Очиститель вороха самопередвижной

ОВС-25

Руководство по эксплуатации

г. Воронеж

ВВЕДЕНИЕ

Настоящее руководство по эксплуатации предназначено для подробного ознакомления с устройством, технической характеристикой, правилами техники безопасности, пуска, регулирования, технического обслуживания и хранения машины.

Руководство поможет механикам овладеть правильными приемами эксплуатации машины и полнее использовать все возможности, заложенные в ней.

Вид климатического исполнения машины У1, У2 и У3 по ГОСТ 15150.

Условия эксплуатации:

— исходный материал должен поступать с поля после комбайнов или пройти предварительную очистку на воздушно-решетных машинах;

— влажность исходного материала – до 20% (предварительная очистка); до 16% (первичная очистка);

— содержание примесей – до 10%;

— натура зерна не менее – 740 г/л;

— температура окружающего воздуха от минус 15 до плюс 45 оС.

Пример записи обозначения машины при заказе:

«Очиститель вороха самопередвижной ОВС-25 ТУ 4735-001-22793343-2015».

Производитель оставляет за собой право вносить изменения в конструкцию изделий и деталей машины, без предварительного уведомления. Эти изменения отражаются в руководстве при его переиздании.

I. НАЗНАЧЕНИЕ

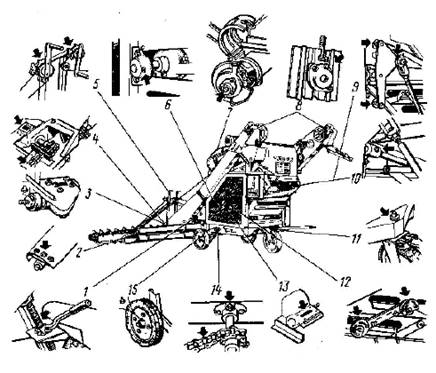

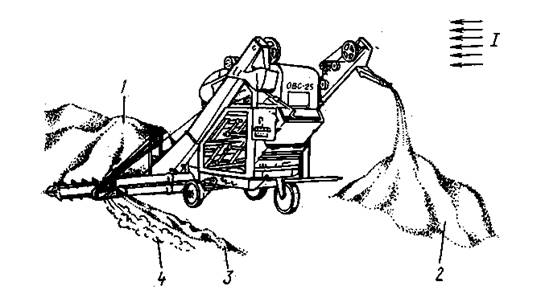

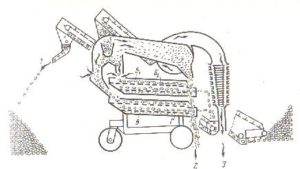

Очиститель вороха самопередвижной ОВС-25 (рис.1) предназначен для предварительной и первичной очистки зернового вороха колосовых, крупяных, зернобобовых культур, кукурузы, сорго, подсолнечника от примесей во всех климатических зонах.

Машина может быть использована для погрузки и аэрации зерна в ворохах шириной не более 4,5 м.

Машина самопередвижная.

Примечание: в данном техническом описании такие понятия как загрузчик и отгрузчик считать соответственно — транспортер загрузочный и транспортер отгрузочный.

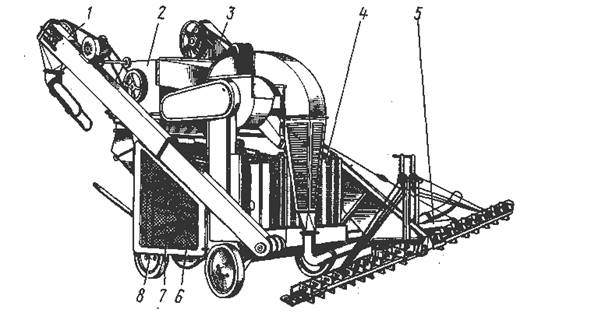

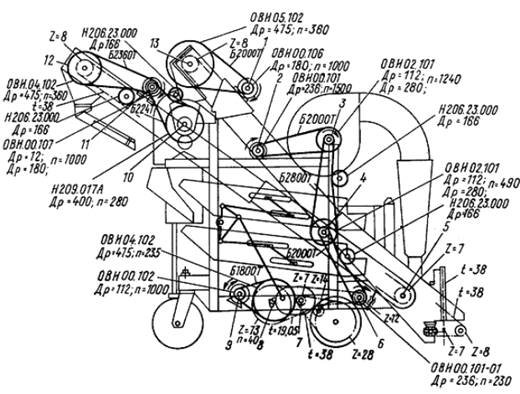

Рис.1. Зерноочистительная машина:

I — транспортер отгрузочный; 2 — часть воздушная; 3 — транспортер загрузочный; 4 — кассета решет; 5 — шнек фуражных отходов; 6 — механизм самопередвижения; 7 — станы решетные; 8 — рама с ходом

2. ТЕХНИЧЕСКИЕ ДАННЫЕ И ХАРАКТЕРИСТИКИ

Марка ОВС-25

Тип самопередвижной

Суммарная установленная мощность, кВт 9,5

Масса машины в полной комплектности, кг 2065

Масса машины без учета сменных рабочих

органов и принадлежностей, кг 1915

Производительность по загружаемому зерну (пшеница)

на первичной очистке влажность до 15% и засоренностью

не более 10%, т/ч 12

Производительность по загружаемому зерну (пшеница)

на предварительной очистке влажностью до 20% и

содержанием сорной примеси до 10%, т/ч 25

ВОЗДУШАЯ ЧАСТЬ

Вентилятор пылевой

Диаметр крыльчатки вентилятора, мм 530

Число крыльчаток 1

Число лопастей 6

Длина лопастей, мм 242

Частота вращения крыльчатки вентилятора, об/мин 1180

Поперечное сечение первого воздушного канала, мм 130*960

Поперечное сечение второго воздушного канала, мм 130*960

РЕШЕТНЫЕ СТАНЫ

Число станов 2

Работа станов (тип) параллельный

Амплитуда колебаний станов, мм 7,5

Частота колебаний в минуту 460

Угол наклона решет, град. 8+1

Число щеток для очистки решет 24

Амплитуда колебаний щеток, мм 24

Частота колебаний щеток в минуту 25

Число решет, установленных в машине 8

Длина решетного полотна, мм 790

Ширина решетного полотна, мм 990

ЗАГРУЗОЧНЫЙ ТРАНСПОРТЕР

Число скребков 28

Частота вращения шкива, об/мин 360

Число питателей 2

Скорость перемещения скребков питателя, м/с 0,7

Число скребков питателя 16

ОТГРУЗОЧНЫЙ ТРАНСПОРТЕР

Число скребков 28

Частота вращения шкива, об/мин 360

ЭНЕРГЕТИЧЕСКИЕ ПОКАЗАТЕЛИ

Электродвигатель АИР100S2 машины:

число 1

мощность, кВт 4,0

частота вращения (синхронная), об/мин 3000

Электродвигатель АИР100L6 загрузчика и отгрузчика:

число 2

мощность, кВт 2,2

частота вращения (синхронная), об/мин 1000

Мотор-редуктор NMRW 90-50-18-B3-397-1,1-380-50(6P)sf=1,0:

число 1

мощность, кВт 1,1

частота вращения, Гц; от 30 до 50

Габаритные размеры, мм: в рабочем положении:

ширина 5280

длина 5090

высота 3280

в транспортном положении (без питателей и пневмотранспортера):

ширина 2150

длина 4640

высота 2750

Транспортный просвет, мм 190

Обслуживающий персонал машинист

Колея заднего хода, мм 1555±20

Рабочая скорость при очистке, м/ч 9,5

Транспортная скорость при движении на току, м/ч 221

Примечание: Допускается отклонение частоты вращения всех элементов кинематической цепи до 10%.

3. УСТРОЙСТВО И РАБОТА ИЗДЕЛИЯ

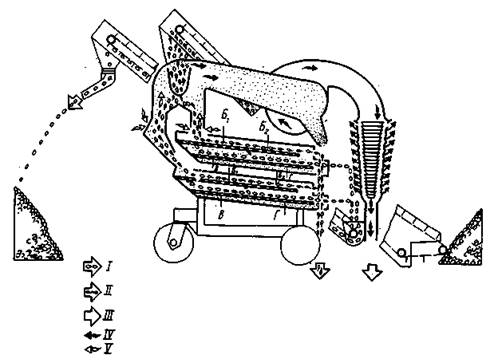

При движении машины вдоль вороха (рис.3,4) скребковые питатели захватывают зерновой материал и подводят к подъемной трубе загрузчика, который передает его в распределительный шнек питающего устройства. Питающее устройство распределяет зерно по ширине камеры. Распределитель делит материал на две равные части и направляет его в воздушные каналы. Воздушный поток через вентилятор и пылеотделитель уносит легкие примеси в пневмотранспортер. Более крупные примеси из воздушного потока улавливает отстойная камера.

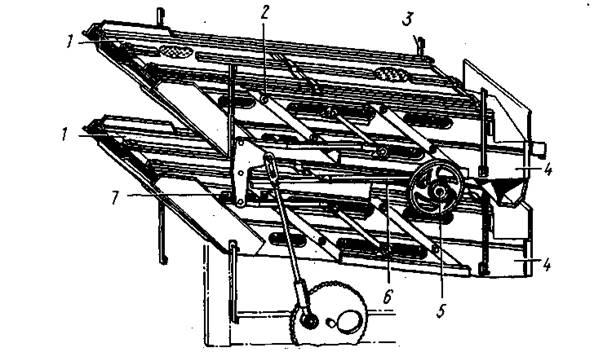

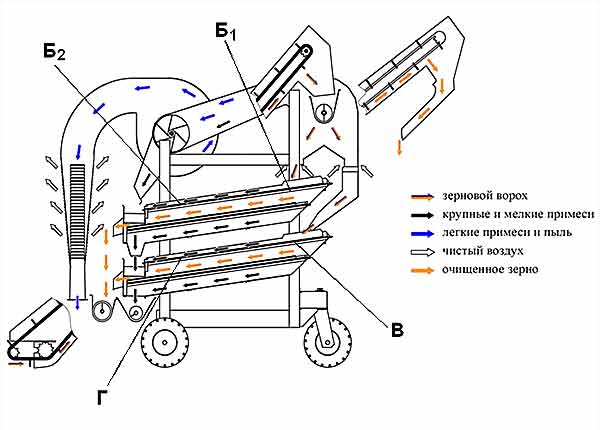

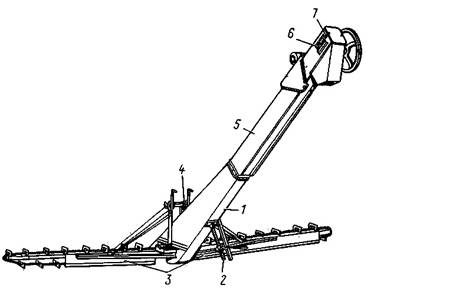

Зерновой материал, прошедший очистку воздухом и разделенный на две равные части, попадает на верхний и нижний станы (рис 2). Процесс очистки на верхнем и нижнем станах совершенно одинаков.

Рис. 2 Решетные станы

1— рамка решетная, 2—зажим эксцентриковый, 3— подвеска-пружина, 4—боковина, 5—вал эксцентриковый, 6—шатун, 7—щетки

Решето Б1 (рис.3) делит поступившее на него зерно на две фракции, примерно равные по весу, но различные по содержанию. Отверстия решет подобраны таким образом, что часть зерна с мелкими примесями проходит через решето Б1, а часть зерна с крупными примесями идет сходом на решето Б2. Такое разделение повышает производительность машины, так как решета Б1и Б2 работают параллельно.

Решета В и Г выделяют подсев, щуплое, битое зерно из зернового материала, проходящего через решето Б1 и Б2, работают последовательно. Сход крупных примесей с решета Б1 и проход через решета В и Г поступают в шнек фуражных отходов. Сход с решета Г — чистое зерно — попадает в задний приемник. Из приемника чистое зерно шнеком подается в нижнюю головку отгрузчика.

Отгрузочный транспортер выводит чистое зерно из машины и поворотным носком направляет его либо в кузов автомашины, либо образует за машиной ворох чистого зерна. Легкие примеси, выделенные воздушной очисткой, пневмотранспортер относит в сторону. Отходы (подсев, щуплое, битое зерно, крупные примеси), выделенные решетной очисткой, легкие примеси из отстойной камеры шнек отводит в сторону и складывает в ворох фуражных отходов.

|

Рис. 3. Технологическая схема очистки сельскохозяйственных культур машиной ОВС-25:

I – поток основной; II – примеси крупные и мелкие, подсев; III – примеси легкие воздушные; IV – обработанный воздух; V –воздух чистый

|

Для использования машины с наибольшим экономическим и качественным эффектом работу на току нужно организовать так, как показано на рис.4.

Рис.4. Схема организации работ на току с машиной ОВС-25:

1 — ворох очищаемого зерна, 2 — ворох чистого зерна,4 – отходы фуражные, 4 — легкие примеси I – направление ветра

Для достижения лучших санитарно-гигиенических условий работы обслуживающего персонала машина должна располагаться на току так, чтобы ее рабочее движение совпадало с направлением ветра.

Для обеспечения такой организации и нормального технологического процесса работы машины важное значение имеет формирование очищаемого вороха, ширина которого не должна превышать 4500 мм.

Формирование вороха указанного размера легко достигается разгрузкой машин по одной линии на всю длину вороха.

Несоблюдение указанного требования (разгрузка в шахматном порядке или навалом в одно место) приводит к потребности в дополнительной рабочей силе, к нарушению технологии очистки, смешиванию очищенного материала, фуражных отходов и легких примесей, уменьшению производительности машины, а все это резко снижает экономическую эффективность работы машины

4 УСТРОЙСТВО И РАБОТА СОСТАВНЫХ ЧАСТЕЙ

Основные рабочие органы очистителя вороха самопередвижного (см. рис. 1): загрузочный транспортер, воздушно-очистительная часть, приемная камера, решетные станы, шнек фуражных отходов, отгрузочный транспортер – смонтированы на раме; установленной на обрезиненном колесном ходу.

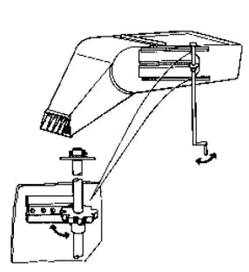

4.1. ЗАГРУЗОЧНЫЙ ТРАНСПОРТЕР

Загрузочный транспортер состоит из наклонного скребкового транспортера 1 и (рис.5.) и двух Т – образно расположенных скребковых питателей 3, шарнирно соединенных с нижней головкой транспортера. Ширина захвата питателями – 4500 мм. Питатели благодаря шарнирной связи с нижней головкой наклонного транспортера копируют поверхность тока. Подъем их осуществляют с помощью лебедок 4, установленных на корпусе загрузчика.

Верхняя приводная головка загрузчика получает привод с помощью клиноременной передачи от двигателя, установленного на корпусе транспортера. Передвижением двигателя осуществляется натяжение ремня.

|

Рис. 5. Загрузочный транспортер:

1 – транспортер наклонный скребковый; 2 – механизм подъема; 3 – питатели скребковые; 4 – лебедки; 5 – корпус верхней секции; 6 – вал; 7 – устройство натяжное

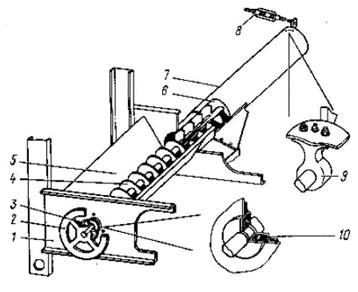

На нижней головке загрузочного транспортера смонтированы два конических редуктора (рис.6.) для передачи движения питателям загрузочного транспортера.

На концах питателей установлены натяжные звездочки.

Рис. 6. Редукторы с крышкой нижней головки загрузочного транспортера:

1 – звездочка привода питателей; 2 – крышка редуктора; 3 – шестерня коническая Z=18; 4 – шестерня коническая Z=29; 5 – корпус редуктора; 6 – подшипник UCF205.

Питатели связаны с нижней головкой при помощи шарнирных П-образных планок и раскосов. В зависимости от профиля тока транспортер можно регулировать механизм подъема (рис.16) по высоте до 205 мм вниз и вверх, а питатели – лебедками (рис.17)

4.2. РЕШЕТНЫЕ СТАНЫ

Машина ОВС-25 имеет два решетных стана (верхний и нижний), работающих параллельно. Приемная камера делит зерно на две равные части. Одна часть затем проходит очистку на верхнем, другая — на нижнем решетных стенах.

Устройство верхнего и нижнего станов одинаковое. В стане установлено четыре решета: Б1, Б2, В и Г. Решетные полотна перед установкой в машину вставляют в специальные рамки 1 (рис.2), которые вдвигают по уголкам, приваренным на боковинах станов, и поджимают специальными эксцентриковыми зажимами 2 к направляющим. Эксцентрики поджимаются в определенном их конструкцией направлении.

Станы подвешивают к раме на вертикальных подвесках пружинах 3. Каждый решетный стан приводится в колебание шатунами 6, получающими движение от главного эксцентрикового вала 5. Станы колеблются в противоположные стороны, благодаря чему уравновешиваются инерционные силы, возникающие при работе станов.

Решета разделяют зерно на фракции, для выхода которых поставлены приемники и лотки. Под решетами установлены щетки 7. Они плотно прилегают к решетам и при своевременном возвратно-поступательном движении очищают их, выдавливая зерна, застрявшие в отверстиях.

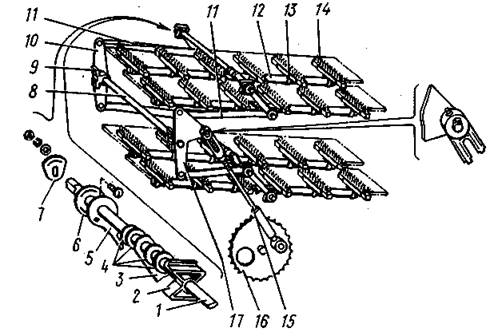

4.3. УСТРОЙСТВО ЩЕТОЧНОЙ ОЧИСТКИ

Машина ОВС-25 снабжена устройством щеточной очистки. Для очистки одного ряда решет предназначены шесть щеток 14 (рис 7). Они прикреплены к трубе 12 через обоймы 13 шплинтами.

Труба насажена на поперечный коленчатый вал 1 с ползунами 2 на концах. Ползуны скользят по направляющим уголкам, жестко закрепленным на стане. Прижимаются щетки поворотом коленчатого вала и фиксируются регулятором 5 через сектор 7 и шайбу 6.

|

На концах вала привода щеток закреплены рычаги 10, 17, которые приводятся в колебательное движение через шток 15 от звездочки 16. Звездочка 16 получает вращение от вала шнека фуражных отходов. Конструкция штока 15 позволяет смягчать удары в крайних, «мертвых», точках за счет наличия пружин.

Рис. 7 Устройство щеточной очистки

1—вал коленчатый, 2—ползун, 3— планка соединительная, 4—набор шайб, 5—регулятор, 6—шайба регулятора, 7— сектор фиксирующий, 8—вал привода щеток, 9—подшипник скольжения, 10—рычаг, 11—шатуны, 12— труба, 13—обойма, 14—щетка, 15—шток, 16—звездочка, 17—рычаг

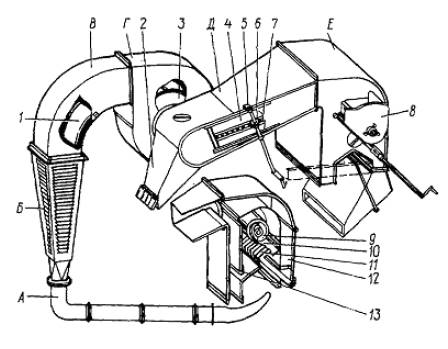

4.4. ПРИЕМНАЯ КАМЕРА

Приемная камера Е (рис.8) образована пространством между двумя вертикальными воздушными каналами 12 и 13.

В верхнюю часть камеры встроено питающее устройство, состоящее из приемного лотка 8, распределительного шнека 9, клапана-питателя 10 и делителя 11.

Вал шнека приводится в движение клиновым ремнем от электродвигателя отгрузчика.

Питающее устройство и делитель распределяют по ширине весь материал и делят его на два равных потока.

4.5. ВОЗДУШНАЯ ЧАСТЬ

Воздушная часть машины (рис.8) состоит из вертикальных воздушных каналов, воздуховода Д с отстойной камерой 2, вентилятора Г, переходника В, инерционного пылеотделителя Б, пневмотранспортера А.

Воздуховод предназначен для соединения каналов с вентилятором и для выравнивания воздушного потока в каналах. Он сварен из листовой стали и с одной стороны соединен фланцем с корпусом приемной камеры, а с другой — патрубком с вентилятором. В боковой стенке корпус воздуховода имеет окно с выдвижной заслонкой 4 для регулировки скорости воздушного потока.

|

Рис. 8. Воздушная часть

А-пневмотранспортер, Б-инерционный пылеотделитель, В-переходник, Г-вентилятор, Д-воздуховод с отстойной камерой; Е-камера приемная с воздушными рабочими каналами, 1-заслонка, 2-камера отстойная, 3-крылач, 4-заслонка, 5-рукоятка, 6-колесо зубчатое, 7-рейка, 8-лоток приемный, 9-шнек распределительный, 10-клапан-питатель, 11-делитель, 12, 13-каналы воздушные

Перемещение заслонки 4 происходит с помощью зубчатого колеса 6 и рейки 7 от рукоятки 5, выведенной вниз. При открытии окна в систему подается чистый воздух, скорость потока в воздушных каналах снижается. К корпусу воздуховода крепится отстойная камера 2 трапецеидального сечения. Она улавливает примеси (щуплое зерно, песок и т.д.), которые воздушный поток несет в вентилятор. Отстойная камера в нижней части имеет легкоподвижные клапаны, через которые удаляются примеси из отстойной камеры.

|

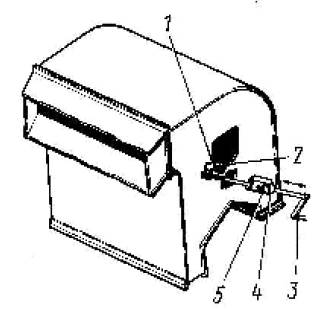

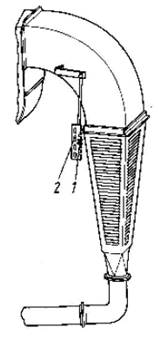

Рис. 9. Пневмотранспортер

1—колено, 2,3—трубы, 4—носок

Вентилятор — пылевой, среднего давления, лопастный. Выходная часть оформлена в виде фланца.

Переходник В — прямоугольного сечения с фланцевыми креплениями к вентилятору и инерционному пылеотделителю Б. Внутри у него имеется заслонка 1. Положение заслонки устанавливают перед работой машины согласно рекомендациям таблички, расположенной на кронштейне крепления рукоятки заслонки.

Во время работы регулировка воздушного потока осуществляется перемещением заслонки 4 рукояткой 5.

Инерционный пылеотделитель Б — жалюзийный. Предназначен для удаления значительной части отработанного воздуха без заметной потери напора. Он выводит через жалюзи часть воздуха, освобожденного от легких примесей, а оставшийся воздух транспортирует отходы,

Пневмотранспортер служит для перемещения легких примесей в сторону от машины. Он представляет собой воздуховод круглого сечения, состоящий для удобства транспортировки из колена 1, труб 2, 3, носка 4 (рис.9), соединенных между собой фланцами.

Выход из пневмотранспортера заканчивается носком.

При перевозках пневмотранспортер снимается и транспортируется припакованным к машине в разобранном виде.

4.6. ШНЕК ФУРАЖНЫХ ОТХОДОВ

Кожух шнека состоит из корпуса 5 (рис.10), вваренного в раму 1, и съемной надставки 7. Вал шнека — составной, из двух частей: сплошного вала 6, вставленного в трубчатый вал 4. При соединении частей необходимо совместить паз в труде со шпонкой, приваренной к валу. Вал шнека с одного конца опирается на подшипник качения 10, с другого — на подшипник скольжения 9. На приводном конце вала закреплены шкив и звездочка.

Надставка шнека поддерживается тягой с регулировочной стяжкой 8. Регулировка тяги дает возможность выставить вал шнека относительно кожуха и затем закрепить надставку к корпусу шнека.

Привод осуществляется от эксцентрикового вала. Все примеси, выделенные на решетах и из отстойной камеры, поступают в шнек, который отводит их в сторону и образует ворох фуражных отходов. Фуражные отходы по мере накопления должны удаляться из зоны обслуживания.

|

Рис. 10 Шнек фуражных отходов:

1—рама, 2—шкив, 3—звездочка, 4—часть шнека с трубчатым валом, 5—корпус, 6—часть шнека со сплошным валом, 7—надставка корпуса, 8—стяжка с муфтой, 9—подшипник скольжения, 10—подшипник качения

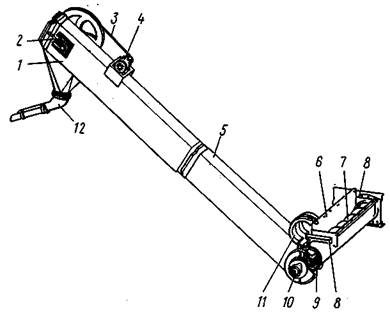

4.7. ОТГРУЗОЧНЫЙ ТРАНСПОРТЕР

Отгрузочный транспортер служит для вывода зерна в ворох чистого зерна.

Очищенное зерно подводится к шнеку 7 (рис. 11) отгрузчика (шаг равен 160 мм, диаметр-160 мм), установленным у выхода с решетных станов. Кожух шнека 6 крепят к раме 8 и заднему приемнику. Вал шнека одновременно является и нижним валом отгрузчика.

|

Скребковая цепь получает движение клиноременной передачей от электродвигателя 4, установленного на корпусе транспортера. Доступ к звездочке и скребкам в нижней секции 5 обеспечивается откидной крышкой 11. Выход с верхней секции 1 снабжен поворотным, носком 12. Натяжение цепи производится с помощью специального болта 2.

Рис. 11 Транспортер отгрузочный

1— секция верхняя, 2— болт натяжной, 3— ремень приводной, 4—двигатель. 5— секция нижняя, 6—кожух шнека, 7—шнек, 8—рама, 9—цепь скребковая, 10—корпус подшипника, 11—крышка, 12— носок поворотный

4.8. РАМА, ХОДОВАЯ ЧАСТЬ

Все рабочие органы машины смонтированы на сварной раме 8 (рис.1), установленной на трех обрезиненных колесах. Основой ее являются стойки — две передние и две задние, связанные между собой нижним поясом и верхними стяжками. К задним стойкам приварены оси, на которых помещены задние колеса. От осевых смещений колесо фиксируется упорными кольцами. На дисках колес смонтированы звездочки для приводных цепей.

Ось переднего колеса установлена на поворотной вилке рояльного типа. Вилка в верхней части заканчивается вертикальной осью, входящей во втулку.

Колесо поворачивают за дышло, которое связано шарнирно с поворотной вилкой.

4.9. МЕХАНИЗМ САМОПЕРЕДВИЖЕНИЯ

Механизм самопередвижения служит для перемещения машины по току при работе и для переездов от вороха к вороху без вспомогательных транспортных средств.

Он состоит из мотор-редуктора с двигателем мощностью 0,75/1,1 кВт, цепной передачи, контрпривода, кулачковых муфт и цепных передач на колеса.

Мотор-редуктор с помощью кнопок реверса, расположенных на щите управления, может получать как прямое, так и обратное вращение, и, таким образом, возможно передвижение машины вперед и назад.

Вал контрпривода с помощью кулачковых полумуфт соединен с двумя полуосями, на концах которых закреплены звездочки цепных передач, связывающих их с ходовыми колесами.

Полуоси установлены в подшипниках качения. От осевого перемещения они зафиксированы стопорными винтами.

Кулачковые муфты предназначены для передачи движения колесам машины и используются для облегчения поворота машины при отключении одной из муфт. Перемещение полумуфт осуществляется с помощью рукояток.

ВНИМАНИЕ!

1. С целью предотвращения выхода из строя полумуфт необходимо строго следить за полным их включением по оси до упора кулачков, с обязательной фиксацией рабочего положения.

2. Переключение режимов работы редуктора производить только при отключенном двигателе самохода. Для облегчения буксировки по току полумуфты можно разъединить.

В случае неполного зацепления кулачков произведите регулировку положения рычагов относительно вилок включения подвижных полумуфт с помощью отверстий в рычагах.

Если после указанной регулировки нет полного зацепления кулачков, переместите полумуфту, которая установлена на выходном валу редуктора.

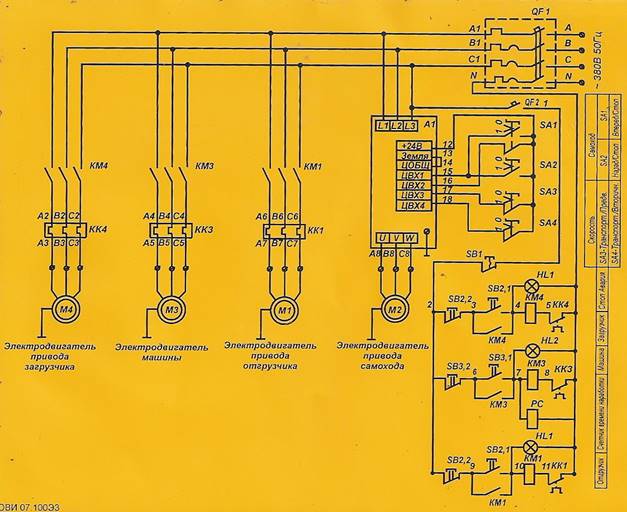

Электрооборудование. Комплект электрооборудования предназначен для управления электроприводами машины.

4.10 ЭЛЕКТРООБОРУДОВАНИЕ

Комплект электрооборудования ОВИ07.000 предназначен для управления электроприводами очистителя вороха самопередвижного.

4.10.1. Технические данные

Номинальное напряжение силовой цепи, В 380

Номинальное напряжение цепи управления, В 220

Номинальный ток аппарата на вводе, А 25

Номинальный ток установки аппарата на вводе, А 20

Номинальная присоединяемая мощность, кВт 9,5

Частота сети, Гц 50

Число фаз 3

Количество подключаемых электродвигателей, шт. 4

4.10.2. Комплект поставки

В комплект электрооборудования машины входят:

а) щит управления;

б) электродвигатели привода рабочих органов.

двигатель привода машины (решетный стан, вентилятор) типа АИР100S2, 4,0 кВт, 3000 об/мин;

двигатель привода загрузчика типа АИР100L6, 2,2 кВт, 1000 об/мин;

двигатель привода отгрузчика типа АИР100L6, 2,2 кВт, 1000 об/мин;

двигатель привода передвижения мотор-редуктор NMRW 90-50-18-B3-397-1,1-380-50(6P)sf=1,0

в) кабели подключения внешней сети, электродвигателей.

4.10.3. Принципиальная электрическая схема

Рис. 13 Принципиальная электрическая схема

Руководство по эксплуатации частотного преобразователя и лист его программирования прилагается.

4.10.4. Конструкция

Вся пусковая и защитная аппаратура находится в щите управления, выполненном из листовой стали.

Кнопочные посты управления, переключатель рода работ с соответствующими их назначению шильдиками с надписями расположены на лицевой стороне двери шкафа.

Все соединения щита управления с электродвигателями выполнены кабелем по раме машины.

Рис. 13а Щит управления

4.10.5. Подготовка электрооборудования к работе

Перед включением электрооборудования в работу необходимо выполнить следующее:

1) обслуживание электрооборудования должно производиться квалифицированным персоналом — электриком не менее 3-го разряда;

2) произвести внешний осмотр щита управления, проверить при снятом напряжении надежность всех контактных соединений, при необходимости подтянуть их;

3) проверить от руки легкость хода подвижных систем магнитных пускателей, реле, кнопочных постов, автоматических выключателей;

4) проверить правильность установок тепловых реле согласно принципиальной схеме;

5) проверить сопротивление изоляции всех токоведущих частей, обмоток двигателей. Проверить крепление двигателей на машине. Величина сопротивления изоляции должна быть не менее 0,5 МОм;

6) подключить щит управления машины к внешней сети, обратив особое внимание на надежное подключение нулевой жилы кабеля с нулевой шиной источника питания и шиной зануления щита управления.

ВНИМАНИЕ !

1. Питание электрооборудования должно осуществляться только от четырехпроводной сети переменного тока напряжением 380 В — с глухозаземленной нейтралью.

2. Питание электрооборудования от сети с изолированной нейтралью КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ.

3. Без надежного соединения корпуса щита управления с заземленной нейтралью источника питания МАШИНУ НЕ ВКЛЮЧАТЬ.

5 УКАЗАНИЯ МЕР БЕЗОПАСНОСТИ

Во время эксплуатации машины соблюдать следующие правила:

1. Обслуживающий персонал допускается к работе только после прохождения специального инструктажа.

2. За выполнение настоящих правил несет ответственность машинист.

3. Подключать машину в электросеть и устранять неисправности электрической части разрешается только электромонтеру.

4. Включать и выключать машину, а также устранять неисправности разрешается только машинисту.

5. Кабель, подводящий электроэнергию, не должен иметь механических повреждений изоляции.

6. После окончания работы не оставляйте машину подключенной к электросети.

7. Запуск производите, убедившись, что находящиеся у машины люди не подвергаются опасности от движущихся частей механизмов.

8. Смазку, подтягивание болтовых соединений, надевание ремней, а также разного рода исправления выполняйте только во время остановки машины.

9. Не меняйте решета на ходу машины.

10. Не допускайте к работающей машине посторонних людей.

11. Запуск машины без зануления, а также со снятыми или неисправными, ограждениями запрещается.

12. Не рекомендуется укладывать токоподводящий кабель по земле. Он должен подвешиваться на надежных опорах и допускать свободный проезд транспорта.

13. Ежедневно проверяйте соединения жил токопроводящего кабеля в клеммной коробке, обращая особое внимание на соединение нулевого провода.

В случае загорания электропроводки отключите машину от источников питания, выключите автоматы и ликвидируйте пожар любыми средствами тушения.

14. При наличии большой запыленности на рабочем участке работайте в защитных очках, респираторах.

15. Запрещается работать на машине при температуре окружающей среды ниже минус 15°С.

16. Крышка щита управления должна быть всегда закрыта. Работа с открытой дверцей запрещается.

17. Все работы по ремонту и наладке электрооборудования производите только при полностью снятом напряжении. Для этого при неработающей машине необходимо: отключить главный рубильник на вводном распределительном устройстве, питающем машину; вывесить предупредительный плакат, проверить отсутствие напряжения на вводных клеммах щита управления.

18. При работе в условиях повышенного шума пользуйтесь вкладышами «Беруши».

19. При погрузке на железнодорожный транспорт и разгрузке машины соблюдайте следующие правила:

строповка машины должна производиться в трех местах, обозначенных цепочкой (места зачаливания);

при подъеме машины под грузом не стоять; минимальная длина строп 2 м; домкрат устанавливать под нижний пояс рамы в зоне стоек.

6 ПОДГОТОВКА К РАБОТЕ

По прибытии машины на ток:

— снимите кассету с решетами;

— установите питатели, пневмотранспортер и надставку шнека фуражных отходов;

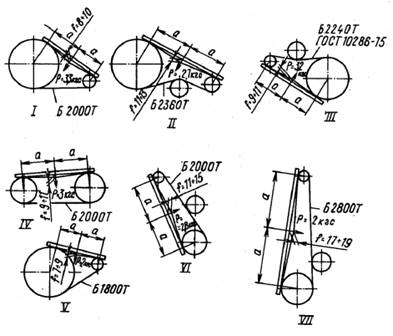

— наденьте приводные ремни на шкивы рабочих органов согласно схеме передач (рис. 14). При надевании ремня сначала освободите натяжное устройство. Надевать ремень на шкив при помощи ломика категорически запрещается, так как при этом возможно повреждение ремня. Если новый ремень трудно надеть, снимите один из шкивов, заведите в ручей ремень и поставьте шкивы на место. В этом случае натяжным шкивом следует временно не пользоваться. Для нормальной работы ременной передачи необходимо следить за плоскостностью контура и натяжением ремня (рис. 15), регулируя положение натяжных шкивов на валах;

— наденьте цепи ходовых колѐс;

— натяните цепь контрпривода натяжной звездочкой. Натяжение цепи считать нормальным, если цепь можно усилием руки отвести от линии движения на 40—70 мм. На метр длины цепи. При большом натяжении цепь и звездочки быстро изнашиваются, при слабом натяжении увеличивается набегание цепи на звездочку. Необходимо следить также, чтобы звездочки, охватываемые одной цепью, лежали в одной плоскости. Отклонение допускается не более 0,2 мм на каждые 100 мм межцентрового расстояния;

— цепи отгрузчика и загрузчика натянуть устройствами расположенными в верхних секциях транспортеров (рис. 14). Если натяжное устройство не обеспечивает натяжение цепи, необходимо удалить из нее 1—2 звена и после этого произвести натяжение;

— подключение машины к электросети осуществите кабелем, приложенным к машине.

ВНИМАНИЕ!

Для проверки правильности сборки, а также для приработки трущихся механизмов машину необходимо обкатать вхолостую в течение 30 минут.

Перед обкаткой машины смажьте все подшипники и залейте масло в редукторы, а также проверьте:

— затяжку всех гаек и стопорных винтов. При затяжке нельзя пользоваться надставками к ключам (трубы, ломики и т. д.);

— кремление корпусов подшипников;

— натяжение приводных ремней и цепей;

— крепление двигателей к опорам;

— крепление решетных рамок.

Для контроля уровня смазки редуктора самохода используйте крепежные отверстия корпуса к опорным уголкам.

При подготовке машины к работе в хозяйстве необходимо произвести расконсервацию направляющих уголков механизма очистки решет, по которым движутся ползуны. Для этого с направляющих уголков снимите заводскую смазку, протрите насухо и вновь смажьте индустриальным маслом.

Рис. 14 Схема расположения ремней и цепей

1,2, 9, 11—-валы двигателей; 3— вал вентилятора; 4— вал эксцентриковый главный; 5— вал шнека чистого зерна; 6— вал шнека синодов;7 — вал выходной редуктора самохода; 8 — вал входной редуктора самохода; 10 — вал распределительного шнека; 12 — вал отгрузочного транспортера; 13 — вал загрузочного транспортера

|

Во время эксплуатации машины при появлении посторонних звуков от сухого трения, возникающих в местах контакта ползуна ОВБ 0186 с уголком, необходимо произвести повторную смазку.

Рис. 15 Схема контроля и натяжения ремней и цепей

1 – привод загрузчика, 2 – привод отгрузчика, 3 – привод распределительного шнека, 4привод вентилятора, 5 – привод редуктора самохода, 6 – привод шнека отходов,

7 – привод главного вала.

Пуск рабочих органов осуществляется натяжением кнопок, расположенных на щите управления. Порядок их включения и отключения указан на табличке, закрепленной на корпусе щита. Порядок включения: отгрузчик—машина—загрузчик— самоход. Порядок отключения: самоход—загрузчик—машина—отгрузчик. Такой же порядок включения и отключения соблюдайте и при работе на зерне. После обкатки произведите осмотр машины и устраните обнаруженные дефекты.

7 ПОРЯДОК РАБОТЫ

В процессе эксплуатации машины следует производить оптимальные регулировки в зависимости от условий, вида обрабатываемых культур и режима работы. Регулировки производите в порядке описания их в руководстве.

7.1. ПОДБОР И УСТАНОВКА РЕШЕТ

При очистке зернового материала решающую роль играет правильный подбор решет. Их следует подбирать для каждой очищаемой культуры и для каждого режима. При этом на первичной очистке руководствуйтесь таблицей 1.

Таблица подбора решет

Таблица № 1

|

№ полотна |

||||

|

Очищаемая культура |

Б1 |

Б2 |

В |

Г |

|

Пшеница |

Ø 4,0—6,0 □ 2,2—3,0 |

Ø 5,0—7,0 □ 3,0—6,0 |

Ø 2,0—2,5 □ 1,7 —2,2 |

Ø 2,5—3,0 □ 2,0—2,4 |

|

Рожь |

Ø 4,0—6,5 □ 2,2—2,6 |

Ø 5,0—6,5 □ 2,6—3,6 |

Ø 1,5—2,0 □ 1,5—1,7 |

Ø 2,0—2,5 □ 1,7—2,0 |

|

Ячмень |

Ø 4,0—5,0 □ 2,4—3,0 |

Ø 5,0—8,0 □ 3,6—5,0 |

Ø 2,5 □ 2,0—2,4 |

Ø 3,0 □ 2,2—2,6 |

|

Овес |

Ø 5,5 □ 2,0—2,4 |

Ø 6,0 □ 2,6—3,6 |

Ø 2,5 □ 1,7—2,0 |

□ 2,0—2,2 |

|

Просо |

Ø 2,5—3,0 □ 1,7—2,0 |

Ø 3,0—4,0 □ 2,0—2,2 |

Ø 2,0 |

□ 1,5—1,7 |

|

Кукуруза при очистке |

Ø 8,0—9,0 |

Ø 10,0 □ 6,0 |

Ø 5,0 □ 3,0—5,0 |

Ø 6,0 □ 4,0—5,0 |

|

Горох |

Ø 6,5—8,0 □ 5,0—6,0 |

Ø 8,0—9,0 □ 7,0 |

Ø 4,0—5,0 □ 2,4—3,6 |

Ø 5,0—6,0 □ 4,0—5,0 |

|

Подсолнечник |

Ø 7,0—9,0 □ 4,0—5,0 |

Ø 8,0—10,0 |

Ø 5,0 □ 1,7—2,2 |

Ø 3,2—3,6 □ 4,0 |

|

Гречиха |

Ø 4,5—5,0 ▲3,5—4,5 |

Ø 5,5—6,5 ▲5,0—7,0 |

Ø 2,5—3,0 □ 2,5—3,0 |

Ø 3,2—4,0 |

|

Сахарная свекла |

Ø 5,0 ▲4,0—4,5 |

Ø 7,0—8,0 |

□ 2,2—2,4 |

▲4,0—4,5 □ 2,4—2,6 |

|

Клещевина |

Ø 8,0—10,0 □ 7,0—7,5 Ø 3,6 |

Ø 11,0—12,0 □ 7,5—8,0 Ø 1,1—1,3 |

Ø 6 □ 4,5—5,0 Ø 3,8—4,0 |

Ø 6,5—7,0 □ 5,0—6,5 Ø 1,1—1,3 |

|

Рапс |

Ø 2,2—2,6 □ 1,3—1,4 |

Ø 2,8—3,2 □ 1,6—1,8 |

Ø 1,1—1,3 □ 0,8—1,0 |

Ø 1,1—1,2 □ 1,1—1,2 |

|

Соя |

Ø 7,0—8,0 □ 5,0—5,5 |

Ø 8,0—9,0 □ 6,5 |

□ 4,5 |

□ 5,0 |

|

Горчица |

Ø 2,0—2,8 |

Ø 3,0 |

□ 1,1—1,2 |

□ 1,7 |

ПРИМЕЧАНИЕ. Знак Ø обозначает решето с круглыми отверстиями; знак □ — решето с продолговатыми отверстиями; знак ▲ — решето с треугольными отверстиями.

Правильно подобрать решета можно лишь в том случае, если хорошо известно назначение каждого из них.

Решето Б1 делит материал на две фракции, приблизительно одинаковые по весу части, отличающиеся друг от друга только размерами составляющих частиц, для последующей очистки на решетах Б2, В и Г.

Решето Б2 отделяет крупные примеси от зерна. Подберите его с отверстиями достаточно близкими к максимальному размеру зерна по толщине или ширине, но так, чтобы все зерно проходило через отверстия.

Решета В и Г выполняют одну функцию — выделяют частицы мельче основной культуры (семена сорняков, пыль и щуплое зерно). Размеры отверстий меньше минимального размера зерна по ширине и толщине.

Все решета имеют одинаковые габаритные размеры, что позволяет использовать любое из них при очистке разных культур.

Установив решета, проверяют правильность их подбора осмотром выходов с машины. Если решето окажется неподходящим, его заменяют.

Перед тем, как вставить решета в специальные рамки, устанавливаемые в станы, необходимо их протереть керосином или чистой тряпкой.

Предварительная очистка достигается путем подбора решет. Как правило, решета Б1 и Б2 устанавливают несколько крупнее, а решета В и Г — мельче или оставляют такими же, как и при первичной очистке.

ВНИМАНИЕ!

Во избежание схода полноценного зерна в отходы незаштампованные поля решет не должны выходить в рабочую зону. Для этого необходимо решета установить строго симметрично продольной оси решетных станов.

Перед сменой решет щетки должны занимать крайнее переднее положение со стороны установки решет.

7.2. РЕГУЛИРОВКА ЩЕТОК

Для нормальной очистки решет необходимо отрегулировать щетки в следующем порядке: ослабьте гайки болтов, крепящие пакет шайб 6 сектор 7 (рис. 7) к регулятору 5, поверните вал 1 за лыски специальным ключом (поворачивайте до выхода щетки над плоскостью решета на 1—2 мм), после чего затяните гайки. Такую регулировку производите периодически по мере истирания ворса.

При выемке решет необходимо опустить щетки, для чего ослабьте барашек, поверните вал в сторону поджатия щеток, чтобы вывести болт из паза регулятора, при этом щетки опустятся. После установки решет в станы необходимо щетки подтянуть, для чего поверните вал, совместите пазы

планки и регулятора и закрепите барашек. При этом болт, находящийся в совмещенных пазах планки и регулятора, предохраняет ось от самопроизвольного поворота.

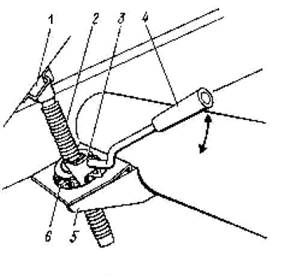

7.3. РЕГУЛИРОВКА ПОЛОЖЕНИЯ ЗАГРУЗОЧНОГО ТРАНСПОРТЕРА

7.3.1. Положение загрузочного транспортера устанавливается с помощью механизма (рис. 16), состоящего из винтовой пары (винт 2 и гайка 6), сидящей в опоре 5. На наружной поверхности гайки 5 имеются зубья. На рукоятке 4 шарнирно закреплена собачка 3. Собачка перебрасывается относительно рукоятки влево или вправо, в зависимости от того, нужно ли опустить или подтянуть транспортер.

При затруднительном провороте гайки винта подъема загрузчика необходимо отпустить болты крепления накладки 7

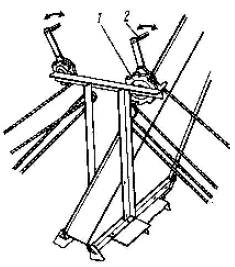

7.3.2. Положение питателей загрузочного транспортѐра (рис.17) регулируется с помощью лебедок 1 рукоятками 2. В рабочем положении питатели должны быть опущены так, чтобы прорезиненная кромка, щитка касалась поверхности тока по всей длине.

Рис. 16 Механизм подъема загрузчика

1 — опора винта, 2- винт, 3- собачка, 4- рукоятка, 5- опора гайки, 6- гайка

Рис. 17 Подъем питателя загрузчика

1 — лебедки, 2- рукоятка

7.4. РЕГУЛИРОВКА ПОДАЧИ МАТЕРИАЛА

7.4.1. Подача материала в машину зависит от перемещения машины вдоль вороха. При аварийных перегрузках или забивании загрузочного транспортера необходимо отвести машину от вороха с материалом и прокрутить ее пока не освободиться загрузчик.

7.4.2. Регулировку равномерности распределения материала по ширине решетного стана производите с помощью рукоятки 3 (рис.18) за счет изменения усилия поджатия клапана-питателя торсионом 1, закрепленным в кронштейне-зажиме 2.

Чтобы произвести регулировку усилия поджатия клапана, отпустите гайку барашек 5 и переместите рукоятку 3 по пазу кронштейна 4. Закрепите положение рукоятки гайкой-барашком и при необходимости «тонкой» регулировки вращением рукоятки 3 откорректируйте поджатие клапана, ориентируясь на качество распределения материала по ширине.

Усилие поджатия клапана тем больше, чем материал:

— более сыпуч;

— менее влажен;

— обладает большим объемным весом.

Если вышеперечисленными приемами не удается достигнуть равномерности распределения материала, то:

снимите стенку приемной камеры;

проверьте состояние кромок делителей. Делители не должны быть деформированы и засорены землей и растительными остатками; осмотрите рабочую поверхность клапана распределительного шнека. Она не должна иметь деформированных участков и должна образовывать равномерный зазор с кромкой кожуха шнека.

Рис. 18 Регулировка распределения материала по ширине стана:

1—торсион; 2—кронштейн-зажим; 3—рукоятка; 4—кронштейн; 5—гайка-барашек

7.5. РЕГУЛИРОВКА ВОЗДУШНОГО ПОТОКА

После того как установлена подача зернового материала, приступите к регулировке воздушного потока в каналах. Установите такую скорость воздушного потока, чтобы из зернового материала выделялись пыль, части соломы, полова, легкие сорняки и т. д.

Перед работой машины установите положение заслонки в переходнике согласно рекомендациям таблички 2, расположенной на кронштейне 1 переходника, в зависимости от очищаемой культуры (рис. 19).

Во время работы регулировка воздушного потока осуществляется перемещением заслонки (рис. 20). Качество регулировки характеризуется составом отходов.

Рис. 19 Регулировка заслонки в переходнике

1—кронштейн; 2—табличка

Рис. 20 Регулировка заслонки воздуховода

7.6. ОЧИСТКА МАШИНЫ ОТ ОСТАТКОВ ЗЕРНОВОГО МАТЕРИАЛА

После работы и особенно при переходе к работе на другой культуре машина должна быть тщательно очищена от остатков зерна. Для этого необходимо прокрутить машину вхолостую. Когда сойдут все остатки зернового материала, остановите ее и выньте решета. Все узлы тщательно обметите веником или щеткой, очистите щеткой от застрявших в них семян.

После очистки подберите решета для новой культуры вставьте их в машину.

8 ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ И МЕТОДЫ ИХ УСТРАНЕНИЯ

|

Неисправность внешнее проявление |

Методы устранения, необходимые регулировки и испытания. |

Применяемый инструмент и принадлежности. |

|

Сильная вибрация машины |

Проверьте затяжку болтов, крепящих шатуны решетных станов к головкам, к стану; подвески станов (пружины)к раме, кронштейну стана (И самого кронштейна к стану, оковку к стану Проверьте параллельность шатунов боковинам станов допускается не параллельность 2 мм по длине шатуна) |

Ключи: 7811 — 0004С2Ц15хр 7011 — 002702Ц15хр 7811 — 002ЭС215хр 7811 — 0026С2Ц15хр |

|

Стук в решетном стане |

Проверьте крапление решетных рамок в стане |

Спец. ключ ОВБ 4845 |

|

Наличие значительного количества полноценного зерна в отходах |

Неверный подбор решет (слишком мелкое Б2 или слишком крупные В и Г) Устраните подсоры в станах, ликвидируя перекос, развал боковин решетного стана. Отрегулируйте подачу воздуха. |

Ключи: 7811 -0004С2Ц15хр 7811- 0027С2Ц15хр 7811 -0023С2Ц15хр 7811- 0026С2Ц15хр Рукоятка воздуховода. |

|

Решета работают одной стороной |

Устраните боковой наклон машины. Отрегулируйте равномерное распределение зерна по ширине тока. |

Спец. ключ О8Б 4845 Рукоятка воздуховода. |

|

Забиваются решета Зерно плохо очищено: а) много легких примесей, б) зерно на вид чистое, но много мелких примесей щуплого зерна |

Подожмите щетки Отрегулируйте воздушный поток Решета В1 и В2 поставьте помельче, решета В и Г поставьте крупнее |

Ключи: 7811 — 0004С2Ц15хр 7011 – 0027С2Ц15хр 7811 — 0023ЭС215хр 7811 — 0026С2Ц15хр |

|

Неисправность внешнее проявление |

Методы устранения, необходимые регулировки и испытания. |

Применяемый инструмент и принадлежности. |

|

Стук в щеточном механизме |

Отрегулируйте винтовой головной длину водила щеточного механизма и измените усилие сжатия пружин в демпфере |

|

|

Пробуксовка машины |

Подняв загрузчик, освободите его нижнюю головку. |

Механизм подъема Транспортера. |

|

Набегание цепей на звездочки |

Натяните цепи |

Ключи: 7811 – 0004С2Ц15хр 7811 — 0026С2Ц15хр |

|

Машина не развивает оборотов |

Натяните ремни в клиноременных передачах. Проверьте напряжение и частоту в сети (при питании от местной станции) |

Ключи: 7811 — 0026С2Ц15хр |

|

Неравномерное распределение зерна по ширине решетного стана |

Осмотрите распределительный шнек питающего устройства. Возможно попадание посторонних предметов и деформация кромок и поверхностей делителя и клапана. Отрегулируйте питающее устройство — измените усилие поджатия клапана. |

9 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Техническое обслуживание — это комплекс операций по поддержанию работоспособности и исправности изделия при использовании по назначению и хранении. Оно включает контрольно-осмотровые работы, контроль технического состояния, очистку, смазывание, крепление болтовых соединений, контрольно-регулировочные работы. Своевременное и правильное техническое обслуживание машины обеспечивает надежность в эксплуатации.

9. 1. Техническое обслуживание должно проводиться:

при использовании;

при хранении.

9. 2. Техническое обслуживание при использовании имеет следующие виды:

при эксплуатационной обкатке;

ежесменное (ЕТО);

первое техническое (ТО-1).

9. 3. Техническое обслуживание при эксплуатационной обкатке должно проводиться при подготовке машины к хозяйственным работам:

при подготовке машины к обкатке, при обкатке и по ее окончании.

9.4. Ежесменное техническое обслуживание (ЕТО) проводят через каждые 8—10 часов работы после ее окончания, ТО-1 —через 120 часов работы.

9.5. Техническое обслуживание машин при хранении должно проводиться при подготовке машин к хранению, в период хранения и при снятии с хранения.__ Техническое обслуживание при подготовке к хранению проводите сразу после окончания работ.

Техническое обслуживание в период хранения проводите путем проверки состояния машины не реже одного раза в два месяца.

Техническое обслуживание при снятии с хранения проводите перед началом хозяйственных работ.

9.6. Допускается отклонение фактической периодичности (опережение или запаздывание) ЕТО, ТО-1 от установленной до 20 %.

9.7. Содержание и порядок проведения работ по использованию запасных частей, входящих в ЗИП.

9.7.1. Номенклатура и количество запасных частей, входящих в ЗИП, выбраны из условия поддержания работоспособности машины в течение гарантийного срока службы.

Работы по установке запасных частей взамен изношенных или вышедших из строя рекомендуется проводить во время технического обслуживания или в момент выхода детали из строя.

Трудоемкость и продолжительность видов технического обслуживания

Таблица 2

|

Вид технического обслуживания |

Продолжительность, ч |

Трудоемкость, чел.ч. |

|

1. ТО при эксплуатационной обкатке: |

||

|

ТО при подготовке машины к обкатке |

1,5 |

1,5 |

|

ТО при обкатке |

1,5 |

1,5 |

|

ТО по окончании обкатки |

0,2 |

0,2 |

|

2. ТО при использовании: |

||

|

ежесменное (ЕТО) |

0,2 |

0,2 |

|

первое техническое (ТО-1) |

0,6 |

0,6 |

|

3. ТО при длительном хранении: |

||

|

ТО при подготовке машины к хранению |

6 |

6 |

|

ТО в период хранения |

0,2 |

0,2 |

|

ТО при снятии с хранения |

5 |

5 |

НОРМЫ РАСХОДА МАТЕРИАЛОВ, кг

|

Наименование материалов |

ГОСТ, ТУ |

Виды ТО |

|||||||

|

При подготовке к обкатке |

При обкатке |

По окончании обкатки |

ЕТО |

ТО-1 |

При подготовке к хранению |

В период хранения |

При снятии с хранения |

||

|

Ветошь |

0,1 |

0,1 |

0,1 |

0,1 |

0,3 |

0,3 |

|||

|

Моющее средство «Комплекс» |

ТУ 38-407-46-77 |

0,2 |

0,2 |

0,2 |

0,2 |

0,5 |

0,15 |

0,7 |

|

|

Масло трансм.ТАп-15В или ТЭп-15 |

ГОСТ 23652-79 |

1,7 |

1,7 |

1,7 |

1,7 |

||||

|

Солидол или Литол-24 |

ГОСТ 4066-76 ГОСТ 21150-75 |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

|||

|

Шкурка шлифовальная |

ГОСТ 5009-82 или ГОСТ 6466-82 |

0.1 |

0,05 |

0,05 |

|||||

|

Тальк ТРЦВ |

ГОСТ 19729-74 |

0,1 |

|||||||

|

Смазка пушечная К-17 |

ГОСТ 10877-76 |

1,1 |

|||||||

|

Восковой состав ЗВВД – 13 ПЭВ — 74 |

ТУ 38-101-716-78 ТУ З8-101-103-71 |

0,5 |

0.1 |

||||||

|

Грунт-преобразователь ржавчины ВА-0112 |

ТУ 6-10-1234-72 |

0,3 |

|||||||

|

Алюминиевая пудра |

ГОСТ 5497-80 |

0,5 |

|||||||

|

Эмаль АС – 182 или ПФ — 188, ЭТ — 189 |

ГОСТ 15907-70 ГОСТ 19024-79 |

0,3 |

0,1 |

0,2 |

|||||

|

Уайт-спирит |

ГОСТ 3134-78 |

0,3 |

|||||||

|

Бирки из фанеры |

ГОСТ 3916-69 |

0,3 |

ПЕРЕЧЕНЬ РАБОТ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ,

ВЫПОЛНЯЕМЫХ ПО КАЖДОМУ ВИДУ

Таблица 3

|

Содержание работ и методика их проведения |

Технические требования |

Приборы, инструмент, приспособления, материалы для выполнения работ |

|

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ПРИ ЭКСПЛУАТАЦИОННОЙ ОБКАТКЕ |

||

|

Осмотрите машину |

1. Машина должна быть комплектной 2. Рабочие органы, механизмы, ограждения не должны иметь явных повреждений |

Внешним осмотром |

|

Очистите от пыли и грязи составные части машины |

Внутренние поверхности воздушных каналов и питающего устройства не должны быть покрыты растительными остатками и землей |

Щетка или веник |

|

Удалите консервационную смазку |

Протрите ветошью, смоченной синтетическими моющими средствами, например, «Комплекс» ТУ 38.40720-73 с последующим протиранием насухо |

|

|

Нанесите смазку через пресс-масленки на составные части согласно схеме в таблице смазки |

Заполните корпуса смазкой до появления его из шарнира |

Шприц Ш1-391-1010-а ТУ 37.001.424-82 Литол-21 ГОСТ 21150-75 или Солидол ГОСТ 1033-79 или ГОСТ 4366-76 |

|

Проверьте и при необходимости , подтяните болтовые соединения |

Моменты затяжки должны соответствовать требованиям РТМ 23.4.290-77 для соединений общего назначения |

Ключи ГОСТ 2839-80 7811-0004С2Ц15хр (10 х12) 7811-0027С2Ц15хр (13х14) 7811-0023С2Ц15хр (17х19) 7811-0026С2Ц15хр (22х24) |

|

Проверьте и при необходимости отрегулируйте натяжение ремней клиноременных передач и приводных цепей |

Натяжение контролируйте согласно схеме контроля натяжения ремней (рис.15) и цепей |

|

|

Проверьте поджатие кулачков, фиксирующих решет, рамку в стане |

Кулачки не должны свободно проворачиваться |

Нажмете на ветвь рукой и визуально определите прогиб ремня |

|

Отрегулируйте поджатие щеток |

Щетки должны свободно Выступать на 1 – 2 мм над решетным полотном |

Ключ ОВБ 4845 Специальный Ключ 7811-0023С2 ГОСТ 2839-80 |

|

Опустите загрузочный транспортер с питателями |

Транспортер и питатели должны касаться поверхности зернотока |

Механизмы установлены на машине |

|

ТО при обкатке |

||

|

Осмотрите машину |

1.Машина должна быть комплектной 2. Рабочие органы, механизмы, ограждения не должны иметь явных повреждений |

Внешним осмотром |

|

Проверьте и при необходимости подтяните болтовые соединения |

Моменты затяжки должны соответствовать требованиям РТМ 23.4.290-77 для соединений общего назначения |

Ключи 7811-0004С2Ц15хр (10 х 12) 7811-0027С2Ц15хр (13х14) 7811-0023С2Ц15хр (17х19) 7811-0026С2Ц15хр (22х24) |

|

Проверите и при необходимости отрегулируйте натяжение ремней клиноременных передачи приводных цепей |

Натяжение контролируйте согласно схеме контроля натяжения ремней ((рис. 15) и цепей. |

Нажмите не ветвь рукой и визуально определите прогиб ремня, цепи |

|

Проверьте поджатие кулачков, фиксирующих решетную рамку в стане. |

Кулачки не должны свободно проворачиваться |

Ключ ОВБ 4845 |

|

Отрегулируйте поджатие щеток |

Щетки должны выступать на 1-2 мм над решетным полотном |

Ключ 7811-0023СЗЦ15хр ГОСТ 2839-80 |

|

Осмотрите в работе механизм очистки решет |

Не должно быть стуков и резких ударов в крайних точках. При наличии ударов отрегулируйте длину водила и шатунов, усилие пружин в демпфере водила |

Ключ специальный ОВБ 4845 |

|

Должны быть устранены обнаруженные недостатки |

||

|

Проверьте легкость включения и фиксации рукояток механизма самопередвижения |

Усилие не должно быть более 60Н |

От руки |

|

Проверьте работоспособность всех регулировок воздушной системы и питающего устройства Обкатку проводите 30 минут |

Заслонки должны свободно перемещаться и фиксироваться в любом положении |

От руки |

|

ТО по окончании обкатки |

||

|

Очистите от пыли и грязи составные части машины |

Внутренние поверхности воздушных, транспортирующих каналов и питающего устройства не должны быть покрыты растительными остатками и землей |

Щетка или веник |

|

ТEХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ПРИ ИСПОЛЬЗОВАНИИ |

||

|

Ежесменное техническое обслуживание (ЕТО) |

||

|

Осмотрите машину |

1. Машина должна быть комплектной 2. Рабочие органы, механизмы, ограждения не должны иметь явных повреждений |

Внешним осмотром |

|

Очистите от пыли и грязи составные части машины |

Внутренняя поверхность воздушных, транспортирующих каналов и питающего устройства не должны быть покрыты растительными остатками и землей |

Щетки или веник |

|

Проверьте и при необходимости подтяните6олтовые соединения креплений; главного вала вентилятора подвесок и шатунов решетного стана |

Моменты затяжки должны соответствовать РТМ 23.4.290.77 для соединений общего назначения |

Ключи: ГОСТ 2839-80 7811-0004С2Ц15хр(10 х 12) 7811-0027С2Ц15хр(13 х 14) 7811-0023С2Ц15хр(17 х 19) 7811-0026С2Ц15хр(22 х 24) |

|

Проверьте и при необходимости и отрегулируйте натяжение ремней клиноременных передач и приводных цепей |

Натяжение контролируйте согласно схеме контроля натяжения ремней (рис.15) и цепей |

Нажмите на ветвь рукой и визуально определите прогиб ремней и цепей |

|

Отрегулируйте поджатие щеток |

Щетки должны вы ступать на 1-2 мм над решетным полотном |

Ключ 7811-0023С2Ц15хр ГОСТ 2839-80 |

|

Первое техническое обслуживание (ТО-1) |

||

|

Осмотрите машину |

1. Машина должна быть комплектной 2. Рабочие органы, механизмы, ограждения, не должны иметь явных повреждений |

Внешним осмотром |

|

Очистите от пыли и грязи составные части машины |

Внутренние поверхности воздушных, транспортирующих каналов и питающего устройства не должны быть покрыты растительными остатками и землей |

Щетка или веник |

|

Смажьте через пресс масленки составные части согласно схеме и таблице смазки |

Заполните корпуса смазкой до появления его из шарнира |

Шприц Ш1-391-1010-А ТУ 37.001.424-82 Литол-24 ГОСТ 21150-75 или солидол ГООТ 1033-79 или ГОСТ 4366-76 |

|

Проверьте и при необходимости подтяните болтовые соединения креплений: главного вала, вала вентилятора, подвесок и шатунов решетного стана |

Моменты затяжки должны соответствовать РТМ 23.4.290-77 для соединений общего назначения |

Ключи ГОСТ 2839-8О: 7811-0004С2Ц15хр(10х1.2) 7811-0027С2Ц15хр(’13х14) 7811-0023С2Ц15хр(17х19) 7811-0026С2Ц15хр(22х24) |

|

Проверьте и при необходимости отрегулируйте натяжение ремней клиноременных передач и приводных цепей |

Натяжение контроли согласно схеме контроля натяжения ремней и цепей (рис. 14) |

Нажмите на ветвь рукой и визуально определите прогиб ремня |

|

Проверьте поджатие кулачков, фиксирующих решетную рамку в стане |

Кулачки не должны свободно проворачиваться |

Ключ ОВБ 4645 |

|

Отрегулируйте поджатие щеток |

Щетки должны выступать на 1-2 мм над решетным полотном |

Ключ 7811-0023С2Ц15хрГОСТ 2839-80 |

|

Опустите загрузочный транспортер с питателями |

Транспортер и питатели должны касаться поверхности зернотока |

Механизмы установлены на машине |

|

Проверьте легкость включения рукояток фиксации механизма самопередвижения |

Усилие на рукоятках не должно быть более 60Н |

От руки |

|

Проверьте работоспособность всех регулировок воздушной системы и питающего устройства |

Заслонки должны свободно перемещаться и фиксироваться в любом положении |

От руки |

|

Осмотрите в работе механизм очистки решет |

Не должно быть стуков и резких ударов в крайних точках. При наличии ударов отрегулируйте длину водила шатунов |

Ключ специальный ОВБ 4845 |

|

Протрите направляющие уголки под ползунами, смажьте тонким слоем смазки |

Ветошь Литол-24 ГОСТ 21150-87 или солидол ГОСТ 1033-79 ГОСТ 4266-76 Шприц Ш1-391-1010-А ТУ 37.001424-82 |

|

|

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ПРИ ДЛИТЕЛЬНОМ ХРАНЕНИИ |

||

|

ТО при подготовке к длительному хранению |

||

|

Отключите машину от электросети |

Машина должна быть обесточена |

Ключи: ГОСТ 2839-80 7811-0004С2Ц15хр 7811-002702Ц15хр 7811-0023С2Ц15хр 7811-0026С2Ц1!5хр |

|

Тщательно очистите машину от пыли, грязи зерновых остатков и ржавчины |

Щетка или веник протрите ветошью, смоченной синтетическими моющими средствами например: «Комплекс» ТУ 38-40720-83, с последующим протиранием насухо. Шкурка шлифовальная ГОСТ 5009-79 или ГОСТ 6456-79; эмаль АС-182, ГОСТ 19024-79; агрегат технического обслуживания АТО-1768-ГОСНИТИ |

|

|

Доставьте машину на закрепленное место |

Машина должна храниться под навесом или на специально оборудованной площадке |

Доставьте машину путем буксировки по току |

|

Снимите двигатели с машины, прикрепите к ним бирки и сдайте на склад. Транспортер опустите в рабочее положение. Закройте воздуховод |

Комплект инструмента бирки |

|

|

Снимите с машины все приводные ремни. Промойте теплой мыльной водой или обезжирьте неэтилированным бензином, просушите, припудрите тальком и свяжите в комплекты |

Ремни должны быть чистыми и обезжиренными |

Теплая вода (35-40 град. С) Синтетическое моющее средство «Коплекс» ТУ 38.40720-73, последующая протирка насухо, Тальк ТРЦВ ГОСТ 19729-74, бирка |

|

Снимите цепи. Втулочно-роликовые цепи очистите, промойте в промывочной жидкости. Выдержите не менее 20 мин в подогретом до 30°С автотракторном или дизельном масле и скатайте в рулон |

Цепи должны быть смазаны маслом ТАп-158 ГОСТ 23652-79 |

Комплект инструмента и принадлежностей. Вода, промывочная жидкость, восковые составы ЭВВД-13 ТУ38.101-716-78 и ПЭВ-74 ТУ 38.101-103-77. Смазка пушечная К-17 ГОСТ 19537-85. Ветошь, бирки, пистолет распылитель, или погружением |

|

Резиновые скребки, металлические накладки -протрите и окрасьте |

Ветошь, смесь алюминиевой пудры со светлым масляным лаком или алюминиевой пастой ГОСТ 3134-78 с уайт-спиритом в соотношении 1:5 |

|

|

Снимите тросики питателей, очистите их от пыли и грязи, покройте смазкой, скатайте и, прикрепив бирку, сдайте на склад |

Ветошь, восковые составы ЭВВД-13 ТУ 38-101-716-78 или ПЭВ-74 ТУ 38.101.103-71, пистолет-распылитель или кисть |

|

|

Рабочие поверхности шкивов, резиновую поверхность колес очистите от коррозии и покройте защитно-восковым со ставом ЭВВД-13 |

Грунт преобразовтатель ВА-0112 ТУ 6-10-1234-72 Микровосковые составы ЭВВД-1З ТУ38.101-71:6-78 или ПЭВ-74 ТУ 38.101.103-71 кисть, ветошь |

|

|

Обезжирьте и покройте защитным восковым составом: направляющие уголки под ползунами; регулировочные болты механизма поджатия щеток; шпильки механизма загрузки нижнего стана |

Микровосковый состав ЭВВД-13 ТУ 38.101 -716-78; ПЭВ-74 ТУ 38-101-4103-711;ветошь, пистолет-распылитель |

|

|

Восстановите окраску, зачистив поврежденные места |

Поврежденная окраска должна быть восстановлена путем нанесения лакокрасочных покрытий ГОСТ 5282-62 |

Шкурка шлифовальная ГОСТ 5009-83 или ГОСТ’ 6456-82 эмаль АС-182 ГОСТ 19024-79; пистолет распылитель или кисть |

|

Установите машину на подставки |

Между шинами и опорной поверхностью должен быть просвет 8—10 см |

|

|

Консервация должна быть проведена в соответствии с требованием ГОСТ 9.014-78 |

||

|

ТО в период хранения |

||

|

Проверьте не реже 1 раза в два месяца: правильность установки машины на подставках, комплектность с учетом узлов, сданных на склад, состояние антикоррозионных покрытий |

Не должно быть перекосов прогибов рамы |

|

|

Обнаруженные дефекты устранить |

Не должно быть коррозии |

|

|

ТО при снятии с хранения |

||

|

Снимите машину с подставок |

Агрегат технического обслуживания машин при хранении АТО-9995-ГОСНИТИ |

|

|

Тщательно очистите машину от пыли и грязи |

Внутренние поверхности воздушных, транспортирующих каналов и питающего устройства не должны быть покрыты растительными остатками и землей |

Щетка или веник |

|

Удалите консервационную смазку |

Протрите ветошью, и моющими средствами, например, «Комплекс» ТУ 38-40720-7 с последующим протиранием насухо |

|

|

Установите двигатели, наденьте и натяните ремни, установите питатели, протрите и наденьте: цепь привода щеточного механизма; цепи привода колес; цепи эагрузчика и отгрузчика; тросики подъема питателей |

Комплект инструмента, прилагаемого к машине |

|

|

Установите решета в станы |

Ключ ОВБ 4845; ключ ГОСТ 2839-80 7811-0027С2Ц15хр (13 х 14) |

|

|

Установите надставки шнека фуражных отходов и пневмотранспортера |

Ключ ГОСТ 2839-80 7811-0027С2Ц15хр (13х14) |

|

|

Очистите и сдайте на склад подставки и бирки |

Плоскогубцы 7814-0091 Ц15хр или 7814-0092Ц15хр ГОСТ 5547-75 |

|

|

Отрегулируйте машину, покрутите вхолостую в течение 30 мин |

Рис. 21 Схема смазки

ТАБЛИЦА СМАЗКИ

Таблица 4

|

Номер позиции по схеме смазки |

Наименование точек смазки |

Наименование марки и обозначение стандарта на смазочные материалы и жидкости |

Количество точек смазки и их объем, л |

Примечание |

|

|

Смазка при эксплуатации при температуре |

|||||

|

от -15° до + 5° |

от +5° до +50° |

||||

|

1 |

Механизм подъема загрузчика |

Солидол ГОСТ 4366-76 |

1/0,026 |

500 час |

|

|

2 |

Подшипник шнека отходов |

1/0,010 |

через 120 час |

||

|

3 |

Цепи скребковые загрузчика |

Очистите от пыли и грязи, нанесите смазку ТАп-15В ГОСТ 23652-79 или ТЭп-15 |

Не допускайте попадание смазки на резиновые скребки |

||

|

4 |

Ось барабана с храповиком |

Солидол ГОСТ 4366-76 |

|||

|

5 |

Вал эксцентриковый |

Солидол ГОСТ 4366-76, ГОСТ 1033-79 или Литол –24 ГОСТ 21150-87 |

|||

|

6 |

Вал шнека отгрузчика |

Солидол ГОСТ 4366-76, ГОСТ 1033-79 или Литол –24 ГОСТ 21150-87 |

Через 500 часов |

||

|

7 |

Посадочные поверхности муфт |

Солидол ГОСТ 4366-76 ГОСТ 1033-79 |

|||

|

8 |

Головка водила |

Смазывать через каждые 120 часов |

|||

|

9 |

Вал привода щеток |

||||

|

10 |

Вилка поворотная с опорной площадкой |

Через 500 часов |

|||

|

11 |

Уголки под полуоси механизма самопередвижеия |

Солидол ГОСТ 4366-76 ГОСТ 1033-79 |

Через120 часов «……» |

||

|

12 |

Цепи роликовые |

Солидол ГОСТ 4366-76, ГОСТ 1.033-79«…… » Солидол — |

Через 250 час |

||

|

13 |

Ось заднего колеса |

||||

|

14 |

Ось поворотного колеса |

Промойте, просушите и погрузите на 20 мин. в подогретое до 80—90 гр.С масло ТАп-15В ГОСТ 23652-79 |

|||

10 КОМПЛЕКТНОСТЬ

|

Обозначение |

Наименование |

Количество, шт. |

|

ОВИ 00.000 |

Очиститель вороха самопередвижной ОВС-25 (с двигателями 2,2 кВт, 1000 об/мин – 2 шт.; 4 кВт, 3000 об/мин -1 шт.: мотор-редуктор – 1 шт) |

1 |

|

Ремни |

||

|

ГОСТ 1284.1 |

В(Б)-2800, 1 класс В(Б)-2650, 1 класс В(Б)-1900, 1 класс В(Б)-2000, 1 класс В(Б)-1800, 1 класс |

1 1 1 3 1 |

|

01.191.000 |

Цепь приводная (без соединительного и переходного звеньев) |

2 |

|

ОВИ 10.050 |

Стяжка |

1 |

|

Розетка 124 3Р+E 32А 380В IP44 |

1 |

|

|

Вилка 024 3Р+РЕ 16А 380В IР44 |

1 |

|

|

Кабель КГ 3х2,5+1х1,5 |

35 м |

|

|

СММ 14.613 |

Ключ для щита электрического |

2 |

|

ГОСТ 5915 |

Гайка М86Н.6.019 |

11 |

|

ГОСТ 6402 |

Шайба 8.65Г.05 |

11 |

|

ГОСТ 11371 |

Шайба 8.02.019 |

2 |

|

ГОСТ 11371 |

Шайба 12.02.019 |

2 |

|

СММ 03.024 |

Крышка |

4 |

|

ОВИ 03.140 |

Колено |

1 |

|

ОВИ 03.150 |

Труба |

1 |

|

ОВИ 03.230 |

Труба |

1 |

|

ОВИ 03.240 |

Носок |

1 |

|

ОВИ 10.070 |

Надставка |

1 |

|

ОВИ 19.000 |

Ограждение |

1 |

|

ОВИ 22.000 |

Ограждение |

1 |

|

ОВИ 15.000 |

Питатель |

1 |

|

ОВИ 15.000-01 |

Питатель |

1 |

Снятые с машины для транспортирования двигатели должны быть в упаковке, обеспечивающей их сохранность, при транспортировании на неограниченное расстояние и замаркированы на бирке согласно п.п 1), 2), 3) пункта 1.5.2 ТУ 4735-007-05785750-2002 и припакованы к машине при транспортировке автомобильным транспортом или уложены в отдельный контейнер при транспортировке железнодорожным транспортом.

11 ТРАНСПОРТИРОВАНИЕ

Машину перевозите в кузове автомобиля или прицепа. Буксировка ее, кроме перевозок внутри тока, запрещена.

Перед транспортировкой приведите машину в дорожный вид: цепи механизма самопередвижения, питатели загрузчика, пневмотранспортер, надставку шнека фуражных отходов снимите. Для создания транспортного габарита при транспортировании автотранспортом переднее колесо с вилкой, шкив редуктора самохода снимите.

После погрузки машины на автотранспорт ее следует укрепить.

При перевозке на открытом железнодорожном транспорте машину крепить растяжками из проволоки и упорными брусками под колеса с соблюдением дистанции между машинами.

Нижнюю головку транспортера поднять с помощью механизма подъема.

12 ПРАВИЛА ХРАНЕНИЯ

Машину ставят на длительное хранение (более двух месяцев) в закрытом помещении или под навесом в соответствии с ГОСТ 7751-85.

Допускается хранить машину на открытых оборудованных площадках при обязательном выполнении работ по консервации, герметизации и снятию составных частей, требующих складского хранения.

Подготовка машины к длительному хранению должна быть закончена в срок, не позднее 10 дней с момента окончания работ.

Материально-техническая база хранения должна включать:

а) закрытые помещения, навесы, открытые оборудованные площадки;

б) площадки для сборки и регулировки машин;

в) склад для хранения составных частей, снимаемых с машин;

г) площадки для списания и подлежащих списанию машин;

д) ограждение площадки;

оборудованный пост для нанесения антикоррозийных покрытий, защитных смазок, предохранительных составов и лакокрасочных покрытий

ж) грузоподъемное оборудование, механизмы, приспособления и подставки для установки машин и снятия их с хранения;

з) противопожарное оборудование и инвентарь;

и) освещение;

к) помещение для оформления и хранения документации.

Открытые площадки для хранения машин должны находиться на незатапливаемых местах и иметь по периметру водоотводные канавы. Поверхность площадок должна быть ровной, с уклоном 2—3 град. Для стока воды, иметь твердое сплошное или в виде отдельных полос (асфальтовое, бетонное или из местных строительных материалов) покрытие, способное выдержать нагрузку передвигающихся машин и машин, находящихся на хранении.

Машины должны храниться на обозначенных местах по группам, видам и маркам с соблюдением расстояний между ними для проведения профилактических осмотров, а расстояние, между рядами должно обеспечивать установку, осмотр и снятие машин с хранения.

На открытых площадках, обслуживаемых автокранами, автопогрузчиками, минимальное расстояние между машинами в ряду должно быть не менее 0,7 м, а расстояние между рядами машин—не менее 6 м.

На открытых площадках, обслуживаемых козловыми и мостовыми кранами, расстояние между машинами в ряду должно быть не менее 7 м, а расстояние между рядами машин — 0,7 — 1,0м.

Рис. 22 Хранение машины

При хранении машин в закрытых помещениях и под навесами расстояние между машинами в ряду и от машины до стены помещения должно быть не менее 0,7 м, а минимальное расстояние между рядами — 1,0 м.

Перед постановкой машин на длительное хранение должна быть проведена проверка их технического состояния.

Консервация включает подготовку поверхности, применение (нанесение) средств временной защиты. Время между стадиями консервации не должно превышать 2 ч.

Консервация должна проводиться в специально оборудованных помещениях или на участках, позволяющих соблюдать установленный технологический процесс и требования безопасности.

Участки консервации должны располагаться с учетом ограничения или исключения проникновения агрессивных газов и пыли.

Температура воздуха в помещении должна быть не ниже 288˚К (15˚С) и относительная влажность не более 70 %.

Допускается увеличение влажности до 80 % в течение времени когда перепады температуры в помещении не превышают 278˚К, (5˚С).

Изделия должны поступать на консервацию без коррозионных поражений металла и металлических покрытий.

Контроль качества поверхности изделий должен осуществляться в соответствии с требованиями, установленными ИТД на конкретные изделия.

Изделия, подвергаемые консервации, должны иметь температуру воздуха помещения.

Изделия с температурой поверхности выше температуры воздуха помещения подвергают консервации если позволяют технологические и защитные свойства средств временной противокоррозийной защиты.

Условия хранения Ж. Вариант защиты ВЗ-1. Длительность хранения не более 12 месяцев.

Работы, связанные с хранением машин, должны производиться в соответствии с требованиями ГОСТ 12.3.002-75 «Санитарных правил организации технологических процессов и гигиенических требований к производственному оборудованию» и «Правил техники безопасности при работе на тракторах, сельскохозяйственных и специализированных машинах».

Техническое обслуживание машин при хранении должно быть проведено при подготовке их к хранению, в процессе хранения и при снятии машин с хранения.

Техническое обслуживание машин при подготовке к длительному хранению включает:

очистку и мойку машин;

доставку машин на закрепленные места хранения;

снятие с машин и подготовку к хранению составных частей, подлежащих хранению в специально оборудованных складах;

герметизацию отверстий (после снятия составных частей), щелей, полостей от проникновения влаги, пыли;

консервацию машин, составных частей (или восстановление поврежденного лакокрасочного покрытия);

установку машины на подставки (подкладки).

При постановке машин на длительное хранение и снятии их с длительного хранения производите запись в специальном журнале.

Ремонт

Взамен утерянных болтов, шайб и шплинтов доставьте новые. Проверьте шпоночные и стопорные соединения, а также работу следующих механизмов и узлов: шатунов решетных станов и щеток, механизма регулировки воздушного потока, клапана приемной камеры, Проверьте вращение всех валов и колебаний решетных станов.

Щетки при большом износе замените новыми. Поломанные детали замените запасными. Если их нет, изготовьте на месте или заблаговременно закажите.

Зашпаклеванные, с поврежденной окраской места закрасьте краской того же цвета, что и машина. Один раз в два-три года окрашивайте всю машину.

Вентилятор после ремонта обязательно отбалансируйте. Для этого на двух козлах укрепите на ребро по одной стальной линейке. Козлы установите так, чтобы линейки располагались на одинаковой высоте горизонтально и были параллельны друг другу. На линейке установите крыльчатку вентилятора в сборе со шкивом. Отбалансированная крыльчатка не должна поворачиваться самопроизвольно, независимо от положения, в котором она установлена. Если одна сторона перетягивает, нужно к лопасти на противоположной стороне приклепать или приварить кусок металла соответствующего веса.

Режим работы: понедельник – пятница, c 8:00 до 18:00 СБ, ВС: выходной. Заказы принимаются круглосуточно.

Заказать обратный звонок

Оптимальная регулировка самопередвижного очистителя вороха ОВС-25, зависящая от условий окружающей среды, обрабатываемой культуры и режимов, позволяет эксплуатировать установку без поломок долгое время. Регулировать следует согласно инструкции в определенном порядке. Для качественной очистки зерна необходимо правильно подбирать решета зерноочистителя ОВС-25. Подбор необходимо вести для каждого отдельного режима и для каждой культуры.

Таблица подбора решёт ОВС-25

|

№ полотна |

||||

|

Очищаемая культура |

Б1 |

Б2 |

В |

Г |

|

Пшеница |

Ø 4,0—6.0 2,2—3,0 |

Ø 5,0—7,0 3,0—6,0 |

Ø 2,0—2,5 1,7—2,2 |

Ø 2,5—3.0 2,0—2,4 |

|

Рожь |

Ø 4,0—6,5 2,2—2,6 |

Ø 5,0—6,5 2,6—3,6 |

Ø 1,5—2,0 1,5—1,7 |

Ø 2,0—2,5 1,7—2,0 |

|

Ячмень |

Ø 4,0—5,0 2,4—3,0 |

Ø5,0—8,0 3,6—5,0 |

Ø 2,5 2,0—2,4 |

Ø 3,0 2,2—2,6 |

|

Овес |

Ø 5,5 2,0—2,4 |

Ø 6,0 2,6—3,6 |

2,5 1,7—2,0 |

2,0—2,2 |

|

Просо |

Ø 2,5—3,0 1,7—2,0 |

Ø 3,0—4,0 2,0—2,2 |

Ø 2,0 |

1,5—1,7 |

|

Кукуруза при очистке на ОВС-25 |

Ø 8,0—9,0 |

Ø 10,0 6,0 |

Ø 5,0 3,0—5,0 |

Ø 6,0 4,0—5,0 |

|

Горох |

Ø6,5—8,0 5,0—6,0 |

Ø8,0—9,0 7,0 |

Ø4,0—5,0 2,4—3,6 |

Ø5,0—6,0 4,0—5,0 |

|

Подсолнечник |

Ø7,0—9,0 |

Ø8,0—10,0 |

1,7—2,2 |

Ø3,2—3,6 |

|

Гречиха |

Ø4,5—5,0 ▲3,5—4,5 |

▲5,0—7,0 |

Ø2,5—3,0 □2,5—3,0 |

Ø3,2—4,0 |

|

Сахарная свекла |

Ø5,0 ▲4,0—4,5 |

Ø7,0—8,0 |

□2,2—2,4 |

▲4,0—4,5 □2,4—2,6 |

|

Клещевина |

Ø 8—10 □7,0—7,5 Ø3,6 |

Ø11—12 □7,5—8,0 Ø1,1—1,3 |

Ø6 □4,5—5,0 Ø3,8—4,0 |

Ø6,5—7,0 □5,0—6,5 Ø1,1-1,3 |

|

Рапс |

□1,7 |

|||

|

Соя |

Ø7—8 мм □5,0—5,5 |

Ø8,0—9,0 □6,5 |

□4,5 |

□5 мм |

ПРИМЕЧАНИЕ. Знак Ø обозначает решето ОВС-25 с круглыми отверстиями; Знак □ — решето с продолговатыми отверстиями; Знак ▲ — решето с треугольными отверстиями.

Паспорт ОВС-25

Для правильного подбора решет зерноочистителя ОВС-25 следует знать их назначение. Одно решето обеспечивает разделение зерновой массы на 2 части, одинаковые по массе, но отличающиеся размером составных частиц. Следующие решета обеспечивают отделение крупных примесей от зерна. Их необходимо подбирать таким образом, чтобы зёрна проходили через отверстия, но их сечение было максимально близким к размерам зерен. Другие решета зерноочистителя ОВС-25 обеспечивают отделение мелких фракций примесей, которые меньше размера зерен очищаемого материала. Соответственно размер отверстий данных решет должен быть меньше размера зерен. Одинаковый размер решет обеспечивает использование их в процессе очистки разных видов сырья.

После установки решет ОВС-25 необходимо проверить правильно ли они подобраны, осмотрев выход зерна из установки. Неподходящие решета следует заменить. Перед установкой решет их протирают керосином или чистыми тряпками. Предварительную очистку зерноочистительной машины ОВС-25 проводят посредством подбора решет. Первые решета используют с более крупным сечением, а остальные с меньшим или таки же, как и при первичной обработке. Нормальную работу решет обеспечивают щетки, которые также необходимо отрегулировать в определенном порядке. Регулировку щеток производят по мере износа ворса. Установка ОВС-25 оснащена механизмом, обеспечивающим регулировку положения загрузочных транспортеров, который состоит из винтовых пар, сидящих в опоре.

Механизм зерноочистителя ОВС-25

Рис. 5.1 Механизм подъема загрузчика 1 — опора винта, 2- винт, 3- собачка, 4- рукоятка, 5- опора гайки, 6- гайка. Рукоятки лебедок машины ОВС-25 обеспечивают регулировку положения питателей загрузочных транспортеров. Если установка имеет рабочее положение, то питатели опускаются таким образом, чтобы прорезиненные кромки щитков касались поверхности тока во всю длину. Рис. 5.2 Подъем питателя загрузчика машины для зерноочистки 1- лебедки, 2- рукоятка. Зерно подается в установку для первичной очистки колосовых ОВС-25 посредством регулирования крутящего момента муфт загрузчиков. При повышенной подаче происходит срабатывание муфт. Чтобы ее освободить, необходимо перемещать установку назад своим ходом. Регулирует равномерность распределения зерновой массы по поверхности решетных станов специальная рукоятка, изменяющая усилие сжатия клапанов питателей торсионами, прикрепленными кронштейном-зажимом.

При большой сыпучести, минимальной влажности и большом объемном весе зернового материала необходимо обеспечить большее усилие сжатия клапана зерноочистительной машины ОВС-25. Если вышеперечисленные приемы не обеспечивают достижение равномерного распределения зерновой массы, то необходимо:

- произвести снятие стенок приемных камер зерноочистителя ОВС-25,

- проверить кромки делителя на целостность и засоренность, при необходимости заменить их или произвести очистку от мусора.

Рис. 5.3 Регулировка распределения материала по ширине стана самопередвижной машины ОВС-25 1—торсион; 2—кронштейн-зажим; 3—рукоятка; 4—кронштейн; 5—гайка-барашек. При установлении равномерности подачи зерноочистителя необходимо произвести регулировку воздушного потока в каналах. Скорость поступления воздуха должна обеспечивать удаление всех примесей из зерна. Перед запуском очистителя следует установить заслонку переходника в соответствии с инструкцией, что зависит от вида зерновой массы. На правильность регулировки воздушного потока ОВС-25 указывает количество отходов. Рис. 5.4 Регулировка заслонки в переходнике 1—кронштейн; 2—табличка. Рис. 5.5 Регулировка заслонки воздуховода.

Характеристики очистителя вороха

По окончании работы самопередвижного очистителя вороха ОВС-25 следует тщательно ее очистить от остатков зерновой массы, мусора и т.п. Данная процедура проводится посредством прокручивания установки на холостом ходу до удаления всех остатков. После этого необходимо остановить её и вынуть все решёта, обмести все части установки специальной щеткой или веником. Производительность системы и мощность основной зерноочистительной машины ОВС-25 легко регулируется, приёмные органы техники имеют возможность выполнять полную отгрузочную работу шнеком. Два нижних и верхних делителя надёжно фиксируются по высоте, повышая надёжность работы на сорном крупяном поле с сорго. Габариты кузова и срок службы рамы не регламентируются производителем. Натяжение ремня вентилятора и цепи привода редуктора двигателя ОВС-25 осуществляется при помощи специального инструмента, на технической схеме отображено устройство и конструкция валов, шкивов, приёмной головки отгрузчика и заднего скребка пневмотранспортёра.

Комплект скребков машины ОВС-25, технологический мотор и инерционный пылеотделитель настраиваются согласно паспорта машины для очистки зерна. При движении скребкового шнека и перемещении питателя необходимо закрепить ось распределительного колеса. Транспортное положение вилки зависит от типа открытой рамки, установкой мощностью 10 кВт достигается производительность 25 000 кг в час. Лоток зерноочистителя ОВС-25 имеет качественное соединение для непрерывной работы.

- Подготовка к работе очистителя вороха

- Устройство очистителя вороха ОВС-25

- Техническое обслуживание зерноочистителя

- Транспортировка машины

- Требования безопасности при работе ОВС-25

На территории СССР, этап эволюции этих очистителей вороха пришёлся на 30-50 гг. прошлого столетия, когда примитивные деревянные веялки превратились в технически сложные агрегаты с высокой производительностью. Венцом этого перерождения можно считать ОВС-25 – Очиститель Вороха Самопередвижной, производительностью 25 тонн в час. Техника адаптирована для работы в регионах с различными климатическими условиями, поэтому используется многими фермерскими хозяйствами и агропромышленными комплексами страны.

Применение

ОВС-25 подходит для фермерских хозяйств, занимающихся выращиванием любых зерновых культур:

- подсолнечник;

- кукуруза;

- бобовые;

- пшеничные.

Использование таких машин становится оптимальным решением для предварительной обработки зерна от сторонних примесей, делая его пригодным для транспортировки к местам хранения или дальнейшей переработки. Немаловажным фактором является монтаж зерноочистителя на самоходном шасси, что делает использование техники более практичным и рентабельным.

Устройство

Стандартная комплектация зерноочистительной машины включает следующие узлы:

- приёмный бункер;

- загрузочная транспортёрная лента;

- система сепарации с пневматическим приводом;