Под

планированием качества продукции

понимается процесс разработки и

принятия обоснованных заданий по выпуску

продукции с требуемыми значениями

показателей, качества на заданный момент

времени или в течение заданного промежутка

времени.

Планирование

качества – всеобъемлющий процесс,

который должен осуществляться на разных

уровнях управления и этапах жизненного

цикла изделий, включая проектирование,

производство и эксплуатацию. Планы

повышения качества должны быть обеспечены

необходимыми

материальными, финансовыми и трудовыми

ресурсами, а планируемые показатели

качества и мероприятия по его повышению

необходимо тщательно обосновывать

расчетами экономической эффективности.

Главными

задачами планирования качества продукции

являются:

-

обеспечение

выпуска продукции с максимальным

соответствием ее свойств существующим

и перспективным потребностям рынка; -

повышение

технического уровня и качества продукции

до уровня лучших отечественных и

зарубежных образцов; -

установление

экономически оптимальных заданий по

повышению качества продукции с точки

зрения их ресурсного обеспечения и

запросов потребителей; -

усовершенствование

структуры выпускаемой продукции путем

оптимизации ее типоразмерного ряда; -

увеличение

выпуска сертифицированной продукции; -

улучшение

отдельных потребительских свойств уже

выпускаемой продукции (надежность,

экономичность; эргономичность

и

др.); -

своевременное

сокращение выпуска или снятие с

производства морально устаревшей

и неконкурентоспособной продукции; -

увеличение

экономической эффективности производства

и использования продукции улучшенного

качества.

Важными

принципами планирования качества

продукции являются:

-

непрерывность,

обусловленная постоянным повышением

конкурентоспособности продукции,

в результате чего планирование

качества рассматривается не как

единичный акт, а как постоянно

возобновляющийся процесс составления

планов повышения качества; -

научная

разработка планов, предполагающая учет

и планирование новейших достижений

науки и техники; -

экономичность

путей достижения целей, связанных с

максимумом получаемого эффекта; -

координация

(по горизонтали) и интеграция (по

вертикали) плановой деятельности. В

результате процесс внутрифирменного

планирования качества приобретает

необходимые, целостность и единство.

Любой

план останется на бумаге, если не будут

созданы надлежащие условия для

его

выполнения. Планирование качества

продукции предприятия должно быть

основано прежде всего на тщательном

изучении текущего и перспективного

спроса на его продукцию, анализе отзывов

потребителей о ее поведении в эксплуатации,

проработке договоров с заказчиками.

Планы

повышения качества должны учитывать

также результаты сертификации продукции,

прогрессивные требования действующих

стандартов и технических условий,

результаты НИОКР, патентные материалы,

лицензии, данные НТИ, требования

потребителей.

Планируемые

задания и обязательства по повышению

качества Продукции должны быть согласованы

с другими разделами планов предприятия,

а также обеспечены материальными,

трудовыми и финансовыми ресурсами.

Планируемые

изменения себестоимости продукции,

прибыли, рентабельности

производства, численности работников,

их заработной платы, суммы капитальных

вложений и др., связанные с проведением

мероприятий

по повышению качества продукции, должны

быть подтверждены соответствующими

расчетами.

Процесс

взаимодействия с внешней средой также

необходимо согласовывать с политикой

в области качества на предприятии. Для

того чтобы обеспечить предусмотренное

в планах улучшение качества собственной

продукции, предприятие должно требовать

от своих поставщиков соответствующего

улучшения качества поставляемого сырья

и комплектующих изделий.

В

состав плана предприятия по повышению

качества продукции могут, входить как

отдельные показатели, так и целевые

комплексы мероприятий, направленных

на улучшение качества.

Системный

подход к планам качества.

Сложность исследования процесса

планирования качества обусловлена

необходимостью обращения к научным

методам, одним из которых является

системный подход, позволяющий

объективно выбрать масштабы и направления

управления качеством, виды

продукции,

формы и методы производства, обеспечивающие

наибольший эффект усилий и средств,

затраченных на повышение качества.

Системный подход к планированию качества

позволяет заложить научные основы

промышленного предприятия и планирующих

органов.

Планирование

в широком

смысле

– это прежде всего процесс выработки

и принятия решений, позволяющих обеспечить

эффективность функционирования и

развития предприятия в будущем. Эти

решения не разрозненны, а образуют

целостную систему, в рамках которой

взаимно влияют друг на друга, что вызывает

на практике значительные трудности,

обусловленные необходимостью их

«увязывания». Такая «увязка» позволяет

обеспечить оптимальное сочетание

решений.

Планирование

в узком

смысле

– это составление специальных

документов-планов, определяющих

конкретные шаги предприятия по повышению

качества продукции в рамках предстоящего

периода.

Объектами

планирования качества являются:

-

цели

и стратегии предприятия по завоеванию

той или иной рыночной позиции; -

параметры

качества продукции, позволяющие повысить

ее конкурентоспособность; -

прогнозы

рыночных тенденций качественных

характеристик продукции и планы по

достижению показателей в соответствии

с

данными тенденциями.

Одним

из важнейших направлений планирования

качества продукции на предприятии

является внутрипроизводственное

планирование. Его

задачи заключаются:

-

в

формулировании цели его деятельности

и конкретных за-дач, с помощью которых

они достигаются; -

создании

необходимой основы для перестройки

структуры фирмы и системы ее управления; -

создании

основы для координации деятельности

работников в процессе достижения этих

целей; -

обеспечении

выбора наилучшего варианта решения; -

формировании

системы стандартов и показателей, с

помощью которых происходит оценка

результатов деятельности фирмы и

поощрение наиболее отличившихся

сотрудников.

При

составлении планов повышения качества

по каждому структурному подразделению

следует исходить из утвержденного в

плане предприятия уровня показателей

качества. Поэтому для структурных

подразделений в зависимости от их

специфики необходимо устанавливать

конкретные задания по повышению качества.

Особое

внимание следует уделять планированию

качества в основных цехах, так как

именно здесь происходит технологический

процесс изготовления продукции.

Планы основных цехов должны содержать

задания по повышению качества заготовок,

деталей и сборочных единиц в соответствии

с производственным процессом данного

цеха.

Для

каждого цеха вспомогательного производства

целесообразно планировать как

показатели, так и мероприятия, которое

должны обеспечить высокое качество

продукции в цехах основного производства.

Если качество продукции и качество

работы цехов нельзя выразить относительно

небольшим

числом показателей, следует использовать

коэффициенты качества, уровень

которых зависит от выполнения большого

количества мероприятий по повышению

качества изготовляемых изделий.

Наряду

с планами повышения качества продукции

для цехов «участков целесообразно

составлять соответствующие планы для

функциональных отделов и служб, в том

числе конструкторского отдели и

отдела главного технолога.

Следует

отметить, что во внутрипроизводственном

планировании большое значение имеет

качество работы. Сюда можно отнести и

долю продукции, сданную с первого

предъявления, снижение потерь от брака,

сокращение числа рекламаций и возврата

изделий из цехов-потребителей.

Средства

планирования качества.

К ним относятся нормативное, методическое

и иное документационное обеспечение,

используемое органами и лицами,

управляющими процессом планирования

в системах управления качеством. К

составу средств планирования качества

можно отнести следующие:

-

политику

повышения качества продукции,

провозглашающую основные направления

повышения качества продукции; -

программы,

стратегии, планы повышения качества

продукции; -

банк

нормативной документации, регламентирующей

показатели качества продукции и

организующей выполнение специальных

функций управления качеством; -

метрологические

средства» включающие государственные

эталоны физических величин, образцовые

и рабочие средства измерений; -

государственную

службу обеспечения единства измерений

(ГСИ); -

государственную

службу стандартных справочных данных

о свойствах веществ и материалов (ГССД).

Политика

повышения качества продукции предприятия

формируется в официальном документе,

утвержденном высшим руководством.

Этот документ подтверждает и представляет

отношение руководства к проблеме

качества. По этому документу можно

судить о том месте, которое сейчас

занимает предприятие среди производителей

аналогичной продукции.

О

политике в области качества можно судить

и по отношений предприятия к потребителю.

Отсутствие политики в этой области

делает предприятие неконкурентоспособным.

В концепции ИСО 9000 политика в области

качества выступает как базис самой

системы качества и тесно связана со

стратегией предприятия. Стратегия в

области качества – один из главных

ориентиров в деятельности предприятия.

Контроль

и анализ политики по качеству возлагаются

на руководство предприятия. При этом

могут быть использованы европейские

критерии качества:

-

непосредственное

участие руководителей в движении

предприятия по пути внедрения методов

TQM; -

влияние

руководителей на состояние культуры

качества; -

своевременное

признание и оценка руководителями

усилий; и успехов отдельных работников

и групп; -

поддержка

руководителями деятельности в области

качества путем обеспечения соответствующими

ресурсами и оказания помощи и т.д.

Наряду

с политикой и стратегией повышения

качества продукции особую роль играют

такие средства планирования, как

документационное обеспечение внедрения

системы управления качеством. Основными

плановыми документами при этом являются

техническое задание на разработку и

внедрение системы менеджмента качества

(СМК), а также технический и рабочий

проекты системы.

В

России планирование качества продукции

уже имеет определенный опыт. Обращаясь

к опыту российских предприятий по

улучшению качества продукции, можно

увидеть, что одна из главных причин

и неудач в решении данной проблемы

состоит в том, что не должным образом

организована как подготовка кадров по

вопросам управления и обеспечения

качества продукции, так и их профессиональная

переподготовка на предприятиях.

Сравнение

с другими странами убеждает, что

существует острая необходимость создания

в России условий для приобретения всеми

работающими глубоких знаний и устойчивых

навыков по изготовлению высококачественной

продукции.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Работа руководства состоит в обеспечении, как краткосрочной выгоды, так и долговременных целей организации. Компромисс в пользу той или иной задачи приводит к тому, что организация становится ниже уровня мирового класса. (Джек Уэлч)

Подход к стратегическому планированию качества по Джурану

Д. А. Блинов

1. Введение

В данном обзоре рассматривается подход, разработанный д-ром Дж. Джураном (США) и его учениками и последователями.

Разработка предложенного подхода была вызвана следующими причинами:

• во-первых, требуется интеграция качества в стратегию компании, что способствует более полному раскрытию потенциала существования и развития компании;

• во-вторых, для функции менеджмента качества требуется установление таких целей, которые способны объединить всю деятельность по формированию качества в компании. Очень часто неудачи, происходящие в компании, связаны с тем, что каждое подразделение преследует собственную цель, не задумываясь об интересах компании в целом. В организации должна быть всеобъемлющая цель, достижение которой требует скоординированного участия всех подразделений компании. При этом работники подразделений должны рассматривать свою деятельность с позиции всеобъемлющей цели, а не только с позиции своего подразделения;

• в-третьих, в настоящее время доказано, что большинство недостатков традиционного планирования (недостаточная достоверность планов, неспособность заблаговременно обнаружить возникающие возможности и угрозы, запоздалая реакция на изменения и др.) связаны с тем, что планирование традиционно отделено от исполнения плана. Планирование осуществляется без учета мнения тех, кому предстоит выполнять эти планы. Чтобы избежать этого, полезно перенести планирование из «штабных подразделений» на «передний край». Иначе, есть риск повторить судьбу генералов Первой мировой войны, привыкших управлять боевыми действиями за 150-200 км от линии фронта и, в том числе по этой причине, разгромленных в сражениях Второй мировой войны своими противниками, чьи военачальники находились вблизи передовой. Поэтому в процесс стратегического планирования необходимо вовлекать тех, кто находится на «переднем крае» предприятия, — работников, непосредственно формирующих качество, т. е. работников производства и складов, подразделений сбыта, а также подразделений, взаимодействующих с потребителями;

• наконец, в-четвертых, нужно помнить, что планирование служит обязательным условием постоянного улучшения и само тоже должно улучшаться с каждым циклом улучшения. Но для этого необходимы постоянное наблюдение за всеми аспектами выполнения плана, подробный и тщательный анализ, а также выявление возможностей улучшения, которые следует учитывать при последующем планировании. Поэтому план не должен оставаться неизменным, застывшим. В него следует вносить изменения, отражая потребности времени. И это не стоит считать проявлением слабости. Если необходимость внесения изменений в план обоснована достоверными данными, отражает опыт организации и предполагает новые решения возникающих проблем, то это скорее свидетельствует об уточнении или улучшении плана. Кроме того, внесение этих изменений в план обеспечивает быструю реакцию на возникающие изменения, что увеличивает гиб кость организации и вероятность реализации плана (в результате чего усиливается понимание работниками компании важности планирования).

Иными словами, подход к стратегическому планированию, предложенный Дж. Джураном, — это реакция на следующие моменты:

• необходимость интеграции качества в стратегию компании и полного раскрытия потенциала развития компании, связанного с качеством;

• необходимость объединения деятельности всех подразделений компании на достижение всеобъемлющей цели (целей) качества;

• необходимость расширения участия работников «переднего края» в планировании, наблюдении за выполнением и анализом планов;

• необходимостью постоянного улучшения планирования.

В этом подходе определение всеобъемлющей цели для функции менеджмента качества рекомендуется начинать с представления желаемого состояния (видения) компании и уяснения ее назначения (миссии). На основе всеобъемлющих целей качества определяются задачи по качеству и разрабатываются ежегодные планы. За реализацией задач и ежегодных планов ведется постоянное наблюдение. Полученные данные анализируются и, при необходимости, в политику в области качества, во всеобъемлющие цели качества, стратегию для достижения этих целей, задачи качества и ежегодные планы вносятся соответствующие изменения. Достоинство подхода, предложенного Дж. Джураном, состоит в том, что в нем детально определена ответственность высшего руководства компании, руководителей среднего и линейного звеньев, а также непосредственных работников. Это обстоятельство значительно облегчает внедрение предложенного подхода на конкретных предприятиях.

2. Зачем необходимо стратегическое планирование?

Стратегическое планирование актуально как в период неопределенности и выбора, так и при благоприятных экономических условиях. Оно связывает каждый элемент в организации с одной всеобъемлющей целью: функционирование компании с максимальной эффективностью и прибыльностью, при исключении всех работ и затрат, не нужных для существования всецело сфокусированного, скоординированного и реагирующего предприятия.

Организации любых размеров могут и должны определять и выполнять только те начинания, которые поддерживают разумный стратегический план. Задачи подразделений исследований и разработок, производства, управления трудовыми ресурсами, маркетинга, послепродажного обслуживания объединяются во всеобъемлющем плане, содержащем ясные цели, разворачиваемые затем по всей компании.

Один из ключевых элементов, который следует включать в стратегический план, — проводимый по всей компании процесс определения инициатив улучшения. Если стратегический план компании не содержит инициатив улучшения, то можно ручаться, что он не получит должной поддержки руководства и ресурсов, необходимых для достижения установленных в плане финансовых результатов.

Первые вопросы, которые часто возникают на начальной стадии планирования стратегии, звучит так: «Почему мы должны это делать? Поможет ли это нам стать международным конкурентом?» Ответ на эти вопросы подтверждается выгодами, возникающими у компаний от применения этого процесса.

Стратегическое планирование позволяет:

• направить ресурсы, имеющиеся у компании, на выполнение деятельности, необходимой для ежегодной реализации деловых планов компании, результаты которых могут проявиться в повышении удовлетворенности потребителя, сокращении не связанных с деятельностью компании и бесполезных затрат, а также в повышении ценности компании для инвесторов;

• привести к созданию системы планирования и выполнения работ, быстро реагирующей на изменения, гибкой и упорядоченной;

• поддерживать взаимодействие между подразделениями;

• отобрать процесс для реализации прорывов, год за годом;

• наделить руководителей и работников соответствующими полномочиями, необходимыми для выполнения запланированной деятельности;

• исключить расточительную деятельность из стратегических планов;

• устранить возможность появления потенциально противоречивых планов финансов, маркетинга, технологии и производства;

• направить ресурсы на достижение финансовых планов.

Понимание необходимости и безотлагательности внесения изменений в существующую практику менеджмента также является одним из важных моментов, позволяющих в полной мере оценить достоинство и возрастающую ценность стратегического планирования.

Разные организации делали попытки ввести у себя различные системы управления изменениями и улучшением качества. Некоторым из них удалось получить великолепные результаты, в то время как ожидания других не оправдались — часто из-за незначительных результатов и/или отсутствии каких-либо изменений в удовлетворенности потребителя.

Основные причины не оправдавшихся ожиданий приведены ниже. Заметим, что каждая из них может быть устранена при объединении с ключевыми инициативами улучшения.

• Стратегическое планирование поручается одному отделу планирования, а высшее руководство компании в этом не участвует. Когда цели не достигаются, это обычно объясняется отсутствием у плановиков необходимого обучения новым концепциям и методам, а также тем, что они отстранены от руководителей, фактически принимающих решения. Это приводит к составлению стратегических планов, в которых не отражены цели улучшения, направленные на удовлетворение потребителей, улучшения процесса и т. д.

• Отдельные подразделения преследуют свои собственные цели, которые не увязаны с организационными целями всей организации.

• Новые продукты и услуги имеют те же недостатки, которые характерны для прошлых разработок и которые переносятся от одной модели к другой год за годом! Новые разработки не оцениваются и не улучшаются и, следовательно, не направлены на потребителя.

• Межфункциональные проекты реинжиниринга сопровождаются потерями времени и бесполезной тратой ресурсов, вызванными недостаточным участием работников в проектах реинжиниринга и отсутствием внимания к ним высшего руководства. В результате такие проекты заканчиваются до того, как могут быть получены положительные результаты.

• Четкая ответственность, необходимая для сокращения производственного цикла и потерь, связанных с основными бизнес-процессами, отсутствует. Ответственность ограничивается лишь частными процессами или процессами, проводимыми внутри подразделения.

• Цели улучшения разрабатываются лишь в отношении промышленной продукции или производственных процессов. Потребителей же раздражает не только получение дефектной продукции, но и получение неправильного счета или нарушение сроков поставки. Бизнес-процессы, которые связаны, например, с подготовкой счетов и определением условий доставки, при планировании качества и возможностей его улучшения не рассматривались. Поэтому в ежегодном плане эти цели оказываются недостаточно отраженными.

Отсутствие систематического, структурированного подхода, позволяющего объединить программы в план, является основной причиной не оправдавшихся надежд от процесса стратегического планирования. По мере того как все больше компаний знакомятся со стратегическим планированием качества, многие из них начинают применять собственные методики, предназначенные для управления изменениями по всей организации и разработанные на той же самой основе, что и методики, применяющиеся при управлении изменениями в финансах. Доказано, что понятным и результативным средством для этого может стать стратегическое планирование качества.

3. Последовательность внедрения стратегии качества в компании

Чтобы стратегия качества стала неразрывной частью культуры организации, требуются десять этапов:

Установление видения. Стратегическое развертывание начинается с установления фокуса на потребителя. Общее видение определяет, какие выгоды может получить от компании потребитель, ее работники, акционеры и общество в целом. Если достигнуто соглашение по направлению развития компании, то средства для его реализации могут быть достаточно гибкими. Пример видения компании «Дюрасел»: «Быть ведущей компанией в мире, производящей гальванические элементы для потребителя». В другой отрасли ведущая компания США, предоставляющая медицинские услуги, заявляет: «Мы будем лидерами в предоставлении доступных медицинских услуг, качество и ценность которых превышают ожидания наших потребителей».

Согласование миссии. Заявления миссии, которые часто путают с видением, отвечают на вопрос: «Каким бизнесом мы занимаемся?» Миссия делает ясным назначение компании, или причины ее существования, — и ничего более. Миссия отеля «Риц-Карлтон»: «Создание пространства, где имеются по-настоящему заботливый уход и комфорт для наших гостей, является нашей наивысшей миссией». Или содержание миссии фирмы «Тексэс Инструменте»: «Мы существуем, чтобы создавать, производить и поставлять на рынок полезные товары или услуги для удовлетворения потребностей наших потребителей во всем мире».

Разработка основных стратегий. Первая ступень преобразования видения в достигаемые планы заключается в разработке четырех или пяти стратегий, которые имеют отношение к всеобщему видению. При этом необходимо получить соответствующую информацию, убедиться в ее истинности и рассмотреть ее по пяти направлениям: преданность потребителей и их удовлетворенность; затраты, связанные с плохим качеством; культура компании и удовлетворенность ее работников; внутренние бизнес-процессы, включая поставщиков, и оценка конкурентов. Анализ этих направлений помогает выявить сильные и слабые стороны, благоприятные возможности и угрозы, связанные с потребителями, качеством и затратами. Однажды созданные, стратегии могут дорабатываться или разрабатываться заново, отражая измеримые и наблюдаемые долгосрочные цели.

Разработка стратегических целей. Они должны быть конкретными, измеримыми и заданными в рамках установленного срока — обычно, одного или двух лет. Имеются семь способов отражения целей: характеристики продукта; характеристики конкуренции; улучшение качества; затраты из-за плохого качества; характеристики бизнес-процессов; удовлетворенность потребителя;

преданность потребителя и его удержание.

Установление ценностей. Ценности представляют собой те взгляды, в которых организация убеждена и в которые верит, поддерживая их своей деятельностью и поступками руководства. Понимание и доведение ценностей до всех работников компании очень важно. Компания «Моторола» установила у себя такие ценности: «Постоянное уважение к людям, бескомпромиссная честность».

Распространение политики компании. Заявления политики как правила для действий руководства обязательны на протяжении изменений, осуществляемых в компании, и формулируются в результате обсуждений на среднем уровне менеджмента с последующим одобрением их на самом верху компании. В настоящее время политика, если судить по публикациям в прессе, опирается на качество и удовлетворенность потребителя. Пример подобной политики: «Рэйли индастриз» посвящает себя удовлетворению и превышению требований всех потребителей — внешних и внутренних. Для выполнения требования потребителей путем непрерывного повышения качества наших продуктов, процессов и услуг требуется абсолютная приверженность этому всех работников. Мы гарантируем, что для поддержки такой приверженности будут предоставлены необходимые условия, обучение и инструменты».

Обеспечение лидерства высшего руководства. Необходимым условием для установления любых стратегических планов является участие высшего руководства в исполнительном совете по реализации планов. Такой совет отвечает за выполнение делового стратегического плана и наблюдает за ключевыми показателями его выполнения. Организационные единицы компании (филиалы или дочерние предприятия) могут иметь подобные советы у себя. Другой очень важный момент для реализации стратегического плана заключается в предоставлении необходимых ресурсов — таких, например, как правильные методы, время для собраний и обучения работников, деятельность которых оказывает влияние на достижение ориентированных на потребителя целей.

Развертывание долгосрочных и среднесрочных целей. Это представляет собой процесс преобразования установленных целей в оперативные планы и проекты. Цели разбиваются и распределяются на подцели. При этом особое внимание уделяется деталям, участникам, графикам и этапам их выполнения. Проекты могут быть выбраны с использованием подхода «шести сигм» и направлены на снижение затрат, потерь или улучшение характеристик продукта или процесса. Однажды установленные, цели должны доводиться до исполнителей. Принимаемые решения должны поддерживать цели (подцели). Например, цель авиапредприятия, которая заключается в своевременном прибытии не менее 95% рейсов, может потребовать разработки конкретных краткосрочных проектов, в которых рассматриваются вопросы переноса отправлений рейсов для приспособления к задержкам прибытия; вопросы принятия решений о разрешениях на вылет;

вопросы наличия средств для расчистки взлетной полосы, пересмотра процедур и поведения работников. Когда на «Форде» разрабатывалась новая модель «Таурус», установленная для нее цель заключалась в том, чтобы автомобиль оказался «лучшим в своем классе». Эта цель была разбита более чем на 400 конкретных задач, каждая из которых связывалась с конкретным свойством продукции. Поиск решений к этим задачам потребовал участия около 1500 проектных команд. Другой пример: на протяжении всего периода планирования, составившего до девяти месяцев, компания, предоставляющая финансовые услуги, практиковала совместные тренировки работников для сплачивания команд, заседания рабочих групп с участием высшего руководства и менеджмента среднего уровня. Эти мероприятия были направлены на то, чтобы увязать проект плана с видением, миссией, стратегиями и целями компании. Третий пример: электроэнергетическая компания сформировала в каждом из подразделений команды для эффективного развертывания целей вниз на более низкие уровни, позволив большему числу сотрудников, чем ранее, участвовать в процессе планирования.

Измерение улучшения с использованием основных показателей деятельности. Организованный подход к измерению жизненно важен, поскольку измерение показателей деятельности свидетельствует о степени достижения целей. Измерение позволяет наблюдать за непрерывным улучшением и работой отдельных лиц, команд и подразделений. Так, компания, предоставляющая услуги по медицинскому страхованию, установила измерение своих процессов на начальной стадии планирования. Это позволило ей заметить и количественно определить десятикратное снижение ошибок процесса, приводивших к тому, что анализ пациента терялся или портился еще до его исследования. Ей удалось обнаружить получение существенной экономии затрат вследствие сокращения ошибок в квалификационных испытаниях и восьмикратное снижение продолжительности оказания некоторых медицинских услуг, от заявки до их предоставления. Лучшие показатели измерения для этого процесса должны быть простыми, количественно измеряемыми и наглядными. Получившие широкое применение основные таблицы используются, чтобы описать измерения и показать, как они могут быть выполнены. После того как цели установлены и развернуты, способы их достижения должны анализироваться на каждом уровне, чтобы убедиться в том, что они соответствуют целям, на достижение которых направлены. Затем затраты сравниваются с полученными результатами и определяется соотношение выгод и издержек. Это относится к финансовым результатам и результатам проектов, трудовым ресурсам, разработке новых продуктов, управлению перемещением полуфабрикатов внутри предприятия, быстроте обслуживания потребителей, своевременности и аккуратности, числу дефектов на миллион возможностей.

Проверка выполнения улучшений. Официальная проверка повышает возможность достижения целей. Организация должна находить расхождение между измерениями ее текущего состояния и установленными целями. Для ключевых показателей необходимо разработать протокол оценки или пакет отчетов. Протокол оценки включает самые важные показатели деятельности компании, количественный отчет опирается на факты, а описательный отчет составляется на основе рассмотрения таких данных, в которых отражены имеющиеся у компании угрозы и благоприятные возможности, происходящие в ней события, результаты проверок. Протоколы отчетов необходимы для подтверждения соответствия требованиям организационного совершенства.

Компания «Тексас Инструменте» специально спроектировала протокол отчетов по аналогии с системой финансовых отчетов. Отчет содержал показатели, на основе которых предпринимаются руководящие действия: информация о качестве покупаемых компонентов, результатах испытаний, условиях процесса и обслуживании потребителей; показатели по прошлому выполнению — обратная связь от потребителей и возвраты продукции, а также информация, связанная с затратами на плохое качество. Отчет технической информации составляется ежемесячно и служит основой для ежегодной оценки вклада менеджеров в качество.

4. Наблюдение за реализацией стратегии качества в компании

Необходимым инструментом для высшего руководства является аудит, или, другими словами, независимая проверка результатов, которая может включать и сравнение с результатами у конкурентов, и маркетинговые исследования для определения успеха или неудачи продукции на рынке. Руководство должно убедиться, что система менеджмента качества существует в компании, работает, как положено, и желаемые результаты достигаются.

Ключевыми показателями деятельности могут быть следующие:

• показатели качества продукции. У продукции имеется множество свойств, для которых предусмотрены измерения, и имеются средства измерений, способные объективно оценить свойства продукции. Например, к показателям качества автомобиля относятся максимальная скорость, ускорение, тормозной путь и безопасность. По некоторым показателям качества продукции требования к ним можно получить от потребителей, в ходе переговоров о покупке и при изучении убеждений потребителя, оказывающих влияние на принятие им решения о покупке, а также в ходе лабораторных испытаний или исследований;

• показатели конкурентоспособности. Эти показатели связаны с особенностями продукции, влияющими на возможность ее сбыта. Примерами могут служить доступность и обходительность при допродажном и послепродажном обслуживании, оперативность и точность заполнения счета на покупку;

• показатели улучшения качества. Их оценка очень важна для организации, которая собирается улучшать качество от проекта к проекту. Отсутствие связи между проектами ограничивает применение данных показателей числом проектов улучшения, финансовыми результатами и количественным соотношением вовлеченных в них менеджеров. Этим дело и заканчивается в 90% случаев;

• стоимость плохого качества. Затраты, которые могут быть устранены в случае, если продукты, процессы и послепродажное обслуживание потребителей будут лишены недостатков и не будут порождать потери, называются «стоимостью плохого качества». Около трети и более работ во многих организациях состоят в исправлении ранее выполненной работы;

• недостатки продукции или процесса. Хотя не всегда система учета позволяет оценить стоимость плохого качества, его оценка может быть достоверной, если измерять недостатки продукции или процесса в натуральном выражении или в денежном эквиваленте. Например, стоимость плохого качества может быть выражена в потерях на доллар продаж, на доллар себестоимости реализованной продукции, в часах работы или в количестве отгруженных изделий;

• показатели бизнес-процессов. Несмотря на широкое распространение и важность бизнес-процессов, только недавно их стали контролировать при помощи показателей. Это объясняется многофункциональной природой процессов и тем, что они не имели явных собственников и ясной, единоличной ответственности, за исключением ответственности за второстепенные микропроцессы. Высшие руководители компании должны управлять макропроцессами, которые устанавливают задачи для производственного цикла, определяют его возможные недостатки и позволяют оценить выполнение.

Протокол результатов

Для того чтобы высшее руководство всегда было в курсе дел в отношении степени реализации стратегического планирования качества в компании, необходимо заранее разработать форму пакета отчетов или протоколов по результатам проведения проверок. Стратегический план определяет содержание проверок и измерений, проведение которых необходимо для составления протокола проверки. Он может включать в себя: ключевые показателей деятельности компании; количественный отчет о деятельности компании, основанный на информации; описательный отчет по таким вопросам, как угрозы, благоприятные возможности, важные события; выводы по итогам проверки.

Иногда эти общепринятые составляющие пакета отчетов нуждаются в дополнении, например, для более глубокого рассмотрения информации, индивидуальной для каждой организации. В результате должен быть подготовлен пакет отчетов, который помогает высшему руководству компании в достижении целей качества аналогично тому, как финансовый отчет помогает менеджерам в достижении финансовых целей.

Форма пакета отчетов должна разрабатываться таким образом, чтобы она позволяла понять отчет с первого взгляда и выделить важные вопросы, которые требуют незамедлительных действий. Отчеты в табличной форме должны содержать три необходимых элемента: цели, фактическое выполнение и расхождения. Отчеты в графической форме должны определять тенденции по отношению к целям. Форма отчета должна выбираться руководством.

Аудиты компании

Необходимым инструментом для высшего руководства служат независимые аудиты. При этом аудиторы не должны непосредственно отвечать за точность измеряемых показателей деятельности компании. Представляемая ими информация должна убедить руководителей, что система менеджмента качества на предприятии функционирует, как положено, и что желаемые результаты достигаются. К примеру, в компании «Дюрасел» проводится, как они называют, международный аудит качества для подтверждения того, что выполненные улучшения полезны с точки зрения существующего видения руководства. Идея состоит в том, что продукты «Дюрасел» приобретаются анонимно в розничных торговых точках по всему миру, а затем испытываются и сравниваются с продуктами конкурентов, приобретаемых таким же образом. Приобретение образцов для испытаний в розничной торговле, вместо отбора их непосредственно на производстве, гарантирует, что испытываемый продукт, как и продукты конкурентов, является типичным продуктом, который может попасться потребителю.

Традиционно аудиты качества использовались для предоставления гарантии того, что продукт производится в соответствии со спецификацией, а деятельность соответствует процедурам. Сегодня высшее руководство компаний хочет получать от аудита ответы на следующие вопросы:

• соответствуют ли политика и цели компании ее миссии?

• удовлетворяет ли потребителей качество существующих продуктов и услуг?

• является ли качество конкурентоспособным с движущимися целями на рынке?

• какой прогресс достигнут в снижении затрат из-за плохого качества?

• достаточен ли уровень сотрудничества подразделений для обеспечения оптимальных показателей деятельности для всей компании?

• какие обязательства перед обществом были выполнены?

Высшие руководители должны оказывать поддержку аудитам, в частности аудитам процесса управления достижением целей. Приступая к аудиту, необходимо сделать три вещи. Во-первых, определить вопросы, на которые следует получить ответ. Эта обязанность не подлежит делегированию. Высшее руководство компании должно участвовать в определении этих вопросов. Затем необходимо получить информацию, в которой содержатся ответы на эти вопросы. Эта обязанность, а также анализ полученной информации могут быть делегирована на более низкие уровни компании. Выполнение этого этапа деятельности — наиболее трудоемкая задача. В-третьих, на основании собранной и проанализированной информации необходимо принять соответствующие решения. В этом должны принимать участие высшие менеджеры, и ответственность за выполнение не должна быть делегирована никому. Она остается за руководителями.

Успешное выполнение стратегических планов организации приводит к снижению текущих расходов; повышает удовлетворение потребителей, их верность компании; увеличивается также привлекательность компании для акционеров. Стратегическое планирование качества приводит к созданию реагирующей, чуткой, гибкой и упорядоченной системы бизнеса, усиливает взаимодействие между подразделениями компании, предоставляет возможности для прорыва год за годом, а менеджерам и работникам предоставляет соответствующие полномочия для правильного выполнения своей работы. Одновременно стратегическое планирование качества ведет к устранению работ, не приносящих никакой пользы для реализации стратегического плана, снижает вероятность возникновения конфликтов между технологическими планами, а также планами производства и маркетинга; направляет ресурсы компании на достижение определенных финансовых целей.

5. Выводы

А. Существующие риски

• Стремление достичь слишком большого числа целей качества «размазывает» результаты и делает фокус расплывчатым.

• Чрезмерное планирование и бумажная работа вытесняют истинную сущность деятельности по планированию и вызывают разочарование менеджеров.

• Недостаточная информация о потребителях, конкурентах и работниках способствует созданию планов с целями, не предусматривающими никакого развития и, потому, приводящим к незначительным финансовым результатам и неработающим планам.

• Чрезмерное делегирование деятельности по планированию исполнителям может быть причиной фактического недостатка лидерства.

• Перенос фокуса на качество и потребителей может создать ложное впечатление, что финансовые цели для компании не существенны.

Б. Выгоды стратегического планирования

• Цель становится ясной, неопределенность пропадает.

• Цели становятся согласованными по всей организации.

• Планирование увеличивает вероятность достижения цели.

• Работники двигаются вместе, как одна команда.

• Позиции персонала изменяются с «они» или «их» на «мы» и «нас».

• Хронические потери сокращаются.

• Вероятность возникновения новых потерь уменьшается.

• Контроль макропроцессов обеспечивает достижение целей.

Создание ориентированного на потребителя стратегического плана требует от менеджеров превращения в лидеров, тренеров и учителей, лично и последовательно участвующих в процессе, а также искоренения атмосферы порицания и упреков, принятия решений на основе лучших из имеющихся практик. Разработка ясных и четких целей в рамках процесса стратегического планирования позволяет уменьшить неопределенность в компании и усилить уверенность в том, что заданные цели окажутся достигнутыми. Необходимым звеном для правильной реализации стратегического планирования является создание эффективных двусторонних коммуникаций между всеми уровнями менеджмента, работниками производственных и вспомогательных подразделений и потребителями компании.

Развертывание стратегии требует отражения видения, миссии, ценностей, политики и стратегий компании в ее краткосрочных бизнес-планах и проектах. Эта ежедневная и ежемесячная деятельность позволяет связывать корпоративные, оперативные и стратегические цели с прорывным улучшением, перестройкой организации и разработкой новых инициатив.

Необходимое условие долгосрочного и эффективного улучшения качества — создание благоприятного окружения для изменений, которые требуются для успеха.

Литература

1. Juran J. M. Strategic Quality Management. — Juran’s Quality Control Handbook, chapter 6. — McGra-Hill, Inc, 1992.

2. Публикации в зарубежных периодических изданиях в 2000-2003 гг.

Также на сайте:

Концепция Шесть сигма

Кайдзэн — лекарство от бюрократизма

Разработанная тройкой лидеров автомобильного рынка – компаниями Chrysler, Ford и General Motors – методика будет актуальна и полезна для любой производственной системы.

Вопросами повышения качества продукции занимается каждая компания, даже если эта работа и не оформлена в единое стратегическое направление. Однако одной из самых продуманных методик, направленных на согласование продукта с требованиями и ожиданиями клиента, является методика APQP, или перспективное планирование качества продукции. Разработанная тройкой лидеров автомобильного рынка – компаниями Chrysler, Ford и General Motors – методика будет актуальна и полезна для любой производственной системы, а универсальная инструкция (алгоритм) по внедрению, рассмотренная в данной статье, поможет вам с успехом использовать данный инструмент на собственном предприятии.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

APQP/CP (Advanced Product Quality Planning and Control Plan, перспективное планирование качества продукции и план управления) – инструмент планирования, разработки, подготовки производства и создания продукта с акцентом на предупреждение ошибок, постоянное улучшение и совершенствование продукции; представляет собой структурированный метод определения и установления последовательности действий, необходимых для обеспечения потребителя продукцией, соответствующей его требованиям и ожиданиям. Методика направлена на облегчение информационного взаимодействия поставщика и потребителя.

Методика перспективного планированию качества продукции и план управления (APQP/CP) были впервые опубликована компаниями Chrysler, Ford и General Motors в июле 1994 года, месяцем позже вышел стандарт качества QS-9000. Методика APQP/CP представляла собой общее информационное пособие, цель которого заключалась в том, чтобы разъяснить внешним и внутренним поставщикам, а также их субподрядчикам, требования к качеству продукции и основы планирования контроля качества, совместно разработанные тремя автомобильными гигантами. Руководство по планированию качества, представленное в рамках инструкции, позволяло разрабатывать продукт или услугу в полном соответствии с требованиями клиента.

Методика предполагает работу многопрофильной команды специалистов, призванной учесть все аспекты процесса планирования качества. Она помогает выделить и организовать конкретные шаги, необходимые для обеспечения клиента требуемым ему уровнем качества продукции. Целью планирования качества является упрощение взаимодействия между всеми, кто занят в производственном процессе, что гарантирует выполнение всех шагов правильно и вовремя. В методике также подчеркивается, что успешное планирование качества продукции невозможно без активного участия высшего руководства предприятия, которое должно быть заинтересовано в принятии должных усилий для обеспечения ожидаемого клиентами качества.

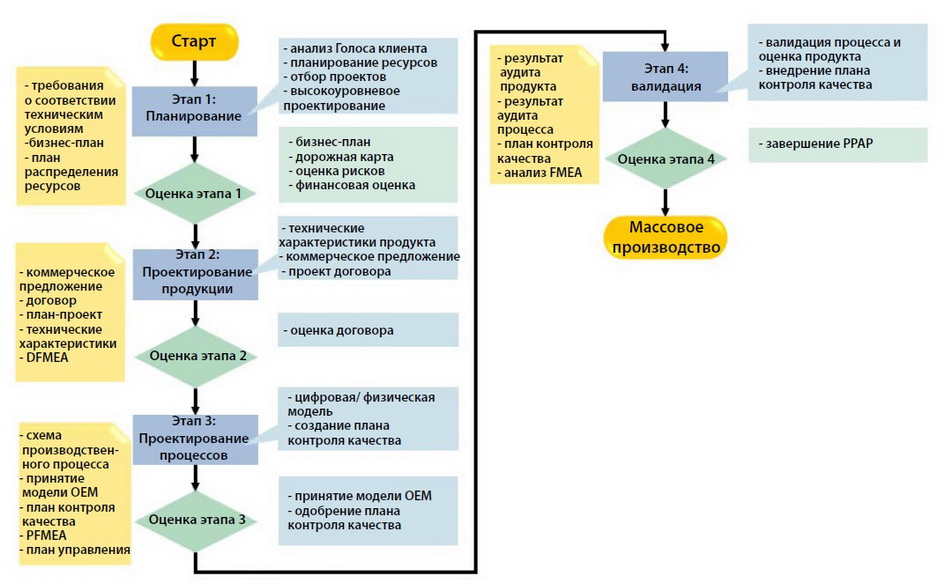

В рамках APQP/CP можно выделить пять фаз планирования качества (рис. 1).

Рис. 1. Фазы развертывания APQP/CP.

Фаза 1: планирование и определение программы. На этом этапе указывается, как определить потребности клиента и его ожидания, чтобы четко спланировать программу по обеспечению качества. Суть в том, чтобы убедиться, что потребности и ожидания клиента поняты полностью и правильно, прежде чем приступать к разработке продукта, услуги или производственного процесса, связанного с определенным продуктом. Приоритетом становятся методы и техники, направленные на восприятие точки зрения клиента.

Краткое содержание первой фазы APQP:

- определение точки зрения клиента;

- формирование бизнес-плана/маркетинговой стратегии;

- формирование стратегии по бенчмаркингу для продукта/услуги;

- создание прогнозов по продукту/услуге;

- создание прогнозов по надежности продукта;

- проведение исследования надежности продукта;

- сбор мнений клиентов;

- определение целей проектирования;

- определение целей по надежности и качеству;

- определение предварительной стоимости материалов;

- определение предварительной схемы производственного процесса;

- определение предварительного списка особых характеристик;

- создание плана обеспечения качества продукции;

- обеспечение поддержки руководства.

Фаза 2: проектирование и разработка продукции. На данном этапе определение черт и характеристик будущего проекта приближаются к финальной стадии. Эта фаза концентрируется на проектировании продукта или услуги, с гарантией того, что проект реализуем и соответствует ожиданиям клиента. Приоритет отдается методам и техникам, с помощью которых различные интересы клиента находят свое выражение в готовом проекте, который может быть эффективно и продуктивно воплощен в реальность.

Краткое содержание второй фазы APQP:

- прогнозирование неполадок в ходе проекта и анализ их последствий;

- создание проекта для производства/сборки;

- создание проекта по верификации;

- сбор отзывов о проекте;

- формирование плана управления для опытного образца;

- создание инженерных чертежей;

- внесение уточнений в проект;

- внесение уточнений по требуемым материалам;

- внесение финальных изменений в чертежи и уточнения;

- сбор требований к оборудованию, инструментам и площадям;

- учет особых характеристик;

- сбор требований к заданным размерам/оборудованию для тестирования;

- обеспечение поддержки руководства.

Фаза 3: проектирование и разработка процессов. На этом этапе разрабатываются процессы, производственная система и соответствующие планы контроля качества, призванные обеспечить высокое качество готовой продукции. Основной задачей является создание процесса, при котором воплотится уже разработанный на предыдущей фазе проект, обеспечивающий создание продукции нужного уровня качества, количества и стоимости, и в то же время позволяющий учесть любые другие требования и ожидания клиента. На этой фазе поставщик должен убедиться, что клиент нуждается в данном продукте или услуге.

Краткое содержание третьей фазы APQP:

- определение стандартов упаковки;

- создание отчета по системе обеспечения качества продукта/процесса;

- создание схемы производственного процесса;

- планировка производственного помещения;

- создание матрицы характеристик;

- прогнозирование неполадок процесса и анализ их последствий;

- создание плана управления для установочной серии;

- создание инструкций к процессу;

- создание плана анализа измерительных систем;

- создание плана предварительного анализа возможностей процесса;

- уточнение требований к упаковке;

- обеспечение поддержки руководства.

Фаза 4: валидация продукта и процессов. Эта фаза центром внимания делает валидацию производственного процесса через оценку тестового производства и прочих действий, связанных с ним. Целью является выработка методов и техник, которые позволят убедиться, что в долгосрочной перспективе производственный процесс способен соответствовать всем требованиям, которые были выявлены и задокументированы на предыдущих фазах. На этой фазе могут быть обнаружены дополнительные требования и пункты, к которым необходимо отнестись с особым вниманием; с ними необходимо разобраться до запуска долгосрочного производственного процесса. После этой фазы возможен старт массового производства.

Краткое содержание четвертой фазы APQP:

- тестирование продукции;

- оценка анализа измерительных систем;

- предварительное изучение возможностей процесса;

- одобрение производственной части;

- тестовая валидация продукции;

- оценка упаковки;

- план управления для серийной продукции;

- подписная форма для планирования качества;

- поддержка руководства.

Фаза 5: обратная связь, оценка и корректирующие действия. На данном этапе оценивается возможность изменения продукции как в стандартных, так и в исключительных случаях. Также это время оценки эффективности планирования качества как таковой. На этой фазе изучаются различные изменения и отклонения, которые с ходом времени сводятся к минимуму. При развертывании методики ярко проявляются результаты практики непрерывных улучшений на предприятии.

Краткое содержание пятой фазы APQP:

- сокращение количества изменений продукции;

- получение отзывов клиентов;

- доставка и обслуживание.

В инструкции также описывается обобщенный вид плана управления. Так стандарт QS-9000 вводил новое требование – три этапа плана управления.

- План управления для опытного образца. Описание пространственных измерений, материалов и функциональных тестов, которые потребуются для построения опытного образца.

- План управления для установочной серии. Описание пространственных измерений, материалов и функциональных тестов, которые понадобятся после изготовления опытного образца, но до начала массового производства. Эта фаза длится до тех пор, пока показатели для производственного процесса не станут статистически стабильными и практичными.

- План управления для серийной продукции. Описание пространственных измерений, материалов и функциональных тестов, которые будут использоваться для управления, полного и частичного, процессом массового производства. Это логическое продолжение плана управления для установочной серии.

Из чего состоит стандарт качества QS-9000?

Стандарт качества QS-9000 и руководство по Процессу согласования производства части (РРАР) являются сводом требований, которым поставщик должен стремиться соответствовать для создания продукта, удовлетворяющего требованиям клиента. Методика APQP/CP описывается в большей степени как осведомительная инструкция. Данные руководства – не единственные созданные тройкой лидеров, есть и другие методики, техники и инструменты, которые Chrysler, Ford и General Motors стремятся распространить на своих поставщиков:

- статистический контроль процессов (SPC);

- анализ измерительных систем (MSA);

- анализ видов и последствий потенциальных отказов (FMEA).

Согласно требованиям Chrysler, Ford и General Motors поставщик должен включать в свою стратегию и демонстрировать приверженность идеям, присущим разработанным инструкциям, даже если сами методы и техники в представленном виде не практикуются. Это не означает обязательное применение всех методик – производственный процесс в целом крайне редко допускает возможность внедрения сразу всех техник и методик. Должны использоваться лишь те методы и техники, которые выгодны с практической точки зрения и допустимы в данном виде производства. Следует помнить, что осведомительные инструкции не содержат четких требований. Требования по организации системы качества для поставщиков описаны в инструкциях QS-9000 и РРАР. Однако в связи с взаимосвязью методик, можно заметить, что многие рекомендации APQP/CP позиционируются как требования в стандарте QS-9000. Впрочем все универсальные инструкции, руководства и методики играют важную роль при перспективном планировании качества продукции.

К примеру, в пункте 4.2.3. инструкции QS-9000 указано, что поставщикам следует использовать осведомительную инструкцию по APQP/CP для планирования качества продукции. Это не значит, что осведомительная инструкция превращается в свод требований, и все же поставщики должны использовать ее с конкретной целью – как важный источник информации и пособие для повышения качества продукции. Для этого требуется выполнение минимального свода условий:

- Должно осуществляться перспективное планирование качества продукции.

- Должен иметь место пофазовый подход к планированию качества продукции, описанный в методике APQP/CP.

- Процесс должен базироваться на философии планируй-выполняй-изучай-запускай.

- Исполнение инструкции должно сопровождаться соответствующими документами.

В связи с такой тесной связью между QS-9000 и APQP/CP, для объективной оценки соответствия предприятия стандартам QS-9000 от аудитора требуется полное понимание методологии перспективного планирования качества продукции. Для планирования качества поставщикам следует задействовать кроссфункциональные команды специалистов. Несмотря на то, что существует немало техник, которые могут быть рекомендованы и уместны в определенных случаях, в первую очередь при планировании качества продукции, нужно обращать внимание на следующие моменты:

- составление диаграммы производственного процесса (требуются инструкцией РРАР);

- анализ видов и последствий потенциальных отказов (FMEA) производственного процесса;

- использование FMEA при проектировании (только для тех поставщиков, которые сами занимаются проектированием);

- описание специализированных характеристик продукта;

- установление соответствующего управления процессом при соблюдении специализированных характеристик;

- составление и постоянная корректировка планов управления;

- определение и приобретение требуемых ресурсов;

- проверка соответствия проекта, производственного процесса и документации;

- совершенствование техник и инструментов;

- определение необходимых стандартов измерения;

- определение подходящей системы верификации на разных стадиях процесса;

- четкое разъяснение стандартов приемлемой продукции;

- фиксация данных по качеству;

- оценка практической реализуемости проектов.

Планы управления являются важным элементом процесса планирования качества продукции и основой методологии управления процессом для поставщика: он заключает в себе стратегию поставщика по управлению производственным процессом. На основе плана управления аудитор уже может сделать конкретные выводы относительно производственной системы предприятия, в первую очередь, определить, на что ориентирована система управления – на обнаружение проблем или их предотвращение. Также план управления может быть использован как единый документ, в котором указано, как те или иные стороны производственного процесса влияют на конкретные характеристики продукта. Планы управления должны включать в себя все три ранее упомянутых этапа: для опытного образца, для установочной серии, для серийной продукции. Кроме того, стандарт качества QS-9000 включает и следующее требование: «Для создания планов управления поставщики обязуются создать кроссфункциональные команды…». В целом и для решения широкого круга других задач предпочтительными являются кроссфункциональные команды.

Несмотря на существование подробных инструкций, APQP/CP часто неверно воспринимается компаниями. Рассмотрим, чем перспективное планирование качества продукции не является:

- APQP/CP не нововведение для предприятия. Любое предприятие занимается улучшением качества продукции и/или планированием качества. Но во многих случаях проводимая работа не выделяется как отдельное стратегически важное направление. На многих небольших, простых по структуре предприятиях (или предприятиях с недостатком дисциплинированности) планирование происходит на неформальном уровне. Но даже малые предприятия в конечном итоге принимают решения, основываясь на общем бизнес-плане. Этот план может не иметь письменной версии, но при этом именно задачи, выраженные в нем, являются той конечной целью, к которой стремится руководитель предприятия, принимая все свои решения.

- APQP/CP не дополнительная сложная программа действий. Перспективное планирование качества не должно превращаться в создание некой сложной и перегруженной схемы и тем более не приводить к созданию сложной многоуровневой системы департаментов в организационной структуре предприятия. Напротив, оно должно приводить к упрощению процессов, обеспечению такой организации производства, при которой у всех сотрудников появляются собственные роли в обеспечении качества и каждый из них понимает, как эти роли влияют на результаты общей работы.

- APQP/CP не отдельная автономная задача. При правильной реализации перспективное планирование качества становится движущей силой для целой совокупности мероприятий, которые способствуют улучшению бизнеса. При корректном внедрении и должном подходе к нему руководства, перспективное планирование качества продукции настолько плотно сливается с другими мероприятиями, проектами и методиками, что не воспринимается как отдельная задача для предприятия, а пронизывает все уровни создания продукции.

Продолжение – Алгоритм внедрения перспективного планирования качества – в следующей статье (см. Часть 2).

Текст: Влада Соболева

Материал подготовлен на основании данных:

1) Laurence C. Thisse, Advanced Quality Planning: A Guide for Any Organization, Quality Progress;

2) Sachin Kulkarni, Addressing Advance Product Quality Planning Challenges by Leveraging PLM

План мероприятий по качеству. Сущность, принципы составления

В соответствии с требованиями пункта 5.4.2 ГОСТ ISO 9001-2011 (ISO 9001:2008) «Системы менеджмента качества. Требования»:

Высшее руководство должно обеспечивать:

a) планирование создания, поддержания и улучшения системы менеджмента качества для выполнения требований 4.1, а также для достижения целей в области качества;

b) сохранение целостности системы менеджмента качества при планировании и внедрении в нее изменений.

Организация должна документально осуществлять планирование создания, поддержания и улучшения системы менеджмента качества (далее СМК). На практике такими документами могут являться: планы (программы) разработки и/или совершенствования СМК; приказы, решения и распоряжения высшего руководства и специально созданных советов по качеству; протоколы совещаний; протоколы «Дней качества», планы мероприятий; программы обеспечения качества продукции (услуг); программы обеспечения надежности; планы освоения новой техники и разработки технологических процессов; программы повышения квалификации персонала и др.

Планирование мероприятий и выделение необходимых ресурсов на реализацию планируемых мероприятий, как правило, осуществляется при проведении анализа СМК со стороны руководства (см. пункт 5.6 ГОСТ ISO 9001-2011 (ISO 9001:2008)).

Все представленные документы должны быть взаимосвязаны по срокам, включать ответственных лиц за реализацию соответствующих мероприятий. В документах могут быть указаны соответствующие отчетные документы.

Наиболее приемлемой формой реализации требований стандарта может являться разработка и выполнение, так называемого, Плана мероприятий по качеству (далее План).

Подготовка Плана включена в консалтинговую услугу «Разработка СМК».

План, как правило, составляется на один отчетный год.

Цель Плана – обеспечить достижение установленных в организации целей в области качества и запланированных показателей результативности процессов СМК, а также постоянное улучшение СМК. Таким образом, План является одним из важнейших элементов СМК, и, следовательно, требуется уделять повышенное внимание разработке такого документа.

В документированных процедурах СМК или в Руководстве по качеству определяется порядок подготовки, согласования, утверждения, актуализации и мониторинга выполнения мероприятий, другими словами – определен механизм управления Планом.

В качестве рекомендации можно указать, что План может содержать: перечень мероприятий; сроки их выполнения; фамилии и должности лиц, ответственных за реализацию каждого мероприятия; должности и фамилии участников мероприятий, информацию о планируемых результатах мероприятий и др. данные. Целесообразно указать финансовые затраты на проведение мероприятий.

Важным моментом в разработке Плана является широкое участие руководителей различных уровней управления и сотрудников организации в подготовке предложений по мероприятиям, включаемым в План.

Для обеспечения соблюдения сроков выполнения и получения запланированных результатов необходимо проводить периодический мониторинг Плана. Периодичность мониторинга устанавливается в зависимости от продолжительности мероприятий и может составлять месяц или квартал. Такой мониторинг может иметь различные формы: совещание на уровне руководства компанией, сбор информации от лиц, ответственных за выполнение отдельных мероприятий и др. По результатам мониторинга, при необходимости, может осуществляться корректировка Плана (изменение мероприятий, изменение их сроков, дополнение новыми мероприятиями, замена ответственных лиц и т.п.).

План мероприятий по качеству включается в состав документации СМК и должен управляться в полном соответствии с требованиями пункта 4.2.3 ГОСТ ISO 9001-2011 (ISO 9001:2008).

При планировании и внедрении изменений в СМК не должно быть нарушений её целостности. Например, могут возникнуть какие-либо противоречия в описании или осуществлении документально оформленных видов деятельности. Необходимо убедиться в том, что в случае внесения изменений в документы СМК не возникло противоречий в распределении ответственности. Все это выявляется при мониторинге выполнения Плана и проведении внутренних аудитов СМК (см. пункт 8.2.2 ГОСТ ISO 9001-2011 (ISO 9001:2008)).

Специализированный консалтинговый центр «Систус Консалт» оказывает услугу «Разработка СМК», включая разработку результативных планов мероприятий по качеству в полном соответствии с требованиями ГОСТ ISO 9001-2011 (ISO 9001:2008).

1. Введение

Общество с ограниченной ответственностью «…» (ООО «…») крупнейший производитель изделий «…».

Целью ООО «…» является постоянное повышение качества производимой продукции, рассматриваемое как ключевой элемент деятельности ООО «…», от которого зависит прибыль и его престижность.

Для достижения этой цели и более полного удовлетворения запросов потребителей наша компания в своей работе использует систему менеджмента качества, разработанную на базе международных стандартов серии ISO 9000:2000 ®.

Данное «Руководство по качеству» описывает внедренную и применяемую на ООО «…» систему менеджмента качества, руководствуясь стандартом ISO 9001:2000 ® «Системы менеджмента качества. ТРЕБОВАНИЯ».

Разделы настоящего Руководства по качеству, начиная с четвертого, соответствуют разделам стандарта ISO 9001:2000 ® (далее ISO 9001:2000)

Все протекающие на предприятии процессы системы менеджмента качества четко и понятно представлены для персонала.

Содержание «Руководства по качеству» является как указанием для внутренней деятельности ООО «…», так и информацией для потребителей.

В связи с этим руководство ООО «…» уполномочивает все производственные подразделения и службы предприятия к внесению вклада в осуществление Политики в области качества.

ПОЛИТИКА 000 «…» в области качества

Развитие и повышение результативности системы менеджмента качества в соответствии с требованиями ISO 9001:2000.

Удовлетворение требований наших потребителей и стремление превзойти их ожидания.

Создание и поддержание имиджа предприятия высокой культуры производства.

Непрерывное повышение квалификации персонала.

2. Назначение

Настоящее «Руководство по качеству» описывает основные положения и требования к применяемой системе менеджмента качества и является обязательным для всего персонала предприятия.

«Руководство по качеству» определяет и обозначает структуру системы менеджмента качества, одновременно является справочным пособием по внедрению и поддержанию в рабочем состоянии данной системы менеджмента качества.

Все, приведенные в настоящем «Руководстве по качеству», документированные процедуры и процессы системы менеджмента качества являются официально принятыми на ООО «…» и обязательны для персонала, на который распространяется действие этих процедур.

2.1. Нормативные ссылки

ISО 9000:2000 ® Системы менеджмента качества. Основные положения и словарь.

ISO 9001:2000 ® Системы менеджмента качества. Требования.

ИСО 10013-95 Руководящие указания по разработке руководств по качеству.

Полный перечень документов СМК предприятия приведен в приложение А.

2.2. Сокращения и обозначения

В настоящем Руководстве использованы следующие сокращения и обозначения:

- РК — руководство по качеству;

- ООО «…» — общество с ограниченной ответственностью «…»;

- СМК — система менеджмента качества;

- ЕСКД — единая система конструкторской документации;

- СТП — стандарт предприятия;

- НД — нормативная документация;

- МИ — методическая инструкция;

- РИ — рабочая инструкция;

- ТУ — технические условия.

2.3. Управление Руководством по качеству

2.3.1 Зам директора по качеству несет ответственность за разработку, согласование и утверждение Руководства по качеству и изменений к нему. Контроль за правильным применением Руководства по качеству, а также соответствия его положений требованиям ISO 9001:2000 ® осуществляет начальник отдела Х.

2.3.2. Первая страница Руководства содержит утверждающие и согласующие подписи представителей высшего руководства предприятия.

2.3.3. Утверждает Руководство после согласования директор ООО «…».

Руководство вводиться в действие со дня утверждения его директором ООО «…».

2.3.4 Изменения в Руководство вносятся заменой листов или введением дополнительных листов. Внесение изменений в Руководство производится только на основании » Извещения об изменении» в соответствии с СТП 05.01.

2.3.5 Обозначение Руководства состоит из индекса РК, код отрасли — ХХ, отделенного точкой, кода предприятия —ХХ, отделенного точкой, трехзначного порядкового регистрационного номера и отделенных тире четырех цифр года утверждения. Пример: РК ХХ.ХХ.001-2005

2.3.6 Подлинник и контрольный экземпляр Руководства ООО «…» хранятся в отделе Х.

2.3.7 Инженер отдела Х несет ответственность за рассылку Руководства и всех изменений к нему .

3. Представление продукции

3.1. Информация об организации

ООО «…» является производителем и поставщиком изделий «…»

Наше ООО как юридическое лицо было образовано в 199… году и расположено в центральной полосе России в районе с развитой инфраструктурой, что обеспечивает надежную бесперебойную поставку нашей продукции любому заказчику.

Юридическое имя и адрес нашей организации:

Общество с ограниченной ответственностью «…» ООО «…».

433513, Россия, «…» область, г. Н, проспект «…», «…»

3.2. Схема изготовления продукции (оказания услуг)

3.3. Потребители продукции

Основными потребителями продукции ООО «…» являются предприятия автомобильной промышленности и других отраслей, среди них:

АО «…» — акционерное общество «…» и др.

4. Требования к системе менеджмента качества

4.1. Общие требования

Система менеджмента качества ООО «…» разработана в соответствии с требованиями ISO 9001:2000 ® и распространяется на производство изделий «…».

На ООО «…» внедрена и поддерживается в рабочем состоянии система менеджмента качества, которая разработана с целью постоянного улучшения, повышения результативности нашего предприятия с учетом потребности заинтересованных сторон. С этой целью на ООО «…» высшим руководством определены основные виды деятельности и процессы, ведущие к улучшению деятельности, определены последовательность и взаимодействие этих процессов, развитие в направлении постоянного улучшения, а также использование внутренних аудитов и анализа со стороны руководства для оценки улучшения процессов.

Взаимодействие основных видов деятельности и процессов СМК в соответствии с требованиями ISO 9001 представлено на стр. 11 данного раздела.

Перечень процессов СМК приведен в приложении А (п. 2-8)

При описании процессов были определены критерии результативности и методы управления процессами, необходимые для обеспечения их результативного функционирования. Высшим руководством обеспечивается наличие ресурсов и информации, необходимых для поддержки этих процессов и их мониторинга, осуществляется наблюдение, измерение и анализ этих процессов, а также принимаются меры, необходимые для достижения запланированных результатов и постоянного улучшения процессов системы менеджмента качества.

4.2. Требования к документации

4.2.1. Общие положения

В основу системы менеджмента качества положены требования стандарта ISO 9001:2000 «Системы менеджмента качества. Требования». Выполнение требований ISO 9001:2000 реализовано в картах процессов (КП) по основным видам деятельности, в обязательных документированных процедурах, предусмотренных требованиями ISO 9001:2000 и оформленных в виде СТП, МИ, РИ, стандартах предприятия, регламентирующих выполнение других требований ISO 9001:2000, методических инструкциях (МИ) и рабочих инструкций (РИ) по сопутствующим производственным видам деятельности. Перечень документов СМК приведен в Приложении А данного «Руководства по качеству».

Все внутренние документы системы менеджмента качества разделены на 5 уровней (см. рис. 1).

Документами первого уровня являются:

«Руководство по качеству»;

Политика в области качества;

Цели в области качества.

Документами второго уровня являются обязательные документированные процедуры в соответствии с разделами 4.2.3, 4.2.4, 8.2.2, 8.3, 8.5.2, 8.5.3 ISO 9001: 2000.

Документами третьего уровня являются:

карты процессов, СТП и методические инструкции, в которых документированы требования остальных разделов (элементов) ISO 9001: 2000.

Документами четвертого уровня являются документы, которые содержат конкретные требования в области качества и определяют, как выполнить работу, а также устанавливают ответственность и взаимодействие персонала при выполнении конкретной работы. К ним относятся:

- Чертежи;

- Комплекты технологической документации;

- Рабочие инструкции;

- Должностные инструкции.

Документами пятого уровня являются записи о качестве, которые предоставляют свидетельства соответствия требованиям стандарта и результативности функционирования системы менеджмента качества.

Рис. 1. Иерархия документации ООО «…»

4.2.2. Руководство по качеству

В ООО «…» разработано и утверждено «Руководство по качеству», в котором определены основные виды деятельности и процессы, создающие систему менеджмента качества ООО «…».

Производственные процессы представляют собой совокупность взаимосвязанных ресурсов и видов деятельности от момента получения материальных ресурсов до отправки готовой продукции потребителю. Взаимодействие основных видов деятельности и процессов СМК, протекающих на ООО «…», представлено на 11 странице данного раздела «Руководства по качеству».

Планирование процессов на ООО «…» гарантирует их протекание в установленной последовательности и в управляемых условиях. Под управляемыми условиями понимаются соответствующие методы контроля закупаемой продукции, документированные процедуры, процессы, квалифицированный персонал, инфраструктура.

Исключения из области применения системы менеджмента качества ООО «…»:

- Требования 7.3 «Проектирование и разработка» не включены в область применения системы менеджмента качества, так как ООО «…» не проектирует выпускаемую продукцию;

- Требования п. 7.5.2 «Валидация процессов производства и обслуживания» ISO 9001:2000 не включены в область применения системы менеджмента качества, так как на ООО «…» не используются при производстве продукции специальные процессы;

- Требования п.7.5 «Производство и обслуживание» ISO 9001:2000 не включены в область применения системы менеджмента качества, в части обслуживания, так как ООО «…» не выполняет обслуживания своей продукции;

- По решению высшего руководства ООО «…» в область применения системы менеджмента качества не включена финансовая деятельность предприятия.

4.2.3 Управление документацией

На ООО «…» руководством определена документация, включая соответствующие записи, необходимая для разработки, внедрения и поддержания в рабочем состоянии системы менеджмента качества и поддержки результативного выполнения процессов.

Целью системы управления документацией является установление порядка по разработке, согласованию, проверке, утверждению, распределению, изменению и хранению документов. Данная система гарантирует применение на каждом рабочем месте только действующих документов. Документация четкая, датированная, понятная, удобна для идентификации и ведется в соответствии с установленными требованиями.

Вся документация на ООО «…» разделена на 2 группы:

- документация внутреннего происхождения, которая разработана, оформлена, согласована и утверждена на ООО «…»;

- документация внешнего происхождения, которая поступает на ООО «…» со стороны (соответствующим образом разработанная, оформленная, утвержденная, зарегистрированная).

К документам первой группы относятся:

- Руководство по качеству, Политика в области качества, Цели в области качества;

- карты процессов;

- стандарты предприятия;

- методические инструкции;

- рабочие и должностные инструкции;

- инструкции;

- чертежи;

- комплекты технологической документации;

- записи СМК.

К документации второй группы относятся:

- ГОСТы, ОСТы;

- технические условия;

- технические требования к материалам;

- международные стандарты.

Разработку документов первой группы, согласование и внесение изменений осуществляют специалисты ООО «…» по принадлежности в соответствии с СТП 05.01, СТП 05.02

В случае пересмотра документа и выпуска новой редакции предыдущий выпуск изымается из производства (аннулируется) и уничтожается уполномоченными по стандартизации согласно РИ 05.05

Учёт, хранение и сверку внешних документов — ГОСТов, ОСТов проводит отдел Х ООО «…».

Хранение контрольных экземпляров полученных со стороны нормативных документов (ГОСТ, ОСТ, международных стандартов, ТУ) осуществляет отдел Х. Хранение оригиналов разработанных подразделениями ООО «…» действующих КП, МИ, СТП, РИ, чертежей на изготовляемую продукцию и т.д. осуществляют отдел Х.

Оригиналы аннулированных документов внутреннего происхождения хранятся в отдел Х без ограничения срока хранения.

4.2.4 Управление записями

В состав документов системы менеджмента качества входят записи о результатах деятельности.

Все записи на ООО «…» делятся на:

- Записи об анализе со стороны руководства;

- Записи об образовании, подготовке навыках и опыте;

- Записи о процессах жизненного цикла продукции и соответствия продукции требованиям;

- Записи о результатах анализа контракта и последующих действиях, вытекающих из анализа;

- Записи о результатах анализа входных данных, относящихся к требованиям к продукции;

- Записи по оценке поставщиков;

- Записи о качестве закупленной продукции;

- Записи по идентификации и прослеживаемости;

- Записи о поверке и ремонте измерительного оборудования;

- Записи о внутренних и внешних аудитах;

- Записи о контроле и испытаниях продукции;

- Записи об управлении несоответствующей продукцией;

- Записи о корректирующих и предупреждающих действиях;

- Записи о техническом обслуживании и ремонте оборудования;

- Записи о точности технологического оборудования.

Управление регистрацией записей о качестве предусматривает идентификацию, сбор, заполнение, хранение и ведения зарегистрированных данных.