Перейти к содержимому

Полезные автомобильные хитрости от старых автомастеров

Рекомендации мастеров автосервисов и опытных авто владельцев . Полезные советы по ремонту автомобилей для простых водителей и профессионалов. Возможно они помогут вам при эксплуатации и ремонте вашего автомобиля.

Подробную информацию о ремонте и обслуживании вашего автомобиля , вы найдёте в автосправочниках .

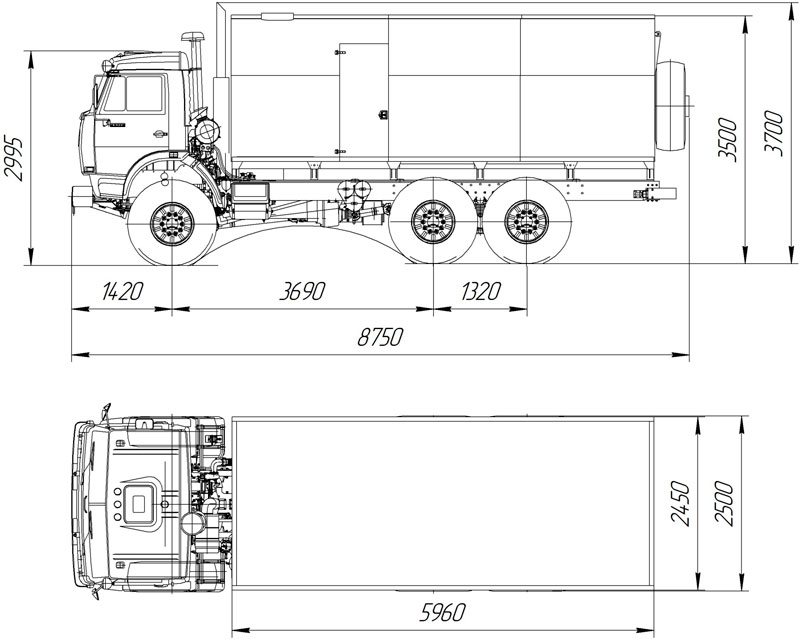

Паровая промысловая установка ППУА 1600/100 Камаз (id_3953)

ППУ 1600 100 серии UNISTEAM-M на шасси Камаз 43118 с расположением котла посередине

Паровая промысловая установка ППУА 1600/100 Камаз 43118-46, насос

ТБ видеоинструктаж РАБОТА С ППУ

Продувка ППУ 1600100

ППДУ 1600/100 в работе

Урал ППУ 1600/100 прожиг котла от нагара

Будки от Центртранстехмаш — ужас или путь в никуда!!!

ППУА-1800-100 — парообразующая промысловая установка 1800 кг/час, на шасси УРАЛ-4320

ППУ 200 Видеоинструкция на парогенератор

Также смотрите:

- Температура срабатывания термостата Форд Фокус 2

- Обвес на Шевроле каптива 2009

- Nissan almera classic фары светодиодные

- Зазора клапанов Лексус лс 430

- Ремонт двигателя robin Subaru ex17

- Обзор Сузуки гранд витара 2000

- Мотоциклы Honda cb 500 отзывы

- Запчасти оригинал Мазда 3 2007

- Авария в балтасинском районе видео

- Расход топлива Skoda superb 2013

- Регулятор давления топлива BMW m20

- БМВ 535 1992 технические характеристики

- Периодичность замены масла в акпп Митсубиси аутлендер

- В дальнюю дорогу на Шевроле Нива

- Как поменять щетку заднего стеклоочистителя Шевроле Лачетти

Если вы не нашли ответ на свой вопрос в этих видео роликах , то вы найдёте их в руководствах по ремонту и обслуживанию вашего автомобиля . В этих книгах даны пошаговые инструкции по ремонту автомобиля , которые будут понятны даже новичкам .

Книги в электронном виде : Руководство пользователя , Инструкция по эксплуатации , Книга по ремонту , Руководство по эксплуатации , Руководство по ремонту , Каталог деталей , Электросхемы .

Ппу на базе КАМАЗ инструкция

Руководства по ремонту автомобилей :

Электронные книги — Электронные книги в формате PDF оригинального качества удобно использовать на компьютере , телефоне и планшете .

Печатные издания — Обычные , привычные всем руководства по ремонту . Удобно использовать в дороге , машине и гараже , так как не всегда есть возможность использовать электронные книги .

Ппу на базе КАМАЗ инструкция

Полезные автомобильные хитрости от старых автомастеров

Рекомендации мастеров автосервисов и опытных авто владельцев . Полезные советы по ремонту автомобилей для простых водителей и профессионалов. Возможно они помогут вам при эксплуатации и ремонте вашего автомобиля.

Подробную информацию о ремонте и обслуживании вашего автомобиля , вы найдёте в автосправочниках .

Паровая промысловая установка ППУА 1600/100 КАМАЗ (id_3953)

ППУ 1600 100 серии UNISTEAM-M на шасси КАМАЗ 43118 с расположением котла посередине

Паровая промысловая установка ППУА 1600/100 КАМАЗ 43118-46, насос

Запуск ППУ 1600/100: самая подробная инструкция | Unisteam

ТБ видеоинструктаж РАБОТА С ППУ

Продувка ППУ 1600100

ППДУ 1600/100 в работе

Урал ППУ 1600/100 прожиг котла от нагара

Будки от Центртранстехмаш — ужас или путь в никуда.

ППУА-1800-100 — парообразующая промысловая установка 1800 кг/час, на шасси УРАЛ-4320

ППУ 200 Видеоинструкция на парогенератор

-

Температура срабатывания термостата Форд Фокус 2

Если вы не нашли ответ на свой вопрос в этих видео роликах , то вы найдёте их в руководствах по ремонту и обслуживанию вашего автомобиля . В этих книгах даны пошаговые инструкции по ремонту автомобиля , которые будут понятны даже новичкам .

Книги в электронном виде : Руководство пользователя , Инструкция по эксплуатации , Книга по ремонту , Руководство по эксплуатации , Руководство по ремонту , Каталог деталей , Электросхемы .

Ппу на базе КАМАЗ инструкция

Руководства по ремонту автомобилей :

Электронные книги — Электронные книги в формате PDF оригинального качества удобно использовать на компьютере , телефоне и планшете .

Печатные издания — Обычные , привычные всем руководства по ремонту . Удобно использовать в дороге , машине и гараже , так как не всегда есть возможность использовать электронные книги .

Источник

Передвижная парогенераторная установка ППУ-1600/100 на шасси КАМАЗ-43118 — запуск в работу.

Похожие видео

Источник

Передвижная парогенераторная установка ППУ: описание, особенности, характеристики

Основное предназначение передвижной паровой установки ППУА 1600/100 — это удаление парафиновых углеводородов из призабойной зоны скважин, трубопроводов, резервуаров, арматуры и прочих единиц нефтепромыслового оборудования при помощи насыщенного пара высокого давления. Так же имеется возможность проведения работ по обогреву, мойке и прочих операций, с применением насыщенного пара низкого давления в умеренных и холодных климатических районах.

Прочие сферы использования промысловой установки ППУА 1600/100:

- Автотранспортная отрасль. Основным способом использования является очистка транспорта и разогрев цистерн в зимний период времени.

- Дорожно-строительная отрасль. Основной задачей является очистка специальной техники, разогрев таких материалов, как битум и асфальт.

- Использование в группе с установками, которые производят очистку ёмкостей, а так же резервуаров осуществляющих разогрев моющих растворов.

- Железнодорожная отрасль. Основной задаче в данной отрасли является очистка железнодорожного транспорта и подвижных составов, а так же отогрев сыпучих грузов в зимний период времени.

- Строительная отрасль. Используется при разогреве бетонных смесей и при обработке специального транспорта в зимнее время.

- Коммунальное хозяйство. Используется, как котельная при отоплении различных помещений для вахтовых работников в различных сферах, в том числе в геологической и нефтепромысловой отраслях. Так же применяется при устранении аварий в коммунальных хозяйствах города и различных промышленных объектах, и прочих технологических операциях.

Основное оснащение располагается на монтажной площадке, которая закрыта кузовом из металла. Кузов является основной защитой от пыли, дождя и снега. Установка имеет дистанционное управление, которое выполняется из кабины и кузова машины.

Кузов автомобиля располагает в себе необходимые органы управления:

- Рулевое колесо вентиля, которое отвечает за регулировку подачи пара.

- Кран, отвечающий за забор жидкости из цистерны.

- Вентиль на трубопроводе, отвечающий за забор топлива из бака

- Подвод жидкости в котёл.

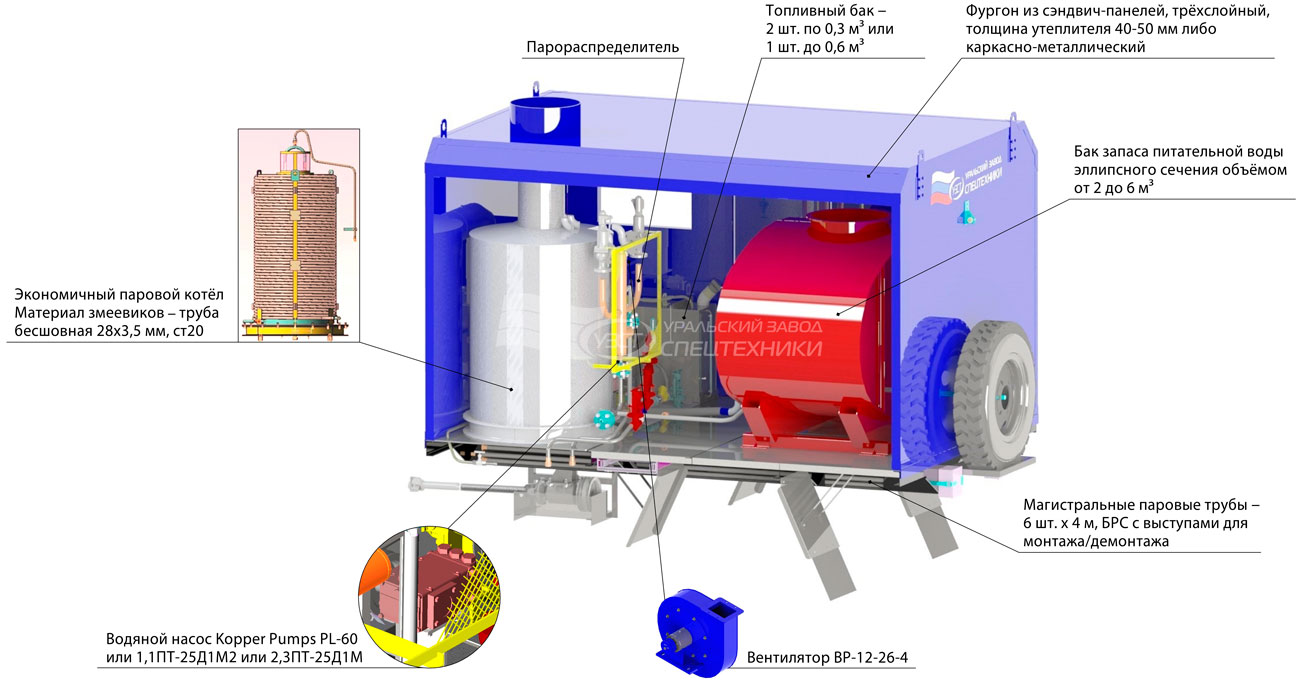

Тяговый двигатель грузовика приводит в работу всё оборудование установки. Монтажная платформа располагает на себе следующее оборудование:

- Паровой котёл, оснащённый горелочным устройством.

- Вентилятор высокого давления.

- Водяной насос, осуществляющий подачу жидкости из цистерны в котёл.

- Топливный насос, отвечающий за подачу топлива к форсункам горелочного устройства.

- Бак для питательной воды.

- Бак для топлива.

Парогенераторная установка оснащена автоматикой безопасности, которая предохраняет от аварийных ситуаций, связанных с повышением рекомендуемых значений давления и температуры пара, затухания факела в котле, понижение напора в воздуховоде, критическое снижение допустимого уровня воды, снижения расхода питательной воды.

Паровая установка – это автономная передвижная котельная, основным предназначением которой является выработка пара. Змеевики, находящиеся с наружи и внутри, а так же кожух котла крепятся к общему основанию. Насос нагнетает воду из цистерны в внутренний и внешний змеевики. Вода при прохождении по змеевикам, нагревается и трансформируется в пар, который подаётся на необходимый объект, при помощи комплектов магистральных труб, поворотных колен и запорного узла. Пропарочный рукав осуществляет подачу пара при работе.

Общая база и цилиндрическая форма котла обеспечивает правильный нагрев и непосредственное тепловое расширение элементов котла. Коробка дополнительного отбора мощности располагается на раздаточной коробке грузовика. Карданный вал осуществляет вращательные движения от коробки дополнительного отбора мощности к гидронасосу.

Контрольно-измерительные приборы дают возможность осуществлять контроль работы и отслеживать её основные параметры. Приборы, которые располагаются в кабине водителя имеют дистанционное действие, датчики которых располагаются в соответствующих местах.

Щит приборов, который закреплён на приборной панели кабины водителя, располагает на себе основную часть приборов, показывающих: температуру пара, уровень и давление топлива, время наработки, контроль работы факела, число оборотов ведомого вала редуктора.

Источник

Котел паровой — вертикальный, цилиндрический, прямоточный с нижним расположением горелочного устройства.

Поверхности нагрева выполнены в виде двух цилиндрических змеевиков – наружного (7) и внутреннего (8).

Наружный змеевик (7) в верхней части стыкуется с плоским спиральным змеевиком (6). Концы труб наружного и внутреннего змеевиков выведены через отверстие полоской спирали и сварены между собой соединительной петлей (9). Отверстие закрывается крышкой (3), в которой предусмотрены вырезы в местах прохода труб петли. Все змеевики выполнены из котельных труб 28×3,5-20 ТУ 14-3-460-75, материал труб – сталь 20.

Пространство, образованное цилиндрами змеевиков и стенкой внутреннего кожуха (1) котла, служит для прохода топочных газов. Два цилиндрических кожуха котла образуют кольцевую камеру для прохода воздуха от вентилятора к горелочному устройству через отверстия, выполненные в основании котла (5).

В верхней части котла установлен искрогаситель сетчатого типа (2). Штуцеры (10) сажесдувателя выведены наружу основания котла, удаление сажи с поверхности змеевиков производится продувкой сжатым воздухом.

В нижней части котла имеется люк, в котором установлено горелочное устройство (4).

При необходимости внутреннего осмотра всех элементов котла необходим демонтаж кожуха.

Из-за малогабаритности парового котла и прямоточного одноходового пароводяного тракта наличие других люков и лазов конструктивно невозможно.

Наружный и внутренний змеевики и кожух котла крепятся к основанию, т.е. имеют общую базу. При общей базе и цилиндрической форме парового котла обеспечивается равномерный нагрев и свободное тепловое расширение элементов котла.

Змеевики котла защищены предохранительными пружинными клапанами СППК Р 25х100 (17с84нж) полноподъемными прямого действия, расположенными на паропроводе высокого давления на выходе из котла, автоматически предотвращающими повышение давления сверх допустимого путем выпуска рабочей среды в атмосферу, что удовлетворяет требованиям п. 6.2 ПБ.

Установка взрывных предохранительных устройств в топке и газоходах парового котла не предусмотрена на основании расчета, произведенного разработчиком.

В соответствии с требованиями п. 6.4 ПБ, для контроля текущего давления на питательной магистрали котла и на паропроводе высокого давления на выходе из котла, устанавливаются преобразователи давления, имеющие погрешность измерения ≤1,0%).

Контроль температуры пара осуществляется преобразователем температуры, имеющим погрешность измерения ≤1,0%), установленным на паропроводе высокого давления на выходе из котла, что удовлетворяет требованиям п. 6.5 ПБ.

Показания текущих параметров работы установки выводятся на основной дисплей сигнализатора, расположенного на пульте управления в кабине водителя, дублируются на выносной индикации, установленной в кунге возле котла, и отчетливо видны обслуживающему персоналу.

ППУА руководство по эксплуатации

Установки промысловые паровые передвижные (далее-установки) предназначены для депарафинизации призабойной зоны скважин, трубопроводов, резервуаров, арматуры и другого нефтепромыслового оборудования насыщенным паром высокого давления (режим 1), а также операций по обогреву, мойке и других работ насыщенным паром низкого давления (режим 2) в условиях тропического макроклиматическоко района по ГОСТ 16350-80.

Климатическое исполнение – Т, (при рабочей температуре окружающего воздуха от -200 до +600С), категория размещения 1 по ГОСТ 15150-69.

Описание и работа основных составных частей

Котел паровой вертикальный, цилиндрический, прямоточный с нижним расположением горелки

(рисунок 8).

Поверхности нагрева выполнены в виде двух цилиндрических змеевиков: наружного и внутреннего.

Наружный змеевик в верхней части оканчивается плоским спиральным змеевиком. Концы труб наружного и внутреннего змеевика выведены через отверстие плоской спирали наружного змеевика и сварены между собой соединительной петлей.

Отверстие закрывается крышкой, в которой предусмотрены вырезы в местах прохода труб петли. Все змеевики выполнены из котельных труб 28х3,5 ТУ14-3р-55-2001, материал труб–сталь 20. Пространство, образованное цилиндрами змеевиков и стенкой внутреннего кожуха котла, служит для прохода топочных газов.

Два цилиндрических кожуха котла образуют кольцевую камеру для прохода воздуха от вентилятора к горелке.

Для прохода из кольцевой камеры в поддон в его основании имеются отверстия.

В трубе котла установлен искрогаситель сетчатого типа.

Штуцеры сажесдувателя выведены наружу поддона котла; удаление сажи с поверхности змеевиков производится продувкой от посторонней установки .

В нижней части котла имеется люк, в который вмонтирована горелка механического типа.

Горелка включает в себя: корпус, стабилизатор, форсунки, электрод со спиралью.

Завихрители форсунок обеспечивают тангенциальную закрутку топлива, которое через сопло подается в топку котла.

Запальное устройство включает в себя накальную нихромовую спираль и контактный электрод с изоляторами, к которому подводится питание от электросистемы установки.

Стабилизатор и запальное устройство могут перемещаться относительно основания в вертикальном направлении и фиксироваться с помощью болтов. На основании имеется глазок для визуального контроля за наличием пламени в топке котла.

При работе котла в режиме 1 подача топлива осуществляется через форсунку с соплом диаметром 0,8 мм и форсунку с соплом диаметром 1,2 мм; при работе в режиме 2 подача топлива только через форсунку с соплом диаметром 0,8 мм.

Люк горелки также используется для осмотра поверхностей нагрева внутреннего змеевика непосредственно или с помощью введенного зеркала. При необходимости внутреннего осмотра всех элементов котла необходим демонтаж кожуха.

Из-за малогабаритности парового котла и прямоточного одноходового пароводяного тракта наличие других люков и лазов конструктивно невозможно.

Установка взрывных предохранительных устройств в топке и газоходах парового котла не предусмотрена на основании расчета, произведенного разработчиком .

Наружный и внутренний змеевики и кожух котла крепятся к днищу котла, т.е. имеют общую базу. При общей базе и цилиндрической форме

парового котла обеспечивается равномерный нагрев и свободное тепловое расширение элементов котла. Указателей перемещения (реперов) не требуется.

Привод механизмов установки ППУА включает в себя коробку отбора мощности, карданный вал и клиноременные передачи.

Коробка отбора мощности на шасси КрАЗ и Урал установлена на раздаточной коробке автомобиля, зубчатое колесо – цилиндрическое с прямыми зубьями. Число зубьев Z=22. Управление коробкой отбора мощности осуществляется рычагом из кабины водителя.

Карданный вал передает вращательное движение от коробки отбора мощности к трансмиссии установки.

От шкивов трансмиссии с помощью клиновых ремней приводятся в действие насос ПТ-32 (или ПТ-25), топливный насос и вентилятор.

Натяжение ремней осуществляется натяжными болтами и роликом, смонтированными на раме трансмиссии

Привод механизмов установки на шасси КАМАЗ осуществляется от коробки отбора мощности , устанавливаемой автозаводом на коробке передач автошасси. Управление КОМ осуществляется из кабины водителя переключателем управления лебедкой.

Все оборудование установки ППУА смонтировано на монтажной раме, которая представляет собой сварную конструкцию из швеллеров и уголков. Рама изготавливается с утеплением для предотвращения замерзания оборудования. К лонжерону автомобиля рама крепится с помощью стремянок или кронштейнов с болтовыми соединениями.

К раме крепятся лестницы, которые в транспортном положении убираются и стопорятся.

Оборудование установки закрыто кузовом, представляющим сборную конструкцию из уголков, обшивки из стальных и фанерных листов. Кузов, как и рама, изготавливаются в утепленном варианте. В зазор между стальными и фанерными листами обшивки укладываются теплоизоляционные плиты. Кузов защищает оборудование установки от воздействия осадков, пыли и низких температур. Кузов имеет:

-две двери, расположенные с обеих сторон кузова;

-люк для выхода отработанных газов парового котла.

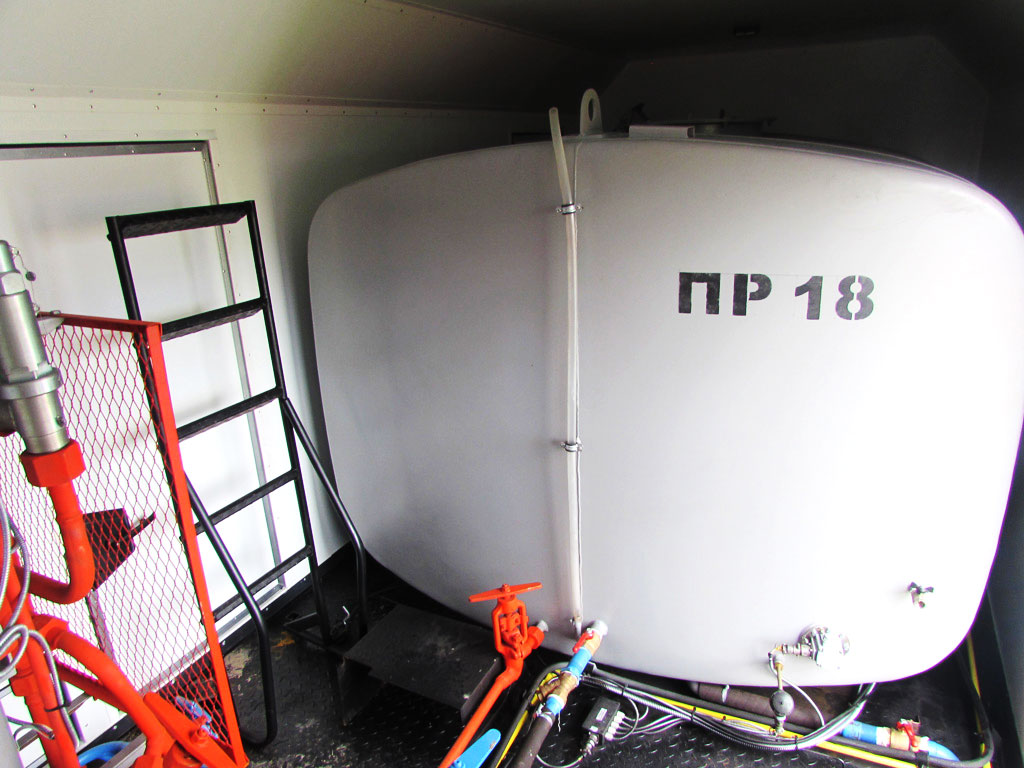

Цистерна для воды снабжена заливной горловиной с дыхательным клапаном на крышке горловины и спускным клапаном (вентилем).

Внутри цистерны расположены труба забора и труба подогрева воды. Концы труб выведены через переднее днище. На переднем днище установлены указатель уровня воды, датчик минимального уровня воды и датчик температуры воды.

Топливная система, состоящая из топливного насоса, топливного бака, и системы трубопроводов с запорно-измерительными приборами, обеспечивает подачу необходимого количества топлива к горелке котла.

Топливный бак оборудован заливной горловиной с фильтром, датчиком указателя уровня и сливным вентилем. Штурвал вентиля управления подачей топлива к горелке расположен в кабине водителя. Для предохранения насоса и горелки от повреждений механическими примесями в топливную систему включены фильтры.

Обвязка установки представляет систему трубопроводов, связывающих между собой цистерну, насос, котел и паропроводов с запорно-регулирующей и предохранительной арматурой.

Система включает в себя трубопроводы:

-подвода питательной воды к котлу;

-продувки котла и спуска воды при остановке котла;

-удаления воздуха из котла при заполнении его водой;

-отвода воды в цистерну при растопке и остановке.

Трубопровод для удаления воздуха из котла одновременно используется для продувки котла при его остановке.

Ввиду малого объема прямоточного котла при сливе и продувке отвод воды может производиться через сливные воронки в полу установки или вытесняться при продувке в цистерну.

Трубопровод отвода воды в цистерну при растопке и остановке одновременно служит и для кратковременного подогрева воды в цистерне при работающем котле установки.

Для проведения химической очистки змеевиков котла используется трубопровод подвода питательной воды.

Кроме перечисленных трубопроводов входящая в обвязку арматура имеет следующее назначение:

-клапан (вентиль) запорный муфтовый ДУ32 – приемный на всасывающей линии насоса ПТ-32/ПТ-25;

-фильтр для очистки воды от мехпримесей перед подачей в насос;

-вентиль Ду 20 – дренажный;

-вентиль ДУ20 – запорный на подводе питательной воды к котлу;

-вентиль Ду20 – запорный на отводе воды при растопке котла (или подачи пара на подогрев);

-вентиль Ду10 и клапаны – запорные для дренажа;

-вентиль Ду10 – запорный для удаления воздуха при заполнении котла водой;

-вентиль Ду20 – запорный для подачи пара к потребителю;

-клапаны обратные Ду20 предотвращают возврат пара или воды из котла в насос или со скважины в котел;

-клапан Ду25 является предохранительным и срабатывает при повышении давления пара в котле более 10,3 МПа;

-клапан Ду25 срабатывает при повышении давления пара в котле более 10,6 МПа;

-вентиль Ду20 служит для регулировки подачи пара.

На установках ППУА на линии низкого давления (режим 2) применяется труба 60х3.0 ГОСТ 8734-75 с дополнительным предохранительным клапаном, отрегулированным на давление 0,82 МПа, и двумя клапанами (вентилями) для подачи пара потребителю и на подогрев воды в цистерне.

Система обвязки установки обеспечивает возможность дренажа и продувки всех элементов парового котла и трубопроводов пароводяной линии. На трубопроводе для удаления воздуха из котла, расположенном за вентилем, имеется штуцер для подсоединения продувочного шланга.

Установка данного запорного органа на дренажных и продувочном трубопроводах, а также трубопроводе отбора пара для подогрева питательной воды в цистерне обусловлена цикличным характером работы, отсутствием жестких требований непрерывности паронагнетания и малыми диаметрами трубопроводов и запорных органов (Ду20).

Воздух к горелке котла нагнетается вентилятором высокого давления, который соединен с котлом воздуховодом.

Для регулировки подачи воздуха в воздуховоде имеется заслонка. Управление заслонкой выведено в кабину водителя через заднюю стенку и осуществляется посредством троса. При вытяжке троса заслонка перекрывает воздуховод; возврат троса и открытие заслонки осуществляется пружиной.

Управление регулирующим вентилем дает возможность из кабины водителя регулировать давление пара в котле.

На шток вентиля надета тяга с квадратной втулкой, которая фиксируется на штоке.

Второй конец тяги выведен в кабину водителя и оканчивается штурвалом.

Магистральные трубопроводы служат для подсоединения установки к потребителю. Комплект состоит из труб с быстросъемными соединениями.

В транспортном положении трубы укладываются под монтажную раму и крепятся обоймами.

При работе в режиме 2 для подачи пара потребителю служит рукав пропарочный, входящий в комплект поставки и уложенный с правой

стороны цистерны.

Система выхлопа предназначена для отвода выхлопных газов двигателя автомобиля в целях пожарной безопасности. Система выхлопа состоит из трубопровода и искрогасителя. Трубопровод выполнен из трубы 102х4 ГОСТ 10704-76.

Запорный узел устанавливается на магистральном трубопроводе во время подключения установки к скважине и предназначен для предохранения установки от проникновения в котел попутного газа и нефти в случае превышения противодавления в скважине, а также применяется для сброса воды и некондиционного пара при выходе установки на рабочий режим.

Запорный узел включает в себя вентиль, обратный клапан, быстросъемное соединение для подключения к паровой магистрали установки и резьбовой штуцер для подключения к устью скважины.

Составные части установки упаковке не подлежат.

Перед вводом установки в эксплуатацию необходимо путем внешнего осмотра убедиться в отсутствии видимых дефектов установки, после чего:

-снять пломбы с дверей и люков;

-произвести расконсервацию оборудования;

-заправить установку смазочными материалами.

Осмотреть установку и проверить:

-надежность крепления насосов, вентилятора, цистерны, топливного бака, котла, трубопроводов, рамы установки и других разъемных соединений;

-сохранность контрольно-измерительных приборов и щита приборов, датчиков в технологических линиях;

-натяжение ремней клиноременных передач (при необходимости отрегулировать натяжение с помощью натяжных роликов);

-наличие смазки в картере питательного насоса (при необходимости долить);

-исправность указателя уровня воды;

-добавить смазку в камеры натяжных устройств и вентилятора;

-провести осмотр и убедиться в исправности оборудования и агрегатов автомобиля согласно инструкции автозавода.

Перед пуском установки:

-закрыть сливные краны на цистерне и топливном баке;

-закрыть все дренажные вентиля.

-заполнить топливный бак установки дизельным топливом соответствующей марки;

-заполнить цистерну химически очищенной водой, соответствующей требованию, на специальном пункте подготовки воды, после чего заливную горловину опломбировать;

-подвести установку к месту работы, установить на горизонтальном участке и зафиксировать ручным стояночным тормозом;

-открыть крышку котла;

-присоединить магистральные трубы и запорный узел к установке и устью скважины;

-при работе в режиме 2 подсоединить пропарочный рукав;

-штурвалом, расположенном в кабине водителя, открыть

регулирующий вентиль на паропроводе, открыть вентиль в кузове;

-открыть клапан (вентиль) на трубопроводе забора питательной воды из цистерны;

-открыть вентиль на трубопроводе забора топлива из бака;

-открыть вентиль на трубопроводе подвода питательной воды в котел;

-открыть вентиль на запорном узле;

-открыть вентиль на трубопроводе подвода топлива к котлу;

-открыть вентиль в кабине водителя на байпасной линии топливопровода;

-открыть заслонку на воздухопроводе.

Использование установки

Запустить двигатель автомобиля.

Для пуска установки на шасси КрАЗ

-отключить привод мостов автомобиля, поставив рычаг включения раздаточной коробки в положение «НЕЙТРАЛЬ», при этом рычаг переключения скоростей должен быть установлен в нейтральное положение;

-рычаг управления коробкой отбора мощности установить в переднее крайнее положение «Выключено»;

-запустить двигатель автомобиля и прогреть согласно инструкции автозавода;

-выжать сцепление и установить четвертую передачу коробки передач автомобиля;

-рычаг управления коробкой отбора мощности установить в крайнее заднее положение «Включено» и плавно отпустить муфту сцепления.

Для пуска установки на шасси КАМАЗ необходимо:

-переключатель управления раздаточной коробки автомобиля на щитке приборов в кабине водителя установить в положение «Н»;

-переключатель управления лебедкой на щите приборов автомобиля установить в положение «ВЫКЛЮЧЕНО»;

-запустить двигатель и прогреть его согласно инструкции автозавода;

-выжать сцепление и установить пятую передачу коробки передач автомобиля;

-переключатель управления лебедкой на щите приборов в кабине водителя установить в положение «ВКЛЮЧЕНО».

Для пуска установки на шасси Урал

-запустить двигатель;

-отключить привод мостов автомобиля, поставив рычаг включения раздаточной коробки в положение «НЕЙТРАЛЬ», при этом рычаг переключения скоростей должен быть установлен в нейтральное положение;

Включить коробку дополнительного отбора мощности, включив кран подачи сжатого воздуха в кабине водителя, выжать сцепление и включить четвертую передачу коробки передач.

Во всех случаях, после включения трансмиссии, ручкой тяги управления подачей топлива установить по тахометру обороты, необходимые для обеспечения номинальной производительности.

После пуска установки вода, пройдя через змеевики котла, паропроводы и магистральные труба, начнет сливаться через вентиль запорного узла. Убедившись в выходе воды, штурвалом регулирующего вентиля, находящегося в кабине водителя, создать давление 4…5 МПа (40…50 кгс/см2).

Контроль за давлением осуществляется по информации, выводимой на дисплей ДС-Б-070М или на стрелочном щите приборов в кабине водителя и по блоку выносной индикации в кузове.

Для розжига котла необходимо:

-включить на щите приборов тумблер SA2 «ВКЛЮЧЕНИЕ ЩИТА»;

-вытянуть трос управления заслонкой вентилятора, установив заслонку в положение «ЗАКРЫТО»

-включить спираль зажигания ключом SB1 «ЗАПАЛЬНИК» 2;

-после разогрева контрольной спирали на щите приборов нажать кнопку

«Пуск» на лицевой панели, при этом загорится светодиод «Ф1», отпустить ключ зажигания и кнопку «ПУСК» . Если топливо воспламенилось, загорится светодиодный сигнализатор «Пламя». Постепенно открывая заслонку и увеличивая давление топлива до 0,5…0,6МПа (5…6 кгс/см2) перекрытием регулирующего вентиля, установить нормальное горение, характеризующееся бездымным выхлопом.

Штурвалом регулирующего вентиля установить нужное давление в паровой линии. Открыть арматуру скважины и закрыть вентиль запорного узла, через который вода и пар сбрасывались в атмосферу. В это время необходимо следить за давлением пара, так как до выхода на устойчивый режим давление пара будет все время повышаться.

В работающем котле необходимо поддерживать постоянное давление пара при подаче потребителю. Оптимальный режим работы установки обеспечивается регулировкой подачи топлива и воздуха в топку котла, а также поддержанием необходимого давления пара.

Не реже одного раза в смену производить «подрыв» предохранительных клапанов для проверки их работоспособности.

Регулировка предохранительных клапанов производится в случае срабатывания того или иного клапана при давлении, отличающемся от нанесенного на корпусе клапана. Контроль за давлением осуществляется по выносному индикатору ВИ-070М, первая строка, расположенному на кожухе котла.

Регулировку производить на работающей установке при расчетных параметрах, указанных в паспорте установки и паспорте котла.

Для проведения регулировки с клапана необходимо снять пломбу и верхнюю крышку. Регулировочной втулкой поджать или отпустить пружину клапана и следить за давлением, при котором происходит сброс пара.

При получении нужного давления положение регулировочной втулки фиксируется, крышка клапана устанавливается на место и клапан вновь пломбируется. При проведении регулировки, техническом обслуживании и ремонте руководствоваться инструкцией по эксплуатации на предохранительный клапан.

Регулировка и пломбирование предохранительных клапанов производится в присутствии лица, ответственного за исправное состояние и безопасную эксплуатацию парового котла.

Для прекращения работы котла необходимо:

-нажать кнопку «Стоп» на лицевой панели ДС-Б-070М или стрелочного щита приборов, при этом отключится клапан подачи топлива к форсунке, одновременно выключить подачу топлива к горелке открытием вентиля;

-штурвалом регулирующего вентиля снизить давление пара до 3…4МПа (30…40 кгс/см2);

-после достижения температуры воды в котле 500 С остановить насосы и вентилятор, отключив коробку отбора мощности;

-прекратить подачу напряжения питания кнопкой, расположенной на лицевой панели приборов и затем на щите приборов выключить тумблер SA2 «ВКЛ.ЩИТА»;

-в зимнее время слить воду из котла и трубопроводов через дренажные вентили, для полного дренажа труб котла открыть вентиль, сообщающий змеевики котла с атмосферой;

-слить воду из гидравлической части насоса ПТ-32 через соответствующие пробки, продуть сжатым воздухом;

-разобрать и уложить в транспортное положение магистральные трубы (пропарочный рукав) и запорный узел.

Аварийная остановка котла производится в случаях, когда:

-погас факел в топке котла;

-напор воздуха в воздуховоде ниже нормы;

-расход воды ниже нормы;

-остаток воды в цистерне меньше 150 л.;

-давление в котле растет при полностью открытых вентилях;

-температура пара выше нормы;

-обнаружена какая-либо неисправность или вышли из строя насосы, вентилятор, контрольно-измерительные приборы, предохранительные клапаны;

-в котле обнаружена течь и другое повреждение, ведущее к ненормальной работе установки.

Для аварийной остановки работы котла необходимо отсечь подачу топлива нажатием кнопки «СТОП», расположенной на лицевой панели приборов, снизить давление топлива, открыв регулирующий вентиль и продуть топочную камеру парового котла воздухом, открыв заслонку воздуховода полностью, выключить трансмиссию установки и заглушить двигатель автомобиля.

При работе в ночное время освещение кузова установки производится включением тумблера «ОСВЕЩЕНИЕ», установленного в кузове.

При длительных перерывах в работе на объекте в холодное время года в установке предусмотрена возможность подогрева воды в цистерне паром от котла.

« Тводы 5оС > to > 75 оС» означает, что температура в цистерне ниже 50 С. В этом случае необходимо открыть вентиль для пуска пара в цистерну. Подогрев воды осуществлять кратковременно не более 5 минут после включения светового индикатора. В противном случае температура воды значительно повысится, что может привести к снижению работоспособности насоса ПТ-32.

При работе в режиме 2, подогрев воды в цистерне осуществляется открытием клапана (вентиля).

В случае аварийной остановки двигателя необходимо:

-открыть вентили и снизить давление до атмосферного;

-открыть вентили запорные и слить воду из котла.

Для полного дренажа продуть котел и трубопроводы сжатым воздухом от пневмосистемы автомобиля.

Меры безопасности при использовании установки по назначению

К обслуживанию установки допускаются лица не моложе 18 лет, прошедшие обучение по специальной программе и имеющие удостоверение на право обслуживания установки.

Прошедший инструктаж и производственное обучение рабочий может быть допущен к самостоятельной работе только после проверки его знаний соответствующей комиссией. Не реже одного раза в год должен производиться повторный инструктаж по технике безопасности.

До начала работы оператор, обслуживающий установку, должен убедиться в исправности и работоспособности всех узлов и систем установки.

Все ремонтные работы, связанные с устранением неисправностей, должны производиться на выключенной установке.

При этом двигатель автомобиля должен быть остановлен, давление в трубопроводе снижено до атмосферного

При авариях и ремонтах на объекте обработки, на паропроводе или на установке, подача пара должна быть прекращена, давление снижено до атмосферного и установка должна быть выключена.

На период тепловой обработки объект обработки и применяемое оборудование должны быть снабжены предупредительными плакатами: «ОСТОРОЖНО! ТЕПЛОВАЯ ОБРАБОТКА».

Обслуживание установке при прогреве скважины, оборудования и т.п. должно производиться в спецодежде, брезентовых рукавицах и спецобуви.

При нахождении оператора внутри кузова установки или контейнера во время ее работы необходимо применять средства индивидуальной защиты от шума по ГОСТ 12.4.051.

В кузове установки должны быть вывешены указания данного раздела, руководство по эксплуатации установки и плакаты по оказанию первой медицинской помощи пострадавшим от электрического тока, ожогов и других несчастных случаев. Аптечка с медикаментами и перевязочными материалами должна находиться на видном месте в кабине водителя автомобиля.

Необходимо ежедневно проверять работоспособность предохранительных клапанов, а также наличие средств пожаротушения.

Постоянно следить за состоянием уплотнений трубопроводов и арматуры.

Запрещается:

-устанавливать установку под силовыми и осветительными электролиниями;

-находиться посторонним лицам на установке и в зоне ее работы при тепловой обработке;

Техническое обслуживание

Нормальная и безопасная работа установки в значительной степени зависит от своевременного и качественного выполнения всех видов осмотров, регламентных работ и своевременного устранения обнаруженных неисправностей.

Особое внимание следует уделять качеству питательной воды. Необходимо помнить, что безотказная и долговечная работа котла зависит, в основном, от качества питательной воды, ее жесткости, т.е. от содержания в питательной воде накипеобразующих солей.

При работе котла на воде с жесткостью более 10 мкг-экв/кг на внутренних стенках труб змеевиков будет отлагаться накипь.

В местах отложения накипи теплопроводность металла труб уменьшается, стенки труб змеевиков перегреваются, происходит пережог и разрыв змеевиков.

Чем ниже качество воды, тем интенсивнее накипеобразование. Работа котла на неподготовленной воде не допускается.

Особое внимание также должно обращаться на температуру вырабатываемого пара.

Водяной пар имеет три стадии: влажный насыщенный пар, сухой насыщенный пар, перегретый пар.

Влажный насыщенный пар получается при неполном испарении воды и является смесью сухого насыщенного пара с мельчайшими взвешенными в нем капельками воды.

Сухой насыщенный пар получается при полном испарении воды.

Перегретый пар получается при дальнейшем перегреве сухого пара.

Качество пара по влажности имеет большое значение для безаварийной работы котла.

Чтобы избежать интенсивного отложения накипи в змеевиках котла, рекомендуется вырабатывать насыщенный пар с сухостью не более 80% при жесткости воды не более 10 мкг-экв/кг (т.е. сухого насыщенного пара 80% и 20 % воды).

Во время эксплуатации необходимо правильно выбирать режим работы установки по давлению и температуре пара.

При проведении депарафинизации скважин и других ответственных работ следует работать при высоких давлениях и температурах пара.

При проведении менее ответственных работ по подогреву, отогреву, пропарке различных объектов целесообразнее использовать пар низких давлений и температур (режим 2) .

Во время работы котла необходимо следить за его выхлопом. Наличие черного дыма указывает на неполное сгорание топлива, что может быть вызвано либо недостаточной подачей воздуха вентилятором, либо плохим распылением топлива форсункой.

В обоих случаях надо своевременно принимать необходимые меры по устранению неисправностей во избежание зарастания змеевиков и горелки сажей.

Обслуживание элементов автоматики безопасности заключается в периодической проверке ее действия специалистами КИПиА.

Проверка работы датчиков:

-уровня топлива

-нижнего уровня воды

-напора воздуха

-потока воды

производится путем исключения среды воздействия на датчики. В этом случае на дисплее появится соответствующая текстовая информация, загорятся светодиодные сигнализаторы «MIN», «АВАРИЯ» и сработает звуковой сигнал автошасси.

Проверка срабатывания автоматики отсечки топлива при превышении температуры, при превышении давления, при понижении давления за пределы допустимых величин на работающей установке:

В режиме 1

-давление Рmax =10,3МПа (105 кгс/см2)

Рmin=0,19МПа (2кгс/см2)

Температура пара Тmax= +3150 С

В режиме 2*

-давление Рmax =0,78МПа (8 кгс/см2)

Рmin=0,19МПа (2кгс/см2)

Температура пара Тmax= +1800 С.

Проверка производится путем увеличения или уменьшения выходных параметров установки за значения уставок.

В этом случае должна происходить отсечка топлива, на дисплее сигнализатора ДС-Б-070М появляется соответствующая текстовая информация, загораются светодиодные сигнализаторы «MAX» или «MIN», «АВАРИЯ» и срабатывает звуковой сигнал автошасси.

При отсутствии сигналов аварийной сигнализации (звуковой, световой) при выходе за пределы допустимых значений температуры и давления в режимах 1 и 2 установку необходимо остановить в обычном порядке, найти и устранить неисправность.

Для проверки срабатывания автоматики при снижении расхода воды необходимо плавно снизить обороты двигателя и зафиксировать момент включения световой и звуковой сигнализации при отсечке топлива. Отсечка должна происходить при показаниях тахометра 290-310 об/мин., что соответствует расходу 490-550 кг/час.

Все указанные проверки работоспособности автоматики безопасности должны проводиться через каждые 100 ч. работы установки.

Виды и периодичность технического обслуживания и регламентных работ.

Техническое обслуживание установки ППУА-1600/100 в зависимости от периодичности и объема работ подразделяется на следующие виды:

-ежесменное техническое обслуживание (ЕО);

-первое техническое обслуживание (ТО-1);

-второе техническое обслуживание (ТО-2);

-сезонное техническое обслуживание (СО).

ЕО производится ежедневно перед каждым выездом или перед началом работы установки, независимо от числа смен.

При ежедневном техническом обслуживании необходимо произвести следующие виды работ:

-выполнить перечень работ ЕО, предусмотренный руководством по эксплуатации базового шасси;

-перед каждой заправкой цистерны заносить в журнал данные о качестве воды;

-проверить состояние ременных передач;

-устранить течи и каплеобразование во всех соединениях.

ТО-1 производится:

-двигателя базового шасси через каждые 50 часов работы установки по счетчику моточасов;

-базового шасси и навесного оборудования установки ППУ через каждые 150 часов работы установки ППУ по счетчику моточасов.

При проведении первого технического обслуживания необходимо произвести следующие виды работ:

-выполнить работы очередного ЕО дополнительно: работы очередного ТО, предусмотренные руководством по эксплуатации базового шасси;

-проверить прогиб приводных ремней между шкивами (10-15мм) при нажатии рукой на середину ветви с усилием 40Н (4кгс);

-промыть фильтры топливной и водяной магистрали;

-проверить смазку в картерах насоса и редуктора, в камерах вентилятора и натяжных устройств;

-проверить подвижность тарелки обратных клапанов запорного узла, в случае потери подвижности клапан разобрать, очистить от шлама, промыть.

ТО-2 производится:

-двигателя базового шасси через каждые 250 часов работы установки по счетчику моточасов;

-базового шасси и навесного оборудования установки ППУ через каждые 600 часов работы установки ППУ по счетчику моточасов.

При проведении второго технического обслуживания необходимо произвести следующие виды работ:

-выполнить работы ТО-1 и дополнительно выполнить работы очередного ТО, предусмотренные руководством по эксплуатации базового шасси;

-промыть топливный бак и топливные фильтры;

-промыть цистерну и водяной фильтр горячей водой;

-провести ревизию состояния поверхности цистерны;

-проверить состояние указателя уровня воды в цистерне;

-проверить и подтянуть все болтовые и штуцерные соединения;

-заменить (при необходимости) сальниковые уплотнения паровых вентилей;

-проверить состояние приборов и электропроводки автоматики и КИП.

СО-производится 2 раза в год при очередном ТО-2 при переходах к осенне-зимнему и весенне-летнему периодам эксплуатации.

Уход и смазка карданного вала трансмиссии установки должны производиться одновременно с обслуживанием карданных валов базового шасси.

Сроки проведения промывки змеевиков парового котла, паровой магистрали кислотой не регламентируются, так как они полностью зависят от качества питательной воды и режима выработки пара.

Промывку котла производить раствором соляной кислоты с добавлением ингибитора (замедлителя) коррозии. В качестве ингибиторов используют технический уротропин, формалин, уникол, специальные препараты ПВ-5, ПВ-6 и др. Нужная концентрация промывочного раствора определяется путем проверки и пробы накипи на растворимость или в зависимости от толщины слоя отложения. При толщине слоя накипи от 0,5 мм до 1 мм и от 1 мм до 1,5 мм концентрация соляной кислоты соответственно 3,4 и 5%. Концентрация раствора более 8% не рекомендуется.

Для проведения кислотной промывки целесообразно использовать кислотные агрегаты. Использовать насос установки в этих целях запрещается.

Промывку производить в следующем порядке:

-подсоединить шланг промывочного приспособления к трубопроводу подвода питательной воды к котлу через вентиль;

-демонтировать клапаны предохранительные и установить заглушки;

-отрегулировать вентили;

-открыть регулирующий вентиль, подсоединить магистральные трубы и запорный узел;

Начать прокачку подогретого до 600С кислотного раствора через змеевики котла, магистральные трубы и запорный узел. В процессе прокачки раствора периодически проверять его концентрацию. Если концентрация раствора в течение 1…1,5ч. Остается неизменной, то промывку можно прекратить;

-слить раствор из котла и промыть теплой водой (в течение 1…1,5ч.);

-с целью нейтрализации остатков кислоты котел необходимо промыть циркулирующим 2-3% раствором тринатрий фосфата (в течение 2-3ч.) раствор подогреть до 600-700 С;

-отработанные растворы утилизировать согласно методике по кислотной промывке предприятия-потребителя.

После щелочения котел промыть водой в течение 1-1,5ч.

Магистральные трубы, узел обратного клапана и запорный узел должны обязательно подвергаться кислотной промывке, причем обратные клапаны должны подвергаться очистке или промывке по мере ухудшения подвижности тарелки клапана из-за налета накипи и шлама, независимо от срока общей кислотной обработки.

Эксплуатация установки в холодное время года.

Особенностью эксплуатации установки в этот период является постоянное наблюдение и уход за водопаровой магистралью с целью избежания размораживания змеевиков парового котла и труб водопаровой магистрали.

Эксплуатация насоса ПТ-32

При минусовых температурах окружающего воздуха, после окончания работы установки, необходимо обязательно слить воду из змеевиков котла и водопаровой магистрали и продуть их сжатым воздухом.

Слив воды производить в следующем порядке:

-открыть вентиль для сообщения верхней точки змеевиков с атмосферой;

-открыть дренажные вентили.

Для продувки сжатым воздухом котла необходимо:

-открыть вентиль;

-подключить к пневмосистеме автомобиля и штуцеру вентиля шланг для накачки шин, открыть кран отбора воздуха автомобиля и продуть пароводяную магистраль в течение нескольких минут;

-после продувки все вентили оставить открытыми для стока оставшейся влаги с внутренних стенок змеевиков и трубопроводов.

Консервация и расконсервация установки.

Перед отгрузкой с завода изготовителя, а также при хранении более 2-х месяцев на месте эксплуатации, установка подлежит консервации.

Консервацию автомобиля и насосов производить согласно инструкций предприятий-изготовителей.

Консервация узлов и деталей установки должна производиться согласно ГОСТ 9.014 для изделий группы 2. При этом поверхности, подлежащие консервации должны быть очищены от механических загрязнений, обезжирены и высушены. Места с поврежденным покрытием зачистить наждачной бумагой, покрасить.

В качестве консервирующих смазок рекомендуется применять для внутренних поверхностей масло консервационное К-17

ГОСТ 10877-83.

Очищенные и подготовленные к консервации наружные поверхности покрываются смазкой пушечной, разогретой до температуры 100-1100С. Масло консервационное К-17 может применяться без предварительного подогрева, но с температурой не ниже 200 С.

Консервацию котла производить заполнением змеевиков инертным газом с точкой росы не выше 228К (минус 450 С). После заполнения перекрыть соответствующую запорную арматуру.

Снять горелку. Детали форсунок покрыть ПВК.

Через горелочный люк на дно котла положить мешочек с силикагелем и установить горелку на место.

Отверстие дымовой трубы накрыть полиэтиленовой пленкой и обвязать шпагатом.

Рабочие поверхности кранов, штуцера и гайки магистральных труб и поворотных колен законсервировать, обернуть бумагой и обвязать шпагатом.

Консервация обеспечивает защиту без переконсервации на срок не более трех лет.

Для расконсервации установки удалить защитную смазку со всех неокрашенных поверхностей и протереть сухой ветошью.

Провести расконсервацию насоса ПТ-25 и автомобиля, подготовку их к работе согласно инструкции заводов-изготовителей.

Залить масло в картеры насоса и редуктора, залить в цистерну горячу воду, запустить насос и в течение не менее 2-х часов прокачать воду через змеевики котла и трубопроводы.

Порядок технического обслуживания составных частей установки.

Перед техническим обслуживанием убедиться в том, что электропитание установки выключено;

-давление в трубопроводах сброшено;

-температура трубопроводов, арматуры и стенок котла не выше +300С;

-все системы продренированы, а топливный бак и топливопроводы пропарены (при проведении сварочных работ).

При замене узлов и деталей установки работы выполняются оператором и слесарем ремонтником. При использовании подъемных устройств необходим стропальщик. Для выполнения сварочных работ по разборке и сборке котла необходим сварщик соответствующей квалификации.

В зимнее время работы производить в утепленном или защищенном от ветра и атмосферных осадкой помещении.

Демонтаж кузова. Отсоединить и снять тяги регулирующих вентилей и трос управления заслонкой. Отсоединить 18 болтовых соединений с наружной стороны кузова. При помощи подъемного устройства грузоподъемностью не менее 1т. Снять кузов и установить на заранее подготовленное место.

Демонтаж парового котла. Отсоединить топливную систему от котла, для чего отвернуть накидную гайку от горелки. Отсоединить систему обвязки, для чего:

-разъединить два штуцерно-ниппельных соединения на входе и выходе из парового котла;

-разъединить два соединения трубопроводов сброса пара от предохранительных клапанов;

-отсоединить все крепления элементов обвязки и проборов от кожуха котла.

Отсоединить воздуховод котла от воздуховода вентилятора. Отсоединить паровой котел от рамы установки, для чего отвернуть 6 гаек М12 с болтовых соединений под рамой установки. Снять паровой котел с установки при помощи подъемного устройства грузоподъемностью не менее 1т. И установить его на заранее подготовленное место.

Замена змеевиков парового котла. Срезать трубопровод соединения с атмосферой совместно с вентилем около трубы котла. Снять искрогаситель, отвернув 2 фиксирующих винта в трубе котла. Снять кожух 6 при помощи подъемного устройства, предварительно отсоединив 12 болтовых соединений М12. Разрезать соединительную петлю внутреннего змеевика с наружным змеевиком. Снять наружный змеевик, для чего отвернуть гайки снизу парового котла. Снять внутренний змеевик, предварительно сбив асбестовую заглушку.

При сборке парового котла необходимо восстановить асбестовые заглушки в местах их снятия.

Соединение внутреннего змеевика с наружным (петля) производится при помощи сварки.

Контроль металла змеевиков в период эксплуатации не предусматривается. Применяемые котельные трубы для изготовления змеевиков определяю расчетный срок службы котла.

Замена ремней. Для замены клиновых ремней в трансмиссии установки необходимо снять защитные кожухи, ослабить натяжение ремней посредством натяжных устройств и снять ремень, подлежащий замене, после замены ремня отрегулировать его натяжение.

Замена указателя уровня воды состоит в замене вышедшей из строя полихлорвиниловой трубки ПВХ-10-2.

Периодическое техническое освидетельствование котлов, зарегистрированных в органах Ростехндзора и находящихся в эксплуатации, проводится инспектором Ростехнадзора в сроки:

а)наружный и внутренний осмотр – один раз в четыре года;

б)гидравлические испытания – один раз в восемь лет.

Внеочередное техническое освидетельствование проводится инспектором Ростехнадзора в следующих случаях:

а)если котел находится в бездействие в течение более 12-ти месяцев;

б)если такое освидетельствование необходимо по усмотрению инспектора Ростехнадзора или лица, ответственного за исправное состояние и безопасную эксплуатацию котла;

в)если проведена замена одного из змеевиков.

Администрация обязана самостоятельно проводить наружный и внутренний осмотр после каждого ремонта котла, а также перед предъявлением котла инспектору Ростехнадзора, но не реже чем через 12 месяцев.

Наружный и внутренние осмотры проводятся:

а)наружный осмотр – при первичном освидетельствовании для проверки комплектности документации и оборудования, сохранности приборов, надежности крепления котла и монтажной рамы, осмотр в доступных узлов и деталей котла на отсутствие повреждений и проведение проверочных гидравлических испытаний на рабочее давление 10МПа (100 кгс/см2) в течение 30 минут путем включения установки в работу без розжига парового котла;

б)наружный и внутренний осмотры – при периодическом освидетельствовании, внеочередном освидетельствовании и при проведении технического осмотра самостоятельно администрацией для установления исправности котла и возможности дальнейшей его работы.

При наружном и внутреннем осмотре котла, и его элементов должно быть обращено внимание на выявление возможных трещин, надрывов, отдулин, выпучин и коррозии на наружных поверхностях котла и его элементов, нарушение плотности сварных соединений. При сомнении в исправном состоянии стенок труб и сварных швов или по требованию инспектора Ростехндзора должны проводиться контрольные замеры толщин стенок змеевиков методом ультразвуковой дефектоскопии (УЗК).

Рекомендуется проводить УЗК при наработке котлом ресурса до капитального ремонта (6000 ч.), но не реже одного раза в четыре года.

Перед внутренним осмотром с котла должен быть снят кожух, змеевики тщательно очищены от сажи, золы и шлаковых отложений.

Результаты технического освидетельствования котла должны быть занесены в паспорт котла.

Контрольные замеры толщин стенок змеевиков проводятся специализированной лабораторией.

Замерам подлежат:

а)наружный змеевик- витки 1,2,38,39,49,50;

б)внутренний змеевик – витки 1,2;

в)спиральный потолочный змеевик – витки 1,2.3;

г)петля спирали.

Замеры рекомендуется проводить ультразвуковым толщиномером

«Кварц-6» или другим прибором, гарантирующим не меньшую точность замера.

Результаты замера оформляются актом, который должен храниться в паспорте котла.

Гидравлические испытания проводятся:

а)администрацией после каждого ремонта котла;

б)инспектором Ростехнадзора в установленные сроки технического освидетельствования при удовлетворительных результатах наружного и внутреннего осмотра.

Котел предъявляется к гидравлическим испытаниям с установленной арматурой и со снятым кожухом.

Гидравлические испытания проводятся водой с температурой от +5 до +400 С, при снятых предохранительных клапанах и установленных вместо них заглушках.

Пробное давление на входе в котел 13,73 МПа.

Время подъема давление – 10мин.

Время выдержки – 10 мин.

Давление должно контролироваться двумя манометрами с классом точности 1,5.

После выдержки, давление снизить до 100 кгс/см2 при этом производят осмотр всех сварных соединений.

Котел считается выдержавшим гидравлические испытания, если не обнаружено видимых остаточных деформаций, трещин или признаков разрыва, течи в сварных соединениях и основном металле.

При обнаружении дефектов змеевиков, сварных соединений, металла (трещин, выпучин, коррозии, течь и др.), а также при износе труб, превышающем расчетную (остаточная толщина не менее 3 мм), дальнейшая эксплуатация запрещается и производится ремонт.

Предусмотрена замена змеевиков при ремонте котла. Змеевики изготавливаются и поставляются заводом, как запчасти, по отдельным заказам-нарядам. Змеевики поставляются с паспортом.

Сварку змеевиков между собой производить газовой сваркой ГОСТ 16037-80-С-17.

Метод контроля сварных соединений – ультразвуковая дефектоскопия.

Установки ППУ могут транспортироваться от завода изготовителя до потребителя железнодорожным или водным транспортом, а также своим ходом.

При подготовке установки на хранение, а также для перевозки железнодорожным или водным транспортом необходимо:

-слить воду из емкости, трубопроводов и змеевиков котла, для чего открыть сливной вентиль цистерны и дренажные вентили;

-слить топливо из бака и топливной магистрали, для чего открыть сливные и дренажные вентили;

-сливные вентили водяной и топливной емкости оставить открытыми;

-проверить и, при необходимости, подтянуть болты крепления агрегатов установки;

-убедиться, что крышка котла закрыта, ручку крышки котла укрепить неподвижно;

-слить воду из радиатора двигателя, сливные краны полностью открыть (или вывернуть и уложить в кабину водителя);

-закрыть и опломбировать двери кузова установки, вспомогательные трубопроводы, капот автомобиля, дверцы кабины водителя, ящик аккумуляторных батарей;

-отсоединить клеммы проводов от аккумулятора автомобиля и привязать их к кронштейну аккумуляторного ящика.

Подготовку автомобиля для транспортирования производить согласно инструкции завода-изготовителя автомобиля.

Подготовка навесного оборудования установки, поставляемой без шасси, производится аналогично за исключением автомобиля.

Погрузка, крепление и транспортирование установок железнодорожным транспортом в открытых вагонах должно производиться в соответствии с требованиями «Правил перевозок грузов, разработанных МПС согласно схемы погрузки, утвержденной в установленном порядке.

Установка вписывается в габарит 1-Т ГОСТ 9238-83.

Группа условий хранения и транспортирования – жесткая (Ж1) по ГОСТ 15150-69.

Порядок транспортирования установки своим ходом от завода изготовителя до потребителя.

Проверить состояние автомобиля в соответствии с инструкцией по его эксплуатации.

Проверить и, при необходимости, подтянуть крепления рамы, котла, цистерны и другого навесного оборудования установки.

Проверить укладку крепления и стопорение вспомогательных трубопроводов.

Трогаться можно только убедившись в полной готовности установки к перегону, проверив выключение отбора мощности на привод узлов установки.

Код модели: 519

Цена: Договорная

Окончательная стоимость складывается из стоимости техники, необходимых доработок и стоимости доставки

Показать все модификации ППУА 1600/100 Камаз 43118-3017-50 (насос 2,3ПТ) в наличии

Скрыть наличие

Показать еще фото

Скрыть фото

Пульт управления в кабине

Пульт управления в кабине

Комплектация фургона

Комплектация фургона

Паровой котел

Паровой котел

Бак для воды

Бак для воды

Насос 2,3ПТ

Насос 2,3ПТ

Топливный бак

Топливный бак

Топливный бак

Топливный бак

Огнетушитель

Огнетушитель

Показать еще фото узлов и агрегатов

Скрыть фото узлов и агрегатов

| Двигатель Камаз 740.705-300 | |

|---|---|

| Тип двигателя | Четырехтактный дизель |

| Количество и расположение цилиндров | 8, V-образное |

| Рабочий объём цилиндров, см3 | 11762 |

| Степень сжатия | 17,6…18,4 |

| Максимальная мощность, кВт | 221 (300 л.с.) |

| Максимальный крутящий момент, Н*м | 1275 |

| Топливо | Дизельное |

| Технические характеристики передвижной парогенераторной установки ППУА 1600/100 на шасси Камаз 43118-3017-50 (01) | |

|---|---|

| Фургон |

|

|

Насос трёхплунжерный кривошипный 2.3ПТ-25Д1М2 |

|

|

Насос шестерённый НШ-10Д |

|

|

Вентилятор ВР-12-26-(4П) |

|

| Клапан предохранительный | СППКр-25х100 муфт., 2 шт. |

|

Котел паровой |

|

| Устройство горелочное | Двухфорсуночное, форсунки Danfoss OD 60×7,50 USgal//h B; OD 60×10.0 USgal//h B |

|

Бак питательной воды |

5,2 м3 эллипсного сечения |

| Бак запаса топлива | 2 шт. по 0,3 м3 трапецеидального сечения |

| Средства безопасности |

|

| ЗИП навесного оборудования | |

|

Труба магистральная паровая |

|

|

Колено |

5 шт. |

|

Запорный узел |

1 шт. |

|

Пика |

1 шт., 1,5 м |

|

Рукав паровой |

|

| ЗИП |

|

Основное назначение – депарафинизация призабойной зоны нефтескважин, однако автомобиль способен выполнять широкий спектр задач не только в нефтедобывающей промышленности, в частности используется для удаления льда со спецтехники, трубопроводов, вентиляционных каналов и др. Для обеспечения безопасности оператора установка оснащается пультом дистанционного управления ДСБ-70, при этом управление может производиться как из кабины шасси, так и из фургона. Также установлены предохранительные клапаны прямого действия СППКр 25х100 – 2 штуки.

Для выработки пара используется паровой котел производительностью до 1600 кг/ч, давление при этом может достигать 100 кгс/см2, что позволяет производить обработку как паром высокого, так и низкого давления.

Шасси Камаз 43118-3017-50

- Полноприводное шасси

- Колесная формула 6х6

- Односкатная ошиновка

- Шины 425/85R21, 390/95R20

- Коробка передач ZF9

- Грузоподъемность – 13,550 тонн

- Два топливных бака – 210+350 л

- Common Rail

- Межколесная блокировка

- Межосевая блокировка

- Топливный насос высокого давления Bosch

- Система нейтрализации отработанных газов (AdBlue)

- УВЭОС

►Смотреть все модификации шасси Камаз 43118

Конструктивные особенности паропромысловой установки

Дополнительные опции

Скрыть дополнительные опции

- Возможно изготовление данной техники с газовым двигателем

ППУА 1600/100 Камаз 43118-3027-50 (насос Kopper Pump)

6х6, 300 л.с., коробка передач Камаз-154, без спального места, баки 210+350 л., насос Kopper Pump PL-60, производительность 1600 кг/ч | 100 кгс/см², каркасно-металлический фургон, бак запаса воды 5.2 м³, 2 топливных бака по 0,3 м³, пульт управления установкой в кабине

В наличии 3 шт.

Цена: по запросу

ППУА 1600/100 Камаз 43118-3027-50 (003, насос 2,3ПТ)

6х6, 300 л.с., коробка передач Камаз-154, без спального места, баки 210+350 л., насос 2,3ПТ-25, производительность 1600 кг/ч | 100 кгс/см², каркасно-металлический фургон, бак запаса воды 5,2 м³, 2 топливных бака по 0,3 м³, пульт управления установкой в кабине, без магистральных паровых труб

Ожидается апрель — 1 шт. шт.

Цена: по запросу

ППУА 1600/100 Урал 4320-1912-60Е5 (насос 2,3ПТ)

6х6, 228 л.с., коробка передач ЯМЗ-2361, насос 2,3ПТ-25, производительность 1600 кг/ч | 100 кгс/см², каркасно-металлический фургон, бак запаса воды 5,2 м³, 2 топливных бака по 0,3 м³, пульт управления установкой в кабине

ППУА 1600/100 Урал 4320-1912-72Е5 (насос 1,1ПТ)

6х6, 273 л.с., коробка передач ЯМЗ-1105, насос 1,1ПТ-25, производительность 1600 кг/ч | 100 кгс/см², каркасно-металлический фургон, бак запаса воды 5,2 м³, 2 топливных бака по 0,3 м³, пульт управления установкой в кабине

ПЕРЕДВИЖНАЯ ПАРООБРАЗУЮЩАЯ УСТАНОВКА ППУ 2000/100

Руководство по эксплуатации

Содержание

Введение

1.1. Назначение изделия

1.2. Технические характеристики

1.3. Устройство и принцип работы

1.4. Средства измерения

1.5. Упаковка

1.6. Пломбирование

1.7. Маркировка парового котла

1.8. Маркировка установки

2. Использование по назначению

2.1. Меры безопасности при использовании установки по назначению

2.2. Подготовка установки к работе

2.3. Использование установки

3. Техническое обслуживание

3.1. Общие положения по обслуживанию установки

3.2. Виды и периодичность технического обслуживания и регламентных работ

3.3. Порядок технического обслуживания составных частей установки

3.4. Техническое освидетельствование

4. Транспортирование и хранение

5. Гарантии завода-изготовителя и порядок предъявления рекламаций

ВВЕДЕНИЕ

Руководство по эксплуатации содержит сведения об устройстве, принципе действия и характеристиках передвижной парообразующей установки ППУ 2000/100(далее установка) ТУ 3666-001-61315462-2009, ее составных частей и указания, необходимые для правильной и безопасной эксплуатации установки. Для безопасной эксплуатации установки необходим обслуживающий персонал из 2-х человек:

— оператор-машинист, обладающий квалификационным разрядом не менее 5-го ;

— помощник оператора-машиниста, обладающий квалификационным разрядом не менее 3-го.

К обслуживанию установки допускаются лица не моложе 18 лет, прошедшие обучение по специальной программе и имеющие удостоверение на право обслуживания установки.

Установка имеет различные исполнения , монтируется : на шасси автомобилей Урал , КамАЗ ,МАЗ, прицеп модели83753 и стационарное исполнение (рисунки 1,2,3, 4,5).

При эксплуатации установки дополнительно необходимо пользоваться следующей документацией:

— паспортом и инструкцией по эксплуатации парового котла;

— руководством по эксплуатации на базовое шасси;

— руководствами по эксплуатации комплектующего оборудования.

Предприятие-изготовитель сохраняет за собой право на конструктивные изменения навесного оборудования, направленные на повышение надёжности и улучшение условий эксплуатации, которые могут быть не отражены в настоящем издании.

1. ОПИСАНИЕ И РАБОТА

1.1. Назначение изделия

1.1.1. Передвижная парообразующая установка ППУ 2000 (далее – установка) предназначена для удаления насыщенным паром гидратопарафиновых отложений в насосно-компрессорных трубах при добыче нефти на промыслах.

1.1.2. Дополнительные направления использования установки:

— в автотранспортной отрасли – для очистки транспорта и разогрева автоцистерн в холодное время года;

— в дорожно-строительной отрасли – для очистки спецтехники от битума, разогрева битума и асфальта;

— в составе установок по очистке емкостей и резервуаров для разогрева моющих растворов;

— в железнодорожной отрасли – для очистки ж/д транспорта и отогрева сыпучих грузов в холодное время года;

— в строительной отрасли – для разогрева бетона и обработки спецтранспорта в холодное время года;

— в коммунальном хозяйстве – в качестве котельной для отопления жилых и производственных помещений, поселков вахтовиков, геологов, нефтяников, для ликвидации аварийных ситуаций в коммунальном хозяйстве городов, на промышленных объектах и в других технологических процессах.

1.1.3. Климатическое исполнение установки – У, категория 1 по ГОСТ 15150 и рассчитана на эксплуатацию при температурах окружающего воздуха от минус 45°С до плюс 45°С, и относительной влажности до 100%.

1.2. Технические характеристики

|

Параметры установки |

Монтажная база |

||||||

|

Урал |

КамАЗ |

Маз |

Без шасси |

||||

|

4320-40 |

5557-40 |

43118-10 |

43118-15 |

631705-264 |

631708-264 |

||

|

Нагреваемая среда |

вода |

||||||

|

Производительность по пару, кг/ч |

2000±10%, |

||||||

|

Температура пара, ºС, не более |

310 |

||||||

|

Давление пара, МПа, не более |

9,8. |

||||||

|

Теплопроизводительность расчетная, кДж/ч (ккал/час) |

3929200 (940000) |

||||||

|

Жесткость питательной воды, МКГ – экв/кг, не более |

10 |

||||||

|

Емкость цистерны для воды, м3 |

6 |

||||||

|

Емкость бака топливного, м3 |

0,6 |

||||||

|

Расход топлива паровым котлом, л/ч, не более |

35 |

||||||

|

Топливо, используемое для работы установки |

Дизельное по ГОСТ 305 |

||||||

|

Давление топлива, МПа, не более |

1,47 |

||||||

|

Время, необходимое для получения пара с момента пуска котла, мин, не более |

15 |

||||||

|

Привод всех механизмов спецоборудования |

от двигателя автомобиля, электропривод, гидропривод |

||||||

|

Управление установкой |

из кабины автомобиля и кузова |

||||||

|

Уровень шума в кабине водителя во время работы установки, ДБа, не более |

80 |

||||||

|

Габаритные размеры установки, мм |

длина ширина высота |

9078 2500 3800 |

8650 2500 3800 |

8535 2500 3750 |

9370 2700 3800 |

5420 2500 2340 |

|

|

Масса установки |

полная снаряженная |

17495 17345 |

17095 16945 |

17680 17530 |

17630 17480 |

22700 22550 |

9600 9450 |

|

Распределение полной массы, кг, не более |

на переднюю ось на заднюю тележку |

5210 12285 |

5010 12085 |

5250 12430 |

5200 12430 |

6759 15941 |

— |

Таблица 1. Основные параметры и размеры установки

1.3. Устройство и принцип работы

1.3.1. Общее описание установки

1.3.1.1. Передвижная парообразующая установка ППУ 2000/100(рисунки 1, 2, 3, 4,5) монтируется в стационарном исполнении и на шасси автомобиля.

1.3.1.2. Оборудование установки размещено на монтажной платформе и закрыто металлическим кузовом, предохраняющим оборудование от атмосферных осадков и пыли.

1.3.1.3. Управление работой установки дистанционное, осуществляется из кабины водителя (отсека оператора ) и из кузова автомобиля.

В кузове автомобиля располагаются следующие органы управления работой установки: штурвал вентиля, регулирующего подачу пара, кран на трубопроводе забора питательной воды из цистерны, вентили на трубопроводах забора топлива из бака, подвода питательной воды в котел.

1.3.1.4. Привод оборудования установки осуществляется от тягового двигателя автомобиля, либо от электродвигателя.

1.3.1.5. На монтажной платформе расположены паровой котел с горелочным устройством, вентилятор высокого давления, водяной насос для подачи питательной воды из цистерны в паровой котел, топливный насос для подачи топлива к форсункам горелочного устройства, емкости для питательной воды, топлива (рисунок 6).

1.3.1.6. Установка оборудована автоматикой безопасности, предохраняющей от аварийной ситуации при повышении установленных значений давления и температуры пара, погасании факела в топке котла, снижении напора воздуха в воздуховоде, снижении уровня воды в цистерне ниже допустимого, снижении расхода питательной воды.

1.3.1.7. Установка представляет собой автономную передвижную котельную, предназначенную для выработки пара.

1.3.1.8. Принцип действия установки.

Вода из цистерны (рисунок 7) насосом НК нагнетается в змеевики котла А. Проходя по змеевикам, вода нагревается и превращается в пар.

Выработанный установкой пар подается в скважину или на объект пропарки с помощью комплекта магистральных труб, поворотных колен, запорного узла.

1.3.1.9. Производительность установки 2000 ± 10 % кг/ч обеспечивается при оборотах двигателя 1400 об/мин по тахометру на пульте управления.

1.3.2. Описание и работа основного оборудования установки

1.3.2.1. Котел паровой (рисунок 13) вертикальный, цилиндрический, прямоточный с нижним расположением горелочного устройства (4).

Поверхности нагрева выполнены в виде двух цилиндрических змеевиков – наружного (7) и внутреннего (8).

Наружный змеевик (7) в верхней части стыкуется с плоским спиральным змеевиком (6). Концы труб наружного и внутреннего змеевиков выведены через отверстие полоской спирали и сварены между собой соединительной петлей (9). Отверстие закрывается крышкой (3), в которой предусмотрены вырезы в местах прохода труб петли.

Все змеевики выполнены из котельных труб 28×3,5-20 ТУ 14-3-460-75, материал труб – сталь 20.

Пространство, образованное цилиндрами змеевиков и стенкой внутреннего кожуха (1) котла, служит для прохода топочных газов. Два цилиндрических кожуха котла образуют кольцевую камеру для прохода воздуха от вентилятора к горелочному устройству через отверстия, выполненные в основании котла (5).

В верхней части котла установлен искрогаситель сетчатого типа (2). Штуцеры (10) сажеудолителя выведены наружу основания котла. Удаление сажи с поверхности змеевиков производится продувкой сжатым воздухом.

В нижней части котла имеется люк, в котором установлено горелочное устройство (4).

Горелочное устройство (рисунок 14) включает в себя корпус (1), тарелку (4) и две форсунки (5) механического типа, электрод (3) со спиралью (6).

Завихритель форсунки (5) обеспечивает тангенциальную закрутку топлива, которое через сопло диаметром 0,8 мм подается в топку котла.

Запальное устройство включает в себя: накальную нихромовую спираль (6) и контактный электрод (3) с изоляторами, подключенный к электросистеме установки.

Форсунки и запальное устройство могут перемещаться относительно основания (8) в вертикальном направлении и фиксируются с помощью болтов.

На основании (8) имеется отверстие, в котором установлен датчик прибора

«Пламя М02». Датчик контролирует наличие пламени в топке котла и при отсутствии пламени дает сигнал на перекрытие подачи топлива.

На пульте управления при отсутствии пламени загорается контрольная лампочка «нет факела».

Для внутреннего осмотра элементов котла необходим демонтаж кожуха.

Наружный и внутренний змеевики и кожух котла крепятся к основанию, т.е. имеют общую базу. При общей базе и цилиндрической форме парового котла обеспечивается равномерный нагрев и свободное тепловое расширение элементов котла.

Установка взрывных предохранительных устройств в топке и газоходах парового котла не предусмотрена на основании расчета, произведенного разработчиком.

1.3.2.2. Привод механизмов установки включает в себя:

— двигатель;

— вал карданный;

— редуктор;

— клиноременные передачи к вентилятору и насосам.

Карданный вал передает вращательное движение от двигателя к редуктору.

От шкивов редуктора с помощью клиновых ремней приводятся в действие насос водяной, вентилятор и насос топливный.

Натяжение ремней осуществляется натяжными роликами, закрепленными на рычагах.

Привод насоса топливного осуществляется от шкива насоса НК ремнем. Натяжение ремня привода топливного насоса осуществляется путем перемещения корпуса насоса.

1.3.2.3. Все оборудование установки размещено на монтажной платформе, которая представляет собой сварную конструкцию.

1.3.2.4. Оборудование установки закрыто металлическим кузовом, который обеспечивает защиту установки от воздействия осадков и пыли.

Кузов имеет:

— две двери, расположенные с обеих сторон кузова;

— люк для обслуживания водяного насоса;

— люк для выхода отработанных газов парового котла.

1.3.2.5.Цистерна для воды представляет собой сварную емкость объемом 6,0 м3. Цистерна установлена на ложементы платформы и закреплена шпильками.

Цистерна снабжена заливной горловиной с дыхательным клапаном на крышке горловины и спускным клапаном (вентилем).

Внутри цистерны расположены труба забора и труба подогрева воды. Концы труб выведены через переднюю стенку. На передней стенке установлены указатель уровня воды, датчик минимального уровня воды и датчик температуры воды.

1.3.2.6. Топливная система (рисунок 8), состоящая из топливного насоса НШ, топливного бака ТБ и системы трубопроводов с запорно-регулирующей арматурой и контрольно-измерительными приборами, обеспечивает подачу необходимого количества топлива к горелке котла.

Топливный бак оборудован заливной горловиной, датчиком указателя уровня. Для предохранения насоса и горелки от повреждений механическими примесями в топливной системе установлены фильтры.

1.3.2.7. Обвязка установки представляет систему трубопроводов (рисунок 7), связывающих между собой цистерну Б1, насос HК, котел А и паропроводов с запорно-регулирующей и предохранительной арматурой.

Система включает в себя трубопроводы:

— подачи питательной воды к котлу;

— продувки котла и спуска воды при остановке котла;

— удаления воздуха из котла при заполнении его водой:

— отвода воды в цистерну при растопке и остановке.

Трубопровод для удаления воздуха из котла одновременно используется для продувки котла при его остановке.

Ввиду малого объема прямоточного котла при сливе и продувке, отвод воды

производится через сливные патрубки в полу установки.

Проба питательной воды из цистерны должна производиться не менее 1 раза в сутки.

Для проведения химической очистки змеевиков котла используется трубопровод подвода питательной воды.

Кроме перечисленных трубопроводов, входящая в обвязку арматура имеет следующее назначение (рисунок 7):

— ВН 1 – вентиль дренажный для удаления питательной воды из цистерны;

— ВН 2 – вентиль приемный на всасывающей линии насоса НК;

— Ф1 – фильтр для очистки воды от механических примесей перед подачей в насос;

— ВН 6, ВН 8 – вентили дренажные;

— ВН 5 – вентиль запорный на подводе питательной воды к котлу;

— ВН 10 – вентиль запорный на отводе воды при растопке котла (или подачи пара на подогрев);

— ВН 3 – вентиль запорный для удаления воздуха при заполнении котла водой;

— ВН 4 – вентиль запорный для дренажа;

— ВН 9 – вентиль запорный для подачи пара к потребителю;

— ВН 11 – вентиль для регулировки подачи пара;

— ВН 12 – дроссельный вентиль для удаления воздуха из трубопровода к манометру;

— КО1, КО2– клапаны обратные, предотвращают возврат пара или воды из котла в насос или от потребителя в котел;

— КПр – клапан предохранительный рабочий, срабатывает при повышении давления пара в котле до 10,3 МПа;

— КПк – клапан предохранительный контрольный, срабатывает при повышении давления пара в котле до 10,6 МПа.

Система трубопроводов установки обеспечивает возможность дренажа и продувки всех элементов парового котла и трубопроводов пароводяной линии.

На трубопроводе для удаления воздуха из котла, расположенного за вентилем ВН 3, имеется возможность подсоединения продувочного шланга.

При выполнении операций:

— удаление воздуха из парового котла;

— продувка котла и спуск воды при его остановке,

используются трубопроводы, на которых установлены дренажные вентили ВН 3, ВН 6 и ВН 8 (рисунок 7).

1.3.2.8. Воздух к горелочному устройству котла нагнетается вентилятором высокого давления, который соединен с котлом воздуховодом. Регулировку подачи воздуха производят заслонкой ЗП (рисунок 7). Управление заслонкой осуществляется посредством троса. При вытяжке троса заслонка открывает воздуховод. Возврат троса и закрытие заслонки осуществляется пружиной.

1.3.2.9. Магистральные трубопроводы служат для подсоединения установки к потребителю. Комплект состоит из пяти труб с быстросъемными соединениями.

В транспортном положении трубы крепятся к балкам платформы.

1.3.2.10. Запорный узел устанавливается на магистральном трубопроводе во время подключения установки к скважине и предназначен для предохранения установки от проникновения в котел нефтяного газа, нефти (в случае превышения противодавления в скважине).

Запорный узел А (рисунок 12) включает в себя вентиль 3, обратный клапан 4, быстросъемное соединение для подключения к паровой магистрали установки.

1.4. Средства измерения

1.4.1. Контрольно-измерительные приборы, размещенные в установке, позволяют контролировать ее работу и следить за основными параметрами. Приборы смонтированы на пульте управления (рисунок 9).

На пульте управления размещены приборы, показывающие:

— температуру пара;

— уровень топлива;

— давление топлива;

— время наработки;

— наличие/отсутствие факела;

— контрольно- предохранительная нить накала.

Дополнительно на пульте управления размещены переключатели, кнопки и сигнальные световые индикаторы:

— «ВКЛЮЧЕНИЕ ЩИТА»;

— тумблер электромагнитного клапана отсечки топлива;

— «ЗАПАЛЬНИК»;

— «ВОДА t<5 С » (температура воды в цистерне менее 5ºС);

— «MIN УРОВЕНЬ ВОДЫ»;

— «МАХ Р ПАРА» (максимальное давление пара);

— «MAX t С ПАРА» (максимальная температура пара);

— «НЕТ НАПОРА ВОЗДУХА»;