1 Загрузка проволоки

Поместите свернутую проволоку на держатель, освободите конец проволоки и прижмите весь моток прижимным кольцом. Перед помещением проволоки в подающие ролики и узел правки необходимо распрямить конец проволоки. Особое внимание работе станка необходимо уделить, когда моток проволоки подходит к концу.

2 Узел правки

Точность настройки правящего механизма во многом определяет качество правки проволоки. Если проволока не будет должным образом выпрямлена, то она слетит с держателя, и процесс резки станет невозможным.

Ослабьте 5 фиксирующих винтов узла правки, и установите 5 пар выпрямляющих элементов в различных положениях для правки разных типов проволоки. Существует три основных метода правки проволоки..

1. Кривая Гаусса

Надписи на рисунках:

Gauss curve – кривая Гаусса

Sine curve – синусоида

Cosine curve – косинусоида

Fig. – рис.

Straightening method – метод правки

Upper feed roller – верхний подающий ролик

Lower feed roller – нижний подающий ролик

Bar – рычаг

Eccentric holder –эксцентриковая рукоятка

Spring – пружина

Screw rod — винт

Предназначен для толстой проволоки(6мм) из материала с пределом текучести S240Н/мм2 .

2. Синусоида

Предназначен для проволоки 5-6мм из обычных материалов.

Установите несоосность выпрямляющих элементов. Несоосность элементов 1 и 5 должна быть одинаковой (находиться на одной горизонтальной линии). Несоосность элемента 2 должна быть немного больше несоосности элементов 3 и 4. При регулировке правильно-отрезного станка несоосность элементов меняется таким образом, чтобы правка проволоки происходила наилучшим образом.

В случае слишком большой несоосности элементов, проволока будет равномерно согнута или сломана. Необходимо обращать внимание на данный факт.

3. Косинусоида

Предназначен для холоднотянутой проволоки и проволоки других типов диаметром 3.5—6мм, предел текучести,S 600Н/мм2.

После выпрямления определенного количества проволоки, настройка несоосности может измениться. В данном случае необходимо настроить несоосность для обеспечения наилучшего качества правки проволоки.

3 Принцип работы шпиндельной бабки (передача движения приводным роликам).

Из рис. видно, что верхний подающий ролик связан с рычагом 3. Перед подачей проволоки ослабьте винт 6. Поверните рукоятку 4 в среднее положение (см. ниже), как показано на рис.5, для того, чтобы поднять рычаг 3 и верхний ролик 1. После подачи проволоки поверните рукоятку вверх, затяните винт 6. Пружина 5 сожмется, и проволока будет зажата между двумя роликами. Тяговое усилие на проволоке зависит от силы сжатия подающих роликов. Тяговое усилие находится в прямой зависимости от силы сжатия пружины, которое необходимо изменять в зависимости от диаметра и материала проволоки. Для увеличения давления затяните винт 6, для уменьшения – ослабьте его.

При резке проволоки необходимо обеспечить проскальзывание между роликами и проволокой.

Следите за тем, чтобы проволока не перекручивалась.

4 Узел резки

Верхний и нижний резцы установлены в резцедержателе. Ударник бьет по верхнему резцу, происходит сдвиг резцов относительно друг друга.

Очень важна регулировка зазора между резцами. Для твердых сталей с содержанием углерода 0,5-0,7% зазор между резцами должен составлять 5% от диаметра проволоки. Для сталей содержанием углерода 0,3-0,4% и 0,08-0,2% зазор между резцами должен составлять 3-4% от диаметра проволоки. Чересчур большой зазор приведет к тому, что срез проволоки будет неровным, и проволока будет сминаться. Недостаточный зазор приведет к ограничению хода верхнего резца, что, в свою очередь, вызовет уменьшение срока службы резца.

Отрегулируйте зазор между резцами и затяните фиксирующую гайку на нижнем резце. Регулярно проверяйте затяжку гайки.

5 Держатель проволоки

Корректная работа держателя имеет огромное значение для операции правки проволоки. После тщательной выверки плавно и аккуратно удалите держатель.

Регулировка измерительной защелки

Установите измерительную защелку в необходимом положении (для отрезания нужной длины проволоки), затяните фиксирующий винт, отрегулируйте держатель подающего стержня так, чтобы стержень свободно перемещался. Отрежьте проволоку, приложив усилие к верхнему резцу. Необходимо следить, чтобы резцедержатель вовремя возвращался на место после отрезания проволоки. Для этого отрегулируйте ход пружины на стержне таким образом, чтобы пружина вовремя возвращала резцедержатель на место. В противном случае, резка проволоки будет происходить постоянно.

Время открытия подающего устройства управляется реле времени. Работа происходит следующим образом: после отрезания порции проволоки подающее устройство открывается и подает следующую порцию, отрезанная часть падает в держатель, подающее устройство закрывается. Начальная полная регулировка станка производится на заводе. Однако если станок работает некорректно, необходимо произвести регулировку: отключите электрическое питание, откройте электрический шкаф, отрегулируйте реле времени при помощи подходящей отвертки (в направлении тонкой стрелки производится уменьшение отрезка времени, в направлении толстой стрелки – увеличение).

Настройка правильно-отрезного станка: как наладить работу

Для автоматической рихтовки бухтовой проволоки и последующей обрезки по нужным параметрам применяются специальные устройства. Если предполагается массовое производство, то необходимо купить правильно-отрезной станок. Подобное оборудование имеет простой принцип работы, который объясняется конструкцией аппарата.

Это устройство достаточно эффективно для рубки и правки проволоки различного диаметра. Оператор может задать длину мерного прута, при этом эксплуатации не вызывает сложностей. Изделие оснащено всевозможными механизмами, которые повышают точность и ровность реза. Настройка правящего механизма определяет качество результата. Также необходимо правильно выровнять саму проволоку, чтобы заготовка не слетела с держателя.

В целом настройка такого станка происходит следующим образом:

- Для начала нужно заняться выпрямлением профиля. Для этого ослабляются пять фиксирующих узлов правки, на которые устанавливаются выпрямляющие элементы в разных положениях.

- Далее настраивают несоосность.

- Затем приступают к шпиндельной бабке. В зависимости от диаметра и материала проволоки устанавливают нужный параметр тяглового усилия, который зависит от силы сжатия пружины.

- Настраивают зазор между верхними и нижними резцами. Также в зависимости от вида стали рассчитывают в процентном соотношении уровень. Следом закрепляют фиксирующей гайкой.

- Держатель проволоки нужно тщательно выверить, после чего его мягко устраняют. Для этого измерительную защелку монтируют нужным образом.

Обычно станкостроительное предприятие проводит первичную регулировку оборудования непосредственно в цехах по сборке. Поэтому, как правило, владельцам нужно настроить детали на собственном производстве под определенный тип проволоки.

Особенности и преимущества устройств

Учитывая, что процесс практически полностью автоматизирован, не требуется постоянное участие оператора. Сотрудник на производстве может работать одновременно на нескольких устройствах, если ему позволяет квалификация.

Большинство моделей позволяют проводить крайне точную регулировку длины прута, при этом сам процесс не отличается сложностью. Более продвинутый вариант для правки проволоки или периодического профиля способен обрабатывать профили диаметром около 5 мм. При этом производительность остается на высоком уровне, что позволяет улучшить результаты производства и выполнять большее количество заказов.

Также благодаря более тонкой оснастке производится точный срез, что практически исключает вероятность брака.

Правильно-отрезной автомат Команд 2/6 для резки и правки в размер проволоки из бухт или арматуры необходимо использовать правильно отрезные станки. Такое оборудование незаменимо на заводах ЖБИ, для оптовых компаний, занимающихся продажей арматуры, для строительных компаний, ведущих монолитное строительство.

Правильно — отрезные станки — это специализированные устройства для работы со строительной арматурой или проволокой: размотка, правка и резка арматурной стали или проволоки (из бухты) в заданный размер. Применяются на заводах железобетонных изделий и строительными компаниями, специализацией которых является монолитное (железобетонное) строительство. Правильно-отрезной станок для проволоки или арматуры является единственным возможным техническим устройством в данном производственном цикле работ.

Диаметр проволоки или арматуры, транспортируемый в бухтах, находится в диапазонах от 1,8 до 16мм. Находясь в бухте, металл испытывает напряжение и приобретает соответствующую форму бухты. При размотке строительной арматуры или проволоки из бухт, важными параметрами конечного изделия являются: допустимый изгиб изделия и его размер. Именно от эффективности работы данного станка зависит качество получаемого результата. Изготовление деталей из проволоки и арматуры требует, как правило, не только качества получаемых изделий, но и высоких показателей скорости их производства, что возможно только при полной автоматизации рабочего процесса. Кроме того, изготовление изделий из проволоки и из арматуры на одном правильно-отрезном устройстве является уникальным техническим решением.

Устройство правильно-отрезного станка:

- бухтодержатель, или устройство для размотки бухт, на который устанавливается бухта с проволокой или арматурой;

- правильно-отрезной блок, где происходят основные операции по правке и резке;

- компьютерный блок управления, где задаются параметры работы по размотке, правке и резке;

- приемные лотки для готовых изделий (в комплектации предусмотрены 4 лотка длиной по 2м).

Режимы работы правильно-отрезного устройства:

— Ручной режим

Данный режим необходим, чтобы выполнить установку проволоки или арматуры из бухты в правильно-отрезное устройство, произвести предварительные тесты для гидравлических узлов станка, устройства протяжки, устройства резки и устройства самого правильного устройства.

— Автоматический режим

В данном режиме работы все указанные циклы, после прохождения тестирования: протяжка проволоки или арматуры, ее правка и конечная резка в установленный размер, вступают в автоматический режим работы, длительность которого будет зависеть от запрограммированного количества изделий.

Преимущества правильно-отрезных станков:

- Высокая степень надежности рабочего процесса обеспечивается за счет того, что правильные ролики и резательное устройство являются гидравлическими. Обслуживание станка сводится к минимуму.

- Автоматизировать рабочий процесс полностью позволяет специальный компьютерный блок. Оператору остается осуществлять только контроль.

- Все виды защит от сбоя в электросети предусмотрены производителям: устройство от защиты токов короткого замыкания или от токов утечки, устройство защиты от падения напряжения в электросети, безопасность работы для оператора.

- Правильно-отрезной станок для арматуры по сравнению с его аналогами потребляет меньше электроэнергии, что позволит сэкономить средства на его содержание и снизить затраты на полученные изделия.

- Правильные и протягивающие ролики изготовлены из высоколегированной марки стали, которая подвергается при изготовлении усиленной термической обработке. Данный фактор обеспечивает долгосрочную работу расходных материалов, что существенно позволяет экономить денежные средства предприятия.

- Точность резки достигает сверхточных показателей за счет того, что на устройстве расположен специальный датчик устанавливаемой длины.

- За счет инновационных устройств, установленных в правильно-отрезном станке, производителем достигнут достаточно малые габариты и вес, по сравнению с аналогичными станками, представленными на Российском рынке: правильно отрезной станок гд 162, правильно-отрезной станок 357, станок правильно-отрезной и 6122.

За счет своей конструкции станки КОМАНД обладают высокой степенью надёжности, просты в эксплуатации и требуют минимального технического обслуживания.

Правильный блок позволяет обрабатывать арматуру отечественного производства. При наличии особенностей производства (нестандартные вес или габариты бухты, особые требования к длине заготовок, эксплуатация станков при минусовых температурах или несоответствие механических свойств стали ГОСТу) мы имеем возможность изготовить правильно-отрезной станок в соответствии с Вашими требованиями

Преимущества

- Высокая точность реза проволоки/арматуры диаметром от 1,8 мм.

- Допускается эксплуатация станка круглосуточно в автоматическом или ручном режиме.

- Гарантийное и послегарантийное обслуживание, пуско-наладка. Гарантия 12 месяцев.

- Механизм правки фильерами устойчиво работает с отечественным прокатом.

- Возможность дополнительной разработки по требуемым параметрам — высокопрочный прокат, особые требования к поверхности, сложные изделия.

- Инновационная электромеханическая схема привода с использованием частотного преобразователя.

- Высокая производительность, качество и надёжность станков проверены в процессе длительной эксплуатации.

- Предусмотрена возможность программирования собственных режимов работы станка.

Технические характеристики Команд 2/6

|

Модель |

Команд 2/6 |

|

Диаметр обрабатываемой арматуры/проволки, мм |

1,8-6 |

|

Наружный диаметр бухты, мм |

< 1200 |

|

Внутренний диаметр бухты, мм |

> 100 |

|

Максимальная скорость протяжки, м/мин |

140 |

|

Время цикла резки, сек |

0,48 |

|

Максимальная сила протяжки, Н |

9730 |

|

Максимально возможная длина изделия, м |

0,1 — 12 |

|

Точность резки, мм |

±1 |

|

Кол-во резов за цикл |

1 — 9999 |

|

Мощность, кВт |

11,5 |

|

Напряжение, В |

380 |

|

Вес, кг |

|

|

Правильно-отрезной модуль |

800 |

|

Секции |

70 |

|

Бухтодержатель |

170 |

|

Общий вес Команд 2/6 (Ø2-6) Команд 2/6 |

1040 |

|

Габаритные размеры ДхШхВ, мм |

|

|

Правильно-отрезной модуль |

1500x850x1700 |

|

Секции |

2000x400x1100 |

|

Бухтодержатель |

1700х1250х1500 |

Способы получения товара в г.

Правильно-отрезной автомат Команд 2/6 (?2-6) с доставкой в г. подробные условия и стоимость

- Подробности

- Категория: Правильно — отрезные станки

Автомат правильно-отрезной е вращающейся правильной рамкой D 1,6… 8,0 мм модели И6119 предназначен для правки из бунта круглого металла D 1,6… 8,0 мм из стали с временным сопротивлением до 800мПа (80 кГс/мм2) и пределом текучести до 500 мПа (50 кГс/мм2) и резки его мерной длиной от 100 мм до 6000 мм. На поверхности прутков допускаются следы от инструмента и вмятины в местах реза.

Автомат может быть использован в метизнокалибровочных цехах металлургических заводов, а также на предприятиях строительной индустрии и в заготовительных цехах машиностроительных заводов.

Скачать документацию

Кинематическая схема

Привод механизмов подачи и реза автомата осуществляется от четырехскоростного электродвигателя 1 (рис. 6.2). На валу электродвигателя установлен ведущий шкив 2, от которого вращение с помощью клиноременной передачи передается шкиву 3, жестко сидящему на валу I. В шестеренном приводе автомата предусмотрены две электромагнитные муфты, которые работают попеременно. При включении муфты 22 вращение от вала I через шестерни 8 и 9 передается нижнему валу IV заднего механизма подачи, на котором закреплена шестерня 10, находящаяся в зацеплении с такой же шестерней верхнего вала V. Таким образом приводятся во вращение подающие ролики14 заднего механизма подачи. Привод подающих роликов 14 переднего механизма подачи осуществляется через цепную передачу. Вращение от ведущей звездочки 11 передается ведомой звездочке 13, закрепленной на валу VI, и через паразитную шестерню 15 на валу VIII

На валах VI и VIII установлены нижние подающих ролики. Вращение верхним подающим роликом, установленным на валах VII и IX, передается через зубчатые колеса ГО.

В цепной передаче для натяжения цепи предусмотрена звездочка 12. При включении электромагнитной муфты 23 вращение отвала I через шестерни 4,5 передаётся на вал II, а через шестерни 6 и 7 на кулачковый вал III.

Для привода в движении рычага 31 механизма реза на валу III установлен аксиальный кулак 24. Рычаг связан с аксиальным кулаком коническим роликом 30.

Привод правильной рамки осуществляется от двухскоростного электродвигателя 17 Вращение с ведущего шкива 19, установленного на валу электродвигателя, передается через клиноременнуюю передачу шкиву 20, закрепленному на валу правильной рамки. На валу двигателя установлено реле торможения 18. Перечень кинематических элементов помещен в таблице 6.3.

Принцип работы автомата.

Передний конец мотка проволоки с размоточного устройства направляется в подающие ролики переднего механизма подачи. С помощью рычажно-эксцентрикового механизма 16 через пружину 37 ролики зажимаются и проволока пропускается в сухари правильной рамки. Пройдя через рамку проволока попадает в подающие ролики заднего механизма подачи. Правка проволоки происходит при вращении правильной рамки за счет того, что сухари смещены относительно друг друга к оси рамки, проволока подвергается многократному поперечному пластическому изгибу.

Выправленный участок проволоки через отрезную втулку, неподвижно закрепленную в корпусе механизма реза, подается в закрытый желоб приемного лотка до упора 39, отрегулированного на заданную длину отрезаемого металла. При нажатии проволоки упор перемещается вместе с флажком 36, который входит в паз бесконтактного конечного выключателя 29. Последний дает команду на отключение электромагнитной муфты 22 механизма подачи и включение электромагнитной муфты 23 механизма реза.

При включении муфты 23 получает вращение кулачковый вал III. Осевой кулак 24 приводит в движение рычаг механизма реза. На рычаге установлен нож . При движении рычага производится отрезка проволоки. Одновременно с резом происходит открытие крышки 35 приемного лотка за счет того, что крышка связана с рычагами, на валу Х, который получает качательное движение через рычаг 34 и ролик 33 от кулачка 32, установленного на рычаге реза. После отреза прутка упор 39 пружиной 38 возвращается в исходное положение.

При дальнейшем движении вала (на нем установлен флажок 28) срабатывает бесконтактный конечный выключатель 29, который дает команду на отключение муфты реза и включение муфты подачи. На автомате установлены два БВК (поз. 29).

Останов кулачкового вала производится дисковым тормозом 27 постоянного действия.

После совершения одного оборота кулачкового вала рычаг реза приходит в исходное верхнее положение, крышка лотка под действием пружины 40 и рычага 41, связанного с валом X, закрывает желоб, и цикл работы автомата повторяется.

Для того, чтобы не было прокручивания проволоки в момент реза (подача отключена) правильная рамка вместе с корпусом 21 совершает поступательное движение от эксцентрика 25, находящегося на кулачковом валу через шатун 26.

Предусмотрено открытие крышки вручную с помощью эксцентрика 42 и рычага 43.

Выше приведенный цикл называется работа с упором (упор с пружинами перемешается). Возможна работа без упора-контакта проволоки с подвижным (перемещаемым) упором не происходит, муфта подачи и муфта реза постоянно включены одновременно, т, е. вал реза (кулачковый вал) постоянно вращается, и после каждого оборота вала рычаг реза осуществляет рез. Работа без упора обычно применяется для испытания на холостом ходу и при получении коротких заготовок (100 мм—350 мм) со значительным разбросом но длине. При работе с упором можно устанавливать винт проводку (поз 23 Рис. 6.12.), предусмотренную в конструкции автомата. Это исключит возможность перемещения проволоки с упором в то малое время, в которое сигнал на включение муфты реза идет к ней от БВК. Эффективно применение этого винта-проводки (жесткого упора) при работе с одновременно включенными двумя муфтами при малой скорости подачи проволоки.

Станина

Станина автомата выполнена коробчатой формы. Она служит основанием для всех основных рабочих механизмов машины, которые расположены на верхней ее плоскости. Внутри станины устанавливается электродвигатель при-вода правильной рамки.

Привод подачи и реза

Привод подачи и реза (рис. 6,3.) осуществляется от четырехскоростного электродвигателя 1 через клиноременную передачу 2. Электродвигатель располагается на подмоторной плите 3. Натяжение ремней производится за счет наклона плиты с помощью регулировочного винта 4. Переключение скоростей осуществляется переключателем, установленным на боковой стенке электрошкафа.

Привод правильной рамки

Привод правильной рамки (рис. 6.4) осуществляется от двухскоростного электродвигателя 1 через клиноременную передачу 2. Электродвигатель. как указывалось выше, установлен внутри станины на качающейся подмоторной плите 3. Здесь также натяжение ремней производится наклоном плиты с помощью регулировочного винта 4. Переключение скоростей электродвигателя производится переключателем, расположенным на боковой стенке электрошкафа. При выключении привода рамки (кнопкой «стоп», либо при открытии крышки ограждения рамки) происходит автоматическое торможение двигателя противовключением до частоты вращения 200. . 300 мин 1, после чего реле торможения прекращает торможение противовключением, затем происходит прекращение вращения двигателя.

Привод цепной

Привод цепной (рис. 6.5) осуществляет связь между задним и передним механизмами подачи. Ведущая звездочка 1 установлена на приводном валу заднего механизма подачи, ведомая звездочка 2 на нижнем валу переднего механизма подачи. Натяжение цепи осуществляется с помощью натяжной звездочки 3, свободно сидящей на оси 4, закрепленной в рычаге 5, который имеет возможность поворачиваться на оси 6. На другом конце рычага 5 ввернута шпилька 7, которая заходит в паз кронштейна 8. Стопорение рычага с натяжной звездочкой осуществляется гайкой 9.

Привод шестеренный и кулачковый вал

Привод шестеренный и кулачковый вал (рис. 6.6) осуществляет связь привода с механизмами подачи и реза. От маховика 1 вращение передается валу 2, на котором жестко закреплена шестерня 3 и свободно сидящая шестерня 4. Последняя через поводок 5 соединена с ведомыми дисками электромагнитной муфты 6, ступица которой жестко закреплена на валу. При включенной электромагнитной муфте 6 вращение от шестерни 4 передается шестерне 7 заднего механизма подачи. В момент реза муфта 6 выключается и шестерня 4 вращается свободно, не передавая крутящего момента в результате чего происходит отключение механизма подачи.

От шестерни 3 вращение через шестерню 8 передается валу 9, на котором свободно сидит шестерня 10, соединенная через поводок 11 с ведомыми дисками электромагнитной муфты 12. При включенной муфте 12 вращение от шестерни 10 передается шестерне 13, жестко закрепленной на кулачковом валу Г4„ Все вале шестеренного привода установлены на подшипниках качения. На кулачковом вала жестко закреплены: аксиальный кулак 15 механизма реза и эксцентриковая планшайба 16 привода колебательного движения правильной рамки.

Для осуществления реза кулачковый вал совершает полный оборот. Отключение муфты реза 12 (и соответственно включение муфты подачи 6) производится в результате воздействия на бесконтактный конечный выключатель 17 флажка 18.

Торможение инерционных масс привода реза при отключении ,муфты реза осуществляется дисковым тормозом 19 постоянного действия, Пружины дискового тормоза затягивают с разным усилием в соответствии с изменением режимов правки и резки.

В автомате предусмотрен режим работы без упора. В этом режиме включены одновременно две электромагнитные муфты (подачи и реза). В этом случае тормоз должен быть отключен за счет освобождения тормозных пружин 20.

Рамка правильная

Рамка правильная (рис. 6.7) служит для всесторонней правки круглой проволоки» Рамка I представляет собой полый вал с пятью поперечными сквозными пазами, и которых расположены правильные сухари 2, каждый из которых имеет сквозное отверстие для прохода выправляемой проволоки.

При смещении сухарей относительно оси вращения рамки, проволока принимает волнообразное положение, подвергаясь многократному поперечному пластическому изгибу Сухари устанавливаются в рамке с помощью вставок 4 и закрепляются установочными винтами 3.

Правильная рамка в момент реза совершаем колебательное возвратно-поступательное движение для предотвращения скручивания проволоки в момент реза.

Корпус 5 правильной рамки выполнен в виде ползушки, которая перемещается в осевом направлении по направляющим 6, которые также служат для регулировки и установки корпуса, Колебательное движение сообщается рамке ш эксцентрика, закрепленного на кулачковом валу шестеренного привода, через шатун 7.

Рамка 1 установлена на подшипниках качения. Для правки проволоки 0 1,6 рамка, установленная на автомате, заменяется сменной рамкой, входящей в комплект сменных частей автомата н имеющей 7 сквозных пазов.

Механизм реза

В автомате предусмотрен рычажный механизм реза (рис. 6.8), что обеспечивает получение более точных по длине заготовок с хорошим качеством торца. Механизм реза автомата смонтирован в отдельном корпусе 1, который с помощью шпилек крепится к станине. Рез выправленной проволоки осуществляется с помощью отрезной втулки 2, закрепленной в корпусе, и открытого ножа, закрепленного в двуплечем рычаге 3. Рычаг свободно качается на оси 4, установленной в корпусе. Качательное движение рычагу сообщается аксиальным кулаком шестеренного привода, который воздействует на консольный конический ролик 5. Ось 6 ролика с помощью винта 7 может регулироваться в продольном направлении для компенсации износа ролика при эксплуатации. Нож в рычаге имеет возможность регулировки, как в вертикальном направлении за счет винта 8, так и в горизонтальном за счет изменения положения прижимных планок (клиньев) 9.

На рычаге реза закреплен кулачок 10, контактирующий с роликом установленным в рычаге, который принадлежит приемному лотку. Качательное движение рычага реза передается через рычаг приемного лотка на вал, который соединен с крышкой приемного лотка рычагами. По этому в момент реза происходит открытие желоба лотка.

Механизмы подачи

Автомат имеет два механизма подачи; передний (рис. 6.10,6.11) и задний (рис. 6.9.). Между собой эти механизмы соединены денной передачей.

Привод заднего механизма подачи осуществляется через шестерню 1, сидящую на валу 2 и сблокированную со звездочкой 3, Через шестерни 6 и 7 вращение получает верхний вал 9. Балы механизма установлены в подшипниках качения. На передних концах валов 2 и 9 расположены подающие ролики 10. Опора верхнего вала со стороны подающих роликов расположена в ползушке (буксе) 11.

Зажим роликов осуществляется посредством эксцентрика 12.

При повороте рукоятки 13 эксцентрик через винт 14 воздействует на стакан-гайку 15 в которой вставлена пружина 16. Через шайбу 17 пружина опирается на ползушку 11. В зажатом состоянии между шайбой 17 и головкой винта 14 должен быть зазор до 1,5 мм.

При разжиме подающих роликов сначала происходит выборка зазора между шайбой и головкой винта 14. В результате этого пружина 16 из работы выключается. При дальнейшем повороте эксцентрика пружина 18 производит подъем ползушки 11, а вместе с ней и верхнего вала. Крайние положения эксцентрика ограничиваются с помощью ограничительного штифта 19.

Передний механизм подачи приводится от заднего через звездочку 6, сидящую на валу 1. Механизм включает две пары подающих роликов 10. Верхние ролики установлены на валах 2;4, нижние на валах 1;3.

Передачи вращения с вала 1 на вал 3 производится с помощью паразитной шестерни 5, расположенной на оси 7 на подшипниках 8. Передача вращения с валов 1 и 3 на валы 2 и 4 производится с помощью зубчатых колес 9.

Опоры валов 2 и 4 со стороны подающих роликов расположены в ползушках (буксах) 11 , Зажим подающих роликов переднего механизма подачи осуществляется так же, как и в заднем механизме подачи.

Для зубчатых колес, расположенных внутри корпусов механизмов подачи, предусмотрены масляные ванны. Контроль уровней’ масла осуществляется стержневыми маслоуказателями 21 (рис. 6.9).

Электрическая схема

Скачать документацию

Содержание

- 5. Работа станка и его настройка

- Настройка правильно-отрезного станка: как наладить работу

- Вы здесь

- Правильно-отрезной станок: видео настройки и работы

- Правильно-отрезные станки

- На что следует обратить внимание, если вы хотите купить правильно отрезной станок?

- Конструкция правильно-отрезных станков для проволоки и арматуры

- Чертеж (схема) правильно-отрезного станка

- Преимущества покупки правильно-отрезного станка в компании «КИТ-КОМПЛЕКТ»

5. Работа станка и его настройка

1 Загрузка проволоки

Поместите свернутую проволоку на держатель, освободите конец проволоки и прижмите весь моток прижимным кольцом. Перед помещением проволоки в подающие ролики и узел правки необходимо распрямить конец проволоки. Особое внимание работе станка необходимо уделить, когда моток проволоки подходит к концу.

2 Узел правки

Точность настройки правящего механизма во многом определяет качество правки проволоки. Если проволока не будет должным образом выпрямлена, то она слетит с держателя, и процесс резки станет невозможным.

Ослабьте 5 фиксирующих винтов узла правки, и установите 5 пар выпрямляющих элементов в различных положениях для правки разных типов проволоки. Существует три основных метода правки проволоки..

Надписи на рисунках:

Gauss curve – кривая Гаусса

Sine curve – синусоида

Cosine curve – косинусоида

Fig. – рис.

Straightening method – метод правки

Upper feed roller – верхний подающий ролик

Lower feed roller – нижний подающий ролик

Bar – рычаг

Eccentric holder –эксцентриковая рукоятка

Spring – пружина

Screw rod — винт

Предназначен для толстой проволоки(6мм) из материала с пределом текучести S240Н/мм2 .

2. Синусоида

Предназначен для проволоки 5-6мм из обычных материалов.

Установите несоосность выпрямляющих элементов. Несоосность элементов 1 и 5 должна быть одинаковой (находиться на одной горизонтальной линии). Несоосность элемента 2 должна быть немного больше несоосности элементов 3 и 4. При регулировке правильно-отрезного станка несоосность элементов меняется таким образом, чтобы правка проволоки происходила наилучшим образом.

В случае слишком большой несоосности элементов, проволока будет равномерно согнута или сломана. Необходимо обращать внимание на данный факт.

3. Косинусоида

Предназначен для холоднотянутой проволоки и проволоки других типов диаметром 3.5—6мм, предел текучести,S 600Н/мм2.

После выпрямления определенного количества проволоки, настройка несоосности может измениться. В данном случае необходимо настроить несоосность для обеспечения наилучшего качества правки проволоки.

3 Принцип работы шпиндельной бабки (передача движения приводным роликам).

Из рис. видно, что верхний подающий ролик связан с рычагом 3. Перед подачей проволоки ослабьте винт 6. Поверните рукоятку 4 в среднее положение (см. ниже), как показано на рис.5, для того, чтобы поднять рычаг 3 и верхний ролик 1. После подачи проволоки поверните рукоятку вверх, затяните винт 6. Пружина 5 сожмется, и проволока будет зажата между двумя роликами. Тяговое усилие на проволоке зависит от силы сжатия подающих роликов. Тяговое усилие находится в прямой зависимости от силы сжатия пружины, которое необходимо изменять в зависимости от диаметра и материала проволоки. Для увеличения давления затяните винт 6, для уменьшения – ослабьте его.

При резке проволоки необходимо обеспечить проскальзывание между роликами и проволокой.

Следите за тем, чтобы проволока не перекручивалась.

4 Узел резки

Верхний и нижний резцы установлены в резцедержателе. Ударник бьет по верхнему резцу, происходит сдвиг резцов относительно друг друга.

Очень важна регулировка зазора между резцами. Для твердых сталей с содержанием углерода 0,5-0,7% зазор между резцами должен составлять 5% от диаметра проволоки. Для сталей содержанием углерода 0,3-0,4% и 0,08-0,2% зазор между резцами должен составлять 3-4% от диаметра проволоки. Чересчур большой зазор приведет к тому, что срез проволоки будет неровным, и проволока будет сминаться. Недостаточный зазор приведет к ограничению хода верхнего резца, что, в свою очередь, вызовет уменьшение срока службы резца.

Отрегулируйте зазор между резцами и затяните фиксирующую гайку на нижнем резце. Регулярно проверяйте затяжку гайки.

5 Держатель проволоки

Корректная работа держателя имеет огромное значение для операции правки проволоки. После тщательной выверки плавно и аккуратно удалите держатель.

Регулировка измерительной защелки

Установите измерительную защелку в необходимом положении (для отрезания нужной длины проволоки), затяните фиксирующий винт, отрегулируйте держатель подающего стержня так, чтобы стержень свободно перемещался. Отрежьте проволоку, приложив усилие к верхнему резцу. Необходимо следить, чтобы резцедержатель вовремя возвращался на место после отрезания проволоки. Для этого отрегулируйте ход пружины на стержне таким образом, чтобы пружина вовремя возвращала резцедержатель на место. В противном случае, резка проволоки будет происходить постоянно.

Время открытия подающего устройства управляется реле времени. Работа происходит следующим образом: после отрезания порции проволоки подающее устройство открывается и подает следующую порцию, отрезанная часть падает в держатель, подающее устройство закрывается. Начальная полная регулировка станка производится на заводе. Однако если станок работает некорректно, необходимо произвести регулировку: отключите электрическое питание, откройте электрический шкаф, отрегулируйте реле времени при помощи подходящей отвертки (в направлении тонкой стрелки производится уменьшение отрезка времени, в направлении толстой стрелки – увеличение).

Источник

Настройка правильно-отрезного станка: как наладить работу

Вы здесь

Настройка правильно-отрезного станка: как наладить работу

Для автоматической рихтовки бухтовой проволоки и последующей обрезки по нужным параметрам применяются специальные устройства. Если предполагается массовое производство, то необходимо купить правильно-отрезной станок. Подобное оборудование имеет простой принцип работы, который объясняется конструкцией аппарата.

Это устройство достаточно эффективно для рубки и правки проволоки различного диаметра. Оператор может задать длину мерного прута, при этом эксплуатации не вызывает сложностей. Изделие оснащено всевозможными механизмами, которые повышают точность и ровность реза. Настройка правящего механизма определяет качество результата. Также необходимо правильно выровнять саму проволоку, чтобы заготовка не слетела с держателя.

В целом настройка такого станка происходит следующим образом:

- Для начала нужно заняться выпрямлением профиля. Для этого ослабляются пять фиксирующих узлов правки, на которые устанавливаются выпрямляющие элементы в разных положениях.

- Далее настраивают несоосность.

- Затем приступают к шпиндельной бабке. В зависимости от диаметра и материала проволоки устанавливают нужный параметр тяглового усилия, который зависит от силы сжатия пружины.

- Настраивают зазор между верхними и нижними резцами. Также в зависимости от вида стали рассчитывают в процентном соотношении уровень. Следом закрепляют фиксирующей гайкой.

- Держатель проволоки нужно тщательно выверить, после чего его мягко устраняют. Для этого измерительную защелку монтируют нужным образом.

Обычно станкостроительное предприятие проводит первичную регулировку оборудования непосредственно в цехах по сборке. Поэтому, как правило, владельцам нужно настроить детали на собственном производстве под определенный тип проволоки.

Особенности и преимущества устройств

Учитывая, что процесс практически полностью автоматизирован, не требуется постоянное участие оператора. Сотрудник на производстве может работать одновременно на нескольких устройствах, если ему позволяет квалификация.

Большинство моделей позволяют проводить крайне точную регулировку длины прута, при этом сам процесс не отличается сложностью. Более продвинутый вариант для правки проволоки или периодического профиля способен обрабатывать профили диаметром около 5 мм. При этом производительность остается на высоком уровне, что позволяет улучшить результаты производства и выполнять большее количество заказов.

Также благодаря более тонкой оснастке производится точный срез, что практически исключает вероятность брака.

Источник

Правильно-отрезной станок: видео настройки и работы

Правильно-отрезной станок GROST служит долго и надежно. Для того, чтобы не возникло неполадок, после покупки нужно настроить его под необходимый тип проволоки. Подготовить станок к работе можно самостоятельно.

Правильно-отрезной станок GROST служит долго и надежно. Для того, чтобы не возникло неполадок, после покупки нужно настроить его под необходимый тип проволоки. Подготовить станок к работе можно самостоятельно.

Техническая служба GROST провела пуско-наладочные работы правильно-отрезного станка SCM6-14 для компании Металлсервис. Мы записали видео и фото этого процесса. Рассмотрим, процесс настройки станка. Необходимо сделать следующее:

Заправить станок маслом. У станков GROST есть смотровые окошки, поэтому всегда можно отслеживать уровень масла.

Установить втулки нужного диаметра и настроить выпрямляющие ролики.

Сделать шприцевание подшипников выпрямляющих роликов.

Переставить прокатные ролики и ножи под нужную арматуру.

Произвести пробные запуски.

При настройке правильно-отрезного станка обратите внимание:

Счетчик метража и концевой ограничитель не могут работать одновременно, поэтому подключать их необходимо раздельно.

На баке гидравлической жидкости установлен термометр, который совмещен с уровнем рабочей жидкости. При заливке масла следует руководствоваться этим уровнем.

Ножи и втулки необходимо подбирать диаметром больше, чем диаметр арматуры. Таблица диаметров указана в руководстве и на станке.

Перед подключением станка всегда нужно проверять правильность подключения фаз. Двигатель должен крутиться в нужную сторону.

На протяжных роликах расположены ручьи под разный диаметр арматуры. Следует проверить все ролики на одинаковое расположение. При необходимости смены диаметра меняются все ролики!

Прижимные ролики необходимо затягивать с достаточной силой, но не перетягивать. При перетягивании могут выйти из строя подшипники и валы.

При настройке выпрямляющего блока сначала нужно настроить крайние выпрямляющие ролики в начале и в конца блока, и только затем настраивать центральные.

Если метраж счетчика неправильно считывает длину, необходимо выставить корректировку на пульте управления и сделать пробный рез.

Ход настройки подробно описан в руководстве по эксплуатации правильно-отрезных станков.

Видео работы правильно-отрезного станка:

Источник

Правильно-отрезные станки

Правильно-отрезные станки купить по выгодным ценам предлагает компания «КИТ-КОМПЛЕКТ». Это основной тип оборудования при работе с проволокой, активно применяются при изготовлении кладочной и арматурной сетки, в производстве ограждений и различной проволочной продукции. Эти специализированные машины были созданы, чтобы быстро, качественно и безопасно для людей, находящихся на строительной площадке, править проволоку и нарезать на части установленной длины.

В данном разделе каталога представлены правильно-отрезные станки для проволоки и арматуры и отрезные (обсечные) машины, способные решить основные производственные задачи, с которыми сталкиваются производители проволочной продукции.

На что следует обратить внимание, если вы хотите купить правильно отрезной станок?

- При выборе правильно-отрезного автомата в первую очередь следует четко определить для решения каких именно производственных задач предполагается использовать данное оборудование, обратить внимание на такие характеристики как: диаметр проволоки, точность резки, материал проволоки, скорость правки и резки.

- Определившись с техническими характеристиками, которым должен отвечать автомат, следует обратить внимание и на конструкцию основных узлов станка. Выпрямление проволоки на правильном станке может осуществляться двумя способами: при помощи роликов или правильного барабана (фильеры). Этот момент достаточно важен, ролики обеспечивают большую производительность, в то время как барабан гарантирует высокую прямолинейность готовых прутков. В нашем каталоге представлены правильно-отрезные станки совмещающие два правильных устройства (барабан и ролики). Благодаря такой конструкции на выходе можно получить прутки с высокой точностью по прямолинейности для различных диаметров проволоки. В качестве отрезного устройства в правильно-отрезных станках используется стационарный или мобильный нож. Первый обеспечивает лучшую точность по длине, второй – большую эффективность.

- Немаловажным является наличие в комплектации размотчика. Устройство для размотки проволоки из бухт идет в комплекте практически со всеми правильными автоматами, однако при уточнении цены правильно-отрезного станка стоит выяснить входит ли в эту стоимость размотчик или за него придется доплачивать отдельно.

- Помимо перечисленного, следует не упускать из внимания безопасность его использования, быстроту перенастройки, электропотребление, и, конечно, стоимость, условия поставки и технического обслуживания.

Конструкция правильно-отрезных станков для проволоки и арматуры

Конструкция правильных автоматов продумана таким образом, что в ходе эксплуатации обеспечивается полная безопасность оператора, стоящего возле оборудования. Кроме того, она призвана обеспечить простоту эксплуатации, перенастройки и обслуживания, минимальную погрешность работы и износостойкость.

Структура станка включает в себя: размотчик, выпрямляющий цилиндр, протяжное и отрезное устройства, станину, приемную линейку, блок электроуправления и т.д.

Выпрямление проволоки осуществляют фильеры праивльно-отрезного станка, закреплённые регулировочными винтами. Положение фильер может регулироваться для достижения наилучшего результата.

Нижний и верхний протяжные ролики имеют несколько проточек разного диаметра (для разной толщины протягиваемой проволоки). Для переключения роликов в реверсивный режим движения (используется для наладки) на пульте управления имеется отдельная кнопка. Силу зажима между верхним и нижним протяжными роликами можно изменять с помощью регулировочной ручки.

Приёмная линейка используется как устройство, определяющее необходимую заданную длину выпрямленного проволочного стержня, его резку и автоматическую выгрузку прутков на приёмные кронштейны. Регулировка длины осуществляется путем регулировки положения упорной пластины на приёмной линейке.

Принцип действия станка для проволоки следующий: оператор вручную протягивает конец проволоки с размотчика к подающим роликам станка, далее благодаря рычажково-эксцентриковому механизму ролики зажимаются, а проволока поступает в правильный барабан.

Благодаря фильерам, установленным на очень быстро вращающуюся рамку, происходит правка проволоки во всех плоскостях. Кроме этого, вращение рамы устраняет следы от роликов и других инструментов. После завершения выпрямления проволока поступает в ролики задней подачи и протягивается дальше на приемную линейку. Достигнув упорной пластины, пруток нажимает на нее, чем приводит в движение отрезное устройство. Готовый пруток падает в приемник. Затем процесс повторяется заново.

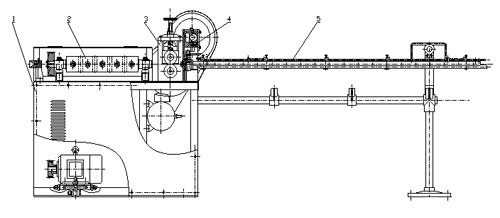

Чертеж (схема) правильно-отрезного станка

- Станина станка

- Выпрямляющий цилиндр

- Протяжной механизм

- Отрезной механизм

- Приёмная линейка

Преимущества покупки правильно-отрезного станка в компании «КИТ-КОМПЛЕКТ»

- Мы поставляем правильно-отрезные автоматы более 10 лет, имеем длительный опыт работы с производителями, что позволяет гарантировать качество поставляемых машин.

- Помимо поставки наша компания производит монтаж и пусконаладку оборудования нашим клиентам на бесплатной основе. Оказываем полный спектр услуг: настройка правильно-отрезных станков, поставка запчастей (фильеры, правильные и подающие ролики, ножи и пр.) , гарантийный и постгарантийный ремонт, обучение персонала, консультация по вопросам эксплуатации и обслуживания.

- Можем предложить станки для проволоки в разных ценовых диапазонах, требуемой производительности.

- При покупке станка предоставляем всю необходимую информацию: паспорт правильно-отрезного станка, схемы, чертежи, инструкцию по эксплуатации на русском языке.

Если Вы затрудняетесь принять решение о том, какая модель правильно-отрезного станка лучше подойдет под Ваши требования, свяжитесь с нашими менеджерами по телефону или электронной почте, указанным на сайте, или через окно Онлайн-консультанта. Наши специалисты постараются подобрать для Вас оптимальный вариант, а также ознакомят Вас с условиями оплаты, доставки и последующего обслуживания.

Источник