Разработка руководства по ремонту

от 350 000 руб.

Руководство по ремонту — документ со сведениями, необходимыми для восстановления работоспособного или исправного состояния изделия.

Как правило, содержит общие указания по ремонту, способы и параметры диагностирования, технологические карты выполнения ремонтных работ (монтаж-демонтаж, замена и восстановление составных частей изделия).

Скачать презентацию услуги

Руководство по ремонту (РР) необходимо всем изделиям со сложной конструкцией и длительным жизненный циклом, предусматривающим восстановление исправного (работоспособного) состояния.

Качественная и актуальная ремонтная документация является одним из ключевых факторов оперативного выявления причин неисправности и их оперативного устранения.

При составлении руководства по ремонту мы опираемся на действующие нормативные документы, в которых прописаны требования к разработке и оформлению ремонтной документации в бумажной и электронной форме.

Проблема

Отсутствие или несоответствие исходных данных реальности

Для эксплуатанта

Сложность выявления причин неисправности и длительность их устранения.

Решение

Сокращение затрат и продление

жизненного цикла изделия

Для эксплуатанта

Оперативное выявление причин неисправности изделия и сокращение срока их устранения.

Проблема

Проблема взаимодействия

Для производителя

Большое количество претензий со стороны эксплуатантов из-за отсутствия ремонтной документации.

Решение

Послепродажная поддержка

Для производителя

Сокращение затрат на решение вопросов по ремонту изделий.

Для производителя

Отсутствие ремонтной документации потенциально увеличивает риск убытков из-за длительных простоев изделия. Это негативно влияет на продажи.

Решение

Конкурентоспособность и увеличение объемов продаж

Для производителя

Рост конкурентоспособности и увеличение объемов продаж изделий с регламентированной поддержкой процессов эксплуатации и ремонта.

Запросить технико-экономическое обоснование

Что входит в услугу

Проверка и актуализация комплекта конструкторской документации на изделие

Разработка 3D модели в САПР, NX, Creo, Catia, SW Компас 3D

Разработка текстовой и графической частей руководства в соответствии с требованиями стандартов и с учетом эффективности восприятия информации конечным пользователем

Формирование РР в специализированной системе разработки

(Technical Guide Builder, Cortona3D RapidCatalog, Arbortext и др.)

Публикация готового руководства

- Для печати (PDF).

- Для использования на компьютере и мобильных устройствах.

- Для использования online на сервере технической документации.

Что вы получаете

Сокращение затрат и продление жизненного цикла изделия

до 50%

Сокращение затрат на решение

вопросов по ремонту изделий

до 30%

Рост конкурентоспособности и увеличение объемов продаж

100%

Заказать услугу

Наши проекты

Разработка руководства по ремонту для ОАО «НАРЗ»

Разработка руководства по ремонту в интерактивной электронной форме, включающего эталонные перечни нестандартного, стандартного оборудования и инструмента для ремонта вертолетов.

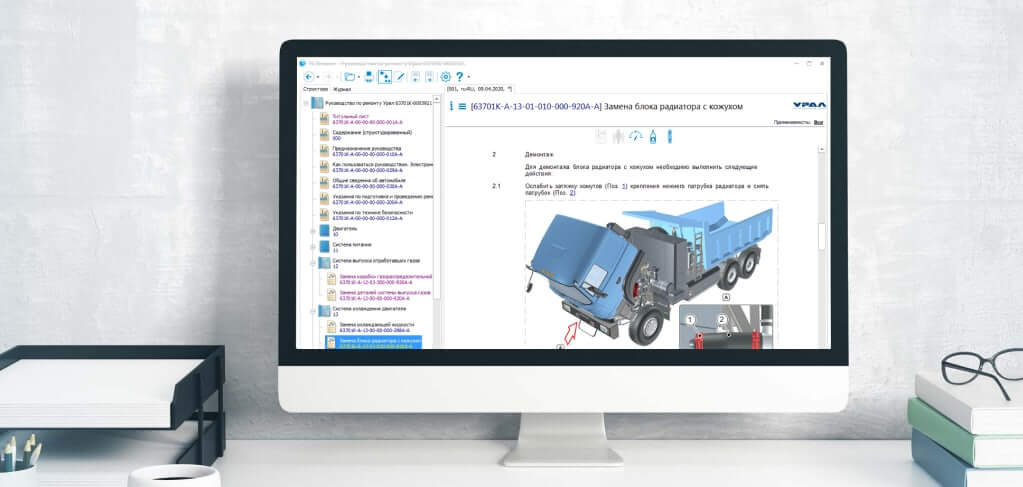

Разработка руководства по ремонту для АО «Автомобильный завод «УРАЛ»

Разработка руководства по ремонту, содержащего графическую и текстовую информацию, необходимую для проведения работ.

Разработка руководства по ремонту для ПАО «КАМАЗ»

Разработка руководства по ремонту, включающего графическую и текстовую информацию, необходимую для проведения ТОиР.

Ремонт – комплекс работ для поддержания и восстановления исправности или работоспособности изделий. В зависимости от особенностей, степени повреждения и износа изделия, его составных частей, а также от трудоёмкости ремонтных работ ремонт подразделяется на текущий, средний и капитальный.

Текущий ремонт заключается в устранении неисправностей заменой или восстановлением отдельных составных частей изделий и проведении регулировочных работ. Выполняется силами эксплуатирующей организации, предприятием-изготовителем или уполномоченной им организацией, как правило, в процессе эксплуатации для гарантированного обеспечения работоспособности изделии. Сведения, необходимые для организации и проведения текущего ремонта изделия и его составных частей, указания по поиску и устранению отказов, повреждений и их последствий в процессе эксплуатации изделия, как правило, приведены в эксплуатационной документации (ЭД) на изделие. Такие сведения формируются и прорабатываются при разработке изделия и комплекта ЭД на него, приводятся в руководстве по эксплуатации изделия и/или в его формуляре.

Средний ремонт состоит в восстановлении эксплуатационных характеристик изделий заменой или ремонтом повреждённых (изношенных) составных частей и обязательной проверке технического состояния остальных частей с устранением неисправностей. Выполняется силами специализированных ремонтных подразделений, как правило, с участием эксплуатационного персонала.

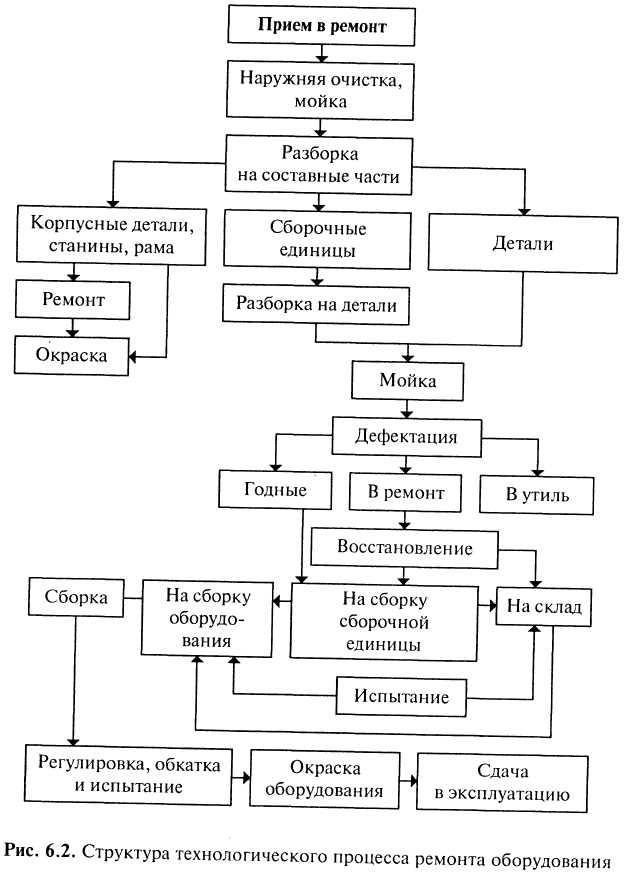

Капитальный ремонт предусматривает полную разборку и дефектацию изделий, замену или ремонт всех неисправных составных частей, сборку, комплексную проверку, регулировку и испытания. Предназначен для восстановления исправности и полного или близкого к нему технического ресурса; выполняется ремонтными предприятиями.

Для подготовки ремонтного производства, ремонта и контроля отремонтированных изделий и их составных частей в ходе среднего и капитального ремонта разрабатывают ремонтные документы (РД). Комплект РД разрабатывают по отдельному техническому заданию (ТЗ), согласованному с предприятием-разработчиком (изготовителем) изделия, заказчиком и ремонтной организацией.

Комплект РД должен включать в себя конструкторскую ремонтную и технологическую документацию для ремонта изделия, а также конструкторскую и технологическую документацию на изготовление средств технологического оснащения и оборудования для проведения ремонтных работ, последующих проверок и испытаний. РД, каждый по отдельности или в совокупности, должны полностью обеспечивать подготовку ремонтного производства, проведение самого ремонта изделия и контроль соответствия параметров отремонтированного изделия требованиям ТУ на него.

РД разрабатывают на основе рабочей конструкторской документации (РКД), ЭД, технических условий, технологической документации на изготовление изделия. Также при разработке ТЗ на РД и самих документов должны быть учтены материалы исследований неисправностей, возникающих при испытании и эксплуатации изделий данного типа или аналогичных изделий других типов, анализов показателей безотказности, ремонтопригодности, долговечности и сохраняемости изделия при эксплуатации до ремонта и в межремонтные сроки, материалов по ремонту аналогичных изделий. Перечень документов, на основе которых разрабатывают РД, должен быть приведён в ТЗ на данную работу.

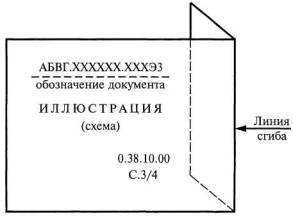

Для обозначения документов используют обозначение изделия (его основного документа), присвоенное в соответствии с ГОСТ 2.201-80 «ЕСКД. Обозначение изделий и конструкторских документов» с присвоением буквенного кода документа.

В комплекте РД обязательным для разработки документом является ведомость документов для ремонта, которой присваивается буквенный код ВРК (для капитального ремонта) или ВРС (для среднего ремонта). Данный документ устанавливает комплект конструкторских документов, необходимый для проведения ремонта изделия, его контроля при ремонте и после него.

Необходимость разработки остальных документов, должна быть установлена в ТЗ или разработчиком в процессе формирования РД.

Для ремонта изделий могут быть разработаны следующие документы:

|

Наименование РД |

Буквенный код |

Определение |

|

Руководство по ремонту |

РК (для капитального ремонта) РС (для среднего ремонта) |

Документ, содержащий указания по организации ремонта, правила и порядок выполнения капитального (среднего) ремонта, контроля, регулирования, испытаний, консервации, транспортирования и хранения изделия после ремонта, монтажа и испытания изделия на объект, значение показателей и норм, которым должно удовлетворять изделие после ремонта |

|

Общее руководство по ремонту |

КО (для капитального ремонта) СО (для среднего ремонта) |

Документ, содержащий указания по организации ремонта определённой группы однотипных изделий, правила и порядок подготовки и проведения ремонта, значения показателей и нормы, которым должны удовлетворять изделия после ремонта, правили и порядок испытаний, консервации, транспортирования и хранения изделий после ремонта |

|

Технические условия на ремонт |

УК (для капитального ремонта) УС (для среднего ремонта) |

Документ, содержащий технические требования, требования к дефектации изделия, значения показателей и нормы, которым должно удовлетворять данное изделие после ремонта, требования к приёмке, контрольным испытаниям, комплектации, упаковыванию, транспортированию и хранению изделия после ремонта, гарантийные обязательства |

|

Общие технические условия на ремонт |

ОК (для капитального ремонта) ОС (для среднего ремонта) |

Документ, содержащий общие технические требования к ремонту определённой группы однотипных изделий, требования к дефектации, значения показателей и нормы, которым должны удовлетворять изделия после ремонта |

|

Нормы расхода запасных частей на ремонт |

ЗК (для капитального ремонта) ЗС (для среднего ремонта) |

Документ, содержащий номенклатуру запасных частей изделия и их количество, необходимое для подготовки ремонтного производства нормируемого количества изделий, ремонта изделия и его контроля при выполнении ремонта и после него |

|

Нормы расхода материалов на ремонт |

МК (для капитального ремонта) МС (для среднего ремонта) |

Документ, содержащий номенклатуру материалов и их количество, необходимое для подготовки ремонтного производства нормируемого количества изделий, ремонта изделия и его контроля при выполнении ремонта и после него |

|

Ведомость ЗИП на ремонт |

ЗИК (для капитального ремонта) ЗИС (для среднего ремонта) |

Документ, содержащий номенклатуру, назначение, количество и места укладки запасных частей, инструментов, принадлежностей и материалов, необходимых для обеспечения ремонта |

|

Чертежи ремонтные |

— |

Чертежи, спецификации, схемы, содержащие данные для подготовки ремонтного производства, ремонта и контроля изделия после ремонта. Эти чертежи, как правило, содержат только те изображения изделия, размеры, предельные отклонения размеров, составные части изделия, части, элементы схемы и дополнительные данные, которые необходимы для проведения ремонта и контроля изделия при выполнении ремонта и после него |

|

Техническая документация на средства оснащения ремонта |

— |

Документация, содержащая информацию для изготовления, испытания и приёмки ремонтно-технологического и имитационно-стендового оснащения ремонта. В состав документации включают РКД на изготовление, испытания и приёмку (при необходимости), технические условия (при необходимости) и ЭД |

Стадии разработки, требования к построению, содержанию и изложению РД приведены в ГОСТ 2.602-2013 «ЕСКД. Ремонтные документы». Технологические документы на ремонт выполняют в соответствии с требованиями ЕСТД.

Из чего сделаны руководства по ремонту?

Руководства по ремонту и эксплуатации автомобилей – это довольно узкоспециализированный раздел технической литературы. Технические пособия отличаются от художественных произведений, прежде всего, стилем изложения, характерной особенностью которого является наличие специальных терминов, общенаучных слов и абстрактной лексики. Основная задача такого изложения – сообщение информации, поэтому особенностями подачи материала являются подчеркнутая логичность, точность (однозначность), четкость и обобщенность.

В то же время руководства по ремонту и эксплуатации автомобилей отличаются от многих прочих образцов технической литературы некоторым упрощением языка изложения, необходимым для того, чтобы информация стала доступной не только специалистам данной области, но и тем, кто мало знаком с автомобильной тематикой.

Естественно, такой вид автомобильной литературы вряд ли приобретается владельцами автомобилей для того, чтобы почитать своему ребенку на сон грядущий (впрочем, кто знает – всегда найдутся фанаты, которым еще с детства поршни с шатунами были милее игрушек). Руководства по ремонту необходимы автомобилистам для того, чтобы в случае необходимости иметь представление о том, что делать при возникновении той или иной неисправности. Инструкции по эксплуатации автомобилей обычно предоставляются производителем в качестве обязательного приложения при покупке автомобиля. Однако иногда эти брошюры теряются владельцами, а в некоторых случаях (особенно если отсутствует официальный дилер той или иной марки) предлагается инструкция по эксплуатации на иностранном языке, что не очень удобно для многих пользователей. В связи с этим несколько сокращенный вариант руководства по эксплуатации обычно также вставляется в руководство по ремонту.

Ремонтопригодность

Разумеется, созданием руководств по ремонту и эксплуатации занимаются специалисты в данной области. Но как именно делаются книги данного сегмента автомобильной литературы и сколько людей принимают участие в этом процессе? Об этом и пойдет речь далее. Итак, начнем.

Примечательно, что создание руководства по ремонту автомобиля начинается еще до появления самого автомобиля на свет – на этапе его проектирования.

Важным условием при создании нового автомобиля является обеспечение его ремонтопригодности. Мало просто сделать машину, обеспечив требуемые эксплуатационные характеристики – срок службы, максимальную скорость, время разгона и пр. Необходимо обеспечить технологичность как самой сборки автомобиля, так и ремонта узлов и агрегатов в дальнейшем. Именно на эту часть проекта уходит львиная доля общих затрат на разработку новой модели автомобиля (а речь идет о сотнях миллионов долларов даже для разработки самых дешевых, «бюджетных» моделей).

Представьте себе, к примеру, автомобиль, колеса которого крепятся к ступицам не болтами или гайками, а намертво приварены к ней. На самом деле, при производстве машины было бы гораздо дешевле сделать такой вариант, чем отдельно изготавливать колесные шпильки, сверлить под них отверстия, как в ступицах, так и в колесных дисках и потом собирать всё это. Однако в случае прокола колеса уже вряд ли можно было бы обойтись одним домкратом и баллонным ключом. Такую машину пришлось бы транспортировать как минимум до ближайшей ремонтной мастерской, оборудованной подъемником и сварочными принадлежностями. Понятно, что это самый простой пример.

На практике примеров, определяющих ремонтопригодность автомобиля, можно приводить сотни.

Иногда производитель специально идет на то, чтобы сделать невозможным самостоятельное обслуживание того или иного агрегата без наличия специального оборудования. В таких случаях, например, даже элементарную замену масла коробки передач, уже нельзя произвести у себя в гараже, а приходится отправляться на дилерскую сервисную станцию. В итоге, для механиков, работающих на этой станции, обеспечивается постоянная занятость, а владельцу автомобиля приходится лишний раз раскошеливаться. Но, похоже, мы отвлеклись…

Ремонтные карты

Так вот, именно на этапе проектирования будущего автомобиля происходит создание так называемых ремонтных карт – иллюстрированных пошаговых описаний процессов ремонта всех узлов и агрегатов автомобиля.

Ремонтные карты ориентированы, в первую очередь, на все тех же сотрудников дилерских сервисных станций автопроизводителя, прошедших специальную подготовку и обладающих специальными знаниями в области конструкции автомобиля и работы его систем.

Подобная документация, как правило, не доступна широкому кругу пользователей (всё по той же причине – обеспечить работой своих сотрудников и свести к минимуму возможность самостоятельного ремонта). Да и подача информации в ремонтных картах отличается от привычной, понятной большинству автолюбителей. Кроме того, очевидно, что ремонтные карты пишутся на языке той страны, в которой проектируется и будет выпускаться будущий автомобиль. Казалось бы, что проще – нанять переводчика и перевести готовую документацию на любой другой язык? Однако именно в этом допущении кроется главная ошибка.

Дело в том, что для правильного, корректного, перевода необходимо не только знание языка, но и (даже в большей степени) доскональное знание устройства автомобиля.

Поэтому для перевода технической документации важно не столько филологическое, сколько техническое образование. В любой переводческой конторе вам скажут, что переводы технической тематики стоят гораздо дороже обычных, поскольку требуют специальных знаний. Зачастую, если автопроизводитель экономит на переводе своей технической документации, то в полученном результате не могут разобраться не только люди, мало знакомые с предметом обсуждения, но и специалисты.

Из ремонтной карты в книгу

Итак, мы подошли к тому моменту, когда для создания будущего автомобильного ремонтного руководства, понятного большинству читателей и имеющего привычный вид книги, возникает необходимость преобразования имеющихся заводских ремонтных карт в несколько иную форму.

На этом этапе, еще до того, как в руки специалистов издательства автомобильной литературы попадает заводская документация, происходит детальный анализ рынка – изучается спрос на определенную книгу, чтобы прийти к выводу о целесообразности написания руководства.

После принятия решения о начале работы над новой книгой по ремонту и эксплуатации, выполняется сбор информации о модели автомобиля: история его появления, наличие модификаций, существующие комплектации, нюансы отдельных рынков реализации и пр. Эта информация позже отображается во введении готовой книги, а пока, в процессе написания руководства, служит своего рода планом действий, определяющим содержание будущего руководства по ремонту. После этого заводская документация автомобиля начинает обрабатываться в соответствии с поставленными задачами.

«А если самому?»

Возможно, у многих появится вопрос: «А почему нельзя создать руководство по ремонту самостоятельно, не пользуясь заводской документацией?» Создать, конечно, можно, однако угадать множество параметров и значений довольно затруднительно, если вообще возможно. К таким параметрам относятся, в частности, моменты затяжек резьбовых соединений, кузовные размеры, типы и марки используемых эксплуатационных материалов и многое другое.

Необходимо помнить, что никто, кроме производителя, не обладает более точной информацией по этим вопросам, а зачастую без нее ремонт автомобиля просто невозможен.

Даже опытные автомеханики, имеющие не абы какой опыт в ремонте многих автомобилей и вряд ли почерпнут для себя что-то новое в описании конструкции автомобильных механизмов, нуждаются в руководстве по ремонту именно из-за этих данных.

Момент затяжки

Вообще, момент затяжки – это, попросту говоря, сила кручения, с которой завинчивается болт или гайка. Измеряется эта величина в ньютонометрах (ньютон, умноженный на метр – Н•м), т.е. в единице силы, помноженной на расстояние от центра вращения до точки приложения данной силы. Раньше, до перехода на общую метрическую систему, момент затяжки также измерялся в килограммсилах на метр, поэтому подобное обозначение тоже иногда встречается. Упрощенно, 1 кгс•м равняется 10 Н•м.

Для чего нужен момент затяжки, автомеханики обычно объясняют на примере болтов крепления головки блока цилиндров.

Действительно, это пример самый наглядный и простой для понимания. Итак, если затягивать болты крепления головки блока цилиндров по принципу «заставь дурака Богу молиться…», можно получить результат, когда резьба на болтах попросту «слижется». С таким явлением встречались многие из тех, кто когда-либо держал в руках гаечный ключ хотя бы детского конструктора. Крутишь себе болтик, стараешься, чтобы покрепче вышло, и вдруг на тебе – болт начинает крутиться совсем легко, при этом уже не держит вообще, поскольку представляет собой уже вовсе не болтик, а такой себе гвоздик с гладкими стенками. Только если в случае с конструктором можно было просто выбросить испорченный болтик и гайку, то в случае с головкой блока цилиндров двигателя, когда резьба пропадает не только на болте крепления, но и в отверстии блока цилиндров, перспективы менее радужные: одним выбрасыванием болта не обойдешься, придется менять блок цилиндров – самую дорогую деталь двигателя. Восстановить резьбу, как правило, не получится – слишком ответственное соединение. Поэтому всё в итоге выливается в очень ощутимую «копеечку».

С другой стороны, если чересчур поосторожничать и не дотянуть болт как следует, может произойти так, что проехав на автомобиле определенное расстояние и открыв капот, водитель обнаружит там не совсем приятную картину – весь моторный отсек равномерно покрыт стекающим моторным маслом, словно в подкапотном пространстве взорвали емкость с этой рабочей жидкостью.

А причина кроется в том, что из-за недостаточно затянутой головки блока цилиндров при работающем двигателе образующееся давление газов в камерах сгорания попросту выдавливает прокладку головки блока цилиндров, и моторное масло начинает распыляться под значительным давлением.

Конечно, есть и менее ответственные резьбовые соединения, в которых соблюдение момента затяжки не столь важно. Однако производитель не зря предоставляет информацию о них. Соблюдение моментов затяжки при сборке механизма – это, прежде всего, соблюдение технологии сборки, а значит обеспечение оптимальных эксплуатационных свойств и срока службы этого механизма. Классический пример, когда после разборки и последующей сборки, например, пылесоса, он перестает работать. Вот это как раз тот случай, когда технология сборки не последнее дело…

Содержание пособия по ремонту

Итак, ремонтные карты, созданные специалистами завода-производителя, попадают в руки специалистов того или иного издательства автомобильной литературы. Параллельно с качественным переводом на русский язык происходит редактирование информации – во-первых, готовая книга всё-таки имеет ограничения по объему (в отличие от заводской документации, которая может занимать несколько томов), а, следовательно, что-то отсеивается (обычно это совершенно узкоспециализированная информация по ремонту, который при всем желании не может быть проведен не то, что самостоятельно, а даже силами большинства ремонтных мастерских), во-вторых, информация приводится к более простой для восприятия среднестатистическим читателем форме.

К чисто ремонтной информации добавляется инструкция по эксплуатации, правила техники безопасности и предупреждения относительно возможных опасных ситуаций, возникающих в процессе ремонта, а также поясняющие отступления и моменты, облегчающие поиск необходимой информации в книге.

Руководство приобретает формат, принятый в издательстве, тщательно проверяется после перевода редактором и корректором.

Верстка и печать

После этого макет руководства по ремонту передается верстальщикам, которые создают макет будущей книги.

Главной задачей верстки является подготовка издания к печати в типографии.

Верстка придает книге удобство восприятия и легкость чтения. Верстальщики руководствуются правилами, которые разрабатывались и шлифовались десятилетиями. Грамотно сверстанное издание приятно взять в руки: оно не пугает читателя ни неправильными переносами, ни висячими строками, ни разнобоем шрифтов, ни ужасными пробелами, ни хаотичным расположением графики. Верстальщики не отвечают на извечный вопрос: «Что важнее: форма или содержание?», но придают книге окончательный вид, в котором ее и получит покупатель, поэтому во многом первое впечатление об издании, будет зависеть именно от них. Дизайнером создается обложка будущей книги. Именно по этой «одежке» будет встречена книга будущим читателем, поэтому информация, содержащаяся на обложке, также тщательно подбирается и проверяется.

После того, как книга будет полностью сверстана, она снова проверяется техническим, главным и выпускающими редакторами.

Только после этого готовый макет попадает в типографию.

От того, как с поставленной задачей справится типография, во многом зависит вид готовой книги. Качество печати и используемой бумаги имеет большое влияние на конечный продукт.

Ошибки в полиграфии могут затмить даже самую гениальную верстку, а страницы из бумаги низкого качества оставят плохое впечатление от книги в целом, даже если само содержание книги никаких нареканий не вызывает.

При этом многие факторы, как то: тип обложки, качество сшива страниц, значительно повлияют на срок жизни книги. После типографии партия книг попадает к реализаторам, обеспечивающим путь книги читателям.

Ремонт в фотографиях

Развитием традиционных руководств по ремонту и эксплуатации являются руководства по ремонту и эксплуатации в фотографиях. Понятно, что даже самый высококачественный рисунок не настолько нагляден, как фотография с аналогичным изображением. Процесс создания данного типа руководств отличается от описанного выше тем, что для иллюстрирования всей приводимой информации, издательство приобретает автомобиль.

Опытный механик разбирает и собирает его узлы и механизмы, а фотограф фиксирует весь процесс.

Полученные изображения проходят необходимую обработку цветокорректором, после чего вставляются в макет книги вместо обычных рисунков. Преимуществом ремонтных руководств в фотографиях также является большее, чем в обычном руководстве, количество иллюстраций. Этот фактор значительно облегчает восприятие информации и понимание описываемых процессов, поэтому руководства в фотографиях пользуются намного большей популярностью среди читателей. Стоит отметить, что в практическом плане более полезны те руководства по ремонту, при создании которых использовались подержанные автомобили с некоторым пробегом. Хотя, на первый взгляд, такое руководство будет мало похожим на глянцевый журнал с чистыми и блестящими «детальками» на фотографиях, однако любой автослесарь может объяснить, что разборка и сборка абсолютно новых и бывших в эксплуатации механизмов – это две абсолютно разные вещи. Прикипевшие болты, забитые грязью щели, стертые до основания стопорные кольца, острые края изношенных деталей – вот далеко не полный список «сюрпризов», ожидающих человека, решившегося на ремонт автомобиля (а ведь все понимают, что новые автомобили ремонтируются редко).

В связи с этим руководства, содержащие фотографии с «грязными» деталями, куда более полезны даже в том плане, что не обманывают человека, решившего самостоятельно разобрать, к примеру, коробку передач, и показывают ему именно то, что его ждет на самом деле, а не блестящие, стерильно чистые поверхности.

Цветные или черно-белые руководства по ремонту в фотографиях – в настоящий момент это лучшее из информационных пособий, созданных в помощь автомобилисту. Даже мультимедийные руководства в виде компьютерных программ уступают им, поскольку, в отличие от печатной книги, не так удобны в «листании» грязными руками при разобранном автомобиле.

Подводя итоги

Подводя итоги сказанного выше, хочется еще раз отметить, что в создании руководства по ремонту и эксплуатации автомобиля принимают участие большое количество специалистов самых различных направлений. Люди вкладывают все свои знания и опыт для того, чтобы создать книгу, которая займет достойное место в бардачке и будет полезна владельцу автомобиля.

comments powered by

В состав ремонтных

документов входят: общее руководство

по ремонту (среднему или капитальному);

руководства по среднему, капитальному

ремонту; общие технические условия на

капитальный и/или средний ремонт;

ремонтные чертежи; каталог деталей и

сборочных единиц; нормы расхода

запасных частей по каждому виду ремонта;

ведомость документов для ремонта.

Общее руководство

по ремонту составляют тогда, когда общие

указания по организации и технологии

ремонта, а также общие технические

требования к ремонту изделий данного

класса, подкласса или группы (например,

подъемников) целесообразно изложить в

отдельном документе, исключив

указанные сведения из руководства по

ремонту изделий данного конкретного

наименования.

Общее руководство

должно включать такие разделы, как:

— организация

ремонта;

— приемка в ремонт

и хранение ремонтного фонда;

— демонтаж и

последующая разборка;

— организация

дефектации;

— ремонт типовых

деталей, соединений и сборочных единиц;

— сборка, монтаж

и испытание изделия после его ремонта

на месте эксплуатации;

— защитные

покрытия, консервация; маркировка,

упаковка, транспортирование и хранение.

Руководства по

капитальному и/или среднему ремонту

изделий конкретного наименования

составляют в следующих случаях:

— когда технически

возможно и экономически целесообразно

предусматривать ремонт изделия;

— если структурой

ремонтного цикла эти виды ремонта

предусматриваются и когда в соответствии

с принятой на эксплуатирующем изделие

предприятии системой ремонта

предусматриваются ремонты этого

изделия.

Руководство по

капитальному ремонту должно включать

следующие разделы: организация

ремонта; приемка в ремонт и хранение

ремонтного фонда; демонтаж с объекта и

последующая разборка; подготовка к

дефектации и ремонту; технические

требования (условия) на дефектацию

и ремонт; ремонт деталей и неразъемных

составных частей:

— сборка составных

частей;

— модернизация;

— сборка,

регулирование и настройка изделия;

— испытания,

проверка и приемка после ремонта;

— монтаж и испытание

на объекте;

— покрытия, смазка

и консервация;

— маркировка,

упаковка, транспортирование и хранение.

Технические условия

на ремонт составляют в тех же случаях,

что и руководства по ремонту. Они должны

содержать такие разделы, как:

— общие технические

требования;

— специальные

требования к составным частям;

— модернизация;

— требования к

собранному изделию;

— контрольные

испытания;

— покрытия и

смазка, консервация;

— маркировка,

упаковка, транспортирование и хранение.

Ремонтные чертежи

разрабатываются в тех случаях, когда

ремонт заменой на основе взаимозаменяемости

изношенных составных частей новыми

(исправными) технически невозможен или

экономически нецелесообразен.

К ремонтным относят

чертежи, предназначенные для ремонта

деталей, сборочных единиц, сборки и

контроля отремонтированного изделия,

изготовления дополнительных ремонтных

деталей и деталей с ремонтными размерами.

Каталог деталей

и сборочных единиц составляют в случаях,

когда во время эксплуатации предусмотрены

неоднократные ремонты изделия и

связанные с ними заказы запасных частей,

дополненных к предусмотренным в

комплектах ЗИП.

Каталог должен

содержать перечень и иллюстрации всех

сборочных единиц и деталей, сведения о

расположении и количестве деталей и

сборочных единиц в изделии, сведения о

материале, из которого изготовлены

детали, сведения о взаимозаменяемости

и конструктивных особенностях деталей

и сборочных единиц.

Нормы расхода

запасных частей и материалов составляют

в виде ведомостей и на основе нормативов

или расчетов.

Оформление ремонтных

документов выполняется по требованиям

стандартов ЕСКД, ЕСТД, ЕСТПП.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

ГОСТ 2.602-95

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЕДИНАЯ СИСТЕМА

КОНСТРУКТОРСКОЙ ДОКУМЕНТАЦИИ

РЕМОНТНЫЕ ДОКУМЕНТЫ

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Всероссийским научно-исследовательским институтом

стандартизации и сертификации в машиностроении (ВНИИНМАШ) Госстандарта России

ВНЕСЕН

Госстандартом России

2 ПРИНЯТ

Межгосударственным Советом по стандартизации, метрологии и сертификации

(протокол № 8-95 от 12 октября 1995 г.)

За принятие проголосовали:

|

Наименование |

Наименование |

|

Азербайджанская |

Азгосстандарт |

|

Республика |

Белстандарт |

|

Республика |

Госстандарт |

|

Республика |

Молдовастандарт |

|

Российская |

Госстандарт |

|

Республика |

Таджикский |

|

Туркменистан |

Главная |

|

Украина |

Госстандарт |

3

Постановлением Комитета Российской Федерации по стандартизации, метрологии и

сертификации от 29 февраля 1996 г. № 131 межгосударственный стандарт ГОСТ

2.602-95 введен в действие непосредственно в качестве государственного

стандарта Российской Федерации с 1 июля 1996 г.

4 ВЗАМЕН ГОСТ 2.602-68

ГОСТ 2.602-95

МЕЖГОСУДАРСТВЕННЫЙ

СТАНДАРТ

Единая система конструкторской

документации

РЕМОНТНЫЕ ДОКУМЕНТЫ

Unified system

for design documentation.

Repair documents

Дата введения 1996-07-01

1

ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт устанавливает стадии разработки, виды,

комплектность и правила выполнения ремонтных документов.

На основе настоящего стандарта допускается, при

необходимости, разрабатывать стандарты, устанавливающие стадии разработки,

виды, комплектность и правила выполнения ремонтных документов на изделия

конкретных видов техники с учетом их специфики.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие

стандарты:

ГОСТ

2.004-88 ЕСКД. Общие требования к выполнению конструкторских и

технологических документов на печатающих устройствах вывода ЭВМ

ГОСТ 2.102-68

ЕСКД. Виды и комплектность конструкторских документов

ГОСТ

2.104-68 ЕСКД. Основные надписи

ГОСТ 2.105-95 ЕСКД.

Общие требования к текстовым документам

ГОСТ

2.114-95 ЕСКД. Технические условия. Правила построения, изложения и

оформления

ГОСТ 2.301-68

ЕСКД. Форматы

ГОСТ 2.601-2006 ЕСКД.

Эксплуатационные документы

ГОСТ

2.604-68 ЕСКД. Чертежи ремонтные

ГОСТ 2.701-84

ЕСКД. Схемы. Виды и типы. Общие требования к выполнению

ГОСТ

27.002-89 Надежность в технике. Основные понятия. Термины и определения

ГОСТ 5773-90 Издания книжные

и журнальные, форматы

ГОСТ

18322-78 Система технического обслуживания и ремонта техники. Термины и

определения

ГОСТ

22352-77 Гарантии изготовителя. Установление и исчисление гарантийных

сроков в стандартах и технических условиях. Общие положения

ГОСТ

23660-79 Система технического обслуживания и ремонта техники. Обеспечение

ремонтопригодности при разработке изделий

ГОСТ

2.051-2006 Единая система конструкторской документации. Электронные

документы. Общие положения

ГОСТ 2.304-81 Единая система

конструкторской документации. Шрифты чертежные

ГОСТ 2.610-2006

Единая система конструкторской документации. Правила выполнения

эксплуатационных документов

(Измененная редакция, Изм. № 2)

3 ОПРЕДЕЛЕНИЯ

3.1 Определение восстанавливаемых и ремонтируемых изделий —

по ГОСТ

27.002.

3.2 Требования к ремонтопригодности при разработке изделий —

по ГОСТ

23660.

3.3 Термины и определения в области обслуживания и ремонта —

по ГОСТ

18322.

4 ОБЩИЕ ТРЕБОВАНИЯ

4.1 Ремонтные документы (РД) на ремонт (капитальный,

средний) предназначены для подготовки ремонтного производства, ремонта и

контроля отремонтированных изделий и их составных частей.

РД разрабатывают на изделия, для которых предусматривают с

помощью ремонта технически возможное и экономически целесообразное

восстановление параметров и характеристик (свойств), изменяющихся при

эксплуатации и определяющих возможность использования изделия по прямому

назначению.

4.2 В зависимости от характеристик ремонтируемых изделий и

специфики ремонта РД разрабатывают на ремонт:

— изделий или составных частей одного изделия одного

конкретного наименования (одной марки, типа);

— изделий нескольких наименований, когда требования к их

ремонту идентичны;

— изделий, ремонтируемых на месте эксплуатации, включая все

составные части;

— изделий, ремонтируемых на месте эксплуатации, а отдельных

их составных частей на специализированных предприятиях.

4.3 Сведения об изделии, помещаемые в РД, должны быть

минимальными по объему, но достаточными для обеспечения правильного выполнения

ремонта. При необходимости в РД приведены указания о требующемся уровне подготовки

обслуживающего персонала.

4.4 Сведения об изделии после ремонта (приемка, ресурс, срок

службы, упаковка, гарантии и другие необходимые сведения) приводят в формуляре

(паспорте, этикетке) на изделие в соответствии с требованиями ГОСТ

2.601, ГОСТ 2.610. При

необходимости допускается разрабатывать новые эксплуатационные документы (ЭД) в

соответствии с требованиями ГОСТ

2.601, ГОСТ 2.610.

Примечание — В ЭД, поставляемой с отремонтированным изделием,

должна содержаться обязательная информация согласно 4.2.3 ГОСТ 2.601.

(Измененная редакция. Изм. № 1, 2).

4.5 В РД могут быть ссылки на документы, включенные в

«Ведомость документов для ремонта» данного изделия, стандарты и технические

условия, эксплуатационные и ремонтные документы, относящиеся к изделию данного

типа.

4.6 Изложение текста РД и титульный лист выполняют в

соответствии с требованиями ГОСТ 2.105 и

настоящего стандарта.

4.7 РД разрабатывают на изделие в целом раздельно на

капитальный (средний) ремонт. РД на отдельные составные части изделия

допускается не включать в РД на изделия в целом, а издавать их отдельно с

соблюдением требований настоящего стандарта. Для изделий, ремонтируемых по

заказу Министерства обороны, указанное допущение должно быть согласовано с ним.

В этом случае в РД на изделие в целом помещают необходимые ссылки с указанием

наименования и обозначения документа на составную часть, присвоенное ему

разработчиком. Если указания о ремонте комплекса изложены в РД на составные

части, то РД на комплекс в целом допускается не разрабатывать. В этом случае в РД

на основную составную часть комплекса приводят ссылки на РД остальных составных

частей.

4.8 При ссылке на изделия и (или) материалы, изготовленные

по стандартам или техническим условиям, в РД указывают обозначения

соответствующих стандартов или технических условий.

4.9 Технологические документы на ремонт выполняют в

соответствии с требованиями ЕСТД.

4.10 РД, в общем случае, разрабатывают на основе:

— рабочей конструкторской документации на изготовление

изделий по ГОСТ 2.102;

— эксплуатационной документации по ГОСТ 2.601;

— технических условий на изделие по ГОСТ 2.114 (при наличии);

— технологической документации на изготовление изделия (при

наличии);

— материалов по исследованию неисправностей, возникающих при

испытании и эксплуатации изделий данного типа или аналогичных изделий других

типов;

— анализов показателей безотказности, ремонтопригодности,

долговечности и сохраняемости изделия при эксплуатации до ремонта и в

межремонтные сроки;

— материалов по ремонту аналогичных изделий.

Перечень конкретных документов, на основе которых

разрабатывают РД, указывается в техническом задании на разработку РД.

4.11 РД

выполняют в бумажной и/или электронной форме. РД в электронной форме могут быть

выполнены в форме интерактивного электронного документа по ГОСТ 2.051.

При

выполнении РД в форме интерактивного электронного документа при передаче их

заказчику (потребителю) следует при необходимости включать

программно-технические средства, обеспечивающие визуализацию содержащейся в РД

информации и интерактивное взаимодействие с пользователем.

(Введен дополнительно, Изм. № 2)

4.12 Форму выполнения РД (бумажная

или электронная) устанавливает разработчик, если это не оговорено техническим

заданием. На изделия, разрабатываемые по заказу Министерства обороны, эти

решения должны быть согласованы с заказчиком (представительством заказчика).

(Введен дополнительно, Изм. № 2)

5 СТАДИИ РАЗРАБОТКИ

5.1 РД в зависимости от степени их отработки и проверки

отремонтированного изделия присваивают литеру, соответствующую стадии

разработки по таблице 1.

Таблица 1

Стадии разработки

|

Стадия |

Этап выполнения работы |

Литера |

|

1 Документы опытного ремонта |

1.1 Разработка РД для опытного ремонта |

— |

|

1.2 Проведение опытного ремонта одного или |

— |

|

|

1.3 Предварительные испытания отремонтированных |

— |

|

|

1.4 Корректировка РД по результатам ремонта и |

РО |

|

|

1.5 Проведение опытного ремонта изделий по |

— |

|

|

1.6 Приемочные испытания отремонтированных изделий |

— |

|

|

1.7 Корректировка РД по результатам ремонта и |

РО1 |

|

|

2 Документы серийного (массового) ремонта |

2.1 Проведение ремонта по документации с литерой РО1 |

— |

|

2.2 Приемочные испытания отремонтированных изделий |

— |

|

|

2.3 Корректировка РД по результатам ремонта и |

РА |

|

|

Примечания 1 РД, предназначенный для разового ремонта одного 2 В зависимости от конструкции изделия и условий 3 Для изделий, |

6 ВИДЫ И КОМПЛЕКТНОСТЬ РЕМОНТНЫХ ДОКУМЕНТОВ

6.1 Виды ремонтных

документов

6.1.1 К ремонтным документам относят текстовые и графические

рабочие конструкторские документы, которые в отдельности или в совокупности

дают возможность обеспечить подготовку ремонтного производства, произвести

ремонт изделия и его контроль после ремонта.

6.1.2 Документы подразделяют на виды, указанные в таблице 2.

Таблица 2

Виды ремонтных документов

|

Вид |

Определение |

|

Руководство по ремонту |

Документ, содержащий указания по организации ремонта, |

|

Общее руководство по ремонту |

Документ, содержащий указания по организации ремонта |

|

Технические условия на ремонт |

Документ, содержащий технические требования, |

|

Общие технические условия на ремонт |

Документ, содержащий общие технические требования к |

|

Чертежи ремонтные |

Чертежи, спецификации, схемы, содержащие данные для |

|

Нормы расхода запасных частей на ремонт |

Документ, содержащий номенклатуру запасных частей |

|

Нормы расхода материалов на ремонт |

Документ, содержащий номенклатуру материалов и их |

|

Ведомость ЗИП на ремонт |

Документ, содержащий номенклатуру, назначение, |

|

Техническая документация на средства оснащения |

Документация, содержащая информацию для |

|

Ведомость документов для ремонта |

Документ, устанавливающий комплект конструкторских |

6.2 Комплектность ремонтных документов

6.2.1 Номенклатуру РД, необходимую для ремонта изделия,

устанавливают в соответствии с таблицей 3.

6.2.2 Под комплектом документов для ремонта понимают

совокупность конструкторских документов (ремонтных, рабочих, эксплуатационных,

на средства оснащения для ремонта), необходимых и достаточных для технического

обеспечения восстановления ресурса изделия и его функционирования в течение

межремонтного периода.

6.2.3 В комплект документов для ремонта, как правило,

входят:

— ремонтные документы в соответствии с таблицей 3;

— полный или неполный комплект рабочей конструкторской

документации на изготовление изделия;

— эксплуатационные документы в соответствии с ГОСТ 2.601.

Таблица 3

Номенклатура ремонтных документов

|

Код |

Наименование документа |

Степень обязательности отработки документов |

Дополнительные указания |

|

РК (для капитального ремонта) РС (для среднего ремонта) |

Руководство по ремонту |

0 |

— |

|

УК (для капитального ремонта) УС (для среднего ремонта) |

Технические условия на ремонт |

0 |

— |

|

— |

Чертежи ремонтные |

0 |

По ГОСТ 2.604 , 2.701 |

|

ЗК (для капитального ремонта) ЗС (для среднего ремонта) |

Нормы расхода запасных частей на ремонт |

0 |

— |

|

МК (для капитального ремонта) МС (для среднего ремонта) |

Нормы расхода материалов на ремонт |

0 |

Для изделий народнохозяйственного назначения |

|

ЗИК (для капитального ремонта) ЗИС (для среднего ремонта) |

Ведомость ЗИП на ремонт |

0 |

— |

|

— |

Техническая документация на средства оснащения |

0 |

Разрабатывают в соответствии с требованиями |

|

ВРК (для капитального ремонта) ВРС (для среднего ремонта) |

Ведомость документов для ремонта |

|

— |

Условные обозначения:

— документ обязательный;

0 — необходимость разработки документа

устанавливает разработчик. Для изделий, ремонтируемых по заказу Министерства

обороны, номенклатуру РД согласовывают с ним.

6.2.4 В РД на

изделие включают в необходимых объемах сведения об изделии в целом и составных

частях. РД на составные части изделия допускается включать в состав РД на

изделие по согласованию с Заказчиком (при наличии), при этом в РД на изделие не

повторяют содержание документов на его составные части. Правила ремонта

составных частей должны быть, как правило, включены в соответствующие РД на

изделие в качестве их самостоятельных разделов, подразделов и пунктов.

6.2.5 Для группы однотипных изделий рекомендуется

разрабатывать общие руководства по капитальному (среднему) ремонту и общие

технические условия на капитальный (средний) ремонт. В указанные документы

включают сведения, которые распространяются на все изделия определенного вида

(группы). При наличии общих руководств по ремонту и общих технических условий

на ремонт в руководствах и технических условиях на ремонт конкретных изделий их

содержание не повторяют, а делают соответствующие ссылки на них.

Общим руководствам и общим

техническим условиям присваивают следующие коды::

КО — общему руководству по капитальному ремонту;

СО — общему руководству по среднему ремонту;

ОК — общим техническим условиям на капитальный ремонт;

ОС — общим техническим условиям на средний ремонт.

Общие руководства по ремонту и общие технические условия на

ремонт включают в комплект РД на изделие.

(Измененная редакция, Изм. № 2)

6.2.6 В зависимости от сложности изделия и условий ремонта

допускается:

— разделять документ на части в соответствии с ГОСТ

2.105;

— разрабатывать объединенные РД (допускается выпускать на

изделие один ремонтный документ). Объединенному РД присваивают наименование и

код вышестоящего документа, приведенного в таблице 3;

— отдельные разделы (подразделы), пункты объединять или

исключать, а также вводить новые.

Степень деления РД на части, разделы, подразделы и пункты

определяет разработчик в зависимости от объема помещаемых в РД сведений.

6.2.7 В качестве РД или в составе РД допускается

использовать конструкторские документы, предусмотренные ГОСТ 2.102.

Эти документы должны быть включены в ВРК (ВРС).

7 ТРЕБОВАНИЯ К ПОСТРОЕНИЮ, СОДЕРЖАНИЮ И ИЗЛОЖЕНИЮ

ДОКУМЕНТОВ

7.1

Руководство по ремонту

7.1.1 Руководство по ремонту (капитальному, среднему) (далее

— РК, РС) в общем случае состоит из введения и

следующих разделов:

— организация ремонта;

— меры безопасности;

— требования на ремонт;

— ремонт;

— замена составных частей, доработка;

— сборка, проверка и регулирование (настройка);

— испытания, проверка и приемка после ремонта;

— монтаж и испытания изделий на объекте;

— защитные покрытия и смазка;

— маркировка, консервация;

— комплектация, упаковка, транспортирование и хранение.

Измененная редакция, Изм. № 2)

7.1.2 Введение в РК, РС содержит:

— назначение РК, РС и порядок пользования им;

— требования заказчика (потребителя);

— перечень документов, которыми надлежит пользоваться вместе

с РК, РС;

— принятые в РК, РС условные обозначения и сокращения;

— характеристику данного изделия как объекта ремонта;

— перечень основных конструктивных различий и вариантов

исполнения изделия различных серий и годов выпуска.

7.1.3 Раздел «Организация ремонта» состоит

из подразделов:

— указания по организации ремонта;

— указания по организации дефектации и ремонта изделия с

учетом доработки;

— рекомендуемые схемы и методики типового ремонта изделия;

— перечень технических мероприятий, связанных с ремонтом

изделия, включая мероприятия по обеспечению сохранности составных частей при

ремонте;

— перечень средств оснащения ремонта и средств измерений.

Измененная редакция, Изм. № 2)

7.1.3.1 В подразделе «Указания по

организации дефектации и ремонта изделия с учетом доработки» приводят:

— подготовку изделия и составных частей к дефектации и

ремонту (расконсервация, мойка, очистка поверхностей, защита от коррозии,

удаление ядохимикатов и т.п.);

— разборку изделия на составные части;

— определение общего объема ремонтных работ, потребностей в

запасных частях и материалах.

Измененная редакция, Изм. № 2)

7.1.3.2 Подраздел «Перечень

средств оснащения ремонта и средств измерений» рекомендуется излагать по форме,

приведенной в таблице 4.

Таблица 4

Перечень средств оснащения ремонта и средств измерений

|

Наименование |

Обозначение |

Основные характеристики |

Наименование и обозначение ремонтируемых изделий |

Потребляемая мощность, кВт |

Примечание |

Измененная редакция, Изм. № 2)

7.1.4 Раздел «Меры безопасности» содержит указания по:

— электро-, пожаро-, взрыво-радиационной безопасности;

— безопасности от воздействия химически опасных и

загрязняющих веществ;

— безопасности при эксплуатации средств оснащения ремонта и

средств измерений (испытаний);

— безопасности при эксплуатации грузоподъемных и

транспортных устройств, сосудов, работающих под давлением;

— локализации опасных и вредных производственных факторов;

— сигнальным знакам безопасности.

Указания, помещаемые в разделе, должны соответствовать положениям

и правилам государственных стандартов ССБТ (Система стандартов безопасности

труда).

7.1.5 Раздел «Требования на ремонт» содержит подразделы:

— требования к отправляемым в ремонт изделиям;

— требования к отремонтированным изделиям;

— требования ремонтной технологичности;

— требования к приемке в ремонт и хранению ремонтного фонда;

— требования к демонтажу с объекта и последующей разборке

изделия;

— требования на дефектацию;

— требования по выявлению последствий отказов и повреждений;

— требования к сборочным единицам и деталям, необходимые для

определения их технического состояния до ремонта, при испытаниях и приемке

после ремонта.

Измененная редакция, Изм. № 2)

7.1.5.1 Подраздел «Требования

ремонтной технологичности» содержит требования ремонтопригодности изделий по ГОСТ

23660, заложенные при проектировании и изготовлении изделий.

Измененная редакция, Изм. № 2)

7.1.5.2 Подраздел «Требования к

приемке в ремонт и хранению ремонтного фонда» содержит:

— указания по транспортированию ремонтного фонда к месту

расположения ремонтного органа с учетом ЭД;

— условия приемки изделия в ремонт;

— указания по транспортированию при ремонте изделия и

составных частей по территории ремонтного органа;

— указания о порядке, условиях, сроках и местах хранения

ремонтного фонда.

Измененная редакция, Изм. № 2)

7.1.5.3 Подраздел «Требования к

демонтажу с объекта и последующей разборке изделия», если изделие установлено

на объекте, содержит:

— правила по демонтажу с объекта, на котором смонтировано

изделие;

— схему разборки изделия до степени, дающей возможность

провести дефектацию сборочных единиц и деталей.

Если в ЭД не приведены указания о демонтаже изделия, то в

разделе приводят:

— приемы демонтажа изделия с объекта;

— указания по дефектации демонтированного изделия в целом

для выявления отказов и повреждений;

— указания о порядке подготовки изделия к разборке, порядок

разборки изделия и его сборочных единиц;

— перечень составных частей, которые снимают с изделия для

замены и ремонта без дальнейшей разборки;

— перечень сборочных единиц, не подлежащих

разукомплектованию;

— состав и содержание работ по установке заглушек,

маркированию, временной антикоррозионной защите, упаковыванию;

— особенности хранения и транспортирования крупногабаритных

составных частей при ремонте;

— методы сохранения в работоспособном состоянии оставшихся

на изделии составных частей;

— меры безопасности, вызванные особенностями демонтажа.

Измененная редакция, Изм. № 2 )

7.1.5.4 Подраздел «Требования на дефектацию» содержит:

1) требования на дефектацию изделия в сборе;

2) требования на дефектацию сборочных единиц и деталей.

Необходимость дефектации сборочных единиц в собранном или разобранном виде

устанавливают по результатам технического состояния изделия в сборе.

3) перечень возможных отказов и повреждений, признаки отказов

и повреждений, методы выявления результатов отказов и повреждений по каждой

составной части и методы их устранения;

4) параметры и характеристики (свойства) составных частей по

рабочей конструкторской документации, при которых:

а) эти составные части не подлежат ремонту;

б) изделие и его составные части выпускают из ремонта;

в) составные части изделия могут не подвергаться ремонту;

5) перечень составных частей, подлежащих обязательной замене

(по сроку, по наработке);

6) чертежи составных частей с указанием зон измерений и

возможных неисправностей;

7) схемы подключений средств измерений для контроля;

Измененная редакция, Изм. № 2)

7.1.5.5 Требования на дефектацию рекомендуется излагать в

виде карты дефектации и ремонта, представленной на рисунке 1.

На составные части изделия с близкими техническими

характеристиками допускается выполнять карту с общим наименованием, например:

«Крепежные детали», «Подшипники качения».

На эскизе должны быть обозначены контролируемые размеры,

поверхности, сварные швы и т.п.

Контролируемые параметры, при необходимости, могут быть

разделены на зоны контроля. Границы зоны при отсутствии видимых ориентиров

следует определять размерами, указанными на эскизе.

Рисунок 1

В графах карты указывают:

в графе «Обозначение» — обозначение сопряжения,

контролируемого размера, поверхности или зоны контроля, номер сварного шва или

обозначение пересечения сварных швов, указываемого номерами сварных швов, через

тире, например № 1 — № 2 и др. параметров;

в графе «Возможный дефект» — возможные дефекты сопряжении,

контролируемых размеров поверхностей, сварных швов и др. параметров. Дефекты

следует указывать, начиная с малозначительных;

в графе «Метод установления дефекта» — метод контроля, с

помощью которого устанавливается дефект, указанный в графе «Возможный дефект»;

в графе «Средство измерения» — наименование и обозначение

средств измерений (по стандарту, ТУ);

в графе «Заключение и рекомендуемые методы ремонта» —

заключение указывают словами «замена», «ремонт»;

в графе «Требования после ремонта» — требования к изделию

(составной части) после ремонта, например:

— к сопряжениям;

— к размерам, контролируемым после ремонта;

— к формам и расположению поверхностей;

— к шероховатости и твердости поверхностей;

— к заварке, напайке и наплавке;

— к герметичности (прочности);

— к моментам затяжки резьбовых соединений;

— к электрическим параметрам.

7.1.5.6 Подраздел «Требования по

выявлению последствий отказов и повреждений» содержит:

— перечень основных проверок технического состояния изделия

и составных частей, методики их проведения и выявления последствий отказов и

повреждений;

— перечень характерных отказов и повреждений. Перечень

основных проверок технического состояния рекомендуется выполнять в виде таблицы

5.

Таблица 5

Перечень проверок технического состояния

|

Наименование |

Кто выполняет |

Контрольные значения параметров (характеристик) |

Проверки должны

обеспечиваться имеющимся в ремонтных органах средствами измерений,

приспособлениями и инструментом, входящими в комплект средств оснащения ремонта

и состав ЗИП на ремонт.

В методиках проведения и выявления результатов отказов и

повреждений, как правило, указывают:

— средства оснащения для выявления отказов и повреждений;

— порядок поиска и выявления результатов отказов и

повреждений;

— технические требования, предъявляемые к изделию, сборочным

единицам, деталям, определяющие их отказы и повреждения;

— параметры и характеристики (свойства) изделия, составных

частей, необходимые для определения технического состояния изделия и составных

частей;

— порядок разборки (демонтажа) изделия и составных частей

для поиска отказов и повреждений;

— трудозатраты на виды работ.

Перечень характерных отказов и повреждений содержит:

— наименование и описание характеристик отказов и

повреждений изделий и их составных частей;

— возможные причины возникновения отказов и повреждений;

— основные методы устранения отказов и повреждений.

Измененная редакция, Изм. № 2)

7.1.5.7 Требования к сопряжениям составных частей, при

необходимости, рекомендуется излагать по форме, представленной в виде таблицы 6.

Таблица 6

Нормы зазоров и натягов

|

Номер |

Обозначение сопряжения |

Позиции сопрягаемых составных частей |

Обозначение сопрягаемых составных частей |

Наименование сопрягаемых составных частей |

Размер по чертежу |

Зазор (+), натяг (-), мм |

|

|

по чертежу |

предельный после ремонта |

||||||

7.1.5.8

Требования к моментам затяжки резьбовых соединений, при необходимости,

рекомендуется излагать по форме, представленной в виде таблицы 7.

Таблица 7

Моменты затяжки резьбовых соединений

|

Номер |

Обозначение соединения |

Номер позиции |

Обозначение деталей с резьбой |

Момент затяжки, нм |

Примечание |

7.1.6 Раздел

«Ремонт» содержит общие сведения о методах и правилах типового ремонта сборочных

единиц и деталей, разъемных и неразъемных соединений.

В разделе также, при необходимости, приводят:

— ремонтные чертежи;

— указания о нанесении защитных покрытий;

— указания об отделке изделия после ремонта;

— перечни деталей, подлежащих изготовлению при ремонте

изделия.

Для всех изменяющихся при эксплуатации и восстанавливаемых

при ремонте составных частях изделия в разделе рекомендуется дополнительно

указывать:

— основные технические характеристики и параметры, включая размеры

и их предельные отклонения;

— методы разборки, ремонта, сборки, регулирования

(настройки), проверки (контроля), и испытаний;

— средства оснащения;

— значения параметров и характеристик (свойств) составных

частей изделия, с которыми они допускаются в изделии без ремонта, если их

выработка не превышает гарантийного срока;

— трудозатраты.

Кроме того, в разделе при замене составных частей изделия

для каждой обособленной или функциональной части изделия при ремонте приводят:

— максимально возможную номенклатуру составных частей

изделия, которые могут быть заменены в ремонтных органах;

— указания по частичной разборке (демонтажу) изделия для

определения неисправных частей;

— указания по монтажу исправной (новой из комплекта ЗИП или

отремонтированной) сборочной единицы и последующей сборке изделия;

— методику регулирования (настройки) и испытания изделия

после замены сборочной единицы.

7.1.7 Раздел «Замена составных частей, доработка» состоит из

подразделов:

— замена составных частей;

— доработка.

7.1.7.1 Подраздел «Замена составных частей» содержит:

— описание работ по разборке изделия и сборочных единиц для

определения неисправных составных частей;

— описание работ по сборке (монтажу) изделия и сборочных

единиц после замены составных частей;

— методику регулирования (настройки) и проверки изделия и

сборочных единиц после замены составной части;

— технические требования на замену составных частей,

параметры которых подбирают экспериментально (например резисторов,

конденсаторов) с методиками их подбора и регулирования (настройки);

— перечень средств оснащения и средств измерений,

необходимых для работ по замене составных частей;

— трудозатраты.

7.1.7.2 Подраздел «Доработка» содержит:

— требования к доработанному изделию и составным частям;

— перечень основных работ на изделии (сборочных единицах),

которые до поступления в ремонт не подвергались доработке;

— перечень и правила проверок доработанных при ремонте

изделий и их составных частей на соответствие предъявленным требованиям.

В разделе также указывают:

— основание и срок проведения доработки;

— номера партии (серий) изделий (заводских номеров), которые

подлежат доработке;

— указания по доработке составных частей изделия;

— дополнительные указания по объему и порядку испытаний изделия

после доработки его при ремонте;

— перечень средств измерений в комплекте ЗИП, связанных с

доработкой.

7.1.8 Раздел «Сборка, проверка, регулирование (настройка)»

содержит:

— схему сборки отремонтированного изделия;

— сборочные чертежи;

— правила сборки отремонтированного изделия и его сборочных

единиц;

— порядок и правила проверки качества отремонтированного

изделия;

— порядок и методы регулирования (настройки) сборочных

единиц и изделия в целом;

— технические требования к собираемым сборочным единицам и

изделию в целом и методики проверки качества сборки;

— особые указания по мерам безопасности при сборке;

— перечень средств оснащения сборки и регулирования

(настройки);

— перечень работ по замене сборочных единиц новыми и

отремонтированными (для каждой заменяемой сборочной единицы указывают методику

дополнительного регулирования);

— указания по законтриванию (стопорению) и опломбированию

при сборке;

— методы и средства обеспечения чистоты внутренних полостей

при сборке;

— порядок и правила проверки качества работ и методы

контроля на отсутствие посторонних предметов в изделии;

— порядок комплексного осмотра собранного изделия.

7.1.9 Раздел «Испытания, проверка и

приемка после ремонта» содержит:

— перечень обязательных проверок качества изделия после ремонта;

— указания по определению объема, места, условий и

проведения испытаний изделия;

— требования по обеспечению испытаний средствами измерений,

макетами и т.д.;

— порядок оформления и методы обработки результатов

испытаний;

— перечень работ, проводимых на изделии после испытаний;

— правила приемки отремонтированного изделия;

— указания об организации регулирования, испытаний*

и приемки отремонтированного изделия и составных частей;

* Для отремонтированных изделий рекомендуется предусматривать

приемо-сдаточные и периодические испытания.

— правила и методики испытаний изделия и составных частей;

— объем проверок, регулирования (настройки) изделия на

объекте (если изделие монтируется на объекте);

— правила выбора и перечень средств регулирования

(настройки) испытаний и измерений, порядок подготовки, условия и режимы

испытаний;

— методы оценки отремонтированного изделия установленным

требованиям надежности;

— порядок обработки, оценки и оформления результатов

испытаний;

— трудозатраты.

7.1.10 Раздел «Монтаж и испытания изделий на объекте» в

общем случае содержит:

— указания по транспортированию отремонтированного изделия к

месту монтажа;

— порядок и правила подготовки изделия к монтажу и монтажа

изделия на объекте;

— порядок осмотра и методы контроля опорных поверхностей

изделия;

— порядок проверок и параметры изделия, подлежащие контролю

при монтаже;

— методы контроля и правила приемки после монтажа;

— методы регулирования (настройки) и испытаний

смонтированного изделия с элементами объекта;

— перечень средств регулирования (настройки) и контроля.

Раздел включают в РК, РС, если в ЭД нет достаточных

указаний, а также при особенностях монтажа отремонтированного изделия.

7.1.11 Раздел «Защитные покрытия и смазка»

содержит:

— указания по организации восстановления защитных покрытий,

их назначения;

— порядок подготовки поверхностей;

— положения по дефектации покрытий и устранению возможных

дефектов восстановленных и вновь нанесенных покрытий;

— порядок и правила восстановления и нанесения покрытий и

смазки, перечень необходимых для этого средств оснащения;

— специальные меры безопасности;

— характеристики применяемых материалов и их заменителей;

— указания по смазке составных частей изделия и изделия в

целом (как правило, приводят в виде дополнения к таблице смазки, помещаемой в

эксплуатационных документах на изделие с указанием заменителей).

7.1.12 Раздел «Маркировка, консервация»

содержит:

— указания по маркировке после ремонта изделия и составных

частей, тары, упаковочных материалов, перечень средств оснащения:

— метод маркировки (гравировка, травление и т.д.);

— требования к содержанию и качеству маркировки;

— указания по выбору методов консервации и расконсервации

только тех составных частей, отремонтированных изделий, методы консервации

которых не указаны в ЭД;

— требования к помещениям и особенности расконсервации

отремонтированных изделий для проведения технического обслуживания при хранении

в ремонтном органе;

— общие указания по применению временной защиты изделий и их

составных частей от коррозии и старения;

— перечень применяемых при консервации (расконсервации)

средств оснащения;

— особенности методов консервации отдельных сборочных единиц

изделия для различных вариантов хранения (при необходимости);

— дополнительные меры безопасности (при необходимости).

7.1.13 Раздел «Комплектация, упаковка,

транспортирование и хранение» содержит:

— указания по комплектованию изделия после ремонта ЗИП и

документацией;

— правила подготовки изделия к упаковыванию (упаковке) с

указанием средств оснащения;

— характеристику транспортной тары (пакетов, контейнеров,

поддонов и т.д.) и требования по ее использованию;

— характеристику вспомогательных материалов для упаковки;

— методы упаковывания изделия в зависимости от условий

транспортирования;

— порядок размещения и метод укладки изделия;

— перечень документов, вкладываемых в тару при упаковке

изделия, и метод их упаковки;

— виды транспорта (воздушный, железнодорожный, водный,

автомобильный) и транспортных средств (вагоны крытые или открытые, трюмы или

палубы судов и т.д.);

— методы укрытия и крепления изделия;

— требования по перевозке изделия специализированным

транспортом, в универсальной либо специальной таре;

— параметры транспортирования (дальность, скорость и др.);

— допустимые механические и другие виды воздействия при

транспортировании, необходимость защиты от внешних воздействующих факторов, от

ударов при погрузке и выгрузке, выдержки в нормальных условиях после

воздействия высоких либо низких температур;

— условия хранения изделия;

— требования к месту хранения (навес, крытый склад и т.д.);

— температурный режим хранения и сроки переконсервации (при

необходимости);

— методы укладки изделия (в штабели, стеллажи и т.д.);

— правила хранения ГСМ;

— перечни средств оснащения и материалов для работ по

пломбированию, упаковыванию, транспортированию и хранению изделий при ремонте.

Сведения, помещаемые в этом разделе, не должны повторять

сведения, имеющиеся в ЭД.

7.1.14 В РК, РС дополнительно, при необходимости, приводят:

— особенности ремонта базовой составной части изделия;

— методы обеспечения ремонта составных частей изделия с

частичной разборкой изделия;

— максимально возможную номенклатуру составных частей

изделия, которые можно заменить и (или) восстановить с учетом минимальной

разборки;

— минимальное количество средств оснащения для ремонта и

специалистов ремонтников.

7.1.15 В приложениях к РК, РС помещают сведения, не вошедшие

в текст документа, как правило, в них помещают:

— типовую схему ремонта;

— перечень выполняемых при ремонте работ;

— типовые перечни средств оснащения для ремонта;

— формы журналов инструктажа по мерам безопасности;

— методы отыскания типовых неисправностей (отказов и

повреждений);

— таблицы параметров составных частей, например значений твердости

поверхностей, соотношений значений твердости;

— указатели документов, определяющие перечни разрешенных к

применению в изделиях данного вида (группы) покупных изделии и материалов;

— сведения по замене материалов при ремонте изделия по

форме, приведенной в виде таблицы 8;

Таблица 8

Сводная таблица по замене материалов

|

Материал |

Основной показатель качества материала |

Номер стандарта (ТУ) |

Материал-заменитель |

Основной показатель качества материала-заменителя |

Номер стандарта (ТУ) |

Указания по использованию материала-заменителя |

— методики

отдельных стандартных и специальных видов испытаний отдельных составных частей изделия

или изделия в целом с указанием средств оснащения и средств измерений;

— таблицы смазки изделия;

— таблицы окраски изделия и его составных частей;

— отдельные инструкции по сборке и регулированию (настройке)

сложных сборочных единиц и изделия в целом;

— перечень доработок изделия;

— перечень взаимозаменяемости основных сборочных единиц;

— перечень деталей, которые заменяют при ремонте независимо

от их технического состояния;

— перечень составных частей изделия, влияющих на точность сборки

и не подлежащих разукомплектованию при ремонте;

— перечень составных частей изделия, требующих

индивидуального подбора, подгонки и совместной приработки;

— схемы нагрузок основных элементов конструкции изделия и

моменты затяжек резьбовых соединений;

— перечень возможных (характеристик) неисправностей с

методиками их выявления и устранения;

— перечень смазочных и лакокрасочных материалов, специальных

жидкостей и их заменителей.

7.2 Технические условия на ремонт

7.2.1 В технических условиях на ремонт (далее — УК, УС)

приводят технические требования, показатели и нормы, которые должны

удовлетворять отремонтированное изделие. УК, УС не должны дублировать сведения,

изложенные в РК, РС, ремонтных чертежах и других ремонтных документах.

7.2.2 УК, УС включают в общем случае введение и следующие

разделы:

— технические требования;

— доработка;

— специальные требования к сборочным единицам;

— контроль качества при ремонте;

— испытания;

— защитные покрытия и смазка;

— комплектация;

— маркировка, консервация, упаковывание, транспортирование и

хранение;

— гарантии изготовителя (исполнителя ремонта) по ГОСТ

22352*.

Примечание —

Построение, изложение и оформление УК, УС рекомендуется выполнять в

соответствии с требованиями ГОСТ

2.114.

* Для изделий, ремонтируемых по заказам Министерства

обороны, требования по гарантиям исполнителя ремонта устанавливают по

соответствующим НД.

7.2.1, 7.2.2. (Измененная

редакция. Изм. № 1).

7.2.3 Введение содержит:

— перечень используемых в УК, УС обозначений и сокращений;

— область распространения УК, УС;

— перечень конструктивных вариантов изделия, на которые

распространяются УК, УС;

— перечень документов, которыми необходимо пользоваться

совместно с УК, УС;

— перечень видов конструкторских документов, на основании

которых разработаны УК, УС;

— перечень документов, аннулированных в связи с введением

УК, УС.

7.2.4 Раздел «Технические требования» содержит требования на

разборку, ремонт и сборку изделия и его сборочных единиц и меры безопасности.

Раздел, как правило, содержит:

— показатели и параметры, применяемые для определения

технического состояния изделия и его сборочных единиц и качества проведенных

работ на этапах разборки, ремонта и сборки;

— особые требования к разборке изделия и его составных

частей;

— этапы разборки и сборки изделия, если они не приведены в

технологической документации;

— перечень возможных дефектов составных частей изделия;

— сводные данные о параметрах и характеристиках (свойствах)

и составных частей изделия по ремонтным документам:

а) при которых составные части изделия подлежат ремонту;

б) с которыми их выпускают из ремонта;

в) при которых они могут быть допущены к эксплуатации без

ремонта;

— требования к входному контролю новых составных частей,

используемых при ремонте;

— сводные данные о замене материалов (рекомендуется

оформлять в соответствии с таблицей 8 стандарта);

— конкретные указания по правилам выполнения сборки после

ремонта, последующих регулировок (настроек) и проверок сборочных единиц и

изделия в целом, а также специальных испытаний сборочных единиц изделия;

— требования на заправку изделия и его составных частей

топливом, маслами, смазками, газами, жидкостями и другими материалами (ГСМ);

— перечень применяемых при разборке (сборке), ремонте,

регулировании изделий, средств оснащения и измерений;

— меры безопасности при ремонте изделия и его составных

частей.

При наличии в комплекте ремонтных документов общих

технических условий на ремонт (ОК, ОС) в первом пункте раздела приводят ссылку

на ОК, ОС в виде «______________________________ должен (на, но) удовлетворять

всем требованиям наименование изделия

_________________________

и требованиям, изложенным в соответствующих разделах

обозначение

ОК, ОС

настоящего УК, УС».

7.2.5 Раздел «Доработка» содержит указания и основные

требования по проверке качества выполнения работ при доработках изделий с

учетом требований, изложенных в 7.1.7.2.

7.2.6 Раздел «Специальные требования к сборочным единицам» содержит

показатели, нормы, характеристики (свойства), определяющие эксплуатационные

свойства сборочных единиц, а также используемые при контроле качества сборочных

единиц после ремонта.

7.2.7 Раздел «Контроль качества при ремонте» содержит

требования по предупреждению брака и систематической проверке работ при

ремонте, конструкторских и технологических параметров (показателей, норм и

характеристик (свойств) ремонтируемых изделий, направленные на обеспечение

точного соответствия указанных параметров требованиям, установленным

стандартами и техническими условиями.

7.2.7.1 Объектами контроля при ремонте, как правило,

являются:

— поступающие в ремонт изделия, полуфабрикаты, покупные

изделия, запасные части, материалы, средства оснащения и измерений, применяемые

при ремонте;

— отремонтированные или изготовленные составные части,

отремонтированные изделия в целом;

— средства оснащения, специально разработанные и

изготовленные для приемки изделий.

7.2.7.2 При контроле качества ремонта изделий, как правило, проверяют:

— выполнение и качество всех ремонтных работ, указанных в

ремонтных документах;

— правильность сборки сборочных единиц и изделий в целом;

— соответствие параметров изделий значениям, указанным в

перечислении 4 пункта 7.1.5.4;

— полноту и качество испытаний;

— комплектность ЗИП;

— правильность опломбирования изделий и заполнения

формуляров (паспортов).

7.2.8 Раздел «Испытания» с учетом требований 7.1.9

содержит правила проведения испытаний и приемки отремонтированного изделия