РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ

подземных ленточных

конвейеров

в угольных и сланцевых

шахтах

Москва 1995

Утверждено заместителем Генерального директора компании «Росуголь» А.Л.Фнсуном

Э октября 1995 г.

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ подземных ленточных конвейеров в угольных и сланцевых шахтах

Мосоо 1995

где Rl — допустимый радиус перегиба на расстоянии L от конца конвейера с минимальным натяжением ленты, и;

радиус перегиба на участке максимального натяжения ленты, и (принимается по табл. 4.1 или 4.2);

Rmm — радиус перегиба на участке максимального натяжения ленты, м (принимается по табл. 4.1 или 4.2);

LK — длина конвейера.

|

Таблица 4.1 Допустимые радиусы перегиба участков трассы ленточных конвейеров с вогнутым профилем, и |

|||||||||||||||||

|

|

Таблица 4.2 Допустимые радиусы перегиба участков трассы ленточных конвейеров с выпуклым профилем, м |

|||||||||||||||||

|

4.5. Перед началом монтажа конвейера маркшейдерской службой должны быть сняты план и профиль выработки с нанесением габаритных размеров устанавливаемого конвейера по всей длине выработки, при этом определяются

фактические параметры установки конвейера, намечаются мероприятия по приведению их в соответствие с нормируемыми. Для прямолинейной установки става конвейера в выработке должна быть намечена его ось. Маркшейдерские реперы по оси конвейера должны располагаться через 20 м.

4.6. Камеры для размещения приводов конвейеров и вулканизационного оборудования рекомендуется оборудовать грузоподъемными устройствами. При мощности приводных двигателей 100 кВт и менее грузоподъемные устройства могут быть нестационарными. При проектировании камер должна учитываться возможность доставки в нее узлов привода в период эксплуатации конвейера. Для вновь строящихся магистральных выработок это требование является обязательным.

4.7. Нормальная работа подземных ленточных конвейеров обеспечивается при температуре окружающего воздуха от -5 до +35° С (для конвейеров, оснащенных гидромуфтами или жидкостными реостатами, — от +5 до 4*35° С ). При наличии в конвейерной выработке участков повышенного выделения влаги следует обеспечить надежный отвод воды в водоотливную канавку или водосборник

4.8. В выработке рядом с конвейером рекомендуется укладывать рельсовый путь или предусматривать применение других средств вспомогательного транспорта. Для всех вновь строящихся конвейеризированных выработок это требование является обязательным. Допускается размещать рельсовый путь или другие средства вспомогательного транспорта в параллельной выработке, соединенной по всей длине с конвейерной выработкой сбойками.

Подготовка конвейера к спуску в шахту м доставка

к месту монтажа

4.9. Перед спуском конвейера в шахту необходимо провести следующие работы:

а) проверить наличие сборочных единиц и деталей согласно комплектующей ведомости или формуляру;

б) проверить исправность подготавливаемых к спуску узлов и деталей, очистить узлы и детали от консервациояной смазки;

в) проверить работоспособность узлов привода и установить соответствие его сборки (справа или слева от конвейера) условиям эксплуатации;

г) собрать секции натяжной станции и проверить ход натяжных элементов путем их перемещения. Каретки натяжных устройств должны перемещаться по всей длине направляющих свободно, без заеданий;

д) разобрать крупные сборочные единицы конвейера на более мелкие, удобные по габаритам и массе для транспортирования по горным выработкам, промаркировав разбираемые части. Количество должно быть минимальным и определяться габаритами клети ствола, сечением горных выработок, грузоподъемностью и габаритами транспортных средств;

е) проверить исправность подготавливаемой к монтажу электроаппаратуры. Проверка производится при открытых крышках согласно инструкциям, прилагаемым к отдельным электроаппаратам.

4.10. Узлы конвейера и конвейерные ленты следует спускать в шахту и доставлять к месту монтажа на грузовых платформах, в вагонетках или контейнерах. Типовая технологическая карта доставки конвейерных лент приведена в приложении 7.

4.11. В соответствующих условиях (с учетом сечения ствола, грузоподъемности клети, размеров выработок на сопряжении околоствольного двора с клетевым стволом) допускается спуск привода конвейера или его составных частей, а также рулонов резинотросовых лент под клетью.

4.12. Электроконтактные манометры, рукава высокого давления, датчики защиты и контроля работы конвейера целесообразно доставлять в упаковке.

4.13. Доставленные к месту монтажа составные части и узлы головной и концевой секций конвейера по возможности размещаются в непосредственной близости от места их установки, узлы става конвейера следует рассредоточить вдоль трассы.

Общие указания по моптажу узлов конвейера

4.14. Подземные конвейеры должны монтироваться по графику проведения монтажных работ с учетом требований «Правил безопасности в угольных и сланцевых шахтах» и настоящего Руководства, а также руководств заводов-изготовителей. График с дополнительными указаниями по монтажу (учитывающими конкретные горнотехнические усло-

вия) и безопасности работ должен утверждаться руководством шахты.

4.15. Монтаж конвейеров выполняется под руководством лиц, ответственных за безопасность и квалифицированное выполнение работ.

4.16. Рекомендуется следующая последовательность монтажа:

— монтаж механической части;

— монтаж электрооборудования и пускорегулирующей аппаратуры;

— навеска и стыковка ленты;

— монтаж аппаратуры автоматизации и сигнализации.

4.17. Монтаж механической части конвейера следует начинать, как правило, с установки головной секции (бремсбер-гового конвейера с расположением привода вверху — с концевой секции). При монтаже конвейера могут использоваться Любые маркшейдерские методы проверки прямолинейности трассы.

4.18. Ленточная часть телескопического конвейера и перегружатель могут монтироваться одновременно.

4.19. Перед сборкой конвейера необходимо в соответствии с картой смазки очистить и покрыть смазкой загрязненные рабочие поверхности.

4.20. Узлы ленточных конвейеров должны монтироваться с соблюдением зазоров между верхней выступающей частью конвейера и верхняком крепи, конвейером и крепью, подвижным составом и конвейером, оговоренных в ‘’Правилах безопасности в угольных и сланцевых шахтах».

Монтаж приводов, натяжных устройств я

концевых секций (станций)

4.21. Головные, концевые секции и промежуточные приводы стационарных конвейеров, а также головные секции по-лустационарных ленточных конвейеров с шириной ленты 1000 мм и более должны устанавливаться на бетонных фундаментах, если иное не предусмотрено заводом-изготовителем. Изменения способа установки указанных узлов должны быть согласованы с заводом-изготовителем.

Концевые секции всех полустационарных конвейеров и головные секции полустационарных конвейеров с шириной ленты 1000 мм и менее могут устанавливаться без фундамента с раскреплением их в соответствии с руководством завода-

изготовителя. При пучащих почвах вместо бетонного фундамента допускается применение металлических рам с анкерным креплением.

4.22. Барабаны головной и концевой секций, не предназначенные для центрирования ленты, должны быть выставлены строго перпендикулярно оси конвейера. Отклонение осей барабанов от линии, перпендикулярной оси конвейера в горизонтальной плоскости, не должно превышать 3 мм на 1000 мм длины барабана.

Смещение середины приводного барабана относительно оси конвейера в горизонтальной плоскости не должно превышать 5 мм.

4.23. Регулировку соосности валов при соединении редуктора с электродвигателем и барабаном следует проводить установкой подкладок. Перекос осей соединяемых валов не должен превышать 1 град. Допустимое радиальное смещение осей валов определяется технической документацией на конвейер.

4.24. Тормозное устройство должно быть выставлено относительно шкива так, чтобы соблюдалась параллельность тормозных колодок и поверхности шкива.

Правильность установки тормозного устройства может быть проверена по пятну касания колодок со шкивом. Пятно касания каждой колодки со шкивом должно быть не менее 70% рабочей поверхности колодки.

4.25. Окончательное крепление редукторов и электродвигателей следует выполнять после регулирования всех механизмов привода.

4.26. Направляющие для перемещения кареток натяжного барабана ленточных конвейеров должны быть смонтированы прямолинейно, параллельно оси конвейера и располагаться на одном уровне. Отклонение направляющих от прямой линии не должно превышать 10 мм на длину 8 м. Превышение одной нитки направляющих относительно другой в одном сечении должно быть не более 4, а на стыке — не более 2 мм.

4.27. Колея направляющих для перемещения кареток натяжного или отклоняющего барабанов ленточных конвейеров должна быть выдержана по всей длине натяжного устройства. Запрещается допускать расширение колеи более 4 мм и сужение более 2 мм по сравнению с размером, указанным в руководстве завода-иэготовителя.

4.28. Зазор между каретками натяжного и отклоняющего барабанов и стойками рамы ленточного конвейера должен быть не менее 20 мм с каждой стороны.

4.29. По окончании сборки приводной станции необходимо залить маслом редукторы, рабочей жидкостью гидромуфты, заправить смазкой подшипники и провести обкатку приводных блоков до навески ленты.

4.30. Запрещается подключение приводов конвейеров к электросети до окончания монтажа конвейера. Допускается временное подключение приводов на время их обкатки после окончательного монтажа приводной станции. После проведения обкатки приводы вновь должны быть отключены от сети. Допускается также временное подключение приводов к сети, если они используются при навеске ленты.

4.31. В качестве фрикционных материалов для тормозных устройств должны применяться только материалы, рекомендованные заводом-изготовителем конвейеров.

4.32. Попадание масла, воды, грязи и рабочих жидкостей на фрикционные элементы тормозных устройств недопустимо.

Монтаж става конвейера

4.33. Став конвейера может устанавливаться на почве выработки, а также полностью или частично подвешиваться к крепи. Подвеска става рекомендуется при пучащих почвах, а также с целью облегчения работы по раслггыбовке при нормальных почвах.

4.34. Конструкция подвески должна обеспечивать регулирование става конвейера по высоте. Система подвески не должна допускать поперечных колебаний конвейера. Для предотвращения колебаний рекомендуется располагать подвески под углом к ставу или через 50-150 м устанавливать дополнительные опоры.

4.35. При монтаже става ленточного конвейера особое внимание следует уделить его прямолинейности в горизонтальной плоскости и отсутствию перекосов отдельных секций. Отклонение центра секций става от оси конвейера не должно превышать 10 мм, а перекос секций става в плоскости, перпендикулярной оси конвейера, должен быть не более 10 мм на один метр ширины става.

4.36. При расстоянии от почвы до нижней ветви ленты более 700 мм должно быть предусмотрено перекрытие под конвейером или это место конвейера должно быть ограждено.

4.37. Переход от головной станции к ставу должен бьггь плавным во избежание отрыва ленты от верхних роликов (см. табл. 4.1).

4.38. При монтаже секций става необходимо убедиться в легкости вращения роли ков: роли к и должны легко проворачиваться от руки.

4.39. Монтаж канатного става рекомендуется выполнять после установки головной и концевой станций.

Стойки става и роликоопоры должны быть установлены на расстоянии, указанном в руководстве завода-изготовителя конвейера.

4.40. Стрела прогиба в середине пролета обоих канатов должна быть одинакова и не превышать 1% расстояния между стойками (примерно 50 мм).

4.41. В местах перехода через став конвейера должны быть установлены переходные мостики шириной не менее 0,6 м, имеющие перила.

Зазор между бортом ленты и мостиком должен обеспечивать беспрепятственный проход угля с учетом наличия крупных кусков, но быть не менее 0,4 м. Высота прохода для людей над мостиком не должна бьггь менее 0,8 м. Переходные мостики должны изготавливаться из негорючих материалов.

Монтаж загрузочных и перегрузочных устройств

4.42. Загрузочное устройство должно обеспечивать формирование потока транспортируемого материала на ленте и не допускать его просыпания на почву выработки.

4.43. При устройстве пунктов загрузки и разгрузки ленточных конвейеров высота свободного падения горной массы на ленту должна быть не более 300 мм. При большой высоте падения должны быть приняты меры по уменьшению силы удара кусков горной массы (приемные лотки, колосники и тд.). Угол наклона приемного лотка должен быть в пределах 45-65 град. Желательно, чтобы направление потока совпадало с направлением движения ленты. При загрузке конвейера в промежуточных пунктах по трассе высота свободного падения горной массы не должна превышать 700-800 им.

Конструкция промежуточного погрузочного устройства должна обеспечивать свободное прохождение материала, нагружаемого предыдущим загрузочным или перегрузочным устройством.

4.44. В местах загрузки и перегрузки горной массы на ленточных конвейерах рекомендуется устанавливать амортизирующие устройства, например обрезиненные ролики. Расстояние между роликоопорами в зоне загрузки рекомендуется принимать в пределах 0,4-0,7 м. Направляющий лоток должен быть установлен таким образом, чтобы большая часть загружаемого материала ударялась о ленту в пролете между двумя роликоопорами.

4.45. Загрузку конвейера для повышенных углов наклона рекомендуется производить на выположенном (не более 18 град.) участке става длиной 5-10 м.

4.46. Для формирования материала на ленте погрузочные и перегрузочные устройства должны бьггь снабжены ограждающими бортами. Нижняя кромка борта должна иметь отбортовку, выполненную из трудновоспламеняющихся резин. Допустимо применение резинотканевых лент. Рекомендуется отбортовку устанавливать перпендикулярно поверхности ленты для уменьшения их износа из-за прижатия грузом.

Рекомендуется предусматривать возможность выдвижения отбортовки по мере ее износа. Ширина кромки ленты, выступающая за ограждающие борта, должна составлять не менее 15% ширины ленты. Длину бортов погрузочных пунктов для правильности формирования потока материала на ленте рекомендуется принимать равной расстоянию, которое лента проходит за 1,5-2 с.

4.47. Сформированный погрузочным устройством поток материала должен располагаться симметрично продольной оси ленты

4.48. Поперечный размер выходных отверстий желобов и течек при их расположении по продольной оси конвейера не должен быть более 0,8 ширины грузонесущего полотна. Рациональное сечение желобов и течек — полукруглое.

Допускается применение желобов трапецеидального сечения с закругленными нижними углами.

4.49. В перегрузочных устройствах ленточных конвейеров между разгрузочным барабаном и лентой загружаемого конвейера должен быть установлен направляющий лоток. Верхняя кромка направляющего лотка должна быть ниже оси барабана на 1/4-1/3 его диаметра.

Монтаж ловителей лепт

4.50. Конвейеры, установленные в выработках с углом наклона более 10 град., должны оборудоваться ловителями конвейерной ленты, предусмотренными руководствами по эксплуатации конвейера. Конвейеры с тросовыми лентами должны оснащаться или ловителями ленты, или средствами контроля состояния ленты.

4.51. Размещение ловителей по конвейеру должно соответствовать руководству по эксплуатации конвейера. На грузовых конвейерах первый ловитель устанавливается на расстоянии 30-50 м от приводной станции.

Конвейеры с шириной ленты 800 мм и длиной до 100 м, установленные в выработках с углом наклона более 10 град., допускается устанавливать без ловителей.

Навеска и замена конвейерной ленты

4.52. Навеску конвейерной ленты рекомендуется выполнять в соответствии с типовыми технологическими картами навески и замены лент, приведенными в приложении 8.

Стыковка конвейерных лент

4.53. Соединение резинотросовых лент должно осуществляться только методом горячей вулканизации с укладкой обрезиненных тросов по определенной схеме, позволяющей обеспечить прочность стыка более 70% расчетной прочности ленты (приложение 9). Соединение резинотросовых лент методом горячей вулканизации с вязкой тросов узлами не допускается.

4.54. Соединение тканевых конвейерных лент должно осуществляться методами горячей или холодной вулканизации, а также с помощью П-образных скоб (приложение 9).

Не рекомендуется применять разъемные (шарнирные) и неразъемные соединения конвейерных лент, выполненные с помощью заклепок. Вновь разработанные более совершенные способы подобных и иных соединений должны испытываться в установленном порядке.

Конвейерные ленты стационарных конвейеров рекомендуется соединять методом горячей или холодной вулканизации.

4.55. Продольные оси стыкуемых отрезков конвейерных лент должны быть точно совмещены. Отклонения между осями стыкуемых отрезков не допускаются.

4.56. При стыковке лент методом горячей или холодной вулканизации необходимо принять меры по исключению попадания влаги и пыли на склеиваемые поверхности.

4.57. Стыковка конвейерных лент должна выполняться бригадой рабочих, прошедших необходимую подготовку, в том числе и по технике пожарной безопасности, и ознакомленных с настоящим Руководством и инструкциями по стыковке лент.

4.58. При выполнении стыка методом горячей вулканизации на стационарных конвейерах необходимо присваивать ему номер, который должен быть четко отмечен на рабочей обкладке ленты (гравировка, оттиск).

После окончания работ по стыковке лент в «Журнал записи осмотра и ремонта конвейеров» вносится соответствующая запись (приложение 10).

Основные положения по монтажу средств

и аппаратуры автоматизации конвейеров

4.59. Все конвейеры и конвейерные линии должны оснащаться устройствами защит и блокировок, обеспечивающих выполнение требований «Правил безопасности в угольных и сланцевых шахтах».

4.60. Средства и аппаратура автоматизации отдельных конвейеров и конвейерных линий перед вводом в эксплуатацию должны бьггь подвергнуты проверке на поверхности или в подземной мастерской.

4.61. Спуск и доставка аппаратуры к месту монтажа выполняются с соблюдением правил безопасности. Во время доставки не допускается падение аппаратуры (вагона, платформы), сильные толчки и удары, попадание влаги.

4.62. Датчики схода ленты должны монтироваться с обеих сторон ленточного конвейера, особенно в местах вероятного схода ленты.

4.63. У приводной и концевой секций датчики контроля схода должны быть установлены на расстоянии не более 15 м от них.

4.64. При установке датчика схода ленты должно обеспечиваться его срабатывание при сходе ленты в сторону на величину, предотвращающую касание лентой поддерживающих конструкций, но не более 10% ширины ленты.

Руководство по эксплуатации подземных ленточных конвейеров в угольных м сланцевых шахтах. — М, И ГД им. ЛА.Ско<гннског<ч 1995.

Руководство разработано ИГД им. А.А-Скоминского, ВостНИИ с участием ДонУГИ, МакНИИ, НПО «Респиратор», Донгипроуглемаша, Александровского машзавода, Краснолучского иашзавода, НИИЭМИ.

Руководство предназначено как пособие по эксплуатации ленточных конвейеров для предприятий и организаций угольной промышленности РФ.

С вводом настоящего Руководства действие на территории РФ «Правил эксплуатации подземных ленточных и пластинчатых конвейеров на угольных и сланцевых шахтах», утвержденных в 1979 г, прекращается.

В разработке Руководства участвовали:

ЮАЛондрашин (руководитель), ВЛБоровлев, Г.КГерасиыов, МФХера-симова, П.В. Горохов, В.В.Гребенкж, ЮЛ Григорьев, В.СГридчин, НЛХрубский, В ККолояров, ГЛКост, М-А-Котов, А.М.Скворцов, РЛ Чернов, Л_АЧубаров, В-В-Шконда, СИЛ стрем ский.

©Институт горного дела км. А-А. С ко минского (ИГД им. АА. С ко минского), 1995

4.65. Количество звуковых сигнальных устройств и место их установки должны определяться из условий обеспечения достаточной слышимости. Сигнальные устройства должны быть установлены и закреплены на стенках выработки или элементах крепи таким образом, чтобы их раструбы были направлены в сторону концевых секций конвейеров.

4.66. Для предотвращения пожаров из-за проскальзывания ленты обязательна установка аппаратуры контроля пробуксовки приводных барабанов.

4.67. В местах погрузки материала на конвейер и разгрузки конвейера следует устанавливать датчик уровня загрузки.

4.68. Кабели должны подключаться к аппаратам согласно схеме внешних соединений.

4.69. Кабелъ-тросовые выключатели должны размещаться на ставе конвейера со стороны, предназначенной для прохода людей.

Пробный пуск и обкатка конвейера

4.70. Каждый вновь установленный конвейер подвергается пробному пуску, во время которого следует внимательно наблюдать за работой его отдельных узлов и, используя показания установленных на конвейере приборов, а также по внешним проявлениям (звуку, нагреву, вибрациям, ходу ленты и др.), проверять правильность их работы. Пуск конвейера сначала проводится без загрузки, а затем в загруженном состоянии.

4.71. Опробование конвейера вхолостую (2-3 смены) должно проводиться до и после установки течек, скребков и т.п. Сбрасывающие плужки на концевой секции рекомендуется устанавливать до опробования конвейера во избежание попадания на барабан забытых на ленте предметов.

4.72. Перед первым пуском должны быть проверены работа системы отключения конвейера с любого места става и предпусковая звуковая сигнализация, правильность направления вращения роторов двигателей, наличие масла в редукторах, рабочей жидкости в гидромуфтах, соответствие предварительного натяжения ленты рекомендациям руководств по эксплуатации. Бели конвейер оснащен устройством визуального контроля натяжения ленты, оно должно быть установлено в соответствии с требованиями заводского руководства по эксплуатации.

I. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Требования и рекомендации настоящего Руководства распространяются на все ленточные конвейеры, установленные в подземных выработках угольных шахт.

1.2. На подземном транспорте разрешается применять ленточные конвейеры, удовлетворяющие действующим «Правилам безопасности в угольных и сланцевых шахтах», изготовленные по технической документации, утвержденной в установленном порядке.

1.3. Монтаж и эксплуатация конвейеров должны проводиться в соответствии с настоящим Руководством, а также заводскими руководствами по эксплуатации конвейеров, учитывающими конструктивные и другие особенности данного типа конвейера.

2. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

КОНВЕЙЕРОВ

2.1 Ленточные конвейеры подразделяются на грузовые и грузопассажирские.

Грузовые конвейеры предназначены для транспортирования угля, горной массы (уголь с породой) и породы.

Для перевозки людей по выработкам предназначены грузопассажирские конвейеры. Однако для этой цели могут использоваться и грузовые, переоборудованные в соответствии с действующей «Инструкцией по перевозке людей ленточными конвейерами в подземных выработках угольных шахт» (приложение 1).

2.2. Основная область применения конвейеров приведена в табл.2.1.

Особенности эксплуатации и конструктивного исполнения конвейеров отражены в заводских руководствах по эксплуатации.

Технические данные подземных ленточных конвейеров приведены в приложении 2.

2.3. Ленточные конвейеры могут быть использованы как в виде отдельных транспортных установок, так и в составе неразветвленных и разветвленных конвейерных линий.

|

Таблица 2.1 Конструктивные разновидности ленточных конвейеров и области их применения |

|||||||||||||||||||||

|

По способу установки конвейеры делятся на стационарные и полустационарные. Стационарные конвейеры предназначены для установки в главных наклонных и горизонтальных выработках, а также в участковых выработках, где не требуется оперативного сокращения длины.

Конструкция полу стационарных конвейеров допускает периодическое или непрерывное (у телескопических конвейеров) изменение их длины. Эти конвейеры могут устанавливаться в выработках, примыкающих к лаве, а также при проходке подготовительных выработок.

Полустационарные конвейеры для транспортирования горной массы из подготовительных забоев целесообразно применять в основном при проходке конвейеризированных выемочных выработок с последующим оставлением этих конвейеров для обслуживания очистных забоев.

При невозможности соблюдения данных требований, а также при проведении неконвейеризированных выемочных выработок предпочтение следует отдавать телескопическим проходческим конвейерам.

2.4. Максимальные размеры кусков транспортируемой горной массы в зависимости от типа и ширины ленты при использовании ленточных конвейеров не должны превышать величин, указанных в табл.2.2.

|

Таблица 2.2 Максимально допустимые размеры кусков транспортируемой горной массы |

|||||||||||||||||

|

|||||||||||||||||

|

Примечание. В числителе — крупность кусков угля, а в знаменателе — породы. |

3. ВЫБОР КОНВЕЙЕРОВ И ЛЕНТЫ

Выбор конвейера

3.1. Основными технологическими требованиями, предъявляемыми к конвейерам при их выборе, являются возможность приема на ленту поступающих максимальных минутных грузопотоков без просыпания угля на почву и обеспечение нормального режима работы привода и ленты конвейера.

В соответствии с этими технологическими требованиями основными техническими параметрами, по которым должны выбираться конвейеры для конкретных горнотехнических условий, являются:

— минутная приемная способность конвейера Qtuip, кубм/мин;

— техническая производительность конвейера Q, т/ч.

Под приемной способностью конвейера понимается количество угля, которое может принять в единицу времени (минуту) движущаяся лента при наибольшем допустимом

заполнении ее грузом. Приемная способность для каждого типоразмера конвейера является постоянным параметром и определяется скоростью движения ленты и геометрическими параметрами лотка, образуемого лентой при движении по роликоопорам (шириной ленты и конструкцией роликоопор). Приемная способность эксплуатируемых на угольных шахтах конвейеров указана в табл. П.2.1 и П.2.2 приложения 2. При полустационарной установке конвейеров приемную способность следует принимать на 10% меньше паспортной.

Техническая производительность конвейера является переменным параметром, зависящим от конкретной длины установки конвейера и угла его наклона.

Диапазон изменения допустимой производительности каждого типоразмера конвейера в зависимости от его длины и угла наклона устанавливается заводом-изготовителем расчетом и регламентируется характеристиками применимости (приложение 2, рис. П.2.1-П.2.52).

3.2. Выбор конвейеров для конкретных условий применения должен проводиться с учетом неравномерности грузопотоков, обусловленных горнотехническими показателями очистного и подготовительных забоев, в соответствии с методическими указаниями, изложенными в «Основных положениях по проектированию подземного транспорта новых и действующих угольных шахт».

С целью автоматизации расчетов и повышения их достоверности при выборе конвейеров для сложных разветвленных трасс с промежуточными бункерами рекомендуется пользоваться программным комплексом на ПЭВМ «Подземный транспорт», разработанным ИГД им. А.А.Скочинского на базе «Основных положений…».

При выборе конвейеров следует стремиться к минимизации количества конвейеров в маршруте, в том числе за счет использования промежуточных приводов (приложение 3). Для находящихся в эксплуатации конвейерных линий с большим количеством последовательно установленных конвейеров рекомендуется проанализировать целесообразность их сокращения.

Выбор типа и прочпости конвейерной ленты

3.3. На подземных ленточных конвейерах должны применяться только неэлектризующиеся ленты в трудновоспла-меняющемся или самозатухающем исполнении. Ассортимент конвейерных лент для подземного трнспорта угольной промышленности приведен в приложении 4.

3.4. При выборе типа и прочности конвейерной ленты необходимо пользоваться заводским руководством по эксплуатации конвейеров.

При отсутствии ленты, рекомендованной заводом-изготовителем конвейера, или прекращении ее производства допускается применение другого типа ленты при соблюдении следующих условий:

— назначение заменяемой ленты должно соответствовать виду транспортируемого груза и условиям применения; для конвейеров, транспортирующих породу, могут быть заказаны ленты с увеличенной толщиной рабочей обкладки;

— замена резинотросовой ленты тканевой допускается только по получении экспертного заключения специалистов;

— при замене тканевой ленты резинотросовой или тканевой с большим числом прокладок, чем у заменяемой ленты, необходимо проверить соответствие заменяющей ленты диаметру приводного барабана конвейера по табл. 3.1.

3.5 Ширина ленты должна соответствовать указанной в руководстве по эксплуатации конвейера.

Запрещается без согласия завода-изготовителя конвейеров применять ленты, номинальная ширина которых больше или меньше, чем указано в руководстве по эксплуатации конвейера. При применении ленты меньшей ширины должна быть проверена расчетом достаточность ее приемной способности, скорректировано положение датчиков схода ленты, исключена перевозка людей.

3.6. Допускается применение конвейерных лент прочностью меньшей, чем указано в руководстве по эксплуатации конвейера, если производительность или фактическая длина конвейера меньше номинальных значений. При этом допускаемая прочность ленты определяется исходя из тягового расчета ленточного конвейера (ОСТ 12.14.130-79) с учетом запаса прочности конвейерных лент и величины относительной перегрузки ленты при пуске и торможении или по приложению 5.

При этом должно быть соблюдено следующее условие:

где Sp — номинальная (расчетная) прочность ленты, подсчитываемая по ее характеристике, Н;

Smax — максимальное усилие натяжения ленты, определяемое тяговым расчетом конвейера, Н;

К, и Кд — коэффициенты, соответственно запаса прочности ленты и относительной перегрузки ленты при пуске и торможении (принимаются по приложению 13).

|

Таблица 3.1 Максимальное количество прокладок или прочность ленты, допускаемой к навеске на конвейеры, в зависимости от диаметра приводных барабанов |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

3.7. Выбор ленты для грузопассажирских конвейеров должен производиться по наибольшей нагрузке и величине запаса прочности на единицу выше, чем для грузового конвейер

3.8. При необходимости использования ленты с большой вытяжкой можно рекомендовать заказывать конвейеры с увеличенным до 20-25 м ходом натяжного барабана.

4. МОНТАЖ И ДЕМООТАЖ ПОДЗЕМНЫХ КОНВЕЙЕРОВ

4.1. Установка стационарных ленточных конвейеров должна выполняться по проектам, в которых, наряду с другими вопросами, должны отражаться вопросы подготовки выработок (особенно наклонных стволов капитальных уклонов, бремсбергов и магистральных горизонтальных выработок) и противопожарной защиты. Примерное содержание проекта установки ленточного конвейера приведено в приложении 6.

Схемы и расчеты по установке полустационарных конвейеров должны входить в «Проект вскрытия, подготовки и отработки выемочного участка».

Подготовка выработки к монтажу конвейера

4.2. В подготовку выработки входят проведение камер (ниш) под приводные, натяжные станции, вулканизационное оборудование и лебедки для монтажа, демонтажа и обслуживания конвейера, сооружение фундаментов, установка грузо-подъемных устройств, разметка трассы конвейера, расчистка выработки и водоотливной канавки от угля, породы и посторонних предметов, навеска всех коммуникационных линий, оборудование выработки освещением и проведение других подготовительных мероприятий, предусмотренных проектом.

4.3. Выработка, предназначенная для установки ленточных конвейеров, должна быть прямолинейной в горизонтальной плоскости на участке, равном длине става одного конвейера. Могут допускаться такие отклонения от прямолинейности, которые позволяют устанавливать конвейер в соответствии с требованиями п.4.5, настоящего Руководства и при этом обеспечивают сохранение регламентируемых ПБ зазоров между конвейером и крепью, конвейером и подвижным составом.

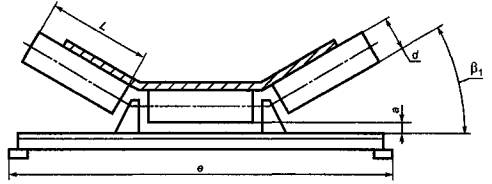

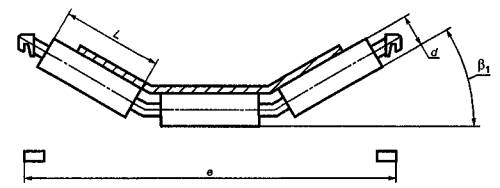

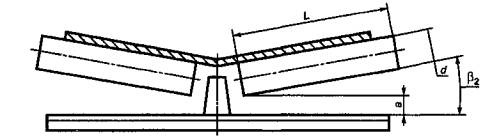

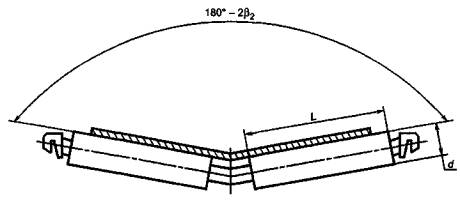

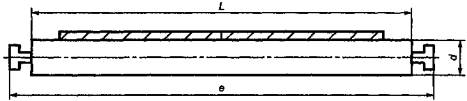

4.4. Радиусы перегиба участков трассы ленточных конвейеров в вертикальной плоскости должны рассчитываться по ОСТ 12.14.130-79 или быть не меньше значений, приведенных в табл. 4.1 и 4.2.

Допустимые значения радиуса перегиба трассы ленточного конвейера на расстоянии L от конца конвейера с минимальным натяжением ленты определяются по формуле

Rl = (И™* ~ f

LК

Руководство по эксплуатации подземных ленточных конвейеров в угольных и сланцевых шахтах

| Статус: | справочные материалы, мп, тпр |

| Название рус.: | Руководство по эксплуатации подземных ленточных конвейеров в угольных и сланцевых шахтах |

| Дата добавления в базу: | 01.02.2020 |

| Дата актуализации: | 01.01.2021 |

| Область применения: | Требования и рекомендации Руководста распространяются на все ленточные конвейеры, установленные в подземных выработках угольных шахт. |

| Оглавление: | 1. Общие положения 2. Назначение и область применения конвейеров 3. Выбор конвейеров и ленты Выбор конвейера Выбор типа и прочности конвейерной ленты 4. Монтаж и демонтаж подземных конвейеров Подготовка выработки к монтажу конвейера Подготовка конвейера к спуску в шахту и доставка к месту монтажа Общие указания по монтажу узлов конвейера Монтаж приводов, натяжных устройств и концевых секций (станций) Монтаж става конвейера Монтаж загрузочных и перегрузочных устройств Монтаж ловителей лент Навеска и замена конвейерной ленты Стыковка конвейерных лент Основные положения по монтажу средств и аппаратуры автоматизации конвейеров Пробный пуск и обкатка конвейера Общие указания по демонтажу конвейера 5. Эксплуатация конвейеров Общие положения по эксплуатации конвейеров Неисправности конвейеров, требующие их немедленной остановки Приводная и натяжная секции (станции) Став Загрузочные и перегрузочные устройства Конвейерная лента Центрирование лент Очистные устройства Обслуживание автоматизированных конвейерных установок (линий) 6. Общие положения по технике безопасности, организации труда и промсанитарии Приложение 1. Инструкция по перевозке людей ленточными конвейерами в подземных выработках угольных и сланцевых шахт Приложение 2. Технические данные подземных ленточных конвейеров, применяемых на угольных шахтах России Приложение 3. Рекомендации по применению промежуточных приводов Приложение 4. Конвейерные ленты, предназначенные для угольных шахт Приложение 5. Инструкция по определению необходимой прочности конвейерной ленты Приложение 6. Методические указания по составлению проектов на установку стационарных ленточных Приложение 7. Типовая технологическая карта доставки лент Приложение 8. Типовые технологические карты навески и замены лент Приложение 9. Стыковка конвейерных лент Приложение 10. Журнал осмотра и ремонта конвейеров Приложение 11. Хранение лент и ремонтных материалов Приложение 12. Ремонт конвейерных лент Приложение 13. Значения принимаемых при расчетах конвейеров коэффициентов запаса прочности конвейерной ленты и относительной перегрузки ее при пуске и торможении |

| Разработан: | ВостНИИ (Восточный научно-исследовательский институт по безопасности работ в горной промышленности) ИГД им. А.А. Скочинского Донгипроуглемаш МакНИИ НПО Респиратор Александровский машзавод Краснолучский машзавод НИИЭМИ |

| Утверждён: | 03.10.1995 Росуголь |

| Расположен в: | Техническая документация Экология ГОРНОЕ ДЕЛО И ПОЛЕЗНЫЕ ИСКОПАЕМЫЕ Горное дело и открытые горные работы Строительство Справочные документы Директивные письма, положения, рекомендации и др. |

| Заменяет собой: |

|

| Нормативные ссылки: |

|

- О системе

- Каталог документов

- Скачать

- Купить

ООО «Центр Программного Обеспечения» является авторизованным партнёром АО «Нанософт» по информационно-поисковой системе нормативов NormaCS, имеет право распространять программный продукт и оказывать услуги по сопровождению программы на всей территории РФ.

Тел.: +7(495)155-95-86, 8(800)350-19-95

Email: info@centerpo.ru

ИНН/КПП: 7721447045/770301001

ОГРН: 1167746147777

© 2016–2023 ООО «ЦПО»

Текст ГОСТ Р 59532-2021 Оборудование горно-шахтное. Конвейеры шахтные ленточные, оборудованные для перевозки людей. Требования безопасности

ГОСТ Р 59532-2021

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Оборудование горно-шахтное

КОНВЕЙЕРЫ ШАХТНЫЕ ЛЕНТОЧНЫЕ, ОБОРУДОВАННЫЕ ДЛЯ ПЕРЕВОЗКИ ЛЮДЕЙ

Требования безопасности

Mining equipment. Mining belt conveyors equipped for the transportation of people. Safety requirements

ОКС 73.100.01

73.100.40

Дата введения 2021-09-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием «Российский научно-технический центр информации по стандартизации, метрологии и оценке соответствия» (ФГУП «») и Некоммерческой организацией «Ассоциация машиностроителей Кузбасса» (НО «АМК»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 269 «Горное дело»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 мая 2021 г. N 463-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Настоящий стандарт подготовлен в соответствии с Федеральным законом от 29 июня 2015 г. N 162-ФЗ «О стандартизации в Российской Федерации» в целях выполнения Федерального закона от 27 декабря 2002 г. N 184-ФЗ «О техническом регулировании».

Требования настоящего стандарта распространяются на предприятия и организации угольной (сланцевой), машиностроительной и других отраслей промышленности вне зависимости от формы собственности и организационно-правовой формы, осуществляющих проектирование, изготовление, испытания и эксплуатацию шахтных ленточных конвейеров для перевозки людей.

1 Область применения

Настоящий стандарт распространяется на шахтные ленточные конвейеры, оборудованные для перевозки людей и предназначенные для транспортирования горной массы и перевозки людей по горизонтальным и наклонным горным выработкам с углами наклона от минус 18° до плюс 18° (далее — грузолюдской ленточный конвейер, конвейер) в соответствии с требованиями ГОСТ 31558.

Настоящий стандарт расширяет требования безопасности к грузолюдским ленточным конвейерам исключительно в части обеспечения безопасной перевозки людей.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9.104 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы условий эксплуатации

ГОСТ 9.303 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования к выбору

ГОСТ 12.1.003 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.010 Система стандартов безопасности труда. Взрывобезопасность. Общие требования

ГОСТ 12.1.012 Система стандартов безопасности труда. Вибрационная безопасность. Общие требования

ГОСТ 12.1.018 Система стандартов безопасности труда. Пожаровзрывобезопасность статического электричества. Общие требования

ГОСТ 12.1.029 Система стандартов безопасности труда. Средства и методы защиты от шума. Классификация

ГОСТ 12.1.044 (ИСО 4589-84) Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 12.2.003 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.007.0 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности

ГОСТ 12.2.049 Система стандартов безопасности труда. Оборудование производственное. Общие эргономические требования

ГОСТ 12.2.064 Система стандартов безопасности труда. Органы управления производственным оборудованием. Общие требования безопасности

ГОСТ 12.2.106 Система стандартов безопасности труда. Машины и механизмы, применяемые при разработке рудных, нерудных и россыпных месторождений полезных ископаемых. Общие гигиенические требования и методы оценки

ГОСТ 12.3.002 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 12.4.026 Система стандартов безопасности труда. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний

ГОСТ 12.4.034 Система стандартов безопасности труда. Средства индивидуальной защиты органов дыхания. Классификация и маркировка

ГОСТ 12.4.040 Система стандартов безопасности труда. Органы управления производственным оборудованием. Обозначения

ГОСТ 12.4.124 Система стандартов безопасности труда. Средства защиты от статического электричества. Общие технические требования

ГОСТ 12.4.275 Система стандартов безопасности труда. Средства индивидуальной защиты органа слуха. Общие технические требования. Методы испытаний

ГОСТ 12969 Таблички для машин и приборов. Технические требования

ГОСТ 12971 Таблички прямоугольные для машин и приборов. Размеры

ГОСТ 14254 (IEC 60529:2013) Степени защиты, обеспечиваемые оболочками (Код IP)

ГОСТ 21130 Изделия электротехнические. Зажимы заземляющие и знаки заземления. Конструкция и размеры

ГОСТ 21786 Система «Человек-машина». Сигнализаторы звуковые неречевых сообщений. Общие эргономические требования

ГОСТ 23000 Система «Человек-машина». Пульты управления. Общие эргономические требования

ГОСТ 24754 Электрооборудование рудничное нормальное. Общие технические требования и методы испытаний

ГОСТ 31438.2 (EN 1127-2:2002) Взрывоопасные среды. Взрывозащита и предотвращение взрыва. Часть 2. Основополагающая концепция и методология (для подземных выработок)

ГОСТ 31439 (EN 1710:2005) Оборудование и компоненты, предназначенные для применения в потенциально взрывоопасных средах подземных выработок шахт и рудников

ГОСТ 31441.1 (EN 13463-1:2001) Оборудование неэлектрическое, предназначенное для применения в потенциально взрывоопасных средах. Часть 1. Общие требования

ГОСТ 31441.5 (EN 13463-5:2003) Оборудование неэлектрическое, предназначенное для применения в потенциально взрывоопасных средах. Часть 5. Защита конструкционной безопасностью «с»

ГОСТ 31442 (EN 50303:2000) Оборудование группы 1, уровень взрывозащиты Ма, для применения в среде, опасной по воспламенению рудничного газа и/или угольной пыли

ГОСТ 31558 Конвейеры шахтные ленточные. Общие технические условия

ГОСТ 31610.0 (IEC 60079-0:2011) Взрывоопасные среды. Часть 0. Оборудование. Общие требования

ГОСТ 31610.11 (IEC 60079-11:2011) Взрывоопасные среды. Часть 11. Оборудование с видом взрывозащиты «искробезопасная электрическая цепь «i»

ГОСТ 31613 Электростатическая искробезопасность. Общие технические требования и методы испытаний

ГОСТ 32407 (ISO/DIS 80079-36) Взрывоопасные среды. Часть 36. Неэлектрическое оборудование для взрывоопасных сред. Общие требования и методы испытаний

ГОСТ 33966.1 (EN 115-1:2008+A1:2010) Эскалаторы и пассажирские конвейеры. Требования безопасности к устройству и установке

ГОСТ IEC 60079-1 Взрывоопасные среды. Часть 1. Оборудование с видом взрывозащиты «взрывонепроницаемые оболочки «d»

ГОСТ Р 2.601 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ Р 51042 Конвейеры шахтные ленточные. Методы испытаний

ГОСТ Р 51336 Безопасность машин. Установки аварийного выключения. Функции. Принципы проектирования

ГОСТ Р 52108 Ресурсосбережение. Обращение с отходами. Основные положения

ГОСТ Р 55733 Освещение подземных горных выработок. Основные требования и методы измерений

ГОСТ Р 56904 Ленты конвейерные резинотросовые для горнодобывающей промышленности. Общие технические условия

ГОСТ Р 57032 Ленты конвейерные резинотканевые для угольных шахт. Технические условия

ГОСТ Р 57705 Горное дело. Знаки безопасности в угольных шахтах

ГОСТ Р 57841 Оборудование горно-шахтное. Конвейеры шахтные ленточные. Ролики. Общие технические условия

ГОСТ Р 58205 Горное дело. Определение прочности механических соединений резинотканевых конвейерных лент. Метод статических испытаний

ГОСТ Р МЭК 60073 Интерфейс человекомашинный. Маркировка и обозначения органов управления и контрольных устройств. Правила кодирования информации

ГОСТ Р МЭК 60079-25 Взрывоопасные среды. Часть 25. Искробезопасные системы

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1

|

шахтный конвейер (Нрк. транспортер): Машина непрерывного действия, предназначенная для транспортирования угля, горной породы и для перевозки людей по горизонтальным и наклонным выработкам. Примечание — Перевозка людей допускается по наклонным до 18° горным выработкам. [ГОСТ Р 54976-2012, статья 65] |

3.2

|

грузолюдской ленточный конвейер: Транспортная машина непрерывного действия, предназначенная для перевозки горной массы и людей. [ГОСТ Р 54976-2012, статья 69] |

Примечание — Грузолюдской ленточный конвейер оснащается станциями схода и посадки, устройствами, обеспечивающие безопасную перевозку людей.

3.3 станция посадки: Конструкция грузолюдского ленточного конвейера, предназначенная для посадки людей без остановки конвейера.

3.4 станция схода: Конструкция грузолюдского ленточного конвейера, предназначенная для схода людей без остановки конвейера.

4 Требования безопасности

4.1 Общие требования

4.1.1 Грузолюдской ленточный конвейер, его элементы, электрооборудование, средства контроля, сигнализации и автоматизации должны соответствовать требованиям безопасности настоящего стандарта и ГОСТ 12.2.003, ГОСТ 12.2.007.0, ГОСТ 12.2.049, ГОСТ 12.2.106, ГОСТ 12.3.002, ГОСТ 12.4.026, ГОСТ 31438.2, ГОСТ 31439, ГОСТ 31441.1, ГОСТ 31441.5, ГОСТ 31610.0, ГОСТ 9.104, ГОСТ 9.303, ГОСТ 14254, ГОСТ 24754, ГОСТ IEC 60079-1 и [1].

4.1.2 Перевозка людей по подземным горным выработкам грузолюдскими ленточными конвейерами должна осуществляться по проектной документации, утвержденной в установленном порядке (см. [1], [2]) и в соответствии с технической документацией предприятия-изготовителя (далее — изготовитель).

4.1.3 Грузолюдские ленточные конвейеры следует использовать для перевозки людей в выработках с углами наклона до 18° при номинальной скорости ленты не более 3,15 м/с. При этом ширина ленты должна быть не менее 800 мм при углах наклона выработки до 10° включительно и не менее 1000 мм — при углах более 10°.

Примечание — Для перевозки людей могут использовать верхнюю и нижнюю ветвь ленты конвейера.

4.1.4 Грузолюдские ленточные конвейеры, в том числе и зарубежного производства, должны иметь сертификат соответствия для подтверждения требованиям технического регламента [3], а при эксплуатации в угольных шахтах опасных по газу и (или) пыли дополнительно сертификат соответствия согласно [4].

4.1.5 Разукомплектование и использование грузолюдского ленточного конвейера не по назначению не допускаются. Замена одного типа конвейера другим, а также изменение схемы его конструкции производятся в соответствии с [5] и возможны только по согласованию с органом по сертификации, подтвердившим соответствие конвейера требованиям [3], [4].

4.1.6 К каждому грузолюдскому ленточному конвейеру прилагают эксплуатационную документацию по ГОСТ Р 2.601, содержащую требования (правила), предотвращающие возникновение опасных ситуаций при транспортировании, монтаже (демонтаже), эксплуатации, техническом обслуживании, ремонте и утилизации с учетом требований ГОСТ 31438.2 и ГОСТ 31441.1.

4.1.7 Грузолюдской ленточный конвейер должен обеспечивать:

— безопасную одновременную перевозку горной массы и людей;

— безопасную посадку и сход людей при движущейся конвейерной ленте;

— возможность безопасного применения блокировочных и защитных устройств, средств и устройств управления, устройств сигнализации и связи.

4.1.8 На ленточном конвейере должно обеспечиваться свободное пространство для проезда людей не менее 0,8 м по ширине и высоте.

Примечание — В местах установки ловителей ленты уменьшение ширины свободного пространства допускается до 0,7 м.

4.1.9 Сигнальные цвета и знаки безопасности, используемые на шахтных ленточных конвейерах для перевозки людей, должны соответствовать ГОСТ 12.4.026, ГОСТ Р 57705.

4.1.10 Методы проверки изготовителем требований по обеспечению безопасности конструкции грузолюдского ленточного конвейера приведены в приложении А.

4.2 Требования механической безопасности

4.2.1 Требования к конструкции

4.2.1.1 Общая конструкция, технические требования и характеристики грузолюдского ленточного конвейера — в соответствии с требованиями настоящего стандарта, ГОСТ 31558, ГОСТ Р 51042, ГОСТ Р 57841, [1], [2].

4.2.1.2 Грузолюдской ленточный конвейер должен быть оборудован:

— станциями посадки и схода;

— средствами оповещения о подъезде к станциям схода;

— устройствами автоматического отключения конвейера при проезде человеком конечной станции схода;

— устройствами для принудительного смещения человека с нижней ветви ленты при проезде конечной станции схода (при перевозке на нижней ветви);

— устройствами для отключения конвейера с движущейся ленты;

— устройствами для автоматического улавливания ленты и отключения конвейера в случае ее обрыва (при углах наклона конвейера более 10°);

— устройствами автоматического отключения привода конвейера при сходе ленты в сторону на величину более 10% ее ширины;

4.2.1.3 Участки грузолюдских ленточных конвейеров, используемых для перевозки людей, перед загрузочными устройствами должны быть оборудованы станцией схода, а после загрузочных устройств — станцией посадки.

4.2.1.4 Элементы конструкции грузолюдского ленточного конвейера, способные образовывать отдельные препятствия (ловители, переходные мостики и т.п.), расположенные ближе 100 мм от свободного пространства для проезда людей, должны быть освещены и обозначены предупреждающими знаками в соответствии с ГОСТ 12.4.026, ГОСТ Р 57705 и иметь гладкие ограждения с плавными отводами, исключающими фронтальный наезд пассажиров. Угол отвода — не более 20°.

4.2.1.5 Верхняя ветвь грузолюдского ленточного конвейера в местах проезда людей не должна возвышаться над почвой выработки или над пешеходным тротуаром более чем на 2,5 м.

4.2.1.6 Конструкция грузолюдского конвейера должна обеспечивать:

— надежную и безопасную работу конвейера при перевозке горной массы и людей;

— возможность проведения технического обслуживания и ремонта, удобный и безопасный доступ к местам осмотра, регулирования и смазки (при необходимости);

— возможность разборки на транспортабельные части (узлы) для спуска в шахту и транспортирования по горным выработкам;

— исключение самопроизвольного ослабления или разъединения креплений сборочных единиц деталей, а также перемещение подвижных частей за пределы, предусмотренные конструкцией, если это может повлечь за собой создание опасной ситуации.

4.2.1.7 Детали составных частей грузолюдского ленточного конвейера выполняют из негорючих материалов. Допускается изготовление из трудносгораемых или трудновоспламеняющихся материалов по ГОСТ 12.1.044 вспомогательных элементов: упругих муфт, уплотнительных манжет и колец, прокладок, амортизаторов, изоляции электрических кабелей и др.

На шахтах опасных по газу метану и/или пыли, составные части (элементы) конвейера из трудносгораемых или трудновоспламеняющихся материалов по электростатической искробезопасности должны соответствовать ГОСТ 31613, а изделия из легких сплавов — обеспечивать фрикционную искробезопасность по ГОСТ 31610.0. Качество материалов необходимо подтверждать лабораторными анализами или протоколами испытаний образцов.

4.2.2 Требования к защитным ограждениям

4.2.2.1 Составные части (узлы) ленточного конвейера, создающие возможность возникновения производственной опасности для людей, должны быть ограждены механическими защитными ограждениями.

Примечание — К таким частям конвейера относят: загрузочные, перегрузочные и разгрузочные устройства, вращающиеся барабаны, движущиеся части конвейера. Если составные части (узлы) полностью закрыть не представляется возможным, то необходимо обеспечить ограждения со стороны подхода к ним людей.

4.2.3 Требования к станциям посадки и схода

4.2.3.1 Станции посадки и схода людей подразделяются на конечные и промежуточные. Конечные и промежуточные станции посадки и схода должны обеспечивать удобную и безопасную посадку и сход людей без остановки конвейера. Промежуточные станции посадки и схода должны обеспечивать безопасный проезд транзитного персонала (людей).

4.2.3.2 Станции посадки располагают не ближе 5 м от загрузочных устройств и ограждающих устройств барабанов конвейера.

4.2.3.3 Станции схода располагают на расстоянии не ближе 20 м от загрузочных устройств и барабанов конвейера, включая барабаны промежуточного привода типа «ложный сброс».

4.2.3.4 Станции посадки оборудуют посадочными площадками, расположенными сбоку от конвейера или над лентой.

Ширина посадочных площадок должна быть не менее 0,6 м, длина не менее 0,8 м при посадке из положения стоя или сидя и не менее 1,9 м при посадке из положения лежа (при езде по нижней ленте).

Отклонение посадочных площадок по высоте от средней части ленты, а при перевозке людей на загруженной ленте — от находящейся на ней горной массы не должно превышать 100 мм при посадке в положении сидя и 200 мм в остальных случаях.

4.2.3.5 Над посадочными площадками и лентой (по направлению движения конвейерной ленты) на расстоянии не менее 10 м должно быть свободное пространство высотой не менее 1,2 м.

Примечание — Высота свободного пространства учитывается от верхнего уровня горной массы, расположенной на конвейерной ленте. На станциях, предназначенных для посадки на движущуюся ленту путем перекатывания в положении лежа, высоту свободного пространства над нижней лентой допускается уменьшать до 0,8 м.

4.2.3.6 Станции посадки с нерабочей стороны должны иметь гладкие ограждения длиной не менее 3 м и высотой не менее 0,5 м, препятствующие случайному смещению людей за пределы конвейерной ленты при посадке. Станции посадки на верхнюю ветвь конвейерной ленты необходимо оборудовать боковым ограждением высотой не менее 1 м, препятствующим случайному падению людей с площадок.

Ограждения должны устанавливаться вертикально на расстоянии 0,6 номинальной ширины конвейерной ленты от оси конвейера и возвышаться своей нижней кромкой над боковой кромкой конвейерной ленты на 100-150 мм.

4.2.3.7 Станции схода оборудуют площадками для схода, расположенными сбоку от конвейера.

4.2.3.8 Площадки должны иметь участок для схода с движущейся конвейерной ленты путем перешагивания с нее (или перекатывания в положении лежа) и участок для последующей остановки после схода.

4.2.3.9 Участок площадки, предназначенный для схода, располагают параллельно конвейерной ленте.

Примечание — Расположение участка площадки для схода допускается выполнять с отклонением по высоте не более 200 мм от кромок конвейерной ленты.

4.2.3.10 Площадка для схода с ленты должна иметь ширину не менее 0,7 м. Участок площадки для схода с ленты — длину не менее указанной в таблице 1.

Таблица 1 — Минимальная длина участка схода, м

|

Скорость ленты, м/с |

Длина участка, м, при способе схода |

|

|

перешагивание |

перекатывание |

|

|

1,6 |

2,8 |

4,7 |

|

2,0 |

3,2 |

5,1 |

|

2,5 |

3,8 |

5,7 |

|

3,15 |

4,5 |

6,4 |

Участок площадки, предназначенный для последующей остановки после схода с движущейся ленты, должен иметь длину не менее указанной в таблице 2.

Таблица 2 — Минимальная длина участка остановки, м

|

Способ схода |

Скорость, м/с |

Длина участка в м, в зависимости от угла наклона площадки, градус |

||||

|

От -18 до -10 |

От -9,9 до -6 |

От -5,9 до -3 |

От -2,9 до 10 |

От 10,1 до 18 |

||

|

Перешагивание |

1,6 |

Применять нельзя |

5,2 |

2,6 |

2,1 |

0,9 |

|

2,0 |

6,0 |

3,3 |

2,6 |

1,2 |

||

|

2,5 |

7,0 |

4,1 |

3,3 |

1,6 |

||

|

3,15 |

8,4 |

5,3 |

4,3 |

1,8 |

||

|

Перешагивание с опорой на поручень |

1,6 |

2,4 |

1,3 |

1,0 |

0,9 |

0,6 |

|

2,0 |

2,9 |

1,6 |

1,3 |

1,2 |

0,8 |

|

|

2,5 |

3,7 |

2,1 |

1,7 |

1,6 |

1,0 |

|

|

3,15 |

4,8 |

2,9 |

2,4 |

2,2 |

1,5 |

|

|

Перекатывание |

1,6 |

1,9 |

0,8 |

Способ не применяется |

||

|

2,0 |

3,0 |

1,2 |

||||

|

2,5 |

4,6 |

1,8 |

||||

|

3,15 |

7,6 |

3,0 |

4.2.3.11 Над площадками станции схода и на расстоянии 10 м по обе стороны от них высота свободного пространства над площадками — не менее 1,6 м.

Над конвейерной лентой с находящейся на ней горной массой высота свободного пространства — не менее 1,5 м.

Примечание — На станциях, предназначенных для схода путем перекатывания с движущейся конвейерной ленты в положении лежа, при езде на нижней ветви ленты высоту свободного пространства допускается уменьшать до 0,8 м.

4.2.3.12 Станции схода должны иметь боковое ограждение высотой не менее 1 м.

На спусках с углами наклона более 10°, а также при скорости ленты более 2,5 м/с станции схода оборудуют поручнями (при организации схода перешагиванием).

4.2.3.13 Площадки станций посадки и схода, для входа и выхода людей оборудуют устройствами (трапами, сходнями и др.) с поручнями.

4.2.3.14 По всей длине посадочных площадок и за ними на расстоянии не менее 10 м под средней частью конвейерной ленты между роликоопорами устанавливают перекрытия шириной не менее 0,5 м. Зазор между перекрытием и конвейерной лентой — не более 50 мм.

4.2.3.15 На станциях посадки и схода зазоры по ширине между лентой и боковыми площадками должны быть перекрыты, а ролики ограждены от фронтального наезда на них людей.

4.2.3.16 На станциях посадки и схода, при организации езды на нижней ветви конвейерной ленты, по всей длине площадок устанавливают гладкие ограждения роликоопор верхней ветви.

Аналогичное ограждение роликоопор устанавливают на длине не менее 10 м за площадками посадки и по обе стороны от площадок схода.

4.2.4 Требования к конвейерным лентам

4.2.4.1 На грузолюдских ленточных конвейерах применяют трудносгораемые (трудногорючие) ленты согласно требованиям ГОСТ Р 56904, ГОСТ Р 57032.

4.2.4.2 Запас прочности конвейерных лент при навеске должен соответствовать требованиям ГОСТ Р 56904, ГОСТ Р 57032 и составлять:

— при углах наклона конвейера до 10° — не менее 9,5 для резинотканевых лент и не менее 8 для резинотросовых лент;

— при углах наклона конвейера более 10° — не менее 10 для резинотканевых лент и не менее 9,5 для резинотросовых лент.

4.2.4.3 Стыковку конвейерных лент выполняют в соответствии с требованиями инструкций изготовителей конвейерных лент или изготовителей стыковочных материалов. Ленты соединяют методами горячей или холодной вулканизации.

Примечание

1 Допускается соединение резинотканевых лент при углах наклона выработки до 10° механическим соединением при условии обеспечения прочности стыкового соединения не менее 50% фактической прочности ленты в соответствии с ГОСТ Р 57032 в режиме статического испытания по ГОСТ Р 58205.

2 Использование механического соединения конвейерных лент, эксплуатируемых в выработках с углами наклона до 15°, допускается при условии обеспечения прочности соединения не менее 60% фактической прочности ленты в режиме статического испытания по ГОСТ Р 58205.

4.2.4.4 Срок службы конвейерных лент, используемых для шахтных ленточных конвейеров для перевозки людей, после навески, не должен превышать 3,5 года (42 месяца) для резинотросовых лент, 2,5 года (30 месяцев) для резинотканевых лент с прочностью прокладок 3 кН/см и более и 1,5 года (18 месяцев) для резинотканевых лент с прочностью прокладок менее 3 кН/см.

Примечание — Срок службы конвейерных лент при отсутствии дефектов, установленных в ГОСТ Р 56904 и ГОСТ Р 57032, может быть увеличен по заключению специальной комиссии. Под навеской (монтажом) конвейерной ленты понимается установка новой ленты из рулона (бухты) на конвейер.

4.2.4.5 Конвейерные ленты, прошедшие восстановительный ремонт, не допускаются к эксплуатации на грузолюдских ленточных конвейерах.

4.3 Требования электробезопасности

4.3.1 Электрооборудование и электроустановки грузолюдских ленточных конвейеров для эксплуатации на шахтах опасных по газу и (или) пыли должно иметь исполнение для работы в потенциально взрывоопасных средах, быть группы I с уровнем взрывозащиты Ma, соответствовать требованиям ГОСТ 14254, ГОСТ 31442, ГОСТ 31610.0, ГОСТ 31610.11, ГОСТ IEC 60079-1 и ГОСТ Р МЭК 60079-25. Общие требования безопасности и виды защит — по ГОСТ 12.2.007.0. Электрооборудование, предназначенное для шахт, не опасных по газу и пыли, — в рудничном исполнении (РН) по ГОСТ 24754.

4.3.2 Электрооборудование и электроустановки грузолюдских ленточных конвейеров должны иметь кабельные вводы взрывобезопасного исполнения, соответствующие для эксплуатации в подземных выработках шахт опасных по газу и (или) пыли и имеющие соответствующую маркировку по [4].

Примечание — К электрооборудованию и электроустановкам грузолюдского ленточного конвейера относят электрические двигатели, датчики, шкафы и станции управления.

4.3.3 Электрические двигатели, шкафы и станция управления, а также корпус грузолюдского ленточного конвейера заземляют на общую шахтную сеть заземления посредством заземляющих жил гибких кабелей. Кабели должны иметь исправную защиту от механических повреждений и быть надежно закреплены зажимами в соответствии с требованиями ГОСТ 21130.

4.3.4 Состояние заземляющих устройств должно периодически контролироваться, период проверки устанавливается технической документацией изготовителя конвейера.

4.4 Требования пожарной безопасности

4.4.1 Грузолюдской ленточный конвейер и правила его эксплуатации в подземных горных выработках, указанные в технической документации, должны соответствовать общим требованиям пожарной безопасности ГОСТ 12.1.004 и отраслевым правилам безопасности [1] и [6].

4.4.2 В целях обеспечения противопожарной защиты и предупреждения пожаров в горной выработке, где эксплуатируется грузолюдской ленточный конвейер, необходимо:

— предусматривать организационные и технические мероприятия по предотвращению возможности пожара, по локализации и тушению пожара в начальной стадии его возникновения во всех технологических процессах, при эксплуатации оборудования, в случаях проведения ремонтов или в аварийных ситуациях в соответствии с требованиями ГОСТ 12.1.004, [1];

— применять автоматические средства пожаротушения с автоматической пожарной сигнализацией и выводом информации к диспетчеру шахты, а также схемами энергоснабжения;

— осуществлять централизованный контроль и управление пожарным водоснабжением и установками пожаротушения, иметь автоматические средства обнаружения начальных стадий подземных пожаров, средства контроля нагрева узлов стационарного оборудования, блокировки, не допускающих работу машин и механизмов при несоответствии давления в пожарном трубопроводе нормативным требованиям;

— применять схемы и способы проветривания, обеспечивающие предотвращение образования взрывопожароопасной среды и безопасный выход людей на свежую струю воздуха;

— применять средства коллективной и индивидуальной защиты, обеспечивающие безопасность во время эвакуации или ожидания помощи при пожаре.

4.4.3 Неметаллические материалы, применяемые в конструкции грузолюдских ленточных конвейеров, должны соответствовать требованиям пожарной безопасности. Степень горючести и содержания ядовитых веществ, выделяющихся при горении допущенных материалов, — согласно ГОСТ 12.1.010.

4.4.4 Запрещается эксплуатация грузолюдского ленточного конвейера при отсутствии или неисправности противопожарного оборудования, стационарных средств пожаротушения и (или) переносных огнетушителей, размещение которых предусмотрено проектом противопожарной защиты.

4.5 Требования взрывобезопасности

4.5.1 Грузолюдской ленточный конвейер группы I с уровнем взрывозащиты Ma может применяться во всех горных выработках шахт, опасных по газу и (или) пыли. Для обеспечения данного уровня взрывозащиты конвейер должен соответствовать ГОСТ 31442, ГОСТ 31610.0.

Неэлектрическое оборудование конвейера должно иметь соответствующее исполнение по ГОСТ 32407 и соответствовать требованиям ГОСТ 31441.1, ГОСТ 31441.5, ГОСТ 31442 и ГОСТ 31613.

4.5.2 Сборочные единицы, детали и комплектующие конвейера, изготовленные полностью или частично из неметаллических материалов, должны удовлетворять требованию электростатической искробезопасности по ГОСТ 31441.1.

4.5.3 Электростатическая искробезопасность обеспечивается соблюдением требований настоящего стандарта, а также ГОСТ 12.1.004, ГОСТ 12.1.010, ГОСТ 12.1.018, ГОСТ 31613 и применением средств защиты по ГОСТ 12.4.124.

4.5.4 Электрооборудование грузолюдского ленточного конвейера, применяемого в шахтах, опасных по газу и пыли, должно иметь взрывозащищенное исполнение 1 (РВ) по ГОСТ 31610.0 и соответствовать требованиям ГОСТ IEC 60079-1, а предназначенное для шахт, не опасных по газу и пыли, — рудничное исполнение (РН) по ГОСТ 24754.

4.5.5 В применяемом в конструкции грузолюдского ленточного конвейера неэлектрическом оборудовании из металла не должно быть незащищенных (открытых) частей из легких металлов (алюминия, магния и др.), которые могут повлечь искрение в случае удара металлическим предметом из стали (железо), имеющим коррозию.

4.6 Требования к блокировочным и защитным устройствам

4.6.1 Средства защиты грузолюдского ленточного конвейера должны выполнять свое назначение непрерывно в процессе функционирования оборудования в соответствии с ГОСТ Р 51336, [1]-[4].

4.6.2 Технические средства, предотвращающие возникновение и развитие производственной опасности (например, блокирующие несанкционированный пуск и т.п.), должны функционировать при полном или частичном отключении электрической энергии от грузолюдского ленточного конвейера.

4.6.3 Для остановок в случае аварийных ситуаций, при техническом обслуживании и ремонте грузолюдского ленточного конвейеров необходимо предусмотреть выключатели «Стоп». Выключатели располагают в хорошо видных и легкодоступных местах у площадок посадки и схода, на приводной и натяжной станциях, на пультах управления.

Приведение в действие выключателя «Стоп» должно вызывать отключение питания привода и срабатывание рабочего тормоза. Выключатели «Стоп» должны соответствовать требованиям ГОСТ 33966.1.

4.6.4 При обслуживании и ремонте грузолюдского ленточного конвейера следует предусмотреть средства блокирования несанкционированного пуска конвейера.

4.6.5 Грузолюдской ленточный конвейер оснащают устройствами для принудительного смещения людей с движущейся ленты (сбрасывающий щиток).

Устройство для принудительного смещения устанавливается на расстоянии 8-10 м за датчиком проезда на конечной станции схода с нижней ветви ленты конвейера. Устройство выполняют в виде гладкой преграды, установленной над лентой под углом к оси конвейера не более 30°. Высота возможного падения человека при смещении с конвейерной ленты не должна превышать 0,3 м.

4.6.6 Для экстренной (аварийной) остановки грузолюдского ленточного конвейера необходимо предусмотреть кабельные тросовые выключатели, расположенные вдоль става конвейера (по всей его длине), для возможности людьми произвести отключение из любой точки трассы с движущейся ленты одним нажатием на трос при усилии не более 50 Н.

Средства воздействия на отключающее устройство для каждой ветви ленты, по которой перевозятся люди, должны располагаться выше ленты на расстоянии 0,2-0,4 м от ее кромки и быть различимы для персонала (например, маркирующими флажками).

Тросы, используемые для аварийного выключения, — в соответствии с требованиями ГОСТ Р 51336.

При разрыве и провисании троса должен автоматически вырабатываться сигнал аварийного выключения конвейера.

Примечание — Устройствами экстренного (аварийного) отключения оснащается каждая ветвь конвейерной ленты.

4.6.7 В горных выработках с углами наклона более 10° шахтный грузолюдской ленточный конвейер оборудуют не менее чем двумя ловителями оборвавшейся ленты. Ловители устанавливают ниже верхнего барабана конвейера с интервалом 40-80 м. Каждый ловитель должен быть рассчитан на удержание обеих ветвей ленты в случае обрыва любой из них при максимальной загрузке конвейера.

Ловители оборвавшейся ленты должны:

— не препятствовать безопасному проезду людей;

— срабатывать не позднее 2 с после обрыва ленты;

— обеспечивать при срабатывании отключение конвейера и надежное удержание оборвавшейся ленты;

— исключать травмирование людей при срабатывании.

4.6.8 При срабатывании защитных устройств в период перевозки людей повторное включение грузолюдского ленточного конвейера осуществляют только после выяснения и устранения причины остановки конвейера и ручной (местной) деблокировки сработавшей защиты.

Возвращение устройств защитного отключения конвейера в исходное положение не должно вызывать автоматического включения конвейера.

4.7 Требования к органам управления

4.7.1 Составные части (узлы) и элементы конструкции грузолюдского ленточного конвейера необходимо проектировать и изготавливать в соответствии с общими эргономическими требованиями ГОСТ 12.2.049.

4.7.2 Органы управления грузолюдского ленточного конвейера должны соответствовать требованиям настоящего стандарта, а также ГОСТ 12.2.064, ГОСТ 12.2.106, ГОСТ 12.4.040, ГОСТ 23000, [1] и технической документации изготовителя средств автоматизации, входящих в состав конвейера.

4.7.3 Конструкция органов управления грузолюдского ленточного конвейера должна обеспечивать:

— безопасное и удобное управление с места и дистанционно, исключающее возможность самопроизвольного включения конвейера;

— автоматическую подачу предупредительных звуковых сигналов перед пуском конвейера;

— аварийное отключение конвейера при помощи устройств, расположенных на пультах управления, дистанционное аварийное отключение и по всей длине конвейера;

— необходимые блокировки, предусмотренные технологическим процессом и условиями безопасной эксплуатации конвейера.

4.7.4 Органы управления должны иметь защиту от случайного воздействия, приводящего к несанкционированному включению.

4.7.5 Система управления грузолюдским ленточным конвейером должна предусматривать один или сочетание следующих видов управления: местное, дистанционное и автоматизированное.

Выбор требуемых видов управления определяется исходя из:

— условий обеспечения безопасности при управлении конвейером;

— особенностей конструкций конвейера;

— условий безопасности выполнения технологического процесса по перевозке горной массы и людей.

4.7.6 Система управления не должна допускать несанкционированного включения конвейера при включенном состоянии блокировочных и защитных устройств, а также при выполнении различного рода переключений, ремонта, наладок.

4.7.7 В целях обеспечения безопасности органы и системы управления грузолюдского ленточного конвейера оборудуют серийно выпускаемыми устройствами, обеспечивающими автоматическое соблюдение необходимых и защитных отключений и блокировок и состоящими из:

— устройств пуска и остановки;

— включающих устройств (пусковых выключателей);

— тормозных устройств;

— тросовых выключателей;

— устройств аварийного останова;

— устройств безопасности.

4.7.8 Все входящие в систему управления грузолюдского ленточного конвейера средства контроля и защиты от возникновения опасностей (устройства предупредительной сигнализации и оповещения, устройства электрических защит в силовых цепях и др.), связанные с включением конвейера или подачей напряжения, должны включаться в работу до пуска конвейера и до подачи напряжения в места, где может возникнуть производственная опасность.

4.7.9 Применение новых технологий предупреждения производственных опасностей и программных средств для проектирования шахтных систем управления и других систем обеспечения безопасности при перевозке людей на грузолюдских ленточных конвейерах допускается в шахтах только согласно установленному порядку (см. [1]).

4.8 Требования к устройствам сигнализации и связи

4.8.1 Устройства световой и звуковой сигнализации грузолюдского ленточного конвейера должны соответствовать требованиям ГОСТ 12.2.003, ГОСТ 12.4.026, ГОСТ 21786 и ГОСТ Р МЭК 60073.

4.8.2 При работе грузолюдского ленточного конвейера обеспечивают аварийную, предупредительную, оперативную и вызывную (кодовую) сигнализацию.

Недопустимо использовать систему предупредительной сигнализации в качестве кодовой для подачи оперативных сигналов.

4.8.3 Предупредительная световая и звуковая сигнализация должны передавать сообщения:

— «пуск конвейера»;

— «конвейер переключается на режим «перевозка людей»»;

— «перевозка людей»;

— «остановка конвейера».

4.8.4 Предпусковой предупредительный сигнал должен быть звуковым, продолжительностью не менее 5 с. Слышимость сигнала обеспечивают по всей длине конвейера.

4.8.5 Аварийная сигнализация должна передавать сообщения:

— «экстренное и аварийное отключение конвейера»;

— «останов конвейера из-за схода ленты»;

— «останов конвейера из-за затянувшегося пуска»;

— «конвейер не включается из-за срабатывания электрических защит двигателя» и другие, связанные с аварийными ситуациями.

4.8.6 Каждый неправильно поданный или непонятный сигнал должен восприниматься как сигнал «Стоп».

4.8.7 Грузолюдской ленточный конвейер оборудуют датчиком проезда станции схода. Датчик проезда станции схода устанавливается после станции схода на расстоянии не менее 20 м от загрузочных устройств и барабанов конвейера.

4.8.8 За конечной станцией схода грузолюдского ленточного конвейера устанавливают датчик проезда для автоматического отключения конвейера при проезде человеком конечной станции схода. Датчик должен обеспечивать надежное обнаружение людей на ленте и экстренное отключение конвейера.

Датчик проезда конечной станции схода устанавливают на расстоянии 3-5 м за светильником красного цвета. Усилие воздействия датчика механической конструкции на человека не должно превышать 300 Н.

4.8.9 Посадочные площадки грузолюдского ленточного конвейера для перевозки людей оборудуют телефонной связью, включенной в общешахтную сеть.

Системы связи должны действовать независимо от источников питания не менее четырех часов. Устройства связи с сетевым питанием необходимо снабжать резервным автономным источником, обеспечивающим работу не менее четырех часов.

4.8.10 Станции посадки и схода шахтного ленточного конвейера для перевозки людей оборудуют переговорными устройствами, обеспечивающими при необходимости связь с диспетчерской управления конвейером. Переговорные устройства должны соответствовать требованиям ГОСТ 12.2.049. Переговорные устройства располагают на расстоянии не более 5 м от станций.

4.8.11 Для оповещения людей о подъезде к станции схода за 10-15 м перед ней устанавливают устройство осязательной сигнализации в виде одного ряда эластичных полос шириной 30-50 мм, подвешенных над лентой через 100-150 мм по всей ее ширине с зазором не более 200 мм от незагруженной ленты. На лицевую сторону полос наносят светоотражающие материалы произвольной формы общей площадью не менее 50% площади лицевой поверхности полос.

4.8.12 Площадка* схода грузолюдского ленточного конвейера для перевозки людей оборудуют светильником желтого цвета, светильником красного цвета и информационными знаками схода.

___________________

* Текст документа соответствует оригиналу. — .