Настоящая инструкция разработана

на основе РД 10-74-94 «Типовая инструкция для крановщиков (машинистов) по

безопасной эксплуатации стреловых самоходных кранов (автомобильных,

пневмоколесных на специальном шасси автомобильного типа, гусеничных,

тракторных), Правил безопасности опасных производственных объектов, на которых

используются подъемные сооружения, и предназначена для машинистов стреловых

самоходных кранов.

1. Общие требования

1.1. Для управления кранами и их

обслуживания распорядительным актом руководителя предприятия назначаются

обученные и аттестованные крановщики не моложе 18 лет, имеющие соответствующую

квалификацию, прошедшие медицинский осмотр и не имеющие противопоказаний к

работе.

1.2. Для управления автомобильным краном

(краном-манипулятором) может назначаться водитель автомобиля после его обучения

в установленном порядке.

1.3. Во время работы крановщики должны

иметь при себе удостоверение.

1.4. Перед допуском к самостоятельной

работе крановщик должен пройти стажировку на кране, на котором он будет

работать.

1.5. Повторная проверка знаний

крановщиков должна проводиться:

— периодически (не реже одного раза в 12

мес.);

— при переходе на работу на другое

предприятие;

— по требованию инспектора Ростехнадзора

или специалиста, ответственного за осуществление производственного контроля при

эксплуатации ПС.

1.6. Повторная проверка знаний проводится

комиссией предприятия в объеме производственной инструкции для крановщиков.

1.7. Крановщики, прошедшие обучение и

имеющие удостоверение на право управления стреловыми кранами, должны знать:

— руководства по эксплуатации стреловых

кранов и приборов безопасности предприятий — изготовителей;

— производственную инструкцию;

— устройство кранов, назначение, принципы

действия и устройство узлов механизмов и приборов безопасности стреловых

кранов;

— устройство грузозахватных

приспособлений;

— инструкцию по охране труда;

— приемы и способы оказания первой помощи

пострадавшим.

1.8. Крановщик должен владеть навыками по

управлению краном и его обслуживанию.

1.9. По части содержания кранов в

исправном состоянии крановщик должен выполнять указания специалиста, ответственного

за содержание ПС в работоспособном состоянии, а по части производства работ — специалиста,

ответственного за безопасное производство работ с применением ПС.

2. Обязанности крановщика перед началом работы

2.1. Прежде чем приступить к работе,

крановщик должен убедиться в исправности всех механизмов, металлоконструкций и

других частей крана. При этом он должен:

— осмотреть механизмы крана, их крепление

и тормоза, а также ходовую часть, тяговые и буферные устройства;

— проверить наличие и исправность

ограждений механизмов;

— проверить смазку передач, подшипников и

канатов, а также состояние смазочных приспособлений и сальников;

— осмотреть в доступных местах металлоконструкцию

и соединения секций стрелы и элементов ее подвески (канаты, растяжки, блоки,

серьги и т.п.), а также металлоконструкцию и сварные соединения ходовой рамы

(шасси) и поворотной части;

— осмотреть в доступных местах состояние

канатов и их крепление на барабане, стреле, грейфере, а также укладку канатов в

ручьях блоков и барабанов;

— осмотреть крюк и его крепление в

обойме, грейфер или грузоподъемный магнит, а также цепи и кольца его подвески;

— проверить исправность дополнительных

опор (выдвижных балок, домкратов), стабилизаторов;

— проверить комплектность противовеса и

надежность его крепления;

— проверить наличие и исправность

приборов и устройств безопасности на кране (концевых выключателей, указателя

грузоподъемности в зависимости от вылета, указателя наклона крана, сигнального

прибора, ограничителя грузоподъемности и др.);

— проверить исправность освещения крана,

буферных фонарей и фар;

— при приемке электрического крана

произвести внешний осмотр (без снятия кожухов и разборки) электрических

аппаратов (рубильников, контакторов, контроллеров, пусковых сопротивлений,

тормозных электромагнитов, концевых выключателей), а также осмотреть кольца или

коллекторы электрических машин и их щетки. Если кран питается от внешней сети,

то крановщик должен проверить исправность гибкого кабеля;

— при приемке крана с гидроприводом

осмотреть систему привода, гибких шлангов, если они применяются, насосов и

предохранительных клапанов на напорных линиях.

2.2. Крановщики совместно со

стропальщиками должны произвести осмотр грузозахватных приспособлений перед их

применением, при этом следует использовать браковочные показатели, приведенные

в их руководстве (инструкции) по эксплуатации.

2.3. При приемке работающего крана осмотр

должен производиться совместно с крановщиком, сдающим смену. Для осмотра крана

владелец обязан выделить крановщику в начале смены необходимое время.

2.4. Осмотр крана должен осуществляться

только при неработающих механизмах, а осмотр электрического крана — при

отключенном рубильнике. Осмотр гибкого кабеля производится при отключенном

рубильнике, подающем напряжение на кабель.

2.5. При осмотре крана крановщик должен

пользоваться переносной лампой напряжением не более 12 В.

2.6. После осмотра крана перед его пуском

в работу крановщик, убедившись в соблюдении требуемых габаритов приближения,

обязан опробовать все механизмы на холостом ходу и проверить при этом

исправность действия:

— механизмов крана и электрической аппаратуры,

если таковая имеется;

— приборов и устройств безопасности,

имеющихся на кране;

— тормозов;

— гидросистемы (на кранах с

гидроприводом).

2.7. При обнаружении во время осмотра и

опробования крана неисправностей или недостатков в его состоянии,

препятствующих безопасной работе, и невозможности их устранения своими силами

крановщик, не приступая к работе, должен доложить об этом специалисту,

ответственному за содержание ПС в работоспособном состоянии, и поставить в

известность специалиста, ответственного за безопасное производство работ с

применением ПС.

2.8. Крановщик не должен приступать к

работе на кране, если имеются следующие неисправности:

— трещины или деформации в

металлоконструкции крана;

— трещины в элементах подвески стрелы

(серьгах, тягах и т.п.), отсутствие шплинтов и ранее имевшихся зажимов в местах

крепления канатов или ослабление крепления;

— число обрывов проволочек стрелового или

грузового каната или поверхностный износ превышают установленную Руководством

по эксплуатации крана норму, имеются оборванная прядь или другие повреждения;

— дефекты механизма подъема груза или

механизма подъема стрелы, угрожающие безопасности работы;

— повреждения деталей тормоза механизма

подъема груза или стрелы;

— износ крюков в зеве, превышающий 10%

первоначальной высоты сечения, неисправность устройства, замыкающего зев крюка,

нарушение крепления крюка в обойме;

— повреждение или неукомплектованность

дополнительных опор, неисправность стабилизаторов у автомобильных и других

кранов с подрессоренной ходовой частью;

— отсутствие ограждения механизмов и

голых токоведущих частей электрооборудования;

— повреждение канатных блоков и

устройств, исключающих выход каната из ручьев блока.

2.9. Перед началом работы крановщик

обязан:

— необходимо ознакомиться (под роспись) с

ППР и ТК;

— проверить состояние площадки для

установки крана;

— убедиться в том, что на месте

производства работ отсутствует линия электропередачи или она находится на

расстоянии более 30 м;

— получить наряд — допуск на работу крана

на расстоянии ближе 30 м от линии электропередачи;

— проверить достаточность освещенности рабочей

зоны;

— убедиться в наличии удостоверений и

отличительных знаков у стропальщиков.

2.10. Произведя приемку крана, крановщик

делает соответствующую запись в вахтенном журнале и после получения задания и

разрешения на работу от специалиста, ответственного за безопасное производство

работ с применением ПС, приступает к работе.

2.11. Разрешение на пуск в работу

гусеничных и пневмоколесных кранов, питающихся от внешнего источника энергии, после

перестановки их на новый объект выдается специалистом, ответственным за

осуществление производственного контроля при эксплуатации ПС, с записью в

вахтенном журнале.

2.12. Решение о пуске в работу ПС, отбор

мощности у которых для собственного передвижения и работы механизмов

осуществляется от собственного источника энергии, после перестановки их на

новый объект выдается специалистом, ответственным за безопасное производство

работ с применением ПС, с записью в вахтенном журнале.

3. Обязанности крановщика во время работы

3.1. При работе ПС крановщик должен

руководствоваться требованиями и указаниями, изложенными в Руководстве по

эксплуатации крана, и производственной инструкцией.

3.2. Крановщик во время работы механизмов

крана не должен отвлекаться от своих прямых обязанностей, а также производить

чистку, смазку и ремонт механизмов.

3.3. При обслуживании крана двумя лицами

— крановщиком и его помощником, а также при наличии на кране стажера ни один из

них не должен отходить от крана даже на короткое время, не предупредив об этом

остающегося на кране.

При необходимости ухода с крана крановщик

обязан остановить двигатель, приводящий в движение механизмы крана, и убрать

ключ зажигания у автомобильных кранов.

При отсутствии крановщика его помощнику,

стажеру и другим лицам управлять краном не разрешается.

3.4. Входить на кран и сходить с него во

время работы механизмов передвижения, вращения или подъема не разрешается.

3.5. Прежде чем осуществить какое-либо

движение краном, крановщик обязан убедиться в том, что его помощник и стажер

находятся в безопасных местах, а в зоне работы крана нет посторонних людей.

3.6. При внезапном прекращении питания

током электрического крана крановщик должен поставить штурвалы или рукоятки

контроллеров в нулевое положение и выключить рубильник.

3.7. Если в работе механизмов крана был

перерыв, то перед их включением крановщик обязан дать предупредительный сигнал.

3.8. Передвижение крана под линией

электропередачи должно производиться при опущенной стреле (в транспортном

положении).

3.9. Стреловым самоходным кранам

разрешается перемещаться с грузом на крюке, при этом нагрузка на кран, а также

возможность такого перемещения должны устанавливаться в соответствии с

руководством (инструкцией) по эксплуатации крана. Движение крана с места при

раскачивающемся грузе запрещено.

3.10. Установка кранов стрелового типа должна

производиться на спланированной и подготовленной площадке с учетом категории и

характера грунта. Устанавливать такие ПС для работы на свеженасыпанном

неутрамбованном грунте, а также на площадке с уклоном, превышающим указанный в

паспорте и (или) руководстве по эксплуатации, не разрешается.

3.11. Установка ПС на выносные опоры

должна осуществляться в соответствии с требованиями, установленными в

руководствах (инструкциях) по эксплуатации ПС. В случае отсутствия требований в

руководствах (инструкциях) по эксплуатации ПС устанавливается на все выносные

опоры.

Подкладывать под выносные опоры случайные

предметы не разрешается.

3.13. Краны стрелового типа на краю

откоса котлована (канавы) должны быть установлены с соблюдением расстояний,

указанных в таблице 1. При глубине котлована более 5 м и невозможности соблюдения

расстояний, указанных в таблице, откос должен быть укреплен в соответствии с

ППР.

Таблица 1 — Минимальное расстояние (в метрах) от основания откоса

котлована (канавы) до оси ближайших опор крана при ненасыпном грунте

|

Глубина котлована (канавы), метров |

Грунт | ||||

| песчаный и гравийный | супесчаный | суглинистый | лессовый сухой | глинистый | |

| 1 | 1,5 | 1,25 | 1,00 | 1,0 | 1,00 |

| 2 | 3,0 | 2,40 | 2,00 | 2,0 | 1,50 |

| 3 | 4,0 | 3,60 | 3,25 | 2,5 | 1,75 |

| 4 | 5,0 | 4,40 | 4,00 | 3,0 | 3,00 |

| 5 | 6,0 | 5,30 | 4,75 | 3,5 | 3,50 |

3.14. Установка

кранов стрелового типа должна производиться так, чтобы при работе расстояние

между поворотной частью ПС при любом его положении, в том числе в нагруженном

состоянии, и строениями, штабелями грузов и другими предметами составляло не

менее 1000 мм.

3.15. Установка и работа кранов

стрелового типа на расстоянии менее 30 м от крайнего провода воздушной линии

электропередачи или воздушной электрической сети напряжением более 50 В

осуществляются только по наряду-допуску, определяющему безопасные условия

работы.

3.16. Работа кранов стрелового типа

вблизи воздушной линии электропередачи должна производиться под

непосредственным руководством специалиста, ответственного за безопасное

производство работ с применением ПС, который должен указать крановщику

(машинисту подъемника, оператору) место установки ПС, обеспечить выполнение

предусмотренных нарядом-допуском условий работы и сделать запись в вахтенном

журнале ПС о разрешении работы.

3.17. Работа кранов стрелового типа под неотключенными

контактными проводами городского транспорта должна производиться при соблюдении

расстояния между стрелой крана и контактными проводами не менее 1 м при

установке ограничителя (упора), не позволяющего уменьшить указанное расстояние

при подъеме стрелы.

3.18. В случаях, когда работы с применением

кранов стрелового типа ведутся на действующих электростанциях, подстанциях и

линиях электропередачи, наряд-допуск на работу вблизи находящихся под

напряжением проводов и оборудования выдается организацией эксплуатирующей

электростанцию, подстанцию, линию электропередачи. При этом использование ПС

допускается только при условии, если расстояние по воздуху от ПС или от его

выдвижной или подъемной части, а также от рабочего органа или поднимаемого

груза в любом положении до ближайшего провода, находящегося под напряжением,

будет не менее указанного в таблице 2 таблице 3.

Таблица 2 — Минимальное расстояние от стрелы ПС во время

работы до проводов линии электропередачи, находящихся под напряжением

| Напряжение воздушной линии, кВ | Наименьшее расстояние, м |

| До 1 | 1,5 |

| Свыше 1 до 35 | 2,0 |

| Свыше 35 до 110 | 3,0 |

| Свыше 110 до 220 | 4,0 |

| Свыше 220 до 400 | 5,0 |

| Свыше 400 до 750 | 9,0 |

| Свыше 750 до 1150 | 10,0 |

Таблица 3 — Границы опасных зон,

в пределах которых действует опасность поражения электрическим током

| Напряжение, кВ |

Расстояние от людей, применяемых ими инструментов, приспособлений и от временных ограждений, м |

Расстояние от механизмов и грузоподъемных машин в рабочем и транспортном положении, от грузозахватных приспособлений и грузов, м |

| До 1 на воздушной линии | 0,6 | 1,0 |

|

в остальных электроустановках |

не нормируется (без прикосновения) |

1,0 |

| 1 — 35 | 0,6 | 1,0 |

| 60, 110 | 1,0 | 1,5 |

| 150 | 1,5 | 2,0 |

| 220 | 2,0 | 2,5 |

| 330 | 2,5 | 3,5 |

| 400, 500 | 3,5 | 4,5 |

| 750 | 5,0 | 6,0 |

| 800 <*> | 3,5 | 4,5 |

| 1150 | 8,0 | 10,0 |

| <*> Постоянный ток. |

3.19. При перемещении грузов крановщик

должен руководствоваться следующими правилами:

— работать с краном можно только по

сигналу стропальщика. Обмен сигналами между стропальщиком и крановщиком должен

производиться по установленному на предприятии (в организации) порядку

(Приложение 1). Сигнал «Стоп» крановщик обязан выполнять независимо

от того, кто его подает;

— начинать подъем груза, предварительно

подняв на высоту не более 200 — 300 мм, с последующей остановкой для проверки

правильности строповки и надежности действия тормоза;

— не перемещать груз при нахождении под

ним людей. Допускается нахождение стропальщика возле груза во время его подъема

или опускания, если груз поднят на высоту не более 1000 мм от уровня площадки;

— перемещать мелкоштучные грузы только в

специальной предназначенной для этого таре, чтобы исключить возможность

выпадения отдельных частей груза. Перемещение кирпича на поддонах без

ограждения разрешается производить только при разгрузке (погрузке) транспортных

средств на землю (и с земли);

— не начинать подъем груза, масса

которого неизвестна;

— выполнять горизонтальное перемещение от

крайней нижней точки груза (а также порожнего грузозахватного органа или

грузозахватного приспособления и элементов стрелы крана) на 500 мм выше

встречающихся на пути предметов;

— опускать перемещаемый груз лишь на предназначенное

для этого место, где исключается возможность падения, опрокидывания или

сползания опущенного груза. Для легкого извлечения стропов из-под груза его

опускание и складирование должны осуществляться на подкладки соответствующей

прочности и толщины. Укладку и последующую разборку груза следует выполнять

равномерно, не нарушая габариты, установленные для складирования груза, и не

загромождая проходы;

— опускать груз на автомашину, а также

поднимать груз при нахождении людей в кузове или кабине автомашины;

— не допускать при перерыве или по

окончании работ нахождение груза в подвешенном состоянии. По окончании работ ПС

должно быть приведено в безопасное положение в нерабочем состоянии согласно

требованиям руководства (инструкции) по эксплуатации;

— кантовать грузы с применением ПС

разрешается только на кантовальных площадках, снабженных амортизирующей

поверхностью, или на весу по заранее разработанному ППР.

3.20. Подъем и перемещение груза

несколькими ПС разрешается только по ППР или ТК. При подъеме и перемещении

груза несколькими ПС нагрузка, приходящаяся на каждое из них, не должна

превышать грузоподъемность ПС.

Работа по перемещению груза несколькими

ПС, разгрузка и погрузка полувагонов, работа ПС при отсутствии маркировки веса

груза и схем строповки производится под непосредственным руководством

специалиста, ответственного за безопасное производство работ с применением ПС.

3.21. Перемещение грузов при выполнении

строительно-монтажных работ, погрузочно-разгрузочных работ над перекрытиями,

под которыми размещены производственные, жилые или служебные помещения, где

могут находиться люди, не допускается.

3.22. Работа грейферных и магнитных

кранов допускается при отсутствии в зоне их действия людей, в том числе

подсобных рабочих. Подсобные рабочие могут допускаться к выполнению своих

обязанностей только во время перерыва в работе крана, после того как грейфер или

магнит будут опущены на землю.

3.23. При совместной работе ПС на

строительном объекте расстояние по горизонтали между ними, их стрелами, стрелой

одного ПС и перемещаемым грузом на стреле другого ПС, а также перемещаемыми

грузами должно быть не менее 5 м. Это же расстояние необходимо соблюдать при

работе ПС различных типов, одновременно эксплуатируемых на строительной

площадке.

3.24. При производстве работ крановщику

запрещается:

— перемещение груза, находящегося в

неустойчивом положении или подвешенного за один рог двурогого крюка;

— подъем груза, засыпанного землей или

примерзшего к земле, заложенного другими грузами, укрепленного болтами или

залитого бетоном, а также металла и шлака, застывшего в печи или приварившегося

после слива;

— подтаскивание груза по земле, полу или

рельсам крюками ПС при наклонном положении грузовых канатов (без применения

направляющих блоков, обеспечивающих вертикальное положение грузовых канатов);

— освобождение с применением ПС

защемленных грузом стропов, канатов или цепей;

— подача груза в оконные проемы, на

балконы и лоджии без специальных приемных площадок или специальных

приспособлений;

— использование тары для транспортировки

людей;

— подъем груза непосредственно с места

его установки (с земли, площадки, штабеля) только механизмом телескопирования

стрелы;

— использование ограничителей механизмов

в качестве рабочих органов для автоматической остановки механизмов, если это не

предусмотрено руководством (инструкцией) по эксплуатации ПС;

— работа ПС при отключенных или

неработоспособных ограничителях, регистраторах, указателях, тормозах;

— использовать ограничители, указатели и

регистраторы для учета веса грузов (материалов), перемещаемых ПС;

— включение механизмов ПС при нахождении

людей на поворотной платформе ПС вне кабины.

3.25. Подачу грузов в проемы (люки)

перекрытий и покрытий следует производить по специально разработанному ППР. При

подаче груза в проемы (люки) перекрытий и покрытий необходимо опускать груз и

поднимать крюк со стропами на минимальной скорости, не допуская их раскачивания.

3.26. При возникновении неисправностей

крановщик обязан опустить груз, прекратить работу крана и сообщить об этом специалисту,

ответственному за безопасное производство работ с применением ПС.

3.27. Работы ПС, установленных на

открытом воздухе, необходимо прекращать при скорости ветра, превышающей

предельно допустимую скорость, указанную в паспорте ПС, при температуре

окружающей среды ниже предельно допустимой температуры, указанной в паспорте

ПС, при снегопаде, дожде, тумане, в случаях, когда крановщик (машинист,

оператор) плохо различает сигналы стропальщика или перемещаемый груз.

4. Обязанности крановщика в аварийных ситуациях

4.1. При потере устойчивости

крана (проседание грунта, поломка выносной опоры, перегруз и т.п.) крановщик

должен немедленно прекратить подъем, подать предупредительный сигнал, опустить

груз на землю или площадку и установить причину аварийной ситуации.

4.2. Если элементы крана

(стрела, канаты) оказались под напряжением, крановщик должен предупредить

работающих об опасности и отвести стрелу от проводов линии электропередачи.

Если это выполнить невозможно, то крановщик должен покинуть кабину крана, не

касаясь металлоконструкций и соблюдая меры личной безопасности от поражения

электрическим током (согласно Руководству по эксплуатации крана).

4.3. Если во время работы

крана работающий (стропальщик) соприкоснулся с токоведущими частями, крановщик

прежде всего должен принять меры по освобождению работающего от действия

электрического тока, соблюдая меры личной безопасности, и оказать необходимую

первую помощь.

4.4. При возникновении на

кране пожара крановщик обязан немедленно вызвать пожарную охрану, прекратить

работу и приступить к тушению пожара, пользуясь имеющимися на кране средствами

пожаротушения. При пожаре на электрическом кране прежде всего должен быть

отключен рубильник, подающий напряжение на кран.

4.5. При возникновении

стихийных природных явлений (ураган, землетрясение и т.п.) крановщик должен

прекратить работу, опустить груз на землю, покинуть кабину и уйти в безопасное

место.

4.6. При возникновении других

аварийных ситуаций крановщик должен выполнять требования безопасности,

изложенные в Руководстве по эксплуатации крана.

4.7. Если во время работы

крана имели место авария или несчастный случай, то крановщик должен немедленно

поставить в известность об этом специалиста, ответственного за безопасное

производство работ с применением ПС, и обеспечить сохранность обстановки аварии

или несчастного случая, если это не представляет опасности для жизни и здоровья

людей.

4.8. Обо всех аварийных

ситуациях крановщик обязан сделать запись в вахтенном журнале и поставить в

известность специалиста, ответственного за содержание ПС в работоспособном

состоянии.

5. Обязанности крановщика по окончании работы

5.1. По окончании работы крана

крановщик обязан соблюдать следующие требования:

— не оставлять груз, магнит

или грейфер в подвешенном состоянии;

— поставить кран в

предназначенное для стоянки место, затормозить его и закрыть кабину на замок;

— установить стрелу и крюк в

положение, указанное в Руководстве по эксплуатации крана;

— остановить двигатель, у

электрических кранов отключить рубильник, если кран питается от внешнего

источника;

— занести в вахтенный журнал

сведения о выявленных дефектах и неисправностях узлов и элементов крана.

5.2. При работе крана в

несколько смен крановщик, сдающий смену, должен сообщить своему сменщику обо

всех неполадках в работе крана и сдать смену, сделав в вахтенном журнале

соответствующую запись.

6. Обслуживание крана и уход за ним

6.1. При обслуживании крана

крановщик должен выполнять требования, изложенные в Руководстве по эксплуатации

крана.

6.2. Крановщик обязан:

— содержать механизмы и

оборудование крана в чистоте и исправности;

— своевременно производить

смазку всех механизмов крана и канатов;

— знать сроки и результаты

проведенных технических освидетельствований и технических обслуживаний (ТО-1,

ТО-2, ТО-3, СО) крана;

— знать сроки и результаты

проведенных слесарями и электромонтерами профилактических периодических

осмотров крана и его отдельных механизмов и узлов по записям в журнале

периодических осмотров.

6.3. Устранение

неисправностей, возникающих во время работы крана, производится по заявке

крановщика. Другие виды ремонта проводятся согласно графику планово —

предупредительного ремонта.

7. Ответственность

Крановщик стрелового

самоходного крана несет ответственность за нарушение требований

производственной инструкции и Руководства по эксплуатации крана в установленном

законодательством порядке, требований безопасности, изложенных в проектах

производства работ, технологических картах, нарядах-допусках и других

документах, регламентирующих безопасную эксплуатацию крана.

Поделиться ссылкой:

Автор-составитель — Н.А. Шишков

В настоящем пособии изложены основные требования промышленной безопасности к стреловым кранам, приведены основные обязанности крановщика (машиниста) по безопасной эксплуатации стреловых кранов, учебная программа для подготовки крановщиков (машинистов) автомобильных кранов и кранов на специальном шасси автомобильного типа и билеты для их аттестации, описаны характерные причины аварий и несчастных случаев при эксплуатации стреловых кранов.

В приложении приведена Типовая инструкция для крановщиков (машинистов) по безопасной эксплуатации стреловых самоходных кранов (автомобильных, пневмоколесных, на специальном шасси автомобильного типа, гусеничных, тракторных) ( РД 10-74-94) с Изменением № 1, утвержденным Госгортехнадзором России 06 декабря 2001 г.

СОДЕРЖАНИЕ

Предисловие . 1

Основные требования промышленной безопасности к стреловым кранам .. 2

Основные обязанности крановщиков (машинистов) по безопасной эксплуатации стреловых кранов . 6

Учебные планы и программы для переподготовки крановщиков (машинистов) автомобильных кранов и повышения квалификации крановщиков (машинистов) автомобильных кранов и кранов на специальном шасси автомобильного типа . 14

Экзаменационные билеты .. 30

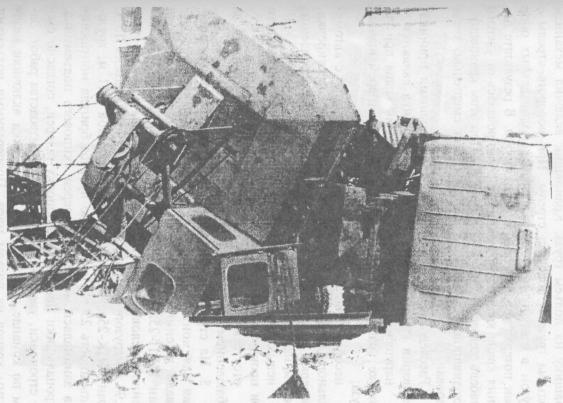

Основные причины аварий и несчастных случаев при эксплуатации стреловых кранов . 34

Приложение Типовая инструкция для крановщиков (машинистов) по безопасной эксплуатации стреловых самоходных кранов (автомобильных, пневмоколесных, на специальном шасси автомобильного типа, гусеничных, тракторных) РД 10-74-94 . 40

ПРЕДИСЛОВИЕ

Настоящая книга печатается по просьбе предприятий и организаций, занимающихся эксплуатацией стреловых кранов (автомобильных, пневмоколесных, на специальном шасси автомобильного типа, гусеничных, тракторных), а также обучением персонала, обслуживающего такие краны.

Книга написана с учетом требований Правил устройства и безопасной эксплуатации грузоподъемных кранов ( ПБ 10-382-00); Типовой инструкции для инженерно-технических работников по надзору за безопасной эксплуатацией грузоподъемных машин ( РД 10-40-93) с Изменением № 1 [РДИ 10-388(40)-00]; Типовой инструкции для инженерно-технических работников, ответственных за содержание грузоподъемных машин в исправном состоянии ( РД 10-30-93) с Изменением № 1 [РДИ 10-395(30)-00]; Типовой инструкции для лиц, ответственных за безопасное производство работ кранами ( РД 10-34-93) с Изменением № 1 [РДИ 10-406(34)-01]; Типовой инструкции для крановщиков (машинистов) по безопасной эксплуатации стреловых самоходных кранов (автомобильных, пневмоколесных, на специальном шасси автомобильного типа, гусеничных, тракторных) ( РД 10-74-94) с Изменением № 1 [РДИ 10-426(74)-01]; Типовой инструкции для наладчиков приборов безопасности грузоподъемных кранов ( РД 10-208-98) с Изменением № 1 [РДИ 10-474(208)-02]; Типовой инструкции для стропальщиков по безопасному производству работ грузоподъемными машинами ( РД 10-107-96) с Изменением № 1 [РДИ 10-430(107)-02] и других новых нормативных документов, утвержденных и согласованных Госгортехнадзором России.

ОСНОВНЫЕ ТРЕБОВАНИЯ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ К СТРЕЛОВЫМ КРАНАМ

Грузоподъемные стреловые краны* (автомобильные, пневмоколесные, на специальном шасси автомобильного типа, гусеничные, тракторные) все более широкое применение, по сравнению с другими грузоподъемными машинами, находят в промышленности, аграрном секторе и у индивидуальных предпринимателей.

___________

* Далее по тексту — краны.

С помощью кранов ведется строительство промышленных и жилых зданий, дач, коттеджей, гаражей, дорог, мостов, электростанций, газовых и нефтедобывающих объектов. Краны применяют для выполнения погрузочно-разгрузочных работ в портах, на причалах, складах и базах, строительных и монтажных площадках. Они участвуют в процессе монтажа промышленного оборудования и магистральных трубопроводов. С их помощью производят работы по ремонту линий электропередачи, мостов, зданий, сооружений и др.

Стреловые краны оснащаются стационарно установленными грузоподъемными механизмами, которые согласно приложению 1 к Федеральному закону от 21.07.97 № 116-ФЗ «О промышленной безопасности опасных производственных объектов» относятся к категории опасных производственных объектов.

Согласно статьи 5 Федерального закона «О промышленной безопасности опасных производственных объектов» в целях осуществления государственной политики в области промышленной безопасности Президент Российской Федерации или по его поручению Правительство Российской Федерации определяет федеральный орган исполнительной власти, специально уполномоченный в области промышленной безопасности, и возлагает на него осуществление соответствующего нормативного регулирования, а также специальных разрешительных, контрольных и надзорных функций в области промышленной безопасности.

Постановлением Правительства Российской Федерации от 03.12.01 г. № 841 утверждено Положение о Федеральном горном и промышленном надзоре России (Госгортехнадзоре России), в котором определены его основные функции и задачи в области промышленной безопасности. Одними из основных задач Госгортехнадзора России являются: организация и осуществление нормативного регулирования в области промышленной безопасности и федерального надзора за выполнением организациями при проектировании, строительстве, приемке в эксплуатацию и эксплуатации опасных производственных объектов требований промышленной безопасности, содержащихся в федеральных законах и иных правовых актах, а также соответствующих нормативных документах; координация деятельности по применению технических устройств (в том числе кранов) на опасных производственных объектах, а также осуществление контроля за этой деятельностью.

Постановлением Правительства Российской Федерации от 25.12.98 № 1540 утверждены Правила применения технических устройств на опасных производственных объектах. Этими Правилами установлены порядок и условия применения технических устройств, в том числе иностранного производства, на опасных производственных объектах, обязательные для выполнения всеми юридическими лицами независимо от организационно-правовой формы, осуществляющими проектирование, изготовление, монтаж, наладку, обслуживание и ремонт указанных устройств.

Технические устройства (в том числе краны), предназначенные для применения на опасных производственных объектах, должны соответствовать требованиям промышленной безопасности, а также иметь соответствующий сертификат (паспорт) установленного образца и быть изготовлены организациями, имеющими разрешение на осуществление данного вида деятельности, выданное Госгортехнадзором России.

В технической документации на техническое устройство, в том числе иностранного производства, предназначенное для применения на опасном производственном объекте, организация-изготовитель (поставщик) указывает условия и требования безопасной эксплуатации, методику проведения контрольных испытаний (проверок) этого устройства и его основных узлов, ресурс и срок эксплуатации, порядок технического обслуживания, ремонта и диагностирования.

Изготовление, монтаж, наладка, обслуживание и ремонт технических устройств, предназначенных для применения на опасном производственном объекте, производятся организациями, имеющими разрешение на осуществление указанных работ, выданное Госгортехнадзором России.

К эксплуатации и обслуживанию технических устройств, предназначенных для применения на опасных производственных объектах, допускаются лица, прошедшие соответствующее обучение и имеющие документы установленного образца.

В соответствии со статьей 11 Федерального закона «О промышленной безопасности опасных производственных объектов» постановлением Правительства Российской Федерации от 10.03.99 № 263 утверждены Правила организации и осуществления производственного контроля за соблюдением требований промышленной безопасности на опасном производственном объекте.

Эти Правила устанавливают порядок организации и осуществления производственного контроля за соблюдением требований промышленной безопасности, обязательный для выполнения всеми юридическими лицами независимо от организационно-правовой формы, осуществляющими эксплуатацию опасных производственных объектов, а также федеральными органами исполнительной власти и Российской академией наук, имеющими подведомственные опасные производственные объекты, регулируют отношения в этой сфере деятельности.

Каждая эксплуатирующая организация на основании Правил разрабатывает положение о производственном контроле с учетом профиля опасного производственного объекта.

Положение о производственном контроле утверждается руководителем эксплуатирующей организации при обязательном согласовании с территориальными органами Федерального горного и промышленного надзора России.

Госгортехнадзором России в соответствии с Федеральным законом «О промышленной безопасности опасных производственных объектов» утверждены и введены в действие Правила устройства и безопасной эксплуатации грузоподъемных кранов ( ПБ 10-382-00)*. Этими Правилами предусмотрены определенные требования к устройству и эксплуатации стреловых кранов.

____________

* Далее по тексту — Правила.

Согласно Правилам стреловые краны должны быть оборудованы ограничителями рабочих движений для автоматической остановки: механизма подъема грузозахватного органа в его крайних верхнем и нижнем положениях; механизма изменения вылета.

Ограничитель механизма подъема груза или стрелы крана должен обеспечить остановку грузозахватного органа при подъеме без груза и зазор между грузозахватным органом и упором не менее 200 мм.

Краны должны быть оборудованы ограничителем грузоподъемности (грузового момента), автоматически отключающим механизмы подъема груза и изменения вылета в случае подъема груза, масса которого превышает грузоподъемность для данного вылета более чем на 10 %.

У кранов, имеющих две или более грузовые характеристики, ограничитель должен иметь устройство для переключения его на выбранную характеристику.

После срабатывания ограничителя грузоподъемности должно быть возможно опускание груза или включение других механизмов для уменьшения грузового момента.

Краны должны быть оборудованы ограничителями рабочих движений для автоматического отключения механизмов подъема, поворота и выдвижения стрелы на безопасном расстоянии от крана до проводов линии электропередачи.

Краны должны быть оборудованы регистраторами параметров их работы.

Краны для предотвращения их столкновения с препятствиями в стесненных условиях работы должны быть оснащены координатной защитой.

Краны должны быть снабжены звуковым сигнальным устройством, звук которого должен быть хорошо слышен в зоне работы крана.

У кранов, грузоподъемность которых меняется с изменением вылета, должен быть предусмотрен указатель грузоподъемности, соответствующей вылету. Шкала (табло) указателя грузоподъемности должна быть отчетливо видна с рабочего места крановщика (машиниста)*. Указатель грузоподъемности может входить в состав электронного ограничителя грузоподъемности.

____________

* Далее по тексту — крановщик.

В кабине крана должны быть установлены указатели угла наклона крана (креномеры, сигнализаторы). В случае, когда управление выносными опорами крана осуществляется вне кабины, на неповоротной раме крана должен быть установлен дополнительный указатель угла наклона крана.

Стреловые краны, кроме кранов грузоподъемностью до 1 т, с постоянным вылетом или не снабженные механизмом поворота, подлежат регистрации в территориальных органах Госгортехнадзора России** до пуска их в работу.

____________

** Далее по тексту — органы Госгортехнадзора.

Разрешение на пуск в работу крана, подлежащего регистрации в органах Госгортехнадзора, должно быть получено от этих органов в следующих случаях:

перед пуском в работу вновь зарегистрированного крана;

после реконструкции крана;

после ремонта с заменой расчетных элементов или узлов металлоконструкций крана с применением сварки;

после установки на кране нового ограничителя грузоподъемности.

Разрешение на пуск крана в работу после его регистрации выдается инспектором Госгортехнадзора на основании результатов полного технического освидетельствования, проведенного владельцем крана.

Разрешение на пуск в работу гусеничных и пневмоколесных кранов после перестановки их на новый объект выдается инженерно-техническим работником по надзору за безопасной эксплуатацией грузоподъемных кранов на основании результатов проверки состояния крана и обеспечения безопасных условий его работы с записью в вахтенном журнале.

Краны до пуска в работу должны быть подвергнуты полному техническому освидетельствованию. Техническое освидетельствование должно проводиться согласно руководству по эксплуатации крана. При отсутствии в руководстве соответствующих указаний освидетельствование кранов проводится согласно Правилам.

Краны в течение нормативного срока службы должны подвергаться периодическому техническому освидетельствованию:

частичному — не реже одного раза в 12 мес.;

полному — не реже одного раза в 3 года.

Внеочередное полное техническое освидетельствование крана должно проводиться после:

реконструкции крана;

ремонта расчетных металлоконструкций крана с заменой элементов или узлов с применением сварки;

установки сменного стрелового оборудования или замены стрелы;

капитального ремонта или замены грузовой или стреловой лебедки;

замены крюка или крюковой подвески (проводятся только статические испытания).

После замены изношенных грузовых, стреловых или других канатов, а также во всех случаях перепасовки канатов должна производиться проверка правильности запасовки и надежности крепления концов канатов, а также обтяжка канатов рабочим грузом, о чем должна быть сделана запись в паспорте крана инженерно-техническим работником, ответственным за содержание грузоподъемных кранов в исправном состоянии.

Техническое освидетельствование имеет целью установить, что:

кран соответствует Правилам, паспортным данным и представленной для регистрации документации;

кран находится в состоянии, обеспечивающем его безопасную работу.

При полном техническом освидетельствовании кран должен подвергаться:

осмотру;

статическим испытаниям;

динамическим испытаниям.

При частичном техническом освидетельствовании статические и динамические испытания крана не проводятся.

При техническом освидетельствовании крана должны быть осмотрены и проверены в работе его механизмы, тормоза, гидро- и электрооборудование, приборы и устройства безопасности. Проверка исправности действия ограничителя грузоподъемности крана стрелового типа должна проводиться с учетом его грузовой характеристики.

Краны, отработавшие нормативный срок службы, должны подвергаться экспертному обследованию (диагностированию), включая полное техническое освидетельствование, проводимому специализированными организациями в соответствии с нормативными документами. Результаты обследования должны заноситься в паспорт крана инженерно-техническим работником, ответственным за содержание грузоподъемных кранов в исправном состоянии.

Техническое обслуживание и ремонт кранов, в том числе отработавших нормативный срок службы, должны проводиться в соответствии с руководствами по эксплуатации кранов и другими нормативными документами в сроки, установленные графиком планово-предупредительного ремонта.

Согласно Правилам для управления кранами и их обслуживания владелец обязан назначить крановщиков, слесарей и наладчиков приборов безопасности, а для обслуживания кранов с электрическим приводом, кроме того, и электромонтеров.

Управление автомобильным краном может быть поручено водителю автомобиля после обучения его по программе для подготовки крановщиков и аттестации квалификационной комиссией.

Для зацепки, обвязки (строповки) и навешивания груза на крюк крана должны назначаться стропальщики.

В тех случаях, когда зона, обслуживаемая краном, полностью не просматривается из кабины крановщика, и при отсутствии между крановщиком и стропальщиком радио- или телефонной связи для передачи сигналов крановщику должен быть назначен сигнальщик из числа стропальщиков. Такие сигнальщики должны назначаться лицом, ответственным за безопасное производство работ кранами.

Для выполнения обязанностей крановщика, помощника крановщика, слесаря, электромонтера, наладчика приборов безопасности, стропальщика могут назначаться рабочие не моложе 18 лет.

Крановщики, их помощники, другой обслуживающий и ремонтный персонал перед назначением на работу должны пройти медицинское освидетельствование для определения соответствия их физического состояния требованиям, предъявляемым к работникам этих профессий.

Подготовка и аттестация крановщиков и их помощников, стропальщиков, слесарей, электромонтеров и наладчиков приборов безопасности должна проводиться в профессионально-технических учебных заведениях, а также на курсах и в технических школах обучения рабочих указанным специальностям, создаваемых в организациях, располагающих базой для теоретического и производственного обучения и имеющих разрешение органов госгортехнадзора. Подготовка рабочих указанных специальностей должна осуществляться по программам, разработанным учебными центрами и согласованным с Госгортехнадзором России.

Крановщики и их помощники, переводимые с крана одного типа на кран другого типа (например, с башенного на мостовой или гусеничный кран), должны быть перед назначением на должность обучены и аттестованы в порядке, установленном Правилами. Обучение в этом случае может проводиться по сокращенной программе, согласованной с органами госгортехнадзора.

При переводе крановщиков и их помощников с одного крана на другой того же типа, но другой модели или с другим приводом они должны быть ознакомлены с особенностями устройства и обслуживания такого крана и пройти стажировку. После проверки знаний и практических навыков эти рабочие могут быть допущены к самостоятельной работе. Порядок проведения обучения, стажировки и проверки практических навыков устанавливается владельцем крана.

Крановщики и их помощники после перерыва в работе по специальности более одного года должны пройти проверку знаний в квалификационной комиссии, назначенной владельцем крана, и в случае удовлетворительных результатов проверки могут быть допущены к стажировке для восстановления необходимых навыков.

Повторная проверка знаний обслуживающего персонала (крановщиков, их помощников, слесарей, электромонтеров, наладчиков приборов безопасности и стропальщиков) квалификационной комиссией должна проводиться:

периодически, не реже одного раза в 12 мес.;

при переходе работника на другое место работы;

по требованию инженерно-технического работника по надзору за безопасной эксплуатацией грузоподъемных кранов или инспектора госгортехнадзора.

Повторная проверка знаний должна проводиться в объеме производственной инструкции. Участие инспектора госгортехнадзора в повторной проверке знаний обслуживающего персонала не обязательно.

Результаты аттестации и периодической проверки знаний обслуживающего персонала должны оформляться протоколом с отметкой в удостоверении.

Участие представителя органов госгортехнадзора в работе квалификационной комиссии при первичной аттестации крановщиков, их помощников, наладчиков приборов безопасности и стропальщиков обязательно.

Лицам, выдержавшим экзамены, выдаются соответствующие удостоверения за подписью председателя квалификационной комиссии, а крановщикам, наладчикам приборов безопасности и стропальщикам — за подписью председателя квалификационной комиссии и представителя органов госгортехнадзора. В удостоверении крановщика должны быть указаны типы кранов, к управлению которыми он допущен.

В удостоверение крановщика и стропальщика должна быть вклеена фотокарточка. Это удостоверение во время работы они должны иметь при себе.

Допуск к работе крановщиков, слесарей, электромонтеров, наладчиков приборов безопасности и стропальщиков должен оформляться приказом (распоряжением) по организации.

Для правильного обслуживания кранов владелец обязан обеспечить крановщиков, их помощников, слесарей, электромонтеров, наладчиков приборов безопасности и стропальщиков производственными инструкциями, определяющими их обязанности, порядок безопасного производства работ и ответственность. Производственные инструкции должны быть разработаны на основании типовых инструкций, утвержденных Госгортехнадзором России, и выдаваться обслуживающему персоналу под расписку перед допуском его к работе.

Владелец кранов должен установить такой порядок, чтобы рабочие, на которых возложены обязанности по обслуживанию кранов (крановщики, электромонтеры, слесари, наладчики приборов безопасности), вели наблюдение за порученным им крановым оборудованием путем осмотра, проверки действия и поддерживали его в исправном состоянии.

Крановщики должны производить осмотр кранов перед началом работы, для чего владельцем кранов должно быть выделено соответствующее время. Результаты осмотра и проверки кранов крановщиками должны записываться в вахтенный журнал. Стропальщики должны производить осмотр грузозахватных приспособлений и тары перед их применением.

ОСНОВНЫЕ ОБЯЗАННОСТИ КРАНОВЩИКОВ (МАШИНИСТОВ)* ПО БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ СТРЕЛОВЫХ КРАНОВ**

____________

* Далее — крановщики.

** Далее — стреловые краны (в связи с введением в действие с 10.01.01 новых правил).

Согласно Правилам для управления стреловыми кранами (автомобильными, пневмоколесными, на специальном шасси автомобильного типа, гусеничными, тракторными) и их обслуживания владелец обязан назначить крановщиков и их помощников. Допуск к работе крановщиков и их помощников должен оформляться приказом (распоряжением) по организации.

Для правильного обслуживания кранов владелец обязан обеспечить крановщиков производственными инструкциями, определяющими их обязанности, порядок безопасного производства работ и ответственность. Производственные инструкции крановщикам должны выдаваться под расписку перед допуском их к работе.

Производственная инструкция для крановщиков по безопасной эксплуатации стреловых кранов должна быть разработана на основании Типовой инструкции, утвержденной Госгортехнадзором России (приложение).

Производственная инструкция должна содержать: основные указания Типовой инструкции; дополнительные требования, вытекающие из местных условий эксплуатации стреловых кранов; указания по обслуживанию кранов, их транспортных средств и приборов безопасности, изложенные в руководствах по эксплуатации кранов, их транспортных средств и приборов безопасности.

Крановщики, прошедшие обучение и имеющие удостоверение на право обслуживания и управления стреловыми кранами, должны знать:

1) руководства по эксплуатации стреловых кранов и приборов безопасности;

2) производственную инструкцию;

3) правила дорожного движения (для крановщиков кранов автомобильных, кранов на специальном шасси автомобильного типа, пневмоколесных кранов);

4) устройство кранов;

5) назначение, принципы действия и устройство узлов, механизмов и приборов безопасности стреловых кранов;

6) основные неисправности, возникающие в процессе эксплуатации кранов, и способы их устранения;

7) устройство стропов, захватов, траверс и других грузозахватных приспособлений;

9) техническое обслуживание стреловых кранов и систему планово-предупредительного ремонта;

10) основные работы, выполняемые при техническом обслуживании кранов, и порядок выполнения этих работ;

11) порядок производства работ кранами;

12) установленную сигнализацию, применяемую при выполнении краном производственных операций;

13) инструкция по охране труда;

14) меры безопасности при работе, техническом обслуживании и ремонте стреловых кранов;

15) требования, предъявляемые к качеству выполнения работ;

16) безопасные способы строповки и зацепки грузов;

17) меры безопасности при работе стреловых кранов вблизи линии электропередачи;

18) установленный на предприятии порядок выделения и направления стреловых кранов на объекты производства работ;

19) приемы освобождения от действия тока лиц, попавших под напряжение, и способы оказания им первой помощи;

20) инженерно-технических работников по надзору за безопасной эксплуатацией грузоподъемных машин и инженерно-технических работников, ответственных за содержание грузоподъемных кранов в исправном состоянии, а также лиц, ответственных за безопасное производство работ кранами.

Крановщик координирует работу стропальщика, отвечает за действия прикрепленного к нему для прохождения стажировки ученика и за нарушение указаний по управлению и обслуживанию крана, изложенных в производственной инструкции.

Прежде чем приступить к работе, крановщик должен убедиться в исправности всех механизмов, металлоконструкций и других частей крана. При этом он должен:

осмотреть механизмы крана, их крепление и тормоза, а также ходовую часть, тяговые и буферные устройства;

проверить наличие и исправность ограждений механизмов;

проверить смазку передач, подшипников и канатов, а также состояние смазочных приспособлений и сальников;

осмотреть в доступных местах металлоконструкции и соединения секций стрелы и элементов ее подвески (растяжки, блоки, серьги и т.п.), а также металлоконструкции и сварные соединения ходовой рамы (шасси) и поворотной части;

осмотреть в доступных местах состояние канатов и их крепление на барабане, стреле, грейфере, а также укладку канатов в ручьях блоков и барабанов;

осмотреть крюк и его крепление в обойме, грейфер или грузоподъемный магнит, а также цепи и кольца его подвески;

проверить исправность дополнительных опор (выдвижных балок, домкратов) и стабилизаторов;

проверить комплектность противовеса и надежность его крепления;

проверить наличие и исправность приборов и устройств безопасности на кране (концевых выключателей, указателя грузоподъемности в зависимости от вылета, указателя наклона крана, сигнального прибора, ограничителя грузоподъемности и др.);

проверить исправность освещения крана, буферных фонарей и фар;

при приемке электрического крана произвести внешний осмотр (без снятия кожухов и разборки) электрических аппаратов (рубильников, контакторов, контроллеров, пусковых сопротивлений, тормозных электромагнитов, концевых выключателей), а также осмотреть кольца или коллекторы электрических машин и их щетки. Если кран питается от внешней сети, то крановщик должен проверить исправность гибкого кабеля;

при приемке крана с гидроприводом осмотреть систему привода, гибких шлангов, если они применяются, насосов и предохранительных клапанов на напорных линиях.

Крановщик обязан вместе со стропальщиком проверить соответствие грузозахватных приспособлений массе и характеру груза, их исправность и наличие на них клейм или бирок с указанием грузоподъемности, даты испытания и номера.

При приемке работающего крана осмотр должен производиться совместно с крановщиком, сдающим смену. Для осмотра крана владелец обязан выделить крановщику необходимое время в начале смены.

Осмотр крана должен осуществляться только при неработающих механизмах, а осмотр электрического крана — при отключенном рубильнике. Осмотр гибкого кабеля производится при отключенном рубильнике, подающем напряжение на кабель.

При осмотре крана крановщик должен пользоваться переносной лампой напряжением не более 12 В.

После осмотра крана перед его пуском в работу крановщик, убедившись в соблюдении требуемых габаритов приближения, обязан опробовать все механизмы на холостом ходу и проверить при этом исправность действия:

механизмов крана и электрической аппаратуры, если таковая имеется;

приборов и устройств безопасности, имеющихся на кране;

тормозов;

гидросистемы (на кранах с гидроприводом).

При обнаружении во время осмотра и опробования крана неисправностей или недостатков в его состоянии, препятствующих безопасной работе, и невозможности их устранения своими силами крановщик, не приступая к работе, должен доложить об этом инженерно-техническому работнику, ответственному за содержание крана в исправном состоянии, и поставить в известность лицо, ответственное за безопасное производство работ кранами.

Крановщик не должен приступать к работе на кране, если имеются следующие неисправности:

трещины или деформации в металлоконструкциях крана;

трещины в элементах подвески стрелы (серьгах, тягах и т.п.), отсутствие шплинтов и ранее имевшихся зажимов в местах крепления канатов или ослабление крепления;

число обрывов проволок стрелового или грузового каната или поверхностный износ превышают норму, установленную руководством по эксплуатации крана, имеются оборванная прядь или другие повреждения;

дефекты механизма подъема груза или механизма подъема стрелы, угрожающие безопасности работы;

повреждения деталей тормоза механизма подъема груза или стрелы;

износ крюков в зеве, превышающий 10 % от первоначальной высоты сечения, неисправность устройства, замыкающего зев крюка, нарушение крепления крюка в обойме;

повреждение или неукомплектованность дополнительных опор, неисправность стабилизаторов у автомобильных и других кранов с подрессоренной ходовой частью;

отсутствие ограждения механизмов и голых токоведущих частей электрооборудования;

повреждение канатных блоков и устройств, исключающих выход каната из ручьев блока.

Перед началом работы крановщик обязан:

ознакомиться с проектом производства работ, технологическими картами погрузки, разгрузки и складирования грузов;

проверить состояние площадки для установки крана;

убедиться в том, что на месте производства работ отсутствует линия электропередачи или она находится на расстоянии более 30 м;

получить наряд-допуск на работу крана на расстоянии ближе 30 м от линии электропередачи;

убедиться в наличии удостоверений и отличительных знаков у стропальщиков.

Произведя приемку крана, крановщик должен сделать соответствующую запись в вахтенном журнале и после получения задания и разрешения на работу от лица, ответственного за безопасное производство работ кранами, приступить к работе.

Разрешение на пуск в работу гусеничных и пневмоколесных кранов после перестановки их на новый объект выдается инженерно-техническим работником по надзору за безопасной эксплуатацией кранов с записью в вахтенном журнале.

При работе грузоподъемного крана крановщик должен руководствоваться требованиями и указаниями, изложенными в руководстве по эксплуатации крана, и производственной инструкцией.

Крановщик во время работы механизмов крана не должен отвлекаться от своих прямых обязанностей, а также производить чистку, смазку и ремонт механизмов.

При обслуживании крана двумя лицами — крановщиком и его помощником, а также при наличии на кране стажера ни один из них не должен отходить от крана даже на короткое время, не предупредив об этом остающегося на кране. При необходимости ухода с крана крановщик обязан остановить двигатель, приводящий в движение механизмы крана, и убрать ключ зажигания у автомобильных кранов. При отсутствии крановщика его помощнику, стажеру и другим лицам управлять краном не разрешается.

Входить на кран и сходить с него во время работы механизмов передвижения, вращения или подъема не разрешается.

Прежде чем осуществить какое-либо движение краном, крановщик обязан убедиться в том, что его помощник и стажер находятся в безопасных местах, а в зоне работы крана нет посторонних людей.

При внезапном прекращении питания током электрического крана крановщик должен поставить штурвалы или рукоятки контроллеров в нулевое положение и выключить рубильник.

Если в работе механизмов крана был перерыв, то перед их включением крановщик обязан подать предупредительный звуковой сигнал.

Передвижение крана под линией электропередачи должно производиться при опущенной стреле (в транспортном положении).

Во время перемещения крана с грузом положение стрелы и грузоподъемность крана следует устанавливать в соответствии с указаниями, содержащимися в руководстве по эксплуатации крана. При отсутствии таких указаний, а также при перемещении крана без груза стрела должна устанавливаться по направлению движения. Производить одновременно перемещение крана и поворот стрелы не разрешается.

Крановщик обязан устанавливать кран на все дополнительные опоры во всех случаях, когда такая установка требуется по паспортной характеристике крана; при этом он должен следить, чтобы опоры были исправны и под них были подложены прочные и устойчивые подкладки, являющиеся инвентарной принадлежностью крана. Подкладывать под дополнительные опоры случайные предметы не разрешается.

Запрещается нахождение крановщика в кабине при установке крана на дополнительные опоры, а также при освобождении его от опор.

Если предприятием-изготовителем предусмотрено хранение стропов и подкладок под дополнительные опоры на неповоротной части крана, то снятие их перед работой и укладку на место должен производить лично крановщик, работающий на данном кране.

Установка крана на краю откоса котлована (канавы) допускается при условии соблюдения расстояний от основания откоса до ближайшей опоры крана. Условия установки крана на краю откоса котлована (канавы) должны быть указаны в проекте производства работ кранами или технологической карте.

Устанавливать краны для выполнения строительно-монтажных работ следует в соответствии с проектом производства работ кранами.

Установка кранов должна производиться на спланированной и подготовленной площадке с учетом категории и характера грунта. Устанавливать краны для работы на свеженасыпном неутрамбованном грунте, а также на площадке с уклоном, превышающим допустимый для данного крана в соответствии с руководством по эксплуатации крана, не разрешается.

Устанавливать краны следует так, чтобы при работе расстояние между поворотной частью крана при любом его положении и строениями, штабелями грузов и другими предметами было не менее 1 м.

Крановщику запрещается самовольная установка крана для работы вблизи линии электропередачи (до получения задания от лица, ответственного за безопасное производство работ кранами).

Крановщик должен работать под непосредственным руководством лица, ответственного за безопасное производство работ кранами, при загрузке и разгрузке полувагонов, при перемещении груза несколькими кранами, вблизи линии электропередачи, при перемещении груза над перекрытиями, под которыми размещены производственные или служебные помещения, где могут находиться люди, при перемещении груза, на который не разработана схема строповки, а также в других случаях, предусмотренных проектами производства работ или технологическими регламентами.

Перемещение грузов над перекрытиями, под которыми размещены производственные, жилые или служебные помещения, где могут находиться люди, не допускается. В отдельных случаях может производиться перемещение грузов над перекрытиями производственных или служебных помещений, в которых находятся люди, после разработки мероприятий (по согласованию с органами госгортехнадзора), обеспечивающих безопасное выполнение работ, и под руководством лица, ответственного за безопасное производство работ кранами.

Совместная работа по перемещению груза двумя или несколькими кранами может быть допущена лишь в отдельных случаях и должна осуществляться в соответствии с проектом производства работ или технологической картой, в которых должны быть приведены схемы строповки и перемещения груза с указанием последовательности выполнения операций, положения грузовых канатов, а также содержатся требования к подготовке площадки и другие указания по безопасному перемещению груза.

При перемещении грузов крановщик должен руководствоваться следующими правилами:

работать краном можно только по сигналу стропальщика. Если стропальщик подает сигнал, действуя в нарушение требований инструкции, то крановщик по такому сигналу не должен производить требуемого маневра крана. За повреждения, причиненные действием крана вследствие выполнения неправильно поданного сигнала, несут ответственность как крановщик, так и стропальщик, подавший неправильный сигнал. Обмен сигналами между стропальщиком и крановщиком должен производиться по установленному на предприятии (в организации) порядку. Сигнал «Стоп» крановщик обязан выполнять независимо от того, кто его подает;

необходимо определять по указателю грузоподъемности грузоподъемность крана для каждого вылета;

перед подъемом груза следует предупреждать звуковым сигналом стропальщика и всех находящихся около крана лиц о необходимости уйти из зоны перемещаемого груза, возможного падения груза и опускания стрелы. Перемещать груз можно только при отсутствии людей в зоне работы крана. Указанные требования крановщик должен выполнять также при подъеме и перемещении грейфера или грузоподъемного магнита. Стропальщик может находиться возле груза во время его подъема или опускания, если груз находится на высоте не более 1 м от уровня площадки. При работе крана людям запрещается находиться рядом с его платформой, а также выходить на неповоротную часть, чтобы не быть зажатыми между поворотной и неповоротной частями крана;

загружать и разгружать вагонетки, автомашины и прицепы к ним, железнодорожные полувагоны и платформы разрешается только при отсутствии людей на транспортных средствах, в чем крановщик должен предварительно убедиться;

устанавливать крюк подъемного механизма над грузом следует так, чтобы при подъеме груза исключалось косое натяжение грузового каната;

при подъеме груза необходимо предварительно поднять его на высоту не более 200-300 мм, чтобы убедиться в правильности строповки, устойчивости крана и исправности действия тормозов, после чего можно поднимать груз на нужную высоту;

при подъеме груза расстояние между обоймой крюка и блоками на стреле должно быть не менее 500 мм;

перемещаемые в горизонтальном направлении грузы (грузозахватные приспособления) следует предварительно приподнять на 500 мм выше встречающихся на пути предметов;

при подъеме стрелы необходимо следить, чтобы она не поднималась выше положения, соответствующего наименьшему рабочему вылету;

при перемещении груза, находящегося вблизи стены, колонны, штабеля, железнодорожного вагона, автомашины, станка или другого оборудования, следует предварительно убедиться в отсутствии стропальщика и других людей между перемещаемым грузом и указанными частями здания, транспортными средствами или оборудованием, а также в невозможности задевания стрелой или перемещаемым грузом за стены, колонны, вагоны и др. Укладку грузов в полувагоны, на платформы и в вагонетки, а также снятие его следует производить, не нарушая равновесия полувагонов, вагонеток и платформ;

перемещение мелкоштучных грузов должно производиться в специально предназначенной для этого таре, при этом должна исключаться возможность выпадения отдельных грузов. Подъем кирпича на поддонах без ограждения разрешается производить только при погрузке и разгрузке (на землю) автомашин, прицепов, железнодорожных полувагонов и платформ;

перед подъемом груза из колодца, канавы, траншеи, котлована и т.п. и перед опусканием груза в них следует путем опускания свободного (ненагруженного) крюка предварительно убедиться в том, что при его низшем положении на барабане остаются навитыми не менее полутора витков каната, не считая витков, находящихся под зажимным устройством;

укладывать и разбирать груз следует равномерно, не нарушая установленные для складирования грузов габариты и не загромождая проходы;

необходимо внимательно следить за канатами; при спадании их с барабанов или блоков, образовании петель или обнаружении повреждений канатов следует приостановить работу крана;

при наличии у крана двух механизмов подъема одновременная их работа не разрешается. Крюк неработающего механизма должен быть всегда поднят в наивысшее положение;

строповка грузов должна производиться в соответствии со схемами строповки. Для строповки должны применяться стропы, соответствующие массе и характеру поднимаемого груза, с учетом числа ветвей и угла их наклона; стропы общего назначения подбираются так, чтобы угол между их ветвями не превышал 90°;

при работе крана с грейфером, предназначенным для сыпучих и кусковых материалов, не разрешается производить перевалку материала, наибольший размер кусков которого превышает 300 мм, а также если насыпная масса превышает величину, установленную для данного грейфера. Перевалка штучного груза может производиться только специальным грейфером;

работа грейферных и магнитных кранов допускается при отсутствии в зоне их действия людей. Подсобные рабочие могут допускаться к выполнению своих обязанностей только во время перерыва в работе крана, после того как грейфер или магнит будут опущены на землю;

при работе крана с крюком или подъемным электромагнитом опускать груз, электромагнит или стрелу необходимо только двигателем;

опускать перемещаемый груз разрешается только на предназначенное для этого место, где исключается возможность падения, опрокидывания или сползания устанавливаемого груза. На место установки груза должны быть предварительно уложены подкладки соответствующей прочности. Укладку и разборку грузов следует производить равномерно, не нарушая установленные для складирования грузов габариты и не загромождая проходы;

кантовка грузов кранами может производиться на кантовальных площадках или в специально отведенных местах. Такая работа выполняется по разработанной технологии с указанием последовательности выполнения операций, способа строповки груза и сведений по безопасному выполнению работ.

Производство работ кранами на расстоянии менее 30 м от подъемной выдвижной части крана в любом ее положении, а также от груза до вертикальной плоскости, образуемой проекцией на землю ближайшего провода воздушной линии электропередачи напряжением 42 В и более, должно выполняться по наряду-допуску, определяющему безопасные условия работы. Порядок организации производства работ вблизи линии электропередачи, выдачи наряда-допуска и инструктажа рабочих устанавливается приказом владельца крана. Безопасные расстояния от частей крана или груза в любом их положении до ближайшего провода линии электропередачи составляют: при напряжении до 1 кВ — 1,5 м, от 1 до 20 кВ — не менее 2 м, от 35 до 110 кВ — не менее 4 м, от 150 до 220 кВ — не менее 5 м, до 330 кВ — не менее 6 м, от 500 до 750 кВ — не менее 9 м.

В случае производственной необходимости, если невозможно выдержать указанные расстояния, работа краном в запретной зоне может производиться при отключенной линии электропередачи по наряду-допуску, в котором указывается время проведения работ.

Крановщик не должен приступать к работе, если лицо, ответственное за безопасное производство работ кранами, не обеспечило выполнение предусмотренных нарядом-допуском условий работы, не указало место установки крана и не сделало следующую запись в вахтенном журнале: «Установку крана на указанном мною месте проверил. Работы разрешаю» (дата, время, подпись).

При работе кранов на действующих электростанциях, подстанциях и линиях электропередачи, если работы с применением кранов ведутся персоналом, эксплуатирующим электроустановки, а крановщики находятся в штате энергопредприятия, наряд-допуск на работу вблизи находящихся под напряжением проводов и оборудования выдается крановщику лицом, ответственным за безопасное производство работ кранами.

Работа кранов под неотключенными контактными проводами городского транспорта может производиться при соблюдении расстояния между стрелой крана и контактными проводами не менее 1 м при установке ограничителя (упора), не позволяющего уменьшить указанное расстояние при подъеме стрелы.

К выполнению работ во взрыво- и пожароопасных зонах или с ядовитыми, едкими грузами крановщик может приступить только после получения специального (письменного) указания от лица, ответственного за безопасное производство работ кранами.

При производстве работ крановщику запрещается:

допускать к обвязке или зацепке грузов случайных лиц, не имеющих прав стропальщика, а также применять грузозахватные приспособления, не соответствующие массе и характеру груза, без бирок или клейм. В этих случаях крановщик должен прекратить работу краном и поставить в известность лицо, ответственное за безопасное производство работ кранами;

поднимать или кантовать груз, масса которого превышает грузоподъемность крана для данного вылета. Если крановщик не знает массы груза, то он должен получить в письменном виде сведения о фактической массе груза у лица, ответственного за безопасное производство работ кранами;

опускать стрелу с грузом до вылета, при котором грузоподъемность крана будет меньше массы поднимаемого груза;

производить резкое торможение при повороте стрелы с грузом;

подтаскивать груз по земле, рельсам и лагам крюком крана при наклонном положении канатов, а также передвигать железнодорожные вагоны, платформы, вагонетки или тележки при помощи крюка;

отрывать крюком или грейфером груз, засыпанный землей или примерзший к земле, заложенный другими грузами, укрепленный болтами, залитый бетоном и т.п.;

освобождать краном защемленные грузом съемные грузозахватные приспособления (стропы, цепи, клещи и т.п.);

поднимать железобетонные изделия с поврежденными петлями, неправильно застропованный (обвязанный) груз, находящийся в неустойчивом положении, а также в таре, заполненной выше бортов.

укладывать груз на электрические кабели и трубопроводы, а также на краю откоса или траншеи;

поднимать груз с находящимися на нем людьми, а также груз, поддерживаемый руками;

передавать управление краном лицам, не имеющим прав на управление краном, а также допускать к самостоятельному управлению учеников и стажеров без своего наблюдения за ними;

производить погрузку и разгрузку автомашины при нахождении водителя или других людей в кабине;

поднимать баллоны со сжатым или сжиженным газом, не уложенные в специальные контейнеры;

подавать груз в оконные проемы и на балконы без специальных приемных площадок или специальных приспособлений;

поднимать груз непосредственно с места его установки (с земли, площадки, штабеля и т.п.) стреловой лебедкой;

пользоваться концевыми выключателями в качестве рабочих органов для автоматической остановки механизмов;

работать при выведенных из действия или неисправных приборах безопасности и тормозах.

При возникновении неисправностей крановщик обязан опустить груз, прекратить работу крана и сообщить об этом лицу, ответственному за безопасное производство работ кранами. Так же должен действовать крановщик в следующих случаях:

при приближении грозы, сильном ветре, скорость которого превышает допустимую для данного крана и указанную в его паспорте;

при недостаточной освещенности места работы крана, сильном снегопаде или тумане, а также в других случаях, когда крановщик плохо различает сигналы стропальщика или перемещаемый груз;

при температуре воздуха ниже допустимой минусовой, указанной в паспорте крана;

при закручивании канатов грузового полиспаста.

При потере устойчивости крана (проседание грунта, поломка выносной опоры, перегруз и т.п.) крановщик должен немедленно прекратить подъем, подать предупредительный сигнал, опустить груз на землю или площадку и установить причину аварийной ситуации.

Если элементы крана (стрела, канаты) оказались под напряжением, крановщик должен предупредить работающих об опасности и отвести стрелу от проводов линии электропередачи. Если это выполнить невозможно, то крановщик должен покинуть кабину крана, не касаясь металлоконструкций и соблюдая меры личной безопасности от поражения электрическим током (в соответствии с руководством по эксплуатации крана).

Если во время работы крана работающий (стропальщик) соприкоснулся с токоведущими частями, крановщик прежде всего должен принять меры по освобождению пострадавшего от действия электрического тока, соблюдая меры личной безопасности, и оказать необходимую первую помощь.

При возникновении на кране пожара крановщик обязан немедленно вызвать пожарную охрану, прекратить работу и приступить к тушению пожара, пользуясь имеющимися на кране средствами пожаротушения. При пожаре на электрическом кране прежде всего должен быть отключен рубильник, подающий напряжение на кран.

При возникновении стихийных природных явлений (ураган, землетрясение и т.п.) крановщик должен прекратить работу, опустить груз на землю, покинуть кабину и уйти в безопасное место.

При возникновении других аварийных ситуаций крановщик должен выполнять требования безопасности, изложенные в руководстве по эксплуатации крана.

Если во время работы крана имели место авария или несчастный случай, то крановщик должен немедленно поставить в известность об этом лицо, ответственное за безопасное производство работ кранами, и обеспечить сохранность обстановки аварии или несчастного случая, если это не представляет опасности для жизни и здоровья людей.

Обо всех аварийных ситуациях крановщик обязан сделать запись в вахтенном журнале и поставить в известность инженерно-технического работника, ответственного за содержание грузоподъемных машин в исправном состоянии.

По окончании работы крана крановщик обязан соблюдать следующие требования:

не оставлять груз, магнит или грейфер в подвешенном состоянии;

поставить кран в предназначенное для стоянки место, затормозить его и закрыть кабину на замок;

установить стрелу и крюк в положение, указанное в руководстве по эксплуатации крана;

остановить двигатель, у электрических кранов отключить рубильник, если кран питается от внешнего источника;

занести в вахтенный журнал сведения о выявленных дефектах и неисправностях узлов и элементов крана.

При работе крана в несколько смен крановщик, сдающий смену, должен сообщить своему сменщику обо всех неполадках в работе крана и сдать смену, сделав в вахтенном журнале соответствующую запись.

При обслуживании крана крановщик должен выполнять требования, изложенные в руководстве по эксплуатации крана.

Крановщик обязан:

содержать механизмы и оборудование крана в чистоте и исправности;

своевременно производить смазку всех механизмов крана и канатов;

знать сроки и результаты проведенных технических освидетельствований и технических обслуживании (ТО-1, ТО-2, ТО-3, СО) крана;

знать сроки и результаты проведенных слесарями и электромонтерами профилактических периодических осмотров крана и его отдельных механизмов и узлов по записям в журнале периодических осмотров.

Устранение неисправностей, возникающих во время работы крана, производится по заявке крановщика. Другие виды ремонта проводятся в соответствии с графиком планово-предупредительного ремонта.

СОГЛАСОВАНЫ УТВЕРЖДЕНЫ

с Госгортехнадзором России Управлением по комплектованию

5.03.01 и подготовке кадров

Минэнерго России 11.03.01

УЧЕБНЫЕ ПЛАНЫ И ПРОГРАММЫ ДЛЯ ПЕРЕПОДГОТОВКИ КРАНОВЩИКОВ (МАШИНИСТОВ) АВТОМОБИЛЬНЫХ КРАНОВ И ПОВЫШЕНИЯ КВАЛИФИКАЦИИ КРАНОВЩИКОВ (МАШИНИСТОВ) АВТОМОБИЛЬНЫХ КРАНОВ И КРАНОВ НА СПЕЦИАЛЬНОМ ШАССИ АВТОМОБИЛЬНОГО ТИПА

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Настоящие учебные планы и программы разработаны Учебно-методическим центром Министерства энергетики Российской Федерации.

Учебные планы и программы предназначены для переподготовки и повышения квалификации (Положение о профессиональном обучении рабочих на производстве в системе ТЭК, утвержденное Минтопэнерго России 30.05.97 г.) крановщиков (машинистов) кранов автомобильных и кранов на специальном шасси автомобильного типа в образовательных учреждениях, имеющих соответствующую лицензию.

Диапазон разрядов — 4-6.