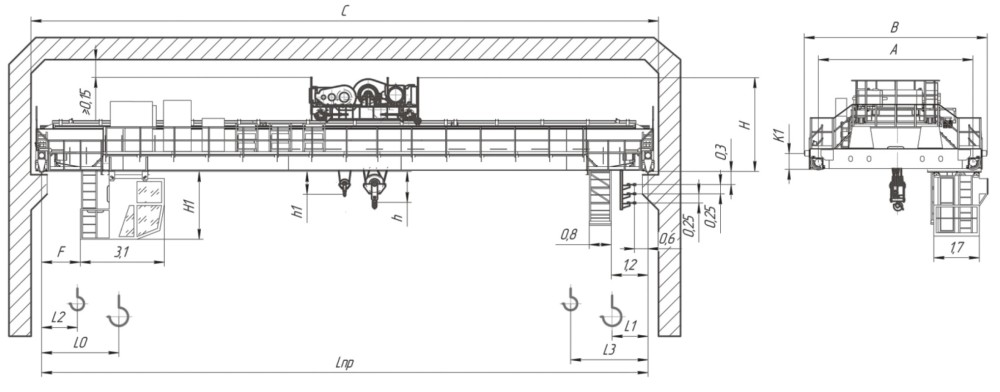

Настоящая инструкция распространяется на краны мостовые грузоподъемностью 5, 10, 12,5 т,15/5т, 16, 16/3,2, 20/5 тонн.

В инструкции приведены основные сведения по устройству, даны рекомендации по монтажу, техническому обслуживанию, требованиям безопасности, эксплуатации и ремонта.

чтобы посмотреть нажмите «дальше» или скачать файл за оплату

Содержание

- Основные этапы монтажа мостового крана

- Различия в монтаже опорных и подвесных кранов

- Составление сметы

- Подготовительные операции

- Основные этапы

- Порядок монтажа

- Качество монтажных работ

- Стоимость монтажных работ

- ВСН 413-80 Инструкция по монтажу подъемно-транспортного оборудования

- 1. ОБЩИЕ ПОЛОЖЕНИЯ

- 2. ПОДГОТОВКА К ПРОИЗВОДСТВУ РАБОТ

- 3. ПРОИЗВОДСТВО МОНТАЖНЫХ РАБОТ

- 4. МОНТАЖ МОСТОВЫХ КРАНОВ

- Монтаж оборудования грузовых монорельсовых дорог промышленного транспорта

- 5. МОНТАЖ КОЗЛОВЫХ, ПОРТАЛЬНЫХ КРАНОВ И КРАНОВ-ПЕРЕГРУЖАТЕЛЕЙ

- Монтаж козловых кранов и кранов-перегружателей

- Монтаж портальных кранов

- 6. МОНТАЖ МАШИН НЕПРЕРЫВНОГО ТРАНСПОРТА. ОБЩИЕ УКАЗАНИЯ

- Ленточные конвейеры

- Роликовые приводные и неприводные конвейеры

- Скребковые конвейеры

- Винтовые конвейеры

- Вибрационные конвейеры

- Подвесные толкающие конвейеры

- Подвесные грузонесущие конвейеры

- Тележечные конвейеры для литейных форм

- Ковшовые конвейеры

- Элеваторы

- 7. МОНТАЖ ГРУЗОВЫХ И ПАССАЖИРСКИХ КАНАТНЫХ ДОРОГ

- Основные положения

- Монтаж металлоконструкций

- Требования к монтажу технологического оборудования грузовых канатных дорог

- Требования к монтажу технологического оборудования пассажирских канатных дорог

- Двухканатные дороги маятникового типа

- Монтаж канатов и предохранительных сетей

- 8. МОНТАЖ ОБОРУДОВАНИЯ ШАХТНЫХ ПОДЪЕМНЫХ УСТАНОВОК

- Основные указания

- Монтаж шахтных подъемных машин и лебедок

Основные этапы монтажа мостового крана

Монтаж мостового крана имеет определенную последовательность этапов, которая будет иметь некоторые отличия, обусловленные типом механизма и его характеристиками (грузоподъемностью, габаритами). Подвесные краны дешевле, компактнее, проще в монтаже, более эффективно используют рабочее пространство, но существенно уступают опорным в грузоподъемности, высоте подъема груза, скорости износа крановых путей.

Различия в монтаже опорных и подвесных кранов

Наиболее заметное отличие между монтажом мостового опорного крана и подвесного обусловлено конструкцией крановых путей. Для подвесного грузоподъемника в качестве крановых путей чаще всего используются двутавровые балки, которые крепятся к перекрытиям здания. Такие крановые пути допускают небольшие отклонения в прямолинейности, поскольку оно будет скомпенсировано конструкцией колесного блока и подвижным креплением моста к концевым балкам.

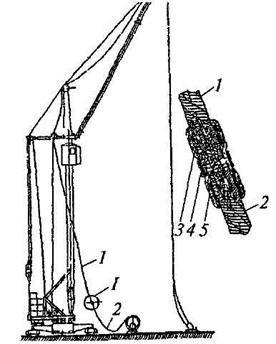

Для опорного крана требуется обязательное устройство рельсовых путей, установленных на специальных опорах. Такой грузоподъемник тяжелее подвесного, и его монтаж сложнее функционально. Если подвесной чаще монтируют полно-блочным способом – собирают на земле и поднимают для установки на крановые пути в полностью собранном виде, то для опорного чаще применяется крупноблочный и поэлементный способ – сборка машины прямо на крановых путях.

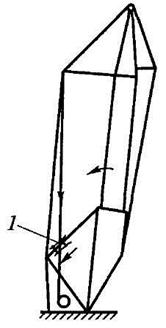

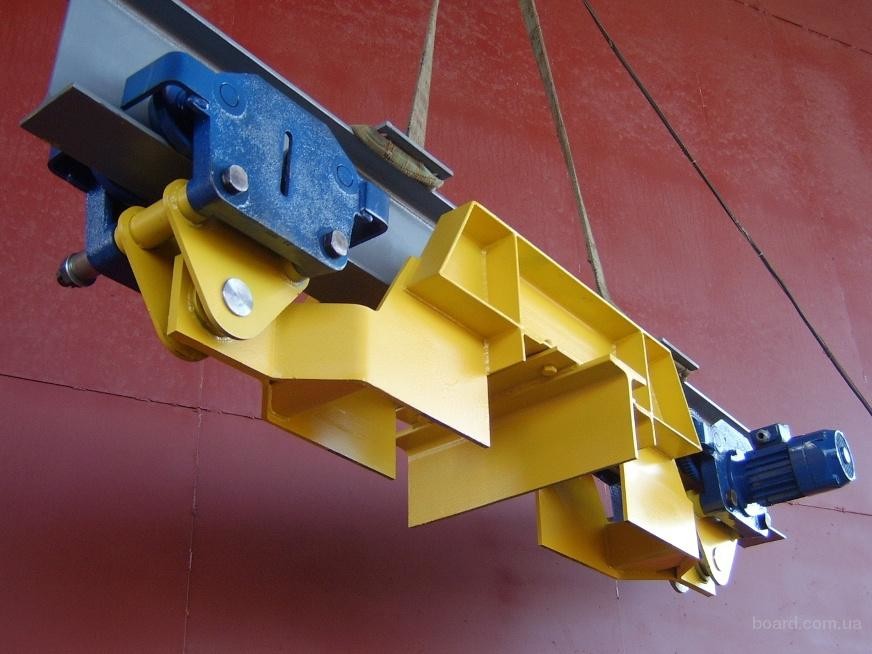

Схема мостового однобалочного крана

В зависимости от наличия крановых путей на объекте монтаж может быть:

- частичным – если крановые пути уже имеются, их проверяют, затем собирают и устанавливают на них кран,

- комплексным – вначале монтируются крановые пути, затем на них устанавливается кран.

Соответственно, даже комплексный монтаж подвесного грузоподъемника будет дешевле, чем опорного в силу большей простоты устройства крановых путей. Кроме того, на выбор технологии монтажа оказывает влияние наличие спецтехники (самоходных стреловых или башенных кранов, гидроподъемников и т.п.), возможности ее размещения на монтажной площадке, конфигурацией рабочей зоны и т.д.

Монтаж кранов мостового типа должен соответствовать требованиям нормативной документации: ГОСТ (напр., ГОСТ 34589-2019, ГОСТ Р 54767-2011), СНиП, РД (напр., РД 10-138-97), ПБ (напр., ПБ 10-382).

Составление сметы

В смету включаются все виды работ, которые потребуются для полной сборки и установки мостового крана, в т.ч. работы по монтажу, проверке или нивелировке крановых путей, установке дополнительных конструкций (монтажных мачт и пр.), непосредственная сборка и установка грузоподъемного оборудования, проверка качества монтажа и ходовые испытания.

На величину сметы оказывает прямое влияние грузоподъемность крана, его конструкция и размеры, выбранная технология монтажа, состав парка спецтехники у заказчика, особенности несущих конструкций здания, конкретные условия монтажной площадки и другие моменты.

Подготовительные операции

Перед началом монтажных работ всегда проводится осмотр и изучение монтажной площадки – геодезическая съемка рабочей зоны крана, исследование несущей способности конструктивных элементов здания, наличие или отсутствие крановых путей. На основе полученных данных и нормативной документации составляется Проект производства работ (ППР), который определяет технологию монтажа, тип применяемой техники, порядок проведения работ.

При комплексном монтаже мы устанавливаем опоры и крановые пути, а при частичном – проводим обязательную ревизию их состояния и нивелировку. После составления ППР и сметы, согласования этих документов с заказчиком, и выполнения подготовительных работ, начинается основной этап монтажных работ.

Основные этапы

Технология монтажа мостового крана включает 3 основные варианта:

- поэлементный – подъем и соединение всех деталей грузоподъемника поочередно на крановых путях,

- крупноблочный – сборка крупных узлов на земле, подъем и присоединение к основной конструкции,

- полно-блочный – полная сборка грузоподъемного устройства на нулевой отметке с последующим подъемом и установкой на крановые пути в готовом виде.

Тот или иной способ монтажа выбирается в конкретных условиях в зависимости от массы, конструкции и габаритов крана, а также возможностей привлечения спецтехники. Компактные грузовые подъемники небольшой грузоподъемности (очень часто подвесные) монтируются полно-блочно – и поднимаются на крановые пути с помощью стрелового крана или с использованием конструкций (стропильной системы) здания. Массивные большие грузоподъемники собираются поэлементным или крупно-узловым способом.

Порядок монтажа

К моменту начала работ детали и узлы крана должны быть доставлены на монтажную площадку в работоспособном и готовом к монтажу состоянии. Также должна быть подготовлена необходимая техника и такелаж.

Далее сборка и установка осуществляются в следующем порядке:

- раскладка комплектующих в сборочной зоне, проверка комплектности в соответствии с проектной документацией,

- сборка моста грузового подъемника, установка электрооборудования, устройств безопасности,

- установка концевых балок на крановые пути,

- подъем моста и закрепление его на концевых балках,

- проверка качества выполнения монтажных работ,

- подключение питания, испытания крана в статическом и динамическом режиме,

- сдача грузового подъемника заказчику,

- регистрация в Госгортехнадзоре (при грузоподъемности более 10 т).

Работа мостового крана проверяется сначала в холостом режиме, и только после удачной проверки и обкатки ходовых и подъемных механизмов, осуществляются испытания устройства с грузом.

Качество монтажных работ

Обязательно необходимо:

- проверить соответствие длины пролетной балки проектной документации и пролету (расстоянию между крановыми путями),

- проверить схему расположения троллеев и нанести их на чертежи,

- установить ограничители хода крана на крановые пути перед установкой, иначе он может сойти с путей.

При скреплении основных конструкций между собой (например, балок моста или моста с концевыми балками) сначала их скрепляют черновыми болтами, потом проверяют геометрию конструкции, диагонали крана. После этого прихватывают монтажные пластины, снова проверяют геометрию и уже после этого скрепляют «чистыми» болтами и обваривают пластины.

Строгое соблюдение требований всех регламентированных технологических операций и контроль качества их выполнения позволяют обеспечить высокую безопасность и эффективность работы крана в течение всего расчетного срока эксплуатации.

Стоимость монтажных работ

Конкретная цена определяется сметными нормами и проектной документацией, и указывается в смете, которая согласуется с заказчиком. В нее входят все расходы на монтаж, включая замеры монтажной площадки и заканчивая транспортными расходами. Все пункты сметы оправданы технологическими и нормативными требованиями и позволяют получить грузоподъемное оборудование гарантированно высокого качества. Возможные скидки и льготные условия обсуждаются в индивидуальном порядке.

Чтобы узнать точную стоимость монтажа крана, отправьте нам запрос или позвоните по номеру телефона +7 (495) 646-86-21

Источник

ВСН 413-80 Инструкция по монтажу подъемно-транспортного оборудования

МИНИСТЕРСТВО МОНТАЖНЫХ И СПЕЦИАЛЬНЫХ

СТРОИТЕЛЬНЫХ РАБОТ СССР

заместитель министра монтажных

и специальных строительных

10 ноября 1980 г.

ИНСТРУКЦИЯ ПО МОНТАЖУ

ПОДЪЕМНО-ТРАНСПОРТНОГО

ОБОРУДОВАНИЯ

ЦЕНТРАЛЬНОЕ БЮРО

НАУЧНО-ТЕХНИЧЕСКОЙ ИНФОРМАЦИИ

Инструкция по монтажу подъемно-транспортного оборудования ВСН 413-80/ММСС СССР разработана ГПИ Гипрометаллургмонтаж, Гипротехмонтажем и трестом Союзлифтмонтаж.

Настоящая инструкция введена в действие по согласованию с Госстроем СССР взамен главы СНиП III -Г.10.1-69 «Подъемно-транспортное оборудование. Правила производства и приемки монтажных работ ».

Инструкция согласована с Госстроем СССР 5 сентября 1880 г. письмо № НК-4565-1 и Минтяжмашем СССР 23 марта 1979 г.

Составители: В. М. Левицкий, В. В. Гаврилов, Е. И. Недорезов, Н. Е. Баранов, В. И. Майоров, К. Ф. Коряк, Г. П. Миропольский, Ю. Ф. Толышманов, В. Г. Тонконогов (Гипрометаллурпмонтаж), О. Н. Харитонов (Гипротехмонтаж), С. Я. Юцис, Г. Н. Бовский (трест Союзлифтмонтаж).

Министерство монтажных и специальных строительных работ (Минмонтажспецстрой СССР)

Ведомственные строительные нормы

Инструкция по монтажу подъемно-транспортного оборудования

Взамен главы

СНиП III -Г.10.1-69

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Требования настоящей инструкции должны выполняться при монтаже, испытании и сдаче в эксплуатацию следующих видов подъемно-транспортного оборудования: мостовых кранов, кранов-перегружателей, козловых, портальных кранов и других грузоподъемных машин, машин непрерывного транспорта, шахтных подъемных установок, грузовых и пассажирских канатных дорог.

1.2. Требования инструкции не распространяются на монтаж пассажирских монорельсовых дорог гражданского транспорта, пассажирские одно- и двухканатные дороги с отключаемыми сцепными приборами, буксировочные канатные дороги для лыжников и подземные пассажирские подвесные канатные дороги.

Требования инструкции не распространяются также на монтаж механизмов общего назначения (редукторы, тормоза, муфты и т.д.), электрооборудование, средства автоматики, связи и сигнализации, смазочные гидравлические и пневматические системы, питатели и другие механизмы, монтаж которых производится с учетом требований специальных инструкций.

1.3. Настоящая инструкция разработана на основании правил главы СНиП по монтажу технологического оборудования.

При производстве работ, кроме требований настоящей инструкции, следует выполнять правила глав СНиП, стандартов, технических условий и нормативных документов, приведенных в приложении 1, а также технической документации заводов-изготовителей оборудования.

Внесена Государственным проектным институтом Гипрометаллургмонтаж

Утверждена Минмонтажспецстроем СССР

10 ноября 1980 г.

Срок введения

1 июля 1981 г.

1.4. Монтажные работы должна выполнять специализированная организация, имеющая опыт монтажа подъемно-транспортного оборудования, в соответствии с проектом производства работ (ППР), согласованным в установленном порядке и утвержденным главным инженером МУ. Монтаж несложного подъемно-транспортного оборудования можно производить по утвержденным схемам монтажа или технологической записке, разработанной монтажной организацией.

1.5. Заказчик при выдаче задания на проектирование сложных сооружений с подъемно-транспортным оборудованием (здания металлургических цехов с высотой подкрановых путей свыше 12 м, с устанавливаемыми в них тяжелыми грузоподъемными кранами, или сооружения с шахтными подъемниками) должен предусматривать:

установку монтажных балок на стропильных фермах;

устройство специальных площадок в стволах шахт и других специальных приспособлений для установки оборудования шахтных подъемников. При проектировании строительной части сооружений проектная организация должна в чертежи «КМ» включить эти балки и площадки.

1.6. Подъемно-транспортное оборудование должно поступать на монтажную площадку с максимальной заводской и монтажной готовностью, прошедшее контрольные испытания в соответствии с действующими стандартами и техническими условиями на его изготовление и поставку.

1.7. Ревизию подъемно-транспортного оборудования до монтажа допустимо производить только как исключение и при наличии заказа-наряда.

1.8. Вся техническая документация должна быть выдана монтажной организации не позднее 1 сентября года, предшествующего планируемому, и иметь отметку заказчика о принятии к производству.

1.9. Монтажной организации передают техническую документацию заводов-изготовителей подъемно-транспортного оборудования в соответствии с главой СНиП по монтажу технологического оборудования, и кроме того, при необходимости сборочные формуляры с допусками для сборки всех узлов.

1.10. Для производства работ по монтажу подвесных канатных дорог генподрядчик (заказчик) передает монтажной организации вместе со всей проектно-сметной документацией сертификаты заводов-изготовителей на поставляемые канаты, а для канатов пассажирских канатных дорог — акты испытаний канатно-испытательной станции.

2. ПОДГОТОВКА К ПРОИЗВОДСТВУ РАБОТ

2.1. К началу производства работ по монтажу подъемно-транспортного оборудования генподрядчик обязан выполнить касающиеся его подготовительные работы согласно главы СНиП по монтажу технологического оборудования и дополнительные работы, предусмотренные ППР.

2.2. Монтажная организация в период подготовки:

получает от генподрядчика техническую и сметную документацию и обрабатывает ее;

выдает задания специализированной проектной организации на разработку ППР, рабочих чертежей металлоконструкций (КМД) и трубопроводов (КТД), кроме чертежей металлоконструкций (КМД) подвесных канатных дорог;

уточняет объемы работ, подлежащих выполнению;

определяет потребность в прокате, трубах и материалах, а также оформляет заявки на их получение;

размещает на базах и заводах заказы на изготовление металлоконструкций и узлов трубопроводов;

комплектует объект подъемно-транспортным и сварочным оборудованием, слесарным и контрольно-измерительным инструментом;

принимает от заказчика оборудование, а от генподрядчика — фундаменты;

комплектует объект рабочими, ИТР и организует их техническую учебу.

2.3. Фундаменты, здания и сооружения под монтаж подъемно-транспортного оборудования принимают в соответствии с главой СНиП по монтажу технологического оборудования, причем готовые фундаменты от строительной организации принимают по исполнительной схеме с указанием на ней фактических и проектных размеров.

2.4. При приемке фундаменты контролируют, допускаемые отклонения, если допуски специально не оговорены в проекте, приведены в табл. 1.

Размеры допускаемых отклонений, мм

Плоскостей и линий их пересечения от вертикали или от проектного наклона по всей высоте конструкции:

Горизонтальных плоскостей на всю плоскость выверяемого участка

Местные отклонения поверхности бетона от проектной при проверке рейкой длиной 2 м, кроме опорных поверхностей

В длине или пролете элементов

В расположении анкерных болтов:

в плане внутри контура опоры

в плане вне контура опоры

Разница отметок по высоте на стыке двух смежных поверхностей

Привязки продольных и поперечных осей фундаментов и осей колодцев

Размеров колодцев в плане

Размеров уступов в плане и отметки уступов в колодцах

Осей закладных деталей в плане

2.5. Расположение плашек и реперов на фундаментах для фиксирования осей и высотных отметок, необходимых для выверки оборудования, дают в схеме геодезического обоснования, которую разрабатывает проектная организация в составе ППР и выдает генподрядчику до начала работ по возведению фундаментов.

2.6. Точность нанесения керна, обозначающего ось, не должна превышать 1 мм, а высотной отметки (репера) — 0,5 мм.

2.7. Оборудование принимают на площадке для укрупнительной сборки или непосредственно у фундаментов.

Заказчик оборудование в монтаж подает согласно графику или по заявке монтажной организации.

3. ПРОИЗВОДСТВО МОНТАЖНЫХ РАБОТ

3.1. Монтаж подъемно-транспортного оборудования следует начинать после сдачи строителями сооружения или части его в соответствии с главой СНиП по монтажу технологического оборудования.

3.2. Основным методом производства работ должен быть монтаж оборудования в сборе или максимально укрупненными блоками.

3.3. Способы установки и выверки оборудования на фундаментах должны соответствовать требованиям проектной документации (в том числе ППР) и нормативным документам, перечисленным в приложении 1.

3.4. Применение в качестве постоянных опорных элементов пакетов металлических подкладок допустимо только в случаях, технически обоснованных заводом-изготовителем оборудования.

3.5. Все отступления от проектной документации, принятые в период производства работ, должны быть согласованы с организациями, разработавшими эту документацию.

3.6. При опирании оборудования на бетонную подливку и «бесподкладочных» методах монтажа следует соблюдать требования «Инструкции по креплению технологического оборудования фундаментными болтами» СН 471-75, утвержденной Минмонтажспецстроем СССР.

3.7. Предварительное закрепление оборудования перед его подливкой следует производить равномерной затяжкой болтов с помощью стандартных гаечных ключей. Окончательную затяжку фундаментных болтов производят согласно требованиям главы СНиП по монтажу технологического оборудования.

Усилие при затяжке, если оно не оговорено в заводской документации, следует принимать согласно требованиям указанной выше «Инструкции по креплению технологического оборудования фундаментными болтами».

3.8. При работе оборудования с динамическими нагрузками гайки фундаментных болтов предохраняют от самоотвинчивания посредством их стопорения согласно указаниям в рабочих чертежах.

3.9. Смонтированное подъемно-транспортное оборудование подвергают испытанию (опробованию). Готовность оборудования к испытанию определяет монтажная организация совместно с заказчиком, при этом проверяют готовность всех механизмов, систем смазки, электрооборудования, управления и т.д.

Общий порядок испытаний определяется требованиями главы СНиП «По монтажу технологического оборудования» и проектной документации. Указания по проведению испытаний отдельных видов оборудования приведены в соответствующих разделах настоящей инструкции.

4. МОНТАЖ МОСТОВЫХ КРАНОВ

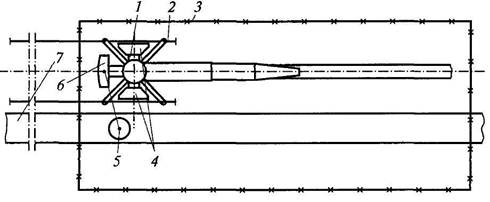

4.1. Содержание раздела распространяется на:

подвесные ручные и электрические краны (в том числе краны-штабелеры);

мостовые ручные и электрические краны общего назначения, специальные (магнитные, грейферные, с гибким подвесом траверсы, поворотной тележкой, подхватом), металлургические (заливочные, литейные, для раздевания слитков, колодцевые, ковочные и т.д.);

оборудование грузовых монорельсовых дорог промышленного транспорта.

4.2. Мостовые краны монтируют после сдачи по акту подкрановых путей в полном объеме или отдельными участками.

Допускается приемка отдельного выверенного участка подкрановых путей длиной не менее трех баз крана с установкой по концам этого участка временных тупиковых упоров. Допускаемые отклонения от проектных размеров смонтированных подвесных путей приведены в табл. 2, подкрановых — в табл. 3.

Отклонения для подвесных путей

Размеры допускаемых отклонений, мм

Отклонения стенки двутавровой балки от вертикальной плоскости при высоте балки h

Горизонтальное смещение оси нижней полки относительно разбивочной оси пути

Разность отметок нижнего (ездового) пояса на соседних опорах (вдоль пути) при расстоянии между опорами L

Разность отметок нижних (ездовых) поясов соседних балок (в пролетах) в одном поперечном сечении:

для путей двух- и многоопорных кранов

то же, со стыковыми замками

Взаимное смещение торцов нижних полок в стыках по высоте и в плане

Отклонения для подкрановых путей мостовых кранов

Размеры допускаемых отклонений, мм

Смещение оси рельса относительно оси подкрановой балки, мм

Расстояние между осями подкрановых рельсов (колея крана), мм

Непрямолинейность оси рельса, мм, на длине 40 м

Разность отметок головок рельсов на соседних колоннах, мм, при расстоянии между колоннами L :

0,001 L , но не более 15

Разность отметок головок рельсов в одном поперечном сечении пути:

Взаимное смещение торцов рельсов в стыках по высоте и в плане

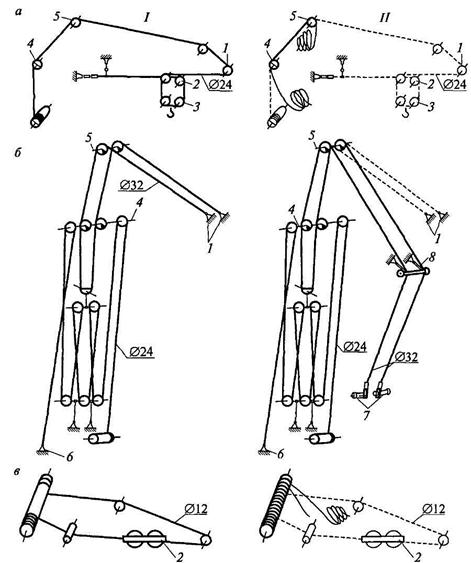

4.3. Метод и порядок монтажа мостовых кранов определяется ППР или технологической запиской в зависимости от массы крана и отдельных его узлов, габаритных размеров крана и цеха, а также наличием монтажных механизмов на строительной площадке.

Мостовые краны общего назначения можно монтировать в сборе или отдельными узлами (два полумоста, тележка и кабина).

Порядок монтажа большинства металлургических и специальных кранов зависит от конструктивного их исполнения и условий поставки.

Рекомендуемая последовательность сборки этих кранов:

подъем моста отдельными узлами;

подъем и установка тележки (одной или двух) в сборе или отдельными частями;

сборка и выверка моста и тележки;

подъем кабины и других узлов крана;

запасовка канатов и подвешивание подъемного полиспаста крана;

испытание и сдача крана.

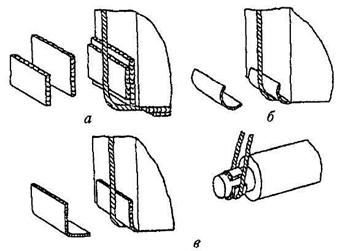

4.4. При поступлении в монтаж кранов отдельными элементами на площадке до подъема элементы крана укрупняют в блоки в соответствии с грузоподъемностью монтажного механизма. При этом учитывают массу электрооборудования, так как электрооборудование поднимают одновременно с узлом крана.

4.5. После стыковки моста на монтажных болтах замеряют его геометрические размеры; при соответствии фактических размеров проектным стыки соединяют согласно проекту на болтах, сварке или заклепках.

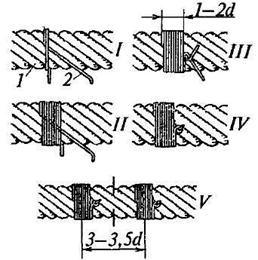

4.6. Собранное болтовое соединение проверяют щупом; пластина щупа толщиной 0,3 мм должна входить под накладку на глубину не более 20 мм.

4.7. При сборке конструкций под сварку должна быть обеспечена точность соединений в пределах допусков, предусмотренных проектом. Сварку металлических конструкций кранов и контроль качества сварки производят согласно правилам Госгортехнадзора СССР и техническим условиям завода-изготовителя.

4.8. Требования, предъявляемые к установке заклепок, приведены в табл. 4.

Вибрация или перемещение головки под ударами контрольного молотка

Неплотное прилегание головки к склепываемому пакету

Щуп толщиной 0,2 мм не должен проходить вглубь под головку более чем на 3 мм

Трещиноватость или рябина головки

Зарубки на головке

Смещение головки с оси стержня

Не более 0,1 диаметра стержня

Маломерная и недооформленная головка

Не более 0,05 диаметра по высоте головки и не более 0,1 диаметра стержня на всю головку

Венчик вокруг головки

Толщиной не менее 1,5 мм и не более 3 мм. Венчик толщиной менее 1,5 мм следует срубить

Зарубка поверхности металла обжимкой

Неполное заполнение головкой потайной заклейки по диаметру головки

Не более 0,1 диаметра стержня

Избыток или недостаток по высоте потайной заклепки

Не более 0,5 мм, при необходимости избыток зачистить

4.9. Поставленные заклепки с отклонениями выше значений, приведенных в табл. 4, бракуют и заменяют.

4.10. Установленная на мост крана грузовая тележка должна опираться на все колеса. Разность расстояний между осями колес (база тележки), измеренная по двум сторонам, не должна превышать 2 мм.

4.11. Если поверхности катания подтележечных рельсов расположены не на одном уровне, обеспечивающем опирание всех ходовых колес тележки, разрешается под рельсы над диафрагмами балок установить подкладки толщиной до 20 мм.

4.12. Систему централизованной смазки монтируют в соответствии с инструкцией завода-изготовителя.

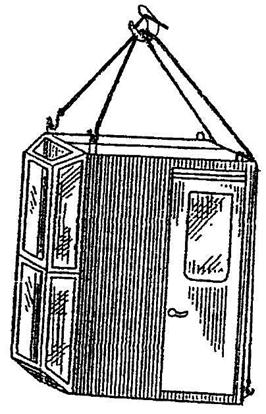

4.13. Кабину монтируют после установки в ней электрооборудования и системы управления.

4.14. По окончании монтажа крана проверяют его фактические размеры. Отклонение фактических размеров должно соответствовать допускам, предусмотренным заводской документацией, а при отсутствии их не превышать значений, приведенных в табл. 5.

при длине пролета до 34 м

при длине пролета 34-50 м

при длине свыше 50 м

Разность диагоналей моста

при ширине до 7500 мм

при ширине свыше 7500 мм

Разность диагоналей тележки

Разность отметок головок подтележечных рельсов в поперечном сечении при колее тележки, мм

до 3100, а также независимо от колеи тележки у колодцевых кранов, для раздевания слитков, мульдозавалочных

от 3100 до 7500

Смещение торцов подтележечных рельсов в стыках по высоте и в плане

Отклонение от горизонтальной плоскости крайних точек наружной плоскости катков

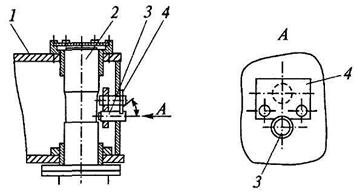

4.15. При монтаже специальных кранов (колодцевых и для раздевания слитков), имеющих шахту, последнюю присоединяют к раме тележки после ее установки на мосту крана. Распорки (пауки) внутри шахты срезают только после соединения шахты с тележкой.

Перед подъемом шахты в вертикальное положение во избежание поворота шахты на 180° следят за монтажными рисками, указанными на сборочном чертеже, корпусе шахты и раме тележки, которые должны быть одинаково ориентированы.

Кронштейны для кабин и площадок на шахте, а также сами кабины, как правило, следует устанавливать до подъема шахты.

4.16. Отклонение рабочих плоскостей шахты от линии отвеса не должно превышать 3 мм на всю длину шахты. После закрепления шахты к раме тележки монтируют оборудование внутри шахты согласно заводской инструкции.

4.17. Монтаж специальных кранов с лапами на траверсе осуществляют аналогичным способом. После монтажа моста и тележки под ними собирают шахту и траверсу, поднимая их с помощью полиспастов.

4.18. Механизмы верхней тележки собирают согласно чертежам, обращая внимание на оси конических катков механизма поворота, которые должны лежать в горизонтальной плоскости, параллельной плоскости кругового рельса.

Боковые ролики устанавливают с зазором 1-1,5 мм к внутренней поверхности кругового рельса. Наименьший зазор между нижней точкой бокового ролика и рамой тележки 10 мм. Положение траверсы регулируют так, чтобы ее продольная ось при подъеме и опускании была горизонтальной; отклонение не должно превышать 1 мм на 1 м длины траверсы.

4.19. При запасовке канатов механизмов подъема необходимо соблюдать «Правила устройства и безопасной эксплуатации грузоподъемных кранов» Госгортехнадзора СССР.

Монтаж оборудования грузовых монорельсовых дорог промышленного транспорта

4.20. Оборудование грузовых монорельсовых дорог (тали стационарные, передвижные с ручным приводом или с электроприводом, с управлением снизу или из кабины) заводы-изготовители поставляют, как правило, в сборе. Отдельным узлом поставляют кабину управления.

4.21. К монтажу талей приступают после приемки пути (монорельса). Требования, предъявляемые к однорельсовому пути:

балки пути к фермам или конструкциям перекрытия крепят болтами в соответствии с проектом;

смещение торцевых профилей на стыках не должно превышать 2 мм, а зазор между торцами балок — 3 мм.

4.22. После установки тали зазор между ребрами полки монорельса и ребордами колес тали должен составлять 2-3 мм.

4.23. У талей с управлением из кабины после подъема тали устанавливают кабину и соединяют с тележкой тали.

4.24. По окончании монтажа таль испытывают в соответствии с требованиями заводской документации и правил Госгортехнадзора.

4.25. Оборудование межцехового транспорта (электротягачи и др.) монтируют в соответствии с указаниями по монтажу электроталей (см. пп. 4.20-4.24 настоящей инструкции).

5. МОНТАЖ КОЗЛОВЫХ, ПОРТАЛЬНЫХ КРАНОВ И КРАНОВ-ПЕРЕГРУЖАТЕЛЕЙ

5.1. Содержание раздела распространяется на:

мостовые трубчато-балочные перегружатели общесоюзной поставки;

мостовые балочно-шпренгельные перегружатели поставки ГДР;

5.2. Мероприятия организационно-технической подготовки для всех видов подъемно-транспортного оборудования приведены в разделе 2 настоящей инструкции.

5.3. До начала монтажных работ необходимо отнивелировать и отрихтовать подкрановый путь в обе стороны от оси сборки моста на участках по 25 м.

Отклонение от проектного положения подкрановых путей не должно превышать данных в табл. 6.

Размеры допускаемых отклонений, мм, для крана

Расстояние между осями рельсов (ширина колеи):

Непрямолинейность оси рельса на длине 30 м

Разность отметок головок рельсов на длине пути 10 м

Разность отметок головок рельсов в одном поперечном сечении:

Взаимное смещение торцов рельсов в стыках по высоте и в плане

Наибольший уклон пути

Зазор в стыках рельсов (при температуре 0 °С и длине рельса 12,5 м)

Примечания : 1. При изменении температуры на 10 °С допуск на зазор изменяют на 1,0-1,5 мм.

2. Допуски для путей козловых кранов пролетом более 30 м принимают по нормам для мостовых перегружателей.

5.4. Сдача-приемка участка и всего подкранового пути оформляется актом. К акту прилагается геодезическая схема пути.

5.5. Стальные конструкции козловых, портальных кранов и кранов-перегружателей поступают с заводов-изготовителей отдельными отправочными марками, масса и габаритные размеры которых определяются из условий транспортировки; механическое оборудование — отдельными узлами.

Монтаж козловых кранов и кранов-перегружателей

5.6. Козловые краны, у которых соединение опор с мостом предусмотрено шарнирным (самомонтирующиеся краны), собирают самоходными стреловыми кранами на шпальных клетках высотой до 1 м и поднимают в проектное положение стягиванием опор с помощью полиспастов. Затем устанавливают стяжки опор. Последовательность работ при подъеме определяется ППР и зависит от конструктивного исполнения опор.

5.7. У кранов-перегружателей трубчато-балочной конструкции отечественных заводов и шпренгельно-балочных перегружателей поставки ГДР подъем моста в сборе можно осуществлять с использованием собственных опор. Собранные опоры с закрепленными к ним полиспастами устанавливают монтажными кранами и раскрепляют расчалками.

Мост собирают на жестких выверенных опорах. Затем выверяют и производят сварку или клепку стыков, далее мост полиспастами поднимают в проектное положение.

5.8. Несамомонтирующиеся козловые краны и краны-перегружатели, конструкции которых не позволяют использовать опоры для подъема моста, монтируют в соответствии со схемой монтажа и в последовательности, указанной в ППР.

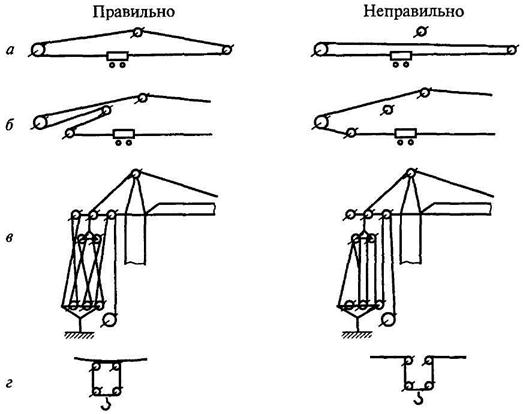

5.9. При сборке металлоконструкций кранов необходимо соблюдать следующие условия:

сборку производят на тщательно выверенных жестких опорах;

секции моста устанавливают в соответствии с заводской маркировкой;

собранные секции от смещения должны быть зафиксированы на временных опорах.

5.10. Металлоконструкции крана сваривают после окончательной сборки и подгонки всех стыков и проверки правильности оборки элементов согласно правилам Госгортехнадзора СССР и техническим требованиям завода-изготовителя.

5.11. При подъеме пролетного строения в сборе должны быть предусмотрены мероприятия, обеспечивающие плавный, без перекосов подъем всего моста, и выполнены мероприятия по технике безопасности.

5.12. Механизмы передвижения крана, грузовые тележки, крановые подвески, грейферы и другое оборудование монтируют с соблюдением требований завода-изготовителя.

5.13. Перед установкой механизмов все подшипники и маслопроводящие каналы необходимо заполнить смазкой. Блоки и колеса должны легко проворачиваться от руки, утечка масла в крышках и уплотнениях недопустима.

5.14. Отклонения от проектных размеров смонтированных козловых кранов и кранов-перегружателей не должны превышать значений, приведенных в табл. 7.

Размеры допускаемых отклонений, мм, для крана

Смещение относительно проектной геометрической схемы осей ферм (балок):

Расстояние между осями ферм в поперечном сечении

Строительный подъем S

Отклонение от горизонтальности продольной оси моста, замеренное над опорами, при пролете L

Отклонение верхнего пояса главной фермы в середине пролета от прилегающей вертикальной плоскости (заваливание) при высоте фермы h

Разность диагоналей моста крана

Высота опор (жесткой, гибкой)

Стрела прогиба (кривизна) опоры (жесткой, гибкой) на участке от верха опоры до балансира при высоте опоры Н

Смещение оси подтележечного рельса относительно оси балки при ширине колеи L :

для коробчатых балок

для одностенчатых балок и ферм

Расстояние между осями рельсов (ширина колеи) грузовой тележки

Разность отметок головок рельсов в одном поперечном сечении при ширине колеи тележки L

0,002 L , но не более 5

Взаимное смещение торцов рельсов в стыках по высоте и в плане

Разность диагоналей собранной грузовой тележки

5.15. Отклонения взаимного положения установленных ходовых колес козловых кранов и кранов-перегружателей не должны превышать значений, указанных в табл. 8.

Замеряемые отклонения взаимного положения торцевых поверхностей двух колес одноколесных опор или двух любых колес разных балансиров с одной из сторон крана

Значение допускаемого отклонения, мм

в кранах с жесткой и гибкой опорами

в кранах с жесткими опорами

в жесткой опоре

Непараллельность на 1 м

5.16. При монтаже противоугонных захватов необходимо обеспечить:

равномерный отход губок захвата с обеих сторон от головки рельса, зазор должен составлять 3-4 мм на всем пути движения крана;

губки не должны задевать стыковых накладок и болтов крепления;

при срабатывании захватов должно быть обеспечено надежное сцепление губок с головкой рельса.

5.17. При сборке конструкций опор отклонения от проектных размеров не должны превышать значений, приведенных в табл. 9.

Значение допускаемого отклонения, мм

Разница в отметках нижних опорных плоскостей каждой опоры перегружателя, устанавливаемых на главные балансиры механизмов передвижения крана

Размер между осями шарниров главных балансиров каждой опоры

Стрела прогиба (кривизна) опоры (жесткой, гибкой) на участке от верха опоры до балансира при высоте опоры Н

5.18. Грузоподъемную тележку собирают на тщательно выверенном стенде или временных путях.

Склепывание рамы тележки разрешается после тщательного геодезического контроля и проверки ее геометрических размеров. Допускаемые отклонения геометрических размеров тележки приведены в табл. 10.

Значение допускаемых отклонений, мм

Разность расстояний между осями колес (база тележки)

Отклонение от горизонтальной плоскости верхней поверхности рамы тележки:

при колее до 2500 мм

при колее свыше 2500 мм

Разность диагоналей собранной рамы (исключая подвесные тележки)

5.19. Регулировку положения ходовых колес механизма передвижения тележки в горизонтальной и вертикальной плоскостях и колеи грузовой тележки производят согласно инструкции завода-изготовителя.

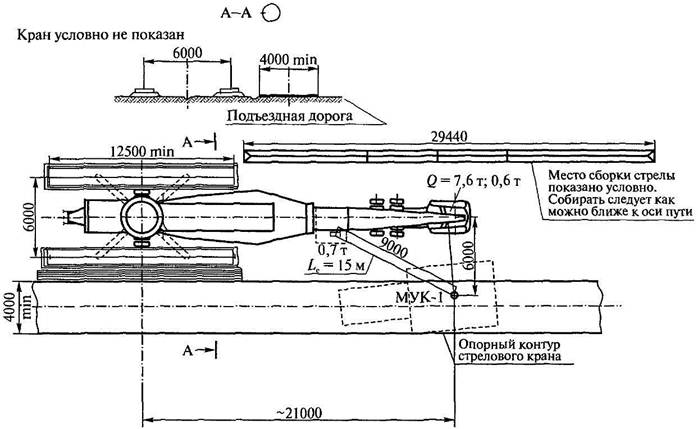

Монтаж портальных кранов

5.20. К монтажу портальных кранов приступают после выполнения необходимых подготовительных работ согласно указаниям раздела 2 настоящей инструкции и приемки подкранового пути. Подкрановые пути принимают согласно пп. 5.3 и 5.4 настоящей инструкции, допускаемые отклонения приведены в табл. 6.

5.21. Монтаж кранов рекомендуется производить в ниже приведенной последовательности:

установка и выверка ходовых тележек;

сборка, установка и выверка портала;

установка поворотного устройства, платформы и механизмов;

сборка и установка системы стрел;

монтаж прочего оборудования и электромонтаж;

наладка и сдача крана.

5.22. Ходовые тележки, установленные на подкрановые пути, выверяют относительно оси крана и по диагоналям и для устойчивости раскрепляют брусьями. Разность диагоналей по осям главных балансиров не должна превышать 5 мм. Отклонение между осями главных балансиров ±1 мм.

5.23. На выверенные ходовые тележки устанавливают и выверяют портал, после чего производят клепку. Требования, предъявляемые к установке заклепок, см. в табл. 4.

5.24. На собранном портале монтируют поворотную платформу, расположенные на ней механизмы, стрелу в сборе с клювом и другие механизмы и узлы крана.

5.25. Допускаемые отклонения размеров собранного крана должны соответствовать проектным или, при отсутствии их в проекте, отклонениям, приведенным в табл. 11.

Размеры допускаемых отклонений, мм

Пролет (колея) крана

Диаметр опорного круга

Взаимное положение центра головки башни и центра опорного круга при высоте башни Н

Разность радиусов от центральной расточки барабана до кругового рельса

Непараллельность осей шарниров стрелы на 1 м

Разность диагоналей основания портала

5.26. Допускаемые отклонения установленных ходовых колес портальных кранов см. в табл. 8.

6. МОНТАЖ МАШИН НЕПРЕРЫВНОГО ТРАНСПОРТА. ОБЩИЕ УКАЗАНИЯ

6.1. Содержание раздела распространяется на следующие типы машин непрерывного транспорта:

роликовые приводные и неприводные конвейеры;

подвесные толкающие конвейеры;

подвесные грузонесущие конвейеры;

тележечные конвейеры для литейных форм;

6.2. При монтаже конвейеров в подземных горных выработках необходимо, кроме правил настоящей инструкции, руководствоваться «Правилами безопасности в угольных и сланцевых шахтах», утвержденными Госгортехнадзором СССР.

6.3. При приемке фундаментов и опорных конструкций проверяют их соответствие проекту. Отклонение от проектного положения каждой из опорных поверхностей конструкций для установки оборудования (электродвигателей, редукторов, приводных и натяжных барабанов, промежуточных валов, поворотных устройств и т.д.) по высотной отметке не должно превышать 3 мм, по горизонтали — 1 мм на 1 м.

Ленточные конвейеры

6.4. Все типы ленточных конвейеров (стационарные, передвижные, горизонтальные, наклонные и др.) монтируют в нижеприведенной последовательности:

устанавливают металлоконструкции опор конвейера, проверяют правильность их установки и сдают под подливку;

устанавливают оборудование (приводную и натяжную станции, роликоопоры);

по окончании монтажных работ производят опробование.

6.5. При монтаже необходимо, чтобы геометрическая ось приводных барабанов или ведущих валов была горизонтальна (допустимое отклонение не более 1 мм на 1 м) и перпендикулярна продольной оси машины.

6.6. Оси барабанов и звездочек ведущих валов должны быть симметричны относительно продольной оси конвейера, допустимые отклонения не более 1 мм. Боковые поверхности зубьев звездочек цепной передачи должны быть расположены в одной плоскости.

6.7. Рабочие участки профилей зубьев звездочек приводных валов должны лежать в плоскости, параллельной оси вала; взаимное смещение указанных участков не должно превышать 0,5 мм.

6.8. Верхние образующие роликов горизонтальных и наклонных конвейеров должны лежать в одной плоскости (горизонтальной или наклонной); отклонения не должны превышать 2 мм.

6.9. При отсутствии центрирующих роликоопор и дефлекторных роликов каждую шестую роликоопору следует устанавливать в наклонном 35-50 мм на 1 м в сторону движения ленты.

6.10. У конвейеров с желобчатыми роликоопорами из трех роликов верхние образующие средних роликов должны быть расположены в одной горизонтальной плоскости, а наклонные — под одним углом наклона к продольной оси конвейера.

6.11. В винтовых натяжных устройствах необходимо обеспечить параллельность и прямолинейность направляющих, а также свободное передвижение ползунов и вращение натяжных винтов без заедания.

6.12. Вал барабана натяжной станции при натянутой ходовой части должен иметь запас хода в сторону груза или натяжного винта на величину не менее 2/3 длины общего перемещения барабана.

6.13. Барабанную разгрузочную тележку устанавливают на выверенный путь. Она должна опираться на рельсы всеми четырьмя колесами; на отдельных участках пути допускается зазор между рельсом и одним из колес не более 0,5 мм. Зазор между рельсами и ребордами колес должен быть не менее 2 мм. При установке плужковых разгрузчиков необходимо обеспечить их фиксацию в рабочем и холостом положениях.

6.14. Грузы на грузовые натяжные устройства навешивают после монтажа ленты. При применении бадьевых устройств их загрузку следует производить в соответствии с проектом.

6.15. Очистные устройства барабанов всех типов должны быть смонтированы таким образом, чтобы зазор между образующей барабана и очистным скребком был в пределах 2±1 мм в любой точке. Зазор регулируют с помощью овальных отверстий в скребке.

6.16. Монтаж двойного скребка для очистки ленты и очистной щетки производят в такой последовательности:

устанавливают очистное устройство с незакрученным торсионом на болты;

проверяют и регулируют прилегание очистного органа к ленте по всей длине;

закручивают торсион и закрепляют его в закрученном состоянии болтами на угол в соответствии с табл. 12;

устанавливают ограничитель хода так, чтобы зазор между ним и упором был в пределах 5±0,5 мм;

на очистной щетке с помощью натяжного ролика регулируют натяжение клиноременной передачи;

включением электродвигателя проверяют правильность вращения щетки (против хода ленты);

с помощью подвешенных гирь проверяют прижатие очистительного органа к ленте.

Ширина ленты, мм

Угол закручивания, град:

Масса груза для контроля прижатия очистителей, кг

6.17. При монтаже выключающего устройства регулируют, натягивая канат и зажимая его стопорным винтом, зазор между выключающим рычагом и роликом выключателя в пределах 3±1 мм.

6.18. Биение роликов для ленточных конвейеров со скоростью движения ленты до 3,15 м/с не должно превышать 0,015 наружного диаметра роликов, со скоростью свыше 3,15 м/с биение роликов определяют по чертежам завода-изготовителя.

6.19. Биение барабанов по наружному диаметру не должно превышать значений, указанных в табл. 13.

Биение в зависимости от диаметра барабана, мм

Свыше 400 до 800

Свыше 800 до 1600

Нефутерованный двухбарабанный привод

6.20. Ленту на конвейер навешивают с помощью лебедой. Для этого барабаны с лентой устанавливают по оси конвейера в местах, удобных для разматывания ленты. Канат лебедки огибает все роликоопоры конвейера и соединен с лентой. Включают лебедку и навешивают ленту, после чего концы ленты стягивают и стыкуют согласно проекту.

Роликовые приводные и неприводные конвейеры

6.21. В зависимости от поставки рольганги монтируют в сборе, отдельными секциями или поэлементно. При монтаже рольгангов поверхности роликов смежных приводных, неприводных рольгангов и откидных секций должны лежать в одной плоскости. Допускаемое отклонение (ступенчатость) не должно превышать 3 мм.

6.22. Верхние образующие роликов должны лежать в одной плоскости. Допускаемые отклонения: для обработанных роликов не более 1 %, для необработанных — не более 2 % диаметра ролика.

6.23. При монтаже неприводных рольгангов необходимо обеспечить расположение роликов в одной плоскости. При накладывании линейки на три ролика просвет не должен превышать 1 мм.

6.24. Образующие роликов наклонных радиальных секций должны быть горизонтальны; допускаемое отклонение не должно превышать 2 мм по длине ролика. Это достигается поджатием направляющих угольников секций к стойкам, при этом уклон рольганга должен быть равномерным по всей его длине.

6.25. Допускаемое биение наружной рабочей поверхности ролика неприводного конвейера приведено в табл. 14.

6.26. Ролики конвейера должны лежать в одной общей плоскости; отклонение от плоскости не должно превышать значений, указанных в табл. 15.

предельные отклонения, мм

предельные отклонения, мм

6.27. Порядок монтажа пластинчатых конвейеров аналогичен монтажу ленточных. После установки верхних и нижних путей проверяют их параллельность.

6.28. Рельсы и другие путевые профили должны быть параллельны продольной оси машины и прямолинейны по всей ее длине. При отсутствии специальных указаний отклонения от прямолинейности не должны превышать 2 мм на 1 м и 5 мм на 25 м длины, но не более 15 мм на всю длину машины. Несимметричность пути относительно разбивочной оси и отклонения по ширине колеи не должны превышать 2 мм. Рабочие поверхности рельсов или других путевых профилей должны лежать в одной горизонтальной или проектной наклонной плоскости, при этом на наклонных и криволинейных участках прямая, перпендикулярная продольной оси машины и соединяющая точки рабочих поверхностей обоих путевых профилей, должна быть горизонтальна.

6.29. Разность отметок рабочих поверхностей в одном поперечном сечении пути не должна превышать 1 мм; уступы в местах стыков не должны превышать 0,3, зазоры — 3 мм.

6.30. При установке металлоконструкций под приводной вал и натяжную ось опорные листы под подшипники и винтовые натяжки должны лежать в одной горизонтальной плоскости; допускаемое отклонение от общей плоскости не более 2 мм.

6.31. Катки цепей должны легко вращаться в подшипниках; зазор между рельсами и ребордами катков не менее 2 мм.

6.32. Правильность положения звеньев обеих ветвей цепи ходовой части обеспечивают подборкой секций; длины ветвей цепи должны быть одинаковы, разница длин ветвей не должна превышать 1,5 мм.

Скребковые конвейеры

6.33. Скребковые конвейеры (с высокими и низкими скребками и трубчатые) монтируют в такой последовательности: устанавливают станины и желоба, привод приводных и натяжных звездочек, затем цепи со скребками.

6.34. Несовпадение боковых стенок каждой стороны соединяемых секций (отдельно в верхней и нижней части) короба не должно превышать 1,5, а непараллельность — 2 мм на 500 мм длины.

6.35. Правильность направления вращения привода проверяют короткими, не более 1 с, включениями электродвигателя. Звездочка или барабан на валу приводной головки должны вращаться так, чтобы нижняя рабочая ветвь набегала на звездочку или барабан, а верхняя сбегала с нее.

6.36. Укладку скребковой цепи в конвейер производят при снятых крышках смотровых люков приводной головки и снятой торцевой крышке натяжной головки.

6.37. Соединение ветвей цепи осуществляют через смотровое окно, обогнув цепью концевой блок. Предварительно ось натяжной головки сдвигают с помощью винтов в крайнее положение в сторону загрузки.

6.38. Регулировку натяжения цепи производят вначале при кратковременных включениях привода. Когда натяжение цепи отрегулировано, проверяют перпендикулярность оси натяжной головки к ее боковым стенкам.

6.39. Цепь должна двигаться равномерно без рывков, концевой блок натяжного устройства должен вращаться равномерно без заеданий.

Винтовые конвейеры

6.40. Винтовые конвейеры рекомендуется монтировать в такой последовательности: привод, концевые опоры, нижняя часть желоба, приводной вал транспортирующего винта; установка загрузочного, разгрузочного устройств и крышки конвейера.

6.41. В желобе не должно быть искривлений стыков секций, уступы в стыках не должны превышать 2 мм. Отклонения оси желоба относительно разбивочной продольной оси конвейера в горизонтальной (проектной наклонной) и вертикальной плоскостях допускаются в пределах 2 мм на 1 м и 6 мм на 40 м длины.

6.42. Зазоры между витками или лопастями винта и стенками желоба должны быть одинаковыми по всей длине конвейера, отклонение величины зазора от проектной не должно превышать 3 мм.

6.43. Окончательную затяжку гаек скоб, крепящих подвесные подшипники, производят после того, как винт конвейера собран и его положение в желобе отрегулировано.

6.44. При сборке винта должны быть выполнены следующие требования:

допустимый перекос промежуточного вала у собранного винта определяют зазором между корпусом подвесного подшипника и болтом крепления фланцев секций винта, который должен быть не менее 3 мм;

вращение смонтированного винта должно быть ровным без местных заеданий и сопротивлений вращению.

6.45. Взаимное смещение осей приводного и тихоходного валов редуктора не должно превышать 0,4 мм. Перекос полумуфт не свыше 0,3 мм. Регулировку производить, ориентируясь по кулачково-дисковой муфте, путем взаимного разворота всего привода относительно продольной оси конвейера и уточнения его положения по высоте.

Вибрационные конвейеры

6.46. Конвейер монтируют в нижеприведенной последовательности:

контроль правильности установки;

осмотр перед пробным пуском.

6.47. Отклонение от прямолинейности конвейера не должно превышать 1,5 мм на 1 м длины, но не более 10 мм на всю длину конвейера.

6.48. Зазоры между колеблющимися частями конвейера и деталями окружающего оборудования должны быть не менее 40 мм.

6.49. Вибрационный конвейер должен быть обязательно заземлен. Заземляющие устройства должны отвечать требованиям действующих «Правил устройства электроустановок».

Подвесные толкающие конвейеры

6.50. До начала монтажа подвесных толкающих конвейеров необходимо принять от строителей по исполнительным схемам расположение основных осей трассы, закладных частей и фундаментных болтов.

6.51. Рекомендуется такой порядок монтажа конвейеров:

установить опорные конструкции под привод, натяжную и оборотную станции, стойки колонны и другие опоры, сдать их под подливку;

установить привод и натяжную станцию;

установить блоки пути и соединить их;

установить тяговый орган и подвижной состав;

произвести монтаж путевой автоматики;

опробовать конвейер и сдать его в наладку.

6.52. При монтаже необходимо проверить:

прямолинейность секций в горизонтальной и вертикальной плоскостях; допустимые отклонения для секций путей длиной 6,1 м не более 6 мм;

расстояние между нижними полками швеллеров в стрелках и поворотных устройствах; допустимое отклонение ±1,5 мм;

смещение торцевых сечений в стыках по плоскости качения в горизонтальной и вертикальной плоскостях, которое не должно превышать 0,5 мм;

в передачах правильность захода пера стрелки в паз;

в натяжных устройствах плавность перемещения подвижных частей стыка;

в редукторных приводах легкость вращения входного вала, регулировку тормозов, отсутствие заеданий подвижной рамы гусеничного привода, соосность установки электродвигателя и редуктора;

в каретках цепи надежность затяжки гаек; конец болта не должен выступать за пределы внутреннего звена цепи;

в тележках легкость вращения всех катков; упоры головных тележек должны четко возвращаться в исходное положение;

при сборке тягового органа правильность установки толкателя, зуб которого должен находиться впереди по ходу движения.

6.53. По временной схеме опробовать путь при движении тягового органа в течение 16 ч. При этом натяжные устройства загрузить согласно проекту и проверить: зацепление на звездочках и гусеничном приводе, работу натяжной станции, вращение роликов на поворотных устройствах. Ход тягового органа должен быть ровным, без рывков. Цепь на всех участках должна быть натянута, складывание ее на каком-либо участке не допускается.

6.54. Натяжная станция должна перемещаться в соответствии с приложенными нагрузками на цепь.

6.55. На контрольных сцепах монтируют адресоносители, по которым устанавливают путевую автоматику и устройство адресования в местах, указанных в проекте.

6.56. После проверки правильности установки и настройки устройств адресования и путевой автоматики установить адресоносители на все остальные сцепы и произвести опробование.

Подвесные грузонесущие конвейеры

6.57. Очередность монтажа подвесных грузонесущих конвейеров производят согласно п. 6.52 настоящей инструкции.

Отклонения от прямолинейности прямых участков подвесного пути конвейера не должны превышать 3 мм на длину 1 м, 5 мм на длину 20 м и 20 мм — на всю длину прямого участка.

6.58. Взаимное смещение торцов нижних полок двутавровых балок в стыках по высоте не должно превышать 0,5 мм. Зазоры в стыках допускаются до 1 мм.

6.59. Смещение осей отдельных роликов относительно проектного положения допускается в пределах 0,5 мм.

6.60. Касание катков кареток за стенки двутавров и раскачивание или вибрация ходового пути не допускаются.

Тележечные конвейеры для литейных форм

6.61. Монтаж конвейера рекомендуется производить в такой последовательности: устанавливают привод, повороты и натяжные устройства, соединяют стыки путей, выверяют и контролируют собранную трассу.

6.62. Ходовую часть конвейера монтируют в нижеприведенной последовательности:

над приводом устанавливают и стопорят от перемещения секцию ходовой части без платформы и защитной плиты;

устанавливают и соединяют между собой секции ходовой части и замыкают в кольцо тяговую цепь. После установки каждых 10 секций производят вытягивание тяговой цепи усилием 1-3 т;

производят натяжку цепи натяжным устройствам;

освобождают секцию ходовой части над приводом от стопоров;

по направлению движения сдвигают ходовую часть на 500-600 мм вращением вручную вала электродвигателя.

6.63. Отклонение от прямолинейности и параллельности рельсов или других путевых профилей допускается согласно п. 6.28 настоящей инструкции. У площадок с ленточным полотном отклонение рабочей поверхности стола от горизонтальности не должно превышать 3 мм на ширину стола.

6.64. Привод в собранном виде должен проворачиваться равномерно без заедания и заметного изменения сопротивления вращению.

6.65. Кулачки цепи при прохождении шин и контршин должны касаться их своими катками, при этом секции ходовой части должны передвигаться без заметных заеданий. Катки тележек и тяговых пластинчатых цепей должны свободно, без заеданий вращаться вокруг своих осей.

6.66. Движение элементов раздвижных стыков и рам натяжных устройств по направляющим вдоль всего хода натяжки должно быть легким и плавным, без заеданий и заклиниваний.

6.67. При опробовании кратковременным включением электродвигателя (ручным управлением) подвигают ходовую часть конвейера на один цикл; пускают конвейер в автоматический режим, при этом ходовая часть должна сделать не менее пяти полных циклов.

Ковшовые конвейеры

6.68. Монтаж конвейера рекомендуется начинать с металлоконструкций привода, затем следует установить вертикальную шахту.

6.69. Производят установку механизмов привода: приводной вал со звездочками, подшипниками и зубчатым колесом, редуктор, упругую муфту, электродвигатель и кожух зубчатой передачи (без верхней части), при этом:

ось приводного вала должна быть строго горизонтальна и перпендикулярна вертикальной плоскости симметрии конвейера;

оси выходного вала редуктора и приводного вала в сборе со звездочками должны быть строго параллельны;

зазор между зубьями допускается в пределах 0,5-1,0 мм, разница в размерах зазоров в любой точке по длине зуба не должна превышать 0,1 мм;

ось вала электродвигателя должна совпадать с осью быстроходного вала редуктора; несовпадение не более 0,5 мм и перекос валов не более 0,5 мм.

6.70. Устанавливают натяжные устройства, поставив натяжную ось со звездочками в крайнее положение.

6.71. Устанавливают ловители на плиты секций вертикальной шахты, состыковав их с направляющими в шахте.

6.72. Устанавливают опрокидыватель и разгрузчики. Перед установкой разгрузчиков на конвейер следует опробовать действие всех механизмов каждого разгрузчика. Разгрузчик устанавливают симметрично относительно продольной оси конвейера, неравенство расстояний между шинами разгрузчика и рельсами прямого участка конвейера не должно превышать 2 мм.

6.73. Рельсы и шины должны быть симметричны относительно венцов звездочек; допускаемое отклонение от симметричности не более 1,5 мм. Разность отметок рабочих поверхностей рельсов и шин не должна превышать 2 мм.

6.74. При сборке секций туннелей и шахт необходимо обеспечить их соосность. Секции шахт должны быть вертикальны: допускаемое отклонение секции от вертикального положения не должно превышать 0,002 ее высоты, общее отклонение шахты от вертикали не должно превышать 10 мм.

Элеваторы

6.75. Монтаж элеваторов (вертикальных и наклонных) производят в такой последовательности:

на фундамент устанавливают, а затем выверяют и закрепляют анкерными болтами нижнюю часть элеватора;

на фланец нижней части элеватора устанавливают первую секцию средней части;

присоединяют все последующие секции средней части, особое внимание следует уделить на установку секций средней части с люками;

к фланцу верхней части секции присоединяют верхнюю часть элеватора;

к корпусу верхней части элеватора присоединяют на монтажных болтах площадку под привод, после выверки установочных поверхностей площадку под привод и подкосы приваривают;

при поставке привода в разобранном виде после монтажа площадки необходимо установить на ней редуктор, электродвигатель и муфты;

поставить комплект натяжной оси вместе с ползуном в верхнее крайнее положение;

собранную в укрупненные секции ходовую часть укладывают у нижнего люка и с помощью лебедки или тали постепенно протягивают вверх, затем верхний конец ходовой части через звездочки и отклоняющую ось пропускают вниз;

дальнейшее перемещение ходовой части производится вращением приводного вала в направлении его рабочего вращения; нижним концом ходовой части огибают натяжную ось, концы цепей стягивают и соединяют;

освобождают натяжную ось от поддерживающих приспособлений и производят регулировку натяжных устройств.

6.76. Секции кожуха элеватора должны быть соосны. Отклонения отдельных секций вертикального элеватора от вертикали не должно превышать 0,002 высоты секции, общее отклонение не должно быть более 15 мм.

6.77. Ковши ленточных элеваторов следует крепить к ленте симметрично и без перекосов. Ковши должны плотно прикасаться к ленте. Головки болтов не должны выступать за поверхность ленты. При соединении концов ленты двумя угольниками или планками они должны быть параллельны между собой и перпендикулярны оси ленты.

6.78. Ось приводного вала должна быть строго перпендикулярна к вертикальной оси элеватора.

6.79. Соосность валов электродвигателя и редуктора и их горизонтальность проверяют по муфте. Параллельное смещение валов не должно превышать 0,2, а перекос — 0,1 мм. Радиальное и торцевое биение полумуфт допускается не более 0,1 мм.

6.80. Для обеспечения правильности положения ветвей цепи сборку ходовой части следует производить посредством подборки отдельных секций. Разница длин правой и левой ветвей цепи элеватора не должна превышать 1 мм.

7. МОНТАЖ ГРУЗОВЫХ И ПАССАЖИРСКИХ КАНАТНЫХ ДОРОГ

Основные положения

7.1. Указания разделов настоящей главы должны соблюдаться при производстве и приемке работ по монтажу подвесных канатных дорог следующих типов:

грузовые подвесные двухканатные дороги (ГПКД) с кольцевым или маятниковым движением подвижного состава;

пассажирские подвесные канатные дороги (ППКД) с кольцевым движением с постоянно закрепленными на одном несуще-тяговом канате креслами или кабинами;

ППКД одно- и двухканатные с маятниковым движением вагонов.

7.2. На всех стадиях подготовительных работ, производства и приемки работ по монтажу указанных в п. 7.1 настоящей инструкции подвесных канатных дорог надлежит руководствоваться нормативными документами, приведенными в приложении 1.

7.3. Фундаменты под металлоконструкции и оборудование станций принимают одновременно. Для канатных дорог длиной не более 3 км фундаменты принимают одновременно по всей трассе; длиной 3 км и более фундаменты можно принимать отдельными участками между двумя ближайшими станциями при наличии инструментальной разбивки и закрепления на местности оси канатной дороги по всей линии трассы.

7.4. При приемке якорей расчалок для мачтовых конструкций канатной дороги должно быть проверено наличие осей на рамах якорей и правильность их крепления в соответствии с проектом.

7.5. Для анкерных массивов крепления несущих и сетевых канатов отклонения установки тяг и рам от проектного положения должны быть в пределах:

в вертикальной плоскости 1° 30», или 26 мм на 1 м;

в плане 2° 00», или 35 мм на 1 м;

длина выхода закладной части 10 мм.

7.6. Отклонения от проектных размеров положения фундаментов под металлоконструкции станций, опор и якорей не должны превышать значений, указанных в табл. 16.

Замеряемые величины и отклонения

Значение допускаемого отклонения, мм

Длина пролета — расстояние между поперечными осями фундаментов двух соседних опор или фундаментов станции и соседней опоры

Параллельное смещение продольной оси фундамента (или группы фундаментов) станции или опоры относительно разбивочной оси канатной дороги при значении меньшего пролета L

0,0005 L , но не более 50

Непараллельность продольной оси фундамента относительно разбивочной оси канатной дороги:

6 мм на 1 м, но не более 20 на всю длину фундамента

Расстояние между осями фундаментов одной станции, опоры

Расстояние от оси фундамента станции или опоры мачтового типа до оси фундамента якоря расчалок

Расстояние от оси фундамента опоры до оси фундамента якоря сетевых канатов

Параллельное смещение осей фундаментов якорей, расположенных по оси канатной дороги, относительно разбивочной оси канатной дороги при расстоянии от оси опоры до оси якоря S :

якоря расчалок и якоря несущих канатов

0,001 S , но не более 50

якоря сетевых канатов

0,001 S , но не более 100

Отметки верха фундаментов отдельно стоящих станций и опор при сумме значений примыкающих пролетов до 200 м

50, на каждые дополнительные 100 м добавляется по 10 мм

Отметки верха фундаментов станций, непосредственно примыкающих к сооружениям, с которыми они связаны

Разность отметок отдельных фундаментов одной станции, опоры

Отметки фундаментов якорей расчалок и сетевых канатов

Непараллельность опорных поверхностей фундаментов относительно проектного положения

Угол заделки наклонных анкерных болтов, рам и якорей в любой плоскости

1° или 17 мм на 1 м

Расстояние между анкерными болтами одного узла:

при полностью залитых болтах

при частично залитых болтах

Длина выступающей части анкерного болта (с учетом последующей подливки)

Глубина колодцев для анкерных болтов

7.7. Отклонения от проектных отметок установки конструкций и оборудования и расположения анкерных болтов для их крепления на станциях канатных дорог, выполненных в железобетоне, не должны превышать значений, указанных в табл. 17.

Замеряемые величины и отклонения

Значение допускаемого отклонения, мм

Отметки низа железобетонных балок в местах крепления

Отметка верха консоли колонны

Смещение осей группы анкерных болтов относительно разбивочных осей

Расстояние между анкерными болтами одного узла

Смещение фундамента привода в плане относительно привязочных осей

Отметка пола станции

Отметка закладных деталей

Допускаемые отклонения от проектных значений размеров и высотных отметок фундаментов для установки механического оборудования указаны в табл. 18.

Замеряемые величины и отклонения

Значение допускаемого отклонения, мм

Привязочные размеры продольных и поперечных осей фундаментов и осей колодцев (анкерных болтов)

Основные размеры в плане

Высотные отметки поверхности фундамента без учета высоты подливки

Размеры уступов в плане

Размеры колодцев (для анкерных болтов) в плане

Отметки уступов в выемках и колодцах

Оси анкерных болтов в плане

Глубина колодцев (анкерных болтов)

Оси закладных анкерных устройств в плане

Отметки верхних торцов анкерных болтов

7.8. Продольная ось станции ПКД должна быть вынесена и закреплена внутри здания не менее чем в двух точках в каждом из помещений станции, через которые она проходит.

В угловых станциях закрепляют ось станции на входе и выходе и вершину угла поворота.

7.9. В колодце под контргрузовые ящики до установки направляющих должны быть выполнены все отделочные работы.

Допускаемые отклонения от проектной отметки: опорных листов под направляющие стойки 15 мм, балок под отклоняющие шкивы 10 мм.

7.10. Смонтированные рельсовые пути передвижных станций ГПКД должны удовлетворять требованиям для подкрановых путей передвижных кабельных кранов.

7.11. Готовность строительной части под монтаж оформляется актом, который подписывается представителями строительной организации, монтажной организации и технического надзора заказчика ( приложение 2).

К акту приемки должны быть приложены все исполнительные схемы и согласованные проектные изменения, если таковые имели место.

7.12. Принимаемые в монтаж металлоконструкции должны соответствовать техническим требованиям, указанным в чертежах КМД (деталировочные чертежи металлических конструкций), техническим условиям на изготовление металлических конструкций ТУ 24-9-446 и главы I СНиП по монтажу металлических конструкций.

7.13. До подачи на монтажную площадку все конструкции должны быть:

рассортированы по объектам, маркам и очередности монтажа;

осмотрены и выявленные повреждения устранены;

подготовлены к монтажу (очищены от грязи, ржавчины), при необходимости укрупнены и окрашены.

7.14. Разгрузка и хранение конструкций, транспортирование их в пределах монтажной площадки следует производить способами, исключающими повреждение конструкций, грунтовки и окраски.

7.15. Подмости, лестницы или детали для их крепления следует устанавливать на монтируемых конструкциях на земле до их подъема.

7.16. Устанавливаемые элементы конструкций до их освобождения от крюка монтажного крана должны быть надежно закреплены постановкой болтов или прихваткой электросваркой, либо постановкой временных связей, распорок, расчалок.

7.17. Головки и гайки болтов должны плотно соприкасаться с плоскостями конструкций и шайб.

7.18. Закрепление гаек на постоянных болтах нормальной и повышенной точности должно осуществляться согласно проекту либо постановкой контргаек, либо установкой под гайку пружинной шайбы.

7.19. Окраску огрунтованных на заводе стальных конструкций следует, как правило, производить внизу до их подъема.

7.20. Перед окраской конструкции должны быть очищены от грязи, наледи, ржавчины, отставшей грунтовки. Очищенные места должны быть вновь огрунтованы.

7.21. Допускаемые отклонения смонтированных металлоконструкций от проектного положения не должны превышать значений, приведенных в табл. 19.

Замеряемые величины и отклонения

Допускаемое отклонение, мм

Поперечное и продольное отклонения оси ствола и поясов станции башенного или мачтового типа от проектного положения при высоте проверяемой точки над фундаментом, равной h

0,001 h, но не более 50

Поперечное и продольное отклонения верха опоры канатной дороги от проектного положения

7.22. Подливку фундаментов смонтированных металлоконструкций станций и опор следует производить только после комплексной проверки правильности установки взаимосвязанных металлоконструкций и оборудования.

7.23. После окончательного закрепления конструкций составляют акт о закреплении на фундаментах металлоконструкций опор и станций ( приложение 3).

Требования к монтажу технологического оборудования грузовых канатных дорог

7.24. После монтажа привода последний выверяют относительно оси канатной дороги и по горизонтальности его установки.

7.25. При проверке узла соединения электродвигателя и редуктора допускаются следующие смещения: несоосность валов 0,4, перекос 0,2 мм.

7.26. Взаимное параллельное смещение осей приводного и направляющих шкивов относительно проектного положения допускается до 5 мм, а непараллельность — до 2 мм на 1 м.

7.27. Аварийный тормоз привода дорог с тормозным режимом должен срабатывать при превышении на 20 % номинального числа оборотов шкива.

Регулировку тормоза оформляют актом и тормоз пломбируют.

7.28. После выверки привод сдают по акту генподрядчику под подливку ( приложение 3).

7.29. Во включателе и выключателе ось рельса и ось тягового каната должны лежать в параллельных вертикальных плоскостях с расстоянием 10 мм между ними. Отклонение от этого расстояния не должно превышать 2 мм. Расстояние по вертикали между низом рельса включателя (выключателя) и верхом тягового каната в плоскости первой (со стороны линии) рамы может отличаться от проектного размера на 2 мм.

7.30. Рабочие поверхности обеих шин включателя и выключателя в любом поперечном сечении должны быть расположены на одной горизонтальной линии. Допускаемое отклонение 3 мм. Допускаются отклонения положения концов рельса включателя (выключателя) от проектной отметки в пределах 2 мм и превышение торцов рельсов в стыках не более 0,5 мм.

Необходимо, чтобы оси рельсов включателя или выключателя находились в одной вертикальной плоскости и на одной прямой в плане с примыкающими к нему отрезками станционных рельсов.

Допускаемая величина непрямолинейности — до 2 мм на 1 м.

7.31. Тяговый канат должен плотно прилегать к роликам включателя или выключателя. Перегиб тягового каната на ролике допускается не более 1°.

7.32. Расстояние между осью желоба отклоняющего станционного башмака и осью канатной дороги не должно отличаться от проектного размера более чем на 2 мм на 1 м длины башмака. Изменение проектного уклона отклоняющего башмака более чем на 2 мм на 1 м не допускается. Допускаемое отклонение середины желоба башмака относительно оси несущего каната не должно превышать 5 мм.

7.33. Допускаемые отклонения от проектных размеров при установке рельсовых путей не должны превышать значений, указанных в табл. 20.

Замеряемые величины и отклонения

Значение допускаемого отклонения, мм

Параллельное смещение осей рельсов и связанного с ними оборудования относительно оси станции

Радиус кривого участка в плане:

с обводными шкивами и горизонтальными роликовыми батареями

для остальных участков

Отклонение головки рельса от проектного уклона на 1 м

Непрямолинейность оси рельса на 1 м

Вертикальность стенки рельсов

Вертикальное и боковое смещение рельсов в месте стыка

Смещение отклоняющих башмаков станции в сторону от оси канатной дороги при величине меньшего прилегающего пролета L

0,001 L , но не более 100

Примечание . На тупиковых участках станционных рельсов допускаются отклонения в 2 раза больше.

7.34. При монтаже рельсовых станционных путей необходимо соблюдать монтажные размеры, приведенные в табл. 21.

Зазор в стыках рельсов или направляющих шин

Смещение торцов рельсов по высоте и в плане или трущихся поверхностей направляющих шин по ходу вагонетки

Зазор между стыковой накладкой и стенкой рельса

7.35. Смещения контршин относительно рельса не должны превышать в плане 2 мм относительно проектного размера. В местах установки обводных шкивов и роликовых батарей смещение по высоте допускается не более 2 мм.

7.36. Электрические стрелки должны плавно передвигаться и обеспечивать плотное и устойчивое прилегание перьев стрелок к неподвижному участку рельса.

7.37. Средние плоскости роликов вертикальной батареи должны лежать в одной вертикальной плоскости, проходящей через ось тягового каната. Параллельное смещение роликов не должно превышать 2 мм. Непараллельность установки батарей — не более 2 мм на 1 м длины батареи, но не более 10 мм.

7.38. Средние плоскости роликов горизонтальных батарей должны лежать в одной горизонтальной плоскости с осью тягового каната. Вертикальное и радиальное биение обода ролика не должно превышать 2 мм. Оси роликов должны находиться на кривой заданного радиуса с допускаемым отклонением до 3 мм. Отклонение от проектных отметок не должно превышать 5 мм.

7.39. Между тележкой и ободом ролика необходимо обеспечить зазор не менее 10 мм.

После проверки установки роликов подкладки под опорными башмаками следует приварить к несущей конструкции.

7.40. Радиальное и торцевое биение обводного, вертикального и горизонтального шкивов допускается не свыше 5 мм.

Отклонение набегающей (сбегающей) ветви каната относительно средней плоскости желоба шкива не должно превышать 5 мм на 1 м.

7.41. При установке блока натяжной каретки непараллельность средней плоскости его желоба относительно проектного положения допускается не более 10 мм на 1 м.

Направляющие для каретки должны быть горизонтальны; допускаемое отклонение не более 2 мм на 1 м. Расстояние между направляющими по всей длине не должно отличаться от проектного более чем на 3 мм.

7.42. При заполнении контргрузовых ящиков взвешивание блоков груза, их маркировка и оформление соответствующего акта о заполнении контргруза обязательны. Отклонение фактической массы контргруза от проектной в целом не должно превышать 2 % ( приложение 4).

7.43. Толкающий конвейер должен двигаться плавно без заеданий как вхолостую, так и при рабочей загрузке.

Останов толкающего конвейера должен обеспечить остановку вагонетки в заданном месте с допускаемым отклонением не более 50 мм.

7.44. Ось желоба опорного качающегося башмака или башмака жесткого перехода должна лежать в одной вертикальной плоскости с осью несущего каната. Суммарное отклонение перегиба несущего каната в плане не должно превышать 2 мм на 1 м длины башмака.

7.45. Параллельное смещение средней плоскости желоба опорного ролика относительно оси тягового каната допускается до 2 мм.

7.46. Направляющие дуги устанавливают в положение, исключающее попадание тягового каната между вертикальной частью дуг и торцов ролика.

7.47. Весь подвижной состав кольцевой грузовой канатной дороги, включая запасные вагонетки, до его монтажа подлежит обязательной проверке заказчиком. Габариты вагонеток контролируются с помощью шаблонов.

7.48. Аншлаг под бункерами для загрузки вагонеток должен быть установлен таким образом, чтобы вагонетка останавливалась по оси загрузочного устройства или в другом заданном месте с допускаемым отклонением не более 50 мм.

Отбойник должен быть смонтирован так, чтобы в выключенном положении запорный рычаг вагонетки проходил с зазором 15-20 мм.

Требования к монтажу технологического оборудования пассажирских канатных дорог

Двухканатные дороги маятникового типа

7.49. Башмаки несущих канатов на опорах устанавливают в соответствии с проектными отметками и углами наклона. Отклонение по высоте на концах башмака допускается не более 10 мм.

7.50. Сегменты секторных башмаков должны быть плотно подогнаны друг к другу; взаимное смещение сегментов в стыках по высоте и в плане не должно превышать 0,2 мм. Кромки сегментов должны быть затуплены. Запрещается устанавливать башмаки с задирами, раковинами и наслоениями на поверхности ложа.

Отклонение от прямолинейности башмака допускается не более 1 мм на 1 м, но не более 3 мм на всю длину башмака.

7.51. Средние плоскости роликов тягового каната должны быть вертикальны и проходить: в дорогах с одним тяговым канатом — через ось желоба башмака, в дорогах с двумя тяговыми канатами — на равных расстояниях от указанной оси согласно проекту; отклонение допускается не свыше 2 мм.

Зазор между роликом тягового каната и верхней направляющей планкой для укладки каната в ручей ролика не должен превышать 3 мм.

7.52. В ездовом пути кареток цепного натяжного устройства зазоры в стыках не должны превышать 0,5, а уступы — 0,2 мм. Излом в плане допустим не более 1 мм на 1 м, уклон в поперечном сечении пути — не более 1 мм на 1 м. Общее смещение пути относительно проектной оси допускается не более 4 мм.

Цепь натяжного устройства должна при движении противовеса оставаться в одной вертикальной плоскости; набегание роликов на боковые направляющие не допускается.

7.53. Если натяжение несущего каната осуществляется с помощью натяжного каната, допускается отклонение средней плоскости желоба натяжного блока от вертикальной плоскости в любом направлении в пределах 2 мм на 1 м.

7.54. Отметка верха каната на цепном натяжном устройстве или на натяжном блоке не должна отличаться от проектной более чем на 10 мм.

7.55. Для шкивов диаметром 3-5 м радиальное биение не должно превышать 3, торцевое — 5 мм.

Футеровка шкивов должна быть прочно укреплена в желобе. Концы футеровки должны упираться друг в друга, зазоры не допустимы.

В сборных шкивах стык футеровки должен быть смещен относительно стыка шкива не менее чем на 200 мм.

7.56. Отметки осей шкивов (роликов) для тягового и вспомогательного канатов, а также отметки верха направляющих для натяжных кареток не должны отличаться от проектных более чем на 5 мм.

7.57. Плоскость шкива и ось каната должны лежать в одной проектной плоскости. Допускаемое отклонение для шкивов 2 мм на 1 м, но не более 5 мм. Отклонение отдельных роликов не более 3 мм.

7.58. Необходимо, чтобы опорная поверхность закладной детали под концевую муфту несущего каната была перпендикулярна оси каната, допускаемое отклонение не более 1 мм на ширину муфты. Раскладка бетонных блоков при уравновешивании должна обеспечить доступ к концевой муфте для ее осмотра. При уравновешивании противовесов несущего, тягового и вспомогательного канатов следует обеспечить, чтобы отклонения геометрической оси противовеса от вертикального положения составляло не более 5 мм на 1 м.

Закрепление направляющих следует производить только после уравновешивания противовеса.

Зазор между ползунами и направляющими должен быть с каждой стороны по всей длине хода противовеса в пределах 5-10 мм. Монолитный бетонный противовес и отдельные промаркированные бетонные блоки должны быть взвешены. Суммарная масса противовеса не должна отличаться от проектной более чем на 2 %. Взвешивание оформляется актом (см. приложение 4).

7.59. При установке демпфера натяжного устройства тягового каната следует обеспечить, чтобы ось цилиндра и оси канатов демпфера находились в одной вертикальной плоскости.