Утверждено

Распоряжением ОАО «РЖД»

от 26 ноября 2010 г. N 2425р

РУКОВОДСТВО

ПО ТЕКУЩЕМУ ОТЦЕПОЧНОМУ РЕМОНТУ ГРУЗОВЫХ ВАГОНОВ

N 717-ЦВ-2009

Дата введения

с 1 декабря 2010 года

1. ВВЕДЕНИЕ

Требования настоящего Руководства по текущему отцепочному ремонту (далее — Руководство) являются обязательными при проведении текущего отцепочного ремонта (далее — ТОР) грузовых вагонов железных дорог — филиалов ОАО «РЖД» колеи 1520 мм.

При выполнении текущего отцепочного ремонта грузовых вагонов помимо Руководства необходимо соблюдать требования соответствующих нормативных правовых актов, других нормативных документов федеральных органов исполнительной власти, правил и технических норм, а также международных договоров (соглашений). Применение настоящего Руководства сторонними организациями оговаривается в договорах (соглашениях) с ОАО «РЖД».

Вагоны, не принадлежащие ОАО «РЖД», поступающие в ТОР, ремонтируются в соответствии с Распоряжением ОАО «РЖД» N 109р от 25.01.2007 на договорной основе.

Требования настоящего Руководства распространяются на все модели вагонов, приведенные в «Справочнике моделей грузовых вагонов СЖА 2004 04», утвержденном Комиссией Совета по железнодорожному транспорту полномочных специалистов вагонного хозяйства железнодорожных администраций и комиссией по информации железнодорожного транспорта.

Руководство содержит общие нормативные и технические требования, на основании нормативных документов, приведенных в Приложении А, которым должны удовлетворять грузовые вагоны после проведения ТОР, и является руководящим документом для всех работников, связанных с выполнением ТОР.

Перечень основных работ, выполняемых при ТОР грузовых вагонов, приведен в Приложении Б и на основании Руководства должен быть разработан технологический процесс ремонта вагонов в ТОР с учетом местных условий.

Внесение изменений и дополнений в Руководство должно осуществляться установленным порядком в соответствии с требованиями «Правил внесения изменений» ГОСТ 2.503-90, «Рекомендации ЕСТД. Общие положения по внесению изменений» Р 50-92-88.

2. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Текущий отцепочный ремонт вагонов — ремонт груженого или порожнего вагона, с отцепкой от транзитных и прибывших в разборку поездов или от сформированных составов, переводом в нерабочий парк и подачей на специализированные пути.

2.2. Пункты или пути ТОР вагонов должны оснащаться средствами механизации в соответствии с требованиями «Регламента технологической оснастки производственных подразделений вагонного хозяйства по ремонту и эксплуатации грузовых вагонов» и приказа «О мерах по улучшению организации работы пунктов технического обслуживания вагонов» N 28Ц.

2.3. Численность, состав ремонтных бригад, сменность работы определяются руководством эксплуатационного депо в соответствии с действующими нормативами, объемами ремонта и режимом работы пункта ТОР.

2.4. При выполнении ТОР должны быть выявлены и устранены все неисправности вагона в соответствии с требованиями настоящего Руководства и местного технологического процесса.

2.5. Материалы, запасные части, применяемые при ремонте вагонов, должны быть сертифицированы, соответствовать нормативной документации и рабочим чертежам на их изготовление и ремонт.

2.6. ТОР грузовых вагонов производится по способу замены неисправных узлов и деталей новыми или заранее отремонтированными.

Замену основных неисправных узлов и деталей (колесные пары, боковые рамы и надрессорные балки) вагонов железнодорожных администраций государств участников Содружества, Латвии, Литвы, Эстонии производится установленным порядком в соответствии с требованиями «Правил эксплуатации, пономерного учета и расчетов за пользование грузовыми вагонами собственности других государств».

Колесные пары должны иметь толщину обода не меньше, чем у заменяемой колесной пары. При этом подкатываемые колесные пары других железнодорожных администраций должны иметь под левым болтом буксовой крышки бирку, на которой проставлена дата (месяц, год), номер оси, клеймо ремонтного предприятия и цифровой код железнодорожной администрации, производившей замену колесной пары.

Устанавливаемые на вагон детали, клеймение которых предусмотрено соответствующими нормативными документами, должны иметь клейма (знаки маркировки или трафареты, указывающие место, дату изготовления или ремонта и испытания).

2.7. На вагоны, подлежащие ремонту с отцепкой от поезда, выдается уведомление на ремонт вагонов формы ВУ-23М, а на поврежденные вагоны к форме ВУ-23М должен прилагаться акт о повреждении вагона формы ВУ-25.

2.8. Контроль за выполнением технологического процесса ремонта и качества ТОР вагонов должны осуществлять бригадиры, мастера, приемщики вагонов и другие должностные лица, назначенные приказом начальника эксплуатационного депо.

2.9. Надписи и знаки на вагонах должны соответствовать альбому «Знаки и надписи на вагонах грузового парка железных дорог, колеи 1520 мм».

2.10. Вагоны, выпускаемые из ТОР, должны удовлетворять требованиям действующей нормативной документации и настоящего Руководства.

При выпуске вагонов из ремонта должно составляться уведомление о приемке грузовых вагонов из ремонта формы ВУ-36М, которое заполняется в двух экземплярах, а при выпуске из ТОР вагонов собственников — в трех экземплярах.

2.11. Учет неисправностей технического состояния вагонов при проведении ТОР производится в соответствии с дефектной ведомостью на ремонт грузового вагона формы ВУ-22 и действующим отраслевым классификатором.

2.12. Профилактический ремонт рабочих механизмов специализированного оборудования производится в соответствии с графиком планово-предупредительного ремонта (ППР), утвержденного начальником эксплуатационного депо.

Восстановление и ремонт рабочих механизмов, предъявляемые к ним требования, а также периодичность проведения им технического обслуживания и выполняемый при этом комплекс работ отражены в соответствующей нормативной документации и должны быть вписаны в технологическую инструкцию местного технологического процесса.

2.13. При поступлении надрессорной балки, а также при полной разборке тележки производится инструментальный обмер ходовых частей вагона с последующей регистрацией в Журналах ВУ-32, ВУ-38, ВУ-39, ВУ-42.

При выпуске вагона из ТОР собственности ОАО «РЖД» и других собственников вагонов Российской Федерации, также стран СНГ, Латвии, Литвы и Эстонии производится заполнение Листка учета комплектации грузового вагона после ремонта установленной формы с последующей передачей электронного сообщения «Сведения о комплектации вагона после ремонта» в ИВЦ дороги.

2.14. Вагоны, изъятые из запаса и отправляемые на вагоноремонтные предприятия, как внутри дороги, так и с одной дороги на другие, в обязательном порядке направляются в ТОР для обеспечения подготовки их к отправке с проведением профилактической ревизии буксового узла, тормозного оборудования, визуального осмотра литых деталей тележек, автосцепного устройства с подъемкой вагона. После проведения подготовки вагона составляется акт общей формы, который подписывается начальником (заместителем) эксплуатационного депо, начальником ПТО и приемщиком вагонов.

2.15. При поступлении вагонов в ТОР запрещается:

— заменять предусмотренные конструкцией вагона заклепочные соединения конструкции на сварные и болтовые;

— устанавливать простые гайки вместо корончатых, предусмотренных чертежами;

— производить подчеканку, приварку по периметру и подтягивание заклепок;

— ставить вновь болты и гайки, имеющие сорванную резьбу, а также не отвечающие требованиям конструкторской документации;

— прожигать отверстия в деревянных и металлических деталях.

При ремонте трещин и изломов накладки кузовов вагона должны перекрывать дефектное место не менее 50 мм на сторону с обязательной зачисткой сварного шва и последующей окраской. Толщина накладок должна быть в пределах от 0,8 до 1,0 толщины основного металла.

Не допускается ослабление крепления деталей вагона. Неисправные крепежные изделия заменяют. Крепление должно быть выполнено типовым способом, концы болтов (на которые не ставят шплинты) должны выходить из гайки не менее чем на 2 нитки и не более чем на величину диаметра болта, кроме болтов, длина которых необходима для регулирования размеров деталей и узлов вагона по рабочим чертежам.

Болты и гайки должны ставиться наружу гайками и шплинтами, за исключением тех, постановка которых головками наружу предусмотрена конструкцией. Под гайки, шплинты и чеки должны быть поставлены шайбы, соответствующие рабочим чертежам. Шплинты и чеки ставятся типовые, при отсутствии специальных требований они должны отстоять от гайки или шайбы не более 3 мм. Концы шплинтов и чек должны разводиться под углом не менее 90.

2.16. Отремонтированные узлы и детали вагона, получаемые из ремонтных депо, должны соответствовать требованиям деповского ремонта.

К постановке на вагон не допускаются детали и узлы, срок службы или межремонтный норматив которых истекает в процессе эксплуатации или до следующего планового ремонта (кроме тех, на которые продлен срок полезного использования и имеющие соответствующие утвержденные документы).

2.17. При поступлении вагона в ТОР осуществлять запрос через ИВЦ дороги о ранее проведенных внеплановых видах ремонта данному вагону. В случае выявления грузовых вагонов семь (или трех раз по одноименным дефектам) и более раз по неисправностям поступлений в ТОР в межремонтный период должен быть оформлен акт технического состояния вагона формы ВУ-27ВЦ.

2.18. Регулировка зазоров в скользунах вагонов должна производиться на прямом участке пути (превышение одного рельса над другим не более 2 мм, отклонение любого рельса от прямолинейности не более 4 мм, ширина колеи 1520 +/- 2 мм.

2.19 При поступлении в ТОР рефрижераторных секций, а также электрифицированных сцепов для перевозки рефрижераторных контейнеров обслуживающая бригада секции (сцепа) по указанию мастера (бригадира) ПТО обязана:

— демонтировать межвагонные электрические соединения, обесточив электрические магистрали;

— принять меры, исключающие подачу напряжения и возможность соприкосновения с токоведущими частями при расцепке вагонов;

— демонтировать стопорные болты автосцепок.

3. ОХРАНА ТРУДА

3.1. При выполнении ТОР вагонов должны соблюдаться требования:

— «Правил по охране труда при техническом обслуживании и ремонте грузовых вагонов в вагонном хозяйстве железных дорог» N 1063р от 26 мая 2006 г.

— «Инструкции по охране труда для промывальщика-пропарщика цистерн и слесаря по ремонту подвижного состава, занятого ремонтом клапанов, сливных приборов цистерн в вагонном хозяйстве железных дорог ОАО «РЖД» N 407р от 24.03.2005″;

— «Инструкции по охране труда для осмотрщиков вагонов, осмотрщика-ремонтника вагонов и слесарей по ремонту подвижного состава в вагонном хозяйстве ОАО «РЖД», N ВС-6242 от 05.07.2004.

3.2. При ТОР вагонов, груженных опасными грузами, дополнительно к требованиям, изложенным в пункте 3.1, должны соблюдаться требования:

— «Правил перевозок опасных грузов по железным дорогам»;

— «Порядка безопасного ведения работ с вагонами, груженными опасными грузами, при техническом обслуживании и безотцепочном ремонте, при текущем отцепочном ремонте».

3.3. При производстве ремонтных работ на цистернах с опасными грузами запрещается:

— ремонтировать котел цистерны в груженом состоянии, а также в порожнем состоянии до производства дегазации его объема и наличие акта о годности цистерны для ремонта ВУ-19;

— производить удары по котлу;

— пользоваться инструментом, дающим искрение, и находиться с открытым огнем вблизи цистерны;

— производить под цистерной сварочные и огневые работы.

При необходимости проведения работ по устранению неисправностей тележек с применением огня, сварки и ударов, тележки должны выкатываться из-под цистерны и отводиться от нее на расстояние не менее 100 м.

3.4. Кроме требований указанной документации в инструкциях и памятках по охране труда, должны быть отражены вопросы, связанные с особенностями конструкций электродомкратов, ремонтных машин, грузоподъемных механизмов, транспортных средств, оснастки, инструмента и т.д., применяемых в данном пункте ТОР вагонов.

3.5. Применяемое оборудование, приспособления, инструмент, оснастка должны подвергаться профилактическому осмотру, ремонту, испытанию и проверке согласно действующей нормативной документации.

3.6. Рабочие места должны быть оборудованы плакатами и надписями по технике безопасности и производственной санитарии.

4. АВТОСЦЕПНОЕ УСТРОЙСТВО

4.1. При поступлении вагона в ТОР автосцепные устройства осмотреть на наличие дефектов и отремонтировать в соответствии с требованиями «Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог РФ» ЦВ-ВНИИЖТ-494-97.

4.2. При наружном осмотре исправное состояние эластомерных поглощающих аппаратов (ЭПА) 73ZW и 73ZW12M, АПЭ-120-И.500 и АПЭ-90-А800, АПЭ-95-УВЗ и РТ-120 определяется по отсутствию зазоров между упорной плитой и передними упорами, между корпусом аппарата и задними упорами. Наличие указанных суммарных зазоров не более 5 мм не является признаком неисправности аппарата. Расстояние между упором автосцепки и ударной розеткой должно находиться в пределах от 120 до 150 мм (при укороченной розетке). ЭПА подлежат ремонту и гарантийному обслуживанию только в условиях завода-изготовителя ЭПА. При выявлении дефектов неисправный ЭПА подлежит замене на исправный. Замену одного типа ЭПА на другой производят по согласованию с собственником вагона.

4.3. При выявлении неисправного ЭПА ПТО должно в суточный срок уведомить организацию — собственника вагона, которая в свою очередь уведомляет завод-изготовитель вагона и завод-изготовитель ЭПА для принятия решения о замене неисправного ЭПА и последующего составления рекламационного акта на ЭПА, не выдержавшие гарантийного срока эксплуатации по форме ВУ-41М.

4.4. Акт формы ВУ-41М составляется в установленном порядке комиссией в составе представителя организации — собственника вагона и завода-изготовителя вагона или ЭПА с привлечением начальника вагонного депо и приемщика. В акте обязательно указываются номер, дата изготовления и изготовитель ЭПА, вид неисправности, величина суммарного зазора, номер вагона и его собственник.

5. ТОРМОЗНОЕ ОБОРУДОВАНИЕ

5.1. Все тормозное оборудование отремонтировать в соответствии с требованиями «Инструкции по ремонту тормозного оборудования вагонов» ЦВ-ЦЛ-945.

5.2. Не допускается:

— производить замену главных и магистральных частей воздухораспределителей, авторежима, авторегулятора с неясными клеймами и заносить в книгу учета ремонта и ревизии тормозов формы ВУ-68 дату ремонта, номера вновь устанавливаемых воздухораспределителей, условный номер АКП, производивших последний ремонт главной и магистральной частей воздухораспределителя;

— устанавливать на вагон отремонтированные магистральные, главные части, авторежимы, срок хранения которых превышает 6 месяцев со времени их ремонта, они могут быть установлены на вагон только после их испытания в АКП, при условии удовлетворительных результатов;

— устанавливать на вагон при ТОР магистральные части 270-005, ВР 270-1000 МЧ.

5.3. После ТОР вагона с отцепкой его от состава тормозное оборудование на вагоне должно быть испытано и принято в соответствии с разделом 24 и 25 «Инструкции по ремонту тормозного оборудования вагонов» ЦВ-ЦЛ-945.

5.4. Требования к регулировке тормозной рычажной передачи с раздельным (по тележечным) торможением приведены в Приложении Г.

6. ТЕЛЕЖКИ

6.1. Двухосные тележки.

6.1.1. При поступлении вагонов в ТОР независимо от вида дефекта производится осмотр тележки;

6.1.2. В боковой раме трещины, независимо от их длины, не допускаются и ремонту не подлежат:

— в углах буксовых проемов;

— на горизонтальном поясе буксовых проемов;

— в углах рессорного проема;

— на наклонном поясе;

— на технологических отбуртовках окон не допускается ослабление более одной заклепки неподвижной фрикционной планки;

— боковая рама тележки с наплавленными опорными поверхностями буксового проема заменяется отремонтированной в соответствии требованиями действующей нормативной документации.

6.1.3. В надрессорной балке не допускаются:

— поперечные трещины верхнего пояса, нижнего пояса и вертикальных стенок (независимо от размеров);

— продольные трещины верхнего пояса и вертикальных стенок суммарной длиной более 250 мм;

— трещины опорной поверхности подпятника, выходящие на наружный бурт (независимо от размера), не выходящие за наружный бурт, длиной более 250 мм;

— трещины на наклонных поверхностях клиновых проемов, выходящие на внутреннюю полость;

— продольные трещины нижнего пояса (независимо от размера), надрессорные балки с такими дефектами ремонту не подлежат.

— запрещается постановка надрессорных балок с приваренными пластинами на наклонных поверхностях.

6.1.4. Пружины с трещинами, изломами, имеющие смыкание витков — должны быть заменены на исправные.

6.1.5. Сменные элементы тележки с неисправностями должны быть заменены на новые:

— трещины, отколы в сменных прокладках, устанавливаемых на опорную поверхность подпятника при подъемке вагона и опорную поверхность боковой рамы;

— отколы износостойкой фрикционной планки;

— трещина или излом клина ремонту не подлежат и заменяются новыми;

— предусмотренные конструкцией, но отсутствующие на тележке износостойкой планки.

При обнаружении неисправностей сменных износостойких прокладок, в целях выявления причины, вызвавшей неисправность, производить тщательный осмотр сопрягаемых поверхностей боковых рам к опорной поверхности корпусов букс, при выявлении неподготовленной (механически не обработанной) опорной поверхности боковая рама подлежит отбраковке и передаче вагоноремонтному предприятию, производившему последний плановый ремонт, с оформлением Акта формы ВУ-41М.

6.1.6. При поступлении вагонов в ТОР по неисправностям тележек, требующих замены деталей (боковой рамы, надрессорной балки), производят подъемку вагонов, тележки выкатывают и при производстве работ проводят соответствующий объем инструментальных обмеров:

— при замене боковой рамы тележки вновь устанавливаемая боковая рама должна иметь разность по размеру между вертикальными наружными поверхностями буксового проема на высоте 60 мм от нижней поверхности с оставшейся боковой рамой не более 2 мм. Размер проверяют шаблоном Т 914.01.000 ПКБ ЦВ;

— комплект рессорного подвешивания (пружины, фрикционные клинья, подвижные фрикционные планки), снятые при замене боковой рамы, инструментальному обмеру не подлежат и после проведения визуального контроля устанавливаются с сохранением их месторасположения относительно сохраняемой надрессорной балки;

— при замене надрессорной балки порядок проведения работ аналогичен, с учетом сохранения месторасположения элементов в обоих комплектах рессорного подвешивания;

— при замене пружины рессорного подвешивания допускается произвести установку комплекта пружин (подобранного на установках подбора пружин).

После сборки тележки и опускания кузова проверить положение фрикционного клина. Завышение, хотя бы одного фрикционного клина, относительно нижней опорной поверхности надрессорной балки при выпуске из ТОР допускается не более 5 мм. Завышение клиньев проверяется только у порожних вагонов.

6.1.7. Перечень шаблонов и инструментов приведен в Приложении В.

6.1.8. Поступающие для замены боковые рамы от вагоноремонтных предприятий должны быть окрашены в районе радиусов 55 мм буксового проема в белый цвет сплошной полосой шириной не менее 30 мм.

6.1.9. Допускается замена тележки с неисправностями на отремонтированную в условиях вагонного депо.

6.1.10. Перед подкаткой тележки под вагон пятники, подпятники и скользуны смазывать графитовой смазкой Усса ГОСТ 3333-80, КТСМ ТУ 0254-110-01124328-2000. Проверить состояние шкворня и деталей тормозной рычажной передачи.

6.1.11. У вагонов, проходящих ТОР с выкаткой тележек, произвести обмер узла пятник-подпятник.

6.1.12. Детали тормозной рычажной передачи тележки с трещинами ремонту не подлежат и должны быть заменены новыми.

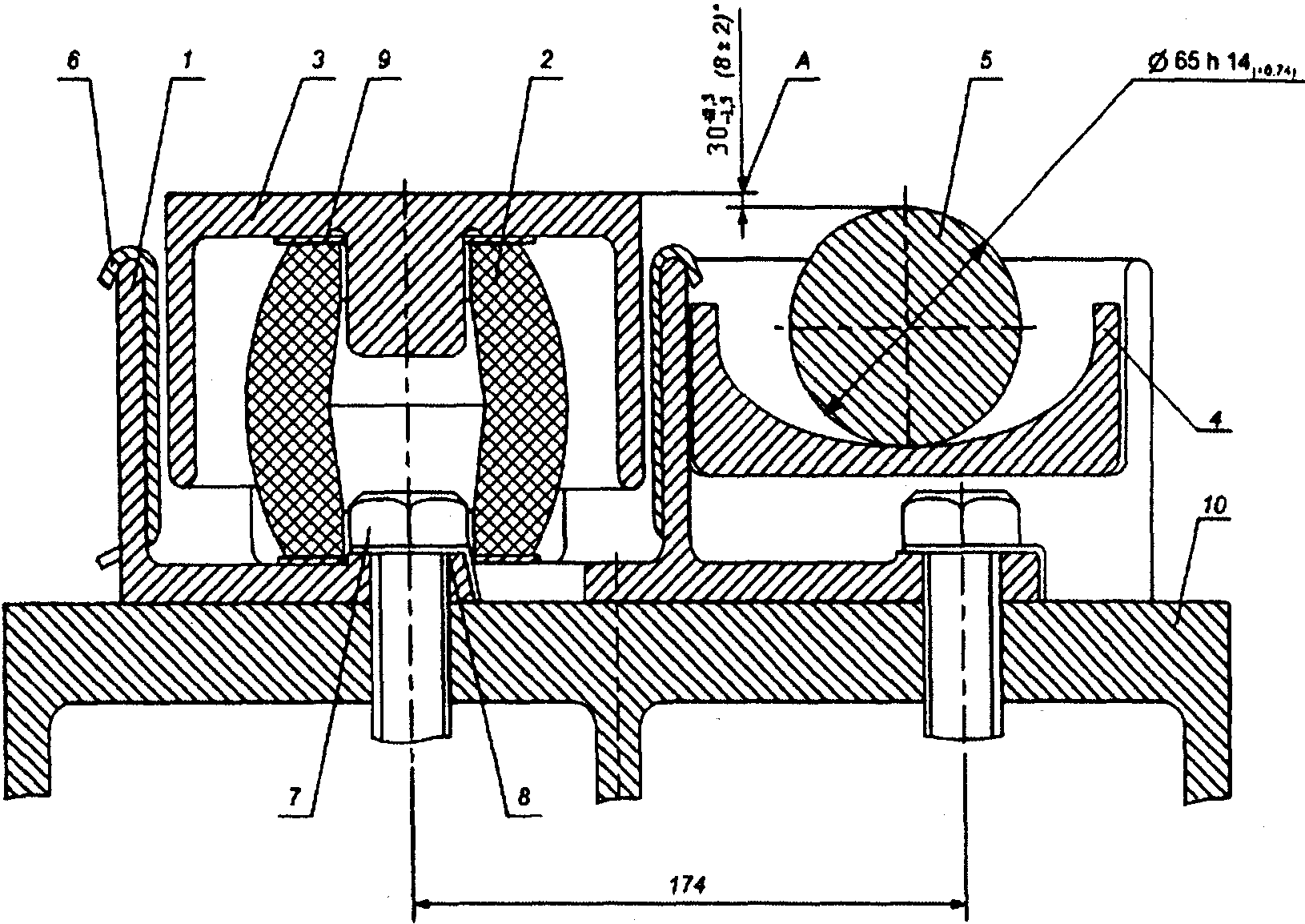

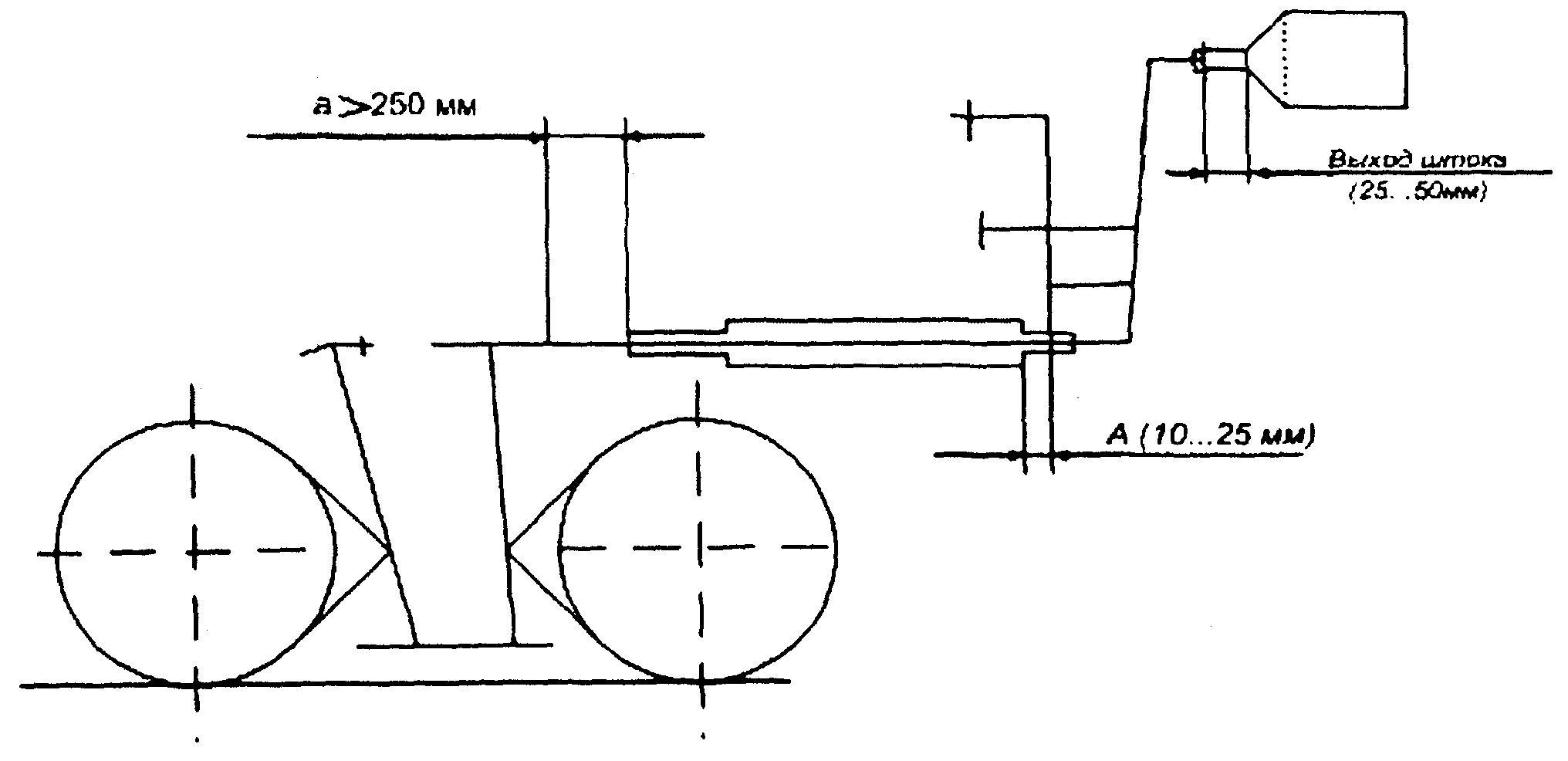

6.1.13. У вагонов, оборудованных тележками модели 18-578, при поступлении в ТОР производить выкатку тележек для последующей зачистки зоны буксового проема и тщательного осмотра на предмет выявления трещин в зоне R 55 с отметкой в специальном журнале. Проверить состояние упруго-катковых скользунов в свободном состоянии размер «А» должен быть не менее 28 мм, под тарой 8 +/- 2 мм (рисунок 1, 2). Назначенный ресурс службы тележки (по ресурсу боковой рамы и надрессорной балки) — 32 года. Назначенный ресурс по пробегу от постройки до первого деповского ремонта — 500 тыс. км, но не более 4 лет, а для тележек без износостойкой защиты наружного бурта подпятникового места надрессорной балки 250 тыс. км, но не более 3 лет. При обнаружении неисправностей у вагонов, имеющих гарантийную ответственность завода-изготовителя, их устранение производят только с письменного согласия завода-изготовителя.

Размер А

(рисунок 2) в свободном состоянии обеспечивается регулировочными прокладками, расположенными между колпаком и демпфером. Размер А (8 +/- 2) мм под тарой вагона обеспечивается регулировочными прокладками ответной части скользуна, расположенного на раме.

6.1.14. При поступлении вагонов, оборудованных упруго-катковыми скользунами в случае необеспечения указанных выше размеров, кузов вагона должен быть поднят для контроля высоты демпфера. Демпферы с трещинами или высотой менее 105 мм заменяются новыми. Ролик с трещинами или износом более 2 мм на сторону или диаметром менее 60 мм заменяется новым. Колпак, у которого опорная поверхность с трещинами или с износом более 4 мм на площади более 50% заменяется новым или отремонтированным.

6.1.15. Ослабленные болты подтягивают, с трещинами, срывом резьбы заменяются новыми. Вкладыш с трещинами заменяется новым.

6.1.16. Подкатка тележки модели 18-100 взамен неисправной тележки модели 18-578 в одном вагоне не допускается.

После подкатки тележек под вагон производится обязательная регулировка скользуна по размеру А (8 +/- 2 мм) под тарой вагона при помощи регулировочных прокладок ответной части скользуна, расположенной на раме вагона, при этом демпфер (отдельно от тележки или в ее составе) до регулировки размеров должен быть выдержан в течение не менее 8 часов при температуре не менее +18 °C. Регулировка производится на прямом участке пути (превышение одного рельса над другим не более 2 мм, отклонение любого рельса от прямолинейности не более 4 мм, ширина колеи 1520 +/- 2 мм, расстояние между контррельсами 1433 в степени +2 мм).

6.1.17. Запрещается производить сварочные работы на тележках при проведении текущего ремонта. Неисправные детали и узлы заменить отремонтированными или новыми.

6.1.18. При замене литых деталей тележки параметры боковой рамы, надрессорной балки, установленной вместо неисправной детали, заносить в «Журнал приемки отремонтированных тележек грузовых вагонов» формы ВУ-32 и заполнять лист 2 и лист 5 листа учета комплектации Приложения ВУ-36М, а также заполняются учетные формы ВУ-38, ВУ-39, ВУ-42 пономерного учета поступления, расхода, браковки и исключения боковых рам и надрессорных балок тележек грузовых вагонов.

В журнал формы ВУ-32 заносить параметры только той литой детали, которая установлена на место неисправной.

При замене боковой рамы заносятся:

— номер, год постройки вагона;

— номер, год изготовления боковой рамы;

— продления срока службы (при наличии);

— суммарные продольный и поперечный зазоры между направляющими боковой рамы и корпусом буксы не заполняются;

— зазоры в скользунах.

При замене надрессорной балки заносятся:

— номер, год постройки вагона;

— номер, год изготовления, клеймо балки;

— диаметр и глубина подпятника;

— завышение фрикционного клина относительно надрессорной балки (только для порожних вагонов);

— зазоры в скользунах.

Параметры неисправной литой детали тележки указываются на листке 5 Листка учета комплектации Приложения к ВУ-36М.

6.1.19. Тележки, имеющие признаки схода с рельс, направлять в плановый вид ремонта в вагонное депо для проверки их геометрических размеров и проведения неразрушающего контроля.

6.1.20. При выявлении при производстве ТОР колесных пар, имеющих разницу толщины гребней колес на одной оси более 3 мм, выкаченная из-под вагона тележка без колесных пар направляется в вагонное депо ЦДРВ или на участок по ремонту тележек эксплуатационного вагонного депо для определения основных размеров боковой рамы «а», «б», «М», «Н» и установления причины одностороннего износа гребней. Выкаченная тележка заменяется исправной с литыми деталями с аналогичной датой изготовления.

6.1.21. Для перевозки легковесных грузов и легковых автомобилей на тележке должно быть установлено не менее 8 комплектов пружин по 4 пары (внутренняя и наружная) на каждой боковой раме.

6.1.22. Трехосные тележки типа КВЗ-1М, УВЗ-9М, изготовленные по ТУ 3-910-75, с истекшим сроком службы (более 15 лет) ремонту не подлежат. Допускается замена тележки типа УВЗ-9М на тележку модели 18-522 или 18-522А, изготовленную по ТУ 3183-021-07518941-96 по согласованию с заводом-изготовителем, при этом тормозное нажатие должно отвечать требованиям действующей нормативной документации.

6.2. Четырехосные тележки

6.2.1. Зазор между скользунами соединительной и шкворневой балок с обеих сторон одного конца восьмиосной цистерны в сумме должен быть от 4 мм до 15 мм, между соединительной и надрессорными балками с обоих концов одной двухосной тележки зазор в сумме должен составлять от 4 мм до 20 мм.

6.2.2. Не допускается отсутствие зазоров по диагонали четырехосной тележки между скользунами надрессорной и соединительной балок, соединительной и шкворневой балок.

6.2.3. Соединительные балки с трещинами, изломами — заменить на новые или отремонтированные. Производство сварочных работ на соединительной балке не допускается.

6.2.4. Суммарный зазор между упорной поверхностью пятника шкворневой балки цистерны и буртом центрального подпятника соединительной балки, измеренный вдоль оси вагона, допускается не более 20 мм.

Рисунок 1 не представлен.

1 — корпус; 2 — демпфер; 3 — колпак; 4 — вкладыш; 5 — ролик;

6 — сменный износостойкий элемент; 7 — болт М24-6gx50,

46 ГОСТ 7798-70; 8 — шайба 24 ГОСТ 13463-77; 9 — прокладка

регулировочная; 10 — надрессорная балка

Рис. 2. Скользун упруго-каткового типа

Чертеж 578.00.020-0 СБ ФГУП «ПО УВЗ»

6.2.5. Зазор между соединительной балкой и осью внутренней колесной пары менее 85 мм не допускается.

6.2.6. Ответственность за правильность сборки тележек и безопасную эксплуатацию возлагается на работников ТОР, производивших их комплектование.

6.3. Тележки рефрижераторных вагонов

6.3.1. При поступлении в ТОР тележек рефрижераторных вагонов с неисправностями, угрожающими безопасности движения, должны быть отремонтированы:

— трещины, излом хомута, листа, наконечника рессоры. Рессору заменить;

— трещины, излом, смыкание надбуксовой пружины. Пружину заменить;

— сдвиг или перекос рессоры, листа рессоры. Рессору заменить;

— трещины, излом валика подвески. Валик заменить;

— трещины, излом, срыв резьбового соединения у шпинтона. Гайку заменить. При необходимости замены шпинтона вагон направить в ремонтное депо;

— трещины, излом подвески, люлечной балочки. Подвеску, люлечную балочку заменить на новые или отремонтированные;

— трещины, излом скобы предохранительной. Скобу заменить;

— траверсу с трещинами или изломами заменить на новую или отремонтированную.

6.3.2. Ослабленные болтовые крепления шпинтонов, скобы предохранительной закрепить.

6.3.3. При обнаружении трещин в пятнике, подпятнике, раме тележки, раме вагона и при суммарном износе между шейкой опорной (люлечной) балки и верхом отверстия люлечной подвески для тележек КВЗ-И2 более 22 мм, а для тележек ЦМВ — Дессау более 23 мм направить вагон для ремонта в депо приписки.

7. БУКСОВЫЙ УЗЕЛ

7.1. Буксовые узлы всех колесных пар при проведении ТОР осматривают на наличие дефектов:

— ослабление или обрыв болтов крепления смотровой или крепительной крышки буксы;

— ослабление торцового крепления;

— сдвиг буксы;

— выброс смазки через лабиринтное уплотнение на диск или обод колесной пары;

7.2. Ослабленное болтовое крепление крышек крепительной и смотровой подтянуть, оборванные болты заменить на новые. При обнаружении других неисправностей буксового узла колесная пара заменяется в соответствии с требованиями действующей нормативной документации.

7.3. Колесные пары, выкаченные из-под вагона по неисправностям буксового узла, выявленные средствами диагностики буксовых узлов на ходу поезда по нагреву (типа КТСМ и др.), должны быть заменены и направлены в вагонное депо для ремонта.

Колесные пары с коническими подшипниками кассетного типа, выкаченные из-под вагонов, направляются в адрес завода-изготовителя установленным порядком.

Замена колесной пары, оборудованной буксовыми узлами с подшипниками кассетного типа, на колесную пару с буксами с роликовыми подшипниками в тележке и в вагоне не допускается.

8. КОЛЕСНЫЕ ПАРЫ

8.1. При поступлении вагонов в ТОР у колесных пар осматривать средние части осей, места сопряжений ступиц колес с осью, диски и поверхности катания колес. Осмотр, дефектацию и замену колесных пар производить в соответствии с «Инструкцией по осмотру, освидетельствованию, ремонту и формированию колесных пар».

8.2. При выпуске из ТОР, при замене колесной пары, обеспечить подкатку колесных пар после обточки поверхности катания с толщиной гребней не менее 27 мм.

Грузовые вагоны, находящиеся в эксплуатации с исполненным пробегом 100 тыс. км, и имеющие колесные пары с толщиной обода колеса менее 35 мм, в зимний период (с 1 сентября по 1 марта) при наличии выщербин глубиной более 5 мм и длиной более 25 мм, ползунов и наваров размером более 0,5 мм из-под вагона выкатывают и направляют в очередной плановый вид ремонта.

8.3. Допускаемые размеры колесных пар и их элементов при выпуске вагонов из ТОР приведены в таблице 1:

Таблица 1

|

N п/п |

Наименование элементов, параметров и дефектов колесной пары |

Размеры при выпуске из ТОР, мм |

|

1 |

Расстояние между внутренними боковыми поверхностями ободов колес у колесных пар грузовых и пассажирских вагонов, обращающихся в поездах со скоростями до 120 км/час. |

1437 — 1443 |

|

Изготовленные по ГОСТ 4835-2006 |

1439 — 1442 |

|

|

2 |

Разность расстояний между внутренними боковыми поверхностями ободов колес, измеренная в четырех точках, расположенных в двух взаимно перпендикулярных плоскостях, не более |

2 |

|

3 |

Разность диаметров по кругу катания колес, насаженных на одну ось, не более |

4 1 <*> |

|

<*> Для подкатываемых колесных пар. |

||

|

4 |

Толщина обода колеса не менее: у колесных пар грузовых вагонов |

24 |

|

5 |

Равномерный прокат колесных пар не более: |

7 |

|

6 |

Неравномерный прокат на поверхности катания колеса, не более: — у колесных пар, подкатываемых под вагон |

1,0 |

|

— у невыкатываемых из-под вагона колесных пар |

1,5 |

|

|

7 |

Ползуны (выбоины) на поверхности катания колес |

Не более 0,5 |

|

8 |

Кольцевые выработки на поверхности катания колес грузовых вагонов шириной 10 мм и глубиной, не более |

0,5 |

|

9 |

Выщербины на поверхности катания колес грузовых вагонов без трещин, идущих в глубь металла, длиной до 15 мм включительно или глубиной не более … |

1 |

|

10 |

Толщина гребня |

26 — 33 |

|

11 |

Разность толщин гребней колес на одной колесной паре, не более: |

3 |

|

12 |

Круговой наплыв металла, выходящий за наружную боковую поверхность обода |

Не допускается |

|

13 |

Дефект на поверхности катания колес, вызванный смещением металла («навар»): |

Не более 0,5 |

|

14 |

Вмятины, забоины и протертость на средней части оси, не более |

2 |

8.4. При обнаружении колесных пар с дефектами:

— при наличии вмятин или забоин на поверхности обода колеса глубиной более 5 мм;

— имеющие отверстия для водила;

— при подозрениях на наличие трещин;

— при неисправностях поверхности катания колеса, с которыми запрещается выпуск из текущего ремонта;

— при несоответствии геометрических размеров колесной пары;

— при внешних признаках неисправности буксового узла;

— колесные пары румынского производства (клейма FOB, 10В, ГОВ) до 2004 г. изготовления;

— имеющие механические повреждения средней части оси глубиной более 2 мм;

Изъять из эксплуатации на направить в ремонтное предприятие для производства полного освидетельствования колесной пары.

8.5. Требования к дефектации колесных пар рефрижераторных вагонов аналогичны требованиям для грузовых вагонов и бракуются в соответствии с «Инструкцией по осмотру, освидетельствованию, ремонту и формированию колесных пар» — ЦВ/3429.

9. РАМА ВАГОНА

9.1. Раму вагона осмотреть на наличие дефектов. На хребтовой балке полувагона разрешается:

— заварка трещин двутавра с последующей постановкой накладок, при условии, что трещина со стенки не распространяется на нижнюю полку двутавра;

9.2. При ремонте концевой балки всех типов вагонов разрешается:

— заварка не более двух трещин или одного излома в любом месте концевой балки с усилением накладками;

— приварка накладок пораженных мест коррозией, при условии что толщина стенки не менее 4 мм и площадь не более 0,4 кв. м;

— постановка на полувагоны усиливающей накладки над ударной розеткой.

9.3. При ремонте шкворневой и промежуточных балок всех типов вагонов разрешается:

— заварка трещин или изломов верхнего или нижнего листа шкворневой балки с усилением накладки не более трех. Допускаемое расстояние от начала трещины или излома до границы крайнего элемента хребтовой балки не менее 100 мм;

— заварка трещины длиной не более 50 мм без постановки усиливающей накладки;

— заварка трещин, изломов вертикальных листов с постановкой накладок.

При наличии трещин в пятниках и вертикальных прогибов балок более 50 мм вагоны направить в ремонтное депо.

9.4. Рамы вагонов, с неисправностями, отвечающими требованиям «Инструкции по исключению из инвентаря вагонов» ЦЧУ-ЦВ/4433 и «Требованиям по исключению из инвентаря грузовых вагонов», — вагон исключить из инвентарного парка.

10. КУЗОВ ВАГОНА

10.1. Кузов вагона осмотреть на наличие дефектов, особое внимание обратить на шкворневой узел. Допускается оставлять без ремонта кузов вагона, имеющий уширение или перекос не более 50 мм.

При ремонте кузова грузовых вагонов допускается:

— заварка трещин, изломов верхней и нижней обвязок с последующим усилением накладками, при условии, что количество поперечных трещин, изломов не более четырех, а продольных трещин — не более трех, длиной не более 200 мм каждая. Расстояние между стыками должно быть не менее 1 м;

— заварка трещин и изломов раскосов, шкворневых и промежуточных стоек в любом месте, но не более одного излома или трещины с усилением накладкой;

— восстановление старых швов с дефектами при отрыве стойки от нижней обвязки. Допускается усиливать узел заделки электрозаклепками или накладками;

— заварка поперечных трещин угловых стоек длиной до половины периметра поперечного сечения с усилением накладками. На одной стойке допускается ремонтировать не более одной трещины.

Угловые стойки с изломом ремонту не подлежат, вагон, имеющий указанный дефект, направить в деповской ремонт;

— заварка дефектов сварных швов листов обшивки;

— заварка пробоин и порезов длиной менее 100 мм и шириной не более 3 мм; заделка пробоин и порезов длиной более 100 мм и шириной более 3 мм постановкой накладок и приваркой их по периметру при условии, что в проеме между стойками должно быть не более двух накладок;

— замена ранее поставленных с наружной стороны кузова накладок постановкой накладок по профилю изнутри кузова;

10.2. На кузове крытого цельнометаллического грузового вагона допускается:

— заварка на стойках боковой стены поперечных трещин, распространяющихся не более половины их сечения, без усиления накладками, за исключением дверных и торцовых стоек, на которых постановка накладок обязательна;

— заварка трещин и разрывов обшивки шириной менее 2 мм и длиной не более 100 мм без постановки накладок;

— устранение пробоин и разрывов шириной более 2 мм, с постановкой накладок. Количество накладок в одном проеме между стойками должно быть не более двух;

10.3. В металлическом полу разрешается:

— заварка трещин в основном металле длиной не более 500 мм или дефектов сварных швов;

— приварка накладок на полах при условии, что площадь каждой накладки не более 0,3 кв. м, а расстояние между ними не менее 1 м;

10.4. Неисправные узлы и детали кузова при производстве текущего ремонта: подножки, лестницы, поручни, дверные упоры, ограждения верхних площадок и т.д. отремонтировать.

10.5. При выполнении ТОР с подъемкой контролировать техническое состояние и геометрические размеры пятников. Пятники с отклонением от геометрических размеров более 4 мм на сторону направить в ремонтное депо с составлением акта рекламации формы ВУ-41М.

10.5. Кузова порожних вагонов на пунктах ТОР, требующие направления в плановые виды ремонта, ремонтировать в объеме, необходимом для их дальнейшего безаварийного следования до места ремонта.

Рефрижераторные вагоны и вагоны «ИВ-Термос» с дефектами, требующих производства сварочных работ на кузове вагона, направлять в ближайшее рефрижераторное вагонное депо.

10.6. При поступлении вагонов в ТОР должны быть устранены (в дополнение к указанным выше) следующие неисправности:

на полувагонах:

— уширение и перекос кузова более 50 мм;

— отсутствующие люки или створки двери установить;

— обрыв двери, отсутствующие валики установить, шайбу приварить к валику;

— отсутствующие торсионы установить;

— механизма закрытия торцевых дверей;

— взамен отсутствующих деталей механизма закрытия крышек люков установить отремонтированные или новые.

В крышках люков полувагонов, ремонтируемых без снятия их с вагона, разрешается:

— приварка усиливающей планки переднего угольника обвязки крышки люка;

— приварка под угольники накладок;

— заварка не более двух трещин в листе крышки длиной не более 100 мм.

При ремонте нижнего запорного механизма торцовой двери разрешается:

— заварка дефектных сварных швов крепления механизма к торцовой двери;

— заварка дефектных сварных швов крепления стенок коробки механизма;

— приварка валика механизма при дефектном сварочном шве или при его отсутствии;

— заварка трещин на стенках коробки;

— заварка трещин на скобе механизма.

Местный зазор между крышкой люка и плоскостью прилегания допускается не более 6 мм. Для устранения зазоров допускается приварка не более двух планок суммарной толщиной не более 12 мм на горизонтальную полку запорного угольника. При этом ширина планок должна быть 50 мм, а длина от 60 до 100 мм, а у литых запорных угольников — 60 мм. Трещины в запорных угольниках ремонтируются сваркой.

На крытых вагонах:

— обеспечить 100% контроль технического состояния крепления крыш вагонов с отметкой в журнале произвольной формы. Отсутствующие болты восстановить с прихваткой гаек сваркой;

— трещины, пробоины в крыше заварить, причем длина трещины не более 150 мм на площади 1 кв. м. Допускается ремонтировать дефекты в крыше постановкой накладки, толщиной не менее толщины металла листа крыши. Отсутствующие болты восстановить с прихваткой гаек сваркой;

— трещины, пробоины в обшивке ремонтировать сваркой с постановкой накладки;

— при отсутствии дверей установить новые или отремонтированные;

— доски с пробоинами, изломами деревянной обшивки и пола заменить;

— установить вместо отсутствующих типовых дверных закидок новые или отремонтированные с прихваткой гаек сваркой.

На универсальных платформах:

При ремонте деталей бортов платформы разрешается:

— восстановление дефектных поверхностей деталей крепления металлического борта при износе не более 5 мм, при размере более 5 мм детали заменить новыми или отремонтированными;

— валик, клин с трещинами заменить на отремонтированный или новый;

— заварка трещин в металлическом листе пола;

— заварка на листе борта трещин при условии, а толщина листа в месте наложения сварных швов не менее 3 мм с перекрытием накладкой толщиной от 3 мм до 4 мм;

— доски пола с изломами, пробоинами заменить, толщина досок пола допускается не менее 48 мм. Зазор между досками допускается не более 6 мм;

— устранить выход узлов за габарит подвижного состава, возможность падения бортов, потери груза;

на платформах для перевозки контейнеров

— дефекты рамы устранить;

— трещины в плитах откидных с упорами заварить;

— оси с трещиной, изломом заменить на новые и приварить к проушинам;

— отсутствующие откидные упоры установить в соответствии с типом упоров, применяемых на данной платформе, с последующим контролем размеров по диагоналям упоров шаблонами;

— при наличии пола, в котором отсутствуют доски, восстановить, с изломами заменить новыми или бывшими в эксплуатации с толщиной не менее 45 мм;

на платформах для перевозки леса, пиломатериалов и труб

— дефекты рамы устранить в соответствии с п. 9.2, 9.3;

— трещины в стойках и торцовой стене заварить, зачистить и установить накладку и обварить сплошным швом по периметру. Трещины в гребенках платформы для перевозки леса заварить и зачистить до основного металла и закрасить;

— платформы с изломом стойки направить для ремонта на вагоноремонтное предприятие;

— уширение стоек или рам более 50 мм, но не более 30 мм на одну сторону устранить правкой. Замер производить по верху стоек. Порванные стяжки, звенья цепей для крепления груза ремонтировать сваркой;

— ослабленное болтовое соединение в съемных секциях закрепить, с сорванной резьбой заменить новым.

Стойки съемных секций платформ, оборудованных под перевозку леса и пиломатериалов, должны иметь маркировку, которая наносится на хорошо очищенные места, четко обозначая условный код предприятия-изготовителя (депо) и дату изготовления. Маркировка наносится ударным способом шрифтом 8 — 10 на каждую стойку, на высоте 300 мм, с одной стороны вагона. Места установки клейм выделяются прямоугольной рамкой, которая наносится белой краской, толщина линий от 7 до 10 мм (если рамки не поставлены предприятием-изготовителем, рамки наносит предприятие, проводящее плановый вид ремонта, или приемку после модернизации у предприятий-изготовителей).

В случае возникшей необходимости замены одной из стоек секции секция должна быть заменена целиком. Вновь устанавливаемая секция должна быть изготовлена на предприятии, аттестованном в установленном порядке на право изготовления секций лесных стоек и иметь маркировку установленным порядком. Секции являются штатным оборудованием платформы и подлежат плановым видом ремонта в сроки, установленные нормативной документацией на ремонт вагонов.

На цистернах:

— при поступлении в ТОР порожней цистерны с неисправностями котла, угрожающими безопасности движения, и невозможности устранить неисправности силами пункта провести подготовку цистерны для безопасного проследования на ближайшую ППС. Ремонт таких цистерн производить в условиях депо или завода;

— текущий отцепочный ремонт цистерн проводить после промывки и пропарки котлов при наличии формы ВУ-19. Сварочные работы производить (кроме работ на котле) только при наличии формы ВУ-19 и справки о взрывобезопасности;

— при поступлении в ремонт цистерн, груженных ядовитыми веществами или другими опасными грузами, руководствоваться «Порядком безопасного ведения работ с вагонами, груженными опасными грузами, при техническом обслуживании и безотцепочном ремонте и при текущем отцепочном ремонте»;

— цистерны, требующие производства сварочных работ на котле и последующих испытаний, а также имеющие сдвиг котла, смещением центра тяжести котла восьмиосной цистерны относительно оси полурамы более 40 мм, а котла четырехосной цистерны относительно оси рамы более 45 мм, должны ремонтироваться в условиях вагоноремонтных предприятий;

— цистерны с неисправностями сливных приборов, приводящими к потере груза (отсутствующие или поврежденные клапаны, штанги или заглушки т.д.), должны быть отремонтированы путем замены деталей сливного прибора на ППС;

— отсутствующие хомуты должны быть установлены, ослабшие гайки подтянуты, изломанные тарельчатые пружины заменены новыми;

— хомуты с трещинами заварить с постановкой накладки, оборванные хомуты котлов должны быть отремонтированы с постановкой накладки, толщиной не менее толщины пояса хомута.

На вагонах-хопперах:

— дефекты рамы устранить в соответствии с п. 9.2, 9.3;

— отсутствующие загрузочные люки установить;

— открытые загрузочные люки закрыть;

— незафиксированные штурвалы привода механизма разгрузки фиксировать. Трещины в сварных соединениях кронштейнов крепления привода механизма разгрузки разделать и заварить;

— трещины в стойках и пробоины кузова заварить с постановкой накладок;

— трещины, пробоины крыши, кузова заварить с постановкой накладки, толщина накладки не менее толщины листа кузова. Механизм разгрузки проверить на работоспособность открыванием и закрыванием разгрузочных крышек люка.

На вагонах-думпкарах:

— погнутые, с трещинами кронштейны цилиндра опрокидывания отремонтировать сваркой;

— валики с трещинами заменить новыми или отремонтированными;

— погнутые, с трещинами рычаги, тяги механизма открывания бортов заменить новыми или отремонтированными;

— пружины механизма опрокидывания, имеющие трещины или осадку более 15 мм, заменить;

— поврежденные механизмы открывания бортов, блокировки, проворачивания собачки, отогнутый или не совпадающий с опорой более, чем на 15 мм шип отремонтировать или заменить;

— на место отсутствующих и неисправных противовесов валика или шплинтов в рычагах механизма открывания бортов или валика опоры кузова установить новые или отремонтированные;

— ослабшие болты крепления подтянуть;

— изломанные ушки разгружающего цилиндра, оборванные упоры от перемещения кузова отремонтировать.

После окончания ремонта механизм опрокидывания проверить на работоспособность.

На вагонах для перевозки горячих окатышей и агломерата:

— заварка трещин или обрыва в сварных швах на коньках хребтовой балки;

— заварка трещин в крышке люка;

— приварка оборванных петель;

— приварка накладок в местах пробоин или повреждений коррозией;

— заварка трещин или других дефектов в сварных швах на тяге;

— устранить зазор между крышкой люков и плоскостью прилегания. Допускаются местные зазоры не более 5 мм;

— устранить продольное смещение вала разгрузочного механизма. Зазор между зубом защелки и зубом рычага более 3 мм не допускается. Величина перехода рычага через «мертвую точку» должна быть не менее 8 мм и не более 18 мм. При размерах, не отвечающих указанным, произвести регулировку механизма разгрузки регулировкой длины тяг.

На вагонах-хопперах для минеральных удобрений:

— заварка трещин длиной не более 100 мм без перекрытия накладками, а более 100 мм с и поврежденные коррозией, пробоины с постановкой накладки;

— заварка трещин в бункерах;

— приварка накладок на места, поврежденные коррозией более половины толщины листа или имеющие пробоины;

— заварка трещин в сварных швах независимо от длины;

— изогнутые, с трещинами, изломом рычаги запорных механизмов для крышек заменяют новыми или отремонтированными;

— сектора, шестерни с трещинами, изломом и износом более 6 мм механизма разгрузки заменяют новыми;

— цилиндр двустороннего действия проверить на работоспособность, при наличии неисправностей снять переднюю крышку и заменить детали с дефектами;

— уплотнения разгрузочных люков с разрывами, трещинами, расслоениями заменить новыми;

— зазор между зубом закидки и зубом фиксатора более 3 мм не допускается;

— при обнаружении трещин и изломов вала и трубы вала, подшипников вагоны направить в ремонт на вагоноремонтное предприятие;

— болты, гайки с сорванной резьбой заменить новыми;

— трехходовой кран с дефектами заменяют новым или отремонтированным;

— в открытом положении крышек разгрузочных люков тяги должны перейти мертвую точку. Величина перехода должна быть в пределах от 10 мм до 16 мм, в этом положении сектор должен касаться упора. Величина перехода рычагов через «мертвую точку» допускается не более: для верхней тяги — 20 мм, а для нижней — 15 мм. В закрытом положении крышек разгрузочных люков механизм цилиндра должен опираться на планку. По истечении срока эксплуатации, для которых предусмотрена шестимесячная ревизия, провести ревизию механизма разгрузки.

На вагонах для перевозки зерна:

— трещины, пробоины крыши, стен, бункера отремонтировать сваркой с постановкой накладки и обваркой по периметру сплошным швом;

— прокладки крышек разгрузочных люков с трещинами, разрывами, расслоениями заменить новыми. При закрытых люках бункера зазор уплотнительной и крышкой люка по периметру не допускается. Регулировка плотности закрытия люков бункера производится после перехода рычажной системы механизма разгрузки за мертвую точку на размер 20 +/- 3 мм;

— изогнутые или оборванные фиксаторы штурвала механизма разгрузки отремонтировать или заменить. На место отсутствующих и неисправных штурвалов установить новые или заранее отремонтированные. Трещины в сварных соединениях крепления приводов механизма разгрузки разделать и заварить. Изгибы и вмятины разгрузочных и загрузочных люков, при которых возможна потеря груза, устранить. На пробоины ставить накладки с последующей обваркой по периметру;

— детали шарнирных соединений суммарным износом отверстий и валиков более 5 мм, вкладыши привода механизма разгрузки с износом более 3 мм заменить новыми или заранее отремонтированными. Проверить механизм разгрузки на работоспособность вращением штурвала, открывая и закрывая крышки, и осмотром мест прилегания.

11. ТРЕБОВАНИЯ К СВАРОЧНЫМ РАБОТАМ

11.1. Подготовка к сварочным работам, ремонт сваркой деталей и узлов, а также приемка их после выполнения работ должны производиться в соответствии с требованиями «Инструкции по сварке и наплавке при ремонте грузовых вагонов».

12. ОКРАСКА, НАНЕСЕНИЕ ЗНАКОВ И НАДПИСЕЙ

12.1. При ТОР производится окраска отремонтированных мест под цвет старой краски после соответствующей очистки.

12.2. Вновь наложенные сварные швы окрашивают после очистки их от шлака и сварных брызг.

12.3. Вновь устанавливаемые металлические детали или детали из древесины перед окрашиванием очищают и грунтуют.

12.4. Знаки и надписи после проведения ТОР должны отвечать требованиям альбома «Знаки и надписи на вагонах грузового парка железных дорог колеи 1520 мм» N 632-2006 ПКБ ЦВ. Трафарет о проведении ТОР не наносится.

13. ПРИЕМКА ВАГОНОВ ИЗ РЕМОНТА

13.1. Тормозное оборудование испытать согласно требованиям «Инструкции по ремонту тормозного оборудования вагонов».

13.2. Автосцепное устройство при выпуске из ТОР должно отвечать требованиям «Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог Российской Федерации».

13.3. После окончания ремонта вагон подлежит приемке, при этом контролируют:

— положение фрикционных клиньев у порожних вагонов относительно нижней опорной поверхности надрессорной балки, завышение не более 5 мм, а занижение не более 12 мм;

— суммарный зазор между скользунами с обеих сторон тележки, который должен быть в пределах: у основных типов четырехосных вагонов не более 20 мм и не менее 4 мм; цистерны, хоппера для перевозки зерна, цемента, минеральных удобрений, окатышей и хопперов-дозаторов типа ЦНИИ-ДВЗ не более 14 мм и не менее 4 мм; хопперы для перевозки угля, горячего агломерата, апатитов и хоппер-дозаторов ЦНИИ-2, ЦНИИ-3, думпкаров ВС-50, у которых зазор должен быть не более 12 и не менее 6 мм; у думпкаров ВС-80, ВС-82 (модель 33-682), ВС-85 — не более 20 и не менее 12 мм; у думпкаров модели 33682, 33692, 33693 — не более 9 и не менее 3 мм по диагонали, и не более 6 и не менее 3 мм — в одной тележке. Отсутствие зазоров между скользунами с одной стороны и по диагонали вагона не допускается;

— разность толщины гребней на одной колесной паре, не более 3 мм;

— разность диаметров колес в одной колесной паре, не более 4 мм.

При выпуске вагонов из ремонта запрещается подкатывать под вагоны или оставлять под ними колесные пары у грузовых вагонов с разницей диаметров по кругу катания более:

в одной тележке четырех или восьмиосного вагона 20 мм;

у двух тележек четырех или восьмиосного вагона 40 мм.

13.4. Во время ремонта и после его окончания соблюдение требований технологического процесса, качество и объем выполненных работ определяют мастер или бригадир.

После окончания ремонта мастер или бригадир сдает, а приемщик вагонов или другое должностное лицо, сдавшее экзамен на право приемки вагонов из ремонта, принимает отремонтированные вагоны. На вагоны, выпущенные из ремонта, выписываются уведомления формы ВУ-36М, которые подписывают мастер или бригадир пункта текущего отцепочного ремонта вагонов и принимающий отремонтированные вагоны приемщик вагонов, или лицо, его заменяющее. В обязательном порядке заполняется Приложение к ВУ-36М (Листок комплектации вагона ходовыми частями). Уведомление выписывают в двух экземплярах, а для собственников подвижного состава — в трех экземплярах первый экземпляр вручается дежурному по станции, второй — оператору вагонного депо, ведущему учет вагонов, поданных в ремонт, а третий — собственнику вагонов.

14. ОТВЕТСТВЕННОСТЬ ЗА ОТРЕМОНТИРОВАННЫЕ ВАГОНЫ

14.1. Эксплуатационные вагонные депо, осуществлявшие ремонт грузовых вагонов в ТОР, несут гарантийную ответственность за качество сборки, комплектацию вновь установленных узлов, деталей и ремонт в объеме настоящего Руководства, до следующего планового вида ремонта или до выполнения заданного объема перевозок по «Пробегу» при соблюдении Правил технической эксплуатации железных дорог Российской Федерации от 26 мая 2000 г. ЦРБ-756. На узлы и детали, которые поставляются для ТОР, ответственность за их качество и безотказную работу возлагается на вагоноремонтные предприятия, заводы, поставившие свое клеймо до следующего планового вида ремонта.

14.2. Ответственность за качество формирования, ремонта, освидетельствования колесных пар, монтажа и ревизии буксовых узлов несут ремонтные заводы, вагоноремонтные мастерские и вагонные депо в соответствии с требованиями действующей нормативной документации.

Приложение А

(справочное)

ПЕРЕЧЕНЬ

НОРМАТИВНЫХ И ТЕХНИЧЕСКИХ ДОКУМЕНТОВ,

ДЕЙСТВУЮЩИХ ВМЕСТЕ С НАСТОЯЩИМ РУКОВОДСТВОМ

|

1 |

Инструкция по техническому обслуживанию вагонов в эксплуатации |

Утверждено Советом по железнодорожному транспорту государств-участников Содружества протокол от мая 2009 г. N 50 |

|

|

2 |

Инструкция по сварке и наплавке при ремонте грузовых вагонов |

Утверждено Советом по железнодорожному транспорту государств-участников Содружества протокол от 29 — 30 мая 2008 г. N 48 |

|

|

3 |

Инструкция по исключению из инвентаря вагонов |

ЦЧУ-ЦВ/4433 |

М.: Транспорт, 1987 |

|

4 |

Инструкция по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог РФ |

ЦВ-ВНИИЖТ- 494-97 |

М.: Транспорт, 1997 |

|

5 |

Порядок комплектования и маркировки литых элементов тележек грузовых вагонов при плановых видах ремонта и строительстве новых |

N 619 ПКБ ЦВ |

ПКБ ЦВ, 1993 |

|

6 |

Порядок безопасного ведения работ с вагонами, гружеными опасными грузами, при техническом обслуживании и безотцепочном ремонте, и при текущем отцепочном ремонте. |

N 615-93 ПКБ ЦВ |

28.06.1993 |

|

7 |

Инструкция по ремонту тормозного оборудования вагонов |

ЦВ-ЦЛ-945 |

2003 |

|

8 |

Инструкция по эксплуатации тормозов подвижного состава железных дорог |

ЦТ-ЦВ-ЦЛ-ВНИ-ИЖТ/277 |

1994 |

|

9 |

Инструкция по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар |

ЦВ/3429 |

31.12.1976 |

|

10 |

Инструктивные указания по эксплуатации и ремонту вагонных букс с роликовыми подшипниками |

3-ЦВРК |

12.03.1998 |

|

11 |

Инструкция по ремонту тележек грузовых вагонов |

РД 32 ЦВ-052-2005 |

|

|

12 |

Инструкция по охране труда для промывальщика-пропарщика цистерн и слесаря по ремонту подвижного состава, занятого ремонтом клапанов, сливных приборов цистерн в вагонном хозяйстве железных дорог ОАО «РЖД» |

N 407р |

24.03.2005 |

|

13 |

Инструкция по охране труда для осмотрщиков вагонов, осмотрщика-ремонтника вагонов и слесарей по ремонту подвижного состава в вагонном хозяйстве ОАО «РЖД» |

N ВС-6242 |

05.07.2004 |

|

14 |

Инструкция по техническому обслуживанию вагона-хоппера для минеральных удобрений |

РД 32 ЦВ-032-92 |

15.01.1992 |

|

15 |

Правила эксплуатации, пономерного учета и расчетов за пользование грузовыми вагонами собственности других государств |

24.05.1996 |

|

|

16 |

Инструкция по учету наличия и ремонта неисправных вагонов |

N ЦВ-ЦЧУ/792 |

19.10.2000 |

|

17 |

Методика замеров смещения котла восьмиосной цистерны в условиях вагоноремонтных предприятий |

ЦВ-ВНИИЖТ/N Н-6749 |

12.05.1991 |

|

18 |

Типовой технологический процесс пункта текущего отцепочного ремонта грузовых вагонов |

ТК-284 ПКБ ЦВ |

|

|

19 |

Методика расчета возмещения ущерба за повреждения грузовых вагонов |

Утверждена МПС РФ 01.10.2000 |

|

|

20 |

Приказ «О Мерах по повышению уровня сохранности грузовых вагонов при производстве погрузочно-разгрузочных и маневровых работ и предотвращении случаев хищения их деталей» |

N 13 ЦЗ |

08.09.1999 |

|

21 |

Указание МПС «О мерах по увеличению срока службы колесных пар вагонов» |

Е-589у |

07.04.2001 |

|

22 |

Указание МПС России «Нормативы содержания ходовых частей грузовых вагонов при плановых видах ремонта и эксплуатации» |

Н-832у |

07 августа 2003 г. |

|

23 |

Указание МПС России «Об ужесточении требований к колесным парам грузовых вагонов в эксплуатации в зимних условиях» |

Н-924у |

01 августа 2003 г. |

|

24 |

Приказ «Об изменении периодичности плановых видов ремонта грузовых вагонов колеи 1520 мм» |

N 7ЦЗ |

18.12.1995 |

|

25 |

Классификатор неисправностей вагонных колесных пар и их элементов |

1.20.001-2007 |

|

|

26 |

Приказ «О мерах по улучшению организации работы пунктов технического обслуживания» |

N 28Ц |

18.12.1998 |

|

27 |

Приказ «Об утверждении Правил подготовки нормативных документов ОАО «РЖД» |

N 230 |

14.12.2004 |

|

28 |

Правила технической эксплуатации железных дорог Российской Федерации |

ЦРБ-756 |

26 мая 2000 г. |

|

29 |

Регламент действий работников железных дорог при выявлении повреждений грузовых вагонов |

N 669-2004 ПКБ ЦВ |

14.02.2004 |

|

30 |

Альбом «Знаки и надписи на вагонах грузового парка железных дорог, колеи 1520 мм» |

N 632-2006 ПКБ ЦВ |

19.04.2007 |

|

31 |

Рекомендации ЕСТД. Общие положения по внесению изменений |

Р-50-92-88 |

|

|

32 |

Регламент взаимодействия между железной дорогой и дирекцией по ремонту грузовых вагонов |

N 733р |

17.04.2006 |

|

33 |

Правила по охране труда при обслуживании и ремонте грузовых вагонов в вагонном хозяйстве железных дорог |

N1063р |

26 мая 2006 г. |

|

34 |

Руководящий документ «Ремонт тележек грузовых вагонов модели 18-100 с установкой износостойких элементов в узлах трения» |

РД 32 ЦВ 072-2005 |

12.10.2005 |

|

35 |

Требования по исключению из инвентаря грузовых вагонов |

||

|

36 |

Правила пожарной безопасности на железнодорожном транспорте |

N ЦУО-112 |

11.11.1992 |

|

37 |

Альбом учетных форм первичной документации по вагонному хозяйству |

30.10.2004 |

Приложение Б

(обязательное)

ПЕРЕЧЕНЬ

НАИМЕНОВАНИЙ ОСНОВНЫХ ТИПОВЫХ РАБОТ, РЕГЛАМЕНТНЫХ РАБОТ

И ОПЕРАЦИЙ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ГРУЗОВОГО ВАГОНА,

ВЫПОЛНЯЕМЫХ В ТЕКУЩЕМ ОТЦЕПОЧНОМ РЕМОНТЕ (ТОР)

Общие сведения

«Перечень неисправностей грузовых вагонов, подлежащих устранению в текущем отцепочном ремонте» (далее — Перечень), содержит выборку кодов и наименований неисправностей из отраслевого классификатора «Основные неисправности грузовых вагонов», устранение которых должно производиться при текущем отцепочном ремонте на специализированных путях, а также наименования основных типовых работ, регламентных работ и операций контроля технического состояния грузового вагона, выполняемых в текущем отцепочном ремонте.

Перечень предназначен для работников ОАО «РЖД» и собственников (арендаторов) грузовых вагонов с целью установления единых терминов, понятий, определений в области технического содержания грузовых вагонов и номенклатуры неисправностей грузового вагона, подлежащих устранению в текущем отцепочном ремонте, и не имеет юридической силы.

Приведенные в Перечне наименования неисправностей, работ и операций с грузовым вагоном должны рассматриваться только как перечисление работ, выполняемых при текущем ремонте. Наименования работ и операций, подлежащих выполнению на вагоне, и их объем определяются техническим состоянием вагона, а последовательность их выполнения, требования к параметрам состояния деталей и узлов — в соответствующих инструкциях и нормативно-технической документации (руководящих документах). При этом в состав работ на текущем отцепочном ремонте включается:

— устранение указанной в ф. ВУ-23 неисправности грузового вагона;

— выполнение регламентных и профилактических работ;

— контроль технического состояния всех узлов и деталей вагона.

В перечне приняты следующие термины и определения:

Текущий ремонт грузового вагона (неплановый) — комплекс операций или операция по восстановлению работоспособности или исправности груженого или порожнего вагона с заменой или восстановлением отдельных частей с выпиской для производства работ формы ВУ-23 и подачей на специализированные пути.

Устранение неисправности грузового вагона — комплекс операций или операция по поддержанию и восстановлению работоспособности (исправности) или замене неисправного узла или детали грузового вагона.

Контроль технического состояния узлов и деталей грузового вагона — комплекс операций или операция оценки уровня технического состояния вагона, его узлов и деталей при производстве текущего отцепочного ремонта.

Регламентные работы — работы, выполняемые с периодичностью и в объеме, установленными в нормативно-эксплуатационной документации, независимо от технического состояния узлов и деталей вагона в момент начала ремонта.

Перечень неисправностей грузовых вагонов,

подлежащих устранению в текущем отцепочном ремонте

|

Код |

Наименование неисправности |

|

101 |

Сход вагона |

|

102 |

Тонкий гребень |

|

103 |

Прокат по кругу катания выше нормы |

|

104 |

Кольцевые выработки на поверхности катания |

|

105 |

Навар на поверхности катания |

|

106 |

Ползун на поверхности катания |

|

107 |

Выщербины обода колеса, раковины |

|

108 |

Раздавливание обода колеса (уширение обода) |

|

109 |

Остроконечный накат гребня |

|

110 |

Вертикальный подрез гребня |

|

111 |

Тонкий обод |

|

112 |

Трещины обода, откол обода колеса |

|

113 |

Ослабление ступицы на оси |

|

114 |

Трещина гребня, откол гребня колеса |

|

115 |

Откол обода колеса |

|

116 |

Ползун на поверхности катания на одном колесе |

|

117 |

Неравномерный прокат по кругу катания выше нормы |

|

118 |

Трещина диска колеса колесной пары |

|

130 |

Поперечная трещина оси колесной пары |

|

131 |

Продольная трещина оси колесной пары |

|

132 |

Протертое место оси колесной пары |

|

133 |

Следы контакта с электродом на оси |

|

134 |

Холодный излом шейки оси |

|

148 |

Повреждение оси колесной пары |

|

150 |

Грение буксы |

|

151 |

Сдвиг буксы |

|

152 |

Трещина/излом корпуса буксы |

|

153 |

Излом/изгиб крышки буксы |

|

154 |

Ослабление/отсутствие болта крепительной крышки буксы |

|

155 |

Перевернута роликовая букса |

|

201 |

Несоответствие зазора между рамой и тележкой 8-осного вагона |

|

204 |

Излом/отсутствие/срез шкворня |

|

205 |

Трещины/излом боковины (рамы) |

|

208 |

Износ колпака скользуна |

|

209 |

Трещина прилива (опоры) для колпака скользуна |

|

210 |

Отсутствие колпака скользуна |

|

211 |

Излом колпака скользуна |

|

212 |

Трещина колпака скользуна |

|

213 |

Отсутствие/смещение пружин |

|

214 |

Излом пружин |

|

215 |

Трещина соединительной балки 8-осного вагона |

|

216 |

Несоответствие типа тележки грузоподъемности вагона |

|

217 |

Трещина/излом надрессорной балки |

|

218 |

Трещина/излом клина гасителя колебаний |

|

219 |

Завышение фрикционного клина относительно опорной поверхности надрессорной балки |

|

220 |

Несоответствие суммарных зазоров в скользунах |

|

221 |

Разнотипность тележек |

|

225 |

Неисправность опорной прокладки в буксовом проеме |

|

226 |

Трещина или откол подвижной планки тележки 18-100, прошедшей модернизацию |

|

227 |

Ослабление заклепок планки фрикционного гасителя колебаний |

|

228 |

Неисправность полимерной накладки |

|

250 |

Просрочен срок службы деталей тележки |

|

302 |

Провисание автосцепки |

|

303 |

Нарушение расстояния от упора автосцепки до ударной розетки |

|

304 |

Трещины в корпусе автосцепки |

|

305 |

Уширение зева автосцепки |

|

306 |

Износ контура зацепления |

|

307 |

Изгиб хвостовика автосцепки |

|

308 |

Обрыв хвостовика автосцепки |

|

309 |

Износ перемычки хвостовика автосцепки |

|

310 |

Неисправность корпуса автосцепки |

|

318 |

Несоответствие высоты оси автосцепки над уровнем верха головки рельсов |

|

319 |

Несоответствие зазора между потолком розетки и хвостовиком автосцепки |

|

340 |

Трещина тягового хомута |

|

341 |

Износ тягового хомута |

|

342 |

Износ поддерживающей планки тягового хомута |

|

343 |

Трещина/излом поддерживающей планки тягового хомута |

|

346 |

Излом ударной розетки |

|

347 |

Обрыв упорного угольника |

|

348 |

Неисправности поглощающего аппарата |

|

349 |

Излом/трещина упорной плиты поглощающего аппарата |

|

352 |

Суммарный зазор между передним упором и плитой, задним упором и корпусом эластомерного поглощающего аппарата более 5 мм |

|

353 |

Повреждение поглощающего аппарата |

|

360 |

Излом кронштейна расцепного привода |

|

361 |

Излом державки расцепного привода |

|

362 |

Неправильная длина цепи расцепного привода |

|

363 |

Излом рычага расцепного привода |

|

401 <*> |

Неисправность авторежима и его привода |

|

402 |

Неисправность авторегулятора |

|

403 |

Неисправность воздухораспределителя |

|

404 |

Неисправность тормозного цилиндра |

|

406 |

Неисправность разобщительного крана |

|

407 |

Повреждение запасного резервуара |

|

408 |

Срыв корончатой гайки триангеля |

|

409 |

Обрыв кронштейна двухкамерного резервуара воздухораспределителя |

|

410 |

Неисправность тройника |

|

411 |

Обрыв кронштейна рабочей камеры |

|

440 <**> |

Ослабление крепления труб воздухопровода и тормозных приборов |

|

441 |

Обрыв/излом магистрали воздухопровода и подводящих труб |

|

443 |

Излом рычагов и тормозных тяг |

|

445 |

Завар башмака |

|

446 |

Излом предохранительных скоб горизонтальных тяг тормозной рычажной передачи |

|

448 |

Неисправность стояночного тормоза |

|

449 |

Неисправность автоматического стояночного тормоза |

|

450 |

Изгиб/излом триангеля |

|

451 |

Обрыв/трещина кронштейна тормозного цилиндра |

|

501 |

Перекос кузова более 75 мм |

|

502 |

Уширение кузова более 75 мм на одну сторону |

|

503 |

Обрыв сварного шва стойки |

|

504 |

Обрыв сварных швов раскосов |

|

505 |

Повреждение стоек |

|

506 |

Повреждение обвязочных брусьев |

|

507 |

Повреждение дверных брусьев |

|

508 |

Повреждение потолочных дуг |

|

530 |

Повреждения крыши |

|

531 |

Повреждение обшивки кузова |

|

532 |

Повреждение пола |

|

533 |

Повреждение переходной площадки |

|

534 |

Отсутствие двери |

|

535 |

Отсутствие дверного упора |

|

536 |

Повреждение крепления двери |

|

537 |

Неисправности запора двери |

|

538 |

Отсутствие крышки люка |

|

539 |

Повреждение крышки люка и петель |

|

540 |

Неисправность запора люка |

|

541 |

Отсутствие борта платформы |

|

542 |

Повреждение бортов платформы |

|

543 |

Неисправность петель, запоров бортов платформы |

|

544 |

Трещины сварных швов котла цистерны |

|

547 |

Ослабление/обрыв пояса крепления котла цистерны |

|

548 |

Повреждение сливного прибора цистерны |

|

549 |

Неисправность погрузочно-разгрузочных механизмов специализированных вагонов |

|

550 |

Повреждение воздушных магистралей погрузки/разгрузки специализированных вагонов |

|

551 |

Излом/изгиб зонта двери |

|

552 |

Течь котла цистерны |

|

553 |

Повреждение (обрыв) лестниц, поручней, подножек |

|

554 |

Повреждение или изгиб дверных рельсов |

|

555 |

Обрыв кронштейна шарнирного соединения крышки люка |

|

556 |

Отсутствие болтов крепления крыши крытых вагонов |

|

558 |

Трещина/отсутствие фитингов на платформе |

|

559 |

Отсутствие порога двери полувагона |

|

560 |

Излом порога двери полувагона |

|

561 |

Изгиб порога двери полувагона |

|

562 |

Отсутствие валика двери |

|

603 |

Трещины в узлах сочленения хребтовой и шкворневой балок |

|

604 |

Трещины скользуна на шкворневой балке |

|

605 |

Ослабление крепления скользуна на шкворневой балке |

|

606 |

Трещина пятника |

|

607 |

Ослабление крепления пятника |

|

610 |

Продольные трещины в балках рамы длиной более 300 мм |

|

611 |

Трещины в надпятниковой плите (фланце) пятника не более 30 мм |

|

614 |

Обрыв по сварке, разрыв накладок полувагона |

|

615 |

Трещины верхнего/вертикального листа поперечной балки рамы |

|

616 |

Излом/трещина промежуточных балок |

|

617 |

Излом крепления фитингового упора |

|

618 |

Излом/трещина/обрыв раскосов |

|

621 |

Трещина концевых балок |

|

623 |

Разрывы верхнего/вертикального листа поперечной балки рамы |

|

624 |

Излом крепления скользуна на шкворневой балке |

|

625 |

Отсутствие верхнего/вертикального листа поперечной балки рамы |

|

901 |

Искаженный номер вагона |

|

903 |

Регистрация нового установленного оборудования |

|

910 |

Перевод в неисправные по причине отсутствия паспорта формы ВУ-4М |

|

920 |

Отсутствие/повреждение одного датчика |

|

921 |

Отсутствие/повреждение двух датчиков |

———————————

<*> — устранение неисправностей авторежима и его привода (код 401) в текущем отцепочном ремонте производится у груженых вагонов.

<**> Неисправности, связанные с ослаблением крепления тормозных приборов (код 440), устраняются в текущем отцепочном ремонте при наличии предохранительных (антивандальных) приспособлений.

Перечень наименований основных типовых работ, регламентных

работ и операций контроля технического состояния грузового

вагона, выполняемых в текущем отцепочном ремонте

|

N п. п. |

Наименование работ |

|

1 |

Колесные пары и буксовые узлы |

|

1.1 |

Контроль технического состояния колесных пар и буксовых узлов |

|

1.1.1 |

Осмотр, остукивание букс |

|

1.1.2 |

Контроль наличия и ослабления болтов крепления смотровой и крепительной крышек буксы |

|

1.1.3 |

Остукивание колеса |

|

1.1.4 |

Осмотр колеса с наружной стороны |

|

1.1.5 |

Осмотр поверхности катания колеса на наличие дефектов |

|

1.1.6 |

Обмер обода и гребня колеса шаблонами |

|

1.1.7 |

Осмотр колеса с внутренней стороны |

|

1.1.8 |

Осмотр места сопряжения ступицы колеса и оси колесной пары |

|

1.1.9 |

Осмотр оси колесной пары |

|

1.1.10 |

Обмер колесной пары |

|

1.1.11 |

Подбор колесной пары для замены |

|

1.2 |

Устранение неисправностей колесных пар и буксовых узлов |

|

1.2.1 |

Замена колесной пары |

|

1.2.2 |

Устранение ослабления крепительной, смотровой крышек буксы |

|

2 |

Ходовые части |

|

2.1 |

Контроль технического состояния ходовых частей (без выкатки тележек) |

|

2.1.1 |

Осмотр надрессорной балки |

|

2.1.2 |

Контроль наличия шкворня |

|

2.1.3 |

Осмотр соединительной балки 8-осного вагона |

|

2.1.4 |

Контроль зазоров центрального узла пятник-подпятник восьмиосной цистерны |

|

2.1.5 |

Контроль суммарных зазоров скользунов 4-осной тележки |

|

2.1.6 |

Осмотр узлов и деталей тележки 18-100 (надрессорной балки, боковых рам, пружин, клиньев, планок, скользунов). |

|

2.1.7 |

Осмотр узлов и деталей тележки 18-578 (надрессорной балки, боковых рам, пружин, клиньев, планок, упруго-катковых скользунов) |

|

2.1.8 |

Контроль суммарных зазоров в скользунах |

|

2.1.9 |

Осмотр деталей износостойких элементов тележки в видимой зоне |

|

2.1.10 |

Осмотр центрального подвешивания (клин, пружины) |

|

2.1.11 |

Контроль завышения клина узла фрикционного гасителя колебаний |

|

2.2 |

Устранение неисправностей ходовых частей (без выкатки тележек) |

|

2.2.1 |

Смазывание поверхности трения скользуна смазкой |

|

2.2.2 |

Замена (установка) болта крепления коробки скользуна (при необходимости) |

|

2.2.3 |

Замена коробки скользуна |

|

2.2.4 |

Замена фрикционного клина |

|

2.2.5 |

Замена пружины |

|

2.2.6 |

Замена подвижной планки |

|

2.2.7 |

Замена прокладки в буксовом проеме боковой рамы |

|

2.2 |

Устранение неисправностей ходовых частей (с выкаткой тележек) |

|

2.2.1 |

Регулировка зазора скользуна |

|

2.2.2 |

Замена коробки скользуна |

|

2.2.3 |

Подбор тележки вагона в сборе для замены |

|

2.2.4 |

Замена тележки вагона в сборе |

|

2.2.5 |

Замена (установка) шкворня |

|

2.2.6 |

Устранение ослабления деталей упруго-каткового скользуна |

|

2.2.7 |

Замена неисправных деталей упруго-каткового скользуна |

|

2.2.8 |

Устранение зазора в узле упруго-каткового скользуна тележки и рамы вагона |

|

2.2.9 |

Смазывание поверхности трения скользуна смазкой |

|

2.2.10 |

Смазывание поверхности трения подпятника смазкой |

|

2.2.11 |

Демонтаж деталей тележки |

|

2.2.12 |

Монтаж деталей тележки |

|

2.2.13 |

Подбор надрессорной балки для замены |

|

2.2.14 |

Замена надрессорной балки |

|

2.2.15 |

Подбор боковой рамы тележки для замены |

|

2.2.16 |

Замена боковой рамы тележки |

|

2.2.17 |

Подбор пружин рессорного комплекта для замены |

|

2.2.18 |

Замена неисправных пружин рессорного комплекта |

|