Для закупок по 223 ФЗ и корпоративных закупок на Торговом портале ЭТП ГПБ доступен следующий объект торгов: Документ нормативный Руководство № 301-05 ЦЛД по техническому обслуживанию, ремонту, контролю и испытанию гидравлических и фрикционных гасителей колебаний пассажирских вагонов (взамен № 301-93 ПКБ ЦВ МПС)- Книги печатные

Если Вы являетесь поставщиком этого товара, Вы также можете разместить его

на нашем Торговом портале.

- Дата обновления:

- 06.08.2021

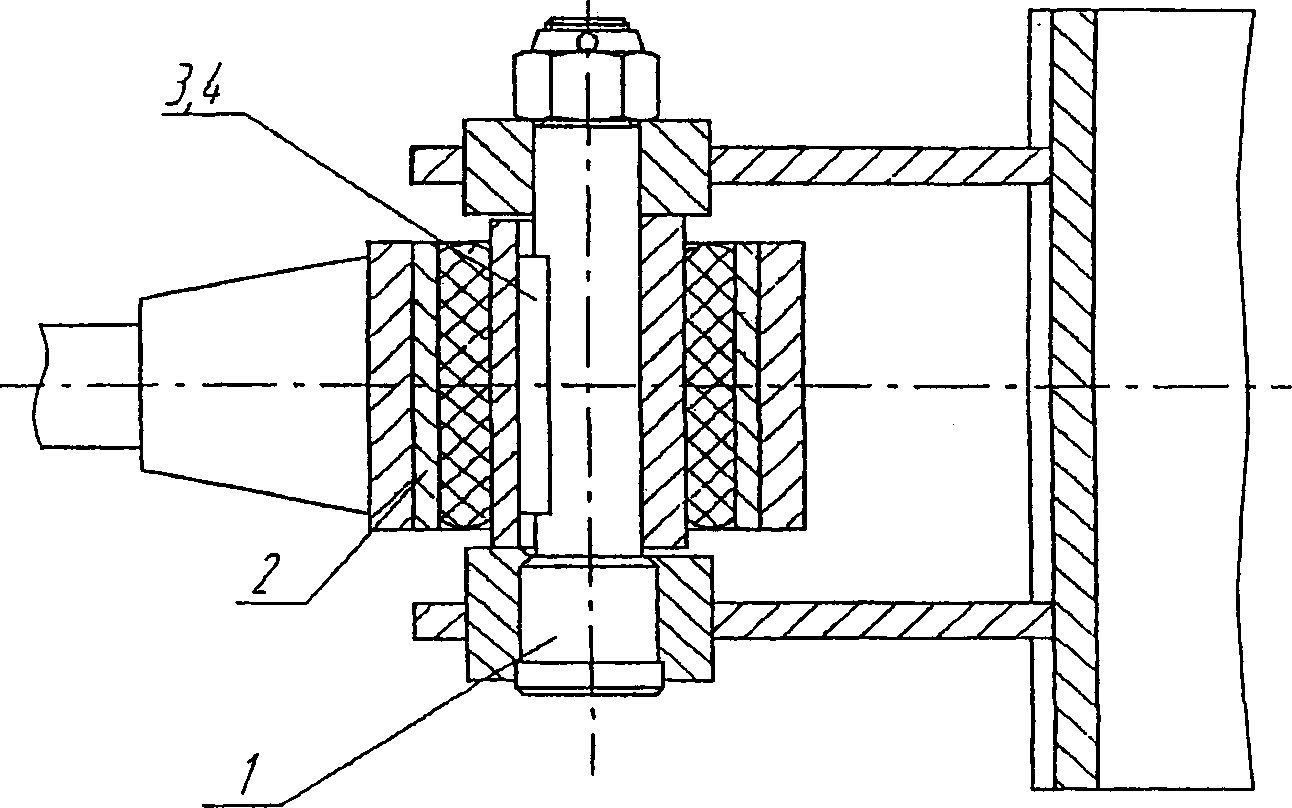

- Код позиции ЭТП

- 1950201.917.886

- Название

- Руководство № 301-05 ЦЛД по техническому обслуживанию, ремонту, контролю и испытанию гидравлических и фрикционных гасителей колебаний пассажирских вагонов (взамен № 301-93 ПКБ ЦВ МПС)

Документ нормативный СТО 34.01-23.1-001-2017 Объем и нормы испытаний электрооборудования

Книги печатные

Документ нормативный СТО 34.01-23.1-001-2017 Объем и нормы испытаний электрооборудования

Книги печатные

Документ нормативный Количественный химический анализ вод. Методика измерений массовой концентрации анионных поверхностно-активных веществ в питьевых, поверхностных и сточных водах экстракционно-фотометрическим методом ПНД Ф 14.1:2:4.15-95/ФР.1.31.2013.16014 Официальное издание методики с подтверждением оригинальности Разработчиком

Книги печатные

Документ нормативный Количественный химический анализ вод. Методика измерений массовой концентрации анионных поверхностно-активных веществ в питьевых, поверхностных и сточных водах экстракционно-фотометрическим методом ПНД Ф 14.1:2:4.15-95/ФР.1.31.2013.16014 Официальное издание методики с подтверждением оригинальности Разработчиком

Книги печатные

Документ нормативный Количественный химический анализ вод. Методика измерений массовой концентрации анионных поверхностно-активных веществ в питьевых, поверхностных и сточных водах экстракционно-фотометрическим методом ПНД Ф 14.1:2:4.15-95/ФР.1.31.2013.16014 Официальное издание методики с подтверждением оригинальности Разработчиком

Книги печатные

Документ нормативный Количественный химический анализ вод. Методика измерений массовой концентрации анионных поверхностно-активных веществ в питьевых, поверхностных и сточных водах экстракционно-фотометрическим методом ПНД Ф 14.1:2:4.15-95/ФР.1.31.2013.16014 Официальное издание методики с подтверждением оригинальности Разработчиком

Книги печатные

Документ нормативный Количественный химический анализ вод. Методика измерений массовой концентрации анионных поверхностно-активных веществ в питьевых, поверхностных и сточных водах экстракционно-фотометрическим методом ПНД Ф 14.1:2:4.15-95/ФР.1.31.2013.16014 Официальное издание методики с подтверждением оригинальности Разработчиком

Книги печатные

Документ нормативный Количественный химический анализ вод. Методика измерений массовой концентрации анионных поверхностно-активных веществ в питьевых, поверхностных и сточных водах экстракционно-фотометрическим методом ПНД Ф 14.1:2:4.15-95/ФР.1.31.2013.16014 Официальное издание методики с подтверждением оригинальности Разработчиком

Книги печатные

Документ нормативный Количественный химический анализ вод. Методика измерений массовой концентрации анионных поверхностно-активных веществ в питьевых, поверхностных и сточных водах экстракционно-фотометрическим методом ПНД Ф 14.1:2:4.15-95/ФР.1.31.2013.16014 Официальное издание методики с подтверждением оригинальности Разработчиком

Книги печатные

Документ нормативный Количественный химический анализ вод. Методика измерений массовой концентрации анионных поверхностно-активных веществ в питьевых, поверхностных и сточных водах экстракционно-фотометрическим методом ПНД Ф 14.1:2:4.15-95/ФР.1.31.2013.16014 Официальное издание методики с подтверждением оригинальности Разработчиком

Книги печатные

Документ нормативный ФНиП в области промышленной безопасности Правила безопасной эксплуатации внутрипромысловых трубопроводов

Книги печатные

Документ нормативный ФНиП в области промышленной безопасности Правила безопасной эксплуатации внутрипромысловых трубопроводов

Книги печатные

3.3 Колесные пары

3.3.1 Колесные пары осматривают и производят освидетельствование в соответствии с требованиями «Инструкции по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар» ЦВ/3429, стандартов, технологических процессов ремонта колесных пар и действующих указаний.

3.4 Буксовые узлы

3.4.1 Буксы и роликовые подшипники колесных пар ремонтируют в соответствии с требованиями «Инструктивных указаний по эксплуатации и ремонту вагонных букс с роликовыми подшипниками» 3-ЦВРК.

3.4.2 Буксы должны иметь гнезда для установки термодатчиков контроля нагрева букс.

3.4.3 Под пассажирские вагоны должны подкатываться колесные пары с буксами одного типа.

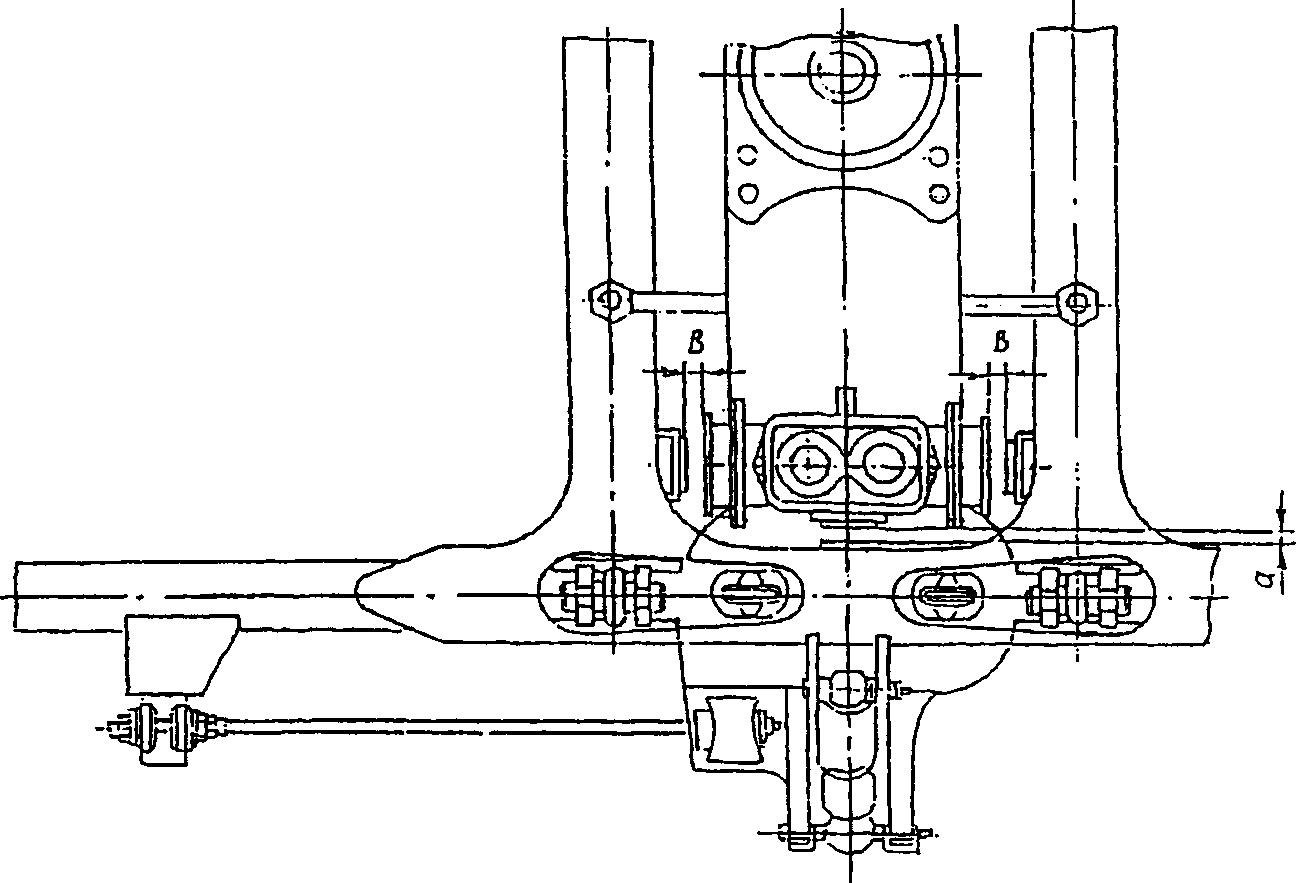

3.5 Буксовое подвешивание

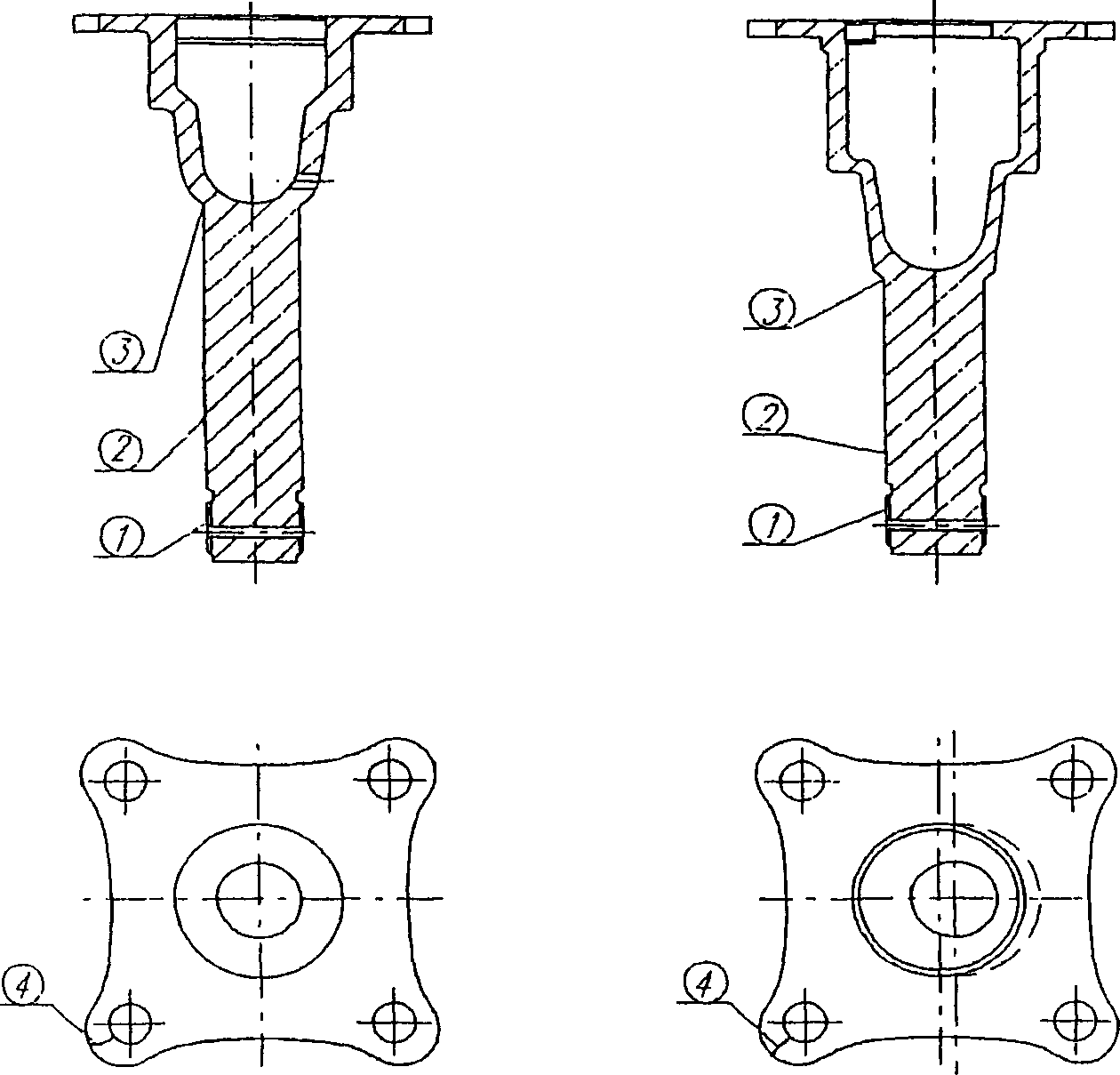

3.5.1 После разборки буксового подвешивания (рисунок 3.1), его осматривают, при этом проверяют: состояние наружной и внутренней пружин поз. 1 и 2, опорного кольца поз. 3, кольца резинового поз. 4, разрезной конусной втулки поз. 11. Измеряют износ деталей фрикционного гасителя колебаний: втулки поз. 8, сухарей поз. 9, колец поз. 6; негодные заменяют или восстанавливают согласно Руководству N 301-05 ЦЛД.

Проверяют состояние резьбовых соединений, детали с выкрошившейся резьбой и увеличенными зазорами заменяют.

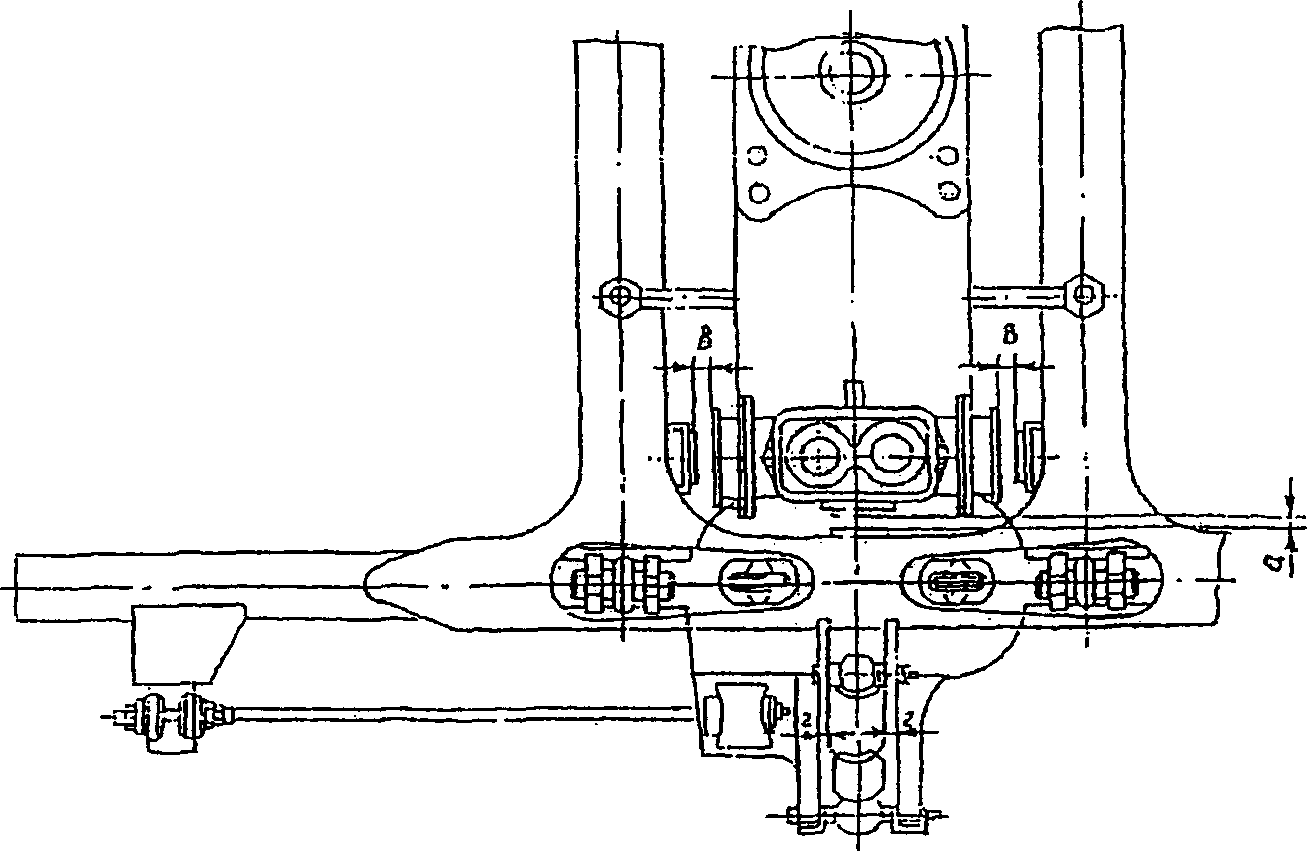

См. Рисунок 3.1 — Буксовое подвешивание

3.5.2 В зависимости от типа вагона рессоры и пружины подбирают и комплектуют в соответствии с требованиями РТМ «Пружины и рессоры рессорного подвешивания пассажирских вагонов. Типы и размеры» РТМ 32 ЦВ 1-29-87 и Техническими условиями «Пружины цилиндрические винтовые тележек и ударно-тяговых приборов подвижного состава железных дорог» ТУ 32 ЦЛ 0141-05.

В случаях, когда отдельные нормативы не отражены в настоящем разделе документа, следует руководствоваться требованиями, указанными на чертежах завода-изготовителя пассажирских вагонов.

3.6 Буксовые фрикционные гасители колебаний

3.6.1 Буксовые фрикционные гасители колебаний тележек снимают, ремонтируют и комплектуют в соответствии с Руководством N 301-05 ЦЛД.

Определение состояния деталей фрикционного гасителя колебаний проводить в соответствии с «Методикой выполнения измерений тележек пассажирских вагонов при деповском ремонте» РД 32 ЦЛ 021-06.

3.6.2 Тарельчатые пружины с просадкой более 1 мм подлежат замене.

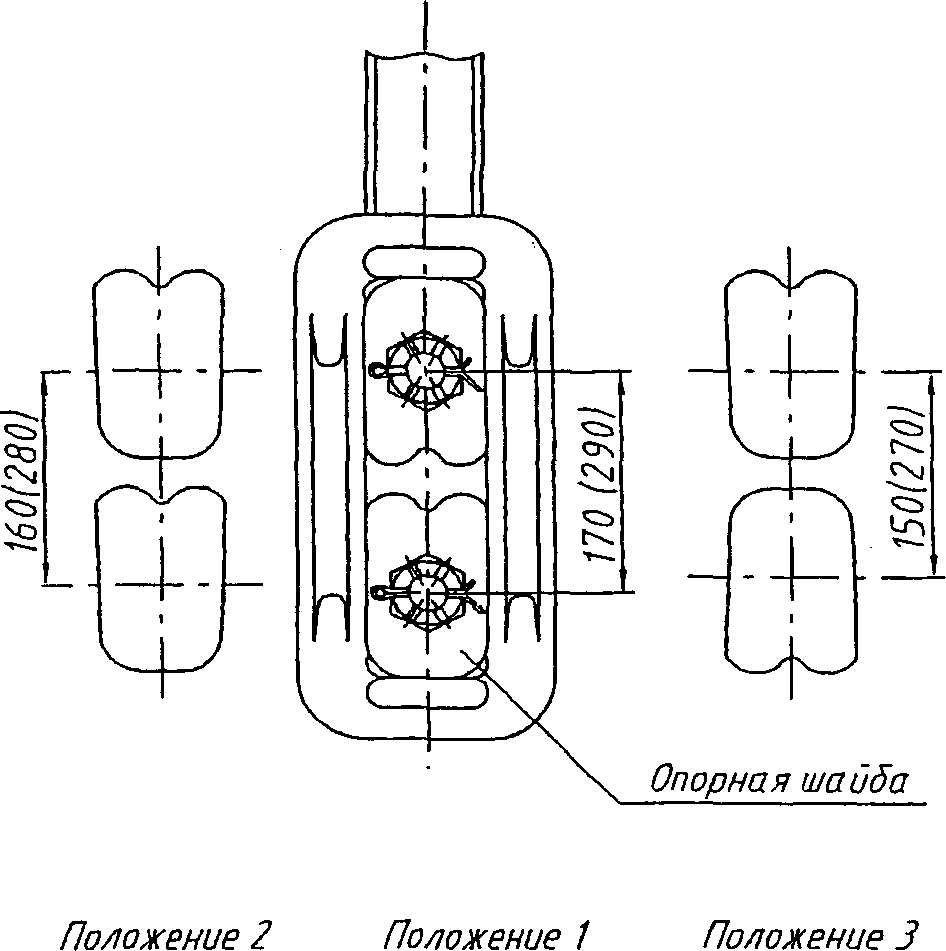

Допускается между тарельчатой пружиной и втулкой шпинтона ставить не более двух регулировочных шайб в соответствии с рисунком 3.2, общей толщиной не более 6 мм или для этой же цели использовать вторую тарельчатую пружину.

См. Рисунок 3.2 — Регулировочная шайба

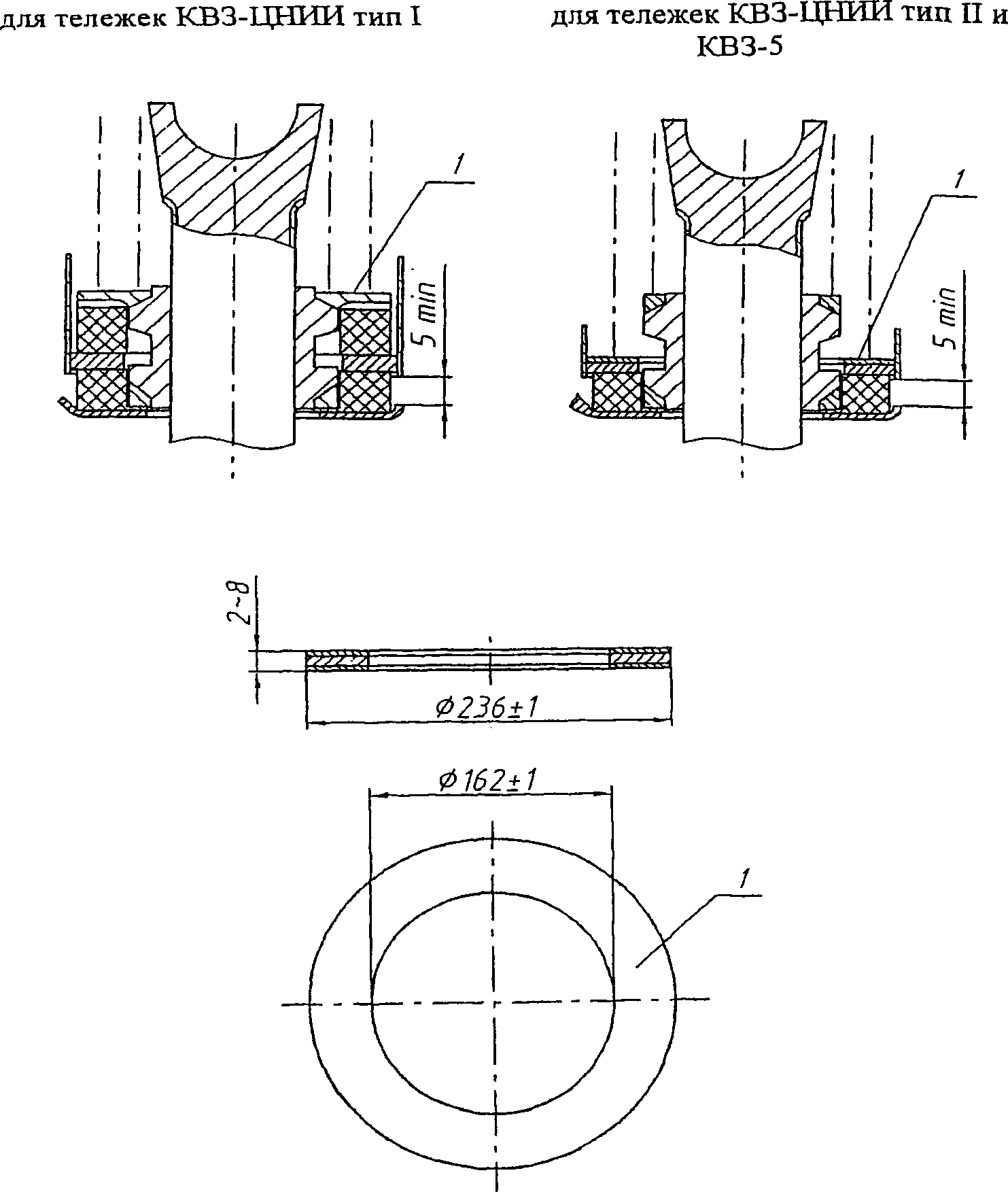

3.6.3 На тележках КВЗ-ЦНИИ тип I, II и КВЗ-ЦНИИ-М в крыльях букс со стороны подвески генератора с редукторно-карданным приводом от торца оси устанавливают штампованные или сварные ограничительные шайбы (рисунок 3.3). С противоположной стороны тележки под резиновые амортизаторы буксовых пружин должны ставиться стальные прокладки толщиной 3 мм, с наружным диаметром 230 мм и внутренним 109 мм. На тележках КВЗ-ЦНИИ тип I, II, КВЗ-ЦНИИ-М с приводом ТРКП, ТК-2 и ТК-3 в крыльях буксы крепления ведущего шкива устанавливают также ограничительные шайбы.

См. Рисунок 3.3 — Ограничительная шайба

3.7 Шпинтоны тележек

3.7.1 Шпинтоны очищают, осматривают, измеряют, неисправные — снимают, ремонтируют или заменяют новыми.

3.7.2 Болты крепления шпинтонов осматривают, надежность крепления проверяют обстукиванием. Неисправные болты заменяют.

3.7.3 Шпинтоны с износом цилиндрической поверхности деф. 2 (рисунок 3.4), восстанавливают наплавкой с последующей механической обработкой до чертежных размеров: для тележек КВЗ-ЦНИИ тип I и II, КВЗ-ЦНИИ-М и ТВЗ-ЦНИИ-М — шпинтоны с износом более 4 мм по диаметру при условии, если равномерный износ их по диаметру не более 10 мм или односторонний износ не более 5 мм на сторону.

См. Рисунок 3.4 — Дефекты шпинтонов тележки

3.7.4 Трещины деф. 4 в основаниях шпинтонов ремонтируют сваркой.

3.7.5 Поврежденную резьбу шпинтонов деф. 1 восстанавливают до чертежных размеров. Наплавку поврежденной и изношенной резьбы производят в соответствии с Инструкцией по сварке и наплавке. Износ галтели деф. 3 восстанавливают наплавкой с последующей механической обработкой. Контроль резьбы производят калибром по ГОСТ 2016-86.

3.7.6 У шпинтонов тележек КВЗ-ЦНИИ тип I и II, КВЗ-ЦНИИ-М, и ТВЗ-ЦНИИ-М проверяют износ заплечиков путем измерения расстояния от привалочной поверхности до заплечика и от заплечика до центра отверстия для шплинта в хвостовике шпинтона в соответствии с таблицей 3.1.

См. Таблицу 3.1

3.7.7 Отремонтированные шпинтоны до установки на раму тележки проверяют на перпендикулярность их осей в соответствии с разделом 5.2 Методики выполнения измерений тележек РД 32 ЦП 021-06.

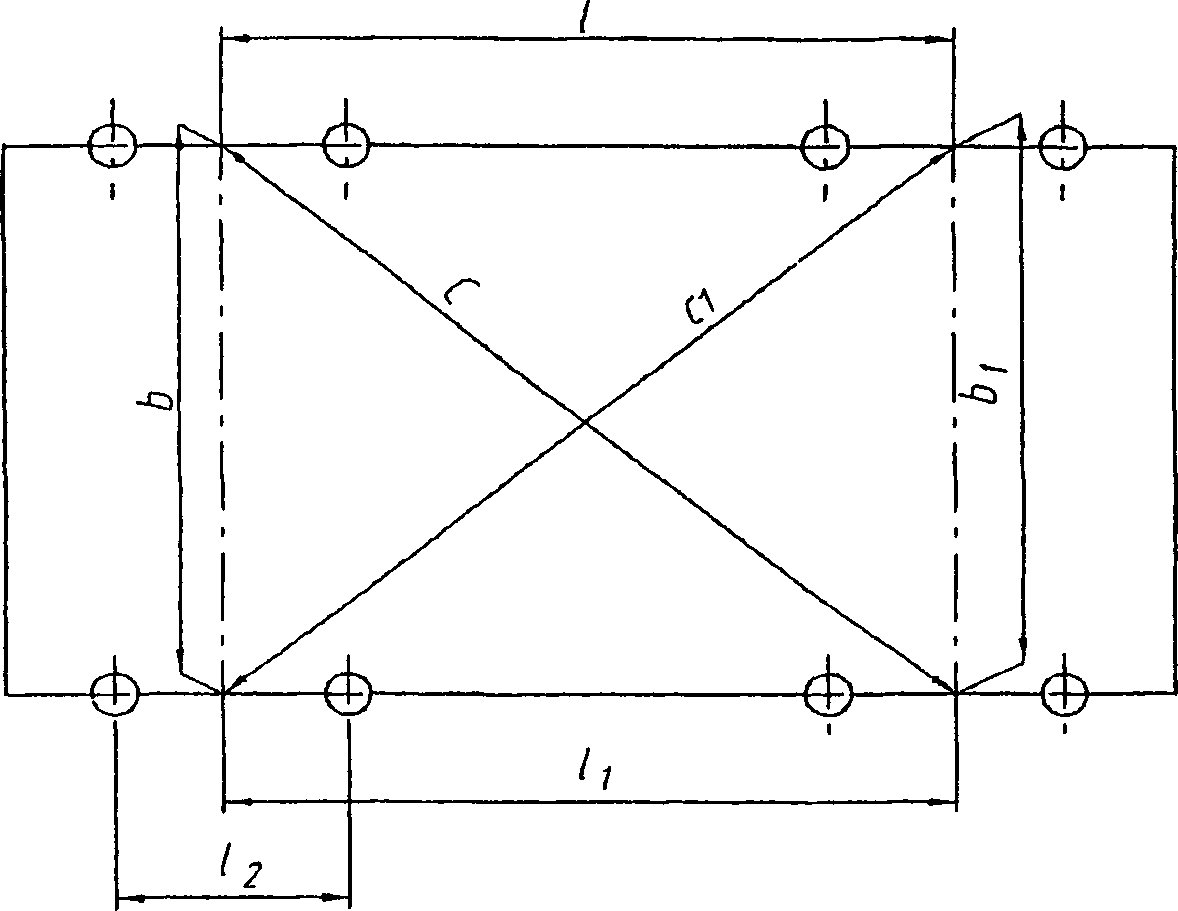

3.7.8 Правильность положения на раме вновь установленных шпинтонов, отремонтированных или новых, проверяют измерением расстояний между шпинтонами вдоль рамы, а также расстояний между серединами межшпинтонного пространства вдоль, поперек и по диагонали, в соответствии с разделом 5.2 Методики выполнения измерений тележек РД 32 ЦЛ 021-06. Допускается проверить измерения с помощью шаблона по конструкторской документации Т205.05 ПКБ ЦВ.

3.7.9 Для правильного положения шпинтонов разрешается под их основание ставить не более двух клинообразных прокладок общей толщиной не более 8 мм с креплением этих прокладок не менее чем двумя болтами и привариванием к опорной плите и друг к другу прерывистым швом.

В процессе работы

гасители колебаний преобразуют

кинетическую энергию колебаний в

тепловую, теряют первоначальные свойства

вследствие повреждения и износа, как

отдельных элементов, так и гасителя в

целом. В связи с этим основной целью

технического обслуживания и ремонта

является восстановление технических

характеристик гасителя колебаний и

обеспечение надежности его работы в

межремонтный период.

Для поддержания

гасителей колебаний в работоспособном

состоянии необходимо выполнить планово

– предупредительную систему их

технического обслуживания и ремонта.

Структура ремонтного

цикла, определяющая количество и

чередование видов обслуживания и

ремонта, является основой этой системы.

Гаситель колебаний

подлежит отправке в ремонт после

выработки межремонтного ресурса.

Досрочная сдача гасителя в ремонт

производится при обнаружении явных

признаков отказа: интенсивной утечки

рабочей жидкости, заклинивании штока

с поршнем в направляющей или в цилиндре,

образования спрессованного снега в

подкожной полости, отсоединения штоковой

головки или самоотвинчивания гайки

корпуса.

Техническое

обслуживание гидравлических гасителей

колебаний производить в соответствии

с «Руководством по техническому

обслуживанию, ремонту, контролю и

испытанию гидравлических и фракционных

гасителей колебаний пассажирских

вагонов» № 301-05 ЦЛД(83), «Типовым положение

о производственном участке ремонта и

технического обслуживания гидравлических

гасителей колебаний пассажирских

вагонов в вагонном депо №0086-05 ПКБ ЦЛ,

ПТО» (82) и «Положением об аттестации

производственного участка по ремонту

и техническому обслуживанию гидравлических

гасителей колебаний пассажирских

вагонов в депо, ПТО» РД 32 ЦЛ 018-03.

При ТО-1 и ТО-2

гидравлических гасителей колебаний

выполняются следующие виды работ:

— осмотр гасителей

под вагоном ежедневно в пути следования

и перед отправкой в пунктах формирования

и оборота. Допускается осмотр горизонтальных

гасителей производить только в пунктах

формирования и оборота;

— контрольная

прокачка гасителей под вагоном вручную

при обнаружении внешних признаков

неисправности. Для этого освободить

верхнюю (штоковую) проушину гасителя

из кронштейнов рамы тележки, установить

гаситель в положение, соответствующее

рабочему, сжать и растянуть. Неупругое

сопротивление должно быть значительным

и плавным (без рывков).

При осмотре

гасителей под вагоном необходимо

тщательно проверять:

— состояние узлов

крепления гасителей к кронштейнам

тележки. Трещины, обрывы или погнутость

кронштейнов крепления гасителей,

отсоединение штока от верхней крепительной

головки гасителя не допускаются;

— ослабление

резьбового соединения головки со штоком

не допускается;

— трещины, смятие

и изломы корпуса или защитного кожуха

гасителя, заклинивание гасителя не

допускаются;

— допускается

отклонение от соосного расположения

верхней и нижней головок гасителя

относительно поперечной оси тележки

до 5 мм. При превышении допустимого

значения необходимо произвести

регулировку путем переустановки

резиновой шайбы на другую сторону

головки и подтяжкой пакетов продольных

поводков;

— при наличии течи

рабочей жидкости через сварное соединение

корпуса или трещины, гаситель колебаний

необходимо заменить;

-допускается

потертость корпуса резервуара до 2 мм;

-отсутствующие

шайбы, шплинты горизонтальных гасителей

центрального подвешивания необходимо

доставить.

В пунктах формирования

запрещается ставить в поезда вагоны

просроченными сроками ревизии гасителей

колебаний или этот срок истекает в пути

следования. При наличии на поверхности

потеков масла разрешается следование

вагона из пункта оборота до пункта

формирования.

Таблица 1.1.Основные

признаки неисправностей гасителей и

способы устранения

при ТО-1 и

ТО-2

-

Признаки

неисправностиНеисправность

Способ

устраненияПотеки

рабочей жидкости на корпусе либо на

сильфоне (гофрированном резиновым

чехле)Повреждены

манжеты, уплотняющие шток или резиновое

кольцо, уплотняющее гайку корпуса,

отвернулась гайка, повышенный износ

направляющей, повреждение сильфонаГаситель

заменитьПродолжительные

возмущенные колебания кузова после

прохода с небольшой скоростью рельсовых

стыков и стрелокПолная

или частичная потеря работоспособности

гасителей вследствие утечки рабочей

жидкости, отказа клапанов, износа

направляющей и штока, ослабление

гайки корпуса, отсоединение проушины

от штокаГасители

осмотреть, проверить прокачкой вручную

на вагоне. Неисправные заменитьОтчетливые

следы на корпусе более 30 мм от

перемещения защитного кожухаВытекла

рабочая жидкость, отказали клапана,

повышенный износ направляющейПроверить

прокачкой вручную. Неисправный

гаситель заменитьПерекос

защитного кожуха относительно корпусаОтсоединилась

штоковая проушина, отвернулась или

повреждена гайка корпуса, под кожухом

образовалась снеголедяная массаГаситель

заменитьНадрессорная

балка перекошена в вертикальной

плоскостиЗаклинен

шток с поршнем в цилиндреПроверить

прокачкой вручную, неисправный

гаситель заменитьЗазор

в узле крепления гасителя к кронштейнам

рамы или надрессорной балки более

1,8 ммИзносились

резиновая или металлическая втулки

в проушинах, валик крепления или

втулки в кронштейнахЗаменить

неисправные детали или заменить

гасительОтход

бурта резиновой втулки от боковой

поверхности проушины гасителя более

2 ммПовреждение

резиновой втулки в проушинеЗаменить

резиновую втулку1

2

3

Трещины,

обрыв или погнутость кронштейнов

крепленияЗаклинен

гаситель, подкожуховое льдообразованиеГаситель

проверить прокачкой вручную. Кронштейны

выправить и приваритьТрещины,

смятие корпуса гасителяМеханические

поврежденияГаситель

заменитьОтсоединение

защитного кожухаПовреждение

резьбы, потеря стопорного болта,

самоотвинчивание крепительных болтовУстановить

стопорный и крепительные болты сприжимными

шайбамиОтсутствует

стопорный винт проушиныСамоотвинчивание

винта из-за некачественного керенияСнять

гаситель, завернуть и закернить винтОтсутствует

резиновая шайба между проушиной

гасителя и кронштейномПри

установке гасителя не установлена

шайбаУстановить

резиновую шайбуОтсутствует

резиновая шайба между проушиной

гасителя и кронштейномПри

установке гасителя не установлена

шайбаУстановить

резиновую шайбуПерекос

гасителя в кронштейнах рамы тележки

и надрессорной балкиНе

отрегулировано положение в кронштейнахВыровнять

положение гасителя перестановкой

резиновых шайб между проушинами и

кронштейнами, при невозможности

отрегулировать положение надрессорного

бруса

Техническое

обслуживание ТО-3 гидравлических

гасителей колебаний необходимо

производить после демонтажа с вагона

на участке ремонта в депо или ПТО с целью

определения пригодности и поддержания

работоспособности

Технология

проведения единой технической ревизии

ТО-3 гидравлических гасителей приведена

в таблице 1.2.

Таблица 1.2

Проведения единой технической ревизии

ТО-3

-

Ремонтная

операцияСодержание

операцииВнешнее

освидетельствованиеИспытание

гасителя на стендеГасители

доставить на ремонтный участок

обмытыми, очистить, проверить крепление

и состояние резиновых, металлических

втулок в проушинах, соединение

крепительной проушины со штоком и

кожухом, признаки утечки рабочей

жидкости. Износ металлических втулок

определить непроходным калибром

–пробкой ГКЗ-1 или штангенциркулем

по взаимноперпендикулярным осям

отверстия. Неисправные втулки заменить.

При протечках рабочей жидкости,

повреждении резьбового соединения

штока, отсутствии сопротивления при

сжатии-растяжении гасители ремонтировать.Испытание

проводить с втулками в крепительных

проушинах методом гармонических

колебаний. Провести предварительную

прокачку гасителя на стенде и записать

диаграмму электронным или механическим

устройством. При электронном записи

необходимо смотреть показания на

экране монитора: форму диаграммы,

значения параметра сопротивления и

сил сопротивления гасителя или наличие

дефектов. При механической записи по

диаграмме определить годность гасителя

и величину параметра сопротивления

– он должен быть в пределах, указанных

в нормативной документации на каждый

тип гасителя. При течи рабочей жидкости,

несоответствии параметра сопротивления,

усилий сопротивления при контрольных

скоростях поршня и других неисправностях

гаситель направить в деповской ремонт.

При электронной записи результат

испытаний заносят в базу данных. При

механической записи в журнал записать

номер гасителя, дату, значение параметра

сопротивления и приклеить рабочую

диаграмму. Исполнитель ставит свою

подписьМаркирование

Гидрагасителя,

прошедшие испытания, маркировать. На

верхней проушине ставить клеймами

номер ремонтного участка, букву Р и

дату проведения ремонта. Клейма

завода-изготовителя сохранить.

Допускается производить клеймение

на бирке, прикрепляемой стопорным

болтом кожуха или стягивающим болтом

хомута у гасителя с сильфоном.

На участке ремонта

гидравлических гасителей колебаний

должна быть следующая техническая

документация: технологические карты

на рабочих местах, инструкция по технике

безопасности, должностные инструкции,

руководящие документы, журналы испытаний

и учета ремонтных работах.

Деповской ремонт

производят для восстановления

работоспособности вагонов с заменой

или ремонтом отдельных составных частей.

Работоспособность гасителя восстанавливают

до значений параметра сопротивления

90-120 кН · с/м. Гасители испытывают на

стенде с записью рабочей диаграммы.

Капитальный ремонт

осуществляют для восстановления

исправности и ресурса вагонов путем

замены или ремонта изношенных и

поврежденных частей, а также модернизации

отдельных сборочных единиц. Полностью

восстанавливают основные детали: шток

и направляющую. Параметр сопротивления

должен быть в пределах 100-120 к Н · с/м.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Утверждаю

Первый Вице-президент ОАО «РЖД»

В.Н.МОРОЗОВ

6 февраля 2008 года

ВАГОНЫ ПАССАЖИРСКИЕ

РУКОВОДСТВО ПО КАПИТАЛЬНОМУ РЕМОНТУ

(КР-1)

051 ПКБ ЦЛ/ПКТБВ-2007 РК

Лист согласования

Вице-президент ОАО «РЖД» М.П. Акулов 30.01.2008

Начальник Департамента пассажирских сообщений ОАО «РЖД» Г.В. Верховых 27.12.2007

Генеральный директор ФПД — филиала ОАО «РЖД» В.Н. Шатаев 30.12.2007

Начальник Управления планирования и нормирования материально-технических ресурсов А.В. Зверев 28.01.2008

Начальник Дирекции «Вагонреммаш» ОАО «РЖД» В.И. Николаев 21.12.2007

Директор ПКТБВ — филиала ОАО «РЖД» В.Н. Садчиков 20.12.2007

Директор ПКБ ЦЛ — филиала ОАО «РЖД» В.И. Киреев.

Настоящее Руководство по капитальному ремонту пассажирских вагонов (КР-1) устанавливает требования и объем капитального ремонта пассажирских вагонов железных дорог Российской Федерации на вагоноремонтных предприятиях.

Руководство разработано на основе конструкторской, эксплуатационной и технологической документации, материалов по исследованию и изучению неисправностей, возникающих в процессе эксплуатации, и анализа износов деталей и узлов пассажирских вагонов.

Руководство распространяется на пассажирские вагоны железных дорог Российской Федерации колеи 1520 мм, а также на пассажирские вагоны железных дорог Российской Федерации, обращающиеся в международном сообщении. Перечень типов (моделей) пассажирских вагонов, на которые распространяется настоящее Руководство, приведен в Приложении А.

Ремонт служебных, специально-технических, вагонов промышленности и других вагонов специального назначения производится в соответствии с настоящим Руководством и Техническими условиями на ремонт этих вагонов, разработанными заказчиками в установленном порядке, с учетом конструктивных особенностей указанных вагонов. Дополнительное оборудование этих вагонов ремонтируют согласно технической документации заводов-изготовителей.

Ремонт вагонов, предназначенных для движения со скоростью 141 — 160 км/ч, осуществляют согласно требованиям настоящего Руководства и Инструкции по техническому обслуживанию и эксплуатации сооружений, устройств, подвижного состава и организации движения на участках обращения скоростных пассажирских поездов N ЦРБ-393.

Вагонам купейным, некупейным, межобластным, габарита РИЦ и СВ капитальный ремонт (КР-1) производят с установкой сборочных единиц и деталей повышенного ресурса в соответствии с Приложением 1 Приказа МПС России от 17.01.2002 N 2.

Для повышения эксплуатационной надежности, пожарной безопасности пассажирских вагонов, улучшения качества обслуживания пассажиров и обеспечения их безопасности, наряду с выполнением требований настоящего Руководства по распоряжениям ОАО «РЖД» проводятся необходимые дополнительные работы.

Совместно с настоящим Руководством используются технические документы, перечень которых приведен в Приложении Б. Эти документы являются дополнением к настоящему Руководству и выполнение их требований обязательно при капитальном ремонте вагонов.

Изменение требований настоящего Руководства производит Проектно-конструкторское бюро пассажирского хозяйства после согласования с ОАО «РЖД» в установленном порядке. Внесение изменений в подлинник производят в соответствии с ГОСТ 2.503 и ГОСТ 2.603.

Требования настоящего Руководства являются обязательными для всех подразделений — филиалов ОАО «РЖД», а также организаций других форм собственности, осуществляющих капитальный ремонт пассажирских вагонов, эксплуатирующихся на железных дорогах ОАО «РЖД».

1. Общие положения

1.1. Капитальный ремонт (КР-1) пассажирских вагонов выполняют в сроки в соответствии с приложением к Приказу МПС России от 4 апреля 1997 г. N 9-Ц — вагоны подаются в капитальный ремонт первого объема через 6 (первый КР-1), 11 (второй КР-1), 16 (третий КР-1) лет эксплуатации после постройки, а также 5, 9, 13 — для вагонов-ресторанов соответственно.

Требования настоящего Руководства к ремонту пассажирских вагонов учитывают их техническое состояние в зависимости от срока службы.

1.2. Капитальный ремонт вагонов осуществляют на вагоноремонтных предприятиях, имеющих необходимые цеха и отделения, обеспечивающие ремонт в полном объеме настоящего Руководства и удовлетворяющие санитарным нормам и правилам пожарной безопасности.

1.3. Вагоноремонтные предприятия должны иметь средства технологического оснащения, обеспечивающие производство ремонта вагонов необходимого качества, согласно требованиям настоящего Руководства и «Технического регламента оснащенности предприятий железнодорожного транспорта, проводящих капитальный ремонт пассажирских вагонов».

1.4. Вагоны ремонтируют путем замены неисправных составных частей и деталей отремонтированными или новыми, соответствующего типа, отвечающими требованиям конструкторской документации, техническим условиям и характеристикам данной модели вагонов.

1.5. Материалы, полуфабрикаты, запасные части и комплектующее оборудование, используемые при ремонте вагонов, должны сопровождаться сертификатами, удостоверяющими их качество, и соответствовать требованиям стандартов или технических условий на их производство и применение.

1.6. Вносить изменения в конструкцию основных узлов пассажирских вагонов допускается с разрешения ОАО «РЖД».

1.7. Ответственные детали вагонов должны быть подвергнуты испытанию в соответствии со следующими руководящими документами:

— «Неразрушающий контроль деталей вагонов. Общие положения» РД 32.174-2001;

— «Магнитопорошковый метод неразрушающего контроля деталей вагонов» РД 32.149-2000;

— «Феррозондовый метод неразрушающего контроля деталей вагонов» РД 32.149-2000;

— «Вихретоковый метод неразрушающего контроля деталей вагонов» РД 32.150-2000;

— «Детали грузовых и пассажирских вагонов. Методика испытаний на растяжение» N 656-2000 ПКБ ЦВ.

При выпуске из ремонта такие детали должны иметь соответствующие клейма с условным номером подразделения, датой ремонта (изготовления) и испытания.

1.8. Составные части и детали вагонов ремонтируют сваркой и наплавкой в соответствии с Инструкцией по сварке и наплавке узлов и деталей при ремонте пассажирских вагонов N ЦЛ 201-03.

Детали вагонов, подвергающиеся после сварки и наплавки механической обработке, доводят до чертежных размеров, предусмотренных конструкторской документацией.

1.9. Вагонные детали, изготовленные из полимеров, ремонтируют согласно Инструкции по применению полимеров при ремонте пассажирских вагонов N 260 ПКБ ЦЛ.

1.10. Резиновые детали, устанавливаемые на вагонах, должны соответствовать конструкторской документации и выполняться из резины согласно ТУ 2512-046-00152081-2003, РТМ 32 ЦВ 206-87 и РТМ 32 ЦВ 207-80 на резиновые изделия, применяемые на пассажирских, грузовых и рефрижераторных вагонах.

1.11. Установленные новые деревянные детали должны соответствовать конструкторской документации и техническим условиям данного типа вагона и по качеству древесины и влажности ее удовлетворять требованиям ГОСТ 3191.

Ремонт, а также антисептирование и антипирирование новых деревянных деталей вагонов выполняют в соответствии с Инструкцией по ремонту деревянных изделий грузовых и пассажирских вагонов N 031 ПКБ ЦВ и требований «Ведомственных норм пожарной безопасности» (ВНПБ-03).

Для биоогнезащиты новых деревянных деталей используют антипирены, согласованные с Главным инспектором по пожарному надзору на железнодорожном транспорте Федерального государственного предприятия военизированной охраны на железнодорожном транспорте Российской Федерации (ФГП ВО ЖДТ РФ), Главным государственным санитарным врачом железнодорожного транспорта Российской Федерации и имеющие сертификат пожарной безопасности и гигиеническое заключение.

Антипирены вводят методом глубокой пропитки в автоклавах или методом опускания в ванну с выдержкой, а также с помощью кисти, валика с обеспечением требуемой степени защиты согласно ВНПБ-03.

Материалы, применяемые во внутреннем оборудовании пассажирских вагонов, в зависимости от назначения должны быть:

— негорючие — при подшивке изоляции крыши, изготовлении воздуховода вентиляционной установки, каркасов спальных полок и кресел;

— негорючие и трудногорючие — при замене багажных полок, мебели, обшивки продольных и тамбурных стен, дверей, закладных деталей и обрешетки стен и крыши, перегородок;

— трудногорючие или трудновоспламеняемые — при замене гидроизоляции, диффузоров, компенсирующих вставок и звукоизолирующих элементов вентиляционной установки, звукоизоляции потолков, теплоизоляции труб и баков водоснабжения и труб отопления;

— медленно распространяющие пламя — при замене штор, занавесей, обивки диванов, спальных полок и кресел, покрытия полов, облицовки поверхностей стен, перегородок, багажных полок, мебели.

Перечень неметаллических материалов для элементов внутренних конструкций пассажирских вагонов приведен в Приложении И.

1.12. Сопрягаемые поверхности деревянных и металлических деталей, не имеющие особых требований к защите в чертежах, должны быть загрунтованы до постановки деталей на вагон. Материалы для грунтования представлены в таблице 10 раздела 21 настоящего Руководства.

1.13. При ремонте изоляции кузова, деревянного настила пола, труб воздуховода, труб и трубопроводной арматуры систем отопления, горячего и холодного водоснабжения, электрооборудования (кроме кабелей и проводов) и других сборочных единиц и деталей разрешается использовать бывшие в употреблении материалы и изделия, отвечающие требованиям настоящего Руководства, высвобождающиеся при капитальных ремонтах.

1.14. Детали вагонов, подлежащие согласно требованиям конструкторской документации хромированию, могут подвергаться другим, однородным по купе декоративным покрытиям (полимерными порошковыми красками и др.), разрешенным к применению.

1.15. При изготовлении и ремонте деталей предельные отклонения на размеры (поля допусков), не оговоренные конструкторской документацией, определяют согласно ГОСТ 25347. При этом на несопрягаемые (свободные) линейные размеры металлических деталей, обрабатываемых на металлорежущих станках, поля допусков устанавливают по 14 квалитету точности. Поля допусков на размеры деталей, не подвергающихся обработке резанием, а также для неметаллических деталей устанавливают по 16, 17 квалитетам.

1.16. Детали вагонов прочно закрепляют. Крепежные изделия должны соответствовать конструкторской документации и следующим требованиям:

— шурупы, болты и винты с сорванной резьбой заменяют новыми. Поврежденное антикоррозионное покрытие винтов и болтов восстанавливают хромированием, никелированием, цинкованием или другим способом согласно утвержденной технологии. После восстановления покрытия болты и винты устанавливают на вагон в соответствии с требованиями чертежей завода-изготовителя;

— болты и винты до постановки на вагон должны быть покрыты тонким слоем минерального масла (веретенного АУ, индустриального И-20А и др. в соответствии с Инструкцией по применению смазочных материалов в пассажирских вагонах 01/75 ЦЛ-ВНИИЖТ-06 РК);

— болты, крепящие детали на раме вагонов и тележках, должны иметь шплинты в соответствии с чертежами вагона. Концы болтов, не имеющие шплинтов, должны выходить из гайки не менее чем на две нитки резьбы и не более чем на величину диаметра болта, кроме болтов, длина которых необходима для регулирования размеров деталей и составных частей вагона согласно конструкторской документации вагона;

— болтовые и заклепочные соединения выполняют в соответствии с требованиями чертежей;

— шплинты ставят согласно ГОСТ 397, которые при отсутствии специальных требований должны отстоять от гайки или шайбы не более чем на 3 мм. Концы шплинтов должны разводиться симметрично под углом от 60 до 90°. Шплинт у корончатой гайки должен заходить в шлицы (по высоте не менее 3/4 диаметра шплинта). Повторно использовать шплинты не допускается;

— болты и валики ставят гайками и шплинтами наружу, за исключением тех, у которых постановка гаек и шплинтов внутрь предусмотрена конструкцией. Под гайки, шплинты и чеки должны быть поставлены шайбы, соответствующие чертежам вагона;

— ослабленные нестандартные заклепки, а также с размерами замыкающих головок, не соответствующими требованиям ГОСТ 14802 и конструкторской документации на вагоны зарубежной постройки (маломерные), заменяют;

— резьбовые соединения должны соответствовать руководящему документу «Резьбы для деталей вагонов железных дорог колеи 1520 мм. Типы и размеры» РД 32 ЦВ.005-89.

1.17. Запрещается:

— ставить простые гайки вместо корончатых, предусмотренных чертежами завода-изготовителя (техническими условиями);

— подчеканивать, обваривать и свинчивать заклепки там, где это не предусмотрено конструкторской документацией;

— прожигать отверстия под болты и заклепки;

— оставлять с сорванными нитями или ставить болты и гайки, имеющие изношенную резьбу, сбитые грани, а также ставить болты, не соответствующие конструкторской документации;

— забивать шурупы;

— оставлять незагрунтованными места прилегания снимаемых для ремонта или замены деталей и сборочных единиц на кузове, раме и тележке вагона;

— применять материалы, не соответствующие указанным в технологической и конструкторской документации.

1.18. Все средства измерений промышленного изготовления и нестандартизованные должны быть в исправном состоянии и своевременно проходить обязательную периодическую государственную или ведомственную поверку в соответствии с нормативными документами базовой организации метрологической службы. На средствах измерений, прошедших поверку, должно быть поверительное клеймо и выдан соответствующий документ о поверке (свидетельство, аттестат).

1.19. Конкретные средства измерений и необходимые технические требования должны быть указаны в типовых технологических процессах на ремонт вагонов, их составных частей и деталей, разрабатываемых на основании данного Руководства, а также в заводских технологических процессах, создаваемых, как правило, на основе типовых. Необходимые средства измерений указаны в методиках выполнения измерений тележек (РД 32 ЦЛ 021-06), переходных площадок, безбуферных устройств и буферов пассажирских вагонов (РД 32 ЦЛ 007-89) и др.

Рекомендуемый перечень нормативно-технической документации по метрологическому обеспечению производства указан в Приложении Ж.

1.20. При необходимости определение толщин элементов конструкции в закрытых коробчатых и трубчатых сечениях или элементов крупногабаритных металлических конструкций, подвергающихся коррозии, рекомендуется производить ультразвуковыми толщиномерами типа «Кварц-15», УТ-З1МЦ и др. Определение толщин металла следует выполнять в соответствии с «Руководством по определению технического состояния и первичному учету потерь от коррозии в вагонном хозяйстве» РТМ-I кор/ЦВ-82 и паспортами на соответствующие приборы.

В исключительных случаях разрешается применять вырезку образцов для определения толщин металла.

1.21. Заменять импортное оборудование и приборы на отечественные допускается в установленном порядке.

1.22. Таблички завода-изготовителя на кузове вагона должны быть сохранены. В случае отсутствия указанных табличек они восстанавливаются на основании паспорта на вагон.

1.23. Работы по модернизации пассажирских вагонов выполняют по технической документации, утвержденной в установленном порядке.

1.24. Сборку вагонов после ремонта осуществляют в соответствии с настоящим Руководством, чертежами завода-изготовителя и утвержденной нормативно-технической документацией.

1.25. Хранение составных частей и деталей пассажирских вагонов, снятых для ремонта или вновь изготовленных, должно соответствовать требованиям действующих стандартов или другой технической документации, утвержденной в установленном порядке.

2. Меры безопасности

2.1. Администрация вагоноремонтных предприятий, осуществляющая капитальный ремонт (КР-1) пассажирских вагонов, обязана обеспечивать надлежащее техническое оснащение оборудованием рабочих мест, организацию труда на них и создать условия, соответствующие «Правилам по охране труда при ремонте подвижного состава и производстве запасных частей» от 05.03.1990, ГОСТ 12.1.004, а также требованиям действующей документации, указанной в Приложении В.

2.2. Отдельные указания по охране труда приведены в соответствующих разделах Руководства.

2.3. При изменении технологии производства работ и внедрении новых технических средств должны соблюдаться требования соответствующих нормативных документов по охране труда.

2.4. Технологические процессы ремонта вагонов должны предусматривать меры по охране окружающей среды от выбросов загрязняющих веществ.

Перечень нормативных документов по охране окружающей среды приведен в Приложениях Л и М.

3. Сдача вагонов в ремонт

3.1. Порядок отправления и сдачи пассажирских вагонов в ремонт на вагоноремонтные предприятия определяют «Основные условия капитального ремонта и модернизации пассажирских вагонов на ремонтных заводах» N РД 32 ЦЛ 024-2007.

3.2. Перед отправлением вагонов в ремонт на вагоноремонтные заводы предприятия приписки обязаны их очистить, промыть и продезинфицировать (при необходимости сделать дезинсекцию). При этом особое внимание необходимо обращать на очистку санитарных узлов, холодильных емкостей, мест хранения угля, топок и зольников.

Пассажирские вагоны, оборудованные экологически чистыми туалетными комплексами (ЭЧТК), подаются в ремонт только после опорожнения и дезинфекции сливных баков, слива воды из трубопроводов подвода к унитазу. При этом пульт управления ЭЧТК, замки сливного бака, пробки слива тосола должны быть опломбированы. Унитаз должен иметь упаковочно-предупредительную заглушку из тонкого картона 450 x 300 мм с надписью «Не пользоваться до введения в эксплуатацию».

У вагонов-ресторанов с кухонной плитой на жидком топливе топливо должно быть слито в установленном порядке.

3.3. Вместе с вагонами вагоноремонтному предприятию должны быть переданы технические паспорта, формуляры, сопроводительные листы формы ВУ-26, журнал формы ВУ-8, справки санэпидемстанции о выполнении промывки и дезинфекции вагонов, технические описи несъемного оборудования и инвентаря вагонов, а на поврежденные вагоны, кроме того, акты формы ВУ-25.

При отсутствии документации на вагоне, направляемом в ремонт, предприятие приписки вагона обязано завести новую.

3.4. Запрещается снимать с вагонов, направляемых в ремонт, отдельные части и оборудование или подменять их нетиповыми.

3.5. Вагоны, поврежденные вследствие нарушения правил эксплуатации, принимают в плановый ремонт в соответствии с N РД 32 ЦЛ 024-2007.

3.6. Каждый вагон осматривают работники бюро описи, производственного отдела, представители предприятия приписки и инспекции. После этого составляется акт приемки по форме ЗРУ-25, который должен отражать техническое состояние и комплектность вагона.

4. Разборка вагонов, подготовка к дефектации и ремонту

4.1. Тележки из-под вагона выкатывают и подают в соответствующий цех или отделение для ремонта.

4.2. Составные части и детали вагона осматривают, неисправные снимают и отправляют в соответствующие цеха или отделения для ремонта. Отдельные детали и сборочные единицы демонтируют с вагона независимо от технического состояния. Порядок и объем разборки сборочных единиц вагонов указаны в соответствующих разделах настоящего Руководства.

4.3. Определение износа и исправности деталей в процессе дефектации и после ремонта производят внешним осмотром и специальными средствами измерения, шаблонами и приспособлениями.

4.4. Все детали после разборки сборочных единиц и агрегатов перед дефектацией и ремонтом должны быть очищены.

4.5. При дефектации детали подразделяют согласно требованиям настоящего Руководства для постановки на вагон:

— без ремонта;

— требующие ремонта и восстановления;

— требующие упрочнения в соответствии с Приказом МПС России от 17.01.2002 N 2;

— подлежащие замене.

5. Ремонт тележек

5.1. Общие положения

5.1.1. Ремонт тележек производят в соответствии с настоящим Руководством.

5.1.2. Тележки перед ремонтом обмывают и полностью разбирают. Все составные части тележек очищают от грязи, коррозии и разрушенного защитного покрытия.

5.1.3. Детали и составные части тележек ремонтируют сваркой в соответствии с Инструкцией по сварке и наплавке узлов и деталей при ремонте пассажирских вагонов N ЦЛ-201-03, технологическими инструкциями по ремонту рам тележек пассажирских вагонов с трещинами в поперечных балках ТИ ВНИИЖТ 05202/01-07 и восстановлению рам тележек с интенсивной коррозией ТИ ВНИИЖТ 0502/01-06.

5.1.4. Рычажную передачу тележек вагонов ремонтируют согласно разделу 6 настоящего Руководства.

5.1.5. Тележки ТВЗ-ЦНИИ-М ремонтируют в соответствии с настоящим разделом Руководства и документом «Тележка двухосная тип ТВЗ-ЦНИИ-М. Руководство по деповскому ремонту» N 007 ПКБ ЦЛ-98 РД, дополнением к нему N 545 ПКБ ЦЛ.

5.1.6. Тележки колеи 1435 мм, курсирующие в международном сообщении, ремонтируют в соответствии с настоящим Руководством.

5.1.7. Тележки при достижении назначенного срока службы 28 лет ремонтируют в соответствии с руководством N ЦЛ-ВНИИЖТ-01.01.01/25-05.

5.1.8. Нормы допусков и износов составных частей и деталей тележек пассажирских вагонов указаны в Приложении Д.

5.2. Рама тележки

5.2.1. Проверяют состояние балок рамы тележек, их сварные швы визуально и методами неразрушающего контроля, а также износ вертикальных скользунов, втулок кронштейнов гидрогасителей и кронштейнов тормозной рычажной передачи.

Трещины в сварных швах рамы и по основному металлу, а также места, поврежденные коррозией, ремонтируют согласно п. 5.1.3 настоящего Руководства.

На раме тележек проверяют расположение кронштейнов подвесок тормозной рычажной передачи на соответствие их размерам, указанным в чертежах, после их ремонта (правки) или приварки вновь.

5.2.2. Тележки, имеющие дефекты, устранение которых не предусмотрено п. 5.1.3, ремонтируют по отдельным разрешениям ОАО «РЖД» после представления эскиза неисправностей.

5.3. Колесные пары

5.3.1. Колесные пары осматривают, ремонтируют и производят освидетельствование в соответствии с требованиями Инструкции по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар N ЦВ-3429 и действующих указаний.

5.4. Буксовые узлы

5.4.1. Буксы и роликовые подшипники колесных пар ремонтируют в соответствии с требованиями Инструктивных указаний по эксплуатации и ремонту вагонных букс с роликовыми подшипниками 3-ЦВРК и действующими указаниями.

5.4.2. Буксы должны иметь гнезда для установки позисторных термодатчиков контроля нагрева букс.

5.4.3. На буксах при установке термодатчика из легкоплавкого сплава (термодатчик 393) свободные гнезда закрыть пробкой или заполнить солидолом.

5.5. Рессорное подвешивание

5.5.1. Пружины после обмывки осматривают и ремонтируют в соответствии с требованиями «Технические условия на ремонт пружин» ТУ 32 ЦЛ 0141-05.

5.5.2. В зависимости от типа вагона пружины подбирают и комплектуют в соответствии с конструкторской документацией и требованиями документа «Пружины и рессоры рессорного подвешивания пассажирских вагонов. Типы и размеры» РТМ 32 ЦВ 1-29-87.

Пружины для каждого буксового узда должны подбираться по высоте с допускаемым отклонением не более 3 мм для тележек КВЗ-5, КВЗ-ЦНИИ, ТВЗ-ЦНИИ-М и отвечать требованиям раздела 22 настоящего Руководства. Надбуксовые пружины тележек со стороны котельного отделения должны быть в свободном состоянии выше пружин некотлового конца вагона согласно РТМ 32 ЦВ 1-29-87.

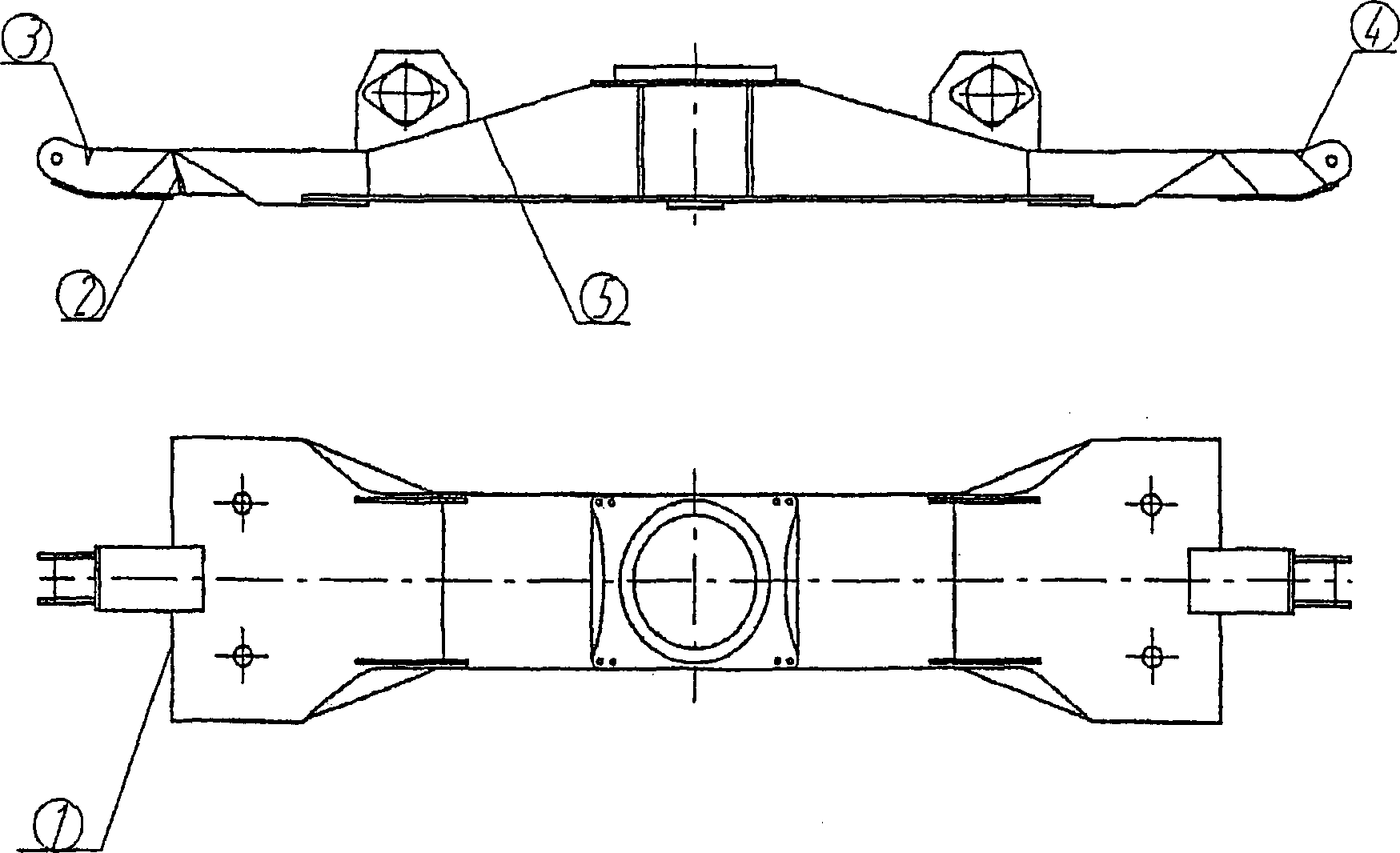

5.6. Шпинтоны тележек

5.6.1. Шпинтоны снимают, осматривают, измеряют, ремонтируют или заменяют новыми.

5.6.2. Болты крепления шпинтонов М 24 и гайки крепления при проведении первого и второго КР-1 меняются по состоянию, при третьем КР-1 заменяют новыми.

5.6.3. Шпинтоны с износом цилиндрической поверхности от 2 до 10 мм по диаметру, при условии одностороннего износа не более 5 мм на сторону (рис. 1 деф. 2) восстанавливают наплавкой с последующей механической обработкой до размеров по конструкторской документации.

— повреждение резьбы;

— износ цилиндрической поверхности;

— износ галтели (заплечника);

— трещина в основании

Рисунок 1. Дефекты шпинтонов

5.6.4. Трещины в основаниях шпинтонов (рис. 1 деф. 4) ремонтируют сваркой.

5.6.5. Поврежденную резьбу шпинтонов (рис. 1 деф. 1) восстанавливают до чертежных размеров после полного удаления старой резьбы и последующей наплавкой (в соответствии с ЦЛ-201-03). Резьбовая часть шпинтонов должна отвечать требованиям документа «Резьбы для деталей вагонов железных дорог колеи 1520 мм. Типы и размеры» Руководящий нормативный документ РД 32 ЦВ 005-89. У шпинтонов тележек КВЗ-5 удаляют резьбу до отверстия под шплинт по чертежам N М 940.01.03 и N М 940.01.09 ПКБ ЦВ.

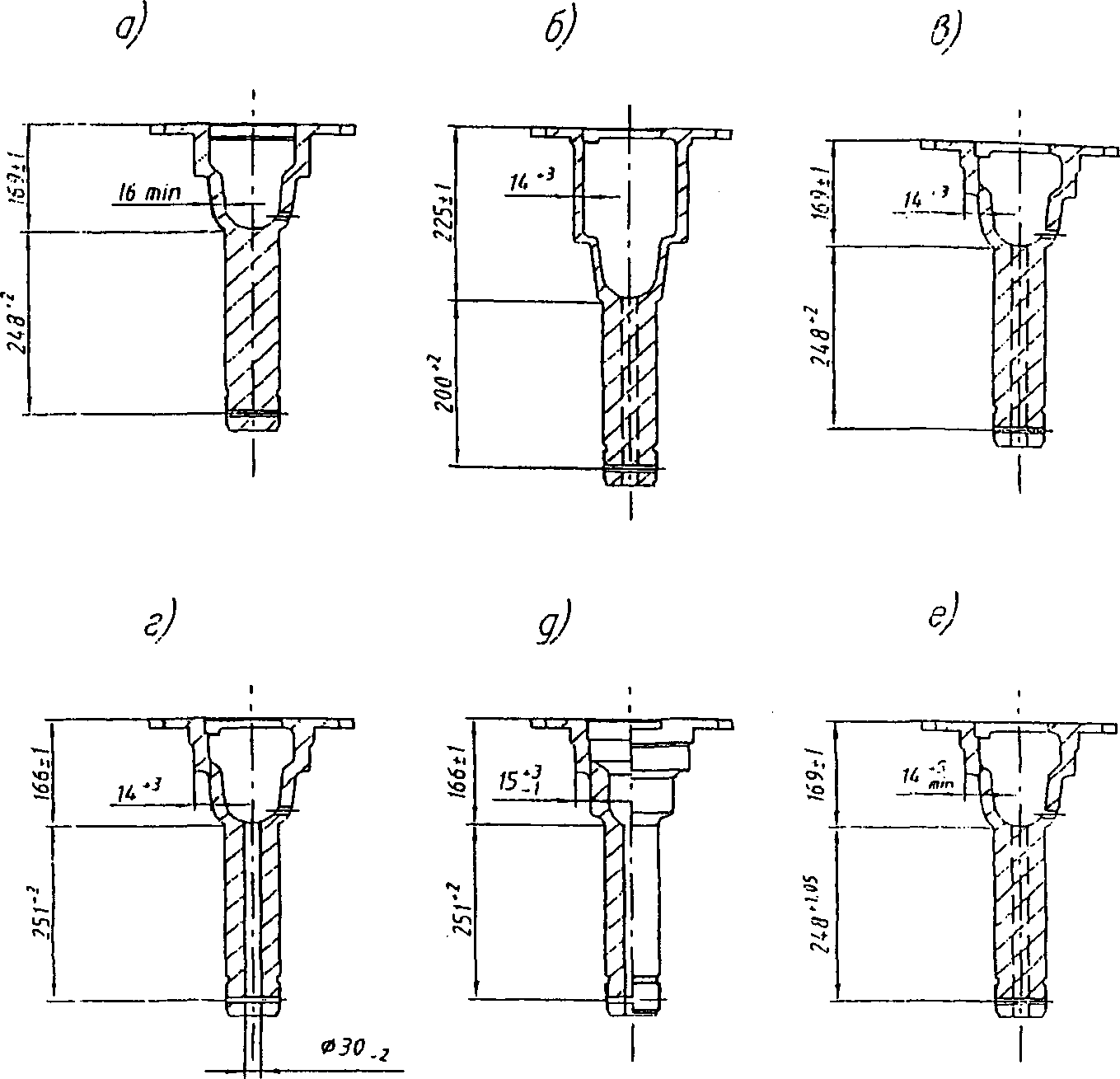

5.6.6. У шпинтонов тележек контролируют расстояния от привалочной поверхности шпинтона до заплечика и от заплечика до центра отверстия под шплинт в хвостовике шпинтона в соответствии с рисунком 2 (а, б, в, г, д, е). Износ галтели восстанавливают наплавкой с последующей механической обработкой.

Рисунок 2. Ремонт шпинтонов

5.6.7. После ремонта шпинтонов сваркой и их механической обработки, с доведением до чертежных размеров, проверяют перпендикулярность оси каждого шпинтона шаблоном или прибором для измерения перпендикулярности оси шпинтона к опорной плоскости путем установки его на поверочную плиту или специальный стенд.

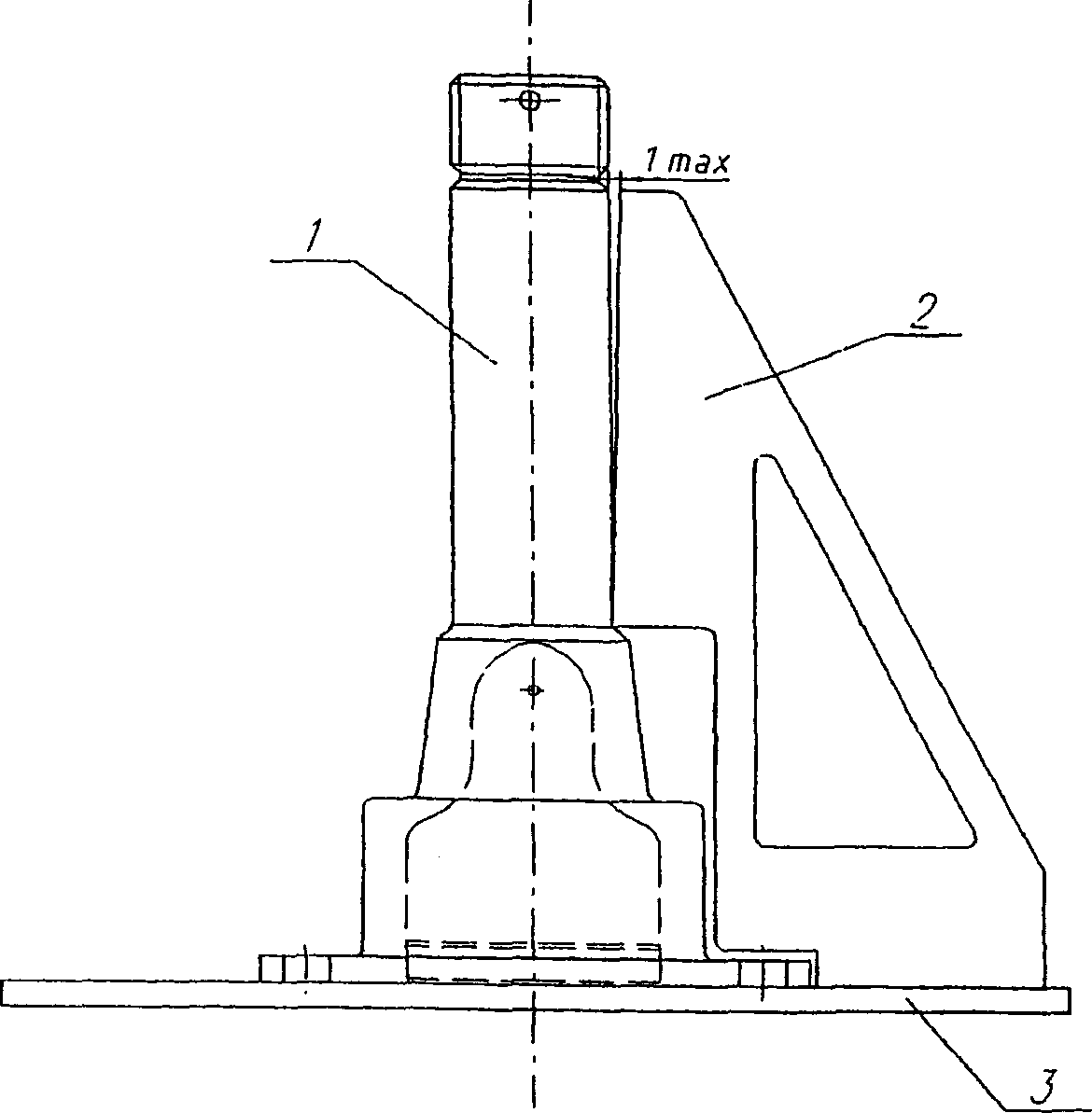

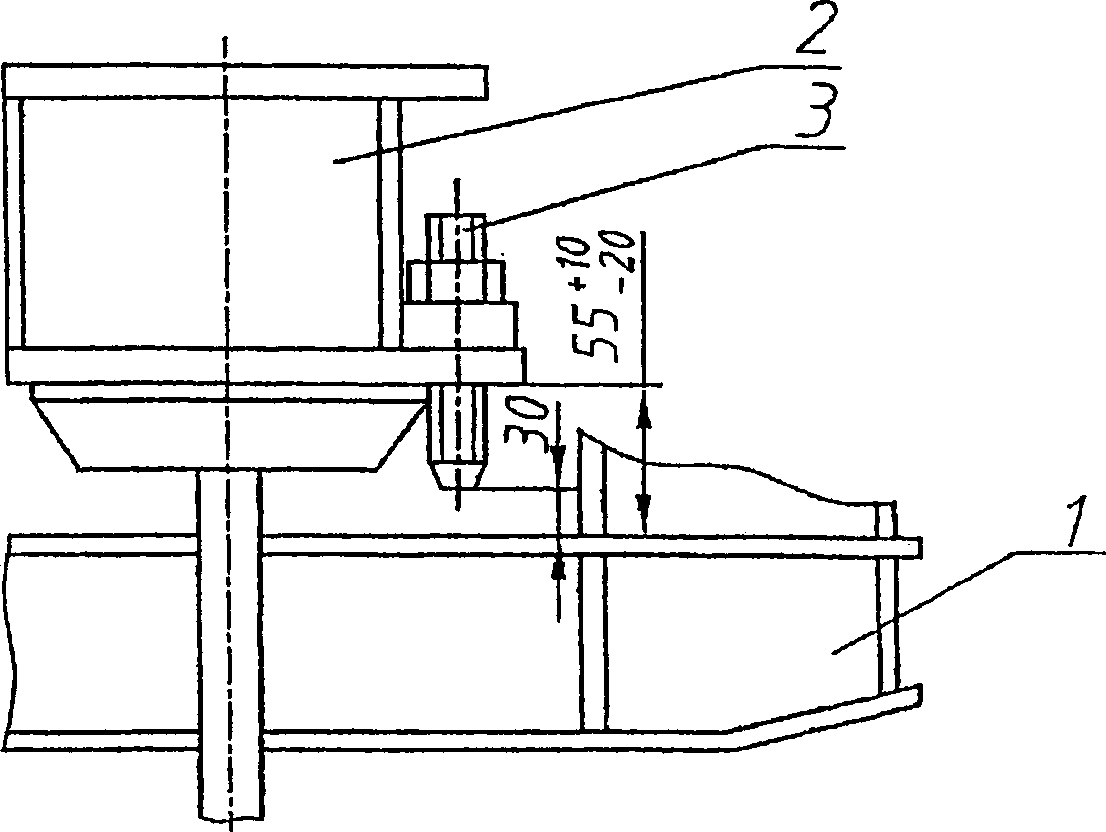

На поверочной плите замеры производят шаблоном Т 1178.001 ПКБ ЦВ в двух плоскостях под 90° в соответствии с рисунком 3.

1 — шпинтон; 2 — шаблон Т 1178.001 ПКБ ЦВ;

3 — поверочная плита

Рисунок 3. Измерение допустимого отклонения

от перпендикулярности оси шпинтона

относительно опорной плоскости

Отклонение от перпендикулярности вертикальной оси шпинтона относительно опорной плоскости должно быть не более 1 мм на длине обработанной цилиндрической части.

5.6.8. Правильность положения на раме тележки установленных отремонтированных или новых шпинтонов проверяют измерением расстояний между шпинтонами вдоль рамы, а также расстояний между серединами межшпинтонного пространства вдоль, поперек и по диагонали в соответствии с рисунком 4, разрешенными средствами измерений.

Рисунок 4. Проверка правильности

постановки шпинтонов на раме тележки

Допускаются отклонения в размерах при измерении:

— вдоль оси тележки (l и l1) не более +5 мм при разности их не более 2 мм;

— поперек оси (b и b1) не более +/- 2 мм при разности не более 2 мм;

— по диагонали (c и c1) не более +/- 5 мм при разности не более 4 мм;

— между осями шпинтонов l2 не более +/- 1 мм.

5.6.9. Для обеспечения правильного положения шпинтонов разрешается под их основания ставить по одной клинообразной прокладке толщиной до 8 мм с креплением не менее чем двумя болтами и привариванием ее к опорной плите прерывистым швом.

5.7. Центральное рессорное подвешивание

5.7.1. Детали центрального рессорного подвешивания после обмывки осматривают, измеряют, определяют объем ремонта. На всех трущихся поверхностях деталей подвески центрального подвешивания (тягах, валиках, втулках, серьгах) выкрашивания и задиры основного металла не допускаются.

5.7.2. В тележках КВЗ-5, КВЗ-ЦНИИ всех типов и ТВЗ-ЦНИИ-М износ люлечных подвесок (тяг) по опорной сферической поверхности трения должен быть не более 1 мм. Разрешается наплавлять эти поверхности при толщине перемычки в верхнем сечении не менее 35 мм с последующей механической обработкой до чертежных размеров. Подвески заменяют новыми при износе опорной поверхности более 3 мм, а также при наличии выкрашивания, трещин или задиров основного металла. Износ втулок люлечных подвесок (тяг) тележек КВЗ-5 и КВЗ-ЦНИИ допускается не более 0,5 мм по внутреннему диаметру. При большем износе втулки заменяют новыми.

После восстановления изношенных поверхностей трения наплавкой поверхности подвергают упрочнению газоплазменным напылением с оплавлением. Твердость наплавленного слоя 450 HB. Толщина упрочняющего слоя должна составлять от 1,0 до 1,5 мм. Размеры деталей после упрочнения должны соответствовать требованиям чертежей, поэтому при ремонте наплавкой следует учитывать толщину упрочняющего слоя.

Отклонение подвески (тяги) тележки ТВЗ-ЦНИИ-М от вертикальной оси рамы допускается не более 2 мм. Регулировку положения тяги при изготовлении тележки производят установкой одной регулировочной прокладки. Регулировочные прокладки при разборке тележки снятию не подлежат.

5.7.3. Поддоны центрального подвешивания тщательно очищают и осматривают. Втулки поддонов при износе более 0,5 мм по диаметру заменяют новыми.

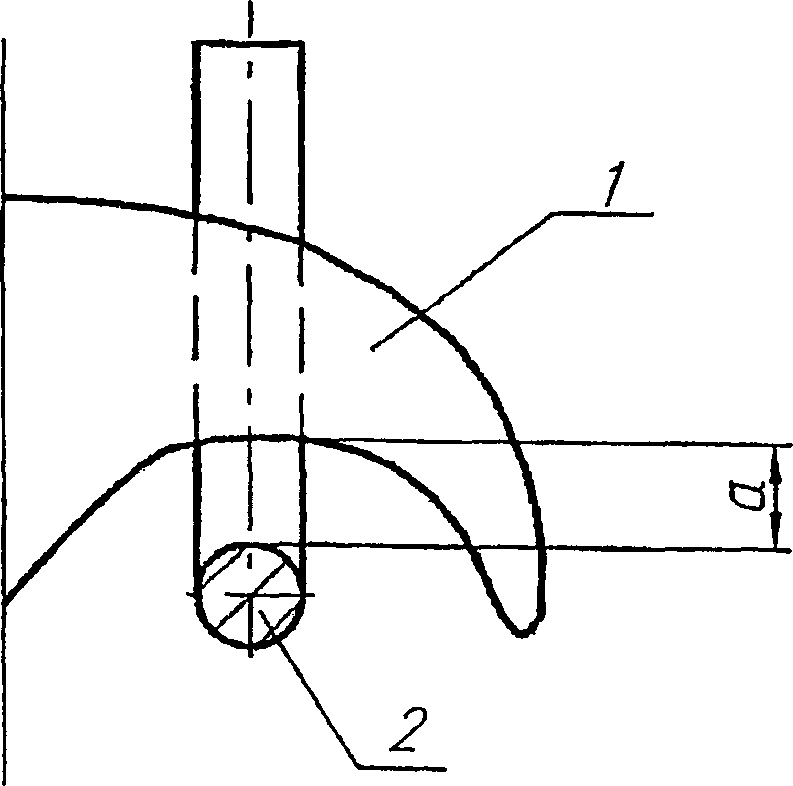

Предохранительные скобы поддонов тележек КВЗ-5 и КВЗ-ЦНИИ тип II и ТВЗ-ЦНИИ-М проверяют; с изношенной резьбой — заменяют новыми. Предохранительную скобу устанавливают в середине зева крюка поддона. Зазор «а» между крюком поддона поз. 1 и скобой поз. 2 в вертикальной плоскости указан на рисунке 5. Для тележек КВЗ-ЦНИИ тип II и КВЗ-5 размер зазора «а» может изменяться с изменением положения валиков и опорных шайб на +/- 20 мм, у ТВЗ-ЦНИИ-М на +/- 10 мм, а также из-за выработок и износа в подвеске. Для получения размеров зазора «а» согласно требованиям Руководства необходимо изменить на соответствующую величину положение предохранительной скобы за счет резьбовой части или изготовить новую.

1 — крюк поддона; 2 — скоба

|

Тип тележек |

Завод постройки вагона |

Тип вагона |

|

|

КВЗ ЦНИИ тип II |

Завод им. Егорова Заводы Германии |

Почтовые багажные Рестораны с КВ |

40+10 40+10 |

|

КВЗ-5 |

Заводы Германии, Венгрии, Польши |

30+5 |

|

|

КВЗ-5 |

Заводы России |

50+10 |

|

|

КВЗ-ЦНИИ тип I |

Заводы Германии |

25+10 |

|

|

ТВЗ-ЦНИИ-М |

Заводы России |

50+10 |

Рисунок 5. Зазор «а» между крюком и скобой

в тележках КВЗ-5, КВЗ-ЦНИИ типа II и ТВЗ-ЦНИИ-М

5.7.4. При износе рабочей поверхности опорной рамки люлечной тяги тележки ТВЗ-ЦНИИ-М более 3 мм и отклонении от плоскости опорной поверхности более 3 мм ее заменяют новой толщиной 12 мм, взамен 9 мм, изготовленной из материала — Сталь 35 ГОСТ 1050 или Ст5сп2 ГОСТ 380. Разрешается рамки, имеющие износ не более допускаемого, восстанавливать наплавкой с последующей механической обработкой до чертежных размеров. При приведении деформированной рамки к требованиям чертежей допускается правка ее с подогревом.

После восстановления изношенных поверхностей трения наплавкой поверхности подвергают упрочнению газоплазменным напылением с оплавлением. Твердость наплавленного слоя 450 HB. Толщина упрочняющего слоя должна составлять от 1,0 до 1,5 мм. Размеры деталей после упрочнения должны соответствовать требованиям чертежей, поэтому при ремонте наплавкой следует учитывать толщину упрочняющего слоя.

5.7.5. Валики центрального подвешивания тележек всех типов не должны иметь выработку в цилиндрической части более 1 мм. При наличии выработки не более 3 мм (для валиков тележек КВЗ-5, КВЗ-ЦНИИ, ТВЗ-ЦНИИ-М) эти детали подлежат ремонту наплавкой. После наплавки валикам производят механическую обработку до чертежных размеров, с учетом толщины последующего упрочняющего слоя, при этом диаметр опорной поверхности валиков центрального подвешивания должен быть уменьшен путем перетачивания: для тележек КВЗ-5 и КВЗ-ЦНИИ тип I до размера (59,0 +/- 0,1) мм, тележек КВЗ-ЦНИИ тип II до (64,0 +/- 0,1) мм.

5.7.6. Опорные поверхности валиков и опорных шайб в местах контакта с серьгой не должны иметь выработку более 1 мм. При наличии выработки не более 3 мм эти детали наплавляют с последующей механической обработкой до чертежных размеров.

После восстановления изношенных поверхностей трения наплавкой поверхности подвергают упрочнению газоплазменным напылением с оплавлением. Твердость наплавленного слоя 450 HB. Толщина упрочняющего слоя должна составлять от 1,0 до 1,5 мм. Размеры деталей после упрочнения должны соответствовать требованиям чертежей, поэтому при ремонте наплавкой следует учитывать толщину упрочняющего слоя.

5.7.7. Выработка опорных поверхностей серег допускается не более 1 мм на сторону. При наличии выработки не более 3 мм на сторону, но не более 5 мм в сумме, разрешается наплавка с последующей механической обработкой до чертежных размеров. Разница в размерах между опорными поверхностями двух парных серег в одной подвеске допускается не более 0,5 мм.

После восстановления изношенных поверхностей трения наплавкой поверхности подвергают упрочнению газопламенным напылением с оплавлением. Твердость наплавленного слоя 450 HB. Толщина упрочняющего слоя должна составлять от 1,0 до 1,5 мм. Размеры деталей после упрочнения должны соответствовать требованиям чертежей, поэтому при ремонте наплавкой следует учитывать толщину упрочняющего слоя.

5.7.8. Предохранительные стержни центрального подвешивания тележек КВЗ-ЦНИИ типа I, имеющие поврежденную резьбу, разрешается восстанавливать наплавкой или приваркой встык новой части на контактно-сварочной машине с последующим нарезанием резьбы, проверкой дефектоскопом и испытанием на растяжение усилием 130 кН после приварки встык.

5.7.9. Поводки с тележек КВЗ-ЦНИИ конструкции НППД (научно-производственное предприятие Дергачева) ремонтируют в соответствии с Руководством по эксплуатации НТ-0200 РЭ. Установка продольных поводков конструкции НППД на отремонтированные тележки производится в соответствии с конструкторской документацией по чертежам К-0493.00.00.000/1 и К-0493.00.00.000/3.

5.7.10. Детали центрального рессорного подвешивания (люлечные подвески, серьги, валики, шейки люлечных опорных балок и др.) подвергают неразрушающему контролю и испытанию на растяжение в соответствии с документами — Феррозондовый метод неразрушающего контроля деталей вагонов РД 32.149-2000, Вихретоковый метод неразрушающего контроля деталей вагонов. Руководящий документ РД 32.150-2000, Магнитопорошковый метод неразрушающего контроля деталей вагонов. Руководящий документ РД 32.159-2000, Неразрушающий контроль деталей вагонов. Общее положение РД 32.174-2001, Детали грузовых и пассажирских вагонов. Методика испытаний на растяжение 656-2000 ПКБ ЦВ. Если после наплавочных работ детали проверяют на растяжение, то магнитное дефектоскопирование их должно производиться как перед наплавкой, так и после проверки деталей на растяжение.

На указанные детали после прохождения неразрушающего контроля ставят клейма с указанием даты ремонта.

5.7.11. У вагонов купейных, некупейных, межобластных, габарита РИЦ и СВ упрочняют тяги, серьги, валики, опорные шайбы в соответствии с технологической инструкцией «Восстановление деталей подвижного состава типа «вал» газотермическим напылением» ТИ ВНИИЖТ-0502/7-01 и другими согласованными в установленном порядке методами.

5.8. Надрессорные балки

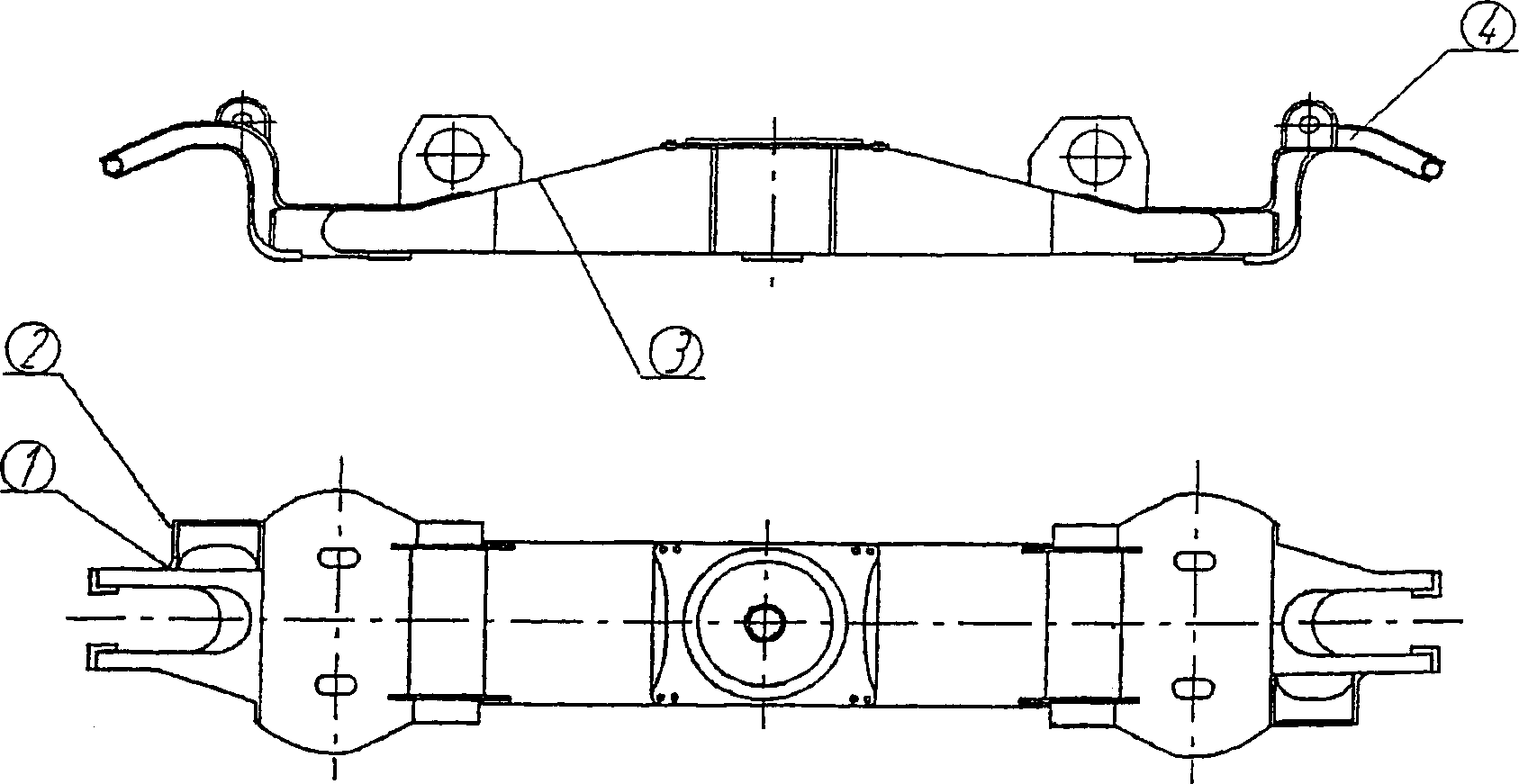

5.8.1. Очищенные надрессорные балки тележек всех типов осматривают.

Балки, имеющие трещины и изломы поз. 1 — 5 в соответствии с рисунками 6; 7, ремонтируют согласно п. 5.1.3 настоящего Руководства.

1 — трещина в сварном шве соединения плиты опорной

с кронштейном надрессорной балки; 2 — трещина в сварном

шве соединения кронштейна поводка с плитой опорной;

3 — трещина в сварном шве надрессорной балки;

4 — излом кронштейна на надрессорной балке

Рисунок 6. Дефекты надрессорной балки

тележек КВЗ-ЦНИИ тип I, II

1 — трещина в сварном шве кронштейна; 2 — трещина в среднем

листе; 3 — трещина в ребре кронштейна; 4 — излом

кронштейна; 5 — трещина в сварном шве надрессорной балки

Рисунок 7. Дефекты надрессорной балки тележек КВЗ-5

5.9. Пятники, подпятники, шкворни

5.9.1. Пятники и подпятники очищают, осматривают, проверяют и, при необходимости ремонта, снимают. Ослабленные и сорванные заклепки заменяют. Пятники и подпятники должны соответствовать конструкторской документации вагона.

5.9.2. Равномерный износ опорных поверхностей пятников и подпятников тележек КВЗ-5 более 2 мм восстанавливают наплавкой, неравномерный износ этих поверхностей восстанавливают до чертежных размеров независимо от величины износа.

Износ внутреннего и наружного буртов подпятника допускается не более 3 мм по толщине, а износ пятника по диаметру у вагонов на таких тележках не более 6 мм. Пятники и подпятники с большими износами ремонтируют в соответствии с ЦЛ-201-03.

Пятники и подпятники после ремонта подвергают механической обработке до чертежных размеров.

Износ горизонтальных плоскостей пятников и подпятников вагонов на тележках КВЗ-ЦНИИ тип I, КВЗ-ЦНИИ тип II и ТВЗ-ЦНИИ-М не контролируют.

5.9.3. Не допускаются неисправности замка полушкворней и износ полушкворней поз. 1, 2 более 2 мм по диаметру Д в соответствии с рисунком 8, при износе не более 5 мм разрешается их восстанавливать наплавкой с подогревом и последующей механической обработкой до размеров (60 +/- 1,5) мм.

D = R + R

1, 2 — полушкворни; 3 — клин

Рисунок 8. Полушкворни

5.9.4. Шкворневые масленки должны быть вскрыты, промыты от старой смазки и грязи керосином или синтетическим моющим раствором и смазаны осевым маслом ГОСТ 610.

5.10. Скользуны

5.10.1. Горизонтальные скользуны тележек КВЗ-5 и их резиновые прокладки снимают и осматривают. Допускается равномерный износ скользунов не более 5 мм. При большем износе скользуны заменяют.

Износ скользунов рамы вагона на этих тележках допускается не более 3 мм, при большем износе скользуны заменяют новыми или ремонтируют наплавкой с последующей механической обработкой до чертежных размеров.

Коробки горизонтальных скользунов тележек всех типов осматривают, при неисправности снимают для ремонта, имеющие трещины или ранее ремонтировавшиеся сваркой заменяют на новые.

Восстановление сварного шва рамки (обечайки) к основанию без угловых разрывов производят сваркой независимо от длины разрушенного шва.

5.10.2. Вертикальные боковые и торцовые скользуны тележек КВЗ-5 и торцовые скользуны тележек КВЗ-ЦНИИ разбирают и осматривают. Металлические вкладыши торцовых скользунов тележек КВЗ-ЦНИИ и КВЗ-5 с износом более 2 мм ремонтируют наплавкой. Металлические вкладыши боковых скользунов тележек КВЗ-5, имеющие износ, восстанавливают наплавкой или заменяют новыми. Резиновые амортизаторы боковых скользунов тележек КВЗ-5 заменяют новыми из морозостойкой резины по ТУ 2512-046-00152081-2003; при первом и третьем КР-1 амортизаторы торцовых скользунов тележек КВЗ-ЦНИИ и КВЗ-5 заменяют новыми при наличии признаков старения резины и просадки по толщине более 5 мм; при втором КР-1 амортизаторы торцовых скользунов заменить на новые.

Накладки вертикальных скользунов, устанавливаемые на раме тележек, должны быть изготовлены из Стали 45 ГОСТ 1050, термически обработанной до твердости 30 … 40 HRCэ, допускается применение накладок из Стали 09Г2 ГОСТ 19281.

Между боковыми скользунами поперечных балок тележек КВЗ-5 и надрессорной балкой при сборке должен быть выдержан натяг от 3 до 5 мм.

5.10.3. Суммарный зазор между торцовыми скользунами надрессорной балки и скользунами продольных балок рамы тележки должен быть — у тележки КВЗ-5 в пределах (70 +/- 5) мм, КВЗ-ЦНИИ в пределах (85 +/- 5) мм, односторонний зазор при этом — не менее 35 мм.

5.10.4. Опорные скользуны рамы вагона снимают при наличии задиров, рисок, раковин и износе трущейся поверхности более 4 мм (т.е. при толщине скользуна менее 30 мм).

Шероховатость рабочей поверхности опорных скользунов после ремонта или при установке вновь также должна соответствовать Ra 2,5.

5.10.5. При регулировании зазора между пятником и подпятником на тележках КВЗ-ЦНИИ допускается ставить стальные прокладки по всей площади опорной поверхности нижних скользунов, при этом глубина залегания скользуна на тележке в свободном состоянии должна быть не менее 16 мм. Рабочая поверхность вкладышей горизонтальных скользунов тележек должна быть гладкой, без задиров и рисок.

5.10.6. Резиновые подкладки под вкладыши скользунов заменяют новыми из морозостойкой резины ГОСТ 7338.

5.10.7. Вкладыши горизонтальных скользунов устанавливают новые из композиционного материала ОПМ-94.

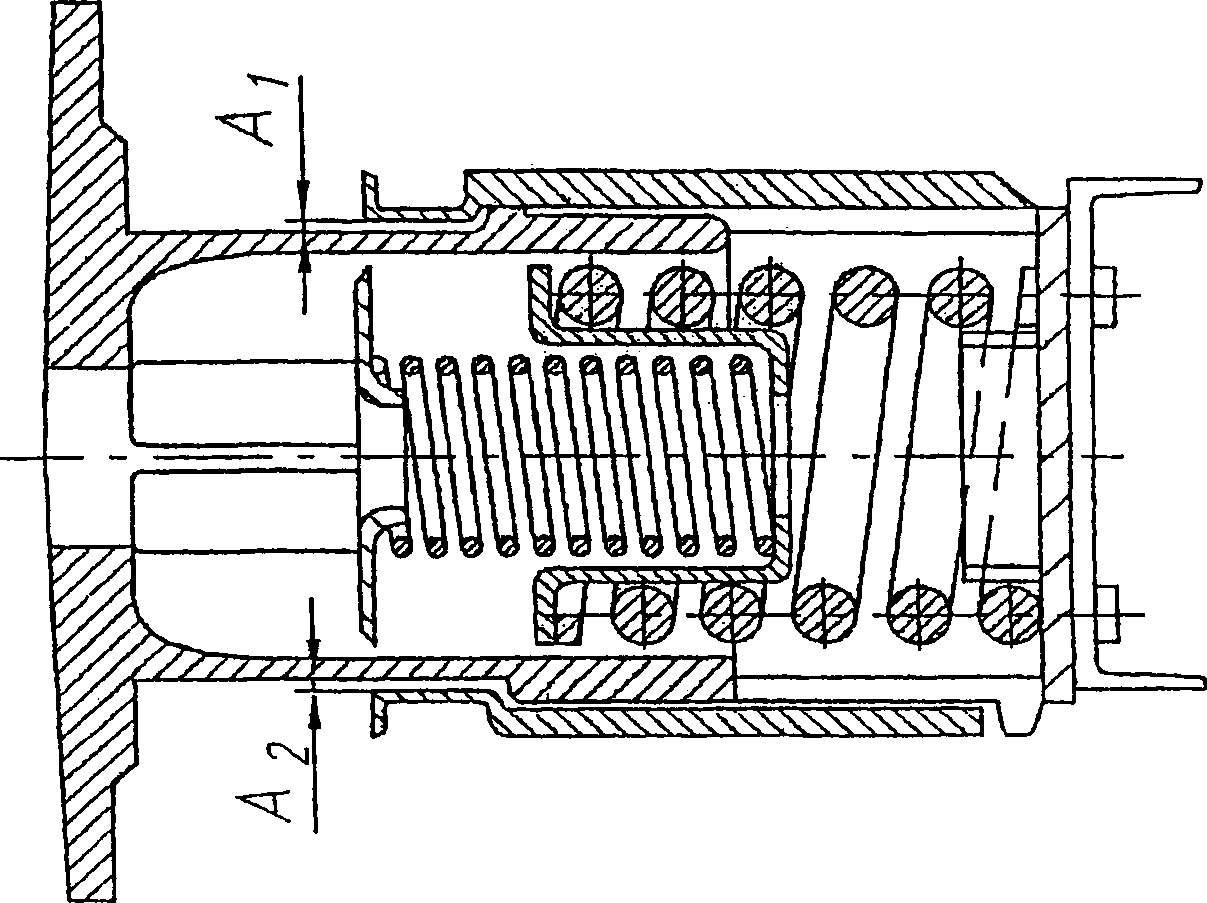

5.11. Буксовые фрикционные гасители колебаний

5.11.1. Буксовые фрикционные гасители колебаний разбирают, детали обмывают, контролируют визуальным осмотром и измерениями, руководствуясь нормами допусков и износов деталей в соответствии с Руководством N 301-05 ЦЛД по техническому обслуживанию, ремонту, контролю и испытанию гидравлических и фрикционных гасителей колебаний пассажирских вагонов.

5.11.2. Фрикционные втулки с износом поверхности трения заменяют новыми или отремонтированными. При износе не более 5 мм основного металла втулки ремонтируют наплавкой с последующей механической обработкой до чертежных размеров; твердость наплавленного слоя должна быть 40 … 55 HRCэ. Замеры твердости, а также наружного диаметра втулки производят по рабочей поверхности на расстоянии (100 +/- 1) мм и (125 +/- 1) мм от нижней кромки втулок длиной 208 мм и 224 мм соответственно.

5.11.3. Износ внутренней цилиндрической и конической поверхности клиньев (сухарей) не допускается. Сколы на торцевых поверхностях допускаются не более 4 мм, однако замахрение конической поверхности клиньев из композиционного материала ОПМ-94 браковочным признаком не является.

При указанных неисправностях клинья заменяют новыми из композиционного материала ОПМ-94 в комплекте с нажимными кольцами увеличенной шириной охвата согласно ТУ 2292-001-5687231-2001.

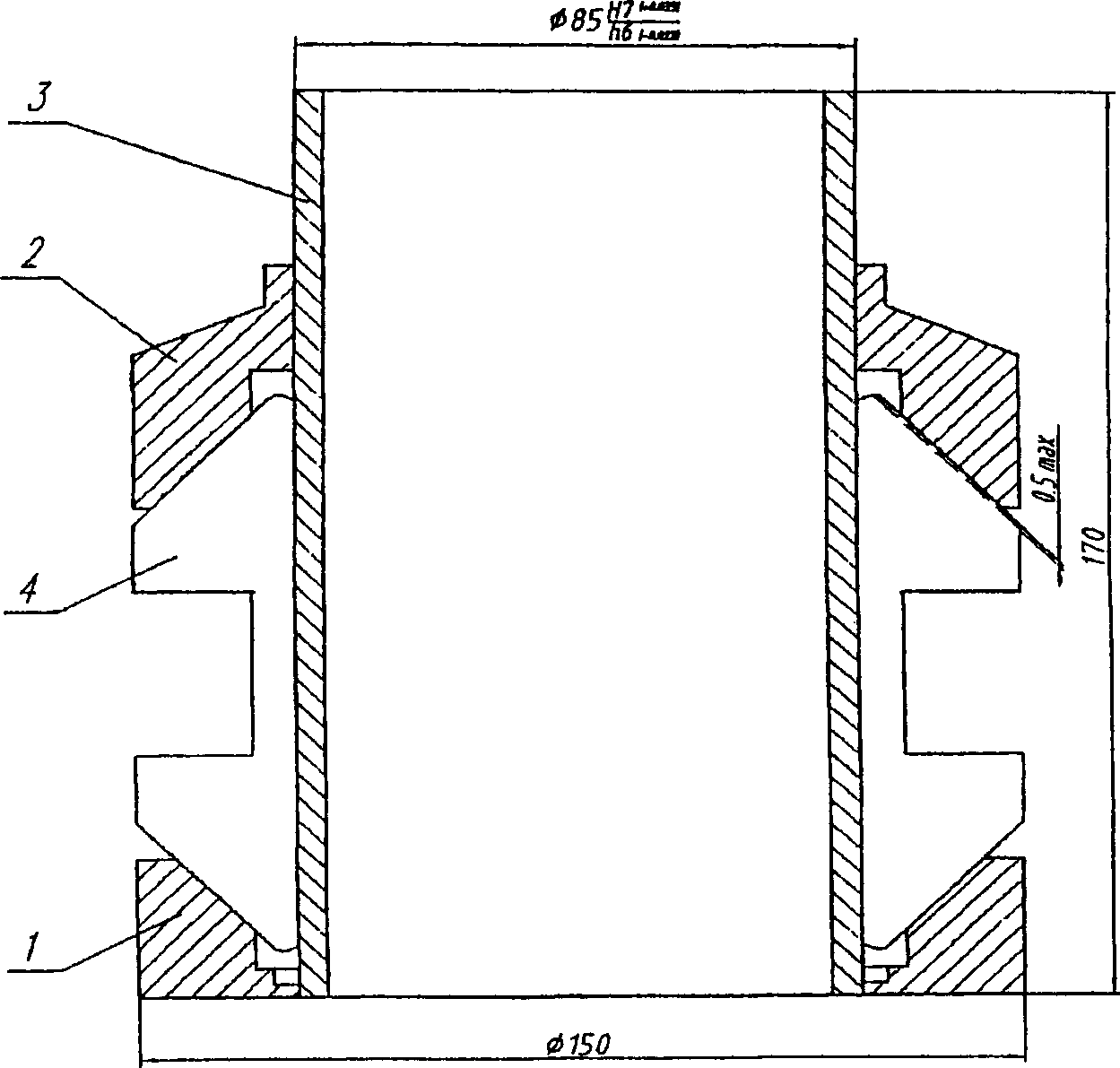

При сборке фрикционных гасителей клинья подбирают комплектно (по 6 шт.) в приспособлении согласно рисунку 9. Зазор между верхним нажимным кольцом поз. 2 и конической поверхностью клина поз. 4 должен быть не более 0,5 мм.

1 — кольцо нажимное; 2 — кольцо верхнее;

3 — втулка; 4 — клин

Рисунок 9. Приспособление для комплектации

клиньев буксового гасителя

5.11.4. В тележках вагонов, работающих со скоростью более 140 км/ч, устанавливают только новые детали буксовых фрикционных гасителей колебаний (клинья, втулки, кольца, резиновые прокладки и амортизаторы).

5.11.5. Тарельчатые пружины с просадкой более 1 мм подлежат замене.

5.11.6. При первом и третьем КР-1 резиновые амортизаторы с трещинами или просадкой более 3 мм заменяют новыми, толщина бурта по месту прилегания нижнего нажимного кольца должна быть не менее 6 мм.

При втором КР-1 резиновые амортизаторы заменить на новые.

Амортизаторы по чертежу 168.01.001 в комплекте с коническими кольцами по чертежу 168.01.002 допускается заменять амортизаторами типовыми резиновыми по чертежу 168.20.007 с установкой кольца (типового) по чертежу 10.20.103.

5.11.7. Нажимные пружины с изломами, трещинами, потертостями или коррозионными повреждениями более 5% от диаметра прутка заменяют новыми (требования ТУ 32 ЦЛ 0141-05).

5.11.8. При сборке фрикционного гасителя втулка должна быть плотно прижата к заплечику шпинтона. Укороченную втулку с коническими выточками по обоим торцам комплектуют с разрезным конусом, который устанавливают основанием на тарельчатую пружину, а скошенным концом заводят в нижнюю выточку втулки.

5.11.9. Корончатую гайку навинчивают до полного сжатия тарельчатой пружины, поставленной в выточку гайки конусом вверх. Если при полной затяжке гайки ее шлиц не совпадает с отверстием под шплинт в шпинтоне, допускают ослабление гайки до 1/6 оборота (в пределах между двумя соседними шлицами). Кроме того, допускается между тарельчатой пружиной и втулкой ставить одну регулировочную шайбу толщиной от 2 до 5 мм с внутренним диаметром мм и наружным диаметром 120 мм. Перед постановкой гайки на шпинтон необходимо резьбовую часть шпинтона покрывать тонким слоем солидола Ж ГОСТ 1033.

5.11.10. Кольцевой зазор между втулкой шпинтона и кромкой отверстия в крыле буксы тележек КВЗ-5, КВЗ-ЦНИИ и ТВЗ-ЦНИИ-М должен быть не менее 8 мм (измеряют в процессе сборки).

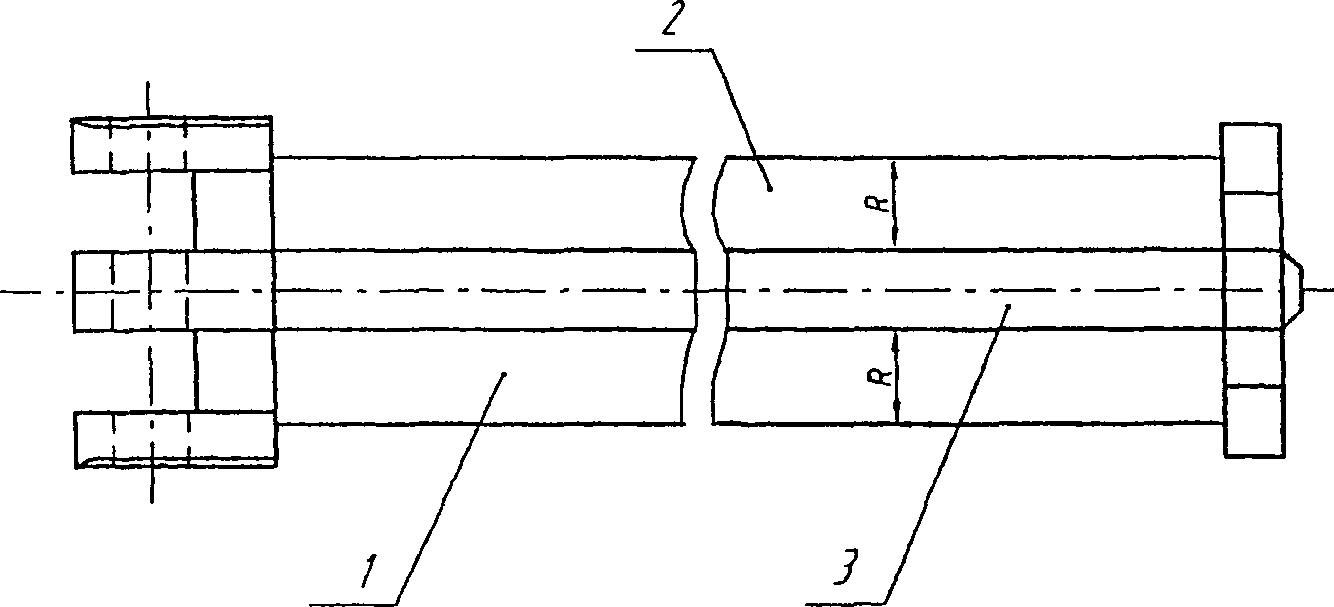

5.11.11. На тележках КВЗ-5 и КВЗ-ЦНИИ в крыльях букс со стороны подвески генератора с редукторно-карданным приводом от торца оси устанавливают штампованные или сварные ограничительные шайбы в соответствии с рисунком 10.

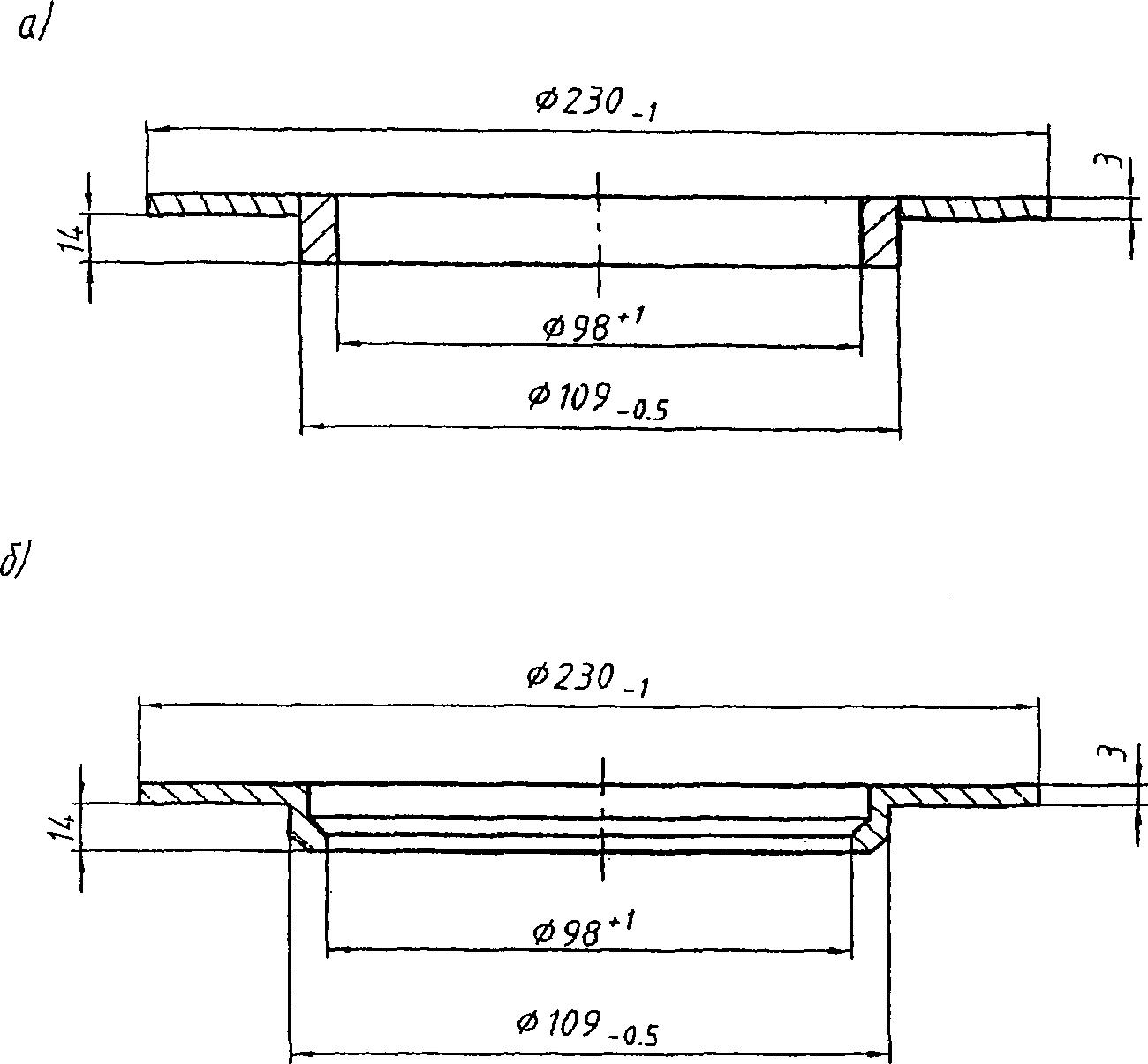

а — сварная; б — штампованная

Рисунок 10. Ограничительная шайба

С противоположной стороны тележки под резиновые амортизаторы буксовых пружин должны ставиться стальные прокладки толщиной не более 3 мм, с наружным диаметром (230 +/- 1) мм, внутренним — 109+0,5 мм. На тележках КВЗ-ЦНИИ с приводом ТРКП и ТК-2 в крылья буксы крепления ведущего шкива устанавливают также ограничительные шайбы в соответствии с рисунком 10, а в остальные буксы, соответственно, стальные прокладки толщиной не более 3 мм.

5.11.12. Трущиеся части тележек при сборке должны соответствовать следующим требованиям:

— подпятники, детали центрального подвешивания и другие, кроме вкладышей опорных скользунов тележек КВЗ-ЦНИИ, колец и клиньев (сухарей) буксовых фрикционных гасителей колебаний тележек КВЗ-5 и КВЗ-ЦНИИ, смазывают графитной смазкой УСсА ГОСТ 3333. Эту же смазку применяют для смазывания пятников;

— вкладыши опорных скользунов из композиционного материала производства ООО «Углепластика» по ТУ 2292-003-56867231-2002 смазке не подлежат;

— трущиеся поверхности шарнирных соединений рычажной передачи смазывают сезонным осевым маслом ГОСТ 610 в зависимости от времени года.

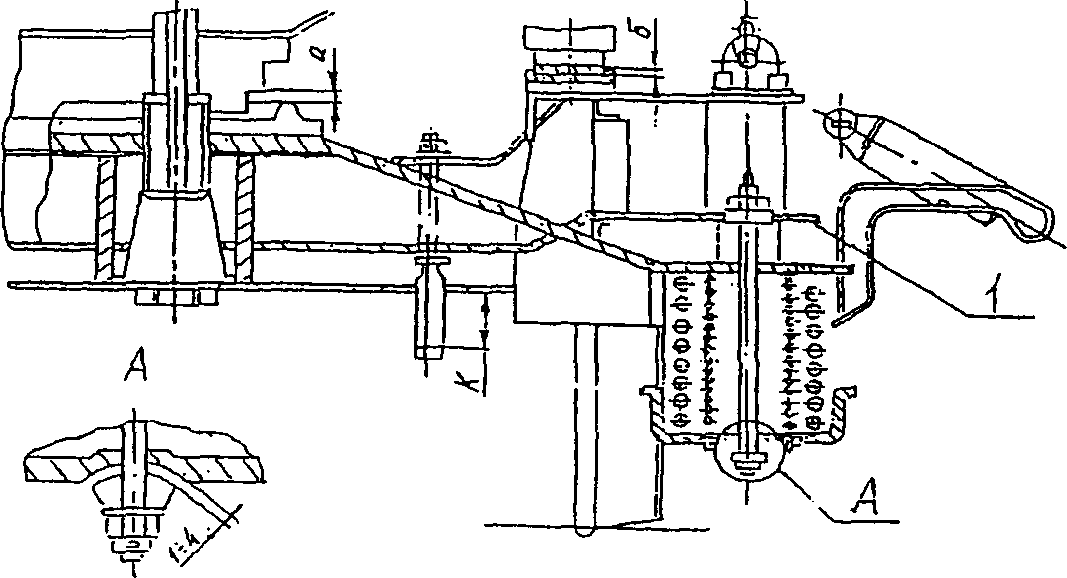

5.12. Гидравлические гасители колебаний

5.12.1. Ремонт гидравлических гасителей колебаний выполняют согласно требованиям настоящего Руководства, Технических указаний по эксплуатации и ремонту гасителей колебаний пассажирских вагонов N 301-05 ЦЛД 2005 г. и извещений об изменении N 32 ЦЛ228-06, 32ЦЛ239-2007.

5.12.2. Гидравлические гасители колебаний снимают с тележки и полностью разбирают.

5.12.3. Промывку корпуса гасителя колебаний, штоковой (верхней) проушины, защитного кожуха, гайки корпуса, металлических втулок проушин гасителя производят синтетическими моющими растворами типа Лабомид, ХС-2М, МО, МЛ, керосином или дизельным топливом и др. разрешенными ОАО «РЖД» к применению. Осадок, грязь из корпуса и кожуха удаляют.

Промывку штока с клапаном в сборе, цилиндра, направляющей (головки цилиндра), днища цилиндра с клапаном (клапана нижнего), нажимного кольца, обоймы сальниковой (обоймы манжет) производят теми же растворами в отдельной камере.

При использовании щелочных растворов необходима промывка деталей водой.

Промытые детали гасителей сушат и подвергают дефектации.

В гидравлических гасителях колебаний и узлах их крепления заменяют новыми все резиновые детали (манжеты — сальники), кольца, втулки. У гасителей МГК и УГ заменяют резиновый чехол (сильфон).

5.12.4. Размеры деталей и сборочных единиц гасителей подлежат восстановлению в соответствии с чертежами заводов-изготовителей при обеспечении тщательного послеоперационного контроля качества отремонтированных или вновь изготовленных деталей и их сборки.

5.12.5. Шток с поршнем на цилиндрических поверхностях не должен иметь задиров, вмятин, выбоин, местных износов и коррозионных повреждений.

Хромированные штоки гидрогасителей подлежат восстановлению хромированием с последующей механической обработкой до чертежных размеров и шероховатости обрабатываемой поверхности для параметра Ra 0,2.

Восстановление резьбовых участков штока с поршнем должно производиться наплавкой с последующей нарезкой резьбы в соответствии с чертежными размерами.

5.12.6. Поршневые кольца устанавливаются новые, они должны иметь свободную посадку в канавке поршня и плотно прилегать к внутренней поверхности цилиндра по всей окружности.

5.12.7. Направляющую штока ремонтируют наплавкой электродами марки ОЗЧ-1 ГОСТ 9466 с последующей расточкой или изготавливают вновь по чертежным размерам из соответствующего материала.

Кольцевой зазор между штоком и направляющей по диаметру у базовых гидрогасителей должен быть не более 0,07 мм.

Диаметр штока измеряют микрометром ГОСТ 6507 или рычажной скобой ГОСТ 11098.

Внутренний диаметр направляющей определяют индикаторным нутромером ГОСТ 868 или калибром-пробкой ГК2. Не допускаются риски, задиры, вмятины на рабочей и сопрягаемой поверхностях направляющей штока.

5.12.8. На внутренних и торцевых поверхностях цилиндров не допускаются выбоины, задиры, вмятины, отколы и износ. Посадочные места цилиндра, направляющей и днища должны соответствовать чертежным размерам. Алюминиевые кольца в этих соединениях заменяют новыми при уменьшении их толщины на 0,3 мм от чертежного размера, наличии наминов и раздавливания.

5.12.9. Сопрягаемые поверхности диска и седла перепускных устройств клапанов должны быть притерты и не иметь местных повреждений (рисок, вмятин). Диски клапанов должны свободно, без заеданий перемещаться относительно дистанционного кольца.

Возвратные пружины перепускных устройств должны обеспечивать плотное прижатие дисков к седлу.

Разгрузочное устройство клапанов гасителей черт. 45.30.045 и 4065.33.000 должно быть отрегулировано на открытие под давлением (4,5 +/- 0,5) МПа.

Регулировочный винт должен быть закернен. Давление открытия клапана регулируется на специальном гидравлическом прессе (изготовленном по чертежу ПКБ ЦБ — Т-151-04СБ).

5.12.10. Армированные манжеты гасителей (чертеж 45.30.045) должны устанавливаться в сальниковой обойме в противоположные стороны — одна манжета для предохранения от утечек жидкости, а другая — для предохранения от попадания пыли и влаги внутрь гасителя колебаний. Перед сборкой гасителя рабочие кромки манжет, уплотняющих шток, должны быть смазаны тонким слоем смазки ЛЗ-ЦНИИ ГОСТ 19791 или ЦИАТИМ-201 ГОСТ 6267.

5.12.11. Резьбовые участки штоковой проушины ремонтируют наплавкой с последующей нарезкой резьбы по чертежным размерам. Резиновые втулки проушин гасителя должны быть заменены новыми из морозостойкой резины марки 7-6218 по ТУ 38.005.295-88 и установлены в головках с применением клея 88-СА ТУ 38.105.1760-87 или равноценного. Допускается применение резины марки 7-ИРП-1348 или 7-6700 ТУ 38.005.295-88, 7В14 ТУ 2500-295-00152106-93. Установка капроновых втулок вместо резиновых не допускается.

Металлические втулки проушин и валики (болты) не должны иметь износов и деформаций. Внутреннюю поверхность металлических втулок смазывают смазкой ЛЗ-ЦНИИ или ЦИАТИМ-201. При сборке гасителя верхнюю проушину плотно навинчивают на шток и закрепляют от саморазвинчивания стопорным винтом, винт закернивают. Допускается стопорение пружинной шайбой при наличии соответствующей выточки в торце штока.

5.12.12. В гидравлические гасители колебаний заливают рабочую жидкость — масло ВМГЗ ТУ 38.101.479, приборное масло МВП ГОСТ 1805 или масло АМГ-10 ГОСТ 6794 в количестве, предусмотренном «Руководством по техническому обслуживанию, ремонту, контролю и испытанию гидравлических и фрикционных гасителей колебаний пассажирских вагонов» N 301-05 ЦЛД. Рабочие жидкости предварительно фильтруют через полутомпаковую сетку нормальной точности 16 Н ГОСТ 6613.

5.12.13. Отремонтированные гасители должны быть испытаны на испытательном стенде, конструкция которого утверждена в установленном порядке. Порядок и последовательность испытания указаны в Руководстве N 301-05 ЦЛД и в документации на стенды. Рекомендуется применение современных стендов типа «Энга», СГИГ-05, СА и др.

5.12.14. Параметр усилия сопротивления гасителей, устанавливаемых в рессорном подвешивании, должен быть: при наклонном расположении — от 100 до 125, при вертикальном — от 45 до 55, при горизонтальном — от 40 до 55 кНс/м.

5.12.15. Гасители колебаний, прошедшие испытания, маркируют. На предварительно защищенной верхней проушине должны быть выбиты условный номер завода или депо, месяц, две последние цифры года ремонта и обозначение КР. Маркировка завода-изготовителя должна быть сохранена.

Окраску поверхности гасителя производят согласно разделу 21 настоящего Руководства. Защитный кожух должен быть окрашен с внутренней и наружной сторон. Табличка завода-изготовителя на защитном кожухе окраске не подлежит.

5.12.16. Гасители колебаний, используемые на тележках КВЗ-ЦНИИ (ход поршня 190 мм), разрешается устанавливать на тележки КВЗ-5, ТВЗ-ЦНИИ-М.

5.12.17. При установке на тележках табличка на защитном кожухе и маркировка на головке корпуса гасителя должны располагаться с внешней стороны.

5.12.18. При установке гасителей колебаний на тележки их крепят болтами с корончатыми гайками, валиками с шайбами и шплинтами по ТУ 32 ЦВ 1568-82 или согласно серийным чертежам завода-изготовителя. Между кронштейнами и проушинами гасителя колебаний должны быть установлены резиновые или металлические шайбы.

Проверяют расположение проушин гасителя колебаний относительно поперечной оси тележки и симметричное расположение проушин относительно кронштейнов. При отклонении более 5 мм необходима регулировка путем перестановки шайб на другую сторону проушины и подтягивания пакетов продольных поводков тележки. Симметричность расположения проушин относительно кронштейнов устанавливают перестановкой шайб.

5.13. Тележки колеи 1435 мм

5.13.1. Общие положения

5.13.1.1. Тележкам колеи 1435 мм, поступающим в ремонт отдельно от вагонов, предназначенным для работы под вагонами международного сообщения, капитальный ремонт (КР-1) производят через каждые пять лет.

5.13.1.2. Тележки, направляемые в ремонт и следующие после ремонта, обеспечивают пересылочной ведомостью, в которой указывают дорогу приписки, номера и тип тележек (котловая или некотловая), тип привода, тип вагонов, для которых предназначена тележка, вид требуемого или произведенного ремонта.

5.13.1.3. Тележки должны поступать в ремонт и отправляться после ремонта в собранном виде полностью укомплектованными.

5.13.1.4. Тележки, имеющие привод генератора от торца оси, направляют для ремонта на завод и возвращают с завода со смонтированным карданным валом, на хвостовиках редукторов привода генератора от средней части оси должен быть установлен переходной фланец. Тележки с приводом ТРКП отправляют в ремонт и из ремонта с редуктором, карданным валом и приводными шкивами (без текстропных ремней).

5.13.1.5. Ремонт всех типов тележек колеи 1435 мм производят с последующей проверкой и регулировкой регламентированных зазоров на специальном стенде, имитирующем нагрузку от тары вагона.

В случае отсутствия такого стенда проверочно-регулировочные работы выполняют при подкатке отремонтированных тележек под соответствующий тип вагона на выверенном участке железнодорожного пути.

5.13.2. Тележки КВЗ-ЦНИИ габарита 1-ВМ и 02-ВМ

5.13.2.1. Ремонт тележек колеи 1435 мм КВЗ-ЦНИИ типы I, II и ТВЗ-ЦНИИ-М вагонов купейных, некупейных, почтовых и багажных производят в соответствии с требованиями настоящего Руководства к тележкам колеи 1520 мм, данного раздела, Правилами пользования вагонами в международном пассажирском и грузовом сообщении (ППВ) и чертежами заводов-изготовителей.

5.13.2.2. Вертикальный зазор между продольной балкой поз. 2 рамы тележки и надрессорной балкой поз. 1 в соответствии с рисунком 11 должен быть следующий:

— для тележек КВЗ-ЦНИИ тип I габ. 1-ВМ — ;

— для тележек КВЗ-ЦНИИ тип II габ. 1-ВМ — не менее 20 мм.

1 — надрессорная балка; 2 — продольная балка;

3 — ограничитель вертикального перемещения

Рисунок 11. Зазор между надрессорной и продольной балками

тележки КВЗ-ЦНИИ габарита 1-ВМ

5.13.2.3. Зазор между надрессорной балкой и поддоном тележек устанавливают между регулировочным болтом (ограничителем вертикального перемещения) надрессорной балки и поддоном, который должен быть у тележек купейных вагонов с кондиционированием воздуха и с принудительной вентиляцией габ. РИЦ 03-ВМ — 80 мм.

5.13.2.4. Зазор между потолком буксы и продольной балкой тележки КВЗ-ЦНИИ габ. 1-ВМ должен быть не менее 56 мм.

5.13.3. Тележки КВЗ-ЦНИИ 30-местных вагонов габарита РИЦ (03-ВМ)

5.13.3.1. Ремонт тележек габарита РИЦ колеи 1435 мм производят в объеме настоящего Руководства, Правил РИЦ, чертежей завода-изготовителя и следующих требований:

— редукторно-карданный привод от средней части оси и от торца оси ремонтируют в соответствии с требованиями, изложенными в разделе 18 настоящего Руководства;

— противоюзные, скоростные регуляторы и рычажную передачу тормоза KEs ремонтируют в соответствии с требованиями раздела 6 настоящего Руководства;

— вертикальные и горизонтальные гидравлические гасители колебаний и фрикционные гасители ремонтируют в соответствии с требованиями раздела 5 настоящего Руководства;

— испытание пружин центрального и надбуксового подвешивания производят в соответствии с ТУ 32 ЦЛ 0141-05. Параметры пружин надбуксового и центрального подвешивания указаны в Приложении Г;

— поперечные поводки (ограничители) поперечного перемещения подвергают дефектоскопированию, имеющие трещины заменяют;

— болты поперечных поводков при разборке тележек выпрессовывают. Болты поводков, имеющие выработку конусной поверхности стопорной головки поз. 1 в соответствии с рисунком 12 более 0,5 мм, ремонтируют наплавкой с последующей механической обработкой до чертежных размеров или заменяют;

— износ втулки поз. 2 сайлент-блока (резино-металлического элемента крепления поперечного поводка) допускается не более 2 мм по диаметру, при большем износе разрешается наплавка с последующей механической обработкой. Проверяют состояния шпонки и шпоночного паза поз. 3, 4. Шпонку, имеющую износ, заменяют, шпоночный паз восстанавливают в соответствии с чертежными размерами;

— износ стенок пластмассовых втулок шпинтонов допускается не более 2 мм по диаметру. При большем износе втулки заменяют новыми;

— зазор между пластмассовой втулкой и шайбой, вваренной в отверстие прилива буксы, допускается не более 1 мм по диаметру;

— зазор между пластмассовой втулкой и шпинтоном допускается не более 1 мм по диаметру;

— поврежденную резьбу кронштейнов крепления шлангов противоюзных и скоростных регуляторов на продольных балках рам тележек восстанавливают.

1 — стопорная головка болта; 2 — втулка сайлент-блока;

3, 4 — шпонка и шпоночный паз

Рисунок 12. Узел крепления поперечного поводка