Разработанная тройкой лидеров автомобильного рынка – компаниями Chrysler, Ford и General Motors – методика будет актуальна и полезна для любой производственной системы.

Вопросами повышения качества продукции занимается каждая компания, даже если эта работа и не оформлена в единое стратегическое направление. Однако одной из самых продуманных методик, направленных на согласование продукта с требованиями и ожиданиями клиента, является методика APQP, или перспективное планирование качества продукции. Разработанная тройкой лидеров автомобильного рынка – компаниями Chrysler, Ford и General Motors – методика будет актуальна и полезна для любой производственной системы, а универсальная инструкция (алгоритм) по внедрению, рассмотренная в данной статье, поможет вам с успехом использовать данный инструмент на собственном предприятии.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

APQP/CP (Advanced Product Quality Planning and Control Plan, перспективное планирование качества продукции и план управления) – инструмент планирования, разработки, подготовки производства и создания продукта с акцентом на предупреждение ошибок, постоянное улучшение и совершенствование продукции; представляет собой структурированный метод определения и установления последовательности действий, необходимых для обеспечения потребителя продукцией, соответствующей его требованиям и ожиданиям. Методика направлена на облегчение информационного взаимодействия поставщика и потребителя.

Методика перспективного планированию качества продукции и план управления (APQP/CP) были впервые опубликована компаниями Chrysler, Ford и General Motors в июле 1994 года, месяцем позже вышел стандарт качества QS-9000. Методика APQP/CP представляла собой общее информационное пособие, цель которого заключалась в том, чтобы разъяснить внешним и внутренним поставщикам, а также их субподрядчикам, требования к качеству продукции и основы планирования контроля качества, совместно разработанные тремя автомобильными гигантами. Руководство по планированию качества, представленное в рамках инструкции, позволяло разрабатывать продукт или услугу в полном соответствии с требованиями клиента.

Методика предполагает работу многопрофильной команды специалистов, призванной учесть все аспекты процесса планирования качества. Она помогает выделить и организовать конкретные шаги, необходимые для обеспечения клиента требуемым ему уровнем качества продукции. Целью планирования качества является упрощение взаимодействия между всеми, кто занят в производственном процессе, что гарантирует выполнение всех шагов правильно и вовремя. В методике также подчеркивается, что успешное планирование качества продукции невозможно без активного участия высшего руководства предприятия, которое должно быть заинтересовано в принятии должных усилий для обеспечения ожидаемого клиентами качества.

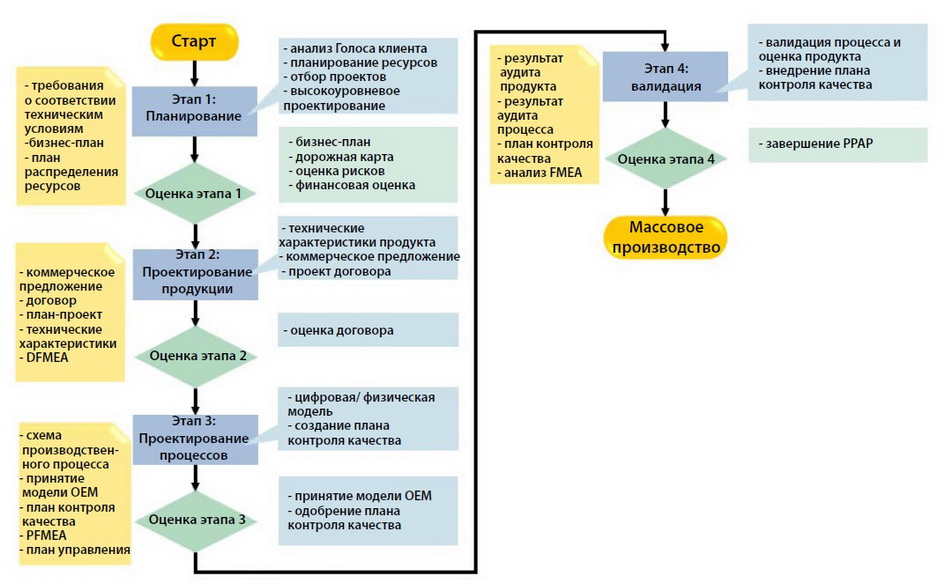

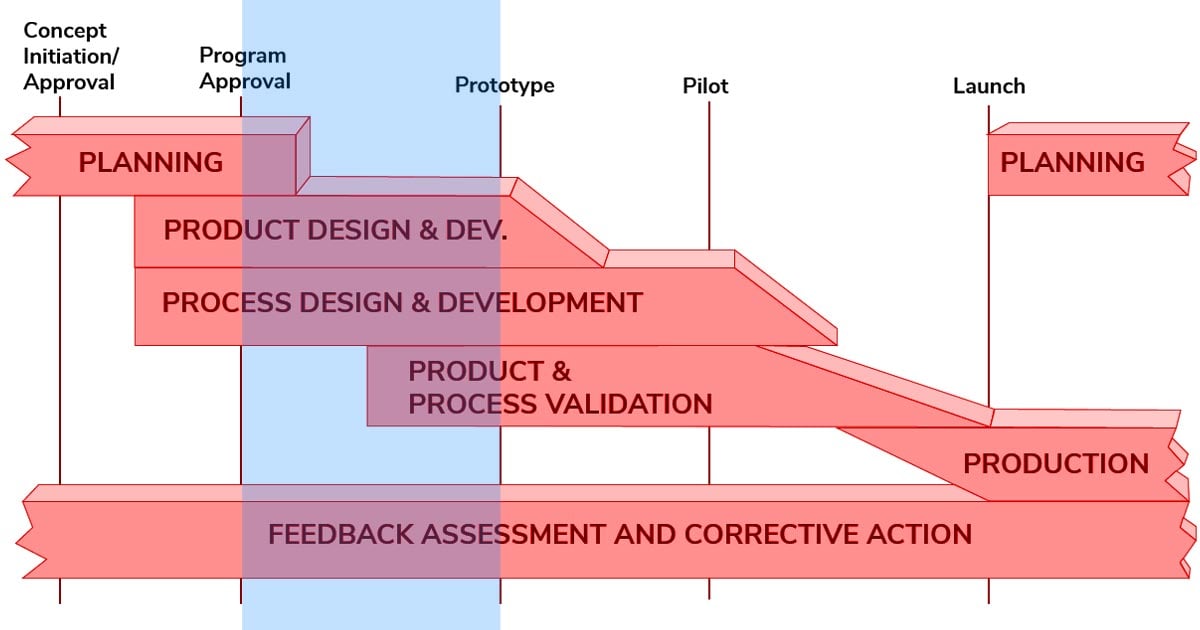

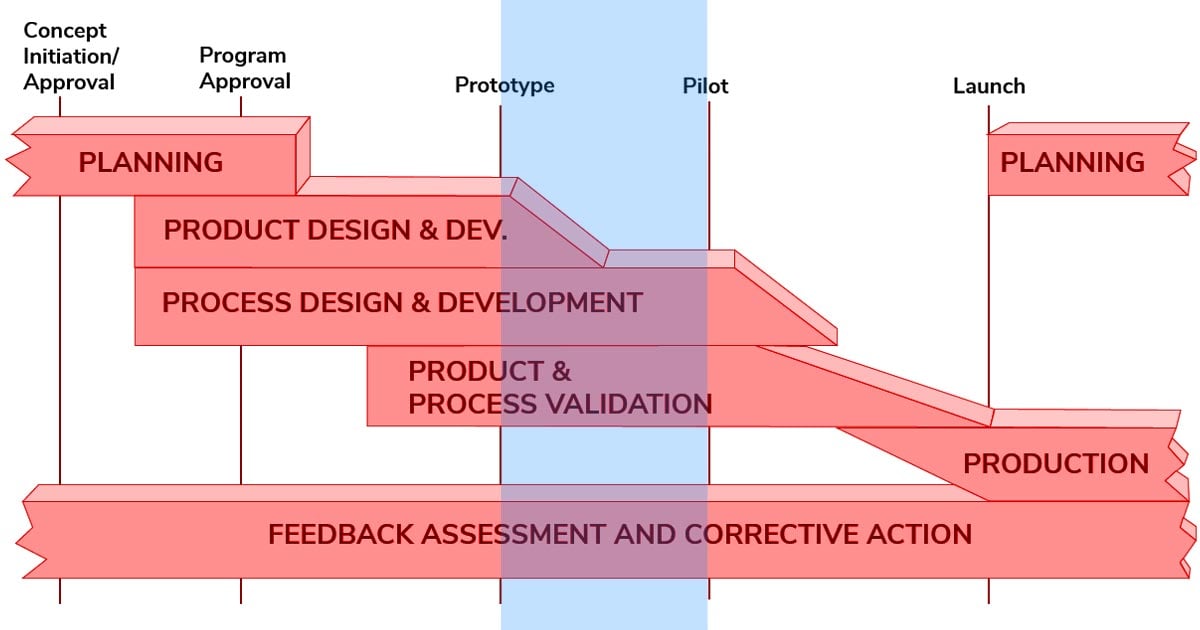

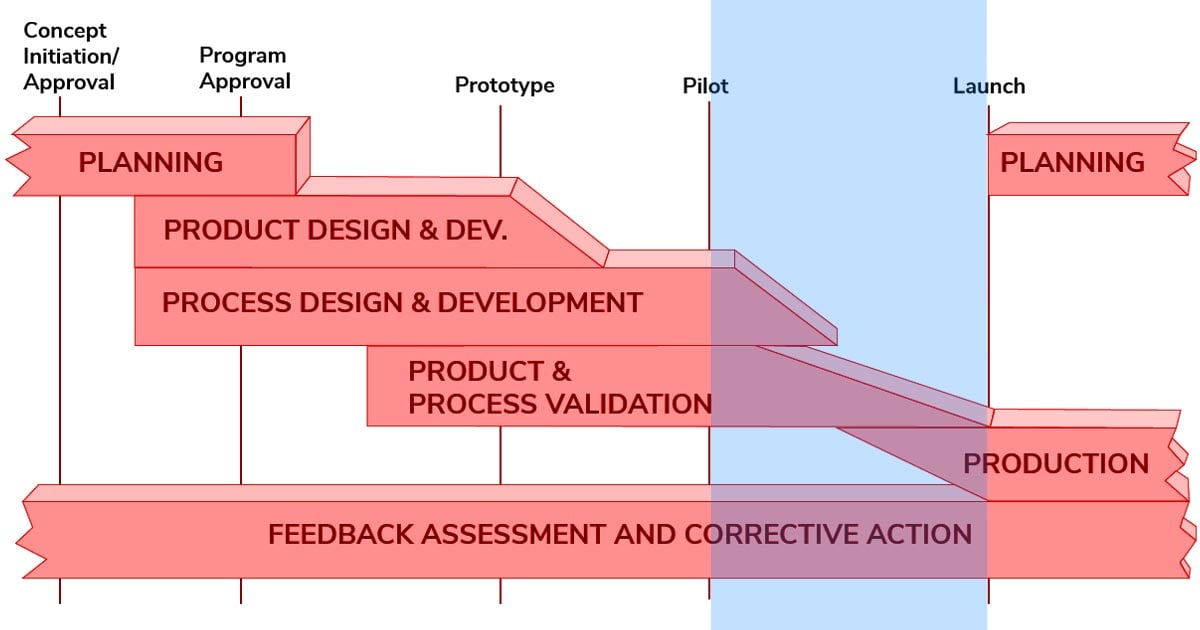

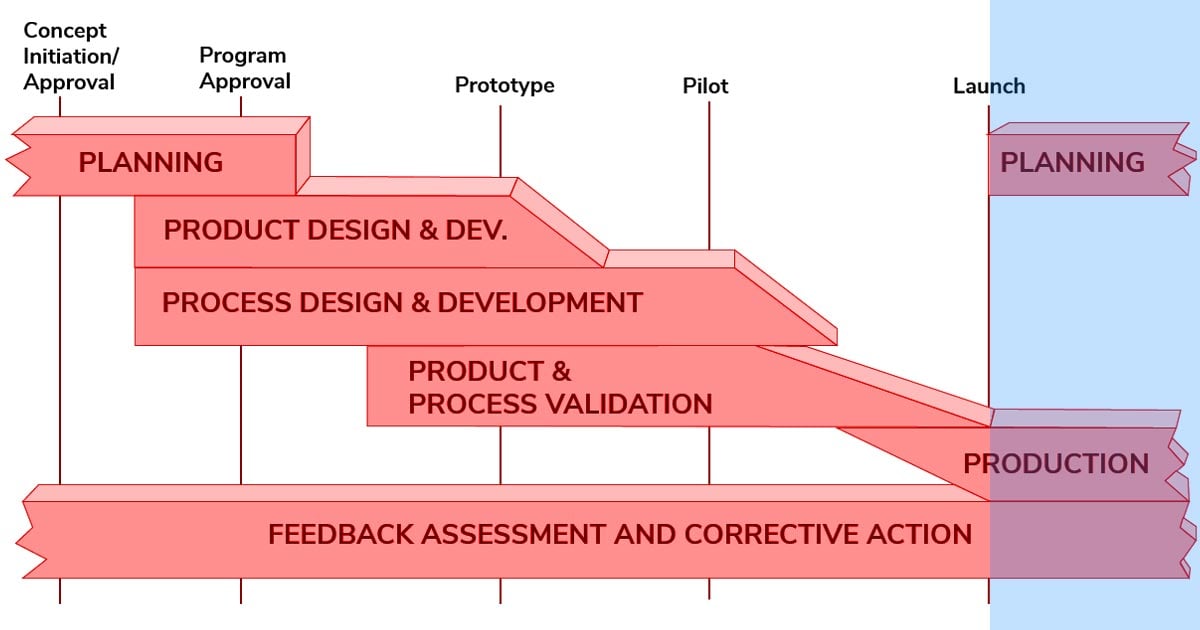

В рамках APQP/CP можно выделить пять фаз планирования качества (рис. 1).

Рис. 1. Фазы развертывания APQP/CP.

Фаза 1: планирование и определение программы. На этом этапе указывается, как определить потребности клиента и его ожидания, чтобы четко спланировать программу по обеспечению качества. Суть в том, чтобы убедиться, что потребности и ожидания клиента поняты полностью и правильно, прежде чем приступать к разработке продукта, услуги или производственного процесса, связанного с определенным продуктом. Приоритетом становятся методы и техники, направленные на восприятие точки зрения клиента.

Краткое содержание первой фазы APQP:

- определение точки зрения клиента;

- формирование бизнес-плана/маркетинговой стратегии;

- формирование стратегии по бенчмаркингу для продукта/услуги;

- создание прогнозов по продукту/услуге;

- создание прогнозов по надежности продукта;

- проведение исследования надежности продукта;

- сбор мнений клиентов;

- определение целей проектирования;

- определение целей по надежности и качеству;

- определение предварительной стоимости материалов;

- определение предварительной схемы производственного процесса;

- определение предварительного списка особых характеристик;

- создание плана обеспечения качества продукции;

- обеспечение поддержки руководства.

Фаза 2: проектирование и разработка продукции. На данном этапе определение черт и характеристик будущего проекта приближаются к финальной стадии. Эта фаза концентрируется на проектировании продукта или услуги, с гарантией того, что проект реализуем и соответствует ожиданиям клиента. Приоритет отдается методам и техникам, с помощью которых различные интересы клиента находят свое выражение в готовом проекте, который может быть эффективно и продуктивно воплощен в реальность.

Краткое содержание второй фазы APQP:

- прогнозирование неполадок в ходе проекта и анализ их последствий;

- создание проекта для производства/сборки;

- создание проекта по верификации;

- сбор отзывов о проекте;

- формирование плана управления для опытного образца;

- создание инженерных чертежей;

- внесение уточнений в проект;

- внесение уточнений по требуемым материалам;

- внесение финальных изменений в чертежи и уточнения;

- сбор требований к оборудованию, инструментам и площадям;

- учет особых характеристик;

- сбор требований к заданным размерам/оборудованию для тестирования;

- обеспечение поддержки руководства.

Фаза 3: проектирование и разработка процессов. На этом этапе разрабатываются процессы, производственная система и соответствующие планы контроля качества, призванные обеспечить высокое качество готовой продукции. Основной задачей является создание процесса, при котором воплотится уже разработанный на предыдущей фазе проект, обеспечивающий создание продукции нужного уровня качества, количества и стоимости, и в то же время позволяющий учесть любые другие требования и ожидания клиента. На этой фазе поставщик должен убедиться, что клиент нуждается в данном продукте или услуге.

Краткое содержание третьей фазы APQP:

- определение стандартов упаковки;

- создание отчета по системе обеспечения качества продукта/процесса;

- создание схемы производственного процесса;

- планировка производственного помещения;

- создание матрицы характеристик;

- прогнозирование неполадок процесса и анализ их последствий;

- создание плана управления для установочной серии;

- создание инструкций к процессу;

- создание плана анализа измерительных систем;

- создание плана предварительного анализа возможностей процесса;

- уточнение требований к упаковке;

- обеспечение поддержки руководства.

Фаза 4: валидация продукта и процессов. Эта фаза центром внимания делает валидацию производственного процесса через оценку тестового производства и прочих действий, связанных с ним. Целью является выработка методов и техник, которые позволят убедиться, что в долгосрочной перспективе производственный процесс способен соответствовать всем требованиям, которые были выявлены и задокументированы на предыдущих фазах. На этой фазе могут быть обнаружены дополнительные требования и пункты, к которым необходимо отнестись с особым вниманием; с ними необходимо разобраться до запуска долгосрочного производственного процесса. После этой фазы возможен старт массового производства.

Краткое содержание четвертой фазы APQP:

- тестирование продукции;

- оценка анализа измерительных систем;

- предварительное изучение возможностей процесса;

- одобрение производственной части;

- тестовая валидация продукции;

- оценка упаковки;

- план управления для серийной продукции;

- подписная форма для планирования качества;

- поддержка руководства.

Фаза 5: обратная связь, оценка и корректирующие действия. На данном этапе оценивается возможность изменения продукции как в стандартных, так и в исключительных случаях. Также это время оценки эффективности планирования качества как таковой. На этой фазе изучаются различные изменения и отклонения, которые с ходом времени сводятся к минимуму. При развертывании методики ярко проявляются результаты практики непрерывных улучшений на предприятии.

Краткое содержание пятой фазы APQP:

- сокращение количества изменений продукции;

- получение отзывов клиентов;

- доставка и обслуживание.

В инструкции также описывается обобщенный вид плана управления. Так стандарт QS-9000 вводил новое требование – три этапа плана управления.

- План управления для опытного образца. Описание пространственных измерений, материалов и функциональных тестов, которые потребуются для построения опытного образца.

- План управления для установочной серии. Описание пространственных измерений, материалов и функциональных тестов, которые понадобятся после изготовления опытного образца, но до начала массового производства. Эта фаза длится до тех пор, пока показатели для производственного процесса не станут статистически стабильными и практичными.

- План управления для серийной продукции. Описание пространственных измерений, материалов и функциональных тестов, которые будут использоваться для управления, полного и частичного, процессом массового производства. Это логическое продолжение плана управления для установочной серии.

Из чего состоит стандарт качества QS-9000?

Стандарт качества QS-9000 и руководство по Процессу согласования производства части (РРАР) являются сводом требований, которым поставщик должен стремиться соответствовать для создания продукта, удовлетворяющего требованиям клиента. Методика APQP/CP описывается в большей степени как осведомительная инструкция. Данные руководства – не единственные созданные тройкой лидеров, есть и другие методики, техники и инструменты, которые Chrysler, Ford и General Motors стремятся распространить на своих поставщиков:

- статистический контроль процессов (SPC);

- анализ измерительных систем (MSA);

- анализ видов и последствий потенциальных отказов (FMEA).

Согласно требованиям Chrysler, Ford и General Motors поставщик должен включать в свою стратегию и демонстрировать приверженность идеям, присущим разработанным инструкциям, даже если сами методы и техники в представленном виде не практикуются. Это не означает обязательное применение всех методик – производственный процесс в целом крайне редко допускает возможность внедрения сразу всех техник и методик. Должны использоваться лишь те методы и техники, которые выгодны с практической точки зрения и допустимы в данном виде производства. Следует помнить, что осведомительные инструкции не содержат четких требований. Требования по организации системы качества для поставщиков описаны в инструкциях QS-9000 и РРАР. Однако в связи с взаимосвязью методик, можно заметить, что многие рекомендации APQP/CP позиционируются как требования в стандарте QS-9000. Впрочем все универсальные инструкции, руководства и методики играют важную роль при перспективном планировании качества продукции.

К примеру, в пункте 4.2.3. инструкции QS-9000 указано, что поставщикам следует использовать осведомительную инструкцию по APQP/CP для планирования качества продукции. Это не значит, что осведомительная инструкция превращается в свод требований, и все же поставщики должны использовать ее с конкретной целью – как важный источник информации и пособие для повышения качества продукции. Для этого требуется выполнение минимального свода условий:

- Должно осуществляться перспективное планирование качества продукции.

- Должен иметь место пофазовый подход к планированию качества продукции, описанный в методике APQP/CP.

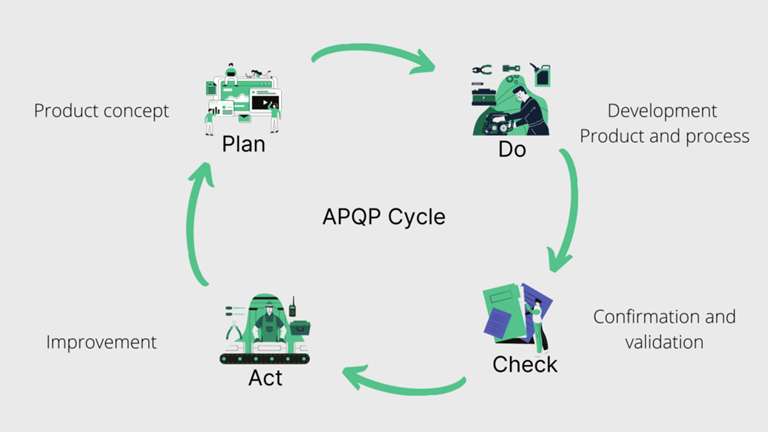

- Процесс должен базироваться на философии планируй-выполняй-изучай-запускай.

- Исполнение инструкции должно сопровождаться соответствующими документами.

В связи с такой тесной связью между QS-9000 и APQP/CP, для объективной оценки соответствия предприятия стандартам QS-9000 от аудитора требуется полное понимание методологии перспективного планирования качества продукции. Для планирования качества поставщикам следует задействовать кроссфункциональные команды специалистов. Несмотря на то, что существует немало техник, которые могут быть рекомендованы и уместны в определенных случаях, в первую очередь при планировании качества продукции, нужно обращать внимание на следующие моменты:

- составление диаграммы производственного процесса (требуются инструкцией РРАР);

- анализ видов и последствий потенциальных отказов (FMEA) производственного процесса;

- использование FMEA при проектировании (только для тех поставщиков, которые сами занимаются проектированием);

- описание специализированных характеристик продукта;

- установление соответствующего управления процессом при соблюдении специализированных характеристик;

- составление и постоянная корректировка планов управления;

- определение и приобретение требуемых ресурсов;

- проверка соответствия проекта, производственного процесса и документации;

- совершенствование техник и инструментов;

- определение необходимых стандартов измерения;

- определение подходящей системы верификации на разных стадиях процесса;

- четкое разъяснение стандартов приемлемой продукции;

- фиксация данных по качеству;

- оценка практической реализуемости проектов.

Планы управления являются важным элементом процесса планирования качества продукции и основой методологии управления процессом для поставщика: он заключает в себе стратегию поставщика по управлению производственным процессом. На основе плана управления аудитор уже может сделать конкретные выводы относительно производственной системы предприятия, в первую очередь, определить, на что ориентирована система управления – на обнаружение проблем или их предотвращение. Также план управления может быть использован как единый документ, в котором указано, как те или иные стороны производственного процесса влияют на конкретные характеристики продукта. Планы управления должны включать в себя все три ранее упомянутых этапа: для опытного образца, для установочной серии, для серийной продукции. Кроме того, стандарт качества QS-9000 включает и следующее требование: «Для создания планов управления поставщики обязуются создать кроссфункциональные команды…». В целом и для решения широкого круга других задач предпочтительными являются кроссфункциональные команды.

Несмотря на существование подробных инструкций, APQP/CP часто неверно воспринимается компаниями. Рассмотрим, чем перспективное планирование качества продукции не является:

- APQP/CP не нововведение для предприятия. Любое предприятие занимается улучшением качества продукции и/или планированием качества. Но во многих случаях проводимая работа не выделяется как отдельное стратегически важное направление. На многих небольших, простых по структуре предприятиях (или предприятиях с недостатком дисциплинированности) планирование происходит на неформальном уровне. Но даже малые предприятия в конечном итоге принимают решения, основываясь на общем бизнес-плане. Этот план может не иметь письменной версии, но при этом именно задачи, выраженные в нем, являются той конечной целью, к которой стремится руководитель предприятия, принимая все свои решения.

- APQP/CP не дополнительная сложная программа действий. Перспективное планирование качества не должно превращаться в создание некой сложной и перегруженной схемы и тем более не приводить к созданию сложной многоуровневой системы департаментов в организационной структуре предприятия. Напротив, оно должно приводить к упрощению процессов, обеспечению такой организации производства, при которой у всех сотрудников появляются собственные роли в обеспечении качества и каждый из них понимает, как эти роли влияют на результаты общей работы.

- APQP/CP не отдельная автономная задача. При правильной реализации перспективное планирование качества становится движущей силой для целой совокупности мероприятий, которые способствуют улучшению бизнеса. При корректном внедрении и должном подходе к нему руководства, перспективное планирование качества продукции настолько плотно сливается с другими мероприятиями, проектами и методиками, что не воспринимается как отдельная задача для предприятия, а пронизывает все уровни создания продукции.

Продолжение – Алгоритм внедрения перспективного планирования качества – в следующей статье (см. Часть 2).

Текст: Влада Соболева

Материал подготовлен на основании данных:

1) Laurence C. Thisse, Advanced Quality Planning: A Guide for Any Organization, Quality Progress;

2) Sachin Kulkarni, Addressing Advance Product Quality Planning Challenges by Leveraging PLM

This is a complete guide to learn about APQP.

If you really want to learn detail APQP process in easy way, you will enjoy and learn in this post.

Therefore the purpose of this post is to get the concept knowledge of the APQP process.

Lets started in…

What is APQP?

APQP (Advance Product Quality Planning) methodology is developed by AIAG (Automotive Industry Action Group).

Therefore it is the systematic way of tracking, defining and planning the steps.

This steps present in product and process development phase to satisfies the customer (Internal & External).

Therefore this process capture the voice of customer (VoC) to satisfies the customer.

APQP is the automotive core tool and apply during product & process development phase.

Why are APQP so important?

Back in the days there are many challenges in automotive industry

- Inovation

- More complex Product

- Reduce new product developement time

- Complicated supply chain activity

- Increase in customer and quality requirement

There now solution on these challenges, automotive industry adopted this APQP process.

APQP method is use to achieve similar benefits. such as

- Avoid late changes in Product and process.

- First time right quality product

- Low cost

- Reduce risk at early stage

How to Implement APQP process?

Specifically, Advance Product Quality Planning (APQP) cycle works as per PDCA methods.

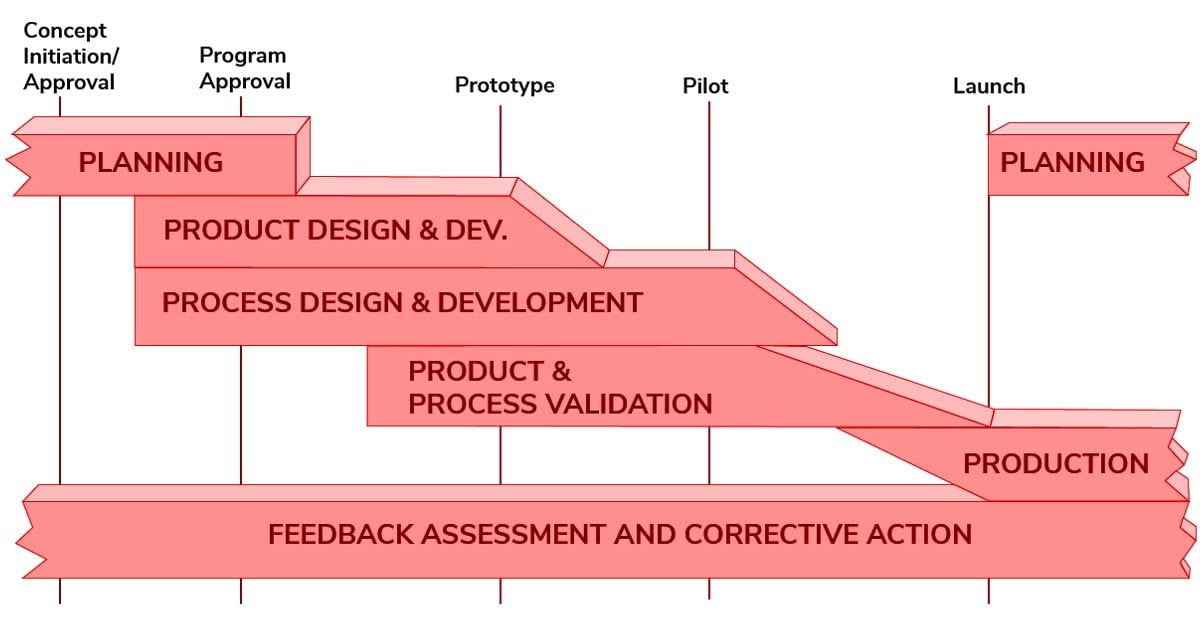

Therefore the APQP process consist of Four phases and Five major activities.

Also it has 20+ supporting tools along with ongoing feedback and action plans.

Similarly the supporting tools include DFMEA, PFMEA, CTQ, Special Characteristics, Control Plan, SPC etc…

Fundamentals of APQP

Before we go for the phases in APQP,

Its important to focus on the fundamentals require to complete the APQP process.

With that, Here is the fundamentals of APQP process that is used before start..

APQP fundamentals

The management should assign the responsible person for the APQP process. Also to form the cross functional team for effective planning.

The team should include the persons from various departments in the organization.

Such as Marketing, Engineering, Quality, Purchasing, Packaging, Customer representative etc.

Therefore for each functions like in product development need Product design team.

And for process development need the process manufacturing experts in CFT.

However the project scope is too important initially. So that the scope includes the customer voice, roles and responsibilities and quality, cost and delivery impact.

Finally the APQP process is start with the product quality plan.

Therefore the CFT will review the product concept, past experience and milestone. So that they can make the product quality plan to satisfies the customer.

As a result the product quality planning team focus on defect prevention to meet customer expectation.

So to achieve the quality plan, it is linked with product timing plan to complete the APQP process within timeline.

Phases in APQP process

Its no secret that APQP is the key for product development

As it turns out the process is completed in phases

So here are in the diagram shows four types of phases, which undergoes the APQP process.

There are five phases of APQP

- Planning

- Product design & development

- Process design and development

- Product and Process validation

- Feedback assessment and corrective action

Phase #1 – Planning

The objectives of plan and define phase is To determine customer needs and To plan a Quality Program.

Therefore in this phase #1 the voice of customer should be clearly define and understood by team members.

So for each phases start with the inputs requirement.

And finally we get the output from each phase.

Lets see what are the input require in planning phase and similar output of that phase?

Input

- Voice of the Customer

- Market Research

- Historical Warranty and Quality Information

- Team Experience

- Business Plan/Marketing Strategy

- Product / Process Benchmark Data

- Product/Process Assumptions

- Product Reliability Studies

- Customer Inputs

Output

- Design Goals

- Reliability & Quality goals

- Preliminary Bill of Materials

- Product Assurance Plan

- Preliminary Process Flow Chart

- Management Support

- Preliminary list of Special Product and Process Characteristics

Phase #2 – Product design & development

The objectives of Product design & development phase is To develop design features and characteristics

Also critically review engineering requirements, and finally to assess potential manufacturing problems.

Therefore in this phase #2 development of design into near final form to be done.

And prototype, feasibility, volume study and manufacturing schedule to be review.

Lets see what are the input require in Product Design and Development and similar output of that phase?

Output of phase#1 is input for phase#2

Output of Product Design and Development

- Design FMEA (DFMEA)

- Manufacturing and Assembly Design (DFM/A)

- Design Verification

- Prototype Control Plan

- Engineering Drawings CAD the Master

- Material Specifications

- Design Review

- Engineering Specifications

- Change Control for Drawings

- New Equipment, Tooling and Facilities Requirements

- Special Product and Process Characteristics

- Gages / Testing Equipment Requirements

- Team Feasibility Commitment and Gateway approval

Phase #3 – Process design and development

The objectives of Process design and development phase is To develop a comprehensive and effective manufacturing system.

Also to ensure that the manufacturing systems meets customer requirements.

Therefore in this phase #3 Develop a manufacturing system and its related control plans to achieve quality products.

Lets see what are the input require in Product Design and Development and similar output of that phase?

Output of phase#2 is input for phase#3

Output of Process design and development

- Packaging Standards and Specifications

- Quality System Review

- Process Flow Chart

- Floor Plan Layout

- Characteristics Matrix

- Process FMEA (PFMEA)

- Pre-Launch Control Plan

- Process Instructions

- Measurement Systems Analysis (MSA) Plan

- Preliminary Process Capability Plan

- Gateway Approval

Phase #4 – Product and Process validation

The objectives of product and process validation phase is to validate the manufacturing process.

Also to ensure that customer expectations will be met So to identify additional concerns.

Therefore in this phase #4 Validate manufacturing process through

production trial run.

So validate that the control plan and process flow chart are effective and that the product meets customer expectation

Lets see what are the input require in Product Design and Development and similar output of that phase?

Output of phase#3 is input for phase#4

So the outputs are

Output of Product and Process validation

- Significant Production Run

- Production Part Approval Process (PPAP)

- MSA Results

- Process Capability Studies

- Production Validation Testing

- Packaging Evaluation

- Production Control Plan

- Quality Planning Sign-Off and Gateway approval

Phase #5 – Feedback assessment and corrective action

The objectives of Feedback assessment and corrective action phase is To evaluate output of the phases.

Therefore in this phase 3 effectiveness of the product quality planning efforts is being assessed.

Lets see what are the input require in feedback assessment and corrective action and similar output of that phase?

Output of phase#4 is input for phase#5

Output of feedback assessment and corrective action phase

- Reduced Variation

- Improved Customer Satisfaction

- Effective Use of Lessons Learned

- Improved Delivery Performance

Finally here is the quick list of summary, I’ve picked up in this APQP process…

So that you can summarize the documents and purpose of APQP.

What we do:

- Design Quality

- DFMEA / PFMEA

- Manufacturing Quality

- Control Plans

- Process Flows

- Measurement System Analysis

- Capability Analysis (SPC)

- Process Validation

- Run at rate

- Supplier Qualification & Quality Requirements

- Product Qualification

- 1st Article Inspection

- PPAP

- Tooling & Gauges

- Testing

How we do it:

We do all the process by upfront detail quality planning.

What we get:

- Defect Free Launches

- Reduced Warranty Claims

- Zero Spills

- Customer Satisfaction

- Robust Products

- Greater Supplier Control

- Reduced supplier cost

Benefits of APQP (Advance Product Quality Planning)

Now its time for me to show you the benefits of the APQP process..

You will not read this before…

Finally during the development manufacturing process functions are clearly planned.

So it will validate, documented and communicate the results in:

- Robust and reliable designs

- Reduced process variation

- Enhanced confidence in supplier’s capabilities

- Better controlled process changes

- Defect free launches

- Improved Customer satisfaction

- Maximum ROI

- Improved Delivery and Service

- Minimum Waste

- Minimum Cost of Non-conformance

This is a complete guide to learn about APQP. If you really want to learn detail APQP process in easy way, you will enjoy and learn in this post. APQP (Advance Product Quality Planning)

Log In

or

Password

Remember me on this computer

or reset password

Enter the email address you signed up with and we’ll email you a reset link.

Need an account? Click here to sign up

Руководства APQP, FMEA, SPC, MSA, PPAP

Приглашаем всех желающих расти профессионально вместе с нами!

Вернуться к тематическому списку курсов

-

СКА-2. Обзор требований IATF 16949:2016 к системам менеджмента качества Поставщиков, Руководства APQP, FMEA, SPC, MSA, PPAP, аудиты

СКА-2. Обзор требований IATF 16949:2016 к системам менеджмента качества Поставщиков, Руководства APQP, FMEA, SPC, MSA, PPAP, проведение аудитов.

Обзор требований, применяемых в автомобилестроении автосборочными компаниями к своим поставщикам. За основ…Подробнее

-

СКА-3. Статистическое управление процессами и анализ измерительных систем (SPC, MSA)

Курс знакомит участников с требованиями, предъявляемыми в автомобилестроении автосборочными компаниями к своим поставщикам в области управления технологическими процессами (статистическое управление процессами — SPC) и измерительными систем…

Подробнее

-

СКА-4. Анализ видов и последствий отказов (FMEA), издание AIAG и VDA 2019 г.

СКА-4. Анализ видов и последствий отказов (FMEA), издание AIAG и VDA 2019 г.

Курс знакомит участников с требованиями, применяемыми в автомобилестроении автосборочными компаниями к своим поставщикам в области анализа видов и последствий потенциальных …Подробнее

-

СКА-5. Перспективное планирование качества продукции и план управления (APQP). Процесс согласования производства автомобильных компонентов (PPAP)

Курс знакомит участников с требованиями, применяемыми в автомобилестроении автосборочными компаниями к своим поставщикам в области перспективного планирования качества продукции (APQP) и прохождения одобрения у потребителя (PPAP). За основу взят…

Подробнее

-

СКА-7. Анализ измерительных систем (MSA)

Курс знакомит участников с требованиями, применяемыми в автомобилестроении автосборочными компаниями к своим поставщикам в области управления измерительными системами. За основу взяты требования руководств AIAG и VDA

Компании

Для предприяти…Подробнее

-

СКА-8.Требования IATF 16949 к системам качества поставщиков и руководства FMEA, SPC, APQP, PPAP, MSA. Аудит 1-ой и 2-ой стороны. Практический курс

СКА-8. Требования IATF 16949 к системам качества поставщиков и руководства FMEA, SPC, APQP, PPAP, MSA. Аудит 1-ой и 2-ой стороны. Практический курс

Обзор требований, применяемых в автомобилестроении автосборочными компаниями к своим поставщикам. За основу взяты …

Подробнее

-

СМ-5. Системы статистического управления процессами с использованием системы ATTESTATOR

СМ-5. Системы статистического управления процессами с использованием системы ATTESTATOR

Курс знакомит участников с системой Attestator и поможет применять её для статистического управления процессами (SPC) и анализа измерительных систем (MSA). За осно…Подробнее

Вернуться к тематическому списку курсов

Контакты

Подробнее об условиях обучения

Table of Contents:

- What is APQP?

- Why is APQP important?

- When is APQP necessary?

- How the APQP process works.

- Who maintains the APQP standard?

- Digitizing the APQP process.

What is APQP?

APQP stands for Advanced Product Quality Planning.

In the manufacturing industry, as the complexity of a product increases—for example, a car is made of 30,000 parts including the smallest parts like screws, nuts, and bolts—so does the probability of error in the product lifecycle as work transitions downstream through the process chain in design, manufacturing, quality, supply chain, and other internal & external teams.

This is especially true for new products and new processes.

APQP is a set of standard procedures that documents the ability to produce a capable part with a reliable and repeatable process through a mutual understanding of the requirements and thorough risk assessment.

APQP is part of the five Core Tools (IATF 16949-compliant) for effective quality management with PPAP, FMEA, MSA, and SPC being the other core tools.

SUMMARY

Top 6 things APQP does:

- Identify any product and process risk.

- Develop contingency plans.

- Review designs for manufacturing practicality.

- Create and prepare suppliers for requirements and milestones.

- Validate a product and a process that satisfies customer requirements.

- Monitor on-going production to ensure process stability.

Why is APQP important?

APQP benefits the OEM (customer) and supply chain (contractor) by having a structured agreement and procedure for product definitions and requirements. It provides a platform to have efficient and effective decisions and communication.

This avoids any interpretation and confusion that may delay production, create a sub-standard part, and/or increase costs.

For OEMs dealing with multiple suppliers and their sub-tier suppliers, this provides the following:

- Product conformity across the board.

- Faster product time to market.

- Transparent communication with the supplier(s).

- Measure a supplier’s capability to meet requirements.

For the supply chain, this outlines what’s exactly needed to achieve part approval and compliance:

- Structured communication and understanding of the process and product requirements.

- Early identification of errors.

- Transparent communication with the customer.

- Happy customer, more business.

APQP helps reduce risk by identifying problems earlier in the design phase since the cost of correction is much smaller earlier in the product lifecycle.

Compared to the later stages such as operations and support, the cost of correction is much higher.

SUMMARY

Top 5 Benefits of APQP:

- Better quality product through collaboration.

- Catch risks earlier in the lifecycle to minimize delays.>

- Consistent production runs with better lead times.

- Validation ensures product conformity across multiple suppliers.

- Suppliers are given better direction and expectations before cutting metal.

When is APQP necessary?

APQP is typically used for New Product Introductions (NPIs) when the OEM and suppliers are developing a new product and process together or when revising product or process changes after release.

How the APQP process works.

The APQP process is composed of a cross-functional collaborative team composed of members in engineering, manufacturing, quality, procurement, and other functions with a project team leader responsible for managing the planning process.

The APQP process consists of 5 phases:

- Phase 1: Planning

- Phase 2: Product Design and Development

- Phase 3: Process Design and Development

- Phase 4: Product and Process Validation

- Phase 5: Feedback and Continuous Improvement

Each phase is sequential, so like a pyramid, each phase is built on the foundation of the former then continues to build on the next.

Each phase consists of inputs (data) and outputs (deliverables). The output of one phase becomes the input for the next phase.

Phase 1: Planning

Phase 1 is all about understanding the customer requirements and expectations.

Inputs:

- Voice of Customer

- Market research

- Historical warranty and quality information

- Team experience

- Business plan/marketing strategy

- Product/process benchmark data

- Product/process assumptions

- Product reliability studies

- Customer inputs

Outputs:

- Design goals

- Reliability and quality goals

- Preliminary bill of materials

- Preliminary process flow chart

- Preliminary listing of special products and process characteristics

- Product assurance plan

- Management support

Phase 2: Product Design and Development

Phase 2 verifies design feasibility and compliance.

Inputs (from Phase 1 outputs):

- Design goals

- Reliability and quality goals

- Preliminary bill of materials

- Preliminary process flow chart

- Preliminary listing of special products and process characteristics

- Product assurance plan

- Management support

Outputs:

- Design failure mode and effects analysis (DFMEA)

- Design for manufacturability and assembly

- Design verification

- Design reviews

- Prototype build – control plan

- Engineering drawings (including math drawing)

- Material specifications

- Drawing and specification changes

Phase 3: Process Design and Development

Phase 3 verifies the manufacturing capability and measurement methods.

Inputs (from Phase 2 outputs):

- Design failure mode and effects analysis (DFMEA)

- Design for manufacturability and assembly

- Design verification

- Design reviews

- Prototype build – control plan

- Engineering drawings (including math drawing)

- Material specifications

- Drawing and specification changes

Outputs:

- Packaging standards and specifications

- Product/process quality system review

- Process flow chart

- Floor plan layout

- Characteristics matrix

- Process failure mode and effects analysis (PFMEA)

- Process instructions

- Measurement systems analysis plan

- Preliminary process capability study plan

- Management support (including operator staffing and training plan)

Phase 4: Product and Process Validation

Phase 4 validates the complete manufacturing process and final product.

Inputs (from Phase 3 outputs):

- Packaging standards and specifications

- Product/process quality system review

- Process flow chart

- Floor plan layout

- Characteristics matrix

- Process failure mode and effects analysis (PFMEA)

- Process instructions

- Measurement systems analysis plan

- Preliminary process capability study plan

- Management support (including operator staffing and training plan)

Outputs:

- Significant production run

- Measurement systems evaluation

- Preliminary process capability study

- Production part approval

- Production validation testing

- Packaging evaluation

- Product control plan

- Quality planning sign-off and management support

Phase 5: Feedback and Continuous Improvement

Phase 5 closes the feedback loop.

Inputs (from Phase 4 outputs):

- Significant production run

- Measurement systems evaluation

- Preliminary process capability study

- Production part approval

- Production validation testing

- Packaging evaluation

- Control plan

- Part submission warrant

- Quality planning sign-off and management support

Outputs:

- Reduced variation

- Improved customer satisfaction

- Improved delivery and service

- Effective use of lessons learned

Who maintains the APQP standard?

Automotive Industry Action Group (AIAG) maintains the APQP standard.

The group has over 4,000 members which consist of major automotive giants: Ford, GM, Honda, Nissan, PACCAR, Stellantis, Tesla, Toyota, Volkswagen, etc., and many of their part suppliers.

Other OEMs beyond the automotive sector include BAE Systems, Boeing, Caterpillar, Deere, and more.

Digitizing the APQP process.

APQP is a huge endeavor that is a lot of work.

Some challenges include the considerable number of supply chains and people involved, the complexity of the project, and the number of constant changes.

Considering the number of documents, processes, and data generated during the APQP process, the traditional drawing-based, paper-based workflow can lead to increased laborious and repetitive manual work (especially rework), reliance on human interpretation, and dealing with multiple data formats and files.

For example, it isn’t uncommon for a PPAP submission to be 100+ pages for a part as simple as a standard bolt in PDF format. This document takes time for both the OEM and supplier to create and process. Additionally, measurement results reported in this PDF are used only for formal PPAP acceptance when valuable data should be mined for insights.

Digitization is the future here.

A model-based approach called MBD (model-based definition) uses a single source of truth: the 3D CAD model + PMI (product manufacturing information) to store the geometry and manufacturing data to build and measure a part that could be used downstream throughout entire the supply chain.

This model contains a large portion of the product definition and requirements which form the core of the APQP dataset. Additional data like risk information and process plans can also be generated using requirement management software tools or MBDVidia.

When you have a digital source for your data which includes production definition and tolerances (MBD), product requirements and risks, process plan info, etc., then it all becomes streamlined significantly.

The results: automatic time-savings with PPAP, FAI, CMM, etc. and a more repeatable and faster APQP process.

The ISO QIF standard provides the ability to digitize the MBD, measurement plans (FMEA and process), measurement results (PPAP and MSA), and measurement statistics (SPC). QIF is rapidly being adopted by the industry as the digital backbone of the MBD transformation in the manufacturing industry.

If APQP unifies design and supply chain communications and expectations, the MBD-based APQP process unifies design and supply chain processes and data.

Have questions about APQP?

Capvidia is a leader in MBD-based workflows and all things pertaining to digital transformation in the manufacturing industry.

← Back to news list