-

Уже зарегистрированы? Войти

-

Регистрация

Информация о файле

Системы ЧПУ для токарных станков OKUMA OSP5020L/OSP500L-G. Паспорт. Содержит описание систем и функций.

Okuma_Manuals_OSP5020L.pdf (31 МБ)

- Manuals

- Brands

- Okuma Manuals

- Control Unit

- OSP-U100M

Manuals and User Guides for Okuma OSP-U100M. We have 1 Okuma OSP-U100M manual available for free PDF download: Operation Manual

www.okuma.de OSP-P300 Простое управление Руководство по управлению OKUMA P300 Training New Generation One Source. First Choice.

www.okuma.de Перечень описаний: 1.) Развитие принципа Простого Управления 2.) Разница между P200 и P300 2.1) Кнопки управления станком (Пульт управления типа B) 2.1) Ручное управление (Обновленная панель управления) 2.3) Переключение режимов 2.4) Экран управления 2.5) Определение нулевого положения новым способом 2.6) Новый метод работы с инструментом 2.7) Экран регистрации данных инструмента 2.8) Ручные операции при работе с магазином инструментов New Generation One Source. First Choice.

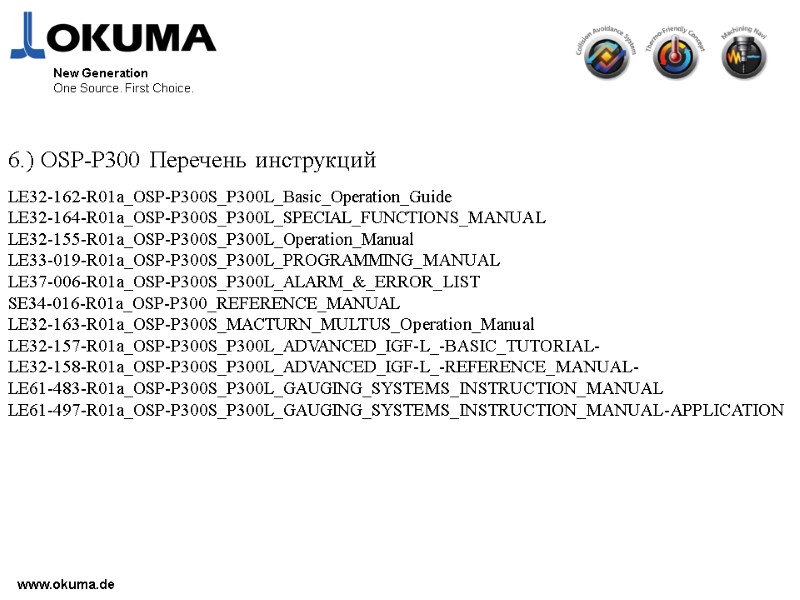

www.okuma.de Перечень описаний: 3.) Как регистрировать данные инструмента 4.) Процесс расточки сырых кулачков 5.) Совместимость с командами TL стойки P200 6.) OSP-P300 Перечень инструкций New Generation One Source. First Choice.

www.okuma.de New Generation One Source. First Choice. 1.) OSP-P300S Принципы простого управления — Гладкое управление, без потери направления — Функция комплексного использования, без потери направления для опытных и начинающих операторов. (Стратегия выполнения) — “Управление на одном экран” Это все составляющие обслуживания и работы на одном экране — Совокупные данные описания инструмента для контура, позиции, направления резания, и вылетов для каждого инструмента списка Совместимые данные для инструмента между каталогом данных магазина, OneTouch-IGF иCAS — Расширение функций ручного управления — Новая панель управления для контроля за обработкой, без потери направления

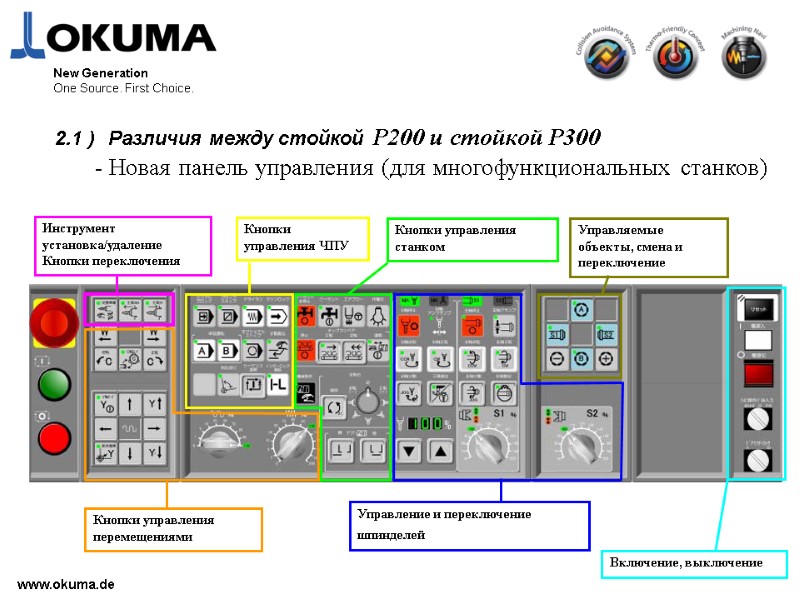

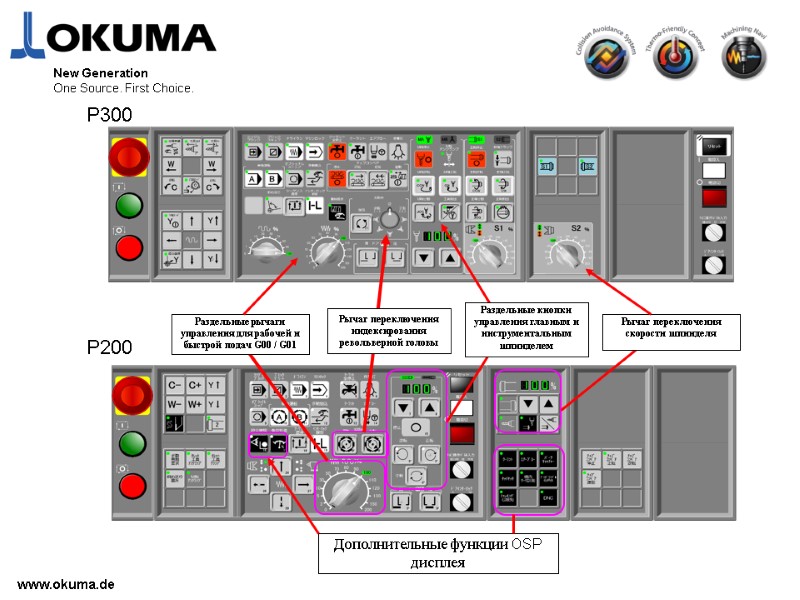

www.okuma.de New Generation One Source. First Choice. 2.1 ) Различия между стойкой P200 и стойкой P300 — Новая панель управления (для многофункциональных станков) Инструмент установка/удаление Кнопки переключения Кнопки управления перемещениями Кнопки управления ЧПУ Кнопки управления станком Управление и переключение шпинделей Управляемые объекты, смена и переключение Включение, выключение

www.okuma.de New Generation One Source. First Choice. Дополнительные функции OSP дисплея

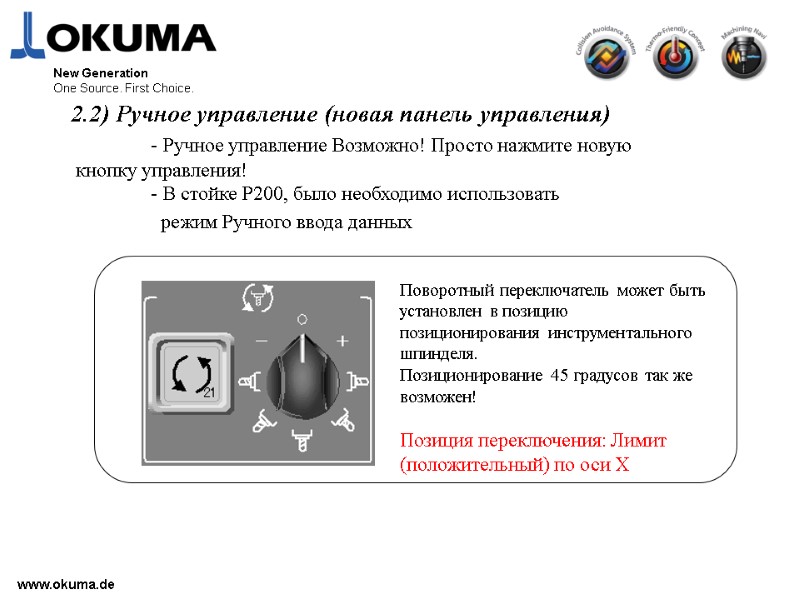

www.okuma.de New Generation One Source. First Choice. 2.2) Ручное управление (новая панель управления) — Ручное управление Возможно! Просто нажмите новую кнопку управления! — В стойке P200, было необходимо использовать режим Ручного ввода данных Поворотный переключатель может быть установлен в позицию позиционирования инструментального шпинделя. Позиционирование 45 градусов так же возможен! Позиция переключения: Лимит (положительный) по оси Х

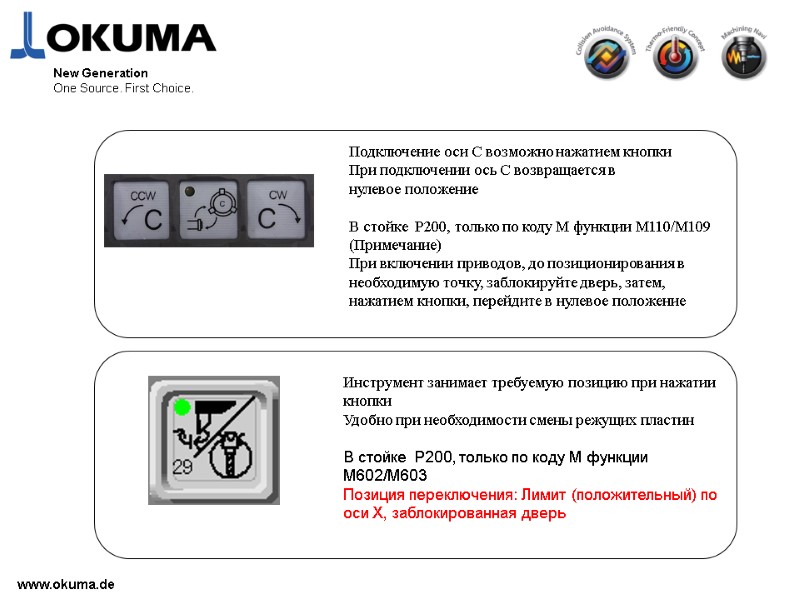

www.okuma.de New Generation One Source. First Choice. Подключение оси C возможно нажатием кнопки При подключении ось C возвращается в нулевое положение В стойке P200, только по коду M функции M110/M109 (Примечание) При включении приводов, до позиционирования в необходимую точку, заблокируйте дверь, затем, нажатием кнопки, перейдите в нулевое положение Инструмент занимает требуемую позицию при нажатии кнопки Удобно при необходимости смены режущих пластин В стойке P200, только по коду M функции M602/M603 Позиция переключения: Лимит (положительный) по оси Х, заблокированная дверь

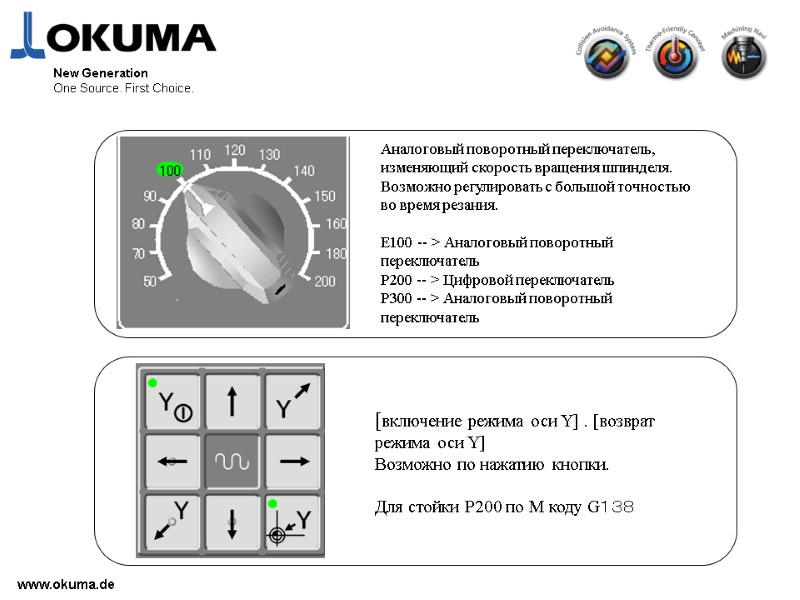

www.okuma.de New Generation One Source. First Choice. Аналоговый поворотный переключатель, изменяющий скорость вращения шпинделя. Возможно регулировать с большой точностью во время резания. E100 — > Аналоговый поворотный переключатель P200 — > Цифровой переключатель P300 — > Аналоговый поворотный переключатель [включение режима оси Y] . [возврат режима оси Y] Возможно по нажатию кнопки. Для стойки P200 по M коду G138

www.okuma.de New Generation One Source. First Choice. [Зажим шпинделя] возможен по нажатию кнопки При выполнении наладки станка на обработку иногда необходимо фиксироватьглавный шпиндель Для стойки P200 , только по M коду M146 Отключение блокировки шпинделя M147 Включение блокировки шпинделя (Появляется ошибка при нажатии этой кнопки без активации оси С) [Ориентация шпинделя] возможна по нажатию кнопки. Для стойки P200 , только по M коду M19 Ориентация шпинделя.

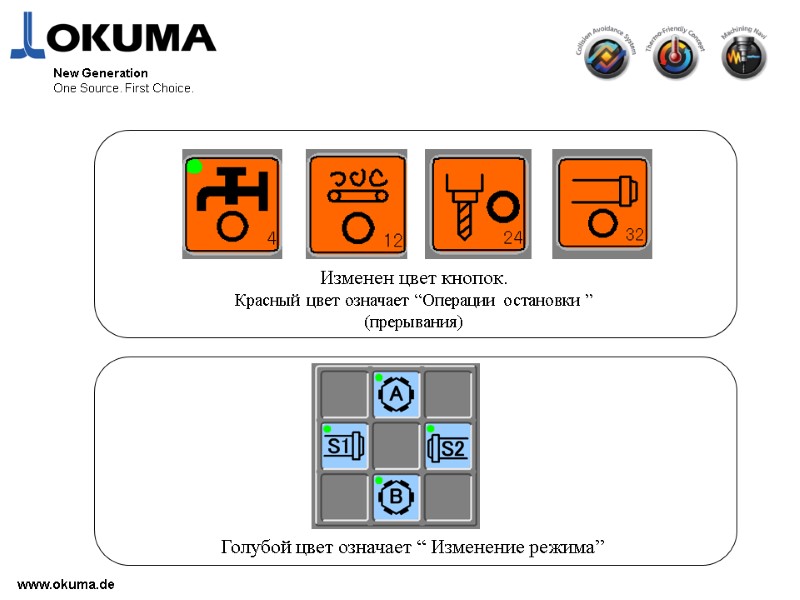

www.okuma.de New Generation One Source. First Choice. Изменен цвет кнопок. Красный цвет означает “Операции остановки ” (прерывания) Голубой цвет означает “ Изменение режима”

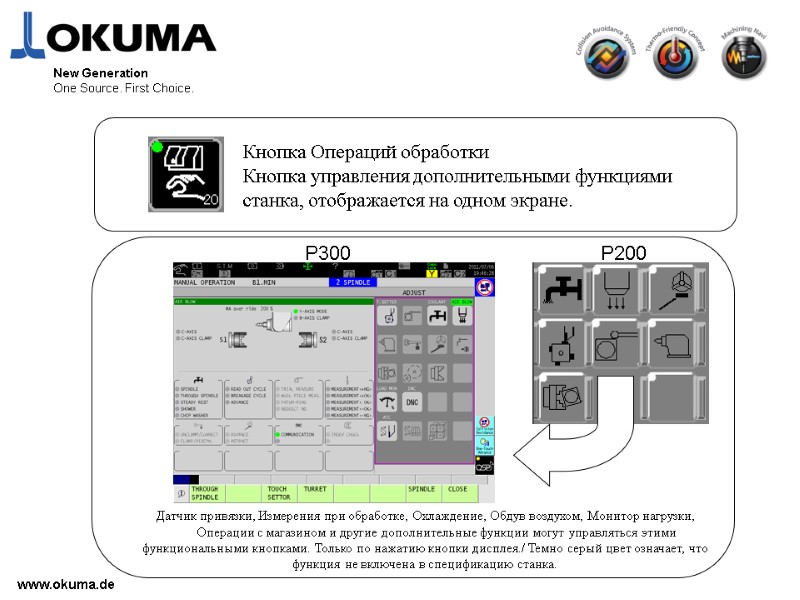

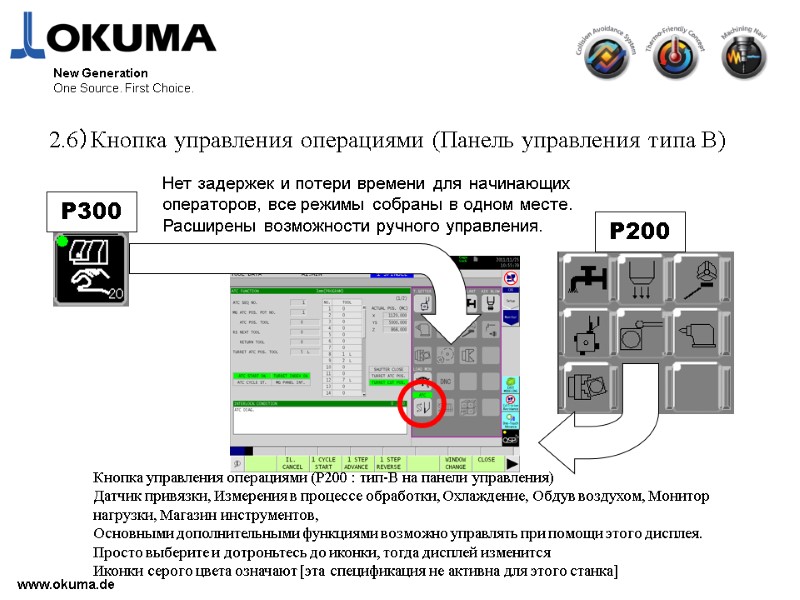

www.okuma.de New Generation One Source. First Choice. Кнопка Операций обработки Кнопка управления дополнительными функциями станка, отображается на одном экране. P300 P200 Датчик привязки, Измерения при обработке, Охлаждение, Обдув воздухом, Монитор нагрузки, Операции с магазином и другие дополнительные функции могут управляться этими функциональными кнопками. Только по нажатию кнопки дисплея./ Темно серый цвет означает, что функция не включена в спецификацию станка.

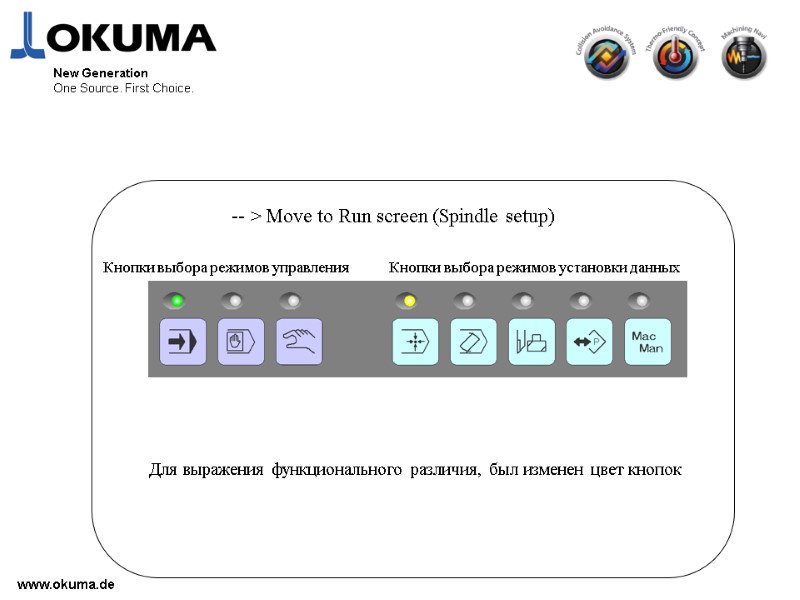

www.okuma.de New Generation One Source. First Choice. 2.3) Переключение и выбор режимов [Рабочий дисплей] —> новая кнопка [Опреедление нулевого положения] —>Перешла из кнопки режимов в «рабочий дисплей» Больше нет отдельной кнопки для режима определения нулевого положения

www.okuma.de New Generation One Source. First Choice. — > Move to Run screen (Spindle setup) Кнопки выбора режимов управления Кнопки выбора режимов установки данных Для выражения функционального различия, был изменен цвет кнопок

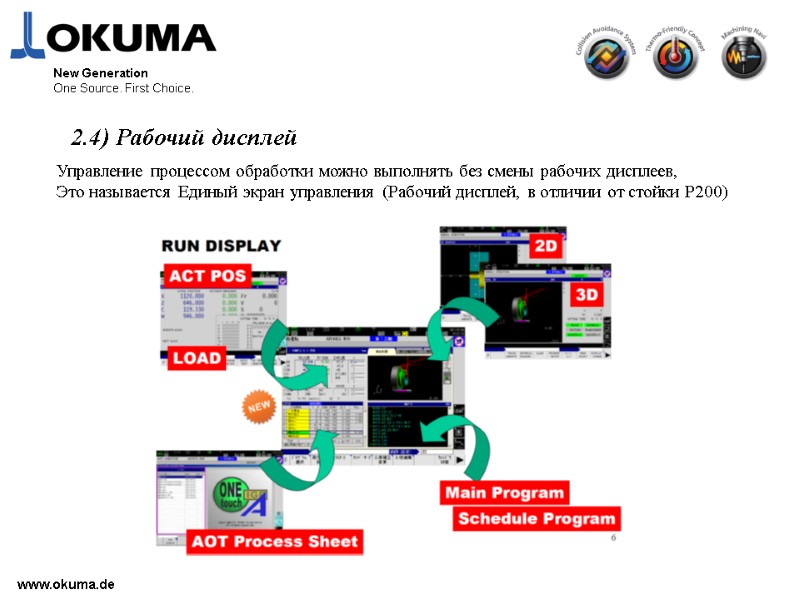

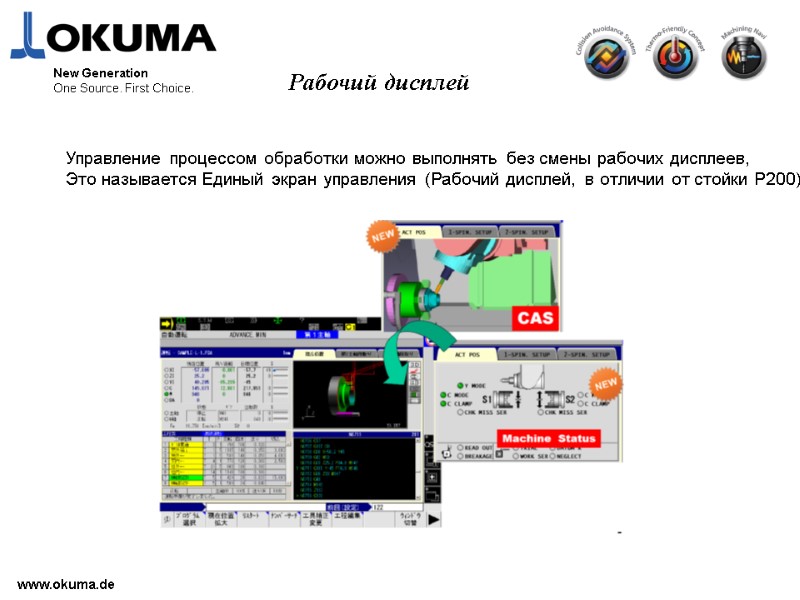

www.okuma.de New Generation One Source. First Choice. 2.4) Рабочий дисплей Управление процессом обработки можно выполнять без смены рабочих дисплеев, Это называется Единый экран управления (Рабочий дисплей, в отличии от стойки P200)

www.okuma.de New Generation One Source. First Choice. Управление процессом обработки можно выполнять без смены рабочих дисплеев, Это называется Единый экран управления (Рабочий дисплей, в отличии от стойки P200) Рабочий дисплей

www.okuma.de New Generation One Source. First Choice. При нажатии [Рабочий экран] появляется следующий экран. Индикатор индивидуальных лимитов Зеленый : + лимит Красный : — лимит Статусная строка Режим осей C/Y ( убрана ) ATC статус (новое) Индикатор нагрузки Дисплей активных номеров корректоров ( Текущая позиция ) закладка Рабочий дисплей

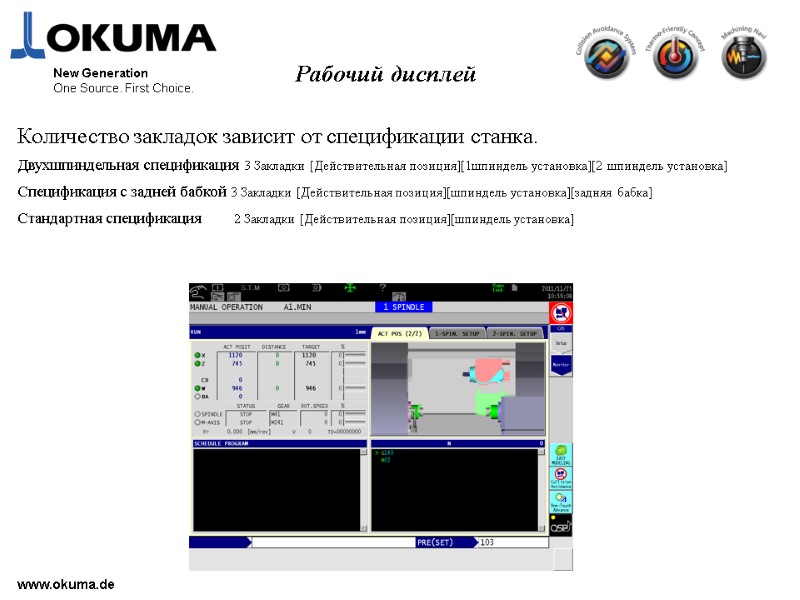

www.okuma.de New Generation One Source. First Choice. Количество закладок зависит от спецификации станка. Двухшпиндельная спецификация 3 Закладки [Действительная позиция][1шпиндель установка][2 шпиндель установка] Спецификация с задней бабкой 3 Закладки [Действительная позиция][шпиндель установка][задняя бабка] Стандартная спецификация 2 Закладки [Действительная позиция][шпиндель установка] Рабочий дисплей

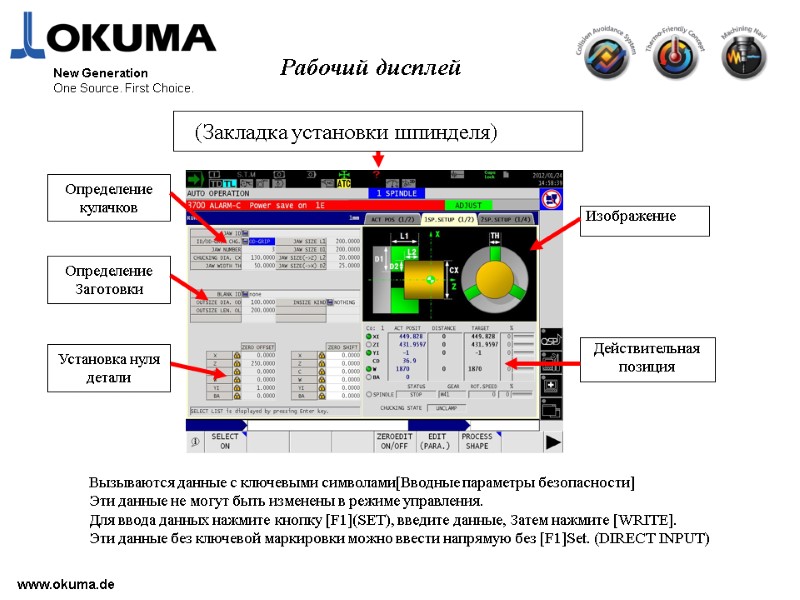

www.okuma.de New Generation One Source. First Choice. (Закладка установки шпинделя) Определение кулачков Определение Заготовки Установка нуля детали Изображение Действительная позиция Вызываются данные с ключевыми символами[Вводные параметры безопасности] Эти данные не могут быть изменены в режиме управления. Для ввода данных нажмите кнопку [F1](SET), введите данные, Затем нажмите [WRITE]. Эти данные без ключевой маркировки можно ввести напрямую без [F1]Set. (DIRECT INPUT) Рабочий дисплей

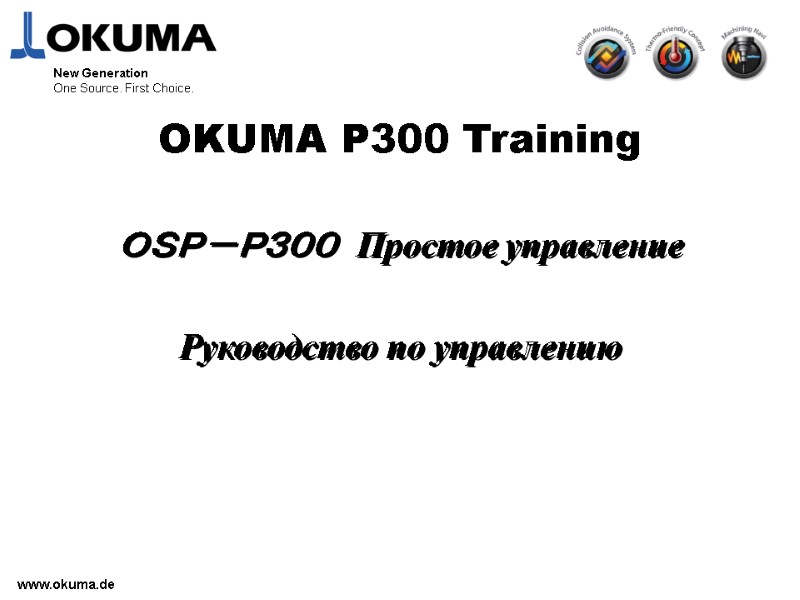

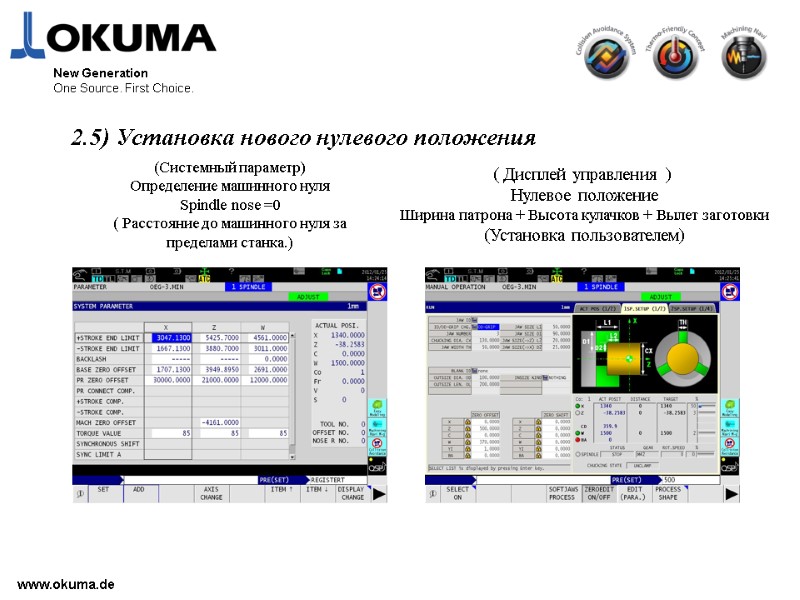

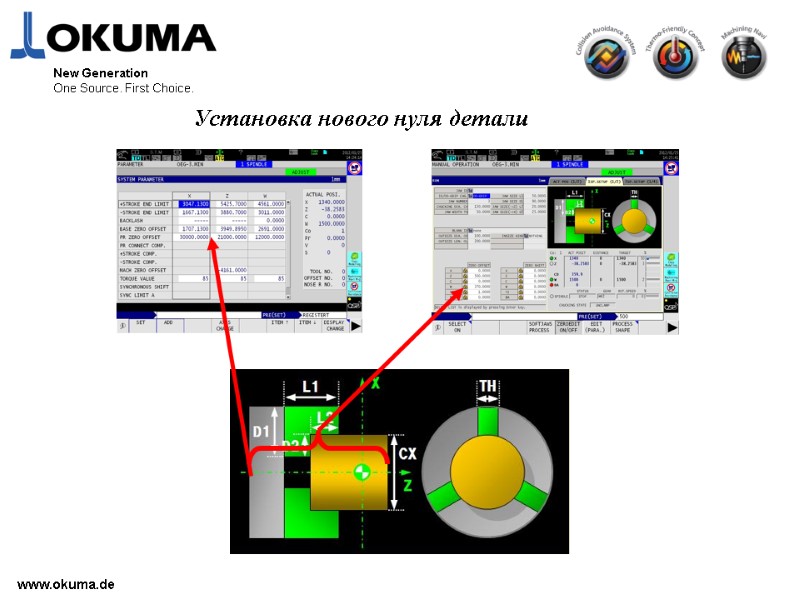

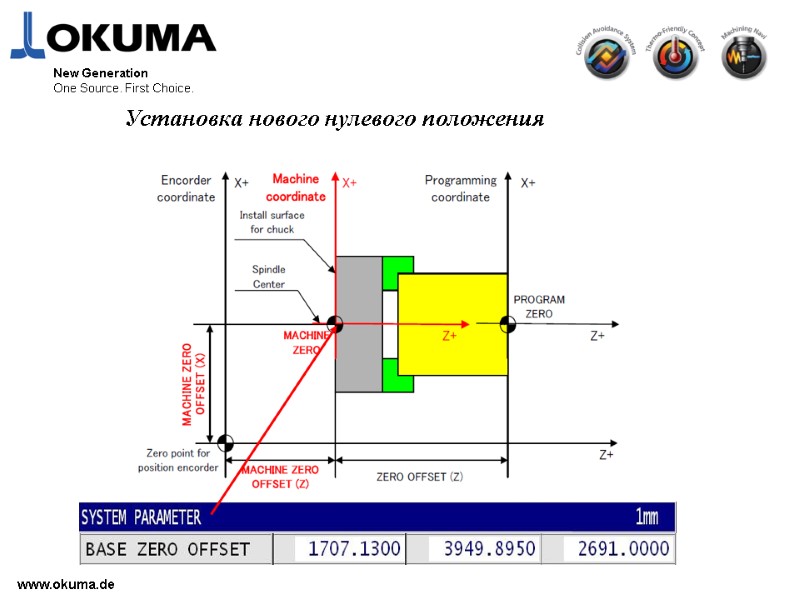

www.okuma.de New Generation One Source. First Choice. 2.5) Установка нового нулевого положения (Системный параметр) Определение машинного нуля Spindle nose =0 ( Расстояние до машинного нуля за пределами станка.) ( Дисплей управления ) Нулевое положение Ширина патрона + Высота кулачков + Вылет заготовки (Установка пользователем)

www.okuma.de New Generation One Source. First Choice. Установка нового нуля детали

www.okuma.de New Generation One Source. First Choice. Установка нового нулевого положения

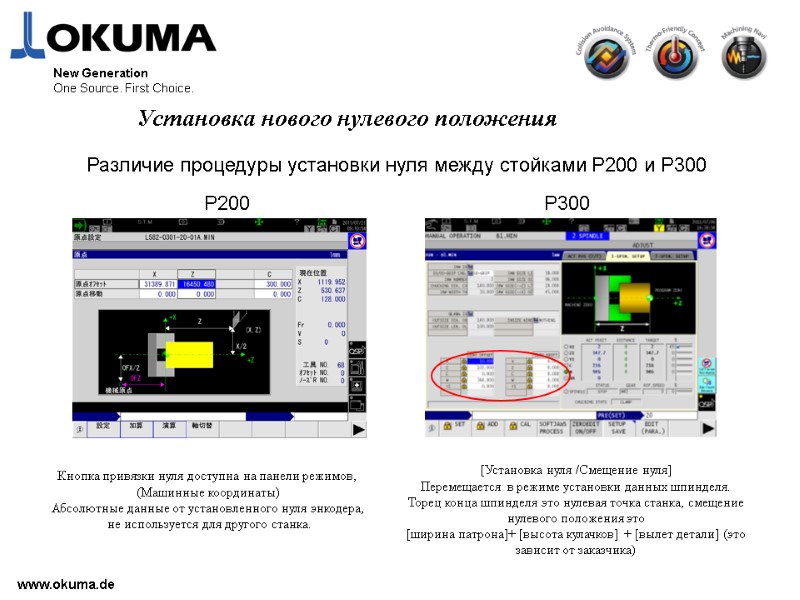

www.okuma.de New Generation One Source. First Choice. P300 P200 Кнопка привязки нуля доступна на панели режимов, (Машинные координаты) Абсолютные данные от установленного нуля энкодера, не используется для другого станка. [Установка нуля /Смещение нуля] Перемещается в режиме установки данных шпинделя. Торец конца шпинделя это нулевая точка станка, смещение нулевого положения это [ширина патрона]+ [высота кулачков] + [вылет детали] (это зависит от заказчика) Установка нового нулевого положения Различие процедуры установки нуля между стойками P200 и P300

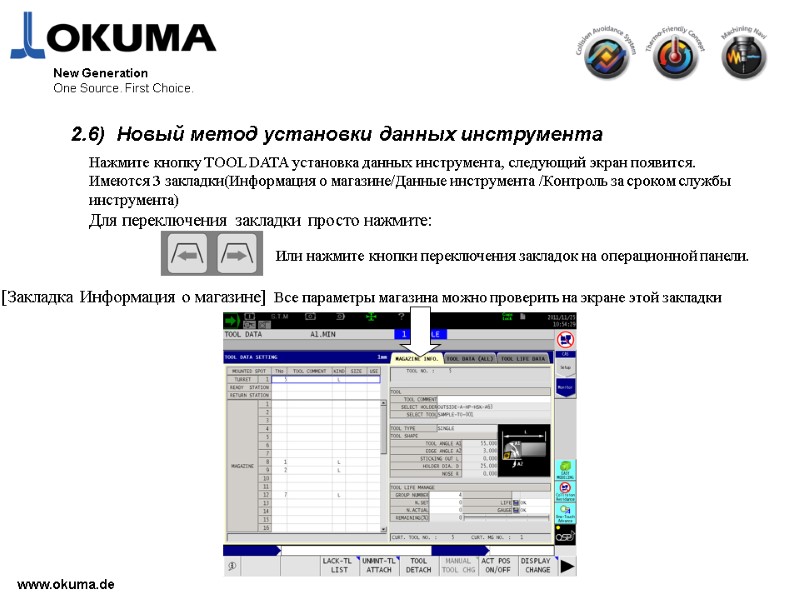

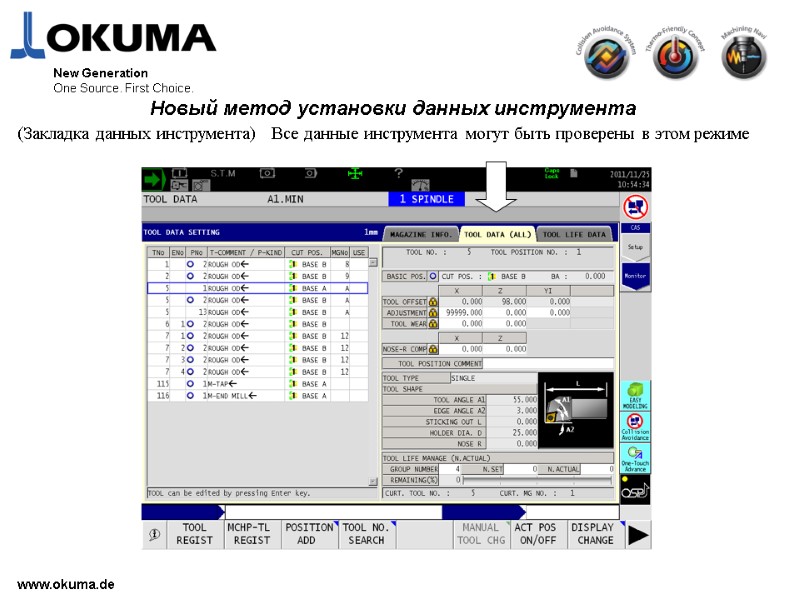

www.okuma.de New Generation One Source. First Choice. 2.6) Новый метод установки данных инструмента Нажмите кнопку TOOL DATA установка данных инструмента, следующий экран появится. Имеются 3 закладки(Информация о магазине/Данные инструмента /Контроль за сроком службы инструмента) Для переключения закладки просто нажмите: Или нажмите кнопки переключения закладок на операционной панели. [Закладка Информация о магазине] Все параметры магазина можно проверить на экране этой закладки

www.okuma.de New Generation One Source. First Choice. Новый метод установки данных инструмента (Закладка данных инструмента) Все данные инструмента могут быть проверены в этом режиме

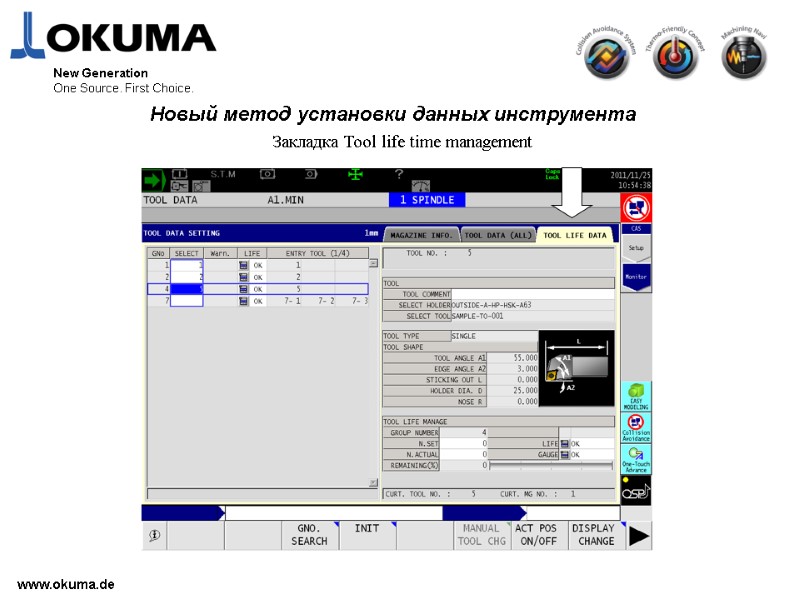

www.okuma.de New Generation One Source. First Choice. Закладка Tool life time management Новый метод установки данных инструмента

www.okuma.de New Generation One Source. First Choice. 2.6)Кнопка управления операциями (Панель управления типа В) Нет задержек и потери времени для начинающих операторов, все режимы собраны в одном месте. Расширены возможности ручного управления. P300 Кнопка управления операциями (P200 : тип-B на панели управления) Датчик привязки, Измерения в процессе обработки, Охлаждение, Обдув воздухом, Монитор нагрузки, Магазин инструментов, Основными дополнительными функциями возможно управлять при помощи этого дисплея. Просто выберите и дотроньтесь до иконки, тогда дисплей изменится Иконки серого цвета означают [эта спецификация не активна для этого станка]

www.okuma.de Операции ручной работы с магазином возможны в режиме [Операции управления] и [Установка данных инструмента]. (В режиме Операций управления ) Используется для работы. Метод управления такой же как и на стойке P200. Нажмите кнопку ручной работы с магазином, появится меню ручной работы с магазином. Одношаговое управление, возможен один цикл управления. Из этого режима выполнять управление простыми циклами возможно находясь не в позиции смены Перемещая позицию шпинделя инструмента вы должны следить что бы дверь станка была закрыта и заблокирована. 2.7) Операции ручной работы с магазином New Generation One Source. First Choice.

(В режиме установки данных инструмента) В режиме регистрации инструмента, Нажмите[F6] (Ручная смена инструмента), по нажатию Появляется экран управления магазином. Положение станка [Дверь закрыта и заблокирована] и [ось Х положительный лимит] Нет необходимости подключать режим работы с осью Y! Нет необходимости выполнять команды движения шпинделя! ①Выберете закладку Информация магазина или установка данных инструмента ②Выберете номер инструмента, который надо заменить касанием дисплея ③Нажмите F6 (Ручная смена инструмента), Меню работы с магазином появится. www.okuma.de New Generation One Source. First Choice. Выбранный номер инструмента возможно переместить. В верхний левый угол. Кнопки окрашены в зеленый цвет [F1] . Если вы выбрали инструмент, которого нет в магазине, выполнить смену невозможно. Нажатие кнопки [F1] смена инструмента, шпиндель переместится в позицию смены автоматически. После этого начнется процедура смены инструмента.

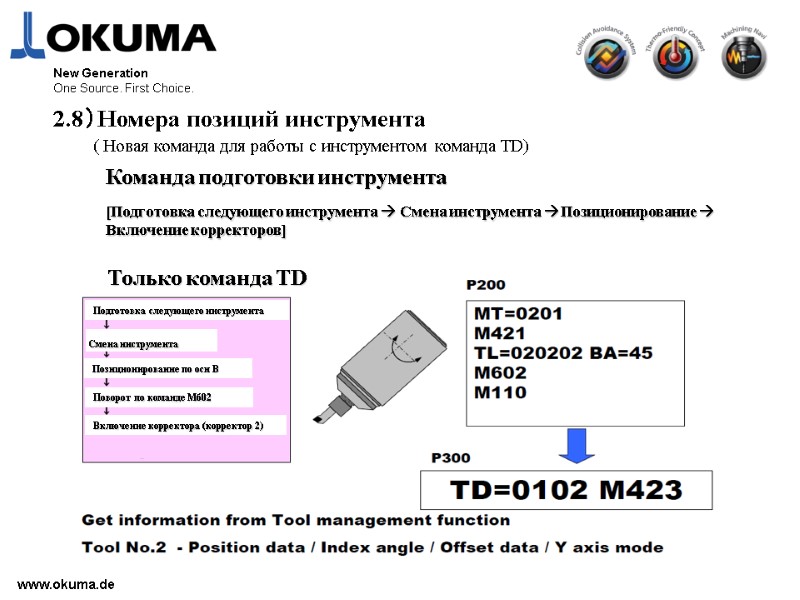

www.okuma.de New Generation One Source. First Choice. 2.8)Номера позиций инструмента ( Новая команда для работы с инструментом команда TD) Команда подготовки инструмента [Подготовка следующего инструмента Смена инструмента Позиционирование Включение корректоров] Только команда TD Подготовка следующего инструмента Смена инструмента Позиционирование по оси В Поворот по команде М602 Включение корректора (корректор 2)

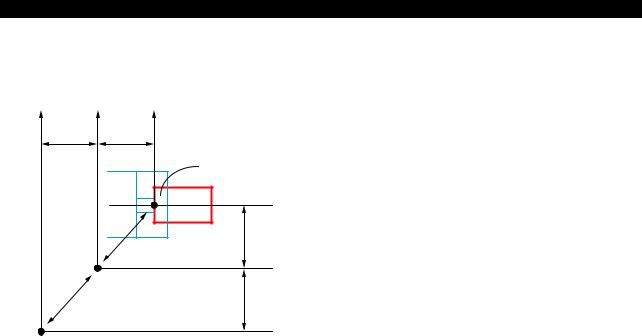

www.okuma.de New Generation One Source. First Choice. Новый принцип работы [Позиция инструмента] используется в стойке P300. Для каждого номера инструмента возможно регистрировать 20 позиций. Для стойки P200, взаимодействие между номером инструмента и корректором выполнялось по команде TL. Индексация шпинделя(BA / BT) и инструмента(M602/M603) должна выполнятся каждый раз. (Новая команда для работы с инструментом команда TD) Формат команды TD TD=△△○○○○ M423 △ △ = Номер позиции No. (1~20) ○○○○ = Инструмент No. (9999) Позиции No. 1 — 6 для главного шпинделя(FIX) Позиции No. 7 — 11 для противошпинделя(FIX) Позиции No.13 — 20для свободного использования

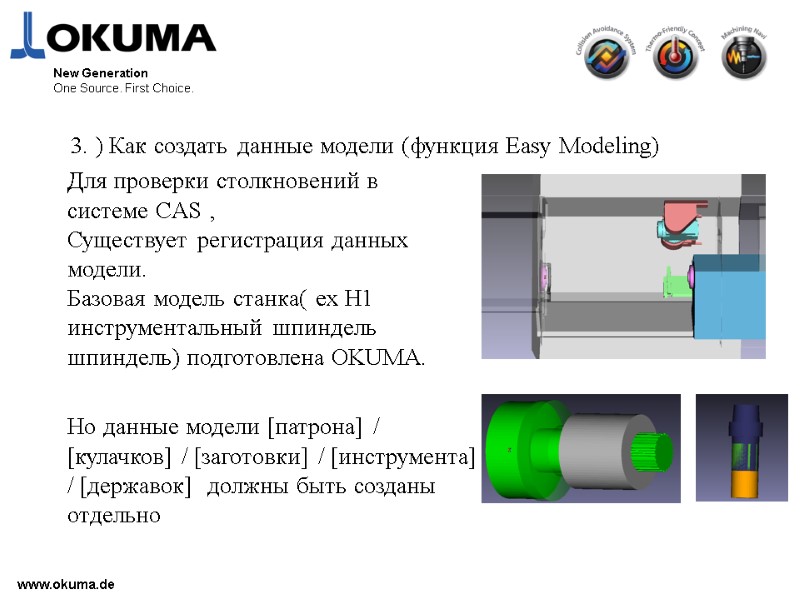

www.okuma.de New Generation One Source. First Choice. 3. ) Как создать данные модели (функция Easy Modeling) Для проверки столкновений в системе CAS , Существует регистрация данных модели. Базовая модель станка( ex H1 инструментальный шпиндель шпиндель) подготовлена OKUMA. Но данные модели [патрона] / [кулачков] / [заготовки] / [инструмента] / [державок] должны быть созданы отдельно

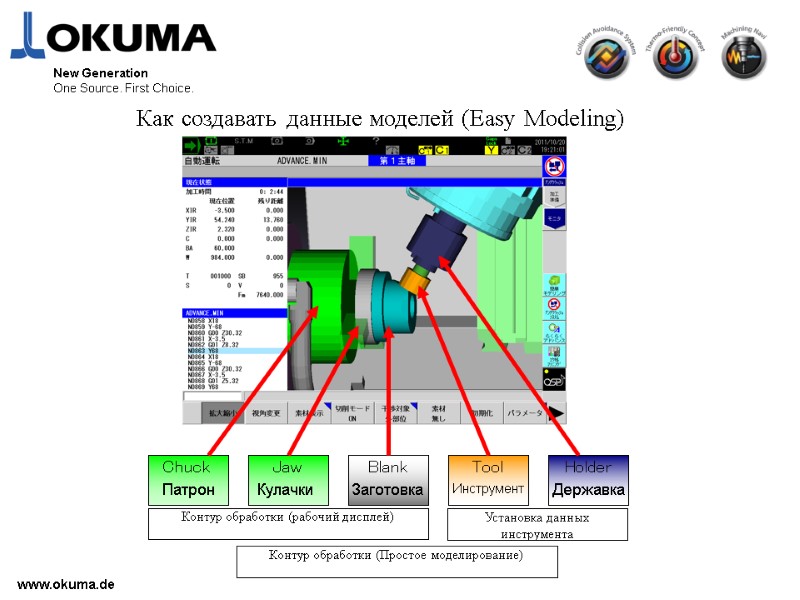

www.okuma.de New Generation One Source. First Choice. Как создавать данные моделей (Easy Modeling) Контур обработки (рабочий дисплей) Установка данных инструмента Контур обработки (Простое моделирование) Патрон Кулачки Заготовка Инструмент Державка

www.okuma.de New Generation One Source. First Choice. Как создавать данные моделей (Easy Modeling) Контур обработки (Простое моделирование) [Контур обработки] означает установку параметров моделей Патрона/Кулачков/Заготовки. Существуют 2 пути для создания данных моделей. [Рабочий дисплей (установка параметров шпинделя] или [Простое моделирование]

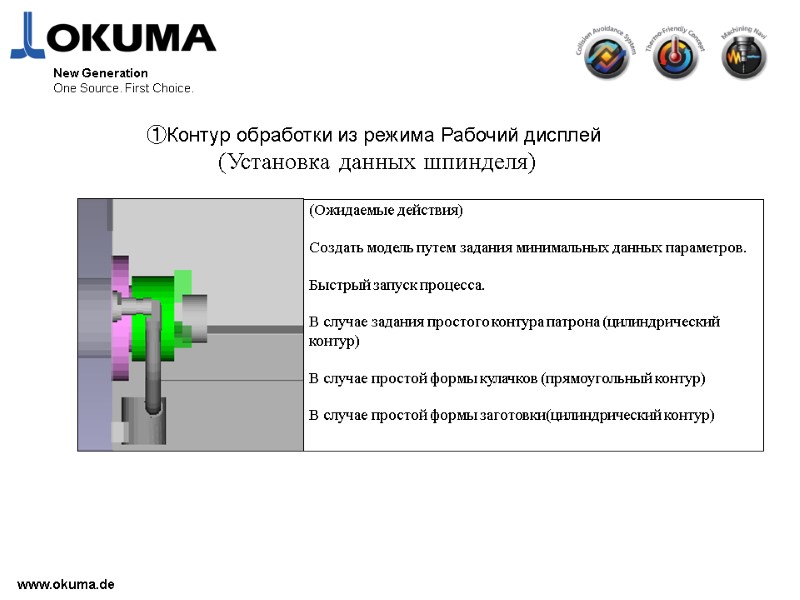

www.okuma.de New Generation One Source. First Choice. ①Контур обработки из режима Рабочий дисплей (Установка данных шпинделя)

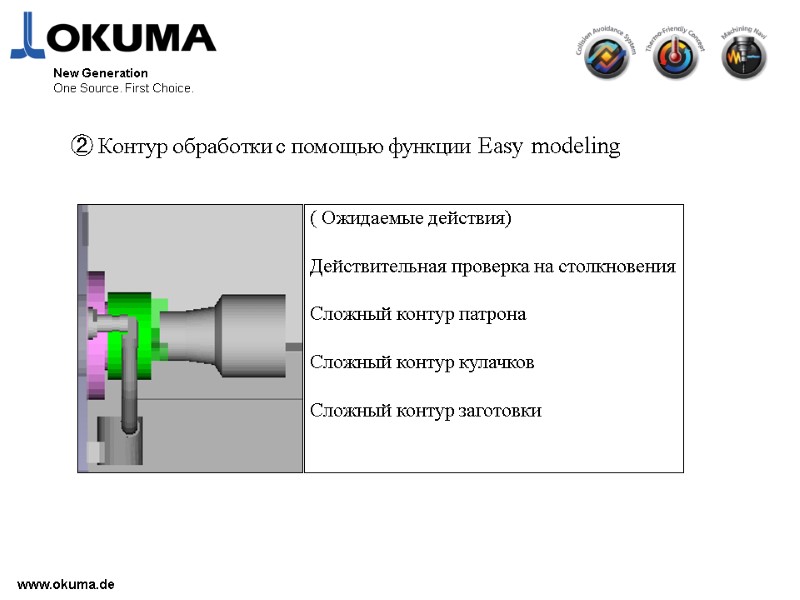

www.okuma.de New Generation One Source. First Choice. ② Контур обработки с помощью функции Easy modeling ( Ожидаемые действия) Действительная проверка на столкновения Сложный контур патрона Сложный контур кулачков Сложный контур заготовки

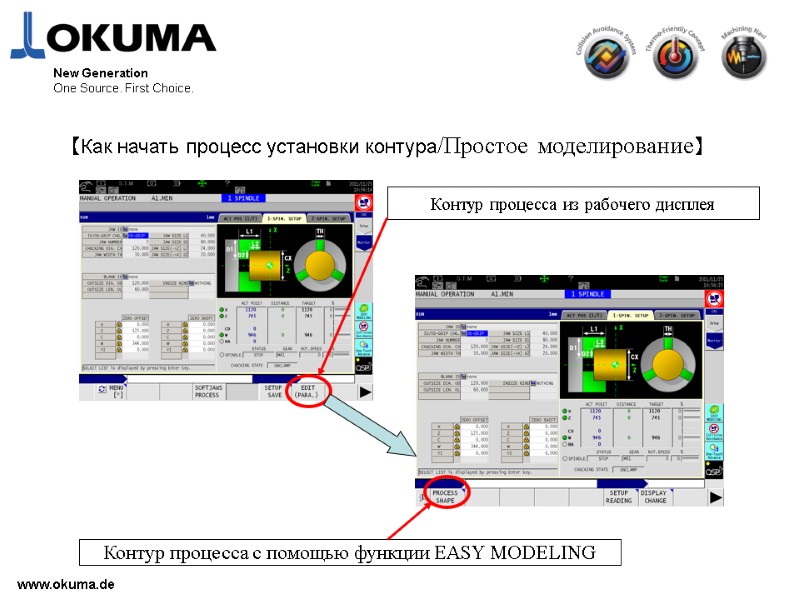

www.okuma.de New Generation One Source. First Choice. 【Как начать процесс установки контура/Простое моделирование】 Контур процесса из рабочего дисплея Контур процесса с помощью функции EASY MODELING

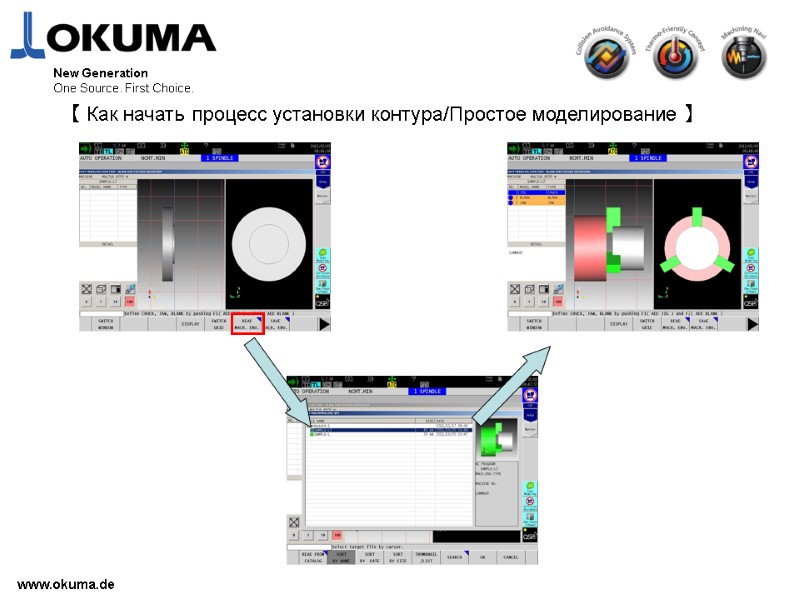

www.okuma.de New Generation One Source. First Choice. 【 Как начать процесс установки контура/Простое моделирование 】

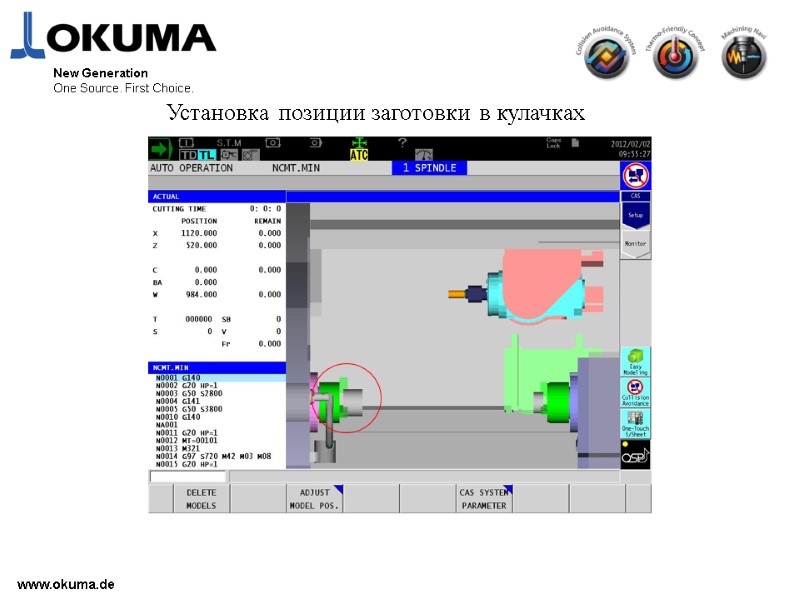

www.okuma.de New Generation One Source. First Choice. Установка позиции заготовки в кулачках

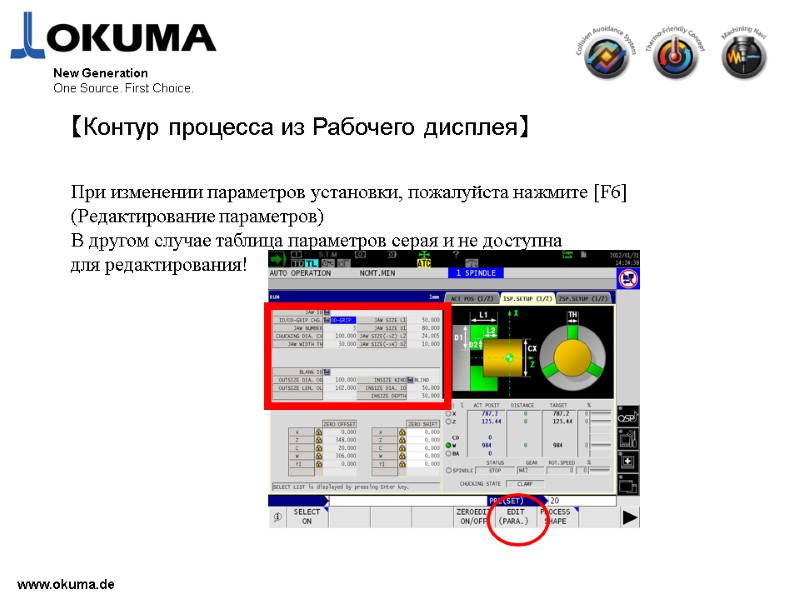

www.okuma.de New Generation One Source. First Choice. 【Контур процесса из Рабочего дисплея】 При изменении параметров установки, пожалуйста нажмите [F6] (Редактирование параметров) В другом случае таблица параметров серая и не доступна для редактирования!

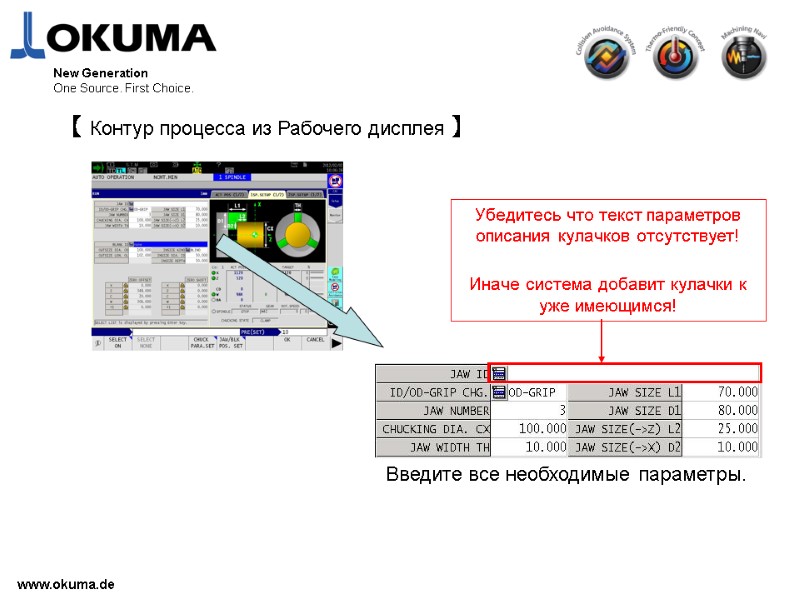

www.okuma.de New Generation One Source. First Choice. 【 Контур процесса из Рабочего дисплея 】 Введите все необходимые параметры.

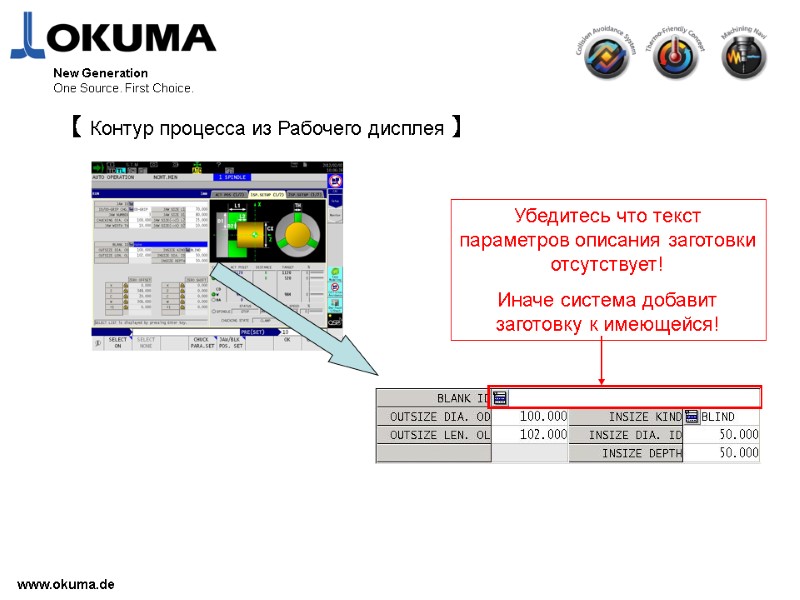

www.okuma.de New Generation One Source. First Choice. 【 Контур процесса из Рабочего дисплея 】

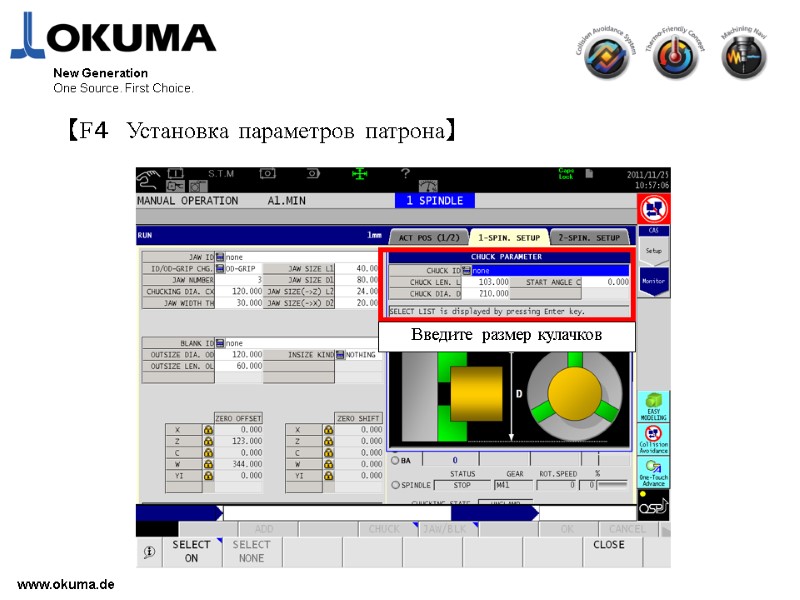

www.okuma.de New Generation One Source. First Choice. 【F4 Установка параметров патрона】 Введите размер кулачков

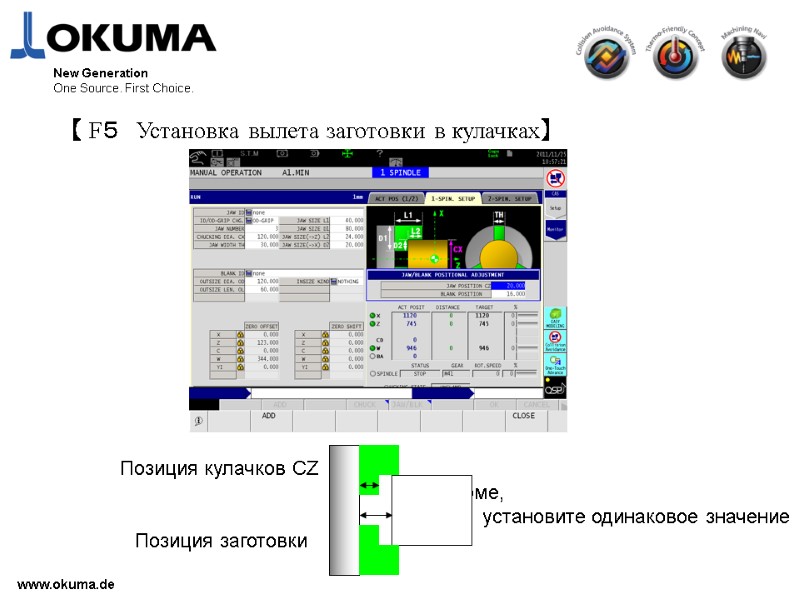

www.okuma.de New Generation One Source. First Choice. 【 F5 Установка вылета заготовки в кулачках】

www.okuma.de New Generation One Source. First Choice. Выберите [Yes], потом запустите импорт информации о модели в CAS. После передачи данных, проверьте данные на мониторе CAS Установка вылета заготовки в кулачках

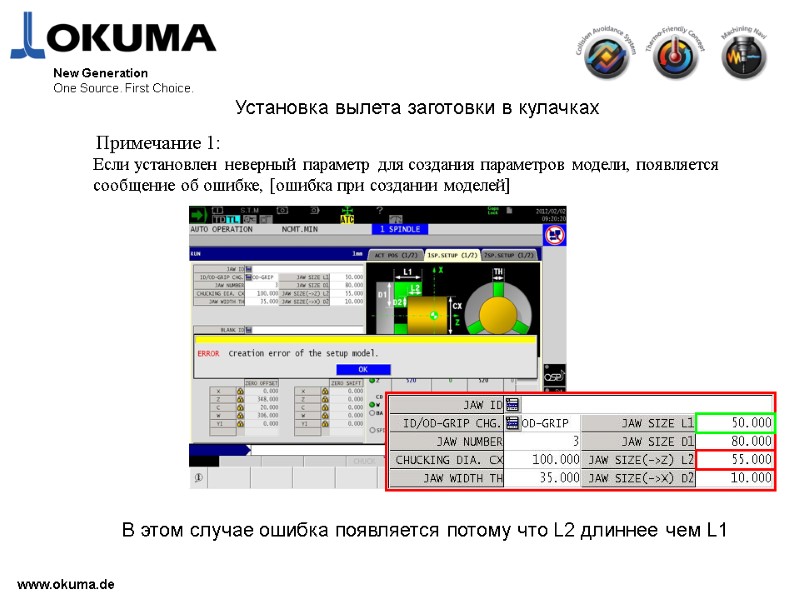

www.okuma.de New Generation One Source. First Choice. Установка вылета заготовки в кулачках Примечание 1: Если установлен неверный параметр для создания параметров модели, появляется сообщение об ошибке, [ошибка при создании моделей] В этом случае ошибка появляется потому что L2 длиннее чем L1

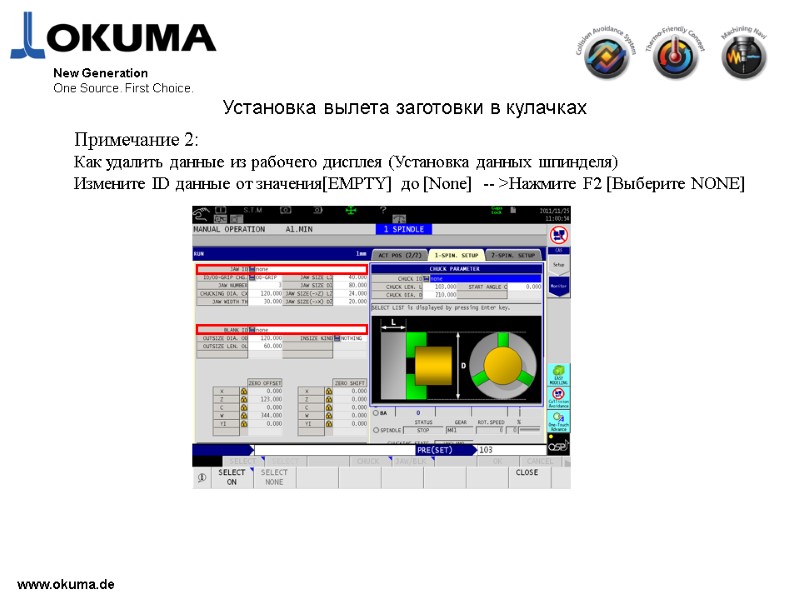

www.okuma.de New Generation One Source. First Choice. Примечание 2: Как удалить данные из рабочего дисплея (Установка данных шпинделя) Измените ID данные от значения[EMPTY] до [None] — >Нажмите F2 [Выберите NONE] Установка вылета заготовки в кулачках

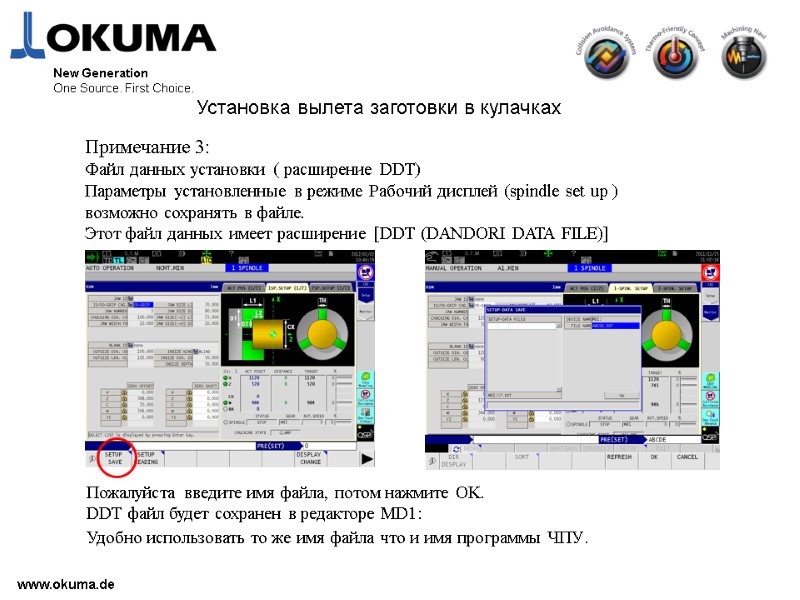

www.okuma.de New Generation One Source. First Choice. Установка вылета заготовки в кулачках Примечание 3: Файл данных установки ( расширение DDT) Параметры установленные в режиме Рабочий дисплей (spindle set up ) возможно сохранять в файле. Этот файл данных имеет расширение [DDT (DANDORI DATA FILE)] Пожалуйста введите имя файла, потом нажмите OK. DDT файл будет сохранен в редакторе MD1: Удобно использовать то же имя файла что и имя программы ЧПУ.

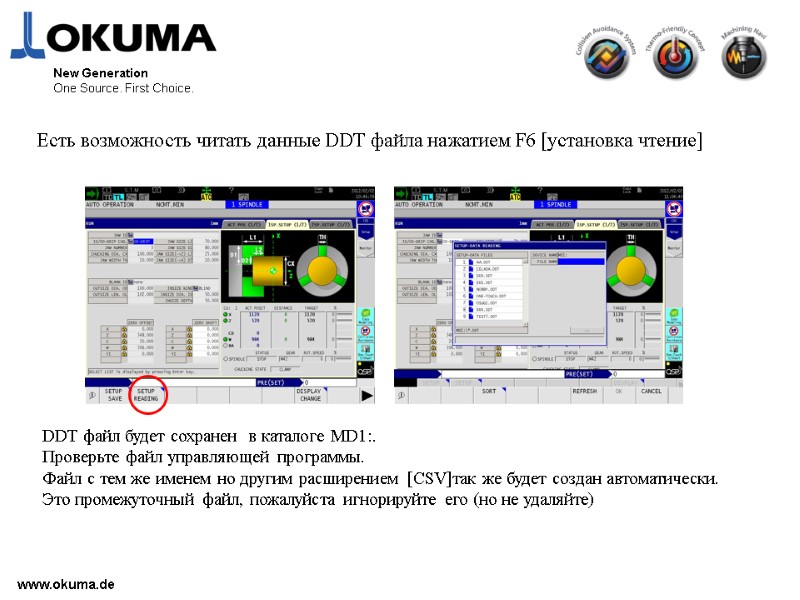

www.okuma.de New Generation One Source. First Choice. Есть возможность читать данные DDT файла нажатием F6 [установка чтение] DDT файл будет сохранен в каталоге MD1:. Проверьте файл управляющей программы. Файл с тем же именем но другим расширением [CSV]так же будет создан автоматически. Это промежуточный файл, пожалуйста игнорируйте его (но не удаляйте)

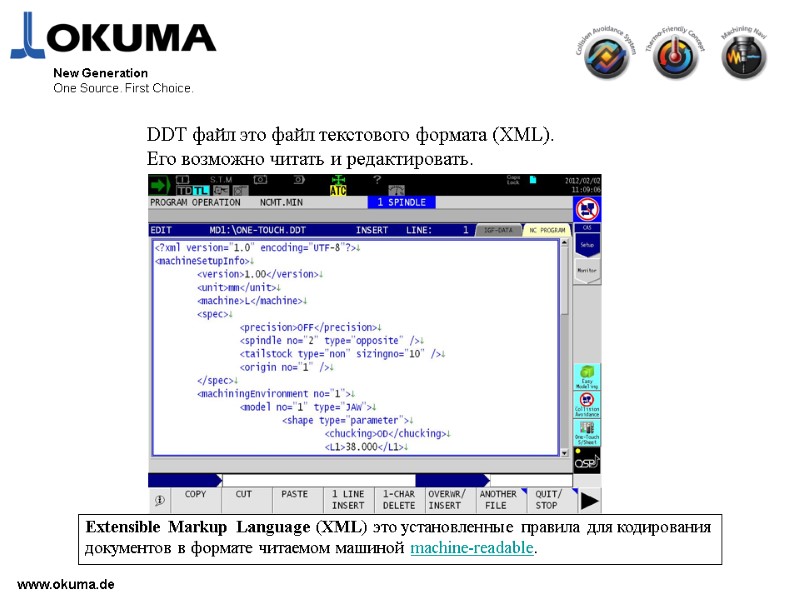

www.okuma.de New Generation One Source. First Choice. DDT файл это файл текстового формата (XML). Его возможно читать и редактировать. Extensible Markup Language (XML) это установленные правила для кодирования документов в формате читаемом машиной machine-readable.

www.okuma.de New Generation One Source. First Choice. [Создание данных модели из редактора Easy Modeling] Как запустить «easy modeling». Для некоторых целей, изменен метод старта. A)Подготовка до обработки / только работа с файлами моделей ⇒ Пожалуйста запускайте с вертикальной панели кнопок, (Возможно в любое время) B)Установка кулачков и заготовки ⇒ Рабочий дисплей (установка данных шпинделя)/ контур обработки (параметры) От задания данных до загрузки модели CAS. C)Инструмент/ Державка, регистрация и установка ⇒ Режим установки данных Tool data setting mode От задания данных до загрузки модели CAS.

www.okuma.de New Generation One Source. First Choice. [Создание данных модели из редактора Easy Modeling] 2 way of start easy modeling Есть два пути для запуска функции простого моделирования «easy modeling». 1.) Нажатием кнопки на вертикальном функциональном дисплее 2.) Нажатием [ F1 ](В режиме определения контура обработки) 1.) Нажатием кнопки на вертикальном функциональном дисплее

www.okuma.de New Generation One Source. First Choice. [Создание данных модели из редактора Easy Modeling] Функция Easy modeling простое моделирование служит для: — [Инструмент] [Державка] [Заготовка] [Кулачки] [Патрон] Данные для каждой модели можно сохранить отдельным файлом. Создание новых данных, перемещение, переименование так же возможно. Так же как в системе CAS на стойке P200 Данные модели заготовки Данные модели фиксаторов Данные модели инструментов Данные модели державок

www.okuma.de New Generation One Source. First Choice. [Создание данных модели из редактора Easy Modeling] Все данные моделей для патрона, кулачков, и заготовки можно сохранить индивидуально. Эти файлы возможно использовать [ID Select] Из Рабочего дисплея (Установка шпинделя) Патрон Кулачки Заготовка

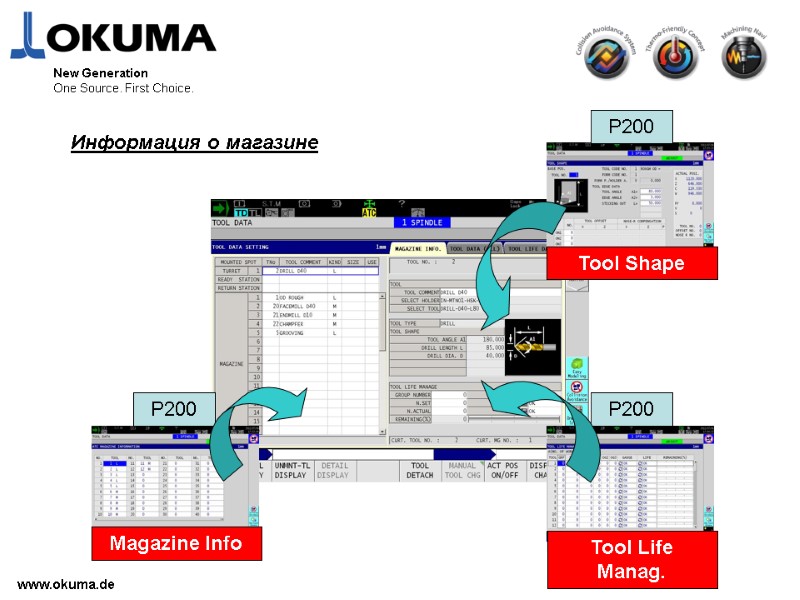

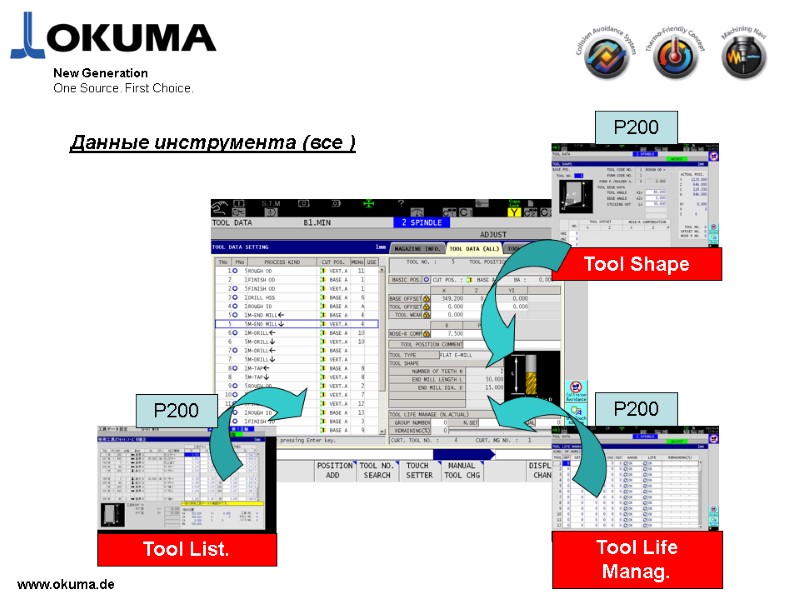

www.okuma.de New Generation One Source. First Choice. 3.) Как регистрировать данные инструмента Философия новой стойки Р300 это совмещение всей информации на одном экране. Поэтому все данные для инструмента можно использовать в системах CAS и IGF после окончания полной регистрации. Дисплей данных инструмента разделен на три закладки. Информация о магазине, здесь отображаются инструменты, которые установленны в магазине. Данные инструмента (Все), Здесь отображаются все инструменты, зарегистрированные на стойке станка. Контроль за сроком службы инструмента

www.okuma.de New Generation One Source. First Choice. Информация о магазине Magazine Info

www.okuma.de New Generation One Source. First Choice. Данные инструмента (все ) Tool Life Manag. Tool List. P200

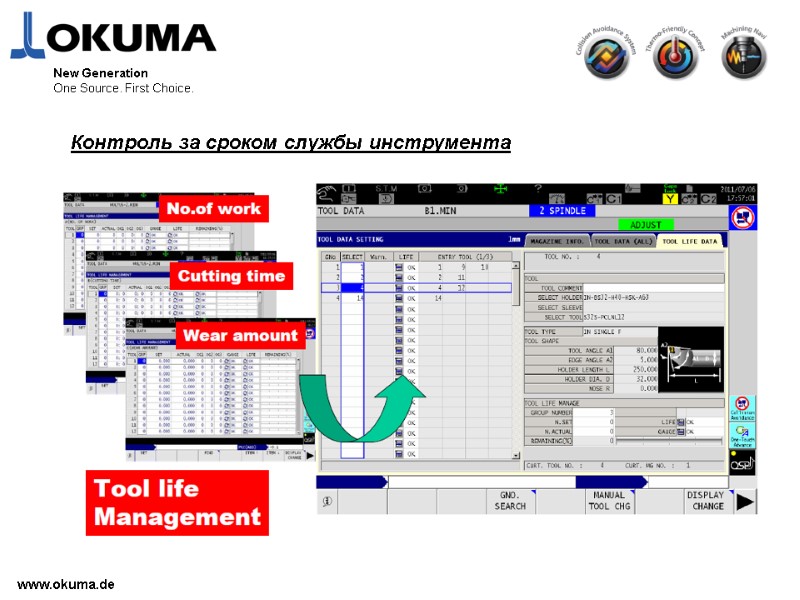

www.okuma.de New Generation One Source. First Choice. Контроль за сроком службы инструмента

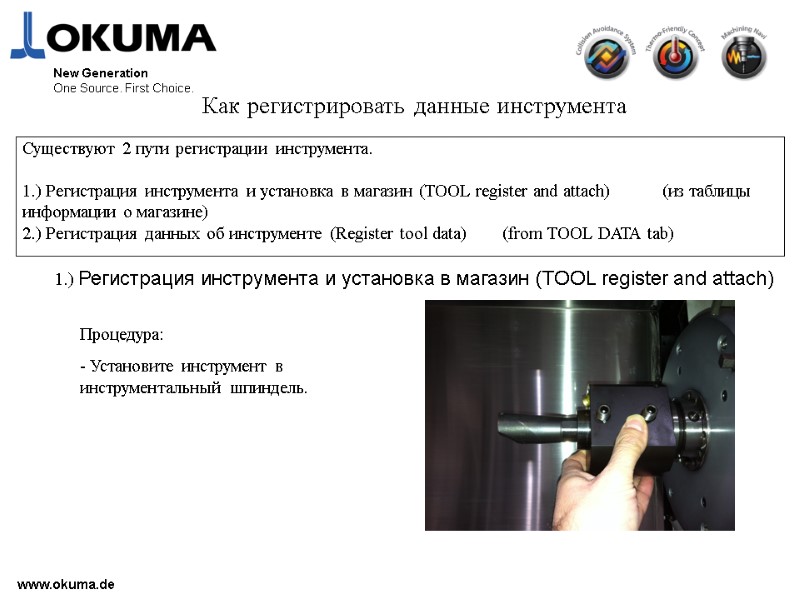

www.okuma.de New Generation One Source. First Choice. Существуют 2 пути регистрации инструмента. 1.) Регистрация инструмента и установка в магазин (TOOL register and attach) (из таблицы информации о магазине) 2.) Регистрация данных об инструменте (Register tool data) (from TOOL DATA tab) Как регистрировать данные инструмента Процедура: — Установите инструмент в инструментальный шпиндель. 1.) Регистрация инструмента и установка в магазин (TOOL register and attach)

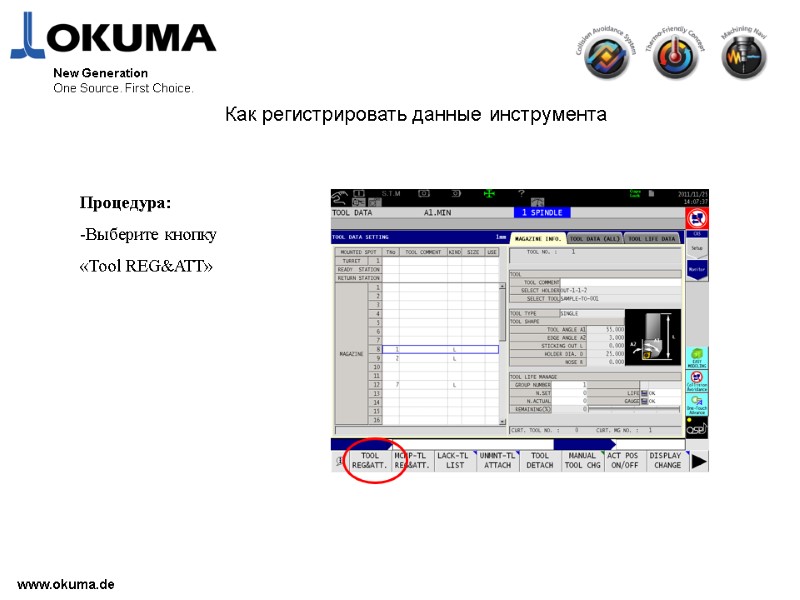

www.okuma.de New Generation One Source. First Choice. Как регистрировать данные инструмента Процедура: Выберите кнопку «Tool REG&ATT»

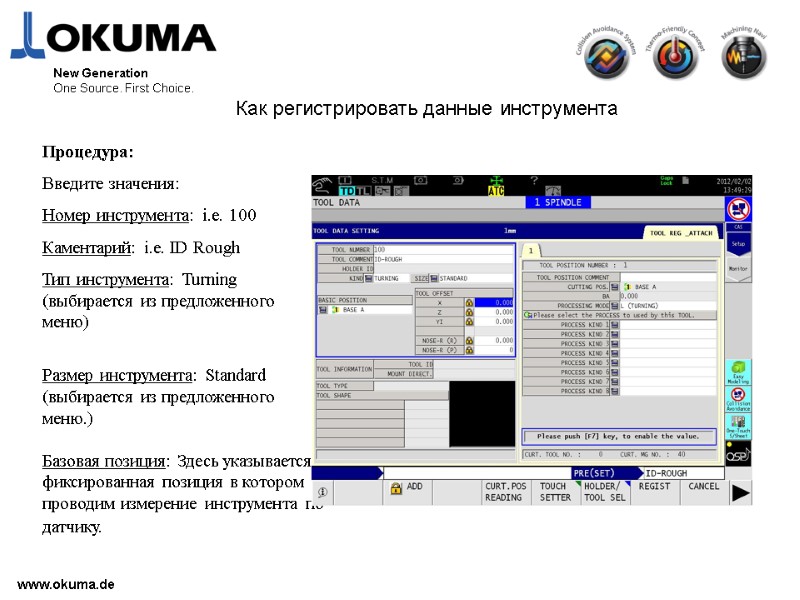

www.okuma.de New Generation One Source. First Choice. Как регистрировать данные инструмента Процедура: Введите значения: Номер инструмента: i.e. 100 Каментарий: i.e. ID Rough Тип инструмента: Turning (выбирается из предложенного меню) Размер инструмента: Standard (выбирается из предложенного меню.) Базовая позиция: Здесь указывается фиксированная позиция в котором проводим измерение инструмента по датчику.

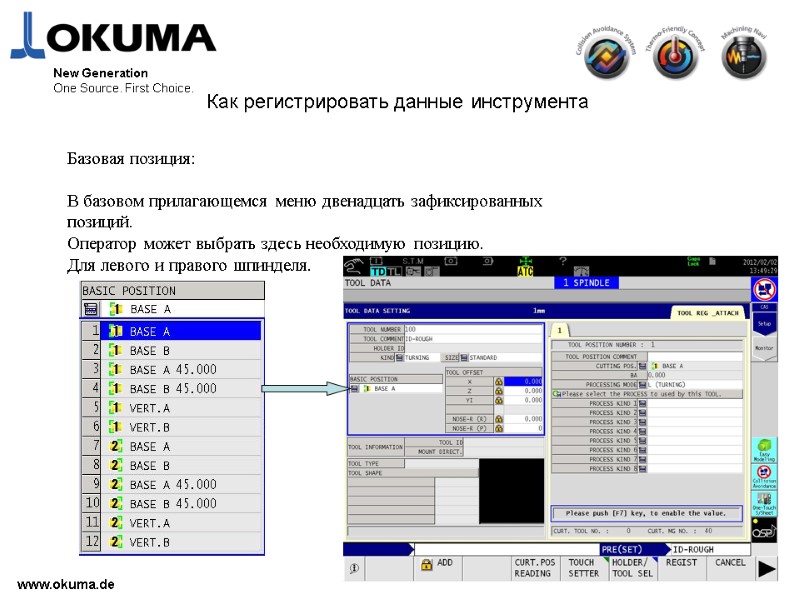

www.okuma.de New Generation One Source. First Choice. Как регистрировать данные инструмента Базовая позиция: В базовом прилагающемся меню двенадцать зафиксированных позиций. Оператор может выбрать здесь необходимую позицию. Для левого и правого шпинделя.

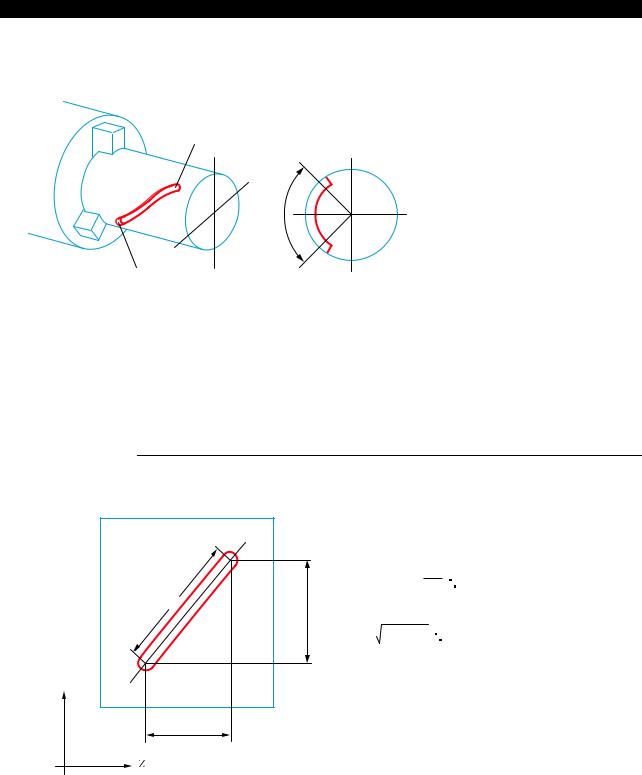

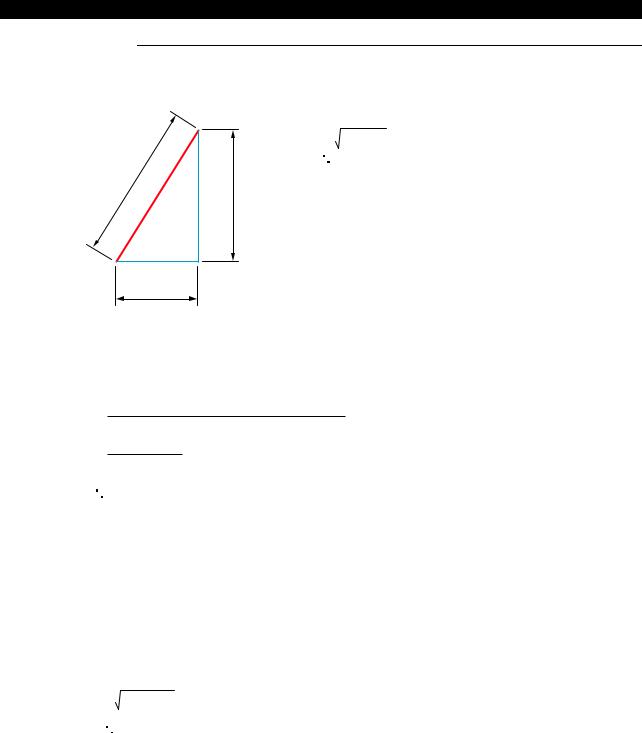

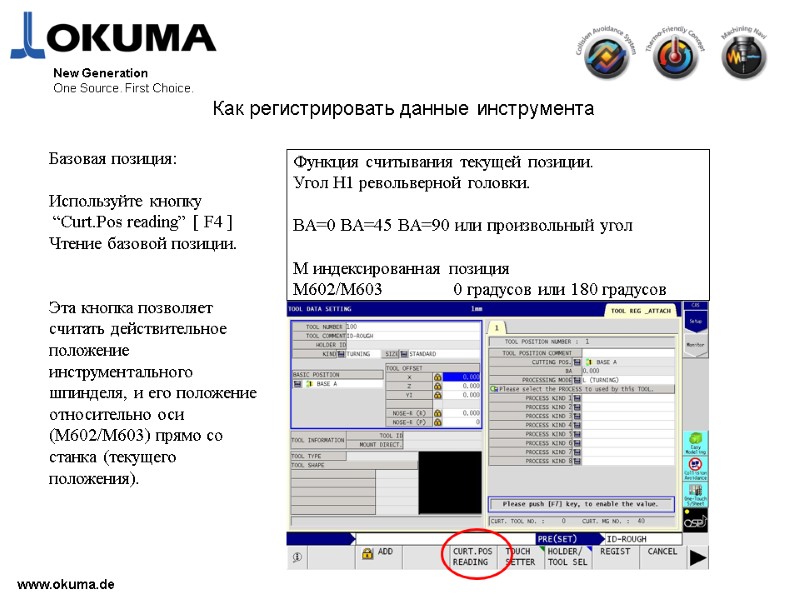

www.okuma.de New Generation One Source. First Choice. Как регистрировать данные инструмента Базовая позиция: Используйте кнопку “Curt.Pos reading” [ F4 ] Чтение базовой позиции. Эта кнопка позволяет считать действительное положение инструментального шпинделя, и его положение относительно оси (M602/M603) прямо со станка (текущего положения). Функция считывания текущей позиции. Угол H1 револьверной головки. BA=0 BA=45 BA=90 или произвольный угол M индексированная позиция M602/M603 0 градусов или 180 градусов

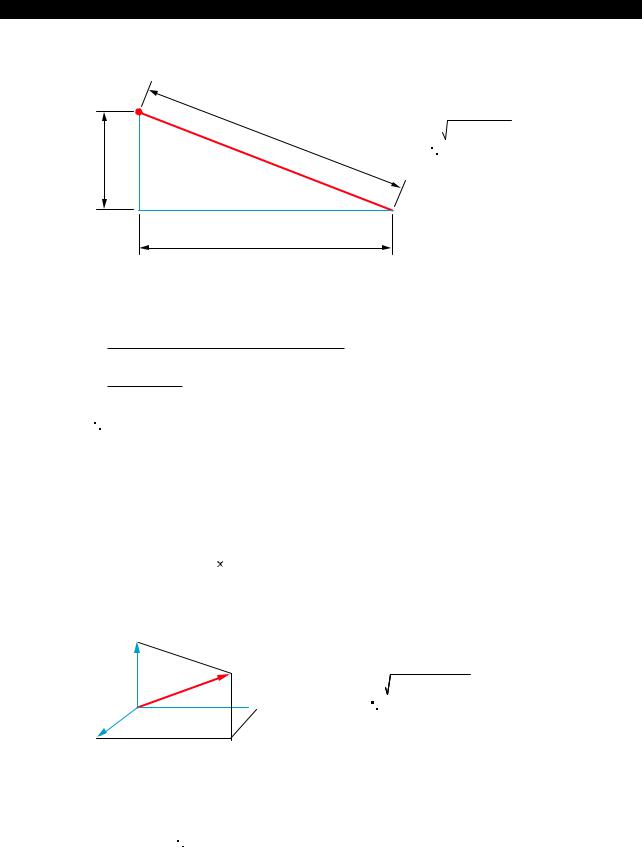

www.okuma.de New Generation One Source. First Choice. Как регистрировать данные инструмента [Считывание действительной позиции] — > Проверьте действительное положение инструментального шпинделя, затем регистрируйте данные инструмента. Вспомогательная картинка: положения 1 – 12 фиксированные (выбраны OKUMA) 13- 20 свободные позиции могут использоваться по необходимости

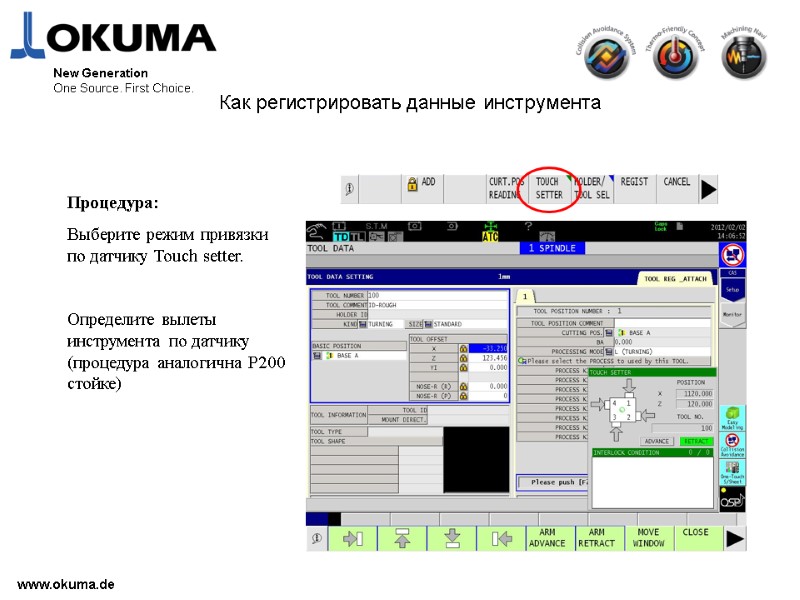

www.okuma.de New Generation One Source. First Choice. Процедура: Выберите режим привязки по датчику Touch setter. Определите вылеты инструмента по датчику (процедура аналогична P200 стойке) Как регистрировать данные инструмента

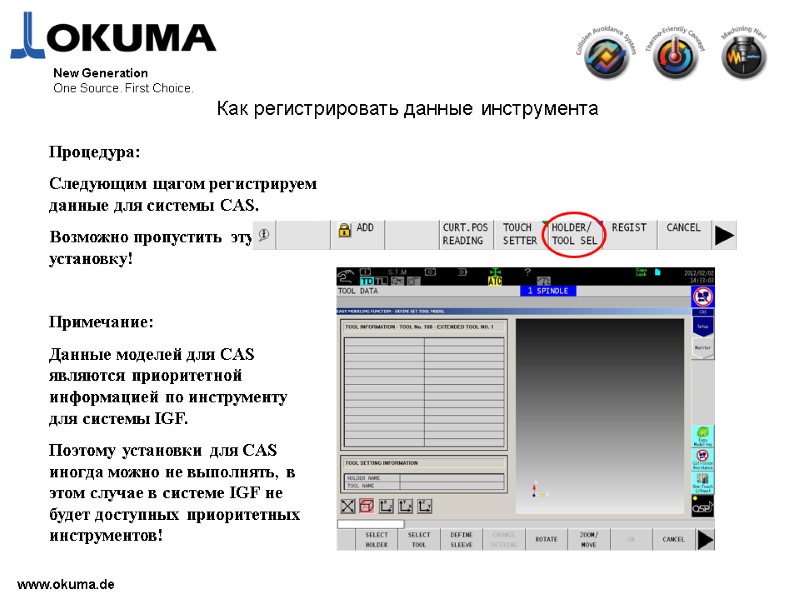

www.okuma.de New Generation One Source. First Choice. Процедура: Следующим щагом регистрируем данные для системы CAS. Возможно пропустить эту установку! Примечание: Данные моделей для CAS являются приоритетной информацией по инструменту для системы IGF. Поэтому установки для CAS иногда можно не выполнять, в этом случае в системе IGF не будет доступных приоритетных инструментов! Как регистрировать данные инструмента

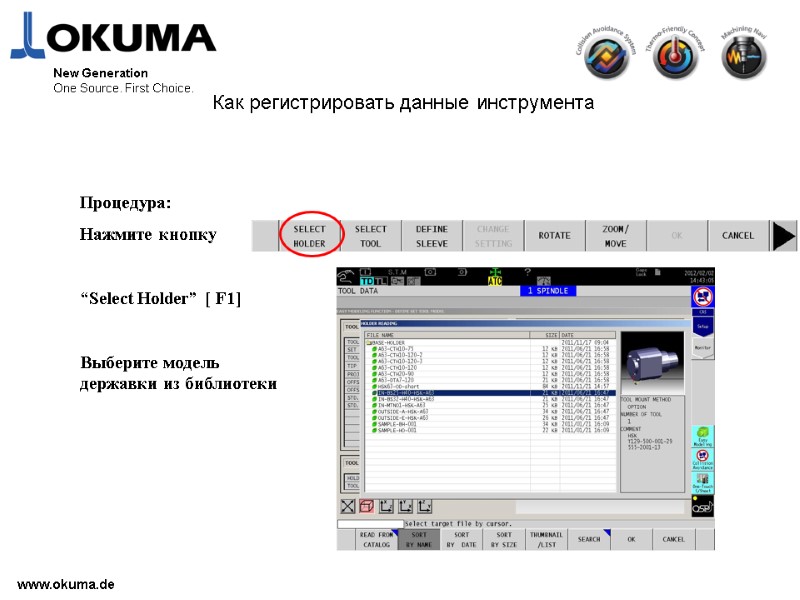

www.okuma.de New Generation One Source. First Choice. Как регистрировать данные инструмента Процедура: Нажмите кнопку “Select Holder” [ F1] Выберите модель державки из библиотеки

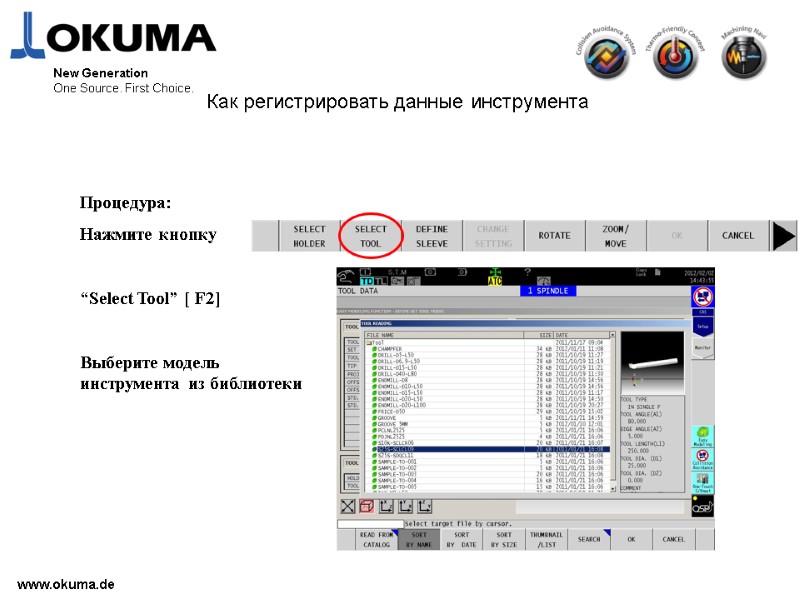

www.okuma.de New Generation One Source. First Choice. Процедура: Нажмите кнопку “Select Tool” [ F2] Выберите модель инструмента из библиотеки Как регистрировать данные инструмента

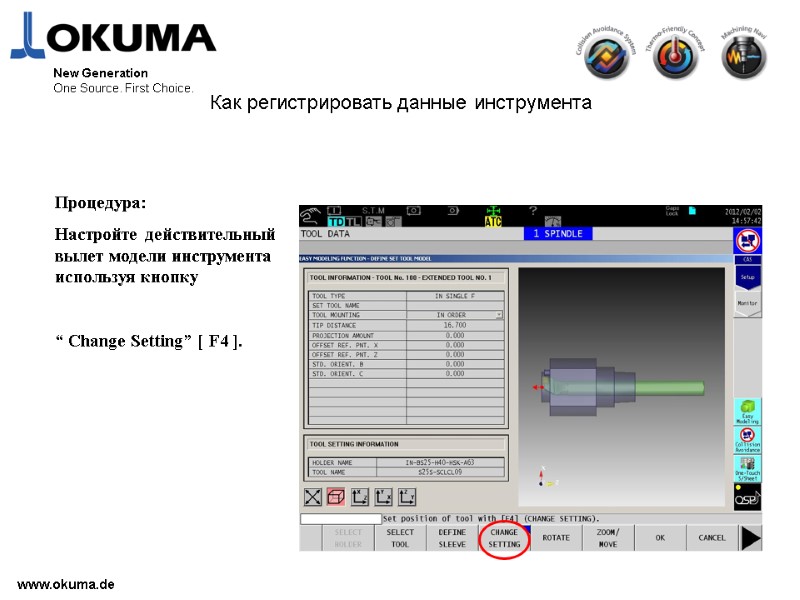

www.okuma.de New Generation One Source. First Choice. Как регистрировать данные инструмента Процедура: Настройте действительный вылет модели инструмента используя кнопку “ Change Setting” [ F4 ].

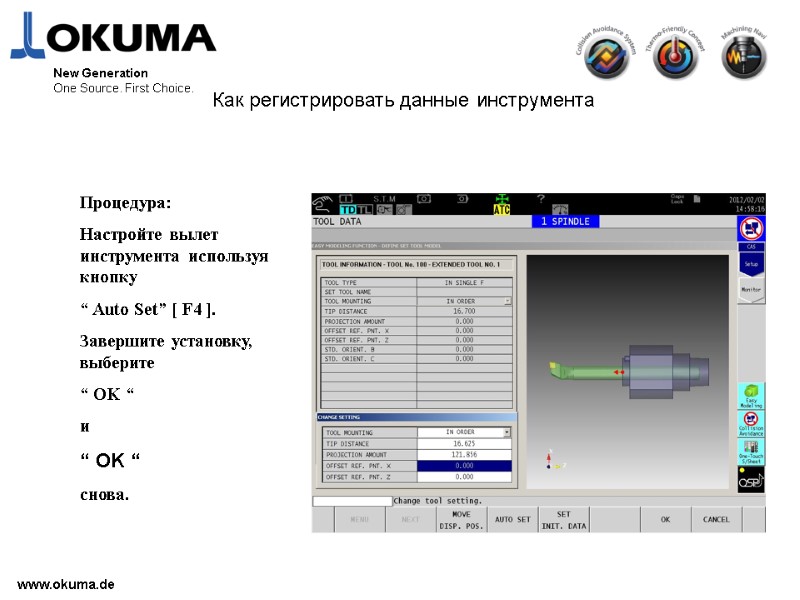

www.okuma.de New Generation One Source. First Choice. Как регистрировать данные инструмента Процедура: Настройте вылет инструмента используя кнопку “ Auto Set” [ F4 ]. Завершите установку, выберите “ OK “ и “ OK “ снова.

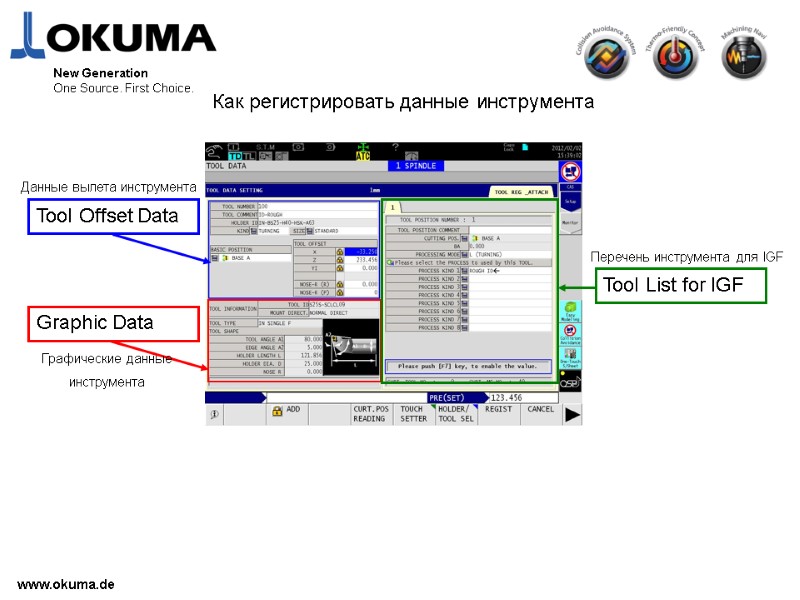

www.okuma.de New Generation One Source. First Choice. Как регистрировать данные инструмента Данные вылета инструмента Графические данные инструмента Перечень инструмента для IGF

www.okuma.de New Generation One Source. First Choice. TOOL List in use Для примера, Согласно спецификации станок имеет 60 позиций, зарегистрированного инструмента на станке больше 100 позиций. Фактически не возможно установить весь зарегистрированный инструмент в магазин. Это означает что у нас есть перечень инструмента объемом более 100 позиций ( Tool Data ALL ) и магазин, в который мы можем поставить 60 инструментов ( Magazine Info). Для получения точного представления какой инструмент установлен в магазине а какой только зарегистрирован (или не зарегистрирован) Okuma представляет функцию “TOOL LIST in USE”. Когда управляющая программа выбрана, функция «TOOL LIST in USE» сканирует программу, что бы выявить какой инструмент используется в программе.

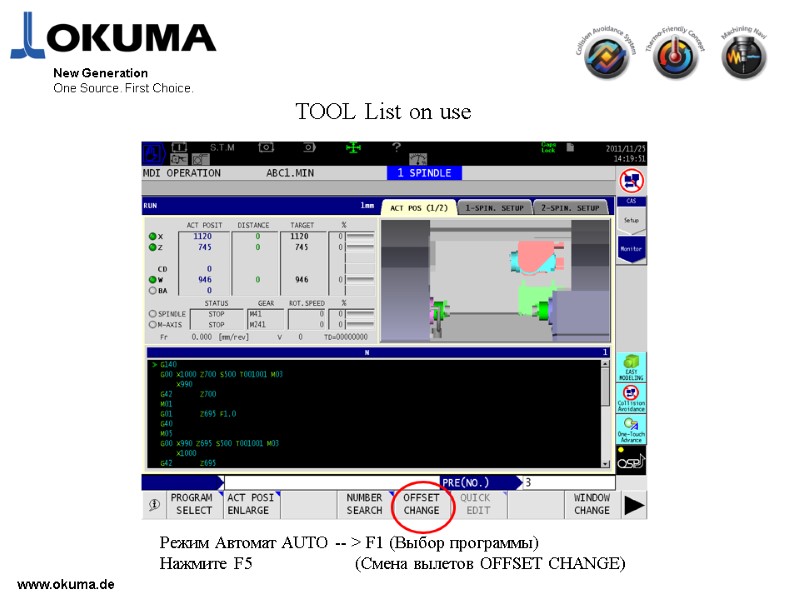

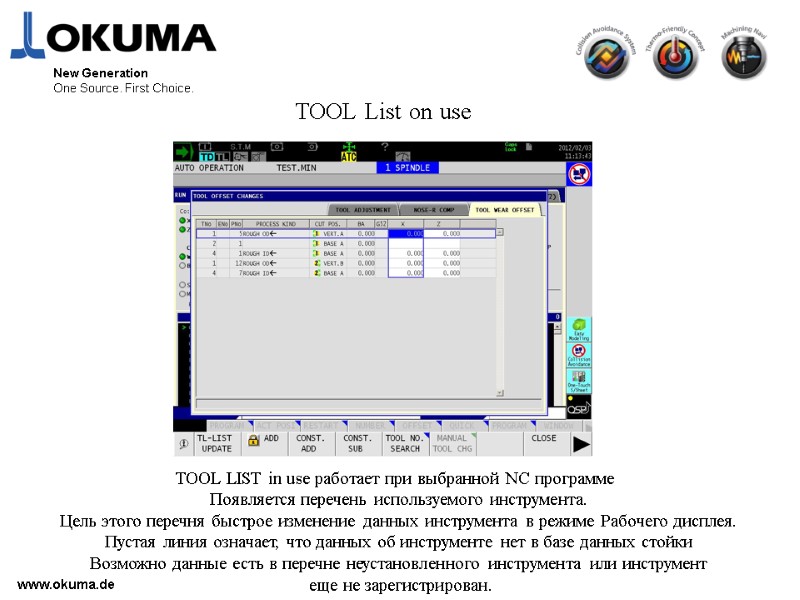

www.okuma.de New Generation One Source. First Choice. TOOL List on use Режим Автомат AUTO — > F1 (Выбор программы) Нажмите F5 (Смена вылетов OFFSET CHANGE)

www.okuma.de New Generation One Source. First Choice. TOOL List on use TOOL LIST in use работает при выбранной NC программе Появляется перечень используемого инструмента. Цель этого перечня быстрое изменение данных инструмента в режиме Рабочего дисплея. Пустая линия означает, что данных об инструменте нет в базе данных стойки Возможно данные есть в перечне неустановленного инструмента или инструмент еще не зарегистрирован.

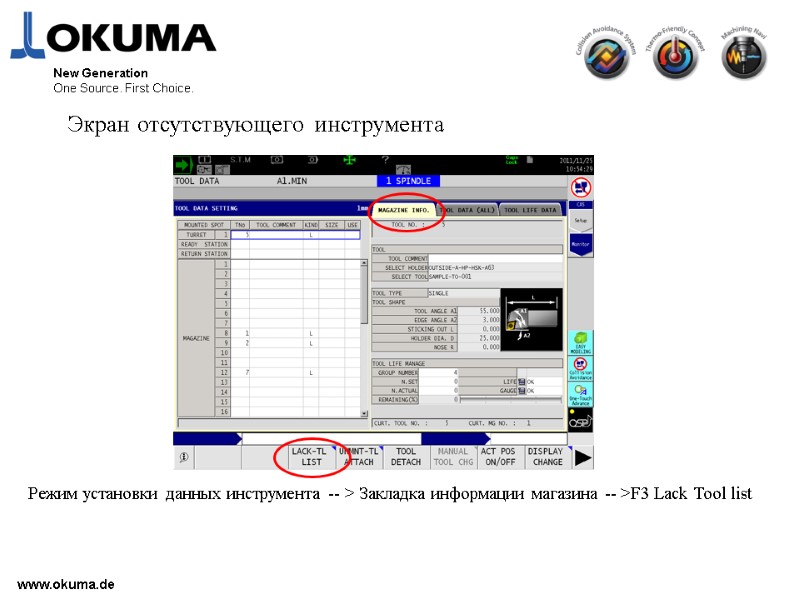

www.okuma.de New Generation One Source. First Choice. Экран отсутствующего инструмента Режим установки данных инструмента — > Закладка информации магазина — >F3 Lack Tool list

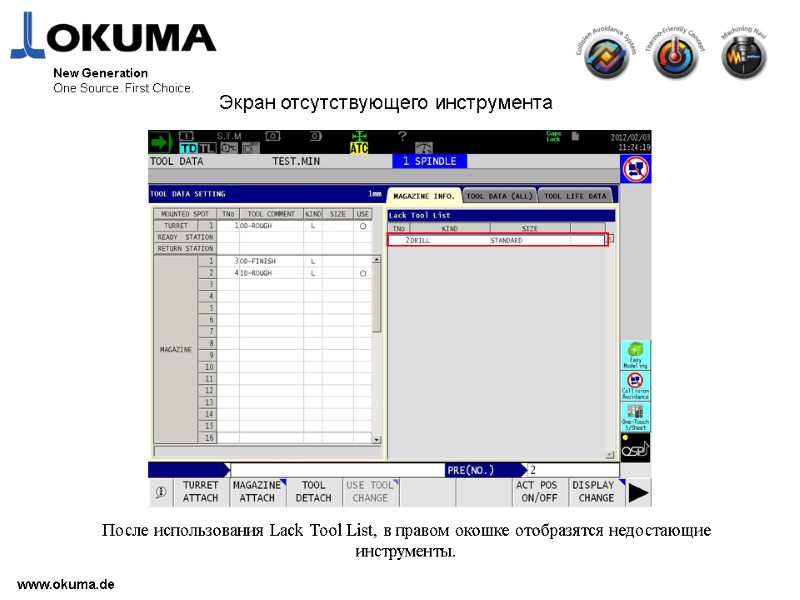

www.okuma.de New Generation One Source. First Choice. Экран отсутствующего инструмента После использования Lack Tool List, в правом окошке отобразятся недостающие инструменты.

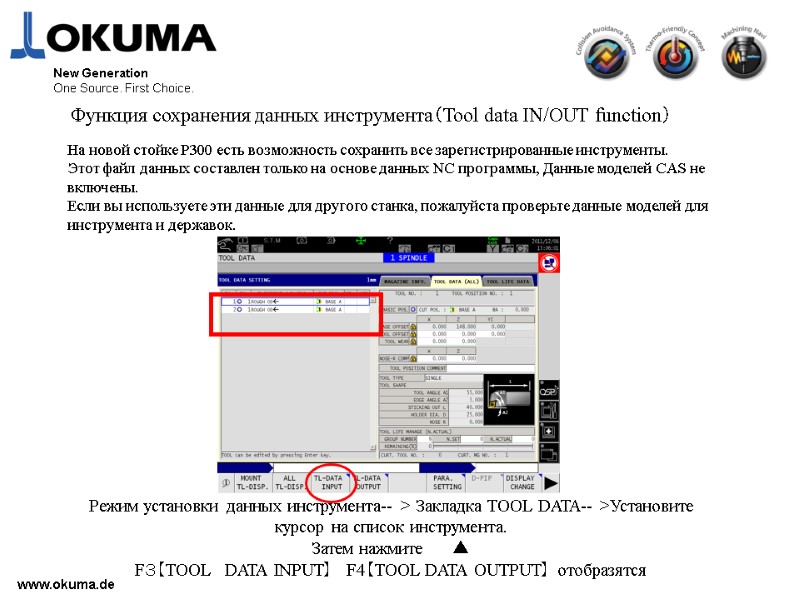

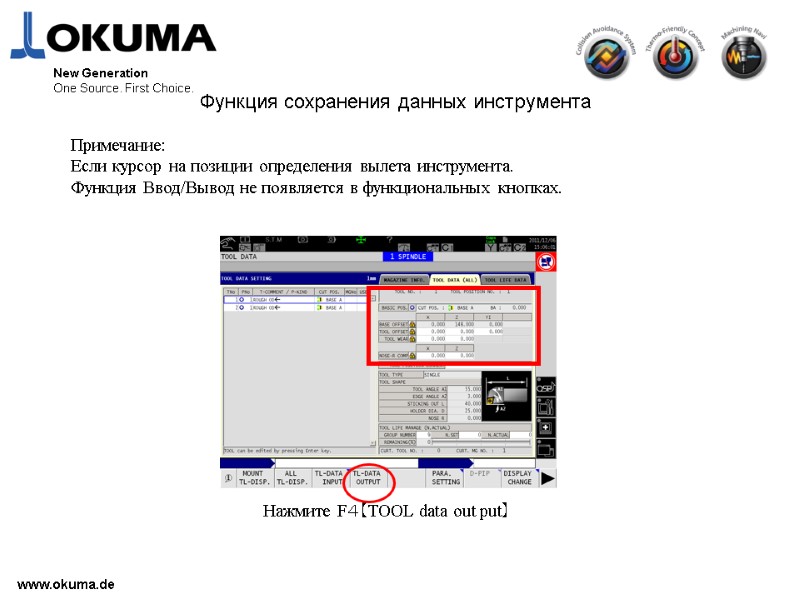

www.okuma.de New Generation One Source. First Choice. Функция сохранения данных инструмента(Tool data IN/OUT function) На новой стойке P300 есть возможность сохранить все зарегистрированные инструменты. Этот файл данных составлен только на основе данных NC программы, Данные моделей CAS не включены. Если вы используете эти данные для другого станка, пожалуйста проверьте данные моделей для инструмента и державок. Режим установки данных инструмента— > Закладка TOOL DATA— >Установите курсор на список инструмента. Затем нажмите ▲ F3【TOOL DATA INPUT】 F4【TOOL DATA OUTPUT】 отобразятся

www.okuma.de New Generation One Source. First Choice. Примечание: Если курсор на позиции определения вылета инструмента. Функция Ввод/Вывод не появляется в функциональных кнопках. Функция сохранения данных инструмента Нажмите F4【TOOL data out put】

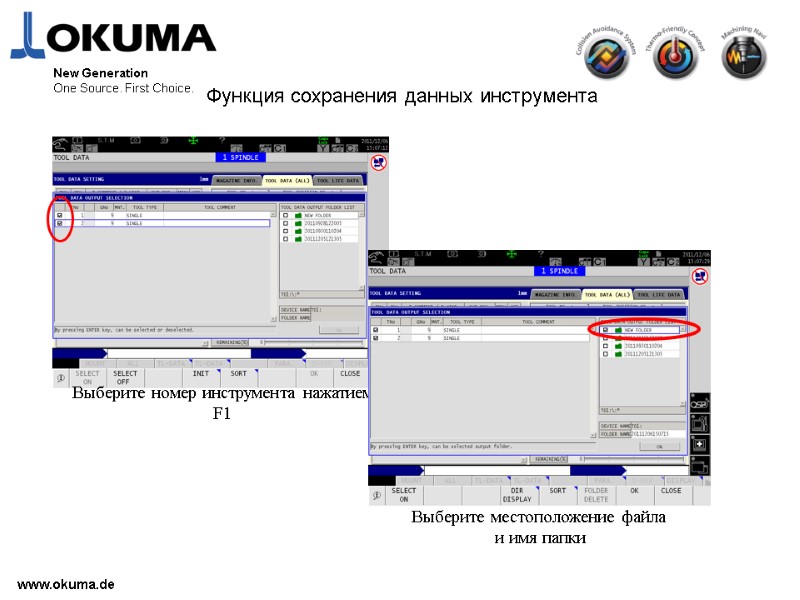

www.okuma.de New Generation One Source. First Choice. Функция сохранения данных инструмента Выберите местоположение файла и имя папки

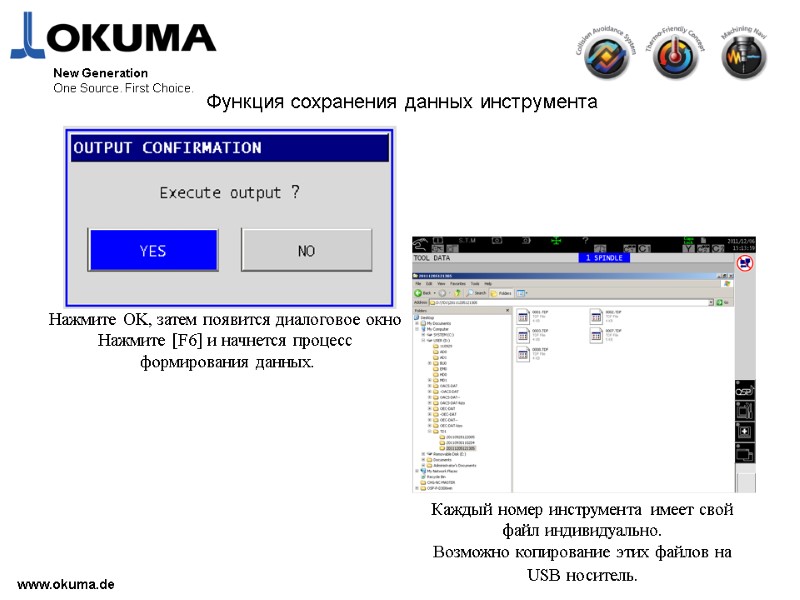

www.okuma.de New Generation One Source. First Choice. Нажмите OK, затем появится диалоговое окно Нажмите [F6] и начнется процесс формирования данных. Функция сохранения данных инструмента Каждый номер инструмента имеет свой файл индивидуально. Возможно копирование этих файлов на USB носитель.

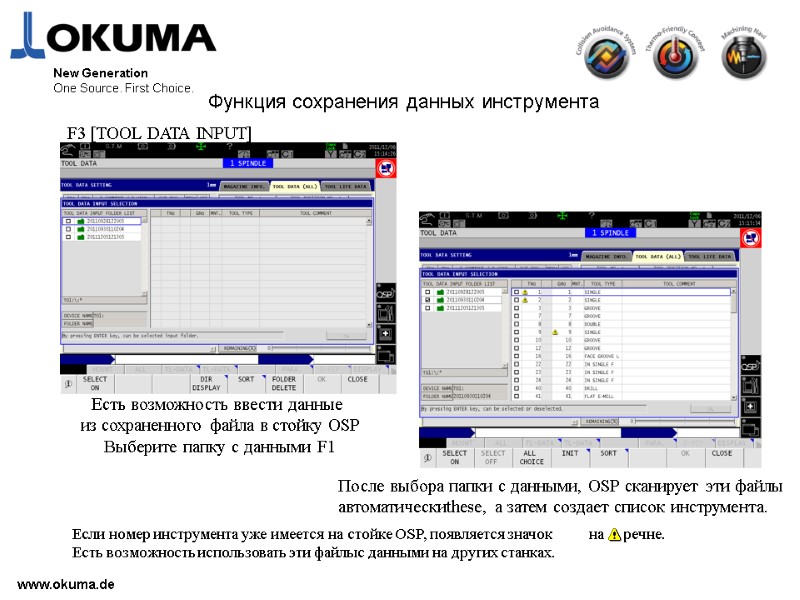

Если номер инструмента уже имеется на стойке OSP, появляется значок на перечне. Есть возможность использовать эти файлыс данными на других станках. www.okuma.de New Generation One Source. First Choice. Функция сохранения данных инструмента F3 [TOOL DATA INPUT] Есть возможность ввести данные из сохраненного файла в стойку OSP Выберите папку с данными F1 После выбора папки с данными, OSP сканирует эти файлы автоматическиthese, а затем создает список инструмента.

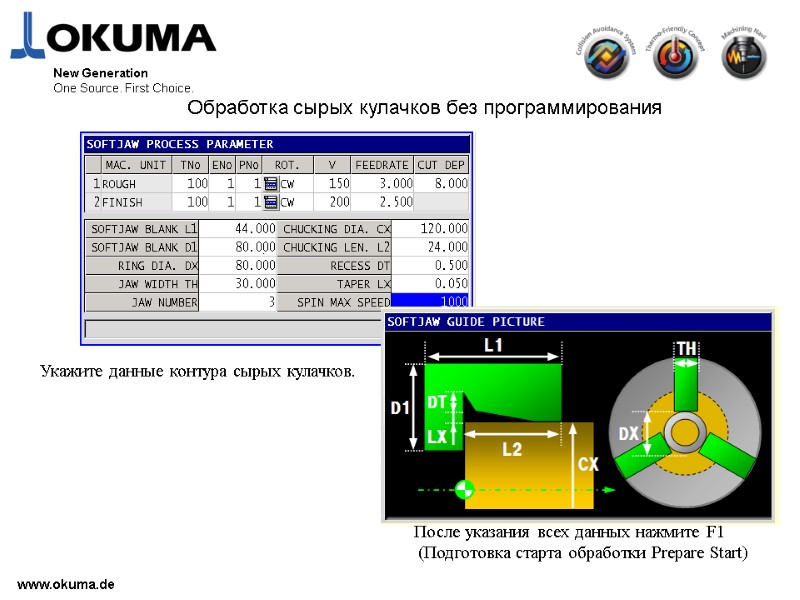

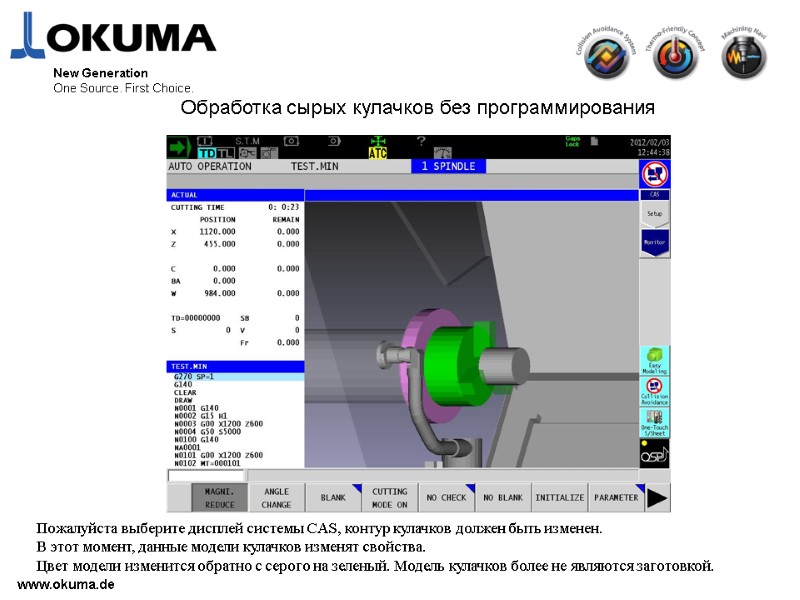

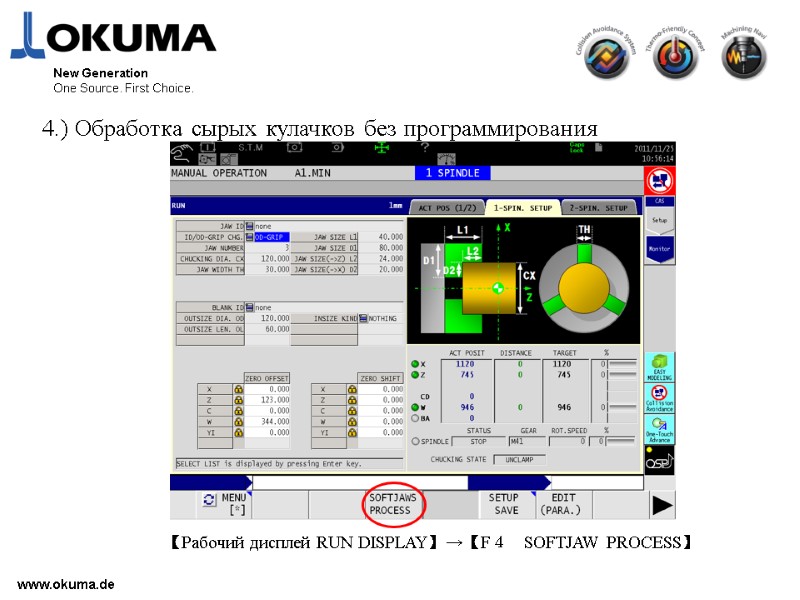

www.okuma.de New Generation One Source. First Choice. 4.) Обработка сырых кулачков без программирования 【Рабочий дисплей RUN DISPLAY】→【F4 SOFTJAW PROCESS】

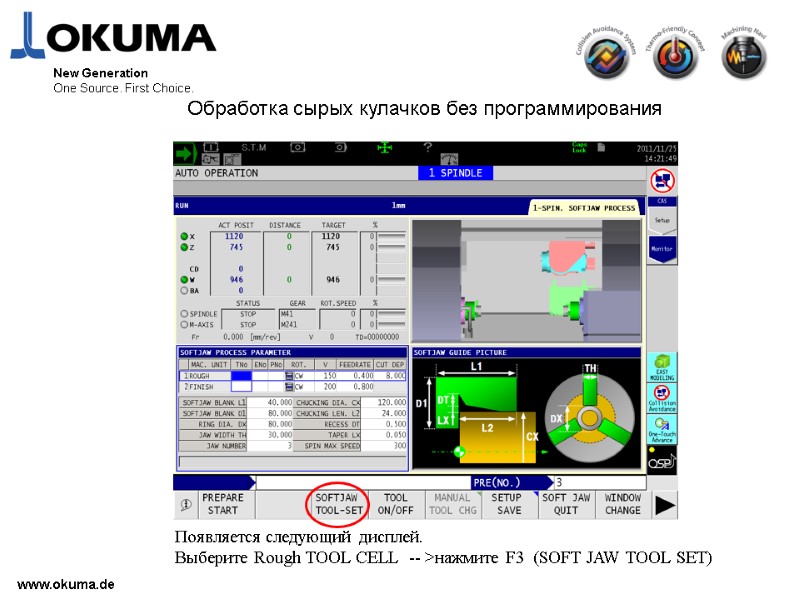

www.okuma.de New Generation One Source. First Choice. Появляется следующий дисплей. Выберите Rough TOOL CELL — >нажмите F3 (SOFT JAW TOOL SET) Обработка сырых кулачков без программирования

www.okuma.de New Generation One Source. First Choice. После выбора [F3] Soft jaw Tool-Set, на дисплее появляется список инструмента. Выберите подходящий инструмент и нажмите “OK”, такая же процедура для чистового точения. Обработка сырых кулачков без программирования

www.okuma.de New Generation One Source. First Choice. Обработка сырых кулачков без программирования Укажите данные контура сырых кулачков. После указания всех данных нажмите F1 (Подготовка старта обработки Prepare Start)

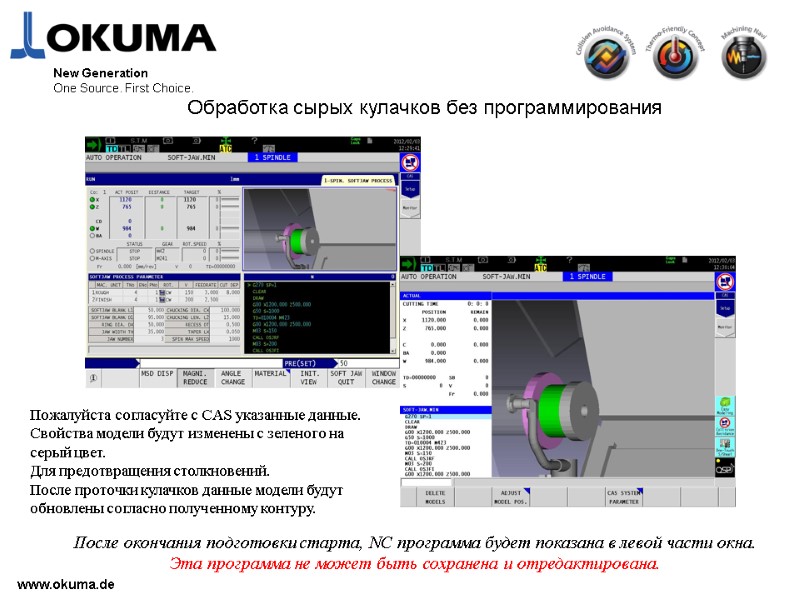

www.okuma.de New Generation One Source. First Choice. Обработка сырых кулачков без программирования Пожалуйста согласуйте с CAS указанные данные. Свойства модели будут изменены с зеленого на серый цвет. Для предотвращения столкновений. После проточки кулачков данные модели будут обновлены согласно полученному контуру. После окончания подготовки старта, NC программа будет показана в левой части окна. Эта программа не может быть сохранена и отредактирована.

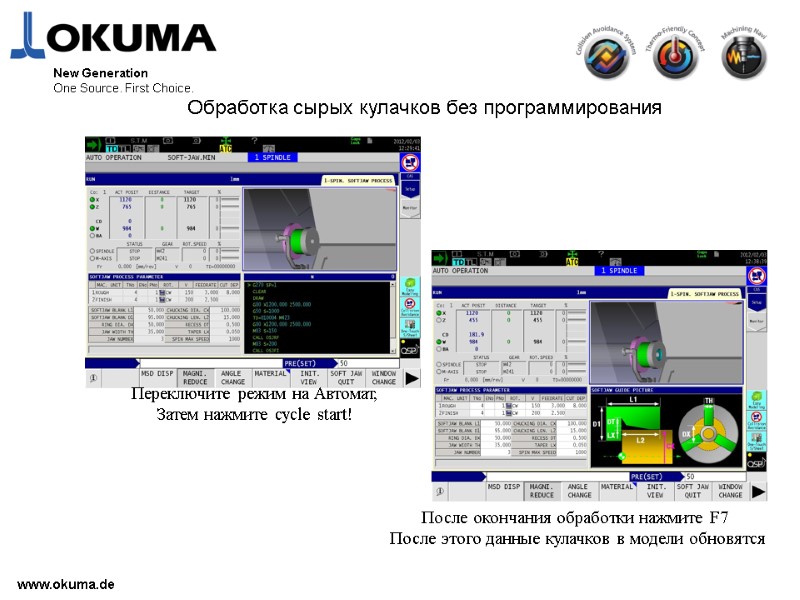

www.okuma.de New Generation One Source. First Choice. Обработка сырых кулачков без программирования Переключите режим на Автомат, Затем нажмите cycle start! После окончания обработки нажмите F7 После этого данные кулачков в модели обновятся

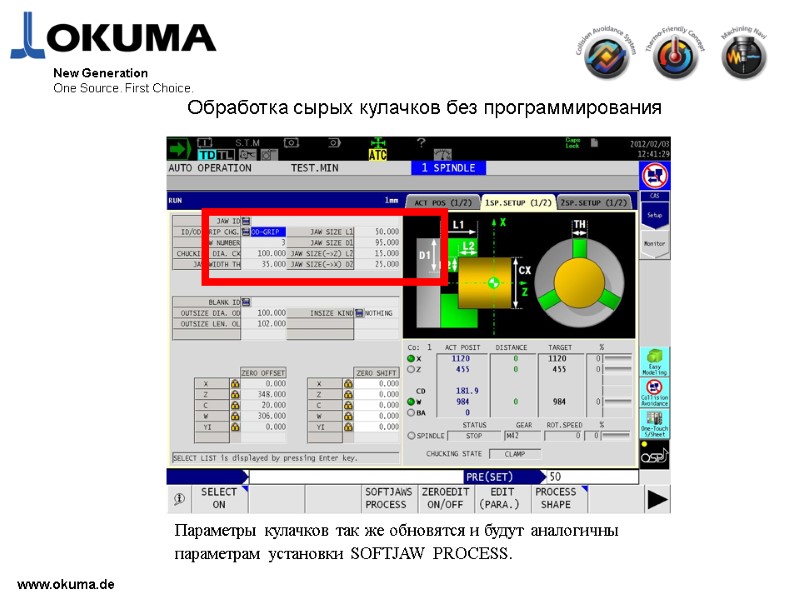

www.okuma.de New Generation One Source. First Choice. Обработка сырых кулачков без программирования Параметры кулачков так же обновятся и будут аналогичны параметрам установки SOFTJAW PROCESS.

www.okuma.de New Generation One Source. First Choice. Обработка сырых кулачков без программирования Пожалуйста выберите дисплей системы CAS, контур кулачков должен быть изменен. В этот момент, данные модели кулачков изменят свойства. Цвет модели изменится обратно с серого на зеленый. Модель кулачков более не являются заготовкой.

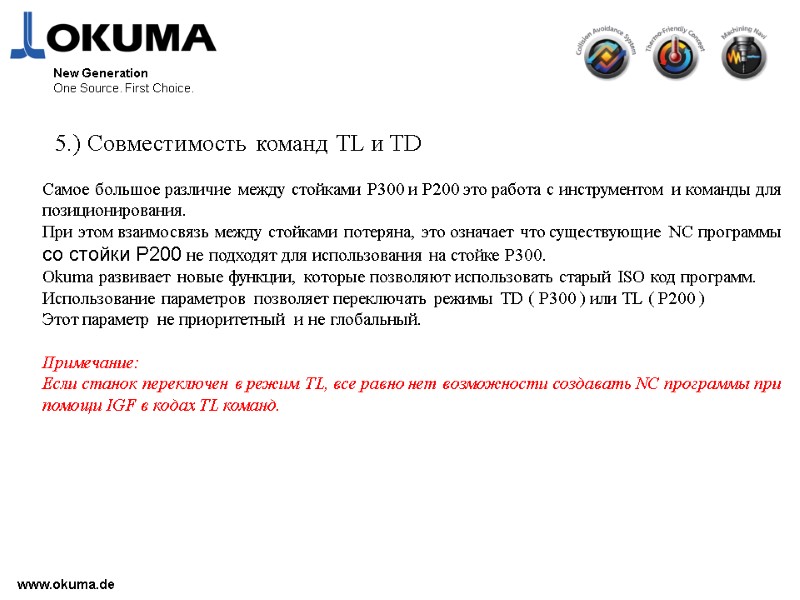

www.okuma.de New Generation One Source. First Choice. 5.) Совместимость команд TL и TD Самое большое различие между стойками P300 и P200 это работа с инструментом и команды для позиционирования. При этом взаимосвязь между стойками потеряна, это означает что существующие NC программы со стойки P200 не подходят для использования на стойке P300. Okuma развивает новые функции, которые позволяют использовать старый ISO код программ. Использование параметров позволяет переключать режимы TD ( P300 ) или TL ( P200 ) Этот параметр не приоритетный и не глобальный. Примечание: Если станок переключен в режим TL, все равно нет возможности создавать NC программы при помощи IGF в кодах TL команд.

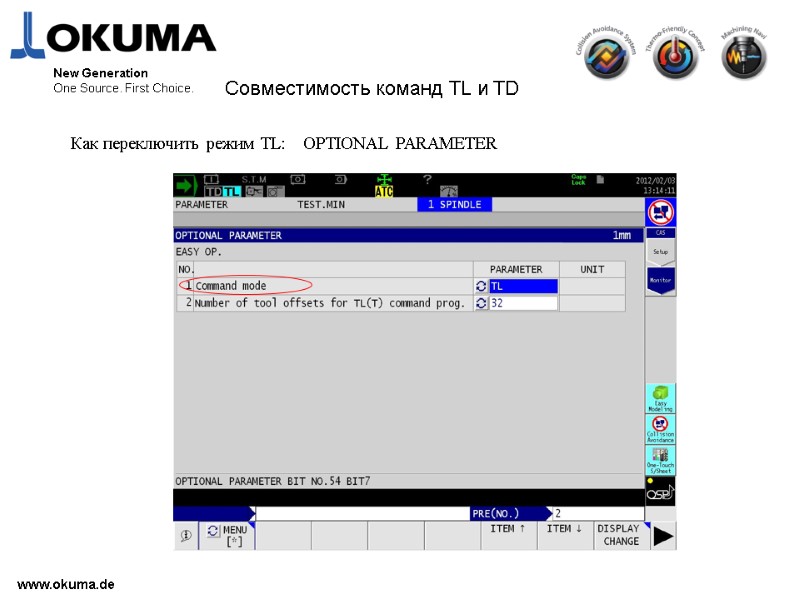

www.okuma.de New Generation One Source. First Choice. Как переключить режим TL: OPTIONAL PARAMETER Совместимость команд TL и TD

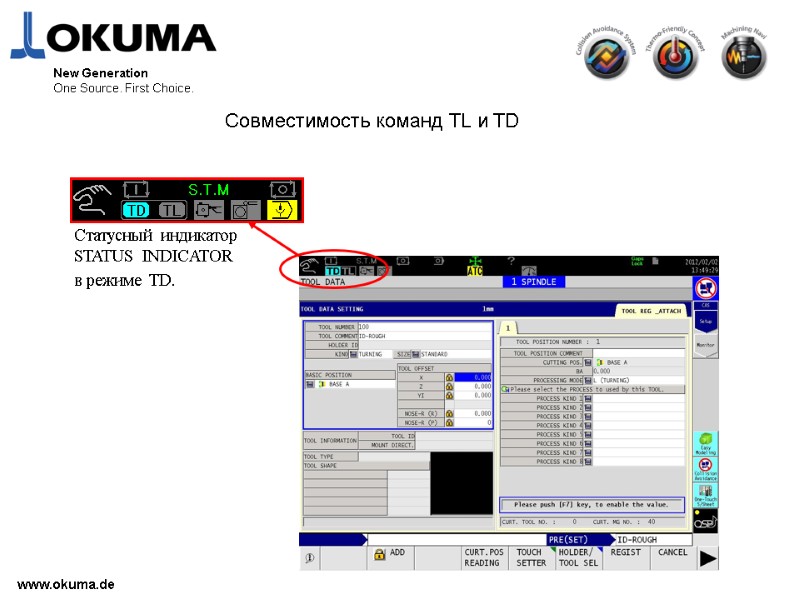

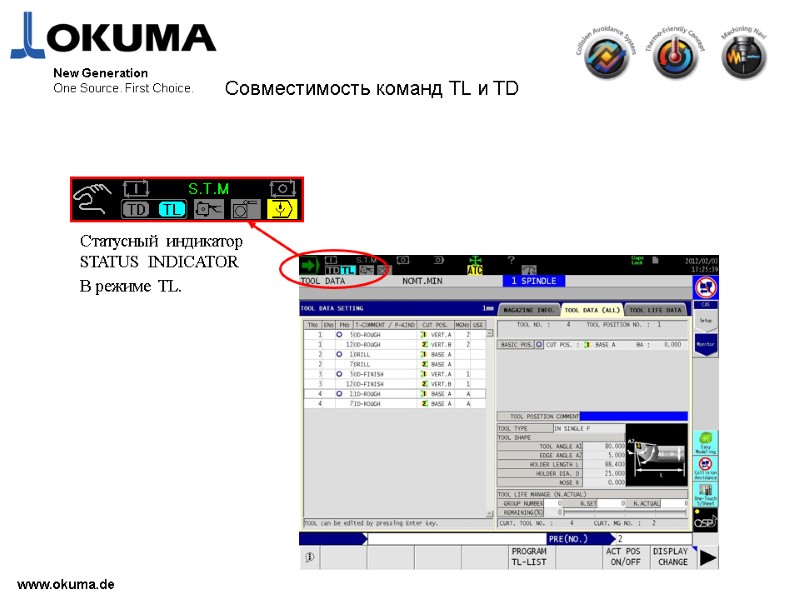

www.okuma.de New Generation One Source. First Choice. Совместимость команд TL и TD Статусный индикатор STATUS INDICATOR в режиме TD.

www.okuma.de New Generation One Source. First Choice. Совместимость команд TL и TD Статусный индикатор STATUS INDICATOR В режиме TL.

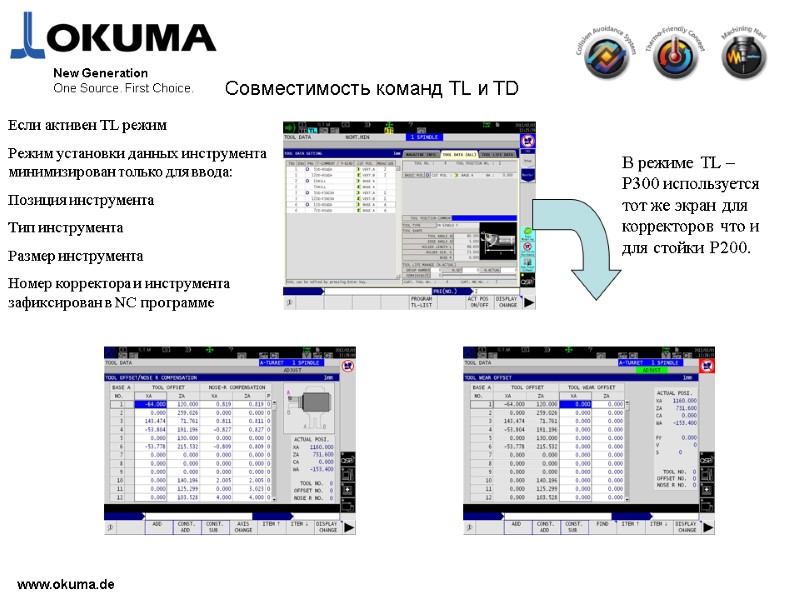

www.okuma.de New Generation One Source. First Choice. Совместимость команд TL и TD Если активен TL режим Режим установки данных инструмента минимизирован только для ввода: Позиция инструмента Тип инструмента Размер инструмента Номер корректора и инструмента зафиксирован в NC программе В режиме TL – P300 используется тот же экран для корректоров что и для стойки P200.

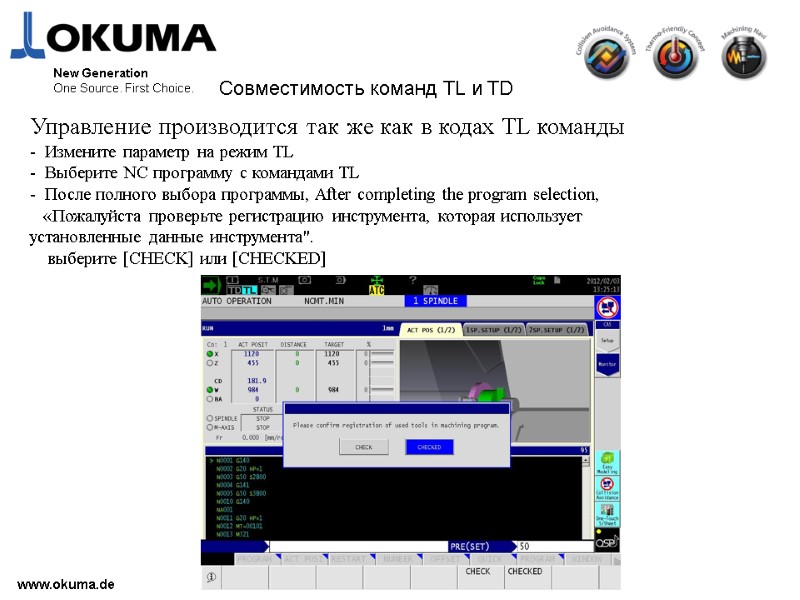

www.okuma.de New Generation One Source. First Choice. Совместимость команд TL и TD Управление производится так же как в кодах TL команды — Измените параметр на режим TL — Выберите NC программу с командами TL — После полного выбора программы, After completing the program selection, «Пожалуйста проверьте регистрацию инструмента, которая использует установленные данные инструмента». выберите [CHECK] или [CHECKED]

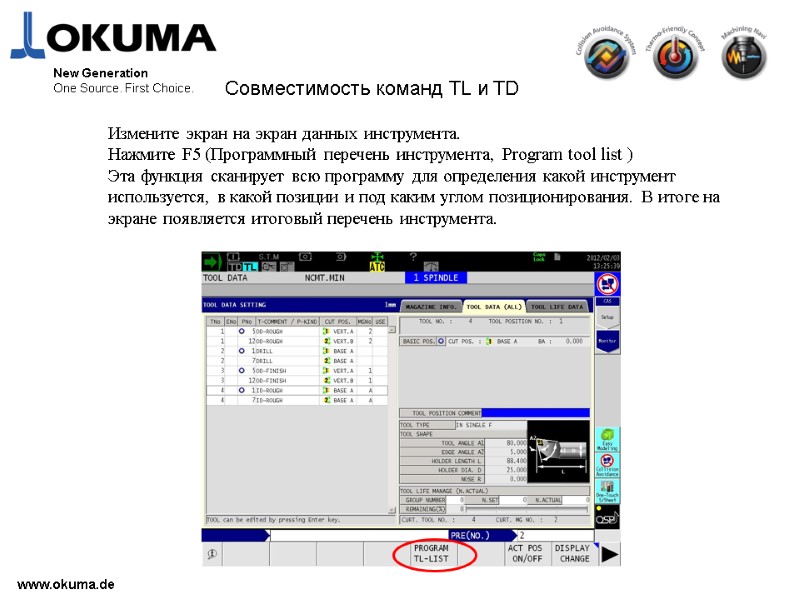

www.okuma.de New Generation One Source. First Choice. Совместимость команд TL и TD Измените экран на экран данных инструмента. Нажмите F5 (Программный перечень инструмента, Program tool list ) Эта функция сканирует всю программу для определения какой инструмент используется, в какой позиции и под каким углом позиционирования. В итоге на экране появляется итоговый перечень инструмента.

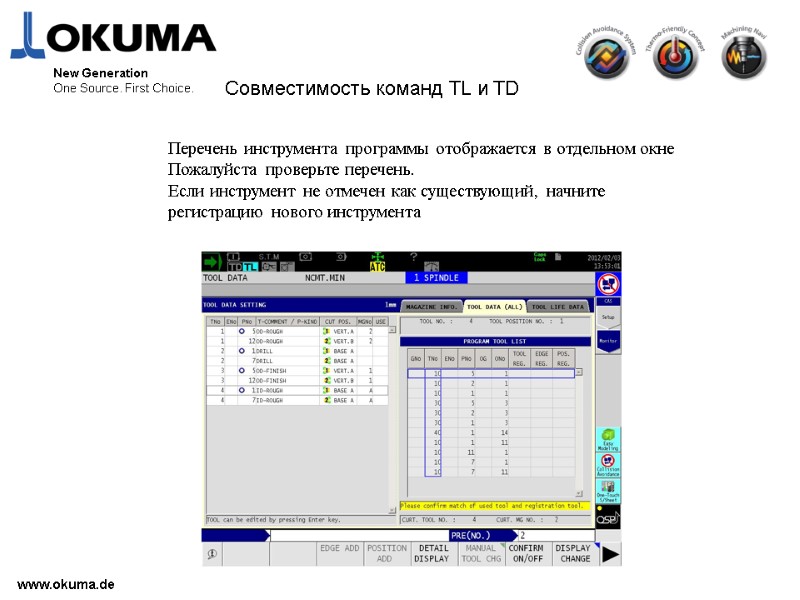

www.okuma.de New Generation One Source. First Choice. Совместимость команд TL и TD Перечень инструмента программы отображается в отдельном окне Пожалуйста проверьте перечень. Если инструмент не отмечен как существующий, начните регистрацию нового инструмента

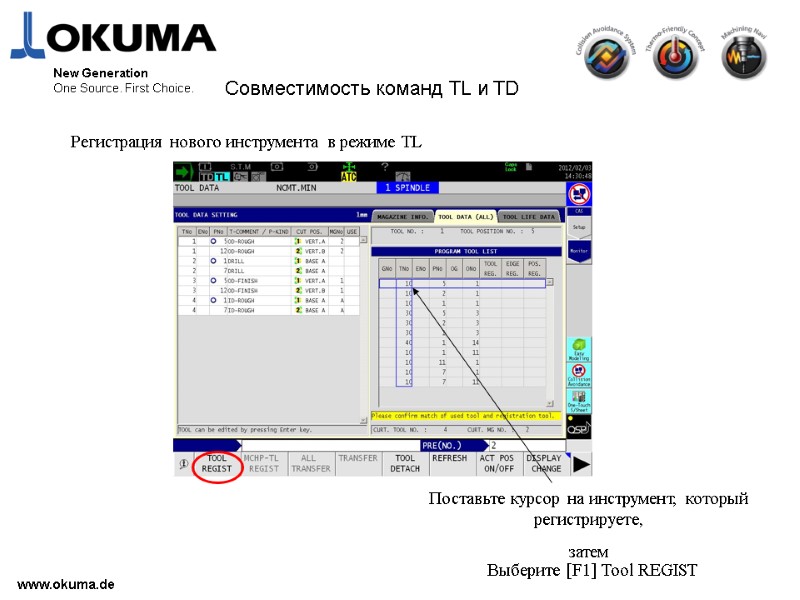

www.okuma.de New Generation One Source. First Choice. Совместимость команд TL и TD Регистрация нового инструмента в режиме TL Поставьте курсор на инструмент, который регистрируете, затем Выберите [F1] Tool REGIST

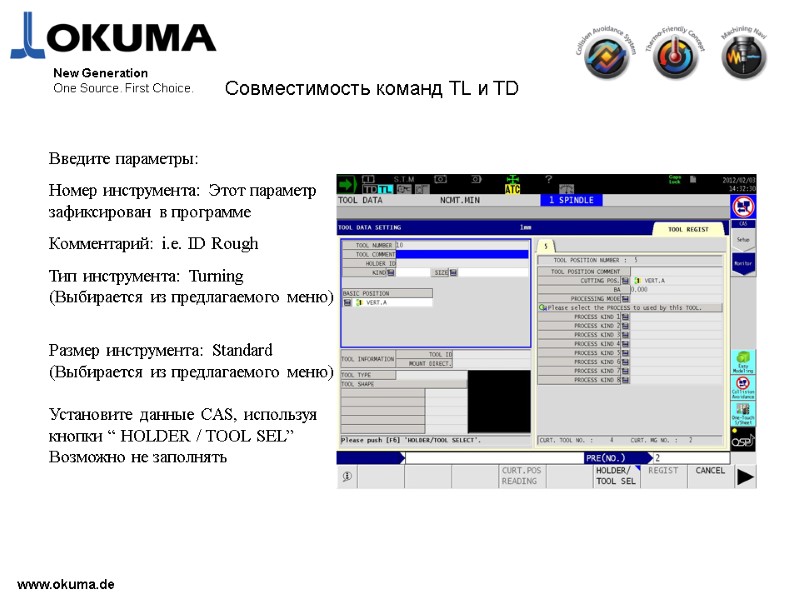

www.okuma.de New Generation One Source. First Choice. Совместимость команд TL и TD Введите параметры: Номер инструмента: Этот параметр зафиксирован в программе Комментарий: i.e. ID Rough Тип инструмента: Turning (Выбирается из предлагаемого меню) Размер инструмента: Standard (Выбирается из предлагаемого меню) Установите данные CAS, используя кнопки “ HOLDER / TOOL SEL” Возможно не заполнять

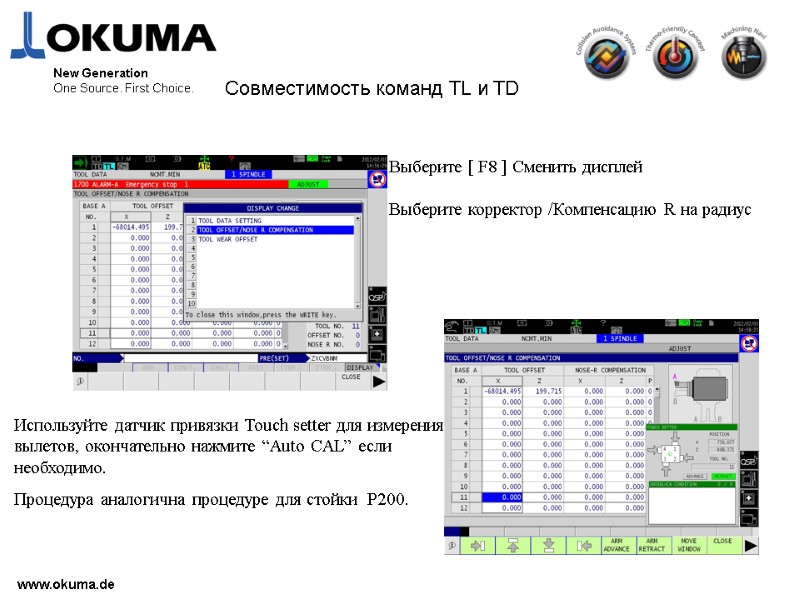

www.okuma.de New Generation One Source. First Choice. Совместимость команд TL и TD Выберите [ F8 ] Сменить дисплей Выберите корректор /Компенсацию R на радиус Используйте датчик привязки Touch setter для измерения вылетов, окончательно нажмите “Auto CAL” если необходимо. Процедура аналогична процедуре для стойки P200.

www.okuma.de New Generation One Source. First Choice. LE32-162-R01a_OSP-P300S_P300L_Basic_Operation_Guide LE32-164-R01a_OSP-P300S_P300L_SPECIAL_FUNCTIONS_MANUAL LE32-155-R01a_OSP-P300S_P300L_Operation_Manual LE33-019-R01a_OSP-P300S_P300L_PROGRAMMING_MANUAL LE37-006-R01a_OSP-P300S_P300L_ALARM_&_ERROR_LIST SE34-016-R01a_OSP-P300_REFERENCE_MANUAL LE32-163-R01a_OSP-P300S_MACTURN_MULTUS_Operation_Manual LE32-157-R01a_OSP-P300S_P300L_ADVANCED_IGF-L_-BASIC_TUTORIAL- LE32-158-R01a_OSP-P300S_P300L_ADVANCED_IGF-L_-REFERENCE_MANUAL- LE61-483-R01a_OSP-P300S_P300L_GAUGING_SYSTEMS_INSTRUCTION_MANUAL LE61-497-R01a_OSP-P300S_P300L_GAUGING_SYSTEMS_INSTRUCTION_MANUAL-APPLICATION 6.) OSP-P300 Перечень инструкций

www.okuma.de New Generation One Source. First Choice.

www.okuma.de New Generation One Source. First Choice.

Добрый день.

По Okuma существует развитая документация, навроде DocOnCd Siemens’а?

Вопрос наличия в бесплатном доступе вторичен.

Интересует стойка OSP-P300.

Как пишет сам производитель, стойка на открытой архитектуре

The P300 is built using the Windows®-based, open architecture platform used in all OSP CNC controls. This fully open system makes it possible to easily install PC applications that allow for myriad conveniences right at the CNC machine location. Imagine handy access to tooling lists/setup spreadsheets, process documents, and how-to videos that assist operators in setup and operation. You can plug-and-play a USB calliper or micrometer to measure parts and electronically capture statistical process control data right on the CNC control – no paper, no mistaken readings. The P300’s standard PC-compatible Ethernet and multiple USB ports allow for easy integration between the factory floor and business communications channels. Remote access to machine alarms can be easily set up to deliver an immediate email alert to your mobile phone.

Меня как раз и интересует integration between the factory floor and business communications channels ,

а также Remote access to machine alarms.

CNC SYSTEM

OSP-P200L/P20L OSP-P200L-R/P20L-R

PROGRAMMING MANUAL

(3rd Edition)

Pub No. 5238-E-R2 (LE33-013-R3) Aug. 2007

5238-E P-(i)

SAFETY PRECAUTIONS

SAFETY PRECAUTIONS

The machine is equipped with safety devices which serve to protect personnel and the machine itself from hazards arising from unforeseen accidents. However, operators must not rely exclusively on these safety devices: they must also become fully familiar with the safety guidelines presented below to ensure accidentfree operation.

This instruction manual and the warning signs attached to the machine cover only those hazards which Okuma can predict. Be aware that they do not cover all possible hazards.

1.Precautions Relating to Installation

(1)Please be noted about a primary power supply as follows.

•Do not draw the primary power supply from a distribution panel that also supplies a major noise source (for example, an electric welder or electric discharge machine) since this could cause malfunction of the CNC unit.

•If possible, connect the machine to a ground not used by any other equipment. If there is no choice but to use a common ground, the other equipment must not generate a large amount of noise (such as an electric welder or electric discharge machine).

(2)Installation Environment

Observe the following points when installing the control enclosure.

•Make sure that the CNC unit will not be subject to direct sunlight.

•Make sure that the control enclosure will not be splashed with chips, water, or oil.

•Make sure that the control enclosure and operation panel are not subject to excessive vibrations or shock.

•The permissible ambient temperature range for the control enclosure is 5 to 40°C.

•The permissible ambient humidity range for the control enclosure is relative humidity 50% or less at 40°C (no condensation).

•The maximum altitude at which the control enclosure can be used is 1000 m (3281ft.).

2.Points to Check before Turning on the Power

(1)Close all the doors of the control enclosure and operation panel to prevent the entry of water, chips, and dust.

(2)Make absolutely sure that there is nobody near the moving parts of the machine, and that there are no obstacles around the machine, before starting machine operation.

(3)When turning on the power, turn on the main power disconnect switch first, then the CONTROL ON switch on the operation panel.

5238-E P-(ii)

SAFETY PRECAUTIONS

3.Precautions Relating to Manual/Continuous Operation

(1)Follow the instruction manual during operation.

(2)Do not operate the machine with the front cover, chuck cover, or another protective cover removed.

(3)Close the front cover before starting the machine.

(4)When machining the initial workpiece, check for machine operations, run the machine under no load to check for interference among components, cut the workpiece in the single block mode, and then start continuous operation.

(5)Ensure your safety before rotating the spindle or moving a machine part.

(6)Do not touch chips or workpiece while the spindle is rotating.

(7)Do not stop a rotating part with hand or another means.

(8)Check that the condition of hydraulic chuck jaws as mounted, operating pressure, and maximum permissible revolving speed.

(9)Check the condition and location of the cutting tool as mounted.

(10)Check the tool offset value.

(11)Check the zero offset value.

(12)Check that the SPINDLE OVERRIDE and FEEDRATE OVERRIDE dials on the NC operation panel are set to 100%.

(13)When moving the turret, check the software limits for X- and Z-axes or the locations of limit switch dogs to prevent interference with the chuck and tailstock.

(14)Check the location of the turret.

(15)Check the location of the tailstock.

(16)Cut workpieces with a transmitted power and torque within the permissible range.

(17)Chuck each workpiece firmly.

(18)Check that the coolant nozzle is properly located.

4.On Finishing Work

(1)On finishing work, clean the vicinity of the machine.

(2)Return the ATC, APC and other equipment to the predetermined retraction position.

(3)Always turn off the power to the machine before leaving it.

(4)To turn off the power, turn off the CONTROL ON switch on the operation panel first, then the main power disconnect switch.

5238-E P-(iii)

SAFETY PRECAUTIONS

5.Precautions during Maintenance Inspection and When Trouble Occurs

In order to prevent unforeseen accidents, damage to the machine, etc., it is essential to observe the following points when performing maitenance inspections or during checking when trouble has occurred.

(1)When trouble occurs, press the emergency stop button on the operation panel to stop the machine.

(2)Consult the person responsible for maintenance to determine what corrective measures need to be taken.

(3)If two or more persons must work together, establish signals so that they can communicate to confirm safety before proceeding to each new step.

(4)Use only the specified replacement parts and fuses.

(5)Always turn the power off before starting inspection or changing parts.

(6)When parts are removed during inspection or repair work, always replace them as they were and secure them properly with their screws, etc.

(7)When carrying out inspections in which measuring instruments are used — for example voltage checks — make sure the instrument is properly calibrated.

(8)Do not keep combustible materials or metals inside the control enclosure or terminal box.

(9)Check that cables and wires are free of damage: damaged cables and wires will cause current leakage and electric shocks.

(10)Maintenance inside the Control Enclosure

a.Switch the main power disconnect switch OFF before opening the control enclosure door.

b.Even when the main power disconnect switch is OFF, there may some residual charge in the MCS drive unit (servo/spindle), and for this reason only service personnel are permitted to perform any work on this unit. Even then, they must observe the following precautions.

•MCS drive unit (servo/spindle)

The residual voltage discharges two minutes after the main switch is turned OFF.

c.The control enclosure contains the NC unit, and the NC unit has a printed circuit board whose memory stores the machining programs, parameters, etc. In order to ensure that the contents of this memory will be retained even when the power is switched off, the memory is supplied with power by a battery. Depending on how the printed circuit boards are handled, the contents of the memory may be destroyed and for this reason only service personnel should handle these boards.

5238-E P-(iv)

SAFETY PRECAUTIONS

(11)Periodic Inspection of the Control Enclosure

a.Cleaning the cooling unit

The cooling unit in the door of the control enclosure serves to prevent excessive temperature rise inside the control enclosure and increase the reliability of the NC unit. Inspect the following points every three months.

•Is the fan motor inside the cooling unit working?

The motor is normal if there is a strong draft from the unit.

•Is the external air inlet blocked?

If it is blocked, clean it with compressed air.

6.General Precautions

(1)Keep the vicinity of the machine clean and tidy.

(2)Wear appropriate clothing while working, and follow the instructions of someone with sufficient training.

(3)Make sure that your clothes and hair cannot become entangled in the machine. Machine operators must wear safety equipment such as safety shoes and goggles.

(4)Machine operators must read the instruction manual carefully and make sure of the correct procedure before operating the machine.

(5)Memorize the position of the emergency stop button so that you can press it immediately at any time and from any position.

(6)Do not access the inside of the control panel, transformer, motor, etc., since they contain highvoltage terminals and other components which are extremely dangerous.

(7)If two or more persons must work together, establish signals so that they can communicate to confirm safety before proceeding to each new step.

5238-E P-(v)

SAFETY PRECAUTIONS

7.Symbols Used in This Manual

The following warning indications are used in this manual to draw attention to information of particular importance. Read the instructions marked with these symbols carefully and follow them.

indicates an imminently hazardous situation which, if not avoided, will result in death or serious injury.

indicates a potentially hazardous situation which, if not avoided, could result in death or serious injury.

indicates a potentially hazardous situation which, if not avoided, may result in minor or moderate injury.

indicates a potentially hazardous situation which, if not avoided, may result in damage to your property.

SAFETYINSTRUCTIONS

indicates general instructions for safe operation.

5238-E P-(i)

INTRODUCTION

INTRODUCTION

Thank you very much for purchasing our numerical control unit.

Before using this NC unit (hereafter simply called NC), thoroughly read this programming manual (hereafter called this manual) in order to ensure correct use.

This manual explains how to use and maintain the NC so that it will deliver its full performance and maintain accuracy over a long term.

You must pay particular attention to the cautions given in this manual, read them carefully, and make sure you fully understand them before operating the NC.

Display Screens

The NC display screens vary with the selected NC specifications.

The screens shown in this manual, therefore, may not exactly the same with those displayed on your NC.

|

5238-E P-(i) |

||

|

TABLE OF CONTENTS |

||

|

TABLE OF CONTENTS |

||

|

SECTION 1 PROGRAM CONFIGURATIONS ……………………………………………………. |

1 |

|

|

1. |

Program Types ………………………………………………………………………………………………………… |

1 |

|

2. |

Program Name ………………………………………………………………………………………………………… |

2 |

|

3. |

Sequence Name ………………………………………………………………………………………………………. |

3 |

|

4. |

Program Format……………………………………………………………………………………………………….. |

4 |

|

4-1. Word Configuration…………………………………………………………………………………………….. |

4 |

|

|

4-2. Block Configuration ……………………………………………………………………………………………. |

4 |

|

|

4-3. Program……………………………………………………………………………………………………………. |

4 |

|

|

4-4. Programmable Range of Address Characters………………………………………………………… |

5 |

|

|

5. |

Mathematical Operation Functions ……………………………………………………………………………… |

6 |

|

6. |

Block Delete…………………………………………………………………………………………………………….. |

8 |

|

7. |

Comment Function (CONTROL OUT/IN) …………………………………………………………………….. |

8 |

|

8. |

Program Storage Memory Capacity ……………………………………………………………………………. |

9 |

|

9. |

Variable Limits …………………………………………………………………………………………………………. |

9 |

|

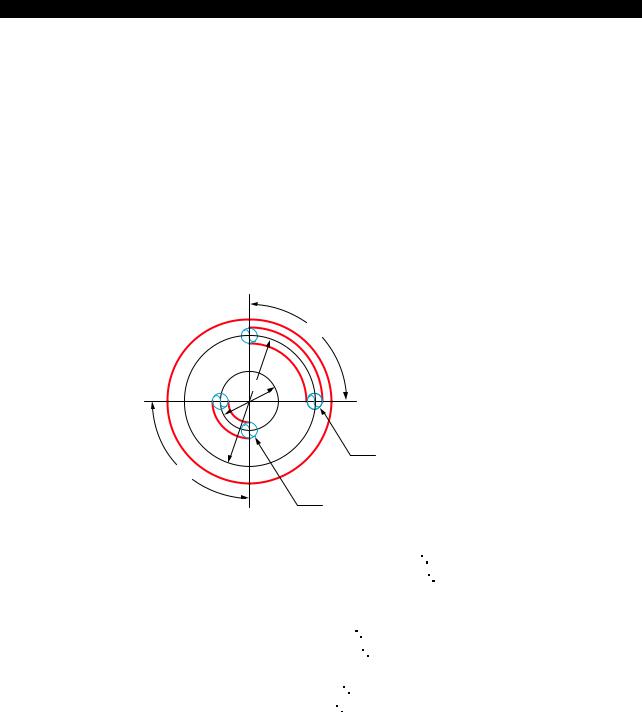

10.Determining Feedrate for Cutting along C-Axis …………………………………………………………… |

10 |

|

|

10-1.Cutting by Controlling the C-axis Only………………………………………………………………… |

10 |

|

|

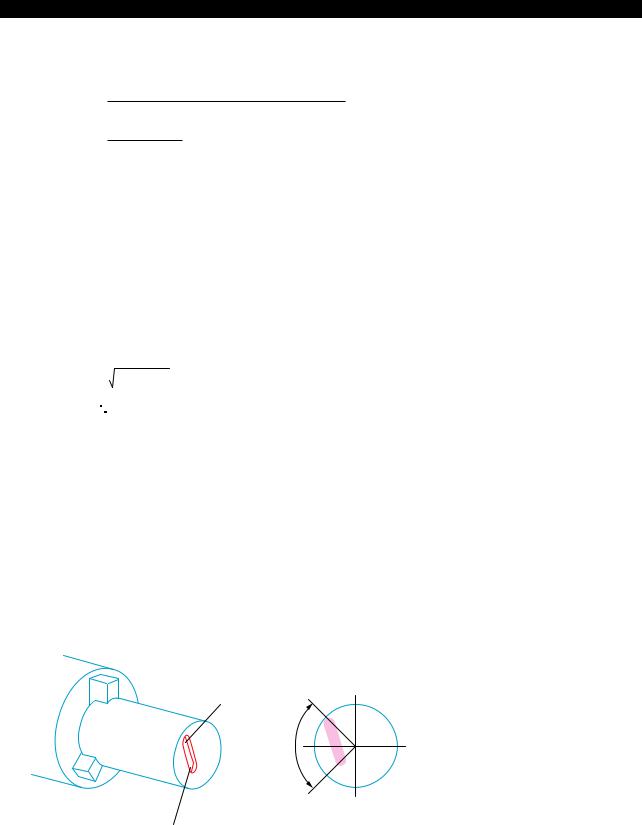

10-2.Cutting by Controlling Both C-axis and Z-axis Simultaneously ………………………………. |

11 |

|

|

10-3.Cutting by Controlling Both C-axis and X-axis Simultaneously ………………………………. |

12 |

|

|

10-4.Cutting by Simultaneous 3-axis Control of X-, Z-, and C-axis ………………………………… |

14 |

|

|

SECTION 2 COORDINATE SYSTEMS AND COMMANDS ……………………………….. |

16 |

|

|

1. |

Coordinate Systems ……………………………………………………………………………………………….. |

16 |

|

1-1. Coordinate Systems and Values ………………………………………………………………………… |

16 |

|

|

1-2. Encoder Coordinate System………………………………………………………………………………. |

16 |

|

|

1-3. Machine Coordinate System ……………………………………………………………………………… |

16 |

|

|

1-4. Program Coordinate System ……………………………………………………………………………… |

16 |

|

|

2. |

Coordinate Commands……………………………………………………………………………………………. |

18 |

|

2-1. Controlled Axis ………………………………………………………………………………………………… |

18 |

|

|

2-2. Commands in Inch System………………………………………………………………………………… |

20 |

|

|

2-3. Position of Decimal Point…………………………………………………………………………………… |

20 |

|

|

2-4. Absolute and Incremental Commands (G90, G91) ……………………………………………….. |

22 |

|

|

2-5. Diametric and Radial Commands……………………………………………………………………….. |

23 |

|

|

SECTION 3 MATH FUNCTIONS ……………………………………………………………………. |

24 |

|

|

1. |

Positioning (G00) ……………………………………………………………………………………………………. |

24 |

|

2. |

Linear Interpolation (G01)………………………………………………………………………………………… |

24 |

|

3. |

Circular Interpolation (G02, G03)………………………………………………………………………………. |

26 |

|

4. |

Automatic Chamfering …………………………………………………………………………………………….. |

30 |

|

4-1. C-chamfering (G75)………………………………………………………………………………………….. |

30 |

|

|

4-2. Rounding (G76) ……………………………………………………………………………………………….. |

32 |

|

5238-E P-(ii) |

||

|

TABLE OF CONTENTS |

||

|

4-3. Automatic Any-Angle Chamfering ………………………………………………………………………. |

34 |

|

|

5. |

Torque Limit and Torque Skip Function……………………………………………………………………… |

36 |

|

5-1. Torque Limit Command (G29)……………………………………………………………………………. |

36 |

|

|

5-2. Torque Limit Cancel Command (G28)…………………………………………………………………. |

36 |

|

|

5-3. Torque Skip Command (G22) ……………………………………………………………………………. |

37 |

|

|

5-4. Parameter Setting…………………………………………………………………………………………….. |

38 |

|

|

5-5. Program Example…………………………………………………………………………………………….. |

39 |

|

|

SECTION 4 PREPARATORY FUNCTIONS……………………………………………………… |

40 |

|

|

1. |

Dwell (G04)……………………………………………………………………………………………………………. |

40 |

|

2. |

Zero Shift/Max. Spindle Speed Set (G50) ………………………………………………………………….. |

41 |

|

2-1. Zero Shift ………………………………………………………………………………………………………… |

41 |

|

|

2-2. Max. Spindle Speed Set ……………………………………………………………………………………. |

42 |

|

|

3. |

Droop Control (G64, G65) ……………………………………………………………………………………….. |

42 |

|

4. |

Feed Per Revolution (G95)………………………………………………………………………………………. |

43 |

|

5. |

Feed Per Minute (G94) ……………………………………………………………………………………………. |

43 |

|

6. |

Constant Speed Control (G96/G97) ………………………………………………………………………….. |

44 |

|

SECTION 5 S, T, AND M FUNCTIONS …………………………………………………………… |

45 |

|

|

1. |

S Functions (Spindle Functions)……………………………………………………………………………….. |

45 |

|

2. |

SB Code Function…………………………………………………………………………………………………… |

45 |

|

3. |

T Functions (Tool Functions) ……………………………………………………………………………………. |

46 |

|

4. |

M Functions (Auxiliary Functions)……………………………………………………………………………… |

47 |

|

5. |

M-tool Spindle Commands ………………………………………………………………………………………. |

51 |

|

5-1. Programming Format………………………………………………………………………………………… |

51 |

|

|

5-2. M Codes Used for C-axis Operation……………………………………………………………………. |

52 |

|

|

6. |

STM Time Over Check Function ………………………………………………………………………………. |

54 |

|

6-1. Check ON Conditions ……………………………………………………………………………………….. |

54 |

|

|

6-2. S, T, M Cycle Time Setting………………………………………………………………………………… |

54 |

|

|

6-3. Timing Chart Example ………………………………………………………………………………………. |

55 |

|

|

SECTION 6 OFFSET FUNCTION ………………………………………………………………….. |

56 |

|

|

1. |

Tool Nose Radius Compensation Function (G40, G41, G42) ……………………………………….. |

56 |

|

1-1. General Description………………………………………………………………………………………….. |

56 |

|

|

1-2. Tool Nose Radius Compensation for Turning Operations………………………………………. |

56 |

|

|

1-3. Compensation Operation…………………………………………………………………………………… |

57 |

|

|

1-4. Nose Radius Compensation Commands (G, T Codes)………………………………………….. |

59 |

|

|

1-5. Data Display ……………………………………………………………………………………………………. |

60 |

|

|

1-6. Buffer Operation ………………………………………………………………………………………………. |

61 |

|

|

1-7. Path of Tool Nose «R» Center in Tool Nose Radius Compensation Mode ………………… |

61 |

|

|

1-8. Tool Nose Radius Compensation Programming …………………………………………………… |

62 |

|

|

2. |

Cutter Radius Compensation Function………………………………………………………………………. |

90 |

|

5238-E P-(iii) |

||

|

TABLE OF CONTENTS |

||

|

2-1. Overview…………………………………………………………………………………………………………. |

90 |

|

|

2-2. Programming …………………………………………………………………………………………………… |

90 |

|

|

2-3. Operations ………………………………………………………………………………………………………. |

92 |

|

|

SECTION 7 FIXED CYCLES …………………………………………………………………………. |

96 |

|

|

1. |

Fixed Cycle Functions …………………………………………………………………………………………….. |

96 |

|

2. |

Fixed Thread Cutting Cycles ……………………………………………………………………………………. |

97 |

|

2-1. Fixed Thread Cutting Cycle: Longitudinal (G31, G33)……………………………………………. |

97 |

|

|

2-2. Fixed Thread Cutting Cycle: End Face (G32) ………………………………………………………. |

99 |

|

|

3. |

Non-Fixed Thread Cutting Cycle (G34, G35) ……………………………………………………………. |

102 |

|

4. |

Precautions when Programming Thread Cutting Cycles …………………………………………….. |

103 |

|

5. |

Thread Cutting Compound Cycle (G71/G72) ……………………………………………………………. |

109 |

|

5-1. Longitudinal Thread Cutting Cycle (G71) …………………………………………………………… |

109 |

|

|

5-2. Program Example for Longitudinal Thread Cutting Compound Fixed Cycle |

||

|

(G71) ……………………………………………………………………………………………………………. |

110 |

|

|

5-3. Transverse Thread Cutting Compound Fixed Cycle (G72) …………………………………… |

111 |

|

|

5-4. M Code Specifying Thread Cutting Mode and Infeed Pattern ……………………………….. |

112 |

|

|

5-5. Multi-thread Thread Cutting Function in Compound Fixed Thread Cutting Cy- |

||

|

cle ………………………………………………………………………………………………………………… |

125 |

|

|

6. |

Grooving/Drilling Compound Fixed Cycle…………………………………………………………………. |

126 |

|

6-1. Longitudinal Grooving Fixed Cycle (G73)…………………………………………………………… |

126 |

|

|

6-2. Example Program for Longitudinal Grooving Compound Fixed Cycle (G73) …………… |

127 |

|

|

6-3. Transverse Grooving/Drilling Fixed Cycle (G74) …………………………………………………. |

128 |

|

|

6-4. Example Program for Transverse Grooving/Drilling Fixed Cycle (G74) ………………….. |

129 |

|

|

6-5. Axis Movements in Grooving/Drilling Compound Fixed Cycle……………………………….. |

129 |

|

|

7. Tapping Compound Fixed Cycle …………………………………………………………………………….. |

130 |

|

|

7-1. Right-hand Tapping Cycle (G77)………………………………………………………………………. |

130 |

|

|

7-2. Left-hand Tapping Cycle (G78) ………………………………………………………………………… |

131 |

|

|

8. Compound Fixed Cycles………………………………………………………………………………………… |

132 |

|

|

8-1. List of Compound Fixed Cycle Commands ………………………………………………………… |

132 |

|

|

8-2. Basic Axis Motions …………………………………………………………………………………………. |

133 |

|

|

8-3. Address Characters………………………………………………………………………………………… |

139 |

|

|

8-4. M Codes ……………………………………………………………………………………………………….. |

139 |

|

|

8-5. Drilling Cycle (G181) ………………………………………………………………………………………. |

140 |

|

|

8-6. Boring Cycle (G182) ……………………………………………………………………………………….. |

141 |

|

|

8-7. Deep Hole Drilling Cycle (G183) ………………………………………………………………………. |

142 |

|

|

8-8. Tapping Cycle (G184) …………………………………………………………………………………….. |

144 |

|

|

8-9. Longitudinal Thread Cutting Cycle (G185) …………………………………………………………. |

145 |

|

|

8-10.Transverse Thread Cutting Cycle (G186)………………………………………………………….. |

146 |

|

|

8-11.Longitudinal Straight Thread Cutting (G187)……………………………………………………… |

147 |

|

|

8-12.Transverse Straight Thread Cutting (G188) ………………………………………………………. |

148 |

|

|

8-13.Reaming/Boring Cycle (G189)…………………………………………………………………………. |

149 |

|

|

8-14.Key Way Cutting (G190)…………………………………………………………………………………. |

150 |

|

|

8-15.Synchronized Tapping Cycle…………………………………………………………………………… |

153 |

|

5238-E P-(iv) |

||

|

TABLE OF CONTENTS |

||

|

8-16.Repeat Function ……………………………………………………………………………………………. |

156 |

|

|

8-17.Tool Relieving Command in Deep-hole Drilling Cycle for Chip Discharge. …………….. |

156 |

|

|

8-18.Drilling Depth Setting (Only for drilling cycles) …………………………………………………… |

157 |

|

|

8-19.Selection of Return Point………………………………………………………………………………… |

160 |

|

|

8-20.M-tool spindle Interlock Release Function (optional)…………………………………………… |

161 |

|

|

8-21.Other Remarks ……………………………………………………………………………………………… |

161 |

|

|

8-22.Program Examples ………………………………………………………………………………………… |

162 |

|

|

SECTION 8 LATHE AUTO-PROGRAMMING FUNCTION (LAP)………………………. |

167 |

|

|

1. |

Overview……………………………………………………………………………………………………………… |

167 |

|

2. |

G Codes Used to Designate Cutting Mode (G80, G81, G82, G83) ………………………………. |

168 |

|

3. |

List of Cutting Modes …………………………………………………………………………………………….. |

169 |

|

4. |

Code and Parameter Lists ……………………………………………………………………………………… |

174 |

|

5. |

Bar Turning Cycle (G85)………………………………………………………………………………………… |

176 |

|

6. |

Change of Cutting Conditions in Bar Turning Cycle (G84) ………………………………………….. |

177 |

|

7. |

Copy Turning Cycle (G86) ……………………………………………………………………………………… |

178 |

|

8. |

Finish Turning Cycle (G87)…………………………………………………………………………………….. |

179 |

|

9. |

Continuous Thread Cutting Cycle (G88)…………………………………………………………………… |

180 |

|

10.AP Modes ……………………………………………………………………………………………………………. |

181 |

|

|

10-1.AP Mode I (Bar Turning)…………………………………………………………………………………. |

181 |

|

|

10-2.AP Mode II (Copy Turning)……………………………………………………………………………… |

190 |

|

|

10-3.AP Mode III (Continuous Thread Cutting Cycle) ………………………………………………… |

196 |

|

|

10-4.AP Mode IV (High-speed Bar Turning Cycle)…………………………………………………….. |

197 |

|

|

10-5.AP Mode V (Bar Copying Cycle) ……………………………………………………………………… |

214 |

|

|

11.Application of LAP Function……………………………………………………………………………………. |

232 |

|

|

SECTION 9 CONTOUR GENERATION ………………………………………………………… |

235 |

|

|

1. |

Contour Generation Programming Function (Face) …………………………………………………… |

235 |

|

1-1. Function Overview………………………………………………………………………………………….. |

235 |

|

|

1-2. Programming Format………………………………………………………………………………………. |

235 |

|

|

1-3. Programming Examples ………………………………………………………………………………….. |

236 |

|

|

1-4. Supplementary Information ……………………………………………………………………………… |

244 |

|

|

2. |

Contour Generation Programming Function (Side) ……………………………………………………. |

247 |

|

2-1. Overview……………………………………………………………………………………………………….. |

247 |

|

|

2-2. Programming Format………………………………………………………………………………………. |

248 |

|

|

2-3. Cautions ……………………………………………………………………………………………………….. |

248 |

|

|

SECTION 10COORDINATE SYSTEM CONVERSION…………………………………….. |

251 |

|

|

1. |

Function Overview ………………………………………………………………………………………………… |

251 |

|

2. |

Conversion Format ……………………………………………………………………………………………….. |

252 |

|

3. |

Program Examples ……………………………………………………………………………………………….. |

252 |

|

4. |

Supplementary Information…………………………………………………………………………………….. |

254 |

|

5238-E P-(v) |

||

|

TABLE OF CONTENTS |

||

|

SECTION 11PROGRAMMING FOR SIMULTANEOUS 4-AXIS CUTS (2S |

||

|

Model) …………………………………………………………………………………….. |

255 |

|

|

1. |

Programming ……………………………………………………………………………………………………….. |

255 |

|

1-1. Turret Selection ……………………………………………………………………………………………… |

255 |

|

|

1-2. Synchronization Command (P Code) ………………………………………………………………… |

256 |

|

|

1-3. Waiting Synchronization M Code (M100) for Simultaneous Cuts…………………………… |

257 |

|

|

2. |

Programming Format…………………………………………………………………………………………….. |

258 |

|

3. |

Precautions on Programming Simultaneous 4-axis Cuts ……………………………………………. |

260 |

|

4. |

Programming Example ………………………………………………………………………………………….. |

262 |

|

4-1. Program Process Sheet ………………………………………………………………………………….. |

264 |

|

|

SECTION 12USER TASK ……………………………………………………………………………. |

265 |

|

|

1. |

Overview……………………………………………………………………………………………………………… |

265 |

|

2. |

Types of User Task Function………………………………………………………………………………….. |

266 |

|

2-1. Relationship Between Types of Program Files and User Task Functions……………….. |

266 |

|

|

2-2. Comparison of User Task 1 and User Task 2 …………………………………………………….. |

266 |

|

|

2-3. Fundamental Functions of User Task………………………………………………………………… |

268 |

|

|

3. |

User Task 1 …………………………………………………………………………………………………………. |

269 |

|

3-1. Control Statement Function 1…………………………………………………………………………… |

269 |

|

|

3-2. Variables……………………………………………………………………………………………………….. |

272 |

|

|

3-3. Arithmetic Operation Function 1 ……………………………………………………………………….. |

286 |

|

|

4. |

User Task 2 …………………………………………………………………………………………………………. |

287 |

|

4-1. Control Functions 2 ………………………………………………………………………………………… |

287 |

|

|

4-2. I/O Variables………………………………………………………………………………………………….. |

297 |

|

|

4-3. Arithmetic Operation Function 2 ……………………………………………………………………….. |

298 |

|

|

5. |

Supplemental Information on User Task Programs……………………………………………………. |

301 |

|

5-1. Sequence Return in Program Using User Task ………………………………………………….. |

301 |

|

|

5-2. Data Types, Constants ……………………………………………………………………………………. |

301 |

|

|

5-3. Types/Operation Rules of Variables and Evaluation of Their Values……………………… |

302 |

|

|

6. |

Examples of User Task Programs …………………………………………………………………………… |

305 |

|

SECTION 13SCHEDULE PROGRAMS …………………………………………………………. |

315 |

|

|

1. |

Overview……………………………………………………………………………………………………………… |

315 |

|

2. |

PSELECT Block……………………………………………………………………………………………………. |

316 |

|

3. |

Branch Block………………………………………………………………………………………………………… |

318 |

|

4. |

Variables Setting Block………………………………………………………………………………………….. |

318 |

|

5. |

Schedule Program End Block…………………………………………………………………………………. |

319 |

|

6. |

Program Example …………………………………………………………………………………………………. |

319 |

|

SECTION 14OTHER FUNCTIONS ……………………………………………………………….. |

321 |

|

|

1. |

Direct Taper Angle Command ………………………………………………………………………………… |

321 |

|

2. |

Barrier Check Function ………………………………………………………………………………………….. |

323 |

|

5238-E P-(vi) |

|||

|

TABLE OF CONTENTS |

|||

|

2-1. General Description………………………………………………………………………………………… |

323 |

||

|

2-2. |

Chuck Barrier and Tailstock Barrier…………………………………………………………………… |

323 |

|

|

3. |

Operation Time Reduction Function ………………………………………………………………………… |

326 |

|

|

4. |

Turret Unclamp Command (for NC Turret Specification)…………………………………………….. |

326 |

|

|

5. |

SPINDLE SPEED VARIATION CONTROL FUNCTION……………………………………………… |

327 |

|

|

5-1. |

Outline ………………………………………………………………………………………………………….. |

327 |

|

|

5-2. |

Method of Spindle Speed Variation Control ……………………………………………………….. |

327 |

|

|

5-3. |

Control Specifications……………………………………………………………………………………… |

327 |

|

|

5-4. Programming Example ……………………………………………………………………………………. |

330 |

|

SECTION 15APPENDIX ……………………………………………………………………………… |

331 |

|

|

1. |

G Code Table ………………………………………………………………………………………………………. |

331 |

|

2. |

Table of Mnemonic Codes……………………………………………………………………………………… |

337 |

|

3. |

Table of System Variables……………………………………………………………………………………… |

345 |

5238-E P-1

SECTION 1 PROGRAM CONFIGURATIONS

SECTION 1 PROGRAM CONFIGURATIONS

1.Program Types

For OSP-P200L, three kinds of programs are used: schedule programs, main programs, and subprograms. The following briefly explains these three kinds of programs.

Schedule Program

When more than one type of workpiece is machined in continuous operation using a bar feeder or other equipment, multiple main programs are used. A schedule program is used to specify the order in which the main programs are executed and the number of times the individual main program is executed. Using a schedule program makes it possible to carry out untended operation easily.

It is not necessary to assign a program name. The END code must be specified at the end of a schedule program. For details, refer to SECTION 14, «SCHEDULE PROGRAMS».

Main Program

A main program contains a series of commands to machine one type of workpiece. Subprograms can be called from a main program to simplify programming.

A main program begins with a program name which begins with address character «O» and ends with M02 or M30.

Subprogram

A subprogram can be called from a main program or another subprogram. There are two types of subprograms: those written and supplied by Okuma (maker subprogram), and those written by the customer (user subprogram).

The program name, which must start with «O», is required at the beginning of the subprogram. The RTS command must be specified at the end of the subprogram. For details, refer to SECTION 13, USER TASK.

•Program file format

Main file name: Max. 16 alphanumeric characters starting with an alphabet Extension: Max. 3 alphabetic characters

•••.

Main file name Extension

LE33013R0300300010001

• Extensions

SDF : Schedule program file MIN : Main program file

SSB : System subprogram file SUB : User subprogram file

5238-E P-2

SECTION 1 PROGRAM CONFIGURATIONS

2.Program Name

With the OSP-P200L, programs are called and executed by designating the program name or program number assigned to the beginning of individual programs. This simplifies programs.

A program name that contains only numbers is called a program number.

Program Name Designation

•Enter letters of the alphabet (A to Z) or numbers (0 to 9) following address character «O». Note that no space is allowed between «O» and a letter of the alphabet or a number. Similarly, no space is allowed between letters of the alphabet and numbers.

•Up to four characters can be used.

•An alphabetic character can only be used in a program name if it begins with an alphabetic character. Although a program beginning with an alphabetic character can contain a number in it, one that begins with a number cannot contain an alphabetic character.

•A block which contains a program name must not contain other commands.

•A program name may not be used for a schedule program.

•The program name assigned to a subprogram must begin with address character «O», but this is not mandatory for main programs.

•Since program names are handled in units of characters, the following names are judged to be different program names.

•O0123 and O123

•O00 and O0

•Do not assign the same name to more than one program, otherwise it will not be possible to select the intended program.

5238-E P-3

SECTION 1 PROGRAM CONFIGURATIONS

3.Sequence Name

All blocks in a program are assigned a sequence name that begins with address character «N» followed by an alphanumeric sequence.

Functions such as a sequence search function, a sequence stop function and a branching function can be used for blocks assigned a sequence name.

A sequence name that contains only numbers is called a sequence number.

Sequence Name Designation

•Enter letters of the alphabet (A to Z) or numbers (0 to 9) following address character «N».

•Up to four characters can be used.

•Both alphabetic characters and numbers may be used in a sequence name. If an alphabetic character is used in a sequence name, however, the sequence name must begin with an alphabetic character.

•A sequence name must be placed at the top of block. However, a block delete command may be placed preceding a sequence name.

•Sequence numbers may be specified in any order. They can be used however desired, provided there is no duplication of numbers.

•Since sequence names are handled in units of characters, the following names are judged to be different sequence names.

•N0123 and N123

•N00 and N0

•When a sequence name is used, place a space or a tab after the sequence name.

5238-E P-4

SECTION 1 PROGRAM CONFIGURATIONS

4.Program Format

4-1. Word Configuration

A word is defined as an address character followed by a group of numeric values, an expression, or a variable name. If a word consists of an expression or a variable, the address character must be followed by an equal sign «=».

Examples:

|

X—100 |

Z=100 SIN[50] |

Z=V1+V2 |

|||||||||

|

Address Numerical |

Address Formula |

Address Variable |

|||||||||

|

value |

|||||||||||

|

Word |

Word |

Word |

LE33013R0300300040001

•An address character is one of the alphabetic characters A through Z and defines the meaning of the entry specified following it. In addition, an extended address character, consisting of two alphabetic characters, may also be used.

•Refer to SECTION 13, 3-2. «Variables» for more information on variables.

4-2. Block Configuration

A group consisting of several words is called a block, and a block expresses a command. Blocks are delimited by an end of block code.

•The end of block code differs depending on the selected code system, lSO or EIA: ISO: «LF»

ElA: «CR»

•A block may contain up to 158 characters.

4-3. Program

A program consists of several blocks.

5238-E P-5

SECTION 1 PROGRAM CONFIGURATIONS

4-4. Programmable Range of Address Characters

|

Address |

Function |

Programmable Range |

Remarks |

||

|

Metric |

Inch |

||||

|

O |

Program name |

0000 to 9999 |

same as left |

Alphabetic |

|

|

N |

Sequence name |

0000 to 9999 |

same as left |

characters available |

|

|

G |

Preparatory function |

0 to 999 |

same as left |

||

|

X, Z |

Coordinate values |

±99999.999 mm |

±9999.9999 inch |

||

|

(linear axis) |

|||||

|

C |

Coordinate values |

±359.999 deg. |

±359.999 deg. |

||

|

(rotary axis) |

|||||

|

Coordinate values of |

|||||

|

center of arc |

|||||

|

Taper amount and |

±99999.999 mm |

±9999.9999 inch |

|||

|

I, K |

depth of cut in fixed |

||||

|

thread cutting cycle |

|||||

|

Shift amount in |

|||||

|

grooving cycle |

|||||

|

D, U, W, H, L |

Automatic |

0 to 99999.999 mm |

0 to 9999.9999 inch |

||

|

E |

programming |

±99999.999 mm/rev |

±9999.9999 inch/rev |

||

|

commands |

|||||

|

A, B |

0 to 99999.999 deg. |

0 to 9999.9999 deg. |

|||

|

Feedrate per |

0.001 to 99999.999 |

0.0001 to 999.9999 |

|||

|

revolution |

mm/rev |

inch/rev |

|||

|

F |

|||||

|

Feedrate per minute |

0.001 to 99999.999 |

0.0001 to 9999.9999 |

|||

|

mm/min |

inch/min |

||||

|

Dwell time period |

0.01 to 9999.99 sec |

same as left |

|||

|

6 digits (with nose R |

|||||

|

T |

Tool number |

6 digits |

same as left |

compensation) |

|

|

4 digits |

4 digits (without nose |

||||

|

R compensation) |

|||||

|

S |

Spindle speed |

0 to 9999 |

same as left |

||

|

SB |

M-tool speed |

0 to 9999 |

|||

|

M |

Miscellaneous |

0 to 511 |

same as left |

||

|

function |

|||||

|

QA |

C-axis revolution |

1 to 1999 (rev.) |

same as left |

||

|

SA |

C-axis speed |

0.001 to 20.000 min-1 |

same as left |

5238-E P-6

SECTION 1 PROGRAM CONFIGURATIONS

5.Mathematical Operation Functions

Mathematical operation functions are used to convey logical operations, arithmetic operations, and trigonometric functions. A table of the operation symbols is shown below. Operation functions can be used together with variables to control peripherals or to pass on the results of an operation.

|

Category |

Operation |

Operator |

Remarks |

||||

|

Exclusive OR |

EOR |

0110 = 1010 |

EOR |

1100 (See *3.) |

|||

|

Logical |

Logical OR |

OR |

1110 = 1010 |

OR |

1100 |

||

|

operation |

Logical AND |

AND |

1000 = 1010 |

AND |

1100 |

||

|

Negation |

NOT |

1010 = NOT |

0101 |

||||

|

Addition |

+ |

8 = 5 + 3 |

|||||

|

Arithmetic |

Subtraction |

— |

2 = 5 — 3 |

||||

|

operation |

Multiplication |

* |

15 = 5 * 3 |

||||

|

Division |

/ (slash) |

3 = 15/5 |

|||||

|

Sine |

SIN |

0.5 = SIN [30] |

(See *4.) |

||||

|

Cosine |

COS |

0.5 = COS [60] |

|||||

|

Tangent |

TAN |

1 = TAN [45] |

|||||

|

Arctangent (1) |

ATAN |

45 = ATAN [1] (value range: -90 to 90) |

|||||

|

Arctangent (2) |

ATAN2 |

30 = ATAN 2 [1,(Square root 3)] (See |

|||||

|

*1.) |

|||||||

|

Square root |

SQRT |

4 = SQRT [16] |

|||||

|

Absolute value |

ABS |

3 = ABS [-3] |

|||||

|

Decimal to binary conversion |

BIN |

25 = BIN [$25] |

|||||

|

Trigonometric |

($ represents a hexadecimal number.) |

||||||

|

functions, etc. |

Binary to decimal conversion |

BCD |

$25 = BCD [25] |

||||

|

Integer implementation (rounding) |

ROUND |

128 = ROUND [1.2763 x 102] |

|||||

|

Integer implementation (truncation) |

FIX |

127 = FIX [1.2763 x 102] |

|||||

|

Integer implementation (raising) |

FUP |

128 = FUP [1.2763 x 102] |

|||||

|

Unit integer implementation |

DROUND |

13.265 = DROUND [13.26462] (See |

|||||

|

(rounding) |

*2.) |

||||||

|

Unit integer implementation |

DFlX |

13.264 = DFlX [13.26462] |

(See *2.) |

||||

|

(truncation) |

|||||||

|

Unit integer implementation (raising) |

DFUP |

13.265 = DFUP [13.26462] |

(See *2.) |

||||

|

Remainder |

MOD |

2 = MOD [17, 5] |

|||||

|

Opening bracket |

[ |

Determines the priority of an operation. |

|||||

|

Brackets |

Closing bracket |

] |

(Operations inside the bracket are |

||||

|

performed first.) |

|||||||

*1. The value of ATAN2 [b, a] is an argument (range: -180 to 180) of the point that is expressed by coordinate values (a, b).

*2. In this example, the setting unit is mm.

*3. Blanks must be placed before and after the logical operation symbols (EOR, OR, AND, NOT).

*4. Numbers after function operation symbols (SIN, COS, TAN, etc.) must be enclosed in brackets «[ ]». ( «a», «b», and «c» are used to indicate the contents of the corresponding bits.)

5238-E P-7

SECTION 1 PROGRAM CONFIGURATIONS

Logical Operations

«a», «b», and «c» represent corresponding bits.

• Exclusive OR (EOR) c = a

LE33013R0300300080001

If the two corresponding values agree, EOR outputs 0.

If the two values do not agree, EOR outputs 1.

|

a |

b |

c |

|

0 |

0 |

0 |

|

0 |

1 |

1 |

|

1 |

0 |

1 |

|

1 |

1 |

0 |

• Logical OR (OR) c = a

LE33013R0300300080002

If both corresponding values are 0, OR outputs 0.

If not, OR outputs 1.

|

a |

b |

c |

|||||

|

0 |