7 правил проектирования печатных плат +162

Программирование микроконтроллеров, Схемотехника, Производство и разработка электроники, DIY или Сделай сам, Электроника для начинающих

Рекомендация: подборка платных и бесплатных курсов PR-менеджеров — https://katalog-kursov.ru/

Приветствую! В процессе обсуждения статьи товарища KSVl была озвучена необходимость небольшого пособия по проектированию печатных плат. Очень часто на хабре я вижу статьи в стиле «5 правил оформления кода» или «5 шагов к успешному проекту», то есть очень удобные собрания тезисов по определенной теме. К сожалению подобных статей по разработке электроники мало и это плохо…

Я обещал пользователю KSVl и некоторым другим читателям, статью с базовыми принципами проектирования печатных плат (ПП), так же приглашаю к ознакомлению всех любителей попаять за чашечкой кофе!

Пролог

Все описанные в статье правила, являются самыми базовыми и ориентированы исключительно на совсем начинающих разработчиков для которых электроника просто хобби. Сразу хочу отметить, что данная статья не претендует на абсолютную истину и все объяснения даны в вольной форме.

Наверняка найдутся люди, которые скажут: «Да и так ведь работает, зачем что-то менять?». И вот тут увы, я не готов тратить силы и переубеждать вас. Одни хотят все делать хорошо, качественно и надежно, другим же не дано понять этого желания.

Источники информации на которых базируются описанные в статье правила:

- Курс общей физики и электротехники. Все в пределах 1-го курса ВУЗа

- Книги Говарда Джонса «Конструирование высокоскоростных цифровых устройств: начальный курс черной магии» и «Высокоскоростная передача цифровых данных: высший курс черной магии»

- Стандарты IPC, например, IPC-2221A. Бывает перевод на русском (старая версия) и оригинал последних версий на английском

- Собственный опыт

Правило №1 — Ширина проводника

Ошибка — очень часто начинающие разработчики используют ту ширину проводников (дорожек), которая стоит по умолчанию в используемой САПР. В упомянутой ранее статье, автор использовал EasyEDA и там базовое значение ширины стоит 6 mils, то есть около 0.15 мм. Данная ширина проводников использована практически везде и это плохо, ибо ведет к ряду проблем.

Проблема №1 — падение напряжения. Все мы помни закон Ома из которого следует, что чем меньше площадь сечения проводника, тем больше его сопротивление. Чем больше сопротивление проводника, тем больше на нем упадет напряжение.

Проблема №2 — нагрев проводника. Тут все тот же закон Ома, мощность выделяемая на проводнике пропорциональна его сопротивлению, то есть чем больше сопротивление, тем больше тепла выделится на проводнике. Дорогу 0.15 мм ток в 5-10А легко испарит.

Проблема №3 — паразитная индуктивность. Этот момент к базовым вряд ли уже относится, но знать про него надо. Чем меньше сечение проводника, тем больше его индуктивность. То есть любой проводник на самом деле не просто «кусок меди», это составной компонент из активного сопротивления, индуктивности и паразитной емкости. Если эти параметры слишком высоки, то они начинают негативно отражаться на работе схемы. Чаще они проявляются частотах больше 10 МГц, например, при работе с SPI.

Проблема №4 — низкая механическая прочность. Думаю не надо объяснять, что дорожка шириной 2 мм более прочно прикреплена к текстолитовой основе, чем дорожка 0.15 мм. Ради интереса возьмите заводскую ненужную плату и поковыряйте ее.

Решение — используйте максимально возможную ширину проводников. Если проводник можно провести с шириной 0.6 мм, то это лучше, чем провести его шириной 0.15 мм.

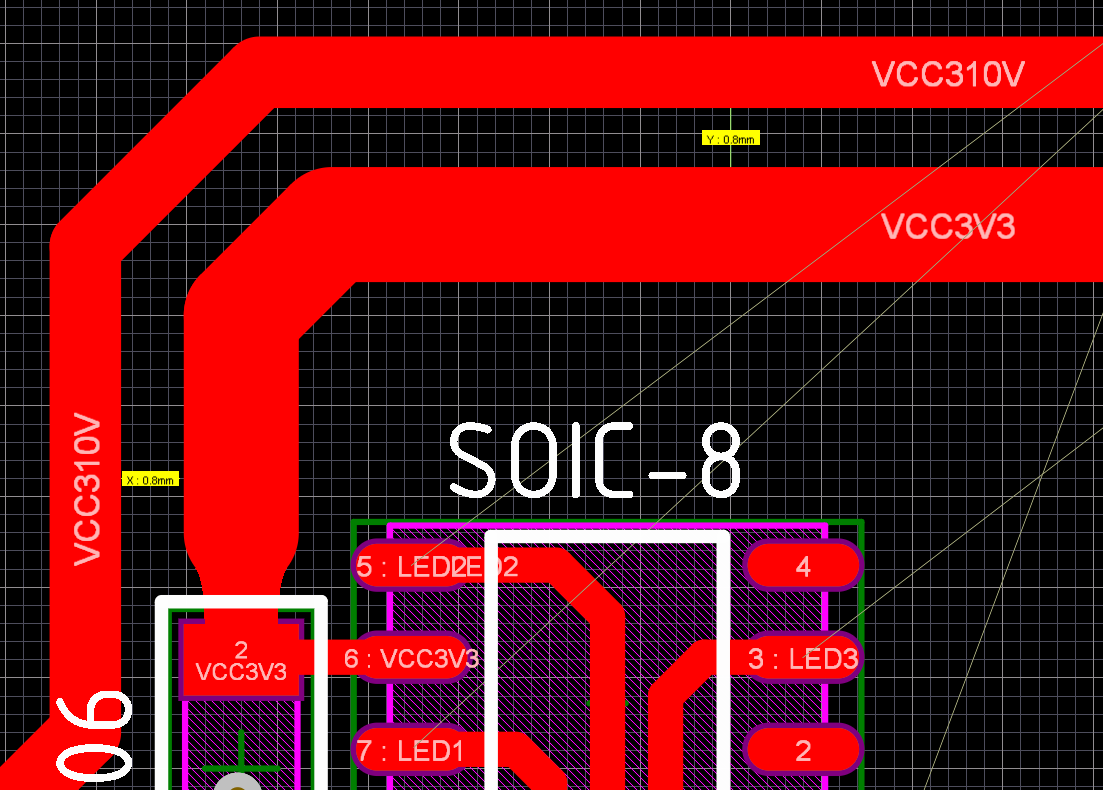

Пример:

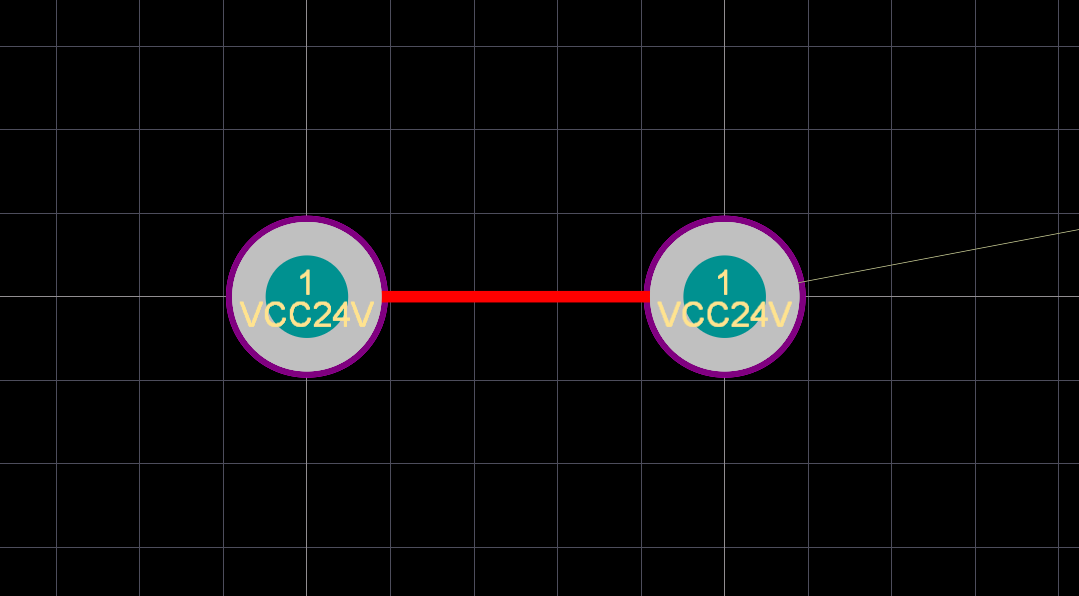

1) Плохо

2) Хорошо

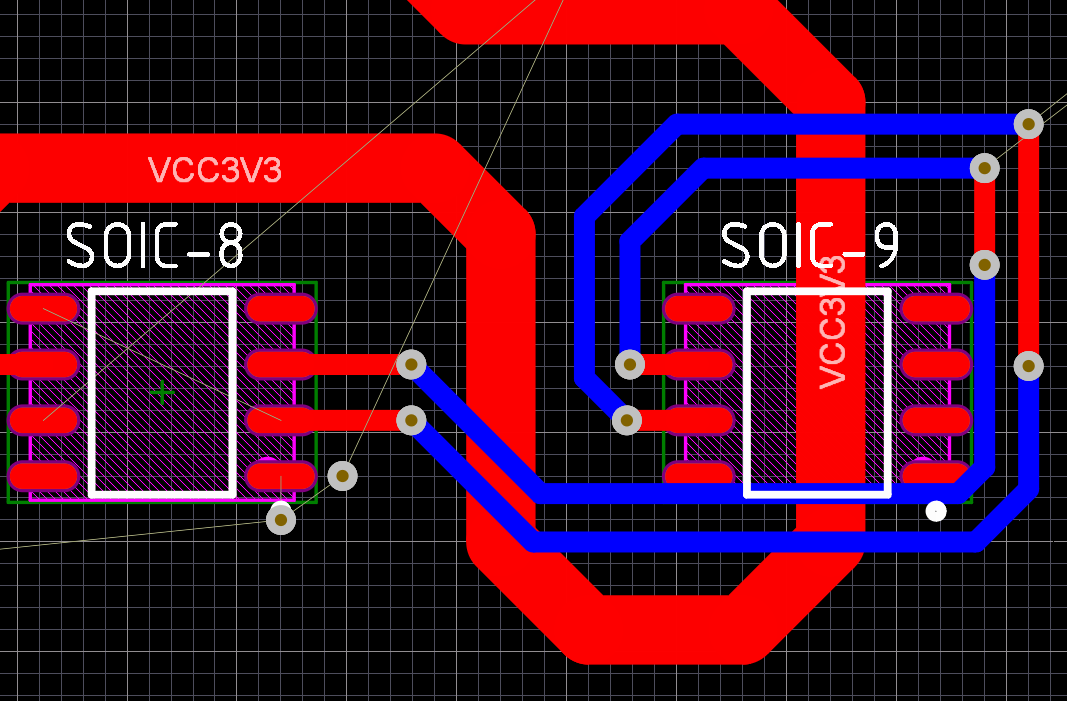

Правило №2 — Подключение к выводам

Под выводами подразумевается контактная площадка компонента (pad), переходные отверстия (via) и прочие объекты, которые на плате мы соединяем с помощью проводников (дорожек).

Ошибка — бывают две крайности. В одной, разработчик совершает ошибку из правила №1 и подключает дорожку 0.15 мм к выводу smd резистора 1206. В другом случае наоборот, использует проводник ширина которого равна ширине контактной площадки. Оба варианта плохие.

Проблема №1 — низкая механическая прочность. При нескольких попытках перепайки компонента, площадка или дорожка просто отслоятся от текстолитовой основы печатной платы.

Проблема №2 — технологические проблемы с монтажом платы. Хотя это станет проблемой, если вы начнете заказывать в Китае не только платы, но и сборку. Вам конечно соберут, но % брака вырастает.

Решение — ширина проводника, подключаемого к контактной площадке, должна составлять примерно 80% от ширины этой площадки.

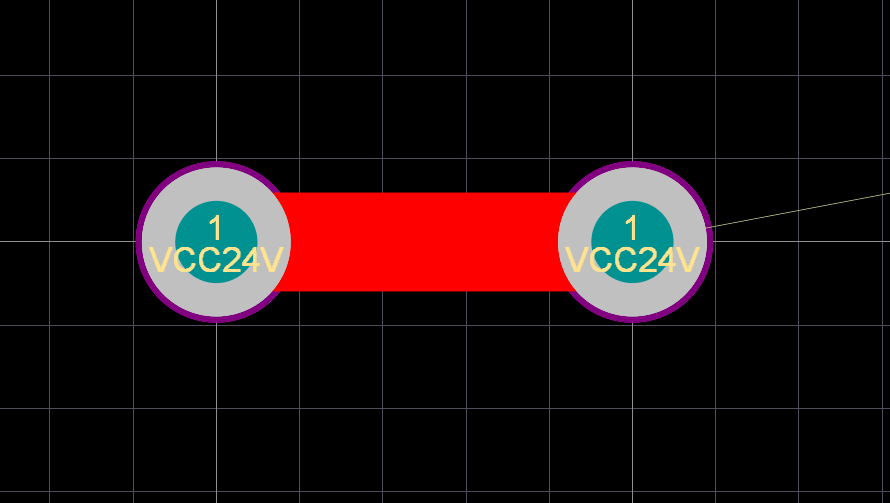

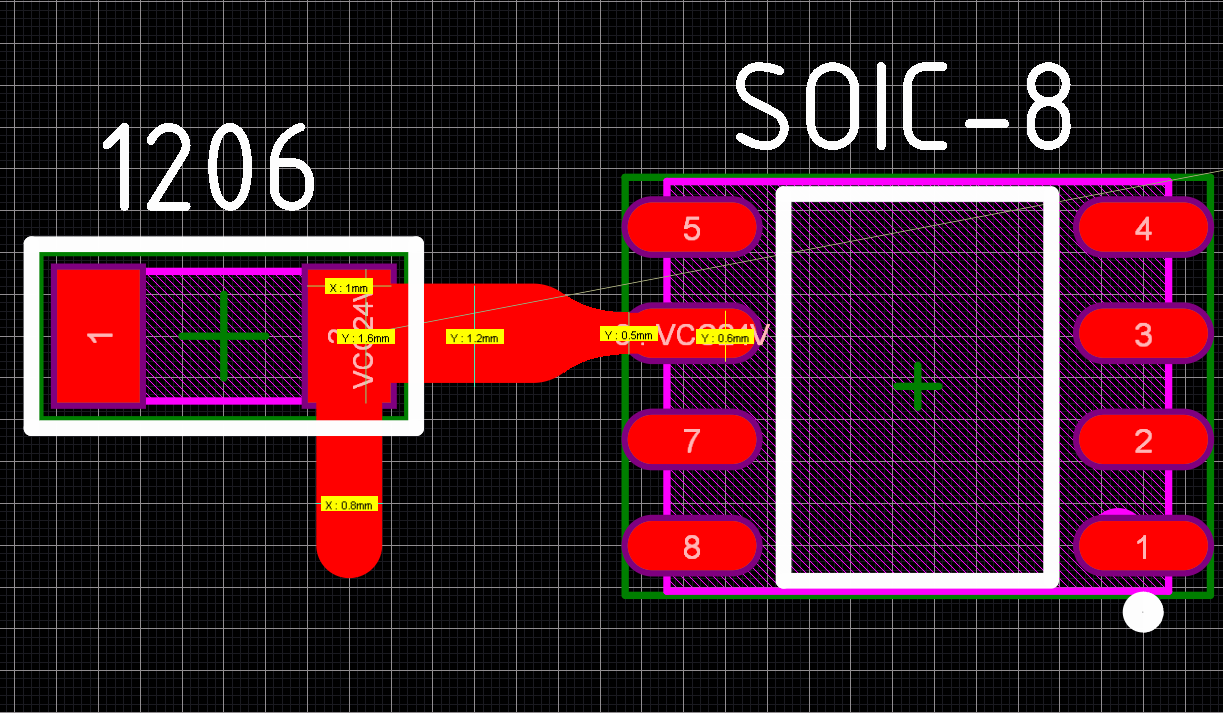

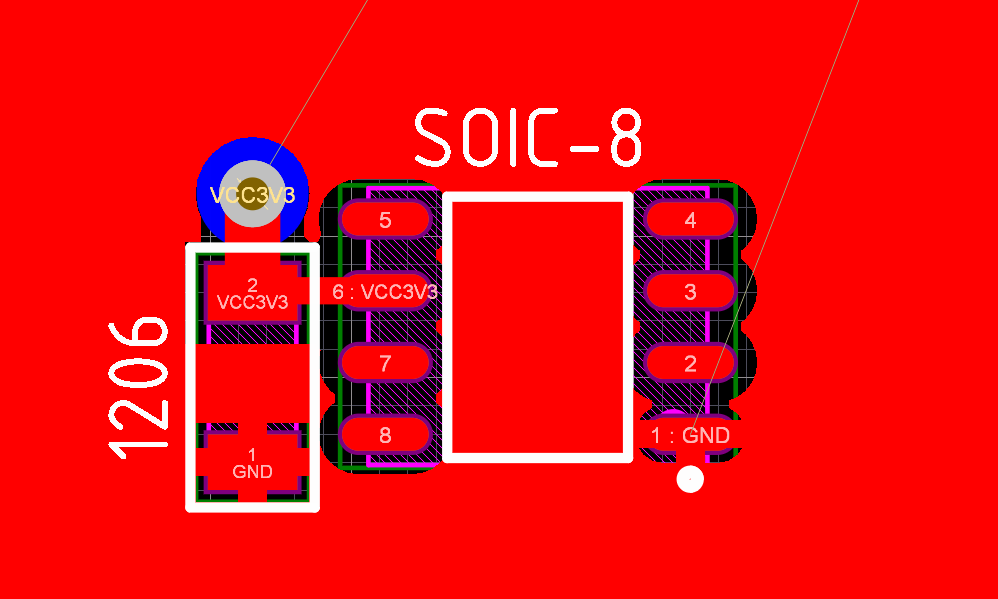

Пример:

1) Плохо

2) Хорошо

Размер площадки конденсатора 1206 в данном случае составляет 1.6 х 1 мм. Соответственно для подведения сигнала снизу используется дорожка равная 80% от ширины площадки, то есть 0.8 мм (80% от 1 мм). Для подведения сигнала справа используется дорожка толщиной 1.2 мм (примерно 80% от 1.6 мм). Ширина площадки у микросхемы в корпусе SOIC-8 равна 0.6 мм, поэтому подводить нужно сигнал с помощью дорожки около 0.5 мм.

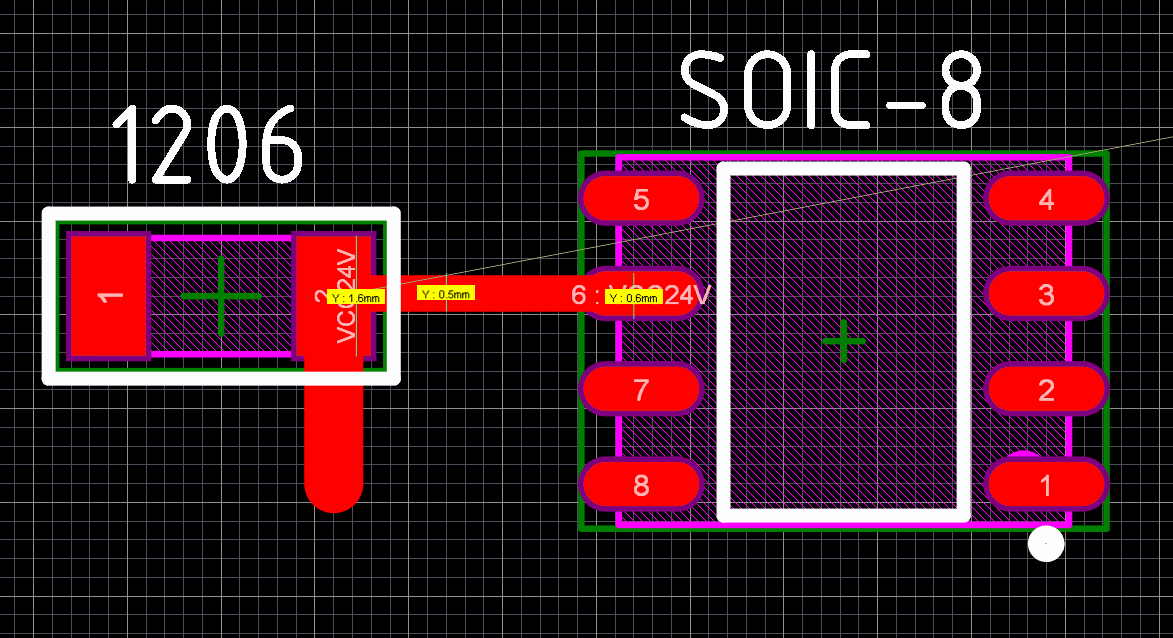

Стоит понимать, что данный вариант является идеальным. Переход из 1.2 мм в 0.5 мм вам наверняка не понравится — лишняя возня. Его можно избежать. Для этого обычно принимают ширину дорожки относительно минимального pad-а (площадки), то есть в данном случае можно сделать вот так:

Как видите, я выбрал ширину проводника по минимальной площадке, то есть по площадке вывода микросхемы в корпусе SOIC-8. Такой упрощение допустимо, но его стоит применять с умом.

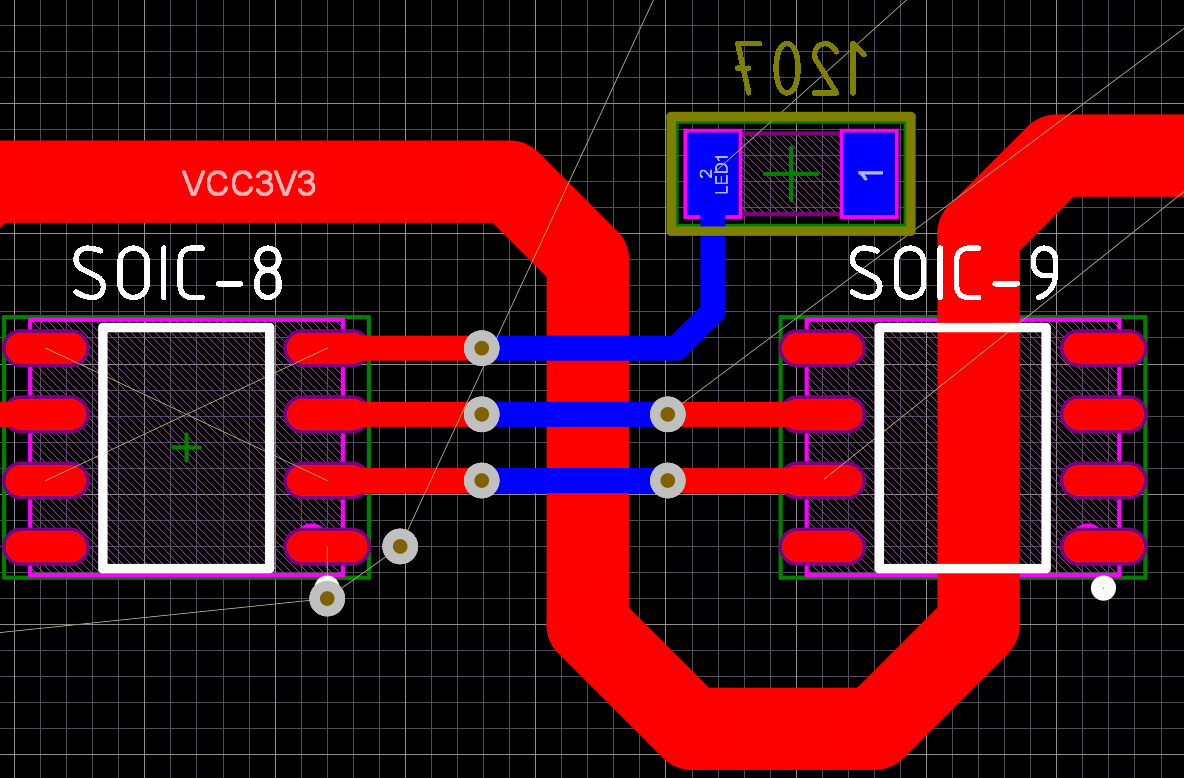

Правило №3 — Цепи питания

Теперь рассмотрим случай, когда упрощение в отношение правила №2 просто недопустимо, а именно — проектирование цепей питания. Данной правило опирается на два предыдущих и является частным, но пожалуй самым критичным случаем.

Ошибка — пренебрежение правилами №1 и №2 при проектирование цепей питания.

Проблема №1 — на выходе вашего стабилизатора напряжения строго +3.3В. Вы включаете устройство и наблюдаете, что микросхема ведет себя неадекватно, АЦП измеряет не точно и периодически выключается. Вы измеряете напряжение на ногах потребителя (микросхемы) и обнаруживаете вместо +3.3В всего лишь +2.6В.

Проблема №2 — ваш DC-DC преобразователь не запускается, либо на выходе имеет большие пульсации.

Проблема №3 — в попытках найти неисправность, вы ставите щуп осциллографа на линию +3.3В и обнаруживаете там вместо постоянного напряжения какие-то страшные пульсации и помехи.

Решение — соблюдаем особо строго и фанатично правила №1 и №2. Дорожки максимально широкие. Питание должно приходить на микросхему через керамический конденсатор, который по возможности ставят ближе к выводу этой микросхемы.

Пример:

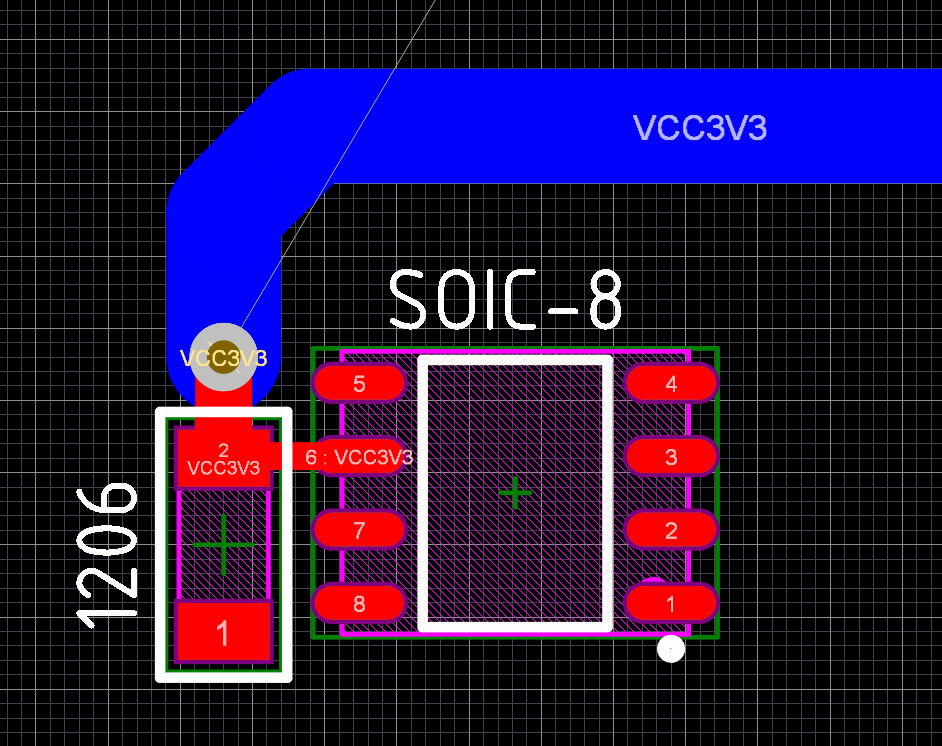

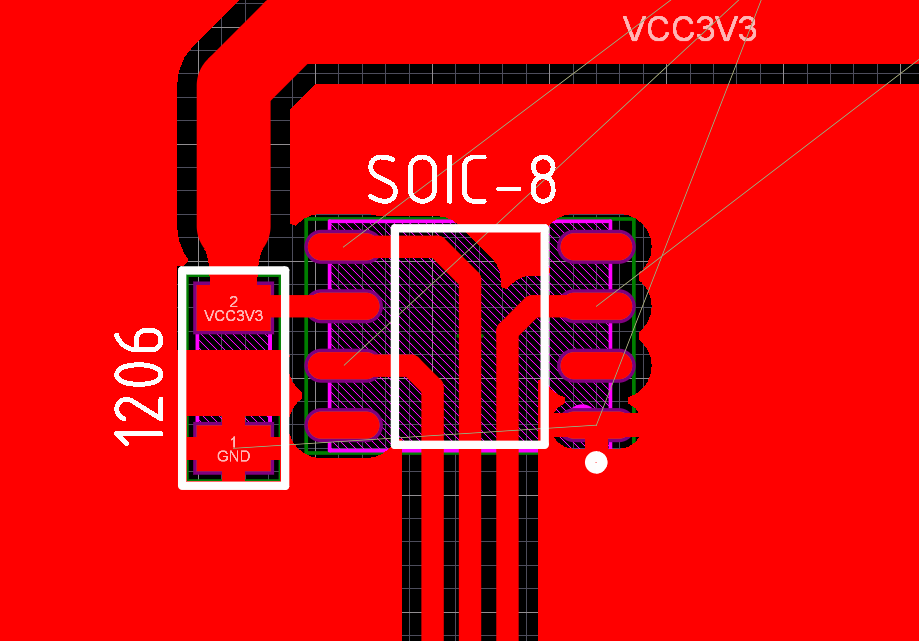

1) Плохо

2) Хорошо

Что я сделал чтобы стало хорошо:

1) Дорожка питания VCC3V3 теперь подходит не в обход конденсатора, а через него. То есть сначала на конденсатор, а затем уже на вывод микросхемы

2) Переходное отверстие (via) я использовал размером 1.2/0.6 мм. Да, согласно требованиям для 4 класса точности (стандартного), я могу использовать переходное отверстие размером 0.7/0.3 мм, но делать этого не стал и применил более габаритный переход. Это позволило уменьшить его сопротивление и пропустить больший ток

3) Шина питания, которая приходит от стабилизатора у меня теперь не 0.3 мм, а 2 мм! Не бойтесь делать широкие проводники. Такой подход минимизирует падение напряжения в цепи и уменьшит индуктивность проводника

Правило №4 — Земля

О влияние качества проектирование земляной шины (GND) можно говорить вечно, но любой разговор сводится к простой сути: стабильно и работоспособность устройства в наибольшей степени зависит именно от проектирование земли. Данная проблема очень объемная и требует глубокого изучения, поэтому я дам самые базовые рекомендации.

Ошибка — трассировка цепи GND (земли) обычным проводником, да еще и минимальной ширины. Это просто к-к-к-комбо!

Проблема №1 — нестабильность работы устройства и сильные помехи в цепях, особенно в цепях питания.

Проблема №2 — нагрев и часто обрыв тонкого проводника, т.к. в нем действует большой ток.

Решение — использовать полигон для разводки цепи GND, а в идеале отдельный слой, который полностью выделен для данной цепи, например, нижний слой.

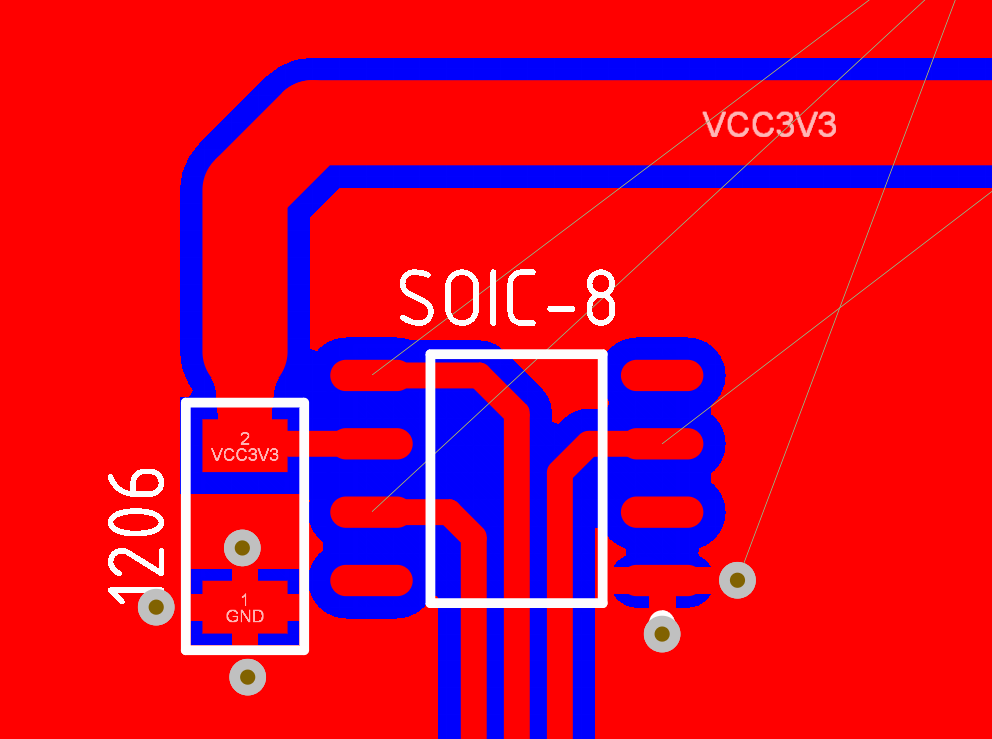

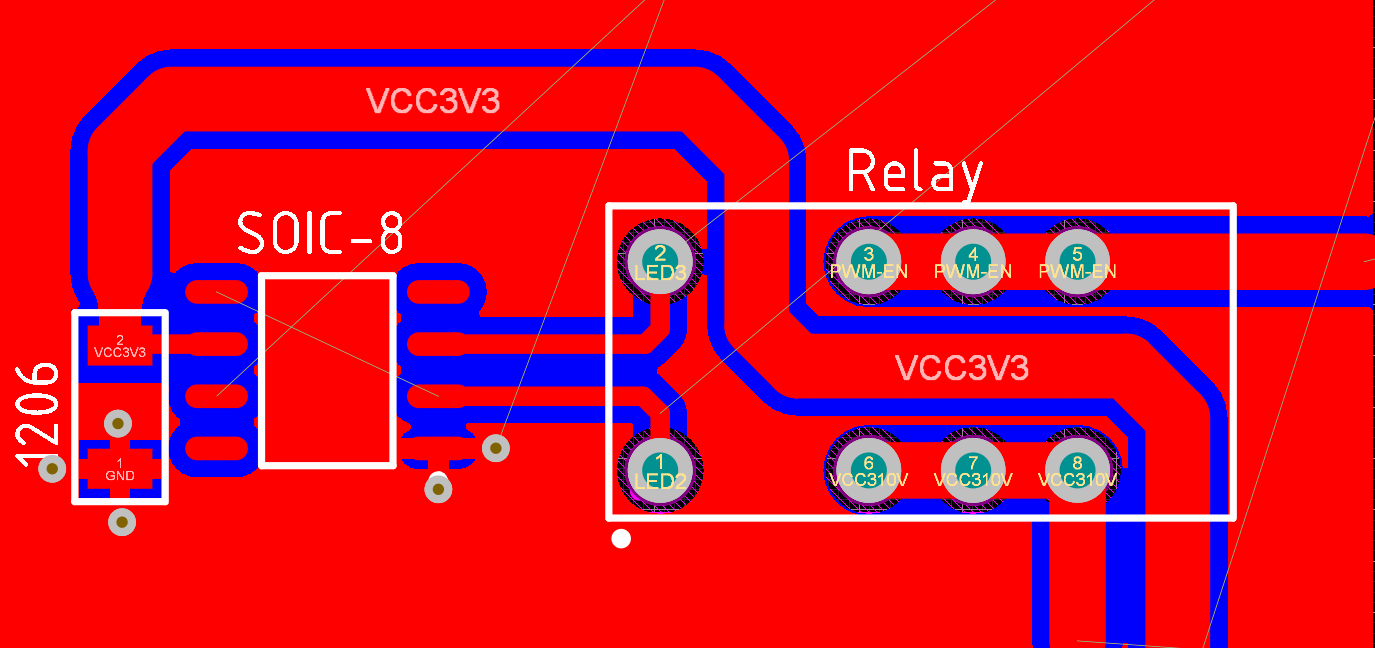

Пример:

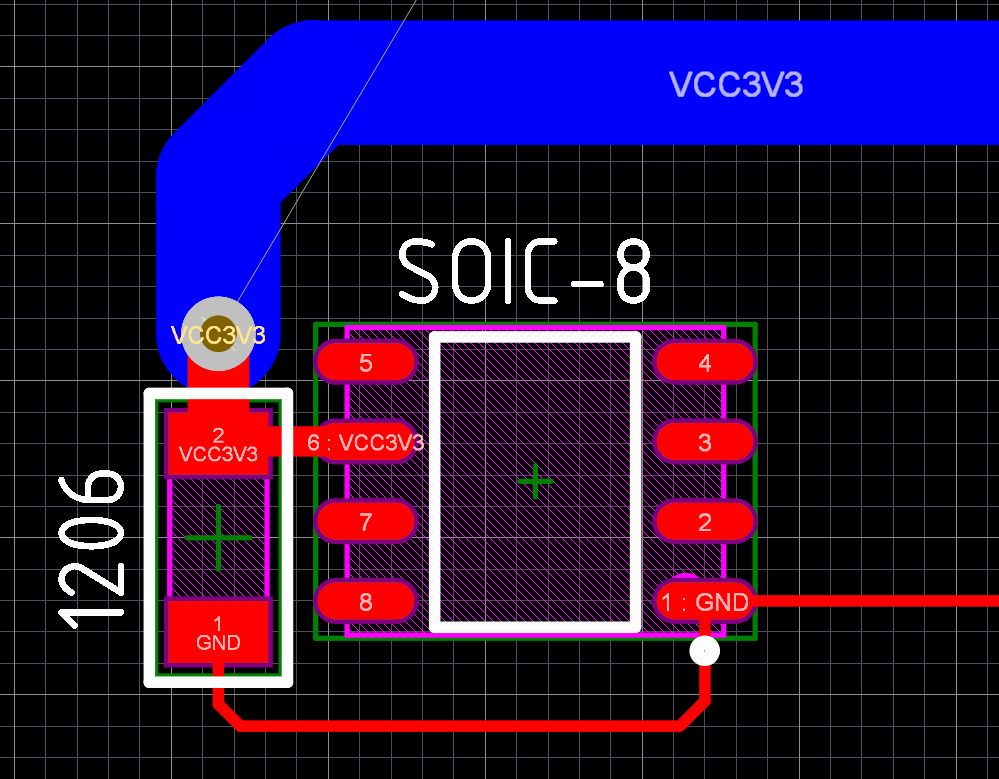

1) Плохой

2) Хороший

Как видите, вместо обычного проводника я применил заливку сплошным полигоном. Такое решение обеспечило мне огромную площадь сечения, ведь полигон это просто очень большой проводник. Только иногда такое решение имеет недостаток, например, когда плотность монтажа высокая и другие проводники разрывают сплошной полигон, как тут цепи LED1..3 разрывают кратчайший путь между выводом микросхемы и конденсатора (GND):

Тут нам поможет, упомянутый ранее, отдельный слой GND. В двухслойной плате в идеале под него выделить нижний слой, а в многослойной плате — один из внутренних слоев:

Таким образом мы восстановили кратчайший путь для тока по цепи GND, а помог в данном случае нижний слой (синий цвет), который из себя полностью представляет земляной полигон. Переходные отверстия (via) около контактных площадок обеспечили для них максимально короткое соединение с нижним слоем земли.

Конечно это идеальный случай и иногда не получится его реализовать без удорожания платы, поэтому тут решение за вами. Порой «супер» надежность и не нужна, тут важно найти для своей задачи золотую середину между стоимостью и качеством.

Правило №5 — Ширина зазора

Минимальное значение зазора между медными проводниками на печатной плате, нам диктуют технологические требования. Для 4-го (стандартного) класса значение составляет 0.15/0.15 мм или 6/6 mils. Максимальная ширина ограничена лишь вашей фантазией, габаритами платы и здравым смыслом.

Ошибка — зазор недостаточно большой, обычно оставляют значение по умолчанию около 0.15 мм.

Проблема №1 — электрический пробой. Короткое замыкание возникает, когда 2 проводника с разным потенциалом замыкают, например, металлическим предметом и ток резко возрастает. К сожалению идеальных диэлектрических материалов не бывает и в какой-то момент любой материал начинает проводить ток. Пример тому — изоляторы на ЛЭП, иногда и их пробивает. Данное явление происходит, когда превышено значение критического напряжения пробоя. По этой же причине и стеклотекстолит, являющийся основной большинства печатных плат, в какой-то момент может начать пропускать ток.

Решение — увеличение расстояния между проводниками. Напряжение пробоя зависит от типа материала и от толщины/ширины изолятора. В случае печатных плат — расстояние (зазор) между проводниками как раз является тем параметром, который влияет на критического значение напряжения пробоя. Чем больше расстояние между проводниками, тем большее напряжение необходимо чтобы пробить его.

Так же хочется сказать, что пробой по стеклотекстолиту не всегда самая актуальная проблема. Воздух, который окружает плату, тоже является диэлектриком, но при определенных условиях становится проводником, вспомните грозу. Воздушный электрический пробой большая проблема в электронике, особенно если учитывать, что воздух может быть сухой, а может и иметь влажность 90-100%, например, в тропиках или на Севере.

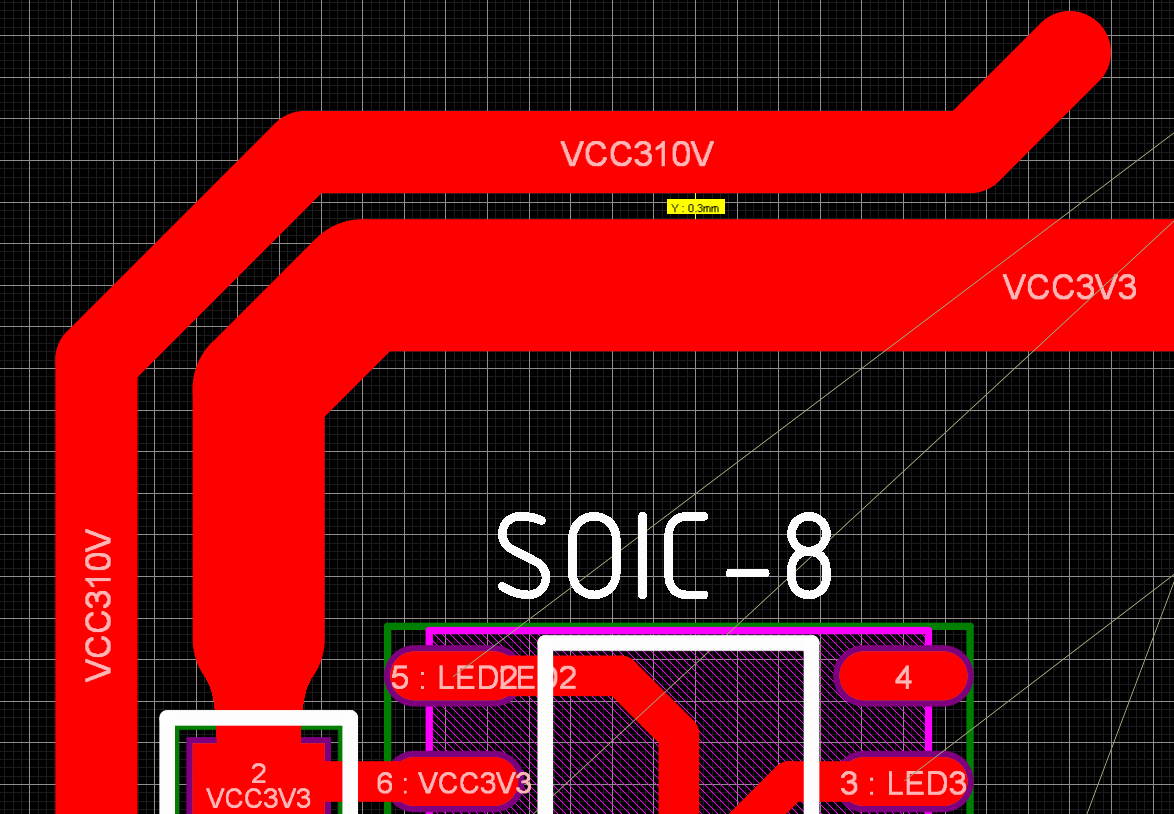

Пример:

Условимся, что в данном примере есть 3 проводника: выпрямленное сетевое напряжение +310В, низковольтная линия питания для микроконтроллера +3.3В и шина земли (GND).

1) Плохой

2) Хороший

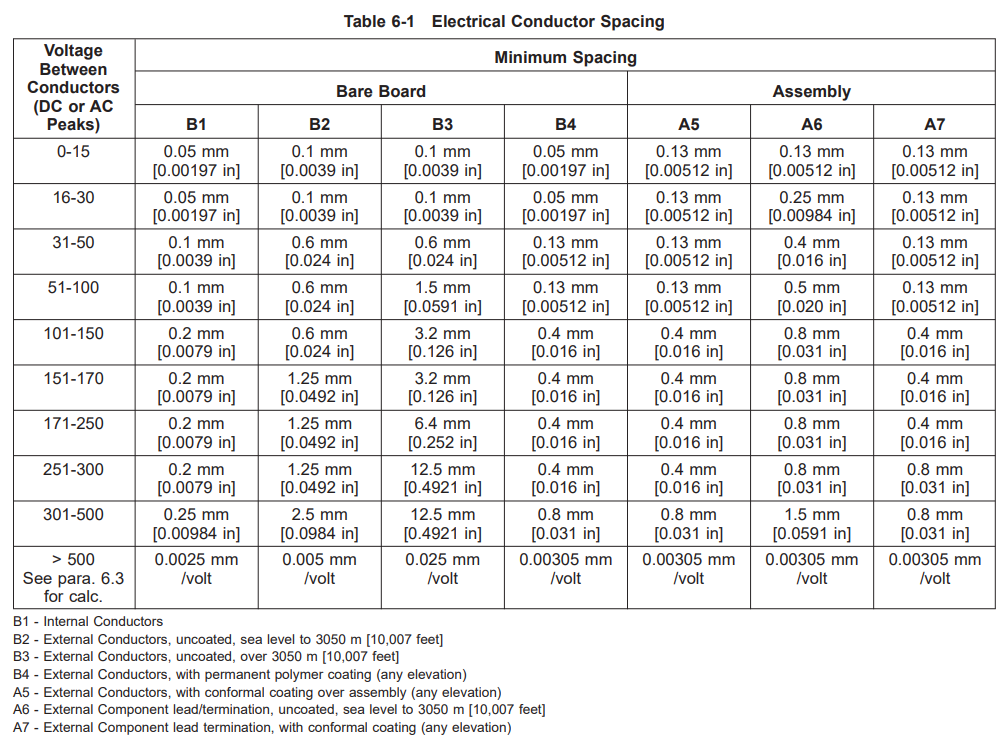

Почему 0.3 мм плохо, а 0.8 мм уже хорошо спросите вы и в качестве ответа приведу вам 2 источника:

1) Обычные физика и электротехника. Данные в них разнятся из-за различных методик измерений и прочего, но наиболее реалистичная цифра для сухого воздуха составляет 2 кВ/мм. Тут многие испугаются цифры и подумают: «У меня же нет таких напряжений» и это будет ошибкой. Данное значение характерно лишь для сухого воздуха, который встретить в реальных условиях удается редко. И тут цифры уже куда скромнее, например, при влажности 100% напряжение пробоя воздуха составляет всего 250 В/мм! А еще на значение напряжения пробоя влияет запыленность воздуха и платы, а так же атмосферное давление (кривая и закон Пашена).

2) Стандарт IPC-2221, ссылку на который я давал в начале. Интересует нас таблица 6-1, которая выглядит вот так:

Как видите в таблице для большое количество значений даже для нашего конкретного случая 301-500В. Если посмотрим, то увидим значение 0.25 мм для закрытых проводников на внутренних слоях, то есть в «идеальных» условиях без доступа пыли, грязи и влаги. Если устройство будет работать где-то в горах и проводник находится на внешних слоях (все проводники в случае 2-х слойной платы) на высоте до 3000 метров, то там минимальный зазор уже 2,5 мм, то есть в 10 раза больше. Если же мы эксплуатируем устройство на большей высоте, то зазор необходим уже в 12.5 мм! Стоит сделать замечание — такой большой зазор требуется если наша плата не покрыта защитными составами, например, лаком или компаундом. Как только появляется защитное покрытие, то мы видим уже более адекватные значения: 0.8 и 1.5 мм.

Поэтому в «хорошем» примере по мимо обеспечения зазора 0.8 мм, необходимо так же покрыть плату защитных составом, например, лаком после завершения монтажа устройства, его отмывки и сушки. В противном случае необходимо увеличить зазор!

Правило №6 — Гальванический зазор

Ошибка — приравнивание диэлектрического зазора к гальваническому. По сути они очень похожи, но по требованиям все строже, когда дело доходит до гальванической развязки. Ярким случаем является развязка схемы управления и силовой части с помощью реле или оптрона, когда зазор между развязанными сторонами выбирается так же 0.8 или 1,5 мм.

Проблема №1 — пробой изоляции, выход из строя системы управления и прочего дорогого оборудования.

Решение — увеличение порога электрического пробоя. Стандартными значениями обычно являются напряжения 1,5 кВ, 2,5 кВ и 4 кВ. Если ваше устройство работает с сетевым напряжением, но человек напрямую с ним не взаимодействует, то напряжение развязки в 1,5 кВ будет достаточным. Если предполагается взаимодействие человека с устройством, например, через кнопки и прочие органы управления, то рекомендую применить изоляцию с напряжением 2,5 кВ и более.

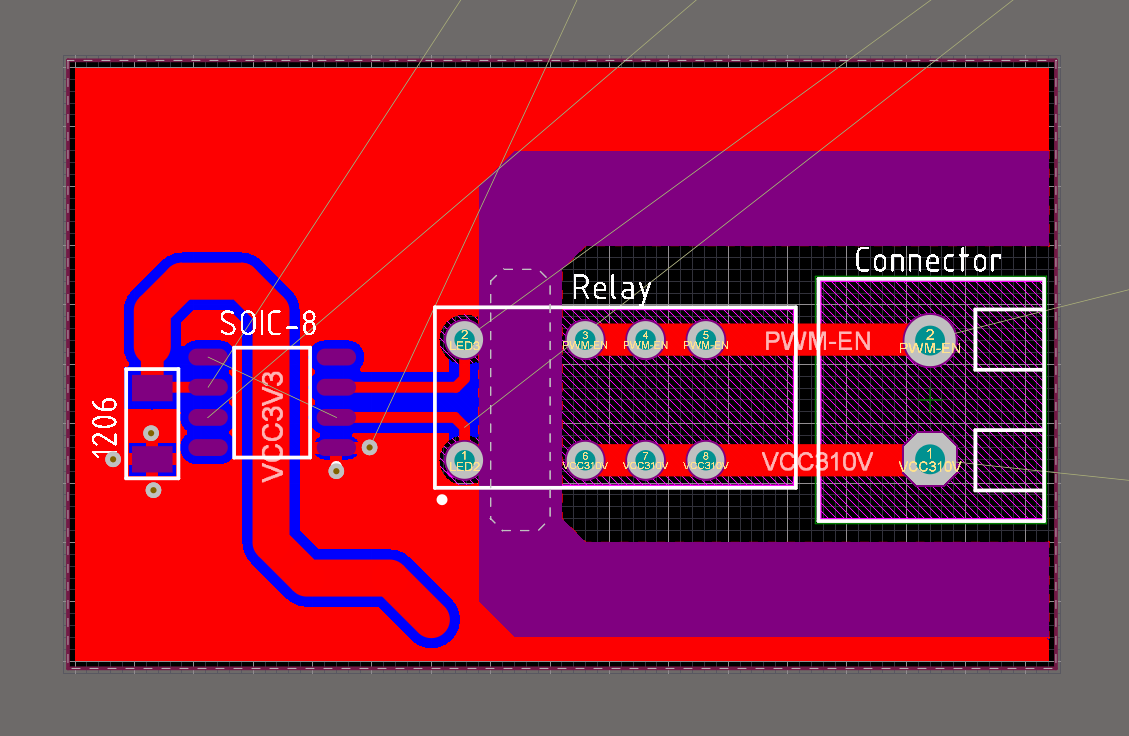

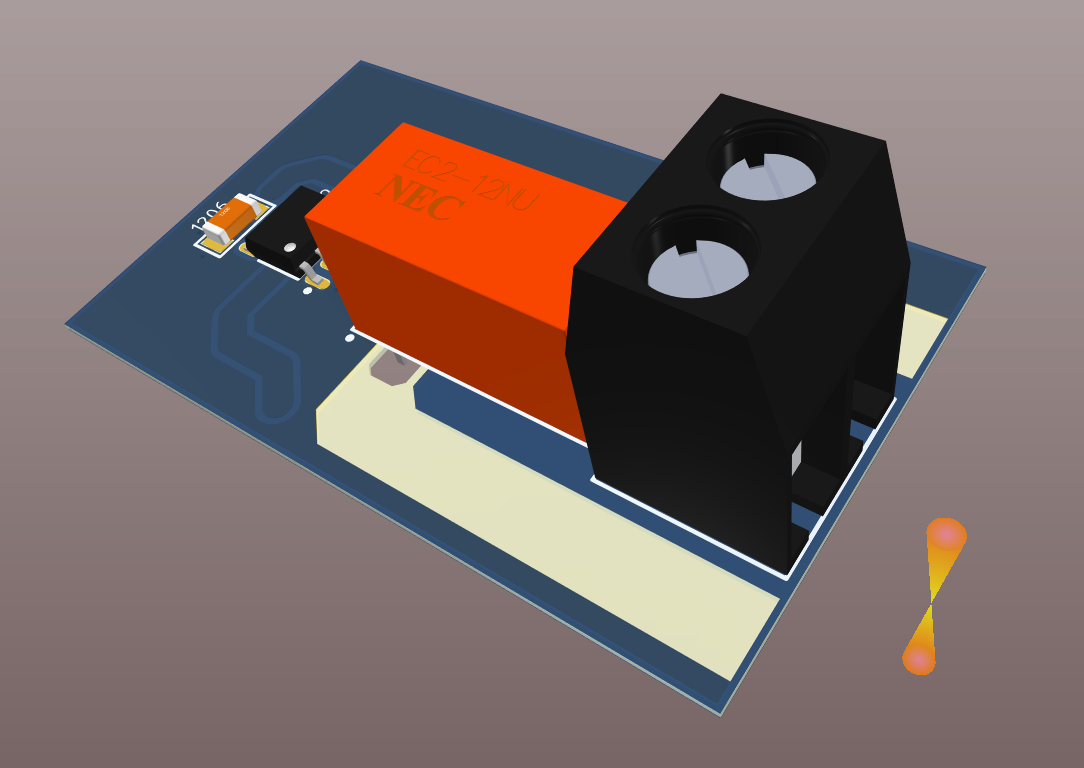

Пример:

1) Плохой

Что плохого спросите вы, ведь зазоры на плате есть, их можно сделать и 1,5 мм. Дело в том, что даже если сделать зазор 2 мм, то этого будет недостаточным для обеспечения изоляции. Самым «слабым» местом должно быть расстояние между выводами управления реле (1-2) и выводами силовыми (3-8). Так же надо учитывать, что пробой может быть не только между проводниками на одном слое, но и на разных — насквозь плату через стеклотекстолит.

2) Хороший

Что было сделано для улучшения ситуации:

а) Появилась четка граница между низковольтной и высоковольтной частью. Теперь проводник +3.3В не проходит в высоковольтной области +310В, полигон GND не выходит за границу низковольтной часть, соответственно и пробоя не будет. Так же в зоне/границе гальванической развязки не должно быть вообще ничего.

б) Изолирующая зона освобождена от паяльной маски. Маска — тоже слабое место и в зависимости от качества ее пробьет раньше, чем стеклотекстолит. Это делать не обязательно в общем случае, но если с устройством взаимодействуют люди, то настоятельно рекомендую.

в) Как я выше писал, слабое место — расстояние между управляющими и силовыми выводами реле. Везде я смог сделать изолирующую зону 4 мм, а тут только 2.5 мм. От маски мы очистили, от проводников тоже и единственное через что может произойти пробой по плате — стеклотекстолит. Поэтому убираем и его, я сделал вырез под реле шириной 2.5 мм и убрал весть текстолит между выводами. Данная операция тоже не обязательна, но существенно повышает надежность и безопасность вашего устройства.

Ошибка — очень часто наблюдаю картину, когда на 2-х слойной печатной плате для того, чтобы соединить 2 контактные площадки, использую 3..4… или даже 5 переходных отверстий.

Проблема №1 — переходных отверстий (via) становится слишком много на плате и это ограничивает место под проводники, что приводит к удлинению цепей, а следовательно и к увеличению их сопротивления. Уменьшает устойчивость цепей и сигналов к помехам.

Решение — используйте минимальное количество переходных отверстий: если вам нужно соединить 2 контакта на разных слоях, то не используйте более 1-го переходного отверстия. Если 2 контакта находятся на одном слое и вы не можете соединить их напрямую, то используйте максимум 2 переходных отверстия. Если вам нужно больше переходов для соединения, то что-то вы делаете не так — тренируйте логику и переразводите участок платы, который привел к проблеме.

Пример:

1) Плохо

2) Хорошо

Для соединения использовано минимальное количество переходных отверстий (via), что дает больше свободного места для других проводников и обеспечивает минимальные паразитные параметры проводника.

Несколько общих советов

- Не используйте автотрассировщики! В «сыром» не настроенном виде они выдают ужасный результат, который даже самую светлую идею превратит в гуано. Для того, чтобы автотрассировщик работал хорошо, ему необходимо прописать определённые правила, которые скажут ему, что дороги надо не 0.15, а 1 мм и так далее. Для адекватного результат даже на простых платах приходится прописывать сотню, а то и две, этих самих правил. В Altium Designer под них выделен целый раздел, например. Если вы любитель и у вас не стоит задачи спроектировать свою плату для ноутбука, то разводите плату руками — выйдет быстрее и качество будет на высоте

- Не ленитесь переделывать плату. Часто бывает, что вы сделали плату на 90%, но дальше все стало туго и вы начинаете нарушать «правила» и лепить гуано. Откатитесь назад, иногда приходится откатываться в самое начало, сделайте работу качественно и на этапе отладки устройства вы сэкономите очень много времени и нервов

- Перед тем как начать проектировать плату, посмотрите несколько open source проектов, например, на хабре или hackaday. Главное не копируйте оттуда чужие очевидные ошибки

- Если у вас есть знакомые разработчики электроники, пускай тоже любители — дайте им на проверку. Свежий взгляд на ваш проект позволит избежать очень много ошибок

Заключение

Надеюсь данная статья станет полезной для начинающих электронщиков и избавит их хотя бы от самых простых ошибок. Думаю не мало людей в данных правилах увидят и свои недочеты, но не стоит от этого правила слепо копировать. Всегда думайте головой и ищите лучший вариант, иногда и 4 переходных отверстия для 1-й цепи допустимы, если это позволяет вам улучшить конечный результат.

Те, кому данного материала мало — предлагаю ознакомиться со стандартами IPC по диагонали, сильно вчитываться смысла нет, а так же прочитать начальный курс «черной магии» от Говарда Джонса. В ней разобраны и физические принципы проектирования, а так же приводится множество рекомендаций по проектированию стандартных цепей и интерфейсов. Это раньше высокоскоростные цифровые цепи были чем-то магическим и возвышенным, но сегодня на дворе 2018 и с ними сталкиваются даже совсем новички, например, при подключение датчиков и памяти по SPI или дисплеев.

Разработка своего устройства от А до Я. Часть 2: Создание устройства

В предыдущей статье мы рассказали о том, что такое электронное устройство и как начать разработку собственного девайса. Мы рассмотрели следующие этапы:

- проработка концепции устройства;

- разработка функциональной схемы;

- разработка принципиальной схемы;

- закупка компонентов;

- макетирование и симуляция устройства.

В этой статье вы узнаете, как и в чем можно начать разработку печатной платы и корпуса для своего устройства. Поговорим про верификацию своей работы перед отправкой на производство. Посмотрим, где можно заказать печатную плату и как изготовить корпус в домашних условиях. В конце концов мы поэтапно пройдемся по сборке и отладке реального устройства и посмотрим на финальный результат.

Разработка печатной платы

Давайте для начала вспомним, что такое печатная плата. Это пластина из диэлектрика, на поверхности или внутри которой располагаются электропроводящие цепи схемы. Металлизированные отверстия соединяют разные слои, а сама плата покрывается защитной паяльной маской. Поверх всего этого «пирога» обычно наносится маркировка.

Печатная плата в разрезе (изображение с сайта «Резонит»)

Существует множество различного софта для разработки печатных плат. Многие наверняка слышали про системы со сквозным проектированием. Такой же подход сейчас применяется практически в каждой более-менее серьезной среде для разработки печатных плат.

«Смысл сквозной технологии проектирования состоит в эффективной передаче данных и результатов текущего этапа проектирования сразу на все последующие этапы» – первая строка в гугле.

Системы со сквозным проектированием печатных плат

Основными преимуществами при работе с такими системами можно смело назвать:

- простоту внесения и контроля изменений;

- предотвращение самых нелепых ошибок;

- возможность сосредоточиться только на важных аспектах разработки.

К примеру, невозможно просто так соединить два разных проводника на плате, если предварительно не соединить их на схеме. А встроенный контроль правил проектирования не позволит провести дорожку толщиной, меньше заданной. Комплексная проверка этих правил (DRC) позволит определить и другие ошибки перед экспортом файлов на производство. Конечно, предварительно правила и ограничения в проекте надо настраивать.

Когда открыл любой видеоурок о проектировании печатных плат

В этой статье мы не будем подробно рассматривать, как правильно создавать и разводить платы, – хорошие публикации уже есть на Хабре, а уроки по конкретному софту можно легко найти на YouTube. Вместо этого я проведу небольшой обзор софта и дам пару советов, с чего начать разработку печатной платы.

Одна из самых мощных и популярных систем для разработки схем и проектирования печатных плат – это Altium Designer. Огромный инструментарий внутри, большое количество готовых компонентов в Интернете, отличная система контроля ошибок и поддержка множества скриптовых языков. Но в бочке меда есть и ложка дегтя – бесплатные лицензии и лицензии со скидками доступны только для студентов и преподавателей. Для некоммерческого использования можно воспользоваться разве что Altium Circuit Maker и Altium Viewer. В любом случае вы можете скачать бесплатную пробную версию.

Проектирование плат в Altium Designer

В качестве альтернативы я бы рекомендовал обратить внимание на Autodesk Eagle. Она также обладает широким спектром возможностей, наиболее значимая из которых – интеграция с Autodesk Fusion 360. Про эту программу мы поговорим, когда будем разрабатывать корпус. Для некоммерческого использования доступна лицензия Autodesk Eagle с ограничениями. Ее хватит для разработки небольших проектов — например, можно создать принципиальную схему не более чем на двух листах и подготовить разводку однослойной или двухслойной печатной платы площадью не более 80 см2.

Проектирование плат в Autodesk Eagle

Закончу свой обзор на Kicad EDA – это полностью бесплатная программа для разработки электрических схем и печатных плат. Инструментарий практически такой же, как и в предыдущих программах. Есть и контроль правил проектирования, и библиотеки компонентов, и инструменты для разводки высокочастотных проводников, и поддержка импорта-экспорта различных форматов – в общем все то, что так необходимо в современной системе сквозной разработки. А еще есть версия Kicad EDA для систем на Linux. Если вы только начинаете свой путь в проектировании печатных плат, то я рекомендовал бы начать именно с Kicad EDA.

Проектирование плат в Kicad EDA

Теперь, как и обещал, дам пару советов перед разработкой печатной платы. В первую очередь, обязательно изучите основные инструменты выбранной вами системы: как рисовать схемы и как переносить их на печатную плату; как работать с библиотеками и как создавать и редактировать компоненты. После чего обязательно уделите внимание настройке правил проектирования. Их нужно настроить в соответствии с возможностями выбранного производителя печатных плат. Навряд ли вы будете сходу разрабатывать восьмислойную плату с толщиной дорожек менее 0,1 мм, но так или иначе нужно понимать, как работать с этими инструментами. Бесплатные уроки и гайды, конечно же, можно найти на YouTube.

А еще обязательно подумайте о корпусе вашего устройства, ведь от этого могут зависеть габариты платы и расположение компонентов. Но перед тем, как перейти к разработке корпуса и оснасток, я покажу печатную плату, которая получилась у меня.

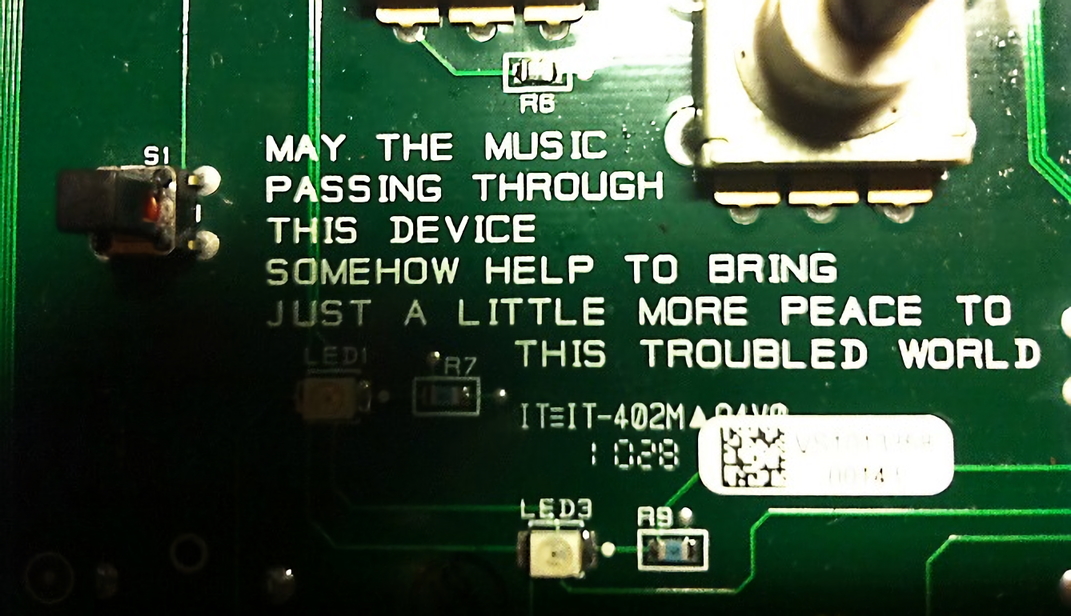

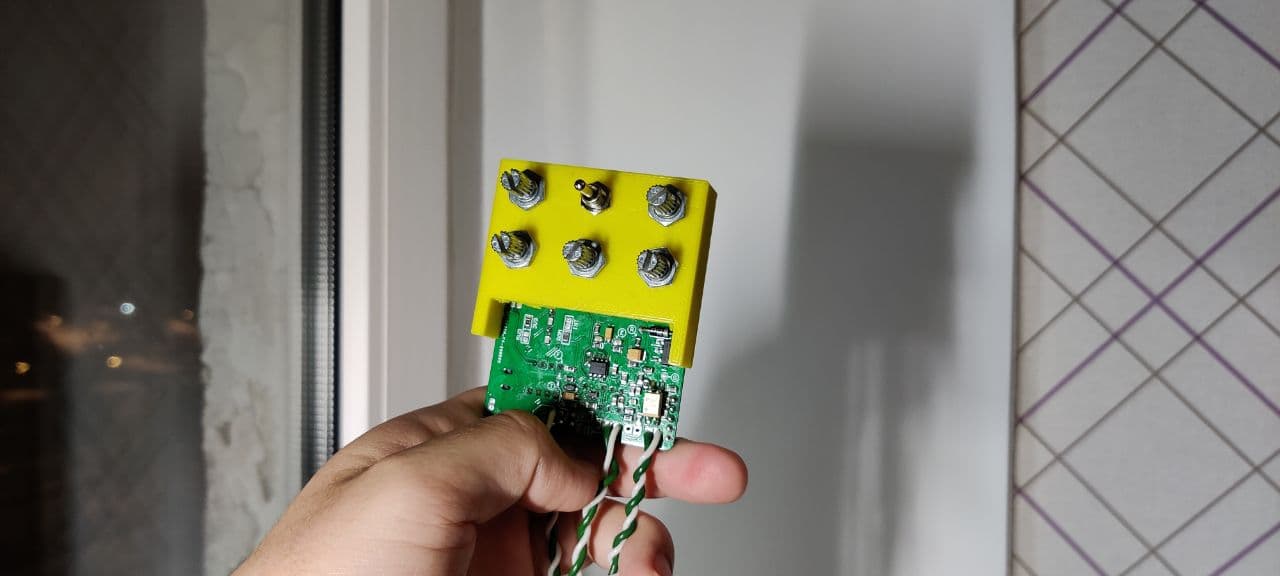

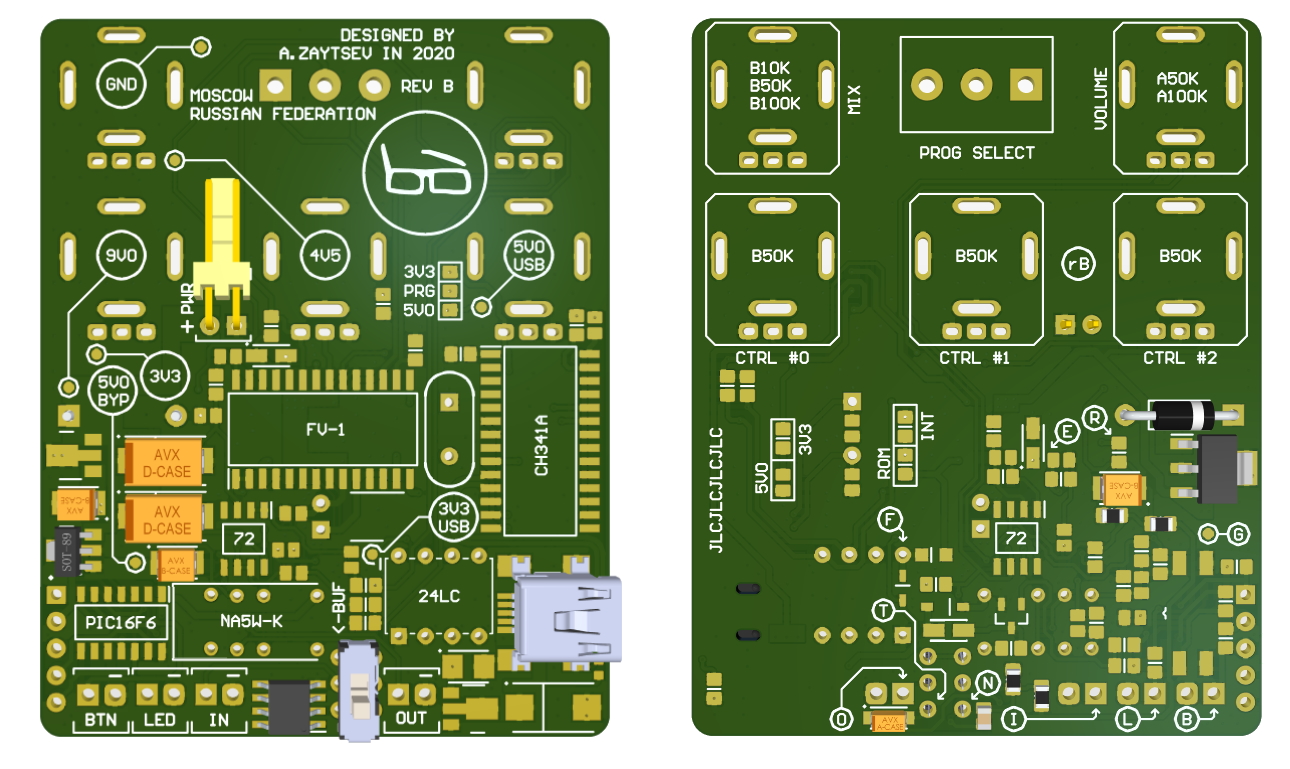

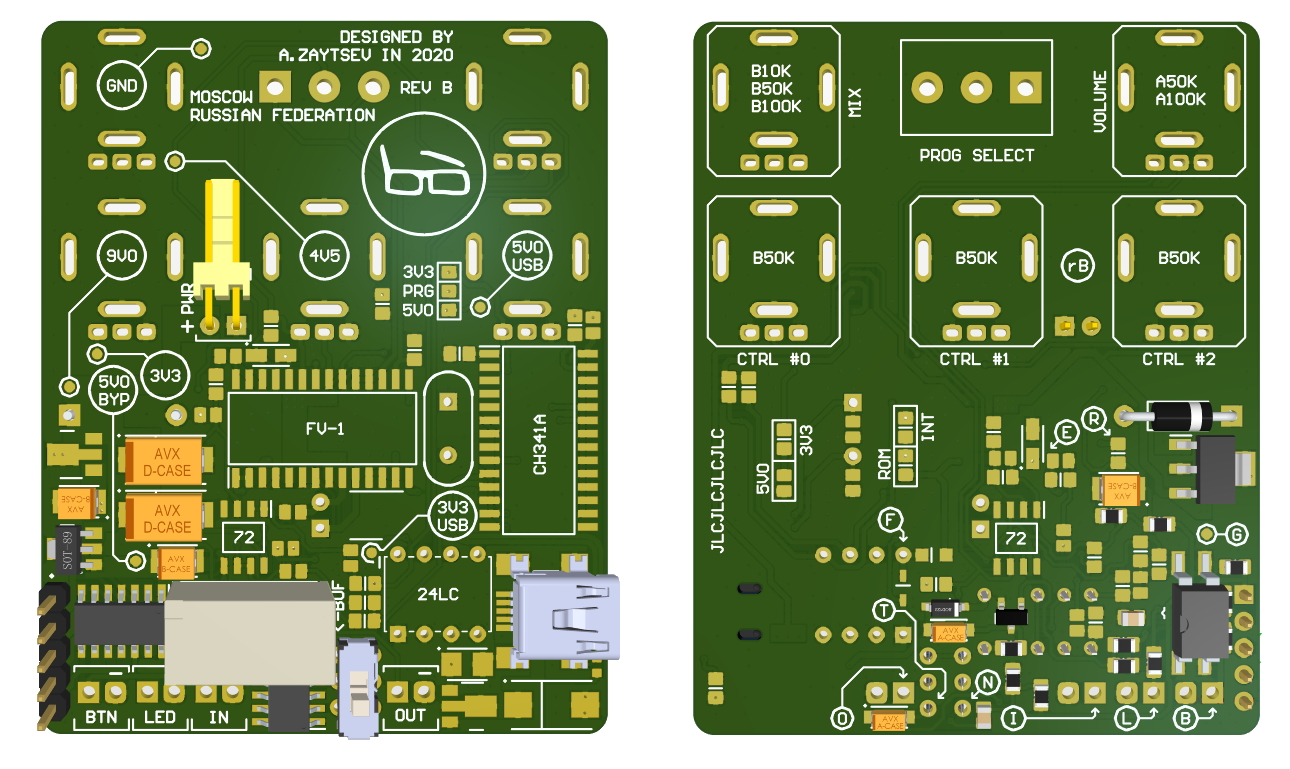

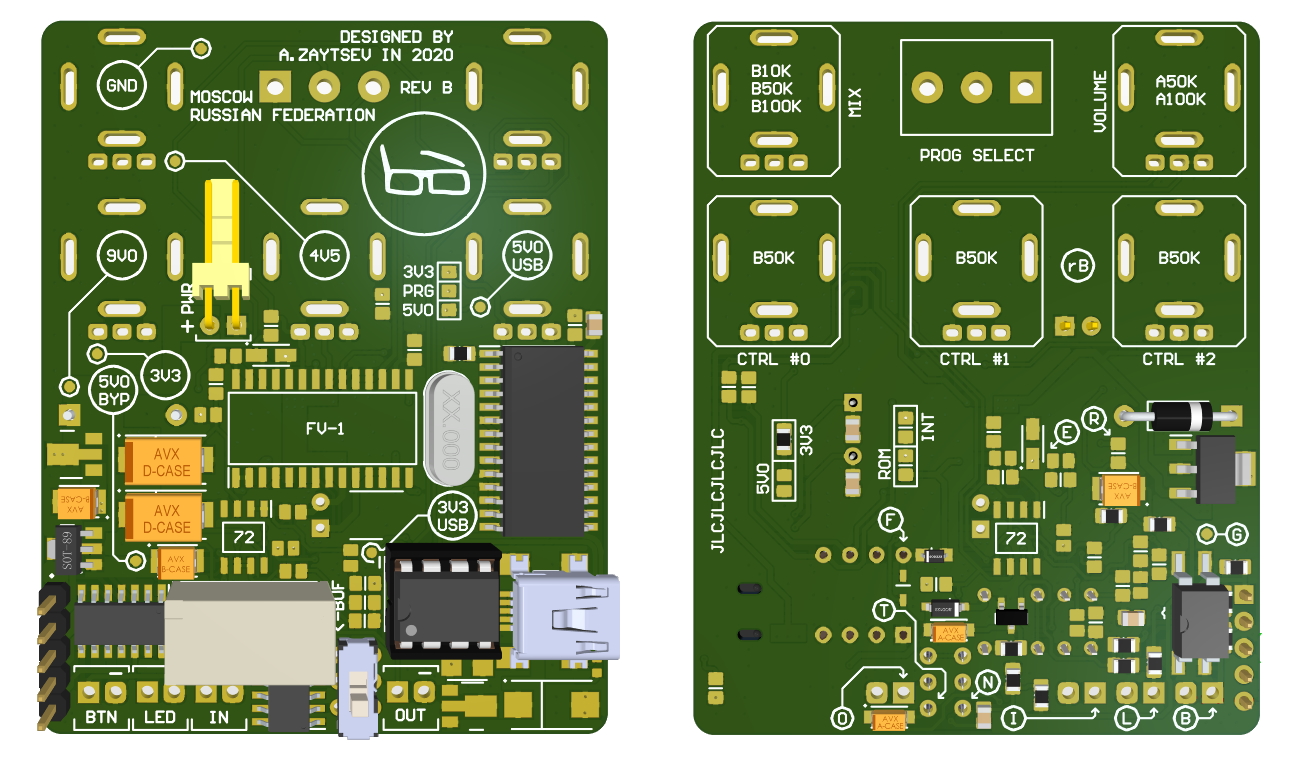

Печатная плата мультиэффекта shape mimic

Разработка корпуса и оснасток

Корпус для своего устройства можно сделать из готового типового корпуса, напечатать самому или заказать отливку по готовой модели.

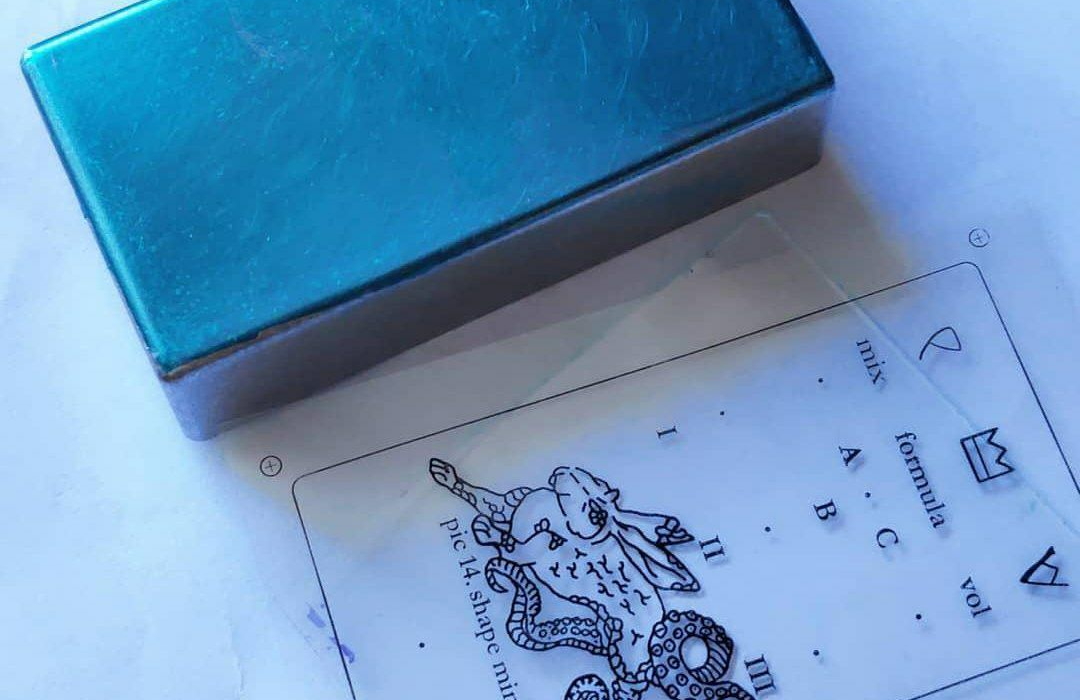

Давайте сначала посмотрим, какие готовые решения есть на рынке. Возможно, некоторые из вас знакомы с корпусами фирмы Gainta. Для своих гитарных эффектов я использую алюминиевые корпуса G0124 и G0473, которые затем оформляю электрохимическим травлением. Но, к сожалению, пластиковые корпуса Gainta оставляют желать лучшего, а красивое оформление в домашних условиях на них не сделаешь.

Алюминиевые корпуса фирмы Gainta

В качестве альтернативы можно рассматривать корпуса фирмы OKW, они посимпатичнее: много разных форм и размеров, можно заказать индивидуальный дизайн. Работают ли они с физическими лицами – вопрос открытый, но какие-то корпуса можно было найти в «Чип и Дип».

Пластиковые корпуса фирмы OKW

Есть еще один крутой производитель корпусов – японская фирма Takachi. На сайте у них очень большой ассортимент готовых решений. Можно заказать фрезеровку или маркировку понравившегося корпуса. Цена за одну штуку выходит не такая уж и большая, куда больше придется заплатить за доставку. Можно заказать бесплатные пробники. Возможно, что напрямую как физическое лицо приобрести их продукцию не получится, но какие-то из их корпусов раньше тоже можно было купить у посредников.

Пластиковые и алюминиевые корпуса фирмы Takachi

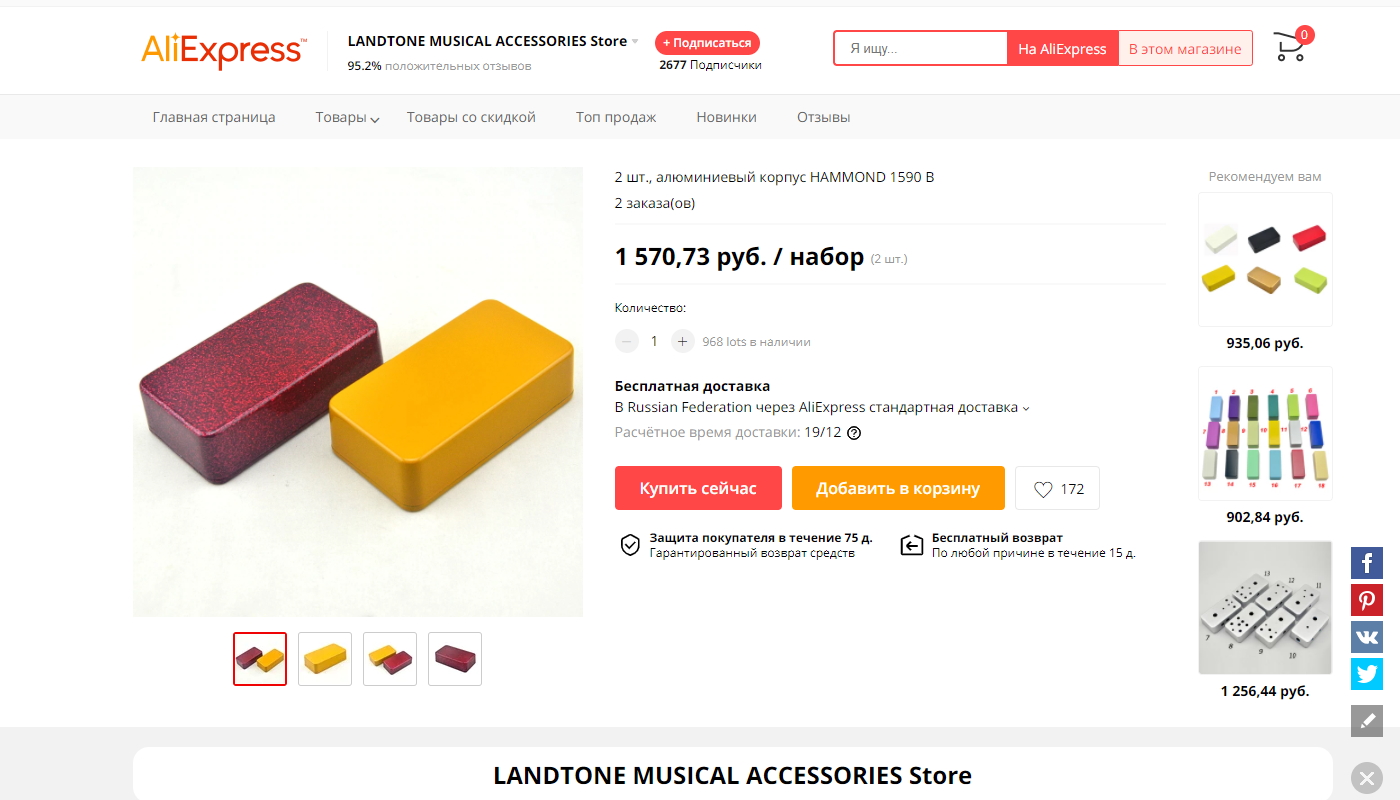

Конечно же, есть еще и старый добрый AliExpress. Иногда там тоже попадаются интересные корпуса. Для гитарных эффектов там есть окрашенные корпуса Hammond (аналог Gainta), но заказывать надо крупные партии, иначе это крайне невыгодно.

Алюминиевые покрашенные корпуса фирмы Hammond с AliExpress

Если готовый корпус найти не удалось, то отличной альтернативой будет печать корпуса на 3D-принтере. Стоимость хорошего принтера в наши дни уже не такая заоблачная, и можно подобрать что-нибудь с хорошим соотношением цена/качество (к примеру, Ender 3). При должной сноровке и настройке принтера можно добиться вполне хорошего качества печати. Я же применяю 3D-печать для создания габаритных моделей и оснасток, о чем расскажу чуть позже.

Напечатанный на 3D-принтере корпус

Еще один способ создания хорошего корпуса – это разработка модели под литье. Такую модель можно сначала распечатать на 3D-принтере, затем получить форму для литья, после чего произвести отливку. Но в домашних условиях это сделать сложно, поэтому рекомендую воспользоваться услугами сторонних производителей. Мы, в частности, работали с компанией Siu System (3D-Store) и делали таким способом несколько корпусов и деталей.

У этих ребят можно заказать литье в силиконовые формы и профессиональную 3D-печать

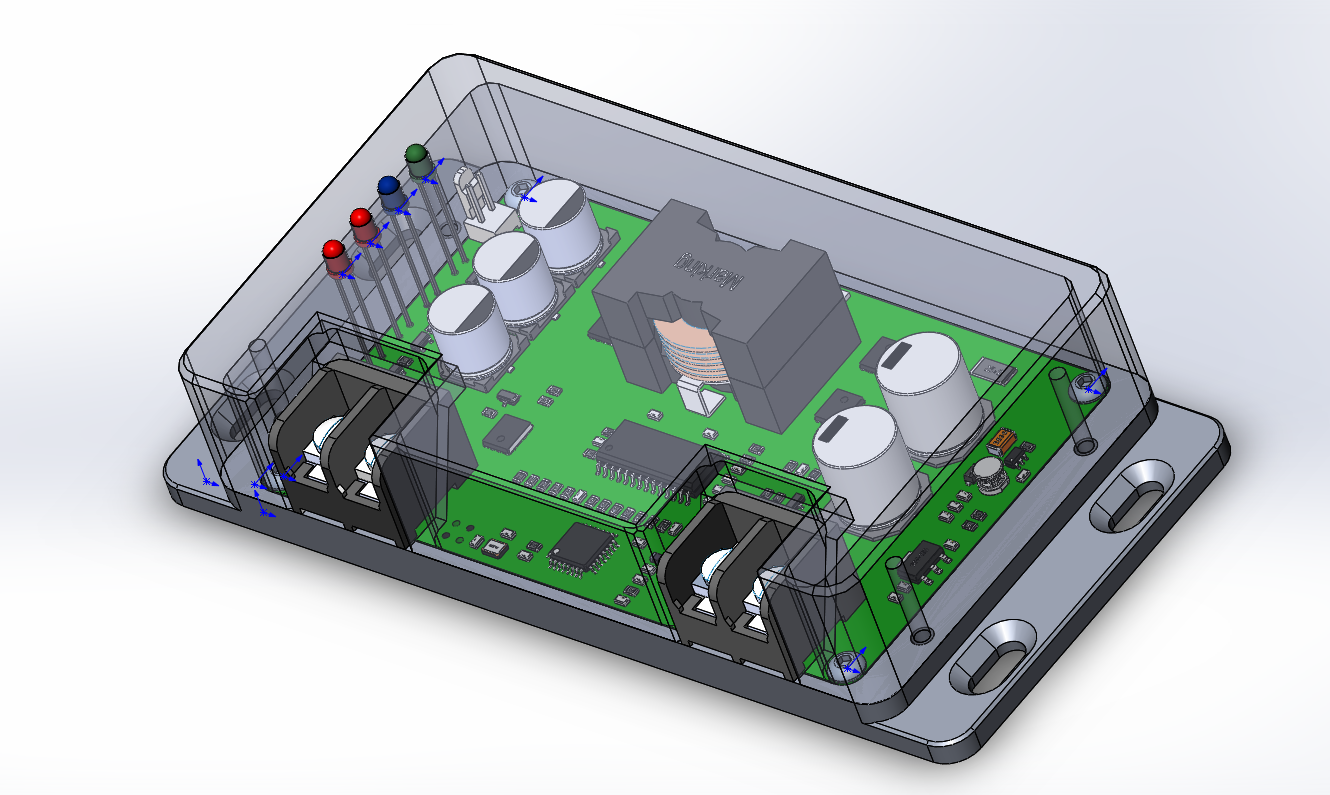

Но в чем же начинать 3D-моделировать свой корпус? Лично я с университетских времен привык использовать Autodesk Fusion 360. Также пробовал Inventor, «Компас» и немножко Solidworks, но все равно остался на Fusion 360. Во-первых, есть бесплатная лицензия, хоть и с небольшими ограничениями. Во-вторых, очень простой интерфейс, быстрый и понятный доступ ко всему инструментарию. В-третьих, это встроенный контроль версий и интеграция с облаком. В общем, Autodesk Fusion 360 – это однозначно мой фаворит среди САПР для 3D-моделирования, поэтому рекомендую вам с ним познакомиться. Вот так выглядит сборка моего мультиэффекта в этой программе.

Сборка shape mimic в Autodesk Fusion 360

И в завершение разговора про разработку корпуса, коснемся темы оснасток и габаритных моделей. В принципе, 3D-модель уже показывает проблемы стыковки разных частей, если они есть. Но иногда бывает полезно получить какой-нибудь прототип и пощупать его руками.

Иногда я печатаю габаритную модель печатной платы на 3D-принтере, после чего примеряю ее в реальном корпусе. Если первый собранный образец уже у вас на руках, но к производству корпуса вы еще не приступили, то можно напечатать габаритную модель корпуса со всеми отверстиями и примерить плату в него. Но не стоит забывать и про усадку пластика.

Плата в напечатанном корпусе

Для сборки можно печатать разные оснастки. Все ограничивается лишь вашей фантазией. Приведу простой пример. Мне было необходимо ровно запаивать потенциометры, чтобы избежать перекосов. Для этого я сделал оснастку, в которую крепятся потенциометры с платой. Бортики контролируют высоту, после чего все встает достаточно ровно, и потенциометры можно запаивать. Оснастка не идеальная, ее можно улучшить бортиками для потенциометров и каким-нибудь фиксатором платы, но пока мне ее хватает.

Оснастка для запайки потенциометров

Также можно печатать и фурнитуру для вашего устройства. В домашних условиях у меня нет возможности провести фрезеровку отверстия под USB, поэтому в этом месте просто высверливается большое отверстие, в которое вставляется уже напечатанная заглушка под контур miniUSB.

Напечатанная заглушка miniUSB

Верификация и исправление ошибок

После того как мы закончили разрабатывать печатную плату и корпус для нашего устройства, необходимо провести верификацию проделанной работы и постараться отловить большую часть допущенных ошибок.

По этой теме на Хабре уже была отличная статья, после прочтения которой мы стали более системно подходить к проверке наших разработок. Очень рекомендую вам с ней ознакомиться. Я советую применять этот подход и во время работы над своими проектами.

Во время разработки можно допустить множество ошибок из-за невнимательности, которые легко устранить, если систематизировать проверку своей работы. Здесь бы не помешала и другая пара глаз, но вполне может хватить ревью самого себя.

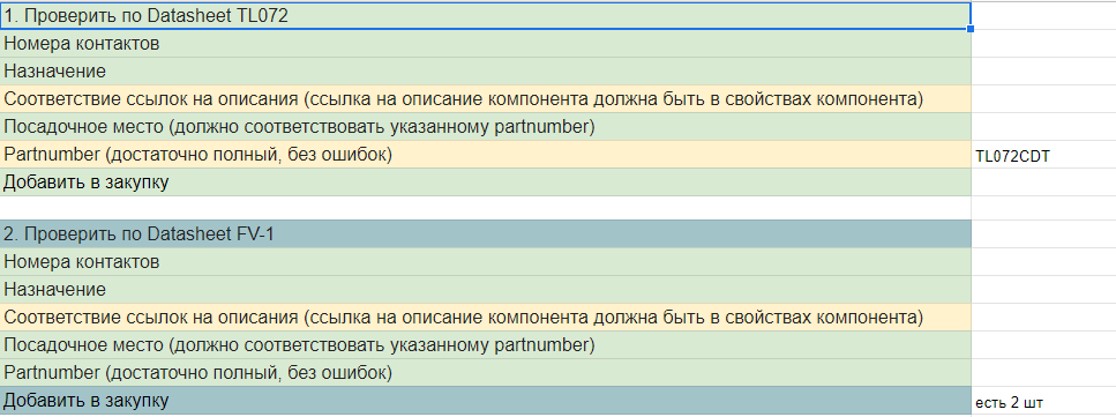

Выдержка из чек-листа для проверки принципиальной схемы

Я просто составляю маркдаун-список или гугл-таблицу для проверки схемы и платы. После чего последовательно прохожусь по каждому из пунктов, отмечая проблемные места, а затем их исправляю. Такая проверка позволяет со спокойной душой отправлять плату на производство, но, конечно же, не страхует от всех возможных ошибок.

Отправка платы на производство

Печатную плату можно, конечно, изготовить и в домашних условиях, но, если честно, с появлением доступного производства в Китае, смысла в этом практически нет. Давайте рассмотрим самые популярные сервисы, у которых можно заказать производство.

На мой взгляд, фаворитом по части изготовления печатных плат можно смело назвать JLCPCB. За небольшой тираж из 10–15 двусторонних плат у меня в среднем выходит не больше 15 долларов, включая доставку. У них передовые возможности для производства, а качество плат можно оценить на отлично. Многослойные платы стоят немного дороже. Из минусов – доставка, конечно, быстрая, но никто не застрахован от задержек. Еще я слышал, что эти ребята на самом деле не любят возвращать деньги, даже если сами допустили ошибку на производстве, но с такими ситуациями я никогда не сталкивался.

Есть еще один китайский сервис – PCBWay. Он похож на JLCPCB, но лично я пользовался им только один раз. Само качество на хорошем уровне, но если заказывать больше 10 плат, то условия хуже, чем у JLCPCB.

В России тоже есть производитель печатных плат – компания «Резонит». Но для личных проектов стоимость производства колоссально отличается от китайских производителей. Надеюсь, когда-нибудь ситуация изменится. Из плюсов могу отметить качество и возможность срочного производства. То есть если вам нужно получить печатную плату за несколько дней, то «Резонит» – отличный выбор.

Эх ребята, не видать вам моих денег

Чтобы оформить заказ на производство почти в любом сервисе, вам потребуется подготовить набор Gerber-файлов и файл для сверловки. Обычно на сайте производителя есть раздел с требованиями к файлам и руководством, как их экспортировать. После чего производитель проверяет ваш проект на соответствие своим возможностям и выбранным параметрам, и если все нормально, то начинает производство.

Готовые платы shape mimic ревизии Б прямиком с JLCPCB

Создание корпуса

Давайте покажу, как можно сделать корпус для своего устройства. Я начинаю с того, что экспортирую чертеж получившегося корпуса из Autodesk Fusion 360 в графический редактор Paint.net. После чего оформляю. Когда все готово, печатаю получившийся шаблон на прозрачной пленке. Корпус предварительно шкурится наждачной бумагой и обезжиривается. Затем на корпус наклеивается фоторезист – специальный фоточувствительный материал, который применяют, в том числе и при производстве печатных плат.

Подготовка заготовки корпуса и фотошаблона с рисунком

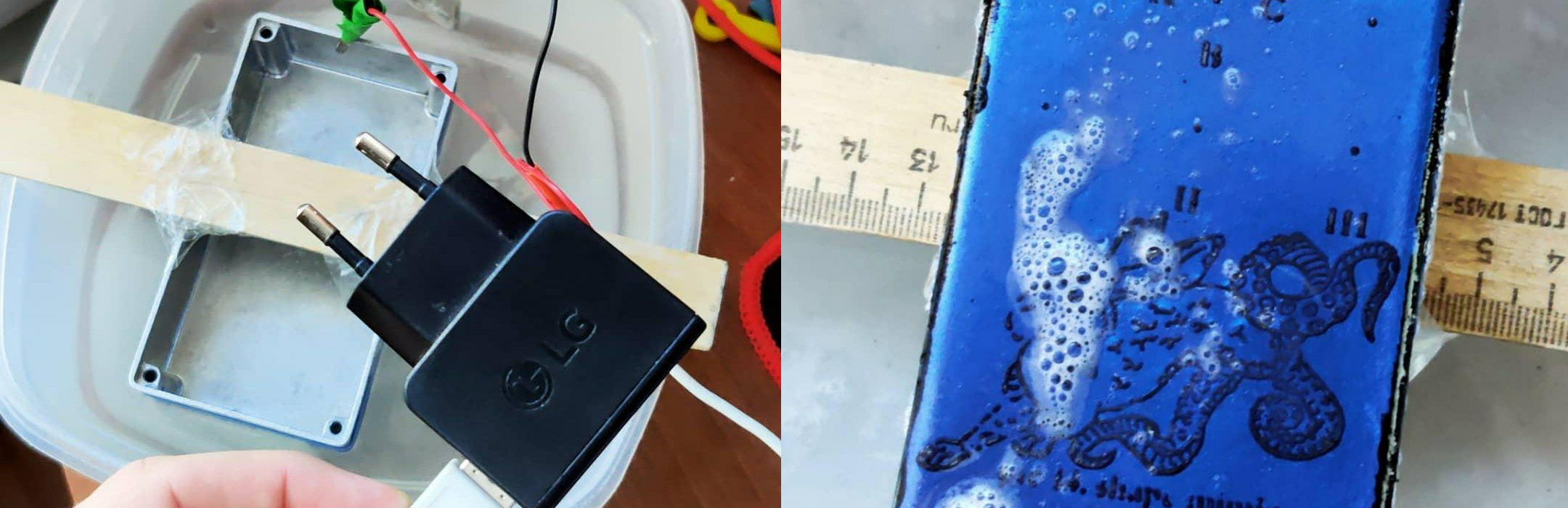

Затем фотошаблон с оснасткой фиксируются на корпусе, и вся конструкция помещается под ультрафиолетовую лампу. Незащищенные участки засвечиваются. После этого незасвеченные участки легко проявляются в растворе с щелочью (к примеру, гидроксид натрия, который есть в составе всем известного средства «Крот»).

Экспонирование рисунка и проявление фоторезиста

Теперь корпус готов к электрохимическому травлению, в процессе которого получится своеобразная гравировка. Нам понадобится какой-нибудь блок питания, я использую USB-зарядку. После чего достаточно поместить заготовку и какой-нибудь металлический предмет в раствор с обычной солью. К заготовке подключаем плюс, а к металлическому предмету – минус. Начинаем процесс травления.

Процесс электрохимического травления

Не забываем периодически проверять и поворачивать заготовку. Лично у меня процесс занимает чуть больше часа. Когда все готово, корпус можно отмыть и перейти к сверловке и фрезеровке. Мне очень нравится, если в процессе возникли небольшие артефакты: перетравленные или наоборот слегка не протравившиеся участки. Это придает устройству больше индивидуальности.

В домашних условиях я использую шуруповерт, а на работе – фрезерный станок. Думаю, что не стоит подробно останавливаться на этом – задача заключается в ровной сверловке отверстий по заранее заданным точкам. Чтобы сверлить боковые стороны, можно использовать дополнительный шаблон, который можно изготовить из чертежа с полной разверткой всех сторон.

Готовый корпус одного из shape mimic

Сборка и отладка устройства

И вот мы подобрались к финальному этапу разработки своего устройства – сборка и отладка первого опытного образца! Предположим, что мы уже закупили все компоненты и получили на руки свою печатную плату. Более того, у нас есть минимальный набор инструментов:

- паяльник и/или паяльный фен;

- флюс;

- припой и/или паяльная паста;

- пинцет;

- кусачки и/или кримпер;

- мультиметр;

- осциллограф (необязательно, но иногда без него не обойтись);

- логический анализатор (если работаете с каким-нибудь интерфейсом передачи данных).

Сборку любого устройства лучше выполнять поэтапно, начиная со схемы питания. Особенно это касается первого опытного образца. Если что-то не заработает, то куда проще отладить небольшой кусочек схемы, чем остаться наедине с полностью собранной, но неработающей платой. А если где-то все-таки закралась какая-нибудь каверзная ошибка с питанием, то это убережет компоненты от выхода из строя.

Поэтапная сборка нескольких плат

Начинаю со схемы питания. После запайки прозваниваю питание на землю и между собой. Если возникают короткие замыкания, то устраняю их. После этого проверяю напряжение во всех ключевых точках. Если показания мультиметра правильные, то можно двигаться дальше.

Сборка схемы питания

Дальше я собираю небольшой кусочек схемы – отключаемый буфер. Нужно удостовериться, что сигнал не пропадает после DPDT-переключателя, а главное, что буфер действительно работает. Контакты реле, которые соединяют вход и выход, можно замкнуть проводком.

Сборка схемы буфера на операционных усилителях

После проверки буфера я готов к тому, чтобы полностью собрать всю схему переключения и прошить управляющий контроллер. Если контроллер определяется, то это уже половина успеха. Далее зашиваю код с макета, замыкаю контактные площадки кнопки пинцетом и ожидаю, что реле щелкнет. Желательно еще убедиться в том, что после реле сигнал никуда не пропадает. Это можно проверить, подключив щуп к сигнальному гнезду и ткнув в первую контактную площадку после реле.

Сборка схемы управления

Далее можно спаять схему с программатором. Когда все готово, вставляю микросхему флеш-памяти в сокет, подключаю miniUSB и пытаюсь записать hex-файл с эффектами. Если возникнут проблемы, то программа в теории должна об этом предупредить, например на этапе Verify. Но для надежности можно вытащить память и считать образ отдельным программатором, после чего сверить считанный и исходный файлы.

Сборка схемы программатора

И вот когда все отдельные кусочки устройства работают, можно переходить к запайке основной микросхемы и всех оставшихся компонентов. Перед финальным запуском не забываю проверить плату еще раз на короткое замыкание в питании. Если что-то не заработает, то гитарные эффекты можно отлаживать последовательно, проходясь по ним щупом, подключенным к выходу.

Сборка основной схемы с FV-1

После сборки плату необходимо отмыть от флюса. Сделать это можно вручную или воспользоваться ультразвуковой ванной. После чего я еще раз проверяю схему на короткое замыкание и проверяю напряжение в ключевых точках. Если все нормально, то включаю устройство и начинаю тестировать его в работе. Проверяю потребление тока, уровень собственного шума, работу всех ручек и переключателей. Давайте посмотрим на финальный результат.

Первый shape mimic, который уже успел отправиться в Волгоград

Самые внимательные могли заметить, что это вторая ревизия. Во время разработки первой ревизии было допущено несколько ошибок в схеме, подборе компонентов и дизайне. Я решил исправить и заказать новые печатные платы, а затем доработать дизайн. После изготовления второй ревизии я нашел еще пару незначительных ошибок и несколько мест, которые можно было бы улучшить. Так что разработка электроники – это все-таки итеративный процесс, но, мне кажется, в этом и заключается самое интересное.

Я надеюсь, что вам было интересно и вы сможете почерпнуть что-то полезное для себя. Эта статья не претендует на исчерпывающее руководство по разработке, но я надеюсь, что у меня получилось наглядно показать, как можно подходить к разработке электронных девайсов.

Если вы интересуетесь гитарными эффектами, то можете подписаться на мою группу «ВКонтакте» и страницу в «Инстаграм» (zaytechnika). Оставляйте ваши комментарии и вопросы, буду рад ответить!

Полезные ссылки

- Технология производства печатных плат в картинках

- Altium

- Autodesk Eagle

- Autodesk Fusion 360

- KiCAD EDA

- OKW

- Takachi

- Siu System

- Статья про верификацию

- JLCPCB

- PCBWay

- Резонит

- zaytechnika

Представляю на всеобщее обозрение мой (достаточно вольный перевод статьи Генри Отта «Руководство по проектированию и разводке печатных плат для высокоскоростных цифровых устройств». Руководство представляет собой 30 простых (не совсем простых правил). Это не окончательный вариант перевода, если у кого есть корректировки пишите в комментах.

- Следует уделять как можно больше внимания размещению компонентов и их ориентации на плате;

- Старайтесь избегать взаимовлияния проводников с разными тактовыми сигналами;

- Площадь петли тактового сигнала должна быть как можно меньше. При разводке проводников тактовых сигналов будьте очень внимательны!

- Используйте многослойные платы со слоями метализации, подключенными к питанию и заземлению там, где это возможно;

- Все проводники с высокочастотными сигналами должны находиться на слое смежном слою метализации;

- Размещайте сигнальные слои как можно ближе к слоям метализации;

- При работе с частотами выше 25 МГц применяйте 2 или более «землянных» слоев метализации;

- Когда слои питания и заземления находятся на смежных слоях, слой питания следует размещать от края слоя заземления на расстоянии в 20 раз большем, чем расстояние между этими слоями (если кто понял про что тут Генри говорит, пожалуйста, объясните мне 😉 )

- Разводите тактовые сигналы между слоями питания и заземления при любой возможности;

- Избегайте вырезов в слоях метализации;

- Если приходится разбивать слой метализации, старайтесь не размещать сигнальные проводники над вырезами;

- Выходы тактовых сигналов садите на сопротивления-терминаторы (33-70 Ом) для уменьшения времени нарастания и спада фронта тактового импульса;

- Размещайте тактовую и высокоскоростную часть схемы как можно дальше от линий ввода/вывода;

- Используйте как минимум два равных по номиналу развязывающих конденсатора на каждую микросхему в DIP корпусе, четыре квадратные SMD корпуса. На высоких частотах/ высоких мощностях/ шумной ИС возможно потребуется гораздо больше конденсаторов;

- Рассмотрите возможность использования емкостных СВЧ структур на плате для развязки высоких частотах (> 50 МГц);

- Там где возможно используйте согласование сопротивлений;

- Не делайте переход сигнального проводника с одного слоя на другой, только если они не находятся в одной плоскости, при использовании техники согласования импедансов;

- При переходе проводника тактового сигнала с одного слоя на другой, находящийся на разных плоскостях добавьте побольше переходных отверстий или конденсатор между слоями;

- Все проводники, длина которых (в дюймах) равна или превышает время нарастания/спада (в наносекундах) сигнала, должны иметь последовательно включенный резистор (обычно 33 Ом);

- Произведите симуляцию всех цепей, чья длина (в дюймах) превышает время спада/нарастания сигнала (в наносекундах);

- Соединяйте цифровую землю с шасси (с очень низким полным сопротивлением) рядом с участком сигналов ввода/вывода;

- Обеспечьте хорошее заземление шасси в месте прохождения цепей тактового сигнала;

- Дополнительное заземление шасси также может быть необходимо;

- Дочерние платы (ВЧ, шумящие или с внешними кабелями) также должны быть землей соединены с материнской платой и/или с шасси (не полагайтесь на заземленный контакт разъема, соединяющего эти платы);

- Устанавливайте сглаживающие фильтры на всех линиях ввода / вывода, сгруппированных в одном месте платы;

- Шунтирующие конденсаторы в фильтрах должны иметь очень низкое сопротивление соединения с землей;

- Используйте фильтры для ввода DC питания на плату;

- Если устройство планируется размещать в пластиковом корпусе обеспечьте дополнительный слой металлизации;

- Где необходимо установите экран;

- Заземлите все радиаторы.

Технологическая инструкция

Предисловие

Настоящая инструкция устанавливает требования к печатным

платам, предназначенным для автоматического монтажа поверхностно-монтируемых компонентов,

которые должны быть соблюдены при их проектировании и изготовлении.

Конструирование печатных плат производится в

специализированных программах автоматизированного проектирования, наиболее

известная P-CAD.

Для заказа печатных плат изготовителю файл платы в формате

P-CAD переводится в формат Gerber, принимаемый большинством изготовителей как входной

формат, управляющий технологическим оборудованием: сверлильными станками,

фотоплоттерами, станками для скрайбирования и т. п.

1 Область применения

Настоящая инструкция применяется специалистами отдела

главного конструктора и бюро подготовки производства и технологий цеха при проектировании

конструкции печатной платы изделия и мультиплицировании печатной платы для

автоматического монтажа поверхностно-монтируемых компонентов на линиях

поверхностного монтажа.

Ответственность за выполнение требований настоящей

инструкции при проектировании единичных плат несет главный конструктор,

мультимодульных плат — начальник цеха.

2 Нормативные ссылки

При проектировании топологии печатных плат необходимо руководствоваться

требованиями и рекомендациями следующих национальных стандартов Российской

Федерации и международных стандартов IPC:

- ГОСТ 23752-79 «Платы печатные. Общие технические условия»

- ГОСТ Р53429-2009 « Платы печатные. Основные параметры конструкции»

- ТРС-2221 «Generic Standard on Printed Board Design»

— Общий стандарт по проектированию печатных плат - ТРС-2222 « Sectional Standard on Rigid Organic Printed Boards»

— Стандарт по конструированию жестких печатных плат на органической основе» - ТРС-2224 «Sectional Standard of Design of PWB for PC Cards»

— Стандарт по конструированию печатных плат формата РС Card - IPC-7351A «Land Pattern Naming Convention Notes» — Общие требования по

конструированию контактных площадок печатных плат c применением технологии поверхностного

монтажа - lPC-SM-782A «Surface Mount Design and Land Pattern Standard» Руководство по

проектированию плат и контактных площадок для поверхностного монтажа. - ОСТ 4.42.02-93 «Сборочно-монтажное произвщство

радиоэлектронных средств. Требования технологические к конструкциям печатных

узлов для автоматизированной сборки»

3 Термины и определения

- Топология печатной платы — это рисунок проводящего слоя

печатной платы. - Скрайбирование — v-scoring — нанесение линейных надрезов

заданной глубины на поверхность технологической заготовки c обеих сторон, c

целью упрощения производства печатных плат и облегчения последующего разделения

мультимодульной платы на единичные. - Мультимодульная печатная плата — групповая заготовка

единичных печатных плат, разделенных между собой скрайбами или фрезерованными

пазами. - Панель — мультимодульная плата прямоугольной или квадратной

формы. - Datasheet — спецификация технических характеристик

электронного компонента.

4 Обозначения и

сокращения

- IPC — The

Institute for Interconnecting fnd Packaging Electronic Circuits международная ассоциация компаний — производителей электроники. Область деятельности: конструирование,

производство, стандартизация, сертификация в электронной отрасли

промышленности. - SMD — компонент — Surface Mount Device — компонент,

монтируемый на поверхность печатной платы - ПП — печатная плата

- КД — конструкторская документация

- КП — контактная площадка

5 Требования и рекомендации к проекту печатной платы

5.1 Специальные требования к образам ЭМО-компонентов в программах разводки топологии печатных плат:

Все образы ЭМО-компонентов должны иметь точку привязки для автоматического

монтажа (Pick and Place). Данная точка вводится по центру тяжести элемента в

редакторе корпусов компонентов (P-CAD Pattern Editor) по команде Place — Pick

Point. При этом точки привязки для автоматического монтажа (Pick Point) и

привязки компонента (Ref Point) могут не совпадать.

Образы ЗМО-компонентов должны иметь соответствующие

действительности значения атрибутов Туре, Value, Ref Des.

5.2 Требования к отверстиям:

Диаметры монтажных, переходных металлизированных и

неметаллизированных отверстий должны быть выбраны из ряда, указанного в разделе

5.3

ГОСТ Р 53429-2009. Предельные отклонения диаметра отверстия

в зависимости от класса точности печатной платы должны быть выбраны из таблицы

1.

Диаметры переходных отверстий должны выбираться, основываясь

на толщине платы и минимальном диаметре металлизированного отверстия. При выборе

диаметра отверстия необходимо учитывать толщину слоя основной металлизации и

финишного покрытия.

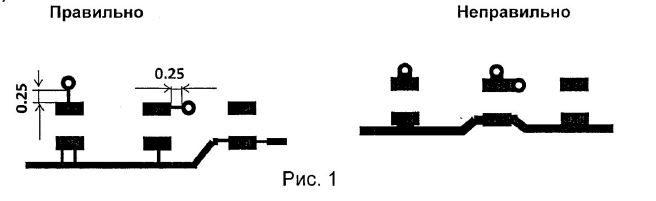

Рекомендуемое расположение переходных отверстий и контактных площадок (Рис. 1):

Центры отверстий рекомендуется располагать в узлах координатной

сетки.

Не допускается располагать сквозные отверстия диаметром

более 10 мм и/или металлизированные отверстия диаметром более 1,5 мм в точке с координатами

(х=17 мм; y=73 мм), так как точка с этими координатами используется для

позиционирования мультимодульной платы в технологическом оборудовании (отсчет

координат вести от нулевой точки платы в левую сторону).

Не допускается располагать переходные отверстия на

контактных площадках компонента.

Оптимальный зазор между выводом компонента, монтируемого в

монтажные отверстия платы, и стенкой монтажного отверстия должен составлять (0,2-0,3)мм.

При меньшем зазоре припой плохо затекает в отверстие, появляются пустоты и

непропаи. С увеличением зазора возрастает расход припоя, появляются усадочные

раковины в припое, перемычки припоя на стороне платы, противоположной пайке.

На платах, которые планируется монтировать на установках

пайки волной припоя, во избежание попадания припоя на верхнюю поверхность

платы, не рекомендуется располагать сквозные отверстия диаметром более 6 мм.

Вокруг крепежных отверстий необходимо разместить запрещенные

зоны.

5.3 Требования к проводникам:

Наименьшие номинальные размеры проводящего рисунка в

зависимости от класса точности печатной платы должны быть выбраны из таблицы 2

ГОСТ Р 53429-2009.

Параметры проводящего рисунка:

- ширина проводника,

- расстояние между проводниками;

- гарантийный поясок контактной площадки.

Оптимальные величины зазоров между проводниками печатной

платы (равно как и минимальные размеры самих проводников) в каждом случае

должны выбираться, исходя из требований к изделию дополнительным 50% запасом.

При объективной невозможности обеспечить требуемый по

предыдущему пункту запас надежности, размеры отельных зазоров (а также размеры

отдельных проводников) должны указываться на чертежах печатных плат в качестве ключевых

параметров.

В слое металлизации при трассировке проводников необходимо

избегать острых углов.

Для предотвращения оттока тепла от контактных площадок при

пайке необходимо использовать узкие проводники, соединяющие непосредственно контактную

площадку и широкий проводник.

Проводники, расположенные под ЭМО-компонентами, должны быть

закрыты защитной маской.

Расстояние от контура единичной печатной платы до контактных

площадок или проводников должно быть не менее 0,5 мм.

Печатные проводники следует выполнять максимально короткими.

Заземляющие проводники следует выполнять максимально

широкими.

Прокладывание рядом проводников входных и выходных цепей

нежелательно во избежание паразитных наводок.

Проводники наиболее высокочастотных цепей прокладываются в

первую очередь, благодаря этому они могут иметь наиболее короткую длину.

5.4 Рекомендации по размещению контактных площадок и компонентов:

Каждый типоразмер корпуса ЭМО-компонента должен иметь свою конфигурацию

монтажного поля на печатной плате, форму и размеры контактных площадок. Размеры

площадок должны соответствовать данным, рекомендуемым для данного типоразмера

корпуса разработчиками компонентов.

При проектировании контактных площадок следует руководствоваться

стандартами IPC-SM-782A и IPC-7351, OCT 4.42.02-93, рекомендациями разработчиков

компонентов в Datasheet.

Ha единичных платах следует заранее предусматривать

специальные площадки для работы контрольного оборудования — тестовые площадки

для внутрисхемного и функционального тестирования.

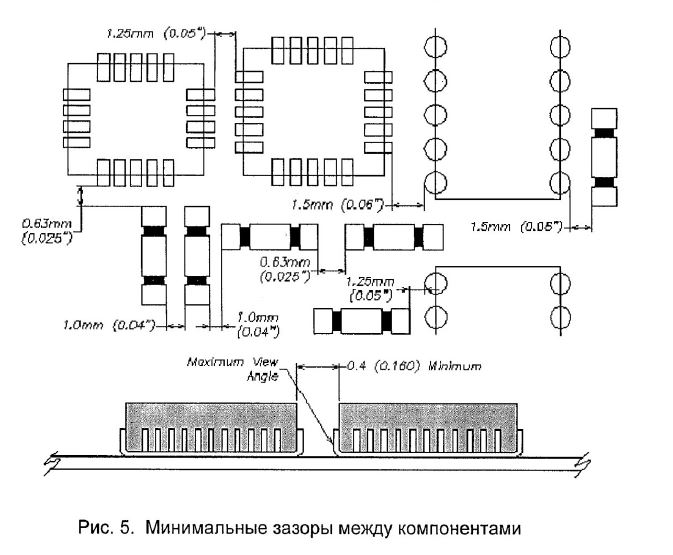

Минимальное расстояние между контактными площадками соседних

SMD-компонентов должно быть не менее 1 мм, а между ЭМО-компонентами и компонентами

со штырьковыми выводами — не менее 1,5 мм.

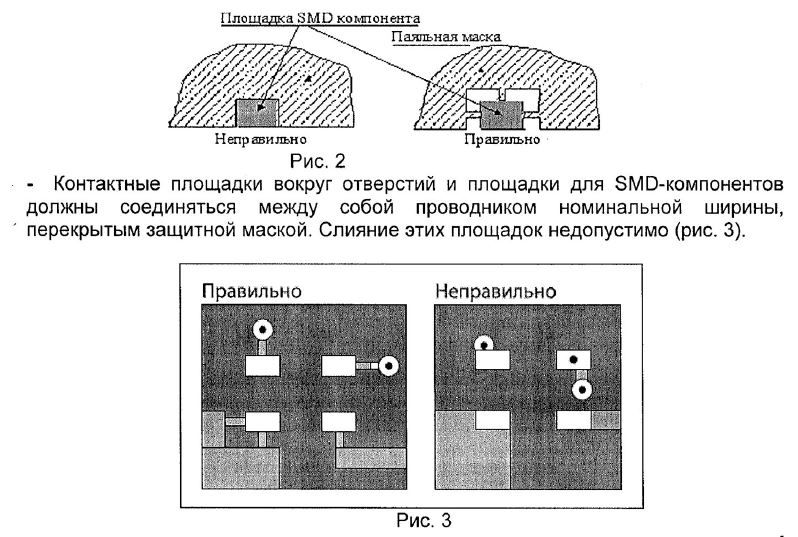

Недопустимо размещение контактных площадок непосредственно в

полигонах (большой теплоотвод делает невозможной качественную пайку), они

должны быть отделены от полигона тепловыми барьерами и электрически соединяться

с ним только проводником номинальной ширины (рис. 2)

Выполнение полигонов в виде сетки уменьшает теплоемкость и коробление

платы во время пайки.

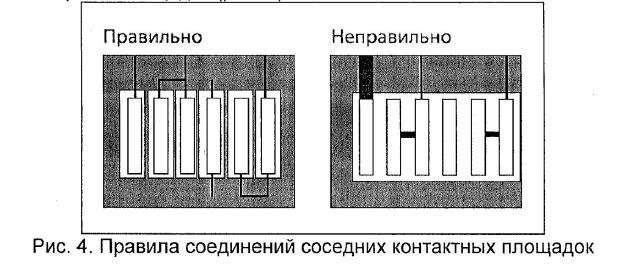

Контактные площадки отверстий и контактные площадки для

монтажа компонентов должны соединяться (при необходимости) проводниками номинальной

ширины (правильно) и не выполняться в виде общего массива (не сливаться).

Расстояние между контактной площадкой монтажного отверстия и

контактной площадкой для CHIP или МЕLF-компонентов, перекрытое паяльной маской, должно быть не менее

половины высоты компонента, но более 0,5 мм.

Минимальная ширина контактной площадки при шаге выводов

компонента, равном 0,5 мм, должна составлять 0,27 мм.

Для компонентов с шагом выводов до 0,5 мм включительно

должно быть указано наличие защитной паяльной маски между контактными

площадками.

Незадействованные контактные площадки для микросхем в

корпусах типа QFP, PLCC, SO рекомендуется снабжать «отростком» в виде короткого

печатного проводника, заходящего под защитную маску. Это позволяет предотвращать

отслоение площадок при ремонте.

Соединения между соседними выводами микросхем должны

выполняться за пределами монтажного поля, так как после пайки перемычка между

соседними площадками может выглядеть как спайка. Соединительный проводник

должен подходить соосно к торцу контактной площадки, а его ширина должна быть

не более ширины площадки (рис. 4).

Для точной установки ВGА-компонентов и микросхем с шагом менее 0,625 мм рекомендуется

делать два локальных реперных знака, расположенных по диагонали на периметре

монтажного поля микросхем.

Прямоугольные компоненты, например, керамические

ЧИП-компоненты, при размещении по краям печатных плат должны располагаться

параллельно краю платы.

Все «тяжелые» ЭМО-компоненты следует размещать на одной

стороне платы.

Тяжелые навесные компоненты должны располагаться ближе к

центру платы, либо уравновешивать друг друга на плате, во избежание проблемы с переворачиванием

платы при прохождении в оборудовании.

Для монтажа недоступны зоны, находящиеся на расстоянии менее

5 мм от края платы по ширине, поэтому компоненты, попадающие в эти зоны целиком

или даже только выводами, устанавливаться при монтаже не будут.

He рекомендуется располагать рядом друг с другом компоненты,

отличающиеся по высоте, так как при пайке оплавлением паяльной пасты «тепловая»

тень от больших компонентов ухудшает пайку низких компонентов‚ Chip-компоненты рекомендуется

располагать не ближе 3 мм от выводов микросхем.

Зазоры между компонентами должны быть не менее указанных на

рис. 5.

5.5 Рекомендации по мультиплицированию платы:

5.5.1 Платы малого размера рекомендуется выполнять в виде мультиплицированной

заготовки. Заготовка должна иметь прямоугольную форму. Габариты

мультиплицированных заготовок (панелей) рекомендуется выбирать из стандартного

ряда размеров.

Длина платы (мультиплаты) — L — от 150 до 350 мм.

Ширина мультиплаты — W — от 80 до 250 мм.

Толщина платы от 1 до 3 мм.

Максимальный размер стороны печатной платы не должен

превышать 500 мм.

Это ограничение определяется требованиями прочности и

плотности монтажа.

Соотношения размеров сторон мультимодульной платы

рекомендуются следующие: 1:1, 2:1, 3:1, 4:1, 3:2, 5:2.

По краям мультимодульной платы следует предусматривать

технологические поля шириной (91-1,5) см, Размещение печатных проводников в

этой зоне не допускается.

5.5.2 При мультиплицировании плат прямоугольной или

квадратной формы, необходимо располагать линии разделения единичных плат –

линии скрайбирования, которые должны пересекать всю заготовку, не прерываясь, и

располагаться параллельно ее краям. Круглые, овальные, многоугольные и т.п. платы

можно выполнить только путем фрезерования.

Скрайбированные платы остаются соединенными тонким

перешейком, имеющим название веб (web). Толщина веба — основная задаваемая характеристика

операции скрайбирования. Остаточная толщина платы в месте скрайбирования должна

быть максимально близкой к 1/3 толщины самой платы.

Линии скрайбирования должны быть прямыми и проходить от

одного края панели к другому через всю панель. Допуск на обработку контура при скрайбировании:

+/- 0,1 мм.

Расхождение между линиями скрайбирования с разных сторон

платы – не более 0,1 мм.

По краям платы для каждой линии скрайбирования должны

обеспечиваться технологические заходы для режущего инструмента — вырубки

сторонами 2,1мм х 2,1 мм, углом между ними 90° и шириной паза 3,0 мм (см. эскиз

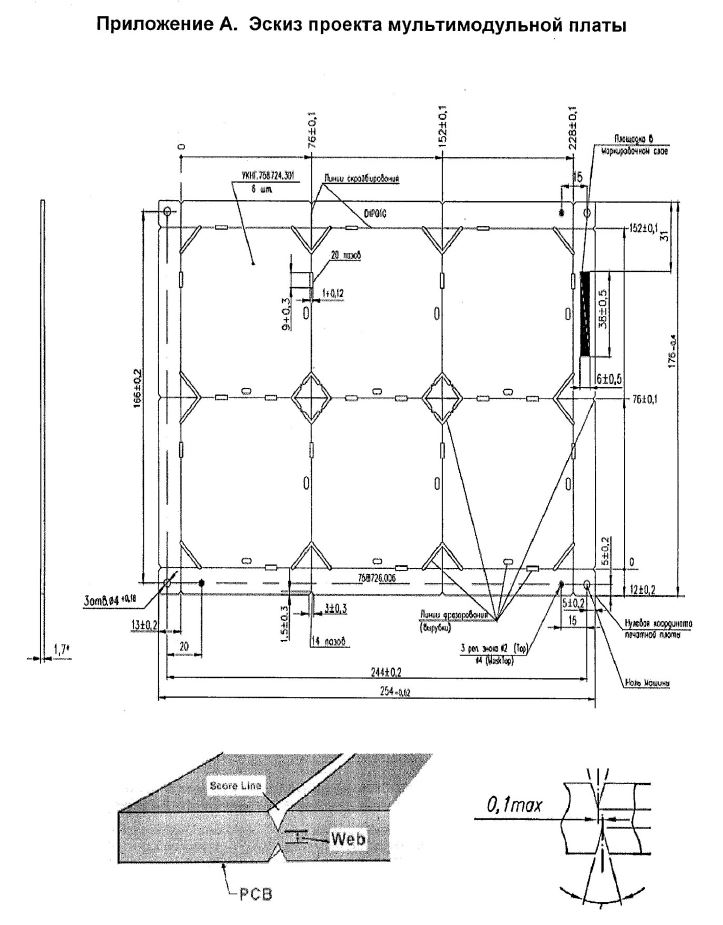

в Приложении А).

Если по краю единичных плат располагаются угловые разъемы

или другие радиоэлементы, у которых корпус выступает за пределы платы, необходимо

спроектировать дополнительное технологическое поле. Вдоль данной стороны мультимодульной

платы на дополнительном технологическом поле спроектировать линии

скрайбирования и несколько узких прямоугольных отверстий для облегчения

операции ручного отделения единичных плат.

5.6 Требования к реперным знакам:

На мультимодульной плате проектируется не менее 3 реперных

знаков диаметром 2мм

Вокруг реперного знака должна быть обеспечена зона (2) 5 мм,

свободная от защитного фоторезистивного слоя. Минимальное расстояние от центра реперного

знака до края платы — 7 мм.

Расположение (несимметричное) реперных знаков на

мультимодульной плате должно обеспечивать возможность автоматического

обнаружения поворота платы на 180°.

Расположение реперных знаков на разных сторонах печатной

платы (групповой заготовки) с двусторонним расположением SMD – компонентов должно

обеспечивать возможность автоматического обнаружения переворота платы.

Расположение реперных знаков должно обеспечивать возможность

автоматического обнаружения печатных плат разной топологии при одинаковых размерах

(достигается дополнительным смещением одного из знаков на 10 мм для каждого из

вариантов топологии плат).

5.7 Требования к маркировочным меткам

На плате необходимо размещать зоны для идентификационной

маркировки (Приложение А). Зоны маркировки должны быть выполнены в слое шелкографии

(в слое Silk) белым цветом. Если ЭМО-компоненты расположены с обеих сторон ПП,

то зоны маркировки проектировать как на верхней (Тор), так и нижней (Bot)

сторонах ПП.

В зоне маркировочной метки не должно быть никаких отверстий

(переходных, крепежных, фиксирующих, монтажных). Под маркировочной меткой предпочтительно

иметь однородную гладкую поверхность (слой сплошной металлизации

предпочтительнее материала ПП).

При мультиплицировании плат предпочтительно проектировать маркировочные

метки на каждой единичной плате, при отсутствии свободного места для размещения

метки допускается проектировать одну общую метку на технологическом поле

мультимодульной платы. При этом маркировочная метка должна быть расположена

вдоль короткой стороны единичной платы (мультимодульной платы).

Оптимальный размер маркировочной метки 5мм x 30 мм (при

необходимости по согласованию с изготовителем допускаются другие размеры).

Минимальное расстояние от края длинной стороны ПП до края маркировочной метки

должно быть не менее 3 мм.

При наличии достаточного места для увеличения

информационного поля идентификации модуля необходимо размещать на ПП две

маркировочные метки (например, для маркировки № запуска и № платы).

6 Требования к качеству изготовления печатных плат

Печатные платы должны соответствовать требованиям:

- конструкторской документации (КД);

- ГОСТ 23752-79 «Платы печатные. Общие технические условия»;

- ГОСТ Р 53429-2009 «Основные параметры конструкции»,

- IPC-A-600G (международный стандарт по критериям оценки

качества печатных плат); - технологического процесса «Входной контроль печатных плат».

Согласно IPC-A-600G платы, предназначенные для электронных

изделий автомобилей, относятся к 3 классу аппаратуры.