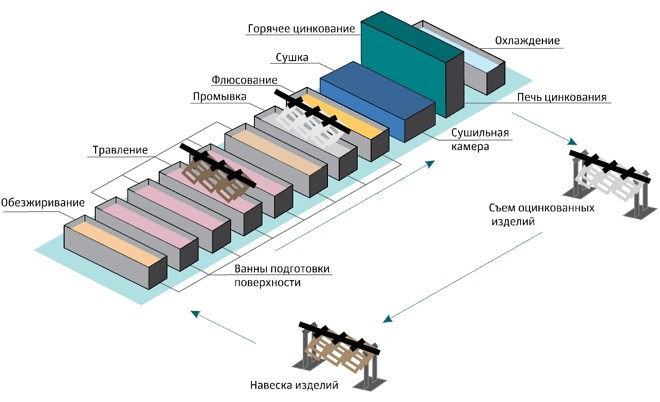

Технология горячего цинкования металлоконструкций предусматривает правильную подготовку и обработку металлических поверхностей при строгом соблюдении последовательности технологического процесса.

Только в этом случае можно получить высокое качество нанесенного покрытия, которое сможет защитить металл от коррозии сроком от 20 до 50 лет.

Все этапы горячего цинкования

Цинкование горячим способом проводится в следующей последовательности

Обезжиривание

Процедура удаляет с поверхности деталей загрязнения (например, масла). Проводится при температуре от 60°C до 80°C с применением обезжиривающих реагентов, выбор которых определяется в зависимости от вида загрязнения. Обезжиривание исключает расслоение цинкового покрытия после его нанесения.

Промывка

Удаление с поверхности изделий пены и жирных составов, которые оседают на металле после ванны обезжиривания.

Травление

Очистка поверхностей изделий путем удаления с них ржавчины (при хранении в недопустимых условиях) или окалины (образуется после горячей обработки). Операция проводится в температурном режиме от 20°C до 25°C с применением соляной кислоты в концентрации 120 – 210 г/л.

Благодаря этому обеспечивается высокая растворимость хлоридов железа. Чтобы предупредить водородное насыщение и добиться удаления с поверхности только гидроксилов и окислов, раствор соляной кислоты рекомендуется дополнять ингибиторами.

Повторная промывка

Чтобы нейтрализовать остаточные следы кислоты, а также для удаления солей, требуется повторная промывка деталей. Применение сразу нескольких промывочных ванн оптимизирует процесс промывки и одновременно сократить расход воды.

Флюсование

Это заключительный процесс подготовки поверхности деталей, на которых при промывке могли вновь появиться оксиды железа. Флюсование предупреждает последующее окисление металла за счет образования на поверхности пассивированной пленки флюса, а также гарантирует высокую степень смачиваемости расплавленным цинком.

Обработка проводится при температуре 60°C с использованием концентрированного раствора флюса 400 – 600 г/л, состав которого включает хлорид аммония и хлорид цинка.

Очистка выполняется с добавлением перекиси водорода, которая постоянно осаждает соли трехвалентного железа на дно ванны. Впоследствии осадок поступает в систему отстаивания и фильтрации.

Предварительный нагрев и сушка

На данном этапе с поверхности изделий удаляются остатки влаги, что позволяет исключить выплескивание цинка парами воды при обработке пустотелых элементов в момент погружения деталей в печь и их деформации.

Операция способствует нагреву металла до 100°C, увеличивая эффективность печи, экономит энергию и снижает себестоимость цинкования.

Поскольку сушка занимает больше времени, нежели горячее оцинкование металла, целесообразно в сушильной печи предусмотреть минимум 2 камеры.

Цинкование

Цинковый сплав наносят на поверхность металла при температуре от 445°C до 460°C, что уменьшает появление оксидов, штейна и других образований. Вытяжка отходящих газов происходит благодаря системе аспирации и фильтрации.

Охлаждение

Чтобы горячий цинк остыл, перед упаковкой детали охлаждают естественным путем (на открытом воздухе). Процедуру проводят на местах хранения проката, совмещенных с участком ОТК.

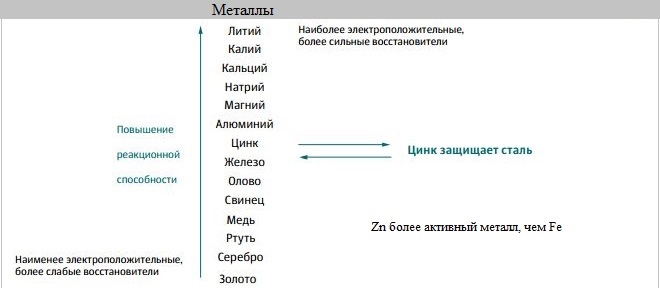

Такие материалы, как железо и сталь, склонны вступать в реакцию с воздухом и влагой, присутствующими в окружающей среде, что приводит к образованию ржавчины. Горячее цинкование защищает железные и стальные заготовки от ржавления и увеличивает срок их службы.

Но что именно представляет собой горячее цинкование, и какие процессы включает в себя?

Горячее цинкование — это тип процесса цинкования, при котором железные или стальные заготовки погружаются в ванну с расплавленным цинком, поддерживаемым при температуре около 450 °C. Верхний слой основного металла вступает в реакцию с расплавленным цинком и создает защитный слой на заготовке.

В этой статье представлено подробное руководство по горячему цинкованию, а также его преимущества и ограничения. В конце мы также обсудим разницу между горячим и холодным цинкованием.

Что такое горячее цинкование?

Защитный слой, образующийся при горячем цинковании, затем подвергается окислению с образованием оксидного слоя, который при воздействии окружающей среды превращается в карбонатный слой.

Как правило, гальванизация стальных заготовок выполняется после завершения любой необходимой термической обработки, например, отжига стали.

Гальванизация может выполняться различными методами, такими как электролиз, термическая диффузия или метод горячего цинкования.

Горячее цинкование идеально подходит для обработки крупногабаритных деталей и поэтому широко используется в промышленности.

Процесс состоит из четырех этапов: этап подготовки поверхности, этап цинкования, этап последующей обработки и этап контроля.

Этап 1: Подготовка поверхности

Начальным этапом является подготовка поверхности стальных или железных объектов, подлежащих гальванизации.

Этот этап включает в себя различные процессы, такие как обезжиривание, кислотное травление и флюсование, для улучшения качества поверхности заготовки, что обеспечивает надлежащую гальванизацию.

Обезжиривание

Заготовки погружаются в ванну для обезжиривания, где они промываются для удаления грязи, пыли и масляных отложений с их поверхности.

Кислотное травление

После обезжиривания заготовки погружают в ванну для кислотного травления, где их промывают для удаления оксидов железа и сглаживания шелушащихся поверхностей (или заусенцев, образовавшихся при обработке).

Флюсование

Наконец, заготовки погружают в раствор флюса, обычно содержащий 30 % хлорида цинк-аммония при температуре 65-80°C (338-353 K).

Это позволяет удалить все оставшиеся окислы и нанести защитный слой для предотвращения дальнейшего окисления.

Это самый важный этап подготовки поверхности, поскольку тщательная очистка от окислов обеспечит гладкое и равномерное осаждение цинка на железные или стальные заготовки.

Шаг 2: Гальванизация

После подготовки поверхности заготовки наступает время начать процесс гальванизации.

Заготовки погружаются в вану с расплавленным цинком, поддерживаемую при температуре около 450 °C (723 K).

Как правило, они погружаются в ванну под углом, чтобы пузырьки воздуха выходили из полых частей заготовки.

При погружении в ванну для цинкования железо или сталь вступает в реакцию с цинком, образуя многочисленные интерметаллические слои цинк-железо, причем внешний слой состоит из чистого цинка.

Эта реакция происходит очень быстро на начальных этапах, во время которых образуется первичное покрытие, после чего она начинает замедляться, и толщина покрытия постепенно увеличивается.

Погружение обычно занимает от четырех до пяти минут. Однако время погружения увеличивается по мере увеличения размера объекта.

После извлечения предметов из чайника для цинкования цинковое покрытие сначала окисляется до оксида цинка, который вступает в реакцию с углекислым газом в воздухе и образует слой карбоната цинка, дополнительно предотвращающий коррозию.

Шаг 3: Последующая обработка

Последующая обработка — это дополнительный этап, на котором оцинкованную заготовку либо закаливают в воде, либо дают ей остыть под принудительным воздействием холодного воздуха от компрессора.

Закалка обеспечивает самую быструю скорость охлаждения, повышая при этом твердость заготовки, в то время как воздушное охлаждение обеспечивает более дешевую альтернативу со сравнительно меньшей твердостью.

Оцинкованные объекты могут быть окрашены или покрыты дополнительным покрытием для повышения их эстетической ценности и обеспечения дополнительного защитного слоя.

Шаг 4: Контроль

Этап контроля включает в себя визуальную проверку оцинкованных заготовок, чтобы определить, были ли они полностью оцинкованы или нет.

Помимо визуального контроля, заготовки также проверяются магнитным толщиномером и неразрушающим ультразвуковым контролем для обеспечения равномерности толщины покрытия.

Весь процесс горячего цинкования занимает около двенадцати часов.

Преимущества горячего цинкования:

Горячее цинкование обладает различными преимуществами, что делает его одним из наиболее предпочтительных методов гальванизации в различных отраслях промышленности.

Устойчивость к коррозии

Защитный слой, образующийся в процессе ГГЦ, защищает железные и стальные заготовки от износа, вызванного ржавлением поверхности.

Даже если это покрытие стирается или царапается, оставляя часть поверхности железа или стали открытой, цинк, будучи более реакционноспособным, окисляется, образуя защитный оксидный слой на поверхности.

Экологически чистый процесс

Горячее цинкование — это экологически чистый процесс с низким углеродным следом, который приводит к минимальному образованию токсичных паров или вредных отходов.

Кроме того, этот процесс увеличивает срок службы заготовок, что приводит к уменьшению количества отходов и даже позволяет использовать переработанные железо, сталь и цинк.

Эстетичный внешний вид

Защитное покрытие, полученное в результате горячего цинкования, имеет блестящий и гладкий вид, что повышает эстетическую ценность изделия.

Коммерческие конструкции, такие как столбы освещения или опоры зданий, являются одними из распространенных примеров, в которых используется горячее цинкование для достижения блестящей поверхности с увеличенным сроком службы.

Быстрый процесс

Процесс горячего цинкования занимает около 12 часов (для больших заготовок), что относительно меньше, чем другие процессы нанесения слоев, такие как порошковая окраска или окраска распылением.

Гибкость применения в строительстве

По сравнению с бетонными столбами, использование оцинкованных железных или стальных столбов обеспечивает гибкость при проектировании инфраструктуры, поскольку их можно легко сваривать, соединять болтами или сращивать для формирования сложных конструкций.

Экономичность

Стоимость процесса горячего цинкования относительно дешевле по сравнению с другими процессами нанесения слоев, такими как порошковое покрытие или электростатическое напыление.

Кроме того, защитный слой предохраняет заготовку от воздействия неблагоприятных условий окружающей среды, что приводит к минимальным требованиям к техническому обслуживанию и дальнейшему снижению общей стоимости.

Ограничения горячего цинкования:

Опасно при неосторожном обращении

Процесс горячего цинкования включает в себя работу с расплавленными цинковыми ваннами и растворами для обработки поверхности, содержащими агрессивные химикаты, такие как кислоты, а также тяжелые предметы и конструкции.

Эти химикаты могут раздражать дыхательную систему при вдыхании и вызывать сыпь на коже при контакте.

Расплавленные растворы и горячие предметы могут вызвать ожоги, которые могут оказаться смертельными, а неправильное обращение с тяжелыми заготовками может привести к несчастным случаям и поставить под угрозу жизнь оператора.

Поэтому при проведении процесса горячего цинкования следует применять соответствующие протоколы безопасности, такие как ношение защитного снаряжения, соблюдение безопасного расстояния при работе с тяжелыми заготовками и т.д.

Высокая стоимость

Несмотря на то, что процесс горячего цинкования относительно дешевле, чем многие другие процессы нанесения слоев, первоначальные и текущие затраты на него непосильны для любителей и небольших производств.

Оборудование, необходимое для процесса горячего цинкования, занимает значительную площадь и требует сертификации и обучения перед началом работы, что делает его непрактичным для любителей.

Восприимчивость к износу

Оцинкованный слой может быть поврежден при воздействии абразивных веществ, в результате чего может быть поврежден основной материал.

Ограниченное применение

Процесс горячего цинкования ограничен железными и стальными заготовками.

Использование этого процесса для нанесения покрытия на другие материалы приведет к образованию неоднородного слоя, который легко удаляется.

Таким образом, применение процесса горячего цинкования ограничено.

Разница между горячим и холодным цинкованием:

| Горячее цинкование | Холодное цинкование |

| Подготовка поверхности интенсивная | Подготовка поверхности простая |

| Осаждение цинка через расплавленный раствор | Осаждение цинка через электролиз |

| Слой цинка более плотный | Слой цинка менее плотный |

| Более равномерный слой цинка | Менее равномерный слой цинка |

| Экологически чистый процесс | Образуются токсичные отходы электролита |

| Сравнительно дорогой процесс | Сравнительно дешевый процесс |

| Применяется на изделиях любого размера | Применяется на изделиях малого и среднего размера |

Горячее цинкование включает в себя несколько этапов обработки поверхности, в то время как при холодном цинковании требуется только кислотное травление и обезжиривание поверхности железного или стального изделия.

При холодном цинковании оцинковываемая конструкция помещается в качестве анода в электролит с солью цинка, после чего на поверхность конструкции посредством электролиза осаждается слой цинка.

С другой стороны, горячее цинкование предполагает погружение заготовки в ванну с расплавленным цинком для формирования защитного покрытия.

В результате горячего цинкования образуется плотный и равномерный слой цинка, в то время как слой, образующийся при холодном цинковании, сравнительно тонкий и легко царапается.

Горячее цинкование является экологически безопасным, в то время как утилизация токсичных отходов электролита, образующихся при холодном цинковании, оказывает негативное воздействие на окружающую среду.

Первоначальные и текущие затраты на холодное цинкование сравнительно ниже, чем на горячее цинкование, что делает его более приемлемым для любителей и небольших производств.

Горячее цинкование обычно используется для крупных конструкций.

Хотя горячее цинкование может использоваться и для небольших изделий, холодное цинкование оказывается сравнительно более экономичным процессом для малых и средних изделий.

Часто задаваемые вопросы связанные с горячим цинкованием:

Можете ли вы покрасить горячеоцинкованную стальную заготовку?

Да, вы можете покрасить оцинкованную стальную заготовку горячим цинкованием. Этот дополнительный слой краски защитит от коррозии и ржавчины, одновременно повышая эстетическую ценность оцинкованной заготовки.

Какую температуру может выдержать оцинкованная сталь?

Оцинкованная сталь может выдерживать температуру примерно до 350°C (623 K), при превышении которой сплав цинка и железа начинает плавиться.

Заключение:

Горячее цинкование идеально подходит для повышения коррозионной стойкости железных и стальных изделий.

Из-за высоких первоначальных инвестиций этот метод лучше всего подходит для цинкования больших заготовок, что делает его идеальным для таких отраслей, как автомобилестроение, судостроение, строительство и т. д.

Если вы ищете более дешевую альтернативу для гальванизации небольших заготовок, то холодное цинкование должно стать вашим основным методом.

Однако горячее цинкование обеспечивает различные преимущества перед холодным цинкованием, и поэтому вы можете выбрать профессиональные услуги горячего цинкования, чтобы получить высококачественный оцинкованный продукт.

Советуем вам прочитать статьи опубликованные в нашем блоге ранее: «Анодированный алюминий: Всё что нужно знать» и «Черные и цветные металлы: различия и области применения».

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

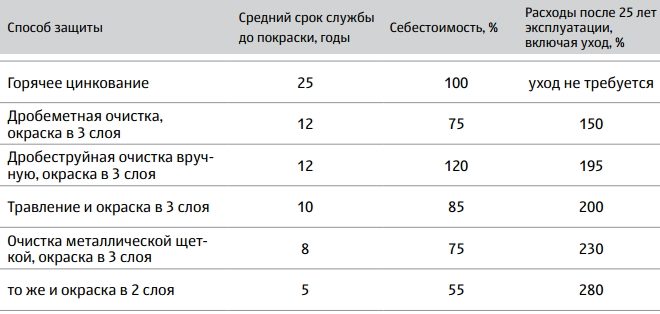

Для предохранения металлов от коррозии существует много способов, отличающихся и эффективностью, и себестоимостью. Один из них – анодное покрытие. Оно производится по различным методикам, которые предполагают использование соответствующего оборудования, характеризуются определенной сложностью процесса и необходимым временем на его проведение.

Пожалуй, самая известная из них (и наиболее широко распространенная) – горячее цинкование. По популярности уступает лишь способу электролитического покрытия металлоконструкций, но только в плане финансовых вложений, так как по долговечности намного его превосходит.

Принцип цинкования

Поверхность заготовки покрывается слоем этого металла (как правило, толщиной 40 – 65 мкм). В результате исключается прямой контакт «основы» с жидкостями и обеспечивается надежная антикоррозийная защита. Применяется (в основном) для обработки железа или стали. Но делается это разными способами.

С точки зрения оптимального сочетания экономичности и высокого результата лучшим вариантом считается именно горячее цинкование. По оценкам специалистов, при эксплуатации металлоконструкций даже в самых неблагоприятных условиях эффективность такого покрытия не снижается на протяжении не менее 65 – 70 лет. Вот эту технологию и рассмотрим подробнее.

Преимущества горячего цинкования

- Возможность обработки любых заготовок, независимо от сложности их формы.

- Способность к «самовосстановлению». Если какой-либо участок металлоконструкции получил механическое повреждение, то дефект покрытия постепенно минимизируется и полностью устраняется без постороннего вмешательства.

- Устойчивость перед жидкостями примерно в 6 раз выше аналогичного показателя «защищенности», обеспеченной другими методиками.

- Все имеющиеся дефекты основы (раковины, поры и так далее) тщательно скрываются слоем цинка.

- Надежное скрепление защитного слоя с поверхностью заготовки.

- Низкие эксплуатационные затраты. Основной пункт экономии – отсутствие необходимости в регулярной обработке и окрашивании металлоконструкций.

Принцип и технология горячего цинкования

Суть процесса коротко можно описать так – после предварительного «освежения» (этап подготовительных мероприятий) деталь погружается в резервуар с расплавленным цинком. Металл буквально «обволакивает» заготовку, проникая в самые труднодоступные места конструкции.

Более подробно ознакомиться со всеми нюансами цинкования по «горячей» методике можно в ГОСТ № 9.307 от 1989 года. Мы же рассмотрим основные операции, и этого будет вполне достаточно, чтобы понять принцип такой обработки деталей.

Подготовка металлоконструкции

Данная работа включает в себя несколько операций (технологических этапов).

Механическая обработка

Производится с целью удаления с поверхности заготовки грязи, окалины и тому подобное. То есть фракций инородных веществ. На производстве это делается пескоструйными аппаратами в специальных боксах.

Обезжиривание

Производится при средней температуре +75 ºС с целью повысить качество скрепления цинка с основой. Присутствие на ней в процессе дальнейшей обработки каких-либо химических соединений (к примеру, масляных пятен) не допускается, так как это может привести впоследствии или к отслоению покрытия, или к неравномерности его толщины (а то и образованию «голых» зон). Удаление посторонних веществ производится специальными средствами (реагентами).

Промывка

Смысл данной операции понятен – удалить с детали все использовавшиеся в процессе обезжиривания химикаты.

Травление

На поверхности металла, подлежащего цинкованию, всегда присутствуют в определенных долях различные окислы (в том числе и ржавчина). Вот от них и очищается заготовка. Это делается с использованием кислоты, преимущественно соляной, при комнатной температуре (порядка 22 – 24 ºС). Ориентировочная концентрация раствора – от 140 до 200 г/л (зависит от степени загрязнения металла).

Особенности

Во-первых, если ранее заготовка подвергалась цинкованию, то сначала в отдельной емкости удаляется защитный слой.

Во-вторых, для минимизации воздействия кислоты на материал основы и исключения усиленного выделения водорода используются специальные вещества (ингибиторы), которые вводятся в раствор.

Промывка

Эта операция необходима для удаления продуктов химических реакций, протекавших на этапе травления, и остатков кислотного раствора.

Флюсование

На этом этапе производится окончательная подготовка заготовки к обработке расплавленным цинком. Во-первых, тонкий слой используемого средства (флюса) предотвращает окисление материала (а данный процесс идет постоянно). Во-вторых, по аналогии с пайкой, повышает надежность «сцепки» (цинк + основа).

Обработка производится в условиях + 60 ºС раствором концентрацией порядка 500 г вещества на 1 л воды. Как правило, это состав из хлоридов аммония и цинка.

Особенность

В процессе флюсования осуществляется постоянный контроль над содержанием железа, кислотностью и плотностью раствора. При необходимости вводится перекись водорода. Она снижает процентное содержание железа путем образования его солей, которые выпадают в осадок.

Термическая подготовка металлоконструкции

После обработки растворами заготовку необходимо тщательно просушить. Если в процессе ее погружения на поверхности будут остатки жидкости, то это приведет к образованию ее паров и отразится на качестве конечного покрытия. Кроме того, такое предварительное повышение температуры образца (до 100 ºС) позволяет снизить эн/затраты в ходе операции по цинкованию.

Подача (выемка) заготовок в печь производится механизированным способом. Для обеспечения высокого качества осушки используется не менее 2-х термических камер.

Покрытие слоем цинка

Собственно, это является конечной целью всех подготовительных операций. Необходимый температурный режим выбирается исходя из местных условий и специфики заготовки. В среднем это +420 ºС (предельное значение – до +455).

Особенности

- Наличие эффективной вытяжки, так как процесс цинкования сопровождается интенсивным парообразованием.

- Строгое соблюдение скорости погружения и времени выдержки детали в резервуаре с «расплавом».

- Качество охлаждения металлоконструкции.

Основные операции

- Погружение.

- «Выдержка» в емкости (порядка 4 – 10 минут). Если образуется шлак, то он удаляется механическим способом.

- Выемка заготовки из ванны. Толщина слоя защитного покрытия во многом определяется скоростью извлечения детали из емкости, поэтому рассчитывается индивидуально для каждого образца.

Охлаждение

Может проводиться или принудительно, или протекать естественно, в условиях помещения.

Вот, собственно, и весь смысл технологических операций, которые позволяют обеспечить качественное цинкование материалов. Для общего понимания сути всех процессов вполне достаточно.

- Зачем металлические изделия подвергают цинкованию

- Преимущества метода

- Как выполняется горячее цинкование

- Подготовка металлического изделия к процедуре

- Как осуществляется технологический процесс

Горячее цинкование – это метод покрытия поверхности металлического изделия слоем цинка, уступающий по своей популярности только гальванической технологии оцинковки. Между тем по стоимости выполнения, а также по долговечности формируемых цинковых покрытий данный способ превосходит электрохимическое цинкование.

Результаты испытаний болтов с различной оцинковкой в растворе соляной кислоты

Ознакомиться с требованиями ГОСТ к горячим цинковым покрытиям можно, скачав документ в формате pdf по ссылке ниже.

ГОСТ 9.307-89 Единая система защиты от коррозии и старения. Покрытия цинковые горячие. Общие требования и методы контроля

Скачать

Зачем металлические изделия подвергают цинкованию

Цинкование предполагает, что на поверхность металлического изделия наносится слой цинка, толщина которого может находиться в интервале 40–65 мкм. За счет такого покрытия обеспечивается не только барьерная, но и электрохимическая защита металла от коррозии. Оцинкование, которое можно выполнять по разным технологиям, используется преимущественно по отношению к стали.

Горячее цинкование металла, если сравнивать его с другими технологиями, отличается оптимальным сочетанием доступной стоимости технологического процесса с высокими защитными свойствами получаемого цинкового слоя. Нанесенное методом горячего цинкования покрытие даже при эксплуатации изделия в самых неблагоприятных условиях способно прослужить не менее 65–70 лет, полностью сохранив свои защитные свойства.

Положение цинка в электрохимическом ряду металлов

Преимущества метода

Горячее цинкование металлоконструкций при сравнении с другими технологиями имеет ряд весомых преимуществ.

- Подвергаться обработке по данной технологии могут даже детали, отличающиеся высокой сложностью геометрической формы. В частности, такую технологию активно используют для обработки труб.

- Поврежденные в результате механического воздействия участки цинкового покрытия могут самовосстанавливаться, причем происходить это может без постороннего вмешательства.

- По сравнению с другими способами оцинковки, метод горячего цинкования позволяет сформировать покрытие, устойчивость которого при взаимодействии с жидкими средами выше в 6 раз. Именно по этой причине такую технологию и применяют для обработки труб и различных емкостей.

- Горячая оцинковка позволяет эффективно устранять многие дефекты обрабатываемой поверхности, такие как раковины, поры и др.

- Эксплуатация труб и других метизов, которые покрыты цинком по данной технологии, требует минимальных финансовых затрат. Их поверхности, в частности, не требуют регулярной окраски, так как уже надежно защищены от воздействия негативных факторов внешней среды. Это очень актуально для труб, которые эксплуатируются в труднодоступных местах (в стенах, под землей и т.д.).

Сравнение стоимости и работоспособности горячеоцинкованной стали с другими методами защиты

Как выполняется горячее цинкование

Выделяют два этапа горячего цинкования:

- Обрабатываемую поверхность тщательно подготавливают к процедуре.

- Изделие погружают в емкость с расплавленным цинком, в результате чего оно буквально обволакивается данным металлом.

Все нюансы выполнения такой технологической операции регламентирует ГОСТ 9.307-89.

Технологический цикл цинкования

Технология горячего цинкования требует тщательного подхода к выполнению всех ее этапов. Чтобы понять их суть и назначение, каждый из них стоит рассмотреть подробнее.

Подготовка металлического изделия к процедуре

ГОСТ указывает, что поверхность, которую необходимо подвергнуть горячему цинкованию, должна быть тщательно подготовлена. Такая подготовка состоит из нескольких процедур:

- механической обработки;

- обезжиривания;

- промывки;

- травления;

- промывки после травления;

- флюсования;

- просушки.

При помощи механической обработки с поверхности удаляются загрязнения, продукты окисления, следы ржавчины, а также шлаковые включения. ГОСТ также предписывает, что острые углы и кромки, имеющиеся на изделии, должны быть скруглены, что также решается на этапе механической обработки. Для выполнения механической обработки в производственных условиях используются пескоструйные установки.

Обезжиривание металлоизделий в растворе ортофосфорной кислоты

Обезжиривание, которое выполняется при температуре около 75°, необходимо выполнять перед горячим цинкованием для того, чтобы улучшить адгезию формируемого защитного слоя с цинкуемым изделием. Присутствие на обрабатываемой поверхности жировых и масляных пятен может привести к тому, что на таких участках цинковое покрытие будет иметь неравномерную толщину или даже отслаиваться.

Выполняют обезжиривание при помощи специальных химических реагентов, список которых приводит соответствующий ГОСТ. Их остатки впоследствии должны быть полностью удалены с поверхности изделия, для чего его подвергают промывке.

Промывочные емкости для длинномерных изделий

ГОСТ также указывает, что на трубах или других изделиях, подвергаемых горячему цинкованию, не должно быть окисленных участков, а также старого цинкового покрытия, если оно наносилось ранее. Для того чтобы выполнить эти требования, обрабатываемую поверхность подвергают травлению. С этой целью обычно используется раствор соляной кислоты. Выполняют такую процедуру при комнатной температуре (22–24°), а концентрацию раствора кислоты выбирают в зависимости от того, насколько сильно поверхность загрязнена окислами и следами коррозии.

Как правило, для выполнения травления используют растворы, в которых содержится 140–200 граммов кислоты на 1 литр. При выполнении травления раствор кислоты может сильно повредить обрабатываемую поверхность. Чтобы такого не происходило, а также чтобы минимизировать выделение водорода из травильного раствора, в него вводят специальные вещества, которые называются ингибиторами. Как и после обезжиривания, после травления изделие необходимо тщательно промыть, чтобы удалить остатки использованных химических веществ.

Подготовленные к оцинковке изделия

Флюсование перед горячим цинкованием, технология которого предусматривает тщательную подготовку обрабатываемой детали, позволяет решить сразу две важных задачи: предотвратить процесс окисления и улучшить адгезию наносимого покрытия с основным металлом. В процессе флюсования, выполняемого при температуре 60°, на обрабатываемую поверхность наносится тонкий слой флюса, содержащегося в специальном растворе. В качестве флюса, как правило, используются хлориды аммония и цинка. Их смешивают с водой в соотношении 500 граммов на литр, чтобы приготовить раствор для флюсования. При выполнении флюсования очень важно следить за такими параметрами используемого раствора, как содержание железа, плотность и кислотность. Если концентрация железа в растворе превышена, в него вводят перекись водорода, которая способствует образованию солей железа, выпадающих в осадок.

Любой цех горячего цинкования в обязательном порядке должен быть оснащен термическими печами, в которых обрабатываемое изделие просушивают после выполнения флюсования. Такая термическая обработка позволяет не только удалить остатки жидкости, которая ухудшает качество готового цинкового покрытия, но и нагреть деталь до температуры 100°, что дает возможность снизить затраты на осуществление основной технологической операции.

Как осуществляется технологический процесс

Сам процесс нанесения защитного цинкового слоя, для чего может использоваться линия горячего цинкования или более простое оборудование, заключается в погружении детали в емкость с расплавленным цинком. Температура, при которой цинковый расплав находится в таких емкостях, выбирается в зависимости от ряда факторов, к числу которых относятся и геометрические параметры обрабатываемого изделия. В среднем значение такой температуры находится в интервале 420–455°.

Если в качестве оборудования применяется не агрегат для непрерывного горячего цинкования (АНГЦ), а более простые технические устройства, необходимо обеспечить выполнение следующих условий на производственном участке.

- Обязательно наличие мощной вытяжки, которая удалит из воздуха пары, интенсивно образующиеся при цинковании.

- Оборудование для горячего цинкования должно обеспечивать строгое соблюдение скорости погружения изделия в расплав, а также времени его выдержки в нем.

- Обработанная деталь после извлечения из емкости с цинком должна качественно охлаждаться.

Ванна для цинкования может достигать в длину 14 и более метров

Горячее цинкование метизов выполняется в следующей последовательности:

- Погружение изделия в емкость с расплавленным цинком.

- Выдержка, время которой может составлять от 4 до 10 минут.

- Извлечение обрабатываемой детали из емкости с расплавом, от скорости выполнения которого во многом зависит толщина формируемого покрытия.

- Охлаждение, которое может выполняться принудительно или протекать естественным путем.

Данная технология, преимущества использования которой были отмечены выше, отличается и относительно невысокой сложностью. Для осуществления такой процедуры нет необходимости готовить сложные электролитические растворы, чем на производственных предприятиях занимается гальваник.

Однако не лишена такая технология и недостатков, наиболее значимый из которых заключается в том, что размеры деталей, на которые наносится защитное покрытие, ограничены размерами емкости, содержащей расплавленный цинк. На крупных производственных предприятиях задача обработки габаритных изделий решается за счет применения агрегатов непрерывного горячего цинкования (АНГЦ).

Горячее и холодное цинкование. Полное руководство

Разрушающее воздействие коррозии на металлы известно на протяжении веков. Люди всегда искали способы улучшить его долговечность в агрессивных средах. Одним из наиболее широко используемых методов защиты металлов является цинкование.

Существуют два основных метода цинкования стали: горячее и холодное. В этой статье мы рассмотрим эти два метода и обсудим их отличия.

Что такое коррозия?

Естественная реакция металла на контакт с природной средой, а именно с кислородом, содержащимся в атомсфере или воде. Реакция выражается в процессе трансформацию поверхностных слоев метала в оксид под воздействием эффекта окисления.

Что такое оцинкование?

Прежде мы перейдем к сравнению методов цинкованию, необходимо понять, что значит «оцинковать металл». В простейшей форме цинкование относится к нанесению цинкового покрытия на поверхность металла (обычно стали или железа). Цинк используется в качестве защитной меры для предотвращения коррозии и, следовательно увеличения срока службы защитного металлического компонента.

При правильном нанесении на стальную поверхность цинковые покрытия предлагают два основных типа защиты: барьерную и гальваническую защиту.

Барьерная защита

Когда цинковое покрытие наносится на поверхность, оно высыхает и затвердевает, образуя защитный слой оксида цинка, непроницаемый для воздуха и влаги, тем самым устраняя один из компонентов, необходимых для коррозии – электролит. Поскольку сталь не может соприкасаться с внешним воздухом или влагой, предотвращается дальнейшая коррозия.

Гальваническая защита

Однако цинкование наиболее известно своим тёзкой Луиджи Гальвани, открывшего гальванический ток. Гальваническая защита, также известная как катодная защита, защищает сталь, преимущественно коррозируя, тем самым жертвуя собой в процессе образования ржавчины. Этот тип защиты особенно полезен в ситуациях, когда защищенная сталь может подвергнуться воздействию из-за царапин, вмятин или поврежденного покрытия.

Поскольку цинк является высокореактивным и электроотрицательным металлом, он возьмет на себя роль анода, поэтому коррозия сначала распространится на нем, даже если присутствуют незащищенные стальные участки. Цинк будет продолжать обеспечивать гальваническую защиту до тех пор, пока покрытие не будет полностью использовано.

Горячее цинкование

Является одной из наиболее распространенных форм цинкования, используется во всем мире уже более века. Этот процесс влечет за собой покрытие железного или стального объекта путем его погружения в расплавленную цинковальную ванну при температуре около 450°C. После удаления из ванны цинковое покрытие на внешней стороне стали реагирует с кислородом в атмосфере, образуя оксид цинка(ZnO).

Оксид цинка также реагирует с углекислым газом, образуя защитный слой, известный как карбонат цинка (ZnCO3). Эта тускло-сероватоватая пленка плотно прилипает к стальной поверхности. При горячем цинковании цинк химически связывается и становится частью защищаемой стали.

Скорость разрушения покрытия, полученного путем холодного цинкования составляет 2-10 мкм в год, в зависимости от условий эксплуатации.

Хотя концепция горячего цинкования может показаться простой, процесс состоит из нескольких важных шагов.

Подготовка поверхности

Когда изделие поступает на завод по цинковке, оно проходит серию из трех этапов очистки: обезжиривание, травление и флюсинг. Обезжиривание удаляет грязь, масло и органические остатки, в то время, как кислая травильная ванная удаляет накипь и оксид железа. Последний этап подготовки поверхности – флюсинг удалит все оставшиеся оксиды и перекроет сталь защитным слоем, чтобы предотвратить дальнейшее образование оксидов перед цинкованием. Правильная подготовка поверхности имеет решающее значение, так как цинк не будет реагировать со сталью, на которой присутствуют посторонние материалы.

Оцинковка

После подготовки поверхности сталь погружается в ванну с расплавленным цинком. Изделие погружается под углом, позволяющим воздуху выходить наружу, а цинку протекать через всю деталь. Погружаясь в ванну, сталь реагирует с цинком, образуя серию интерметаллидных слоев и наружный слой чистого цинка. Затем материал с покрытием удаляется из ванны и высыхает на воздухе перед осмотром.

Инспекция

Последним шагом является проверка покрытия. Точное определение качества покрытия может быть достигнуто путем визуального осмотра, либо магнитным толщиметром для проверки соответствия толщины требованиям спецификации.

| Описание товара | Минимальная цинковая масса (г/кв. мм) | Минимальная средняя толщина покрытия (мк.) |

|---|---|---|

| Стальные изделия с толщиной 5 мм и более | 610 | 85 |

| Стальные изделия с толщиной от 2 мм до 5 мм | 460 | 67 |

| Стальные изделия с толщиной менее 2 мм | 335 | 67 |

| Резьбовые стальные изделия | 305 | 43 |

| Чугунное литье | 610 | 85 |

Холодное цинкование

Холодное цинкование — нанесение богатой цинком краски на поверхность стального элемента для защиты от коррозии. Таким образом, термин “Холодное цинкование” считается неправильным среди некоторых специалистов в индустрии покрытий. Если обычные цинкосодержащие краски дают металлам исключительно барьерную защиту, то применяемые для холодного цинкования составы защищают поверхность ещё и катодным способом.

Цинковые краски могут наноситься кистями, роликами, распылительными пистолетами и т.д. Покрытия также могут быть нанесены методом электрогальванизации. Богатые цинком краски, используемые при холодном цинковании отличаются от обычных покрытий наличием связывающего соединения. Эти связующие позволяют цинку механически приклеиться к стали, чтобы обеспечить эффективный уровень защиты.

Как и горячее, холодное цинкование может обеспечить защиту барьеров, а также некоторую степень катодной защиты. Однако цинковая пыль, присутствующая в краске или покрытии, должна быть в достаточных концентрациях, чтобы способствовать электропроводности между сталью и цинком.

Процесс подготовки поверхности в данном способе менее требователен, чем при методе горячего цинкования. Перед началом работы с покрытием поверхность стали должна быть очищенной и сухой. Грязь, жир, химические вещества и другие органические соединения должны быть удалены соответствующим способом. После подготовки поверхности цинковое покрытие наносится на поверхность в столько слоев, сколько требуется.

Скорость разрушения покрытия, полученного путем холодного цинкования составляет 2-10 мкм в год, в зависимости от условий эксплуатации.

Заказать оцинкованную продукцию и получить консультацию специалистов можно, оставив заявку по почте zakaz@tandemsnab.ru или в разделе готовая продукция

Сравнение горячего и холодного цинкования

Хотя горячее и холодное цинкование служат одинаковым целям, их способ применения и производительность значительно различаются. Холодное цинкование, к сожалению, не обеспечивает такого же уровня защиты, как его горячий аналог. Поскольку холодное цинкование – это просто покрытие, оно не может связываться с металлом на химическом уровне и, как таковое, не обладает такой же прочностью, стойкостью к истиранию и катодной защитой, как горячее цинкование. Хоть холодное цинкование не соответствует производительности горячего цинкования, у него есть свои преимущества. Холодное цинкование идеально подходит для экономичного и быстрого применения на небольших конструкциях и компонентах. Горячие процессы погружения дороже и лучше подходят для более крупных конструкций.

Выбор метода цинкования в конечном итоге сводится к поиску правильного баланса между стоимостью и производительностью покрытия для данного применения.

| Свойство | Холодное цинкование | Горячее цинкование |

|---|---|---|

| Разрушаемость | 2-10 мкм/год | 1-6 мкм/год |

| Уровень защиты | Защита от коррозии | Защита от коррозии, ударов и истирания |

| Стоимость | Ниже | Выше |

| Обслуживание | Необходимость нанесения нового слоя спустя период пользования (примерно год) | Нет необходимости в обслуживании, что исключает расходы |

| Привязка к металлам | — | + |

| Устойчивость к солёной среде | Выше | Ниже |

| Универсальность | Возможно проводить покраску на месте монтажа | Процесс проводится исключительно в цинковальных ванных |

·Преимущества горячего цинкования

Делает поверхность устойчивой к истиранию

Покрытие горячего цинкования устойчиво к ссадинам, даже если поверхность будет поцарапана, изделие все равно будет находиться в защите от коррозии.

Обеспечивает полное покрытие стали

Оцинкованная сталь полностью покроет каждый дюйм поверхности, обеспечивая полную защиту даже для изделий сложной конструкции. Оптимально для обработки изделий с внутренними полостями.

Длительный срок службы

Оцинкованная сталь не требует ежегодного распыления, повторного покрытия или чего-либо еще.

·Преимущества холодного цинкования

Простота нанесения состава на малые конструкции и компоненты

Вся площадь изделия вместе со стыками и сварными швами будут под защитным слоем.

Нет привязки к виду и марке металла

Данный метод подходит для разных металлов независимо от устойчивости к температурам за счет хорошей агдезии.

Устойчивость к соленой среде

Подобный критерий выше в 2-3 раза по отношению к методу горячего цинкования.

Невысокая стоимость реализации и универсальность

Выполнять работы можно непосредственно на месте монтажа конструкций

Коррозия, также известная как ржавчина, может привести к дорогостоящим расходам на ремонт, сбоям в эксплуатации и может повлиять на безопасность. Для проектов, поврежденных суровым погодным условиям, важно покрыть сталь для защиты от коррозии. При выборе наилучшего способа борьбы с коррозией стали горячее цинкование является лучшим вариантом для защиты от ржавчины. Горячее цинкование используется уже более 100 лет для защиты от коррозии в связи с его универсальностью, устойчивостью и долговечностью. Холодное же цинкование более универсальный и экономный метод, но менее долговечный.

Если вы ищете альтернативы для защиты от коррозии, свяжитесь с нашей командой. Вместе мы выберем оптимальную технику цинкования, чтобы создать продукт с защитой от коррозии.

Металлические изделия и конструкции, которые подвергаются обработке методом горячего цинкования, должны соответствовать ряду технологических требований. Антикоррозионная защита цинком выполняется для металлопроката из низкоуглеродистой стали, изготовленной по ГОСТам 380-94, 1050-88, 27772-88 и содержащей в составе не более 0,25% углерода и до 0,37% кремния. Горячее цинкование легированной стали не выполняется. При необходимости покрытия других видов стали или чугуна, проводится пробное цинкование штучных изделий.

ЛИНИЯ ГОРЯЧЕГО ЦИНКОВАНИЯ II

| длина | до 8 800 мм |

| ширина | до 1 700 мм |

| высота | до 3 000 мм |

| производительность | 40 000 тонн/год |

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ГОРЯЧЕГО ЦИНКОВАНИЯ

1.1. Навеска металлоизделий на траверсу: Для этой цели используется проволока различной толщины. Соответственно изделия должны иметь технологические отверстия, которые используются для навешивания.

1.2. Обезжиривание: В этом процессе с поверхности металла удаляются различные загрязнения и масляные пленки. Не допускается наличие лакокрасочного покрытия, которое удалить этим методом невозможно.

1.3. Кислотное травление: Удаляет с поверхности металла окалину от термообработки и ржавчину. Для металла имеющего высокую степень ржавления полная очистка этим методом невозможна.

1.4. Промывка: Удаляет с поверхности остатки травильных растворов.

1.5. Флюсование: Поверхность металла покрывается водным химическим составом, обеспечивающим равномерность цинкового покрытия.

1.6. Сушка: Металлоконструкция помещается в сушильную камеру, где происходит высушивание флюса и нагрев металла до температуры 120 Со.

1.7. Цинкование: Окунание конструкции в расплав цинка. При извлечении конструкции избыток цинка стекает обратно в ванну с расплавом. Для беспрепятственного стока цинка большинство металлоконструкций должны иметь специально подготовленные технологические отверстия. При их отсутствии невозможно получить качественное цинковое покрытие.

1.8. Охлаждение: Конструкция, извлеченная из ванны цинкования, имеет температуру близкую 450 Со. Ее охлаждение до температуры окружающей среды происходит либо в ванне с чистой водой, либо на открытом воздухе.

1.9. Снятие металлоизделий с траверсы: Оцинкованная продукция снимается с траверсы, если необходимо пакетируется и вывозится на склад.

НАВЕСКА ЗАГОТОВОК НА ТРАВЕРСУ

ОСНОВНЫЕ ТРЕБОВАНИЯ К КОНСТРУКЦИЯМ ИЗДЕЛИЙ, ПОДГОТОВЛЕННЫХ К ГОРЯЧЕМУ ЦИНКОВАНИЮ

Имеются всего три требования к изделию, подготовленному к горячему цинкованию:

3.1. Изделие не должно превышать размеров ванны с расплавом цинка.

3.2. Изделие должно быть изготовлено из стали, которая цинкуется (см. пункт 5)

3.3. В изделии не должно быть ни одной части, куда не мог бы войти расплавленный цинк при погружении изделия в ванну, и также легко выйти из него при извлечении изделия из ванны.

Первое требование при разработке конструкции изделия обычно учитывается, остальные — далеко не всегда.

Плотность расплавленного цинка равна 6,8 кг/дм3, плотность стали 7,85. Различия не такие уж большие. Наличие даже незначительного газового пузыря в изделии не позволит ему утонуть в ванне и, следовательно, качественно оцинковаться.

Наличие технологических отверстий в цинкуемых изделиях, изготовленных из труб, обязательно!

Крупногабаритные изделия (конструкции) подвешиваются на проволоке и опускаются в ванну под углом для лучшего стекания цинка. Исходя из этого, обычно и делают технологические отверстия: одно в самой верхней точке закрепленного на подвеске изделия (для выхода газов разложения флюса) и одно — в самой нижней точке (для выхода расплавленного цинка).

Пути стекания цинка по внутренним полостям изделия не должны быть затруднены — отверстия в местах сочленения деталей между собой должны быть достаточными по размерам. Для уменьшения длины пути выхода цинка рекомендуется делать несколько

ДОПОЛНИТЕЛЬНЫЕ ТРЕБОВАНИЯ К КОНСТРУКЦИИ

4.1. Диаметры технологических отверстий не должны быть менее 10 мм. Реальные диаметры выбирают из практики, а именно, площадь технологического отверстия у конструкций из длинномерных полых профилей должна быть не менее 1/7-1/10 площади сечения профиля, входящего в состав конструкции. Чем больше технологические отверстия, тем более гладко протекает процесс цинкования и тем более качественное покрытие наблюдается.

4.2. Резьбовые соединения после цинкования подлежат повторной калибровке, то есть останутся практически черными.

4.3. На поверхности металла не должно быть закатанной окалины, заусенцев, пор, включений, сварочных шлаков, остатков формовочной массы (для литьевых деталей), графита, консервационной смазки, металлической стружки, краски. Если при обработке изделий использовались СОЖ (СОТС), то последние не должны содержать силиконовых масел. Только полное отсутствие краски, битума и т.п. может обеспечить получение 100% сплошности цинкового покрытия.

4.4. Не допускаются поры, свищи, трещины, шлаковые включения, наплавные сопряжения сварных швов (зачистка швов обязательна, желательна пескоструйная обработка поверхности).

4.5. Не используйте для изготовления цинкуемых конструкций старый металл! На нем могут быть следы вдавленной краски!

4.6. Сварку элементов конструкции следует производить встык либо двухсторонними швами, либо односторонним швом с проваркой. Сварные швы должны быть равномерными, плотными и сплошными по всей длине. Желательна сварка в среде углекислого газа.

4.7. Металлоконструкции обязательно поставлять пакетами по маркам и с бирками. На бирке обязательно указывать марку стали.

4.8. Чертежи сложных конструкций (особенно сделанных из полых профилей) должны быть согласованы с техническими специалистами завода горячего цинкования.

4.9. В конструкциях не рекомендуется использовать стали различного химического состава, поскольку различия во внешнем виде покрытия различных частей изделия будут бросаться в глаза, и отсюда изделие будет иметь заметно неряшливый вид.

4.10. Крайне нежелательно использование в конструкциях металла сильно различающейся толщины. Если толщина металла составных частей конструкции различается более, чем в два раза, из-за различной скорости нагрева и охлаждения возможно изменение формы более тонких (и поэтому более слабых) частей конструкции.

4.11. Материал сварочных прутков должен максимально соответствовать по химическому составу материалу свариваемых частей.

4.12. При сварке угловых соединений недопустим какой-либо натяг одной из деталей; желательно перед сваркой закрепление детали методом приварки, лишь затем осуществляется сварка непрерывным швом. Все угловые соединения контактирующих поверхностей должны быть доступны для сварки.

4.13. При цинковании изделий, полученных с применением гибки, следует использовать как можно больший радиус. Рекомендуется при холодной деформации металла использовать радиус гибки не менее трех толщин материала. Если требуется меньший радиус, гибка должна быть горячей. Хотя цинкуемые стали и не стареют под напряжением, все же старайтесь избегать в конструкциях гнутый металл.

4.14. Холодная пробивка отверстий на деталях толщиной менее 6 мм не влияет на рабочие характеристики изделия; у изделий большей толщины после цинкования возможно трещинообразование. Наличие отверстий, борозд (проточек), закруглений малого радиуса способствует концентрации напряжений.

4.15. Применение при изготовлении тяжелых конструкций нескольких процессов, связанных с формообразованием (гибка, пробивка, сварка, прокатка) требует последующей нормализации сталей.

4.16. Желательно по возможности конструировать симметричные изделия. Несимметричные изделия в результате цинкования могут изменить форму.

4.17. Расстояние между параллельными поверхностями не должно быть меньше 3-4 мм, в противном случае пространство между этими поверхностями может быть не процинковано. При необходимости технологические отверстия в готовом изделии можно заглушить свинцовыми пробками.

4.18. Не допускаются острые кромки и углы, заусенцы.

ВЫБОР МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИИ

Горячее цинкование пригодно для защиты низкоуглеродистых сталей (содержание углерода не более 0,25%) с содержанием кремния до 0,37% и при относительно малом содержании элементов, которые принято относить к легирующим. Этим требованиям по химическому составу отвечают стали углеродистые обыкновенного качества по ГОСТ 380-94 (от СтО до Ст4сп), прокат сортовой из углеродистой качественной конструкционной стали по ГОСТ 1050-88 (до стали 25 включительно) и прокат из строительных сталей по ГОСТ 27772-88 (стали С235, 245, 255, 275, 285, 345Т, 375Т)

Горячий цинк (техническая статья)

Самыми распространенными способами защиты стали от коррозии являются гальваническое цинкование и горячее цинкование. Цинк подвергается коррозии гораздо медленнее стали (примерно в 10-40 раз), он «жертвует» собой, чтобы защитить сталь, на которую он нанесен.

Независимо от метода оцинковки , цинк изнашивается одинаково под одним и тем же коррозионным воздействием. Таким образом долговечность крепежной детали определяется толщиной цинкового покрытия. При электрооцинковке толщина покрытия составляет в лучшем случае около 10 микрон, а обычно – около 5 мкм. При горячей оцинковке толщина слоя как минимум 40 мкм, обычно от 45 до 65 мкм.

Горячеоцинкованная обработка обеспечивает долговечную защиту от коррозии — в отличии от электрооцинковки, которая предназначена для использования в сухих условиях в закрытом помещении. При горячей оцинковки, в отличие от диффузирования и холодных методик, жидкий цинк равномерно заполняет все внутренние полости изделий самой сложной формы.

Коротко о технологии: детали обезжиривают, промывают, травят, повторно промывают, в барабане окунают в ванну (обычно керамическую) с расплавленным цинком температурой около 460° С. Вращением барабана обеспечивают поток цинковой массы относительно деталей для заполнения всех пор и микротрещин. Затем барабан вынимают из ванны и раскручивают для удаления излишков цинка центрифугированием. Однако на внутренней резьбе (на гайках) все же остаются излишки цинка, поэтому внутреннюю резьбу после цинкования протачивают. Отсутствие покрытия на внутренней резьбе не влияет на коррозионную устойчивость соединения, если гайка применяется с горячеоцинкованным болтом или шпилькой. Благодаря высокой анодности цинка по отношению к железу при температурах до 70°, цинк сам покрывает непокрытые и поврежденные участки детали со скоростью около 2 мм в год. В данном случае цинк с наружной резьбы болта, благодаря разности потенциалов цинка и железа в естественной влажной и кислой среде переносится на участки внутренней резьбы гайки, оставшиеся при проточке резьбы без покрытия.

Благодаря этому, горячая оцинковка хорошо подходит для подготовки изделий, предназначенных для ответственных целей, обладающих высокими антикоррозийными свойствами и продолжительным сроком эксплуатации. Примером использования горячеоцинкованного крепежа могут служить:

— стальные конструкции: торговые центры, стадионы, производственные здания$

— конструкции башен и мачт (вышки мобильной связи, ЛЭП, теплоэлектроцентрали)

— мосты, автодорожные и железнодорожные конструкции

— сельскохозяйственные конструкции

Основной ассортимент горячеоцинкованного крепежа включает в себя:

— Болты DIN 931, DIN 933

— Гайки DIN 934;

— Шайбы DIN 125, DIN 126, DIN 127, DIN 434, DIN 436, DIN 440, DIN 9021, DIN 7989;

— Резьбовая шпилька DIN 975;

— Шурупы DIN 571;

Отдельная можно выделить крепёж для высоконагруженных, предварительно напряжённых (HV) резьбовых соединений стальных конструкций:

— Болты с увеличенным размером под ключ DIN 6914 (EN14399-4) кл.пр. 10.9;

— Гайки с увеличенным размером под ключ DIN 6915 (EN14399-4) кл.пр. 10;

— Шайба усиленная DIN 6916 (EN14399-6).

Преимущества использования горячеоцинкованного крепежа:

- Катодная защита

Благодаря высокой анодности цинка по отношению к железу при температурах до 70° С покрытие само себя восстанавливает на поврежденных участках, создавая при этом защиту от коррозии.

- Возможность окрашивания

Серебристо-серая матовая поверхность горячеоцинкованного крепежа сочетается по своей окраске со стальными конструкциями. При желании горячеоцинкованный крепеж, благодаря шероховатой поверхности, хорошо окрашивается.

- Хорошее соотношение цены и качества

Длительный срок службы горячеоцинкованного крепежа делает выгодным его использование. Применение нержавеющего крепежа в конструкциях из углеродистой стали нецелесообразно с экономической точки зрения.

- Экологичность

Горячая оцинковка – экологически более чистый вариант обработки крепежа для окружающей среды. В отличие от электрооцинковки, в горячей оцинковке не применяются химические добавки. Горячеоцинкованное покрытие не содержит, к примеру, летучих органических соединений «VOC».

- Не подвержен риску водородной хрупкости

В крепеже класса прочности 10.9 не рекомендуется использовать электрооцинковку из-за возможности появления водородной хрупкости. Чтобы предотвратить это явление, рекомендуется использовать горячеоцинкованный крепеж в случаях, когда требуется крепеж класса прочности 10.9 (HV).

- Совместимость

Крепежные изделия, предназначенные для горячеоцинкованной обработки, изготавливаются специально уменьшенного диаметра с учетом последующего нанесения на них цинкового покрытия. Размеры и допуски обработанных изделий соответствуют необходимым стандартам.

Понравился материал?

Технология горячего цинкования металла

Как мы делаем горячее цинкование металла на Заводе Кабельных Металлических Конструкций – вся технология пошагово.

Предварительный этап

Осматриваем и готовим кабельные лотки, кронштейны и аксессуары к горячему цинкованию. Проверяем качество сварных швов, наличие и качество технологических отверстий и марку стали.

Затем очищаем грязь с поверхности изделий – следы маркера, масляные пятна, остатки смазки.

Подготовка важна, потому что устраняет недостатки поверхности. Это нужно, чтобы сразу оцинковать всю деталь и не оставить неподготовленные участки без покрытия.

Видео — как делают горячеоцинкованные лотки

Далее вешаем кабельные лотки на траверсу, по технологическим картам для каждого типа изделий и переходим к химической подготовке.

Поэтапно технология:

1. Обезжиривание

Обезжириваем заготовки в растворе из фосфорной кислоты с добавками ПАВ (Soprin).

При обезжиривании с поверхности металлоизделий удаляются жировые пятна, масла и синтетические загрязнения, замедляющие и ухудшающие травление, снижающие адгезию цинка и железа.

2. Промывка

Следующим этапом промываем изделия в воде – смываем фосфорную кислоту.

3. Травление

Травим в 15% растворе соляной кислоты. Важный момент подготовки поверхности перед оцинковкой. При травлении удаляем ржавчину и окалину – химически активируем поверхность стали без повреждения.

4. Смыв

Следующим этапом смываем твердые частицы металла с поверхности изделий. Предотвращаем перенос раствора соляной кислоты в ванну флюсования.

5. Флюсование

При флюсовании наносим защитный слой на поверхность кабельного лотка. Слой не дает образовываться окисным пленкам, что улучшает сцепление цинкового расплава с поверхностью изделия.

6. Сушка и нагрев

Сушим и греем продукцию до температуры 120 градусов Цельсия. В этот момент с поверхности удаляется влага и таким образом изделия готовы к горячему цинкованию.

7. Цинкование

Горячее цинкование – главный этап технологического процесса. Погружаем металлоконструкции в ванну с расплавленным цинком. При химической реакции на поверхности изделий образуется сплав железа и цинка. Температура расплава цинка в ванне – 450 градусов.

Выдерживаем лотки в расплавленном цинке от 4 до 10 минут. Время выдержки зависит от марки стали и толщины продукции.

В ЗКМК мы используем ванны длиной 13 метров и глубиной в 3.3 метра. Этого достаточно, чтобы цинковать кабельные лотки, профиля, эстакады до 12.5 метров.

Далее вынимаем продукцию из ванны цинкования и погружаем в ванну с водой. Так охлаждаем кабельные лотки и формируем внешний вид покрытия.

Пассивация

При необходимости можем дополнительно выполнить пассивацию изделий. При пассивации на поверхности металла формируются тонкие оксидные или солевые пленки, которые защищают от внешней коррозии. Это не дает металлу контактировать с кислородом и агрессивными средами.

В ЗКМК мы обязательно завершаем технологический процесс контролем качества цинкового покрытия визуальным и приборным методами. Работаем по ГОСТ 9 307 89. Норма толщины цинка должна быть в пределах от 40 до 200 микрон.

После контроля качества в ОТК отправляем металлоконструкции на склад готовой продукции ЗКМК. Далее упаковываем и формируем партии, и грузим на железнодорожные платформы или автотранспорт для отправки заказчику.

Добавить комментарий

Технологический процесс горячего цинкования – это закономерная последовательность технологических операций по предварительной подготовки металлической поверхности перед оцинковкой, цинкования, финишной обработки . Качество цинкового покрытия напрямую зависит от тщательного соблюдения технологического процесса горячего цинкования.

Технологический процесс горячего цинкования. Предварительный этап

1. Загрузка металлоизделий

Обрабатываемые детали закрепляются на специальном транспортном приспособлении (траверсе) при помощи проволоки. Для различных по габаритным размерам изделий используется проволока определенной толщины. Обязательным условием при горячем цинковании является наличие на каждом обрабатываемом изделии технологических отверстий для крепежа.

Схема участка горячего цинкования

2. Технологический процесс горячего цинкования. Обезжиривание

Процесс предварительной подготовки перед горячим цинкованием включает в себя удаление с обрабатываемой поверхности органических (жировых) и неорганических (пыль, стружка) загрязнений.

Обезжиривание изделий может производиться:

· химическим способом,

· электрохимическим методом,

· путем термической обработки (отжиг).

Химическое и электрохимическое обезжиривание производятся в водных растворах, содержащих щелочь (натр едкий), тринатрийфосфат, жидкое мыло. Поверхностно – активные вещества вводят в рабочий раствор для уменьшения коэффициента сцепления масла и жировых загрязнений с обрабатываемой поверхностью.

Состав и режим химического обезжиривания горячего цинкования

• Натр едкий – 25 г/л,

• Сода кальцинированная – 50 г/л,

• Тринатрийфосфат – 15г/л,

• Жидкое стекло – 3 г/л.

Температура рабочего раствора находится в диапазоне от 80 до 90 ° С.

Альтернативой щелочного обезжиривания при горячем цинковании может служить кислотное удаление жировых пленок и неорганических загрязнений. Основным компонентом рабочего раствора является фосфорная кислота. Рабочая температура технологической операции – 40 ÷ 50 ° С.

Электрохимическое обезжиривание

Состав рабочего раствора такой же, как и при химическом обезжиривании.

Температура электрохимического процесса – 70 ÷80 ° С.

Плотность тока – 2 ÷ 5 А/дм2.

ЭХО активно используется для удаления травильного шлама.

Недостатком электрохимического обезжиривания является:

· наводораживание поверхностного слоя, потому закаленные тонкостенные детали не следует обрабатывать таким способом;

· низкая рассеивающая способность (сложнопрофильные, рельефные изделия не очищаются должным образом в глубоких канавках и впадинах).

3. Промывка

Для удаления остатков щелочного раствора, эмульсии и других остаточных продуктов, обрабатываемые изделия тщательно промывают сначала в промывке с горячей водой, а затем в холодной проточной воде.

Следы коррозии, термическую окалину можно удалить с обрабатываемой поверхности, применяя

· химическую обработку – травление,

· механический способ.

4. Травление

При химическом удалении загрязнений с металлической поверхности в процессе горячего цинкования используются кислотные составы:

• 18 ÷ 22 % – ный водный раствор серной кислоты,

• 20 ÷ 25 % – ный водный раствор соляной кислоты.

Каждый травильный состав обладает определенными специфическими свойствами.

При химической обработке в серной кислоте термическая окалина удаляется на 15 ÷ 20 % от основного объема, при травлении в соляной кислоте этот показатель увеличивается до 40 ÷ 50%.

После травления в кислотном соляном растворе поверхность имеет более гладкую текстуру, чем после обработки в серном растворе.

Травление обрабатываемого изделия в серной кислоте может привести к повреждению матричной основы («растравливанию»). Для устранения этой проблемы используют специальные ингибиторы.

Химическая обработка в соляной кислоте практически не наводораживает поверхностный слой изделия.

Для травления в серной кислоте рабочий раствор необходимо нагреть до 60 ÷ 80 °C.

Себестоимость состава травления в соляной кислоте выше, чем в серном растворе.

Отработанную серную кислоту можно использовать в дальнейшем для других технологических нужд.

Механический метод очистки

Сущность метода – воздействие на обрабатываемую поверхность мелких, дисперсионных частиц под высоким давлением.

Оборудование для очистки – дробеструйный агрегат, дробеметный аппарат.

5. Промывка

Промывка производится в проточной воде. Служит для удаления травильного раствора и остатков химического воздействия. Температура технологической операции – 25 ÷ 30°C.

6. Флюсование

Заключительная подготовительная операция перед цинкованием. Флюсование предназначено для химического удаления

• образовавшихся после травления металлических оксидов и солей с обрабатываемой поверхности,

• солей с поверхности расплавленного цинка в местах соприкосновения при погружении изделия в рабочий раствор,

• для улучшения параметра смачиваемости обрабатываемой поверхности расплавленным цинком при погружении (путем снижения коэффициента поверхностного натяжения цинкового расплава).

Операция по нанесению флюса может проходить двумя способами.

1. Расплавленное флюсование («мокрый» способ). Флюсовый слой находится непосредственно на зеркале расплава цинка. Обрабатываемое изделие перед оцинковкой проходит сначала безводный расплавленный флюсовый слой, а затем погружается в рабочий цинковый расплав.

2. Флюсование в специальном водном растворе с последующей сушкой. После такого способа обработки на металлической поверхности образуется слой «сухого» флюса.

Флюсовая смесь состоит из солей хлористого цинка и хлористого аммония.

Состав и режим флюсования

• раствор хлористого цинка (водный) – 150 ÷ 300 г/л.

• раствор (водный) хлористого аммония – 100 ÷ 150г/л.

Температура обработки – 60 °C.

7. Сушка

Сушка офлюсованных изделий позволяет решить ряд технологических вопросов.

- Получение на обрабатываемой поверхности равномерного флюсового слоя.

- Подогрев изделия перед оцинковкой облегчает нагрев рабочей ванны цинкования, улучшая технологические параметры процесса.

- После сушки образуется плотная солевая пленка на обрабатываемой поверхности, которая предохраняет изделия от окисления перед цинкованием.

Сушку производят в специальных камерах. Для ускорения процесса и улучшения качества обработки сушильные камеры оснащают системой рециркуляции горячего воздуха.

Продолжительность обработки и температурный режим зависят от массы обрабатываемых изделий.

Оптимальная температура поверхности после сушки находится в диапазоне от 120 до 150°C, при таком нагреве флюс не разлагается, сохраняя технологические свойства.

Горячее цинкование

1. Цинкование – технологический процесс горячего цинкования

При горячем цинковании обрабатываемое изделие погружают в цинковый расплав (450°C). Погружение деталей в рабочий раствор производится на большой скорости, чтобы предотвратить возможность дополнительного окисления обрабатываемой поверхности.

Скорость извлечения изделий из рабочего расплава невелика. Это дает возможность излишкам расплава стечь обратно в ванну цинкования. Чтобы получить равномерное покрытие по всей длине, на поверхности обрабатываемой детали должны присутствовать дополнительные технологические отверстия (для улучшения оттока излишков расплава).

Толщина цинкового слоя напрямую зависит от

• времени выдержки в цинковом расплаве,

• температуры цинкового расплава,

• скорости извлечения детали после оцинковки.

Tехнологический процесс горячего цинкования. Финишная обработка

1. Охлаждение

Обработанное изделие после оцинковки имеет температуру поверхности ~ 450°C. Охлаждение до комнатной температуры может производиться:

• на открытом воздухе,

• в специальной ванне с чистой водой.

2. Разгрузка металлоизделий

Оцинкованные изделия снимаются со специального транспортного приспособления (траверсы).

Путем шлифования убираются застывшие излишки цинкового расплава.

Контролируемые параметры технологического процесса горячего цинкования – это толщина цинкового покрытия и внешний вид изделия.Готовые изделия после технологического процесса горячего цинкования пакетируются для последующей транспортировки.

Что это такое? Горячее цинкование – один из наиболее популярных методов защиты металлических изделий от коррозии. Его применяют в различных областях и для конструкций самых разных форм и размеров.

Как происходит? Есть у технологии свои особенности, зная которые, можно значительно упросить процесс нанесения сберегающего слоя на заготовки. Очень важно подготовить рабочую поверхность при помощи сразу нескольких способов. Только при соблюдении ряда этих правил и нюансов удастся достичь надежной защиты железных изделий.

СОДЕРЖАНИЕ

- Суть технологии горячего цинкования металла

- Преимущества горячего цинкования

- Различия холодного и горячего цинкования

- Области применения горячего цинкования

- Этапы проведения горячего цинкования

- Подготовка поверхности к обработке

- Гальванизация

- Дальнейшая обработка

- Контроль

- Критерии выявления признаков брака

Суть технологии горячего цинкования металла

Горячее цинкование является наиболее надежным, весьма эффективным и давно себя зарекомендовавшим способом предохранения металлических изделий от коррозии. Такая технология позволяет защитить поверхность изделий от деструктивного влияния окружающей среды.

При данном виде обработке на покрываемой заготовке создается пленка из цинка, полностью покрывающая обрабатываемый объект. Толщина защитного слоя при горячем цинковании находится в диапазоне 30-120 мкм. Стандартные размеры ванн – 13 м в длину, 1,8 в ширину и 2 м в глубину – дают возможность обрабатывать таким способом трубы больших диаметров, детали конструкции ЛЭП и прочие металлические изделия.

Читайте также: «Станочные приспособления»

Средний срок полезной эксплуатации металлоконструкций, подвергнутых горячему цинкованию, составляет не менее 25 лет.

Вообще, горячая оцинковка обеспечивает не только барьерную, но и электрохимическую противокоррозионную защиту. Данным способом можно покрывать любые металлы, но преимущественно так обрабатываются изделия из стали.

Преимущества горячего цинкования

У технологии горячего цинкования по сравнению с другими способами покрытия существует целый ряд существенных преимуществ:

- Геометрическая форма покрываемого изделия не имеет никакого значения – какой бы сложной она ни была, вся поверхность без исключения будет покрыта цинковым слоем, причем пленка везде будет иметь гомогенную толщину. (В частности, поэтому горячее цинкование применяется при обработке труб и изделий из них).

- Самым ценным свойством готовых изделий является то, что механические повреждения участков с цинковым покрытием имеют свойство восстанавливаться самостоятельно, без какого-либо внешнего воздействия!

- Металл после горячего цинкования стоек к взаимодействию с жидкими веществами. Он превышает по этому показателю другие формы защитных покрытий не менее чем в 6 раз. Именно поэтому горячее цинкование применяется для обработки внутренних поверхностей водопроводных труб и всевозможных емкостей для химической промышленности.

- Метод горячего цинкования эффективно устраняет такие дефекты поверхностей заготовок, как поры, раковины, микротрещины и пр.

- Эксплуатация стальных оцинкованных деталей крайне экономична. В частности, данные элементы не требуется окрашивать, что немаловажно для частей конструкций, располагающихся в труднодоступных местах. А кроме того, не нужно применять избыточных мер гидроизоляции.

Но, кроме преимуществ, присутствуют у данной технологии и недостатки. Самым значительным является ограничение размера деталей, а точнее, то, что они не могут превышать габариты ванны с расплавом цинка. Поэтому на крупных предприятиях большие изделия покрываются методом непрерывного горячего цинкования (АНГЦ).

Различия холодного и горячего цинкования

При холодной оцинковке сталь покрывается защитным составом при комнатной температуре. Впрочем, защита от климатических воздействий при этом обеспечивается достаточно эффективная. Технологий холодной оцинковки существует две:

- Технология электролиза. В данном случае толщина покрытия составляет до 20 мкм. Эксплуатировать изделия, обработанные таким способом, допустимо лишь в неагрессивных средах.

- Технология обработки крупногабаритных конструкций. Металлическое изделие покрывается смесью, в которую входит до 80 % порошкового цинка. Максимальная толщина покрытия при этом составляет до 50 микрон (мкм).

Если сравнить все перечисленные выше методы нанесения защитного цинкового покрытия, то можно отметить, что при горячей оцинковке у стальных изделий образуется более толстая, стойкая, мощная защита. Срок службы защитной оксидной цинковой пленки, в теории, доходит до 120 лет.

Характерными чертами данной технологии являются следующие особенности:

- Горячий способ цинкования реализуется методом погружения металлического изделия в ванну с расплавленным цинком. Нанесение покрытия холодным методом производится с помощью валиков, кистей и других инструментов.

- Горячая оцинковка осуществляется при температуре в 460 градусов (тогда как холодная – при комнатной температуре).

- После горячей оцинковки покрытие образуется однородное и гомогенное по толщине, как следствие, внешний вид готового изделия получается практически идеальный. Холодное оцинковывание не позволяет достичь подобного результата.

- Холодная оцинковка дает возможность производить обработку крупногабаритных конструкций и деталей в том числе на открытом воздухе. Горячее цинкование производят исключительно в цехах со специальным оборудованием.

Читайте также: «Как подключить сварочный аппарат»

Различить, каким способом нанесено покрытие – горячим цинкованием или холодным, можно по внешнему виду изделия. Первая методика позволяет получить ровный, практически идеальный внешний вид готовой детали.

Области применения горячего цинкования

Слой цинка представляет собой барьерное покрытие. Его главный функционал – защита от коррозии, возникающей при контакте железа с водой в присутствии кислорода воздуха. Цинк горячего осаждения дает крайне эффективную защиту от ржавления в течение десятков лет. При этом такие элементы конструкции не нужно подвергать окраске, что дает существенную экономию.

Обычно горячее цинкование применяется к изделиям простой формы; это такие детали, как уголки, трубы, тавровые и двутавровые балки, листы и пр. При этом теряется смысл покрывать цинком детали, содержащие резьбу, мелкие отверстия и элементы сложной формы (защитная пленка здесь будет содрана).

Этапы горячего цинкования

Этап 1. Подготовка поверхности к обработке

Это комплексный процесс, который предусматривает самые разные процедуры, такие как обезжиривание, обработка кислотными составами (кислотное травление, а также флюсование). Обработка необходима для обеспечения большей адгезии цинка с металлической поверхностью изделия, чем обеспечивается качество покрытия.

- Обезжиривание

Для данной процедуры предусмотрены специальные ванны, куда заготовки погружаются целиком. Там происходит удаление с поверхности изделий всевозможных загрязнений, пылевых и масляных наслоений. Процедура обезжиривания осуществляется с использованием химических веществ, перечень которых указан в регулирующем ГОСТе. После данного этапа остатки обезжиривающего реагента удаляются во время процедуры смывки.

Читайте также: «Что такое фреза»

- Кислотное травление

За обезжириванием следует кислотное травление. Заготовки промываются от остатков окиси и закиси железа, а также для обеспечения сглаживания заусенцев, шелушащихся поверхностей и других дефектов. Во время травления обычно применяют раствор соляной кислоты. Данная стадия осуществляется при температуре 22–24°. Концентрация раствора подбирается в зависимости от того, насколько сильно обрабатываемая поверхность загрязнена коррозионными отложениями.

Для осуществления травления применяются реактивные растворы с концентрацией 140–200 граммов концентрированной кислоты на 1 литр раствора. Высокое содержание кислоты способно повредить саму поверхность.

Чтобы этого не произошло, а также для того, чтобы свести к минимуму выделение водорода из раствора, в него добавляют специальные ингибиторы, которые сами в процессе травления не участвуют, но замедляют активность протекания реакции. После процедуры травления заготовку также тщательно промывают, чтобы удалить как кислоту, так и продукты химической реакции.

Читайте также: «Обработка металла на токарном станке»

- Процедура флюсования

После травления производится флюсование. Заготовка погружается во флюсовый реагент, содержащий 30%-й раствор хлорида цинк-аммония. Обработка осуществляется при температуре 65-80 °C. Флюсование дает возможность избавиться от остатков окислов на обрабатываемом изделии, а также позволяет нанести предохраняющий слой, чтобы предотвратить окисление.

Отметим, что флюсование – крайне важный подготовительный процесс перед оцинковыванием. Качественное удаление всех посторонних веществ, продуктов реакции даст возможность цинку осесть ровным слоем, обеспечив равномерное, гомогенное покрытие заготовки.

Этап 2. Гальванизация

Когда поверхность подготовлена, приступают к процессу гальванизации. Изделия погружаются в расплавленный цинк при температуре 450 °C. Заготовка некоторое время остается в ванне, где железо в составе стального сплава реагирует с цинком, в процессе чего формируются множественные интерметаллические слои железо – цинк, а внешний слой состоит из чистого цинка.

Скорость проистечения реакции очень высока на первом этапе, когда и формируется первичное покрытие – основа. Далее с ростом толщины слоя скорость процесса начинает замедляться. В целом время погружения составляет примерно 4-5 минут. Но общий принцип такой: чем больше габариты изделия, тем дольше время цинкования.

Когда изделие после процедуры горячей оцинковки извлекается из ванны, то цинк мгновенно вступает в реакцию с кислородом воздуха. В результате образуется оксид, который, в свою очередь, начинает реагировать с углекислым газом с образованием карбоната цинка. Последний добавляет покрытию твердости и дополнительно защищает от коррозии.

Этап 3. Дальнейшая обработка

Под дополнительной обработкой подразумевается этап закалки прошедшей оцинковывание заготовки в воде или же ускоренное ее охлаждение воздухом от компрессора. Более высокая скорость остывания способствует повышению твердости покрытия изделия. Принудительная закалка воздухом при этом – более дешевая альтернатива водяному охлаждению, для которого необходима ванна.

Читайте также: «Гибочные прессы»

Далее оцинкованные изделия могут окрашиваться или покрываться дополнительными слоями того же цинка для усиления их эстетических свойств, а также для формирования дополнительных слоев защиты.

Этап 4. Контроль