01:33 Основные узлы и характеристики токарных станков

03:29 Основание и станина

05:25 Передняя бабка и ее механизмы

09:57 Шпиндель

11:40 Механизмы подачи

13:31 Суппорт

15:31 Фартук

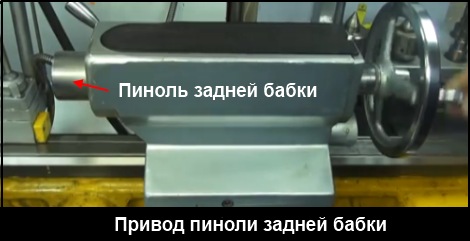

18:33 Задняя бабка

21:08 Системы смазки и охлаждения

21:40 Электрооборудовани

00:45 Проверка станка перед пуском

03:09 Управление шпинделем

06:09 Ручное управление продольной подачей

08:33 Ручное управление поперечной подачей

10:56 Подача верхними салазками

13:32 Управление механическими подачами

14:40 Ускоренная подача

15:56 Другие способы подач

16:36 Подачи для строгания

17:06 Резьбовые подачи

19:09 Управление задней бабкой

22:22 Управление резцедержателем

23:48 Непредвиденные ситуации

26:03 Рабочее положение токаря

00:49 Система смазки станка 05:41 Ручная смазка 10:05 Обслуживание системы охлаждения 12:16 Приготовление эмульсии 13:32 Уборка станка от стружки 16:28 Чистовая уборка станка 18:20 Утилизация отходов 20:30 Обслуживание рабочего места

00:37 Общие сведения 05:24 Разборка патрона 10:21 Сборка патрона с посадкой "на фланец" 11:49 Сборка патрона с конусно-торцевой установочной базой 13:56 Кулачки патрона 17:05 Съем и установка кулачков 19:36 Ключи для патрона 21:45 Пользование патроном 24:39 Смазка внешнего механизма патрона

00:26 Введение

01:17 Устройство и особенности штангенциркулей типа ШЦ-1

03:18 Устройство и особенности штангенциркулей типов ШЦ-2 и ШЦ-3

05:41 Штангенциркули типов ШЦК-1 и ШЦЦ-1

06:58 Считывание размеров

08:50 Проверка и регулировка штангенциркулей

11:43 Регулировка перемещения рамки

13:14 Положения штангенциркуля при измерениях наружных диаметров

15:30 Положение штанегенциркуля при измерениях цилиндрических отверстий

16:48 Положения штангенциркуля при измерениях наружных длин

17:54 Положения штангенциркуля при измерениях внутренних длин

18:29 Прижим губок с приложением усилия на рамку

20:31 Способ жесткого прижима губок

22:35 Измерения с использованием вспомогательной рамки

24:09 Измерения глубин

26:01 Косвенные измерения

29:08 Что делать нельзя и что делать надо

00:31 Введение 00:49 Микрометрическая головка 04:34 Скобы микрометров 07:53 Считывание показаний шкал 13:21 Проверка настройки микрометра 15:55 Настройка микрометра 18:46 Общие правила измерения диаметров 21:51 Особенности измерения диаметров свыше 200мм 24:18 Способ измерения больших диаметров уравновешенным микрометром 27:08 Усложнения при измерении диаметров 28:37 Измерения длин 31:40 Диагностика состояния микрометра 34:00 Влияние температуры на точность измерений

00:26 Введение 00:58 Общие сведения об индикаторных головках типа ИЧ 03:50 Траектория и направление отсчета 06:31 Точки колебаний стрелки индикатора при измерении биений 08:46 Позиции измерений на токарном станке 10:38 Варианты креплений индикаторной головки в держателях 12:20 Индикаторные штативы 16:06 Измерение высот относительно поверочной поверхности 18:02 Откидная стойка 20:18 Державка с индикатором 23:21 Устройство и комплектация индикаторного нутромера 27:30 Первичная настройка нутромера на размер заданного номинала 30:09 Настройка индикатора нутромера на номинал и измерение отверстия 34:09 Измерения индикаторным глубиномером

0:31 Принципиальное устройство точильных станков

5:07 Круги на основе минеральных шлифматериалов

17:04 Круги на основе сверхтвердых материалов

00:35 Некоторые правила техники безопасности

01:22 Приемы безопасной работы

04:33 Рабочие поверхности шлифовальных кругов

06:05 Правила и приемы рационального использования рабочих поверхностей шлифовальных кругов

00:45 Проверка кругов перед установкой

02:23 Демонтаж шлифовального круга

05:07 Устранение торцевого биения круга

08:02 Установка шлифовального круга

00:20 — Зачистка шлифовального круга

00:51 — Процесс правки минералокерамических кругов менее твердыми материалами

05:20 — Процесс и условия правки сверхтвердыми материалами

09:55 — Выравнивающая правка

12:47 — Перепрофилирующая правка

14:02 — Правка алмазных кругов

00:58 Сменные оправки

05:45 Оптимизация конструкции кожухов

06:47 Рама для базирования подручников

07:54 Подручники для установки на жесткой раме

09:37 Технологическая пластина

10:58 О прозрачных элементах защитных экранов

12:44 Зеркало бокового вида

01:14 Принцип работы режущего клина

04:03 Стружкообразование

05:32 Поверхности обработки

08:37 Элементы резца

12:16 Резец, как лезвие других инструментов

13:08 Главное движение

15:38 Движение подачи

18:19 Скорость резания

21:04 Скорость движения подачи

23:27 Результирующее движение

24:53 Стружка

00:26 Координатные плоскости токарного станка

02:55 Задние углы резания (главный и вспомогательный)

06:56 Передний угол резания

10:16 Угол при вершине и углы в плане

13:31 Режущие элементы резцов

16:21 Державки резцов

17:35 Правые и левые резцы

18:53 Проходные отогнутые резцы

20:15 Проходные упорные резцы

21:25 Проходные прямые резцы

21:56 Подрезные резцы

23:00 Чистовые резцы

24:08 Отрезные резцы

25:36 Канавочные резцы

26:49 Торцевые прорезные резцы

27:37 Фасонные резцы

28:18 Особенности расточных резцов

30:12 Расточные отогнутые резцы

30:48 Расточные упорные резцы

31:43 Расточные канавочные резцы

32:41 Резьбовые резцы

01:06 Цвета побежалости

04:58 Цвета каления

08:09 Метод измерения температур по цветам побежалости и каления

11:27 Возможные причины погрешностей при измерении температур по цветам

00:37 — Относительное измерение твердости по методу Мооса

03:05 — Измерение твердости методом Бринелля

05:38 — Измерение твердости по методу Роквелла

08:45 — Измерение твердости по методу Виккерса

11:10 — Другие приборные методы измерения твердости

13:07 — Измерение твердости стали царапанием склерометрами

15:58 — Измерение твердости стали по оценке сцепляемости острия

18:22 — Относительное измерение твердости стали с помощью напильников

21:37 — Способ тестирования твердости по смятию кромок

26:57 — Выбор заготовок для наконечников склерометра

29:25 — Относительная проверка твердости заготовок

34:02 — Отпуск заготовок до необходимых значений твердости

36:09 — Дополнительные наконечники и склерометры

01:02 «Зеркальный» способ проверки точности центрирования

05:42 Сравнительная проверка качества патронов

11:29 Контроль шероховатости поверхностей патрона

14:50 Проверка твердости на кулачковых пазах корпуса

17:43 Проверка твердости рабочей поверхности спирали

19:10 Проверка твердости кулачков

21:26 Заключение

00:25 Подгруппы инструментальных сталей

00:49 О металлах и сплавах

03:10 Подразделение конструкционных сталей по назначению

06:32 Легирующие элементы

09:56 Инструментальная углеродистая сталь

13:44 Инструментальная быстрорежущая сталь

16:13 Маркировка быстрорежущих сталей

18:41 Метод определения марок сталей

по искрообразованию при шлифовке

20:48 Примеры определения марок инструментальных сталей

24:31 Примеры определения марок конструкционных сталей

00:35 Области применения режущих материалов

03:15 Вольфрамовые твердые сплавы

07:57 Титановольфрамовые твердые сплавы

10:41 Титанотанталовольфрамовые твердые сплавы

12:08 Прочее о твердых сплаах

14:35 Инструментальные керметы

18:36 Минералокерамические режущие материалы

00:34 Об получении кристаллов нитрида бора

01:09 Композиты на основе поликристаллического нитрида бора

02:55 Применение композитов на основе КНБ

11:46 Алмазные режущие материалы

13:16 Правящий алмазный инструмент

15:23 Алмазный инструмент для точения

17:51 Виды изнашивания режущей кромки

23:00 Защитные покрытия

24:38 Испытание защитных свойств покрытий

00:33 — О значимости силовых и тепловых процессов.

01:08 — О теплоте и температуре

02:47 — Выделение и распределение теплоты в зоне резания

08:46 — Зависимость теплообразования от скорости резания

14:35 — Зависимость теплообразования от глубины резания

15:47 — Зависимость теплообразования от шага подачи

19:00 — Влияние главного угла в плане на тепловую нагрузку резца.

21:53 — Зависимость теплообразования от значений переднего угла резания.

27:59 — Упрочнение режущей кромки фаской с отрицательным углом.

30:23 — Упрочняющее округление режущей кромки

34:21 — Стружколом и его назначение.

00:53 Влияние силы резания на точность обработки

03:58 О конструктивной жесткости

05:59 Жесткость станины и шпиндельной бабки

07:09 Жесткость шпинделя

08:48 Жесткость в сопряжениях задней бабки

10:32 Жесткость в сопряжении резцедержателя

11:22 Жесткость в сопряжении верхних салазок

13:29 Порядок регулировки зазора в сопряжении верхних салазок

17:08 Жесткость в сопряжении поперечных салазок суппорта

18:21 Порядок регулировки зазора в сопряжении поперечных салазок

20:20 Инструментальный контроль зазора в сопряжении поперечных салазок

21:21 Жесткость в сопряжении продольных салазок со станиной

25:05 Особенности регулировки изношенных сопряжений

28:24 Жесткость приспособлений

Содержание:

00:21 Введение

01:04 Части и элементы

спирального сверла

05:10 Условия правильной заточки сверл

08:37 Обточка задних поверхностей

14:29 Заточка с обеспечением симметрии режущих кромок

18:12 Подтачивание перемычки

23:01 Организация заточки инструмента

00:30 Введение

01:07 Общие сведения о четырехкулачковых патронах НПК

04:35 Установка патрона на шпиндель

08:06 Маркировка деталей патрона

10:23 Общие сведения об установке деталей в патроне НПК

12:14 Первичное выставление детали способом «перехвата»

13:39 Первичное выставление детали по размерным координатам оси

18:14 Настройка и организация измерений при центрировании

20:17 Черновое центрирование

23:33 Финишное центрирование

27:16 Наклонная позиция измерений и стационарная индикаторная стойка

29:00 Центрирование при наклонной позиции измерений

00:17 Введение 02:37 Растачивание зажимающих поверхностей призм кулачков 05:25 Притирка зажимающих поверхностей призм и контроль результата 08:00 Базирование деталей на комплект баз в призмах кулачков 10:13 Особенности центрирования детали в "певдовыточках". 12:29 Особенности центрирования по отверстию 14:09 Базирование детали на комплектщ баз в ступенях кулачков 19:13 Выставление заготовки по размеченным координатам 21:00 Выставление заготовки по временному центрируемому отверстию 24:16 Выставление заготовки по координатам нормируемой оси 30:18 Установка заготовок для обработки эксцентриков

00:28 Введение

01:01 Упорные (жесткие) центры

05:04 Восстановление базирующей поверхности внешнего конуса

06:39 Вращающиеся центры

09:55 Точность базирования вращающимся центром

11:32 Ресурс подшипников вращающихся центров

13:22 Развитие износа подшипников во времени

16:25 Диагностика состояния подшипников центра

17:47 Разборка центра, замена подшипника, сборка

22:19 Способ регулировки зазора в переднем подшипнике центра

26:33 Восстановление поверхности конуса центрового валика

31:31 Задний вращающийся патрон

01:20 Влияние сечения срезаемого слоя на деформацию инструмента

02:53 Влияние на силу резания главного угла в плане

06:20 Влияние на силу резания радиуса вершины резца

07:30 Влияние на силу резания переднего угла резца

09:47 Углы наклона режущей кромки и их влияние на силу резания

13:34 Влияние на силу резания изменений остроты режущей кромки

16:05 Влияние величин задних углов на процесс наружного точения

20:47 Влияние величин задних углов на процесс растачивания

22:26 Затягивание резца в материал

26:30 Жесткость проходных резцов для наружной обработки

27:35 О жесткости отрезных резцов

28:55 О жесткости державок расточных резцов

00:42 О жесткости крепления

02:58 Составляющие жесткости крепления и момента силы сдвига

05:16 О силе зажима

07:34 Подразделение силы зажима

10:35 Влияние высокой силы давления на эффективность зажима

13:56 Преимущества зажима с низкой силой давления

15:22 Жесткость закрепляемого элемента

20:43 Жесткость элементов крепления

22:01 Поддержка жесткость крепления базирующими элементами

25:53 Массогабаритные параметры заготовки

27:27 Действие центробежной силы при высокой скорости вращения

28:24 Виды режимов обработки

30:10 Радиальные плечи крепления и силы резания

32:39 Осевое плечо базы и осевое плечо силы резания

34:46 Соответствие жесткости крепления в в патроне моменту силы сдвига

Содержание 20-3: 00:23 Введение 01:26 Одноопорные способы установки заготовок в патронах и на планшайбе 05:46 Способы установки заготовок на концевых оправках для наружной обработки 08:57 Способ установки заготовок в концевых оправках для растачивания 09:55 Одноопорный способ установки заготовок в специальных приспособлениях 11:56 Двухопорные способы установки с небазирующим прижимом вращающимся центром 14:17 Способы установки в патронах и специальных приспособлениях с базированием задним центром 16:09 Способы установки заготовок в центрах 19:21 Способы установки с поддержкой заготовки патроном или люнетами 21:08 О способах установки с количеством опор более двух

Содержание 22-2 : 00:23 Введение 00:52 Части и элементы спиральных сверл 03:22 Способы центрирования захода сверла по центровому отверстию 06:54 Способы центрирования захода сверла с помошью упора в резцедердателе 09:47 Способы механической подачи сверл 13:39 Оригинальный способ механической подачи осевых инструментов 16:27 Режимы резания при сверлении 24:36 Степень точности и шероховатость поверхности, обработанной сверлами

Содержание 21-2 : 00:32 Элементы конусов 01:44 Обозначение параметров конусов в чертежах 05:35 Способ обработки коротких конусов широкой режущей кромкой резца 11:22 Обработка конусов способом смещения корпуса задней бабки 15:04 Промежуточный контроль точности смещения 17:21 Выявление отклонений диаметров конуса на контрольном участке длины

Содержание 22-3 : 00:18 Введение 00:33 Общие сведения о зенкерах 04:11 Выполнение зенкерования 07:08 Цековки и их применение 09:19 Общие сведения о развёртках 14:29 Выбор, проверка и подготовка развёрток к работе 18:31 Обработка отверстий машинными развертками на токарном станке 25:32 Развёртывание отверстий на токарном станке ручными развертками

Содержание 22-4 : 00:17 Введение 00:59 Общие сведения о зенковках 03:35 Размерное зенкование конических фасок 06:02 Подготовка резца для растачивания конуса широкой режущей кромкой 08:15 Настройка на растачивание конуса широкой режущей кромкой 11:53 Контроль зваданного в градусах угла по линейным параметрам уклона 14:11 Растачивание менее точных внутренних конусов подачей верхних салазок 16:03 Особенности контроля на токарном станке уклонов с углами более 45° 19:46 Растачивание точного инструментального конуса подачей верхних салазок 27:47 Обработка внутреннего конуса Морзе чистовой конической развёрткой 31:31 Растачивание внутреннего конуса с использованием конусной линейки 36:52 Измерение наибольшего диаметра внутреннего конуса

Содержание 21-4 : 00:30 Введение 01:08 Общие сведения об отрезных резцах 03:13 Выбор отрезного резца 04:33 Затачивание отрезных резцов по задним вспомогательным поверхностям 07:42 Затачивание отрезных резцов по главной задней поверхности 09:28 Затачивание отрезных резцов по передней поверхности 14:52 Общие правила настройки на отрезание 18:16 Отрезание заготовок с условно малыми диаметрами 25:25 Отрезание заготовок с относительно средними диаметрами 31:42 Отрезание заготовок и деталей с относительно большими диаметрами

Содержание 21-5 Прорезание наружных радиальных канавок и выточек:

00:28 Введение

02:05 О резцах, используемых для прорезания канавок и выточек.

05:27 Шаговое прорезание канавок с последующим высверливанием изделия.

10:44 Общие правила прорезания канавок с прямоугольным профилем.

16:01 Удаление заусенцев и притупление острых кромок.

21:52 Прорезание канавок резцами с большой длиной режущей кромки.

27:35 Прорезание малоразмерных канавок дисковыми резцами.

34:15 Обработка наружных радиальных выточек.

Содержание 21-6 Торцевое вырезание:

00:00 Титры

00:19 Введение

01:29 Общие сведения о резцах для торцевого вырезания.

05:08 Изготовление резцов для торцевого вырезания с малым изгибом головки.

10:28 Выполнение торцевого вырезания резцами с малым изгибом головки

14:35 Изготовление резца с большим изгибом головки.

22:18 Срезание колец с вала-основы.

26:19 Способы установки листовых заготовок на базирующем диске.

32:54 Комплект для бесстружечного вырезания тонколистовых изделий

36:21 Настройка на бесстружечное вырезание и варианты его выполнения.

00:55 — Кристаллическое строение металлов и сплавов

06:00 — Внутренние напряжения

07:00 — Внутренние напряжения в отливках

09:24 — Процесс отжига

10:43 — Горячая деформация металлосплавов

13:18 — Упрочнение металла при холодной обработке давлением

17:18 — Внутренние напряжения в холоднодеформированных заготовках

19:25 — Изменения структуры металлосплавов при закалке

21:80 — Влияние закалки на форму деталей

24:36 — Изменения размеров после закалки

28:13 — Местное изменение структуры

Содержание 21-7: Обработка торцевых канавок и выточек

00:00 Титры

00:16 Введение

01:39 Общие сведения о резцах для прорезания торцевых канавок и выточек

03:35 Пример обработки неглубокой торцевой канавки

08:25 Подготовка твердосплавных резцов для канавок с полукруглым профилем

11:29 К сведению составителей чертежей

17:01 Способ контроля малоразмерных радиусов при вершинах резцов

19:52 Изготовление из быстрорежущей стали пластин круглой формы

22:35 Прорезание более глубоких торцевых канавок с прямоугольным профилем

26:52 Пример обработки торцевой выточки

31:37 Обработка кольцевого Т-образного паза. 1-я операция

34:26 Изготовление и применение поворотного канавочного резца

Содержание 23-1:

00:00 Титры

00:17 Введение

01:22 Из общих понятий о резьбах

03:30 Основные элементы и праметры резьбы

08:20 Классификация резьб

13:24 Типы резьб и их условные обозначения

24:00 Дополнительные сведения о некоторых резьбах

Содержание 23-2: 00:00 Титры 00:18 Введение 02:44 Система допусков метрических резьб 06:19 Нормирование длины свинчивания 08:00 Диаметры стержней под нарезание метрических резьб 11:47 Диаметры отверстий под нарезание метрических резьб 15:35 Диаметры стержней и отверстий под нарезание дюймовых резьб 18:11 Подготовка к нарезанию трубной цилиндрической резьбы 21:47 Подготовка к нарезанию трубных конических резьб 27:05 Подготовка к нарезанию конических дюймовых резьб 28:49 Система допусков трапецеидальных резьб 31:41 Диаметры стержней и отверстий под нарезание трапецеидальных резьб 33:16 Подготовка к нарезанию упорных резьб

00:00 Титры

00:19 Введение

01:24 Элементы и обозначения характеристик круглых плашек

03:49 Ручные держатели для круглых плашек

08:49 Выбор плашки, СОЖ, скорости резания и средства измерения резьбы

12:08 Настройка на нарезание наружной резьбы и выполнение нарезания

18:53 Патрон для нарезания малоразмерных резьб

22:12 Универсальный патрон для нарезания резьб

26:23 Нарезание резьб до упора в уступ

30:58 Типовые виды брака при нарезании резьб плашками

00:36 Требования к форме обработанных поверхностей

01:50 Типовые формы нежестких элементов деталей

03:18 Отклонение от прямолинейности

08:22 Отклонение от прямолинейности торцевых поверхностей

11:08 Отклонения от круглости

13:10 Некоторые причины появления отклонений от круглости

17:33 Отклонения от круглости при нестабильной силе резания

18:45 Цилиндричность и ее контроль

21:25 Седлообразность

22:31 Отклонения от цилиндричности у радиальных тонкостенных элементов

23:26 Образование и ликвидация конусообразности

26:33 Бочкообразность

28:29 Проверка точности станка и вращающегося центра

30:51 О приспособлениях снижающих деформацию обрабатываемых элементов

32:13 Снижение отклонений от формы за счет стабилизации и минимизации силы резания

00:38 Введение 01:29 Влияние высоты установки резца на процесс резания 03:35 Допустимые отклонения установочной высоты 07:25 Подкладки под резец и требования к ним 10:20 Способы контроля установочной высоты 17:19 Дополнительные резцедержатели 21:58 Продольное положение резца 23:13 Поперечное положение резца 24:38 Способы выставления углов в плане 26:29 Контроль углов в плане с помощью угломера 29:33 Контроль углов в плане шаблонами 32:49 Элементы крепления

00:34 Введение 02:05 Устройство типовых станочных лимбов 03:48 Назначение шкалы лимба 07:12 Измерительные базы 08:58 Отсчет глубины резания продольной подачей суппорта 15:24 Отсчет глубины резания подачей верхних салазок 17:02 Размерная обработка наружного диаметра 21:21 Настройка на размерную обработку внутренних диаметров 23:25 Настройка на проточку диаметра до уступа 28:18 Шаговый отсчет длин

00:35 - Суть и значение базирования деталей

02:27 - Базирующие плоскости на станках

04:51 - Базирующие плоскости приспособлений

09:35 - Понятие о технологических базах детали

13:03 - Базирование деталей НА установочные базы

18:32 - Крепление деталей на базирующих плоскостях

24:02 - Результаты базирования

27:01 - Базирование (выставление) деталей ПО установочной базе

01:03 — значение продольно-осевой неподвижности заготовок

03:48 — определение и настройка вылета заготовки из кулачков

05:59 — упор-толкатель для базирования массивных заготовок

11:35 — упор-толкатель для базирования легких заготовок

13:58 — упор с гибким стержнем

16:59 — упор с откидной штангой

18:27 — повышение точности продольно-осевого базирования

20:12 — упор с роликом

23:19 — упоры с конусом Морзе и универсальный натяг

29:45 — внутришпиндельный разжимной упор

33:12 — Внутрипатронный упор

00:33 - Скрытые и явные базы

02:29 - Базирование на комплект из

установочной и направляющей баз

12:35 - Базирование на комплект из установочной,

направляющей и опорной баз

16:46 - Базирование комплектов баз на базирующие

плоскости шпинделей

21:31 - Удлинитель губки штангенциркуля для измерения расстояния

между ступенями

26:29 - Особенности базирования в машинных (станочных) тисках

33:06 - Приспособление - "шарнирная прокладка"

00:36 - цилиндрические элементы

01:01 - двойная направляющая база

04:24 - базирующие призмы

10:19 - двойная опорная база

12:18 - примеры практического применения комплектов

с двойной опорной базой

15:40 - центрирование оси элемента на

базирующих приспособлениях

19:36 - особенности базирования в трехкулачковом патроне

24:25 - выставление оси цилиндра по двойной направляющей базе

30:47 - центрирование цилиндрического элемента

по двойной опорной базе.

00:33 Введение 00:50 Шероховатость поверхности и ее параметры 04:02 Обозначения шероховатости на чертежах 07:48 Измерение значений шероховатости с помощью образцов 10:34 Измерение значений шероховатости профилометром 12:28 Измерение значений параметров Rmax и Rz индикатором 15:25 Влияние качества поверхностей на эксплуатационные свойства деталей 20:21 Обеспечение заданного значения шероховатости при обработке резцом 23:50 Влияние наростов на качество обработанной поверхности 29:28 Обработка резцом с зачистной режущей кромкой 31:00 Шероховатость поверхностей , обработанных широким резцом

00:38 Введение 01:12 Проверка соответствия габаритов и массы заготовок 04:09 Влияние вида и формы заготовок на другие исходные данные 07:39 Технологические операции и методы обработки 12:06 Проверка соответствия станка и приспособлений целям операции и методу обработки 14:55 О выборе способа установки 16:18 Выбор осевых инструментов 19:25 Выбор резцов, режущего материала и отдельных параметров режущей части 21:12 Выбор вида режимов точения и соответствующих параметров режущей части 27:38 Подготовка средств измерений и контроля

Токарные работы

Мастерство токаря (1956) С.А. Думлер

Мастерство токаря

Автор(ы):

С.А. Думлер

Издательство:

Челябинское книжное издательство

Год:

1956

Формат:

DJVU

Размер:

10.10 МБ

- Подробнее о Мастерство токаря (1956) С.А. Думлер

- Добавить комментарий

- 976 просмотров

Токарные автоматы и полуавтоматы (1982) В.П. Батов

Токарные автоматы и полуавтоматы

Автор(ы):

В.П. Батов

Издательство:

Машиностроение

Год:

1982

Формат:

DJVU

Размер:

5.70 МБ

- Подробнее о Токарные автоматы и полуавтоматы (1982) В.П. Батов

- Добавить комментарий

- 752 просмотра

Технология токарных работ (2015) Т.А. Багдасаров

Технология токарных работ: учебник для студентов учреждений среднего профессионального образования

Автор(ы):

Т.А. Багдасаров

Издательство:

Академия

Год:

2015

ISBN:

978-5-4468-2092-4

Формат:

Размер:

29.00 МБ

- Подробнее о Технология токарных работ (2015) Т.А. Багдасаров

- 3 комментария

- Добавить комментарий

- 3252 просмотра

Наладка одношпиндельных токарных автоматов (1978) А.Я. Пожитков

Наладка одношпиндельных токарных автоматов: Справочное пособие

Автор(ы):

А.Я. Пожитков, Е.С. Сафро, И.Д. Волпянский, М.В. Соловейчик

Издательство:

Машиностроение

Год:

1978

Формат:

DJVU

Размер:

3.90 МБ

- Подробнее о Наладка одношпиндельных токарных автоматов (1978) А.Я. Пожитков

- Добавить комментарий

- 827 просмотров

Справочник токаря (1947) Г.А. Долматовский

Справочник токаря

Автор(ы):

Г.А. Долматовский, В.С. Замалин

Издательство:

ТРУДРЕЗЕРВИЗДАТ

Год:

1947

Формат:

DJVU

Размер:

6.50 МБ

- Подробнее о Справочник токаря (1947) Г.А. Долматовский

- 1 комментарий

- Добавить комментарий

- 2203 просмотра

Справочник токаря (1981) В.А. Блюмберг

Справочник токаря

Автор(ы):

В.А. Блюмберг, Е.И. Зазерский

Издательство:

Машиностроение

Год:

1981

Формат:

DJVU

Размер:

9.90 МБ

- Подробнее о Справочник токаря (1981) В.А. Блюмберг

- 1 комментарий

- Добавить комментарий

- 2378 просмотров

Справочник молодого наладчика токарных автоматов и полуавтоматов (1987) Е.И. Езерский

Справочник молодого наладчика токарных автоматов и полуавтоматов

Автор(ы):

Е.И. Езерский, Н.Г. Митрованов, А.Г. Сахновский

Издательство:

Высшая школа

Год:

1987

Формат:

DJVU

Размер:

4.80 МБ

- Подробнее о Справочник молодого наладчика токарных автоматов и полуавтоматов (1987) Е.И. Езерский

- Добавить комментарий

- 803 просмотра

Настройка делительных головок (1972) С.В. Назариков

Настройка делительных головок

Автор(ы):

С.В. Назариков

Издательство:

Машиностроение

Год:

1972

Формат:

DJVU

Размер:

2.30 МБ

- Подробнее о Настройка делительных головок (1972) С.В. Назариков

- Добавить комментарий

- 1010 просмотров

Конструкция и наладка токарно-затыловочных станков (1985) Л.И. Вереина

Конструкция и наладка токарно-затыловочных станков: Учебник для средних ПТУ

Автор(ы):

Л.И. Вереина, Б.А. Усов

Издательство:

Высшая школа

Год:

1985

Формат:

DJVU

Размер:

5.70 МБ

- Подробнее о Конструкция и наладка токарно-затыловочных станков (1985) Л.И. Вереина

- Добавить комментарий

- 869 просмотров

Эта статья посвящена правилам и технике управления токарным станком. От соблюдения правил работы на токарном станке зависит ваша безопасность. Уверенная техника управления токарным станком влияет на качество изделия и производительность управляемых работ. Если ваша цель узнать больше о токарном деле, следуйте руководству.

Шаг 1. Проверка токарного станка перед пуском

Прежде, чем запустить токарный станок, должен быть произведен допусковой контроль, а именно:

- При сменной работе на производстве сменщик, передающий вам токарный станок, обязан доложить о замеченных в нем неполадках (устно, письменно, по телефону). Отсутствие замечаний подразумевает, что токарный станок находится в исправном состоянии.

На производстве устранением неисправностей токарного станка занимается ремонтная служба. Станочник должен только информировать их об возникновении неисправности.

Перед включением токарного станка в электропитание убедитесь:

- Что на станке нет какого-либо предупреждения, типа (токарный станок в ремонте не включать);

- Кожухи, дверки, люки, которые закрывают основные детали, и механизмы токарного станка должны быть закрыты.

- Рукоятки управления шпинделем, подачами, маточной гайкой должны находятся в нейтральном положении.

- Подача охлаждения выключена, сопла подачи жидкости направлены вниз.

- Частоты оборотов и шаги подач установлены такие, какими вы их хотите увидеть, после запуска шпинделя.

- Установленная вами деталь, которую следует обработать должна быть надежна закреплена.

- Пол возле токарного станка должен быть чистым, а под ногами не должно быть лишних предметов.

- Одежда токаря должна быть аккуратно (без свисающих лоскутов).

- Не забыть ключ в патроне (всегда следить за выемкой ключа из патрона).

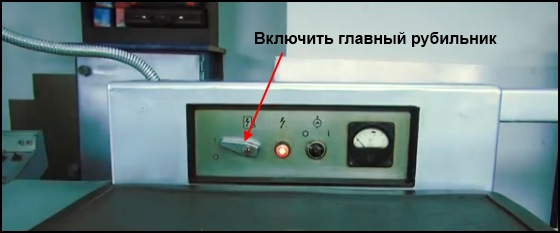

Выполнив допусковой контроль: включаем главный рубильник токарного станка, дополнительные включатели, если такие имеются. Далее проводится смазка токарного станка.

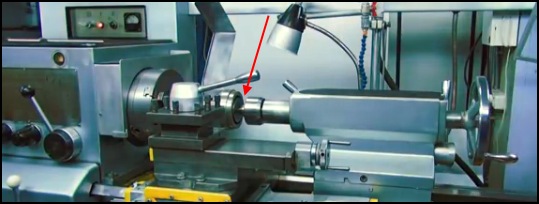

Шаг 2. Управление шпинделем.

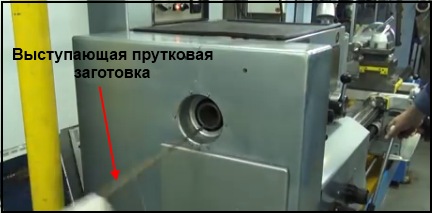

Перед запуском шпинделя или главного двигателя, обязательно убеждаемся, что у вращающихся элементов на нем, в частности патрона, не будет препятствий вращению со стороны неподвижных частей станка. Особую опасность при запуске шпинделя на высоких оборотах представляют собой выступающие за его пределы тонкие прутковые заготовки.

Также это касается деталей больших диаметров со значительным вылетом из патрона и не поджатым с другого конца центром задней бабки.

Как уже говорилось в первом уроке «Устройство токарного станка», настройки частот оборотов шпинделя производят установкой переключателей и рычагов на его узлах в определенное положение согласно таблице, расположенной на станке.

Правила переключение можно обобщить так – «Нельзя переключать или доводить до конца переключения, если таковые вызывают характерный звук не входящих в зацепление зубьев шестерен. В таком случае нужные переключения следует делать при полной остановке.

На всех токарных станках прямые обороты включаются подачей рукоятки включения на себя, а обратные от себя. У рукоятки с вертикальным ходом (на себя это вверх), а у рукоятки с горизонтальным перемещением (на себя это соответственно вправо).

Прямые обороты на всех токарных станках соответствуют вращению шпинделя по часовой стрелке, если смотреть с задней стороны шпинделя. Торможение шпинделя на высоких оборотах за счет реверсирования фрикционов или обратной тяги главного двигателяэто недопустимо, так как ведет к перегрузке и перегреву механизма. Торможение должно выполняться тормозом. А если эффективности тормоза недостаточно, то ее следует восстановить регулировкой или ремонтом.

Для крепления в трехкулачковом патроне деталей обычно используется одно гнездо «0» для введения в него ключа, что требует установки этого гнезда в верхнее положение зажима и отжима. В станках с механическим фрикционом это действие (при некоторых навыках) можно выполнять рукояткой управления фрикционов.

При обработке резцом нельзя останавливать шпиндель при включенной подаче и не отведенном от детали резце (это приводит к поломке резца).

Шаг 3. Управление подачей токарного станка

Ручное управление подачей станка подразумевает подачу инструмента на небольшие длины (при обработках, настройках, подводках).

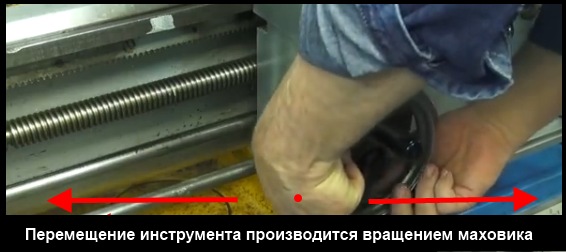

Ручное управление подачей позволяет быстро вести, прерывать и возобновлять подачу, а также мгновенно изменять ее скорость (в зависимости от изменения условий и ситуаций обработки). Ручная подача в продольном направлении приводится маховиком с горизонтальной ручкой или без нее. Вращение маховика против часовой стрелки приводит движение суппорта влево, а по часовой стрелке вправо.

Продольное перемещение суппорта на токарном станке осуществляется за счет шестеренно реечной передачи. У таких передач есть люфты или зазоры в контактах деталей и ее механизмах.

Ручное управление поперечной подачей (выполняется Т-образной рукояткой с горизонтальной ручкой). Вращение рукоятки по часовой стрелке подает салазки инструмент вперед, то есть от себя, вращение рукоятки против часовой стрелки подает инструмент к себе. На нашем станке есть ускоренное включение перемещения салазок. Существуют разные техники вращения маховика одной и двумя руками, которые применяются в зависимости от выполняемой работы на токарном станке.

Подача верхними салазками

На верхних салазках вращение рукоятки по часовой стрелке двигает салазки вперед, а вращение против часовой стрелки назад. Быстрое холостое перемещение таких рукояток можно делать за одну из ручек. При этом салазки должны быть отрегулированы на легкое перемещение. Более подробно о регулировке механизмов, салазок, токарного станка мы рассмотрим в следующем уроке по токарному делу.

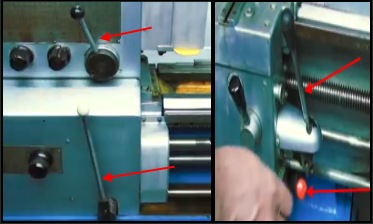

Шаг 4. Управление механическими подачами

Механические подачи работают от привода через ходовой вал, а управление ими делается ручкой 4-х позиционного переключателя. Направление перемещение рукоятки переключателя соответствует направлению движения инструмента на суппорте.

Перед включением механической подачи в любом направлении нужно визуально убедиться в отсутствии у всех точек суппорта препятствий со стороны других узлов станка особенно вращающихся. Частой оплошностью начинающих токарей является попытка приблизить суппорт к патрону при сдвинутых вправо салазок, что приводит к сталкиванию. Поэтому следует проверять беспрепятственное перемещение суппорта заранее.

Нужно отработать техники ручной подачи так, чтобы не происходила остановка резца или остановка была минимальной.

Шаг №5. Ускоренная подача токарного станка

На станках имеющих ускоренную подачу необходимо соблюдать такие требования:

- Для исключения случайного нажатия кнопки ускоренной подачи управление рычагом переключения подач необходимо производить приложением руки сбоку, но не сверху.

- До пуска ускоренной подачи нужно надежно убедиться в отсутствии препятствий для продвижения у любых точек на суппорте, в том числе и у инструмента, в направлении, куда вы хотите подать.

- Нельзя применять ускоренную подачу для коротких перемещений, особенно при подводам к вращающимся элементам.

- Тяжелые суппорты средних станков имеют инерцию, которую усиливается при ускоренной подаче механизмом его привода.

Бывают совмещенные подачи токарных станков (по виду привода, по направлениям). Такие токарные станки применяются для обработки неответственных конусов (неответственных фасок) и фасонных поверхностей.

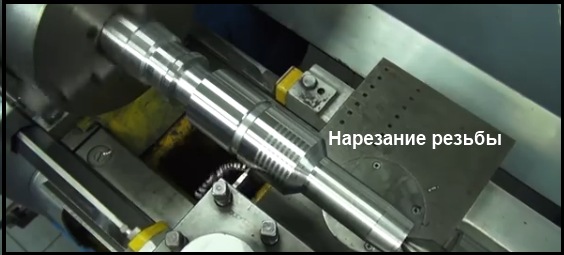

Резьбовые подачи

Для нарезания резьб подача суппорта проводится за счетсмыкания маточной гайки с ходовым винтом. Включение и выключения маточной гайки делается отдельным рычагом. Шпиндель и ходовой винт вне зависимости от настроенного шага резьбы вращаются синхронно. Изменения направления вращения шпинделя приводит к изменению направления движения суппорта. Также изменение частоты вращения шпинделя приводит к изменению скорости перемещения суппорта. Попадание резца в ранее нарезанную канавку обеспечивается синхронизацией вращения шпинделя и ходового винта и соответственно хода суппорта.

Можно нарезать, как правую, так и левую резьбу с помощью переключателя на передней бабке, который изменяет направление движения винта относительно шпинделя. При нарезании резьб, не рекомендуется увлекаться высокими оборотами шпинделя, так как его вращение напрямую связано с перемещением суппорта.

Управление задней бабкой токарного станка

Фиксация задней бабкой токарного станка выполняется рычагом, по мере рабочего хода которого, нарастает усилие прижима. При обработках с большими нагрузками, требующей лучшей фиксации задней бабкой воздействие на рычаг должно быть энергичным. Важно не спутать сопротивление рычага при зажиме с его жестким упором в конце рабочего хода. Когда задняя бабка используется с минимальными нагрузками, ее максимальная фиксация со станиной не нужна. Зажим задней бабки рационально соизмерять с предстоящей нагрузкой.

Пиноль задней бабки приводится ручной подачей путем вращения маховика. Закрепление инструмента и приспособлений в конусе пиноли производится в следующем порядке:

- Проверка конусов пиноли и инструмента на отсутствие загрязнений;

- Введение наружного конуса в конус пиноли и нахождение положения совпадения разъема замка в пиноли с лапкой на конусе инструмента (для инструментов, не имеющих лапки, не требуется).

Управление резцедержателем

Резцедержатель представляет из себя, достаточно точный механизм, обеспечивающий жесткость крепления резца в заданных позициях. Правильное положение рукоятки резцедержателя в зажатом виде должно соответствовать положению часовой стрелки на 3-4 часа. Это положение обеспечивается положением проставной шайбы под гайкой рукоятки резцедержателя. Зажим рычага производится средним локтевым усилием. А отжис рукоятки нельзя делать давлением своего веса во избежание потери веса. Отжим рукоятки делается одним или несколькими короткими толчками основанием ладони в направлении против часовой стрелки. Перед поворотом резцедержателя убедитесь в отсутствии препятствий для него самого и закрепленного в нем инструмента. Большую опасность представляют препятствия со стороны вращающихся элементов станка.

Неисправности токарного станка

В процессе работы любому токарю рано или поздно придется столкнутся с непредвиденными ситуациями при работе на токарном станке.

Возможные ситуации при работе на токарном станке:

- Самопроизвольная остановка токарного станка во время работы, во время отключения электропитания или механической неисправности;

- Сталкивания вращающихся элементов с элементами суппорта;

- Проворот детали в патроне;

- Вырыв детали из зажимных приспособлений токарного станка;

Неисправности токарного станка могут быть выражены в посторонних шумах, запахом горящей электропроводки и т.д.

Отлучатся от токарного станка запрещено (нельзя оставлять токарный станок без внимания).

Для экстренной остановки обработки детали следует быстро отвести резец от детали, отключить подачу, остановить шпиндель и выключить главный двигатель. При остановке шпинделе главное не включить обратные обороты, а включить именно нейтральное положение. О неисправностях токарного станка следует сразу же доложить руководству.