Вертикально-сверлильный станок 2Н125 является одним из наиболее распространенных и надежных сверлильных станков в металлообрабатывающей промышленности для единичного и мелкосерийного выпуска продукции.

Содержание:

- 1 Сведения о производителе

- 2 Назначение и область применения

- 2.1 Принцип работы и особенности конструкции

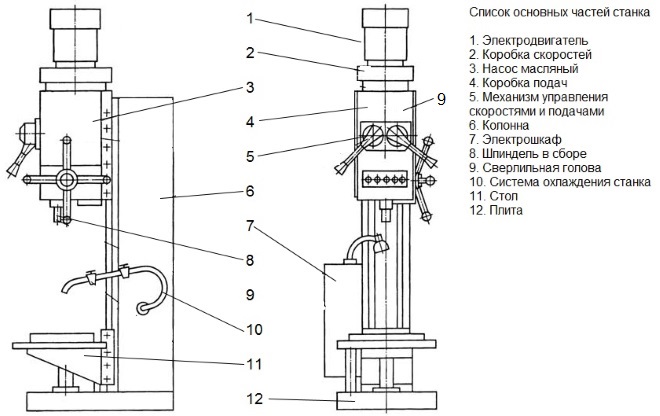

- 3 Общий вид

- 4 Расположение основных частей

- 5 Габарит рабочего пространства

- 6 Расположение и перечень органов

- 7 Порядок работы

- 8 Ремонт, видео

- 8.1 Механическая подача шпинделя

- 8.2 Выключение подачи на определенную глубину

- 8.3 Нарезание резьбы

- 8.4 Указания по эксплуатации

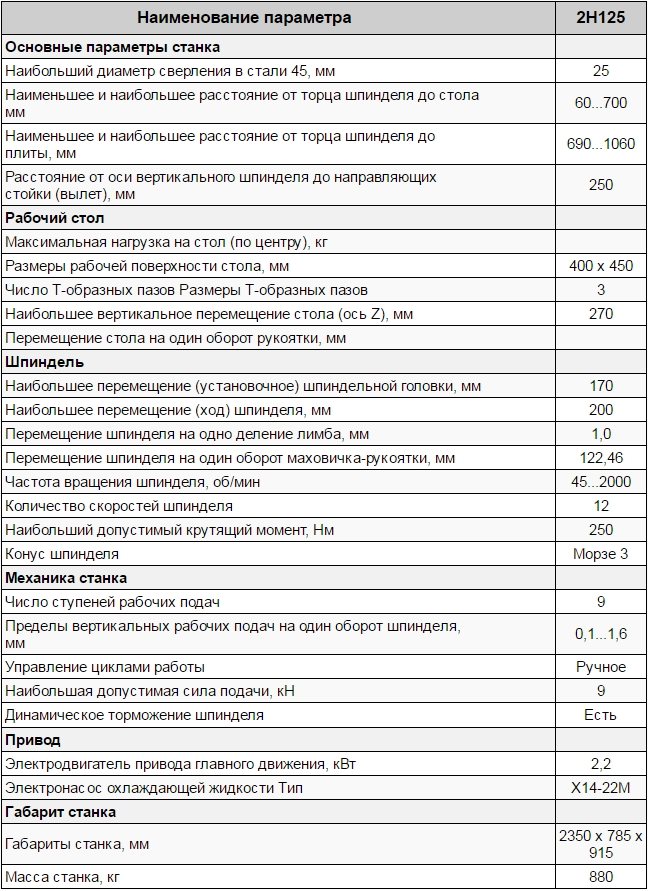

- 9 Технические характеристики

- 10 Кинематическая схема

- 11 Описание основных узлов

- 11.1 Коробка скоростей

- 11.2 Механизм переключения скоростей и подач

- 11.3 Коробка подач

- 11.4

- 11.5 Сверлильная головка

- 11.6 Шпиндель

- 12 Регулировка и наладка

- 13 План и размеры фундамента

- 14 Проверка качества

- 15 Паспорт

- 16 Электрооборудование

- 16.1 Электрическая схема

- 16.2 Перечень элементов к схеме

- 17 Как выглядит коробка скоростей и система смазки, видео

Сведения о производителе

Сверлильный станок 2Н125 производится Стерлитамакским станкостроительным заводом. На текущий момент является заменой устаревшей модели 2А125 — сверхмощного вертикально-сверлильного станка, рассчитанного на жесткие условия промышленного использования и способного сверлить точные и аккуратные отверстия в широком диапазоне материалов.

Стерлитамакский станкостроительный завод (СТМЗ) был основан в 1725 году в городе Стерлитамак, Россия. Завод был одним из крупнейших производителей металлургического и машиностроительного оборудования в СССР. В период Советской эпохи завод выпускал множество продуктов, включая турбины, паровые котлы, металлургическое оборудование и машины для нефтяной и газовой промышленности.

После распада СССР завод переживал трудное время, из-за нехватки финансовых ресурсов и конкуренции с западными компаниями. В настоящее время завод продолжает работать и занимается ремонтом и модернизацией оборудования.

Назначение и область применения

Сверлильный станок 2Н125 широко используется в производственной, строительной и ремонтной отраслях для сверления отверстий большого (до 25 мм) и малого диаметра в различных материалах, таких, как: металл, дерево, пластик, справы цветных металлов и т.д.

Сверлильный станок 2Н125 предназначен для сверления отверстий, рассверливания, зенкования, развертывания. Используется в различных отраслях промышленности, машиностроении, металлургии, автомобилестроении частных мастерских и авторемонтных сервисах.

Большая колонна и основание сверлильного станка 2Н125 обеспечивают устойчивость во время работы, а встроенная механическая система подачи шпинделя позволяет точно контролировать глубину сверления. Его также можно настроить для нарезания резьбы, изменяя скорость вращения шпинделя и регулируя скорость подачи.

Сверлильный станок 2Н125 — это универсальный станок, который используется для широкого спектра задач сверления, что делает его отличным выбором для тех, кто занимается металло- и деревообработкой.

Принцип работы и особенности конструкции

Сверлильный станок 2Н125 — это станок средних размеров и относится к классу вертикальных. Оснащен цифровым считывающим устройством (DRO), которое отображает скорость вращения шпинделя и глубину сверления в миллиметрах. Это позволяет легко контролировать ход сверления и обеспечивает точную глубину сверления.

Сверлильный станок 2Н125 оснащен рабочей подсветкой, которая может использоваться для освещения рабочей зоны и облегчения обзора просверливаемого отверстия. Также в его комплектацию входят прецизионные шлифованные и закаленные направляющие, которые обеспечивают плавное и точное движение головки и колонны.

На сверлильном станке 2Н125 предусмотрена возможность нарезания резьбы, для этого имеется возможность включения реверса двигателя главного движения.

Общий вид

Расположение основных частей

Габарит рабочего пространства

Конус Морзе №3, А=250, Б=700, В=60, D=45, D1=23,825, М=400.

Расположение и перечень органов

Порядок работы

Порядок работы многоэтапный и требует тщательной проверки на каждом шаге. В противном случае работа сверлильного станка 2Н125 будет сильно замедлена. На выходе мы получим низкое качество изделий. Рассмотрим более подробно.

Сначала необходимо закрепить в сверлильную головку необходимый инструмент (сверло, метчик, развертку и т.д.), установить стол в удобное для работы положение зафиксировав его зажимом, установить требуемую для работы частот вращения шпинделя и подачу. Если будем использовать ручную подачу, то необходимо отжать до отказа в направлении от себя колпак, который распложен в центре крестового штурвала.

Ремонт, видео

Механическая подача шпинделя

Механическая подача шпинделя на сверлильном станке 2Н125 работает за счет работы винта и рукоятки (крестовый штурвал) для перемещения шпинделя вверх и вниз вдоль колонны сверлильного станка 2Н125.

Винт соединен с рукояткой и шпинделем, и когда рукоятка поворачивается, она вращает винт, который, в свою очередь, перемещает шпиндель вдоль колонны. Это позволяет пользователю регулировать расстояние между шпинделем и столом, что полезно при сверлении на разную глубину или для выполнения любых других работ.

Выключение подачи на определенную глубину

Итак, чтобы настроить подачу сверлильного станка 2Н125 на заданную глубину необходимо повторить что было выше, а точнее закрепить сверло в патрон, выставить стол, зафиксировать деталь. Теперь крутим штурвал, пока сверло не упрется в деталь, в том месте, где планируем делать отверстие. Таким образом мы выставляем «0».

Крутим винт и отпускаем лимб сверлильной головки, потом этот лимб выставляем напротив цифры, которая соответствует нашей глубине. Закрепляем лимб. Не забудьте учесть угол заточки сверла, так как, мы дотронулись до детали кончиком сверла. Кулачок с буквой «П» закрепить так, чтобы его риска совпала с соответствующей риской на лимбе.

Нарезание резьбы

Патрон для нарезания резьбы — это специальный тип патрона, предназначенный для фиксирования метчика. Пошаговая инструкция по нарезанию резьбы на сверлильном станке 2Н125 следующая:

- Помещаем метчик в патрон, после чего патрон закрепляем в шпинделе.

- Надежно фиксируем деталь, в которой будем нарезать резьбу на столе.

- Неспеша опускаем шпиндель с закрепленным патроном до того момента пока метчик не упрется в деталь.

- Устанавливаем лимб, который находится на сверлильной головке, напротив.

- Необходимой цифры, которая указывает на глубину обработки. Совместить риску кулачка «П» с соответствующей риской на лимбе и закрепить кулачок.

- Сначала необходимо включить механическую подачу, после чего вручную опускаем метчик в отверстие. Так продолжается два или три оборота, после чего руками уже делать ничего не надо.

- Как только метчик достигнет заданную глубину нарезания резьбы, осуществляется автоматический реверс шпинделя и соответственно метчик автоматически выйдет с отверстия.

- По завершения нарезания резьбы включаем обратно нормальное (правое) вращение шпинделя.

Указания по эксплуатации

- Надежно закрепите заготовку.

- Выберите подходящее сверло для материала которое соответствует размеру необходимого отверстия.

- Отрегулируйте стол и шпиндель на нужную высоту для работы.

- Запустите сверлильный станок 2Н125 и дайте ему набрать полную скорость перед началом сверления.

- Прикладывайте постоянное, умеренное давление на сверло, когда оно врезается в материал.

- Используйте смазочно-охлаждающую жидкость, например, масло или водорастворимую охлаждающую жидкость, чтобы смазать сверло и смыть мусор.

- По окончании сверления выключите сверлильный станок 2Н125 и дождитесь полной остановки шпинделя, прежде чем вынимать заготовку.

Важно отметить, что сверлильный станок 2Н125 — это мощные инструменты, которые при неправильном использовании могут привести к серьезным травмам. Всегда надевайте соответствующие средства защиты, такие как защитные очки или маску, и избегайте свободной одежды или украшений, которые могут застрять в движущихся частях. Держите руки и пальцы подальше от сверла во время работы.

Регулярное обслуживание сверлильного станка 2Н125 также важно для поддержания его в хорошем рабочем состоянии, например, регулярная чистка и смазка движущихся частей, подтягивание ослабленных болтов и замена изношенных или поврежденных деталей. Для получения конкретных инструкций по обслуживанию необходимо обратиться к руководству.

Технические характеристики

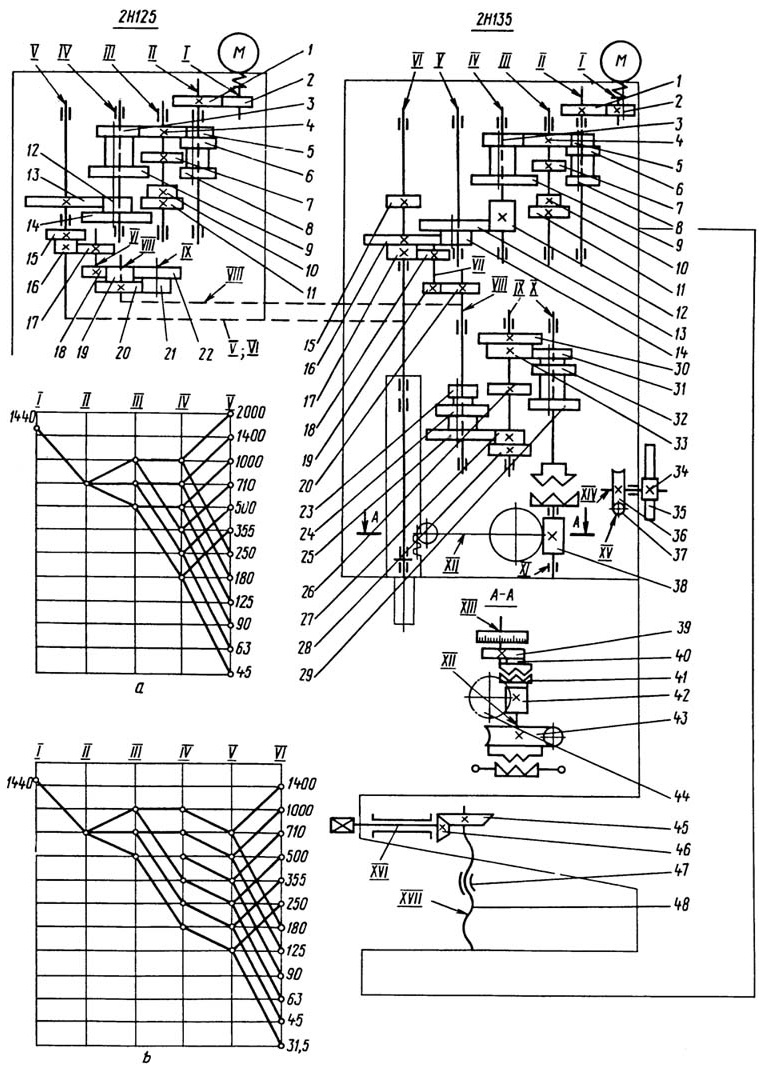

Кинематическая схема

Описание основных узлов

Всегда важно знать основные узлы сверлильного станка 2Н125, они требуют более пристального внимания и ухода.

Коробка скоростей

Коробка скоростей сверлильного станка 2Н125 отвечает за управление скоростью вращения шпинделя.

Шпиндель сверлильного станка 2Н125 получает 12 скоростей от передвижных блоков 5, 7,8. Электродвигатель приводит в движение коробку скоростей через зубчатую передачу 9 и гибкую муфту 10. Пара зубчатых передач 3 передают вращение на коробку подач. Весь этот узел смазывается насосом, который крепится на плите 4.

Механизм переключения скоростей и подач

Механизм управления скоростью и подачей сверлильного станка 2Н125 позволяет оператору устанавливать требуемую скорость вращения шпинделя и скорость подачи.

Рукоятка 2 позволяет приключать передачи, за переключение подачи сверлильного станка 2Н125 отвечает, рыча 3.

Коробка подач

Данный узел помещен в короб и вмонтирован в сверлильную головку сверлильного станка 2Н125. Он смонтирован в верху опоры возле червячного механизма, с помощью муфты 4 передается вращение червяку. В результате перемещения блоков шестеренок, может быть получено до 9 подач.

Сверлильная головка

Сверлильная головка сверлильного станка 2Н125 собрала в себе коробку скоростей, шпиндель, коробку подач, механизм подач, противовес, узел переключения скоростей и подач. Все это помещено в отлитый из чугуна короб.

Слева на сверлильной голове находится лимб 4, мы им настраивали глубину сверления и нарезания резьбы, также там имеется настройка кулачков. При необходимости вручную переместить головку сверлильного станка 2Н125 вверх или вниз имеется специальный узел, состоящий из реечной пары 1 и червячной пары 2

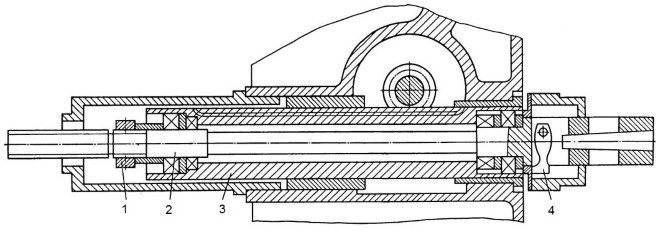

Шпиндель

Шпиндель сверлильного станка 2Н125 (на рисунке по цифрой 2) устанавливается на четыре подшипника, которые в свою очередь смонтированные в гильзе 3, которая имеет возможность перемещаться вдоль оси. С помощью гайки 1 можно регулировать подшипники.

Регулировка и наладка

Регулировка и наладка сверлильного станка 2Н125 включает следующие этапы:

- Зажим заготовки. Первым шагом является закрепление заготовки на столе с помощью тисков или струбцин. Это важно для удержания заготовки на месте во время сверления и для того, чтобы отверстие было просверлено в правильном месте.

- Выбор сверла. Следующим шагом будет выбор сверла, соответствующего материалу и размеру просверливаемого отверстия. Убедитесь, что сверло острое, и надежно затянуто в патроне.

- Регулировка стола и шпинделя. Стол должен быть отрегулирован на правильную высоту. Это обеспечит правильное расстояние сверла от заготовки. Шпиндель также должен быть отрегулирован на нужную высоту, чтобы сверло центрировалось на заготовке.

- Выравнивание заготовки. Перед сверлением убедитесь, что заготовка правильно выровнена относительно сверла. Это можно сделать с помощью центровочного пуансона или с помощью перекрестия на столе.

- Регулировка скорости подачи. Скорость подачи — это скорость, с которой сверло погружается в заготовку. Ее можно регулировать, поворачивая ручку скорости подачи на сверлильной головке. Для твердых материалов рекомендуется использовать более медленную скорость подачи, а для мягких материалов можно использовать более быструю скорость подачи.

- Использование смазочно-охлаждающей жидкости (СОЖ). При необходимости используйте смазочно-охлаждающую жидкость, например, масло или водорастворимую охлаждающую жидкость, чтобы смазать сверло и смыть мусор. Это поможет продлить срок службы сверла и улучшить качество обработки отверстия.

План и размеры фундамента

Проверка качества

Паспорт

Скачать бесплатно инструкцию по эксплуатации (паспорт) вертикально-сверлильного станка 2Н125 в формате PDF

Электрооборудование

Сверлильный станок 2Н125 основан преимущественно на механической подаче шпинделя. Для его перемещения, а также для перемещения режущего инструмента используются шестерни, рычаги и другие механические компоненты.

Однако сверлильный станок 2Н125 может иметь электрические компоненты для управления работой, например, шаговые двигатель, приводящий в движение шпиндель, или выключатель, управляющий питанием станка.

Основные электрические компоненты:

- Выключатель питания. Используется для включения и выключения оборудования.

- Двигатель. Приводит в действие шпиндель и вращает режущий инструмент.

- Предохранители. Защищают станок от электрической перегрузки.

- Электрические провода и кабели. Соединяют различные электрические компоненты станка между собой.

- Блок управления. В нем находится электрическая схема управления машиной.

Электрическая схема

Перечень элементов к схеме

Как выглядит коробка скоростей и система смазки, видео

Паспорт и электросхема вертикально-сверлильного станка 2Н125

ОПИСАНИЕ РАБОТЫ ЭЛЕКТРИЧЕСКОЙ СХЕМЫ

Краткая характеристика электрооборудования. Электрооборудование станков включает в себя трехфазный короткозамкнутый асинхронный электродвигатель вращения и рабочей подачи шпинделя, электронасос охлаждения, электроаппаратуру управления.

Величины напряжений переменного тока могут быть следующие:

Напряжение силовой цепи определяется заказчиком.

Сведения о первоначальном пуске. При первоначальном пуске станка необходимо освободить магнитные пускатели от клиньев, проверить надежность зажима проводов и заземления, целостность монтажа электрооборудования внешним осмотром.

Скачать Паспорт и электросхема вертикально-сверлильного станка 2Н125

После осмотра в электрошкафу управления вводным автоматом QI станок подключить к цеховой сети, при помощи кнопок и выключателей проверить четкость срабатывания магнитных пускателей и реле, правильность направления вращения электродвигателя M1. Проверку необходимо производить на холостом ходу.

Описание режимов работы. Включением вводного автомата Q1 подается напряжение на главные и вспомогательные цепи, на пульте загорается сигнальная лампа Н2. Если необходимо охлаждение и освещение, то соответствующие выключатели ставятся в положение ВКЛЮЧЕНО.

Нажатием кнопки S2 ВПРАВО катушка пускателя KI получает питание, главные контакты включают электродвигатель MI на правое вращение шпинделя. Через блок-контакты K1 включается пускатель К2, включающий электродвигатель М2 и реле задержки К7.

При нажатии кнопки S3 ВЛЕВО происходит отключение пускателя K1, электродвигателя MI, реле К7. После разряда конденсатора СЗ контакты реле К7 (28-26) замыкаются, и происходит включение пускателя КЗ и электродвигателя M1 на левое вращение шпинделя. Реле К7 включается снова.

Скачать Паспорт и электросхема вертикально-сверлильного станка 2Н125

- Что собой представляет станок модели 2Н125

- Современные модификации оборудования

- Какими техническими возможностями обладает станок базовой модели

Среди большого разнообразия металлообрабатывающего оборудования, предлагаемого на современном рынке, немногие модели завоевали такую популярность у специалистов, как вертикально-сверлильный станок 2Н125.

Станок 2Н125 на производстве

Обладая широкой универсальностью, это устройство отличается простотой конструкции, надежностью в работе, что дает возможность эксплуатировать его на протяжении длительного времени, не теряя при этом в точности и эффективности обработки. Несмотря на то, что конструкция 2Н125 была разработана несколько десятков лет назад, по своим характеристикам этот станок не уступает многим современным моделям.

Что собой представляет станок модели 2Н125

Полностью оправдывая свою универсальность, аппарат 2Н125 позволяет эффективно выполнять целый перечень технологических операций:

- сверление и рассверливание отверстий;

- развертывание;

- зенкерование;

- нарезание внутренней резьбы.

Расположение основных частей станка

В оснащении этого вертикально-сверлильного станка имеется только один шпиндельный узел, что делает конструкцию оборудования простой и надежной. На современном рынке представлен ряд модификаций данного станка с несколькими сверлильными головками, в которые можно устанавливать различные инструменты, чтобы выполнять обработку деталей с более высокой производительностью.

Устройство шпиндельного узла: 1 – гайка регулировки подшипников; 2 – шпиндель; 3 – гильза; 4 – рычаг

Технические характеристики рассматриваемого агрегата оптимально подходят для того, чтобы использовать его в условиях мелкосерийного производства. Вертикально-сверлильные станки 2Н125 лучше всего демонстрируют себя при обработке деталей средней толщины, изготовленных из стали не слишком высокой прочности. Согласно паспорту, на рассматриваемом станке можно использовать сверла, диаметр которых не превышает 25 мм. Модификации модели отличаются расширенными характеристиками: на них можно работать со сверлами диаметром до 35 мм.

Несмотря на то, что массовый выпуск вертикально-сверлильного станка 2Н125 был налажен в середине прошлого века, его до сих пор можно встретить в оснащении многих производственных предприятий. Основной причиной высокой надежности устройства является кинематическая схема, которая благодаря своим характеристикам способна эффективно работать даже в самых сложных условиях. Простота кинематической схемы также способствует тому, что в случае поломки такое оборудование можно достаточно быстро отремонтировать, используя для этого стандартный набор инструментов.

Схема кинематическая и графики вращения главного привода станка: a) 2Н125; b) 2Н135 (нажмите для увеличения)

Конечно, вертикально-сверлильный станок модели 2Н125 не отличается такими же компактными габаритами и удобством в работе, как многие современные устройства, но эти незначительные недостатки компенсируют его высокая надежность и доступная цена.

Современные модификации оборудования

За длительный период своего существования вертикально-сверлильный станок модели 2Н125 был подвергнут нескольким модификациям, что было вызвано необходимостью сделать устройство более удобным в работе. Однако, если изучить технические паспорта модифицированных моделей, можно обратить внимание на то, что их кинематические схемы незначительно отличаются друг от друга. Это свидетельствует о том, что все модифицированные устройства так же надежны, как и базовая модель.

Передняя панель станка 2Н125, выпущенного полвека назад и до сих пор работающего в инструментальном цехе

На современном рынке можно встретить следующие модификации вертикально-сверлильного станка 2Н125.

2Н125А

Это модель, в которой разработчики попытались автоматизировать процесс выполнения ряда технологических операций. Перед началом обработки детали оператор станка может выставить рабочие параметры, что осуществляется при помощи регулировки специальных кулачков и манипуляций с органами управления оборудования. После того как требуемые параметры выставлены, оператору остается только включить станок и контролировать ход выполнения обработки.

2Н125С

Характеристики этого вертикально-сверлильного станка позволяют устанавливать на нем шпиндельный узел, в котором предусмотрено несколько гнезд для фиксации инструмента, что значительно повышает эффективность использования такого устройства и производительность обработки.

2Н125Н

На данных вертикально-сверлильных станках, согласно паспорту, устанавливаются не только многошпиндельные сверлильные головки, но и поворотные рабочие столы, что значительно расширяет функциональность этих аппаратов и делает работу на них более удобной и производительной.

2Н125К

Рабочий стол таких вертикально-сверлильных станков имеет крестовую конструкцию.

Крестовой стол-тиски, размещаемый на стандартном столе станка 2Н125

2Н125Ф2

Это наиболее высокотехнологичная модификация станка, оснащенная рабочей головкой револьверного типа, крестовым столом. Управление технологическими процессами обработки осуществляется при помощи системы ЧПУ.

Существует еще одна модификация рассматриваемого станка – 2Н135. В паспорте данного аппарата указано, что он позволяет сверлить отверстия диаметром до 35 мм (об этом говорят и цифры в конце маркировки).

Какими техническими возможностями обладает станок базовой модели

Для того чтобы понять, какими техническими возможностями обладает рассматриваемый станок, достаточно взглянуть на его основные характеристики, полный перечень которых приведен в паспорте установки. Сюда следует отнести следующие параметры оборудования.

- Шпиндель станка может вращаться с частотой в интервале 45–2000 об/мин.

- За один оборот маховика-рукоятки шпиндель перемещается на величину 122,46 мм.

- Конструкция станка предусматривает 9 рабочих подач.

- Регулировка скорости вращения шпинделя может осуществляться по 12 ступеням.

- Оборудование соответствует классу точности «Н».

- Станок оснащен рабочим столом с габаритами 400х450 мм.

- Габаритные размеры самого станка – 2350х785х915 мм.

- Масса агрегата – 880 кг.

Подробные технические характеристики станка 2Н125

Ниже вы можете бесплатно скачать техническую документацию по станку 2Н125, а именно паспорт станка или руководство по эксплуатации.

Паспорт вертикально-сверлильного станка 2Н125:

Скачать

В паспорте вертикально-сверлильного станка 2Н125 представлены более полные характеристики оборудования, а также схема сборки и дополнительная информация (год выпуска, модификация и др.). Кроме того, в паспорте указаны полезные сведения о материалах, которые были использованы при изготовлении отдельных конструктивных элементов станка. Несмотря на то, что станок предназначен для работы от трехфазной электрической сети с напряжением 380 В, его можно подключить и к однофазной сети, но в этом случае мощность оборудования будет ниже.

Рассматриваемый вертикально-сверлильный станок настраивается и управляется полностью вручную. За вертикальное перемещение шпинделя отвечает специальная ручка-маховик, которая имеет надежную конструкцию и при правильном уходе и своевременной смазке способна прослужить длительное время без поломок и неточностей в работе.

Органы управления вертикально-сверлильного станка 2H125

Базовая модель станка, как уже говорилось выше, оснащена одношпиндельной сверлильной головкой, которая устанавливается в конусное отверстие шпиндельного узла, выполненное по стандарту Морзе 3. При использовании на модифицированных аппаратах многошпиндельной головки в нее устанавливается сразу несколько режущих инструментов, необходимых для выполнения обработки. Чтобы выбрать требуемый в данный момент инструмент, такую головку проворачивают и фиксируют в заданном положении при помощи специальных гаек.

Таким образом, конструкция вертикально-сверлильного станка 2Н125 достаточно проста, что тем не менее не мешает его эффективному использованию для точной и качественной обработки деталей, изготовленных из различных металлов.

Описание работы

Включением вводного автомата В1 подается напряжение на главные и вспомогательные цепи, загорается сигнальная лампа. Если необходимо охлаждение и освещение, то соответствующие выключатели ставятся в положение «ВКЛЮЧЕНО». Нажатием кнопки Кн2 «ВПРАВО» катушка пускателя Р1 получает питание, главные контакты включают М1 на правое вращение шпинделя. Через блок-контакты Р1 включается пускатель Р5, включающий электронасос М2 и реле задержки Р12.

При нажатии кнопки КнЗ «ВЛЕВО» происходит отключение пускателя Р1, электродвигателя М1, реле Р12 после разряда конденсатора CЗ контакты реле Р12 (28-26) замыкаются и происходит включение пускателя Р2 и М1 на левое вращение. Реле Р12 включается снова.

При автоматическом реверсе эти переключения происходят при срабатывании микропереключателя В4 от кулачка, установленного на лимбе.

Останов осуществляется нажатием на кнопку Кн1 «СТОП», при этом отключаются пускатели Р1 или Р2, Р5, отключающие М1, М2. Через контакты реле Р12 (7-9) включается реле Р11 с последующим включением пускателей Р3 и Р4. Обмотки электродвигателя М1 подключаются через выпрямители Д1, Д2 к трансформатору Тр2, происходит динамическое торможение. После разряда конденсатора C1, C2 – отключается реле Р11, отключающее пускатели Р3, Р4 и М1 от тормозной цепи.

При переключении скоростей, если шестерни не входят в зацепление, применяют шаговый проворот ротора электродвигателя. Нажатием кнопки Кн4 «ПРОВОРОТ» включается пускатель Р4, по фазам 1C2-1CЗ протекает пониженное выпрямленное напряжение. Через сопротивление Р2 с задержкой включается реле Р11, отключающее пускатель Р4 и включающее Р3 – напряжение протекает по фазам 1C1-1C2. Такие переключения обеспечивают качание ротора и кинематики, что облегчает переключение скоростей.

Для защиты от перегрузки служат тепловые реле. Для нулевой защиты – катушки и контакты магнитных пускателей.

Изготовитель вертикальных сверлильных станков моделей 2Н125, 2Н135, 2Н150, 2Г175 – Стерлитамакский станкостроительный завод, основанный в 1941 году.

История Стерлитамакского станкостроительного завода начинается 3 июля 1941 года, когда началась эвакуация Одесского станкостроительного завода в город Стерлитамак.

Уже 11 октября 1941 г. Стерлитамакский станкостроительный завод начал выпускать специальные агрегатные станки для оборонной промышленности.

В настоящее время завод выпускает металлообрабатывающее оборудование, среди которого – токарные и фрезерные станки с ЧПУ, многофункциональные обрабатывающие центры, металлообрабатывающий и режущий инструмент.

Продукция Стерлитамакского станкостроительного завода

2Н125 станок вертикально-сверлильный универсальный одношпиндельный. Назначение и область применения

Станок универсальный вертикально-сверлильный 2Н125, с условным диаметром сверления 25 мм, используется на предприятиях с единичным и мелкосерийным выпуском продукции и предназначены для выполнения следующих операций: сверления, рассверливания, зенкования, зенкерования, развертывания и подрезки торцев ножами.

Принцип работы и особенности конструкции станка

Станок 2Н125 относится к конструктивной гамме вертикально-сверлильных станков средних размеров (2Н118, 2Н125, 2Н125Л, 2Н135, 2Н150, 2Г175) с условным диаметром сверления соответственно 18, 25, 35, 50 и 75 мм. По сравнению с ранее выпускавшимися станками (с индексом А) станки новой гаммы имеют более удобное расположение рукояток управления коробками скоростей и подач, лучший внешний вид, более простую технологию сборки и механической обработки ряда ответственных деталей, более совершенную систему смазки. Агрегатная компоновка и возможность автоматизации цикла обеспечивают создание на их базе специальных станков.

Пределы чисел оборотов и подач шпинделя позволяют обрабатывать различные виды отверстий на рациональных режимах резания.

Хронология выпуска заводом вертикально-сверлильных станков 2125 серии с диаметром сверления до 25 мм:

- 2125 – первая модель серии вертикально-сверлильных станков, выпускалась с 1945 по 1950 г.

- 2А125, 2А125А, 2А125К – следующие модели серии, выпускались с 1950 по 1965 г.

- 2Н125, 2Н125А, 2Н125К, 2Н125Ф2 – самая популярная и массовая модель серии, выпускалась c 1965 до начала 90-х годов

- 2С125, 2С125-01, 2С125-04 – последние модели серии. Сняты с производства в 2014 году

Сравнение с другими моделями

2Н125Ф2 относится к числу самых развитых и совершенных моделей аппаратов указанной серии. Основное преимущество агрегата в наличии в нем механизма с числовым программным управлением. Аппарат оснащен столом крестового типа и револьверной шпиндельной головкой.

Модель 2Н125С характеризуется еще большей многофункциональностью по сравнению с оригинальным станком. Такие аппараты оснащены шпинделями с несколькими гнездами. В них вставляются разные сверла, что расширяет возможности станка. Работа на агрегате значительно упрощена за счет отсутствия необходимости вытаскивать и менять сверла, когда требуется перейти от одной задачи к другой.

Вертикально-сверлильный станок 2Н125К оснащен рабочим столом в виде креста, что заметно упрощает работу на нем.

Модификация 2Н135 позволяет оператору сверлить изделия, имеющие диаметр 35 мм. Базовая модель аппарата в состоянии просверливать детали диаметром только 25 мм.

Габарит рабочего пространства сверлильного станка 2Н125

Чертеж рабочего пространства сверлильного станка 2Н125

| Модель станка | Конус Морзе | А | Б | В | D | D1 | М |

| 2Н125 | 3 | 250 | 700 | 60 | 45 | 23,825 | 400 |

| 2Н135 | 4 | 300 | 750 | 30 | 60 | 31,267 | 450 |

| 2Н150 | 5 | 350 | 800 | 80 | 44,399 | 500 |

Общий вид сверлильного станка 2Н125

Фото сверлильного станка 2Н125

Фото сверлильного станка 2Н125

Фото сверлильного станка 2Н125

Фото сверлильного станка 2Н125

Фото сверлильного станка 2Н125

Сфера применения и возможности

Основная сфера применения сверлильного станка 2н125 — производство мелкими сериями. Агрегат предназначен для обработки изделий, имеющих небольшую толщину и изготовленных из стали средней прочности.

Максимально допустимый диаметр сверл, предназначенных для станка, составляет 25 мм. Такое положение предусматривает паспорт аппарата. Современные модели станка предоставляют мастерам возможность использовать сверла с еще большим диаметром, достигающим 35 мм.

Конструкция агрегата имеет особенности:

- наличие реверсивного механизма, предназначенного для более точной резьбы;

- принцип ручного управления, при котором выполнение подачи происходит вручную;

- возможность изменения режима работы станка, не останавливая при этом шпиндель;

- высокая устойчивость конструкции за счет равномерного размещения станочных элементов и его большой массы.

Рекомендуемой сетью для нормальной работы агрегата является трехфазная электросеть, в которой создается напряжение 380 В. Оборудование в состоянии работать и при подключении к однофазной сети, но мощность его значительно снизится.

Ручное управление аппаратом основывается на его вертикальном движении за счет ручки-маховика, нуждающейся в периодическом смазывании.

Расположение основных частей сверлильного станка 2Н125

Расположение основных узлов сверлильного станка 2Н125

Обозначение основных частей сверлильного станка 2Н125

- Привод сверлильного станка – 2Н125.21.000

- Коробка скоростей станка – 2Н125.20.000

- Насос плунжерный масляный – 2Н125.24.000 для станка 2Н125

- Насос плунжерный масляный – 2Н135.24.000

- Коробка подач – 2Н125.30.000

- Колонна, стол, плита – 2Н125.10.000

- Механизм управления скоростями и подачами – 2Н125.25.000

- Электрошкаф – 2Н125.72.000

- Электрооборудование – 2Н125.94.000

- Шпиндель в сборе – 2Н125.50.000

- Система охлаждения станка – 2Н125.80.000

- Сверлильная головка – 2Н125.40.000

Характеристики аппарата

Агрегат в состоянии надежно выполнять 4 основные операции:

- зенкерование;

- сверление отверстий;

- нарезка внутренней резьбы;

- развертывание.

Агрегат имеет следующие технические характеристики:

- вес станка — 880 кг;

- расстояние от рабочей поверхности до рабочего торца головки шпинделя — 6-70 см;

- число пазов, фиксирующих заготовку — 3 шт;

- размер номинальный — 40*45 см;

- количество скоростей — 12;

- смещение на ход — 20 см;

- установочное смещение — 17 см;

- количество оборотов головки — 45-2000 оборотов/мин;

- максимально возможный крутящий момент — 250 Нм;

- общие габариты — 235*78,4*91,5 см;

- мощность электрического двигателя — 2,2 кВт.

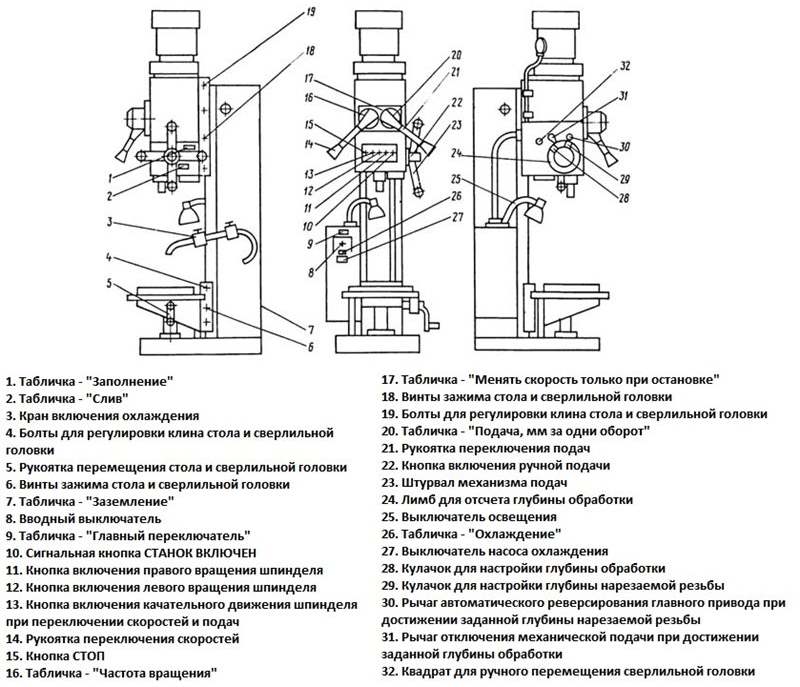

Расположение органов управления сверлильным станком 2Н125

Расположение органов управления сверлильным станком 2Н125

Перечень органов управления сверлильного станка 2Н125

- Табличка – «Заполнение» СОЖ

- Табличка – «Слив»

- Кран включения охлаждения

- + 19 Болты для регулировки клина стола и сверлильной головки

- Рукоятка перемещения стола

- Винты зажима стола и сверлильной головки

- Табличка – «Заземление»

- Вводный выключатель

- Табличка – «Главный переключатель»

- Сигнальная кнопка СТАНОК ВКЛЮЧЕН

- Кнопка включения правого вращения шпинделя

- Кнопка включения левого вращения шпинделя

- Кнопка включения качательного движения шпинделя при переключении скоростей и подач

- Рукоятка переключения скоростей

- Кнопка СТОП

- Табличка – «Частота вращения»

- Табличка – «Менять скорость только при остановке»

- Винты зажима стола и сверлильной головки

- +4 Болты для регулировки клина стола и сверлильной головки

- Табличка – «Подача, мм за одни оборот»

- Рукоятка переключения подач

- Кнопка включения ручной подачи

- Штурвал механизма подач

- Лимб для отсчета глубины обработки

- Выключатель освещения

- Табличка – «Охлаждение»

- Выключатель насоса охлаждения

- Кулачок для настройки глубины обработки

- Кулачок для настройки глубины нарезаемой резьбы

- Рычаг автоматического реверсирования главного привода при достижении заданной глубины нарезаемой резьбы

- Рычаг отключения механической подачи при достижении заданной глубины обработки

- Квадрат для ручного перемещения сверлильной головки

Коробка скоростей сверлильного станка 2Н125

Чертеж коробки скоростей сверлильного станка 2Н125

Коробка скоростей и привод. Коробка скоростей сообщает шпинделю 12 различных частот вращения с помощью передвижных блоков 5 (рис.7), 7, 8. Опоры валов коробки размещены в двух плитах – верхней и нижней 4, скрепленных между собой четырьмя стяжками 6. Коробка скоростей приводится во вращение вертикально расположенным электродвигателем через эластическую муфту 10 и зубчатую передачу 9. Последний вал 2 коробки – гильза – имеет шлицевое отверстие, через которое вращение передается.

Круглошлифовальный станок 3м131

Наибольшие диаметр и длина шлифуемой поверхности: 280X700 мм. Мощность двигателя шлифовальной бабки Nд = 7,5 кВт; КПД станка n = 0,8. Частота вращения круга, мин -1 : 1112 и 1285. Частота вращения обрабатываемой заготовки, мин -1 : 40—400 (регулируется бесступенчато). Скорость продольного хода стола 50— 5000 мм/мин (регулируется бесступенчато). Периодическая поперечная подача шлифовального круга 0,002—0,1 мм/ход стола (регулируется бесступенчато). Непрерывная подача для врезного шлифования 0.1-4.5 мм/мин. Размеры шлифовального круга (нового): Dm = 600 мм; В = 63 мм.

Остальные марки оборудования (включая загрузочные и бункерные устройства, накопители, контрольно-измерительные устройства, манипуляторы и т.п.) приведены в приложение 1.

Механизм переключения скоростей и подач сверлильного станка 2Н125

Механизм переключения скоростей и подач сверлильного станка 2Н125

Механизм переключения скоростей и подач. Переключение скоростей производится рукояткой 2 (рис.8), которая имеет четыре положения по окружности и три вдоль оси, переключение подач осуществляется рукояткой 3, имеющей три положения по окружности для станков моделей 2Н135 и четыре для 2Н150, и три положения вдоль оси. Рукоятки расположены на лобовой стороне сверлильной головки. Отсчет включаемых скоростей и подач производится по табличкам 1 и 4.

Где используется?

Как и знаменитый агрегат 2Н135 модель 2Н125 рассчитана на невысокие объемы производства. Техника идеально подойдет как для установки в небольшом мелкосерийном цеху, так и для работы в бытовых условиях. Сверлильный станок 2н125 имеет условный диаметр сверления 25 миллиметров. С его помощью можно не только сверлить и рассверливать отверстия, но также выполнять ряд других операций.

Читать также: Вспененная резина с клеевой основой

При этом оператор станка может самостоятельно выбирать частоту оборотов и режим подачи шпинделя, что позволяет оптимально задействовать ресурсы техники для выполнения конкретной задачи. Станок способен работать с самыми разными отверстиями и материалами максимально эффективно, что также стоит отметить как преимущество модели. Оборудование относится к категории размещения 4 в соответствии с ГОСТ 15150-69.

Поскольку возраст этой модели составляет уже не одно десятилетие, было бы дико, если бы столь популярная техника за все время своего существования не подверглась бы ни единой модификации. В этом плане производитель позаботился об удовлетворении самых специфичных потребностей мастера, предложив несколько возможных вариаций сверлильного станка 2н125

Коробка подач сверлильного станка 2Н125

Чертеж коробки подач сверлильного станка 2Н125

Коробка подач. Механизм смонтирован в отдельном корпусе и устанавливается в сверлильной головке. За счет перемещения двух тройных блоков шестерен осуществляются девять различных подач на станках 2Н125, 2Н135 и двенадцать подач на станке 2Н150. На станках 2Н125 и 2Н135 коробки подач отличаются только приводом, который состоит на станке 2Н125 из зубчатых колес 1 (рис.9), на станках 2Н125, 2Н135 – из зубчатых колес 2, 3 – соответственно. Коробка подач смонтирована в расточке верхней опоры червяка механизма подач. На последнем валу коробки посажена муфта 4, передающая вращение червяку.

Применяемые разновидности станка

Паспорт станка имеет указание на универсальность его применения. Применяемая в первые годы после разработки модель с одним шпинделем со временем претерпела ряд изменений. Разработчики создали несколько модификаций станка, имеющих не столь значительные отличия от оригинала, но вносящие разнообразие в комплектацию и расширяющие направления применения агрегата.

Сверлильный аппарат представлен модификациями:

- 2Н125Н;

- 2Н125А;

- 2Н125Ф2;

- 2Н125С;

- 2Н125К;

- 2Н135.

Модель 2Н125Н имеет расширенную функциональность. Это обеспечивается за счет наличия в аппарате многошпиндельных головок. Модель имеет в составе рабочий стол, способный вращаться в нужном направлении.

2Н125А представляет собой агрегат, работающий в автоматическом режиме. Оператор имеет возможность перед началом работы задать необходимый рабочий параметр станка. Манипуляции мастера заключаются в:

- настройке управления станка;

- регулировке кулачков;

- подкручивании шпинделя вместе с головками.

После настройки всех параметров оператор включает станок и контролирует ход выполнения заданных операций.

Сверлильная головка станка 2Н125

Чертеж сверлильной головки сверлильного станка 2Н125

Сверлильная головка представляет собой отливку коробчатого сечения, в которой монтируются все основные сборочные единицы станка: коробка скоростей, коробка подач, шпиндель, механизм подачи, противовес шпинделя и механизм переключения скоростей и подач.

Механизм подачи, состоящий из червячной передачи, горизонтального вала с реечной шестерней, лимба, кулачковой и храповой обгонных муфт, штурвала, является составной частью сверлильной головки.

Механизм подачи приводится в движение от коробки подач и предназначен для выполнения следующих операций:

- ручного подвода инструмента к детали;

- включения рабочей подача;

- ручного опережения подачи;

- выключения рабочей подачи;

- ручного отвода шпинделя вверх;

- ручной подача, используемой при нарезании резьбы.

Принцип работы механизма подачи заключается в следующем: при вращении штурвала 14 (рис.10) на себя поворачивается кулачковая муфта 8, которая черев обойму-полумуфту 7 вращает вал-шестерню 3 реечной передачи, происходит ручная подача шпинделя. Когда инструмент подойдет к детали, на валу-шестерне 3 возникает крутящий момент, который не может быть передан зубцами кулачковой муфты 8, и обойма-полумуфта 7 перемещается вдоль вала до тех пор, пока торцы кулачков деталей 7 и 8 не встанут друг против друга. В этот момент кулачковая муфта 8 поворачивается относительно вала-шестерни 3 на угол 20°, который ограничен пазом в детали 8 и штифтом 10. На обойме – полумуфте 7 сидит двухсторонний храповой диск 6, связанный с полумуфтой собачками 13. При перемещении обоймы-полумуфты 7 зубцы диска 6 входят в зацепление с зубцами диска, выполненного заодно с червячным колесом 5. В результате вращение от червяка передается на реечную шестерню и происходит механическая подача шпинделя. При дальнейшем вращении штурвала 14 при включенной подаче собачки 13, сидящие в обойме-полумуфте 7, проскакивают по зубцам внутренней стороны диска 6; происходит ручное опережение механической подачи.

При ручном включении подачи штурвалом 14 (после поворота его на себя на угол 20°) зуб муфты 8 встает против впадины обоймы-полумуфты 7. Вследствие осевой силы и специальной пружины 12 обойма-полумуфта 7 смещается вправо и расцепляет зубчатые диски 5 и 6; механическая подача прекращается.

Механизм подач допускает ручную подачу шпинделя. Для этого необходимо выключить штурвалом 14 механическую подачу и колпачок 9 переместить вдоль оси вала-шестерни 3 от себя. При этом штифт II передает крутящий момент от кулачковой муфты 8 на горизонтальный вал. На левой стенке сверлильной головки смонтирован лимб 4 для визуального отсчета глубины обработав и настройки кулачков.

Для ручного перемещения сверлильной головки по направляющим колонны имеется механизм, который состоит из червячной пары 2 и реечной пары I. Для предохранения механизма подачи от поломки имеется предохранительная муфта 15. Гайка 16 и винт 17 служат для регулирования пружинного противовеса.

Технические характеристики станка 2Н125

| Наименование параметра | 2Н125 | 2Н135 | 2Н150 |

| Основные параметры станка | |||

| Наибольший диаметр сверления в стали 45, мм | 25 | 35 | 50 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола, мм | 60…700 | 30…750 | 0…800 |

| Наименьшее и наибольшее расстояние от торца шпинделя до плиты, мм | 690…1060 | 700…1120 | 700…1250 |

| Расстояние от оси вертикального шпинделя до направляющих стойки (вылет), мм | 250 | 300 | 350 |

| Рабочий стол | |||

| Максимальная нагрузка на стол (по центру), кг | |||

| Размеры рабочей поверхности стола, мм | 400 х 450 | 450 х 500 | 500 х 560 |

| Число Т-образных пазов Размеры Т-образных пазов | 3 | 3 | 3 |

| Наибольшее вертикальное перемещение стола (ось Z), мм | 270 | 300 | 360 |

| Перемещение стола на один оборот рукоятки, мм | |||

| Шпиндель | |||

| Наибольшее перемещение (установочное) шпиндельной головки, мм | 170 | 170 | 250 |

| Наибольшее перемещение (ход) шпинделя, мм | 200 | 250 | 300 |

| Перемещение шпинделя на одно деление лимба, мм | 1,0 | 1,0 | 1,0 |

| Перемещение шпинделя на один оборот маховичка-рукоятки, мм | 122,46 | 122,46 | 131,68 |

| Частота вращения шпинделя, об/мин | 45…2000 | 31,5…1400 | 22,4…1000 |

| Количество скоростей шпинделя | 12 | 12 | 12 |

| Наибольший допустимый крутящий момент, Нм | 250 | 400 | 800 |

| Конус шпинделя | Морзе 3 | Морзе 4 | Морзе 5 |

| Механика станка | |||

| Число ступеней рабочих подач | 9 | 9 | 12 |

| Пределы вертикальных рабочих подач на один оборот шпинделя, мм | 0,1…1,6 | 0,1…1,6 | 0,05…2,24 |

| Управление циклами работы | Ручное | Ручное | Ручное |

| Наибольшая допустимая сила подачи, кН | 9 | 15 | 23,5 |

| Динамическое торможение шпинделя | Есть | Есть | Есть |

| Привод | |||

| Электродвигатель привода главного движения, кВт | 2,2 | 4,0 | 7,5 |

| Электронасос охлаждающей жидкости Тип | Х14-22М | Х14-22М | Х14-22М |

| Габарит станка | |||

| Габариты станка, мм | 2350 х 785 х 915 | 2535 х 825 х 1030 | 2930 х 890 х 1355 |

| Масса станка, кг | 880 | 1200 | 1870 |

- Станки универсальные вертикально-сверлильные 2Н125, 2Н135, 2Н150. Руководство по эксплуатации 2Н125.00.000 РЭ, 1987

- Барун В.А. Работа на сверлильных станках,1963

- Винников И.З., Френкель М.И. Сверловщик, 1971

- Винников И.З. Сверлильные станки и работа на них, 1988

- Лоскутов B.В Сверлильные и расточные станки, 1981

- Панов Ф.С. Работа на станках с ЧПУ, 1984

- Попов В.М., Гладилина И.И. Сверловщик, 1958

- Сысоев В.И. Справочник молодого сверловщика,1962

- Тепинкичиев В.К. Металлорежущие станки, 1973

Список литературы:

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики сверлильно-фрезерно-расточной группы станков

- Выбор подходящего станка для металлообработки

- Технология ремонта станков

- Методика проверки и испытания сверлильных станков на точность и жесткость

- Справочник сверлильных станков

- Заводы производители сверлильных станков в России

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

Электрооборудование и электрическая схема сверлильного станка 2Н125

Электрическая схема сверлильного станка 2Н125

Описание работы электросхемы станка

Включением вводного автомата В1 подается напряжение на главные и вспомогательные цепи, загорается сигнальная лампа. Если необходимо охлаждение и освещение, то соответствующие выключатели ставятся в положение «ВКЛЮЧЕНО». Нажатием кнопки Кн2 «ВПРАВО» катушка пускателя Р1 получает питание, главные контакты включают М1 на правое вращение шпинделя. Через блок-контакты Р1 включается пускатель Р5, включающий электронасос М2 и реле задержки Р12.

При нажатии кнопки КнЗ «ВЛЕВО» происходит отключение пускателя Р1, электродвигателя М1, реле Р12 после разряда конденсатора CЗ контакты реле Р12 (28-26) замыкаются и происходит включение пускателя Р2 и М1 на левое вращение. Реле Р12 включается снова.

При автоматическом реверсе эти переключения происходят при срабатывании микропереключателя В4 от кулачка, установленного на лимбе.

Останов осуществляется нажатием на кнопку Кн1 «СТОП», при этом отключаются пускатели Р1 или Р2, Р5, отключающие М1, М2. Через контакты реле Р12 (7-9) включается реле Р11 с последующим включением пускателей Р3 и Р4. Обмотки электродвигателя М1 подключаются через выпрямители Д1, Д2 к трансформатору Тр2, происходит динамическое торможение. После разряда конденсатора C1, C2 – отключается реле Р11, отключающее пускатели Р3, Р4 и М1 от тормозной цепи.

При переключении скоростей, если шестерни не входят в зацепление, применяют шаговый проворот ротора электродвигателя. Нажатием кнопки Кн4 «ПРОВОРОТ» включается пускатель Р4, по фазам 1C2-1CЗ протекает пониженное выпрямленное напряжение. Через сопротивление Р2 с задержкой включается реле Р11, отключающее пускатель Р4 и включающее Р3 – напряжение протекает по фазам 1C1-1C2. Такие переключения обеспечивают качание ротора и кинематики, что облегчает переключение скоростей.

Для защиты от перегрузки служат тепловые реле. Для нулевой защиты – катушки и контакты магнитных пускателей.

Приемы сверления легких сплавов

Многие виды и марки легких сплавов характеризуются меньшим сопротивлением резанию, чем черные металлы. Поэтому их обрабатывают на повышенных скоростях резания инструментами из быстрорежущих сталей, оснащенными твердыми сплавами. При обработке отверстий, например в магниевых сплавах (МЛ4, МЛ5 и др.), на сверлильных станках следует учитывать, что экономичная величина скоростей при пользовании указанными инструментами значительно выше той, которую могут обеспечить сверлильные станки. Кроме того, при обработке магниевых сплавов на больших скоростях возникает опасность их самовоспламенения.

Учитывая специфику обработки легких сплавов, сверление их рекомендуется производить, соблюдая следующие правила:

- 1. Отверстия в заготовках из магниевых сплавов надо сверлить сверлами из углеродистых или легированных иструментальных сталей. На передней поверхности сверла делать фаску с передним углом, равным 5° (рис. 87), и шириной 0,2..0,6 мм в зависимости от диаметра сверла (фаски тем шире, чем больше диаметр сверла).

- 2. Для уменьшения осевой силы резания и получения дробленой стружки у этих же сверл следует подтачивать перемычку до толщины 0,08..1,0 диаметра сверла D; угол φ делать равным 45°, задний угол α

15°.

- 3. У сверл для сверления отверстий в дюралевых сплавах марок Д1, Д16 и др. должна быть хромирована режущая часть. Это предохраняет от прилипания к сверлу мелких частиц металла, которые усложняют сход стружки, увеличивают шероховатость обработанной поверхности и ускоряют износ сверла.

- 4. Для сверления алюминиевых сплавов необходимо применять сверла с большими углами φ и ω, чем для сверления черных металлов; угол φ должен быть равен 66..70°, а угол наклона винтовых канавок ω равен 35..45°, задний угол α = 8..10°.

2Н125 станок вертикально-сверлильный одношпиндельный универсальный. Видеоролик.

Представленные ниже файлы – сканы паспортов сверлильных станков, содержащие и в том числе принципиальные электрические схемы сверлильных станков. Большинство файлов в формате JPG.

Паспорта:

СТАНКИ УНИВЕРСАЛЬНЫЕ ВЕРТИКАЛЬНО-СВЕРЛИЛЬНЫЕ 2Н125 2Н135 2Н15О

ЧАСТЬ 1

Руководство по эксплуатации 2Н125.00.000 РЭ

СТДНКОИМПОРТ

СОДЕИАНИЕ

I. Общие сведения........................ I

2. Основные технические данные и характеристики ........................... I

3. Комплект поставки..................... 3

4. Указания мер безопасности.............. 4

5. Состав станков........................ 6

6. Устройство и работа станка и его составных чаете!...................... 7

7. Смазочная система..................... 16

8. Порядок установки станков............. 19

9. Порядок работы станков................ 21

10. Возможные неисправности и методы их устранения................................. 21

II. Особенности разборки и сборки при ремонте................................ 21

12. Указания по эксплуатации .............• 22

13. Свидетельство о консервации........... 22

14. Свидетельство об упаковке............. 22-

В связи с постоянной работой по совершенствованию изделия, повышающей его надежность и улучшающей условия эксплуатации, в конструкцию могут быть внесены незначительные изменения, не отраженные в настоящем издании.

• Г1гЛ

3 СВЕДЕНИЯ

2.

ОСНСЕВЫЕ ТЕ

JKHE ДАНЕНЕ И

1.1. Станки универсальные вертикально-сверлильные 2HI25, 2HI35, 2HI5O (рис.1) используются на предприятиях с единичным и мелкосерийным выпуском продукции и предназначены для выполнения следующих операций: сверления, рассверливания, зенкования, зенкерования, развертывания и подрезки торцев ножами.

1.2. Наличие на станках механической подачи шпинделя, при ручном управлении циклами работы, допускает обработку деталей в широком диапазоне размеров из различных материалов с использованием инструмента из внсокоуглеродистых и быстрорежущих сталей и твердых сплавов.

1.3. Станки снабжены устройством реверсирования электродвигателя главного движения, что позволяет производить на них нарезание резьбы машинными метчиками при ручной подаче шпинделя.

1.4. Категория размещения 4 по ГОСТ 15150-69.

Рис. I. Общий вид:

а - станок 2HI25; Ъ - станок 2HI35;

с - станок 2HI50

ХАРАКТЕРИСТИКИ

2.1. Класс точности станков Н по ГОСТ 8-82.

2.2. Техническая характеристика. Основные параметры и размеры согласно ГОСТ 1227-79.

2HI25 2HI35 2HI50

Наибольший диаметр сверления в стали 45 ГОСТ 1050-74, мм Размеры конуса шпин- 25 35 50

деля по ГОСТ 25557-82... Расстояние от оси шпин- Морзе 3 Морзе 4 Морзе 5

деля до направляющих колонны, ми Наибольший ход шпин- 250 300 360

деля, мм Расстояние от торца шпинделя, ш: 200 250 300

до стола 60-700 30-750 0-800

до плиты 690-1060 700- ТОО-

4120 4250

Наибольшее (установочное) перемещение сверлильной головки, ш .... ITO 170 250

Перемещение шпинделя за один оборот штурвала, мм 122,46 122,46 131,68

Рабочая поверхность

стола, ш Наибольший ход 400x450 450x500 500x560

стола, ш 2%) 300 360

Установочный размер

Т-образных пазов в столе по ГОСТ 1574-75:

центрального I4H9 I8H9 I8H9

крайних I4HII тени I8HU

Расстояние между двумя Т-образными пазами по ГОСТ 6569-75, мм Количество скоростей 60 100 100

шпинделя 12 12

Пределы частоты вра-

щения ипинделя,

мин*1 45— 31,5- 22,4-

2000 1400 ШОО

Количество подач .... 9 9 12

- 1 -

Пределы подач, мм/об................

Наибольшее количество нарезаемых отверстий в час ...............

Управление циклами работы ..............

Род тока питающей сети.................

Напряжение питающей сети, В .............

Двигатель главного движения: тип..................

2HI25 2HI35 2HI5Q

0,1-1,6 0,1-1,6 0,05-2,24

60 55 50

Ручное Ручное Ручное

Трех- Трех- Трех-

фазный фазный фазный

380/220 380/220 380/220

4AM90L4 4AMIOOL4 4AI32S4

мощность, кВт ....

Электронасос системы охлаждения:

тип...............

мощность, кВт .... подача, л/мин ....

Габаритные размеры,мм: высота ...............

ширина ............

длина..........

Масса станка, кг .....

2HI25 2HI35 ац§о

2,2 4,0 7,5

П4-22М XI4-22M XI4-22M

0,12 0,12 0,12

22 22 22

2350 2535 2930

785 825 890

915 1030 1355

880 1200 1870

2.3. Габариты рабочего пространства станков приведены на рис.2, а посадочные и присоединительные базы - в табл.1.

Рис. 2. Габариты рабочего пространства: I - заземление; П - конус Морзе

Таблица I

Модель Конус Размеры, мм

станка Морзе А Б В и ПО по D1 d d1 L К M i-C t s a b+0’2 f*0.2 h

2HI25 3 250 700 60 45 23,825 40 36,5 28,5 78 400 80 I4H9 I4HU 28 9 23 ITO

2HI35 4 300 750 30 60 31,267 52 39,5 28,5 98 450 100 IEH9 ISHII 30 12 30 195

2HI50 5 350 800 0 80 44,399 60 44,5 28,5 125 500 'lOO -1 - I8H9 ISHII 30 12 30 215

2.4. Механика главного движения

Обозначение Но- Частота вращения Эффективная мощность на шпин- Наибольший до-

положения мер шпинделя, мин"1 деле. кВт пускаемый крутя-

рукоятки с ту- при использовании допускается нал- щий момент, и

пе- номинальной моц- более слабый зве-

Ш1 ном

2HI25 2HI35 2HI50 2HI25 2HI35 2HI50 2HI25 2HI35 2HI50 2HI25 2HI35 2HI50

I А 45 Д31.5 Д22,4 1,15 1,3 1,85 1,15 1,3 1,85 250 400 800

2 1У О 63 Ш045 ECBI.5 1,62 1,85 2,58 1,62 1,85 2,58 250 400 800

3 □ 90 П63 С45 2,2 2,6 3,7 2,2 2,6 3,7 240 400 800

4 AI25 Д90 ££3 2,2 3,7 • 5,2 2,2 3,7 5,2 170 400 800

5 Ш 0180 IXDI25 шоео 2,2 4,0 7,0 2,2 4,0 7,0 120 312 750

6 □250 CI80 0125 2,2 4,0 7,0 2,2 4,0 7,0 86 217 543

7 Д355 Д250 Д180 2,2 4,0 7,0 2,2 4,0 7,0 60,5 156 372

8 I 0500 ПО355 10250 2,2 4,0 7,0 2,2 4,0 7,0 43 НО 270

т о 1 п| 1 9 □710 0500 0355 2,2 4,0 7,0 2,2 4,0 7,0 30 78,4 190

I 111 10 Л1000 А 710 Л 500 2,2 4,0 7,0 2,2 4,0 7,0 21,4 55 136

II П СК400 О000 ПО7Ю 2,2 4,0 7,0 2,2 4,0 7,0 15,3 39 95

12 □2000 DI400 QI000 2,2 4,0 7,0 2,2 4,0 7,0 10,7 28 68

2.5. Механика подач

10

II

______________________________12

Наибольшее усилие, допускаемое механизмом подачи, Н

Вертикальная подача пптиндаля за один оборот, мм

2HI25 2HI35 2HI50

ДО,20 АО,20 АО .10

УШ 00,14 УШ 00,14 УШ О0.07

□ 0,10 □о.ю □ 0,05

ДО,56 ДО.56 Д0.28

УП 00,40 УП О0.40 УП О 0,20

□ 0,28 □ О,28 □ О,14

Ai.eo Д 1,60 АО,80

Л 01,12 Л 01,12 Л Оо,56

□ 0,80 □ О,80 □ О,40

А 2,24

У 01,60

□ 1,12

9000 15000 23500

3. КОШЕКТ ПОСТАВКИ

Обозначение

Наименование Количество на станок

2HI25 2HI35 2HI5O

Станок в сборе Входят в комплект и стоимость станка ИНСТРУМЕНТ Ключи гаечные ГОСТ 2839-80Е: I I I

7811-0023 I I —

7811-0025 Ключи ГОСТ 11737-74: - - I

7812-0375 ( 3=6) I I I

7812-0378 ( s=IO) I I I

Отвертка 7810-0327 ГОСТ I7I99-7I I I I

Ключ к электровкафу 2 2 2

Примечание

- 3 -

Обозначение Наименование Количество на станок Примечание

2HI25 2HI35 2HI5O

ПРИНАДЛЕЖНОСТИ

Тиски станочные ГОСТ 14904-80: 7200-0214 7200-0219 Патрон I6-BI8 ГОСТ 8522-79 Оправка 6039-0013 ГОСТ 2682-72 Втулки ГОСТ 13598-68: 6100-0141 (0201) 6100-0142 (0202) 6100-0143 (0203) 6100-0144 (0204) 6100-0145 (0205) 6100-0146 (0206) 6100-0147 (0207) Клинья к инструменту ГОСТ 3025-78: 7851-0012 7851-0013 7851-0014 Шприц штоковый ГОСТ 3643-75 с головкой по ГОСТ 3027-78 под пресс-масленку ГОСТ 19853-74 I I I I I I I I I I I I I I I I I I I I I I I I I I I

7004-2045 ГОСТ 14730-69 2HI35.I0.074 7004-2046 ГОСТ 14730-69 2HI35.I0.067 2HI25.00.0G0 РЭ 2Ш35.00.000 РЭ 2HI50.00.000 РЭ ЗАПАСНЫЕ ЧАСТО Сухари к пазам Шпонка ступенчатая Болты ГОСТ 7808-70: MI2x35.66.05 М12x40.66.05 MI6x50.66.05 Винт M5xI2.66.05 ГОСТ 1491-72 ТЕХНИЧЕСКАЯ ДЖУМШТАЦИЯ Станки универсальные Вертикально-сверлильные Руководство по эксплуатации Документы, поставляемые с покупными изделями 2 2 I 2 2 2 2 I 2 2 I Для установки тисков Для установки тисков

ПРИНАДЛЕЖИ ОСТО, ПОСТАВЛЯЕМЫЕ ПО СПЕЦИАЛЬНОМУ ЗАКАЗУ

КИВ.4.000 РКВ 7205-4003 ГОСТ 16936-71 Универсальное приспособление для обработки отверстий в деталях типа фланцев Стол круглый горизонтально-вертикальный

4. УКАЗАНИЯ МЕР БЕЗОПАСНОСТИ

Безопасность труда на станках 2HI25, 2HI35, 2Ш5О обеспечивается изготовлением их в соответст-вп с требованиями ГОСТ 12.2.009-80, СТ СЭВ 538--77, СТ СЭВ 539-77, СТ СЭВ 500-77. Требования безопасности труда при эксплуатации станков устанавливаются соответствующими разделами руководст

ва, руководством по эксплуатации электрооборудования и настоящим подразделе».

4.1. Для обслуживающего персонала

4.I.I. Персонал, допущенный в установленном на предприятии порядке к работе на станке, а также к его наладке ремонту, обязан:

а) пройти инструктаж по технике безопасности в соответствии с заводскими инструкциями,разработанными на основании руководства по эксплуатации I типовых инструкций по охране труда;

б) ознакомиться с общими правилами эксплуатации и ремонта станка и указаниями по безопасности труда, которые содержатся в настоящем руководстве, руководстве по эксплуатации электрооборудования и в эксплуатационной документации, прилагаемой к устройствам в комплектующим изделиям, входящим в состав станка.

4.2. Транспортирование и установка станка

4.2.1. При монтаже, демонтаже и ремонте для надежного аячадквания и безопасного перемещения станка следует использовать специальные отверстия в колонне. Грузоподъемные устройства следует выбирать с учетом указанной в разделе руководства "Порядок установки" массы станка.

4.2.2. Во время транспортировки станка сверлильная головка опускается в крайнее нижнее положение и закрепляется.

4.2.3. При расконсервации станка следует руководствоваться требованиями безопасности по ГОСТ *9.014-78.

4.3. Подготовка станка к работе

4.3.1. Проверьте заземление станка и соответствие напряжения в сети и электрооборудовании станка.

4.3.2. Ознакомьтесь с назначением всех органов управления.

4.3.3. Проверить на холостом ходу станка: работу механизма и сверлильной головки; исправность сигнальных, кнопочных и тормозных устройств;

правильность работы блокировочных устройств;

исправность системы смазки и системы охлаждения; наличие на станке жестких упоров, ограничивающих перемещение сверлильной головки стола.

4.3.4. Установочные перемещения сверлильной головки производите только при отжатых клиньях.

4.4. Работа станка

4.4.1. При работе станка необходимо руководствоваться установленными дня данного станка режимами резания. Наибольшие мощности и крутящие моменты на шпинделе должны быть не более указанных в разделе 2.4.

4.4.2. Не рекомендуется переключать частоты вращения шпинделя и подач на ходу.

4.4.3. По окончании сверления отключите подаг-чу ОСИ.

4.5. Проверка технического состояния и ремонтные работы

4.5.1. До разборки станка следует ознакомиться с его устройством, назначением в способом крепления узлов и деталей.

4.5.2. Регулировку, чистку, обтирку производите только при полной остановке станка и отключении его от электросети.

4.5.3. Для предохранения станка от самовключе-ния или случайного включения необходимо потребовать удаления предохранителей в сети, питаощей электродвигатели станка.

4.5.4. При ремонте, чистке и смазке станка необходимо вывесить предупреждающий плакат НЕ ВКЛЮЧАТЬ - РЭКЕТ.

4.5.5. Разборку станка производите последовательно, следите за тем, чтобы не упали детали, сопрягаемые с открепляемой деталью.

4.5.6. Демонтаж и монтаж электрооборудования должен производиться слесарем-электриком.

4.5.7. При разборке в сборке крупных узлов (массой свыше 20 кг) необходимо пользоваться подъемными механизмами.

4.5.8. Перед пуском отремонтированного станка в работу следует:

удалить со станка посторонние предметы и детали;

проверить блокировочные устройства и ограничительные жесткие упоры;

проверить исправность станка;

проворачивая вручную штурвал, а также шпиндель, проверить нет ли заеданий и ударов, подозрительных шумов.

4.5.9. Пробный пуск отремонтированного станка производить только при подключенных заземлениях.

4.6. Требования безопасности к основным элементам конструкции систем управления и средства защиты

4.6.1. Станок снабжен предохранительной муфтой в цепи подач от перегрузки, отрегулированной по осевому усилие на 15 % больше допустимого.

4.6.2. Станок имеет автоматическое торможение шпинделя. Время торможения шпинделя после его выключения на всех частотах в радения не превышает 3 с для станков 2HI25 и 2HI35, 5 с - для станка 2HI50.

4.6.3. Рукоятки органов управления снабжены надежными фиксаторами, не допускающими самопроизвольных перемещений органов управления.

4.6.4. Пружинный противовес предотвращает самопроизвольное опускание шпинделя и обеспечивает плавное перемещение на всей длине хода.

4.6.5. Вводный выключатель имеет два определенных фиксированных состояния - включенное и отключенное. Включение вводного выключателя производите только при закрытой дверце электрошкафа.

4.6.6. Электрошкаф снабжен специальным замком и ключом, а также предупреждающим знаком напряжения по ГОСТ 12.4.027-76. Электрошяаф имеет исполнение по степени защищенности IP54 по ГОСТ 14254-80.

4.6.7. На пульте управления станка установлена кнопка СТСП (аварийная) с грибовидным толкателем увеличенного размера.

4.6.8. Конструкция удовлетворяет эргономическим и эстетическим требованиям и обеспечивает удобство и безопасность работы на нем.

5. СОСТАВ СТАНКОВ

5.1. Расположение составных частей станков представлено на рис.З.

Рис. 3. Расположение составных частей станков

5.2. Перечень составных частей приведен в табл.2.

Таблица 2

Позиция на рис.З Наименование Обозначение

I Привод 2Н125.21.000 2HI35.2I.000 2HI50.2I.000

2 Коробка скоростей 2Н125.20.000 2HI35.20.000 2HI50.20.000

3 Насос плунжерный масляный 2HI25.24.0001

4 Насос плунжерный

Продолжение табл. 2

Позиция на рис. 3 Наименование Обозначение

5 6 масляный Коробка подач Колонна, стол, плита 2HI25.24.000е 2Н125.30.000 2HI35.30.000 2HI50.30.000 2HI25.I0.000 2HI35.IO.OOO 2HI50.I0.000

1 Для станков 2HI35, 2HI50. и Джя станка 2HI25,

- 6 -

Продолжение табл. 2

Таблица 3

Позиция на рис. 3 Наименование Обозначение

7 Механизм управления скоростями и подачами 2Н125.25.000 2HI35.25.000 2Н150.25.000

8 Электрошкаф 2HI25.72.000

9 Электрооборудование 2HI25.94.000 2HI35.94.000 2HI50.94.000

10 Шпиндель в сборе 2HI25.50.000 2HI35.50.000 2HI50.50.000

II Система охлаждения 2HI25.80.000 2Н135.80.000 2HI50.e0.000

12 Сверлильная головка 2HI25.40.000 2Н135.40.000 2Н150.40.000

6. УСТРОЙСТВО И РАБОТА СТАНКА И ЕГО СОСТАВНЫХ ЧАСТЕЙ

" 6.1. Общий вид с обозначением органов управ-

ления и табличек с символами представлен на рис. 4.

6.2. Перечень органов управления приведен в табл.З.

Позиция на рис.4 Органы управления и их назначение:

3 Кран включения охлаждения

4; 19 Болты для регулировки клина стола и сверлильной головки

5 Рукоятка перемещения стола и сверлильной головки

6; 18 . Винты зажима стола и сверлильной головки

8 Вводной выключатель

10 Сигнальная кнопка СТАНОК ВКЛЮЧЕН

II Кнопка включения правого вращения шпинделя

12 Кнопка включения левого вращения шпинделя

13 Кнопка включения качательного движения шпинделя при переключении скоростей и подач

14 Рукоятка переключения скоростей

15 Кнопка СТОП

21 Рукоятка переключения подач

22 Кнопка включения ручной подачи

23 Штурвал механизма подач

24 Лимб для отсчета глубины обработки

25 Выключатель освещения

27 Выключатель -насоса охлаждения

28 Кулачок для настройки глубины обработки

Рис. 4. Расположение органов управления и табличек с символам!

- 7 -

Продолжение табл. 3

Позиция на рис. 4 Органы управления и их назначение

29 Кулачок для настройки глубины нарезаемо* резьбы

30 Рычаг автоматического реверсирования главного привода при достижении заданной глубины нарезаемой резьбы

31 Рычаг отключения механической подачи при достижении заданной глубины обработки

32 Квадрат для ручного перемещения сверлильной головки

6.3. Перечень графических символов* указанных на табличках, приведен в табл.4.

Таблица 4

Позиция на рис.4

Символ

Наименования

Заполнение

Продолжение табл.4

Позиция на рис.4 Символ Наименование

13 Качательное движение шпинделя

16 х ^3 /min Частота вращения

17 Менять скорость только при остановке

20 Нн/С) Подача, w, за один оборот

26 Охлаждение "

7 _L_ Заземление

9 № Главный переключатель

II, 12 Юб Правое и левое вращение шпинделя

6.4. Схбмы кинематические

6.4.1. Схема кинематическая станков 2HI25, 2HI35 представлена на рис.5, а станка 2HI50 - на рис.6.

Ввиду простоты кинематических схем описание их не приводится.

Примечание. Цепь движения стола одинакова для всех трех станков.

Цепь подач одна и та же для станков моделей 2HI25 и 2HI35.

6.4.2. Перечень к схемам кинематическим приведен в табл.5, 6.

Таблица 5

Куда входит Номер вяля Позиция на рис. 5 Число зубьев или заходов Модуль или шаг, ш Угол винтовой линии, град Ширине обода, мм Материал Показатели свойств материала

I 2 3 4 5 6 7 8 9

Коробка П I 45 2,5 — II Сталь 4DX ГОСТ 4543-Л НРС 48...56

скоростей II I’ 46 2,5 — II Сталь 4ОХ ГОСТ 4543-71 НРС 48...56

(модель I 2 21 2,5 — 15 Сталь 401 ГОСТ 4543-Л НРС 48...52

2HI25) I 2* 18 2,5 — 15 Сталь 4DX ГОСТ 4543-Л НРС 48...52

П 3 35 2,5 — II Сталь 4DX ГОСТ 4543-Л НРС 48...56

ш 4 35 2,5 — 12 Сталь 40Х ГОСТ 4543-Л НРС 48...56

П 5 25 2,5 — 15 Сталь 4DX ГОСТ 4543-Л НРС 48...56

ш 6 30 2,5 — Ю Сталь 40Х ГОСТ 4543-Л НРС 48...56

ш 7 30 2,5 — 10 Сталь 4QX ГОСТ 4543-Л НРС 48...56

п 8 35 2,5 - Ю Сталь 4ОХ ГОСТ 4543-Л НРС 48...56

2Н125

2Н135

Ряс. 5. Схема кинематическая ;

а, ъ - графика частот вращения глявно-

го привода стянком 2HI25, 2HI35 соответственно

- 9 -

Продолжение табл.5

I 2 3 4 5 6 7 8 9

и 9 42 3,0 * 14 Сталь 401 ГОСТ 4543-71 НРС 48...56

ш 10 15 3,0 — 16 Сталь 401 ГОСТ 4543-71 НРС 48...56

ш II 25 2,5 — 13 Сталь 401 ГОСТ 4543-71 НРС 48...56

и 12 17 2,5 - 16 Сталь 40Х ГОСТ 4543-71 НРС 48...56

У 13 67 2,5 — 13 Сталь 401 ГОСТ 4543-71 НРС 48...56

п 14 40 3,5 — 12 Сталь 40Х ГОСТ 4543-71 НРС 48...56

У 15 20 3,5 - 20 Сталь 40Х ГОСТ 4543-71 НРС 48...56

У 16 28 2,0 — 18 Сталь 45 ГОСТ 1050-74 НРС 40...50

У1 17 48 2,0 — 7 Сталь 45 ГОСТ 1050-74 НРС 40...50

л 18 16 2,0 — 16 Сталь 45 ГОСТ 1050-74 НРС 40...50

Привод УШ 19 25 2,0 — 8 Сталь 45 ГОСТ 1050-74 НРС 40...50

коробка УШ 20 39 2,0 - 8 Сталь 45 ГОСТ 1050-74 НРС 40...50

подач .(мо- IX 21 23 2,0 - 8 Сталь 45 ГОСТ 1050-74 НРС 40...50

дель 2HI25) II 22 36 2,0 — 8 Сталь 45 ГОСТ 1050-74 НРС 40...50

Сверлильная ИУ 34 ю 4,0 — 12 Сталь 401 ГОСТ 4543-71 НВ 229...285

головка (мо- Рейка 35 16 4,0 — — Сталь 4DX ГОСТ 4543-71 НВ 229...285

дель 2HI25) ИУ 36 32 2,5 26 СЧ-32 ГОСТ 1412-79

ХУ 37 I 2,5 4°45*4э" - Стань 40Х ГОСТ 4543-71 НРС 50...56

Сверлильная п 38 I 3,5 3°34’35" — Сталь 401 ГОСТ 4543-71 НРС 50...56

головка (мо- хш 39 33 2,5 — 10 Сталь 45 ГОСТ 1050-74

дель 2HI25) ХП 40 13 2,5 — 20 Сталь 45 ГОСТ 1050-74

ХП 41 13 3,0 — 14 Сталь 40Х ГОСТ 4543-71 НВ 241...285

ХП 42 13 3,0 - 47 Сталь 40Х ГОСТ 4543-71 НРС 48...56

ХП 43 47 3,5 — 36 Бронза Бр.А£9-4Л

ГОСТ 493-79

Шпиндель п 44 25 3,0 — — Сталь 4DX ГОСТ 4543-71 НВ 229...285.

(модель

2HI25)

Коробка II I 45 2,5 - II Сталь 40Х ГОСТ 4543-71 НРС 48...56

скоростей II Is 48 2,5 - II Сталь 401 ГОСТ 4543-71 НРС 48...56

(модель I 2 30 2,5 — 15,5 Сталь 40Х ГОСТ 4543-71 НРС 48...56

2HI35) I 2s 27 2,5 - 15,5 Сталь 40Х ГОСТ 4543-71 НРС 48...56

1У 3 35 2,5 - II Сталь 40Х ГОСТ 4543-71 НРС 48...56

ш 4 35 2,5 — 12 Сталь 401 ГОСТ 4543-71 НРС 48...56

п 5 25 2,5 - 15 Сталь 4DX ГОСТ 4543-71 НРС 48...56

п 6 30 2,5 - 10 Сталь 40Х ГОСТ 4543-71 НРС 48...56

ш 7 30 2,5 — К) Сталь 40Х ГОСТ 4543-71 НРС 48...56

ш 8 35 2,5 - 10 Сталь 40Х ГОСТ 4543-71 НРС 48...56

1У 9 42 3,0 - 14 Сталь 40Х ГОСТ 4543-71 НРС 48...56Л

ш 10 15 3,0 - 16 Сталь 40Х ГОСТ 4543-71 НРС 48...56^

ш II 25 2,5 - 13 Сталь 40Х ГОСТ 4543-71 НРС 48...56

1У 12 25 3,0 - 48 Сталь 40Х ГОСТ 4543-71 НРС 48...56

У 13 50 3,0 — 15 Сталь 4DX ГОСТ 4543-71 НРС 48...56

У 14 15 3,0 - 17 Сталь 401 ГОСТ 4543-71 НРС 48...5^

yi 15 25 3,0 - 17 Сталь 40Х ГОСТ 4543-71 НРС 48...56

л 16 60 3,0 - 15 Сталь 401 ГОСТ 4543-71 НРС 48...56

л 17 34 2,0 — 17 Сталь 401 ГОСТ 4543-71

УП 18 60 2,0 - 8 Сталь 45 ГОСТ 1050-74 НВ 241...285

Привод ко- УП 19 19 2,0 — 18 Сталь 45 ГОСТ 1050-74 НРС 40...50

робки подач УШ 20 54 2,0 — К) Сталь 45 ГОСТ 1050-74 НРС 40...50

(модель

2HI35)

Коробка УШ 23 16 2,0 — 12 Сталь 401 ГОСТ 4543-71 НРС 48...56

подач УШ 24 31 2,0 — 8 Сталь 45 ГОСТ 1050-74 НРС 40...50

(модели УЩ 25 45 2,0 — 8 Сталь 45 ГОСТ 1050-74 НРС 40...50

2HI25, п 26 31 2,0 - 8 Сталь 45 ГОСТ 1050-74 НРС 40...50

2HI35) и 27 16 2,0 - ГО Сталь 45 ГОСТ 1050-74 НРС 40...50

- 10

Рве. 6.Схема киематпеикав станка 2HI60

- 11 -

Продолжение табл. 5

I 2 3 4 5 6 7 8 9

П 26 26 2,0 — 9 Сталь 45 г ОСТ 1050-74 НРС 40...50

X 29 36 2,0 — 9 Сталь 40Х ГОСТ 4543-71 НРС 48...56

ix 30 45 2,0 * 8 Сталь 45 ГОСТ 1050-74 НРС 40...50

X 31 26 2,0 — 13 Сталь 45 ГОСТ 1050-74 НРС 40...50

X 32 31 2,0 — 8 Сталь 45 ГОСТ 1050-74 НРС 40...50

IX 33 36 2,0 — II Сталь 45 ГОСТ 1050-74 НРС 40...50

Сверлильная хи 34 10 4,0 — 12 Сталь 40Х ГОСТ 4543-71 НВ 229...285

головка Рейка 35 23 4,0 — - Сталь 40Х ГОСТ 4543-71 НВ 229...285

(модель хи 36 46 2,5 — 26 СЧ-32 ГОСТ 1412-79 НВ 210...225

2HI35) ХУ 37 I 2,5 4°45’49" - Сталь 40Х ГОСТ 4543-71 НРС 52...56

XI 38 I 3,5 3°34’35" 64 Сталь 40Х ГОСТ 4543-71 НРС 50...55

ха 39 38 2,5 — 10 Сталь 45 ГОСТ 1050-74 НВ 241...285

хп 40 13 2,5 — 20 Сталь 45 ГОСТ 1050-74

• хп 41 13 3,0 — 15 Сталь 40Х ГОСТ 4543-71 НВ 241...285

хп 42 13 3,0 — 61 Сталь 401 ГОСТ 4543-71 НРС 48...56

хп 43 60 3,5 — 40 Бронза

Бр.А19-4Л ГОСТ 493-79

Шпиндель У1 44 33 3,0 - — Сталь 40Х ГОСТ 4543-71 • НРС 28...32

(модель

2HI35)

Механизм ХУЛ 45 42 3,5 — 35 Сталь 45 ГОСТ 1050-74

подъема ХУЛ 46 16 3,5 — 35 Сталь 45 ГОСТ 1050-74

стола ХУЛ 47 Трап 40x6 - — СЧ-15 ГОСТ 1412-79

(модели ХУЛ 48 Трап 40x6 - - Сталь 45 ГОСТ 1050-74 НВ 241...285

2HI25,

2HI35)

Таблица 6

Куда входит Номер вала Позиция на рис. 6 Число зубьев или заходов Модуль или шаг, мм Угол винтовой линии, град Ширина обода, мм Материал Показатели свойств материала

I 2 3 4 5 6 7 8 9

Коробка Ш I 29 2,5 — 20 Сталь 40Х ГОСТ 4543-71 НРС 48...56

скоростей ш 1* 34 2,5 — 20 Сталь 4DX ГОСТ 4543-71 НРС 48...56

П 2 24 2,5 — 20 Сталь 40Х ГОСТ 4543-71 НРС 48...56

I 3 27 2,5 — 22 Сталь 40Х ГОСТ 4543-71 НРС 48...56 ф

ш 4 25 2,5 — 15 Сталь 40Х ГОСТ 4543-71 НРС 48...56

ш 5 30 2,5 — 10 Сталь 40Х ГОСТ 4543-71 НРС 48...56

ш 6 35 2,5 — 10 Сталь 40Х ГОСТ 4543-71 НРС 48...56

1У 7 30 2,5 — 10 Сталь 40Х ГОСТ 4543-71 НРС 48...56

и 8 15 3,0 — 16 Сталь 401 ГОСТ 4543-71 НРС 48...56

1У 9 25 2,5 — 13 Сталь 40Х ГОСТ 4543-71 НРС 48...56

У 10 15 3,5 — 65 Сталь 40Х ГОСТ 4543-71 НРС 48...56

У1 II 53 3,5 — 20 Сталь 40Х ГОСТ 4543-71 НРС 48...56

1У 12 35 2,5 — 12 Сталь 40Х ГОСТ 4543-71 НРС 48...56

У 13 35 2,5 — II Сталь 40Х ГОСТ 4543-71 НРС 48...56

У 14 42 3,0 — 14 Сталь 40Х ГОСТ 4543-71 НРС 48...56

УП 15 68 3,5 — 24 Сталь 40Х ГОСТ 4543-71 НРС 48...56

У1 16 15 3,5 — 30 Сталь 40Х ГОСТ 4543-71 НРС 48...56

УП 17 30 3,5 — 34 Сталь 40Х ГОСТ 4543-Л НРС 48...56

УШ 18 35 3,5 — 7 Сталь 45 ГОСТ 1050-74 НРС 40...48

IX 19 62 2,0 - 10 Сталь 45 ГОСТ 1050-74 НРС 40...50

- 12

Продолжение табл.6

I 2 3 4 5 6 7 8 9

УШ 20 28 2,0 — 18 Сталь 45 ГОСТ 1050-74 НРС 40.*.50

IX 21 16 2,0 — 13 Сталь 45 ГОСТ 1050-74 НРС 40...50

IX 22 45 2,0 — 10 Сталь 45 ГОСТ 1050-74 НРС 40...50

XI 23 16 2,0 — 10 Сталь 45 ГОСТ 1050-74 НРС 40...50

X 24 36 2,0 — ‘ 8 Сталь 45 ГОСТ 1050-74 НРС 40...50

X 25 31 2,0 - 8 Сталь 45 ГОСТ 1050-74 НРС 48...50

X 26 26 2,0 — 13 Сталь 45 ГОСТ 1050-74 НРС 40...50

XI 27 36 2,0 - II Сталь 45 ГОСТ 1050-74 НРС 40...50

XI 28 45 2,0 - 8 Сталь 45 ГОСТ 1050-74 НРС 40...50

XI 29 42 2,0 - 8 Сталь 45 ГОСТ 1050-74 НРС 40...50

Коробка хп 30 20 2,0 - 10 Сталь 45 ГОСТ 1050-74 НРС 40...50

подач X 31 45 2,0 - 10 Сталь 45 ГОСТ 1050-74 НРС 40...50

хш . 32 45 2,0 - II Сталь 45 ГОСТ 1050-74 НРС 40...50

XI 33 26 2,0 — 9 Сталь 45 ГОСТ 1050-74 НРС 40...50

хп 34 45 2,0 — 8 Сталь 45 ГОСТ 1050-74 НРС 40...50

хп 35 31 2,0 - 8 Сталь 45 ГОСТ 1050-74 НРС 40...50

хп 36 16 2,0 - 12 Сталь 4DX ГОСТ 4543-71 НРС 48...52

XI 37 31 2,0 — 8 Сталь 45 ГОСТ 1050-74 НРС 40...50

Сверлильная ХУ1 38 12 3,5 - 25 Сталь 40Х ГОСТ 4543-71 НВ 217...269

головка Рейка 39 25 3,5 — - Сталь 40Х ГОСТ 4543-71 НВ 229...285

ХУ1 40 40 3,0 4°45’49" - Сталь 4DX ГОСТ 4543-71 НРС 50...55

ХУЛ 41 I 3,0 30 СЧ-32 ГОСТ 1412-79

хи 42 I 3,5 3°34’35" - Сталь 4DX ГОСТ 4543-71 НРС 50...55

ХУ 43 60 3,5 — 40 Бронза Бр.АХ9-4Л

ГОСТ 493-79

ХУШ 44 41 2,5 - 13 Сталь 45 ГОСТ 1050-74

XIX 45 13 2,5 - 20 Сталь 45 ГОСТ 1050-74.

XIX 46 12 3,5 - 140 Сталь 40Х ГОСТ 4543-71 НРС 48...56

хп 47 13 3,0 - 15 Сталь 4DX ГОСТ 4543-71 НВ 241...285

Шпиндель 48 31 3,5 - Рейка Сталь 40Х ГОСТ 4543-71 ВВС 28...32

Механизм XXI 49 42 3,5 - 35 Сталь 45 ГОСТ 1050-74

подъема XX 50 16 3,5 - 35 Сталь 45 ГОСТ 1050-74

XXI 51 Трап 50x8 - - Сталь 45 ГОСТ 1050-74

XXI 52 Трап 50x8 - - СЧ-15 ГОСТ 1412-79

^Детали для станка с электродвигателем на частоту 60

6.5. Колонна, стол, плита. Колонна станка ^^.ставляет собой чугунную отливку. По направляю-BW колонны типа "ласточкин хвост" вручную перемещаются сверлильная головка и стол. Стол станка имеет три Т-образных паза. На фундаментной плите установлен электронасос, а внутри плиты - резервуар с отстойником для охлаждающей жидкости.

6.6. Коробка скоростей и привод. Коробка скоростей сообщает шли.делю 12 различных частот вращения с помощью передвижных блоков 5 (рис.7), 7, 8. Опоры валов коробки размещены в двух плитах -верхней!и нижней 4,скрепленных между собой четырьмя стяжками 6. Коробка скоростей приводится во вращение вертикально расположеннш электродвигателем через эластическую муфту 10 и зубчатую передачу 9. Последний вал 2 коробки - гильза - имеет шлицевое отверстие, через которое вращение передается пптия падло. Через зубчатую пару 3 вращение передается на коробку подач.

Гц.

Смазка коробки скоростей, как и всех сборочных единиц сверлильной головки, производится от плунжерного насоса,закрепленного на нижней плите 4. Работа насоса контролируется специальным масло-указателем на лобовой части подмоторной плиты.

6.7. Механизм переключения скородтей и подач. Переключение скоростей производится рукояткой 2 (рис.8), которая имеет четыре положения по окружности и три вдоль оси, переключение подач осуществляется рукояткой 3, имеющей три положения по окружности для станков моделей 2HI25, 2HI35 и четыре для 2HI50, и три положения вдоль оси. Рукоятки расположены на лобовой стороне сверлильной головки. Отсчет включаемых скоростей и подач производится по табличкам I и 4.

6.8. Коробка подач. Механизм смонтирован в отдельном корпусе и устанавливается в сверлильной головке. За счет перемещения двух тройных блоков шестерен осуществляются девять различных подач на

- 13 -

Рис. 7. Коробка скоростей: а - станка 2HI25; b - станка 2HI35; с - станка 2HI50

станках 2HI25, 2HI35 и двенадцать подач на станке

2HI50. На станках 2HI25 и 2HI35 коробки подач отличаются только приводом, который состоит на стян-ке 2HI25 из зубчатых колес I (рис.9), на станках 2HI25, 2HI35 - из зубчатых колес 2, 3 - соответственно. Коробка подач смонтирована в расточке верхней опоры червяка механизма подач. На последнем валу коробки посахена муфта 4, передающая вращение червяку.

,9. Сверлильная головка представляет собой чуп^^ую отливку коробчатого сечения, в которой монтируются все основные сборочные единицы станка: коробка скоростей, коробка подач, шпиндель, механизм подачи, противовес шпинделя и механизм переключения скоростей и подач.

Механизм подачи, состоящий из червячной передачи, горизонтального вала с реечной шестерней, лимба, кулачковой и храповой обгонных муфт, штурвала, является составной частью сверлильной головки.

Механизм подачи приводится в движение от коробки подач и предназначен для выполнения следующих операций:

ручного подвода инструмента к детали;

включения рабочей подачи;

ручного оперехемия подачи;

Рис. 9. Коробка подач:

выключения рабочей подачи;

ручного отвода шпинделя вверх;