1.

Понятие качества.

2.

ISO 9000. Стандарты серии ISO 9000. Сертификация

по ISO 9000.

3.

Статистические методы управления

качеством.

4.

Нестатистические методы контроля

качества. Система Шинго.

1.

Понятие качества. Всеобщее управление

качеством.

Качество

— совокупность свойств и характеристик

изделия или услуги, обеспечивающая

удовлетворение обусловленных или

предполагаемых потребностей. Руководство

качеством — это те аспекты общей функции

управления, которые определяют политику

в области качества, цели и ответственность,

а также осуществляют их с помощью таких

средств, как планирование качества,

управление качеством, обеспечение

качества и улучшение качества в рамках

системы качества. Управление качеством

— это методы и виды деятельности

оперативного характера, используемые

для обеспечения требований к качеству.

Всеобщее руководство (управление)

качеством (TQM) — это подход к руководству

организацией, нацеленный на качество,

основанный на участии всех ее членов и

направленный на достижение долгосрочного

успеха путем удовлетворения требований

потребителя и выгоды для членов

организации и общества. Чтобы завоевать

конкурентное положение, быть

конкурентоспособным в будущем, менеджмент

должен сейчас изменить философию

бизнеса. Концепция TQM должна быть

применена ко всей организации, а не

только к отделу качества. Выполнение

этих условий не просто и требует времени

(по крайней мере, нескольких лет), а

российские предприятия должны начать

эту работу именно сейчас, чтобы определить

требуемые действия по отношению к

мировому рынку, который действует по

принципу «Высокое качество по низкой

цене». Только производя с высоким

качеством и с низкими издержками,

производитель защищен от банкротства.

То, что мы подразумеваем под TQM, — это

нечто большее, чем традиционное

определение качества продукции и услуг.

В TQM качество становится самым главным

стратегическим моментом, с которым

сталкивается высшее руководство. Его

уровень моментально сказывается на

курсе по определению цены, выполнению

поставок, времени выхода компании на

рынок со своим товаром и ответных

действиях на изменения рынка. Это —

конечная точка, с которой связаны основы

современного бизнеса, и она требует

изменений в мышлении на всех уровнях:

от высшего руководства до рядового

служащего.

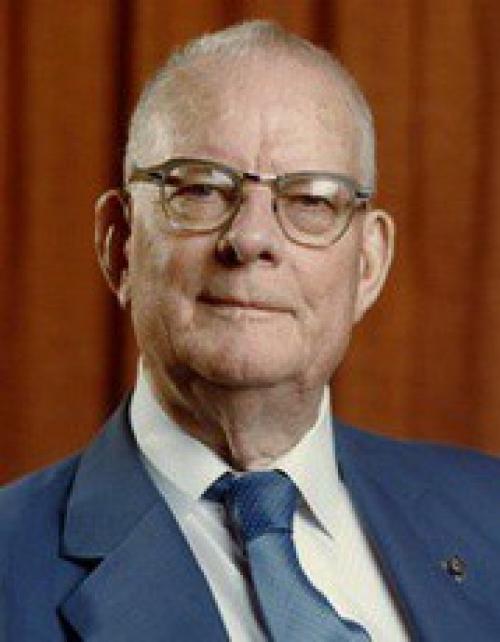

Описывая

внедрение новой программы обеспечения

качества на разбросанных по всей стране

заводах General Electric (GE), председатель совета

директоров этой компании Джон Ф. Уэлч

говорит: «В наше время работать

спокойно и рационально просто невозможно.

Приходится действовать какими-то

безумными рывками». И, положив руки

на стол, добавляет: «Необходимо

постоянно повторять людям, что качество

является необходимым условием для

выживания фирмы, заставлять сотрудников

постоянно повышать квалификацию, вводить

поощрительные премии, стимулировать

качественную работу и снова и снова

повторять: мы должны выпускать только

качественную продукцию». По мнению

г-на Уэлча, программа управления качеством

General Electric «…является мероприятием

невероятного масштаба. Я имею в виду,

что не знаю даже, как подойти к ее

описанию». Об отношении управленческого

персонала к этому аспекту деятельности

говорит следующий факт: 40% премиального

фонда компании, который составляет

миллиард долларов, выделяется теперь

на реализацию программы управления

качеством. Раньше вся премиальная

система основывалась исключительно на

показателях прибыли и потока наличности.

Программа качества GE была заимствована

компанией у фирмы Motorola Inc. Она заключается

в первую очередь в подготовке персонала

высочайшей квалификации (по аналогии

с карате их называют «черными поясами»).

Эта подготовка четыре месяца проводится

в таких сферах, как статистические

методы и различные меры повышения

качества. Пройдя обучение, «черные

пояса» отправляются на заводы и

занимаются исключительно реализацией

проектов, направленных на повышение

качества выпускаемой продукции. Г-н

Уэлч неустанно повторяет своим молодым

менеджерам, что до тех пор, пока они не

станут «черными поясами», им нечего

и думать о хорошей карьере в компании.

General Electric подготовила уже 2000 таких

специалистов и планировала к концу 1998

года увеличить их до 4000, а к 2000 году —

до 10 тысяч. В целом GE инвестирует в учебу,

специальные проекты и разработку

компьютерных систем для анализа и

управления качеством выпускаемой

продукции сотни миллионов долларов. По

мнению г-на Уэлча, программа управления

качеством обеспечивает фирме целый ряд

преимуществ. «Ваши покупатели довольны

товарами, вам не приходится постоянно

исправлять положение и принимать

соответствующие меры». GE рассчитывает,

что в следующем десятилетии, благодаря

предотвращению дорогостоящих проблем

с качеством, компании удастся сэкономить

7—10 млрд. долларов и тем самым резко

повысить доходы.

Программа

«черных поясов» GE представляет

собой типичный пример деятельности,

направленной на совершенствование

управления качеством, которой сегодня

занимаются все компании мирового класса

во всех странах. Предприниматели

осознали, что для достижения успеха на

глобальном рынке необходимо производить

высококачественную продукцию.

Родиной

науки управления качеством стала Япония.

Признание важности этой сферы деятельности

ознаменовалось первым присуждением в

1951 году приза Деминга, после чего

последовало бурное развитие теории и

практики управления качеством на

протяжении последующих 15 лет. В конце

50-х годов Министерство обороны США

приняло ряд стандартов качества, которые

затем были приняты также Британским

институтом стандартов . Впоследствии

Международная организация по стандартам

(International Organization for Standardization — ISO) на их

основе разработала стандарты ISO 9000. В

1987 году в США впервые состоялось

награждение Национальной премией

качества имени Малькольма Болдриджа.

Движение за повышение качества имеет

целью не только награждение

компаний-победителей в этой области

или разработку стандартов качества,

оно тесно связано с изменением общего

отношения к управлению бизнесом. Термин

всеобщее управление качеством (Total

Quality Management — TQM) предложен для описания

философии, в соответствии с которой

критерии качества становятся основным

фактором для руководства при проектировании,

планировании и модернизации. Основная

доктрина данной философии заключается

в том, что для достижения долговременного

финансового успеха компания должна

обеспечить высокое качество выпускаемой

продукции.

Обеспечение

соответствия стандартам качества в

глобальном масштабе — задача весьма

сложная из-за существенных различий в

инструментальной практике разных стран.

Так, в одной стране допустимые отклонения

указываются в сантиметрах, а в другой

— в десятых долях дюйма. Стандарты,

которыми следует пользоваться для

измерения тех или иных параметров,

устанавливаются Международной

организацией по стандартам. Однако

нормативные документы, разрабатываемые

этой организацией, не ограничиваются

только различными системами мер, они

также определяют правила документирования

процессов и указывают, какие процессы

наиболее важны для обеспечения

необходимого уровня качества. С помощью

стандартов ISO компанию, производящую

какие-либо детали в Китае, можно сравнить

с фирмой, выпускающей такие же детали

в США.

Для

того чтобы стать «черным поясом»,

необходимо знать специальные приемы

для победы над соперником. В процессе

обеспечения качества такими приемами

являются статистические методы:

статистический контроль процесса, карты

выборочного контроля и анализ возможностей

производственного процесса. Этим методам

посвящен отдельный раздел.

TQM

определяется как «управление

организацией в целом для обеспечения

максимально высоких результатов по

всем наиболее важным для потребителя

критериям». Это определение применяется

несколько чаще, чем еще одна также

довольно широко распространенная

интерпретация, согласно которой TQM

трактуется как «обеспечение соответствия

техническим требованиям». Второе

толкование вполне подходит для сферы

производства товаров, но применение

его в сфере обслуживания несколько

проблематично, поскольку точные

технические требования для качества

услуг сложно как определить, так и

оценить. Однако здесь можно определить

основные критерии обслуживания, наиболее

значимые для потребителей услуг, и уже

на их основе разрабатывать организационную

культуру компании, которая обеспечивала

бы служащих мотивами и стимулами делать

все необходимое для достижения

необходимого качества услуг.

Философия

TQM определяет качество продукции и услуг

как интегрирующую категорию. Наиболее

распространенными общими инструментами

обеспечения качества являются различные

методы статистического контроля

процесса, которые используются группами

содействия качеству для решения различных

задач и непрерывного повышения качества;

развертывание функции качества, которое

обычно применяется управленческим

персоналом для того, чтобы обеспечить

учет мнения потребителей (развертывание

функции качества). Специалисты отделов

контроля качества широко применяют в

работе такие инструменты, как методы

статистического контроля качества.

20

августа 1987 года Президент США Рональд

Рейган поставил свою подпись под законом

100-107 о Национальном акте по улучшению

качества Малькольма Болд-риджа (Malcolm

Baldridge

National

Quality

Improvement

Act).

В соответствии с этим законом, широко

известным под названием Национальная

премия качества имени Малькольма

Болдриджа, учреждалась общенациональная

ежегодная премия, присуждаемая за

выдающиеся заслуги в области управления

качеством в американской промышленности.

Принятие этого закона ознаменовало

собой признание правительством США

того факта, что высокое качество является

важнейшим условием успешной бизнес-стратегии

любой компании. Процедура рассмотрения

заявок на получение премии не финансируется

правительством США, все расходы

покрываются главным образом за счет

взносов заявителей и частично — за счет

спонсорской поддержки Фонда Болдриджа.

Благодаря добровольной помощи членов

Совета инспекторов по качеству взнос

за рассмотрение заявки минимален.

Присуждение премии Болдриджа проходит

под эгидой Министерства торговли США

и Американского общества по контролю

качества. Компании, которым присуждается

премия, ежегодно объявляются Президентом

Соединенных Штатов Америки на специальной

церемонии в Белом Доме. В 1996 году число

заявителей на соискание премии Болдриджа

сократилось до 25 компаний, однако сегодня

в США существуют и другие награды, на

этот раз спонсируемые государством,

которыми отмечаются высокие стандарты

качества. Ежегодно Фонд Болдриджа

рассылает 200 тысяч пакетов с документацией

по критериями качества. Несомненно, эта

организация отлично выполняет свою

основную задачу — распространение

информации и использование компаниями

установленных шаблонов качества.

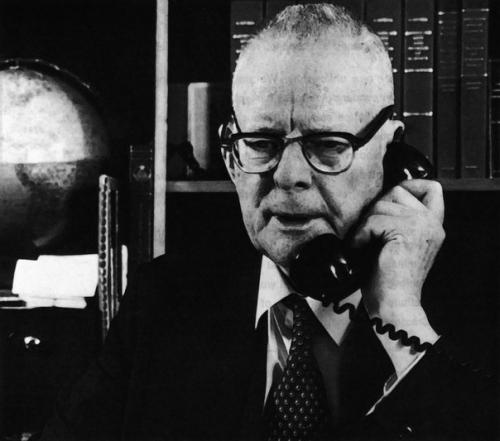

Премия

за выдающиеся достижения в области

бизнеса присуждается и в Японии. Уже 40

лет лидерам в сфере корпоративного

качества присуждается престижный приз

Деминга (Deming Prize). Свое название этот

приз получил в честь выдающегося

американского ученого-статистика д-ра

У. Эдвардса Деминга (W. Edwards Deming), чьи

концепции качества стали для японских

компаний главным руководством на пути

обеспечения качества после Второй

мировой войны. Эта премия считается в

Японии настолько престижной, что ежегодно

миллионы японцев с огромным интересом

наблюдают за прямой телевизионной

трансляцией церемонии награждения,

совсем как за церемониями награждений

различных американских академий.

Японский приз Деминга, получить который

мечтает каждая компания, присуждается

за выдающиеся заслуги в области внедрения

принципов контроля качества в масштабах

компании. Его получают фирмы, качество

продукции которых соответствует

определенному стандарту, для чего

проводится специальная оценка качества.

Для компаний, не прошедших квалификационного

экзамена, экзаменационный процесс

качества автоматически расширяется

(до двух раз в течение трех лет). Обе

награды — Болдриджа и Деминга —

присуждаются за выдающиеся достижения

в бизнесе, однако между ними существует

ряд весьма существенных различий.

Можно

назвать четыре основные характеристики,

объединяющие все компании, награжденные

премией Болдриджа.

1.Компании

точно сформулировали свое виденье сути

качества и разработали конкретные

мероприятия для достижения нужного

уровня.

2.

Высшее руководство принимало активное

участие в этой деятельности.

3.Компании

тщательно спланировали и организовали

свою деятельность, направленную на

повышение качества, что обеспечило

возможность эффективно приступить к

реализации программы.

4.

Руководство компании тщательно

контролировало весь процесс повышения

уровня качества.

Для

всех компаний, награжденных премией

Болдриджа, фактор качества стал не

просто программной задачей. Он проник

во все аспекты корпоративной жизни —

постоянная оценка эффективности

деятельности и поощрительная система

оплаты труда сформировали в этих фирмах

новые цели относительно уровня качества,

практику найма, стремление к повышению

квалификации служащих, новую систему

распределения должностей и т.д. Качество

трудовых ресурсов стало столь же важным

показателем производительности, как

сокращение производственного цикла и

гарантии качества продукции поставщиков.

Исследования

показали: инвестиции в компании,

работающие с высоким качеством, приносят

отличные результаты. Второе исследование

окупаемости инвестиций в ценные бумаги,

проведенное Национальным институтом

стандартов и технологий (первое было в

1995 году), еще раз подтвердило, что

управление качеством способно приносить

весьма впечатляющие результаты и в этой

области. NIST «инвестировал»

гипотетическую сумму в акции Standard &

Poor 500 и в несколько компаний, акции

которых распространяются свободно и

которые с 1988 года были награждены

Национальной премией имени Малькольма

Болдриджа (среди них пять монолитных

компаний и девять материнских фирм,

имеющих филиалы). Все капиталовложения

отслеживались институтом, начиная с

первого рабочего дня в апреле того года,

когда компания получила премию, либо с

даты, когда она выпустила свои акции в

обращение, до 1 августа 1995 года. В

совокупности инвестиции в акциях этих

14 компаний дали результаты, превышающие

итоги инвестиций в Standard & Poor 500 в

соотношении более чем 4 к 1, принеся

прибыль на инвестированный капитал в

размере 248,7% по сравнению с 58,5% по акциям

Standard & Poor 500. Группа из монолитных

компаний показала еще более впечатляющие

результаты, «победив» Standard & Poor

500 «со счетом» 5 к 1 (279,8 и 55,7%

соответственно). NIST провел такое же

исследование окупаемости инвестиций

в открыто распространяемые акции 41

компании, которые подавали заявку на

получение премии Болдриджа и пользовались

методами компаний-победителей. И эта

группа также показала лучшие результаты

по сравнению с Standard & Poor 500 в соотношении

2 к 1.

Идеи

всех трех ведущих философов в области

качества (или, как их часто называют,

гуру) — Филиппа Кросби (Philip Crosby), У.

Эдвардса Деминга (W. Edwards Deming) и Джозефа

М. Юрана (Joseph M. Juran), — легли в основу TQM.

Программы разные. Одна из них — непрерывность

улучшений качества представляет собой

философию менеджмента, согласно которой

совершенствование продукции и

технологического процесса рассматривают

как бесконечный процесс, в ходе которого

очередные победы, чаще незначительные,

достигаются постоянно. Оно является

неотъемлемой частью системы всеобщего

управления качеством. В частности

непрерывность улучшений (повышения)

качества представляет собой постоянный

процесс совершенствования оборудования,

материалов, использования рабочей силы

и производственных методов с помощью

практической реализации всех полезных

предложений и идей. Зародившись в свое

время в США, данная философия стала

основой японского подхода к операционному

процессу и в наши дни нередко

противопоставляется традиционному

западному подходу, который в основном

характеризуется нацеленностью на

масштабные технологические и теоретические

нововведения, ведущие к значительным

достижениям. Однако и на Западе отношение

к этому вопросу меняется. По результатам

опроса 872 руководителей производственных

предприятий Северной Америки, большинство

производителей мирового класса дали

программам постоянного улучшения более

высокую оценку, чем 11 другим программам

повышения качества управления. Все это

говорит о том, что данную тему следует

рассмотреть подробнее.

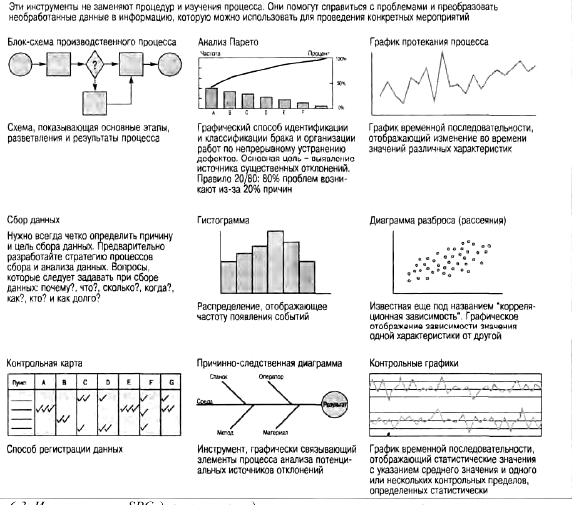

Инструменты

и процедуры непрерывного улучшения

качества. Методы, используемые компаниями

для непрерывного повышения качества,

варьируются в диапазоне от предельно

структурированных сложных программ, в

которых широко применяются инструменты

статистического контроля процесса

(SPC), до простых предложений, вытекающих

из тщательного анализа или применения

«мозговой атаки». Ниже изображены

некоторые инструменты SPC, широко

применяемые для решения различных задач

и непрерывного улучшения качества.

Еще

одним широко распространенным инструментом

является так

называемый

цикл PDCA (Plan-Do-Check-Act —

планирование—выполнение—проверка—реакция),

который также часто называют колесом

Деминга (Deming Wheel).

Данный

цикл отображает последовательную и

непрерывную сущность процесса постоянных

улучшений. На фазе планирования данного

цикла определяют зоны, нуждающиеся в

улучшении (иногда их называют темами),

и ставят конкретные задачи. На этой же

фазе проводится анализ. Еще один пример

использования метода обеспечения

непрерывного улучшения качества — 5W2H —

аббревиатура от английских слов What

(что), Why (зачем), Where (где), When (когда), Who

(кто), How (как), How much (сколько). Чтобы

отдельным специалистам или группам

было легче генерировать новые идеи

относительно непрерывного улучшения,

разработали целый ряд основных

рекомендаций. В соответствии с ними

следует задаваться самыми разными

вопросами и ставить их с любой точки

зрения. На фазе выполнения цикла PDCA

намеченные изменения воплощаются в

жизнь. Специалисты, как правило,

рекомендуют составлять для начала

краткосрочный план и впоследствии

документировать все его изменения. На

этом этапе могут также пригодятся

контрольные карты. На фазе проверки

проводится оценка данных, собранных во

время реализации плана. Цель этого этапа

заключается в том, чтобы убедиться, что

фактические результаты соответствуют

первоначально намеченному плану. На

последней фазе, реакция, результаты

улучшения формируются в новую стандартную

процедуру и воспроизводятся во всех

аналогичных процессах в масштабах всего

предприятия. Процесс непрерывного

улучшения напоминает процесс составления

раскадровки для кинофильма.

Определение

эталона для непрерывных улучшений. Все

методы непрерывного улучшения, описанные

в предыдущих разделах, в той или иной

мере носят внутренний характер: они

предназначены для улучшений с помощью

подробного анализа текущих практических

технологических процессов в масштабах

одной компании. В ходе определения

эталона аналитик выходит за рамки своего

предприятия с тем, чтобы исследовать

достижения конкурентов в своей отрасли

промышленности и лидеров в других

сферах. Основная задача определения

эталона очень проста: следует только

найти компании с наилучшими показателями

эффективности и проанализировать, как

можно использовать их опыт. Определение

эталона применялось абсолютно всеми

компаниями, ставшими лауреатами

Национальной премии качества имени

Малькольма Болдриджа, и широко используется

в промышленности в целом. Процесс

определения эталона обычно включает

следующие этапы. 1. Определите процессы,

нуждающиеся в совершенствовании. Данный

этап эквивалентен выбору темы общего

плана непрерывного улучшения. 2.

Определите фирму, признанного лидера

мирового класса в применении данных

процессов. Во многих случаях это может

быть компания, работающая в совершенно

другой отрасли промышленности. Так,

например, фирма Xerox использует в качестве

эталона при оценке эффективности своей

системы выполнения заказов показатели

компании L.L. Веаn;

компания ICL (крупнейший производитель

компьютерной техники в Великобритании)

разрабатывает меры по улучшению

системы сбыта на основе показателей

Marks and Spenser (крупнейшая розничная сеть в

этой стране). В исследовании McKinsey

рассказывалось даже о фирме, которая

использовала данные об отказах

электродвигателей в качестве эталона

при замене рабочих на линии, на которой

они собирались. Свяжитесь с менеджерами

этой фирмы, лично посетите ее и побеседуйте

с руководством и рабочими. Многие

компании при реализации программы

непрерывного улучшения выделяют из

интересующего их технологического

процесса отдельную группу работ, которая

становится основой для определения

эталона. Проанализируйте полученные

данные. На этом этапе анализируется

расхождения в деятельности вашей и

базовой компании. Существует два аспекта

такого исследования; один заключается

в сравнении двух фактических технологических

процессов, а другой — в сравнении

показателей эффективности обоих

процессов с конкретным набором критериев.

Процессы часто описывают с помощью

технологических карт или письменной

документации. Иногда компании позволяют

проводить видеосъемку своих

производственных процессов, однако в

пoследнее время усиливается тенденция,

когда базовые компании стараются не

разглашать своих методов, опасаясь

выдать технологические секреты. Типичные

критерии эффективности, используемые

при сравнении процессов, следующие:

основные показатели стоимости, качества

и обслуживания, такие как стоимость

одного заказа, процент брака и

продолжительность обслуживания.

2.

ISO 9000. Стандарты серии ISO 9000. Сертификация

по ISO 9000.

ISO

9000 — это комплект стандартов, разработанный

Международной организацией по

стандартизации и принятый в 1987 году. В

наши дни свыше ста стран мира признали

ISO 9000 как стандарты качества и правила

сертификации в сфере международной

торговли. Стандарты ISO 9000 формировались

в Европе, в пределах общеевропейского

рынка, на котором сертифицированы на

соответствие этим стандартам больше

50 тысяч компаний. США реагируют на этот

процесс несколько медленнее, однако

несколько тысяч американских фирм также

приняли стандарты ISO 9000. (Большинство

из них владеют заводами во многих

странах.) Несомненно, любая компания,

стремящаяся заниматься международной

торговлей, со временем должна принять

эти стандарты.

Многие

историки считают, что стандарты ISO 9000

родились в 50-х годах на основе стандартов

качества Министерства обороны США,

которые назывались MIL-Q9858. В 1979 году

Британский институт стандартов (British

Standards Institution) принял и расширил эти

стандарты, в результате чего они стали

охватывать весь бизнес-процесс, и назвал

новый комплект «Британские стандарты

5750» (British Standards 5750). Позже, в 1987 году,

Международная организация по стандартизации

адаптировала британские стандарты 5750

и назвала их ISO 9000.

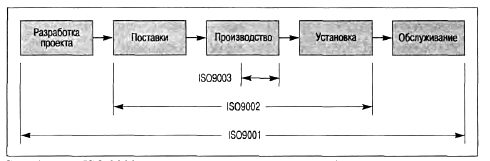

Стандарты

ISO 9000 состоят из пяти основных частей,

пронумерованных с 9000 по 9004. Действие

всех отдельных частей стандартов ISO

9000 в производственной структуре компании

охватывают диапазон от проектирования

и разработки до фазы обслуживания

продукции через фазы поставки, производства

и установки. ISO 9000 и 9004 содержат только

руководство по применению стандартов

в производственном процессе, а стандарты

ISO 9001, 9002 и 9003 определяют конкретные

требования к процессам. Для того чтобы

фирма получила наивысшую аккредитацию,

т.е. по стандарту ISO 9001, необходимо

приложить много усилий и затратить

немалые средства. Кроме того, некоторые

компании просто не нуждаются в таком

высоком уровне аккредитации. Например,

обратите внимание, что стандарты ISO 9003

используются для гарантирования качества

только на этапе заключительных приемочных

испытаний и проверок в производственном

процессе. Фирма может получить аккредитацию

только на уровне завершения производства,

в результате качество окончательных

результатов ее деятельности уже будет

гарантировано, что сделает ее продукцию

или услуги привлекательными для

потребителей. Более широкая сертификация

обеспечивается на уровне ISO 9002, который

охватывает аспекты закупок, производства

и установки. Стандарты ISO 9000 включают

20 основных элементов определяющих

характер функционирования системы и

ее эффективность.

Эти

20 элементов полностью отражены в

стандарте ISO 9001 и частично в стандартах

ISO 9002 и 9003. Стандарты ISO 9000 намеренно

носят обобщенный характер. Каждая фирма

трактует их требования с учетом

особенностей своего конкретного бизнеса.

С практической точки зрения стандарты

ISO 9000 очень нужны компаниям, поскольку

они обеспечивают структуру, с помощью

которой фирмы могут оценивать свое

текущее состояние и намечать уровень,

которого они хотели бы достичь. Существует

мнение, что стандарты ISO 9000 только

указывают фирмам как «документировать

свои действия, а затем действовать в

соответствии с этой документацией».

Это в определенной степени справедливо,

однако стандарты ISO 9000 гораздо шире,

поскольку они стимулируют постоянное

улучшение и высокую степень осведомленности.

Международная организация по стандартизации

изначально подразумевала, что ISO 9000

будут более чем просто стандартами,

поскольку с их помощью отображаются

характеристики хорошо организованной

производственной деятельности с

использованием квалифицированного и

высокомотивированного персонала. Эти

стандарты предлагаются как новый подход,

при котором фирмы, которые быстрее

других реагируют на изменение ситуации

в деловом мире, пользуются преимуществами

лидеров, а те, которые запаздывают, могут

лишиться своего дела. Знакомясь с

элементами ISO 9000, описанными выше,

обратите внимание на то, что они

представляют собой не что иное, как

общепринятые принципы, существующие

уже долгие годы.

Cертификация

по ISO 9000. Почему любой фирме очень важно

пройти сертификацию по стандартам ISO

9000? Это очень способствует повышению

конкурентоспособности. Рассмотрите,

например, следующую ситуацию: вы

собираетесь закупить для своей фирмы

комплектующие, и несколько поставщиков

предлагают одинаковые детали по

одинаковым ценам. Предположим, одна из

этих фирм-поставщиков имеет сертификат

ISO 9000, а две другие — нет. У какой фирмы

вы приобретете детали? Несомненно,

кандидатуру первой компании вы будете

рассматривать раньше других. А почему?

Потому что стандарты ISO 9000 отображают

и то, как работает данная фирма, и уровень

качества поставляемой ею продукции, и

время доставки, и уровень обслуживания

и т.д.

Существуют

три формы сертификации. 1. Односторонняя

сертификация. Фирма сама проводит

проверку на соответствие стандартам

ISO 9000. 2. Сертификация второй стороной.

Фирма-заказчик проводит проверку

компании-поставщика. 3. Сертификация

третьей стороной. В качестве аудитора

выступают специальные квалифицированные

национальные или международные агентства

по стандартизации или сертификации.

Наилучшей считается сертификация

третьей стороной. Если фирма прошла

такую сертификацию, ее зарегистрируют

как получившую статус ISO 9000 и включат в

реестр сертифицированных компаний.

Такая сертификация третьей стороной

также дает компаниям юридические

преимущества в Европейском сообществе.

Так, например, по правилам производитель

несет ответственность за ущерб, нанесенный

потребителю его продукции. Однако

компания-производитель освобождается

от этой ответственности, доказав, что

она пользовалась в производственном

процессе правильными стандартами и

тщательно выбирала поставщиков в строгом

соответствии со своими закупочными

требованиями. По этой причине компании

стремятся выбрать поставщика,

сертифицированного по стандартам ISO

9000. Если фирма-производитель хочет

приобрести продукцию несертифицированного

поставщика, ее представителю следует

посетить его завод или фабрику и тщательно

изучить его технологические процессы,

показатели эффективности в прошлом,

отзывы рабочих и т.д., чтобы удостовериться,

что данный поставщик способен обеспечить

необходимый уровень качества и работать

в соответствии с производственным

графиком. Не вызывает сомнения, что

намного проще, дешевле, быстрее и

юридически надежнее выбрать

сертифицированного поставщика. Для

того чтобы пройти сертификацию, фирме

может потребоваться от 3-6 месяцев (при

условии, что она на момент сертификации

пользовалась стандартами военной

промышленности) до двух лет (если высшее

руководство отнеслось к этой задаче с

недостаточной ответственностью). Процесс

сертификации предполагает подготовку

и предоставление соответствующих

документов, прохождение необходимых

процедур и процессов и проведение

внутренних аудитов. Иногда, при желании,

после внутреннего аудита в фирме

проводится также аудиторская проверка

второй или третьей стороной.

ISO

9000: пример из практики.

В

качестве примера, демонстрирующего,

как применяются стандарты ISO 9000 в обычных

повседневных условиях, можно вспомнить

ситуацию, когда вы обнаруживаете, что

у вашего автомобиля износились тормозные

колодки, и вы едете в местный гараж. Вы

вспоминаете, что в рекламе этого гаража

говорилось о его специализации на

ремонте тормозов, а также то, что ваш

сосед очень хорошо отзывался о мастерской.

Ваше путешествие через стандарты ISO

9000 начинается уже при приближении к

стойке клеркав гараже. Служащий

выслушивает ваш рассказ о проблеме с

тормозами и подробно расспрашивает об

особенностях вашей машины. После этого

он информирует вас, что для такого

автомобиля нужны металлические тормозные

колодки, плата за которые взимается

отдельно. Вы даете согласие на выполнение

работ, а клерк обещает вам, что автомобиль

будет готов через час.

Ожидая

машину, вы обдумываете основные вопросы.

Будет ли теперь автомобиль тормозить

как надо? Не будет ли ремонт стоить

больше, чем вам было сказано? Успеют ли

рабочие починить машину за час? Именно

в ответах на эти вопросы и заключается

смысл ISO 9000: обеспечивать уверенность

заказчика в том, что работа будет

выполнена в полном соответствии с

обещаниями.

Стандарты

ISO 9000 учитывают множество деталей,

которые люди часто считают чем-то само

собой разумеющимся. Однако, как показывает

приведенный только что пример, стандарты

требуют внимания к любому аспекту

ремонта тормозов. Вы осознаете, что

выбрали гараж потому, что в его рекламе

говорилось о существовании управленческой

структуры, гарантирующей, что данный

объект работает надежно и быстро и что

в нем используются методы обеспечения

качества, создавшие гаражу хорошую

репутацию. Вы хотите быть уверенным,

что механик точно знает, где ему следует

получать заказ на ремонт вашей машины,

и получает действительно ваш автомобиль.

Вы искренне надеетесь, что он способен

правильно загнать машину на пандус,

разобрать тормоза и убедиться, что все

остальные детали тормозной системы

работают нормально. Кроме того, вы

надеетесь, что механик воспользуется

надлежащей документацией, точно

определит, какие именно колодки нужны

для вашей машины и достанет их из

правильно помеченного ящика с запасными

частями. Вы хотите верить, что если он

попытается воспользоваться деталями,

которые в конце концов не подойдут, он

вернет их на склад, а не оставит их в

автомобиле, переложив дальнейшие

проблемы на ваши плечи. Вы надеетесь,

что этот рабочий умеет собирать и

отлаживать тормозную систему в

соответствии с надлежащими техническими

требованиями, проводить ее тестирование,

прогоняя автомобиль по блоку. И наконец,

вы ожидаете, что в заключение вам

предоставят контрольный список

протестированных комплектующих и что

ваша машина будет припаркована в

безопасном месте. Таким образом, данный

пример включает все двадцать элементов

ISO 9000, описанных выше.

1.

Административная ответственность.

Существует лицо, отвечающее за то, что

организация (в данном случае гараж)

продает продукцию и предоставляет

услуги именно такого качества и такими

методами, которые она обещает потребителю.

2.

Система обеспечения качества. Владельцы

производственных фирм владеют системами

обеспечения качества, позволяющими им

эксплуатировать свои предприятия в

соответствии с их обещаниями. Когда вы

приближаетесь к стойке клерка в гараже,

он составляет с вами контракт. Этот

человек хорошо осведомлен о продукции

своей фирмы и, связавшись с мастерами,

он узнает, сколько приблизительно

времени займет работа. Он прошел

специальную подготовку и имеет в своем

распоряжении документы, позволяющие

ему определить, что для машины вашей

марки необходимы металлические колодки;

он знает, где вам следует оставить

автомобиль и что следует сделать, когда

вы вернетесь забрать его. Этот человек

также готов и способен отвечать на ваши

дальнейшие вопросы и решать возможные

проблемы.

3.

Наблюдение за выполнением контрактов.

Благодаря процедуре составления

контракта гарантируется, что механик

выполнит именно ту работу, на которую

вы дали свое согласие в беседе с клерком.

4.

Контроль проекта. Он гарантирует, что

тормоза, устанавливаемые на вашу машину,

будут надлежащим образом подобраны,

протестированы и задокументированы с

тем, чтобы они могли выполнять функции,

для которых они предназначены.

5.

Контроль документации. Это означает,

что механик имеет возможность

воспользоваться любыми документами и

справочниками, благодаря чему он сможет

отобрать нужные материалы и запчасти

и провести необходимую проверку.

6.

Закупки. Это означает, что механик имеет

в наличии все необходимые детали.

7.

Материалы, поставляемые заказчиком. В

данном примере заказчик никаких

материалов не поставлял.

8.

Идентификация и отслеживаемость

продукции. Обеспечена уверенность, что

накладки барабанного тормоза были взяты

механиком на складе из ящика с правильной

маркировкой.

9.

Контроль технологического процесса.

На предприятии разработаны специальные

процедуры для механиков, в соответствии

с которыми они выполняют производственные

операции, заполняют документы, ищут

информацию о материалах и получают

доступ к соответствующим инструкциям

относительно сборочного процесса.

10.

Контроль и тестирование. Механик проводит

необходимую проверку и тестирование

деталей с тем, чтобы обеспечить хорошую

работу ваших тормозов.

11.

Оборудование для проверки, измерения

и тестирования. Измерительная и

проверочная аппаратура отлажена в

соответствии с техническими требованиями,

и на всех операциях механик использует

исправные и надлежащие инструменты.

12.

Состояние проверки и тестирования.

Работы действительно проводятся по

контрольному списку и осуществляются

все необходимые тесты.

13.

Контроль продукции, не удовлетворяющей

требованиям. Механик точно знает, что

следует делать при выявлении возможных

дефектов в материалах или запасных

частях, а также то, как их устранить или

отбраковать, чтобы они не сказались в

дальнейшем на работе вашего автомобиля.

14.

Корректирующие мероприятия. Механик и

его руководство имеют четко разработанную

процедуру для устранения любых известных

им неисправностей.

15.

Управление товарно-материальными

запасами, складское хранение, упаковка

и доставка. Механик должен точно знать,

что делать с тормозными колодками перед

их установкой, и гарантировать, что они

хорошо сохранились. Кроме того, он обязан

знать, где оставить автомобиль, ключи

и документы после завершения ремонта.

16.

Отчетность. Механик составляет стандартный

контрольный список, делает дополнительные

примечания относительно выполненных

им работ и по ходу делает замечания, на

которые следует обратить внимание

клиенту или руководству гаража.

17.

Внутренние проверки качества. Контролер

регулярно проверяет рабочую зону с тем,

чтобы убедиться, что у механика есть

все необходимые материалы и документация

и что он правильно ведет работы.

18.

Подготовка персонала. В мастерской

гарантируется, что механик, прежде чем

приступить к работе над вашим автомобилем,

прошел необходимую подготовку и что

контролер проверил его работу и убедился

в том, что она будет выполнена надлежащим

образом во всех аспектах.

19.

Обслуживание. Механик знает, какие

действия следует предпринять в случае,

если новые тормоза будут плохо работать.

20.

Статистические методы. Гарантируется,

что методы контроля качества соответствуют

уровню качества обслуживания в гараже

и регулярно пересматриваются так, чтобы

обеспечить контроль процессов и быстрое

определение неполадок.

Итак,

вы замечаете, что час уже прошел, подходите

к клерку, и он говорит вам: «Ваш

автомобиль уже подгоняют. Мы обнаружили,

что «дворник» с водительской стороны

износился и бесплатно заменили его,

поскольку наше руководство считает,

что безопасность клиента превыше всего.

Вот ваши ключи и контрольный список

всех выполненных нами операций.

Одновременно он является гарантией.

Обратите, пожалуйста, внимание на то,

что в нем указан наш телефонный номер,

по которому вы можете бесплатно позвонить,

если возникнут какие-либо проблемы или

желание записаться для очередного

ремонта. Спасибо, что пришли именно к

нам, и будьте осторожны на дорогах».

Это очень простой рассказ о ремонте

тормозов со счастливым концом. Данный

пример демонстрирует, что организации,

работающие по стандартам ISO 9000, заботятся

о клиентах именно так, как от них этого

ожидают.

3.

Статистические методы управления

качеством.

Процедуру

статистического контроля качества

можно подразделить на приемочный

контроль и контроль процесса. Приемочный

контроль предполагает тестирование

произвольной выборки образцов из партии

изделий и принятие решения, стоит ли

принять всю партию, основываясь на

качестве данной произвольной выборки.

Статистический контроль процесса

состоит в тестировании произвольной

выборки из общего выхода продукции

технологического процесса с тем, чтобы

подтвердить, что изделия выпускаются

в соответствии с техническими нормами

в пределах заранее установленного

допуска. Если характеристики прошедшей

тестирование продукции выходят за

границы допуска, это служит сигналом,

что следует провести корректировку

производственного процесса, чтобы

вернуть его в допустимые пределы.

Приемочный контроль часто применяется

при закупках или получении продукции

от поставщиков, а статистический контроль

процесса — в производственных ситуациях

любого типа.

В

ходе контроля качества как при приемочном

контроле, так и при контроле процесса

оцениваются качественные или количественные

признаки продукции или услуг. Товары и

услуги признаются качественными или

некачественными. Так, например,

газонокосилка может работать, а может

— не работать; она может развивать

необходимую мощность, а может — не

достигать ее. Соответствующий контроль

состояния газонокосилки называется

контролем по качественным признакам.

С другой стороны, для вращающего момента

и мощности газонокосилки измеряются

отклонения от установленных норм, и

этот тип контроля называют контролем

по количественным признакам.

Некоторые

стандартные методы разработки схем

приемочного контроля и процедуры

контроля производственного процесса.

План выборочного контроля (план выборки)

используется для проверки качества

готовой продукции. Он создается для

определения процента выпущенных изделий,

удовлетворяющих предъявляемым техническим

требованиям. Это могут быть комплектующие,

полученные фирмой от компании-поставщика,

качество которых оценивается ее отделом

приемки, либо детали, прошедшие через

определенный этап обработки и затем

оцениваемые работниками предприятия

или рабочими на очередном производственном

этапе или уже на стадии складского

хранения. Всеобщий (100%-ный) контроль

качества оправдан в том случае, если

издержки в результате отказа от него

превышают затраты на проведение этих

мероприятий. Предположим, из-за брака

одной детали предприятие несет убытки

в размере 10 долл. Если средний уровень

бракованных единиц продукции в партии

составляет 3%, то ожидаемая стоимость

бракованной единицы составит 0,03 х 10

долл. = 0,30 долл. Таким образом, если на

контроль качества каждого изделия

затрачивается меньше 0,30 долл., экономически

целесообразно проводить 100%-ную проверку

качества партии. Однако даже при этом

не все дефектные единицы продукции

будут изъяты из партии, потому что

контролеры наверняка пропустят некоторые

бракованные и изымут некоторые

качественные изделия. Цель приемочного

контроля заключается в такой проверке

партии товара, чтобы • определить его

качество или • обеспечить соответствие

качества предъявляемым к нему требованиям.

Из этого следует, что если должностному

лицу, ответственному за контроль

качества, известно качество выпускаемой

продукции (скажем, как в приведенном

выше примере, что брак составляет 0,03%),

то контроль на обнаружение дефектов не

проводится. В этом случае либо должно

проверяться каждое изделие в партии с

тем, чтобы удалить весь брак, либо

проверка вообще не проводится, а

бракованные единицы отправляются на

дальнейшие процессы вместе с качественными.

Решение в такой ситуации, как правило,

зависит от соотношения стоимости

контроля и потерь, которые несет

предприятие в результате пропуска

бракованных изделий.

Приемочный

контроль осуществляется в соответствии

с определенным планом выборки. План

однократной выборки характеризуется

показателями n

и c, где n — это количество единиц в

выборке, а с — допустимое число бракованных

единиц в выборке. Показатель n

может изменяться от 1 до размера всей

партии (в этом случае он обычно обозначается

N), из которой берется выборка. Число с

— это максимальное число забракованных

изделий, при превышении которого будет

забракована вся партия в целом. Значения

п и c получают на основе четырех факторов,

с помощью которых количественно

определяются цели производителей

продукции и ее потребителей. Целью

производителя является определение

такого плана выборки, которая обеспечит

ему малую вероятность отбраковки

качественных партий. Партия считается

качественной, если в ней количество

забракованных изделий не превышает

конкретного предела, который называют

приемлемым уровнем качества. Цель

потребителя состоит в том, чтобы план

выборки обеспечивал низкую вероятность

приемки некачественной партии.

Некачественной считается партия, в

которой процентный показатель брака

выше указанного числа, которое называют

допустимым уровнем дефектов в партии.

Вероятность отбраковки качественной

партии обозначается α и называется

риском производителя; вероятность

приемки некачественной партии обозначается

β, и ее называют риском потребителя.

Выбор конкретных значений для α и β

является экономическим решением, которое

принимается на основе сопоставления

различных видов затрат или, что более

типично, определяется политикой компании

и контрактными условиями.

Существует

забавная история о первом опыте работы

компании Hewlett-Packard с японскими оптовыми

фирмами, которые всегда славились очень

серьезным отношением к качеству

выпускаемой продукции. В ходе переговоров

о поставках HР настаивала на 2%-ном

показателе AQL при закупке 100 бухт кабелей.

Во время обсуждения контракта возникла

острая дискуссия, поскольку японский

поставщик никак не соглашался на такие

условия американцев. В конце концов

японцы сдались и соглашение было

подписано. Каково же было удивление

американцев, когда товар прибыл в двух

коробках. В одной лежали 100 качественных

бухт, в во второй — 2 бракованных. В

сопроводительной записке говорилось:

«Посылаем вам 100 качественных бухт

кабелей. Поскольку вы настаивали на

получении двух дефектных, прилагаем их

также, хотя и не понимаем, зачем они вам

понадобятся».

Планы

выборки удовлетворяют требованиям

относительно крайних значений высокого

и низкого качества, но с их помощью мы

не можем определить, насколько точно

данный план различает качественные и

некачественные партии при промежуточных

значениях. По этой причине планы

выборочного контроля обычно отображаются

графически, с помощью кривой оперативной

характеристики. Эти кривые, уникальные

для каждой комбинации параметров

отражают связь вероятности приемки

партии продукции с различным процентным

содержанием брака.

Контроль

процесса связан с отслеживанием качества

непосредственно в процессе производства

продукции или предоставления услуги.

Основной целью контроля процесса

является снабжение работников

своевременной информацией относительно

того, удовлетворяет ли произведенная

в ходе данного процесса продукция

техническим требованиям, а также

выявление отклонений в процессе,

сигнализирующих о том, что выпущенная

продукция не соответствует определенным

требованиям. Фактически контроль

процесса часто начинают с момента, когда

начинаются корректирующие мероприятия,

например замена изношенных деталей,

капитальный ремонт станка или поиск

нового поставщика. Различные концепции

контроля технологического процесса,

особенно контрольные карты, которые

строятся на основе статистических

данных, широко применяются как в

производстве, так и в сфере обслуживания.

Выборка

по качественным признакам позволяет

определить, качественной или некачественной

является продукция, подходит она или

не подходит, т.е. это ситуация, когда

«принимается или не принимается

данная партия». При выборке по

количественным признакам измеряют

фактический вес, объем, размер в

сантиметрах и другие переменные

характеристики продукции и создают

контрольные карты, позволяющие определить,

следует ли предприятию продолжать или

остановить производственный процесс,

в результате которого выпущена продукция

с такими характеристиками. Так, например,

при выборке по качественным признакам

мы можем решить, что будем принимать

все изделия с весом больше 10 кг, и

отвергать все, весящие меньше 10 кг. При

выборке по количественным признакам

выбранный образец взвешивается, и вес

может быть зарегистрирован как 9,8 или

10,2 кг. Эти значения наносятся на

контрольную карту, что позволяет увидеть,

находятся ли проверенные единицы

продукции в приемлемом диапазоне

допуска.

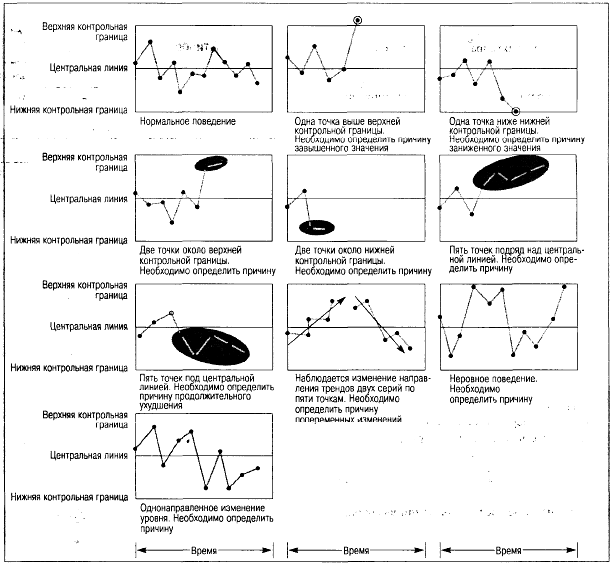

Примеры

контрольных карт.

4.

Нестатистические методы контроля

качества. Система Шинго.

Японский

ученый Джениши Тагуши предложил

нововведение, которое сегодня многими

считается настоящей революцией в

управлении качеством. По его предложению

вместо непрерывной наладки и переналадки

производственного оборудования,

необходимо позаботиться о том, чтобы

проект продукции был достаточно хорош

для достижения высокого уровня качества

в условиях возможных колебаний

производственного процесса. Эта простая

идея принята на вооружение такими

крупными компаниями, как Ford Motor, ITT и IBM,

которые в результате сэкономили миллионы

долларов, значительно сократив издержки

производства.

Методы

Тагуши — это в основном статистические

методы, предназначенные для поиска

наилучшего сочетания количественных

признаков продукции и производственного

процесса. Наилучшее сочетание означает

самые низкие издержки при самой высокой

однородности характеристик продукции.

Поиск такого наилучшего сочетания может

быть запутанным и длительным. Так,

например, при проектировании

технологического процесса для выпуска

какой-либо новой продукции можно

обнаружить, что только на одном этапе

обработки всего восемь количественных

характеристик процесса (например,

скорость работы станка, угол резца и

т.д.) могут объединяться в 5000 различных

комбинаций. Следовательно, определить

комбинацию, в результате которой

продукция будет характеризоваться

наивысшей степенью однородности при

самых низких издержках, невозможно, не

прибегая к методу проб и ошибок. Г-н

Тагуши нашел способ решения этой

проблемы, предложив сосредоточить

внимание на нескольких комбинациях,

представляющих весь спектр результатов

объединения характеристик продукции

и процесса.

Общепринято,

что по мере уменьшения непостоянства

процесса качество повышается. Это можно

понять даже на чисто интуитивном уровне.

И все же именно инженерам отлично

известно, что добиться нулевых отклонений

показателей невозможно. По этой причине

проектировщики устанавливают конкретные

физические величины и приемлемые границы

их отклонений. Так, например, если

заданная величина какой-либо технической

характеристики продукции составляет

10 см, проектная величина может быть

указана как 10,00 см ± 0,02 см. Таким образом

производственный цех получает информацию,

что, хотя их целью и является выпуск

продукции с размером точно 10 см, приняты

будут все изделия в диапазоне от 9,98 до

10,02 см.

Традиционно

подобные требования трактуются так:

любая деталь, попадающая в дозволенный

диапазон, считается в равной степени

качественной, в то время как все детали,

выходящие за рамки дозволенных границ,

являются некачественными. В пределах

указанного диапазона технических

допусков стоимость непостоянства

характеристик нулевая, а при выходе за

его пределы происходит количественный

скачок стоимости. По мнению г-на Тагуши,

такой подход совершенно лишен смысла

по двум причинам. 1. С точки зрения

потребителя часто практически не

существует разницы между продукцией,

точно соответствующей определенным

для нее границам технических допусков,

и продукцией, немного выходящей за рамки

этих допусков. И наоборот, существует

значительное различие между качеством

продукции в середине диапазона допуска

и качеством продукции, близкой к границам

допуска. 2. По мере того как потребитель

становится все более требовательным,

необходимость сокращения степени

непостоянства качества увеличивается.

Однако во многих практических ситуациях

либо в ходе производственного процесса

выпускается очень высокий процент

продукции в пределах технических

допусков, либо компания проводит 100%-ную

проверку продукции, либо продукцию, не

соответствующую техническим требованиям,

можно переработать и исправить. В любом

из этих случаев наиболее разумным

допущением обычно является параболическая

функция потерь. Единственная сложность

применения этой формулы в практических

ситуациях связана с правильной оценкой

значения с, т.е. приростного показателя

потерь компании на единицу продукции,

произведенной в соответствии с граничными

техническими допусками, по сравнению

с потерями на единицу продукции,

произведенной в соответствии с заданной

величиной показателя. Хотя это значение

в лучшем случае может быть только

предположением, опытные специалисты

способны делать такие предположения с

большой точностью. Одна группа инженеров

предположила, что это значение должно

соответствовать одной десятой от

продажной цены конкретной единицы

продукции. Это означает, что, если

технические характеристики изделия

очень близки к граничным допускам,

существует высокая вероятность, что

вследствие непостоянства условий

тестирования данное изделие может не

пройти выходной контроль. Более того,

велика вероятность того, что потребитель

столкнется с большими проблемами,

пользуясь изделием с граничными

характеристиками, чем изделием с

характеристиками, соответствующими

заданным величинам показателей, и это

приведет к потере данного потребителя

и к возможным возвратам товаров по

гарантийным обязательствам производителя.

Хотя такая оценка предположительно

носила несколько произвольный характер,

она представлялась вполне разумной

исходной точкой для выбора методом

минимального числа и в результате давала

на удивление точный показатель потерь.

Система

Шинго разрабатывалась параллельно и

во многом в противовес контролю качества,

основанному на статистических методах.

Система Шинго, или, если быть точнее, —

данная философия производственного

менеджмента получила свое название в

честь одного из разработчиков известной

системы «точно в срок» фирмы Toyota

Шигео Шинго (Shigeo Shingo). Этот ученый

чрезвычайно популярен в своей родной

стране, где он даже награжден титулом

«Мистер Улучшение», но в последние

годы его идеи широко распространились

и на Западе. Больше всего внимания

уделяется двум основным аспектам системы

Шинго. Первый из них заключается в том,

как можно добиться значительного

сокращения времени наладки оборудования

с помощью так называемых процедур

одноминутной замены штампа. Второй

аспект, который и является предметом

обсуждения, состоит в контроле источника

(или поставщика) и использовании системы

poka-yoke для достижения уровня «нуль-дефектов».

По мнению г-на Шинго, методы статистического

контроля качества не предупреждают

брака. Конечно, с их помощью можно

получить информацию относительно

степени вероятности появления очередного

дефекта, однако это будет лишь констатацией

факта. Для того чтобы предотвратить

выпуск брака в конце технологического

процесса, следует внедрять элементы

управления в сам процесс. Центральным

элементом метода Шинго является

разграничение ошибок и дефектов. Брак

появляется в результате ошибок людей.

Конечно, ошибки неизбежны, однако

появление дефектов можно предотвратить,

если обратная реакция (т.е. действие,

направленное на исправление ошибки)

осуществляется сразу после того, как

совершена ошибка. Для такой обратной

связи и ответных мер необходим контроль

100% выпускаемой продукции. Такой контроль

может быть трех типов: последовательная

проверка, самопроверка и контроль

источника. Контроль с помощью

последовательной проверки выполняется

следующим рабочим в технологическом

процессе либо независимым беспристрастным

экспертом, например лучшим рабочим

бригады. Информация о дефектах немедленно

передается рабочему, по вине которого

появился брак, который и исправляет

свою ошибку. Самопроверка проводится

каждым рабочим и применима для контроля

любых показателей качества за исключением

тех, для которых требуется сенсорная

оценка (например, наличие или глубина

царапин или правильность сочетания

оттенков краски). В таких случаях

необходима последовательная проверка.

Контроль источника также выполняется

одним рабочим, только вместо обнаружения

дефектов в продукции он проверяет

компоненты на наличие в них дефектов,

которые впоследствии могут привести к

выпуску бракованной продукции. Это

предотвращает появление дефектов, а

следовательно, и устраняет необходимость

доработок и переделок. Все эти три типа

контроля основаны на применении особых

процедур или оборудования для обеспечения

надежности, которые относят к методам

poka-yoke. Понятие poka-yoke включает такие

инструменты, как контрольные списки и

специальный инструментарии, который

препятствует совершению в начале

процесса рабочим ошибок, впоследствии

приводящих к браку, или быстро информирует

рабочего о нарушении норм технологического

процесса, в результате чего у него

остается время исправить положение.

Существует большое разнообразие методов

poka-yoka, от укладывания комплектующих в

специальные ящики с ячейками (что

позволяет обеспечить использование

правильного количества деталей при

сборке) до сложнейших детекторных

приборов и электронной сигнальной

аппаратуры. Ш. Шинго рассказывал историю

о том, как он разработал метод poka-yoke,

гарантирующий, что сборщик не вставит

в собираемый им узел нажимных кнопок

меньше четырех необходимых пружин. До

этого сборщик брал пружины из ящика,

содержащего несколько сотен таких

пружин, и вставлял две в кнопку «Включить»

и две — в кнопку «Выключить». Об

учении Шинго можно рассказывать очень

долго. Исследователь резко отрицательно

относится к чрезмерному увлечению

производственных компаний контрольными

картами, указывая на то, что они просто

отображают текущую ситуацию. Когда

менеджер по контролю качества одного

химического завода с гордостью заявил

в беседе с ученым, что при штате в 150

человек они используют 200 контрольных

графиков, г-н Шинго спросил его, не

построили ли они контрольного графика

для контроля контрольных графиков.

Работы Шинго отображают глубочайшее

знание вопросов качества; его исследования

читают и изучают все высшие руководители

производства.

Опыт

японских компаний в области повышения

качества продукции принципиально

отличается от отечественной практики,

базирующейся на независимом контроле

со стороны специализированных служб

(ОТК). Японская модель, встроенная

непосредственно в производственный

процесс и основанная на активном участии

в повышении качества продукции самого

оперативного персонала, доказала свою

эффективность и заслуживает самого

пристального изучения.

Содержание

- 14 принципов Деминга. 14 ключевых принципов деминга.

- Принцип Шухарта-Деминга. Цикл Деминга

- Джуран. Джозеф Джуран

- Цикл Деминга. Что такое Цикл Деминга?

- Цепная реакция Деминга. Трудности и фальстарты.

- Деминг эдвард. Деминг Уильям Эдвардс.

- Управление качеством.

- Цикл PDCA. PDCA простыми словами

14 принципов Деминга. 14 ключевых принципов деминга.

Эдвард деминг — американский учёный, статистик и консультант по теории управления качеством. Наибольшую известность деминг приобрел за свои инновационные предложения о реорганизации предприятий, широко используемые в Японии и других странах под названием «Бережливое Производство».

2 новая философия: примите новую философию. Мы находимся в новой экономической эре, начатой в Японии. Мы не можем более уживаться с обычно принятым уровнем задержек, ошибок, дефектов в материалах, брака в работе. Необходимо преобразование западного стиля менеджмента, чтобы остановить продолжающийся упадок экономики.

3 покончите с зависимостью от массового контроля: уничтожайте потребность в массовых проверках и инспекции как способе достижения качества, прежде всего путем «Встраивания» качества в продукцию. Требуйте статистических свидетельств «Встроенного» качества как в процессе производства, так и при выполнении закупочных функций.

4 покончите с практикой закупок по самой низкой цене. Вместо этого, наряду с ценой, требуйте серьёзных подтверждений ее качества. Уменьшите число поставщиков одного и того же продукта путем отказа от услуг тех из них, кто не смог статистически подтвердить его качество. Стремитесь к тому, чтобы получать все поставки данного компонента только от одного производителя, на основе установления долговременных отношений взаимной лояльности и доверия. Целью в этом случае является минимизация общих затрат, а не только первоначальных.

5 улучшайте каждый процесс. Улучшайте постоянно, сегодня и всегда все процессы планирования, производства и оказания услуг. Постоянно выискивайте проблемы для того, чтобы улучшать все виды деятельности и функции в компании, повышать качество и производительность и, таким образом, постоянно уменьшать издержки. Непрерывное улучшение системы, включающей в себя разработку и проектирование, поставку комплектующих и материалов, обслуживание и улучшение работы оборудования, методов управления и организации, подготовку и переподготовку кадров — есть первейшая обязанность руководства.

6 введите в практику подготовку и переподготовку кадров: введите в практику современные подходы к подготовке и переподготовке для всех работников, включая руководителей и управляющих, с тем, чтобы лучше использовать возможности каждого из них. Для того, чтобы поспевать за изменениями в материалах. Методах, конструкции изделий, оборудовании, технологии, функциях и методах обслуживания, требуются новые навыки и умения.

7 учредите лидерство. Усвойте и введите в практику лидерство как метод работы, имеющий целью помочь работникам выполнять их работу наилучшим образом. Руководители всех уровней должны отвечать не за голые цифры, а за качество. Улучшение качества автоматически приводит к повышению производительности. Руководители и управляющие должны обеспечить принятие немедленных мер при получении сигналов о появившихся дефектах, неисправном или разлаженном оборудовании, плохих инструментах, нечетких рабочих инструкциях и других факторах, наносящих ущерб качеству.

8 изгоняйте страхи. Поощряйте эффективные двухсторонние связи и используйте другие средства для искоренения страхов, опасений и враждебности внутри организации с тем, чтобы каждый мог работать более эффективно и продуктивно на благо компании. Любой работник, испытывающий страх перед своим вышестоящим руководителем, не может надлежащим образом сотрудничать с ним. Лучшее, что можно ожидать в таких обстоятельствах, — обиженная покорность, то есть как раз то, чего и желает такой руководитель. Однако подобное положение вещей никогда не приведет к хорошим результатам. Истинное сотрудничество позволяет достигнуть намного большего, чем изолированные индивидуальные усилия. Но это взаимодействие не может быть хорошим, если не взращивать взаимное доверие, уверенность и уважение. Те, кто работает, испытывая страх, — стараются ускользнуть из поля зрения тех, кого они боятся. А как можно ожидать отдачи, соответствующей потенциальным возможностям, от людей, чье основное желание — просто не быть замеченным?

9 разрушьте барьеры между подразделениями, службами, отделениями. Люди из различных функциональных подразделений: исследователи, разработчики, производственники, представители коммерческих и административных служб — должны работать в командах (бригадах) с тем, чтобы устранять проблемы, которые могут возникнуть с продукцией или услугами. Большинство компаний организованы по функциональному принципу, но они должны работать в условиях функционального взаимодействия.

10 откажитесь от пустых лозунгов и призывов. Откажитесь от использования плакатов, лозунгов и призывов к работникам, которые требуют от них бездефектной работы, нового уровня производительности и т. п., но ничего не говорят о методах достижения этих целей. Такие призывы только вызывают враждебное отношение; основная масса проблем низкого качества и производительности связана с системой и, таким образом, их решения находятся за пределами возможностей рядовых работников.

11 устраните произвольные числовые нормы и задания. Устраните рабочие инструкции и стандарты, которые устанавливают произвольные нормы, квоты для работников и количественные задания для руководителей. Замените их поддержкой и помощью со стороны вышестоящих руководителей с тем, чтобы достигать непрерывных улучшений в качестве и производительности.

12 дайте работникам возможность гордиться своим трудом. Устраните барьеры, которые обкрадывают рабочих и руководителей, лишая их возможности гордиться своим трудом. Это предполагает, помимо всего прочего, отказ от ежегодных аттестаций (оценок деятельности работников) и методов управления по целям. И снова, обязанности менеджеров, контролеров, мастеров должны быть перенесены с достижения чисто количественных показателей на достижение качества.

13 поощряйте стремление к образованию. Учредите энергичную программу образования и поддержки самоусовершенствования для всех работников. Организации нужны не просто люди, ей нужны работники, совершенствующиеся в результате образования. Источником успешного продвижения в достижении конкурентоспособности являются знания.

14 приверженность делу повышения качества и действенность высшего руководства. Ясно определите непоколебимую приверженность высшего руководства к постоянному улучшению качества и производительности и их обязательство проводить в жизнь все рассмотренные выше принципы. Тем не менее, мало того, что высшее руководство искренне продекламирует свою вечную приверженность качеству и производительности. Оно должно еще знать, в чем же заключается то, чему они привержены, то есть что они должны делать. Образуйте структуру в высшем руководстве, которая будет каждодневно давать импульс для продвижения к выше рассмотренным 13 принципам, и действуйте, чтобы осуществить преобразования. Поддержки здесь недостаточно, нужны конкретные дела.

Принцип Шухарта-Деминга. Цикл Деминга

PDCA ( англ. « P lan- D o- C heck- A ct» — планирование-действие-проверка-корректировка) циклически повторяющийся процесс принятия решения, используемый в управлении качеством . Также известен как Deming Cycle , Shewhart cycle , Deming Wheel или Plan-Do-Study-Act . Также известен как принцип Деминга-Шухарта, но Деминг предпочитал PDSA (Plan-Do-Study-Act) у Шухарта (Plan-Do-Сheck-Act)

Цикл PDCA

Методология PDCA представляет собой простейший алгоритм действий руководителя по управлению процессом и достижению его целей. Цикл управления начинается с планирования .

Планирование

установление целей и процессов, необходимых для достижения целей, планирование работ по достижению целей процесса и удовлетворения потребителя, планирование выделения и распределения необходимых ресурсов.

Выполнение

выполнение запланированных работ.

Проверка

сбор информации и контроль результата на основе ключевых показателей эффективности ( KPI ), получившегося в ходе выполнения процесса, выявление и анализ отклонений, установление причин отклонений.

Воздействие (управление, корректировка)

принятие мер по устранению причин отклонений от запланированного результата, изменения в планировании и распределении ресурсов.

В практической деятельности цикл PDCA применяется многократно с различной периодичностью. При выполнении основной деятельности цикл PDCA применяется с периодичностью циклов отчетности и планирования. При выполнении корректирующих действий длительность PDCA может быть меньше или больше длительности циклов отчетности и планирования и устанавливается в зависимости от характера, объема, длительности и содержания мероприятий по устранению причин отклонения.

Джуран. Джозеф Джуран

Джозеф М.Джуран (Joseph М. Juran, род. в 1904 г.) — не менее знаменитый, чем Э. Деминг , американский специалист в области качества, академик Международной академии качества (МАК). В 1951 г. в США вышла его книга «Справочник по управлению качеством» (Handbook for Quality Control), от которой ведет свое начало понятие «управление качеством»; в 1963 г. вышло второе, значительно расширенное издание «Справочника». В 1964 г. была издана известная книга Джурана «Революция в управлении предприятием». Дж. Джуран первым обосновал переход от контроля качества к управлению качеством. Им разработана знаменитая «спираль качества» (спираль Джурана) — вневременная пространственная модель, определившая основные стадии непрерывно развивающихся работ по управлению качеством (рисунок 1) и послужившая прообразом многих появившихся позже моделей.

Дж. Джуран является автором концепции AQI (Annual Quality Improvement) — концепции ежегодного улучшения качества. Улучшение качества, считает Джуран, — это превышение уже достигнутых результатов работы в области качества, связанное со стремлением человека установить новый рекорд. В философии менеджмента непрерывное улучшение подразумевает, что на смену политике стабильности приходит политика изменений. Главное внимание в концепции AQI сосредоточивается на стратегических решениях, более высокой конкурентоспособности и долгосрочных результатах. Основными принципами AQI являются: планирование руководством улучшения качества на всех уровнях и во всех сферах деятельности предприятия; разработка мероприятий, направленных на исключение и предупреждение ошибок в области управления качеством; переход от администрирования (приказов сверху) к планомерному управлению всей деятельностью в области качества, включая совершенствование административной деятельности. Для реализации концепции AQI на предприятии разрабатывается комплекс мероприятий, предусматривающий: составление ежегодной программы улучшения качества; разработку методов улучшения качества, его измерения и оценки; обучение статистическим методам и их внедрение в практику; совершенствование организации работ в административной сфере. Дж. Джураном сформулированы основы экономического подхода к обеспечению качества. Если большинство специалистов до Джурана освещали лишь конкретные виды применения стоимостного анализа, то в своем «Справочнике по управлению качеством» он впервые классифицировал затраты на обеспечение качества, выделив четыре основные категории затрат: затраты на предупреждение дефектности, затраты на оценку качества, издержки вследствие внутренних отказов и издержки из-за внешних отказов. В 1979 г. Джуран организовал в США Институт качества, который предоставляет широкий круг услуг, включая обучение специалистов.

Цикл Деминга. Что такое Цикл Деминга?

Методология PDCA или Цикл Деминга – это отличный катализатор для роста качества в Вашей компании.

Сама аббревиатур PDCA состоит из четырех английских букв и означает следующее:

P — Plan (планирование)

D — Do (действие)

С — Check (проверка)

A — Akt (корректировка/воздействие)

Более полно цикл выглядит так:

Для удобства запоминания слово корректировка можно заменить словом воздействие и тогда формула будет звучать проще: планируй, действуй, проверяй, воздействуй.

Цепная реакция Деминга. Трудности и фальстарты.

В разделе рассматриваются две категории факторов: трудности, препятствующие внедрению менеджмента качества на предприятии, которые приводят к тому, что реальные результаты внедрения не совпадают с ожидаемыми, и фальстарты, которые приводят к тому, что работу по внедрению практически приходится начинать сначала.

К трудностям относятся: ожидание результатов от деятельности в области повышения качества в кратчайшие сроки; позиция, согласно которой механизация, автоматизация и компьютеризация помогут совершить прорыв в области качества продукции; пренебрежение действиями, необходимым для успешного выполнения программы повышения качества.

Фальстарты возникают постоянно, когда стараются как можно быстрее достигнуть успеха (например, при внедрении только одной части программы менеджмента качества; при внедрении системы и недостаточной ясности взаимосвязи 14 пунктов программы менеджмента или недооценке этой взаимосвязи; при внедрении системы менеджмента качества начали с неправильных шагов).

«Цепная реакция по Демингу»

План действий

«Цепная реакция Деминга» высвечивает факт того, что уменьшение затрат, успех дела и увеличение прибыльности – это естественные следствия улучшения качества.

Цикл Деминга дает нам ориентиры на пути к улучшениям. Он известен еще и как «Цикл Шухарта», «PDCA цикл» или «PDSA цикл». Деминг ссылается на него как на «Цикл Шухарта», поскольку его идея, по-видимому, имеет своим источником книгу Шухарта 1939 года «Статистические методы с точки зрения управления качеством». Японцы обычно ссылаются на него как на «Цикл Деминга» и именно так мы будем его здесь называть.

Касательно мнемоники, PDCA (Plan-Do-Check-Act: Планируй-Сделай-Проверь-Действуй) — более распространенная версия, хотя Деминг предпочитает PDSA (Plan-Do-Study-Act: Планируй-Сделай-Изучи-Действуй). Книга Шухарта начинается с выделения трех стадий в управлении качеством:

1. Разработка Спецификации (техническое задание, технические условия, допуски) того, что требуется.

2. Производство Продукции, удовлетворяющей Спецификации.

3. Проверка (контроль) произведенной продукции для оценки ее соответствия Спецификации.