МИНИСТЕРСТВО ОБОРОНЫ СССР

СРЕДНИЙ АВТОДОРОЖНЫЙ РАЗБОРНЫЙ МОСТ

( ТО )

ТЕХНИЧЕСКОЕ ОПИСАНИЕ

И ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ

(ТО)

Ордена Трудового Красного Знамени

ВОЕННОЕ ИЗДАТЕЛЬСТВО

МИНИСТЕРСТВА ОБОРОНЫ СССР

МОСКВА 1982

СОДЕРЖАНИЕ

часть первая

техническое

описание

1.

назначение и основные

тактико-технические характеристики среднего автодорожного разборного моста сарм

1.1.

назначение

1.2.

характеристика комплекта сарм и

мостов, возводимых из одного комплекта

2.

состав и устройство моста сарм

2.1.

состав моста сарм

2.2.

устройство моста сарм

2.2.1.

группа пролетных строений

2.2.2.

группа опор

2.2.3.

группа монтажного оборудования

2.2.4.

группа приспособлений для

транспортирования

3.

возведение мостов сарм

3.1.

общие сведения

3.2.

подготовительный период

3.3.

исполнительный период

3.4.

особенности возведения

однопролетных мостов из элементов сарм

3.5.

особенности возведения

многопролетных мостов из нескольких комплектов имущества сарм

часть

вторая

инструкция

по эксплуатации

4.

техника безопасности при

возведении и эксплуатации моста сарм

4.1.

общие положения

4.2.

техника безопасности при

устройстве свайных оснований и сборке металлической надстройки опор

4.2.1.

при работах по сборке и

разборке наплавных средств

4.2.2.

при монтаже и демонтаже

сваебойных установок

4.2.3.

при работах на сваебойных

установках по забивке свай

4.2.4.

при работах с

электрифицированным инструментом на обстройке свайных оснований

4.2.5.

при буксировке катером парома с

грузом

4.2.6.

при работах по сборке

металлической надстройки опор

4.3.

техника безопасности при

работах по сборке пролетных строений

4.4.

техника безопасности при

работах по надвижке моста

4.4.1.

при работах по запасовке тросов

4.4.2.

при работах на лебедках

4.4.3.

в процессе надвижки моста

4.4.4.

при поддомкрачивании пролетных

строений

4.5.

техника безопасности при

эксплуатации моста

5.

эксплуатация мостов сарм

5.1.

общие положения

5.2.

ежедневные осмотры

5.3.

периодические осмотры

5.4.

защита мостов в период высоких

паводков и ледохода

6.

Хранение имущества моста сарм

6.1.

общие положения

6.2.

подготовка места для хранения

имущества моста и порядок его укладки

6.3.

подготовка материальной части к

хранению

6.4.

периодичность, порядок осмотров

и техническое обслуживание моста сарм

6.5.

снятие материальной части моста

с хранения

7.

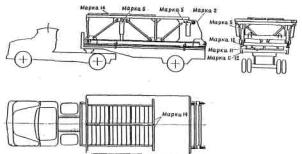

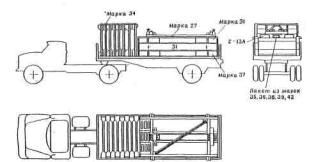

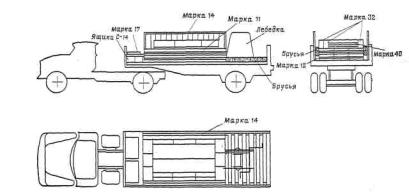

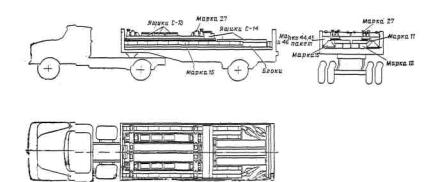

транспортирование имущества сарм

7.1.

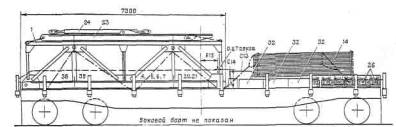

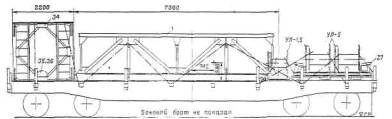

транспортирование

железнодорожным транспортом

7.2.

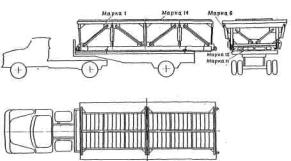

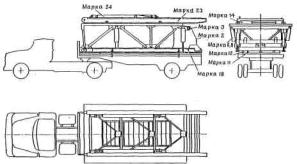

транспортирование автомобильным

транспортом

приложения

1. комплект материальной части моста сарм

2. ведомость элементов на одно пролетное

строение

3. ведомость элементов на одну

промежуточную опору

4. ведомость элементов для удлинения

нижних поясов при надвижке

5. ведомость монтажного оборудования на

комплект сарм

6. ведомость такелажного оборудования на

комплект сарм

7. сводная ведомость монтажных болтов на

комплект сарм

8. ведомость ручного инструмента на

комплект сарм

9. ведомость приспособлений для

транспортирования комплекта сарм

10. ведомость деталей, укладываемых в

ящики

11. ведомость элементов на одно

сопряжение с берегом

12. ведомость элементов на одно

сопряжение пролетных строений

13. состав пакетов и крепежных элементов

14. ведомость погружаемых элементов на

одну машину по литерам ii и iii вариантов

15. ведомость элементов моста сарм, укладываемых в штабеля

Техническое описание и инструкция по эксплуатации

среднего автодорожного разборного моста САРМ предназначены для

офицеров-дорожников. Книга содержит назначение и характеристику, состав и

устройство, возведение моста САРМ и технику безопасности при его эксплуатации,

эксплуатацию, хранение и транспортирование имущества САРМ железнодорожным и

автомобильным транспортом.

С изданием настоящих Технического

описания и инструкции по эксплуатации утрачивает силу Руководство

по материальной части и эксплуатации среднего автодорожного разборного моста

САРМ, изд. 1968 г.

Часть первая

ТЕХНИЧЕСКОЕ ОПИСАНИЕ

1. НАЗНАЧЕНИЕ И ОСНОВНЫЕ ТАКТИКО-ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

СРЕДНЕГО АВТОДОРОЖНОГО РАЗБОРНОГО МОСТА САРМ

1.1.

Назначение

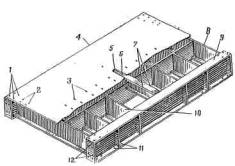

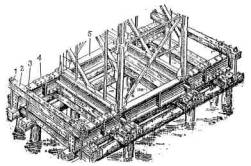

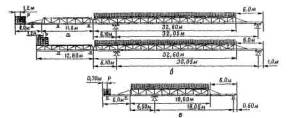

Средний автодорожный разборный мост САРМ

(рис. 1) предназначен для возведения новых и восстановления разрушенных

высоководных мостов на военных автомобильных дорогах в короткие сроки.

Из материальной части САРМ возводятся

однопролетные и многопролетные мосты с пролетами 18,6 м, 25,6 м и 32,6 м как

разрезной, так и неразрезной систем под двухпутное и однопутное движение с

промежуточными опорами, устанавливаемыми на основания, которые сооружаются из

местных материалов.

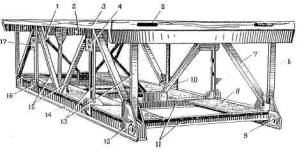

Рис. 1. Общий вид

однопутного моста

В качестве опор могут быть также

использованы сохранившиеся капитальные и временные опоры, а также табельные и

нетабельные плавучие средства.

1.2.

Характеристика комплекта САРМ и мостов, возводимых из одного комплекта

Комплект моста САРМ состоит из трех пролетных

строений с ездой поверху расчетным пролетом 32,6 м и габаритом проезда 7,2 м,

двух промежуточных опор высотой 8,84 м, монтажного оборудования и

приспособлений для транспортировки.

Из комплекта может быть собрано шесть

пролетных строений расчетным пролетом 32,6 м и габаритом проезда 4,2 м.

Тактико-техническая характеристика

мостов, возводимых из одного комплекта САРМ, приведена в табл. 1,

Таблица 1

Тактико-техническая характеристика мостов, возводимых

из одного комплекта САРМ

|

Показатели |

Однопутный |

Двухпутный |

|

Расчетная |

||

|

автомобильная |

Н-13 |

Н-13 |

|

гусеничная |

40 |

60 |

|

Общая длина |

200 |

100 |

|

Максимальный |

32,6 |

32,6 |

|

Шаг изменения |

7 |

7 |

|

Ширина проезжей части, |

4,2 |

7,2 |

|

Строительная |

1,61 |

1,61 |

|

Максимальная |

8,84 |

8,84 |

|

Шаг изменения |

2 |

2 |

|

Длина опоры по |

3,5 |

7,0 |

|

Ширина опоры по |

2,2 |

2,2 |

|

Масса пролетного |

31,6 |

54,09 |

|

Масса одной |

6,2 |

11,24 |

|

Время на сборку |

24-30 |

24 |

|

Расчет, чел |

34-51-260 |

34-51-260 |

|

Требуется для перевозки |

||

|

автотранспортом: |

||

|

автомобилей |

42 |

42 |

|

железнодорожным |

||

|

платформ |

20 |

20 |

|

платформ |

13 |

13 |

|

Масса моста без |

240,55 |

240,55 |

|

Общая масса |

252,21 |

252,21 |

2. СОСТАВ И УСТРОЙСТВО МОСТА САРМ

2.1. Состав моста САРМ

Вся материальная часть моста делится:

— на группу пролетных строений;

— на группу опор;

— на группу монтажного оборудования;

— на группу приспособлений для

транспортировки.

Перечень основных элементов материальной

части моста, входящих в состав групп, с указанием массы и габарита приволен в

табл. 2. Полный табель моста дан в приложении 1.

Таблица 2

Перечень основных элементов моста САРМ

|

№ п/п |

Наименование |

Масса, |

Габаритные |

|||

|

длина |

ширина |

высота |

диаметр |

|||

|

Группа пролетных |

||||||

|

1 |

Средняя секция |

4400 |

7300 |

3006 |

1608 |

— |

|

2 |

Концевая секция |

4250 |

6100 |

3006 |

1608 |

— |

|

3 |

Штырь главных |

9,2 |

240 |

— |

— |

79 |

|

4 |

Тяга верхнего |

34 |

600 |

210 |

40 |

— |

|

5 |

Консоль концевой |

30 |

951 |

170 |

170 |

— |

|

6 |

Консоль средней |

27 |

951 |

170 |

170 |

— |

|

7 |

Подкос консоли |

30 |

1512 |

230 |

90 |

— |

|

8 |

Штырь консоли |

0,8 |

170 |

— |

— |

29 |

|

9 |

Стяжка |

10,0 |

940-1060 |

— |

— |

57 |

|

10 |

Стяжка |

8,0 |

655-685 |

— |

— |

57 |

|

11 |

Щит настила |

300 |

3500 |

600 |

125 |

— |

|

12 |

Колесоотбой |

90 |

3500 |

160 |

250 |

— |

|

13 |

Болт колесоотбоя |

1,7 |

460 |

— |

— |

20 |

|

14 |

Секция перил |

57 |

3500 |

60 |

1270 |

— |

|

15 |

Переходный щит |

77 |

1080 |

600 |

120 |

— |

|

16 |

Колесоотбойная |

40 |

1500 |

158 |

250 |

— |

|

17 |

Монтажная тяга |

66 |

975-1000 |

240 |

126 |

|

|

Группа опор |

||||||

|

18 |

Нижний ригель |

605 |

3500 |

2400 |

420 |

— |

|

19 |

Консоль нижнего |

65 |

1000 |

200 |

420 |

— |

|

20 |

Стыковая |

8 |

440 |

200 |

40 |

— |

|

21 |

Стойка опоры |

280 |

2200 |

290 |

2000 |

— |

|

22 |

Диагональ связей |

32 |

2640 |

106 |

90 |

— |

|

23 |

Распорка |

12 |

2080 |

75 |

50 |

— |

|

24 |

Верхний ригель |

1200 |

3500 |

2200 |

416 |

— |

|

25 |

Балка монтажной |

33 |

3400 |

80 |

80 |

— |

|

26 |

Кронштейн |

17 |

100 |

80 |

1200 |

|

|

27 |

Монтажная |

120 |

3280 |

600 |

1140 |

— |

|

28 |

Перильный уголок |

13 |

3270 |

50 |

160 |

— |

|

29 |

Береговой лежень |

290 |

4532 |

600 |

264 |

— |

|

Группа монтажного |

||||||

|

30 |

Аванбек |

613 |

6120 |

2400 |

244 |

— |

|

31 |

Подкос аванбека |

78 |

3070-3220 |

— |

— |

127 |

|

32 |

Шаблон нижнего |

3 |

750 |

40 |

63 |

— |

|

33 |

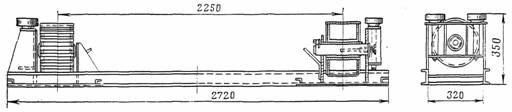

Тележка |

183 |

2720 |

334 |

350 |

— |

|

31 |

Тележка опорная |

520 |

2750 |

1112 |

445 |

— |

|

35 |

Траверса |

11 |

600 |

125 |

100 |

— |

|

36 |

Болт траверсы |

1,25 |

325 |

— |

— |

20 |

|

37 |

Лебедка 5 т |

1190 |

1035 |

1288 |

1718 |

— |

|

38 |

Лебедка ручная |

183 |

650 |

600 |

800 |

— |

|

39 |

Блок двухрольный |

87 |

450 |

200 |

1100 |

— |

|

40 |

Блок однорольный |

47 |

350 |

100 |

970 |

— |

|

41 |

Домкрат |

35 |

— |

— |

310 |

160 |

|

42 |

Стропы подъемные |

— |

— |

— |

— |

— |

|

43 |

Инструмент |

— |

— |

— |

— |

— |

2.2. Устройство моста

САРМ

2.2.1. Группа пролетных

строений

(приложение 2)

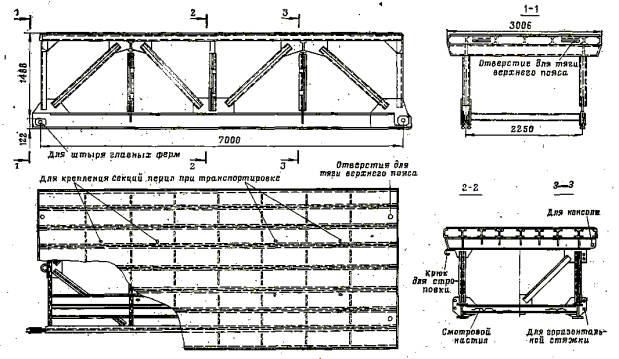

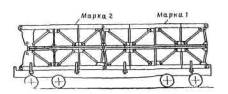

Средняя

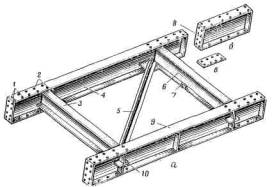

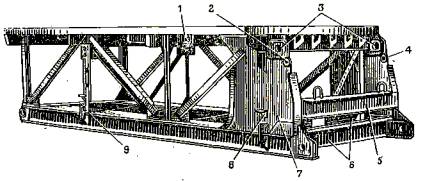

секция (марка 1, рис. 2 и 3)

представляет собой сварной пространственный блок, который состоит из двух

главных ферм, проезжей части, связей нижнего пояса и поперечных связей.

Каждая главная ферма включает нижний пояс

14 (рис. 2) двутаврового сечения и

решетку в виде раскосов 7, 15 и стоек 6, 13.

Нижние пояса оканчиваются проушинами 9 и 12

с отверстиями Ø 80 мм для штырей главных ферм.

Главные фермы по нижнему поясу

объединяются между собой распорками 11

из двутавра № 12 и горизонтальными полураскосами из двух уголков

50×50×5 мм каждый, установленных между распорками. На нижних поясах

приварены поперечные фасонки 16 для

крепления подкосов консолей (в двухпутном мосту с внутренней стороны секций к

ним прикрепляются горизонтальные и диагональные винтовые стяжки марок 9 и 10).

Для осмотра стыковых соединений в уровне

нижнего пояса уложен смотровой настил 8.

Проезжая часть 3 является одновременно верхним поясом. Она включает поперечные

балки 2, выполненные из двутавра № 20,

а по торцам секции из швеллера № 24; продольные балки — крайние из швеллера №

12, средние из двутавра № 12, которые объединены в поперечном направлении

уголковыми и листовыми диафрагмами. Сверху вся площадь каркаса закрыта рифленой

листовой сталью толщиной 6 мм.

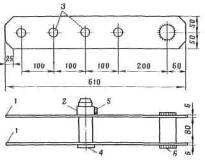

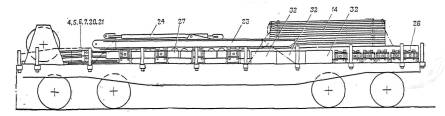

Рис. 2. Общий вид

средней секции:

1 — крюк для строповки секции; 2

— поперечная балка; 3 — проезжая

часть; 4, 17 — фасонки для крепления

диагональной и горизонтальной стяжек; 5

— овальный вырез для тяги верхнего пояса; 6,

13 — стойки; 7, 15 — раскосы; 8 — смотровой настил; 9 — однощекая проушина; 10 — поперечные связи блока; 11 — поперечные распорки; 12 — двущекая проушина; 14 — нижний пояс; 16 — фасонка для крепления подкоса или диагональной и

горизонтальной стяжек

К средней поперечной балке верхнего пояса

с обеих сторон приварены крюки 1 для

строповки секции.

Для уширения проезжей части две

поперечные балки, установленные в четверти пролета секции, имеют отверстия с

обеих сторон для крепления консолей (марка 6).

К низу указанных балок и к стойкам

главных ферм приварены поперечные фасонки 4,

17 с отверстиями для крепления диагональных и горизонтальных стяжек (марки

9 и 10) при сборке двухпутного моста.

Во внутреннюю сторону секции к фасонкам 4, 17 приварены поперечные связи 10

блока, выполненные из уголка 80×80×8 мм.

В торцах верхних поясов сделаны овальные

вырезы 5 и установлены направляющие

для тяги верхнего пояса. Сверху секции в проезжей части имеются отверстия

Ø 80 мм для крепления тяг верхнего пояса с помощью вертикальных штырей

главных ферм.

Рис. 3. Средняя секция

(марка 1)

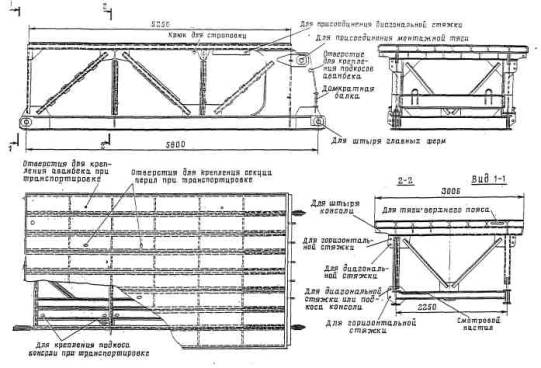

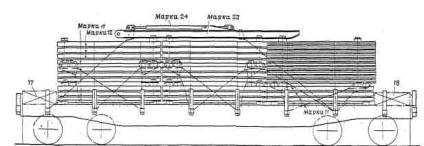

Концевая

секция (марка 2, рис. 4 и 5) отличается от средней меньшими размерами по

длине и оформлением опорного конца. Опорный конец секции выполнен в виде

сплошных вертикальных листов 7 (рис. 4) с отверстиями 3 ø 80 мм

для крепления монтажных тяг и отверстиями 2, 4 для крепления подкосов

аван-бека.

Рис. 4.

Общий вид концевой секции:

1 — планка для крепления диагональной

стяжки концевой консоли; 2, 4 — отверстия для крепления подкосов аванбека:

3 — Отверстия для крепления монтажных тяг; 5 — домкратная балка; 6

— поперечные распорки; 7 — сплошной вертикальный лист; 8, 9 — полки для

крепления консолей при транспортировании

К вертикальным листам 7 прикреплена домкратная балка

5.

Для

опирания на грунт или шпальные подкладки в уровне нижних поясов установлен

горизонтальный лист, усиленный четырьмя поперечными распорками 6.

Под

углом к продольным балкам верхнего пояса приварены планки 1 для

крепления диагональной стяжки концевой консоли.

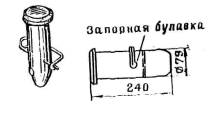

Штырь

главных ферм (марка 3, рис. 6) служит для соединения средних и концевых секций

между собой, а также для присоединения аванбека к пролетному строению. Штырь

представляет собой стальной цилиндр ø 79 мм с круглой головкой и

конусным наконечником. На цилиндрической части тела штыря имеются отверстия для

постановки запорной булавки.

Тяга верхнего пояса

(марка 4, рис. 7) предназначена для соединения секций одного пролета между

собой по верхнему поясу. Она выполнена из двух стальных, листов, соединенных

между собой заклепками. По концам тяги имеются отверстия 0 80 мм для штырей

главных ферм.

Консоль

концевой секции (марка 5, рис.

для уширения проезжей части. Она имеет сварное коробчатое сечение, с одной

стороны заканчивающееся проушиной 3 (рис.

к поперечной балке верхнего пояса концевой секции, с другой — торцевым листом 1

с четырьмя отверстиями для крепления перил. Под углом к вертикальным стенкам консоли

приварены фасонки 4

Рис. 5. Концевая секция

(марка 2)

для крепления диагональных стяжек. В

верхней и нижней горизонтальных стенках имеются овальные отверстия 2, 6

для прохода болтов колесоотбоев. Кроме того, в нижней стенке имеется вырез для

подкоса консоли, а в вертикальной — отверстие 5 для его крепления.

Рис. 6. штырь главных ферм (марка 3)

Рис. 7. Тяга верхнего

пояса (марка 4)

Рис. 8.

Консоль концевой секции (марка 5):

1 — торцевой лист с отверстиями для

крепления перил; 2, 6 — овальные

отверстия для болтов колесоотбоев; 3

— проушина для крепления консоли к поперечной балке секции. 4 — фасонка; 5 — отверстие для крепления подкосов консоли

Консоль

средней секции (марка 6, рис. 9)

отличается от марки 5 отсутствием фасонок для диагональных стяжек.

Рис. 9. Консоль средней

секции (марка 6):

1 — проушина для крепления консоли к поперечной балке секции; 2 — вырез для подкоса консоли; 3 — овальные отверстия дли болтов

колесоотбоев; 4 — торцевой лист с

отверстиями для крепления перил; 5 —

отверстие для крепления подкоса консоли.

Подкос консоли (марка 7, рис. 10)

выполнен из двух уголков, сваренных через вкладыши 2, 3. По концам он имеет проушины с отверстиями для штырей консоли.

Рис. 10. Подкос консоли

(марка 7):

1 — проушина для соединения с поперечной фасонкой нижнего пояса; 2, 3 — вкладыши; 4 — проушина для соединения с консолью

Рис. 11. Штырь консоли

(марка

Штырь

консоли (марка 8, рис. 11) служит для

присоединения консолей, подкосов, горизонтальных и диагональных стяжек к

секциям пролетных строений. Он имеет рукоятку и корпус с конусным наконечником.

На цилиндрической части корпуса имеется отверстие для запорной булавки.

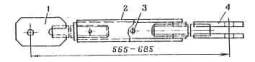

Стяжка

горизонтальная (марка 9, рис. 12) и

стяжка диагональная (марка 10, рис. .13) служат для объединения секций

пролетных строений и являются одновременно поперечными связями при сборке

двухпутного моста.

Рис. 12. Стяжка

горизонтальная (марка 9):

1, 4 — винтовые проушины с отверстиями для штыря консоли; 2 — труба; 3 — отверстие для воротка

Рис.

13. Стяжка диагональная (марка 10):

1, 4 — винтовые проушины; 2 — труба. 3 — отверстие для воротка

Они состоят из трубы 2, по концам которой установлены винтовые проушины 1, 4

с отверстиями для штыря консоли.

Стяжки крепятся к поперечным фасонкам

секций, приваренным в уровне нижнего пояса и к стойкам под верхним поясом.

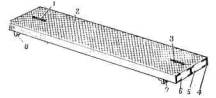

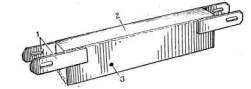

Рис. 14. Общий вид щита

настила (марка 11):

1, 3 — овальные вырезы для строповки; 2 — рифленый лист; 4 —

швеллер № 12; 5 — двутавр №12; 6 — торцевой лист; 7, 8 — уголковые упоры-ограничители

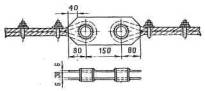

Щит

настила (марка 11, рис. 14)

предназначен для уширения проезжей части и устройства береговых въездов.

Он представляет собой сварной каркас,

состоящий в продольном направлении из двух швеллеров 4 и одного двутавра 5 № 12, в поперечном — из двух уголков 7, 8,

являющихся одновременно ограничителями перемещения щита, И двух торцевых листов

6 толщиной 6 мм.

Сверху каркаса по всей его площади

наварен рифленый лист 2 с двумя

вырезами 1, 3 для строповки.

Снизу каркас закрыт стальными листами.

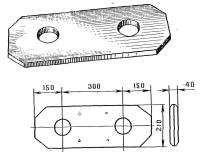

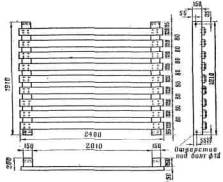

Основные размеры щита настила показаны на рис. 15.

Рис. 15. Щит настила

(марка 11)

Колесоотбой (марка 12, рис. 16) предназначен для ограничения

ширины проезжей части и представляет собой сварную закрытую коробку, имеющую по

концам овальные отверстия 1 для

болтов крепления колесоотбоя к консолям и круглые отверстия 2 для присоединения колесоотбойной

вставки.

Рис. 16. Колесоотбой

(марка 12):

1 — овальные отверстия для болтов крепления колесоотбоя; 2 — отверстие для крепления

колесоотбойной вставки

Рис. 17. Болт

колесоотбоя (марка 13)

Болт

колесоотбоя (марка 13, рис. 17)

служит для крепления колесоотбоя к консоли. Он имеет плоскую головку, входящую

в овальное отверстие колесоотбоя и консоли, и фасонную гайку с рукояткой.

Конструкция болтов дает возможность устанавливать их с проезжей части моста.

Длина болта 460 мм.

Секция

перил (марка 14, рис. 18)

предназначена для ограждения ширины моста и обеспечения безопасности движения

пешеходов. Она представляет собой сварную раму из уголков с приваренными к ней

стержнями 2 решетки. Стойки секции 5 имеют внизу по два отверстия 3 для крепления ее к консолям болтами

Ø 16 мм, l = 50 мм. По высоте стоек имеются два отверстия 1, 4 для соединения секций перил болтами

Ø 16 мм, l = 80 мм между собой в пролете.

Рис.

18. Секции перил (марка 14):

1, 4 — отверстия для соединения секций перил между собой между

пролетами; 2 — стержни решетки; 3 — отверстия для крепления секций перил

к консолям; 5 — стойка секции

Между смежными пролетами секции перил

соединяются с помощью перильных болтов Ø 16 мм, l = 1300 мм

(марка 19, рис. 19).

Рис. 19. Перильный болт

(марка 19)

Переходный

щит (марка 17, рис. 20) служит для

перекрытия участка проезжей части между двумя опирающимися на промежуточную

опору пролетными строениями.

Рис. 20. Переходный щит

(марка 17):

1 — штырь для объединения щитов; 2 — отверстие для штыря прилегающего щита

По конструкции переходный щит аналогичен

щитам настила. Длина его равна 1080 мм.

Для объединения между собой переходные

щиты имеют в боковых стенках штыри 1

и отверстия 2.

Колесоотбойная

вставка (марка 18, рис. 21) устанавливается

в местах сопряжения двух пролетов. Она представляет собой сварную коробку 2 с

проушинами для соединения с колесоотбоем.

Рис. 21. Колесоотбойная

вставка (марка 18):

1 — проушины; 2 — сварная

коробка; 3 — отверстие для

переходного щита

Монтажная

тяга (марка 20, (рис. 22). Монтажная

тяга (марка 20) предназначена для объединения пролетных строений в неразрезную

систему. Она состоит из двух листовых тяг 1,.

3, соединенных между собой планками 2. По концам тяги имеются отверстия

Ø 80 мм для штырей главных ферм.

Рис. 22. Монтажная тяга

(марка 20);

1, 3 — листовые тяги; 2 — соединительные планки

Монтажные тяги (марка 21) служат для

соединения пролетных строений по верхним поясам при надвижке. Устанавливаются

они между первым и вторым пролетом по ходу надвижки. Расстояние между осями

отверстий штырей главных ферм, уменьшенное по сравнению с маркой 20 до 675 мм,

обеспечивает оптимальный прогиб консоли пролетного строения при подходе его к

каткам опорной тележки следующей опоры в момент надвижки.

По окончании надвижки монтажные тяги

марки 21 заменяются на марку 20.

2.2.2. Группа опор

(приложение 3)

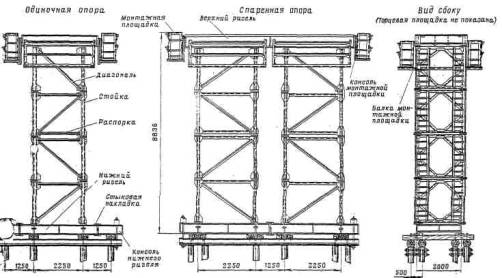

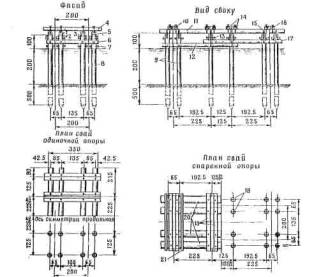

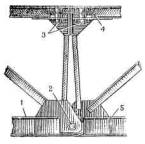

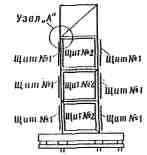

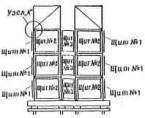

Опоры (рис. 23) представляют собой конструкцию башенного

типа. Собираются они (в зависимости от ширины проезжей части) либо одиночные —

для моста габаритом 4,2 м, либо спаренные — для моста габаритом 7,2 м.

По высоте опоры могут меняться через 2 м.

Все одноименные элементы взаимозаменяемы.

Соединение их между собой осуществляется с помощью болтов.

Рис.

23. Опоры

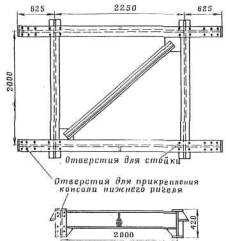

Нижний

ригель (марка 31, рис. 24,а) является основанием опоры. Он состоит

из двух сварных балок 4, 9 двутаврового сечения, объединенных

распорками 3, 6 и диагональю 5,

выполненной из двух уголков.

Отверстия 1 по концам балок и торцевой планке служат для соединения двух

ригелей в спаренной опоре или присоединения консоли к одиночной опоре с помощью

стыковых накладок.

Отверстия 2 над распорками служат для присоединения стоек.

Для строповки ригеля на распорках 3, 6

установлены строповочные петли 7. По

торцам распорок к балкам 4, 9 приварены домкратные столики 10 для поддомкрачивания опоры.

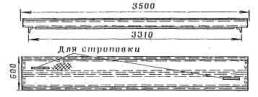

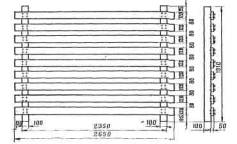

Основные размеры нижнего ригеля показаны

на рис. 25.

Консоль нижнего ригеля (марка 32, рис.

24,б) представляет собой сварную

балку двутаврового сечения. Присоединяется она к нижнему ригелю в целях

обеспечения боковой устойчивости одиночной опоры, а также для крепления нижнего

ригеля к насадкам ростверка с помощью стяжных болтов (марки 44 и 45).

Крепление консоли к нижнему ригелю

осуществляется с помощью стыковых накладок (марка 33, рис. 24, в) и торцевых планок 8.

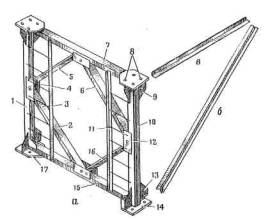

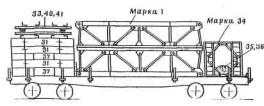

Стойка (марка 34, рис. 26, а) состоит из двух сварных стоек 1, 10,

объединенных распорками 7, 15 и раскосами 2, 5, 6, 16 в плоскую

раму. На концах стоек приварены фланцы 14, 17 с отверстиями 8 для соединения

стоек между собой или присоединения к ригелю. Стойки имеют фасонки 9, 13

для крепления распорок и диагоналей.

В фасонках 4, 12 раскосов по

середине стоек 1, 10 имеются отверстия, через которые

болтами крепятся балки монтажных площадок.

Для удобства монтажа, а также для осмотра

стыковых соединений к стойкам опоры приварены лестницы 3, 11,

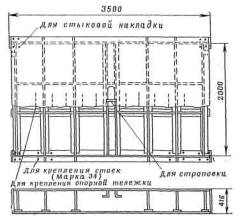

Рис. 24. Общий вид ригеля:

а — нижний ригель (марка 31); б — консоль нижнего ригеля (марка 32); в — стыковая накладка (марка 33); 1 — отверстия для соединения ригелей в

спаренной опоре или присоединения консолей в одиночной опоре. 2 — отверстия для присоединения стоек; 3, 6

— распорки. 4, 9 — балки; 5 — диагональ;

7 — строповочная петля; 8 — торцевая планка консоли; 10 — домкратный столик

Рис. 25. Нижний ригель

(марка 31)

Рис.

26. Общий вид стойки опоры:

а — стойка опоры (марка 34); б — диагональ (марка 35); в — распорка (марка 36); 1, 10

— стойки; 2, 5, 6, 16 — раскосы; 3,

11 — лестницы; 4, 12 — фасонки

раскосов; 7, 15 — распорки; 8 — отверстия для соединения стоек между

собой или присоединения их к ригелям; 9,

13 — фасонки для крепления диагоналей и распорок; 14, 11 — фланцы

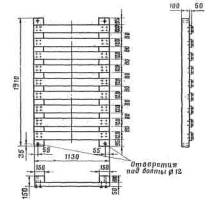

На рис. 27 показаны основные размеры

стойки опоры.

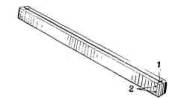

Диагональ

связей (марка 35, рис. 26,б) и распорка (марка 36, рис. 26, в) служат для объединения стоек в

пространственный блок.

Они изготовлены из уголков и имеют по

концам отверстия для присоединения их к фасонкам стоек.

Рис. 27. Стойка опоры

(марка 34)

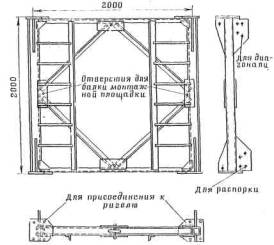

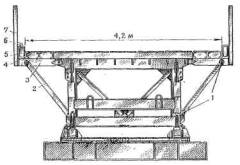

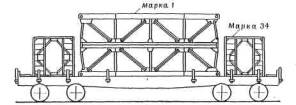

Верхний

ригель (марка 37, рис. 28) является

подферменной площадкой опоры. Он состоит из четырех продольных 9 и шести поперечных балок 8, 10,

объединенных в жесткую раму, закрытую сверху стальным листом 4.

Кроме поперечных балок по середине ригеля

установлены два поперечных уголка 7,

между которыми в центре приварен строповочный штырь 6. Подход к штырю осуществляется через овальный вырез 5 в верхнем листе. Торцы продольных

балок имеют отверстия 12 для

соединения ригелей между собой в спаренной опоре. Внизу балок имеются отверстия 11 для присоединения стоек. В верхнем листе сделаны овальные

отверстия 3 для крепления опорных

тележек, а по углам листа отверстия 2

для крепления расчалочных тросов опоры с помощью сжимов и отверстия 1 для стыковых накладок. Основные

размеры верхнего ригеля показаны на рис. 29.

Рис. 28. Общий вид

верхнего ригеля:

1 — отверстия для крепления ригелей между собой с помощью стыковых

накладок; 2 — отверстия для крепления

расчалочных тросов; 3 — овальные

отверстия для крепления опорной тележки; 4

— стальной лист; 5 — овальный вырез; 6 — строповочный штырь; 7 — поперечные уголки; 8, 10

— поперечные балки; 9 — продольные

балки; 11 — отверстия для присоединения стоек опоры; 12 — отверстия для присоединения ригелей в спаренной опоре.

рис. 29. Верхний ригель

Балка

монтажной площадки (марка 38, рис.

30, а) и кронштейн монтажной площадки (марка 39, рис. 30,б) служат для крепления монтажной площадки

к опоре.

Балка монтажной площадки крепится болтами

к стойкам опоры через отверстия 1, а

кронштейн площадки — к верхнему ригелю. Они имеют овальные отверстия 2 для крепления к ним монтажных

площадок.

Рис. 30.

а — балка монтажной площадки (марка 38); б — кронштейн монтажной площадки (марка 39); 1 — отверстия для крепления балки к стойкам опоры; 2 — овальное отверстие для крепления

монтажной площадки

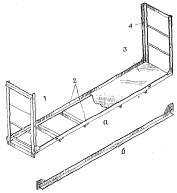

Монтажная

площадка (марка 40, рис. 31,а) и перильный уголок (марка 41, рис.

31,б) служат для удобства работ по

монтажу опор и пролетных строений, осмотра их состояния, а также укладки

монтажного оборудования и инструмента.

Монтажная площадка вместе с перильными

уголками представляет собой подвесную металлическую люльку — подмости,

состоящую из каркаса площадки 2,

сваренного из уголков, к которым по концам прикреплены стойки 1, 4.

Перильные уголки присоединяются к стойкам 1,

4 болтами Ø 16 мм.

Стойки и перильные уголки для

транспортирования укладываются внутрь площадки, а затем две монтажные площадки

объединяются вместе, как показано на рис. 32.

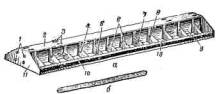

Береговой

лежень (марка 15, рис. 33,а) и стяжка лежня (марка 16, рис. 33,б) служат для устройства береговых

въездов.

Береговой лежень представляет собой

сварную балку с уширенным нижним основанием для опирания на грунт или шпальную

клетку. Вертикальная стенка 9 усилена

ребрами жесткости 6, которые имеют

отверстия 4, 8 для крепления стяжек и овальные отверстия 5, 7 для строповки лежня.

Торцевые листы 11 имеют по четыре

отверстия 1 для соединения лежней при

устройстве двухпутного моста. В верхней полке 2 лежня сделаны овальные вырезы 3

для прохода болтов крепления колесоотбоев.

В нижнем листе имеются отверстия 10

Ø 20 мм для крепления лежня при транспортировании.

Рис.

31. Общий вид монтажной площадки:

а — монтажная площадка (марка 40); б — перильный уголок (марка 41); 1, 4

— стойки площадки; 2 — каркас

площадки; 3 — металлический настил

Рис. 32. Складывание в

пакет для транспортирования

Рис.

33. Общий вид берегового лежня:

а — береговой лежень (марка 15); б — стяжка лежня (марка 16); 1 — отверстия для соединения лежней

между собой; 2 — верхняя полка лежня:

3 — опальные отверстия для прохода

болтов колесоотбоев; 4, 8 — отверстия для крепления стяжек

лежня; 5, 7 — овальные отверстия для строповки лежня; 6 — ребра жесткости; 9 — вертикальная стенка; 10 — отверстия для крепления лежня при транспортировании; 11 — торцевой лист

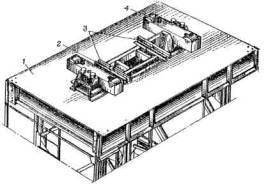

2.2.3. Группа монтажного оборудования

(приложения 4 —

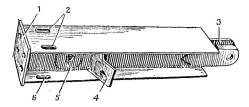

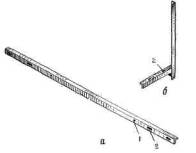

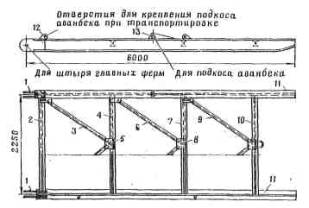

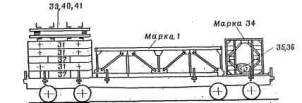

Аванбек (марка 23, рис 34) предназначен для удлинения нижнего

пояса при надвижке. Он состоит из двух двутавровых сварных балок 11, объединенных поперечными распорками 2, 4,

7, 10 и полураскосами 3, 6, 9

в плоскую раму.

Рис.

34. Аванбек (марка 23):

1 — проушины для крепления аванбека к

концевой секции; 2, 4, 7,

10 — поперечные распорки; 3, 6,

9 — полураскосы; 5, 8 — строповочные

петли; 11 — балка аванбека; 12 — фасонки для крепления подкоса

аванбека при транспортировании; 13 —

фасонка для крепления подкоса аванбека при надвижке

Передние концы балок имеют лыжеобразную

форму для удобства надвижки на катки опорных тележек, задние — оканчиваются

проушинами 1 с отверстиями Ø

80 мм, через которые аванбек крепится штырями главных ферм к проушинам нижнего

пояса концевых секций.

Сверху на балках установлены две фасонки 13 с отверстиями для крепления подкосов

аванбека при надвижке пролетных строении и четыре фасонки 12 для крепления подкоса аванбека при транспортировании.

На поперечных распорках аванбека

приварены петли 5, 8 для его строповки.

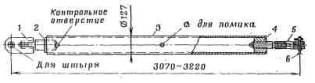

Подкос

аванбека (марка 24, рис. 35) служит

для соединения аванбека с верхним поясом концевой секции. Он представляет собой

винтовую стяжку, состоящую из трубы 3,

по концам которой вварены гайки 2, 4, винтовых проушин 1,5 с отверстиями для штырей 6.

Шаблон

нижнего пояса (марка 25) служит для

установки правильного расстояния между нижними поясами смежных секций при

монтаже двухпутного моста.

Рис.

35. Подкос аванбека (марка 24):

1, 5

— винтовые проушины; 2, 4 — гайки; 3 — труба; 6 — штырь

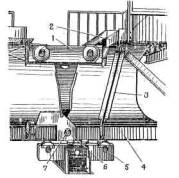

Опорная

тележка (марка 27, рис. 36) в период

возведения моста служит для надвижки пролетных строений в пролет, а в процессе

эксплуатации является опорной частью, предназначенной для передачи давления от

пролетного строения на промежуточную опору.

Рис.

36. Опорная тележка (марка 27):

1, 7

— оси опорных катков; 2 — опорный

каток; 3 — балка балансира; 4 — болт с планкой для крепления опорной

тележки к нижнему поясу пролетного строения при поддомкрачивании; 5 — направляющие (противоугонные)

ролики; 6 — опорный столик; 8 — рама опорной тележки; 9 — строповочная петля; 10 — ось балки балансира

Опорная тележка состоит из сварной рамы 8, по концам которой установлены опорные

столики 6. К опорным столикам с

помощью осей 10 крепятся балки 3 балансира, представляющие собой

сварные коробки с гнездами, в которые установлены на осях 1, 7 опорные катки 2. На горизонтальных полках опорных

столиков укреплены направляющие (противоугонные) ролики 5 и болт 4 с планкой,

предназначенный для крепления опорной тележки к нижнему поясу пролетного

строения в период поддомкрачивания, а на вертикальных стенках приварены

строповочные петли 9.

рис. 37. Сборочная тележка (марка 26)

Опорные тележки устанавливаются на

береговой и промежуточных опорах. По окончании надвижки моста на береговой

опоре тележка заменяется опорными брусьями.

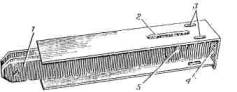

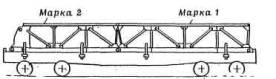

Тележка

сборочная (марка 26, рис. 37)

предназначена для сборки и надвижки пролетных строений в пределах сборочной

площадки.

Она состоит из сварной рамы, по концам

которой установлены опорные столики с катками и направляющими боковыми

роликами.

Траверса (марка 42, рис. 38, а) и болт траверсы (марка 43, рис. 38, б) служат для крепления опорных тележек к верхнему ригелю опор.

Траверса выполнена из двух швеллеров,

соединенных между собой четырьмя приваренными штырями.

Болт траверсы аналогичен болту крепления

колесоотбоя и отличается от него только длиной.

Длина его равна 300 мм.

Лебедки

и блоки применяются при надвижке

пролетных строений. В комплекте моста САРМ используются стандартные лебедки и

блоки.

В качестве тяговых и тормозных могут

использоваться ручные и унифицированные лебедки с канатом Ø 19,5 или 21

мм, длиной 150 м, грузоподъемностью 5 т, а для расчаливания опор — лебедки с

канатом Ø 12 мм, длиной 100 м, грузоподъемностью 1,5 т.

Конструкция и порядок работы с лебедками

указаны в паспортах, прилагаемых к ним.

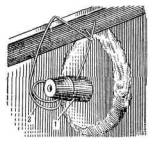

Блоки применяются однорольные грузоподъемностью

5 т и двухрольные грузоподъемностью 10 т (рис. 39).

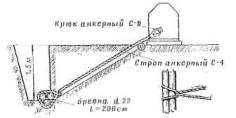

Заанкеривание лебедок осуществляется с

помощью анкерных крюков С-11, которые привариваются к лебедкам, и анкерного

стропа С-4, как показано на рис. 40.

Рис.

38. Элементы крепления опорной тележки:

а — траверса крепления опорной тележки

(марка 42); б — болт траверсы (марка

43)

Рис.

39. Полиспастные блоки:

а — однорольный грузоподъемностью 5 т: б — двухрольный грузоподъемностью 10 т

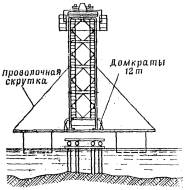

Гидравлические

домкраты (рис. 41) грузоподъемностью

30 т применяются для подъема и опускания пролетных строений при замене

монтажных тяг и установке пролетных строений на опорные брусья на береговых

опорах, а также для подъема пролетных строений в процессе надвижки в случае

необходимости.

Рис. 40.

Заанкеривание лебедок

Домкраты используются стандартные.

Конструкция их и порядок работы указаны в прилагаемых к ним инструкциях и

паспортах.

При установке домкратов под них

устанавливаются подкладки (марка С-10), выполненные из листовой стали размером

440×200×16 мм.

Рис. 41. Гидравлический

домкрат грузоподъемностью 30 т

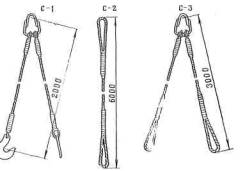

Стропы

подъемные (марки С-1, С-2, С-3, рис

42) служат для строповки элементов моста при работе с ними автокраном.

Стропы С-2 и С-3 Ø 22 мм

применяются для строповки секций пролетных строений, С-1 Ø 13 мм — для

строповки остальных элементов

Рис. 42. Стропы

подъемные С-1, С-2 и С-3

Тяга

для крепления блока (марка С-6, рис.

43) предназначена для крепления блока к анкерному стропу. Она состоит из двух

планок 1 размерами

610×100×6 мм, объединенных между собой приваренным пальцем 6

Ø 50 мм.

Для соединения с анкерным стропом в

планках имеются отверстия 3 для штыря

4, который закрепляется на планках с

помощью муфты 2 и болта 5.

Рис.

43. Тяги для крепления блока (марка С-6):

1 — планки; 2 — муфта; 3 — отверстия

Ø 40 мм для штыря; 4 — штырь; 5 — болт; 6 — палец

Соединительная планка (марка С-5, рис.

44) служителя сращивания троса лебедки при необходимости. Состоит из двух щек,

соединенных по концам двумя приваренными пальцами.

Рис. 44. Соединительная

планка (марка С-5)

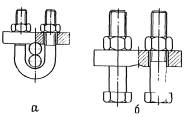

Сжимы (марки С-7, С-8 и С-9, рис. 45) предназначаются для

сращивания тросов и закрепления их на лебедках: сжим С-7 для троса Ø

15,5 мм, С-8 для троса Ø 22 мм, С-9 для крепления расчалочного троса к

верхнему ригелю опоры.

рис. 45. Сжимы:

а — марка С-7 и С-8; б-марка С-9

При сборке конструкций моста САРМ

применяются болты марок Б-1, Б-2 и Б-3.

Болты

Б-1 предназначены для соединения

элементов опор.

Болт Б-1 состоит из болта М24×55,

гайки М24, шайбы 24.

Болты

Б-2 предназначены для крепления секций

перил к консолям.

Болт Б-2 состоит из болта М16×50,

гайки М16, шайбы 16.

Болты

Б-3 предназначены для крепления

секций перил между собой.

Болт Б-3 состоит из болта М16×80,

гайки M16, шайбы 16.

Болты Б-1, Б-2 и Б-3 применяются также

для крепления элементов моста при транспортировании.

Сводная ведомость монтажных болтов на

комплект САРМ дана в приложении 7.

В качестве инструмента при производстве

работ по монтажу конструкций из имущества САРМ применяются сборочные ключи,

кувалды, молотки, оправки, ломы и др.

Перечень инструмента дан в приложении 8.

2.2.4. Группа приспособлений для

транспортирования

В группу приспособлений для

транспортирования входят болт для крепления при транспортировании, укладочные

ящики и болты Б-1, Б-2 и Б-3 ( приложение

9).

Рис. 46. Болт для

крепления при транспортировании (марка С-12)

Болт

для крепления при транспортировании

(марка С-12, рис. 46) служит для крепления концевых и средних секций к

платформе автомобиля.

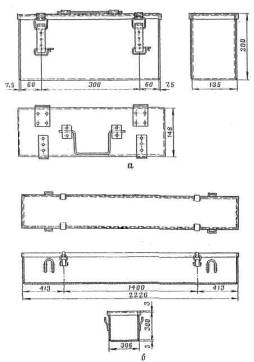

Укладочные

ящики применяются двух типов: С-13

(рис. 47, а) для укладки болтов и

оправок; С-14 (рис. 47, б) для

укладки инструмента, стропов и других элементов.

Ведомость деталей, укладываемых в ящики,

приведена в приложении 10.

Рис.

47. Укладочные ящики:

а — марка С-13; б — марка С-14

3. ВОЗВЕДЕНИЕ МОСТОВ САРМ

3.1. Общие сведения

Мосты из элементов САРМ возводят с учетом

кратковременной, а также длительной их эксплуатации, возможности пропуска под

ними высоких вод, ледохода и судов (на судоходных реках).

Работы по возведению их разделяются на

два периода: подготовительный и исполнительный.

Во всех случаях принятая организация

работ на мостовом переходе должна предусматривать выполнение работ широким

фронтом с максимальным использованием средств механизации работ независимо от

времени года и суток.

3.2. Подготовительный

период

К работам подготовительного периода

относятся:

— техническая разведка района постройки

моста и выбор места мостового перехода;

— составление схемы мостового перехода и

схемы монтажа моста;

— сосредоточение материальной части и

строительных материалов к месту постройки моста.

Техническая разведка района постройки

моста и выбор места мостового перехода производятся в соответствии с

указаниями, данными в руководствах по военным низководным и высоководным

мостам.

Разведкой устанавливаются:

— место мостового перехода и подходов к

нему;

— режим водной преграды в районе

постройки моста (ширина и глубина русла, характер пойм и берегов, скорость и

характер течения, горизонты меженных вод, возможные колебания горизонта воды в

период эксплуатации моста и др.);

— характер грунта дна реки и берегов;

— наличие судоходства или сплава на реке;

— профили живого сечения реки в местах,

возможных для постройки моста;

— наличие вблизи проектируемого перехода

других мостов, плотин, бродов и их характеристика;

— места размещения строительных площадок;

— наличие местных стройматериалов и

ресурсов, возможных для использования при строительстве, и др.

При выборе места мостового перехода

необходимо:

— предусматривать возможность подготовки

на исходном берегу ровной сборочной площадки, расположенной по оси моста и

требующей минимальных затрат времени и рабочей силы на ее оборудование

(минимальные размеры площадки: длина — 45 м; ширина — 20 м);

— располагать мост по возможности на

участке реки с наименьшей шириной и глубиной воды, с плавным изменением глубин

и приемлемыми грунтовыми условиями;

— ось моста назначать перпендикулярно к

направлению главного потока вод и располагать на прямолинейном участке реки,

имеющем сформировавшееся устойчивое русло, короткие, чистые поймы и устойчивые

берега.

Выбранное

место перехода закрепляется на местности

столбами, устанавливаемыми на его оси на обоих берегах реки, и наносится на

карту крупного масштаба (1:10000-1:25000) или на план местности, снимаемый в

масштабе 1:2000-1:5000.

При производстве нивелировочных работ на

каждом берегу устанавливаются постоянные реперы, которые привязываются к

существующим высотным реперам, а при отсутствии последних отметки постоянных

реперов назначаются условными.

Ширина

реки определяется:

— непосредственным перетягиванием с

берега на берег троса, трассировочного шнура или проволоки, снабженных метками

через 1-2 м. Чтобы избежать значительного провисания троса, его поддерживают

буйками или лодками;

— при большой ширине реки —

геометрическим способом с применением угломерных инструментов: теодолита,

нивелира, саперного дальномера и бинокля.

Глубина

реки устанавливается промерами с плавающей машины или лодки , передвигающейся вдоль троса по намеченной оси моста,

с помощью размеченного шеста, багра, рейки или лота.

При ширине реки до 100 м промеры

производятся через каждые 5 м, при большей ширине — через 7-10 м с учетом

наличия значительных местных изменений глубин, требующих дополнительных

промеров.

Поверхностная

скорость течения реки определяется:

— с помощью поплавков на прямолинейном

участке реки длиной 25-30 м. Поплавок изготавливают из двух перекрещивающихся и

соединенных вполдерева брусков толщиной 4-5 см и длиной 25-30 см, снабженных в

месте пересечения флажком и подвешенным снизу грузиком. Границы выбранного

участка реки фиксируют створами, определяемыми выставляемыми на исходном берегу

вешками с расстоянием между ними в створе 10-15 м. Искомую скорость течения в

м/сек получают, деля длину участка в метрах (расстояние между створами) на

время проплыва этого участка поплавком в секундах;

— с помощью гидрометрической вертушки или

гидроспидометра в соответствии с инструкциями по работе с ними.

Поверхностную скорость течения измеряют в

фарватерной части русла реки, причем для обеспечения большей достоверности

измерения повторяют несколько раз и вычисляют среднее арифметическое значение

скорости.

Характеристику

грунта дна и берегов устанавливают

донным щупом, для этого его насаживают на штангу, входящую в комплект

гидрометрической вертушки, или на шест. Нажимая на штангу или шест, донный щуп

погружают в грунт. В процессе погружения рабочий цилиндр щупа заполняется

грунтом. После поднятия донного щупа наверх из него вынимают пробы грунта, по

которым определяют его характер. Пробы грунта берут с лодки, плавающего

автомобиля или другого какого-либо плавающего средства.

При разведке разрушенных мостовых

переходов в первую очередь определяется возможный способ восстановления моста —

по оси разрушенного перехода или вне её.

При восстановлении моста по оси

разрушенного перехода разведкой устанавливаются:

— конструкция моста до разрушения;

— характер и объем разрушений;

— состояние пролетных строений и опор на

момент обследования;

— состояние подходов, регуляционных

сооружений и другие данные, необходимые для составления проекта восстановления.

Характер и объем разрушений, а также

состояние пролетных строений и опор устанавливаются путем детальных осмотров

всех элементов, обмеров и фотографирования сохранившихся частей.

При восстановлении перехода вне

разрушенного моста собирают и оформляют все необходимые материалы, как указано

выше.

Составление

схемы мостового перехода производится

после обработки и оценки данных технической разведки и принятия решения о месте

постройки или восстановления моста.

При составлении схемы моста

устанавливается:

— положение судоходной части (на

судоходных реках);

— высота моста;

— длина моста;

— быстрота возведения.

Судоходная часть располагается над самым

глубоким участком фарватера и должна обеспечивать безопасный проход под ней

речных судов.

Высота

моста определяется:

— на судоходных реках судоходными габаритами;

— на прочих — требуемым возвышением низа

пролетных строений над расчетным горизонтом высоких вод.

Длина

моста назначается в зависимости от

характера препятствия и состояния подходов.

Быстрота

возведения зависит от выбора

наивыгоднейшей схемы моста, которая составляется в нескольких вариантах;

принимается та схема, при которой имеется возможность ведения работ широким

фронтом, а сроки постройки мостового перехода и затрата сил и средств являются

наименьшими.

На основании данных о характере и составе

движения по мосту, результатов разведки о характере препятствия, наличия и

состояния сохранившихся опор и пролетных строений, а также наличия времени,

отведенного на возведение моста, могут быть приняты следующие схемы мостового

перехода из элементов САРМ:

— однопролетные мосты;

— двухпролетные мосты;

— трехпролетные мосты;

— многопролетные мосты из одного или из

нескольких комплектов САРМ.

Указанные схемы мостов из элементов САРМ

могут приниматься как для однопутных, так и двухпутных мостов расчетными пролетами,

указанными на рис. 48 и 49.

При этом необходимо учитывать следующее:

— продольный уклон моста и перелом между

отдельными пролетами; они не должны превышать 3%;

— возможность устройства сопряжений с

мостами и эстакадами, возводимыми из элементов других конструкций.

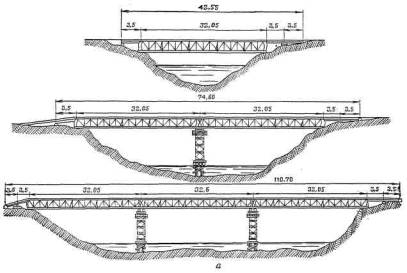

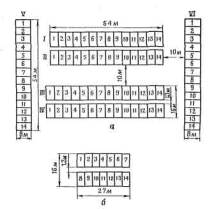

Рис.

48. Варианты схем мостов из имущества САРМ:

а — фасад

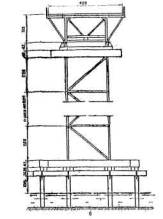

Рис.

48. Вариант схемы моста из имущества САРМ:

б — поперечный

разрез с указанием размеров по высоте

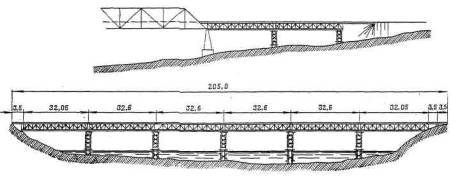

Рис 49. Варианты схем

мостов из имущества САРМ

Схема

монтажа моста составляется на

основании принятой схемы мостового перехода, наличия оборудования, принятого

способа установки в пролет пролетных строений и опор и является основным

документом, по которому производится постройка или восстановление моста.

Схема монтажа составляется в трех

проекциях (фасад, поперечный разрез, план) в масштабе 1:200-1:500, на которых

показываются:

а) на

фасаде:

— продольный профиль по оси мостового

перехода с опорами и подходами, включая сборочную площадку, в принятых

отметках;

— места установки шпальных клеток под

сборочные тележки на площадке и их отметки, увязанные с отметками верха опор

моста;

— места установки тяговой и тормозной

лебедок;

— отметки проезжей части у начала и конца

моста, а также в переломах профиля;

— отметки низа пролетных строений или

отметки катков опорных тележек на опорах;

— основные размеры пролетных строений

(расчетный пролет) и опор (ширина и высота);

— расчетный горизонт высоких вод (РГВВ);

— расчетный судоходный горизонт (РСГ);

— горизонт меженных вод (ГМВ);

— горизонт высокого ледохода (ГВЛ);

— горизонт низкого ледохода (ГНЛ);

— длина моста по настилу в метрах;

— начало и конец моста (пикет и плюс);

б) на

поперечном разрезе — ширина проезжей части и размеры опор;

в) на

плане:

— план свай промежуточных и береговых

опор;

— места установки сборочных тележек;

— места установки тяговой, тормозной и

расчалочных лебедок;

— места сборочных кранов и других

механизмов;

— место площадки укрупнительной сборки

опор;

— место съезда к реке и устройства

пристани;

— место размещения строительных

материалов, элементов конструкций и оборудования;

— пути движения автотранспорта.

Исходя из принятой схемы монтажа моста,

определяют потребность личного состава, необходимого количества элементов САРМ,

строительных материалов, транспорта, оборудования и механизмов.

На основании определенных данных

составляют план материально-технического обеспечения работ по постройке или

восстановлению моста в заданные сроки.

Для правильного распределения и

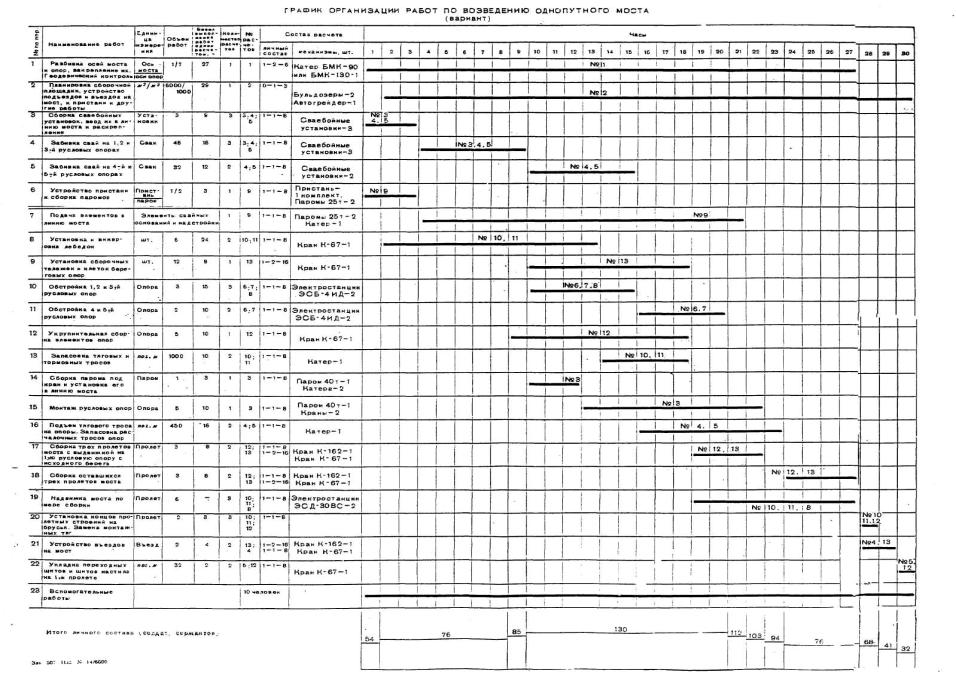

использования сил и средств по времени составляется график производства работ

по возведению моста.

График организации работ составляется на

основании заданных сроков строительства и является основным руководящим

документом при постройке моста. В нем указывают: наименование работ, единицу

измерения, объем работ, время выполнения работ одним расчетом, номера расчетов,

состав расчетов, графическое изображение времени и последовательности

выполнения отдельных операций каждым расчетом.

На рис. 50 приведен примерный график

производства работ (вариант).

Сосредоточение материальной части и строительных материалов может

проходить одновременно с выполнением работ по возведению моста или

заблаговременно. В первом случае поступление материалов должно опережать

потребность их по графику и ни в коем случае не должно вызывать перебоев в

работе.

Изготовление элементов свайных опор

(свай, насадок, схваток опорных брусьев) может производиться в зависимости от

условий строительства либо в непосредственной близости к строящемуся мосту,

либо в стационарных условиях с последующим транспортированием готовых элементов

к месту постройки моста.

Готовые элементы свайных опор разгружают

с автомобилей и укладывают штабелями на берегу параллельно урезу воды в порядке

последовательности подачи их на воду для буксировки к сваебойным установкам. В

случае изготовления свайных опор в непосредственной близости от места постройки

моста лесоматериалы сосредоточиваются на специальной площадке, которая должна

быть приспособлена для размещения материалов, изготовления и удобной подачи

готовых элементов к урезу воды.

Автомобили с элементами моста САРМ при

перевозке их за один рейс сосредоточивают, как правило, в удалении от места

постройки на расстоянии 1,5-2 км и подают к преграде согласно графику

очередности подачи машин, загруженных по литерам в соответствии с

технологической последовательностью сборки моста.

График очередности подачи автомобилей

составляется на основании основного графика производства работ.

3.3. Исполнительный

период

К работам исполнительного периода

относятся:

— разбивка оси моста и осей опор;

— подготовка сборочной площадки;

— возведение опор;

— сборка, надвижка и установка на опоры

пролетных строений;

— устройство сопряжений моста с берегами

( приложение 11).

Работы исполнительного периода по

возведению моста выполняются в сроки, указанные в графике организации работ

согласно приведенному в табл. 3 (вариант) составу расчетов и перечню

выполняемых ими работ.

Таблица 3

График организации работ

|

№ |

Состав |

Перечень |

Материальное |

|

1 |

1-2-6 |

Разбивка оси Разбивка мест установки сборочных тележек. Контроль за забивкой свай (при Геодезический контроль: — за опиливанием свай, укладкой — за установкой нижнего ригеля — за установкой опорных тележек; — при надвижке пролетных строений |

Катер БМК-90 — 1 Нивелиры с рейкой — 2. Теодолит — 1. Рулетка металлическая50 м — 1. Рулетки металлические 10 м — 2. Мерная лента — 1. Шнур трассировочный (или трос l = 300 м Топоры — 2. Кувалды 4 кг — 2. Материал для закрепления разбивки |

|

2 |

0-1-3 |

Планировка Устройство подъездов к площадке Устройство съезда к пристани. Устройство въездов на мост. Поддержание подъездов в исправном |

Бульдозеры — 2. Автогрейдер — 1 |

|

3 |

1-1-8 |

Сборка Подача парома со сваебойной Забивка свай на одну Вывод парома со сваебойной Сборка 40 т парома под кран для Установка парома с краном в линию Монтаж металлической надстройки Вывод парома с краном из линии |

Сваебойная Паром 40 т — 1. Катера — 2. Кран К-162 — 1. Ломики монтажные — 2. Ключи монтажные М24 — 16. Оттяжки (веревка с крючками) l=12 м — 4 Кувалды 2 кг — 2 |

|

4 и 5 |

1-1-8 |

Сборка Подача паромов со сваебойными Забивка свай промежуточных опор с Вывод парома со сваебойными Подъем тягового троса на опоры. Крепление расчалочных тросов с помощью Погрузка щитов настила на машины. Укладка щитов настила на первом Обстройка деревянных ростверков |

Сваебойные Оттяжки (веревки с крючками) для Ключи монтажные М16 — 8. Автомобиль для подвозки щитов Кран К-67 — 1 |

|

6, 7 и 8 |

1-1-8 (каждый) |

Правка забитых Опиливание головок свай. Установка насадок. Сверление отверстий для крепления насадок к сваям с Крепление насадок. Установка и крепление опорных Установка и крепление схваток. Подготовка клеток для устройства |

Электростанции Топоры -6. Кувалды 4 кг — 2. Ломы — 4. Вязальная проволока, хомуты, |

|

9 |

1-1-8 |

Устройство Сборка перевозных паромов. Подача свай, насадок, опорных Подача укрупненных блоков металлической надстройки опор |

Комплект Наплавные средства для паромов. Автомобиль для подвоза Кран К-162- 1, Катер — 1 |

|

10 и 11 |

1-1-8 (каждый) |

Отрывка Подготовка анкеров из бревен и Укладка анкеров в котлованы и Установка и крепление лебедок к Установка на место тяговой, Подготовка тросов, запасовка и Крепление полиспастных блоков к Подача тягового троса через реку Запасовка тормозного троса на полиспастный Перепасовка тросов и контроль за Контроль за проходом пролетных Демонтаж аванбека при подходе его Поддомкрачивание пролетных строений на береговых опорах |

Кран К-67-1. Автомобиль для подачи лебедок к Катер для подачи тягового троса — Силовые электростанции Ключи М16 — 8. Сжимы. Молотки — 4. Лопаты — 16. Пилы поперечные — 2 Топоры — 2. Болты для крепления лебедок к |

|

12 |

1-1-8 |

Укрупнительная Монтаж секций пролетных строений. Монтаж аванбека. Замена монтажных тяг. Укладка переходных щитов и колесоотбойных |

Кран К-162 — 1. Монтажные ломики — 4. Кувалды 4 кг — 4. Монтажные ключи — М24 — 8 |

|

13 |

1-2-16 |

Планировка мест Установка шпальных клеток под Установка и крепление сборочных Устройство шпальных оснований под Установка и крепление опорной Монтаж консолей подкосов, перил, Контроль за проходом пролетных Устройство въезда на мост на |

Кран К-67 — 1. Ломики -8. Ключи M16 — 8. Кувалды — 4. Топоры — 4. Лопаты — 16. Пилы поперечные — 4. Шпальник, штыри, скобы |

Разбивка оси моста на суходолах и малых водных препятствиях производится простым

провешиванием, на крупных реках — с применением геодезических инструментов.

Разбивка производится с применением

стальной мерной ленты, стальной рулетки, уровня, рейки, набора вех и

закрепляется по обоим берегам мостового перехода прочными кольями.

Оси опор при разбивке на земле

обозначаются кольями, на льду — металлическими штырями.

Местоположение осей опор, устраиваемых на

воде, определяется с помощью угломерных инструментов, специального стального

мерного троса с разметкой на нем расстояния между опорами, а также длиной

парома, собираемого из имеющихся в наличии наплавных средств.

Положение свай в опоре определяется с

помощью специально изготовленных шаблонов или специальной обноски,

располагаемой по периметру опор, как описано в книге «Военно-автомобильные

дороги», ч. III, гл. 4, § 9 (Воениздат, 1961 г.).

Работы по разбивке оси моста и осей опор

выполняет расчет 1 в составе одного

офицера, двух сержантов и шести рядовых (1-2-6).

Обязанности между номерами расчета распределяются

следующим образом:

1-й и 2-й — геодезисты (сержанты);

3-й и 4-й — помощники геодезистов;

5-й и 6-й — закрепляют оси моста и опоры

на исходном берегу;

7-й и 8-й — на противоположном берегу;

5, 6, 7 и 8-й кроме закрепления разбивки

выполняют все подсобные работы в процессе ее проведения.

Все работы выполняются под

непосредственным наблюдением и контролем офицера.

Подготовка

сборочной площадки включает:

— планировку местности на участке,

расположенном по оси моста на исходном берегу;

— подготовку путей подвоза конструкций;

— установку сборочных тележек;

— установку тяговых, тормозных и

расчалочных лебедок.

Планировка

местности под сборочную площадку

производится бульдозером и автогрейдером путем срезки больших неровностей

поверхности, кустарника, деревьев, уборки камней и засыпки низких участков.

Площадка планируется размером не менее 45×20 м или на всю длину

возводимого моста, если позволяют местные условия.

Пути

подвоза конструкций подготавливаются:

к сборочной площадке, к площадке укрупнительной сборки элементов опор, к

площадке складирования строительных материалов и элементов конструкции, а также

устраивается съезд к реке в месте устройства пристани.

Подготавливаемые пути подвоза конструкций

должны обеспечивать свободное маневрирование автомобилей с элементами моста.

Работы по подготовке сборочной площадки и

путей полвоза конструкций выполняются расчетом 2 в составе одного сержанта и

трех механизаторов на бульдозерах и автогрейдере (0-1-3).

Геодезический контроль за планировкой

сборочной площадки осуществляет расчет 1.

Установка

сборочных тележек производится в

следующем порядке:

— разбиваются оси установки сборочных

тележек согласно схеме (рис. 51);

— планируются места укладки шпальных

клеток;

— выкладываются клетки из шпальника;

— устанавливаются сборочные тележки и

закрепляются к шпальным клеткам.

Верх катков тележек располагают в одной

плоскости, а в высотном отношении увязывают с отметками верха катков опорных

тележек.

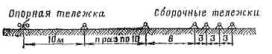

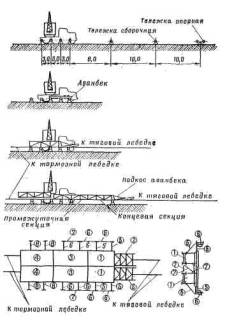

Рис. 51. Схема установки

сборочных тележек

Установку сборочных тележек производит

расчет № 13 в составе одного офицера, двух сержантов и шестнадцати рядовых

(1-2-16) со следующим распределением обязанностей между номерами расчета: 1, 2,

3 и 4-й планируют места под шпальные клетки; 5, 6, 7 и 8-й — подготавливают

шпальник; 9, 10, 11 и 12-й — устраивают шпальные клетки; 13, 14, 15 и 16-й —

устанавливают и крепят сборочные тележки.

Работы выполняются под руководством

офицера и сержантов.

Разбивка осей для установки сборочных

тележек и геодезический контроль осуществляются расчетом 1.

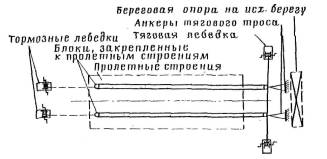

Тяговые

и тормозные лебедки устанавливаются

по оси накатного пути, а расчалочные — под углом к оси моста 25-30°. Тяговые

лебедки располагают на противоположном берегу в 35-40 м за береговой опорой,

тормозные лебедки — в 15-20 м от конца сборочной площадки на исходном берегу, а

расчалочные — в районе береговых опор.

Лебедки устанавливаются на подкладки из

брусьев или из бревен и закрепляются к анкерам как показано на рис. 40.

В качестве анкера используются бревна

диаметром 22-30 см и длиной 2-2,5 м, врытые в землю в зависимости от плотности

грунта на глубину 1,5-2 м. Лебедки крепятся к анкерам с помощью анкерного

стропа, который петлей охватывает бревна, а коушами надевается на анкерные

крюки лебедок.

Для надежного закрепления анкера

засыпаемый грунт необходимо послойно утрамбовывать.

Работы по установке лебедок выполняют

расчеты 10 и 11 в составе одного офицера, одного сержанта и восьми рядовых

(1-1-8) каждый.

Расчет 10 выполняет работы на

противоположном берегу, а расчет 11 — на исходном.

Обязанности между номерами расчета

распределяются следующим образом: 1, 2, 3 и 4-й роют котлован для анкера; 5-й и

6-й готовят анкеры из бревен и крепят к ним анкерные стропы, отрывают траншеи

под анкерные стропы; 7-й и 8-й готовят подкладки для лебедок, крепят лебедки к

ним, устанавливают лебедки на места (контроль за установкой лебедок

осуществляет расчет № 1).

Засыпка котлована грунтом и его

уплотнение осуществляются всеми номерами расчета.

Тяговые и тормозные лебедки необходимо

устанавливать в одном уровне с нижними поясами пролетных строений либо с

небольшим превышением.

Вместе с установкой тормозной и тяговой

лебедок устанавливаются и полиспастные блоки.

При возведении однопутных мостов

полиспастные блоки закрепляются к тому же анкеру, к которому закреплена

лебедка, с помощью другого анкерного стропа, а при возведении двухпутных мостов

— к анкеру, устанавливаемому по оси моста между лебедками.

В

качестве береговых опор могут

использоваться свайные, клеточные и сохранившиеся капитальные опоры, а при

плотных грунтах пролетное строение может опираться на деревянные брусья

сечением 20×20 см, уложенные непосредственно на грунт.

При необходимости возводить насыпи на

подходах, а также при слабых грунтах берега устраиваются свайные береговые

опоры. На рис. 52 показан вариант устройства свайной береговой опоры.

Клеточная береговая опора может

применяться при плотных грунтах и достаточном количестве лесоматериала.

Устройство береговых опор при плотных

грунтах производится в следующем порядке:

а) на

исходном берегу выравнивается площадка размером 2×8 м для двухпутного

моста и 2×5 м — для однопутного; выкладывается ряд шпальника

перпендикулярно оси моста; на шпальник укладываются брусья параллельно оси

моста с расчетом по три бруса под каждый пояс пролетного строения и

закрепляются штырями и скобами; на брусья устанавливается и закрепляется

опорная тележка;

Рис. 52. Свайная

береговая опора (вариант)

б) на

противоположном берегу выравнивается площадка тех же размеров;

выкладывается ряд шпальника; подготавливается шпальник для выкладки клетки

высотой до 1 м при поддомкрачивании пролетного строения и замены монтажных тяг;

подготавливается опорный брус 20×20 см.

Устройство береговых опор производит

расчет 13 после установки сборочных тележек.

Промежуточные опоры под пролетные

строения САРМ возводятся с использованием имеющейся в комплекте разборной

металлической надстройки, устанавливаемой на свайное или ряжевое основание или

на сохранившуюся массивную опору.

Ряжевое основание возводится в

исключительных случаях, если нельзя забить сваи.

Возведение промежуточной опоры с

использованием разрушенной массивной опоры в качестве основания производится по

эскизному проекту, составляемому на месте по данным обследования сохранившейся

части опоры.

Работы по возведению опор под пролетные

строения САРМ с устройством свайных оснований разделяются на следующие основные

операции:

— сборка паромов и установка на них

копров;

— оборудование вспомогательных устройств

— пристани, перевозных паромов и подмостей;

— установка в линию моста копровых

паромов;

— подача свай к копровым паромам;

— забивка свай;

— обстройка ростверков свайных опор;

— укрупнение элементов металлической

надстройки опор;

— сборка парома под монтажный кран или

парома для установки на него надстройки опор;

— установка металлической надстройки опор

на свайные основания.

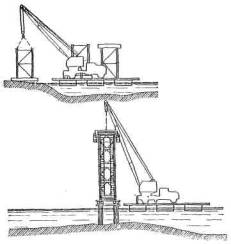

Сборка

паромов и установка на них копров

осуществляются расчетами 3, 4 и 5 в составе одного офицера, одного сержанта и

восьми солдат (1-1-8) каждый.

Места для разгрузки и сборки паромов и

копров назначают в зависимости от характера берега реки выше или ниже по

течению от оси моста.

Распределение обязанностей между номерами

расчетов при сборке паромов и копров производится в соответствии с

существующими наставлениями и инструкциями.

В качестве наплавных средств используется

табельное имущество из материальной части ТПП или ЛПП, а в качестве сваебойных

средств — копры РМК-5 с СДМ-2 или сваебойные установки УСБ с

электровибромолотами С-834 или трубчатыми дизель-молотами УР1-500 (УР2-500).

Собранные паромы с установленными на них

копрами сразу перемещают и устанавливают в линию моста в положение для забивки

свай промежуточных опор.

Паромы расчаливаются не менее чем за

четыре точки к анкерным сваям (забитым специально для этих целей) или к якорям,

заброшенным в реку.

Пристань и перевозные паромы собираются

из табельного имущества материальной части парков ЛПП или ТПП расчетом 9 в

составе одного офицера, одного сержанта и восьми солдат (1-1-8) согласно

соответствующим наставлениям.

Место для оборудования пристани

выбирается вблизи оси моста и должно обеспечивать удобный подъезд транспорта.

Глубина реки у пристани должна быть не менее 0,75 м и позволять безопасный

подход паромов, погрузку на них конструкций и техники.

Перевозные паромы собираются из четырех

или шести понтонов и используются расчетом 9 для подачи элементов и конструкций

в линию моста.

Подмости устраиваются при забивке свай на

суходолах, поймах и в русле реки при отсутствии возможности забивки их с

плавсредств.

Сваи забиваются согласно схеме

расположения свай в опоре (рис. 53) расчетами 3, 4, 5 после установки и

закрепления паромов в линию моста.

Рис 53. Свайное

основание промежуточной опоры:

1, 15 — хомуты крепления

насадок к сваям; 1 — болты к хомутам;

3 — штыри крепление насадок к сваям; 4, 16,

19 — опорные брусья; 5, 20

— насадки: 6, 17 — горизонтальные схватки; 7

— болты крепления горизонтальных схваток; 8,

9, 18 — сваи; 10, 14 — штыри крепления опорных брусьев

Сваи забивают до получения расчетного

отказа, причем глубина забивки должна быть не менее 3-4 м.

Для определения глубины забивки свай и

величины отказа на сваи перед забивкой наносят краской метки, располагаемые в

нижней части сваи на расстоянии около 3 м от острия через 50 см, а в верхней

части (выше 3 м) — через каждые 2 см.

На голове сваи должны быть написаны длина

сваи и диаметр ее в тонком конце.

При свайных работах обязательно ведется

журнал забивки свай по форме, приведенной в табл. 4.

Таблица 4

Журнал забивки свай

(образец страницы)

Дата _________ Тип дизель-молота

__________________________________________

|

№ |

№ |

Размеры |

Общая |

Число |

Полученный |

Расчетный |

|

|

длина, |

диаметр |

||||||

Заданная глубина забивки, м

___________________

Командир отделения

______________________________________

(воинское звание, подпись)

Работы по забивке свай

выполняются согласно требованиям, изложенным в соответствующих инструкциях и

технических правилах.

Расчет 3 после забивки свай для одной

опоры переходит на сборку парома под кран и монтаж металлических надстроек

опор.

Расчеты 4 и 5 по окончании забивки всех

свай выполняют работы по запасовке и креплению расчалочных тросов и производят подъем

тяговых тросов на верх опор.

Обстройка

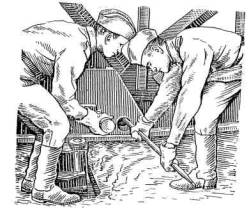

свайных оснований под промежуточные

опоры производится с паромов или с подмостей расчетами 6, 7, 8 в составе 1-1-8

каждый.

Работы выполняются в такой

последовательности:

— выравниваются неправильно забитые сваи

с использованием прижимных брусьев, проволочных скруток, клиньев и подкосов;

— прибиваются рейки или обрезные доски с

обеих сторон каждого ряда свай на необходимой отметке и по ним опиливаются

головки свай;

— подготавливаются и укладываются

насадки;

— устанавливаются хомуты крепления

насадок к сваям;

— производится сверление отверстий под

болты и штыри для крепления насадок и их крепление;

— устанавливаются и закрепляются

горизонтальные схватки;

— укладываются и закрепляются штырями к

насадкам опорные брусья.

Постановка диагональных схваток

производится в зависимости от высоты свайного основания и глубины реки. При

высоте свайного основания до 4 м диагональные схватки не ставятся.

Устройство подводных связей в опорах

осуществляется, как правило, водолазами.

При необходимости сваи можно наращивать,

соблюдая при этом требования, изложенные в технических правилах.

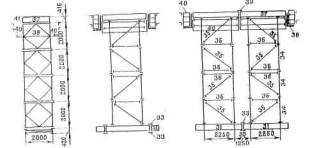

Укрупнение

элементов металлической надстройки опор

производится на берегу на специально отведенной для этой цели площадке.

Элементы опор подаются к площадке на

автомобилях, непосредственно транспортирующих комплект.

При укрупнении элементов расчет 12 в

составе 1-1-8 производит:

— сборку блоков опор;

— установку верхних ригелей;

— установку монтажных площадок;

— крепление консолей к нижнему ригелю при

возведении опор под однопутный мост;

— установку одного или двух блоков на

нижний ригель.

Обязанности между номерами расчета

распределяются следующим образом.

Номера 1, 2, 3 и 4-й осуществляют

строповку и установку с помощью крана на подкладки стойки опор (марка 34).

Затем 1-й и 2-й номера с одной стороны, 3-й и 4-й — с другой к фасонкам стоек

укрепляют болтами (Б-1) диагонали (марка 35) и распорки (марка 36). Распорки

устанавливаются только сверху стоек опор (рис. 54).

5, 6, 7 и 8-й номера расчета в это время

укрепляют консоли (марка 32) к нижнему ригелю с помощью стыковых накладок

(марка 33) и болтов (Б-1).

После этого на перевернутый верхний

ригель закрепляют собранный блок опоры, переворачивают его ригелем вверх и

приступают к установке монтажных площадок.

Сначала два человека с каждой стороны

крепят балки монтажных площадок (марка 38) к стойкам опоры, а на них

устанавливают монтажные площадки (марка 40). Затем с оставшихся двух сторон

блока укрепляют к верхнему ригелю кронштейны площадки (марка 39), закрепляют к

ним монтажные площадки и производят установку перильных уголков.

Рис. 54. Установка

распорки (марка 36) при укрупнении элементов опор

1, 2, 3, 4-й номера, окончив сборку

блоков, устанавливают их по одному или по два на нижний ригель, как показано на

рис. 55.

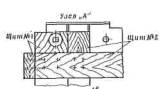

Стык

31 — 34 только на один болт

Верхний блок опоры Нижний блок опоры

Цифры

в числителе указывают последовательность установки, элементов, в знаменателе —

марку элемента

Рис.

55. Укрупнительная сборка промежуточной опоры

Сборку

парома грузоподъемностью 40 т под

кран для монтажа металлической надстройки опор на свайное основание выполняет

расчет 3 (1-1-8) из материальной части парка ЛПП или ТПП.

Собранный паром с установленным на нем

автомобильным краном отбуксировывается к основанию опоры и закрепляется так,

чтобы можно было обеспечить подачу всех элементов опоры к месту установки без

его перемещения.

Укрупненные элементы опор с площадки

подаются автомобилями к пристани, перегружаются на перевозной паром и

отбуксировываются к основанию опоры. Работы выполняются расчетом 9.

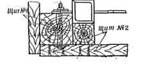

Установка

металлической надстройки опор должна

быть выполнена до начала надвижки пролетных строений или опережать надвижку на

один — два пролета.

Она может выполняться:

— сборкой ее с парома непосредственно на

основание;

— предварительной сборкой на пароме у

берега и последующей установкой на основание;

— сборкой со льда (в зимнее время).

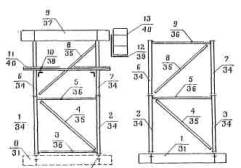

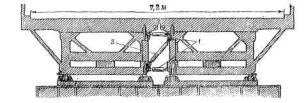

Монтажная схема надстройки приведена на

рис. 56.

о диночная опора Спаренная

опора

рис. 56. монтажная

схема опор:

Опора

высотой 4,84 м монтируется из двух рядов стоек. Опора высотой 6,84 м

монтируется из трех рядов стоек.

Цифры 31-40 указывают марки элементов.

Работы по установке надстройки опор

непосредственно на основание производит расчет 3 (1-1-8) с помощью

автомобильного крана К-67 с удлиненной стрелой или К-162 в такой

последовательности.

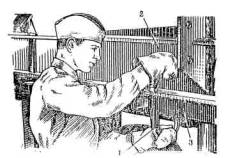

2-й номер расчета осуществляет строповку

секции опоры, укрепленной на нижнем ригеле, 3-й и 4-й номера крепят к ней

оттяжки (веревки длиной 9-10 м с крючками на концах). Номер 1-й — крановщик —

осуществляет подачу секции с нижнем ригелем на основание опоры. В момент подачи

3-й и 4-й номера расчета поддерживают секцию за оттяжки, 5, 6, 7 и 8-й

принимают и устанавливают секцию с ригелем на основание. Установка производится

по ранее размеченным осям на основании опоры и на ригеле. Контроль за

установкой осуществляет расчет 1. После установки ригеля по осям 5, 6, 7 и 8-й

номера закрепляют его к основанию с помощью двух брусьев и восьми стяжных

болтов (на рис. 57 показан закрепленный нижний ригель к свайному основанию).

Рис.

57. Крепление нижнего ригеля к свайному основанию:

1 — стяжной болт; 2 — брус 20×20 см ( l = 3 м), 3 — консоль нижнего ригеля; 4 — стыковая накладка; 5 — нижний ригель

Номера 2, 3 и 4-й подготавливают к подаче

следующий блок и по окончании крепления ригеля подают его к месту установки.

Номера 5, 6, 7 и 8-й крепят блок к ранее

установленному с помощью болтов (Б-1).

Для удобства монтажа 5, 6, 7 и 8-й номера

расчета устраивают подмости из двух досок 300×30×4 см, которые

укладываются на лестничное заполнение стоек опоры по одной доске с каждой

стороны ранее установленной секции. Один из вариантов монтажа надстройки из

укрупненных блоков краном К-162 с парома показан на рис. 58.

Работы по монтажу 5, б, 7 и 8-й номера

выполняют с монтажными поясами.

После установки блока с верхним ригелем

подается краном опорная тележка (марка 27),

Рис. 58. Монтаж

промежуточной опоры из укрупненных блоков краном К-162 с парома

Опорная тележка устанавливается по