Технологическая инструкция

1.Определение и назначение

1.1. Настоящая инструкция устанавливает порядок измельчения полимерных материалов в дробильных установках. Правильность перехода с дробления одной марки полимерного материала на другую, а также упаковку дробленого материала. Сбор, идентификация и складирование в определенной зоне литников полимерных материалов. Литники складываются в пустые мешки того же материала, из которого они были изготовлены. Если таких мешков нет, то берутся иные из-под другого материала и перед загрузкой в них литников очищаются от остатков полимерного материала. На мешок наносится идентификационная наклейка с маркировкой марки материала. Мешки с литниками в конце смены уносятся в помещение рядом с помещением дробления. Инструкция является обязательной для рабочего (мастера).

2.Техника безопасности.

2.1 Вредные и опасные факторы труда

Вредными и опасными факторами труда на данном участке согласно ГОСТ 12.0.003-74 являются:

Физические:

- повышенное напряжение электрического тока в сети питания оборудования;

- повышенный уровень шума;

- запылённость помещения;

- возможность получения травм от вращающихся частей оборудования;

- возможность получения травм от вылетающих частей полимерных материалов;

- возможность получения травм при работе в стесненных условиях.

Химические — нет.

Биологичекские-нет.

Психофизиологические-нет.

2.2 Требования безопасности

Требования безопасности.

Комплект СИЗ согласно инструкции

3.Оборудование и оснастка.

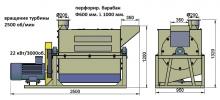

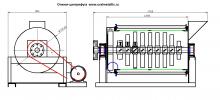

3.1. Дробильная установка Neotronics JW 400.

3.2. Дробильная установка Neotronics JW 200.

3.3. Машинка для зашивания мешков ELPAR BAG CLOSER

3.4. Сепаратор магнитный 7910-4662

4. Подготовка к измельчению полимерных материалов.

4.1. Надеть спец. одежду (халат, очки защитные, наушники, перчатки, респиратор).

4.2. Получить указание о марке и цвете полимерного материала подлежащего дроблению.

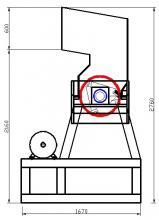

4.3. Удостовериться в отключении электропитания оборудования. Вилка (См. фото №1), должна быть вынута из розетки (См. фото№2).

4.4. Проверить целостность заземления оборудования. При нарушении целосности заземления сообщить мастеру и до устранения нарушения не приступать к работе.

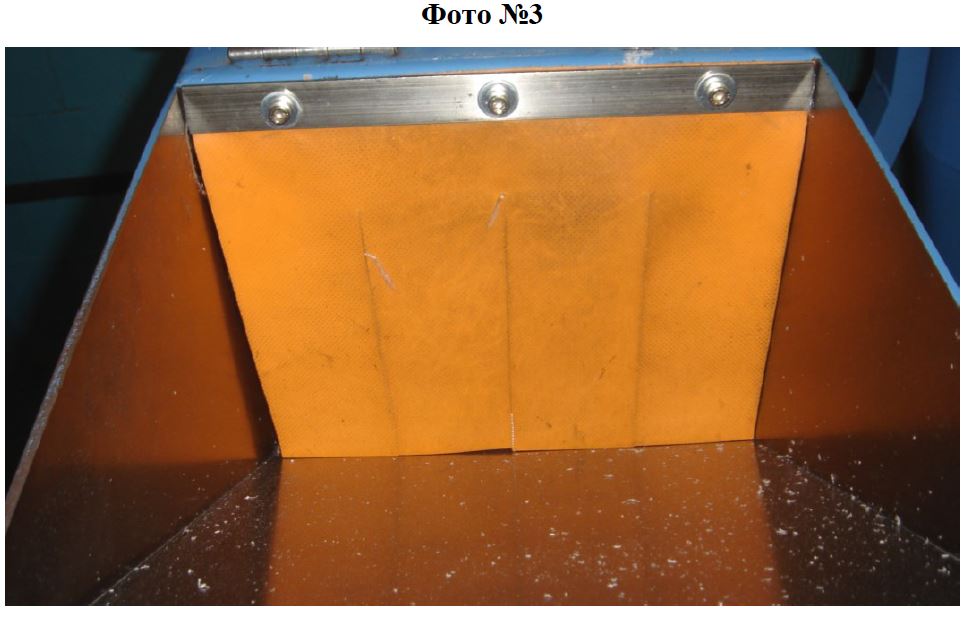

4.5. Проверить состояние защитных резиновых шторок (См. фото №3). При обнаружении повреждений шторок (надрывы, порезы, обрывы отдельных элементов, нарушение крепления шторок к кожуху дробильной установки), сообщить мастеру и до устранения нарушения не приступать к работе.

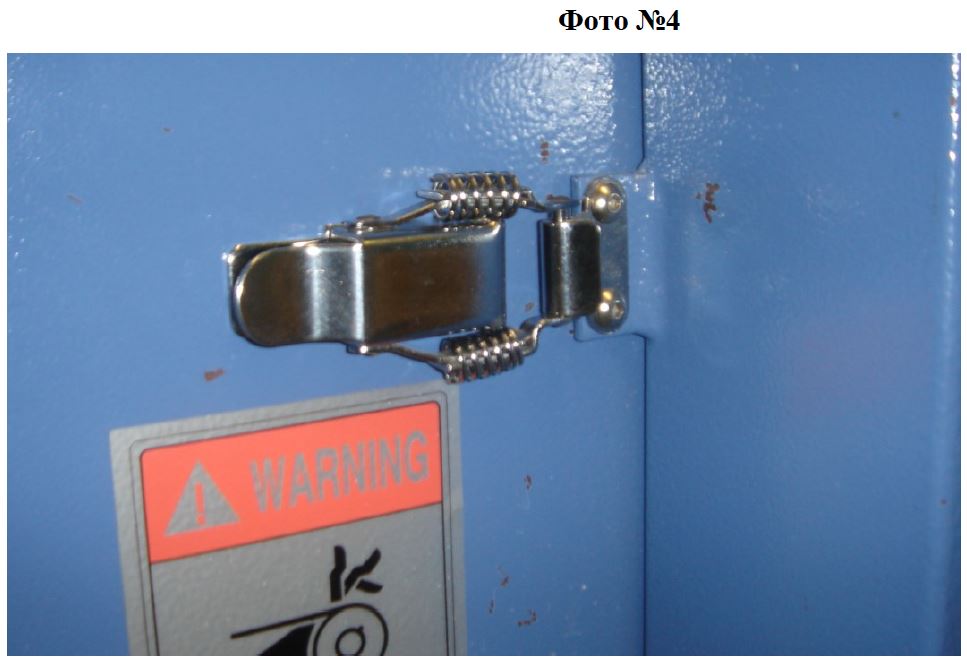

4.6. Открыть замки (См. фото №4) на передней дверце дробильной установки (Д/У) Neotronics JW 400 и открыть дверцу.

4.7. Открутить болтовое соединение скрепляющие верхнюю и среднею части бункера. Фото №5 д/у Neotronics JW 400, Фото №6 д/у Neotronics JW 200

4.8. Открыть верхнюю часть бункера и убедится в отсутствии остатков полимерных материалов и целостности режущих ножей. Вытащить поддоны для сбора дроблёного материала (См. фото №7 и №8) и убедится в их чистоте. ( При наличии остатков полимерных материалов выполнить пункты 6.1, 6.2., 6.3.)

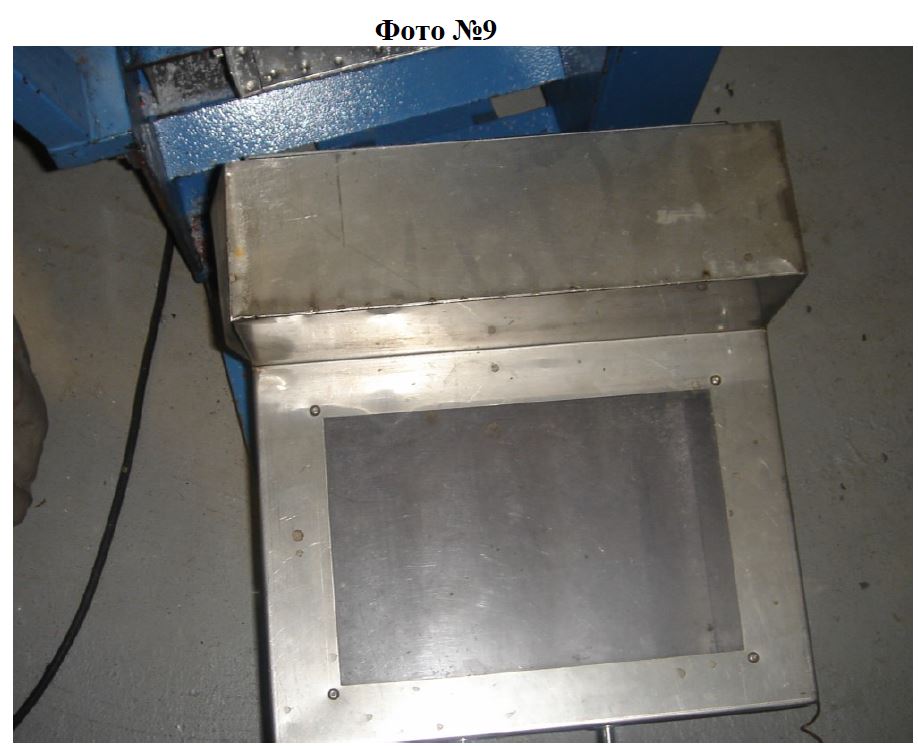

4.9. Поставить поддоны для сбора полимерных материалов (см. фото №7 и №8) на место, поддон д/у Neotronics JW 200 предварительно закрыть крышкой (см. фото №9).

4.10. Закрыть верхнюю часть бункера и закрутить болтовое соединение (См. фото №5 и №6)

4.11. Закрыть дверцу и закрыть замки (См. фото №4) на передней дверце дробильной установки Neotronics JW 400.

5. Работа на дробильной установке.

5.1. Вставить вилку (фото №1) в розетку (фото №2)

5.2. Включить дробильную установку нажав кнопку ON .

(на панели управления д/у Neotronics JW 200 должны загореться красная и зелёная лампы).

5.3. При загрузке литников и деталей в бункер сушильной установки, дробильщик сравнивает литники и детали с маркой материала, которая помечена на бирке на мешке, из которого были взяты литники и детали. При необходимости идентификации, дробильщик пользуется стендами с обозначением марки литников и деталей. Детали, марка материалов которых не известна – запрещается перерабатывать. После визуального осмотра литников и деталей дробильщик должен начать подачу литников и забракованных деталей в приёмный лоток дробильной установки. Детали и литники должны подаваться очищенным от пыли и грязи, при помощи сжатого воздуха. Детали, имеющие не однородный состав (пригары, вкрапления другого материала, остатки смазки), должны отбраковываться.

Подача материала должна осуществляться равномерно, не большими партиями.

При этом работник должен располагаться слева или справа от приёмного лотка, для избежание травмирования вылетающими частями пластмассы.

ЗАПРЕЩАЕТСЯ ПРОСОВЫВАТЬ РУКИ ДАЛЬШЕ ЗАЩИТНЫХ ШТОРОК И ВЫКЛЮЧАТЬ Д/У, В БУНКЕРЕ КОТОРОЙ ОСТАЛИСЬ НЕ ИЗМЕЛЬЧЁННЫЕ ДЕТАЛИ.

5.4. После наполнения поддонов для дробленого материала, работник выключает д/у. Достает поддон, располагает предварительно очищенный мешок, под нижним бункером магнитного сепаратора 7910-4662 (фото №10) и пересыпает содержимое поддона через магнитную решётку при помощи совка. Заполненный мешок зашивается при помощи машинки для зашивания ELPAR BAG CLOSER (фото №11) и взвешивается. На мешок прикрепляется бирка с указанием Ф.И.О. дробильщика, название марки материала, даты изготовления и массы. Бирка подписывается дробильщиком. Мешок зашивается и сдается на центральный склад.

ЗАПРЕЩАЕТСЯ ХРАНИТЬ ОТКРЫТЫЕ МЕШКИ С ВТОРИЧНЫМ МАТЕРИАЛОМ, В ПОМЕЩЕНИИ ДРОБИЛЬНОЙ УСТАНОВКИ.

6. Окончание работы и (или) переход на другой материал.

6.1. По окончании работы (при переходе на другой материал) оператор дробильной установки выполняет пункты 4.3., 4.6., 4.7., 4.8., откручивает нижние болтовые соединения (Дробильная установка Neotronics JW 400), опускает нижнюю часть бункера вместе с сетчатой решёткой и производит очистку дробильной установки от остатков полимерных материалов при помощи щетки и сжатого воздуха.

6.2. Достать поддоны для накопления дробленого материала и очистить при помощи щетки и сжатого воздуха.

6.3. При заполнении мешков для сбора мелких фракций полимерных материалов, мешки освобождаются, а их содержимое передаётся на утилизацию.

7. Очистка магнитной решётки.

7.1. При попадании на магнитную решётку больших металлических включений, они убираются немедленно.

7.2. В конце смены, при переходе на другой материал, а также при значительном количестве металлических включений на магнитной решётке, решётка очищается.

7.3. Откручиваются обе гайки, крепящие магнитную решётку к сепаратору (фото №12) и магнитная решётка извлекается (фото №13). Откручиваются обе гайки крепящие направляющие с магнитами к кожуху решётки (фото №14) и магниты извлекаются (фото №15) из кожуха (фото №16).

7.4. При помощи щётки и сжатого воздуха, кожух и бункера сепаратора очищаются от металлических и пластмассовых загрязнений.

7.5. Магниты очищаются от магнитной крошки и пыли при помощи ветоши, которая затем утилизируется.

7.6. Сборка сепаратора происходит в обратном порядке.

8. Смешивание полимерных материалов.

8.1 Под смешиванием полимерных материалов подразумевается процесс смешивания основного полимерного материала и дробленного полимерного материала, в процентном содержании последнего к первому. Процесс предназначен для экономии основного материала.

ЗАПРЕЩАЕТСЯ ИСПОЛЬЗОВАТЬ ПРИ СМЕШИВАНИИ ОСНОВНОЙ И ДРОБЛЕНЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ РАЗНЫХ МАРОК.

8.2 Масса добавляемого дробленного полимерного материала берется в процентном эквиваленте от 100% доли основного полимерного материала. Процентное содержание дробленного полимерного материала приведены в Приложении №2.

Пример:

25 кг(основной материал) + 5%(дробленый материал) = 100%(смешанный материал)

Соответственно 25 кг = 95 %(основного материала, доля от смешанного)

Составляем пропорцию, где за «Х» примем 5%(дробленого материала):

25кг – 95%

Х – 5%

Получаем:

Х = (5%*25кг)/95% = 1,31 кг

1,31 кг – это та доля дробленного материала, которая добавляется к основному материалу

Итак, получаем что 25 кг(основного материала) + 1,31 кг(дробленного материала) = 26,31 кг(смешанного материала)

Дробилки для пластика — один из наиболее востребованных видов промышленного оборудования. Они предназначены для подготовки сырья перед загрузкой в термопластоавтомат. При желании приобрести дробилки для пластика (а также чиллеры и многое другое) вы можете в нашей компании. При работе с этим оборудованием нужно строго соблюдать технику безопасности.

Основные меры предосторожности

Перед началом эксплуатации дробилки следует тщательно осмотреть ее и убедиться в отсутствии повреждений и любых других дефектов на корпусе, а также проверить состояние заземление. При наличии подозрений в неисправности оборудования работать с ним запрещено. Спецодежду и средства защиты следует надевать таким образом, чтобы отсутствовали их свисающие концы.

Сначала дробилку запускают на холостых оборотах. Следует удостовериться, что от оборудования не исходит никаких посторонних звуков, вибрации и т. п. Перед полноценным началом эксплуатации дробилки нужно убедиться, что рядом с ней нет других людей. Также требуется подать предупреждающий сигнал.

Если в бункере загрузки застряло сырье, нельзя пытаться освободить технологическое отверстие вручную. Для этого можно использовать только специальное приспособление — проталкиватель. Его длина должна составлять не менее 1 м. Следует использовать проталкиватели, изготовленные из легко разрушаемых материалов, к примеру, древесины.

Любое техническое обслуживание должно выполняться только квалифицированным персоналом, а не оператором. Перед проведением ТО следует полностью остановить электродвигатель и обесточить оборудование.

Если оператор работает с дробилкой на протяжении длительного времени (от 30 минут), ему следует использовать средства для защиты слуха (например, беруши или наушники). Категорически запрещено оставлять функционирующее оборудование без присмотра. Если возникла необходимость в его остановке, то сначала прекращают подачу пластика, и только затем отключают электродвигатель.

Обратившись в нашу компанию, вы также сможете заказать производство пресс-форм. Мы гарантируем высокое качество изделий.

С каждым годом производство товаров из пластика увеличивается. Уже невозможно представить себе современную жизнь без пластиковых бутылок, пластиковой одноразовой посуды, канистр, полиэтиленовых пакетов, пробок, скотча, лотков, поддонов и т.д.

Эти отходы отравляют природу, так как пластик практически не разлагается, а при горении выделяет токсические вещества. В связи с этим остро стоит вопрос о переработке отходов их пластика.

Виды дробилок для пластика по назначению

Чтобы утилизировать полимерное сырье или подарить ему вторую жизнь его надо предварительно измельчить. Для разных видов полимерных отходов используются определенные модели дробилок.

- Отходы из пленки – для переработки таких отходов используют агрегаты, оборудованные V-образными ножами, которые измельчают пленку как ножницы. Лезвия ножниц очень острые. Такие станки перерабатывают изделия из полиэтилена, нейлона, акрила.

- Пластиковые бутылки или другие тонкостенные изделия – в этом случае шредер для пластика должен быть оборудован каскадными резаками. Максимальной производительности можно достичь при высокой загрузке оборудования.

- Крупные куски пластика, фрагменты приборов, толстостенные изделия – такие отходы измельчают дробилки, имеющие мощные ножи. Если в процессе эксплуатации ножи затупились, их можно заточить, что в свою очередь удешевляет процесс переработки.

Процесс изготовления

После того, как все материалы и инструменты для создания конструкции куплены, можно сделать дробилку для пластика своими руками.

Создание режущего блока

На металлическую опору установить дисковые резаки. Элементы должны совпадать по размеру, расстояние между самодельными ножами выдерживается минимальное. В этом помогут шайбы из металла. Зафиксировать пилы самодельной дробилки гайками по краям. Установить всё на шкив и воспользоваться двумя подшипниками. Так установка сможет крутиться.

Сварка опорного каркаса

Необходимо своими руками изготовить раму прямоугольной формы. Сделать это можно, взяв уголок из металла, трубу, профиль. Далее сварным аппаратом придать желаемый вид. К полученному элементу приварить ножки нужного размера.

Накрыть каркас металлическим листом и приварить к раме. На поверхности листа вырезать отверстие, идентичное по размеру режущему блоку. Прикрепить двигатель недалеко от ножей устройства.

Сборка

Теперь остается собрать устройство дробилки. Перед тем как надеть на резаки защитную оболочку, нужно убедиться, что в последней присутствует пространство для сцепления оси со шкивом. В верхней части прикрепить бункер под пластиковое сырьё. Соединить нарезающий блок дробилки с мотором специальным ремнем.

Конструкции дробильного оборудования для пластика

Так же как и по назначению, дробильные аппараты можно разделить и по конструктивному исполнению:

- Роторные дробилки для пластика – это самый популярный измельчитель пластика.

- Щековые измельчители – в них отходы утилизируется путем давления на них рифлёными стальными плитами. Щековые аппараты очень надежны в эксплуатации.

- Конусные дробильные аппараты – в них изделия из пластмассы пропускаются между двух движущихся металлических конуса, отходы перетираются как на терке.

- Молотковые дробильные аппараты – в данных аппаратах используется ударный принцип. Дробление организовано с помощью специальных молотков, закрепленных шарнирами на роторе.

- Универсальное дробильное оборудование – комплексный аппарат, состоящий из нескольких видов дробилок, каждая из которых обрабатывает определенный тип полимерного сырья.

Материалы и инструменты для изготовления

Чтобы собрать измельчитель пластика своими руками, потребуются знания в области сварки, а также терпение. Нелишним будет сварочный агрегат. Самодельные дробилки для пластика состоят из следующих частей:

- Элементы для крепежа (саморезы для металла, шайбы, гайки).

- Металлическая ось, на которую крепятся пилы агрегата.

- Дисковые пилы. Лучше выбирать примерно 20 резаков для глубокого дробления пластика. Правильная конфигурация зубчиков и оптимальное их число позволят агрегату измельчать эффективнее.

- Шкив, 2 подшипника и ремень, объединяющий работу электродвижка и ротора в дробилке.

- Привод. В продаже представлены разные по мощности виды устройства. С электрическим движком агрегата можно работать в помещении и на улице.

- Труба или профиль из металла для осевой рамы и каркаса.

- Емкость подачи пластикового сырья, защитный кожух. Смастерить их своими руками можно из листовой оцинковки при помощи ножниц по металлу, тисков и молотка.

Характеристики и устройство дробилок

Роторные дробилки

Основная деталь роторной дробилки – ножи. Количество ножей зависит от скорости вращения ротора.

Основными показателями роторного шредера являются:

- Мощность двигателя.

- Диаметр ротора.

- Количество и качество ножей на роторе и на станине (лезвия ножей должны быть из хорошей стали для прочности и долговечности).

- Скорость вращения ротора. Дробилки имеющие высокую скорость вращения обрабатывают тонкостенные материалы, а низкоскоростные соответственно толстостенные.

- Размер бункера для загрузки сырья.

- Диаметр отверстий решетки.

- Габариты, вес.

Сырье загружают в специальный бункер, измельчение пластмассы происходит между подвижной и статичной группами ножей. Раздробленные отходы просеиваются сквозь металлическое сито. Процесс идет циклично, пока последняя партия материала не пройдет через сито. Размер измельченного сырья зависит от конкретной модели дробилки.

Производительность таких аппаратов достигает нескольких сотен килограммов за час, а потребление энергии низкое.

Ресурс достаточно недолговечен. Дробилки бывают однороторные и двух роторные. В некоторых моделях есть колосниковая решетка, которая выполняет роль молоткового измельчителя.

Щековые дробилки

Здесь используются две стальные рифлёные поверхности. Одна расположена вертикально, а другая так называемая «щека», под углом, совершая вращательные движения за счет чего происходит дробление материала.

Основными характеристиками щековой дробилки являются:

- Мощность двигателя.

- Скорость вращения щеки.

- Размер получаемых фрагментов.

- Габариты, вес.

Производительность щековых дробилок ниже чем роторных, зато они более надежны.

В целом принцип действия всех дробильных аппаратов схож – разрушить исходное сырье механическим путем.

Посмотреть видео о компании

Оборудование предназначено для дробления пластмасс разной плотности. Особенности каждого пластика влияют на стоимость и конструкцию, в частности на режущие детали дробилок. Измельчители должны подходить под каждый материал таким образом, чтобы он не наматывался на детали — если это тянущийся полимер, не отскакивал от ножей — если на станке измельчается полая тара и не повредил ножи — при измельчении твердых пластиковых отходов, например, литников.

Разделение дробилок конечно является условным и в основном все виды резаков могут справиться с тем или иным сырьем, даже не полимерного происхождения, исключения составляют слишком твердые вещества — металлы, породы и т.д. С целью повышения эффективности дробления на некоторых измельчителях имеется возможность регулировки зазора между резаками, такое оборудование вполне можно назвать универсальным. Для подбора и покупки оптимального измельчителя под ваш материал по цене и качеству, Вы можете проконсультироваться с нашими менеджерами. Продажа всех дробилок реализуется на прямую от производителей по оптимальной цене.

В большинстве случаев к измельчителям также возможно подключение периферийных устройств для автоматизации процессов, которые так же возможно купить у нас. Например, для подачи пластика на обработку или выгрузку готовой дробленки. Подобные дополнения ускоряют процесс работы, позволяют сэкономить на рабочей силе, так как стоимость окупается в процессе производства, увеличивают объем производства, так как все оборудование непрерывно выдает единое количество перерабатываемого полимера, чего невозможно добиться при использовании рабочей силы. Ряд измельчителей изначально имеют встроенный шнек для выдачи перерабатываемого пластика, при подаче воды в узел будет обеспечена предварительная мойка пластмасс до передачи его на следующий этап.

При выборе дробилки обычно ориентируются на перечисленные ниже особенности.

1.Виды ножей дробилок

Пластиковые отходы, капризный материал для переработки, так как часто бывают смешанным по плотности и требуют предварительной сортировки. Для эффективной переработки дробилки пластмасс выбираются по рабочим элементам.

- Каскад — ножи больше похожие на квадратные детали. Устанавливаются по несколько штук в ряд в виде лесенки, таким образом, что каждое следующее лезвие на шаг позади предыдущего. При большом количестве ножей в дробилке они размещаются восходящими к середине и нисходящими от нее. Чаще всего бывают заострены с обеих сторон, это позволяет дополнительно сэкономить на запчастях в случае износа. Каждый из деталей крепится отдельно на ротор своим крепежом, поэтому достаточно их разобрать и перевернуть. Расположение в указанном порядке позволяет захватывать большой объем перерабатываемой пластмассы при плавном воздействии на нее. Даже при большой скорости вращения материал будет постепенно разрушаться в зависимости от порядка установленных резаков. Общее количество рабочих элементов в дробилке может достигать 50 штук, с учетом стационарных. Подобным расположением лезвий укомплектованы дробилки — XFS, SWP, PZO.

- Ласточкин хвост — состоит из двух коротких лезвий, установленных V образно. Подобная форма позволяет захватывать пленочные материалы или твердую тонкостенную тару пластика, воздействуя на них как ножницы. Плавно разрезает полимерное сырье так, чтобы оно не отскакивало при воздействии, даже на большой скорости вращения ротора. Количество ножей такого типа в конструкции дробилок обычно ограничено 6 штуками, размещенными в 3 ряда (по 2 ножа размещенных V образно на один ряд). Общее количество режущих деталей в дробилке может быть и больше, внутри корпуса устанавливаются стационарные лезвия. Данными резаками оснащены измельчители модели — SWP, PZO, DSNL, ИПР.

- Косой рез — цельный резак, расположенный с небольшим наклоном. Обладает тем же преимуществом что и предыдущая форма лезвия — обеспечивает плавное разрезание пластмассы подобно ножницам. Преимущественно работает с мягкими полимерами — пленкой, мешковиной, биг-бэгами. Еще одной разновидностью данной формы служит разнесенный косой рез — уже два ножа на одной линии располагаются под одинаковым углом наклона. К тому же один выступает чуть дальше другого. Общее количество ножей варьируется от 5 до 10 штук. Дробилки, на которых установлен косой или разнесенный косой рез — PZO, SWP, DSG, DSNL.

- Прямое расположение — цельное лезвие, установлено параллельно ротору. Не обладает особыми преимуществами по сравнению с другими видами ножей, за исключением одного — отлично справляется с погонажными материалами. Данный тип рабочего элемента резкими ударами ломает пластмассу одновременно затягивая ее внутрь бункера измельчения. Особенность влияет, и на конструкцию дробилки — корпус изготавливают вытянутой формы чтобы длинное полимерное изделие могло спокойно помещаться внутрь и не выпадать. С подобными ножами представлены дробилки — DSNP и DSPN.

2.Производительность дробилок

Учитывая данный параметр, можно купить измельчитель по востребованному объему производства, это особенно важно если оборудование используется в линии. Подобный подход позволит перерабатывать нужное количество пластика равномерно и не вызывать задержки во всей цепочке производства из-за одного станка.

Так же производительность измельчителя важна при обработке конкретной пластмассы. Например, на одном и том же станке при дроблении твердого пластика объем переработанного материала достигает до 300 килограмм в час, а при переработке пленочных полимеров он может опуститься до 100 — 150 килограмм в час.

В хозяйственных целях так же учитывается еще два параметра — потребляемая мощность и габариты дробилки. Первый пункт учитывается в целях экономии затрат на электричество. Второй пункт учитывается для размещения на территории предприятия.

Принцип работы измельчителей

Преимущественно дробилки для переработки пластика работают одинаково, за редкими исключениями.

Полимер подается в приемное окно — зев. На крупном оборудовании его размер достаточно велик, чтобы вместить большие объемы материала разом или крупные куски пластика. Внутри корпуса материал попадает непосредственно на вращающийся ротор, на котором и устанавливаются ножи. Он может вращаться и в сторону зева, и в сторону задней стенки. Преимущество последнего заключается в том, что измельченные куски пластика не выбрасываются обратно из дробилки. Сам ротор приводится в движение по средствам электродвигателя, с которым соединяется ремнем. При быстром вращении оказывается ударное воздействие, если полимер твердый, то он разрушается в крошку, если же мягкий, то разрывается на куски. Кроме основных деталей на роторе разрушению способствуют и стационарные резаки, установленные на корпусе дробилки таким образом, что остается небольшой зазор для пластмасс и способствует более быстрому измельчению.

Для получения равномерной фракции дробленки, перечисленных способов воздействия недостаточно. Чтобы крупные куски повторно проходили измельчение в нижней части корпуса станка устанавливается фракционная сетка. Сито с определенным калибром ячеек препятствует выпаданию больших остатков, а через себя пропускает только те частицы, которые пройдут в ячейки. В большинстве случаев деталь возможно заменить, это позволяет применять одну и ту же дробилку к разным видам пластиковых отходов. Для каждого пластика свой, востребованный размер фракции для дальнейшей переработки. Например, дробление пленочных полимеров достигает до 40 мм, а твердых тонкостенных пластмасс до 14 мм.

Выдача переработанной пластмассы осуществляется через выгрузной бункер (если отсутствует встроенный шнек) в корзину, последняя часто идет в комплекте дробилки. При подключении периферийного оборудования возможно засыпание сразу в мешок или биг-бэг. Работа некоторых станков регулируется шкафом управления.

Критерии выбора дробильных аппаратов

Главные критерии для подбора дробильного оборудования — это надежность и производительность. Но нередко аппараты, имеющие высокую производительность, не обладают высокой надежностью, и наоборот. В связи с этим на крупных производствах используют несколько видов дробилок.

Для переработки оконных рам вначале используется аппарат, способный производить обработку крупных кусков, например, щековая дробилка. Для получения более мелких фрагментов используют другой аппарат. Пленку безуспешно будет дробить, ее надо резать.

Если брать роторную дробилку, то особое внимание следует обращать на ножи, как на основную деталь. Лезвия должны быть затачиваемыми, а если есть необходимость их поменять, то сделать это, можно неразбирая полностью весь агрегат.

Ведь затраты на дорогое обслуживание или простои из-за сложного ремонта могут вылиться в серьезный экономический ущерб.

Основным производителем дробильных станков является Китай, так же подобное оборудование производят в Европе и в России. Самые известные бренды — Genox, Enma, Zerma, Jwell, Huare, Wensui, АтласМаш.

Где достать чертежи?

Нужно понимать, что производители оборудования для шредеров и дробилок не станут выкладывать чертежи в открытый доступ.

Проще всего получить схемы самодельного шредера или дробилки можно двумя способами:

- Почитать форумы по теме, по типу этого. Вероятность найти точные и подробные чертежи измельчителей пластика очень мала. Нередко пользователи ресурсов переделывают какое-то невостребованное оборудование из смежной отрасли, например, сучкорез. А если дробилка делается «с нуля», мало кто заботится о документировании всех этапов изготовления. Тем не менее, читать форумы стоит: анализ обсуждений и чужих ошибок конструирования поможет сделать своими руками шредер для пластика более совершенной модели.

- Снять размеры с действующего измельчителя. Получить полную информацию не выйдет, поскольку разбирать работающую машину хозяин не даст. Но в изготовлении собственной самодельной дробилки поможет даже визуальная оценка.

Многие попытки изготовить дробилку самостоятельно заходят в тупик из-за того, что конструктор пытается привязаться к существующему узлу. Например, «подогнать» все элементы под червячный редуктор, найденный в гараже.

Попытка удешевить конструкцию за счет вторичных деталей, как правило, приводит к ошибкам.

Установка и подключение дробильного оборудования

В большинстве своем дробильные аппараты поставляются в разобранном виде. Поэтому чтобы собрать оборудование требуются специалисты, иначе велика вероятность испортить оборудование, или оно может выйти из строя раньше времени.

Поверхность, на которую устанавливается оборудование, должна быть идеально ровной, так как это влияет на качество работы дробильного аппарата.

Сложное оборудование требует подключения к ПК, установку специального программного обеспечения, дополнительного заземления.

Полезные советы

- Пользователи, которые производят дробилки для ПЭТ бутылок своими руками, советуют перед началом нарисовать чертеж агрегата. Это позволит изготовить оборудование в точном соответствии с планом и исключит пропуск деталей.

- При покупке мотора следует понять, с какими объемами сырья столкнется дробилка для пластика. От мощности устройства зависит качество и скорость измельчения. Для периодической обработки материалов подойдет негабаритный электродвигатель. Если в дальнейшем будут наращиваться объемы, лучше заранее выбрать мощный мотор.

- Конструкцию стоит продумывать легкодоступной для выемки любого элемента устройства, к примеру, дисковых пил для заточки. Чтобы последние не пришлось доставать слишком часто, лучше изначально выбирать легкосплавные резаки. Стоимость их выше, однако сохранность хорошей заточки высока, что даст возможность дольше производить измельчение в домашних условиях.

- Чтобы переработанные отходы сырья были в одном месте, полезно продумать емкость для сбора пластика. Обычно ее устанавливают под лезвиями дробилки. При желании сортировать нарезанный пластик по размеру, снизу от дисков монтируют самодельные решетки или сетчатые элементы с заданным размером ячеек.

- Изготовление своими руками дробилки ПЭТ несет в себе пользу окружающей среде и владельцу устройства. При её использовании природа не загрязняется не разлагаемыми пластиковыми бутылками, а мастер имеет возможность сдать переработанный материал в пункт приема отходов.

- Если правильно предусмотреть конструкционную часть самодельного агрегата, шредер не только сырье измельчит, но и листья с ветками переработает – садоводу это будет прекрасной альтернативой сжиганию ветвей на костре руками.

Все разновидности обрабатывающих станков доступны для изготовления своими руками. Технологии со временем развиваются, давая возможность пользователям усовершенствовать агрегат. Дробилка для пластика, изготовленная в домашних условиях, получается не хуже заводской и точно будет надежнее бюджетных китайских устройств.

Условия эксплуатации дробильных аппаратов

- Идеально ровная поверхность для установки дробильных аппаратов.

- Своевременно осуществлять техническое обслуживание оборудования. Например, вовремя затачивать режущие лезвия, менять ножи и т.д.

- Обрабатывать только те материалы, для которых предназначено это оборудование. Дробилка для пластика предназначена для дробления исключительно пластика, а не дерева, камня или металла. А дробилка для пластиковых бутылок, не может использоваться в качестве измельчителя полиэтиленовой пленки.

Конструкция привода

В заводских дробильных установках используется два способа передачи вращения от двигателя к редуктору:

- Прямой привод (через муфту). Передача крутящего момента происходит без потерь, конструкция отличается компактными размерами. Если удалось подобрать готовый мотор-редуктор, габариты и вес установки будут еще меньше. Однако в таком случае необходимо предусмотреть ручное (а в идеале – автоматическое) реверсирование на случай заклинивания роторов.

- Ременная передача. Потери КПД и сравнительно высокие габариты компенсируются плавным стартом механизма. При заклинивании шредеру грозит только обрыв или проскальзывание ремня.

Передача вращения между роторами (в случае использования одного двигателя) чаще всего выполняется через открытую зубчатую передачу. При конструировании нужно быть готовым к ее расчету. Скорее всего, шестерни придется заказывать.

Виды измельчителей

Существует 3 вида таких приборов, которые можно разделить по возможностям обработки всего материала. Они разделяются на следующие варианты:

- внешний вид конструкции напоминает необычные лезвия на ножницах, она подходит для работы с такими разновидностями пластика, как акрил, пленка и нейлон;

- вид, который применяется чаще всего на заводах, где делают пластмассу, а также на комбинатах по переработке старого материала;

- молотковые, конусные или же щековые устройства, которые используются для обрабатывания крупногабаритных деталей из пластика, к примеру, оконного профиля.

Изготавливаем дробилку самостоятельно

Стеллаж своими руками: варианты и схемы как сделать быстро и просто сделать качественный стеллаж

Владельцы, которые решили самостоятельно собрать измельчитель пластика, могут найти в сети массу вариантов этого полезного приспособления и выбрать из них наиболее подходящий. Изготовить этот аппарат своими руками не так сложно — нужно только запастись терпением и иметь минимальные навыки работы. Собрать высокопроизводительный агрегат для переработки пластмассы можно без использования специального оборудования. Для выполнения работ понадобится только сварочный аппарат или бытовой инвертор.

Инструменты

Каждый мастер может по своему усмотрению внести в приведенную ниже схему изменения, однако в любом случае самодельная дробилка для пластика будет включать в себя следующие обязательные элементы:

- Привод. Обычно в качестве него используют электромотор. Если у вас не окажется ненужного, то можно пойти в магазин и там найти среди предлагаемого ассортимента недорогую модель, обладающую нужной мощностью. Дробилка, оснащенная электрическим приводом, выгодна еще и тем, что имеет более тихий ход, поэтому пользоваться ею можно не только на улице, но и внутри помещения.

- Дисковая пила. На неё будут возложены функции по переработке пластикового мусора. Позаботьтесь о том, чтобы у вас было достаточное количество пил с разной формой зубьев, чтобы вы могли качественно измельчать отходы. С учетом стоящей задачи идеально, если на одну ось вы установите не менее 20 пил.

- Рабочая ось, предназначенная для установки пил.

- Металлический профиль, который можно заменить трубой подходящего диаметра. Из неё будет изготовлена опорная рама и каркас дробилки.

- Защитный кожух и бункер подачи. Для их изготовления вы можете использовать листовую оцинковку. Еще вам понадобится и специальный инструмент — ножницы по металлу, молоток и тиски.

- Шкив, пара подшипников и специальный ремень, который будет поддерживать взаимодействие между электромотором и ротором.

- Различные виды крепежа — саморезы по металлу, шайбы и гайки.

Изготовление дробилки

После того как вы решите вопрос с материалами и инструментами, можно переходить непосредственно к процессу изготовления дробилки.

Начинается процесс с изготовления режущего блока. Берём ось и надеваем на неё дисковые пилы

Обращаем внимание, что посадочное место пилы должно иметь тот же диаметр, что и ось. Убедитесь, что между импровизированными ножами останется достаточно места для размещения металлических шайб

Для обеспечения надежности крепления пил на концы нужно надеть гайки. После этого можно устанавливать саму ось на шкив. На неё нужно надеть два подшипника, тогда конструкция будет свободно вращаться.

На следующем этапе начинаем делать опорный каркас. Берём сварочный аппарат и делаем прямоугольную раму, используя металлический уголок, профиль или трубу. Далее к ней нужно приварить ножки, заранее рассчитав их высоту. Прямо на каркас укладываем лист металла и привариваем его к раме. В листе нужно проделать отверстие, которое должно быть того же размера, что и режущий блок. Теперь можно установить двигатель, который размещаем неподалеку от ножей.

После того как работа по изготовлению каркаса будет завершена, переходим к заключительному этапу сборки измельчителя. Берём защитный кожух, надеваем его на ножи, а сверху крепим бункер, через который будет подаваться сырье для измельчения. Не забудьте проделать в кожухе отверстие для последующего соединения оси со шкивом. Далее нужно надеть специальный ремень, которым будет соединен вал мотора с режущим блоком. На этом работу по изготовлению дробилки для пластика своими руками можно считать завершенной.

Рекомендации специалистов

Главный совет, который дают мастера, заключается в необходимости до начала работы сделать чертеж, чтобы точно знать, как будет выглядеть планируемая вами конструкция. Это поможет избежать неточностей и ошибок с размерами отдельных деталей.

Спланировав и собрав своими руками такой прибор, вы сможете, зная его конструкцию, спокойно вносить изменения и улучшать его. Обработанный пластик будет иметь такой размер, который закладывают в конструкционные возможности определенного устройства.

Во время выбора такого устройства заранее нужно определиться с тем, как часто агрегат будет применяться. Если работы на нем будет немного, и нагрузки планируются небольшие, то хватит электромотора слабой мощности, а вот для активного использования уже понадобится прибор более мощный и с огромным количеством оборотов.

А чтобы не нужно было собирать с пола обработанный фракционный материал, стоит под пилами предусмотреть угол для закрепления крепкого контейнера.

Большинство полимерных материалов химически инертно и не подвержено биологическому разложению.

Существует и биоразлагаемый пластик, но его доля в мировом производстве очень мала.

У долговечности полимеров есть и обратная сторона – отходы, в том числе производственные, нужно утилизировать.

Захоронение на полигонах или сжигание пластмасс наносят непоправимый вред экологии. Поэтому производители полимеров и предприятия по утилизации ТБО осваивают рециклинг.

Это комплекс мероприятий, схема которого выглядит следующим образом:

- сбор и сортировка отходов;

- переработка во вторичное сырье;

- производство конечной продукции.

В этом материале расскажем об измельчителях пластмасс.

Содержание

- Зачем измельчать отходы полимеров?

- Виды шредеров и дробилок

- Перерабатываемые материалы и способы воздействия

- Принципы работы измельчителей

- Распространенные конструкции

- Узкоспециализированные машины

- Производительность оборудования: промышленное и мини

- Цены измельчителей пластмасс

- Итоги

Зачем измельчать отходы полимеров?

Переработка полимеров невозможна без шредеров и дробилок. Они служат для измельчения, то есть получения кусков заданной крупности.

Размер фракции – один из ключевых технических параметров оборудования, и от него зависит, насколько затратной будет следующая стадия обработки – гранулирование.

На некоторых производствах технологией допускается подмешивание пластиковой крошки в исходное сырье. Здесь однородность измельчения, отсутствие пыли и слишком крупных кусков играет еще более важную роль.

Виды шредеров и дробилок

Производители и поставщики оборудования часто сталкиваются с просьбой клиента подобрать универсальный шредер или дробилку, которые будут работать со всеми видами пластмасс и выдавать чуть ли не готовый гранулят.

- физико-механическими свойствами – прочностью, ударной вязкостью, коэффициентом трения, температурой размягчения;

- структурой – они бывают сплошными, волокнистыми, ячеистыми, композиционными;

- формой и габаритами.

Кроме того, потребители не всегда понимают назначение и принцип работы оборудования. Чтобы не было путаницы, отметим, что оба станка стоят друг за другом в комплексной технологической линии: шредер выполняет первичное измельчение отходов, а дробилка – вторичное. Их конструкции при этом могут быть одинаковыми.

Разделение на две стадии выполняется для оптимизации производства. Например, измельчение толстостенной 200-литровой бочки до фракции нужного размера потребует либо высокомощного привода, либо высоких временных затрат.

Двухстадийное дробление позволяет снизить затраты энергии и повысить скорость переработки.

Некоторые производители делают машины, совмещающие в себе шредер и дробилку. Например, международная группа компаний TRIA разработала серию комбайнов для переработки крупногабаритных блоков и толстостенных выдувных изделий. Однако для работы с отходами небольших размеров – ПЭТ тары, пленочных материалов – они не подходят.

Оборудование для дробления различается конструктивно, по принципу действия и по виду перерабатываемого материала.

Перерабатываемые материалы и способы воздействия

- Пленочные — полипропиленовые, акриловые, полиэтиленовые и ПВХ пленки отличаются высокой эластичностью. Для их измельчения нужны установки разрезающего или разрывного действия.

- Мелкие и тонкостенные — к ним относятся ПЭТ тара, небольшие канистры для ГСМ и ЛКМ, пластиковые трубы. Измельчители должны быть оснащены более мощными ножами или зубьями.

- Крупные и толстостенные — литники, профили и брак формовки измельчают ударным способом, сдавливанием или истиранием.

От габаритов отходов зависят размеры загрузочного окна, бункера, системы завалки, исполнительного механизма и профилировочного сита. Подача может выполняться вручную, при помощи ленточного конвейера или грузоподъемной машины.

Некоторые виды машин интегрируются в технологические линии предприятий, другие устанавливаются отдельно.

Существует ряд решений на прицепном шасси, такие шредеры доставляются на место проведения временных работ. Многие производители предлагают своим клиентам модульные конструкции с набором опций, позволяющих использовать одни и те же механизмы в разных условиях.

Принципы работы измельчителей

Различают измельчители трех видов в зависимости от принципа работы:

- ударного действия;

- сдавливающего;

- разрезающего и разрывного.

Измельчители ударного действия, или молотковые дробилки, часто используемые в горнодобывающей промышленности и на обогатительных фабриках, применяются и для разрушения полимеров.

Они подходят для работы с литниками и крупными отходами из хрупких пластиков. К преимуществам таких машин относят высокую производительность и возможность работы с трудноизмельчаемыми материалами.

Однако у них есть существенные недостатки:

- большая масса станины — некоторые модели могут устанавливаться только на подготовленное железобетонное основание;

- высокая скорость вращения в сочетании с шарнирно закрепленными молотками делают механизм источником шума и вибрации.

Аппараты сдавливающего действия — щековые и конусные дробилки — предназначены для измельчения наиболее крупных отходов. Однако они не в состоянии справиться с вязкими полимерами, такими как ABS-пластик или полиуретан.

Машины снабжены мощным приводом, в качестве силовых агрегатов используются электродвигатели и гидравлические цилиндры.

Измельчители разрезающего и разрывного действия, или роторные, оснащены ножами и зубьями. Они подходят для измельчения большинства видов полимерных отходов. Среди предложений производителей можно найти модели для промышленного применения, среднего и малого бизнеса.

Распространенные конструкции

- Одновальными. Ротор вращается в рабочей камере, или статоре. Сырье подается через загрузочное окно, а измельченный материал под собственным весом выходит через профилировочное сито. Также существуют машины с принудительной пневматической выгрузкой. Один из основных элементов одновального шредера для средних и крупных отходов – гидравлическая плита-подпрессовщик. Она поджимает куски пластика к ротору и обеспечивает их захват зубьями или ножами. Одновальные конструкции подходят для первичного измельчения полимеров с высокой твердостью.

- Двухвальными. Системы с двумя роторами отличаются более высокой степенью измельчения. Со стороны загрузки валы вращаются навстречу друг другу. Условия захвата в двухроторной машине позволяют обходиться без подпрессовщика. Высокий крутящий момент позволяет перерабатывать отходы мягких упругих пластиков, эластомеров, а также РТИ.

- Четырехвальными. В состав системы входят два основных (режущих) и два вспомогательных (подающих) вала. Такие машины рассчитаны на дробление крупногабаритных отходов, в том числе пустотных: канистр, бочек, банок. Ножи подающих роторов разнесены между собой, но имеют положительное перекрытие с ножами рабочих валов, поэтому также участвуют в процессе измельчения.

Наибольшим спросом для переработки пластика пользуются роторные шредеры и дробилки.

Они демонстрируют требуемую глубину измельчения при высокой производительности, просты в эксплуатации и не требуют высоких затрат на обслуживание.

Измельчение выполняется ножами, закрепленными на ротор и статор. Для легких и тонких пластиков используются машины с высокой скоростью вращения, для твердых и крупных отходов – с низкой.

В зависимости от вида пластика используются ножи следующих конструкций:

- дисковые;

- прямые;

- косые;

- V-образные;

- каскадные.

Узкоспециализированные машины

Наибольшая доля отходов при производстве полимерной пленки приходится на кромку. Для ее измельчения и удаления из зоны работ разработаны специализированные установки.

Компания Venti Oelde производит серию промышленных разрывных вентиляторов. В их конструкции нет контрножей, а края лопаток имеют пилообразную форму. Мелкие зубья захватывают кромку и тянут ее до момента разрыва, а измельченные отходы потоком воздуха направляются в приемный бункер.

Измельчение полиэтиленовых пленок и экструдированного пенополистирола сопровождается нагревом самого материала и ножей.

Чтобы избежать налипания материала, дробилки снабжают системами водяного охлаждения. Однако некоторые производители используют саморазогрев для получения агломерата – следующего за измельчением этапа переработки.

Пласт-агломераторы представляют собой высокоскоростные (≥1200 мин-1) дробилки, дающие на выходе плотные шарики диаметром 3 – 15 мм. Если исходное сырье не содержало примесей, агломерат отправляют на повторное использование без дополнительной обработки.

Производительность оборудования: промышленное и мини

Выбирать измельчитель пластика для конкретных задач нужно с учетом его производительности.

На примере семейства шредеров ООО «АТЛАСМАШ» видно, что разброс этого параметра составляет 50 – 3500 кг в час.

| Наименование модели | WXS-500 | WXS-750 | WS-600 | WS-850 | WS-1100 | WN-1100 | WN-1350 | WN-1600 | WN-1850 | WN-2100 |

| Мощность двигателя, кВт | 11 – 15 | 15 – 18.5 | 18.5 – 30 | 22 – 37 | 30 – 45 | 55 – 90 | 75 – 110 | 90 – 132 | 110 – 160 | 110 – 160 |

| Производительность, кг/час, слитки | 50 – 60 | 70 – 80 | 400 – 500 | 500 – 700 | 700 – 1000 | 1300 – 1700 | 1500 – 2100 | 1700 – 2500 | 1900 – 2900 | 2200 – 3500 |

Производитель рекомендует использовать линейку мини-шредеров WXS, если необходимо перерабатывать от 1 до 5 тонн отходов в месяц.

Потребители таких установок – предприятия, не занятые рециклингом.

Линейка WS – модели средней производительности, рассчитанные на коммерческое применение. WN – промышленные шредеры, рассчитанные на высокий уровень загрузки.

Также стоит обратить внимание на мощность привода машины. Наиболее производительные модели потребляют до 160 кВт/ч электроэнергии.

Цены измельчителей пластмасс

Приблизительные цены на измельчители для полимеров различных фирм представлены в таблице:

| Производитель | Модель | Производительность, кг/час | Цена, у.е. |

| 3E Machinery (Китай) | WT2250 | 150 | 17000 |

| WT2260 | 300 | 18000 | |

| SWTF2260 (двухвальный) | 300 | 26000 | |

| Shini Plastics Technologies Inc. (Китай) | SG-1621N | 35 | 2834 |

| SGF-2690 | 300 | 20601 | |

| SGS-75120S | 1500 | 77326 | |

| ГАММА Инструмент (Россия) | МИ-500 | 100 | 659 |

| МИ-600 | 150 | 1480 | |

| ИШМ-400 | 1000 | 6500 | |

| Завод ИНФЕЛ (Россия) | DB-5 | 600 | 7500 |

| DB-11 | 1500 | 14100 | |

| DB-22 | 4000 | 21900 |

Большинство производителей шредеров и дробилок для пластика не выкладывает цены на свое оборудование, а делает коммерческое предложение по запросу клиента после изучения всех его потребностей.

Например, установка системы охлаждения или циклонного фильтра могут повлечь значительное удорожание оборудования.

Принимать решение о целесообразности покупки шредера или дробилки нужно только после расчетов, консультаций с экономистом и производителем.

Иногда мини-дробилки будет достаточно. В случаях, когда количество полимерных отходов не достигает 1 тонны в год, оптимальным решением будет и вовсе взять мобильный шредер в аренду или заключить договор на сбор, вывоз и утилизацию с профильной компанией.

Итоги

Дробилка и шредер — незаменимые аппараты в деле переработки пластика. Правильно выбранный измельчитель даст хороший старт бизнесу по переработке полимеров и сделает его максимально рентабельным.

Перейти к основному содержанию

Документация (технические паспорта)

Центрифуга предназначена для сушки (отделения влаги от сырья) предварительно измельченного и очищенного полимерного сырья. Центрифуга может работать как самостоятельная единица, так и в составе различных технологических линий.

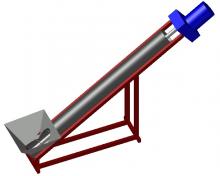

Шнековый транспортер предназначен для выгрузки, а также дальнейшего транспортирования материала для последующей обработки. Шнековый транспортер работает как самостоятельно, так и в составе различных технологических линий.

Мойка флотационно-ротационная предназначена для отделения предварительно измельченного сырья (ПВД, ПНД, сырья, плотность которых меньше плотности воды) от инородных включений (песка, металлической стружки и т. д.), а также дальнейшего транспортирования материала для последующей обработки. Мойка работает в составе различных технологических линий.

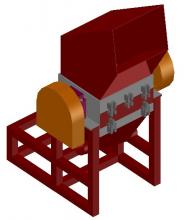

Дробилка предназначена для измельчения пластика толщиной стенки до 12 мм. Может работать самостоятельно или в комплексе с другими единицами оборудования.

Установка предназначена для измельчения,сушки. агломерации отходов полимерных пленочных материалов и других тонкостенных изделий из полиэтилена высокого давления и может быть использована самостоятельно или в составе комплексов по переработки пленочных отходов.

Принцип действия. В агломераторе пленка измельчается роторными ножами и агломерируется за счет выделяемого при механическом трении тепла. Полученный агломерат — крошка сферической формы диаметром 2-8 мм.

Перерабатываемый материал — Полимерные пленочные отходы соответствующие ТУ63-032-1-89.

Производимая продукция — Полиэтилен вторичный агломерированный марок А1 и А4 ТУ63-178-74-88 в виде частиц неправильной формы с размерами 2 — 8 мм (агломерат).

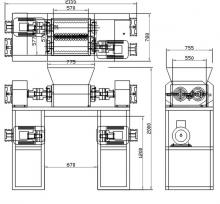

Установка предназначена для измельчения отходов полимерных пленочных материалов и других тонкостенных изделий из полиэтилена высокого давления ПВД, ПНД, ПП,ПС,ПТФ И может быть использована самостоятельно или в составе комплексов по переработки пленочных отходов. Принцип действия. В шредере пленка измельчается роторными ножами закрепленными на двух вращающихся на встречу валах. Также в конструкции шредера предусмотрены и неподвижные ножи корпуса, два боковых и один центральный. Дробление материала происходит за счет взаимодействия ножей ротора и корпуса. Полученная фракция — лоскуты не правильной формы диаметром 10-50 мм. Перерабатываемый материал — Полимерные пленочные отходы.

Установка Мойка(ротационная) МПР-5.5 предназначена для удаления инородных включений с полимерных дробленных отходов путем флотации пленочных материалов и других тонкостенных изделий из полиэтилена высокого давления, пнд,пп, может быть использована самостоятельно или в составе комплексов по переработке пленочных отходов.

Принцип действия.

В МПР-5.5 дробленный пластик попадает на ротор мойки и шнеком протягивается по всей длине мойки очищая сырье путем флотации. Инородные включения(метал, песок и.т.д) попадают на нижний шнек мойки и удаляются за корпус мойки. Предусмотрен кран для полного слива воды для очистки мойки. Перерабатываемый материал — Полимерные отходы соответствующие ТУ63-032-1-89.

Производимая продукция — Полимер вторичный дробленный марок А1 и А4 ТУ63-178-74-88 в виде частиц неправильной формы с размерами 40 — 60 мм (дробленка).

Установка предназначена для измельчения, сушки и транспортировки отходов полимерных дробленных твердых пластиков, пленочных материалов и других тонкостенных изделий из полиэтилена высокого давления, ПНД или ПП может быть использована самостоятельно или в составе комплексов по переработки пленочных отходов.

Принцип действия.

В центрифуге создается давление ротора на поступающий в нее материал за счет центробежной силы. При механическом воздействии ротора на материал происходит очистка сырья от влаги и мелкого загрязнения, проходя по сетке центрифуги поступает в пневмотранспорт и направляется им в место накопления.

Перерабатываемый материал — Полимерные пленочные отходы соответствующие ТУ63-032-1-89.

Производимая продукция — Полиэтилен и ПП вторичный ТУ63-178-74-88 в виде частиц неправильной формы.

Установка Дробилка ИПР-800 предназначена для измельчения пластиковых пленочных отходов, пленочных материалов и других тонкостенных изделий из полиэтилена высокого давления, ПНД и ПП. Может быть использована самостоятельно или в составе комплексов по переработки пленочных отходов.

Принцип действия:

В дробилке пленка измельчается роторными и стационарными ножами приобретая фракцию установленной в ней сетки. Полученная дробленнка — крошка сферической формы диаметром 40-60 мм.

Перерабатываемый материал — Полимерные пленочные отходы соответствующие ТУ63-032-1-89.

Производимая продукция — Пластик пленочный вторичный дробленный марок А1 и А4 ТУ63-178-74-88 в виде частиц неправильной формы с размерами 40 — 60 мм (дробленка).

+79221133399 +79122892078 +79123150080

Производство и разработка станков и оборудования для переработки пластмасс. Осуществление поставок во все регионы России.

Вход