Утверждена

приказом Федеральной службы

по экологическому, технологическому

и атомному надзору

от 1 декабря 2011 г. N 679

ИНСТРУКЦИЯ ПО ДЕГАЗАЦИИ УГОЛЬНЫХ ШАХТ

Приложение

Инструкция по дегазации угольных шахт

(с изменениями на 8 августа 2017 года)

I. Общие положения

1. Инструкция по дегазации угольных шахт (далее — Инструкция) разработана в соответствии с Законом Российской Федерации от 21 февраля 1992 года N 2395-1 «О недрах» (Собрание законодательства Российской Федерации, 1995, N 10, ст.823; 1999, N 7, ст.879; 2000, N 2, ст.141; 2001, N 21, ст.2061; N 33, ст.3429; 2002, N 22, ст.2026; 2003, N 23, ст.2174; 2004, N 27, ст.2711; N 35, ст.3607; 2006, N 17, ст.1778; N 44, ст.4538; 2007, N 27, ст.3213; N 49, ст.6056; 2008, N 18, ст.1941; N 29, ст.3418, 3420; N 30, ст.3616; 2009, N 1, ст.17; N 29, ст.3601; N 52, ст.6450; 2010, N 21, ст.2527; N 31, ст.4155; 2011, N 15, ст.2018, 2025; N 30, ст.4567, 4572, 4570, 4572, 4590; Официальный интернет-портал правовой информации (www.pravo.gov.ru), 22 ноября 2011 года), Федеральным законом от 20 июня 1996 года N 81-ФЗ «О государственном регулировании в области добычи и использования угля, об особенностях социальной защиты работников организаций угольной промышленности» (Собрание законодательства Российской Федерации, 1996, N 26, ст.3033; 2000, N 33, ст.3348; 2004, N 35, ст.3607; 2006, N 25, ст.2647; 2007, N 31, ст.4010; 2008, N 30, ст.3616; 2009, N 1, ст.17; 2010, N 31, ст.4155; 2011, N 19, ст.2707; N 30, ст.4596), Федеральным законом от 21 июля 1997 года N 116-ФЗ «О промышленной безопасности опасных производственных объектов» (Собрание законодательства Российской Федерации, 1997, N 30, ст.3588; 2000, N 33, ст.3348; 2003, N 2, ст.167; 2004, N 35, ст.3607; 2005, N 19, ст.1752; 2006, N 52, ст.5498; 2009, N 1, ст.17, 21; N 52, ст.6450; 2010, N 30, ст.4002; N 31, ст.4195, 4196; 2011, N 27, ст.3880; N 30, ст.4590, 4591, 4596; Официальный интернет-портал правовой информации (www.pravo.gov.ru), 29 ноября 2011 года), постановлением Правительства Российской Федерации от 25 апреля 2011 года N 315 «О допустимых нормах содержания взрывоопасных газов (метана) в шахте, угольных пластах и выработанном пространстве, при превышении которых дегазация является обязательной» (Собрание законодательства Российской Федерации, 2011, N 18, ст.2642) и Правилами безопасности в угольных шахтах (ПБ 05-618-03), утвержденных постановлением Госгортехнадзора России от 5 июня 2003 года N 50 (зарегистрировано Министерством юстиции Российской Федерации 19 июня 2003 года, регистрационный N 4737; Российская газета, 2003, N 120/1; 2004, N 71), в редакции приказа Федеральной службы по экологическому, технологическому и атомному надзору от 20 декабря 2010 года N 1158 «О внесении изменений в Правила безопасности в угольных шахтах, утвержденные постановлением Госгортехнадзорам России от 5 июня 2003 года N 50» (зарегистрирован Министерством юстиции Российской Федерации 15 марта 2011 года, регистрационный N 20113; Бюллетень нормативных актов федеральных органов исполнительной власти, 2011, N 16).

2. Инструкция предназначена для организаций, занимающихся проектированием, строительством и эксплуатацией систем дегазации угольных шахт. В Инструкции используются условные обозначения, приведенные в приложении N 1 к настоящей Инструкции.

(Пункт в редакции, введенной в действие с 11 сентября 2017 года приказом Ростехнадзора от 8 августа 2017 года N 303. — См. предыдущую редакцию)

________________

3. Инструкция содержит порядок:

-

проектирования дегазационных работ;

-

оснащения и эксплуатации дегазационных скважин, газопроводов и дегазационных станций и установок;

-

ведения эксплуатационных работ по дегазации;

-

выбора схем и способов дегазации источников газовыделения;

-

определения объемов извлекаемого из источников газовыделения метана;

-

контроля параметров каптируемых газовоздушных смесей;

-

расчета газопроводов и выбора вакуум-насосов;

-

проведения вакуумно-газовых съемок;

-

оценки качества герметизации дегазационных скважин.

4. В Инструкции представлены описания способов и схем дегазации источников метановыделения, их параметры и эффективность, способы предупреждения и борьбы с суфлярами, предложены типовые мероприятия по предотвращению возможного возгорания метана и распространения пламени по дегазационному газопроводу при возникновении очагов пожаров в горных выработках, типовые мероприятия по обеспечению возможности транспортирования метановоздушной смеси по дегазационному трубопроводу с концентрацией метана от 3 до 25%, требования по промышленной безопасности при ведении дегазационных работ.

5. Дегазация обязательна, когда работами по вентиляции невозможно обеспечить содержание взрывоопасных газов (метана) в рудничной атмосфере действующих горных выработок шахты в размере до 1%.

6. Дегазация угольного пласта обязательна, когда природная метаноносность пласта превышает 13 м

7. Дегазация выработанного пространства обязательна, когда концентрация метана в газопроводах и газодренажных выработках превышает 3,5%.

8. Природная газоносность угольных пластов действующих, строящихся и реконструируемых шахт принимается по данным геолого-разведочных работ, для действующих шахт уточняется по данным фактического газовыделения в горные выработки разрабатываемых пластов в соответствии с приложением N 2 к настоящей Инструкции.

9. Дегазация применяется во всех случаях, когда извлечение и утилизация шахтного метана экономически выгодны.

10. Работы, связанные с проектированием дегазации, строительством дегазационных систем, осуществлением дегазации на шахтах и контролем ее проведения, проводятся в соответствии с настоящей Инструкцией.

11. Проектирование дегазации, строительства и эксплуатации дегазационных систем шахт, новых горизонтов, блоков, крыльев должно осуществляться на основании технического задания, утвержденного техническим руководителем организации-заказчика.

12. Новые схемы дегазации применяются по проекту, выполненному организацией, разработавшей новую схему дегазации в соответствии с требованиями, предъявляемыми к внедрению новых технологий и технических устройств на опасных производственных объектах.

13. Параметры и режимы осуществления работ по дегазации и утилизации шахтного метана определяются проектами строительства шахт, вскрытия и подготовки выемочных полей, горизонтов, блоков, панелей (далее — проект строительства).

14. Обоснование параметров проведения дегазации, определение необходимых коэффициентов дегазации источников газовыделения и выбор способов дегазации представляются в самостоятельном разделе «Дегазация» проекта строительства.

15. Выбор способа и средств утилизации метана представляется в самостоятельном разделе «Утилизация шахтного метана» проекта строительства.

16. Монтаж и эксплуатация дегазационных систем осуществляются по самостоятельным проектам дегазации угольных шахт (далее — проект дегазации).

17. Проектирование дегазационных установок проводится в рамках разработки проекта дегазации.

18. При проектировании стационарных дегазационных станций разрабатывается самостоятельный проект строительства дегазационной станции.

19. Установка передвижных наземных и подземных дегазационных установок осуществляется по паспортам выемочных участков или проведения и крепления горных выработок.

20. Эксплуатация дегазационных систем и установок осуществляется в соответствии с технической и эксплуатационной документацией.

21. Для действующих шахт строительство дегазационных систем шахты, горизонтов, блоков, крыльев, а также внедрение новых способов дегазации, не изложенных в настоящей Инструкции, должно осуществляться по документации на техническое перевооружение, которая подлежит экспертизе промышленной безопасности в соответствии с законодательством Российской Федерации о промышленной безопасности.

(Пункт в редакции, введенной в действие с 3 июля 2015 года приказом Ростехнадзора от 20 мая 2015 года N 196. — См. предыдущую редакцию)

22. Проект дегазации состоит из пояснительной записки и графического материала:

-

а) пояснительная записка содержит:

-

общие положения;

-

горно-техническую и горно-геологическую характеристику шахты;

-

обоснование необходимости применения дегазации разрабатываемых и сближенных пластов, выработанных пространств;

-

выбор способов, схем и коэффициентов дегазации различных источников газовыделения;

-

расчет параметров дегазационных систем и выбор вакуум-насосов;

-

требования по оснащению и эксплуатации дегазационных установок;

-

требования безопасности при производстве работ по дегазации;

-

мероприятия по предотвращению возможного возгорания метана и распространению пламени по дегазационному трубопроводу при возникновении очагов пожара в горных выработках;

-

-

б) графический материал содержит:

-

геологические разрезы по ближайшим разведочным скважинам;

-

выкопировку из плана горных работ с нанесенными на нее схемой вентиляции, трубопроводами и дегазационными скважинами;

-

схемы применяемых способов дегазации;

-

схему газопроводов от выемочного участка (выработки) до вакуум-насосов с указанием расположения защитной, контрольно-измерительной аппаратуры и запорно-регулирующей арматуры;

-

схемы бурения и герметизации дегазационных скважин;

-

схемы подключения дегазационных скважин к дегазационному газопроводу, расположенному в горных выработках.

-

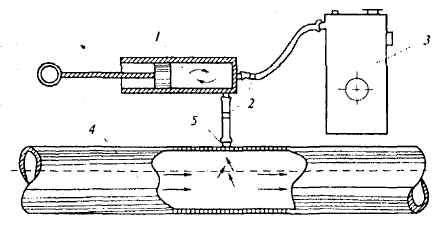

При дегазации скважинами, пробуренными с поверхности, к пояснительной записке прилагаются:

-

выкопировка из плана горных работ, совмещенная с планом поверхности;

-

план поверхности с расположением дегазационной установки и схемами ее электроснабжения, заземления и молниезащиты.

Графический материал представляется непосредственно в пояснительной записке или в отдельном приложении к пояснительной записке.

23. Способы, схемы и объемы работ по дегазации, предусмотренные проектами дегазации, корректируются при изменении горно-геологических или горно-технических условий отработки выемочных участков и проведения горных выработок.

При корректировке проекта дегазации используются фактические параметры действующей дегазационной сети шахты.

24. Эксплуатация дегазационной системы на выемочных участках или при проведении подготовительных выработок осуществляется в соответствии с разделом «Дегазация» паспорта выемочного участка или паспорта проведения и крепления горных выработок с учетом положений раздела «Дегазация» проекта строительства (реконструкции) или проекта дегазации, утвержденного техническим руководителем (главным инженером) шахты.

25. Способы и параметры дегазации основных источников метановыделения (разрабатываемых угольных пластов, сближенных подрабатываемых и/или надрабатываемых пластов угля и газосодержащих пород, выработанных пространств) выбирают с учетом метанообильности и газового баланса очистной выработки.

26. В зависимости от прогнозных величин газового баланса выемочных участков применяются один или несколько способов дегазации источников метановыделения. Дегазационные скважины бурятся из подземных выработок или с земной поверхности.

27. Виды и объемы работ по дегазации шахт и выемочных полей разрабатываются при подготовке к рассмотрению годовых планов развития горных работ и утверждаются техническим руководителем (главным инженером) шахты.

28. В случае повышения газообильности горных выработок (при проектных параметрах вентиляции и расчетной нагрузке на лаву) корректируются параметры дегазации в разделе «Дегазация», являющемся составной частью паспорта выемочного участка или паспорта проведения и крепления подземных выработок. Корректируются в первую очередь параметры способа (способов) дегазации, оказывающие существенное влияние на снижение газообильности выработок. Корректировка параметров скважин проводится в срок не более одной недели.

29. Параметры дегазации для вновь вводимого выемочного участка действующих шахт разрабатываются при составлении паспорта выемочного участка с учетом фактических параметров дегазации ранее отработанных в аналогичных горно-геологических условиях выемочных участков.

Аналогичными горно-геологическими условиями считаются условия при глубинах разработки до 300 м ниже верхней границы зоны метановых газов при разности глубин разработки 20 м, при ведении работ на глубинах более 300 м ниже верхней границы зоны метановых газов при разности глубин разработки 75 м при условии, что на этом интервале глубины природная газоносность пласта увеличивается не более чем на 10%.

30. Критерии применения дегазации, ее необходимая эффективность, режимы работы и параметры скважин определяются в соответствии с приложениями N 3-18 к настоящей Инструкции.

31. Использование каптируемого дегазационной установкой шахтного метана осуществляется в соответствии с проектом утилизации шахтного метана (далее — проект утилизации), который разрабатывается организациями, имеющими свидетельство о допуске к видам работ по подготовке проектной документации.

В проектах утилизации дегазационная станция (установка) рассматривается как элемент энергетической установки с сохранением всех требований ее безопасной эксплуатации, предусмотренных настоящей Инструкцией.

33. Прием в эксплуатацию дегазационных систем проводится комиссией, назначаемой руководителем организации-заказчика, с участием подрядной организации, осуществлявшей бурение дегазационных скважин и монтаж дегазационных газопроводов в порядке, установленном в организации-заказчике.

34. Сдача в эксплуатацию горизонтов, блоков и выемочных полей шахт, в пределах которых предусмотрено применение дегазации, проводится после выполнения всех работ по монтажу дегазационных систем, а приемка в эксплуатацию выемочных участков и подготовительных забоев — при функционирующей на них дегазационной системе.

35. В том случае, когда снижение содержания метана в рудничном воздухе до установленной нормы не удается с помощью одного способа, применяется комплексная дегазация.

Для снижения газообильности шахт применяются различные способы и схемы дегазации основных источников газовыделения — разрабатываемых угольных пластов, сближенных подрабатываемых и надрабатываемых угольных пластов, газосодержащих пород и выработанных пространств.

37. Способы, режимы и параметры ведения дегазационных работ на действующих шахтах в различных горно-технических условиях разработки угольных пластов определяются согласно приложениям N 4-15 к настоящей Инструкции.

38. Для извлечения метана из выработанных пространств отработанных выемочных полей действующих шахт используются способы дегазации, применявшиеся при отработке данных полей, и/или дегазационные скважины, пробуренные с земной поверхности.

39. Особенности дегазации ликвидированных шахт изложены в приложении N 16 к настоящей Инструкции. Режимы работы скважин при дегазации выработанных пространств ликвидированных шахт устанавливаются опытным путем. Содержание метана в скважинах должно быть не менее 25%.

40. Для предупреждения суфлярных выделений метана в горные выработки шахт применяются схемы дегазации окружающего горную выработку массива скважинами или шпурами, пробуренными в зону суфлярных трещин, или используются каптажные колпаки, подключенные к дегазационной сети. Способы предупреждения и борьбы с суфлярами приведены в приложении N 17 к настоящей Инструкции.

42. Работа дегазационной системы на шахте в аварийной ситуации осуществляется в соответствии с планом ликвидации аварий.

43. Решение о прекращении дегазации на выемочном участке или в подготовительной выработке принимается техническим руководителем (главным инженером) шахты.

Это решение не распространяется на случаи применения дегазации для предотвращения внезапных выбросов угля и газа, расширения зоны защитного влияния надработки (подработки) выбросоопасных пластов и предотвращения прорывов и суфлярных выделений метана из вмещающих пород.

45. Контроль безопасности и качества выполнения работ по дегазации на шахте возлагается на службу производственного контроля и должен включать:

-

периодичность и объем проводимых проверок;

-

меры, принимаемые по устранению выявленных нарушений;

-

анализ причин допущенных нарушений в целях их устранения и предупреждения;

-

оценку эффективности дегазации;

-

проверку деятельности подразделений шахты по обеспечению ими условий для соблюдения на рабочих местах требований настоящей Инструкции и других нормативных документов в области промышленной безопасности.

II. Требования к оснащению и эксплуатации дегазационных установок

46. Для дегазации шахт применяется дегазационное оборудование, эксплуатируемое в условиях и режимах, обеспечивающих его взрывобезопасность.

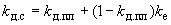

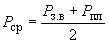

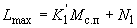

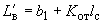

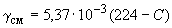

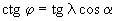

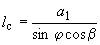

47. В зависимости от месторасположения, назначения и условий эксплуатации дегазационные установки подразделяются на стационарные дегазационные станции (далее — ДС) и мобильные дегазационные установки (далее — ДУ) в соответствии со схемой «Дегазационные станции и установки», приведенной на рисунке 1 к настоящей Инструкции.

Дегазационные установки со сроком службы более трех лет и/или обслуживающие более одного очистного забоя или одного выемочного поля относятся к стационарным.

|

Дегазационные станции (ДС) |

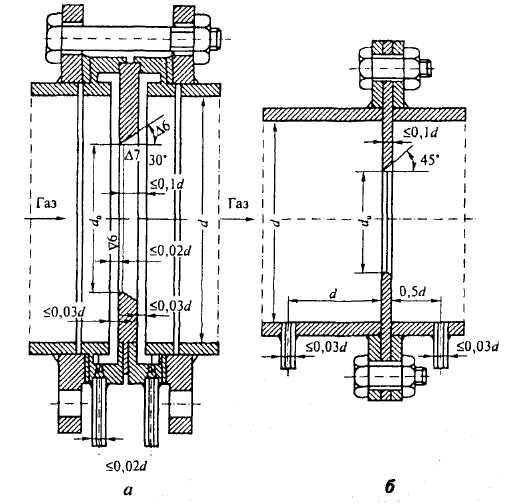

||||||||||||||||||||||||||

|

Наземные дегазационные станции (НДС) |

Подземные дегазационные станции (ПДС) |

|||||||||||||||||||||||||

|

Дегазационные установки (ДУ) (мобильные) |

||||||||||||||||||||||||||

|

Наземные дегазационные установки (НДУ) |

Подземные дегазационные установки (ПДУ) |

|||||||||||||||||||||||||

|

Наземные дегазационные установки стационарные (НДУС) |

Наземные дегазационные установки передвижные (НДУП) |

Подземные дегазационные установки стационарные (ПДУС) |

Подземные дегазационные установки передвижные (ПДУП) |

Рис.1. Схема «Дегазационные станции и установки»

48. ДС и ДУ оборудуются рабочими и резервными вакуум-насосами равной подачи.

ДС и ДУ, предназначенные для дегазации выработанных пространств и сближенных пластов действующих выемочных участков, оснащаются одним резервным вакуум-насосом на три одновременно работающих вакуум-насоса подачей не более 50 м

ДС и ДУ, предназначенные для предварительной пластовой дегазации разрабатываемых пластов и выработанных пространств ранее отработанных выемочных столбов, эксплуатируются без обеспечения 100-процентного резервирования по производительности и электроснабжению. Замена вышедшего из строя оборудования производится в течение одних суток.

49. ДС и ДУ оборудуются огнепреградителями на всасывающем трубопроводе. Характеристика огнепреградителей должна соответствовать максимальной производительности ДС и ДУ.

50. ДС и ДУ, за исключением автоматизированных, обслуживаются дежурным машинистом. Запрещается использовать одного дежурного машиниста для обслуживания нескольких ДУ и на работах, не связанных с обслуживанием ДУ.

51. ДС и ДУ работают непрерывно. Остановка ДС и ДУ осуществляется на время профилактических осмотров и ремонтов, а также для выполнения иных мероприятий, по письменному распоряжению технического руководителя (главного инженера) шахты с уведомлением начальника участка аэрологической безопасности и начальника службы (участка), осуществляющего выполнение работ по дегазации.

При остановке ДС или ДУ поступающий по газопроводу газ отводится через отводную трубу в атмосферу и обеспечивается продувка вакуум-насосов свежим воздухом.

При аварийной остановке ДС и ДУ, обеспечивающих дегазацию сближенных пластов и/или выработанного пространства действующего выемочного участка, на срок более 30 минут работы на выемочном участке прекращаются, электроэнергия отключается, люди выходят в выработки со свежей струей воздуха.

52. Для предотвращения скопления взрывоопасной газовой смеси во внутренней полости вакуум-насоса перед пуском и остановкой производится продувка насоса и водоотделителя свежим воздухом в течение 5 минут.

53. Температура воды, подаваемой к вакуум-насосу, не должна превышать температуру, установленную заводом-изготовителем.

55. ДС и ДУ располагаются от ближайших жилых и технических сооружений, автомобильных дорог общего пользования, железных дорог на расстоянии не менее 20 м, высоковольтных линий электропередачи, подстанций, трансформаторов и электрораспределительных устройств — не менее 30 м, от горящих отвалов — не менее 300 м, от негорящих — за пределами механической защитной зоны.

(Пункт в редакции, введенной в действие с 3 июля 2015 года — приказом Ростехнадзора от 20 мая 2015 года N 196. — См. предыдущую редакцию)

56. Территория ДС и ДУ и территория наземных скважин, расположенных за территорией ДС и ДУ, обносится оградой высотой не менее 1,5 м, изготовленной из негорючего материала. Расстояние от ограды до помещения вакуум-насосов должно составлять не менее 10 м.

57. ДС размещается в отдельном здании и не должна содержать помещений, не относящихся к ее функционированию.

Машинный зал и помещение контрольно-измерительных приборов (далее — КИП) соединяются между собой тамбуром с двумя противопожарными дверями огнестойкостью не менее 45 минут. Каждое из этих помещений оборудуется выходом на улицу.

В машинном зале предусматривается место для ремонта вакуум-насосов. Над каждым вакуум-насосом по его оси, а также над огнепреградителями устанавливаются монорельсы и передвижные тали.

Перед воротами машинного зала с наружной стороны здания вакуум-насосной станции (далее — ВНС) устанавливается разгрузочная балка.

Сливной колодец (водосборник) отработанной воды и смотровые колодцы располагаются вне здания ВНС в пределах ограды и оборудуются люками для доступа к оборудованию колодца. Верх перекрытия устанавливается на высоте 0,5 м от планировочной отметки земли. В перекрытии колодцев устанавливается вытяжная труба внутренним диаметром не менее 150 мм, выведенная на 3 м выше перекрытия.

В перекрытии резервуара для воды, поступающей из вакуум-насосов, устанавливается вытяжная труба, выведенная выше него на 3 м, а в случае размещения резервуара в помещении — выше верхнего уровня крыши на 2 м.

58. Для отвода извлекаемой из шахты газовоздушной смеси в атмосферу на дегазационном трубопроводе предусматриваются отводные трубы:

-

на магистральном всасывающем трубопроводе до ввода в здание ВНС;

-

на нагнетательном газопроводе каждого коллектора.

Трубы устанавливаются на расстоянии не менее 1 м от здания и имеют высоту не менее чем на 2 м выше наиболее выступающей части крыши здания.

59. Для районов с низкой температурой разрешается устанавливать отводную трубу непосредственно в здании ВНС.

60. На всех трубопроводах, предназначенных для выбросов в атмосферу газовоздушной смеси, следует предусматривать защитные зонты.

61. Аварийное проветривание помещений ДС и ДУ осуществляется за счет принудительной вентиляции, обеспечивающей трехкратный воздухообмен в помещениях в течение 1 часа при превышении допустимого уровня концентрации метана.

(Пункт в редакции, введенной в действие с 11 сентября 2017 года приказом Ростехнадзора от 8 августа 2017 года N 303. — См. предыдущую редакцию)

62. Помещения ДС и ДУ оснащаются системами противопожарной защиты, а также первичными средствами пожаротушения в соответствии с проектными решениями. Снаружи помещения и на ограде вывешиваются предупредительные плакаты: «Опасно: метан!», «Вход посторонним воспрещен!», «Курить строго воспрещается!».

63. Отопление зданий ДС и ДУ осуществляется паровыми, водяными или электрическими приборами во взрывозащищенном исполнении.

64. В машинном зале ДС и ДУ должны быть вывешены утвержденные техническим руководителем (главным инженером) шахты схемы электроснабжения агрегатов, коммутации газопроводов и водопроводов, инструкции по пуску, остановке вакуум-насосов и по безопасному обслуживанию, выписка из плана ликвидации аварий.

65. ВНС оборудуются санитарно-бытовыми помещениями, обеспечивающими нормальную работу персонала в любое время года.

66. В помещениях и на территории ДС и ДУ запрещается курение и применение открытого огня.

67. Огневые, в том числе сварочные и автогенные, работы в помещениях и на территории ДС и НДУ проводятся в соответствии с требованиями к ведению огневых работ на опасных производственных объектах с разрешения технического руководителя (главного инженера) шахты.

Дополнительные меры безопасности должны быть указаны в наряде-допуске на выполнение данных работ:

-

огневые работы проводятся при остановленном дегазационном оборудовании;

-

на время огневых работ обеспечивается принудительная вентиляция;

-

в помещениях ДС и ДУ осуществляется непрерывный контроль содержания метана с помощью автоматических приборов;

-

при концентрации метана в помещении 0,5% и более сварочные работы проводить запрещается.

68. В помещениях ВНС применяются газопроводы и их фасонные части (отводы, переходы, тройники, седловины, заглушки), выполненные из металла (стали). Трубы и фасонные части соединяются сваркой или фланцами.

В ВНС применяются арматура и регулирующие устройства, предназначенные для соответствующей среды.

69. Оборудование, арматура и трубопроводы окрашиваются следующими цветами:

-

газопроводы — желтый;

-

арматура газопроводов — оранжевый;

-

трубопроводы гидросистемы — светло-зеленый;

-

арматура гидросистемы, бак напорный — темно-зеленый;

-

воздухопровод — голубой;

-

арматура воздухопровода напорного — синий.

70. Все вновь сооружаемые дегазационные газопроводы испытываются на плотность соединения труб под разрежением не менее 15 кПа (113 мм рт.ст.). Газопровод считается выдержавшим испытание, если снижение разрежения в нем за первые 30 минут после его перекрытия не превышает 10 мм рт.ст.

71. В непосредственной близости от действующего наземного дегазационного трубопровода запрещается проведение доставочных, погрузочно-разгрузочных и монтажных работ.

72. Наземный дегазационный трубопровод оборудуется тепловой изоляцией, исключающей образование льда в нем. Запрещается использование открытого огня и применение электрических нагревателей для ликвидации наледи в дегазационном трубопроводе.

73. ДС и ДУ оснащаются замерными устройствами и приборами для контроля разрежения, давления, температуры, расхода и концентрации метана в газовой смеси, уровня воды в водоотделителях.

Контроль разрежения, расхода, концентрации и температуры дегазируемой газовоздушной смеси на ДС и ДУ осуществляется автоматическими приборами контроля.

74. Система сбора, передачи и регистрации информации о параметрах работы ДС и ДУ функционирует в рамках единой действующей на шахте системы аэрогазового контроля с обеспечением всех предусмотренных в ней функций.

75. При технической невозможности организации работы системы контроля параметров работы ДС и ДУ в рамках единой шахтной системы (значительное удаление от поверхностного технологического комплекса шахты) организуется автономный пункт сбора и регистрации информации для одной или нескольких ДС и ДУ, удовлетворяющий всем требованиям, предъявляемым к шахтным системам контроля. Передача информации из автономных систем контроля в единую шахтную систему осуществляется на машинных носителях информации.

76. При обслуживании ДС и ДУ дежурным машинистом при использовании автоматической системы для сбора информации проводится инструментальный контроль параметров работы ДС и ДУ в соответствии с приложением N 21 к настоящей Инструкции. При инструментальном контроле показания КИП снимаются с периодичностью 2 часа и заносятся в журнал контроля работы ДС (ДУ) по рекомендуемому образцу в соответствии с приложением N 22 к настоящей Инструкции. В автоматизированных ДС и ДУ журнал контроля работы ДС (ДУ) должен формироваться автоматически с временным интервалом выборки информации для хранения не более одной минуты.

77. В машинном зале и помещении КИП устанавливаются автоматические приборы контроля содержания метана, выдающие команду на отключение электроэнергии, включение аварийной сигнализации и принудительного проветривания при содержании метана 1% и более.

78. ДУ относится к потребителям I категории по бесперебойности обеспечения электроэнергией.

ДУ обеспечивается резервным электроснабжением.

Режим нейтрали ДС определяется проектом. В сетях переменного тока до 1 кВ с изолированной нейтралью предусматривается автоматический контроль изоляции с воздействием на отключение.

79. Устройство заземления ДС (ДУ) выполняется в соответствии с проектом ДС (ДУ).

80. Взрывозащита электрооборудования соответствует действующим стандартам на взрывозащищенное и рудничное электрооборудование.

Светильники, электрооборудование, измерительные приборы по исполнению, а также устройство кабельных линий, заземлений должны соответствовать классам взрывоопасности помещений согласно требованиям по устройству электроустановок.

81. Здания и сооружения ДС и ДУ оборудуются молниезащитой по I категории в соответствии с требованиями по устройству молниезащиты зданий, сооружений и промышленных коммуникаций.

82. Территория и помещения ДС и ДУ, включая градирню или брызгательный бассейн, должны быть освещены.

83. Для освещения помещений ВНС применяется взрывозащищенное электроосветительное оборудование для I категории и группы взрывоопасности смеси.

Освещенность помещения ДУ должна быть не ниже 30 лк, остальных помещений станции — не ниже 10 лк.

84. ДС и ДУ обеспечиваются телефонной или альтернативной связью.

85. Передвижные подстанции в рудничном исполнении, предназначенные для электроснабжения ДС и ДУ, устанавливаются в пределах ограды ДС и ДУ.

86. Передвижные наземные ДУ (далее — ПНДУ) изготавливаются из огнестойкого материала и оборудуются следующими помещениями:

-

помещение вакуум-насосов (машинное отделение);

-

помещение для электроаппаратуры и дежурного машиниста.

Помещение для дежурного машиниста оборудуется на расстоянии не более 15 м от помещения вакуум-насосов, а помещение вакуум-насосов — не менее чем 15 м от дегазационной скважины.

Каждое помещение ПНДУ монтируется на металлических платформах с возможностью передвижения на другое место.

Проветривание машинного отделения ПНДУ осуществляется за счет естественной вентиляции с помощью дефлекторов или механических побудителей, обеспечивающих трехкратный обмен воздуха в час.

87. В случаях, когда применение дегазации носит временный характер и направлено на снижение газовыделения из временного локального источника газовыделения или когда для осуществления дегазации необходим монтаж протяженной дегазационной сети, применяются подземные дегазационные установки (далее — ПДУ).

88. Использование секционных дегазационных установок (далее — СДУ), состоящих из нескольких однотипных установок, осуществляется по проекту.

89. ПДУ размещаются в выработках или камерах, проветриваемых свежей струей воздуха.

90. ПДУ эксплуатируются самостоятельно или совместно с другими ДУ.

91. Для бесперебойной работы ПДУ с водокольцевым вакуум-насосом на случай прекращения подачи воды из водопровода предусматривается резервная емкость с водой.

92. На ПДУ (кроме установок с закрытой замкнутой системой водоснабжения) вода отводится в сточную канаву, при этом место стока находится за вакуум-насосом по направлению вентиляционной струи.

93. Метан, извлекаемый ПДУ, выпускается в действующую выработку с исходящей струей воздуха через камеру смешивания. Содержание метана в атмосфере выработки, в которую выпускается метан из ПДУ, за пределами камеры смешивания не должно превышать допустимых значений, предусмотренных Правилами безопасности (далее — ПБ) в угольных шахтах.

В случае невозможности выполнения настоящего требования извлекаемый метан принудительно отводится на поверхность и выпускается в атмосферу через трубу, которая располагается не менее 15 м от промышленных или жилых объектов и имеет высоту не менее 4 м от уровня земли.

В ПДУ предусматривается возможность транзитного прохода газа по газопроводу, минуя вакуум-насос в случае его остановки.

94. Срок и порядок эксплуатации передвижных подземных дегазационных установок (далее — ППДУ) определяются паспортом выемочного участка или паспортом проведения и крепления подземных выработок.

95. При остановке ПДУ всасывающий газопровод переключается на нагнетательный, о чем сообщается горному диспетчеру и начальнику участка аэрологической безопасности.

96. При аварии в выработке, в которую отводится газ, извлекаемый ПДУ, работа вакуум-насосов прекращается.

III. Требования к монтажу, оснащению и эксплуатации дегазационных газопроводов

97. Транспортирование метановоздушной смеси от дегазационных скважин до ДС (ДУ) осуществляется по участковым и магистральным трубопроводам.

98. Дегазационные газопроводы монтируются из стальных труб с толщиной стенок не менее 2,5 мм или из труб других материалов, допущенных к применению в подземных выработках для целей дегазации.

99. Трубы подземных трубопроводов соединяются посредством фланцев или муфт. Трубы наземных трубопроводов соединяются посредством фланцев, муфт или сварки.

Соединения дегазационных труб должны обеспечивать надежную герметизацию и прочность стыков.

100. Для уплотнения фланцевых соединений применяются прокладки из трудносгораемого материала, внутренний диаметр которых на 2-3 мм больше внутреннего диаметра трубы.

101. В качестве магистральных газопроводов используются специально обсаженные скважины, пробуренные с поверхности.

Трубы газопровода в скважинах и стволах соединяются сваркой. Для увеличения прочности на сварные швы накладываются пластины или бандажи длиной 150-200 мм.

102. В горизонтальных и наклонных выработках газопроводы подвешиваются или монтируются на опорах. Запрещается укладывать газопроводы на почве выработки.

103. Магистральные газопроводы прокладываются по выработкам с исходящей струей воздуха.

Прокладка магистральных газопроводов по главным выработкам со свежей струей воздуха, в том числе и по воздухоподающим стволам, производится в соответствии с проектом дегазации и дополнительными мероприятиями по обеспечению сохранности газопровода в этих выработках.

104. Монтажные работы, связанные с рассоединением участкового газопровода, производятся при закрытых дегазационных скважинах на этом участке.

105. Рассоединение магистрального газопровода выполняется при закрытых задвижках на участковых газопроводах, подключенных к этому участку магистрального трубопровода.

106. При производстве демонтажных работ на ДУ, связанных с рассоединением дегазационного трубопровода, обеспечивается принудительное проветривание трубопровода для удаления метановоздушной смеси.

107. Трубы в дегазационном газопроводе испытываются на давление 0,6 МПа при его прокладке по горизонтальным или наклонным выработкам и 1,6 МПа — при прокладке по вертикальным выработкам.

108. Для организации гидрозатворов при пожарах в выработках, в которых проложен дегазационный трубопровод, на участковых газопроводах у мест соединения их с магистральными газопроводами, а также на всех ответвлениях от участкового газопровода устанавливаются задвижки и врезки для подсоединения к пожарооросительному трубопроводу.

109. В местах возможного скопления воды в газопроводах устанавливаются водоотделители.

При выделении воды из пластовых дегазационных скважин водоотделитель устанавливается на группу скважин.

Конструкция водоотделителя должна исключать выход газа через него в выработку.

110. Для обеспечения возможности заполнения газопровода водой или пожаротушащим агентом при пожаре в горной выработке, в которой проложен газопровод, в конструкции водоотделителя предусматривается принудительный слив воды.

111. Дегазационные скважины присоединяются к участковому газопроводу с помощью гибкого гофрированного рукава. Между металлическими частями трубопровода монтируется надежное электрическое соединение — не менее двух проводников сечением не менее 25 мм

112. Расчет газопровода проводится на наиболее трудный период эксплуатации дегазационной системы в соответствии с приложением N 19 к настоящей Инструкции.

Диаметр участковых и магистральных газопроводов устанавливается расчетом по расходу газовоздушной смеси.

Минимальный диаметр участкового трубопровода принимается не менее 150 мм, минимальный диаметр магистрального трубопровода — не менее 300 мм.

113. Для магистральных газопроводов протяженностью не более 500 м диаметр определяется расчетом.

114. Контроль параметров газовоздушной смеси в дегазационных участковых и магистральных газопроводах осуществляется с помощью замерных устройств и приборов контроля параметров каптируемой смеси.

Количество и места установки замерных станций и автоматических приборов контроля параметров каптируемой смеси определяются проектом дегазации.

116. Для контроля герметичности и пропускной способности дегазационных трубопроводов один раз в год проводится вакуумно-газовая съемка, на основании которой разрабатываются мероприятия по обеспечению проектных характеристик газопроводов.

117. При подключении новых магистральных и участковых газопроводов проводятся дополнительные вакуумно-газовые съемки подключенных газопроводов. Объем работ по проведению дополнительных съемок определяется техническим руководителем (главным инженером) шахты.

118. Вакуумно-газовые съемки в дегазационных газопроводах проводятся в соответствии с порядком проведения вакуум-газовых съемок дегазационных трубопроводов, приведенном в приложении N 23 к настоящей Инструкции.

119. Осмотр газопроводов проводится один раз в неделю. Обнаруженные неплотности и изгибы газопровода, где возможны скопления воды и подсосы воздуха, немедленно устраняются. Результаты осмотра газопроводов заносятся в журнал осмотра и ремонта дегазационных газопроводов по рекомендуемому образцу, приведенному в приложении N 22 к настоящей Инструкции.

120. Запрещается засыпать газопроводы, проложенные в действующих выработках, породой, заваливать лесом, материалами и оборудованием, а также использовать их в качестве опорных конструкций.

121. Подземный газопровод соединяется с общей сетью заземления шахты.

122. На газопроводах, проложенных на поверхности, и устьях скважин, пробуренных с поверхности, выполняется теплоизоляция.

IV. Требования к бурению и эксплуатации дегазационных скважин

123. Бурение скважин осуществляется в соответствии с разделом «Дегазация» и паспортом бурения скважин.

Паспорта бурения и герметизации скважин утверждаются техническим руководителем (главным инженером) шахты.

При ведении буровых работ сторонней организацией паспорт бурения согласовывается с техническим руководителем (главным инженером) шахты, выполняющей буровые работы.

124. Паспорт бурения подземных дегазационных скважин содержит: выкопировку из плана горных работ; структурную колонку пласта и пород кровли (почвы) с классификацией слагающих пород по буримости; крепление камер (ниш), схемы расположения транспортных средств в горной выработке, бурового и электрического оборудования, способов крепления бурового станка, параметров скважин; расстояние между скважинами и способ герметизации затрубного пространства.

125. Паспорт бурения вертикальных скважин с земной поверхности содержит: выкопировку из плана горных работ, совмещенного с планом поверхности; геологический разрез с отметками отработанных пластов и водоносных горизонтов; конструкцию обсадной колонны с указанием участков перфорации и параметров скважин.

126. Паспорт гидроразрыва пласта из подземных выработок содержит: план выемочного участка с нанесением скважин гидроразрыва и схему вентиляции участка; расчетные параметры нагнетания (объем закачиваемой жидкости, давление нагнетания, расход жидкости в единицу времени); схему размещения оборудования, напорного трубопровода и арматуры в горной выработке; места расположения постов наблюдения; прямую телефонную связь рабочего места с диспетчером шахты.

127. Дегазационные скважины бурятся из горных выработок или из камер (ниш). Размеры камер определяются возможностью размещения в них бурового оборудования и обеспечения проветривания в соответствии с требованиями ПБ в угольных шахтах.

128. Пусковая аппаратура бурового станка при бурении скважин в тупиковой части проводимой выработки блокируется с вентилятором, проветривающим выработку. Не допускается подача электроэнергии к станку при выключенном вентиляторе.

129. Для бурения подземных скважин применяется буровой инструмент диаметром не менее 75 мм.

130. Параметры скважин фиксируются в журнале учета работы дегазационных скважин оформленного по рекомендуемому образцу, приведенному в приложении N 22 к настоящей Инструкции.

131. Удаление бурового шлама осуществляется с помощью воды, глинистых растворов или сжатым воздухом.

132. Сжатый воздух для удаления бурового шлама используется при бурении скважин диаметром не более 93 мм в угольном и породном массиве, не разгруженном от горного давления, при давлении воздуха в трубопроводе у бурового станка не менее 0,5 МПа (5 кгс/см

133. Устье дегазационной скважины оборудуется обсадной трубой с тампонированием всего затрубного пространства с помощью цементного раствора или химических твердеющих составов (пены, смолы).

Устья скважин, пробуренных в плоскости разрабатываемого пласта, обсаживаются пластиковыми трубами или гибкими гофрированными рукавами с металлической оплеткой.

134. Для герметизации скважин применяются герметизирующие устройства (пакеры), исключающие подсосы воздуха в скважину.

135. После окончания тампонажных работ проводится проверка качества герметизации дегазационной скважины (приложение N 24 к настоящей Инструкции). При обнаружении подсосов воздуха в дегазационную скважину в паспорт бурения вносится корректировка по изменению параметров или способов герметизации последующих дегазационных скважин.

136. Для снижения подсосов воздуха в подземные скважины применяются герметизирующие покрытия, наносимые на стенки выработки.

137. Подземные пластовые скважины герметизируются на глубину не менее 6 м при угле разворота скважины от оси выработки в пределах 60-90° и не менее 10 м при угле разворота до 60°.

138. Скважины, пробуренные на подрабатываемые пласты или над куполами обрушения, герметизируются на глубину не менее 10 м.

139. Скважины, пробуренные на надрабатываемые пласты, герметизируются на глубину не менее 4 м.

140. Короткие скважины (длиной до 20 м), предназначенные для борьбы с суфлярами, герметизируются на глубину не менее 6 м. При разрежении в скважине не менее 4,0 кПа (30 мм рт.ст.) герметизация производится на глубину до 6 м.

141. Обсадка скважин для подземного гидроразрыва производится трубами диаметром не менее 73 мм. Первые 10 м обсадки от устья скважин выполняются из цельнотянутых металлических труб, рассчитанных на давление не менее 20 МПа. Остальная часть обсадной колонны (20-30 м) выполняется из электросварных труб.

142. Обсадка скважин для подземного гидроразрыва, пробуренных по вмещающим породам вкрест простирания угольного пласта, выполняется на глубину, обеспечивающую после цементного тампонажа затрубного пространства фильтрующую часть скважины по угольному массиву, не менее 2 м.

143. После окончания бурения и обсадки на каждую дегазационную скважину составляется акт приемки скважины с указанием фактических параметров скважин в соответствии с рекомендуемым образцом, представленным в приложении N 22 к настоящей Инструкции.

Акт подписывается представителями шахты и представителем подрядной организации, производившей буровые работы.

144. При бурении дегазационных скважин осуществляется контроль содержания метана в соответствии с требованиями ПБ в угольных шахтах. При превышении нормы содержания метана в выработке бурение немедленно прекращается, а скважина подключается к дегазационному газопроводу. Дальнейшее бурение скважины выполняется через устройство, обеспечивающее изолированный отвод газа из скважины в дегазационный трубопровод.

145. Дегазационные скважины на сближенные пласты бурятся до начала их разгрузки от горного давления.

146. Дегазационные скважины в разгружаемом от горного давления массиве бурятся в следующем порядке: бурение под обсадную трубу; обсадка скважины и герметизация затрубного пространства; бурение скважины на проектную длину с изолированным отводом газа в дегазационный трубопровод.

При использовании в качестве герметизирующего устройства пластиковых труб с последующим заполнением затрубного пространства химическими составами бурение под обсадную трубу, обсадка скважины и герметизация затрубного пространства производятся после окончания бурения скважины на всю длину.

147. Дегазационные скважины после окончания их бурения подключаются к дегазационному трубопроводу. Неподключенные дегазационные скважины герметично закрываются.

148. На действующих дегазационных скважинах устанавливаются: задвижка; устройство, позволяющее измерять разрежение, расход газа и содержание в нем метана; водоотделители (если из скважин поступает вода).

149. Для группы пластовых скважин, подключенных к отводам от участкового газопровода длиной не более 300 м, устанавливаются одна задвижка и одно измерительное устройство.

150. Устья использованных и отключенных от газопровода скважин перекрываются металлическими заглушками с прокладками из трудносгораемого материала.

151. Устья использованных скважин, пробуренных с поверхности, перед перекрытием заглушкой заливаются цементно-песчаным раствором на глубину не менее 2 м. Скважины диаметром 200 мм и более ликвидируются в соответствии с требованиями нормативных документов.

152. При слоевой отработке пласта скважины, пробуренные по нижнему слою, во время их надработки лавой верхнего слоя отключаются от газопровода после удаления лавы от устья скважины на расстояние не менее 30-50 м; при бурении ориентированных на очистной забой скважин в нижний слой из выработок верхнего слоя — до подхода очистного забоя к устью скважины.

153. Дальнейшее использование пластовых дегазационных скважин для предварительного увлажнения угля в массиве определяется техническим руководителем (главным инженером) шахты.

154. Дегазационные скважины с поверхности на разрабатываемый пласт бурятся впереди очистного забоя. Скважины к газопроводу подключаются при расстоянии от проекции скважины на пласт до забоя лавы не менее 30 м.

155. Скважины с поверхности в купол обрушения горных пород бурятся позади очистного забоя.

156. Скважины, пробуренные с поверхности, после окончания их бурения подключаются к трубопроводу, соединяющему их с ДУ, или оборудуются трубой высотой не менее 5 м для отвода метана в атмосферу.

157. Замерная станция на подземных дегазационных скважинах для извлечения метана из сближенных пластов и выработанного пространства располагается между скважиной и участковым газопроводом.

Для скважин предварительной дегазации пласта и барьерных скважин замерное устройство устанавливается для группы скважин, пробуренных из камер (ниш) проводимой выработки.

158. Контроль режимов работы скважин осуществляется не реже одного раза в неделю путем измерения разрежения, расхода газа и содержания метана.

Для контроля режимов работы дегазационных скважин замеры проводятся на замерных станциях, установленных на участковых газопроводах.

Результаты измерений заносятся в журнал учета работы дегазационных скважин, рекомендуемый образец которого приведен в приложении N 22 к настоящей Инструкции. К журналу прилагается выкопировка из плана горных работ с нанесенными скважинами, указанием их параметров, индекса пласта, по которому или до которого они пробурены, а также с нанесением местоположения забоя лавы.

159. При содержании метана в каптируемом газе менее 25% скважины подключаются к дегазационному трубопроводу и эксплуатируются по указанию технического руководителя (главного инженера) шахты при выполнении мероприятий по обеспечению промышленной безопасности при его транспортировании по дегазационному трубопроводу.

V. Требования к персоналу по обслуживанию дегазационных систем

160. Для осуществления дегазационных работ на шахтах организуется подразделение (участок) дегазации и/или привлекается специализированная подрядная организация.

При выполнении работ по бурению дегазационных скважин, монтажу и обслуживанию дегазационной системы специализированными подрядными организациями контроль качества выполняемых работ осуществляется заказчиком.

161. Контроль работы дегазационных систем возлагается на участок аэрологической безопасности.

162. При незначительном объеме дегазационных работ на шахте работы по бурению дегазационных скважин, монтажу и обслуживанию дегазационной системы выполняются специализированными подрядными организациями или линейными участками шахты, а контроль качества их выполнения возлагается на участок аэрологической безопасности.

163. В целях организации и осуществления работ по дегазации угледобывающая организация:

-

производит замену вакуум-насосов и прокладку газопроводов;

-

разрабатывает график организации работ, паспорта бурения дегазационных скважин, инструкции по пуску и остановке вакуум-насосов, безопасному обслуживанию ДУ и несет ответственность за их выполнение;

-

организует работы по подготовке оборудования к бурению дегазационных скважин;

-

производит или организует бурение дегазационных скважин;

-

контролирует качество бурения и герметизации дегазационных скважин;

-

обеспечивает нормальную и непрерывную работу ДУ и контрольно-измерительной аппаратуры, а в случае необходимости — ремонт и замену оборудования;

-

осуществляет периодические измерения концентрации и дебита метана, разрежения на скважинах и газопроводах под контролем участка аэрологической безопасности;

-

ведет техническую документацию по осмотру и ремонту газопроводов, по контролю работ дегазационных установок и скважин, параметров каптируемой метановоздушной смеси, подаваемой потребителю;

-

обеспечивает безопасность и качество ведения дегазационных работ в соответствии с требованиями настоящей Инструкции.

164. Для организации работ по дегазации шахт назначается лицо со стажем работы в газовых шахтах не менее одного года.

165. Руководить работами по утилизации метана имеют право руководители и специалисты, прошедшие обучение и сдавшие экзамены на знание требований настоящей Инструкции, технологии проведения работ.

166. Дежурным машинистом ДС (ДУ) назначается лицо, прошедшее обучение и имеющее соответствующую профессию.

Запрещается использовать дежурного машиниста на других работах.

167. Рабочие, занятые строительством (монтажом), наладкой и эксплуатацией дегазационных газопроводов и дегазационных систем, проходят обучение и проверку знаний по безопасным методам и приемам выполнения работ в объеме инструкций по охране труда по соответствующей профессии.

168. Рабочие, занятые строительством (монтажом), наладкой и эксплуатацией газопроводов и газового оборудования для утилизации метана, до назначения на самостоятельную работу проходят обучение и проверку знаний по безопасным методам и приемам выполнения работ на соответствующем рабочем месте.

169. Очередная проверка знаний настоящей Инструкции у руководителей и специалистов экзаменационными комиссиями проводится один раз в 5 лет; проверка знаний безопасных методов труда и приемов выполнения работ у обслуживающего персонала — один раз в 12 месяцев.

VI. Требования к оснащению и эксплуатации дегазационных систем шахт при поставке газа потребителю и при утилизации каптируемых смесей

170. Использование извлекаемого шахтного метана осуществляется в соответствии с проектом утилизации шахтного метана. Проект утилизации шахтного метана разрабатывается на основании технического задания, утвержденного заказчиком и согласованного с угледобывающей организацией, эксплуатирующей дегазационные системы.

171. Проектирование, строительство и эксплуатация утилизационных установок, газопроводов, газового оборудования потребителей метановоздушной смеси осуществляются в соответствии с нормами и правилами для систем газораспределения и газопотребления.

172. Оборудование ДС (ДУ) и способы утилизации метана выбираются с учетом объемов метана и его содержания в метановоздушных смесях.

173. На шахтах, имеющих наземные сети дегазации и оборудование для утилизации каптируемых метановоздушных смесей, приказом по шахте назначаются лица, ответственные за безопасную эксплуатацию газового хозяйства. На шахтах, где каптируемый метан используется в нескольких цехах (участках), кроме лица, ответственного за безопасную эксплуатацию газового хозяйства шахты, назначаются ответственные лица по цехам (участкам).

174. Для снабжения потребителя необходимым количеством шахтного метана содержание и объем каптируемой смеси на выходе вакуум-насоса должны составлять величины, установленные проектом. Запрещается использовать добываемый при дегазации метан с содержанием ниже 25% на факельных установках, 30% — в качестве топлива для котельных установок, 25% — на газомоторных установках и с содержанием ниже 50% — для бытовых нужд.

(Пункт в редакции, введенной в действие с 3 июля 2015 года — приказом Ростехнадзора от 20 мая 2015 года N 196. — См. предыдущую редакцию)

175. Подача газа потребителю осуществляется дежурным машинистом по согласованию с потребителем и по указанию инженерно-технического работника, ответственного за эксплуатацию ДС (ДУ).

176. Каптируемый газ потребителю подается по нагнетательному газопроводу, диаметр которого определяется проектом. Давление газа перед газорегуляторным пунктом потребителя определяется технической характеристикой последнего.

177. ДС (ДУ), подающие газ потребителю, оборудуются:

-

стационарным измерительным устройством для контроля параметров подаваемой потребителю газовоздушной смеси;

-

автоматическим прямого действия регулятором давления смеси после вакуум-насосов со сбросом избытка смеси в атмосферу или гидравлическим клапаном избыточного давления;

-

задвижками с электроприводом, установленными на трубе в атмосферу и на газопроводе перед каплеотделителем, и клапаном-отсекателем с электромагнитным приводом для прекращения подачи смеси потребителю и направления ее в атмосферу при отклонении параметров смеси от требуемых значений;

-

каплеотделителем;

-

огнепреградителем в нагнетательном газопроводе;

-

одоризатором или аппаратурой контроля содержания метана в газораспределительном устройстве (далее — ГРУ) котельной. Необходимость установки одоризатора или газоанализатора определяется проектом;

-

прямой телефонной связью между ДС (ДУ) и потребителем газа.

178. ДС (ДУ), подающие каптированный газ потребителю, оборудуются средствами автоматизации процессов управления оборудованием, ГРУ и приборами контроля режимов их работы.

При подаче метана потребителю на ДС (ДУ) непрерывно контролируются дебит и концентрация метана, подаваемого потребителю, разрежение на стороне всасывания смеси и давление на нагнетательном газопроводе.

179. Трубы, оборудование, приборы и арматура, идущая на сооружение систем газоснабжения, а также условия прокладки и способы крепления газопроводов должны соответствовать действующим стандартам.

180. Установки для утилизации метана оснащаются приборами, обеспечивающими автоматическое прекращение подачи газа при недопустимом снижении метана в подаваемом газе и отклонении его давления от проектного.

181. Регулирование количества поставляемого на утилизацию газа и его давления и поддержание их на заданном уровне осуществляются регуляторами, установленными на нагнетательном трубопроводе в здании ДС.

При увеличении объемов газа, поставляемого на утилизационную установку, и повышении его давления регулирование осуществляется регуляторами, установленными на дегазационном трубопроводе в здании утилизационной установки.

VII. Безопасность ведения дегазационных работ

182. В организациях, осуществляющих эксплуатацию дегазационных систем, утилизацию каптированного метана, бурение дегазационных скважин, монтаж дегазационных трубопроводов и пусконаладочные работы дегазационного оборудования, разрабатываются мероприятия по безопасному ведению дегазационных работ.

183. Мероприятия по безопасному ведению работ, связанных с эксплуатацией дегазационных систем, технологические инструкции, паспорта и другие эксплуатационные документы, содержащие требования промышленной безопасности при эксплуатации дегазационных систем, утверждает технический руководитель (главный инженер) шахты.

184. Мероприятия по безопасному ведению работ при эксплуатации дегазационных систем разрабатываются с учетом требований промышленной безопасности, ПБ в угольных шахтах и настоящей Инструкции.

185. Мероприятия по безопасному ведению работ при эксплуатации дегазационных систем содержат:

-

организационные и технические меры по безопасному ведению работ при бурении дегазационных скважин, при монтаже, демонтаже и производству ремонтных работ дегазационного трубопровода, при запуске, остановке и эксплуатации вакуум-насосов, началу и прекращению подачи газа потребителям;

-

порядок проведения замеров метана стационарными и переносными приборами контроля при производстве дегазационных работ в горных выработках шахты;

-

порядок осуществления контроля метана в зданиях и помещениях, где проложен дегазационный трубопровод или находится дегазационное оборудование;

-

порядок действий персонала, выполняющего работы по дегазации и эксплуатирующего дегазационное оборудование в аварийных ситуациях (при повышении концентрации метана в атмосфере горных выработок шахты, в помещениях ДС и ДУ, при аварийной остановке работающих вакуум-насосов, прекращении подачи газа потребителю);

-

порядок действия персонала, обслуживающего дегазационные системы шахт, и режимы работы дегазационных систем при возникновении аварии в шахте и вводе в действие плана ликвидации аварий;

-

меры по предотвращению возможного распространения возгораний метана в дегазационном трубопроводе при возникновении очагов пожара в горных выработках шахты;

(Абзац в редакции, введенной в действие с 3 июля 2015 года — приказом Ростехнадзора от 20 мая 2015 года N 196. — См. предыдущую редакцию)

-

расстановку средств пожаротушения и противопожарного оборудования в ДС и ДУ;

-

порядок действий при пожаре в зданиях ДС и ДУ;

-

меры по обеспечению взрывобезопасности при транспортировании метановоздушной смеси в дегазационных трубопроводах с содержанием метана менее 25%.

(Абзац в редакции, введенной в действие с 3 июля 2015 года — приказом Ростехнадзора от 20 мая 2015 года N 196. — См. предыдущую редакцию)

186. Транспортирование метановоздушной смеси в дегазационных трубопроводах с содержанием метана менее 25% осуществляется при выполнении следующих условий по обеспечению промышленной безопасности:

-

установка электрооборудования и прокладка электрических кабелей в горных выработках, в которых проложен дегазационный трубопровод, должны производиться на стороне, противоположной месту прокладки трубопровода;

-

исключение ведения взрывных работ в выработках, в которых проложен дегазационный трубопровод, и в выработках, примыкающих к ним;

-

недопущение проведения погрузочно-разгрузочных работ в местах прокладки магистрального дегазационного трубопровода на поверхности земли;

-

запрещение транспортирования и перемещения грузов через дегазационный трубопровод;

-

запрещение использования открытого огня для размораживания газопровода в зимний период времени;

-

назначение лиц, персонально ответственных за состояние выработок, в которых проложен дегазационный трубопровод, и за выполнение настоящих мероприятий.

Приложение N 1

к Инструкции по дегазации угольных шахт,

утвержденной приказом Федеральной службы

по экологическому, технологическому

и атомному надзору

от 1 декабря 2011 года N 679

(В редакции, введенной в действие

с 11 сентября 2017 года

приказом Ростехнадзора

от 8 августа 2017 года N 303. —

См. предыдущую редакцию)

Условные обозначения

А

— коэффициент;

А

А

В

В

В

В

В

С

С

С

С

С

С

С

с

— концентрация метана, допустимая в вентиляционной струе, %;

с

с

-м пункте замера, %;

с

-й ветви магистрального газопровода, %;

с

с

-м выемочном участке, %;

с

-й ветви газопровода, %;

с

c’

— эмпирический коэффициент;

с

D

— коэффициент;

-го газопровода, м;

f

— коэффициент крепости угля по М.М.Протодьяконову;

скважин, м

-го источника, м

-м дегазируемом участке, м

-го выемочного участка, м

-м пункте газопровода, м

Н

— глубина горных работ (залегания угольного пласта) от земной поверхности, м;

h

— расстояние по нормали от устья скважины до кровли разрабатываемого пласта, м;

h

h

h

h

h

h

h

h

-го источника метановыделения, м

-м дегазируемом участке, м

j

— индекс дегазируемого участка;

К

— коэффициент диафрагмы;

К’

— коэффициент перерасчета для приведения газа к нормальным условиям;

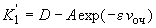

К

К’

К

К

К

К

К

К

К

К

К

К

К

К

К

К

k

— число дегазируемых подготовительных и очистных выработок, шт.;

k

k

k

k

k

k

k

k

k

k

k

k

k

-го источника метановыделения, доли единицы;

k

k

k

L

— длина выемочного участка, м;

L

L

L

L

-го дегазируемого пласта, м;

L’

— длина отрабатываемого выемочного участка от зоны максимального газовыделения (после первой посадки основной кровли), м;

L’

L’

L

-й скважины в кусте, м;

М

— масса отобранной газокернонаборником пробы, г;

-м сближенным пластами, м;

m

— мощность угольных пачек разрабатываемого пласта, м;

m

m

m

-го сближенного пласта, м;

m

‘ — мощность дегазируемой толщи пород, м;

N

— общее число дегазационных скважин на участке, шт.;

N

N

n

n

n

n

n

n

n

n

-й магистральный газопровод, шт.;

n

n

n

-го источника газовыделения в газовом балансе участка без дегазации, доли единицы;

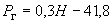

Р

— давление смеси газов в трубопроводе, мм рт.ст.;

Р

Р

Р

Р

Р

Р

Р

Р

Р

-й точке участкового газопровода, м

-й ветви магистрального газопровода, м

-й ветви газопровода, м

-й ветви магистрального газопровода с учетом резерва его пропускной способности, м

-го выемочного участка, м

R

— расстояние между пластовыми дегазационными скважинами в зонах гидрорасчленения пласта, м;

R

R

R

R

R

R

R

R

R

R’

— расстояние от монтажной камеры до первой скважины гидрорасчленения, м;

R

R

S

— сечение выработки, м

скважин) на дегазируемом участке, сутки;

скважин, сутки;

W

— влажность угля в пробе, %;

X

— природная газоносность пласта, м

Z

— коэффициент сжимаемости газа;

П

П

П

Приложение N 2

к Инструкции по дегазации угольных шахт,

утвержденной приказом Федеральной службы

по экологическому, технологическому

и атомному надзору

от 1 декабря 2011 года N 679

Определение газоносности угольных пластов

I. Общие сведения

1. Для определения количественных показателей газоносности в пределах метановой зоны, характеризующейся повышенным выделением, применяются методы прямого и косвенного определения природной газоносности угольных пластов и вмещающих пород.

Метод прямого определения основан на применении специальных колонковых снарядов (керногазонаборников), которые позволяют отобрать пробы угля, пород и газа в их естественном соотношении и определить содержание газа в керне, близкое к природному. Данный метод используется геологоразведочными партиями (далее — ГРП), геологоразведочными экспедициями (далее — ГРЭ) при ведении геологоразведочных работ.

Метод косвенного определения сводится к установлению газоносности угля или пород по их газоемкости, полученной лабораторным путем, для условий давления газа и температуры, замеренных в скважинах в угольном пласте или породном слое.

2. Газовыми съемками, проводимыми в горных выработках, устанавливается газовый баланс выемочных участков по источникам газовыделения, в том числе из разрабатываемого пласта. Газовыделение из разрабатываемого пласта, отнесенное к 1 т угля, в сумме с остаточной газоносностью угля, выдаваемого из лавы, соответствует природной газоносности угольного пласта.

3. Природная газоносность угольных пластов рассчитывается по данным газообильности выработок действующих шахт по формулам прогноза метанообильности. Исходными данными является фактическая метанообильность действующих выработок, рассчитанная по плановым и категорийным замерам, проводимым военизированными горно-спасательными частями и службой вентиляции шахт.

4. Комплексный метод основан на использовании непрерывного газового каротажа выходящей из скважины промывочной жидкости. Газовым каротажем по скважине в разрезе пород выявляются газовыделяющие интервалы (угольные пласты и газоносные породы). По объему газа, вынесенного буровым раствором из интервала газосодержащих углей и пород, определяют количество газа, выделившегося при перебуривании одного метра углепородного массива. Определив объем газа, вынесенного буровым раствором из интервала угольного пласта, и остаточную газоносность угольного керна и шлама, рассчитывают по уравнению газового баланса природную газоносность угольного пласта.

5. На всех стадиях разведки угольных месторождений и участков определение газоносности угольных пластов и вмещающих пород-коллекторов является обязательным.

На поисковой стадии производятся сбор и обобщение сведений о газоносности месторождения или участка, определение качественного состава природных газов в угольных пластах и вмещающих породах методом отбора проб в герметические сосуды — ориентировочное определение природной газоносности месторождения (наличие или отсутствие в угленосных отложениях метана на глубине, до которой производится оценка запасов).

На стадии предварительной разведки месторождений с наличием метана необходимо получить данные о газоносности исследуемой площади, достаточные для составления соответствующего раздела в технико-экономическом докладе о целесообразности детальной разведки.

Для этого необходимо установить:

-

общий характер качественного состава газов и газовую зональность;

-

глубину поверхности зоны метановых газов и общую качественную характеристику природной газоносности угольных пластов в зоне метановых газов;

-

возможное влияние геологических факторов на распределение газов в угольных пластах и вмещающих породах.

На стадии детальной разведки выполненный объем опробования угольных пластов месторождения (участка) должен обеспечить получение исходных данных о природной газоносности, достаточных для составления прогноза ожидаемой газообильности горных выработок шахты с погрешностью не более 30%.

Для этого необходимо:

-

уточнить гипсометрическое положение поверхности зоны метановых газов с точностью ±50 м;

-

определить природную газоносность рабочих пластов в зоне метановых газов на всей площади месторождения (участка) с предельной погрешностью не более ±5 м

/т, которая устанавливается сравнением со среднединамической величиной газоносности проб одного пластопересечения мощных пластов угля или со средней газоносностью тонких угольных пластов на данной глубине;

-

определить наличие горизонтов вмещающих пород-коллекторов и установить их газосодержание;

-

установить газосодержание подземных вод водоносных горизонтов, оказывающих значительное влияние на газообильность горных выработок;

-

изучить влияние геологических факторов на распределение газа и установить количественные зависимости, дать прогноз газоносности с учетом выявленного влияния геологических факторов на возможные региональные и локальные изменения газоносности.

6. При доразведке полей действующих шахт дополнительное опробование угольных пластов на газоносность проводится в случае, если нет условий, позволяющих применять горностатистический метод прогноза газообильности горных выработок, а именно при:

-

отсутствии данных о газообильности горных выработок на отработанных и действующих горизонтах шахты, а также по соседним шахтам;

-

вскрытии первого горизонта в зоне метановых газов;

-

вскрытии новых пластов;

-

изменении системы разработки или способов управления метановыделением;

-

отсутствии аналогии геологических условий действующих горизонтов с разведываемыми;

-

наличии в пределах шахтного поля значительных тектонических нарушений.

7. При повышенной углекислотообильности (более 5 м

8. При реконструкции действующих шахт с прирезкой новых площадей и пластов на расстоянии по вертикали от горных работ более 200 м при пологих и более 300 м при крутых пластах, а также на расстоянии более 2000-3000 м от действующих горных работ изучение природной газоносности основных рабочих угольных пластов производится в соответствии с требованиями детальной разведки.

9. При опробовании керногазонаборниками угольных пластов число проб, отбираемых из одного пласта, определяется по таблице N 1.

Таблица N 1

Объем опробования угольных пластов на газоносность в зависимости от их мощности

|

Мощность угольного пласта, м |

Количество проб, подлежащих отбору, шт. |

|

До 1,5 |

1 |

|

1,5-3 |

2-3 |

|

3-5 |

3-4 |

|

Более 5 |

5-10 |

10. На действующих шахтах прогноз ожидаемой газообильности нижележащих горизонтов осуществляется по данным горных работ.

II. Опробование угольных пластов на газоносность

11. Опробование угольных пластов на газоносность производится в присутствии комиссии в составе бурового мастера, геолога по изучению газоносности и участкового геолога.

Отбор проб угля, намеченных для определения газоносности, производится одинарной или двойной колонковой трубой либо специальным колонковым снарядом-керногазонаборником.

Перед перебуркой угольного пласта скважина должна быть полностью очищена от породного керна, буровой мелочи и шлама во избежание истирания угля при бурении и засорения керногазонаборника шламом. Пробы отбираются в виде кусков кернов: для изучения физико-механических свойств — длиной 30-40 см (или три образца длиной по 15 см); для изготовления шлифов — 5 см; для определения общей и открытой пористости до 10 см.

12. Каждая проба, направляемая в лабораторию, маркируется своим номером.

В состав лабораторных работ входят: дегазация проб, химический анализ извлеченного газа, изготовление шлифов, аншлифов-брикетов, подготовка образцов и определение основных показателей коллекторских свойств (для углей — общая пористость, кажущаяся и действительная плотность, сорбционная газоемкость, трещиноватость, прочность). Пробы угля, пород и жидкости (промывочная жидкость, шахтные и самоизливающиеся из скважин воды), направляемые в лабораторию для определения их газосодержания, и пробы газа принимаются в керноприемниках и пробоотборниках при отсутствии видимых дефектов (плохо пригнанных крышек и пробок, пробоин в шлангах). В лабораториях организуется учет поступивших проб. Каждой присваивается свой лабораторный номер.

13. Перед постановкой керноприемника на дегазацию предварительно определяется количество керна в нем с помощью дефектоскопа.

Перед дегазацией проб, отобранных в керноприемники, в последних измеряется газовое давление мановакуумметром.

Дегазация проб, отобранных в керноприемники и сосуды для жидкости, производится на дегазационной установке.

При наличии избыточного газового давления в керноприемниках пробы дегазируются в следующем порядке:

-

собирается газ, выделяющийся при комнатной температуре;

-

собирается газ, выделяющийся при термовакуумной дегазации проб, с нагревом в водяной ванне до 60-90°С при вакууме с остаточным давлением 5-10 мм рт.ст.;

-

пробы полуантрацитов и антрацитов, а также пород для полного извлечения газа подвергаются дроблению с последующей дегазацией.

14. Дегазация жидкости производится в горизонтальной бюретке при вакууме с остаточным давлением 5-10 мм рт.ст. при нагревании до 60-90°С.

Дегазация проб считается законченной, когда при нагреве до 60-90°С под вакуумом с остаточным давлением 5-10 мм рт.ст. из нее за 1 час выделится 10-15 см

15. Угольные керны сдаются на технический анализ раздельно. Шлам и случайные обломки породы обязательно сдаются на технический анализ, так как следует учитывать всю органическую массу, из которой выделяется газ.

16. Анализ извлеченного газа для определения основных компонентов: углекислого газа, кислорода, водорода, метана и его гомологов, азота и редких газов — производится на газоаналитических аппаратах по установленным методикам.

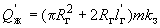

Объемы газов, извлеченных из газосборника и керноприемника, приводятся к нормальным условиям (760 мм рт.ст. и 20°С):

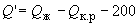

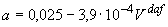

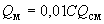

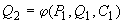

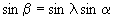

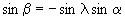

где

Определяются объемы

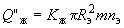

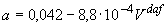

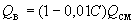

где

Определяются общие объемы

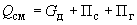

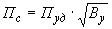

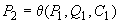

Рассчитывается газосодержание

где

Рассчитывается газосодержание каждого компонента на 1 г сухой беззольной массы пробы, см

где

где

Газоносность рассчитывается с учетом поправочного коэффициента, величина которого устанавливается для каждого бассейна и составляет 1,1-1,25.

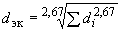

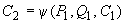

По данным газового анализа и объему извлеченного газа рассчитывается содержание газовых компонентов

Из объема газовой смеси исключается объем кислорода и азота воздуха, растворившихся в жидкости при ее отборе.

Содержание газовых компонентов в извлеченном из пробы газе, %, рассчитывается по соотношению

где

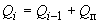

Абсолютное содержание отдельных газовых компонентов на 1 л жидкости, см

где

Результаты расчетов заносятся в журнал, по рекомендуемому образцу в соответствии с приложением N 22 к настоящей Инструкции.

III. Обработка материалов по определению газоносности

17. При обработке пробы подразделяются на представительные, условно представительные и непредставительные.

К представительным относятся пробы, отвечающие всем требованиям технологии отбора и лабораторной обработки, которые приводятся в соответствующих инструкциях по каждому виду опробования. Эти пробы являются основными исходными данными для характеристики газоносности угленосной толщи.

К условно представительным относятся пробы, имеющие незначительные отклонения от основных требований. Эти пробы принимаются во внимание при ориентировочной оценке газоносности угленосной толщи, особенно когда общее количество проб недостаточное.

Бракованными признаются пробы, имеющие явные признаки негерметичности и непредставительные по массе. Такие пробы не учитываются при определении газоносности.

18. Для учета возможных потерь газа при отборе проб и их лабораторной обработке в расчеты природной газоносности вводится поправочный коэффициент.

19. При отборе нескольких проб из одного пластопересечения (по пластам большой мощности) природная газоносность определяется как среднединамическое значение газоносности по отобранным пробам.

20. При наличии разброса значений газоносности (более ±5 м

21. Для более объективной оценки получаемых данных рекомендуется сопоставление результатов определений газоносности, получаемых независимыми методами.

22. Основным видом графической обработки результатов газового опробования являются карты прогноза газоносности, которые строятся наряду с построением геолого-газовых разрезов, а также графиков нарастания газоносности угольных пластов с глубиной от поверхности метановой зоны.

Основой для построения геолого-газовых разрезов являются геологические разрезы. На этих разрезах строится граница зоны метановых газов. Верхняя граница зоны метановых газов проходит на глубине, где содержание метана в отобранных в герметический сосуд газах равно 80%; давление метана равно 1 кгс/см

23. Изолинии газоносности на геолого-газовых разрезах проводятся в соответствии с темпом и характером изменения газоносности по площади и с глубиной с учетом конкретной геологической обстановки.

24. Карты прогноза газоносности угольных пластов строятся на геологической основе структурных гипсометрических карт для пологого или наклонного падения или профилей пластов при крутом залегании масштабом 1:5000, 1:10000 или 1:25000. На них наносятся точки опробования пластов с указанием величины газоносности и граница зоны метановых газов.

25. Построение карт прогноза газоносности заключается в проведении изогаз на гипсометрических планах угольных пластов через 2-5 м

Указанные карты строятся для участка разведки в целом или в более крупном масштабе для шахтного поля. При необходимости карты составляются для отдельных блоков шахтного поля при блочной разработке.

26. Аналогично составляются карты прогноза газоносности вмещающих пород, которые строятся на основе структурных гипсометрических карт почвы природных слоев. На них наносятся точки опробования с указанием величины газоносности, места суфлярных выделений и внезапных выбросов породы и газа, а также проводятся изогазы соответствующих компонентов.

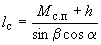

27. Для решения вопросов перспективного планирования разработки угольных бассейнов строятся карты регионального прогноза метаноносности угольных пластов по всей площади бассейна или его отдельным месторождениям. В качестве геологической основы для построения таких карт принимаются мелкомасштабные структурно-тектонические карты месторождений. На них выделяются области распространения неметаноносных угольных пластов, переходные (если такие имеются) и области залегания метаноносных угольных пластов.