Техническое описание и инструкция по эксплуатации

Дробилки щековые СМД-108А-Р, СМД-109А-Р

(ручное регулирование выходной щели)

Руководство по эксплуатации 1048900000-20РЭ

Содержание

Введение

1. Описание и работа

2. Использование по назначению, монтаж, пуск, регулирование и обкатка изделия

3. Техническое обслуживание и текущий ремонт

4. Хранение, консервация

5. Транспортирование

6. Приложения

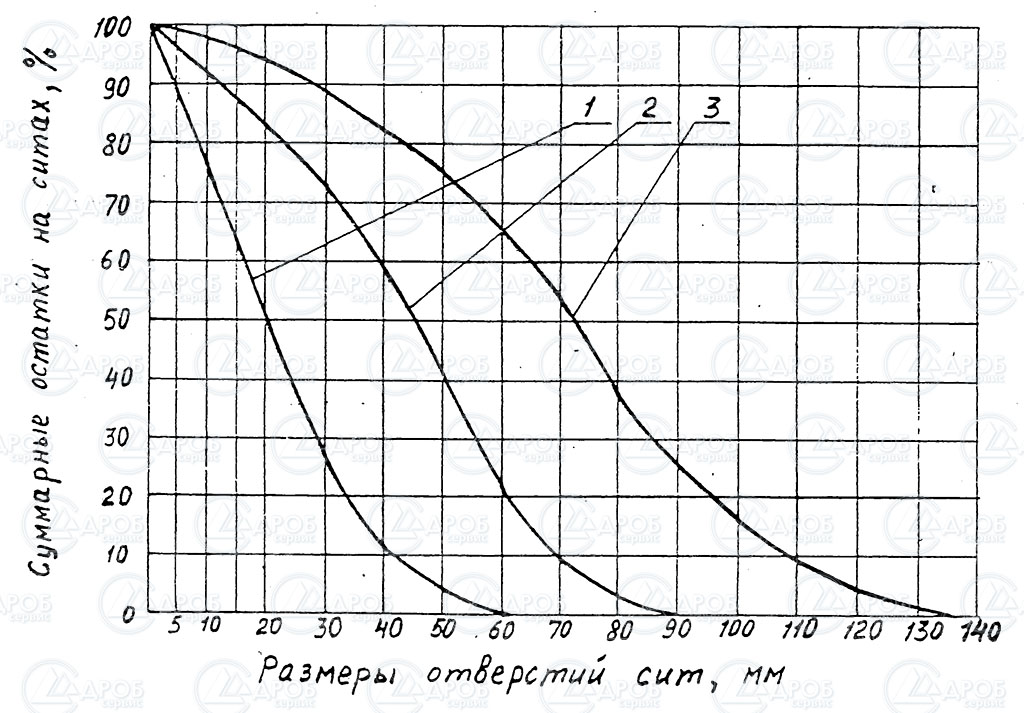

Приложение А. “График зернового состава продукта дробления дробилки СМД-108А”

Приложение Б. “График зернового состава продукта дробления дробилки СМД-109А”

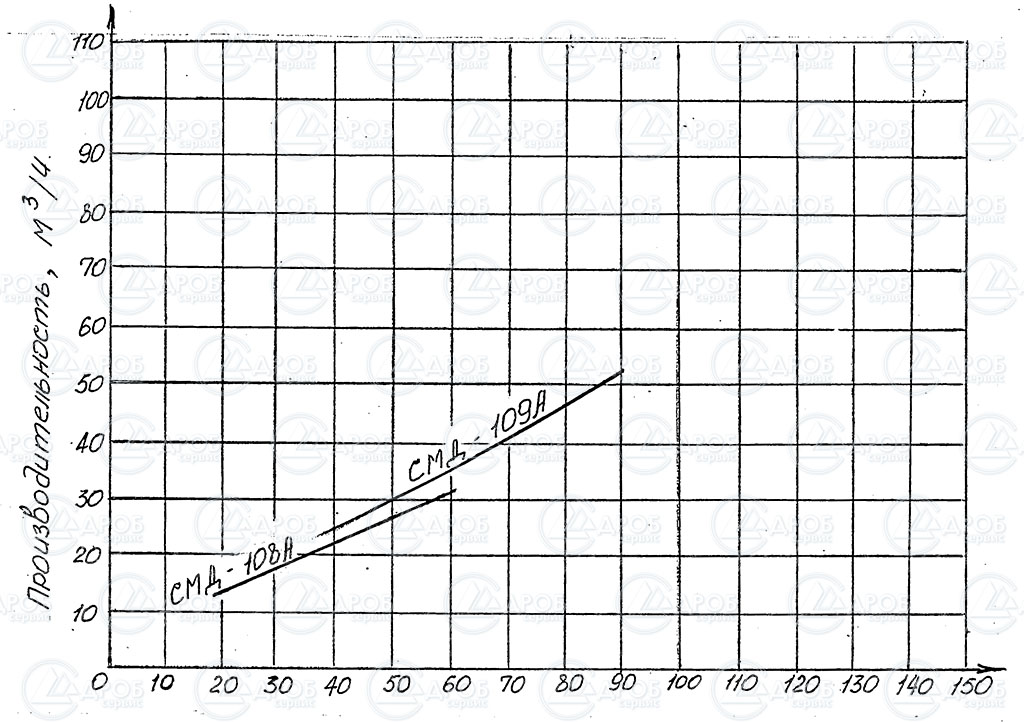

Приложение В. “График производительности дробилок СМД-108А, СМД-109А”

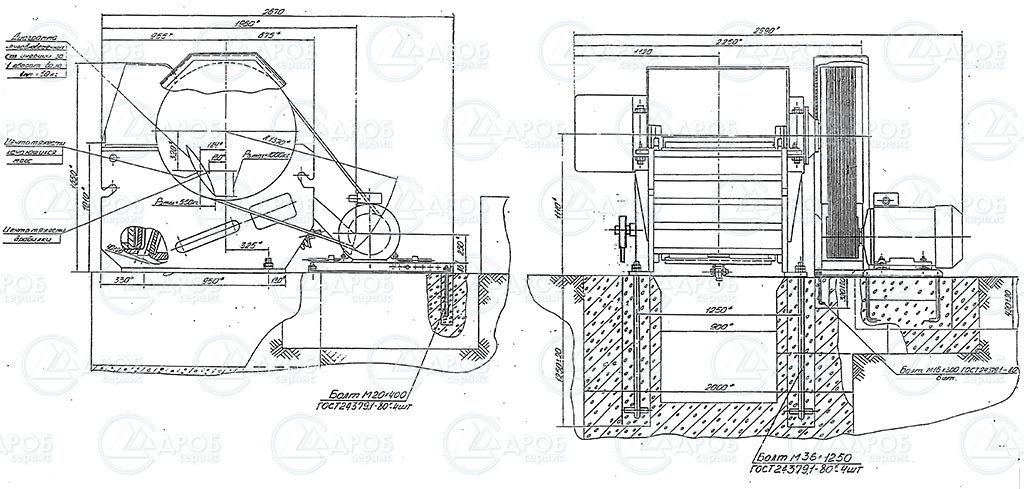

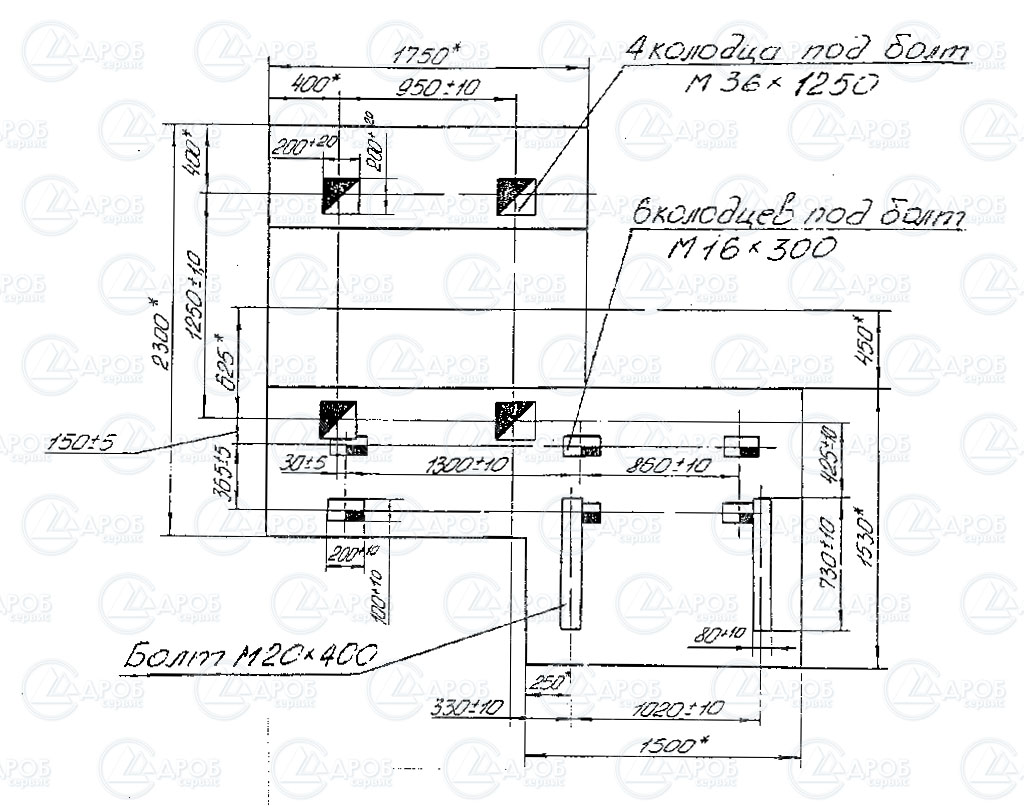

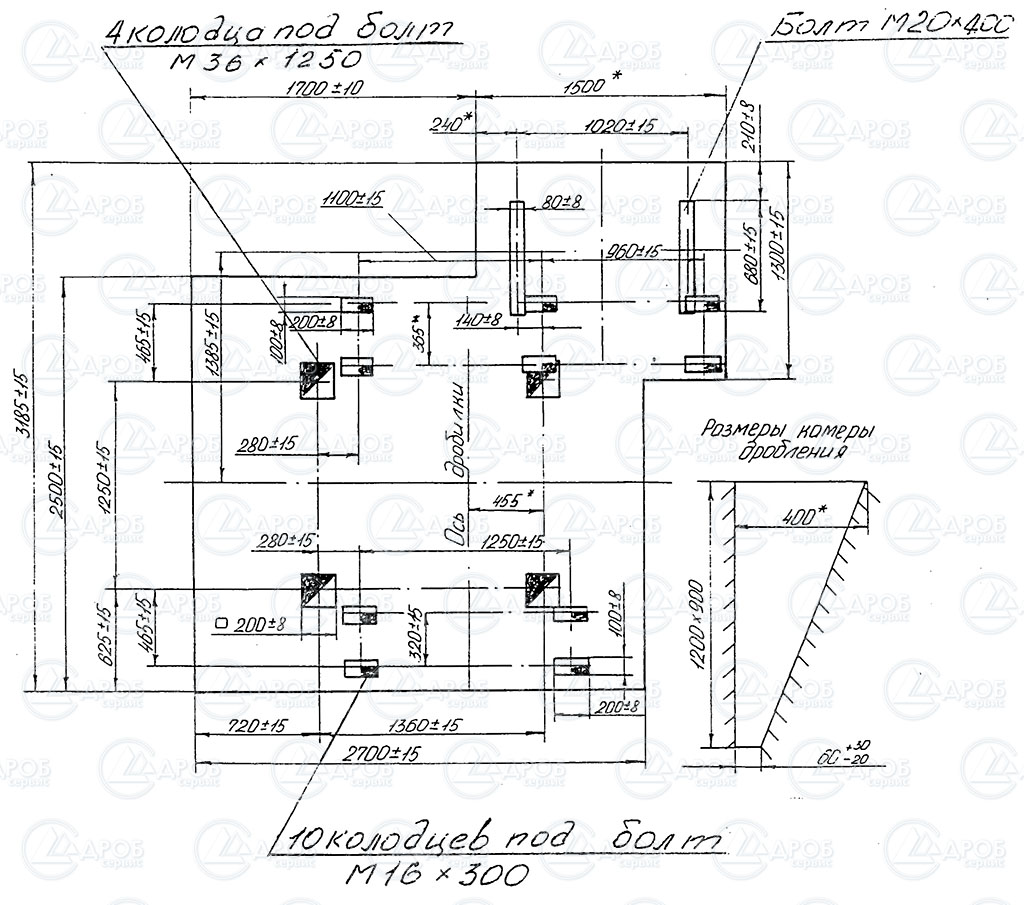

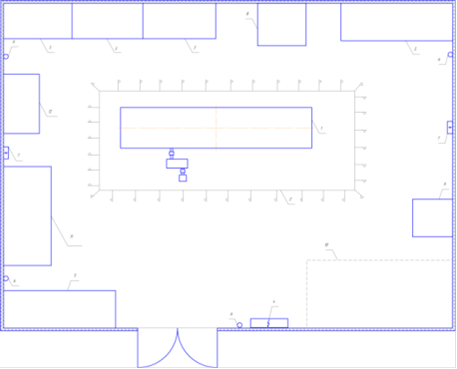

Приложение Г. “Строительное задание” (рис. 11, 12)

Приложение Д. “Строительное задание” (рис. 13, 14)

Примечание: При поставке дробилки в составе агрегата руководство по эксплуатации электрооборудования дробилки к данному руководству не прикладывается.

Настоящее руководство по эксплуатации предназначено для ознакомления персонала, обслуживающего щековые дробилки СМД-108А-Р и СМД-109А-Р, в дальнейшем СМД-108А и СМД-109А, с их конструкцией, для руководства по правильной и безопасной их эксплуатации, техническому обслуживанию, а также использованию при монтаже, пуске, транспортировании и хранении изделия.

Буква “Р” в индексе дробилок обозначает способ регулирования разгрузочной щели дробилки (ручное) и не влияет на типоразмеры и технические характеристики дробилок.

Данные по конструкции и техническому обслуживанию комплектующих (электродвигателей и электроаппаратуры), которые входят в состав дробилки, изложены в технических описаниях на эти изделия.

В остальном следует руководствоваться общими для дробильного оборудования приемами и средствами монтажа и эксплуатации.

Внимание!

Дробилка является тяжело нагруженной машиной, эффективность работы которой зависит от соблюдения правил эксплуатации, изложенных в настоящем руководстве.

Предприятие-изготовитель гарантирует успешную работу дробилки только при правильном ее выборе в соответствии с условиями эксплуатации.

В процессе производства дробилок предприятие-изготовитель может вносить незначительные изменения, которые могут быть не отражены в настоящем руководстве по эксплуатации. По конструкции СМД-108А и СМД-109А аналогичны и различаются лишь техническими характеристиками.

1.2. Технические характеристики

Таблица 1. Основные технические данные изделия

|

Наименование параметра |

Значения для дробилок |

|

|

|

|

|

|

Размеры приемного отверстия |

||

|

250 ± 15 |

400±20 |

|

900±45 |

900±45 |

|

Наибольший размер куска исходного материала, мм |

210 |

340 |

|

Ширина выходной щели в фазе раскрытия, b, мм |

||

|

40 |

60 |

|

+20 |

+30 |

|

Производительность (при номинальной ширине выходной щели), м3/час |

22 |

35 |

|

Частота вращения эксцентрикового вала, С1 (об/мин) |

30,3 (290) |

30,3 (290) |

|

Установленная мощность электродвигателя главного привода, кВт |

45 |

45 |

|

Габаритные размеры, мм, не более: |

||

|

2300 |

2500 |

|

2400 |

2400 |

|

1900 |

2200 |

|

Масса дробилки, т, не более (поз. 1, рис. 1 и 2) |

8,2 |

10,72 |

Примечание:

-

Масса дробилки указана без электрооборудования, салазок, бункера, клиновых ремней, приспособлений, инструмента и запасных частей.

-

Размер В — расстояние между вершинами рифлений одной и впадинами рифлений другой дробящих плит в верхнем сечении камеры дробления по горизонтали.

-

Размер b — кратчайшее расстояние между вершинами рифлений одной и впадинами рифлений другой дробящих плит в нижнем сечении камеры дробления при наибольшем удалении плит друг от друга.

1.3. Состав, устройство, работа дробилки и ее составных частей.

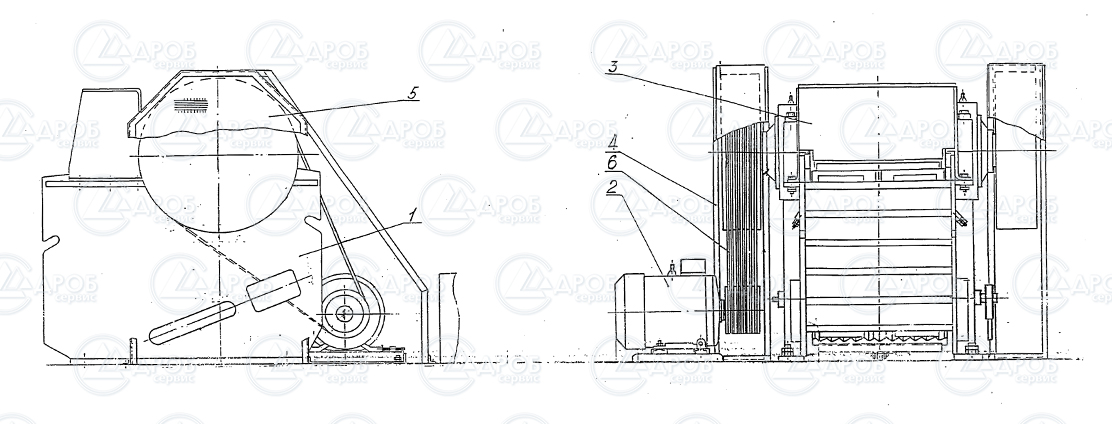

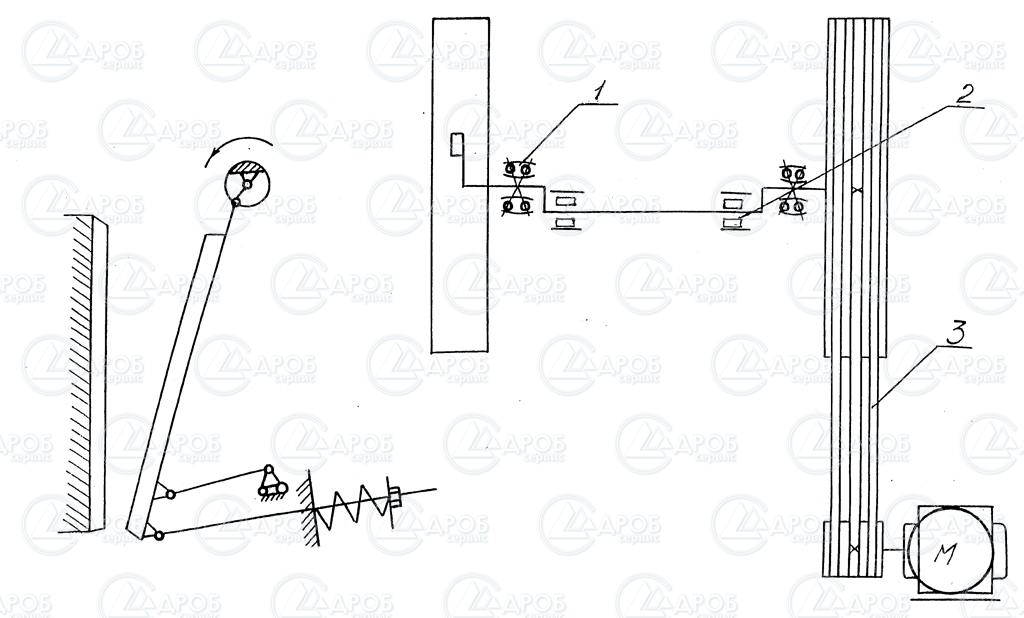

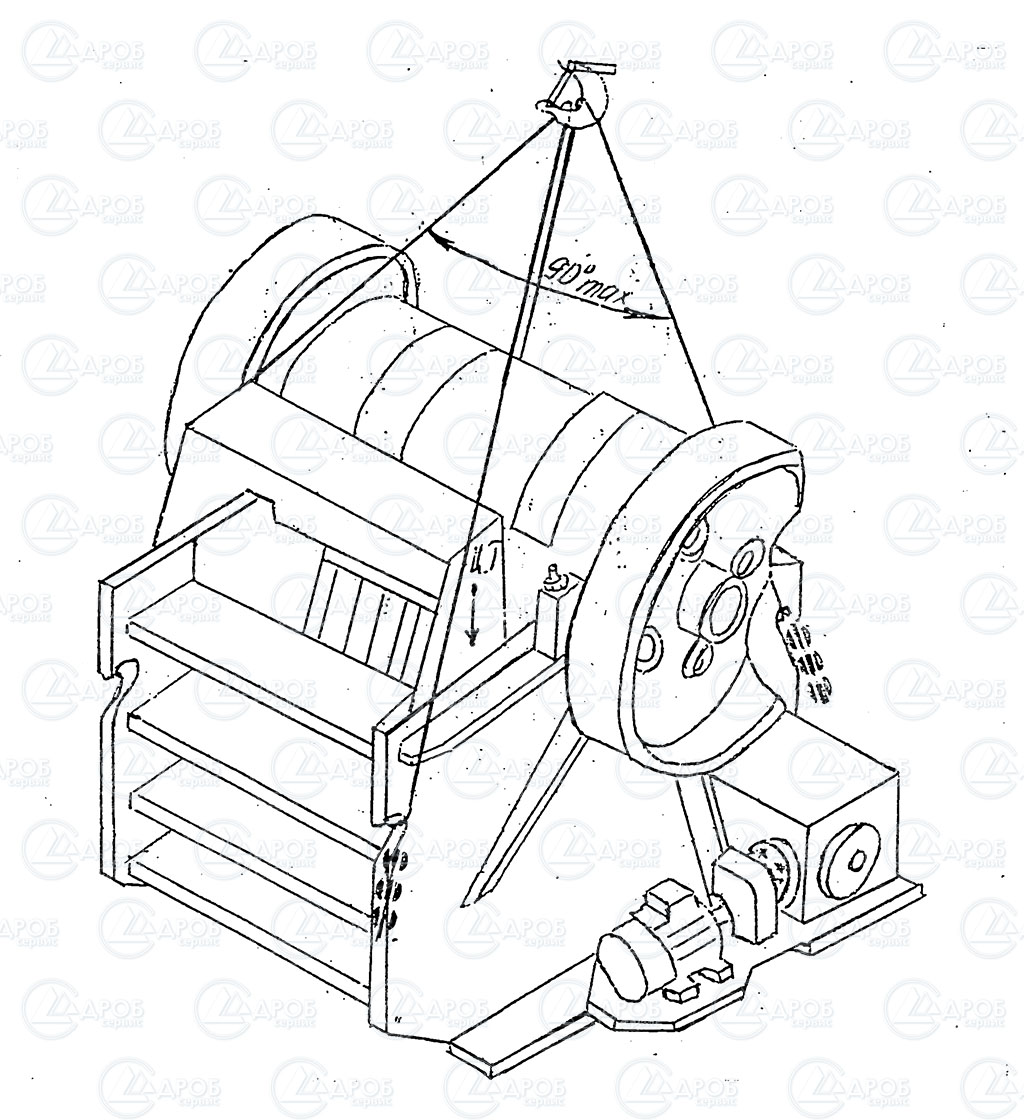

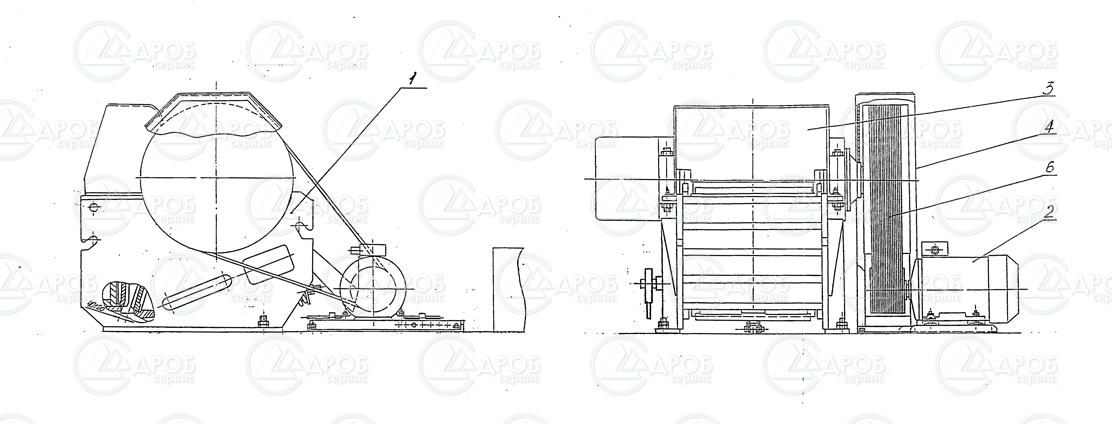

1.3.1. Дробилка щековая с приводом (рис. 1 и 2) состоит: непосредственно из дробилки 1, привода дробилки 2, бункера 3, ограждений 4 и 5. Дробилка СМД-108А имеет только одно ограждение привода 4. Дробилки СМД-108А и СМД-109А по своей кинематической схеме (рис. 3) относятся к дробилкам со сложным движением подвижной щеки.

Дробилка приводится в работу от привода 2 через клиноременную передачу 6. Дробилка СМД-108А изготавливается с правым, а дробилка СМД-109А с левым расположением привода, если смотреть со стороны загрузки.

Вращение шкивов дробилки, если смотреть со стороны шкива, СМД-109А по часовой стрелке, СМД-108А против часовой стрелки.

Регулирование разгрузочной щели ручное, винтовым механизмом.

Устройство, работа и обслуживание эл. оборудования дробилки указаны в руководстве по эксплуатации 1049016000РЭ электрооборудования.

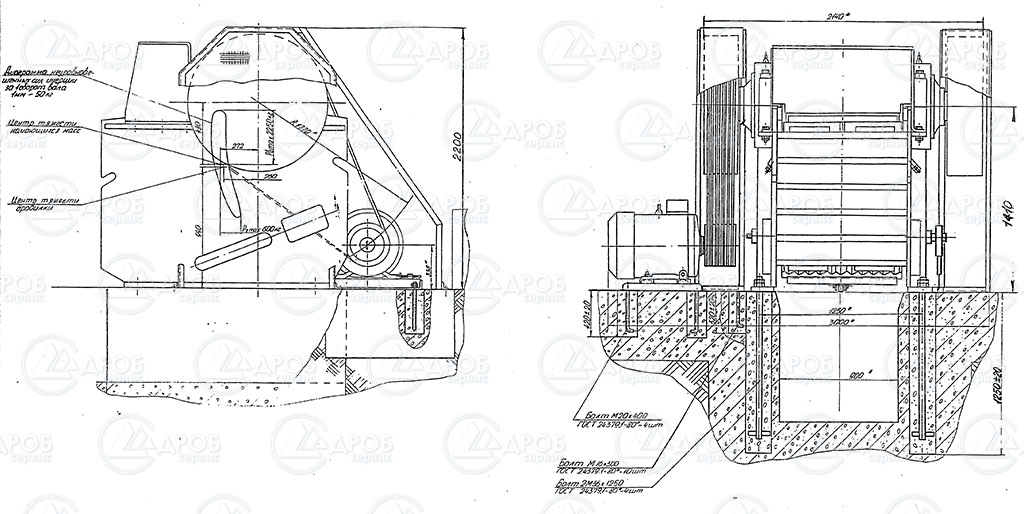

Рисунок 1. Дробилка с приводом СМД-108А

Рисунок 2. Дробилка с приводом СМД-109А

Рисунок 3. Схема кинематическая

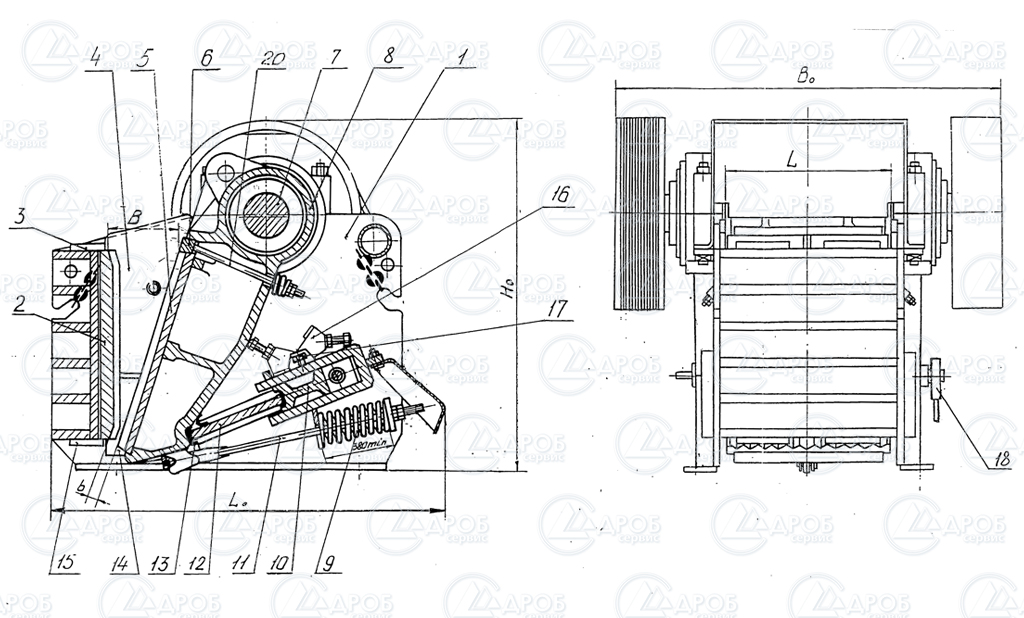

1.3.2. Дробилка (рис. 4) состоит из станины 1, подвижной щеки 8, механизма регулирования щели 10, распорной плиты 12, тяги 11 с пружиной 9, откидного упора 16.

Дробилка работает следующим образом: в камеру дробления, имеющую форму клина, образованную передней стенкой станины 1 и подвижной щекой 8, подается материал, подлежащий дроблению.

В процессе работы машины подвижная щека периодически приближается к неподвижноя дробящей плите 2 (ход сжатия), куски материала дробятся, при отходе подвижной щеки (холостой ход) куски материала продвигаются вниз под действием силы тяжести и выходят из камеры дробления, если их размера стали менее выходной щели или занимают новое положение в камере дробления. Затем цикл повторяется.

Выходная щель — это расстояние между впадиной и зубом дробящих плит при нижнем положении подвижной щеки. Коэффициент закрупнения дробилок К-1,5÷1,6.

1.3.2.1. Станина 1 (рис. 4) сварная, образована передней, двумя боковыми стенками и задней поперечной балкой.

В верхней части станины располагается эксцентриковый вал с подвижной щекой, в задней балке механизм регулирования щели дробилки.

Внутри станины утановлена неподвижная дробящая плита 2 и для защиты от износа боковых стенок футеровки 4 и 14.

Плита 2 закреплется в станине упорами 3, 15 и футеровками 4 и 14.

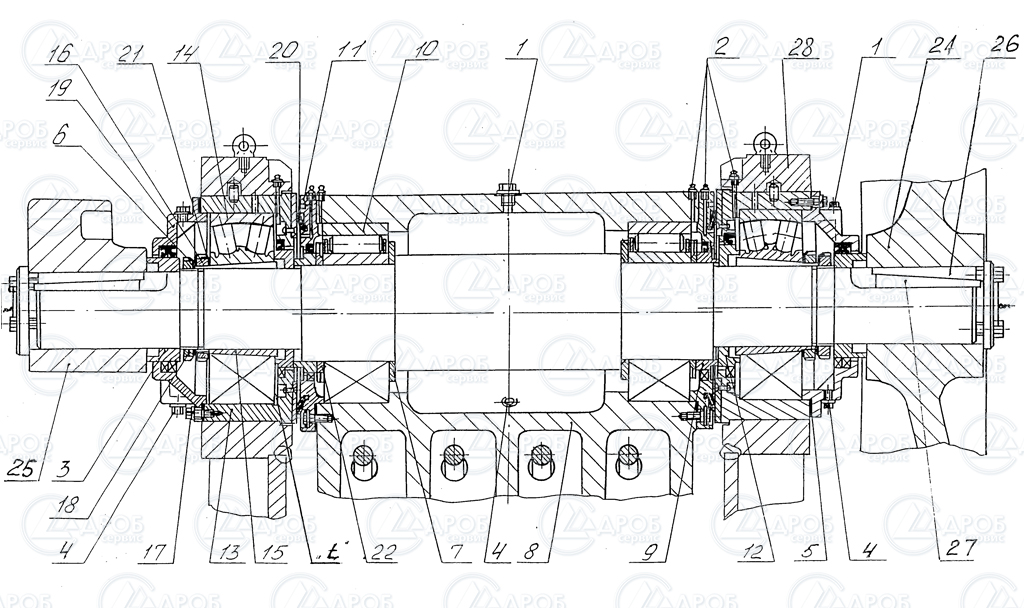

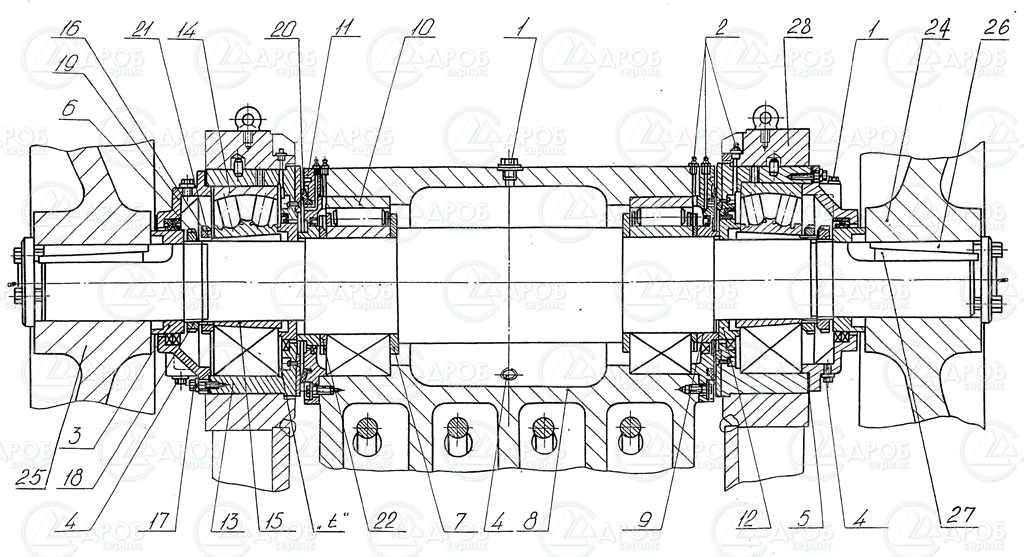

1.3.2.2. Щека подвижная (рис. 5 и 6)

По конструкции щеки дробилок СМД-108А и СМД-109А аналогичны, устанавливаются верхней частью через коренные подшипники на станину, а нижней опираютс на распорную плиту 12 (рис. 4).

Щека состоит:

— непосредственно из щеки 8;

— подвижной дробщей плиты 5 (рис. 4);

— эксцентрикового вала 7 (рис. 4);

— подшипников 10 и 14 (рис. 5 и 6)

— шкива 24 и противовеса 25 (СМД-108А);

— шкива 25 и маховика 24 (СМД-109А);

— элементов уплотнений;

— крышек щеки 11 и стаканов 13.

Дробящая плита в щеке закрепляется при помощи клиньев 6 и болтов 20 (рис. 4).

Эксцентриковый вал устанавливается в горловине на роликоподшипники 10, и сферические роликоподшипники 14 со стаканами (коренные).

На концах вала установлены шкив 25 и маховик 24 (СМД-109А) , которые крептся тангенциальными шпонками 26 и 27.

(У дробилки СМД-108А вместо маховика установлен противовес 25, закрытый съемным кожухом).

Уплотнение подшипников манжетами.

Рисунок 4. Дробилка щековая

Рисунок 5. Щека в сборе СМД-108А

Рисунок 6. Щека в сборе СМД-109А

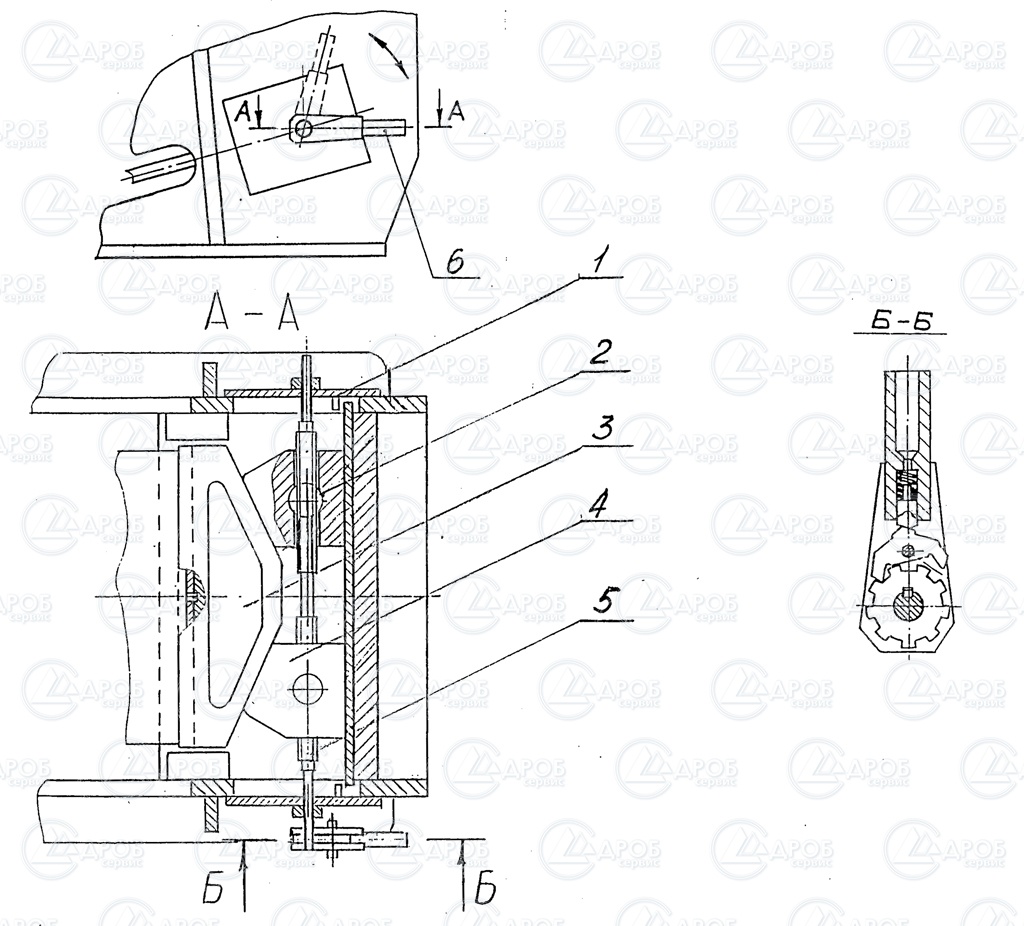

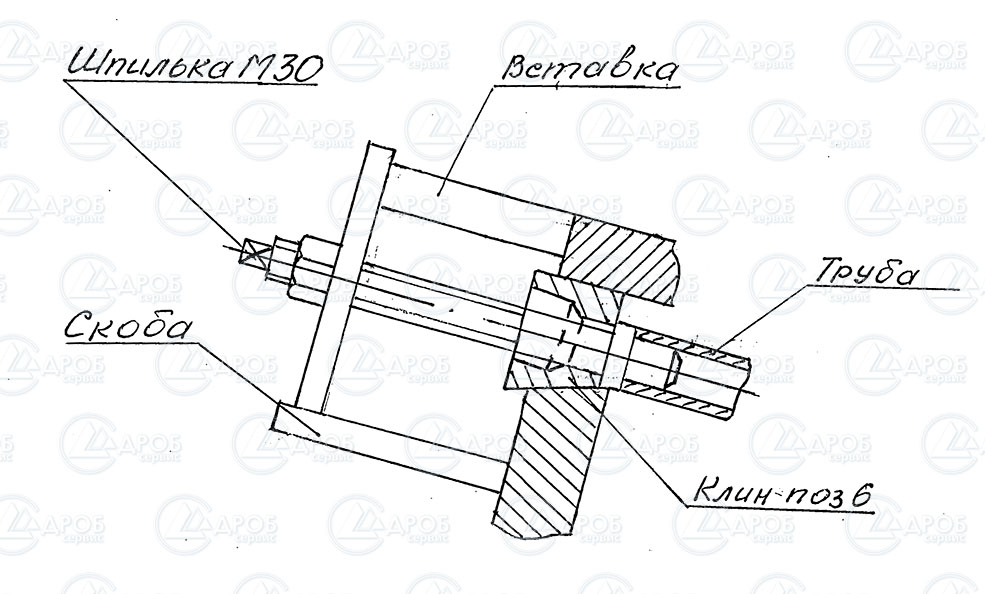

1.3.2.3. Механизм регулирования выходной щели (рис. 7).

Рисунок 7. Механизм регулирования щели

Механизм состоит из:

- крышек 1;

- ползуна 3;

- клиньев 4;

- винта 5 с гайками 2.

При вращении винта 5 клинья 4 сближаются или удаляются друг от друга, перемещая ползун. ползун через распорную плиту перемещает щеку в нижней части до получения необходимого размера щели.

Поворот винта производится трещеткой 6 (Рис. 7).

Трещетка двухпозиционная. Для изменения направления вращения необходимо перекинуть собачку.

1.3.2.4. Прита распортная 12 (Рис. 4) является промежуточным шарниром между подвижной щекой и ползуном механизма регулирования щели. Плита воспринимает усилие при дроблении и служит предохранительным звеном при попадании в дробилку недробимых тел, предупреждая поломку ответственных узлов и деталей.

1.3.2.5. Пружина 9 с тягой 11 (Рис. 4) являются буфером, постоянно зажимая распорную плиту меду подвижной щекой и ползуном механизма регулирования щели, удерживая ее от выпадания.

1.3.2.6. Откидной упор 16 (Рис. 4) служит для фиксации щеки 8 (в крайне левом положении щеки) при замене распорной плиты.

1.3.3. Привод дробилки (рис.

Состоит из: электродвигателя 2, установленного на салазки 5. Крепление электродвигателя к салазкам выполнено болтами 3 с гайками 4.

Конструкция салазок позволяет перемещать электродвигатель вдоль салазок винтами 7 через упор 6 и регулировать натяжение ремней.

Шкив 1 от смещения закрепляется концевой шайбой.

1.4. Маркировка и упаковка.

Дробилка отгружается в собранном виде без упаковки.

Дробящие плиты отгружаются отдельным местом.

Запасные части, электрооборудование, клиновые ремни, принадлежности и техническая документация отгружаются в ящике.

На каждом отгружаемом месте прикрепляется ярлык с маркировочными надписями. На ящике с комплектующими маркировочные надписи нанесены на боковой стенке.

На дробилке прикреплена табличка, на которой указаны индекс дробилки, заводкой номер, дата выуска, товарный знак завода-изготовителя, знак соответствия (если он имеется).

Рисунок 8. Привод дробилки

2. ИСПОЛЬЗОВАНИЕ ПО НАЗНАЧЕНИЮ, МОНТАЖ, ПУСК, РЕГУЛИРОВАНИЕ И ОБКАТКА ИЗДЕЛИЯ

2.1. Подготовка изделия к использованию.

2.1.1. Дробилка должна быть установлена вне санитарно-защитной зоны.

2.1.2. Дробилка должна устанавливаться на площадке, размеры которой обеспечивают свободный доступ и подход к дробилке, приводу.

Фундамент (координаты фундаментных болтов) под дробилку должен быть выполнен согласно строительному заданию. Размеры фундамента определяются заказчиком в зависимости от вида грунта.

Разгрузочное пространство в фундаменте под дробилкой должно иметь высоту, достаточную для свободного движения переработанного материала на разгрузочный транспортер. Пространство не должно иметь препятствий, задерживающих движение материала и вызывающих его скопление в дробящей камере.

2.1.3. При получении — дробилку осмотреть с целью выявления возможных повреждений, полученных при транспортировании. Проверить комплектность изделия согласно упаковочным листам.

2.1.4. Дробилка поставляется в частично разобранном виде.

2.1.5. Консервация внутренних элементов дробилки выполнена рабочей смазкой и не требует расконсервации.

2.2. Монтаж дробилки

2.2.1. Проверить соответствие координат фундаментнх болтов с координатами отверстий дробилки, привода.

2.2.2. Расконсервировать дробилку.

2.2.3. Грузоподъемность кранового оборудования при установке дробилки должна быть не менее 15 т.

При необходимости дробилку можно разобрать и монтировать по узлам.

Максимальная масса узлов дробилки указана в таблице 2.

| Наименование узла | Масса узла, кг, не более | |

| СМД-108А | СМД-109А | |

| Станина в сборе с дробящей плитой и футеровками |

3000 |

4000 |

| Щека в сборе (со шкивом-маховиком) |

4300 |

6000 |

2.2.4. Установить дробилку (Рис. 4) на фундамент.

При установке контролировать горизонтальность установки дробилки на фундаменте по уровню. Допуск плоскостности вдоль оси вала 1 мм на 1 м длины.

2.2.5. Собрать и установить привод Рис. 8.

Выставить шкивы привода и дробилки в одной плоскости. Допуск смещения канавок шкивов — 2 мм.

Одеть ремни, отрегулировать натяжение ременной передачи.

Степень натяжения определяется прогибом верхней ветви ремня. Прогиб должен составлять 20-22 мм при нагрузке — 6 кг.

2.2.6. Установить ограждения.

2.2.7. Установить загрузочный и отвальный конвейера.

2.2.8. Установить электроаппаратный шкаф, произвести разводку и подключение кабелей согласно схеме подключений (см. РЭ и электрооборудование).

2.2.9. Затянуть окончательно фундаментные болты, проверить затяжку всех крепежных соединений.

Момент затяжки фундаментных болтов — 30 кг М

шпилек коренных подшипников — 80-100 кг М

Остальных усилием 15-30 кг при работе стандартным инструментом:

- 15 кг для болтов М10÷М12

- 20 кг для болтов М16÷М20

- 25 кг для болтов М24

- 30 кг для болтов М27÷М30

2.3. Наладка, пуск, регулирование, обкатка.

2.3.1. Установить механизмом регулирования необходимый размер выходной щели. При регулировании щели натяжение пружины следует изменять на величину перемещения ползуна. Длина сжатой пружины должна быть ≈380 мм.

2.3.2. Перед пуском дробилки проверить камеру дробления. В камере не должно быть посторонних предметов.

2.3.3. Произвести пробный пуск дробилки с рабочего места оператора, обкатать вхолостую в течение 1 часа. Во время пуска проверить направление вращения шкива (п. 1.3.1.).

При обкатке проверять:

- нагрев подшипников (не более 75°С);

- наличие шумов или стуков в зоне распорной плиты (стук распорной плиты и посторонние шумы не допускаются. При стуке расорной плиты или ползуна подтянуть пружину).

2.3.4. Для приработки подшиниковых узлов первые 8 часов работы дробилку загружать на 50% от паспортной загрузки.

При работе контролировать температру нагрева подшипников через каждые 30 мин.

2.3.5. После обкатки дробилки подтянуть крепления дробящих плит, футеровок, шкивов, фундаментных болтов.

2.3.6. По результатам обкатки под нагрузкой составляются акт о сдаче дробилки в промшленную эксплуатацию.

Акт хранится с формуляром дробилки.

2.3.7. После эксплуатации дробилки в течение ≈150-200 часов:

а) рекомендуется произвести подтяжку гаек (поз.18 и поз.16 Рис. 5 и 6) крепление коренных подшипников;

б) промыть подшипники и заменить смазку (п. 3.4.4.)

2.4. Использование дробилки

2.4.1. Перед началом работы обслживающий персонал должен осмотреть загрузочный зев дробилки. Пуск дробилки под завалом не допускается. Опробовать дробилку на холостом ходу и при отсутствии неисправностей, приступить к работе под нагрузкой.

2.4.2. Во время работы оператор со своего рабочего места должен:

- следить за равномерной загрузкой дробилки по всей ширине загрузочного зева. Неравномерность загрузки по ширине может привести к неравномерному износу дробящих плит и футеровок;

- не допускать переполнение загрузочного зева дробилки;

- не допускать подпора дробленого материала в зоне разгрузки дробилки;

- следить, чтобы в загружаемом материале не было сверхмерных кусков и недробимых предметов. Плпадание в робилку сверхмерных кусков и недробимых предметов приведет к поломке дробилки;

- следить за чистотой рабочего места. Не допускается скопление грязи на подшипниковых узлах, т.к. это приводит к преждевременному износу манжет и подшипников.

2.4.3. Порядок пуска дробилки:

- выполнить операции, предусмотренные ежесменным техническим обслуживанием;

- запустить отвальный транспортер;

- запустить дробилку;

- запустить питающий транспортер или питатель.

2.4.4. Остановка дробилки осуществляется в обратном порядке, т.е.:

- отключить питающий транспортер;

- выработать материал в камере дробления, отключить дробилку;

- отключить отвальный транспортер.

2.5. Указание мер безопасности

2.5.1. Эксплуатация дробилки в технологической линии должна производиться в соответствии с требованиями ГОСТ 12.3.002-75 и «Единых правил безопасности при дроблении, сортировке, обогащении полезных ископаемых и окусковании руд и концентратов», утвержденным Госгортехнадзором и ГОСТ 12.2.002-91 «Оборудование производственное. Общие требования безопасности».

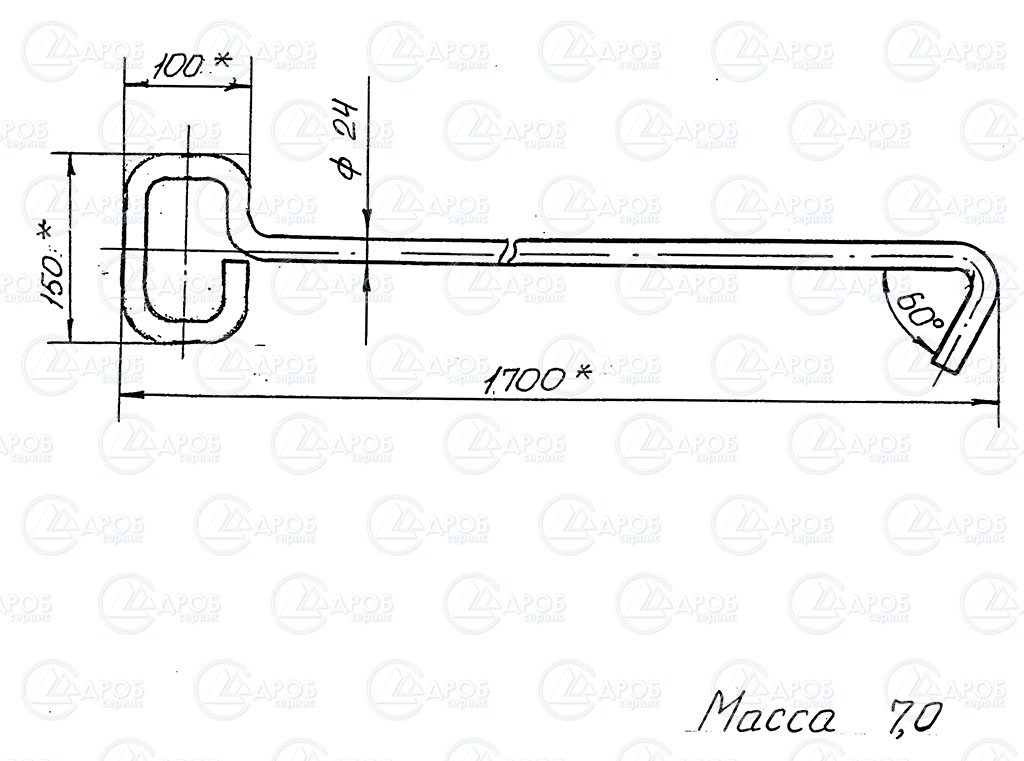

Рисунок 9. Крючок

Обслуживаюший персонал должен быть проинструктирован и обучен безопасным методам работы в соответствии с требованиями ГОСТ 12.0.004-90 «Организация обучения безопасности труда».

Лица, не прошедшие инструктаж и не имеющие необходимых знаний, к работе на дробилке не допускаются.

2.5.2. Запрещается подавать в дробилку негабаритный камень (максимальный размер его указан в технической характеристике).

2.5.3. Запрещается поправлять, извлекать руками и производить освобождение зева дробилки от продуктов дробления. Для этой цели необходимо использовать приспособления (крючки Рис. 9).

Крючки в комплект поставки не входят.

2.5.4. Запрещается на работающей дробилке производить ремонтные, наладочные и установочные работы, снятие или надевание ремней, торможение вращающихся и движущихся частей руками или какими-либо предметами. Запрещается работа дробилки без ограждений привода, маховика и возвратной пружины. Площадки обслуживания, перекрытия ремонтных проемов в фундаменте должны изготовляться потребителем в соответствии с требованиями «Единых правил безопасности при дроблении, сортировке, обогащении полезных ископаемых и окусковании руд и концентратов», утвержденных Госгортехнадзором и ГОСТ 12.2.011-75.

Ограждение главной передачи (привода) дробилки должно быть сблокировано с двигателем привода 2 (Рис. 1 и 2) потребителем на месте эксплуатации (конечный выключатель в комлект поставки не входит).

2.5.5. При загорании для тушения следует применять углекислотные или порошковые огнетушители.

2.5.6. При работающей дробилке не допускается:

- нахождение рядом посторонних лиц;

- поручать управление дробилкой лицам, не подготовленным или не имеющим на это право.

2.5.7. При обслуживании и ремонте дробилки на пульте управления дробилки вывесить табличку «Не включать! Работают люди!».

2.5.8. Постоянное рабочее место оператора дробилки должно находиться вблизи шкафа управления, удалено от дробилки на расстояние не менее 3 м и звукоизолировано. Уровень шума на постоянном рабочем месте не должен превышать норм ГОСТ 12.1.003-83. Рабочее место выбирается и оборудуется потребителем.

2.5.9. Обслуживающий персонал должен быть обеспечен средствами защиты от шума при нахождении непосредственно у дробилки.

2.5.10. В темное время суток площадка обслуживания дробилки должна быть освещена согласно действующим санитарным нормам.

2.5.11. Указания мер безопасности, относящиеся к электрооборудованию дробилки, изложены в руководстве по Эксплуатации оборудования.

3. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ.

3.1. В процессе эксплуатации дробилки осуществляется комплекс технических обслуживаний и планово-предупредительных ремонтов. Соблюдение сроков и порядок проведения технических обслуживаний и ремонтов является условием длительной эксплуатации дробилки.

Техническое обслуживание комплектующих изделий (электродвигателей) проводится согласно инструкции по их эксплуатации.

3.2. Техническое обслуживание подразделяется на:

- ежесменное техническое обслуживание (ЕО), выполняемое перед началом и после рабочей смены (п. 1-6 таблица 3);

- периодическое техническое обслуживание (ТО), выполняемое через каждые 200 часов работы (п. 7…12 таблица 3);

Неисправности, выявленные в процессе эксплуатации, устраняйте не дожидаясь времени очередного обслуживания.

Возможные неисправности и рекомендации по их устранению приведены в таблице 4. Перед периодическим обслуживанием (ТО) выполните работы ежесменного технического обслуживания.

3.3. Режим смазки, места смазки, марки масел (смазок) указаны в таблице 5.

Конструкция щеки в сборе позволяет применять как консистентную, так и жидкую смазку.

Смазка запрессовывается в подшипники и в зазор между крышкой щеки и стаканом через прессмасленки 2 (рисунок 5 и 6).

Количество смазки приведено в таблице.

| Подшипники | Количество смазки на каждый подшипник, г | |

|

добавляемой |

заменяемой |

|

| Подшипники щеки |

250 |

900 |

| Подшипники коренные |

250 |

1300 |

Не реже двух раз в смену проверять нагрев подшипников дробилки, особенно подшипников щеки. В случае повышения температуры подшипников провести добавку смазки согласно таблице 3.

Смазка комплектующих изделий согласно инструкции по их эксплуатации.

Таблица 3. Порядок технического обслуживания и проверка работоспособности

| Пункт РЭ | Наименование объекта работ и работы | Виды ТО | Кто выполняет | Средства измерений, вспомогательные технические устройства и материалы | Контрольные значения параметров | Примечание (тех.требования) |

| 1. | Содержание в чистоте рабочего места и дробилки | ЕО | Ветошь, щетка | |||

| 2. | Проверка нагрева подшипников | ЕО |

Наощупь рукой, в случае необходимости термометром с пределами измерения 0…100° С ГОСТ 28489-90 |

Нагрев не должен превышать 75° С | ||

| 3. | Проверка и подтяжка резьбовых соединений и устранение мелких неисправностей | ЕО | Слесарный инструмент | |||

| 4. | Проверка состояния уплотнений | ЕО | Визуально | |||

| 5. | Проверка затяжки клиньев, крепящих подвижную дробящую плиту к щеке | ЕО | Слесарный инструмент | |||

| 6. | Проверка и в случае необходимости затяжка пружины | ЕО | Слесарный инструмент | |||

| 7. | Проверка состояния рабочих поверхностей быстроизнашивающихся деталей | ТО | Визуально | |||

| 8. | Проерка и в случае необходимости регулировка натяжения клиновых ремней | ТО | Слесарный инструмент | Согласно 1048900000-РЭ | 2.2.5. | |

| 9. | Контроль за состоянием деталей дробилки (станина, щека, ползун, клинья и винт механизма регулирования щели) | ТО | Визуально | |||

| 10. | Проверка затяжки шпоночных соединени шкива и маховика с эксцентриковым валом | ТО | Гаечные ключи, молоток, зубило | Не допускается ослабление затяжки шпонок | ||

| 11. | Проверка состояния электрооборудования | ТО | Согласно правилам технической эксплуатации эл.установок | |||

| 12. | Смазка | ТО | Масла согласно таблице смазки по 1048900000-20РЭ | Согласно таблице смазки по 1048900000-20РЭ |

Таблица 4. Устранение последствий отказов и повреждений.

| Наименование отказа, внешнее проявление и дополнительные признаки | Вероятная причина | Метод устранения | Группа сложности работ по устранению отказа |

| После замены дробящей плиты дробилки снизилась производительность | Плита непрочно прилегает к статнине или к щеке | Подложить прокладку из листового свинца или алюминия. Проверить затяжку болтов крепления болтовых футеровок. Подтянуть болты | |

| Стук в нижней части дробилки | Ослабла или лопнула пружина | Подтянуть или заменить пружину | |

| Задевание подвижной дробящей плиты за неподвижную ввиду уменьшения выходной щели более допустимого | Отрегулировать щель | ||

| Сломана пружина | Чрезмерно сжата пружина | Заменить пружину | |

| При уменьшении выходной щели не была ослаблена пружина | Заменить пружину | ||

| Обрыв тяги | То же | Заменить тягу | |

| Нагрев подшипников свыше 75° С | Излишняя смазка или недостаток смазки | Заполнить смазку по норме | |

| Загрязненная смазка |

Промыть подшипники Заложить новую смазку |

||

| Увеличилась крупность продуктов дробления | Износились нижние части дробящих плит | Перевернуть неподвижную дробящую плиту или отрегулировать ширину разгрузочной щели |

Приведенный перечень не может полностью охватить все возможные в эксплуатации нарушения в работе дробилки, поэтому в остальном необходимо пользоваться общими правилами ухода за механизмами.

Таблица 5. Режим смазки дробилки

|

Наименование и обозначение механизма, номера позиции на схеме смазки (рис. 11) |

Наименование смазочных материалов и номер стандарта (технических условий) на них для эксплуатации | Количество точек смазки | Способ нанесения смазочных материалов | Периодичность проверки и замены смазки | Примечание | ||

| При температуре до минус 40° С | При температуре до плюс 50° С | Для длительного хранения | |||||

| Щека в сборе (рис. 5 и 6) |

Циатим-203 ГОСТ 8773-73 |

Масло консервационное К-17 ГОСТ10877-76 |

Коренные подшипники 2 точки | Шприцем |

Пополнение через 200 ч. Замена через 2400 ч. |

||

|

или Литол-24 ГОСТ 21150-87 +20-30% ГОСТ610-72 |

Литол-24 ГОСТ 21150-87 |

Пластичная смазка ПВК ГОСТ19537-83 |

Шатунные подшипники 2 точки | Шприцем |

Пополнение через 100 ч. Замена через 2400 ч. |

||

|

Щека в сборе (рис. 5 и 6) |

Смазка ЦИАТИМ-203 ГОСТ8773-73 |

Литол-24 ГОСТ21150-87 |

Смазка ЦИАТИМ-201 ГОСТ6267-74 Пластичная смазка ПВК ГОСТ19537-83 |

Уплотнения шатунных подшипников 2 точки поз. 20 (рисунок 5 и 6) | Шприцем | Пополнение через 200 ч. Замена через 2400 ч. | |

| Механизм регулирования щели (рисунок 7) | Солидол С ГОСТ4366-76 | Солидол С ГОСТ4366-76 |

Пластичная смазка ПВК ГОСТ19537-83 Смазка ЦИАТИМ-201 ГОСТ6267-74 |

Опорные поверхности клиньев и ползуна винт механизма | Вручную кистью | Периодичность смазки с заменой 2400 ч. |

Смазку электродвигателя производить согласно инструкции по эксплуатации на электродвигатель.

3.4. Ремонты

Ремонты устанавливаются двух типов: текущий и капитальный.

3.4.1. Текущий ремонт должен обеспечить гарантированную работоспособность дробилки до очередного планового ремонта.

3.4.2. Периодичность текущих ремонтов дробилки во многом зависит от физико-механических свойств перерабатываемого материала, климатических условий и определяется непосредственно на месте экспуатации.

В среднем текущий ремонт дробилки должен производиться через каждые 2400 часов работы.

3.4.3. При текущем ремонте дробилки выполняются следующие работы:

- промывка подшипников эксцентрикового вала;

- замена распортной плиты и сухарей, ревизия и смазка механизма регулирования щели;

- смена или перестановка дробящих плит (при необходимости);

- замена клиньев крепления дробящих плит (при необходимости);

- замена клиновых ремней (при необходимости);

- очистка натяжных ремней электродвигателя и смазка.

3.4.4. Промывка подшипников эксцентрикового вала (Рис. 5 и 6).

Первую замену смазки с промывкой подшипников дизельным топливом или керосином следет проводить через 200 часов работы дробилки, последующие замены смазки через ≈2400 часов эксплуатации.

Порядок промывки:

- дизельное топливо предварительно подогреть до t≈60° и залить в полости подшипников через отверстия в щеке и крышках коренных подшипников, закрытых пробками 1.

Объем заливки ≈ 30 л. - после заливки пробки завернуть и запустить дробилку вхолостую на 1-1,5 минуты;

- отвернуть сливные пробки 4 и слить отработанную жидкость;

- смазать подшипники согласно таблице 5.

3.4.5. Замена распорной плиты 12, сухарей 13 (Рис. 4), ревизия и смазка механизма регулирования щели Рис. 7.

Все три операции взаимосвязаны и проводятся единовременно в следующем порядке:

- закрепить от выпадания ползун 10 винтом 17 (Рис. 4);

- ослабить пружину 9 (Рис. 4);

- установить минимальную щель в дробилке механизмом регулирования;

- установить откидной упор 16 в положение, указанное тонкими линиями (Рис. 4) и подвести винт упора до соприкосновения со щекой;

- вынуть распорную плиту через окно в боковой стенке;

Примечание: для облегчения демонтажа старой и установки новой распорной плиты рекомендуется применять монтажный лист (длиной 1300 мм, шириной 200 мм и толщиной 14…17 мм), который устанавливается под распорной плитой через вырезы в боковых стенках и прихватывается сваркой к боковым стенкам.

После замены монтажной плиты распорный лист убирается.

- вынуть сухари 13 (Рис. 4);

- демонтировать трещетку 18;

- снять крышки 1 (Рис. 7);

- ослабить винт 17 и вынуть ползун 10 (Рис. 4);

- вынуть через окно винт 5 с клиньями 4 (Рис. 7). Свинтить клинья с винта.

Очистить детали от грязи, ржавчины, провести их ревизию.

На торцах распорной плиты не должно быть признаков образования трещин, износ ее не более 20 мм от первоначальной длины (Lh=550±4).

На сухарях 13 в месте контакта с рапорной плитой не должно быть признаков образований трещин. Толщина их в месте контакта должна быть не менее 4 мм.

При сборке левый и правый клинья должны быть установлены на одинаковом растоянии до стенок дробилок.

Резьба ходового винта и на гайках клиньев не должна иметь признаков явного износа, забоин, местных выработок. Гайки должны свободно навинчиваться на винт.

Смазать детали механизма реулирования согласно таблице 5 п. 2.

Сборка производится в обратном порядке.

Примечание — При сборе обратить внимание на откидной упор 16.

Упор должен быть установлен в исходное положение (на рис. 4 обозначен толстой основной линией).

После сборки проверить работу механизма. Механизм доолжен работать плавно, без толчков.

3.4.6. Замена дробящих плит 2 и 5 и клиньев 4 и 6 (Рис. 4).

Сроки службы плит и клиньев зависят от прочности и абразивности перерабатываемого материала.

Критерием предельного состояния, определяющим необходимость замены неподвижной дробящей плиты, является полный износ двух средних рифлений на нижнем конце плиты. Так как неподвижная дробящая плита симметрична, то с учетом переворота критерием предельного состояния является полный износ двух средних рифлений на обоих концах плиты. Подвижная дробящая плита изнашивается больше в средней части и, как правило, поворот ее не производится.

Срок службы дробящих плит может быть увеличен при обеспечении их плотного прилегания к щекам, что достигается путем установки прокладок из листового свинца, асбестового картона или заливки зазоров между плитой и щекой цементным раствором (рис. 4).

Для демонтажа плит необходимо:

1) отвернуть болтовое соединение крепления верхних клиньев 4;

2) вынуть верхние клинья 4, а затем нижние 14;

3) за ухо вынуть неподвижную дробящую плиту 2;

4) освободить клин 6 крепления подвижно дробящей плиты 5;

5) за ухо вынуть подвижную дробящую плиту 5.

Осмотреть детали, определить их пригодность для дальнейшей эксплуатации, при необходимости заменить. Верхние 4 и нижние 14 клинья служат для крепления неподвижной дробящей плиты и выполняют роль футеровок боковых стенок станины. Сборку производить в обратном порядке.

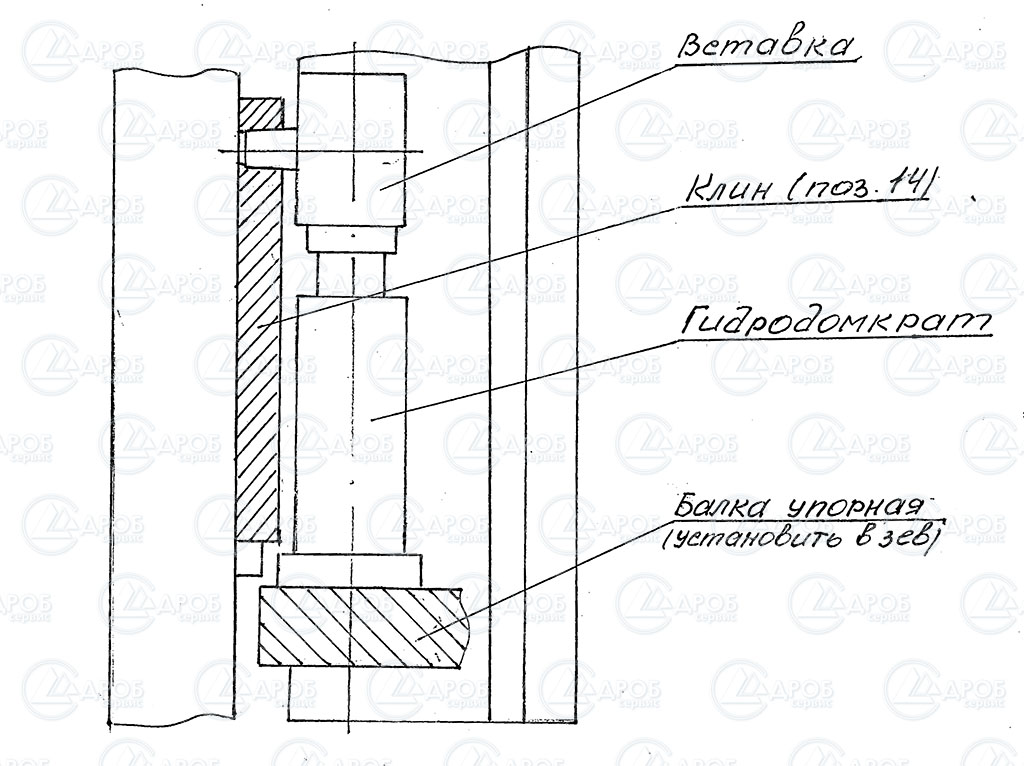

При трудности демонтажа клиньев поз. 6 и 14 на месте эксплуатации изготовить приспособление согласно эскизам.

Приспособление для демонтажа клина поз. 6 (рисунок 4).

Приспособление для демонтажа клина поз. 14 (рисунок 4).

3.4.7. Замена клиновых ремней и смазка натяжных винтов.

Замена клиновых ремней проводится по мере их износа или невозможности дальнейшего регулирования.

При замене необходимо:

1) очистить натяжные винты, солгасно табл. 5;

2) отустить натяжные винты;

3) заменить изношенные винты новыми;

4) выполнить натяжку ремней в соответствии с требованиями п. 2.2.5.

Примечание — Для исключения быстрого разрушения ремней необходимо, чтобы ремни были одного размера, одного типа, одной конструкции и одной группы по отклонению ремней от нормальной длины.

3.4.8. Ревизия узла «Щека в сборе».

Ревизия узла (рис. 5 и 6) проводится при нарушении его работы: утечка смазки через уплотнения, посторонний шум в подшипниках при холостой работе дробилки.

В настоящем разделе приведен монтаж узла, демонтаж его проводится обратном порядке:

1) установить диски 7;

2) установить обоймы подшиников 10 на вал и в расточку щеки 8. Обоймы остановить до упора в буртики.

ВНИМАНИЕ!

Внутренняя обойма подшипника 10 должна монтироваться в нагретом состоянии. Нагрев должен проводиться в масляной ванне до t = 90° C max.

3) установить вал в отверстие щеки 8 и установить сепараторы подшипников 10;

4) установить кольцо 22, затем установить и закрепить крышку 11 с резиновым кольцом 20 и манжетным уплотнением;

5) установить кольца 9 и 12, стаканы 13 с подшипниками 14 и втулками 15, предварительно смазав торцевые поверхности крышек 11 стакана 13, а также полости и трущиеся поверхности резиновых уплотнений;

6) гайку 16 довернуть до соприкосновения с торцем подшипника 14;

7) завернуть гайку 18 до упора с торцем втулки 15, чтобы выбрать зазоры между деталями, насаженными на вал;

9) вращая гайку 16, произвести затяжку втулки 15 в подшипниках 14; затяжку подшипника 14 втулкой 15 рекомендуется повторить;

10) проверить свободно или поворачивается вал в подшипниках 10 и 14 и стакан 13 с наружной обоймой подшипника 14 относительно вала, после этого зафиксировать положений гайки 16 стопорной шайбой 21;

11) гайку 18 завернуть и застопорить шайбой 6;

12) установить крышки 19 с прокладкой 5, предварительно заложив в полости уплотнений крышек 19 консистентную смазку. Регулировку натяга наружной обоймы правого коренного подшипника 14 производить за счет подбора прокладок 5;

13) установить кольцо 3;

14) установить собранный узел в станину дробилки, совмещая торцы буртиков на стаканах с торцами выточек в отверстиях корпусов подшипников путем смещения левого стакана в осевом направлении. Перемещение стакана относительно подшипника возможно за счет зазора «t» (рис. 5 и 6). Установить и закрепить крышки подшипников станины 28;

15) смазать посадочные поверхности вала в месте установки шкива 25 и маховика 24 солидолом «С» ГОСТ 4366-76;

16) установить шкив 25 и маховик 24 на эксцентриковый вал до плотного прилегания ступиц к кольцу 3;

17) установить тангенциальные шпонки 26 и 27. Шпонку 27 заложить в шпоночный паз большим торцем во внутрь, малый торец должен выступать относительно торца вала на 5-8 мм, а шпонку 26 установить малым торцем во внутрь, запрессовать ударами молотка по большому торцу, через прокладку из мягкого металла;

18) установить концевые шайбы, болты контрить проволокой.

Примечание — При установке крышек 28 на корпуса подшипников обратить внимание на совмещение смазочных отверстий в этих деталях от пресс-масленок 2.

При демонтаже подшипника 14 гайку 16 отвернуть и, врашая гайку 18, выжать втулку 15 из подшипника 14.

Демонтаж шкива или маховика произвести про помощи съемника за отверстия в диске шкива или домкратами путем упора в стенку станины. Перед демонтажом ослабить посадку тангенциальных шпонок 26 и 27 за счет смещения шпонки 27 относительно шпонки 26 ударами по шпонке 27 через прокладку из мягкого металла. Шпонку 26 можно извлечь с помощью специального съемника, поставляемого в комплекте ЗИП (ввертывая болт съемника в резьбовое отверстие на торце шпонки).

3.4.9. Капитальный ремонт

При капитальном ремонте проводится полная разборка дробилки.

Демонтированные узлы разбираются на отдельные детали, проводится проверка их состояния, составляются дефектные ведомости.

По дефектным ведомостям проводят анализ состояния деталей, комплектующих изделий и принимаются решения по их замене, восстановлению.

После капитального ремонта технические характеристики дробилки должны быть близки к паспортным.

4. ХРАНЕНИЕ, КОНСЕРВАЦИЯ.

4.1. Дробилку рекомендуется хранить под навесом.

Место хранения должно обесечивать свободный досту к дробилке.

Запасные части, принадлежности и комплектующие изделия, упакованные в ящик, хранить в закрытом помещении.

4.2. С завода-изготовителя дробилка поставляетя в законсервированном виде. Срок консервации 1 год. Перед переконсервацией дробилка должна быть очищена от грязи и пыли.

Неокрашенные места очистить от ржавчины и покрыть консервационной смазкой. Места повреждения краски зачистить и окрасить вновь.

Для консервации применять консервационную пушечную смазку (ПВК) по ГОСТ 19537-83, кроме того, консервировать узлы дробилки согласно табл. 8.

5. ТРАНСПОРТИРОВАНИЕ

5.1. Перед транспортированием дробилку очистить от грязи, частично разобрать ее и привести в транспортное положение.

5.2. Дробилку можно транспортировать автомобильным, железнодорожным и водным транспортом.

5.3. При отгрузке по железной дороге дробилка вписывается в установленный габарит при транспортировании внутри страны и габарит 02-Т подвижного состава при транспортировании по железным дорогам за рубежом.

Строповку производить согласно рисунку 10.

Рисунок 10

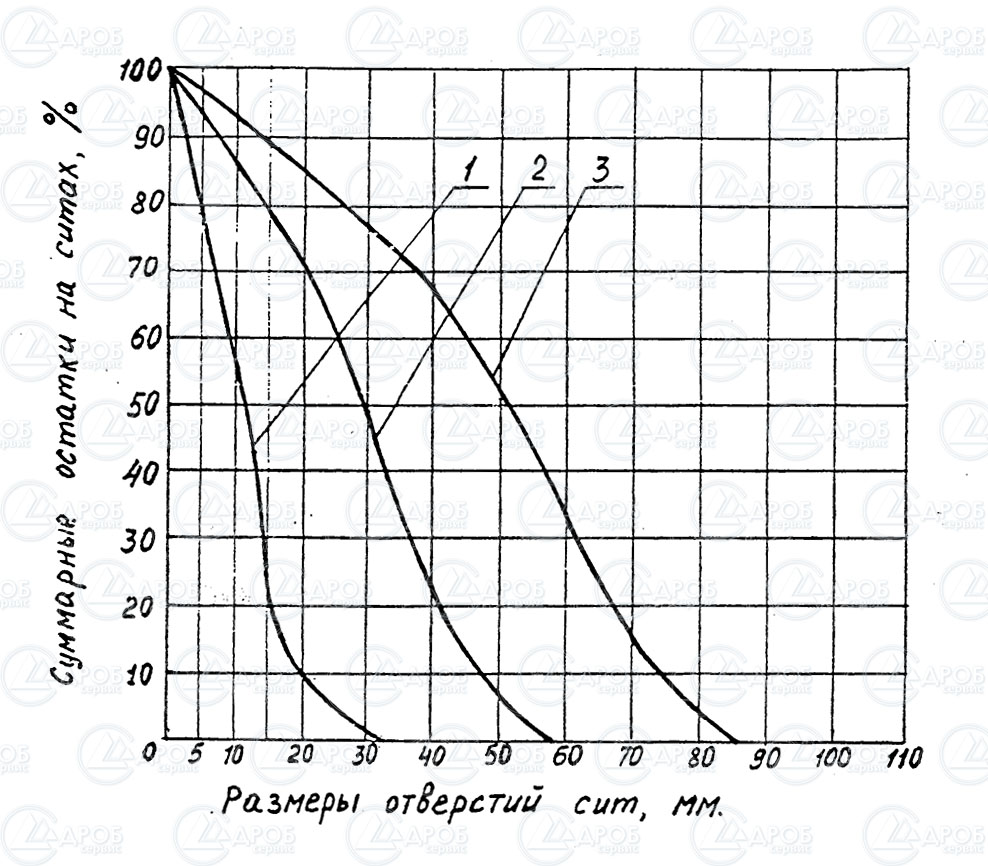

Приложение A

(обязательное)

Графики зернового состава продукта дробления дробилки СМД-108А

при дроблении материалов с сж свыше 1500 кг*с/см2 (150 МПа)

1 — Выходная щель 20 мм

2 — Выходная щель 40 мм

3 — Выходная щель 60 мм

Приложение Б

(обязательное)

Графики зернового состава продукта дробления дробилки СМД-109А

при дроблении материалов с сж свыше 1500 кг*с/см2 (150 МПа)

1 — Выходная щель 40 мм

2 — Выходная щель 60 мм

3 — Выходная щель 90 мм

Приложение В

(обязательное)

Графики производительности дробилок СМД-108А, СМД-109А

в зависимости от ширины выходной щели

Ширина выходной щели, мм

Графики производительности дробилок приведены ждя материала с насыпной массой ρ = 1,6 т/м3, пределом прочности при сжатии σсж = 150 МПа (1500 кг с/см2) и с крупностью и средневзвешенным размером кусков исходного материала, указанными в таблице 6.

Таблица 6. Размер кусков исходного материала.

| Наименование показателя исходного материала | Дробилка | |

| СМД-108А | СМД-109А | |

| Крупность кусков материала, мм |

0…210 |

0…340 |

| Средневзвешенный размер кусков исходного материала, мм |

75 |

120 |

При дроблении материалов с другими характеристиками производительность определяется опытным путем.

Приложение Г

Рисунок 11. Строительное задание дробилки СМД-108А

План расположения фундаментных болтов

1. Размеры для справок.

2. Форму и размеры фундамента завод не устанавливает. Глубина закладки фундамента выбирается в зависимости от характера грунта.

3. Коэффициент динамичности при расчете фундамента не менее 3.

Рисунок 12.

Строительное задание дробилки СМД-108А

Приложение Д

Рисунок 13. Строительное задание дробилки СМД-109А

План расположения фундаментных болтов

1. Размеры для справок.

2. Форму и размеры фундамента завод не устанавливает. Глубина закладки фундамента выбирается в зависимости от характера грунта.

3. Коэффициент динамичности при расчете фундамента не менее 3.

Рисунок 14.

Строительное задание дробилки СМД-109А

Щековые дробилки СМД-110А, ЩДС-II-6х9, СМД-109А,ЩДС-I-4х9, СМД-109А, ЩДС-I-2,5х9 сопровождаются следующей документацией. Каталоги деталей и сборочных единиц, руководства по эксплуатации дробилок, руководства по эксплуатации электрооборудования щековой дробилки, паспорта, формуляры.

Руководство по эксплуатации щековой дробилки СМД-110А

Содержание руководства по эксплуатации

Введение………………………………………………………………..

1. Описание и работа………………………………………………

2. Использование по назначению, монтаж, пуск, регулирование и обкатка изделия.

3.Техническое обслуживание и ремонт……………………..

4. Хранение и консервация………………………………………

5. Транспортирование……………………………………………..

6. Приложения: приложение А-таблица смазки дробилки

Приложение Б- строительное задание.

Руководство по эксплуатации электрооборудования щековой дробилки СМД-109А

Содержание руководства по эксплуатации

1. Описание и работа………………………………………..

2. Указание мер безопасности……………………………

3. Техническое обслуживание и ремонт………………

4. Хранение и консервация………………………………..

5. Транспортирование ………………………………………

Руководство по эксплуатации СМД-108А-Э,СМД-109А-Э, электромеханическое регулирование выходной щели.

Содержание руководства по эксплуатации

1. Описание и работа……………………………………………

2. Использование по назначению, монтаж, пуск, регулирование и обкатка изделия

3. Техническое обслуживание и ремонт………………….

4. Хранение, консервация……………………………………..

5. Транспортирование…………………………………………..

6. Приложения:

Приложение А «График зернового состава продукта дробления дробилки СМД-108А»

Приложение Б «График зернового состава продукта дробления дробилки СМД-109А»

Приложение Г «График производительности дробилок СМД-108А, СМД-109А «

Приложение Д Строительное задание

КАТАЛОГ ДЕТАЛЕЙ И СБОРОЧНЫХ ЕДИНИЦ 104890000000 КДС ДРОБИЛКА ЩЕКОВАЯ ЩДС-I-2,5х9, СМД-108А-Р.

22 страницы с цветными иллюстрациями.

Содержание каталога.

Все рисунки с раскладом по позициям и деталям.

Порядок пользования каталогом………………………………………………………………

Перечень сборочных единиц……………………………………………………………………

Рис.2 104891000000 Дробилка щековая СМД-108 А-Р ……………………………………

Рис.3 104891000000 Дробилка щековая СМД-108 А-Р……………………………………

Рис.4 104891100000 Станина…………………………………………………………………

Рис.5 104890200010 Щека в сборе……………………………………………………………

Рис.6 104890200010 Щека в сборе……………………………………………………………

Рис.7 104890200010 Щека в сборе……………………………………………………………

Рис.8 104890500000 Механизм регулирования щели………………………………………

Рис.9 482540050000 Трещетка…………………………………………………………………

Рис.10 484490600000 Привод…………………………………………………………………

Руководство по эксплуатации

СМД-75А, СМД-85А, СМД-86А

Доставка

Доставка осуществляется через интернет. Ссылку на скачивание товара Вы получаете в течении 3-х часов после оплаты даже в выходные дни.

Способы оплаты

- Безналичная оплата от юридического лица. Предоставляются все закрывающие документы.

- Перевод на карту Cбербанка или Тинькофф. Доступно в любом отделении сбербанка.

- Наличные. Оплата при личной встрече и получении заказа. Доступно только в Челябинской области.

- Денежные переводы. UnionPay, Contact, Corona, MiGom и многие другие. Подходит для не резидентов РФ.

- Электронные деньги. Qiwi, Webmoney, Яндекс.Деньги и USDT.

- Или любой другой удобный Вам вариант.

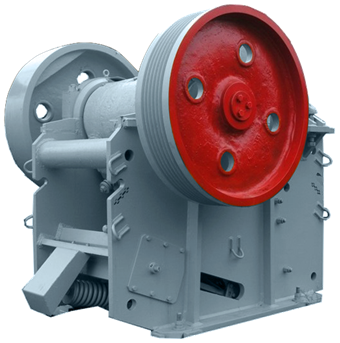

СМД-110 – многоцелевая щековая дробилка для дробления горных пород разной степеней прочности, а также некоторых материалов из металла. В статье рассмотрены устройство и возможности этого оборудования, а также преимущества и особенности обслуживания.

Содержание статьи

- 1 Возможности

- 2 Устройство

- 3 Особенности работы

- 4 Краткие характеристики СМД-110

- 5 Способы ремонта СМД-110

- 6 Методики ремонта СМД-110

- 7 Преимущества СМД-110

- 8 Недостатки СМД-110

- 9 Заключение

Возможности

- Переработка самых распространенных видов горных пород, среди которых базальт, мрамор, диабаза, гранит и прочие высокоабразивные материалы.

- Возможность работать с породами с пределом прочности до 300 Мпа во время сжатия.

- Высокая производительность, глубокая конструкция камеры с повышенной вместимостью.

- Эффективное и быстрое измельчение и получение на выходе равномерных гранул.

- Во время сжатия рабочих поверхностей дробили создается повышенное напряжение сдвига и сжатия, что обеспечивает высокую эффективность разрушения горных материалов.

- Зазор выпускного отверстия можно корректировать в широком диапазоне с помощью регулировочного устройства с эргономичной конструкцией сальника.

- Одна щека дробилки — неподвижная, а вторая щека смонтирована на шатуне, необходимого для перемещения верхнего край щеки для ее последующего раскачивания.

- В варианте с щекой со сложным качением более высокое напряжение в момент сдвига, чем у «простого» варианта. Это необходимо для создания более высокой нагрузки на обрабатываемую породу, а также достижения оптимальной входной крупности.

- Удобство в обслуживании благодаря надежной и безопасной системе смазки.

- Низкий уровень шума и минимум пыли при многочасовой работе

- Сбалансированное энергопотребление.

Устройство

Конструктивную основу щековой дробилки СМД-110 образуют следующие составные части:

- Рама

- Пластина и запирающая пружина

- Боковая футеровка

- Щеки

- Регулировочная плита

- Панель для дробления

- Ось и шкив

- Опоры, шатуны, валы, защитная распорка.

Особенности работы

- Главным рабочим органом устройства СМД-110 являются ее рабочие поверхности, которые разрушают материал посредством сжатия под высоким давлением.

- В самом простом варианте одна щека дробилки качается по прямой или круговой линии, а в сложном исполнении качение является замкнутым и криволинейным.

- Во время дробления при работающем электромоторе настраивается зазор разгрузочной щели для того, чтобы подобрать требуемый размер готового продукта.

Типоразмер – ЩДС-6х9

Размеры исходного материала – до 500 мм

Мощность электромотора – 75 кВт

Габариты без учета основного привода (длина/ширина/высота) – 2700х2500х2600 мм

Общий вес – 18.4 т

Способы ремонта СМД-110

1.Централизованное обслуживание – для его проведения задействуются возможности ремонтно-механического цеха и различных подрядных организаций. Такое обслуживание проводится на случай необходимости ремонта большого количества оборудования со схожей конструкцией и компактными габаритами, чтобы обеспечить максимальное удобство в процессе его доставки на ремонтно-механический цех для последующего ремонта.

2.Децентрализованное обслуживание – осуществляется в случае необходимости ремонта разнотипного оборудования с разной конструкцией и характеристиками. Такой способ задействуется силами цехового персонала. Он получает все необходимые запчасти смд 110 от ремонтно-механического цеха, который может забрать оборудование только при серьезной неисправности.

3.Смешанный тип обслуживания – включает в себя децентрализованный осмотр и капитальный централизованный ремонт оборудования.

Методики ремонта СМД-110

- Обезличенный – используется для ремонта однотипного оборудования с одинаковыми комплектующими. В этом методе нет необходимости закупать или восстанавливать поврежденную запчасть для отдельно взятого оборудования, поскольку все детали – взаимозаменяемые.

- Необезличенный – предусматривает использование разных запчастей, несовместимых друг с другом при обслуживании разнотипного оборудования. Деталь разбирают, восстанавливают и, таким образом, получают компонент для «вторичной» сборки оборудования.

- Поточный – проводится непосредственно на рабочем месте со строгим соблюдением технологической последовательности и ритма.

- Агрегатный – является разновидностью обезличенного ремонта, особенностью которого является замена поврежденных узлов на новые.

Преимущества СМД-110

- Совместимость с влажными и сухими материалами. Заявленный допустимый предел их прочности на сжатие составляет 2500 кг/кв. см.

- Простая и неприхотливая конструкция с минимальным количеством деталей, что обеспечивает надежность в длительной эксплуатации.

- Компактные габариты, мобильность и удобство в транспортировке.

Недостатки СМД-110

- Невозможность обработки вязкоупругих материалов, среди которых древесина и полимеры, а также ряд особых металлических сплавов.

- Невозможность дробления плоских материалов, которые могут беспрепятственно проходить через разгрузочную щель.

- Цикличная работа электродвигателя и неравномерная пиковая нагрузка, для выравнивания требуется установка массивного маховика.

Заключение

Щековая дробилка СМД-110 — универсальное средство для эффективного дробления распространенных горных пород. Низкий уровень шумов и вибраций в сочетании с высокой производительностью и надежностью способствует комфортной и продуктивной работе штатного персонала, которого не затруднит осмотр оборудования прямо на рабочем месте благодаря его простой конструкции. К тому же, для этой щековой дробилки хорошо подходит обезличенный метод ремонта, который считается менее трудоемким и затрагивает меньше материальных и человеческих ресурсов. В целом, многолетний опыт использования щековой дробилки СМД-110 показывает, что это устройство может справится с дроблением большого объема ценных горных пород без существенных издержек.

|

колледж |

|

Дробилка |

|

РЕФЕРАТ |

Введение

Роль ремонтной службы на предприятии, её состояние на данном

этапе. Организация ремонта оборудования на предприятии

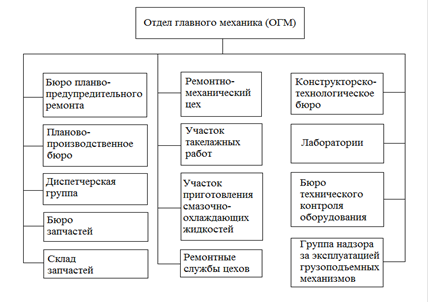

Организация ремонтной службы предприятия

Задача ремонтной службы предприятия — обеспечение постоянной

работоспособности оборудования и его модернизация, изготовление запасных

частей, необходимых для ремонта, повышение культуры эксплуатации действующего

оборудования, повышение качества ремонта и снижение затрат на его выполнение.

Ремонтную службу предприятия возглавляет отдел главного механика

предприятия (ОГМ).

Схема 1 Организационная структура главного механика

Функции ремонтной службы предприятия:

разработка нормативов по уходу, надзору, обслуживанию и ремонту

оборудования;

планирование ППР (планово-предупредительных ремонтов);

планирование потребности в заасных частях;

организация ППР и ППО (планово-предупредительного обслуживания),

изготовления или закупки и хранения запчастей;

оперативное планирование и диспетчирование сложных ремонтных

работ;

организация работ по монтажу, демонтажу и утилизации оборудования;

организация работ по приготовлению и утилизации

смазочно-охлаждающих жидкостей (СОЖ);

разработка проектно-технологической документации на проведение

ремонтных работ и модернизации оборудования;

контроль качества ремонтов;

надзор за правилами эксплуатации оборудования и грузоподъемных

механизмов.

Система ППР — это комплекс планируемых

организационно-технических мероприятий по уходу, надзору, обслуживанию и

ремонту оборудования. Мероприятия носят предупредительный характер, т.е. после

отработки каждой единицей оборудования определенного количества времени

производятся его профилактические осмотры и плановые ремонты: малые, средние,

капитальные.

Чередование и периодичность ремонтов определяется назначением

оборудования, его конструктивными и ремонтными особенностями, а также условиями

эксплуатации. ППР оборудования предусматривает выполнение следующих работ:

межремонтное обслуживание;

периодические осмотры;

периодические плановые ремонты: малые, средние, капитальные.

Межремонтное обслуживание — это повседневный уход и

надзор за оборудованием, проведение регулировок и ремонтных работ в период его

эксплуатации без нарушения процесса производства. Оно выполняется во время

перерывов в работе оборудования (в нерабочие смены, на стыке смен и т.д.)

дежурным персоналом ремонтной службы цеха.

Периодические осмотры — осмотры, промывки,

испытания на точность и прочие профилактические операции, проводимые по плану через

определенное количество отработанных оборудованием часов.

Текущий ремонт — детальный осмотр, смена и замена

износившихся частей, выявление деталей, требующих замены при ближайшем плановом

ремонте (среднем, капитальном) и составление дефектной ведомости для него

(ремонта), проверка на точность, испытание оборудования.

Плановый ремонт — детальный осмотр, разборка

отдельных узлов, смена износившихся деталей, проверка на точность перед

разборкой и после ремонта.

Капитальный ремонт — полная разборка

оборудования и узлов, детальный осмотр, промывка, протирка, замена и

восстановление деталей, проверка на технологическую точность обработки,

восстановление мощности, производительности по стандартам и ТУ.

ППР осуществляется по плану-графику, разработанному на основе

нормативов ППР:

продолжительности ремонтного цикла;

продолжительности межремонтных и межосмотровых циклов;

продолжительности ремонтов;

категорий ремонтной сложности (КРС);

трудоемкости и материалоемкости ремонтных работ.

1. Организационно-технологическая часть

1 Назначение, устройство, работа машины. Её технические

характеристики

Дробилка предназначена для измельчения руд, базальтов, кварцитов,

гранитов, известняков, песчаников.

Дробилка СМД-110 — универсальный механизм дробления, используется

для измельчения пород любой крепости. Дробление происходит в результате сжатия

кусков материала между двумя щеками. Сфера применения — раздробление крупно- и

средне — кусковых материалов, в редких случаях более мелких. Дробилка СМД-110

справедливо является самой надежной среди механизмов этого типа. Большой плюс —

возможность задавать величину частиц конечного материала.

Плюсом дробилки является приспособленность для дробления глинистых

материалов (как сухих, так и влажных) высокой прочности и абразивности (предел

крепости на сжатие до 2500 кгс/см2). Устройство дробилки простое, общее

количество деталей невелико. Высокая надежность и эксплуатационные качества.

Механизм имеет простую конструкцию и надежен в использовании. Принцип действия

дробилки был разработан еще 125 лет назад и до сих пор не превзойден по

полезному соотношению между максимальным дробящим усилием между щеками и

минимальной нагрузке на верхушку шатуна и цапфы оси.

Главные детали щековой дробилки СМД-110: рама, дробящие панели,

боковая футеровка, движущаяся щека, главная ось, шкив, эксцентриковый вал,

регулировочная плита, запирающая пружина, упор, закрепляющее устройство,

распорные пластины, шатун, защитная распорка.

Таблица 1. Технические характеристики щековой дробилки

|

Наименование |

Параметр |

|

Ширина и длинна загрузочного отверстия, мм |

1180 |

|

Наибольший размер загружаемых кусков, мм |

1000 |

|

Ширина разгрузочной щели, мм |

180 |

|

Производительность, мі/час |

1833.84 |

|

Мощность двигателя, кВт |

1600 |

|

Масса, т |

18,5 |

|

Габаритные размеры LхBхH, не более, мм |

5400 х 4700 х 7000 |

дробилка

капитальный ремонт технологический

1.2 Быстроизнашивающиеся детали

Таблица 2. Ведомость изнашивающихся деталей оборудования

|

Узлы и детали |

Материал |

Масса (кг) |

Средний срок службы (мес.) |

Число деталей |

Среднегодовая потребность |

Рекомендуемые мероприятия по повышению надежности |

|

|

в узле |

всего |

||||||

|

Вал эксцентриковый |

Сталь 40Х |

8,3 |

24 |

1 |

1 |

0,5 |

Соблюдение правил эксплуатации, ТО |

|

Ось подвижной щеки |

Сталь 40Х |

4,4 |

36 |

1 |

1 |

0,33 |

Соблюдение правил эксплуатации, ТО |

|

Подшипники эксцентрикового вала |

Сборка |

2,7 |

48 |

2 |

2 |

0,5 |

Соблюдение правил эксплуатации, ТО |

|

Футеровочные плиты дробящих щек |

110Г13Л |

1,0 |

36 |

18 |

18 |

6 |

Соблюдение правил эксплуатации, ТО |

1.3 Годовой график ТОиР

|

месяц |

Дата и продолжительность последнего капитального ремонта |

Кол-во в год (числитель) продолжительность в час (знаменатель) |

||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|||||

|

пто |

пто |

пто |

к |

пто |

пто |

пто |

Т1 |

пто |

пто |

пто |

Т1 |

пто |

Т1 |

Т2 |

к |

|

|

8 |

8 |

8 |

144 |

8 |

8 |

8 |

72 |

8 |

8 |

8 |

72 |

07.16.2011 |

9 |

2 |

— |

1 |

|

76 |

144 |

144 |

||||||||||||||

|

Общая продолжительность 364 часа |

Таблица 3. Нормативы ТОиР

|

Наименование |

Периодичность |

Продолжительность (час.) |

Число в цикле |

|

ПТО |

730 |

8 |

36 |

|

Т1 |

2920 |

72 |

8 |

|

Т2 |

8760 |

96 |

3 |

|

К |

35040 |

144 |

1 |

1.4 Ведомость дефектов на капитальный ремонт

дробилка

капитальный ремонт технологический

Ведомость дефектов на январь 2013 год.

Предприятие: ЗАО «Песковский комбинат строительных материалов»

Утверждаю:

Цех: №1 Главный механик

На капитальный ремонт щековой дробилки Иванов В.А.

Таблица 4

|

Наименование механизма или узла |

Состояние узлов и деталей, подлежащих ремонту |

Перечень ремонтных работ по устранению дефектов |

Заменяемые детали |

Необходимые материалы |

|||||||

|

Дет. |

№ черт |

Кол. шт. |

Масса, кг |

Наим. матер. и размер |

Марка ГОСТ |

Ед. изм |

Число шт. |

Прим. |

|||

|

Вал эксцентриковый |

Скручивание |

Замена |

Вал |

1 |

8,3 |

Сталь 40Х |

4543-70 |

Шт. |

1 |

Покупка |

|

|

Ось подвижной щеки |

Изгиб |

Восстановление |

Правка прессом |

||||||||

|

Подшипники эксцентрикового вала |

Износ |

Замена |

Подшипник |

2 |

5,4 |

Сборка |

8338-75 |

Шт. |

2 |

Покупка |

|

|

Футеровочные плиты дробящих щек |

Истирание |

Восстановление |

Электроды УОНИ 13/45 |

9466-75 |

Уп. |

1 |

Наплавка |

||||

|

Станина |

Трещины |

Восстановление |

1 |

130 |

Электроды УОНИ 13/45 |

9466-75 |

Уп. |

1 |

Наплавка |

1.5 Выбор метода и способа ремонта машины

Организация ремонтных работ

При организации ремонта различают централизованный,

децентрализованный и смешанный способы ремонта.

При централизованном способе ремонтные работы выполняют

силами ремонтно-механического цеха, либо центром централизованного ремонта. Так

же могут быть привлечены подрядные организации. Централизованный способ

применяют при большом количестве однотипного оборудования и большом количестве

оборудования небольшой массы, удобного для демонтажа и перевозки. Централизация

ремонтных работ позволяет повысить производительность труда путем предметной

специализации, когда определенные виды оборудования ремонтируют на специально

оснащенном участке, или профессиональной специализации, когда рабочие одной

специальности выполняют однотипные, узко ограниченные работы на оборудовании

разных типов.

При децентрализованном способе ремонтные работы выполняют

силами цехового персонала. Децентрализованный способ применяют при большой

разнотипности оборудования. В этом случае ремонтно-механический цех изготовляет

только запасные части и выполняет отдельные виды работ, которые не могут быть

выполнены рабочими производственного цеха.

В большинстве случаев применяют смешанный способ, при

котором капитальный ремонт выполняют централизованно, а текущие осмотры и

ремонты децентрализовано.

Выбор способа организации ремонта должен быть экономически

обоснован и зависит от многих факторов: типа предприятия и его структуры, типов

и количества ремонтируемого оборудования, оснащенности и квалификации

ремонтного персонала.

В зависимости от вида, типа и количества оборудования, его

размеров и массы, квалификации работников, принятого на предприятии способа

ремонта применяют различные методы ремонта:

обезличенный ремонт — метод ремонта, при котором не сохраняется

принадлежность восстановленных составных частей к определённому

экземпляру изделия;

необезличенный ремонт — метод ремонта, при котором сохраняется

принадлежность восстановленных составных частей к определённому экземпляру

изделия;

поточный — метод ремонта, при котором ремонт выполняется на специализированных

рабочих местах с определённой технологической последовательностью и ритмом;

агрегатный — обезличенный метод ремонта, при котором неисправные

агрегаты заменяются новыми или заранее отремонтированными

Исходя из вышеизложенного, мной был выбран централизованный способ

организации ремонта, потому что он является самым рациональным. Благодаря ему,

в штате предприятия нет необходимости держать высококвалифицированный персонал,

который выполняет работы только по выверке оборудования и капитальному ремонту.

Также я выбрал обезличенный метод ремонта, так как он наименее

трудоёмок, и затрачивает меньше времени. При этом ремонте не обеспечивается

такое качество, как при необезличенном, но затрачивается меньше материальных и

людских ресурсов.

1.6 График линейных работ

Таблица 5. Линейный график ремонтных работ

|

Наименование работ |

Дни работ |

|||||

|

8 |

9 |

10 |

13 |

14 |

15 |

|

|

Подготовка к ремонту |

||||||

|

Ремонт станины |

||||||

|

Ремонт футеровочных плит подвижной щеки |

||||||

|

Ремонт оси подвижной щеки |

||||||

|

Замена эксцентрикового вала |

||||||

|

Замена подшипников |

||||||

|

Испытание дробилки |

||||||

|

Сдача в работу по акту |

1.7 Сдача оборудования в ремонт

В течение организационного периода подрядчик выполняет следующее:

подготавливает технологическое обеспечение работ (инструмент,

оснастку, средства малой механизации, индивидуальные средства защиты,

такелажные схемы и т.д.) и планы производства работ, которые должны быть

согласованы заинтересованными организациями не позднее чем за 30 дней до начала

ремонта; поставляет вспомогательные материалы, выделенные из централизованного

фонда: сварочный кабель, сварочные электроды, газы (кислород, ацетилен,

пропан-бутан), шланги всех видов, газорезательный инструмент, трос для оснастки

монтажно-такелажного оборудования, горюче-смазочные материалы; укомплектовывает

бригады, обеспечивает их техническое и технологическое оснащение, проводит

мероприятия, регламентируемые Единой системой техники безопасности, оформляет

распоряжения и документы по переводу персонала на новые условия труда (при необходимости)

и т.д.;

совместно с руководством заказчика удостоверяется в наличии

необходимых запасных частей и материалов.

Сдача оборудования в ремонт оформляется двусторонним актом.

Ответственность за сроки и правильную организацию системы планово-предупредительных

ремонтов несет руководитель заказчика, под контролем которого находится ремонт

оборудования. За объем и качество выполненных подрядной организацией ремонтных

работ несет ответственность руководитель подрядной организации. Контроль за

качеством ремонтных работ осуществляют начальник производства (цеха) и его

заместитель, обслуживающие ремонтируемое оборудование. Они же несут

ответственность за выполнение ремонта в целом, т.е. в полном соответствии с

дефектной ведомостью.

2. Технологическая часть

.1 Ремонтная площадка, её оснащенность

К началу ремонта должны быть приготовлены и доставлены на

ремонтную площадку сменяемые узлы и детали оборудования, инструменты, такелаж и

приспособления. Грузоподъёмные приспособления и механизмы должны быть предварительно

испытаны.

Ремонтная площадка должна быть полностью подготовлена в

соответствии с проектом организации работ. К рабочим местам за ранее должны

быть подведены сжатый воздух и электроэнергия, а так же расставлены верстаки,

стеллажи, такелажные приспособления и т.д.

Ремонтная площадка расположена непосредственно внутри цеха, её

размеры 20х20 м. На ремонтной площадке будут находится все необходимые для

ремонта запасные части, принадлежности и оборудование.

В зависимости от условия выполнения ремонтных и монтажных работ,

подъёмные и транспортные работы при разборке и сборке дробилки механизируют с

помощью лебёдок, домкратов, блоков и полиспастов, талей, пневматических

подъемников и других грузоподъемных устройств.

Трудоёмкие и тяжелые работы, применяемые при ремонте основных

агрегатов дробилки, следует заменить сварочными работами. Для механизации и

ручных ремонтных работ следует применять лёгкий переносной механизируемый

инструмент, станки и приспособления: пневматический рубильный молоток,

пневматический гайковерт, пневматический резьбонарезная машина. Ремонтную зону

огораживают бело-красной лентой.

Рисунок 2. Ремонтная площадка

.2 Технология разборки машины

Таблица 6. Технологическая карта разборки машины

|

Операция установка переход |

Содержание работ |

Оборудование оснастка |

Инструмент |

Примечание |

|

|

Вспомог. |

Измерит. |

||||

|

Подготовительный |

Отключить от электросети, вычистить остатки материала |

Рубильник, щетка |

Соблюдать ТБ |

||

|

Переход 1 |

Отключить от маслостанции |

Ключи гаечные, отвертки |

Соблюдать ТБ |

||

|

Переход 2 |

Слить смазку |

Корыто |

Соблюдать ТБ |

||

|

Переход 3 |

Снять переднюю крышку корпуса |

Таль |

Ключи гаечные, молоток |

Соблюдать ТБ |

|

|

Переход 4 |

Снять подвижную щеку |

Таль |

Ключи гаечные, молоток |

Соблюдать ТБ |

|

|

Слесарная 1 |

Снять футеровочные плиты подвижной щеки |

Щетка |

Ключи гаечные, молоток |

Соблюдать ТБ |

|

|

Слесарная 2 |

Снять ось подвижной щеки |

Ключи гаечные, молоток |

Соблюдать ТБ |

||

|

Слесарная 3 |

Снять эксцентриковый вал |

Ключи гаечные, молоток |

Соблюдать ТБ |

||

|

Переход 5 |

Снять подшипники эксцентрикового вала |

Съемник |

Соблюдать ТБ |

Рисунок 3 Технологическая схема разборки щековой дробилки

2.3 Технология восстановления и повышения износостойкости узлов и

деталей машины

Таблица 7. Технологическая карта ремонта вала

|

Вал Рисунок 1 |

Наименование |

Обозначение |

||||

|

Материал |

Твердость |

Кол-во на единицу |

||||

|

Сталь 40Х |

НВ 217 |

1 |

||||

|

Краткая характеристика дефекта |

Технология ремонта |

Эскиз операции |

Оборудование, приспособления |

Режим |

Технологические условия |

Способы контроля приспособлений инструмента |

|

1. Износ посадочного места вала под подшипник |

Предварительная проточка |

Токарный станок |

Полуавтомат |

На глубину 2-3 мм. |

Штанген-циркуль |

|

|

Наплавка |

Токарный станок, сварочный аппарат |

Полуавтомат |

Под проточку до номинального диаметра |

Штанген-циркуль |

||

|

Окончательная проточка |

Токарный станок |

Полуавтомат |

До номинального диаметра |

Штанген-циркуль |

||

|

Окончательная проверка |

Штанген-циркуль |

Ручной |

В соответствии с необходимым размером |

Штанген-циркуль |

Таблица 8. Технологическая карта ремонта станины

|

Станина Рисунок 2 |

Наименование |

Обозначение |

||||

|

Материал |

Твердость |

Кол-во на единицу |

||||

|

Сталь 25Л-1 |

НВ 207 |

1 |

||||

|

Краткая характеристика дефекта |

Технология ремонта |

Эскиз операции |

Оборудование, приспособления |

Режим |

Технологические условия |

Способы контроля приспособлений инструмента |

|

2. Трещина станины L=200 |

Зачистить место трещины |

Машинка шлифовальная |

Полуавтомат |

До металлического блеска |

Визуально |

|

|

Проварить трещину по всей длине |

Аппарат сварочный |

Полуавтомат |

Слой наплавляемого металла на 2-3 мм. выше основного металла |

Визуально |

||

|

Удаление окалины, брызг |

Машинка шлифовальная |

Полуавтомат |

До металлического блеска |

Визуально |

||

|

Зачистка |

Машинка шлифовальная |

Полуавтомат |

До металлического блеска |

Визуально |

||

|

Контроль сварного шва |

Лупа с 20-кратным увеличением |

Ручной |

Проверка наличия трещин, пор |

Визуально |

.4 Требования к сборке машины

Таблица 9. Технологическая карта сборки машины

|

Операция установка переход |

Содержание работ |

Оборудование оснастка |

Инструмент |

Примечание |

|

|

Вспомог. |

Измерит. |

||||

|

Переход 1 |

Установить подшипники эксцентрикового вала |

Молоток, проставка |

Уровень |

Соблюдать ТБ |

|

|

Слесарная 1 |

Установить эксцентриковый вал |

Ключи гаечные |

Соблюдать ТБ |

||

|

Слесарная 2 |

Установить ось подвижной щеки |

Ключи гаечные |

Соблюдать ТБ |

||

|

Слесарная 3 |

Установить футеровочные плиты подвижной щеки |

Ключи гаечные |

Соблюдать ТБ |

||

|

Переход 2 |

Установить подвижную щеку |

Таль |

Ключи гаечные |

Соблюдать ТБ |

|

|

Переход 3 |

Установить переднюю крышку корпуса |

Таль |

Ключи гаечные |

Соблюдать ТБ |

|

|

Переход 4 |

Залить смазку |

Соблюдать ТБ |

|||

|

Переход 5 |

Подключить к маслостанции |

Ключи гаечные, отвертки |

Соблюдать ТБ |

||

|

Подготовительная |

Подключить к электросети |

Рубильник |

Соблюдать ТБ |

Рисунок 4. Технологическая схема сборки щековой дробилки

2.5 Испытание машины и сдача её в эксплуатацию

Щековая дробилка после окончания ремонта должна быть испытана на

холостом ходу и под нагрузкой.

В период пробного пуска проверяют:

надежность болтовых, клиновых и других креплений;

исправную работу смазочных систем, состояние и нагрев узлов

трения,

температуру масла в подшипниках не должна превышать 60оС;

плавность работ зубчатых и цепных передач, отсутствие ударов в зацеплениях

и внутри корпуса машины, вибрация подшипников не должна превышать 0,1 мм при

1500 оборотов вала в одну минуту, под нагрузкой величина вибрации подшипников

уменьшается примерно в 30%;

надлежащую плотность газовых, воздушных, водяных, масляных и других

систем и трубопроводов;

надёжность ограждения, защитных устройств, теплоизоляции и др.

При обнаружении каких либо дефектов следует немедленно остановить

дробилку и устранить их.

Молотковую дробилку испытывают:

без нагрузки — 4 часа;

под нагрузкой — 8 часа.

Выявленные во время испытания дефекты исправляются, после чего

оформляется акт сдачи вращающуюся печи в эксплуатацию.

Список используемой литературы

1. Дроздов Н.Е.,

«Эксплуатация, ремонт и испытание оборудования предприятий строительных материалов,

изделий и конструкций». М., «Высшая школа», 1979.

2. Несвиженский О.А., Дешко Ю.И. «Справочник механика цементного

завода». М., «Стройиздат», 1977.

3. Банит Р.Г., «Эксплуатация,

ремонт и монтаж оборудования промышленности строительных материалов», М.,

издательство литературы по строительству, 1971.

. Лит строй маш http://www.litstroymash.ru/SMD-110