2018-2022 © Портал о транспорте «Движение24.РУ»: автомобили, железная дорога, авиация и другие виды транспорта. Авторские права на размещенные материалы принадлежат: тексты — редакции портала, изображения и видео — непосредственно их авторам. Изображения и текстовые материалы в разделе Автомобили публикуются от имени JQ7 Publisher по лицензионному соглашению с AutoVia Ltd., Dennis Publisher, MT Car US, которым принадлежат все права на них. Мы разрешаем использование наших собственных материалов с обязательным опубликованием активной ссылки на страницу-источник. Как мы используем данные пользователей — Политика конфиденциальности.

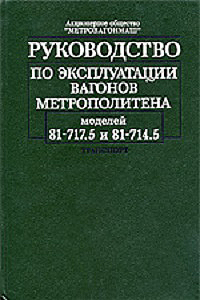

Руководство по эксплуатации 81-717.5 и 81-714.5

Руководство по эксплуатации содержит сведения об электрооборудовании вагонов метро 81-717.5 и 81-714.5, кузовном оборудовании, особенностях эксплуатации, техническом обслуживании.

Формат материала — djvu, размер — 5.4 МБ.

Руководство по эксплуатации 81-740.1 и 81-741.1

Руководство по эксплуатации содержит сведения об электрооборудовании вагонов метро 81-740.1 и 81-741.1, кузовном оборудовании, особенностях эксплуатации, техническом обслуживании.

Формат материала — zip, размер — 281 КБ.

Руководство по эксплуатации 81-740.4 и 81-741.4

Руководство по эксплуатации содержит сведения об электрооборудовании вагонов метро 81-740.4 и 81-741.4, кузовном оборудовании, особенностях эксплуатации, техническом обслуживании.

Формат материала — zip, размер — 28,4 МБ.

Руководство по эксплуатации 81-765/81-766/81-767 (1 часть)

Руководство по эксплуатации 81-765/81-766/81-767 (2 часть)

Руководство по эксплуатации 81-765/81-766/81-767 (3 часть)

Руководство по эксплуатации содержит сведения об электрооборудовании вагонов метро 81-765/81-766/81-767, кузовном оборудовании, особенностях эксплуатации, техническом обслуживании.

Формат материала — pdf, размер — 20.5 МБ.

Руководство по эксплуатации 81-775/81-776/81-777 (1 часть)

Руководство по эксплуатации 81-775/81-776/81-777 (2 часть)

Руководство по эксплуатации 81-775/81-776/81-777 (3 часть)

Руководство по эксплуатации содержит сведения об электрооборудовании вагонов метро 81-775/81-776/81-777, кузовном оборудовании, особенностях эксплуатации, техническом обслуживании.

Формат материала — pdf, размер — 46,4 МБ.

Руководство по эксплуатации 81-760 и 81-761 (2013 г.)

Руководство по эксплуатации 81-760 и 81-761 (2014 г.)

Руководство по эксплуатации 81-760 и 81-761 (2015 г.)

Руководство по эксплуатации содержит сведения об электрооборудовании вагонов метро 81-760 и 81-761, кузовном оборудовании, особенностях эксплуатации, техническом обслуживании.

Формат материала — pdf, размер — 8 МБ.

Руководство по эксплуатации 81-722, 81-723 и 81-724

Руководство по эксплуатации содержит сведения об электрооборудовании вагонов метро 81-722, 81-723 и 81-724, кузовном оборудовании, особенностях эксплуатации, техническом обслуживании.

Формат материала — pdf, размер — 1.4 МБ.

Руководство по эксплуатации 81-553.5 (часть 1)

Руководство по эксплуатации 81-553.5 (часть 2)

Руководство по эксплуатации содержит сведения об электрооборудовании вагонов метро 81-553.5, кузовном оборудовании, особенностях эксплуатации, техническом обслуживании.

Формат материала — pdf, размер — 344 МБ.

Комплект электрооборудования асинхронного тягового привода вагонов метрополитена КАТП-1 (2004 г.)

Комплект электрооборудования асинхронного тягового привода вагонов метрополитена КАТП-1 (2009 г.)

Руководство по эксплуатации содержит описание, назначение, технические характеристики, эксплуатационные ограничения, техническое обслуживание и приложения для комплекта электрооборудования.

Формат материала — pdf, размер — 39.2 МБ.

Комплект электрооборудования асинхронного тягового привода вагонов метрополитена КАТП-3

Руководство по эксплуатации содержит описание, назначение, технические характеристики, эксплуатационные ограничения, техническое обслуживание и приложения для комплекта электрооборудования.

Формат материала — pdf, размер — 93,8 МБ.

Материал из Энциклопедия нашего транспорта

Перейти к навигации

Перейти к поиску

- Файл

- История файла

- Использование файла

| Описание | Руководство по эксплуатации вагонов метрополитена 81-717.5/714.5 |

| Дата создания | 1993 |

| Автор | ОАО «Метровагонмаш» |

История файла

Нажмите на дату/время, чтобы просмотреть, как тогда выглядел файл.

| Дата/время | Размеры | Участник | Примечание | |

|---|---|---|---|---|

| текущий | 20:06, 19 января 2014 | (5,29 Мб) | Anakin (обсуждение | вклад) |

Вы не можете перезаписать этот файл.

Использование файла

Следующие 3 страницы используют данный файл:

Акционерное общество «МЕТРОВАГОНМАШ» руководство ПО ЭКСПЛУАТАЦИИ ВАГОНОВ МЕТРОПОЛИТЕНА моделей 81-717.5 и 81-714.5 МОСКВА «ТРАНСПОРТ» 1993

УДК 629.439(075.32) Руководство по эксплуатации вагонов метрополитена моделей 81-714.5 и 81-717.5/Акционерное общество «Метровагонмаш».—М.: Транспорт, 1993.—447 с. Дано описание конструкций механической части, электрических аппаратов, тяговых двигателей, вспомогательных машин, аппаратуры связи и автоматичес- кого регулирования скорости, устройств противопожарной безопасности вагонов метрополитена моделей 81-717.5 и 81-714.5. Приведены основные отличия этих моделей вагонов от ранее выпускаемого подвижного состава. Рассмотрены электрические и пневматические схемы и принципы их работы, а также возможные основные неисправности вагонов в процессе эксплуатации и рекомендации по устранению. Определен порядок транспортировки вновь изготовленных вагонов и подготов- ки их к эксплуатации. Даны рекомендации по техническому обслуживанию и текущим ремонтам всех видов оборудования. Руководство предназначено для локомотивных бригад и ремонтного персонала депо и заводов. Оно может быть также использовано инженерно-техническими работниками, студентами и учащимися специализированных учебных заведений. Ил. 194, табл. 46. В составлении Руководства принимали участие: В. И. Гуревнч, Я. И. Гаврилов, А. Б. Годунов, В. Р. Домешек, Н. Н. Стригун, Г. В. Стрнгун, Д. Б. Шибаев Ответственный за выпуск В. П. Кун Заведующий редакцией В. К- Тихонычева Редактор В. В. Глебова-Авилова 3204000000-166 Р --------------- Заказное 049(01)-93 ISBN 5-277-01615-5 © Московский метрополитен, 1993

ЧАСТЬ I УСТРОЙСТВО ОБОРУДОВАНИЯ И ЭЛЕКТРИЧЕСКИЕ ЦЕПИ 1. ОБЩИЕ СВЕДЕНИЯ О ВАГОНАХ 1.1. НАЗНАЧЕНИЕ ВАГОНОВ И УСЛОВИЯ ИХ ЭКСПЛУАТАЦИИ Вагоны моделей 81-717.5 и 81- 714.5 являются модификацией ваго- нов 81-717 и 81-714. Их серийное производство освоено на Мытищин- ском машиностроительном заводе и Ленинградском вагоностроительном заводе имени И. Е. Егорова в 1988 г. Базовую модель вагонов 81-717 (81-714) выпускают с 1977 г. Вагоны метрополитена моделей 81-717.5 и 81-714.5 предназначены для перевозки пассажиров на линиях метрополитена, построенных в соот- ветствии со СНиП 11-40-80 в со- ставах, управляемых либо в «одно лицо» (машинист), либо поездной бригадой (машинист и помощник машиниста). С этой целью вагоны приспособлены под оборудование устройствами комплексной системы автоматического управления движе- нием поезда. Оборудование вагонов рассчита- но на работу при номинальном на- пряжении в контактной сети 750 В постоянного тока, изменение темпе- ратуры окружающего воздуха от -40 до +40 °C. Вагон модели 81-717.5 имеет ка- бину управления и используется в качестве головного вагона состава. На вагоне модели 81-714.5 кабина машиниста отсутствует. Вагон ис- пользуется в качестве промежуточ- ного. Для обеспечения маневровых передвижений на вагоне установлены в специальных, шкафах электричес- кое и пневматическое оборудование, а также место для подключения съемного пульта управления. При формировании составов (ми- нимальное число вагонов три, макси- мальное восемь) вагоны модели 81-717.5 должны располагаться по концам состава. Состав имеет два го- ловных вагона, а число промежу- точных может меняться от одного до шести. Все вагоны приспособ- лены для их эксплуатации по системе многих ёдиниц. Вагоны рассчитаны для эксплуа- тации в условиях: минимальный радиус кривой на главных путях 200 м; минимальный радиус кривой на деповских путях 60 м; максимальный уклон пути 40 %0; ширина колеи 1520 мм; питание электроэнергией от треть- его контактного рельса постоянным током с номинальным напряжением на токоприемнике 750 В (с нижним токосъемником); при наличии на деповских путях S-образной кривой с минимальным радиусом 60 м и сопрягаемым с ним радиусом менее 100 м для свободного прохода поезда эти кривые должны соединяться прямым участком дли- ной не менее 15 м; в исключительных случаях по согласованию с заводом-изготовите- лем может быть допущена работа на уклонах свыше 40 %0, но не более 60 %о с ограничениями по длине перегона и режиму движения; наличие путевых устройств систем автоматического регулирования ско- з

Таблица 1.1 Показатель Вагоны моделей 81-717.5 . 81-714.5 Масса тары вагона, кг, не более 34 000 33 000 Масса сидящих и стоящих пассажиров при плотности размещения стоящих пассажиров, равной 10 чел. на 1 м2свободной площади пола и занятости всех мест для сидения, кг 21 560 23 100 Конструкционная скорость, км/ч 90 90 Среднее ускорение вагона на горизонтальном участке пути в зоне поддержания уставки тока и полном поле при нагрузке 90 000 Н (9000 кгс), м/с2, не менее 1,2 1,2 Среднее замедление вагона на горизонтальном участке пути с нагрузкой 90 000 Н (9000 кгс) при электрическом торможении со скорости 90 км/ч, м/с2, ие менее 1,0 1,0 Длина расчетного тормозного пути, м, при экстренном пневматическом торможении со- става на прямом горизонтальном участке пути со скоростью начала торможения 90 км/ч, ие более 298 298 Число мест для сидения 40 44 Общая вместимость вагона при плотности размещения стоящих пассажиров 10 чел. на 1 м2 свободной площади пола и занятости мест для сидения, чел. 308 330 Длина вагона по осям сцепления головок автосцепки, мм 19210 19210 Высота порожнего вагона от уровня головки рельса, мм 3700 3700 База вагона, мм 12 600 12 600 Высота продольной оси автосцепки порожнего вагона от уровня головки рельсов, мм 829 ±3 829 ±3 Высота уровня пола над головкой рельса под тарой, мм 1208 1208 Высота от уровня головки рельса до рамы ва- гона, мм 990/;” 990/;” Число задвижных дверей пассажирского по- 4 4 мешения с каждой стороны вагона Тележка вагона Двухосная Мощность тяговых двигателей, кВт 4X114 4ХН4 Установка автоматических вагонных устройств АРС Нет Наличие системы резервного управления пуска Да ' Да Освещение салона Люминесцентное Вентиляция В кабине — механическая, Естественная при- - в салоне — естественная при- точно-вытяжная и точно-вытяжная и механи- ческая механическая Тип радиостанции диспетчерской радиосвязи 42РТМ-А2-4М Нет рости. При отсутствии таковых ва- гоны могут эксплуатироваться с от- ключенной поездной аппаратурой АРС с обслуживанием их в «два ли- ца». Технические данные вагонов при- ведены в табл. 1.1. В процессе выпуска вагонов с 1977 г. конструкция их узлов и агре- гатов постоянно совершенствова- лась. Перечень основных изменений (за период 1977—1988 гг.) и срок их внедрения приведены в табл. 1.2. Проведенные конструктивные из- менения не отражались на основных параметрах и характеристиках ваго- нов. 4

Таблица 1.2 Номера вагонов, в которые внесены изменения Изменения Мытищинский машинострои- тельный завод Ленинградский вагонострои- тельный завод имени И. Е. Его- рова Дата внедрения Вагон модели Дата внедрения Вагон модели 81-717 81-714 81-717 81-714 Установлена принудительная вен- тиляция в пассажирском салоне 1981 9207 9565 03.1982 8473 7440 Заменен деревянный ящик аккуму- ляторных батарей на металлический 01.1983 9274 9684 01.1980 8400 7202 Использован трудногорючий плас- тик ТУ 400-1-18-79 «Дуб-59» с ок- раской дверей внутри кузова и каркасов диванов эмалью ПФ-115 бежевого цвета № 991, 992 01.1982 9233 9589, 9593, 9594, 9596 Использован трудногорючий плас- тик ТУ 6-05-1305-77 с окраской дверей внутри кузова и каркасов диванов эмалью ПФ-115 «Белая ночь»: с расцветкой «Редкий холст» № 22-51-91 — — — 01.1980 8400 7202 Вместо штампованного профиля бо- кового пояса рамы кузова приме- нен прокатный Изменена электрическая схема уп- равления поездом: 1978 9052 9356 01.1980 8400 / 7202 при резервном управлении ис- ключено движение поезда на па раллельном соединении тягового двигателя с ослаблением поля повышена надежность работы отдельных электрических цепей — — — — — — введена дверная сигнализация при резервном управлении поез- дом исключен выключатель красных фар — — — — — — изменена схема включения БПСН (блока питания соб- ственных нужд) введен амперметр подзаряда ак- кумуляторных батарей — — — , — — — На боковых окнах лобовой части кабины машиниста установлены стеклоочистители 02.1979 9085 — 08.1980 8400 Радиостанция типа ЖР-ЗМ заме- нена на радиостанцию 42РТМ-42-4М 03.1979 9086 8 01.1979 8400 — Электрическая схема управления поездом выполнена с учетом приме- нения пятизначной аппаратуры си- стемы АРС 04.1979 9088 08.1980 8400 В кабине машиниста клапан блоки- ровки ЭПК перенесен из-под боко- вого окна на заднюю перегородку со стороны машиниста 04.1979 9088 8 08.1980 8400 Введен фиксатор положений на па- кетных выключателях аккумуля- торной батареи и системы АРС 05.1979 9090 9438 08.1980 8400 7202 Усилены каркасы диванов пасса- жирского салона 05.1979 9090 9438 01.1980 8400 7202 5

Продолжение табл. 1.2 Номера нагонов, в которые внесены изменения Изменения Мытищинский машинострои- тельный завод Ленинградский вагонострои- тельный завод имени И. Е. Его- рова Дата внедрения Вагон модели Дата внедрения Вагон модели 81-717 81-714 81-717 81-714 На левой панели пульта машиниста установлен дополнительный выклю- чатель открытия левых дверей 06.1979 9092 — 08.1980 8400 — Выпущена партия вагонов, оборудо- ванная электрической схемой Ns 2.7170.30.00.001.30 ЭЗ, обеспе- чивающей подключение аппаратуры автоведения типа САММ (вместо принятой системы типа КСАУПМ № 2.7170.30.00.001.20 ЭЗ) с 06.1979 ДО 08.1980 с 9092 до 9163, 9169 На параллельных тягах тормозной передачи установлены усиливающие накладки черт. Ns 1.7170.31.41.183.00 и предохранительные тросики черт. Ns 2.7170.31.41.183.00 07.1979 до 07.1980 9095 9450 Введена электрическая схема с сим- метричным ' расположением якорей по отношению к обмоткам возбуж- дения тяговых двигателей в обеих их группах 10.1979 . 9107 9468 01.1980 8400 7202 Введена электрическая схема, по- зволяющая исключить клапан бло- кировки ЭПК 10.1979 9107 — 08.1980 8400 — Вместо выключателя батареи ВБ-13А установлен выключатель ВБ-13Б с большим числом кулачко- вых элементов 10.1979 9110 9468 01.1980 8400 7202 Вместо валиков (черт. Ns Ж-31.41.202) крепления средних вертикальных рычагов тормозной передачи к раме тележки установ- лены болты (черт. Ns 2.7170.31.41.202.00) с резино- вым амортизатором 10.1979 9110 9470 01.1980 8400 / 7202 Главные предохранители ПП-57 за- менены на предохранители ПНБ5-1250/630 на 500 А — — — — — — Ящики ЯП-57А заменены на ЯП-57Б 11.1979 9111 9472 01.1980 8400 7202 Выключатель управления из-под пульта машиниста перенесен на его боковую грань 11.1979 9111 — 08.1980 8400 — Изготовлены вагоны с электрокон- тактными коробками междувагон- ного соединения на базе штепсель- ных разъемов 7Р-52 1980, 1982, 01.1985 9126, 9127, 9129, 9239— 9250. 9597, 0015 9488, 9492, 9493, 9506, 9603— 9629, 9845 05.1985 8647 7806 Улучшено расположение ламп ос- вещения кабины машиниста 02.1980 9126— 9128,9130 — 08.1980 8400 — Применено удлиненное водило авто- сцепки с двумя упорными гайками ударно-тягового аппарата 04.1981 9205 9558 10.1980 8404, 8408 7291, 7293 6

Продолжение табл. 1.2 Номера вагонов, в которые внесены изменения Изменения Мытищинский машинострои- тельный завод Ленинградский вагонострои- тельный завод имени И. Е. Его- рова Дата внедрения Вагон модели Дата внедрения Вагон модели 81-717 81-714 81-717 81-714 Снята защелка стояночного тормоза 12.1980 9182 9535 11.1980 8407 7323 На кузове вагона введена бортовая сигнализация работы стояночного тормоза 12.1980 9182 9535 12.1980 8408 7310 Кран включения стояночного тор- моза перенесен с задней перего- родки кабины машиниста под кран машиниста 12.1980 9182 10.1982 8499 На пульте управления разнесены выключатели открытия левых и пра- вых дверей 07.1981 9219 — 05.1982 8479 — Установлено на рычажно-тормозной с 09.1981 9225— 9573— с 09.1981 8445— 7392, передаче стабилизирующее (анти- вибрационное) устройство до 05.1982 9253 , 9638 до 06.1982 8481 7405— 7459 Использованы цельнокатаные ко- лесные пары с тонким ободом гребня катания (толщина 65 мм) колеса (черт. № 2.7170.31.10.011.40СБ) С 1984 9229 9579 С 1984 8565 7600 Применены стабилизирующие уст- ройства улучшенной конструкции с укороченной пружиной 05.1982 9252 9634 06.1982 8482 7463 В кабине машиниста снята бло- кировка клапана ЭПК 10.1981 9227 — 04.1981 8422 — Установлено переговорное устрой- ство «Пассажир-машинист» 03.1982 9301 9581 02.1984 8573 7667 В пассажирском салоне демонтиро- ваны стоп-краны 03.1982 9244 9606 03.1982 8467 7427, 7436 В кабине машиниста со стороны помощника машиниста установле- ны кнопочные выключатели от- крытия и закрытия дверей Изготовлены опытные вагоны с быстродействующей защитой сило- вой электрической схемы тяговых двигателей: 04.1982 9249 01.1983 8511 чертеж схемы № ОТД.402.128ЭЗ 1982 9266, 9268 — — — — чертеж схемы № ОТД.402.129ЭЗ 9640, 9634, 9648— 9650 Применены в надбуксовом рессор- ном подвешивании поводки пере- менного сечения Ов- 08.1982 9258 9640 08.1982— 10.1983 8491 7496 Изменено крепление поводков в надбуксовом рессорном подвеши- вании 10.1983 9271 9658 11.1982 8504 7497 Заменены в цепях подключения пультов маневровых передвижений к вагонной электрической схеме круглые штепсельные разъемы на прямоугольные 10.1982 9658 08.1983 7591 Применены опущенные на 50 мм пуско-тормозные резисторы 12.1982 9273 9675 12.1982 8509 7516 7

Продолжение табл. 1.2 Номера вагонов, в которые внесены изменения Изменения Мытищинский машинострои- тельный завод «Ленинградский вагонострои- тельный завод имени И. Е. Его- рова Дата внедрения Вагон модели Дата внедрения Вагон модели 81-717 81-714 81-717 81-714 В кабине машиниста улучшена раздача воздуха от системы при- нудительной вентиляции 01.1983 9274 — 10.1984 8618 — Шесть громкоговорителей типа 1ГД40 заменены на три громкого- ворителя 2ГД40 01.1983 9274 9676 1986 8711 7896 Включены параллельно поездные провода /5 с 55 и 28 с 56 02.1983 9278 9676 01.1984 8566 7656 Выпущены опытные вагоны со шпинтонной связью буксы колесной пары и рамой тележки вместо по- водковой с применением жидкой смазки в узле скольжения 1983 9677, 7679, 9744, 9823 Установлены блоки питания соб- ственных нужд типа БПСН-5У2М 09.1984 0001 9823 10.1984 8617 , 7753 Вместо белых сигнальных фар ФГ16 применены ФГ146, а также изменена конструкция их установки на вагоне 03.1983 9283 10.1984 8618 Толщина наружных параллельных затяжек рычажио-тормозной пере- дачи увеличена с 10 до 15 мм 03.1983 9283 9699 03.1983 8531 7547 Введен скос на задней перегородке кабины машиниста 03— 04.1983 9286 — 10.1982 8499 — В электрическую цепь управления введен дополнительный блок-кон- такт контактора ЛК-2. Ящик с ли- нейными контакторами ЛК-7568 заменен на ЛК-761 07.1983 9270 9713 07.1983 8534 7580 13-вольтовая аккумуляторная ба- тарея цепей питания АРС заменена стабилизатором напряжения 06.1983 9290 — 01.1983 8511 — Установлен дополнительный кран отключения воздухораспределения из салона вагона 07.1983 9292 9718 — — В цепи мостового перехода сило- вой электрической схемы применены кремневые вентили. Ящик переход- ного переключателя ПКГ-761А-1 заменен на ПКГ-761А-2 10.1983 9301 9736 08— 11.1983 8544 7605 Внедрена тепловая защита мотор- компрессора. Ящик ЯК-36Б заме- нен на ЯК-36В 02.1984 9321 9766 04.1984 8585 7673 / Применен трудногорючий пластик с расцветкой под «Ясень» 04.1984 9327 9771 — — — Выпущены опытные вагоны с быст- родействующей и дифференциаль- ной защитой электрической схемы питания тяговых двигателей, с ди- станционным приводом токоприем- ников ТР-7А и электрическими схемами: • черт. ИРАК 566.451.001 -00ЭЗ 05.1984 9336- 9339 05.1984 8586— 8587 8

Продолжение табл. 2.1 Номера вагонов, в которые внесены изменения Изменения Мытищинский машинострои- тельный завод Ленинградский вагонострои- тельный завод имени И. Е. Его- рова Дата внедрения Вагон модели Дата внедрения Вагон модели 81-717 81-714 81-717 81-714 черт. ИРАК 5667.441.001-00ЭЗ Осуществлено серийное производ- ство вагонов с быстродействующей и дифференциальной защитой и электрическими схемами: 05.1984 9775, 9778, 9782, 9783, 9789, 9790, 9792— 9794, 9788 8596, 8597 7693, 7695, 7696, 7697, 7698, 7702, 7703, 7704, 7705, 7706 черт. ИРАК 566.451.001-01ЭЗ 06.1984 9349 — 06.1984 8587 — то же с полностью укомплекто- ванными электроаппаратами 01.1985 0015 — — — — черт. ИРАК 566.441.001-01 ЭЗ 06.1984 — 9799 06.1984 — 7693 то же с полностью укомплекто- ванными электроаппаратами 01.1985 — 9845 — — — Применен более совершенный при- вод рукоятки контроллера маши- ниста 07.1984 9349 — 03.1985 8635 — Изменена электрическая схема под- ключения системы АРС с установкой аппаратуры «МАРС» со схемой резервирования 01.1985 0015 02.1985 8629 Установлены дополнительные вер- тикальные поручни в зоне раз- движных дверей 1984, 05.1986 0069 9820, 9941 07.1987 8825 8094 На пульте управления в качестве выключателя дверей применены кнопки КЭ-171 с подсветкой 01.1985 0015 — 02.1985 8629 — Панель с реле ПР-124Б заменена на ПР-138 - 01.1985 0015 — 02.1985 8626 — Два гофра боковых стенок кузова, расположенных выше подоконного пояса, заменены на три 12.1985 0044 9885 1980 8400 7202 Заменен штампованный профиль поперечных балок на прокатный (рама кузова) 01.1986 0057 9917 1980 8400 7202 На боковых стенках кузова приме- нено вертикальное расположение сигнальных ламп вместо горизон- тального 05.1986 0069 9941 1987 8773 8013 Применен ящик ЯРД-2 с усовер- шенствованной дифференциальной защитой 09.1987 — — 09.1987 8817 8087 Выпущены вагоны со шпинтонной связью буксы колесной пары и рамы тележки, выполненные с применени- ем полнмерных материалов в узле скольжения 11.1987 0129 0460 01.1988 8834 8119 Использован трудногорючий лино- леум пола 01.1988 0129, 0140 0485 12.1987 8833 8118 9

Окончание табл. 2.1 Номера вагонов, в которые внесены изменения Изменения Мытищинский машинострои- тельный завод Ленинградский вагонострои- тельный завод имени И. Е. Его- рова Дата внедрения Вагон модели Дата внедрения Вагон модели 81-717 81-714 81-717 81-714 Использована трудногорючая (ог- незащитная) файера 05.1988 0129, 0154 0502 06.1988 8866 8185 Перенесены высоковольтные предо- хранители из кабины под вагон с установкой ящика ЯП-60 02.1988 — — 05.1988 8845 8139 Изготовлены вагоны моделей 81-717.5 и 81-714.5, изменено рас- положение электроаппаратов и ис- пользованы противопожарные устройства в кабине машиниста, от- секах, расположенных за ней, и в пассажирском салоне 01.1988 0129 (эталон- ный) 08.1988 8868 (эталон- ный) 1.2. ОТЛИЧИТЕЛЬНЫЕ ОСОБЕННОСТИ ВАГОНОВ МОДЕЛЕЙ 81-717.5 И 81-714Л ОТ БАЗОВЫХ МОДЕЛЕЙ 81-717 И 81-714 В конструкции вагонов моделей 81-717.5 и 81-714.5 при монтаже электрооборудования и отделке внутрикузовного оборудования применены трудногорючие мате- риалы. Для электромонтажных работ ис- пользован разработанный специаль- но для вагонов метрополитена провод марки ПГРО (ПГР) с изоляцией, не распространяющей горение, по ТУ 16-705.330-84. При отделке кабины и пассажир- ского помещения использованы труд- ногорючая фанера (для пола) по ТУ 13.971-87 и винилискожа обивоч- ная уменьшенной пожароопасности по ТУ 17.21.561-86 (для диванов, стен кабины). Аппаратный отсек го- ловных вагонов отделен от кабины и салона сплошными металлическими перегородками. Изменено расположение электро- аппаратов в кабине машиниста и аппаратном отсеке вагона модели 81-717.5. Из кабины вынесены под вагон высоковольтные предохрани- тели, исключен один киловольтметр ю и контрольная лампа КВЦ. Предо- хранители цепи управления в кабине перенесены под правое боковое окно, автоматические выключатели АК-63 для оперативного управления остав- лены в кабине, остальные выклю- чатели перенесены в аппаратный отсек. Клеммовая рейка СК-1 на ва- гоне модели 81-717.5 перенесена под вагон. Улучшен электромонтаж аппара- тов, дополнительно введены кондуи- ты, скобы и желоба для расклад- ки электропроводов внешнего мон- тажа. Отдельные электрические элемен- ты (диоды, резисторы), находящиеся на панелях в аппаратном отсеке, вынесены из отсека вагона модели 81-717.5 и установлены внутри или около электрических (электропнев- матических) аппаратов. Применены модернизированные электрические аппараты со следую- щими изменениями: установлены но- вые кулачковые элементы цепи уп- равления типа ЭУ-1 повышенной надежности; применены катушки всех реле, рассчитанные на напря- жение 75 В, с исключением гасящих резисторов; упорядочен внутренний монтаж электрических проводов с

увязкой их в пучки и креплением к хомутам и скобам; в групповом реостатном контроллере установлен резистор в цепи двигателя СДРК, перенесенный из аппаратного отсека; исключена дроссельная катушка сер- водвигателя; в групповом реостатном переключателе установлены диоды, перенесенные из аппаратного отсека. В электрической принципиальной схеме внедрены: параллельное вклю- чение ламп бортовой сигнализации, с исключением дополнительных ре- зисторов в их цепи; косвенное управ- ление печью в кабине машиниста с введением контактора КУП; изме- нения, обеспечивающие проверку ра- ботоспособности аппаратов без нали- чия высокого напряжения (секвен- ция) и выдачу подвижного состава из депо напряжением 100 В; автома- тический выключатель управления, исключающий сбор электрической схемы при снижении давления воз- духа в тормозной магистрали. Применены автоматические вы- ключатели повышенной надежности типа АК-63Б с откорректированными токовыми характеристиками. На вагоне модели 81-717.5 над передним лобовым стеклом установ- лены две дополнительные фары типа ФГ-146 для улучшения освещенности тоннеля. Секционные деревянный аккуму- ляторные ящики изготовлены из трудногорючей фанеры с введением дополнительных электроизоляцион- ных вкладышей и поддонов. Введены индивидуальные замки к люкам аппаратного отсека вагона модели 81-717.5 с приводами к ним из кабины машиниста. Применена новая тележка со шпинтонным буксовым узлом. Впервые в метровагоностроении внедрена система пожарной сигна- лизации с установкой датчиков сиг- нализации в аппаратном отсеке ва- гона модели 81-717.5. В кабине ма- шиниста дополнительно установлен порошковый огнетушитель ОП-5, шланг которого введен в аппаратный отсек. 2. МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ 2.1. КУЗОВ Кузов предназначен для разме- щения пассажиров, а также разме- щения оборудования внутри кузова и под ним. Основными составными узлами кузова являются: рама, боковые сте- ны, лобовая и концевая части кузова, перегородка (только для вагона мо- дели 81-717.5), крыша и металличес- кий настил пола. Рама кузова (рис. 2.1) вагона выполнена сварной из швеллерооб- разных балок. Рама состоит из боко- вых поясов 3, составляющих вместе с концевыми частями / замкнутый контур, набора поперечных балок 2 (двух шкворневых 4 и хребтовых балок 5), расположенных между каждой шкворневой балкой и кон- цевой частью для восприятия усилий от автосцепки. Между шкворневыми балками вместо хребтовых по всей длине кузова расположен стальной настил пола, выполненный из гну- того гофрированного стального про- филя толщиной 1,4 мм. Боковые пояса рамы представляют собой гну- тый шцеллер высотой 180 мм с шири- ной горизонтальных полок 70 мм. Пояса изготовляют из отдельных час- тей (балок), которые сварены вс^ык электродуговой сваркой. В боковых поясах предусмотрены овальные от- верстия для приварки наружной об- шивки стен кузова. Поперечные балки, изготовленные из гнутого швеллера (готового про- филя завода «Запорожсталь» разме- ром 180X70X6 мм), имеют оваль- ные отверстия, предназначенные для монтажа трубопроводов и раскладки кондуитов. 11

Шкворневые балки сваривают из двух вертикальных листов толщиной 8 мм и двух горизонтальных тол- щиной 10 мм. Горизонтальные листы выполняют под сварку встык с боко- выми поясами рамы. В шкворневой балке в местах установки пятника и скользунов имеются ребра жест- кости. Хребтовые балки вып^няют из гнутого швеллера 180 мм. В сред- ней части к ним приваривают спе- циальные косынки из листа толщи- ной 6 мм, между которыми нахо- дятся гнезда с шарнирными под- шипниками ШСЛ-60К для автосцеп- ных устройств. Для крепления обору- дования на раме имеются кронштей- ны и дополнительные балки, изго- товленные из различных профилей. Боковые стены кузова собирают из вертикальных стоек, подоконных балок, верхнего пояса и обшивоч- ных листов толщиной 2 мм. Для увеличения продольной жесткости и уменьшения коробления обшивки при сварке в подоконных и над- оконных частях по всей длине кузова выполнены гофры. Отдельные секции стен кузова сваривают электроконтактным спосо- бом. Стены кузова к раме привари- вают электродуговой сваркой пре- рывистым швом через овальные от- верстия в боковых поясах рамы и сплошным швом по нижней кромке обшивок к вертикальной стене боко- вого пояса рамы. 12 Настил пола приваривают к раме вагона электродуговой и контактной сваркой. Лобовая часть кузова представ- ляет собой стальной штампосварной каркас толщиной 3,9 мм. Для при- варки каркаса к раме кузова имеются вертикальные ребра толщиной 12 мм. Боковую обшивку кузова и лобовые листы крыши приваривают непосред- ственно к каркасу. Концевую часть кузова собирают из вертикальных стоек, надоконного пояса и обшивочных листов толщи- ной 2 мм. Концевую часть кузова к бокови- нам приваривают электродуговой сваркой. Крыша кузова полуфонарного ти- па выполнена из й-образных дуг толщиной 2 мм, опирающихся на верхние боковые пояса кузова, и об- шивки толщиной 1,4 мм. Верхняя часть крыши имеет продольные гоф- ры жесткости. В продольном направлении дуги связаны между собой семью парал- лельными рядами стрингеров. В са- лоне, начиная от второй дуги вдоль продольной оси крыши, в два ряда между дугами установлены элементы для подвески светильников люмине- сцентного освещения. Элементы крыши соединены электродуговой сваркой и электро- заклепками. Крыша со стенами кузо- ва соединена электродуговой свар- кой.

Металлическая конструкция ку- зова вагона выполнена из углеро- дистых обыкновенных и качествен- ных сталей. Для отделения кабины управле- ния от салона в кузове вагона мо- дели 21-717.5 установлена двойная перегородка, каркасы которой вы- полнены из стальных гнутых профи- лей и стальных листов толщиной 1,4 мм. Для повышения пожарной безопасности обшивка перегородки выполнена сплошной (от пола до крыши). На листах и стойках прива- рены кронштейны и скобы для креп- ления электроаппаратов и их монта- жа. Все металлические поверхности листов оклеены асбестовыми листами и покрыты огнестойкой эмалью ПФ-218ГС. 2.1 ВНУТРИКУЗОВНОЕ ОБОРУДОВАНИЕ Внутреннее помещение кузова ва- гона модели 81-717.5 разделяется перегородкой на пассажирский салон и кабину управления. Двойные стен- ки перегородки изготовлены из сталь- ных штампованных профилей, кото- рые обшиты листами. В перегородке со стороны салона с левой стороны имеется дверь для прохода в кабину. Двойные стенки перегородки образуют отсек для раз- мещения аппаратуры автоматическо- го регулированвя скорости (АРС) и радиооборудования. Апцаратный отсек со стороны са- лона закрыт двумя створками люков, навешанными на петлях. Створки люков открываются в правую сторо- ну. Запоры створок выполнены со скрытым индивидуальным на каж- дую створку приводом. Каждый привод имеет индивидуальную ру- коятку, Рукоятки расположены одна над другой в нише боковой стенки перегородки кабины машиниста. Поворотом верхней рукоятки на себя освобождаются запоры ближней створки. Нижняя рукоятка открывает дальнюю створку. Створки приоткры- ваются под действием пружинных толкателей, расположенных на балке между запорами каждой створки. После того как створки будут при- открыты, рукоятку отпускают, и она возвращается в исходное положение. Глухие перегородки и створки лю- ков, отделяющие отсек от салона и кабины машиниста, оклеены изнутри асбестовыми листами, покрытыми ог- нейстойкой эмалью. Между декоративным пластиком створки люков отсеков АРС и алю- миниевым каркасом установлен стальной лист толщиной 1 мм. На торцовой стенке салона, проти- воположной кабине машиниста, под окнами установлены два шкафа для размещения электрического оборудо- вания. Дверца шкафа в закрытом состо- янии запирается за'мком, толкатель которого расположен в проеме тор- цовой двери. Для открывания дверцы шкафа необходимо сиять подушку сиденья, открыть торцовую дверь, а затем нажать концом рукоятки трех- гранного ключа на толкатель, кото- рый вставлен в направляющую труб- ку. Запирают замок путем закры- тия дверцы и нажатия на нее рукой до появления характерного щелчка, указывающего на то, что замок за- перт. Пол вагона состоит из листов фанеры (толщина 10 мм), которая уложена на гофрированный метал- лический настил рамы вагона. Меж- ду фанерой и металлическим насти- лом прокладываются два слоя асбес- товых листов общей толщиной 4 мм. Листы фанеры к металлическому на- стилу прикрепляют самонарезающи- ми винтами. В кабине для снижения уровня шума пол выполнен с дополнитель- ной звукоизоляцией. На металли- ческий настил пола уложены листы синтетического технического войлока толщиной 5—6 мм и листы жести; поочередно в три слоя, а затем слой фанеры толщиной 8—10 мм. Весь пакет крепится к настилу винтами. На свободную от дивана площадь пола укладывают линолеум на ткане- 13

вой основе толщиной 3,7 мм. Лино- леум в салоне и кабине приклеивают с помощью мастики КН-3 или шпат- левки ПФ-002. В полу вагона, около шкворневых балок, имеются люки, закрытые крышками, для осмотра и обслужи- вания двигателей, редукторов и кар- данных муфт. Для доступа к шквор- ню и масленке пятника по центру шкворневых балок предусмотрены отверстия, которые закрываются резьбовыми крышками. Потолок и стены салона обшивают бумажно-слоистым пластиком тол- щиной 3 мм. Стыки листов пластика перекрывают специальными профи- лями из алюминиевых сплавов. Стены кабины управления имеют двухслойную обшивку: алюминиевый лист и винилискожа. Стены кабины вагона базовой модели 81-717 имеют трехслойную обшивку (бумажно- слоистый пластик, листовая резина, винилискожа). Для доступа к механизмам под- вешивания и блокировке раздвиж- ных дверей в салоне над дверями установлены откидные крышки лю- ков, которые изготовлены из алюми- ниевого профиля, облицованного декоративным бумажно-слоистым пластиком толщиной 1,6 мм. Крышки люков оборудованы замками, кото- рые запираются трехгранным клю- чом. Для удержания крышек в откры- том положении имеется специальный упор. Над окнами салона имеются крышки люков, которые крепятся винтами. Для обслуживания ламп борто- вой сигнализации в листах обшивки боковых стен салона расположены два люка, которые закрыты листами бумажно-слоистого пластика (тол- щина 3 мм) и прикреплены винтами. Двери, дверное подвешивание. Ва- гон оборудован двумя типами две- рей: раздвижными в пассажирском помещении (по четыре с каждой стороны вагона) и служебными створчатыми: в концевой части ваго- на, в левой стенке кабины управ- 14 ления и в перегородке между кабиной и салоном вагона. Створчатые двери (три на вагоне модели 81-717.5 и две на вагоне модели 81-714.5) обо- рудованы замками под трехгранный ключ и ручками для открывания и закрывания. Двери (за исключением двери из кабины в салон) изготовляют из листов алюминиевого сплава и алю- миниевых профилей. Сборка профи- лей производится на одном из листов створки. Профили приваривают к листу контактной сваркой и перекры- ваются вторым листом, который так- же приваривают контактной сваркой. Дверь из кабины машиниста в салон изготовлена из стального листа и профиля. Все двери, кроме двери в перего- родке между кабиной и салоном, имеют полированные стекла (за- каленные) толщиной 6 мм, которые закреплены специальной резиновой армировкой. Заделка стекла исклю- чает его выпадание. Створчатые двери подвешены на шарнирных пет- лях, привернутых винтами к стой- кам кузова с опорой через шарик диаметром 7,38 мм. Конструкция подвески раздвиж- ных дверей показана на рис. 2.2. Раздвижные двери крепятся к верх- нему поясу кузова через специаль- ные балки 9. Закрепление этих балок к верхнему поясу производится шпильками со специальными гайка- ми 6 и контргайками 7. Каждый дверной проем имеет по две створки 3. Створки подвешены к балке с помощью двух рядов шариков 10, расположенных в сепа- раторе 8 в продольных пазах балки, и рейки 11, прикрепленной болтами к створке двери. Для избежания выпадания сепаратора и шариков из пазов балки по краям ее пред- усмотрены резиновые упоры. Одна из створок раздвижных две- рей ведущая, к ней подсоединен пневматический прямодействующий цилиндр. Другая створка ведомая, она связана с первой при помощи цепного механизма втулочно-роли-

1 ковой цепи, двух звездочек 2, уста- новленных на балках, и натяжных винтов /. В нижней части двер- ного проема для улучшения хода створок имеются обрезиненные роли- ки. Створки дверей в закрытом по- ложении уплотнены резиновыми уп- лотнителями 4 и 5. В открытом положении створки входят в пазы простенков вагона. Для предохранения от попадания атмосферных осадков и влаги при мойке вагонов дверные пазы обору- дованы резинотканевыми уплотните- лями, прикрепленными к торцам дверей. При закрытом положении дверей уплотнители прижимаются к дверной стойке. Во избежание травмирования пальцев рук пассажиров при слу- чайном попадании их в дверной паз в облицовке дверных мест сделаны выемки, которые закрываются рези- новыми прокладками, обклеенными тканью. В средней части механизма под- вески раздвижных дверей установлен привод блокировки. Привод блокировки (рис. 2.3) со- стоит из конечного выключателя /, маятника 2 с пружинами, установ- ленными на боковине кузова, и тол- 15

кателя 3, расположенного на ведомой створке двери. При закрытых дверях толкатель на створке отжимает маят- ник от толкателя конечного выклю- чателя. При открытых дверях толкатель створки освобождает маятник, кото- рый под действием пружины нажи- мает на толкатель. Регулируют механизм путем изме- нения длины толкателя, который из- меняет ход маятника. Суммарный размер при открытых створках в свету, при котором за- жигается сигнальная лампа, должен быть не более 30 мм. Окна. В салоне и кабине управ- ления окна застеклены плоским поли- рованным закаленным стеклом тол- щиной 6 мм. Стекла устанавливают в оконные проемы через специаль- ные резиновые прокладки и прижи- мают к буртику наружной обшивки внутренней облицовкой из алюмини- евых сплавов. Облицовки в оконном проеме крепят винтами с хромиро- ванной головкой. Широкие окна салона оборудова- ны форточками с задвижными стек- лами толщиной 5 мм. Остальные окна глухие. Правое боковое окно в кабине управления имеет откиды- вающуюся форточку. В верхней части форточки кабины имеется ручка, поворотом которой откры- вают ее на себя до упоров, уста- новленных на наличнике. Герметичность окна достигается путем правильной установки рези- новой армировки, которая должна плотно, без складок и перекосов облегать стекло и буртик наружной обшивки оконного проема. Диваны. В промежутках между раздвижными дверями расположены диваны (рис. 2.4). Каждый диван, рассчитан на шесть мест для сиде- ния. Между торцовой стенкой и двер- ным проемом установлены концевые диваны, по два места каждый. Конструкция дивана представляет собой каркас 10, состоящий из боко- вин 7, продольных связей и щитков, закрывающих поддиванное про- 16 странство. На задней стенке спинок устанавливаются крючки, которыми спинка навешивается на боковую стенку кузова. Боковины диванов изготовлены из алюминиевого сварного каркаса, об- лицованного пластиком толщиной 3 мм и армированным специальным профилем. Подушки 8 и спинки 6 диванов полумягкие. На деревянную рамку подушек устанавливается фанера толщиной 8—10 мм и на нее на- клеивается пластина из пенорезины толщиной 20 мм. На деревянную рамку спинки кре- пится лист дюралюминия толщиной 1,5 мм с последующей наклейкой на него пластины пенорезины толщи- ной 10 мм. Снаружи подушки и спинки обтягиваются винилискожей пониженной горючести. Концевая ле- вая подушка дивана закрывается на замок. Для смены подушек и спинок необходимо приподнять край подуш- ки на 25—30 мм для освобождения упора 9, удерживающего подушки от сползания с опорного угольника, и потянуть на себя. При съеме подушки спинки необхо- димо приподнять ее вверх до выведе- ния верхнего крючка из проушины, а при установке в первую очередь навешиваются на крючки спинки, после чего под них подводятся по- душки. Поручни. По всей длине вагона между дверными проемами над дива- нами на высоте 1830 мм от уровня по- ла имеются поручни 2 на кронштей- нах 1, которые прикреплены к потол- ку вагона. На торцовых стенках салона по обеим сторонам дверей расположены вертикальные поручни. На двери пе- регородки между салоном и каби- ной управления также находится один вертикальный поручень 4. Для улучшений условий перевозки пассажиров в салоне установлены дополнительные вертикальные 5 и горизонтальные 3 поручни, которые расположены по обеим сторонам раз-

движных дверей. Для обслуживаю- щего персонала снаружи вагона ус- танавливаются поручни в концевой части вагона для облегчения пере- хода из вагона в вагон и боковые поручни и'стремянки у двери кабины и у каждой раздвижной двери для входа в вагон с путей. Поручни выполнены из стальных хромированный труб. Потолочные 17

поручни выполнены из труб диамет- ром 27 мм, а вертикальные — диа- метром 22 мм. Кронштейны поруч- ней изготовлены из алюминиевого сплава. 2.3. АВТОСЦЕПНОЕ УСТРОЙСТВО Автосцепка (рис. 2.5) вагона ком- бинированная жесткого типа пред- назначена для механического сцеп- ления вагонов друг с другом, а также для установки на ней элекгрокон- тактной коробки, обеспечивающей соединение поездных проводов цепи управления между вагонами. При сближении вагонов автомати- чески происходит механическое их сцепление, а также соединение воз- духопроводов. Электрические цепи управления соединяются пневмати- ческим приводом после сцепления механической части автосцепки. Голова автосцепки (рис. 2.6) пред- ставляет собой литой корпус 2, в котором . устанавливаются сцепной механизм, клапаны воздуховода и другие детали. На переднем фланце корпуса имеется конусообразный выступ и впадина с проемами. При сцеплении вагонов выступ головы автосцепки одного вагона заходит во впадину’головы автосцепки другого вагона, тем самым исключается пере- мещение одной головы относительно другой. Механизм сцепления состоит из замка 4 сцепного механизма, пред- ставляющего собой равноплечий ры- чаг дискообразной формы, скреплен- ного через валик 5 с серьгой 6. Поло- жение замка 4 и серьги 6 в корпусе головы фиксируется возвратной пру- жиной 11. Сцепление происходит следующим образом: при сближении вагонов со скоростью не более 1,5 км/ч висту-- пающая вперед серьга 3 одной голо- вы автосцепки скользит по поверх- ности конусной впадины корпуса другой головы, одновременно пово- рачивая замок 4, тем самым подго- тавливая его к сцеплению с серьгой 3. При дальнейшем движении серьга соскальзывает с конусной впадины и цапфа серьги западает в выемку 1 замка. 2.5. Автосцепное устройство: 1, 3— хомуты; 2— упорная шайба; 4— голова автосцепки; 5— сектор блокировки; 6— трехходовой кран; 7—щековина; 8—электроконтактная коробка; 9—стержень; 10— вал ручного включения; 11— рукава; 12— пневмоцилнндр; 13— разобщительный кран; 14— скользун; 15— стакан нижней пружины; 16— балансир; 17— предохранительная скоба; 18— пружина; 19— водило тягового прибора; 20— валик; 21— воздухопровод; 22— корпус головы автосцепки; 23— стакан клапана; 24— уплотнительная трубка; 25— угольник 18

Аналогично работает серьга 6, сцепляясь с замком смежной головы автосцепки. В момент соприкоснове- ния фланца голов автосцепок замки обеих голов, сцепленные с серьгами, под действием возвратных пружин занимают рабочее положение. Сцеплять- и расцеплять вагоны можно только при выключенных электроконтактных коробках, т. е. в коробках, участвующих в сцепле- нии, должны быть убраны внутрь вилки штепсельных разъемов. Сцеп- ной механизм сблокирован с при- водом электроконтактной коробки. Блокировка сцепного механизма осу- ществляется сектором блокировки 7, расположенным на кране 8 управле- ния привода электроконтактной ко- робки, который через рычажную пе- редачу (рычаг 9 и тягу 10) на голове автосцепки блокирует механизм сцепления. При положении рукоятки Включено расцепить' автосцепки не- возможно. Клапаны междувагонных воздухо- проводов расположены на переднем фланце корпуса головы автосцепки: верхний клапан — для тормозной ма- гистрали, нижний — для напорной. По своей конструкции оба клапана воздухопровода одинаковы и со- стоят из стакана 23 (см. рис. 2.5), запрессованного во фланец корпуса головы, резиновой уплотнительной трубки 24, резинового уплотнитель- ного кольца, вставленного в упор- ное кольцо, которое пружиной при- жимается к буртику стакана. Клапаны воздухопроводов соеди- нены с тормозной и напорной магист- ралями при помощи угольников, закрепленных на фланце корпуса головы автосцепки. При сцеплении автосцепок высту- пающие за фланец на 5—6 мм уплотнительные кольца устанавлива- ются заподлицо с фланцами и под действием пружины обеспечивается надежное соединение воздухопрово- дов. Ударно-тяговый прибор служит для амортизации ударных продоль- ных усилий, возникающих при сцеп- лении и расцеплении вагонов, а так- же во время движения состава вслед- ствие неодновременного пуска и тор- можения вагонов. Ударно-тяговый прибор состоит из хомута /, водила 19, цилиндрических пружин 18 и упорных шайб 2. Независимо от направления при- ложенных нагрузок, пружины аппа- рата работают на сжатие. Пружины рассчитаны и на усилие сжатия (10000—12 000 кгс). При превыше- нии этих нагрузок происходит со- прикосновение витков пружины и усилия жестко передаются на эле- менты рамы кузова. Хвостовая часть водила через сферический подшипник ШСЛ-бОк при помощи валика 20 шарнирно соединена с гнездом автосцепки, которое расположено на хребтовой балке рамы кузова вагона. Ударно-тяговый прибор и голова автосцепки соединены друг с другом при помощи хомутов 3 и стяжных болтов. Автосцепка скользуном 14 опира- ется на балансир 16 подвески авто- сцепки. Подвеска обеспечивает пере- мещение автосцепки как в горизон- тальной, так и в вертикальной плос- кости. 19

Для йсключения вертикального раскачивания концевых автосцепок на балансире нижняя пружина под- вески предварительно поджата в стакане 15 на величину, соответ- ствующую прогибу от веса части автосцепки, приходящегося на пру- жину. 2.4. ТЕЛЕЖКА Тележки служат для направления движения вагона по рельсовому пути, распределения и передачи всех на- грузок от кузова на путь, а также восприятия тяговых и тормозных сил и обеспечения движения вагона с ми- нимальным сопротивлением и необ- ходимой плавностью хода. Каждый вагон имеет две моторные двухосные тележки. Тележки с инди- видуальным приводом колесных пар имеют опорнорамное подвешивание тяговых электродвигателей и осевую подвеску тяговых редукторов, бук- совое и центральное рессорное под- вешивание. Конструкция тележки приведена на рис. 2.7. Техническая характеристика те- лежки приведена ниже: Диаметр колес по кругу катания, мм.........780 Тип колеса ......... цельнокатаное База, мм ...... . 2100 Масса, кг......... 7550 Число осей..........2 Подвешивание тягового двигателя...........опорно-рамное Рессорная система . двухступенчатая, с применением витых цилиндрических пружин Соединение колеса с ра- мой ............. шпинтонное Прогиб буксового рессор- ного подвешивания (та- ра кузова), мм . . . .35 Прогиб центрального рес- сорного подвешивания (тара кузова), мм . . .40 Тип буксы .......... роликовая Мощность двигателя, кВт 2X114 Конструктивные отличия тележек вагонов моделей 81-715.5 и 81-714.5 приведены в табл. 2.1. 20 Рама тележки предназначена для передачи и распределения вертикаль- ной нагрузки между колесными пара- ми, восприятия и передачи на раму кузова тягового усилия, тормозной силы. Она является несущим эле- ментом всех узлов тележки. Рама тележки представляет собой цельно- сварную, Н-образную конструкцию, состоящую из двух продольных и двух поперечных балок. Балки имеют коробчатое сечение, получаемое сваркой из двух штампованных про- филей корытообразного сечения, из- готовленных из листовой стали 20 толщиной 10 мм. Поперечные и продольные балки соединены встык с перекрытием мес- та соединения косынками из листо- вой стали толщиной 6 мм. На продольных балках располо- жены кронштейны, которые предна- значены для установки тормозных рычагов и крепления тормозных ци- линдров, блок-тормоза, а также вва- рены стальные литые втулки под за- прессовку шпинтонов. На поперечных балках расположе- ны кронштейны для крепления тяго- вых двигателей и редукторов. Заделка кронштейнов в балках осуществляется способом протыка- ния с расположением осей заделки в зоне нейтральных осей балок. На поперечных балках также имеют- ся отверстия с запрессованными в Таблица 2.1 Модель вагона Тележка первая вторая 81-717.5 Кронштейны для катушек АРС На буксе первой колесной пары под срывной клапан ус- ыновлены кронш- тейны На второй колес- ной паре установ- лен датчик ДС-1 Плита для ав- торежнма Рельсосмазыва- тели На четвертой колесной паре установлен дат- чик ДС-1 81-714.5 Дополнительного оборудования нет Плита для авто- режнма

2.7. Тележка: /— подвешивание редуктора; 2— центральное подвешивание; 3— буксовое подвешивание; 4— тормозная тяга; 5—рама; 6—центральная балка; 7—колесная пара; 8—датчик скорости ДС-1; 9—карданная муфта; 10— блок-тормоз; //—тяговый двигатель; 12— тормозной цилиндр них втулками и окна под установку серег центрального рессорного подве- шивания. Для передачи сил тяги и торможе- ния с рамы тележки на централь- ную балку на поперечных балках со стороны внутреннего проема уста- новлены скользуны, которые сделаны из двух последовательно установлен- ных пластин, последняя из которых имеет термообработанную, шлифо- ванную поверхность и каналы для поступления смазки в зону трущихся поверхностей рамы и центральной балки. Колесная пара. Она служит для направления экипажа по рельсовому пути и реализации развиваемых ва- гоном сил тяги, тормозных сил, вос- приятия статических и динамических нагрузок, возникающих между рель- сами и колесами и преобразования вращающего момента тягового дви- гателя в поступательное движение экипажа. Колесная пара состоит из оси 20 (рис. 2.8), цельнокатаных колес 1, втулки 19, напрессованной на ось (втулка играет роль удлиненной сту- пицы). На втулку напрессовывают зубчатое колесо 22, элементы лаби- ринтных уплотнений, подшипники редуктора 21 и 24 и запорные кольца. 21

2.8. Колесная пара в сборе с редуктором и буксой: / — колесо цельнокатаное; 2— корпус буксы; 3— крепительная крышка буксы; 4— контрольная крышка буксы, 5—осевая гайка, 6— подшипник 30-232822Л2М; 7— малое кольцо; 8— большое кольцо; 9— подшипник 30-42822 Л1М; 10—лабиринтный воротник буксы; //—малая крышка редуктора; 12—под- шипник 80-318Л; 13— корпус редуктора (верхняя половина); 14— подшипник 20-323I5M; /5— крышка редуктора; 16— запорное кольцо; 17— шестерня редуктора; 18— крышка редуктора; !9— втулка; 20— ось колесной пары; 21— подшипник 32-140Л4; 22— зубчатое колесо редуктора; 23— корпус редуктора (нижняя половина); 24— подшипник 80-84ОЛ Значения натягов по посадочным поверхностям и усилий при запрес- совках приведены в табл. 2.2. В каждом корпусе буксы устанав- ливают по два подшипника с про- межуточными дистанционными коль- цами. Передний подшипник со сторо- ны торца шейки имеет плоское упор- ное внутреннее кольцо. Редуктор и его подвешивание. Ре- дуктор предназначен для передачи вращающего момента с вала якоря тягового двигателя на колесную пару с учетом имеющегося переда- точного отношения. 22 Редуктор колесной пары односту- пенчатый цилиндрический с косым зубом. Передаточное отношение ре- дуктора 5,33. Монтируется он на удлиненной ступице или втулке коле- са и состоит из следующих основных элементов: шестерни, зубчатого коле- са, шарикового подшипника 70840Л, фиксирующего корпус редуктора в осевом направлении, роликового под- шипника 32140Л4, шарикового под- шипника 80318Л, роликового под- шипника 32315М. Все элементы за- ключены в корпус редуктора, подве- шенного через подвеску к раме те-

Таблица 2.2 Элементы колесных пар Посадочные поверхности 1 Нвтяг по посадоч- ным поверхностям, мм Усилие за ^прессовки, тс Колесо со стороны ре- дуктора Подступичная часть осн, внутренний диаметр ступицы 0,14—0,19 60—90 Колесо То же 1 Подступичная часть оси, внутренний диаметр втулки 0,13—0,18 60—90 Втулка 0,08—0,15 20—45 Зубчатое колесо Внутренний диаметр зубчатого колеса, цилиндр втулки 0,090—0,150 20—45 Подшипники буксы Внутренний диаметр подшипника, шей- ка оси 0,03—0,05 — . Подшипники редукто- ра Наружный диаметр подшипника, кор- пус буксы Скользящая по- садка — Внутренний диаметр подшипников, цилиндр втулки и шариковый под- шипник Роликовый подшипник Наружный диаметр подшипника, кор- пус редуктора 0,030—0,065 0,030—0,065 Скользящая по- садка — Запорное лабиринтное кольцо Внутренний диаметр кольца, цилиндр трубы 0,15—0,26 — лежки. Редуктор имеет лабиринтное уплотнение для раздельного смазы- вания подшипников и зубчатой пары. Нижняя часть зубчатого колеса должна находиться в смазке. Уровень смазки в редукторе опре- деляется, на порожнем вагоне (под тарой). Подвешивание редуктора (рис. 2.9) к раме тележки осуществляется сочлененной подвеской, которая сое- динена с корпусом редуктора через сферический подшипник типа ШС-40. Такой же шарнир использован в сочленении серьги 5 с болтом 4, кото- рый служит для предотвращения изгибающих усилий в болте. Второй конец болта закрепляется с помощью специальных гаек 1 и 3 через рези- нометаллически'е амортизаторы 2 на кронштейне рамы. Подвеска редуктора имеет предо- хранительное устройство, состоящее из кронштейна поперечной балки рамы тележки, предохранительной вилки 6, закрепленной на кронштей- не через зубчатую нарезку на приле- гающей плоскости и имеющей выем- ку, в которую с зазором входит вы- ступ крышки редуктора. Зазор, необ- ходимый для свободного поворота корпуса редуктора при прогибе рес- сорного подвешивания, регулируют путем перемещения предохранитель- ной вилки. Буксовое подвешивание (шпинтон- ное). Конструкция буксового под- вешивания (рис. 2.10) состоит из двух однорядных цилиндрических пружин 9, установленных через резиновые кольца 2 и опоры 4 на крылья буксы. На них через резино- вые кольца 12 и верхнюю опору 11 2.9. Подвешивание редуктора 23

2.10. Буксовое подвешивание опираются продольные балки рамы тележки. В опору 4 запрессованы резиновая втулка 3 со стаканом 5, в котором находится пластмассовая втулка 6, зафиксированная в стакане гайкой 7. В рабочем положении шпинтон 13 контактирует с пласт- массовой втулкой, а через нее со стаканом 5, опорой 4 и через рези- новое кольцо 2 с буксой колесной пары. Таким образом выполнена связь рамы тележки с колесной парой. Шпинтоны запрессованы в раму и зафиксированы гайкой 14. Для защиты поверхностей трения от попадания абразивных частиц шпинтонный узел снабжен колпач- ком 1, который крепится проволокой 10, и защитным чехлом 8. На вагонах базовой модели 81-717 (81-714) используется поводковая связь колеса с рамой тележки. Продольные и боковые усилия, возникающие при движении вагона по рельсам, передаются от колесной пары к раме последовательно через шпинтоны 13, пластмассовые втулки 6, стаканы 5, резиновые втулки 3, опоры 4 и через резиновые кольца 2 крыльям букс. Вертикальную нагрузку от рамы крылья буксы воспринимают через пружины 9, деформации которых практически не препятствует пара трения шпинтон — полимерная втул- ка. Таким образом, вертикальную жесткость буксового подвешивания определяют пружины 9 и резиновые кольца 2 и 12, установленные под нижней 4 и верхней // опорами. Центральное подвешивание. Цент- ральное подвешивание осуществляет х 2.11. Центральное подвешивание: /— верхний валик, 2— серьга; 3— масленка; 4— нижний валик; 5— кронштейны гасителя колебаний, 6— валик; 7— гидравлический гаситель колебаний; 8— наружная пружина*; 9— поддон; 10— внутренняя пружина; 11— подвеска; 12— центральная балка; 13— наконечник 24

2.12. Схема соединения кузова с тележкой: /— шкворневая балка рамы; 2— пятник; 3—ролик скользуна; 4—верхний скользун; 5— центральная балка тележки; 6— шкворень; 7— нижний пятник; 8— амортизатор подрессоривание кузова вагона отно- сительно рам тележек, а также спо- собствует улучшению ходовых ка- честв вагона. Центральное подвешивание (рис. 2.11) состоит из двух находящихся на сочлененных подвесках поддонов 9, на которые опираются по два комплекта двухрядных пружин 8 и 10. Сверху на пружины через рези- новые прокладки установлена цент- ральная балка 12 коробчатого сече- ния, имеющая сферический пятник 2 (рис. 2.12) и боковые резиновые ролики 3 для опоры кузова на тележ- ку. Суммарный зазор между боковы- ми скользунами и рамой кузова для ограничения боковой качки должен быть не более 6 мм. Зазор регули- руют путем установки дополнитель- ных прокладок на шкворневой балке кузова. Через пятниковое устройство проходит предохранительный шкво- рень 6. Сочлененная подвеска состоит из кованой серьги 2 (см. рис. 2.11) и двух штампованных ^подвесок, шар- нирно соединенных друг с другом. Центральное подвешивание имеет предохранительное устройство, пред- назначенное для предотвращения па- дения на путь узлов и деталей при обрыве подвески. Оно представляет собой стальные скобы, закрепленные на раме тележки. Скобы проходят под выступами поддонов 9. Гидравлический гаситель колеба- ний. В тележках параллельно пру- жинам центрального подвешивания под углом 35° к горизонтальной плоскости устанавливают гидравли- ческие гасители колебаний (рис. 2.13). Техническая характеристика гаси- теля колебаний приведена ниже: Длина при полном сжатии по осям головок, мм..............290 Ход поршня, мм...............80 Параметр сопротивления, кН-с/м ......................70—55 Масло МВП или АМГ-10, л . 0,5 Давление открытия разгрузоч- ного устройства, МПа (кгс/см2) . .................2,2+81(22) Масса гасителя в сборе, кг . .13 В цилиндре 2 размещен шток 4 с поршнем 3 снабженным поршне- вым кольцом 26. В поршне закреплен верхний клапан, работающий на ходе растяжения. Цилиндр закрыт снизу днищем /, а сверху — направляю- щей 5. Торцы цилиндра уплотнены резиновыми кольцами 6. Все детали размещены в корпусе, состоящем из стакана 28 и нижней головки 29, и закреплены гайкой 17 через обойму 19 резинового кольца 8. На граненой части хвостовика штока установлена крышка 15 с приваренным к ней защитным кожухом 16. На резьбовую часть хвостовика штока навернута головка 13 и застопорена штифтом 25

2.13. Гидравлический гаситель колебаний 14. В отверстиях крепительных голо- вок 13, 29 имеются резиновые Ии металлические 12 втулки. Верхний и нижний клапаны взаи- мозаменяемы и закреплены в гнез- дах седлами 24 и зафиксированы сверху дистанционным кольцом 21. 26 Клапан в поршне застопорен снизу кольцом 25. Седло изготовлено в форме гайки 17 с центральным от- верстием. Это отверстие является проходным для рабочей жидкости и имеет внутренний бурт, опущенный относительно горизонтальной плос- кости. Клапаны представляют собой набор тонких стальных пластин 23, поджатых к седлу диском 22 и пружиной 20. Верхняя пластина име- ет по внутреннему диаметру три полукруглых выреза радиусом 3 мм. Диск (фланец) 22 имеет в нижней плоскости поверхности проточку дли- ной 7,5 мм и глубиной 0,5 мм, вы- полненную с внешней стороны. Тон- кая часть фланца снабжена шестью проходными отверстиями. Коничес- кая пружина 20, поджимающая пла- стины к седлу, имеет три витка. В клапане поршня пружина опирает- ся широким основанием в торцовую часть резьбового гнезда, а в клапане днища — в плоскую «звездочку» — вкладыш 27, упертый в бурт днища. Вкладыш выполнен в виде диска тол- щиной 1 мм и имеет для пропуска рабочей жидкости одно центральное отверстие диаметром 14 мм и восемь полукруглых вырезов радиусом 6 мм по наружному диаметру. В гаситель заливают 0,5 л прибор- ного масла МВП или авиационного АМГ-10. Перед заправкой жидкость фильтруют через металлическую сет- ку № 018. Для предотвращения утечек жидкости используется гре- бенчатый сальник 10, поджатый пружиной 9 через шайбу 18. Жид- кость, просочившаяся в зазор между штоком и направляющей по каналу 7 в направляющей стекает в рекупе- ративную камеру А. При возвратно-поступательном движении штока с поршнем отно- сительно цилиндра рабцчая жид- кость дросселирует через вырезы в верхних клапанных пластинках на ходе сжатия в нижнем клапане, а на ходе растяжения в верхнем. Процесс наполнения жидкостью рабочих полостей цилиндра осущест- вляется поочередным открытием на

2.14. Рычажно-тормозная передача Budd ходе растяжения диска нижнего кла- пана, а на ходе сжатия — диска верх- него клапана за счет образующихся перепадов давлений между полос- тями. Важным требованием к гасителю является обеспечение плотности сое- динений: резьбовых соединений седел клапанов, посадки кольцевых плас- тин на седлах, дисков на верхних дроссельных пластинах, торцовых соединений цилиндра, ограничение зазора между штоком и направ- ляющей от 0,04 мм при изготовлении до 0,06 мм в экспуатации. Поршневое кольцо 26 выполнено из серого чугуна СЧ 21-40. Оно уплотняет поршень на ходе растяже- ния для обеспечения дросселирова- ния через калиброванные щели. Ре- зиновое кольцо 8 уплотняет гаситель от утечек жидкости по корпусу. При сжатии его гайкой 17 через обойму 19 оно деформируется по внутренней поверхности корпуса. Защитный кожух 16 ограждает шток и сальниковое устройство от внешних воздействий. Рычажно-тормозная передача. Тормозное оборудование вагона со- стоит из рычажно-тормозных систем тележек, которые в свою очередь состоят из четырех отдельных узлов рычажно-тормозных передач (рис. 2.14), действующих от пневматичес- кого или ручного привода на каждое колесо вагона. Торможение осуществляется пере- дачей усилия от поршня цилиндра / через рычаги и тяги на тормозные колодки. Передаточное число узла рычаж- ной передачи к одному колесу состав- ляет 6,56. Тормозные колодки изго- товлены из фрикционной массы 5-6-60 на каучуковой основе. Тормоз- ная колодка представляет собой стальной штампосварной башмак, на который методом горячего формова- ния напрессован фрикционный мате- риал. Оттормаживающее устройство 3 состоит из оттормаживающей пружи- ны и пружины тормозного цилиндра. Параллельность положение тор- мозных колодок относительно по- верхности колеса и их разворот регу- лируют с помощью стержней фик- саторов 4 тормозных колодок. Зазо- ры между поверхностями катания ко- лес и тормозными колодками регу- лируют с помощью втулки 2 для крайних колодок 6 и винта 5 для средних колодок 9. Для ограничения бокового переме- щения средних тормозных колодок при торможении предусмотрен ста- билизатор 8, представляющий собой подпружиненный упор со сферичес- кой опорной поверхностью. 27

Тяги 7 рычажной передачи имеют предохранительные устройства в виде стальных тросиков для пред- отвращения попадания на путь при обрыве. Для уменьшения шума и вибрации тормозной рычажной передачи сред- ние рычаги оборудованы антивибра- ционным устройством. Пружина // через ось 10 и прокладку 12 исклю- чает зазор и этим значительно умень- шает вибрацию рычажной передачи при торможении. Подвешивание тягового двигателя. На тележках применена схема опор- но-рамной подвески тяговых двига- телей (рис. 2.15), которая значитель- но снижает нагрузку на неподрессо- ренные части тележки. Для пред- отвращения нагружения кронштей- нов и поперечных балок рамы момен- том от веса двигателя 1 подвеска его осуществляется следующим об- разом: узел крепления на верхних кронштейнах представляет собой шарнир в виде цилиндрической скал- ки, запрессованной в приливы кор- пуса двигателя, которая отделена от стенок кронштейна рамы и крышки 7 резинометаллическими прокладка- ми 8. Болты 6 крепления крышки должны затягиваться манометричес- ким ключом. Момент затягивания составляет 3,4—4,5 кгс-м. Нижний узел крепления двигателя выполнен в виде реактивной тяги 2, представляющей собой трубу, в которую с обеих сторон ввернуты болты с резинометаллическими шар- нирами 9 и застопоренными в трубе с помощью конусных втулок 5 и гаек 4. Валики резинометалли- ческих шарниров имеют цапфы кли- новой формы. Одним концом реак- тивная тяга 2 прикреплена через клиновое соединение к двигателю, а другим — к кронштейну 3, распо- ложенному на второй поперечной балке. Реактивная тяга позволяет регули- ровать соосность валов двигателя и редуктора в горизонтальной плос- 2.15. Схема подве- шивания тягового двигателя 28

кости, а также обеспечивать фик- сацию двигателя и передачу реак- тивной силы от его работы на вто- рую поперечную балку. Для регулирования положения двигателя вдоль оси пути необходимо расконтрить обе гайки 4 реактивной тяги и отвернуть их. Несоосность в горизонтальной плоскости допускается до 3 мм со смещением вала тягового двигателя только внутрь тележки. Зазор между корпусом двигателя и осью колесной пары должен быть не менее 8 мм. В вертикальной плоскости вал дви- гателя должен превышать вал редук- тора на 6+2 мм у свободной тележ- ки и на (3± 1,0) мм под тарой вагона. Разбег карданной муфты на вели- чину 5+2 мм вдоль оси колесной пары регулируют болтами 10. Карданная муфта. Карданная муфта (рис. 2.16) предназначена для передачи крутящего момента от двигателя на колесную пару и ком- пенсации несоосности вала двигателя и вала редуктора, возникающей в результате взаимного перемещения колесной пары и двигателя на раме тележки. Муфта состоит из двух одинаковых полумуфт, которые после их уста- новки на концах валов соединяются друг с другом болтами по тугой посадке. Каждая полумуфта состоит из ку- лачка 1 с двумя цапфами, на кото- рые надеваются ролики 9, а с торцов крепятся колпачки 8. Ролик, кроме передачи усилий на корпус муфты, одновременно является обоймой игольчатого подшипника, на котором он вращается вокруг цапфы. Колпачки служат для опоры стака- на корпуса, поэтому их поверхность выполняется сферической. Кулачок надевается на конец вала с нагревом в масляной ванне до тем- пературы 175 °C и закрепляется гай- кой 10 со сферической поверхностью, которая, кроме крепления кулачка, выполняет функцию опоры центриру- ющей шайбы 4 для ограничения раз- 2.16. Карданная муфта бега карданной муфты в осевом на- правлении. Цапфы кулачков роликами захо- дят в прорези корпуса (вилки).. Боковые упоры вилки 3 в зоне кон- такта с роликом кулачка направля- ют изностостойким сплавом «Сор- майт» или тердостойким электродом. Вилки 3 находятся в стаканах 2, которые опираются на сферические поверхности колпачков на цапфах кулачка. Стаканы каждой полумуфты сое- динены болтами 7, проходящими че- рез фланцевое кольцо и фланец вилки. Между торцом стакана 2 и фланце- вым кольцом 5 закрепляется масло- удерживающий щит 6. В стаканах полумуфт предусмотрены отверстия для пополнения смазки без разборки муфты. При соединении полумуфт между ними вставляется центрирующая шайба 4, которая ограничивает раз- бег муфты вдоль собственной оси и препятствует сползанию корпуса с кулачков при несоосности соединяе- мых валов. ' Муфту регулируют по величине осевого разбега и по превышению оси двигателя над осью редуктора согласно нормам и допускам. 29

2.5. ВЕНТИЛЯЦИЯ КАБИНЫ МАШИНИСТА И ПАССАЖИРСКОГО САЛОНА Вентиляционный агрегат кабины управления предназначен для подачи в кабину машиниста воздуха при движении поезда и во время его оста- новок. Система вентиляции имеет возможность изменять величину воз- душного потока. Вентиляционный агрегат (рис. 2.17) состоит из заборного устройст- ва 4 с фильтрующим элементом 3, вентиляционного агрегата 5 и разда- точного воздуховода /. Фильтрующий элемент состоит из двух сеток с заполнителем, изготов- ленным из упорного стекловолокнис- того волокна ФСВУ. Фильтрующий заполнитель заменяют через 300— 350 ч работы системы вентиляции. 2.17. Вентиляционный агрегат кабины управ- ления: /— воздуховод; 2.— распределитель воздуха; 3— фильтрующий элемент; 4— заборное устройство; 5— вентиляционный агрегат; 6— рукав 30 В зависимости от состояния воз- душной среды в тоннеле по совмест- ному решению персонала, обслужи- вающего данную линию метрополи- тена, и санитарной службы допуска- ется не устанавливать фильтрующий заполнитель. Управление вентиляцией и регули- рование количества подаваемого воз- духа осуществляется переключате- лем, расположенным рядом с распре- делителем воздуха. Техническая характеристика вен- тиляционного агрегата кабины при- ведена ниже: Тип вентилятора . . . центробежный по аэродинамической схеме Ц-15-45 Тип электродвигателя . П11М Ток ...............постоянный Напряжение, В ... 75 Мощность, кВт . . .0,2 Рабочая частота враще- ния, об/мин ......1500 Вентиляция кабины управления обеспечивает 20-кратный обмен воз- духа в кабине за 1 ч. Пассажирский салон имеет естест- венную приточно-вытяжную и прину- дительную вентиляцию. Приточно- вытяжная вентиляция салона осу- ществляется при движении поезда через заборные черпаки, располо- женные на крыше вагона, и разда- точные решетки. Подача воздуха зависит от скорости движения поезда. Механическая система вентиляции салона предназначена для обеспече- ния пассажиров воздухом и для равномерного распределения его по салону при движении поезда, а также во время его остановок. Система вентиляции состоит из шести спаренных и одного одинар- ного (для вагона модели 81-717.5) или двух одинарных (для вагона модели 81-714.5) вентиляционных аг- регатов. Вентиляционные агрегаты распо- ложены под диванами. Вентиляционный агрегат салона (рис. 2.18) состоит из электродвига-

теля 1, на вал которого насажены роторы вентиляторов. Воздух заби- рается через всасывающие решетки 5, расположенные на боковине кузо- ва вагона, фильтрующие элементы 6 и заборные воздуховоды 2. В салон воздух поступает через нагнетательные воздуховоды 3 и раз- даточные решетки 4, встроенные в алюминиевые наличники окон. Техническая характеристика вен- тиляционного агрегата вагона при- ведена ниже: Тип вентилятора . . . центробежный по аэродинамической схеме Ц-15-45 Суммарная подача воз- духа системы, м3/4. не менее.................. 5000 Число вентиляторов на вагоне, шт.: модели 81-717.5 . . . 13 » 81-714.5 ... 14 Тип электродвигателя . ППМ Ток ...................постоянный Напряжение, В ... 75 Мощность, кВт . . .0,2 Частота вращения, об/мин.................1500 Z6. РЕЛЬСОСМАЗЫВАТЕЛЬ И КРОНШТЕЙН КРЕПЛЕНИЯ ПРИЕМНОЙ КАТУШКИ Рельсосмазыватель предназначен для смазывания торцовых поверх- ностей ходовых рельсов и гребней колесных пар для уменьшения их из- носа. Рельсосмазыватель (рис. 2.19) вы- полнен в виде кронштейна 7 вместе с резервуаром 2 для заливки в него масла (0,7 л). В верхней части резервуара приварена крышка 3, на которую навинчивается пробка 4. Нижняя часть масляного резервуара приварена к корпусу 11, в котором ус- тановлен кран, регулирующий по- ступление масла из резервуара к фитилю 1. Фитиль изготовляют из войлока и вставляют в корпус 11, где с помощью крышки 10 фиксируют в ра- бочем положении. Между крышкой и корпусом установлены внутренняя 8* и наружная 9 пружины. Внутренняя пружина имеет отверстия для про- хождения масла к фитилю. Крон- штейн рельсосмазывателя прикреп- лён болтами 6 к раме тележки через промежуточные втулки 5. 31

В процессе эксплуатации через открытый кран масло попадает на войлочный фитиль и пропитывает его, смазывая торцовую поверхность ходовых рельсов. После заливки масла в резервуар вентиль закрытого до упора крана отворачивают на один оборот. На вагон модели 81-717.5 устанав- ливают по два рельсосмазывателя (на второй тележке со стороны третьей колесной пары). Кронштейн крепления приемной катушки устройства автоматического регулирования скорости (АРС) пред- назначен для установки на нем ин- дуктивной катушки поездной ап- паратуры. Конструкция кронштейна дана на рис. 2.20. К раме 4 тележки кронштейн кре- пится болтами. Поверхности приле- гания кронштейна и тележки имеют гребенку. На головной тележке вагона моде- ли 81-717.5 (со стороны первой ко- лесной пары) устанавливают два кронштейна. 2.7. НАРУЖНАЯ И ВНУТРЕННЯЯ ОКРАСКА Для защиты металлических дета- лей от коррозии и придания вагону эстетического вида на все металли- ческие поверхности деталей и узлов наносятся защитные покрытия. Перед окраской все поверхности очищают от продуктов коррозии, 32

окалины, сварных брызг, формовой земли, жировых и других видов загрязнений. Сварные швы на на- ружных поверхностях кузова зачи- щают заподлицо с основным метал- лом. Подготовленные к защитному покрытию поверхности должны быть сухими. Наружные и внутренние стальные поверхности кузовов и рам вагонов, автосцепного устройства, сопрягае- мые поверхности стальных деталей и сборочных единиц вагонов покрыва- ют грунтовками ФЛ-ОЗК, ГФ-021 или ГФ-0163. Сопрягаемые поверх- ности стальных деталей под контакт- ную точечную и электродуговую сварку покрывают лаком ПФ-170 или грунтовкой ФЛ-ОЗК с добавлени- ем алюминиевой пудры марки ПАП-1 2 Зак. 1810 или ПАП-2. Места прилегания обши- вочных листов к боковому поясу рамы внутри кузова заполняют свин- цовым суриком или эпоксидной шпат- левкой ЭП-0010 жидкой консистен- ции, допускается заполнение проти- вошумной мастикой № 579 или АПМ. Внутренние поверхности дверных створок покрывают грунтовкой АК- 070, а наружные поверхности дверей и других деталей грунтуют грунтов- кой ФЛ-086 или АК-070. Выравнивают загрунтованные по- верхности шпатлевкой ПФ-002. Последний слой шпатлевки перед окраской шлифуют. Подготовленные под окраску наружные поверхности кузова и дверей окрашиваются эма- лями ПФ-115. 33

3. ЭЛЕКТРИЧЕСКИЕ МАШИНЫ И АППАРАТЫ 3.1. ТЯГОВЫЙ ЭЛЕКТРОДВИГАТЕЛЬ ПОСТОЯННОГО ТОКА ТИПА ДК-117ДМ Тяговые двигатели служат для преобразования электрической энер- гии в механическую, предназначен- ную для привода в движение ко- лесных пар вагонов. Тяговые двига- тели используют также* для тормо- жения поезда, переводя их в гене- раторный режим. При этом меха- ническая энергия движущегося поез- да преобразуется в электрическую. На каждом вагоне установлены четыре тяговых двигателя постоян- ного тока типа ДК-117ДМ. Тяговые двигатели выполнены с последова- тельным возбуждением и самовенти- ляцией. Технические данные тягового дви- гателя ДК-И7М приведены ниже: Номинальный часовой режим работы: мощность, кВт.................112 напряжение, В.................375 ток в обмотке якоря, А -. . . . 330 ослабление возбуждения . . . .0,5 частота вращения якоря, об/мин . 1480 Превышение температуры над темпе- ратурной окружающей среды, °C: обмоткн якоря .............. 142 » главных полюсов . . .82 » дополнительных полюсов 121 КПД., %.......................89 Момент на валу, Н-м (кгс-м) . . .711 (7110) В режиме электрического тормо- жения номинальное напряжение на двигателе повышается до 750 В. Предельное ослабление возбуждения в режимах: тягн................................0,28 торможения.................0,48 Масса двигателя, кг . . ? •. . 760 Наработка на отказ, тыс. км ... . 4500 Вероятность безотказной работы за гарантийный срок службы .... 0,95 Конструкция тягового двигателя. Двигатель (рис. 3.1) имеет по четыре главных полюса 7 с расположенной на них обмоткой возбуждения и до- бавочных полюсов 10. Между стани- ной и сердечником добавочного по- люса установлены латунные проклад- ки, что позволяет более точно на- страивать коммутацию двигателей на всем диапазоне рабочих характе- Рис. 3.1. Продольный разрез тягового двигателя 34

ристик. Для катушек главных и до- бавочных полюсов электродвигателя применяется изоляция типа «моно- лит», которая обеспечивает высокую надежность катушек и улучшает их теплоотдачу. Для токосъема используются четы- ре щеткодержателя 5. Кронштейны щеткодержателей выполнены из пластмассы. Щетки 4 двигателей разрезные, с резиновой накладкой, четырьмя шунтами и плоским нако- нечником. Щеткодержатели 5 имеют специальные устройства для регули- рования силы нажатия пальца на щетку 4. Коллектор 3 двигателей арочный, на стальном сборном основании. Пластины коллектора выполнены из меди, обладающей повышенными ме- ханическими свойствами. Концы об- мотки якоря с коллекторными плас- тинами соединяются с помощью сварки, что значительно повышает- надежность и долговечность этого соединения. Обмотка якоря петлевая, с уравнительными соединениями (од- но на паз), расположенными под передними лобовыми частями обмот- ки. Обмотка якоря в пазовой части- крепится стеклобандажами или клиньями, а на лобовых частях — только стеклобандажами. Для осмотра и ухода за кол- лектором и щеточным аппаратом предназначены четыре коллекторных люка, закрытых двумя крышками с уплотнением 6. Подшипниковые узлы двигателя имеют устройства 1 и 8 для добавле- ния смазки. Охлаждающий воздух поступает в двигатель через патрубок 2 со сторо- ны коллектора и выбрасывается центробежным вентилятором 9 . в окна с противоположной стороны двигателя. Обмотки якоря и добавочных по- люсов соединяются последовательно внутри двигателя. Маркировка вы- водных проводов этой группы сохра- няется от входящих обмоток (рис. 3.2). Технические данные тягового двигателя следующие: 2* * направление вращения (ВиЗ со стропы ктетора) Соединение ЫоОных кониов Д20---0С1 яна— —асг Я/0—.ЛВС1 дг»-ам Рис. 3.2. Электрическая схема соединений об- моток тягового двигателя: /— катушки добавочных полюсов; 2— катушки главных полюсов Диаметр, мм: наружный .... 306 внутренний .• . . .90 Эффективная длина сер- дечника, мм...........282 Число пазов...........42 Размеры паза, мм . . . 9,8X25,6 Число сторон секций в пазу..................10 * витков в секции . 1 * проводников в пазу 10 * проводников об- мотки ................420 Марка провода . . . ПСДКТ (ППЙЛК-2) Размеры провода без изоляции, мм ... . 1,25X8,5 Площадь сечення прово- да, мм2..............10,41 Шаг по пазам . . . . 1 —11 » » коллектору . . .1—2 Масса меди обмотки, кг . 27,3 ( Максимальная окружная скорость, м/с .... 48,2 Число вентиляционных каналов .............. 4 Диаметр вентиляционно- го канала, мм .... 18 Сопротивление обмотки при температуре 20 °C, Ом.................... 0,0285 Шаг уравнительных сое- динений по' коллектору 1 —106; 6—11 35