Круги лепестковые

Круги шлифовальные лепестковые (далее по тексту – круги), из шлифовальных водостойких шкурок зернистостью от P-40 до Р-280, абразивного объемного нетканого полотна зернистостью от Р60 до Р600 , рабочей скоростью 35м выпускаются в соответствии с ТУ 3985-001-64064598-2012 «Круги шлифовальные лепестковые. Технические условия» и предназначены для:

- чернового и промежуточного шлифования металлов;

- чистовой и получистовой обработки сварных швов;

- удаления ржавчины, красок и лаков;

- очистки литых и кованых деталей;

- обработки поверхностей и кромок, снятия заусенцев;

- деталей различных форм с применением и без применения СОЖ.

Круги с центральным отверстием типа КЛ , КЛС, КЛСК.

Серийно выпускаются круги диаметром от 60 мм до 500 мм из шлифовальных водостойких шкурок , абразивного объемного нетканого полотна, Лепестковые круги закрепляются на станках и ручных шлифмашинах с пневмо- и электро приводом.

Направление вращения круга – строго по стрелке, указанной на этикетке. Скорость вращения подбирается в зависимости от конкретных условий обработки, но не должна превышать 35м/сек. Максимальное число оборотов лепесткового шлифовального круга не должно превышать значений, указанных в таблице 1.

|

Диаметр круга, мм |

60 |

80 |

100 |

120 |

150 |

200 |

240 |

250 |

300 |

350 |

400 |

500 |

|

Максимальное число оборотов круга, об/мин |

10650 |

8400 |

6700 |

5400 |

4500 |

3350 |

2970 |

2700 |

2250 |

1950 |

1700 |

1350 |

Деформация круга (величина прижима круга к обрабатываемой поверхности) должна составлять 0,5 + 1,5 мм и не должна превышать 2,0 мм.

Зернистость круга подбирается исходя из конкретных условий обработки.

При креплении круга на обоих фланцах необходимо установить картонные прокладки до 2 мм толщиной. Фланец и шайбы под гайку должны иметь диаметр равный диаметру торцевой поверхности фланца. Обработка ведется легким касанием вращающегося круга обрабатываемой поверхности. Шлифмашинки должны иметь регулировку чисел оборотов.

Категорически запрещается пережим!

Круги с оправкой типа КЛО, КЛОС, КЛОСК

Серийно выпускаются круги диаметром от 20 до 100 мм высотой от 10 до 50 мм из шлифовальных водостойких шкурок , абразивного объемного нетканого полотна с оправкой. Шлифовальные лепестковые круги с оправкой устанавливаются в патроне или цанге шлифмашинок с пневмо-или электроприводом.

Направление вращения круга – строго по стрелке, указанной на этикетке. Скорость вращения подбирается в зависимости от конкретных условий обработки, но не должна превышать 35м/сек. Максимальное число оборотов лепесткового шлифовального круга с оправкой не должно превышать значений, указанных в таблице 2.

|

Диаметр круга, мм |

20 |

30 |

40 |

50 |

60 |

75 |

80 |

100 |

|

Максимальное число оборотов круга, об/мин |

33500 |

20900 |

16000 |

13000 |

10650 |

9500 |

8400 |

6150 |

Деформация круга (величина прижима круга к обрабатываемой поверхности) должна составлять 0,5 + 0,8 мм и не должна превышать 1,3 мм.

Зернистость круга подбирается исходя из конкретных условий обработки.

Общие требования

Круги лепестковые всех типов допускается использовать с СОЖ, если в Паспорте на круг имеется такая информация .

Перед закреплением необходимо визуально осмотреть их на отсутствие трещин в местах крепления лепестков и других дефектов. Перед началом работы необходимо не менее одной минуты вращать круг, не прикасаясь к обрабатываемой поверхности. Обработку вести легким касанием вращающегося круга обрабатываемой поверхности. Использовать шлифмашинки с регулируемым числом оборотов. При использовании кругов необходимо соблюдать настоящие рекомендации и требования по технике безопасности, указанные на этикетке круга, в инструкции на виды работ и в инструкции на шлифмашинку.

Транспортирование и хранение

Круги должны храниться при температуре +16 – +20ºС и влажности 45-65%. При транспортировании должны быть созданы условия исключающие попадания влаги и обеспечена температура не ниже +5ºС. После транспортирования

круги должны перед началом их эксплуатации находиться при температуре +16 – +20ºС и влажности 45-65% не менее 24 часов.

УТИЛИЗАЦИЯ

- Мероприятия по утилизации кругов должны проводиться в соответствии с требованиями действующих на предприятии-потребителе утвержденных нормативных документов.

- Выведенные из использования круги должны быть переданы на утилизацию в качестве твердых отходов.

Гарантии изготовителя

- Изготовитель гарантирует соответствие кругов требованиям ТУ 3985-001-64064598-2012 «Круги шлифовальные ле-пестковые. Технические условия» при соблюдении условий транспортирования, хранения и эксплуатации.

- Гарантийный срок хранения кругов 12 месяцев со дня изготовления.

- Шлифовальная способность кругов соответствует шлифовальной способности абразивного материала, из которого они изготовляются.

-

Главная

-

Блог

- Инструкции по эксплуатации и безопасности работы со шлифовальными лепестковыми кругами (КЛ, КЛО, КЛТ)

Инструкции по эксплуатации и безопасности работы со шлифовальными лепестковыми кругами (КЛ, КЛО, КЛТ)

26.01.2022

Инструкция разработана на основании ГОСТ Р 52588 – 2011 «Инструмент абразивный. Требования безопасности»

1. Условия и срок хранения

1.1. Гарантийный срок хранения 12 месяцев со дня даты изготовления.

1.2. Срок годности 5 лет со дня даты изготовления.

1.3. Избегайте механических повреждений, например, ударов, сбросов, или сгибаний, а также обеспечьте защиту от попадания осадков, росы, инея.

1.4. Храните абразивный инструмент в сухих, незамерзающих помещениях.

1.5. Храните абразивный инструмент по возможности в его оригинальной упаковке. Снятый из упаковки абразивный инструмент храните так, чтобы избежать деформации.

1.6. Оптимальная температура в помещении 18-22 °С.

1.7. Относительная влажность воздуха 45-65%

1.8. Запрещено хранить круги ближе 1 м от нагревательных приборов, холодных, влажных стен, окон, дверей, на полу.

1.9. Запрещено подвергать круги воздействию прямых солнечных лучей.

2. Указания по монтажу и установке инструмента на оборудовании, меры предосторожности

2.1. К работе кругами на керамической связке допускаются лица, прошедшие обучение, аттестацию, квалификационную комиссию по технике безопасности труда.

2.2. На оборудовании должны быть предусмотрены устройства для:

- удаления абразивной пыли и отходов из зоны обработки;

- защиты рабочего от абразивной, металлической и неметаллической пыли, частиц обрабатываемого материала, образующихся в процессе отрезки;

- абразивный инструмент и его крепления должны быть ограждены средствами защиты (кожухом, ограждением, металлическим экраном, колпаком и т.д.), входящими в комплект оборудования.

2.3. Перед установкой на станок круги должны быть осмотрены.

2.4. Круги должны быть испытаны на механическую прочность со скоростью пробного пуска Vpr – 100% по ГОСТ Р 52588-2011. На инструменте, выдержавшем испытание, должна быть отметка об испытаниях с указанием порядкового номера и даты испытания.

2.5. Лепестковые круги КЛ используются только на специально предназначенном для этого оборудовании. Для укрепления центра круга КЛ используется специальные зажимные фланцы. Наружный диаметр этих фланцев должен соответствовать наружному диаметру металлических фланцев лепесткового круга КЛ.

2.6. Перед началом работы осмотрите круги, не повредились ли они при перевозке или из-за небрежного хранения.

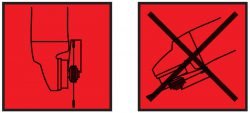

2.7. Перед началом работы проверьте работоспособность Вашего оборудования. Пользуйтесь только исправными шлифовальной машинкой или станком. Никогда не снимайте защитный кожух при работе шлифовальной машинкой или на станке!

2.8. Частота вращения шпинделя оборудования не должна превышать число оборотов в минуту, указанную на круге.

2.9. Перед установкой круга КЛ или КЛО найдите на его этикетке стрелку. При работе направление вращения круга должно совпадать со стрелкой.

2.10. Закрепите круг на шпинделе машинки или станка без перекосов, надежно поджав его специально предусмотренным для этого зажимом (для КЛ) или гайкой-фланцем из комплекта машинки (для КЛТ). Убедитесь, что круг надежно зафиксирован.

2.11. Включите машинку или станок и проверьте на холостом ходу, как вращается круг. При вращении он должен двигаться без биений и осевых перемещений. Шлифование начинайте тогда, когда круг достигнет максимального числа холостых оборотов.

2.12. Перед началом работы круг должен быть подвергнут вращению вхолостую на станке или ручной шлифовальной машине с рабочей скоростью в течение 2 мин – для кругов диаметром до 400 мм и 3 мин – для кругов диаметром свыше 400 мм.

2.13. При работе не допускайте резких нагрузок, особенно когда приступаете к обработке острых кромок, выступающих частей.

2.14. Круг КЛТ вводите в соприкосновение с обрабатываемой поверхностью плавно под углом 10-20°. Основание круга КЛТ не должно касаться обрабатываемой поверхности. Касание должно быть только лепестками шкурки.

2.15. При мокром шлифовании кругами КЛ или КЛО, после окончания процесса шлифования, останавливается подача смазочно-охлаждающей жидкости и лепестковый круг запускается на холостом ходу так долго, пока не перестанет отлетать смазочно-охлаждающая жидкость со шлифовального инструмента.

2.16. Эффективное шлифование кругами достигается при оптимальной нагрузке на них в соответствии с рекомендуемыми режимами эксплуатации применяемого оборудования.

2.17. Для удаления пыли из зоны шлифования использовать систему аспирации.

2.18. При работе не забывайте, что летящие искры могут быть причинойвоспламенения ЛВЖ, горючих материалов, которые следует удалить из рабочего пространства перед началом работы.

2.19. Во время работы необходимо соблюдать следующие меры безопасности:

2.20. Не допускается использовать круги на операциях, запрещенных знаками безопасности, с превышением скорости, указанными на этикетке.

2.21. При установке на оборудование или ручной инструмент обязательно выполнять требования безопасности, предусмотренные при эксплуатации этого оборудования.

3. Перечень возможных ошибочных действий которые могут привести к аварии

- механические повреждения кругов;

- применение режимов выше допустимых;

- установка инструмента на оборудование не предназначенное для данного инструмента;

- отсутствие балансировки станка согласно паспорта;

- отсутствие отметки об испытаниях кругов у потребителя;

- превышение окружных скоростей;

- отсутствие защитного кожуха;

- отсутствие должного обучения работников;

- применение насадок на гаечные ключи, а так же ударного инструмента при закреплении круга;

- биение шпинделя более установленных норм;

- не правильное хранение инструмента.

4. Информация по безопасной утилизации: отработанные круги по

«Федеральному классификационному каталогу отходов» (ФККО-2017) относятся к отходам 5-го класса (код 456 100 01 51 5 «Абразивные круги отработанные, лом

отработанных абразивных кругов», код 456 200 01 29 5 “Шкурка шлифовальная отработанная”). Отходы отработанных кругов экологической опасности не представляют и могут быть утилизированы на полигон бытовых и промышленных отходов.

Рассказать друзьям:

ОБЩИЕ ПРИНЦИПЫ БЕЗОПАСНОСТИ

Неправильно используемая абразивная продукция может быть очень опасна.

- Всегда придерживайтесь инструкций по использованию абразивной продукции и оборудования, предоставленных поставщиками;

- Убедитесь, что абразивная продукция подходит для предполагаемой операции. Перед установкой проверьте всю абразивную продукцию на дефекты и повреждения;

- Придерживайтесь правил эксплуатации и хранения абразивной продукции.

Не забывайте о возможной опасности во время использования абразивной продукции и соблюдайте рекомендуемые меры безопасности:

- Контакт частей тела с абразивной продукцией во время его вращения;

- Повреждения от осколков во время работы с абразивной продукцией;

- Частицы материала, искры, пары и пыль как побочные продукты шлифования;

- Шум;

- Вибрация.

Используйте только абразивную продукцию, которая соответствует самым жестким стандартам безопасности. На этой продукции будут указанны соответствующий EN номер стандарта и/или надпись «oSa».

- EN12413 для абразивного инструмента;

- EN13236 для суперабразивов.

EN13743 для специальных покрытых абразивов (диски из вулканизированного волокна, гибкие шлифовальные круги, гибкие шлифовальные диски и гибкие шлифовальные круги на шпинделе). Никогда не используйте частично или полностью неисправное оборудование. Работодатели должны проводить оценку рисков всех абразивных процессов за соблюдение необходимых соответствующих мер безопасности. Они должны обеспечить, что их служащие надлежащее обучены выполнению своих обязанностей.

МЕРЫ ПРЕДОСТОРОЖНОСТИ ПРОТИВ ВОЗМОЖНЫХ ОПАСНОСТЕЙ

1. Шум

- Защита органов слуха согласно EN352 рекомендуется во всех случаях при ручном использовании оборудования и изделия вне зависимости от уровня шумов;

- Убедитесь в том, что подобрана правильная абразивная продукция. Неверно подобранная продукция может быть причиной чрезмерного шума.

2. Вибрация

- Процессы, при которых заготовка или инструмент удерживается вручную, могут быть причиной возникновения травмы в результате вибрации;

- В случае, если через 10 минут непрерывного использования абразивной продукции возникает покалывание, пощипывание, онемение конечностей, необходимо принять соответствующие меры;

- Действие вибрации проявляется более отчетливо в холодных условиях. Поэтому, руки должны быть в тепле; разминайте руки и пальцы регулярно. Используйте современное оборудование с низкими уровнями вибрации;

- Все оборудование необходимо содержать в надлежащем состоянии, в случае возникновения чрезмерной вибрации, остановите/выключите оборудование и проверьте его;

- Используйте абразивную продукцию высокого качества, храните ее в должных условиях в течение всего срока ее эксплуатации;

- Содержите монтажные фланцы и оправку в должных условиях, замените их в случае износа и деформации;

- Не зажимайте заготовку или инструмент слишком туго и не давите слишком сильно на абразивную продукцию;

- Избегайте беспрерывного использования абразивной продукции;

- Используйте правильно подобранный продукт. Неверно подобранный продукт может быть причиной чрезмерной вибрации;

- Не игнорируйте физические симптомы вибрации – обратитесь к врачу.

3. Удаление отходов абразивной продукции

- Использованная или дефектная абразивная продукция должна быть утилизирована согласно местным или национальным нормативным актам;

- Подробная информация может быть получена из инструкций, содержащих данные о безопасности материала, предоставляемых поставщиком;

- Заметьте, что после обработки абразивная продукция может быть загрязнена обрабатываемым материалом или материалом, используемым в процессе обработки;

- Использованная абразивная продукция должна быть разрушена во избежание изъятия ее из отходов и дальнейшего повторного использования.

4. Физический контакт с абразивной продукцией

- Всегда будьте осторожны и внимательны при использовании абразивной продукции. Укладывайте длинные волосы на затылке и не носите свободную одежду, галстуки и украшения;

- Не допускайте случайного запуска станка перед установкой или заменой абразивной продукции. При необходимости отсоедините станок от источника питания;

- Никогда не снимайте со станка предусмотренные в нем предохранители; перед запуском машины убедитесь, что они должным образом установлены и находятся в рабочем состоянии;

- Всегда надевайте перчатки и подходящую одежду при работе с заготовкой или станком. Для перчаток рекомендуется минимальный уровень защиты EN 388 Категории 2;

- После выключения станка убедитесь, что абразивная продукция полностью остановилась, прежде чем оставить станок без присмотра.

5. Травма, вызванная поломкой абразивной продукции

- Всегда обращайтесь с абразивной продукцией внимательно, она легко повреждается. Перед использованием проверяйте всю абразивную продукцию на предмет дефектов или повреждений.

- Храните абразивную продукцию в сухих условиях, при температуре выше нуля, избегайте больших колебаний температуры. Убедитесь, что она должным образом защищена и укреплена, чтобы предотвратить повреждение и деформацию.

- Покрытые абразивы (шкурка, диски на гибкой основе и т.д.) должны храниться при температуре 18-22°C, относительной влажности 45-65 %.

- Абразивные ленты должны укрепляться на вал или штифт диаметром не менее 50 мм

- Никогда не используйте абразивную продукцию после окончания указанного срока годности. Придерживайтесь рекомендованного срока годности для следующих продуктов: бакелитовые и шеллачные продукты — 3 года, резиновые продукты — 5 лет, керамические продукты — 10 лет.

- Проверяйте наличие на абразивной продукции или ее упаковке предупреждений или другой информации по безопасности:

- Убедитесь, что выбрана правильная абразивная продукция. Никогда не используйте абразивную продукцию, если она не может быть должным образом идентифицирована;

- При установке абразивной продукции следуйте инструкциям поставщика абразивной продукции или станка. Выполняйте все предписания установки, указанные на продукции, такие как направление движения или место крепления;

- Никогда не устанавливайте абразивную продукцию на оправку с усилием и не видоизменяйте его, чтобы подогнать;

- Никогда не превышайте максимально допустимую рабочую скорость, если она указана;

- Убедитесь, что при установке продукции используются предназначенные для этого инструменты, и что они не деформированы, чистые и без зазубрин;

- Используйте монтажную промокательную бумагу, если она поставляется вместе с абразивной продукцией;

- Не затягивайте крепление абразивной продукции слишком туго;

- Прежде чем приступить к эксплуатации абразивной продукции после ее установки или переустановки, проведите пробный пуск на рабочей скорости с защитным устройством в течение, по крайней мере, 30 секунд, отойдя от станка на безопасное расстояние;

- Никогда не снимайте со станка защитные устройства, если они установлены и убедитесь, что они в хорошем состоянии и должным образом закреплены;

- Убедитесь, что заготовка закреплена и должным образом удерживается. Убедитесь, что опоры заготовки должным образом подогнаны и закреплены;

- Никогда не запускайте станок, если заготовка находится в контакте с абразивной продукцией;

- Никогда не применяйте чрезмерную силу к абразивной продукции, не подвергайте ударам и не допускайте ее перегрева;

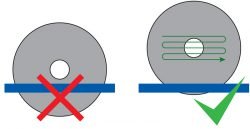

- Не шлифуйте той стороной продукции, которая не предназначена для этой операции. Избегайте шлифования краем абразивных лент, используйте, по возможности, центральную часть ленты;

- Избегайте засаливания и неравномерного износа, чтобы гарантировать, что абразивная продукция работает эффективно. Правьте круг по мере необходимости;

- Позволяйте абразивной продукции остановиться естественно, не применяя давления к ее поверхности;

- Отводите и экономьте лишнюю смазывающе-охлаждающую жидкость перед остановкой машины;

- Не оставляйте абразивные ленты под натяжением, если они не используются.

6. Отходы шлифования — искры, пыль и дым

- Контакт с отходами шлифования может нанести вред легким и вызвать другие физические повреждения;

- Все процессы сухого шлифования должны быть обеспечены необходимыми средствами отвода;

- Не используйте абразивную продукцию вблизи легковоспламеняющихся материалов;

- Использование респираторов, соответствующих EN149, рекомендуется для сухих процессов шлифования, даже если системы отвода установлены;

- Установленные защитные устройства должны быть приспособлены для защиты оператора от искр и отходов. Примите дополнительные меры для защиты людей, работающих поблизости;

- Средства для защиты глаз рекомендуются для любого механического применения абразивной продукции. Для ручного инструмента и заготовок рекомендуются очки или щитки с минимальным уровнем защиты EN166 класса B;

- Убедитесь, что выбрана правильная абразивная продукция. Неподходящая продукция может производить чрезмерные отходы и пыль.

Под полировальными пастами имеются в виду абразивные смеси, состоящие из микропорошков и связующих, которые по консистенции бывают твердые или мазеобразные. Имеются полировальные установки, на которых в качестве основного технологического материала используются абразивно-полировальные жидкости со взвешенными абразивными зернами, т. е. суспензии.

Все полировальные пасты подразделяются на две большие группы: жировые, безжировые или водные. Неабразивная часть жировых полировальных паст имеет в своем составе жировые кислоты, масла, парафин и другие составляющие, т. е. такие составы, которые в обычных условиях водой не смываются. Но не надо этого пугаться т.к. такие полировальные пасты могут легко удаляться чистой сухой тканью, то есть на заключительном этапе полировки. Удаляются они или нет, лучше предварительно проверить на маленькой площади обрабатываемой поверхности.

Абразивная часть в ряде случаев является определяющей для названия и области применения пасты или суспензии. Если в составе паст имеется микропорошок из кубического нитрида бора, то такие пасты именуются эльборовыми или кубанитовыми. Алмазные пасты имеют микропорошки из алмазов естественного или искусственного происхождения. Многие полировальные пасты носят название организаций, где разработаны данные пасты, например паста ГОИ, разработана в Государственном Оптическом Институте.

Жидкие полировальные материалы чаще всего используют при механической обработке методом непрерывной подачи абразивной суспензии. При полумеханической и ручной полировке, обычно используют твердые полировальные пасты.

В состав полировальных паст помимо абразивных порошков входят связующие вещества, жиры, поверхностно активные вещества и т. п. Они наносятся тонким слоем на полировальные круги или другой полирующий инструмент. Пасты различаются по их назначению: для полирования закаленных сталей, цветных металлов и т. п.

Полировальные пасты должны отвечать следующим требованиям:

1) обеспечивать получение гладкой поверхности с зеркальным блеском;

2) быть достаточно вязкими и прочными, а также однородными по составу;

3) хорошо удерживаться на рабочей поверхности круга;

4) не крошиться и не рассыпаться, не загрязнять и не царапать полируемую поверхность.

Активные добавки полировальных паст

Агрессивность добавки в значительной степени зависит от характера ее применения. При таких процессах, как точение, фрезерование, вытяжка металла и др., можно использовать относительно неустойчивые соединения, так как в этом случае коррозия играет небольшую роль. Однако, например при сверхтонкой абразивной доводочно-притирочной обработке высокая активность добавки вызывает повышенную химическую коррозию. Видимо, при окончательных сверхтонких работах добавка должна давать химическую реакцию только при определенных температурах и давлениях в процессе резания-царапания, т.е. там, где неминуем интенсивный съем и возможны случаи схватывания металлов.

Связка пасты состоит из активных добавок, таких, как олеиновая и стеариновая жирные кислоты, и из жировой основы (масла-типа костного, вазелинового, жира свиного). Для придания полировальной пасте определенной твердости, в ее состав добавляют парафин.

Основными химическими реагентами, способствующими активизации процесса доводки, являются олеиновая и стеариновая кислоты.

Неабразивные составляющие полировальных паст обычно образуют ее связку. Любая связка отвечает своему назначению лишь при условии, что изготовленная на ней паста тверда, вязка и не крошится при обычной температуре. Для предотвращения повышенного расхода, повышения коэффициента использования режущих свойств абразивных зерен, в состав связки вводят специальные растворы-интенсификаторы, которые при легком надавливании на круг легко плавятся только в зоне резания и хорошо удерживаются на круге.

Изготовление хорошей жировой связки зависит от температуры ее плавления и испарения, от степени омыления и некоторых других факторов. Очень важное значение имеет интервал между температурой плавления и испарения. Он должен быть широким, так как твердая составляющая часть — абразив, входящий в состав полировальных паст, удерживается на полировальном круге, пока имеется связка. Применение быстроиспаряющихся связок приводит к преждевременному выбрасыванию абразивных зерен из зоны полирования под действием центробежных сил, а применение медленно испаряющихся связок приводит к удержанию абразивных зерен, потерявших свои режущие свойства.

При выборе неабразивных составляющих для приготовления полировальных паст надо учитывать быстроту и легкость их удаления с поверхности обработанных деталей, особенно жировых связок с полированной поверхности перед гальванопокрытиями. Кроме того, они должны хорошо смазывать рабочую поверхность полировального круга (полировальника), чтобы предупредить перегрев его и полируемого изделия, и в то же время они не должны салить полировальник, когда требуется получить зеркальный блеск.

Так как на полирование оказывает влияние образующийся электрический заряд, введение в пасту диэлектриков повышает ее производительность.

Заказать полировальные пасты можно по тел/факс +38044-524-25-32

эл. почта: stm-instrument@bigmir.net заказать ЗДЕСЬ:

«Они нарежут, сколько смогут, мы — сколько захотим!» — под таким девизом наша редакция провела турнир в рамках теста отрезных кругов. Мы наглядно продемонстрировали, что ручная резка — процесс далеко не однозначный, и опытный резчик при желании может очень сильно сыграть как в сторону увеличения количества резов, так и в сторону уменьшения.

Возникает закономерный вопрос, а как работать правильно и с максимально высоким результатом? Вроде бы, всё очень просто. Но… Главный технолог завода «ИСМА» Дмитрий Васильев рассказал, что для получения обратной связи он периодически лично выезжает на объекты к крупным клиентам и регулярно видит ошибки пользователей при работе с абразивами. Мы проанализировали типичные проблемы и подготовили инструкцию, как работать с отрезными и шлифовальными кругами правильно.

ОТРЕЗНЫЕ ДИСКИ

Правильная техника резки

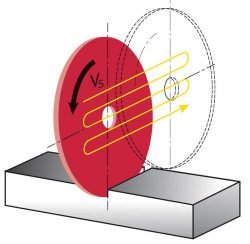

Возвратно-поступательная техника. Отрезной диск двигается вперед-назад с относительно высокой частотой пока давление на УШМ не высокое.

Вращательная техника. Для резки заготовок с большой площадью поперечного сечения с использованием дисков относительно маленькой толщины: заготовка вращается вокруг своей оси.

Проблема 1. Разрушение по периметру: части, обычно V-образные, вырываются по периметру диска.

Возможная причина. Подобные разрушения по периметру обычно связаны с «закусыванием» диска в месте реза, т. е. диск зажимает и шлифмашина мгновенно стопорится. Обычно причиной данного разрушения является неправильно закрепленная заготовка. Чем дальше место реза находится от места фиксации заготовки, тем выше будет вибрация.

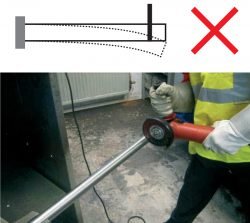

Устранение. Сколов можно избежать, используя поступательный метод реза — легкое движение инструмента вперёд-назад. Заготовка должна быть закреплена как можно ближе к точке реза, следует избегать излишнего расстояния между точкой прижатия детали и местом её реза.

Проблема 2. Вырыв сердцевины: полный вырыв металлического кольца в центре диска.

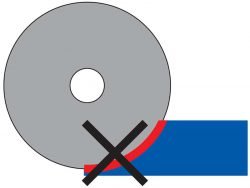

Возможная причина. Это очень опасный случай связанный только с неправильной эксплуатацией. Это происходит практически каждый раз, когда к диску прикладывается сильная поперечная нагрузка (поворот или наклон инструмента вбок) или использование отрезного диска для шлифования.

- Использование прижимных фланцев разного диаметра.

- Использование поврежденных прижимных фланцев.

- Чересчур затянутая прижимная гайка.

Устранение.

- Применять возвратно-поступательную технику (плавные движения УШМ вперед-назад во время выполнения реза).

- Использовать шлифовальный диск для шлифовки. Использовать оригинальные (заводские) фланцы одинакового диаметра.

- Использовать исправные фланцы.

- Не перетягивать прижимную гайку.

- Следить за максимально используемой силой затяжки прописанной в инструкции по эксплуатации или использовать гайку Kwik-Lock.

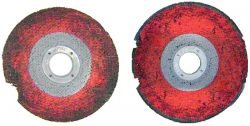

Проблема 3. Диск по периметру растрепывается, обнажение стеклосетки.

Возможная причина.

- Подобные разрушения по периметру обычно связаны с «закусыванием» диска в месте реза или из-за сильной вибрации во время резки (место реза далеко от места закрепления заготовки или заготовка плохо закреплена).

- Подобное разрушение может произойти в случае сильного/резкого давления на заготовку во время резки.

Устранение.

- Этого можно избежать используя возвратно-поступательную технику (плавные движения УШМ вперед-назад во время выполнения реза).

- Также необходимо производить рез рядом с местом фиксации заготовки. Например, для арматуры 12 мм рекомендуемое плечо — 10 см.

- Аккуратно заводить абразивный диск в зону контакта.

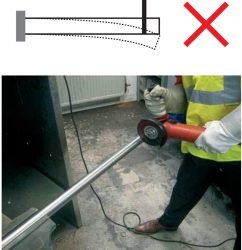

Проблема 4. Рез на большую глубину: следы трения оставленные на диске сигнализируют, что резка проводилась на большую глубину.

Возможная причина.

- Резка на чрезмерную глубину (до тех пор, когда корпус УШМ начинает касаться заготовки).

- Боковая нагрузка на диск во время резки.

- Верхний слой армирующей сетки поврежден или изношен (шлифование диском, предназначенным для отрезки).

Устранение.

- Основное правило: не стоит резать на предельную глубину. Это также связано с высокой площадью контакта диска с заготовкой (площадь контакта желательно сокращать при возможности). Чем меньше площадь контакта, тем лучше проходит процесс обновления зерен, тем выше эффективность диска.

- Не прикладывать боковое давление (не «заваливать» инструмент вбок).

- Увеличивать глубину реза постепенно.

- Использовать вращательную технику при резке толстых профилей/заготовок.

Проблема 5. «Заполировывание»: поверхности отрезного диска становятся глянцевыми. Лучше всего это можно увидеть если посмотреть на диск под острым углом.

Возможная причина.

- Так называемое «Заполировывание» может произойти, когда резка выполняется слишком медленно или используется УШМ низкой мощности.

- Длина линии контакта диска с заготовкой слишком большая.

- Использовалась маломощная УШМ.

Устранение:

- Этого можно избежать минимизируя площадь контакта диска с заготовкой:

- Начинать резку аккуратно.

- Продолжать прикладывать умеренное давление на УШМ в процессе резки.

- Использовать возвратно-поступательную технику (плавные движения УШМ вперед-назад во время выполнения реза)

Проблема 6. «Заострение»: когда кромка отрезного диска начинает сужаться это называется «заострение»

Возможная причина.

- Это может произойти, когда резка проходит слишком медленно. Давление на диск было не достаточным и так называемый эффект самозатачивания не произошел.

- Длина линии контакта диска с заготовкой слишком большая.

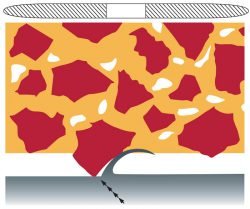

Эффект «самозатачивания»

- При резке абразивным диском должен происходить процесс самозатачивания, а именно постоянное обновление абразивных зерен новыми зернами с острыми кромками выступающими из связующего вещества (на основе синтетических смол). После сгорания связки отработанное зерно выпадает и появляется новое, острое.

Устранение.

- Этого можно избежать минимизируя площадь контакта диска с заготовкой:

- Начинать резку аккуратно.

- Продолжать прикладывать умеренное давление на УШМ в процессе резки.

- Использовать возвратно-поступательную технику (плавные движения УШМ вперед-назад во время выполнения реза).

Проблема 7. Посинение металла на поверхности реза. Коррозия нержавеющей стали.

Возможная причина.

- Длина линии контакта диска с заготовкой слишком большая.

- Использовалась маломощная УШМ.

- Диск использовался сначала для резки черной стали, а затем этим же диском начали резать нержавеющую.

Устранение.

Диск не содержит железа и серы.

Когда резка выполняется эффективным способом, температура в зоне реза не превышает 250–300°C. Риск коррозии возникает только при температуре 400 °C и выше. Для того, чтобы резка проходила эффективно и температура удерживалась на минимально возможном уровне необходимо обращать внимание на следующие критерии:

- Использовать правильную скорость: линейная скорость должна быть в пределах от 70 до 80 м/с.

- Используйте возвратно-поступательную технику.

- Во время резки труб не пытайтесь делать рез в один подход. Вращайте трубу для того чтобы уменьшить площадь контакта диска с трубой.

- Используйте максимально-возможную скорость на инструменте при резке.

- Производите рез перпендикулярно заготовке, избегайте движения диска из стороны в сторону (трение приводит к перегреву)

- Старайтесь сокращать глубину погружения диска в метал.

ВНИМАНИЕ! Использование диска и для резки нержавеющей, и для резки черной стали приводит к коррозии.

Проблема 8. Диск не режет алюминий.

Возможная причина.

- Диск не предназначен для резки алюминия.

Устранение.

Резка алюминия:

- Главным образом тонкие диски могут быть использованы для широкого спектра различных материалов.

- При резке алюминия нужно производить больше возвратно-поступательных движений (до 4-х раз чаще производить движения в сравнении с резкой черного металла).

- Лучшего результата можно добиться при использовании специального диска по алюминию.

Проблема 9. Диск не режет, шлифует.

Возможная причина.

- Диск слишком жесткий.

- Скорость вращения диска слишком низкая.

- Давление на диск слишком слабое.

- Слишком длинная линия контакта диска с заготовкой.

Устранение.

- Используйте более мягкий диск.

- Увеличьте мощность на УШМ до максимально разрешенной (указано на диске).

- Плавно увеличьте давление на УШМ.

- Используйте возвратно-поступательную технику во время резки.

Проблема 10. Чересчур сильный износ диска.

Возможная причина.

- Диск слишком мягкий.

- Скорость вращения диска слишком низкая.

- Скорость вращения диска падает во время резки.

Устранение.

- Используйте более жесткий диск.

- Увеличьте мощность на УШМ до максимально разрешенной (указано на диске).

- Используйте более мощный инструмент или сократите давление на диск.

ШЛИФОВАЛЬНЫЕ ДИСКИ

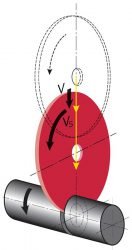

Проблема 1. Неравномерный износ.

Возможная причина.

- Угол шлифования слишком острый (плоский)

- Сильный перегрев

- Повреждение армирующей стеклосетки.

- Механическое повреждение диска.

- Место шлифования находится далеко от места закрепления заготовки.

- Приложено чересчур высокое давление.

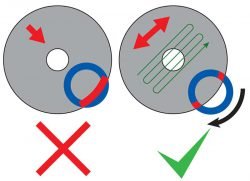

Устранение.

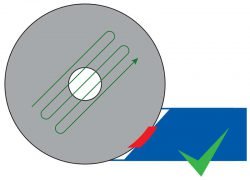

- Равномерного износа диска можно достигнуть поддерживая рекомендуемый угол шлифования 20–30°

- Улучшить закрепление заготовки (сократить плечо)

- Прикладывать меньшее давление. Дать диску вращаться более свободно.

Проблема 2. Вырыв сердцевины, полный вырыв металлического кольца в центре диска.

Возможная причина.

- Угол шлифования слишком острый (плоский).

- Сильный перегрев, ведущий к разрушению связки.

Устранение.

- Равномерного износа диска можно достигнуть поддерживая рекомендуемый угол шлифования 20–30°

- В случае если необходимо шлифовать под более острым углом (например, 10°), следует чередовать шлифованием с более большим углом поочередно (шлифуя другие части и области, где это возможно).

- Улучшить закрепление заготовки.

Проблема 3. Дисбаланс, вибрация.

Возможная причина.

- Грязь на фланцах.

- Диск не закреплен достаточно хорошо.

- Фланцы различных размеров.

- Поврежденные фланцы.

Устранение.

- Очистить фланцы.

- Не перетягивать прижимную гайку.

- Следить за максимально используемой силой затяжки прописанной в инструкции по эксплуатации

- Использовать оригинальные (заводские) фланцы одинакового диаметра.

- Использовать исправные фланцы.

НЕ ЗАБЫВАЙТЕ ПРО БЕЗОПАСНОСТЬ, ИСПОЛЬЗУЙТЕ СИЗ!

При работе с абразивным инструментов не забывайте про технику безопасности и необходимость использования средств индивидуальной защиты.

При работе с абразивными материалами возникает проблема запылённости воздуха. Информацию на эту тему можно получить на нашем сайте по этой ссылке.

Благодарим завод ИСМА и лично главного технолога Дмитрия Васильева

за помощь в подготовке этой статьи