Лекция

№2.

Спецагрегаты

крепления скважин, применяемые при

бурении и капитальном

ремонте.

Лекция-4

часа

Практические

занятия 2 часа

План лекций:

-

Назначение

спецагрегатов и область применения. -

Устройство и

принцип действия спецагрегатов его

узлов и механизмов и размещения ЦА на

устье скважины производстве работ. -

Технические

характеристики цементировочной техники

(ЦА 320М

УНБ-160х63; ДМ-4;

СМ20).

-

Техника

безопасности при проведении цементировачных

работ с агрегатами ЦА-320М, СМ-4, СМ20.

-

Назначения

спецагрегатов и область применения.

Цементировочные

насосные агрегаты предназначены для

нагнетания цементного раствора и

продавочной жидкости при цементировании

скважин.

Основные задачи

цементирования скважин следующие:

-

обеспечить

длительную изоляцию продуктивных

объектов от верхних и нижних вод; -

исключить

возможность перетока флюида из одного

горизонта в другой через затрубное

пространство; -

доукрепить

неустойчивые породы путем плотного

сцепления цементного камня со стенками

скважины и обхадной колонной; -

предохранить

обсадную колонну от смятия внешним

давлением и коррозии; -

предотвратить

выброс газа, находящегося под большим

давлением в породах, залегающих в

зацементированной зоны скважины; -

изолировать

пройденные при бурении маломощные

продуктивные горизонты.

Помимо своего

основного назначения насосные агрегаты

используются для промывки и продавки

песчаных пробок, опрессовки труб,

обсадных колонн, гидроразрыва пластов

и др. работ.

Как правило,

транспортная база цементировочных

насосных агрегатов – большегрузные

автомашины повышенной проходимости:

Урал-4320-1912-30, КАМАЗ-43118, КрАЗ-65101 и др.

Имеет место и монтаж специального

насосного оборудования на санях.

Независимо от типа

транспортной базы агрегаты для

цементирования скважин снабжены

следующим оборудованием:

— цементировочным

насосом высокого давления с приводом

от транспортного двигателя через коробку

отбора мощности или специальным

двигателем (дезель-мотор типа В2) с

коробкой перемены передач (КПП),

установленным на транспортной платформе

агрегаты на максимальное рабочее

давление 63 – 70 МПа);

— водоподающим

насосом с индивидуальным приводом от

корбюраторного двигателя (ГАЗ-51) для

подачи воды при затворении в смесительном

устройстве;

— манифольдом с

запорной арматурой, расположенной на

агрегате;

— разборным

манифольдом для монтажа с оборудованием;

— мерными баками

для цементного раствора и продавочной

жидкост.

-

Устройство и принцып действия са его узлов и механизмов и размещение ца на устье скважины при проведении работ.

-

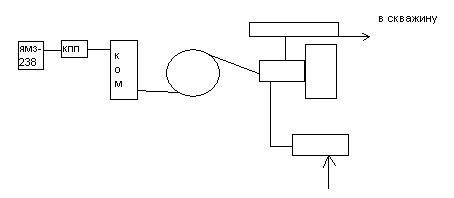

Цементировачный агрегат ца-320м

Шасси-автомобиль

КРАЗ

Мощность

двигател-238л.с.

Тип насоса

-9т-поршневой, двойного действия для

подачи цементного раствора

Количество

поршней-2шт.

Диаметр поршней-100,

110, 127мм.

-

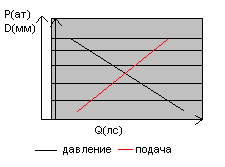

2-я

передача100мм

110мм

127мм

Для

Q max3л/сек

4,1л/сек

5,1л/сек

Для

P max320атм.

230атм.

185атм.

Водоподающий ЦН

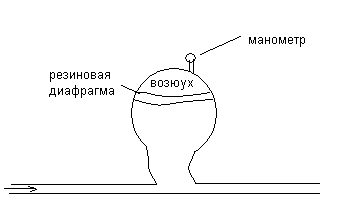

Диафрагма

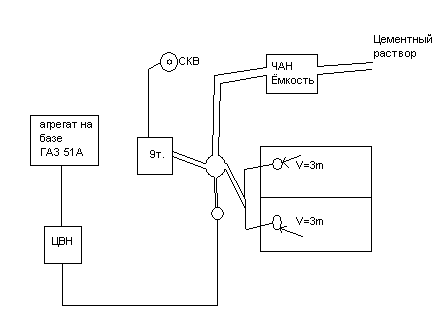

Схема расположения

агрегата на площадке скважины.

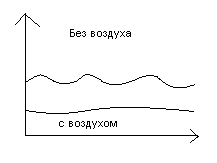

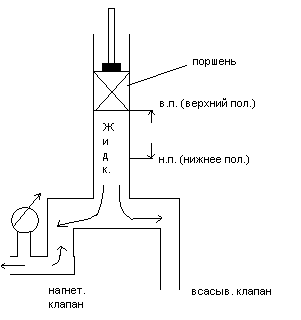

Для сглаживания

(уменьшения)

нагрузок на

трубопровод используют

свойство-сжатие

воздуха

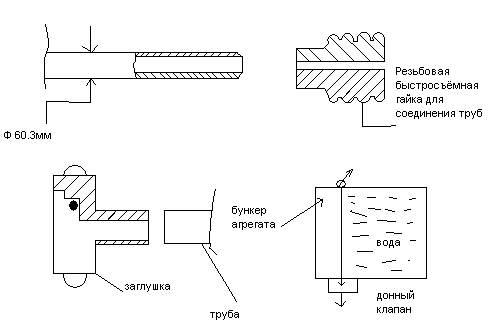

Для закачки жидкости

в скважину используются трубы высокого

давлении диаметр 60,3мм.

Насос имеет 4 клапан

по 2 на каждом цилиндре ЦН также имеет

1 клапан для удаления жидкости после

окончания работы.

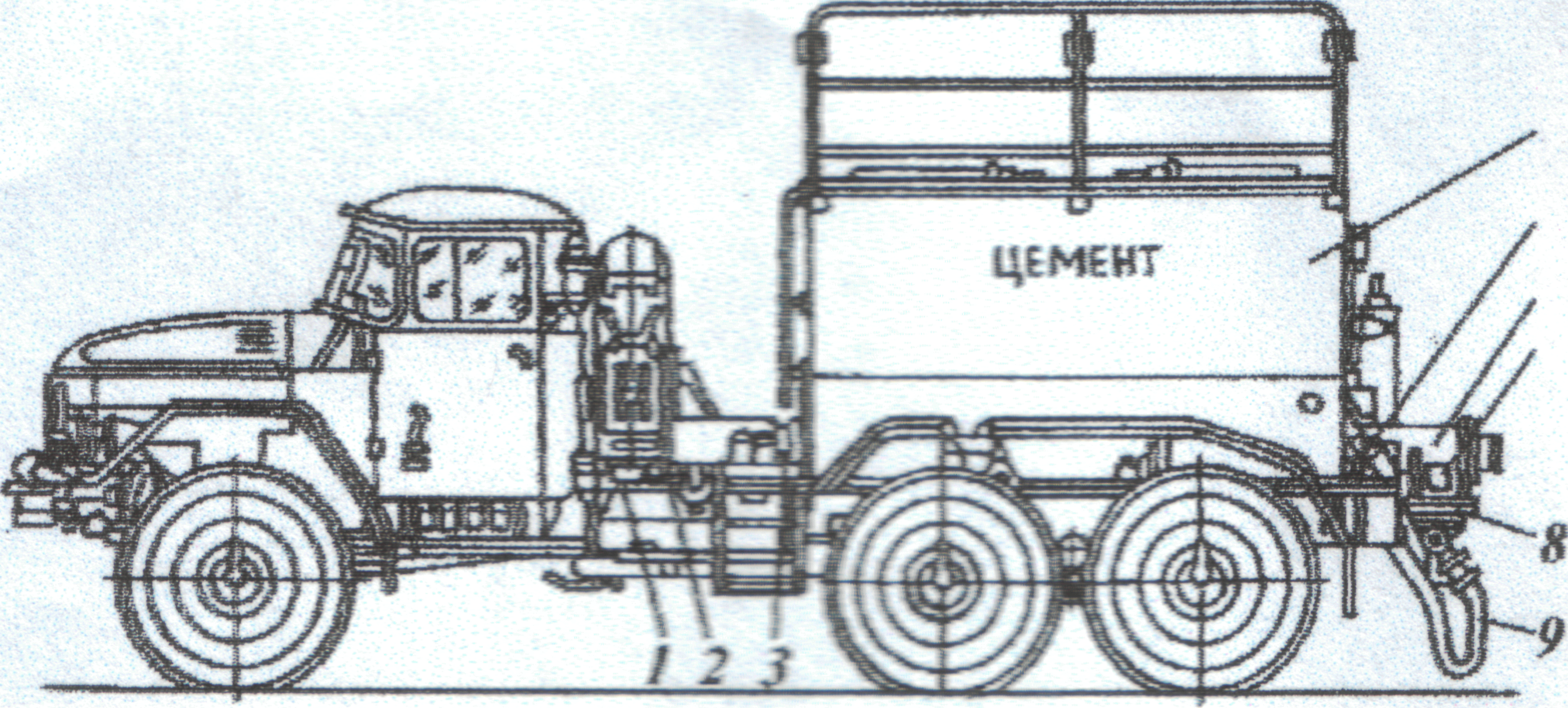

ЦА-320М работает в

паре с цементносмесителем, который

служит также для перевозки цемента,

песка, глины на место работы (скважину).

-

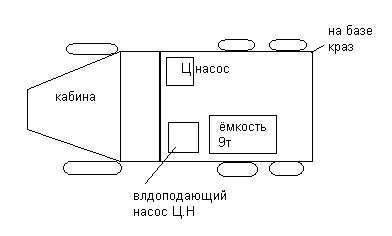

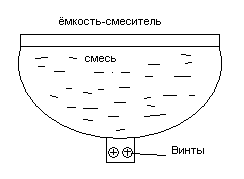

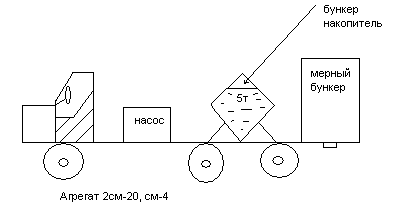

Агрегат 2см-20 на базе шасси краз.

Ёмкость бункера-20т,

количества шнеков-2.

Перевозят только

10т., т.к. большее не выдерживают шасси;

по прибытию на скважину компоненты

смеси догружаются до 20т из цементовозов,2СМ-20

устанавливают на подпорки (винтовые

домкраты)

около скважины.

Чем быстрее

вращаются шнеки, тем быстрее подаётся

смесь в смесительное устройство.

Предохранительное устройство на 2СМ-20:

шпонка на валу шнека при повышении

нагрузок срезается, тем самым

останавливается работа шнека.

-

Агрегат см-4 на базе шасси зил-131.

Ёмкость бункера

4т., количество шнеков-1.

Для небольших

объёмов закачки (капремонт, бурение

артезианских скважин т т.д.) используется

агрегат СМ4.

Техника безопасности

при работе на 2СМ-20, СМ-4

-

При загрузке

сухого цемента в агрегат персонал

должен быть в респираторах и очках. -

Сухой цемент

должен быть загружен максимум за сутки

до работы из-за слёживания.

-

Агрегат унцм-4 для изоляционных работ.

Схема работы

насоса.

-центробежный

насос работает на х-х через себя, чтобы

жидкость, которая циркулирует в нем

нагревалась и не замерзала в зимнее

время.

Кроме рассмотренных

типов ЦА в настоящие время нашли большее

распространение следующие типы на

пневмоходу, агрегаты УНБ-320,

СИН-31, Унб-1-160х63.

Далее дадим

технические характеристик различных

типов СА для крепления стенок скважин

цементным раствором.

3. Технические характеристики цементеровачной техники ( ца-320м,

УНБ-160-63, СИН31,

СМ4, СМ-20).

Цементировочный

агрегат ЦА — 320М (техническая характеристика).

Транспортная

база……………………… КАМАЗ-43118 или

КрАЗ-65101

Цементировочный

насос

Тип………………………………………………………………………….9Т

Конструктивная

особенность………………………………………горизонтальный

двухцилиндровый

двухстороннего действия

максимальная

подача при давлении

4МПа,

дмЗ/с………………………………………………………………………………………23

Гидравлическая

мощность,

кВт………………………………………………………….93

Водоподающий

насос

Тип…………………………………………………………………………..1В

Конструктивная

особенность………………вертикальный

трехплунжерный

одностороннего

действия

Подача,

дмЗ/с…………………………………………………………………………………….13

Давление нагнетания,

МПа………………………………………………………………..1,5

Приводной

двигатель

Тип…………………………………………………………………………..1В

Мощность,

кВт…………………………………………………………………………………..52

Емкости и манифольд

Вместимость бака,

мЗ

Мерного…………………………………………………………………………………………….6,4

Цементного………………………………………………………………………………………0,25

Диаметр трубопроводов

насосов 9Т и 1В, мм

Приемных…………………………………………………………………………………………100

Нагнетательных

………………………………………………………………………………..50

Габариты агрегата,

мм

Длина………………………………………10425

Ширина…………………………………….2500

Высота………………………………………3235

Масса агрегата,

кг…………………….16000

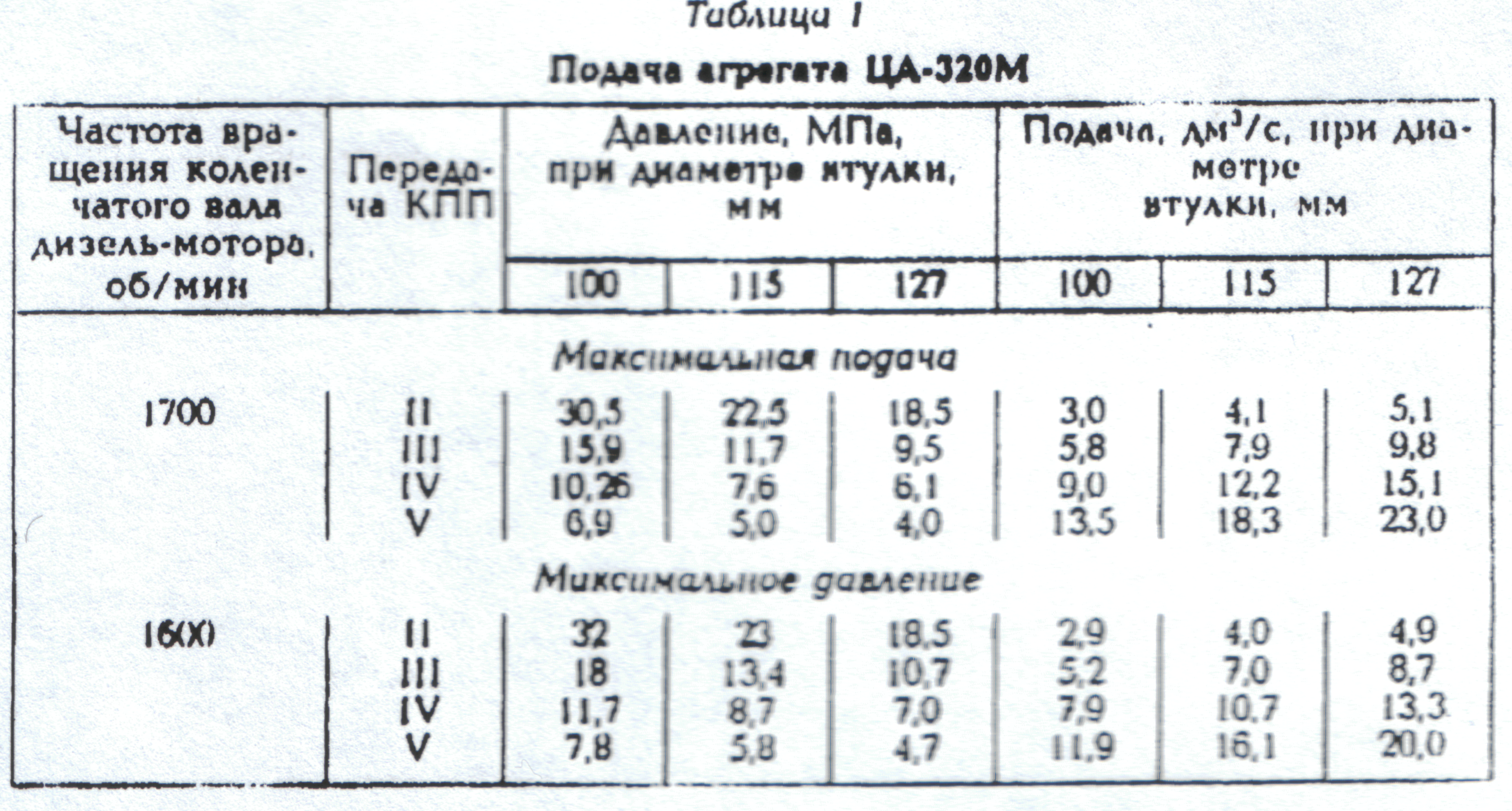

Подача

агрегата ЦА-320М на различных

передачах КПП при коэффициенте

=0.95

приведена в табл.1

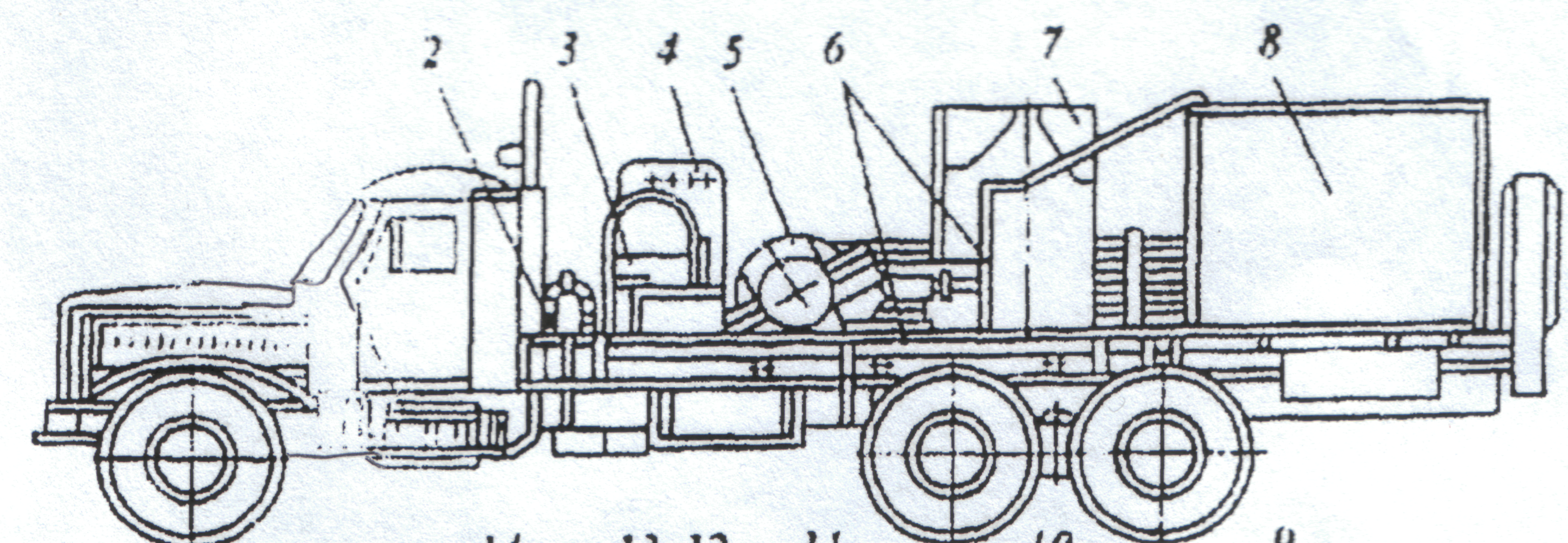

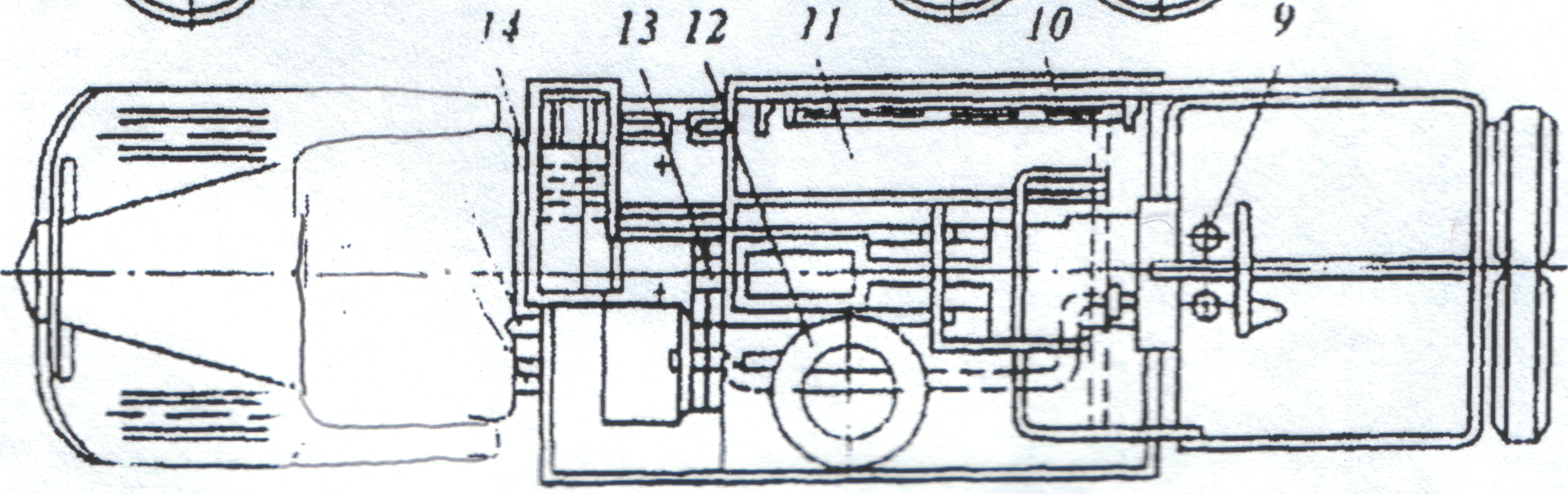

На рис2. приведен

общий вид цементировочного агрегата

ЦА-320М.

Рис2. Цементеровачный агрегат ЦА-320М:

1-шасси автомобиля, 2-коробка отбора

мощности, 3-насос 1В, 4-двигатель ГАЗ-51А,

5-двухцилиндровочный насос 9Т, 6-манифольд

агрегата, 7-защитный клапан насоса,

8-мерный бак, 9-донные клапаны, 10-гибкий

металлический шланг, 11-платформа

агрегата, 12- цементомешалка, 13-коленчатый

вал, 14- колена, 15-фары и

электрооборудование, 16-выходная труба.

|

Преимущества |

|

|

• |

|

|

Технические

|

|

|

Монтажная |

трехосное четырехосные: |

|

Полезная |

420(571) |

|

Трехплунжерный |

СИН31 |

|

Диаметр |

80, |

|

Давление |

|

|

80 |

100 |

|

100 |

70 |

|

125 |

45 |

|

Наибольшая |

|

|

80 |

11,3 |

|

100 |

17,7(63,7) |

|

125 |

27,5 |

|

Двигатель |

Дизель, |

|

Диаметр |

|

|

приемного |

100 |

|

нагнетательного |

50 |

|

вспомогательного |

50 |

|

Дополнительные |

|

|

• Оснащение

• Электронный

• Система • |

Цементно-смесительная

машина- СМ-4, СМ-20. (аналогично)

Назначение.

Предназначена для

транспортирования сухого цемента и

механизированного приготовления

цементного раствора.

Устройство.

Все оборудование

смонтировано на шасси автомобиля ЗИЛ-

131А

Высокой проходимости

и включает следующие устройства:

смеситель 8,

механизм управления

оборотами дозирующего шнека 6, бункер

4, муфту

редуктора 2,

карданный вал 3,

коробку отбора мощности 1, приемную

воронку 7 и напорную трубу 9.

Техническая

характеристика

Масса перевозимого

цемента,

т………………………………………………………………4

Максимальная

скорость передвижения, км/ч……………………………….80

Производительность

машины по раствору м3/мин…………………….

…..0,4- 0,6

Плотность

приготовляемого раствора,

г/см3…………………………………..1,7-

2,0

Тип

смесителя………………………………………………….вакуумно-гидравлический

Давление жидкости

перед смесительным устройством,

МПа……………………………………………………………………………………………….0,6-0,1

Габаритные размеры

мм:

Длина………………………………………………………………………………………………..7080

Ширина…,,…………………………………………………………………………………………2380

Высота……………………………………………………………………….6800

Цемент загружают

в бункер через люки стационарным шнеком

или

другими

средствами

на

цементном складе. Дозирующий

шнек

приводится в движение от двигателя

через коробку перемены передач

(вторую

передачу), коробку отбора мощности

(КОМ-1) установленную

на

раздаточной коробке

автомобиля, карданный вал, редуктор и

предохранительную муфту.

Включают коробку

отбора мощности из кабины водителя

рычагом

управления. Цемент

подается шнеком к задней стенке бункера

в

приёмную воронку

и далее в смесительное устройство.

С

другой

стороны к смесительному устройству

через регулятор давления

Подводится вода.

Струя воды, истекающая из сопла штуцера

смесительного устройства, создает в

нем разрежение и, захватывая цемент,

направляет его в

напорную трубу, в

которой благодаря турбулентности потока

цемент

перемешивается с

жидкостью.

В зависимости

от заданной плотности раствора и

производительности в

смесительное

устройство устанавливают штуцер

необходимого сечения. В комплект входят

штуцера с диаметрами отверстий

9,55;

11,0; 12.35: 13,5; 14,6

и 15.6 мм.

Плотность

цементного

раствора регулируют, изменяя количество

цемента,

подаваемого в

смесительное устройство.

Смесительное

устройство вакуумно-гидравлического

типа со сменными штуцерами подвешивается

к приёмной воронке с помощью специального

разъёмного хомута.

ПРОМЫВОЧНО-ПРОДАВОЧНЫЙ

АГРЕГАТ ППА-200

Предназначен для

нагнетания различных неагрессивных

жидкостных сред в скважины в процессе

их текущего и капитального ремонта, а

также при проведении других работ при

промывке скважин. Агрегат смонтирован

на шасси автомобиля повышенной

проходимости КрАЗ-65101.

Техническая

характеристика

Насос

высокого давления

Тип……….……………………………………………………

АЦП-32, поршневой,

горизонтальный

с

приводом

от

тягового

дизель-мотора через КОМ

Максимальное

давление, МПа……………………. 32

Максимальная

подача, дм3/с

………………. 21

Водоподающий

насос

Тип……………………………………………………………..

ЦНС-38-154

Давление

нагнетание МПа…………………………. 1,5

Максимальная

подача,

дм3/с………………………..

10,5

Тип приводного

двигателя…………………………… ЗМЗ-511

(ГАЗ-53)

Мощность

кВт…………………………………. 84,8

Емкость

и манифольд

Вместимость

мерного бака, м3…………………..

5

Диаметр

линии насоса,

мм:

приёмной……………………

100

нагнетательной…………………

50

Габариты агрегата,

мм:

длина………………………..

9750

ширина………………………

2500

высота……………………….

3500

Масса, кг……………………………………….

18300

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Настоящие технические условия распространяются на агрегаты цементировочные АЦ-320 (далее – агрегаты), предназначенные для нагнетания различных жидких сред при цементировании скважин в процессе бурения, при опресcовочных работах, капитальном ремонте скважин, а также для проведения других промывочно-продавочных работ в нефтяных и газовых скважинах нефтегазодобывающего комплекса.

Климатическое исполнение У, категория размещения 1 по ГОСТ 15150-69 при температуре окружающего воздуха от — 40° до + 40° С.

Пример записи при заказе:

— агрегат цементировочный с максимальным давлением насоса 320 кгс/см2:

«Агрегат цементировочный АЦ-320 ТУ 3666-001-ХХХХХХ-2012».

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1 Агрегаты цементировочные АЦ-320 должны соответствовать требованиям ГОСТ 12.2.003-91, ГОСТ 12.2.007.0-75, ГОСТ Р 52743-2007, ГОСТ Р 53672-2009, ПБ 08-624-03, соответствующих отраслевых стандартов, настоящих технических условий и изготавливаться по рабочим чертежам, утвержденным в установленном порядке.

1.2 Основные параметры и размеры

1.2.1 Основные параметры и размеры агрегата цементировочного АЦ-320 приведены в Таблице 1.

Таблица 1

| Насос высокого давления для цементировочного агрегата: | |

| Марка | НПЦ-32 (9Т) |

| Тип | двухпоршневой |

| Ход поршня, мм | 250 |

| Передаточное число глобоидной передачи | 20.5 |

| Наибольшее давление насоса, кгс/см2 | 320 |

| Наибольшая производительность насоса, л/с | 23.4 |

| Рабочая среда | Жидкие среды, применяемые при цементировочных и промывочно-продавочных работах |

| Водоподающий агрегат: | |

| Насос | ЦНС 38-154, (центробежный) |

| Наибольшее давление, кгс/см2 | 15,4 |

| Наибольшая подача, л/с | 10.6 |

| Приводной двигатель | 4-х цилиндровый дизель воздушного охлаждения |

| Манифольд: | |

| Вместимость мерного бака, куб. м | 6 |

| Диаметр условного прохода всасывающего трубопровода, мм | 100 |

| Диаметр условного прохода нагнетательного трубопровода, мм | 50 |

| Требования надежности агрегата цементировочного АЦ-32: | |

| Средняя наработка на отказ, не менее | 750 часов |

| Среднее время восстановления работоспособного состояния, не более | 72 часа |

| Средний срок службы до списания, не менее | 8 лет |

| Общие характеристики | |

| Габаритные размеры, мм | 10 870 х 2 500 х 3 300 |

| Масса навесного оборудования агрегата цементировочного АЦ-32, кг | 6 400 |

| Полная масса, кг | 15 300 |

| Распределение полной массы на переднюю ось, кг | 5 500 |

| Распределение полной массы на заднюю тележку, кг | 9 800 |

| Максимальная скорость передвижения, км/ч | 60 |

1.2.2. Общий вид агрегата приведен на рисунке 1.

Рисунок 1

1.3 Требования к материалам и покупным изделиям

1.3.1 Все материалы и полуфабрикаты, применяемые для изготовления оборудования, инструмента и принадлежностей, должны соответствовать действующим стандартам и техническим условиям на них.

1.3.2 Соответствие материалов и полуфабрикатов требованиям действующих стандартов и ТУ должно подтверждаться сертификатами, а при их отсутствии, данными химических анализов, механических и других испытаний, производимых в соответствии с требованиями соответствующих стандартов и ТУ на эти материалы и полуфабрикаты.

1.3.3 Все покупные изделия должны соответствовать действующим чертежам, стандартам и техническим условиям предприятий-изготовителей, иметь сопроводительную документацию, предусмотренную предприятиями-изготовителями покупных изделий, с заключением о годности, подписанным ОТК, и пройти 100% входной контроль качества в соответствии с ГОСТ 24297-87.

В объем входного контроля входит:

а) проверка наличия сопроводительной документации и наличия в ней подписей, подтверждающих качество изготовления;

б) внешний осмотр;

в) проверка комплектности согласно сопроводительной документации;

г) проверка на функционирование.

1.4 Требования к резьбовым и сварным соединениям

1.4.1 Типы и формы сварных швов, конструктивные элементы подготовки кромок свариваемых деталей, их размеры и размеры выполненных швов, а также допустимые отклонения от этих размеров должны соответствовать требованиям чертежей и настоящих ТУ.

1.4.2 Сварку металлоконструкций производить ручной дуговой сваркой электродами типа Э42-Э46 ГОСТ 9467-75, автоматической или полуавтоматической сваркой в среде защитных газов сварочной проволокой Св-08 Г2С по ГОСТ 2246-70. Сварные швы по ГОСТ 14771-76, ГОСТ 5264-80.

1.4.3 Швы сварных соединений должны быть прочными и плотными, не иметь трещин, прожогов, непроваров и свищей.

1.4.4 При устранении дефектов сварки подварка швов допускается не более двух раз.

1.4.5 Крепежные детали, изготавливаемые или покупаемые предприятием-изготовителем, должны приниматься ОТК предприятия на соответствие ГОСТ, ТУ, указанным в чертежах и спецификациях на эти детали.

1.4.6 Резьба в деталях должна быть полной. Срыв, выкрашивание и дробление резьбы допускается не более чем у 10% витков и в сумме не более длины одного витка и не более 13 на одном витке.

1.4.7 Дефекты резьбы на заходной части не допускаются. Заходные части резьб должны быть зачищены от заусенцев и загибов витков.

1.4.8 Окончательную проверку резьб резьбовыми калибрами производить до покрытия.

1.4.9 Утапливание резьбовой части болта (винта) относительно поверхности гайки не допускается.

1.4.10 Допускается местное не прилегание головок болтов и гаек к плоскостям соединяемых деталей в пределах до 0,5 мм для диаметра резьбы до 16 мм и до 1,0 мм — для диаметра резьбы свыше 16 мм.

1.4.11 Затяжку резьбовых соединений производить ключами, предусмотренными действующей НД, кроме мест особо оговоренных чертежами. Наращивание ключей не допускается.

1.5.Требования безопасности к насосу

1.5.1. Насосы должны соответствовать требованиям безопасности ГОСТ 12.2.003-91, ГОСТ 12.2.007.0-75, ГОСТ Р 52743-2007 и настоящих технических условий.

1.5.2. Конструкция насоса должна обеспечивать доступ к уплотнению вала для проверки его состояния или замены. Конструкция и материалы уплотнения подвижных элементов насоса должны выбираться разработчиком в зависимости от рабочих условий эксплуатации и свойств перекачиваемой жидкости.

1.5.3. Насос должен быть устойчивым во время транспортирования, монтажа, сборки, эксплуатации при его наклоне до 10° в любом направлении.

1.5.4. Электрические соединения должны быть защищены от попадания рабочей жидкости оболочкой или ограждением, снятие которых возможно только с применением инструмента. Насос должен иметь зажим заземления по ГОСТ 21130-75.

1.5.5. Степень защиты оболочек электродвигателей, систем контроля и управления насосом должна быть не ниже IP 22 по ГОСТ 14254-96.

1.5.6. Материал деталей насоса при рабочей температуре должен исключать возможность накопления статического электричества.

1.6 Требования к внешней отделке.

1.6.1 Внешняя отделка и защитные покрытия деталей и сборочных единиц должны соответствовать указаниям чертежей и настоящих ТУ.

1.6.2 Поверхности, подлежащие окраске, должны быть окрашены по условиям эксплуатации У1 по ГОСТ 9.104-79, класс покрытия V по ГОСТ 9.032-74, эмаль МЛ и ПФ. Цвет должен быть оговорен в конструкторской документации.

1.6.3 Поверхности, подлежащие окраске, должны быть подготовлены в соответствии с технологическим процессом, разработанным на предприятии-изготовителе.

1.6.4 Требования к деталям, имеющим металлические и неметаллические неорганические покрытия по внешнему виду, толщине и защитным свойствам должны соответствовать ГОСТ 9.301-86 и требованиям конструкторской документации.

1.6.5 Глубокие пазы, глухие отверстия для защиты от коррозии должны быть покрыты лаком НЦ-62 бесцветным ТУ 6-21-090502-2.

1.7 Комплектность

1.7.1 Агрегаты цементировочные должны поставляться комплектно согласно рабочим чертежам, разработанным в установленном порядке.

1.7.2 В состав комплекта должны входить:

а) агрегат цементировочный АЦ-320 в сборе в составе:

б) комплект ЗИП – 1 компл.;

в) эксплуатационная документация:

— руководство по эксплуатации – 1 экз.;

— паспорт – 1 экз.

- Маркировка

1.8.1 Агрегаты должны быть промаркированы предприятием-изготовителем в соответствии с требованиями конструкторской документации. Маркировка должна быть чёткой и легко читаемой. Способ нанесения маркировки должен обеспечивать её сохранность при транспортировании, хранении и в течение всего срока эксплуатации.

1.8.2. Агрегат должен иметь табличку транспортного средства по ГОСТ Р 51980-2002 с указанием:

— наименования изготовителя;

— идентификационного номера;

— максимально допустимой массы изделия;

— допустимой массы, приходящейся на оси.

Маркировку наносить гравировкой, ударным способом или краской.

1.8.3.Допускается, по решению разработчика конструкторской документации (держателя подлинника), указывать в маркировке дополнительную информацию для потребителя (например, сведения о сертификации и др.).

1.7 Упаковка

1.7.1 Агрегат цементировочный АЦ-320 поставляется в неупакованном виде.

1.7.2 Агрегат должен быть опломбирован пломбами ОТК.

1.7.3 ЗИП комплектуются и укладываются в кабину водителя.

1.7.4. Комплект ЗИП должен быть покрыт консервационным маслом К-17 ГОСТ 10877-76, а резиновые изделия — обсыпаны тальком ГОСТ 19729-74 и завернуты в бумагу ГОСТ 9569-2006.

1.7.5 Эксплуатационные и товаросопроводительные документы должны быть упакованы в пакет из полиэтиленовой пленки по ГОСТ 10354-82.

8.ГАРАНТИИ ИЗГОТОВИТЕЛЯ

8.1 Изготовитель гарантирует исправную и надежную работу агрегатов цементировочных при условии соблюдения правил эксплуатации, транспортирования, хранения, монтажа.

8.2 Гарантийный срок эксплуатации — 12 месяцев со дня ввода в эксплуатацию.

8.3 Факторы, которые не могут служить основанием для предъявления претензий:

— несоблюдение указаний настоящих технических условий;

— самостоятельное внесение изменений в конструкцию;

— использование агрегатов в целях, не описанных в настоящих технических условиях;

— несоблюдение надлежащих условий эксплуатации, транспортирования, монтажа и хранения.

1. Инструкции оператору по подготовке цементировочного агрегата к работе и выполнения цементирования скважины

FOR INTERNAL USE ONLY

2. Подготовка и проверка до выезда на работу (на базе)

Обзор предстоящей работы по программе цементирования

Таблица закачки

Call Out Sheet

Лабораторные тесты (50BC)

Листы загрузки транспортных емкостей ( взять на

цем.заводе)

Проверка цементировочной головы и гребенки

WM-GL-HAL-CMT-CCE-601-RU

Предрейсовый осмотр техники

Заполнение Pre-Post Trip Sheet и выполнение всех

рекомендуемых проверок (уровень жидкостей и т.п.)

Footnotes are 8pt

FOR INTERNAL USE ONLY

2

3. Подготовка и проверка до выезда на работу (на базе)

Проверить давление в бачках с плунжерным маслом

5 psi – летом

15 psi – зимой

Использовать отработку запрещено!

Установка необходимого

давления осуществляется с

Сюда вставить

фото с самими

бачками с

манометрами

помощью регулировочного

клапана (болта) с манометром,

который находится внутри

самой контрольной панели

управления сзади либо под

рычагами управления снизу

Footnotes are 8pt

FOR INTERNAL USE ONLY

3

4. Подготовка и проверка до выезда на работу (на базе)

В зимний период

проверить и выставить все краны

в положение заводенения агрегата

продуть конденсат с ресивера

Footnotes are 8pt

FOR INTERNAL USE ONLY

4

5. По прибытию на куст (HSE моменты)

Пройти инструктаж по ТБ у представителя заказчика /

бурового мастера

Обсудить схему расстановки техники

Технику необходимо выставить так, чтоб в любое время можно

было выехать с куста без препятствий

Footnotes are 8pt

FOR INTERNAL USE ONLY

5

6. По прибытию на куст (HSE моменты)

Проверить участок на наличие посторонних предметов

Выполнить анализ рисков (JSA-RUS-HAL-CMT-201-RU)

Движение задним ходом с помощью регулировщика (WM-GL-HALCMT-0401-RU)

После расстановки выставить щит высокого давления и обвязать

рабочую зону барьерной лентой

Footnotes are 8pt

FOR INTERNAL USE ONLY

6

7. Проверка на кусту (моменты HSE)

Монтаж линий низкого и высокого давления

Проверить чистоту резьб и гайек

Проверить правильность крепления бандажными лентами

шлангов низкого давления к нипелям

Для всех шлангов до 3

Дюймов включительно

2 двойных бандажных ленты

Для всех шлангов от 3,5 и более

Дюймов включительно

3 двойных бандажных ленты

Footnotes are 8pt

FOR INTERNAL USE ONLY

7

8. Проверка на кусту (моменты HSE)

Монтаж линий низкого и высокого давления

Проверять тип резьбы на оборудовании высокого

давления с помощью шаблона (тип резьбы 1502)

Footnotes are 8pt

FOR INTERNAL USE ONLY

8

9. Проверка на кусту (моменты HSE)

Монтаж линий низкого и высокого давления

На линии высокого давления, через каждые 10 метров

устанавливать компенсатор (стальной шланг или два

двухходовых уголка)

Все железо высокого давления должно быть только красного

цвета с серыми гайками и иметь бандажную бирку с не

истекшим сроком сертификации в соответствии WM-GL-HALCMT-2201-RU

Footnotes are 8pt

FOR INTERNAL USE ONLY

9

10. Проверка перед выполнением работы (на кусту)

Проверить вакуумный клапан

на голове РСМ

Клапан должен свободно ходить в

направляющей без задиров и залепаний

Выполнить функциональный тест

агрегата

Проверить показания

расходомера путем

перекачивания 10 баррелей

воды из одного мерника в

другой, фактический объем

сверяем с показаниями Флекса,

при необходимости калибруем.

Footnotes are 8pt

FOR INTERNAL USE ONLY

10

11. Проверка перед выполнением работы (на кусту)

Выполнить функциональный тест агрегата

Проверить работоспособность дозаторов

Menu

Manual Control

Oscillate Both

Проверка

осуществялется путем

автоматического

поворота дозаторов на

25% и 75% после

нажатия кнопки

Oscillate Both

Footnotes are 8pt

FOR INTERNAL USE ONLY

11

12. Проверка перед выполнением работы (на кусту)

Выполнить функциональный тест агрегата

Проверить циркуляционный плотномер перед каждым его заводнением (проверку

выполнить через 10 минут после выключения центробежного насоса, чтобы пузырьки

воздуха вышли из воды). Показания должны быть 8.33 ppg ± 0.15. При 8.49 ppg необходимо

почистить внутренности микромоушен.

Во время цементажа скорость раствора через микромоушен регулируем с помощью крана

установленного на обводной линии и поддерживаем в диапазоне 150-250 gpm

Footnotes are 8pt

FOR INTERNAL USE ONLY

12

13. Проверка перед выполнением работы (на кусту)

Забить данные для использования ADC

Menu

Blend Data

Вносим данный из Call Out Sheet

Footnotes are 8pt

FOR INTERNAL USE ONLY

13

14. Проверка перед выполнением работы (на кусту)

Забить данные для использования ADC

На главном экране Mix Control

выбираем смесь (Blend 1,2…)

в правом нижнем углу нажимаем на параметры (Density, Yield…)

вводим необходимые значения

Footnotes are 8pt

FOR INTERNAL USE ONLY

14

15. Проверка транспортных/стационарных полевых емкостей хранения сухих смесей

После обвязки емкостей необходимо запустить двигатель и компрессор и

протестировать все узлы на работоспособность

Проверить способность кранов открываться и закрываться (пока нет

давления)

Проверить наличие смесей в емкостях согласно листов загрузки

транспортных емкостей

С помощью поддувки в расстарочной линии набрать давление и проверить

правильность монтажа шланга, чтобы он не был перекручен, либо натянут

Открыть кран в каждую емкость отдельно и подать воздух через

расстарочную линию, тем самым прочистив от остатков (если они были). Для

стравливания подданого давления необходимо открыть затарочную линию

ведущую на Steady Flow

Проверить работоспособность системы поддувок. Для этого индивидуально

для каждой емкости подаем воздух через поддувки, тем самым проверяем

работоспособность обратных клапанов и катриджей поддувок. Для

стравливания давления необходимо открыть затарочную линию на Steady

Flow и визуально убедиться, что воздух выходит из нее.

Footnotes are 8pt

FOR INTERNAL USE ONLY

15

16. Проверка транспортных/стационарных полевых емкостей хранения сухих смесей

Проверить работоспособность обратных клапанов на линии подачи

давления сверху. Открыть краны подачи воздуха через верх и

убедиться визуально, по манометру, что воздух проходит через

обратный клапан

Как только удостоверились, что система поддувок работоспособна,

необходимо проаэрировать каждую емкость индивидуально 20 мин,

допускается совместная аэрация, но время увеличивается до 30 мин.

Если в рецептуре присутствуют облегчающие добавки AEROLIGHT 4

или IZOLIGHT аэрация ЗАПРЕЩЕНА!

Набрать давление во все емкости и проверить работоспособность

манометров. Стрелки манометров должны передвигаться почти

синхронно. Если на какой-то емкости манометр медленно набирает

давление, это указывает на загрязнение линий или наличия

посторонних предметов в линии в местах изгиба или в обратных

клапанах.

Необходимо дождаться, когда сработает автоматическое отключение

компрессора. Стравить давление из линии добившись повторного

автоматического запуска компрессора. Этим методом проверяем

работоспособность автоматики на компрессоре.

Footnotes are 8pt

FOR INTERNAL USE ONLY

16

17. Проверка перед выполнением работы (на кусту)

Обговорить методы связи с «водяным». Совместно с ним

пройти и проверить задвижки на буровой

Не подбивать шланг для подачи жидкостей с буровой к

агрегату до начала работ (задвижки выставлены на

«заводнение», и если пом.бур заденет ручку шибира, то мы

получим полностью замёрзший агрегат в зимний период и

розлив жидкости через агрегат в летний период)

Перед соединением шланга с буровой , в зимний период

времени, пролить 150-200 литров жидкости через линию,

чтобы убедиться, что линия не замерзла, а также пролить

ледяную воду, для предотвращения замораживания

агрегата если используется Блок Дополнительных Емкостей

Footnotes are 8pt

FOR INTERNAL USE ONLY

17

18. Выполнение работы (заводнение агрегата)

Открыть плунжерное масло с боченков

Набрать 7-8 баррелей воды в мерник

Перевести краны в положении внутренней

циркуляции воды насосом

Выполнить циркуляцию на максимальной скорости с помощью

насосов НТ-400 в течении 1 минуты для полного вытеснения

воздуха из системы (на всякий случай ставить отсечку ≈ 500 psi,

если вдруг краны стоят не так)

Повторить шаги для другого насоса

Перед включением необходимо убедиться в правильности

позиций всех КВД на линии, если краны находятся далеко, необходимо

отправить туда помощника, чтобы визуально убедиться в этом. Сразу

после включения насосов необходимо отслеживать давление в линии, при

быстром росте давления необходим выключить насосы, стравить

давление и найти причину роста давления. Только после того как

убедились, что роста давления нет, можно продолжить работу.

Footnotes are 8pt

FOR INTERNAL USE ONLY

18

19. Выполнение работы (затворение буферов)

Вывести центральный двигатель на максимальные обороты

Вывести центробежные насосы на максимальные обороты

(предварительно открыть подачу масла)

При приготовлении буферной жидкости замесить все

компоненты используя центробежку (кроме ПАВ, иметь с

собой в агрегате пеногаситель). Промесить до образования

однородной смеси. Отключить центробежку и закрыть все

краны на мерниках.

Распределить весь объем ПАВ по мерникам. После

добавлении ПАВ скачивать только насосами высокого

давления НТ-400. ЗАПРЕЩАЕТСЯ ИСПОЛЬЗОВАТЬ

ЦЕНТРОБЕЖКУ ДЛЯ ПЕРЕКАЧКИ БУФЕРА С ПАВ!

Footnotes are 8pt

FOR INTERNAL USE ONLY

19

20. Выполнение работы (затворение цемента)

Нельзя заранее замешивать цемент! Приступать к

замешиванию только перед его закачиванием в скважину.

Запрещается циркулировать цемент с CaCl, CalSeal или

ArcticSeal продолжительное время (более 15 минут).

Так как CaCl вступает в реакцию и начинает выделять тепло, что в свою

очередь уменьшает время схватывания цемента. CalSeal и ArcticSeal

схватывется в застойных зонах (верхняя часть РСМ, где происходит

минимальное перемешивание раствора), поэтому он всегда должен

находиться в движении (при работе с этими добавками, после мытья

агрегата, визуальная инспекция всех трубопроводов обязательна)

Footnotes are 8pt

FOR INTERNAL USE ONLY

20

21. Выполнение работы (опрессовка)

Выполните опрессовку линии высокого давления 2х

стадийным способом (WM-GL-HAL-CMT-0601-RU

опрессовка на суше)

1 стадия – низким давлением, 500 psi. Проверяем

работоспособность системы отключения насосов

высокого давления по достижению заданного давления

2 стадия – высоким давлением, давление указанное в

программе, но не ниже давления «стоп» + 1000psi и не

выше давления разрушения самого слабого звена

Электронная отсечка KickOut коробки передач (eKO)

устанавливается на значение на 1,500 psi (10.34 МПА) или меньшую

величину выше максимального ожидаемого рабочего давления, но не

превышая максимального рабочего давления какой-либо части

оборудования и обоих насосов

Footnotes are 8pt

FOR INTERNAL USE ONLY

21

22. Выполнение работы (опрессовка)

Отсечка KickOut

является средством

безопасности. Всегда

наблюдайте за

фактическим давлением

и останавливайте

насосы при достижении

необходимого

максимального

давления. Не

полагайтесь полностью

на электронную систему

KickOut

На главном экране нажмите на значения давления любого из

насосов для перехода в меню Set KickOut и ввода необходимого

давления ограничения

Footnotes are 8pt

FOR INTERNAL USE ONLY

22

23.

Footnotes are 8pt

FOR INTERNAL USE ONLY

23

24. Выполнение работы (закачка растворов)

После закачки TergoVis

необходимо остановиться, отбить

цем.шланг, разобрать цем.голову

на РСМ и промыть пластиковый

стакан, либо заменить на другой

При затворении цемента в ручную

нужно всегда одновременно

открывать закрывать краны

подачи воды и цемента.

Регулировку скорости потока

осуществлять с помощью

водяного дозатора, а цементным

дозатором корректировку

плотности раствора

Footnotes are 8pt

FOR INTERNAL USE ONLY

24

25. Выполнение работы (закачка растворов)

Контроль плотности продавочной жидкости

Контролировать плотность продавочной жидкости в мерных

емкостях на агрегате каждые 5 м3 с помощью рычажных весов

двумя методами: под давлением и без давления (не применять

для воды)

Полученные данные фиксировать в журнале и анализировать

следующим способом

за базу берется полученный результат плотности продавочной

жидкости, протестированный без давления

коэффициент необходимой корректировки объема

продавочной жидкости расчитывается путем вычисления

пропорций двух замеров (под давлением и без давления)

Например:

11.0 ppg – плотность продавочной жидкости под давлением

10.8 ppg – плотность продавочной жидкости без давления

Коэффициент необходимой корректировки = 11 ppg / 10.8 ppg = 1.02

Footnotes are 8pt

FOR INTERNAL USE ONLY

25

26. Выполнение работы (закачка растворов)

При скачивании цемента не допускать завоздушивания

насосов

Действия в случае подозрения на завоздушивание насосов

(признаки: повышенный шум и удары насосов и увеличение

амплитуды колебания линии давления на графике)

на экран вывести параметры

производительности обоих

насосов индивидуально и

запомнить параметры

Одновременное нажатие кнопки CTRL

и кнопки 2 обеспечивает переключение

между параметрами производительности

с совместного на индивидаульный и

наоборот

Footnotes are 8pt

FOR INTERNAL USE ONLY

26

27. Выполнение работы (закачка растворов)

Действия в случае подозрения на завоздушивание насосов

попытаться определить на компьютере FLECS, который

насос завоздушен

нестабильные показатели производительности насосов

будут указывать на завоздушивание насосов

Не допускать большой амплитуды скачков давления

(максимум 50 атм)

Footnotes are 8pt

FOR INTERNAL USE ONLY

27

28. Выполнение работы (закачка растворов)

Существует 2 варианта завоздушивания насосов

если 1 насос завоздушен – сбросить производительность

насоса, показывающего стабильные показатели

производительности; вывести завоздушеный насос на

максимальную производительность не превышая

максимального рабочего давления (максимальное давление не

получения ГРП), после сначала сбросить производительность

завоздушенного насоса до первоначального уровня, затем

восстановть производительность второго насоса до

первоначального уровня

если оба насоса завоздушены — сбросить производительность

одного из насосов; вывести второй насос на максимальную

производительность не превышая максимального рабочего

давления (максимальное давление не получения ГРП), после

сначала сбросить производительность этого насоса до

первоначального уровня, затем восстановть

производительность второго насоса до первоначального уровня

Затем аналогично повторить эту процедуру для второго насоса

Footnotes are 8pt

FOR INTERNAL USE ONLY

28

29. Выполнение работы (закачка растворов)

Проверьте температуру гидравлического масла. Термометр

установлен на гидробаке или на контрольной панели

управления (максимальная температура 82˚С)

Footnotes are 8pt

FOR INTERNAL USE ONLY

29

30. Выполнение работы (закачка растворов)

На последнем м3 тяжелого цемента увеличить немного

плотность цемента 0,2 ppg (0,02 гр/cм3)

После закачки цемента помойте РСМ и линию до чистой

воды в амбар буровой, максимальная скорость 2 bpm.

Наберите 12 РСМ воды и включите циркуляционную

центробежку и винты.

Для исключения завоздушивания насосов высокого

давления после скачивания цемента мерника обратно в

мерник. Только после этого начинайте продавку.

При продавке осуществлять подсчет мерников визуально.

Footnotes are 8pt

FOR INTERNAL USE ONLY

30

31. Обслуживание агрегата после работы

Промыть агрегат от остатков цемента, проверить чистоту

всех линий визуальным способом

В зимний период продуть все линии воздухом, и оставить

все краны открытыми чтобы стекало по дороге на базу, если

ехать на другую работы выставить все краны в рабочее

состояние для заводнения агрегата

Смажьте все краны высокого давления после каждой

работы

Смажьте подшипники на центробежках, каждые 5 работ

Footnotes are 8pt

FOR INTERNAL USE ONLY

31

32. Обслуживание агрегата после работы

После каждой работы разбирайте насосы, выньте клапана и

убедитесь, что резинки на клапанах целые, при

необходимости замените их. Внутри насосов нет

посторонних предметов

Footnotes are 8pt

FOR INTERNAL USE ONLY

32

33. Обслуживание агрегата после работы

Проверьте утечки плунжерного масла через сальниковые

набивки плунжеров и на центробежных насосах

Footnotes are 8pt

FOR INTERNAL USE ONLY

33

34.

FOR INTERNAL USE ONLY

34

Справочное руководство по цементировочному оборудованию

Издание:Недра, Москва, 1979 г., 202 стр., УДК: 622.245.42.05 (083)

В книге кратко рассмотрены основные вопросы по технологии цементирования нефтяных и газовых скважин. Изложены вопросы контроля и управления процессом цементирования. Большое внимание уделено цементировочному оборудованию. Приведены необходимые сведения по уходу, ремонту и эксплуатации цементировочного оборудования. Проанализирована работа агрегатов и даны рекомендации по улучшению конструкций цементировочного оборудования и режима работы. Рассмотрены основные требования, предъявляемые к цементировочному оборудованию, а также к тампонажным растворам и сухим смесям

Все права на материалы принадлежат исключительно их авторам или законным правообладателям. Все материалы предоставляются исключительно для ознакомления. Подробнее об авторских правах читайте здесь!

Внимание! Если Вы хотите поделиться с кем-то материалом c этой страницы, используйте вот эту ссылку:

https://www.geokniga.org/books/21222

Прямые ссылки на файлы работать не будут!

Скважины цементируют путём нагнетания цементного раствора, а также жидкости, обеспечивающей продавливание. Однако данный процесс невозможен без насосного цементировочного агрегата.

Во время цементирования скважины необходимо решить несколько задач:

- Обеспечить длительную гидроизоляцию продуктивного объекта со всех сторон.

- Исключить вероятность перетекания флюида между горизонтами.

- Укрепить неустойчивые породы, сцепляя друг с другом скважинные стенки, обсадную колонну и цементный камень.

- Защитить обсадную колонну от сминания, которое ей грозит из-за коррозии и наружного давления.

- Предупредить газовый выброс, поскольку в породах, которые находятся в покрытой цементом зоне скважины, находится газ под давлением.

- Изолировать продуктивные горизонты, имеющие низкую мощность, которые были пройдены в процессе бурения.

Помимо главной цели, использование насосных агрегатов направлено на промывание и продавливание песчаных пробок, опрессовку обсадных колонн и труб, достижение гидроразрыва пластов.

Специалисты компании «СпецТрансАвто» помогли разобраться в особенностях конструкции данного вида спецтехники.

Устройство цементировочного агрегата

В качестве транспорта для цементировочного насоса используется грузовой автомобиль с высокой проходимостью (марок КАМАЗ, УРАЛ, КрАЗ и др.). Насосно-цементировочный агрегат устанавливают на санях, имеющих специальную конструкцию.

Главные узлы агрегата располагаются на специальной раме, закрепляемой на автомобильном шасси. В данном случае используется демпферирующая прокладка. Цементировочное устройство состоит из насоса повышенного давления, блока с водоподающей функцией, измерительного бака, манифольда, трубопровода со вспомогательными функциями, выхлопной системы, обогревательной системы.

Насос

Используемый в таком устройстве насос – 3-плунжерный СИН. Предназначается для доставки растворов цемента и глины внутрь скважины. Приводится в действие от автомобиля через коробку, осуществляющую отбор мощности либо через двигатель с КПП, стоящий на платформе, на уровень 63-70 МПа.

Водоподающий блок

Включает водоподающий насос и мотор, обеспечивающий работу этого насоса.

Мерный блок

Находится позади цементирующего агрегата, монтируется на раме. Бак подразделяется на 2 одинаковые части. Любая часть включает измерительные линейки. Стенка спереди включает площадку с откидной конструкцией, позволяющую расположиться оператору, управляющему клапанами дна бака.

Манифольд

Включает 2 трубопровода, из них 1 имеет напорное и 1 — всасывающее предназначение. Насос повышенного давления способен забирать жидкость либо из бака, либо из наружных источников с двух сторон агрегата. Для этого задействуется всасывающий трубопровод. Благодаря напорному трубопроводу происходит движение жидкости внутрь скважины. Возможно направление жидкости снова в бак.

Напорная линия оснащена индикатором давления, манометром и клапаном предохранения, включающим штифт срезного типа. Показания, получаемые от упомянутого датчика, отображаются на пульте, который находится внутри кабины авто. Клапан предохранения, включающий штифт, настройка которого предусматривает наибольший возможный уровень давления, позволяет сбрасывать давление в линии, когда оно превышает нормативный показатель.

Вспомогательный трубопровод

Соединяет между собой линию, образуемую насосом повышенного давления, и устье скважины. Конструктивно включает шарнирные коленья и трубы повышенного давления.