Руководство по эксплуатации автобусов Ikarus 250/256/260/280.

- Автор: —

- Издательство: Ikarus Karosszeria

- Год издания: 1990

- Страниц: 268

- Формат: PDF

- Размер: 79,0 Mb

Руководство по эксплуатации и техническому обслуживанию (дополнение — электрооборудование) автобусов Ikarus 250/256/260/280.

- Автор: —

- Издательство: Ikarus Karosszeria

- Год издания: 1989

- Страниц: 81

- Формат: PDF

- Размер: 19,1 Mb

Справочное издание с с описением конструкции автобусов ПАЗ-652/672, ЗИЛ-127/158В, ЛАЗ-695Е/697К/698, ЛиАЗ-677, КАВЗ-651А и Икарус-620 и рекомендациями по техническому обслуживанию.

- Автор: —

- Издательство: Машиностроение

- Год издания: 1969

- Страниц: 260

- Формат: DjVu

- Размер: 4,3 Mb

Руководство по эксплуатации и ремонту автобусов Икарус.

- Автор: Ф. Кертес

- Издательство: Транспорт

- Год издания: 1987

- Страниц: 210

- Формат: PDF

- Размер: 16,2 Mb

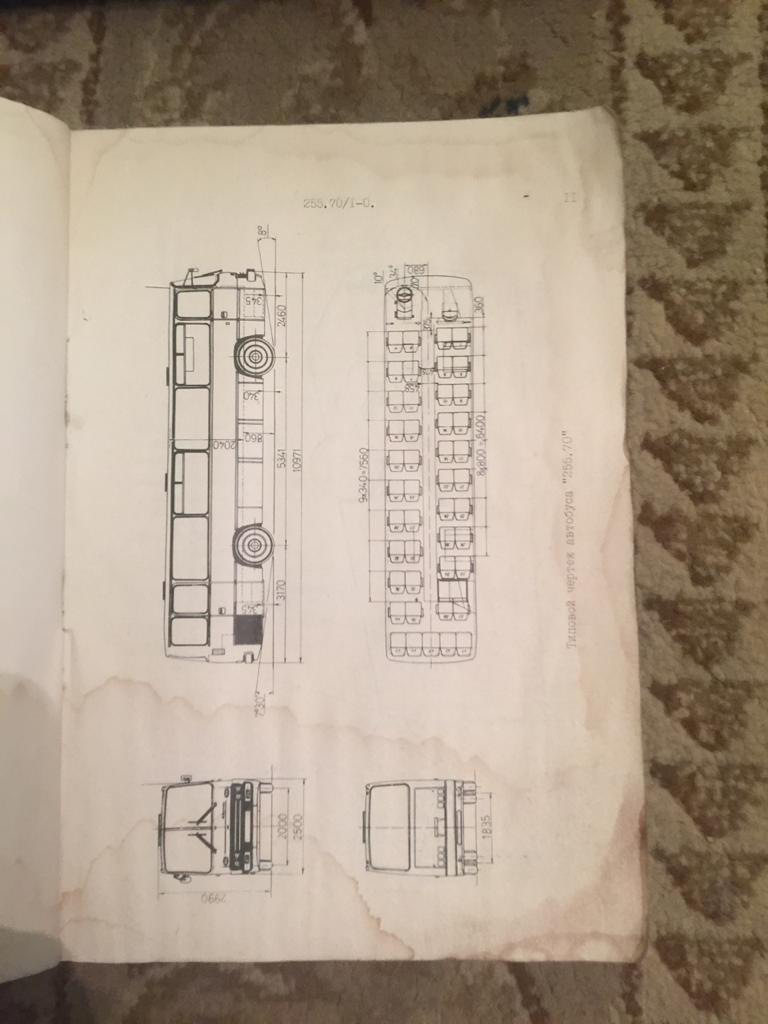

В книге описаны устройство и техническая эксплуатация автобусов Икарус моделей 556, 260, 250, 255, 180 и 280.

- Автор: —

- Издательство: Транспорт

- Год издания: 1976

- Страниц: 289

- Формат: DjVu

- Размер: 6,4 Mb

Руководство по эксплуатации и техническому обслуживанию автобусов Икарус-260/280, ЛиАЗ-5256, ПАЗ-3205, ГАЗ-3221 Газель и ГАЗ-2217 Соболь.

- Автор: А.А. Чередников

- Издательство: Транспорт

- Год издания: 1999

- Страниц: 217

- Формат: DjVu

- Размер: 4,8 Mb

Руководство включает в себя расположение агрегатов на автобусе, схему пневмосети тормозов и подвески, базовую спецификацию пневмоагрегатов и ремкомплектов к ним автобусов Ikarus 280/415/435.

- Автор: —

- Издательство: —

- Год издания: —

- Страниц: 16

- Формат: PDF

- Размер: 41,7 Mb

Автобусы Ikarus 250, 256, 260, 280: Руководство по эксплуатации и техобслуживанию Скачать Бесплатно

Скачать78,9 Мб

Категории: Руководства, Автобусы, Ikarus, Ikarus 250, Ikarus 250.59, Ikarus 250.93, Ikarus 250.95, Ikarus 256, Ikarus 256.74, Ikarus 256.75, Ikarus 260, Ikarus 260.50, Ikarus 260.51, Ikarus 260.52, Ikarus 280, Ikarus 280.63, Ikarus 280.64, Двигатели, Двигатели MAN, Двигатели Raba, КПП, КПП ZF, Двигатель Raba-MAN D2156, Двигатель Raba-MAN D2156 MTU, Двигатель Raba D10, КПП ZF S4-95U, КПП ZF S6-90U

ПОКАЗАТЬ ВСЕСВЕРНУТЬ

Только оригинальные руководства

Доступно сразу после оплаты

Полное соответствие бумажным изданиям

100% защита ваших оплат

Издательство: © «Техпросвет»

ISBN: 978-007-500-032-7

Количество страниц: 285

Формат: файл PDF

О руководстве

Тип двигателя: RABA-MAN D2156HM 6 U

В руководстве вы найдете

- Инструкцию по самостоятельному уходу и обслуживанию

- Сведения о конструкции автобуса и о том как предупредить неисправность

- Информацию для поездки на СТО, если самостоятельный ремонт невозможен

Содержание

Двигатель

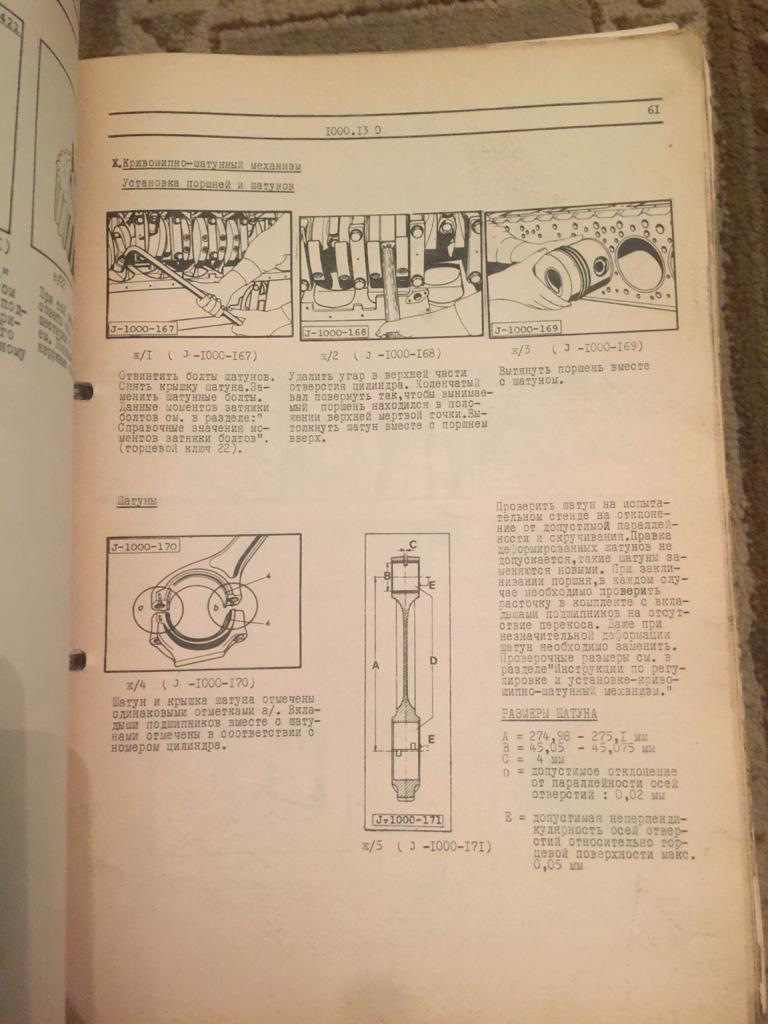

- Кривошипно-шатунный и газораспределительный механизмы

- Система смазки

- Система охлаждения

- Система питания

Трансмиссия

- Сцепление

- Коробка передач

- Карданная передача

- Задний мост

Ходовая часть и механизмы управления

- Подвеска

- Передний мост, мост прицепа и рулевые тяги

- Колеса и шины

- Тормозная система

Электрооборудование

- Аккумуляторные батареи

- Генератор и приборы его регулирования

- Стартер

- Система освещения и сигнализации

- Контрольно-измерительные приборы

Кузова и их оборудование

Особенности эксплуатации и технического обслуживания автобусов

- Эксплуатация автобусов на линии

- Виды, периодичность и трудоемкость технического обслуживания и ремонта

- Организация технического обслуживания

- Перечень основных операций технического обслуживания

- Рекомендуемые сорта топлив, масел и консистентных смазок

Приложения

- Примерный перечень технологического оборудования и приспособлений для оснащения поточных линий моечно-уборочных работ

- Примерный перечень технологического оборудования, приборов, инструмента и приспособлений для оснащения постов общей диагностики

- Примерный перечень технологического оборудования Примерный перечень возможных работ сопутствующего текущего ремонта автобусов Икарус, рекомендуемых для выполнения при ТО-2 254

- Примерный перечень узлов, приборов, деталей и нормалей оборотного фонда промежуточного склада для выполнения ремонтов совместно с ТО-2

- Примерный перечень технологического оборудования, приборов и инструмента, необходимых для оснащения постов поэлементной (углубленной) диагностики

- Примерный перечень контрольно-диагностических работ, выполняемых на посту поэлементной (углубленной) диагностики перед ТО-2

- Примерный перечень технологического оборудования, приборов и приспособлений, необходимых для оснащения проездных (тупиковых) постов ТО-2

- Карта смазочно-очистительных работ по автобусам Икарус-556 и Икарус-260

- Карта смазочно-очистительных работ по автобусам Икарус-180 и Икаоус-280

- Карта смазочно-очистительных работ по автобусам Икарус-250 и Икарус-255

Написать отзыв

Ваше Имя:

Ваш отзыв:

Оценка:

Отзывы покупателей

Хоть какая то вменяемая информация по Икарусу 180. Другой информации в Интернете просто не найти. Спасибо

-

Скачать автокниги

- Руководство по ремонту Икарус

Руководство по ремонту Икарус

Здесь можно скачать много другой автолитературы

Руководство по ремонту Ikarus

Тут мы представляем пособие по ремонту Ikarus, а также рассматриваем процедуры техобслуживания и руководство по эксплуатации Ikarus. Брошюра окажет содействие всем, кто работает с автобусами Икарус, отвечает за их эксплуатационные качества, а также осуществляет все необходимые виды технического вмешательства и процедуры выполнения ремонтных операций. Кроме того книга окажет всю необходимую помощь в содержании транспортного средства в нужном техническом состоянии. Скачать руководство по ремонту Икарус можно по следующей внизу ссылке

Скачать

книгу

бесплатно

Литература по Икарусу

Наконец пришла посылка из Астрахани с книжками по Икарусу. Ранее при работах, которые проводились с автобусом возникали определенные трудности. Многое по ремонту и обслуживанию не знаем, в интернете информации мало. Специалистов у нас по ним не осталось. Эти инструкции- одна по ремонту, вторая по уходу, очень помогут в ремонте и обслуживании автобуса. Особенно инструкция по ремонту. Она довольно подробная и с многочисленными фотографиями. Много проблемных моментов уже выяснил. Теперь буду изучать. Большое спасибо Cardan-Shaft из Астрахани, за то что он согласился отправить эти книги в Алматы. Вот его страничка на драйве cardan-shaft

Запчасти на фото: 13500116, 13500127

25 августа 2020

Метки: наблюдение

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

More manuals as a Download:

Here you can find all manuals of simulators and other products and declarations of conformity. Browse the file by open the directory folder and download the file by double clicking at the file name.

Important: Please note that older manuals still call the former IKARUS adress. The new adress and phone number is:

IKARUS – Norbert Grüntjens, Breslauer Str. 46b, D-78166 Donaueschingen, Tel. +49/(0)771/922 690-0

IKA-5102-

45,573

Руководство по ремонту и эксплуатации автобуса Икарус

23.09.2011

2 098 просмотров

В данном руководстве подробно описаны вопросы устройствами,эксплуатации,техобслуживания и ремонта автобусов «Икарус». Руководство по ремонту автобусов «Икарус» будет полезно техническим работникам СТО,занимающихся вопросами ТО и ремонта автобусов и естественно поможет водителям и владельцам данного типа техники.

Издатель книги: Транспорт

Книга выпущена в: 1987 году

Страниц в книге: 207

Формат файла: DJVU, хорошее качество

Размер файла: 4.77Мб

Скачать с Янднес-диск (4.7 мб)

Дорогие друзья!

Если представленный материал принес Вам пользу — поделитесь ссылкой в своих социальных сетях.

Будем Вам бесконечно благодарны.

- - ♦ Ф. КЕРТЕС Й .X ' L * л * ?г &Е» .‘i 4 г< 1 4 жк £14 r*fi ’ ’л', — -•• . 1' • 4»-Л I МММ - . . пк 11 г' I • • ‘ I ь' I- ' к • •. •. • . - -4 г г-.. л4Т- - «* Ж ' 4F 1 . в * If |Н 1

Ф. КЕРТЕС ЭКСПЛУАТАЦИЯ И РЕМОНТ АВТОБУСОВ • ИКАРУС • Перевод с венгерского П. С. ШЕВЯКОВА Централизования биОллогечн.я система Красносельского р-на П< янигоада Бнблвотека-филиал № 1С ул. Десантников, д. 24 i а МОСКВА "ТРАНСПОРТ" 1987

ББК 39 33л. 53 К 36 УДК 629.1 13.004 * Икарус Р е и о н н’н f Н. В. Семенов Заве L ю шин редакцией И. В. Рябчиков Научный редактор В. И. Ваганов Р е д актор издательства Н. Н. Щербаков Кертес Ф. К36 Эксплуатация и ремонт автобусов «Икарус»: Пер. с венг.— М.: Транспорт, 1987,— 207 с., ил., табл. Рассмотрены вопросы конструкции, эксплуатации, ;еснического обслужива- ния (ТО) и ремонта автобусов «Икарус». Приведены методы и средства диагио- оировання агрегатов. Для инженерно технических работников, занимающихся вопросами ТО и ремойia автобусов, может быть полезна специалистам среднего звена, квали- фицированным рабочим, а также водителям. 3603030000-422 у----— — ~~ I О i “ б / 049(01)-87 ББК 39.335.53 'С', Kerles/. Гегепс. 1983 'С; Перевод на русский я<ык, предисловие к русскому ггз- данию, «Транспорт», 1987

В Основных направлениях экономи- ческого и социального развития СССР на 1986—1990 годы и на период до 2000 года, принятых XXVII съездом КПСС, предусматривается значитель- ное увеличение пассажирских перевозок автомобильным транспортом общего пользования. Особое место в них за- нимают автобусные перевозки. Автобусный транспорт общего поль- зования в нашей стране осуществляет регулярные внутригородские перевозки пассажиров более чем в 2400 городах и поселках городского типа, причем в большинстве из них (около 90 %) он является единственным видом город ского общественного транспорта. Авто- бусным транспортом ежегодно в горо- дах перевозится свыше 31 млрд, пасса- жиров, что составляет около 65 % общего объема перевозок пассажиров всеми видами городского транспорта. Значительный объем перевозок во внегородском сообщении (около 14,0 млрд, пассажиров) и транспорт- ной работы (около 248 млрд, пасс км) выполняется ежегодно автобусным пар- ком страны. Это с оста вл яс1 г свыше 30 % общего пассажирооборота, выпол- няемого всеми видами транспорта в стране. В настоящее время основной сферой деятельности автобусного транспорта общего пользования являются мгрлн- рутные перевозки пассажиров. кл-горьч. составляют от общего объема ш рг возок и от общего пассажирооборота выполняемого в стране, соответственно 88 и 83 %. В двенадцатой пятилетке намечено увеличить пассажирооборот ав гобус- ного парка общего пользования на 14-У 16 %. В автомобильном парке общего пользования в СССР автобусы занима- ют около 6,1 %, что значительно пре- вышает удельный вес автобусов в ми- ровом автомобильном нарке, равный примерно 0,9 4- 1,0 %. За последние 15—16 лет (с 1970 по 1985 г.) количество автотранспорт- ных средств на автомобильном транс- порте общего пользования увеличилось на 32,2 %, при этом количество авто- бусов увеличилось на 74,8 %, грузо- вых автомобилей на 17,4 %, а лег- ковых автомобилей - па 57,9 %. В настоящее время основную базу автобусного парка автотранспорта об- щего пользования составляют автобусы большого и особо большого класса (45-Д-50 %), специализированные для городских, пригородных и междугород- ных перевозок Ими обеспечивается 65 % пассажирооборота, выполняемого всем авготранепертным парком. Для внутригородских, сельских и, в значи- тельной части, заказных перевозок с почасовой оплатой используются авто б усы малого класса. состав .л я ю игл порядка 25 % общего количества льде бусов в о граели, В общем парке втобусов ощу <щл а гея потребность в автобусах - >•. е-б большого класса, крайне неоохд тъш' дл?) городских и ьрш ородыьд < него м- . 4 < > К 'Т 1 3 К Ж t Д S' S i OG V * О В j L IЯ М *6 /К т I у « w р . щ 1 ны х черево ;ок. В недоел л точном ; ели честве эксплу а тируются в стране ди зельные автобусы, общее количество которых в автобусном парке не превы- шает 15 %. Основное количество этих

a bi ofivcoi. составляю г машины марки «Икарус», коюрыс со второй половины Ньх голов. (1967 к) стали поставляться в ( ювстсгшй Союз Венгерской И а род- it' и 1)(‘сп 6л икон. Ежегодно поста вл я- сгся около 16 000 ед. этих автобусов, пениль юванис которых особенно эф- фек।!;вiio на массовых пассажирских 1юл’;ию-,о с бсч11 я 1!им населжипообо- I < 1 о а' । Чо ср'.м 1 жнии нон г и д вад датил ст- НС-. . ’мч< да женлуатании в СССР <! bi сб *'ов < И кару с» советскими изда- ю-п.с1 вам’; л сожалению, почти не 1.6. His.;-.и шль справочная литература, ’4i'6iiij( !ю<обия и другого вида мате- пи а in: . котор ы * ’С вейка лисп бы во- пр > »’ -н . .! ,1 т гга! । и и технического об- .л.-s щ.ания ( Г( И и ремонта этих авто- бусов 11о шы 'издание настоящей кпи- > и лсд с ; щеннть ноложител ьно, та к гак Ж) в некоторой степени сократит ос-6нос н, в л итературе подобного до 1 а г > 1 i а с । < 1 я । д* ч । книге, в и с р в ы е 11 з д а н - нои в iiaiiicii ;1рл!Н'. рассматривается широкий круг вопросов эксплуатации, ТО и ремонта автобусов марки «Ика- рус». С учетом того что система ТО и ре- монта в ВНР отличается от принятой в СССР по многим нормативам, в снос- ках указаны отличия в технологии, материалах, оборудовании и др.; не- которые места по тексту сокращены. Из всех рассматриваемых в книге моделей автобусов «Икарус» оставлены лишь модели семейства «200», так как в СССР эксплуатируются только они. Исключен материал по гидромехани- ческой передаче (ГМП) «Праги 2М.70» в связи с тем, что автобусы, постав- ляемые в СССР, комплектуются ГМП «Льв5в-3», имеющей существенные от- л и чия. Книга представит интерес широкому кругу специалистов различной квали- фикации — всем, кто но роду работы связан с автобусами «Икарус». Канд. техн, наук В. Б. Ухарский. с > шю-ю я z д' к з а В Mini с рассматриваются работы, ла щю вл очные па сохранение нарка, и вопросы эксплуагании, технического обслужи вания и ремонта а в i обусов. которые 71зляд(п*сч средством массового ic-р' > *к hoi ; общее нтиною транс порта. НЭШИ;. ''304 3 0)14 4 4’ v ОВрсМСННЫМ гу'ооттю1 пн* щшд|цсшачена преж- д- «л > со сисци-чли о -и, шппмаю- ! 1: н -о я < ч! 1 Ч( 'с к н м ; Д/С.; ?ки в а и не м и ; Л'Л нШ Ы . Hi О ! О У I.;) з Г) р П. > Л 1. Н h bl X р Н Н С - i ,1'ЧЬ 3 .л.'Д Н Дз л и я <, и также для о . s1 Ш’зплзэлс’вл среднего 1 3 А1 Гол ТС?< ЗИЩ-СКОС об' to . о.'тзш о справляющих Л Ч ’ ью. . v ; г Н 'Залетел массовых 1 " 1 * - особи, лжыо д/шогэм вследствие своей высокой адаптивной способности пригоден для выполнения многочисленных и разнообразных транспортных задач. Область его использования достаточно обширна, он является одним из наиболее широко используемых транспортных средств массовых пассажирских перевозок по автомобильным дорогам, вследствие чего в предлагаемой книге рассматри- ваются - без претензии на исчерпы- вающую полноту — все тс типы авто- бусов, которые венгерские транспорт- ные предприятия эксплуатируют в на- стоящее время. Автор

АВТОБУС КАК СРЕДСТВО МАССОВОГО ОБЩЕСТВЕННОГО ТРАНСПОРТА РАЗВИТИЕ АВТОБУСОСТРОЕНИЯ В ВЕНГРИИ Можно считать, чго венгерское авгобусо- строс'нис ведеi свое начало с 1895 г., когда открылась первая кузовная маыерская Имре Ури. В январе 1949 t. был создан завод кузовов и транспортных средств «Икарус», объединив- ший в себе три уже сушествовавших пред- приятия. В 1949 г. Появился автобус IK30, с несущим кузовом, являвшийся усовершенствованием мо- дели TR3.5, которая в свою очередь представ- ляла собой модернизацию автобуса ТР5. Затем, в 1952 г., был выпущен «Икаруе-бО», городское исполнение 1 КЗО. В 1954 i. «Икарус-55» с задним расположением двигателя и несущим кузовом с।ал сенсацией м ирового а вiобусое троения н в том же году началось серийное производство «Икаруса-601» (модернизированный «Ика- рус-60»), а затем и «Икаруса-(502» (междуго- родный вариант). На основе «Икаруса-30» была создана мо- дель «31». а затем и «311» с более мощным двигателем. Наладили выпуск «Икарусов-66», аналога заднемозорного городского автобуса «Икарс-55». В рамках программы развития семейства «Икарусов» моделей «60», «601», «602» 15 1959 г. началось серийное производство город- скою ч междугородного автобусов моделей «620» и «630» В ->том /ле году делались попытки При- менения иневма ышеской подвески. В начале шее i и.тее я ’ ых юдов были созданы городские авторе, ы мл_;е т--АЙ «5*6» (дю хосный) и «180» (трехосный с дИ'пенН’ТЙ вместимостью соответственно 1(H) и Зон чел В 1967 г были пре шриня гы шаги в области междунаро дного кооперирования производства Эти программы назва ш «11кар?с-Вольвл» и «Икарус-III гейер». В этой связи ноне тупили к проекта рова пню а в i обусов семей с t за «Ика- рус-200», каждая из разнообразных моделей которого была призвана удовлетворять непре- рывно растущие потребности как внутри страны, так и за рубежом. В рамках пюго семейства выпускались многообразные модели длиной от 8,5 до 18 м. В 1971 г иачинае теЛ сери иное производство автобусов моделей «211» и «250» и одновременно с этим готовится опьыпая партия моделей «260» и «280» (начало производства в 1973 1 ). В том же 1971 г. начинают ра зрабиiывать «Ика- рус-255» и -266». внедренные в производство в 1972 г. В 1973 г. завод выпускает пятидееяги- тысячный автобус Между город ныл автобус «Икару с -250» вы- пускается в исполнениях «люкс'- и стандартном. В междугородном исполнении «люкс» автобус имеет 44 пассажирских мс-ста, а в стандарт- ном -- 57. Внутреннее оборудование и оснащение авто- буса соответ с гв ют т ребованням комфорта бел ь- iiocui и безопасности движения и имеют при этом современный нрняшый внешний вид. Этот автобус длиной 9.6 м занимаем ере шее Положение между автобусами средней и большой Вместимости. Как и на всех моделях семейсши «200», на этом автобусе применена nojiiocibic пневматическая подвеска на породней и зал ней осях с соответствующей а мор] изадней. Двига тели «Чепсль» (107 кВ i) или «Ряба-МАН- (141 кВт) позволяют разни на i п макси мальнук - скорость до 107 км/ч. Рулевой механизм с ша рпковой гайкой и гидроусилителем Городской автобус «Икарус-255» обладая’ наибольшей вместимостью среди автобусов семейства «200», прост в произволе!вс. «Икарус-260» (длина II м) выпускаяi ся сие циально для юродских и пригородных марш рутов. Кузов автобуса безрамный, ферменный сварной из трубчатых профилей, большей частью с закрытым поперечным сечением Для целей городского общее нзениого гранс- Порта был разрзбоыш автобус «Икарус-280> длиной 16,5 м, предназначенный для перевозки 168 пассажиров и имеющий 35 mcci для niae- иия. Двигаюль «Раба-MAH^ мощностью 141 кВ; рулевой механизм с шариковой гайкой и гидро усилителем,самая современная * а вiомаjи ческа яj коробка передач и друюе современные узлы j агрегаты обусловили при знание эон о авюбуса в мировом масштабе. Скрупулезные исследования определили выбор типов двигателей для а в i обу сов. выпускаемых в рамках Венгерской Программы развития авто- дорожных транспортных средств, и после дли тельного и тщательного и зучеиия мши очислен пых пожеланий и предложений мо юрострии гелей специально созданным для этой ноли Ветер •скнм Bat оно- и машинос i рои юльным заводом • BB.W) была приобретена так называемая «ли дсазин ААН» В резуль'гые для автобхеов эюю : емейства с тля щои шодитп ; ори зонт ал ьньн' шестчцнлнндровыг- дьзело «Раба ММ’., Никон .цшный опыт спиде’ елы- * ъ-1. я: о -<т • л’ лзщ и «I 1 ель с заране-' пр?дi i'. ъш 11, t. пи шинос лi м я одер н иза ц к ч t11 ри о . • , • ।: га i и • е > > ; »тп ч < з а воде пронзво,ь• гвз ।ев.1 ’ в, । . । .) < ьлы.л длительно! о перш да , доп щ t ;л ц.ш । । m . роб пьют i а втобусостроен и я Последние 25 лет зво;беы Н1ьарс» вынес кались ночи! исключи гетыю па шас<и РВМ и лишь в последние годы завет начал ч ньь'ВК', передних осей советского производства, пя.о.час мых в рамках сотрудничш. i вл ио линия i;i, Это неразрезная ось обшей г р щпод ьем носiею 6--7 т. Задние мост ы имеют ; р зонод ь-о ность 10 12 т. Также не линии сотру отчества в рлмка> СЭВ и енол ьз уютен гидромеханические ко роб щ передач «1 iparax чехое нчзацко! и ирон зво п па тогда как ранее ир.именялись мохашпн скно Завод yci апшзлщзас! ни автобу' ы оборудыза ние, обеспечивающее комфортное.итогт ь нро-ыда В СССР автобусы «Икарус 260.18» юмн лситуются гидромеханически ми коробка мн неpt дач «Льв)в-.3» отечест венного нрои чзодс t ва

208, 210, 211 220, 250 252, 250 20, 255 280 Рис. 1. Основные модели автобусов пассажиров в соответствии с требованиями -жсиорта и назначением. На автобусах для меж- дународных линий потребовалось оставлять место для гардероба, холодильника и термоса. На авто- бусах для дальних рейсов, а также в исполнении «люкс» дополни гольно устанавливаются умы- вальник и химический туалет. Комфортабельность Поездки повышает встроенный радиоприемник, ко- торый может быть подключен к общему или индивидуальному громкоговорителю. В 1962 г. Экономический комитет Совета Министров ВНР принял предложение мини- стерства об объединении однопрофильных маши- ностроительных предприятий завода «Икарус» и Секещфехерварского Комбината общего маши- ностроения. Ой час производство автобусов «Икарус» осуществляется на пяти тзводах, являющихся подразделениями фирмы. Резко во * росшие потребности обусловил и необходимость модернизации заводов и совершенствования тех- нологии производства, Сеюдня объем произ- водства превышает 13 тыс. автобусов в год, из которых 85 % выпускаются по зарубежным за- к азам. г а С ли и a i Технические характеристики автобусов «Икарус» разных моделей Харе к [ ср щ > {•. к 1 J «180» «251)» * «255» ** «260» «280» (’обеIвенная масса. кг 1 1 200 I 1 000 9 000 9 000 13 000 Полная масса, к» 21 700 15 800 16 000 16 000 22 000 Чщхю мест (для сидеи ия) 40 42 45 22 35 Габаритные размеры, мм: длина 16 500 12 000 10 971 1 1 000 16 500 ширина 2 500 2 500 2 500 2 500 2 500 высот а 2 950 3 195 2 990 3 040 2 990 ба ш. мм 5 550 + (> 020 б 300 5 341 5 400 5 900 ф- 7 220 ClUTbi, мм щ редний 2 100 2 450 2 460 2 460 2 460 за пний 2 820 3 250 3 170 3 140 2 440 Колея, мм передних колес 2 000 2 000 2013 2 000 2 046 задних колес 2 000 I 835 1 835 1 835 1 835 Дорожный просвет под кузо- ним, мм 350 350 350 350 350 ' I У80 ] выпускался автобус «Икарус-250», в настоящее время выпускается модель «250.58», отличаю- иым'Т от предыдущей мощностью двигателя, коробкой передач и числом пассажирских дверей.

290, 242 250, 256 259, 260, 262 266 282 семейства «Икарус-200» КЛАССИФИКАЦИЯ И ОСНОВНЫЕ ХАРАКТЕРИСТИКИ АВТОБУСОВ Исходя из конструктивных особен- ностей, которые определяются усло- виями эксплуатации, различают три категории автобусов: городские (обозначение «В»); междугородные (обозначение «С»); туристские (обозначение «LC»). Категория городских автобусов мо- жет быть подразделена: внутригородские (обозначение «В1»); пригородные (обозначение «В2»), Туристские автобусы производятся в трех классах (различающихся по уровню комфорта): стандартный (обозначение «LC5»); средний (обозначение «LC6»); высший (обозначение «LC7»). Окончание табл. 1 «250» * «255» ** «250» «289 » Угол въезда, % Диаметр поворота, м Размер шин, дюймы Рабочий объем двигателя, л Степень сжатия Максимальная мощ- ность, кВт (л. с.) Частота вращения коленча- того вала, мин _ * 1 * 11 Максимальный крутящий мо- мент, Н-м (кгс-м) Максимальная скорость, км/ч Расход топлива, л/100 км Заправочные объемы, л: топливный бак система охлаждения 22,0 11,00 Л 20 9,572 17 132 (180) 2 400 590 (60) 63,5 35 250 70 20 21,8 10,00 л- 20 10,349 17 140 (192) 2 100 700 (71) 106 26,5 250 80 30 23,5 1 1,00 Л 20 10,349 17 140 (192) 2 100 700 (71) 100 28,5 250 70 20 20,8 11 00 Л 20 10,349 17 140 (192) 2 100 700 (71) 63 28,5 250 70 17,2 20.8 11,00 Л 20 10,349 17 140 (192) 2 100 700 (71) 63 30,5 250 70 ** Указанная модель выпускалась до 1982 г., в настоящее время выпускается модель «256» с пневмо- подвеской вместо рессорной у модели «255» 9

Внугригородские автобусы предназ- начены для массовых перевозок пасса- жшр(ш в пределах городской черты. Эти а в । оо сы проектируются со сравни- тельно большой удельной вместимо- стью число мест для проезда стоя в два и более рею превышает число мест для l идеи и я Количество и расположение дверей иасгажирского салона должны обеспечена гь pari по мерный и быстрый пасса жи рообмен, Внутригородские автобусы обладают высоки ми динамическими свойствами, нр!! ном в на. । иной нагрузке они должны ра'иоия * ьси до скорости 50 км/м за 36 с одиночные и 37 с — сочле- ЛВШ|Ы( . Пригородные автобусы предназна- чены для женлуатации па маршрутах, связывающих города с пригородами, <1 уакже пи внутригородских экспрес- сных маршрутах. Но сравнению с вну- грш ородсьими желательна установка большею количества пассажирских си- дений. отношение числа мест для про- езда стоя к числу мест для сидения мо- жет превышать 2. Пригородные авто- бусы должны развивать максимальную скорость но менее 80 км/ч. Основное на значение автобусов мест- ного сообщение заключается в осущест- влении перевозок пассажиров между небольшим и городами и населенными пунктами (сел*1ми, деревнями). а также между производственными объектами сельскохозяйственного назначения. По условиям эксплуатации эти автобусы работают на дорогах низших категорий и худшего качества и поэтому должны обладать повышенной проходимостью. Вместимость этих автобусов средняя (их длина обычно не превышает 9,5 м) и возможности провоза багажа мень- шие (0,025 м* на пассажира). Установ- ленная максимальная скорость 80 км/ч. Междугородные автобусы служат средством сообщения между городами и населенными пунктами, расположен- ными па относительно большом рас- стоянии. На этих автобусах должны устанавливаться комфортабельные пас- сажирские сидения, предусматриваться большие багажные отделения и другие удобства (буфет, гардероб и т. д.). Междугородные автобусы развивают максимальную скорость 100 км/ч. Все три класса категории туристских автобусов имеют в сущности одинако- вые характеристики, классы LC5, LC6 и LC7 отличаются друг от друга уров- нем комфорта, определяемым пло- щадью на одного пассажира. Эти авто- бусы вообще не предназначены для перевозки стоящих пассажиров, и, сле- довательно, у них самая большая площадь па одного пассажира. Классификация * автобусов «Ика- рус» семейства «200» приведена на рис. 1. Основные технические характеристи- ки различных моделей автобусов при- ведены в табл. 1. * В (2 С С Р при и ята нес кол ько иная си сто м а классификации автобусов. Они подразделяются но габаритной длине в метрах, определяющей в зависи мости ог принятой планировки вмести- мость на следующие основные классы: особо малый..................... до 5,0 малый.......................6,0-у 7,5 средний......................80-2-9,5 большой.....................10,5-д 12,0 особо большой (сочлененный) 16,5 и более По назначению автобусы подразделяются на городские (внутригородские н пригородные), местного сообщения (для сельских перевозок), междугородные и туристские.

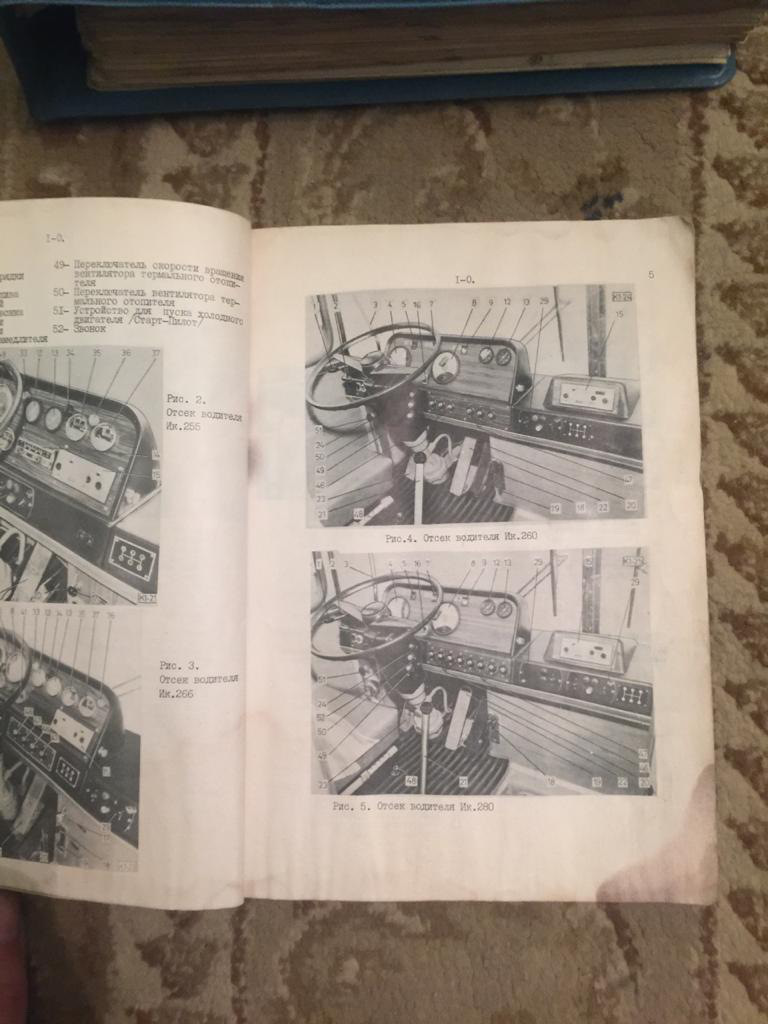

/ --А 1^. > li < г-д * :-ло» [’лава 1 ОБОРУДОВАНИЕ РАБОЧЕГО МЕСТА ВОДИТЕЛЯ 1.1. Контрольные приборы, органы управления Приборы и органы управления обо- значены общепринятыми символами и надписями (рис. 2). Комбинация приборов и их назначе- ние представлены на рис. 3. Указатель давления масла показыва- ет давление в подшипнике коленчатого вала двигателя, наиболее удаленном от масляного насоса. Давление может быть 0,34-0,4 МПа при средней частоте вращения коленчатого вала двигателя 0,8-у-0,14 МПа после пуска двигателя и работе на холостом ходу. Указатель температуры охлаждаю- щей жидкости показывает ее темпера- туру на выходе из двигателя. При пол- ной нагрузке допустимая температура 85 °C. В случае особо неблагоприятных внешний условий на короткое время (1-4-2 мин) д> л I гкаез с я повышение температуры до 00 С. Указатель уровня outлива показы- вает колнчсс I во топлива. и моющееся в баке. Ампермез р показы вас4 г силу шограб- ляемого гока и зарядку акк меля гора. Отклонение стрелки в еторонх зна- ка « 4- » означает зарял ку, в сторону знака —» - разряд аккумулятора. В случае короткого замыкания стрелка отклоняется в крайнее левое поло- жение. Центральная кону рольная лампа (С топ) з а ж и гнет с я, ес л и: давление масла в двигателе ниже 0,08 1МПа (0,8 кгс/см2); температура охлаждающей жидкости двигателя поднимается выше допусти- мого значения 92 С; давление воздуха в каком либо кон- туре тормозов опускается ниже 0,55 Ml la; давление воздуха в бал,зонах пнев- матической подвески ниже 0Д5 МПа (При эксплуатации нневмиз и чес коп подвески с меньшим давлением балло- 7 8 9 Ю 11 12 Рис. 2. Символические обозначения приборов и органов управления- / — внутреннее освещение; 2 противотуманные фары 3 дополни] ел иные фары, 4 освепюпие еппспек, 5 -громкоговоритель; 6 аварийная сигнализация; 7 -- стеклоочиститель; 3 отопление; Ч вен i иляцчя, 10 iivck двигателя; 11 - обмыв ветровых стекол; 12 стояночным тормоз 1 I

Рис. 3 Комбинация приборов: ‘ ' к.1 ?.<i । гл». [)’)ння чж.юва, 2 контрольная л а я , i;i v ка to [ ел я нов яро i о в ( ц-.юна я ), 3 жаза г ел ь 1 см ncpai ры окна ад.ткгнл й жидкости; 4 контроль- пая лампа naip <ки генератора (красная), 5 --ам- перметр. 6 к<я» [ рольная лампа включения дальнего свела фар (синяя) t 7 канитель давления масла в двигателе. 3 нощрольная ламин аварийной сиг- нал и та ди и ( к;., и. на я }, 9 цеп г рал ьна я кон i рол ьн а я лам на I красная) ны могут выйти из строя!) Если лампа горит, движение запрещено, а если она загорится во время движения, автобус следует немедленно затормозить и оста- новить двигатель. До устранения не- исправности начинать движение запре- щается! Контрольная лампа нагрузки генера- тора характеризует работу генератора, а также предупреждает о включении ограничителя. Если идет зарядка, конт- рольная лампа не горит, если же заряд- ки нет, она светится тускло. Если по какой-либо причине начи- нает действовать ограничитель тока, контрольная лампа светится ярким све- том и амперметр не показывает зарядку. В этом случае двигатель следует оста- новить, вынуть ключ из центрального включателя и однократно выключить и включить выключатель «массы» акку- муляторной батареи. После повторного пуска генератор должен давать нор- мальную зарядку. Если после повтор- ного пуска двигателя контрольная лам- па снова сигнализирует о работе ограничителя тока, это говорит о нали- чии неисправности в системе электро- оборудования: неплотные контакты про- водов между генератором и аккумуля- тором и в выключателе «массы» аккумуляторной батареи, их окисление В 9том случае неисправность следует устранить. Работа других контрольных прибо- ров не требует специальных пояснений. рпе 4 Положение рыча) а комбинированного переключателя свет фар и звукового сигнала: я Ын aj вперед правый казатсль поворота. 3 11ЫЧН1 пн сад левый хказнтсль поворота; 3 рыч:и виио 1Нл1>нии свс[ фар: 4 - рыча! ввер> < кетовой си;Ю:,1 л рыча’ нажат: звуковой сигнал О. Центральный выключатель Ниже описаны функции тех потре- бителей, к которым подводится электри- чество при положении ключа централь- ного выключателя в позициях соответ- ственно 0, 1 и 2. (Не рассматриваемые потребители и оборудование могут ра- ботать независимо от центрального выключателя.) Позиция 0. Ключ вставлен. Работают или находятся под напряжением кнопка стартера двигателя в кабине водите- ля, центральная контрольная лампа (Стоп), фонари заднего хода, контроль- ные лампы, стоп-сигналы и лампы контроля за открытием дверей, сброс конденсата из системы тормозов, двига- тели стеклоочистителей, указатели по- воротов, приборы, звуковой сигнал, радио и усилитель трансляции.

Позиция 1. Находятся под напряже- нием или могут быть включены подфар- ники (передние, задние) и дополни- тельные габаритные фонари, фонари освещения ступенек, противотуманные фары, освещение номерного знака, таб- лички с маршрутом, фонари освещения прохода, подсветка приборов. Позиция 2. Помимо указанного вы- ше - фары (дальний или ближний свет, в зависимости от положения включателя света фар) и их контроль- ные лампы. 1.3. Управление стояночным тормозом Стояночным тормозом пользуются, только когда автобус неподвижен. Если вследствие какой-либо неисправности (например, разрыв трубопровода) или долговременной стоянки воздух выхо- дит из тормозной системы и из энерго- аккумуляторов, автобус затормозится и без вмешательства водителя, автомати- чески. Для растормаживания стояночного тормоза нужно снять рукоятку включе- ния с фиксированного положения и по- вернуть до отказа. Для включения стояночного тормоза рукоятку нужно перевести из свобод- ного положения в положение торможе- ния, где она фиксируется. При частич- ном торможении (притормаживании) рукоятку тормоза следует удерживать в требуемом положении, поскольку она автоматически возвращается в исход- ное положение. Рукоятка стояночного тормоза находится рядом с сиденьем водителя, с левой стороны. Контрольная лампа стояночного тормоза горит, если в энергоаккуму- ляторах задних тормозов нет сжатого воздуха, а также если рукоятка вклю- чения находится в положении «затор- можено». Лампа гаснет, когда рукоят- ку возвращают в свободное поло- жение. Выключать стояночный тормоз мож- но только непосредственно перед нача- лом движения и в случае, если давле- ние воздуха в системе привода достиг- нет 0,55 МПа. 1.4. Комбинированный переключатель света фар и звукового сигнала С помощью рычажного переключа- теля света фар и звукового сигнала можно включать указатели поворотов, ближний (исходное положение) и даль- ний свет фар, а также подавать звуко- вые и световые сигналы. Рычаг переключателя может фикси- роваться в любом положении, за исклю- чением «световой сигнализации», из которого он возвращается в исходное положение. На рис. 4 можно видеть различные положения рычага. (По- стоянное включение дальнего и ближ- него света фар может быть осуществле- но только в двух положениях.) 1.5. Управление дверями пассажирского салона Если привод открывания и закрыва- ния дверей пневматический, управле- ние ими осуществляется с помощью кнопки. Каждая дверь управляется отдельно. Держать кнопку нажатой можно лить короткое время (макси- мум 14-2 с). Кнопки открывания и закрывания - двух цветов (зеленого и оранжевого), как и сигнальные лампы, показываю- щие, закрыты или открыты двери. Рис. 5. Потайное открывание дверей: / — кнопка открывания; 2* выюючаг« ть «массы-, 3 * кнопка закрывания ь

Рш 6 I io юження ;пчек управления обдувом ншровых сгскол: / о»’ к -I. it h! Vi F-JO i,i ком; 2 обдув ВОЦХ()М ИА (.'H-KHl.'l пен гнзя НИ я наружным воздухом Передней дверью пассажирского на- ешь можно управлять снаружи с по- мощью кнопок, установленных на пе- реднем бампере (если в приводе управ- ления дверями есть сжатый воздух). Для открывания нужно одновременно нажа ть кнопки 2 и J (рис. 5), для закры- вания КНОПКИ / И 2. Двери могут бм.(ть открыты из пасса- жирского салона с помощью кнопок аварийного открывания дверей, распо- ложенных на кожухах пневмоцилинд- ров, но применять их можно только в случае аварии. 1.6. Обдув ветровых стекол Обдув ветровых стекол вентилятором осуществляется теплым воздухом от системы охлаждения двигателя и, сле- довательно, наиболее эффективен при р абоче й те м не р ату ре ох л а ж д а ю ще й жидкости. Эффективность обдува можно по- высить с помощью повышения частоты вращения вала вентилятора (двухсту- пенчатым переключателем). Возможные варианты обдува показа- ны на рис. 6. 1.7. Жидкостное отопление пассажирского салона Установленные в автобусе жидкост- ные отопители эффективны при дости- жении охлаждающей жидкостью рабо- чей температуры. У моделей «260», «280» отопление включается общим с обдувом краном, в других моделях отопление можно включить специаль- ным краном, установленным в мотор- ном отсеке. Подача теплого воздуха в пассажирский салон обеспечивается включателем, расположенным на пане- ли приборов. Рис, / II диск ь управления воз душ но-мае ляпом от он я I едем «Сирокко»: i и пн iciii!'' ? иi.i кд i()'i и7 ел ь; 3. 4 контрольные ; : 1и>1. .' 1, и in з । ин и ('рскл юч а гел ь; 6 кнопки - .1 и ?р v мдш и н ня; 7 п роду в к и 1.8. Воздушно-масляное отопление пассажирского салона Эта система отопления («Сирокко» моделей «262», «265») не зависит от режима работы двигателя автобуса и, следовательно, может функционировать при холодной охлаждающей жидкости. Воздух, нагретый пламенем горелок, работающих на дизельном топливе, подается в пассажирский салон. Па- нель управления представлена па рис. 7. Если переключатель 5 находится в поло- жении «1/2», отопитель работает в по- ниженном режиме. При сильном морозе

(температуре наружного воздуха ниже —15 °C) перед включением кнопку 6 калильного зажигания следует держать нажатой в течение 30-Д 60 с. Контрольные лампы сигнализируют о включении отопителя. Оранжевая лампа гаснет приблизительно через 20 с после включения отопителя, а зе- леная продолжает гореть, сигнализи- руя о его нормальной работе. 1.9. Водомасляное отопление Отопитель этого тина («Сирок- ко» модели «268») работает автомати- чески. Отопитель используется для пред- пускового подогрева двигателя и систе- мы отопления, а в случае охлаждения (например, на затяжном спуске) - для поддержания температурного ре- жима двигателя и обогрева пассажир- ского салона. Циркуляцию жидкости независимо от двигателя обеспечивает специальный центробежный насос с электроприводом. Предварительный нагрев двигателя и системы отопления до рабочей темпе- ратуры (приблизительно 80 °C) обеспе- чивает специально включенный в систе- му термостат. После этого нагрев пре- кращается и включается снова автома- тически только после того, как темпе- ратура жидкости опустится ниже 70 JC (при этом насос работает постоянно, что обеспечивает равномерность отопле- ния) . Если по какой-либо причине темпе- ратура охлаждающей жидкости досте- гает величины [92 ± (1,54-2)) °C, пре- дохранительное устройство полностью выключает отопитель. Повторное при- нудительное включение возможно толь- ко тогда, когда температура охлаждаю- щей жидкости снизится приблизитель- но до 70 °C. 1.10. Вентиляция Приток воздуха в пассажирский са- лон и тем самым его вентиляция, по- мимо открывания форточек боковых Рис. 8. PcrVJ! Ироик;1 ('1;ЛСЦЬ>1 ВОЦИ'Т е.’ГН. / --- K.lOlf СНИМКИ, 2 ;)И' HlpUBK.l Ilii/JIUl КН С11 - денья к cooiвеч с 1 вп и с вес m; в< Lilt 11? i я. 3 < i aiioi;*.а ПОДУШКИ 'ЛЦС1НОР i рШХДИрОНПО ВиЮИЫ окон и люков в крыше, может осуществ- ляться путем: открывания переднего люка; включения вентиляторов отопителя «Термаль» (крап о лишения должен быть закрыт’); включения вентиляторов отопи челн «Сирокко». 1.11. Регулировка сиденья водителя С целью обеспечения безопасной и ком фортабел ьпой посадки водителя автобуса его сиденье регулиреется в соответствии с вис. 8. 1 Г л а в а 2 ПОДГОТОВКА АВТОБУСА К РАБОТЕ 2.1. Ежедневный осмотр перед пуском двигателя При подготовке автобуса к эксплуа- тации ежедневно до пуска двшагсля с л едует 11 ро вер ят ь: уровень масла в двшателс; уровень охлаждающей жидкости;

уровень топлива; состояние я;ин и давление воздуха в н и х: исправность электрооборудования; уровень масла в гидроусилителе ру- левого управления; натяжение приводных ремней. Кроме этого, целесообразно осматри- вать, пет ли пот автобусом масляных шгеп, свидс-лотьетвующих о подтека- нии масла, а также нс попадает ли жидкая и пластичная смазка на колеса. Проверяйся также состояние ступе- нек пассажи pc koi о салона, сидений, лаж, дверей и привода управления ими. 2.2. Пуск двигателя Но (оображепням безопасности из кабины во цителя двигатель можно пу- шить /олько при накрытой крышке моторно! 'о о I сска. При пуске рычаг переключения передач должен нахо- диться в нейтральном положении. Сна- чала включают «массу», затем, после оно как вставлен ключ, нужно пустить двигатель кнопкой стартера, не нажи- мая на педаль подачи топлива. Поль- зоваться педалью подачи топлива мож- но только после наго, как стартер пустит двига н ль. Зап решается повторять но пытки пуска, пока коленчатый вал L в и г а 11 л я ил и с г а р те р с ш,е и р а щ а ю г с и. Если двигатель не запускается, j е. при вращении коленчатого вала не про- исходит воспламенения рабочей смеси, партер нельзя заставлять непрерывно работать более 10 с из-за его нагрева и разрядки аккумуляторов. Повторить пск можно лишь примерно через пол- ян нуты. Если во время пуска происходят 01 цельные вспышки и повышается ча- стота вращения коленчатого вала, прерывать пуск не следует, но это не должно продолжаться более 1 мин. Если двигатель пущен, кнопку стартера ихжно отпустить После пуска двига- теля поддерживать повышенную часто- ту вращения коленчатого вала (при- близительно Н)(И) МИН *) можно лишь до тех нор, пока давление воздуха в тормозной сш теме не достигнет мини- мально допустимого значения 0,55 МПа. При этом гаснет централь- ная контрольная лампа. После этого можно трогаться с места. (Выключить стояночный тормоз допускается только непосредственно перед началом движе- ния 0 Во всех случаях следует избегать дли- тельной работы на холостом ходу, особенно непрогретого двигателя, по- скольку это вызывает повышенный его износ. До тех пор, пока рабочая темпе- ратура не достигнута, нужно двигаться на возможно низкой передаче и средней частоте вращения коленчатого вала. Двигатель можно запустить и с по- мощью кнопки па панели управления, установленной в моторном отсеке Пе ред пуском двигателя из моторного от сека необходимо убедиться в том, что рычаг переключения передач находится в нейтральном положении и стояночный тормоз включен. У автобусов с автома- тической коробкой передач следует убедиться в том, что нажата кнопка «Л/» (нейтраль). При нажатии кнопки стартера необ- ходимо внимательно следить за вра- щающимися частями и приводными ремнями и держать одну руку на коро- мысле тяги управления подачей топли- ва, чтобы иметь возможность в случае пеобходимости немедленно остановить двигатель. 23. Ежедневный осмотр на месте при работающем двигателе Эксплуатировать автобус можно только в том случае, если выполнены описанные ниже проверки отдельных систем и в них не обнаружено откло- нений от нормы. Проверка давления масла в системе смазывания двигателя. После пуска двигателя указатель давления масла должен показывать 0,08 Д (),14 МПа. Если этого не происходит, нужно не- медленно остановить двигатель и опре- делить причину. Проверка свободного хода рулевого управления Допустимый свободный ход рулевого управления составляет

максимум 15° поворота рулевого ко- леса, что соответствует перемещению точки на его ободе на 65—70 мм. Проверка тормозов. Необходимо про- верять работу регулятора давления. Давление выключения (максимум 0,75 МПа) в регуляторе достигнуто, если слышен звук выходящего воздуха, и давление включения (0,62 МПа) — если манометр снова начинает показы- вать повышение давления. Так же контролируется работа тор- мозного клапана. При нормальной ра- боте до давления 0,5 МПа разница между давлениями в переднем и заднем контурах тормозов не должна превы- шать 0,02 МПа. В случае большего рас- хождения следует продолжить проверку с помощью соответствующих инстру- ментов. Нужно спускать скопившийся в воз- душных баллонах конденсат через имеющиеся в их нижней части сливные краны. В случае опасности замерзания конденсата открывать сливные краны следует с особой осторожностью. Си- стематически проверяют герметичность соединений трубопроводов, сами трубо- проводы и их соединения. Проверки перед выездом автобуса необходимо выполнять в любом случае, но особенно если он не эксплуатировал- ся более одного дня. Герметичность пневматической си стемы можно считать удовлетворитель- ной, если снижение давления воздуха из-за его утечек (измеренное в каждом контуре при 'давлении 0,55 МПа и неработающем двигателе, без исполь- зования тормозов) не превышает 0,01 МПа за 10 мин. Затем, если нажать на педаль тормоза так, чтобы давление торможения составляло 0,3 МПа, в пре- делах точности показаний манометра оно не должно изменяться в течение 3 мин. При экстренном торможении стрелки манометров должны отклоняться плав- но, но в течение 1 с показать давление в воздушных баллонах. При плавном торможении понижение давления не должно достигать 0,05 МПа. Тормозные сигнальные лампы долж- ны зажигаться при давлении менее 0,1 МПа. После трогания с места не- обходимо проверить эффективность рабочей и стояночной тормозных си- стем (с учетом дорожной ситуации). 2.4. Начало движения Начинать движение нельзя до тех пор, пока давление воздуха в тормоз- ной системе не достигнет величины, необходимой для растормаживания стояночного тормоза (0,55 МПа). При этом обеспечивается давление, мини- мально необходимое для функциони- рования и рабочих тормозов, и вспо- могательного оборудования. Сигналом такого состояния служит выключение центральной лампы, означающее, что стояночный тормоз можно выключить, и если его контрольная лампа тоже погасла, можно начинать движение автобуса, ь- 2.5. Переключение передач, маневрирование Разгон и переключение передач про- исходит, как обычно. Передачи I и заднего хода не имеют синхрониза- торов, поскольку включаются только на неподвижном автобусе. Передачи со II по V синхронизированы. При переключении на более высокую пере- дачу механизм синхронизации срабаты- вает быстро, следовательно, и это дей- ствие можно выполнять быстро. При переходе на пониженную передачу синхронизация занимает больше вре- мени, поэтому переключение следует выполнять с некоторой задержкой. Чем ниже включаемая передача, тем более плавно нужно отпускать педаль сцепления. (Все сказанное выше не касается автобусов, на которых уста- новлена автоматическая коробка пере- мены передач.) При маневрировании максимальное отклонение прицепа сочлененного авто- б,^а...ш:,.£ГО.^прол1плцнпйьюси составляет Централизованная библаогсчны | система Красносельского г-чз вивгрида 17 Библиотека-филиал № 10 __ П_____________ о л I

Зб С (у отдельных модификаций об •/гом сигнализирует звонок, а также а в 1 ovai индски включаются тормоза). 1.6. Контроль во время движения В целях обеспечения безопасности движения водитель должен постоянно внимательно следить за приборами и кон i рольными лампами, а также за ра- ботой uic»cM. обеспечивающих безо- пасность. Особое внимание следует обращать на красную центральную та мну с надписью «Стоп». Запрещается начинать движение, если гори! эта лампа, а если она заго- рается во время движения, необходимо немедленно затормозить и остановить твигазель. Запрещено пускать двига- тель и возобновлять движение до тех нор, пока не установлена и не устра- нена нрннина неисправности. О неполадках в работе рулевого механизма во время движения можно судить но следующим признакам: щачитедьное повышение «чуткости» рулевого колоса к неровностям дорож- ного покрытия (вибрация, рывки); квеличепие больше обычного усилия на рулевом колесе; свободный ход превышает допу- С1 имыщ при выходе из поворота рулевое колесо возвращается в исходное поло- жение медленно или его возвращение требхез усилия; прн маневрировании слышен треск или звук трения. В случае даже самых малых наруше- ний в работе рулевого механизма авюбуе необходимо остановить и устра- нить неисправность. Ремонт сервомеханизма рулевого управления производится только в спе- циям иных мастерских. 2.7. Торможение, остановка При торможении движущегося авто- буса, как правило, пользуются рабочим тормозом. При равномерном длитель- ном торможении, а также в первой фазе замедления можно использовать моторный тормоз. При движении на затяжных спусках следует использовать торможение дви- гателем, включая низшую передачу или моторный тормоз. При относительно длительной оста- новке нужно применять стояночный тормоз. В случае остановки на спуске рекомендуется под какое-либо колесо положить противооткатный упор. В некоторых пневматических систе- мах тормозов может быть установлен (по особому заказу) регулятор тормоз- ных сил, который в соответствии с давлением в баллонах пневматичес- кой подвески, т. е. в зависимости от нагрузки автобуса, регулирует давление воздуха, подаваемого к тормозам. Регулятор тормозных сил обеспечи- вает требуемое и равномерное тормо- жение, учитывая нагруженность авто- буса. 2.8. Останов двигателя Нельзя останавливать двигатель сра- зу после больших нагрузок, необходимо дать ему поработать некоторое время на средней частоте вращения колен- чатого вала для стабилизации темпе- ратурного режима. Допускается оста- нов двигателя включением моторного тормоза. После останова двигателя, если нет необходимости в освещении, следует отключить «массу». Г л а в а 3 ОСОБЫЕ УСЛОВИЯ ЭКСПЛУАТАЦИИ 3.1. Обкатка С целью увеличения срока службы первые 3000 км пробега нового автобуса необходимо считать обкаткой. В этот период он должен эксплуатироваться в щадящем режиме, нагрузку автобуса до номинальной следует повышать по- степенно, необходимо соблюдать ско- ростные ограничения. На первой пе- редаче можно развивать 75 % макси- мально допустимой скорости. IS

Топливный насос высокого давления в период обкатки отрегулирован на полную нагрузку и опломбирован. Новый двигатель заправлен обкаточ- ным маслом. Его нельзя смешивать с другими маслами и необходимо после первых 500 км пробега заменить на другое, соответствующее моторное масло. В период обкатки предусмотренные инструкцией работы по контролю и обслуживанию выполнять при следую- щем пробеге: 200 км: подтяжка гаек колес с установлен- ным моментом; 500 км: подтяжка гаек колес с установлен- ным моментом; замена масла в двигателе; замена бумажного фильтрующего элемента в масляном фильтре, осво- бождение от отстоя и отложений фильтра грубой очистки; подтяжка болтов головки блока ци- линдра в установленном порядке; регулировка зазора клапанов; замена масла в коробке передач; замена масла в гидроусилителе руле- вого управления; подтяжка шаровых пальцев рулевых тяг, коронных гаек и фиксирующих болтов; 2500 км: замена масла в двигателе; освобождение фильтра грубой очист- ки от осадка и отложений, замена бумажного фильтрующего элемента; освобождение фильтра грубой очист- ки топливоподкачивающего насоса от осадка и отложений; очистка войлочного элемента топлив- ного фильтра, замена бумажного эле- мента; замена масла в коробке передач; подтяжка болтов подвески кар- данного вала с установленным момен- том; подтяжка гаек колес с установлен- ным моментом; проверка уровня масла в главной передаче ведущего моста; регулировка зазора между тормоз- ными барабанами и колодками; подтяжка конических гаек болтов крепления балансиров баллонов пнев- матической подвески автобуса; проверка люфта подшипников ступиц передних колес (а также колес при- цепа) ; проверка затяжки шкворня поворот- ных кулаков передних колес (а также колес прицепа); проверка шаровых пальцев рулевых тяг; контроль состояния и положения баллонов пневматической подвески автобуса; проверка состояния и крепления амортизаторов; проверка состояния и установки шин; проверка свободного хода рулевого механизма; подтяжка коронной гайки крепления сошки рулевого управления; проверка гидравлических ограничите- лей поворота; проверка гидравлических трубопро- водов и их герметичность; проверка эффективности тормозов; проверка герметичности пневмати- ческой системы; проверка болтовых креплений основ- ных агрегатов и сварных швов под- весок; 5000 км: замена масла в дифференциале и колесных передачах; фильтрование охлаждающей жидко- сти или ее замена. Этими двумя операциями заканчи- вается обкатка и одновременно начи- нается регулярное техническое обслу- живание. 3.2. Эксплуатация в зимних условиях Общие требования. Соблюдение при- веденных ниже рекомендаций сущест- венно при температуре воздуха 0 °C и ниже. При появлении опасности за- мерзания воду в системе охлаждения лучше заменить на низкозамерзающую жидкость. При отсутствии такой жид- кости в каждом случае относительно продолжительной остановки двигателя воду из системы охлаждения следует 19

сливать. Для двигателя и других точек смазывания необходимо применять зим- ние сорта масел в соответствии с «Кар- той смазывания». Для облегчения пуска холодного двигателя зимой целесооб- разно заливать в систему охлаждения нагретую жидкость или использовать систему предпускового подогрева («Си- рокко» модели «268»), если таковая имеется. Нужно проверить топливную аппаратуру (фильтр-отстойник топлив- ного бака и корпус фильтра топливо- подкачивающего насоса) — нет ли в них воды или льда. Особого внима- ния требует отстойник топливоподкачи- вающего насоса, поскольку замерзшая вода может его повредить. Необходимо также более тщательно проводить техническое обслуживание генератора, стартера и аккумуляторов с учетом повышенных нагрузок, обу- словленных холодным пуском. 1 При относительно продолжительной стоянке (более 5 дней при температуре окружающего воздуха ниже —10 °C) аккумуляторы желательно хранить в теплом помещении и подзаряжать. Скапливающийся в воздушных балло- нах конденсат необходимо сливать каждый день. В случае эксплуатации при темпе- ратуре ниже 0 °C с целью избежать опасности замерзания тормозной аппа- ратуры следует с помощью устройства для предотвращения замерзания кон- денсата вводить в трубопровод тормоз- ной системы этиленгликоль или этило- вый спирт. При низкой температуре дизельное топливо склонно к выделению парафи- нов, поэтому следует применять зимнее или арктическое топливо. Пуск двигателя. В холодный период пуск двигателя затрудняется. Для облегчения пуска используется устрой- ство холодного пуска («Старт-Пилот»), которое целесообразно применять при температуре окружающего воздуха ниже —5 °C для увеличения срока службы аккумуляторов. (Устройство холодного пуска можно применять толь- ко для пуска двигателя при низких температурах.) Устройство приводится в действие с помощью ручного насоса из кабины водителя. Благодаря использованию насоса во впускной коллектор двига- теля подается тонкораспыленная легко воспламеняемая жидкость, что позво- ляет легко запустить двигатель даже в большой мороз (до —20 °C). При использовании насоса двигатель сле- дует пускать с помощью стартера. Устройство холодного пуска должно работать только до тех пор, пока это безусловно необходимо. Если автобус оборудован масляным отопителем и предпусковым подогре- вателем («Сирокко» модели «268»), его нужно включать на некоторое время до пуска, в зависимости от темпера- туры окружающего воздуха и других условий. Предварительный нагрев жид- кости в системе охлаждения до рабо- чей температуры существенно облегча- ет пуск двигателя. 3.3. Буксировка неисправного транспортного средства Буксировку неисправного автобуса можно осуществлять только с примене- нием жесткой сцепки, в соответствии с правилами дорожного движения. Сцепка присоединяется к буксирным крюкам, размещенным за резиновыми накладками переднего бампера, после снятия этих накладок. С помощью крюков можно буксировать только не- нагруженный автобус, со скоростью не свыше 40 км/ч, без рывков и плавно начиная движение. Если давления воз- духа недостаточно, его следует пода- вать в пневматическую систему от внеш- него источника (например, от букси- рующего транспортного средства), что особенно важно при буксировке авто- буса с пневматической подвеской. У одних моделей (например, «255») это осуществляется через обратный кла- пан передних воздушных баллонов, которые размещены под рулевым меха- низмом. У других (например, «250», «260», «280») подводить воздух к си- стеме можно через обратный клапан, 20

расположенный на правой стороне авто- буса (перед воздушным баллоном). Если невозможно заполнить возду- хом всю тормозную систему, для букси- ровки автобуса и растормаживания стояночного тормоза необходимо запол- нить энерго аккумулятор стояночного тормоза воздухом под номинальным давлением 0,55 МПа. Подавать воздух следует через контрольный штуцер кла- пана включения (клапан включения находится в отсеке оборудования с ле- вой стороны автобуса перед задним колесом). При начале заполнения си- стемы кнопку клапана включения нуж- но нажать, а когда давление в тормоз- ной системе достигнет номинального уровня, кнопка автоматически вернет- ся в исходное положение. Если из-за неисправности пневмати- ческая система не может быть запол- нена воздухом никакими способами, стояночный тормоз растормаживается механически. Для растормаживания с тормозных камер задней оси нужно снять пылезащитные муфты. Затем, после ослабления контргайки, отвер- нуть растормаживающую гайку штока поршня. При отворачивании растор- маживающей гайки шток поршня ухо- дит назад, действие сжатых пружин прекращается. Перед растормаживанием автобуса следует обеспечить безопасность (под- ложить под колеса упоры)! При неисправности сцепления или коробки передач, а также при необхо- димости буксировки более чем на 5 км следует отсоединять карданный вал. В случае неисправности ведущего моста в зависимости от характера поломки следует выполнять разборку в той мере, в какой это необходимо для свободного вращения колес. 3.4. Консервация, хранение При более или менее длительном перерыве в эксплуатации работоспособ- ность автобуса можно сохранить только при условии его правильного хранения. Если эксплуатация автобуса прекращу на на относительно короткий срок, каждые 10 дней следует проверять давление в шинах и при необходимости подкачивать их. В случае более длительного перерыва автобус вывешивают на козлах и давле- ние воздуха в шинах снижают до 0,2 МПа. Аккумуляторы снимают и, периоди- чески подзаряжая, хранят на складе вместе с инструментами и запасным колесом. Если срок хранения превышает 1 мес, автобус необходимо законсервировать: тщательно отмыть, точки смазывания и заправочные емкости заполнить до но- минального уровня соответствующими смазками и эксплуатационными мате- риалами, хромированные поверхности покрыть консервационным средством. После этого автобус поставить на место хранения и. вывесить оси на козлах. 3.5. Ввод в эксплуатацию после длительного хранения Устанавливают хранившийся по пра- вилам заряженный аккумулятор. При относительно продолжительной стоянке (более 3 мес) прокладка головки блока цилиндров дает некоторую усад- ку. Поэтому перед вводом автобуса в эксплуатацию необходимо последо- вательно подтянуть болты головки блока с установленным моментом и затем, естественно, проверить зазоры клапанов. После этого выполняют обычные опе- рации по подготовке автобуса к работе. Перед пуском двигателя необходимо проверить работу его системы смазы- вания. При исходном положении педа- ли подачи топлива прокручивают колен- чатый вал двигателя с помощью стар тера и проверяют показания указателя давления масла в двигателе. Оно долж- но быть не менее 0,08 МПа (При этом двигатель не запускают.) 21

Глава 4 ВИДЫ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ* Кмкебневное обслуживание (ЕО) включает в себя внешний осмотр ма- нишь:, мойку, долив топлива, масла и воды (охлаждающей жидкости), под- кш’к шин, подтяжку болтов и провер- ке гсрхююв, рулевого управления и '?.т ’ грооборх дования. техническое обслуживание (ТО И должно выполняться после онр-’депенного пробега. Помимо опера- h. !Й . жедневного обслуживания, прове- ряется также работа основных узлов и агрегатов, выполняются необходимые регхлнровки, смазочные работы, замена масла (при необходимости). Hoopoe техническое обслуживание (10 2) должно выполняться после определенного пробега. Помимо работ 6.0 я 10-1, осуществляют контроль ж ; рашюетн основных узлов и агрега- тов, уегхлировки приборов и механиз- мов, а также выявляют неисправности. Оушцш/ ремонт**. Устраняют не- шшравности, внезапно возникшие или выявленные в процессе технического (• Услужи ва ния. Обычно требуется ССхТ ля автобусов «Икарус» уста- !-к ;Iми>)с;1 следующие виды технического об- .дщщщщя и периодичности (для I категории >. । a i а дни): ЕО - ежедневно; ТО-1 : с . НИЮ км, ТО-2 через 16 000 км; СО - , 1 о I Ц ('<'{Т ремонт автобусов подразделяется , и" । а. юный (КР), производимый на специа- ю е рюю)иных ремонтных предприятиях, и теку- п- ‘ 'ТЕ), выполняемый в автотранспортных ; Ж I J t И < Н устранение относительно малозначи- тельных неисправностей отдельных при- боров или основных узлов и агрегатов. Капитальный ремонт* (или полное восстановление). Производится обычно после достижения определенного сред- него пробега, установленного для каж- дой модели. Состоит из полной разборки машины и ее основных агрегатов, по- детального контроля, восстановления или, при необходимости, замены дета- лей, сборки отдельных монтажных единиц, их регулировки, окраски шасси или кузова и обкатки. При капитальном ремонте, как пра- вило, используются два метода: инди- видуальный ремонт и ремонт с заменой основных агрегатов. Индивидуальный метод отнимает много времени, так как машину можно собирать только после восстановления всех дефектных узлов и агрегатов. С другой стороны, ремонт по методу с заменой основных агрегатов (агре- гатный) не зависит от агрегатов ремон- тируемой машины, сразу после ремонта шасси автобус можно собирать, ком- плектуя его новыми или восстановлен- ными сборочными единицами со склада. Этот метод значительно сокращает вре- мя капитального ремонта, тем самым улучшает использование транспортных средств и снижает эксплуатационные затраты. Поэтому предприятия, осу- ществляющие капитальный ремонт, в первую очередь должны стремиться к использованию метода ремонта с за- меной основных агрегатов. * В СССР пока нет капитального ремонта автобусов «Икарус».

Глава 5 ОБСЛУЖИВАНИЕ ДВИГАТЕЛЯ 5.1. Общие сведения Процесс сгорания в дизельном дви- гателе полностью отличается от бензи- нового. Смесеобразование и сгорание в дизеле происходят в цилиндре. В этом случае говорят о внутреннем смесе- образовании. Поскольку в дизельном двигателе к постоянному количеству воздуха по- дается переменное (в зависимости от нагрузки) количество топлива, его на- зывают двигателем с качественным регулированнем. Как правило, в камеру сгорания топ- ливо подается топливным насосом плун- жерного типа через форсунки. Давление впрыска топлива может меняться в ши- роких пределах в зависимости от си- стемы питания и формы камеры сгора- ния. Из-за задержки воспламенения топливо подается в цилиндры за 20-У 30° угла поворота коленчатого вала до прихода поршня в ВМТ и заканчивается после прохождения ВМТ. Для полного сгорания топлива (а тем самым и достижения возможно бо- лее высоких коэффициента полезного действия и мощности двигателя) раз- работаны камеры сгорания многообраз- ных форм и конструкций. В результате совершенствования ди- зельных двигателей появилось так на- зываемое двухфазное (пленочное) сме- сеобразование, которое создает условия для образования рабочей смеси из жидкого и газообразного (испаривше- гося) топлива. При двухфазном (пленочном) смесе- образовании нет необходимости распы- лять топливо равномерно, нужно со- здать газообразную фазу при низкой температуре (чтобы избежать коксо- вания топлива) и смешать пары топли- ва и воздух в пропорции, необходимой для воспламенения. Это выполняется, если окисление происходит в обогащен- ном топливом пограничном слое между жидкой пленкой и рабочим зарядом. В сферических камерах сгорания двигателей МАИ осуществляется двух фазное (плен очное ) с месеобр а зо ва и и е (рис. 9). (Подавляющее большинство наших автобусов оснащается двига- телями «Раба-МАП».) Форсунка с од- ним рас выливающим отверстием подает примерно 80 % грубо распыленно- го топлива на стенки сферической ка- меры. Капли дизельного топлива, попа- дающие во внутреннюю полость сфери- ческой камеры, с помощью так назы- ваемой вихревой впускной трубы, закручивающей поступающий воздух, включаются во вращате,твое движе- ние. Однако основная масса топлива осаждается на стенках сферической камеры и быстро замедляется, в резуль- тате его скорость составляет 83-Щ85 % скорости вращающегося воздуха. Это играет важную роль в формировании процесса сгорания, поскольку пленка топлива, образующаяся на стенках камеры, быстро переходит в газо- образную фазу, и горение в сущности происходит в пограничном слое на поверхности этой пленки. Скорость горения определяется в первую очередь движением воздуха. Воспламенение начинается с распыленных внутри ка- меры сгорания частиц дизельного топ- лива. Благодаря двухфазному (пленоч- ному) смесеобразованию при благо- приятном расходе топлива можно избежать его коксования и повысить давление без дымления. На автобусах семейства «200» уста- навливается двигатель « Ра ба-М АН». Его характеристики приведены ниже. Рис. 9. Камора сгорания «Раба-МАН» 23

Моде.ш и общая характе- рис1 ина двига геля Диa Mriр цилиндра и ход ч<>['н।ня. мя . Рабочий обчд v, д . . . Число ниаиндров............. Расположение цилиндров (> I си sc н f. ежа гия.. Чишноп ь при 2100 мин 1 рю 1|аидарту D1N 70020), нВ । Максимальный кр|Ящии мо- ден 1 яри 1300 мин Н-м Порядок рабогы цилиндров «Раба-МАН» D2156 НМ 6U Дизельный, че- тырехтактный, с центргмьной сферической ка- мерой сгорания в поршне (тип НМ) 121X150 10.349 6 горизонтальное, рядное 17 Давлление начала впрыска. МПа (кгс/см-)........... 17,5 11 ’ (175^') Начала впрыска............ 30 перед ВМТ Топливный фильтр .... комбинированный двухступенча- тый (предвари- тельной и тонкой очистки) Воздушный фильтр .... масляный с пред- варительной очисткой цик- лонного типа Компрессор.................двухцилиндровый, 0.300 л. с водя- ным охлажде- нием И1 700 1 — 5—3 -6-2- -4 (нумерация ци- линдров начина- ется (п махо вика) Примечание У отдельных моделей автобусов в зависимости от их назначения характерно гики moi хi отличаться oi приведенных Тепловые ш юры клапанов па холодном двига геле, мм: впускного . выпускною . . . . Фа я>1 газораспределения: (дкриние впускного кла- пана . чакры! ио впускного кл а и а и а .......... о:крытие выпускного клапана ............... закрытие выпускного клапана ............... Система охлаждения . 7* перед ВМТ 39( после НМТ 43 J перед НМТ 9 ВМТ жидкосч пая (во- дяная) закры- того типа с цент- робежным пасо сом, с регули- ровкой темпера- туры охлажда- ющей жидкости термостатом, с автоматическим приводом венти- лятора Допусгнмая рабочая тем- пера i ра охл а ждающей ЖПДКОС1И. С............... Сие гема смазывания . Очис; ка масла 85 под давлением с нагнетательным и отсасыва- ющим насосом сетчатым фильт- ром и бумажным фильтром ТОН- КОЙ очистки 1 опливпы й насос высокого давления .................. Форс ХИКИ WZM Р 76-G Зи-061 PVP DI LK35/W3 5.2. Система смазывания двигателя Уровень масла в двигателе прове- ряют ежедневно. При проверке автобус должен стоять на горизонтальной по- верхности; уровень масла нормальный, если на маслоизмерительном стержне его след находится между верхней и нижней рисками. На «Икарусах» моде- лей «255» и «266» уровень масла прове- ряется маслоизмерительным стержнем, установленным на пробке заливной горловины, а на моделях «250», «260» и «280» в масляном поддоне имеется отдельный маслоизмерительный стер- жень. Подача смазочного масла к компрес- сору осуществляется из системы сма- зывания двигателя через наружный маслопровод. При каждой замене масла необходимо отсоединять от компрессора подающий маслопровод и во время короткого запуска двигателя проверять подачу масла и легкость работы впуск- ного масляного клапана. Слив масла. Моторное масло следует сливать при рабочей температуре после пробега, указанного в инструкции по обслуживанию данной модели. На раз- личных моделях автобусов «Икарус» для слива масла обычно предусмотрено 5 или 6 сливных отверстий с резьбовыми пробками (рис. 10). Пробки сливных отверстий, за исклю- чением пробки сливного отверстия 24

ка рте ра м е .х а н и з м а р а с п ределе н и я, снабжены магнитными вставками. При вывертывании этих пробок нужно сле- дить за тем, чтобы металлические части- цы не отделялись от вставок. Магнит- ные пробки промывают в керосине, вытирают досуха. На масляном поддоне сначала выворачивают стопорный болт, а затем ослабляют пробку сливного отверстия. После того как масло стечет полностью, пробку сливного отверстия выворачивают. Когда масло слито без остатка, пробки с медными уплотни- тельными кольцами следует ввернуть в сливные отверстия и затянуть до отказа. (Разрешается устанавливать только совершенно исправные уплотни- тельные кольца!) Залив масла. Заливать в двигатель разрешается только масла, предусмот- ренные инструкцией *. После залива масла двигатель следу- ет прокрутить с помощью стартера (не нажимая на педаль подачи топлива) до тех пор, пока указатель давления масла не покажет 0,08 МПа. После этого нужно дать двигателю немного поработать на повышенной частоте вращения коленчатого вала (1000-4- — 1200 мин ’), остановить его и про- верить уровень масла. При соответствующем техническом обслуживании нужно тщательно очи- стить масляный поддон и сетчатый фильтр маслоприемника. Для этого необходимо слить масло и снять под- дон. При установке поддона на двига- тель разрешается использовать только новую прокладку. Болты крепления масляного поддона затягивают от сере- дины. Очистка масляного фильтра. Очи- щать масляный фильтр следует при каждой замене масла. Для этого после слива масла отвернуть болт крепления корпуса фильтра и снять его вместе с фильтрующими элементами. Из сня- того корпуса фильтра вынуть фильт- рующие элементы, нижнюю часть * В СССР используется моторное масло: летом — М10 Г2к, зимой — М8 Г2к (ГОСТ 8581 — 78) Рис. 10. Слиьные отверсшя двшшеля: / на mjc.'ihih iM фильтре 2. I ца крышках мае.к»- еборников; 3 н.п картере рлсиреде.Iи ie/i ьцого ме- ханизм. 5 - на масляном поддоне, 6 пробка с i я) II и I нои вс i а в к о й фильтра, натяжную пружину и фикси- рующий болт. Детали фильтра очистить мягкой щеткой и промыть в керосине, тщатель- но промыть и высушить корпус фильтра. При каждой смене масла бумажные фильтрующие элементы должны заме- няться на новые. Затем герметичность масляного фильтра проверить на работающем дви- гателе. Очистка масляного радиатора. Вме- сте с очисткой масляного поддона сле- дует очищать и радиатор системы смазывания. Для этого нужно его разо- брать: снять стяжные болты, после чего крышка радиатора легко снимается вместе с трубчатой вставкой; крышку промыть в дизельном топливе. Не следует без необходимости снимать за- порную пластину крышки, так как по периметру и на перемычке она уплот- нена герметиком «Вевопат». Корпус масляного радиатора и труб- чатую вставку следует прокипятить в очистительном растворе, не агрессив- ном по отношению к олову и меди, затем промыть горячей водой для удале- ния растворенных загрязнений. Воду из трубчатой вставки удаляют продув- кой сжатым воздухом. После продувки вставку и корпус радиатора нужно 25

высушить и покрыть жидким маслом (для зашиты от коррозии). После сборки масляного радиатора проверяют работу перепускного кла- пана и герметичность уплотнений. Не- герметичные уплотнения заменяют но- выми. Если запорная пластина крышки снималась, перед сборкой на нее по всем периметру и перемычке необхо- димо нанести герметик с обеих сторон. 5.3. Очистка воздушного рильтра Систематическое выполнение техни- ческого обеих живання воздушного фильтра нредотвра щае s ускорейныи износ поршней, поршневых колон, цилиндров и клапанов. Общие рекомен дации по нерио.'шчшшгп обслу/киши ня воздушного фин ы ра невозможны. гл л как это в большой степени зависит oi конкретных у словий -же пл мата ни и ^за- пыленное! и воздуха ). ГВ случае попадания ныли в фильтр в больших количествах масло в нем темнеет и заiaгневает. Не .то 11 v с к а етс я , в xi и в м а с л а в во з - душный фильтр, поскольку в исправ- ном и правильно обслу живаемом фильт- ре потерь масла не бывает. Уровень масла следе ст проверять на холодном двигателе, примерно через ! ч после его остановки. Если уровень маелгт достигает верхней отметки, его следует сл ить. 1 !осле ослабления четырех стяж- ных болтов корпус фильтра легко снимается. Для промывки фильтрую- щего элсмен га разрешается по иол ьзо- вать только дизельное топливо (кате- горически ширсшасгся использовать бензин, воду, щелочные или горячие жидкости). Перед сборкой фильтрующий элемент необходимо тщательно высушить. Уста- новка новь! су шейного фи лит ру тощего элемента може i привес г и к серьезным неисправностям двитателя. Естествен- но в очистку во.питого фильтра входи г I а г же оЧ1 тс т к а .-ш пленного фил ь- тра пр* ].вари толпы ' ыникп воз.туха и отстойника. 5.4. Обслуживание системы охлаждения В систему охлаждения входит все оборудование, использующее тепло ох- лаждающей жидкости (воды): обдув ветровых стекол и жидкостная систе- ма отопления пассажирского салона («Термаль»). В систему охлаждения в зимний период заливают низкозамер- зающую жидкость. Поэтому па специ- альной табличке должно быть указано, что находится в системе -- вода или охлаждающая жидкость. 11оскольку в соответствии с пожеланиями за- казчика в систему охлаждения может входить различное оборудование, его техническое обслуживание мы рас- хменрим отдельно. 11р ос гейшей я вл л с гея система ох- лаждения, обеспечивающая только нормальный 1 с!иювой режим двигателя. Обычно такая система предназначена для зжеплуагацш1 в тропиках. Она не имеет ии <)ниш гслииси и оборудования, ни обдува ветровых слеко.к где бы использовалось тепло воды из системы охлаждения (рис. 11). Если присутствует устройс'гво обдува ветровых стекол 2 (рис. 12). оно снаб- жается горячей водой через кран L Термостатный клапан 3 управляет вен- тилятором радиатора или его автома- тическими жалюзи. На некоторых моделях уста на в- ливается система охлаждения, от- личающаяся от предыдущих только тем, что в нее включен после устройства обдува ветровых стекол радиатор систе- мы отопления пассажирского салопа. Система ох.гаждсиия с подогревате- лем. работающим на жидком топливе, также обличается от описанной выше системы с устройством обдува ветровых стекол. В этой системе перед устрой- ством обдува 3 (рис. 13) последователь- но включены водяной насос 1 и по- догреватель 2, работающий на жидком 1 опл иве; радиаторы с вентилятора ми 4 размещены в пассажирском салопе. У модели «Икарус-250» горячая вода подается к двум радиаторам ото- пителя пассажирского салопа (рис. 14) через трехходовой крап 5. Если из-за

значительного отбора горячей охлаж- дающей жидкости, отбора в устрой- ство обдува ветровых стекол и отопи- тель ее температура снижается, термо- стат 4 перекрывает подачу охлажда- ющей жидкости в радиатор системы ох- лаждения и направляет ее в двигатель. Система отопления моделей «Ика- рус-250» и «Икарус-256» отличается от предыдущей только тем, что в ней для отопления пассажирского салона ис- пользуется лишь один радиатор, однако она тоже имеет предохранительный термостат. Представляется целесообразным по- дробно рассмотреть техническое обслу- живание основных узлов и агрегатов системы охлаждения. Водяной насос. Периодически (не реже 1 раза в неделю) следует прове- рять чистоту водоотводящих отверстий и в случае закупорки очищать. Появление течи через нижнее отвер- стие сигнализирует о повреждении саль- ника вала водяного насоса. В этом случае водяной насос разбирают и за- меняют сальник; в дальнейшем его за- мену производят в сроки, указанные в инструкции по ремонту. При разборке водяного насоса или при капитальном ремонте шарикопод- шипники заполняют свежей пластичной смазкой. Термостат. Благодаря термостату ох- лаждающая жидкость после пуска дви- гателя быстро нагревается до рабочей температуры 80-У 85 °C, так как ее по- ток направляется им либо в радиатор, либо через перепускной шланг к водя- ному насосу. Температура открытия термостата 71 1С. После определенного пробега, предусмотренного инструкцией по техническому обслуживанию, или в случае неисправности термостат под- лежит замене новым. Вентилятор. В зависимости от темпе- ратуры охлаждающей жидкости венти- лятор включается и выключается авто- матически посредством пневматической муфты, управляемой термостатным клапаном. Если охлаждающая жидкость на- гревается до 80+ 5 °C, вентилятор вклю- чается, если остывает ниже 73.. $ 'JC - Рис. И. Система охлаждения без допаши еди- ного оборудования: 1 двигатель; 2 воздшцыи 3 масляный радиатор; 4 pacui и рн , е. । вн ы и ончич, 5 -- термошаг. 6 рили.нор выключается. После определенного про- бега, предусмотренного инструкцией по техническому обслуживанию, необходи- мо проверить состояние фрикционной накладки муфты включения и шарнко- подшипники, в случае необходимости - заменить новыми. Минимально допусти- мая толщина фрикционной наклад ки 2,5 мм. Накладки с большим из- носом необходимо заменять. При сборке нужно следить за тем, чтобы на фрикционные накладки нс по- падала смазка, так как эго вызываем нарушение в нормальной работе муфты. Закрытые с двух счорон подшип ники не смазываются, после выхода из строя они подлежат замене. Подшипники вентилятора нс требуют обслуживания, их промывка и смазка категорически запрещены! Исключение составляем модель 255, у которой на корпусе поди i н i»н як а вентилятора имеется пресс - via<. юн кг Рис. 12. Система охлаждения с обддшш иг- ровых VlCKCj.I. 1 - кран с'[ рейс । на об.зева вс [ров ы < налы 2 ус Г роист во об Д в а КОДОВЫХ UlKCl, 3 I ср v (. <1 ' - и ы и к [ а на и 27