Техническое описание и инструкция по эксплуатации

Дробилки щековые СМД-108А-Р, СМД-109А-Р

(ручное регулирование выходной щели)

Руководство по эксплуатации 1048900000-20РЭ

Содержание

Введение

1. Описание и работа

2. Использование по назначению, монтаж, пуск, регулирование и обкатка изделия

3. Техническое обслуживание и текущий ремонт

4. Хранение, консервация

5. Транспортирование

6. Приложения

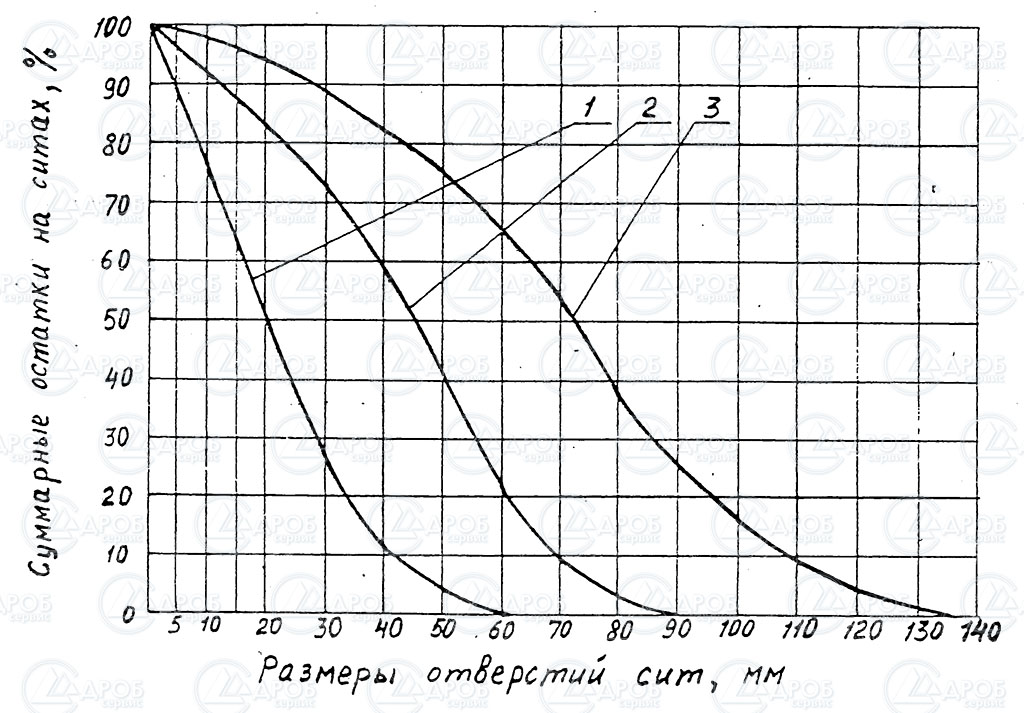

Приложение А. “График зернового состава продукта дробления дробилки СМД-108А”

Приложение Б. “График зернового состава продукта дробления дробилки СМД-109А”

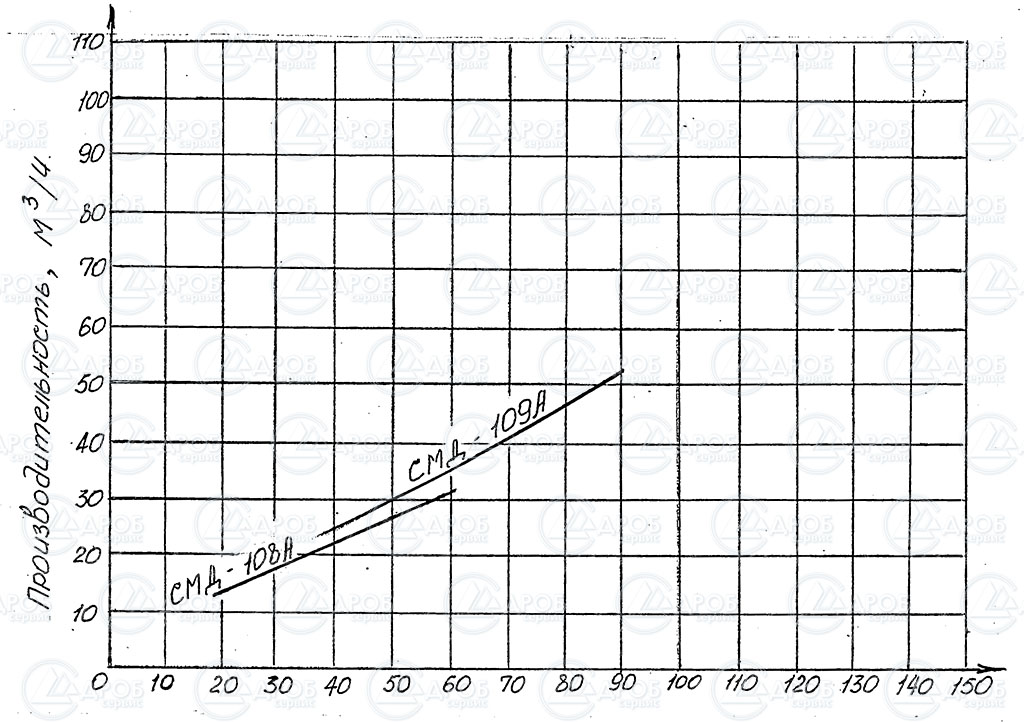

Приложение В. “График производительности дробилок СМД-108А, СМД-109А”

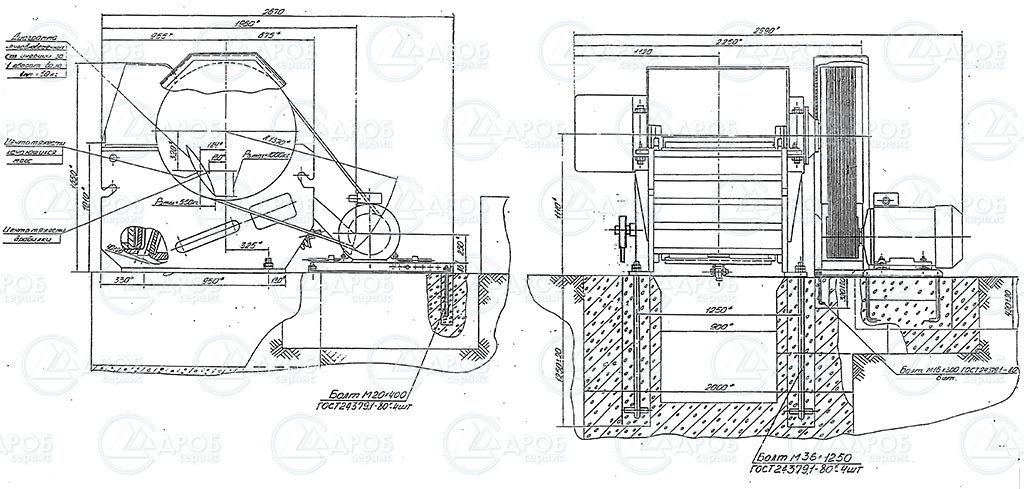

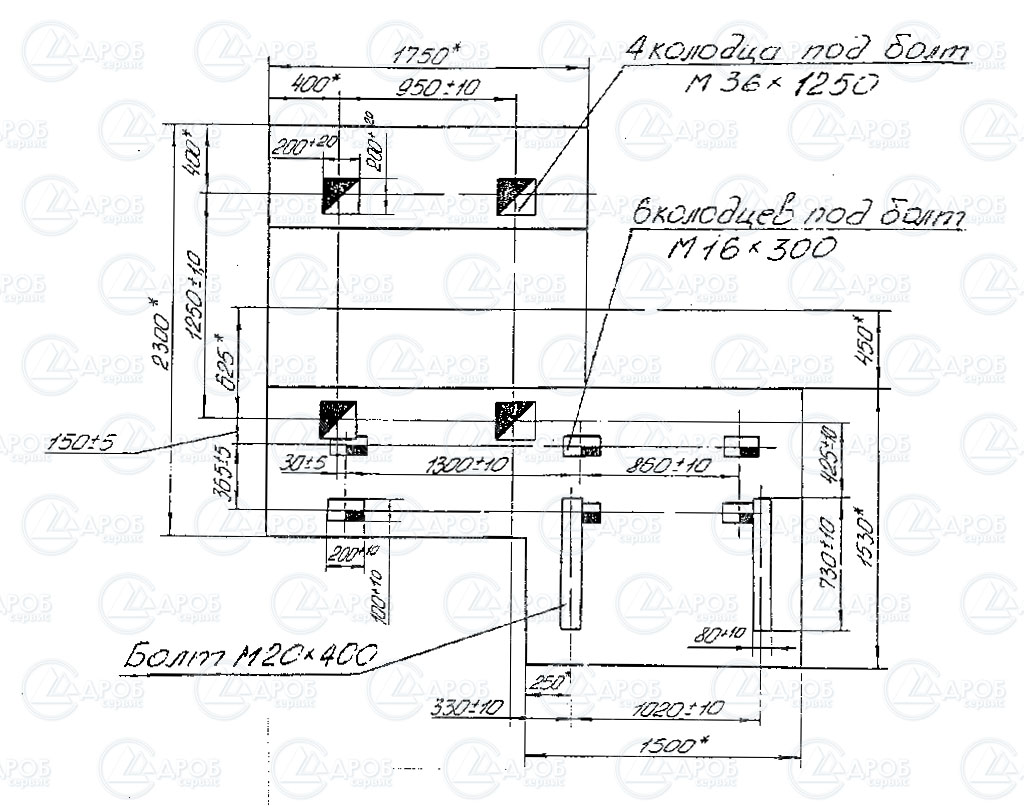

Приложение Г. “Строительное задание” (рис. 11, 12)

Приложение Д. “Строительное задание” (рис. 13, 14)

Примечание: При поставке дробилки в составе агрегата руководство по эксплуатации электрооборудования дробилки к данному руководству не прикладывается.

Настоящее руководство по эксплуатации предназначено для ознакомления персонала, обслуживающего щековые дробилки СМД-108А-Р и СМД-109А-Р, в дальнейшем СМД-108А и СМД-109А, с их конструкцией, для руководства по правильной и безопасной их эксплуатации, техническому обслуживанию, а также использованию при монтаже, пуске, транспортировании и хранении изделия.

Буква “Р” в индексе дробилок обозначает способ регулирования разгрузочной щели дробилки (ручное) и не влияет на типоразмеры и технические характеристики дробилок.

Данные по конструкции и техническому обслуживанию комплектующих (электродвигателей и электроаппаратуры), которые входят в состав дробилки, изложены в технических описаниях на эти изделия.

В остальном следует руководствоваться общими для дробильного оборудования приемами и средствами монтажа и эксплуатации.

Внимание!

Дробилка является тяжело нагруженной машиной, эффективность работы которой зависит от соблюдения правил эксплуатации, изложенных в настоящем руководстве.

Предприятие-изготовитель гарантирует успешную работу дробилки только при правильном ее выборе в соответствии с условиями эксплуатации.

В процессе производства дробилок предприятие-изготовитель может вносить незначительные изменения, которые могут быть не отражены в настоящем руководстве по эксплуатации. По конструкции СМД-108А и СМД-109А аналогичны и различаются лишь техническими характеристиками.

1.2. Технические характеристики

Таблица 1. Основные технические данные изделия

|

Наименование параметра |

Значения для дробилок |

|

|

|

|

|

|

Размеры приемного отверстия |

||

|

250 ± 15 |

400±20 |

|

900±45 |

900±45 |

|

Наибольший размер куска исходного материала, мм |

210 |

340 |

|

Ширина выходной щели в фазе раскрытия, b, мм |

||

|

40 |

60 |

|

+20 |

+30 |

|

Производительность (при номинальной ширине выходной щели), м3/час |

22 |

35 |

|

Частота вращения эксцентрикового вала, С1 (об/мин) |

30,3 (290) |

30,3 (290) |

|

Установленная мощность электродвигателя главного привода, кВт |

45 |

45 |

|

Габаритные размеры, мм, не более: |

||

|

2300 |

2500 |

|

2400 |

2400 |

|

1900 |

2200 |

|

Масса дробилки, т, не более (поз. 1, рис. 1 и 2) |

8,2 |

10,72 |

Примечание:

-

Масса дробилки указана без электрооборудования, салазок, бункера, клиновых ремней, приспособлений, инструмента и запасных частей.

-

Размер В — расстояние между вершинами рифлений одной и впадинами рифлений другой дробящих плит в верхнем сечении камеры дробления по горизонтали.

-

Размер b — кратчайшее расстояние между вершинами рифлений одной и впадинами рифлений другой дробящих плит в нижнем сечении камеры дробления при наибольшем удалении плит друг от друга.

1.3. Состав, устройство, работа дробилки и ее составных частей.

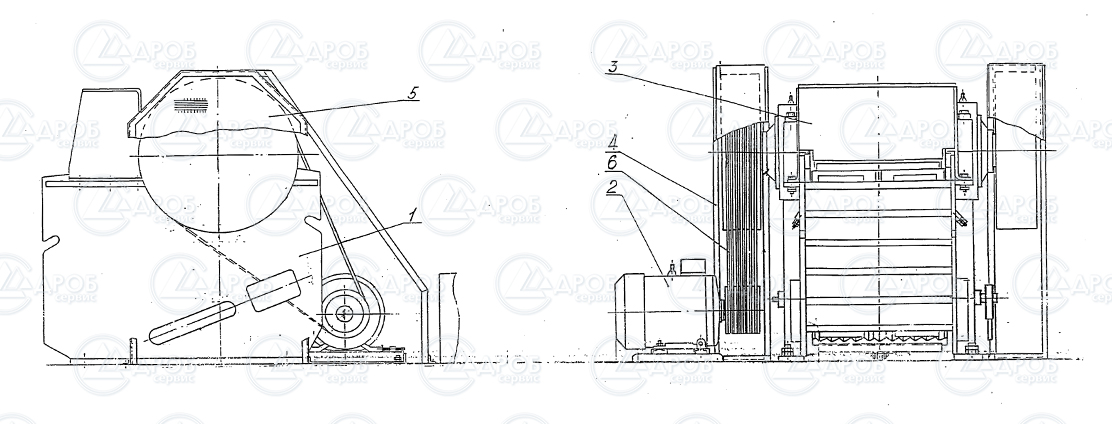

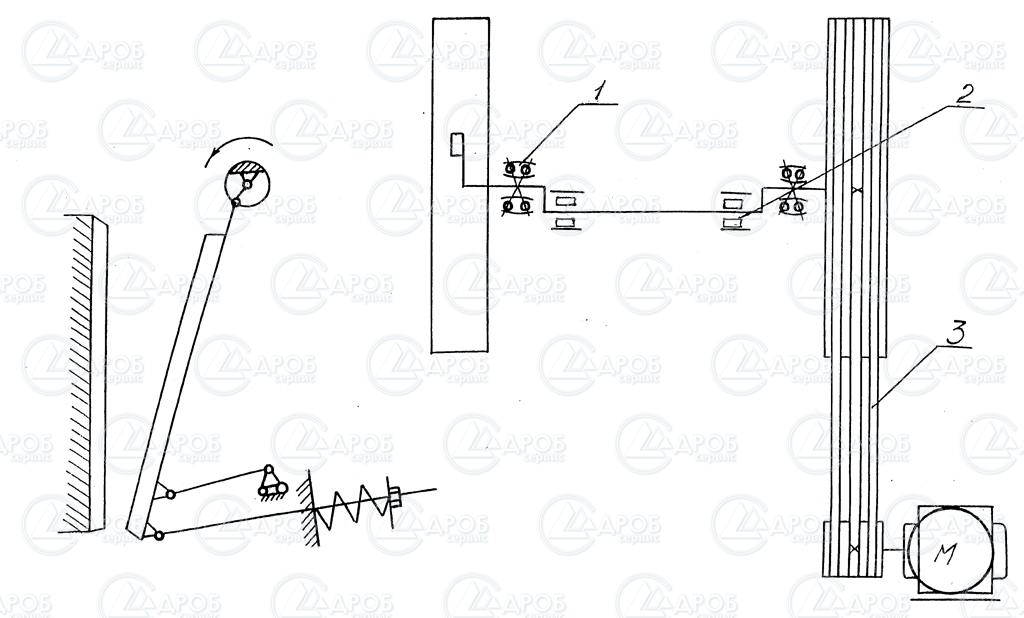

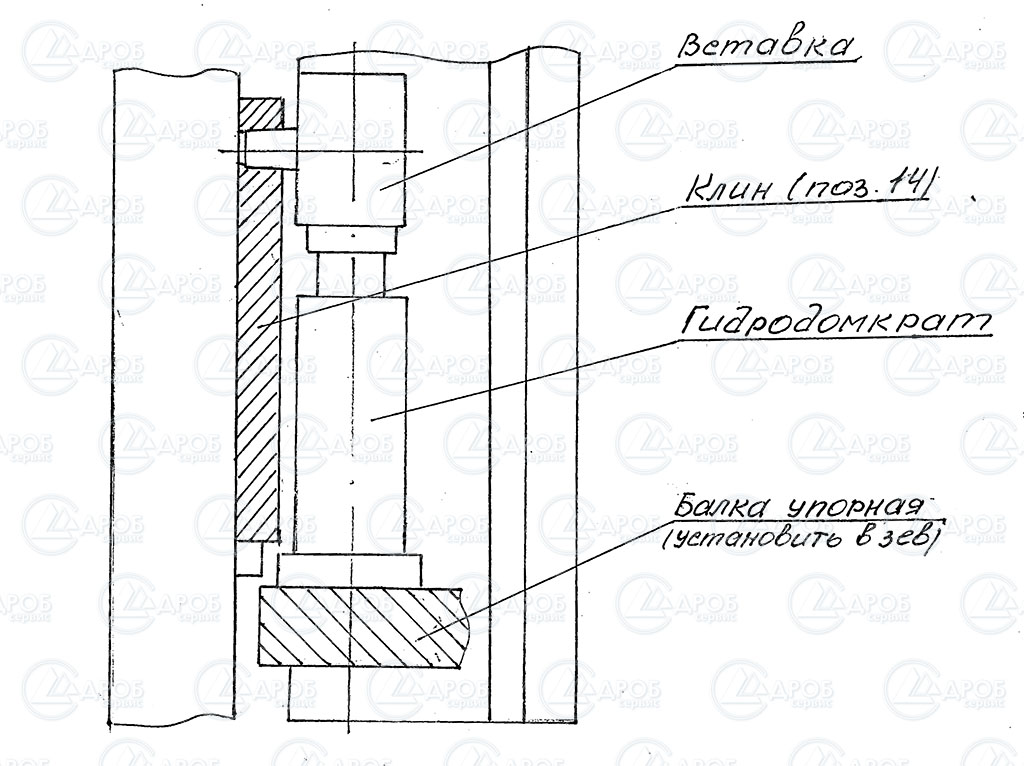

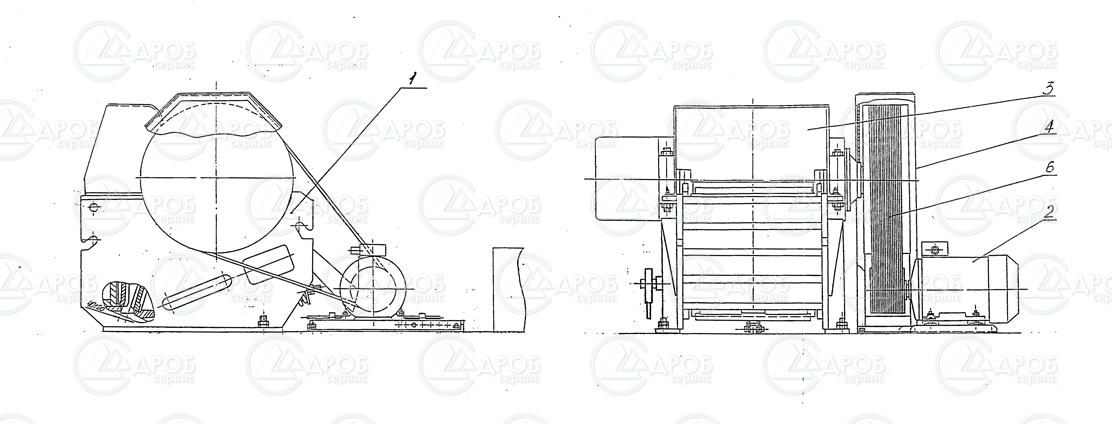

1.3.1. Дробилка щековая с приводом (рис. 1 и 2) состоит: непосредственно из дробилки 1, привода дробилки 2, бункера 3, ограждений 4 и 5. Дробилка СМД-108А имеет только одно ограждение привода 4. Дробилки СМД-108А и СМД-109А по своей кинематической схеме (рис. 3) относятся к дробилкам со сложным движением подвижной щеки.

Дробилка приводится в работу от привода 2 через клиноременную передачу 6. Дробилка СМД-108А изготавливается с правым, а дробилка СМД-109А с левым расположением привода, если смотреть со стороны загрузки.

Вращение шкивов дробилки, если смотреть со стороны шкива, СМД-109А по часовой стрелке, СМД-108А против часовой стрелки.

Регулирование разгрузочной щели ручное, винтовым механизмом.

Устройство, работа и обслуживание эл. оборудования дробилки указаны в руководстве по эксплуатации 1049016000РЭ электрооборудования.

Рисунок 1. Дробилка с приводом СМД-108А

Рисунок 2. Дробилка с приводом СМД-109А

Рисунок 3. Схема кинематическая

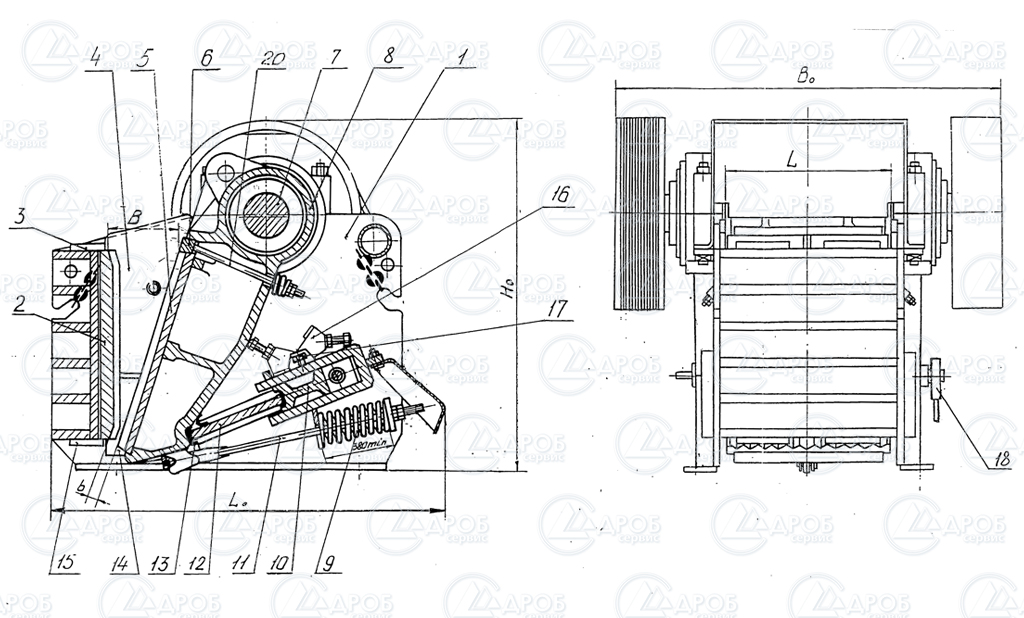

1.3.2. Дробилка (рис. 4) состоит из станины 1, подвижной щеки 8, механизма регулирования щели 10, распорной плиты 12, тяги 11 с пружиной 9, откидного упора 16.

Дробилка работает следующим образом: в камеру дробления, имеющую форму клина, образованную передней стенкой станины 1 и подвижной щекой 8, подается материал, подлежащий дроблению.

В процессе работы машины подвижная щека периодически приближается к неподвижноя дробящей плите 2 (ход сжатия), куски материала дробятся, при отходе подвижной щеки (холостой ход) куски материала продвигаются вниз под действием силы тяжести и выходят из камеры дробления, если их размера стали менее выходной щели или занимают новое положение в камере дробления. Затем цикл повторяется.

Выходная щель — это расстояние между впадиной и зубом дробящих плит при нижнем положении подвижной щеки. Коэффициент закрупнения дробилок К-1,5÷1,6.

1.3.2.1. Станина 1 (рис. 4) сварная, образована передней, двумя боковыми стенками и задней поперечной балкой.

В верхней части станины располагается эксцентриковый вал с подвижной щекой, в задней балке механизм регулирования щели дробилки.

Внутри станины утановлена неподвижная дробящая плита 2 и для защиты от износа боковых стенок футеровки 4 и 14.

Плита 2 закреплется в станине упорами 3, 15 и футеровками 4 и 14.

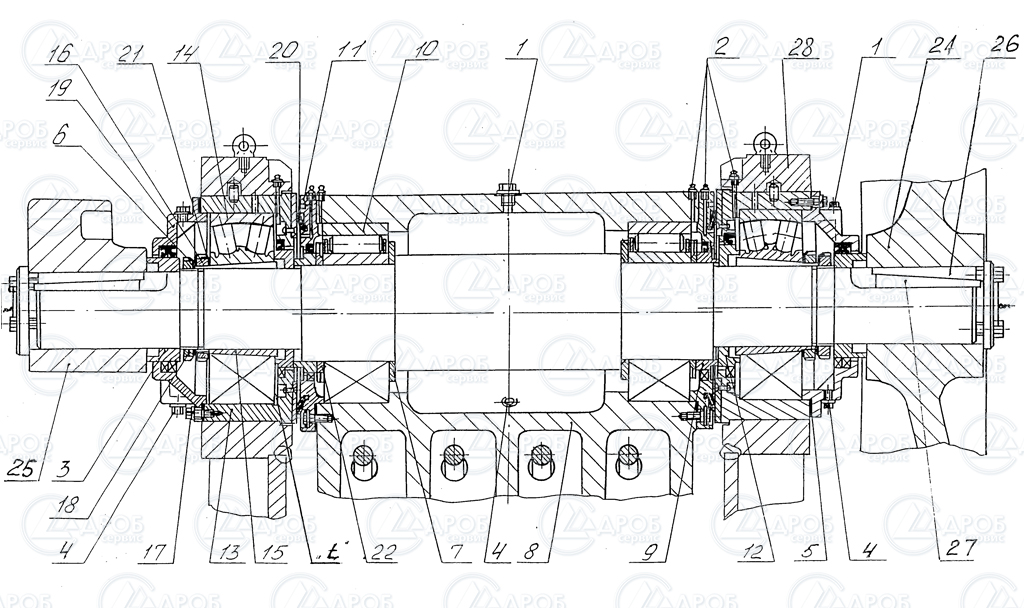

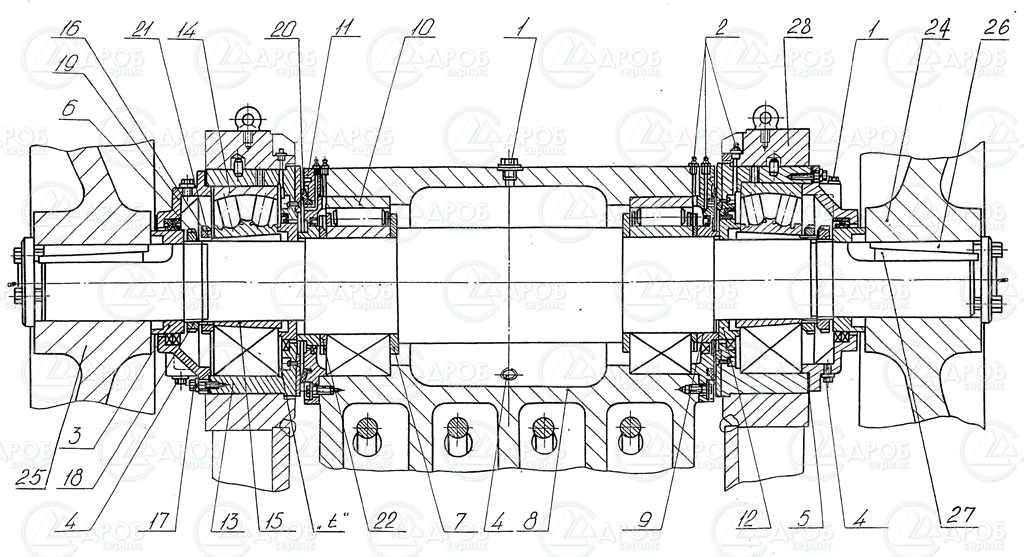

1.3.2.2. Щека подвижная (рис. 5 и 6)

По конструкции щеки дробилок СМД-108А и СМД-109А аналогичны, устанавливаются верхней частью через коренные подшипники на станину, а нижней опираютс на распорную плиту 12 (рис. 4).

Щека состоит:

— непосредственно из щеки 8;

— подвижной дробщей плиты 5 (рис. 4);

— эксцентрикового вала 7 (рис. 4);

— подшипников 10 и 14 (рис. 5 и 6)

— шкива 24 и противовеса 25 (СМД-108А);

— шкива 25 и маховика 24 (СМД-109А);

— элементов уплотнений;

— крышек щеки 11 и стаканов 13.

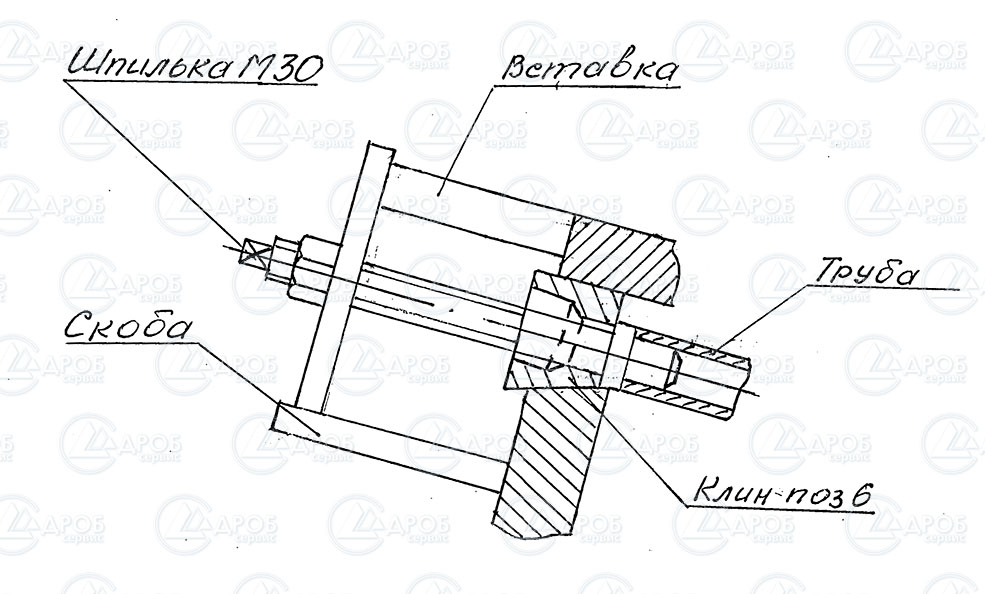

Дробящая плита в щеке закрепляется при помощи клиньев 6 и болтов 20 (рис. 4).

Эксцентриковый вал устанавливается в горловине на роликоподшипники 10, и сферические роликоподшипники 14 со стаканами (коренные).

На концах вала установлены шкив 25 и маховик 24 (СМД-109А) , которые крептся тангенциальными шпонками 26 и 27.

(У дробилки СМД-108А вместо маховика установлен противовес 25, закрытый съемным кожухом).

Уплотнение подшипников манжетами.

Рисунок 4. Дробилка щековая

Рисунок 5. Щека в сборе СМД-108А

Рисунок 6. Щека в сборе СМД-109А

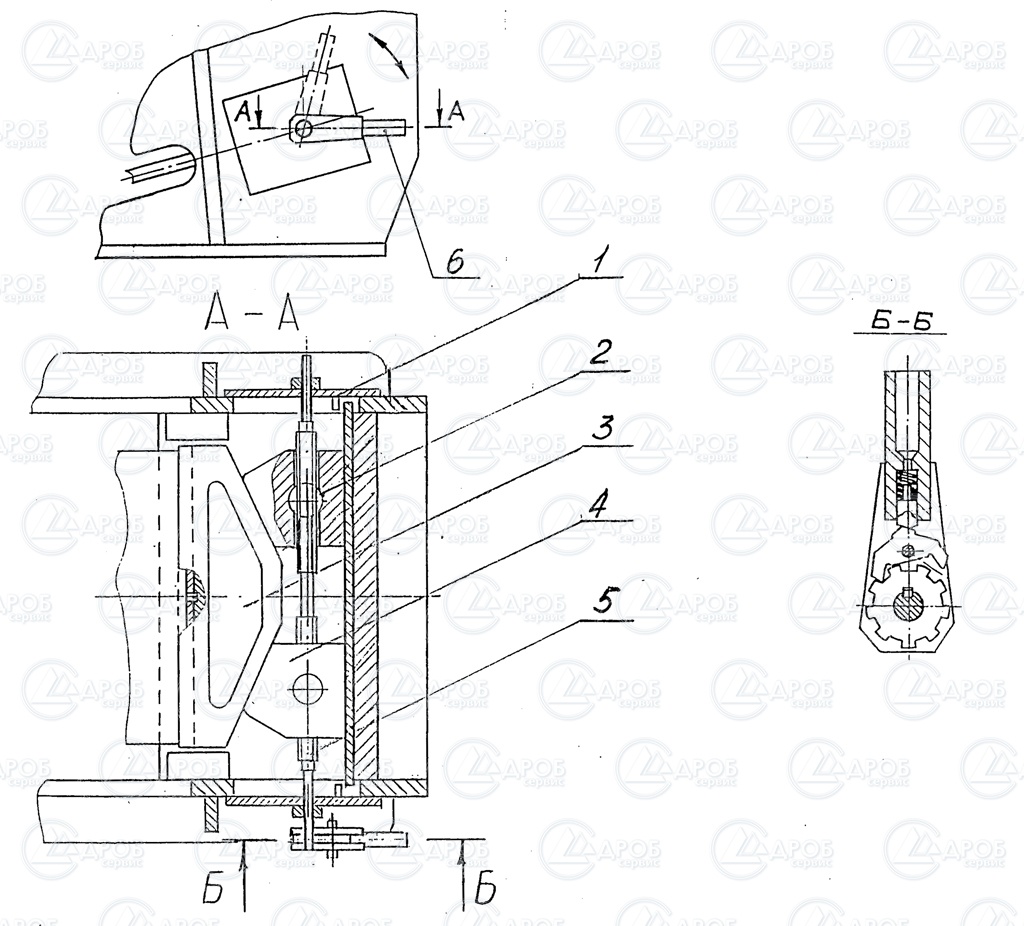

1.3.2.3. Механизм регулирования выходной щели (рис. 7).

Рисунок 7. Механизм регулирования щели

Механизм состоит из:

- крышек 1;

- ползуна 3;

- клиньев 4;

- винта 5 с гайками 2.

При вращении винта 5 клинья 4 сближаются или удаляются друг от друга, перемещая ползун. ползун через распорную плиту перемещает щеку в нижней части до получения необходимого размера щели.

Поворот винта производится трещеткой 6 (Рис. 7).

Трещетка двухпозиционная. Для изменения направления вращения необходимо перекинуть собачку.

1.3.2.4. Прита распортная 12 (Рис. 4) является промежуточным шарниром между подвижной щекой и ползуном механизма регулирования щели. Плита воспринимает усилие при дроблении и служит предохранительным звеном при попадании в дробилку недробимых тел, предупреждая поломку ответственных узлов и деталей.

1.3.2.5. Пружина 9 с тягой 11 (Рис. 4) являются буфером, постоянно зажимая распорную плиту меду подвижной щекой и ползуном механизма регулирования щели, удерживая ее от выпадания.

1.3.2.6. Откидной упор 16 (Рис. 4) служит для фиксации щеки 8 (в крайне левом положении щеки) при замене распорной плиты.

1.3.3. Привод дробилки (рис.

Состоит из: электродвигателя 2, установленного на салазки 5. Крепление электродвигателя к салазкам выполнено болтами 3 с гайками 4.

Конструкция салазок позволяет перемещать электродвигатель вдоль салазок винтами 7 через упор 6 и регулировать натяжение ремней.

Шкив 1 от смещения закрепляется концевой шайбой.

1.4. Маркировка и упаковка.

Дробилка отгружается в собранном виде без упаковки.

Дробящие плиты отгружаются отдельным местом.

Запасные части, электрооборудование, клиновые ремни, принадлежности и техническая документация отгружаются в ящике.

На каждом отгружаемом месте прикрепляется ярлык с маркировочными надписями. На ящике с комплектующими маркировочные надписи нанесены на боковой стенке.

На дробилке прикреплена табличка, на которой указаны индекс дробилки, заводкой номер, дата выуска, товарный знак завода-изготовителя, знак соответствия (если он имеется).

Рисунок 8. Привод дробилки

2. ИСПОЛЬЗОВАНИЕ ПО НАЗНАЧЕНИЮ, МОНТАЖ, ПУСК, РЕГУЛИРОВАНИЕ И ОБКАТКА ИЗДЕЛИЯ

2.1. Подготовка изделия к использованию.

2.1.1. Дробилка должна быть установлена вне санитарно-защитной зоны.

2.1.2. Дробилка должна устанавливаться на площадке, размеры которой обеспечивают свободный доступ и подход к дробилке, приводу.

Фундамент (координаты фундаментных болтов) под дробилку должен быть выполнен согласно строительному заданию. Размеры фундамента определяются заказчиком в зависимости от вида грунта.

Разгрузочное пространство в фундаменте под дробилкой должно иметь высоту, достаточную для свободного движения переработанного материала на разгрузочный транспортер. Пространство не должно иметь препятствий, задерживающих движение материала и вызывающих его скопление в дробящей камере.

2.1.3. При получении — дробилку осмотреть с целью выявления возможных повреждений, полученных при транспортировании. Проверить комплектность изделия согласно упаковочным листам.

2.1.4. Дробилка поставляется в частично разобранном виде.

2.1.5. Консервация внутренних элементов дробилки выполнена рабочей смазкой и не требует расконсервации.

2.2. Монтаж дробилки

2.2.1. Проверить соответствие координат фундаментнх болтов с координатами отверстий дробилки, привода.

2.2.2. Расконсервировать дробилку.

2.2.3. Грузоподъемность кранового оборудования при установке дробилки должна быть не менее 15 т.

При необходимости дробилку можно разобрать и монтировать по узлам.

Максимальная масса узлов дробилки указана в таблице 2.

| Наименование узла | Масса узла, кг, не более | |

| СМД-108А | СМД-109А | |

| Станина в сборе с дробящей плитой и футеровками |

3000 |

4000 |

| Щека в сборе (со шкивом-маховиком) |

4300 |

6000 |

2.2.4. Установить дробилку (Рис. 4) на фундамент.

При установке контролировать горизонтальность установки дробилки на фундаменте по уровню. Допуск плоскостности вдоль оси вала 1 мм на 1 м длины.

2.2.5. Собрать и установить привод Рис. 8.

Выставить шкивы привода и дробилки в одной плоскости. Допуск смещения канавок шкивов — 2 мм.

Одеть ремни, отрегулировать натяжение ременной передачи.

Степень натяжения определяется прогибом верхней ветви ремня. Прогиб должен составлять 20-22 мм при нагрузке — 6 кг.

2.2.6. Установить ограждения.

2.2.7. Установить загрузочный и отвальный конвейера.

2.2.8. Установить электроаппаратный шкаф, произвести разводку и подключение кабелей согласно схеме подключений (см. РЭ и электрооборудование).

2.2.9. Затянуть окончательно фундаментные болты, проверить затяжку всех крепежных соединений.

Момент затяжки фундаментных болтов — 30 кг М

шпилек коренных подшипников — 80-100 кг М

Остальных усилием 15-30 кг при работе стандартным инструментом:

- 15 кг для болтов М10÷М12

- 20 кг для болтов М16÷М20

- 25 кг для болтов М24

- 30 кг для болтов М27÷М30

2.3. Наладка, пуск, регулирование, обкатка.

2.3.1. Установить механизмом регулирования необходимый размер выходной щели. При регулировании щели натяжение пружины следует изменять на величину перемещения ползуна. Длина сжатой пружины должна быть ≈380 мм.

2.3.2. Перед пуском дробилки проверить камеру дробления. В камере не должно быть посторонних предметов.

2.3.3. Произвести пробный пуск дробилки с рабочего места оператора, обкатать вхолостую в течение 1 часа. Во время пуска проверить направление вращения шкива (п. 1.3.1.).

При обкатке проверять:

- нагрев подшипников (не более 75°С);

- наличие шумов или стуков в зоне распорной плиты (стук распорной плиты и посторонние шумы не допускаются. При стуке расорной плиты или ползуна подтянуть пружину).

2.3.4. Для приработки подшиниковых узлов первые 8 часов работы дробилку загружать на 50% от паспортной загрузки.

При работе контролировать температру нагрева подшипников через каждые 30 мин.

2.3.5. После обкатки дробилки подтянуть крепления дробящих плит, футеровок, шкивов, фундаментных болтов.

2.3.6. По результатам обкатки под нагрузкой составляются акт о сдаче дробилки в промшленную эксплуатацию.

Акт хранится с формуляром дробилки.

2.3.7. После эксплуатации дробилки в течение ≈150-200 часов:

а) рекомендуется произвести подтяжку гаек (поз.18 и поз.16 Рис. 5 и 6) крепление коренных подшипников;

б) промыть подшипники и заменить смазку (п. 3.4.4.)

2.4. Использование дробилки

2.4.1. Перед началом работы обслживающий персонал должен осмотреть загрузочный зев дробилки. Пуск дробилки под завалом не допускается. Опробовать дробилку на холостом ходу и при отсутствии неисправностей, приступить к работе под нагрузкой.

2.4.2. Во время работы оператор со своего рабочего места должен:

- следить за равномерной загрузкой дробилки по всей ширине загрузочного зева. Неравномерность загрузки по ширине может привести к неравномерному износу дробящих плит и футеровок;

- не допускать переполнение загрузочного зева дробилки;

- не допускать подпора дробленого материала в зоне разгрузки дробилки;

- следить, чтобы в загружаемом материале не было сверхмерных кусков и недробимых предметов. Плпадание в робилку сверхмерных кусков и недробимых предметов приведет к поломке дробилки;

- следить за чистотой рабочего места. Не допускается скопление грязи на подшипниковых узлах, т.к. это приводит к преждевременному износу манжет и подшипников.

2.4.3. Порядок пуска дробилки:

- выполнить операции, предусмотренные ежесменным техническим обслуживанием;

- запустить отвальный транспортер;

- запустить дробилку;

- запустить питающий транспортер или питатель.

2.4.4. Остановка дробилки осуществляется в обратном порядке, т.е.:

- отключить питающий транспортер;

- выработать материал в камере дробления, отключить дробилку;

- отключить отвальный транспортер.

2.5. Указание мер безопасности

2.5.1. Эксплуатация дробилки в технологической линии должна производиться в соответствии с требованиями ГОСТ 12.3.002-75 и «Единых правил безопасности при дроблении, сортировке, обогащении полезных ископаемых и окусковании руд и концентратов», утвержденным Госгортехнадзором и ГОСТ 12.2.002-91 «Оборудование производственное. Общие требования безопасности».

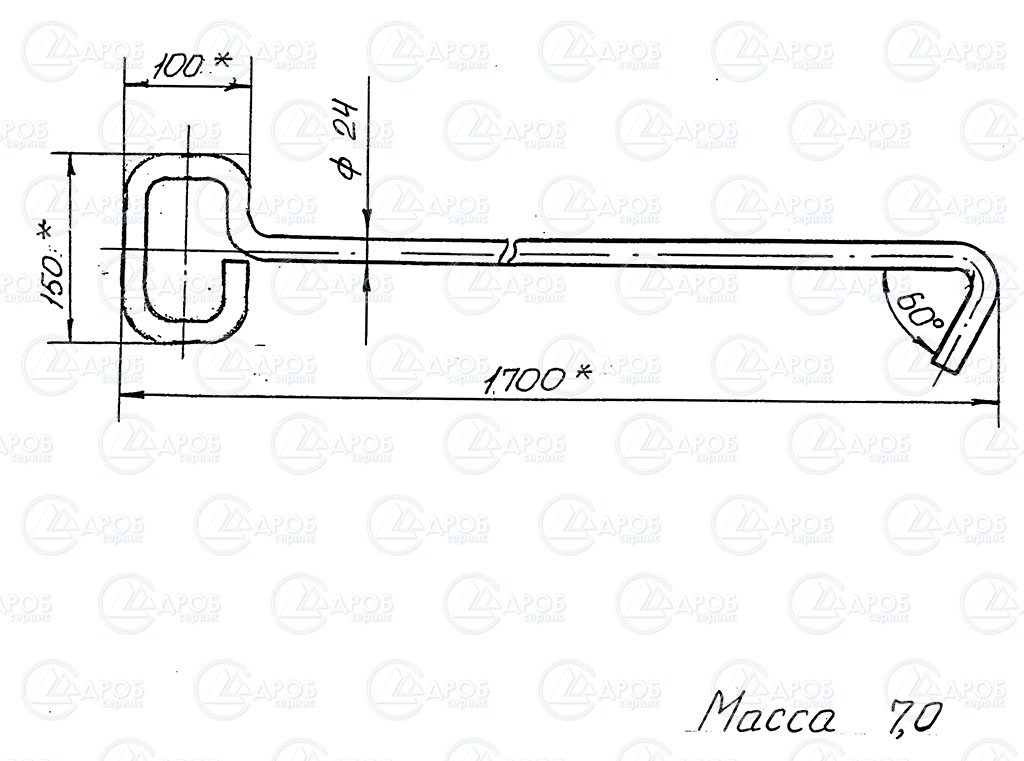

Рисунок 9. Крючок

Обслуживаюший персонал должен быть проинструктирован и обучен безопасным методам работы в соответствии с требованиями ГОСТ 12.0.004-90 «Организация обучения безопасности труда».

Лица, не прошедшие инструктаж и не имеющие необходимых знаний, к работе на дробилке не допускаются.

2.5.2. Запрещается подавать в дробилку негабаритный камень (максимальный размер его указан в технической характеристике).

2.5.3. Запрещается поправлять, извлекать руками и производить освобождение зева дробилки от продуктов дробления. Для этой цели необходимо использовать приспособления (крючки Рис. 9).

Крючки в комплект поставки не входят.

2.5.4. Запрещается на работающей дробилке производить ремонтные, наладочные и установочные работы, снятие или надевание ремней, торможение вращающихся и движущихся частей руками или какими-либо предметами. Запрещается работа дробилки без ограждений привода, маховика и возвратной пружины. Площадки обслуживания, перекрытия ремонтных проемов в фундаменте должны изготовляться потребителем в соответствии с требованиями «Единых правил безопасности при дроблении, сортировке, обогащении полезных ископаемых и окусковании руд и концентратов», утвержденных Госгортехнадзором и ГОСТ 12.2.011-75.

Ограждение главной передачи (привода) дробилки должно быть сблокировано с двигателем привода 2 (Рис. 1 и 2) потребителем на месте эксплуатации (конечный выключатель в комлект поставки не входит).

2.5.5. При загорании для тушения следует применять углекислотные или порошковые огнетушители.

2.5.6. При работающей дробилке не допускается:

- нахождение рядом посторонних лиц;

- поручать управление дробилкой лицам, не подготовленным или не имеющим на это право.

2.5.7. При обслуживании и ремонте дробилки на пульте управления дробилки вывесить табличку «Не включать! Работают люди!».

2.5.8. Постоянное рабочее место оператора дробилки должно находиться вблизи шкафа управления, удалено от дробилки на расстояние не менее 3 м и звукоизолировано. Уровень шума на постоянном рабочем месте не должен превышать норм ГОСТ 12.1.003-83. Рабочее место выбирается и оборудуется потребителем.

2.5.9. Обслуживающий персонал должен быть обеспечен средствами защиты от шума при нахождении непосредственно у дробилки.

2.5.10. В темное время суток площадка обслуживания дробилки должна быть освещена согласно действующим санитарным нормам.

2.5.11. Указания мер безопасности, относящиеся к электрооборудованию дробилки, изложены в руководстве по Эксплуатации оборудования.

3. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ.

3.1. В процессе эксплуатации дробилки осуществляется комплекс технических обслуживаний и планово-предупредительных ремонтов. Соблюдение сроков и порядок проведения технических обслуживаний и ремонтов является условием длительной эксплуатации дробилки.

Техническое обслуживание комплектующих изделий (электродвигателей) проводится согласно инструкции по их эксплуатации.

3.2. Техническое обслуживание подразделяется на:

- ежесменное техническое обслуживание (ЕО), выполняемое перед началом и после рабочей смены (п. 1-6 таблица 3);

- периодическое техническое обслуживание (ТО), выполняемое через каждые 200 часов работы (п. 7…12 таблица 3);

Неисправности, выявленные в процессе эксплуатации, устраняйте не дожидаясь времени очередного обслуживания.

Возможные неисправности и рекомендации по их устранению приведены в таблице 4. Перед периодическим обслуживанием (ТО) выполните работы ежесменного технического обслуживания.

3.3. Режим смазки, места смазки, марки масел (смазок) указаны в таблице 5.

Конструкция щеки в сборе позволяет применять как консистентную, так и жидкую смазку.

Смазка запрессовывается в подшипники и в зазор между крышкой щеки и стаканом через прессмасленки 2 (рисунок 5 и 6).

Количество смазки приведено в таблице.

| Подшипники | Количество смазки на каждый подшипник, г | |

|

добавляемой |

заменяемой |

|

| Подшипники щеки |

250 |

900 |

| Подшипники коренные |

250 |

1300 |

Не реже двух раз в смену проверять нагрев подшипников дробилки, особенно подшипников щеки. В случае повышения температуры подшипников провести добавку смазки согласно таблице 3.

Смазка комплектующих изделий согласно инструкции по их эксплуатации.

Таблица 3. Порядок технического обслуживания и проверка работоспособности

| Пункт РЭ | Наименование объекта работ и работы | Виды ТО | Кто выполняет | Средства измерений, вспомогательные технические устройства и материалы | Контрольные значения параметров | Примечание (тех.требования) |

| 1. | Содержание в чистоте рабочего места и дробилки | ЕО | Ветошь, щетка | |||

| 2. | Проверка нагрева подшипников | ЕО |

Наощупь рукой, в случае необходимости термометром с пределами измерения 0…100° С ГОСТ 28489-90 |

Нагрев не должен превышать 75° С | ||

| 3. | Проверка и подтяжка резьбовых соединений и устранение мелких неисправностей | ЕО | Слесарный инструмент | |||

| 4. | Проверка состояния уплотнений | ЕО | Визуально | |||

| 5. | Проверка затяжки клиньев, крепящих подвижную дробящую плиту к щеке | ЕО | Слесарный инструмент | |||

| 6. | Проверка и в случае необходимости затяжка пружины | ЕО | Слесарный инструмент | |||

| 7. | Проверка состояния рабочих поверхностей быстроизнашивающихся деталей | ТО | Визуально | |||

| 8. | Проерка и в случае необходимости регулировка натяжения клиновых ремней | ТО | Слесарный инструмент | Согласно 1048900000-РЭ | 2.2.5. | |

| 9. | Контроль за состоянием деталей дробилки (станина, щека, ползун, клинья и винт механизма регулирования щели) | ТО | Визуально | |||

| 10. | Проверка затяжки шпоночных соединени шкива и маховика с эксцентриковым валом | ТО | Гаечные ключи, молоток, зубило | Не допускается ослабление затяжки шпонок | ||

| 11. | Проверка состояния электрооборудования | ТО | Согласно правилам технической эксплуатации эл.установок | |||

| 12. | Смазка | ТО | Масла согласно таблице смазки по 1048900000-20РЭ | Согласно таблице смазки по 1048900000-20РЭ |

Таблица 4. Устранение последствий отказов и повреждений.

| Наименование отказа, внешнее проявление и дополнительные признаки | Вероятная причина | Метод устранения | Группа сложности работ по устранению отказа |

| После замены дробящей плиты дробилки снизилась производительность | Плита непрочно прилегает к статнине или к щеке | Подложить прокладку из листового свинца или алюминия. Проверить затяжку болтов крепления болтовых футеровок. Подтянуть болты | |

| Стук в нижней части дробилки | Ослабла или лопнула пружина | Подтянуть или заменить пружину | |

| Задевание подвижной дробящей плиты за неподвижную ввиду уменьшения выходной щели более допустимого | Отрегулировать щель | ||

| Сломана пружина | Чрезмерно сжата пружина | Заменить пружину | |

| При уменьшении выходной щели не была ослаблена пружина | Заменить пружину | ||

| Обрыв тяги | То же | Заменить тягу | |

| Нагрев подшипников свыше 75° С | Излишняя смазка или недостаток смазки | Заполнить смазку по норме | |

| Загрязненная смазка |

Промыть подшипники Заложить новую смазку |

||

| Увеличилась крупность продуктов дробления | Износились нижние части дробящих плит | Перевернуть неподвижную дробящую плиту или отрегулировать ширину разгрузочной щели |

Приведенный перечень не может полностью охватить все возможные в эксплуатации нарушения в работе дробилки, поэтому в остальном необходимо пользоваться общими правилами ухода за механизмами.

Таблица 5. Режим смазки дробилки

|

Наименование и обозначение механизма, номера позиции на схеме смазки (рис. 11) |

Наименование смазочных материалов и номер стандарта (технических условий) на них для эксплуатации | Количество точек смазки | Способ нанесения смазочных материалов | Периодичность проверки и замены смазки | Примечание | ||

| При температуре до минус 40° С | При температуре до плюс 50° С | Для длительного хранения | |||||

| Щека в сборе (рис. 5 и 6) |

Циатим-203 ГОСТ 8773-73 |

Масло консервационное К-17 ГОСТ10877-76 |

Коренные подшипники 2 точки | Шприцем |

Пополнение через 200 ч. Замена через 2400 ч. |

||

|

или Литол-24 ГОСТ 21150-87 +20-30% ГОСТ610-72 |

Литол-24 ГОСТ 21150-87 |

Пластичная смазка ПВК ГОСТ19537-83 |

Шатунные подшипники 2 точки | Шприцем |

Пополнение через 100 ч. Замена через 2400 ч. |

||

|

Щека в сборе (рис. 5 и 6) |

Смазка ЦИАТИМ-203 ГОСТ8773-73 |

Литол-24 ГОСТ21150-87 |

Смазка ЦИАТИМ-201 ГОСТ6267-74 Пластичная смазка ПВК ГОСТ19537-83 |

Уплотнения шатунных подшипников 2 точки поз. 20 (рисунок 5 и 6) | Шприцем | Пополнение через 200 ч. Замена через 2400 ч. | |

| Механизм регулирования щели (рисунок 7) | Солидол С ГОСТ4366-76 | Солидол С ГОСТ4366-76 |

Пластичная смазка ПВК ГОСТ19537-83 Смазка ЦИАТИМ-201 ГОСТ6267-74 |

Опорные поверхности клиньев и ползуна винт механизма | Вручную кистью | Периодичность смазки с заменой 2400 ч. |

Смазку электродвигателя производить согласно инструкции по эксплуатации на электродвигатель.

3.4. Ремонты

Ремонты устанавливаются двух типов: текущий и капитальный.

3.4.1. Текущий ремонт должен обеспечить гарантированную работоспособность дробилки до очередного планового ремонта.

3.4.2. Периодичность текущих ремонтов дробилки во многом зависит от физико-механических свойств перерабатываемого материала, климатических условий и определяется непосредственно на месте экспуатации.

В среднем текущий ремонт дробилки должен производиться через каждые 2400 часов работы.

3.4.3. При текущем ремонте дробилки выполняются следующие работы:

- промывка подшипников эксцентрикового вала;

- замена распортной плиты и сухарей, ревизия и смазка механизма регулирования щели;

- смена или перестановка дробящих плит (при необходимости);

- замена клиньев крепления дробящих плит (при необходимости);

- замена клиновых ремней (при необходимости);

- очистка натяжных ремней электродвигателя и смазка.

3.4.4. Промывка подшипников эксцентрикового вала (Рис. 5 и 6).

Первую замену смазки с промывкой подшипников дизельным топливом или керосином следет проводить через 200 часов работы дробилки, последующие замены смазки через ≈2400 часов эксплуатации.

Порядок промывки:

- дизельное топливо предварительно подогреть до t≈60° и залить в полости подшипников через отверстия в щеке и крышках коренных подшипников, закрытых пробками 1.

Объем заливки ≈ 30 л. - после заливки пробки завернуть и запустить дробилку вхолостую на 1-1,5 минуты;

- отвернуть сливные пробки 4 и слить отработанную жидкость;

- смазать подшипники согласно таблице 5.

3.4.5. Замена распорной плиты 12, сухарей 13 (Рис. 4), ревизия и смазка механизма регулирования щели Рис. 7.

Все три операции взаимосвязаны и проводятся единовременно в следующем порядке:

- закрепить от выпадания ползун 10 винтом 17 (Рис. 4);

- ослабить пружину 9 (Рис. 4);

- установить минимальную щель в дробилке механизмом регулирования;

- установить откидной упор 16 в положение, указанное тонкими линиями (Рис. 4) и подвести винт упора до соприкосновения со щекой;

- вынуть распорную плиту через окно в боковой стенке;

Примечание: для облегчения демонтажа старой и установки новой распорной плиты рекомендуется применять монтажный лист (длиной 1300 мм, шириной 200 мм и толщиной 14…17 мм), который устанавливается под распорной плитой через вырезы в боковых стенках и прихватывается сваркой к боковым стенкам.

После замены монтажной плиты распорный лист убирается.

- вынуть сухари 13 (Рис. 4);

- демонтировать трещетку 18;

- снять крышки 1 (Рис. 7);

- ослабить винт 17 и вынуть ползун 10 (Рис. 4);

- вынуть через окно винт 5 с клиньями 4 (Рис. 7). Свинтить клинья с винта.

Очистить детали от грязи, ржавчины, провести их ревизию.

На торцах распорной плиты не должно быть признаков образования трещин, износ ее не более 20 мм от первоначальной длины (Lh=550±4).

На сухарях 13 в месте контакта с рапорной плитой не должно быть признаков образований трещин. Толщина их в месте контакта должна быть не менее 4 мм.

При сборке левый и правый клинья должны быть установлены на одинаковом растоянии до стенок дробилок.

Резьба ходового винта и на гайках клиньев не должна иметь признаков явного износа, забоин, местных выработок. Гайки должны свободно навинчиваться на винт.

Смазать детали механизма реулирования согласно таблице 5 п. 2.

Сборка производится в обратном порядке.

Примечание — При сборе обратить внимание на откидной упор 16.

Упор должен быть установлен в исходное положение (на рис. 4 обозначен толстой основной линией).

После сборки проверить работу механизма. Механизм доолжен работать плавно, без толчков.

3.4.6. Замена дробящих плит 2 и 5 и клиньев 4 и 6 (Рис. 4).

Сроки службы плит и клиньев зависят от прочности и абразивности перерабатываемого материала.

Критерием предельного состояния, определяющим необходимость замены неподвижной дробящей плиты, является полный износ двух средних рифлений на нижнем конце плиты. Так как неподвижная дробящая плита симметрична, то с учетом переворота критерием предельного состояния является полный износ двух средних рифлений на обоих концах плиты. Подвижная дробящая плита изнашивается больше в средней части и, как правило, поворот ее не производится.

Срок службы дробящих плит может быть увеличен при обеспечении их плотного прилегания к щекам, что достигается путем установки прокладок из листового свинца, асбестового картона или заливки зазоров между плитой и щекой цементным раствором (рис. 4).

Для демонтажа плит необходимо:

1) отвернуть болтовое соединение крепления верхних клиньев 4;

2) вынуть верхние клинья 4, а затем нижние 14;

3) за ухо вынуть неподвижную дробящую плиту 2;

4) освободить клин 6 крепления подвижно дробящей плиты 5;

5) за ухо вынуть подвижную дробящую плиту 5.

Осмотреть детали, определить их пригодность для дальнейшей эксплуатации, при необходимости заменить. Верхние 4 и нижние 14 клинья служат для крепления неподвижной дробящей плиты и выполняют роль футеровок боковых стенок станины. Сборку производить в обратном порядке.

При трудности демонтажа клиньев поз. 6 и 14 на месте эксплуатации изготовить приспособление согласно эскизам.

Приспособление для демонтажа клина поз. 6 (рисунок 4).

Приспособление для демонтажа клина поз. 14 (рисунок 4).

3.4.7. Замена клиновых ремней и смазка натяжных винтов.

Замена клиновых ремней проводится по мере их износа или невозможности дальнейшего регулирования.

При замене необходимо:

1) очистить натяжные винты, солгасно табл. 5;

2) отустить натяжные винты;

3) заменить изношенные винты новыми;

4) выполнить натяжку ремней в соответствии с требованиями п. 2.2.5.

Примечание — Для исключения быстрого разрушения ремней необходимо, чтобы ремни были одного размера, одного типа, одной конструкции и одной группы по отклонению ремней от нормальной длины.

3.4.8. Ревизия узла «Щека в сборе».

Ревизия узла (рис. 5 и 6) проводится при нарушении его работы: утечка смазки через уплотнения, посторонний шум в подшипниках при холостой работе дробилки.

В настоящем разделе приведен монтаж узла, демонтаж его проводится обратном порядке:

1) установить диски 7;

2) установить обоймы подшиников 10 на вал и в расточку щеки 8. Обоймы остановить до упора в буртики.

ВНИМАНИЕ!

Внутренняя обойма подшипника 10 должна монтироваться в нагретом состоянии. Нагрев должен проводиться в масляной ванне до t = 90° C max.

3) установить вал в отверстие щеки 8 и установить сепараторы подшипников 10;

4) установить кольцо 22, затем установить и закрепить крышку 11 с резиновым кольцом 20 и манжетным уплотнением;

5) установить кольца 9 и 12, стаканы 13 с подшипниками 14 и втулками 15, предварительно смазав торцевые поверхности крышек 11 стакана 13, а также полости и трущиеся поверхности резиновых уплотнений;

6) гайку 16 довернуть до соприкосновения с торцем подшипника 14;

7) завернуть гайку 18 до упора с торцем втулки 15, чтобы выбрать зазоры между деталями, насаженными на вал;

9) вращая гайку 16, произвести затяжку втулки 15 в подшипниках 14; затяжку подшипника 14 втулкой 15 рекомендуется повторить;

10) проверить свободно или поворачивается вал в подшипниках 10 и 14 и стакан 13 с наружной обоймой подшипника 14 относительно вала, после этого зафиксировать положений гайки 16 стопорной шайбой 21;

11) гайку 18 завернуть и застопорить шайбой 6;

12) установить крышки 19 с прокладкой 5, предварительно заложив в полости уплотнений крышек 19 консистентную смазку. Регулировку натяга наружной обоймы правого коренного подшипника 14 производить за счет подбора прокладок 5;

13) установить кольцо 3;

14) установить собранный узел в станину дробилки, совмещая торцы буртиков на стаканах с торцами выточек в отверстиях корпусов подшипников путем смещения левого стакана в осевом направлении. Перемещение стакана относительно подшипника возможно за счет зазора «t» (рис. 5 и 6). Установить и закрепить крышки подшипников станины 28;

15) смазать посадочные поверхности вала в месте установки шкива 25 и маховика 24 солидолом «С» ГОСТ 4366-76;

16) установить шкив 25 и маховик 24 на эксцентриковый вал до плотного прилегания ступиц к кольцу 3;

17) установить тангенциальные шпонки 26 и 27. Шпонку 27 заложить в шпоночный паз большим торцем во внутрь, малый торец должен выступать относительно торца вала на 5-8 мм, а шпонку 26 установить малым торцем во внутрь, запрессовать ударами молотка по большому торцу, через прокладку из мягкого металла;

18) установить концевые шайбы, болты контрить проволокой.

Примечание — При установке крышек 28 на корпуса подшипников обратить внимание на совмещение смазочных отверстий в этих деталях от пресс-масленок 2.

При демонтаже подшипника 14 гайку 16 отвернуть и, врашая гайку 18, выжать втулку 15 из подшипника 14.

Демонтаж шкива или маховика произвести про помощи съемника за отверстия в диске шкива или домкратами путем упора в стенку станины. Перед демонтажом ослабить посадку тангенциальных шпонок 26 и 27 за счет смещения шпонки 27 относительно шпонки 26 ударами по шпонке 27 через прокладку из мягкого металла. Шпонку 26 можно извлечь с помощью специального съемника, поставляемого в комплекте ЗИП (ввертывая болт съемника в резьбовое отверстие на торце шпонки).

3.4.9. Капитальный ремонт

При капитальном ремонте проводится полная разборка дробилки.

Демонтированные узлы разбираются на отдельные детали, проводится проверка их состояния, составляются дефектные ведомости.

По дефектным ведомостям проводят анализ состояния деталей, комплектующих изделий и принимаются решения по их замене, восстановлению.

После капитального ремонта технические характеристики дробилки должны быть близки к паспортным.

4. ХРАНЕНИЕ, КОНСЕРВАЦИЯ.

4.1. Дробилку рекомендуется хранить под навесом.

Место хранения должно обесечивать свободный досту к дробилке.

Запасные части, принадлежности и комплектующие изделия, упакованные в ящик, хранить в закрытом помещении.

4.2. С завода-изготовителя дробилка поставляетя в законсервированном виде. Срок консервации 1 год. Перед переконсервацией дробилка должна быть очищена от грязи и пыли.

Неокрашенные места очистить от ржавчины и покрыть консервационной смазкой. Места повреждения краски зачистить и окрасить вновь.

Для консервации применять консервационную пушечную смазку (ПВК) по ГОСТ 19537-83, кроме того, консервировать узлы дробилки согласно табл. 8.

5. ТРАНСПОРТИРОВАНИЕ

5.1. Перед транспортированием дробилку очистить от грязи, частично разобрать ее и привести в транспортное положение.

5.2. Дробилку можно транспортировать автомобильным, железнодорожным и водным транспортом.

5.3. При отгрузке по железной дороге дробилка вписывается в установленный габарит при транспортировании внутри страны и габарит 02-Т подвижного состава при транспортировании по железным дорогам за рубежом.

Строповку производить согласно рисунку 10.

Рисунок 10

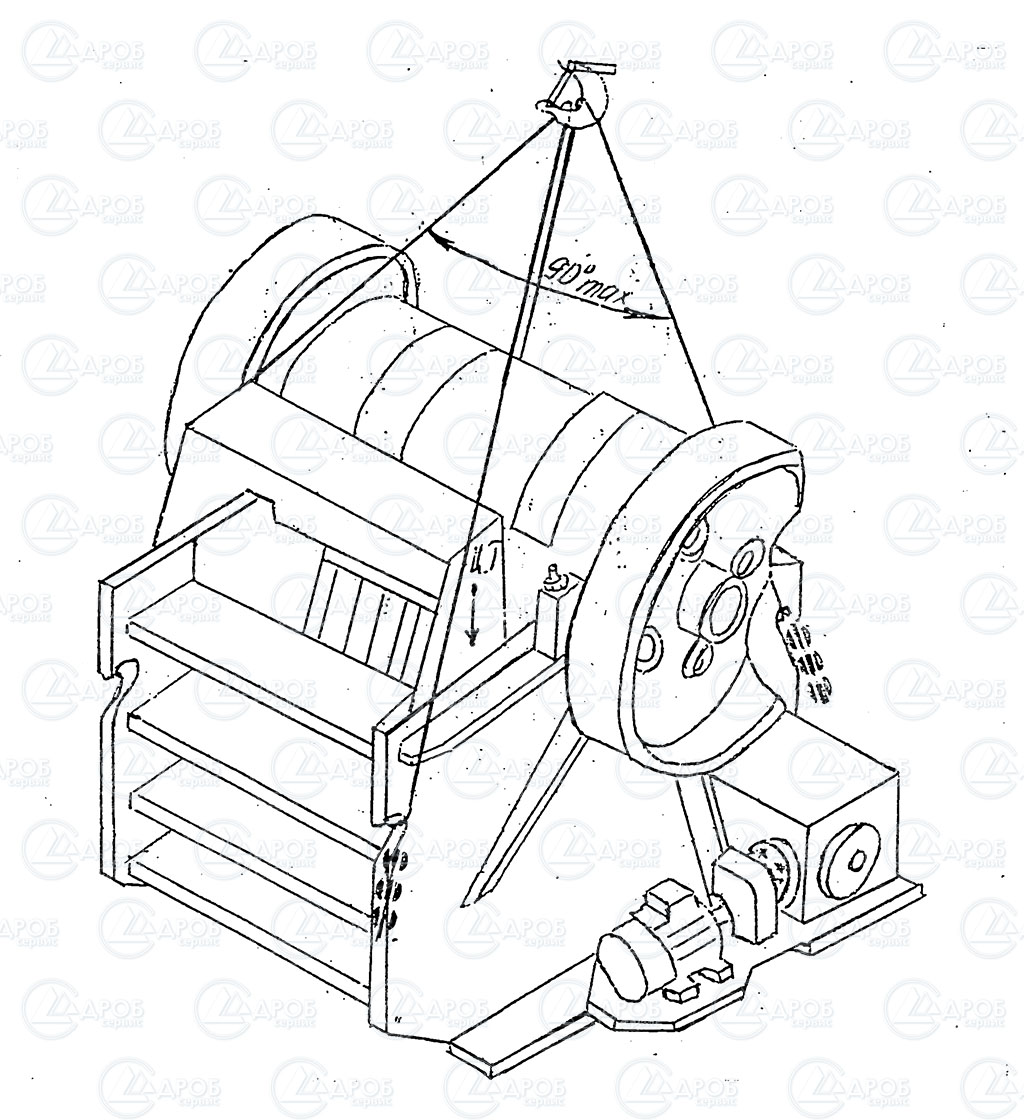

Приложение A

(обязательное)

Графики зернового состава продукта дробления дробилки СМД-108А

при дроблении материалов с сж свыше 1500 кг*с/см2 (150 МПа)

1 — Выходная щель 20 мм

2 — Выходная щель 40 мм

3 — Выходная щель 60 мм

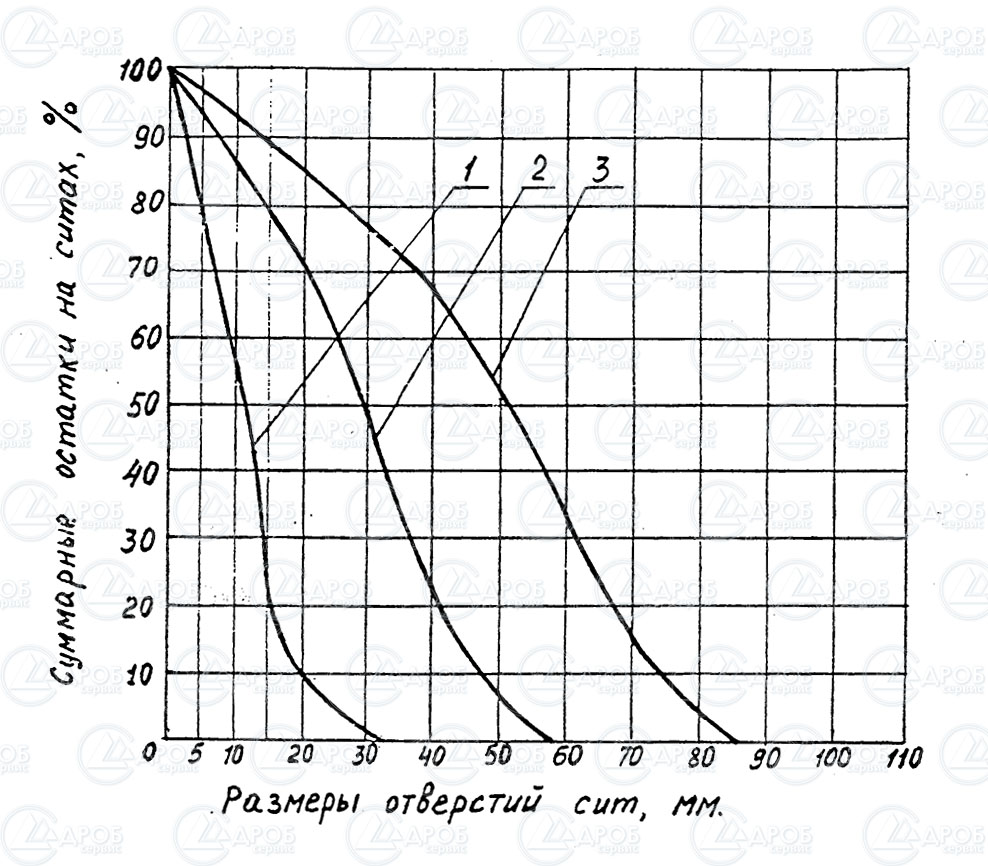

Приложение Б

(обязательное)

Графики зернового состава продукта дробления дробилки СМД-109А

при дроблении материалов с сж свыше 1500 кг*с/см2 (150 МПа)

1 — Выходная щель 40 мм

2 — Выходная щель 60 мм

3 — Выходная щель 90 мм

Приложение В

(обязательное)

Графики производительности дробилок СМД-108А, СМД-109А

в зависимости от ширины выходной щели

Ширина выходной щели, мм

Графики производительности дробилок приведены ждя материала с насыпной массой ρ = 1,6 т/м3, пределом прочности при сжатии σсж = 150 МПа (1500 кг с/см2) и с крупностью и средневзвешенным размером кусков исходного материала, указанными в таблице 6.

Таблица 6. Размер кусков исходного материала.

| Наименование показателя исходного материала | Дробилка | |

| СМД-108А | СМД-109А | |

| Крупность кусков материала, мм |

0…210 |

0…340 |

| Средневзвешенный размер кусков исходного материала, мм |

75 |

120 |

При дроблении материалов с другими характеристиками производительность определяется опытным путем.

Приложение Г

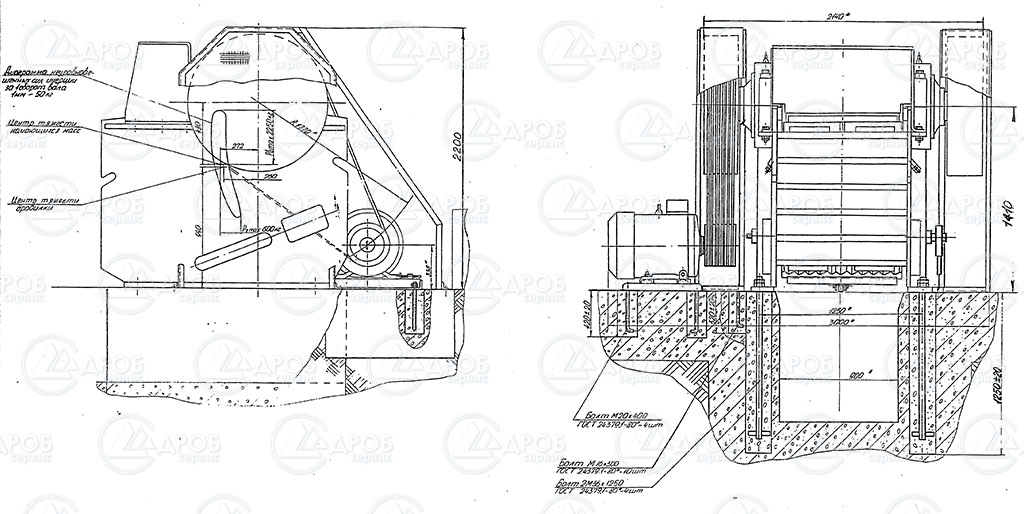

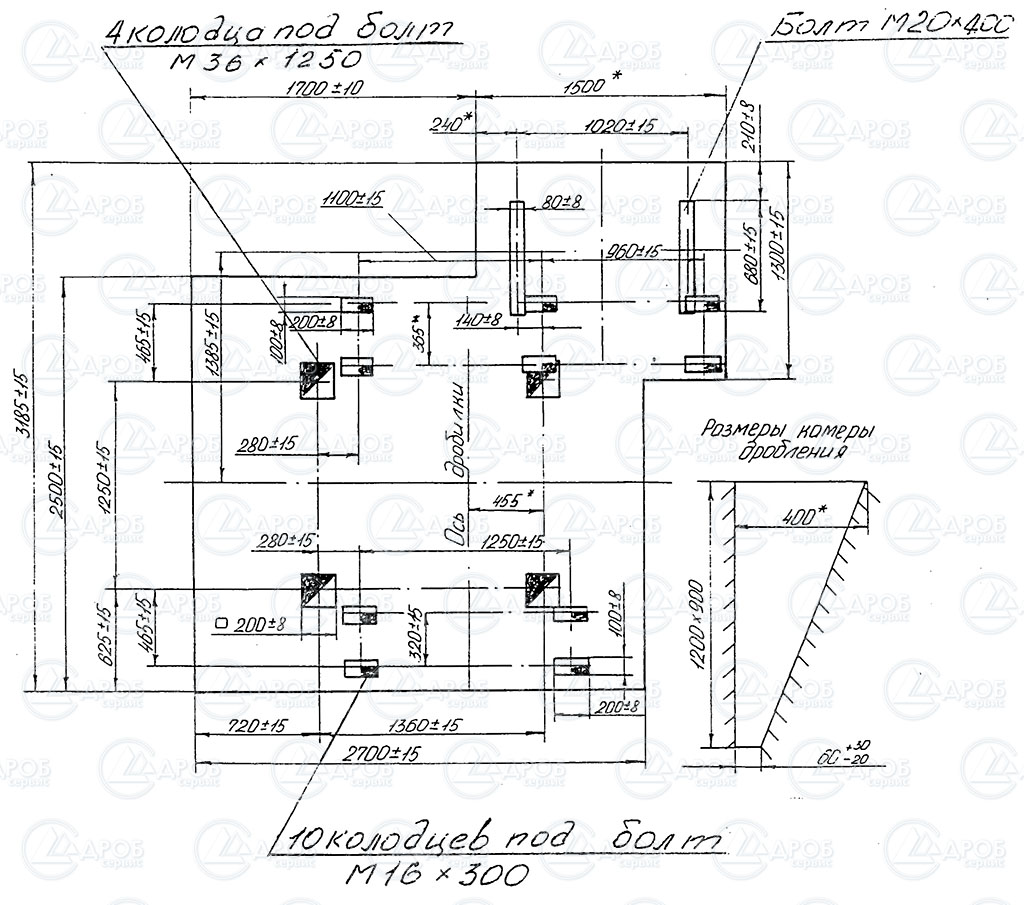

Рисунок 11. Строительное задание дробилки СМД-108А

План расположения фундаментных болтов

1. Размеры для справок.

2. Форму и размеры фундамента завод не устанавливает. Глубина закладки фундамента выбирается в зависимости от характера грунта.

3. Коэффициент динамичности при расчете фундамента не менее 3.

Рисунок 12.

Строительное задание дробилки СМД-108А

Приложение Д

Рисунок 13. Строительное задание дробилки СМД-109А

План расположения фундаментных болтов

1. Размеры для справок.

2. Форму и размеры фундамента завод не устанавливает. Глубина закладки фундамента выбирается в зависимости от характера грунта.

3. Коэффициент динамичности при расчете фундамента не менее 3.

Рисунок 14.

Строительное задание дробилки СМД-109А

Технические характеристики дробильно-сортировочного комплекса «ДРОБМАСТЕР –10/12»

Автоматизированный дробильно-сортировочный комплекс «ДРОБМАСТЕР – 10/12» ТУ 3618-004-92992044-2012 предназначен для получения фракционированных продуктов дробления из осадочных, видоизмененных и метаморфических горных пород, имеющих прочность на сжатие до 600 кгс/см2 включительно, с производительностью до 12 т/ч в автоматическом режиме. Автоматизированный дробильно-сортировочный комплекс «ДРОБМАСТЕР – 10/12» также может использоваться для переработки различных отходов производства, в том числе доменного шлака, строительного мусора, боя кирпича и т.д.

Технические характеристики

|

|

| Крупность питания, мм, не более | 250 |

| Производительность, т/ч, до | 12* |

| Габаритные размеры (L×B×H), мм | 6100×5300×4500** |

| Установленная мощность, кВт | 23 |

| Масса, кг | 5600 |

| Напряжение электросети, В | 380 |

| Параметры | Значения |

|---|

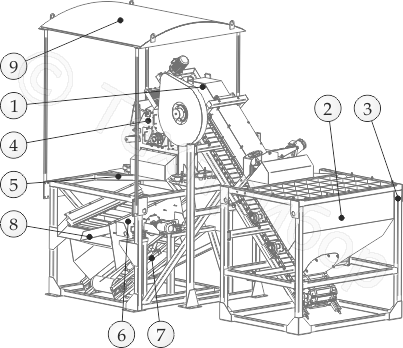

Автоматизированный дробильно-сортировочный комплекс «ДРОБМАСТЕР – 10/12». Руководство по эксплуатации «ДСК» РЭ. Паспорт «ДСК» ПС.

Устройство

Автоматизированный дробильно-сортировочный комплекс «ДРОБМАСТЕР – 10/12» РИС.1 состоит из следующих элементов: пластинчатого питателя «ППСМ- 400/4000» (1) с расходным бункером (2) и рамой (3), роторной дробилки среднего и мелкого дробления «СМД-10» (4) на раме (5), вибрационного грохота «ВГМ-800/1700» (6), ленточного конвейера «ЛК-500» (7) выдачи подситового материала, лотка выдачи надситового материала (8), навеса (9), выносного электрического пульта с блоком автоматического управления работой комплекса (на рисунке не показан).

Рис.1

Порядок работы

Автоматизированный дробильно-сортировочный комплекс «ДРОБМАСТЕР – 10/12» работает следующим образом: сырье фронтальным погрузчиком с шириной ковша до 2000 мм загружается в расходный бункер (2) пластинчатого питателя «ППСМ- 400/4000» (1). После нажатия кнопки «ПУСК» блока автоматического управления работой комплекса происходит последовательный запуск: ленточного конвейера «ЛК-500» (7), вибрационного грохота «ВГМ-800/1700», роторной дробилки «СМД-10» (4), пластинчатого питателя «ППСМ- 400/4000» (1). Куски загруженного в расходный бункер (2) сырья захватываются зацепами пластинчатого питателя «ППСМ- 400/4000» (1) и транспортируются к загрузочному окну роторной дробилки «СМД-10» (4). В камере дробления куски сырья разрушаются в результате ударов вращающегося ротора с установленными на нем ударными элементами. Из камеры дробления смесь зерен различных размеров попадает на ситовую поверхность вибрационного грохота «ВГМ-800/1700» где и происходит их разделение по крупности. Частицы, размеры которых меньше размеров ячеек сита, проваливаются вниз и отводятся ленточным конвейером «ЛК-500» (7). Крупные частицы скатываются по ситу и через лоток (8) выводятся из процесса.

При работе автоматизированного дробильно-сортировочного комплекса «ДРОБМАСТЕР – 10/12» основным контролируемым параметром является токовая нагрузка электродвигателя роторной дробилки «СМД-10». Увеличение количества загружаемого сырья вызывает повышение нагрузки на электродвигатель. Блок автоматического управления режимами работы комплекса самостоятельно отслеживает текущую токовую нагрузку и своевременно изменяет объем загружаемого сырья, что позволяет эксплуатировать оборудование с максимальной производительностью, но без перегрузки.

Наша программа помощи клиенту: «попробуй, прежде чем покупать»

Высокая универсальность автоматизированного дробильно-сортировочного комплекса «ДРОБМАСТЕР – 10/12» позволяет эффективно перерабатывать самые различные виды минерального сырья, техногенных отходов и т.д. Однако каждый материал имеет свои особенности, которые необходимо учитывать при выборе оборудования. Учитывая, что результаты дробления сырья зависят, прежде всего, от самой дробильной машины, мы смонтировали роторную дробилку «СМД-10» в одном из цехов нашего предприятия, для проведения бесплатного пробного дробления материалов, предоставляемых нашими потенциальными Заказчиками. Постоянно действующая программа помощи клиентам: «попробуй, прежде чем покупать» позволяет оценить возможности оборудования, выпускаемого заводом «ТЕХПРИБОР» еще до его приобретения.

1. Технологические схемы дробильно-сортировочных заводов

Дробильно-сортировочные заводы по производству нерудных строительных материалов представляют собой сложный комплекс технологического оборудования, предназначенный для выполнения следующих технологических операций: приема горной массы, дробления, сортировки, мойки, обезвоживания, транспортирования, складирования готовой продукции и отгрузки ее потребителю. Заводы предназначены для производства щебня, гравия и песка.

В зависимости от вида выпускаемой продукции предприятия промышленности нерудных строительных материалов называют щебеночными или гравийно-песчаными заводами.

Нерудные строительные материалы, полученные путем дробления, сортировки и обогащения различных горных каменных пород, регламентируются соответствующими требованиями.

В соответствии с производственными требованиями щебень подразделяется на 4 основные фракции, мм: 5…10, 10…20, 20…40 и 40…70. По согласованию с потребителем допускается выпуск щебня и других фракций.

Песок дробленый — это продукт, получаемый дроблением горных пород до крупности 5 мм с последующим обогащением и фракционированием. Исходным сырьем для производства нерудных строительных материалов являются природные каменные материалы изверженного, осадочного и метаморфического происхождения и гравийно-валунные материалы. Гравийно-валунные материалы крупностью от 5 до 70 мм называются гравием, а крупнее 70 мм — валунами.

На дробильно-сортировочном заводе материал измельчается, как правило, за несколько стадий с применением различных дробилок, которые выбирают с учетом физико-механических свойств исходного материала. Дробильно-сортировочные заводы бывают стационарные (заводы), сборно-разборные (линии) и передвижные (установки, агрегаты, комплексы). В качестве типовых приняты заводы производительностью 400, 600, 1200 и 2400 тыс. м3/год. Они сооружаются, как правило, в стационарных и отапливаемых зданиях.

Сборно-разборные автоматизированные дробильно-сортировочные линии (САДЛ) предназначены для получения щебня в районах с ограниченными запасами сырья и ввода в эксплуатацию в ограниченное время.

Передвижные и транспортирующие дробильно-сортировочные установки (ПДСУ, ТДСУ) состоят, как правило, из отдельных агрегатов, смонтированных на тележках (колесных, гусеничных и т.п.), предназначенных для выполнения определенной технологической операции и имеющих как самостоятельное значение, так и вспомогательное, т.е. могут входить в состав ПДСУ или ТДСУ.

В зависимости от вида перерабатываемых горных пород дробильно-сортировочные заводы, линии, установки и агрегаты делятся:

- на заводы и установки, перерабатывающие на щебень изверженные, осадочные и метаморфические горные породы;

- на дробильно-сортировочные заводы и установки, перерабатывающие на гравий, щебень и песок валунно-гранитно-песчаные месторождения;

- на заводы по производству песка и разрабатывающие песчаные месторождения экскаваторным или гидромеханизированным способами.

Весь комплекс переработки горного сырья на дробильно-сортировочных заводах, состоящий из ряда последовательных технологических операций, образует схему переработки или обогащения. Схема, содержащая данные о количестве и качестве перерабатываемой горной породы, называется качественно-количественной, или технологической схемой завода. Технологические схемы определяются характеристикой исходного горного сырья, номенклатурой готовой продукции и оборудования, техническими требованиями. Они должны быть «гибкими» и предусматривать: выпуск щебня мелких фракций 5(3)…10(15) и 10…20(25) мм в количестве 50…70 % от общего объема производства; щебня крупных фракций 20(25)…40 и 40…70 мм — 50…30 %; переход от выпуска одной продукции к другой без уменьшения производительности по головной дробилке.

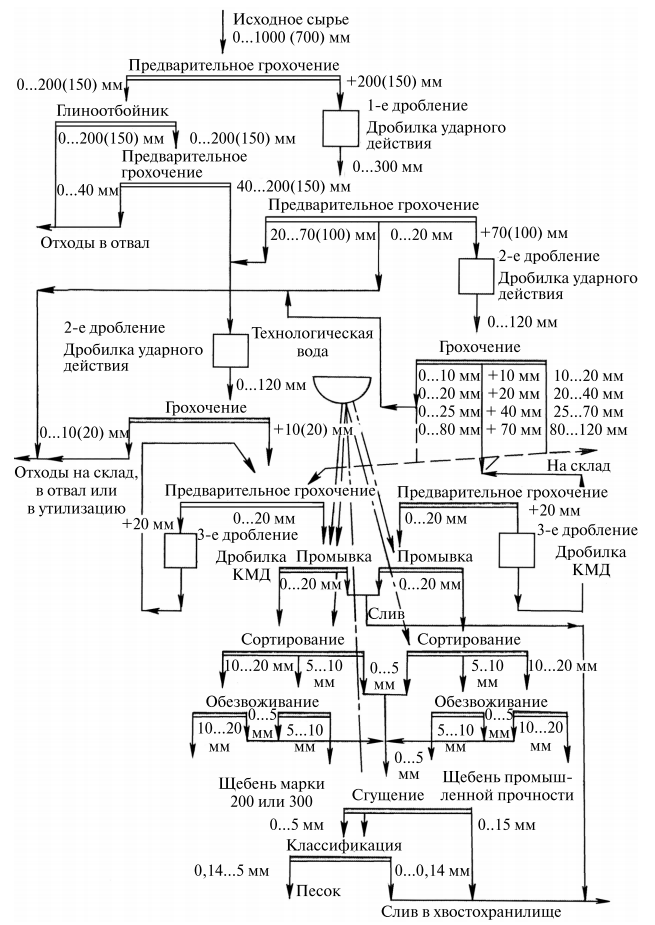

Приняты следующие технологические схемы:

- для переработки изверженных и метаморфических абразивных горных пород типа гранитов, базальтов, песчаников и т.п. с прочностью на сжатие более 100 МПа и незначительно загрязненных легкопромывными включениями, а также осадочных пород типа известняков и доломитов и т.п. с прочностью на сжатие 60…150 МПа и загрязненных легкои среднепромывными включениями;

- для переработки однородных прочных малоабразивных осадочных пород типа известняков и доломитов с пределом прочности на сжатие 30…60, 60…80 и 80…150 МПа, незначительно загрязненных легкои среднепромывными включениями;

- для переработки неоднородных малоабразивных осадочных пород с прочностью на сжатие от 10 до 150 МПа, содержащих слабые разности и загрязненные среднеи труднопромывными включениями;

- для переработки песчаных месторождений с раздельным и совместным выпуском гравия и щебня;

- для переработки песчаных месторождений;

- для производства дробленого песка и др.

Технологические схемы включают следующие технологические операции: прием и питание, дробление, грохочение, обогащение, складирование, отгрузку потребителю и утилизацию отходов производства. Дробление обеспечивает получение щебня заданной крупности при минимальном выходе отходов крупностью 0…3(5) мм. Предварительное грохочение применяется с целью увеличения пропускной способности дробилок. Контрольное грохочение предусматривается для возврата на додрабливание избыточного по крупности материала. Сортировка применяется для разделения дробленого материала на узкие классы крупности (готовые фракции) щебня.

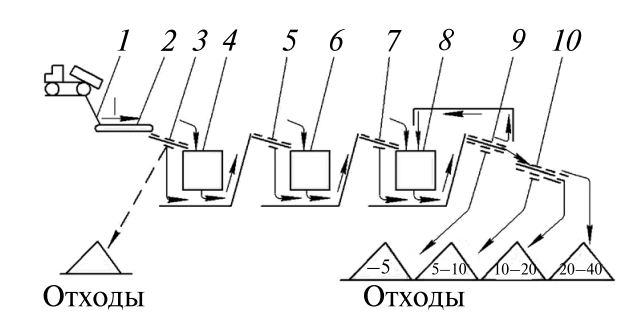

Принципиальная (упрощенная) схема трехстадийного процесса переработки горной массы на дробильно-сортировочном заводе показана на рис. 1. Исходная горная масса поступает в бункер 1 и питателем 2 подается в тяжелые колосниковые грохоты 3 для предварительного сортирования. Это сортирование предназначено для отбора из исходной горной массы материала, не требующего дробления в машинах первой стадии дробления. В зависимости от степени загрязнения нижний продукт может быть направлен на дальнейшее дробление или исключен из процесса переработки (направлен в отход). Верхний продукт поступает в дробилку 4 первичного (крупного) дробления, где размер отдельных кусков уменьшается до 125…250 мм, благодаря чему обеспечивается нормальная работа дробилок последующей стадии. В нерудной промышленности для первичного дробления пород высокой прочности и абразивности применяют щековые дробилки, для дробления малоабразивных пород средней прочности — роторные. Нижний продукт после предварительного сортирования и материал, прошедший первую стадию дробления, подают на грохот 5 для промежуточного сортирования, назначение которого исключить из потока материала куски, не требующие переработки в дробилке 6 второй стадии дробления. В результате этого уменьшается нагрузка на дробилку вторичного (среднего) дробления и переизмельчение материала. На этой стадии происходит дальнейшее уменьшение размеров кусков породы (40…125 мм). В зависимости от требуемой крупности, производительности и вида породы на этой стадии дробления устанавливают одну или несколько дробилок для среднего дробления. При этом для переработки пород высокой прочности и абразивности используют щековые и конусные дробилки, для малоабразивных пород средней прочности — роторные и молотковые.

Рис. 1. Принципиальная технологическая схема трехстадийного процесса переработки горных пород

Нижний продукт первого грохота для промежуточного сортирования 5 и материал, прошедший дробилку 6 второй стадии дробления, поступают на второй грохот 7 для промежуточного сортирования.

Дробилка 8 третьей стадии дробления перерабатывает материал, полученный на предыдущих стадиях, до товарного размера (в данном случае до 40 мм). В зависимости от вида горной породы на этой стадии применяют конусные, молотковые и роторные дробилки для мелкого дробления.

После дробилки третьей стадии материал поступает на грохот 9 поверочного (контрольного) грохочения. На этом грохоте верхнее сито устанавливается на максимальный размер фракции готового продукта. С этого сита верхний продукт, т.е. зерна крупнее заданного максимального размера (более 40 мм), возвращаются в дробилку третьей стадии. Этим осуществляется замкнутый цикл дробления. Применение замкнутого цикла повышает производительность (на 25…30 %) дробилок последней стадии, так как возможно использование их с более широкими выходными щелями. Кроме того, при замкнутом цикле возможно более точно соблюдать требования по допустимому закрупнению готового продукта.

На грохоте поверочного грохочения выделяется также фракция 0…5(3) мм. Средний материал 5(3)…40 мм с этого грохота направляется на грохот 10 для окончательного сортирования, на котором готовый продукт разделяется на товарные фракции 5(3)…10; 10…20; 20…40 мм.

Для промежуточного и окончательного сортирования применяют плоские вибрационные грохоты с круговыми и направленными колебаниями. Для окончательного сортирования материал с грохотов поступает на склады готовой продукции.

Технологическая схема получения щебня, показанная на рис. 1, является упрощенной. Однако, если переработке подлежат породы высокой прочности и абразивности (граниты, базальты, диабазы), в основном малоили совсем не загрязненные глиной и другими включениями, то выбирают рассмотренную трехстадийную схему с замкнутым циклом на третьей стадии и с указанным оборудованием.

Если перерабатывается горная масса различной прочности, содержащая слабые включения (глину и т.п.), что характерно для пород малоабразивных средней прочности (известняков), то технологический процесс получения щебня высокого качества значительно усложняется. Допустим, что исходная горная масса содержит породы прочностью 10…150 МН/м2, 20 % слабых разностей и 10…12 % легкои среднеразмываемых глин. Для переработки такого исходного материала может быть рекомендована технологическая схема, показанная на рис. 2. Согласно этой схеме можно получить щебень двух сортов по прочности избирательным дроблением в дробилках ударного действия с последовательным исключением из переработки слабых разностей в виде отходов.

Рис. 2. Технологическая схема переработки малообразивных горных пород

Исходная горная масса поступает на предварительное грохочение на колосниковый грохот, где разделяется на два потока: «грязный» или «слабый» (подрешетный продукт крупностью 0…200 мм) и «чистый» или «прочный» (надрешетный продукт крупностью

+200 мм), поступающий в дробилку первой стадии. При разделении потока на «грязный» и «чистый» исходят из предположения, что при карьерной добыче слабые разности, глина и менее прочные породы разрушаются на более мелкие куски, чем прочные породы. Из схемы видно, что далее эти потоки перерабатываются отдельно и лишь в самом конце процесса фракции 0…5 мм смешиваются и поступают на классификацию для получения песка.

Грязный поток с материалом направляется на глиноотборник, где отбирается крупнокомковая глина, после этого материал поступает на грохочение, а его фракция 0…40 мм (или 0…80 мм) в отходы. При грохочении после первичного дробления чистого потока фракция 0…20 мм также направляется в отходы, в результате чего чистый поток дополнительно очищается. Далее оба потока раздельно поступают на вторичное дробление в дробилки ударного действия. Затем следует грохочение и третья стадия дробления, после чего промывка (в основном в корытных мойках), сортирование с промывкой (ополаскивание) на грохотах и обезвоживание также на грохотах. В результате получается щебень для низкомарочного бетона и щебень повышенной прочности фракций 5…10 и 10…20 мм, а также фракция 0…5 мм, которая дополнительно промывается и классифицируется на песчаные фракции в гидравлических классификаторах.

Чтобы определить, какое количество перерабатываемого материала и какой крупности проходит через операции технологического процесса, а значит, получить возможность выбрать соответствующее оборудование, необходимо рассчитать качественно-количественную схему процесса. Схему, изображенную на рис. 2, можно считать качественной, так как на ней показана лишь крупность материала после каждой отдельной операции.

Выбор оборудования производится в соответствии с принятой технологической схемой завода и техническими характеристиками оборудования.

Ведомости оборудования составляются на основании расчета и технологических схем, как правило, по следующим машинам: основным технологическим (автосамосвалам, питателям, дробилкам,

грохотам, обогатительному оборудованию и т.п.); транспортирующим и грузоподъемным машинам; электротехническому оборудованию; теплотехническому оборудованию и т.п.; нестандартному оборудованию (бункерам, погрузочным и перегрузочным узлам, узлам установки машин).

В соответствии с технологическими операциями и с учетом блокировки отдельных узлов завод может включать следующие производственные корпуса и сооружения: корпус первичного дробления; корпус в составе отделений — вторичного и третичного дробления, промывки и сортировки щебня и классификации песка; склады готовой продукции и погрузочные узлы.

Оборудование корпуса первичного дробления компонуют, как правило, в одноэтажном здании с мостовым электрическим краном; вторичного и третичного — в одном корпусе с мостовым краном. Для обеспечения равномерной загрузки дробилок третьей стадии предусматривается установка промежуточных бункеров с питателями. В корпусе промывки и сортировки грохоты располагаются каскадно с минимальным перепадом материала.

Технологическое оборудование монтируется на одной или нескольких рамах, приспособленных для транспортирования автотягачами или перевозимых в большегрузных автомобилях. Сборка на одной раме называется агрегатом. Отдельные узлы агрегата могут допускать частичную разборку для транспортирования. В состав ПДСУ входят: бункер-питатель, агрегаты крупного, среднего и мелкого дробления, агрегаты сортировки, ленточные конвейеры и агрегат управления. При эксплуатации агрегаты устанавливаются на заранее подготовленные опоры.

Сборно-разборные линии комплектуются из отдельных агрегатов при помощи металлоконструкций. Для управления линией предусматривается система управления всеми агрегатами.

2. Передвижные дробильно-сортировочные установки

В транспортном, сельскохозяйственном и других видах строительства широко применяют передвижные дробильно-сортировочные установки (ПДСУ). Это позволяет значительно снизить стоимость строительных работ в результате использования местных строительных материалов из месторождений малой мощности и кратковременного действия, на которых нерентабельно создавать стационарные заводы. Например, при строительстве автомобильных дорог с асфальто- и цементобетонным покрытием стоимость каменных материалов составляет 50…70 % от стоимости всего дорожного покрытия. Разработка притрассовых карьеров с использованием ПДСУ позволяет снизить эти расходы в 1,8…2 раза вследствие снижения затрат на транспортирование.

Отечественная промышленность выпускает ПДСУ следующей производительности: малой (до 10 м3/ч), средней (до 50 м3/ч) и большой (свыше 50 м3/ч).

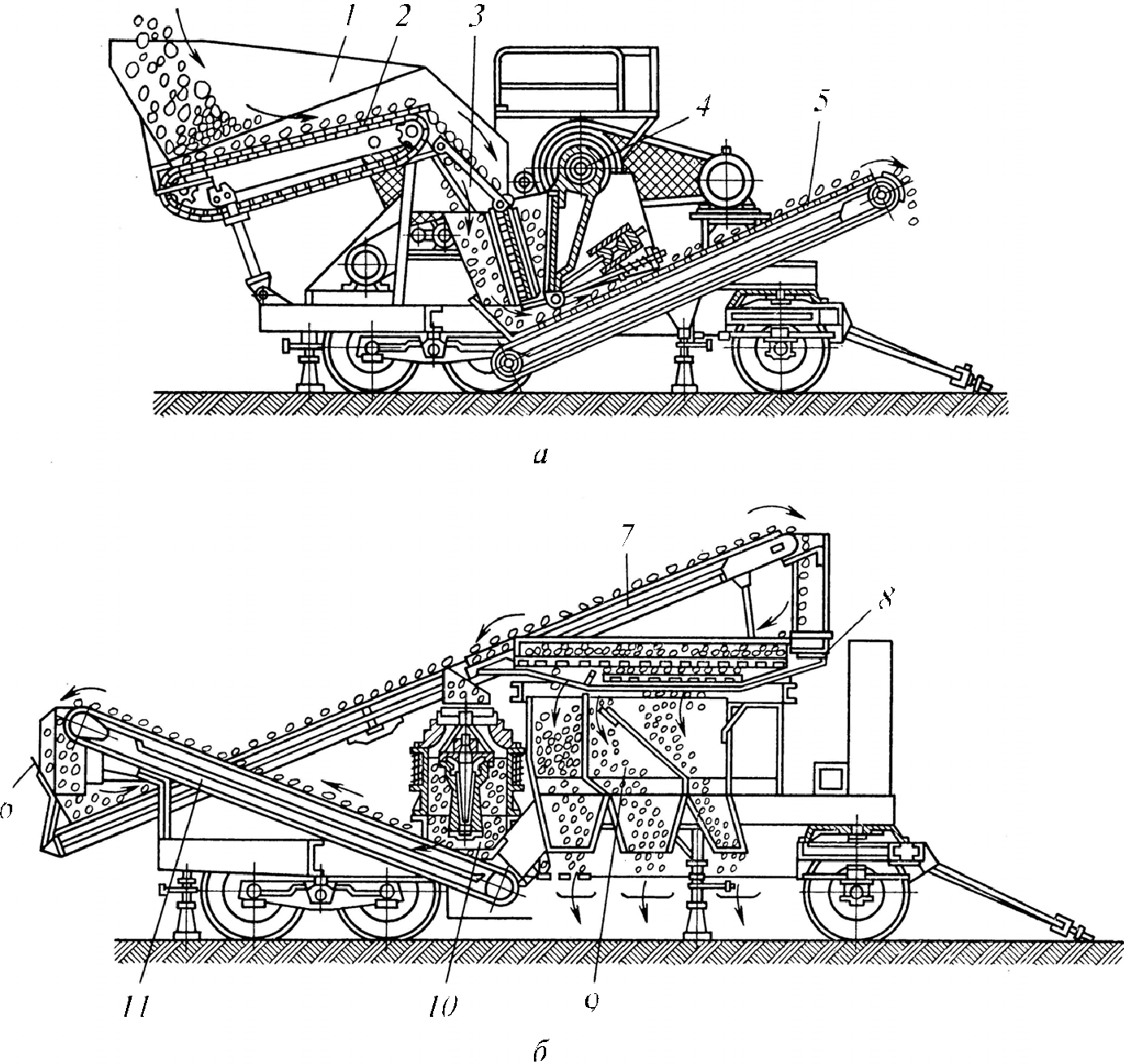

На рис. 3 показана схема ПДСУ, обеспечивающей среднюю производительность 25 м3/ч при выдаче трех фракций щебня крупностью до 25 мм. Установка состоит из агрегата СМ-739 для первичного дробления (рис. 3, а) и агрегата СМ-740 для вторичного дробления и сортирования (рис. 3, б).

На агрегате первичного дробления установлена щековая дробилка СМ-741 со сложным движением щеки и приемным отверстием размером 400×900 мм, что определяет возможную максимальную крупность кусков в исходной горной массе, равную 340 мм. Исходная горная масса с кусками указанной крупности загружается экскаватором, погрузчиком или автотранспортом в приемный бункер 1 агрегата и далее пластинчатым питателем 2 (размером 600×3000 мм) подается на наклонную колосниковую решетку 3. Материал, не требующий дробления, попадает в лоток, а затем на отводящий транспортер 5. Размер выходной щели дробилки 4 выбирают таким, чтобы после первичного дробления через нее не могли пройти куски материала более 60 мм. С транспортера 5 материал попадает в воронку 6 агрегата СМ-740 для вторичного дробления (рис. 3, б), далее по транспортеру 7 поступает на самобалансный виброгрохот 8 (СМ-742), где рассеивается на фракции, которые поступают в соответствующие бункера 9. Надрешетный продукт верхнего яруса направляется в конусную дробилку 10 (СМ- 561), после которой попадает на транспортер 11 и далее опять на транспортер 7 и виброгрохот 8. Так происходит замкнутый цикл дробления.

Из бункеров фракции щебня направляются специальными транспортерами на склад готовой продукции или в автотранспорт. Оборудование агрегатов смонтировано на рамках, которые установлены на переднюю одноосную и заднюю двухосную тележки с пневматическими колесами. Передняя тележка имеет поворотную опору с прицепным устройством для присоединения к тягачу. При эксплуатации установки агрегаты опираются на винтовые домкраты.

Рис. 3. Схема передвижной дробильно-сортировочной установки средней производительности СМ-739/740: а — агрегат первичного дробления; б — агрегат вторичного дробления и сортирования

Каждый агрегат снабжен электродвигателями. В установке СМ-739/740 их всего восемь. Пускорегулирующая аппаратура расположена в двух шкафах, которые при транспортировании крепят к рамам агрегатов. Малогабаритные переносные пульты управления можно устанавливать в универсальной кабине управления или в другом месте, удобном для обслуживания (на расстоянии до 20 м от установки). Установку можно комплектовать дизель-генераторной станцией, позволяющей эксплуатировать ПДСУ в районах, удаленных от линий электропередач.

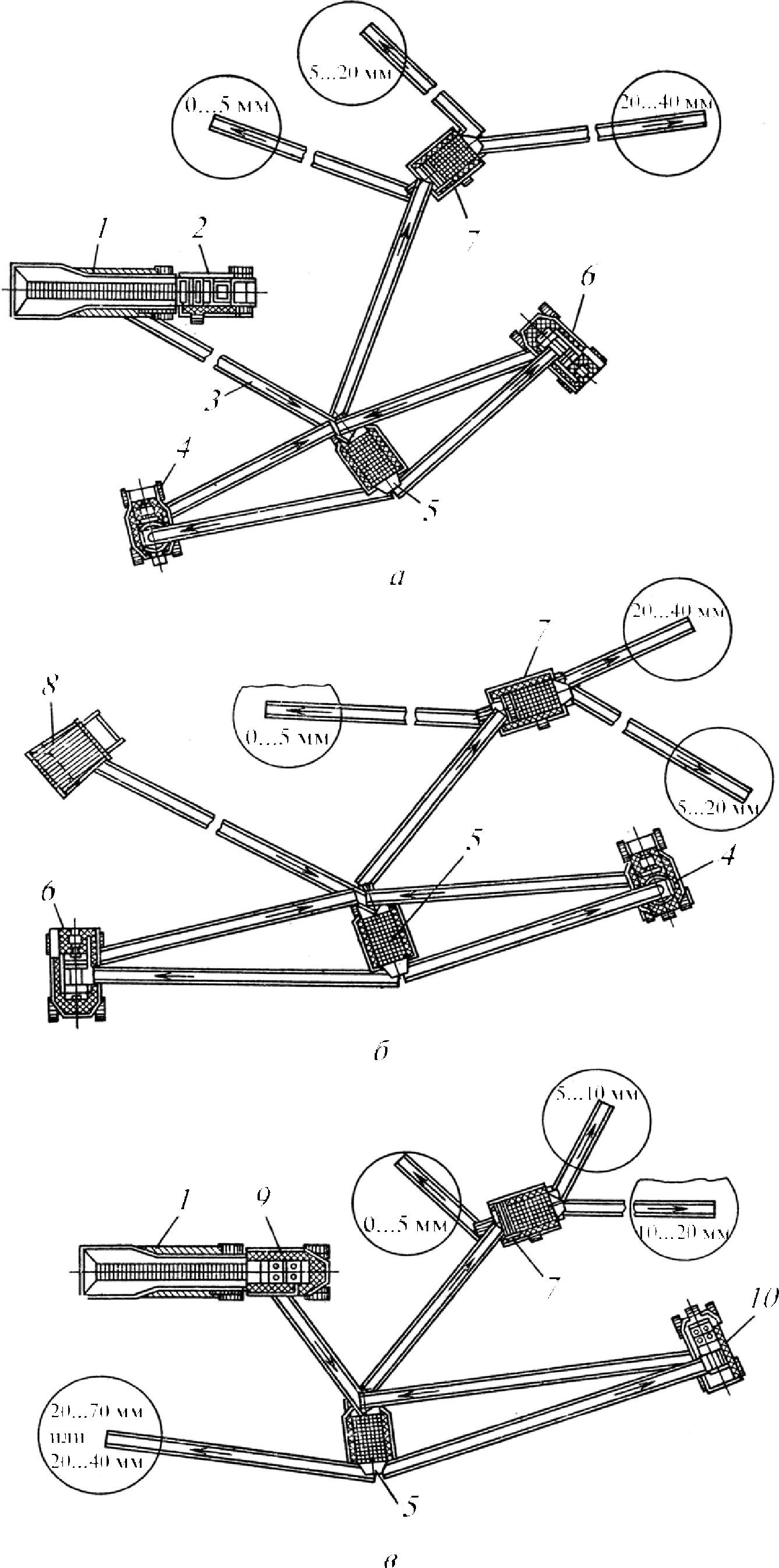

Рис. 4. Основные варианты компоновки технологических схем ПДСУ для переработки: а — абразивных прочных пород; б — гравийно-песчаных пород; в — малоабразивных осадочных пород

На рис. 4 показаны основные варианты компоновки технологических схем ПДСУ. Схема на рис. 4, а предназначена для приготовления щебня крупностью до 40 мм из абразивных пород высокой прочности (300…500 МН/м2). По этой схеме предусмотрено трехстадийное дробление с замкнутым циклом на второй и третьей стадиях. Исходный материал поступает в бункер передвижного пластинчатого питателя 1 и далее направляется в агрегат первичного дробления 2 с щековой дробилкой, размер загрузочного отверстия которой 600×900 мм.

Раздробленный материал поступает на транспортер 3 (ширина ленты 800 мм), который направляет его на агрегат 5, имеющий грохот размером 1500×3750, для промежуточного сортирования. Грохот имеет два яруса сит. Надрешетный материал (размер кусков превышает 75 мм) с верхнего яруса направляется в агрегат 6 среднего (вторичного) дробления с щековой дробилкой размером 250×900 мм. После вторичного дробления материал опять поступает на грохот промежуточного сортирования. Средний продукт этого грохота размером 40…70 мм направляется в агрегат 4 мелкого (третичного) дробления с конусной дробилкой и после дробления также поступает на промежуточное сортирование. Нижний продукт грохота размером 40 мм направляется на агрегат 7 с грохотом для окончательного сортирования. На этом агрегате установлен такой же грохот, как и для промежуточного сортирования, но с другими отверстиями сит.

Установки средней производительности являются узкоспециализированными, так как они работают в одном заранее заданном режиме и их трудно использовать при изменении требований к готовому продукту.

Для полной механизации процессов переработки горных пород при строительстве были созданы ПДСУ большой производительности, более мобильные, допускающие применение экскаваторов для погрузки.

ПДСУ большой производительности по сравнению с установками, оборудование которых монтируется на одном или двух агрегатах, производящих несколько технологических операций, состоят из самостоятельных унифицированных агрегатов, выполняющих только одну технологическую операцию. Поэтому агрегаты ПДСУ большой производительности можно использовать как раздельно, так и в различных сочетаниях в зависимости от конкретных горногеологических условий и требований к товарному щебню.

В качестве рабочего оборудования ПДСУ большой производительности используют серийно изготовляемые дробилки и грохоты. Для переработки высокопрочных изверженных горных пород, а также гравийно-песчаных смесей применяют щековые и конусные дробилки, а для малоабразивных осадочных горных пород — роторные дробилки. Агрегаты монтируют на рамах, снабженных пневмоколесным ходом. Привод машин осуществляется от индивидуальных электродвигателей. Комплект ПДСУ большой производительности состоит из одиннадцати основных агрегатов, компонуя которые в различные варианты можно получить двенадцать различных технологических схем в зависимости от конкретных требований.

Для разработки гравийно-песчаных месторождений рекомендуется схема, показанная на рис. 4, б. Схема включает бункер с лотковым питателем 8, агрегаты среднего 6 и мелкого 4 дробления, агрегаты для промежуточного 5 и окончательного 7 сортирования и конвейеры. Исходная горная масса поступает в бункер-питатель и далее на грохот для промежуточного сортирования. Песок и мелкие фракции гравия затем направляются на агрегат для окончательного сортирования, минуя дробление. Крупные фракции гравия и валуны подаются в агрегаты для среднего и мелкого дробления. Раздробленный материал из этих агрегатов опять поступает на грохот для промежуточного сортирования, где отделяется готовый продукт (заданной крупности), а крупные куски направляются на дробление. Этим осуществляется замкнутый цикл дробления. Готовый продукт поступает на грохот для окончательного сортирования, где разделяется на требуемые фракции. Производительность ПДСУ при данной схеме и крупности щебня до 40 мм составляет примерно 200 м3/ч, установочная мощность 240,8 кВт, общая масса 91,48 т.

Для переработки малоабразивных осадочных пород рекомендуется технологическая схема ПДСУ, показанная на рис. 4, в. Схема включает помимо бункера-питателя, грохотов и конвейера, применяемых и в других схемах, два агрегата с роторными дробилками 9 и 10 соответственно для крупного и среднего дробления. Производительность ПДСУ при такой схеме составляет 70…100 м3/ч при крупности готового продукта до 40 или 70 мм, установочная мощность 254,5 кВт, общая масса 106,2 т.

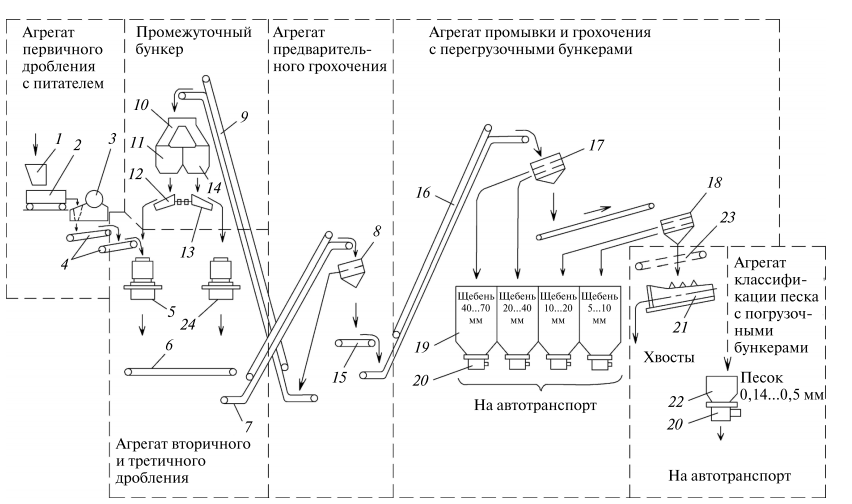

В последнее время получили распространение быстромонтируемые сборно-разборные автоматизированные дробильно-сорти

ровочные линии (САДЛ). САДЛ предназначены для работы в районах с ограниченными запасами сырья или с ограниченным потреблением нерудных строительных материалов при условии сжатых сроков ввода объектов в эксплуатацию. В состав комплектов САДЛ, в зависимости от комплектации, входят агрегаты: крупного, среднего и мелкого дробления; предварительной, промежуточной и окончательной сортировки, промывки щебня и классификации песка; ленточные конвейеры и питатели; бункерысклады готовой продукции, а также агрегаты управления и аспирации.

Технологическая схема, предусматривающая трехстадийное дробление прочных пород (до 250 МПа), для производства щебня фракций 0…40 или 0…70 мм представлена на рис. 5.

Для управления работой САДЛ предусматривается агрегат управления, на пульт которого выводятся показания работы всех агрегатов.

При производстве щебня крупностью 0…70 мм используется только агрегат вторичного дробления. При этом продукт дробления после дробилки вторичного дробления посредством конвейеров 6, 7 поступает на промежуточный грохот 8, откуда верхний класс конвейером 9 отправляется на додрабливание. Таким образом осуществляется замкнутый цикл дробления при производстве щебня указанной крупности.

Комплексная автоматизация технологических процессов на дробильно-сортировочных заводах и установках включает: централизованное автоматизированное управление (ЦАУ) поточно-транспортными системами (ПТС); автоматизацию узлов и механизмов; автоматический контроль технологических процессов; диспетчерский контроль и др. ЦАУ обеспечивает три режима управления: автоматизированный (с пульта), местный и местный сблокированный. Последний предназначен для использования в период наладки системы автоматики. Схемами предусматривается световая контрольная и аварийная сигнализация.

При автоматизации ПТС дробильно-сортировочного завода недостаточно обеспечить только дистанционное и автоматическое управление пуском и остановом машин и механизмов. Необходимо еще предусмотреть автоматическое регулирование режимов переработки материала на различных стадиях процесса в зависимости от изменения количества и качества поступающего сырья, а также защиту оборудования при резких отклонениях режимов работы.

Рис. 5. Технологическая схема дробления прочных пород: 1 — бункер; 2 — вибрационный питатель; 3 — дробилка первичного дробления; 4, 6, 7 — ленточные конвейеры; 5 — дробилка вторичного дробления; 8 — грохот (агрегат предварительного грохочения); 9, 23 — конвейеры; 10 — воронка; 11, 14 — отсеки бункера; 12, 13 — вибрационный питатель; 15, 16 — конвейеры; 17, 18 — грохоты; 19 — бункера; 20 — дозаторы непрерывного действия; 21 — спиральный классификатор; 22 — погрузочный бункер; 24 — конусная дробилка третичного дробления

3. Определение основных параметров оборудования завода

Для выбора и расчета оборудования технологической линии или завода рекомендуется следующая формула определения максимальной производительности, м3/ч:

Qmax = Qгγδkн/(Tγ1δ1), (1) где Qг — производительность завода по готовой продукции, м3/год;

γ — выход материала, поступающего на оборудование, от исходной

горной массы в долях единицы (определяется расчетом качественно-количественной схемы); δ, δ1 — средняя насыпная масса соответственно готового материала и материала, поступающего на данное оборудование; для прочных пород насыпная масса исходной горной породы равна 1,8; kн — коэффициент неравномерности подачи горной массы; для щебеночных заводов kн = 1,25; T — годовой фонд чистого времени работы оборудования (при двухсменной работе T = 3750 ч, при трехсменной — T = 5300 ч); γ1 — выход готовой продукции от горной массы в долях единицы (определяется расчетом качественно-количественной схемы).

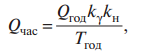

Часовая расчетная производительность операции крупного дробления будет определяться по формуле

где Qгод — годовая заданная (расчетная) производительность завода по горному сырью; kγ — коэффициент, учитывающий подачу сырья на операцию дробления. Значение коэффициента принимается по данным расчета технологической схемы, например, kγ = γ2 = 0,865; kн — коэффициент неравномерности подачи горной породы на операцию крупного дробления, kн = 1,1…1,15; Tгод — годовой фонд рабочего времени.

Часовая производительность дробилок обычно принимается по паспорту завода-изготовителя либо по каталогу или справочнику, реже — из учебной литературы. Эта производительность, как правило, дается для пород средней прочности с насыпной плотностью 1600 кг/м3 и при условии, что размер наибольших кусков в питании

равен 0,8…0,9 ширины загрузочного отверстия дробилки. При дроблении пород с другими свойствами она определяется по формуле

(3)

где Qп — паспортная часовая производительность дробилки; kдр, kρ, kкр, kф — коэффициенты, учитывающие соответственно дробимость, плотность насыпную, крупность и форму горной породы. Значения коэффициентов принимаются из справочной литературы. Выбор дробилок осуществляется по следующим параметрам: прочности и абразивности горной породы; наибольшей крупности загружаемого материала; производительности; ширине разгрузочной щели и другим, например технико-экономическим, показателям. Предпочтение следует отдавать дробилке с меньшими значе

ниями разгрузочной щели.

Количество дробилок определяется из формулы

Расчетное количество дробилок Z ′др округляется до целого числа Zдр, где Zдр — фактическое после округления число дробилок.

Коэффициент загрузки выбранной дробилки kзаг не должен превышать нормативного значения, т.е. 0,95.

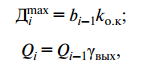

Для выбора дробилок последующих стадий определяется максимальная крупность материала, поступающего на дробление, и производительность:

где bi–1 — величина разгрузочной щели предшествующей дробилки; kо.к — значение коэффициента относительной крупности, kок = di/b при 5%-ном выходе крупных кусков; Qi–1 — производительность предшествующих операций; γвых — выход продукта в долях единицы от предшествующей операции.

Количество дробилок и коэффициент их загрузки для последующих стадий определяются по приведенным выше формулам. Фактическая частная степень дробления в i-й дробилке определяется по формуле

Дробилки, работающие в так называемом замкнутом цикле с грохотом, необходимо проверить на пропускную способность по производительности:

где γзам — выход продукта в долях единицы при операции додрабливания. Определяется при расчете технологической схемы с замкнутым циклом.

При выборе грохотов обращают внимание на следующее: вид грохочения (предварительное, поверочное или контрольное, окончательное, сортировка, перечистка, с промывкой и т.п.); максимальную крупность материала; режим и характер работы грохота (тяжелый, средний, легкий и т.п.); возможное число сит в грохоте; другие факторы.

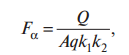

Грохоты вибрационные инерционные и гирационные (эксцентриковые) выбираются по величине просеивающей поверхности, которая определяется по эмпирической формуле

где Q — производительность по продукту питания, м3/ч; A — коэффициент, учитывающий тип грохота и характеристику продукта: A = 0,4 — для наклонных грохотов и дробимого продукта; A = 0,65 — для горизонтальных грохотов и дробимого продукта; A = 0,8 — с промывкой на грохотах; q — удельная производительность 1 м2 сита, м3/ч (определяется по таблице или графику); k1 — коэффициент, учитывающий процентное содержание фракций нижнего класса в продукте питания (определяется по таблице или графику); k2 — коэффициент, учитывающий процентное содержание в нижнем классе фракций, размер которых менее половины отверстия сита (определяется по таблице или графику).

Количество грохотов можно определить из соотношения

где FП — полезная площадь сит грохота по паспорту, м2.

Коэффициент загрузки грохота определяется по аналогии с дробилками.

При выборе грохотов следует иметь в виду, что они имеют ограниченное количество ярусов сит. Поэтому при разделении материала должно выполняться условие, что количество фракций равно:

Zфр = Zс + 1, (11)

где Zс — количество сит в грохоте.