Руководство по эксплуатацииЭД4М

14.07.202216.07.202205072

Электропоезд ЭД4М модель 62-301

Руководство по эксплуатации. 301.00.00.000-05 РЭ

Скачать PDF 9,1 МБ Часть 1

Скачать PDF 9,5 МБ Часть 2

Руководство по эксплуатации электропоезда ЭС1

Руководство по эксплуатации содержит сведения об электрооборудовании электропоезда ЭС1, кузовном оборудовании, особенностях эксплуатации, техническом обслуживании.

Формат материала — djvu. Размер — 9,76 MБ

Руководство по эксплуатации электропоезда ЭП2Д

Руководство по эксплуатации содержит сведения об электрооборудовании электропоезда ЭП2Д, кузовном оборудовании, особенностях эксплуатации, техническом обслуживании.

Формат материала — pdf. Размер — 20.8 MБ

Руководство по эксплуатации электропоезда ЭП3Д

Руководство по эксплуатации содержит сведения об электрооборудовании электропоезда ЭП3Д, кузовном оборудовании, особенностях эксплуатации, техническом обслуживании.

Формат материала — pdf. Размер — 14.3 MБ

Руководство по эксплуатации электропоезда ЭД9Э

Руководство по эксплуатации содержит сведения об электрооборудовании электропоезда ЭД9Э, кузовном оборудовании, особенностях эксплуатации, техническом обслуживании.

Формат материала — pdf. Размер — 30 MБ

Руководство по эксплуатации электропоезда ЭД4М 500 серии (1 часть)

Руководство по эксплуатации электропоезда ЭД4М 500 серии (2 часть)

Руководство по эксплуатации содержит сведения об электрооборудовании электропоезда ЭД4М 500 серии, кузовном оборудовании, особенностях эксплуатации, техническом обслуживании.

Формат материала — pdf. Размер — 18,6 MБ

Руководство по эксплуатации электропоезда ЭД9М

Руководство по эксплуатации содержит сведения об электрооборудовании электропоезда ЭД9М, кузовном оборудовании, особенностях эксплуатации, техническом обслуживании.

Формат материала — doc. Размер — 14,5 MБ

Руководство по эксплуатации электропоезда ЭД4М (2005 г.)

Руководство по эксплуатации электропоезда ЭД4М (2012 г.)

Руководство по эксплуатации содержит сведения об электрооборудовании электропоезда ЭД4М, кузовном оборудовании, особенностях эксплуатации, техническом обслуживании.

Формат материала — doc, zip. Размер — 39,1 MБ

Руководство по эксплуатации электропоезда ЭГ2ТВ

Руководство по эксплуатации содержит сведения об электрооборудовании электропоезда ЭГ2ТВ, кузовном оборудовании, особенностях эксплуатации, техническом обслуживании.

Формат материала — pdf. Размер — 16,9 MБ

Руководство по эксплуатации электропоезда ЭР2

Руководство по эксплуатации содержит сведения об электрооборудовании электропоезда ЭР2, кузовном оборудовании, особенностях эксплуатации, техническом обслуживании.

Формат материала — djvu. Размер — 4,44 MБ

Руководство по эксплуатации электропоезда ЭР200

Руководство по эксплуатации содержит сведения об электрооборудовании электропоезда ЭР200 кузовном оборудовании, особенностях эксплуатации, техническом обслуживании.

Формат материала — djvu. Размер — 16,8 MБ

Руководство по эксплуатации электропоезда ЭР9М

Руководство по эксплуатации содержит сведения об электрооборудовании электропоезда ЭР9М кузовном оборудовании, особенностях эксплуатации, техническом обслуживании.

Формат материала — djvu. Размер — 6,04 MБ

Руководство по эксплуатации электропоезда ЭР9П

Руководство по эксплуатации содержит сведения об электрооборудовании электропоезда ЭР9П кузовном оборудовании, особенностях эксплуатации, техническом обслуживании.

Формат материала — djvu. Размер — 15,6 MБ

Руководство по эксплуатации электропоезда ЭР9Т (1 часть)

Руководство по эксплуатации электропоезда ЭР9Т (2 часть)

Руководство по эксплуатации содержит сведения об электрооборудовании электропоезда ЭР9Т кузовном оборудовании, особенностях эксплуатации, техническом обслуживании.

Формат материала — pdf. Размер — 54,5 MБ

Руководство по эксплуатации электропоезда ЭР31

Руководство по эксплуатации содержит сведения об электрооборудовании электропоезда ЭР31 кузовном оборудовании, особенностях эксплуатации, техническом обслуживании.

Документ на СЕРБСКОМ языке.

Формат материала — pdf. Размер — 1,6 MБ

Руководство по эксплуатации электропоезда ED160 (flirt 3)

Руководство по эксплуатации содержит сведения об электрооборудовании электропоезда ED160 (flirt 3) кузовном оборудовании, особенностях эксплуатации, техническом обслуживании.

Формат материала — pdf. Размер — 24,7 MБ

ОАО «РОССИЙСКИЕ ЖЕЛЕЗНЫЕ ДОРОГИ»

РАСПОРЯЖЕНИЕ

от 10 февраля 2012 г. N 276р

ОБ УТВЕРЖДЕНИИ ДОКУМЕНТА «ЭЛЕКТРОПОЕЗД ЭД4М. РУКОВОДСТВО ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ ТО-3. 104.03.00679-2011»

С целью повышения качества технического обслуживания электропоездов ЭД4М:

1. Утвердить и ввести в действие с 1 марта 2012 г. документ «Электропоезд ЭД4М. Руководство по техническому обслуживанию ТО-3. 104.03.00679-2011» (далее — Руководство).

2. Начальникам железных дорог организовать до 1 марта 2012 г. изучение и внедрение Руководства в подразделениях железных дорог, отвечающих за эксплуатацию и текущее содержание электропоездов ЭД4М.

Первый вице-президент ОАО «РЖД»

В.Н.Морозов

УТВЕРЖДЕНО

распоряжением ОАО «РЖД»

от 10.02.2012 г. N 276р

ЭЛЕКТРОПОЕЗД ЭД4М

РУКОВОДСТВО ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ ТО-3

104.03.00679-2011

Настоящий документ «Электропоезд ЭД4М. Руководство по техническому обслуживанию ТО-3» (далее — Руководство) является нормативным документом, регламентирующим правила и порядок проведения ТО-3 электропоездов серии ЭД4М.

Руководство распространяется на электропоезда ЭД4М до N 0376 с комплектом электрооборудования ООО «ПК «НЭВЗ», не оснащенные системой кондиционирования воздуха в салонах, герметизированными межвагонными переходами, прислонно-сдвижными дверьми, бортовой системой мониторинга технического состояния электропоезда.

Руководство устанавливает объем обязательных работ, выполняемых при ТО-3 электропоездов ЭД4М, порядок проверки технического состояния узлов, агрегатов и электропоезда в целом, способы устранения неисправностей.

Руководство содержит допустимые значения контролируемых параметров и браковочные признаки узлов и агрегатов электропоезда.

Основные положения по организации технического обслуживания, требования к выполнению работ и техническому состоянию электропоездов являются общими и установлены Правилами технической эксплуатации железных дорог Российской Федерации и Общим руководством (пп. 1, 2 приложения А).

Технологическая документация, разрабатываемая для ТО-3 электропоездов ЭД4М, должна соответствовать настоящему Руководству и документам, приведенным в приложении А.

Обслуживание отдельных агрегатов электропоезда ЭД4М, не указанных в Руководстве, производить в соответствии с требованиями эксплуатационной документации предприятий-изготовителей соответствующих агрегатов.

Руководство является обязательным для всех работников ОАО «РЖД», связанных с выполнением работ по техническому обслуживанию ТО-3 электропоездов ЭД4М.

1 Организация технического обслуживания ТО-3

1.1 Техническое обслуживание ТО-3 электропоезда является периодическим и проводится в соответствии с Положением о планово-предупредительном ремонте (п. 3 приложения А) для предупреждения отказов в эксплуатации, поддержания электропоезда в работоспособном и надлежащем санитарно-гигиеническом состоянии. Этим же документом установлены нормы периодичности (пробегов) до ТО-3 электропоездов ЭД4М.

1.2 Техническое обслуживание ТО-3 проводится, как правило, в моторвагонных (локомотивных) депо приписки электропоезда в специализированном стойле, оснащенном необходимым оборудованием, приспособлениями и инструментом в соответствии с Регламентом (п. 4 приложения А).

1.3 Перед постановкой электропоезда на ремонтную позицию проверить под напряжением контактной сети работу:

— вспомогательных электрических машин, компрессоров;

— системы подзарядки аккумуляторной батареи;

— токоприемников;

— кранов машиниста, воздухораспределителей;

— песочниц;

— приводов наружных дверей;

— систем вентиляции и отопления вагонов;

— прожекторов, аппаратуры освещения, сигнальных огней и фонарей.

Перед постановкой электропоезда локомотивной бригадой совместно с работниками депо должны быть выполнены работы по проверке тормозного оборудования, проводимые при приемке-сдаче электропоезда в соответствии с Инструкцией (п. 20 приложения А).

1.4 По результатам проверок электропоезда в стационарном состоянии по данным его эксплуатации машинист должен сделать соответствующие записи в журнале технического состояния ТУ-152 и книге ремонта ТУ-28.

На основании осмотра электропоезда и записей машиниста мастер (бригадир) обязан определить дополнительные работы, подлежащие выполнению при ТО-3. Объем дополнительных работ утверждается заместителем начальника депо по ремонту.

1.5 До постановки электропоезда в стойло для выполнения ТО-3 кузов и подвагонное оборудование должны быть очищены от грязи, снега и льда.

Постановка электропоезда в стойло в зимний период должна проводиться в соответствии с Техническими указаниями (п. 5 приложения А). Тяговые двигатели и вспомогательные электрические машины электропоезда в зимний период должны быть (по возможности) в нагретом состоянии во избежание образования на их поверхностях конденсата и увлажнения изоляции.

1.6 В последующих разделах 3-8 Руководства приведены указания по выполнению работ при ТО-3 электропоезда ЭД4М по видам оборудования, агрегатам и узлам.

2 Меры безопасности

2.1 Администрация ремонтных предприятий, производящих техническое обслуживание ТО-3 электропоездов, обязана создать на рабочих местах безопасные условия труда, соответствующие системе стандартов безопасности труда (ССБТ), отраслевым Правилам и Инструкциям по охране труда и пожарной безопасности (пп. 6, 7, 8 приложения А).

2.2 Действующие и разрабатываемые вновь технологические процессы обслуживания электропоездов должны обеспечивать безопасное производство работ и соответствовать требованиям указанных нормативных документов.

2.3 К самостоятельной работе по техническому обслуживанию электропоездов допускаются работники, прошедшие обучение и проверку знаний в соответствии с ГОСТ 12.0.004 и Положением (п. 9 приложения А).

2.4 Обслуживание электрооборудования электропоезда и работы с применением и обслуживанием электроустановок, электроизмерительных приборов должен выполнять обученный персонал, имеющий соответствующую квалификационную группу по электробезопасности.

2.5 Все работы, связанные с устранением неисправности электрического оборудования электропоезда, должны выполняться при полном снятии напряжения и после принятия мер по исключению его случайного подключения.

2.6 Перед проведением работ под контактным проводом по обслуживанию подвагонного оборудования, аппаратов, размещенных в шкафах с блокировкой безопасности, междувагонных соединений необходимо:

— опустить все токоприемники и визуально убедиться, что они опустились;

— переключить главные разъединители в положение «Земля»;

— перекрыть разобщительные краны подачи воздуха к цилиндрам токоприемников;

— отключить рубильники аккумуляторных батарей;

— установить в нейтральное положение и извлечь реверсивную рукоятку.

Руководитель работ в процессе обслуживания электропоезда должен иметь только одну съемную реверсивную рукоятку бесконтактного контроллера машиниста БКМ независимо от количества электросекций в поезде.

При работе на крыше вагона дополнительно к указанным работам должно быть обеспечено снятие напряжения с контактного провода и его заземление в соответствии с Правилами (п. 6 приложения А).

2.7 При наблюдении за работой электрооборудования, не закрытого крышками (дверьми), приближаться к нему на расстояние менее 1 м и оставлять без надзора запрещается. Находиться под вагоном при испытании подвагонного электрооборудования запрещается. Запрещается разъединять соединительные пневматические рукава, снимать и разбирать аппараты пневматического и тормозного оборудования, находящиеся под давлением.

2.8 При работе с оборудованием установки аэрозольного пожаротушения УАПВ необходимо соблюдать следующие меры безопасности:

— генераторы огнетушащего аэрозоля и элементы блоков управления содержат легковоспламеняющиеся вещества, поэтому запрещается нагревать их до температуры более 60 С, производить сварочные работы и иные работы с открытым пламенем на расстоянии ближе 1,5 м, не защитив генераторы и элементы блоков управления несгораемым экраном, производить их вскрытие;

— при работе элементы блоков управления и корпуса генераторов разогреваются до высоких температур, поэтому запрещается производить демонтаж генераторов и блоков управления до их полного остывания, размещать в контакте с корпусами генераторов горючие материалы;

— при срабатывании генераторов огнетушащего аэрозоля вокруг них образуются зоны с высокой температурой, и выделяется аэрозоль, не содержащий токсичных соединений, но снижающий видимость и раздражающе действующий на слизистые оболочки органов дыхания. Запрещается производить пуск установки при наличии в вагоне людей. При случайном попадании в зону действия аэрозоля следует защитить от него органы дыхания с помощью подручных средств (тканевые повязки, платки и т.п.).

2.9 Предприятие, выполняющее техническое обслуживание ТО-3 электропоездов, должно разработать, с учетом местных условий, требования безопасности, которые утверждаются руководством предприятия и отражаются в технологической документации и других документах по охране труда, пожарной безопасности и производственной «санитарии. Разработанные документы должны отвечать требованиям нормативных документов, указанных в п. 2.1.

Утверждено

распоряжением ОАО «РЖД»

от 10 февраля 2012 г. N 276р

ЭЛЕКТРОПОЕЗД ЭД4М

РУКОВОДСТВО ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ ТО-3

104.03.00679-2011

Настоящий документ «Электропоезд ЭД4М. Руководство по техническому обслуживанию ТО-3» (далее — Руководство) является нормативным документом, регламентирующим правила и порядок проведения ТО-3 электропоездов серии ЭД4М.

Руководство распространяется на электропоезда ЭД4М до N 0376 с комплектом электрооборудования ООО «ПК «НЭВЗ», не оснащенные системой кондиционирования воздуха в салонах, герметизированными межвагонными переходами, прислонно-сдвижными дверьми, бортовой системой мониторинга технического состояния электропоезда.

Руководство устанавливает объем обязательных работ, выполняемых при ТО-3 электропоездов ЭД4М, порядок проверки технического состояния узлов, агрегатов и электропоезда в целом, способы устранения неисправностей.

Руководство содержит допустимые значения контролируемых параметров и браковочные признаки узлов и агрегатов электропоезда.

Основные положения по организации технического обслуживания, требования к выполнению работ и техническому состоянию электропоездов являются общими и установлены Правилами технической эксплуатации железных дорог Российской Федерации и Общим руководством (п. п. 1, 2 Приложения А).

Технологическая документация, разрабатываемая для ТО-3 электропоездов ЭД4М, должна соответствовать настоящему Руководству и документам, приведенным в Приложении А.

Обслуживание отдельных агрегатов электропоезда ЭД4М, не указанных в Руководстве, производить в соответствии с требованиями эксплуатационной документации предприятий-изготовителей соответствующих агрегатов.

Руководство является обязательным для всех работников ОАО «РЖД», связанных с выполнением работ по техническому обслуживанию ТО-3 электропоездов ЭД4М.

1. Организация технического обслуживания ТО-3

1.1. Техническое обслуживание ТО-3 электропоезда является периодическим и проводится в соответствии с Положением о планово-предупредительном ремонте (п. 3 Приложения А) для предупреждения отказов в эксплуатации, поддержания электропоезда в работоспособном и надлежащем санитарно-гигиеническом состоянии. Этим же документом установлены нормы периодичности (пробегов) до ТО-3 электропоездов ЭД4М.

1.2. Техническое обслуживание ТО-3 проводится, как правило, в моторвагонных (локомотивных) депо приписки электропоезда в специализированном стойле, оснащенном необходимым оборудованием, приспособлениями и инструментом в соответствии с Регламентом (п. 4 Приложения А).

1.3. Перед постановкой электропоезда на ремонтную позицию проверить под напряжением контактной сети работу:

— вспомогательных электрических машин, компрессоров;

— системы подзарядки аккумуляторной батареи;

— токоприемников;

— кранов машиниста, воздухораспределителей;

— песочниц;

— приводов наружных дверей;

— систем вентиляции и отопления вагонов;

— прожекторов, аппаратуры освещения, сигнальных огней и фонарей.

Перед постановкой электропоезда локомотивной бригадой совместно с работниками депо должны быть выполнены работы по проверке тормозного оборудования, проводимые при приемке-сдаче электропоезда в соответствии с Инструкцией (п. 20 Приложения А).

1.4. По результатам проверок электропоезда в стационарном состоянии и по данным его эксплуатации машинист должен сделать соответствующие записи в журнале технического состояния ТУ-152 и книге ремонта ТУ-28.

На основании осмотра электропоезда и записей машиниста мастер (бригадир) обязан определить дополнительные работы, подлежащие выполнению при ТО-3. Объем дополнительных работ утверждается заместителем начальника депо по ремонту.

1.5. До постановки электропоезда в стойло для выполнения ТО-3 кузов и подвагонное оборудование должны быть очищены от грязи, снега и льда.

Постановка электропоезда в стойло в зимний период должна проводиться в соответствии с Техническими указаниями (п. 5 Приложения А). Тяговые двигатели и вспомогательные электрические машины электропоезда в зимний период должны быть (по возможности) в нагретом состоянии во избежание образования на их поверхностях конденсата и увлажнения изоляции.

1.6. В последующих разделах 3 — 8 Руководства приведены указания по выполнению работ при ТО-3 электропоезда ЭД4М по видам оборудования, агрегатам и узлам.

2. Меры безопасности

2.1. Администрация ремонтных предприятий, производящих техническое обслуживание ТО-3 электропоездов, обязана создать на рабочих местах безопасные условия труда, соответствующие системе стандартов безопасности труда (ССБТ), отраслевым Правилам и Инструкциям по охране труда и пожарной безопасности (п. п. 6, 7, 8 Приложения А).

2.2. Действующие и разрабатываемые вновь технологические процессы обслуживания электропоездов должны обеспечивать безопасное производство работ и соответствовать требованиям указанных нормативных документов.

2.3. К самостоятельной работе по техническому обслуживанию электропоездов допускаются работники, прошедшие обучение и проверку знаний в соответствии с ГОСТ 12.0.004 и Положением (п. 9 Приложения А).

2.4. Обслуживание электрооборудования электропоезда и работы с применением и обслуживанием электроустановок, электроизмерительных приборов должен выполнять обученный персонал, имеющий соответствующую квалификационную группу по электробезопасности.

2.5. Все работы, связанные с устранением неисправности электрического оборудования электропоезда, должны выполняться при полном снятии напряжения и после принятия мер по исключению его случайного подключения.

2.6. Перед проведением работ под контактным проводом по обслуживанию подвагонного оборудования, аппаратов, размещенных в шкафах с блокировкой безопасности, междувагонных соединений необходимо:

— опустить все токоприемники и визуально убедиться, что они опустились;

— переключить главные разъединители в положение «Земля»;

— перекрыть разобщительные краны подачи воздуха к цилиндрам токоприемников;

— отключить рубильники аккумуляторных батарей;

— установить в нейтральное положение и извлечь реверсивную рукоятку.

Руководитель работ в процессе обслуживания электропоезда должен иметь только одну съемную реверсивную рукоятку бесконтактного контроллера машиниста БКМ независимо от количества электросекций в поезде.

При работе на крыше вагона дополнительно к указанным работам должно быть обеспечено снятие напряжения с контактного провода и его заземление в соответствии с Правилами (п. 6 Приложения А).

2.7. При наблюдении за работой электрооборудования, не закрытого крышками (дверьми), приближаться к нему на расстояние менее 1 м и оставлять без надзора запрещается. Находиться под вагоном при испытании подвагонного электрооборудования запрещается. Запрещается разъединять соединительные пневматические рукава, снимать и разбирать аппараты пневматического и тормозного оборудования, находящиеся под давлением.

2.8. При работе с оборудованием установки аэрозольного пожаротушения УАПВ необходимо соблюдать следующие меры безопасности:

— генераторы огнетушащего аэрозоля и элементы блоков управления содержат легковоспламеняющиеся вещества, поэтому запрещается нагревать их до температуры более 60 °С, производить сварочные работы и иные работы с открытым пламенем на расстоянии ближе 1,5 м, не защитив генераторы и элементы блоков управления несгораемым экраном, производить их вскрытие;

— при работе элементы блоков управления и корпуса генераторов разогреваются до высоких температур, поэтому запрещается производить демонтаж генераторов и блоков управления до их полного остывания, размещать в контакте с корпусами генераторов горючие материалы;

— при срабатывании генераторов огнетушащего аэрозоля вокруг них образуются зоны с высокой температурой, и выделяется аэрозоль, не содержащий токсичных соединений, но снижающий видимость и раздражающе действующий на слизистые оболочки органов дыхания. Запрещается производить пуск установки при наличии в вагоне людей. При случайном попадании в зону действия аэрозоля следует защитить от него органы дыхания с помощью подручных средств (тканевые повязки, платки и т.п.).

2.9. Предприятие, выполняющее техническое обслуживание ТО-3 электропоездов, должно разработать, с учетом местных условий, требования безопасности, которые утверждаются руководством предприятия и отражаются в технологической документации и других документах по охране труда, пожарной безопасности и производственной санитарии. Разработанные документы должны отвечать требованиям нормативных документов, указанных в п. 2.1.

3. Механическое оборудование

3.1. Тележки вагонов

3.1.1. При постановке электропоезда на ремонтную позицию проверить (на слух) работу редукторов, букс, колесных пар.

3.1.2. Произвести осмотр колесных пар в соответствии с Руководством и Инструкцией (п. п. 10, 11 Приложения А), проверить отсутствие следующих дефектов:

а) трещины в любой части оси, ободе, спице, ступице, колесном центре и бандаже колеса;

б) ползуны (выбоины) на поверхности катания глубиной более 0,5 мм;

в) плены, раздавленности (местное или общее увеличение ширины бандажа или обода цельнокатаного колеса) более 6,0 мм;

г) выщербины и вмятины на поверхности катания бандажа или обода цельнокатаного колеса:

|

— моторного вагона |

глубиной более 3,0 мм, длиной более 10 мм; |

|

— прицепного вагона |

глубиной более 3,0 мм, длиной более 25 мм; |

д) раковины на поверхности катания бандажа или обода цельнокатаного колеса;

е) навар (смещение металла) на поверхности катания более 0,5 мм;

ж) кольцевые выработки на поверхности катания на расстоянии до 30 мм от наружного торца бандажа глубиной более 2,0 мм и шириной более 15 мм;

и) кольцевые выработки на других участках поверхности катания бандажа глубиной более 1,0 мм и шириной более 2,0 мм;

к) сдвиг контрольной отметки бандажа относительно контрольной отметки колесного центра;

л) остроконечный накат на гребне в зоне поверхности на расстоянии 2 мм от вершины гребня и до 13 мм от поверхности катания;

м) ослабление бандажа на колесном центре (простукиванием слесарным молотком по поверхности катания);

н) признаки ослабления или сдвига цельнокатаного колеса или колесного центра на оси;

п) потертые места глубиной более 2,5 мм, плены, следы электроожога на открытых частях оси;

р) ослабление бандажного кольца более чем в трех местах по окружности, суммарной длиной ослабленного места более 20% окружности кольца, или в месте, расположенном ближе 100 мм к замку кольца (простукиванием молотком по поверхности бандажного кольца);

с) повышенный нагрев (более 80 °С) буксовых подшипников или опорных подшипников тягового редуктора;

т) недопустимые значения по результатам измерения гребней бандажей и ободьев цельнокатаных колес:

— прокат по кругу катания более 8 мм;

— разность прокатов по кругу катания у левого и правого колеса более 2 мм;

— толщина гребня, измеренная на расстоянии 18 мм от вершины гребня, более 33 и менее 25 мм;

— параметр крутизны (опасная форма гребня) профиля менее 6,0 мм;

у) недопустимые значения по результатам измерения толщины бандажей и ободьев цельнокатаных колес:

— толщина бандажей менее 35 мм;

— толщина обода цельнокатаного колеса менее 25 мм.

При наличии любого из вышеуказанных дефектов эксплуатация вагона не допускается.

3.1.3. Об ослаблении бандажа на колесном центре свидетельствуют следующие признаки:

— глухой дребезжащий звук при простукивании молотком обода колесного центра и бандажа;

— нарушение целостности слоя краски или выделение смазки, ржавчины по окружности в местах прилегания бандажа к ободу колесного центра;

— образование зазора между ободом колесного центра и упорным буртиком бандажа;

— несовпадение (сдвиг) контрольных рисок на ободе колесного центра и бандажа.

Признаками ослабления посадки колеса или колесного центра на оси являются:

— выделение ржавчины или смазки вокруг ступицы с внутренней стороны или нарушение краски в месте сопряжения оси со ступицей;

— изменение расстояния между внутренними гранями бандажей;

— сдвиг контрольной цветной полосы, нанесенной на торец ступицы и на часть оси в месте их соприкосновения;

— уменьшение расстояния от переходной галтели подступичной части оси до наружного торца ступицы колеса.

Об образовании трещин в подступичной части оси можно судить по выделению ржавчины в виде мелкой красноватой пыли, нарушению целостности слоя краски или вздутию краски бугорком в месте сопряжения оси со ступицей и образованию зазора между осью и ступицей. При обнаружении одного из указанных признаков следует тщательно проверить подступичную часть оси и определить, нет ли других признаков наличия трещин. Если краска в месте сопряжения оси со ступицей вздулась бугорком, необходимо тонкой иглой поднять слой краски бугорка и тщательно осмотреть это место. Наличие на оси под бугорком мелкой металлической пыли указывает на образование трещин в подступичной части оси.

Проверку нагрева буксовых подшипников и опорных подшипников тяговых редукторов произвести в течение 5 мин. после прибытия электропоезда измерительным прибором или прикосновением тыльной стороной ладони. Визуальными признаками повышенного нагрева подшипникового узла являются изменение цвета (подгорание) краски корпуса или крышки, следы вытекания смазки.

3.1.4. Измерение гребней и толщины бандажей производить не реже чем один раз в 30 суток.

Описание дефектов колесной пары и ее составных частей, обнаруженных при осмотре колесных пар, фиксировать в книге ремонта формы ТУ-28.

Результаты измерений занести в карманную книжку обмера бандажей формы ТУ-18 и книги форм ТУ-17 и ТУ-28.

3.1.5. В случае выявления отклонений размеров и параметров колеса от допускаемых значений по пп. 3.1.2 «б», «г», «д», «е», «т» следует производить обточку бандажей колесных пар без выкатки из-под вагона.

3.1.6. Провести техническое обслуживание буксовых узлов колесных пар в соответствии с Инструкцией (п. 12 Приложения А).

Проверить надежность болтовых креплений, в том числе узлов датчиков угла поворота и заземляющих устройств, отсутствие трещин в корпусах, крышках и сопрягаемых с ними деталях, отсутствие утечки смазки. Ослабшие болты и гайки подтянуть. Неисправные детали креплений заменить.

В случае выявления дефектов буксового узла, которые невозможно устранить без его разборки, следует производить ревизию узла в соответствии с Инструкцией (п. 12 Приложения А).

3.1.7. Осмотреть тяговые редукторы. Проверить состояние частей корпуса каждого редуктора, крышек опорного узла и узла малой шестерни, деталей крепления. Трещины в корпусе, крышках, течь смазки, в том числе через уплотнения, не допускаются. Проверить затяжку всех болтов и гаек крепления, наличие шплинтов, пробок каналов смазки. При повторном (выявленном при предыдущем ТО-3) ослаблении болтов, стягивающих части корпуса, следует производить ревизию редуктора.

Проверить уровень смазки в редукторе и при необходимости долить смазку. Уровень смазки должен быть между контрольными отметками щупа. При добавлении смазки в редуктор смешивание масел различных марок (ТАп-15В, ТСп-10, ТМ-9 и др.) не допускается.

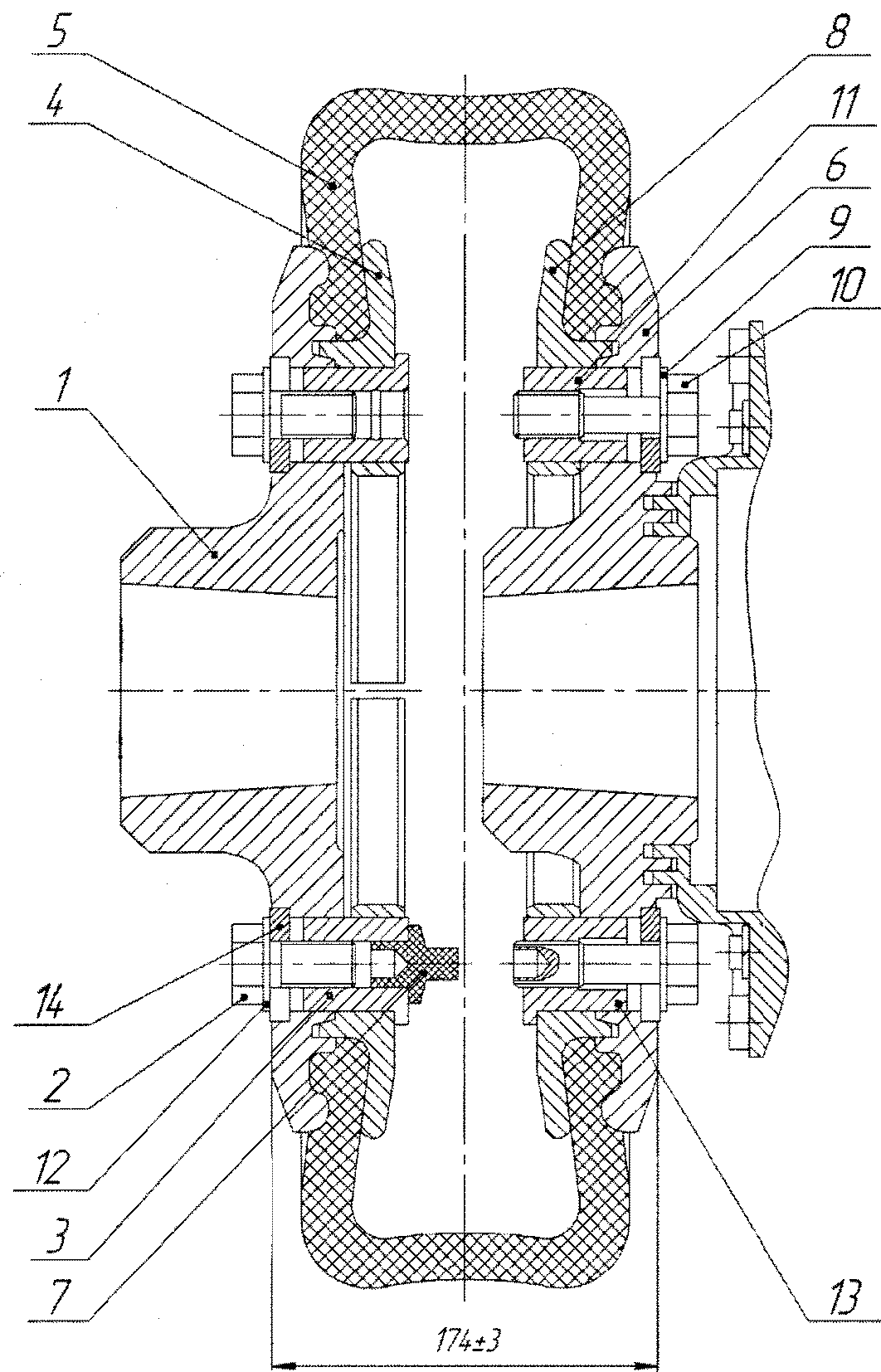

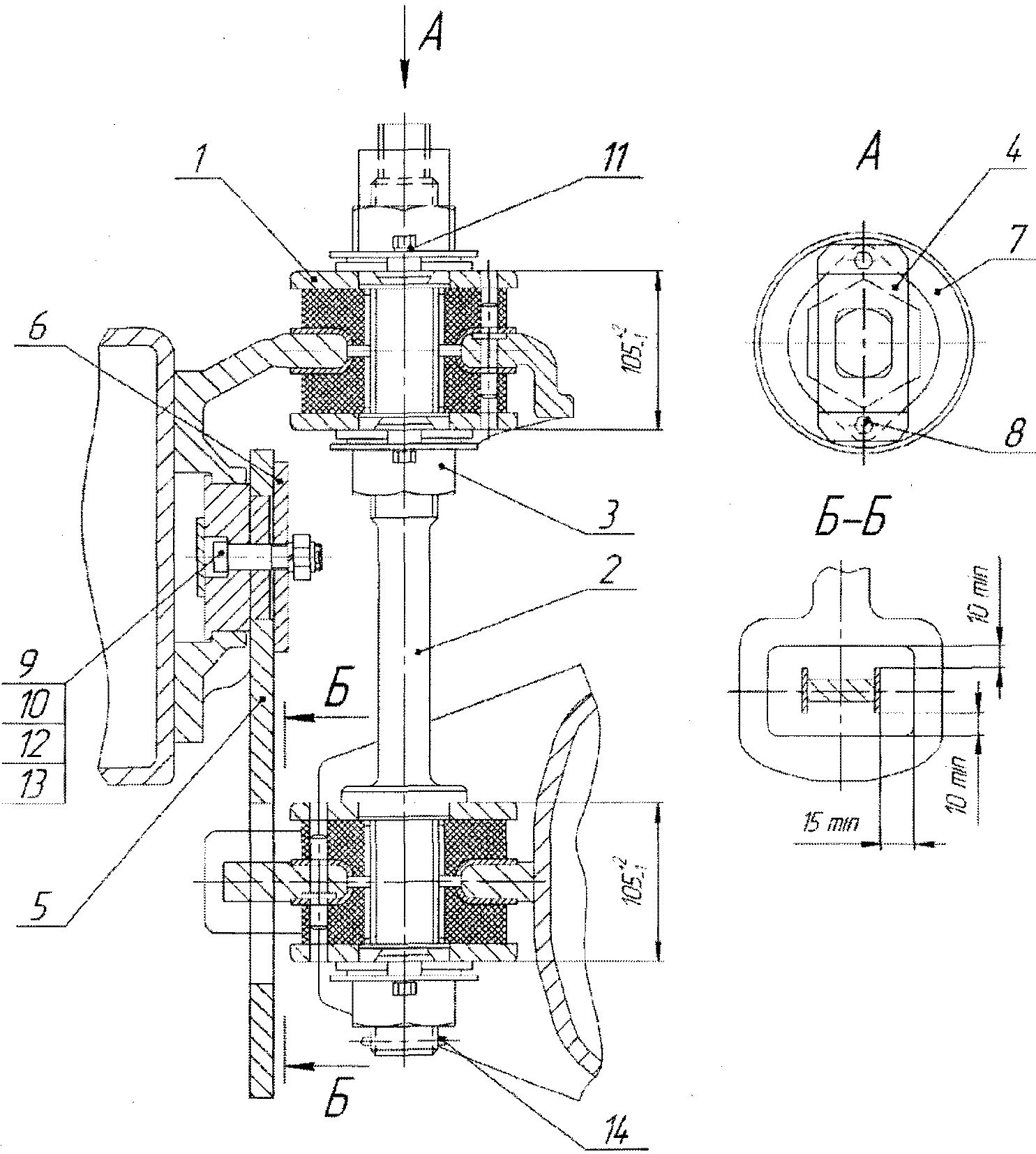

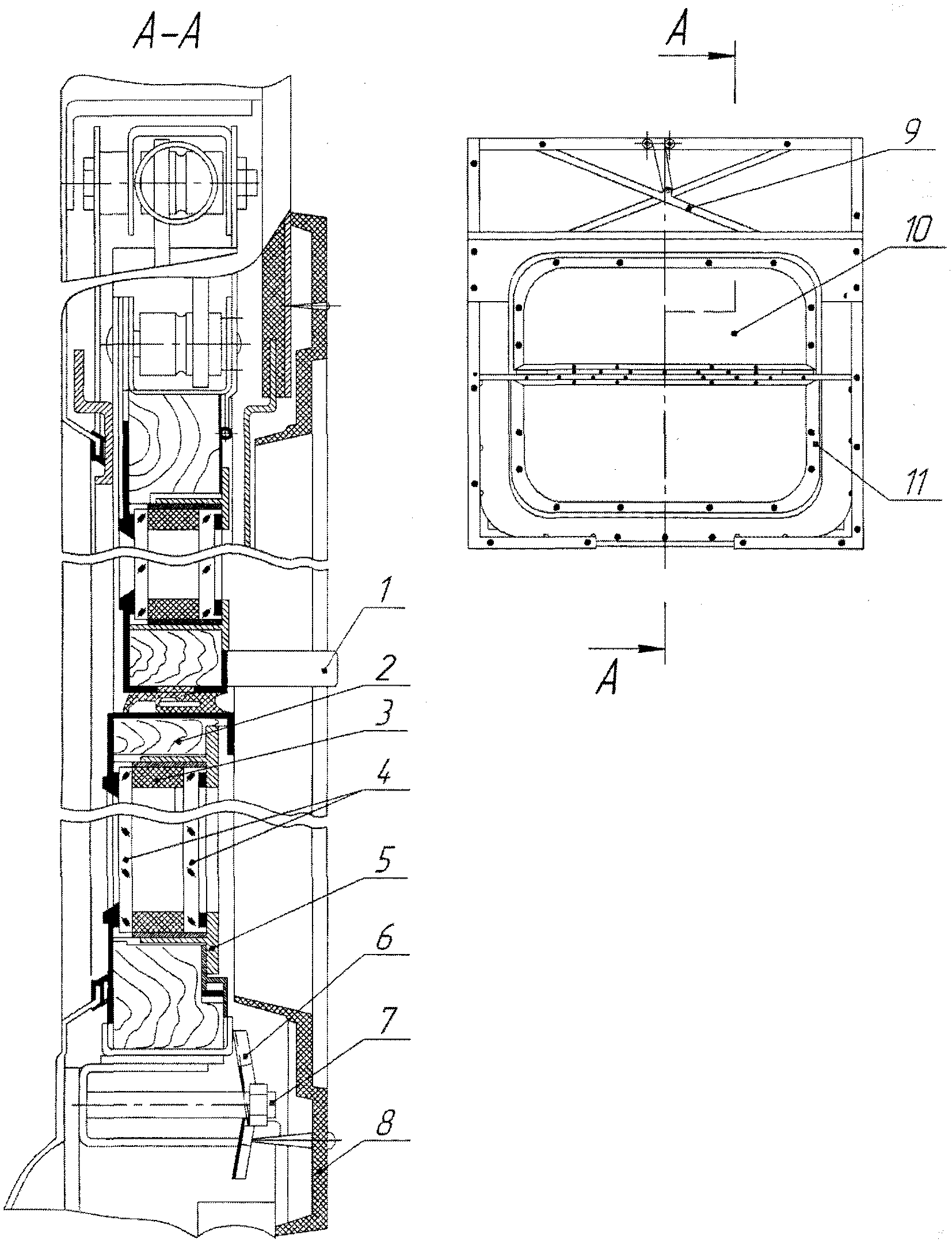

3.1.8. Проверить состояние упругих муфт (рисунок 3.1). Проверить затяжку всех болтов 2 и 10, крепящих резинокордную оболочку 5 к фланцам 1 и 6. Убедиться в наличии шайб 14.

Не допускается распрессовка фланцев с конусов валов двигателя и шестерни, повреждение резинокордной оболочки или трещины верхнего слоя резины в местах крепления к фланцам, ослабление болтов, крепящих оболочку.

3.1.9. Проверить с помощью спецломика осевой разбег малой шестерни и опорного узла. При осевом разбеге более 1,2 мм следует производить ревизию редуктора или замену колесной пары.

3.1.10. Осмотреть узел подвески редуктора (рисунок 3.2), проверить затяжку специальных гаек 3 стержня подвески и надежность их стопорения. Осмотреть стержень подвески 2 и убедиться, что в нем нет трещин.

Проверить состояние резинометаллических амортизаторов 1. Амортизаторы, имеющие дефекты массива (отслоения резинового массива от металлической арматуры по поверхности приварки, надрывы, трещины, размягчение резины), подлежат замене.

3.1.11. После устранения дефектов упругой муфты или узла подвески редуктора проверить правильность положения осей валов шестерни и тягового двигателя под массой тары вагона по смещению фланцев упругой муфты в вертикальной плоскости и расстояние между наружными плоскостями фланцев муфты. Фланец тягового двигателя 1 (рисунок 3.1) должен быть выше фланца шестерни 6 на величину от 1,5 до 4,5 мм. Смещение определять по разности размеров от нижних точек фланцев до уровня верха головки рельсов.

Регулировку смещения при несоответствии размера нормам производить гайками 3 (рисунок 3.2) верхнего узла подвески редуктора, обеспечивая размер (высоту) затянутых амортизаторов мм. Смещение осей сверх допустимого приводит в эксплуатации к повреждениям упругой муфты и подшипникового узла малой шестерни.

Расстояние между наружными поверхностями фланцев муфты должно быть 174 мм +/- 3 мм. Регулировку расстояния производить смещением двигателя в осевом направлении.

3.1.12. При обнаружении постороннего или повышенного шума в колесно-редукторном блоке в процессе постановки электропоезда на ремонтную позицию или при наличии соответствующей записи машиниста в журнале формы ТУ-152 необходимо вывесить колесную пару и произвести проверку работы тяговой передачи при вращении в обе стороны с использованием средств диагностики. По результатам проверки принять решение о ремонте или замене колесно-редукторного блока.

3.1.13. Произвести осмотр рам тележек. При осмотре обратить внимание на сварные швы, поперечные балки, кронштейны, продольные балки в местах отверстий для подвесок центрального подвешивания, узлы соединения продольных балок с поперечными, надрессорный брус. Трещины и изломы не допускаются.

3.1.14. Проверить состояние узла крепления тягового двигателя. Проверить затяжку болтов крепления. Клинья должны быть плотно прижаты болтами, а болты должны быть застопорены контргайками. Изгиб болтов не допускается.

Двигатель должен опираться без перекосов на оба выступа поперечной балки рамы тележки и плотно прилегать к ее плоскостям.

3.1.15. Проверить надежность крепления и отсутствие повреждений приемных катушек устройства безопасности КЛУБ-У.

3.1.16. Осмотреть детали центрального и буксового подвешивания. Проверить состояние пружин, подвесок и поддонов центрального подвешивания. Трещины не допускаются. Предохранительные устройства должны быть в исправном состоянии.

Проверить затяжку болтов крышек букс, болтов, крепящих буксовые поводки, а также наличие и затяжку на каждой буксе двух нижних и боковой пробок каналов смазки.

Проверить состояние амортизаторов буксовых поводков и поводков центрального подвешивания.

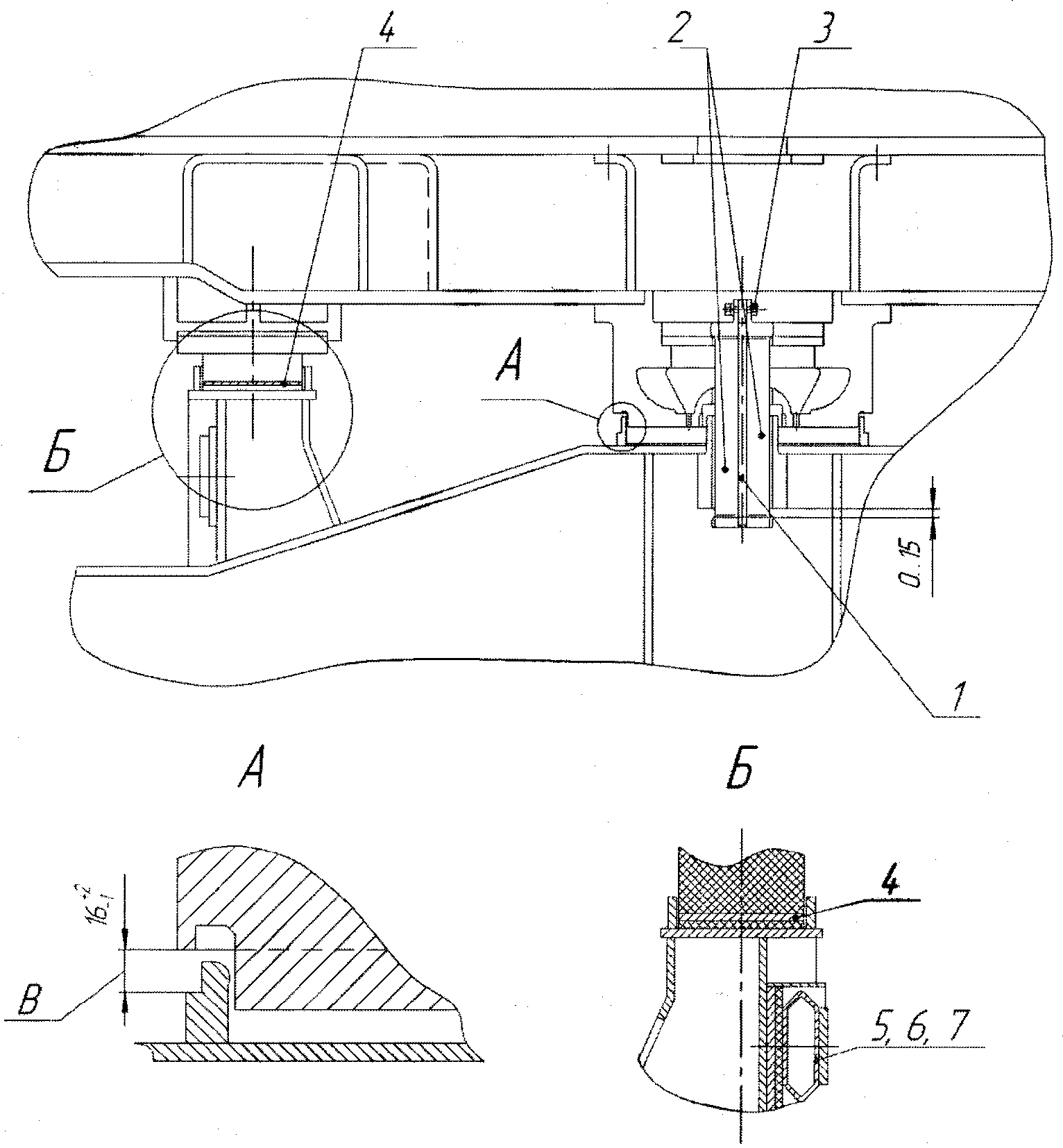

Проверить состояние шкворневых узлов, скользунов надрессорного бруса. Выступание композиционного скользуна из коробки должно быть не менее 3 мм.

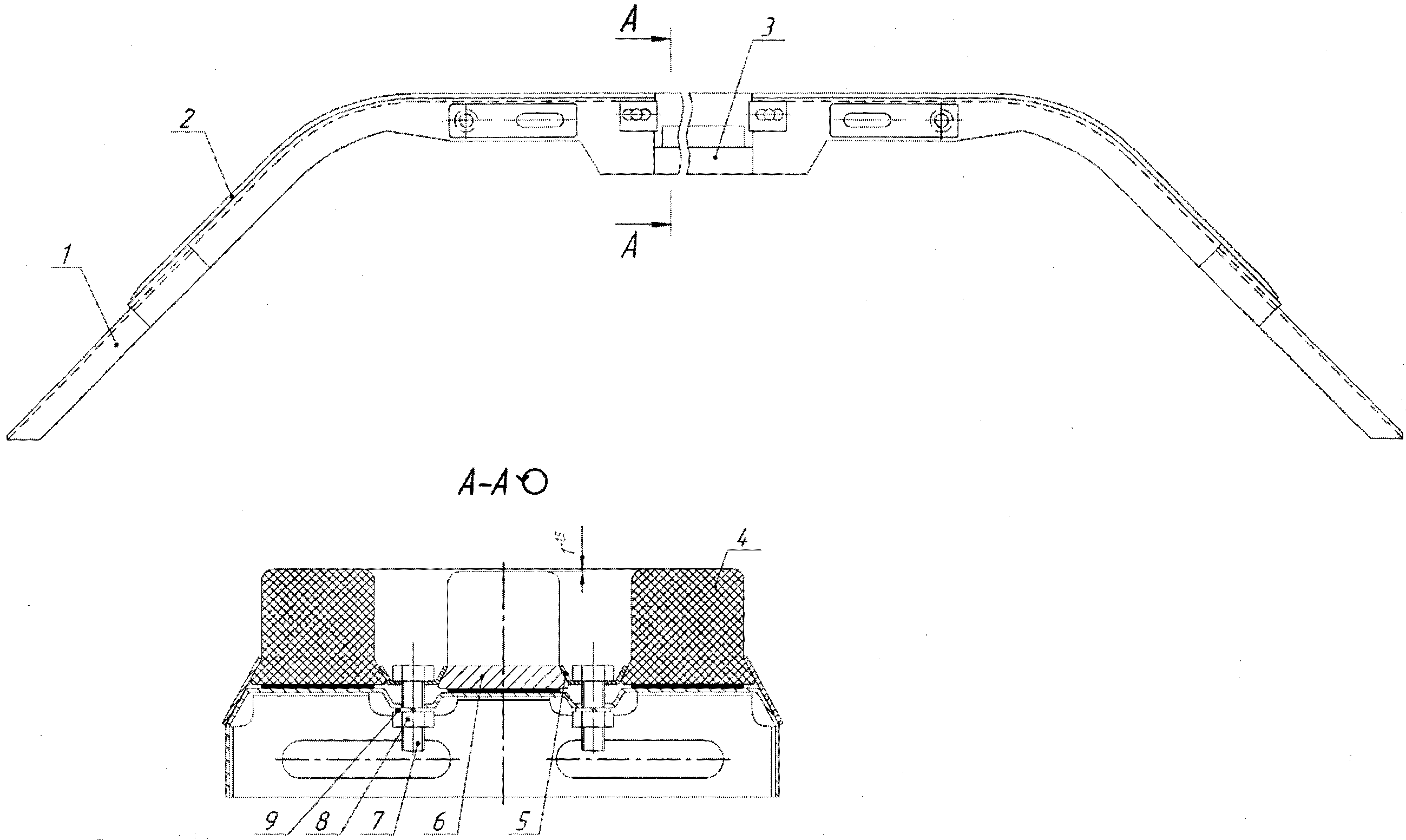

На тележках головного и прицепного вагонов проверить зазор В (рисунок 3.3), который должен быть не менее 9 мм. При меньшем значении произвести регулировку зазора прокладками 4 до величины мм.

3.1.17. Осмотреть гидравлические гасители колебаний и узлы их крепления.

При обнаружении следов течи масла, выдавливания резиновых втулок, ослабления крепления верхней головки, перекоса или заклинивания штока, повреждения корпуса или кожуха и других дефектов, влияющих на работоспособность, гасители заменить.

Устанавливать на вагон гаситель с истекшим сроком ревизии или с отсутствующим клеймом не допускается.

3.1.18. Проверить затяжку гаек шпинтонов тележек головных и прицепных вагонов, ослабшие гайки подтянуть.

Проверить величину затяжки пружин дисковых гасителей колебаний тележек моторных вагонов. Предварительную затяжку проверить по размеру L (рисунок 3.4). Средний размер L должен быть 38 мм +/- 0,5 мм. Он определяется как среднее арифметическое двух величин, измеренных в диаметрально противоположных точках.

3.1.19. Осмотреть заземляющие устройства. Очистить, при необходимости, детали от пыли и смазки.

Неисправные щеткодержатели и изношенные до высоты 35 мм и менее щетки заменить. При замене применять щетку М1, ТУ 16-88 ИЛЕА.685211.037ТУ ИЛЕА.685271.187 ГОСТ 12232.

При обнаружении признаков нагрева или ослабления крепления лабиринтных крышек и колец или токосъемной крышки выполнить ревизию узла со снятием корпуса заземления.

3.1.20. Проверить состояние, крепление и положение песочных труб, форсунок и песочных бункеров. Наконечник песочной трубы должен находиться на расстоянии от 65 до 75 мм от уровня верха головки рельса и от 15 до 25 мм от поверхности катания колесной пары и подавать песок на центр головки рельса.

При необходимости, отрегулировать регулировочными болтами подачу песка форсунками. Подача песка каждой форсункой должна составлять от 400 до 500 г в мин.

Проверить состояние и плотность прилегания крышек песочных бункеров, состояние их шарниров и запорных устройств. Неплотно прилегающие крышки подогнать по месту. При необходимости, отремонтировать шарниры и запорные устройства.

3.2. Кузов и внутрикузовное оборудование вагонов

3.2.1. Проверить крепление всего подвагонного электрического и пневматического оборудования к раме кузова, отсутствие повреждения кожухов, ящиков, состояние замков.

3.2.2. Проверить наличие, исправность, надежность крепления и правильность установки всех предохранительных устройств, предотвращающих падение деталей на путь. Обрыв жил страховочных тросов и трещины в предохранительных скобах не допускаются.

3.2.3. Проверить надежность крепления путеочистителя. Уровень нижней кромки путеочистителя не должен быть выше нижней поверхности приемных катушек устройства безопасности КЛУБ-У. Устранить обнаруженные неисправности.

3.2.4. В зимних условиях эксплуатации проверить состояние снегозащитных устройств. При необходимости очистить наружные снегозащитные фильтры, отремонтировать или заменить.

3.2.5. Очистить от грязи и снега подножки и пазухи наружных раздвижных дверей. Для очистки пазух двери установить в закрытое положение. Извлечь грязь (снег) через отверстие в нижнем профиле кармана. Проверить возможность перемещения створок дверей до упора резиновых уплотнителей.

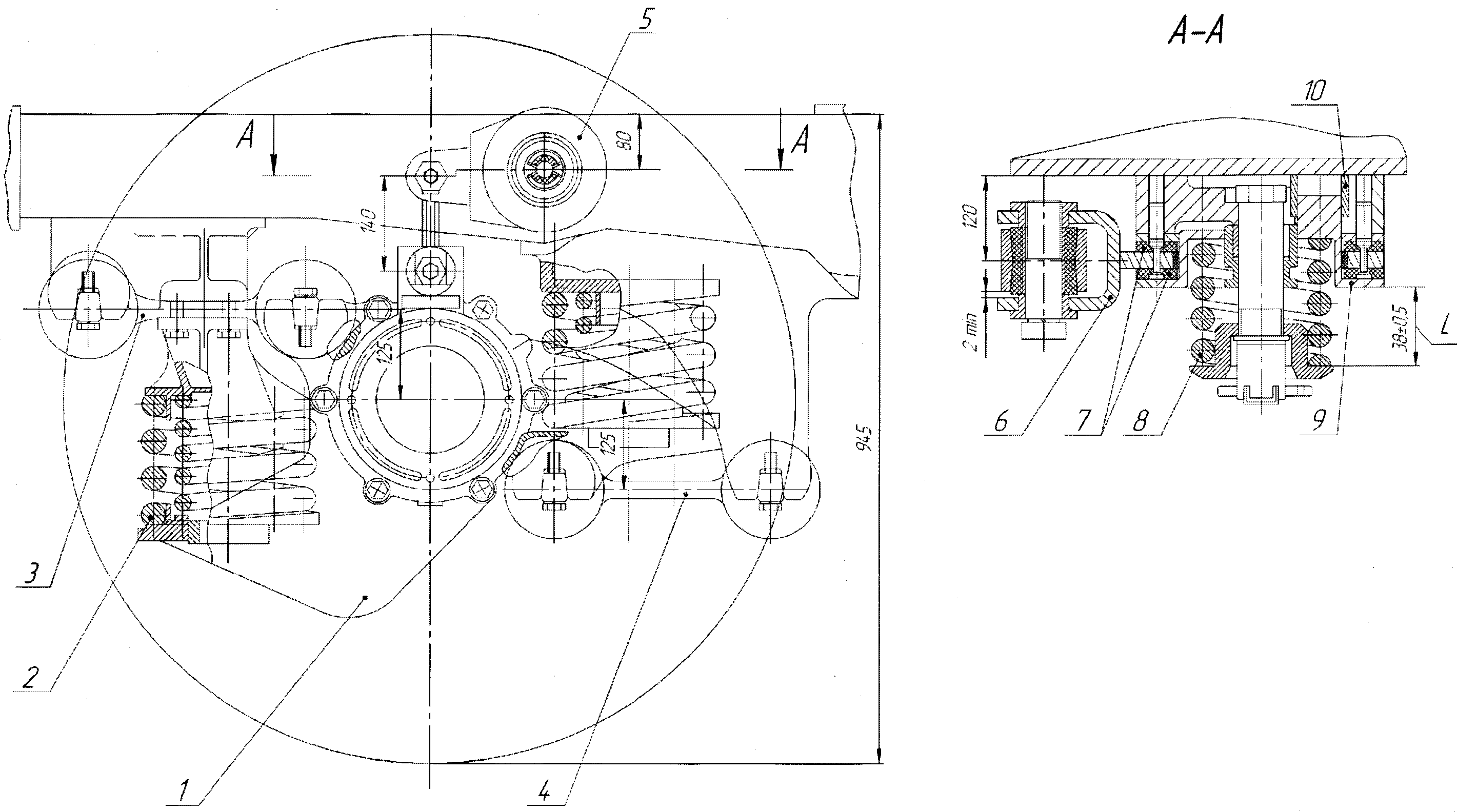

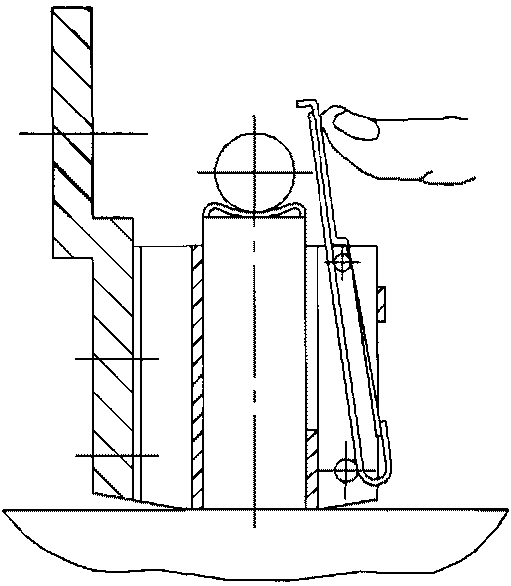

При оседании или перекосе дверных створок произвести их регулировку в следующем порядке (рисунок 3.5):

— открыть лючки 1, расположенные в верхних углах дверных створок, и наддверный люк;

— отогнуть стопорную шайбу 2 и ослабить крепление гайкой 3;

— отрегулировать дверные створки, вращая винт 4 за квадратную головку так, чтобы при закрывании дверей вручную уплотнители створок плотно прилегали друг к другу в нижней части, а в верхней — оставался зазор от 6 до 10 мм.

При пневматическом закрывании дверей уплотнители должны плотно прилегать друг к другу по всей высоте двери. Створки должны перемещаться без заеданий как при пневматическом закрывании дверей, так и вручную.

После регулировки затянуть гайку 3, загнуть стопорную шайбу, закрыть лючки и наддверный люк.

3.2.6. Проверить состояние поручней, подножек. Ослабшие поручни или их кронштейны закрепить. Поручни и кронштейны с трещинами заменить.

3.2.7. Проверить автосцепное устройство СА-3 с поглощающим аппаратом Р-2П или Р-5П без расцепки вагонов в соответствии с Инструкцией (п. 14 Приложения А).

3.2.8. Осмотреть пружинные амортизаторы, шарнирные соединения, упорную балку, крепежные детали переходных площадок. Шпинтоны не должны иметь трещин, изломов или погнутости. Проверить состояние резиновых баллонов.

При наличии неисправностей переходной площадки, нарушающих нормальную эксплуатацию электропоезда, площадка подлежит ремонту с устранением дефектов. При необходимости, добавить смазку графитную УСсА, ГОСТ 3333, или солидол Ж, ГОСТ 1033, или солидол С, ГОСТ 4366, в места сопряжения шпинтона с фланцем амортизатора.

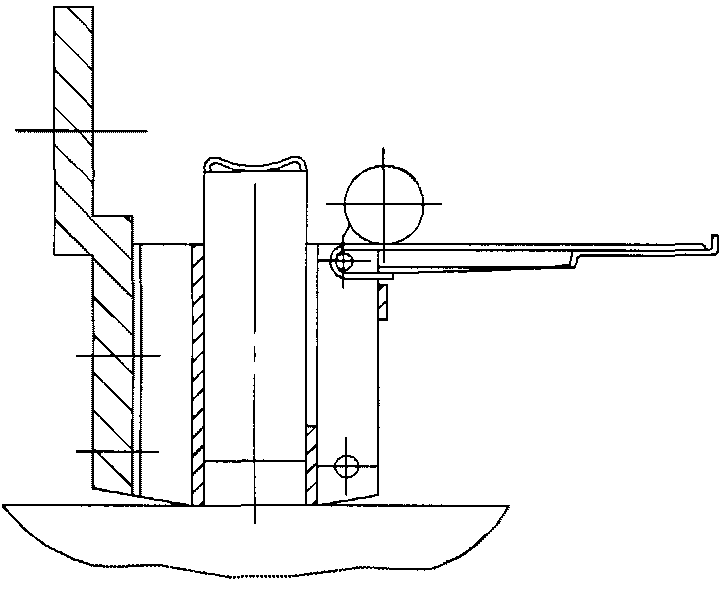

3.2.9. Проверить действие оконных замков, состояние оконных рам, стеклопакетов. Поврежденные элементы заменить. Для замены стеклопакета 4 (рисунок 3.6) отвинтить винты 11 в алюминиевой рамке 5, извлечь стеклопакет. Новый стеклопакет закрепить в коробке окна алюминиевой рамкой 5 и винтами 11.

При повреждении механизма подъема форточки 9 произвести его ремонт, предварительно сняв все окно, для чего снять наличник 8, отвинтить гайки 7, снять кляммеры 6. Трущиеся поверхности механизма подъема и ручки форточек смазать солидолом С, ГОСТ 4366.

В конструкциях окон с открывающимися внутрь салона форточками проверить состояние резинового уплотнения окна и фиксацию форточки клапаном замка в открытом и закрытом положениях. Резиновое уплотнение, имеющее трещины, надрывы или порезы заменить. Для замены окна снять резиновое уплотнение. Установку окна в сборе производить изнутри салона в следующей последовательности:

— установить окно на опорные регулировочные болты;

— провести регулировку болтами до зазора от 4,5 до 7,5 мм между окном и оконным проемом кузова и симметричного расположения относительно внутреннего оконного проема;

— закрепить окно в оконном проеме двенадцатью кляммерами и гайками;

— установить по периметру окна теплоизоляционные пакеты;

— установить и закрепить винтами наличник окна. Между наличником и стеной допускается зазор не более 1,5 мм;

— нанести по периметру окна клей-герметик (например, Terostat-MS 939) равномерным слоем и установить резиновое уплотнение.

Обслуживание и ремонт окон производить в соответствии с Руководством (п. 15 Приложения А).

3.2.10. Проверить состояние и крепление замков и ручек дверей, багажных полок, вешалок. Все элементы внутрикузовного оборудования должны быть надежно закреплены, неисправности устранены.

3.2.11. Проверить состояние и крепление диванов и их ручек. Ослабшие болты и винты подтянуть. Негодные ручки диванов заменить. Поврежденную обшивку диванов отремонтировать с подбором по колеру.

3.2.12. Проверить состояние раздвижных дверей пассажирского салона, перемещение створок. Створки дверей должны перемещаться без заеданий и перекосов. При неудовлетворительном перемещении проверить состояние подвески створок вверху на роликах. Регулировку наклона рельса для обеспечения самостоятельного закрывания створок производить перемещением гайки в верхней части подвески относительно регулировочного болта угольника. Рабочие поверхности направляющего рельса, подшипников и других деталей раздвижных дверей, при необходимости, смазать смазкой Буксол, ТУ 0254-107-01124328-01.

3.2.13. Проверить состояние и крепление люков потолка, наличие и исправность предохранительных ремней и цепочек люков. Проверить состояние и крепление дверей высоковольтных шкафов и их замков, предохранительных ремешков.

3.2.14. Проверить плотность подгонки крышек люков пола. Крышки люков пола не должны выступать над уровнем пола.

Проверить исправность полов. Закрепить отставший от пола линолеум. Поврежденный линолеум отремонтировать.

3.2.15. Проверить состояние и крепление кресла кабины машиниста. При необходимости устранить его неисправность в соответствии с Техническим описанием и инструкцией (п. 16 Приложения А).

Осмотреть стеклоочиститель окна кабины машиниста, проверить уровень жидкости в бачке стеклоомывателя, состояние магистрали подачи жидкости. Повреждения, перегибы пластмассовых трубок не допускаются. Очистить выходной вал моторедуктора, лобовые стекла от грязи и наледи. При необходимости, смазать узлы качания рычагов пантографного устройства и уплотнительное резиновое кольцо выходного вала моторедуктора смазкой ЦИАТИМ-201, ГОСТ 6267.

3.2.16. Проверить состояние оборудования туалетов (водяных баков, устройств обогрева, унитазов, раковин, устройств смыва, кранов и др.). Неисправности устранить.

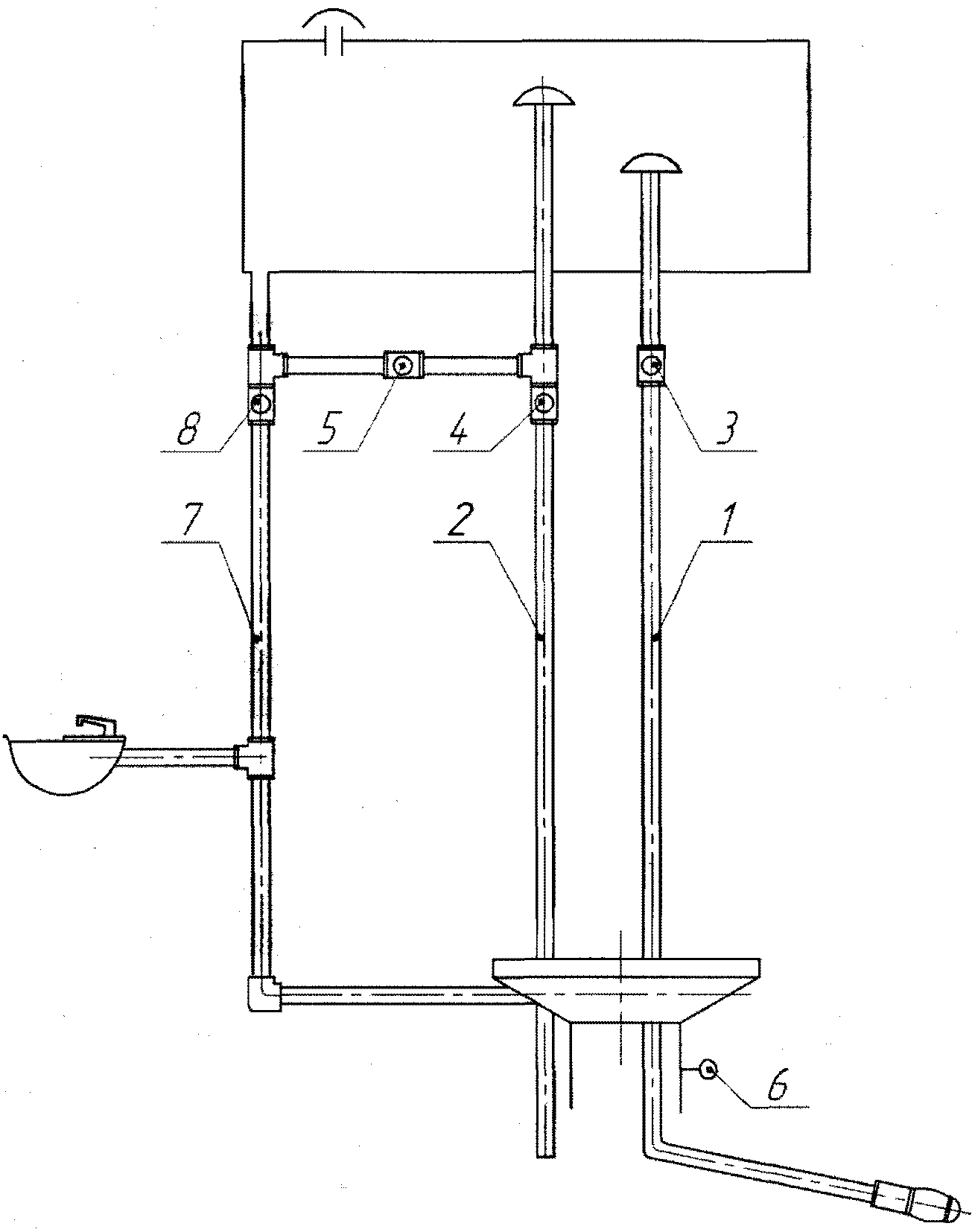

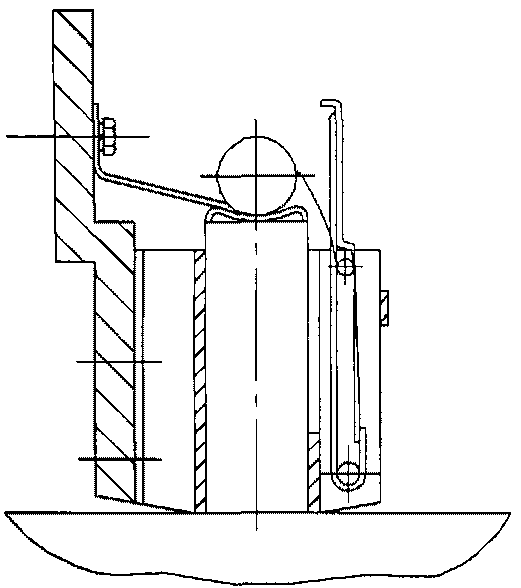

Заправить бак туалета водой (рисунок 3.7). Заправку производить через заправочную трубу 1. Полное заполнение бака определяется сливом воды через переливную трубу 2. Бак заправить водой питьевого качества давлением не более 0,1 МПа (1,0 кгс/кв. см). При заправке бака краны 3, 4 должны быть открыты, кран 5 — закрыт. После заправки бака краны 3, 4 закрыть.

Система водоснабжения вагонов должна обеспечивать предотвращение загрязнения в ней воды по мере опорожнения баков. При необходимости произвести слив остатков воды и промывку бака. Промывку бака производить не реже 1 раза между ТР-1.

Слив остатка воды производится открыванием кранов 4, 5, при этом кран 8 должен быть закрыт. При отстое вагона при температуре воздуха ниже 0 °С воду из бака необходимо сливать. Для исключения замерзания воды в расходной трубе 7 остаток воды слить в унитаз нажатием несколько раз на педаль 6.

Промывка бака производится подачей воды под давлением не более 0,1 МПа (1,0 кгс/кв. см) в заправочную трубу 1 в течение 10 мин. при открытых кранах 3, 4, 5 и закрытом кране 8.

При обслуживании экологически чистых туалетных комплексов «Экотол-ЭП» произвести следующие работы:

— опорожнить бак-сборник через разъемы системы откачки и произвести его дезодорацию;

— проверить целостность бытового и декоративно-защитного оборудования;

— проверить систему вентиляции сливного бака и туалетного помещения;

— проверить работу крана умывальника и системы смыва;

— проверить состояние узлов крепления сливного бака к вагону и защитного кожуха;

— проверить теплозащиту бака-сборника и магистралей слива (при эксплуатации в зимний период);

— проверить штепсельные разъемы и исправность цепей электрообогрева;

— промыть и дезинфицировать унитаз, раковину умывальника, наружные поверхности сливного бака, стены, дверь, подиум, тумбу раковины умывальника, пол туалетного помещения.

Работы по обслуживанию и устранению неисправностей туалетных комплексов «Экотол-ЭП» производить в соответствии с Руководством (п. 17 Приложения А).

3.2.17. Произвести сухую и влажную уборку салонов, тамбуров, переходных площадок, подножек, кабин машиниста и наружных поверхностей кузова в соответствии с Инструкцией (п. 18 Приложения А) и Санитарными правилами (п. 38 Приложения А).

Для очистки от загрязнений и жировых пятен панелей интерьера из стеклопластика протереть поверхности влажной губкой, смоченной в теплом растворе технического моющего средства, с последующей промывкой водой и протиркой насухо мягкой тряпкой. Использование для протирки панелей абразивных порошков и паст, ацетоносодержащих растворителей не допускается.

В качестве технических моющих средств для очистки изделий из стеклопластика рекомендуется использовать промышленный обезжириватель «Полипром», ТУ 2389-016-46907113-99, или моющее средство «Миф», ТУ 2381-046-00204300-95.

Для очистки обивки диванов и кресел из искусственной кожи применять нейтральное мыло с водой с последующей протиркой поверхностей насухо мягкой салфеткой. Использование бензина или растворителей не допускается.

Пол после очистки от пыли и грязи протереть нейтральным очистителем, разведенным в соответствии с инструкцией производителя. При наличии въевшейся грязи натереть пол с помощью машины с использованием разведенного нейтрального очистителя.

3.2.18. При обмывке наружных поверхностей кузова применять моющие средства, разрешенные ОАО «РЖД».

1 — Фланец двигателя; 2 — Болт; 3 — Втулка; 4 — Полукольцо;

5 — Оболочка резинокордная; 6 — Фланец шестерни;

7 — Фиксатор; 8 — Кольцо; 9 — Шайба; 10 — Болт; 11 — Втулка;

12 — Шайба; 13 — Втулка; 14 — Шайба специальная

Рисунок 3.1 — Муфта упругая

1 — Амортизатор; 2 — Стержень; 3 — Гайка специальная;

4 — Скоба; 5 — Пластина предохранительная; 6 — Шайба;

7 — Шайба стопорная; 8 — Болт; 9 — Болт; 10 — Гайка;

11 — Шайба пружинная; 12 — Шайба пружинная; 13 — Шплинт;

14 — Шплинт

Рисунок 3.2 — Подвеска редуктора

1 — Клин; 2 — Полушкворень; 3 — Болт;

4 — Подкладка; 5, 6, 7 — Тарели

Рисунок 3.3 — Шкворневый узел прицепных и головных вагонов

1 — Корпус буксы; 2 — Комплект пружин; 3 — Поводок;

4 — Поводок; 5 — Фрикционный гаситель колебаний; 6 — Рычаг;

7 — Фрикционные диски; 8 — Пружина;

9 — Стакан опорный; 10 — Втулка

Рисунок 3.4 — Подвешивание буксовое тележки моторного вагона

1 — Лючок; 2 — Шайба стопорная; 3 — Гайка;

4 — Винт регулировочный

Рисунок 3.5 — Механизм регулировки

наружных раздвижных дверей

1 — Ручка; 2 — Коробка окна; 3 — Алюминиевый профиль

с силикагелем; 4 — Стеклопакет; 5 — Алюминиевый профиль;

6 — Кляммеры; 7 — Гайка; 8 — Наличник; 9 — Механизм подъема

форточки; 10 — Подъемная форточка; 11 — Винт

Рисунок 3.6 — Окно широкое

1 — Труба заправочная; 2 — Труба переливная;

3, 4, 5, 8 — Краны; 6 — Педаль; 7 — Труба расходная

Рисунок 3.7 — Бак для воды туалетного помещения.

Принципиальная схема

4. Тормозное и пневматическое оборудование

4.1. Общие требования

4.1.1. При техническом обслуживании тормозного оборудования произвести осмотр состояния, регулировку и испытание оборудования в соответствии с Инструкцией (п. 13 Приложения А).

4.1.2. При техническом обслуживании тормозного оборудования должны быть выполнены следующие работы:

— проверка проходимости воздуха через концевые рукава путем не менее трехкратного открытия концевых кранов;

— сброс конденсата из главных, вспомогательных резервуаров и маслоотделителей;

— проверка уровня масла в картерах компрессоров. Уровень масла в картерах, выходящий за пределы контрольных рисок маслоуказателя, не допускается. При необходимости долить масло в соответствии с Инструкцией (п. 19 Приложения А);

— проверка пределов давлений в главных резервуарах при автоматическом возобновлении работы компрессоров и их отключении регулятором давления;

— проверка состояния компрессоров, их крепления, производительности, отсутствия стука при работе, течи масла через уплотнения вала электродвигателя и редуктора, перегрева подшипников. Неисправности должны быть устранены;

— проверка состояния кранов машиниста со съемом их верхней части, очисткой и смазкой золотника и его зеркала смазкой ПГК-1, ТУ 3185-003-01055954-02, или ЦИАТИМ-201, ГОСТ 6267;

— проверка работы кранов машиниста и вспомогательного тормоза, действия автоматического и электропневматического тормозов, величины утечки воздуха из пневматической сети, плотности уравнительного резервуара, тормозной и питательной (напорной) магистралей, времени ликвидации сверхзарядного давления. Утечки воздуха устранить, при необходимости сменить воздушные рукава;

— проверка состояния и регулировки тормозной рычажной передачи, ее предохранительных устройств и тормозных колодок, действия ручного тормоза;

— проверка работы сигнализатора отпуска тормозов;

— испытание тормозного оборудования.

4.1.3. На каждом втором техническом обслуживании ТО-3 отобрать пробу масла компрессоров для проверки содержания механических примесей. В случае выявления в пробе масла механических примесей более 0,08% масло слить и заменить свежим после установления причины повышенного загрязнения.

4.1.4. Осмотреть тормозную рычажную передачу. Касание и трение деталей тормозной рычажной передачи о раму тележки, буксы, предохранительные скобы и колесные пары не допускаются.

Проверить состояние тяг, балансиров, траверс, планок, стоек, тормозных башмаков, подвесок. Трещины не допускаются. Проверить надежность крепления и стопорения болтов, гаек, валиков, шплинтов. Выявленные неисправности устранить.

Проверить толщину тормозных колодок и положение рабочей поверхности колодок относительно поверхности колес, которая должна быть ей параллельна для равномерного износа колодок. Выход тормозных колодок за наружную грань поверхности катания бандажа (обода колеса) не допускается. При необходимости, произвести регулировку положения башмака с помощью оттягивающих устройств. Тормозные колодки толщиной 12 мм и менее, а также при наличии по всей ширине колодки трещин, распространяющихся до стального каркаса при клиновидном износе, если меньшая допустимая толщина находится от тонкого торца колодки на расстоянии 50 мм и более, заменить. Проверить состояние клиньев тормозных колодок и правильность их установки.

Проверить надежность крепления регулятора выхода штока к кронштейну рамы и наличие защитных чехлов на резьбовых частях тяг регуляторов выхода штока. При необходимости, добавить смазку ЖТ-79Л, ТУ-0254-002-01055954-01, или ЦИАТИМ-201, ГОСТ 6267.

Проверить и при необходимости отрегулировать выход штока тормозных цилиндров. Регулировку выхода штока производить изменением длины резьбовой тяги регулятора выхода штока. Если выход штока превышает 75 мм, необходимо уменьшить свободную длину тяги вращением втулки регулятора по часовой стрелке. Если выход штока менее 50 мм, увеличить свободную длину тяги вращением втулки регулятора против часовой стрелки. Если тяга регулятора выдвинута полностью, увеличить выход штока можно увеличением длины резьбовой тяги.

Проверить положение валиков в головках тяг тормозной рычажной передачи. Расстояние между осями валиков средней и передней короткой тяг тормозной рычажной передачи моторного вагона, в зависимости от диаметра бандажей по кругу катания, должно соответствовать данным таблицы 4.1. Расстояние между осями валиков средней тяги тормозной рычажной передачи головного и прицепного вагонов, в зависимости от диаметра колес по кругу катания, должно соответствовать данным таблицы 4.2.

Таблица 4.1

(В миллиметрах)

|

Диаметр бандажей по кругу катания |

Расстояние между осями валиков средней тяги |

Расстояние между осями валиков передней короткой тяги |

|

1030 — 1060 |

1920 |

450 |

|

1000 — 1030 |

1860 |

450 |

|

980 — 1000 |

1800 |

450 |

|

970 — 980 |

1800 |

390 |

Таблица 4.2

(В миллиметрах)

|

Диаметр колес по кругу катания |

Расстояние между осями валиков средней тяги |

|

934 — 964 |

1720 |

|

904 — 934 |

1660 |

|

874 — 904 |

1600 |

|

844 — 874 |

1540 |

Суммарный зазор между тормозными колодками и колесами должен быть от 28 до 31 мм.

Регулировку положения тормозных колодок относительно торца бандажа (размер ) и ликвидацию сползания колодок к наружной грани колеса производить установкой на цапфы траверс регулировочных шайб.

Проверить и при необходимости восстановить исправность действия ручного тормоза.

4.1.5. Сведения о техническом обслуживании и испытании тормозного оборудования занести в книгу учета осмотра, технического обслуживания, ремонта и испытания тормозного оборудования моторвагонного подвижного состава формы ТУ-14.

4.1.6. Проверить состояние воздухозаборных фильтров главных компрессоров, при необходимости очистить их.

4.1.7. Проверить состояние контактов, шунта, характер движения рычага регулятора давления АК-11Б. Рычаг очистить от пыли. Копоть и подгар на контактах снять металлической щеткой. Проверить величину уставки регулятора давления, при необходимости отрегулировать.

4.1.8. Осмотреть рукав токоприемника. Протереть рукав чистыми сухими салфетками. Подтянуть ослабшие гайки. При обнаружении утечки воздуха устранить ее. Не допускается протирать рукава с применением керосина, бензина, масла, а также окрашивать их.

Проверить работу вспомогательного компрессора.

4.1.9. Проверить состояние манометров. Убедиться в наличии пломб на манометрах и предохранительных клапанах и в том, что дата проверки не просрочена.

4.1.10. Проверить и при необходимости отрегулировать действие звуковых сигналов и механизма привода наружных раздвижных дверей.

4.2. Испытание тормозного оборудования

4.2.1. Тормозное оборудование испытывать при номинальном напряжении. Перед испытанием проверить состояние соединительных рукавов и головок, насадку соединительных рукавов на штуцерах, крепление трубопроводов, резервуаров и тормозных приборов.

4.2.2. Проверка действия и производительности компрессоров.

Уровень масла в картере компрессора должен быть в пределах контрольных рисок маслоуказателя. После запуска компрессора необходимо убедиться в нормальной его работе и давлении масла.

Проверить пределы давлений в главных резервуарах при автоматическом возобновлении работы каждого компрессора и их отключении регулятором давления. Пределы этих давлений должны быть от 0,65 МПа +/- 0,02 до 0,80 МПа +/- 0,02 МПа (от 6,5 кгс/кв. см +/- 0,2 до 8,0 кгс/кв. см +/- 0,2 кгс/кв. см).

Измерить время повышения давления в главных резервуарах с 0,7 до 0,8 МПа (с 7,0 до 8,0 кгс/кв. см), которое должно быть не более 50 с.

4.2.3. Проверка плотности питательной сети.

Плотность питательной сети проверять по снижению давления в главных резервуарах с 0,70 МПа до 0,65 МПа (с 7,0 до 6,5 кгс/кв. см). Время снижения давления должно быть не менее 7,5 мин. или не менее 3 мин. при снижении давления с 0,70 МПа до 0,68 МПа (с 7,0 до 6,8 кгс/кв. см).

4.2.4. Проверка плотности тормозной сети.

Плотность тормозной сети проверять с нормального зарядного давления. Для проверки перекрыть разобщительные краны на тормозной и питательной магистралях и наблюдать за падением давления в тормозной магистрали по манометру. Падение давления допускается не более 0,02 МПа (0,2 кгс/кв. см) в течение 1 мин. или не более 0,05 МПа (0,5 кгс/кв. см) в течение 2,5 мин.

4.2.5. Проверка плотности тормозных цилиндров и их трубопроводов.

Снижение давления в тормозных цилиндрах с 0,4 МПа (4,0 кгс/кв. см) после произведенного торможения и постановки ручки крана машиниста в положение перекрыши допускается не более 0,02 МПа (0,2 кгс/кв. см) в 1 мин.

4.2.6. Проверка регулировки и действия кранов машиниста.

4.2.6.1. Кран машиниста должен быть отрегулирован на поддержание давления от 0,45 до 0,48 МПа (от 4,5 до 4,8 кгс/кв. см).

4.2.6.2. Проверить плотность уравнительного резервуара.

В IV положении ручки крана машиниста падение давления в уравнительном резервуаре при давлении в тормозной магистрали 0,5 МПа (5 кгс/кв. см) не должно превышать 0,01 МПа (0,1 кгс/кв. см) в течение 3 мин.

4.2.6.3. Проверить чувствительность уравнительного поршня.

При снижении давления в уравнительном резервуаре на величину от 0,015 до 0,020 МПа (от 0,15 до 0,20 кгс/кв. см) должна произойти соответствующая разрядка тормозной магистрали.

4.2.6.4. Проверить темп служебной и экстренной разрядки.

При служебном торможении в V положении ручки крана машиниста время снижения давления в тормозной магистрали с 0,5 до 0,4 МПа (с 5,0 до 4,0 кгс/кв. см) должно быть от 4 до 5 с. В VA положении ручки крана машиниста время снижения давления в уравнительном резервуаре с 0,50 до 0,45 МПа (с 5,0 до 4,5 кгс/кв. см) должно быть от 15 до 20 с. При экстренном торможении в VI положении ручки крана машиниста время снижения давления в тормозной магистрали с 0,5 до 0,1 МПа (с 5,0 до 1,0 кгс/кв. см) должно быть не более 3 с.

4.2.6.5. Проверить величину завышения давления в тормозной магистрали.

После разрядки уравнительного резервуара в V положении ручки крана машиниста на 0,15 МПа (1,5 кгс/кв. см) и перевода ручки крана машиниста в IV положение завышение давления в тормозной магистрали должно быть не более 0,03 МПа (0,3 кгс/кв. см) в течение 40 с.

4.2.6.6. Проверить время ликвидации сверхзарядного давления.

Время снижения давления в уравнительном резервуаре с 0,6 до 0,58 МПа (с 6,0 до 5,8 кгс/кв. см) должно быть от 80 до 110 с. Снижение давления в измеряемых пределах должно быть равномерным и не иметь скачкообразного характера.

4.2.6.7. Проверить проходимость воздуха при нахождении ручки крана машиниста во II положении.

Проходимость воздуха считается нормальной, если при открытии концевого крана со стороны проверяемого крана машиниста при начальном давлении в главных резервуарах 0,8 МПа (8,0 кгс/кв. см) и включенных компрессорах падение давления с 0,6 до 0,5 МПа (с 6,0 до 5,0 кгс/кв. см) в главных резервуарах объемом 1000 л происходит за время не более 20 с. При ином объеме главных резервуаров время должно быть пропорционально изменено.

4.2.7. Проверка действия воздухораспределителя.

Проверяется чувствительность воздухораспределителя к торможению. При снижении давления в тормозной магистрали краном машиниста в один прием на величину от 0,05 до 0,06 МПа (от 0,5 до 0,6 кгс/кв. см) воздухораспределитель должен сработать и не давать самопроизвольного отпуска тормозов в течение 5 мин. При постановке ручки крана машиниста во II положение тормоз должен полностью отпустить.

4.2.8. Проверка работы сигнализатора отпуска тормозов.

По манометру показаний давления в тормозных цилиндрах и по лампочке сигнализации на пульте управления проверить работу сигнализатора отпуска тормозов. Давление сжатого воздуха в тормозном цилиндре, при котором происходит замыкание и размыкание контактов, должно быть от 0,02 до 0,04 МПа (от 0,2 до 0,4 кгс/кв. см).

4.2.9. Проверка регулировки и действия тормозной рычажной передачи.

Проверить состояние тормозной рычажной передачи, предохранительных устройств и действие ручного тормоза. После полного служебного торможения проверить регулировку тормозной рычажной передачи. Величина выхода штока тормозных цилиндров при полном служебном торможении должна быть от 50 до 75 мм.

4.2.10. Проверка действия электропневматического торможения.

Проверить действие электропневматического торможения в соответствии с Руководством (п. 37 Приложения А).

5. Электрическое оборудование

5.1. Токоприемник Л-1ЗУ-01

5.1.1. Очистить от пыли и грязи рамы, полоз и изоляторы. В зимнее время предварительно удалить снег и лед. Осмотреть детали токоприемника.

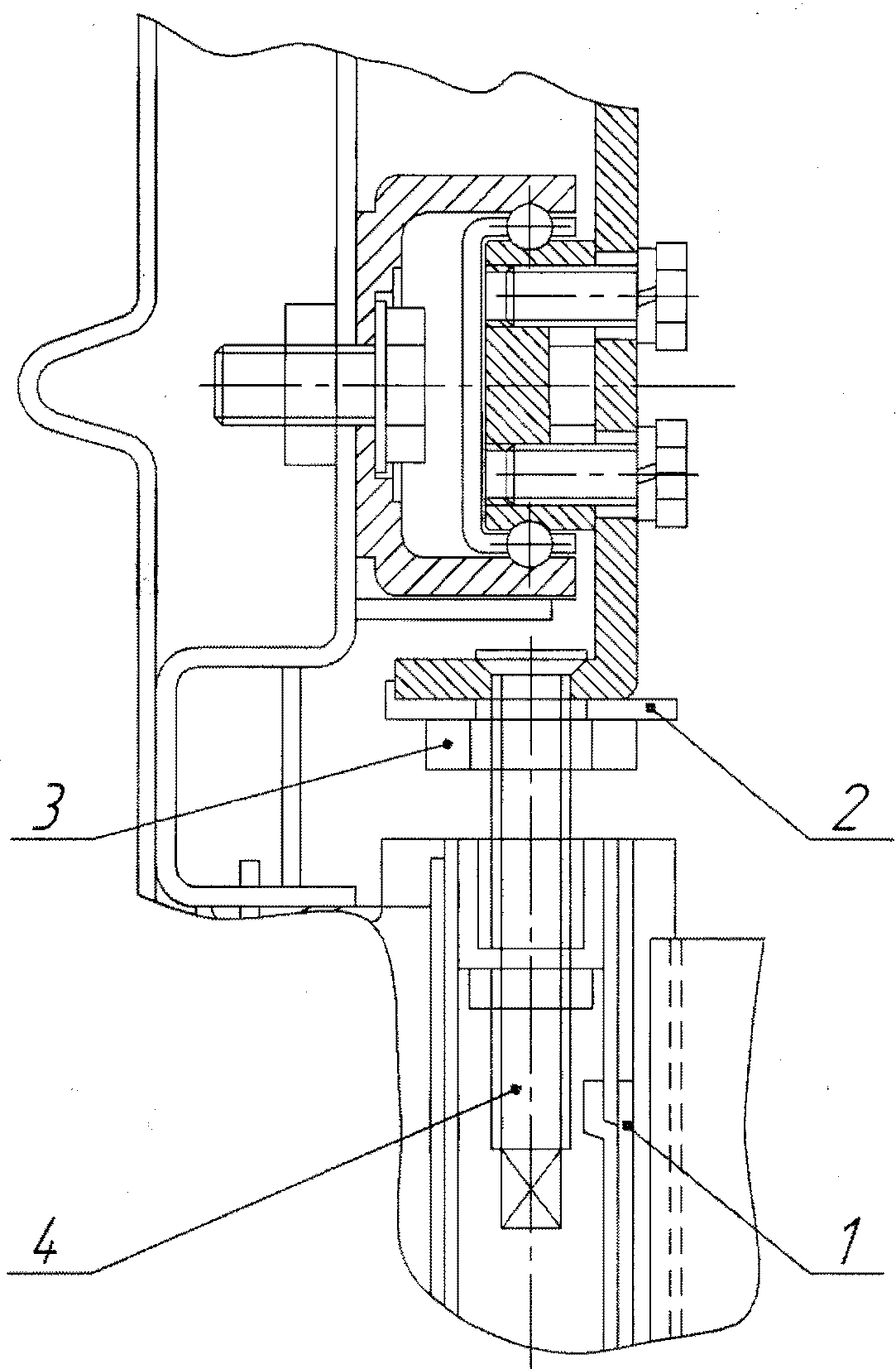

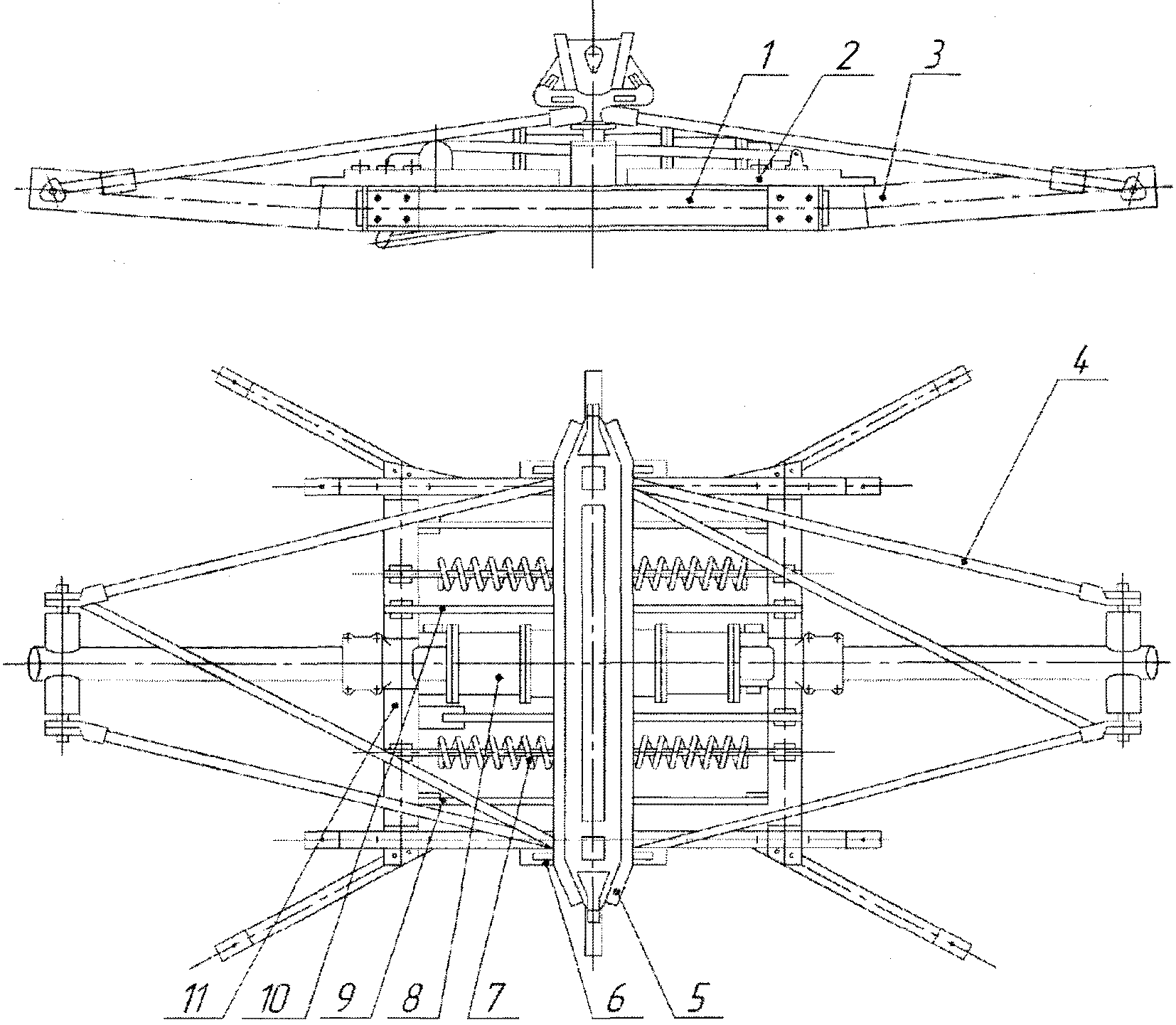

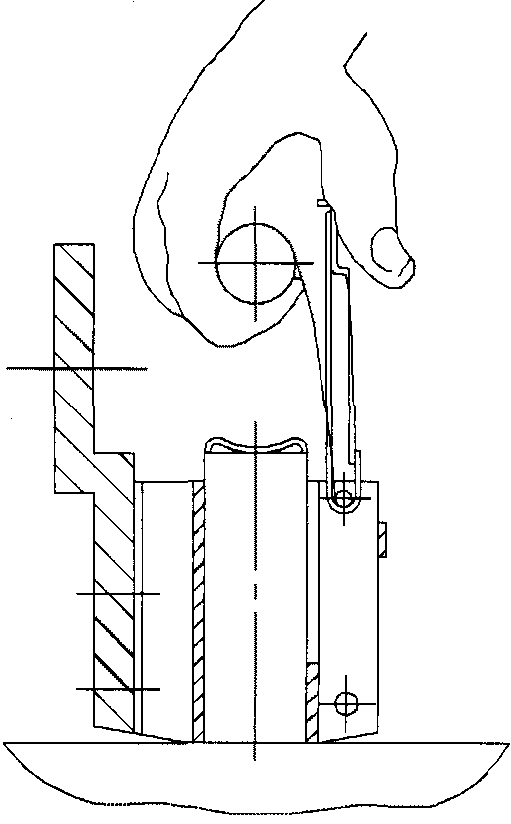

Проверить состояние шарнирных соединений, затяжку контргаек. Проверить правильность положения шарниров, в том числе шарниров синхронизирующей тяги 9 (рисунок 5.1) относительно вилок вала 11. Перекосы и затирания по боковым поверхностям щек вилок не допускаются. Устранить перекосы в креплении рычагов кареток. Проверить состояние шплинтов.

Протереть сухой чистой салфеткой и осмотреть поверхность рукава, подводящего воздух к цилиндру пневматического привода.

Проверить состояние шунтов, убедиться в отсутствии трения их о другие детали токоприемника.

5.1.2. Детали токоприемника, имеющие трещины, изломы, или токоприемник с поврежденными деталями заменить.

5.1.3. Проверить состояние полоза (рисунок 5.2), его угольных вставок. Проверить надежность крепления вставок на полозе, при необходимости подтянуть болты 7.

Угольные вставки, высота которых над стальным каркасом менее 2 мм для летнего периода эксплуатации и менее 3 мм для зимнего, имеющие более одной поперечной трещины, сколы более половины ширины вставки или продольные трещины по боковой поверхности, подлежат замене. Зазор между любыми двумя угольными вставками, смонтированными на полозе, со стороны контактной поверхности не должен превышать 0,8 мм.

Полозы, имеющие трещины каркасов, погнутость, заниженную толщину угольных вставок, сколы и зазоры между вставками более норм, заменить.

Угольные вставки, имеющие поджоги, пропилы (канавки от износа) или уступы, запилить. При одностороннем износе угольных вставок допускается переворачивать полоз. Все вставки полоза должны располагаться в поперечном направлении, как показано на рисунке 5.2, или на одном уровне. Стыки угольных вставок друг с другом и с торцами металлических концевых рогов каркаса должны быть запилены для обеспечения плавного перехода контактного провода по стыку.

5.1.4. Проверить работу токоприемника при подъеме и опускании, убедиться (на слух) в отсутствии утечки воздуха в пневмоприводе и рукаве воздуховода. Время подъема токоприемника до максимальной рабочей высоты при номинальном давлении воздуха 0,5 МПа (5 кгс/кв. см) должно составлять от 7 до 10 с. Время опускания — от 3,5 до 6 с.

При необходимости произвести регулировку времени подъема и опускания редуктором клапана токоприемника КТ-28, установленного в шкафу N 1 моторного вагона.

При необходимости отрегулировать статическое нажатие полоза изменением предварительной затяжки поднимающих пружин, вращая их совместно с пружинодержателями на регулировочных штырях. Статическое нажатие в диапазоне рабочей высоты при подъеме токоприемника должно быть от 60 до 90 Н (от 6 до 9 кгс), в зимний период эксплуатации — от 70 до 100 Н (от 7 до 10 кгс). Разница между наибольшим и наименьшим нажатиями при одностороннем движении должна быть не более 10 Н (1 кгс), при движении в разных направлениях (подъеме и опускании полоза) — не более 20 Н (2 кгс).

Постоянство нажатия в диапазоне рабочих высот, при необходимости, регулировать изменением плеча поднимающих пружин. Эту регулировку производить при максимальной рабочей высоте (1900 мм) изменением натяжения поднимающих пружин с помощью болтов:

— при повышенном статическом нажатии все четыре болта на тягах 10 (рисунок 5.1) равномерно отвинчивать;

— при пониженном — все четыре болта равномерно завинчивать.

5.1.5. Не допускается заедание в шарнирных соединениях токоприемника. Смену или добавление смазки в шарниры производить во всех случаях их разборки и при невозможности приведения статического нажатия к норме (из-за повышенного трения в шарнирах рам токоприемника).

Для смазывания шарниров использовать смазку ЦИАТИМ-201, ГОСТ 6267, или смазку пластичную ЖТ-79Л, ТУ 0254-002-01055954-01.

Произвести смазку подшипниковых узлов и луженых резьбовых поверхностей деталей смазкой ЖТКЗ-65, ТУ 0254-004-01055954-02.

5.1.6. В зимний период эксплуатации для защиты токоприемников от обледенения при гололедообразовании производить покрытие нижних и верхних подвижных рам, боковых поверхностей полозов токоприемников смазкой антиобледенительной ЦНИИ-КЗ, ТУ 0254-005-01055954-02.

Смазку наносить вручную слоем толщиной от 1 до 2 мм на предварительно протертые сухие поверхности. Расход смазки на один токоприемник составляет от 0,2 до 0,3 кг.

В качестве резервного антиобледенительного смазочного материала разрешается использование трансформаторного масла по ТУ-1500У, ТУ 3838.401-58-107-107-94 или селективной очистки по ГОСТ 10121.

5.2. Ограничители перенапряжений ОПН-3,3Э

5.2.1. Протереть и осмотреть фарфоровый корпус. При обнаружении сквозных трещин и сколов корпуса, изломов основания и других повреждений, которые нарушают герметичность, изделие заменить. Ограничители, имеющие волосяные трещины в шве или на поверхности фарфорового корпуса, допускаются к эксплуатации.

5.2.2. В период весеннего комиссионного осмотра ограничители перенапряжений снять и провести испытания в соответствии с документацией предприятия-изготовителя (п. 21 Приложения А).

5.3. Дроссель помехоподавления ДП-32, индуктивный шунт ИШ-38

5.3.1. Осмотреть дроссель и индуктивный шунт, проверить их крепление на вагоне.

Проверить крепление крестовин дросселя и шпилек, стягивающих магнитопровод индуктивного шунта. Проверить состояние контактных соединений и крепление подводящих проводов. Подтянуть при необходимости резьбовые соединения.

5.3.2. Убедиться наружным осмотром в отсутствии механических и электрических повреждений изоляции катушек, изоляционных деталей.

5.3.3. Очистить поверхности изоляторов держателей дросселя и индуктивного шунта от пыли и влаги.

5.4. Резисторы пускотормозные ПТР-97 — ПТР-109, демпферные РД-41, РД-42, пусковой РП-43, ослабления возбуждения РОВ-40, блок резисторов высоковольтной цепи БРВЦ-46, резисторы токоограничивающий РТ-45, балластный РБ-44

5.4.1. Произвести внешний осмотр резисторов. Протереть фарфоровые изоляторы пускотормозных резисторов. Убедиться в отсутствии повреждений.

5.4.2. Проверить состояние крепежных деталей, надежность крепления токоведущих шин, проводов контактных деталей и хомутов резисторов типа СР. При необходимости подтянуть резьбовые соединения.

5.4.3. Проверить состояние контактных поверхностей, целостность изоляторов и изоляционных трубок, отсутствие следов перегревов. На контактных разъемных соединениях трещины и наплывы металла не допускаются.

При обнаружении подгоревших или надломанных витков ленты резисторов, держателей со значительными следами коррозии блок резисторов заменить.

5.5. Электрический монтаж и электрические аппараты. Общие требования

5.5.1. Открыть двери шкафов в вагонах, после наружной очистки снять крышки подвагонных ящиков. По завершению работ крышки должны устанавливаться на прежние места. Произвести последовательный осмотр всех аппаратов, блоков и панелей, находящихся в кабине управления, шкафах, подвагонных ящиках. При необходимости, очистить их от пыли и загрязнений. Убедиться в отсутствии повреждений.

5.5.2. Проверить состояние проводов и крепежных деталей, надежность крепления аппаратов, блоков, панелей, проводов, токоведущих шин, гибких шунтов, шунтов заземления.

Проверить состояние монтажа и надежность крепления проводов в электрических соединениях. Ослабшие контакты и соединения (рейки зажимов) закрепить.

При обнаружении ослабления крепления проводов заменить бандажи или подтянуть крепление скобы, клицы, при необходимости, укрепить провода дополнительными изоляционными бандажами, окрасив их электроизоляционной эмалью холодной сушки (например, ГФ-92ХС, красно-коричневая, ГОСТ 9151). Не допускается, чтобы провода несли какую-либо механическую нагрузку.

5.5.3. Подвесные и опорные изоляторы очистить и осмотреть. При обнаружении трещин, сколов изоляторы заменить.

5.5.4. Осмотреть предохранители. Проверить места соединения держателя плавкой вставки с контактными стойками, надежность контактных соединений. При перегорании плавких вставок произвести их замену.

5.5.5. Проверить исправность замков и электромеханических блокировок высоковольтных шкафов, подвагонных ящиков, дверей служебных помещений, лестниц подъема на крышу, люков в тамбурах (при их наличии).

5.5.6. Убедиться в отсутствии утечек воздуха из пневматических труб и соединений. При наличии утечек произвести проверку путем обмыливания, устранить утечку в соединениях подтяжкой резьбовых деталей.

5.5.7. Проверить состояние подвижных частей аппаратов, пружин. Проверить работу каждого аппарата вручную и от действия сжатого воздуха. Подвижные части аппаратов должны перемещаться свободно, без перекосов и заеданий. Пружины не должны иметь трещин и изломов. Негодные детали заменить.

Подвижные детали не должны касаться стенок дугогасительных камер, корпусов, крышек.

5.5.8. Проверить состояние контактов. На контактных поверхностях не допускаются каплеобразные наплывы металла, посторонние включения, а на контактных пластинах — надломы, трещины, выжиги, снижающие механическую прочность. Наличие копоти является нормальным состоянием коммутирующих контактов.

Контакты, содержащие серебро, зачистки не требуют. На медных контактных поверхностях устранить наплывы и капли металла припиловкой до полного перехода к профилю контакта. Зачистку контактов производить напильником с мелкой насечкой или надфилем с последующей протиркой контактов технической салфеткой.

5.5.9. Убедиться в четкости работы аппаратов. Они должны переключаться без задержки в промежуточном положении, фиксирующие устройства должны предотвращать самопроизвольное переключение.

5.5.10. Проверить состояние прожектора, буферных фонарей, ламп контроля за посадкой пассажиров, светильников салонов, тамбуров, туалетов, шкафов, кабин машиниста и др. осветительной аппаратуры. Неисправности устранить. Перегоревшие лампы, разбитые или треснувшие стеклянные детали прожектора и фонарей заменить. Вышедшие из строя лампы заменять лампами того же типа и мощности.

Очистить наружные и внутренние поверхности рассеивателей светильников салонов, проверить крепление проводов и деталей светильников.

5.5.11. Произвести измерения сопротивления изоляции высоковольтных электрических цепей электропоезда. Браковочные величины сопротивления изоляции приведены в таблице 5.1. Измерение сопротивления изоляции высоковольтных цепей производить мегаомметром на 2500 В.

При величине сопротивления изоляции цепей, равной или меньшей указанной в таблице 5.1, выявить причину пониженного сопротивления и устранить неисправность.

Таблица 5.1

БРАКОВОЧНЫЕ ВЕЛИЧИНЫ СОПРОТИВЛЕНИЯ ИЗОЛЯЦИИ ЦЕПЕЙ

ЭЛЕКТРОПОЕЗДА ЭД4М

|

Назначение электрических цепей |

Номинальное напряжение, В |

Браковочная величина сопротивления изоляции, МОм |

|

Цепь: токоприемник и кабели соединения с быстродействующим выключателем, разъединителем, высоковольтным предохранителем |

3000 |

1,2 |

|

Силовые цепи: тяговых двигателей совместно с пусковыми, защитными и регулирующими аппаратами |

3000 |

1,2 |

|

Вспомогательные высоковольтные цепи: преобразователя, электрокалориферов отопления, измерительных аппаратов |

3000 |

1,2 |

5.5.12. Произвести контроль состояния изоляции низковольтных цепей управления по контрольным устройствам электропоезда или произвести измерения сопротивления изоляции. При величине сопротивления изоляции, равной или меньшей 0,2 МОм, выявить причину и устранить неисправность.

5.6. Ящики подвагонные Я427, Я428, Я616, Я383, Я384 с электроаппаратами

5.6.1. Ящики с электроаппаратами очистить от загрязнений, продуть сухим сжатым воздухом давлением от 0,25 до 0,30 МПа (от 2,5 до 3,0 кгс/кв. см). Проверить состояние резиновых уплотнений и замков. Поврежденное уплотнение заменить. Обнаруженные неисправности замков и блокировок устранить. Съемные крышки должны плотно прижиматься к поверхности ящиков и надежно к ним крепиться.

5.6.2. Проверить состояние деталей крепления ящиков к рамам кузовов. При необходимости, болты крепления подтянуть.

5.7. Быстродействующие выключатели ВБ-6, ВБ-14

5.7.1. Проверить состояние подвески и крепления выключателей ВБ-6 в ящике Я427 и ВБ-14 (ВБ-11) блока БВБ-368. При необходимости подтянуть детали крепления.

5.7.2. Снять дугогасительные камеры, осмотреть детали и узлы. Проверить состояние контактов. При наличии на рабочих поверхностях контактов подгаров и оплавлений контакты зачистить.

5.7.3. Зачистить стенки дугогасительных камер от копоти, нагара, брызг расплавленного металла и продуть сухим сжатым воздухом давлением от 0,25 до 0,30 МПа (от 2,5 до 3,0 кгс/кв. см). Минимальная толщина стенки камеры должна быть не менее 3 мм. Трещины, сквозные прогары и сколы стенок камеры не допускаются. При наличии трещин, прогаров, сколов и при недостаточной толщине стенки камеры заменить.

5.7.4. Удалить салфеткой, смоченной в бензине, пыль и загрязнения с поверхностей изоляционных деталей.

5.7.5. Проверить состояние устройств, фиксирующих положение наконечников на выводах, ослабленные крепежные детали подтянуть.

5.7.6. Убедиться (на слух) в отсутствии утечек сжатого воздуха в местах присоединений к магистралям электропоезда и в местах внутренних соединений воздухопроводов.

5.7.7. Проверить работу подвижных частей и четкость переключения.

5.7.8. Проверить состояние резиновых прокладок. Собрать блок, установив крышку и кожух блока БВБ-368.

5.8. Пневматические контакторы ПК-22А (ПК-12А), электромагнитные контакторы МК-18, МК-18-01, МК-19, МК-19-01, МК-30, МК1-22Б

5.8.1. Снять дугогасительные камеры. Осмотреть детали и узлы. Наличие механических повреждений деталей, прогаров, оплавлений не допускается. Проверить состояние силовых и блокировочных контактов. При наличии на рабочих поверхностях контактов подгаров, оплавлений контакты зачистить.

5.8.2. Ремонт стенок дугогасительных камер произвести в соответствии с п. 5.7.3.

5.8.3. Установить дугогасительные камеры на контакторы. Касание подвижных деталей контакторов о стенки камер не допускается.

5.8.4. Проверить механизмы контакторов на отсутствие заеданий и боковых касаний подвижных деталей контакторов.

5.9. Контроллер силовой КС-26

5.9.1. Снять дугогасительные камеры. Осмотреть кулачковые контакторы с дугогашением и без дугогашения.

Очистить дугогасительные камеры от копоти.

5.9.2. Проверить состояние контакторов, гибких шунтов, их крепление. Зачистить подгоревшие контакты.

5.9.3. Осмотреть зубчатые передачи. Проверить четкость работы и фиксации главного вала контроллера на позициях.

5.9.4. Проверить надежность крепления электропневматического привода к раме.

5.10. Контроллер машиниста КМ-9

5.10.1. Произвести осмотр контроллера, убедиться в отсутствии повреждений его деталей. Проверить состояние крепежных деталей и контактных соединений.

5.10.2. Проверить работу подвижных элементов, они должны перемещаться свободно, без заеданий и остановок в промежуточных положениях.

5.10.3. Проверить состояние контактов. На контактных поверхностях не допускаются каплеобразные наплывы металла и посторонние включения. На пластинах гибкого шунта надломы, трещины, снижающие механическую прочность, не допускаются.

Наличие копоти является нормальным состоянием коммутирующих контактов. Контакты, содержащие серебро, зачистки не требуют.

5.10.4. Проверить надежность фиксации валов на позициях и работу механической блокировки.

5.10.5. Выявленные неисправности устранить, негодные детали заменить.

5.11. Реле промежуточные, реле времени, реле перегрузки

ВНИМАНИЕ! Все работы по обслуживанию реле проводить при полностью снятом напряжении.

5.11.1. Осмотреть электромагнитные реле, при необходимости, очистить их от пыли. Убедиться в отсутствии механических повреждений изоляции. Проверить наличие пломб и контрольных меток на регулировочных шпильках реле. При отсутствии пломбы произвести регулировку реле.

Убедиться в наличии защитных кожухов на блокировках реле.

5.11.2. Проверить состояние крепежных соединений, при необходимости, подтянуть резьбовые соединения. Проверить надежность крепления подводящих проводов к реле, надежность контакта наконечников и выводов.

5.12. Реле дифференциальной защиты, реле обратного тока, реле боксования, реле напряжения

5.12.1. Герконовые реле специального обслуживания не требуют. Реле осмотреть, убедиться в отсутствии механических повреждений и нарушения положения геркона. Смещение геркона определяется наличием повреждения эмалевого покрытия в местах выхода трубки с герконом из корпуса с катушками и наличием клиньев.

5.12.2. Прикладывать усилия к выводам геркона во избежание его поломки или нарушения регулировки реле не допускается.

5.12.3. При осмотре обратить внимание на наличие следов перекрытия электрической дугой на корпусе и изолирующей панели.

Проверить состояние резьбовых и паяных соединений.

Обнаруженные неисправности устранить или заменить реле.

5.13. Автоматические выключатели АЕ 2541М, АЕ 2542М, ВА21-29В, ВА21-29-320010-00

5.13.1. Осмотреть выключатели, проверить состояние контактов подводящих проводов и надежность крепления выключателей.

5.13.2. Проверить работу выключателей вручную перемещением рукоятки в положения «Отключено» и «Включено».

5.13.3. При повреждениях корпуса или нарушении работы выключатель заменить.

5.14. Предохранители

5.14.1. Проверить наличие плавкой вставки в предохранителях низковольтных цепей ПР-2.

Проверить места соединения держателя плавкой вставки с контактными стойками и надежность контактных соединений.

При необходимости заменить плавкую вставку новой и подтянуть детали крепления.

5.14.2. Проверить целостность патронов предохранителей высоковольтных цепей ВПК-006, ПКЖ-106 (ПКПС-3) и надежность соединения патронов с контактными губками.

5.14.3. Поврежденные плавкие вставки предохранителей ВПБ-6 заменить.

5.15. Трансформаторы управления Т-33, возбуждения Т-34, дифференцирующий ТО-44, компаундирующий ТО-43, стабилизирующий ТО-42, трансформатор ТО-45 цепей САУТ

5.15.1. Осмотреть трансформаторы, проверить надежность их крепления. Подтянуть при необходимости гайки на шпильках, стягивающих листы магнитопроводов.

5.15.2. Убедиться в отсутствии механических и электрических повреждений изоляции катушек и их выводов. Проверить состояние контактных соединений. При необходимости подтянуть винты.

5.16. Клапан токоприемника КТ-28

5.16.1. Проверить состояние крепежных деталей, их затяжку. Проверить на слух наличие утечки сжатого воздуха в электромагнитных вентилях. При наличии утечки вентили заменить.

5.16.2. Проверить время подъема и опускания токоприемника. При необходимости провести регулировку в соответствии с п. 5.1.4.

5.17. Выключатели ВП 16ЛГ, ВПК 2112

5.17.1. Очистить выключатели от пыли и грязи. Осмотреть каждый выключатель, обращая внимание на целостность рычажно-роликовой системы, затяжку винтов крепления.

5.17.2. Проверить четкость срабатывания и возврата подвижных частей от руки. При необходимости смазать смазкой ЦИАТИМ-201, ГОСТ 6267, нажимной толкатель и оси приводного рычага и ролика. Попадание смазки на контактные элементы не допускается.

5.18. Универсальные переключатели УП 5300, выключатели ВУ

5.18.1. Осмотреть аппараты, проверить состояние деталей крепления, в случае ослабления произвести их подтяжку.

5.18.2. Проверить состояние и крепление проводов. Ослабшие контакты и соединения закрепить.