Нормативные

документы в сфере деятельности

Федеральной службы по экологическому,

технологическому и атомному надзору

Серия

03

Документы

межотраслевого

применения по вопросам промышленной

безопасности и охраны недр

Выпуск

68

РУКОВОДСТВО ПО БЕЗОПАСНОСТИ

ФАКЕЛЬНЫХ СИСТЕМ

Москва

ЗАО

НТЦ ПБ

2013

Руководство по безопасности факельных систем разработано в

целях содействия соблюдению федеральных норм и правил в области промышленной

безопасности и содержит рекомендации по обеспечению промышленной безопасности

при проектировании, строительстве, эксплуатации, расширении, реконструкции,

техническом перевооружении, консервации и ликвидации факельных систем,

проведении экспертизы промышленной безопасности факельных систем и не является

нормативным правовым актом.

Организации, осуществляющие указанные виды деятельности,

могут использовать иные способы и методы, чем те, которые указаны в настоящем

Руководстве.

Руководство распространяется на опасные производственные

объекты, на которых добываются, получаются, используются, перерабатываются,

образуются, хранятся, транспортируются, уничтожаются горючие и взрывоопасные

вещества.

СОДЕРЖАНИЕ

ФЕДЕРАЛЬНАЯ

СЛУЖБА ПО ЭКОЛОГИЧЕСКОМУ,

ТЕХНОЛОГИЧЕСКОМУ И АТОМНОМУ НАДЗОРУ

ПРИКАЗ

Москва

Об

утверждении Руководства по безопасности факельных систем

В целях реализации Положения о Федеральной службе по

экологическому, технологическому и атомному надзору, утвержденного

Постановлением Правительства Российской Федерации от 30 июля 2004 г. № 401

приказываю:

1. Утвердить прилагаемое Руководство по безопасности

факельных систем.

2. Установить, что положения

Руководства по безопасности факельных систем носят рекомендательный характер.

|

Врио руководителя |

А.В. |

|

УТВЕРЖДЕНО приказом по технологическому и от 26 декабря 2012 г. № 779 |

РУКОВОДСТВО

ПО БЕЗОПАСНОСТИ

ФАКЕЛЬНЫХ СИСТЕМ

I. ОБЩИЕ ПОЛОЖЕНИЯ

1. Руководство по безопасности факельных систем (далее —

Руководство) разработано в целях содействия соблюдению федеральных норм и

правил в области промышленной безопасности.

2. Руководство содержит рекомендации по обеспечению

промышленной безопасности при проектировании, строительстве, эксплуатации,

расширении, реконструкции, техническом перевооружении, консервации и ликвидации

факельных систем, проведении экспертизы промышленной безопасности факельных

систем и не является нормативным правовым актом.

3. В целях содействия соблюдению федеральных норм и правил в

области промышленной безопасности организации, осуществляющие деятельность по

проектированию, строительству, эксплуатации, расширению, реконструкции,

техническому перевооружению, консервации и ликвидации факельных систем,

проведению экспертизы промышленной безопасности факельных систем, могут

использовать иные способы и методы, чем те, которые указаны в настоящем

Руководстве.

4. Руководство распространяется на опасные производственные

объекты, на которых добываются, получаются, используются, перерабатываются,

образуются, хранятся, транспортируются, уничтожаются горючие и взрывоопасные

вещества. Термины и определения, используемые в Руководстве, приведены в

приложении № 1.

II. ОБЩИЕ ТРЕБОВАНИЯ

5. Факельные системы предназначаются для обеспечения

безопасности постоянных, периодических и аварийных сбросов горючих газов и

паров с их последующим сжиганием.

6. По своему назначению факельные системы подразделяются на:

общие;

отдельные;

специальные.

Общие факельные системы применяются для производственных

объектов с множеством технологических установок при совместимости сбросов в

факельную систему.

7. Отдельная факельная система применяется при размещении на

предприятии технологической установки, где существующая общая факельная система

не обеспечивает требования технологического регламента в части сжигания горючих

газов и паров, а также в случае, когда давление в технологической установке не

позволяет производить сброс в общую факельную систему.

Специальные факельные системы применяются в случае, если

сбросы в факельную систему по своим свойствам несовместимы со сбросами в общую

факельную систему и содержат:

вещества, склонные к разложению с выделением тепла;

полимеризующиеся и смолистые продукты, уменьшающие

пропускную способность трубопроводов;

продукты, способные вступать в реакцию с другими веществами,

направляемыми в факельную систему;

агрессивные и высокотоксичные вещества;

механические примеси;

другие вещества со свойствами, несовместимыми со сбросами в

общую факельную систему.

8. В зависимости от давления газа в источнике сброса

факельные системы могут быть:

низкого давления — принимают выбросы из аппаратов,

работающих под давлением до 0,3 МПа (3,0 кгс/см2);

высокого давления — принимают выбросы из аппаратов,

работающих под давлением выше 0,3 МПа (3,0 кгс/см2).

9. По конструктивным особенностям факельные установки могут

быть:

вертикальные (высотные);

горизонтальные;

закрытые (наземные);

упрощенные.

Упрощенная факельная установка применяется в случаях, когда

аварийные и периодические сбросы горючих газов и паров производятся при

выполнении ремонтных работ при условии обеспечения безопасности сбросов в

факельную систему.

10. Проектирование, строительство, реконструкция,

техническое перевооружение и эксплуатация факельных систем осуществляются в

соответствии с требованиями действующего законодательства и нормативных

документов по промышленной и пожарной безопасности, устройству

электроустановок, национальных стандартов и настоящего Руководства. Тип

факельной системы и конструкция факельной установки выбираются проектной

организацией в зависимости от условий ее эксплуатации, организации сбросов,

свойств и состава сбрасываемых газов и обосновываются в проектной документации.

11. Эксплуатация факельных систем осуществляется:

в соответствии с инструкциями по безопасной эксплуатации

факельных систем и их техническому обслуживанию, утвержденными в установленном

порядке;

производственным персоналом требуемой квалификации,

аттестованным или прошедшим проверку знаний по вопросам промышленной

безопасности в установленном порядке;

при наличии плана локализации и ликвидации аварий на

взрывопожароопасных и химически опасных производственных объектах, в котором

предусматриваются действия персонала по локализации, ликвидации и

предупреждению аварий, а в случае их возникновения — по локализации и

максимальному снижению тяжести последствий.

При необходимости внесения дополнений в инструкции, а также

в случае изменений в схеме или режиме работы факельных систем инструкции

рекомендуется пересмотреть до истечения срока их действия.

12. Устройства контроля пламени, запальные устройства и

средства контроля, измерения и автоматики по надежности электроснабжения

относятся к потребителям первой категории.

13. При организации сбросов из факельной установки в

атмосферу рекомендуется руководствоваться типовыми расчетами концентрации в

атмосферном воздухе вредных веществ, содержащихся в выбросах предприятий, и

санитарными нормами.

III. РЕКОМЕНДАЦИИ К ТЕХНОЛОГИИ СБРОСОВ ПАРОВ И

ГАЗОВ В ФАКЕЛЬНЫЕ СИСТЕМЫ

14. По каждому источнику сброса газов и паров, направляемых

в факельные системы, рекомендуется определить их возможные составы и параметры

(температуру, давление, плотность, расход, продолжительность сброса, а также

параметры максимального, среднего и минимального суммарного сбросов с объекта).

Рекомендуемая схема сброса газов (паров) в факельную систему

приведена в приложении № 2

к настоящему Руководству.

Рекомендуемая схема сброса газов (паров) в факельную систему

с постоянным отводом конденсата из сепаратора через гидрозатвор приведена в

приложении № 3 к настоящему

Руководству.

15. Для предупреждения образования в факельной системе

взрывоопасной смеси рекомендуется использовать продувочный газ — топливный,

природный, попутный нефтяной, инертные газы, в том числе газы, получаемые на

технологических установках и используемые в качестве инертных газов.

Рекомендуемая схема подачи продувочного газа в факельный

коллектор приведена в приложении № 4 к настоящему Руководству.

16. Не рекомендуется, чтобы содержание кислорода в

продувочных и сбрасываемых газах и парах, в том числе в газах сложного состава,

превышало 50 % минимального взрывоопасного содержания кислорода в возможной

смеси с горючим, и обосновывается разработчиком проекта.

17. Не рекомендуется проводить сброс водорода, ацетилена,

этилена и окиси углерода и смеси этих быстрогорящих газов с содержанием

кислорода в них более 2 % об. и в каждом конкретном случае обосновывать

проектом.

18. Не рекомендуется в целях обеспечения безопасности направлять

в факельную систему вещества, взаимодействие которых может привести к взрыву

(окислитель и восстановитель).

19. В границах технологической установки рекомендуется

устанавливать сепараторы с целью исключить содержание капельной жидкости и

твердых частиц в газах и парах, сбрасываемых в общую и отдельную факельные

системы.

20. В трубопроводе для сброса и транспортирования сбросных

газов и паров от нескольких источников сброса (далее — факельный коллектор) и

подводящих трубопроводах газов и паров рекомендуется в целях обеспечения

безопасности предусматривать меры по исключению возможности их кристаллизации.

21. Для факельной системы с установкой сбора углеводородных

газов и паров рекомендуемая температура сбрасываемых газов и паров на выходе из

технологической установки не выше 200 °С и не ниже — 30 °С, а на расстоянии 150

— 200 м перед входом в газгольдер не выше 60 °С.

22. Не рекомендуется подавать на сжигание в общую и

отдельную факельные системы сбрасываемые горючие газы и пары с объемным

содержанием в них веществ I и II класса опасности (кроме бензола) более 1 %,

сероводорода более 8 %.

23. Сбросы, содержащие вещества I и II класса опасности

(кроме бензола) более 1 %, сероводорода более 8 %, а также сбросы, при сжигании

которых в продуктах сгорания образуются или сохраняются вредные вещества I и II

класса опасности, направляются в специальные емкости для дальнейшей очистки,

обезвреживания, утилизации и переработки. Для сжигания такие сбросы

направляются в отдельную или специальную факельную систему.

24. Не рекомендуется подавать на сжигание в факельную

систему сбрасываемые горючие газы и пары с объемным содержанием в них инертных

газов более 5 %.

25. Не рекомендуется постоянные и периодические сбросы газов

и паров производить в общие факельные системы, в которые направляются аварийные

сбросы, если совмещение указанных сбросов может привести к повышению давления в

системе до величины, препятствующей нормальной работе предохранительных

клапанов и других противоаварийных устройств.

26. Потери давления в общих факельных системах при

максимальном сбросе не рекомендуется превышать:

для систем, в которые направляются аварийные сбросы газов и

паров, — 0,02 МПа (0,2 кгс/см2) на технологической установке и 0,08

МПа (0,8 кгс/см2) на участке от технологической установки до выхода

из оголовка факельного ствола;

для систем с установкой сбора углеводородных газов и паров —

0,05 МПа (0,5 кгс/см2) от технологической установки до выхода из

оголовка факельного ствола.

Для отдельных и специальных факельных систем потери давления

не ограничиваются и определяются условиями безопасной работы подключенных к ним

аппаратов.

27. Горючие газы и пары, сбрасываемые с технологических

аппаратов через гидрозатворы, рассчитанные на давление меньшее, чем давление в

факельном коллекторе, рекомендуется направлять в специальную факельную систему

или по отдельному (специальному) факельному трубопроводу, не связанному с

коллектором от других предохранительных устройств аварийного сброса, постоянных

и периодических сбросов.

Специальный трубопровод через отдельный сепаратор

подключается непосредственно к стволу факельной установки.

28. В обоснованных случаях допускается установка запорной

арматуры после гидрозатворов на месте врезки в общую факельную систему (при

исключении возможности случайного ее закрытия). Одновременно предусматриваются

дополнительные меры безопасности, в том числе снятие штурвала запорной

арматуры, опломбирование ее в открытом состоянии, установка на ней специальных

кожухов, вывод сигнала о положении арматуры на пульт управления. Тип запорной

арматуры определяется проектной организацией.

29. Сбросы, не относящиеся к горючим газам, парам и вредным

веществам, а также периодические и аварийные сбросы легких газов, относящихся к

горючим газам, парам и вредным веществам, рекомендуется направлять через

сбросную трубу в атмосферу.

Устройство сбросных труб и условия сброса обеспечивают

эффективное рассеивание сбрасываемых газов и паров, исключающее образование

взрывоопасных концентраций в зоне размещения технологического оборудования,

зданий и сооружений. При этом рекомендуется предусматривать устройства,

предотвращающие попадание жидкости в сбросные трубы и ее скопление.

Рекомендуемый расчет концентраций горючего газа при сбросе через сбросную трубу

приведен в приложении № 5 к

настоящему Руководству.

К легким газам относятся газы плотностью не более 0,8 по

отношению к плотности воздуха. В случае изменения состава сбрасываемого газа,

приводящего к увеличению его плотности более 0,8 по отношению к плотности

воздуха, сброс газа в атмосферу через сбросную трубу не рекомендуется.

30. Горючие газы и пары от предохранительных клапанов,

установленных на складских емкостях, предназначенных для хранения сжиженных

углеводородных газов и легковоспламеняющихся жидкостей, сбрасываются в

отдельную или специальную факельную систему. При техническом обосновании в

проектной документации такие сбросы могут быть направлены для сжигания в

факельный ствол общей факельной системы.

IV. КОЛЛЕКТОРЫ, ТРУБОПРОВОДЫ, НАСОСЫ, СЕПАРАТОРЫ

31. Для отдельных и специальных факельных систем

рекомендуется предусматривать один факельный коллектор и одну факельную

установку.

Общим факельным системам рекомендуется иметь два факельных

коллектора и две факельные установки для обеспечения безостановочной работы.

32. При сбросах в общую факельную систему газов, паров и их

смесей, не вызывающих коррозии более 0,1 мм в год, рекомендуется обеспечивать

факельные установки одним коллектором при техническом обосновании в проектной

документации.

33. На общих факельных системах в местах разветвления

трубопроводов в целях отключения от факельных систем технологических установок,

складов, переключения сепараторов, коллекторов и факельных стволов возможно

размещение в горизонтальном положении запорных устройств, опломбированных в

открытом состоянии.

34. Факельные коллекторы и трубопроводы рекомендуется

предусматривать минимальной длины и с минимальным числом поворотов, которые

необходимо прокладывать над землей (на опорах и эстакадах).

35. На факельных коллекторах и трубопроводах не

рекомендуется устанавливать сальниковые компенсаторы.

36. Тепловая компенсация факельных коллекторов и

трубопроводов рассчитывается с учетом максимальной и минимальной температур

сбрасываемых газов и паров, максимальной температуры пара для пропарки, а также

температуры обогревающей среды для обогреваемых коллекторов и средней

температуры наиболее холодной пятидневки.

37. На коллекторах и трубопроводах факельных систем

рекомендуется при необходимости тепловая изоляция и (или) установка на них

обогревающих спутников для предотвращения конденсации и кристаллизации веществ

в факельных системах.

38. В факельных системах, предназначенных для сжигания

горючих газов и паров, рекомендуется применять сепаратор с постоянным отводом

жидкости.

39. Факельные коллекторы и трубопроводы рекомендуется

прокладывать с уклоном в сторону сепараторов не менее 0,003. Если невозможно

выдерживать указанный уклон, в низших точках факельных коллекторов и

трубопроводов размещают устройства для отвода конденсата. Конструкция сборников

конденсата исключает унос жидкости и предусматривает их тепловую изоляцию и

наружный обогрев. Сборники конденсата рекомендуется опорожнять автоматически, а

в обоснованных случаях — дистанционно из операторной. Для откачки конденсата из

сепараторов и сборников применяются центробежные насосы.

40. Врезка цеховых трубопроводов в факельный коллектор

производится сверху в целях исключения заполнения их жидкостью.

41. При незначительном содержании конденсата в сепараторах

на факельных установках, предназначенных для сжигания паров низкокипящих

жидкостей (включая пропан, пропилен, аммиак и аммиаксодержащие газы), удалять

жидкость из сепаратора рекомендуется за счет подачи пара или горячей воды в

наружный змеевик, обогревающий сепаратор, при этом рекомендуется исключить

возможность повышения давления в емкости выше расчетного. Данное требование

обосновывается в проектной документации.

42. Конструкцию и размеры сепаратора на входе в факельный

коллектор рекомендуется рассчитывать на максимально возможный аварийный сброс.

43. При наличии в сбросных газах твердых или смолистых

осадков рекомендуется устанавливать два параллельных сепаратора. При малом

содержании примесей сепаратор рекомендуется оснащать байпасной линией с

системой сблокированных задвижек «закрыто-открыто» и быстросъемными заглушками,

обеспечивающими постоянный проток газа и возможность чистки сепаратора.

44. В зависимости от места установки рекомендуется применять

насосы, изготовленные по 1-й или 2-й категории размещения в части воздействия

климатических факторов внешней среды.

45. Установка факельного сепаратора и насоса по отношению

друг к другу осуществляется исходя из условия обеспечения заполнения насоса

конденсатом при его поступлении в сепаратор и исключения возникновения

кавитации при работе насоса.

46. Всасывающий трубопровод имеет минимальную длину и уклон

в сторону насоса для исключения наличия застойных зон. Горизонтальные участки

всасывающих трубопроводов рекомендуется располагать в нижней части насосов.

Рекомендуется избегать горизонтальных участков непосредственно после

сепаратора, для чего выход всасывающего трубопровода из нижнего штуцера

сепаратора к насосу размещают вертикально вниз. Указываемые условия по

прокладке трубопровода отражаются в проектной документации.

47. Диаметр всасывающего трубопровода определяется по

максимальной производительности насоса, принимаемой по графической

характеристике.

48. Трубопроводы и арматуру обвязки насосов рекомендуется

обогревать и оснащать тепловой изоляцией.

49. Включение и выключение насосов для откачки конденсата из

сборников и сепараторов рекомендуется предусматривать как автоматическими, так

и с места их установки в соответствии с рекомендуемой схемой оснащения насосов

для откачки углеводородов трубопроводами, контрольно-измерительными приборами и

средствами автоматики, представленной в приложении № 6 к настоящему Руководству.

50. Пропускную способность общих факельных

систем рекомендуется рассчитывать на следующие расходы газов и паров:

при постоянных и периодических сбросах — на сумму

периодических (с коэффициентом 0,2) и постоянных сбросов от всех подключенных

технологических установок, но не менее чем на сумму постоянных сбросов и максимального

периодического сброса (с коэффициентом 1,2) от установки с наибольшей величиной

этого сброса;

при аварийных сбросах — на сумму аварийных сбросов (с

коэффициентом 0,25) от всех подключенных установок, но не менее чем на величину

аварийного сброса (с коэффициентом 1,5) от установки с наибольшей величиной

этого сброса.

Рекомендуется рассчитывать пропускную способность на сумму

аварийных сбросов от всех подключенных технологических установок; при

аварийных, постоянных и периодических сбросах — на сумму всех видов сбросов,

рассчитанных в порядке, установленном настоящим пунктом.

51. Пропускную способность отдельных и специальных факельных

систем рекомендуется рассчитывать на сумму постоянных сбросов от всех подключенных

технологических блоков и аварийного сброса от одного блока с наибольшей

величиной этого сброса. Коэффициент сброса обосновывается и устанавливается в

проектной документации.

52. Площадь проходного сечения задвижек для

аварийного сброса с ручным или дистанционным включением привода выбирается с

учетом соответствующей пропускной способности факельного коллектора на выходе с

установки.

53. На трубопроводах сбрасываемых газов и паров

рекомендуется устанавливать фланцевые соединения в местах присоединения

арматуры, контрольно-измерительных приборов и автоматики, а для монтажных

соединений — в местах, где сварка невыполнима.

Каждый сварной шов факельного коллектора и факельного ствола

проверяют неразрушающим методом, обеспечивающим эффективный контроль качества

сварного шва.

54. На коллекторе перед факельным стволом или на факельном

стволе рекомендуется предусматривать фланцевое соединение для установки

заглушки при проведении испытаний на плотность и прочность.

55. Для продувки технологических установок и цеховых

факельных трубопроводов азотом или воздухом при пуске или остановке на ремонт в

обоснованных случаях на выходе с технологической установки устанавливается

сбросная труба с отключающей арматурой.

56. Во избежание образования взрывоопасной смеси рекомендуется

предусматривать непрерывную подачу продувочного (топливного или инертного) газа

в начало факельного коллектора.

В случае прекращения подачи топливного газа рекомендуется

обеспечить автоматическую подачу инертного газа. Количество продувочного газа

рекомендуется определять в соответствии с п. 115

настоящего Руководства.

V.

ФАКЕЛЬНАЯ УСТАНОВКА

Общие

рекомендации

57. При работе факельной установки рекомендуется обеспечивать

стабильное горение в широком интервале расходов газов и паров, бездымное

сжигание постоянных и периодических сбросов, а также безопасную плотность

теплового потока, предотвращение попадания воздуха через верхний срез

факельного ствола и пропуска пламени.

58. Факельные установки могут включать в себя факельные

трубопроводы, факельные стволы, оголовки или горелочные устройства, газовые

затворы, средства контроля и автоматизации, дистанционные запальные устройства,

подводящие трубопроводы топливного и горючего газа, дежурные горелки с

запальными устройствами, другие устройства, необходимые для обеспечения

безопасного сжигания. Состав оборудования факельных систем может изменяться при

соответствующем обосновании в проекте.

Вертикальные

факельные установки

59. Рекомендуется выбирать условия сброса (конструкция

ствола и оголовка, скорость потока, плотность сбрасываемых газов и паров и

др.), обеспечивающие стабильное (без срыва пламени) горение факела.

60. Для защиты пламени от ветрового воздействия рекомендуется

использовать ветрозащитные устройства в целях повышения устойчивости пламени

факела к ветровому воздействию. Не рекомендуется контакт пламени с корпусом

оголовка.

61. В случае необходимости рекомендуется предусматривать

устройства для предотвращения повреждения оголовка касающимся пламенем при

снижении расхода сбросных газов, например оголовки переменного сечения.

62. Факельная установка оснащается сепаратором,

гидрозатвором, насосами и устройством для отвода конденсата. При наличии в

сбросных газах и парах твердых и смолистых веществ, которые, отлагаясь,

уменьшают площадь проходного сечения газового затвора, последний не

устанавливается (обосновывается в проектной документации).

63. В случае сброса газов, в которых пламя может

распространяться вследствие их экзотермического разложения без окислителя

(ацетилен, его гомологи, окись этилена и др.), факельная установка оснащается

огнепреградителями.

64. При сбросе углеводородных газов и паров (за исключением

некоптящих газов) рекомендуется предусматривать решения, обеспечивающие их

бездымное сжигание. Увеличение полноты сгорания может достигаться:

подачей воздуха или водяного пара (количество пара

определяется расчетом исходя из условия обеспечения бездымного сжигания

постоянных сбросов);

использованием оголовков кинетического сжигания с

устройствами забора воздуха;

регулированием соотношения скорости сброса к скорости звука,

при котором обеспечивается интенсивное смешение с воздухом и необходимая

полнота сгорания (рекомендуемое соотношение более 0,2);

другими решениями, обеспечивающими бездымное сжигание

сбросов.

Технические решения, обеспечивающие бездымное сжигание

сбрасываемых газов и паров, обосновываются в проектной документации.

65. Дежурные горелки с запальниками рекомендуется

устанавливать на факельном оголовке. Число горелок определяется в зависимости

от диаметра факельного оголовка в соответствии с данными, приведенными в табл.

1.

Таблица

1

Рекомендуемое

число горелок

|

Диаметр |

10 — 250 |

300 — 550 |

550 — 1000 |

1100 — 1600 |

Более 1600 |

|

Число |

1 и более |

Не менее 2 |

Не менее 3 |

Не менее 4 |

Не менее 5 |

Количество горелок определяется и

обосновывается разработчиком проекта с учетом нижеприведенных рекомендаций. При

количестве горелок менее трех рекомендуется предусматривать ветровую защиту для

предотвращения их погасания.

66. К факельному стволу рекомендуется обеспечивать подвод

топливного газа для дежурных горелок, а к устройству зажигания пламени —

топливного газа и воздуха для приготовления запальной смеси. Для исключения

конденсации паров воды и ее замерзания в трубопроводах в холодное время года

топливный газ рекомендуется осушать или подавать по обогреваемому трубопроводу.

Для дистанционного поджигания факела может использоваться

специальное оборудование (специальное ружье или другое пиротехническое

устройство), позволяющее надежно зажигать факел в случае его погасания с

безопасного для оператора расстояния.

67. Высота факельного ствола определяется расчетом плотности

теплового потока. Рекомендуемый расчет плотности теплового потока от пламени,

минимального расстояния и высоты факельного ствола приведен в приложении № 7 к настоящему Руководству.

68. При определении высоты факельного ствола кроме плотности

теплового потока рекомендуется также учитывать возможное загрязнение окружающей

территории вредными продуктами сгорания согласно требованиям нормативных

технических документов, а также возможность зажигания пламенем факела выбросов

горючих и взрывоопасных веществ при авариях на соседних технологических

установках.

69. В целях предупреждения подсоса воздуха в факельный

коллектор (трубопровод) перед факельным стволом рекомендуется устанавливать

гидрозатвор с постоянным протоком затворной жидкости.

Для предотвращения возможности замерзания затворной жидкости

гидрозатворы рекомендуется оборудовать обогревающим устройством или размещать в

отапливаемом помещении.

При техническом обосновании в проекте гидрозатвор не

рекомендуется устанавливать при следующих условиях:

температура сбросных газов и паров близка к температуре

замерзания или кипения затворной жидкости;

разрежение у основания факельного ствола не более 500 Па.

70. Лестницы и площадки устанавливаются таким образом, чтобы

обеспечить удобство и безопасность при монтаже и ремонте факельного оголовка и

другого оборудования, расположенного на разной высоте факельного ствола.

71. Материал факельного оголовка, дежурных горелок,

обвязочных трубопроводов, а также деталей крепления рекомендуется выбирать с

учетом температуры возможного их нагрева от теплового излучения факела.

72. Обвязочные трубопроводы на участке факельного оголовка

рекомендуется выполнять из стальных бесшовных труб.

73. Факельный ствол, сепараторы и гидрозатворы рекомендуется

оснащать устройствами для отбора проб.

74. Сепаратор, устанавливаемый перед факельным стволом,

рекомендуется предусматривать с наружным обогревом и оборудовать системой

непрерывного удаления конденсата, исключающей возможность попадания сбросного

газа в сборник конденсата и конденсата в факельный коллектор.

75. На факельных стволах устанавливаются дежурные горелки,

выполняющие роль пилотных огней при работающей факельной системе; на случай

остановки факельной системы рекомендуется предусматривать световое ограждение

верха факельного ствола переносными светильниками в соответствии с требованиями

к маркировке и светоограждению высотных препятствий.

Горизонтальные

факельные установки

76. Горизонтальные факельные установки применяются при продувке

шлейфов, скважин и технологических линий, при термической утилизации

промышленных стоков, при освобождении трубопроводов обвязки и срабатывании

предохранительных клапанов, при полном освобождении изотермических хранилищ с

сжиженным углеводородным газом.

77. Рекомендуется выбирать конструкцию горелочного

устройства, обеспечивающую достаточную инжекцию атмосферного воздуха для

бездымного сжигания.

78. Рекомендуется выбирать горел очное устройство факельной

установки с горизонтальным стволом, обеспечивающее тонкое распыление жидких

продуктов, подаваемых для огневого обезвреживания, их смешение с воздухом и

горючим газом.

79. На кустах газовых скважин рекомендуется применять

горелочные устройства простой конструкции, обеспечивающие сжигание продукта с наличием

механических примесей и жидкостных пробок.

80. Горелочное устройство помещается в факельном обваловании

на безопасном расстоянии от производственных объектов. Обвалование

предусматривается емкостью не менее 1,5 объема возможного выброса жидкости с учетом

времени перекрытия и уклоном дна в направлении от горелочного устройства.

81. Не рекомендуется, чтобы предельно допустимая плотность

теплового потока при неограниченном пребывании персонала вблизи факельного

обвалования превышала 1,4 кВт/м2. Для уменьшения теплового

воздействия факела и восходящего потока продуктов сгорания рекомендуется

применять защитные экраны.

82. Факельные трубопроводы прокладываются в сторону

обвалования с уклоном не менее 0,003. При невозможности выполнения этого

требования в пониженном месте устанавливается дренажная арматура.

83. Расстояние от обвалования до зданий, сооружений и других

мест возможного размещения людей рекомендуется определять исходя из расчета

рассеивания вредных выбросов при сжигании газовых и газожидкостных сбросов при

наиболее неблагоприятных условиях эксплуатации (сильном ветре в направлении от

обвалования на промышленный объект, наибольшей производительности факельной

установки).

84. Превышение токсичности продуктов сгорания величин,

нормируемых для топок газоиспользующих установок, не рекомендуется.

85. Обвалование и шкафы управления горизонтальной факельной

установки рекомендуется ограждать, исключая несанкционированный доступ

персонала.

Закрытые

(наземные) факельные установки

86. Закрытые (наземные) факельные установки предназначены

для бездымного сжигания сбросных газов и жидкостей возле поверхности земли.

Закрытая факельная установка может включать в себя открытую сверху камеру

сжигания с футерованными стенками, защищающими горелочные устройства от ветрового

воздействия.

87. Рекомендуется выбирать факельную установку,

обеспечивающую полное сжигание и отсутствие видимого пламени, а также снижение

шума и теплового излучения в соответствии с действующими нормами.

88. Для камер сжигания в закрытых (наземных) факельных

установках рекомендуется ограждение, снижающее ветровое воздействие на процесс

горения и предотвращающее неконтролируемый доступ воздуха.

89. Необходимый воздушный поток в камеру сгорания закрытой

(наземной) факельной установки и выход потока горячих дымовых газов из камеры

сгорания рекомендуется обеспечивать с использованием естественной или

принудительной тяги. Для снижения температуры продуктов сгорания рекомендуется

предусмотреть поступление избыточного воздуха.

90. Рекомендуется выбирать горелочный узел, который

обеспечивает устойчивое горение для всех условий потока сбросного газа в

рабочем диапазоне, не вызывая пульсаций горения и резонансных колебаний в

камере сжигания.

91. В процессе эксплуатации рекомендуется обеспечивать

однородный воздушный поток и его равномерное распределение по горелкам.

92. В случае принудительной подачи воздуха рекомендуется

предусматривать устройства регулировки, обеспечивающие тягу, исключающую

искажение пламени факела и появление вибрации.

VI. УСТАНОВКА СБОРА УГЛЕВОДОРОДНЫХ ГАЗОВ И ПАРОВ И

ИХ УТИЛИЗАЦИИ

93. При соответствующем обосновании в составе факельной

системы рекомендуется предусматривать специальные установки для сбора,

кратковременного хранения и возврата в целях дальнейшего использования

сбрасываемых углеводородных газов и паров.

94. В процессе сбора углеводородных газов и паров

рекомендуется учитывать следующие условия:

применять газгольдеры переменного или постоянного объема,

обеспечивающие прием сбросных газов и паров в течение 5 — 10 мин в количестве,

определенном согласно пп. 50 — 52 настоящего Руководства;

скорость подъема колокола (газгольдера переменного объема)

выбирается с учетом требований по безопасной эксплуатации, техническому

обслуживанию мокрых газгольдеров, предназначенных для горючих газов;

газовый конденсат, собирающийся в верхнем слое бассейна

мокрых газгольдеров, рекомендуется отводить в отстойники конденсата;

воду из отстойников рекомендуется отводить в соответствующую

систему промышленных стоков предприятия для последующей очистки;

сепарационную аппаратуру в нижней части рекомендуется

оборудовать наружным обогревом и тепловой изоляцией;

применять установку сбора углеводородных газов и паров,

имеющую резерв оборудования для обеспечения устойчивой и безаварийной работы.

VII. ТЕРРИТОРИЯ И СООРУЖЕНИЯ

95. Факельную установку рекомендуется размещать с учетом

розы ветров, минимальной длины факельных коллекторов (трубопроводов)

преимущественно в местах, граничащих с ограждением предприятия. Отдельную или

специальную факельную установку рекомендуется размещать на территории

технологической установки с учетом рекомендаций раздела V настоящего Руководства.

96. Расстояния между факельным стволом и складами, зданиями,

сооружениями, трансформаторными подстанциями и другими объектами

технологической установки рекомендуется определять с учетом допустимой

плотности теплового потока и требований нормативных документов по пожарной

безопасности. Расстояние между указанными объектами и факельным стволом при

расположении его непосредственно на территории технологической установки

рекомендуется рассчитывать исходя только из допустимой плотности теплового

потока.

97. Для обеспечения безопасности ремонта или обслуживания

факельных оголовков расстояние между факельными стволами рекомендуется

принимать таким, чтобы плотность теплового потока от работающего факела на

ремонтируемом факельном оголовке не превышала допустимую.

98. В целях уменьшения теплового воздействия на персонал

лестницы на факельных стволах рекомендуется располагать на стороне,

противоположной соседним факельным стволам.

99. Материалы оборудования и сооружений, находящихся в зоне

теплового воздействия, в целях обеспечения безопасности рекомендуется

предусматривать огнестойкими.

100. Территорию вокруг факельного ствола, а также вокруг

зданий, сооружений, оборудования, относящуюся к факельной установке,

рекомендуется спланировать, на ней проложить дороги для транспорта и пешеходов.

101. Территория вокруг факельного ствола, за исключением

случаев расположения его на территории технологической установки, ограждается и

обозначается предупреждающими знаками. В ограждении оборудуются проходы для

персонала и ворота для проезда транспортных средств.

102. Число проходов в ограждении рекомендуется равнять с

числом факельных стволов, причем путь к каждому стволу рекомендуется

предусматривать кратчайшим.

103. Не рекомендуется размещать насосы и отдельно стоящие

сепараторы в зоне ограждения факельного ствола, кроме сепараторов, совмещенных

с факельным стволом.

VIII. КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЕ ПРИБОРЫ И СРЕДСТВА

АВТОМАТИЗАЦИИ

104. Контроль работы факельных систем и дистанционное

управление ими осуществляются:

для общей факельной системы — из собственного помещения

управления (операторной, центрального пульта управления) или из помещения

управления одной из технологических установок, сбрасывающих газ в факельную

систему;

для отдельной и специальной факельных систем — из помещений

управления одной из технологических установок, сбрасывающих газ.

105. Факельные системы рекомендуется оборудовать

техническими средствами, обеспечивающими постоянную регистрацию (с выводом

показаний в помещение управления) следующих данных:

расход продувочного газа в факельный коллектор и газовый

затвор;

уровень жидкости в сепараторах, сборниках конденсата;

уровень жидкости в факельном гидрозатворе;

количество сбросных газов и паров, а также конденсата,

возвращаемых с установки сбора углеводородных газов и паров;

давление на различных участках факельного коллектора и у

основания факельного ствола;

концентрация кислорода или других компонентов, определяющих

взрывоопасность сбросных газов;

температура газов и паров, поступающих в газгольдер;

температура жидкости в факельном гидрозатворе.

Достаточность принятых мер рекомендуется обосновывать в

проекте.

106. Факельные системы рекомендуется оснащать средствами

сигнализации (с выводом сигналов в помещение управления), срабатывающими при

достижении следующих параметров:

минимально допустимый расход продувочного газа в коллектор и

газовый затвор;

минимально допустимое давление или расход топливного газа на

дежурные горелки;

погасание пламени дежурных горелок;

образование разрежения у основания факельного ствола,

равного или более 1000 Па;

минимально и максимально допустимые уровни жидкости в

сепараторах, сборниках конденсата;

минимально допустимая уровень жидкости в факельных

гидрозатворах;

максимально допустимая температура газов, поступающих в газгольдер;

минимально допустимый температура в факельных гидрозатворах;

включение насосов по откачке конденсата; включение

компрессоров;

наличие горючих газов и паров в количестве 20 % нижнего

концентрационного предела распространения пламени в помещениях компрессорной,

гидрозатвора с дублированием звукового и светового сигналов и расположением

указанных средств сигнализации над входной дверью, а также на наружных

установках в местах размещения газгольдеров, сепараторов, насосов.

Рекомендуется средства сигнализации разрежения, если

произведение разности плотностей воздуха (кг/м3) и продувочного газа

на высоту факельного ствола (м) превышает 100.

107. Факельную установку рекомендуется укомплектовывать

устройством дистанционного розжига и непрерывного дистанционного контроля

наличия пламени, например видеонаблюдение, а при термическом обезвреживании

жидких промышленных отходов — соответствующей системой автоматического

управления.

108. Для контроля давления топливного газа и воздуха в

системе зажигания и в линиях до регулирующих клапанов или вентилей, давления

пара, уровня жидкости и температуры в сепараторах и сборниках конденсата

рекомендуется устанавливать дублирующие приборы по месту.

109. Факельную установку рекомендуется оснащать

автоматическим регулированием давления топливного газа, подаваемого на дежурные

горелки, и количества продувочного газа, подаваемого в начало факельного

коллектора.

110. Факельные системы рекомендуется оснащать блокировками

(с учетом инерционности срабатывания контрольно-измерительных приборов и

средств автоматики и времени открытия электрозадвижки), обеспечивающими:

подачу инертного газа в газовый затвор при разрежении в

факельном коллекторе, равном или более 1000 Па;

подачу инертного газа в начало факельного коллектора при

прекращении подачи продувочного (топливного) газа (рекомендуется вариант работы

с постоянной подачей азота с обязательным обоснованием в проектной

документации);

удаление конденсата из сепараторов и сборников конденсата,

кроме имеющих постоянный слив через гидрозатвор, по достижении максимального

уровня;

открытие электрозадвижки на линии сброса газов в факельную

установку при заполнении газгольдера на 85 % с одновременным закрытием

электрозадвижки на линии поступления газа в газгольдер;

открытие электрозадвижки на линии поступления газа в

газгольдер при заполнении его на 70 % с последующим закрытием электрозадвижки

на линии сброса газов и паров в факельный ствол;

остановку компрессоров при уменьшении объема газа в

газгольдере до 10 %;

пуск компрессоров, схема управления которых предусматривает

проведение этой операции автоматически, или подачу сигнала, разрешающего ручной

пуск при заполнении газгольдера не менее чем на 25 %.

111. Насосы для перекачки горючих жидкостей рекомендуется

оснащать блокировками для обеспечения надежной и безаварийной работы, а также

средствами предупредительной сигнализации о нарушении параметров работы,

влияющих на безопасность.

112. В факельных системах складов жидкого аммиака для

сельского хозяйства, находящихся на значительном расстоянии от населенных

пунктов, помещения управления рекомендуется обеспечивать средствами

дистанционного контроля и сигнализации достижения следующих значений

параметров:

минимально допустимое давление инертного или топливного

газа, подаваемого в газовый затвор;

максимально и минимально допустимые уровни жидкости в

сепараторе при удалении ее насосом;

минимально допустимый уровень жидкости в гидрозатворе и

максимально допустимый уровень в сборниках конденсата;

разрежение у основания факельного ствола, равного или более

1000 Па.

Предусматривается также контроль давления по месту:

топливного газа и воздуха — в системе зажигания и в линиях

до регулирующих клапанов или вентилей;

продувочного газа, пара и воздуха — в сетях, подходящих к

факельной установке.

113. Установка средств сигнализации и регистрации сбросов

газа технологическими установками (секциями) рекомендуется на факельных

системах нефтеперерабатывающих и нефтехимических предприятий в помещении

управления.

IX. ПУСК И ЭКСПЛУАТАЦИЯ

114. Перед каждым пуском факельную систему рекомендуется

продуть инертным газом или легкими газами, чтобы содержание кислорода в

факельном коллекторе у основания факельного ствола было не более 50 %

минимально взрывоопасного.

Для предотвращения попадания воздуха в факельную систему при

продувке технологических установок азотом продувочные газы рекомендуется

сбрасывать через сбросную трубу в атмосферу.

В случае одновременной продувки азотом всех технологических

аппаратов, подсоединенных к факельной системе, для удаления воздуха

рекомендуется сбрасывание продувочных газов в факельный ствол при погашенных

горелках. Периодичность и порядок отбора проб для анализов определяется

технологическим регламентом.

Не рекомендуется сбрасывание продувочных газов в общую факельную

систему.

115. Для предотвращения попадания воздуха в

факельную систему рекомендуется предусматривать подачу продувочного газа с

интенсивностью, обеспечивающей следующие скорости потока в расчете на сечение

факельного ствола под оголовком:

не менее 0,05 м/с — с газовым затвором;

не менее 0,9 м/с — без газового затвора при плотности

продувочного (топливного) газа 0,7 кг/м3 и более;

не менее 0,7 м/с — без газового затвора при инертном

продувочном газе(азоте).

В факельных системах, не оборудованных газовыми затворами,

не рекомендуется использовать в качестве продувочного газа топливный газ,

плотность которого менее 0,7 кг/м3.

116. Перед прекращением сброса горючих газов и паров,

нагретых до высокой температуры, рекомендуется обеспечить дополнительную подачу

продувочного газа в целях предотвращения образования вакуума в факельной

системе при охлаждении или конденсации. Дополнительная подача продувочного газа

в факельную систему в зависимости от количества и температуры сбросных газов

рассчитывается и обосновывается в проектной документации.

117. Перед проведением ремонтных работ факельную систему

рекомендуется отсоединить стандартными заглушками от технологических установок

и продуть азотом (при необходимости пропарить) до полного удаления горючих

веществ с последующей продувкой воздухом до объемного содержания кислорода не

менее 18 % и содержания вредных веществ не более предельно допустимой

концентрации.

Конкретные мероприятия по обеспечению безопасности ремонтных

работ рекомендуется разрабатывать в соответствии с требованиями порядка

организации и проведения работ по техническому освидетельствованию и ремонту

факельных систем, утвержденному эксплуатирующей организацией.

118. Ремонт факельных оголовков при расположении в общей

зоне ограждения нескольких факельных стволов рекомендуется проводить в

теплозащитном костюме. Проведение ремонта факельных оголовков при расположении

в общей зоне ограждения нескольких факельных стволов без теплозащитных костюмов

рекомендуется только при полной остановке всех факельных стволов.

119. Не рекомендуется во время грозы находиться на площадке

факельной установки и прикасаться к металлическим частям и трубам.

120. В зоне ограждения факельного ствола в целях обеспечения

безопасности не рекомендуется находиться лицам, не связанным с эксплуатацией

факельных систем.

121. Факельные установки рекомендуется обеспечивать

первичными средствами пожаротушения в соответствии с действующими нормами.

Приложение № 1

к Руководству по безопасности факельных систем,

утвержденному

приказом Федеральной службы

по

экологическому, технологическому

и атомному надзору от 26 декабря 2012 г. № 779

Термины и определения

Аварийные сбросы — горючие газы и пары,

поступающие в факельную систему при срабатывании рабочих предохранительных

клапанов и (или) других устройств аварийного сброса.

Бездымное сжигание — сжигание горючих газов и

паров, при котором количество выбросов вредных и токсичных продуктов неполного

горения меньше разрешенных в соответствии с международными соглашениями и

законодательством Российской Федерации.

Вредные вещества — вещества, свойства которых

соответствуют показателям, установленным ГОСТ

12.1.007-76* «ССБТ. Вредные вещества. Классификация и общие требования

безопасности», утвержденным постановлением Госстандарта СССР от 10 марта 1976

г. № 579.

Газовый затвор — устройство для предотвращения

попадания воздуха в факельную систему через верхний срез факельного ствола при

снижении расхода продувочного газа.

Горючие вещества — вещества, свойства которых

соответствуют показателям, установленным ГОСТ

12.1.044-89 «ССБТ. Пожаро-взрывоопасность веществ и материалов.

Номенклатура показателей и методы их определения», утвержденным постановлением

Госстандарта СССР от 12 декабря 1989 г. № 3683.

Минимальное взрывоопасное содержание кислорода

— такая концентрация кислорода в горючей смеси, ниже которой воспламенение и

горение смеси становится невозможным.

Начало факельной системы — участки факельных

трубопроводов (коллекторов), непосредственно примыкающие к границе

технологической установки.

Общая факельная система — факельная система,

которая обслуживает группу технологически не связанных производств (установок).

Отдельная факельная система — система,

обслуживающая одно производство, один цех, одну технологическую установку, один

склад или несколько технологических блоков, которые связаны единой технологией

в одну технологическую нитку и могут останавливаться одновременно (один

источник сброса).

Периодические сбросы — горючие газы и пары,

направляемые в факельную систему при пуске, остановке или при регламентных

изменениях технологического процесса.

Пилотная (дежурная) горелка — горелка, которая

работает непрерывно в течение всего периода использования факела.

Постоянные сбросы — горючие газы и пары,

поступающие непрерывно от технологического оборудования и коммуникаций при их

нормальной эксплуатации.

Постоянный отвод жидкости — непрерывное ее

удаление из сепаратора самотеком без использования насосов.

Продувочный газ — газ, подаваемый в факельную

систему для предотвращения образования в ней взрывоопасной смеси.

Рабочий предохранительный клапан —

предохранительный клапан, предназначенный для предотвращения роста давления в

аппарате.

Резервный предохранительный клапан —

предохранительный клапан, установленный параллельно рабочему и включаемый в

работу блокировочным устройством «закрыто-открыто».

Сбросная труба — вертикальная труба для сброса

газов и паров в атмосферу без сжигания.

Сбросы (сбросные пары и газы) — отходящие от

производства, цеха, технологической установки, склада или иного источника

горючие газы и пары, которые не могут быть непосредственно использованы в

данной технологии.

Сепаратор — аппарат, предназначенный для

выделения жидкости и (или) твердых частиц из газа, сбрасываемого на факельную

установку.

Специальная факельная система — система для

сжигания газов и паров, которые по своим свойствам и параметрам не могут быть

направлены в общую или отдельную факельную систему.

Специальный факельный трубопровод —

трубопровод для подачи сбросного газа к факельной установке (факельному

оголовку) при особых условиях, не совпадающих с условиями в факельном коллекторе.

Срыв пламени — явление, характеризуемое общим

или частичным отрывом основания пламени над горелками или над зоной

стабилизации пламени.

Установка сбора углеводородных газов и паров —

совокупность устройств и сооружений, предназначенных для сбора и кратковременного

хранения сбрасываемых газов общей факельной системы, возврата газа и конденсата

на предприятие для дальнейшего использования.

Факельная система — совокупность устройств,

аппаратов, трубопроводов и сооружений, предназначенных для сжигания постоянных,

периодических и аварийных сбросов горючих газов и паров.

Факельная установка — техническое устройство,

предназначенное для сжигания постоянных, периодических и аварийных сбросов

горючих газов и паров.

Факельная установка вертикальная — факельная установка для

сжигания сбрасываемых газов и паров в атмосфере по вертикальному факельному

стволу высотой 4 м и более.

Факельная установка горизонтальная — факельная

установка для сжигания сбрасываемых газов и паров, подаваемых в зону горения по

горизонтальному трубопроводу.

Факельная установка закрытая (наземная) —

факельная установка для бездымного сжигания сбросных газов и жидкостей возле

поверхности земли.

Факельная установка упрощенная — факельная

установка, не имеющая дежурных горелок, применяемая преимущественно при

проведении ремонтных работ.

Факельный коллектор — трубопровод для сбора и

транспортирования сбросных газов и паров от нескольких источников сброса.

Факельный оголовок — устройство с пилотными

(дежурными) горелками, служащее для сжигания сбросных газов.

Факельный ствол — вертикальная труба с

оголовком и газовым затвором.

Факельный трубопровод — трубопровод для подачи

сбросных газов и паров от одного источника сброса.

Приложение № 2

к Руководству по безопасности факельных систем,

утвержденному

приказом Федеральной службы

по

экологическому, технологическому

и атомному надзору от 26 декабря 2012 г. № 779

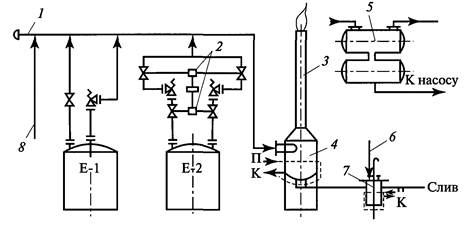

Принципиальная схема сброса газов (паров) в факельную

систему

(см. приложение 6)

1 —

защищаемый аппарат; 2 — цеховой сепаратор; 3 — факельный

сепаратор;

4 — факельный ствол; 5 — газовый затвор; 6 — блокировочное

устройство «закрыто-открыто»;

7 — цеховой коллектор; 8 — факельный коллектор; 9 —

продувочный газ; 10 — линия ручного сброса;

11 — граница цеха; 12 — сброс газов от ПК на других аппаратах

цеха;

13 — сброс газов от других цехов производства

Приложение № 3

к Руководству по безопасности факельных систем,

утвержденному

приказом Федеральной службы

по

экологическому, технологическому

и атомному надзору от 26 декабря 2012 г. № 779

Рекомендуемая схема сброса газов (паров) в факельную

систему с постоянным отводом конденсата из сепаратора через гидрозатвор

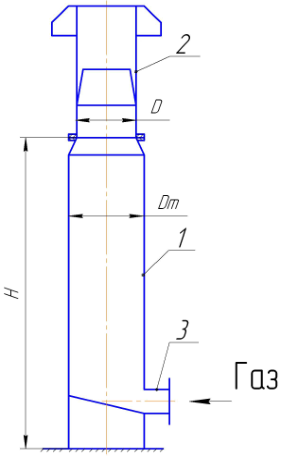

1 —

факельный коллектор; 2 — блокировочное устройство; 3 — факельный

ствол;

4 — сепаратор (вариант А); 5 — сепаратор (вариант В); 6 —

подача затворной жидкости;

7 — гидрозатвор; 8 — продувочный газ

Приложение № 4

к Руководству по безопасности факельных систем,

утвержденному

приказом Федеральной службы

по

экологическому, технологическому

и атомному надзору от 26 декабря 2012 г. № 779

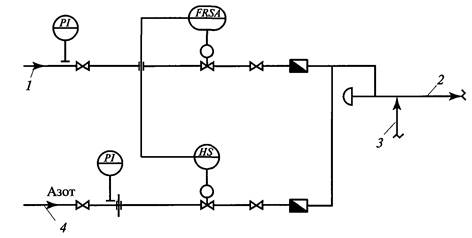

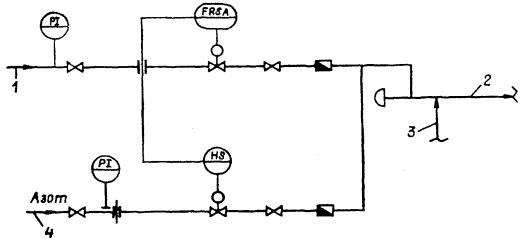

Рекомендуемая схема подачи продувочного газа в

факельный коллектор

1 — подача

продувочного (топливного) газа; 2 — факельный коллектор;

3 — источник сброса, наиболее удаленный от факельной установки; 4

— подача азота

Приложение № 5

к Руководству по безопасности факельных систем,

утвержденному

приказом Федеральной службы

по

экологическому, технологическому

и атомному надзору от 26 декабря 2012 г. № 779

Рекомендуемый расчет концентраций горючего газа при сбросе

из предохранительного клапана через сбросную трубу

Расчет проведен для условий, когда выброс осуществляется

горизонтально в течение длительного времени при наихудших метеоусловиях

(штиль), а максимальная приземная концентрация газа не превышает 50 % нижнего

предела распространения пламени (воспламенения). Для уменьшения приземной

концентрации рекомендуется сбросной патрубок направлять вертикально вверх.

1. Величина приземной концентрации газа на различных

расстояниях от предохранительного клапана определяется по формуле

или

где М — количество сбрасываемого газа, г/с;

d — диаметр сбросного патрубка, м;

V — секундный объем сбрасываемого газа при нормальном

давлении, м3/с;

X — горизонтальное расстояние от сбросного патрубка

до места, в котором определяется концентрация, м;

ρо, ρов —

плотность сбрасываемого газа и окружающего воздуха, кг/м3;

h — высота сбросного патрубка, м.

2. Величина максимальной приземной

концентрации газа определяется по формуле

или

3. Расстояние, на котором наблюдается максимальная приземная

концентрация, составляет:

Хм

= 10h, м.

4. Минимальная высота выброса

определяется по формуле

где Сн.п.в — концентрация нижнего предела

распространения пламени, г/м3.

Примечания.

1. Рекомендуется принимать

скорость выхода газа из сбросного патрубка 80 м/с.

2.

Опасной зоной считается круг радиусом Xм.

Приложение № 6

к Руководству по безопасности факельных систем,

утвержденному

приказом Федеральной службы

по

экологическому, технологическому

и атомному надзору от 26 декабря 2012 г. № 779

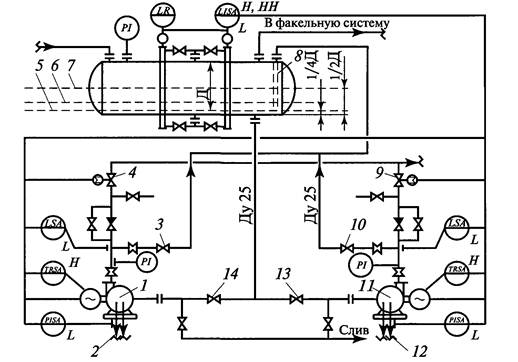

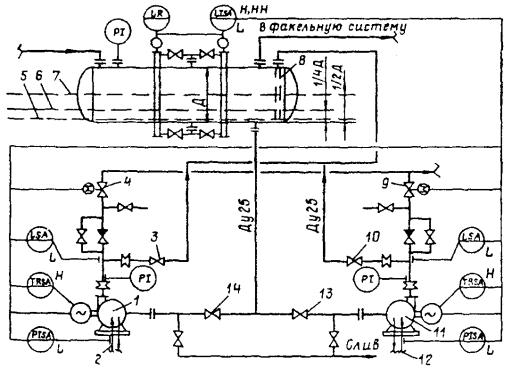

Рекомендуемая схема оснащения насосов для откачки

углеводородов трубопроводами, контрольно-измерительными приборами и средствами

автоматики

1 — рабочий

насос; 2 — вход уплотняющей жидкости торцевого уплотнения вала рабочего

насоса;

3 — вентиль возвратного трубопровода рабочего насоса; 4 —

задвижка нагнетательного трубопровода

рабочего насоса; 5 — минимальный уровень жидкой фазы в сепараторе; 6

— уровень начала откачки

жидкой фазы из сепаратора; 7 — максимальный уровень жидкой фазы в

сепараторе; 8 — перфорированная

труба; 9 — задвижка нагнетательного трубопровода резервного насоса; 10

— вентиль возвратного

трубопровода резервного насоса; 11 — резервный насос; 12 — вход

уплотняющей жидкости торцевого

уплотнения вала резервного насоса; 13 — задвижка всасывающего

трубопровода резервного насоса;

14 — задвижка всасывающего трубопровода рабочего насоса

Описание

работы насосов

Ситуация 1

Сброс углеводородных газов в факельную систему не

проводится. Факельная система заполнена топливным или инертным газом. Факельный

сепаратор и насосы жидкостью не заполнены. Задвижки 13, 14,

вентили 3, 10 находятся в открытом положении. Задвижки 4, 9

закрыты.

Ситуация 2

Происходит сброс углеводородных газов в факельную систему. В

сепараторе появляется конденсат, который по всасывающему трубопроводу поступает

в оба насоса и заполняет их. Отвод газовой фазы происходит из нагнетательных

линий насосов в сепаратор по трубопроводу Ду 25 через дроссельную шайбу с

отверстием 10 мм.

Ситуация 3

В факельном сепараторе продолжается накопление жидкости.

Жидкость достигает уровня откачки (1/4 высоты сепаратора). Автоматически

включается рабочий насос. Открывается задвижка 4 на нагнетании. Если

уровень продолжает повышаться и достигает максимального уровня (1/2 высоты

сепаратора), дается команда на включение резервного насоса и открывается

задвижка 9 на линии нагнетания резервного насоса.

Ситуация 4

В результате откачки количество жидкости в сепараторе

уменьшается до минимального уровня, который определяется временем остановки

насоса. При достижении этого уровня насос (насосы) автоматически выключается

(выключаются) и закрываются задвижки на нагнетании.

Приложение № 7

к Руководству по безопасности факельных систем,

утвержденному

приказом Федеральной службы

по

экологическому, технологическому

и атомному надзору от 26 декабря 2012 г. № 779

Рекомендуемый расчет плотности теплового потока от

пламени, минимального расстояния и высоты факельного ствола

1.

Обозначения и определения

Сpi, Сvi — теплоемкости

компонентов, Дж/(моль∙К);

D — диаметр факельной трубы, м;

k —

показатель адиабаты, k = (ΣNi/Сpi)/(ΣNi/Сvi);

М — молекулярная масса, кг/Кмоль;

Ni — молярная доля i-го

компонента в смеси;

Т — температура газа, К;

V — скорость истечения сбросного газа, м/с;

Vв — скорость

ветра на уровне центра пламени, м/с,

Vв = Vm∙(0,9

+ 0,01∙(H + Z))

при Н + Z < 60,

Vв = Vm∙(1,34

+ 0,002∙(H + Z))

при 60 < Н + Z < 200;

Vm — максимальная скорость ветра, м/с;

Vзв — скорость

звука в сбрасываемом газе, м/с:

μ — отношение скорости истечения к скорости

звука в сбрасываемом газе:

μ

= V/Vзв.

При этом рекомендуется принимать:

при постоянных сбросах μ ≤ 0,2;

при периодических и аварийных сбросах μ ≤ 0,5;

X — расстояние от факельного ствола, м;

Xmin — минимальное расстояние от

факельного ствола до объекта, м;

q — плотность теплового потока в расчетной точке,

кВт/м2,

q

= qп + qс;

qп — плотность теплового потока от

пламени, кВт/м2;

qп.д — предельно допустимая плотность

теплового потока, кВт/м2;

qп.д.п

= qп.д — qс;

qп.д.п — предельно допустимая плотность

теплового потока от пламени, кВт/м2;

qс — прямая солнечная радиация, кВт/м2,

определяется для 11 — 12 ч;

Q — количество тепла, выделяемое пламенем, кВт;

h — высота объекта, м;

Н — высота факельного ствола, м, рекомендуется

принимать не менее 35 D;

Z — расстояние от центра излучения пламени до верха

ствола, м;

при μ < 0,2 рекомендуется принимать Z

= 5D,

при μ ≥ 0,2

определяют по следующим соотношениям:

|

H/D |

20 |

30 |

35 |

40 |

60 |

80 |

100 |

|

Z/D |

32 |

37 |

39 |

40 |

44 |

47 |

48 |

α — угол отклонения пламени

(угол между вертикалью и осью пламени), градус, tgα = Vв/V;

μ — коэффициент излучения пламени, принимаемый

по справочным данным.

Значения qп.д, кВт/м2,

рекомендуется принимать:

у основания факельного ствола — 9,4;

при условии эвакуации персонала в течение 30 с — 4,8;

на ограждении факельной установки и при условии эвакуации

персонала в течение 3 мин — 2,8;

неограниченное время пребывание персонала — 1,4.

Расчетный вариант сброса определяется по максимальной

плотности теплового потока.

2.

Расчетные формулы

2.1. Плотность теплового потока qп

проверяют при выбранной высоте факельного ствола H и заданном расстоянии X. Минимальное расстояние между

факельным стволом и объектом определяют при выбранной высоте факельного ствола.

Высоту факельного ствола определяют при заданном расстоянии между факельным

стволом и объектом.

2.2. При μ < 0,2

2.3. При μ ≥ 0,2

Руководство по безопасности факельных систем

Руководство по безопасности факельных систем разработано в целях содействия соблюдению федеральных норм и правил в области промышленной безопасности и содержит рекомендации по обеспечению промышленной безопасности при проектировании, строительстве, эксплуатации, расширении, реконструкции, техническом перевооружении, консервации и ликвидации факельных систем, проведении экспертизы промышленной безопасности факельных систем

СТО Газпром 2-2.1389-2009

Целью разработки настоящего стандарта является нормативное обеспечение технологического проектирования, установление требований к разработке прогрессивных конструкций горизонтально<факельных установок и нейтрализаторов промстоков, а также правил их применения в проектах обустройства и реконструкции объектов по добыче, подготовке, переработке газа, газового конденсата и нефти на газодобывающих предприятиях и станциях подземного хранения газа ОАО «Газпром»

ГОСТ Р 53681-2009

Настоящий стандарт распространяется на факельные установки, используемые на производствах нефте- и газоперерабатывающей, химической, нефтехимической промышленности и на других опасных производственных объектах, связанных с обращением и хранением веществ, способных образовывать паро- и газовоздушные взрывопожароопасные смеси.

Стандарт предназначен для использования при проектировании, строительстве, эксплуатации, техническом перевооружении, консервации и ликвидации факельных установок

ANSI API STANDART 537

Настоящий стандарт устанавливает требования и содержит рекомендации по выбору, дизайну, спецификации, эксплуатации и техническом обслуживании факельных установок и связанных с ними условий горения горючих газов и паров. А также механических компонентов, используемых в устройствах разгерметизации систем для нефтяной, нефтехимической и газовой промышленности сброса давления

ГОСТ Р 58367-2019

ГОСТ содержат требования и положения, обязательные при проектировании объектов, сооружений и технологических процессов обустройства систем сбора, транспорта, подготовки нефти, нефтяного газа и пластовых вод, заводнения нефтяных пластов, газлифтной эксплуатации нефтяных скважин, водоснабжения и канализации, телемеханизации, автоматизации и механизации производственных процессов, электроснабжения, связи и сигнализации, теплоснабжения, отопления, вентиляции, кондиционирования воздуха, а также требования по охране труда и технике безопасности, охране окружающей среды на нефтяных

месторождениях

Руководство ЕМЕП/ЕАОС

Факельные выбросы в результате добычи нефти и газа являются очень серьезными источниками выбросов для стран, производящих нефть и газ. Выделяемые загрязняющие вещества — NOx и неметановые летучие органические соединения (НМЛОС), но также может происходить выброс SOx, CO, тяжелых металлов (ТМ), твердых частиц (ТЧ) и черного углерода

ГОСГОРТЕХНАДЗОР РОССИИ

Утверждены

постановлением

Госгортехнадзора России

от 10.06.03 № 83

Зарегистрировано

в Минюсте России

19.06.03, рег. № 4725

ПРАВИЛА

УСТРОЙСТВА

И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ

ФАКЕЛЬНЫХ СИСТЕМ

ПБ 03-591-03

Москва

ПИО

ОБТ

2003

I. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Правила устройства и

безопасной эксплуатации факельных систем (далее — Правила) устанавливают

требования, направленные на обеспечение промышленной безопасности,

предупреждение аварий, случаев производственного травматизма при эксплуатации

факельных систем в химической, нефтехимической и нефтеперерабатывающей

промышленности.

1.2. Правила разработаны в

соответствии с Федеральным законом от 21.07.97 № 116-ФЗ « О

промышленной безопасности опасных производственных объектов» (Собрание

законодательства Российской Федерации, 1997, № 30, ст. 3588), Положением о

Федеральном горном и промышленном надзоре России, утвержденным постановлением

Правительства Российской Федерации от 03.12.2001 № 841 (Собрание

законодательства Российской Федерации, 2001, № 50, ст. 4742), Общими правилами

промышленной безопасности для организаций, осуществляющих деятельность в

области промышленной безопасности опасных производственных объектов,

утвержденными постановлением Госгортехнадзора России от 18.10.2002 № 61-А, зарегистрированным

Минюстом России 28.11.2002 № 3968 (Российская газета, 05.12.2002, № 231), и

предназначены для применения всеми организациями независимо от их

организационно-правовых форм и форм собственности, осуществляющими деятельность

в области промышленной безопасности и поднадзорными Госгортехнадзору России.

1.3. Правила предназначены

для применения:

а) при проектировании,

строительстве, эксплуатации, расширении, реконструкции, техническом

перевооружении, консервации и ликвидации факельных систем в производствах

нефте- и газоперерабатывающей, химической, нефтехимической и других опасных

производственных объектах, связанных с обращением и хранением токсичных

веществ, а также веществ, способных образовывать паро- и газовоздушные

взрывопожароопасные смеси;

б) при проведении экспертизы

промышленной безопасности факельных систем.

II.

ОБЩИЕ ТРЕБОВАНИЯ

2.1. Факельная система

предназначена для сброса и последующего сжигания горючих газов и паров в

случаях:

срабатывания устройств

аварийного сброса, предохранительных клапанов, гидрозатворов, ручного

стравливания, а также освобождения технологических блоков от газов и паров в

аварийных ситуациях автоматически или с применением дистанционно управляемой

запорной арматуры и др.;

постоянных, предусмотренных

технологическим регламентом на производство, сдувках;

периодических сбросов газов

и паров, пуска, наладки и остановки технологических объектов.

2.2. Проектирование,

строительство, реконструкция, техническое перевооружение и эксплуатация

факельных систем осуществляются в соответствии с требованиями нормативных

документов по промышленной безопасности, пожарной безопасности, устройству

электроустановок, строительных норм и правил, государственных стандартов и

настоящих Правил.

2.3. Организации,

эксплуатирующие факельные системы, обязаны:

составлять и утверждать в

установленном порядке инструкции по безопасной эксплуатации факельных систем и

их техническому обслуживанию. При необходимости внесения дополнений в

инструкции, а также в случае изменений в схеме или режиме работы факельных

систем они должны быть пересмотрены до истечения срока их действия;

допускать к эксплуатации

факельных систем производственный персонал требуемой квалификации,

аттестованный или прошедший проверку знаний по вопросам промышленной

безопасности в установленном порядке;

осуществлять мероприятия по

локализации возможных аварийных ситуаций и предупреждению аварий, а также

предусматривать действия персонала по ликвидации аварийных ситуаций.

2.4. Электроприемники

факельных систем (устройства контроля пламени, запальные устройства и средства

контроля, измерения и автоматики) по надежности электроснабжения относятся к

потребителям первой категории.

III.

ВИДЫ СБРОСОВ И ТРЕБОВАНИЯ К НИМ

3.1. При проектировании

технологических процессов в необходимых случаях следует предусматривать

поблочное освобождение аппаратуры и трубопроводов от взрывоопасных газов и

паров с соответствующим автоматическим по заданной программе или дистанционным

управлением отсекающими устройствами, прекращающими поступление газов и паров в

аварийный блок.

3.2. Сбросы горючих газов и

паров, разделяющиеся на постоянные, периодические и аварийные, для сжигания или

сбора и последующего использования следует направлять в факельные системы:

общую (при условии

совместимости сбросов);

отдельную;

специальную.

Принципиальные схемы сброса

газов и паров приведены в приложениях 1 и 2.

3.3. По каждому источнику

сброса газов и паров, направляемых в факельные системы, должны быть определены

возможные их составы и параметры (температура, давление, плотность, расход,

продолжительность сброса, а также параметры максимального, среднего и

минимального суммарного сбросов с объекта).

3.4. Для предупреждения

образования в факельной системе взрывоопасной смеси следует использовать

продувочный газ — топливный или природный, инертные газы, в том числе газы,

получаемые на технологических установках и используемые в качестве инертных

газов.

Принципиальная схема подачи

продувочного газа приведена в приложении 3.

3.5. Содержание кислорода в

продувочных и сбрасываемых газах и парах, в том числе в газах сложного состава,

как правило, не должно превышать 50 % минимального взрывоопасного содержания

кислорода в возможной смеси с горючим и обосновывается разработчиком

проекта.

3.6. При сбросах водорода,

ацетилена, этилена и окиси углерода и смесей этих быстрогорящих газов

содержание кислорода в них должно составлять не более 2 % объемных и в каждом

конкретном случае обосновывается разработчиком проекта.

3.7. Запрещается направлять

в факельную систему вещества, взаимодействие которых может привести к взрыву

(например, окислитель и восстановитель).

3.8. В газах и парах,

сбрасываемых в общую и отдельную факельные системы, не должно быть капельной

жидкости и твердых частиц. Для этих целей в границах технологической установки

необходимо устанавливать сепараторы.

В факельном коллекторе и

подводящих трубопроводах температура газов и паров должна быть такой, при

которой исключена возможность кристаллизации продуктов сброса.

3.9. Для факельной системы с

установкой сбора углеводородных газов и паров температура сбрасываемых газов и

паров на выходе из технологической установки должна быть не выше 200 °С и не

ниже — 30 °С, а на расстоянии 150 — 200 м перед входом в газгольдер — не выше

60 °С.

3.10. Запрещается

использовать в качестве топлива сбрасываемые углеводородные газы и пары с

объемным содержанием в них инертных газов более 5 %, веществ I и II

класса опасности (кроме бензола) — более 1 %, сероводорода — более 8 %.

Сбросы, при сжигании которых

в продуктах сгорания образуются или сохраняются вредные вещества I и II

класса опасности, следует направлять в специальные емкости для дальнейшей

утилизации и переработки.

3.11. Не допускаются

постоянные и периодические сбросы газов и паров в общие факельные системы, в

которые направляются аварийные сбросы, если совмещение указанных сбросов может

привести к повышению давления в системе до величины, препятствующей нормальной

работе предохранительных клапанов и других противоаварийных устройств.

3.12. Потери давления в

факельных системах при максимальном сбросе не должны превышать:

для систем, в которые

направляются аварийные сбросы газов и паров, — 0,02 МПа на технологической

установке и 0,08 МПа на участке от технологической установки до выхода из

оголовка факельного ствола;

для систем с установкой

сбора углеводородных газов и паров — 0,05 МПа от технологической установки до

выхода из оголовка факельного ствола.

Для отдельных и специальных

факельных систем потери давления не ограничиваются и определяются условиями

безопасной работы подключенных к ним аппаратов.

3.13. Горючие газы и пары,

сбрасываемые с технологических аппаратов через гидрозатворы, рассчитанные на

давление меньшее, чем давление в факельном коллекторе, следует направлять в

специальную факельную систему или по специальному факельному трубопроводу, не

связанному с коллектором от других предохранительных устройств аварийного

сброса, постоянных и периодических сбросов.

Специальный трубопровод

через отдельный сепаратор необходимо подключать непосредственно к стволу

факельной установки.

3.14. В обоснованных случаях

допускается установка запорной арматуры после гидрозатворов на месте врезки в

общую факельную систему (при исключении возможности случайного ее закрытия).

Одновременно предусматриваются дополнительные меры безопасности, в том числе

снятие штурвала запорной арматуры, опломбирование ее в открытом состоянии,

установка на ней специальных кожухов, вывод сигнала о положении арматуры на

пульт управления.

Тип запорной арматуры

определяется проектной организацией.

IV.

СБРОСЫ ОТ ПРЕДОХРАНИТЕЛЬНЫХ КЛАПАНОВ

4.1. Сбросы от

предохранительных клапанов направляются в факельные системы.

4.2. Сбросы газов и паров от

предохранительных клапанов, установленных на сосудах и аппаратах, работающих со

средами, не относящимися к взрывоопасным и вредным веществам, а также сброс

легких газов разрешается направлять через сбросную трубу в атмосферу.

Устройство сбросных труб и

условия сброса должны обеспечивать эффективное рассеивание сбрасываемых газов и

паров, исключающее образование взрывоопасных концентраций в зоне размещения

технологического оборудования, зданий и сооружений. Расчет концентраций горючего

газа при сбросе через сбросную трубу приведен в приложении 4. При

этом следует предусматривать устройства, предотвращающие попадание жидкости в

сбросные трубы и ее скопление.

К легким газам относятся

метан, природный газ и водородсодержащий газ с плотностью не более 0,8 по

отношению к плотности воздуха.

В случае возможности

изменения состава сбрасываемого газа, приводящего к увеличению его плотности

более 0,8 по отношению к плотности воздуха, сброс газа в атмосферу не

допускается.

При организации сбросов в

атмосферу следует руководствоваться типовыми расчетами концентрации в

атмосферном воздухе вредных веществ, содержащихся в выбросах предприятий, и

санитарными нормами.

4.3. Сбросы от

предохранительных клапанов горючих газов и паров, содержащих вещества I и II

класса опасности в количествах не более 1 % объемных (сероводород — до 8 %

объемных), допускается направлять в общую факельную систему.