4.3. Ходовая часть

Передняя ось и рулевые тяги

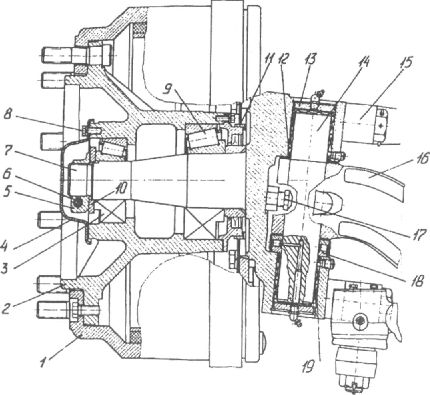

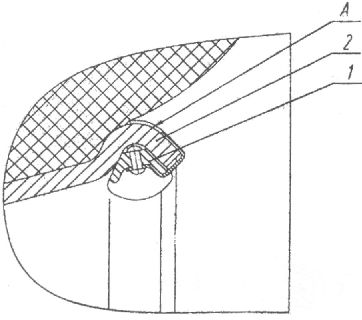

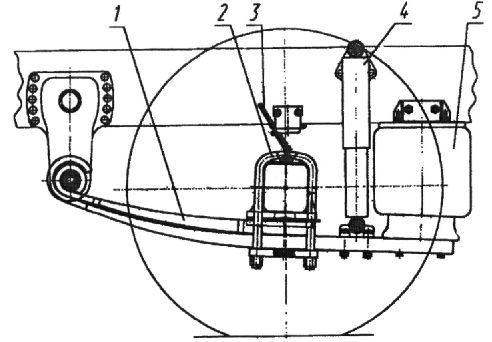

Передняя ось показана на рисунке 27, продольная руления тяга — на рисунке 28.

Уход за передней осью и рулевыми тягами

В процессе эксплуатации необходимо проверять герметичность уплотнений шкворня и ступицы по отсутствию следов смазки в местах соединений деталей, снабженных уплотнительными прокладками, кольцами или манжетами. При появлении следов смазки уплотнительные прокладки, кольца и манжеты следует заменить. При замене манжет, снабженных пыльником, полость между уплотняющей кромкой манжеты и пыльником необходимо заполнить смазкой.

Рисунок 27. Передняя ось

1- тормозной барабан; 2 — ступица; 3, 9. 19 — подшипники; 4 — крышка; 5 — гайка; 6, 8 — болты; 7 — кулак-поворотный; 10-шайба; 11 — индуктор АБС; 12- втулка; 13- заглушка; 14 -шкворень; 15 — рычаг поворотный; 16 — балка; 17 — упор; 18 — подшипник упорный

Подшипники ступиц передних колес следует регулировать в следующем порядке:

—снять крышку 4 (рисунок 27), ослабить гайку 5 подшипника, отвернув болт 6, и проверить легкость вращения ступицы 2. В случае тугого вращения необходимо снять ступицу и проверить, не вызвано ли это повреждением манжеты или подшипников;

—установить шайбу 10, совместив лыску на ней с лыской на поворотном кулаке 7;

—вращая ступицу затянуть гайку 5 моментом 225 — 245Нм (23 — 25кгс.м) до тугого вращения ступицы, после чего отвернуть гайку на 80° — 90°;

—проверить легкость вращения ступицы без ощутимого осевого люфта (осевой зазор в подшипниках 0,02 — 0.08 мм). При необходимости регулировку повторить;

—гайку 5 застопорить болтом 6, завернув его моментом 50 — 70 Нм (5 — 7кгс.м);

—повторно проверить легкость вращения ступицы без ощутимого осевого люфта;

—заполнить внутреннюю полость крышки 4 смазкой Литол — 24 (за исключением пространства под гайку), установить крышку с прокладкой на ступицу.

Зазор в шарнирах рулевых тяг проверяют путем осмотра соединений при проворачивании рулевого колеса вправо и влево (для продольной тяги при неработающем двигателе, для поперечной — при работающем). При регулировке шарового соединения продольной рулевой тяги снять крышку 6 (рисунок 28), завернуть до упора регулировочную пробку 5 моментом 118 — 157 Нм (12 — 16 кгс.м), а затем отвернуть ее на 1/8 — 1/12 оборота.

Установить крышку 6 на место и обжать ее край в паз наконечника 3 для стопорения пробки 5. При каждой регулировке шарового соединения крышку 6 устанавливать с разворотом на 120 градусов, предварительно выпрямив деформированный участок.

Регулировка шарового сочленения поперечной тяги и шарнирного сочленения силового цилиндра рулевого управления аналогична регулировке шарового сочленения продольной рулевой тяги.

После устранения люфтов в шарнирах рулевой тяги и подшипниках ступиц колес выполняется проверка схождения колес.

Схождение управляемых колес устанавливается регулировкой длины поперечной рулевой тяги, концы которой имеют резьбу и определяется разностью расстояний между торцами правого и левого тормозных барабанов спереди и сзади при измерении в горизонтальной плоскости на уровне геометрической оси колес. Размер сзади должен быть на 1 — 2мм больше, чем спереди.

При необходимости схождение колес следует отрегулировать в следующем порядке:

—установить колеса в положение, соответствующее движению по прямой;

—ослабить затяжку стяжных болтов обоих наконечников поперечной рулевой тяги;

—вращением тяги (вывертыванием или ввертыванием ее в наконечники) установить схождение колес в заданных пределах. При этом надо иметь в виду, что вывертывание тяги на один оборот увеличивает разность расстояний примерно на 5мм, а ввертывание — уменьшает на эту величину;

—затянуть стяжные болты наконечников моментом 53 — 69Н.м (5,5 — 7кгс.м). После регулировки схождения проверить и отрегулировать углы поворота колес с ограничением их упорными болтами. Угол поворота левого колеса влево и правого колеса вправо 45°±1°.

Порядок разборки и сборки передней оси см. в руководстве по ремонту автомобилей.

Обслуживание рамы

Обслуживание рамы заключается в наблюдении за состоянием болтовых и заклепочных соединений, за появлением трещин на полках и стенках лонжеронов и на лонжеронах.

Если при проверке обнаружено ослабление болтовых соединений рамы, необходимо подтянуть гайки соединений.

Если при проверке заклепочных соединений рамы обнаружится обрыв головки заклепки, либо ослабление заклепочного соединения, то необходимо поврежденную заклепку заменить новой. Допускается ставить вместо заклепки термообработанные болт класса прочности не ниже 9 с мелкой резьбой, с гайкой и пружинной шайбой соответствующего диаметра с обеспечением момента затяжки гаек М 16х1,5 — 196-216 Н.м (20 — 22 кгс.м) и гаек М14×1,5 — 176-196 Н.м (18 — 20 кгс.м). Посадка болта в отверстие должна быть плотной.

Если при проверке лонжеронов и поперечин обнаружены трещины, то необходимо произвести их заделку (если это допускается в соответствии с руководством по ремонту автомобилей).

Колеса и шины

Колеса автомобиля — 9,00х22,5 — дисковые неразборные, предусматривающие установку бескамерных шин или 8,5 — 20 — дисковые со съемными бортовыми и замочными кольцами под установку камерных шин. Установка передних колес с односкатной ошиновкой, задних — со сдвоенной.

Крепление колес производится следующим образом: колеса центрируются по внутреннему диаметру диска, сопрягаемому с цилиндрическим буртиком ступицы колеса и крепятся к 10 болтам ступицы специальными фланцевыми гайками, крепящими и тормозной барабан.

Для удобства накачки шин задние внутренние колеса оборудованы удлинителем вентиля, который крепится к вентилю колеса при помощи накидной гайки. При монтаже удлинителя вентиля накидную гайку необходимо завернуть рукой на стебель вентиля до соприкосновения резины с металлом, а затем затянуть ключом на один оборот, не более.

Уход за колесами и шинами

При ТО — 1 следует проверять затяжку гаек крепления колес и их элементов. При этом нельзя наращивать плечо ключа — это может привести к травме, срыву резьбы или скручиванию болтов. Момент затяжки гаек колес 490 — 590 Нм (50 — 60 кгс.м).

Следует помнить, что повышенному износу шин способствует наличие зазоров в подшипниках ступиц и шарнирах поперечной и продольной рулевых тяг, неправильная регулировка схождения колес, наличие люфта в соединении «Шкворень — балка передней оси».

При эксплуатации автомобильных шин следует придерживаться следующих основных правил:

1.Ежедневно перед выездом визуально осмотреть шины и крепление колес. При утечке воздуха из шины выявить и устранить причину утечки.

2.Не реже одного раза в неделю проверить внутреннее давление в остывших шинах ручным манометром и при необходимости довести его до нормы. Уменьшение внутреннего давления в шинах против нормы на 25% снижает срок службы их примерно на 25 — 40%.

3.Не перегружать шины. Не допускать загрузку автомобиля выше его номинальной грузоподъемности. Перегрузка шин на 25% снижает срок их службы примерно на 40%.

4.Торможение автомобиля осуществлять плавно, не допуская скольжения колес, так как это приводит к повышенному износу протектора.

5.Цепи противоскольжения надевать только при необходимости и снимать, как только надобность в них миновала.

6.Следить за тем, чтобы на шины не попадали топливо, масло и другие нефтепродукты, так как это быстро выводит их из строя.

7.Не допускать установки на одну ось, на сдвоенные колеса и оси автомобиля шин разной размерности, диагональной и радиальной конструкции, а также шин с различными типами рисунка протектора, и шин разных моделей, и разных изготовителей.

Разница в глубине рисунка протектора сдвоенных шин не должна превышать 5 мм (при замере канавки рисунка протектора по центру беговой дорожки). Большая разница приводит к постоянной работе шестерен дифференциала, излишнему их износу и потерям на трение.

Перестановку шин производить при выявлении технической необходимости (повреждение шин, необходимость правильного подбора сдвоенных шин, обеспечение эксплуатации более надежных шин на передней оси автомобиля, неравномерный интенсивный износ рисунка протектора шин и др.).

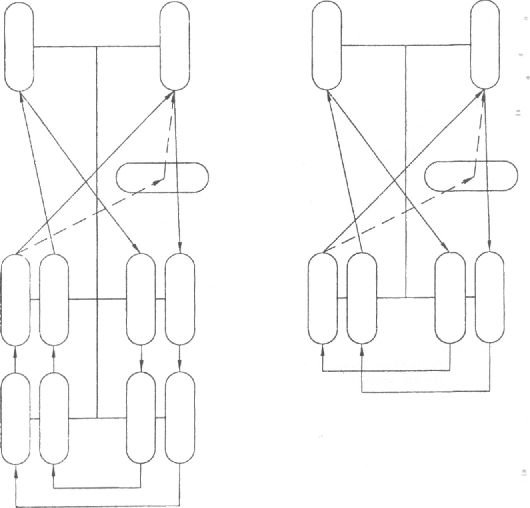

Схемы перестановки колес приведены на рисунках 29 и 30.

Монтаж и демонтаж шин

Монтаж и демонтаж шин следует производить согласно инструкции центрального конструкторско — технологического бюро колесного производства ИМ 37.038.1 13 — 83 и ИМ 37.038.105 — 75 (для камерных шин) и согласно требованиям, изложенным в «Правилах эксплуатации автомобильных шин».

Рисунок 29. Схема перестановки колес автомобилей с шинами с одинаковым рисунком протектора

Рисунок 30. Схема перестановки колес автомобилей с шипами на передней оси и запасном колесе с дорожным рисунком протектора, на ведущем мосту — с универсальным рисунком протектора

При шиномонтажных рабочих категорически запрещается:

—снимать колеса со ступицы без полного выпуска воздуха из шины, а также приступать к демонтажу шины с обода, не убедившись в том, что из нее выпущен воздух;

—использовать кувалды, ломы и другие тяжелые предметы, способные деформировать детали колес;

—монтировать шип на обод, не соответствующий по размерам данной шипе;

—использовать бортовые и замочные кольца от колес других моделей автомобилей (для камерных шин);

—устанавливать на обод дополнительные бортовые кольца для уменьшения его ширины (для камерных шин);

—использовать обода, бортовые и замочные кольца с поверхностными повреждениями: некруглостыо, местными вмятинами, трещинами, износом наружной торцовой поверхности канавки обода, а также с грязью, коррозией и наплывами краски (для камерных шин);

—использовать шины, на бортах которых имеются задиры и повреждения, препятствующие монтажу;

—приступать к накачиванию шин, не убедившись в правильности установки шины, бортового и замочного колец на ободе;

—накачивать шину вне специального ограждения и установленную на—автомобиле, а в дорожных условиях без применения предохранительных устройств (цепей и тросов);

—изменять положение бортового и замочного колец при накачивании и выпуске воздуха из шин (для камерных шин);

—демонтаж одного из сдвоенных колес без применения домкрата, путем наезда второго колеса на выступающие предметы.

Подготовка к монтажу

Шиномонтажные работы необходимо выполнять исправным инструментом. Перед монтажом колесо и шину необходимо очистить от грязи, затем тщательно проверить их техническое состояние. Устранить на колесе, в особенности на поверхностях контактирующих с шиной, ржавчину, задиры металла, заусенцы. Поверхности, очищенные от ржавчины, по возможности покрасить. Колесо должно быть правильной формы без забоин и вмятин, в особенности на посадочных поверхностях.

Шина должна быть без повреждения бортов (гермослоя, стальных бортовых колец), порезов, пробоин. Необходимо помнить о том, что колеса (металлическая часть) относится к категории неремонтируемых деталей, поэтому при обнаружении трещин колесо выбраковывается, т.е. подлежит замене.

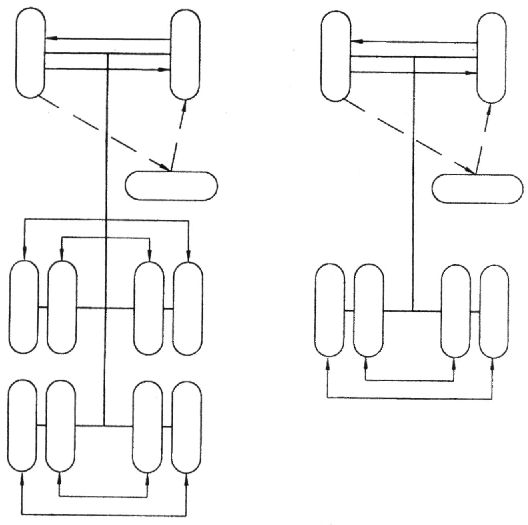

Монтаж бескамерных шин производится в следующем порядке:

1.Установить вентиль на ободе.

2.Установить шину в горизонтальное положение.

3.Сориентировав колесо диском вверх, частично ввести обод в полость шины (рисунок 31а).

4.Нижнюю закраину обода (рисунок 31 б) полностью ввести в полость шины.

5.Перевернуть колесо с шиной.

6.Удерживая ногами верхний борт шипы на уровне монтажного ручья, плоскими концами сначала одной (рисунок 31 в), затем обеих монтажных лопаток (рисунок 31 г) полностью завести сю за бортовую закраину обода.

Для облегчения монтажа и уменьшения вероятности повреждения гермослоя шины борта и бортовая закраина обода протираются ветошью, смоченной в мыльной или обычной воде.

Рисунок 31. Порядок монтажа шин

Кроме того в гаражных условиях для предотвращения выскальзывания борта из — под бортовские закраины при монтаже можно использовать скобу, изготовленную из листовой стали толщиной 16-20 мм (рисунок 32).

Скоба закрепляется на бортовой закраине перед заведением борта за бортовую закраину (рисунок 31 д).

7.Накачать шину воздухом до рабочего давления.

8.Проверить герметичность посадки шины ни ободе.

Рисунок 32 — Скоба

Проверку герметичности производить путем полного погружения колеса в ванну с водой, при этом выделение пузырьков воздуха наблюдаться не должно.

9. Установить балансировочные грузы и произвести балансировку колес.

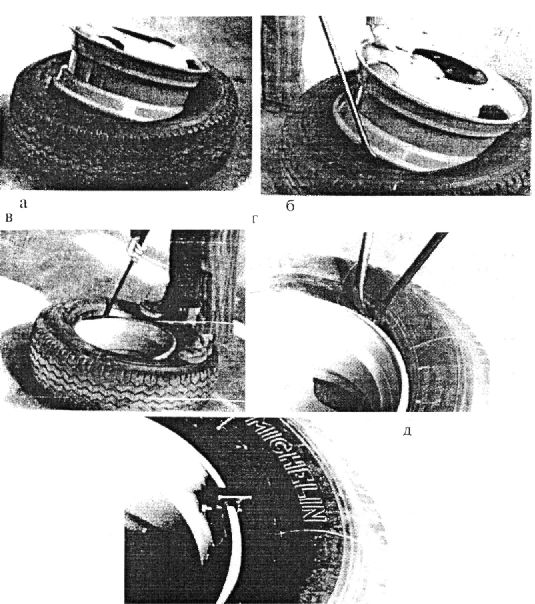

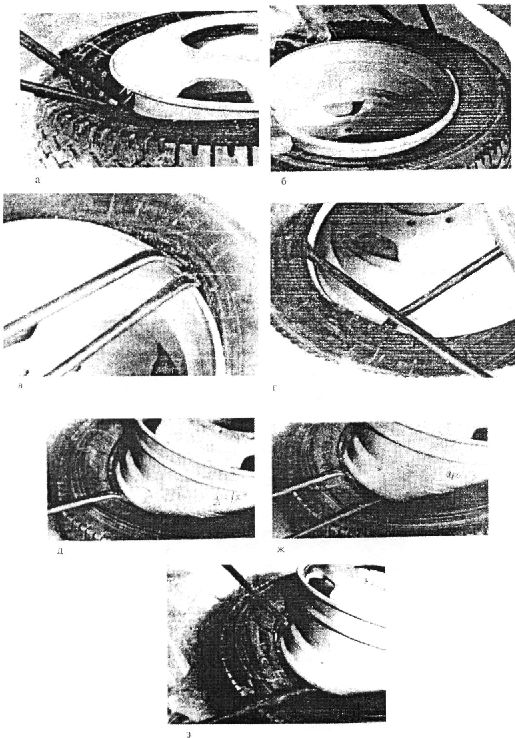

Демонтаж бескамерных шин производится в следующем порядке:

1.Полностью выпустить воздух из шины.

2.Снять балансировочные грузы.

3.Установить колесо в сборе с шиной в горизонтальное положение диском вверх.

4.Вильчатым и плоским прямым концами монтажных лопаток полностью снять борт шины с конической полки (рисунок 33 а).

5.Перевернуть колесо с шинойполки.

7.Осадить ногами борт шины до уровня монтажного ручья с одной стороны (рисунок 33 б), одновременно с диаментрально противоположной стороны ввести между ободом и бортом шины изогнутые плоские концы монтажных лопаток и вывести борт в данном месте за торец обода (рисунок 33 в).

8.Удерживая борт шины над закраиной обода одной из монтажных лопаток, второй монтажной лопаткой, вводимой последовательно по кругу между ободом и бортом (рисунок 33 г), полностью вывести борт за торец обода.

9.Сначала наиболее изогнутым плоским концом одной из монтажных лопаток (рисунок 33 д), затем плоским прямым концом второй монтажной лопатки зацепиться за нижнюю закраину обода и по возможности на большей дуге вывести ее из полости шины (рисунок 33 ж), при этом борт шины с противоположной стороны должен находиться в монтажном ручье.

10.Удерживая вильчатым кольцом одной из монтажных лопаток обод в положении, показанном на рисунке 33 з, изогнутым плоским концом второй лопатки, вводимой последовательно по кругу между бортом и бортовой закраиной, полностью вывести обод из полости шины.

Для облегчения демонтажа бортовые закраины и борта шины после их снятия с посадочных полок обода протереть ветошью, смоченной в мыльной или обычной воде.

При необходимости снять вентиль с обода.

Рисунок 33. Порядок демонтажа

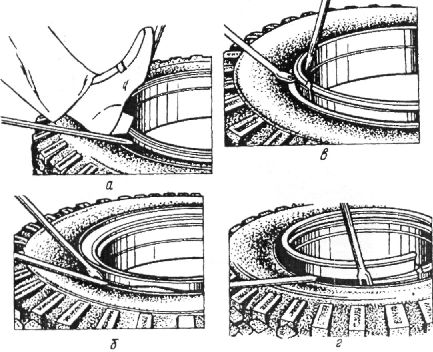

Порядок демонтажа камерных шин следующий:

1. Полностью выпустить воздух из шин.

2. Снять балансировочные грузики.

3.Снять с конической полки борт шины со стороны замочной части обода, для чего:

—завести между бортовым кольцом колеса и бортом шины последовательно друг за другом прямую и изогнутую монтажные лопатки и одновременно отжать их вниз (рисунки 34 а и 34 б);

—передвигая по окружности обода и отжимая вниз борт шины лопатками, снять его с конической полки замочного кольца.

4. Извлечь замочное кольцо, для чего:

—вставить конец прямой лопатки в демонтажный паз кольца и отжать кольцо из замочной канавки. Изогнутой лопаткой приподнять кольцо вверх (рисунок 34 в);

— поддержать кольцо прямой лопаткой, извлекать замочное кольцо изогнутой монтажной лопаткой до тех пор, пока оно полностью не выйдет из канавки (рисунок 34 г).

5.Снять бортовое кольцо с обода.

6.Перевернуть колесо.

7.Аналогичными операциями снять второй борт с конической полки обода.

8.Поставить колесо вертикально, вынуть обод из шины до упора вентиля камеры в торец вентильного паза, после чего утопить вентиль в паз.

9.Извлечь обод из шины.

Рисунок 34. Порядок демонтажа шин

Порядок монтажа камерных шин следующий:

1. Вложить камеру в покрышку, предварительно пересыпав ее тальком, и вставить ободную ленту. Незначительно подкачать камеру и завернуть золотник.

Рисунок 35. Порядок монтажа шин

2.Положить шину на обод с некоторым перекосом и вставить вентиль в вентильный паз.

3.Приподнять шину со стороны вентиля и надеть на обод.

4.Надеть на обод бортовое кольцо и вставить замочное кольцо средней частью относительно разреза в замочную канавку (рисунок 35 а).

5.Осадить замочное кольцо в канавку на ободе. При этом следить, чтобы второй конец не входил одновременно в канавку на ободе (рисунок 35 б, 35 в).

6.Убедиться, что кромка замочного кольца находится под бортом шины. Если в некоторых местах кромка замочного кольца упирается в борт шины, заправить кромку кольца под борт шины.

Накачивать шину следует в два этапа: вначале до давления 50 кПа (0,5 кгс/см2) с проверкой положения замочного кольца, а затем до нормального.

В случае неправильной установки замочного кольца выпустить воздух из шины, исправить положение кольца и повторить накачку до 50 кПа (0,5 кгс/см2).

7.Произвести балансировку колес (см. раздел «Балансировка колес»).

Порядок установки колеса на ступицу следующий:

1.Установить диск колеса на центрирующий буртик ступицы, совместив отверстия в диске с крепежными болтами и навернуть гайки.

2.Произвести затяжку гаек колес в следующем порядке: сначала затянуть верхнюю, а затем диаметрально противоположную ей. Остальные гайки затягивать также попарно (крест — накрест).

Затяжку гаек производить в несколько приемов для снижения торцевого биения.

В случае большого отклонения ослабить гайки крепления колес и снова произвести их затяжку в изложенной выше последовательности, добиваясь при этом уменьшения биения колеса.

Накачка шин. Для накачки шин нужно пользоваться клапаном контрольного вывода. Для этого: — отвернуть защитный колпачок клапана контрольного вывода;

—навернуть гайку шланга накачки шин на вывод контрольного клапана;

—навернуть гайку шланга накачки шин на вентиль шины;

—отвернуть клапан золотника шины на 2 — 3 оборота.

Перед накачкой шин необходимо поднять давление в системе пневмотормозов до срабатывания регулятора давления 800 кПа (8,0кгс/см2) на разгрузку компрессора.

Балансировка колес

Балансировка колес выполняется с целью уменьшения их дисбаланса, влияющего на степень вибрации автомобиля, приводящей к ускоренному износу протектора шин, дополнительной нагруженности подвески автомобиля, рулевого управления и затрудняющей управление автомобилем.

В эксплуатации, а также при перемонтаже шин заводская балансировка нарушается. В этих случаях рекомендуется проводить балансировку колес с шинами.

На автомобилях МАЗ колеса с камерными шинами подвергаются статической балансировке, а с бескамерными — динамической.

Статическую балансировку колес с камерными шинами можно выполнить на простом приспособлении, состоящем из ступицы колеса, свободно вращающейся на цапфе на подшипниках.

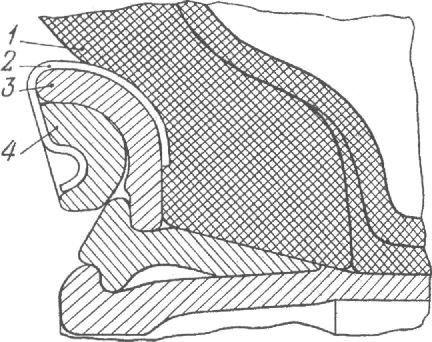

Дисбаланс колеса устраняют с помощью балансировочных грузов 4 (рисунок 36), прикрепленных к бортовому кольцу 3 колеса специальной пружиной 2.

Перед балансировкой колесо и покрышку необходимо очистить от грязи, довести давление в шине до нормы, а затем установить балансируемое колесо на приспособление в вертикальном положении. При дисбалансе колесо проворачивается и останавливается в положении, когда тяжелая часть колеса будет находиться внизу.

На диаметрально противоположной стороне колеса (вверху) прикрепляют груз.

Проворачивая колесо (примерно на 90°) и изменяя массу груза, нужно добиться безразличного равновесия колеса, т. е. такого состояния, когда колесо при его проворачивании останавливается в любом положении.

После этого замерить расстояние (плечо) от оси колеса до центра тяжести груза в сантиметрах. Умножая массу груза на плечо, определяется фактический дисбаланс колеса Б сборе с шиной.

По полученной величине дисбаланса выбирают (см. таблицу 5) соответствующее количество балансировочных грузов и устанавливают их в зоне, где были прикреплены уравновешивающие грузы. Допускается устанавливать на одно колесо не более четырех балансировочных грузов.

Если дисбаланс значителен и не удается его устранить расчетным числом грузов, то надо заменить колесо или шину.

Для установки балансировочных грузов необходимо выпустить сжатый воздух из шины, отжать монтажной лопаткой борт шины от бортового кольца до появления зазора 1 — 2 мм и установить груз с пружиной с помощью деревянной выколотки. Запрещается ударять по пружине металлическими предметами во избежание ее поломки и ослабления крепления груза. После чего накачать шину до нормы.

Для демонтажа балансировочного груза необходимо выпустить сжатый воздух из шины, отжать борт шины от бортового кольца и с помощью отвертки снять, стараясь не повредить пружину с бортового кольца.

Таблица 5

|

Дисбаланс колеса сшиной |

Кол-во |

|

|

в сборе,кгс.м |

устанавливаемых |

|

|

свыше |

до |

грузов |

|

0,004 |

0,1 |

1 |

|

0,1 |

0,16 |

2 |

|

0,16 |

0,22 |

3 |

|

0,22 |

0.29 |

4 |

Рисунок 36. Балансировка колес с камерными шинами

1 — колесо; 2 — пружина; 3 — бортовое кольцо; 4 — груз балансировочный

Динамическая балансировка колес с бескамерными шинами производится на специальных балансировочных станках установкой балансировочных грузов 1 (рисунок 37) на правый и левый борт обода колеса 2.

Груз необходимо устанавливать при помощи специального приспособления, исключающего удары по грузу.

Запрещается ударять по грузу металлическими предметами. Допустимый остаточный дисбаланс 0,4 Нм (0,04 кгс.м), не более.

Демонтаж балансировочного груза осуществляется при помощи отвертки, установленной в паз А пружины балансировочного груза.

Запрещается монтировать на обод грузы с повреждениями, деформированными пружинами или ослабленным заклепочным соединением груза и пружины.

Рисунок 37. Балансировка колес с бескамерными шинами

1 — груз балансировочный; 2 — колесо; А — паз

Крепление запасного колеса

Запасное колесо на автомобиле МАЗ — 643068, 643069, 643008 не устанавливается. Крепление его осуществляется на полуприцепе.

При транспортировке одиночного автомобиля к потребителю запасное колесо временно крепится на поперечине рамы.

Крепление запасного колеса остальных моделей автомобилей показано на рисунке 38.

Для опускания колеса:

—отвернуть гайки 4 крепления держателя 6 к кронштейну 1;

—вращая вставленным в захват 10 воротком (используется рукоятка насоса подъема кабины) против часовой стрелки, опустить колесо;

—освободить держатель от диска колеса.

Подъем колеса и его крепление производить в обратном порядке Если при подъеме колеса отсутствует сопротивление вращению вала или оно незначительно, то необходимо подтянуть гайку 7, регулирующую усилие набора тарельчатых пружин 8.

Вниманию водителя!

При подъеме и опускании колеса необходимо соблюдать правила безопасности. Перед подъемом и опусканием колеса убедиться, что собачка 2 находится в зацеплении с храповым колесом 3 под действием пружины 9.

При подъеме запасного колеса необходимо обращать внимание на правильность намотки троса на валик, особенно первых витков. Трос должен наматываться равномерно от заделки.

Не допускается в эксплуатации устанавливать на одну ось автомобиля шины различных размеров, конструкции, моделей с различными типами рисунков протектора, а также шин и колес различных производителей.

Запрещается эксплуатация транспортного средства, на котором на заднем мосту автомобиля установлены шины с различным рисунком протектора, кроме временной установки для следования до ближайшего места стоянки или ремонта с соблюдением необходимых мер предосторожности.

Для опускания колеса:

—отвернуть гайки 7, вынуть болт 6;

—вывести рукоятку 4 из фиксатора 8 и, вращая рукоятку, опустить колесо на землю;

—отвернуть гайки 9 и отсоединить колесо от держателей 1,3.

Подъем колеса осуществляется в обратном порядке.

Рисунок 38. Крепление запасного колеса

1 — кронштейн, 2 — собачка, 3 — храповое колесо, 4 — гайка, 5 — вал, 6 — держатель, 7 — гайка, 8 — тарельчатая пружина, 9 — пружина, 10 — захват

Буксирный прибор

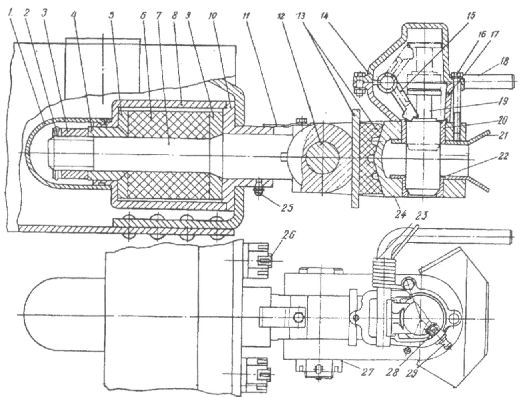

Буксирный прибор грузовых автомобилей состоит из разъемносцепного и амортизационного механизмов, соединенных между собой стержнем 7 (рисунок 39).

Для расцепки автомобиля с прицепом вытянуть до отказа предохранитель 29 и, удерживая его, другой рукой поднять рукоятку 18 вверх до упора. При этом палец 19 должен надежно удерживаться с помощью рычага 15 в верхнем положении.

Перед сцепкой рукоятка 18 должна быть поднята вверх и зафиксирована в верхнем положении. При сцепке разъемносцепной механизм работает автоматически, после сцепки палец 19 дополнительно фиксируется в нижнем положении фиксатором 29.

После сцепки рукоятка 18 должна находиться в горизонтальном положении. а предохранитель «утоплен».

Проверку фиксации пальца в опущенном положении после сцепки можно произвести следующим образом:

—вытянуть до отказа предохранитель;

—удерживая предохранитель в вытянутом положении, усилием другой руки нажать снизу на торец пальца, при этом будетощущаться только небольшое осевое перемещение пальца, что свидетельствует о его фиксации. При отсутствии фиксации пальца механизм нужно разобрать и устранить неисправность.

Во время обслуживания буксирного прибора при поднятой в верхнее положение рукоятке не допускайте нахождения руки в зоне прохождения пальца через направляющую петли.

Уход за буксирным прибором заключается в смазке его и очистке от грязи.

Надежность и долговечность работы буксирного прибора во многом зависит от правильности затяжки гайки 3. Чрезмерная или недостаточная затяжка гайки приводит к появлению осевого люфта стержня 7 за счет возникновения зазора между крышкой 10 и корпусом 8 или втулкой 4 и фланцами 5 и 9, что недопустимо.

При наличии осевого люфта стержня необходимо расшплинтовать гайку и завернуть ее только до соприкосновения со втулкой 4, после чего гайку 3 зашплинтовать.

Максимальный допустимый износ сопрягаемых деталей буксирного прибора не должен превышать:

—между осью стержня, стержнем и вилкой — не более 2 мм;

—между пальцем и втулками — не более 3 мм.

При износе деталей, превышающем максимально допустимые зазоры, изношенные детали необходимо заменить.

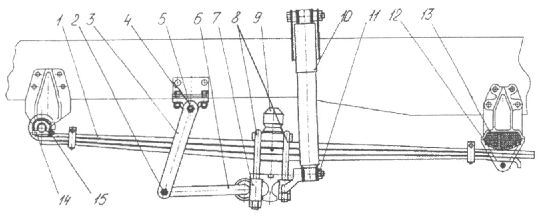

Подвеска

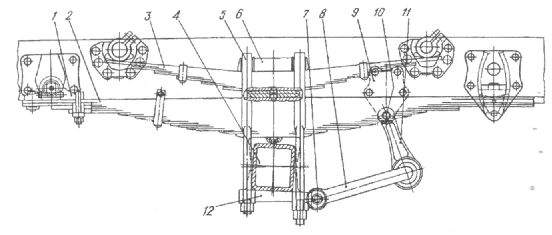

Передняя подмеска показана на рисунке 40.

И подвеске установлены гидравлические амортизаторы двухстороннего действия телескопического типа.

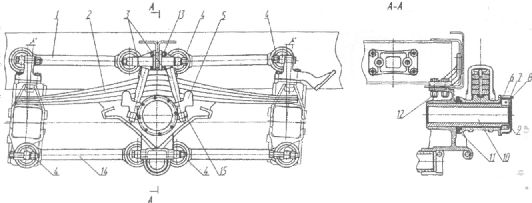

Задняя пневмоподвеска двухосных автомобилей показана на рисунке 41.

Возможна установка многолистовой (рисунок 42) или малолистовой рессорной подвески.

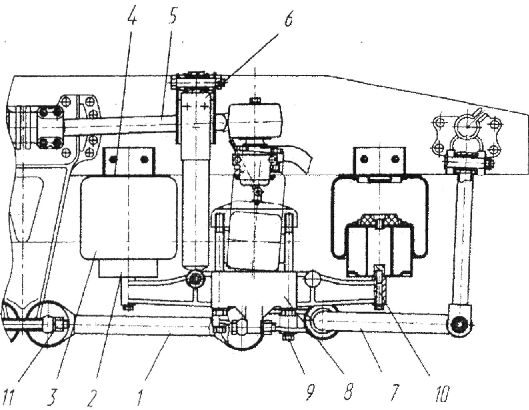

Задняя подвеска трехосных автомобилей — рессорно — балансирного типа (рисунок 43). Возможна установка пневмоподвески (рисунок 44).

Рисунок 39. Прибор буксирный

1 — чехол гайки; 2 — шплинт; 3 — гайка; 4 — втулка направляющая; 5, 9 — фланцы буфера; 6 — буфер; 7 — стержень; 8 — корпус; 10 — крышка корпуса; 11 — пружина; 12 — ось стержня; 13 — буфер; 14 — крышка; 15 -рычаг; 16 — болт; 17 — основание крышки; 18 — рукоятка; 19 — палец; 20 — втулка верхняя; 21 — направляющая петли, 22 — втулка нижняя; 23, 28 — пружины; 24 — вилка; 25 — масленка; 26 — болт; 27 — гайка; 29 -предохранитель

Рисунок 40. Подвеска передняя

1 — рессора. 2, 5 — пальцы. 3 — серьга. 4,7 — кронштейн. 6 — вал стабилизатора. 8 — стремянка, 10 — амортизатор. 11 — гайка, 12 — прокладка. 13 — подушка. 14 — клип. 15 — гайка

Уход за подвеской. Необходимо своевременно проводить смазку пальцев крепления рессор и проверять их крепление. Необходимо также проверять взаимное расположение листов рессор, так как их продольный сдвиг может свидетельствовать о срезе центрового болта. Для предупреждения среза центровых болтов своевременно подтягивать стремянки рессор: передних при выпрямленных рессорах моментом 450 — 500 Н.м (45 — 50 кгс.м), задних — на ненагруженном автомобиле моментом 600 — 650 Н.м (60 — 65 кгс.м) — для двухосных автомобилей и моментом 700 —800 Н.м (70 — 80кгс.м) — для трехосных автомобилей.

Гайку 15 (рисунок 40) крепления клина 14 затягивать моментом 55 — 80 Н.м (5,5 — 8 кгс.м).

В задней подвеске при техническом обслуживании проверять затяжку всех болтовых соединений. Особенно необходимо следить за креплением кронштейнов к раме автомобиля и затяжкой стремянок, а также за соединением шарниров реактивных штанг.

Момент затяжки гаек 12 (рисунок 43) крепления кронштейнов балансира 700 —800 Н.м (70 — 80 кгс.м), и гаек 4 крепления штанг — 450 — 500 Н.м (45 — 50 кгс.м), гаек 13 — 280 — 320Н.М (28 32 кгс.м).

Перед установкой балансира на ось внутренние поверхности его очистить от грязи и смазать согласно химмотологическоп карте смазки. При установке балансира необходимо обеспечить сохранность сальника.

При установке балансира затянуть гайку 7 моментом 40 50 Н.м (4-5 кгс.м) и стянуть ее клеммы болтом моментом 160 200 Н.м (16 — 20 кгс.м).

Установить крышку балансира с прокладкой заливным отверстием вверх. После затяжки болтов крышек залить в балансир масло до уровня заливного отверстия и завернуть пробку.

Гайку 7 (рисунок 42) затягивать моментом 200 — 220 Н.м (20 — 22 кгс.м).

Уход за амортизатором. Периодически производить проверку надежности крепления амортизатора на автомобиле.

При растяжении и сжатии амортизатор должен оказывать равномерное сопротивление: большее при растяжении и меньшее при сжатии. Свободное перемещение его штока указывает на неисправность амортизатора. Кроме того, в исправном амортизаторе при резком растяжении и сжатии шток должен перемещаться без стуков и заеданий.

Следует иметь в виду, что если до проверки амортизатор лежалв горизонтальном положении, то часть жидкости могла перетечь из рабочего цилиндра в его корпус через дроссельные пазы клапана, что приведет к потере сопротивления амортизатора.

Такой амортизатор следует тщательно прокачать и, если он исправен, то его сопротивление восстановится.

Периодически проверять герметичность амортизатора. Для этого осматривать его корпус, выступающий из — под кожуха.

Если амортизатор не оказывает сопротивления, что вызывает частые пробои подвески автомобиля, при возникновении течи жидкости, поломке деталей, его следует заменить.

Уход за пневмоподвеской

Техническое обслуживание пневмоподвески заключается в периодическом контроле затяжки резьбовых соединений и проверке герметичности соединений.

Момент затяжки гаек стремянок — 750 — 800 Н.м; гаек крепления нижних накладок пневмобаллонов — 200 — 220 Н.м; гаек крепления нижних кронштейнов амортизаторов — 80 — 100 Н.м — для двухосных автомобилей (рисунок 41).

Во избежание повреждения деталей пневмоподвески запрещается движение автомобиля:

1.При отсутствии воздуха в упругих пневматических элементах (пневмобаллонах).

2.При положении рамы выше, либо ниже транспортного состояния (рисунок 81). При повреждении электронной системы управления или отсутствии электропитания подача сжатого воздуха в пневмобаллоны возможна через клапаны контрольного вывода в тройниках, завернутых в верхние фланцы пневмобаллонов. Для подачи воздуха используется шланг для накачки шин. Подача, воздуха должна осуществляться медленно до подъема рамы на высоту соответствующую транспортному состоянию подвески.

При этом подъем рамы свыше указанных пределов не рекомендуется во избежание обрыва амортизатора. Выпуск воздуха из пневмобаллонов для опускания рамы осуществляется нажатием на толкатель клапана контрольного вывода.

Момент затяжки болтов 9 (рисунок 4.4) — 320-360 Н.м (32 — 36 кгс.м), болтов 10 — 200-220 Н.м (20 — 22 кгс.м), гаек 11 — 450-500 Н.м (45 — 50 кгс.м).

Рисунок 41. Задняя пневмоподвеска 2-осных автомобилей

1- опора (малолистовая реессора), 2 — стремянка, 3 — тяга датчика, 4 — амортизатор, 5 — пневмобаллон

Рисунок 42. Задняя подвеска двухосных автомобилей

1 — накладное ушко рессоры: 2 — рессора: 3 — дополнительная рессора; 4 — балка заднего моста; 5 -стремянка: 6 — накладка: 7 — гайка; 8 — вал стабилизатора: 9 — кронштейн; 10 — палец; 11 — рычаг; 12 -кронштейн

Рисунок 43. Задняя рессорно — балансирная подвеска трехосных автомобилей

1, 14 — штанги реактивные, 2 — рессора, 3 — стремянка, 4, 12, 13, 15 — гайки, 5 — балансир, 6 — кольцо упорное, 7 — гайка, 8 — болт. 9 — крышка, 10 — ось балансира, 11 — манжета

Рисунок 44. Задняя пневмоподвеска трехосных автомобилей

1 — штанга реактивная; 2 — поршень; 3 — пневмобаллон; 4 — фланец; 5 — штанга; 6 — амортизатор; 7 — вал стабилизатора; 8 — балка; 9, 10 — болты; 11 — гайка

Руководство по управлению техническим обслуживанием

- Советы по эксплуатации и техническому обслуживанию.

- Операции по натяжению гусеничных лент.

- Требования к крепежным элементам.

Качество. Надежность. Прекрасная переносимость ремонтных работ

Особенность ходовой части техники компании Caterpillar ® заключается в том, что все элементы, входящие в данную систему, работают как единое целое. То есть, вся эта конструкция если и изнашивается, то только полностью. Это дает возможность реально экономить деньги, так как владельцу техники не требуется тратить свои финансы на восстановление отдельного элемента системы.

Да — износ, в любом случае, неизбежен. Но ознакомление и активное использование данного руководства позволит максимально отсрочить данный момент и сделать эксплуатацию ходовой части крайне выгодной для человека, владеющего техникой Caterpillar.

Важно сразу отметить, что данный материал не является отправной точкой для тех людей, которые собираются производить ремонтные работы, хотя и позволяет получить массу полезной информации. При возникновении вопросов, связанных с сервисным обслуживанием или запчастями к машинам, рекомендуется обращаться непосредственно к специалистам Caterpillar.

Советы по эксплуатации и техническому обслуживанию

Система мониторинга ходовой части

Ходовая часть — не только важнейшая, но и одна из самых дорогих конструкций в машине. Ее общая стоимость может легко составлять одну пятую от общей сумму, которую заплатил за технику ее новый владелец. Учитывая важность именно этой системы для общей работоспособности всего оборудования, техническое обслуживание ходовой части также является довольно-таки ресурсо-затратным мероприятием и может легко превышать половину от всех сделанных капиталовложений за период эксплуатации техники.

Одна из целей компании Caterpillar — помочь сократить собственникам техники их растраты именно на ходовую часть используемых машин. Для достижения поставленной задачи была разработана специальная система, позволяющая выполнять профессиональный мониторинг данной системы (CTS), и дающая следующие преимущества от применения:

- Сотрудники компании, подключенные к работе по данной услуге, обладают всеми необходимыми практическими знаниями и необходимым для проведения работ профессиональным оборудованием.

- Мониторинг позволяет осуществлять контроль за всей ходовой частью машины на регулярной основе.

Итог проделанной работы предоставляется в виде развернутого отчета в котором важное место уделяется вариантам того, как продлить срок службы ходовой части или эффективно выполнить ее восстановление. Руководствуясь данной документацией владелец техники легко может снизить расходы на обслуживание ходовой части, а также существенно продлить срок жизни данной системы.

Существует целый ряд факторов, которые легко могут стать причиной ускорения износа деталей, входящих в состав ходовой части. Например, очень существенное влияние оказывает на данные компоненты те типы работ, которые выполняет машина, а также грунт, с которым она работает. Вот несколько примеров, которые приводят к ускорению процесса износа:

- Бульдозерные работы. Техника занимается перемещением тяжелых грузов и в этот момент, естественно, происходит смещение центра масс в сторону рабочего инструмента. Это приводит к возрастанию нагрузки на направляющие колеса и опорные катки, которые начинают быстрее изнашиваться.

- Выполнение работ с помощью навесного оборудования, расположенного на задней части машины. Смещение центра масс происходит в обратную сторону, что провоцирует ускорение износа задних опорных катков, ведущих и направляющих колес.

- При смене рабочих процедур может происходит резкое изменение центра масс с передней части к задней или в обратную сторону. Итог — более быстрое истощение ресурса для передних и задних катков, тогда как износ средних элементов подобного типа — замедляется.

- Существуют работы, при которых центр масс смещается в одну из сторон. Например, при копании экскаватором. В этом случае быстрее начинает изнашиваться та сторона ходовой части, с которой больше работает ковш машины.

Еще одна причина ускорения износа — набивка грунта. Следствием этого может стать быстрейший выход из строя таких элементов ходовой части, как: втулки, катки, звенья, зубья ведущих колес. То есть те изделия, которые имеют непосредственный контакт с грунтом при эксплуатации. Хотя этот процесс и неизбежен, тем не менее, существует несколько рекомендаций, позволяющих его несколько замедлить:

- Использование специальных башмаков, в которых есть отверстие для удаления мокрого грунта.

- Максимально частая очистка ходовой части от полученных загрязнений.

- Использование защитных компонентов для катков только в том случае, если машина используется на каменистом грунте.

Следующий фактор, влияющий на процесс износа, — рельеф, на котором используется техника:

- Эксплуатация техники на подъемах и склонах. Центр массы машины смещается назад. Увеличивается износ задних катков, втулок и передней поверхности ведущих колес.

- Использование машины на спуске. Центр массы, соответственно, смещается к передней части техники. Передние опорные катки и ведущие колеса подвергаются повышенной нагрузке и ускоренному износу.

- Эксплуатация техники, размещенной перпендикулярно склону. Ускоряется износ одной из сторон ходовой части машины.

- Применение техники на гребнях холмов. Повышенная нагрузка наблюдается на внутренних элементах системы, что способствует их быстрейшему износу. Соответственно, при работе во впадинах — ускоряет износ внешних элементов ходовой части.

Факторы, влияющие на износ

Чтобы несколько замедлить скорость износа деталей ходовой части машины, рекомендуется устанавливать на технику максимально узкие башмаки, достаточные для того, чтобы обеспечить технике приемлемую проходимость. Увеличение параметров ширины этих элементов может привести к следующим последствиям:

- Использование широких башмаков не позволяет технике легко осуществлять повороты, увеличивается общая нагрузка и масса. Следствие — ускорение износа ведущих колес и втулок.

- Установка широких башмаков может привести к тому, что данные элементы начнут задевать друг друга при эксплуатации техники. Это приведет к ускорению износа звеньев, беговых дорожек, ослаблению пальцев, втулок.

- Использование широких башмаков способствует увеличению изгибающего усилия. Прессовые соединения могут раскрыться, произойдет потеря смазки и ускорение износа всех защищенных ранее элементов ходовой части машины.

Кроме того, применение башмаков с увеличенной шириной способствует их быстрейшему разрушению, в следствии увеличения изгибающего усилия и повышению нагрузки при выполнении поворотов.

Специалисты компании Caterpillar готовы всегда предложить свою помощь по выбору оптимальных параметров башмаков, в зависимости от тех условий, в которых планируется эксплуатация техники.

Правильность эксплуатации — залог снижения скорости износа деталей и компонентов ходовой части техники.

Специалисты компании Caterpillar рекомендуют по возможности избегать целого ряда действий и факторов при эксплуатации техники, чтобы иметь возможность реально замедлить процесс износа:

- Пробуксовка. Следствием подобных действий станет ускорение износа практически всех элементов, входящих в состав ходовой части.

- Использование заднего хода. Хотя подобная возможность передвижения и предусмотрена конструкцией техники, тем не менее, именно она ускоряет износ втулок.

- Спецтехника совершенно не предназначена для того, чтобы перемещаться на повышенных скоростях, хотя и имеет подобную возможность. Необоснованное превышение рабочих скоростей может привести к изнашиванию звеньев, катков, ведущих колес.

- Желательно избегать выполнения поворотов только в одну сторону, так как это приведет к неравномерному износу ходовой части и последующему ускорению данного процесса для одной из сторон.

Правильная регулировка натяжения гусеничных лент

Выполнять регулировку натяжения гусеничных лент рекомендуется в зависимости от типа почвы, на которой планируется эксплуатация техники. Игнорирование это этапа при подготовке машине к работе может привести к следующим последствиям:

- Превышение оптимального натяжения гусеничной ленты способствует увеличению силы трения между втулкой и ведущем колесом. Естественно, это приводит к ускоренному износу данных компонентов ходовой части.

- Недостаточность натяжения способствует увеличению давления на такие элементы как: направляющие колеса, звенья и катки. Это также приводит к ускорению износа.

Несколько вариантов ремонта ходовой части, которые являются наиболее эффективными

Чтобы ходовая часть машины максимально долго имела возможность демонстрировать оптимальную работоспособность, при проведении ремонтных работ рекомендуется особое внимание уделять следующим элементам:

- Регулировке поворота втулок.

- Приведению формы катков в первоначальное состояние.

- Перестановке катков для их равномерного износа.

- Приведению рабочей поверхности направляющих колес в рабочее состояние.

- Восстановлению работоспособного состояния грунтовых зацепов на башмаках.

Памятка по эксплуатации

- Ширина башмаков должна быть такой, чтобы ее было достаточно для обеспечения проходимости машины — не стоит превышать данную характеристику.

- Рекомендуется как можно реже использовать реверс хода и движение на повышенных скоростях.

- Желательно обеспечить техники возможность равномерной смены поворотов в разную сторону.

- При невозможности совершать повороты в разную сторону необходимо постоянно менять местами элементы ходовой — это позволит нивелировать эффект от неравномерного износа.

- Желательно не допускать проскальзывание и пробуксовку техники.

Памятка по техническому обслуживанию

- При необходимости выполнения сервисных работ, необходимо получить консультационную помощь от специалистов компании Caterpillar.

- Важно обеспечить правильность натяжения гусеничной ленты перед каждым рабочим этапом.

- Затяжку крепежа следует выполнять по рекомендациям, предложенным компанией Caterpillar.

- Выполнение ежедневного профилактического осмотра позволит оперативно выявить недостатки ходовой части и вовремя их устранить.

- Чистота ходовой части — залог ее работоспособности и длительного эксплуатационного срока.

Особенности регулировки натяжения гусеничных лент

Как уже было указано выше, неправильность регулировки натяжения в большую или меньшую или меньшую сторону грозит ускорением износа многих компонентов, входящих в состав ходовой части. Поэтому подходить к данной процедуре следует с максимальной ответственностью.

Подобную процедуру рекомендуется выполнять перед каждым рабочим этапом, тем более, что она требует участия всего одного человека и выполняется за несколько минут.

Компания Caterpillar рекомендует использовать следующие правила при проведении регулировки натяжения гусеничной ленты:

- Выполнять запланированный процесс только на той площадке, на которой в дальнейшем будет происходить непосредственная эксплуатация техники.

- Не стоит извлекать грунт, застрявший между траками техники.

- Ослаблять предохранительный клапан можно, но не более чем на один оборот — смазочные материалы находятся в системе под высоким давлением и их выброс может привести к серьезным последствиям для работающего человека.

Для тракторов с приподнятым ведущим колесом процедура выглядит таким образом:

- Выполнить движение вперед. Дать возможность технике остановиться, не используя для этого тормозную систему. После остановки машины воспользоваться стояночным тормозом и выключить мотор. Взять и выполнить натяжение шнура ведущим и направляющим колесами таким образом, чтобы он проходил сверху грунтовых зацепов.

- Если в машине отсутствуют поддерживающие катки, то необходимо выполнить измерения расстояния от натянутого шнура до вершины грунтового зацепа — в самой нижней его точке провисания. Затем — сравнить с данными по допустимому провисанию, представленными в таблице №1.

- Если в технике присутствуют поддерживающие катки, то необходимо сделать дополнительное измерение, помимо того, которое описано в пункте № 2. Необходимо также измерить расстояние между ведущим колесом и поддерживающим катком. После чего — свериться с данными, предложенными в таблице №2.

Чтобы выполнить непосредственно натяжение, необходимо осуществить следующие процедуры:

- Снять крышку, которая предназначена для предотвращения доступа к отверстию для слива рабочей жидкости. Найти в задней части рамы катков предохранительный клапан и открутить его.

- Используя ручной смазочный шприц, ввести консистентную смазку в устройство натяжения.

- Вводить смазку нужно до тех пор, пока уровень натяжения не достигнет требуемых значений.

- Если же требуется наоборот — ослабить натяжение, то необходимо на один оборот ослабить предохранительный клапан, выпустить лишний объем смазки, закрыть предохранительное устройство.

Чтобы окончательно убедиться в правильности натяжения, необходимо завести двигатель, несколько раз сдвинуть машину вперед/назад, дать ей остановиться без использования тормоза и снова провести замеры.

Регулировка натяжения гусеничных лент

Регулировка натяжения гусеничных лент тракторов и погрузчиков с классическим расположением ведущего колеса выполняется следующим образом:

- Запустить силовой агрегат техники. Заставить ее проехать немного вперед и остановиться, без применения тормозной системы. После полной остановки использовать стояночный тормоз и выполнить глушение двигателя.

- После натяжки шнура между ведущим и направляющим колесом (поверх грунтовых зацепов) измерить размер провисания, которое должно быть на уровне пятидесяти миллиметров.

При необходимости внести корректировки в натяжение гусеничной ленты рекомендуется выполнить следующую процедуру:

- Взять смазочный шприц ручного типа и подсоединить его к пресс-масленке, которая расположена на устройстве натяжения (изначально следует открутить крышку).

- Выдвинуть устройство натяжения и подавать в него смазку до тех пор, пока направляющее колесо не примет максимально возможное переднее положение. При этом следует убедиться, что предохранительный клапан находится в закрытом состоянии.

- Если все сделано правильно, то гусеничная лента будет иметь нужное натяжение.

Для выравнивания давления потребуется завести двигатель и сдвинуть машину несколько раз вперед/назад.

Регулировка натяжения гусеничных лент на погрузчиках с гидрообъемным приводом:

- Повторить процедуру с запуском двигателя и остановкой машины, как во всех вышеописанных вариантах. Выполнить аналогичное натяжение шнура. Нормальное натяжение — примерно 50-т миллиметров между шнуром и грунтовым зацепом в нижней точке провисания.

- При необходимости внесения корректировок в натяжение, изначально нужно снять крышку с устройства, предназначенного для подобной процедуры. Соединить между собой ручной смазочный шприц и пресс-масленку. Подавать смазку до тех пор, пока ведущее колесо не примет крайне переднее положение, а сама лента не будет натянута.

- С помощью обычной прямой линейки сделать метку на против месторасположения корпуса устройства возврата.

- На расстоянии десяти миллиметров от первой отметить вторую метку — по направлению к направляющему колесу. Если регулировка происходит на погрузчиках серии 973, то следует увеличить расстояние между метками еще на три миллиметра.

- После откручивания предохранительного клапана подождать до тех пор, пока движение ведущего колеса не приведет к смещению второй выставленной метки за корпус возвратного устройства. Закрыть клапан. С помощью очередной подачи смазки необходимо установить вторую метку четко напротив устройства возврата. Выровнять давления с помощью запуска двигателя и движения вперед/назад. Повторить замеры, которые не должны сильно отклоняться от 50-ти миллиметров.

Постепенный износ элементов ходовой части приводит к тому, что замеренное расстояние может превышать требуемые показатели. Следует сразу же обращаться за консультациями от специалистов компании Caterpillar, если произошло следующее:

- Замеряемое расстояние вышло за пределы в 50-ти миллиметров на технике серий 943 и 953.

- Наблюдается превышение 60-ти миллиметров на сериях 963 и 973.

Регулировка натяжения гусеничных лент на гидравлических экскаваторах:

- Выполнить движение и остановку машины тем же способом, который предложен для остальных видов техники, описанных выше. Единственная разница — любой из пальцев ленты должен оказаться сверху переднего опорного катка.

- Натяжка шнура происходит по ранее описанной технологии — поверх грунтового зацепа и между ведущим и направляющим колесом.

- Замерить расстояние в точке наибольшего провисания и сравнить полученные значения с данными, предложенными в таблице.

- Для ослабления натяжки следует сделать открытие клапана на один полный оборот и подождать выхода смазки, достижения нужных значений.

- При необходимости дополнительной натяжки смазка подается в систему посредством пресс-масленки.

По завершении всех процедур машину следует привести в движение, несколько раз сдвинуть ее с места в разные стороны, остановить и сделать перепроверку.

Требования к крепежным элементам

Крышки катков и направляющих колес

Некачественная или неправильная фиксация данных элементов часто приводит к повреждению рамных отверстий, выходу из строя кареток и непосредственному разрушению крепежных болтов.

Чтобы крепежные болты были установлены правильно, рекомендуется использовать следующую технологию:

- Перед непосредственной установкой болтов необходимо обработать из резьбу смазкой 5P3931, предназначенной для предотвращения заеданий.

- Совместить между собой отверстия крышки и оси установочных штифтов. Это не только обеспечит правильность вращения оси, но и равномерность распределения смазки.

- Изначально выполнить затяжку со стороны контакта, затем — со стороны зазора.

- Момент затяжки должен соответствовать тем значениям, которые указаны в таблице.

Сегменты ведущего колеса

Неправильность установки болтов крепления грозит повреждениями сегментов ведущего колеса или их полной потере. Чтобы предотвратить подобные последствия, рекомендуется воспользоваться следующей инструкцией:

- Изначально нанести на резьбу антизаедающую смазку 5P3931.

- Момент начальной затяжки должен полностью соответствовать значениям, указанным в таблице.

- Для максимально надежной фиксации болтов, необходимо каждый из них дополнительно затянуть гайкой на треть одного оборота.

Звено гусеничной ленты и башмак

Ослабление фиксаций этих элементов связано с неправильной установкой болтов. Предотвратить последствия поможет следующая технология:

- Использовать антизаедающую смазку 5P3931 на резьбовой части болтов.

- Для фиксации звеньев необходимо использовать специальные гайки с закругленными концами, которые обладают способностью для самостоятельного стопора.

- Выполнить начальную затяжку в полном соответствии с данными, указанными в таблице.

- Осуществить дополнительный поворот болта на одну треть, чтобы получить максимальную надежность от подобного крепления.

Замыкающее звено гусеничной ленты

Монтаж замыкающих звеньев осуществляется следующим образом:

- Подготовить место установки: устранить повреждения и избавиться от возможной грязи.

- На резьбе болтов использовать один из вариантов смазки: антизаедающую (5P3931) или пластичную (4С5593).

- Проконтролировать соосность отверстий под каждым из болтов. Закрутить руками по одному болту на каждое звено.

- Демонтировать болты, поставить на рабочее место башмак замыкающего звена, используя четыре крепежных элемента — выполнить фиксацию руками.

- Выполнить начальную затяжку до момента, соответствующего рекомендованным значениям из таблицы.

- Усилить затяжку на половину оборота или на одну треть, если монтаж происходит на машинах серий D6T, D6R, D6H, D7H (S и L), D8L, D8T, D8R, D8N, D9L, D9T, D9R, D9N, D10T, D10R, D10N, 589, 578, 245, 235.

Звено гусеничной ленты серии System One TM и башмак

Рекомендуемая процедура установки крепежных болтов:

- Использовать антизаедающую смазку 5P3931 на резьбовой части болтов и гаечных поверхностях.

- Выполнить монтаж самостопорящих гаек на звеньях.

- Выполнить начальную затяжку до момента, указанного в таблице.

- Довести эффективность затяжки с помощью дополнительной трети поворота болта.

Замыкающее звено гусеничной ленты SystemOne TM и башмак

Технология затяжки:

- Использовать смазку от заедания 5P3931 на поверхности гаек и резьбе болтовых креплений.

- Использовать самостопорящие гайки на звеньевых элементах.

- Выполнить начальную затяжку в полном соответствии с таблицей.

- Дополнительно провернуть каждый болтовой элемент 4 раза по 90-то градусов — для достижения максимальной надежности фиксации.

Доверьтесь опытнейшим специалистам!

Компания Caterpillar — любит и ценит своих клиентов, поэтому каждый покупатель фирменной ходовой части всегда может рассчитывать на профессиональную помощь со стороны специалистов компании-производителя. Благодаря наличию практического опыта, профессионального оборудования и специальных программ, компания Caterpillar готова сделать все возможное, чтобы приобретенная ходовая часть была выгодной в обслуживании и эксплуатации, а также могла прослужить своему владельцу максимально длительный период времени.

Чтобы достичь максимального эффекта от подобного сотрудничества, рекомендуется изучить всю предоставляемую компанией информацию, которая касается фирменных ходовых частей.

Чтобы максимально увеличить срок службы эксплуатируемой ходовой части и существенно снизить расходы на ее обслуживание (а в некоторых случаях они могут достигать половины от всех трат, которые идут на содержание техники), рекомендуется руководствоваться следующими правилами:

- Всегда проверять и выполнять оптимальное натяжение (для каждого конкретного случая) гусеничной ленты.

- Выполнять контроль ширины используемых башмаков, которые следует подбирать, исходя из планируемых условий работы.

- Провести качественную подготовку оператора, который будет отвечать за состояние техники во время ее эксплуатации.

- Оценивать особенности грунта перед каждым применением техники.

Поддерживайте тесную связь с официальными дилерами компании Caterpillar. Это даст вам возможность не только выгодного приобретения всех необходимых деталей, но и великолепный шанс на профессиональную, высококвалифицированную помощь со стороны опытнейших специалистов.

Информация подготовлена на основании открытых источников.

Все товарные знаки, торговые марки и идентификационная символика принадлежат их законным владельцам.

Конструкции гусеничной ходовой части со временем совершенствуются, появились системы амортизации толчков и ударов, но принципиально ходовая часть остается неизменной уже около 20 лет. В данной статье содержатся рекомендации, относящиеся к ходовой части всех гусеничных машин, но основное внимание мы уделим бульдозерам, так как в их работе гусеницы участвуют больше, чем у других машин.

Осмотр и обслуживание

Правильное техническое обслуживание (ТО) увеличивает срок службы подвижных изнашивающихся деталей и узлов ходовой части гусеничной машины. Также предотвращается вибрация машины, смещения и перекосы изношенных деталей, приводящие к повреждению и соседних деталей. Это достаточно дорогие компоненты, и если их не обслуживать должным образом, преждевременная замена обойдется гораздо дороже затрат на обслуживание.

Все детали ходовой части спроектированы так, чтобы их износ шел примерно одинаковым темпом. Если один узел будет изношен или поврежден более других, он будет ускорять общий износ и сокращать срок службы всей конструкции. Если выявить потенциальную неисправность на начальной стадии, можно предотвратить развитие ее в серьезную аварию, которая сильно сократит срок службы узлов ходовой или приведет к незапланированному простою машины.

Чистить и мыть. Рекомендуется чистить, мыть и осматривать ходовую часть перед каждой сменой, а если работать приходится с исключительно липким или абразивным грунтом, например глиной, возможно, чистить придется и посреди смены. При работе на склонах грязь скапливается на узлах, находящихся впереди по направлению движения машины.

Очень помогает удалять грязь современная мойка под давлением. Следует очистить от грязи гусеницы, катки, ведущее колесо и ленивец, иначе в ночное время грязь может замерзнуть (зимой) или засохнуть (летом) и заблокировать ходовую часть машины на следующее утро. Если не удалять грязь и вместе с ней абразивные материалы – песок и мелкие камни, они попадают на рабочие поверхности подвижных деталей и ускоряют их износ. Грязь может заполнить впадины зубьев ведущих колес, засохнет или замерзнет, и натяжение гусениц увеличится. Это может привести к выходу из строя ленивцев и самой цепи. Если траки забиты засохшей глиной или снегом и льдом, шарниры гусеничных звеньев перестают вращаться, и это вызывает ускоренный износ пальцев и втулок траков.

И наконец, очистка позволяет осмотреть узлы и детали, проверить их люфты, степень износа и выявить потерявшиеся детали.

Проводить осмотр. Ежедневный осмотр ходовой части должен проводиться после окончания или перед началом рабочего дня машины. Полный осмотр с проверками рекомендуется выполнять каждые 1000–2000 моточасов. Если машина работает в высокоабразивной среде или подвергается действию сильных ударов, проверять следует чаще.

Убедитесь, что болты крепления узлов и деталей не ослабли и не потеряны, не повреждены и не потеряны зубья ведущего колеса, опорные и поддерживающие катки, направляющие поверхности траков, башмаки, нет ли на деталях ходовой части следов необычного износа.

Очень важно, чтобы рама шасси находилась в правильном центральном положении, без перекоса. Встав перед машиной, посмотрите на гусеничные ленты – не смещены ли какие-либо траки, точно ли отцентрованы гусеничные ленты относительно ведущего колеса, ленивцев и катков. Таким образом можно выявить ослабший гусеничный башмак или сломанный соединительный палец. Встав с боковой стороны машины, проверьте, все ли катки на месте и не перекошены ли они.

Если опорный каток не может вращаться (заклинил), при движении машины гусеничная лента трет по заклинившему катку и «протирает» плоскую площадку на его нижней части. Также изнашиваются и поверхности звеньев гусеничной ленты, соединительных пальцев и втулок, ведущего колеса и ленивца. Из-за одного заклинившего катка страдают все узлы ходовой части, и срок их службы сокращается.

Проверьте, нет ли подтекания масла из катков, ленивцев и бортовых передач. Часто, когда подтекает масло из подшипников катка или ленивца, капли падают на гусеничную ленту, и их там трудно заметить. Проще выявить подтеки на нижней части уплотнения оси вращающегося узла. В катки и ленивцы можно заправить смазку заново, если узел не успел получить значительного износа, но обычно, если подтекание происходило длительное время, повреждения уже имеют место внутри узла. Поэтому экономически выгоднее заменить изношенный узел целиком.

Проверьте степень износа траков. У траков имеется три зоны износа: на плоскостях – верхней и нижней, на втулке снаружи и на пальце со втулкой изнутри. Толщина гусеничного трака измеряется от башмака до верхней плоскости, которая контактирует с катком. Поверхность трака, контактирующая с катком, подвергается упрочняющей термообработке, но в случае заклинивания катка упрочненная поверхность быстро стирается, и гусеничная цепь теряет прочность. Измерение толщины трака позволяет определить степень такого износа. Результаты измерений необходимо записывать. Допустимые степени износа указываются в «Руководстве по эксплуатации».

Зная размер новой детали и предельно допустимую величину износа, можно быстро определить процент ресурса, который еще остался у детали до полного износа.

Износ наружной поверхности втулки можно определить визуально и на ощупь. Износ возникает в результате контакта с зубьями ведущего колеса. Степень износа на ведущем колесе в общем соответствует степени износа наружных поверхностей втулок траков. Темп этого износа может увеличиться при чрезмерных люфтах в шарнирах траков или чрезмерно высоких скоростях движения. Это можно заметить, осмотрев зубья ведущего колеса и выявив, что они выглядят как верхушки волн и плавно сглажены к задней части все в одном направлении.

Износ внутренних поверхностей втулок можно оценить, измерив расстояние между осями соединительных пальцев траков. Рекомендуется выполнить это измерение в трех местах и подсчитать среднее значение результатов. Затем сравните цифру с допустимыми значениями, указанными в технической документации машины.

Если имеется чрезмерный люфт гусеничных траков, ускоряется износ пальцев и втулок траков и зубьев ведущего колеса. Регулярно проверяйте состояние зубьев ведущего колеса, чтобы убедиться, что зона контакта с втулками расположена правильно.

Необходимо регулярно заменять масло в бортовых передачах и гидромоторах.

Натяжение гусеничной ленты следует проверять ежедневно, а в особо сложных условиях – очищать и регулировать через каждые 4 ч. Оно должно соответствовать условиям работы (на стройплощадке). Если грунт слабый, с жидкой грязью, натяжение гусеничной ленты должно быть слабее, а на твердом каменистом грунте – сильнее. Особое значение имеет регулировка натяжения и центровка гусеничных лент при движении с большими скоростями. Конкретная величина провисания гусеничной ленты зависит от типоразмера и марки экскаватора и указывается в «Руководстве по эксплуатации». При чрезмерном натяжении возрастает износ компонентов. А слишком слабо натянутая лента может сойти с катков при повороте или движении по неровностям.

Замена узлов. Рекомендуется заменять одновременно гусеничные ленты и ведущие колеса. Если заменить один компонент и оставить другой, изношенный компонент значительно ускорит износ нового, контактирующего с ним, и сократит срок его службы.

(Окончание следует)

3.3 Ходовая часть

Ходовая часть снегохода состоит из гусеничного движителя и опорно-поворотной лыжи.

Гусеничный движитель включает в себя гусеницы, ведущие и направляющие валы со звездочками и балансиры катков.

Гусеницы представляют собой бесконечные резинотканевые ленты с завулканизированными стержнями, обеспечивающими поперечную жесткость гусениц. Для получения необходимой силы сцепления с грунтом с наружной стороны полотна гусениц отформованы резиновые грунтозацепы. Прямой угол грунтозацепов на нижней ветви при установке гусениц должен быть обращен вперед, так как гусеницы подминают снег под себя, а не захватывают его.

Стальные скобы, поставленные на перемычки между окнами, предназначены для точного вхождения в зацепление зубьев ведущих и направляющих звездочек. Езда на снегоходе с выпавшими или поврежденными скобами может привести к интенсивному износу зубьев звездочек и быстрому выходу из строя гусениц из-за истирания и разрыва перемычек между окнами.

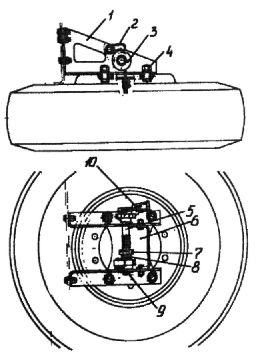

Узел ведущего вала (рис. 11) расположен в передней части рамы снегохода и состоит из стального полого вала 5 с приваренными к нему двумя ступицами 4, ступиц 2 и установленных между ними двух звездочек 3, каждая из которых крепится к ступицам болтами 6 и самоконтрящимися гайками. На концах вала расположены шарикоподшипники 10 и резиновые уплотнитель-ные манжеты 9. Между шарикоподшипником и манжетой установлено стопорное кольцо 13.

При монтаже ведущий вал устанавливается одним концом в корпус подшипника, приваренный к картеру коробки реверса, и посредством шлиц, нарезанных на конце вала, соединяется с ведомой звездочкой 12 цепной передачи, а другим — в корпус подшипника 1, закрепленный на раме тремя болтами. Уплотнительные манжеты наружным кольцевым выступом входят в проточки корпусов подшипников. Между ведомой звездочкой 12 и подшипником 10 установлена шайба 11.

Рис. 11 — Ведущий вал гусениц:

1 — корпус подшипника; 2 — ступица наружная; 3 — звездочка; 4 — ступица внутренняя; 5- вал; 6- болт; 7- гайка; 8- втулка; 9- манжета; 10- подшипник; 11 — шайба; 12 — ведомая звездочка цепной передачи; 13 — кольцо стопорное

Узел направляющего вала (рис. 12) состоит из полого вала 24 с двумя приваренными к нему ступицами 23, ступиц 18, двух звездочек 20, установленных между ступицами и соединенных с ними при помощи болтов 22, и самоконтрящихся гаек 21, уплотнительных резиновых манжет 16 и подшипников 15. Между манжетой и подшипником установлены стопорное кольцо 12 и шайба 11. Смазка подшипников осуществляется консистентной смазкой при сборке узла и при техническом обслуживании в процессе эксплуатации через отверстие в щеке балансира, закрытое заглушкой 13. Для ограничения объема смазочных камер внутри полого вала запрессованы заглушки 14.

Направляющий вал установлен в кормовой части рамы снегохода на качающихся балансирах 25. Балансир состоит из стальной штампованной пластины с отогнутой кромкой со стороны вхождения гусеницы и приваренных к ней корпуса подшипника и втулки под ось балансира 6.

Установленная на втулке балансира пружина кручения 4 является упругим элементом подвески направляющего вала. Короткий конец пружины упирается в отогнутый зацеп щеки балансира, а длинный заведен в среднюю прорезь трехпозиционной гребенки 3, приваренной к раме. На оси балансира установлены: распорная втулка 8, шайба 9, балансир с пружиной и тарельчатая шайба 7, ограничивающая перемещение пружины на втулке балансира.

Рис. 12 — Направляющий вал с механизмом натяжения гусениц:

1 — болт натяжения гусениц; 2 — шайба; 3 — гребенка; 4 — пружина; 5 — гайка самоконтрящаяся; 6 — ось балансира; 7 — шайба тарельчатая; 8 — втулка распорная; 9 — шайба; 10 — кольцо стопорное; 11 — шайба; 12 — кольцо стопорное; 13 — заглушка; 14 — заглушка; 15- шарикоподшипник; 16- манжета; 17- шайба; 18- ступица наружная; 19 — втулка; 20 — звездочка; 21 — гайка самоконтрящаяся; 22 — болт; 23 — ступица внутренняя; 24 — вал; 25 — балансир

Ось балансира изготовлена с развитой цилиндрической головкой, в которой выполнено сквозное резьбовое отверстие для регулировочного болта 1 натяжения гусениц. Натяжение гусеницы осуществляется винтовым натяжным механизмом перемещением осей балансиров в продольных пазах кронштейнов, приваренных к бортам рамы и среднему ребру. После регулировки натяжения оси балансиров фиксируются в требуемом положении самоконтрящимися гайками 5.

Балансиры катков обеспечивают равномерное распределение давления от веса снегохода на грунт и смягчают удары и толчки, возникающие при движении снегохода. Каждый балансир катков (рис. 13) состоит из двух сваренных из труб рычагов балансиров 4 с катками, двух пружин 5 и оси 3. Ось балансиров крепится к кронштейнам рамы двумя болтами 2, от проворачивания болты стопорятся пружинными шайбами.

Упругими элементами балансиров катков являются цилиндрические пружины кручения. Опорный каток вращается на шарикоподшипнике 7, закрепленном на оси развальцовкой торца трубы, и состоит из стянутых винтами 12 и самоконтрящимися гайками 14 двух стальных штампованных щек и резинового обода 8. Смазка подшипников осуществляется смазкой, заложенной при сборке, и затем- при техническом обслуживании в процессе эксплуатации через отверстие в наружной щеке катка, закрытое заглушкой 10.

Рис. 13 — Балансир катков:

1 — рама; 2 — болт; 3 — ось; 4 — рычаг балансира; 5 — пружина; 6 — щека внутренняя; 7 — подшипник; 8 — обод; 9 — щека наружная; 10 – заглушка; 11 — заглушка; 12 — винт; 13 — втулка; 14 — гайка самоконтрящаяся

Лыжа и подвеска лыжи. Рулевая лыжа (рис. 15) стальная, штампованная. К носовой части лыжи приварен усилитель из трубы круглого сечения. Установленный снизу лыжи полоз 16 предохраняет ее от абразивного износа.

На снегоходах «Буран» С-640А1Ц, С-640А1И, С-640А1В, С-640А1Г, С-640А1ИП, С-640/3700 связь лыжи со шкворнем осуществляется через листовую рессору 2, смягчающую удары и толчки от неровностей пути. Прогиб рессоры ограничивается резиновым упором 17. Листы рессоры стянуты с проушиной двумя хомутами и самоконтрящимися гайками. При сборке рессорные листы смазаны графитовой смазкой УСсА по ГОСТ 3333-80, которая уменьшает трение между листами, а также предохраняет рессору от коррозии.

Узел рессоры крепится к приваренным кронштейнам подошвы лыжи концами коренного листа при помощи осей 20, застопоренных от выпадания шплинтами. Продольное перемещение рессоры при прогибах производится за счет скольжения по бронзовому вкладышу 18 переднего конца коренного листа.

К шкворню лыжи проушина рессоры крепится специальным болтом 22, являющимся осью, и самоконтрящейся гайкой 23. Угловое перемещение лыжи в вертикальной плоскости ограничено резиновым буфером 3.

На снегоходах «Буран» С-640М и С-640МД применена телескопическая подвеска лыжи, состоящая из следующих основных частей: корпуса, крышки и установленных в корпусе водила, штока, гидравлического демпфера и пружины.

Крышка завернута сверху в корпус и дополнительно зафиксирована от отворачивания болтом Мб. Внутри крышки запрессован подшипник, в котором вращается хвостовик водила. Пружина смягчает вертикальные удары и толчки лыжи от неровностей пути при движении снегохода. Демпфер ослабляет колебания пружины и ограничивает перемещение штока вниз. Кроме того, с помощью двух гаек М10, установленных на его резьбовой части, рычаг фиксируется на хвостовике водила. Перемещение штока вверх ограничивается резиновым вкладышем, установленным внутри водила над пружиной.

При сборке наружная поверхность штока смазана смазкой Литол-24. Полиуретановая манжета, уплотняющая соединение нижней части корпуса со штоком, предотвращает попадание внутрь корпуса воды и выбивание из корпуса смазки.

Лыжа крепится к подвеске с помощью полой оси, вставленной в отверстия ребер лыжи, отверстие штока и ухо демпфера, в которое установлены две пластмассовые втулки, фиксирующие демпфер на оси. На ось с обеих сторон установлены резиновые втулки и шайбы. Ось зафиксирована болтом и самоконтрящейся гайкой М10. Резиновый буфер, установленный под штоком, ограничивает угол подъема и опускания переднего носка лыжи.

Состав и функции ходовой системы

Для чего нужна ходовая часть автомобиля, можно догадаться из названия – для перемещения транспортного средства по дороге. Она – связывающая цепочка кузова с колесами, обеспечивает удобство и комфорт водителя и его пассажиров, принимая на себя все неровности дорожного полотна.

Ходовая включает в себя следующие элементы:

- рама;

- балки мостов;

- передняя подвеска (передняя ось);

- задняя подвеска (задняя ось);

- колеса.

Главный компонент ходовой — подвеска

Рама — нижняя часть кузова – это «скелет», к которому крепятся основные элементы подвески автомобиля. А подвеска, в свою очередь, гарантирует «мягкое» соединение колеса и кузова. Подвеска автомобиля может быть двух видов: зависимая и независимая. Колеса зависимой подвески связаны жесткой балкой. Мосты соединяют колеса на оси и являются опорой для остова машины. В современных легковых автомобилях, как правило, применяется независимая подвеска. Она обеспечивает самостоятельное поведение колес на одной оси. Именно подвеска дарит нам комфорт и удобство вопреки всем неприятностям неровной дороги.

Подвеска поглощает любое воздействие дороги на колесо, не доводя его до кузова. У независимой подвески – колеса на оси сами по себе, ось отсутствует как таковая. Ступица соединяется с кузовом шарнирно посредством сложной системы рычагов. Виды и типы их могут отличаться, но общий смысл остается. Кроме того колесная ступица крепится к кузову посредством амортизационной стойки. Этот замечательный симбиоз винтовой пружины и амортизатора подвески позволяет не только смягчать неровности дороги, но и эффективно подавлять, неизбежно возникающие при этом колебания автомобиля. Эта функция не столько важна как гарантия комфорта, как главная составляющая системы обеспечения устойчивости и маневренности машины. Другой важный компонент подвески – стабилизатор. П-образная штанга поперек кузова – надежный защитник от продольных и поперечных кренов. Стойка стабилизатора крепит его к подвеске. Стойки с шаровым шарниром, стойки на втулках – вот различные варианты соединений. Работа стойки стабилизатора – обеспечение «мягкого» крепления штанги с элементами подвески, защита от преждевременного износа.

Существует еще множество второстепенных, но не менее важных элементов, обеспечивающих нормальную работу подвески. Это семейство различных сайлентблоков, гарантирующие прочное, но не жесткое сочленение ее элементов. Шаровые опоры дают возможность рычагам надежно крепиться к ступице с ограниченной в пределах нормы подвижностью.

Профилактика работы ходовки

Поскольку подвеска, принимая на себя все «прелести» движения, является чрезвычайно нагруженным элементом и, поэтому поломки неизбежны. Чтобы оттянуть неприятный момент следует хотя бы соблюдать несколько моментов:

- спокойный стиль вождения;

- бережное отношение к автомобилю;

- проведение профилактических мероприятий, рекомендованных производителем, в полном объеме.

На нашем сайте Вы можете подобрать для любых авто необходимые детали.

С этой статьёй читают:

Внимание! Полное копирование материалов запрещено! Возможно копирование 1-2 абзацев статьи с указанием прямой, открытой ссылки на источник материала.