Производитель: АКРОН (ВКУ)

Купить: (495) 225-30-86

Цена: по запросу

РАЗРЕШЕНИЕ Госгортехнадзора России № РРС 04-6534 на применение винтовых компрессорных установок серии ВКУ на химических, нефтеперерабатывающих, нефтехимических и других производствах

ВИНТОВЫЕ КОМПРЕССОРНЫЕ УСТАНОВКИ

МОДЕЛИ: ВКУ18, ВКУ22, ВКУ30

ПАСПОРТ ВКУ30 00.000ПС

Стационарная винтовая маслозаполненная компрессорная установка серии ВКУ с винтовым блоком ROTORCOMP (производство Германия) изготовлена из узлов и деталей высокого качества, которые контролируются на всех стадиях производства. После сборки компрессорная установка прошла заводскую обкатку и ряд контрольных тестов. Данная компрессорная установка в полной мере обеспечивает заявленные технические характеристики. Конструкция компрессорной установки обеспечивает Вам максимальную безопасность при условии соблюдения рекомендаций настоящего документа.

Общие сведения об изделии

Настоящий документ содержит техническое описание стационарных компрессорных установок (далее установок) моделей ВКУ18, ВКУ22 и ВКУ30 (воздушных, винтового типа) и их модификаций; указания по эксплуатации и технические данные, гарантированные предприятием — изготовителем.

Наименование и область применения.

Винтовые компрессорные установки серии ВКУ предназначены для сжатия атмосферного воздуха до абсолютного давления 0,7 – 1,4 МПа. Сжатый воздух может применяться в ряде отраслей промышленности, таких как пищевая, химическая, нефтегазовая, машиностроение и т.д. как для привода различных механизмов, так и непосредственно в технологических процессах.

В соответствии с РАЗРЕШЕНИЕМ Госгортехнадзора России № РРС 04-6534 винтовые компрессорные воздушные установки серии ВКУ с винтовыми модулями типового ряда NK применяются на химических, нефтехимических, нефтеперерабатывающих и других производствах и объектах, связанных с обращением или хранением взрывопожароопасных и токсичных веществ и смесей.

Применение установок на взрывоопасных и пожароопасных производствах ограничивается зонами классов В-1б (согласно пункту 7.3.42 «Правил устройства электроустановок»), П-I, П-IIа и П-III (согласно пунктам 7.4.3, 7.4.5, 7.4.6 «Правил устройства электроустановок»).

Нормы безопасности.

Установка изготовлена в соответствии с действующими нормами безопасности. Общие требования безопасности к конструкции и к электрооборудованию соответствуют ГОСТ 12.2.003 -91, ГОСТ 12.2.016-81, ГОСТ 12.3.001-75, ГОСТ 27487-87, ГОСТ 24444-80, ОСТ 26-12-2039-84. Электрооборудование установки выполнено со степенью защиты не ниже IP44 по ГОСТ 14254-96. Степень защиты электродвигателей не ниже IP54. Класс по способу защиты человека от поражения электрическим током I. При эксплуатации установки должны соблюдаться «Общие правила пожарной безопасности РФ для промышленных предприятий ППБ РБ 1.01-94».

Обозначение при заказе установки

Пример обозначения установки (при заказе), со следующими параметрами: мощность электропривода – 30 кВт, рабочее давление максимальное — 1,0 МПа, следующий:

ВКУ30 -10 ТУ 3643-001-29069952-2006.

При оформлении заказа на запасные части указывайте следующие данные:

- модель (вариант исполнения), производительность установки, рабочее давление;

- заводской номер;

- номер или код детали, узла, точное наименование и соответствующий номер исполнения.

ВНИМАНИЕ: Перед монтажом, включением или регулировкой установки внимательно изучите настоящую инструкцию. Для оптимального использования характеристик установки и ее надежной работы, соблюдения правил эксплуатации, необходимо строго придерживаться указаний, содержащихся в настоящем документе. Несоблюдение инструкции, неправильное вмешательство или использование неоригинальных запчастей влечет за собой автоматическое аннулирование гарантии.

Предприятие — изготовитель оставляет за собой право вводить какие-либо дополнительные изменения в конструкцию изделия, направленные на повышение его надежности, качества или потребительских свойств, без предварительного уведомления.

Назначение

Установка предназначена для производства сжатого воздуха. Использование установки в других целях является недопустимым.

Произведенный сжатый воздух не может использоваться для дыхания людей. Если сжатый воздух используется для фармацевтических целей, он должен быть предварительно для этого подготовлен. Это относится также к случаям, когда в комплексе с технологическим оборудованием сжатый воздух непосредственно соприкасается с пищевыми продуктами.

Основные технические характеристики

Основные технические характеристики винтовых компрессорных установок приведены в таблице 1.

Таблица 1

| НАИМЕНОВАНИЕ ПОКАЗАТЕЛЯ | ВКУ18 | ВКУ22 | ВКУ30 | ||||||

| Давление сжатого воздуха, МПа (кгс/см2) | 0,8 (8) | 1,0 (10) | 1,3 (13) | 0,8 (8) | 1,0 (10) | 1,3 (13) | 0,8 (8) | 1,0 (10) | 1,3 (13) |

| Объёмная производительность, приведенная к начальным условиям, м3/мин | 3,0 | 2,5 | 2,2 | 3,5 | 3,0 | 2,6 | 4,8 | 4,3 | 3,7 |

| Марка электродвигателя | RA160L2У3 | RA180M2У3 | A180M2У3 | ||||||

| Мощность электродвигателя номинальная, кВт | 18,5 | 22 | 30 | ||||||

| Мощность электродвигателя вентилятора, номинальная, кВт | 1,1 | ||||||||

| Степень защиты электродвигателя | IP54 | ||||||||

| Класс изоляции | F | ||||||||

| Ременная передача | Ремень клиновой Optibelt-SK SPA | ||||||||

| Количество масла, кг, не более | 7 | ||||||||

| Уровень шума dB(A) | 85 | ||||||||

| Температура масла max °C | 105 | ||||||||

| Потребность в охлаждающем воздухе м3/час | 3300 | 3960 | 5460 | ||||||

| Вывод напорного трубопровода | G 1” | ||||||||

| Содержание масла в сжатом воздухе, мг/мЗ | 2 -:- 3 | ||||||||

| Габаритные размеры, мм, не более | Длина | 1240 | |||||||

| Ширина | 800 | ||||||||

| Высота | 1280 | ||||||||

| Масса установки, кг, не более | 475 | 500 | 540 |

Примечание: Компрессор в состоянии поставки заправлен на предприятии-изготовителе компрессорным маслом (для компрессоров винтового типа). Масло, залитое в масляный бак данной компрессорной установки, указано в разделе 16 настоящего паспорта.

ВНИМАНИЕ: Не разрешается смешивать различные сорта масел.

Питание установки осуществляется от трехфазной сети переменного тока напряжением 380 В ±5%, частотой 50±1,25 Гц по ГОСТ 13109. Пуск двигателя производится включением по пусковой схеме «звезда» с последующим переключением на рабочую схему треугольник. Напряжение питания цепей управления-24 и 220 В переменного тока.

Климатическое исполнение – У, категория размещения 4 по ГОСТ 15150-69 при температуре окружающего воздуха от 278 до 313 °К (от плюс 5оС до плюс 40оС).

Регулировка давления в воздушной сети — автоматическая.

Комплектность

Комплектность поставки изделия приведена в таблице 2.

Таблица 2

| Наименование | Количество, шт. |

| Установка компрессорная | 1 |

| Паспорт | 1 |

| Ключ | 2 |

| Комплект тары и упаковки | 1 |

Дополнительная комплектация компрессорной установки

При эксплуатации компрессорной установки в условиях повышенной загрязненности воздуха необходимо менять масло, а также воздушный и масляный фильтры чаще, чем указано в таблице 11. Определить время замены расходных материалов позволяют датчики загрязненности воздушного и масляного фильтров (опция). Допустимо установить только датчик загрязненности масляного фильтра.

Применение данных датчиков повышает экономичность эксплуатации компрессорной установки. Своевременная замена масла необходима для надежной работы компрессорной установки.

Дополнительная комплектация на компрессорную установку, поставляемая по отдельному договору, приведена в таблице 3.

Таблица 3

| Наименование | Обозначение |

| Датчик загрязнения воздушного фильтра оптический | R-9954 |

| Датчик загрязнения воздушного фильтра электрический | R-2147 |

| Датчик загрязнения масляного фильтра оптический | R-5571 |

| Датчик загрязнения масляного фильтра электрический | R-5572 |

Оборудование для подготовки сжатого воздуха

В зависимости от требований, предъявляемых к сжатому воздуху, подбирается оборудование, необходимое для его очистки и осушки. Типовая схема подключения оборудования приведена на рис. 1.

Оборудование для подготовки сжатого воздуха, поставляемое по отдельному договору, представлено в таблице 4.

Таблица 4

| Наименование | Примечание |

| Фильтр DF – F0050 или F0072 (25 мкм) | 5/7,2 мЗ/мин |

| Фильтр PF – F0050 или F0072 (1 мкм) | 5/7,2 мЗ/мин |

| Фильтр HF – F0050 или F0072 (0,01 мкм) | 5/7,2 мЗ/мин |

| Фильтр CF – F0050 или F0072 (0,008 мкм) | 5/7,2 мЗ/мин |

| Осушитель воздуха (рефрижераторного типа) ТМЕ 270 или ТМЕ 360 | 4,5/ 6 мЗ/мин |

5. Техническое описание

5.1. Устройство

Компрессорная установка представляет собой компактную машину для производства сжатого воздуха, выполненную в шумопоглощающем корпусе.

Общий вид установки показан на рис. 2.

Рисунок 2. Общий вид установки ВКУ30

- компрессорный агрегат

- электродвигатель

- радиатор

- вентилятор

- шкаф с электроаппаратурой

- контроллер

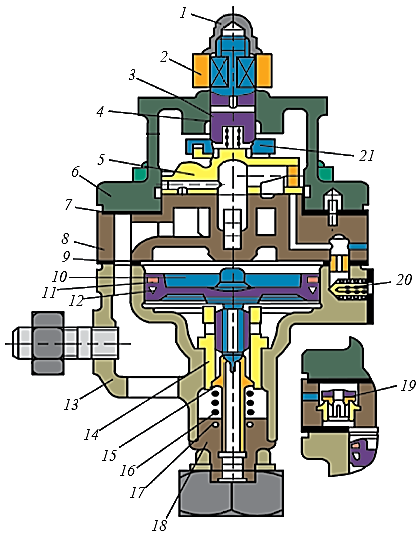

5.1.1. Компрессорный агрегат (см. рис. 2, поз. 1)

Компрессорный агрегат предназначен для выработки сжатого воздуха. В установке применен компрессорный агрегат производства фирмы «ROTORCOMP» модели NK 100, с масляным охлаждением (см. рис. 3). В корпусе компрессорного агрегата расположены: винтовая группа, каналы для воздуха и масла, присоединительные фланцы, а также масляный резервуар. На корпусе компрессорного агрегата расположены следующие основные узлы:

- клапан предохранительный;

- клапан электромагнитный холостого хода;

- клапан впускной;

- клапан минимального давления;

- горловина маслозаливная с пробкой;

- кран слива масла;

- термостат;

- фильтр масляный;

- фильтр воздушный со сменным фильтровальным патроном;

- фильтр-сепаратор маслоотделяющий.

- маслобак.

Рисунок 3. Компрессорный агрегат NK 100

1 — Клапан предохранительный – пневматический, осуществляет защиту корпуса масляного ресивера от превышения давления, по причине засорения фильтра-сепаратора, неисправности клапана минимального давления, неисправности реле давления и др.

2 — Клапан электромагнитный холостого хода (см. рис. 4) управляет работой клапана всасывающего воздушного и служит для переключения компрессора из режима «холостой ход» в режим «работа» и обратно.

Рисунок 4. Клапан электромагнитный

3 — Клапан впускной (См. рис. 5) служит для управления подачей воздуха в компрессор. При остановке компрессора он работает как обратный клапан, предотвращая выброс наружу сжатого воздуха и масла.

Рисунок 5. Клапан впускной

4 — Клапан минимального давления, установленный на линии нагнетания, предназначен для поддержания минимального давления внутри корпуса компрессора в пределах 0,3…0,4 МПа во время запуска компрессора, а также при работе на холостом ходу. Одновременно этот клапан выполняет функцию обратного клапана, блокируя компрессор от распределительной сети во время его останова или работы на холостом ходу.

5 — Горловина маслозаливная, расположена на корпусе масляного ресивера и закрыта пробкой с уплотнительной шайбой.

6 – Термостат состоит из запорного плунжера и термочувствительного элемента, изменяющего свой объем в зависимости от температуры масла.

Основной функцией термостата является поддержание минимальной температуры нагнетаемого в компрессор масла (не ниже 70°С), во избежание образования конденсата в масле за счет влаги, присутствующей во всасываемом воздухе, что может привести к изменению смазывающих свойств масла, а также увеличению содержания масла в сжатом воздухе.

7 — Фильтр масляный, неразборный, изготовлен в металлическом корпусе. Он расположен в начале контура смазки и предотвращает попадание твердых частиц на рабочие поверхности винтов и подшипников. Он легко демонтируется при техническом обслуживании. Его замена становится необходимой после выработки часов, указанных в разделе — ТО, а частота замены напрямую зависит от технического обслуживания воздушного фильтра и от качества масла.

8 — Фильтр воздушный (см. рис. 6), впускной, разборный, состоит из металлического корпуса и сменного бумажного фильтрующего элемента. Функция, которую выполняет воздушный фильтр, является чрезвычайно важной — это предотвращение попадания загрязняющих частиц в зону винтовой пары и систему смазки. Некачественное обслуживание воздушного фильтра, а также его несвоевременная замена приводят к уменьшению срока службы компрессора.

Рисунок 6. Фильтр воздушный

10 — Фильтр — маслоотделитель (сепаратор), специальный, неразборный, завершает операцию отделения (сепарации) масла от сжатого воздуха и обеспечивает остаточное содержание масла в сжатом воздухе в пределах 2…3 мг/мЗ.

5.1.2. Электродвигатель (см. рис. 2, поз. 3) предназначен для привода компрессора.

5.1.3. Радиатор воздушно-масляный (см. рис. 2, поз. 4), двухсекционный, выполняет функции охлаждения масла и предварительного охлаждения воздуха на выходе из компрессора. Радиатор охлаждается проходящим через него потоком воздуха, создаваемым вентилятором, осуществляя, таким образом, отбор тепла, вырабатываемого в процессе сжатия воздуха.

5.1.4. Вентилятор (см. рис. 2, поз. 5) служит для создания потока воздуха, охлаждающего радиатор.

5.1.5. Шкаф с электроаппаратурой — (см. рис. 2, поз. 6) — расположен внутри корпуса установки и представляет собой закрытого типа короб с установленной платой (см. рис. 7), на которой смонтирована пускорегулирующая аппаратура и устройства защиты, доступ к которым осуществляется путем снятия левой задней панели корпуса.

Устройства защиты компрессорной установки

5.1.6. Устройства защиты:

клапан предохранительный — установлен на корпусе компрессорного агрегата;

- плавкие предохранители FU1 – FU5 – установлены на монтажной плате шкафа управления — защита цепей управления и сигнализации.

5.1.7. Устройства тепловой защиты, при срабатывании которых происходит блокировка включения установки:

- термореле (KF1) защиты электродвигателя привода компрессора от перегрузок — установлено в шкафу управления;

- защита от превышения температуры масла (если температура масла превышает 105°С, то компрессор отключается и включение его возможно при условии снижения температуры масла до значений < 95°С).

5.1.8. На линии между компрессорной установкой и распределительным щитом необходимо установить автоматический выключатель (в состав установки не входит) — защита силовых цепей от короткого замыкания.

5.1.9. Включение установки после срабатывания устройств защиты

Произвести анализ аварийного состояния и устранить его возможные причины, включить установку в соответствии с разделом 6 настоящего паспорта.

Принцип работы

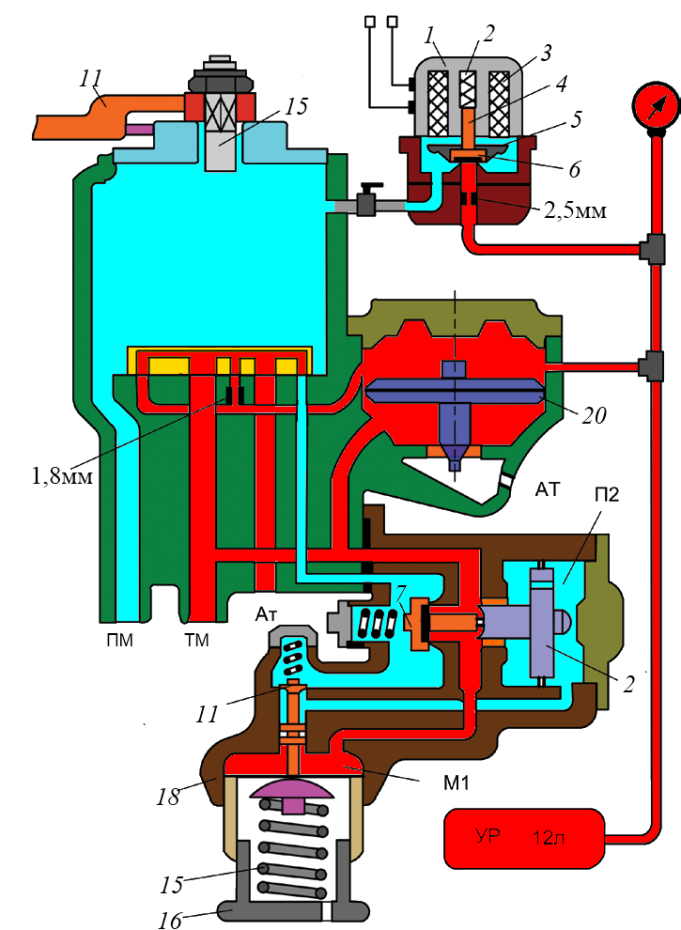

5.1.10. Работа пневмогидравлической системы

Всасываемый из атмосферы воздух (см рис. 7) проходит через воздушный фильтр, клапан всасывающий и достигает винтовой пары, где смешивается с маслом и сжимается. Смесь воздух-масло под давлением поступает в маслобак, где происходит первое грубое разделение.

Осажденное масло из ресивера поступает в масляный фильтр, очищается, затем по маслопроводу поступает в радиатор-теплообменник, охлаждается и вновь поступает в зону винтовой пары. Функции масла заключаются в охлаждении продукта сжатия, смазке подшипников и уплотнения поверхностей винтов.

Смесь воздух-масло из маслобака поступает в маслоотделяющий фильтр-сепаратор, где происходит окончательное разделение смеси на воздух и масло.

Воздух очищается от остатков частиц масла и далее по воздухопроводу, предварительно охлажденный прохождением через воздушный контур радиатора-теплообменника, поступает на выход установки. Масло из фильтра-сепаратора по отдельному трубопроводу поступает обратно в компрессор.

- Фильтр воздушный;

- Клапан всасывающий;

- Клапан управления электромагнитный;

- Клапан минимального давления;

- Клапан предохранительный;

- Сепаратор;

- Маслобак;

- Термостат;

- Радиатор;

- Фильтр масляный;

- Компрессор винтовой;

- Датчик давления;

Рисунок 7. Схема принципиальная пневмо-гидравлическая винтовой компрессорной установки

6. Контроль и управление в процессе работы

Общая работа

При работе в нормальном режиме установленное «давление разгрузки» управляет работой компрессора с того момента, как только компрессор был запущен при помощи кнопки «СТАРТ» или при помощи удаленной команды пуска, если она активирована. Контроллер осуществит проверку безопасности и запустит компрессор, если не будут обнаружены «условия для запрещения пуска». Основной двигатель будет запущен в последовательности «звезда/треугольник». При достижении установленного значения «давления разгрузки» или получении удаленной команды разгрузки компрессор будет работать в режиме «Холостой ход» в течение установленного «времени ожидания» (обычно 5 минут), по истечении которого основной двигатель компрессора остановится и компрессор перейдет в «Режим ожидания». Если до окончания времени работы в режиме «Холостой ход» давление упадет ниже установки «давления нагрузки», то компрессор снова начнет нагрузку. Если компрессор находится в «Режиме ожидания», то за последовательностью пуска двигателя следует время отсрочки нагрузки перед тем, как компрессор начнет работу под нагрузкой.

В случае остановки двигателя, вызванной командой остановки, или при переходе в «Режим ожидания», запускается таймер «сброса давления». Если во время «сброса давления» поступает требование запуска, то компрессор перейдет в «Режим ожидания» до окончания времени «сброса давления». Работа в обычном автоматическом режиме заканчивается нажатием кнопки «СТОП», при помощи удаленной команды остановки или при отключении из-за возникновения неисправности. Если отключение было произведено вручную или посредством удаленной команды, то основной двигатель будет работать в течение времени пробега согласно таймеру (обычно 30 секунд). Постоянно проводятся проверки безопасности, при наличии неисправности, могущей привести к поломке, производится немедленная остановка; при этом выводится сообщение об ошибке, повлекшей немедленную остановку. Если возникает условие для предупреждения, выводится аварийное сообщение (оповещение), и нормальная работа продолжается.

Рисунок 9. График работы компрессорной установки

ОПРЕДЕЛЕНИЯ:

Давление разгрузки – это такой уровень вырабатываемого давления (может регулироваться), при котором контроллер обесточит электромагнитный клапан, и компрессор начнет разгрузку.

Давление нагрузки – это такой уровень вырабатываемого давления (может регулироваться), при котором контроллер включит электромагнитный клапан, и компрессор начнет нагрузку. Если компрессор находился в «Режиме ожидания», то производится автоматическая последовательность пуска двигателя.

Последовательность пуска основного двигателя:

Контроллер подключит к току выход пускателя «Звезда», за этим через 200 мсек. последует включение Основного пускателя. По истечении времени таймера «Звезда/Треугольник» контроллер выполнит автоматическое переключение от пускателя «Звезда» к пускателю «Треугольник» с переходным временем, равным 50 мсек. Если в процессе прохождения последовательности пуска поступает команда остановки, контроллер продолжит выполнение последовательности пуска до совершения остановки.

Таймер отсрочки нагрузки:

За переключением пускателей «Звезда/Треугольник» немедленно следует время отсрочки нагрузки, в течение которого не происходит подключение к току электромагнитного клапана нагрузки. Данное действие позволяет стабилизироваться скорости основного двигателя.

6.1. Пользовательский интерфейс

Внешний вид панели контроллера показан на рис. 10.

Рисунок 10. Панель индикации и управления контроллера “Airmaster S1”

6.1.1. Назначение кнопок контроллера представлено в таблице 5

Таблица 5

| Названия кнопок | Перевод | Функции кнопок |

| START | ПУСК | Включение компрессора |

| STOP | СТОП | Выключение компрессора |

RESET |

ПОВТОРНОЕ ПРОГРАММИРОВАНИЕ | Очистка и перепрограммирование после исправления ошибок (неисправностей) |

ENTER |

ВВОД | Подтверждение выбора или регулировка показателей |

MINUS/DOWN |

МИНУСВНИЗ | Прокрутка меню вниз, уменьшение показателей |

PLUS/UP |

ПЛЮСВВЕРХ | Прокрутка меню вверх, увеличение показателей |

| ESCAPE (C) |

ВЫХОД | Выход на один уровень назад |

Кнопки START и STOP выполняют только одну функцию и ни для каких других функций не используются.

Нажатие кнопки ENTER фиксирует отображение выбранного показателя, препятствуя возвращению, после краткой задержки, к отображению показателей по умолчанию. В состоянии фиксации символ «Ключ» будет мигать. Для снятия блокировки нажмите ESCAPE.

Нажатие кнопки ESCAPE приведет к переходу к информативному пункту в нормальном рабочем режиме.

Кнопки PLUS, MINUS, ENTER и ESCAPE используются для просмотра меню и корректировки параметров меню.

6.1.2. Светодиодные индикаторы

Индикатор «СОСТОЯНИЕ»: зеленый, находится рядом с кнопкой START

Индикатор «ОШИБКА»: красный, находится рядом с кнопкой STOP

Работа (свечение) индикаторов приведена в таблицах 6, 7.

Таблица 6

| Состояние компрессора | Индикатор «Состояние» (зеленый) |

Индикатор «Ошибка» (красный) |

| Ошибка отключения | Постоянно выключен | Быстро мигает |

| Инициация запуска | Постоянно выключен | Постоянно выключен** |

| Проверка запрета пуска | Постоянно выключен | Постоянно выключен** |

| Состояние запрета пуска | Медленно мигает | |

| Готовность к пуску | Постоянно выключен | Постоянно выключен** |

| Сброс давления | При требовании нагрузки быстро мигает, в остальных случаях прерывисто мигает | Постоянно выключен** |

| Ожидание | Прерывисто мигает | Постоянно выключен** |

| Запуск двигателя в Звезда/Дельта | При требовании нагрузки быстро мигает, в остальных случаях прерывисто мигает | Постоянно выключен** |

| Задержка нагрузки | При требовании нагрузки быстро мигает, в остальных случаях прерывисто мигает | Постоянно выключен** |

| Нагрузка | Светится постоянно | Постоянно выключен** |

| Задержка перезагрузки | При требовании нагрузки быстро мигает, в остальных случаях прерывисто мигает | Постоянно выключен** |

| Пробег согласно таймеру в ожидании (холостой ход) | Прерывисто мигает | Постоянно выключен** |

| Пробег согласно таймеру в ожидании перед остановкой | Медленно мигает | Постоянно выключен** |

** Индикатор «Ошибка» «медленно мигает» в ситуациях аварийного оповещения.

Таблица 7

| Состояние индикатора | Частота срабатывания |

| Светится постоянно | |

| Быстро мигает | включение / выключение 4 раза в секунду |

| Медленно мигает | включение / выключение 1 раз в секунду |

| Прерывисто мигает | включение / выключение 1 раз в 4 секунды |

| Постоянно выключен |

6.1.3. Дисплей

Рисунок 11. Дисплей делится на 4 зоны, указанные в таблице 7.

Таблица 8

|

Сверху, слева: |

Поле индикации |

|

Сверху, справа: |

Поле символа ошибки |

|

Середина: |

Информационный экран |

|

Низ: |

Дополнительный информационный экран |

Рабочие символы дисплея:

Символы обозначений неисправностей:

6.1.4. Структура меню

Код доступа:

Доступ к просмотру страниц меню выше 0 ограничен кодом доступа. Для просмотра страниц Режима Меню одновременно нажмите кнопки PLUS и MINUS , после чего будет выведена строка ввода кода доступа. При помощи кнопок PLUS / MINUS установите первую цифру кода и нажмите ENTER.. После того как все знаки соответствующего кода набраны, нажмите ENTER. Доступ к различным страницам Режима Меню зависит от уровня введенного кода. Ввод неверного кода вернет дисплей к отображению стр. 0.

Таблица 9

| УРОВЕНЬ ДОСТУПА | Меню | Код |

| ПОЛЬЗОВАТЕЛЬ | Р00 | — |

| ПОЛЬЗОВАТЕЛЬ | Р01, Р02, Р02 | 0009 |

Просмотр режима меню:

В режиме меню поле индикации будет мигать и показывать номер страницы. Для выбора страницы нажимайте UP или DOWN. Для просмотра всего списка на данной странице нажмите ENTER, номер страницы перестанет мигать и замигает название выбранного пункта. Нажмите UP или DOWN, чтобы просмотреть пункты списка выбранной страницы. Для изменения показателя нажмите ENTER, название пункта перестанет мигать и начнет мигать его показатель. Теперь показатель или опция могут быть изменены нажатием кнопок UP (Плюс) или DOWN (Минус). Для ввода измененного показателя или опции в память нажмите ENTER; если изменение показателей не требуется, для сохранения первоначальных установок нажмите ESCAPE.

Рисунок 12. Просмотр страниц меню

6.1.5. Структура меню

** показывается только если включена функция внутреннего давления

++ показывается только если включена функция регулировки скорости

Уровень пользователя

Рисунок 13. Структура меню

6.1.6 P00 Меню пользователя

В Меню Пользователя (смотри таблицу 10) выводятся нормальные операционные показатели и информативные табло. Это установка работы дисплея по умолчанию и для его просмотра коды доступа не требуются.

Таблица 10

| № пункта | Описание | Единицы измерения | Дисплей |

| 1 | Информационный экран | — | C> |

| 2 | Температура сжатого воздуха | °С/°F | Td 550C |

| 3 | Вырабатываемое давление | Bar/psi | Pd 4.5 bar |

| 4** | Внутреннее давление | Bar/psi | PI 1.3 bar |

| 5** | Дифференциальное давление | Bar/psi | Pd 0.4 bar |

| 6 | Часы работы электродвигателя | h (час) | H1 1430 |

| 7 | Часы работы (пробег) под нагрузкой | h (час) | H2 1275 |

| 8 | Время обслуживания | h (час) | H3 0570 |

** указывается, только если активирована функция датчика внутреннего давления

Пункт информации о статусе:

«Пункт информации о статусе» стр.0 дает представление об основных значках, указывающих на статус:

6.1.7. P01 Меню работы

Данное меню содержит общие рабочие параметры, которые могут быть изменены пользователем.

Таблица 11

| Описание | Единицы измерения | Минимум | Максимум | Дисплей |

| Давление разгрузки | Bar/psi | PL+2,0 | 14.0 | Pu 8.0 bar |

| Давление нагрузки | Bar/psi | 5.0 | Pu-2,0 | PL 6.0 bar |

| Время открытия слива (дренажа) | s | 1 | 30 | do 5 c |

| Интервалы между сливом (дренажом) | s | 30 | 3600 | dt 60 c |

| Пробег согласно таймеру в ожидании | s | 1 | 3600 | Rt 300 c |

| Пробег согласно таймеру перед остановкой | s | 1 | 60 | St 30 c |

| Время сброса давления | s | 1 | 600 | Bt 10 c |

| Единицы измерения давления | — | 0 | 2 | Р>0 0=bar/1=psi/ 2=kPa |

| Единицы измерения температуры | — | 0 | 1 | Т>0 0=°C 1=°F |

Минимальная разность между установками давления нагрузки и разгрузки – 1.0 бар.

Минимальное значение давления нагрузки – 6,0 бар.

6.1.8. P02 Меню журнала ошибок

Содержит последние 15 ошибок (неисправностей) в хронологическом порядке. Самая последняя по времени ошибка будет пунктом 1 списка. Каждый пункт состоит из двух частей: код ошибки и час работы, когда ошибка возникла. Дисплей будет попеременно показывать обе составляющие. Пункты предназначены только для просмотра.

Таблица 12

| № | описание | отображение |

| 1 | Зарегистрированная ошибка #1 | 01 . . . Er: 0010 E <> 12345 * |

| 2 до 15 | Зарегистрированная ошибка от #2 до ошибки #15 | 02 to 15 |

* Пример: последняя зарегистрированная ошибка: Аварийная остановка с отключением в 12345 час работы

Сообщение о неисправности

Аварийные сообщения указывают на то, что рамки нормальных рабочих условий превышены, но данное состояние не представляет сиюминутной опасности или потенциальной угрозы поломки компрессора. Аварийные сообщения выполняют только функцию оповещения, их появление не остановит работу компрессора и не задержит его запуск.

Ошибки запрещения пуска — это состояния, которые представляют непосредственную опасность или потенциальную угрозу поломки компрессора, если он запущен в данном состоянии. Функция запрета пуска является самоустанавливающейся (после возвращения соответствующих показателей в нормальные рабочие пределы).

Контроллер сверяется с условиями запрета пуска только во время инициации пуска, и уже запущенный компрессор не может быть остановлен согласно условий запрета пуска. Условия запрета пуска не проверяются при автоматическом запуске двигателя из «Режима ожидания».

Ошибки, требующие отключения — это состояния, которые представляют непосредственную опасность или потенциальную угрозу поломки компрессора, при их появлении компрессор немедленно отключается. Данное состояние должно быть исправлено, сообщение об ошибке удалено, только после этого компрессор снова может быть запущен.

6.1.9. Ошибки, требующие немедленной остановки и отключения

6.1.9.1. Ошибки цифрового входа

Таблица 13

| Er: 0010 E | Аварийная остановка |

| Er: 0020 E | Датчик дифференциального давления масляного фильтра |

| Er: 0040 E | Датчик дифференциального давления сепаратора |

| Er: 0080 E | Авария двигателя |

6.1.9.2. Ошибки аналогового входа

Таблица 14

| Er: 0115 E | Неисправность датчика давления |

| Er: 0119 E | Высокое давление |

| Er: 0125 E | Неисправность датчика температуры |

| Er: 0129 E | Высокая температура |

| Er: 0131 E | Внутреннее давление ниже установленного минимума |

| Er: 0135 E | Неисправность датчика внутреннего давления |

| Er: 0139 E | Высокое внутреннее давление |

6.1.9.3. Ошибки специальных функций

Таблица 15

| Er: 0809 E | Высокое дифференциальное давление |

| Er: 0814 E | Лимит времени сброса давления (внутреннее давление не упало ниже минимального уровня по прошествии 120 секунд) |

| Er: 0821 E | Низкое сопротивление, короткое замыкание или короткое замыкание на землю присутствует на аналоговом или цифровом входе (неверное соединение, неисправность кабеля или неисправность датчика) |

| Er: 0836 E | Электромагнитная наводка по сети |

| Er: 0846 E | Диапазон датчика вырабатываемого давления установлен слишком низко для подходящих установок давления по умолчанию |

| Er: 0856 E | Диапазон датчика внутреннего давления установлен слишком низко для подходящих установок давления по умолчанию |

6.1.10. Сигналы

6.1.10.1. Сигналы цифровых входов

Таблица 16

| Er: 2030 А | Высокое дифференциальное давление воздушного фильтра |

6.1.10.2. Сигналы аналогового входа

Таблица 17

| Er: 2118 А | Высокое вырабатываемое давление |

| Er: 2128 А | Высокая температура на выходе |

| Er: 2138 А | Высокое внутреннее давление |

6.1.10.3. Сигналы специальных функций

Таблица 18

| Er: 2808 А | Высокое дифференциальное давление |

| Er: 2816 А | Возник сбой питания, когда компрессор был в состоянии Начатого Действия |

6.1.11. Сервисные сигналы

6.1.11.1. Сигналы специальной функции сервиса

Таблица 19

| Er: 4804 A | Время планового сервисного обслуживания |

7. Указания по мерам безопасности

Персонал

Монтаж и запуск в эксплуатацию компрессорной установки должен производиться квалифицированным персоналом, имеющим соответствующий допуск по обслуживанию электроустановок напряжением до 1000 В. К обслуживанию установок допускаются лица, изучившие настоящую инструкцию, ознакомленные с устройством компрессорной установки, правилами эксплуатации, прошедшие инструктаж по технике безопасности и оказанию первой помощи.

Изменения конструкции

Установка дополнительных узлов или изменение конструкции агрегата может повлиять на безопасность.

Возможная установка дополнительных узлов или изменения в конструкции агрегата путем установки деталей других производителей должна производиться только с разрешения ООО «АКРОН».

Защита от непроизвольного соприкосновения

Обшивка агрегата шумозащитными панелями является также защитой от автоматически запускаемого вентилятора, вращающихся частей установки, горячих поверхностей и опасных напряжений. Поэтому, в рабочем состоянии агрегата панели обшивки должны быть закрыты.

При первом запуске установки в эксплуатацию необходимо открыть панели обшивки для проведения визуального контроля за его работой.

Поэтому первый запуск установки в эксплуатацию должен проводиться квалифицированным персоналом.

Монтаж, обслуживание и ремонт

Работы по установке, обслуживанию или ремонту отдельных узлов агрегата должны проводиться, в основном, только при отключенном, достаточно охлажденном и разгруженном от давления состоянии. При этом установка должна быть защищена от непроизвольного или постороннего запуска, а запорный вентиль сети сжатого воздуха перекрыт.

Если проведение измерительных или контрольных работ по электрооборудованию необходимо выполнять в рабочем состоянии, то они должны производиться профессиональными электриками при соблюдении предписаний по мерам безопасности для таких работ.

Повреждения органов зрения

Не направлять поток сжатого воздуха на людей. При использовании сжатого воздуха может подниматься пыль и другие твердые частицы. Поэтому, при работе со сжатым воздухом необходимо применение защитных очков.

Отказы в работе или снижение уровня надежности установки

Разрешается применение только оригинальных запасных частей и смазочных материалов.

Нанесение ущерба окружающей среде

Необходимо утилизировать все использованные или дефектные маслосодержащие компоненты и материалы. Отделяемый конденсат также является маслосодержащим и не может быть слит в канализационную систему.

ЗАПРЕЩАЕТСЯ:

- приступать к работе, не ознакомившись с настоящим паспортом;

- эксплуатировать установку без заземления в соответствии с ПУЭ;

- эксплуатировать установку с неисправными или отключенными устройствами защиты;

- вносить какие-либо изменения в электрические или пневматические цепи установки или их регулировку. В частности изменять значение максимального давления сжатого воздуха и настройку клапана предохранительного;

- включать установку при снятых панелях корпуса;

- при проведении технического обслуживания — прикасаться к сильно нагревающимся деталям (корпус компрессора, радиатор, детали нагнетательного воздухопровода и маслопровода, рёбра охлаждения электродвигателя), непосредственно после отключения установки;

- прикасаться к установке мокрыми руками или работать в сырой обуви;

- направлять струю сжатого воздуха на себя или находящихся рядом людей;

- допускать в рабочую зону посторонних лиц;

- производить окрасочные работы в непроветриваемом помещении или вблизи открытого огня;

- хранить керосин, бензин и другие легковоспламеняющиеся жидкости в зоне размещения установки;

- оставлять на длительное время без присмотра неработающую установку включенной в сеть;

- производить ремонтные работы на установке, включенной в сеть или при наличии давления в ресивере;

- транспортировать установку под давлением;

- эксплуатировать установку, не проведя очередного технического обслуживания.

8. Пусконаладочные работы

Все операции по установке и монтажу должны осуществляться квалифицированным персоналом. Все операции по запуску компрессорной установки должны осуществляться персоналом, ответственным за ее обслуживание.

Общие указания

До ввода в эксплуатацию провести осмотр компрессорной установки, для этого:

- освободить компрессор от поддона и упаковки и убедиться в отсутствии повреждений или явных дефектов, а в случае их обнаружения немедленно обратиться к транспортировщику;

- проверить: наличие паспорта и полноту заполнения соответствующих его разделов; наличие отметки о дате продажи и штамп продавца;

- открыть панели;

- осуществить визуальный контроль компрессорной установки;

- перевести электродвигатель компрессорной установки из транспортного положения в рабочее, для этого гайку 1, фиксирующую платформу электродвигателя, переместить до упора вниз (см. рис. 14).

- осуществить визуальный контроль отсутствия течи масла.

При обнаружении дефектов необходимо оформить рекламацию по форме, указанной в пункте 15 настоящего паспорта.

Рисунок 14. Электродвигатель, закрепленный в транспортном положении

ВНИМАНИЕ: Включение компрессорной установки с платформой электродвигателя, закрепленной в транспортном положении, недопустимо.

Требования к размещению и монтажу

8.1.1. Размещение

Помещение, в котором будет размещаться установка, должно быть теплым, просторным, хорошо проветриваемым, без пыли, защищенным от атмосферных осадков. Расстояние от компрессорной установки до стен помещения должно быть не менее 1 м, от верхней панели установки до потолка не менее 1 м.

Установку располагать строго горизонтально в устойчивом положении, добиваясь этого регулировкой опор с помощью гаек (см. рис. 15).

Рисунок 15. Опора компрессорной установки

Габаритные и присоединительные размеры компрессорной установки приведены на рис. 16.

Рисунок 16. Габаритные размеры компрессорной установки ВКУ30

8.1.2. Требования к воздуху, поступающему на вход компрессорной установки, приведены в таблице 20.

Таблица 20

| Наименование параметра | Значение |

| Максимальная высота над уровнем моря | 1000 м |

| Температура воздуха, поступающего в компрессорную установку | от +5 ºС до +40 ºС |

| Содержание твердых частиц, мг/м3, не более | 10 |

| Размер твердых частиц, мкм, не более | 10 |

| Относительная влажность воздуха, %, не более | 90 |

| Наличие капельной жидкости, угольной пыли, следов кислот и щелочей | не допускается |

| Наличие взрывоопасных газовых смесей, паров | не допускается |

8.1.3. Вентиляция должна соответствовать критериям, приведенным в таблице 21

Таблица 21

| Компрессорная усташновка | Объем охлаждающего воздуха, кг/час | Объем вентиляционного воздуха, кг/час |

| ВКУ18 | 3300 | 3900 |

| ВКУ22 | 3400 | 4100 |

| ВКУ30 | 5500 | 6600 |

Отводить отработанный воздух необходимо для предотвращения повышения температуры в помещении и, соответственно, перегрева компрессорной установки.

Убедитесь, что не возникает повторного всасывания отработанного воздуха.

8.1.4. Требования при подключении электрооборудования

Линия электропитания должна отвечать всем нормам безопасности и иметь сечение провода, соответствующее потребляемой мощности. Все электрические соединения должны производиться техническим специалистом.

Защитный проводник должен быть соединен согласно ПУЭ (глава 1.7).

Таблица 22

| НАИМЕНОВАНИЕ ПОКАЗАТЕЛЯ | ВКУ18 | ВКУ22 | ВКУ30 |

| Мощность электродвигателя, кВт | 18,5 | 22 | 30 |

| Мощность вентилятора, кВт | 1,1 | ||

| Номинальный ток, А | 35+2,7 | 42+2,7 | 56+2,7 |

| Макс. число включений в час | 12 | ||

| Напряжение питания,В | ~380 | ||

| Допускаемые отклонения напряжения сети | ±5% | ||

| Сечение проводников подводящего медного кабеля, мм2 | 3х10+6 | 3х10+6 | 3х16+10 |

| Максимальный ток автоматического выключателя, А | 50 | 63 | 80 |

8.1.5. Присоединение к сети сжатого воздуха

На входе в сеть сжатого воздуха необходимо установить запорную арматуру.

Предпочтительно присоединять агрегат через гибкий шланг. При подключении металлической трубой необходимо обеспечить возможность компенсации удлинения трубопровода при повышении температуры.

Ввод в эксплуатацию

8.1.6. Подготовительные работы

Перед проведением работ по обслуживанию компрессорной установки:

- отключить установку от электрической сети;

- перекрыть запорную арматуру.

Необходимо удостовериться, что невозможно случайное подключение установки к сети или открытие запорной арматуры.

8.1.7. Контроль уровня масла

Проконтролируйте уровень масла по указателю, расположенному на корпусе масляного бака. У новых компрессоров уровень масла должен доходить до середины указателя.

8.1.8. Контроль направления вращения

Необходимо проверить направление вращения приводного двигателя. Направление вращения проверять при установленной в транспортном положении площадке электродвигателя. Для этого:

- включить главный выключатель;

- последовательно нажать кнопки «Пуск» и «Стоп» с минимальными промежутками времени между нажатиями. Клиноременная передача должна вращаться в направлении стрелки на винтовом блоке.

ВНИМАНИЕ

Неправильное направление вращения электродвигателя может привести к повреждению установки. Проверяя направление вращения, запускайте электродвигатель только на короткий промежуток времени!

При неправильном направлении вращения, профессиональный электрик должен поменять местами фазы, когда компрессор отключен от источника электроэнергии и защищен от непроизвольного включения.

8.1.9. Включение установки проводить в следующем порядке:

- перед включением установки убедитесь в безопасности пуска. Шумозащитные панели являются элементами обеспечения безопасности, во время работы они должны быть закрыты;

- открыть трубопроводную арматуру;

- включить главный выключатель

- нажать клавишу «Пуск», если компрессор работает, на панели управления отобразится индикация в соответствии с разделом 6 настоящего паспорта;

- проверить давление в сети.

Давление должно постепенно повышаться, если потребление сжатого воздуха ниже, чем производительность компрессора.

8.1.10. Завершающие работы

Проверить состояние компрессора:

- проверить маслопроводы и воздухопроводы на возможность утечки;

- проконтролировать уровень масла, при необходимости долить;

- проконтролировать температуру компрессора. Температура компрессора не должна опускаться ниже 70°С и превышать 105°С; при достижении 105°С компрессорная установка отключится автоматически;

- через 50 часов работы установки подтянуть все электрические соединения установки;

- выполнить все разделы по обслуживанию установки в соответствии с разделом «Техническое обслуживание».

9. Техническое обслуживание

Правильное обслуживание является одним из основных условий продолжительной работы установки.

Техническое обслуживание установки заключается в постоянном наблюдении за работой ее механизмов, проверке технического состояния, очистке и т. д.

Техническое обслуживание установки подразделяется на:

- ежедневное техническое обслуживание;

- плановое техническое обслуживание, выполняемое через промежутки времени (часы работы) согласно таблице 23.

Таблица 23

| Работы по обслуживанию | Периодичность обслуживания | |||||

| Ежедневно | После первых 50-ти часов работы | Каждые 100 ч, но не реже 1 раза в неделю | Каждые 1000 ч, но не реже 1 раза в год | Каждые 3000 ч, но не реже 1 раза в год | Ежегодно | |

| Контроль уровня масла | ☼ | ☼ | ☼ | |||

| Контроль герметичности | ☼ | ☼ | ☼ | |||

| Контроль температуры компрессора | ☼ | ☼ | ||||

| Контроль загрязненности радиатора | ☼ | ☼ | ||||

| Контроль на наличие конденсата | ☼ | ☼ | ||||

| Контроль натяжения ремней и расположения шкивов | ☼ | ☼ | ☼ | |||

| Контроль электрических соединений установки | ☼ | ☼ | ||||

| Замена масла и масляного фильтра | ☼ | |||||

| Замена фильтра воздушного | ☼ | |||||

| Замена фильтра-сепаратора | ☼ | |||||

| Контроль предохранительного клапана | ☼ | ☼ | ||||

| Демонтаж и промывка смотровых стекол | ☼ |

ВНИМАНИЕ: Перед выполнением каких-либо операций над установкой необходимо отключить ее от сети электропитания, а также перекрыть запорную арматуру.

ВНИМАНИЕ: Некоторые внутренние детали установки могут нагреваться до высоких температур.

9.1.1. Подготовительные работы

Перед проведением работ по техническому обслуживанию компрессорной установки:

- отключить установку от электрической сети;

- перекрыть запорную арматуру.

Необходимо удостовериться, что невозможно случайное подключение установки к сети или открытие запорной арматуры.

9.1.2. Ежедневное техническое обслуживание

При работающей установке:

- проверьте, нет ли посторонних шумов и стуков. При их обнаружении отключите установку до установления причины и устранения неисправности;

- проверьте показания и работу приборов и аппаратуры.

После отключения установки:

- отключите компрессорную установку от потребителей сжатого воздуха;

- сбросьте избыточное давление в ресивере;

- проверьте отсутствие избыточного давления (по показаниям манометров на ресивере и непосредственно на компрессорной установке);

- слейте конденсат из ресивера и фильтров — влагоотделителей (в состав установки не входят);

- осмотрите установку, проверьте, нет ли течи масла из соединений. При обнаружении устраните ее;

- проконтролируйте уровень масла.

9.1.3. После первых 50-ти часов работы:

- выполните общий контроль (масла, воздушного фильтра, состояние радиатора, прочность крепления узлов и агрегатов);

- протяните все электрические соединения установки;

- проверьте натяжение ремней;

- проверьте уровень масла, при необходимости долейте.

9.1.4. Еженедельное техническое обслуживание (каждые 100 часов работы установки)

Перед открыванием съемных панелей корпуса установки необходимо убедиться, что:

- установка отключена от источника электропитания ;

- компрессор и ресивер (в состав установки не входит) разгружены, показания манометров на ресивере и непосредственно на компрессорной установке равны «0».

В состав еженедельного технического обслуживания входят все операции ежедневного контроля, а также следующие:

- очистите (продувкой сжатым воздухом) радиатор от пыли и грязи;

- очистите (продувкой сжатым воздухом) фильтр воздушный от пыли и грязи;

- проверьте натяжение ремней;

- проверьте уровень масла, при необходимости долейте.

9.1.5. Через каждые 1000 часов работы, но не реже 1 раза в год:

- замените масло;

- замените фильтр масляный;

- замените фильтр воздушный;

- контролируйте и регулируйте натяжение ремней (см. рис. 17);

- контролируйте трубопроводы компрессорной установки.

- после замены масляного и воздушного фильтров произвести переустановку сервисных параметров контроллера в следующей последовательности:

- нажать одновременно кнопки «PLUS» и «MINUS»; ввести код доступа; войти в меню Р04; выбрать первый пункт «SD» и установить в таймере обслуживания значение 1000 часов; нажать кнопку ENTER

- нажмите и удерживайте кнопку RESET в течение 2-х секунд для того, чтобы незамедлительно выйти из режима Меню и перейти в обычный рабочий режим;

9.1.6. Через каждые 3000 часов работы, но не реже 1 раза в год:

- замените масло;

- замените фильтр масляный;

- замените фильтр-сепаратор;

- замените фильтр воздушный;

- контролируйте и регулируйте натяжение ремней (см. рис. 17);

- контролируйте трубопроводы компрессорной установки.

ВНИМАНИЕ: В условиях пыльных помещений операции технического обслуживания должны проводиться чаще, чем указано в таблице 23. Для определения точного времени замены расходных материалов необходимо установить датчики загрязненности воздушного и масляного фильтров в соответствии с пунктом 4.2 настоящего паспорта.

9.1.7. Перечень сменных запасных частей указан в таблице 24.

Таблица 24

| Наименование | Количество | Обозначение |

| Фильтр масляный, шт. | 1 | R-333 |

| Картридж воздушного фильтра, шт. | 1 | R-8556 |

| Фильтр-маслоотделитель (сепаратор), шт. | 1 | R-12101 |

| Масло, не более, кг | 7 | Смотри раздел 16 паспорта |

| Ремень, шт. | 2 (для ВКУ18, ВКУ22); 3 (для ВКУ30) |

Смотри раздел 16 паспорта |

Натяжение ремней

Передача мощности от электродвигателя к винтовому компрессору осуществляется посредством клиноременной передачи. Для ее нормального функционирования необходимо соблюдение условий:

- чистота шкивов и ремней;

- правильное натяжение ремней.

Определение правильности натяжения ремней должно осуществляться с помощью динамометра и шнура.

Натяжение ремней регулировать вращением гайки поз. 2 (смотри рис. 14).

Используя нижеприведенную схему и таблицу 25, можно проверить или осуществить нормальное натяжение ремней (см. рис. 17).

F – сила, H (кг) для каждого ремня;

А — межосевое расстояние;

t — прогиб в мм при приложении силы F.

Таблица 25

| Тип ремня | F, N | t |

| Optibelt-SK SPA | 50 | 11 |

Рисунок 17. Проверка натяжения ремней

Длина ремней различных модификаций установки указывается в разделе 16 паспорта.

9.1.9. Замена масла

Для замены масла необходимо:

- провести подготовительные работы (смотри пункт 9.1.1);

- открыть съемную панель, отвернуть пробку и медленно открыть кран удаления масла — масло сольется в подготовленную емкость;

- демонтировать, и заменить фильтр масляный;

- закрыть кран и залить масло через горловину маслозаливную до верхнего среза маслозаливной горловины, завернуть и затянуть пробку заливного отверстия;

- включить и оставить установку в работающем состоянии на 5 мин., после чего отключить и проверить уровень масла, при необходимости — долить до верхнего среза маслозаливной горловины;

- При замене масла должен быть заменен также соответствующий фильтр масляный. Данные операции должны выполняться квалифицированным специалистом.

Рисунок 18. ВНИМАНИЕ: Перед установкой нового масляного фильтра и фильтра сепаратора необходимо смазать уплотнительные кольца, а масляный фильтр заполнить применяемым маслом (см. рис.18.).

9.1.10. Контроль уровня масла

Количество масла контролируется по уровню масла в маслозаливной горловине, а также через смотровые окошки.

Контроль уровня масла (см. рис. 19) производится:

- перед включением установки;

- через каждые 100 часов работы установки.

Пробка маслозаливной горловины откручивается и закручивается от руки.

При необходимости производится долив масла, того же сорта, как и залитое в установку.

ВНИМАНИЕ: Отвинчивать пробку разрешается только при условии отсутствия давления внутри корпуса масляного ресивера, при отключенной установке.

Рисунок 19. Контроль уровня масла

9.1.11. Контроль за образованием конденсата и его удаление

При продолжительной работе компрессорной установки температура сжатого воздуха такова, что выпадения конденсата не происходит. При работе в режиме частого включения и выключения компрессора возможно, что температура сжатого воздуха не достигнет необходимых значений.

Наличие конденсата в маслосистеме может вызвать неисправности компрессорной установки.

Для удаления конденсата из маслосистемы необходимо:

- дать время для разделения масла и воды, компрессор не должен работать минимум 12 часов;

- осторожно открыть сливной кран и следить за сливающейся жидкостью;

- закрыть кран, как только начнет сливаться масло;

- проверить уровень масла, при необходимости долить.

9.1.12. Испытания предохранительного клапана

Функциональные испытания предохранительного клапана проводят путем вращения верхней гайки с накаткой (a) против часовой стрелки. Возврат в рабочее положение производится вращением по часовой стрелке до упора.

Рисунок 20. Клапан предохранительный

10. Транспортирование и хранение

Транспортировка

10.1.1. Установка должна быть закреплена на поддоне и предохранена транспортировочной тарой.

10.1.2. Перед перемещением установки следует проверить в настоящем руководстве ее массу и габаритные размеры. Поднимать установку следует как можно ниже при помощи специальных средств с захватом поддона.

10.1.3. Перемещение установки осуществлять при помощи погрузчика, либо другими подъёмно-транспортными механизмами, используя мягкие текстильные стропы, при этом необходимо принять меры для обеспечения ее надежного закрепления и устойчивого положения.

Хранение

10.1.4. Для хранения упакованные установки должны быть помещены в прохладное и сухое помещение. Установки не должны подвергаться неблагоприятным атмосферным воздействиям.

10.1.5. Содержание пыли, паров кислот и щелочей, агрессивных газов и других вредных примесей в помещениях, где хранится компрессор, не должно превышать содержание коррозионно-активных агентов для атмосферы I по ГОСТ 15150.

11. Удаление на переработку

Запрещается выбрасывать или сжигать в окружающей среде: упаковку (пластмассу или древесину), минеральные масла, фильтры — сепараторы маслоотделяющие, фильтры масляные, фильтры воздушные, уплотнения. Следует сдавать их в специальные местные центры по переработке отходов.

12. Неисправности и методы их устранения

Неисправности, наличие индикации при неисправностях, возможные причины, а также способы устранения неисправностей приведены в таблице 26.

Таблица 26

| НЕИСПРАВНОСТИ | ВОЗМОЖНЫЕ ПРИЧИНЫ | СПОСОБЫ УСТРАНЕНИЯ |

| Установка не включается | Отсутствует напряжение питания, ослабли клеммы проводов | Проверить цепь питания. |

| Автоматический выключатель находится в положении «О» – выключено | Включить | |

| Заблокирована кнопка аварийного отключения | Повернуть вправо до щелчка | |

| Направление вращения роторов компрессорной установки не соответствует указанному на корпусе винтового блока | Неправильно подключены фазы питания, поменять подключение фаз | |

| Отсутствует напряжение одной из фаз или значительный перекос фаз | Проверить напряжение сети | |

| Повышенная температура масла | Проверить уровень масла, фильтры, работу термостата, чистоту ячеек радиатора. Обеспечить нормальную вентиляцию воздуха в помещении | |

| Сработало тепловое реле защиты электродвигателя | Неисправность электродвигателя. Отремонтировать или заменить | |

| Проверить и отрегулировать тепловое реле защиты двигателя от перегрузки | ||

| Температура в помещении ниже +5°С | Обеспечить дополнительный обогрев помещения | |

| Падает давление в сети | Потребление сжатого воздуха превышает производительность компрессора | Необходим компрессор большей производительности |

| Загрязнение ремней. Недостаточное натяжение ремней | Очистить, проверить натяжение ремней, при необходимости подтянуть. | |

| Загрязнение фильтров и сепаратора | Заменить фильтры, сепаратор и масло | |

| Неполное открытие впускного клапана | Проверить работоспособность впускного клапана, трубопроводов системы управления | |

| Потери воздуха в трубопроводе | Проверить состояние воздушных сетей предприятия, устранить утечки | |

| Превышение давления в сети | Присутствует дополнительный источник давления в сети | Выровнять давление дополнительного источника или удалить его из сети |

| Неисправен датчик давления | Провести испытания датчика давления. При необходимости заменить. | |

| Установка стравливает воздух через предохранительный клапан | Выставлено слишком высокое давление | Выставить правильное давление |

| Дефект предохранительного клапана | Заменить предохранительный клапан | |

| Засорен сепаратор масла | Заменить сепаратор | |

| Повышенный расход масла | Утечки в штуцерах, соединениях маслопроводов. | Проверить уплотнения, затянуть соединения, штуцеры. |

| Дефект сепаратора масла | Заменить сепаратор | |

| Засорен маслопровод | Прочистить маслопровод |

13. Сведения о содержании драгметаллов

Сплавы серебра – 34,8г.

14. Гарантии изготовителя

14.1. Предприятие-изготовитель гарантирует соответствие установки показателям, указанным в паспорте, при условии соблюдения потребителем правил эксплуатации, хранения и транспортирования.

14.2. Гарантийный срок эксплуатации – 12 месяцев со дня продажи установки с отметкой в паспорте или 3500 часов наработки (если данная наработка будет выработана в течение гарантийного срока), но не более 18 месяцев со дня выпуска. Гарантийный срок может быть продлён до 2-х лет при условии заключения договора на обслуживание.

14.3. Указанные ресурсы, сроки службы и хранения действительны при условии проведения пуско-наладочных работ изготовителем и соблюдением потребителем требований действующей эксплуатационной документации.

При покупке установки требуйте аккуратного и точного заполнения следующих граф:

- дата продажи;

- реквизиты Продавца;

- печать (штамп) торгующей организации.

Гарантия не распространяется на:

- повреждения, вызванные обслуживанием не сертифицированного сервиса либо эксплуатацией с нарушением настоящей инструкций по эксплуатации;

- повреждения, вызванные неправильной транспортировкой и погрузкой-разгрузкой по вине покупателя (например, вследствие дорожной аварии);

- повреждения, вызванные эксплуатацией в агрессивной среде.

- мелкие детали (предохранители и т.п.);

- часто заменяемые расходные материалы (фильтры, ремни и т.д.);

15. Порядок рекламаций в гарантийный период

15.1. Сертифицированный сервисный центр обязан предпринять действия по гарантийному ремонту в срок не позднее 48 часов с момента получения письменного заявления о неисправности от владельца компрессора.

15.2. Владелец компрессора должен своевременно заказывать необходимые запасные части у сертифицированного сервисного центра.

15.3. Сертифицированный сервисный центр должен своевременно поставлять необходимые запасные части владельцу компрессора.

15.4. Сообщение о гарантийной рекламации должно содержать следующее:

- Оценка соблюдения условий гарантийного обслуживания покупателем.

- Лист гарантийного талона, составленный сертифицированным сервисным центром и подписанный владельцем

- Серийный номер рекламации (претензий).

- Тип и серийный номер компрессора.

- Тип и серийный номер двигателя-, если предметом рекламации является его неисправность.

- Дата покупки компрессора и введения его в эксплуатацию

- Количество наработанных часов.

- Адрес владельца компрессора.

- Суть неисправности и ее причина.

Покупатель теряет право на гарантийное обслуживание в следующих случаях:

- утери паспорта;

- незаполненного полностью паспорта;

- наличия механических и других повреждений вследствие нарушения требований условий эксплуатации, правил транспортировки и хранения;

- фильтры, сепаратор и масло не были заменены в сроки, указанные в настоящем паспорте;

- применение расходных материалов, не предусмотренных эксплуатационной документацией;

- параметры воздуха, поступающего на вход компрессорной установки, не соответствовали требованиям настоящего паспорта;

- расположение компрессорной установки не соответствовало требованиям настоящего паспорта;

- произведена замена типа масла без согласования с производителем либо Сертифицированным сервисным центром;

- пломбы были повреждены;

- изделие ремонтировалось в течение гарантийного периода кем-либо, кроме производителя или Сертифицированного сервисного центра;

- изделие было передано новому владельцу без технической инспекции, осуществленной производителем либо Сертифицированным сервисным центром;

- предыдущая гарантийная проверка не была проведена в срок и не внесена в сервисную книгу;

- отсутствие заводской таблички и наклеек на корпусе установки.

По вопросам гарантийного обслуживания, приобретения сменных и запасных частей обращайтесь к дилеру предприятия-изготовителя (Продавцу).

Вас, возможно, заинтересуют:

Содержание

- Винтовая компрессорная установка ВКУ-0,6-ЭП

- Принцип действия ВКУ-0,6-ЭП

- Винтовая компрессорная установка ВКУ-0,6-ЭП

Винтовая компрессорная установка ВКУ-0,6-ЭП

ВКУ предназначена для наполнения сжатым воздухом основной пневматической тормозной магистрали вагона электропоезда.

Режим работы ВКУ: повторно-кратковременный с продолжительностью включения до 80% при продолжительности цикла до 15 минут включительно. Допускается непрерывная работа ВКУ при номинальном давлении не более 1 часа 20 минут, но не чаще одного раза в течение двух часов.

Технические данные ВКУ представлены в таблице 3.3.

Таблица 3.3 – Технические данные ВКУ-0,6-ЭП

| Наименование параметра | Единица измерения | Норма |

| Давление нагнетания (конечное избыточное) | МПа | 0,8 |

| Объемная производительность, приведенная к условиям всасывания, не менее | м 3 /мин | 0,62 |

| Мощность, потребляемая ВКУ | кВт | 5,5 |

| Потребляемый ток, не более | А | |

| Пусковой ток, не более | А | |

| Число оборотов вала винтового блока | об/мин | |

| Превышение температуры выходного сжатого воздуха над положительной температурой входящего воздуха, не более | 0 С | |

| Содержание масла в сжатом воздухе, не более | мг/м 3 | |

| Уровень шума на расстоянии 1 м, не более | дБ | |

| Емкость масляной системы | л | 5,5 |

| Габаритные размеры, не более, длина × ширина × высота | мм | 960х707х860 |

| Масса, не более | кг |

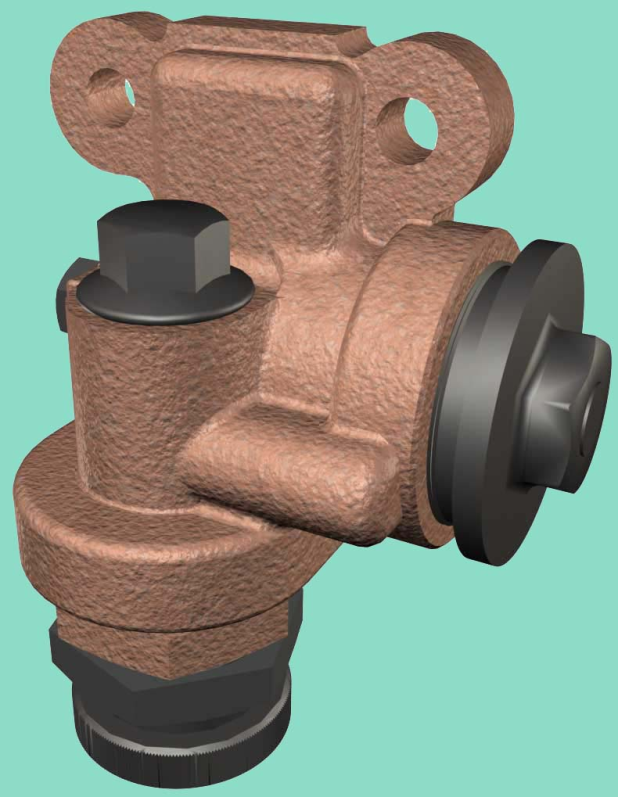

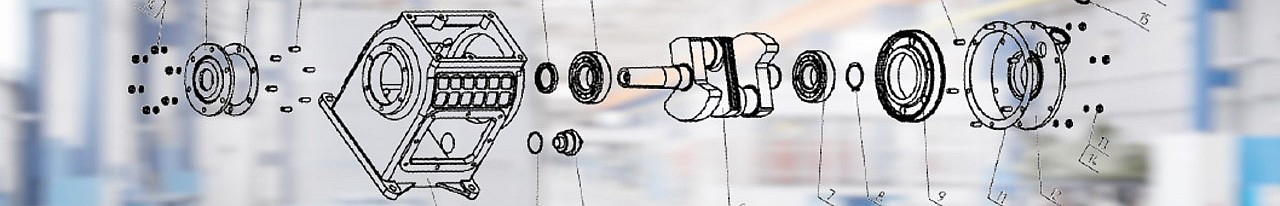

ВКУ содержит одноступенчатый винтовой блок 1 (рисунок 3.3) с трехфазным асинхронным двигателем 2, блок управления и индикации 3 (БУИ), корпус 4 с входным и выходным воздушными фильтрами 5.

Конструктивно ВКУ выполнена в виде корпуса 4, в котором размещается тележка с винтовым блоком и блоком БУИ. На лицевой части корпуса установлена откидная панель 6 (рисунок 3.3) с возможностью выката на нее тележки в открытом положении. На корпусе установлены два выходных штуцера для присоединения ВКУ к пневматической системе вагона: на тыльной стене корпуса — штуцер 7, на лицевой части корпуса — штуцер 9. Размер резьбы штуцеров 7 и 9 — G3/4″. На боковой стенке корпуса расположен ввод 8, оконцованный пластиковыми брассбушами, для подвода проводов трехфазного напряжения питания и диагностики ВКУ. На откидной панели 6 корпуса 4 имеется заборное устройство (фильтр) 5 для грубой очистки всасываемого воздуха. Выброс воздуха системы вентиляции ВКУ осуществляется через фильтр 5 тыльной стенки корпуса.

Рисунок 3.3 – Общий вид ВКУ в открытом положении

Блок управления и индикации ВКУ осуществляет:

1) проверку правильности чередования фаз входного трехфазного напряжения;

2) подачу трехфазного напряжения на приводной двигатель при выполнении следующих условий:

· температура масловоздушной смеси не превышает допустимого уровня (выше плюс 110 °С);

· закрыта внешняя откидная панель;

· правильное чередование входного трехфазного напряжения;

· потребляемый электродвигателем ток не выходит за установленные тепловым реле пределы;

3) индикацию наличия входного напряжения на входных клеммах;

4) индикацию аварийных состояний ВКУ:

· выход температуры масловоздушной смеси за допустимые пределы (выше плюс 110 °С);

· неправильное чередование фаз входного трехфазного напряжения;

· потребляемый электродвигателем ток выходит за установленный тепловым реле пределы.

Допустимый диапазон изменения рабочей температуры окружающего воздуха ВКУ от минус 50 °С до плюс 45 °С.

Источник

Принцип действия ВКУ-0,6-ЭП

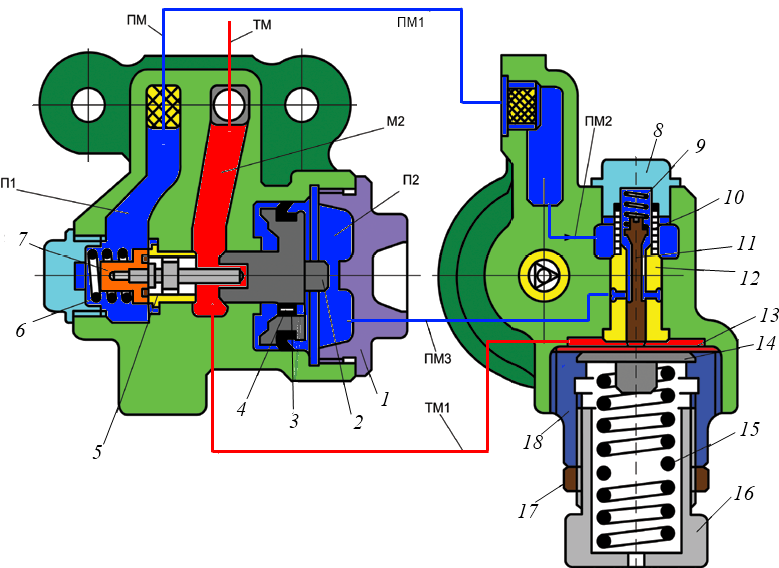

Условная схема циркуляции масла и воздуха ВКУ приведена на рисунке 3.4 и содержит всасывающий клапан 1, предохранительные клапаны 2 и 20, дроссель 4, клапан минимального давления 5, выдувной клапан 6, трехфазный асинхронный двигатель 7, винтовой блок 8, входной воздушный фильтр 9, масляный фильтр 10, масляный теплообменник 12, маслоуловитель 13, термостат 14, а также, по согласованию, концевой охладитель с вентилятором (на рисунке 3.4 не показаны). Контроль температуры масловоздушной смеси осуществляется датчиком температуры 19.

Циркуляция воздуха и масла происходит следующим образом.

Наружный воздух через фильтр грубой очистки, который установлен на внешней откидной панели корпуса, попадает во внутреннее пространство корпуса ВКУ. Затем через входной воздушный фильтр 9 на всасывающий клапан 1 винтового блока 8.

Когда трехфазный асинхронный двигатель 7 посредством ременной передачи вращает винтовую пару блока 8, очищенный воздух всасывается в пространство между зубьями в момент нахождения их напротив всасывающего клапана 1. По мере вращения роторов блока пространство между зубьями уменьшается и, тем самым, обеспечивается сжатие воздуха до требуемого давления.

Сжимаемый в блоке 8 воздух одновременно охлаждается маслом, которое впрыскивается из масляного фильтра 10. Кроме того, поступающее масло обеспечивает охлаждение винтовой пары блока 8, смазывает его подшипники и уплотняет зазоры между роторами и корпусом.

Затем смесь, образованная сжатым воздухом и маслом, под давлением поступает из винтовой пары в картер блока 8, где происходит первичное отделение масла от воздуха.

В картере масло естественным образом стекает на дно, откуда поступает в масляный радиатор 12. В масляном радиаторе происходит охлаждение масла посредством передачи тепла охлаждающему воздуху, напор которого обеспечивает вентилятор, соединенный с выходным концом ведущего ротора блока 8. При этом использованный охлаждающий воздух выбрасывается наружу через фильтр тыльной стены корпуса ВКУ. А охлажденное масло проходит очистку в масляном фильтре 10 и впрыскивается в область винтовой пары блока 8.

Рисунок 3.4 – Схема циркуляции воздуха и масла ВКУ

Также сжатый воздух из картера блока 8 поступает в маслоуловитель 13, в котором производится окончательное отделение воздуха от масла. Отделенное масло через обратный клапан и дроссель 4 возвращается в блок 8. А отфильтрованный сжатый воздух через клапан минимального давления 5 поступает в пневматическую систему вагона электропоезда.

Для предотвращения выхода из строя блока 8 при превышении максимально допустимой величины давления воздуха предусмотрен предохранительный клапан 2, расположенный на картере блока. Давление срабатывания предохранительного клапана 2 составляет 1,15 МПа.

С целью снижения вероятности влияния ледяных пробок в пневматической системе вагона электропоезда на срабатывание предохранительного клапана 2 на выходе из клапана минимального давления 5 установлен предохранительный клапан 20, давление срабатывания которого составляет 0,95 МПа.

С целью снижения пусковых токов асинхронного двигателя после остановки блока 8 давление в картере сбрасывается через выдувной клапан 6.

Залив масла и контроль его уровня в картере блока 8 осуществляется через пробку 16. Слив масла осуществляется через кран 15.

Характерные механические неисправности и методы их устранения приведены в таблице 3.4.

| Таблица 3.4 – Характерные механические неисправности ВКУ-0,6-ЭП | ||

| Признак | Вероятная причина | Методы устранения |

| Производительность ВКУ или давление сжатого воздуха ниже нормы | Слишком большой расход сжатого воздуха. | Проверить пневматическую систему вагона и ВКУ, при обнаружении устранить утечку сжатого воздуха. |

| Открыт выдувной клапан. | Прочистить выдувной клапан. | |

| Низкий уровень трехфазного напряжения. | Повысить поездное трехфазное напряжение до требуемого уровня. |

Продолжение таблицы 3.4

| Нарушена регулировка предохранительного клапана. | Отрегулировать предохранительный клапан. | |

| Повышенный расход масла | Залито масло другого типа, что вызывает образование пены. | Слить старое масло и залить масло рекомендованного типа. |

| Засорен или поврежден маслоуловитель. | Проверить и при необходимости очистить или заменить. | |

| Засорены или повреждены обратный клапан и/или дроссель. | Проверить и при необходимости прочистить или заменить клапан и/или дроссель. | |

| Утечка в масляной системе. | Определить место утечки и устранить. | |

| Нарушена регулировка предохранительного клапана. | Заменить предохранительный клапан. | |

| Уровень масла выше отметки МАХ | Довести уровень масла до середины между отметками МАХ и МIN |

Характерные неисправности при отсутствии запуска приводного асинхронного двигателя ВКУ и методы их устранения приведены в таблице 3.5.

| Таблица 3.5 – Характерные неисправности при отсутствии запуска приводного асинхронного двигателя ВКУ | ||

| Признаки | Вероятная причина | Методы устранения |

| Не светиться индикатор входного трехфазного напряжения | Обрыв в цепи входного трехфазного напряжения. | Проверить поездные входные цепи, обеспечивающие подвод трехфазного напряжения к ВКУ. |

| Сработала поездная токовая защита | Проверить величину токовой уставки, поездные входные цепи и цепи питания приводного двигателя ВКУ |

Продолжение таблицы 3.5

| Не сработало устройство SF проверки правильности чередования фаз | Неправильно подключено входное напряжение. | Изменить подключение чередования фаз на правильное. |

| Повреждено устройство SF | Проверить и при необходимости заменить поврежденное устройство | |

| Разомкнуты контакты концевого выключателя SQ | Не закрыта внешняя откидная панель ВКУ. | Аккуратно закрыть внешнюю откидную панель ВКУ. |

| Поврежден концевой выключатель SQ | Проверить и при необходимости заменить поврежденный элемент | |

| Перегрев ВКУ | Перегрев ВКУ из-за использования масла другого типа. | Слить старое масло и залить масло рекомендованного типа. |

| Перегрев ВКУ из-за недостаточного уровня масла. | Проверить уровень масла и при необходимости долить. | |

| Перегрев ВКУ из-за недостаточного охлаждения масляного радиатора. | Проверить на предмет загрязнения входной и выходной воздушные фильтры грубой очистки и масляный радиатор. При необходимости очистить. |

Меры по безопасности:

· Остерегайтесь горячих поверхностей внутри ВКУ непосредственно после ее остановки.

· Не открывайте маслозаливную пробку до тех пор, пока в пневматической системе ВКУ имеется избыточное давление, и масло не остынет до плюс 30…40 °С.

· Перед выполнением технического обслуживания или текущего ремонта отключите входное трехфазное напряжение и подождите две минуты, в течение которых остановится приводной двигатель и произойдет дренаж сжатого воздуха из ресивера.

Источник

Винтовая компрессорная установка ВКУ-0,6-ЭП

Компрессорная установка с винтовым блоком ВКУ-0,6-ЭП

1 — винтовой блок, 2 — масляный фильтр; 3, 4 — воздушномасляные рукава, 5 — воздушный фильтр, 6 — тройник трубки выравнивания, 7 — рукав с заглушкой, 8 — ресивер, 9 — сепаратор, 10 — масляный теплообменник, 11 — переходник, 12 — вентилятор, 13 — ремень, 14 — двигатель

Приборы управления тормозами

Кран машиниста 395М

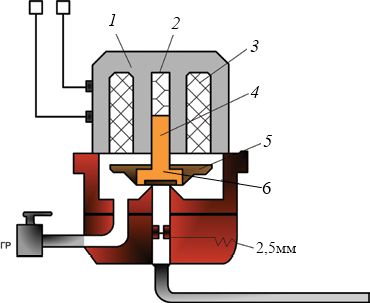

Кран машиниста 395М

1 — контргайка, 2 — ручка крана, 3 — стержень ручки крана, 4 — манжета, 5 — золотник, 6 — крышка; 7, 9 — прокладки, 8 — средняя часть, 10 — уравнительный поршень, 11 — латунное кольцо, 12 — резиновое уплотнение, 13 — нижняя часть, 14 — втулка впускного клапана, 15 — впускной клапан, 16 — пружина, 17 — резиновая манжета, 18 — цоколь, 19 — обратный клапан, 20 — сетчатый фильтр, 21 — нажимная шайба

золотник зеркало золотника

1 — выемка для смазки, 2 — отверстие 4мм для сообщения полости над уравнительным поршнем через обратный клапан с тормозной магистралью при III положении; 3 — отверстие 16мм, постоянно сообщенное с тормозной магистралью; 4 — выемка и отверстие 2,3мм, соединяющие уравнительный резервуар с атмосферой при V положении; 5 — отверстие 0,75мм для медленной разрядки уравнительного резервуара при VА положении, 6 — отверстие 5мм из питательной магистрали для зарядки полости над уравнительным поршнем при I положении, 7 — выемка для сообщения уравнительного резервуара с полостью над мембраной редуктора при II положении, 8 — выемка для сообщения питательной магистрали с питательным клапаном редуктора при II положении; 9 — канал, сообщающий питательную магистраль с тормозной при I положении и тормозную магистраль с атмосферой при VI положении и выемка, соединяющую питательную магистраль с питательным клапаном редуктора при I положении; 10 — отверстие 3мм, сообщающее уравнительный резервуар с атмосферой при V положении и выемка для сообщения полости над уравнительным поршнем с атмосферой при VI положении; 11 — выемка, соединяющая полость над уравнительным поршнем со стабилизатором при II положении; 12 — отверстие 5мм, соединяющее полость над уравнительным поршнем с атмосферой при экстренном торможении; 13 — канал, сообщающий тормозную магистраль с атмосферой при экстренном торможении; 14 — отверстие 3мм к стабилизатору, 15 — смазочные канавки; 16 — отверстие 16мм, постоянно сообщенное с тормозной магистралью; 17 — канал с дугообразной выемкой, постоянно сообщенной с питательной магистралью; 18 — выемка и отверстие 3мм к питательному клапану редуктора, 19 — отверстие 3мм из полости над мембраной редуктора, 20 — отверстие 3мм и выемка из уравнительного резервуара, 21 — отверстие 3мм к обратному клапану из полости над уравнительным поршнем, 22 — выемка и отверстие 5мм из полости над уравнительным поршнем, 23 — отверстие 3мм из полости над уравнительным поршнем

возбудительный клапан питательный клапан обратный клапан

стержень золотника золотник

уравнительный поршень втулка уравнительного поршня двухседельчатый клапан

Детали крана машиниста 395М

Редуктор и стабилизатор крана машиниста 395М

1 -заглушки, 2 — пружины клапанов, 3 — клапаны (питательный редуктора и возбудительный стабилизатора), 4 — крышки, 5 — втулки клапанов, 6 — мембраны, 7 — опорные шайбы, 8 — корпуса, 9 — регулировочные пружины, 10 — регулировочные стаканы

впускной клапан открыт оба клапана закрыты выпускной клапан открыт

Схема взаимодействия хвостовика уравнительного поршня и двухседельчатого клапана

I положение ручки крана машиниста 395М, зарядка и отпуск

II положение ручки крана машиниста, ликвидация сверхзарядного давления

II положение ручки крана машиниста, поддержание зарядного давления при утечках в уравнительном объеме

II положение ручки крана машиниста, поддержание зарядного давления при утечках в тормозной магистрали

Отпуск II положением ручки крана машиниста

III положение ручки крана, перекрыша без питания утечек тормозной магистрали

IV положение ручки крана, перекрыша с питанием утечек из тормозной магистрали

V положение ручки крана, служебное торможение

VI положение ручки крана, экстренное торможение

Контроллер крана машиниста 395М

Кран машиниста 334Э

Кран машиниста 334Э

1, 4, 16 — накидные гайки, 2 — фланцевое кольцо, 3 — прокладка, 5 — штуцер, 6 — соединительная гайка, 7 — корпус, 8 — золотник, 9 — кулачок, 10 — пружина, 11 — ручка крана, 12 — уплотняющее кольцо; 13, 19 — крышки, 14 — штифт, 15 — стержень, 17 — колпачок, 18 — манжета, 20 — уравнительный поршень, 21 — латунное кольцо, 22 — седло

1 — ручка, 2 — поводок, 3 — изоляционный рычаг; 4, 5, 6 — сегменты, 7 — корпус; 8, 10 — винты, 9 — контактные кольца, 11 — крышка, 12 — гайка, 13 — шпилька

1 — крышка, 2 — поршень, 3 — ниппель, 4 — сквозное отверстие, 5 — седло питательного клапана, 6, 9 — пружины, 7 — питательный клапан, 8 — заглушка, 10 — фильтр, 11 — возбудительный клапан, 12 — седло, 13 — мембрана, 14 — упорка, 15 — регулировочная пружина, 16 — регулировочный стакан, 17 — контргайка, 18 — корпус,

Вентиль перекрыши ВП-4700

1 — сердечник, 2 — пружина, 3 — катушка электромагнита, 4 — стержень, 5 — якорь, 6 — клапан

I положение ручки крана машиниста: отпуск и зарядка

IIA и II положения ручки крана машиниста: поездное и перекрыша с питанием ТМ

III положение ручки крана машиниста: перекрыша без питания ТМ

IV положение ручки крана машиниста: служебное торможение

V положение ручки крана машиниста, экстренное торможение

Кран двойной тяги 377

1 — ручка, 2 — корпус, 3 -пробка, 4 — пружина, 5 — крышка, 6 — отверстие

Комбинированный кран 114

1 — ручка, 2 — корпус, 3 -пробка, 4 — пружина, 5 — крышка, 6 — отверстие

Источник

Паспорт на винтовые компрессоры ВКУ7У, ВКУ11У, ВКУ11УТ, ВКУ15У

Производитель: АКРОН (ВКУ)

Купить: (495) 225-30-86

Цена: по запросу

РАЗРЕШЕНИЕ Госгортехнадзора России № РРС 04-6534 На применение винтовых компрессорных установок серии ВКУ на химических, нефтеперерабатывающих, нефтехимических и других производствах.

КОМПРЕССОРНЫЕ УСТАНОВКИ МОДЕЛИ: ВКУ7У,ВКУ11У,ВКУ11УТ,ВКУ15У и их модификации ПАСПОРТ ВКУ15У. 00.000.ПС

Стационарная винтовая маслозаполненная компрессорная установка серии ВКУ с винтовым блоком ROTORCOMP (производство Германия) изготовлена из узлов и деталей высокого качества, которые контролируются на всех стадиях производства. После сборки компрессорная установка прошла заводскую обкатку и ряд контрольных тестов. Данная компрессорная установка в полной мере обеспечивает заявленные технические характеристики. Конструкция компрессорной установки обеспечивает Вам максимальную безопасность при условии соблюдения рекомендаций настоящего документа.

1. Общие сведения об изделии

Настоящий документ содержит техническое описание стационарных компрессорных установок (далее установка) моделей ВКУ7У, ВКУ11У, ВКУ11УТ и ВКУ15У (воздушных, винтового типа) и их модификаций; указания по эксплуатации и технические данные, гарантированные предприятием — изготовителем.

1.1 Наименование и область применения.

Винтовые компрессорные установки серии ВКУ предназначены для сжатия атмосферного воздуха до абсолютного давления 0,7 — 1.3 Мпа. Сжатый воздух может применяться в ряде отраслей промышленности, таких как пищевая, химическая, нефтегазовая, машиностроение и т.д. как для привода различных механизмов, так и непосредственно в технологических процессах.

1.2 Нормы безопасности.

Установка изготовлена в соответствии с действующими нормами безопасности. Общие требования безопасности к конструкции и к электрооборудованию соответствуют ГОСТ 12.2.003 -91, ГОСТ 12.2.016-81, ГОСТ 12.3.001-75, ГОСТ 27487-87, ГОСТ 24444-80, ОСТ 26-12-2039-84. Электрооборудование установки выполнено со степенью защиты не ниже IP44 по ГОСТ 14254-96. Степень защиты электродвигателей не ниже IP54. Класс по способу защиты человека от поражения электрическим током I.

Пример обозначения установки (при заказе), со следующими параметрами: мощность электропривода –11 кВт, унифицированная, в шумопоглощающем корпусе, рабочее давление максимальное — 1,0 МПа, производительность – 1.95 мЗ/мин.,

- ВКУ11ТУ –10 -1.95 ТУ 3643-001-29069952-2001.

При оформлении заказа на запасные части указывайте следующие данные:

- Модель (вариант исполнения), производительность установки, рабочее давление;

- Заводской номер; Номер или код детали, узла, точное наименование и соответствующий номер исполнения.

ВНИМАНИЕ: Винтовой блок установки находится в транспортном положении. Перед началом эксплуатации перевести электродвигатель в рабочее положение в соответствии с пунктом 7.1 данного паспорта.