ООО СПЕЦИАЛЬНОЕ ПРОЕКТНОЕ КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКОЕ БЮРО НЕФТЯНОГО И ГАЗОВОГО МАШИНОСТРОЕНИЯ СПКТБ «НЕФТЕГАЗМАШ»

|

УТВЕРЖДАЮ |

|

Директор ООО «СПКТБ Нефтегазмаш» |

|

______________ М.П.Семашко |

ПРЕВЕНТОР ПЛАШЕЧНО-ШИБЕРНЫЙ ППШР-2ФТ-152х21

Технические условия на капитальный ремонт

УК 39-459-2009

|

Технический директор |

|

_____________ С.А.Юнусов |

ВВЕДЕНИЕ

Настоящие технические условия (далее — УК) распространяются на капитальный ремонт (далее — ремонт) превентора плашечно-шиберного ППШР-2ФТ-152х21 (далее — превентора).

Превентор предназначен для герметизации устья нефтяных и газовых скважин в процессе их строительства и ремонта с целью обеспечения безопасного ведения работ, предупреждения выбросов и открытых фонтанов, охраны недр и окружающей среды.

Превентор герметизирует:

— устье скважины с колонной НКТ трубными плашками;

— устье скважины без колонны НКТ шиберной пластиной.

УК являются основным техническим документом для производства капитального ремонта превенторов на предприятиях нефтегазодобывающей отрасли, производящих ремонт и эксплуатирующих отремонтированное оборудование.

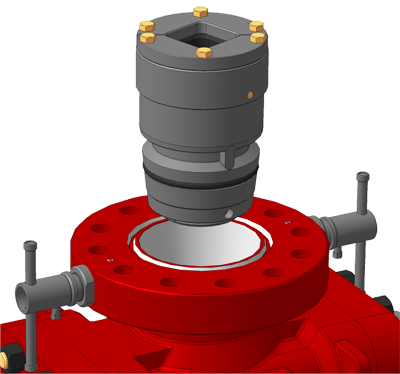

Общий вид превентора приведен на рисунке 1.

|

|

1 — Корпус;

2 — крышка;

3 — винт; 4 — шибер; 5 — уплотнение шибера; 6 — уплотнение верхнее и нижнее плашки; 7 — корпус плашки; 8 — болт с гайкой крышек; 9 — Уплотнение крышки; 10 — крышка; 11 — винт; 12 — стакан; 13 — рукоятка; 14 — толкатель; 15 — кольцо, защитное кольцо; 16 — болт; 17 — ступица; 18 — винт; 19 — ползун; 20 — гайка; 21 — шпонка; 22 — защитное кольцо; 23 — положение фиксации ползуном вставки (2…6); 24 — выход колонны труб НКТ; 25 — штифт; 26 — крышка

Рисунок 1 — Превентор плашечно-шиберный ППШР-2ФТ-152×21

УК разработаны на основе:

— конструкторской документации;

— «Методики расчета исполнительных размеров сопряжения деталей при капитальном ремонте бурового и нефтепромыслового оборудования»;

— опыта ремонта аналогичных изделий на ремонтных предприятиях;

— изучения материалов исследования неисправностей оборудования, поступившего на капитальный ремонт.

УК состоят из двух частей:

— часть I «Общие технические требования»;

— часть II «Специальные требования к составным частям».

ЧАСТЬ I

ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1 Сдача превентора в ремонт, производство ремонта, выдача из ремонта должны производиться в соответствии с требованиями настоящих УК и условий договора на ремонт.

1.2 Правила приемки в ремонт

1.2.1 Превентор принимается в ремонт представителем отдела технического контроля ремонтного предприятия путем наружного осмотра, проверкой поступивших с превентором документов (приложение А) и составлением акта на сдачу в капитальный ремонт (приложение Б), в котором должны указываться техническое состояние превентора, обнаруженные дефекты и соответствие его комплектности ведомости комплектации (приложение В) или согласно спецификации конструкторской документации.

В случае обнаружения некомплектности исполнитель обязан в пятидневный срок известить заказчика, а заказчик в месячный срок со дня получения извещения доукомплектовать превентор.

1.2.2 На сдаваемом в ремонт превенторе не должно быть деталей, отремонтированных способом, исключающим возможность их последующего использования или ремонта.

1.2.3 Допускается:

— сдавать превентор с составными частями различной конструкции в пределах конструктивных изменений, принятых предприятием-изготовителем за период выпуска;

— отсутствие отдельных крепежных деталей в количестве не более 10% от количества, предусмотренного конструкцией.

1.2.4 Превентор, сдаваемый в ремонт, должен быть:

— очищен от загрязнений;

— предохранен от механических и других повреждений при транспортировании на ремонтное предприятие.

1.2.5 В случае установления исполнителем технической невозможности производства ремонта превентора, исполнитель обязан уведомить об этом заказчика, а заказчик обязан в месячный срок после получения известия распорядиться изделием. При непоступлении от заказчика указаний, исполнитель (ремонтное предприятие) составляет акт о списании превентора и направляет заказчику.

1.2.6 Указания о порядке, способах и сроках хранения принятого в ремонт превентора устанавливаются договорными обязательствами.

1.3 Подготовка к дефектации и ремонту

1.3.1 Разборка, мойка и подготовка превентора к дефектации и ремонту должны производиться на специализированных рабочих местах и производственных участках ремонтного предприятия в соответствии с технологическими процессами, утвержденными в установленном порядке.

1.3.2 Детали и сборочные единицы, поступившие на дефектацию и ремонт, должны быть тщательно вымыты и очищены от коррозии.

1.3.3 Дефектация деталей и сборочных единиц должна производиться в соответствии с требованиями настоящих УК.

1.3.4 При дефектации превентора ремонтным предприятием должна составляться ведомость отбракованных, годных без ремонта и требующих ремонта деталей и сборочных единиц (приложение Г).

1.4 Требования к ремонту деталей и неразъемных соединений

1.4.1 Ремонт превентора должен производиться на специализированных рабочих местах и производственных участках в соответствии с технологическими процессами, утвержденными в установленном порядке.

1.4.2 Материалы, изделия покупные и поставленные в порядке кооперации, должны иметь документацию завода-изготовителя, подтверждающую их соответствие требованиям стандартов, технических условий или конструкторской документации на их изготовление.

1.4.3 Детали, бывшие в эксплуатации и используемые при ремонте повторно без восстановления, а также все новые и восстановленные детали, должны быть приняты отделом технического контроля ремонтного предприятия в соответствии с требованиями чертежей и настоящих УК.

1.4.4 Допускаются временные отклонения от требований чертежей:

— замена марок материалов, указанных в чертежах, марками, не ухудшающими качества изделия;

— замена видов заготовок (поковок, отливки и т.д.) заготовками, не ухудшающими качества изделий.

Решение о замене принимается техническим советом и утверждается главным инженером ремонтного предприятия.

1.4.5 В процессе приемки деталей и сборочных единиц должны проверяться:

— размеры — измерением при помощи универсального и специального измерительного инструмента;

— отсутствие заусенцев, забоин, вмятин, надрывов и других повреждений после механической обработки — внешним осмотром;

— шероховатость обработанных поверхностей по ГОСТ 2789 — профилометром по ГОСТ 19300 или сравнением с образцами шероховатости по ГОСТ 9378;

— твердость поверхностей вновь изготовленных и восстановленных деталей после термической обработки по методу Роквелла ГОСТ 9013, по методу Супер-Роквелла ГОСТ 22975 и по методу Бринелля по ГОСТ 9012 — прибором по ГОСТ 23677;

— качество сварных соединений — внешним осмотром, измерением и неразрушающими методами контроля (НК) по ГОСТ 3242.

1.4.6 Неуказанные предельные отклонения линейных размеров обработанных поверхностей должны соответствовать 14 квалитету и классу точности «средний» по ГОСТ 25670*.

1.4.7 Допуски расположения осей отверстий для крепежных деталей должны соответствовать ГОСТ 14140.

1.4.8 Все метрические резьбы, поля допусков которых не указаны в чертежах, должны выполняться с полями допусков по ГОСТ 16093* 7Н — для гаек, 8 g — для болтов. Сбег резьб — по ГОСТ 10549.

Резьба на деталях должна быть чистой и не иметь заусенцев, сорванных ниток, вмятин и других дефектов.

1.4.9 Основные типы и конструктивные элементы швов сварных соединений деталей, отремонтированных сваркой, должны соответствовать ГОСТ 5264, ГОСТ 14771 или ГОСТ 8713.

1.4.10 Сварка и наплавка сборочных единиц и деталей должны производиться электродами Э-60 и Э-70 по ГОСТ 9467, проволокой наплавочной по ГОСТ 10543 или проволокой сварочной по ГОСТ 2246 согласно конструкторской документации и технологическим процессам.

1.4.11 Материалы, обработанные давлением (прокатанные, кованные, выдавленные, волоченные и другие), не должны иметь раковин, рыхлот, расслоений, трещин, неметаллических включений и других дефектов.

1.4.12 Сборочные единицы, имеющие в сопряжении детали с неподвижными посадками, не требующие по УК замены (запрессованные втулки, шпильки и другие детали), разборке не подлежат, за исключением случаев, когда это требуется по условиям ремонта. Если сборочное соединение подлежит разборке, то весь износ (за счет распрессовывания) следует относить к одной детали, так как другая, сопрягаемая с ней деталь, должна быть восстановлена или изготовлена вновь с учетом сохранения характера посадки.

1.4.13 В картах дефектации УК приведены рекомендуемые способы восстановления деталей.

Выбор способа восстановления деталей производится в зависимости от технических возможностей ремонтного предприятия, допускается применение плазменного и газопламенного напыления, лазерного упрочнения и других, не указанных в УК прогрессивных методов восстановления деталей, если они освоены предприятием и гарантируют высокое качество ремонта.

1.4.14 При ремонте превентора разрешается использовать оборотный фонд обезличенных деталей и сборочных единиц, имеющихся на ремонтном предприятии.

2 ТРЕБОВАНИЯ К СОБРАННОМУ ИЗДЕЛИЮ

2.1 Отремонтированный превентор должен соответствовать требованиям конструкторской документации и настоящих УК.

2.2 Техническая характеристика превентора приведена в таблице 1.

Таблица 1

|

Параметры и характеристики |

ППШР-2ФТ-152х21 |

|

Условный проход, мм |

152 |

|

Рабочее давление, МПа (кгс/см ) |

21 (210) |

|

Пробное испытательное давление корпуса, МПа |

42 |

|

Условный диаметр уплотняемых НКТ, мм |

60-114 |

|

Допустимая осевая нагрузка, кН (т) |

|

|

— веса колонны на плашки, |

600 (60) |

|

— от давления скважины |

600 (60) |

|

Привод трубных плашек и шиберной пластины |

ручной, винтовой |

|

Возможность дистанционного управления |

есть |

|

Количество штурвалов |

3 |

|

Рабочий интервал температур |

от — 40 °С до +100 °С |

|

Соответствует требованиям ГОСТ 13862-90 «Оборудование противовыбросовое» тип К

|

для рабочей среды с содержанием — 0% и содержанием — 6% |

|

Габаритные размеры, мм: |

|

|

— длина |

810 |

|

— высота |

670 |

|

— ширина |

555 |

|

Комплект технологических инструментов |

п.2.7 |

|

Масса превентора, кг |

600 |

2.3 Все резьбовые соединения превентора должны быть надежно закреплены и равномерно затянуты без перекоса и деформации сопрягаемых деталей.

2.4 Плашки, шибер и ползуны должны перемещаться на всю длину рабочего хода без заеданий.

2.5 У плашек должно быть только два положения «Открыто» и «Закрыто».

2.6 Момент затяжки гаек на крышках приводов шибера и плашек должен быть в диапазоне 80-100 Н·м. Момент затяжки гаек механизма фиксации герметизирующих вставок 500 Н.м, после затяжки гайки ППОМ-156х21.013 прихватить электросваркой по лыскам с корпусом превентора.

2.7 Комплект инструментов для работы с превентором состоит из сменных герметизирующих вставок, крепежных, герметизирующих элементов и вспомогательных приспособлений.

2.7.1 Центратор — служит для предохранения конической поверхности стволовой части превентора от повреждения при проведении спуско-подъемных операций.

2.7.2 Шаровой кран — используется для герметизации устья скважины с трубной подвеской — запорную компоновку с шаровым краном навинчивают на колонну НКТ, сводят трубные плашки превентора на дистанционном патрубке, затем при помощи рукоятки закрывают шаровой затвор.

2.7.3 Вставка N 2 — (рисунок 1 п.23 — контурной линией) — устанавливается после установки шарового затвора в открытом положении, к вставке подсоединяется подъемный патрубок сверху под размер трубного элеватора и резьбовой ниппель снизу под размер поднимаемых НКТ. Штурвалы располагается в зоне действия оператора. Вставка N 2 закрепляется в конусном отверстии превентора синхронным вращением двух рукояток ползунов по часовой стрелке.

2.7.4 Вставка N 3 — используется при монтаже линии нагнетания с запорным органом (например с краном шаровым, выдерживающим давление 21 МПа) от промывочного агрегата к вертлюгу для труб с квадратным сечением. Последовательность работ с вставкой N 3:

а) на крестовину фонтанной арматуры устья скважины устанавливается превентор и монтируют механический ротор типа Р-200, устанавливается вставка N 3 на трубу квадратного сечения, заполняется полость вставки N 3 маслом — 200 см

, закрывается и скрепляется болтами;

б) соединяется нижний переводник с колонной бурильных труб;

в) перемещается вставка N 3 до упора в конусное отверстие превентора, при этом бобышки ориентируются между ползунами основания;

г) синхронным вращением двух рукояток ползунов фиксируется положение вставки N 3;

Вставка N 3 обеспечивает герметизацию устья скважины в статическом состоянии до величины давления 21 МПа.

2.7.5 Вставка N 4 — позволяет проводить промывочные операции с продвижением НКТ:

а) монтируется линия нагнетания от промывочного агрегата к вертлюгу с запорным органом (шаровым краном);

б) устанавливается вставка N 4 на НКТ, подвешенной на элеваторе, соединяется НКТ с трубной подвеской, удаляется спайдер и опускается вставка N 4 в конусное отверстие превентора;

в) синхронно вращаются две противоположные рукоятки и ползунами фиксируется положение вставки N 4;

г) проводятся промывочные операции с продвижением НКТ.

2.7.6 Вставка N 5 (состоит из двух половин) и позволяет проводить подъемные работы:

а) устанавливается манжета без вставки на конец НКТ;

б) две половины вставки разводятся в стороны и сбоку наводятся на манжету;

в) синхронно вращаются две рукоятки ползунов основания превентора и фиксируется положение вставки N 5;

г) производятся подъемные работы при установленной в превенторе вставке N 5.

2.7.7 Вставка N 6 используется при спуске в скважину снаряда (прибора):

а) после спуска прибора в скважину на необходимую глубину, вставка раскрывается на шарнире при помощи рукояток и смыкается вокруг геофизического кабеля;

б) вставка N 6 устанавливается в конусное основание превентора и фиксируется ползунами;

в) вращением регулировочных гаек вставки N 6, путем сжатия уплотнения кабеля, кабель герметизируется;

г) вставкой N 6 можно произвести герметизацию устья скважины при установке имитатора вместо кабеля.

3 КОНТРОЛЬНЫЕ ИСПЫТАНИЯ И ПРИЕМКА ПОСЛЕ РЕМОНТА

3.1 Отремонтированный превентор должен быть принят отделом технического контроля по результатам наружного осмотра, проверки работоспособности и испытаний.

3.2 Стенд для испытаний должен иметь свидетельство об аттестации в соответствии с ГОСТ 24555-81* и признан годным для проведения гидроиспытаний по программе испытаний.

3.3 Гидроиспытания производятся на технической воде или масле типа «индустриальное» И-20 ГОСТ 20799-75*. Температура окружающей среды от +16 °С до +26 °С.

3.4 При наружном осмотре превентора проверяется:

— внешний вид и качество сборки;

— надежность крепления деталей;

— наличие и надежность стопорения соединений.

3.5 Поступающие на сборку корпус превентора и крышки должны быть предварительно испытаны на прочность двойным рабочим давлением в следующем порядке:

— превентор, без корпуса плашек и без шибера, нижним фланцем установить на посадочном фланце стенда со штуцером для подсоединения стенда.

— залить внутреннюю полость корпуса превентора испытательной жидкостью до верха.

— на верхний фланец превентора закрепить глухую вставку стенда ползунами 19 (рисунок 1) механизма фиксации вставок.

— поднять давление в превенторе до

42 МПа (начиная с 21 МПа давление поднимать ступенчато, через 5 МПа). Выдержать 10 минут.

3.5.1 Пропуски по резьбам, потение, потёки не допускаются.

3.5.2 При наличии пропусков через уплотнительные элементы превентора, резьбы давление снять, заменить неисправные элементы, собрать вновь и повторить испытания.

3.5.3 При наличии пропусков через микротрещины давление снять, превентор демонтировать и после осмотра отправить на ремонт.

3.5.4 Корпус и крышки, работающие под давлением, считаются выдержавшими испытание на прочность пробным давлением, если:

а) не обнаружены трещины, сколы, необратимая деформация;

б) не обнаружены пропуски, потёки, потения.

3.6 Проверка работоспособности превентора

Проверке подвергаются все подвижные и сопрягаемые элементы превентора путем опробования их взаимодействия вручную с визуальным контролем взаимодействия.

Все подвижные детали должны вращаться плавно, без рывков и заедания, сопрягаемые детали должны устанавливаться без перекосов и заклинивания.

3.7 Отремонтированный превентор должен быть подвергнут гидроиспытаниям давлением 21 МПа:

— на герметичность шиберной пластины;

— на герметичность трубных плашек;

— на герметичность вставок и шарового крана.

3.7.1 Подготовка оборудования к гидроиспытанию должна предусматривать:

— оснащение напорной линии опрессовочного насоса манометром с пределом измерений 50-60 МПа;

— подключение к фланцу стенда линии нагнетания от опрессовочного насоса с запорным вентилем и монтаж дренажной линии для сброса давления и опорожнения оборудования;

— изготовление цилиндрических цельнометаллических имитаторов НКТ длиною 400 мм с шероховатостью поверхности класса Ra-3,2 (на одном конце стержня с цилиндрическим уступом с диаметром, соответствующим муфте НКТ, и высотой 30 мм), имитаторы квадратных труб

* 65 и

80 мм и глухого фланца — заглушки.

3.7.2 Порядок проведения гидравлических испытаний на герметичность шиберной пластины следующий:

— превентор монтируется нижним фланцем на фланец гидростенда и подключается к нагнетательной магистрали;

— заполняется внутренняя полость водой (маслом) до полного удаления воздушных пузырей;

— вращением штурвала по часовой стрелке на 16-17 оборотов выдвигается шиберная пластина. Нагрузка на штурвал не должна превышать 100 кг. Контроль закрытия осуществляется по проточке на винте привода;

— поднимается давление до 21 МПа, отключается насос и перекрывается линия нагнетания запорным вентилем;

— в течение 10 минут наблюдается показание манометра давления и отмечаются места утечек (если такие имеются). Падение давления за 10 минут от 21 МПа до 20 МПа следует считать нормальным, а испытание удовлетворительным;

— при наличии утечек испытание прекращается, причина утечек устраняется, затем испытания возобновляются.

3.7.3 Порядок проведения гидравлических испытаний трубных плашек с имитаторами НКТ следующий:

— наполняется внутренняя полость водой (маслом) до полного удаления воздушных пузырей;

— при полностью разведенных плашках устанавливается имитатор опорным буртом снизу трубных плашек, чтобы стержень своим диаметром оказался в зоне действия плашек (вместо имитатора НКТ можно использовать шаровой кран 1КШ-50х21 с патрубком, патрубок одним концом вворачивается в шаровой кран, а на второй конец накручивается муфта), кран должен быть в открытом положении;

— заполняется внутренняя полость водой (маслом) наливом сверху и переводятся плашки в центральную зону оборудования до полного их смыкания вокруг цилиндрического имитатора. Максимальный момент при затягивании плашек составляет 50 кг·м;

— после обжатия плашками доливается вода до уровня верха шара шарового крана, и он переводится в положение «Закрыто»;

— поднимается давление до 21 МПа, останавливается насос, перекрывается линия нагнетания и производится наблюдение за показаниями манометра и местами утечек; при снижении давления за 10 минут от 21 МПа до 20 МПа испытание считается удовлетворительным;

— при падении давления без видимых утечек через уплотнительные элементы, необходимо устранить негерметичность в линии нагнетания, затем продолжить испытания.

3.7.4 Порядок гидроиспытания ползунов верхнего фланца превентора (привода фиксации вставок) следующий:

— превентор монтируется нижним фланцем на фланец гидростенда и подключается к нагнетательной магистрали;

— заполняется внутренняя полость водой (маслом) до полного удаления воздушных пузырей;

— на верхний фланец превентора через прокладку устанавливается фланец — заглушка и притягивается при помощи шпилек и гаек М27;

— при помощи гидростенда поднимается давление до 21 МПа;

— перекрывается линия нагнетания, останавливается насос и проводится наблюдение за манометром в течение 10 минут.

При снижении давления за данное время с 21 МПа до 20 МПа испытание считается удовлетворительным. При снижении давления, более указанного, при отсутствии видимых утечек через уплотнительные элементы, необходимо устранить негерметичность и повторить испытания.

3.7.5 Порядок гидроиспытания вставки N 2 следующий:

— превентор монтируется нижним фланцем на фланец гидростенда и подключается к нагнетательной магистрали;

— вращением рукояток ползунов против часовой стрелки перемещаются винтовые упоры внутрь корпуса за контуры конусного отверстия;

— в рабочий паз под электрокабель резиновой манжеты вставки N 2 вставляется соответствующая пробка и закрывается сегмент;

— вставка N 2 устанавливается в конусное отверстие корпуса, перемещается сверху вниз в вертикальном направлении, ориентируя расположение кабельного паза вне зоны действия винтовых упоров (шаровой затвор должен быть в положении «открыто»), при этом торец вставки не доходит до торца верхнего фланца корпуса на 10 мм;

— прилагается осевая нагрузка в 100-150 кг на вставку, торец вставки при этом приближается к торцу корпуса до 5-7 мм;

— при неснятом усилии рукоятки винтовых упоров вращаются синхронно по часовой стрелке на 5-6 оборотов (несовмещение торцов вставки и поверхности фланца корпуса должно быть при этом в пределах 1 мм);

— переводится шаровой затвор в положение «закрыто»;

— поднимается давление до 21 МПа;

— перекрывается линия нагнетания, останавливается опрессовочный насос и проводится наблюдение за показанием манометра.

Если в течение 5 минут не наблюдается падение давления, стрелка манометра не отклоняется от цифры 21 МПа, испытание считается удовлетворительным. Если стрелка манометра указывает на падение давления, а видимых утечек через уплотнительные элементы не наблюдается, необходимо устранить негерметичности в линии нагнетании жидкости и повторить испытание.

По завершению испытания вставка N 2 извлекается из корпуса, для чего давление сбрасывается до атмосферного, винтовые упоры ползунов перемещаются внутрь корпуса, вставка освобождается от фиксации, включается опрессовочный насос, давлением жидкости вставка N 2 выводится из контакта с конусной поверхностью корпуса, шаровой кран переводится в положение «открыто» и вручную извлекается вставка N 2.

Примечание. Порядок опрессовки вставки N 2 с фрагментом электрокабеля аналогичен описанному выше.

3.7.6 Порядок испытания вставки N 3 следующий:

— превентор монтируется нижним фланцем на фланец гидростенда и подключается к нагнетательной магистрали;

— вращением рукояток ползунов против часовой стрелки перемещаются винтовые упоры внутрь корпуса за контуры конусного отверстия;

— на имитатор квадратной трубы соответствующего типоразмера устанавливается манжета с соответствующим квадратным отверстием;

— заполняется внутренняя полость вставки N 3 гидравлической жидкостью через заливные отверстия;

— устанавливается вставка N 3 на имитатор квадратной трубы и закрепляется манжета разрезной шайбой с помощью болтов;

— на имитаторе квадратной трубы закрепляется опорная втулка и вместе со вставкой N 3 устанавливается в конусное отверстие корпуса, при этом упорную бобышку (помеченную красным цветом) необходимо расположить между винтовых упоров;

— вращением винтовых упоров, синхронно по часовой стрелке на пять-шесть оборотов каждый, фиксируется вставка в корпусе;

— при помощи гидростенда поднимается давление до 21 МПа;

— перекрывается линия нагнетания, останавливается опрессовочный насос и наблюдается показание манометра.

Если в течение 5 минут не наблюдается падение давления 21 МПа, то данное испытание считается удовлетворительным.

Если стрелка манометра указывает на падение давления, а видимых утечек через уплотнительные элементы не наблюдается, то необходимо устранить негерметичность в линии нагнетания жидкости и затем повторить испытание.

Снижается давление в магистрали до 5 МПа и осуществляется вращение имитатора с частотой 1 оборот в секунду. Вращение при давлении 5 МПа проводится в течение 3 минут, при необходимости подкачивается гидрожидкость для поддерживания давления до стабилизации работы уплотнителей в динамике вращения. Период стабилизации может быть более продолжительным, так как необходима приработка (притирка) трущихся пар — в течение всего этого периода подкачивается жидкость и поддерживается давление 5 МПа.

Опрессовка в режиме вращения считается достаточной, если падения давления не произошло в течение 3 минут.

По завершении испытания давление сбрасывается до атмосферного и извлекается вставка, для чего:

— винтовые упоры перемещаются внутрь конуса корпуса, освобождается вставка от фиксации;

— давлением опрессовочного стенда вставка выталкивается из конусного отверстия и извлекается.

3.7.7 Порядок испытания вставки N 4 следующий:

— превентор монтируется нижним фланцем на фланец гидростенда и подключается к нагнетательной магистрали;

— вращением рукояток ползунов против часовой стрелки перемещаются винтовые упоры внутрь корпуса за контуры конусного отверстия;

— вставка N 4 устанавливается в конусное отверстие корпуса перемещением сверху вниз в вертикальном направлении;

— вращением винтовых упоров, синхронно по часовой стрелке на пять-шесть оборотов каждый, фиксируется вставка в корпусе;

— заполняется внутренняя полость гидрожидкостью до расположения винтовых упоров (ползунов).

— вставляется в центральное отверстие манжеты имитатор гладкой трубы НКТ соответствующего размера, выступом вверх, и фиксируется для восприятия осевой нагрузки снизу-вверх глухим фланцем-заглушкой;

— при помощи гидростенда поднимается давление до 21 МПа;

— перекрывается линия нагнетания, останавливается опрессовочный насос и проводится наблюдение за показаниями манометра.

Если в течение 5 минут не наблюдается падение давления 21 МПа, то испытание считается удовлетворительным. Если стрелка манометра указывает на падение давления, а видимых утечек через уплотнительные элементы не наблюдается, необходимо устранить негерметичность в линии нагнетания жидкости, затем операции испытания повторить.

По завершении гидроиспытаний вставка извлекается из корпуса, для чего:

— сбрасывается давление до атмосферного;

— винтовые упоры перемещаются внутрь конуса корпуса, освобождается вставка от фиксации;

— освобождается имитатор гладкой трубы НКТ от осевой фиксации, включается опрессовочный насос и давлением жидкости вставка выводится из контакта с конусной поверхностью;

— извлекается вставка N 4 из корпуса.

3.7.8 Порядок гидроиспытания вставки N 6 следующий:

— превентор монтируется нижним фланцем на фланец гидростенда и подключается к нагнетательной магистрали;

— отворачиваются регулировочные гайки вставки до упора против часовой стрелки;

— испытание производится с использованием имитатора кабеля, так как конструкция кабеля не позволит оценить герметичность вставки;

— устанавливается во вставку имитатор кабеля;

— устанавливается вставка в конус корпуса таким образом, чтобы ползуны корпуса находились напротив регулировочных гаек вставки;

— вращением рукояток ползунов превентора, на 5-6 оборотов по часовой стрелке, фиксируется вставка в верхнем фланце превентора;

— синхронным вращением по часовой стрелке (2-4 оборота) регулировочных гаек поджимается уплотнитель вставки усилием 20 кг·м;

— включается опрессовочный насос и поднимается давление до 21 МПа;

— производится выдержка в течение 5 минут.

Пропуски по имитатору кабеля не допускаются.

При наличии пропусков давление сбрасывается и подтягиваются регулировочные гайки с моментом затяжки до 50 кг·м.

При неприведении вышеуказанных действий к положительному результату, изделие повторно отправляется на ремонт или отбраковывается.

3.7.9 Порядок гидроиспытания шарового крана 1КШ-50х21 следующий:

— превентор монтируется нижним фланцем на фланец гидростенда и подключается к нагнетательной магистрали;

— собирается запорная компоновка с шаровым краном 1КШ-50х21, состоящая из самого крана, подъемного и дистанционного патрубков для совместной опрессовки с превентором;

— снизу на дистанционный патрубок накручивается муфта НКТ;

— располагая муфту ниже зоны действия трубных плашек, смыкаются плашки превентора на дистанционном патрубке (усилие на штурвале превентора не должно превышать 50 кг·м);

— заполняется внутренняя полость через шаровый затвор гидрожидкостью, не доливая до верхнего края торцов крана на 20-50 мм;

— шаровый затвор переводится в положение «закрыто»;

— при помощи гидростенда поднимается давление до 21 МПа;

— перекрывается линия нагнетания, останавливается опрессовочный насос и проводится наблюдение за показанием манометра.

Если в течение 5 минут не наблюдалось падение давления от 21 МПа, то испытание считается удовлетворительным. Если стрелка манометра указывает на падение давления, а видимых утечек через уплотнительные элементы не наблюдается, необходимо устранить негерметичность в линии нагнетания жидкости и затем повторить испытание.

По завершению испытаний шаровый затвор переводится в положение «Открыто», разводятся трубные плашки превентора до упора и извлекается запорная компоновка из превентора.

3.8 По завершении испытаний производится продувка полостей превентора и комплекта испытываемых инструментов сжатым воздухом и консервация рабочих поверхностей консистентной смазкой.

3.9 Все дефекты, обнаруженные в процессе приемки и контрольных испытаний, подлежат устранению, после чего превентор предъявляется к сдаче вновь. Объем и время повторных испытаний устанавливаются начальником отдела технического контроля ремонтного предприятия.

3.10 Результаты проверки и испытаний должны быть оформлены отделом технического контроля ремонтного предприятия в виде акта и занесены в паспорт (формуляр).

3.11 Представителю заказчика предоставляется право присутствовать при приемке и испытаниях превентора.

3.12 Отремонтированный и прошедший испытания превентор пломбируется согласно чертежу.

4 ПОКРЫТИЯ, СМАЗКА И КОНСЕРВАЦИЯ

4.1 Все поверхности сборочных единиц и деталей превентора, за исключением тех, для которых предусмотрены другие виды покрытий, должны быть окрашены согласно требованиям конструкторской документации.

4.1.1 Подготовка поверхностей перед окрашиванием должна производиться по ГОСТ 9.402* и технической документации ремонтного предприятия.

4.1.2 Качество покрытия по внешнему виду должно соответствовать III классу по ГОСТ 9.032 и группе условий эксплуатации УХЛ1 по ГОСТ 9.104.

4.1.3 Окрашивание должно производиться эмалью ПФ-115 по ГОСТ 6465. Цвет окраски — красный.

Допускается применение эмалей других марок, качество которых не ниже указанных.

4.2 Трущиеся поверхности подвижных соединений перед сборкой должны быть смазаны консистентной смазкой типа Литол-24 ГОСТ 21150.

4.3 Консервация превентора должна производиться в соответствии с требованиями ГОСТ 9.014 по варианту временной противокоррозионной защиты ВЗ-4 путем нанесения консервационного покрытия или пластической смазки только на металлические поверхности.

4.3.1 Срок временной противокоррозионной защиты без переконсервации — один год.

При хранении превентора свыше срока действия консервации заказчиком должна производиться переконсервация.

5 КОМПЛЕКТНОСТЬ

5.1 Превентор, выпускаемый из ремонта, должен быть укомплектован сборочными единицами и деталями в пределах конструктивных изменений согласно ведомости комплектации (приложение В) или спецификации конструкторской документации.

5.2 При выпуске превентора из ремонта ремонтное предприятие должно прилагать к отремонтированному изделию документы, перечисленные в приложении А.

6 МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1 К отремонтированному превентору должна быть прикреплена табличка по ГОСТ 12969 и ГОСТ 12971, содержащая:

— наименование или шифр изделия;

— ремонтный номер;

— дату испытания;

— дату выпуска из ремонта (месяц, год).

6.1.1 Надпись на табличке должна выполняться травлением, ударным или электроискровым способами.

Примечание — Маркировка завода-изготовителя должна быть сохранена.

6.2 Превентор, упакованный в тару, транспортируется любым видом транспорта в соответствии с требованиями нормативных документов, правил, инструкций, действующих в соответствующих ведомствах.

Упаковка должна обеспечивать сохранность превентора при транспортировке и хранении.

6.2.1 Документация, отправляемая с превентором, должна быть вложена во влагонепроницаемый пакет из полиэтиленовой пленки по ГОСТ 10354 и привязана шпагатом к превентору.

6.2.2 При отправке железнодорожным, морским или речным транспортом на отправляемый превентор должна быть прикреплена бирка, изготовленная из фанеры или металла.

Транспортная маркировка груза — по ГОСТ 14192.

При отправке превентора самовывозом допускается бирку не прикреплять.

6.3 Условия хранения и транспортирования превентора — Ж2 по ГОСТ 15150.

7 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ПРОИЗВОДСТВЕННОЙ САНИТАРИИ

7.1 Разборка, сборка, ремонт и испытание превентора должны производиться в соответствии с действующими и утвержденными на ремонтном предприятии инструкциями по безопасному ведению работ, разработанными в соответствии с требованиями ГОСТ 12.3.002 и «Правила безопасности в нефтяной и газовой промышленности» ПБ 08-624-03, утвержденным Постановлением Госгортехнадзора России 5 июня 2003 года N 56, а также другими нормативными документами.

7.2 Контроль методами дефектоскопии должен производиться с соблюдением «Правил эксплуатации электроустановок потребителей», утвержденных приказом Минэнерго России от 13 января 2003 года N 6 и «Межотраслевых правил по охране труда (правила безопасности) при эксплуатации электроустановок» ПОТ РМ-016-2001 (РД 153-34.0-03.150-00), утвержденных приказом Минэнерго России 27 декабря 2000 года N 163.

7.3 Сварка, наплавка и резка металлов при ремонте превентора должны производиться в соответствии с ГОСТ 12.3.003 и СП 1009-73 «Санитарные правила при сварке, наплавке и резке металлов», утвержденными Министерством здравоохранения.

7.4 Окрашивание превентора должно производиться в соответствии с требованиями ГОСТ 12.3.005.

7.5. Работы по металлопокрытиям, при восстановлении деталей превентора, должны производиться в соответствии с ГОСТ 12.3.008.

7.6 Консервация превентора должна производиться с соблюдением требований ГОСТ 9.014.

7.7 Содержание производственных рабочих мест должно соответствовать общим требованиям «Инструкции по санитарному содержанию помещения и оборудования производственных предприятий», утвержденной Главным санитарно-эпидемиологическим управлением приказом Госкомсанэпиднадзора от 31.12.66 г. N 658-66.

При ремонте превентора необходимо соблюдать следующие требования по технике безопасности и промышленной санитарии:

1) к работе по ремонту превентора допускаются лица, прошедшие медицинское освидетельствование и не имеющие противопоказаний к работе, знающие правила применения средств защиты и оказания доврачебной помощи пострадавшим, прошедшие обучение, инструктаж в установленном объеме, стажировку на конкретном рабочем месте и сдавшие экзамен на допуск к самостоятельной работе в установленном порядке.

Проверка знаний у рабочих должна проводиться ежегодно, у руководителей и специалистов — не реже одного раза в три года;

2) уровень квалификации персонала, выполняющего визуальный, измерительный, ультразвуковой и другие виды неразрушающего контроля, должен соответствовать аттестационным требованиям по конкретным методам неразрушающего контроля;

3) перед допуском к проведению визуального и измерительного контроля работники, участвующие в его выполнении, должны пройти соответствующий инструктаж по технике безопасности с регистрацией в специальном журнале;

4) при выполнении визуального и измерительного контроля в стесненных условиях и на высоте специалисты должны пройти дополнительный инструктаж по технике безопасности;

5) к работе с ультразвуковыми источниками допускаются лица не моложе 18 лет, прошедшие соответствующий курс обучения и инструктаж по технике безопасности;

6) при пользовании ультразвуковыми приборами и аппаратурой промышленного назначения допустимый уровень звукового давления на рабочем месте не должен превышать 94 дБ;

7) предельно допустимая напряженность электромагнитного поля на рабочем месте дефектоскописта не должна превышать в течение рабочего дня по электрической составляющей для частот от 60 КГц до 3 МГц — 50 В/М (ГОСТ 12.2.007.10-87);

9) освещенность контролируемых поверхностей должна быть не менее 300 лк;

10) предельно допустимые уровни контакта ультразвука для персонала, работающего на ультразвуковых установках, не должны превышать по уровню виброскорости 105 дБ;

11) персонал, подвергающийся в процессе работы воздействию контакта ультразвука, подлежит периодическим медицинским осмотрам в соответствии с приказом Минздрава России N 90 от 14.03.1996 г*.;

12) лица, проводящие магнитный контроль, должны носить защитные каски, пользоваться спецодеждой, применяемой при работе на предприятии;

13) обеспечить участки и зоны работ дефектоскопических приборов и аппаратуры, испытательного оборудования средствами коллективной защиты, персонала — средствами индивидуальной защиты от пожара;

14) не допускать или максимально ограничить количество размещения или хранения пожароопасных веществ и материалов в зоне эксплуатации аппаратуры и приборов неразрушающего контроля, гидроиспытания превенторов.

7.8 Испытательные работы должны проводиться в соответствии с ГОСТ 12.2.086-83* «Гидроприводы объемные и системы смазочные. Общие требования безопасности к монтажу, испытаниям и эксплуатации».

7.9 Работу с испытательным стендом должен проводить персонал, ознакомленный с обслуживанием, эксплуатацией и устройством стенда и превентора, правилами безопасности при эксплуатации средств испытаний, инструкциями, прилагаемыми к соответствующему виду оборудования.

7.10 Погрузочно-разгрузочные работы, производимые при приемке превентора в ремонт, производстве ремонта и отправке из ремонта должны производиться в соответствии с требованиями ГОСТ 12.3.009.

7.11 Размещение и крепление превентора на подвижном составе, при транспортировании железнодорожным транспортом, должны производиться в соответствии с требованиями «Технических условий погрузки и крепления грузов», МПС, а также чертежами и схемами погрузки и крепления грузов, утвержденными грузовым отделом железной дороги.

8 ГАРАНТИИ

8.1 Ремонтное предприятие гарантирует соответствие отремонтированного превентора требованиям конструкторской документации и настоящих УК.

8.2 Послеремонтный гарантийный срок устанавливается 6 месяцев со дня ввода превентора в эксплуатацию, но не более 12 месяцев со дня отправки с ремонтного предприятия, при соблюдении потребителем условий хранения, транспортирования, монтажа, эксплуатации и выполнении регламентных работ.

ПРИЛОЖЕНИЕ А

(рекомендуемое)

Перечень документов, прилагаемых к изделию

1 Документы заказчика, прилагаемые при сдаче в ремонт:

— паспорт (формуляр) с данными по эксплуатации и ремонту;

— справка (акт) о техническом состоянии;

— аварийный акт, если изделие направляется в ремонт в результате аварии;

— сопроводительное письмо.

2 Документы, прилагаемые при выдаче изделия из ремонта:

— паспорт (формуляр) с отметкой о проведении ремонта;

— акт дефектоскопии (приложение Д);

— акт о выдаче изделия из ремонта (приложение Ж);

— акт приемо-сдаточных испытаний (приложение Е);

— ведомость комплектации (приложение В).

Примечание — Допускается вместо акта о выдаче изделия из ремонта и акта приемо-сдаточных испытаний выполнять соответствующие записи в паспорте (формуляре) изделия за подписью главного инженера и начальника ОТК.

ПРИЛОЖЕНИЕ Б

(рекомендуемое)

Акт

на сдачу в капитальный ремонт

|

(наименование изделия) |

|||||||||||||||||

|

» |

» |

20 |

г. |

||||||||||||||

|

Настоящий акт составлен представителем |

|||||||||||||||||

|

(наименование ремонтного предприятия исполнителя) |

|||||||||||||||||

|

(должность, фамилия) |

|||||||||||||||||

|

с одной стороны, и представителем |

|||||||||||||||||

|

(наименование предприятия, |

|||||||||||||||||

|

организации заказчика, должность и фамилия) |

|||||||||||||||||

|

с другой стороны в том, что произведена сдача в капитальный ремонт |

|||||||||||||||||

|

(наименование, номер, год выпуска изделия) |

|||||||||||||||||

|

паспорт N |

формуляр N |

||||||||||||||||

|

наработка с начала эксплуатации или от последнего капитального ремонта |

|||||||||||||||||

|

(мото-часы, километры пробега и т.п.) |

|||||||||||||||||

|

Техническое состояние и комплектность |

|||||||||||||||||

|

(наименование изделия) |

|||||||||||||||||

|

соответствует |

|||||||||||||||||

|

(номер аварийного или технического акта) |

|||||||||||||||||

|

Заключение |

|||||||||||||||||

|

(наименование изделия и состав комплектности) |

|||||||||||||||||

|

в капитальный ремонт принят |

|||||||||||||||||

|

(дата приемки) |

|||||||||||||||||

|

не принят |

|||||||||||||||||

|

(указать причины отказа приемки в ремонт) |

|||||||||||||||||

|

Представитель ремонтного предприятия |

|||||||||||||||||

|

(подпись) |

|||||||||||||||||

|

Представитель заказчика |

|||||||||||||||||

|

(подпись) |

|||||||||||||||||

|

М.П. ремонтного предприятия |

ПРИЛОЖЕНИЕ В

(рекомендуемое)

Ведомость комплектации

|

Наименование |

Обозначение ООО Шадринский завод транспортного машиностроения |

Обозначение «Техноцентр» г.Тюмень |

Коли- чество, шт. |

|

Корпус |

ППШР-2ФТ-152х21.001 |

ППШР-2ФТ-152х21.001 |

1 |

|

Механизм фиксации герметизирующих вставок |

|||

|

Ползун |

ППШР-013 |

КГОМ.102 |

2 |

|

Корпус плашки |

ПТ-156х21.301М |

ППС-152х21.501-02 |

2 |

|

Шпонка |

ППОМ-156х21.012 |

КГОМ.104 |

2 |

|

Гайка |

ППОМ-156х21.013 |

КГОМ.105 |

2 |

|

Винт |

ППШР-015 |

КГОМ.106 |

2 |

|

Механизм привода плашки |

|||

|

Крышка (привода плашек)* |

ППОМ-156х21.002 |

ППШР-152х21.201 |

2 |

|

Стакан |

ППОМ-156х21.008 |

ППШР-152х21.202 |

2 |

|

Толкатель |

ППОМ-156х21.004 |

ППШР-152х21.204 |

2 |

|

Винт (привода плашки)* |

ППОМ-156х21.005 |

ППС-152х21.205 |

2 |

|

Ограничитель |

ППС-152х21.206 |

ППС-152х21.206 |

6 |

|

Кольцо защитное |

ППОМ-156х21.007 |

ППС-152х21.207 |

2 |

|

Болт |

Р-104 |

М12х25 ГОСТ 7805-70 |

4 |

|

Механизм привода шибера |

|||

|

Шибер |

ППШР-156х21.017 |

ППШР-152х21.002 |

1 |

|

Крышка (привода шибера)* |

ППШР-156х21.002 |

ППШР-152х21.301 |

1 |

|

Стакан |

ППШР-020 |

ППШР-152х21.302 |

1 |

|

Винт (привода шибера)* |

ППШР-21 |

ППШР-152-21.303 |

1 |

|

Болт |

Р-104 |

М12х25 ГОСТ 7805-70 |

|

|

Сменные части |

|||

|

Рукоятка |

Р-100СБ |

3 |

|

|

Штурвал |

ШТ-320СБ |

ППШР-152х21.400 |

3 |

|

Кардан |

К-400СБ |

ППС-400 |

3 |

|

Гайка М27 |

ППОМ-152х21.019 |

ГОСТ 28919-91 |

24 |

|

Шпилька М27х210 |

ГОСТ 28919-91 |

12 |

|

|

Корпус плашки глухой |

ПТ-156х21.301 |

ППС-152х21.501 |

|

|

Корпус плашки НКТ 60 |

ПТ-156х21.301-01 |

ППС-152х21.501-01 |

|

|

Корпус плашки НКТ 89 |

ПТ-156х21.301-03 |

ППС-152х21.501-03 |

_________________

* Наименование с учетом содержания скобок — для деталей ООО «Техноцентр» г.Тюмень.

Примечание. Ведомость комплектации носит рекомендательный характер и может изменяться по соглашению Заказчика и Исполнителя ремонта.

ПРИЛОЖЕНИЕ Г

(рекомендуемое)

Ведомость дефектации

|

НА РЕМОНТ |

|||||||||

|

(наименование или номер изделия) |

|||||||||

|

ЗАКАЗЧИК |

|||||||||

|

(наименование организации заказчика) |

|||||||||

|

Наименование детали (сборочной единицы) |

Обозначение детали (сборочной единицы) |

Обнаруженный дефект, его размеры, мм |

Заключение |

||||||

|

Представитель ОТК |

|||||||||

|

(подпись) |

|||||||||

|

Дефектовщик |

|||||||||

|

(подпись) |

ПРИЛОЖЕНИЕ Д

(рекомендуемое)

Акт дефектоскопии

|

от » |

» |

20 |

г. регистрационный N |

|||||||||||

|

(наименование предприятия, где проводилась проверка) |

||||||||||||||

|

О проверке: |

||||||||||||||

|

(наименование оборудования, деталей) |

||||||||||||||

|

— в полевых условиях — в мастерских (базах) |

||||||||||||||

|

Метод неразрушающего контроля |

||||||||||||||

|

Тип прибора |

||||||||||||||

|

Оператор |

Удостоверение N |

|||||||||||||

|

(и.о.фамилия) |

||||||||||||||

|

Заводской (инвентарный) номер проверенного оборудования |

||||||||||||||

|

Эскиз |

Результаты проверки: |

|||||||||||||

|

Дефектоскопическая лаборатория |

||||||||||||||

|

(подпись) |

||||||||||||||

|

Копию акта получил |

||||||||||||||

|

(и.о.фамилия) |

(подпись) |

ПРИЛОЖЕНИЕ Е

(обязательное)

Акт

приемо-сдаточных испытаний

|

» |

» |

20 |

г. |

|||||||||||||||||

|

(наименование изделия) |

(наименование ремонтного предприятия) |

|||||||||||||||||||

|

Основные параметры и размеры: |

||||||||||||||||||||

|

1 |

||||||||||||||||||||

|

2 |

||||||||||||||||||||

|

3 |

||||||||||||||||||||

|

4 |

||||||||||||||||||||

|

5 |

||||||||||||||||||||

|

6 |

||||||||||||||||||||

|

7 |

||||||||||||||||||||

|

(наименование изделия) |

||||||||||||||||||||

|

отремонтировано, испытано, полностью укомплектовано, опломбировано, соответствует техническим условиям на капитальный ремонт |

||||||||||||||||||||

|

УК |

и признано годным к эксплуатации с |

|||||||||||||||||||

|

гарантийным сроком работы. |

||||||||||||||||||||

|

(ненужное зачеркнуть) |

||||||||||||||||||||

|

Начальник цеха |

Начальник ОТК |

|||||||||||||||||||

|

(подпись) |

(подпись) |

|||||||||||||||||||

|

принято в склад готовой продукции |

||||||||||||||||||||

|

(наименование изделия) |

||||||||||||||||||||

|

Начальник склада |

||||||||||||||||||||

|

(подпись) |

||||||||||||||||||||

|

» |

» |

20 |

г. |

ПРИЛОЖЕНИЕ Ж

(рекомендуемое)

Акт

о выдаче изделия из ремонта

|

» |

» |

20 |

г. |

|||||||||||||||||

|

(наименование изделия) |

||||||||||||||||||||

|

Настоящий акт составлен представителем |

||||||||||||||||||||

|

(наименование предприятия заказчика) |

||||||||||||||||||||

|

(должность, фамилия) |

||||||||||||||||||||

|

действующего на основании доверенности N |

||||||||||||||||||||

|

от » |

» |

20 |

г. с одной стороны, и представителем |

|||||||||||||||||

|

(наименование ремонтного предприятия) |

||||||||||||||||||||

|

с другой стороны в том, что произведена выдача из капитального |

||||||||||||||||||||

|

ремонта |

||||||||||||||||||||

|

(наименование изделия) |

||||||||||||||||||||

|

Заключение: |

признано годным |

|||||||||||||||||||

|

(наименование изделия) |

||||||||||||||||||||

|

к эксплуатации и выдано из капитального ремонта. |

||||||||||||||||||||

|

М.П. |

Начальник ОТК |

|||||||||||||||||||

|

ОТК |

(подпись) |

|||||||||||||||||||

|

принял представитель заказчика |

||||||||||||||||||||

|

(наименование изделия) |

||||||||||||||||||||

|

(подпись) |

||||||||||||||||||||

|

сдал представитель ремонтного |

||||||||||||||||||||

|

(наименование изделия) |

предприятия |

|||||||||||||||||||

|

(подпись) |

||||||||||||||||||||

|

М.П. ремонтного предприятия |

ПРИЛОЖЕНИЕ И

(справочное)

Перечень

стандартов и технической документации, используемой при разработке настоящих УК

|

1 |

ГОСТ 2.602-95 |

ЕСКД. Ремонтные документы |

|

2 |

ГОСТ 2.105-95 |

ЕСКД. Общие требования к текстовым документам |

|

3 |

ГОСТ 8.417-81* |

ГСИ. Единицы физических величин |

ПРИЛОЖЕНИЕ К

(справочное)

Нормативные ссылки

|

Обозначение стандарта |

Наименование стандарта |

|

ГОСТ 9.014-78 |

ЕСЗКС. Временная противокоррозионная защита изделий. Общие требования |

|

ГОСТ 9.032-74 |

ЕСЗКС. Покрытия лакокрасочные. Группы, технические требования и обозначения |

|

ГОСТ 9.104-79 |

ЕСЗКС. Покрытия лакокрасочные. Группы условий эксплуатации |

|

ГОСТ 9.402-80 |

ЕСЗКС. Покрытия лакокрасочные. Подготовка металлических поверхностей перед окрашиванием |

|

ГОСТ 12.3.002-75 |

ССБТ. Процессы производственные. Общие требования безопасности |

|

ГОСТ 12.3.003-86 |

ССБТ. Работы электросварочные. Требования безопасности |

|

ГОСТ 12.3.005-75 |

ССБТ. Работы окрасочные. Общие требования безопасности |

|

ГОСТ 12.3.008-75 |

ССБТ. Производство покрытий металлических и неметаллических неорганических. Общие требования безопасности |

|

ГОСТ 12.3.009-76 |

ССБТ. Работы погрузочно-разгрузочные. Общие требования безопасности |

|

ГОСТ 1033-79 |

Смазка, солидол жировой. Технические условия |

|

ГОСТ 2246-70 |

Проволока стальная сварочная. Технические условия |

|

ГОСТ 2789-73 |

Шероховатость поверхности. Параметры и характеристики |

|

ГОСТ 3242-79 |

Соединения сварные. Методы контроля качества |

|

ГОСТ 5264-80 |

Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры |

|

ГОСТ 6465-76 |

Эмали ПФ-115. Технические условия |

|

ГОСТ 8713-79 |

Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры |

|

ГОСТ 9012-59 |

Металлы. Метод измерения твердости по Бринеллю |

|

ГОСТ 9013-59 |

Металлы. Метод измерения твердости по Роквеллу |

|

ГОСТ 9378-93 |

Образцы шероховатости поверхности (сравнения). Общие технические условия |

|

ГОСТ 9467-75 |

Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы |

|

ГОСТ 10354-82 |

Пленка полиэтиленовая. Технические условия |

|

ГОСТ 10543-98 |

Проволока стальная наплавочная. Технические условия |

|

ГОСТ 10549-80 |

Выход резьбы. Сбеги, недорезы, проточки и фаски |

|

ГОСТ 12969-67 |

Таблички для машин и приборов. Технические требования |

|

ГОСТ 12971-67 |

Таблички прямоугольные для машин и приборов. Размеры |

|

ГОСТ 14140-81 |

Основные нормы взаимозаменяемости. Допуски расположения осей отверстий для крепежных деталей |

|

ГОСТ 14192-96 |

Маркировка грузов |

|

ГОСТ 14771-76 |

Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры |

|

ГОСТ 15150-69 |

Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды |

|

ГОСТ 16093-81 |

Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором |

|

ГОСТ 19300-86 |

Средства измерения шероховатости поверхности профильным методом. Профилографы-профилометры контактные. Типы и основные параметры |

|

ГОСТ 22975-78 |

Металлы и сплавы. Метод измерения твердости по Роквеллу при малых нагрузках (по Супер-Роквеллу) |

|

ГОСТ 23677-79 |

Твердомеры для металлов. Общие технические требования |

|

ГОСТ 25670-83 |

Основные нормы взаимозаменяемости. Предельные отклонения размеров с неуказанными допусками |

ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИЙ

|

Изм. |

Номера листов (страниц) |

Всего листов (страниц) в документе |

N докум. |

Входящий N сопрово- дительного документа и дата |

Под- пись |

Дата |

|||

|

изме- ненных |

заме- ненных |

новых |

аннули- рованных |

||||||

Часть II

СПЕЦИАЛЬНЫЕ ТРЕБОВАНИЯ К СОСТАВНЫМ ЧАСТЯМ

1 ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1 В разделе «Требования на дефектацию деталей и сборочных единиц общего назначения» приводятся данные, необходимые для оценки технического состояния крепежных деталей, подшипников и прокладок.

1.2 В картах технических требований на дефектацию приводятся следующие данные:

— возможные дефекты;

— способы и средства контроля;

— допустимые размеры без ремонта;

— рекомендуемые способы восстановления и ремонтные размеры.

1.3 Детали и сборочные единицы должны быть проверены по всем возможным дефектам на основании данных карт технических требований на дефектацию.

При обнаружении хотя бы одного неисправимого дефекта деталь или сборочная единица должны браковаться и дальнейшая их проверка не производится.

1.4 Дефектация деталей должна производиться измерительным контролем при помощи универсального инструмента, специальных шаблонов, калибров и приспособлений и неразрушающим контролем с использованием специальной аппаратуры и ингредиентов для обнаружения и оценки скрытых дефектов.

1.5 Размеры деталей и сборочных единиц должны контролироваться в сечениях и направлениях наибольшего износа.

1.6 По результатам дефектации детали должны быть рассортированы на следующие группы:

— детали, годные без ремонта, — цвет маркировки зеленый;

— детали, годные только при сопряжении с новыми или восстановленными деталями, — цвет маркировки желтый;

— детали, имеющие хотя бы один неисправимый дефект, — цвет маркировки красный.

1.7 В картах технических требований на дефектацию в графе «Размеры допустимые» над чертой указывается размер детали в сопряжении с новой или восстановленной деталью; под чертой — допустимый размер в сопряжении с деталью, бывшей в эксплуатации.

1.8 Если при дефектации установлено, что размер детали не вышел за пределы, указанные в графе «Размеры допустимые», то данная деталь должна маркироваться как годная без ремонта.

В том случае, когда действительный размер детали выйдет за пределы величин, указанных в графе «Размеры допустимые», то данная деталь должна восстанавливаться или браковаться в соответствии с указаниями, приведенными в графе «Рекомендуемые способы восстановления», а также деталь может восстанавливаться по освоенным прогрессивным технологиям в соответствии с техническими возможностями предприятия.

1.9 Если деталь или сборочная единица подлежит обработке до ремонтного размера, то соответственно должна быть обработана или вновь изготовлена сопрягаемая деталь.

1.10 Если в картах технических требований на дефектацию не указаны технические требования к отремонтированной детали, то такая деталь должна соответствовать требованиям конструкторской документации или ремонтных чертежей, разработанных ремонтным предприятием.

2 ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ ДЕТАЛЕЙ И СБОРОЧНЫХ ЕДИНИЦ ОБЩЕГО НАЗНАЧЕНИЯ

2.1 Дефектация болтов, гаек и резьбы деталей

2.1.1 Состояние резьбы должно проверяться внешним осмотром и резьбовыми калибрами.

2.1.2 На резьбе деталей не должно быть смятий, забоин, выкрашиваний, срывов более двух ниток.

2.1.3 Головки болтов и гайки не должны иметь повреждений и износа граней более 0,05

, где

— размер под ключ.

2.1.4 Дефектные резьбы в деталях должны быть восстановлены одним из следующих способов:

— калибровкой резьбы;

— нарезкой резьбы ремонтного размера;

— постановкой резьбовых пробок в отверстиях;

— нарезкой резьб номинального размера в отверстиях, смещенных относительно дефектных.

Решение о способе восстановления резьбы должно приниматься в зависимости от технической возможности ремонтного предприятия и экономической целесообразности.

2.2 Дефектация деталей, имеющих трещины

2.2.1 Трещины на деталях не допускаются, кроме оговоренных особо.

2.3 Дефектация уплотнений и прокладок

2.3.1 При капитальном ремонте обязательной замене подлежат все неметаллические уплотнения и прокладки.

2.4 Перечень деталей, подлежащих обязательной замене, приведен в таблице 1.

Таблица 1 — Перечень деталей, подлежащих обязательной замене

|

Наименование |

Обозначение |

Количество, шт. |

|

Уплотнение шибера |

ППШР-156х21.007 |

2 |

|

Кольцо уплотнительное |

ПМТ2.1-156х21.00.012 |

2 |

|

Кольцо |

ППОМ-156х21.007 |

2 |

|

Уплотнение |

ППШР-156х21.003 |

2 |

|

Кольцо |

ППОМ-156х21.011 |

2 |

|

Кольца |

ГОСТ 9833-73 или ГОСТ 18829-73 |

|

|

032-040-46-2-3 |

2 |

|

|

040-048-46-2-3 |

3 |

|

|

060-068-46-2-3 |

3 |

|

|

Манжета |

1х50х40-1 ГОСТ 14896-84 |

3 |

|

Прокладка |

П45 ГОСТ 28919-91 |

1 |

|

Уплотнение верхнее НКТ-73 |

ПТ-156х21.303СБ |

2 |

|

Уплотнение трубное НКТ-73 |

ПТ-156х21.302СБ |

2 |

|

Уплотнение трубное — для других диаметров труб — соответственно |

|

|

Рисунок 1 — Превентор ППШР-2ФТ-152х21.000СБ

|

КАРТА СОПРЯЖЕНИЙ |

Рисунок 1 |

|||||||

|

Сбо- рочная единица |

Превентор ППШР-2ФТ-152х21.000СБ |

|||||||

|

Обозна- чение сопря- жения |

Наиме- нование сопря- гаемых деталей |

Обозначение деталей по чертежу |

Размеры, зазоры, натяги, мм |

|||||

|

по чертежу |

предельно-допустимые без ремонта |

|||||||

|

размеры |

зазор (+) натяг (-) |

зазор (+) натяг (-) |

размер в сопряжении с деталью |

|||||

|

новой |

бывшей в эксплу- атации |

|||||||

|

Б |

Корпус |

ППШР-2ФТ-152х21.001 |

200 |

200,74 |

200,52 |

|||

|

+1,1 |

+1,54 |

|||||||

|

Шибер |

ППШР-156х21.017 |

199,5

|

198,76 |

198,98 |

||||

|

В |

Корпус |

ППШР-2ФТ-152х21.001 |

72 |

72,78 |

72,64 |

|||

|

+0,7 |

+0,98 |

|||||||

|

Корпус плашки |

ПТ-156х21.301М |

72

|

71,52 |

71,66 |

||||

|

Г |

Стакан |

ППОМ-156х21.008 |

40 |

40,122 |

40,092 |

|||

|

+0,151 |

+0,211 |

|||||||

|

Толкатель |

ППОМ-156х21.004 |

40

|

39,851 |

39,881 |

||||

|

Д |

Корпус |

ППШР-2ФТ-152х21.001 |

40 |

40,075 |

40,057 |

|||

|

+0,089 |

+0,125 |

|||||||

|

Ползун |

ППШР-013 |

40 |

39,914 |

39,932 |

||||

|

Е |

Ползун |

ППШР-013 |

10 |

10,84 |

10,67 |

|||

|

+0,86 |

+1,2 |

|||||||

|

Шпонка |

ППОМ-156х21.012 |

10 |

9,3 |

9,47 |

||||

|

И |

Корпус |

ППШР-2ФТ-152х21.001 |

220 |

220,5 |

220,4 |

|||

|

+0,5 |

+0,7 |

|||||||

|

Корпус плашки |

ПТ-156х21.301м |

219,5

|

219,1 |

219,2 |

||||

|

К |

Корпус |

ППШР-2ФТ-152х21.001 |

12 |

12,018 |

— |

|||

|

-0,0 |

-0,0 |

|||||||

|

Штифт |

ППОМ-156х21.016 |

12

|

12,018 |

— |

||||

|

Л |

Крышка |

ППОМ-156х21.002 |

14 |

14,19 |

14,15 |

|||

|

+0,21 |

+0,29 |

|||||||

|

Штифт |

ППОМ-156х21.016 |

14

|

13,827 |

13,867 |

||||

|

М |

Стакан |

ППШР-020 |

40 |

40,09 |

40,064 |

|||

|

+0,128 |

+0,179 |

|||||||

|

Винт |

ППШР-021 |

40 |

38,96 |

38,906 |

||||

|

П |

Втулка |

К-401 |

16,2 |

16,64 |

16,52 |

|||

|

+0,6 |

+0,84 |

|||||||

|

Крестовина |

К-402 |

16 |

15,56 |

15,68 |

||||

|

Р |

Втулка |

К-401 |

12 |

12,143 |

12,093 |

|||

|

Крестовина |

К-402 |

|||||||

|

+0,243 |

+0,343 |

|||||||

|

Ось |

К-403 |

12 |

11,7 |

11,75 |

|

|

Рисунок 2 — Корпус ППШР-2ФТ-152-21.001

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

Рисунок 2 |

|||||

|

Наименование детали или сборочной единицы |

Обозначение |

Материал |

Твердость |

Количество |

||

|

Корпус |

ППШР-2ФТ-152-21.001 |

Сталь 30ХМЛ ГОСТ 977-88 |

187…229 НВ |

1 |

||

|

Обозна- чение поверх- ности |

Возможный дефект |

Способ установления дефекта и измерительный инструмент |

Размеры допустимые, мм |

Обозначение сопрягаемой детали |

Рекомендуемый способ восстановления |

Ремонтный размер, мм |

|

Трещины любого характера и расположения |

Осмотр Лупа ЛП-1-4

ГОСТ 25706-83 Дефектоскопия Гидроиспытание давлением 42 МПа |

— |

— |

Браковать |

— |

|

|

Риски задиры на привалочных поверхностях |

Осмотр |

— |

— |

Зачистить до устранения дефекта |

— |

|

|

Коррозионный износ стенок корпуса |

Осмотр Лупа ЛП-1-4

ГОСТ 25706-83 Измерение Ультразвуковой толщиномер |

Утонение стенок не более 5% от номинальной толщины. Площадь коррозионного износа не более 10% от площади поверхности |

— |

Браковать |

— |

|

Обозначение детали или сборочной единицы |

ППШР-2ФТ-152-21.001 |

|||||

|

Обозна- чение поверх- ности |

Возможный дефект |

Способ установления дефекта и измерительный инструмент |

Размеры допустимые, мм |

Обозначение сопрягаемой детали |

Рекомендуемый способ восстановления |

Ремонтный размер, мм |

|

А |

Износ поверхности по размеру 72

|

Измерение Нутромер НИ 50-100-2 ГОСТ 868-82 |

72,78 72,64 |

Корпус плашки ПТ-156х21.301М |

Наплавить, обработать, выдерживая требования и размеры согласно чертежу |

— |

|

Б, М |

Повреждение или износ ниток резьбы М27-7Н |

Осмотр Измерение Пробка 8221-3101 6Н ГОСТ 17758-72 |

— |

— |

См. требования на дефектацию резьбовых соединений п.2.1 |

— |

|

В |

Повреждение или износ ниток резьбы М52х2-7Н |

Осмотр Измерение Пробка 8222-0162 6Н ГОСТ 17759-72 8222-1162 6Н |

— |

Гайка ППОМ-156х21.013 |

См. требования на дефектацию резьбовых соединений п.2.1 |

— |

|

Г |

Повреждение или износ ниток резьбы М12-7Н |

Осмотр Измерение Пробка 8221-3053 7Н ГОСТ 17758-72 |

— |

— |

См. требования на дефектацию резьбовых соединений п.2.1 |

— |

|

Д |

Износ поверхности по 40

|

Осмотр Измерение Нутромер 18-50 ГОСТ 9244-82* |

|

Ползун ППШР-013 |

Изготовить ползун с ремонтным размером |

40,5 |

|

Е |

Износ поверхности под шибер по 55±0,1 |

Измерение Штангенциркуль ШЦI-125-0,05 ГОСТ 166-89 |

55,2 |

Шибер ППШР-156х21.017 |

Изготовить ремонтный шибер |

— |

|

И, Л |

Износ конусной посадочной поверхности под клиновой шибер с конусностью 1:25 |

Измерение Шаблон специальный Щуп-70 N 2 Кл. точности 2 ТУ 2-034-225-87 |

до 1 мм относительно образующей линии |

Шибер ППШР-156х21.017 |

1. Обработать поверхность с сохранением конусности 2. Изготовить ремонтный шибер |

— |

|

К |

Износ поверхности по размеру 220+0,3 |

Измерение Штангенциркуль ШЦII-250-0,05 ГОСТ 166-89 |

220,5 220,4 |

Корпус плашки ПТ-156х21.301м |

Наплавить, обработать, выдерживая требования и размеры согласно чертежу |

— |

|

Н |

Износ конусной поверхности 187 (верхняя часть); 12 ° |

Измерение Шаблон специальный |

188,25 |

Центратор Вставки (технологические) |

Обработать до снижения образующей конусной поверхности на 1 мм с сохранением конуса 12 ° |

— |

|

П |

Смятие, износ канавок 12±0,2 (ширина сверху) х8 (глубина) х23 °±30’ ( профиль с двух сторон) |

Осмотр Измерение Штангенциркуль ШЦI-125-0,1 ГОСТ 166-89 Шаблон специальный (или ответная деталь) |

12,4 7,7, 24° |

Прокладка П 45 ГОСТ 28919-91 |

1. Зачистить, калибровать канавки 2. Заплавить, обработать согласно чертежу |

— |

|

|

Рисунок 3 — Ползун ППШР-13

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

Рисунок 3 |

|||||

|

Наименование детали или сборочной единицы |

Обозначение |

Материал |

Твердость |

Количество |

||

|

Ползун |

ППШР-13 |

Сталь 45 ГОСТ 1050-88 Допускается Сталь 40Х ГОСТ 4315-71* |

40…50 HRC 38…45 HRC |

2 |

||

|

Обозна- чение поверх- ности |

Возможный дефект |

Способ установления дефекта и измерительный инструмент |

Размеры допустимые, мм |

Обозначение сопрягаемой детали |

Рекомендуемый способ восстановления |

Ремонтный размер, мм |

|

Трещины любого характера и расположения |

Осмотр Лупа ЛП-1-4

ГОСТ 25706-83 Дефектоскопия |

— |

— |

Браковать |

— |

|

|

Б |

Износ поверхности по 40 |

Измерение Микрометр МР50-0,002 ГОСТ 4381-87 |

|

Корпус ППШР-2ФТ-152х21.001 |

Браковать |

— |

|

В |

Повреждение или износ ниток резьбы М30х2-6h LH (левая) |

Осмотр Измерение Кольца 8211-1111-6h LH ГОСТ 17764-72 |

— |

Гайка ППОМ-156х21.103 |

См. требования на дефектацию резьбовых соединений п.2.1 |

— |

|

Обозначение детали или сборочной единицы |

ППШР-13 |

|||||

|

Обозна- чение поверх- ности |

Возможный дефект |

Способ установления дефекта и измерительный инструмент |

Размеры допустимые, мм |

Обозначение сопрягаемой детали |

Рекомендуемый способ восстановления |

Ремонтный размер, мм |

|

Г |

Износ шпоночного паза по размеру 10

|

Осмотр на смятие канавки Измерение Штангенциркуль ШЦI-125-0,05 ГОСТ 166-89 |

10,84 10,67 |

Шпонка ППОМ-156х21.012 |

Обработать шпоночный паз в паре со вторым ползуном и изготовить ремонтные шпонки |

Ремонтный размер 11,5 |

|

|

Рисунок 4 — Толкатель ППОМ-156х21.004

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

Рисунок 4 |

|||||

|

Наименование детали или сборочной единицы |

Обозначение |

Материал |

Твердость |

Количество |

||

|

Толкатель |

ППОМ |

Сталь 40Х ГОСТ 4543-71 |

34…42 HRC |

2 |

||

|

Обозна- чение поверх- ности |

Возможный дефект |

Способ установления дефекта и измерительный инструмент |

Размеры допустимые, мм |

Обозначение сопрягаемой детали |

Рекомендуемый способ восстановления |

Ремонтный размер, мм |

|

Трещины любого характера и расположения |

Осмотр Лупа ЛП-1-4

ГОСТ 25706-83 Дефектоскопия |

— |

— |

Браковать |

— |

|

|

А |

Износ поверхности по 40 |

Измерение Микрометр МР-50-0,002 ГОСТ 4381-87 |

|

Стакан ППОМ-156х21.008 |

Браковать |

— |

|

Б |

Повреждение или износ ниток резьбы Tr 30х3 LH 8Н |

Осмотр Измерение Калибры-пробки 8225-0525 8Н LH 8225-0646 8Н LH ОСТ 27-72-447-85* |

— |

Винт ППОМ-156х21.005 |

См. требования на дефектацию резьбовых соединений п.2.1 |

— |

|

|

Рисунок 5 — Корпус плашки ПТ-156х21.301М

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

Рисунок 5 |

|||||

|

Наименование детали или сборочной единицы |

Обозначение |

Материал |

Твердость |

Количество |

||

|

Корпус плашки |

ПМТ2.1-156х21.02.000СБ |

Сталь 40Х ГОСТ 4543-71 |

230…260 НВ |

2 |

||

|

Обозна- чение поверх- ности |

Возможный дефект |

Способ установления дефекта и измерительный инструмент |

Размеры допустимые, мм |

Обозначение сопрягаемой детали |

Рекомендуемый способ восстановления |

Ремонтный размер, мм |

|

Трещины любого характера и расположения |

Осмотр Лупа ЛП-1-4

ГОСТ 25706-83 Дефектоскопия |

— |

— |

Браковать |

— |

|

|

Б |

Износ поверхности по 28±0,1 |

Измерение Штангенциркуль ШЦI-125-0,05 ГОСТ 166-89 |

29,0 |

Уплотнение трубное ПТ-156х21.302СБ |

Разделать в ремонтный размер, использовать уплотнение трубное с ремонтным размером, полученным наплавленной арматурой 2 мм |

30 |

|

Обозначение детали или сборочной единицы |

ПМТ2.1-156х21.02.000СБ |

|||||

|

Обозна- чение поверх- ности |

Возможный дефект |

Способ установления дефекта и измерительный инструмент |

Размеры допустимые, мм |

Обозначение сопрягаемой детали |

Рекомендуемый способ восстановления |

Ремонтный размер, мм |

|

В |

Износ, смятие канавки под уплотнение верхнее R95±0,1 10 (ширина по верху) |

Измерение Калибр специальный |

R95х12,5 |

Уплотнение верхнее ПТ-156х21.303 (НКТ 73) |

Зачистить канавки, калибровать согласно чертежу |

— |

|

Г |

Износ поверхности по размеру 72 , неперпендику- лярность поверхностей стыковочным торцам более 0,016 |

Измерение Микрометр МК-75-2 ГОСТ 6507-90 Индикатор ИЧ 02 кл 1 ГОСТ 577-68 Плита 1-2 250х250 ГОСТ 10905-86 |

71,52 71,66 |

Корпус ППШР-2ФТ-152х21.001 |

Наплавить, обработать согласно чертежу |

— |

|

Д |

Износ по размеру 219,5

|

Измерение Штангенциркуль ШЦII-250-0,05 ГОСТ 166-89 |

219,1 219,2 |

Корпус ППШР-2ФТ-152-21.001 |

Наплавить, обработать согласно чертежу |

— |

|

|

Рисунок 6 — Гайка ППОМ-156х21.013

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

Рисунок 6 |

|||||

|

Наименование детали или сборочной единицы |

Обозначение |

Материал |

Твердость |

Количество |

||

|

Гайка |

ППОМ-156х21.013 |

Сталь 40Х ГОСТ 4543-71 |

28…32 HRC |

2 |

||

|

Обозна- чение поверх- ности |

Возможный дефект |

Способ установления дефекта и измерительный инструмент |

Размеры допустимые, мм |

Обозначение сопрягаемой детали |

Рекомендуемый способ восстановления |

Ремонтный размер, мм |

|

Трещины любого характера и расположения |

Осмотр Лупа ЛП-1-4

ГОСТ 25706-83 |

— |

— |

Браковать |

— |

|

|

А |

Износ граней под ключ 55

|

Измерение Штангенциркуль ШЦI-125-0,1 ГОСТ 166-89 |

54,2 |

— |

См. требования на дефектацию резьбовых соединений п.2.1 |

— |

|

Б |

Повреждение или износ ниток резьбы М52х2-6е 3 |

Осмотр Измерение Кольца 8211-0162-6е ГОСТ 17763-72 8211-1162-6у ГОСТ 17764-72 |

— |

Винт ППОМ-156х21.005 |

См. требования на дефектацию резьбовых соединений п.2.1 |

— |

|

Обозначение детали или сборочной единицы |

ППОМ-156х21.013 |

|||||

|

Обозна- чение поверх- ности |

Возможный дефект |

Способ установления дефекта и измерительный инструмент |

Размеры допустимые, мм |

Обозначение сопрягаемой детали |

Рекомендуемый способ восстановления |

Ремонтный размер, мм |

|

В |

Повреждение или износ ниток резьбы М45х2-6Н |

Осмотр Измерение Пробка 8222-1162 6Н ГОСТ 17760-72 8222-0162 6Н ГОСТ 17759-72 |

— |

Винт ППШР-015 |

См. требования на дефектацию резьбовых соединений п.2.1 |

— |

|

|

Рисунок 7 — Винт ППШР-015

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

Рисунок 7 |

|||||

|

Наименование детали или сборочной единицы |

Обозначение |

Материал |

Твердость |

Количество |

||

|

Винт |

ППШР-015 |

Сталь 40Х ГОСТ 4543-71 |

28…32 HRC |

2 |

||

|

Обозна- чение поверх- ности |

Возможный дефект |

Способ установления дефекта и измерительный инструмент |

Размеры допустимые, мм |

Обозначение сопрягаемой детали |

Рекомендуемый способ восстановления |

Ремонтный размер, мм |

|

Трещины любого характера и расположения |

Осмотр Лупа ЛП-1-4

ГОСТ 25706-83 |

— |

— |

Браковать |

— |

|

|

А |

Смятие граней, срыв по 27

|

Измерение Штангенциркуль ШЦI-125-0,05 ГОСТ 166-89 |

26,44 |

Рукоятка Р-100СБ |

См. требования на дефектацию резьбовых соединений п.2.1 |

— |

|

Б |

Повреждение или износ ниток резьбы М30х2-6Н LH (левая) |

Осмотр Измерение Пробка 8221-3111 6Н LH ГОСТ 17758-72 |

— |

Ползун ППШР-013 |

См. требования на дефектацию резьбовых соединений п.2.1 |

— |

|

Обозначение детали или сборочной единицы |

ППОМ-156х21.013 |

|||||

|

Обозна- чение поверх- ности |

Возможный дефект |

Способ установления дефекта и измерительный инструмент |

Размеры допустимые, мм |

Обозначение сопрягаемой детали |

Рекомендуемый способ восстановления |

Ремонтный размер, мм |

|

В |

Повреждение или износ ниток резьбы М10х1-7Н |

Осмотр Измерение Пробка 8221-3046 7Н ГОСТ 17758-72 |

— |

Масленка 1.3 Ц6 ГОСТ 19853-74 |

См. требования на дефектацию резьбовых соединений п.2.1 |

— |

|

Г |

Повреждение или износ ниток резьбы М45х2-6е |

Осмотр Измерение кольца 8211-0147 6е ГОСТ 17763-72 8211-1147 6е ГОСТ 17764-72 |

— |

Гайка ППОМ-156х21.013 |

См. требования на дефектацию резьбовых соединений п.2.1 |

— |

|

|

Рисунок 8 — Винт ППШР-021

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

Рисунок 8 |

|||||

|

Наименование детали или сборочной единицы |

Обозначение |

Материал |

Твердость |

Количество |

||

|

Винт |

ППШР-021 |

Сталь 40Х ГОСТ 4543-71 |

28…32 HRC ТВЧ h1…2 50…54 HRC |

1 |

||