КОРПОРАЦИЯ «РОСНЕФТЕГАЗ»

Группа Г43

УТВЕРЖДАЮ

Заместитель директора

Департамента машиностроения

и энергомеханических служб

В.Н.Коломацкий

6.10.1992

РЕДУКТОР Ц2НШ-450 (Ц2НШ-730А)

Технические условия на капитальный ремонт

УК 39-01-073-92

|

СОГЛАСОВАНО Главный инженер Гурьевского машзавода им. Петровского Т.И.Кужаниязов 1992 Телеграмма N 120 от 21.04.92 |

Главный инженер СПКТБ «Нефтегазмаш» Р.К.Нигматуллин 18.06.1992 |

ВВЕДЕНИЕ

Настоящие технические условия (ТУ) распространяются на капитальный ремонт (ремонт) редуктора Ц2НШ-450 (Ц2НШ-730А) (редуктора).

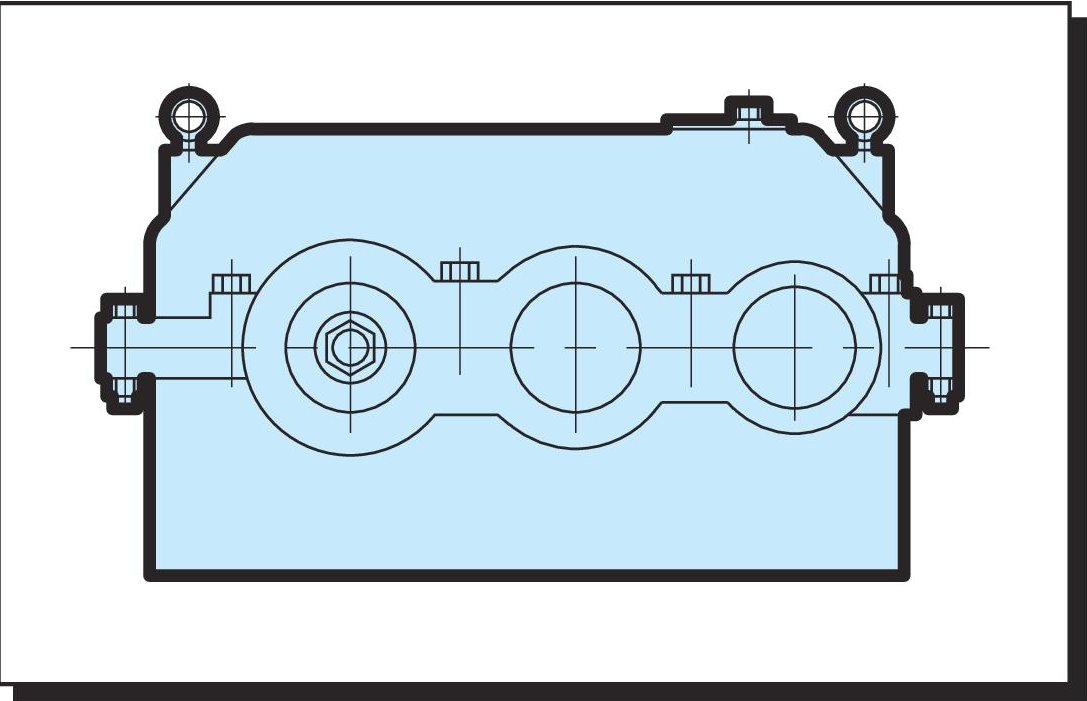

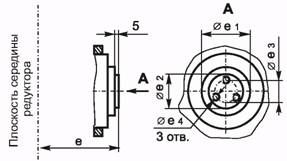

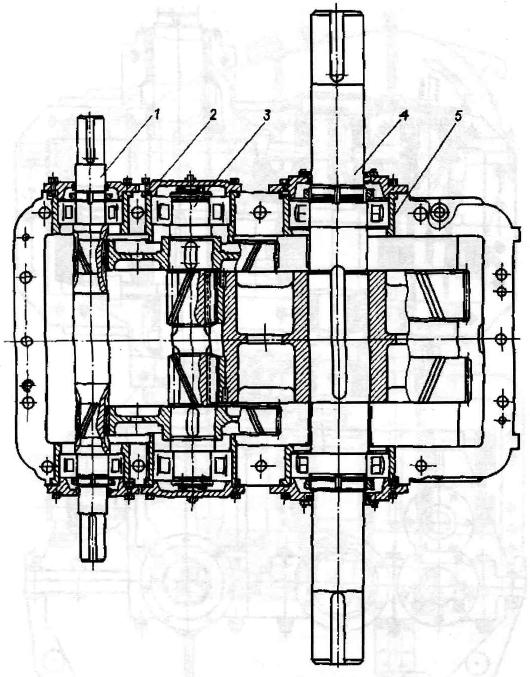

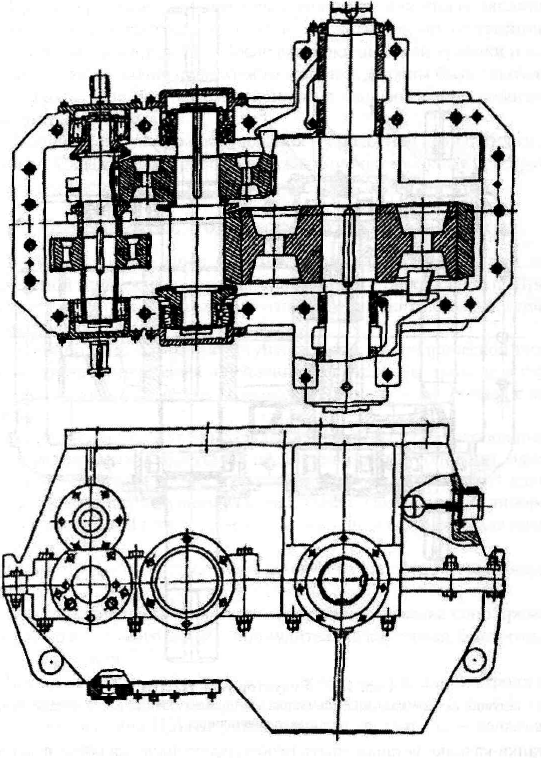

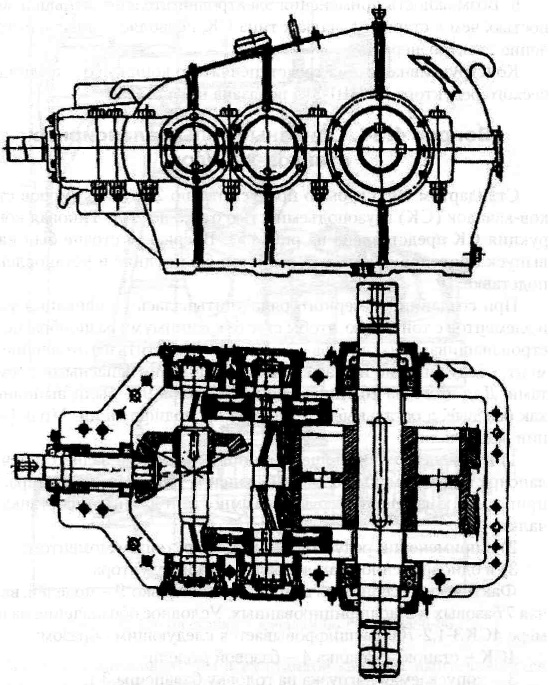

Общий вид редуктора приведен на рисунке.

РЕДУКТОР Ц2НШ-450 (Ц2НШ-730А)

|

|

ТУ являются обязательными для всех предприятий нефтяной и газовой промышленности, производящих ремонт и эксплуатирующих отремонтированные изделия.

ТУ разработаны на основе:

1) конструкторской документации;

2) «Методики расчета исполнительных размеров сопряжения деталей при капитальном ремонте бурового и нефтепромыслового оборудования»;

3) опыта ремонта аналогичных изделий на ремонтных предприятиях нефтяной и газовой промышленности;

4) изучения материалов исследования неисправностей оборудования, поступившего на капитальный ремонт;

5) РДС 39-064-89 «Организация ремонта оборудования. Основные положения»;

ТУ состоят из двух частей:

часть 1 «Общие технические требования»;

часть 2 «Специальные требования к составным частям».

ЧАСТЬ 1

ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Сдача редуктора в ремонт, производство ремонта, приемка из ремонта должны производиться в соответствии с требованиями настоящих ТУ и условий договора на капитальный ремонт.

1.2. Правила приемки в ремонт

1.2.1. Редуктор принимается в ремонт представителем отдела технического контроля ремонтного предприятия путем наружного осмотра, проверкой поступивших с редуктором документов (приложение

В случае обнаружения некомплектности, исполнитель обязан в 5-дневный срок известить заказчика, а заказчик в месячный срок со дня получения извещения доукомплектовать редуктор.

1.2.2. На сдаваемом в ремонт редукторе не должно быть деталей, отремонтированных способом, исключающим возможность их последующего использования или ремонта.

1.2.3. В ремонт не принимается редуктор, имеющий неисправимые дефекты корпуса.

1.2.4. Допускается:

1) сдавать редуктор с составными частями различной конструкции в пределах конструктивных изменений, принятых предприятием-изготовителем за период выпуска;

2) отсутствие отдельных крепежных деталей в количестве не более 10%, предусмотренных конструкцией.

1.2.5. Редуктор должен быть:

1) очищен от загрязнений;

2) предохранен от коррозии, механических и других повреждений при транспортировании на ремонтное предприятие.

1.2.6. В случае установления исполнителем технической невозможности производства капитального ремонта редуктора заказчик обязан в месячный срок после получения известия распорядиться изделием. При непоступлении от заказчика указаний исполнитель (ремонтное предприятие) вправе списать редуктор.

1.2.7. Указания о порядке, способах и сроках хранения принятого в ремонт редуктора устанавливаются договорными обязательствами.

1.3. Подготовка к дефектации и ремонту

1.3.1. Разборка, мойка и подготовка редуктора к дефектации и ремонту должны производиться на специализированных рабочих местах и производственных участках предприятия в соответствии с технологическими процессами, утвержденными в установленном порядке.

1.3.2. Детали и сборочные единицы, поступившие на дефектацию и ремонт, должны быть тщательно вымыты и очищены от коррозии.

1.3.3. Дефектация деталей и сборочных единиц должна производиться в соответствии с требованиями настоящих ТУ.

1.3.4. При дефектации редуктора ремонтным предприятием должна составляться ведомость отбракованных, годных без ремонта и требующих ремонта деталей и сборочных единиц (приложение 2).

1.3.5. Результаты проверки деталей, подлежащих дефектоскопии, должны быть занесены в акт проверки деталей дефектоскопией (приложение 7).

1.4. Требования к ремонту деталей и неразъемных соединений

1.4.1. Ремонт редуктора должен производиться на специализированных рабочих местах и производственных участках в соответствии с технологическими процессами, утвержденными в установленном порядке.

1.4.2. Детали, бывшие в эксплуатации и используемые при ремонте повторно без восстановления, а также все новые и восстановленные детали, должны быть приняты отделом технического контроля предприятия в соответствии с требованиями чертежей и настоящих ТУ.

1.4.3. Допускаются временные отклонения от требований чертежей:

1) замена марок материалов, указанных в конструкторской документации, марками, не ухудшающими качества изделий;

2) замена видов заготовок (штамповки, отливки и т.д.) заготовками, не ухудшающими качества изделий.

Решение о замене принимается техническим советом и утверждается главным инженерам ремонтного предприятия.

1.4.4. В процессе приемки деталей и сборочных единиц должны проверяться:

1) размеры — измерением при помощи универсального и специального измерительного инструмента;

2) отсутствие заусенцев, забоин после механической обработки — внешним осмотром;

3) шероховатость обработанных поверхностей по ГОСТ 2789-73 — профилометром по ГОСТ 19300-86 или сравнением с образцами шероховатости по ГОСТ 9378-93;

4) твердость поверхностей вновь изготовленных и восстановленных деталей после термической обработки по методу Роквелла ГОСТ 9013-59, по методу Супер-Роквелла ГОСТ 22975-78 и по методу Бринелля ГОСТ 9012-59 — прибором по ГОСТ 23677-79;

5) качество швов сварных соединений — внешним осмотром и измерением в соответствии с ГОСТ 3242-79.

1.4.5. Неуказанные предельные отклонения линейных размеров обработанных поверхностей должны соответствовать 14 квалитету и классу точности «средний» по ГОСТ 25670-83*.

1.4.6. Допуски расположения осей отверстий для крепежных деталей должны соответствовать ГОСТ 14140-81.

1.4.7. Все метрические резьбы, поля допусков которых не указаны в чертежах, должны выполняться с полями допусков по ГОСТ 16093-81* 7Н — для гаек, 8g — для болтов. Сбег резьб — по ГОСТ 10549-80.

1.4.8. Основные типы и конструктивные элементы швов сварных соединений деталей, отремонтированных сваркой, должны соответствовать ГОСТ 5264-80 или ГОСТ 8713-79.

1.4.9. Сварка и наплавка сборочных единиц и деталей должна производиться электродами по ГОСТ 9467-75, наплавочной по ГОСТ 10543-82 или сварочной по ГОСТ 2246-70 проволоками согласно конструкторской документации и технологическим процессам.

1.4.10. Материалы, обработанные давлением (прокатанные, штампованные, выдавленные, волоченные и другие), не должны иметь раковин, рыхлот, расслоений, трещин, неметаллических включений и других дефектов.

1.4.11. Поверхности деталей, восстановленные гальваническим наращиванием (хромированием, железнением и другими способами), должны быть гладкими без отслоений и трещин.

1.4.12. Сборочные единицы, имеющие в сопряжении детали с неподвижными посадками, не требующие по ТУ замены (запрессованные втулки, шпильки и другие детали), разборке не подлежат, за исключением случаев, когда это требуется по условиям ремонта. Если сборочное соединение подлежит разборке, то весь износ (за счет распрессовывания пары) следует относить к одной детали, так как другая, сопрягаемая с ней деталь должна быть восстановлена или изготовлена вновь с учетом сохранения характера посадки.

1.4.13. В картах дефектации ТУ рекомендуемые способы восстановления деталей расположены в порядке предпочтительного применения. Выбор способа восстановления производится в зависимости от технических возможностей ремонтного предприятия.

Допускается применение плазменного и газопламенного напыления, напыления поверхностей полимерными материалами, лазерного упрочнения и других, не указанных в ТУ прогрессивных методов восстановления деталей, если они освоены ремонтным предприятием и гарантируют высокое качества ремонта.

1.4.14. При ремонте редуктора разрешается использовать оборотный фонд обезличенных деталей и сборочных единиц, имеющихся на ремонтном предприятии.

2. ТРЕБОВАНИЯ К СОБРАННОМУ ИЗДЕЛИЮ

2.1. Отремонтированный редуктор должен соответствовать требованиям конструкторской документации и настоящих ТУ.

2.2. Основные параметры и размеры редуктора

|

2.2.1. Крутящий момент на ведомом валу |

24500 Н·м (2500 кгс·м) |

|

|

2.2.2. Межосевое расстояние: |

||

|

тихоходной ступени |

450 мм |

|

|

быстроходной ступени |

280 мм |

|

|

2.2.3. Передаточное число |

39,924 |

|

|

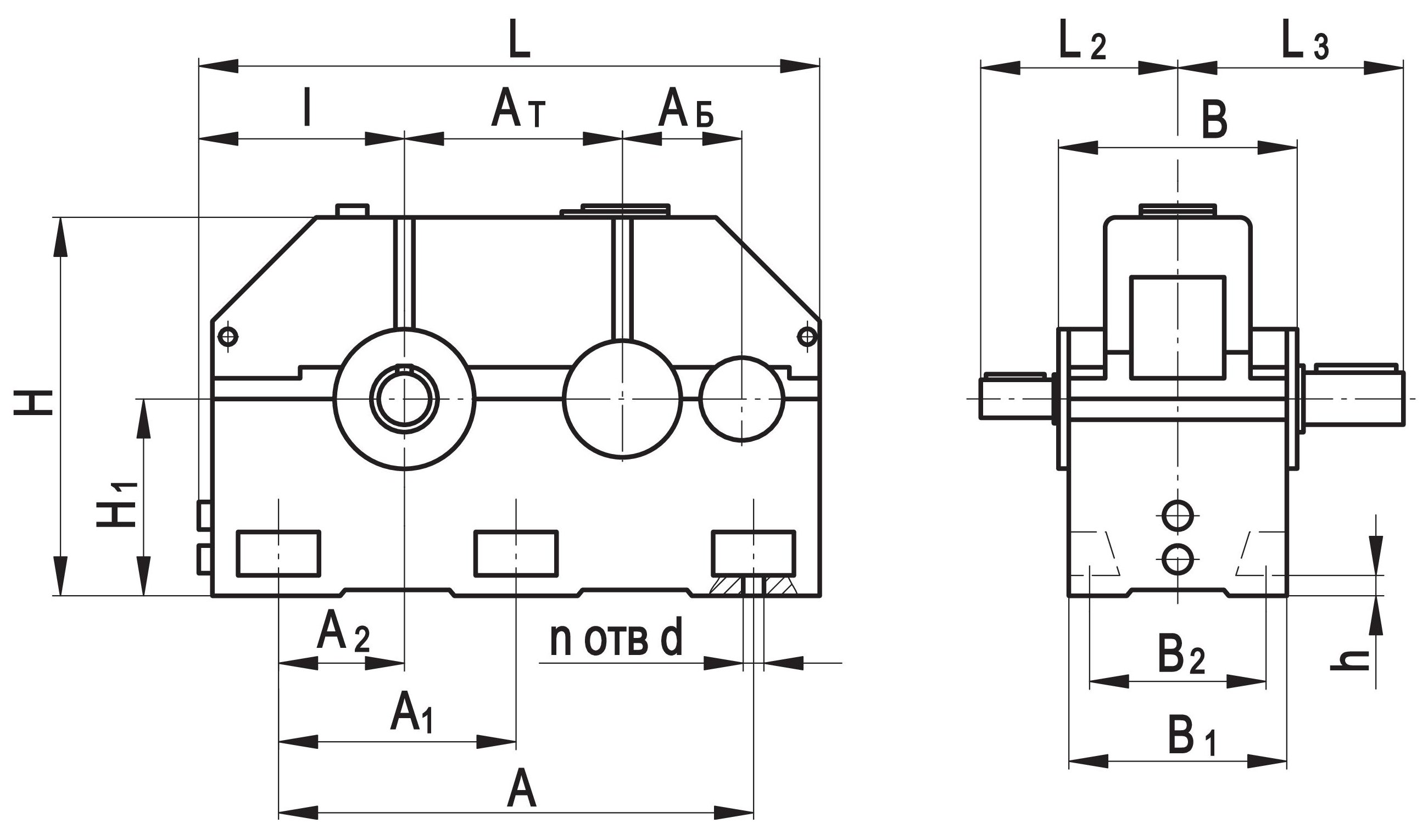

2.2.4. Габаритные размеры: |

||

|

длина |

1554 мм |

|

|

ширина |

1450 мм |

|

|

высота |

888 мм |

|

|

2.2.5. Масса |

2280 кг |

2.3. Зазор между корпусом и крышкой редуктора в любом месте плоскости разъема не должен превышать 0,05 мм.

2.4. Смещение внутреннего и наружного колец подшипников относительно друг друга на ведущем и промежуточных валах не должно превышать 1,5 мм.

2.5. Ведущий вал должен проворачиваться вручную с приложением крутящего момента 49 Н·м (5 кгс·м).

2.6. В собранном редукторе должна быть обеспечена герметичность во всех уплотняемых соединениях.

2.7. Все резьбовые соединения должны быть надежно закреплены и равномерно затянуты без перекоса и деформации сопрягаемых деталей.

3. КОНТРОЛЬНЫЕ ИСПЫТАНИЯ И ПРИЕМКА ПОСЛЕ РЕМОНТА

3.1. Отремонтированный редуктор должен быть принят отделом технического контроля по результатам внешнего осмотра, контрольных измерений и испытаний.

3.2. При внешнем осмотре должны проверяться:

1) внешний вид и качество сборки;

2) надежность крепления деталей;

3) наличие и надежность стопорения болтовых соединений;

3.3. После внешнего осмотра каждый редуктор должен быть заправлен маслом и обкатан на стенде под полной нагрузкой в течение одного часа.

3.3.1. В процессе обкатки должны проверяться:

1) работа зубчатых передач — на слух. Шум должен быть равномерным, без ударов и пульсаций;

2) отсутствие просачивания масла в местах уплотнений;

3) нагрев масла в корпусе редуктора. Температура не должна превышать 70 °С.

3.4. После обкатки масло из редуктора должно быть слито и должна быть произведена проверка зацепления на величину и размещение пятен контакта.

На сопряженных поверхностях зубьев шестерен и колес должно быть по две полосы пятна контакта. Локализация пятен контакта должна быть:

1) по высоте расположения — на расстоянии не менее 0,1 модуля от вершины зуба;

2) по длине — суммарная длина одной полосы не менее 0,8 ширины зуба, а другой полосы не менее 0,4 ширины зуба.

Допускается выход полосы пятна контакта на верхнюю кромку зуба только в случае, если ширина полосы не менее 0,5 модуля, а также слияние полос, если сдвоенная полоса будет располагаться в средней части зуба шириной не менее 0,8 модуля.

3.5. После испытаний по требованию ОТК ремонтного предприятия может производиться разборка редуктора с целью осмотра и обнаружения дефектов.

3.6. Все дефекты, обнаруженные в процессе приемки и испытаний, подлежат устранению, после чего редуктор предъявляется к сдаче вновь.

3.7. Результаты проверки и испытаний должны быть оформлены актом ОТК ремонтного предприятия и занесены в паспорт.

3.8. Представителю заказчика предоставляется право присутствовать при приемке и испытаниях редуктора.

4. ПОКРЫТИЯ, СМАЗКА И КОНСЕРВАЦИЯ

4.1. Все необработанные поверхности деталей и сборочных единиц редуктора, а также обработанные поверхности, за исключением тех, для которых чертежами предусмотрены другие виды покрытий, должны быть окрашены.

4.1.1. Подготовка поверхностей перед окрашиванием должна производиться по ГОСТ 9.402-80*.

4.1.2. Качество покрытия по внешнему виду должно соответствовать VII классу по ГОСТ 9.032-74 и группе условий эксплуатации У2 по ГОСТ 9.104-79. Категория размещения окрашенных поверхностей должна быть 3 по ГОСТ 15150-69.

4.1.3. Наружная поверхность редуктора должна быть окрашена эмалью ПФ-115 по ГОСТ 6465-76 серого или зеленого цвета.

4.1.4. Внутренние необработанные поверхности крышки и корпуса редуктора должны быть окрашены эмалью НЦ-132П по ГОСТ 6631-74 красного цвета.

4.1.5. Допускается применение эмалей других марок, качество которых не ниже указанных в конструкторской документации.

4.2. Сборочные единицы и детали редуктора должны быть смазаны в соответствии с требованиями карты смазки.

4.2.1. Подшипники валов должны быть смазаны солидолом Ж по ГОСТ 1033-79.

4.3. Консервация редуктора должна производиться в соответствии с требованиями ГОСТ 9.014-78 для II группы изделий.

Срок действия консервации — не менее двух лет. При хранении редуктора более двух лет заказчикам должна производиться переконсервация.

5. КОМПЛЕКТНОСТЬ

5.1. Редуктор, выпускаемый из ремонта, должен быть укомплектован сборочными единицами и деталями в пределах конструктивных изменений и ведомости комплектации (приложение 1).

5.2. При выпуске из ремонта редуктора ремонтное предприятие должно прилагать документы согласно требованиям, перечисленным в приложении 7.

6. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. К отремонтированному редуктору должна быть прикреплена табличка по ГОСТ 12969-67 и ГОСТ 12971-67, содержащая:

1) наименование или товарный знак ремонтного предприятия;

2) заводской ремонтный номер;

3) наименование или шифр изделия;

4) дату выпуска из ремонта (месяц, год);

5) массу.

6.1.1. Надпись на табличке должна выполняться травлением или ударным способом.

Примечание. Маркировка завода-изготовителя должна быть сохранена или восстановлена.

6.2. Транспортирование редуктора может производиться без упаковки любым видом транспорта, обеспечивающим сохранность редуктора. Концы валов должны быть предохранены деревянными планками, обвязанными проволокой.

6.2.1. Документация, отправляемая с редуктором, должна быть вложена во влагонепроницаемый пакет из полиэтиленовой пленки по ГОСТ 10354-82 и привязана шпагатом к редуктору.

6.2.2. При отправке железнодорожным, морским или речным транспортом на отправляемый редуктор должна быть прикреплена бирка, изготовленная из фанеры или металла.

Транспортная маркировка груза — по ГОСТ 14192-96.

При отправке самовывозом допускается бирку не прикреплять.

6.3. Условия транспортирования и хранения редуктора — группа 7 по ГОСТ 15150-69.

7. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ПРОИЗВОДСТВЕННОЙ САНИТАРИИ

7.1. Разборка, сборка, ремонт и испытание редуктора должны производиться с соблюдением «Правил безопасности в нефтяной и газовой промышленности» РД 08-200-98*, утвержденных Госгортехнадзором России 9 апреля 1998 года и действующих на ремонтном предприятии инструкций по безопасному выполнению работ, разработанных в соответствии с требованиями ГОСТ 12.3.002-75 и утвержденных в установленном порядке.

7.2. При контроле методами дефектоскопии необходимо руководствоваться «Правилами эксплуатации электроустановок потребителей»*, утвержденными Госэнергонадзором 31 марта 1992 года, и «Правилами техники безопасности при эксплуатации электроустановок потребителей»**, утвержденными Госэнергонадзором 24 декабря 1984 года.

7.3. Сварка, наплавка и резка металлов должны производиться в соответствии с «Санитарными правилами при сварке, наплавке и резке металлов», утвержденными Министерством здравоохранения и ГОСТ 12.3.003-86.

7.4. Окрашивание редуктора должно производиться в соответствии с ГОСТ 12.3.005-75.

7.5. Консервация редуктора должна производиться с соблюдением правил и норм ГОСТ 9.014-78.

7.6. Содержание производственных участков и рабочих мест должно соответствовать общим требованиям «Инструкции по санитарному содержанию помещения и оборудования производственных предприятий», утвержденной главным санитарно-эпидемиологическим управлением.

7.7. Погрузочно-разгрузочные работы, производимые при приемке, ремонте и отправке редуктора должны производиться в соответствии с требованиями ГОСТ 12.3.009-76.

7.8. Размещение и крепление редуктора на подвижном составе должны производиться в соответствии с «Техническими условиями погрузки и крепления грузов», МПС СССР, 1969, а также чертежами и схемами погрузки и крепления, утвержденными грузовым отделом железной дороги.

8. ГАРАНТИИ

8.1. Ремонтное предприятие гарантирует соответствие отремонтированного редуктора требованиям конструкторской документации и настоящих ТУ.

8.2. Послеремонтный гарантийный срок устанавливается 19 месяцев со дня ввода редуктора в эксплуатацию, но не более 22 месяцев со дня отгрузки с ремонтного предприятия, при соблюдении потребителей правил эксплуатации, транспортирования и хранения.

ПРИЛОЖЕНИЕ 1

ВЕДОМОСТЬ КОМПЛЕКТАЦИИ

|

Наименование |

Обозначение |

Количество, шт. |

|

Крышка корпуса |

19РЦ.052 |

1 |

|

Корпус |

19PЦ.051 |

1 |

|

Крышка |

19РЦ.075 |

2 |

|

Крышка смотровая |

19РЦ.090СБ |

1 |

|

Вал ведущий |

19РЦ.100СБ |

1 |

|

Вал промежуточный |

19РЦ.110СБ |

1 |

|

Вал ведомый |

19РЦ.120СБ |

1 |

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ВЕДОМОСТЬ ДЕФЕКТАЦИИ

|

НА РЕМОНТ |

||

|

(наименование или номер изделия) |

||

|

ЗАКАЗЧИК |

||

|

(наименование организации заказчика) |

|

Наименование детали (сборочной единицы) |

Обозначение детали (сборочной единицы) |

Обнаруженный дефект, его размеры, мм |

Заключение |

|

Представитель ОТК |

||

|

(подпись) |

||

|

Дефектовщик |

||

|

(подпись) |

ПРИЛОЖЕНИЕ 3

ПЕРЕЧЕНЬ НОРМАТИВНО-ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ, НА КОТОРУЮ ДАНЫ ССЫЛКИ В НАСТОЯЩИХ ТУ

|

Обозначение стандарта |

Наименование стандарта |

|

ГОСТ 9.014-78 |

ЕСЗКС. Временная противокоррозионная защита изделий. Общие требования |

|

ГОСТ 9.032-74 |

ЕСЗКС. Покрытия лакокрасочные. Группы, технические требования и обозначения |

|

ГОСТ 9.104-79 |

ЕСЗКС. Покрытия лакокрасочные. Группы условий эксплуатации |

|

ГОСТ 9.402-80 |

ЕСЗКС. Покрытия лакокрасочные. Подготовка металлических поверхностей перед окрашиванием |

|

ГОСТ 12.3.002-75 |

ССБТ. Процессы производственные. Общие требования безопасности |

|

ГОСТ 12.3.003-86 |

ССБТ. Работы электросварочные. Требования безопасности |

|

ГОСТ 12.3.005-75 |

ССБТ. Работы окрасочные. Общие требования безопасности |

|

ГОСТ 12.3.009-76 |

ССБТ. Работы погрузочно-разгрузочные. Общие требования безопасности |

|

ГОСТ 1033-79 |

Смазка, солидол жировой. Технические условия |

|

ГОСТ 2246-70 |

Проволока стальная сварочная. Технические условия |

|

ГОСТ 2789-73 |

Шероховатость поверхности. Параметры и характеристики |

|

ГОСТ 3242-79 |

Соединения сварные. Методы контроля качества |

|

ГОСТ 5264-80 |

Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры |

|

ГОСТ 6465-76 |

Эмали ПФ-115. Технические условия |

|

ГОСТ 6631-74 |

Эмали марок НЦ-132. Технические условия |

|

ГОСТ 8713-79 |

Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры |

|

ГОСТ 9012-59 |

Металлы. Метод измерения твердости по Бринеллю |

|

ГОСТ 9013-59 |

Металлы. Метод измерения твердости по Роквеллу |

|

ГОСТ 9378-93 |

Образцы шероховатости поверхности (сравнения ). Общие технические условия |

|

ГОСТ 9467-75 |

Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы |

|

ГОСТ 10354-82 |

Пленка полиэтиленовая. Технические условия |

|

ГОСТ 10543-82 |

Проволока стальная наплавочная. Технические условия |

|

ГОСТ 10549-80 |

Выход резьбы. Сбеги, недорезы, проточки и фаски |

|

ГОСТ 12969-67 |

Таблички для машин и приборов. Технические требования |

|

ГОСТ 12971-67 |

Таблички прямоугольные для машин и приборов. Размеры |

|

ГОСТ 14140-81 |

Основные нормы взаимозаменяемости. Допуски расположения осей отверстий для крепежных деталей |

|

ГОСТ 14192-96 |

Маркировка грузов |

|

ГОСТ 15150-69 |

Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды |

|

ГОСТ 16093-81 |

Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором |

|

ГОСТ 19300-86 |

Средства измерения шероховатости поверхности профильным методом. Профилографы-профилометры контактные. Типы и основные параметры |

|

ГОСТ 22975-78 |

Металлы и сплавы. Метод измерения твердости по Роквеллу при малых нагрузках (по Супер-Роквеллу) |

|

ГОСТ 23677-79 |

Твердомеры для металлов. Общие технические требования |

|

ГОСТ 25670-83 |

Основные нормы взаимозаменяемости. Предельные отклонения размеров с неуказанными допусками |

ПРИЛОЖЕНИЕ 4

ПЕРЕЧЕНЬ СТАНДАРТОВ, ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ И ЛИТЕРАТУРЫ, ИСПОЛЬЗУЕМОЙ ПРИ РАЗРАБОТКЕ ТУ

1. ГОСТ 2.602-95 ЕСКД. Ремонтные документы

2. ГОСТ 2.105-95 ЕСКД. Обилие требования к текстовым документам

3. ГОСТ 8.417-81* ГСИ. Единицы физических величин

4. Методика расчета исполнительных размеров сопряжения деталей при капитальном ремонте бурового и нефтепромыслового оборудования. УФа, СКТБ ВПО «Союзнефтемашремонт», 1977

ПРИЛОЖЕНИЕ 5

АКТ

ПРИЕМО-СДАТОЧНЫХ ИСПЫТАНИЙ

«___» ___________ 19

|

(наименование изделия) |

(наименование ремонтного предприятия) |

Основные параметры и размеры

|

1. |

|

|

2. |

|

|

3. |

|

|

4. |

|

|

5. |

|

|

6. |

|

|

7. |

|

|

8. |

|

|

Отремонтировано, испытано, полностью укомплектовано, |

|||||||

|

(наименование изделия) |

|||||||

|

опломбировано, соответствует техническим условиям УК |

|||||||

|

и признано годным к эксплуатации с гарантийным сроком работы |

|||||||

|

(ненужное зачеркнуть) |

|||||||

|

Начальник цеха |

Начальник ОТК |

||||||

|

(подпись) |

(подпись) |

||||||

|

принято на хранение в склад готовой продукции |

|||||||

|

(наименование изделия) |

|||||||

|

Начальник склада |

|||||||

«___» ___________ 19__

ПРИЛОЖЕНИЕ 6

АКТ

О ВЫДАЧЕ ИЗДЕЛИЯ ИЗ РЕМОНТА

|

(наименование изделия) |

||||||||

|

«___» ___________ 19 |

||||||||

|

Настоящий акт составлен представителем заказчика |

||||||||

|

(наименование предприятия заказчика) |

||||||||

|

(должность и фамилия) |

||||||||

|

действующего на основании доверенности N от «___» ___________ 19__ с одной стороны и представителя |

||||||||

|

(наименование ремонтного предприятия) |

||||||||

|

с другой стороны в том, что произведена выдача из капитального ремонта |

||||||||

|

(наименование изделия) |

||||||||

|

Соответствует требованиям технической документации и УК 39- |

||||||||

|

Заключение: |

признано годным |

|||||||

|

к эксплуатации и выдано из капитального ремонта. |

||||||||

|

М.П. |

Начальник ОТК |

|||||||

|

ОТК |

(подпись) |

|||||||

|

принял представитель заказчика |

||||||||

|

(наименование изделия) |

||||||||

|

(подпись) |

||||||||

|

сдал представитель ремонтного предприятия |

||||||||

|

(наименование изделия) |

(подпись) |

|||||||

|

М.П. ремонтного предприятия |

ПРИЛОЖЕНИЕ 7

Рекомендуемое

АКТ

ДЕФЕКТОСКОПИИ

|

от » |

» |

19 |

регистрационный N |

|||

|

(наименование предприятия, где проводилась проверка) О проверке: |

|||||||

|

(наименование оборудования, деталей) |

|||||||

|

1) в полевых условиях 2) в мастерских (базах) Метод ультразвуковой дефектоскопии Тип прибора |

|||||||

|

Оператор |

Удостоверение N |

||||||

|

(И.О.Фамилия) |

|||||||

|

Эскиз |

Заводской (инвентарный) номер проверенного оборудования |

||||||

|

Результаты проверки: |

|||||||

|

Дефектоскопическая лаборатория ЦБПО (БПО) |

|||||||

|

(подпись) |

|||||||

|

Копию акта получил |

|||||||

|

(И.О.Фамилия) |

(подпись) |

ПРИЛОЖЕНИЕ 8

ПЕРЕЧЕНЬ ДОКУМЕНТОВ, ПРИЛАГАЕМЫХ К ИЗДЕЛИЮ

1. Документы заказчика, прилагаемые при сдаче в ремонт:

1) паспорт (формуляр) с данными по эксплуатации и ремонту;

2) справка (акт) о техническом состоянии;

3) аварийный акт, если изделие направляется в ремонт в результате аварии;

4) сопроводительное письмо.

2. Документы, прилагаемые при выдаче изделия из ремонта:

1) паспорт (формуляр) с отметкой о проведении ремонта;

2) акт дефектоскопии (приложение 7);

3) акт о выдаче изделия из ремонта (приложение 6);

4) акт приемо-сдаточных испытаний (приложение 5);

5) ведомость комплектации (приложение 1);

Примечание. Допускается вместо акта о выдаче изделия из ремонта и акта приемо-сдаточных испытаний выполнять соответствующие записи в паспорте (формуляре) изделия за подписью главного инженера и ОТК.

ПРИЛОЖЕНИЕ 9

Рекомендуемое

АКТ

|

на сдачу в капитальный ремонт |

|||||||||||||||

|

(наименование изделия) «___» ___________ 19__ Настоящий акт составлен представителем заказчика |

|||||||||||||||

|

(наименование ремонтного предприятия исполнителя) |

|||||||||||||||

|

(должность, фамилия) с одной стороны, и представителем |

|||||||||||||||

|

(наименование предприятия, |

|||||||||||||||

|

организации заказчика, должность и фамилия) с другой стороны в том, что произведена сдача в капитальный ремонт |

|||||||||||||||

|

(наименование, номер, год выпуска изделия) |

|||||||||||||||

|

паспорт N |

формуляр N |

||||||||||||||

|

наработка с начала эксплуатации или от последнего капитального ремонта |

|||||||||||||||

|

(мото-часы, километры пробега и т.п.) |

|||||||||||||||

|

Техническое состояние и комплектность |

|||||||||||||||

|

(наименование изделия) соответствуют |

|||||||||||||||

|

(номер аварийного или технического акта) |

|||||||||||||||

|

Заключение |

|||||||||||||||

|

(наименование изделия и состав комплектности) |

|||||||||||||||

|

в капитальный ремонт принят |

|||||||||||||||

|

(дата приемки) |

|||||||||||||||

|

не принят |

|||||||||||||||

|

(указать причины отказа приемки в ремонт) |

|||||||||||||||

|

Представитель ремонтного предприятия |

|||||||||||||||

|

(подпись) |

|||||||||||||||

|

Представитель заказчика |

|||||||||||||||

|

(подпись) |

|||||||||||||||

|

М.П. ремонтного предприятия |

Лист регистрации изменений

|

Изм. |

Номера листов (страниц) |

Всего листов (страниц) в докум. |

N докум. |

Входя- щий N сопрово- дитель- ного доку- мента и дата |

Подпись |

Дата |

|||

|

изме- ненных |

заме- ненных |

новых |

анну- лиро- ванных |

||||||

|

1 |

1, 8, 16, 21, 23 |

— |

— |

— |

3 |

Изв. N 1 |

— |

18.06.97 |

|

ЧАСТЬ II

СПЕЦИАЛЬНЫЕ ТРЕБОВАНИЯ К СОСТАВНЫМ ЧАСТЯМ

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1. В разделе «Требования на дефектацию деталей общего назначения» приводятся данные, необходимые для оценки технического состояния крепежных деталей, подшипников и прокладок.

1.2. В картах технических требований на дефектацию приводятся следующие данные:

1) возможные дефекты;

2) способы и средства контроля;

3) допустимые размеры без ремонта;

4) рекомендуемые способы восстановления и ремонтные размеры.

1.3. Детали и сборочные единицы должны быть проверены по всем возможным дефектам на основании данных карт технических требований на дефектацию.

При обнаружении хотя бы одного неисправимого дефекта деталь или сборочная единица должна браковаться и дальнейшая ее проверка не производится.

1.4. Дефектация деталей должна производиться при помощи универсального инструмента, специальных шаблонов, калибров и приспособлений.

1.5. Размеры деталей и сборочных единиц должны контролироваться в сечениях и направлениях наибольшего износа.

1.6. В результате дефектации детали должны быть рассортированы на следующие группы:

1) детали, годные без ремонта, — цвет маркировки зеленый;

2) детали, годные только при сопряжении с новыми или восстановленными деталями, — цвет маркировки желтый;

3) детали, имеющие дефекты и подлежащие восстановлению, — цвет маркировки белый;

4) детали, имеющие хотя бы один неисправимый дефект, — цвет маркировки красный.

1.7. В картах технических требований на дефектацию в графе «Размеры допустимые» над чертой указывается размер детали в сопряжении с новой или восстановленной деталью; под чертой — допустимый размер в сопряжении с деталью, бывшей в эксплуатации.

1.8. Если при дефектации установлено, что размер детали не вышел за пределы, указанные в графе «Размеры допустимые», то данная деталь должна маркироваться, как годная без ремонта.

В том случае, когда действительный размер детали выйдет за пределы величин, указанных в графе «Размеры допустимые», то данная деталь должна восстанавливаться или браковаться в соответствии с указаниями, приведенными в графе «Рекомендуемые способы восстановления».

1.9. Если деталь или сборочная единица подлежит обработке до ремонтного размера, то соответственно должна быть обработана или изготовлена вновь сопрягаемая деталь.

1.10. Если в картах технических требований на дефектацию не указаны технические требования к отремонтированной детали, то такая деталь должна соответствовать требованиям конструкторской документации или ремонтных чертежей, разработанных ремонтным предприятием.

2. ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ ДЕТАЛЕЙ И СБОРОЧНЫХ ЕДИНИЦ ОБЩЕГО НАЗНАЧЕНИЯ

2.1. Дефектация болтов, гаек и резьбы деталей

2.1.1. Состояние резьбы должно проверяться внешним осмотром и резьбовыми калибрами.

2.1.2. На резьбе деталей не должно быть смятий, забоин, выкрашиваний, срывов более двух ниток.

2.1.3. Головки болтов и гаек не должны иметь повреждений и износа граней более 0,05 S.

2.1.4. Дефектные резьбы в деталях должны быть восстановлены одним из следующих способов:

1) калибровкой резьбы;

2) нарезкой резьбы ремонтного размера;

3) постановкой резьбовых пробок в отверстиях;

4) нарезкой резьб номинального размера в отверстиях, смещенных относительно дефектных.

Решения о способе восстановления резьбы должны приниматься в зависимости от технической возможности ремонтного предприятия и экономической целесообразности ремонта.

2.2. Дефектация подшипников

2.2.1. Не допускаются к сборке подшипники, имеющие:

1) трещины или выкрашивание металла на кольцах и телах качения;

2) цвета побежалости;

3) выбоины и отпечатки (лунки) на беговых дорожках колец;

4) глубокую коррозию, шелушение металла;

5) чешуйчатые отслоения, раковины, глубокие риски и забоины на беговых дорожках колец и телах качения;

6) надломы, трещины на сепараторе;

7) отсутствие или ослабление заклепок сепаратора;

9) неравномерный износ беговых дорожек;

10) заметную на глаз и на ощупь ступенчатую выработку рабочей поверхности колец.

2.2.2. Допускаются к сборке подшипники, имеющие:

1) царапины, риски на посадочных поверхностях наружных и внутренних колец;

2) матовую поверхность беговых дорожек колец и тел качения;

3) местные вмятины на сепараторе, не препятствующие плавному вращению наружного кольца относительно внутреннего.

Следы коррозии на кольцах, телах качения и сепараторах должны быть зачищены.

2.2.3. Проверку на легкость вращения производят, вращая наружное кольцо и удерживая внутреннее. Наружное кольцо годного подшипника должна вращаться легко, без заметных местных притормаживаний и заеданий, останавливаться плавно, без рывков и стуков. При вращении кольца должен быть слышен глухой шипящий звук. Резкий металлический или дребезжаний звук не допускается.

2.2.4. У шариковых и роликовых радиальных подшипников, признанных годными при осмотре и опробовании на легкость вращения, необходимо измерить радиальный зазор.

2.2.5. Диаметр колец следует измерять только в тех случаях, когда имеются следы сдвига их относительно вала (светлые, блестящие пятна, риски на посадочных поверхностях), а также при наличии следов коррозии, ожогов и черноты. Допустимые значения диаметров колец должны быть в пределах размеров, указанных в ТУ 37.006.170-90 «Подшипники качения. Отремонтированные. Технические условия».

2.3. Дефектация деталей, имеющих трещины

2.3.1. Трещины на деталях не допускаются, кроме оговоренных особо.

2.4. Дефектация пружинных шайб

2.4.1. Поверхности пружинных шайб должны быть чистыми, без раковин, расслоений, окалины и следов коррозии.

2.4.2. Пружинные шайбы, бывшие в употреблении, могут быть использованы повторно, если они не потеряли своей упругости, которая характеризуется величиной развода концов шайбы. Нормальный развод шайбы равен двойной ее толщине, допустимый — полуторной.

2.5. Дефектация уплотнений и прокладок

2.5.1. При капитальном ремонте обязательной замене подлежат все неметаллические уплотнения и прокладки.

2.5.2. Перечень деталей, подлежащих обязательной замене при капитальном ремонте приведены в приложении.

ПРИЛОЖЕНИЕ

|

Наименование |

Обозначение |

Кол. |

Примечание |

|

Прокладка |

19РЦ.054 |

2 |

|

|

Прокладка |

19РЦ.059 |

2 |

|

|

Прокладка |

19РЦ.072 |

2 |

|

|

Прокладка |

19РЦ.014 |

1 |

|

|

Прокладка |

19РЦ.007 |

1 |

РЕДУКТОР Ц2НШ-450 (Ц2НШ-730А) 19РЦ.000СБ

|

|

Рис.1

|

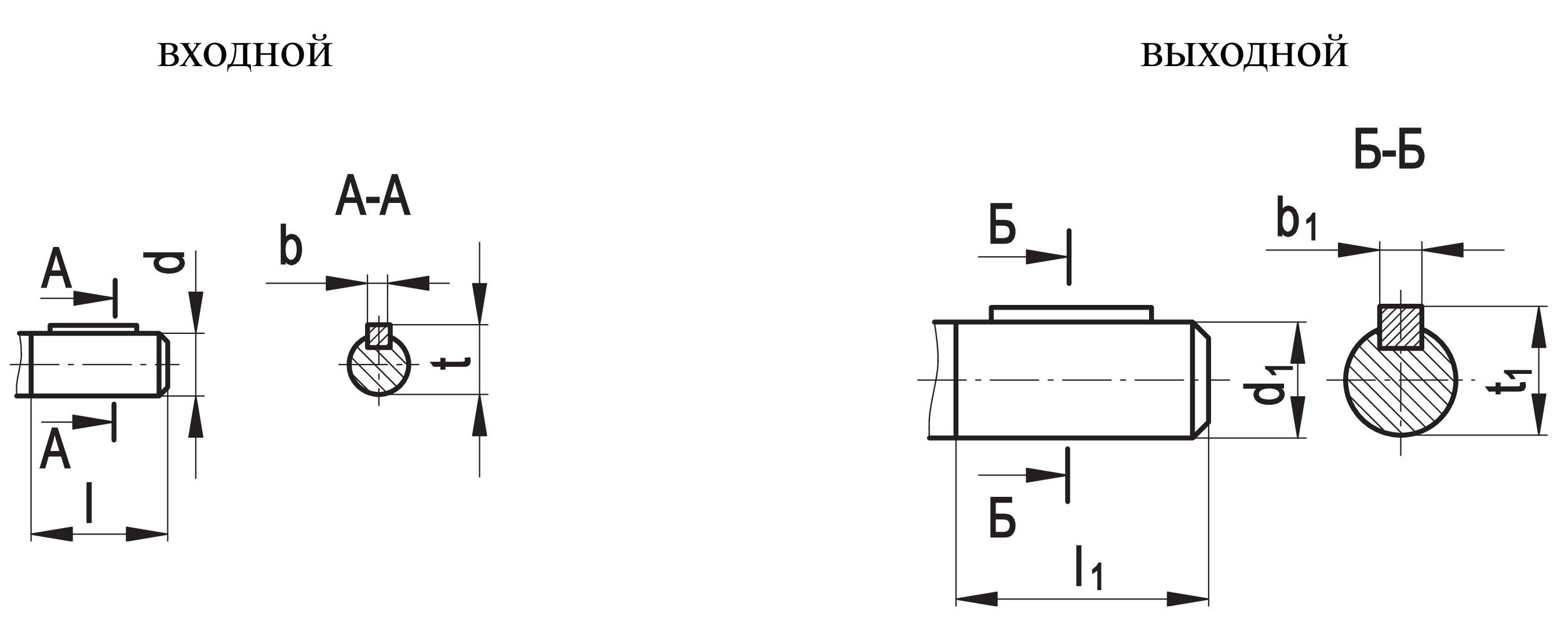

Карта сопряжений |

к эскизу |

N 1 |

||||||||

|

Узел |

Редуктор Ц2НШ-450 (Ц2НШ-730А) 19РЦ.000СБ |

|||||||||

|

Обо- зна- чение сопря- жения |

Наименование сопрягаемых деталей |

Обозначение сопрягаемых деталей |

Размеры, зазоры, натяги, мм |

|||||||

|

по чертежу |

Предельно-допустимые без ремонта |

|||||||||

|

Размеры |

Зазор (+) натяг (-) |

Зазор (+) натяг (-) |

Размеры в сопряжении с деталью |

|||||||

|

новой |

бывшей в эксплуат. |

|||||||||

|

А |

Корпус |

19РЦ.051 |

200 |

+0,061 |

+0,081 |

200,065 |

200,055 |

|||

|

Крышка корпуса |

19РЦ.052 |

|||||||||

|

Стакан |

19РЦ.056 |

200 ±0,016 |

199,964 |

199,974 |

||||||

|

Б |

Стакан |

19РЦ.056 |

170 |

+0,055 |

+0,055 |

170,03 |

— |

|||

|

Подшипник 32616М ГОСТ 8328-75 |

— |

170 |

169,975 |

— |

||||||

|

В |

Подшипник 32616М ГОСТ 8328-75 |

— |

80 |

-0,003 |

-0,003 |

80 |

— |

|||

|

Вал-шестерня |

19РЦ.012 |

80 |

80,003 |

— |

||||||

|

Г |

Стакан |

19РЦ.056 |

152 |

+0,79 |

+1,19 |

152,66 |

151,46 |

|||

|

Маслоотражатель |

19РЦ.057 |

152 |

151,07 |

151,27 |

||||||

|

Д |

Стакан |

10РЦ.074 |

200 |

+0,041 |

+0,041 |

200,011 |

— |

|||

|

Подшипник 32619 ГОСТ 8328-75 |

— |

200 |

199,97 |

— |

||||||

|

Е |

Подшипник 32619 ГОСТ 8328-75 |

— |

95 |

-0,003 |

-0,003 |

95,0 |

— |

|||

|

Вал-шестерня |

19РЦ.019А |

95 |

95,003 |

— |

||||||

|

Ж |

Колесо зубчатое |

19РЦ.050-01СБ или 19РЦ.022-01 |

110 |

-0,109 |

-0,109 |

110,035 |

— |

|||

|

Вал-шестерня |

19РЦ.019А |

110 |

110,144 |

— |

||||||

|

З |

Маслоотражатель |

19РЦ.083 |

95 |

-0,067 |

-0,097 |

95,1 |

95,085 |

|||

|

Вал-шестерня |

19РЦ.019А |

95 |

94,973 |

94,988 |

||||||

|

И |

Корпус |

19РЦ.051 |

228 |

+0,061 |

+0,085 |

228,069 |

228,057 |

|||

|

Крышка корпуса |

19РЦ.052 |

|||||||||

|

Стакан |

10РЦ.074 |

228 ±0,016 |

227,960 |

227,972 |

||||||

|

К |

Стакан |

10РЦ.074 |

188 |

+0,9 |

+1,3 |

188,7 |

188,5 |

|||

|

Маслоотражатель |

19РЦ.083 |

188 |

187,0 |

187,2 |

||||||

|

Л |

Стакан |

19РЦ.071 |

270 |

+0,075 |

+0,075 |

270,04 |

— |

|||

|

Подшипник 3530 ГОСТ 5721-75 |

— |

270 |

269,965 |

— |

||||||

|

М |

Подшипник 3530 ГОСТ 5721-75 |

— |

150 |

-0,004 |

-0,004 |

150,0 |

— |

|||

|

Вал ведомый |

19РЦ.028 |

150 |

150,004 |

— |

||||||

|

Н |

Маслоотражатель |

19РЦ.069 |

150 |

+0,076 |

+0,106 |

150,11 |

150,095 |

|||

|

Вал ведомый |

19РЦ.028 |

150 |

149,974 |

149,989 |

||||||

|

П |

Корпус |

19РЦ.051 |

310 |

+0,068 |

+0,096 |

310,078 |

310,064 |

|||

|

Крышка корпуса |

19РЦ.052 |

|||||||||

|

Стакан |

19РЦ.071 |

310 ±0,018 |

309,954 |

309,968 |

||||||

|

Р |

Стакан |

19РЦ.071 |

245 |

+0,9 |

+1,3 |

245,7 |

245,5 |

|||

|

Маслоотражатель |

19РЦ.069 |

245 |

244,0 |

244,2 |

||||||

|

С |

Колесо зубчатое |

19РЦ.060СБ |

160 |

-0,15 |

-0,15 |

160,063 |

— |

|||

|

Вал ведомый |

19РЦ.028 |

160 |

160,213 |

— |

||||||

|

Т |

Маслоотражатель |

19РЦ.057 |

80 |

+0,057 |

+0,079 |

80,082 |

80,071 |

|||

|

Вал-шестерня |

19РЦ.012 |

80 |

79,981 |

79,992 |

КОРПУС 19РЦ.051

|

|

Рис.2

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.2 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

КОРПУС |

19РЦ.051 |

СЧ 18 ГОСТ 1412-85 |

— |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ОТКОЛЫ И ТРЕЩИНЫ, ВЫХОДЯЩИЕ НА ПОСАДОЧНЫЕ ПОВЕРХНОСТИ И ПЛОСКОСТИ РАЗЪЕМА |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 ОСТУКИВАНИЕ |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

ТРЕЩИНЫ, НЕ ВЫХОДЯЩИЕ НА ПОСАДОЧНЫЕ ПОВЕРХНОСТИ |

ОСМОТР ИЗМЕРЕНИЕ ЛУПА ЛП-1-4Х ГОСТ 25706-83 ШТАНГЕНЦИРКУЛЬ ШЦ-1-125-0, 1-1 ГОСТ 166-89 |

— |

— |

БРАКОВАТЬ ПРИ ТРЕЩИНАХ ОБЩЕЙ ДЛИНОЙ БОЛЕЕ 300 мм, МЕНЕЕ 300 мм ТРЕЩИНУ ОГРАНИЧИТЬ СВЕРЛЕНИЕМ ОТВЕРСТИЙ 5-6 мм, ЗАВАРИТЬ И ЗАЧИСТИТЬ |

— |

||||||

|

ОДНОВРЕМЕННЫЙ ИЗНОС ПОВЕРХНОСТЕЙ Б, В, Г БОЛЕЕ ДОПУСТИМЫХ РАЗМЕРОВ |

ИЗМЕРЕНИЕ |

|

СТАКАН 19РЦ.056 |

ОБРАБОТАТЬ ПОВЕРХHOCTЬ А, ВЫДЕРЖИВАЯ ТОЛЩИНУ ФЛАНЦА НЕ МЕНЕЕ 28 мм И ОБРАБОТАТЬ ПОБЕРХНОСТИ Б, В, Г ДО РАЗМЕРОВ ПО ЧЕРТЕЖУ СОВМЕСТНО С ДЕТАЛЬЮ 19РЦ.052 |

— |

||||||

|

НУТРОМЕР НИ 160-250-2 ГОСТ 868-82 |

|

СТАКАН 19РЦ.074 |

|||||||||

|

НУТРОМЕР НИ 250-450-2 ГОСТ 868-82 |

|

СТАКАН 19РЦ.071 |

|||||||||

|

Б |

ИЗНОС ПОВЕРХНОСТИ. ПО РАЗМЕРУ 200+0,045 |

ИЗМЕРЕНИЕ НУТРОМЕР НИ 160-250-2 |

|

СТАКАН 19РЦ.056 |

ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР СОВМЕСТНО С ДЕТАЛЬЮ 19РЦ.052 |

200,5 201 |

|||||

|

В |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 228+0,045 |

ИЗМЕРЕНИЕ НУТРОМЕР НИ 160-250-2 ГОСТ 868-82 |

|

СТАКАН 19РЦ.074 |

ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР СОВМЕСТНО С ДЕТАЛЬЮ 19РЦ.052 |

228,5 229 |

|||||

|

Г |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 310+0,05 |

ИЗМЕРЕНИЕ НУТРОМЕР НИ 250-450 ГОСТ 868-82 |

|

СТАКАН 19РЦ.071 |

ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР CCBMECTHО С ДЕТАЛЬЮ 19РЦ.052 |

310,5 311 |

|||||

|

Д |

ПОВРЕЖДЕНИЕ ИЛИ ИЗНОС НИТОК РЕЗЬБЫ M16-7H |

ОСМОТР ИЗМЕРЕНИЕ ПРОБКА 8221-3067 7Н ГОСТ 17758-72 |

— |

— |

СМ. ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ РЕЗЬБОВЫХ СОЕДИНЕНИЙ П.2.1 |

— |

|||||

|

Е |

ПОВРЕЖДЕНИЕ ИЛИ ИЗНОС НИТОК РЕЗЬБЫ G2-В |

ОСМОТР ИЗМЕРЕНИЕ ПРОБКА 5226-0024 ГОСТ 18925-73 ПРОБКА 8226-0124 КЛ.2 ГОСТ 18926-73 |

— |

ПРОБКА 19РЦ.006 |

СМ. ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ РЕЗЬБОВЫХ СОЕДИНЕНИЙ П.2.1 |

— |

|||||

|

Ж |

ПОВРЕЖДЕНИЕ ИЛИ ИЗНОС НИТОК РЕЗЬБЫ M36*3-7H |

OCMOTP ИЗМЕРЕНИЕ ПРОБКА 8221-3125 7НГОСТ 17758-72 |

— |

— |

СМ. ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ РЕЗЬБОВЫХ СОЕДИНЕНИЙ П.2.1 |

— |

КРЫШКА КОРПУСА 19РЦ.052

|

|

Рис.3

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.3 |

|||||||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

||||||||||||

|

КРЫШКА КОРПУСА |

19РЦ.052 |

СЧ 18 ГОСТ 1412-85 |

— |

1 |

||||||||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

||||||||||

|

ОТКОЛЫ И ТРЕЩИНЫ, ВЫХОДЯЩИЕ НА ПОСАДОЧНЫЕ ПОВЕРХНОСТИ И ПЛОСКОСТИ РАЗЪЕМА |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 ОСТУКИВАНИЕ |

— |

— |

БРАКОВАТЬ |

— |

|||||||||||

|

ТРЕЩИНЫ, НЕ ВЫХОДЯЩИЕ НА ПОСАДОЧНЫЕ ПОВЕРХНОСТИ |

ОСМОТР ИЗМЕРЕНИЕ ЛУПА ЛП-1-4Х ГОСТ 25706-83 ШТАНГЕНЦИРКУЛЬ ШЦ-1-125-0,1-1 ГОСТ 166-89 |

— |

— |

БРАКОВАТЬ ПРИ ТРЕЩИНАХ ОБЩЕЙ ДЛИНОЙ БОЛЕЕ 300 мм, МЕНЕЕ 300 мм ТРЕЩИНУ ОГРАНИЧИТЬ СВЕРЛЕНИЕМ ОТВЕРСТИЙ 5-6 мм, ЗАВАРИТЬ И ЗАЧИСТИТЬ |

— |

|||||||||||

|

ОДНОВРЕМЕННЫЙ ИЗНОС ПОВЕРХНОСТЕЙ Б, В, Г БОЛЕЕ ДОПУСТИМЫХ РАЗМЕРОВ |

ИЗМЕРЕНИЕ НУТРОМЕРЫ ГОСТ 868-72 НИ 160-250-2 НИ 250-450-2 |

|

СТАКАН 19РЦ.056 |

ОБРАБОАТЬ ПОВЕРХНОСТЬ А, ВЫДЕРЖИВАЯ ТОЛЩИНУ ФЛАНЦА НЕ МЕНЕЕ 28 мм И ОБРАБОТАТЬ ПОВЕРХНОСТИ Б, В, Г ДО РАЗМЕРОВ ПО ЧЕРТЕЖУ СОВМЕСТНО С ДЕТАЛЬЮ 19РЦ.052 |

— |

|||||||||||

|

|

СТАКАН 19РЦ.074 |

|||||||||||||||

|

|

СТАКАН 19РЦ.071 |

|||||||||||||||

|

Б |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 200+0,045 |

ИЗМЕРЕНИЕ НУТРОМЕР НИ 160-250-2 ГОСТ 868-82 |

|

СТАКАН 19РЦ.056 |

ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР СОВМЕСТНО С ДЕТАЛЬЮ 19РЦ.051 |

200,5 201 |

||||||||||

|

В |

ИЗНОС ПОВЕРХНОСТИ ПО 228+0,045 |

ИЗМЕРЕНИЕ НУТРОМЕР НИ 160-250-2 ГОСТ 868-82 |

|

СТАКАН 19РЦ.074 |

ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР СОВМЕСТНО С ДЕТАЛЬЮ 19РЦ.051 |

228,5 229 |

||||||||||

|

Г |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 310+0,05 |

ИЗМЕРЕНИЕ НУТРОМЕР НИ 250-450 ГОСТ 868-82 |

|

СТАКАН 19РЦ.071 |

ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР СОВМЕСТНО С ДЕТАЛЬЮ 19РЦ.051 |

310,5 311 |

||||||||||

|

Д |

ПОВРЕЖДЕНИЕ ИЛИ ИЗНОС НИТОК РЕЗЬБЫ М16-7Н |

ОСМОТР ИЗМЕРЕНИЕ ПРОБКА 8221-3067 7Н ГОСТ 17758-72 |

— |

— |

СМ. ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ РЕЗЬБОВЫХ СОЕДИНЕНИЙ П.2.1 |

— |

||||||||||

|

Е |

ПОВРЕЖДЕНИЕ ИЛИ ИЗНОС НИТОК РЕЗЬБЫ М36*3-7Н |

ОСМОТР ИЗМЕРЕНИЕ ПРОБКА 8221-3125 7Н ГОСТ 17758-72 |

— |

— |

СМ. TPEБОВАНИЯ НА ДЕФЕКТАЦИЮ РЕЗЬБОВЫХ СОЕДИНЕНИЙ П.2.1 |

— |

ВАЛ ВЕДОМЫЙ 19РЦ.028

|

|

Рис.4

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.4 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

ВАЛ ВЕДОМЫЙ |

19РЦ.028 |

СТАЛЬ 40Х ГОСТ 4543-71 |

262-293 НВ |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 ДЕФЕКТОСКОПИЯ |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

ИЗОГНУТОСТЬ ВАЛА |

ИЗМЕРЕНИЕ ИНДИКАТОР ИЧ 02 КЛ.1 ГОСТ 577-68 |

0,025 |

— |

БРАКОВАТЬ ПРИ ИЗОГНУТОСТИ БОЛЕЕ 2 мм МЕНЕЕ — ПРАВИТЬ ДО УСТРАНЕНИЯ ДЕФЕКТА |

— |

||||||

|

А |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 120 0-0,07 |

ИЗМЕРЕНИЕ МИКРОМЕТР МК 125-2 ГОСТ 6507-90 |

119,93 |

— |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

Б |

ИЗНОС ШПОНОЧНОГО ПАЗА ПО ШИРИНЕ 32+0,17 |

ИЗМЕРЕНИЕ ШАБЛ0Н ЩУПЫ-70, НАБОР 2, КЛ. ТОЧНОСТИ 2, ТУ 2-034-225-87 |

32,17 |

— |

ОБРАБОТАТЬ НОВЫЙ ШПОНОЧНЫЙ ПАЗ ПОД УГЛОМ 90° (180°) К ДЕФЕКТНОМУ. ДЕФЕКТНЫЙ ПАЗ ЗАПЛАВИТЬ |

— |

|||||

|

В |

ПОВРЕЖДЕНИЕ ИЛИ ИЗНОС НИТОК РЕЗЬБЫ М145*2-8 (G) |

ОСМОТР ИЗМЕРЕНИЕ КОЛЬЦО 8212-0297 8 (G) ГОСТ 17765-72 КОЛЬЦО 8212-1297 8 (G) ГОСТ 17766-72 |

— |

ГАЙКА M145*2-6H.05.05 ГОСТ 11871-88 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

Г |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 150+0,03+0,004 |

ИЗМЕРЕНИЕ МИКРОМЕТР МРИ 200 ГОСТ 4381-87 |

150,004 |

МАСЛООТРАЖАТЕЛЬ 19РЦ.069 ПОДШИПНИК 3530 ГОСТ 5721-75 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

Д |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 160+0,253+0,213 |

ИЗМЕРЕНИЕ МИКРОМЕТР МРИ 200 ГОСТ 4381-87 |

160,213 |

КОЛЕСО ЗУБЧАТОЕ 19РЦ.060 СБ |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

Е |

ИЗНОС ШПОНОЧНОГО ПАЗА ПО ШИРИНЕ 40-0,032-0,105 |

ИЗМЕРЕНИЕ ШАБЛОН ЩУПЫ-70, НАБОР 2, КЛ. ТОЧНОСТИ 2ТУ 2-034-225-87 |

39,895 |

— |

ОБРАБОТАТЬ НОВЫЙ ШПОНОЧНОЙ ПАЗ ПОД УГЛОМ 90° (180°) К ДЕФЕКТНОМУ. ДЕФЕКТНЫЙ ПАЗ ЗАПЛАВИТЬ |

— |

BAЛ-ШЕСТЕРНЯ 19РЦ.012

|

|

Рис.5

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.5 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

ВАЛ-ШЕСТЕРНЯ |

19РЦ.012 |

СТАЛЬ 35ХМ ГОСТ 4543-71 |

262-293 НБ |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ОБЛОМЫ ЗУБЬЕВ, ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 ДЕФЕКТОСКОПИЯ |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

ИЗОГНУТОСТЬ ВАЛА |

ИЗМЕРЕНИЕ ИНДИКАТОР ИЧ 02 КЛ.1 ГОСТ 577-68 |

0,025 |

— |

БРАКОВАТЬ ПРИ ИЗОГНУТОСТИ БОЛЕЕ 2 мм, МЕНЕЕ — ПРАВИТЬ ДО УСТРАНЕНИЯ ДЕФЕКТА |

— |

||||||

|

Б |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 65+0,01-0,01 |

ИЗМЕРЕНИЕ МИКРОМЕТР MP 75 ГОСТ 4381-87 |

64,99 |

— |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

В |

ИЗНОС ШПОНОЧНОГО ПАЗА ПО ШИРИНЕ 18+0,019 |

ИЗМЕРЕНИЕ ШАБЛОН ЩУПЫ-70, НАБОР 2, КЛ. ТОЧНОСТИ 2 ТУ 2-034-225-87 |

18,019 |

— |

ОБРАБОТАТЬ НОВЫЙ ШПОНОЧНЫЙ ПАЗ ПОД УГЛОМ 90° (180°) К ДЕФЕКТНОМУ. ДЕФЕКТНЫЙ ПАЗ ЗАПЛАВИТЬ |

— |

|||||

|

Г |

ПОВРЕЖДЕНИЕ ИЛИ ИЗНОС НИТОК РЕЗЬБЫ М76*2-8 (G) |

ОСМОТР ИЗМЕРЕНИЕ КОЛЬЦО 8211-0223 8 (G) ГОСТ 17763-72 КОЛЬЦО 8211-1223 8 (G) ГОСТ 17764-72 |

— |

— |

СМ. ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ РЕЗЬБОВЫХ СОЕДИНЕНИЙ П.2.1 |

— |

|||||

|

Д |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 60+0,023+0,003 |

ИЗМЕРЕНИЕ МИКРОМЕТР МР 100 ГОСТ 4381-87 |

80,003 |

ПОДШИПНИК 32616М ГОСТ 8328-75 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

Е |

ИЗНОС ЗУБА ПО ТОЛЩИНЕ 6,9 мм |

ИЗМЕРЕНИЕ НА ВЫСОТЕ 4,05 мм ЗУБОМЕР ТАНГЕНЦИАЛЬНЫЙ ЛИЗ 2301 |

5,9 |

КОЛЕСО ЗУБЧАТОЕ 19РЦ.022 КОЛЕСО ЗУБЧАТОЕ 19РЦ.022-01 |

БРАКОВАТЬ |

— |

КРЫШКА 19РЦ.075

|

|

Рис.6

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.6 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

КРЫШКА |

19РЦ.075 |

СЧ 18 ГОСТ 1412-85 |

2 |

||||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ОТКОЛЫ И ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

А |

ПОВРЕЖДЕНИЕ ИЛИ ИЗНОС НИТОК РЕЗЬБЫ R 1/8 |

ОСМОТР ИЗМЕРЕНИЕ ПРОБКА Р-Р 1/8ГОСТ 7157-79 |

— |

— |

СМ. ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ РЕЗЬБОВЫХ СОЕДИНЕНИЙ П.2.1 |

— |

КРЫШКА 19РЦ.077

КРЫШКА 19РЦ.077-01

|

|

Рис.7

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.7 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

КРЫШКА |

19РЦ.077 |

СЧ 18 ГОСТ 1412-85 |

— |

1 |

|||||||

|

КРЫШКА |

19РЦ.077-01 |

1 |

|||||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ОТКОЛЫ И ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

А |

ПОВРЕЖДЕНИЕ ИЛИ ИЗНОС НИТОК РЕЗЬБЫ М8-7Н |

ОСМОТР ИЗМЕРЕНИЕ ПРОБКА 8221-3036 7Н ГОСТ 17758-72 |

— |

— |

СМ. ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ РЕЗЬБОВЫХ СОЕДИНЕНИЙП.2.1 |

— |

СТАКАН 19РЦ.071

|

|

Рис.8

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.8 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

СТАКАН |

19РЦ.071 |

СТАЛЬ 45 ГОСТ 1050-88 |

— |

2 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

А |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 270+0,04+0,004 |

ИЗМЕРЕНИЕ НУТРОМЕР НМ 600 ГОСТ 10-88 |

270,04 |

ПОДШИПНИК 3530 ГОСТ 5721-75 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

Б |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 245+0,3 |

ИЗМЕРЕНИЕ НУТРОМЕР НМ 600 ГОСТ 10-88 |

|

МАСЛООТРАЖАТЕЛЬ 19РЦ.069 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

В |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 310+0,018-0,018 |

ИЗМЕРЕНИЕ МИКРОМЕТР МК 400-2 ГОСТ 6507-90 |

|

КОРПУС 19РЦ.051 КРЫШКА КОРПУСА 19РЦ.052 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР |

310,5 311 |

МАСЛООТРАЖАТЕЛЬ 19РЦ.083

|

|

Рис.9

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.9 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

МАСЛООТРАЖАТЕЛЬ |

19РЦ.083 |

СЧ 18 ГОСТ 1412-85 |

2 |

||||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ОТКОЛЫ И ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

А |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 95+0,07 |

ИЗМЕРЕНИЕ НУТРОМЕР НИ 50-100-2 ГОСТ 868-82 |

|

ВАЛ-ШЕСТЕРНЯ 19РЦ.019А |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ ОБРАБОТАТЬ ДО 105 мм, ЗАПРЕССОВАТЬ ВТУЛКУ, ЗАКРЕПИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

Б |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 188-0,3-0,6 |

ИЗМЕРЕНИЕ МИКРОМЕТР МК 200-2ГОСТ 6507-90 |

|

СТАКАН 19РЦ.074 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

КОЛЕСО ЗУБЧАТОЕ 19РЦ.060 СБ

|

|

Рис.10

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.10 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

КОЛЕСО ЗУБЧАТОЕ |

19РЦ.060 СБ |

— |

— |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ОБЛОМЫ ЗУБЬЕВ, ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

ЗАМЕНИТЬ ДЕТАЛЬ 19РЦ.041 |

— |

||||||

|

Б |

ИЗНОС ШПОНОЧНОГО ПАЗА ПО ШИРИНЕ 40+0,05 |

ИЗМЕРЕНИЕ ШАБЛОН ЩУПЫ-70, НАБОР 2, КЛ. ТОЧНОСТИ 2 ТУ 2-034-225-87 |

40,05 |

ШПОНКА 19РЦ.035 |

ОБРАБОТАТЬ НОВЫЙ ШПОНОЧНЫЙ ПАЗ ПОД УГЛОМ 90° (180°) К ДЕФЕКТНОМУ. ДЕФЕКТНЫЙ ПАЗ ЗАПЛАВИТЬ |

— |

|||||

|

В |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 160+0,063 |

ИЗМЕРЕНИЕ НУТРОМЕР НИ 160-250-2 ГОСТ 868-82 |

160,063 |

ВАЛ ВЕДОМЫЙ 19РЦ.028 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ ЗАПРЕССОВАТЬ ВТУЛКУ, ЗАКРЕПИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

Г |

ИЗНОС ЗУБА ПО ТОЛЩИНЕ 8,973 мм |

ИЗМЕРЕНИЕ НА ВЫСОТЕ 6,39 ммЗУБОМЕР ТАНГЕНЦИАЛЬНЫЙ ЛИЗ 2301 |

8,0 |

ВАЛ-ШЕСТЕРНЯ 19РЦ.019А |

ЗАМЕНИТЬ ДЕТАЛЬ 19РЦ.041 |

— |

МАСЛООТРАЖАТЕЛЬ 19РЦ.069

|

|

Рис.11

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.11 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

МАСЛООТРАЖАТЕЛЬ |

19РЦ.069 |

СЧ 18 ГОСТ 1412-85 |

— |

2 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ОТКОЛЫ И ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

А |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 245-0,3-0,6 |

ИЗМЕРЕНИЕ МИКРОМЕТР МК 250-2 ГОСТ 6507-90 |

|

СТАКАН 19РЦ.071 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

Б |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 150+0,08 |

ИЗМЕРЕНИЕ НУТРОМЕР НИ 100-160-2 ГОСТ 868-82 |

|

ВАЛ ВЕДОМЫЙ 19РЦ.028 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ ОБРАБОТАТЬ ОТВЕРСТИЕ ДО 160 мм, ЗАПРЕССОВАТЬ ВТУЛКУ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

СТАКАН 19РЦ.074

|

|

Рис.12

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.12 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

СТАКАН |

19РЦ.074 |

СТАЛЬ 45 ГОСТ 1050-88 |

2 |

||||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

А |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 200+0,011-0,035 |

ИЗМЕРЕНИЕ НУТРОМЕР НИ 160-250-2 ГОСТ 868-82 |

200,011 |

ПОДШИПНИК 32619 ГОСТ 8328-75 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

Б |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 188+0,3 |

ИЗМЕРЕНИЕ НУТРОМЕР НМ 600 ГОСТ 10-88 |

|

МАСЛООТРАЖАТЕЛЬ 19РЦ.083 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

В |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 228+0,016-0,016 |

ИЗМЕРЕНИЕ МИКРОМЕТР МРИ 250 ГОСТ 4381-87 |

|

КОРПУС 19РЦ.051 КРЫШКА КОРПУСА 19РЦ.052 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР |

225,5 229 |

КОЛЕСО ЗУБЧАТОЕ 19РЦ.050 СБ

КОЛЕСО ЗУБЧАТОЕ 19РЦ.050-01 СБ

|

|

Рис.13

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.13 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

КОЛЕСО ЗУБАЧАТОЕ |

19РЦ.050 СБ |

— |

— |

1 |

|||||||

|

КОЛЕСО ЗУБЧАТОЕ |

19РЦ.050-01 СБ |

1 |

|||||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ОБЛОМЫ ЗУБЬЕВ, ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

ЗАМЕНИТЬ ДЕТАЛЬ 19РЦ.026 |

— |

||||||

|

Б |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 110+0,035 |

ИЗМЕРЕНИЕ НУТРОМЕР НИ 100-160-2 ГОСТ 868-82 |

110,035 |

ВАЛ-ШЕСТЕРНЯ 19РЦ.019А |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

В |

ИЗНОС ШПОНОЧНОГО ПАЗА ПО ШИРИНЕ 28+0,045 |

ИЗМЕРЕНИЕ ШАБЛОН ЩУПЫ-70, НАБОР 2, КЛ. ТОЧНОСТИ 2 ТУ 2-034-225-87 |

28,045 |

ШПОНКА 19РЦ.024 |

ОБРАБОТАТЬ НОВЫЙ ШПОНОЧНЫЙ ПАЗ ПОД УГЛОМ 90° (180°) К ДЕФЕКТНОМУ. ДЕФЕКТНЫЙ ПАЗ ЗАПЛАВИТЬ |

— |

|||||

|

Г |

ИЗНОС ЗУБА ПО ТОЛЩИНЕ 6,9 мм |

ИЗМЕРЕНИЕ НА ВЫСОТЕ 4,05 ммЗУБОМЕР ТАНГЕНЦИАЛЬНЫЙ ЛИЗ 2301 |

5,9 |

ВАЛ-ШЕСТЕРНЯ 19РЦ.012 |

ЗАМЕНИТЬ ДЕТАЛЬ 19РЦ.026 |

— |

ВАЛ-ШЕСТЕРНЯ 19РЦ.019А

|

|

Рис.14

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.14 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

ВАЛ-ШЕСТЕРНЯ |

19РЦ.019А |

СТАЛЬ 35ХМ ГОСТ 4543-71 |

262-293 НВ |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ОБЛОМЫ ЗУБЬЕВ, ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 ДЕФЕКТОСКОПИЯ |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

ИЗОГНУТОСТЬ ВАЛА |

ИЗМЕРЕНИЕ ИНДИКАТОР ИЧ 02 КЛ.0 ГОСТ 577-68 |

0,02 |

— |

БРАКОВАТЬ ПРИ ИЗОГНУТОСТИ БОЛЕЕ 2 мм, МЕНЕЕ — ПРАВИТЬ ДО УСТРАНЕНИЯ ДЕФЕКТА |

— |

||||||

|

Б |

ИЗНОС ЗУБА ПО ТОЛЩИНЕ 8,973 мм |

ИЗМЕРЕНИЕ НА ВЫСОТЕ 6,39 мм ЗУБОМЕР ТАНГЕНЦИАЛЬНЫЙ ЛИЗ 2301 |

8,0 |

КОЛЕСО ЗУБЧАТОЕ 19РЦ.060 СБ |

БРАКОВАТЬ |

— |

|||||

|

В |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 110+0,198+0,144 |

ИЗМЕРЕНИЕ МИКРОМЕТР МК 125-2 ГОСТ 6507-90 |

110,144 |

КОЛЕСО ЗУБЧАТОЕ 19РЦ.050-01 СБ КОЛЕСО ЗУБЧАТОЕ 19.РЦ.022-01 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

Г |

ИЗНОС ШПОНОЧНОГО ПАЗА ПО ШИРИНЕ 28-0,025-0,09 |

ИЗМЕРЕНИЕ ШАБЛОН ЩУПЫ-70, НАБОР 2, КЛ. ТОЧНОСТИ 2 ТУ 2-034-225-87 |

27,975 |

ШПОНКА 19РЦ.024 |

ОБРАБОТАТЬ НОВЫЙ ШПОНОЧНЫЙ ПАЗ ПОД УГЛОМ 90° (180°) К ДЕФЕКТНОМУ. ДЕФЕКТНЫЙ ПАЗ ЗАПЛАВИТЬ |

— |

|||||

|

Д |

ПОВРЕЖДЕНИЕ ИЛИ ИЗНОС НИТОК РЕЗЬБЫ М76-7Н |

ОСМОТР ИЗМЕРЕНИЕ ПРОБКА 8222-0220 7Н ГОСТ 17759-72 ПРОБКА. 8222-1220 7Н ГОСТ 17760-72 |

— |

— |

СМ. ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ РЕЗЬБОВЫХ СОЕДИНЕНИЙ П.2.1 |

— |

|||||

|

Е |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 95+0,026+0,003 |

ИЗМЕРЕНИЕ МИКРОМЕТР MP 100 ГОСТ 4381-87 |

95,003 |

МАСЛООТРАЖАТЕЛЬ 19РЦ.083 ПОДШИПНИК 32619ГОСТ 8328-75 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

КОЛЕСО ЗУБЧАТОЕ 19РЦ.022

КОЛЕСО ЗУБЧАТОЕ 19РЦ.022-01

|

|

Рис.15

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.15 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

КОЛЕСО ЗУБЧАТОЕ |

19РЦ.022 |

СТАЛЬ 40Х ГОСТ 4543-71 |

233-262 НВ |

1 |

|||||||

|

КОЛЕСО ЗУБЧАТОЕ |

19РЦ.022-01 |

1 |

|||||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ОБЛОМЫ ЗУБЬЕВ, ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

Б |

ИЗНОС ЗУБА ПО ТОЛЩИНЕ 6,9 мм |

ИЗМЕРЕНИЕ НА ВЫСОТЕ 4,05 мм ЗУБОМЕР ТАНГЕНЦИАЛЬНЫЙ ЛИЗ 2301 |

5,9 |

ВАЛ-ШЕСТЕРНЯ 19РЦ.012 |

БРАКОВАТЬ |

— |

|||||

|

В |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 110+0,035 |

ИЗМЕРЕНИЕ НУТРОМЕР НИ 100-160-2 ГОСТ 868-82 |

110,035 |

ВАЛ-ШЕСТЕРНЯ 19РЦ.019A |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

Г |

ИЗНОС ШПОНОЧНОГО ПАЗА ПО ШИРИНЕ 28+0,045 |

ИЗМЕРЕНИЕ ШАБЛОН ЩУПЫ-70, НАБОР 2, КЛ. ТОЧНОСТИ 2ТУ 2-034-225-87 |

28,045 |

ШПОНКА 19РЦ.024 |

ОБРАБОТАТЬ НОВЫЙ ШПОНОЧНЫЙ ПАЗ ПОД УГЛОМ 90° (180°) К ДЕФЕКТНОМУ. ДЕФЕКТНЫЙ ПАЗ ЗАПЛАВИТЬ |

— |

КРЫШКА 19РЦ.055

|

|

Рис.16

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.16 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

КРЫШКА |

19РЦ.055 |

СЧ 18 ГОСТ 1412-85 |

— |

2 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ОТКОЛЫ И ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

А |

ПОВРЕЖДЕНИЕ ИЛИ ИЗНОС НИТОК РЕЗЬБЫ М8-7Н |

ОСМОТР ИЗМЕРЕНИЕ ПРОБКА 8221-3036 7Н ГОСТ 17758-72 |

— |

— |

СМ. ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ РЕЗЬБОВЫХ СОЕДИНЕНИЙП.2.1 |

— |

МАСЛООТРАЖАТЕЛЬ 19РЦ.057

|

|

Рис.17

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.17 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

МАСЛООТРАЖАТЕЛЬ |

19РЦ.057 |

СЧ 18 ГОСТ 1412-85 |

— |

2 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ОТКОЛЫ И ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

А |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 152-0,26-0,53 |

ИЗМЕРЕНИЕ МИКРОМЕТР МК 175-2ГОСТ 6507-90 |

|

СТАКАН 19РЦ.056 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

КРЫШКА САЛЬНИКА 19РЦ.058

КРЫШКА САЛЬНИКА 19РЦ.074

|

|

Рис.18

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.18 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

КРЫШКА САЛЬНИКА |

19РЦ.058 |

Ст3кп |

— |

2 |

|||||||

|

КРЫШКА САЛЬНИКА |

19РЦ.074 |

ГОСТ 380-94 |

2 |

||||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ТРЕЩИНЫ, РАСПОЛОЖЕННЫЕ МЕЖДУ ОТВЕРСТИЯМИ |

ОСМОТР ЛУПА ЛП-1-4ХГОСТ 25706-83 |

— |

— |

ЗАВАРИТЬ ВМЕСТЕ С ОТВЕРСТИЕМ, РАССВЕРЛИТЬ НОВОЕ ОТВЕРСТИЕ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

КРЫШКА СМОТРОВАЯ 19РЦ.090 СБ

|

|

Рис.19

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.19 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

КРЫШКА СМОТРОВАЯ |

19РЦ.090 СБ |

— |

— |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ТРЕЩИНЫ В ДЕТАЛЯХ СБОРКИ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

ЗАМЕНИТЬ ДЕФЕКТНУЮ ДЕТАЛЬ |

— |

||||||

|

ТРЕЩИНЫ В СВАРНЫХ ШВАХ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

РАЗДЕЛАТЬ, ЗАВАРИТЬ И ЗАЧИСТИТЬ |

— |

||||||

|

ПРОБОИНЫ |

ОСМОТР |

— |

— |

НАЛОЖИТЬ ЗАПЛАТЫ НА ПРОБОИНЫ, ЗАВАРИТЬ И ЗАЧИСТИТЬ |

— |

||||||

|

А |

ПОВРЕЖДЕНИЕ ИЛИ ИЗНОС НИТОК РЕЗЬБЫ М24-7Н |

ОСМОТР ИЗМЕРЕНИЕ ПРОБКА 8221-3092 7Н ГОСТ 17758-72 |

— |

— |

CM. ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ РЕЗЬБОВЫХ СОЕДИНЕНИЙП.2.1 |

— |

СТАКАН 19РЦ.056

|

|

Рис.20

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.20 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

СТАКАН |

19РЦ.056 |

СТАЛЬ 45 ГОСТ 1050-88 |

— |

2 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

А |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 170+0,03+0,004 |

ИЗМЕРЕНИЕ НУТРОМЕР НИ 160-250-2 ГОСТ 868-82 |

170,03 |

ПОДШИПНИК 32616M ГОСТ 8328-75 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

Б |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 200+0,016-0,016 |

ИЗМЕРЕНИЕ МИКРОМЕТР МРИ 250 ГОСТ 4381-87 |

199,964 199,974 |

КОРПУС 19РЦ.051 КРЫШКА КОРПУСА 19РЦ.052 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР |

200,5 201 |

|||||

|

В |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 152+0,26 |

ИЗМЕРЕНИЕ НУТРОМЕР НМ 175 ГОСТ 10-88 |

152,66 152,46 |

МАСЛООТРАЖАТЕЛЬ 19РЦ.057 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

Лист регистрации изменений

|

Изм. |

Номера листов (страниц) |

Всего листов (страниц) в докум. |

N докум. |

Входя- щий N сопрово- дитель- ного доку- мента и дата |

Подпись |

Дата |

|||

|

изме- ненных |

заме- ненных |

новых |

анну- лиро- ванных |

||||||

Редуктор станка-качалкиРедуктор типа Ц2НШ конструктивно является совокупностью 2 пар цилиндрических шевронных зубчатых передач, имеющих зацепление Новикова. Изготовливать редуктора необходимо

Валы цилиндрических зубчатых пар находятся в плоскости разъема крышки и корпуса редуктора. Чтобы нагрузки на подшипники и валы распределялись равномерно принято Смазка подшипников валов и зубчатых колес организована из ванны корпуса редуктора.

|

13.04.2015

Паспорт на редукторы типа Ц2Н

Руководство по эксплуатации на редукторы Ц2У-315Н, Ц2У-355Н, Ц2У-400Н, Ц2Н-450, Ц2Н-500

Редукторы цилиндрические двухступенчатые, горизонтальные с передачами Новикова моделей Ц2У-315Н, Ц2У-355Н, Ц2У-400Н, Ц2Н-450, Ц2Н-500 предназначены для использования в приводах различных машин и механизмов и эксплуатации в макроклиматических районах с умеренным климатом (климатическое исполнение У, категории размещения 1 3), умеренным и холодным климатом (климатическое исполнение УХЛ.

Внимание! Скачивание бесплатное и без СМС, но существует одно правило:

Чтобы появилась ссылка для скачивания, поделитесь нашей страницей с друзьями. Для этого нажмите ниже на одну из кнопок любой социальной сети, в которой у Вас есть аккаунт. Спасибо за вашу поддержку!

Редукторы цилиндрические двухступенчатые горизонтальные Ц2Н-500 предназначены для увеличения крутящего момента и уменьшения частоты вращения различных машин и механизмов.Характерной особенностью является уменьшенная высота оси выходного вала и выступающий картер.

Редуктор Ц2Н-500 Цена — 560000 руб.

Срок изготовления — в наличии

Пример условного обозначения редуктора

Ц2Н-500-20-11-М-2-У1, Ц2Н-500-31,5-12-М-2-У1

Где: Ц2Н — тип редуктора;

500 — межосевое расстояние;

20, 31,5 — передаточное число;

11 и 12 — вариант исполнения сборки;

М — исполнение конца выходного вала в виде части зубчатой муфты;

2 — категория точности;

У1 — климатическое исполнение.

Технические характеристики редуктора Ц2Н-500

| Редуктор | Ц2Н-500 |

|---|---|

| Передаточные числа | 8; 10; 12,5; 16; 20; 25; 31,5; 40; 50 |

| Частота вращения входного вала | от 1500 до 500 |

| Номинальный крутящий момент на выходном валу Н*м | 40000…56000 |

| Масса (вес) редуктора, кг | 2100 |

Подготовка редуктора Ц2Н-500 к работе

Перед началом эксплуатации заполните редуктор маслом

1. Перед установкой редуктора удалить упаковочный материал, очистить посадочные и установочные поверхности от консервации с помощью ветоши,увлажненной бензином, керосином и другим растворителем.

2. Редуктор установить на жесткую опору в горизонтальном положении. Надежно закрепить болтами класса прочности материала не ниже 5.8 по ГОСТ 1739.4-87. Предусмотреть свободный доступ к масломерной игле, пробкам и крышкам.

3. Провернуть редуктор вхолостую. Проверить затяжку болтовых соединений,при необходимости подтянуть до упора с примерным усилием для резьбы: М16 — от 8 до 10кГс•м. М20 — от 14 до 16 кГс•м. М24 — от 30 до 34 кГс•м. M30 — от 50 до 55 кГс•м.

4. Залить в редуктор масло согласно табл. через отверстие, закрытое пробкой или смотровой крышкой до верхней риски масломерной иглы или до уровня контрольной пробки. При необходимости подвести к редуктору систему струйной проточной смазки.

5. Сделать пробное включение двигателя без нагрузки на выходном валу редуктора и убедиться в нормальной работе.

6. При пуске редуктора при температуре ниже 0° первые 30 минут нагрузка не должна превышать 25% номинальной.

Эксплуатация и обслуживание редуктора Ц2Н-500

1. После запуска редуктора через 2 часа непрерывной работы с нагрузкой не более 0,7 от номинальной произвести обязательную регулировку подшипников.

2. После работы редуктора в течение 1…2 смен (продолжительность устанавливается в зависимости от режима работы) рекомендуется заменить масло с целью удаления мелкой стружки образующейся от приработки зубчатых передач.

3. Техническое обслуживание редуктора следует проводить в виде ежесменного (ЕО) и периодических ТО-1 и ТО-2.

3.1. При ЕО проверяют:

— отсутствие течи масла (при обнаружении течи прочистить отдушину и проверить уровень масла);

— уровень шума;