Главная / Статьи / Рукавные фильтры: принцип работы, устройство и характеристики

Рукавные фильтры: принцип работы, устройство и характеристики

Рукавный фильтр

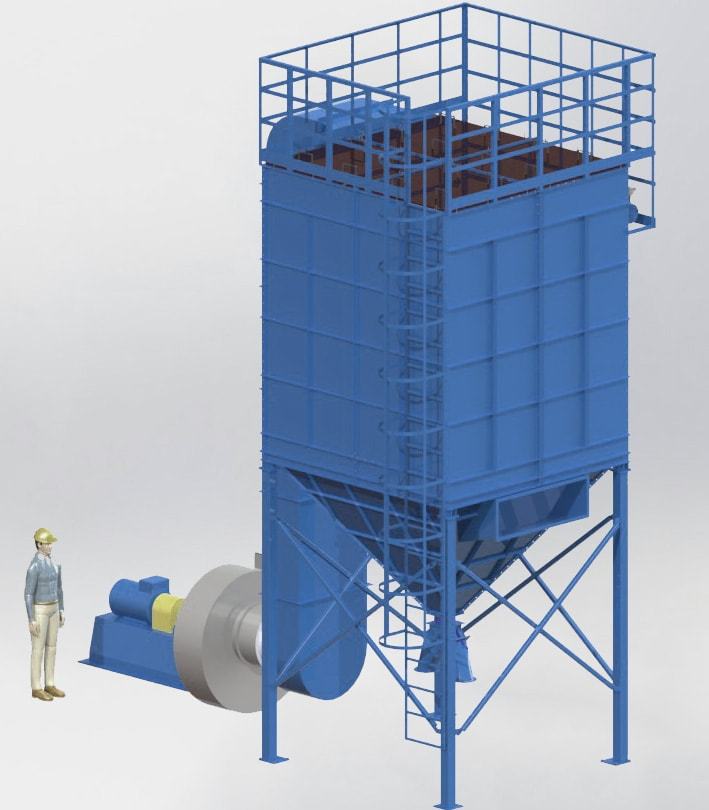

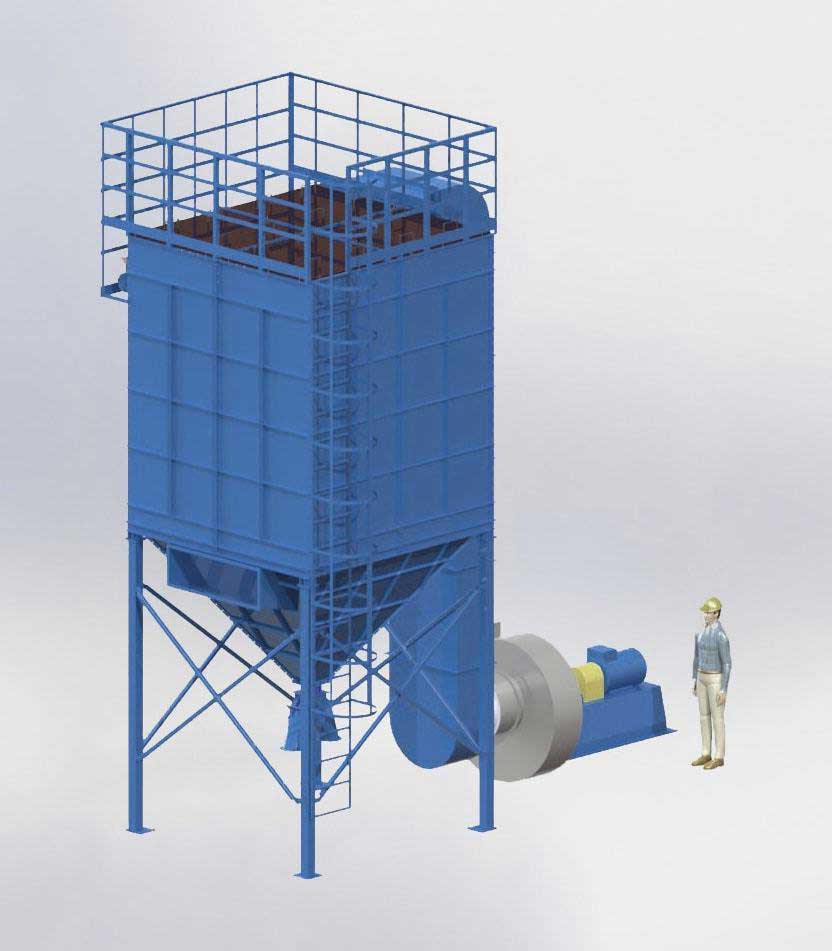

Рукавный фильтр с импульсной продувкой «Буран 6»

Рукавные фильтры — устройство для очистки больших объёмов запылённого воздуха. Считается одним из самых эффективных видов очистки.

Используются в промышленности со значительной концентрацией пыли: цементные силосы, асфальтобетонные и бетонные заводы, добыча минералов, лазерная резка, сельское хозяйство, деревообработка, пищевые продукты, фармацевтика, порошковые покрытия, химикаты, литье, металлизация, резина и пластмассы.

Устройство рукавных фильтров

В базовую конструкцию рукавных фильтров входят:

- корпус из углеродистой стали с окраской;

- опоры и бункер;

- фильтровальные рукава;

- клапаны;

- любое дополнительное оборудование под конкретную задачу.

Основа фильтровальной установки — рукава.

Задачи фильтровальных рукавов:

1. Обеспечить нужное количество фильтровального материала внутри корпуса фильтра.

2. Обеспечить равномерную пылевую нагрузку.

3. Обеспечить качественную очистку входящего газа.

Они бывают двух типов — круглые и плоские.

Круглые фильтровальные рукава используются там, где очень большая пылевая нагрузка. Также круглые рукава подходят для очень большой производительности в более чем 100 000 м3.

Плоские рукава используются там, где необходима компактность всего фильтра и небольшая пылевая нагрузка.

Фильтровальный материал для рукавов подбирается индивидуально, исходя из поставленной задачи. Обычно используется ткань, но в последнее время её заменяют нетканые материалы. Они имеют однородную волокнистую мелкопористую структуру и значительно эффективнее реализуют механизмы сепарации частиц. Подробнее

об устройстве фильтровальных рукавов

читайте в следующей статье.

Видео о фильтровальных рукавах

Виды фильтровальных элементов, которые используются в рукавных фильтрах.

Фильтровальные рукава: устройство и принцип работы

Принцип работы рукавных фильтров

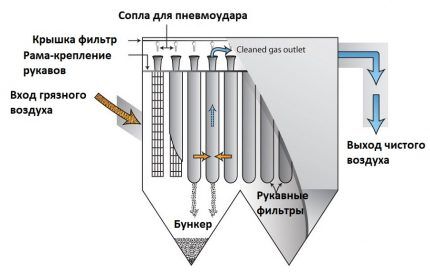

Схема работы рукавного фильтра

Устройство рукавного фильтра и принцип работы

Принцип работы включает в себя 2 основных этапа:

1. Забор запыленного воздуха в очищающий канал.

2. Процесс фильтрации воздуха. Частицы пыли оседают на ткани рукавов, а чистый газ выводится наружу с помощью выхлопной трубы.

Можно выделить еще один важный этап — регенерация рукавных фильтров. В процессе постоянной очистки воздуха, происходит рост слоя пыли на ткани, который может замедлять работу рукавного фильтра. Поэтому необходимо регулярно проводить очистку установки. Существуют разные способы очистки, которые мы подробно разберем в следующей статье.

Технические характеристики

Технические характеристики зависят от комплектации. Под каждого клиента производители могут разрабатывать свой рукавный фильтр. Определение характеристик делается на основе подробного опроса о производстве и характере пыли. Каждый параметр может меняться по требованию заказчика, производства и здравого смысла.

Выбирая фильтр на производство следует обращать внимание на ряд характеристик:

Производительность. Подбирается в зависимости от потребностей производства, конкретного процесса или оборудования.

Для увеличения производительности могут использоваться

фильтровальные комплексы

Степень очистки. Чистота выходящего газа. Может быть от 90 до 99,99%.

Мощность одного вентилятора.

Емкость (бассейн) под циркуляцию воды и растворов (абсорберов).

Схемы, чертежи, типовые инструкции для рукавных фильтров

Каталог

Фильтры с импульсной продувкой

Производительность: 6000—20000 м3/ч

Цена: по запросу

Подробнее

Производительность: от 15000 м3/ч

Цена: по запросу

Подробнее

Производительность: 30000 м3/ч

Цена: по запросу

Подробнее

Производительность: 600—3000 м3/ч

Цена: по запросу

Подробнее

Фильтры с виброочисткой

Производительность: 4000 м3/ч

Цена: по запросу

Подробнее

Производительность: от 7000 м3/ч

Цена: по запросу

Подробнее

Производительность: 5000 м3/ч

Цена: по запросу

Подробнее

Производительность: 5000 м3/ч

Цена: по запросу

Подробнее

Преимущества рукавных фильтров производства «Факел»

- Высокая эффективность. Очистка газа от пыли на 99,9%.

- Универсальность. Возможность очистки при любом давлении газов, при любой концентрации взвешенных частиц пыли, при высоких температурах.

- Долговечность. Используются химически стойкие материалы.

- Простота управления. Возможна полная автоматизация процесса.

- Надёжность. Все рукавные фильтры соответствуют ГОСТ 12.2.003-91.

РАБОТАЕМ ВО ВСЕХ РЕГИОНАХ

АДАПТИРУЕМ ФИЛЬТР ПОД ВАШЕ ПРЕДПРИЯТИЕ

Работаем по всей России и ближнему зарубежью

14 Апреля 2011

При эксплуатации фильтра корпус аппарата рекомендуется открывать для осмотра через определенные промежутки времени (не реже одного раза в неделю). При осмотре проверяют: наличие на рукавах слоя пыли, который не удаляется при регенерации; степень замазывания фильтровального материала влажной пылью; наличие на поверхности материала твердых отложений, свидетельствующих о конденсации влаги; равномерность толщины пылевого слоя вдоль длины рукава; состояние фильтровального материала (наличие мелких отверстий, разрывов, износа ткани на отдельных участках вследствие трения или изгиба и т.д.). Остановка фильтра осуществляется в последовательности, обратной его включению.

На каждую фильтрующую установку должна быть составлена инструкция с указанием сроков чистки от пыли, режимов работы механизмов и систем регенерации рукавов, максимальной и минимальной температуры газа с целью предотвращения перегрева ткани и образования конденсата. При работе фильтров различного вида существует возможность воспламенения горючей пыли и опасность отравления обслуживающего персонала при обработке высокотоксичных веществ.

Для улавливания горючих пылей необходимо:

использовать фильтры во взрывоопасном исполнении; устанавливать вентиляторы во взрывоопасном исполнении и работать только под разрежением; не допускать накопления пыли в газоходах, бункерах, в чистой зоне корпуса фильтра и других местах, а в местах вероятного скопления пыли предусматривать люки для прочистки; устранять возможные источники образования искр и скопление электростатических зарядов; тщательно контролировать проведение сварочных работ при ремонте установок; cледить за тем, чтобы при фильтрации взрывоопасных паровоздушных смесей концентрация взрывоопасных паров не превышала 50 % нижнего предела взрываемости и чтобы оборудование во избежание накопления больших зарядов статического электричества было тщательно заземлено; при возникновении пожара на установке выключить вентиляторы и принять меры для ликвидации пожара, вызвать пожарную команду, закрыть клапаны и с помощью огнетушителей погасить удаленные из фильтра горящие рукава или горящую пыль (тушение пожара внутри аппарата недопустимо); тщательно выполнять инструкцию по технике безопасности при обращении с токсичными продуктами.

Безусловно, соблюдение экологических норм – важное условие успешного и безопасного функционирования любого производства. Очищение воздуха, загрязненного продуктами переработки, является основным требованием к предприятиям горнодобывающего, цементного, химического, мукомольного, металлургического и прочих направлений, в процессе деятельности которых образуется большое количество пыли, сажи и других микроскопических загрязнителей.

Но современные очищающие конструкции позволяют эффективно решать проблему излишней запыленности воздуха: устройство и работа рукавного фильтра направлены именно на удаление мельчайших частиц вредных взвесей. После установки этого узла вся пыль и грязь оседают на стенках фильтра, а в атмосферу выбрасывается более легкий и лишенный примесей воздух.

В этом материале мы рассмотрим строение и принципы работы рукавного фильтра, узнаем о способах их саморегенерации и замены, а также раскроем достоинства и недостатки этой очистительной конструкции.

Содержание статьи:

- Необходимость очищения воздуха на производстве

- Как устроен и работает рукавный фильтр?

- Основные виды фильтрующих рукавов

- №1: Различие по производительности оборудования

- №2: Классификация по типу установки рукавов

- №3: Разновидности по материалу изготовления

- №4: Классификация по способу регенерации

- Особенности замены рукавного фильтра

- Достоинства и недостатки приспособлений

- Выводы и полезное видео по теме

Необходимость очищения воздуха на производстве

Экологический кризис на планете усугубляется с каждым днем. Производственные предприятия играют в этом далеко не последнюю роль: утечка химикатов, загрязнение водоемов сточными водами и пылевые выбросы крайне негативно сказываются как на состоянии природы, так и на здоровье людей.

Кроме прямого вреда для работников и жителей, обитающих рядом с производством, пыль наносит ущерб и самому предприятию. Пылевой налет пагубно влияет на работу оборудования, ухудшает состояние вентиляционной системы и теплообменников. Эти факторы могут привести к снижению качества изготавливаемой продукции и даже повысить ее себестоимость за счет поломок и более быстрого износа используемой техники.

Подавление пыли на предприятиях организовывается разными методами. Кроме улавливания взвеси специальными фильтрами может применяться система туманообразования, благодаря которой частицы грязи оседают вместе с микрокаплями воды

Именно поэтому качественное улавливание и нейтрализация пыли является неотъемлемым этапом всего технологического процесса на производстве. Рукавный фильтр эффективно справляется с поставленными задачами и оберегает не только природу и людей, но и оборудование предприятия.

Как устроен и работает рукавный фильтр?

Очистительное оборудование с рукавным фильтром может использоваться как часть внутренней вентиляции, предусматривающей возврат очищенного воздуха обратно в помещение, так и как система полного очищения воздуха перед его выбросом в окружающую среду.

Рукавный фильтр представляет собой достаточно несложную конструкцию, которая состоит из основных элементов:

- корпуса для фильтровальных узлов;

- камер для чистого и грязного воздуха;

- бункера и опоры;

- впускного клапана, через который проходит воздушная смесь;

- очищающего рукава или комплекса рукавов, которые расположены на пути прохождения воздуха;

- выходного клапана с регулятором давления, пропускающего очищенный поток;

- системы для регенерации фильтра, которая позволяет периодически очищать рукав от пыли.

Конструкция устройства рассчитана на пропуск достаточно большого количества воздуха или газа. Потоки, увлекаемые входным клапаном, проходят сквозь систему, оставляя частички пылевых или сажевых загрязнений на поверхности фильтра на тканой или нетканой основе.

На схеме выше наглядно показано строение рукавного фильтра и направление прохождения потоков загрязненного и очищенного воздуха по системе воздухоочищения

Фильтр может быть одиночным, однако более действенными остаются комплексы с батареей рукавов, которые эффективнее очищают воздух. После рукава переработанный воздух выпускается через выходной клапан, оснащенный автоматикой для регулирования давления.

Фактически конструкция выполняет три основные задачи:

- качественно очищает газовоздушную смесь от загрязнителей;

- обеспечивает равномерность пылевой нагрузки;

- регулирует количество поступающего для фильтрации воздуха.

Сепарация мелких частиц, находящихся в отработанном воздухе, дает возможность обеспечить должную чистоту выпускаемого потока. Нежелательные взвеси надежно удерживаются внутри рукава, который самостоятельно очищается во время фазы регенерации.

Основные виды фильтрующих рукавов

Выбор подходящего рукавного фильтра основывается на особенностях производства и характере продуцируемой в его процессе пыли. Главными критериями, на которые стоит опираться при подборе этого оборудования, являются производительность установки и глубина очистки входящего воздуха. Остальные параметры являются индивидуальными: степень их важности зависит от производственных условий.

Например, выбор материала, из которого выполнен фильтр, полностью зависит от особенностей пылевых загрязнителей, которые возникают во время производства.

№1: Различие по производительности оборудования

Рукавные фильтры разделяются на два основных типа: круглые и плоские. Первый вид рассчитан на эксплуатацию на предприятиях с большой пылевой нагрузкой и способен пропускать и очищать достаточно серьезные объемы воздуха: более 100 тыс. м3 в час.

Однако эксплуатация столь производительного оборудования требует дополнительной подачи сжатого воздуха в систему. Объемы потока могут достигать 4000 л в минуту

Плоские рукава обладают более скромной производительностью, однако имеют и более компактную конструкцию. Подобные очистительные системы подойдут для цехов с небольшой пылевой нагрузкой.

№2: Классификация по типу установки рукавов

По типу установки системы с рукавными фильтрами могут быть вертикальными либо горизонтальными. Последние остаются более эффективными, как как пропускают большее количество воздуха или газа.

Сам путь прохождения потока по рукаву является вполне продолжительным, поэтому поры материала фильтра улавливают больше загрязнителей.

Различают рукава и по форме: эллипсоидные, цилиндрические, прямоугольные.

№3: Разновидности по материалу изготовления

На классификацию и принцип работы рукавного фильтра влияет и материал, из которого выполнен фильтровальный элемент. Зачастую он изготавливается из ткани.

Материал, из которого изготовлен рукавный фильтр, напрямую влияет и на износостойкость оборудования. Некоторые виды тканей менее подвержены разрывам и разгерметизации, что способствует более редкой замене фильтра

Это может быть как натуральные хлопок или шерсть, так и синтетические материалы:

- полиэфир;

- стекловолокно;

- полиамид;

- мета-арамид;

- политетрафторэтилен;

- полиакрилонитрил и пр.

Выбор материала рукава основывается на типе производства, характеристиках фильтруемой смеси, дисперсности и свойствах пыли, агрессивности среды.

В последнее время особой популярностью пользуются нетканые фильтры с более однородной и мелкопористой структурой, которые благодаря волокнистой поверхности удерживают больше загрязнителей.

№4: Классификация по способу регенерации

Метод восстановления фильтров можно считать еще одной категорией классификации этих устройств. Регенерация рукавного узла является важным этапом работы конструкции, поэтому ей стоит уделить особое внимание.

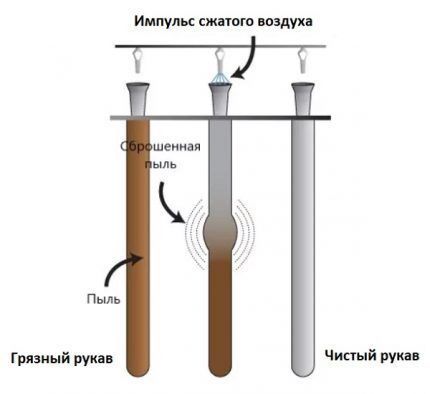

Наиболее популярным способом регенерации рукавных фильтров является импульсная продувка, показанная на схеме выше. Однако такой метод очищения подходит не для всех видов производств

Фактически регенерация представляет собой процесс очищения рукава от скопившейся грязи.

Процедура может осуществляться несколькими методами, выбор которых зависит от характера пыли:

- Виброочистка, в процессе которой рукав или батарея рукавов интенсивно встряхиваются, после чего частицы загрязнений падают в специальный бункер для последующего удаления. Из него пыль убирается с помощью системы пылетранспорта: винтового или пневматического конвейера, поворотного тамбура, скребковой цепи, шиберного или клапанного затвора.

- Импульсная продувка или пневмоочистка. Фильтр подвергается импульсной продувке или пневматической очистке с помощью обратного потока воздуха, который выбивает микрочастицы из пор.

- Комбинированная очистка. Батарея или одиночный рукав подвергаются комбинированному очищению, в процессе которого фильтр встряхивается и обдается потоками чистого воздуха.

Виброочистка может происходить не только автоматически: процесс регенерации порой осуществляется вручную благодаря специальной ручке и называется механическим очищением рукава.

Но чаще всего процесс регенерации осуществляется автоматически благодаря работе датчиков загрязнения, которые реагируют на количество собранного сора и определяют давление и пропускную способность рукава. Если давление на выходе конструкции падает, сенсор запускает процесс продувки или механизм встряхивания.

Регенерация является систематической и позволяет значительно продлить сроки эксплуатации рукавного фильтра. В среднем время использования фильтровального элемента может достигать трех лет

При низкой пылевой нагрузке в условиях неагрессивной среды на небольшом производственном участке полноценное функционирование рукавного фильтра может достигать и пяти лет, после истечения которых потребуется его плановая замена.

Особенности замены рукавного фильтра

Как и установка, замена пришедших в негодность фильтров осуществляется на основании проектной документации и условий, в которых функционирует очистительное устройство.

Учитывается множество ключевых факторов:

- пылевая нагрузка;

- дисперсность пыли и ее качества;

- характеристики рабочей среды;

- производительность самого фильтра;

- место монтажа;

- глубина очистки смеси и пр.

Если в батарее вышел из строя всего один рукав, можно отсечь его работу без замены. Для этого фильтр закупоривается на уровне трубной решетки. Удалять продувочную трубу или каркас при этом не нужно.

Замена рукавного фильтра производится после его полного износа или снижения эффективности регенерации. Если в материале образуются сквозные отверстия, замена может осуществиться гораздо раньше положенного срока

Если же узел требует полной замены, необходимо выполнить следующие действия:

- Перекройте заслонки на входе и выходе в отсек, если это предусмотрено конструктивными особенностями системы.

- Через смотровое окно снимите продувочную трубу, ведущую к заменяемому рукаву или батарее.

- Снимите каркас рукава.

- Удалите рукав из конструкции. Его можно поднять по трубной решетке либо сбросить в бункер для пыли. В последнем случае фильтр нужно будет удалить из отсека через смотровое окно.

- Установите новый рукав в обратном порядке. После подсоединения закрепите каркас, подведите продувочную трубу.

После мероприятий по замене необходимо провести пробный пуск оборудования, чтобы убедиться в его работоспособности.

Доверять замену лучше специализированной компании, работники которой имеют навыки и опыт по снятию и монтажу рукавных фильтров.

У нас на сайте есть также статья с подробной инструкцией по замене фильтра в приточной вентиляции.

Достоинства и недостатки приспособлений

Как и любое другое очистительное оборудование и системы, к примеру, аспирация, рукавный фильтр имеет свои особенности эксплуатации, в процессе которой выявляются характерные преимущества и недостатки системы.

Достоинств у подобного комплекса значительно больше, чем изъянов, поэтому рукавные фильтры широко применяются в различных сферах производства.

Обустройство системы вентилирования с рукавным фильтром подходит не только для масштабного и сложного производства, например, в металлургической отрасли. Подобная система фильтрации воздуха уместна и в небольших цехах по производству мебели, тротуарной плитки и прочего

К неоспоримым плюсам рукавных фильтров можно отнести следующие особенности:

- Конструкция является универсальной, поэтому легко интегрируется в вентиляционную и очистительную системы разных производственных отраслей.

- Комплекс с рукавным фильтром легко встраивается в технологичную линию и малотребователен к объемам площади, необходимой для его обустройства.

- Степень очистки газовоздушной смеси достигает 90-99%, что является предельно высоким показателем для системы сухого очищения.

- Фильтрация происходит одинаково эффективно как при предельно низкой температуре воздуха, так и в условиях отапливаемого помещения.

- Управление комплексом является очень простым и может быть полностью автоматизировано.

- Плановая замена отработанных рукавных фильтров осуществляется раз в два-три года.

Кроме преимуществ рукавный фильтр имеет и незначительные недостатки. Главным из них является необходимость подвода сжатого воздуха в условиях фильтрации объемов воздуха более 150 м3 в час.

Для определенных типов производства или агрессивных условий эксплуатации могут понадобиться фильтры из дорогостоящих материалов, например, стекловолокна или мета-арамида, которые более устойчивы к износу.

В системе вентиляции используются также и другие виды фильтров. Подробнее о воздушных и угольных системах фильтрации мы говорили в следующем материале.

Выводы и полезное видео по теме

Строение и принцип работы очистительной системы с рукавным фильтром наглядно показан на видео ниже:

Процесс испытания рукавов и механизм очищения фильтров продемонстрирован производителем очистительного оборудования:

Рукавный фильтр – один из самых простых и эффективных способов сухого очищения воздуха от пыли различного происхождения. Универсальную систему можно успешно интегрировать практически в любой технологический процесс, в ходе которого образуются большие объемы фильтрационной среды, требующей максимального удаления нежелательных взвесей. Рукава достаточно просты в замене, не требуют сложного или дорогого обслуживания. Поэтому владельцам производственных мощностей обязательно стоит присмотреться к подобному виду очищения отработанного воздуха.

Хотите дополнить изложенный выше материал полезными сведениями или рассказать об особенностях применения фильтров, исходя из личного опыта? Пишите свои замечания и дополнения, задавайте вопросы нашим экспертам — блок обратной связи расположен ниже.

Установки для фильтрации относятся к обязательному оборудованию инженерного плана, которым должны обеспечиваться предприятия промышленности в самых различных сферах. К ним можно отнести горнодобывающие, цементные, табачные и пищевые производства и комбинаты. Эта категория оборудования предназначена для очищения окружающего воздуха. Одной из наиболее эффективных пылеулавливающих систем считается рукавный фильтр, который может обладать различными особенностями применения и характеристиками, зависящими от модификации.

Функции и назначение

При производстве на предприятиях постоянно загрязняется воздух частичками обрабатываемых материалов. Даже если в цехе установлена хорошая вентиляция, то помещение все равно невозможно полностью очистить, если не использовать специализированное оборудование, к примеру, промышленный фильтр. К основным задачам таких установок относится избавления окружающей среды от технических примесей и частичек пыли.

Некоторые модели также могут осуществлять газоочистку. Если говорить простыми словами, то они выводят из воздуха дым, испарения и производственные газы. Поддерживают и функцию глубокой подготовки окружающего воздуха. То есть они могут дезинфицировать и обеззараживать окружающую среду и даже регулировать микроклиматические характеристики.

Система регенерации может быть двух типов:

- стандартная — очистка газа и регенерация осуществляются одновременно;

- режим, предназначенный для сложных условий эксплуатации. Он производится при отключении той или иной секции работающего оборудования.

Рукавные воздушные фильтры для очистки воздуха от пыли

Чтобы очистить пылегазовоздушные составы, следует воспользоваться рукавным фильтром. Это приспособление для пылеулавливания «сухого» вида, которое обладает высокой степенью надежности и отличного качества обработки. Ни одно снакбжение, будь то мокрая очистка или электрофильтры, не может сравниться с рукавным фильтром, ведь оснащен фильтрующими приспособлениями, их можно использовать при высокой температуре, ведь они изготовлены из полиамида и политетрафторэтилена.

Рукавный фильтр является универсальным оборудованием, потому что его, по сути, можно применять в разных технологических процессах. При этом он одинаково будет эффективен. Вам не придется постоянно контролироваться его работу, потому что он функционирует беспрерывно.

Если вам нужен рукавный фильтр определенного размера и с определенными конструктивными особенностями, которые подошли именно под ваши условия эксплуатации, то вы можете такой прибор заказать, потому что такие приспособления могут изготавливаться по индивидуальным пожеланиям. Вам, главное, нужно обязательно указать, какой пылеобразующий состав приходится преимущественно очищать. Изготовители, отталкиваясь от этого, подберут вам правильный материал для изготовления рукавного фильтра.

Где обычно применяется рукавный фильтр:

1. При изготовлении строительных материалов. 2. В области цветной и черной металлургии. 3. В процессе литейного производства. 4. В процессе автомобилестроения. 5. В энергетической и горнодобывающей, мебельной, стекольной и химической промышленностях. 6. В производстве продуктов питания. 7. При обработке металла.

Важные факторы работы рукавного фильтра

В процессе выбора данного фильтра нужно учитывать несколько основных моментов, в число которых входят такие пункты, как:

· температурные данные точки росы со степенью влаги; · давление, а также температурные данные; · качества газов, их взрывоопасность и объемы среды, которая должна очищаться; · плотность пыли и ее вид; · как происходит этот этап; · токсичность веществ состава пыли.

Для того чтобы рассчитать рукавный фильтр, необходимо сначала установить, в каком количестве расходуется продувочный газ с запыленными составами, которые приходятся на материал, а затем учесть, с какой скоростью происходит процесс фильтрации тканью, и она была выбрана для изготовления рукавного фильтра. Как эксплуатировать рукавный фильтр?

Особенности конструкции

В состав установки входят:

- прямоугольный или круглый корпус;

- бункерное основание;

- непосредственно рукава;

- клапаны;

- дополнительные приспособления.

Рукавные линии, как правило, подшиваются во внутренней части конструкции, а за их работу отвечают специальные приборы и клапаны. Для изготовления рукавов обычно применяют натуральные тканевые материалы, что обуславливает экологичность фильтрации. Это могут быть хлопковые или шерстяные волокна. Однако сейчас обретают популярность и рукавные фильтры на основе стеклоткани и синтетики. Этот вариант характеризуется небольшой ценой и практичностью, что целесообразно для малых промышленных предприятий.

Конструкция и устройство

Конструкция рукавного фильтра рассчитана на пропуск через него большого количества воздуха или газа, который направляется на батареи тканевых рукавов, задерживающих частицы загрязнений. В зависимости от типа установки рукава могут размещаться и горизонтально, чтобы через них проходило максимальное количество воздуха. Пылевые, сажевые и другие частицы забиваются в поры ткани и не проходят дальше, в направлении выходного отверстия для чистого воздуха.

Подавляющее большинство фильтров рукавного типа состоит нескольких блоков:

- корпус с фильтрующими элементами;

- входной (впускной) клапан для газовоздушной смеси;

- батареи рукавов или отдельные рукава на пути потока воздуха;

- выходной клапан с автоматикой для отслеживания давления;

- система регенерации — устройства для быстрой очистки рукавов от накопившейся пыли.

Благодаря простоте конструкции и способности эффективно перехватывать пыль, сажу и частично мелкие каплевидные загрязнения, система рукавных фильтров используется на производствах, где технологический процесс связан с постоянной утечкой мелких загрязнений и запылением воздуха.

Читать также: Как сделать лебедку для мотоцикла

Принцип работы

Весь процесс функционирования рукавной разновидности фильтров можно разделить на несколько этапов:

- Первый предполагает забор воздуха, который отправляется в очищающий канал.

- На втором этапе производится непосредственно фильтрация.

Есть и еще один процесс, который обладает профилактическим характером — регенерация рукава. Смысл этой стадии основывается на очистке самого канала для фильтрации, в котором скапливается много грязи и пыли. В этом случае важно не спутать с рукавными фильтрами пылесборники мешкообразного типа. Принцип работы фильтров-рукавов заключается в том, что они выводят загрязненный воздух наружу. Другой вариант — когда воздушные массы проходят полноценную очистку и отправляются обратно. Этот режим лучше применять зимой, так как это позволяет экономить на отоплении.

Рукавные системы отличаются технологией очистки каналов-фильтров. Эта операция может производиться по двум технологиям:

- механизированным встряхиванием;

- с помощью импульсной продувки.

Последний вариант предполагает воздействие сжатого воздуха на поверхность канала. В итоге рукавные фильтры продуваются и избавляются от частичек пыли, которые там находятся. Механизированная регенерация производится посредством вибровстряхивания. Устройство формирует довольно существенные колебания, передающиеся по рукавному каналу.

Принцип действия

Рабочий процесс регенерации воздуха при помощи рукавного фильтра можно условно разделить на два этапа:

- Забор и очистка воздушной среды.

- Регенерация рукава.

Загрязненная воздушная смесь под давлением проходит изнутри рукавов наружу. При этом частицы пыли осаждаются в порах ткани, а очищенный воздух выводится наружу установки при помощи выхлопной трубы.

По мере увеличения толщины слоя загрязняющих веществ на поверхности фильтра увеличивается его сопротивление. Для предупреждения подобных негативных явлений применяют систематическую очистку фильтрующего канала от накопленных частиц грязи и пыли. Для этого используют специальную систему продува или механического встряхивания.

Настройка режима регенерации фильтровального элемента может осуществляться двумя способами:

- по информации от датчиков, которые укажут на наличие значительного перепада давления;

- по истечении определенного периода времени (таймеру).

Комплектация оборудования

Производители, как правило, в стандартную комплектацию оборудования включают фильтрационный канал. Помимо этого, устройство оснащается специальным ресивером, регулирующим интенсивность подачи сжатого воздуха, а также контроллером и пневматическими клапанами. Что касается дополнительных приспособлений, то к ним можно отнести кодификационные наборы для использования в условиях высоких температур, а также оснастки, увеличивающие взрывозащиту установки. Также пылеулавливающее оборудование может снабжаться обогревателями пневмоклапанов, вентиляторами и т. д.

Чем комплектуется рукавный фильтр?

В основную комплектацию производители обычно включают канал фильтрации, причем он может формироваться несколькими секциями. Кроме того, агрегат снабжается ресивером для регуляции потоков сжатого воздуха, пневмоклапанами и контроллером. Дополнительные наборы комплектации не просто могут вносить в систему новые опции, но и радикально менять эксплуатационную направленность оборудования по нескольким характеристикам – разумеется, в рамках главной задачи очистки воздушной среды. Например, существуют кодификационные комплекты для применения в высокотемпературных условиях, а также наборы, повышающие взрывозащитные свойства установки. Но больше распространены универсальные вспомогательные устройства. В частности, пылеулавливающее приспособление рукавного типа может дополняться средствами выгрузки бункера, вентилятором, обогревателями пневматических клапанов, системами пожаротушения и т. д.

Установка рукавного фильтра

Монтаж оборудования, как правило, производится согласно проектному решению. Помимо этого, довольно часто конструкция фильтра разрабатывается для конкретной целевой площадки. Установка производится на фундаменте с последующим закреплением профильными деталями из металла — фиксация осуществляется с помощью сварки или болтовых соединений. Рукавный фильтр также может встраиваться в инженерные сети предприятия. Именно для этой цели и применяется контроллер.

Пылеулавливающие устройства очень важны для общего производственного цикла. Например, на цементных и мукомольных предприятиях формирование мелкой пыли считается вполне нормальным побочным эффектом. Рукавный фильтр позволяет предотвратить это. Совсем иное дело, если конструкция оборудования должна учитывать особенности определенного производства по множеству характеристик. В процессе подбора также необходимо учитывать и уровень качества фильтрации как таковой, а также методику регенерации канала-фильтратора.

Где используются рукавные фильтры

Рукавные фильтры используются для очистки воздуха на подавляющем большинстве промышленных предприятий, имеющих выбросы пылегазового потока в атмосферу, таких как: металлургические заводы, производители цемента, асфальто-бетонные заводы, электростанции, мусоросжигательные заводы, табачные фабрики, деревообрабатывающие, химические заводы и др. На сегодняшний день рукавные фильтры являются самым распространенным эффективным и экономически обоснованным устройством пыле и газоочистки в мире.

Фильтр рукавный широко применяется в следующих промышленных отраслях:

- на ТЭЦ – при сжигании угля или нефти образуется летучая зола,

- в аспирационных системах, пересыпке, перевозке, упаковке рыхлых высокодисперсных порошковых cубстанций.

- за высокопроизводительными электродуговыми электросталеплавильными печами на предприятиях черной металлургии.

- после печей производства кремния и выплавки алюминия на предприятиях цветной металлургии для очистки газов

- при производстве стройматериалов после обжиговых печей и мельниц.

- в химпромышленности для газоочистки в процессе мокрой грануляции сажи, при получении и обработке порошков и пылевидных материалов.

Регенерация рукавов фильтра

Очистка рукавного фильтра — регенерация рукавов — может работать с использованием двух принципов воздействия на скопившиеся частицы. В зависимости от того, как поведет себя пыль различного происхождения, возможно ее удаление двумя основными способами:

- интенсивное встряхивание рукава или батареи, при котором частицы осыпаются вниз и направляются в бункер для удаления;

- импульсная продувка рукава или батареи обратным током воздуха или газовоздушной смеси, “выбивающим” частицы из пор ткани.

В отдельных системах фильтрации может использоваться комбинированное воздействие, но это не всегда эффективно, выбор решения зависит от особенностей производства и свойств загрязняющих частиц.

Регенерация рукавов фильтра включается автоматически — по мере накопления пыли на поверхности рукава его пропускная способность снижается, давление воздуха на выходе падает, и датчик-система реагирует активацией обратного продува или механизма встряхивания. Наиболее эффективной является батарейная компоновка — в активной зоне фильтра находится три рукава, один из которых регенерируется, а два продолжают работу в режиме очистки.

Рукавные пылеуловители

Рукавные фильтры являются одними из наиболее простых, но, в то же время, эффективных и экономичных устройств для механической фильтрации воздуха.

Рукавные фильтры широко востребованы на табачных заводах, предприятиях металлургической, горнодобывающей, нефтехимической, мукомольной, цементной, химической и деревообрабатывающей промышленности, а также на ферросплавных заводах, и предприятиях по производству пластика, стекла, технического углерода. Специальные разновидности фильтров этого типа (мешочные фильтры), применяются также и для фильтрации жидкостей различного назначения в лакокрасочной и масложировой промышленности, а также для очистки воды при приготовлении напитков.

Технические характеристики рукавных пылеуловителей

Конструкция рукавного фильтра достаточно проста. Он являет собой прямоугольный или круглый корпус (бункер), внутри которого находятся фильтровальные рукава – мешки, сшитые из специального материала. Приточный воздух проходит через систему рукавов диаметром от 10 до 30 сантиметров, которые задерживают мельчайшие загрязнения, взвешенные в воздухе.

В процессе производства фильтровальных рукавов в настоящее время используются нетканые иглопробивные материалы, состоящие на 100% из синтетических волокон, а также различные стеклоткани. Самое большое распространение получили такие материалы, как полиэстер (PES), полиакрилонитрил (PAN), полифенилсульфид (PPS), полиимид, политетрафторэтилен (PTFE), арселон. Некоторые из этих материалов имеют высокую (250-300 градусов) термостойкость, что значительно расширяет сферу их применения.

Виды промышленных рукавных фильтров

Существует несколько разновидностей рукавных фильтров в зависимости от способа их регенерации:

- с механическим встряхиванием,

- с импульсной продувкой,

- с обратной продувкой.

Регенерация рукавов проводится после предельного накопления определенного количества пыли на фильтровальных поверхностях рукавов. В зависимости от того, в каких условиях эксплуатируется рукавный фильтр, срок его службы может составлять от шести месяцев до нескольких лет.

Преимущества рукавных фильтров

Основными преимуществами рукавных фильтров являются простота их конструкции, относительно невысокая цена, возможность использования при широком диапазоне температур, химическая устойчивость, а также возможность многократной регенерации и достаточно высокая степень очистки сильно запылённого воздуха. Ещё одним важным достоинством рукавных фильтров является возможность их изготовления в самых разных размерах и конфигурациях, с учётом точных параметров рабочего места.

Рукавные фильтры по типу использования

Центральная аспирация

Позволяет собирать сыпучие отходы со всех станков в одном месте для их дальнейшей утилизации в полу- или полностью автоматическом режиме (при использовании рукавных фильтров с системой автоматической транспортировки и очистки). При этом, сам рукавный фильтр может располагаться как на улице, так и на крыше.

Подробнее

Локальная аспирация

Отличное решение для малых цехов или цехов, где нецелесообразно тянуть большой трубопровод: рукавный фильтр устанавливается в непосредственной близости от станка (рабочей зоны). Пылеуловители могут самоочищаться с помощью вибродвигателей или продувкой сжатым воздухом.

Подробнее

Рукавный фильтр представляет собой пылеулавливающее приспособление “сухого” типа. Он используется для очищения пылегазовоздушных составов и отличается высокой степенью эффективности. По качеству обработки он заметно превосходит оборудование мокрой очистки и электрофильтры. Приспособление оснащается фильтрующими элементами, эксплуатируемыми при высоком температурном режиме и изготавливаемыми из таких материалов, как полиамид и политетрафторэтилен.

Описание

Рукавный фильтр относится к категории универсального оборудования, так как он может применяться с одинаковой эффективностью в большей части технологических процессов, характеризующихся большим количеством формируемой пыли. Он не требует постоянного контроля и обслуживания, а функционирование осуществляется непрерывно.

Также стоит отметить возможность изготовления устройства с различными размерами, конструктивными особенностями и идентичными характеристиками, подходящими под условия эксплуатации. В зависимости от ограничений и габаритов места монтажа, конструкция изделий может быть подобрана или разработана индивидуально.

Характеристики пылеобразующих составов определяют разновидность обработки материала, которая может быть, к примеру, маслооталкивающей или антистатичной, а также саму структуру. Для совершения правильного выбора зачастую производится анализ пыли в специальных лабораториях.

Применение

Сфера использования оборудования достаточно обширна, рукавный фильтр обеспечивает очистку аспирационных выбросов и дымовых газов в различных отраслях, таких как:

- изготовление стройматериалов;

- цветная и черная металлургия;

- литейное производство;

- автомобилестроение;

- энергетическая и горнодобывающая промышленность;

- производство пищевых продуктов;

- металлообработка;

- мебельная, стекольная и химическая промышленность.

Расчет рукавного фильтра

Установка может иметь различную площадь фильтрующего материала, определяющим фактором являются перепады давления, приходящиеся на ткани. Также должны приниматься во внимание и другие основные критерии, к их числу относятся следующие:

- температура точки росы;

- уровень влаги;

- показатели давления и температуры;

- свойства газов;

- объем среды, подвергаемой очистке;

- взрывоопасность газов;

- выходная концентрация пыли и ее тип;

- технологические параметры процесса;

- присутствие токсичных веществ в составе.

Чтобы произвести расчет рукавного фильтра, нужно установить расход продувочного газа и запыленных составов, приходящихся на материал. Также необходимо учитывать скорость фильтрации используемого типа ткани.

Номенклатурный ряд рукавных фильтров ИВИРС

Номенклатурный ряд определяется пятью длинами рукавов (1300, 2550, 3650, 4900, 6000) и количеством секций в фильтре (от 1 до 10 или 2х10). Поэтому в номенклатурный ряд входит пятьдесят типоразмеров рукавных фильтров ИВИРС.

Таблица 1. Общие технические характеристики рукавных фильтров

| Характеристики | Ед. измерения | Величина |

| Производительность по очищаемому газу* | 2300. . .320000 | |

| Площадь фильтрации* | 39. . .3560 | |

| Материал корпуса | сталь | Углеродистая, нержавеющая, химическое покрытие |

| Количество секций* | штук | от 1 до 20 |

| Длина фильтрующих элементов* | миллиметров | 1300, 2550, 3650, 4900, 6000 |

| Температура очищаемых газов> | -40. . .+260 | |

| Входная запыленность очищаемых газов | до 200 | |

| Выходная запыленность очищаемых газов* | мг/нм3 | <10 |

| Рабочее гидравлическое сопротивление | Паскаль | 800. . .1600 |

| Предельное гидравлическое сопротивление | Паскаль | 2500 |

| Допустимое разряжение для фильтра*> | Паскаль | 10000 |

| Тип применяемых фильтровальных материалов* | — | По условиям эксплуатации |

| Возможность применения электрообогрева | — | |

| корпуса, бункера и клапанной группы | Да |

Примечание: *могут поставляться по требованию

Рукав

Фильтрующий элемент оборудования представляет собой рукав, изготовленный из иглопробивной нетканой материи. Существуют две основных конструкции:

- эллипсная, размещаемая как в вертикальном, так и в горизонтальном положении;

- круглая, подходящая для использования только в вертикальном расположении.

Средний период эксплуатации рукавов составляет около 3 лет, в некоторых случаях они могут использоваться более 7 лет. Несмотря на это, эффективность оборудования напрямую зависит от регулярной замены рукавов. Также рекомендуется использование современных тканей, снижающих остаточную запыленность.

Фильтры рукавные с импульсной регенерацией (ФРИР)

Наиболее эффективным способом улавливания мелкодисперсной пыли из отходящих газов и аспирационных выбросов различных технологических процессов и агрегатов является фильтрация. В ходе осуществления этого процесса газы проходят через фильтровальный материал, в качестве которого используется ткань с различными характеристиками.

Тканевые фильтры нашли широкое распространение в черной и цветной металлургии, химической и нефтяной промышленности, в производстве строительных материалов и других отраслях народного хозяйства.

В укрупненном виде тканевый фильтр представляет собой металлический корпус, внутри которого размещаются фильтровальные элементы, состоящие из тканевых рукавов, одетых на металлические проволочные каркасы.

Для регенерации фильтровальных элементов используется импульсная продувка сжатым воздухом через быстродействующие продувочные клапаны. Выгрузка пыли может производиться через мигалки, шлюзовые затворы или по системе пневмотранспорта, изготавливаемой и поставляемой по желанию заказчика. Возможна так же установка системы пневмо — или виброобрушения накапливаемой в бункере пыли для предотвращения ее подвисания. Специалисты предприятия постоянно работают над повышением эффективности и надежности работы аппаратов, совершенствуя их конструкцию, модернизируя отдельные элементы, применяя новые фильтровальные материалы с высокой пылеулавливающей способностью, стойкие к повышенным температурам и воздействию агрессивных сред. Предлагаемые аппараты очистки газов не уступают зарубежным аналогам, а по некоторым характеристикам превосходят их, имея в то же время более низкую стоимость. Основные различия тканевых фильтров состоят в способе регенерации, конструкции фильтровальных элементов (рукава или кассеты), количестве секций в фильтре, режимах ведения фильтрации и регенерации. Эффективность обеспыливания газов в фильтре зависит от дисперсности частиц пыли, характеристик фильтровального полотна, способа и режима регенерации, величины удельной газовой и пылевой нагрузки, гидравлического сопротивления аппарата. Фильтры оснащены высокоэффективной и надежной системой регенерации сжатым воздухом с применением быстродействующих продувочных клапанов. Работа установки полностью автоматизирована. Система КИПиА обеспечивает измерение всех необходимых технологических параметров и автоматическое управление такими системами как регенерация, выгрузка пыли, снижение температуры на входе в фильтр и т.д.

Фильтры рукавные с импульсной регенерацией (ФРИР) предназначены для очистки технологических газов и аспирационных выбросов от мелкодисперсной пыли. Область применения фильтров – любая из отраслей промышленности, технология которой предполагает образование запыленных газов или воздуха.

Фильтр состоит из корпуса и механического оборудования. Корпус является несущей конструкцией. Он разделен на камеры чистого и грязного газа горизонтальными перегородками – рукавными досками с отверстиями для крепления фильтровальных рукавов. Фильтровальные рукава размещаются в камере грязного газа. Их крепление одностороннее, со стороны камеры чистого газа.

Верхняя часть камеры чистого газа оборудована съемными крышками, обеспечивающими доступ к рукавам при проведении технического обслуживания. Камера грязного газа представляет собой единую секцию без перегородок.

Камера чистого газа разделена на секции вертикальными перегородками по числу отсечных клапанов (в случае оснащения фильтра отсечными клапанами). Выход чистого газа – общий.

Нижнюю часть корпуса фильтра составляют пирамидальные или щелевые бункера, оканчивающиеся фланцами для установки шлюзовых питателей или винтовых конвейеров. По желанию заказчика возможна установка системы пневмотранспорта уловленной пыли и системы пневмопылеобрушения, накапливаемой в бункере пыли.

Другие требования к конструкции корпуса фильтра определяются рабочей документацией на сооружение пылеулавливающей установки. При этом на стадии проектирования в обязательном порядке требуется проведение проверочных расчетов прочности корпуса с учетом ведения процесса фильтрации и климатологических, сейсмических нагрузок в районе сооружения установки и соответствующей корректировке документации на изготовление корпуса и укрытия фильтра («шатра»).

В состав механического оборудования фильтра входят: система регенерации рукавов (накопители сжатого воздуха, продувочные клапаны и раздаточные коллекторы), рукавные доски, фильтровальные рукава, проволочные каркасы, отсечные клапаны, узел редуцирования сжатого воздуха, устройства пылеудаления и шкаф управления регенерацией фильтра.

Фильтры ФРИР производительностью до 30000 м3/ч, оснащены системой регенерации с продувочными клапанами Ду 50 мм, средней и большой производительности (более 30000 м3/ч), клапанами Ду 70 мм. Регенерация рукавов проводится автоматически по достижению заданной величины гидравлического сопротивления фильтра. Возможна регенерация в циклическом режиме – через заданные промежутки времени. При установке отсечных клапанов на чистой стороне фильтра, в системе автоматического управления предусматриваются режимы регенерации рукавов с отсечкой или без отсечки потока чистого газа.

В качестве фильтровальной ткани, может быть использовано полотно с различными физическими свойствами отечественных и зарубежных производителей. Его выбор обусловлен характеристиками пылегазового потока, и в первую очередь температурным режимом процесса фильтрации. Необходимое давление сжатого воздуха для работы системы регенерации в пылеулавливающей установке – 0,4 — 0,5 МПа. Сжатый воздух, должен быть осушен и очищен не ниже 10-го класса по ГОСТ 17433-80. Типоразмер фильтра, тип ткани, его комплектация, оснащенность и климатическое исполнение определяются при разработке рабочей документации газоочистной установки, только на основании опросного листа заказчика, содержащего полную информацию о параметрах пылегазового потока и свойствах пыли. В каталоге представлены базовые технические характеристики оборудования, приведенные для входной запыленности газов не более 20 г/м3, температуры очищаемых газов не выше 135°С. Максимальная рекомендуемая газовая нагрузка на ткань для этих условий не более 1,5 м3/м2 х мин. В случае отклонения реальных условий эксплуатации оборудования от указанных, необходимо согласование установки того или иного типоразмера фильтра с производителем.

Предприятие готово рассмотреть любые пожелания клиентов, связанные с изменением конструктивных элементов оборудования и их использования в нестандартных технологических процессах. После получения опросного листа Вам будет предложена оптимальная газоочистная система с использованием данного или альтернативного оборудования. При подписании контракта на изготовление фильтров отдельно рассматриваются вопросы шефмонтажа, наладки и гарантийного (сервисного) обслуживания.

Просмотреть весь каталог

Система регенерации

Регенерация рукавных фильтров обеспечивает их функционирование и автономный режим работы. Используется несколько систем регенерации, импульсная разновидность считается самой результативной и надежной. Она осуществляется при помощи сжатого воздуха, который предварительно очищается от пылевых и масляных загрязнений, с давлением не более 0,6 МПа. Данный процесс не требует остановки рабочего цикла и производится в автоматическом режиме. Используются два основных режима регенерации для производства фильтров, каждый из которых подбирается в зависимости от условий эксплуатации:

- Стандартный, при котором регенерация и очистка газа происходят одновременно.

- Режим для сложных условий применения. Он осуществляется после отключения одной из секций функционирующего устройства. Фильтр рукавный ФР в таком варианте исполнения может иметь возможность полного отключения каждой из секций с любой стороны, что упрощает замену фильтрующих элементов и проведение профилактических работ на функционирующем оборудовании.

Включение импульсной регенерации возможно по таймеру и диафанометру. Устройства с данным режимом составляют большую часть рынка. Также существует возможность изготовления оборудования в соответствии с особенностями производства, к примеру, изделий с механическим встряхиванием и обратным продувом.

Фильтры рукавные с тангенциальным входом (ФРУ-Ц – фильтр рукавный унифицированный циклонный)

Циклофильтр — уникальный фильтр, сочетающий в себе преимущества циклона и рукавного фильтра. Работа фильтра основана на двухэтапной очистке: первый этап -циклон; второй — рукавный фильтр с импульсной регенерацией. Рукавные фильтры-циклоны используются при высоких запыленностях пылегазовоздушной смеси (свыше 50 г/м3), а так же при наличии крупных абразивных частиц в потоке. Рукавные фильтры-циклоны преимущественно применяются для очистки пылегазовоздушных потоков производительностью до 40 000 м3/час.

Виды

Существует множество разновидностей фильтров, стоит отметить наиболее распространенные из них:

- напорные;

- изделия с горизонтальным размещением рукавов (обслуживание производится с боковой площадки;

- рукавный фильтр для очистки газов с вертикальным размещением рукава;

- циклонные устройства оснащаются жалюзийным сепаратором для предварительной очистки и выпускаются в круглом корпусе;

- точечное оборудование, используемое для аспирации расходных бункеров и конвейеров;

- взрывобезопасный рукавный фильтр;

- высокопроизводительные устройства, подходящие для большого объема газа и обеспечивающие низкий уровень остаточной запыленности;

- компактное оборудование, оснащенное гофрированными рукавами.

Достоинства и недостатки рукавных фильтров

Среди плюсов этих деталей стоит отметить:

- эффективную работу при разном давлении газов и их тщательная очистка от взвешенных примесей;

- изготовление из химически стойких материалов;

- независимость эффективности очистки от изменения свойств улавливаемой пыли;

- возможность сделать процесс очистки воздуха автоматизированным

Минусы у рукавных фильтров также имеются:

- отдельные перегородки приходится время от времени менять: регенерация фильтроматериала происходит не во всех участках;

- рукавные фильтрационные установки нельзя назвать компактными;

- на продув/вибровстряхивание некоторых видов пористого фильтроматериала приходится тратить много энергии.

Эксплуатация в сложных условиях

Рукавный фильтр, характеристики которого подбираются в соответствии с условиями применения, подходит для работ на открытом воздухе и внутри помещений. В первом варианте требуется дополнение в виде следующих составных элементов:

- теплоизоляция корпусной части, которая имеет особое значение при конденсации паров;

- подогрев бункеров оборудования и системы регенерации;

- специальное укрытие, предотвращающее воздействие атмосферных явлений.

Среди основных разновидностей устройств стоит отметить двухрядную конструкцию, в средней части которой размещаются патрубки для входа загрязненного и очищенного газа, а также однорядную, в которой патрубки находятся на боковой части конструкции.

Транспортировка оборудования производится грузовым транспортом. Для упрощения данного процесса рукавный фильтр, чертеж которого представлен выше, реализуется в частично разобранном виде. Узлы изготавливаются в различных вариациях в соответствии с условиями эксплуатации. Для сборки конструкции используется сварной метод и болтовые соединения. Большая часть устройств предназначена для функционирования при избыточном разряжении или давлении.

Как устроен и работает рукавный фильтр?

Очистительное оборудование с рукавным фильтром может использоваться как часть внутренней вентиляции, предусматривающей возврат очищенного воздуха обратно в помещение, так и как система полного очищения воздуха перед его выбросом в окружающую среду.

Рукавный фильтр представляет собой достаточно несложную конструкцию, которая состоит из основных элементов:

- корпуса для фильтровальных узлов;

- камер для чистого и грязного воздуха;

- бункера и опоры;

- впускного клапана, через который проходит воздушная смесь;

- очищающего рукава или комплекса рукавов, которые расположены на пути прохождения воздуха;

- выходного клапана с регулятором давления, пропускающего очищенный поток;

- системы для регенерации фильтра, которая позволяет периодически очищать рукав от пыли.

Конструкция устройства рассчитана на пропуск достаточно большого количества воздуха или газа. Потоки, увлекаемые входным клапаном, проходят сквозь систему, оставляя частички пылевых или сажевых загрязнений на поверхности фильтра на тканой или нетканой основе.

Фильтр может быть одиночным, однако более действенными остаются комплексы с батареей рукавов, которые эффективнее очищают воздух. После рукава переработанный воздух выпускается через выходной клапан, оснащенный автоматикой для регулирования давления.

Фактически конструкция выполняет три основные задачи:

- качественно очищает газовоздушную смесь от загрязнителей;

- обеспечивает равномерность пылевой нагрузки;

- регулирует количество поступающего для фильтрации воздуха.

Сепарация мелких частиц, находящихся в отработанном воздухе, дает возможность обеспечить должную чистоту выпускаемого потока. Нежелательные взвеси надежно удерживаются внутри рукава, который самостоятельно очищается во время фазы регенерации.

Увеличение эффективности

В некоторых случаях отмечается недостаточная эффективность работы, несмотря на соблюдение условий выбора материала и грамотного проведения расчета. Улучшение результата возможно путем интенсификации метода проведения регенерации, но это способствует повышению расходов по причине уменьшения периода эксплуатации материи, на которую приходятся сильные механические нагрузки. Также возможно уменьшение скорости фильтрации и увеличение слоя накапливаемой пыли, в этом случае увеличиваются размеры оборудования. Устройство рукавного фильтра зачастую предполагает наличие дополнительных секций, которые обеспечивают непрерывное функционирование и возможность проведения ремонтных работ без остановки аппарата.