На чтение 28 мин. Просмотров 526 Опубликовано 10.09.2022

Содержание

- Технические характеристики

- Правила эксплуатации

- Назначение и область применения

- Габариты рабочего пространства

- Конструктивные особенности станка

- Кинематическая схема

- Механизм переключения скоростей

- Электрическая схема

- Сведения о производителе токарно-винторезного станка

- Назначение и область применения

- Основные технические характеристики

- Габариты рабочего пространства

- Расположение основных узлов и органов управления

- Расположение органов управления

- Кинематическая схема

- Механизм переключения скоростей

- Электрическая схема

- Правила эксплуатации, паспорт

- Универсальный токарно-винторезный станок модель 163

- Предназначение оборудования

- Конструкционные особенности

- Технические характеристики

- Виды движений

- Как правильно эксплуатировать

- Технические характеристики

- Универсальный токарно-винторезный станок. Технические характеристики

- Правила эксплуатации

- Предназначение оборудования

- Габариты рабочего пространства

- Конструктивные особенности станка

- Универсальный токарный станок по металлу 163

- Кинематическая схема

- Как правильно эксплуатировать

- Механизм переключения скоростей

- Электрическая схема

- Токарно-винторезный станок 1М63. Электрическая принципиальная схема.

Токарный

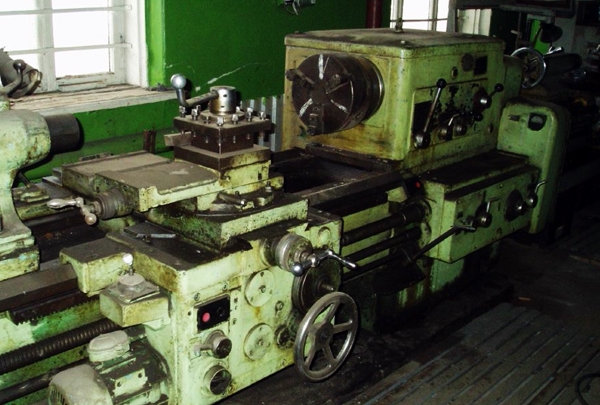

Тяжелый токарно-револьверный станок 163 с возможностью обработки деталей длиной 1400 мм, диаметром 630 мм и весом до 2000 кг. Выпускался с 1956 по 1972 год.

- Технические характеристики

- Правила эксплуатации

- Назначение и область применения

- Габариты рабочего пространства

- Конструктивные особенности станка

- Расположение основных узлов

- Расположение органов управления

- Кинематическая схема

- Механизм переключения скоростей

- Электрическая схема

Токарно-винторезный станок 163 был разработан в 1956 году на Рязанском станкостроительном заводе и выпускался в различных модификациях на протяжении шестнадцати лет. В настоящее время на этом предприятии производится его модернизированная версия под индексом 1М63Н. С начала шестидесятых и до конца восьмидесятых годов токарный станок 163 под индексом 1Д63 также выпускал Тбилисский станкостроительный завод им. Кирова.

У рязанских и тбилисских токарных станков одинаковые технологические характеристики, но они отличаются некоторыми конструктивными особенностями, которые зависят, в том числе, и от года выпуска.

Технические характеристики

Как и большинство токарного оборудования, 160-е токарно-винторезные станки выпускались в двух модификациях, у которых максимальная длина продольной обработки отличалась в два раза. В стандартном варианте межцентровое расстояние составляет 2800 мм, а длина точения — 2520 мм. В укороченной версии — соответственно 1400 и 1260 мм.

Предельные диаметры обточки (по паспорту) у этого станка составляют:

- над направляющими — 630 мм;

- над кареткой — 350 мм.

Проходное отверстие в шпинделе у ранних моделей было Ø70 мм, позднее его увеличили до 80 и 90 мм. Диаметр трехкулачкового зажимного патрона – 320 мм Паспортная мощность двигателя привода шпинделя — 14 кВт.

Правила эксплуатации

При установке и эксплуатации токарно-винторезного станка 163 пользователь этого оборудования должен следовать указаниям, изложенным в главах 1 и 2 его «Руководства по эксплуатации». Они включают в себя следующие разделы:

- техника безопасности;

- порядок установки, монтажа и первого пуска;

- наладка и режимы работы;

- регулировка;

- система смазки;

- спецификация быстроизнашивающихся деталей.

Порядок ввода в действие и эксплуатации станка 163 не отличается от аналогичного токарного оборудования. Единственно, что обращает на себя внимание — это очень подробные указания по наладке и режимам работы.

Назначение и область применения

Токарно-винторезный станок мод. 163 — это крупногабаритное токарное оборудование, которое создавалось для обработки тел вращения весом до двух тонн. Он имеет виброустойчивую конструкцию и электродвигатель большой мощности, что позволяет вести точение с большими глубинами резания. Станок способен выполнять весь спектр технологических операций, характерных для универсального токарного оборудования, в том числе точение спиральных поверхностей и длинных конусов.

Читайте также: Об устройстве станка с ЧПУ и его основных узлах

Модель 163 применялась в машиностроении (и до сих пор применяется) для единичного и мелкосерийного изготовления большеразмерных деталей. Кроме того, этими станками были оснащены многие ремонтными подразделения предприятий, эксплуатирующих крупногабаритное производственное оборудование. Одним из его самых важных достоинств является высокая скорость быстрых ходов режущего инструмента (для этого на нем установлен отдельный электродвигатель), что значительно сокращает время вспомогательных переходов и, соответственно, общее время обработки детали.

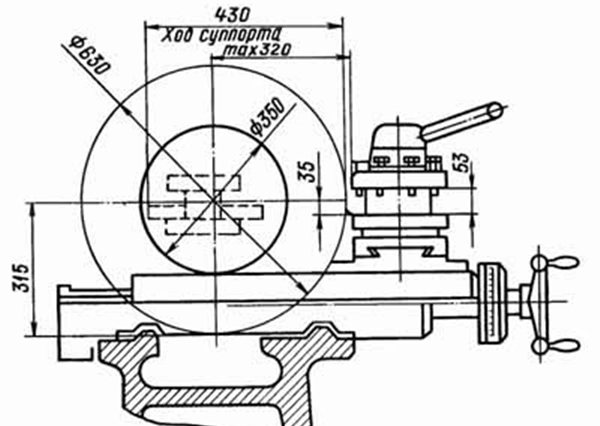

Габариты рабочего пространства

Геометрические ограничения по возможности обработки детали определяются техническими характеристиками токарного оборудования, главными из которых являются межцентровое расстояние, а также высота центральной оси над направляющими и кареткой суппорта. У токарного станка 163 эти значения составляют, соответственно 1400, 630 и 350 мм.

Кроме того зона точения заготовки над направляющими лимитируется габаритами и предельными ходами суппорта, а также возможностями обработки без заднего упора. Еще одним параметром, напрямую ограничивающим размеры обработки, является максимально допустимая масса заготовки (для этого станка она равняется двум тоннам).

Конструктивные особенности станка

Особенность токарно-винторезных станков 163-ей серии заключается в том, что они производились на разных станкостроительных предприятиях. По этой причине у них имеются некоторые несовпадения в конструкции отдельных узлов и агрегатов.

Из базовых отличий рязанских и тбилисских станков следует отметить то, что у первых обе направляющие были призматические, а у вторых — одна призматическая, а вторая плоская. Инструкции по эксплуатации и паспорта 163-х станков имеют множество вариаций, что иногда создает большие проблемы при ремонте этого оборудования.

Расположение основных узлов

Токарный станок 163 имеет стандартную для такого вида оборудования компоновку. Его конструктивная основа представляет собой чугунную литую станину, на верхней плоскости которой находятся две призматические направляющие (у тбилисских станков — одна призматическая, одна плоская). На ее левой стороне смонтирована передняя бабка со шпиндельным узлом, а на правой — задняя бабка с выдвижной пинолью.

Главный рабочий орган станка — это крестообразный суппорт с резцедержателем, который перемещается по направляющим с помощью нижних салазок. Главный двигатель рязанского станка расположен снаружи, а тбилисского — внутри корпуса передней бабки. Движение к суппорту передается с помощью ходового винта и ходового вала от коробка подач, которая установлена внутри передней бабки. Задняя бабка передвигается по направляющим вручную и фиксируется на них четырьмя болтами.

Читайте также: Характеристики токарного станка ИЖ-250: паспорт и описание

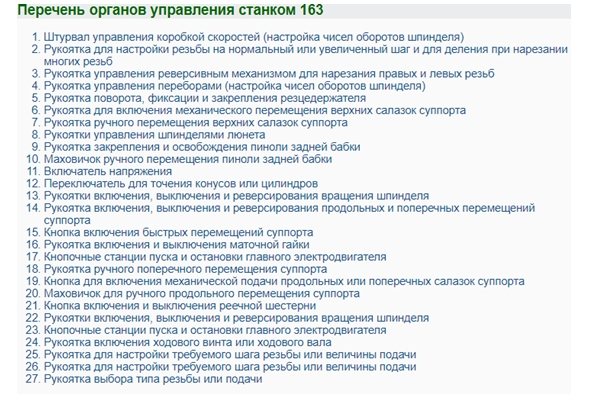

Расположение органов управления

Все основные органы управления токарным станком 163 расположены в его левой части. На верхней части корпуса передней бабки находятся рукоятки управления работой шпинделя, ниже них — ручки управления подачами и параметрами резьбы, а справа на валу — рычаг реверса шпинделя.

Органы управления на фартуке состоят их штурвала ручного хода, кнопки включения подачи салазок, кнопки включения быстрого хода, джойстика быстрых ходов и подач, кнопки пуска и останова главного двигателя. На суппорте находятся органы управления быстрыми ходами и подачами салазок, а на резцедержателе — рычаг поворота и крепления инструмента. Задняя бабка оснащена маховиком передвижения и рычагом фиксации пиноли.

Скачать схему в полном размере

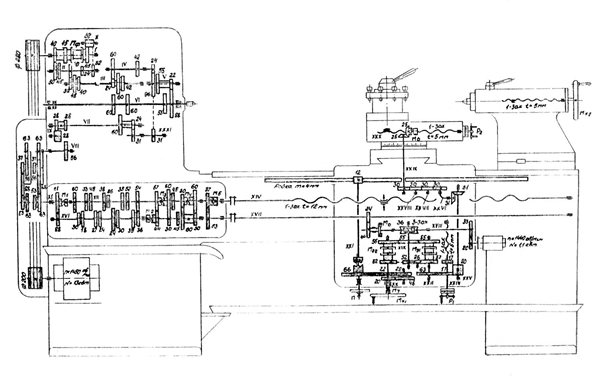

Кинематическая схема

Кинематическая схема токарного станка 163 состоит из нескольких взаимосвязанных компонентов, главными среди которых являются следующие кинематические цепи:

- управления режимами работы и скоростью вращения шпинделя;

- резьбонарезания;

- продольных и поперечных подач;

- скоростных ходов суппорта.

Началом кинематической схемы является приводной шкив фрикционного вала коробки скоростей.

Скачать изображение в полном размере

Механизм переключения скоростей

На токарном станке 163 задание скорости вращения шпинделя производится двумя рукоятками: вращающейся и поворотной. С помощью первой происходит управление подвижными блоками шестерней, при этом задаваемая скорость вращения шпинделя указано на лимбе этой рукоятки. Поворотная рукоятка предназначена для фиксации выбранной шестеренчатой передачи.

Электрическая схема

В электрической схеме токарного станка 163 производитель этого оборудования выделяет следующие отдельные цепи:

- главного выключателя и блокировки дверей;

- питания элементов управления;

- главного шпинделя;

- привода системы СОЖ;

- подач и перемещений каретки и суппорта.

Цепи управления переменного тока питаются от напряжения 110 В, постоянного тока — от напряжения 24 В. Асинхронные двигатели запитаны от переменного трехфазного напряжения 380 В, а электромагнитные муфты – от постоянного 24 В.

Скачать изображение в полном размере

Долгое время токарно-винторезный станок 163 был основным оборудованием для обработки точением крупногабаритных деталей. На его базе создано несколько новых моделей, которые и сейчас работают на крупных предприятиях и в частных мастерских.

Сведения о производителе токарно-винторезного станка

В 1944 году под Рязанью была подготовлена площадка под строительство танкового завода. Война вошла в завершающую фазу. Было принято решение переходить к производству «мирной» продукции и развивать экономический потенциал страны. На подготовленном месте начали строить станкостроительный завод.

В 1946 году в новые цеха начали завозить и устанавливать оборудование, включая 600 вагонов, привезенных из Германии. Датой выпуска первого станка считается 21 февраля 1949 года. Именно в этот день рабочий завода установил деталь на собранный 164 агрегат, и произвел пробную отработку.

Токарно-винторезный 163, разработанный московскими специалистами, начали выпускать в 1956 году и производили до 1968 года. Затем стали выпускать модели. Созданные на его базе: токарный станок 1М63 и 1М63Б.

Справка! Немного позже 163 станок стали производить на Тбилисском станкостроительном заводе. У моделей имеются незначительные отличия в отдельных элементах конструкции.

Назначение и область применения

Токарно-винторезный станок относится к группе металлорежущего оборудования. Он предназначен для обработки заготовок из:

- стали;

- чугуна;

- цветных сплавов.

На оборудовании производится обработка:

- точение цилиндрических и конических поверхностей;

- торцевание;

- отрезка;

- прорезка кольцевых канавок;

- сверловка, зенкерование в оси со стороны задней бабки;

- внутренняя расточка цилиндрическая и на конус;

- нарезка резьбы разных профилей;

- нарезка червяков.

Конструкция станка позволяет установить на суппорт фрезерную головку и производить фрезеровку по плоскости, сверловку и выборку пазов.

Важно! На станках модельного ряда 163 предусмотрена возможность подключения к ЧПУ.

Основные технические характеристики

Токарно-винторезный станок 163 разрабатывался для обработки крупногабаритных заготовок весом до 2 тонн. Максимальный диаметр короткой заготовки над станиной 630 мм, наибольший диаметр вала над суппортом – 350 мм.

Модель 163 выпускалась в 2 модификациях, они отличались длиной обрабатываемой детали:

- межцентровое расстояние 2800 мм в стандарте и1400 мм укороченный вариант;

- длина точения соответственно 1400 мм и 1260 мм.

Диаметр отверстия в шпинделе на первых партиях станков был 70 мм. Затем узел доработали, диаметр увеличился до 80 мм и 90 мм. Диаметр зажимного патрона 320 мм не изменялся. Мощность приводного двигателя 14 кВт.

Габариты рабочего пространства

Габариты рабочего пространства:

Максимальное расстояние резца от оси вращения детали в горизонтальной плоскости 320 мм.

Расположение основных узлов и органов управления

Основание станка 163 – литая чугунная станина. Сверху она имеет направляющие для перемещения суппорта и задней бабки. Впереди ходовой вал и винт.

Справка! На станках, выпускаемых Рязанским заводом, обе направляющие трапециевидной формы. У тбилисских агрегатов одна направляющая плоская.

Слева выше линии направляющих, расположена передняя бабка с коробкой скоростей и шпиндельным узлом. Ее входной вал соединен четырехрядной ременной передачей с установленным сзади двигателем. Слева выступает вперед корпус коробки подач. С торца открывается крышка ящика, в котором производится перестановка шестерен для изменения шага при нарезке резьбы.

Впереди, вдоль станины, перемещается фартук. На нем установлен суппорт с салазками и резцедержкой. Задняя бабка с нерабочего положения на правом краю, передвигается по направляющим в любое положение. Перед ней устанавливается съемный подвижный люнет для обработки длинных тонких валов.

Шкаф электрооборудования установлен слева за станиной. На станине, слева под направляющими, вплотную к коробке скоростей установлена кнопочная станция пуска и остановки станка. Рубильник включения в сеть находится на электрическом шкафу. Органы управления вынесены вперед и расположены максимально близко к узлам, которыми они управляют.

Расположение органов управления

На передней бабке расположены органы управления коробкой скоростей и скоростью вращения шпинделя:

- штурвал настройки числа оборотов шпинделя;

- рукоятка управления переборами;

- рукоятка регулировки шага резьбы;

- реверс – ручка переключения направления вращения.

На передней панели коробки подач расположены ручки:

- выбора типа резьбы;

- настройки шага резьбы и подачи;

- включения ходового винта и вала.

Для удобства управления станком и переключения режимов работы, на фартуке установлены рукоятки подач суппорта, переключения скорости и направления перемещения рабочих органов.

Задняя бабка передвигается вручную. На ней имеются ручки прижима к направляющим, перемещения и фиксации пиноли. Двигатель-насос СОЖ запускается автоматически при нажатии кнопки пуска станка.

Кинематическая схема

Механизм переключения скоростей

Токарно-винторезный станок 163 имеет 24 скорости вращения шпинделя. Все они включаются одновременным изменением положения 2 рукояток. В торце на корпусе имеются 6 окон для контроля положения настройки оборотов шпинделя.

Электрическая схема

Правила эксплуатации, паспорт

В Руководстве по эксплуатации подробно расписаны все правила обращения и работы на станке:

- техника безопасности;

- режимы работы и их настройка;

- установка на фундамент и крепление;

- первый пуск;

- регулировка оборудования;

- система смазки и график замены масла;

- перечень быстроизнашиваемых деталей.

Паспорт токарного станка можно бесплатно скачать по ссылке – Паспорт универсального токарно-винторезного станка 163.

Справка! Руководство по эксплуатации токарно-винторезного станка 163 отличается от стандартных документов аналогичного оборудования подробным описанием наладки и настройки режимов резания.

Универсальные токарно-винторезные станки 163 отличаются удобным управлением, надежностью и прочностью. Они признаны лучшей моделью для обработки средних и крупных заготовок при единичном изготовлении деталей. На 163 производят грубую обдирки и чистовую отработку с точностью до 0,02 мм. Станок изготовлен в полном соответствии с ГОСТ 18097-93.

Универсальный токарно-винторезный станок модель 163

- Подробности

- Категория: Токарные станки

Токарно-винторезный станок модели 163 (рис. 1) является скоростным универсальным станком, предназначенным для выполнения разнообразных токарных и винторезных работ по черным и цветным металлам, включая точение конусов и нарезание метрической, модульной и дюймовой резьбы. Жесткая конструкция станка, высокий предел чисел оборотов шпинделя (1250 об/мин) и сравнительно большая мощность привода (14 квт) дают возможность использовать его как скоростной станок с применением резцов из быстрорежущей стали и твердых сплавов.

Скачать документацию

Кинематическая схема

Станина

(Р М Ц-1400) Станина жесткой конструкции с наклонными ребрами для отвода стружки назад имеет четыре направляющих: две одинаковых призматических направляющих для каретки и две — для задней бабки, из них одна — плоская (№ 01 рис. 7). Левая тумба имеет большие габариты; сзади к ней крепится электродвигатель главного привода, установленный на плите, имеющей регулировку для натяжения ремней. В правой тумбе помещается бак с эмульсией и электронасос охлаждения. Для фундаментных винтов сделаны лапы.

Коробка скоростей

Коробка скоростей (№ 02) установлена на левой части станины. Выверка шпинделя в горизонтальной плоскости осуществляется за счет поворота коробки вокруг штыря, запрессованного в станину под передней частью коробки, при помощи установочных винтов, находящихся снизу задней части коробки. Все шестерни кинематической цепи коробки скоростей смонтированы на пяти шлицевых валах и шпинделе, изготовлены из хромистой стали, закалены, шевингованы или шлифованы. Валы установлены на подшипниках качения. Передний подшипник шпинделя с регулируемым радиальным зазором — специальный 2-рядный с короткими цилиндрическими роликами и конусным внутренним кольцом.

Задний подшипник шпинделя — радиально-упорный, работающий в парс с упорным шарикоподшипником, воспринимающим на себя осевые усилия подачи при прямом точении. Передний конец шпинделя резьбовой. Шпиндель имеет 22 скорости от 10 до 1250 об/мин, знаменатель прогрессии — 1,26. Изменение чисел оборотов шпинделя производится за счет перемещения блоков шестерен по шлицевым валам при помощи двух рукояток, выведенных на переднюю стенку коробки скоростей. Реверс шпинделя осуществляется фрикционной муфтой. Торможение — электромагнитной муфтой 116 (см. кинематическую схему рис. 9).

Задняя бабка

Задняя бабка жесткой конструкции закрепляется ка направляющих станины при помощи двух .планок тремя болтами. Поперечное смещение корпуса бабки относительно мостика произво-дится с помощью винтов и гайки, установленной в мостике. Перемещение пи ноли производится от руки с помощью маховичка. Задняя бабка перемещается вдоль направляющих станины на 4-х шариковых подшипниках, установленных в мостике (№ 03 рис. 7 и 8).

Суппорт

Супорт крестовой конструкции (№04) имеет продольное перемещение по направляющим станины и поперечное — по направляющим каретки; как то, так и другое перемещение может быть ручным, механическим, рабочим и ускоренным. Поворотная часть супорта имеет направляющие для перемещения верхней части супорта с резцовой головкой. Верхняя часть супорта также может перемещаться вручную и механически. Гайка поперечного винта имеет прорезь для регулировки люфта. Осевые усилия поперечного винта и винта верхних салазок воспринимаются’ упорными шарикоподшипниками. Направляющие продольного перемещения супорта имеют текстолитовые накладки.

Фартук

Фартук закрытого типа со съемной передней стенкой (крышка) (№06). Движение супортной группе передастся фартуком от ходового винта или ходового” вала. Благодаря наличию в фартуке 4-х электромагнитных муфт, управление фартуком сосредоточено в одной рукоятке, причем направления включения рукоятки совпадают с направлением движения подачи. Дополнительным нажатием кнопки, встроенной в эту же рукоятку, включают ускоренный ход супорта. Благодаря наличию в фартуке обгонной муфты, включение ускоренного хода возможно при включенной подаче. Во избежание одно-временного включения маточной гайки и подачи рукоятки включения их сблокированы.

Коробка подач

Коробка подач — закрытого типа. Корригированные шестерни, установленные в коровке подач, дают возможность нарезания двух типов резьб, метрической и дюймовой, без перестановки сменных шестерен (№ 07). При перестановке сменных шестерен имеется возможность нарезания еще двух типов резьб: модульной и питчевой. Предусмотрено также прямое включение на винт (минуя механизмы коробки подач) для нарезания точных и специальных резьб. Для получения увеличенной подачи или правой резьбы предусмотрен блок шестерен, находящийся в коробке скоростей. Корпус коробки подач имеет 2 продольные расточки, в которых на подшипниках качения смонтированы валы. Шестерни изготовлены из хромистой стали и закалены. Выбор величин подач осуществляется двумя рукоятками путем перемещения блоков шестерен. Выбор типа резьбы или включение на подачу осуществляется рукоятками 1 и 24. Для включения винта напрямую, рукоятку 1 надо поставить в положение “метрическая резьба”, рукоятку 2 — в положение “винт напрямую”, рукоятку 24 — „ходовой винт” (см. схему управления рис. 7; 8).

Сменные шестерни

Люнеты

Электрическая схема

Перед началом работы станка необходимо подключить его электрическую часть к цеховой сети посредством пакетного выключателя ВП (рис. 14). При повороте пакетного выключателя в положение „включено” подается напряжение на понижающие трансформаторы ТБ-0,4 и ТПБ-50 питания цепей управления электродвигателем станка, селеновых выпрямителей и лампы местного освещения, что фиксируется загоранием лампы ЛC.

Управление приводом рабочих подач и ускоренного хода

Скачать документацию

В Советском Союзе наибольшее практическое применение заслужил станок 1М63. А токарно-винторезный станок 163 является предшествующей ему версией. Это оборудование предназначено для токарной обработки крупных и средних заготовок. Данная модель также пользовалась огромной популярностью, как в самом СССР, так и за его пределами. Ведь это неприхотливая машина, нуждающаяся в минимальном внимании со стороны человека.

Предназначение оборудования

Основное предназначение такого оборудования состоит в обработке заготовок, внутренняя и наружная поверхности которых имеют коническую или иную сложную форму. Помимо этого, использование станка 163 актуально при нарезании резьбы. Он работает с различными приспособлениями, в том числе плашками и сверлами.

Универсальный токарно-винторезный станок подойдет для таких манипуляций, как:

- торцевание;

- точение цилиндрических поверхностей;

- осуществление обработки дисков и валов;

- накатывание рифленой поверхности;

- нарезание резьбы.

Особенность токарно-винторезного оборудования состоит в возможности обработки заготовок, выполненных из самых разных материалов, а также разных размеров, в том числе и достаточно крупных. Агрегат актуален как в мелкосерийном, так и в индивидуальном производстве.

Машина может работать даже в скоростном режиме, когда вращение шпинделя достигает своего верхнего предела. Для таких случаев берутся специальные твердосплавные резцы либо те, которые изготовлены из быстрорежущей стали.

Конструкционные особенности

Станки 163 с самого начала готовились для выполнения множества токарных действий. Именно этой универсальностью во многом объясняется его компоновка и выбор основных элементов.

Конструкция агрегата классическая – органы управления и сам внешний вид его полностью соответствуют времени производства.

Пара опорных тумб вместе с объемной станиной представляют собой единый элемент. В расположенной слева тумбе находится электродвигатель. Со шкивами коробки передач и приводных валов его соединяет стандартная ременная передача.

Помимо основного, в токарно-винторезном агрегате предусмотрено несколько дополнительных двигателей. Несколько из них необходимы для обеспечения работы систем охлаждения и смазки, другие ускоряют движение суппорта.

По верхним направляющим движется задняя бабка, а по боковым скользит суппорт. Вращение передается от двигателя на шпиндель посредством коробки передач, а потом к ходовому валу уже посредством коробки подач.

Станок токарно-винторезный имеет следующие эксплуатационные характеристики

- Для точения изделий конусной формы суппорт его снабжен механизмом, обеспечивающим механическое смещение.

- Выбор допустимых к выполнению операций на нем очень широк. У станка предусмотрен основной и дополнительный функционал.

- При необходимости агрегат переводится в режим работы при вращении шпинделя на высокой скорости.

- Работа может осуществляться как со специальными, так и стандартными резцами.

Для выбора нужного шага при нанесении резьбы корректируются пары шестеренчатых колес в гитаре и коробке передач токарно-винторезного станка.

Технические характеристики

По своей сути, это надежное и простое в использовании оборудование. Но для полноценного использования его возможностей и обеспечения наилучших результатов обработки необходимо проработать его технические характеристики и особенности эксплуатации.

Сам станок 163, как и любое подобное оборудование, разработанное в XX веке, отличается крупными габаритами и внушительной массой (в паспорте указаны значения 353-152-129 см и 4050 кг, соответственно). Из-за этого на указанном оборудовании может выполняться широкий перечень манипуляций.

Токарновинторезный агрегат имеет следующие характеристики:

- ограничение по длине детали до 140 см;

- частота вращения для шпинделя составляет 10–1250 оборотов ежеминутно;

- численность подач для резцовых салазок составляет 32;

- в зависимости от способа размещения заготовки при работе ее размер может составлять до 35 и до 63 см;

- диаметр отверстия в головке шпинделя – 0,7 см;

- в прямом и обратном вращении шпиндельная головка может вращаться с 22-мя и 11-ю скоростями, соответственно;

- скорость поперечного смещения 1,3 м/мин, для продольного она составляет 3,6 м/мин.

Шпиндель

При установке в коробке передач токарно-винторезного станка, оборудование будет готово для нарезания резьбы дюймовой, метрической либо питчевой.

Виды движений

В ходе работы станка 163 могут выполняться такие движения:

- Подача.

- Резание осуществляется, когда шпиндель вращается совместно с обрабатываемой заготовкой.

- Создание винтовой поверхности имеет место при продольном прямолинейном смещении суппорта.

- Вспомогательные – ручные перемещения различных элементов оборудования.

Подача – поступательное смещение суппорта прямолинейно в поперечном либо продольном направлении, под углом относительно оси шпинделя в верхней области. Аналогичным образом смещается и задняя бабка и суппорт относительно оси шпинделя.

Основным в ходе работы остается вращение шпинделя. Ременная передача обеспечивает передачу вращения от двигателя к коробке скоростей. Для передачи крутящего момента между основными рабочими валами применяются отдельные шестерни и созданные из них блоки.

Фрикционная электромагнитная муфта необходима для включения и отключения реверсирования для продольной подачи.

При нарезании резьбы той или иной разновидности имеет место движение для нанесения винтовых поверхностей. Это перемещение суппорта возвратно-поступательного типа, имеющее кинематическую связь с вращением шпинделя. Для нанесения на заготовку резьбы дюймового или метрического типа необходима установка по соответствующей схеме зубчатых колес агрегата (Сп). Чтобы нарезать питчевую или модульную резьбу выбирается схема Ср.

Как правильно эксплуатировать

Чтобы работа с токарно-винторезным станком была безопасной и высокоэффективной, требуется неукоснительное соблюдение основных правил его эксплуатации.

Непосредственно перед включением оценивается состояние основных узлов машины – суппорта, коробки передач, бабки, электродвигателей основных и дополнительных, коробки передач. Некоторые агрегаты периодически смазываются.

Суппорт токарного станка

Требования безопасности для станка 163:

- проведение инструктажа рабочих;

- использование защитных очков и рабочей формы в качестве средств защиты;

- обеспечение достаточного уровня освещенности;

- верная установка оборудования.

При соблюдении всех требований допустим запуск оборудования и выполнение необходимых манипуляций. При использовании различных режимов и приспособлений рабочие должны ознакомиться с правилами подобных операций.

Видео по теме: Токарный станок 1М63 (Дип-300)

Токарно-винторезный станок 163 был разработан в 1956 году на Рязанском станкостроительном заводе и выпускался в различных модификациях на протяжении шестнадцати лет. В настоящее время на этом предприятии производится его модернизированная версия под индексом 1М63Н. С начала шестидесятых и до конца восьмидесятых годов токарный станок 163 под индексом 1Д63 также выпускал Тбилисский станкостроительный завод им. Кирова.

У рязанских и тбилисских токарных станков одинаковые технологические характеристики, но они отличаются некоторыми конструктивными особенностями, которые зависят, в том числе, и от года выпуска.

Технические характеристики

Как и большинство токарного оборудования, 160-е токарно-винторезные станки выпускались в двух модификациях, у которых максимальная длина продольной обработки отличалась в два раза. В стандартном варианте межцентровое расстояние составляет 2800 мм, а длина точения — 2520 мм. В укороченной версии — соответственно 1400 и 1260 мм.

Читайте также: Плазморез: принцип действия, устройство, инструкция по применению

Предельные диаметры обточки (по паспорту) у этого станка составляют:

- над направляющими — 630 мм;

- над кареткой — 350 мм.

Проходное отверстие в шпинделе у ранних моделей было Ø70 мм, позднее его увеличили до 80 и 90 мм. Диаметр трехкулачкового зажимного патрона – 320 мм Паспортная мощность двигателя привода шпинделя — 14 кВт.

Универсальный токарно-винторезный станок. Технические характеристики

Технические характеристики станка 163 это основной показатель пригодности станка к выполнению определенных работ на станках. Для токарно-винторезных станков основными характеристиками является:

- наибольший диаметр D обрабатываемой заготовки (детали)

- наибольшая растояние между центрами РМЦ

- наибольшая длинна обрабатываемой детали

- число оборотов шпинделя в минуту

Ниже приводится таблица с техническими характеристиками универсального токарно-винторезного станка 163. Более подробно технические характеристики станка можно посмотреть в паспорте станка 163

| Величины | ||

| Максимальный диаметр изделия устанавливаемый над станиной | мм | 630 |

| Максимальная диаметр точения над нижней частью суппорта | мм | 350 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе | мм | 65 |

| Расстояние между центрами РМЦ | мм | 2800 |

| Наибольшая длинна обтачивания | мм | 2520 |

| Высота центров | мм | 315 |

| Число скоростей вращения шпинделя | 24 | |

| Пределы чисел оборотов шпинделя | об/мин | 10…1250 |

| Мощность главного двигателя | кВт | 13 |

| Габариты станка (ДхШхВ) | мм | 4950х1740х1350 |

| Масса станка | кг | 5000 |

Внимание! Технические характеристики, приведенные в вышестоящей таблице, являются справочными. Станки произведенные разными заводами изготовителями и в разные годы могут иметь характеристики отличающиеся от приведенных в таблице.

Правила эксплуатации

При установке и эксплуатации токарно-винторезного станка 163 пользователь этого оборудования должен следовать указаниям, изложенным в главах 1 и 2 его «Руководства по эксплуатации». Они включают в себя следующие разделы:

- техника безопасности;

- порядок установки, монтажа и первого пуска;

- наладка и режимы работы;

- регулировка;

- система смазки;

- спецификация быстроизнашивающихся деталей.

Порядок ввода в действие и эксплуатации станка 163 не отличается от аналогичного токарного оборудования. Единственно, что обращает на себя внимание — это очень подробные указания по наладке и режимам работы.

Предназначение оборудования

Основное предназначение такого оборудования состоит в обработке заготовок, внутренняя и наружная поверхности которых имеют коническую или иную сложную форму. Помимо этого, использование станка 163 актуально при нарезании резьбы. Он работает с различными приспособлениями, в том числе плашками и сверлами.

Универсальный токарно-винторезный станок подойдет для таких манипуляций, как:

- торцевание,

- точение цилиндрических поверхностей,

- осуществление обработки дисков и валов,

- накатывание рифленой поверхности,

- нарезание резьбы.

Особенность токарно-винторезного оборудования состоит в возможности обработки заготовок, выполненных из самых разных материалов, а также разных размеров, в том числе и достаточно крупных. Агрегат актуален как в мелкосерийном, так и в индивидуальном производстве.

Машина может работать даже в скоростном режиме, когда вращение шпинделя достигает своего верхнего предела. Для таких случаев берутся специальные твердосплавные резцы либо те, которые изготовлены из быстрорежущей стали.

Читайте также: Самодельная струбцина из арматуры

Габариты рабочего пространства

Геометрические ограничения по возможности обработки детали определяются техническими характеристиками токарного оборудования, главными из которых являются межцентровое расстояние, а также высота центральной оси над направляющими и кареткой суппорта. У токарного станка 163 эти значения составляют, соответственно 1400, 630 и 350 мм.

Кроме того зона точения заготовки над направляющими лимитируется габаритами и предельными ходами суппорта, а также возможностями обработки без заднего упора. Еще одним параметром, напрямую ограничивающим размеры обработки, является максимально допустимая масса заготовки (для этого станка она равняется двум тоннам).

Конструктивные особенности станка

Особенность токарно-винторезных станков 163-ей серии заключается в том, что они производились на разных станкостроительных предприятиях. По этой причине у них имеются некоторые несовпадения в конструкции отдельных узлов и агрегатов.

Из базовых отличий рязанских и тбилисских станков следует отметить то, что у первых обе направляющие были призматические, а у вторых — одна призматическая, а вторая плоская. Инструкции по эксплуатации и паспорта 163-х станков имеют множество вариаций, что иногда создает большие проблемы при ремонте этого оборудования.

Расположение основных узлов

Токарный станок 163 имеет стандартную для такого вида оборудования компоновку. Его конструктивная основа представляет собой чугунную литую станину, на верхней плоскости которой находятся две призматические направляющие (у тбилисских станков — одна призматическая, одна плоская). На ее левой стороне смонтирована передняя бабка со шпиндельным узлом, а на правой — задняя бабка с выдвижной пинолью.

Главный рабочий орган станка — это крестообразный суппорт с резцедержателем, который перемещается по направляющим с помощью нижних салазок. Главный двигатель рязанского станка расположен снаружи, а тбилисского — внутри корпуса передней бабки. Движение к суппорту передается с помощью ходового винта и ходового вала от коробка подач, которая установлена внутри передней бабки. Задняя бабка передвигается по направляющим вручную и фиксируется на них четырьмя болтами.

Универсальный токарный станок по металлу 163

Станок 163 — где купить, оплата, доставка, гарантия

Если Вам необходимо купить Универсальный токарный станок по металлу 163 звоните по телефонам:

в Москве +7 (499) 372-31-73 в Санкт-Петербурге в Минске +375 (17) 246-40-09 в Екатеринбурге в Новосибирске +7 (383) 284-08-84 в Челябинске +7 (351) 951-00-26 в Тюмени +7 (3452) 514-886

в Нижнем Новгороде +7 (831) 218-06-78 в Самаре в Перми в Ростове-на-Дону в Воронеже +7 (473) 202-33-64 в Красноярске +7

в Нур-Султане ;

в Абакане, Альметьевске, Архангельске, Астрахани, Барнауле, Белгороде, Благовещенске, Брянске, Владивостоке, Владимире, Волгограде, Вологде, Иваново, Ижевске, Иркутске, Йошкар-Оле, Казани, Калуге, Кемерово, Кирове, Краснодаре, Красноярске, Кургане, Курске, Кызыле, Липецке, Магадане, Магнитогорске, Майкопе, Мурманске, Набережных Челнах, Нижнекамске, Великом Новгороде, Новокузнецке, Новороссийске, Новом Уренгое, Норильске, Омске, Орле, Оренбурге, Пензе, Перми, Петрозаводске, Пскове, Рязани, Саранске, Саратове, Севастополе, Симферополе, Смоленске, Сыктывкаре, Тамбове, Твери, Томске, Туле, Улан-Удэ, Ульяновске, Уфе, Хабаровске, Чебоксарах, Чите, Элисте, Якутске, Ярославле и в других городах

По всей России бесплатный номер.

Читайте также: Круглопалочный станок своими руками чертежи

В странах СНГ — Беларуси, Казахстане, Туркменистане, Узбекистане, Украине, Таджикистане, Молдове, Азербайджане, Кыргызстане, Армении в городах Нур-Султан, Бишкек, Баку, Ереван, Минск, Ашхабад, Кишинев, Душанбе, Ташкент, Киев и других для покупки оборудования типа Универсальный токарный станок по металлу 163 звоните на любой удобный номер, указанный на нашем сайте, или оставьте свои контакты под кнопкой ЗАКАЗАТЬ ЗВОНОК вверху сайта — мы сами Вам перезвоним.

Кинематическая схема

Кинематическая схема токарного станка 163 состоит из нескольких взаимосвязанных компонентов, главными среди которых являются следующие кинематические цепи:

- управления режимами работы и скоростью вращения шпинделя;

- резьбонарезания;

- продольных и поперечных подач;

- скоростных ходов суппорта.

Началом кинематической схемы является приводной шкив фрикционного вала коробки скоростей.

Как правильно эксплуатировать

Чтобы работа с токарно-винторезным станком была безопасной и высокоэффективной, требуется неукоснительное соблюдение основных правил его эксплуатации.

Непосредственно перед включением оценивается состояние основных узлов машины – суппорта, коробки передач, бабки, электродвигателей основных и дополнительных, коробки передач. Некоторые агрегаты периодически смазываются.

Требования безопасности для станка 163:

- проведение инструктажа рабочих,

- использование защитных очков и рабочей формы в качестве средств защиты,

- обеспечение достаточного уровня освещенности,

- верная установка оборудования.

При соблюдении всех требований допустим запуск оборудования и выполнение необходимых манипуляций. При использовании различных режимов и приспособлений рабочие должны ознакомиться с правилами подобных операций.

Механизм переключения скоростей

На токарном станке 163 задание скорости вращения шпинделя производится двумя рукоятками: вращающейся и поворотной. С помощью первой происходит управление подвижными блоками шестерней, при этом задаваемая скорость вращения шпинделя указано на лимбе этой рукоятки. Поворотная рукоятка предназначена для фиксации выбранной шестеренчатой передачи.

Электрическая схема

В электрической схеме токарного станка 163 производитель этого оборудования выделяет следующие отдельные цепи:

- главного выключателя и блокировки дверей;

- питания элементов управления;

- главного шпинделя;

- привода системы СОЖ;

- подач и перемещений каретки и суппорта.

Цепи управления переменного тока питаются от напряжения 110 В, постоянного тока — от напряжения 24 В. Асинхронные двигатели запитаны от переменного трехфазного напряжения 380 В, а электромагнитные муфты – от постоянного 24 В.

Токарно-винторезный станок 1М63. Электрическая принципиальная схема.

Главный привод

Вращение главного привода осуществляется от асинхронного электродвигателя типа AО2-61-4 13 кВт (17,45 л.с. ) 1460 об/мин при 50 Гц, 1750 об/мин при 60 Гц.

Пуск электродвигателя осуществляется нажатием одной из кнопок «пуск» 1КУ или 2КУ (расположенных на пультах каретки и около коробки подач) при выключенной фрикционе. При этом н.з. контакт конечного выключателя ВК замкнут. Пускатель КШ получает питание и подключает электродвигатель главного движения к сети. Одновременно с пускателем КШ получают питание реле времени РВ и 1РВ.

Управление вращением шпинделя осуществляется с помощью фрикциона, включаемого от рукоятки.

При отключенном фрикционе н.з. контакт ВК остается замкнутым, реле времени РВ, 1РВ и тормозная муфта включены. При этом загорается сигнальная дампе 2ЛС. При работе двигателя главного движения на холостом ходу, реле времени РВ, настроенное на выдержку 2,5-3 мин, отключает катушку магнитного пускателя и соответственно двигатель от сети. Одновременно, реле времени 1РВ, настроенное на выдержку 25 сек потеряет питание и отключит тормозную муфту.

При включении фрикциона н.з. контакт ВК разрывается, отключает реле времени РВ и обеспечивает работу станка. Останов двигателя осуществляется нажатием на одну из кнопок «стоп» 3КУ или КУ. При этом через н.з. контакт КШ включается реле РВ и тормозная муфта 5ЭМ. Контроль за нагрузкой электродвигателя осуществляется по амперметру.

Привод подач

Рабочие подачи осуществляются от двигателя главного привода, ускоренные хода от двигателя ускоренного хода типа АOЛ2-21-4 (4Ах80А4УЗ) 1,1 кВт (1,475 л.с.) 1400 об/мин при 50 Гц, 1690 об/мин при 50 Гц.

В фартуке станка имеется четыре электромагнитные фрикционные муфты, две из которых используются для управления перемещением каретки в продольном направлении и две — для управления перемещением суппорта в поперечном направлении.

Управление муфтами производится рукояткой крестового переключателя, установленного на фартуке станка, имеющего 5 положений: одно — вертикальное нейтральное и 4 наклонных, соответствующих направлению перемещения суппорта и каретки.

Включение электродвигателя ускоренного хода при любом положении рукоятки переключателя обеспечивается пусковой толчковой кнопкой, встроенной в головку рукоятки крестового переключателя.

Во избежание одновременного включения маточной гайки и электромагнитных муфт, предусмотрен блокировочный конечный выключатель ВКФ, установленный внутри фартука, который обрывает цепь питания муфт при включении маточной гайки.

Читайте также: Ленточная пилорама производство деревообрабатывающего оборудования

Для предотвращения пробоя электромагнитных муфт и уменьшения искрообразования на контакте при отключении катушки, предусмотрены разрядные сопротивления R1…R5.

На фартуке станка имеется переключатель режимов работы на три положения, который включает муфты соответственно на:

токарную работу; конусное точение (внутреннее); конусное точение (наружное).

Привод охлаждения

Привод охлаждения осуществляется от электронасоса типа ПА-22, 0,12 квт (0,163 л.с.) 2800 об/мин при 50 Гц, 3350 об/мин, при 60 Гц. Пуск и останов электродвигателя осуществляется включением переключателя, установленного на фартуке станка.

Схема 1М63

Токарно-винторезный станок 163 был разработан в 1956 году на Рязанском станкостроительном заводе и выпускался в различных модификациях на протяжении шестнадцати лет. В настоящее время на этом предприятии производится его модернизированная версия под индексом 1М63Н. С начала шестидесятых и до конца восьмидесятых годов токарный станок 163 под индексом 1Д63 также выпускал Тбилисский станкостроительный завод им. Кирова.

У рязанских и тбилисских токарных станков одинаковые технологические характеристики, но они отличаются некоторыми конструктивными особенностями, которые зависят, в том числе, и от года выпуска.

Технические характеристики

Как и большинство токарного оборудования, 160-е токарно-винторезные станки выпускались в двух модификациях, у которых максимальная длина продольной обработки отличалась в два раза. В стандартном варианте межцентровое расстояние составляет 2800 мм, а длина точения — 2520 мм. В укороченной версии — соответственно 1400 и 1260 мм.

Предельные диаметры обточки (по паспорту) у этого станка составляют:

- над направляющими — 630 мм;

- над кареткой — 350 мм.

Проходное отверстие в шпинделе у ранних моделей было Ø70 мм, позднее его увеличили до 80 и 90 мм. Диаметр трехкулачкового зажимного патрона – 320 мм Паспортная мощность двигателя привода шпинделя — 14 кВт.

Правила эксплуатации

При установке и эксплуатации токарно-винторезного станка 163 пользователь этого оборудования должен следовать указаниям, изложенным в главах 1 и 2 его «Руководства по эксплуатации». Они включают в себя следующие разделы:

- техника безопасности;

- порядок установки, монтажа и первого пуска;

- наладка и режимы работы;

- регулировка;

- система смазки;

- спецификация быстроизнашивающихся деталей.

Порядок ввода в действие и эксплуатации станка 163 не отличается от аналогичного токарного оборудования. Единственно, что обращает на себя внимание — это очень подробные указания по наладке и режимам работы.

Назначение и область применения

Токарно-винторезный станок мод. 163 — это крупногабаритное токарное оборудование, которое создавалось для обработки тел вращения весом до двух тонн. Он имеет виброустойчивую конструкцию и электродвигатель большой мощности, что позволяет вести точение с большими глубинами резания. Станок способен выполнять весь спектр технологических операций, характерных для универсального токарного оборудования, в том числе точение спиральных поверхностей и длинных конусов.

Модель 163 применялась в машиностроении (и до сих пор применяется) для единичного и мелкосерийного изготовления большеразмерных деталей. Кроме того, этими станками были оснащены многие ремонтными подразделения предприятий, эксплуатирующих крупногабаритное производственное оборудование. Одним из его самых важных достоинств является высокая скорость быстрых ходов режущего инструмента (для этого на нем установлен отдельный электродвигатель), что значительно сокращает время вспомогательных переходов и, соответственно, общее время обработки детали.

Габариты рабочего пространства

Геометрические ограничения по возможности обработки детали определяются техническими характеристиками токарного оборудования, главными из которых являются межцентровое расстояние, а также высота центральной оси над направляющими и кареткой суппорта. У токарного станка 163 эти значения составляют, соответственно 1400, 630 и 350 мм.

Кроме того зона точения заготовки над направляющими лимитируется габаритами и предельными ходами суппорта, а также возможностями обработки без заднего упора. Еще одним параметром, напрямую ограничивающим размеры обработки, является максимально допустимая масса заготовки (для этого станка она равняется двум тоннам).

Конструктивные особенности станка

Особенность токарно-винторезных станков 163-ей серии заключается в том, что они производились на разных станкостроительных предприятиях. По этой причине у них имеются некоторые несовпадения в конструкции отдельных узлов и агрегатов.

Из базовых отличий рязанских и тбилисских станков следует отметить то, что у первых обе направляющие были призматические, а у вторых — одна призматическая, а вторая плоская. Инструкции по эксплуатации и паспорта 163-х станков имеют множество вариаций, что иногда создает большие проблемы при ремонте этого оборудования.

Расположение основных узлов

Токарный станок 163 имеет стандартную для такого вида оборудования компоновку. Его конструктивная основа представляет собой чугунную литую станину, на верхней плоскости которой находятся две призматические направляющие (у тбилисских станков — одна призматическая, одна плоская). На ее левой стороне смонтирована передняя бабка со шпиндельным узлом, а на правой — задняя бабка с выдвижной пинолью.

Главный рабочий орган станка — это крестообразный суппорт с резцедержателем, который перемещается по направляющим с помощью нижних салазок. Главный двигатель рязанского станка расположен снаружи, а тбилисского — внутри корпуса передней бабки. Движение к суппорту передается с помощью ходового винта и ходового вала от коробка подач, которая установлена внутри передней бабки. Задняя бабка передвигается по направляющим вручную и фиксируется на них четырьмя болтами.

Расположение органов управления

Все основные органы управления токарным станком 163 расположены в его левой части. На верхней части корпуса передней бабки находятся рукоятки управления работой шпинделя, ниже них — ручки управления подачами и параметрами резьбы, а справа на валу — рычаг реверса шпинделя.

Органы управления на фартуке состоят их штурвала ручного хода, кнопки включения подачи салазок, кнопки включения быстрого хода, джойстика быстрых ходов и подач, кнопки пуска и останова главного двигателя. На суппорте находятся органы управления быстрыми ходами и подачами салазок, а на резцедержателе — рычаг поворота и крепления инструмента. Задняя бабка оснащена маховиком передвижения и рычагом фиксации пиноли.

Скачать схему в полном размере

Кинематическая схема

Кинематическая схема токарного станка 163 состоит из нескольких взаимосвязанных компонентов, главными среди которых являются следующие кинематические цепи:

- управления режимами работы и скоростью вращения шпинделя;

- резьбонарезания;

- продольных и поперечных подач;

- скоростных ходов суппорта.

Началом кинематической схемы является приводной шкив фрикционного вала коробки скоростей.

Скачать изображение в полном размере

Механизм переключения скоростей

На токарном станке 163 задание скорости вращения шпинделя производится двумя рукоятками: вращающейся и поворотной. С помощью первой происходит управление подвижными блоками шестерней, при этом задаваемая скорость вращения шпинделя указано на лимбе этой рукоятки. Поворотная рукоятка предназначена для фиксации выбранной шестеренчатой передачи.

Электрическая схема

В электрической схеме токарного станка 163 производитель этого оборудования выделяет следующие отдельные цепи:

- главного выключателя и блокировки дверей;

- питания элементов управления;

- главного шпинделя;

- привода системы СОЖ;

- подач и перемещений каретки и суппорта.

Цепи управления переменного тока питаются от напряжения 110 В, постоянного тока — от напряжения 24 В. Асинхронные двигатели запитаны от переменного трехфазного напряжения 380 В, а электромагнитные муфты – от постоянного 24 В.

Скачать изображение в полном размере

Паспорт на Токарно-винторезный станок модель 163. Тбилисский Станкостроительный завод им. С.М. Кирова, 1965г.

Паспорт, руководство, электрооборудование, акт приемки — 163_Tbilisi_Passport.djvu (12.06 MB)

Альбом запасных деталей — 163_Tbilisi_Album_detalei.djvu (13.31 MB)

Чертежи, схемы, таблицы — 163_Tbilisi_scheme.djvu (7.75 MB) и 163_Tbilisi_addict.djvu (808.37 KB)

Чертежи обоих видов (утраченные страницы: 20, 79, 191) — 163_Tbilisi_detali.djvu (2.84 MB)

Похожие файлы: Токарно-винторезный станок мод. 163, г. Тбилиси. Альбом запасных деталей, 1983г.

Ремонт токарно-винторезного станка модели 163 Тбилисского станкозавода. Альбом техдокументации, 1970г.

i 163 / ТОКАРИО - ВИНТОРЕЗНЫЙ СТАНОК

ТОКАРНО-ВИНТОРЕЗНЫЙ СТАНОК 163 Руководство СССР СТАНКОИМПОРТ МОСКВА

НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ Универсальный токарно-винторезный станок модели 163 является скоростным станком и предназначен для выполне- ним разнообразных токарных и винторезных работ, включая точение конусов и нарезание метрической, дюймовой, мо- дульной и питчевой резьб в следующих пределах: метрические с шагом в мм от 1 до 192,/ дюймовые с числом ниток на Г' от 24 до 1/4, модульные с шагом в мм от 0,5л до 48л, питчевые в диаметральных питчах от 96 до 7/8. РАСПАКОВКА И ТРАНСПОРТИРОВКА При распаковке станка надо следить за тем, чтобы не повредить станок распаковочным инструментом, для чего вначале снимают верхнюю часть обшивки и верхние по- перечные брусья, а затем боковые и торцовые части об- шивки ящика. Транспортировку станка в упакованном и распакован- ном виде надо производить согласно схеме (рис. 1). При по- грузке и выгрузке ящика со станком нельзя наклонять ящик в стороны, допускать удары дном или боками, следует избегать сильных сотрясений и рывков при опускании и подъеме. При транспортировке распакованного станка необходимо следить за тем, чтобы канатом не были повреждены высту- пающие части станка и обработанные поверхности, для чего в соответствующих местах следует подкладывать войлочные прокладки^ 2. Диаметр штанг 3 для подъема станка должен быть не менее 50 мм. Перед подъемом распакованного ставка суппорт, люнеты и заднюю бабку желательно переместить в крайнее правое положение. В отверстие левой ножки вставить оправку 1, изготовленную по эскизу, за которую следует закрепить один конец троса. 1* з

Рис. 1. Схема транспортировки 4

ФУНДАМЕНТ СТАНКА, МОНТАЖ, УСТАНОВКА Точность работы станка в значительной мере зависит от (‘го правильной установки (монтажа). Станок устанавливается па бетонный фундамент и укреп- ляется фундаментными болтами (рис. 2). Глубина заложения фундамента выбирается в зависи- мости от грунта. Станок устанавливается по уровню с точ- ностью до 0,04 мм па 1000 мм в продольном и поперечном направлениях. После выверки фундаментные болты заливаются цемент- ным раствором; когда раствор затвердеет, гайки фундамент- ных болтов затягивают плавно и равномерно, одновременно тщательно проверяя по уровню правильность положения станка. Затем подливается цементный раствор под тумбы станка. ----иоо------‘---1 Рис. 2. Установочный чертеж: D — 6 фундаментных болтов о 16 мм; 1 открытая дверка 5

ПАСПОРТ СТАНКА Тил............... Модель .... За вод-и зго i о в н тел ь Заводской N” . Год выпуска . Назначение станка Габарит, мм: длина . ширина . высота . Вес. кг . . . . токарно -ви 1 ггг > ре;и i ы й 163 универсальный • 3530 1520 1290 4050 ОРГАНЫ УПРАВЛЕНИЯ 1—Рукоятка для установки метрических или дюймовых резьб и подач 2 и 5 Рукоятки для настройки чисел оборотов шпинделя 3 — Рукоятка для установки нормального или увеличенного шага резьбы 4 Рукоятка для установки правой или левой резьбы 6 Вытяжная кнопка для включения или выключения шестерни реечной передачи продольного перемещения суппорта 7 — Рукоятка для поворота, фиксации и закрепления резцовой го- ловки Л — Рукоятка для включения ••-или выключения автоматического пере- мещения верхних салазок суппорта 9 Кнопка на рукоятку 10 для включения быстрого перемещения суппорта 10 Рукоятка для управления быстрыми и рабочими перемещениями суппорта во всех направлениях 11 Рукоятка для закрепления пиноли зади< й бабки J2 Маховичок для перемещения пиноли задней бабки 13 - Рукоятка для ручного перемещения верхних салазок суппорта 14 и 22 Рукоятки ДЛЯ включения, останова и реверсирования шпинделя 15 Рукоятка для включения гайки ходового винта 16 и 21 Кнопочные станции пуска и останова главного привода 17 Переключатель электромагнитных му<|гг фартука для обычной работы или конусного точения 1Я Рукоятка для ручного поперечного перемещения суппорта 19 — Вытяжная кнопка для включения или выключения автоматшю- ( кого поперечного перемещения верхних салазок суппорта 20 Маховичок для ручного продольного перемещения суппорта 23 рукоятка для включения ходового впита или ходового валика 24 и 25 Рукоятка для установки величины подач и шага резьбы

26 — Выключатель вводной 27 — Кнопки включения и выключения электронасоса охлаждения 28 — Выключатель местного освещения 29 — Амперметр (указатель нагрузки) 30 — Сигнальная лампа ОСНОВНЫЕ ГРУППЫ СТАНКА I — Коробка скоростей (группа 2) II — Сменные шестерни и кожух (группа 8) III — Коробка подач (группа 7) IV — Станина (группа IB) V — Фартук (группа 6) VI — Электрооборудование (группа 18) VII — Задняя бабка (группа 3) VIII — Люнеты (группа 10) IX — Суппорт и защитное устройство (группа 4) X — Охлаждение (группа 9) XI — Принадлежности (группа 92) ОСНОВНЫЕ ДАННЫЕ Основные размеры * Наибольший наружный диаметр обрабатывае- мого изделия, мм: над станиной............ над суппортом.............. /. .... Расстояние между центрами при крайнем поло- жении задней бабки с вдвинутой пинолью, мм Высота центров, мм . . . ................ Диаметр прутка, проходящего через отверстие в шпинделе, мм.............................. Наибольшая длина обработки над суппортом (без перестановки резцовых салазок), мм . . Предельные размеры нарезаемых резьб: метрической, шаг в мм....................... модульной, шаг в мм .......... дюймовой, число ниток на 1".............. питчевой, в диаметральных питчах......... Мощность главного электродвигателя, квт . . . Суппорт 630 340 1400 315 65 1260 наименьший наибольший 1 192 0.5Л 48л 24 1/4 96 7/8 14 Резцедержатель......................................... постоянный Количество резцов в резцедержателе........................... 4 Наибольшие размеры державки резца, мм: ширина................................................... 40 высота................................................... 40 7

Перемещение на 1 оборот рукоятки, мм: продольное............................................... 300 поперечное ............................................... 5 Цена одного деления лимба, мм: продольного.................................................1 поперечного............................................. 0,05 Скорость быстрого перемещения, м/мин: продольного............................................ . 3,6 поперечного.....................................< 1,3 Резцовые салазки а > Угол поворота, град........................................+90; —45. Наибольшее перемещение, мм........................... . 220 Цена одного деления лимба, мм............................ 0,05 Перемещение на 1 оборот лимба, мм . . . /х*. ... 5 Возможность установки задней резцовой головки............. есть Задн$1я бабка Наибольшее перемещение пиноли, мм........................ 225 Поперечное смещение задней бабки. Мм..................... ±10 Зажим обрабатываемого изделия в бабках................... ручной ДОПОЛНИТЕЛЬНЫЕ ДАННЫЕ О СТАНКЕ Муфты фрикционные Местонахождение Передняя бабка Фартук Тип -пласЫнчатые электро- магнитные электромагнитные Размеры поверх- ностей трения, ж.и наименьший диаметр 65 50 65 наибольший диайетр ' 115 100 125 тджцина 1,75-2 0,75 O.s Число поверхностей тремя Пря- мой ход Обрат- ный ход Тормоз Продольный ход Попереч- нып ход пря- мой обрат- ный пря- мой обрат- ны!! 20 14 6 9 5 9 5 Материал Поверхно- стей трения сталь по стали сталь по стали Рабочая среда масло масло 8

передней b — конус 20; HI — Рис. 5. Схема органов настройки механизма главного движения Рис. 4. Габарит рабочего простран- ства. Посадочные и присоединитель- ные базы станка: I — суппорт; Н — шпиндель бабки; а — конусность I : 20; метрический 80 мм; конусность I габарит станка в плане; с — выступающие дверки; масштаб 1 : 100 *9

о МЕХАНИКА ГЛАВНОГО ДВИЖЕНИЯ Регулирование механизма главного движения — ступенчатое № сту- пени Обозначение органов настройки Число оборотов шпинделя в мину- ту для вращения Эффективная мощ- ность на шпинделе, кет Наиболь- ший допу- стимый крутящий момент, кгм Слабые звенья в цепи главного движения 1 2 Положение органов настройки / ' / / прямого обрат- ного при исполь- зовании но- минальной мощности электро- двигателя допус- каемая наиболее слабым звеном 1 2 3 4 5 6 1 2 3 4 5 6 . Рис. 5 а 10 12,5 16 20 25 31,5 18 18 27 27 45 45 10,65 3,5 4,4 5,5 7,1 8,8 336 Шестерня № 24 z=: 22; т = 4 10,8 8,8 ч 10,8 330 / 336 330 7 8 9 10 И 12 1 2 3 4 5 6 | Рис. 5 б 0 7 25 31,5 40 50 63 80 45 45 72 72 112 112 10,8 10,8 10,8 10,8 262 206 166,5 131,5 Шестерня № 21 z = 24; т = 3

№ сту- пени Обозначение органов настройки Число оборотов шпинделя в мину- ту для вращения Эффективная мощ- ность на шпинделе, кет Наиболь- ший допу- стимый крутящий момент, кгм Слабые звенья в цепи главного движения 1 9 Положение органов настройки прямого обрат- ного при исполь- зовании но- минальной мощности электро- двигателя допус- каемая наиболее слабым звеном 13 1 100 180 10,8 103 14 2 125 180 10,8 82,3 15 3 160 290 10,65 10,8 6-1,4 Шестерня № 21 16 4 1 200 290 10,8 51,4 z = 24; т — 3 17 5 1 47 Рис. 5 в 250 450 10,8 41,3 18 6 315 450 10,8/ 33 19 1 400 720 11,2 / 26,7 20 2 500 720 И>2 21,4 21 3 6.30 1160 1,2 Н,2 16,7 Муфта фрик- 22 4 800 1160 11,2 13,3 ционная /7 23 5 Рис. 5 г 1000 1880 11,2 10,4 24 6 1250 1800 11,2 8,3

го МЕХАНИКА ПОДАЧ № ступе- ней Положение рукояток (обозначение рукояток, ремня) / / / L L Сменные зубчатые колеса (число зубьев) Подача на один оборот шпинделя, мм № ступе- ней Положение рукояток (обозначение рукояток, ремня) Сменные зубчатые колеса (число зубьев) Подача на один оборот шпинделя, мм 8 А ' / Б В а /•/. про- дол ь- /ная попе- реч- ная 8 А Б В а ь про- доль- ная попе- реч- ная 1 2 3 4 5 6 7 8 * п я со о со о Е( о X к <3 * ф SP S. н ф S 1 2 3 4 5 6 7 8 1 63 63 0.10 0,11 0,13 0,15 0,16 0,17 0,18 0.20 0,040 0,043 0,049 0,055 0,058 0,061 0,067 0.073 17 18 19 20 21 22 23 24 2 о сс С О X * о о = н ф S 1 2 3 4 5 б , 7 8 3 63 / / 63 1 0,43 0,47 0.53 0.60 0,63 0.67 0,73 0.80 0,16 0,17 0,20 0,22 0,23 0,24 0,27 0,29 9 10 11 12 13 14 15 16 1 2 3 4 5 6 7 8 2 0,21 0,23 0,26 0,30 0,31 0.33 0,36 0,40 0,08 0,09 0,10 0,1! 0,12 0,13 0.14 0,15 25 26 27 28 29 30 31 32 1 1 2 3 4 5 6 7 8 4 0,87 0,94 ; 1.07 1.20 1.27 1,34 1.4 / 1,60 0,32 0,34 0,39 0,44 0,47 0.49 0,54 0,59

МЕХАНИКА ПОДАЧ № ступе- 21 4-————— Положение руко- яток-. (обозначение рукояток, ремня) Г Г Сменные зубчатые колеса (чис- ло зубьев) Подача верхних резцовых салазок на один оборот шпинделя, мм № ступе- ней Положение руко- яток (обозначение рукояток, ремня) Сменные зубчатые колеса(чис- ло зубьев) Подача верхних резцовых салазок на один оборот шпинделя, мм а Ь ней 8 А у В а Ь 8 Л Б В 1 9 3 4 5 6 7 8 'Л —в =: со X С X о О X ж * О О у Е. 1 2 3 4 5 6 , 7 8 1 63 I I 63 0,033 0,036 0,041 0,046 Й,049 0,052 0,057 0,062 17 18 19 20 21 22 23 24 л —« =: я X О х х о X ж ‘Л -> sr cL н а» 1 2 3 4 5 6 7 8 3 63 63 0,13 0,14 0,16 0.18 0,20 0.21 0,23 0,25 9 10 11 12 13 14 15 16 1 2 3 4 5 6 7 8 2 0.06 0,07 0,08 0,09 0,10 0,11 0,12 0,13 25 26 27 28 29 30 31 32 s 9 3 4 5 6 7 8 1 0.27 0.29 0,33 0,37 0,40 0,42 0,46 0,50 Примечание: Рукояткам коробки подач соответствуют на схеме управления (рис. 3): А — № 1, Б — № 25, В — № 24 Наибольшая сила подачи, допускае- мая механизмом подач, кг продольная поперечная 2000 1000

ТАБЛИЦА НАРЕЗАЕМЫХ РЕЗЬБ Метрическая резьба Сменные зубчатые колеса / Положение рукояток коробки скоростей а b Рукоятка .3“ в/Положении^ .Нормальный ига г* Рукоятка .3* в положении .Увеличенный шаг6 63 63 Рукоятка .5“ в любом положении Рукоятка .5“ в положениях: а 100 —315 (4 : 1) 1 ' / / 10-31,5 или 25-80 (16 : 1) Положение рукояток коробки подач А На метрической резьбе Гх В 1 2 3 4 1 2 3 4_ 1 2 3 4 - Шаг в мм Б 1 2 3 4 5 6 / 8 1 1.25 15 1,75 9 — 2,5 3 3,5 4 5 5; 5 6 / 8 9 10 12 3,5 4 4,5 5 5:5 6 ! 8 9 10 U 12 13 14 16 18 19 20 22 24 26 28 32 36 38 40 44 48 13 16 18 19 20 22 24 26 28 32 36 38 40 44 48 52 7 (4 72 76 80 88 96 104 ПГ 128 144х 152 160 176 192 3 F - X ИС 5 А

Си Дюймовая резьба Сменные зубчатые колеса а b Положение рукояток коробки скоростей 63 63 Рукоятка ,3* в положении „Нормальный шаг* Рукоятка „3“ в положении „Увеличенный шаг“ а. Рукоятка ,5“ в любом положении Рукоятка „5“ в положениях: 100-315 (4 : 1) * 10—31,5 или 25—80 (Ю: 1) X Положение рукояток коробки подач А | На дюймовой резьбе В 4 3 2 1 4 3 2 1 4 3 2 1 Нитки на дюйм 1 3>/< 6*/2 13 3>/< 2 3*/2 7 14 7з 3‘/2 / 3 2 4 8 16 V2 1 2 4 ’/« ‘/2 1 | у X Б 4 4*/3 9 18 41/2 ( iVex 1 ’ 5 19 6 5 10 20 1‘/, 2’/г 5 1*д Рис. 5 е 7 11 22 8 3 6 12 24 СО со -S.’ г—- -* 3/в 3/< 1‘/2

Модульная резьба Сменные зубчатые колеса / / Положение рукояток коробки скоростей : / /_ / а ь с d 63 56 37 53 Рукоятка .3* в положении .Нормальный шаг" Рукоятка .3" в положении .Увеличенный шаг" Рукоятка .3" в любом положении Рукоятка .5“ в положениях: а / / 100 315 (4:1) 10-31.5 или 25-80 (16: 1) Положение рукояток коробки подач Л На метрической резьбе В 1 2 3 4 1 2 4 1 2 3 4 с Модуль •—4 V Б 1 2 3 4 5 б 7 8 0,5 1 1,25 1,5 1,75 2 2,25 2,5 2,75 3 1 1,25 1,5 1,75 2 2,25 2,5 2,75 3 3,25 3,5 4 4,5 5 5,5 6 6,5 7 8 9 10 11 12 3,25 х 3,5 4 4,5 5 5,5 6 6,5 7 8 9 10 11 12 13 14 16 18 19 20 22 24 26 28 М2 36 38 40 44 48 Hill 1111 mu и:in i ч / Рис .5 ж

Заказ to Питчевая резьба Положение рукояток коробки скоростей Рукоятка п3“ в положении .Нормальный шаг* Рукоятка .3“ в положении .Увеличенный шаг" Рукоятка .5“ в любом положении Рукоятка .5“ в положениях: 100—315 (4 : 1) 10-31,5 или 25-80 (16 : 1) Положение рукояток коробки подач А На дюймовой резьбе В 4 3 2 1 4 3 о — 1 1 ’ 3 2 1 Диаметральный питч Б 1 2 3 4 5 6 7 8 6V2 7 8 9 91/2 10 11 12 13 14 16 18 19 20 22 24 26 28 32 36 38 40 44 48 52 56 64 72 76 80 88 96 13/< 2 2>/« 2*/э 2=А 3 З’А 31/2 4 43/4 5 5*/2 6 61/2 7 8 9 10 11 12 13 14 16 18 19 20 22 24 ’/в 1 1*/8 13/8 1>/2 со го to to to to — _ w __ ►-* U CJ 00 ) Зг/2 s4l */2 43/, 5 5i/2 6 63 | 56 а | b Сменные зубчатые колеса с d 37 Рис. 5 з 53

00 Настройка станка для нарезания резьб при прямом соединении ходового винта Положение рукояток коробки подач Положение рукояток коробки скоростей Формулы настройки 23 l (X) ' 24 (В) 25 (Б) 3 5 Нормаль- ны й шаг В любом положении |<о II <3 X Рис. 5 и / a t < Ходо- вой винт Резьба метри- ческая Винт на пря- мую В любом положе- нии Увели- ченный шаг Рис. 5 к 4:1(100-315) a t ~Г= 24 t—шаг нарезаемой резьбы в мм

Рис, 6. Схема настройки гитары СВЕДЕНИЯ О РЕМОНТЕ СТАНКА Категория сложности ремонта Ремонтный цикл в часах работы станка по годовому плану Вид ремонта фактически Дата ремонта Отметка о выполнении ремонта, подпись — — — — . — ИЗМЕНЕНИЯ В СТАНКЕ № пп Узел или группа Причины изменений Краткое описание произведенных изменений Данные после изменения Изменения внесены в лист паспор- та № Дата Подпись

£ СПЕЦИФИКАЦИЯ ЗУБЧАТЫХ И ЧЕРВЯЧНЫХ КОЛЕС, ЧЕРВЯКОВ, ВИНТОВ И ГАЕК Узел № вала по схеме № no схеме Число зубцов или захо- / дов, Z Модуль или шаг, мм, т или / Угол винтовой линии, град, 3° Ширина обода, мм, В**) Мате- риал Термическая обработка Твер- дость***) Примечание Коробка 1У 40 3 18 ст. 40Х Закалка Rc =50 ТВЧ зубьев скоростей 1 Уг 45 3/ 18 ст. 40Х Закалка Rc =50 ТВЧ зубьев 1 3 45 / г 18 ст. 40Х Закалка Rc 50 ТВЧ зубьев 11 4 50 3 / 18 ст. 40Х Закалка Rc -- 50 ТВЧ зубьев 11 5 45 X / 18 ст. 40Х Закалка Rc = 50 ТВЧ зубьев н 6 40 з>../ 20 ст. 40Х Закалка Rc- 50 ТВ1! зубьев 11 7 24 3 22 ст. 40Х Закалка Rc =50 ТВЧ зубьев II 8 32 3 20 ст. 40Х Закалка Rc 50 ТВЧ зубьев 11 9 48 3 19 ст. ЮХ Закалка Rc - 50 ТВЧ зубьев X 10 32 3 55 ст. 40Х Закалка Rc 50 ТВЧ зубьев III 11 32 3 20 ст. 40Х Закалка Rc 50 ТВЧ зубьев III 12 48 3 22 ст. 40Х Закалка-— Rc = 50 ТВЧ зубьев 111 13 40 3 20 ст. 40Х Закалка j Rc = 50 ТВЧ зубьев III 14 24 3 48 ст. 20Х Цемент, и калить , Rc = 59/ ТВЧ зубьев III 15 24 3 12 ст. 40Х Закалка Rc 50 ТВЧ зубьев III 16 60 3 22Х4 ст. 40Х Закалка Rc 450 ТВЧ зубьев 111 17 42 3 22 ст. 40Х Закалка Rc -- 50 ТВЧ зубьев IV 18 60 3 22 ст. 40Х Закалка Rc =• .50 ТВЧ зубьев IV 20 42 3 22 ст. 40Х Закалка Rc = 50 ТВЧ зубьев IV 21 24 3 42 ст. 40Х Закалка Rc - 50 ТВЧ зубьев

Продолжение к Узел № нала по схеме № по схеме Число зубцов илИ захо- дов, Z Модуль или шаг, мм, т или t Угол винтовой линии, град, Ширина обода, мм, В**) Мате- риал Термическая обработка Твер- дость***) Примечание Коробка . V/ 22 96 3 28 ст. 40Х Закалка Rc=50 ТВЧ зубьев скоростей V 23 55 4 24 ст. 40Х Закалка Rc=50 ТВЧ зубьев V 24 ч 22 /4/ 52 ст. 40Х Закалка Rc—50 ТВЧ зубьев VI 25 60 2,5 16 ст. 40Х Закалка Rc —50 ТВЧ зубьев VI 26 60 / з/ 22 ст. 40Х Закалка Rc — 50 ТВЧ зубьев VI 27 55 1 24 ст. 40Х Закалка Rc — 50 ТВЧ зубьев VI 28 88 4 50 ст. 40Х Закалка Rc = 50 ТВЧ зубьев VII 29 28 2,5 16 ст. 40Х Закалка Rc —50 ТВЧ зубьев VII 30 28 2,5 16 ст. 40Х Закалка Rc —50 ТВЧ зубьев VII 32*) 60 3 16 ст. 40Х Закалка Rc — 50 ТВЧ зубьев VII 33 60 2,5 16 ст. 40Х Закалка Rc — 50 ТВЧ зубьев VIII 34 56 2,5 16 ст. 40Х Закалка Rc=50 ТВЧ зубьев IX 36 28- 2,5 34 ст. 40Х Закалка Rc — 50 ТВЧ зубьев Сменные VIII 37 63 9 15 ст. 45 Улучшение Hb - 220 шестерни 38 37 2 15 ст. 45 Улучшение Hb - 220 39 56 9 15 ст. 45 Улучшение Hb 4220 40 88 2 15 ст. 45 Улучшение Hb = 220 • > XI 41 53 2 15 ст. 45 Улучшение Hb 220 XI 42 63 2 15 ст. 45 Улучшение Hb 220

Продолжение *?______________________________________________________________________________________________________________________ t Srf --------- ------------------------------------------------------------------------------------------------------------------------- Узел N? вала по схеме № по схеме / / Число зубцов или захо- , дов, Z Модуль или шаг, .w-w, щ или t Угол винтовой линии, град, р° Ширина обода, мм, В**) Мате- риал Термическая обработка Твер- дость***) Примечание Коробка XI / 4^' 61 2 12 ст. 40Х Закалка Нс = 50 ТВЧ зубьев подач xi7 46 33 2 / 6 ст. 40Х Закалка Нс = 50 ТВЧ зубьев XI 47 33 А 12 ст. 45 Улучшение Нв = 220 XII 48 60 / 2/ / / 13 ст. 40Х Закалка Нс = 50 ТВЧ зубьев хи 49 33 ' 3^/ 12 ст. 40Х Закалка Rc - 50 ТВЧ зубьев XII 50 45 2,5 / 12 , ст. 40Х Закалка Rc—50 ТВЧ зубьев XII 51*) 38 3 • 12 ст. 40Х Закалка Нс = = 50 ТВЧ зубьев XII 52*) 26 3,5 12 ст. 40Х Закалка Rc = = 50 ТВЧ зубьев XII 53*) 35 2,75 12 ст. 40Х Закалка Rc 50 ТВЧ зубьев XII 54*) 52 2 12 ст. 40Х Закалка Rc 50 ТВЧ зубьев XII 55 54 2 13 ст. 40Х Закалка Rc - 50 ТВЧ зубьев XIII 56*) 57 1,75 12 ст. 40Х Закалка Rc 50 ТВЧ зубьев XIII 57 57 1,75 6 ст. Ю. Закалка Rc = 50 ТВЧ зубьев XIII 58 60 2 12 ст. 40Х Закалка Rc* = 50 ТВЧ зубьев XIII 59 45 2 12 ст. 40Х Закалка 1 Rt = -50 ТВЧ зубьев XIII 60 30 2 21 ст. 40Х Закалка .Rc —50 ТВЧ зубьев Х111 61 30 2 9 ст. 40Х Закалка Rc = 50 ТВЧ зубьев XIII 62 60 2 12 ст. 40Х Закалка Rc — 50 ТВЧ зубьев XIII 63 37 2 12 ст. 40Х Закалка Rc =150 ТВЧ зубьев XIV 64 37 2 6 ст. 45 Закалка Rc = 50 ^ТВЧ зубьев XV 65*) 28 2 12 ст. 40Х Закалка Rc = 50 ТВЧ зубьев XV 66 30 2 12 ст. 40Х Закалка Rc = 50 ТВЧ зубьев XV 67*) 18 3.5 12 ст. 40Х Закалка Rc = = 50 ТВЧ зубьев

Число Модуль Угол Узел № вала № по зубцов или шаг, винтовой по схеме схеме или захо- мм, т линии, дов, Z или t град, Коробка ху I 68 27 2,5 подач XV • , 69 ) 24 3 / XV ' 70*) 24 /3,5 XV 71*) 30 /2,75 XV 72*) 39 2 XV 73 36 / 2 / XV 74 44 1,75 XVI 75*) 44 1,75 XVI 76 30 2 XVI 77 45 о XVI 78 60 9 XVI 79 30 9 XVI 80 53 2 Фартук XVII 81 36 2 XVII 82 66 2 XVII 83 3 4 15° 15' XVIII 84 33 9 85 20 2 XIX 86 36 4 XIX 87 55 3 XIX 88 52 3 XIX 89 22 3

Продолжение Ширина обода, мм, В**) Мате- риал Термическая обработка Твер- дость***) Примечание 12 ст. 40Х Закалка Rc —50 ТВЧ зубьев 12 . ст. 40Х Закалка Rc = 50 ТВЧ зубьев 12 ст. 40Х Закалка Rc 50 ТВЧ зубьев . 12 ст. 40Х Закалка Rc = 50 ТВЧ зубьев 12 ст. 40Х Закалка Rc —50 ТВЧ зубьев 12 ст. 40Х Закалка Rc = 50 ТВЧ зубьев 5 ст. 45 Закалка Rc=50 ТВЧ зубьев 12 ст. 40Х Закалка Rc = 50 ТВЧ зубьев 12 ст. 40Х Закалка Rc — 50 ТВЧ зубьев 12 ст. 40Х Закалка Rc = 50 ТВЧ зубьев 12 ст. 40Х Закалка Rc = 50 ТВЧ зубьев 12 ст. 40Х Закалка Rc = 50 ТВЧ зубьев 12 ст. 40Х Закалка Rc —50 ТВЧ зубьев 16 ст. 45 Закалка Rc = 50 ТВЧ зубьев 16 ст. 45 Закалка Rc == 50 ТВЧ зубьев 80 ст. 20Х Цемент, и калить. Rc = 59 16 ст. 45 Закалка х/ Rc — 50 ТВЧ зубьев 16 ст. 20Х Цемент, и калить Rc = 59 30 ст. 45 Бр. ОЦС 6-6-3 16 ст. 45 Закалка Rc = 50 ТВЧ зубьев 16 ст. 45 Закалка Rc = 50 ТВЧ зубьев 18 ст. 45 Закалка Rc = 50 ТВЧ зубьев

to Узел № вала по схеме № по схеме Число зубцов или захо- дов, Z Модуль или шаг, мм, т или t Угол винтовой линии, град. В0 Ширина обода, мм, В**) Мате- риал Термическая обработка • Твер- дость***) i |родолжение Примечание Фартук Г* ху 90 52 3 16 ст. 45 XX /91 5Е 3 16 ст. 45 XXI 92 66 / /3 18 ст. 45 Закалка Rc— 50 ТВЧ зубьев XXI 93 35 2 10 ст. 45 Закалка Rc = 50 ТВЧ зубьев XXI 94 35 / У 10 ст. 45 Закалка Rc = 50 ТВЧ зубьев XXI 95 12 4 / 50 ст. 40Х Закалка Rc = 50 ТВЧ зубьев 96 рейка 4/ 50 ст. 45 Улучшение Нв = 220 »' XXII 97 63 3 16 ст. 45 Закалка Rc- 50 ТВЧ зубьев XXII 98 52 3 16 ст. 45 XXII 99 55 3 16 ст. 45 XXIII 100 26 3 13 ст. 45 Закалка Rc = 50 ТВЧ зубьев XIV 101 1 12 по Бр. OLIC 6-6-3 / > XX 123 20 2 14 ст^ 45 Закалка Rc = 50 ТВЧ зубьев 124 46 2 10 ст. 45 Закалка Rc = 50 ТВЧ зубьев 125 22 3 10 ст. 45 Закалка Rc 5Q ТВЧ зубьев Суппорт XXIV 102 17 3 16 ст. 45 Закалка Rc — 42 ТВЧ зубьев XXIV 103 17 3 16 ст. 45 Закалка Rc i= 42 ТВЧ зубьев XXV 104 20 3 40 ст. 45 Закалка Rc - 42 ТВЧ зубьев XXV 105 31 2 14,6 ст. 45 Закалка Rc-42 ТВЧ зубьев XXVI 106 31 2 14,6 ст. 45 Закалка Rc = 42 ТВЧ зубьев

Продолжение Узел № ,вала по схеме № по схеме Число зубцов или захо- дов, Z Модуль или шаг, мм, т или t Угол винтовой линии, град, ₽° Ширина обода, мм, В*) **) Мате- риал Термическая обработка Твер- дость***) Примечание Суппорт XXVI 107 30 2 14 ст. 45 Закалка Rc — 42 ТВЧ зубьев XXVII ^108 30 / у 14 ст. 45 Закалка Rc = 42 ТВЧ зубьев XXVIII 109 30 / 2 14 ст. 45 Закалка Rc- 42 ТВЧ зубьев XXIX 110 30 '2/ 14 ст. 45 Закалка Rc- 42 ТВЧ зубьев XXIX 111 25 2 12 ст. 45 Закалка Rc = 50 ТВЧ зубьев XXX 112 25 2 12 ст. 45 Закалка Rc — 50 ТВЧ зубеьв XXX 113 1 5 22 ст. 45 Улучшение Hb = 220 XXX 114 1 5 40 СЧЦ-2 XXIV 115 1 5 28 ст. 45 Улучшение Hb = 220 XXIV 116 1 5 60 Бр. ОЦС 6-6-3 1 Станина XIV 117 1 12 48 ст. А40 Задняя бабка 121 122 1 1 6 6 55 32 СЧЦ-2 ст. 45 1 КЗ СИ *) Зуб корригирован **) Для гаек —длина, мм; для винтов и червяков — наружный диаметр, мм ***) Указан верхним предел твердости

Список шестерен станка, корригированных сдвигом инструмента до схеме / Число зубьев Модуль Коэффициент коррекции 32 со / 3| 0,6312 51 ЗГ [ 3 0,528 52 26 3,5 / 0,408 53 35 2,75 У / 0,125 54 52 2 0,273 56 57 1,75 0,577 65 28 2 0,525 67 18 3,5 0,221 69 24 Л 0,333 70 24 3,5 0,377 71 30 2,75 0,107 72 39 • 2 0,205 75 44 1,75 0,445 Примечание

6 X Рис. 3. Схема расположения основных групп и органов управления станка Заказ 1338

25 Iff ' 26 IV 23 3530 Рис. 3. Схема расположения основных групп и органов управления- станка

Заказ 1338 Рис. 9. Схема смазки

Рис. 7. Кинематическая схема

Sri Рис. 8. Схема расположения подшипников

СПЕЦИФИКАЦИЯ ПОДШИПНИКОВ КАЧЕНИЯ у— № подг шинника по стандарту Тип подшипника Lx Габариты Место установки № позиций по схеме Коли- чество на 1 станок Класс точности d D b узел № вала 205 . / Шарнкоподшип-у * 15 Коробка скоростей IX 23 2 Н ники радиаль/ 205 ные одноряд- 25 /1-7 Коробка подач XI 29 1 Н ные 205 25 52 / Сменные шестерни 59 4 н 206 30 62 И) / • Коробка скоростей П, VII. 9, 21, 22, / н VIII, X 25, 26 206 30 62 16 Коробка подач XV, XVI 37, 39 0 ** н 207 .35 72 17 Коробка скоростей / .. 1 6 1 н 207 35 72 17 Коробка подач XII .28. 31, 35 4 н 208 40 80 18 Коробка скоростей 11, IV ^8, 13 2 н 208 40 80 18 КоробкА подач xV 38 /Х''А н 209 45 85 19 Коробка скоростей 1, II, VIII Д 4, 5/ 8 н 7, 24 210 50 90 20 Коробка скоростей IV 10, II, 14 н 210 50 90 20 Коробка подач XVI 42 2 -И'

№ под- шипника ио стандарту Тин подшипника Габариты Место установки № позиций по схеме Коли- чество на 1 станок Класс точности d D b узел № вала 21<_ »%. 'Z 70 125 24 Коробка скоростей I 1 2 н 305 _ X. ' 25 62 s 17 Коробка подач XII, XVI 32, 41 2 н 307 80 21 Коробка подач XII 30 1 н 307 35 ее /21/ Коробка скоростей III 12 1 н 309 45 ioa 25 / Коробка скоростей IV 15 1 н 27 7 22 /У Задняя бабка 55, 56 4 н 7000105 25 47 8 Фартук / XVIII 57, 58 3 н 7000105 i 25 47 8 Коробка подач- XII, XVI 33, 40 4 7205 Роликоподшнп- 25 52 16,5 Коробка подач XXIII 34 1 н 7206 ники коничс- ские 30 62 17,5 Фартук XIX 45 1 н 7207 35 72 18,5 Фартук XX, XXII ^ 43, 48 2 н 7310 50 ПО 29,5 Коробка скоростей V 17 н 7309 45 100 26 Коробка скоростей V 16 Л _ 1 .х" /Н 943/45 Роликоподшнп- 45 55 38 Коробка скоростей III 27 1 н ники игольча- тые

№ под- /' шинника по стандарту Тип подшипника Габариты Место установки № позиций по схеме Коли- чество на 1 станок Класс точности d D ь узел № вала 36207 Шарикоподшип- ники радиаль- /35 / А 72 175 17 Фартук XIX, XX 44, 46, 47 3 Н 926722 ио-упорные ПО 30 Коробка скоростей VI 18 1 Н 8104 Шарикоподшип- ники упорные 20 35 10 Суппорт 7 XXX 53 2 Н А8122 ПО 145 25 Коробка скоростей VI 19 I Н 8204 8205 20 25 40 47 14 15 (Лнгюрт Задняя бабка XXIV 51 54 2 1 11 Н 8206 30 53 16 Фартук XVIII 52 9 м . И 8207 35 62 18 Коробка подач "XIV 36 9 в 3182128 Роликоподшип- ник радиаль- ный двухряд- ный с корот- ким цилиндри- ческим роли- ком 140 210 53 Коробка скоростей VI 20 /Ч / л А —В

КРАТКОЕ ОПИСАНИЕ КОНСТРУКЦИИ ОПИСАНИЕ КИНЕМАТИЧЕСКОЙ СХЕМЫ От главного электродвигателя, помещенного в левой ножке станка, вращение передается через клиноременную передачу на шкив фрикционного вала коробки скоростей. Получение 24 чисел оборотов шпинделя осуществляется через следующие кинематические цепи: 1. 1—4 7—12 14—18 21—22 24—28 . . . . 10 об/мин 2. 2—5 7—12 14—18 21—22 24—28 . .. . 12,5 ч 3. 1—4 8—13 14—18 21—22 24—28 . . . . 16 II 4. 2—5 8—13 14—18 21—22 24—28 S ... . . 20 II 5. 1—4 6—11 14—18 21—22 24—28 . . . . 25 и 6. 2—5 6—11 14—18 21—22 24—28 . . ./' . 31,5 и 7. 1—4 7—12 17—20 21—22 24—28 . ... 25 и 8. 2—5 7—12 17—20 21—22 24—28 . . . . 31,5 и 9. 1—4 8—13 17—20 21—22 24—28 . X . . 40 1 г 10. 2—5 8—13 17—20 21—22 24—28 .... 50 гг 11. 1—4 6—11 17—20 21—22 24—28 .... 63 1 1 12. 2—5 6—11 17—20 21—22 24—28 .... 80 If 13. 1—4 7—12 17—20 21—22 23—27 . . . . 100 If 14. 2—5 7—12 17—20 21—22 23—27 . . . . 125 1 г 15. 1—4 8—13 17—20 21—22 23—27 . . . . 160 If 16. 2—5 8—13 17—20 2122/ 23—27 .... 200 If 17. 1—4 6—11 17—20 21—22 23—27 .... 250 I r 18. 2—5 6—11 17—20 21—22 23—27 . . . . 315 19. 1—4 7—12 16—26 '♦ • • .... 400 об'мин 20. 2—5 7—12 16—26 ♦ • • • • • .... 500 11 21. 1—4 8—13 16—26 • • • • а .... 630 11 22. 2—5 8—13 16—26 а а а а .... 800 It 23. 1—4 6—11 16—26 • ’ • • • • • . . . . 1000 11 24. 2—5 6—11 16—26 • ••••• . . . . 1250 II Из получаемых 24 чисел оборотов два перекрываются. Вращение на первый вал сменных шестерен передается через следующие кинематические цепи: 1. Для настройки на нормальный шаг — непосредственно от шпинделя через шестерни 25—33, 30—34 или 25—33, 29—36—34 при работе на всех ступенях чисел оборотов шпинделя. 2/ Для настройки на увеличенный шаг и увеличенные по- ни: а) Непосредственно от третьего вала коробки скоростей через муфту 15 и шестерни 14—9—32, 30—34 или 14—9—32, 29—36—34, что дает увеличение шага в 16 раз при работе на 1—6 ступенях чисел оборотов шпинделя (10—31, 5 об/мин). б) Непосредственно от четвертого вала коробки скоро- 30