Станок продольно поперечной резки СППР1250А входит в линейку профилировочного оборудования производственного предприятия ZAKOM. Станок СППР1250А предназначен для продольно-поперечного раскроя рулонного и листового металла на заготовки.

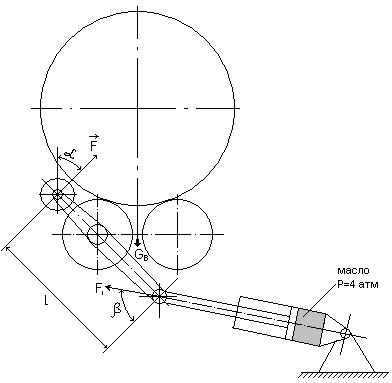

Процесс резания на станке СППР1250А автоматизирован. Оператор производит ввод параметров длины резания и количества заготовок одного размера с пульта управления, настройка ножей для продольного резания производится вручную. Приводные и режущие валы приводятся в движение червячным мотор редуктором. Нож поперечной резки имеет независимы привод от червячного редуктора.

Содержание

- Принципы выбора линии продольной резки металла

- Предназначение

- Устройство и принцип работы

- Технические характеристики

- Разновидности

- Принципы выбора

- Преимущества и недостатки

- Производители и стоимость

- Эксплуатация

- Линия поперечной резки листового металла

- Структура линии

- Правильно-разматывающее устройство

- Ножницы

- Валковая подача

- Стапелирующее устройство

- Резка рулонной стали на производстве

- Виды рулонной стали

- Продольная резка рулонной стали на штрипсы

- Линия поперечной резки рулонной стали

- Продольно-поперечный раскрой стальных рулонов

- Почему следует обращаться именно к нам

Линии для продольной резки металла предназначены для обработки металлических рулонов: продольной или поперечной резки на листы заданных размеров с последующей укладкой в стопки. Допустима резка различных сталей, включая защищённые специальными покрытиями. Применяются в промышленности для получения заготовок или готовых деталей.

Предназначение

На крупных производствах использование ручного инструмента для нарезки металлических листов из рулонов экономически невыгодно. Поэтому используются специализированные линии для резки, которые обеспечивают высокую производительность, точность обработки, возможность складирования и упаковывания.

Линии нарезки позволяют нарезать листы различной формы, выпрямлять их, срезать кромки. По сути обеспечивается полная автоматизация производства.

- штамповочные цеха;

- литейно-прокатные производства;

- предприятия, занимающиеся обработкой металла.

Устройство и принцип работы

Линии для резки металла конструктивно состоят из следующих узлов и агрегатов:

- разматывающего механизма;

- роликового стола;

- режущего инструмента: гильотины или ножи;

- конвейера;

- укладчика разрезанных листов;

- контрольных и измерительных датчиков;

- электромеханическую систему контроля и управления;

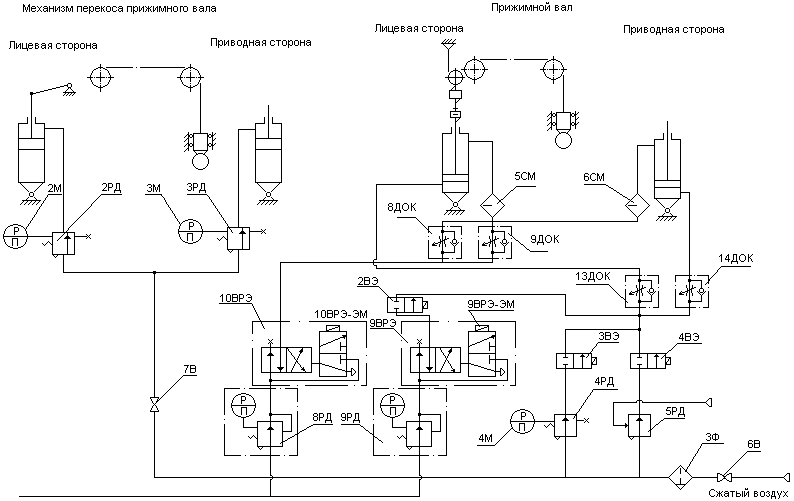

- пневматическую систему для работы механизмов.

Промышленное оборудование может оснащаться следующими комплектующими:

- тележкой для загрузки рулонов;

- механизмом для выпрямления листов;

- штабелером;

- автоматизированной системой управления.

- Закрепляется рулон.

- Разматывают вручную часть рулона, лист подают в механизм для протяжки. Ролики выставляются заранее под требуемые параметры.

- Включается линия.

- При прохождении листа через определённые датчики оператор вручную или автоматически выполняет порезку согласно заданной технологической карте.

- Нарезанные листы по конвейеру попадают в модуль для приёмки, а затем на тележку для транспортировки.

- Нарезка производится до тех пор, пока не будет размотан рулон.

Технические характеристики

Линии для поперечной резки рулонных металлов имеют следующие технические характеристики:

- ширина рулона до 1,25 м;

- внутренний диаметр катушек 0,6-0,61 м;

- толщина металла от 0,3 мм до 1,2 мм;

- длина резки листов до 6 м;

- количество одновременных операций по резке до 10;

- скорость резки до 30 м/мин.;

- вес устанавливаемых рулонов 6-15 тонн;

- тип питания: одно- или трёхфазная сеть;

- погрешность при нарезке не более 1 мм на погонный метр на предельной скорости разматывания рулона;

- средняя производительность 50 тонн за рабочую смену.

Разновидности

По уровню автоматизации производственные линии бывают следующих типов:

- с ручным приводом;

- полуавтоматические;

- автоматические.

По способу резки:

- Линия для продольной резки рулонных металлов. Применяется на заводах и мелких предприятиях, где требуется нарезка рулонов вдоль листа. Обладает высокой производительностью, имеет относительно простую конструкцию.

- Линия продольно-поперечной резки металлов. Используется на предприятиях для создания готовых изделий либо заготовок сложной формы из рулонов. Имеет меньшую производительность, по сравнению с агрегатами для продольной обработки, но позволяют снизить количество дополнительного обрабатывающего оборудования.

Принципы выбора

Критерии выбора линий для резки металла:

- функциональность: способы резки, уровень автоматизации, наличие тележек для загрузки и отгрузки;

- скорость линии;

- допуски по длине, ширине и массе рулонов;

- тип питания: одно- или трёхфазное;

- допустимая толщина листов;

- наличие прокатного механизма;

- возможность установки дополнительного оборудования;

- количество одновременно выполняемых операций резки;

- производитель, срок предоставляемой гарантии, наличие услуг сервисного обслуживания;

- тип механизмов: пневматический или гидравлический.

Преимущества и недостатки

Преимущества линий для нарезки рулонных металлов:

- высокая скорость резки;

- отсутствие ограничений по типам металлов и сплавов на их основе;

- качественное выравнивание листов;

- формируются ровные кромки листов;

- возможность устанавливать дополнительное оборудование для производства конечных деталей в едином процессе;

- деформации заготовок в процессе производства полностью исключены;

- высокая надёжность механизмов и узлов;

- доступно оборудование с различным уровнем автоматизации.

Среди основных недостатков можно выделить:

- ограниченную длину от агрегата продольной резки до разматывателя, определяющую максимальный размер готовых деталей;

- крупные габариты линии, требующие наличия необходимого пространства внутри цехов;

- ограничения по толщине листов;

- сложность обслуживания гидро- или пневмолиний, компрессионного оборудования;

- для работы на линии нужен опытный персонал.

Производители и стоимость

Производством линий для порезки металла занимаются следующие предприятия:

- ПКФ «СтройИнвест» (Россия);

- ООО «ЛиВил» (Россия);

- ООО «Саратов-Станки» (Россия);

- ООО «Липецкий станкостроительный завод» (Россия);

- ООО «ЭлектроТехнология» (Украина);

- Mariani (Италия);

- DMCTECH (Корея);

- Ashard (Франция);

- Wuxi Banket Mechanicle Equipment Co. LTD (Китай);

- Eberle (Германия).

Средние цены на оборудование в России:

- ручной порезки – от 150 тыс. руб.;

- полуавтоматическое – от 1,5 млн. руб.;

- автоматизированная линия – от 10 млн. руб.

Эксплуатация

При эксплуатации линий поперечной резки металлов необходимо соблюдать следующие правила:

- запрещено выполнять запуск установки без предварительного осмотра или при наличии повреждений механизмов;

- нужно проверять работоспособность системы аварийного останова;

- все узлы и агрегаты требуют периодической смазки, техобслуживаний и замены при критическом износе;

- протяжка листов и размотка рулонов осуществляется электродвигателем, самостоятельно разматывать запрещено;

- при работе требуется использовать средства защиты от попадания обрезков металла на открытые участки тела;

- эксплуатация оборудования должна осуществляться в рекомендуемых производителем условиях;

- недопустимо устанавливать рулоны с металлом, толщина которого превышает параметры, заявленные изготовителем оборудования;

- режущие инструменты следует поддерживать в хорошем техническом состоянии и при необходимости заменять;

- для обслуживания нужно привлекать специалистов, которые смогут провести диагностику систем управления, протяжки, размотки и резки.

При покупке важно учитывать технические характеристики, которые влияют на качество обработки металлов, возможность использования рулонов с определёнными параметрами, выполнять нарезку с нужной точностью.

Источник

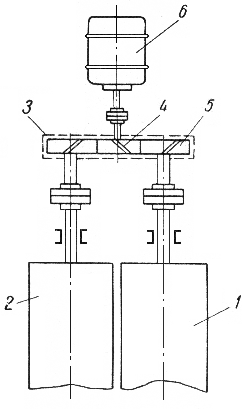

В практике выполнения заготовительных операций с листовым металлопрокатом иногда требуется выполнять поперечный роспуск широкого рулона на карточки, а также разрезать лист металла на более мелкие фрагменты. Применение обычных листовых ножниц для этих целей малопроизводительно. Поэтому при значительных программах выпуска подобных заготовок устанавливают специализированные линии поперечной резки.

Структура линии

Линия поперечной резки производит разрезку рулонов на карты любой формы – от прямоугольной до ромбовидной. Её основные технические характеристики следующие:

- Максимальная ширина листа или рулона, мм – 1600.

- Наибольшая толщина листа или рулона, мм – 4.

- Наибольшее количество отрезаемых карточек – в зависимости от длины рулона, но не менее 18.

- Суммарная мощность электродвигателей всех приводов, кВт – 206.

Резка листового металла

В состав такой линии входят:

- Ножницы листовые с наклонным ножом;

- Правильно-разматывающее устройство;

- Валковая подача;

- Узел стапелирования отрезанных заготовок;

- Устройство управления.

Работа всего комплекса выполняется по заранее программируемому рабочему циклу. Он зависит от длины листа или рулона, требуемой конфигурации конечной заготовки, а также её размеров. Работой комплекса может управлять один оператор, но возможна и полностью автоматическая резка по заданной программе. В этом случае линия остановится по окончании рулонного материала в разматывателе.

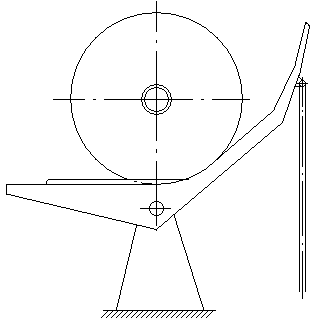

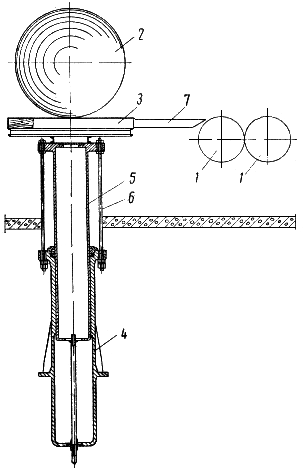

Правильно-разматывающее устройство

Назначение данного узла – уменьшить до допустимого минимума коробление листа или рулона перед его заправкой в рабочую зону ножниц. Одновременно при помощи очистных щёток выполняется удаление с поверхности листа частиц технологической окалины. Данное приспособление включают лишь при роспуске на карточки горячекатаного металлопроката.

Правильно разматывающее устройство состоит из следующих узлов:

- Разматывающей катушки, барабана или рулонницы (выбор определяется шириной рулонного материала).

- Основания (станины).

- Узла смазки рулона, либо листа.

- Привода (используется электродвигатель постоянного тока, который снабжён устройством для бесступенчато изменения числа оборотов).

- Фиксатора рулона по диаметру.

- Системы контроля и управления с соответствующими датчиками.

При разматывании сравнительно лёгких рулонов необходимое усилие натяжения обеспечивается самими валками, а для размотки более тяжёлых рулонов включается электродвигатель. В состав правильной головки обычно включают нечётное число валков, например, пять – для правки, и два тянущих.

При использовании листа разматыватель отключают, и работают лишь с правильными и смазочно-очищающими узлами.

Устройство функционирует следующим образом. Исходный материал помещается на опору, после чего центрируется роликами, которые имеют возможность перемещения в пазах. Выставляется горизонтальное расположение листа или рулона, и заготовка подаётся в правильное приспособление. Оно представляет два обжимных ролика и два распрямляющих ролика, причём регулировка каждого из них может выполняться отдельно. Контроль правильности настройки производится при помощи индикаторов, либо фотоэлектрическими устройствами.

После заправки торца листа в зев правильной головки включается тяговый электродвигатель постоянного тока. Он передаёт требуемый крутящий момент через трёхступенчатую передачу: червячный редуктор, цепную передачу и открытую пару прямозубых зубчатых колёс.

Для того, чтобы лист или рулон постоянно поджимался к правильным роликам, верхняя часть корпуса устройства шарнирно соединяется с нижней, при этом для принудительного поджима в конструкции имеется специальный гидроцилиндр. После правки материал поступает в холостые валки, и далее, по направляющим – к механизму зажима. В процессе перемещения исходного материала к ножам листовых ножниц поверхность листа (либо рулона) очищается абразивными щётками.

Видео – как работает линия поперечной резки металла

Ножницы

Разделительное оборудование по своей структуре и принципу действия не отличается от ножниц, которые работают не в автоматизированном режиме. Исключение составляет подача: она электронно увязана с кинематикой работы всей линии в целом. Поэтому при неработающем приводе правильно-разматывающего устройства ножницы также отключаются.

Программирование процесса резки выполняется с визуальным контролем результата встроенном дисплее, при этом точность установки листа или рулона составляет ±0,1…0,4 мм, в зависимости от параметров исходной заготовки.

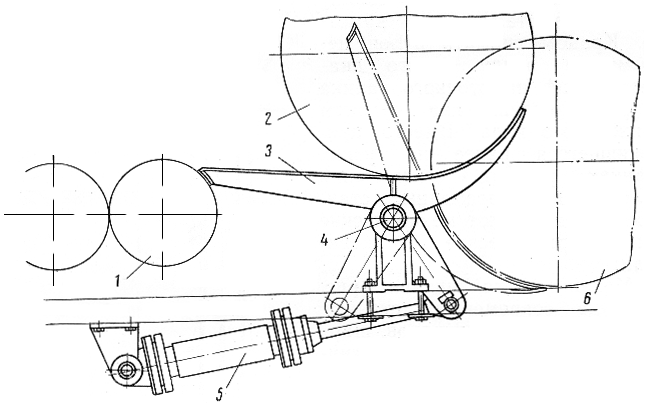

Валковая подача

Точность разрезки зависит от точности действия подающего устройства. Несмотря на то, что устройства валковой подачи обладают пониженными показателями точности, ими обеспечивается наибольшая универсальность подачи, а также снижаются толчки и удары. Они возникают в случае неравномерной подачи листа или рулона в зону реза.

Односторонняя (толкающая) валковая подача линии поперечной резки работает так. Привод правильного устройства по схеме связан с приводом валковой подачи. Поэтому перемещение исходного материала начинается в момент, когда ножевая балка ножниц находится в своём крайнем верхнем положении. По достижении листом или рулоном плоскости заднего упора, привод валковой подачи отключается, а механизм включения ножниц включается. Происходит рабочее перемещение ножевой балки с отрезкой карточки необходимых размеров.

Еще одно видео – Линия для поперечной резки горячекатанной листовой стали

Стапелирующее устройство

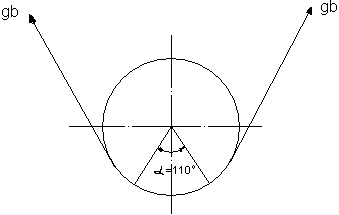

Предназначено для укладки с одновременным ориентированием отрезанных ножницами листовых заготовок. Процесс может быть реализован двумя способами: свободным сбрасыванием заготовки под действием собственного веса, или принудительным перемещением карточек в требуемом направлении. В линии поперечной резки чаще используется второй принцип, что снижает трудоёмкость её обслуживания, и упрощает передачу ориентированных заготовок на склад или к месту их дальнейшего применения. При простой форме заготовок используются обычные склизы, в то время, как заготовки со сложной конфигурацией стапелируются при помощи специальных направляющих элементов. Угол наклона склиза не должен быть меньше 26 0 , иначе возможно застревание на склизе отрезанной заготовки.

Источник

Резка рулонной стали на производстве

Вопросы, рассмотренные в материале:

- О видах рулонной стали

- Как происходит продольная резка рулонной стали на штрипсы

- Как работает линия поперечной резки рулонной стали

- В чем суть продольно-поперечного раскроя стальных рулонов

Даже в реалиях сегодняшнего дня резка рулонной стали на отдельные элементы является востребованной услугой. Однако каждый стальной рулон весит несколько тонн и поэтому выполнить работу качественно можно только на крупном производстве, где есть все необходимое оборудование, инструменты и станки.

В данной статье рассмотрим варианты раскроя рулонной стали, определим, какое оборудование необходимо для продольной и поперечной резки, а также подробно расскажем, как работают автоматизированные линии для резки стали в рулонах.

Виды рулонной стали

Сегодня листовая сталь применяется в производственных процессах многих промышленных предприятий. Такая популярность связана с высокими техническими характеристиками материала и простотой транспортировки.

Высокие эксплуатационные качества таких изделий достигаются путем продольной и поперечной резки рулонной стали – это позволяет получать высокоточные заготовки и транспортировать их без потери качества.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Такой тип производства позволяет изготавливать широкий ассортимент приспособлений: строительных материалов, кровельных покрытий, а также заготовок и шаблонов для различных видов производства.

Металлические листы такого вида изготавливаются посредством проката на литейно-прокатных предприятиях. В зависимости от применяемой технологии и толщины готового продукта в рулонах может получиться материал следующего типа:

- жестяной (до 2 мм);

- тонколистовой (2–4 мм);

- толстолистовой (4 мм и более).

Технология их получения различается рабочей температурой производства. Так, первые два вида материала изготавливаются при низком температурном режиме, а последний – при высоком.

Рекомендуем статьи по металлообработке

Чаще всего резка рулонной стали холодного проката производится при следующих настройках основных показателей:

- длина – до 3 000 м (в зависимости от толщины);

- толщина – от 0,25 мм до 4 мм;

- ширина – 1 250 мм.

В готовом виде вес таких рулонов достигает 6–15 тонн, поэтому для работы с ними, в частности, для резки стали, необходимо соответствующее техническое оснащение.

Продольная резка рулонной стали на штрипсы

Если сравнивать отрасли тяжелой промышленности с известной пищевой цепочкой, то металлопрокат окажется на самой ее вершине. Его изделия являются неотъемлемой частью нормального функционирования различных производств этой области – от самых крупных до средних и малых.

Сегодня большинство предприятий запрашивают рулонный материал и штрипс (металлическую полосу, еще не подвергнутую обработке). Поэтому наиболее востребованной является продольная резка рулонной стали.

Современный процесс обработки металла полностью автоматизирован. Для этого используется высокоточное оборудование, позволяющее произвести резку в соответствии с индивидуальными требованиями заказчиков.

Процесс обработки металла на линии резки рулонной стали производится в несколько этапов:

- раскрутка рулона на разматывателе;

- подача стали на дисковые ножницы;

- резка ленты на штрипсы заданной ширины;

- сматывание штрипсов в компактные бухты.

Получившиеся рулоны не требуют особого ухода, их удобно хранить и транспортировать. Такие штрипсы в процессе производства превращаются в различные материалы и приспособления, которые встречаются в повседневной жизни: каркасы, рейки, сайдинги, металлопрофиль и др.

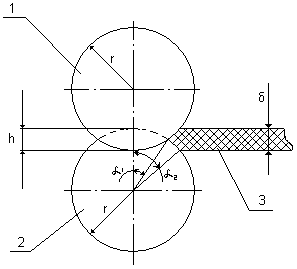

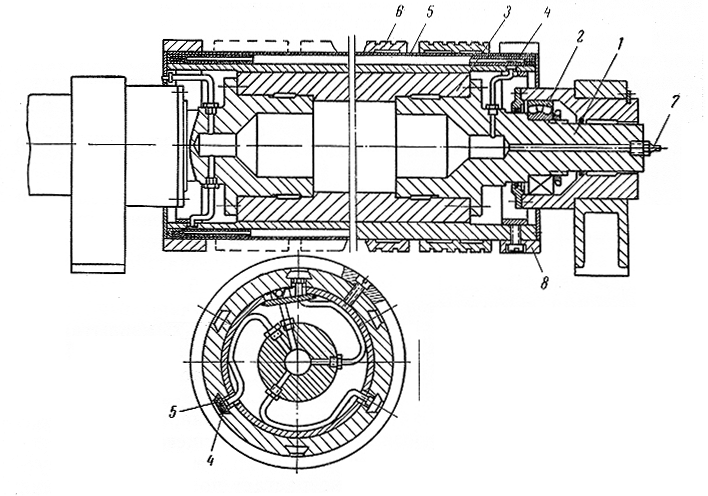

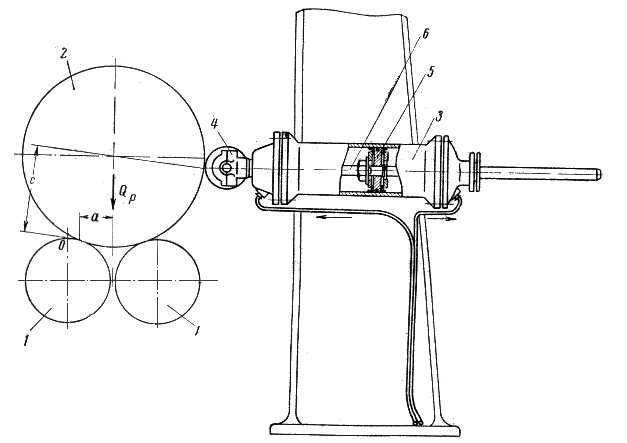

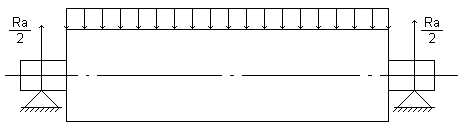

Ключевым инструментом в резке рулонной стали являются дисковые ножницы, которые представляют собой систему из двух параллельных приводных валов – на них установлены дисковые ножи. Расстояние между ними можно менять в соответствии с конкретными требованиями заказчика.

Сталь подается в зону резки и надежно фиксируется между двух уровней ножей. Для того чтобы пошел процесс резки листа на штрипс, верхний вал прижимается к нижнему. Непрерывное синхронное движение обоих рядов дисков обеспечивает постоянную подачу стали.

Для снижения нагрузки на режущие элементы металл размягчают посредством электрического нагревания. Благодаря этому можно использовать не диски, а специальные вальцы из углеродистой стали. В таком случае процесс резки на штрипс называют не разрезанием, а развальцовыванием.

Для продольной резки рулонного металлопроката может быть использовано два вида технологий:

- С помощью агрегата продольной резки. Он состоит из нескольких станций: рельсовый транспортер, станция предварительной обработки, блок разматывания и барабан сматывания готовых изделий, система разгрузки барабана, которая автоматически удаляет отработанные рулоны, блок непосредственной резки и регулятор скорости процесса. Такая технология полностью автоматизирована и отлично подходит для работы в особо крупных масштабах.

- С помощью линии резки рулонной стали. Она включает отсек хранения рулонов, режущий комплекс и систему подачи материала. Такая технология дает наиболее точный результат, поскольку здесь можно задавать как длину, так и ширину готового изделия. Как правило, подобное оборудование устанавливают на крупных или мелких фабриках.

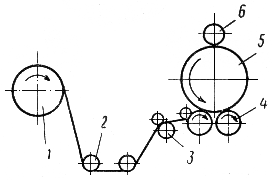

Более точная схема линии выглядит следующим образом:

- разматыватель;

- станок для резки стали на штрипс;

- комплекс дисковых ножей или электромеханическая гильотина (в зависимости от конструкции);

- полутораметровый стол приема готового материала;

- наматыватель (в зависимости от конструкции).

Современная обработка металла на линии резки рулонной стали полностью автоматизирована. Для регулирования процесса оператору достаточно выбрать нужную программу на пульте управления. Причем получить нужную длину и ширину прокатного металла можно не только из различных видов стали (электротехнической, оцинкованной, с полимерным покрытием), но и из цветных сплавов толщиной 0,3–1,5 мм (алюминия, меди, цинка или титана).

Одной из разновидностей продольной резки является разрезание длинномерного материала.

Длинномерный прокат, как листовой, так и арматурный, требует особой технологии обработки и соответствующего технического оснащения. Это связано, прежде всего, с большим объемом материала.

Оборудование для резки листового длинномерного металла состоит из следующих блоков: разматывателя, на который устанавливается рулон из стали, устройства подачи материала, отсека для резки и принимающего механизма. С помощью таких агрегатов можно осуществлять как продольную, так и поперечную резку длинномеров, но конструкция и технология будут несколько отличаться.

Для придания нужной конфигурации арматурного длинномерного проката ее сперва разматывают и распрямляют. Только после этого осуществляется резка. Такая технология требует соответствующего оборудования, которое сильно отличается от приспособлений для резки других видов металлопроката.

Линия поперечной резки рулонной стали

Придание листу металлопроката заданной длины и ширины с помощью ручных ножниц по металлу в промышленных масштабах неэффективно, для таких целей на предприятиях используются специальные линии резки. Благодаря этому можно не только разрезать рулонный блок на детали нужного размера, но и придать им необходимую форму.

Линия поперечной резки обладает следующими особенностями:

- толщина листа – до 4 мм;

- ширина – до 0,16 м;

- количество отрезаемых отрезков – 18 и более;

- мощность станка – 206 кВт.

Резка рулонной стали на листы поперечным способом требует наличия таких производственных узлов, как: управляющий механизм, разматыватель, валковый подающий механизм, листовые ножницы и специальный нож, установленный под углом, узел складывания готовых изделий.

Работа линии происходит в полностью роботизированном режиме, при этом управление может быть как ручное (оператором), так и автоматическое. Для запуска необходимо внести в специализированную программу данные о длине рулона или листа, а также требуемые размеры изделия.

При работе в автоматическом режиме линия сама останавливает работу, как только в рулоне заканчивается материал.

- Правильно-разматывающее устройство.

Оно необходимо, чтобы материал не деформировался до того, как поступит в узел непосредственной резки. Кроме того, во время работы разматывателя с поверхности материала счищаются все возможные загрязнения.

Принцип работы механических и автоматических ножниц для резки рулонной стали мало чем отличается. Главная особенность последних в том, что они являются частью линии.

Управление ножницами происходит посредством специального дисплея. Погрешность резки может достигать 0,4 мм в зависимости от характеристик металла. В случае, когда на линии происходит сбой, ножницы автоматически прекращают свою работу.

- Валковая подача.

Чтобы резка рулонного материала происходила с максимальной точностью, необходим качественный подающий механизм, который будет двигаться мягко, плавно, исключая толчки и нежелательное изменение скорости. Всем этим характеристикам отвечает валковая подача, однако ее нельзя назвать предельно точной, зато она универсальна.

Принцип работы валковой подачи следующий:

- Привод подачи связан с разматывателем, что обеспечивает их синхронное движение. Подача материала односторонняя и начинается в тот момент, когда лезвия ножниц находятся в максимально поднятом положении.

- В тот момент, когда рулон достигает конечной плоскости, ножницы для резки рулонной стали начинают смыкаться, делая отрез, соответствующий заданным параметрам.

Для легкого рулона подойдет и обычная пара валков, а для тяжелого – валки с электроприводом.

- Устройство складывания.

Стапелирующий узел, или устройство складывания, может работать в соответствии со следующими принципами: подхватывать свободно падающие заготовки либо принудительно подавать их в нужном направлении.

Второй способ часто используется при поперечной резке. Благодаря этому упрощается процесс доставки заготовок на склад, а также вся процедура обслуживания линии.

Отрезки классической конфигурации без проблем перемещаются при помощи простых направляющих (склизов), а нестандартные детали требуют специализированных склизов, установленных под углом не менее 26°. Это делается для того, чтобы изделие не застряло на линии.

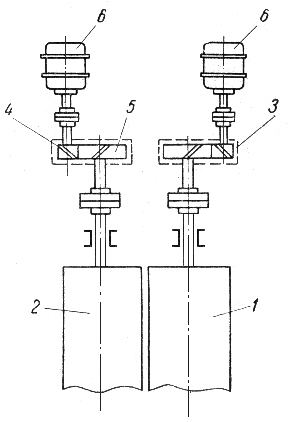

Продольно-поперечный раскрой стальных рулонов

Промышленная линия для продольно-поперечной резки рулонной стали в своей конструкции имеет:

- блок управления;

- разматыватель;

- лентопротяжный механизм;

- дисковые ножи для продольной резки;

- дисковые ножи для поперечной резки и гильотину;

- роликовый стол (подающий механизм);

- наматыватель;

- систему приема и складывания готовых изделий.

Аппарат для продольного разделения металлопроката можно дополнить следующими аксессуарами:

- загрузочной тележкой с гидроприводом – для легкого перемещения и загрузки рулонных блоков;

- кромконаматывателем – для удобной намотки обрезного края стального листа;

- лентоправильным механизмом;

- разгрузочной тележкой – для легкой разгрузки рулонов;

- штабелером – для транспортировки тяжелых бухт.

При резке рулонной стали продольным агрегатом для изготовления кровельных материалов состав линии может дополняться узлами для штамповки и нанесения защитной полимерной пленки.

Агрегат для продольно-поперечной резки с ручным управлением применяется в более деликатных случаях – для рубки мягких металлов (таких как оцинкованная жесть, алюминий, медь и др.) или неметаллических рулонных соединений (бумаги, пластика и т. п.).

Наиболее трудоемкий этап процесса резки – закрепление рулонного блока в разматывателе. Без самоподъемного механизма он может занять много времени и потребовать привлечения дополнительной техники.

Перед запуском устройства необходимо убедиться в том, что разматыватель верно закреплен: выставлен правильно по отношению к станку, если нужно, дополнительно скреплен, надежно прикручен к полу болтами. Сначала заправку листа в лентопротяжный механизм осуществляют вручную. Важно точно следовать инструкции при подготовке к резке рулонной стали. Цена ошибки, допущенной на этом этапе – бракованная партия изделий.

Резка металлического листа продольным способом начинается при его подаче к станции дисковых ножей посредством лентопротяжного механизма. Требуемые параметры резки необходимо выставить заранее.

Резка материала при помощи дисковых ножей или гильотины с ручным приводом осуществляется оператором при точном соблюдении технологической карты. После совершения заданного отреза изделия поступают в приемный узел или же сразу попадают на транспортную тележку.

Резка рулонной стали таким способом не требует больших энергетических затрат и отлично подходит для нужд малого предприятия.

Более масштабные запросы производства целесообразно выполнять на специализированной линии, все процессы которой автоматизированы и требуют меньших затрат человеческих ресурсов. Задача оператора здесь заключается лишь в загрузке материала, выгрузке готовых изделий и периодическом контроле процесса.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Источник

На чтение 61 мин. Просмотров 3 Опубликовано 27 апреля, 2023

Содержание

- Инструкция по эксплуатации продольно резательного станка

- LiveInternetLiveInternet

- —Метки

- —Новости

- —Поиск по дневнику

- —Статистика

- Продольно-резательные станки в бумажном производстве

- Реферат: Продольно-резательный станок производительностью 350 т/сутки

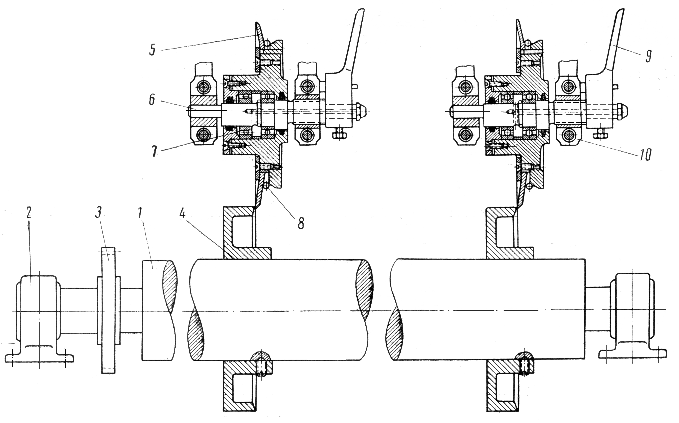

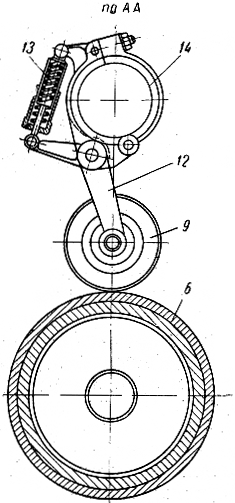

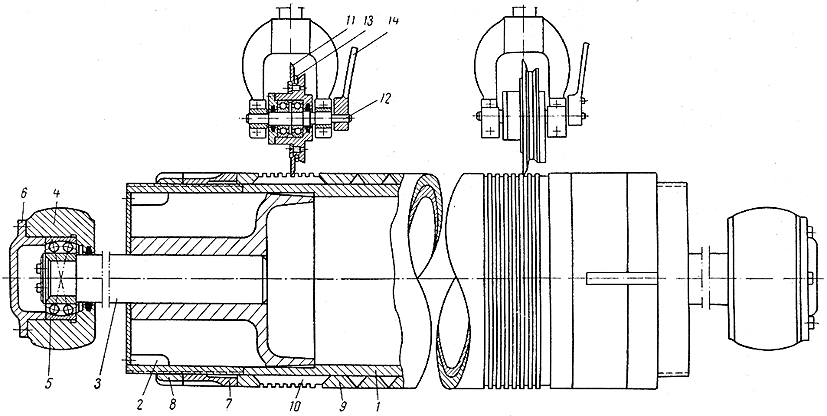

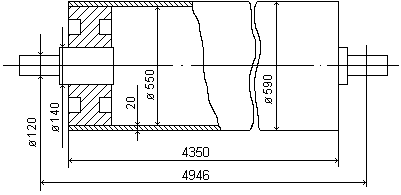

- Рис. 4.3.1 Схема несущего вала

Инструкция по эксплуатации продольно резательного станка

Автоматический продольно-резательный станок

с секцией высечки типа DKG -320, 450

Инструкция по эксплуатации — краткий вариант

Смотрите также нашу страничку в Интернете: www.flexomachines.ru

Глава №1. Описание машины ротационной высечки и назначение.

Глава №2. Технические параметры рулонной машины ротационной высечки пустышек.

Глава № 3. Техника безопасности работы с рулонной машины ротационной высечки пустышек.

Глава№4. Установка рулонной машины ротационной высечки пустышек.

Глава №5. Описание контрольной панели управления рулонной машины ротационной высечки пустышек.

Глава №6.Описание контрольной системы корректировки равнения полотна.

Глава№7. Настройка рулонной машины ротационной высечки пустышек.

Глава № 8. Техническое обслуживание рулонной машины ротационной высечки пустышек.

Глава№9. Возможные неисправности и способы их устранения.

Глава№10.Принципиальная электрическая схема рулонной машины ротационной высечки пустышек.

Автоматический продольно-резательный станок типа DKG -320-450, — это рулонная машина ротационной высечки пыстышек и других самоклеющихся этикеток. Станок ротационной высечки имеет такие функциональные возможности, как установка длины, возможность работы по метражу или по отсчету этикеток, автоматическая остановка и для контроля равнения полотна установлены фотоэлектрические элементы, удаление отходов резки с помощью вентиляционной системы. Станок характеризуется прочной конструкцией, устойчивостью, высокой эффективностью, точностью при разрезании, простотой в эксплуатации и стабильностью в работе.

Станок рулонной ротационной высечки пустышек должен быть подключен к заземлению, прежде чем он будет подсоединен к источнику питания.

Глава№2 Технические параметры рулонной машины ротационной высечки пустышек .

Скорость ротационной высечки: 75 м/мин

Максимальная ширина полотна: 320 мм

Максимальный диаметр подачи: 500 мм

Максимальный диаметр намотки рулонов: 480 мм

Напряжение источника питания: 220 Вольт ± 10%

Общая потребляемая мощность: 1 кВт

Общие размеры: 1,2 (Д) х 0,8 (Ш) х 1,2 (В) м

Глава№ 3. Техника безопасности работы с рулонной машиной ротационной высечки пустышек .

Инструкция по эксплуатации содержит важную информацию о том, как правильно и безопасно работать на ротационной высечке с наибольшей эффективностью. Соблюдение Инструкции поможет избежать опасности, уменьшит стоимость ремонта и время простоя, увеличит срок службы и надёжность ротационной высечки. Любой работник, приступающий к работе на ротационной высечке, обязан изучить Инструкцию. Инструкция должна быть всегда доступна обслуживающему персоналу при использовании ротационной высечки.

Эта рулонная машина ротационной высечки пустышек спроектирована в соответствии с последними стандартами и известными правилами по безопасности. Тем не менее, могу случиться травмы, соблюдайте все Инструкции по безопасности.

Эта машина ротационной высечки должна использоваться только в соответствии с её назначением и Инструкцией, это поможет избежать поломок ротационной высечки и травм, а также порчи материала. Перед началом работ проверьте знание требований раздела по безопасности и хорошее знание Инструкции. Это особенно относится к персоналу, который работает периодически на ротационной высечке, например, во время установки или обслуживания.

В целях безопасности, длинные волосы должны быть завязаны сзади. Одежда должна быть плотно подогнана. Движущиеся части ротационной высечки могут захватить свободную одежду, что приведёт к травме.

Во время проверок и обслуживания только компетентный персонал может выполнять работы на электрических системах или электромеханическом оборудовании в сопровождении инженера – электрика, если необходимо. Если электрический шкаф, маркированный предупреждающими надписями, необходимо открыть, пожалуйста, отключите вначале сетевое питание. После полной остановки ротационной высечки откройте электрический шкаф и выполните проверки. После завершения проверок, верните крышки на место и включите питание, если это требуется.

3.1 Требования безопасности при высечке на рулонной машине ротационной высечки пустышек .

Перед пуском ротационной высекальной машины необходимо проверить исправность механизмов отделочной секции, исправность блокировочных устройств, прочность крепления штампов и правильность установки высечного клише. Перед пуском ротационной высечки проверить, не находится ли кто-либо из обслуживающего или ремонтного персонала в опасных зонах ротационной высечки и дать предупреждающий сигнал.

Во время работы ротационной высечки запрещается:

− проверять крепление штампа, чистить вращающиеся части модуля высечки, вынимать из ротационной высечки какие-либо предметы;

− работать при снятых кожухах ограждений подвижных опасных зон;

− касаться подвижных частей ротационной высечки;

− смазывать, чистить и протирать движущиеся части ротационной высечки.

Заменять вышедшие из строя элементы модуля высечки, чистить и устанавливать штампы, а также устранять неполадки в модуле можно только при выключенной ротационной высечке

Глава№4. Установка рулонной машины ротационной высечки пустышек .

После получения машины ротационной высечки пользователь должен проверить комплектность и отсутствие повреждений машины ротационной высечки и запасных частей. Избегайте резких ударов при перемещении или подъеме ротационной высечки на место установки. Используйте уровень для выравнивания машины ротационной высечки в продольном и поперечном направлении ошибка не должна превышать 0,1 мм.

Минимальное расстояние от стен или другого оборудования должна быть не менее 1 м, чтобы был подход к оборудованию при техническом обслуживании.

Недопустимо устанавливать ротационную высекальную машину вблизи источников электромагнитного излучения, таких как станции распределения энергии или трансформаторы.

Убедитесь в том, что каждая деталь правильно установлена и надежно

закреплена. Смажьте маслом движущиеся детали, каждое отверстие для масла, подшипники, шестерни . Проверьте исправность каждого контура и его подключение к цепи питания. При работе на холостом ходу проверьте каждый узел на отсутствие эффекта блокировки и постороннего шума. Ознакомьтесь с рабочими функциями каждого переключателя ротационной высечки и назначение всех кнопок на пульте управления.

Перед пробным запуском удалите антикоррозионную смазку и очистите каждую деталь. Проверьте, прочно ли затянуты винты и гайки во всех частях. Кроме того, смажьте все различные вращающиеся детали и вручную проверните ротационную высекальную машину, выполнив несколько циклов. Если все нормально, и машина может работать ровно, включите электропитание и выполните пробный запуск ротационной высечки. После холостого прогона в течение некоторого времени, если все нормально, то можно запускать ротационную высекальную машину в эксплуатацию.

Глава№ 5. Описание контрольной панели управления рулонной машины ротационной высечки пустышек .

Описание основной панели управления рулонной машины ротационной высечки пустышек(см. рис..№1)

Рис.1 Панель управления рулонной машины ротационной высечки пустышек.

Изображение панели управления (Рис.№1))

Поз.1 Питание: включение – выключение питания ротационной высекальной машины.

Поз.2 Индикация питания: индикатор будет светиться после подключения ротационной высекальной машины к источнику питания.

Поз.3: Вытяжка: включение — выключение вентилятора для удаления отходов отрезанной кромки.

Поз.4 Регулятор скорости работы ротационной высекальной машины

Поз.5Кнопка для пуска работы по заданным параметрам.

Поз.6 Кнопка для остановки цикла.

Поз.7Модуль для установки метража.

Поз.8Модуль для управления выравнивания полотна.

5-1 Модуль для установки метража.(рис№2) рулонной машины ротационной высечки пустышек

5-2 Установка параметров длины рулонной машины ротационной высечки пустышек

Глава 6.Описание контрольной системы корректировки равнения полотна рулонной машины ротационной высечки пустышек.

Внимание . Инструкция по эксплуатации здесь представлена не в полном виде, а обрезана для удобства выкладывания в интернете .

Если Вам необходима полная инструкция – отправляйте запрос по нашей электронной почте запрос сюда ..

* По дополнительным вопросам и по вопросам приобретения оборудования звоните нам сюда .. или пишите сюда: info@chinko.ru

По флексографскому печатному оборудованию смотрите следующие ссылки:

Источник

LiveInternetLiveInternet

—Метки

—Новости

—Поиск по дневнику

—Статистика

Продольно-резательные станки в бумажном производстве

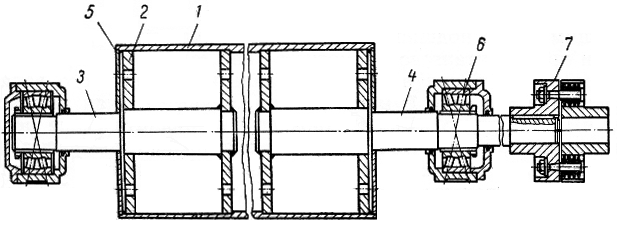

Продольно-резательный станок состоит из следующих основных частей: раската с тормозом и приспособлением для регулирования натяжения и хода бумажного полотна; наката, состоящего из двух несущих барабанов, которые приводятся в движение электродвигателем с регулируемым числом оборотов; вала, на который наматывается разрезанная бумага; резательного устройства, состоящего из нескольких пар ножей; бумаговедущих валиков, а также вспомогательного устройства для снятия готовых рулонов бумаги со станка.

Продольно-резательные станки изготовляются такой же рабочей ширины, как и бумагоделательные машины, для которых они предназначаются. Станки должны работать при скорости, превышающей рабочую скорость машины не меньше чем в 2 раза для того, чтобы успеть разрезать на рулоны бумагу, поступающую с машины. Нельзя допустить, чтобы работа бумагоделательной машины тормозилась работой станка и имела из-за него простои. Поэтому станки должны быть достаточно надежными в работе.

Современные продольно-резательные станки, обслуживающие быстроходные бумагоделательные машины, проектируются на рабочую скорость 1500–2500 м/мин и выше, а для обслуживания машин средних и малых

скоростей – до 500–800 м/мин. Основные требования, предъявляемые к станку, сводятся к следующему. Станок должен обеспечить ровную и плотную намотку рулонов бумаги; чистый обрез кромок и отсутствие пыления при работе; отсутствие «нахлеста» разрезаемых полотен бумаги и легкое разъединение рулонов после разрезания; плавное изменение скорости и удобное обслуживание.

Со времени изобретения продольно-резательного станка (изобретен Бишофом в 1873 г.) он подвергается значительным усовершенствования. В настоящее время имеется несколько различных типов станков, отличающихся друг от друга конструкцией ножевого устройства, схемой заправки бумаги и методом ее намотки. Станки могут отличаться и некоторыми другими конструктивными особенностями, например системой тормоза, методом правки бумажного полотна, устройством для снятия готовых рулонов со станка и др.

Источник

Реферат: Продольно-резательный станок производительностью 350 т/сутки

В дипломном проекте приведен анализ существующих конструкций продольно-резательных станков для картоноделательных машин и рассмотрены следующие основные вопросы:

конструкции продольно – резательных станков;

существующие схемы продольно – резательных станков;

механизмы продольной резки;

компоновка и привод продольно – резательных станков.

В проекте предложен вариант продольно – резательного станка с нижней заправкой полотна картона.

В ходе разработки проекта были произведены технологические и конструктивные расчеты, разработана автоматизированная пневматическая схема регулирования плотности намотки рулонов, разработаны мероприятия по безопасности объекта (разработана схема отсоса пыли от ножей и произведен расчет пневмотранспорта отходов от ПРС), а также приведен расчет экономической эффекта от внедрения проектируемого продольно – резательного станка в производство.

Дипломный проект сопровожден необходимыми чертежами, выполненными в соответствие с существующими ГОСТами.

Технико-экономическое обоснование проекта ………..…. 10

Технологические расчеты . …………………. ……………… 44

Конструктивные расчеты ………………….……….………….. 49

Перечень используемой литературы ……. ……. ………… 90

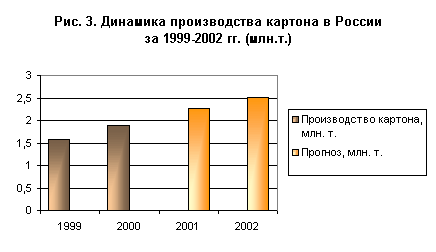

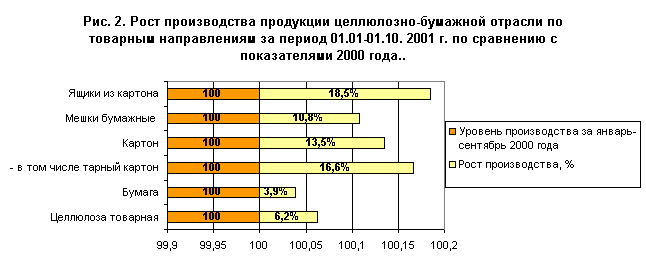

Лесная и целлюлозно-бумажная промышленность является важной «экспортной» составляющей российской экономики. Пройдя через нелегкий этап структурной трансформации в период 1991 — 1996 г.г., лесная и целлюлозно-бумажная отрасль России в настоящее время выходит на новый этап качественного развития. Предприятия целлюлозно-бумажной промышленности России в 2000 году произвели 3,4 млн. тонн бумаги, что на 12,5% больше, чем в 1999 году. При этом объем производства картона составил 1,9 млн. тонн (21,4%). На целлюлозо-бумажную отрасль приходится 63% прибыли лесопромышленного комплекса России. При этом рентабельность отрасли в 2000 году составила 42%. Как заявляют в Минпромнауки, увеличение объемов производства произошло в связи с ростом российской промышленности в целом, что повлекло за собой повышение спроса на упаковку. По этой причине загрузка мощностей в целлюлозно-бумажной промышленности в прошлом году увеличилась на 3—5% по сравнению с 1999 годом и достигла 75%. Помимо того, немаловажную роль сыграла благоприятная конъюнктура мировых цен, которые в прошлом году превышали в среднем на 5% цены 1999 года. Согласно прогнозам экспертов министерства, темпы роста объемов производства в текущем году должны замедлиться, поскольку сейчас намечается тенденция к снижению цен на целлюлозу и картон. Тем не менее, аналитики ожидают, что в целом по отрасли рост производства превысит 10%. Как сообщили в пресс-службе компании «Илим Палп Энтерпрайз», в 2002 году эта лесопромышленная корпорация планирует увеличить производство товарной продукции на 37,2% до 2 млн. 182 тыс. тонн. Объем варки целлюлозы должен возрасти на 41% по сравнению с показателем 2001 года и составить 2 млн. 151 тыс. тонн. Увеличение выпуска товарной продукции и объема варки целлюлозы связано с тем, что в начале 2002 года в корпорацию «Илим Палп Энтерпрайз» вошел Усть-Илимский ЛПК, который в 2002 году должен выпустить 533 тыс. тонн товарной продукции, а объем варки целлюлозы составит 572,9 тыс. тонн.

Для справки: ЗАО «Илим Палп Энтерпрайз» (Санкт-Петербург) зарегистрировано 30 апреля 1992 года. Сейчас в корпорацию входят «Котласский ЦБК», «Братский ЛПК», «Санкт-Петербургский картонно-полиграфический комбинат», «Усть-Илимский ЛПК» и 42 лесозаготовительных предприятия. Ежегодный объем лесозаготовки составляет 8 млн. кубических метров. На предприятиях, входящих в ЗАО «Илим Палп Энтерпрайз», производится 61% российской целлюлозы и 77% коробочного картона.

Картонная тара – это один из стабильно растущих сегментов на рынке упаковки, что подразумевает многообразие различных упаковок, начиная c индивидуальной упаковки (коробки для шоколадных конфет, печенья, пачки сигарет) и заканчивая транспортной упаковкой (картонные коробки, ящики). Сегодня, во время социально-этического, индивидуализированного маркетинга, когда большое внимание уделяется не только качеству товара, но и качеству упаковки товара, ее дизайну, эргономичности, экологической чистоте, информативности и т.д., спрос на качественную потребительскую и транспортную картонную тару среди отечественных производителей интенсивно растет. Тем более что картон и бумага являются наиболее распространенными упаковочными материалами, как в нашей стране, так и во многих европейских странах. Например, в Германии доля картонной и бумажной тары среди упаковочных материалов составляла в 1995 году около 40%, в России в 1998 году – около 38%.

Картонная тара является продуктом лесной, деревообрабатывающей и целлюлозно-бумажной промышленности, поэтому целесообразно обратиться к данным по развитию производства в этой сфере. На рис. 1 видна динамика производства лесной, деревообрабатывающей и целлюлозно-бумажной промышленности за январь-сентябрь 2001 года. Спад производства произошел только в феврале месяце на 1,7%. Средний рост производства за январь-сентябрь 2001 года по сравнению с аналогичным периодом 2000 года составил 2,5%. Минэкономразвития и торговли РФ прогнозирует рост производства продукции этой отрасли на 2001 год – 3,9%, на 2002 год – 4,2%.

Но в таких отраслях, как лесозаготовительная и деревообрабатывающая за эти три квартала произошел спад производства на 1,9 и 1,5% соответственно. Тогда как целлюлозно-бумажная отрасль показала особенно хорошие результаты – увеличение производства на 8,2%. Недаром она приносит около 63% прибыли всей отрасли, являясь одной из наиболее рентабельных отраслей лесоперерабатывающего комплекса. Перспективным для этой отрасли является и внутренний рынок, как уже было сказано, растет спрос на картонную тару со стороны отечественных производителей, так и мировой рынок. Хотя последние тенденции мирового рынка целлюлозно-бумажной продукции несколько тревожны, еще с прошлого года цены на продукцию этой отрасли на мировом рынке снижаются. Тем не менее, на экспорт производится до 2/3 всей произведенной продукции.

Н

Производство картонных ящиков возросло на 18,5% и составило 93,7 млн. кв. м., темпы роста производства картонной тары превысили темпы роста картона в целом: производство картонной тары увеличилось на 16,6%, что составило 126 тыс. тонн.

В целом за этот период было произведено картона на 13,5% больше, чем за аналогичный период прошлого года, тогда как Минэкономразвития РФ прогнозирует рост производства картона в 2002 году – на 11% (рис.3).

На внутреннем рынке в соответствии со спросом, растет и предложение картонной тары. Причем, аналитики прогнозируют и дальнейший рост производства. Наиболее крупные производственные центры этой продукции сосредоточены в Архангельской области, Алтайском и Красноярском краях — районах с оптимальным сочетанием производственного и сырьевого комплекса.

Но вместе с ростом спроса на картонную тару повышаются требования клиентов к ее качеству. Высокие стандарты качества характерны и для мирового рынка, где с падением спроса, показатель качества стал особенно актуален. Также растет спрос на качественную картонную тару и на российском рынке. Естественно, требования со стороны клиентов зависят от вида картонной упаковки, например, более высокие требования предъявляются к индивидуальным упаковкам, здесь играет роль и толщина картона, его цвет, однородность, возможность нанесения краски.

Основываясь на вышесказанном, можно прогнозировать дальнейшее динамичное развитие целлюлозно-бумажной отрасли в целом и сектора картонной тары в частности. А как следствие увеличения сегмента рынка картонной тары можно ожидать повышение рентабельности предприятий, работающих в этом направлении, и их инвестиционной привлекательности.

Несмотря на то, что в последнее время наблюдается вытеснение упаковочных картонов полимерными материалами, в некоторых сегментах отрасли картоны по-прежнему остаются незаменимыми, в силу своих преимуществ, таких как, возможность декорирования и конструирования, небольшой вес, прочность. Картоны сравнительно недороги, а главное, универсальны.

Картонная потребительская тара остается, в России, высокоэффективным видом упаковки, и поэтому за последние несколько лет производство коробочного картона в Российской Федерации увеличилось в 3,5 раза.

Коробочный картон — это второй (после гофрокартона) вид картона, входящий в группу тароупаковочного картона. Коробочный картон — это массовый вид картона, однако, его доля в общем объёме производства картона всех видов ниже, чем у гофрокартона (64%) и составляет около 18%. Вместе с тем, в ценностном выражении доля коробочного картона сопоставима с гофрокартоном. Коробочный картон используется для изготовления потребительской тары. Отдельные марки коробочного картона могут использоваться для изготовления прокладок и решеток в картонные ящики. Для того чтобы обеспечить высокое качество упаковки необходимо строго соблюдать технологию изготовления полуфабриката на всех участках его производства.

Сырьем для изготовления картона является беленая целлюлоза, макулатура или другие волокнистые полуфабрикаты, процентное соотношение для сырья может быть различным, в зависимости от марки изготовляемого картона.

Основная наматываемая продукция картон хром – эрзац макулатурный, предназначенный для изготовления коробок, пачек и другой потребительской тары с многокрасочной печатью и без нее, выпускается по ТУ 13-0281020-97-90 и коробочный картон для изготовления коробок без печати по ТУ 13-028-1020-99-90 и СТП 2-63-91.

Картон хром – эрзац макулатурный должен соответствовать требованием ГОСТ 7933.

Картон изготавливается следующих марок:

МО – мелованный для офсетного и типоофсетного способов печати.

МГ – мелованный для глубокого способа печати.

Н – не мелованный для офсетного, типоофсетного и высокого способов печати.

Картон изготовляется в рулонах, в листах, в бобинах, в коробках или пачках правильной геометрической формы, в зависимости от дальнейшего применения. Размеры по ширине и диаметру рулонов и бобин и форматы листового картона устанавливаются по согласованию с заказчиком. Картон должен вырабатываться с обрезанными кромками, которые должны быть ровными и чистыми. Число обрывов должно быть минимальным и не превышать установленных стандартов. Эти требования должны обеспечиваться проектируемым продольно-резательным станком.

Кроме того, продольно-резательные станки должны удовлетворять следующим требованиям:

— безопасность и удобство обслуживания;

Выполнение всех вышеперечисленных требований к продольно-резательным станкам обеспечивает надежную работу оборудования и высокое качество картонных полуфабрикатов. Что в свою очередь положительно влияет на конкурентоспособность выпускаемой продукции, как на отечественном, так и на зарубежных рынках сбыта.

2. Технико-экономическое обоснование проекта

Для печатания и переработки бумаги повсеместно применяют ротационные машины, в связи с этим в общем производстве бумаги ролевая бумага занимает первое место. Некоторые виды бумаги (газетная, мешочная, кабельная и др.) почти полностью выпускаются в рулонах. Ролевая бумага, не подвергающаяся отделке на суперкаландре, с наката бумагоделательной машины краном передается на установленный вслед за ней продольно-резательный станок.

Раньше бумага с наката поступала на перемоточно-сортировочный станок. На этом станке, имеющем только раскат и накат, производилась перемотка бумаги, склейка обрывов и так называемая сортировка (удаление бракованных участков полотна). В настоящее время необходимость в установке перемотно-сортировочных станков отпала вследствие улучшения качества намотки рулонов и уменьшения числа обрывов на бумагоделательной машины.

Продольно-резательные станки – наиболее быстроходные из всех машин бумажного производства: скорость их достигает 1500 – 1800 м/мин, а в отдельных случаях более 2400 м/мин. Все валы этих станков должны быть динамически уравновешены и проверены на критическую скорость.

Наиболее целесообразной в отношении общей компоновки и маневрирования во время работы является установка одного продольно-резательного станка на одну бумагоделательную машину. В этом случае производительность станка должна соответствовать производительности бумагоделательной машины, для которой он предназначен, и иметь достаточный разрыв, чтобы не лимитировать ее работу.

К конструкции продольно-резательного станка предъявляются требования равномерной плотности намотки рулонов, чистоты и гладкости их торцевых поверхностей, легкого разделения рулонов (без применения клиньев), удобной и быстрой заправки бумаги, механизированного съема и опускания рулонов и безопасности работы на станке.

2.2. Схемы продольно-резательных станков

Продольно-резательные станки, которые появились еще в конце XIX века, подразделяются на два типа: периферической и комбинированной намотки. В станках первого типа приводятся во вращение несущие валы, на которые опирается наматываемый рулон, что и обеспечивает периферическую намотку. Иногда, при скорости свыше 800 – 1000 м/мин, устанавливают отдельные электродвигатели для привода прижимного и ножевого валов, но это не меняет самого принципа наматывания.

На станках с комбинированной намоткой приводными являются не только несущие валы, но и наматываемый рулон. В этих станках одновременно используются принципы осевой и периферической намотки. Плотность намотки на этих станках можно регулировать в широком диапазоне, от тугой до мягкой (в пределах как одного, так и разных рулонов). Для этого следует изменить отношение крутящих моментов, передаваемых несущим валам и наматываемому рулону, а также величину линейного давления между рулоном и несущими валами. Соотношение крутящих моментов изменяют при помощи электродвигателей, установленных на намоточном и несущих валах, или посредством механического дифференциала с тормозом на одном из несущих валов. Станки с комбинированной намоткой не нашли широкого распространения ввиду сложности их конструкции. Они применяются лишь при необходимости перематывания на одном и том же станке различных видов бумаги, требующих как тугой, так и мягкой намотки.

Большое количество имеющихся схем периферической намотки может быть сведено к двум принципиальным схемам: с верхней и нижней заправкой бумаги. Станки с верхней заправкой имеют несколько основных конструктивных решений:

а

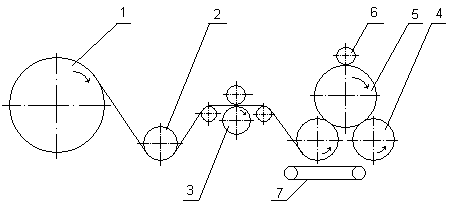

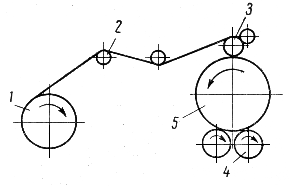

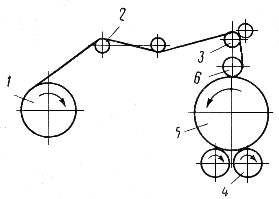

Рис. 2.2.1 Схема продольно-резательного станка с верхней заправкой с ножевым валом;

1- разматываемый рулон; 2 — бумаговедущий вал; 3 — механизм продольной резки; 4 — несущий вал; 5 — наматываемый рулон

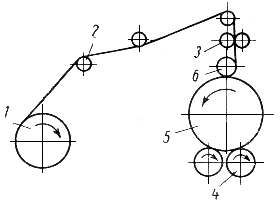

б) с ножевым валом и отдельно установленным прижимным валом (рис. 2.2.2)

Рис. 2.2.2. Схема продольно-резательного станка с верхней заправкой с ножевым валом и отдельно установленным прижимным валом;

1- разматываемый рулон; 2 — бумаговедущий вал; 3 — механизм продольной резки; 4 — несущий вал; 5 — наматываемый рулон; 6 – прижимной вал

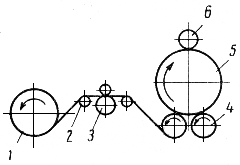

в) с отдельно расположенными ножами и двумя бумаговедущими валами до и после механизма продольной резки (рис. 2.2.3)

Рис. 2.2.3 Схема продольно-резательного станка с верхней заправкой с отдельно расположенными ножами и двумя бумаговедущими валами до и после механизма продольной резки;

1- разматываемый рулон; 2 — бумаговедущий вал; 3 — механизм продольной резки; 4 — несущий вал; 5 — наматываемый рулон; 6 – прижимной вал.

На всех станках с верхней заправкой бумаги разматываемый рулон устанавливают на тамбурном устройстве, где имеется тормоз, создающий необходимое натяжение бумаги. Бумага заправляется сверху по бумаговедущим валикам и расправочной дуге, проходит через механизм продольной резки, огибает прижимной вал и наматывается на намоточный валик. Наматываемый рулон опирается на два приводных несущих вала. По мере увеличения диаметра наматываемого рулона ось его перемещается кверху. Одновременно с рулоном перемещаются прижимной вал и механизм продольной резки.

Станки с нижней заправкой имеют много конструктивных решений. Чаще применяются следующие схемы станков:

а

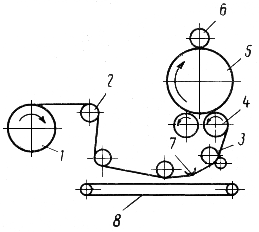

Рис. 2.2.4 Схема продольно-резательного станка с нижней заправкой между несущими валами и отдельно стоящими ножами;

1- разматываемый рулон; 2 — бумаговедущий валик; 3 — механизм продольной резки; 4 — несущий вал; 5 — наматываемый рулон; 6 – прижимной вал

б) с заправкой на передний несущий вал и с ножевым валом, расположенным под несущими валами (рис 2.2.5)

Рис. 2.2.5 Схема продольно-резательного станка с нижней заправкой на передний несущий вал и с ножевым валом;

1- разматываемый рулон; 2 — бумаговедущий валик; 3 — механизм продольной резки; 4 — несущий вал; 5 — наматываемый рулон; 6 – прижимной вал; 7 – расправочная дуга; 8 – транспортер для заправки бумаги.

в

Рис. 2.2.6 Схема продольно-резательного станка с нижней заправкой с пневматической заправкой и ножевым валом;

1- разматываемый рулон; 2 — бумаговедущий валик; 3 — механизм продольной резки; 4 — несущий вал; 5 — наматываемый рулон; 6 – прижимной вал.

На станках с нижней заправкой бумага разматываемого рулона заправляется снизу по бумаговедущим валикам, проходит через стационарно установленный механизм продольной резки, огибает передний несущий вал или заправляется между несущими валами и наматывается на намоточный валик.

Рассмотрим преимущества и недостатки принципиальной схемы станков с верхней и нижней заправкой. Следует заметить, что качество работы станка зависит не только от его схемы, но и от конструкции и надежности работы основных его узлов. При выборе схемы станка следует учитывать удобство заправки и склейки бумаги, влияние схемы на качество намотки и на разделение рулонов и условия безопасности работы на станке.

Преимуществом станков с верхней заправкой является более удобная заправка бумаги. В этом случае отпадает необходимость высоко устанавливать несущие валы и устраивать углубление под станком, как это иногда приходится делать на станках с нижней заправкой. При больших диаметрах наматываемого рулона заправка бумаги на станке с верхней заправкой при обрыве полотна на рулон диаметром больше 1000 – 1200 мм затруднительна ввиду высокого расположения механизма продольной резки. Как правило. Рулоны лучше разделяются на станках с нижней заправкой ввиду стационарного расположения на этих станках механизма продольной резки (в отличие от станков с верхней заправкой, где этот механизм по мере наматывания рулона перемещается кверху). Стационарное расположение механизма продольной резки уменьшает возможность осевого перемещения ножей, что исключает или уменьшает нахлестывание кромок полотна бумаги и облегчает разделение рулонов. На станках с нижней заправкой легче осуществить автоматическую (воздушную) заправку бумаги ввиду стационарного расположения зоны контакта рулона с несущим валом, где бумажное полотно начинает наматываться на рулон.

При выборе схемы станка следует обязательно учитывать условия безопасности работы на нем. К опасным для обслуживающего персонала участками. Где возможно попадание руки между валами, на станках с верхней заправкой относятся: участок контакта прижимного (ножевого) вала с рулоном, где бумагу при обрыве заправляют вручную, и участок контакта рулона с несущим валом с задней стороны станка.

На станках с нижней заправкой опасным является участок контакта рулона с передним несущим валом. Здесь, однако, можно установить откидное ограждение, при котором работа на таких станках менее опасна.

Наилучшие условия безопасности обеспечены на станке с нижней заправкой, при наличии воздушной заправки, исключающей ручную заправку бумаги на несущие валы, опасна лишь зона контакта рулона с верхним прижимным валом. Однако при работе станка нет необходимости подправлять бумагу на этом участке.

Все новые станки изготовляются с нижней заправкой, так как при прочих равных условиях стационарное расположение механизма продольной резки обеспечивает лучшее разделение разрезаемых рулонов.

2.3. Основные узлы продольно-резательных станков.

2.3.1. Раскат и тормоз рулона.

В целях уменьшения количества наматываемых рулонов на бумагоделательной машине и разматываемых рулонов на продольно-резательном станке диаметр наматываемого рулона на накате бумагоделательной машины достигает 2000 – 2400 мм. Разматываемый рулон бумаги диаметром до 2400 мм устанавливают на стойках, называемых раскатом. Для получения с обеих сторон бумажного полотна одинаковой ширины обрезаемых кромок рулон может перемещаться воль своей оси. На станках старой конструкции рулон перемещается относительно стоек. На современных станках для большей жесткости системы стойки перемещаются относительно шин. Наряду с ручным перемещением рулона применяется и автоматическое при помощи пневматического регулятора с соплом. Струя воздуха определенного давления попадает на чувствительную мембрану. Смещение кромки полотна перекрывает струю воздуха, что изменяет давление на мембрану. Это передается пневматическим цилиндрам, перемещающим разматываемый рулон в осевом направлении. Для этой же цели применяются и фотоэлектрические регуляторы. Принцип их действия основан на изменении количества отраженного света от кромки бумаги при смещении полотна. Этот импульс передается электродвигателям, смещающим рулон в осевом направлении. Автоматические устройства для осевого смещения рулона позволяют работать с меньшей шириной обрезаемой кромки (5-10 мм вместо 20-25 мм при ручном регулировании).

Подшипник с лицевой стороны тамбурного вала можно перемещать перпендикулярно оси рулона. Это позволяет установить рулон как параллельно, так и непараллельно несущим валам. Необходимость в непараллельной установке рулона возникает тогда, когда один конец намотан слабее, чем другой.

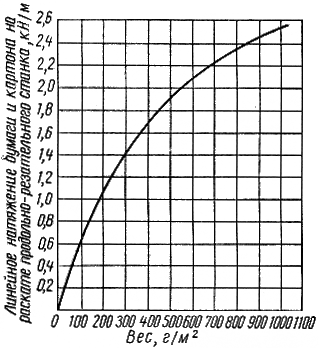

Для хорошего качества намотки рулона и устойчивой работы станка натяжение бумажного полотна при наматывании должно поддерживаться постоянным. Величина линейного натяжения зависит от прочности бумаги, обусловленной ее разрывной длиной и весом.

Линейное натяжение бумаги на продольно-резательном станке обычно в 5-10 раз меньше разрывного усилия.

Н

Рис. 2.3.1. График зависимости линейного натяжения бумаги и картона от веса 1 м 2

Натяжение бумажного полотна создается при помощи тормоза, соединенного с тамбурным валом рулона. Для того чтобы при обрыве полотна на станке свести к минимуму длину размотанной бумаги, с помощью этого же тормоза быстро останавливают разматываемый рулон.

На продольно-резательных станках применяют три типа тормозов: механические, вакуумные и электрические. Из механических тормозов на широких станках чаще применяют дисковые тормоза, а на узких – ленточные.

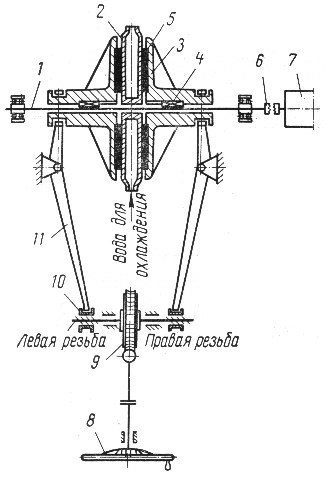

Дисковый тормоз (рис. 2.3.2) имеет неподвижный корпус, охлаждаемый проточной водой. На валу, свободно проходящем внутри корпуса, на направляющих шпонках установлены диски. Они прижимаются к торцовым поверхностям корпуса при помощи винтовой и червячной передачи и маховика, расположенного со стороны обслуживания станка. Посредством вилки или муфты тормозной вал соединен с разматываемым рулоном.

Рис. 2.3.2. Схема дискового тормоза продольно-резательного станка:

1- вал; 2 — корпус; 3 — диск; 4 — направляющая шпонка; 5 — прокладка; 6 — включающая муфта; 7 — тамбурный валик; 8 — маховик для прижима дисков; 9 — червячная передача; 11 — рычаг

Натяжение бумаги будет постоянным при уменьшении тормозного момента по мере разматывания рулона. Для этого на механических тормозах необходимо вручную уменьшать усилие прижима дисков, что осложняет эксплуатацию станка. При обрыве полотна бумаги тормозной момент необходимо быстро вручную увеличить до максимально возможного предела.

Вакуумный тормоз представляет собой ящик, в котором создается вакуум 0,19 – 0,39 кПа. Бумажное полотно, проходящее над ящиком, под действием вакуума прижимается к его поверхности.

Натяжение бумаги не зависит от радиуса разматываемого рулона и остается постоянным при неизменном вакууме. Следует учесть. Что, кроме вакуумного тормоза, необходимо установить еще и механический тормоз для торможения разматываемого рулона при обрыве бумаги

Наилучшим является электрическое торможение, осуществляемое генератором постоянного тока, соединенным с тамбурным валиком разматываемого рулона. Тормозной генератор (рис. 2.3.3) при постоянной линейной скорости бумаги развивает постоянную мощность независимо от угловой скорости рулона и поддерживает постоянное натяжение полотна.

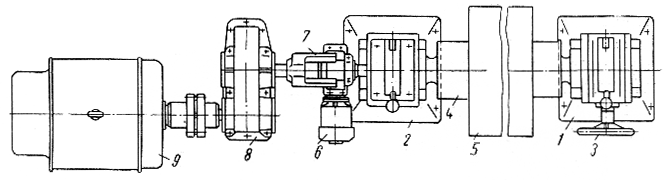

Рис. 2.3.3. Раскат с тормозным генератором:

1 и 2 – стойки раската с лицевой и приводной сторон; 3 – маховик для перемещения рулона перпендикулярно его оси; 4 – тамбурный вал; 5 – разматываемый рулон; 6 – электродвигатель с редуктором для перемещения рулона вдоль его оси; 7 – вилка для соединения тамбурного вала с редуктором тормозного генератора; 8 – редуктор; 9 – тормозной генератор

Необходимая величина натяжения регулируется при помощи реостата. При обрыве бумажного полотна тормозной генератор автоматически и быстро затормаживает рулон. При заправке бумаги тормозной генератор работает как разгонный двигатель, вследствие чего уменьшается натяжение бумаги и отпадает необходимость в развороте рулона, как при заправке вручную. Тормозной генератор рекуперирует до 50-60% потребляемой станком мощности.

Мощность тормозного генератора раньше обычно выбирали из условия создания необходимого натяжения бумаги при работе станка. В период торможения рулона при обрыве полотна генератор работал с 2-3 – кратной перегрузкой.

Устанавливать тормозной генератор, исходя из мощности, потребной для торможения рулона во время обрыва (с учетом 3-4 – кратной перегрузки), нецелесообразно, так как его мощность будет значительной. При работе такой генератор будет загружен только на 15-20%, вследствие чего он будет малочувствительным к регулировке. Поэтому наряду с тормозным генератором целесообразно устанавливать добавочный механический тормоз, автоматически включающийся при обрыве полотна, а также увеличить длительность торможения до 20-30 секунд. Увеличение длительности торможения не вызовет значительных потерь бумаги. Наблюдения, проведенные в производственных условиях, показали, что вес размотанной бумаги значительно меньше теоретически вычисленного по средней скорости и длительности торможения, так как спустя 2-3 секунды после начала торможения бумага больше не сбрасывается с рулона, а образуются лишь несколько десятков витков слабо намотанной бумаги, которые затем срывают с рулона.

Если в период разгона станка, при переходе от заправочной к рабочей скорости, не предусмотрен принудительный привод разматываемого рулона, то в полотне бумаги возникает добавочное натяжение, которое суммируется с натяжением, создаваемым тормозным генератором.

Во избежание возникновения больших динамических натяжений при высоких скоростях станков и больших диаметрах разматываемого рулона необходимо либо увеличить длительность разгона до 90-120 секунд, либо принудительно приводить во вращение разматываемый рулон в период разгона станка.

Увеличение длительности разгона нецелесообразно. Так как при этом уменьшается производительность станка и увеличивается цикл намотки. Целесообразно, чтобы в период разгона станка тормозной генератор работал в качестве разгонного двигателя.

Для поддержания заданного натяжения бумажного полотна во время разгона и работы станка постоянным применяется в качестве датчика пружинный бумаговедущий валик, перемещение которого определяется натяжением бумаги.

2.3.2. Механизм продольной резки.

Одним из важнейших узлов станка является механизм продольной резки. Если этот механизм обеспечивает ровный и гладкий рез, то рулоны легко разделяются; кроме того, уменьшается пыление бумаги при печатании.

На продольно-резательных станках применяют два метода резки: по принципу ножниц и под давлением. При резке по принципу ножниц (рис. 2.3.4) бумага проходит между режущими кромками двух ножей: чашечного и дискового. Чашечные ножи насажены на вращающемся валу. На широких станках этот вал имеет дополнительную опору посередине для уменьшения его прогиба. На трубе, установленной поперек станка, имеются рычаги для укрепления осей, на которых вращаются дисковые ножи.

Рис. 2.3.4 Резка по принципу ножниц:

1 – вал нижних ножей; 2 – подшипники вала; 3 – шестерня для привода вала; 4 – нижний чашечный нож; 5 – верхний нож; 6 – эксцентричная ось дискового ножа; 7 – подшипники верхнего ножа; 8 – спиральная пружина для прижима ножа; 9 – рукоятка для выключения верхнего ножа; 10 – кронштейн верхних ножей.

Они прижимаются к чашечным ножам при помощи пружин и приводятся во вращение трением. Ножи соответственно необходимого формату (длине) рулона устанавливают с точностью до

При резке по методу давления (рис. 2.3.5) бумажное полотно охватывает нижний ножевой вал, к которому верхние дисковые ножи прижимаются пружинами или пневматическим устройством.

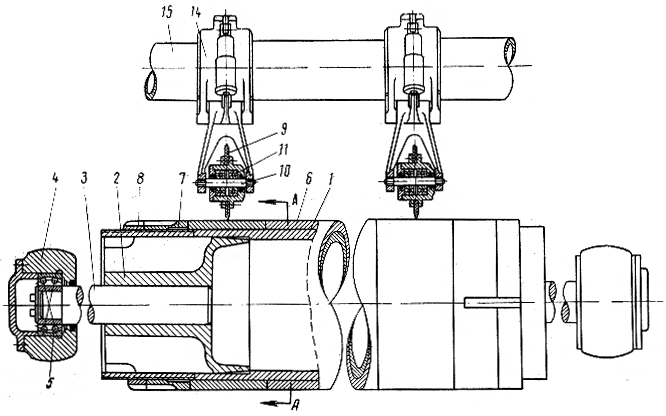

1 – труба ножевого вала; 2 – патрон; 3 – цапфа; 4 – корпус подшипника; 5 – подшипник; 6 – ножевое кольцо; 7 и 8 – гайка и контргайка ножевого вала; 9 – верхний дисковый нож; 10 – ось верхнего ножа; 11 – подшипники верхнего ножа; 12 – рычаг верхнего ножа; 13 – пружина для прижима ножа; 14 – кронштейн верхних ножей; 15 – труба для установки кронштейнов

Ножевой вал – трубчатый, на него надеты стальные закаленные кольца высокой твердости. На станках с верхней заправкой ножевой вал, одновременно являющийся и прижимным, лежит на рулоне, приводящем его во вращение. На станках с нижней заправкой ножевой вал приводится во вращение от несущего вала, иногда для привода ножевого вала устанавливают отдельный электродвигатель.

Метод резки по принципу ножниц, обеспечивающий более чистый и гладкий рез и большую износоустойчивость ножей, распространен больше, чем метод резки давлением. При резке методом давления затруднен подбор соотношения величин твердости колец и дисковых ножей. Если твердость колец выше твердости ножей, последние затупляются. При обратном соотношении величин твердости на кольцах образуются риски.

Чашечные и дисковые нож изготовляют из хромоникелевой стали, обладающей высокой износоустойчивостью. Твердость чашечных ножей по Роквеллу R c = 58 60, дисковых R c = 53 55. При резке бумаги без наполнителя ножи затачивают через 4 – 8 месяцев. При наличии в бумаге наполнителей срок службы ножей сокращается более чем вдвое.

Компоновка станка в значительной степени зависит от принятого метода резки. При резке по принципу ножниц бумага не может охватывать ножевой вал, на котором в отдельных местах расположены чашечные ножи. В этом случае независимо от вида заправки (верхней или нижней) необходимо, чтобы бумажное полотно при разрезании находилось в натянутом состоянии на прямом участке. Что достигается установкой двух валиков: бумаговедущего – до ножей, и прижимного – после них (на станке с верхней заправкой) или двух бумаговедущих валиков (на станке с нижней заправкой).

При резке по методу давления бумага может охватывать нижний ножевой вал, на котором по всей его длине надеты кольца. В этом случае количество бумаговедущих валиков уменьшается на один или два. Преимущества ножевого вала особенно заметны на станках с верхней заправкой, где механизм продольной резки расположен над наматываемым рулоном и перемещается кверху по мере увеличения диаметра рулона. При резке по методу ножниц бумаговедущий и прижимной валы увеличивают размеры и вес перемещающихся узлов. Ножевой вал на станках с верхней заправкой осуществляет и функцию прижимного, вследствие чего число валов уменьшается и упрощается компоновка станка.

Для использования при компоновке станка преимуществ резки по методу ножниц и ножевого вала создана конструкция ножевого вала, на кольцах которого имеется семь — восемь ножевых канавок (рис. 2.3.6) (при наличии семи-восьми ножевых канавок, используе —

1 – труба ножевого вала; 2 – патрон; 3 – цапфа; 4 – корпус подшипника; 5 – подшипник качения; 6 – крышка подшипника; 7 и 8 – затяжная гайка и контргайка ножевого вала; 9 – сплошное кольцо; 10 – разъемное ножевое кольцо; 11 – верхний дисковый нож; 12 – ось дискового ножа; 13 – спиральная пружина для прижима ножа; 14 – рукоятка для выключения верхнего ножа

мых поочередно, ножевые кольца можно шлифовать значительно реже, чем при обычных ножах). Верхний дисковый нож соприкасается с режущей поверхностью ножевой канавки. Кольца с ножевыми канавками (ножевые кольца) могут быть сплошными или разъемными. Разъемные ножевые кольца заканчиваются коническими или цилиндрическими хвостовиками, входящими в выточки сплошных колец. Всю систему разъемных ножевых и сплошных колец закрепляют на валу при помощи затяжных гаек. При изменении формата бумаги затяжные гайки отвинчивают на двойную длину хвостовика, снимают разъемные ножевые кольца, сдвигают сплошные кольца и устанавливают ножевые кольца в необходимых местах по длине вала. Однако изготовление и шлифовка разъемных ножевых колец весьма сложны. Поэтому часто их делают сплошными, а промежуточные кольца – разъемными.

На новых продольно – резательных станках сплошные ножевые кольца закрепляют при помощи шпонок, перемещающихся под давлением пневматических шлангов (рис. 2.3.7)

Ножевые кольца установлены по всей длине вала. Зазор между кольцами равен 8 – 10 мм. Так как на кольцах имеется семь – восемь ножевых канавок, то при смещении колец на величину зазора можно разрезать полотно бумаги на рулоны нужной ширины.

При разрезании пухлой бумаги малого объемного веса на станках с верхней заправкой канавки ножевого вала, опирающегося на наматываемый рулон, оставляют на бумаге отпечатки. Поэтому для такой бумаги устанавливают отдельный прижимной вал, от которого приводится во вращение ножевой вал при помощи клиноременной передачи.

Механизм продольной резки располагают как можно ближе к наматываемому рулону. Этим избегается возможное боковое смещение разрезаемых полос бумаги при их движении. При смещении полос кромки полотен бумаги нахлестываются друг на друга, что затрудняет разделение рулонов. Иногда во избежание указанного смещения полос перед наматываемым рулоном устанавливают разделители (тонкие пластинки) или сферические наконечники, которые способствуют лучшему разделению рулонов.

Рис. 2.3.7 Ножевой вал с пневматическим закреплением новых колец:

1 – цапфа; 2 – подшипники; 3 – труба вала; 4 – пневматический шланг; 5 – шпонка; 6 – сплошное ножевое кольцо; 7 – ниппель для подачи воздуха; 8 – концевые втулки

Усилие резания для бумаги весом 50 – 60 г/м 2 не превышает 0,98 – 2,94 Н на один рез. Мощность, потребная для резания бумаги, очень мала и ее при расчетах пренебрегают.

Обрезанные кромки бумажного полотна удаляются специальным вентилятором, внутри которого имеется диск, разрывающий кромки. Вентилятор направляет кромки по трубопроводам в размольный агрегат.

2.3.3. Механизмы регулирования давления между рулоном и несущими валами.

Увеличение диаметра наматываемого рулона значительно повышает производительность не только продольно-резательных станков, но и машин, на которых используется ролевая бумага (например, типографская, мешочная и др.), поэтому заметна тенденция увеличения диаметра наматываемого рулона до 1500 мм и даже до 1800 мм. Однако при увеличении диаметра рулонов должны быть учтены условия их транспортировки и возможности использования таких рулонов потребителями.

Плотность намотки рулонов на продольно-резательном станке в основном определяется линейным давлением между рулоном и несущими валами. Давление между рулоном и прижимным валом оказывает меньшее влияние на плотность намотки, так как большую часть времени наматывания оно меньше, чем давление между рулоном и несущими валами. Плотность намотки рулонов на продольно-резательных станках выше, чем на накатах, ввиду большего линейного давления между рулоном и несущими валами и наличия двух несущих валов, создающих две зоны контакта между ними и рулоном.

Давление между рулоном и несущими валами при отсутствии механизма регулирования возрастает по мере увеличения диаметра рулона, хотя и в меньшей степени, чем вес рулона.

Для обеспечения необходимого линейного давления в начальный период намотки, когда вес намотанной бумаги в рулоне значителен, применяется прижимный валик.

До недавнего времени бумагу наматывали только на картонные гильзы наружным диаметром 90 – 95 мм, надетые на намоточный валик диаметром 70 мм. Намоточный валик представляет собой тонкостенную трубу с запрессованными по концам цапфами. По окончании намотки рулона намоточный валик из него вытаскивают, что является одной из тяжелых и до сих пор почти не механизированных операций. На некоторых станках механизация этой операции сводится к тому, что рулон вместе с намоточным валиком опускают на транспортер, намоточный валик одним концом прикрепляют к специальной стойке так, что транспортер, двигаясь вместе с рулоном, стаскивает его с намоточного валика. Для уменьшения усилия вытаскивания намоточного валика из рулона бумаги начали применять раздвижные трубчатые валики. Они состоят из трех-четырех секторов, опирающихся на резиновый шланг, в который для раздвижения валика подают воздух; при вытаскивании валика воздух выпускают.

На Балахнинском комбинате впервые начали применять бесштанговую намотку, значительно облегчающую условия работы на станке. В этом случае гильзы свободно надеваются на деревянную скалку, длина которой на 100-150 мм меньше общей длины рулонов. С торцов гильзы зажимаются конусами, вращающимися на подшипниках качения. Ухудшения качества намотки при бесштанговой намотке не наблюдается. В начальный период наматывания при малом давлении прижимного вала и большом натяжении бумаги были единичные случаи выбрасывания намотанного рулона. Проведенные аналитические исследования показывают, что наибольшая возможность выбрасывания рулона – на станках с верхней заправкой, так как при этой схеме горизонтальные составляющие окружных усилий со стороны несущих валов на рулон и равнодействующая натяжения бумаги действуют в одном и том же направлении. На станках с нижней заправкой эти усилия действуют в разных направлениях, что практически исключает возможность выбрасывания наматываемых рулонов.