Настоящая инструкция предназначена для руководства при проведении технического освидетельствования (далее – ТО) металлокомпозитных баллонов типа БК-2-300С, БК-3-300С, БК4-300С, БК-7-300С, металлокомпозитных SCI и других.

Баллоны конструктивно представляют собой комбинированные сосуды давления, выполненные в виде стального бесшовного лейнера со стеклопластиковой подмоткой по цилиндрической части. Последний слой подмотки уложен под углом 45°, он имеет контрастные нити, которые образуют контрольную сетку.

Воздушный баллон металлокомпозитный

При составлении инструкции по проведению ТО баллонов использованы следующие документы:

- Правила устройства и безопасной эксплуатации сосудов, работающих под давлением (ПБ 10-115-96);

- Методические указания по проведению технического освидетельствования (ТО) паровых и водогрейных котлов, сосудов, работающих под давлением, трубопроводов пара и горячей воды, выпущенные Госгортехнадзором России в 1994 году (РД-03-29-93) для специалистов организаций, имеющих разрешение на проведение периодических ТО;

- ПБ 190-2000 «Техника пожарная. Баллоны для дыхательных аппаратов со сжатым воздухом для пожарных. Общие технические требования. Методы испытаний»;

- НПБ 165-01 «Техника пожарная. Дыхательные аппараты со сжатым воздухом для пожарных. Общие технические требования и методы испытаний»;

- НПБ 164-01«Техника пожарная. Кислородные изолирующие противогазы (респираторы) для пожарных. Общие технические требования. Методы испытаний»;

- НПБ 169-98. «Техника пожарная. Самоспасатели изолирующие для защиты органов дыхания и зрения людей при эвакуации из помещений во время пожара. Общие технические требования. Методы испытаний»;

- Инструкция по техническому освидетельствованию кислородных и воздушных малолитражных баллонов (Приложение 14 к Наставлению по газодымозащитной службе Государственной противопожарной службы);

- ГОСТ 12.2.085-2002 Сосуды, работающие под давлением. Клапаны предохранительные. Требования безопасности;

- ГОСТ 12.2.003-91ССБТ Оборудование производственное. Общие требования безопасности.

Порядок проведения

- Заказчик должен подать заявку организации, проводящей ТО баллонов и оплатить ТО.

- Заказчик предоставляет на ТО баллоны, очищенные от грязи и ржавчины, давление в которых сброшено до нуля.

- Заказчик предоставляет на ТО баллоны вместе с «Паспортом и руководством по эксплуатации» (далее паспорт).

Последовательность работ

- проверка паспорта;

- проверка сопроводительной документации;

- проверка комплектации баллона;

- проверка отсутствия давления в баллоне и демонтаж вентиля;

- наружный осмотр баллона;

- внутренний осмотр баллона;

- проверка горловины баллона и осмотр резьбы;

- измерение массы баллона;

- гидравлическое нагружение пробным давлением (рабочее тело – вода, баллон заполнить 1% водным раствором ингибитора – нитрата натрия) – испытание на прочность;

- опорожнение и сушка баллонов при температуре 50-80 °С;

- монтаж вентиля;

- пневматическое нагружение рабочим давлением (рабочее тело – воздух) – испытание на герметичность.

Методика проведения работ

- Проверка технической документации.

- Проверка паспортов в части.

- Проверка сопроводительной документации в части наличия сведений о количестве заправок и данных об организациях, в которых поставленные баллоны эксплуатировались (наименование организации, юридический адрес, контактные телефоны).

- Проверка комплектации баллона.

В комплект баллона должны входить:

- баллон;

- заглушка горловины или вентиль;

- эксплуатационная документация (паспорт).

- Наружный осмотр баллона.

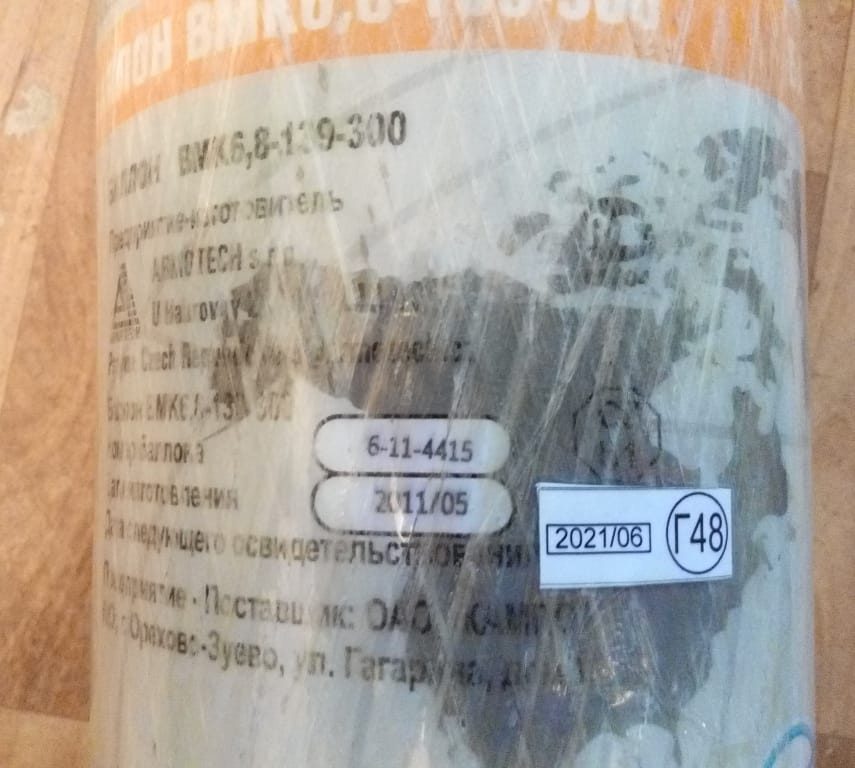

- Проверка соответствия баллона прилагаемой эксплуатационной документации – по клеймам на сферической части и надписям на этикетке (см. 1):

- товарного знака изготовителя;

- условного обозначения баллона;

- номера баллона;

- даты (месяц и год) изготовления, даты его освидетельствований;

- фактической массы порожнего баллона;

- рабочего давления, МПа (кгс/см2) или bar;

- пробного гидравлического давления, МПа (кгс/см2) или bar;

- вместимости (л);

- клейма ОТК изготовителя изготовителя.

- Наружный осмотр баллона.

- Наружная поверхность баллона по стеклопластиковой подмотке должна быть не окрашена, а металлические днища должны быть окрашены в оранжевый цвет. (Не для всех баллонов) На цилиндрической части должна быть надпись «Воздух».

- Наружный осмотр внешней композитной поверхности баллонов.

Подготовка:

С поверхности баллонов удалить все инородные вещества, песок, масло и др. Очистка химическими веществами и растворителями, которые могут причинить вред композитному баллону, запрещена.

Перед осмотром баллоны тщательно очистить и промыть однопроцентным раствором ингибитора (1% водный раствор нитрата натрия).

Методы очистки приведены в таблице.

Проверить маркировку, чтобы удостовериться, что срок службы и срок переосвидетельствования не истекли.

Наружную поверхность металлокомпозитного баллона проверить на отсутствие повреждений композита.

Возможные повреждения.

Абразивные повреждения появляются в результате износа или истирания при трении. Очевидные плоские пятна на поверхности означают чрезмерную потерю толщины обмотки.

Порезы появляются в результате контакта с острыми предметами путем их проникания в композит, что уменьшает его толщину в этом месте.

Повреждения от удара проявляются в виде тонких трещин в смоле или расслоения обмотки.

Расслоения – это отделение слоев нитей или самих нитей обмотки от композита. Они проявляются в виде белесых пятен или воздушных пространств под поверхностью.

Любое из перечисленных выше повреждений может привести к разрыву или отслоению контрастной контрольной сетки на поверхности композитного слоя.

Баллоны, у которых обнаружены разрывы или отслоения контрастной контрольной сетки, браковать и привести в негодность – смотри п. 6.

Повреждения, вызванные огнем или теплом. Баллон может находиться в дальнейшей эксплуатации, если защитное покрытие закоптилось от дыма, и не имеет видимой деформации, прогаров, отслоения композитных материалов, повреждений контрольной сетки.

Баллон браковать и привести в негодность (смотри п. 6.), когда присутствуют повреждения в виде разрывов контрольной контрастной сетки, а также выцветания, обугливания или выгорания композита, наклеек, краски днищ.

Повреждения от химического воздействия. Химическое воздействие выражается в виде растворения смолистой матрицы, в которую заключено волокно, при этом поверхность баллона становится липкой на ощупь.

Баллон браковать и привести в негодность (смотри п. 6.)

Повреждения надписей. При любом из повреждений, приведшем к неразборчивости надписей, баллон следует признать непригодным к дальнейшей эксплуатации и обратиться в НПП «Маштест» для проведения экспертизы.

Если баллон может быть идентифицирован и контрольная контрастная сетка не повреждена, изготовитель прикрепляет к баллону дополнительную табличку и дает разрешение на его дальнейшую эксплуатацию.

Наружный осмотр внешней металлической поверхности.

Осмотр баллонов производится с целью выявления на их стенках коррозии, трещин, вмятин и других повреждений.

Ржавчину удалить и подновить красочное покрытие.

Баллоны, в которых при осмотре наружной поверхности, выявлены трещины и вмятины должны быть выбракованы.

Проверка отсутствия давления в баллоне и демонтаж вентиля.

- Открыть вентиль баллона и убедиться, что он опорожнен и давление в баллоне отсутствует. Запрещается проводить ТО баллона, у которого неисправен вентиль.

- Закрепить баллон в специальных тисках, исключающих повреждение стеклопластиковой обмотки при откручивании вентиля. Допустимое усилие сжатия баллона, приложенное через резиновую подкладку толщиной 10 мм, не более 3.0 МПа.

- Используя моментный ключ, демонтировать вентиль, вращая его против часовой стрелки.

- В том случае, когда вентиль испорчен и невозможно убедиться, что давление в баллоне отсутствует, баллон должен быть отправлен изготовителю (ЗАО НПП «Маштест») или в лабораторию, оснащенную специальным стендом для демонтажа вентиля, где можно закрепить его внутри бронекамеры и использовать специальное устройство дистанционного вывинчивания вентиля.

Внутренний осмотр баллона.

- Перед осмотром баллон, содержащий инородные вещества, очистить изнутри (см. таблицу) и высушить.

Методы чистки внутренней полости

| Вид загрязнения | Метод очистки |

| Песок | Очистка струей воды |

| Влага | Осушка теплым сухим воздухом |

| Замасливание | Обезжиривание с помощью мыла и воды, сушка |

| Запах | Полоскание раствором пищевой соды (двууглекислый натрий), затем полоскание 6 % раствором уксусной кислоты, затем струей воды, сушка |

После очистки и сушки баллон подвергается осмотру.

- Каждый баллон должен быть проверен изнутри с использованием источника света для определения наличия дефектов.

Для проведения контроля рекомендуется использовать следующее оборудование:

- зеркало с 2-х кратным увеличением типа, используемого стоматологами;

- источник света, позволяющий хорошо осветить резьбу и внутренний диаметр под резьбой;

- промышленный эндоскоп ЭВП-10.1300.

Методика проведения внутреннего осмотра

- очистить внутреннюю поверхность одним из перечисленных выше способов;

- высушить баллон при температуре 50-80 °С;

- опустить электрическую лампочку и зеркало или эндоскоп внутрь баллона и провести внутренний осмотр стенок и днища баллона.

- Если есть пятна ржавчины, общая площадь которых превышает 25 см2, или трещины металла, баллон браковать и привести в негодность – смотри п. 6.

- Проверка горловины баллона и осмотр резьбы.

- Визуальный контроль резьбы и горловины – они должны быть чистыми, не иметь заусенцев, повреждений и трещин.

- Проверку резьбы проводить с использованием калибров для конической резьбы по ГОСТ 24998 или для метрической резьбы по ГОСТ 24997.

- Баллоны, у которых изношена резьба, обнаружены забоины на резьбе, повреждения, сколы или трещины горловины, выбраковываются.

- Определение массы баллона.

- Взвесить баллон с точностью ±100 г. В том случае, когда измеренная масса окажется меньше на 5% массы баллона, указанной на этикетке, баллон браковать и привести в негодность – смотри п. 6.

- При наличии внутреннего покрытия баллона взвешивание допускается не проводить.

- Проверка прочности баллона пробным (гидравлическим) давлением.

- Для металлокомпозитных баллонов типа БК-2-300С, БК-3- 300С, БК4-300С, БК-7-300С вместимостью 2.0, 3.0, 4.0, 7.0 литров на рабочее давление 29,4 МПа (300 кгс/см2) величина пробного давления составляет 44,1 МПа (450 кгс/см2). Допуск на величину давления не более +7 кгс/см2.

- Баллон заполнить 1% водным раствором ингибитора (для приготовления ингибитора в 10 литрах воды растворяется ПО грамм нитрита натрия технического ГОСТ 19906-74), зафиксировать в специальных тисках и в него ввернуть переходной технологический штуцер. Температура ингибитора должна быть не ниже 5 °С и не выше 40 °С.

При испытании на прочность пробным давлением баллон должен быть помещен под бронеколпак или в бронешкаф, рассчитанный на энергоемкость при возможном разрушении баллона P × V > 3150 атм. × литр. Колпак должен быть закрыт и закрыта дверца бронешкафа.

Процесс нагружения, измерения и контроля должен осуществляться дистанционно. Баллон соединить с помощью трубопровода на рабочее давление 44,1 МПа (450 кгс/см2) через переходной технологический штуцер на горловине баллона с насосным агрегатом на рабочее давление не менее 44,1 МПа (450 кгс/см2).

- Величину внутреннего давления в баллоне контролировать по 2 манометрам с погрешностью не более 1,5 %.

- Нагружение баллона пробным гидравлическим давлением производить плавно со скоростью, надежно обеспечивающей создание и поддержание давления в пределах 450…457 кгс/см2. При достижении величины пробного давления сделать выдержку 10 минут. Сбросить давление в баллоне до величины рабочего и произвести осмотр баллона и его соединений. Затем сбросить давление в баллоне до нуля.

- Баллон отсоединить от трубопровода, зафиксировать в специальных тисках, вывернуть технологический штуцер и опорожнить.

- Раствор ингибитора сливать в емкость, предназначенную для его хранения. В канализацию раствор допускается сливать только после разбавления его водой до предельно допустимой концентрации (ПДК), равной 60 мг/л. Один литр раствора должен быть разбавлен 10 литрами воды.

- Внутреннюю поверхность баллона после испытаний немедленно просушить воздухом при температуре 50-80 °С.

- Результат испытания считать положительным, если после выдержки баллона под пробным давлением он не разрушился, на баллоне отсутствуют трещины, видимые деформации, течи, капли влаги на внешней поверхности.

- Вместо гидравлических испытаний допускаются пневмоиспытания при условии:

- дополнительного контроля состояния стенки баллона методом акустической эмиссии;

- дополнительных мер безопасности при проведении испытаний.

- Проверка герметичности соединения баллона с вентилем пневматическим давлением.

- Очистить резьбовую часть вентиля от материала уплотнения, убедиться в том, что резьба не изношена, нет забоин и других повреждений.

- Баллон зафиксировать в специальных тисках, на резьбовую часть вентиля намотать 2 слоя фумленты и закрутить вентиль в горловину баллона моментным ключом. Момент от 70 Нм до 90 Нм.

- Подсоединить баллон к воздушному компрессору и заправить его воздухом до рабочего давления.

- Баллон погрузить в ванну с водой и убедиться в его герметичности. Для испытаний использовать воздух согласно НПБ 165-01.

- Проверка герметичности соединения баллона с вентилем пневматическим давлением.

Время выдержки под давлением должно быть не менее 5 мин.

- Результат испытания считают положительным, если во время выдержки баллона под давлением в воде отсутствует отделение пузырьков воздуха от поверхности баллона.

Оформление результатов

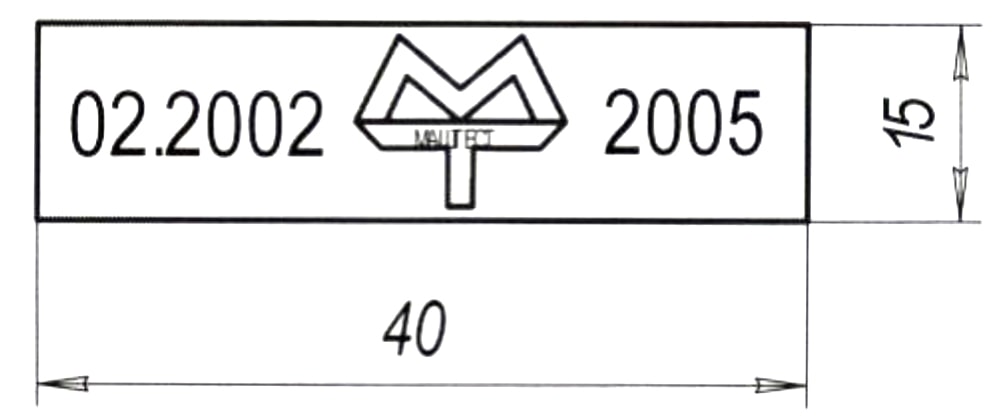

- При удовлетворительных результатах НПП «Маштест» или организация, в которой проведено освидетельствование, наносит свое клеймо (зарегистрированный товарный знак), дату проведенного и год следующего освидетельствования на дополнительную этикетку способом, обеспечивающим сохранность данных в течение срока службы баллона, например, способом электронного маркирования или ударного клеймения на металлический шильдик до установки на баллон. Дополнительная этикетка или предварительно проклейменный шильдик закрепляется вблизи основной этикетки на цилиндрической или сферической (у горловины) части баллона.

Внимание!!! При освидетельствовании баллон клеймить ударным способом запрещается!

- Вид дополнительной этикетки, которыми маркируются баллоны типа БК-2-300С, БК-3-300С, БК4-300С, БК-7-300С при переосвидетельствовании приведен на рис.2

Рис.2 Образец дополнительной этикетки

Результаты освидетельствования баллонов записываются лицом, освидетельствовавшим баллоны, в журнал ТО, имеющий следующие графы:

- товарный знак изготовителя;

- номер баллона;

- дата (месяц и год) изготовления баллона;

- дата произведенного и следующего освидетельствования;

- масса, выбитая на баллоне, кг;

- масса баллона, установленная при освидетельствовании, кг;

- вместимость баллона, выбитая на баллоне, литр;

- вместимость баллона, определенная при освидетельствовании, литр;

- пробное давление, Рпроб, МПа (кгс/см2);

- рабочее давление, Рраб, МПа (кгс/см2);

- отметка о пригодности баллона;

- подпись лица, производившего освидетельствование баллона.

- Результаты ТО вносятся в паспорт баллона лицом, проводившим ТО. При наличии дефектов необходимо отразить их с указанием их расположения и размеров.

Лицо, проводившее ТО, должно расписаться, указать свою должность и дату ТО.

Разрешение на эксплуатацию баллонов после проведения ТО с указанием рабочих параметров и сроков следующего ТО выдается лицом, проводившим ТО и представителем ОТК, о чем делается запись в паспорте.

- По результатам испытаний составить протокол и заполнить журнал ТО баллонов, составить список баллонов, прошедших ТО.

- При выявлении дефектов, лицо, проводившее ТО, может принять решение:

- допустить баллон к дальнейшей эксплуатации;

- отправить баллон на ремонт к Изготовителю или на базы и контрольные пункты ГДЗС, уполномоченные проводить переосвидетельствование и ремонт баллонов БК-2(3,4,7)-300С производства НПП «Маштест»;

- забраковать баллон.

Внимание!!! Браковка баллона оформляется мотивированной записью в паспорт.

Приведение в негодность баллонов, признанных негодными для дальнейшего использования

Забракованные баллоны независимо от их назначения должны быть приведены в негодность одним из следующих методов, исключающих возможность их дальнейшего использования:

- нанесением насечек на резьбе горловины;

- просверливанием корпуса;

- срезания горловины;

- разрезания баллона на 2 и более частей;

- разбивания баллона механическим средством

- гидравлическим нагружением баллона до разрушения в защитном устройстве.

Требования безопасности

Отметка даты следующего освидетельствования баллона

К проведению ТО допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, обученные по соответствующей программе, аттестованные и имеющие удостоверение на право обслуживания сосудов, работающих под давлением и допущенные к работе распоряжением по предприятию, на котором производится ТО.

До начала ТО баллон обязательно должен быть подвергнут наружному осмотру с целью идентификации. Запрещается проводить ТО баллона, который невозможно идентифицировать.

Открыть вентиль баллона и убедиться, что он опорожнен. Запрещается проводить ТО баллона, у которого неисправен вентиль.

До начала нагружения баллона внутренним давлением баллон обязательно должен быть подвергнут наружному и внутреннему осмотру, чтобы удостовериться в указанных на нем величинах рабочего и пробного давлений, а также убедиться в отсутствии повреждений, достаточных для браковки.

Испытание баллона на герметичность разрешается проводить только после его испытания на прочность пробным гидравлическим давлением.

Для внутреннего осмотра баллонов допускается применение электрического источника освещения с напряжением не выше 12 В.

Категорически запрещается открывать защитное устройство, если давление в баллоне не снижено до рабочего.

При обнаружении течей в разъемных соединениях давление в системе должно быть сброшено до нуля и только после этого разрешается подтягивать их для устранения течей.

Соблюдать осторожность и не приближаться к движущимся деталям электродвигателей, машин и механизмов.

Запрещается включать насосное и компрессорное оборудование, если на нем отсутствуют защитные кожуха.

Трехфазные вилки насосного и компрессорного оборудования включать в розетки лабораторного щита только после выключения соответствующего автоматического выключателя.

Управлять насосным и компрессорным оборудования разрешается только стоя на диэлектрическом коврике.

Перед включением насосного и компрессорного оборудования проверить надежность заземления.

Подсоединение, перекоммутация и отключение проводов электропитания оборудования в лабораторном щите электромашинного помещения разрешается только сотруднику, аттестованному по электробезопасности на группу не ниже третьей.

При опорожнении баллонов, наполненных воздухом следить, чтобы истекающий поток газа не был направлен на человека.

Инструкция № 12МТ.00.000.ИН по техническому освидетельствованию металлокомпозитных баллонов производства НПП «МАШТЕСТ» доступна по кнопке СКАЧАТЬ после статьи.

Версия для печати

12. Дополнительные требования промышленной безопасности к освидетельствованию и эксплуатации баллонов

Общие положения

477. Баллоны должны быть укомплектованы вентилями, плотно ввернутыми в отверстия горловины или в расходно-наполнительные штуцера у специальных баллонов, не имеющих горловины.

478. Баллоны вместимостью более 100 л должны быть оснащены предохранительными клапанами. При групповой установке баллонов допускается установка предохранительного клапана на всю группу баллонов. Пропускную способность предохранительного клапана подтверждают расчетом.

479. Боковые штуцера вентилей для баллонов, наполняемых водородом и другими горючими газами, должны иметь левую резьбу, а для баллонов, наполняемых кислородом и другими негорючими газами, — правую резьбу.

480. Вентили в баллонах для кислорода должны ввертываться с применением уплотняющих материалов, возгорание которых в среде кислорода исключено.

481. При использовании баллонов на верхней сферической части каждого баллона должны быть нанесены и отчетливо видны следующие данные:

а) сведения изготовителя, подлежащие нанесению в соответствии с требованиями ТР ТС 032/2013;

б) сведения о проведенном техническом освидетельствовании баллона: дата проведения; клеймо организации (индивидуального предпринимателя), проводившей техническое освидетельствование; максимальное разрешенное давление; масса пустого баллона.

Массу баллонов, за исключением баллонов для ацетилена, указывают с учетом массы нанесенной краски, кольца для колпака и башмака, если таковые предусмотрены конструкцией, но без массы вентиля и колпака.

482. Баллоны для растворенного ацетилена должны быть наполнены соответствующим количеством пористой массы и растворителя. За качество пористой массы и за правильность наполнения баллонов ответственность несет организация (индивидуальный предприниматель), наполняющая баллон пористой массой. За качество растворителя и правильную его дозировку ответственность несет организация (индивидуальный предприниматель), производящая наполнение баллонов растворителем.

После наполнения баллонов для растворенного ацетилена пористой массой и растворителем на его горловине выбивают массу тары (масса баллона без колпака, но с пористой массой и растворителем, башмаком, кольцом и вентилем).

483. Окраску баллонов и нанесение надписей при эксплуатации производят организации-изготовители, наполнительные станции (пункты наполнения) или испытательные пункты (пункты проверки) в соответствии с требованиями ТР ТС 032/2013.

Цвет окраски и текст надписей для баллонов, используемых в специальных установках или предназначенных для наполнения газами специального назначения, требования к окраске и надписям которых не определены ТР ТС 032/2013, устанавливают проектной документацией и (или) техническими условиями на продукцию, для хранения которой предназначены эти баллоны, и указывают в распорядительных документах.

Стационарно установленные баллоны вместимостью более 100 л допускается окрашивать в иные цвета с нанесением надписей и маркировки в соответствии с проектной документацией и руководством (инструкцией) по эксплуатации.

484. Надписи на баллонах наносят по окружности на длину не менее 1/3 окружности, а полосы — по всей окружности, причем высота букв на баллонах вместимостью более 12 л должна быть 60 мм, а ширина полосы 25 мм. Размеры надписей и полос на баллонах вместимостью до 12 л должны определяться в зависимости от величины боковой поверхности баллонов.

485. Срок службы баллонов определяет организация-изготовитель. При отсутствии таких сведений срок службы баллона устанавливают 20 лет. Экспертизу промышленной безопасности в целях продления срока службы баллонов массового применения, объем которых менее 50 л, не производят, их эксплуатация за пределами назначенного срока службы не допускается, за исключением баллонов специального назначения, конструкция которых определена индивидуальным проектом и не отвечает типовым конструкциям баллонов и экспертизу (техническое диагностирование) которых проводят по истечении срока службы, а также в случаях, установленных руководством (инструкцией) по эксплуатации оборудования, в составе которого они используются.

Освидетельствование баллонов

486. Освидетельствование (испытание) баллонов проводят организации-изготовители, а также уполномоченные в установленном порядке специализированные организации, имеющие наполнительные станции (пункты наполнения) и (или) испытательные пункты (пункты проверки) при наличии у них:

а) производственных помещений, а также технических средств, обеспечивающих возможность проведения освидетельствования баллонов;

б) назначенных приказом лиц, ответственных за проведение освидетельствования, из числа специалистов, аттестованных в установленном порядке, и рабочих соответствующей квалификации;

в) клейма с индивидуальным шифром;

г) производственной инструкции по проведению технического освидетельствования баллонов, устанавливающей объем и порядок проведения работ, составленной на основании методик разработчика проекта и (или) изготовителя конкретного типа баллонов.

487. Шифр клейма присваивает территориальный орган Ростехнадзора по результатам проверки соответствия испытательного пункта требованиям настоящих ФНП, проводимой на основании письменного обращения организации, планирующей осуществлять деятельность по освидетельствованию баллонов. Организация, планирующая осуществлять деятельность по освидетельствованию баллонов, представляет заявление о присвоении шифра клейма с указанием в нем сведений об организационно-технической готовности к данному виду деятельности в соответствии с требованиями настоящих ФНП, с указанием характеристик баллонов, освидетельствование которых готова осуществлять организация (тип или марка баллонов, вместимость баллонов, наименование и назначение газов, для которых они предназначены).

488. В организациях, осуществляющих освидетельствование баллонов, должно быть обеспечено ведение журнала учета выдачи и возвращения клейм с шифрами специалистам, которым поручено проведение освидетельствования баллонов. Клеймо с шифром выдается лицу, прошедшему подготовку и аттестацию по промышленной безопасности в установленном порядке и назначенному приказом (распоряжением) руководителя организации для проведения освидетельствования баллонов. Клейма одного шифра закрепляются за одним лицом на все время выполнения им освидетельствования баллонов. Разовые или временные передачи клейм для клеймения баллонов другим лицам без соответствующего приказа (распоряжения) руководителя организации (индивидуального предпринимателя) не допускаются. Порядок, обеспечивающий сохранность клейм и журнала учета выдачи и возвращения клейм с шифрами, определяется приказом руководителя организации (индивидуального предпринимателя).

489. При прекращении организацией (индивидуальным предпринимателем) освидетельствования баллонов оставшиеся клейма с шифрами уничтожаются организацией (индивидуальным предпринимателем) по акту, один экземпляр которого представляется в Ростехнадзор, присвоивший шифр клейма.

490. Шифры клейм состоят из цифровой части — арабских цифр в виде чисел от 01 до 98 и буквенной части — заглавных букв русского или латинского алфавита, кроме букв русского алфавита «З», «О», «Ч», «Е», «Й», «X», «Ь», «Ъ», «Ы», с применением заглавных букв латинского алфавита «W», «U», «S», «F», «L», «Z», «V», «N». Шифр клейма имеет три знака одного размера (высотой 6 мм), располагаемые в ряд в круге диаметром 12 мм, и состоит из двух цифр (цифровая часть шифра) и одной заглавной буквы (буквенная часть шифра). Включение в шифр каких-либо других знаков (в том числе тире, точек), дробное расположение их или применение непредусмотренных шифров, а также перестановку цифр местами (например, замена цифровой части шифра 12 числом 21) не допускают. Для выбраковки баллонов в организациях должны быть использованы клейма круглой формы диаметром 12 мм с буквой «X». Место нанесения браковочного клейма «X» — справа от номера баллона на расстоянии не более 10 мм.

491. Распределение (закрепление) цифровых и буквенных частей шифров клейм по территориальным органам производит Ростехнадзор. Территориальный орган Ростехнадзора для каждой организации устанавливает индивидуальный шифр клейма и ведет учет присвоенных шифров в журнале учета шифров клейм.

492. Контроль за соблюдением требований настоящих ФНП при проведении технического освидетельствования, ремонта и наполнения баллонов, в целях обеспечения промышленной безопасности и уменьшения риска аварий (взрывов) баллонов, применяемых на территории Российской Федерации, осуществляет Ростехнадзор в рамках установленных Правительством Российской Федерации полномочий по надзору за соблюдением требований промышленной безопасности при обслуживании и ремонте технических устройств, применяемых на ОПО, проведением проверок в соответствии с положениями законодательства в области защиты прав юридических лиц и индивидуальных предпринимателей при осуществлении государственного контроля (надзора) и муниципального контроля.

493. Освидетельствование баллонов, за исключением баллонов для растворенного под давлением ацетилена (далее — ацетилен), включает:

а) осмотр внутренней (за исключением баллонов для сжиженного углеводородного газа (пропан-бутана) вместимостью до 55 л) и наружной поверхностей баллонов;

б) проверку массы и вместимости баллонов;

в) гидравлическое испытание баллонов.

Проверку массы и вместимости стальных бесшовных баллонов до 12 л включительно и свыше 55 л, а также сварных баллонов независимо от вместимости не производят.

494. При удовлетворительных результатах организация, в которой проведено освидетельствование, выбивает (наносит) на баллоне свое клеймо круглой формы диаметром 12 мм, дату проведенного и следующего освидетельствования (в одной строке с клеймом).

Результаты технического освидетельствования баллонов вместимостью более 100 л заносят в паспорт баллона. В этом случае клейма на баллонах не ставят.

495. Результаты освидетельствования баллонов, за исключением баллонов для ацетилена, записывает лицо, освидетельствовавшее баллоны, в журнал испытаний, имеющий, в частности, следующие графы:

а) товарный знак изготовителя;

б) номер баллона;

в) дата (месяц, год) изготовления баллона;

г) дата произведенного и следующего освидетельствования;

д) масса, выбитая на баллоне, кг;

е) масса баллона, установленная при освидетельствовании, кг;

ж) вместимость баллона, выбитая на баллоне, л;

з) вместимость баллона, определенная при освидетельствовании, л;

и) рабочее давление Об утверждении Федеральных норм и правил в области промышленной безопасности , МПа (кгс/смОб утверждении Федеральных норм и правил в области промышленной безопасности );

к) отметка о пригодности баллона;

л) фамилия, инициалы и подпись представителя организации (индивидуального предпринимателя), проводившей освидетельствование.

496. Освидетельствование баллонов для ацетилена должно быть произведено на ацетиленовых наполнительных станциях в сроки, установленные изготовителем (но не реже чем через 5 лет), и включает:

а) осмотр наружной поверхности;

б) проверку пористой массы;

в) пневматическое испытание.

497. Состояние пористой массы в баллонах для растворенного ацетилена должно проверяться на ацетиленовых наполнительных станциях не реже чем через 24 месяца.

При удовлетворительном состоянии пористой массы на каждом баллоне должны быть выбиты:

а) год и месяц проверки пористой массы;

б) индивидуальное клеймо наполнительной станции;

в) клеймо диаметром 12 мм с изображением букв «Пм», удостоверяющее проверку пористой массы.

498. Баллоны для ацетилена, наполненные пористой массой, при освидетельствовании испытывают азотом под давлением 3,5 МПа.

Чистота азота, применяемого для испытания баллонов, должна быть не ниже 97% по объему.

499. Результаты освидетельствования баллонов для растворенного ацетилена заносят в журнал испытания, имеющий, в частности, следующие графы:

а) номер баллона;

б) товарный знак изготовителя;

в) дата (месяц, год) изготовления баллона;

г) фамилия, инициалы и подпись представителя организации (индивидуального предпринимателя), проводившей освидетельствование;

д) дата проведенного и следующего освидетельствования баллона.

500. Осмотр баллонов производят в целях выявления на их стенках коррозии, трещин, плен, вмятин и других повреждений (для установления пригодности баллонов к дальнейшей эксплуатации). Перед осмотром баллоны должны быть тщательно очищены и промыты водой, а для баллонов, предназначенных для сред, отнесенных к 1-й группе в соответствии с ТР ТС 032/2013, промыты соответствующим растворителем или дегазированы.

501. Баллоны, в которых при осмотре наружной и внутренней поверхностей выявлены недопустимые дефекты, указанные в производственной инструкции по освидетельствованию (в частности, трещины, плены, вмятины, отдулины, раковины и риски глубиной более 10% номинальной толщины стенки; надрывы и выщербления; износ резьбы горловины), должны быть выбракованы.

Ослабление кольца на горловине баллона не может служить причиной браковки последнего. В этом случае баллон может быть допущен к дальнейшему освидетельствованию после закрепления кольца или замены его новым.

Баллоны, у которых обнаружена косая или слабая насадка башмака, к дальнейшему освидетельствованию не допускаются до перенасадки башмака.

Закрепление или замена ослабленного кольца на горловине или башмаке должны быть выполнены до освидетельствования баллона.

502. Отбраковка баллонов по результатам наружного и внутреннего осмотра должна быть произведена в соответствии с производственной инструкцией и технической документацией предприятия — изготовителя баллона.

Запрещается эксплуатация баллонов, на которых выбиты не все данные, предусмотренные пунктом 481 настоящих ФНП.

503. При отсутствии указаний предприятия-изготовителя на браковку стальные бесшовные стандартные баллоны вместимостью от 12 до 55 л при уменьшении массы на 7,5% и выше, а также при увеличении их вместимости более чем на 1% бракуют и изымают из эксплуатации.

Фактическую вместимость баллона определяют: по разности между массой баллона, наполненного водой, и массой порожнего баллона; с помощью мерных бачков или иным, установленным в производственной инструкции способом, обеспечивающим необходимую точность измерения.

504. Гидравлические испытания баллонов должны быть проведены на специально оборудованных стендах, обеспечивающих безопасность проведения испытаний. Величину пробного давления и время выдержки баллонов под пробным давлением устанавливает изготовитель, при этом пробное давление должно быть не менее чем полуторное рабочее давление. Пробное давление для баллонов, изготовленных из материала, отношение временного сопротивления к пределу текучести которого более 2, может быть снижено до 1,25 рабочего давления.

505. Освидетельствование, браковку и маркировку баллонов, изготовленных из металлокомпозитных и композитных материалов, осуществляют в соответствии с требованиями и нормами браковки, установленными разработчиком проекта и (или) изготовителем баллона и указанными в руководстве (инструкции) по эксплуатации.

506. Забракованные баллоны независимо от их назначения должны быть приведены в негодность (путем нанесения насечек на резьбе горловины или просверливания отверстий на корпусе), исключающую возможность их дальнейшего использования, и утилизированы согласно требованиям руководства (инструкции) по эксплуатации.

507. Освидетельствование баллонов должно проводиться в отдельных помещениях, специально оборудованных для его проведения в соответствии с проектом. Температура воздуха в этих помещениях должна быть не ниже 12°С.

Для внутреннего осмотра баллонов допускается применение переносного источника электрического освещения и иных устройств, обеспечивающих возможность визуального осмотра, напряжением не выше 12 В.

При осмотре баллонов, наполняющихся взрывоопасными газами, арматура ручной лампы и ее штепсельное соединение должны быть во взрывобезопасном исполнении.

508. Наполненные газом баллоны, находящиеся на длительном складском хранении, при наступлении очередных сроков периодического освидетельствования подвергают освидетельствованию в выборочном порядке в количестве не менее 5 штук из партии до 100 баллонов, 10 штук из партии до 500 баллонов и 20 штук из партии свыше 500 баллонов.

При удовлетворительных результатах освидетельствования срок хранения баллонов устанавливает лицо, производившее освидетельствование, но не более чем два года. Результаты выборочного освидетельствования оформляют соответствующим актом.

При неудовлетворительных результатах освидетельствования производится повторное освидетельствование баллонов в таком же количестве.

В случае неудовлетворительных результатов при повторном освидетельствовании дальнейшее хранение всей партии баллонов не допускается, газ из баллонов должен быть удален в срок, указанный лицом, производившим освидетельствование, после чего баллоны должны быть подвергнуты техническому освидетельствованию каждый в отдельности.

Эксплуатация баллонов

509. Эксплуатация (наполнение, хранение, транспортирование и использование) баллонов должна производиться в соответствии с требованиями инструкции организации (индивидуального предпринимателя), осуществляющей указанную деятельность, утвержденной в установленном порядке.

510. Работники, обслуживающие баллоны, должны пройти проверку знаний инструкции и иметь удостоверение о допуске к самостоятельной работе, выданное в установленном порядке.

511. Размещение (установка) баллонов с газом на местах потребления (использования) в качестве индивидуальной баллонной установки (не более двух баллонов (один рабочий, другой резервный) каждого вида газа, используемого в технологическом процессе), групповой баллонной установки, а также на местах хранения технологического запаса баллонов должны осуществляться в соответствии с планом (проектом) размещения оборудования с учетом требований настоящих ФНП и требований норм пожарной безопасности.

512. При использовании и хранении баллонов не допускается их установка в местах прохода людей, перемещения грузов и проезда транспортных средств.

513. Баллоны (при индивидуальной установке) должны находиться на расстоянии не менее 1 м от радиаторов отопления и других отопительных приборов, печей и не менее 5 м от источников тепла с открытым огнем.

514. Размещение групповых баллонных установок и хранение баллонов с горючими газами должно осуществляться в специально оборудованных в соответствии с проектом и нормами пожарной безопасности помещениях или на открытой площадке, при этом не допускается расположение групповых баллонных установок и хранение баллонов с горючими газами в помещении, где осуществляется технологический процесс использования находящегося в них горючего газа.

515. Баллон с газом на месте применения до начала использования должен быть установлен в вертикальное положение и надежно закреплен от падения в порядке, установленном производственной инструкцией по эксплуатации. При производстве ремонтных или монтажных работ баллон со сжатым кислородом допускается укладывать на землю (пол, площадку) с обеспечением:

а) расположения вентиля выше башмака баллона и недопущения перекатывания баллона;

б) размещения верхней его части на прокладке с вырезом, выполненной из дерева или иного материала, исключающего искрообразование.

Использование баллонов со сжиженными и растворенными под давлением газами (пропан-бутан, ацетилен) в горизонтальном положении не допускается.

516. При эксплуатации баллонов не допускается расходовать находящийся в них газ полностью. Для конкретного типа газа, с учетом его свойств, остаточное давление в баллоне устанавливается в руководстве (инструкции) по эксплуатации и должно быть не менее 0,05 МПа, если иное не предусмотрено техническими условиями на газ.

517. Выпуск (подача) газов из баллонов в сосуд, а также в технологическое оборудование с меньшим рабочим давлением должен быть произведен через редуктор, предназначенный для данного газа и окрашенный в соответствующий цвет. На входе в редуктор должен быть установлен манометр со шкалой, обеспечивающей возможность измерения максимального рабочего давления в баллоне; на камере низкого давления редуктора должен быть установлен пружинный предохранительный клапан, отрегулированный на соответствующее разрешенное давление в сосуде или технологическом оборудовании, в которые выпускается газ, а также соответствующий данному давлению манометр. Тип манометра и предохранительного клапана определяется разработчиком проекта и изготовителем редуктора.

518. С целью недопущения возгорания и взрыва баллонов с горючими газами и кислородом подключаемое к ним оборудование, а также используемые для его подключения трубопроводы и (или) гибкие рукава должны быть исправны и соответствовать (по материалам и прочности) используемому в них газу.

519. При невозможности из-за неисправности вентилей выпустить на месте потребления газ из баллонов последние должны быть возвращены на наполнительную станцию отдельно от пустых (порожних) баллонов с нанесением на них соответствующей временной надписи (маркировки) любым доступным способом, не нарушающим целостность корпуса баллона. Выпуск газа из таких баллонов на наполнительной станции должен быть произведен в соответствии с инструкцией, утвержденной в установленном порядке.

520. Наполнительные станции, производящие наполнение баллонов сжатыми, сжиженными и растворимыми газами, обязаны вести журнал наполнения баллонов, в котором, в частности, должны быть указаны:

а) дата наполнения;

б) номер баллона;

в) дата освидетельствования;

г) масса газа (сжиженного) в баллоне, кг;

д) подпись, фамилия и инициалы лица, наполнившего баллон.

Если производят наполнение баллонов различными газами, то по каждому газу должен вестись отдельный журнал наполнения.

Порядок ведения учета наполнения (заправки) баллонов (топливных емкостей) автотранспортных средств на автозаправочных станциях устанавливается производственными инструкциями с учетом их специфики, определенной требованиями проектной документации и иных нормативных правовых документов, устанавливающих требования к указанным объектам, при условии обеспечения требований пункта 523 настоящих ФНП.

521. Наполнение баллонов газами должно быть произведено по инструкции, разработанной и утвержденной наполнительной организацией (индивидуальным предпринимателем) в установленном порядке с учетом свойств газа, местных условий и требований руководства (инструкции) по эксплуатации и иной документации изготовителя баллона.

Перед наполнением кислородных баллонов должен быть проведен контроль отсутствия в них примеси горючих газов газоанализатором в порядке, установленном инструкцией. При наполнении баллонов медицинским кислородом должна проводиться их продувка давлением наполняемой среды в порядке, установленном инструкцией.

Наполнение баллонов сжиженными газами должно соответствовать нормам, установленным изготовителем баллонов и (или) техническими условиями на сжиженные газы. При отсутствии таких сведений нормы наполнения определяются с учетом разрешенного давления баллона в соответствии с приложением N 6 к настоящим ФНП.

522. Баллоны, наполняемые газом, должны быть прочно укреплены и плотно присоединены к наполнительной рампе.

523. Не допускается наполнение газом баллонов, у которых:

а) истек срок назначенного освидетельствования, срок службы (количество заправок), установленные изготовителем;

б) истек срок проверки пористой массы;

в) поврежден корпус баллона;

г) неисправны вентили;

д) отсутствуют надлежащая окраска или надписи;

е) отсутствует избыточное давление газа;

ж) отсутствуют установленные клейма.

Наполнение баллонов, в которых отсутствует избыточное давление газов, проводят после предварительной их проверки в соответствии с инструкцией наполнительной станции.

524. Перенасадка башмаков и колец для колпаков, замена вентилей, очистка, восстановление окраски и надписей на баллонах должны быть произведены на пунктах освидетельствования баллонов.

Вентиль после ремонта, связанного с его разборкой, должен быть проверен на плотность при рабочем давлении.

525. Производить насадку башмаков на баллоны разрешается только после выпуска газа, вывертывания вентилей и соответствующей дегазации баллонов.

Очистка и окраска наполненных газом баллонов, а также укрепление колец на их горловине запрещаются.

526. Баллоны с газами (за исключением баллонов с ядовитыми газами) могут храниться как в специальных помещениях, так и на открытом воздухе, в последнем случае они должны быть защищены от атмосферных осадков и солнечных лучей.

Складское хранение в одном помещении баллонов с кислородом и горючими газами запрещается.

527. Баллоны с ядовитыми газами должны храниться в специальных закрытых помещениях.

528. Наполненные баллоны с насаженными на них башмаками, а также баллоны, имеющие специальную конструкцию с вогнутым днищем, должны храниться в вертикальном положении. Для предохранения от падения баллоны должны быть установлены в специально оборудованные гнезда, клетки или ограждаться барьером.

529. Баллоны, которые не имеют башмаков, могут храниться в горизонтальном положении на деревянных рамах или стеллажах. При хранении на открытых площадках разрешается укладывать баллоны с башмаками в штабеля с прокладками из веревки, деревянных брусьев, резины или иных неметаллических материалов, имеющих амортизирующие свойства, между горизонтальными рядами.

При укладке баллонов в штабеля высота последних не должна превышать 1,5 м, вентили баллонов должны быть обращены в одну сторону.

530. Склады для хранения баллонов, наполненных газами, должны соответствовать проекту, разработанному с учетом требований настоящих ФНП и норм пожарной безопасности. Здание склада должно быть одноэтажным с покрытиями легкого типа и не иметь чердачных помещений. Стены, перегородки, покрытия складов для хранения газов должны быть из несгораемых материалов, соответствующих проекту; окна и двери должны открываться наружу. Оконные и дверные стекла должны быть матовые или закрашены белой краской. Высота складских помещений для баллонов должна быть не менее 3,25 м от пола до нижних выступающих частей кровельного покрытия. Полы складов должны быть ровные с нескользкой поверхностью, а складов для баллонов с горючими газами — с поверхностью из материалов, исключающих искрообразование при ударе о них какими-либо предметами.

531. Оснащение складов для баллонов с горючими газами, опасными в отношении взрывов, определяется проектом.

532. В складах должны быть вывешены инструкции, правила и плакаты по обращению с баллонами, находящимися на складе.

533. Склады для баллонов, наполненных газом, должны иметь естественную или искусственную вентиляцию.

534. Склады для баллонов со взрыво- и пожароопасными газами должны находиться в зоне молниезащиты.

535. Складское помещение для хранения баллонов должно быть разделено несгораемыми стенами на отсеки, в каждом из которых допускается хранение не более 500 баллонов (40 л) с горючими или ядовитыми газами и не более 1000 баллонов (40 л) с негорючими и неядовитыми газами.

Отсеки для хранения баллонов с негорючими и неядовитыми газами могут быть отделены несгораемыми перегородками высотой не менее 2,5 м с открытыми проемами для прохода людей и проемами для средств механизации. Каждый отсек должен иметь самостоятельный выход наружу.

536. Разрывы между складами для баллонов, наполненных газами, между складами и смежными производственными зданиями, общественными помещениями, жилыми домами определяются проектом и должны соответствовать градостроительным нормам.

537. Перемещение баллонов на объектах их применения (местах производства работ) должно производиться на специально приспособленных для этого тележках или с помощью других устройств, обеспечивающих безопасность транспортирования.

538. Перевозка наполненных газами баллонов в пределах границ ОПО, производственной площадки предприятия и на иных объектах проведения монтажных и ремонтных работ должна производиться на рессорном транспорте или на автокарах в горизонтальном положении обязательно с прокладками между баллонами. В качестве прокладок могут быть применены деревянные бруски с вырезанными гнездами для баллонов, а также веревочные или резиновые кольца толщиной не менее 25 мм (по два кольца на баллон) или другие прокладки, предохраняющие баллоны от ударов друг о друга. Все баллоны во время перевозки должны быть уложены вентилями в одну сторону.

Разрешается перевозка баллонов в специальных контейнерах, а также без контейнеров в вертикальном положении обязательно с прокладками между ними и ограждением от возможного падения.

Перевозка баллонов, наполненных газом, по дорогам общего пользования автомобильным (железнодорожным) транспортом не относится к деятельности в области промышленной безопасности и осуществляется в соответствии с требованиями иных нормативных правовых актов и международных соглашений, действующих на территории Российской Федерации.

539. Транспортирование и хранение баллонов должны производиться с навернутыми колпаками, если конструкцией баллона не предусмотрена иная защита запорного органа баллона.

Хранение наполненных баллонов до выдачи их потребителям допускается без предохранительных колпаков.

540. При эксплуатации, наполнении, хранении и транспортировании баллонов, изготовленных из металлокомпозитных и композитных материалов, должны быть выполнены дополнительные требования, установленные разработчиком проекта и (или) изготовителем баллона и указанные в руководстве (инструкции) по эксплуатации и иной документации изготовителя.

<< назад / к содержанию Правил промышленной безопасности / вперед >>

Версия для печати

Приложение №4. Периодичность проведения технического освидетельствования сосудов в случае отсутствия конкретных указаний в руководстве (инструкции) по эксплуатации

Периодичность технических освидетельствований сосудов, находящихся в эксплуатации и не подлежащих учету в органах Ростехнадзора

| № п/п | Наименование | Наружный и внутренний осмотры | Гидравлическое испытание пробным давлением |

|---|---|---|---|

| 1 | Сосуды, работающие со средой, вызывающей разрушение и физико-химическое превращение материала со скоростью не более 0,1 мм/год | 2 года | 8 лет |

| 2 | Сосуды, работающие со средой, вызывающей разрушение и физико-химическое превращение материала со скоростью более 0,1 мм/год | 12 месяцев | 8 лет |

Периодичность технических освидетельствований сосудов, подлежащих учету в органах Ростехнадзора

| № п/п | Наименование | Наружный и внутренний осмотры | Гидравлическое испытание пробным давлением |

|---|---|---|---|

| 1 | Сосуды, работающие со средой, вызывающей разрушение и физико-химическое превращение материала со скоростью не более 0,1 мм/год | 4 года | 8 лет |

| 2 | Сосуды, работающие со средой, вызывающей разрушение и физико-химическое превращение материала со скоростью более 0,1 мм/год | 4 года | 8 лет |

| 3 | Сосуды, зарытые в грунт, предназначенные для хранения жидкого нефтяного газа с содержанием сероводорода не более 5 г на 100 *, и сосуды, изолированные на основе вакуума и предназначенные для транспортирования и хранения сжиженных кислорода, азота и других некоррозионных криогенных жидкостей | 10 лет | 10 лет |

| 4 | Сульфитные варочные котлы и гидролизные аппараты с внутренней кислотоупорной футеровкой | 5 лет | 10 лет |

| 5 | Многослойные сосуды для аккумулирования газа, установленные на автомобильных газонаполнительных компрессорных станциях | 10 лет | 10 лет |

| 6 | Регенеративные подогреватели высокого и низкого давления, бойлеры, деаэраторы, ресиверы и расширители продувки электростанций | Внутренний осмотр и гидравлическое испытание после двух капитальных ремонтов, но не реже одного раза в 12 лет | |

| 7 | Сосуды в производствах аммиака и метанола, вызывающих разрушение и физико-химическое превращение материала со скоростью не более 0,5 мм/год | 8 лет | 8 лет |

| 8 | Теплообменники с выдвижной трубной системой нефтехимических предприятий, работающие с давлением выше 0,07 до 100 МПа, со средой, вызывающей разрушение и физико-химическое превращение материала, со скоростью не более 0,1 мм/год | 12 лет | 12 лет |

| 9 | Теплообменники с выдвижной трубной системой нефтехимических предприятий, работающие с давлением выше 0,07 до 100 МПа, со средой, вызывающей разрушение и физико-химическое превращение материала со скоростью более 0,1 до 0,3 мм/год | 8 лет | 8 лет |

| 10 | Сосуды нефтехимических предприятий, работающие со средой, вызывающей разрушение и физико-химическое превращение материала со скоростью не более 0,1 мм/год | 6 лет | 12 лет |

| 11 | Сосуды нефтехимических предприятий, работающие со средой, вызывающей разрушение и физико-химическое превращение материала со скоростью более 0,1 до 0,3 мм/год | 4 года | 8 лет |

| 12 | Сосуды нефтехимических предприятий, работающие со средой, вызывающей разрушение и физико-химическое превращение материала со скоростью более 0,3 мм/год | 4 года | 8 лет |

Примечания:

1. Техническое освидетельствование зарытых в грунт сосудов с некоррозионной средой, а также с жидким нефтяным газом с содержанием сероводорода не более 5 г/100 м можно производить без освобождения их от грунта и снятия наружной изоляции при условии отсутствия нарушений антикоррозионной защиты и проведения контроля толщины стенок сосудов неразрушающим методом. Замеры толщины стенок должны быть произведены по специально составленным для этого инструкциям.

2. Гидравлическое испытание сульфитных варочных котлов и гидролизных аппаратов с внутренней кислотоупорной футеровкой допускается не производить при условии контроля металлических стенок этих котлов и аппаратов ультразвуковой дефектоскопией. Ультразвуковая дефектоскопия должна быть произведена в период их капитального ремонта, но не реже одного раза в пять лет по инструкции в объеме не менее 50% поверхности металла корпуса и не менее 50% длины швов, с тем чтобы 100% ультразвуковой контроль осуществлялся не реже чем через каждые 10 лет.

3. Сосуды, изготовляемые с применением композиционных материалов, зарытые в грунт, осматривают и испытывают по методике разработчика проекта и (или) изготовителя сосуда.

Периодичность технических освидетельствований цистерн и бочек, находящихся в эксплуатации и не подлежащих учету в органах Ростехнадзора

| № п/п | Наименование | Наружный и внутренний осмотры | Гидравлическое испытание пробным давлением |

|---|---|---|---|

| 1 | Цистерны и бочки, в которых давление выше 0,07 МПа создается периодически для их опорожнения | 2 года | 8 лет |

| 2 | Бочки для сжиженных газов, вызывающих разрушение и физико-химическое превращение материала со скоростью не более 0,1 мм/год | 4 года | 4 года |

| 3 | Бочки для сжиженных газов, вызывающих разрушение и физико-химическое превращение материала со скоростью более 0,1 мм/год | 2 года | 2 года |

Периодичность технических освидетельствований цистерн, находящихся в эксплуатации и подлежащих учету в органах Ростехнадзора

| № п/п | Наименование | Наружный и внутренний осмотры | Гидравлическое испытание пробным давлением |

|---|---|---|---|

| 1 | Цистерны железнодорожные для транспортирования пропан-бутана и пентана | 10 лет | 10 лет |

| 2 | Цистерны изолированные на основе вакуума | 10 лет | 10 лет |

| 3 | Цистерны железнодорожные, изготовленные из сталей марок 09Г2С и 10Г2СД, прошедшие термообработку в собранном виде и предназначенные для перевозки аммиака | 8 лет | 8 лет |

| 4 | Цистерны для сжиженных газов, вызывающих разрушение и физико-химическое превращение материала со скоростью более 0,1 мм/год | 4 года | 8 лет |

| 5 | Все остальные цистерны | 4 года | 8 лет |

Периодичность технических освидетельствований цистерн, находящихся в эксплуатации и подлежащих учету в органах Ростехнадзора

| № п/п | Наименование | Наружный и внутренний осмотры | Гидравлическое испытание пробным давлением |

|---|---|---|---|

| 1 | Цистерны железнодорожные для транспортировки пропан-бутана и пентана | 10 лет | 10 лет |

| 2 | Цистерны изолированные на основе вакуума | 10 лет | 10 лет |

| 3 | Цистерны железнодорожные, изготовленные из сталей марок 09Г2С и 10Г2СД, прошедшие термообработку в собранном виде и предназначенные для перевозки аммиака | 8 лет | 8 лет |

| 4 | Цистерны для сжиженных газов, вызывающих разрушение и физико-химическое превращение материала со скоростью более 0,1 мм/год | 4 года | 8 лет |

| 5 | Все остальные цистерны | 4 года | 8 лет |

Периодичность технических освидетельствований баллонов, находящихся в эксплуатации и не подлежащих учету в органах Ростехнадзора

| № п/п | Наименование | Наружный и внутренний осмотры | Гидравлическое испытание пробным давлением |

|---|---|---|---|

| 1 | Баллоны, находящиеся в эксплуатации для наполнения газами, вызывающими разрушение и физико-химическое превращение материала: | ||

| со скоростью не более 0,1 мм/год | 5 лет | 5 лет | |

| со скоростью более 0,1 мм/год | 2 года | 2 года | |

| 2 | Баллоны, предназначенные для обеспечения топливом двигателей транспортных средств, на которых они установлены: а) для сжатого газа: | ||

| изготовленные из легированных сталей и металлокомпозитных материалов | 5 лет | 5 лет | |

| изготовленные из углеродистых сталей и металлокомпозитных материалов | 3 года | 3 года | |

| изготовленные из металлокомпозитных материалов, в том числе с алюминиевыми лейнерами | 3 года | 3 года | |

| изготовленные из неметаллических материалов | 2 года | 2 года | |

| б) для сжиженного газа | 2 года | 2 года | |

| 3 | Баллоны со средой, вызывающей разрушение и физико-химическое превращение материалов (коррозия и т.п.) со скоростью менее 0,1 мм/год, в которых давление выше 0,07 МПа создается периодически для их опорожнения | 10 лет | 10 лет |

| 4 | Баллоны, установленные стационарно, а также установленные постоянно на передвижных средствах, в которых хранятся сжатый воздух, кислород, аргон, азот, гелий с температурой точки росы -35°С и ниже, замеренной при давлении 15 МПа и выше, а также баллоны с обезвоженной углекислотой | 10 лет | 10 лет |

Периодичность технических освидетельствований баллонов, подлежащих учету в органах Ростехнадзора

| № п/п | Наименование | Наружный и внутренний осмотры | Гидравлическое испытание пробным давлением |

|---|---|---|---|

| 1 | Баллоны, установленные стационарно, а также установленные постоянно на передвижных средствах, в которых хранятся сжатый воздух, кислород, азот, аргон и гелий с температурой точки росы -35°С и ниже, замеренной при давлении 15 МПа и выше, а также баллоны с обезвоженной углекислотой | 10 лет | 10 лет |

| Все остальные баллоны: | |||

| 2 | со средой, вызывающей разрушение и физико-химическое превращение материалов (коррозия и т.п.) со скоростью не более 0,1 мм/год | 4 года | 8 лет |

| со средой, вызывающей разрушение и физико-химическое превращение материалов со скоростью более 0,1 мм/год | 2 года | 8 лет |

<< назад / к содержанию Правил / вперед >>

ГОСТ Р 53258-2019

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Техника пожарная

БАЛЛОНЫ МАЛОЛИТРАЖНЫЕ ДЛЯ АППАРАТОВ ДЫХАТЕЛЬНЫХ И САМОСПАСАТЕЛЕЙ СО СЖАТЫМ ВОЗДУХОМ

Общие технические требования. Методы испытаний

Fire equipment. Small size cylinders for breathing apparatuses and escape respirators with compressed air. General technical requirements. Test methods

ОКС 13.340.30,

13.220.10

ОКПД2 25.29.10.000

22.29.29.000,

25.29.12

Дата введения 2020-03-01*

Предисловие

1 РАЗРАБОТАН Федеральным государственным бюджетным учреждением «Всероссийский ордена «Знак Почета» научно-исследовательский институт противопожарной обороны» Министерства Российской Федерации по делам гражданской обороны, чрезвычайным ситуациям и ликвидации последствий стихийных бедствий (ФГБУ ВНИИПО МЧС России)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 274 «Пожарная безопасность»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 сентября 2019 г. N 803-ст

Настоящий стандарт разработан с учетом основных нормативных положений международного и европейского стандартов: ИСО 9809-2:2010* «Газовые баллоны. Бесшовные стальные газовые баллоны многократного заполнения. Конструкция, изготовление и тестирование. Часть 2. Закаленные и отпущенные стальные баллоны с сопротивлением растяжению, равным или превышающим 1100 МПа» (ISO 9809-2:2010 «Gas cylinders — Refillable seamless steel gas cylinders — Design, construction and testing — Part 2: Quenched and tempered steel cylinders with tensile strength greater than or equal to 1100 MPa», NEQ); ЕН 12245+A1:2011 «Баллоны газовые переносные. Газовые баллоны, полностью обернутые композитом» (ЕN 12245+A1:2011 «Transportable gas cylinders — Fully wrapped composite cylinders», NEQ)

4 ВЗАМЕН ГОСТ Р 53258-2009

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

1.1 Настоящий стандарт устанавливает общие технические требования и методы испытаний малолитражных баллонов (далее — баллоны) вместимостью до 12 дм

, рассчитанных на рабочее давление не более 30,0 МПа (306 кгс/см

) и предназначенных для использования в составе дыхательных аппаратов со сжатым воздухом и со сжатым кислородом для пожарных или в составе самоспасателей со сжатым воздухом.

1.2 Настоящий стандарт может быть рекомендован для целей подтверждения соответствия требованиям баллонов технических регламентов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.103 Единая система конструкторской документации. Стадии разработки

ГОСТ 2.601 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 12.2.052 Система стандартов безопасности труда. Оборудование, работающее с газообразным кислородом. Общие требования безопасности

ГОСТ 15.309 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 4233 Реактивы. Натрий хлористый. Технические условия

ГОСТ 5583 Кислород газообразный технический и медицинский. Технические условия

ГОСТ 6709 Вода дистиллированная. Технические условия

ГОСТ 9150 (ИСО 68-1-98) Основные нормы взаимозаменяемости. Резьба метрическая. Профиль.

ГОСТ 9909 Основные нормы взаимозаменяемости. Резьба коническая вентилей и баллонов для газов

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16504 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 17433 Промышленная чистота. Сжатый воздух. Классы загрязненности

ГОСТ 24997 (ИСО 1502:1996) Калибры для метрической резьбы. Допуски

ГОСТ 24998 Калибры для конической резьбы вентилей и баллонов для газов. Допуски

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 аппарат дыхательный со сжатым воздухом: Автономный изолирующий резервуарный аппарат, в котором запас воздуха хранится в баллонах в сжатом состоянии, при работе аппарата вдох осуществляется из баллонов, а выдох в атмосферу.

3.2 аппарат дыхательный со сжатым кислородом: Регенеративный аппарат, в котором газовая дыхательная смесь создается за счет регенерации выдыхаемой газовой смеси путем поглощения химическим веществом из нее диоксида углерода и добавления кислорода из имеющегося в аппарате малолитражного баллона, после чего регенерированная газовая дыхательная смесь поступает на вдох.

3.3 самоспасатель со сжатым воздухом: Средство индивидуальной защиты органов дыхания и зрения, предназначенное для защиты человека при спасении из задымленных помещений, в котором весь запас воздуха хранится в баллоне в сжатом состоянии.

3.4 баллон металлический: Сосуд, имеющий одну горловину с резьбой для установки вентиля и предназначенный для хранения, транспортирования и использования сжатого воздуха.

3.5 баллон металлокомпозитный: Многослойный сосуд, в котором внутренний слой выполнен в виде металлической герметизирующей оболочки (лейнера), а остальные слои — из композиционных материалов.

3.6 баллон композитный: Многослойный сосуд, в котором внутренний слой выполнен в виде полимерной герметизирующей оболочки (лейнера), а остальные слои — из композиционных материалов.

3.7 лейнер: Внутренняя металлическая или полимерная герметизирующая оболочка металлокомпозитного или композитного баллона, которая может нести часть нагрузки.

3.8 композиционный материал (композит): Материал с неоднородной структурой, состоящий из нескольких однородных материалов (компонентов).

3.9 армирующие материалы: Материалы неоднородного строения (стеклянные, арамидные или углеродные нити, ленты и т.п.), входящие в состав композиционного материала.

3.10 связующее: Реактопласты или термопласты, входящие в состав композиционного материала, обеспечивающие монолитность композита и используемые для соединения армирующих материалов.

3.11 вместимость баллона: Объем внутренней полости баллона, определяемый по заданным в чертежах номинальным размерам или гидравлическим методом.

3.12 рабочее давление: Максимальное внутреннее избыточное давление, возникающее при нормальной эксплуатации дыхательного аппарата или самоспасателя.

3.13 минимальное давление: Минимальное избыточное давление воздуха (кислорода) в баллоне, обеспечивающее стабильную работу дыхательного аппарата и составляющее (1,0±0,1) МПа.

3.14 давление разрушения: Максимальное избыточное давление, достигаемое при испытании баллона или лейнера и вызывающее их разрушение.

3.15 разрушение баллона: Утрата баллоном способности выдерживать внутреннее давление, сопровождающаяся потерей целостности.

3.16 пробное давление: Давление, при котором проводится гидравлическое испытание баллона на прочность.

3.17 газопроницаемость: Свойство материалов баллона пропускать газ или воздух под действием перепада давления.

3.18 освидетельствование баллона: Периодический контроль технического состояния баллонов, находящихся в эксплуатации.

3.19 срок службы баллона: Продолжительность эксплуатации баллона в календарных годах, исчисляемая со дня его изготовления, в течение которой баллон эксплуатируется без снижения потребительских качеств при соблюдении условий и режимов эксплуатации, определенных изготовителем в конструкторской документации.

3.20 специализированная организация: Организация, имеющая лицензию Федеральной службы по экологическому, технологическому и атомному надзору на экспертизу промышленной безопасности технических устройств (проектирование, изготовление, испытания, эксплуатация, техническое освидетельствование и диагностирование сосудов и баллонов высокого давления).

3.21 коэффициент запаса прочности: Отношение давления разрушения баллона к рабочему давлению.

3.22 герметичность: Свойство баллона не пропускать газ или жидкость через стенки и соединение с вентилем.

3.23 безосколочное разрушение баллона: Вид разрушения баллона, при котором баллон остался единым изделием, при этом отделение некоторых волокон внешнего материала баллона браковочным признаком не является.

4 Общие технические требования

4.1 Требования назначения

4.1.1 Методы и результаты расчетов напряженно-деформированного состояния элементов конструкции баллона должны подтверждать требуемую прочность, циклическую долговечность и несущую способность баллона.

Проверку следует проводить в соответствии с положением 7.3.

4.1.2 Коэффициент запаса прочности баллона по давлению разрушения для начальной стадии эксплуатации (исходная прочность) должен быть:

— не менее 2,4 (для металлических баллонов),

— не менее 2,6 (для металлокомпозитных баллонов),

— не менее 3,0 (для композитных баллонов).

Проверку следует проводить в соответствии с положениями 7.9.

4.1.3 Коэффициент запаса прочности баллона по давлению разрушения после внешних воздействий должен быть:

— не менее 2,2 (для металлических и металлокомпозитных баллонов),

— не менее 2,6 (для композитных баллонов).

Проверку следует проводить в соответствии с положениями 7.19, 7.20.

4.1.4 Газопроницаемость композитного баллона после внешних воздействий должна быть не более 0,25 мл/ч на 1 дм

вместимости баллона.

Проверку следует проводить в соответствии с положениями 7.20.

4.1.5 Баллон должен быть прочным при пробном (гидравлическом) давлении, равном не менее 1,5 рабочего давления.

Проверку следует проводить в соответствии с положениями 7.7.

4.1.6 Баллон после испытаний на прочность должен быть герметичным при пневматическом давлении, равном рабочему давлению.

Проверку следует проводить в соответствии с положениями 7.8.

4.1.7 Баллон должен сохранять прочность и герметичность в течение не менее (500хТ) циклов нагружений (заправок воздухом) от минимального 1,0 МПа до рабочего давления и не менее Т циклов нагружений от рабочего до пробного давления.

Примечание — Т — расчетный срок службы баллона в годах.

Проверку следует проводить в соответствии с положениями 7.10.

4.2 Конструктивные требования

4.2.1 Баллон должен иметь следующие основные параметры:

— длина — не более 600 мм;

— наружный диаметр — не более 200 мм;

Проверку следует проводить в соответствии с положениями 7.5.

4.2.2 Горловина баллона должна иметь внутреннюю коническую резьбу W 19,2 по ГОСТ 9909 или метрическую резьбу М 18

1,5 по ГОСТ 9150.

Проверку следует проводить в соответствии с положениями 7.6.

4.2.3 Резьба горловины баллона должна быть устойчивой к 10-кратному монтированию и демонтированию вентиля.

Проверку следует проводить в соответствии с положениями 7.11.

4.2.4 Соединение закладного элемента, где имеется горловина с резьбой с корпусом композитного баллона, должно быть устойчивым к многократному (не менее Т раз) реверсивному нагружению крутящим моментом.

Проверку следует проводить в соответствии с положениями 7.12.

4.3 Требования надежности

Срок службы баллона, указанный в эксплуатационной документации, должен быть не менее 10 лет.

Примечание — При отсутствии в эксплуатационной документации сведений о сроке службы, срок службы баллона устанавливается — 20 лет.

Проверку следует проводить в соответствии с положениями 7.1.

4.4 Требования стойкости к внешним воздействиям

4.4.1 Баллон должен быть рассчитан на применение при температуре окружающей среды от минус 50°С до 60°С, относительной влажности (95±5)% (при температуре (35±2)°С).

Проверку следует проводить в соответствии с положениями 7.1.

4.4.2 Баллон должен сохранять герметичность, целостность наружной поверхности и надписей на ней после воздействия климатических факторов:

— температуры (60±3)°С в течение (4,0±0,1) ч;

— температуры минус (50±3)°С в течение (4,0±0,1) ч;

— температуры (35±2)°С при относительной влажности (90±5)% в течение (24±1) ч.

Проверку следует проводить в соответствии с положениями 7.16.

4.4.3 Баллон должен сохранять герметичность, целостность наружной поверхности и надписей на ней после пребывания в среде с температурой (200±20)°С в течение (60±1) с.

Проверку следует проводить в соответствии с положениями 7.17.

4.4.4 Баллон должен сохранять прочность, герметичность, целостность наружной поверхности и надписей на ней после воздействия открытого пламени с температурой (800±50)°С в течение (15±1) с.

Проверку следует проводить в соответствии с положениями 7.18.

4.4.5 Баллон должен разрушаться безосколочно при пробитии его пулей.

Проверку следует проводить в соответствии с положениями 7.21.

4.4.6 Баллон должен сохранять прочность и герметичность, а также циклическую долговечность после удара о плоскую плиту и об острый угол после пребывания в среде с температурой минус (20±2)°С в течение (60±1) мин.

Проверку следует проводить в соответствии с положениями 7.13.

4.4.7 Баллон должен сохранять прочность и герметичность, а также циклическую долговечность после падения с высоты (1,2±0,1) м.

Проверку следует проводить в соответствии с положениями 7.14, 7.15.

4.5 Требования к материалам

4.5.1 Все материалы и полуфабрикаты, используемые при изготовлении баллона, должны иметь документы о качестве, выданные их изготовителями.

Проверку следует проводить в соответствии с положениями 7.1.

4.5.2 Все материалы, используемые при изготовлении баллона, не должны образовывать гальванических пар, должны быть совместимы между собой и заправляемым в них газом и сохранять работоспособность в интервале температур окружающего воздуха от минус 50°С до 60°С.

Проверку следует проводить в соответствии с положениями 7.1.

4.5.3 Стали и алюминиевые сплавы должны быть коррозионно-устойчивыми.

Проверку следует проводить в соответствии с положениями 7.4.

4.6 Требования к комплектности

В комплект баллона должны входить:

— баллон;

— заглушка для защиты резьбы и внутренней поверхности баллона;

— эксплуатационная документация (паспорт и руководство по эксплуатации);

— упаковочная тара.

Проверку следует проводить в соответствии с положениями 7.2.

4.7 Требования к внешнему виду и маркировке баллона

4.7.1 Наружная поверхность баллона, предназначенного для наполнения воздухом, должна иметь желтый или серый цвет.

Примечание — Рекомендуется наносить на баллон световозвращающее или светящееся покрытие.

Проверку следует проводить в соответствии с положениями 7.2.

4.7.2 Наружная поверхность баллона, предназначенного для наполнения кислородом, должна иметь голубой цвет.

4.7.3 Баллон должен иметь маркировку, содержащую следующие данные:

— наименование предприятия-изготовителя или его товарный знак;

— условное обозначение баллона;

— номер баллона;

— дату (месяц и год) изготовления и год следующего освидетельствования;

— фактическую массу порожнего баллона, кг;

— рабочее давление МПа, кгс/см

или бар;

— пробное гидравлическое давление МПа, кгс/см

или бар;

— вместимость, л;

— клеймо изготовителя.

На цилиндрической части баллона, предназначенного для наполнения воздухом, должны быть нанесены надписи на русском языке «Воздух», «Рабочее давление … кгс/см

, МПа».

На цилиндрической части баллона, предназначенного для наполнения кислородом, должны быть нанесены надписи на русском языке «Кислород», «Рабочее давление … кгс/см

, МПа».

Проверку следует проводить в соответствии с положениями 7.2.

4.7.4 Маркировка баллона должна быть четкой, не допускающей неоднозначного толкования.

Проверку следует проводить в соответствии с положениями 7.2.

4.8 Требования по освидетельствованию баллона

Периодичность освидетельствования баллона должна составлять:

— для металлических и металлокомпозитных баллонов — не менее одного раза в 5 лет;

— для композитных баллонов — не менее одного раза в 3 года.

Проверку следует проводить в соответствии с положениями 7.1.

4.9 Требования к содержанию эксплуатационной документации на баллон

Эксплуатационная документация на баллон должна быть на русском языке по ГОСТ 2.601.

В паспорте и руководстве по эксплуатации на баллон должны содержаться следующие сведения:

— данные об изготовителе (юридический адрес, телефон, факс, E-mail);

— номер Сертификата соответствия, выданного в порядке, установленном Федеральным агентством по техническому регулированию и метрологии;

— условное обозначение;

— среда, для которой предназначен баллон;

— номер чертежа баллона;

— заводской номер баллона и дата (год и месяц) изготовления;

— номер партии, к которой относится баллон;

— рабочее давление в баллоне МПа, кгс/см

или бар;

— пробное гидравлическое давление МПа, кгс/см

или бар;

— вместимость;

— масса;

— габаритные размеры;

— размер резьбы в горловине баллона;

— материал уплотнения горловины баллона;

— порядок обезжиривания внутренних поверхностей лейнера (баллона) и горловины (для баллонов, предназначенных для наполнения кислородом);

— крутящий момент, необходимый для установки вентиля в баллон;

— допустимое количество циклов наполнения баллона;

— расчетный срок службы баллона;

— срок переосвидетельствования;

— условия эксплуатации;

— критерии отбраковки баллона;

— правила и порядок технического освидетельствования баллона;