РАО «ЕЭС РОССИИ»

ТИПОВОЕ

РУКОВОДСТВО

ПО ЭКСПЛУАТАЦИИ

ТРУБОПРОВОДОВ ПАРА

И ГОРЯЧЕЙ ВОДЫ ТЭС

Руководство

Москва

Технорматив

2008

Руководство предназначено для применения

организациями, выполняющими работы по эксплуатации, техническому обслуживанию,

наладке и ремонту оборудования тепловых электрических станций.

РОССИЙСКОЕ ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ «ЕЭС РОССИИ»

ТИПОВОЕ

РУКОВОДСТВО

по эксплуатации трубопроводов пара и горячей воды ТЭС

Разработано: Департаментом

технического аудита и генеральной инспекции Корпоративного центра ОАО РАО «ЕЭС

России»; Филиалом ОАО «Инженерный Центр ЕЭС» — «ФИРМА ОРГРЭС»;

«Научно-производственным объединением «Центральный научно-исследовательский

институт технологии машиностроения» (ОАО «НПО ЦНИИТМАШ»).

Исполнители: М.Ю. Львов, А.А. Андреев, А.Б. Попов,

Б.Д. Дитяшев, В.Н. Скоробогатых.

Утверждено: Членом

Правления, Техническим директором ОАО РАО «ЕЭС России» Б.Ф. Вайнзихером

31.07.2007.

Введение

В

Типовом Руководстве (далее Руководство) по эксплуатации трубопроводов пара и горячей

воды ТЭС приведены требования технического и организационного характера,

направленные на обеспечение безопасной и эффективной эксплуатации трубопроводов

тепловых электрических станций.

Руководство

предназначено для применения организациями, выполняющими работы по

эксплуатации, техническому обслуживанию, наладке и ремонту оборудования

тепловых электрических станций.

1. Область применения

1.1.

Руководство распространяется на главные трубопроводы (код ОКП 31 1311, 31 1312)

тепловых электрических станций, включая трубопроводы I и II категории в соответствии с

приведенной ниже классификацией.

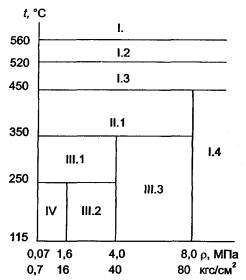

Таблица 1

|

Категория |

Группа |

Рабочие |

|

|

Температура |

Давление, |

||

|

I |

1 |

Более 560 |

Не ограничено |

|

2 |

Более 520 до 560 |

Не ограничено |

|

|

3 |

Более 450 до 520 |

Не ограничено |

|

|

4 |

До 450 |

Более 8,0 (80) |

|

|

II |

1 |

Более 350 до 450 |

До 8,0 (80) |

|

2 |

До 350 |

Более 4,0 (40) до 8,0 (80) |

1.2. Руководство устанавливает порядок, правила и технические

показатели организации эффективной эксплуатации оборудования тепловых

электрических станций при обеспечении его надежности и безопасности.

1.3.

Руководство определяет методическую основу, а также минимально необходимые

технические и организационные требования при разработке производственных

инструкций для конкретного оборудования тепловых электрических станций.

1.4.

С выходом настоящего Руководства утрачивает силу «Типовая инструкция по

эксплуатации трубопроводов тепловых электростанций (РД

34.39.503-89).

2. Обозначения и

сокращения

В

настоящем Руководстве применены следующие обозначения и сокращения:

2.1.

БРОУ: Быстродействующая редукционно-охладительная установка.

2.2.

ВТО: Восстановительная термическая обработка.

2.3.

ГПЗ: Главная паровая задвижка.

2.4.

ГИ: Гидравлическое испытание.

2.5.

И: Инструкция.

2.6.

ИПУ: Импульсно-предохранительное устройство.

2.7.

МР: Методические рекомендации.

2.8.

МУ: Методические указания.

2.9.

НТД: Нормативно-технический документ.

2.10.

ОПС: Опорно-подвесная система креплений трубопровода.

2.11.

ПБ: Правила безопасности.

2.12.

ПВД: Подогреватель высокого давления.

2.13.

ПЗК: Предохранительный запорный клапан;

2.14.

ПК: Предохранительный клапан.

2.15.

РОУ: Редукционно-охладительная установка.

2.16.

РД: Руководящий документ.

2.17.

Ростехнадзор: Федеральная служба по экологическому, технологическому и атомному

надзору.

2.18.

РТМ: Руководящий технический материал.

2.19.

СО: Стандарт организации.

2.20.

СРМ: Сборник руководящих материалов.

2.21.

ТИ: Типовая инструкция.

2.22.

Р: Типовое руководство.

2.23.

ТЭС: Тепловая электрическая станция.

2.24.

Ц: Циркуляр.

2.25.

dy: Условный

диаметр.

2.26.

wдоп: Допустимая

скорость прогрева трубопровода.

3. Организация

эксплуатации трубопроводов

3.1.

Руководство организации-владельца, осуществляющей эксплуатацию трубопровода, несет

ответственность за безопасную эксплуатацию трубопровода, контроль за его

работой, за своевременность и качество проведения ревизии и ремонта, а также за

согласование с автором проекта изменений, вносимых в трубопровод и его

проектную документацию.

Руководство

организации-владельца должно обеспечивать содержание трубопровода в исправном

состоянии и безопасные условия его эксплуатации.

В

этих целях владельцу необходимо:

—

назначить ответственного за исправное состояние и безопасную эксплуатацию трубопроводов

из числа инженерно-технических работников, прошедших проверку знаний в

установленном порядке;

—

обеспечить инженерно-технических работников действующей нормативно-технической

документацией, правилами и руководящими указаниями по безопасной эксплуатации

трубопроводов;

—

назначить необходимое количество лиц обслуживающего персонала, обученного и

имеющего удостоверение на право обслуживания трубопроводов;

—

разработать и утвердить инструкцию для персонала, обслуживающего трубопроводы;

—

установить такой порядок, при котором персонал, на который возложены

обязанности по обслуживанию трубопроводов, вел тщательное наблюдение за

порученным ему оборудованием путем осмотров, проверок исправности действия

арматуры, контрольно-измерительных приборов и предохранительных устройств; для

записи результатов осмотров и проверок должен вестись оперативный журнал;

—

установить порядок и обеспечить периодичность проверки знания руководящими и

инженерно-техническими работниками правил, норм и инструкций по технике безопасности;

—

организовать периодическую проверку знаний персоналом инструкций;

—

обеспечить неукоснительное выполнение инженерно-техническими работниками

установленных правил, а обслуживающим персоналом — инструкций.

3.2.

Ответственность за исправное состояние и безопасную эксплуатацию трубопроводов

возлагается на руководящего работника, назначенного приказом по предприятию,

которому непосредственно подчинен персонал, обслуживающий трубопроводы.

3.3.

Ответственный за исправное состояние и безопасную эксплуатацию трубопроводов

обязан:

—

допускать к обслуживанию трубопроводов только обученный и аттестованный

персонал;

—

своевременно извещать комиссию по периодической и внеочередной проверке знаний

о предстоящих проверках и обеспечивать явку персонала для проверки знаний;

—

обеспечивать обслуживающий персонал производственными инструкциями;

—

обеспечивать прохождение обслуживающим персоналом периодических медицинских

освидетельствований;

—

обеспечивать ведение и хранение технической документации по эксплуатации и

ремонту трубопроводов (паспорт, оперативный и ремонтный журналы, журнал

контрольных поверок манометров и др.);

—

ежедневно в рабочие дни проверять записи в сменном журнале и расписываться в

нем;

—

выдавать письменное распоряжение на пуск трубопроводов в работу после проверки

готовности к эксплуатации и организации их обслуживания;

—

обеспечивать каждый трубопровод, введенный в эксплуатацию, табличками и

надписями, предусмотренными п.п. 7.5 [1];

—

допускать к эксплуатации трубопроводы, соответствующие требованиям промышленной

безопасности;

—

организовывать своевременную подготовку к техническим освидетельствованиям

трубопроводов, зарегистрированных в органах Ростехнадзора и участвовать в

освидетельствованиях;

—

проводить техническое освидетельствование трубопроводов;

—

проводить наружный осмотр трубопроводов (в процессе работы) — не реже одного

раза в год;

—

обеспечивать вывод трубопроводов в ремонт в соответствии с графиком ремонтов;

—

участвовать в обследованиях, проводимых территориальными органами

Ростехнадзора, и выполнять предписания, выдаваемые по результатам обследований;

—

проводить инструктаж и противоаварийные тренировки с персоналом, обслуживающим

трубопроводы;

— устанавливать

порядок приемки и сдачи смены обслуживающим трубопроводы персоналом;

—

обеспечивать устранение выявленных во время технического освидетельствования

или диагностирования неисправностей или дефектов до пуска трубопровода в

эксплуатацию.

3.4.

К обслуживанию трубопроводов могут быть допущены лица, обученные по программе,

согласованной в установленном порядке, имеющие удостоверение на право

обслуживания трубопроводов и знающие инструкции по их эксплуатации.

3.5.

Подготовка персонала, занятого эксплуатацией трубопровода должна быть

организована в соответствии с [2].

3.6.

Важнейшим видом подготовки оперативного персонала являются противоаварийные

тренировки. Оперативный персонал ТЭС должен участвовать в противоаварийных

тренировках не реже одного раза в квартал.

3.7.

Для трубопроводов и арматуры проектной организацией устанавливается расчетный

срок эксплуатации. Эта информация должна быть отражена в проектной документации

и внесена в паспорт трубопровода. Эксплуатация трубопроводов, отработавших

назначенный или расчетный срок службы, допускается при получении разрешения в

установленном порядке.

4. Устройство

трубопроводов

Трубопровод

является совокупностью деталей и устройств, предназначенной для транспортировки

технологической среды. Он включает в себя прямолинейные участки, криволинейные

участки, фасонные элементы (тройники, переходники с одного диаметра на другой,

компенсаторы), устройства и арматуру различного назначения, а также

вспомогательные технологические линии для заполнения, опорожнения, прогрева и

удаления воздуха.

В

состав трубопровода входят также ОПС, обеспечивающая сохранение заданной

трассировки трубопровода и его проектных перемещений при монтаже и в условиях

эксплуатации, тепловая изоляция, а также средства контроля и защиты.

Средства

контроля и защиты, устанавливаемые на трубопроводах, должны обеспечивать

надежное и безопасное функционирование не только самого трубопровода, но и

подключенного к нему технологического оборудования.

4.1. Трубы

4.1.1.

Трубы характеризуются основными размерами: внутренним или наружным диаметром,

толщиной стенки, радиусом изгиба криволинейных участков. Кроме того, для них

должен быть указан материал и стандарт (технические условия) на изготовление и

условный проход (dv), который

приблизительно равен внутреннему диаметру трубы, выраженному в миллиметрах.

В

технической документации для условных проходов не указываются единицы

измерения. В соответствии с ГОСТ

28338-89 условные проходы труб с внутренним диаметром от 10 до 25 мм кратны

5; от 40 до 80 мм кратны — 10; от 100 до 375 кратны 25; от 400 до 1400 мм

кратны 100. В качестве исключения применяются условные проходы 32 и 450.

Выбор

основных размеров труб — внутреннего диаметра и толщины стенки определяется

прочностным и конструкторским расчетами трубопровода. Толщина стенки труб и

деталей трубопроводов должна определяться расчетом на прочность в зависимости

от расчетных параметров, коррозионных и эрозионных свойств транспортируемой

среды в соответствии с действующей НТД и применительно к действующему

сортаменту труб. При выборе толщины стенки труб и деталей трубопроводов должны

учитываться особенности технологии их изготовления. Полнота выполнения расчетов

должна соответствовать требованиям [3].

4.1.2.

Возможность изменения в условиях эксплуатации трубопровода давления, или

рабочей температуры, или типоразмеров его элементов должна быть обоснована

результатами прочностных поверочных расчетов, возможностями установленных

предохранительных устройств и тепловой автоматики и согласована со

специализированной проектной организацией.

4.1.3

Трубы должны иметь маркировку с обозначением организации-изготовителя, клейма

отдела технического контроля, марки стали, номера партии, а также сертификаты,

удостоверяющие типоразмер, качество труб, состав металла и его свойства в

соответствии с требованиями нормативных документов.

При

отсутствии маркировки или неполноте сведений о трубах, указанных в

сертификатах, организация, проводящая монтаж или ремонт трубопровода, должна

организовать необходимые испытания (контроль труб) с оформлением результатов

протоколами и (или) заключениями специализированных организаций.

4.1.4.

Качество сборки трубопровода и требования к его сварным соединениям

регламентируются в [1, 4 — 8].

4.2. Прокладка

трубопроводов

4.2.1.

Конфигурация соединения трубных элементов в единую конструкцию должна

обеспечивать:

—

выполнение для каждого элемента трубопровода условий прочности при воздействии

внутреннего давления, собственной массы, массы транспортируемой среды и реакций

опорных элементов;

—

выполнение условий прочности металла элементов трубопроводов при воздействии

усилий, развивающихся при нагреве и расширении участков трубопроводов

(обеспечение условий самокомпенсации температурных расширений);

—

беспрепятственное удаление конденсата, воды и воздуха;

—

управляемый прогрев и охлаждение трубопровода;

—

исключение непроектных ограничений температурным расширениям участков трубопровода,

покрытого тепловой изоляцией, со стороны строительных конструкций, площадок

обслуживания и других трубопроводов;

—

удобство монтажа, обслуживания, контроля и ремонта всех его элементов.

4.2.2.

Прокладка участков трубопроводов должна быть выполнена с предусмотренным

проектом наклоном трубы по отношению к горизонтали (уклоном) для того, чтобы

самопроизвольное движение конденсата или воды было направлено к узлам эвакуации

(штуцерам дренажных линий).

4.2.3. В соответствии с [1, 8,] величина

уклона при прогреве, остывании или опорожнении должна быть не менее 4 мм на 1

метр длины трубопровода.

Для

трубопроводов пара указанная величина уклона должна сохраняться до температуры,

соответствующей насыщению при рабочем давлении среды. Начальные уклоны

монтажного и холодного состояний горизонтальных участков трубопровода должны

быть определены проектными расчетами и указаны в его документации.

4.2.4.

Направление уклонов должно совпадать с направлением движения рабочей среды. В

случае подъемного движения рабочей среды по трубопроводу пара, допускается

встречное направление потоков пара и конденсата.

4.2.5.

Наличие недренируемых участков («мешков конденсата») на трубопроводах не

допускается. При выявлении таких участков на трубопроводе должны быть приняты

меры по их устранению или организации дополнительных точек дренирования.

4.3. Арматура

трубопроводов

Термин

«арматура трубопроводов» — отражает совокупность технических устройств,

основное назначение которых состоит:

— в

отключении трубопроводов от других, присоединенных к нему трубопроводов или

оборудования (запорная арматура);

— в

регулировании параметров транспортируемой среды: расхода, давления, температуры

(регулирующая арматура);

— в

предохранении трубопроводов или подключенного к ним оборудования от повреждений

(защитная арматура или предохранительные устройства).

Требования

к арматуре трубопроводов ТЭС устанавливаются в [1, 10].

По

способу присоединения к трубопроводу арматура разделяется на фланцевую и с

концами, разделанными под сварку. По способу управления — на ручную,

электрифицированную с управлением по месту и электрифицированную с

дистанционным управлением.

4.3.1.

Арматура для трубопроводов выбирается по наибольшим возможным давлению и

температуре, условному проходу, а также по физико-химическим свойствам

транспортируемой среды.

4.3.2.

Для обеспечения возможности регулирования скорости прогрева ответственных

трубопроводов, а также для снижения перепада давления на рабочих органах

запорной или регулирующей арматуры, параллельно ей, как правило, должны

устанавливаться байпасы (обводные линии), снабженные установленными

последовательно по ходу среды запорной арматурой и вентилем. Возможна также

установка последовательно двух вентилей, один из которых (первый по ходу среды)

используется в качестве запорной, а второй — регулирующей арматуры.

Проходное

сечение байпасов должно определяться при проектировании трубопровода. Прокладка

линий байпасов должна обеспечивать отсутствие возможности скопления в них

конденсата при эксплуатации трубопровода.

4.3.3.

Арматура с условным проходом (dy) большим или

равным 50 должна иметь паспорт предприятия-изготовителя, в котором должны быть

указаны полные сведения, содержащиеся в ТУ на изготовление ответственных

элементов: ее корпуса, крышки, шпинделя, затвора и крепежных деталей.

4.3.4.

Арматура должна быть рассчитана на прочность с учетом максимально допустимых

нагрузок от трубопроводов. Запрещается использовать арматуру в качестве опоры

для трубопровода.

4.3.5.

Рабочие органы запорной, запорно-регулирующей и регулирующей электроприводной

арматуры, предназначенной для работы на воде и паре, при исчезновении

электропитания не должны менять своего положения.

4.3.6.

Арматура в соответствии с [1] должна

иметь четкую маркировку на корпусе, в которой должно быть указано:

—

наименование или товарный знак предприятия-изготовителя;

—

условный проход;

—

условное или рабочее давление и температура среды;

—

марка стали;

—

направление потока транспортируемой среды (для определенных конструкций

арматуры).

4.3.7.

Запорная арматура должна обеспечивать в закрытом состоянии отсутствие протока

через нее среды (т.е. плотность), а также минимальное гидравлическое

сопротивление для транспортируемой среды в открытом состоянии. Оба эти

показателя для запорной арматуры являются нормируемыми. Запорная арматура

должна быть рассчитана на полный перепад давлений на запорном органе.

4.3.8.

Неполное открытие или закрытие запорной арматуры ведет к дросселированию

транспортируемой среды и ускоренному эрозионному износу рабочих поверхностей

затвора. В рабочем состоянии трубопровода запорная арматура должна быть либо

полностью открыта, либо закрыта. Использование запорной арматуры в качестве

регулирующей запрещается.

4.3.9.

Сила прижатия рабочих поверхностей затвора арматуры зависит от температуры

шпинделя. Поэтому при переходе трубопровода из одного теплового состояние в

другое сила прижатия должна корректироваться. В частности, для арматуры с

электроприводом, у которой сила тока отключения электродвигателя привода (в

положениях «открыто» и «закрыто») устанавливается в холодном состоянии

трубопровода, целесообразно выполнять коррекцию этого показателя для рабочего

состояния трубопровода.

4.3.10.

Регулирующая арматура предназначена для плавного изменения параметров

транспортируемой среды в процессе эксплуатации трубопровода (давления, расхода

и температуры). К регулирующей арматуре относятся: регулирующие и дроссельные

клапаны, вентили.

4.3.11.

Условия использования и характеристики регулирующей арматуры, должны отвечать

ее паспортным данным. Использование регулирующей арматуры вне области

применения, указанной в паспортных данных не допускается.

4.3.12.

Если на корпусе арматуры имеется стрелка, указывающая направление потока транспортируемой

среды, то установка арматуры по потоку должна производиться в соответствии с

направлением этой стрелки.

4.3.13.

На арматуре должен быть установлен электрический привод с местным и/или

дистанционным управлением, в случаях если:

—

ручные усилия по управлению арматурой велики;

—

этого требует скорость выполнения технологических операций;

—

обслуживание арматуры затруднено или связано с опасностью для обслуживающего

персонала.

4.3.14.

На арматуре должны быть таблички с названиями и номерами, соответствующими

номерам на технологических (рабочих) схемах трубопроводов, а также направления

вращения штурвала в сторону открытия «О» и закрытия «З». Регулирующие клапаны

должны быть снабжены указателями степени открытия регулирующего органа, а

запорная арматура — указателями «Открыто» и «Закрыто».

4.3.15.

Предохранительные устройства и защитная арматура являются составными частями

технологического комплекса, обеспечивающего безопасность, как трубопроводов,

так и подключенного к ним оборудования. Предохранительные устройства должны

обеспечивать невозможность повышения давления в трубопроводе и подключенном к

нему оборудовании выше установленного уровня. К предохранительным устройствам

относятся предохранительные клапаны, БРОУ (в режимах пуска и останова), а также

обратные клапаны.

4.3.16.

Размещение предохранительных устройств и их содержание регламентируются

требованиями [1, 12 — 14]. Настройка предохранительных устройств и защитной

арматуры должна производиться в соответствии с инструкциями

предприятий-изготовителей.

4.3.17.

Отбор среды от патрубка, на котором установлено предохранительное устройство,

не допускается. Предохранительные клапаны должны иметь отводящие трубопроводы,

предохраняющие персонал от ожогов при срабатывании клапанов. Эти трубопроводы

должны быть защищены от замерзания и оборудованы дренажными линиями (с

рекомендуемым значением dy не менее 50). Установка запорных органов на этих дренажных

линиях не допускается. Также запрещается установка запорных органов между

предохранительными устройствами и защищаемыми трубопроводами, а также за самими

предохранительными устройствами.

4.3.18.

В конструкциях грузовых или пружинных предохранительных клапанов должна быть

предусмотрена возможность проверки исправности действия клапанов во время

работы трубопровода путем их принудительного открытия. В случае установки на

трубопроводе электромагнитного импульсно-предохранительного устройства (ИПУ)

оно должно быть оборудовано устройством, позволяющим производить принудительное

открытие клапана дистанционно со щита управления.

4.3.19.

Предохранительные клапаны должны быть рассчитаны и отрегулированы так, чтобы давление

в защищаемом элементе не превышало расчетное более чем на 10 %.

4.3.20.

Превышение давления при полном открытии предохранительного клапана выше, чем на

10 % расчетного может быть разрешено лишь в том случае, если это предусмотрено

расчетом на прочность трубопровода и подключенного к нему оборудования.

4.3.21.

Если эксплуатация трубопровода разрешена на пониженном давлении, то регулировка

предохранительных устройств должна производиться по этому давлению, причем пропускная

способность устройств должна быть проверена расчетным путем.

4.4. Дренажные

трубопроводы и воздушники

4.4.1.

Во всех нижних точках трубопровода, в которых может накапливаться конденсат или

оставаться вода (для трубопроводов питательной воды) в соответствии с [1] должны быть смонтированы

дренажные линии. Опорожнение трубопровода должно производиться в специальное

технологическое оборудование (расширители дренажа), имеющее устройства для

периодического или непрерывного отвода жидкости.

На

дренажных линиях должна быть установлена запорная арматура, а при давлении

свыше 2,2 МПа (22 кгс/см2) — два последовательных вентиля, первый из

которых должен использоваться как запорная арматура, второй — как регулирующая.

Для

контроля прогрева трубопровода и исправности дренажной линии целесообразно

между запорной и регулирующей арматурой устанавливать специальное ответвление в

атмосферу, снабженное вентилем (ревизию).

Трубопроводы

пара на давление 20 МПа (200 кгс/см2) и выше должны обеспечиваться

штуцерами с последовательно расположенными запорным и регулирующим вентилями и

дроссельной шайбой.

Исправность

дренажных линий и их арматуры во многом определяет надежность трубопровода и

его долговечность.

4.4.2.

В трубопроводах, транспортирующих воду, назначение дренажных линий состоит в

опорожнении внутреннего объема трубопровода. Для трубопроводов,

транспортирующих пар они предназначены:

—

для контроля пропуска пара через трубопровод (через ревизии);

—

для отмывания трубопровода (через ревизии — в сливную воронку);

—

для опорожнения от конденсата;

—

для пропуска пара при прогреве трубопровода (продувки трубопровода);

—

для пропуска небольших расходов пара для поддержания высокой температуры в

тупиковых участках трубопровода.

Как

правило, дренажные линии, расположенные на наибольшем расстоянии от места

подачи в трубопровод пара должны объединять в себе возможности проведения

дренирования трубопровода и выполнение его продувки.

4.4.3.

Места расположения, проходное сечение дренажных линий, их схема и направление

потоков удаляемой среды определяются при проектировании трубопровода. Схема

подключения дренажных линий от трубопроводов с различным давлением к сборным

емкостям (расширителям дренажа) должна обеспечивать отсутствие возможности

запирания одних потоков другими, а также попадания удаляемой среды из одних

трубопроводов в другие.

4.4.4.

При объединении дренажных линий нескольких трубопроводов или отключаемых участков

трубопровода на каждой из них должна устанавливаться запорная арматура.

4.4.5.

Конструкция и расположение расширителей дренажа должно исключать возможность

неполного дренирования, а также попадания конденсата обратно в дренируемые

трубопроводы.

4.4.6.

Во избежание гидравлических ударов дренажные линии должны прокладываться без

подъемных участков с уклоном в сторону сборных емкостей.

4.4.7.

Конфигурация дренажных линий, а также конструкция и расположение их опорных

элементов должны обеспечивать условия самокомпенсации температурных расширений.

Кроме того, дренажные линии, их ОПС, и узлы прохода через площадки обслуживания

не должны препятствовать температурным перемещениям основного трубопровода.

4.4.8.

Тупиковые участки трубопроводов пара, а также ответвления, которые при

различных схемных переключениях при работающем оборудовании могут оказаться в

непроточном состоянии, должны быть снабжены устройствами, позволяющими удалять

скапливающийся там конденсат. Для этого в зонах скопления конденсата должны

быть устроены дренажные линии постоянной продувки в расширители дренажей (через

дроссельные устройства и конденсатоотводчики), или безарматурные линии,

связывающие непроточные и проточные объемы одного и того же трубопровода, не

разделенные арматурой (постоянно действующие дренажи). Обязательным условием в

последнем случае должна быть прокладка безарматурных линий с уклоном в сторону

проточного объема.

4.4.9.

При включении дренажных линий запорный вентиль должен открываться первым, а

регулирующий — вторым; при закрытии дренажных линий последовательность операций

должна быть обратной. При сливе конденсата во избежание износа оба вентиля

должны быть полностью открыты.

4.4.10.

В верхних точках трубопровода, на верхней образующей трубы должны

устанавливаться воздушники — линии, предназначенные для удаления из

трубопровода воздуха при его заполнении паром или водой. Воздушники должны

связывать трубопровод с атмосферой. Открытие и закрытие воздушников должно

осуществляться вентилем.

Поскольку

воздушники устанавливаются на верхней образующей трубы, они в меньшей степени

подвержены загрязнению и могут использоваться в качестве дополнительных линий

ревизии.

4.4.11.

Воздушники должны иметь площадки обслуживания. Их трассировка не должна

позволять скопления конденсата, кроме того, линии воздушников не должны быть

источником непроектных ограничений для температурных перемещений трубопровода.

4.4.12.

Для предотвращения образования конденсата и попадания его в прогретые

трубопроводы пара, протяженность участков воздушников, дренажных и продувочных

трубопроводов от штуцера подключения к трубопроводу до первой по ходу среды

запорной арматуры не должна превышать 250 — 300 мм. Кроме того, воздушники,

дренажные линии, линии продувки и безарматурные линии должны быть тщательно теплоизолированы.

4.4.13.

Арматура воздушников и дренажных линий должна выбираться на те же параметры

рабочей среды, что и арматура трубопровода, на котором они устанавливаются.

4.5. Опорно-подвесная

система креплений трубопровода (ОПС)

4.5.1.

Масса трубопровода, его ответвлений и арматуры должна быть равномерно

распределена по опорным элементам, надежно закрепленным на строительных

конструкциях. Опорные элементы, а также узлы их закрепления, должны быть

рассчитаны на вертикальную нагрузку от массы трубопровода, заполненного водой и

покрытого тепловой изоляцией, а также усилия, возникающие в результате

температурных расширений участков трубопровода при его нагреве. Упругие

элементы ОПС должны обладать нормативными запасами по грузоподъемности и

диапазону изменения упругих свойств. Нагрузки отдельных элементов ОПС в

различных состояниях трубопровода (монтажном, холодном и рабочем) должны

определяться на основе проектных или поверочных расчетов. В отдельных случаях

элементы ОПС должны обеспечивать защиту трубопровода от сейсмических, ветровых

и вибрационных нагрузок. Требования к состоянию ОПС трубопроводов

устанавливаются в [1, 9, 14]. Требования к элементам ОПС в условиях проведения

ремонтных работ приводятся в [15].

4.5.2.

Максимальная грузоподъемность элементов ОПС трубопроводов пара может назначаться

без учета массы воды, необходимой для проведения гидравлических испытаний. Для

этих случаев в конструкции ОПС трубопровода должны быть предусмотрены

специальные приспособления, принимающие на себя дополнительную нагрузку от

массы воды.

4.5.3.

По конструктивному исполнению различают подвижные и неподвижные опорные

элементы. Подвижные опорные элементы должны обеспечивать возможность

перемещений трубопровода в одном или нескольких направлениях. К подвижным

опорным элементам относятся скользящие и упругие (пружинные) опоры, упругие

подвески, а также жесткие тяги. Неподвижные опорные элементы (в зависимости от

их конструкции), должны обеспечивать блокирование линейных перемещений или

угловых и линейных перемещений трубопровода (для всех или некоторых степеней

свободы) при его температурных расширениях.

4.5.4.

Расстановка элементов ОПС по длине трубопровода должна выбираться при

проектировании из условий соблюдения определенных размеров пролетов между

опорными элементами, обеспечения самокомпенсации температурных расширений и

возможности строительных конструкций воспринимать усилия, передаваемых на них

при наименее благоприятном сочетании нагружающих факторов. Дополнительными

условиями является обеспечение возможности доступа к сварным соединениям трубопровода

с целью проведения их контроля.

4.5.5.

Для участков трубопроводов, имеющих температурные перемещения более 100 мм,

рекомендуется использовать упругие элементы ОПС с длинами тяг не менее 1,5 м.

Примечание:

Длиной

тяги следует считать расстояние от места закрепления тяги на строительных

конструкциях до оси трубопровода.

4.5.6.

Из различных конструкций упругих опорных элементов предпочтительны такие, в

которых упругие опорные элементы устанавливаются в рассечке тяг и нагрузка

которых поддается оценке и регулировке.

4.5.7.

При монтаже подвижных элементов ОПС, а также при их закреплении на строительных

конструкциях должны быть учтены температурные перемещения точек закрепления

опор на трубопроводе при его переходе из монтажного состояния в рабочее

состояние. Для этого выполняются упреждающие смещения точек закрепления

элементов ОПС на трубопроводах и (или) строительных конструкциях.

4.5.8.

Для трубопроводов, которые в процессе эксплуатации подвергаются воздействию

вибрации, должны быть предусмотрены средства ее снижения до уровня,

исключающего возможности их аварийного разрушения и разгерметизации системы.

4.5.9.

Регулировка нагрузки элементов ОПС должна выполняться только в холодном

состоянии трубопровода. Технология проведения регулировки нагрузки описана в [14].

4.6. Средства контроля и

защиты трубопроводов

4.6.1.

Трубопроводы должны оснащаться средствами для измерения давления и температуры рабочей

среды. Помимо этого, на трубопроводах устанавливаются первичные датчики, а

также исполнительные устройства защит, обеспечивающие безопасность персонала,

трубопроводов и связанного с ними оборудования.

4.6.2.

Объем необходимых технологических измерений и защит, должен быть предусмотрен

проектом трубопровода, а также технической документацией заводов-изготовителей

оборудования в соответствии с требованиями [16].

4.6.3.

Алгоритм работы защит и их действие на исполнительные органы, размещенные на

трубопроводе, определяется заводом-изготовителем оборудования и действующими

нормативными документами.

Значения

уставок и выдержек времени срабатывания защит определяются

заводом-изготовителем защищаемого оборудования или наладочной организацией.

В

случае реконструкции оборудования или отсутствия данных заводов-изготовителей

уставки и выдержки времени устанавливаются на основании результатов испытаний.

4.6.4.

Проверка исправности защит и реакции исполнительных органов должна выполняться

во время комплексных проверок трубопроводов и оборудования.

4.6.5. Для обеспечения надежности трубопровода при проведении

операций прогрева и расхолаживания рекомендуется осуществлять его

дополнительный температурный контроль поверхностными термопарами или

термопарами, размещенными в основном металле трубопровода в следующих зонах:

—

на участках за впрыскивающими пароохладителями;

—

на участках, которые при различных схемных переключениях могут стать

тупиковыми.

Наиболее

информативными зонами для установки одиночных поверхностных термопар являются

нижние образующие горизонтальных участков трубопроводов вблизи штуцеров

дренажных линий (поскольку это дает возможность объективно оценить работу

дренажных линий при прогреве трубопровода).

4.6.6.

На трубопроводах пара с внутренним диаметром 150 мм и более и температурой пара

от 300 °С и выше в соответствии с [1,

17] должны устанавливаться указатели

для контроля за температурными расширениями участков, а также наблюдением за

правильностью работы элементов ОПС.

Примечания:

1. Количественный контроль

температурных перемещений по указателям перемещений является корректным только

для:

a. трубопроводов, конфигурация и

протяженность которых обеспечивает значения перемещений, превышающие

допускаемые значения отклонений между измеренными и расчетными значениями (см.

п.п. 7.2.2.);

b. индикаторов, расположенных на

таком расстоянии от неподвижных опор, которое обеспечивает условие, изложенное

в п. 1а.

2. При числе

элементов ОПС трубопровода от одного до трех, целесообразно контролировать

перемещения не по указателям температурных перемещений, а по изменению нагрузки

(осадки) самих упругих элементов ОПС или изменению взаимного положения

подвижных частей скользящих опор относительно их неподвижных частей.

3.

Для протяженных трубопроводов пара, проложенных на жестких опорах по открытой

местности, допускается заменять контроль температурных перемещений по

указателям периодическим контролем технического состояния элементов опорной

системы.

4.6.7.

Расстановка указателей температурных перемещений должна осуществляться в

соответствии с проектом трубопровода. Изменение в расстановке указателей для

удобства их обслуживания допускается при наличии разрешения проектной

организации. При изменении проектного положения указателей должны быть

рассчитаны новые контрольные значения температурных перемещений.

4.6.8.

Для обеспечения достоверности результатов измерений по указателям температурных

перемещений длина штанги, закрепляемая на трубопроводе, не должна превышать 1

м.

4.6.9. Разметка указателей температурных перемещений в холодном и

рабочем состояниях должна производиться для температурных состояний

трубопровода или взаимосвязанных трубопроводов, отвечающих условиям расчета

проектных контрольных значений перемещений.

4.6.10. Количественный контроль температурных перемещений

трубопроводов должен выполняться для тех режимов эксплуатации, для которых

имеются контрольные значения температурных перемещений.

Примечание:

Соблюдение

условий п. 4.6.9. и 4.6.10. особенно важно для

трубопроводов пара ТЭС с поперечными связями, поскольку проектные контрольные

значения перемещений для них обычно имеются только для перехода из состояния,

когда все связанные единой системой температурных перемещений трубопроводы

являются холодными, в состояние, когда все они имеет рабочие параметры. В

промежуточных случаях (когда часть оборудования находится в рабочем состоянии,

а часть — остановлена) сопоставление измеренных и расчетных перемещений

является некорректным.

4.6.11.

К указателям температурных перемещений должен быть обеспечен свободный доступ.

В необходимых случаях для них следует устраивать лестницы и площадки

обслуживания.

4.6.12.

В соответствии с [1, 18] трубопроводы из углеродистой и

молибденовой стали работающие при температуре от 450 °С и выше, из хромомолибденовых

и хромомолибденованадиевых сталей, работающих при температуре пара от 500 °С и

выше и из высоколегированных жаропрочных сталей при температуре пара от 550 °С,

и выше должны быть снабжены реперами для измерения остаточной деформации. Количество

точек замера остаточной деформации и их расположение должны определяться

проектом трубопровода.

4.6.13.

Для предотвращения нерасчетных режимов использования впрыскивающих

пароохладителей, расположенных на горизонтальных участках трубопроводов пара (за

котлами), а также выявления их неисправностей, за ними по ходу пара на

расстоянии 4 — 5 внутренних диаметров трубы от защитных рубашек целесообразно

устанавливать поверхностные термопары или термопары в основном металле. Эти

термопары следует размещать на верхней и нижней образующей трубопровода.

Использование термопар, устанавливаемых в объеме основного металла, является

предпочтительным.

Для

контроля нерасчетных режимов работы впрыскивающих пароохладителей,

расположенных на вертикальных участках трубопровода, аналогичные термопары

рекомендуется устанавливать за ближайшим к впрыскивающему пароохладителю

криволинейным участком на горизонтальном или наклонном участке трубопровода.

4.6.14.

Рекомендуется осуществлять контроль разницы температур «верх-низ» трубопровода

пара во всех зонах, в которых возможно скопление конденсата. Для этого возможно

использование поверхностных термопар или термопар, установленных в объеме

металла (см. п.п. 4.6.5.).

4.6.15.

Для измерения давления среды используются манометры. Требования к ним

устанавливаются в [1].

4.6.16.

В соответствии с проектом контроль наиболее важных технологических параметров

должен осуществляться по регистрирующим приборам. Желательным также является

запись и хранение информации в компьютерной базе данных.

4.6.17.

Для работающего оборудования и подключенных к нему трубопроводов средства

измерений, контроля, автоматического регулирования, технологической защиты и

сигнализации, логического и дистанционного управления, технической диагностики

должны постоянно находиться в эксплуатации в проектном объеме.

4.6.18.

После монтажа или реконструкции технологических защит ввод их в эксплуатацию на

оборудовании и связанных с ним трубопроводах должен выполняться по разрешению

технического руководителя ТЭС.

4.6.19.

Вывод из работы исправных технологических защит не допускается. Защиты подлежат

выводу из работы в следующих случаях:

—

при работе оборудования в переходных режимах, когда необходимость отключения

защиты определяется инструкцией по эксплуатации;

—

при очевидной неисправности защиты (отключение должно производиться по

распоряжению начальника смены ТЭС с обязательным уведомлением технического

руководителя и оформляться записью в оперативном журнале);

—

для периодического опробования (если оно производится на действующем

оборудовании).

4.6.20.

Все случаи срабатывания защит и сигнализации, а также их отказы должны

фиксироваться в оперативном журнале и подвергаться анализу.

4.7. Тепловая изоляция

трубопроводов

4.7.1.

Тепловая изоляция трубопровода должна выполняться по отдельному проекту и

соответствовать требованиям [9, 19]. От качества выполнения

тепловой изоляции во многом зависит экономичность энергоустановки (в

особенности, при повышенных требованиях к маневренности), надежность

трубопровода и безопасность обслуживающего персонала.

4.7.2.

Для тепловой изоляции должны применяться материалы, не вызывающие коррозию

металла.

4.7.3. Тепловая изоляция должна полностью покрывать трубопровод,

его ответвления и вспомогательные линии и находиться в исправном состоянии.

Температура на наружной поверхности теплоизолированного трубопровода при

температуре окружающего воздуха 25 °С не должна превышать 45 °С.

4.7.4.

Тепловая изоляция фланцевых соединений, арматуры, компенсаторов и участков

трубопроводов, подвергающихся периодическому контролю (в зонах, в которых

имеются сварные соединения, бобышки для измерения ползучести и т.п.) должна

выполняться съемной. Съемная тепловая изоляция по своим техническим показателям

не должна уступать стационарной тепловой изоляции.

4.7.5.

Тепловая изоляция трубопроводов, проложенных на открытом воздухе, вблизи

масляных баков, маслопроводов, мазутопроводов, кабельных линий должна иметь

металлическое или другое покрытие, предохраняющее тепловую изоляцию от

пропитывания влагой или горючими нефтепродуктами.

4.7.6.

Полная или частичная замена тепловой изоляции на облегченную изоляцию без

переналадки упругих элементов ОПС может привести к появлению зон повышенных

напряжений и вызвать негативное изменение уклонов. Поэтому изменение массы

тепловой изоляции требует повторного расчета нагрузок элементов ОПС, изменения

разметки индикаторов температурных перемещений и проверки системы уклонов

трубопровода. Целесообразно замену тепловой изоляции на трубопроводе

(изменяющую его суммарную погонную массу) проводить на всей протяженности

трубопровода, поскольку в противном случае расчетные данные по оптимальной

загрузке элементов ОПС будут недостоверными. При замене тепловой изоляции на

отдельных участках трубопровода (например, гибах) необходимо составлять карту

расположения изоляции с указанием границ участков с различной погонной массой

изоляции для получения достоверных данных по оптимальной загрузке элементов

ОПС.

5. Принципы организации

эксплуатации трубопроводов в нестационарных режимах

5.1. Факторы, влияющие на

надежность трубопроводов в нестационарных режимах

5.1.1.

Основным фактором, влияющим на надежность трубопровода, являются уровень

напряжений в металле его элементов, обусловленный:

а)

внутренним давлением;

б)

распределенной и сосредоточенной массовой нагрузкой, а также реакцией элементов

ОПС;

в)

усилиями самокомпенсации температурных расширений.

В

условиях, когда температура среды изменяется, в металле трубопровода возникает

неравномерное температурное поле по толщине стенки, периметру и длине трубы,

которое вызывает дополнительные нестационарные температурные напряжения. Эти

напряжения, наряду с напряжениями от механических и гидродинамических

воздействий определяют надежность трубопровода в нестационарных режимах

эксплуатации.

Факторы,

указанные в пунктах а) и б), при их сверхнормативном увеличении, а также значительные

по уровню гидродинамические воздействия, могут вызвать ускоренное повреждение

трубопроводов. Воздействие указанных факторов на заданном (проектном) уровне, а

также других воздействий на металл трубопровода растянуто во времени. Для

высокотемпературных трубопроводов оно обусловлено постепенным накоплением в

металле повреждений от влияния процессов ползучести и малоцикловой усталости, а

для низкотемпературных трубопроводов — усталостных явлений.

Наибольшее

влияние уровня действующих напряжений на металл происходит в зонах

конструктивных концентраторов напряжений в гибах, сварных соединениях,

тройниках, а также в узлах, где повышенное влияние отдельных факторов

обусловлено особенностями режима эксплуатации, конструктивными или

приобретенными в процессе эксплуатации особенностями этих узлов.

Большое

значение для трубопроводов, работающих в условиях ползучести, имеет поддержание

проектных параметров и, в особенности, температуры.

5.1.1.1.

Неравномерное температурное поле по толщине стенки трубы.

Наиболее

важной разновидностью температурных напряжений являются напряжения,

обусловленные разницей температур по толщине стенки трубы. Эти напряжения

определяются скоростью изменения температуры среды, интенсивностью теплообмена

и геометрическими характеристиками стенки трубы. Скорость изменения температуры

среды в процессе нестационарных режимов эксплуатации, как правило, поддается

воздействию со стороны обслуживающего персонала, и, поэтому, указанный вид

напряжений является управляемым.

5.1.1.2.

Неравномерное температурное поле по периметру трубы.

Неравномерное

температурное поле по периметру трубы вызывает коробление трубопровода.

Элементы ОПС оказывают сопротивление короблению, при этом наибольшим

препятствием становятся неподвижные и скользящие опоры, жесткие тяги, а также

элементы ОПС, у которых запас упругости пружин оказался недостаточным. В

результате силового взаимодействия нередко происходят необратимые искажения

осей прямолинейных участков трубопроводов, изменение уклонов, повреждения

сварных соединений и элементов ОПС, а также изменение нагрузок упругих

элементов ОПС.

Неравномерное

по периметру трубы температурное поле появляется, в частности, при прогреве

горизонтальных участков трубопроводов из холодного состояния до температуры

насыщения. Это происходит из-за неодинаковой толщины пленки конденсата по

высоте сечения горизонтальной трубы. Неравномерный прогрев трубы по периметру

возникает также при наличии в трубопроводе не удаленного конденсата, его

скопления в недренируемых зонах («мешках конденсата»), нерасчетных режимов

эксплуатации впрыскивающих пароохладителей и т.п.

Температурная

неравномерность по периметру сечения количественно оценивается как разница

температур «верх-низ» трубы. При прогреве трубопровода из холодного состояния

допускаемая температурная неравномерность по периметру горизонтальных участков

нормируется и не должна превышать 50 °С [21]. В других случаях, температурная неравномерность по

периметру сечения допускается только при наличии положительных результатов

специальных прочностных расчетов.

Появление

температурной неравномерности по периметру трубопроводов пара при температурах

выше температуры насыщения является, как правило, признаком:

—

использования пароохладителей в нерасчетных режимах;

—

неисправности пароохладителей;

—

недостатками дренирования.

Например,

появление температурной неравномерности в условиях высоких температур может

быть обусловлено избыточным расходом воды на впрыск при сравнительно малых

пропусках пара или попаданием в прогретый трубопровод пара конденсата из

тупикового участка.

При

отсутствии температурного контроля «верх-низ трубы» появление температурной

неравномерности по периметру трубы в нестационарном режиме может быть

обнаружено по изменению положения указателей температурных перемещений (обычно

она проявляется в резком отклонении траектории перемещения указателя от обычной

траектории, соединяющей положения начальной и конечной точек разметки).

Необратимые

последствия действия температурной неравномерности по периметру трубы могут

быть обнаружены по появлению повреждений в сварных соединениях, изменению

нагрузок упругих опор по сравнению с проектными значениями, смещению указателей

температурных перемещений относительно разметки на координатных пластинах,

отрыву опорных пластин в скользящих опорах и ряду других признаков.

5.1.1.3.

Скачкообразное изменение температуры стенки трубы — тепловой удар.

Режим

теплового удара является одномоментным процессом изменения температуры среды по

отношению к температуре стенки трубы. При контроле температуры металла

трубопровода поверхностными термопарами тепловой удар выглядит как

кратковременное изменение температуры со скоростью до 30 — 70 °С/мин, затем эта

скорость быстро снижается.

Предотвратить

повышение напряжений вследствие теплового удара можно лишь заблаговременно,

создавая соответствующие условия изменения температуры.

Наиболее

опасным видом теплового удара является скачкообразное снижение температуры при

попадании относительно холодной среды на разогретые стенки трубопровода,

находящегося под действием внутреннего давления. В этом случае окружные

напряжения от внутреннего давления и температурные напряжения теплового удара в

металле трубы на ее внутренней поверхности складываются, создавая на короткий

промежуток времени эффект местного повышения растягивающих напряжений в

поверхностном слое металла. Результатом воздействия охлаждающих тепловых ударов

обычно является сетка трещин на внутренней поверхности трубы.

При

прогреве трубопровода окружная компонента напряжений от нагревающего теплового

удара на внутренней поверхности трубы вычитается из напряжений от внутреннего

давления (они в этом случае имеют разные знаки), а на наружной поверхности —

складываются, однако на наружной поверхности трубы абсолютная величина

напряжений теплового удара примерно вдвое меньше, чем на внутренней

поверхности. Поэтому нагревающий тепловой удар на внутренней поверхности трубы

считается менее опасным. Тем не менее, абсолютная величина термических

напряжений при нагревающем тепловом ударе влияет на кинетику повреждаемости

металла от малоцикловой усталости.

Напряжения

теплового удара определяются:

—

начальной разницей температур стенки и среды (при фазовых превращениях — разницы

температуры стенки и температуры насыщения при текущем давлении в

трубопроводе);

—

толщиной стенки трубы и интенсивностью теплообмена.

Допустимость

скачков температуры среды по отношению к температуре стенки, вызванная

технологическими причинами, должна определяться специальными расчетами,

выполняемыми применительно к конкретным условиям.

В

общем случае следует избегать любых резких изменений температуры среды по

отношению к температуре стенки трубы.

5.1.1.4.

Гидроудары.

В

процессе пусков и остановов могут создаваться условия, при которых движущийся с

большой скоростью поток пара захватывает некоторое количество воды

(конденсата). Вода, движущаяся с потоком пара, оказывает ударное воздействие

(воспринимаемое на слух как резкий стук) в местах поворота потока, в частности,

на криволинейные участки трубопровода и его арматуру. Аналогичное воздействие

происходит при захвате потоком воды некоторого количества пара, воздуха или

парогазовой смеси в том случае, если он движется единым объемом.

Явление

гидроудара возникает также при резкой остановке движущегося потока воды

(например, при большой скорости закрытия запорных органов). В этом случае из-за

инерции потока происходит скачкообразное увеличение давления на запорный орган.

При

гидроударах силовые воздействия на элементы трубопровода могут в несколько раз

превосходить проектные нагрузки. Результатом может быть повреждение

трубопровода, а также его сход с опор. Кроме того, повторяющиеся через

небольшие промежутки времени гидроудары могут вызвать резонансные явления и

разрушение трубопровода.

Явления,

близкие к повторяющимся с большой частотой гидроударам, возникают при

транспортировке по трубопроводу двухфазной или вскипающей среды. Они также

обусловлены попеременными воздействиями на криволинейные участки трубопровода

водяных и паровых объемов. Оказываемое на трубопровод воздействие увеличивается

с увеличением неоднородности потока двухфазной среды. При значительной

неоднородности (например, при чередовании идущих один за другим паровых и

водяных объемов, занимающих все сечение трубы) это явление можно отнести к

гидроударам, при низкой неоднородности — к фактору, вызывающему вибрационную

нагрузку.

Гидроудары

в трубопроводах и близкие к ним явления весьма опасны, поэтому их следует

всячески избегать. Для этого трубопроводы пара следует тщательно дренировать,

не допускать скопления конденсата в тупиковых участках, не допускать смешения

потоков пара и воды, плавно открывать и закрывать запорную арматуру, применять

различные технические средства для повышения однородности двухфазных потоков

(например, устройства для закручивания потока или его гомогенизации).

5.1.1.5.

Вибрационная нагрузка.

Вибрационная

нагрузка характеризуется периодическими взаимными перемещениями частей

трубопровода, которые выглядят как раскачивание или тряска. Она может быть

обусловлена такими факторами, как, повышенная гибкость трубопровода в условиях

значительных скоростей потока среды, акустическими колебаниями в тупиковых

участках, движением двухфазной среды, нестабильностью потока, связанной с

работой регуляторов давления или расхода, вибрации присоединенного оборудования

и т.п. При значительной амплитуде колебаний (например, когда возбуждающие

вибрацию воздействия близки к собственным частотам трубопровода) вибрационная

нагрузка может привести к усталостным повреждениям элементов трубопровода, а

также повреждению (перетиранию) подвижных сочленений элементов ОПС.

5.1.2.

Действующие напряжения в трубопроводе относительно близки к расчетным значениям

напряжений в его холодном и рабочем состояниях.

Существенные

отклонения напряжений, действующих в холодном и рабочем состояниях, могут иметь

место в следующих случаях:

—

при неудовлетворительном качестве тепловой изоляции (поскольку это вызывает

нерасчетную разницу температур по толщине стенки в рабочем состоянии и, как

следствие, — дополнительные температурные напряжения в металле);

—

при нагрузках элементов ОПС, отличающихся от расчетных значений (в этом случае

повышаются напряжения, обусловленные распределенной и сосредоточенной массой

трубопровода и реакцией элементов ОПС).

5.2. Совместные

нестационарные режимы оборудования и трубопроводов

5.2.1.

Нестационарные режимы изменения состояния трубопроводов являются составной

частью нестационарных режимов энергетического оборудования, к которому они подключены.

Основные принципы организации режимов их совместного прогрева и расхолаживания

состоит в том, чтобы:

—

соблюдать определенную последовательность технологических операций на

оборудовании, подключенном к трубопроводу, а также на самом трубопроводе;

—

обеспечивать скорость изменения параметров среды (а, следовательно, и

температуры металла трубопроводов) в процессе нестационарных режимов в

соответствии со специальными графиками и критериям;

—

соблюдать синхронность прогрева параллельных ниток трубопроводов.

Соблюдение

на практике указанных принципов позволяет обеспечить:

—

минимальные потери топлива на ведение нестационарных режимов;

—

соблюдение условий прочности и долговечности оборудования и трубопроводов.

5.2.2.

Последовательность, основные критерии выполнения технологических операций и

графики изменения параметров для элементов энергетического оборудования в

нестационарных режимах определяется заводами-изготовителями и содержится в

инструкциях по их эксплуатации. Кроме того, эти показатели уточняются в

процессе наладочных испытаний головных образцов оборудования или других

специальных испытаний.

5.2.3.

При проектировании на основе результатов многовариантных расчетов, выполняемых

в соответствии с [21],

определяются графики допустимых скоростей изменения температуры металла

трубопроводов при различных значениях параметров и при различных ситуациях,

которые могут возникнуть в процессе нестационарных режимов эксплуатации. В

дальнейшем эти графики согласуются с аналогичными графиками, разработанными

заводами-изготовителями оборудования.

5.2.4. Подавляющее большинство режимов, в которых пускается и

останавливается энергетическое оборудование, являются типовыми.

На разных

этапах типовых режимов элементами, определяющими скорость изменения температуры

металла, могут быть как наиболее толстостенные элементы котла (выходные

коллекторы котла), турбины, так и сами трубопроводы.

Для

типовых режимов разрабатываются типовые графики-задания, обеспечивающие

надежные и экономичные режимы изменения состояния оборудования в целом. В

процессе индивидуальных испытаний они уточняются применительно к особенностям

каждой конкретной единицы оборудования.

5.2.5.

В типовых графиках-заданиях указываются основные показатели, характеризующие

последовательность операций и изменение параметров в их зависимости от времени

и начальных условий. В частности, важнейшим показателем является начальная

температура металла наиболее толстостенных коллекторов котла или зон паровпуска

цилиндров турбины.

5.2.6.

Цель персонала ТЭС при осуществлении типовых режимов изменения состояния

оборудования состоит в том, чтобы обеспечить выполнение графиков-заданий с

минимальным отклонением параметров от рекомендуемых значений. Допускаемые

отклонения от графиков-заданий в соответствии с [21] составляют:

—

не более ±20 °С по температуре свежего и вторичного перегретого пара;

—

не более ±0,5 МПа по давлению свежего пара;

—

не более 15 °С разницы температур между параллельными нитками трубопроводов.

5.2.7.

Скорость изменения температуры пара может регулироваться пароохладителями в

пределах котла, а также пароохладителями, встроенными в сами трубопроводы. При

отсутствии встроенных пароохладителей ориентиром для определения скорости

изменения температуры металла являются графики изменения температуры

толстостенных элементов оборудования. При наличии в схеме встроенных

пароохладителей (т.е. при многоэтапном регулировании температуры пара), для

обеспечения допустимых скоростей прогрева металла обслуживающим персоналом

должны обеспечиваться как допустимые скорости изменения температуры

коллекторов, так и допустимые скорости изменения температуры трубопроводов за

встроенными пароохладителями.

5.2.8.

Для значений температур толстостенных элементов оборудования, не

предусмотренных в графиках-заданиях, пусковые операции производятся в

соответствии с графиком-заданием для ближайшего температурного состояния или

определяются специальными графиками-заданиями с учетом допустимых скоростей

прогрева каждого элемента технологической схемы в отдельности.

5.3. Допустимая скорость изменения

температуры металла трубопроводов

5.3.1.

Допустимая скорость изменения температуры металла трубопроводов определяется

геометрическими характеристиками сечения трубы (толщиной стенки, наружным или

внутренним диаметром), текущим значением температуры, металлом, из которого

изготовлен трубопровод и наихудшей возможной совокупностью других нагружающих

факторов. Ориентировочные расчетные графики допустимых скоростей прогрева для

трубопроводов и коллекторов различных типоразмеров приводятся на рис. 1 и рис. 2 [20].

Рис. 1. Допустимые скорости wдоп прогрева и расхолаживания паропроводов свежего пара

(1 — 194´36 мм; 2 — 245´45 мм; 3 — 219´32 мм; 4 — 219´52 мм; 5 — 325´60 мм; 6 — 275´62,5 мм).

Рис.

2. Допустимые скорости wдоп прогрева и

расхолаживания коллекторов котлов

(1 — 273´30 мм; 2 — 273´40 мм; 3 — 325´45 мм; 4 — 325´60 мм; 5 — 273´60 мм; 6 — 325´75 мм; 7 — 219´70 мм; 8 — 325´85 мм).

5.3.2.

Превышение скорости изменения температуры трубопроводов по сравнению с данными,

приведенными в типовых графиках-заданиях, может быть допущено только на

основании положительных результатов уточненных прочностных расчетов.

5.3.3.

При отсутствии данных по допустимым скоростям изменения температуры

трубопроводов их следует определять в соответствии с методикой [21], а при необходимости срочной

оценки — руководствоваться значениями, приведенными в таблице 2.

Таблица 2

Допустимые скорости прогрева и охлаждения элементов паропроводов

|

Наименование |

Интервал |

Скорость, |

|

|

прогрева |

охлаждения |

||

|

Паропроводы среднего |

20 — 500 |

15 |

10 |

|

Более 500 |

5 |

3 |

|

|

Паропроводы высокого |

20 — 500 |

8 |

5 |

|

Более 500 |

3 |

2 |

|

|

Паропроводы |

20 — 250 |

7 |

5 |

|

250 — 500 |

5 |

3 |

|

|

Более 500 |

1 |

1 |

|

|

Паросборные камеры свежего |

20 — 500 |

5 |

4 |

|

250 — 500 |

3 |

2 |

|

|

Более 500 |

1 |

1 |

5.3.4. При назначении допустимой скорости изменения температуры элементов,

являющихся частями единого тракта транспортировки среды (например, выходного

коллектора конвективного пароперегревателя и присоединенного к нему

трубопровода пара), следует принимать меньшую из расчетных величин.

6. Нестационарные режимы

эксплуатации трубопроводов

Различаются

следующие типовые режимы изменения состояния технологического оборудования ТЭС:

— прогрев из холодного состояния;

— прогрев из неостывшего состояния;

— прогрев из горячего состояния;

—

останов оборудования в резерв;

— останов

в ремонт;

—

аварийный останов.

Перечисленные

режимы прогрева, как правило, идентифицируются начальной температурой

толстостенных элементов турбины или котла (см. п. 5.2.4.). Для трубопроводов нестационарные режимы в

приведенной классификации не являются показательными поскольку:

—

большинство операций и проверок, выполняемых в рамках указанных режимов на

основном технологическом оборудовании, практически не затрагивают трубопроводы;

—

многие технологические операции, выполняемые на трубопроводах в упомянутых выше

режимах, практически не отличаются друг от друга;

—

имеется ряд индивидуальных операций, характерных только для трубопроводов,

особенности которых требуют отдельного рассмотрения.

Нестационарные

режимы толстостенных трубопроводов питательной воды, попадающих в область

действия настоящего ТР, как правило, не требуют проведения каких-либо особых

операций для обеспечения допустимой скорости изменения температуры металла.

Изменение температуры металла этих трубопроводов обычно определяется степенью

открытия регулирующей арматуры трубопроводов, подающих пар в ПВД в соответствии

с графиком-заданием изменения состояния оборудования в целом. Кроме того, из-за

относительно невысокой температуры горячей воды и высокого уровня допускаемых

напряжений скорость прогрева металла трубопроводов может быть достаточно

велика, что позволяет ее выдерживать без каких-либо специальных условий в

рамках соблюдения общего графика-задания ведения нестационарного режима.

Некоторое

исключение составляют режимы, относящиеся к обогреваемым толстостенным

коллекторам ПВД, в которых при определенных обстоятельствах, связанных со

схемными переключениями могут возникать процессы, близкие к тепловым ударам.

Однако, во-первых, эти режимы на самих трубопроводах питательной воды

отражаются слабо из-за большой инерционности происходящих процессов. Во-вторых,

возникновение этих режимов не является объективным и связано с культурой

эксплуатации оборудования.

В

дальнейшем будут рассмотрены особенности ряда режимов, характерных только для

трубопроводов пара. В частности:

—

прогрев трубопровода до температуры насыщения;

—

прогрев от температуры насыщения до рабочей температуры;

—

прогрев от температуры выше температуры насыщения до рабочей температуры;

—

останов оборудования без расхолаживания трубопроводов;

—

останов оборудования с расхолаживанием трубопроводов (включая аварийный

останов);

—

особенности останова трубопроводов в ремонт.

6.1. Общие положения

6.1.1.

Операции по изменению теплового состояния оборудования и трубопроводов должны

проводиться в соответствии с утвержденными графиками, инструкциями, а в

отдельных случаях, — по специальным программам. Выполняемые операции должны

фиксироваться в оперативном журнале.

6.1.2.

Все отклонения от графиков-заданий нестационарных режимов (за исключением

аварийных ситуаций) должны быть заранее утверждены техническим руководителем

ГЭС.

6.1.3

Разрешение на проведение операций по изменению состояния трубопровода должен

давать технический руководитель цеха или его заместитель. Если трубопровод

находился в ремонте, то указанное разрешение может быть дано только после

записи ответственного руководителя работ по наряду об окончании ремонта

трубопровода и его готовности к пусковым операциям.

6.1.4.

Операции по изменению состояния трубопровода и оборудования, подключенного к

нему, как правило, должны производить не менее двух человек. При этом первый из

них должен выполнять технологические операции, а второй — контролировать

правильность их выполнения.

6.1.5.

Анализ качества ведения нестационарных режимов оборудования, и трубопроводов в

частности, должен проводиться постоянно действующей комиссией, назначаемой

приказом руководителя организации — владельца оборудования. В комиссии

назначаются председатель (главный инженер или его заместитель), лицо, его

заменяющее и определяются конкретные обязанности отдельных членов комиссии.

Анализ

должен проводиться на основании материалов и в соответствии с критериями,

изложенными в [20]. Цель

проведения анализа состоит в определении качества управления переходными

процессами, в том числе, происходящими в трубопроводах. Во всех случаях

нарушения последовательности выполнения операций, отклонении параметров от допустимых

значений, нарушения заданных критериев, а для трубопроводов, в частности, —

превышения допустимых скоростей изменения температуры или разности температур,

должны быть выявлены причины отклонений и приняты меры по их предотвращению.

6.2. Схемы прогрева и

расхолаживания трубопроводов и требования, предъявляемые к ним

Ряд

типовых схем прогрева и расхолаживания оборудования и трубопроводов приводятся

в [22 — 26].

6.2.1.

Для прогрева трубопровода до заданной температуры требуется:

—

регулируемый по температуре и (или) расходу источник пара;

—

линия для подачи пара в трубопровод;

—

линии для эвакуации среды (пара или его конденсата) из трубопровода; их использование

должно определяться текущими параметрами, среды, а также схемой ее утилизации;

—

устройства, к которым подключаются линии эвакуации среды из прогреваемого

трубопровода.

6.2.2.

Источниками греющей среды обычно являются котлы, установленные на ТЭС,

трубопроводы, которые находятся в эксплуатации, а также специальные

вспомогательные коллекторы.

К

источнику пара при прогреве неостывших (горячих) трубопроводов предъявляется

дополнительное требование: начальная температура пара должна быть больше или

равна температуре наиболее толстостенных элементов оборудования, к которым

подключен трубопровод, или температуре наиболее толстостенных элементов самого

трубопровода.

6.2.3.

Подача пара в трубопровод осуществляется:

—

непосредственно из котла или из отбора турбины без промежуточной арматуры:

—

через байпасы арматуры;

—

через специальные вспомогательные линии.

6.2.4.

Удаление конденсата из трубопровода пара, как правило, производится через

дренажные линии в сборные коллекторы и далее — в емкости-расширители.

6.2.5.

После завершения интенсивной конденсации греющего пара на стенках трубопровода

его прогрев может продолжаться путем:

—

пропуска пара через дренажные линии (последние исполняют роль нескольких

продувочных линий);

—

пропуска пара через одну продувочную линию (с закрытием остальных дренажных

линий);

—

совместного использования дренажных линий и РОУ.

6.2.6.

Особенностью схемы прогрева главных трубопроводов блочных энергоустановок

является одновременность и согласованность операций на котле, трубопроводах и

турбине. При этом после достижения заданных значений параметров пара

производится толчок турбины, и дальнейший прогрев главного паропровода, турбины

и трубопроводов тракта вторичного перегрева пара производится синхронно одним

потоком пара с нарастающим давлением и температурой.

6.2.7.

На ТЭС с поперечными связями схемы прогрева зависят от назначения трубопровода

и рабочей схемы его включения. Прогрев обычно производится по участкам: от

котла до переключающей магистрали, от переключающей магистрали до ГПЗ турбины,

и от ГПЗ турбины до СК. Отдельно прогреваются участки переключающей магистрали.

Возможен совместный прогрев главных трубопроводов котла и турбины.

6.2.8.

Расхолаживание (охлаждение) трубопроводов производится:

—

естественным путем через тепловую изоляцию с открытием воздушников и дренажных

линий (медленное охлаждение);

—

принудительно (если это предусмотрено технологической схемой), путем пропуска

охлаждающей среды с температурой, меньшей, чем температура стенки трубопровода.

6.2.9.

В режимах аварийного останова оборудования блочных ТЭС эвакуация пара из котла

через трубопроводы осуществляться через БРОУ высокой пропускной способности. На

ТЭС с параллельными связями эвакуация пара из котла производится через линии

продувки конвективного пароперегревателя.

6.2.10.

Прогрев вспомогательных трубопроводов (дренажных, продувочных, сбросных), не

имеющих средств контроля температурного состояния, регулируется степенью

открытия арматуры. В этом случае последовательность выполнения операций и

скорость открытия арматуры должна определяться местными инструкциями по

эксплуатации.

6.2.11.

Скорость охлаждения оборудования, подключенного к трубопроводам обычно не

одинакова: быстрее остывают котлы, медленнее — паропроводы, и еще медленнее —

наиболее толстостенные части турбины. Эта закономерность является следствием

различий в металлоемкости и в условиях отвода тепла от этих элементов. Разные

скорости охлаждения трубопроводов пара и котла для барабанных и прямоточных

котлов в ряде случаев требует дополнительных операций дренирования

промежуточных коллекторов котла для предотвращения захолаживания образующимся

конденсатом выходных коллекторов и трубопроводов пара.

6.3. Предпусковые проверки и операции

6.3.1.

Предпусковые проверки и подготовительные операции должны проводиться в

соответствии со специальным графиком.

6.3.2. До полного или частичного наложения тепловой изоляции после

монтажа трубопровода, а также после проведения ВТО проверяются:

а)

качество выполненных монтажных и сварочных работ;

б)

соответствие маркировки всех элементов, составляющих трубопровод, арматуры и

элементов ОПС требованиям проекта;

в)

соответствие проекту геометрических размеров участков, привязки элементов ОПС и

индикаторов температурных перемещений;

г) значения

уклонов горизонтальных участков трасс и их соответствие проектным значениям;

д)

наличие, соответствие проекту и исполнение дренажных линий, воздушников,

импульсных линий; отсутствие возможности для их защемлений;

е)

отсутствие монтажных или временных соединений между поверхностями скользящих

опор;

ж)

правильность сборки элементов ОПС и их работоспособность при переходе

трубопровода из монтажного в холодное и рабочее состояния;

з)

соответствие установочных характеристик упругих элементов ОПС проектным или

расчетным данным;

и)

прочность закрепления элементов ОПС, качество приварки ушек, проушин и других

деталей ОПС, отсутствие зазоров и слабины в хомутах и тягах;

к)

достаточность диапазона перемещений в подвижных частях упругих опор;

л) выполнение

монтажных перемещений элементов ОПС, упреждающих их смещение под действием

температурных расширений трубопровода;

м)

массовые погонные характеристики тепловой изоляции и их соответствие проектным

(расчетным) значениям.

6.3.3.

До полного или частичного наложения тепловой изоляции после ремонта

трубопровода, связанного с вырезкой и переваркой участков, заменой арматуры или

реконструкцией ОПС проверяются качество выполненного ремонта, целостность

трубопровода и его ответвлений, а также пункты: г), е), ж), з), и), к), м) п.п.

6.3.2.

6.3.4.

Перед заменой тепловой изоляции трубопровода, проверяются пункты з), к) раздела

6.3.2, проверяются фактические

уклоны горизонтальных участков трубопровода в холодном состоянии (после монтажа

трубопроводов или после ВТО). При необходимости принимаются меры для приведения

уклонов горизонтальных участков трубопровода к проектным (расчетным) значениям

по методике, изложенной в [14].

После

проведения замены тепловой изоляции проверяется качество выполненных работ.

6.3.5.

По окончании ремонта после наложения тепловой изоляции и удаления блокирующих

приспособлений с упругих элементов ОПС осуществляются:

—

проверка исправности восстановленной тепловой изоляции;

—

регулировка нагрузки упругих элементов ОПС по проектными (расчетным) данными

(если это предусмотрено планом проведения работ);

—

проверка соответствия нагрузок упругих элементов ОПС проектным (расчетным)

данным и, при необходимости, их дополнительная регулировка;

—

демонтаж лесов и временных металлоконструкций;

—