После подготовки компрессорной станции УКС-400 к работе с которой вы можете ознакомиться в соответствующем разделе на нашем сайте, можно приступить к ее эксплуатации. Ниже мы подготовили для Вас инструкцию по работе на компрессорной станции УКС-400. Следуя данной инструкции вы сможете правильно эксплуатировать данное оборудование.

1. При работе станции в ночное время включить освещение шита.

2. Присоединить раздаточные шланги к необходимым штуцерам рампы раздачи, не присоединяя вторые концы шлангов к наполняемым емкостям.

3. Рычаг включении муфты сцепления перевести в положение «Выключено» (на себя до отказа). Повернуть маховичок регулятора мощности в среднее положение,

4. Поворотом рукоятки выключателя стартера, предварительно сняв блокировку. запустить двигатель, руководствуясь инструкцией «Двигатели ЯМЗ-236М2, ЯМЗ-238М2» После пуска прогреть двигатель до температуры охлаждающей жидкости 313К (+40 градусов С) сначала при минимальной частоте вращения коленчатого вала, затем постепенно увеличивая частоту вращения до 1400—1800 об/мин. Проверить показания приборов (давление масла, температура охлаждающей жидкости).

5. После прогрева и проверки устойчивой работы двигателя по контрольным приборам снизить число оборотов до 1000—1100 об/мин., включить компрессор, плавно переводя рычаг включения муфты сцепления «от себя», и включить сигнализацию. Давление в системе смазки компрессора должно быть не менее 0,18 МПа (1,8 кгс/см2).

НЕ ДОПУСКАТЬ РАБОТУ КОМПРЕССОРА БЕЗ ПОКАЗАНИЯ ДАВЛЕНИЯ МАСЛА ПО МАНОМЕТРУ СВЫШЕ 30 СЕКУНД.

6. После 3—5 минут работы станции поворотом маховичка регулятора частоты вращения довести обороты компрессора до 1400 об/мин. и закрыть продувочные вентили плавным вращением маховичков по часовой стрелке в следующей последовательности:

первая ступень;

вторая ступень;

третья ступень;

четвертая ступень;

пятая ступень.

При этом давление по ступеням начнет плавно расти. Через 1,5—2 мин. после достижения давления 28…30 МПа (280…300 кгс/см2) по манометру пятой ступени откроется клапан постоянного давления и начнется поступление сжатого воздуха на колонку раздачи,

7. Продуть раздаточные шланги плавным открытием вентиля на колонке раздачи. Закрыть вентиль «раздача», одновременно открыв продувочный вентиль пятой ступени, и присоединить раздаточные шланги к наполняемым емкостям.

8. Открыть соответствующий вентиль на колонке раздачи и производить наполнение емкости. При необходимости перед наполнением емкости произвести замер влажности выдаваемого воздуха (см. раздел 15.4).

9. При достижении нужного давления на раздаче (150, 230, 400 кгс/см2) закрыть запорный вентиль раздачи и одновременно открыть продувочный вентиль пятой ступени. После этого закрыть вентили на наполненных баллонах или системе.

При одновременном заполнении емкостей на различные давления (например, на 15 и 39,2 МПа (150 и 400 кгс/см2) необходимо по достижении давления по манометру раздачи 15 МПа (150 кгс/см2) закрыть вентиль раздачи «150», после чего закрыть вентиль на наполненном баллоне или емкости и продолжать наполнение емкости на давление 39,2 МПа (400 кгс/см2) через раздачу «400». По достижении давления в емкости 39,2 МПа (400 кгс/см2) по манометру раздачи закрыть вентиль раздачи и одновременно открыть продувочный вентиль пятой ступени. После этого закрыть вентиль наполненного баллона, осторожным отворачиванием накидной гайки сбросить давление в шланге и отсоединить шланг.

10. При работе станции необходимо:

Для регенерации адсорбента через 30 часов работы станции переключить баллоны, работающие на осушку. Для этого, при неработающей станции и отсутствии давления в системе, закрыть трехходовые вентили баллона, работавшего на осушку и снять заглушку со штуцера трехходового вентиля этого баллона для выхода горячего воздуха, трехходовые вентили отрегенерированного баллона открыть. Запустить станцию и на установившемся режиме открыть дроссельный вентиль и отрегулировать давление воздуха, идущего на регенерацию в пределах 1 — 1,2 МПа (10—12 кгс/см2) по манометру. После стабилизации роста температуры на выходе из регенерируемого баллона в пределах 373К (100°С) — 393 (120°С) (примерно через 5 часов непрерывной регенерации) закрыть дроссельный вентиль и навинтить заглушку на трехходовой вентиль.

При наполнении емкости следить, чтобы давление о баллонах соответствовало давлению, таблице зависимости давления от температуры окружающей среды, расположенной у колонки раздачи, на откидном щите.

После каждых 60 минут работы станции производить продувку водомасло- отделителей, Для этого закрыть вентили раздачи н открыть продувочные вентили последовательно, начиная с пятой ступени и кончая первой ступенью. Время продувки 20—30 секунд при полностью открытых вентилях, после этого продувочные вентили закрыть в последовательности, обратной их открытию, начиная с первой ступени и кончая пятой. Поднять давление пятой ступени компрессора до давления открытия клапана постоянного давления, после чего продолжать наполнение емкостей.

11. После каждых 25 часов работы производить продувку конечного фильтра открытием продувочного вентиля, установленного на щите управления блока осушки, при давлении не выше 10 МПа (100 кгс/см2) по манометру пятой ступени (во избежание разрушения металлокерамического фильтрующего элемента).

Продувка производится трехкратным плавным приоткрытием вентиля продолжительностью не более 10 секунд каждое. Полностью вентиль открывать запрещается.

12. Следить за показаниями контрольно-измерительных приборов. Нормальный режим работы станции характеризуется следующими данными:

1) число оборотов компрессора 23,3 сек-1 (1400 об/мин.);

2) давление масла в системе смазки двигателя 0,4—0,7 МПа (4—7 кгс/см2);

3) давление масла в системе смазки компрессора 0,18—0,5 МПа (1,8 — 5 кгс/см2):

4) давление воздуха по ступеням (при работе на конечном давлении 39,2 МПа (400 кгс/см2):

первая ступени 0,24—0.27 МПа (2.4—2,7 кгс/см2);

вторая ступень 0,95—1,15 МПа (0,5—11,5 кгс/см2):

третья ступень 3—4 МПа (30—40 кгс/см2);

четвертая ступень 12—13,6 МПа (120—135 кгс/см2):

пятая ступень 39,2 МПа (400 кгс/см2).

Приведенные данные относятся к работе станции при нормальных условиях (760 мм рт. ст. и температуре +20оС).

Давление нагнетания первой ступени и производительность компрессора зависят от барометрического давления и уменьшаются с уменьшением последнего;

5) температура масла компрадора К (°С), не более;

при использовании масла МС-20 — 363 (+90);

при использовании масла M-10B2 — 333 (+ 60); при использовании масла М-8В1 — 323 (+ 50):

6) температура воды двигателя — не более 371 (+98) и не менее 343 (+70);

7) давление воздуха, поступающего из регенерацию, 1 — 1,2 МПа (10 —

12 кгс/см2);

9) амперметр должен показывать зарядку (стрелка должна отклоняться в сторону +1;

10) утечка воздуха через предохранительные, клапаны допускается я пределах, не влияющих на распределение давлений по ступеням и не вызывающих падения давления при опрессовке свыше допустимых величин (см. и. 15.1).

Примечание. Предельные значения параметров отмечены на приборах красными рисками.

ВНИМАНИЕ!

При длительных перерывах в работе станции или после зарядки осушителей блока осушки свежим адсорбентом для получения воздуха о влажностью, указанной в технической характеристике станции, необходимо:

адсорбент в каждом из осушителей отрегенерировать в течение 5 часов на работающей станции при конечном давлении 39,2 МПа (400 кгс/см2).

При получении точки росы выше 218K (—55°С) произвести повторную регенерацию адсорбента и вновь проверить влажность выдаваемого воздуха.

Мы рады если данная инструкция помогла Вам. Также на нашем сайте вы можете найти и другую полезную информацию.

Перед вводом унифицированной компрессорной станции УКС-400 (далее по тексту — станции) в эксплуатацию необходимо провести следующие работы:

— расконсервация станции в строгом соответствии с инструкцией по консервации и расконсервации станции и базового шасси;

— зарядка аккумуляторных батарей в соответствии с требованиями инструкция по эксплуатации свинцовых стартерных аккумуляторных батарей;

— установка аккумуляторных батарей на станцию;

— подсоединение аккумуляторных клемм в строгом соответствии со схемой электрооборудования;

— осуществление регенерации осушителей.

Станция может выдавать кондиционный воздух (точка выпадения росы минус 60°С по гигрометру «Баргузин-2» при 1 кгс/см2) при перерывах в работе до 25 дней и использовании прошедшего регенерацию, но не работавшего ранее осушителя, замер влажности при этом обязателен для контроля.

Перед началом замеров необходимо тщательно продуть магистраль и прибор осушенным воздухом из станции в течение не менее 30 минут.

При получении точки росы выше минус 60°С, произвести повторную регенерацию адсорбента и вновь проверить влажность выдаваемого воздуха. После регенерации осушитель должен охлаждаться не менее 1 часа.

Для замера влажности выдаваемого воздуха гигрометр «Баргузин-2» необходимо подсоединить к штуцерам РАЗДАЧА 150; РАЗДАЧА 230 металлической трубкой.

Поддержание необходимого давления производить путём стравливания излишка воздуха через соседнюю группу раздачи.

Требования мер техники безопасности

Перед началом работы на станции обслуживающий персонал обязан ознакомиться с данным перечнем мер техники безопасности с записью об ознакомлении в журнале по технике безопасности.

К работе на станции допускаются лица, прошедшие специальную подготовку, и имеющие удостоверение права работать на станции.

Запрещается использование подогревателя для подогрева станции, расположенной в закрытом помещении во избежание отравления продуктами горения обслуживающего персонала.

Запрещается работать на станции:

— при наличии неисправных предохранительных клапанов. Клапаны должны быть отрегулированы согласно указаниям, изложенным в разделе «Техническое обслуживание №2» руководства по эксплуатации станции, регулировочные болты клапанов должны быть опломбированы;

— при давлении в масляной системе компрессора ниже 1,8 кгс/см2 и выше 5 кгс/см2 (за исключением момента запуска станции на холодном масле, когда давление кратковременно может возрасти до 8 кгс/см2) с температурой масла в компрессоре:

а) при использовании масла М-8В1 – ниже минус 5°С, выше +500С;

б) при использовании масла М10В2 — ниже +5°С, выше +600С;

в) при использовании масла МС-20 — ниже +25°С, выше +90°С;

— при числе оборотов выше 1400 об/мин;

— с неисправными приборами и автоматикой.

Во время работы станции запрещается:

— резко открывать вентили во избежание резких динамических нагрузок на запорно-раздаточную арматуру;

— производить дозаправку водой, маслом и топливом;

— подтягивать резьбовые соединения воздушных коммуникаций, находящихся под давлением;

— продолжать работу при появлении в компрессоре стуков;

— продолжать работу с дефектами на раздаточных шлангах (сползание арматуры, вздутие и т.д.);

— продолжать работу при изгибе шлангов радиусом менее 100 мм;

— эксплуатировать шланги с истекшими гарантийными сроками;

— использовать ёмкости, рассчитанные на меньшее давление, чем указанное на группе раздачи.

Необходимо строго выполнять требования заводов-поставщиков, изложенные в технических описаниях и инструкциях по эксплуатации покупного комплектующего оборудования в части эксплуатации, технического обслуживания и мер техники безопасности.

При длительном нахождении оператора у непрерывно работающей станции на расстоянии в пределах 1 метра, с целью защиты органов слуха от действия шума, эксплуатирующим организациям рекомендуется снабжать оператора средствами индивидуальной защиты (наушниками, берушами и другими защитными средствами).

Подготовка к пуску

При подготовке станции к пуску необходимо её установить на ровном месте (допустимый уклон не более 5°), затормозить ручным стояночным тормозом, установить противооткатные приспособления. Увеличенный уклон станции может вызвать нарушение нормальной смазки компрессора из-за открытия приёмного фильтра и прекращения подачи масла насосом.

При выборе рабочей площадки следует избегать установки станции с подветренной стороны от работающих двигателей. Кроме того, следует ориентировать станцию относительно ветра:

— в летнее время — против ветра головной частью станции или любым бортом;

— в зимнее время — против ветра головной частью станции.

Выполнение этих условий позволяет получать максимально чистый воздух.

Открыть боковые щиты, обеспечивающие доступ к агрегатам, люк глушителя, вентиляционные люки и двери радиатора.

Поступление охлаждающего воздуха к радиатору регулировать открытием или закрытием створок двери.

Приоткрыть жалюзи, что обеспечит более интенсивный обдув труб блока холодильников.

Произвести внешний осмотр крепления отдельных узлов, при необходимости, подтянуть их.

Залить масло в компрессор и двигатель до необходимого уровня по щупу, смазать узлы станции согласно схеме смазки станции (есть в эксплуатационной документации). Смазать узлы дизеля, подогревателя и других агрегатов, согласно указаниям соответствующих инструкций.

Полностью заправить топливный бак станции, включить указатель уровня топлива и проверить его работу. Залить воду в радиатор двигателя.

Проверить легкость открытия всех вентилей, исправность приборов.

Проверить наличие равномерного зазора между крыльчатками и диффузорами щупом из ЗИП. При необходимости отрегулировать зазор путём перетяжки болтов крепления блока холодильников и радиатора или путем перемещения диффузоров в вертикальной плоскости.

Подготовить блок осушки к работе. Трехходовые вентили одного осушителя, который будет работать на осушку, открыть, а вентили второго осушителя, который должен регенерироваться, закрыть, снять заглушку с трехходового вентиля регенерируемого баллона. Открыть продувочные вентили всех ступеней, снять заглушки со всех штуцеров на рампе раздачи.

Проверить легкость хода шатунно-поршневой группы компрессора, для этого:

— выключить сцепление;

— провернуть маховик вручную или с помощью воротка против часовой стрелки (смотря со стороны крыльчатки);

— убедиться в беспрепятственном движении поршневых групп.

Подготовить к пуску дизельный двигатель в соответствии с инструкцией на двигатель ЯМЗ-236М2, ЯМЗ-238М2, установить насадок глушителя.

Подключить аккумуляторную батарею путем включения кнопки МАССА.

Проверить работу сигнализации включением выключателя сигнализации (должна загореться сигнальная лампочка и включится звуковой сигнал).

В связи с сезонной работой подогревателя, необходимо на летний период (при температуре окружающей среды выше +5°С) вынуть плавкую вставку предохранителя ПР-1 на 60А и установить в свободное гнездо.

Техническое обслуживание компрессорных станций УКС 400 В Техническое обслуживание предназначено обеспечить: 1 постоянную техническую готовность станции; 2 максимальные межремонтные сроки работы; 3 устранение причин, вызывающих преждевременный износ и поломку узлов и механизмов станции. Выполнение технического обслуживания в установленные сроки и в установленном объеме обязательно независимо от технического состояния станции, времени года и условий размещения. Ежедневное обслуживание. Перед началом работы станции необходимо проверить: 1 уровень топлива в баке по указателю «Топливо» ; 2 уровень масла в компрессоре и двигателе; 3 уровень воды в радиаторе двигателя; 4 отсутствие подтеканий топлива, масла и воды; 5 исправность узлов станции и КИП; 6 натяжение ремней вентилятора двигателя.

Во время работы станции необходимо: 1 проверять показания приборов и работоспособность всех агрегатов; 2 продувать воздушную систему и замерить точку росы; 3 производить записи в книге учета работы станции; 4 периодически продувать Водомаслоотделители, конечный фильтр и своевременно переключать осушительные баллоны. По окончании работы станции необходимо: 1 заполнить топливный бачёк, не ожидая охлаждения топлива, во избежание конденсации в топливе воды. 2 проверить уровень масла в компрессоре через 3 П мин после остановки; 3 слить воду из системы охлаждения в зимнее время; проверить внешним осмотром все оборудование станции. Кроме того, ежедневное обслуживание включает и устранение неисправностей, обнаруженных в процессе работы.

50 -часовые регламентные работы проводятся не реже одного раза в месяц. При этом необходимо: 1 выполнить ежедневное обслуживание; 2 осмотреть воздушные фильтры дизеля и компрессора, промыть фильтроэлементы и заправить фильтры свежим маслом; 3 после стоянки не менее 5 ч слить отстой из бака (не менее 3 кг); 4 проверить крепление двигателя, компресора и остальных узлов станции; 5 проверить величину свободного хода рычага механизма включения сцепления по стрелке, установленной на рычаге муфты сцепления. Свободный поворот рычага муфты сцепления должен быть в пределах отрезка ОА таблички, укрепленной на картере сцепления. При этом поворот рычага производится без большого усилия. Рабочий ход муфты с учетом свободного хода должен быть не меньше отрезка ОБ; 6 осмотреть радиаторы и при загрязнении промыть их снаружи; 7 осмотреть электропроводку и подтянуть соединения; 8 проверить состояние аккумуляторных батарей и их зарядку; 9 проверить состояние огнетушителей, сроки освидетельствования; 10 проверить затяжку болтов крепления карданного вала к маховику компрессора и валу двигателя; 11 произвести смазку узлов станции согласно инструкции; 12 произвести опресовку станции. 13 проверить комплектность ЗИП и вспомогательного оборудования.

200 часовые регламентные работы проводятся не реже одного раза в три месяца. При этом не обходимо: 1 провести 50 часовые регламентные работы; 2 проверить регулировку предохранительных клапанов V ступени и раздачи на 150 и 230. Проверка этих клапанов производится без съема с установленных мест. Для проверки клапанов раздачи необходимо закрыть штуцера раздачи заглушками (кроме раздачи 400). На работающей станции открыть вентиль раздачи 400 и вентиль раздачи, на которой проверяется клапан, и, плавно прикрывая вентиль раздачи 400, следить по ма нометру раздачи за давлением, при котором срабатывает предохранительный клапан. Для проверки клапана V ступени необходимо: закрыть вентили раздачи и продувки и по манометру V ступени следить за давлением, при котором срабатывает клапан;

проверить регулировку предохранительных клапанов остальных ступеней методом последовательной перестановки клапанов па вышестоящую ступень (клапан 1 ступени и на 2 ступень и т. д. ). Вместо снятого клапана устанавливать клапан последующей ступени. Давление срабатывания предохранительных клапанов должны быть не более: для I ступени 0, 32 МПа (3, 2 кгс/см 2); для II ступени 1, 3 МПа (13 кгс/см 2); для III ступени 4, 6 МПа (46 кгс/см 2); для IV ступени 14, 8 МПа (148 кгс/см 2); для V ступени 44 МПа (440 кгс/см 2); дли раздачи — 15— 16, 5 МПа (150— 165 кгс/см 2); для раздачи — 23— 25, 3 МПа (230— 253 кгс/см 2); разобрать и очистить от сажи змеевики и стенки глушителя; разобрать трехходовые вентили, промыть в керосине и при необходимости притереть клапан к седлу корпуса и штуцера; сменить масло в компрессоре и промыть в керосине заборный масляный фильтр; проверить затяжку гаек крепления цилиндров и всех резьбовых соединений при неработающем компрессоре; снять клапаны всех ступеней, тщательно очистить от нагара и промыть в керосине клапаны и клапанные доски. При эксплуатации станции с температурой окружающей среды выше +35°С проверку и очистку клапанов производить через 100 ч работы компрессора.

Сезонное техническое обслуживание проводится весной и осенью и выполняет задачу перевода станции с зимней эксплуатации на летнюю и наоборот. При сезонном обслуживании весной, как и перед регламентными работами, выполняется ежедневное обслуживание в полном объеме и, кроме того: 1 снимается дополнительное зимнее утепление станции; 2 производится частичная или полная окраска оборудования; 3 производится замена смазок с зимних на летние и электролита в АКБ; АКБ 4 производится промывка водяной системы дизеля от накипи. При переводе компрессорных станций на зимнюю эксплуатацию производится замена летних смазок на зимние, утепление станции, проверка плотности электро лита и заряженности огнетушителей. Сезонное обслуживание должно, как правило, совмещаться с проведением очередных регламентных работ. При обслуживании необходимо: 1 снять и промыть Водомаслоотделители всех ступеней, блок холодильников, межступенчатый воздухопровод и запорные вентили; 2 произвести смазку деталей в запорных трехходовых и дроссельных вентилях; 3 спять клапанные крышки и головки цилиндров со всех ступеней и проверить состояние зеркала цилиндров; 4 снять цилиндры III, IV, V ступеней и проверить состояние зеркала цилиндра и поршневых колец;

5 проверить зазор в замке поршневых колец, для чего снятое поршневое кольцо установить в соответствующий цилиндр и замерить щупом зазор в замке. Он не должен превышать 0, 13 мм. Смену колец на поршне ступени производить с разборкой поршня; 6 проверить самоустановку поршней III, IV, V ступеней смещением их по поверхности крейцкопфа; 7 проверить затяжку шатунных болтов ключом с моментом 3 кг м, не расшплинтовывая их. Если гайка поворачивается на величину люфта шплинта в прорези гайки, необходимо гайку расшплинтовать, подтянуть гаечным ключом с моментом 13— 14 кг м и вновь зашплинтовать новым шплинтом. Поворачивать гайку обратно в случае несовпадения паза с отверстием под шплинт не допускается; 8 разобрать конечный фильтр и продуть сухим сжатым воздухом фильтрующий элемент; 9 произвести досыпку силикагеля в осушители до уровня 165 мм от верхнего торца переходника. Полную смену адсорбента производить через 1000 ч работы блока осушки. Для дозасыпки вывернуть верхний фильтр. После выполнения очередного обслуживания следует заполнить соответствующие разделы формуляра

Техническое обслуживание заправщика ВЗ 20/350 В процессе эксплуатации заправщика необходимо выполнять следующие регламентные работы: 1 ежедневное техническое обслуживание; 2 регламент № 1 — через 6 месяцев; 3 регламент № 2 — через 1 год. Ежедневное техническое обслуживание проводят после каждого рабочего дня и совмещают с ежедневным техническим обслуживанием базового автомобиля. При этом проверяют: 1 герметичность пневмосистемы воздухозаправщика; 2 состояние КИП, шлангов, наличие заглушек и чехлов на штуцерах шлангов; 3 надежность крепления оборудования; 4 точку росы выдаваемого воздуха. Регламент № 1 (через 6 месяцев работы): 1 очистить кузов заправщика от пыли и грязи, продуть все труднодоступные места сжатым воздухом давлением 0, 4— 0, 6 МПа (4— 6 кгс/см 2); 2 осмотреть кузов и раму заправщика, трубопрово ды, арматуру, панели, корпуса приборов и проверить, нет ли повреждений (повреждения устранить). При повреждении окраски кузова и оборудования зачистить поврежденные участки шкуркой № 220, протереть салфеткой, смоченной бензином, и закрасить краской. Нарушения гальванических покрытий, сопровождающиеся коррозией, восстановить;

3 смазать смазкой ПВК ГОСТ 10586— 63 замки, шарнирные соединения люков ; 4 подтянуть крепления рамы к платформе автомо биля, баллонов, панелей, приборов, стоек и другого оборудования; проверить работу электроосвещения; 5 проверить работу Предохранительного клапана 5 Л 91 Сб. 0321 на линии зарядки трех , четырехкратным нажатием на рычаг клапана. При этом клапан после стравливания давления из линии должен плотно захлопываться. Допускается утечка воздуха через клапан не более 2 л за 5 мин; 6 проверить герметичность обратного клапана зарядного бортового штуцера, подав рабочее давление к нему от одной из групп баллонов станции. Клапан не должен стравливать воздух; при выявлении неисправности у обратного и у предохранительного клапанов заменить их на исправные; 7 произвести внешний осмотр шлангов. Повреждение металлических деталей, резьбы, внутреннего и наружного резиновых слоев, размочаливание хлопчатобумажной оклейки не допускается. Проверить герметичность шлангов давлением 35 МПа (350 кгс/см 2) с выдержкой в течение 5 мин, стравливание воздуха не допустимо; 8 произвести сверку показаний рабочих манометров с контрольными, допускается использовать проверенный рабочий манометр. Проверку производить по методике, изложенной в инструкции по эксплуатации В 3 20 350; 9 проверить комплектность ЗИП и вспомогательного оборудования. Уложить и закрепить их в специально отведенных местах.

Регламент № 2 (через 1 год): 1 выполнить работы по регламенту № 1; 2 проверить работу предохранительного 5 Л 91 Сб. 0321 и редукционного клапанов 438, манометров в поверочной организации или в автомобильной ТЭЧ. 438 ТЭЧ После проверки исправные клапаны и манометры установить на заправщик; 3 заменить осушители на запасные с сухим цеолитом. Из снятых осушителей высыпать цеолит и произвести его регенерацию в электросушильном шкафу, для этого необходимо: 4 просеять цеолит через сито с ячейками 2— 2, 5 мм; мм 5 насыпать цеолит слоем не более 2 см на проти вень, поместить в шкаф и прокалить его при температуре 300— 400° С в течение 4— 5 ч. Цеолит в горячем состоянии засыпать в предварительно продутый сухим воздухом баллон осушителя. При заполнении баллон встряхивать и постукивать по нему деревянным молотком. После засыпки баллона цеолитом завернуть фильтр в его горловину, Герметично заглушить накидными глинами штуцера баллонов и закрепить осушители в одном из люков для вспомогательного оборудования; 6 проверить герметичность пневмосистемы заправщика, для чего последовательно создать в отдельных ее участках рабочее давление и по манометрам следить, падает ли давление. Падение давления в течение 5 мин не допускается. При обнаружении падения давления с помощью мыльной пены найти место утечки. Устранить течь, подтянув места соединений, удалить мыльную пену мягкой сухой ветошью.

Станция для закачки баллонов УКС-400В-П4М

Производитель: Уральский компрессорный завод

Унифицированная компрессорная станция УКС-400В-П4М предназначена для закачки баллонов и емкостей в полевых условиях сухим, очищенным от масла и механических частиц воздухом, сжатым до давления – 40 МПа (400 кгс/см2).

Компрессоры УКС-400В-П4М передвижные и используются в нефтедобывающей промышленности в составе геологических и сейсмических комплексов, может использоваться как компрессор для дыхательного воздуха.

Уральский компрессорный завод имеет более чем 50-летний опыт производства УКС-400В-П4М. Станции представляют собой автономные установки, смонтированные: УКС-400В-131 — на шасси автомобиля ЗИЛ-131, УКС-400В-П4М — на двухосном автомобильном прицепе 2ПН-4М. Возможна установка станций на шасси автомобиля Урал или КАМАЗ.

Преимущества и отличительные особенности УКС-400В-П4М

Станции не имеют аналогов в России и странах СНГ

Позволяют получать наибольшее конечное давление в балоне среди передвижных компрессорных станций — 400 кгс/см2.

Имеется возможность отбора различного по величине давления: 150; 230; 350; 400 кгс/см2 (УКС-400В-131) и 150; 230; 400 кгс/см2 (УКС-400В-П4М).

Дополнительным плюсом компрессора является его мобильность и автономность.

Важное преимущество компрессора станции для закачки баллонов УКС-400В-П4М — точка росы. Влажность выдаваемого воздуха по точке росы — минус 60°C.

Охлаждение компрессоров — воздушное, оборудование станций закрыто металлическим кузовом.

Станции АО «УКЗ» легче конкурентных аналогов. Предъявляют меньшие требования к технологической площадке.

Более легкая транспортировка на объекты по воздуху, а также возможность передвижения станций собственным ходом по территории РФ без оформления специальных разрешений ПДРС.

Меньшая, по сравнению с конкурентами, потребляемая мощность.

Станции, используемые для закачки баллонов, обладают высокой ремонтопригодностью и возможностью оперативного доступа ко всем системам без демонтажа защитного кожуха (съемная крыша). КИП обеспечивает большую ремонтопригодность в полевых условиях, так как исключает необходимость привлечения узких специалистов по микропроцессорной автоматике и исключает остановку работы всей станции в случае выхода из строя одного прибора и станция может работать до прибытия специалистов сервисного центра.

Специалисты сервисного центра прибудут на место поломки в срок от трех часов до трех дней с момента обращения по круглосуточной горячей линии сервисного центра.

Фиксированные параметры станций продлевают срок их жизни и снижают вероятность разбалансировки узлов и механизмов от смены режимов работы.

АО «УКЗ» имеет склад запасных частей, позволяющий отправлять ЗИП в случае необходимости в кратчайшие сроки.

Лицензированный учебный центр АО «УКЗ» проводит обучение специалистов компании-заказчика особенностям эксплуатации и обслуживания техники.

Климатическое исполнение — УХЛ1 по ГОСТ 15150-69, но для закачивания воздуха в баллоны при температуре окружающего воздуха от минус 50 до плюс 50°С.

Гарантийный период эксплуатации — 18 месяцев.

Цена УКС-400В-П4М предоставляется по запросу. Чтобы заказать и купить унифицированную компрессорную станцию УКС-400В-П4М необходимо оформить заявку на покупку через форму на сайте или позвонить по телефону +7(343) 312-11-11.

Технические характеристики унифицированной компрессорной станции УКС-400В-П4М

| Характеристики | Показатели |

| Сжимаемый газ | воздух |

| Производительность при работе без регенерации,м3/ч | 140 |

| Производительность при работе с регенерацией, м3/ч | 115 |

| Начальное давление, МПа(кг/см2) | атмосферное |

| Конечное давление, мПа (кгс/см2) | 15, 23, 40 (150, 230, 400) |

| Потребляемая мощность, кВт, не более | 55 |

| Температура воздуха на выходе, ºС | +60 |

| Влажность выдаваемого воздуха по точке росы, ºС | -60 |

| Тонкость фильтрации сжатого воздуха, мкм, не более | 10 |

| Габаритные размеры, мм, | |

| длина, мм | 6770 |

| ширина, мм | 2400 |

| высота, мм | 2450 |

| Масса станции, кг | 6200 |

Информация и предложения, размещенные на сайте, не являются публичной офертой (п. 1 ст.437 ГК РФ)

Источник

Укс 400в 131 техническое описание и инструкция по эксплуатации – ЗИЛ-131 УКС-400В Дорожная техника Конверсионная техника с хранения: ЗИЛ-131 УКС-400В| — продажа | Дорожная техника | купить

УКС 400 (унифицированные компрессорные станции) поршневые в Екатеринбурге

Компрессорные станции УКС 400 представляют собой автономные установки.

- УКС 400 В-131 на шасси автомобиля ЗИЛ-131, возможность установки на Урал или КАМАЗ.

- УКС 400 В-П4М — располагается на двухосном автомобильном прицепе 2ПН-4М.

- УКС 630 П4М

| УКС 400 П4МВ | УКС 400 В-131 |

НА СКЛAДЕ В ЕКАТЕРИНБУРГЕ

КОМПРЕССОРНАЯ СТАНЦИЯ УКС

фото и тех описание смотрите тут >>

Компрессор УКС 400 — применение

Унифицированная компрессорная станция УКС 400В-131, будучи смонтированной на платформе шасси автомобиля модели ЗИЛ-131, применяется для наполнения баллонов и емкостей сухим, очищенным от механических частиц и масла воздухом, сжатым до давления в 40 МПа (400 кг/см2), в полевых условиях.

Уникальные характеристики данной станции по уровню давления позволяют ей широко использоваться в самых различных отраслях современной промышленности. К примеру, компрессор УКС 400 может применяться:

Компрессорная станция применяется для тех. обслуживания самолетов, летательных аппараттов наземного базирования.

Находит свое применение в пожарных сачтях, и частях МЧС, для заправки баллонов дыхательных аппаратов.

Сейсмический и геологические комплексы современной нефтедобывающей промышленности, активно используют возможности предоставляемые станцей.

С ее помощью заполняются баллонны, на станциях хранения обезжиренного воздуха, для баз по обслуживанию радиотелетрансляционных станций.

Продувка, очистка и опрессовка трубопроводов высокого давления, например нефтегазопроводов, возможна лишь при ее участии.

Так же как и процесс наполнения кабелей связи сжатым воздухом.

Компрессор УКС 400, Компрессор УКС 630

Компрессорная установка УКС 400 В-131, является унифицированной; ее монтаж производится на базе шасси ЗИЛ-131Н. Сама утановка оборудована прочным, надежным кузовом, рама которого оснащена откидными фиксирующимися щитами, и люками на крыше, позволяющими осуществлять легкий и удобный доступ к любой внутренней части технического оборудования станции, скрытой под кузовом. Воздушное охлаждение компрессоров — является наиболее оптимальным решением, для работы в полевых условиях.

- Станция УКС 400 позволяет добиваться наибольшего уровня конечного давления среди прочих передвижных компрессорных станций, а именно давления в 400 кгс/см2.

- Уникальная конструкция станции такова, что позволяет отбирать различное по величине давление от разных ступней компрессора. Это такие величины давления, как 150; 230; 350; 400 кгс/см2.

- Полная автономность, высокая мобильность.

- Данные станции являются уникальными и не имеют аналогов в России и странах СНГ.

- На станцию предоставляется гарантия периодом в 2 года, при наработке количества часов не превышающей 2500.

На данный момент времени проведена глубокая модернизация станции. Она позволила ощутимо повысить надежность и качество компрессорного оборудования.

В ходе перевода на более современные, а значит и более подходящие марки масел для смазки компрессора был значительно увеличен технический ресурс.

Благодаря полевым испытаниям работы компрессора с клапанами произведенными на заводе «Vienybe» (Вэнибе, Литва), а так же клапанными пластинами от «Hoerbiger» — было найдено оптимальное решение для повышения надежности работы клапанов компрессора.

Этот факт позволяет проводить эксплуатацию станции в самых разных регионах России и мира.

В комплекте поставки компрессора УКС 400 поставляется полная эксплуатационная документация и запасные части на весь гарантийный период эксплуатации.

Технические характеристики компрессоров УКС

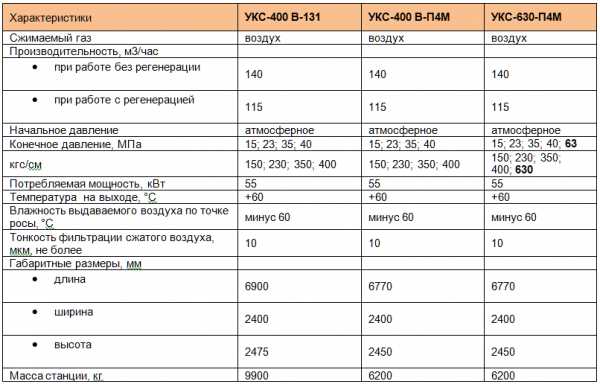

| Характеристики | УКС-400 В-131 | УКС-400 В-П4М | УКС-630-П4М |

|---|---|---|---|

| Сжимаемый газ | воздух | воздух | воздух |

| Производительность, м3/час | |||

|

140 | 140 | 140 |

|

115 | 115 | 115 |

| Начальное давление | атмосферное | атмосферное | атмосферное |

| Конечное давление, МПа | 15; 23; 35; 40 | 15; 23; 35; 40 | 15; 23; 35; 40; 63 |

| кгс/см? | 150; 230; 350; 400 | 150; 230; 350; 400 | 150; 230; 350; 400; 630 |

| Потребляемая мощность, кВт | 55 | 55 | 55 |

| Температура воздуха на выходе, °С |

+60 +60 +60 Влажность выдаваемого воздуха по точке росы, °С минус 60 минус 60 минус 60 Тонкость фильтрации сжатого воздуха, мкм, не более 10 10 10 Габаритные размеры, мм 6900 6770 6770 2400 2400 2400 2475 2450 2450 Масса станции, кг 9900 6200

В наличии на складе Екатеринбурга:

компрессорная установка УКС-400В-П4М,

фото и подробности смотрите тут >>

Инженеры КомпрессорСервис выполняют все виды сервисных работ для компрессорной станции УКС-400:

— ремонт

— техническое обслуживание

— восстановление с консервации

Гарантия на выполненные работы составляет 1 год.

Читайте новости на нашем сайте об УКС 400:

Дополнительная информация, консультации, цены

Мы предложим эффективное и экономичное решение. Воспользуйтесь опытом наших технических специалистов — заполните форму справа, или позвоните.

Компрессорное оборудование, поставка от фильтра до станции

Представленной информации недостаточно?

|

Необходимо ваше согласие на обработку персональных данных Рекомендуем обратить внимание на сопутствующие услуги и товары: Унифицированная компрессорная станция УКС-400В-131Технические данные УКС-400В Производительность по условиям всасывания, м3/ч: 15, 23,35 и 40 (150, 230, 350 и 400) ВШ-2,3/400 поршневой, пятиступенчатый, шестицилиндровый, W-образный УКС-400 |

Передвижная унифицированная компрессорная станция УКС-400 разработана на Уральском компрессорном заводе. Предназначена для наполнения баллонов и систем ЛА сжатым и сухим воздухом до давления 400 кгс/см 2 . Имеется возможность отбора различного по величине давления: 150, 230, 350, 400 кгс/см 2 . Кузов УКС-400 представляет собой металлическую конструкцию с размещёнными на раме откидными фиксирующимися щитами и люками на крыше. Внутри кузова установлен поршневой 5-ступенчатый 6-цилиндровый W-образный компрессор ВШ-2,3/400. Привод компрессора осуществляется от дизеля ЯМЗ-236. Модификации:Технические харктеристики |

6900 2400 2475 |

||

| Габариты УКС-400В-П4М, мм:

длина с дышлом |

6770 2400 2450 |

||||

| Полная масса, кг: | 9900 6200 |

||||

| Скорость транспортировки максимальная, км/ч: | 40 25 |

||||

| Производительность, м 3 /ч.:

при работе без регенерации |

140 115 |

||||

| Максимальное давление, кгс/см 2 | 400 | ||||

| Температура воздуха на выходе, °C | 60 | ||||

| Время развёртывания станции, мин. | 20-60 | ||||

| Время свёртывания станции, мин. | 10 | ||||

| Обслуживающий персонал, чел. | 1 |

Литература

Унифицированная компрессорная станция УКС-400В-131

Дом Унифицированная компрессорная станция УКС-400В-131

Унифицированная компрессорная станция УКС-400В-П4

Передвижная унифицированная компрессорная станция УКС-400В-П4 предназначена для наполнения баллонов и систем летательных аппаратов сжатым и сухим воздухом до давления 40 МПа (400 кгс/см 2 ).

Станция смонтирована на прицепе 2-ПН-4М, имеет металлический кузов, защищающий оборудование от атмосферных осадков. Станция состоит из поршневого компрессора ВШ-2,3/400, межступенчатых и конечного холодильников, водомаслоотделителей, приборов пуска и управления, устройства для очистки и осушки воздуха, контрольно-измерительных приборов, электрооборудования.

Основное оборудование станции предназначено:

¾ прицеп — для монтажа и крепления всех агрегатов, узлов и деталей станции, посредством дышла прицеп присоединяется к буксирующему тягачу;

¾ компрессор пятиступенчатый, W-образный — для сжатия атмосферного воздуха до давления 40 МПа (400 кгс/см 2 ) с приводом от двигателя ЯМЗ-236;

¾ блок холодильников — для охлаждения воздуха, сжимаемого в цилиндрах компрессора, холодильника змеевикового типа из гладких труб;

¾ водомаслоотделители специального типа — для удаления влаги масла в капельном состоянии из сжатого воздуха, устанавливаются после холодильников каждой ступени;

¾ пульт управления — для управления и контроля работы станции, состоит из щита управления, колонки и рампы раздачи и системы управления двигателем;

¾ осушительная установка — для удаления из сжатого воздуха влаги в парообразном состоянии путем поглощения ее адсорбентом. Осушитель представляет собой стальной двухгорловый баллон, засыпанный цеолитом и силикагелем.

Источниками электроэнергии на станции служат генератор Г-270А и две аккумуляторные батареи 6ТСТ-165.

В комплект станции УКС-400В-П4 входят два шланга высокого давления на 40 МПа (400 кгс/см 2 ), шланг на давление 23 МПа (230 кгс/см 2 ), металлокерамический фильтрующий элемент и индивидуальный ЗИП.

Передвижная унифицированная компрессорная станция УКС-400В-131 предназначена для наполнения баллонов и систем летательных аппаратов сжатым и сухим воздухом до давления 40 МПа (400 кгс/см 2 ).

Станция смонтирована на шасси автомобиля ЗИЛ-131. Кузов представляет собой сварную цельнометаллическую платформу, предназначенную для размещения спецоборудования. Сверху кузов закрывается металлической крышей, которая крепится к каркасу с помощью болтов. Для подхода к оборудованию кузов имеет двери и откидные щиты. По бокам кузов имеет два боковых откидных борта͵ обеспечивающих удобное техническое обслуживание оборудования

Состав, конструкция и компоновка станции аналогичны станции УКС-400В-П4. Различие состоит в следующем:

¾ валы двигателя ЯМЗ-236 и компрессора ВШ-2,3/400 соединены карданным валом через фрикционную муфту сцепления;

¾ между блоком осушки и аккумуляторной батареей расположен глушитель, который одновременно является подогревателем воздуха, идущего на регенерацию адсорбента блока осушки;

¾ изменена проводка трубопроводов;

¾ в состав станции включен для замера влажности индикатор 8Ш-31;

Подвопрос № 2.4. Назначение и состав установок для зарядки газами и огнегасящими составами

Укс-400В-131 Техническое Описание И Инструкция По Эксплуатации

Укс-400В-131 Техническое Описание И Инструкция По Эксплуатации Average ratng: 5,0/5 4697reviews

Укс-400В-131 Техническое Описание И Инструкция По Эксплуатации’ title=’Укс-400В-131 Техническое Описание И Инструкция По Эксплуатации’/>Расконсервация и пуск в работу компрессора УКС 4. Опубл. 2. 01. 2 р. Продажа компрессорных станций высокого давления УКС 4. В П4. М и УКС 4. В 1. Без наработки, заводская обкатка 8 часов. Полная ревизия, гарантия, весь пакет документов. Также осуществляем техническое обслуживание и ремонт любой сложности компрессоров высокого давления ВШВ, АВШ, УКС, ПКС, поставку запчастей, как отдельно, так и в комплектах ЗИП для среднего и капитального ремонта. Укс-400В-131 Техническое Описание И Инструкция По Эксплуатации’ title=’Укс-400В-131 Техническое Описание И Инструкция По Эксплуатации’/>Цена договорная. Купить запчасти для компрессорной станции. Р17 индекс ракеты 8К14, по классификации МО США и НАТО SS1c Scud B Уральский компрессорный завод имеет более чем 50летний опыт производства УКС400ВП4М. Станции представляют собой автономные установки, смонтированные УКС400В131 на шасси автомобиля ЗИЛ131, УКС400ВП4М на двухосном автомобильном прицепе 2ПН4М. Ник Перумов Небо Валинора тут. Возможна установка. ГОСТ 1515069 определяет климатическое исполнение УКС400В, адаптированного для работы при температуре от. Укс-400В-131 Техническое Описание И Инструкция По Эксплуатации’ title=’Укс-400В-131 Техническое Описание И Инструкция По Эксплуатации’/>

Унифицированная компрессорная станция УКС 400

УКС 400-унифицированные компрессорные станции -это поршневые автономные кс

Исполнение:

- УКС 400 В-131 на шасси автомобиля ЗИЛ-131, возможность установки на Урал или КАМАЗ.

- УКС 400 В-П4М — располагается на двухосном автомобильном прицепе 2ПН-4М.

- УКС 400 с осушителем и доп. ресиверами.

- УКС 630 П4М

Компрессор УКС 400 — применение

УКС-400 это легендарный и уникальный компрессор. Именно с него начался прорыв в компрессоростроение нашей страны еще в далеком 1945 году, когда была сконструирована первая компрессорная станция высокого давления АКС на 230 кг/см2 (бар). С 50-х годов станция начала выпускаться серийно и получила высшую награду международной выставки в Брюсселе – золотую медаль «Гран-При».

Станция широко применялась в вооруженных силах СССР, а в процессе гонки вооружения и развития машиностроения возникала потребность в более высоком давлении для новых типов техники. С этого времени берет начало производство УКС-400 унифицированная компрессорная станция с давлением 400 бар. Завод производящий в то время до 370 штук в год и по сей день остается единственным в России и странах СНГ выпускающим компрессор УКС-400. К середине 80-х годов было освоено производство УКС-630 станции с давлением 630 кг/см2(бар).

На данный момент компрессор УКС-400 серийно не выпускается, а только под заказ. Есть два варианта приобрести данную технику:

1 вариант – УКС-400 новый с завода

2 вариант — купить с консервации без наработки, в основном, — это снятые с хранения станции высокого давления, они так же новые, но выпущенный 20-30 лет назад.

2 вариант выгоднее по стоимости, надежен при эксплуатации, имеет гарантийный срок обслуживания — 1 год.

Технические характеристики компрессоров УКС

Компрессор УКС 400 В-131 или УКС 630 В-131

Компрессорная установка УКС 400 В-131, является унифицированной; монтаж производен на базе а/м ЗИЛ-131Н и оборудована прочным, надежным кузовом, рама которого оснащена откидными фиксирующимися щитами-панелями, и люками на крыше, позволяющими производить легкий и удобный доступ к любой внутренней части оборудования станции, скрытой под кожухом. Воздушное охлаждение компрессоров —наиболее оптимальное решением, для работы в полевых условиях.

Станция УКС 400 позволяет добиваться наибольшего уровня конечного давления в 400 кгс/см2 среди других передвижных компрессорных станций.

Уникальность конструкции станции и в том, что есть возможность отбирать различное по величине давление от разных ступней компрессора. Это такие величины давления, как 150; 230; 350; 400 кгс/см2.

Полная автономность, высокая мобильность.

Данные станции уникальны и не имеют аналогов в России и странах СНГ.

Гарантия 2 года или 2500 м/частовГОСТ 15150-69 определяет климатическое исполнение УКС-400В-131 УХЛ 1, адаптированного для работы при температуре от −50 до +50 градусов Цельсия, что позволяет эксплуатировать компрессорную станцию УКС-400 самых разных регионах России и мира.

В комплекте поставки компрессора УКС 400 поставляется полная эксплуатационная документация и запасные части на весь гарантийный период эксплуатации.

НАШ ТЕЛЕФОН:

8-800-777-06-79

Передвижные компрессорные станции УКС 400-П4М

Другое оборудование подобного типа: Передвижные компрессоры

Завод производитель: ОАО «Уральский компрессорный завод»

Компрессор УКС 400 — применение

Унифицированная компрессорная станция УКС 400В-131, будучи смонтированной на платформе шасси автомобиля модели ЗИЛ-131, применяется для наполнения баллонов и емкостей сухим, очищенным от механических частиц и масла воздухом, сжатым до давления в 40 МПа (400 кг/см2), в полевых условиях.

Уникальные характеристики данной станции по уровню давления позволяют ей широко использоваться в самых различных отраслях современной промышленности. К примеру, компрессор УКС 400 может применяться:

Компрессорная станция применяется для тех. обслуживания самолетов, летательных аппараттов наземного базирования.

Находит свое применение в пожарных сачтях, и частях МЧС, для заправки баллонов дыхательных аппаратов.

Сейсмический и геологические комплексы современной нефтедобывающей промышленности, активно используют возможности предоставляемые станцей.

С ее помощью заполняются баллонны, на станциях хранения обезжиренного воздуха, для баз по обслуживанию радиотелетрансляционных станций.

Продувка, очистка и опрессовка трубопроводов высокого давления, например нефтегазопроводов, возможна лишь при ее участии.

Так же как и процесс наполнения кабелей связи сжатым воздухом.

Компрессор УКС 400

Компрессорная установка УКС 400 В-131, является унифицированной; ее монтаж производится на базе шасси ЗИЛ-131Н. Сама утановка оборудована прочным, надежным кузовом, рама которого оснащена откидными фиксирующимися щитами, и люками на крыше, позволяющими осуществлять легкий и удобный доступ к любой внутренней части технического оборудования станции, скрытой под кузовом. Воздушное охлаждение компрессоров — является наиболее оптимальным решением, для работы в полевых условиях.

- Станция УКС 400 позволяет добиваться наибольшего уровня конечного давления среди прочих передвижных компрессорных станций, а именно давления в 400 кгс/см2.

- Уникальная конструкция станции такова, что позволяет отбирать различное по величине давление от разных ступней компрессора. Это такие величины давления, как 150; 230; 350; 400 кгс/см2.

- Полная автономность, высокая мобильность.

- Данные станции являются уникальными и не имеют аналогов в России и странах СНГ.

- На станцию предоставляется гарантия периодом в 2 года, при наработке количества часов не превышающей 2500.

На данный момент времени проведена глубокая модернизация станции. Она позволила ощутимо повысить надежность и качество компрессорного оборудования.

В ходе перевода на более современные, а значит и более подходящие марки масел для смазки компрессора был значительно увеличен технический ресурс.

Благодаря полевым испытаниям работы компрессора с клапанами произведенными на заводе «Vienybe» (Вэнибе, Литва), а так же клапанными пластинами от «Hoerbiger» — было найдено оптимальное решение для повышения надежности работы клапанов компрессора.

- ГОСТ 15150-69 определяет климатическое исполнение УКС-400В-131 УХЛ 1, адаптированного для работы при температуре от −50 до +50 градусов Цельсия.

Этот факт позволяет проводить эксплуатацию станции в самых разных регионах России и мира.

В комплекте поставки компрессора УКС 400 поставляется полная эксплуатационная документация и запасные части на весь гарантийный период эксплуатации.

Источник

Слайд 1РАБОТА НА КОМПРЕССОРНОЙ СТАНЦИИ УКС-400В-П4 И ВОЗДУХОЗАПРАВЩИКЕ B3-20-350

Подготовка

компрессорной станции к работе

Установить станцию на ровной площадке с уклоном

не более 5%. Не ближе 300 м. от водоемов летом. По ветру не в коем случае не спереди.

Затормозить стояночным тормозом под колеса бросить противо откатники 2. открыть боковые щиты и проверить:

1) Уровень топлива в баке — 150л. (Дл, Дз, Да).

2) Уровень охлаждающей жидкости – 42л. (вода; тосол; антифриз)

3) Уровень масла в двигателе ЯМЗ-236 – 28л. (Дс-8 зим.; Дс-11 лет.)

4) Уровень масла в компрессоре ВШ-2.3/400 – 22л. (Дс-11 или П-28)

5) Натяжение ремней генератора и водяного насоса (4-5 мм.)

1

Слайд 26) Аккумулятор – уровень электролита 10 – 12 мм. Выше

сетки);

плотность в нашем регионе 1.28 поверяется ареометром.

7) Подсоединение АКБ последовательное.

—

+

Б-1

12v

— +

Б-2

12v

24v

СТ-103

Масса —

Слайд 38) Крепление всех узлов и агрегатов.

9) Плавность открытия и закрытия

вентилей.

10) Правильность подсоединения шлангов к рампе.

11) Положение 3х ходовых вентилей

(2-открыты, заглушка закрыта;

2-закрыты, заглушка открыта.)

Слайд 4Включить массу.

Рычаг сцепления опустить вниз.

Проверить продувочные вентили должны быть открыты,

раздачи закрыты.

Добавить полный оборот вентилем оборотов.

Снять блокировку со стартера.

Нажать кнопку

стартер.

После запуска блокировку стартера вниз.

Запуск компрессорной станции

2

Слайд 58) Прогреть двигатель ЯМЗ-236 до +50* при 1400 об.мин.

9) Снизить

обороты до 1000-1100 об.мин. И плавно поднять сцепление в верх

включив в работу компрессор (включить аварийную сигнализацию), прогреть

в течении 5 мин. До +5*

Заправка потребителя (150; 230; или 400)

3

Увеличить обороты двигателя до 1400 об.мин.

Закрыть продувочные вентили строго 1,2,3,4,5.

Открыть соответствующий вентиль раздачи и

приступить к работе.

1

2

3

4

5

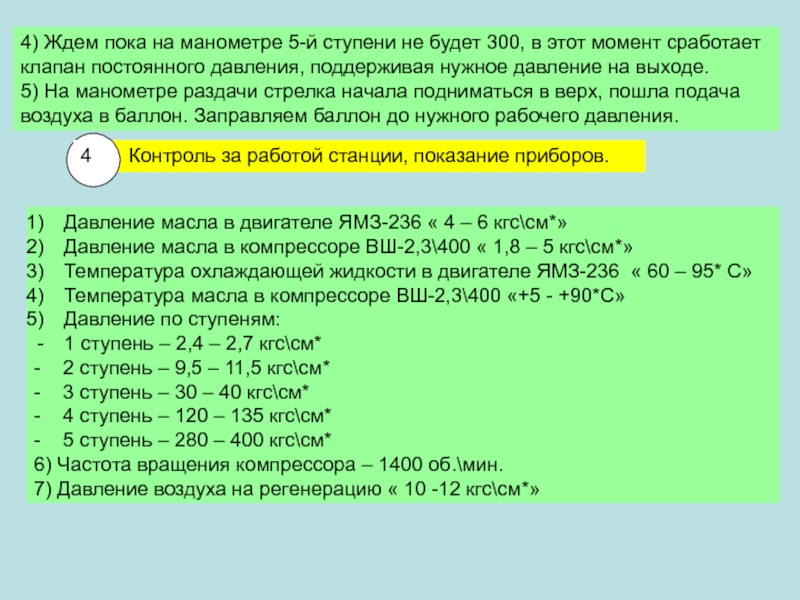

Слайд 6Контроль за работой станции, показание приборов.

4) Ждем пока на манометре

5-й ступени не будет 300, в этот момент сработает

клапан

постоянного давления, поддерживая нужное давление на выходе.

5) На манометре раздачи стрелка начала подниматься в верх, пошла подача

воздуха в баллон. Заправляем баллон до нужного рабочего давления.

4

Давление масла в двигателе ЯМЗ-236 « 4 – 6 кгссм*»

Давление масла в компрессоре ВШ-2,3400 « 1,8 – 5 кгссм*»

Температура охлаждающей жидкости в двигателе ЯМЗ-236 « 60 – 95* С»

Температура масла в компрессоре ВШ-2,3400 «+5 — +90*С»

Давление по ступеням:

1 ступень – 2,4 – 2,7 кгссм*

— 2 ступень – 9,5 – 11,5 кгссм*

— 3 ступень – 30 – 40 кгссм*

— 4 ступень – 120 – 135 кгссм*

— 5 ступень – 280 – 400 кгссм*

6) Частота вращения компрессора – 1400 об.мин.

7) Давление воздуха на регенерацию « 10 -12 кгссм*»

Слайд 85

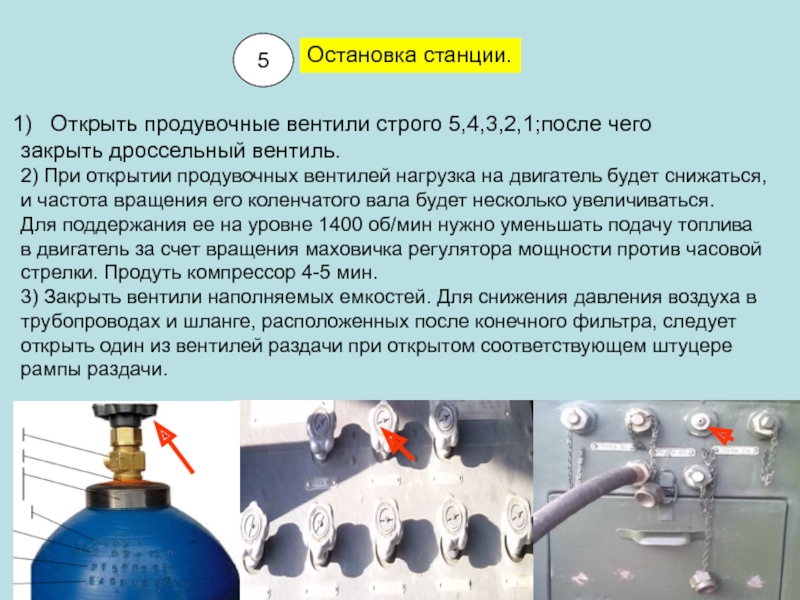

Остановка станции.

Открыть продувочные вентили строго 5,4,3,2,1;после чего

закрыть дроссельный вентиль.

2)

При открытии продувочных вентилей нагрузка на двигатель будет снижаться,

и

частота вращения его коленчатого вала будет несколько увеличиваться.

Для поддержания ее на уровне 1400 об/мин нужно уменьшать подачу топлива

в двигатель за счет вращения маховичка регулятора мощности против часовой

стрелки. Продуть компрессор 4-5 мин.

3) Закрыть вентили наполняемых емкостей. Для снижения давления воздуха в

трубопроводах и шланге, расположенных после конечного фильтра, следует

открыть один из вентилей раздачи при открытом соответствующем штуцере

рампы раздачи.

Слайд 91) (Выключить аварийную сигнализацию), выключить компрессор, переместив рукоятку привода управления

сцеплением на себя до отказа. Одновременно вращением маховичка регулятора мощности

снизить частоту вращения коленчатого вала до 1000—1100 об/мин. Дать поработать двигателю без нагрузки с такой частотой вращения 3—5 мин, после чего снизить ее до минимальной и выключить подачу топлива. После остановки двигателя включить сцепление.

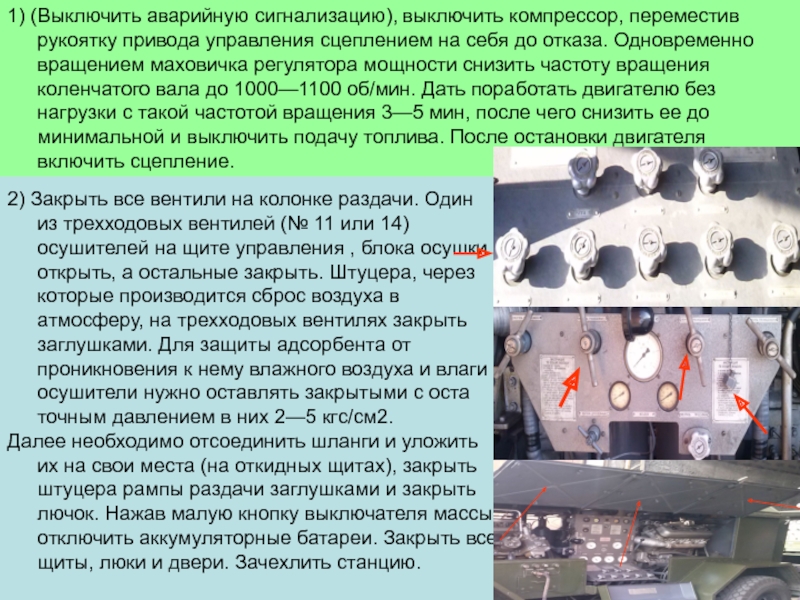

2) Закрыть все вентили на колонке раздачи. Один из трехходовых вентилей (№ 11 или 14) осушителей на щите управления , блока осушки открыть, а остальные закрыть. Штуцера, через которые производится сброс воздуха в атмосферу, на трехходовых вентилях закрыть заглушками. Для защиты адсорбента от проникновения к нему влажного воздуха и влаги осушители нужно оставлять закрытыми с остаточным давлением в них 2—5 кгс/см2.

Далее необходимо отсоединить шланги и уложить их на свои места (на откидных щитах), закрыть штуцера рампы раздачи заглушками и закрыть лючок. Нажав малую кнопку выключателя массы, отключить аккумуляторные батареи. Закрыть все щиты, люки и двери. Зачехлить станцию.

Слайд 10Примечание. При длительных перерывах в работе станции или после замены

адсорбента в осушительных баллонах для получения воздуха с точкой росы

не выше —55° С необходимо адсорбент в каждом осушительном баллоне отрегенерировать в течение 5 ч при конечном давлении 40 МПа (400 кгс/см2) и взять анализ на точку росы. При высокой точке росы произвести полную регенерацию адсорбента.

1 занести расход моторесурсов станции и израсходованных ГСМ за день в журнал учета работы станции;

2 убрать рабочую площадку и загрязненную ветошь;

3 сдать станцию под охрану.

Примечание. При температурах окружающей среды 0е С и ниже слить воду из системы охлаждения двигателя, а при температуре ниже —5° С убрать аккумуляторные батареи в отапливаемое помещение. При низких температурах заливать в компрессор и двигатель подогретые до 50° С масло и до 80° С воду, а при необходимости утеплять радиатор двигателя и блок холодильников зимними капотами.

Слайд 11Продувка воздушных коммуникаций

— Производится каждый час работы станции, открытием вентилей

5,4,3,2,1. продуть в течении 10-15 минут.

Через вентили будет удаляться

из водомаслоотделителей пары воды и конденсат масла в атмосферу под станцию.

Переключение баллонов блока осушки

!!! Переключение осуществляется через каждые 25 часов работы станции.

При этом открыть вентили строго 5,4,3,2,1. затем, два 3х ходовых вентиля (2-открыть, заглушку закрыть;2-других закрыть, заглушку открыть).

Произвести !!! продувку конечного фильтра керамического фильтра через каждые 25 часов работы станции (когда она качает).

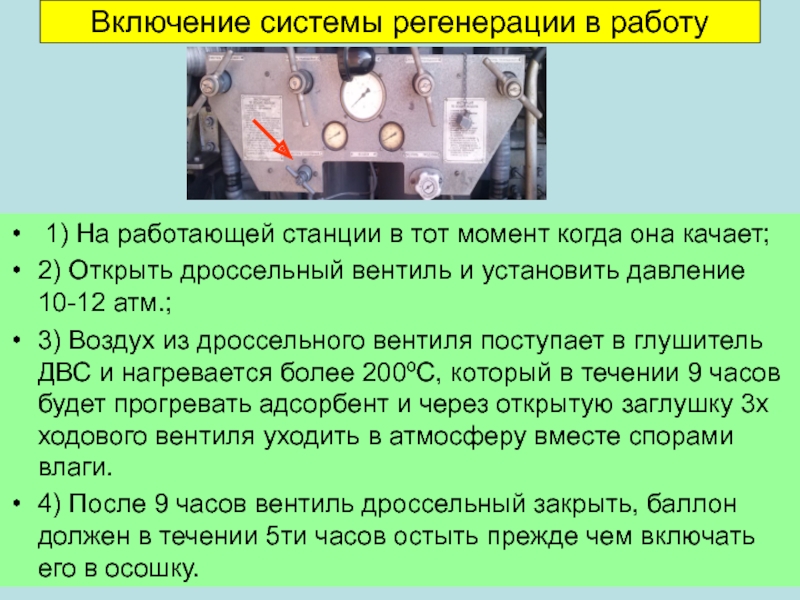

Слайд 12Включение системы регенерации в работу

1) На работающей станции в

тот момент когда она качает;

2) Открыть дроссельный вентиль и установить

давление 10-12 атм.;

3) Воздух из дроссельного вентиля поступает в глушитель ДВС и нагревается более 200ºС, который в течении 9 часов будет прогревать адсорбент и через открытую заглушку 3х ходового вентиля уходить в атмосферу вместе спорами влаги.

4) После 9 часов вентиль дроссельный закрыть, баллон должен в течении 5ти часов остыть прежде чем включать его в осошку.

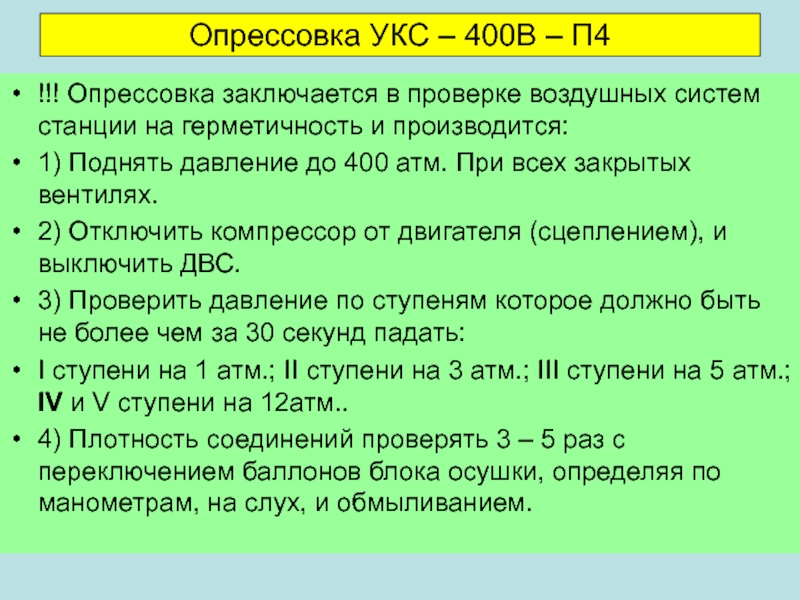

Слайд 13Опрессовка УКС – 400В – П4

!!! Опрессовка заключается в

проверке воздушных систем станции на герметичность и производится:

1) Поднять давление

до 400 атм. При всех закрытых вентилях.

2) Отключить компрессор от двигателя (сцеплением), и выключить ДВС.

3) Проверить давление по ступеням которое должно быть не более чем за 30 секунд падать:

I ступени на 1 атм.; II ступени на 3 атм.; III ступени на 5 атм.; IV и V ступени на 12атм..

4) Плотность соединений проверять 3 – 5 раз с переключением баллонов блока осушки, определяя по манометрам, на слух, и обмыливанием.

Слайд 14ЭКСПЛУАТАЦИЯ ВОЗДУХОЗАПРАВЩИКА

Подготовка заправщика к работе и его работа

Операции по

подготовке воздухозаправщика производятся в такой последовательности:

1 проверить состояние автомобиля и

запустить двигатель;

2 открыть крышки люков кузова и произвести осмотр мест крепления его к платформе базового автомобиля;

3 протереть ветошыо выступающие поверхности баллонов, трубопроводы, корпуса приборов и редукторов;

4 произвести осмотр коммуникации воздухозаправщика под давлением;

5 произвести осмотр шлангов и контрольных приборов;

6 проверить наличие воздуха в баллонах воздухозаправщика;

7 проверить срок работы осушительных баллонов.

1

Слайд 15Зарядка батареи баллонов

производится от компрессорных станций АКС, УКС. Для

зарядки необходимо:

1. установить заправщик на расстоянии 5—8

м от компрессорной станции;

2. открыть крышки люков кузова и при необходимости включить освещение панели приборов и фару освещения площадки;

3. убедиться в том, что все вентили и краны на панели приборов закрыты, а вентили баллонов открыты;

4. снять заглушки со шланга и штуцера на панели зарядки;

5. присоединить один конец шланга к штуцеру компрессорной станции и продуть его сжатым воздухом в течение 1 мин;

6. подсоединить шланг к заправщику и открыть вентиль зарядки 32;

7. открывая поочередно вентили 2, 4, 6, 8, 10 групп баллонов, заполнить баллоны сжатым воздухом до давления 35 МПа (350 кгс/см2), после заполнения вентиль группы закрыть;

8. после заполнения всех баллонов открыть дренажный вентиль 31 и стравить давление из шланга и линии зарядки при закрытом вентиле раздачи компрессорной станции. Падение давления контролировать по манометру 33;

9. отсоединить шланги и закрыть вентили 31, 32. Шланги уложить в люк.

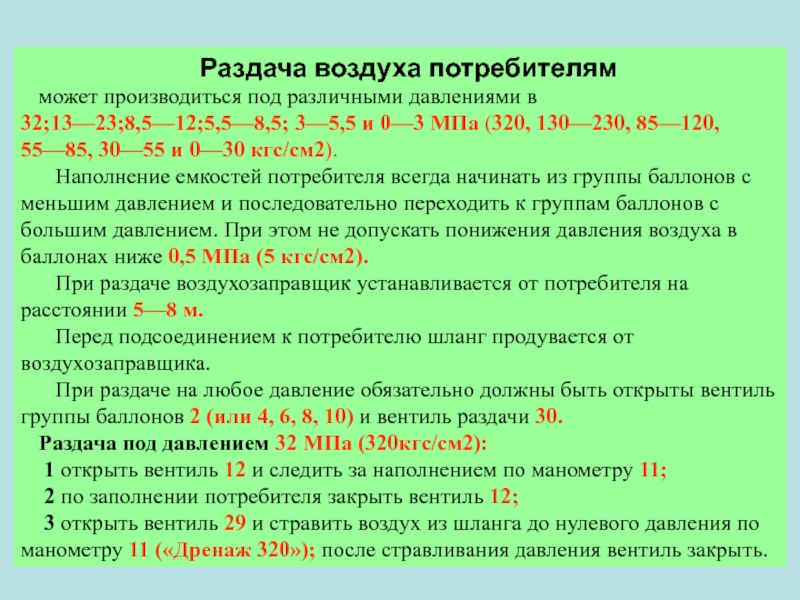

Слайд 16Раздача воздуха потребителям

может производиться под различными давлениями в 32;13—23;8,5—12;5,5—8,5;

3—5,5 и 0—3 МПа (320, 130—230, 85—120, 55—85, 30—55 и

0—30 кгс/см2).

Наполнение емкостей потребителя всегда начинать из группы баллонов с меньшим давлением и последовательно переходить к группам баллонов с большим давлением. При этом не допускать понижения давления воздуха в баллонах ниже 0,5 МПа (5 кгс/см2).

При раздаче воздухозаправщик устанавливается от потребителя на расстоянии 5—8 м.

Перед подсоединением к потребителю шланг продувается от воздухозаправщика.

При раздаче на любое давление обязательно должны быть открыты вентиль группы баллонов 2 (или 4, 6, 8, 10) и вентиль раздачи 30.

Раздача под давлением 32 МПа (320кгс/см2):

1 открыть вентиль 12 и следить за наполнением по манометру 11;

2 по заполнении потребителя закрыть вентиль 12;

3 открыть вентиль 29 и стравить воздух из шланга до нулевого давления по манометру 11 («Дренаж 320»); после стравливания давления вентиль закрыть.

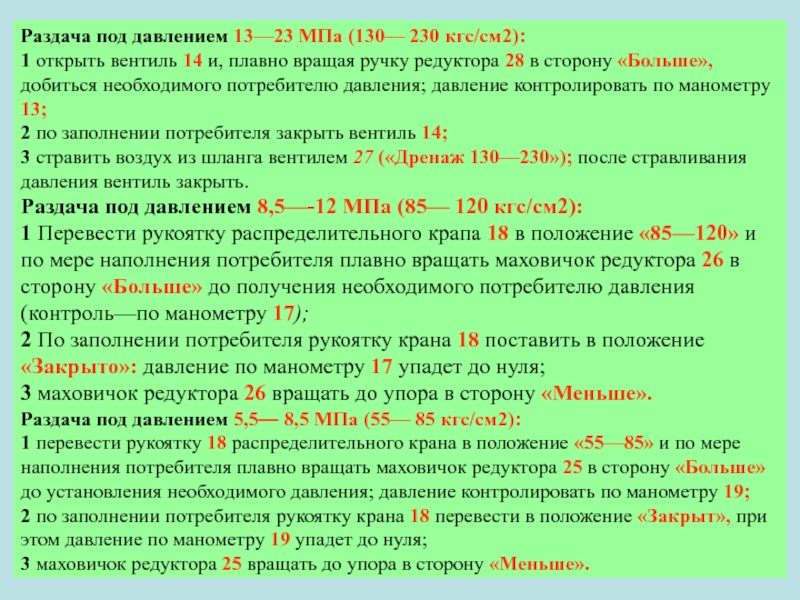

Слайд 17Раздача под давлением 13—23 МПа (130— 230 кгс/см2):

1 открыть вентиль

14 и, плавно вращая ручку редуктора 28 в сторону «Больше»,

добиться необходимого потребителю давления; давление контролировать по манометру 13;

2 по заполнении потребителя закрыть вентиль 14;

3 стравить воздух из шланга вентилем 27 («Дренаж 130—230»); после стравливания давления вентиль закрыть.

Раздача под давлением 8,5—-12 МПа (85— 120 кгс/см2):

1 Перевести рукоятку распределительного крапа 18 в положение «85—120» и по мере наполнения потребителя плавно вращать маховичок редуктора 26 в сторону «Больше» до получения необходимого потребителю давления (контроль—по манометру 17);

2 По заполнении потребителя рукоятку крана 18 поставить в положение «Закрыто»: давление по манометру 17 упадет до нуля;

3 маховичок редуктора 26 вращать до упора в сторону «Меньше».

Раздача под давлением 5,5— 8,5 МПа (55— 85 кгс/см2):

1 перевести рукоятку 18 распределительного крана в положение «55—85» и по мере наполнения потребителя плавно вращать маховичок редуктора 25 в сторону «Больше» до установления необходимого давления; давление контролировать по манометру 19;

2 по заполнении потребителя рукоятку крана 18 перевести в положение «Закрыт», при этом давление по манометру 19 упадет до нуля;

3 маховичок редуктора 25 вращать до упора в сторону «Меньше».

Слайд 18Раздача под давлением 3—5,5 МПа (30— 55 кгс/см2):

перевести рукоятку крана

21 в положение «30—55» и, плавно вращая маховичок редуктора 24

в сторону «Больше», добиться по манометру 20 необходимого потребителю давления;

по заполнении потребителя кран 21 поставить в положение «Закрыт» и маховичок редуктора 24 вращать до упора в сторону «Меньше».

Раздача под давлением 0—3 МПа (0— 30 кгс/см2):

перевести рукоятку крана 21 в положение «0—30» и, плавно вращая маховичок редуктора 23 в сторону «Больше», добиться по манометру 22 необходимого потребителю давления;

по заполнении потребителя рукоятку крана 21 перевести в положение «Закрыт» и повернуть маховичок редуктора 23 до упора в сторону «Меньше».

Примечание. Воздухозаправщики могут использоваться для зарядки потребителей и газообразным азотом.