При установке дополнительной розетки, подключении новой люстры или устранении неисправности в электропроводке предстоит заниматься электромонтажными работами. Не имея практического опыта, сложно обеспечить надежный контакт между проводниками из разного материала, имеющими различное сечение или вовсе разное количество жил.

В предложенной нами статье детально описаны все способы соединения электрических проводов, которые применяют в сооружении электропроводки. Мы разобрали технические и технологические особенности каждого варианта. С учетом наших советов вы сможете успешно отремонтировать или модернизировать электросеть.

Содержание статьи:

- Подготовка к подключению проводов

- Обзор популярных видов соединения

- Сложные варианты соединений

- Простые способы создания контактов

- Какому варианту отдать предпочтение?

- Технические нюансы основных видов соединения

- Выводы и полезное видео по теме

Подготовка к подключению проводов

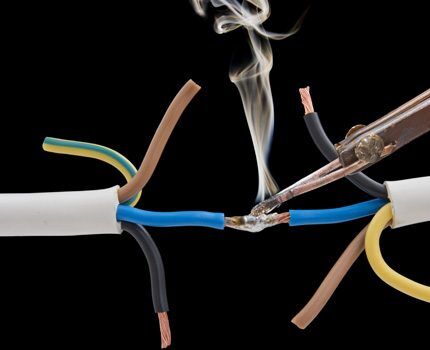

Любые электромонтажные работы следует выполнять со знанием дела. Важно помнить, что от правильности их проведения зависит безопасность и жизнь всех людей и животных, проживающих в доме, квартире или на даче. Оплошность недопустима — в лучшем случае хорошего контакта не будет. А это нерабочие электроточки.

В худшем случае кого-то из членов семьи, друзей или знакомых, заглянувших в гости, может ударить током от неправильно изолированного соединения. Или же произойдет возгорание проводки, что грозит пожаром.

Для качественного и правильного выполнения соединений электрических проводов нужны:

- знание основных видов и принципов соединения;

- наличие специальных инструментов для выполнения электромонтажных работ;

- наличие всех расходных материалов, которые пригодятся при выполнении конкретного типа соединения;

- предварительные тренировки на отдельных отрезках проводов.

Когда все необходимое имеется, следует тщательно подготовить будущее место работы. Для этого нужно обесточить все провода, с которыми предстоит иметь дело. Это очень важный шаг, который нельзя игнорировать!

Не имея знаний по электромонтажу, лучше доверить замену электрической проводки профессиональному электрику

Чтобы не получить удар тока, лучше лишний раз убедиться, что квартира или дом действительно обесточены. В таком случае удобно воспользоваться индикаторной отверткой — это недорогой инструмент, который можно приобрести даже в интернет магазине.

Удобно когда помимо желания все сделать своими руками есть еще и нужный инструмент — с ним электромонтажные работы выполнять в разы проще и быстрее

В ситуации, когда есть серьезные опасения в целесообразности проведения электромонтажных работ собственноручно, лучше обратиться к электрику. Причем следует приглашать лишь опытного мастера, имеющего не только опыт проведения подобных работ, но и специальное образование.

Услуги электрика будут особенно актуальны, если предстоит замена проводки во всей квартире/доме. Экономить на этом нельзя — в итоге можно заплатить двойную или тройную цену, или и вовсе поплатиться своим имуществом.

Обзор популярных видов соединения

Основные виды соединения, применяемые в устройстве электропроводки для бытовых нужд, насчитывают около 10 вариантов. Среди них выделяются как простые, которые можно выполнить, не имея многолетнего опыта, так и более сложные способы, где потребуется не только опыт, но и специальные инструменты и навыки работы с ними.

Сложные варианты соединений

Соединение двух и более проводов выполняется с целью получить качественный контакт. Именно он обеспечит работоспособность всех электрических точек в конкретном доме или квартире.

Установить надежный контакт между проводниками можно своими силами или пригласить специалиста. Все зависит от выбранного типа соединения, наличия инструментов и навыков проведения подобных работ.

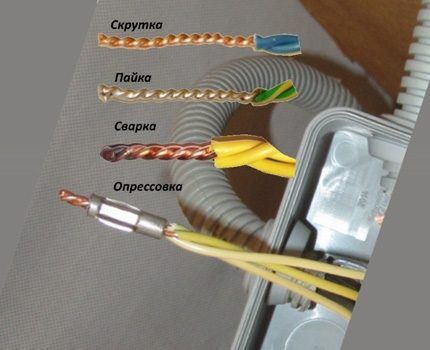

К сложным видам соединений, относятся:

- пайка;

- сварка;

- опрессовка.

С этими вариантами новичку будет довольно сложно справиться. Дело в том, что для пайки узла из двух или более проводников потребуется специальный инструмент, навыки работы с ним — одно неловкое движение и вместо надежного контакта можно получить противоположный результат.

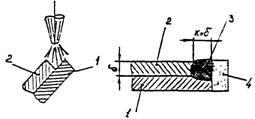

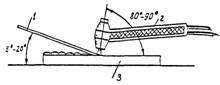

Для пайки необходимо взять припой из оловянно-свинцового сплава, канифоль и кисточку для ее нанесения, паяльник и наждачную бумагу для зачистки жилы

Суть этого метода заключается в том, чтобы снять изоляцию с жил соединяемых проводников и зачистить их наждачкой до блеска. Затем нужно на каждую жилку нанести кисточкой канифоль и хорошенько разогреть паяльником — зачищенный металл должен со всех сторон покрыться равномерным слоем канифоли.

Когда все жилы проводников подготовлены, остается их хорошо скрутить и паяльником разогреть припой, а также нагреть полученную скрутку до кипения канифоли. Теперь нужно паяльником наносить припой на разогретый узел проводников и обеспечить его равномерное затекание между отдельными жилками.

При использовании сварки, пайки и пресс-клещей получается крепкое и невероятно надежное соединение. В таких узлах и через 30 лет не пропадет контакт

Как только удалось получить полноценное распределение жидкого припоя по всей спаиваемой поверхности, пайку можно завершать. Теперь останется подождать, пока полученный узел остынет естественным образом.

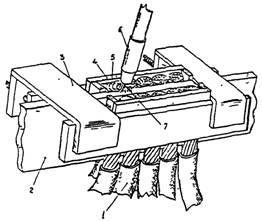

Сварка — еще более сложный вид соединения. Для его выполнения понадобится:

- сварочный аппарат;

- угольный электрод;

- флюс, который обеспечит защиту расплава от воздействия кислорода;

- защитная маска на лицо и специальные жаропрочные перчатки на руки.

А самое важное при работе со сваркой — умение пользоваться прибором. В руках дилетанта вместо надежного контакта, способного прослужить 30-50 лет, из-под сварочного аппарата выйдет расплавленный проводник и испорченная изоляция.

Перед началом сварки нужно сделать скрутку, как и перед пайкой, зачистив предварительно концы жил до блеска. Суть сваривания — получить монолитное металлическое соединение. Для этого в углубление угольного электрода нужно насыпать флюс, включить сварочный аппарат и опустить конец скрутки в это же углубление.

Шарик на концах жил соединяемых проводников обеспечит надежный контакт. Более того, такой способ отлично подходит для многожильных проводов

В результате воздействия сварки концы оплавятся и на них образуется металлических шарик. Нужно дождаться его остывания, очистить от флюса и покрыть лаком.

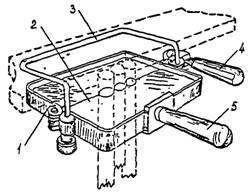

Для опрессовки тоже потребуется специальное оборудование — пресс-клещи, которые еще называются кримпер, и металлическая гильза из меди, алюминия, комбинированного сплава или в изоляции.

Чтобы получить качественный контакт этим способом, нужно подготовить жилы проводников также, как и перед пайкой. Для зачистки лучше использовать стриппер, в крайнем случае бокорезы. Затем взять гильзу и поместить в нее с одной стороны подготовленные жилы одного, а со второй — второго проводника.

Расстояние, на которое нужно снимать изоляцию с жил проводника, зависит от выбранного метода соединения

Теперь предстоит пресс-клещами обжать соединение с двух сторон. Важно, чтобы гильза или другой вид зажима для проводов подходил диаметром к сечению соединяемых проводов — жилы должны свободно входить внутрь.

После сжатия кримпером следует проверить качество опрессовки — нужно подергать один и второй провод. Если они плотно зажаты и не выпадают из гильзы, то контакт выполнен успешно.

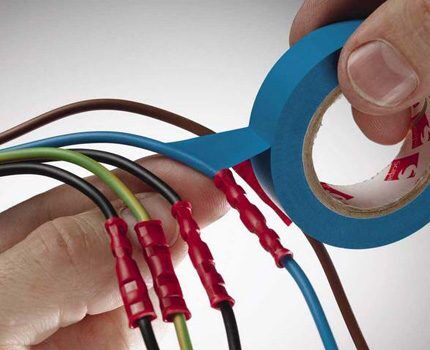

Все соединения, полученные в результате пайки, сварки или опрессовки обязательно изолируются. Для этого применяется изолента или термоусадочная трубка.

Второй вариант удобнее и сейчас используется как профессиональными электриками, так и домашними мастерами. Причем при создании контакта с помощью опрессовки термоусадочную трубку нужно надевать перед тем, как вставить жилы в гильзу.

Галерея изображений

Фото из

Шаг 1: Выбрать гильзу нужного диаметра

Шаг 2: Подобрать термоусадочную трубку

Шаг 3: Пресс-клещами обжать соединение

Шаг 4: Надеть сверху трубку

Простые способы создания контактов

Кроме трудоемких и сложных вариантов создания контакта, требующих мастерства и наличия специальных инструментов, есть более простые, которые вполне можно осилить своими руками. Такие способы приемлемы для соединения двух и более проводов с разным сечением или с одинаковым. Да и материал жил может быть разным — медь, алюминий или сталь.

К простым способам, чаще всего используемых в бытовых условиях, относятся следующие соединения:

- скрутка;

- болтовые;

- винтовые;

- самозажимные.

Есть два варианта скрутки, которые делают в домашних условиях. Первый — просто скручивают зачищенные до блеска жилы и наматывают поверх изоленту или термоусадочную трубку. Второй вариант — поверх скрутки накручивается колпачок СИЗ.

Использовать изолирующую ленту крайне неудобно, особенно в труднодоступных местах. Лучше купить термоусадочную трубку нужного диаметра. Тем более, что цена у нее вполне доступная

Первый вариант является пережитком прошлого. Такие соединения ненадежны, они могут распадаться и контакт пропадает. Во втором случае — надежности противостоит высокая цена за один колпачок. Покупать более дешевые изделия не стоит — они не выдерживают включения мощного обогревателя в сеть или прочих электрических приборов.

Для болтового соединения предстоит подготовить болт, шайбы на одну больше, чем количество соединяемых проводников, и гайку. При создании контакта жилы готовят аналогично как перед сваркой или пайкой. Одно условие — длины зачищенной жилы должно хватить для 3-4 разовой обмотки вокруг болта.

Вначале надевается шайба, затем наматывается жила проводника, затем снова шайба, снова жила второго проводника, опять шайба и т. д. Когда жилки всех проводников намотаны, надевается последняя шайба и все это фиксируется гайкой. Ключом предстоит хорошо затянуть соединение, чтобы обеспечить качественный контакт. Обязательно полученный узел нужно изолировать.

Еще один простой и недорогой способ — это винтовые соединения. Они выполняются с применением клеммных колодок. Причем длина участка, который предстоит очистить от изоляции до блеска, зависит от модели устройства и сечения проводника.

Галерея изображений

Фото из

Колпачок СИЗ легко надевается

Винтовые клеммники стоят недорого

Клеммная колодка с прижимной пластиной

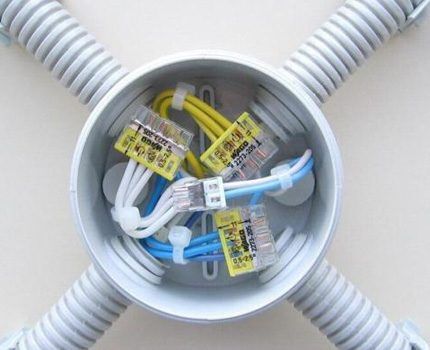

Самый простой вариант — самозажимные устройства или клеммники WAGO. Они создают надежный контакт и просты в использовании. Еще одно их преимущество — возможность многоразового использования. Снять и поставить заново WAGO сможет даже человек, очень далекий от электромонтажа.

Какому варианту отдать предпочтение?

Чтобы правильно выбрать способ выполнения соединений проводников, следует учесть особенности своей ситуации, оценить объемы будущих работ и свои умения. Если речь идет о замене люстры, то нет смысла изучать тонкости сварки и покупать сварочный аппарат. Здесь можно потратиться на покупку оригинальных немецких клеммников WAGO.

Когда предстоит полномасштабный ремонт квартиры или дома с заменой проводки, то целесообразнее здесь использовать способ сварки. Если нет навыков работы с этим оборудованием, то можно потренироваться делать качественную опрессовку и создать все контакты самостоятельно.

В распределительных коробках часто используют винтовые или самозажимные клеммники. Но здесь один нюанс — их периодически следует подтягивать. Поэтому нужно так расположить коробки, чтобы обеспечить простой доступ к ним для проведения ревизии.

Неразъемные зажимы одноразового использования. Если нужно разорвать соединение и создать новое, то придется отрезать старый контактный узел

Использовать обычную скрутку и, как раньше, наматывать сверху изоленту, крайне опасно. Тем более что этот вариант запрещен электромонтажными правилами.

Технические нюансы основных видов соединения

Каждый из популярных видов создания контактов имеет свои особенности. Так, скруткой можно соединять лишь одножильные проводники из одного материала.

Если же предстоит создать контакт у многожильных проводов, то здесь нужно использовать специальные наконечники — они спрессуют пучок мелких жил. После установки наконечника проводник можно подсоединять в клеммный зажим без прижимной планки.

Для выполнения надежного соединения многожильные провода должны быть спрессованы специальным наконечником

Если предстоит выполнить до десяти соединений, то желательно выбрать немецкие клеммники Ваго. Они позволяют соединять жилы проводников разного сечения и материала. Для разных материалов лучше выбирать Wago с антикоррозийной пастой.

Но здесь следует быть предельно внимательным, чтобы не купить китайскую подделку.

Основные отличия оригинальных WAGO от китайских:

- у китайской подделки контактная планка в 2 раза тоньше, чем у оригинала. Опасно на китайский клеммник вешать более 5 Ампер;

- оригинальный механизм не магнитится, а китайский магнитится;

- на задней стенки китайской подделки нет инструкции по использованию.

Да и пластик настоящего самозажимного клеммника в разы качественнее. Поэтому он спокойно выдерживает нагрузку, указанную на обратной стороне.

Галерея изображений

Фото из

Оригинальный и поддельный WAGO

Внутренний механизм клеммника

Клеммники неразъемной серии

Также для создания контакта у проводов с различным сечением можно использовать пайку или сварку. Такое соединение будет прочным и долговечным. Конечно, если его выполнили профессионально.

Еще один важный нюанс — всегда осуществлять изоляцию контактов. Это актуально для простой скрутки, для пайки, опрессовки и сварки. А также для создания контакта с помощью болта.

Болтовое соединение относится к дешевому, простому в исполнении и долговечному варианту. И проводники разного сечения и материала здесь способны создать надежный контакт. Правда он занимает многовато места, если сравнивать с колпачком СИЗ или клеммниками Ваго.

Галерея изображений

Фото из

Колпачки СИЗ популярны на Западе

СИЗырекомендуют накручивать после пайки

Ваго укладываются в коробку

Пайку и сварку нужно изолировать

Выводы и полезное видео по теме

Чтобы качественно обжать гильзу при соединении электропроводов, понадобится тренировка и специальный инструмент — пресс-клещи. Подробный процесс опрессовки в видео:

Даже самый дорогой клеммник может оказаться дешевой подделкой. В видео ролике продемонстрированы основные отличия оригинала Wago:

В видео показан способ болтового соединения медного и алюминиевого провода:

Соединение проводов с помощью сварки можно посмотреть в видео ролике:

В выборе способа соединения электропроводов следует ориентироваться на целесообразность его применения в конкретной ситуации. Если требуется полностью заменить проводку в дома/квартире, а личного опыта проведения электромонтажных работ нет, как и специального инструмента, лучший вариант — пригласить профессионального электрика. Такое решение позволит не волноваться о безопасности своего дома.

Поделитесь собственным опытом в выполнении электросоединений. Не исключено, что ваши советы будут полезны посетителям сайта. Пишите, пожалуйста, комментарии, размещайте фото по теме, задавайте вопросы в расположенном ниже блоке для двустороннего общения.

Виды соединения электропроводки

Любая схема соединения электрической проводки имеет большое количество соединений. Именно их принято считать «ахиллесовой пятой» любой электрической схемы.

Поэтому правильному монтажу соединений следует уделить самое пристальное внимание. А соблюдение норм ПУЭ (Правила устройства электроустановок) при монтаже соединений, позволит вам исключить пожары и другие неприятные ситуации, связанные с вашей электропроводкой.

Содержание

- Виды электрических соединений

- Последовательное соединение

- Параллельное соединение

- Методы соединения проводов

- Варианты подключения электропроводки

- Подключение в распределительном щитке

- Подключение в распределительной коробке

- Выводы

Виды электрических соединений

Прежде всего, давайте разберемся с возможными видами электрических соединений. Их два: последовательное и параллельное. Каждое их них имеет свое предназначение и применяется при реализации различных задач.

Последовательное соединение

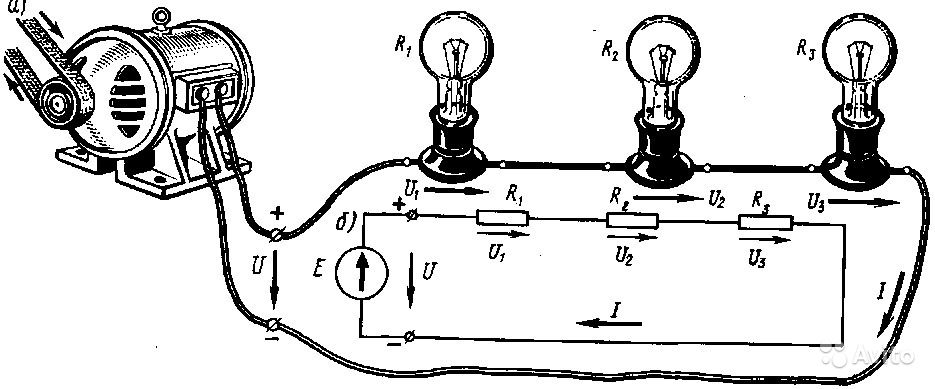

Последовательное соединение электроприемников

- Прежде всего, рассмотрим последовательное соединение. Оно применяется достаточно редко, но также имеет свои преимущества. Последовательным называется соединение, в котором нулевой провод первого электроприемника является фазным для второго электроприемника в цепи. Лучше это видно на фото, приведенном ниже.

- При таком типе соединения напряжение питающей сети делится поровну между каждым электроприемником. То есть, если в сети 220В, подключим две лампы последовательным соединением — на каждую из них будет приходить 110В. Если подключить три лампы, то соответственно 73В и так далее. Эта особенность последовательного соединения часто применяется в гирляндах.

- К недостаткам последовательного соединения стоит отнести то, что при обрыве провода на любом участке перестает работать вся цепь. То есть, при перегорании одной лампочки из трех подключенных последовательным соединением, не будет гореть ни одна.

Обратите внимание, что при последовательном соединении, например ламп 220В, ярче будет гореть лампа с меньшим сопротивлением. Если вкрутить две лампы: одна на 60Вт, а другая на 200Вт, то светить будет ярче лампа с мощностью в 60Вт.

Параллельное соединение

Параллельное соединение электроприемников

Итак:

- В большинстве же случаев электрические схемы соединения проводки предусматривают параллельное соединение. При данном типе подключения на каждый электроприемник подводится один фазный и один нулевой провод от питающей сети. Опять-таки лучше это видно на приведенном ниже рисунке.

- Такой тип соединения применяется для подключения 99% электроприборов. При этом обрыв провода, подходящего к электроприбору, обесточивает только этот электроприбор. Напряжение питающей сети соответствует заданному и может измениться только вследствие подключения приборов большой мощности.

- К недостаткам параллельного соединения можно отнести только большее количество проводов, а также увеличение вероятности запутаться при большом количестве подключений. Но этот фактор легко исключить, если прочесть данную инструкцию до конца.

Методы соединения проводов

В соответствии с п.2.1.21. ПУЭ, соединение проводов можно осуществлять только методами сварки, пайки, опрессовки и сжимов. Как видим, излюбленный метод доморощенных электриков, скрутка, не входит в перечень разрешенных методов соединения.

А из всех представленных разрешенных методов наиболее оптимальным для использования в домашних условиях является сжим. Это может быть винтовое, болтовое или пружинное соединение.

Итак:

- Для монтажа болтовых и винтовых соединений промышленность сейчас выпускает большое количество самых разнообразных клеммных соединений. Их цена достаточно не велика, а удобство монтажа находится на высоком уровне.

- Отдельно хотелось бы сказать о пружинных клеммах. Я сам не являюсь сторонников пружинок, распорок и тому подобных соединений, но как-то раз довелось стать свидетелем испытаний одного из таких клеммников.

- Это были клеммы WAGO. На испытательной установке мы плавно поднимали ток, протекающий через клемму, пока наш медный провод в 4 мм2 не перегорел. При этом величина тока составляла 100А. После этого мы достали клеммник и не обнаружили на нем никаких дефектов. Это заставило изменить мое мнение о таких пружинных клеммниках, и поэтому вам я советую присмотреться к ним повнимательнее.

- Так же стоит отметить, что отдельным преимуществом таких клеммников является возможность соединения алюминиевых и медных проводов. В обычных же условиях это можно осуществлять только через латунную вставку.

Варианты подключения электропроводки

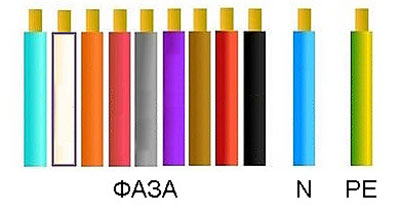

Теперь давайте разберемся, какая должна быть электропроводка и как соединять провода. Для расключения однофазной сети необходимо применять трехжильный провод.

При этом следует применять нормы из п.1.1.29 ПУЭ для облегчения прокладки и снижения вероятности перепутывания проводов.

Цветовое обозначение проводов

Трехжильный провод следует применять со следующими проводами:

- Фазный провод – цветовое обозначение для однофазной сети не нормируется. Для трехфазной сети желтый, зеленый, красный – соответственно фазы А,В и С.

Обратите внимание! Для трехфазной цепи нормы ПУЭ нормируют не только цветовую гамму обозначения каждой фазы, но и их расположение в распределительных щитках разных конструкций.

- Нулевой провод – для любых сетей должен применяться проводник голубого цвета. При обозначении шин или клеммников применяется символ «N».

- Заземляющий провод – в любых сетях должен применяться провод с продольными желто-зелеными полосами. При обозначении шин и клеммников применяется знак заземления.

Подключение в распределительном щитке

Теперь давайте рассмотрим виды соединения электропроводки в разных участках нашей электрической сети.

Начнем с распределительного щитка:

- Сначала разберемся с фазным проводом. Он должен подключаться через защитное устройство. Это могут быть предохранители, пробки, но чаще всего используются автоматические выключатели. Питающий провод к автоматическим выключателям обычно подводится сверху, вы же подключаетесь снизу.

- Нулевой провод ,согласно норм ПУЭ, не должен иметь коммутационных устройств. Поэтому обычно для него организуют отдельный клеммник в боковой части щитка. К нему мы подключаем голубую жилу нашего провода.

- Это же правило относится и к заземляющему проводу. Только для него следует создать отдельный клеммник. К нему мы и подключаем наш желто-зеленый провод.

Подключение УЗО для всех групп потребителей

Отдельно остановимся на подключении УЗО. Для этого нам необходимо использовать не только фазный, но и нулевой провод. И схема во многом зависит от места установки УЗО.

Если вы устанавливаете УЗО на все группы вашей электрической сети:

- В этом случае фазный и нулевой провод с счетчика подключается к вводам УЗО. Тут важно не перепутать и нулевой провод подключить к клемме, обозначенной «N». Иначе УЗО не будет работать.

- Фазный провод на выходе УЗО подключаем ко всем автоматам, питающим отдельные группы.

- Нулевой провод на выходе УЗО подключаем к шине или клеммнику, от которого подключаются нулевые провода всех групп.

Если вы устанавливаете УЗО на отдельную группу:

- В этом случае фазный провод на ввод УЗО берется от автоматического выключателя группы.

- Нулевой провод на ввод УЗО берется с нулевой шины вашего распределительного щитка.

- С выводов УЗО нулевой и фазный провод идут непосредственно к потребителям.

Подключение в распределительной коробке

Соединение электропроводки на колодки при соблюдении указанных выше норм также не позволит вам запутаться. Отличается здесь только подключение светильников и розеток, но они незначительны.

При подключении розеток нам достаточно при помощи клемм сделать ответвление фазного, нулевого и заземляющего провода:

- Для этого приходящий провод разрезается и каждая жила подключается к отдельному клеммнику. Для подключения одной розетки необходимо три клеммы, двух розеток — четыре, трех — пять и так далее.

- Теперь подключаем к одной клемме фазный провод приходящего провода. Ко второй клемме подключается провод группы, идущий к другим присоединениям. К третьей клемме крепим фазный провод, идущий к нашей розетке.

- Идентично выполняем операции с нулевым и заземляющим проводом.

Подключение светильника

Подключение светильников несколько усложняется ввиду наличия включателя.

- Если вы вызвались подключать светильники своими руками, то на первом этапе делаем те же операции, что и при подключении розеток. То есть, разделываем кабель и каждую жилу подключаем к разным клеммникам. Так же можно сразу подключить провод, идущий к другим электроприемникам данной группы.

- Согласно норм ПУЭ, выключатель сети освещения должен отключать фазный провод. Поэтому от клеммника фазных проводов делаем подключение к выключателю.

- Если у вас однокнопочный выключатель, то на выходе с выключателя будет один провод. Если двух и более кнопочный, то два или более, соответственно. Мы рассмотрим однокнопочный выключатель для упрощения предоставления информации. Для двух, трех и более кнопочных выключателей схема подключения идентична.

- Провод, подключенный к выводу выключателя, отправляется обратно в распределительную коробку. Здесь мы устанавливаем еще один фазный клеммник, к которому и подключается наш провод.

- Теперь берется трехжильный провод, который подключен непосредственно к светильнику. Фазная жила этого провода подключается к фазному клеммнику провода, пришедшего от выключателя. Нулевая жила подключается к клеммнику нулевых жил, а заземляющая — к клеммнику заземляющих жил. Все, подключение нашего светильника выполнено. Если же посмотреть соответствующие видео, то данный процесс станет для вас еще более понятным.

Выводы

Надеемся, наша инструкция позволит вам без проблем выполнить подключение электрической сети любой сложности. Ведь элементарное соблюдение норм ПУЭ позволяет значительно облегчить этот процесс и исключить вероятность ошибки.

Инструкция по монтажу контактных соединений шин между собой и с выводами электротехнических устройств

Концерн «Электромонтаж»

Инструкция по монтажу контактных соединений шин

между собой и с выводами электротехнических устройств

УДК 621.315.68 (083.96)

Срок введения в действие 01 января 1993 г.

Инструкция предназначена для проектных, монтажных и эксплуатационных организаций.

Авторы-составители: Наум Наумович Дзекцер, Вячеслав Петрович Сушкин, Елена Владимировна Ефремова

Утверждена техническим директором концерна «Электромонтаж» 28 апреля 1992 г.

Взамен ВСН 164-82

Настоящая инструкция разработана в развитие основных положений ГОСТ 10434-82, ГОСТ 17441-84, действующих Правил устройства электроустановок (ПУЭ) и строительных норм и правил (СНиП).

Инструкция распространяется на разборные и неразборные контактные соединения1 шин толщиной до 152 мм, гибких шин и профилей3 (швеллерного, корытного, «двойного Т» и др.) из алюминия, твердого алюминиевого сплава АД31Т4, меди и стали, а также на соединения шин с выводами электротехнических устройств.

_________________

- Пояснение терминов, встречающихся в инструкции, приведено в приложении 1

- Технические требования к контактным соединениям распространяются также на шины толщиной более 15 мм

- В дальнейшем именуется шина

- В дальнейшем именуется алюминиевый сплав

- В дальнейшем именуется вывод

Инструкция предназначена для проектных, монтажных и эксплуатационных организаций.

1. ОБЩИЕ ТРЕБОВАНИЯ

1.1. Соединение между собой шин из однородных металлов, ответвления от этих шин и соединения алюминиевых шин и шин из алюминиевого сплава с выводами из алюминия и из алюминиевых сплавов выполняются разборными или неразборными. Соединения шин из разнородных материалов и в тех случаях, когда по условиям эксплуатации необходима периодическая разборка соединений, должны выполняться, как правило, разборными.

1.2. Контактные соединения в зависимости от технических требований, предъявляемых к ним ГОСТ 10434-82*, подразделяются на классы 1, 2 и 3.

Класс контактных соединений в зависимости от области их применения приведен в табл. 1.1.

Таблица 1.1.

| Область применения | Рекомендуемый класс контактного соединения |

| 1. Контактные соединения цепей, сечения проводников которых выбраны по допустимым длительным токовым нагрузкам (силовые электрические цепи, линии электропередачи и т.п.) | 1 |

| 2. Контактные соединения цепей, сечения проводников которых выбраны по стойкости к сквозным токам, потере и отклонению напряжения, механической прочности, защите от перегрузки. Контактные соединения в цепях заземляющих и защитных проводников из стали | 2 |

| 3. Контактные соединения цепей с электротехническими устройствами, работа которых связана с выделением большого количества тепла (нагревательные элементы, резисторы) | 3 |

Линейные контактные соединения силовых цепей должны выполняться класса 1.

1.3. В зависимости от климатического исполнения и категории размещения электротехнических устройств по ГОСТ 15150-69* контактные соединения в соответствии с ГОСТ 10434-82* подразделяются на группы А и Б.

К группе А относятся контактные соединения электротехнических устройств всех исполнений, размещенных в помещениях с кондиционированным или частично кондиционированным воздухом (категория размещения 4.1), и электротехнических устройств исполнений У, ХЛ и ТС, размещенных в закрытых помещениях (металлических с теплоизоляцией, каменных, бетонных, деревянных) с естественной вентиляцией без искусственно регулируемых климатических условий (категория размещения 3), и в помещениях с искусственно регулируемыми климатическими условиями (категория размещения 4) при атмосфере типов I и II по ГОСТ 15150-69*.

К группе Б относятся контактные соединения электротехнических устройств других исполнений и категорий размещения при атмосфере типов I и II и электротехнических устройств всех исполнений и категорий размещения при атмосфере типов III и IV.

1.4. Контактные соединения должны выполнятся в соответствии с требованиями ГОСТ 10434-82*, ГОСТ 17441-84, стандартов, технических условий на конкретные виды электротехнических устройств, СНиП 3.05.06-85, настоящей инструкции по рабочим чертежам, утвержденным в установленном порядке.

1.5. Требования к неразборным соединениям

1.5.1. Поверхность швов сварных соединений должна быть равномерночешуйчатой без наплывов. Швы не должны иметь трещин, прожогов, непроваров длиной более 10% длины шва (но не более 30 мм), незаплавленных кратеров и подрезов глубиной 0,1 толщины шины (но не более 3 мм). Сварные соединения компенсаторов не должны иметь подрезов и непроваров на лентах основного пакета.

1.5.2. Соединения, выполненные опрессовкой, не должны иметь трещин хвостовика наконечника, гильзы, зажимов в месте опрессовки; лунки должны быть расположены симметрично и соосно, геометрические размеры опрессованной части соединения должны соответствовать требованиям стандартов, ТУ, технологических документов.

1.5.3. Сварные и опрессованные соединения, не работающие на растяжение, должны выдерживать напряжения, возникающие от воздействия статических осевых нагрузок, не менее 30% временного сопротивления разрыву целой гибкой шины; работающие на растяжение — не менее 90% временного сопротивления разрыву целой гибкой шины.

1.5.4. Отношение начального (после сварки) сопротивления контактных соединений к сопротивлению контрольного участка шины длиной, равной длине контактного соединения, должно быть: для класса 1 — не более 1 (если иное не указано в стандартах и ТУ на конкретные виды электротехнических устройств); для класса 2 — не более 2; для класса 3 — не более 6.

В контактных соединениях шин различной проводимости сравнение следует производить с шиной меньшей проводимости.

1.5.5. Электрическое сопротивление сварных соединений, прошедших испытания, должно оставаться неизменным; для соединений, выполненных опрессовкой, электрическое сопротивление после испытаний не должно превышать начальное значение более, чем в 1,5 раза.

1.5.6. При протекании номинального тока температура нагрева неразборных контактных соединений (классов 1 и 2) не должна превышать значений, указанных в табл. 1.2. Температура нагрева контактных соединений класса 3 устанавливается стандартами и ТУ на конкретные виды электротехнических устройств.

1.5.7. Температура неразборных контактных соединений при испытании на стойкость при сквозных токах должна быть не более 200°С у соединений шин из алюминия и его сплавов, а также у соединений этих шин с медными, и 300°С у соединений медных шин. После испытаний на стойкость при сквозных токах контактные неразборные соединения не должны иметь механических повреждений, препятствующих их дальнейшей эксплуатации.

1.5.8. Контактные соединения в соответствии с их исполнением и категорией размещения согласно ГОСТ 15150-69* должны выдерживать воздействие климатических факторов внешней среды, указанных в этом стандарте, а также ГОСТ 15543.1-89 Е, ГОСТ 16350-80, ГОСТ 17412-72* или в стандартах и ТУ на конкретные виды электротехнических устройств.

Таблица 1.2

Температура нагрева контактных соединений

| Материал шин (вывода) | Наибольшая допустимая температура нагрева в установках, °С | |

| до 1000 В | свыше 1000 В | |

| 1. Медь, алюминий и его сплавы без защитных покрытий контактных поверхностей | 95 | 90 |

| 2. То же, с защитным покрытием неблагородными металлами | 110 | 105 |

| 3. Медь с защитным покрытием серебром | 135 | 120 |

1.6. Требования к разборным соединениям

1.6.1. Разборные контактные соединения, работающие на растяжение, должны выдерживать напряжения, возникающие от воздействия статических осевых нагрузок, не менее 90% временного сопротивления разрыву целой гибкой шины.

1.6.2. Отношение начального (после сборки) сопротивления разборных контактных соединений (кроме соединений со штыревыми выводами) к сопротивлению контрольного участка шины длиной, равной длине контактного соединения, должно соответствовать требованиям п. 1.5.4.

1.6.3. Начальное сопротивление контактных соединений класса 1 со штыревыми выводами должно быть не выше значений, указанных в табл. 1.3. Сопротивление контактных соединений классов 2 и 3 указывают в стандартах и ТУ на конкретные виды электротехнических устройств.

1.6.4. Электрическое сопротивление контактных разборных соединений, прошедших испытания не должно превышать начальное сопротивление более, чем в 1,5 раза.

Таблица 1.3.

Начальное сопротивление контактных соединений шин со штыревыми выводами

| Сопротивление мкОм | ||||||||||

| Вывод | ||||||||||

| М10 14 |

М12 12 |

М16 10 |

М20 8 |

М24 8 |

М30 6 |

М33 6 |

М36 5 |

М42 5 |

М48 5 |

М56 4 |

1.6.5. При протекании номинального тока температура нагрева разборных контактных соединений классов 1 и 2 не должна превышать значений, указанных в табл. 1.2. Температуру нагрева контактных соединений класса 3 устанавливают в стандартах и ТУ на конкретные виды электротехнических устройств.

1.6.6. Температура разборных контактных соединений и механическая прочность при испытании на стойкость при сквозных токах должна соответствовать требованиям п. 1.5.7.

1.6.7. В разборных контактных соединениях следует применять крепежные детали прочностью не ниже указанной в табл. 1.4.

Таблица 1.4.

Класс и группа прочности крепежных деталей

| Наименование детали и материал | Класс или группа прочности по ГОСТ 1759.4-87 и ГОСТ 1759.5-87* (не ниже) |

| 1. Болты, винты, шпильки из углеродистых или легированных сталей | 5,8 |

| 2. Гайки из углеродистых или легированных сталей | 5 |

| 3. Болты, винты, шпильки и гайки из цветных сплавов | 32 |

Крепежные детали должны иметь защитное металлическое покрытие по ГОСТ 9303-84. Для контактных соединений группы А допускается применение вороненых стальных болтов, гаек, шайб.

1.6.8. Разборные контактные соединения шин с выводами, а также разборные линейные контактные соединения, подверженные воздействию сквозных токов короткого замыкания, вибрации, а также находящиеся во взрывоопасных и пожароопасных помещениях, должны быть предохранены от самоотвинчивания контргайками, пружинными шайбами, тарельчатыми пружинами или другими способами. Пружинные шайбы следует использовать в соединениях с болтами до М 8 включительно.

1.6.9. Разборные контактные соединения должны выдерживать воздействие климатических факторов внешней среды в соответствии с п. 1.5.8.

2. НЕРАЗБОРНЫЕ КОНТАКТНЫЕ СОЕДИНЕНИЯ

Конструктивные элементы и размеры сварных контактных соединений шин следует выбирать в соответствии с рекомендациями ГОСТ 23792-79.

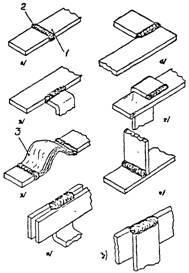

Основными типами сварных соединений ошиновок являются: стыковые, угловые, нахлесточные, тавровые и торцовые (табл. 2.1).

Определение типов сварных соединений — по ГОСТ 2601-84.

Способы сварки шин из различных материалов указаны в табл. 2.2.

При выборе способа сварки следует иметь в виду:

1) Для сварки угольным электродом не требуется специального сварочного оборудования, в то время как для сварки в среде защитного газа (аргона) необходимо приобретение специального сварочного полуавтомата, либо установка для ручной аргоно-дуговой сварки.

2) В силу своих особенностей сварка угольным электродом возможна только в нижнем положении; сварка в аргоне (и ручная, и полуавтоматическая) может выполняться во всех пространственных положениях.

3) Ручная аргоно-дуговая сварка вольфрамовым электродом эффективна при толщине шин до 6 мм. При больших толщинах производительность этого способа резко снижается, особенно при низкой температуре воздуха, что приводит к резкому увеличению энергозатрат на сварку.

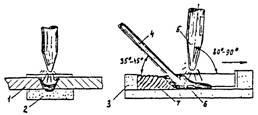

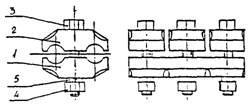

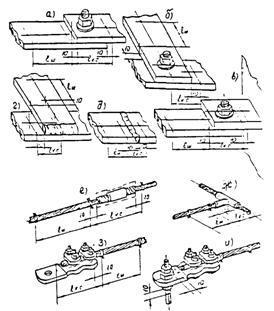

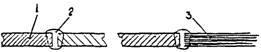

Таблица 2.1.

Основные типы сварных соединений и шин

| Тип соединения | Эскиз соединения |

| Стыковое |  |

| Угловое |  |

| Нахлесточное |  |

| Тавровое |  |

| Торцовое |  |

1 — шина; 2 — сварной шов; 3 — пакет гибких лент; 4 — жила провода (гибкой шины).

4) Сварка в аргоне (ручная и полуавтоматическая) обеспечивает более высокое качество сварных соединений по сравнению со сваркой угольным электродом.

5) При сварке угольным электродом основными факторами, оказывающими вредное воздействие на организм сварщика и окружающую среду, являются ультрафиолетовое излучение и выделение большого количества сварочного аэрозоля и пыли, состоящей из паров металла, его окислов и продуктов сгорания флюса. Эти выделения необходимо удалять непосредственно от места сварки и отфильтровывать перед выбросом в окружающую среду.

6) При сварке в аргоне основу вредных выделений составляет озон, который также необходимо удалять от места выполнения сварки.

Таблица 2.2.

Способы сварки шин

| Способ сварки | Материал шин | |||

| алюминий | алюминиевый сплав АД31 | медь | сталь | |

| Ручная дуговая: | ||||

| штучным стальным электродом | — | — | — | + |

| неплавящимся вольфрамовым электродом в среде аргона | + | + | + | — |

| угольным электродом | + | -1 | + | — |

| Полуавтоматическая и автоматическая плавящимся электродом в среде аргона | + | + | + | — |

_______________

1 Сварка сплава АД31 угольным электродом не рекомендуется.

2.1. Сварка алюминиевых шин

Ручная аргоно-дуговая сварка вольфрамовым электродом

2.1.1. Для ручной аргоно-дуговой сварки вольфрамовым электродом предназначены стационарные установки типа УДГУ-301 и УДГ-501-1, серийно выпускаемые промышленностью.

Для этой цели допускается применять источник питания сварочной дуги, изготавливаемый Ростовским опытным заводом НПО «Монтажавтоматика», а также трансформатор сварочный комбинированный типа ТДК-315, изготавливаемый Харьковским предприятием «Проммонтажэлектроника». Источник необходимо доукомплектовать сварочной ручной горелкой, разработанной ЛенПЭИ концерна Электромонтаж (горелки промышленного изготовления требуют водяного охлаждения).

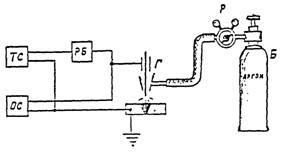

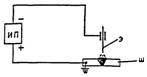

2.1.2. При отсутствии указанных установок сварочный пост следует собирать по схеме, приведенной на рис. 2.1., из оборудования, указанного в табл. 2.3.

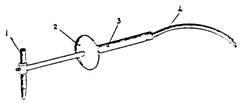

Рис. 2.1. Схема поста для ручной аргоно-дуговой сварки на «переменном токе»

ТС — трансформатор сварочный; ОС — осциллятор; РБ — реостат балластный; Г — горелка сварочная; Р — редуктор; Б — баллон.

При выборе оборудования следует иметь в виду, что для нормальной работы установок УДГ и сварочных горелок ЭЗР требуется охлаждающая вода.

Таблица 2.3.

Оборудование для ручной аргоно-дуговой сварки алюминия

| Наименование оборудования | Тип, марка1 | ГОСТ, ТУ | Назначение |

| 1. Трансформатор сварочный | ТД-306 ТДМ-503 |

ТУ 16-517-973-77 ТУ 16-739-254-80 |

Источник сварочного тока |

| 2. Горелки газоэлектрические | ЭЗР | ТУ26-05-57-67 | Подведение сварочного тока к электроду; подача защитного газа |

| Конструкции ЛенПЭИ | ЛЭ 12550 | ||

| 3. Возбудитель-стабилизатор дуги или осциллятор сварочный | ВСД-01 | ТУ 16-739.223-80 | Возбуждение и стабилизация горения дуги |

| ОСПЗ-2М | ТУ 1-612-68 | ||

| ОСМ-2 | |||

| 4. Реостат балластный | РБ-302 | Регулирование сварочного тока, подавление постоянной составляющей в сварочной цепи | |

| 5. Редуктор балонный | АР-40 | ТУ26-05-196-74 | Понижение давления аргона до рабочего значения |

| ДКП-1-65 | ТУ26-05-463-76 | ||

| 6. Баллон | 40-150 | ГОСТ 949-73 | Транспортирование и хранение аргона |

______________________

1 Применять любой из указанных типов

2.1.3. Перечень материалов, необходимых для выполнения ручной аргоно-дуговой сварки вольфрамовым электродом, приведен в табл. 2.4.

Таблица 2.4.

Материалы для ручной аргоно-дуговой сварки алюминия

| Материал | ГОСТ или ТУ | Назначение |

| 1. Проволока сварочная алюминиевая марки СвАК5 | ГОСТ 7871-75* | Присадка для заполнения сварочной ванны при сварке алюминия и алюминиевого сплава АД31 |

| 2. Аргон газообразный и жидкий | ГОСТ 10157-79* | Защитный газ |

| 3. Электроды вольфрамовые ЭВИ-1 | ГОСТ 23949-80 | Неплавящийся электрод |

| 4. Ацетон или бензин | ГОСТ 1012-72* ГОСТ 2603-79* |

Обезжиривание свариваемых кромок |

| 5. Ветошь обтирочная | ОСТ 63.46-84 | Протирка кромок при очистке и обезжиривании |

| 6. Графитовые пластины и бруски1 | Изготовление формующих прокладок |

______________

1 Допускается изготовление из отходов графитированных электродов дуговых печей или блоков электролизеров

2.1.4. Подготовка шин к сварке, кроме правки и резки по размеру, должна включать:

- обработку свариваемых кромок в зависимости от толщины материала для обеспечения необходимых размеров разделки по ГОСТ 23792-79;

- просушку свариваемых кромок, если они покрыты влагой;

- зачистку свариваемых кромок после сборки стальной проволочной щеткой и обезжиривание их растворителем: бензином или ацетоном;

- подогрев в случае необходимости свариваемых кромок до 200-250°С, если сварка выполняется при температуре окружающей среды ниже 0°С.

Для просушки, а также для подогрева кромок шин и профилей могут быть использованы газовые горелки или гибкие электронагреватели (ГЭН), выпускаемые по ТУ36-1837-75.

2.1.5. Подготовка сварочной проволоки должна включать:

- обезжиривание и очистку (механическую или химическую) поверхности (см. приложение 2);

- нарезку на прутки требуемой длины.

2.1.6. При выполнении сварки необходимо соблюдать следующие технологические рекомендации:

- вольфрамовый электрод выставить из сопла горелки не более, чем на 5 мм;

- начиная сварку, дугу возбудить на графитовой пластине, разогреть вольфрамовый электрод и затем перенести дугу на кромки шин, не касаясь их электродом;

- во время выполнения сварки стараться не касаться вольфрамовым электродом металла изделия, так как это приводит к нарушению стабильности процесса сварки, загрязнению шва и быстрому расходу электрода;

- поддерживать дугу длиной не более 10 мм;

- заканчивая сварку, после обрыва дуги несколько секунд не отводить горелку от конца шва, защищая струей аргона остывающий металл;

- при сварке на открытом воздухе защищать место сварки от ветра и осадков ширмами, тентами и т.п., а также при необходимости увеличивать расход аргона настолько, чтобы обеспечить эффективную защиту расплавленного металла.

2.1.7. В начале сварки необходимо производить разогрев свариваемых кромок шин путем перемещения сварочной дуги вдоль них, затем сосредоточить дугу в начале шва, расплавить кромки до образования сварочной ванны, ввести в нее присадочный пруток и начать равномерное перемещение дуги вдоль стыка со скоростью плавления кромок. Схема сварки показана на рис. 2.2.

Режимы и ориентировочный расход материалов при сварке приведены в табл. 2.5.

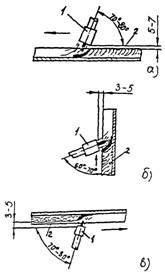

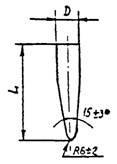

Рис. 2.2. Ручная аргоно-дуговая сварка вольфрамовым электродом

а) схема сварки; б) схема движения электрода при сварке;

1 — сварной шов; 2 — горелка; 3 — электрод; 4 — присадочный пруток.

Таблица 2.5.

Режимы ручной аргоно-дуговой сварки алюминия

| Толщина шин, мм | Сварочный* ток, А | Диаметр электрода, мм | Диаметр присадочного прутка, мм | Расход на 100 мм шва | |

| аргона, л | присадки, г | ||||

| 3 | 130-150 | 3 | 3 | 9 | 5,6 |

| 4 | 150-170 | 3 | 3 | 10 | 6 |

| 5 | 170-180 | 3 | 3 | 10 | 6,8 |

| 6 | 190-200 | 4 | 4 | 11,5 | 8,5 |

| 8 | 220-225 | 5 | 5 | 12 | 11-20 |

| 10 | 240-250 | 5 | 6 | 14 | 35 |

| 12 | 290-300 | 6 | 8 | 16 | 45 |

__________

* Переменный.

2.1.8. При сварке в вертикальном, горизонтальном и потолочном положениях для предотвращения отекания металла и лучшего формирования шва следует:

- уменьшать силу сварочного тока (на 10-20%);

- увеличивать расход аргона против значений, указанных в табл. 2.5, чтобы обеспечить эффективную защиту шва;

- сварку выполнять валиками небольшого сечения, короткой дугой;

- сварочную горелку при сварке в вертикальном и горизонтальном положениях располагать ниже сварочной ванны.

Полуавтоматическая аргоно-дуговая сварка плавящимся электродом

2.1.9. Для полуавтоматической сварки алюминия в аргоне предназначены полуавтоматы типа ПДИ-304 и ПДИ-401, выпускаемые промышленностью, а также полуавтомат ПРМ-4, выпускаемый опытным заводом института монтажной технологии (НИКИМТ)1, но поставляемый без источника сварочного тока. В качестве таковых используют сварочные выпрямители ВДУ-505, ВДУ-506, ВДГ-303 и др. Для регулирования расхода аргона при сварке применяют редуктор баллонный, см. табл. 2.3.

________________

1 Полуавтомат ПРМ-4, изготавливаемый НИКИМТ, входит в комплект изделия «Ранцевый монтажный полуавтомат ПРМ-4 с приставкой ПВ 400», поставляемого Московским опытным заводом электромонтажной техники (МОЗЭТ).

2.1.10. Сварку алюминия рекомендуется также выполнять полуавтоматами для сварки стали в углекислом газе (ПДГ-312, ПДГ-508, ПДГ-515, ПДГ-516 и др.). Для этого их необходимо переоборудовать следующим образом:

- заменить в шланге горелки стальную спираль, являющуюся направляющим каналом для стальной сварочной проволоки, трубкой из фторопласта, тефлона или полиамида, т.е. из материалов, обеспечивающих минимальное трение при пропускании алюминиевой проволоки;

- выполнить механическую обработку деталей горелки, внутри которых проходит сварочная проволока, таким образом, чтобы устранить острые кромки в местах соединения деталей и резкие изгибы тракта;

- изготовить фторопластовые втулки для ввода алюминиевой проволоки в механизм подачи и в шланг горелки, исключающие задержки подачи проволоки;

- заменить (при необходимости) подающие ролики с насечкой гладкими роликами.

2.1.11. Материалы, необходимые при полуавтоматической аргоно-дуговой сварке, приведены в табл. 2.4, однако, вместо электродов вольфрамовых необходимо использовать наконечники медно-графитовые марки КТП-ДГр9 по ТУ 16-538.39-83, применяемые в сварочных горелках в качестве элемента, передающего сварочный ток на электродную проволоку.

Подготовка шин к сварке — в соответствии с п. 2.1.4.

2.1.12. Сварочную проволоку перед применением следует химически очистить (см. приложение 2) и в зависимости от конструкции полуавтомата ровно, послойно намотать на катушку либо прямо в бухте укладывать на вертушку механизма подачи.

2.1.13. На время сварки соединяемые швы необходимо жестко закрепить прижимами либо короткими (@30 мм) сварными швами — прихватками.

2.1.14. При сварке горелку следует вести с равномерной скоростью углом вперед, чтобы струя аргона направлялась вперед, обеспечивая надежную защиту сварочной ванны от воздуха.

Если необходимо получить большую ширину шва, необходимо выполнять горелкой еще и поперечные колебания. Схема сварки показана на рис. 2.3. Основные режимы сварки приведены в табл. 2.6.

Таблица 2.6.

Режимы полуавтоматической аргоно-дуговой сварки алюминия

| Толщина шин, мм | Диаметр сварочной проволоки, мм | Сварочный ток, А | Напряжение на дуге, В | Расход на 100 мм шва | |

| аргона, л | проволоки, г | ||||

| 3-5 | 1,2-1,6 | 120-180 | 16-20 | 6-8 | 6-8 |

| 6-8 | 1,4-1,8 | 160-200 | 18-22 | 9-10 | 9-10 |

| 10 | 1,6-2,0 | 220-250 | 24-27 | 15 | 15 |

| 12 и более | 2-2,5 | 240-300 | 25-32 | 30 | 20 |

Рис 2.3. Схема выполнения полуавтоматической сварки в различных пространственных положениях

а) нижнее; б) вертикальное; в) потолочное

1 — сварочная горелка; 2 — сварной шов.

2.1.15 При сварке многослойных швов в случае появления на поверхности шва темного налета последний следует удалить ветошью, увлажненной бензином, или зачистить металлической щеткой. Только после этого можно накладывать последующие слои швов.

2.1.16. При сварке в вертикальном, горизонтальном и потолочном положениях для предотвращения стекания расплавленного металла необходимо:

- уменьшить величину сварочного тока (на 10-20%);

- сварку вести короткой дугой, накладывая валики небольшого сечения;

- при перегреве металла, что визуально выражается в его оплывании, делать кратковременные перерывы в работе (для охлаждения металла).

Ручная дуговая сварка угольным электродом

2.1.17. Сварку следует выполнять открытой дугой на постоянном токе прямой полярности (минус источника питания — на угольном электроде). Для защиты металла шва от окисления необходимо применять флюсы. Способ характеризуется большим объемом расплавленного металла, поэтому сварку следует выполнять только в нижнем положении шва с тщательной формовкой соединения, препятствующей вытеканию расплавленного металла.

После сварки остатки флюса необходимо удалить.

2.1.18. Для ручной дуговой сварки угольным электродом следует собрать сварочный пост по схеме рис. 2.4. из оборудования, указанного в табл. 2.7.

Таблица 2.7

Оборудование для ручной сварки алюминия угольным электродом

| Наименование | Тип1, марка | ТУ | Сварочный ток, А | Назначение |

| 1. Сварочный выпрямитель | ВД-306 | ТУ 16-739.198-79 | 45-315 | Источник питания сварочной дуги |

| ВД-401 | ТУ 16-739.340-83 | 50-450 | ||

| ВДУ-505 | ТУ 16-739.303-82 | 50-500 | ||

| ВДУ-506 | ТУ 16-435.035-84 | 50-500 | ||

| ВДУ-601 | ТУ 16-435.060-84 | 60-630 | ||

| 2. Электродо- держатель | см. приложение 3 | Закрепление угольного электрода и подведение тока к нему |

_________________

1 Использовать любой из указанных типов.

2.1.19. Материалы, необходимые при сварке, указаны в табл. 2.8.

Рис. 2.4. Схема поста для ручной сварки угольным электродом на постоянном токе

ИП — источник сварочного тока; Э — угольный электрод; Ш — свариваемые шины.

Таблица 2.8.

Материалы для ручной сварки алюминия угольным электродом

| Материал | ГОСТ или ТУ | Назначение |

| 1. Прутки из алюминия1 АДО: АД1 | ГОСТ 21488-76* Е | Присадочный материал |

| 2. Электроды угольные2 | ТУ 16-757.034-86 | Неплавящиеся электроды |

| 3. Флюс для сварки алюминия ВАМИ (см. приложение 5) | ТУ 48-4-472-86 | Раскисление свариваемого металла |

| 4. Бензин или ацетон | ГОСТ 1012-72* ГОСТ 2603-79* |

Обезжиривание свариваемых кромок |

| 5. Ветошь обтирочная | ОСТ 63.46-84 | Протирка кромок растворителем |

| 6. Графитовые пластины3 | Изготовление формующих подкладок и брусков |

______________

- Допускается изготовление прутков рубкой из листа или шины либо отливкой из металла шин.

- Допускается изготовление из электродов (отходов) дуговых электропечей (приложение 4).

- Допускается изготовление из отходов графитированных анодов, катодных блоков, электродов дуговых печей.

2.1.20. Подготовка шин к сварке заключается в обрезке свариваемых кромок под прямым углом. Скоса кромок при этом не делают, однако необходимо применять приспособления с формирующими подкладками из графита, препятствующими вытеканию расплавленного металла.

2.1.21. Присадочные прутки перед сваркой следует очищать и обезжиривать.

Перед сваркой на кромки шин и на присадочные прутки необходимо нанести флюс ВАМИ, разведенный водой до сметанообразной массы, либо насыпать его на кромки в виде порошка.

2.1.22. В начале сварки следует производить подогрев свариваемых кромок путем перемещения растянутой сварочной дуги вдоль них, затем сконцентрировать дугу в начале шва, расплавить кромки шин до образования сварочной ванны и начать перемещение дуги вдоль соединяемых кромок со скоростью их плавления. В задний край сварочной ванны необходимо ввести присадочный пруток, которым плавно и равномерно перемешивать сварочную ванну для удаления окислов и шлаков.

2.1.23. Заканчивая выполнение шва, следует дать металлу затвердеть, и в случае образования усадочной раковины возбудить дугу вновь и заплавить кратер.

2.1.24. По окончании сварки швы необходимо тщательно очистить от шлака, остатков флюса, застывших капель металла.

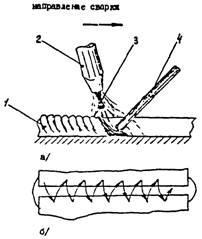

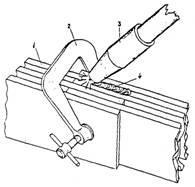

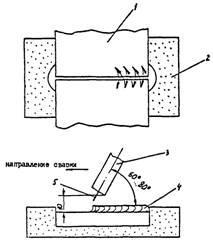

Схема выполнения сварки показана на рис. 2.5.

Рис. 2.5. Схема сварки угольным электродом

1 — шина; 2 — графитовая подкладка; 3 — графитовый брусок для формовки торца шва; 4 — присадочный пруток; 5 — угольный электрод; 6 — сварочная ванна; 7 — шов.

Рекомендуемые режимы и ориентировочный расход материалов при сварке приведены в табл. 2.9.

Таблица 2.9.

Режимы ручной сварки алюминия угольным электродом

| Толщина шин, мм | Зазор между кромками шин, мм | Сварочный ток1, А | Диаметр присадочного прутка2, мм | Расход на 100 мм шва, г | |

| присадки | флюса ВАМИ | ||||

| 3 | — | 150 | 5 | 9 | 1-2 |

| 4 | — | 200 | 5 | 10 | 2-3 |

| 5 | — | 200 | 5 | 18 | 3-5 |

| 6 | — | 250 | 8 | 25 | 4-6 |

| 8 | — | 300 | 10 | 35 | 5-8 |

| 10 | — | 350 | 12 | 46 | 7-10 |

| 12 | — | 400 | 12 | 57 | 9-12 |

| 15 | — | 450 | 15 | 80 | 11-13 |

_____________

- Ток постоянный, полярность прямая.

- Прутки, нарезанные из шин или листов, должны иметь квадратное сечение со стороной квадрата, равной диаметру круглого прутка, указанному в таблице.

Особенности технологии сварки алюминиевых токопроводов различных профилей

Прямоугольные шины

Основные виды сварных соединений прямоугольных шин представлены на рис. 2.6.

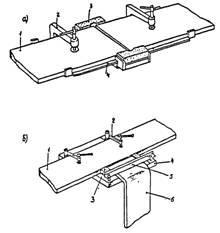

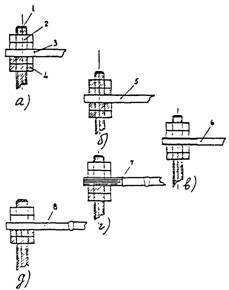

2.1.25. При сварке в монтажной зоне для формирования швов следует применять переносные сборочные приспособления, закрепляемые непосредственно на свариваемых шинах (рис. 2.7.).

2.1.26. При прокладке шин поодиночно должны, как правило, выполняться стыковые соединения, а при монтаже пакетов шин — нахлесточные, торцовые и угловые.

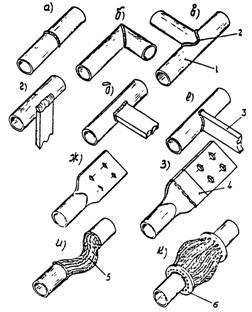

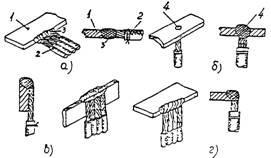

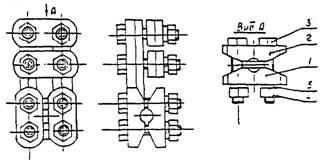

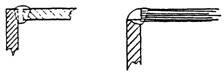

Рис. 2.6. Основные сварные соединения прямоугольных шин

а) соединения шин встык; б) соединения под углом; в) приварка ответвления к шине; г) приварка ответвления к шине внахлестку; д) приварка компенсатора к шинам; в) тавровое соединение шин; ж, з) сварка шин по верхним кромкам

1 — шина; 2 — сварной шов; 3 — пакет гибких лент.

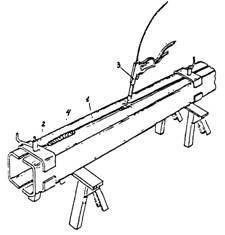

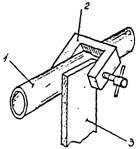

Рис. 2.7. Переносные приспособления для сварки шин на монтаже

а) для сварки встык; б) для приварки ответвлений

1 — шина; 2 — зажим; 3 — графитовый брусок; 4 — основание приспособления; 5 — откидной зажим; 6 — ответвление.

2.1.27. Нахлесточные и торцовые соединения следует применять для приварки ответвлений к однополосным и многополосным сборным шинам. При этом ответвления могут быть также многополосными и иметь как меньшую, так и равную толщину. Режимы сварки должны устанавливаться для шины меньшей толщины.

При сварке необходимо использовать специальные приспособления, исключающие вытекание алюминия и обеспечивающие возможность получения сварного шва необходимого размера (рис. 2.8, 2.9).

Рис. 2.8. Сварка шин по верхним кромкам полуавтоматом в аргоне

1 — шины; 2 — струбцина; 3 — горелка полуавтомата; 4 — сварочный шов.

Рис. 2.9. Сварка пакетов шин по верхним кромкам (угольным электродом)

1 — шины; 2 — сборочное приспособление; 3 — угольные формующие вкладыши; 4 — присадка; 5 — электрод.

2.1.28. При монтаже комплектных шинопроводов (типа ШМА, например) основной объем работ, связанный с изготовлением укрупненных секций, следует выполнять в мастерских электромонтажных заготовок, где собираемые внахлест шины секций стандартной длины должны соединяться сваркой по верхним и нижним кромкам с кантовкой собранного узла (см. табл. 2.1, торцовое соединение) для повышения его прочности при транспортировке и монтаже. Собранные на проектной отметке соединения шин следует сваривать только с одной стороны, доступной для выполнения сварки.

Профили и трубы

2.1.29. Для изготовления токопроводов различного специального назначения, кроме прямоугольных шин должны применяться прессованные алюминиевые профили и трубы по ГОСТ 15176-89 Е следующих типов: швеллер, двутавр, уголок косоугольный, труба круглая и др.

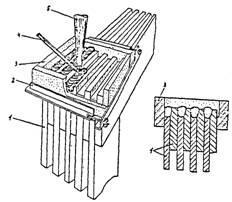

Примеры сварных соединений шин из профилей и труб показаны на рис. 2.10 и 2.11.

2.1.30. Коробчатые шины следует изготавливать сваркой двух швеллеров, собираемых полками внутрь, при помощи сжимов и фиксаторов зазора — отрезков алюминиевых пластин (рис. 2.12); длина сварных швов равна примерно 100 мм, расстояние между швами (шаг) 1-2 м; швы должны выполняться с двух сторон полуавтоматической аргоно-дуговой сваркой.

2.1.31. Технологический процесс изготовления токопроводов из профилей и труб необходимо строить по принципу сварки отрезков профиля в непрерывную нить, от которой отрезают участки требуемой длины, поступающие на сборку трехфазных секций токопровода. Длину секций токопровода следует определять условиями транспортировки и монтажа, и как правило, выбирать кратной расстоянию между опорами или температурными компенсаторами.

2.1.32. Участки изготовления токопроводов должны оборудоваться роликовыми стендами, облегчающими передвижение и центровку профилей; механическими вращателями (кантователями), обеспечивающими выполнение сварки в удобном для работы положении (приложение 6): поворотными пилами, позволяющими производить резку профиля под заданным углом, другими необходимыми механизмами.

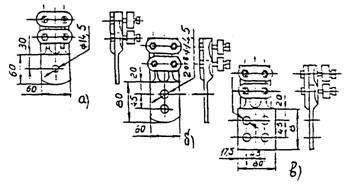

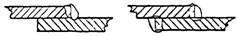

Рис. 2.10. Сварные соединения токопроводов из алюминиевых швеллеров и двутавра

а, л) секции токопровода с приваренным вкладышем; б, м) стыковые соединения; в, г, о) соединения тавровые; д, п) угловые соединения; е, ж, з, р, с, т) ответвления плоскими шинами; и, н) компенсаторы; к) оконцевание профиля плоскими шинами.

1 — швеллер; 2 — вкладыш; 3 — шов; 4 — плоская шина; 5 — компенсатор; 6 — двутавр отбортованный.

Рис. 2.11. Сварные соединения шин из труб

а) стыковое; б) угловое; в) тавровое; г, д, е) с прямоугольными шинами; ж) наконечник, выполненный сплющиванием конца трубы; з) наконечник с приваренной медно-алюминиевой пластиной; и) компенсатор из проводов, привариваемый непосредственно к трубе; к) компенсатор из проводов, привареных к фланцам.

1 — труба; 2 — сварной шов; 3 — плоская шина; 4 — медно-алюминиевая пластина; 5 — компенсатор из провода; 6 — фланец.

2.1.33. Для облегчения сборки, центровки и сварки шин стыкуемых секций токопроводов следует применять вкладыши или подкладные кольца, изготавливаемые из алюминиевой полосы толщиной 3-5 мм и шириной 50-80 мм. Вкладыш (кольцо) должно крепиться на прихватках к одному из концов профиля и при последующей сварке состыкованных профилей служить формующей подкладкой, предотвращающей прожоги и протекания расплавленного металла.

2.1.34. При сварке профиля «отбортованный двутавр» сварной шов следует накладывать только по внешнему периметру профиля. Стык внутренних стенок профиля допускается не сваривать.

2.1.35. В токопроводах из швеллера и двутавра для компенсации температурных изменений длины должны применяться, как правило, шинные компенсаторы К52-К56 по ТУ36-14-82. Конструкции сварных соединений компенсаторов с профилями показаны на рис. 2.10.

Сечение компенсатора должно быть равным сечению профиля. Поскольку толщина компенсатора, привариваемого только к двум полкам профиля, больше толщины его полок, к ним с наружной стороны следует предварительно приваривать алюминиевые пластины соответствующей толщины (рис. 2.13).

При сварке тавровых соединений труб торец примыкающей (ответвительной) трубы должен обрабатываться так, чтобы он сопрягался с поверхностью основной трубы, или в основной трубе следует высверливать отверстие, равное внешнему диаметру ответвительной трубы. Собранный узел необходимо сваривать по периметру сопряжения труб. Режимы сварки должны соответствовать режимам сварки труб с меньшей толщиной стенки.

При приварке ответвлений следует применять специальные приспособления, фиксирующие положение труб при сварке (рис. 2.14), либо сборку производить на прихватках. Прямоугольные шины при этом достаточно прижать на время сварки струбциной (рис. 2.15).

2.1.36. Компенсаторы для трубчатых токопроводов необходимо изготавливать, как правило, из алюминиевого неизолированного провода марки А по ГОСТ 839-80* Е. Для этого в зависимости от диаметра трубы следует нарезать куски проводов длиной 300-600 мм.

Конструктивно компенсаторы должны выполняться путем сплавления концов проводов в кольцевой монолит (рис. 2.11 и) либо путем приварки проводов к фланцам (рис. 2.11к) заклепочными швами.

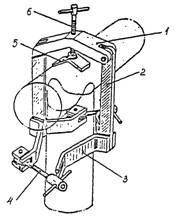

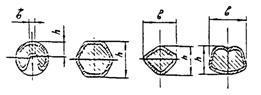

Рис. 2.14. Приспособление для сборки под сварку таврового соединения труб

1 — коромысло; 2 — откидная планка; 3 — скоба; 4 — откидной винт; 5 — пята; 6 — винт прижимной.

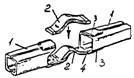

Рис. 2.15. Сборка под сварку прямоугольной шины с трубой

1 — труба; 2 — струбцина; 3 — прямоугольная шина.

Для этого во фланцах следует делать отверстия, в которые вставляются привариваемые провода. Фланцы с приваренными проводами необходимо приваривать к трубам угловыми швами. Возможно также фланцы приваривать к трубам заблаговременно, а затем уже вставлять и приваривать провода.

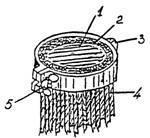

При изготовлении компенсаторов без фланцев обработанные провода следует собирать в приспособление (рис. 2.16), состоящее из внутренней графитовой оправки и наружного зажимного кольца, в котором производится сварка проводов в кольцевой монолит, предназначенный для последующей приварки к трубам.

После сварки компенсатор изгибается в требуемую форму. На трубчатых шинах могут быть установлены также шинные компенсаторы из алюминиевых лент. При этом концы труб, к которым приваривается плоский компенсатор, сплющиваются. Сварку следует вести на режимах, соответствующих режимам сварки прямоугольных шин.

Рис. 2.16. Приспособление для сплавления алюминиевых проводов в монолит

1 — внутренняя графитовая оправка; 2 — шарнирное кольцо; 3 — шарнир; 4 — алюминиевые провода; 5 — барашек.

Приварка пакетов лент и жил проводов

2.1.37. Шинные компенсаторы следует изготавливать сплавлением концов пакетов лент в монолит при помощи аргонно-дуговой сварки плавящимся или неплавящимся электродом; возможна также сварка угольным электродом.

2.1.38. Сварка компенсатора в специальном приспособлении показана на рис. 2.17.

Режимы и техника сварки компенсатора и их приварки к шинам аналогичны режимам сварки шин соответствующей толщины (см. табл. 2.5, 2.6, 2.9). В процессе сварки форму необходимо доверху заплавить расплавленным металлом. Перед сваркой ленты пакета следует очистить, обезжирить и просушить.

Рис. 2.17. Сварка компенсатора

1 — сварной шов; 2 — графитовый вкладыш; 3 — горелка полуавтомата; 4 — приспособление для сварки; 5 — пакет лент; 6 — сварной монолит.

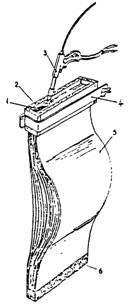

2.1.39. Провода к шинам должны, как правило, привариваться аргоно-дуговой сваркой. Допускается также сварка угольным электродом. Примеры сварных соединений проводов с шинами показаны на рис. 2.18.

Сварку проводов с алюминиевыми шинами следует выполнять в следующем порядке:

- с проводов удалить изоляцию на длине не менее 60 мм;

- при необходимости концы проводов обезжирить ацетоном или бензином;

- шину и жилы проводов зачистить стальной проволочной щеткой;

- с помощью приспособлений (рис. 2.19, 2.20) собрать свариваемый узел таким образом, чтобы провода выступали над шиной примерно на 5 мм;

- произвести сварку: при сечении жил проводов от 16 до 95 мм2 током 100-160 А, при сечении проводов от 120 до 240 мм2 — 150-220 А; технология сварки та же, что и при сварке шин;

- после сварки угольным электродом сварное соединение тщательно зачистить от шлака и остатков флюса.

Рис. 2.18 Сварные соединения с шинами

а) встык при горизонтальном расположении шины; б) электрозаклепкой; в) внахлестку при вертикальном расположении шины; г) угловое.

1 — шина, 2 — провод, 3 — сварной шов, 4 — электрозаклепка

Рис. 2.19. Приспособление для сварки проводов с шиной, установленной на плоскость

1 — шарнирная рамка; 2 — медный вкладыш; 3 — скоба; 4 — ручка зажима; 5 — ручка для переноски.

Рис. 2.20 Сварка проводов с шиной, установленной на ребро

1 — провода; 2 — шина; 3 — приспособление; 4 — графитовый вкладыш; 5 — сварной шов; 6 — горелка сварочного полуавтомата; 7 — сварочная проволока.

Оконцевание алюминиевых шин медно-алюминиевыми пластинами

2.1.40. Режимы и техника сварки медно-алюминиевых пластин с шинами толщиной до 12 мм аналогичны приведенным в табл. 2.5, 2.6, 2.9. Охлаждения шва, выполненного контактной сваркой, при этом не требуется.

2.2. Сварка медных шин

Ручная дуговая сварка угольным электродом

2.2.1. Для ручной дуговой сварки меди угольным электродом следует использовать то же оборудование, что и для сварки алюминия (см. табл. 2.7.).

2.2.2. Для сварки необходимы материалы, указанные в табл. 2.10.

Таблица 2.10.

Материалы для ручной дуговой сварки меди угольным электродом

| Материал | ГОСТ или ТУ | Назначение |

| 1. Проволока и прутки из меди М1, М01 | ГОСТ 16130-85 | Присадочный материал |

| 2. Электроды угольные2 | ТУ 16-757.034-86 | Сварочные неплавящиеся электроды |

| 3. Флюс для сварки меди «борный шлак» (состав см. в приложении 5) | — | Раскисление свариваемого металла |

| 4. Графитовые бруски, асбест | Для формирования и уплотнения шва | |

| 5. Ацетон или бензин | ГОСТ 1012-72* ГОСТ 2603-79* |

Обезжиривание свариваемых кромок |

| 6. Ветошь обтирочная | ОСТ 63.46-84 | Протирка кромок растворителем |

______________

- Допускается применение прутков, нарубленных из медных шин или листов.

- Допускается изготовление из электродов (отходов) дуговых электропечей (см. приложение 4).

2.2.3. При сварке шин из меди следует использовать такие же приспособления и инструменты, как при сварке шин из алюминия. Вследствие высокой жидкотекучести расплавленной меди необходимо очень тщательно и надежно заформовывать сварные соединения, чтобы исключить протечки металла при сварке. Сварку медных шин и компенсаторов необходимо производить на угольных подкладках с канавкой под стыком; торцы швов уплотнить угольными брусками.

2.2.4. Подготовка шин к сварке (кроме правки и резки по размеру) включает обработку свариваемых кромок в зависимости от толщины материалов в соответствии с ГОСТ 23792-79, зачистку свариваемых кромок на участке не менее 30 мм от их торцов.

2.2.5. Перед сваркой присадочные прутки следует очистить от жира и грязи. При необходимости несколько присадочных прутков складывают (скручивают) вместе.

2.2.6. Подготовленные к сварке шины необходимо уложить и закрепить в приспособлении, на свариваемые кромки насыпать тонкий слой флюса.

2.2.7. Начиная сварку, следует свариваемые кромки разогреть дугой, перемещая ее вдоль стыка до появления отдельных капель расплавленной меди в зоне дуги; после подогрева кромок дугу сосредоточить в начале шва до расплавления кромок и появления сварочной ванны; присадочный пруток ввести в задний край сварочной ванны (он должен плавиться от ее тепла). Сплавлять присадку каплями, внося ее в дугу, не рекомендуется, так как это ведет к интенсивному окислению металла и образованию трещин в шве. Погружая время от времени разогретый конец прутка во флюс, внести флюс в сварочную ванну.

Сразу после сварки необходимо шов резко охладить водой. Сварку медных шин по возможности следует выполнять за один проход. Режимы сварки и расход материалов приведены в табл. 2.11.

2.2.8. Нахлестанные и угловые соединения медных шин следует выполнять так же, как алюминиевых.

При сварке угловых швов этих соединений шины необходимо по возможности расположить «лодочкой», т.к. при этом ввиду высокой жидкотекучести расплавленной меди, создаются наиболее благоприятные условия для обеспечения хорошего качества сварных соединений (рис. 2.21 а).

При невозможности выполнения сварки в «лодочку» следует применять принудительное формирование шва угольными брусками (рис. 2.21б). В этом случае во избежание непровара кромки шины ответвления должны расплавляться только после расплавления сборной шины.

Рис. 2.21. Сварка медных шин внахлестку

а) расположение шин «лодочкой»; б) расположение шин «плашмя».

1, 2 — шины; 3 — сварной шов; 4 — угольный брусок

Режимы сварки шин внахлестку соответствуют приведенным в табл. 2.11.

Таблица 2.11.

Режимы ручной сварки меди угольным электродом

| Толщина шин, мм | Сварочный ток, А1 | Диаметр угольного электрода, мм | Диаметр присадочного прутка, мм | Расход на 100 мм шва, г | |

| присадки | флюса | ||||

| 3 | 150 | 12 | 4 | 29 | 1 |

| 4 | 180 | 12 | 4 | 35 | 2 |

| 5 | 220 | 12 | 6 | 65 | 3 |

| 6 | 260 | 15 | 6 | 105 | 4 |

| 8 | 320 | 15 | 8 | 150 | 5 |

| 10 | 400 | 20 | 8 | 210 | 7 |

| 12 | 500 | 20 | 10 | 290 | 9 |

| 20 | 1000 | 30 | 15 | 450 | 12 |

______________

- Прямая полярность (минус источника питания — на угольном электроде).

Полуавтоматическая дуговая сварка в защитном газе

2.2.9. Этот способ сварки эффективен при соединении шин толщиной до 10 мм. При сварке больших толщин необходим предварительный и сопутствующий подогрев.

2.2.10. Для полуавтоматической сварки меди в защитном газе как и при сварке алюминия следует применять оборудование, указанное в п.п. 2.1.9, 2.1.10.

2.2.11. При сварке необходимы материалы, приведенные в табл. 2.12.

2.2.12. При подготовке шин к сварке кромки их следует обрабатывать в соответствии с требованиями ГОСТ 23792-79, очистить и обезжирить на ширине не менее 30 мм.

2.2.13. Электродную проволоку необходимо очистить от жира и грязи и намотать на кассету полуавтомата.

Таблица 2.12

Материалы для полуавтоматической аргоно-дуговой сварки меди

| Материалы | ГОСТ или ТУ | Назначение |

| Проволока медная сварочная М0, М1 | ГОСТ 16130-85 | Электродная проволока, присадочный материал |

| Графитовые пластины1 | Изготовление формующих подкладок | |

| Бензин или ацетон | ГОСТ 1012-72* ГОСТ 2603-79* |

Обезжиривание свариваемых кромок |

| Ветошь обтирочная | ОСТ 63.46-84 | Протирка кромок шин |

| Аргон газообразный | ГОСТ 10157-79* | Защита зоны сварки от кислорода |

_______________

- Допускается изготовление из отходов графитированных анодов и катодных блоков электролизеров, а также электродов дуговых печей.

2.2.14. После укладки и закрепления шин в приспособлении следует выполнить их сварку по технологии, аналогичной сварке алюминиевых шин (см. рис. 2.22).

Рис. 2.22. Полуавтоматическая сварка медных шин в защитном газе

1 — шина; 2 — графитовая формующая подкладка; 3 — сопло горелки; 4 — шов; 5 — сварочная проволока

Перед сваркой шин толщиной более 10 мм необходимо произвести предварительный подогрев кромок до температуры 600-800°С. Для подогрева следует использовать пропано-кислородное или ацетилено-кислородное пламя.

Немедленно после окончания сварки соединение необходимо охладить водой.

Режимы сварки и ориентировочный расход материалов приведены в табл. 2.13.

2.2.15. Сварку одиночных шин в вертикальном и горизонтальном положениях следует выполнять при использовании электродной проволоки диаметром 1,2 мм. В этом случае необходимо применять приспособление для фиксации и подогрева шин. Шины толщиной до 4 мм должны собираться под сварку без разделки кромок; при толщине 5 мм и более необходим односторонний скос кромок под углом 30° с притуплением около 2 мм. Зазор между кромками не должен превышать 3 мм.

Шины перед сваркой следует подогреть до температуры 600°С. Первый проход должен выполняться «ниточным» швом; последующие проходы — с поперечными колебаниями горелки.

Режимы сварки приведены в табл.2.14.

После сварки шов следует охладить водой.

Таблица 2.13

Режимы полуавтоматической аргоно-дуговой сварки меди

| Толщина шины, мм | Диаметр сварочной проволоки, мм | Сварочный ток1, А | Напряжение на дуге, В | Расход на 100 мм шва | |

| электродной проволоки, г | аргона, л | ||||

| 3 | 1,2-1,6 | 240-280 | 37-39 | 20 | 10 |

| 4 | 1,2-1,6 | 280-320 | 38-40 | 24 | 11 |

| 5 | 1,4-1,8 | 320-360 | 39-41 | 33 | 12 |

| 6 | 1,4-1,8 | 360-400 | 40-42 | 47 | 14 |

| 7 | 1,6-2,0 | 400-440 | 41-43 | 64 | 15 |

| 8 | 1,8-2,0 | 440-480 | 42-44 | 84 | 17 |

| 9 | 2,0-2,5 | 480-520 | 43-45 | 106 | 18 |

| 10 | 2,0-2,5 | 520-560 | 44-46 | 130 | 20 |

___________

- Постоянный ток, полярность обратная.

Таблица 2.14

Режимы вертикальной полуавтоматической сварки медных шин

| Последовательность прохода | Сварочный ток, А1 | Напряжение на дуге, В |

| 1-ый | 130-140 | 26-27 |

| 2-ой и последующие | 120-130 | 24-26 |

_______________

- Постоянный ток, полярность обратная.

Плазменная сварка

2.2.16. Для плазменной сварки следует применять установки типа УПС-301, УПС-503, а также УРПС-3М, включающую источник питания, пульт управления, плазмотрон и систему водяного охлаждения (установка УРПС, черт.ЛЭ 10942, ЛенПЭО НПО «Электромонтаж»).

2.2.17. При сварке должны использоваться материалы, указанные в табл. 2.12.

2.2.18. Перед плазменной сваркой свариваемые шины и присадочные прутки следует подготавливать как при полуавтоматической сварке.

2.2.19. Сварку шин необходимо выполнять в приспособлениях, исключающих протечки расплавленного металла, как при сварке угольным электродом.

2.2.20. Приступая к сварке, сначала следует зажигать вспомогательную дугу, которая необходима для ионизации межэлектродного пространства, и, тем самым, для облегчения возбуждения основной дуги.

При поднесении горелки с зажженной вспомогательной дугой к свариваемым шинам на расстояние около 10 мм возникает основная дуга, используемая для расплавления металла.

Техника плазменной сварки аналогична технике ручной аргоно-дуговой сварки вольфрамовым электродом: подогреть шины, расплавить кромки, ввести присадку и перемещать сварочную ванну вдоль кромок. Схема сварки показана на рис. 2.23.

Рис. 2.23. Схема ручной плазменной сварки

1 — присадочный пруток; 2 — плазменная горелка; 3 — свариваемые шины.

Режимы плазменной сварки приведены в табл. 2.15.

Таблица 2.15

Режимы плазменной сварки меди

| Толщина шины, мм | Зазор между кромками шин, мм | Сварочный ток, А | Напряжение на дуге, В | Диаметр присадочного прутка, мм |

| 4 | 2 | 350-400 | 37-40 | 4 |

| 6 | 4 | 380-440 | 37-40 | 6 |

| 10 | 4 | 440-450 | 40-45 | 8 |

| 12,5 | 4 | 450-500 | 40-45 | 10 |

| 20 | 5 | 800 | 40-45 | 15 |

Примечания:

- Расстояние от сопла до изделия » 10 мм.

- Расход плазмообразующего газа (аргона) 3-6 л/мин.

Особенности сварки медных компенсаторов

2.2.21. Для обеспечения полного провара пакета на всю толщину, ленты компенсатора следует укладывать ступенчато. Под нижнюю и на верхнюю ленты необходимо укладывать медные полоски шириной » 50 мм из той же ленты для защиты от подплавления крайних лент.

2.2.22. Для защиты лент от перегрева на их верхнюю поверхность на расстоянии 10 мм от кромки следует накладывать медные теплоотводящие пластины толщиной 8-10 мм.

2.2.23. Режимы сварки пакетов лент аналогичны режимам сварки медных шин соответствующей толщины. Сварку необходимо выполнять аналогично сварке шин встык с той разницей, что дугу направляют преимущественно на шину.

2.3. Сварка электромонтажных изделий из разнородных металлов

2.3.1. Медь с алюминием следует сваривать при изготовлении переходных медно-алюминиевых пластин и наконечников стыковой контактной сваркой оплавлением с ударной осадкой на специальных контактных стыковых машинах.

Сварка должна выполняться на заводах электромонтажных изделий в соответствии с производственными инструкциями.

Переходные медно-алюминиевые пластины (МА и MAP) предназначены для приварки к алюминиевым шинам в местах их присоединения к медным плоским или стержневым выводам электрических аппаратов и машин.

В этих же случаях могут применяться переходные пластины из алюминиевого сплава АД31Т1 типа АП.

2.3.2. Алюминий следует сваривать со сталью дуговой сваркой, например, при изготовлении сталеалюминиевых троллейных планок и компенсаторов; аргоно-дуговой полуавтоматической или ручной сваркой вольфрамовым электродом (а также ручной сваркой угольным электродом) с предварительным горячим алитированием или оцинковкой стальной детали.

Сталеалюминиевые детали (планки У1040 и троллейные компенсаторы У1008 и др.) предназначены для сварного соединения алюминиевых проводников со стальными, а также стальных проводников (троллеев) между собой. При этом стальная часть планок должна привариваться к стальному проводнику обычными электродами для сварки стали, а алюминиевая — к алюминиевому проводнику — в соответствии с требованиями настоящей инструкции.

3. РАЗБОРНЫЕ КОНТАКТНЫЕ СОЕДИНЕНИЯ

3.1. Технология выполнения соединений

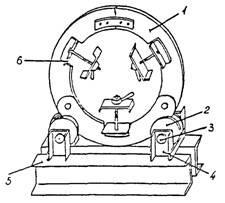

3.1.1. Разборные (болтовые) контактные соединения в зависимости от материала соединяемых шин и климатических факторов внешней среды подразделяются на соединения:

- без средств стабилизации электротехнического сопротивления;

- со средствами стабилизации электрического сопротивления.

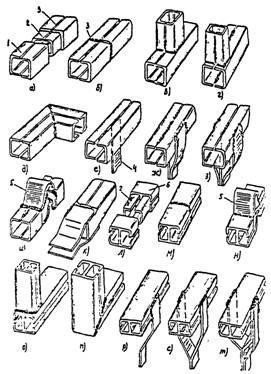

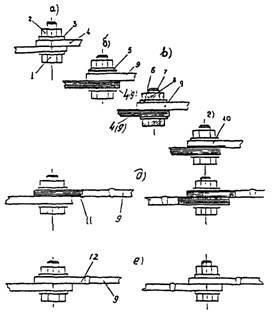

3.1.2. Контактные соединения шин из материалов медь-медь, алюминиевый сплав — алюминиевый сплав, медь-сталь, сталь-сталь для групп А и Б, а также из материалов алюминиевый сплав — медь и алюминиевый сплав-сталь для группы А не требуют применения средств стабилизации электрического сопротивления. Соединения выполняются непосредственно с помощью стальных крепежных деталей (рис. 3.1 а).

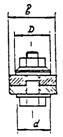

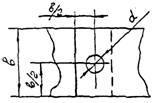

Рис. 3.1. Разборные контактные соединения

1 — болт; 2 — гайка; 3 — шайба; 4 — шина (сталь, медь, алюминиевый сплав); 5 — пружина тарельчатая; 6 — шайба из цв. металла; 7 — болт из цветного металла; 8 — гайка из цветного металла; 9 — шина алюминиевая; 10 — шина алюминиевая с металлопокрытием; 11 — пластина переходная медно-алюминиевая; 12 — пластина из алюминиевого сплава.