Формовочные и стержневые смеси

приготовляют из свежих песчано-глинистых

формовочных материалов, добавок и

отработанной смеси. В зависимости от

массы отливок расход формовочных смесей

колеблется от 500до

1300кг, а свежих материалов от 500 до1000кг на 100кг годных отливок.

Технологический процесс приготовленияформовочных смесей складывается

из следующих основных операций: 1)

предварительной обработки свежих

формовочных материалов и добавок;

предварительной обработки отработанной

формовочной смеси; 3) приготовления

смеси из предварительно подготовленных

свежих и отработанных формовочных

смесей, добавок и связующих.

Предварительная обработка свежихформовочных материалов включает

операции сушки песка, тонкого измельчения

каменного угля, просеивания песка и

угля. Отработанная смесь перед повторным

использованием охлаждается, разрыхляется,

подвергается магнитной сепарации и

просеивается.

Сушка песка и глины производится в

различных печах(трубчатых, вертикальных

и горизонтальных) и на плитах. Наиболее

распространены вертикальные и

горизонтальные сушильные печи.

Вертикальные печи применяют для сушки

кварцевых и малоглинистых песков. Для

жирных же песков и глин их не применяют

вследствие налипания материалов на

диски и плужки. Широкое применение

находят установки для сушки песка в

кипящем слое. В механизированных цехах

песок и глину сушат в барабанах с водяным

охлаждением песка после сушки.

Свежий песок сушат при 250С.

Производительность таких сушил от

5до 20т/ч и выше.

В последнее время стали применять

установки с сушкой песка горячим

воздухом. Песок из бункера загружают в

трубу, в которую снизу подается воздух,

нагретый до 200—250°С. Сырой

песок увлекается вверх со скоростью

15—17м/с и быстро высыхает.

Производительность установки может

доходить до 15т/ч сухого

песка.

Сухую глину размалывают и просеивают

до порошкообразного состояния. Глину

размалывают в бегунах или же в шаровых

мельницах. Тонкое размельчение глины

и каменного угля достигается в шаровых

мельницах. Шаровая мельница представляет

собой металлический барабан, футерованный

стальными плитками с зазорами между

ними. Глину или каменный уголь загружают

в барабан через воронку. При вращении

барабана стальные шары, находящиеся

внутри него, размалывают глину или

уголь. Размолотый материал проваливается

через зазоры между плитками и просеивается

через сито. Готовый материал высыпают

из барабана. Производительность шаровых

мельниц 100—8000кг/ч.

Вместо сухой глины часто применяют

глинистую и глиноугольную эмульсию

(раствор глины или глины и угольного

порошка в воде). При использовании

эмульсии глину и бентонит можно не

сушить и не молоть, в связи с чем отпадает

ряд операций по подготовке и транспортировке

этих материалов. Глинистая эмульсия

должна иметь плотность

1,09—1,15г/см3, ее приготовляют

следующим образом: в бак-мешалку с водой

загружают глину и перемешивают в течение

определенного времени до достижения

эмульсией заданной плотности. Готовую

эмульсию выпускают через вентиль

бака-мешалки.

Глиноугольную эмульсию приготовляют

в баке-концентраторе, в который подают

определенное количество глинистой и

глиноугольной эмульсии. После наполнения

бака-концентратора эмульсию перемешивают

до нужной плотности (1,1-1,5г/см3) и затем специальными

насосами-дозаторами автоматически

подают в бегуны или смесители.

Обработка отработанной формовочной

смеси.Отработанная формовочная

смесь, выбитая из опок, перед повторным

использованием должна быть предварительно

переработана.В

немеханизированных литейных цехах ее

просеивают на обычном сите или на

передвижной смесеприготовительной

установке, где происходит отделение

металлических частиц и других посторонних

примесей. В механизированных цехах

отработанная смесь подается из-под

выбивной решетки ленточным транспортером

в смесеприготовительное отделение.

Крупные комки смеси, образующиеся после

выбивки форм, обычно разминают гладкими

или рифлеными вальцами. Металлические

частицы отделяют магнитными сепараторами,

установленными на участках передачи

отработанной смеси с одного транспортера

на другой.

Регенерация (восстановление) заключается

в извлечении песка из отработанных

смесей и приведении его свойств в

соответствие с установленными техническими

требованиями на формовочные пески. В

зависимости от условий работы цеха

регенерацию отработанной смеси производят

различными способами: мокрым,

электрокоронным и специальным для

смесей, приготовленных на жидком стекле.

Мокрый способ регенерации применяют

главным образом в цехах, имеющих

гидравлические или пескогидравлические

установки для очистки отливок. При

мокром способе зерна песка с помощью

воды отмываются от глины и мелкой пыли,

которые потоком воды уносятся в отстойники

и далее в отход. Промытый и обеспыленный

песок оседает на дно сборника, откуда

грейфером подается в сушильную печь, а

затем просеивается и используется для

приготовления формовочных смесей.

При электрокоронной регенерации

отработанная смесь разделяется на

частицы разных размеров с помощью

высокого напряжения. Песчинки, помещенные

в поле электрокоронного разряда,

заряжаются отрицательными зарядами.

Если электрические силы, действующие

на песчинку и притягивающие ее к

осадительному электроду, больше силы

тяжести, то песчинки оседают на поверхности

электрода. Изменяя напряжение на

электродах, можно разделять песок,

проходящий между ними, по фракциям.

Регенерация формовочных смесей с жидким

стеклом осуществляется специальным

способом, так как при многократном

использовании смеси в ней накапливается

более 1—1,3%щелочи, что

увеличивает пригар, особенно на чугунных

отливках. Во вращающийся барабан

установки для регенерации подают

одновременно смесь и гальку, которые,

пересыпаясь с лопастей на стенкибарабана,механически

разрушают пленку жидкого стекла на

зернах песка. Через регулируемые жалюзи

в барабан поступает воздух, отсасываемый

вместе с пылью в мокрый пылеуловитель.

Затем песок вместе с галькой подают в

барабанное сито для отсеивания гальки

и крупных зерен с пленками. Годный песок

из сита транспортируют на склад.

Приготовление формовочных и стержневых

смесей.Очень важными операциями

являются увлажнение и перемешивание

смеси. Тщательное перемешивание смеси

необходимо для равномерного распределения

ее составляющих. При перемешивании

глина и связующее обволакивают зерна

песка, комья отдельных составляющих

разрушаются и равномерно распределяется

влага. Хорошо перемешанная смесь обладает

максимальной прочностью и газопроницаемостью.

Для перемешивания смеси применяют

лопастные смесители или бегуны.

Лопастной смеситель ‑ это машина

непрерывного действия, он может быть

встроен в автоматизированную

смесеприготовительную систему. Смеситель

часто применяют для приготовления

смесей с низким содержанием глины

(наполнительных смесей, сыпучих и т. д.)

или смесей с жидкими связующими. Смеси

с высоким содержанием глины в лопастном

смесителе плохо перемешиваются и поэтому

обладают низкими технологическими

свойствами. Такие смеси обычно приготовляют

в катковых смесителях-бегунах.

Порядок загрузки составляющих смеси.

Сначала загружают сухие материалы:

песок, глину и отработанную формовочную

смесь. Сухую смесь перемешивают примерно

1-3минуты и затем увлажняют. В случае

применения глинистой эмульсии (раствора

глины в воде или же глиноугольной

эмульсии) влажность регулируют добавлением

раствора эмульсии и воды. После увлажнения

смесь еще раз перемешивается в течение

нескольких минут. Связующие обычно

загружают последними. Продолжительность

перемешивания составляет для смеси:

наполнительной 2-3мин,

3-5минут и облицовочной

5—10мин.

Для быстросохнущих облицовочных смесей

особое значение порядок загрузки и

продолжительность перемешивания смесей.

Обычно быстросохнущие смеси приготовляют

в смешивающих бегунах. При приготовлении

этих смесей сначала в бегуны загружают

сухие материалы (отработанную смесь,

песок, добавки и пр.) и перемешивают в

течение 5минут, затем

вводят связующее и воду, все перемешивают

еще 7—10мин. Готовая смесь

должна вылежаться перед употреблением

в течение нескольких часов для равномерного

распределения в ней влаги.

При приготовлении быстросохнущих смесей

с жидким стеклом сначала загружают

песок, глину и перемешивают

2-3мин, потом добавляют едкий натр

и смесь еще раз перемешивают

3-4минуты, затем вводят жидкое стекло

и опять перемешивают 10—12минут. После этого добавляют мазут и

снова перемешивают в течение 4-5 минут.

Соседние файлы в папке Материаловедение

- #

12.08.2013294 б11240-0781.INF

- #

- #

12.08.2013265 б11240-1147.INF

- #

12.08.20133.21 Mб13240-1654.DOC

- #

12.08.2013214 б11240-1654.INF

- #

- #

12.08.2013231 б11240-1659.INF

- #

- #

- #

12.08.2013221 б11240-1858.INF

- #

ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К ФОРМОВОЧНЫМ СМЕСЯМ И ФОРМАМ

Формовочные смеси и формы испытывают совместные механическое, тепловое и химическое воздействия заливаемого сплава, и к ним предъявляются требования по многим критериям, рассмотренным далее.

Огнеупорность – способность формовочных смесей выдерживать высокие температуры, сохраняя целостность формы.

При выборе формовочных смесей учитывают температуру заливки сплава. Это особенно важно при изготовлении крупных толстостенных отливок, для которых время воздействия жидкого металла на форму возрастает. Температура поверхности формы при этом достигает температуры заливки металла, что может привести к оплавлению, спеканию формовочной смеси. Температуры плавления некоторых сплавов и огнеупорность формовочных смесей для них приведены в табл. 1.

Таблица 1. Огнеупорность формовочных материалов с учетом температуры плавления заливаемых сплавов

| Сплав, марка | Температура плавления сплава, °С | Огнеупорность, °С |

| Сталь, 35Л | 1500 | 1700 |

| Чугун, СЧ20 | 1170 | 1500 |

| Бронза | 1080 | 1200 |

| Алюминиевый | 600 | 800… 1000 |

Прочность – способность форм (стержней) противостоять внешнему воздействию без разрушения и без изменения геометрических параметров. Требования к прочности смесей меняются в процессе изготовления отливки. Прочность должна быть достаточной, чтобы обеспечить целостность формы при протяжке, перемещении ее на конвейере, где возможны соударения, а также при заливке, чтобы противостоять статическому и динамическому давлению и тепловому воздействию жидкого металла.

Значения прочности формовочных смесей при сжатии для сырых форм находятся в пределах σw = 0,05…0,2 Н/мм2, в том числе для ручной формовки – до 0,05 Н/мм2, для машинной – от 0,05 до 0,1 Н/мм2 и для автоматизированных формовочных линий – от 0,1 до 0,2 Н/мм2.

Для изготовления крупных отливок характерно существенное повышение металлостатического давления и теплового воздействия на форму, поэтому для исключения подутия отливок необходима либо поверхностная сушка формы (подсушенные формы), либо сушка на всю толщу формы (сухие формы). Прочность формы при этом повышается. Для обеспечения заданных геометрической точности и точности размеров отливок рекомендуется выбирать формы с учетом массы отливок: для отливок массой до 1 т используют сырые формы, отливки массой от 1 до 2 т изготавливают в подсушенных формах, а отливки свыше 2 т – в сухих формах.

Прочность смесей для стержней после теплового или химического упрочнения достигает σР = 1…3 Н/мм2, при этом прочность смесей при сжатии для стержней в неупрочненном состоянии является низкой (0,005 Н/мм2).

В процессе затвердевания и охлаждения отливки форма и стержень должны иметь хорошую податливость для предотвращения горячих и холодных трещин в отливках.

Во время выбивки необходимо обеспечить хорошее отделение формовочных смесей от отливки, т. е. их выбиваемость.

Выбиваемость, или остаточная прочность, – способность формовочных смесей отделяться от отливки при выбивке. Остаточная прочность песчано-глинистых смесей не должна превышать σОСТ = 0,2 Н/мм2.

Теплофизические свойства смесей определяют теплообмен отливки и формы, от которого зависит скорость затвердевания, а следовательно, и структура отливок, и их механические свойства, а также время выбивки отливок. Кроме того, от теплообмена отливки с формой зависит глубина прогрева формы, от которой, в свою очередь, зависит потеря активности компонентами смеси и необходимое их освежение (восстановление технологических свойств).

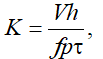

Теплофизические свойства формовочных материалов оцениваются коэффициентами теплоаккумуляции bФ и температуропроводности аФ:

(1)

(2)

где λ – коэффициент теплопроводности, Вт /(м • К); с –удельная теплоемкость, Дж/(кг•К); ρ – плотность вещества, кг/м3.

Пластичность – способность формовочных смесей деформироваться и сохранять полученную деформацию после снятия нагрузки.

Газотворность – способность формовочных смесей выделять газы при заливке металла.

Газопроницаемость – способность формовочных смесей пропускать газы.

Гигроскопичность – способность формовочных смесей адсорбировать влагу из окружающей среды, при этом часто механические свойства уплотненных смесей (особенно стержневых) снижаются.

Долговечность – способность формовочных смесей к многократному использованию.

ТЕХНОЛОГИЧЕСКИЕ СВОЙСТВА СМЕСЕЙ

Влажность. Вода, содержание которой определяет влажность смесей, может быть самостоятельным компонентом связующей композиции (песчано-глинистые, цементные смеси) и входить в состав одного из ее компонентов как растворитель (жидкое стекло, водорастворимые синтетические смолы, технические лигносульфонаты и др.).

В первом случае влажность влияет практически на все технологические свойства: прочность, газотворность, газопроницаемость, уплотняемость, формуемость, текучесть, прочность в зоне конденсации, высокотемпературные свойства.

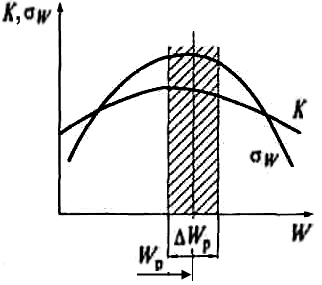

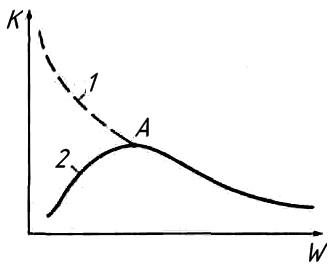

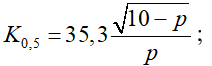

Прочность при сжатии σW и газопроницаемость К связаны с влажностью зависимостью (рис. 1).

Рис. 1. Принципиальные зависимости газопроницаемости К и прочности при сжатии σW смесей от их влажности W

Прочность, и газопроницаемость с увеличением влажности возрастают и при определенной влажности достигают максимальных значений, а далее следует период их спада.

Превышение или снижение влажности ΔWР относительно рабочей WР влажности более чем на 10… 15 % приводит к поверхностным дефектам в отливках (пригар, ужимины), внутренним дефектам (газовые раковины), к снижению прочности формы и подутию отливок, снижению поверхностной прочности формы, к засору отливок.

Превышение или снижение влажности относительно рабочей приводит также к колебанию уровня контрлада полуформы после уплотнения при объемном дозировании смеси. Это связано с тем, что уплотняемость смеси напрямую зависит от ее влажности. С повышением влажности смесь в определенном интервале комкуется и становится «воздушной» с большим объемом пор, поэтому при том же уплотнении уровень контрлада понижается. При понижении влажности высота смеси после уплотнения будет превышать высоту опоки.

При установке нижней полуформы на подопечный щиток в первом случае произойдет проседание кома смеси в опоке, а во втором — его выдавливание, что приведет к дефекту отливок по геометрии. В автоматизированном производстве используют смеси пониженной влажности, при этом излишек смеси со стороны контрлада удаляется путем срезания специальными устройствами.

Во втором случае, когда вода входит в состав компонентов смеси, содержание воды характеризует концентрацию связующего или катализатора и влияет как на скорость упрочнения, так и на другие технологические свойства.

В формовочных материалах различают следующие виды воды:

– конституционная, т. е. вода, которая входит в химический состав материала. Например, для глины конституционная вода удаляется при температуре 350…700 °С, после чего связующая способность глины теряется. По этой причине из-за нагрева смеси вблизи отливки до названных температур смесь периодически необходимо освежать, а при сушке форм температура не должна превышать 400 °С;

– адсорбционная вода в песчано-глинистых смесях образуется при набухании глины вследствие внедрения молекул воды в межслоевые пространства;

– капиллярная вода удерживается капиллярными силами, силами смачивания. Вода этого вида образуется при формировании гелей (например, в СО2-процессе, при поликонденсации смол), в результате поглощения воды из влажного воздуха и в процессе ее капиллярной конденсации.

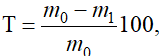

При определении влажности путем высушивания смесей при 105… 110 °С удаляются только адсорбционная и капиллярная вода. В лабораторных условиях навеску смеси (50 ± 0,01) г помещают в предварительно высушенную и взвешенную емкость, сушат при 105… 110 °С в течение 30 мин, после чего взвешивают.

Влажность, %, определяют по уравнению

W= [(m1 – m2)/m]∙100, (3)

где т1 – масса емкости с навеской до высушивания, г; m2 – то же, после высушивания, г; m – масса навески до высушивания, г. Для сокращения продолжительности испытания сушку проводят инфракрасной лампой. Для этого используют приборы модели 062M2 УЗЛО (Усманский завод литейного оборудования). Продолжительность сушки составляет 10… 15 мин.

В неавтоматизированных литейных цехах выпуск смеси из смесителей выполняет опытный оператор по показаниям ручной пробы (нем. handformgerecht), когда испытуемая смесь сжимается в руке, и далее по отпечатку на уплотненной смеси судят о влажности, а по усилию разрушения большим пальцем образца, лежащего, как на опорах, на указательном и безымянном пальцах, – о прочности.

Формуемость. Данное свойство характеризует способность формовочной смеси воспроизводить конфигурацию модели, заполнять карманы при свободной засыпке. Близким по смыслу к формуемости является понятие «сыпучесть». Чем больше влажность смеси, тем формуемость меньше. Формуемость определяют путем просеивания смеси в сетчатом барабане диаметром 100… 110 мм с размерами ячейки сетки 2,5 мм. Частота вращения барабана 60 мин-1, масса навески 200 г, время вращения 10 с. Формуемость оценивают индексом формуемости Iф, %, по уравнению

IФ = (m2/m1)∙100 (4)

где m2 – масса смеси, прошедшей через сетку; m1 – масса исходной навески. При IФ = 75… 80 % влажность смеси соответствует требованиям по готовности смеси. Индекс формуемости используется при организации автоматизированного контроля влажности.

Газотворность. Способность формовочных материалов выделять газы при нагревании называется «газотворностью». В подавляющем большинстве случаев газотворность формовочных материалов является одним из факторов, влияющих на образование газовых раковин в отливках. Источники образования газов в литейной форме связаны со следующими процессами:

– испарение влаги при заливке (при испарении 1 см3 воды выделяется 1200… 1450 см3 водяного пара);

– сгорание органических связующих;

– окислительно-восстановительные реакции на границе металл – форма.

Газотворность характеризуют двумя параметрами:

1) в случае абсолютной газотворности общим объемом газов Q, см3, выделившихся из навески смеси при нагреве, или производными от Q, а именно – удельной массовой газотворностью, см3/ г (величину Q делят на массу испытуемой смеси), и удельной объемной газотворностью, см3/см3 (величину Q делят на объем смеси);

2) температурой газификации связующих материалов.

Газотворность смеси косвенно и приближенно можно характеризовать по потерям при прокаливании (п.п.п.) веществ, которые определяются при нагреве навески (5 ±0,01) г до температуры 900 °С и удалению из навески всех видов воды, полному сгоранию органических веществ и газификации неорганических веществ. Величину п.п.п. определяют по уравнению, %:

п.п.п. = [(mИСХ – mПР) /mИСХ]100, (5)

где mИСХ – исходная масса смеси; тПР – масса смеси после прокаливания.

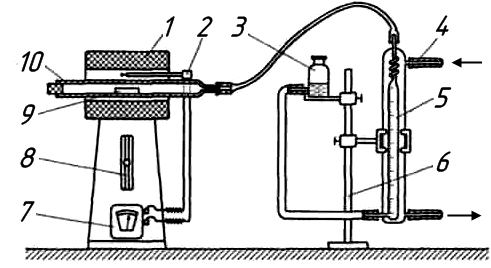

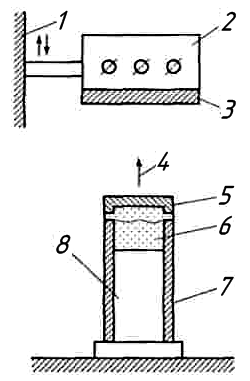

Наибольшее распространение получил способ газификации навески смеси в специальной трубчатой печи (рис. 2).

Рис. 2. Схема установки для определения газотворности: 1 – печь Марса; 2 – термопара; 3 – уравнительный сосуд; 4 – подводка охлаждающей жидкости; 5 – мерная бюретка с холодильником; 6 – штатив; 7 – гальванометр; 8 – реостат печи; 9 – лодочка с навеской; 10 – кварцевая трубка

Установка состоит из трубчатой печи 7, в которую вставляется кварцевая или фарфоровая трубка 10 внутренним диаметром 18… 20 мм. один конец трубки соединен с водоохлаждаемой мерной бюреткой 5 объемом 50… 100 см3. В другой конец трубки по достижении в ней необходимой температуры устанавливают фарфоровую лодочку 9, после чего трубку быстро закрывают пробкой и включают секундомер для отсчета объема вытесненной воды из бюретки за следующие принятые промежутки времени: 15, 30, 45, 6 с и т. д. Выделяющийся из навески массой (3± 0,1) г газ поступает в мерную бюретку, вытесняя из нее воду в уравнительный сосуд 3. Перед началом испытаний уровень воды в бюретке должен быть на нуле.

С помощью данного прибора можно определять следующие параметры:

– общий объем Q, см3, газов выделяющихся из навески при полной ее газификации (абсолютная газотворность), и его производные;

– температуру газификации связующих материалов, при которой наступает максимум газообразования.

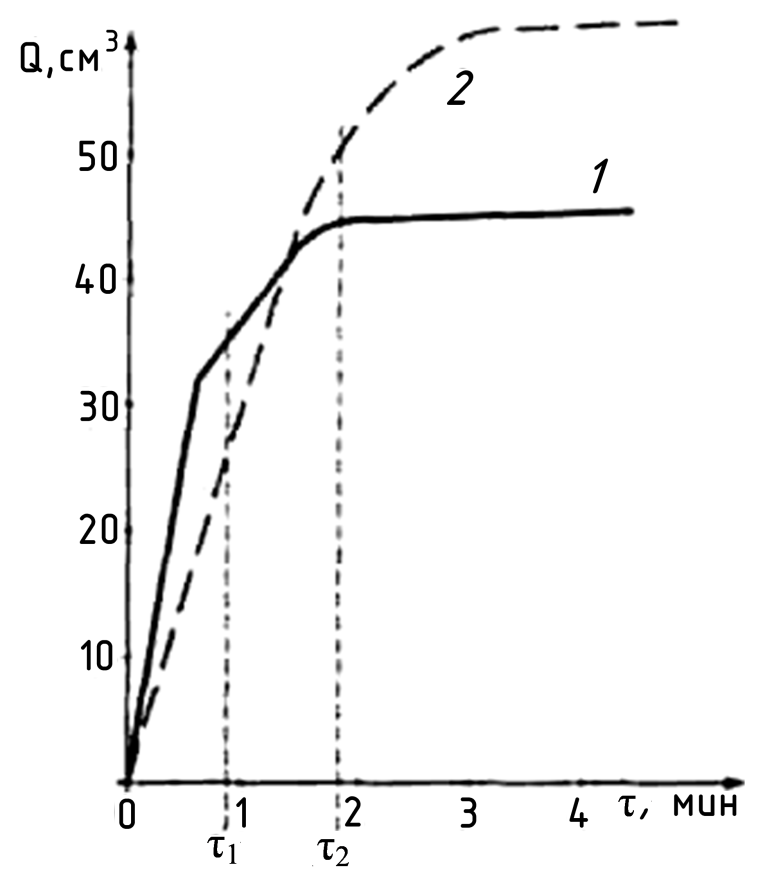

Для сравнительного анализа связующих по их газотворности представляет интерес кинетика выделения газов. На рис. 3 представлены кривые изменения объема выделившихся газов во времени τ для связующих М (кривая 1) и льняного масла (кривая 2).

Рис. 3. Кинетика выделения газов для связующих M (кривая 1) и льняного масла (кривая 2)

Показано также время образования твердой корки тонкостенных (τ1) и толстостенных (τ2) отливок. На основании приведенных данных можно заключить, что связующее М предпочтительнее для толстостенных, а льняное масло — для тонкостенных отливок, так как к моменту образования твердой корки на отливке они выделяют меньше газов.

В табл. 2 приведены примерные значения температур газификации и величин удельной массовой газотворности некоторых связующих материалов.

Таблица 2. Температура газификации и величина газотворности различных связующих

| Связующие материалы | Примерная температура газификации, °С | Примерная удельная газотворность, см3/г |

| Карбамид формальдегидная смола | 280…320 | 410 |

| Декстрин | 330…380 | 850 |

| Патока | 380…420 | 540 |

| Сульфитная барда | 400…520 | 500 |

| Бентонит (химически связанная вода) | 200…420 | 20…100 |

| Льняное масло | 420…480 | 500 |

| Фенолформальдегидная смола | 650…750 | 460 |

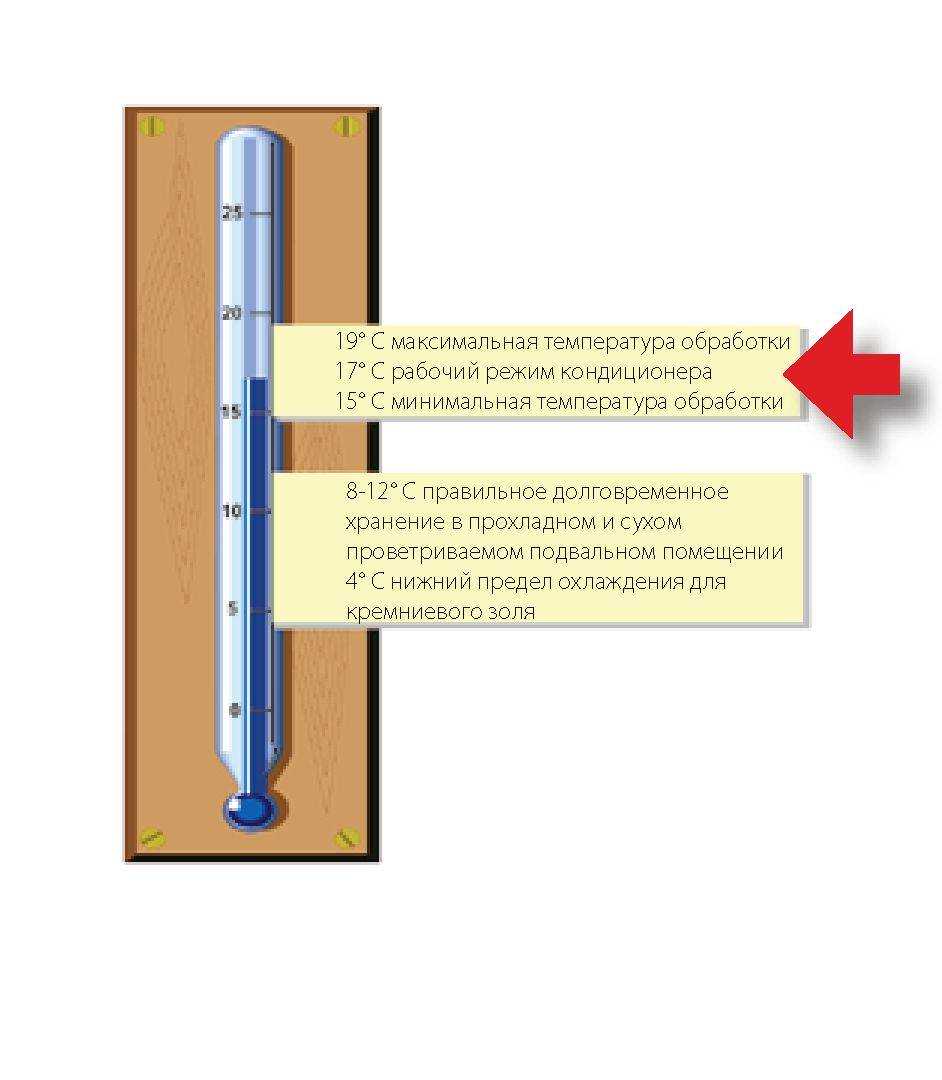

Газопроницаемость. Способность форм и стержней пропускать через себя газы определяется газопроницаемостью формовочных материалов. Для характеристики газопроницаемости формовочных материалов используют уравнение, выведенное на основе закона фильтрации Дарси, согласно которому

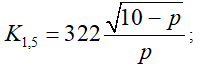

где K – газопроницаемость, см4/(гc · мин); V – объем воздуха, прошедшего через образец, V = 2000 см3; h – высота образца, h = 5 см; f – площадь поперечного сечения образца, f = 19,6 см2; p – показание манометра, см вод. ст. (гс/см2); – время прохождения 2000 см3 воздуха через образец, мин.

После подстановки цифровых значений уравнение (4.1) примет вид

K = 509,6 / (рτ). (7)

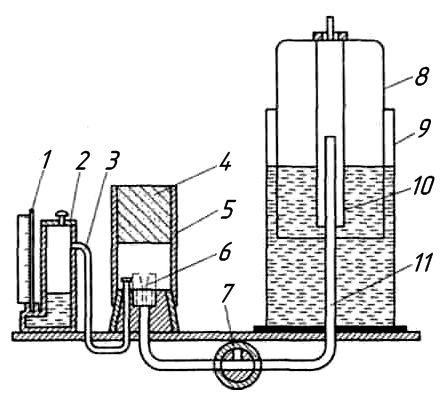

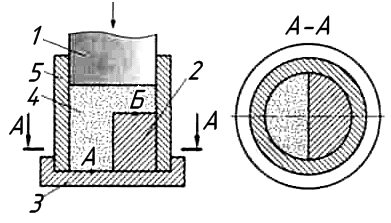

Для испытаний используется широко известный в стране и за рубежом прибор, принципиальная схема которого представлена на рис. 4.

Прибор состоит из неподвижного и подвижного резервуаров, внутри которых встроены трубки. Нижний неподвижный резервуар 9 заполнен водой, выполняющей роль гидравлического затвора. Воздух под действием массы резервуара через отверстия в трубке поступает через трехходовой кран 7 в гильзу 5, в которой находится образец 4 испытуемой смеси.

Рис. 4. Принципиальная схема прибора для определения газопроницаемости смесей: 1 – манометр; 2 – корпус резервуара манометра; 3 – трубка; 4 – образец смеси; 5 – металлическая гильза с фаской; 6 – ниппель; 7 – трехходовой кран; 8 – подвижный колокол; 9 – резервуар с водой; 10 – трубка колокола; 11 – трубка резервуара

При испытании измеряют манометрическое давление р с помощью камерного манометра 1, в камеру которого наливается вода через отверстие, закрываемое пробкой с винтовой нарезкой. Так как объем камеры больше, чем объем канала стеклянной трубки, высота уровня в этой камере принимается условно неизменной.

Образцы для испытаний на газопроницаемость имеют такие же размеры (диаметр 50 мм и высота 50 мм), что и стандартные образцы для механических испытаний. Они изготовляются в металлической гильзе с посадочным конусом. Для испытаний сухих образцов используется неразъемный патрон Фишера, имеющий по внутреннему диаметру резиновое уплотнение. На приборе газопроницаемость определяют нормальным и ускоренным способами.

При нормальном способе определения газопроницаемости через образец испытуемой смеси пропускается 2000 см3 воздуха. При этом по секундомеру фиксируют время опускания колокола и снимают показания о давлении по манометру.

Пример. При испытании образца определено манометрическое давление р = 2,8 см вод. ст. Время прохождения 2000 см3 воздуха равно 1,5 мин. Газопроницаемость в этом случае будет равна1

К = 509,6/(2,8·1,5) = 121 см4/(гс·мин).

(1Прибор, применяемый во всем мире, имеет шкалу с приведенной размерностью газопроницаемости).

В практической работе размерность опускается и принимается, что газопроницаемость измеряется величиной, равной 121 ед.

Давление под колоколом при ускоренном методе испытания должно составлять 10 см вод. ст. С этой целью на подвижный колокол надевают съемные чугунные кольца.

Наличие перед образцом калиброванного отверстия заранее определяет возможный расход воздуха. Поэтому газопроницаемость определяется только как функция давления, и необходимость отсчета времени отпадает. Давление перед образцом выравнивается в сотые доли секунды, поэтому нет необходимости дожидаться опускания колокола до отметки 2000 см3.

Заглушка с калиброванным отверстием D = 0,5 мм применяется в том случае, когда газопроницаемость смеси ожидается менее 50 ед., а в случае большей газопроницаемости устанавливается заглушка с калиброванным отверстием D = 1,5 мм.

При ускоренном методе газопроницаемость для калибров диаметров 0,5 и 1,5 мм подсчитывается по уравнениям:

;

При испытании газопроницаемости требуется определить только манометрическое давление р (перед образцом).

Для упрощения определения газопроницаемости ускоренным способом используют специальные таблицы, которые составлены в соответствии с уравнениями (4.8) и (4.9) и приведены на неподвижном резервуаре прибора.

Испытание проводят на трех образцах, при этом принимаются только три результата, которые различаются один от другого не более чем на 10 %. К факторам, влияющим на газопроницаемость, относятся зерновой состав, плотность, влажность.

С увеличением диаметра зерен и однородности кварцевого песка газопроницаемость увеличивается, а при увеличении плотности набивки формы – уменьшается.

Зависимость газопроницаемости К от влажности W песчано-глинистых смесей отличается от теоретических представлений (рис. 5).

Рис. 5. Зависимость газопроницаемости формовочных смесей от влажности: 1 – теоретическая кривая; 2 – практическая кривая

Кривая 1 изображает теоретическую кривую изменения газопроницаемости — при увеличении влажности вода заполняет поры и газопроницаемость уменьшается. Реальный процесс отражает кривая 2. До точки А теоретическая 1 и практическая 2 кривые не совпадают. Практическое увеличение газопроницаемости до точки А объясняется тем, что при малой влажности вода способствует укрупнению пылевидных частиц, поры при этом увеличиваются, кроме того, при смачивании каналов снижается трение проходящих газов. При влажности более высокой, чем в точке А, каналы заполнены водой, и газопроницаемость снижается, кривые 1 и 2 на графике совпадают.

Увеличить газопроницаемость смеси названными факторами в текущем производстве практически невозможно. Поэтому реально стремятся повышать не газопроницаемость смесей, а газопроницаемость формы и стержней за счет вентиляционных каналов, наколов в форме и стержнях и применением пустотелых стержней. Особенно важно проведение мероприятий по увеличению газопроницаемости для стержней.

При выборе минимально необходимой газопроницаемости для вновь разрабатываемых смесей учитываются такие факторы, как масса и толщина стенки будущей отливки, температура заливки сплава, конструктивный параметр стержня.

Увеличение температуры заливки сплава повышает интенсивность газотворности смесей, а при увеличении массы и толщины стенки возрастает продолжительность взаимодействия жидкого металла и формы.

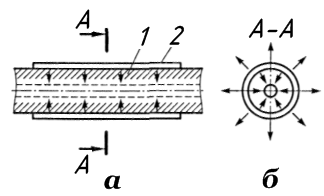

Поток газов от отливки к стержню по форме сужающийся (стрелки направлены внутрь стержня), а от отливки в форму – расширяющийся (рис. 6).

Рис. 6. Поток газов от отливки в стержень (а) и в стержень и форму (б): 1 – стержень; 2 – отливка

Поэтому при прочих равных условиях газопроницаемость стержней должна быть выше газопроницаемости формы. Для стержней при выборе минимально необходимой газопроницаемости смеси дополнительно учитывается коэффициент N конструктивной сложности стержня

N = SЗ.С/(SК.М lФ), (4.10)

где SЗ.C – площадь сечения знаков стержня; SКМ – поверхность стержня, контактируемая с металлом; lФ – длина пути фильтрации.

Для стержней первой группы сложности N = 0,002 и рекомендуемая газопроницаемость не менее 150 ед., а для стержней пятой группы коэффициент N выше 0,3 и рекомендуемая газопроницаемость не менее 40 ед.

Прочность. Важным свойством формовочной смеси является ее прочность, которую определяют как предел прочности при разрушении стандартного образца для выбранного вида нагружения. Прочность любой скелетной системы, к которой относятся формовочные и стержневые смеси, зависит от прочности связи между частицами в зоне контакта, площади и числа этих контактов. Контакт учитывается в том случае, если зерна наполнителя контактируют через пленку связующего.

Теоретически разрушение единичного контакта может быть адгезионным и развиваться по границе связующее – наполнитель и когезионным – развиваться по связующему. В частности, в песчано-глинистых смесях в большинстве случаев разрушение носит когезионный характер.

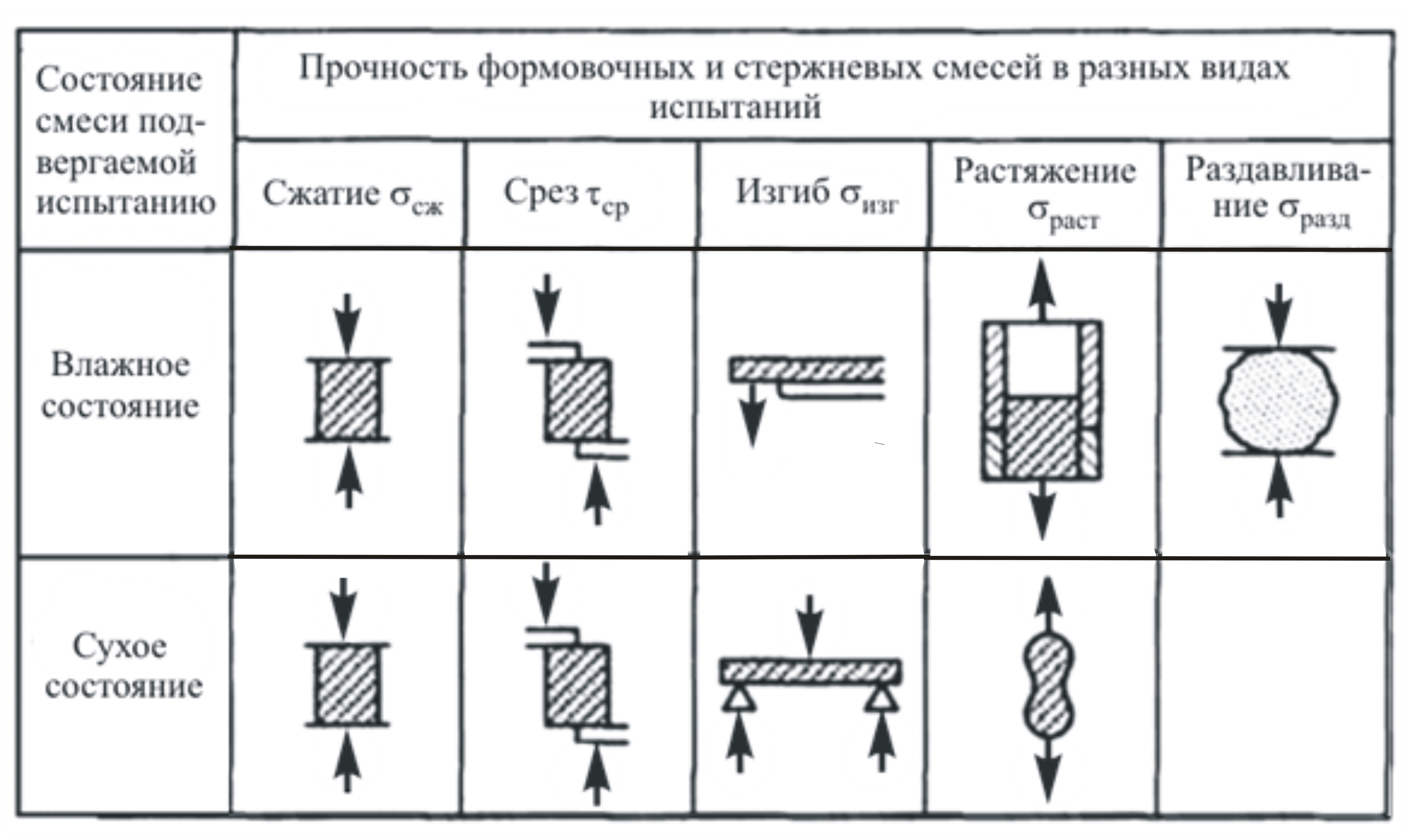

Пробы формовочных и стержневых смесей в массовом производстве отбирают для экспресс-анализа один–два раза в час. Из смеси изготовляют образцы цилиндрической формы диаметром 50 мм и высотой (50 ± 0,8) мм, а также образцы в виде восьмерок, сечение в месте разрыва которых составляет 2,5 х 2,5 см. Цилиндрические образцы испытываются на сжатие и раздавливание, а восьмерки — на растяжение (стержневые смеси). Кроме того, для стержневых смесей (ХТС и отверждаемых в нагретой оснастке) проводят испытание на изгиб образцов квадратного сечения с размерами 25 х 25 х 200 мм. В табл. 3 представлены схемы испытаний механических свойств смесей.

Таблица 3. Схемы нагружений при испытаниях механических свойств смесей

Прочность должна обеспечивать целостность форм и стержней при любом виде нагружения. Примерные значения минимальной прочности на сжатие во влажном состоянии песчано-глинистых смесей следующие: формы для АФЛ – 0,1…0,2 Н/мм2, для машинной формовки – 0,05…0,1 Н/мм2. Для стержней средней сложности массой до 40 кг холоднотвердеющие смеси (ХТС) или смеси с тепловой сушкой должны иметь предел прочности при разрыве 0,8… 1,0 Н/мм2, для стержней массой 40…250 кг этот показатель составляет 1,2… 1,5 Н/мм2. У стержней, полученных в нагреваемой оснастке, прочность при растяжении (сразу после изготовления) должна быть не менее 0,25…0,3 Н/мм2, а прочность при растяжении после охлаждения – 1,6…2,0 Н/мм2.

Прочность ХТС, отверждаемых продувкой SО2, CО2, аминами и другими реагентами, первый раз определяют через 30…60 с после продувки и далее – через заданные интервалы времени. Важной характеристикой прочности ХТС является время отверждения, которое устанавливается в зависимости от характера производства, например для единичного и мелкосерийного производств оно равно 1…2 ч. Полную информацию о времени отверждения дает зависимость прочности от времени в интервале его изменения от 0,5… 1 до 24 ч.

Для испытания механических свойств влажных и сухих образцов из формовочных и стержневых смесей используют прибор АО «ЛИТОФОРМ» модели Л.03 с набором съемных приспособлений.

Разрушение литейных форм в основном происходит при растяжении, однако этот вид испытаний достаточно трудоемкий, поэтому при оценке прочности при растяжении зачастую используют соотношения, которые получены экспериментально (например, соотношение прочностей при сжатии, срезе и растяжении может быть следующим – σСЖ : σСР : σРАСТ = 10 : 3 : 1), и по прочности при сжатии судят о прочности при растяжении. Следует отметить, что соотношение между σСЖ и σРАСТ зависит от состава смеси, уплотнения, прочности. Предел прочности при раздавливании σРАЗД в отличие от σСЖ более определенно связан с σРАСТ, и его легче определять в лабораторных условиях. Регрессионное уравнение взаимосвязи этих двух видов прочности, полученное статистической обработкой опытных данных по нескольким составам песчано-глинистых смесей, приведено к простому виду

σРАЗД = 0,66 σРАСТ. (11)

Поэтому в литейных цехах при экспресс-анализе проводят испытание прочности на раздавливание.

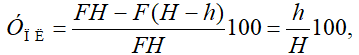

Осыпаемость. Склонность смеси к разрушению поверхностного слоя при истирании характеризуется осыпаемостью. Испытания проводят в течение 1 мин на барабане диаметром 100… 110 мм, образующая которого покрыта сеткой с ячейками 2,5 х 2,5 мм. Частота вращения барабана 60 мин-1. Осыпаемость, %, определяют по уравнению

OC = [(mИСХ – mИСП)/mИСХ]100 (12)

где тИСХ – исходная масса стандартного цилиндрического образца; тИСП – масса стандартного цилиндрического образца после испытания.

Поверхностная прочность смеси (осыпаемость) влияет на брак по засорам при изготовлении отливок в сырых песчано-глинистых формах. Изменение осыпаемости для смесей на других связующих также связано с понижением или повышением влажности поверхностного слоя из-за испарения и поглощения влаги гигроскопичным связующим. Для песчано-глинистых смесей изменение осыпаемости связано с уменьшением влажности поверхностного слоя из-за испарения и нарушения оптимального соотношения долей глина : вода.

Скорость этих процессов зависит от влажности смеси, влажности воздуха и от температуры. У гигроскопичных связующих при относительной влажности воздуха, превышающей 80… 85 %, влажность смеси в поверхностном слое растет, поверхностная прочность падает, и начинает проявляться значительная осыпаемость. Если связующее при хранении высыхает, то поверхностная прочность смеси зависит от его природы и способа отверждения. Самотвердеющие смеси с жидким стеклом и смолами, как правило, упрочняются при хранении. У этих смесей повышенная осыпаемость является признаком того, что стержень или форма изготовлены из смеси, частично потерявшей живучесть.

При СО2-процессе, особенно при «передуве» или пониженном содержании жидкого стекла, осыпаемость растет из-за развития напряжений в высыхающей сетке силикагеля. В производственных условиях для стабильной технологии осыпаемость не должна превышать 0,1… 0,2 %.

Твердость. Данное свойство, характеризующее сопротивление поверхности уплотненной смеси внедрению в нее более твердого тела, не может отождествляться с поверхностной прочностью, но является косвенной характеристикой других свойств смеси, например ее прочности, которая напрямую имеет взаимную связь с твердостью.

Оценка твердости производится по ГОСТ 2189 для сырых и сухих образцов и форм. Для сырых образцов и форм применяют твердомер модели 04412А(071). При проведении испытания твердомер устанавливают на плоскую поверхность цилиндрического образца (формы) и нажимают на корпус. При этом шарик под действием пружины внедряется в смесь. Сила сопротивления внедрению сжимает пружину, перемещает наконечник и приводит в движение стрелку прибора. Шкала разбита на 100 делений (единиц). Глубина внедрения шарика изменяется в пределах 0…5 мм при максимальном усилии 1,0 кгс (9,81 Н). Чем сильнее уплотнена форма, тем большие значения твердости показывает прибор. Твердомер используется для контроля уплотнения форм. Для машинной формовки твердость формы составляет 70…80 ед., для форм АФЛ – 85…95ед.

Для контроля твердости сухих форм применяют твердомер модели 04421 Усманского завода. Оценка твердости производится по сопротивлению при погружении в образец ножевого наконечника на глубину 0…2,5 мм под нагрузкой 1,1…2,0 кгс (10,8… 19,6 Н). В качестве образца используется стандартный образец – «восьмерка». Испытанию подвергается поверхность образца, обращенная при его изготовлении к нижней подставке ящика. При проведении испытаний твердомер устанавливают опорной поверхностью на образец таким образом, чтобы нож находился слева от края образца. Затем твердомер равномерно перемещают слева направо вдоль образца, плотно прижимая его к поверхности образца.

Показания твердости фиксируются по отклонению стрелки на циферблате, устроенном по тому же принципу, что и в твердомере модели 04412А(071).

Пластичность. Способность уплотненных смесей деформироваться под действием нагрузки без разрушения и сохранять полученную деформацию после снятия нагрузки называется «пластичностью». Формовочные и стержневые смеси являются преимущественно хрупкими материалами, плохо сопротивляются растяжению и ударам, чувствительны к местным напряжениям. При уменьшении пластичности осложняются операции извлечения стержней из ящиков и протяжки моделей и возникают поломки форм и стержней.

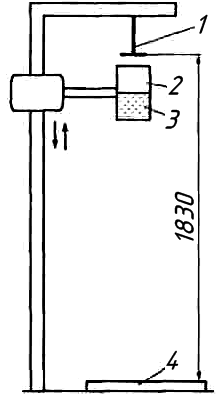

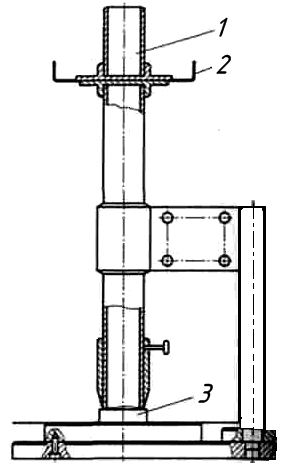

Измерение стрелы прогиба производится только при испытании на изгиб образца, изготовленного из стержневой смеси с σСЖ > 0,5… 1,0 Н/мм2. Для характеристик пластичности песчано-глинистых смесей используется показатель, называемый Shatter-index и определяемый на приборе модели 406631 РМТ фирмы «G. Fischer». При этом испытуемый образец 3 (рис. 7), выталкиваемый толкателем 1 из гильзы 2, с высоты 1830 мм падает на сетчатую наковальню 4 с размерами ячеек 13,2 мм и разрушается.

Рис. 7. Установка Shatter-control для определения пластических свойств смесей: 1 – толкатель; 2 – гильза; 3 – испытуемый образец; 4 – наковальня

Размер кусков зависит от пластичности. Масса разрушенного образца, не прошедшего через сетку, является мерой пластичности. Чем больше смеси на сетке, тем более пластичная смесь.

В производственных условиях для песчано-глинистых смесей мерой пластичности является соотношение σСЖ / σР, которое может колебаться в интервале .. 12: чем выше этот критерий, тем смесь пластичнее. Наименьшее число дефектов форм наблюдается при соотношении σСЖ / σР > 10… 12. Для холоднотвердеющих смесей (ХТС) σСЖ / σР понижается по мере отверждения, и из пластичной смесь превращается в хрупкую при значениях соотношения прочностей 5,00…2,45.

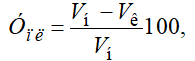

Уплотняемость. Способность смеси уменьшать объем под действием приложенной внешней нагрузки характеризует такой показатель, как уплотняемость в процентах

где VH, VK – соответственно начальный и конечный объемы смеси, т. е. объем до и после уплотнения.

Как технологическое свойство уплотняемость используется в основном для песчано-глинистых смесей. При заданном составе уплотняемость линейно зависит от влажности.

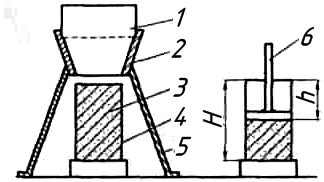

Определение уплотняемости по методике, предложенной Ф.Гофманом (рис. 8), получило наибольшее распространение.

Рис. 8. Установка для определения уплотняемости смесей по Ф.Гофману: 1 – сито; 2 – воронка; 3 – смесь; 4 – гильза; 5 – подставка; 6 – копер; Н – высота гильзы; h – высота осадки смеси в гильзе

Испытуемая смесь 3 насыпается через воронку 2 и сито 1 с ячейкой 3×3 мм, установленное на треножной подставке 5, в гильзу 4 диаметром 50 и высотой 100 мм. Излишек смеси срезается. Уплотнение осуществляется тремя ударами копра 6.

Начальный VН и конечный VК объемы можно определить по уравнениям

VН = FH и VК = F(H – h). (20)

После подстановки этих значений в уравнение (21) получим уплотняемость в процентах,

где F – площадь сечения гильзы; Н – высота гильзы; h – высота осадки смеси в гильзе.

Высота гильзы принята равной 100 мм, т.е. уплотняемость, по Гофману, численно равна высоте осадки смеси в процентах

УПЛ = h %. (23)

Насыпная плотность ρН, г/см3, смеси определяется отношением ее массы mН, засыпанной в гильзу высотой 100 мм через сито (или массой уплотненного образца после определения уплотняемости), к объему смеси, насыпанной в гильзу:

ρН = mН/196. (24)

Текучесть. Для характеристики внутреннего трения или сопротивления перемещению смеси в перпендикулярном действию нагрузки направлении используется показатель, называемый «текучестью». Для ее определения служит широко известная ступенчатая «проба Орлова», предложенная для уплотнения смеси при статическом прессовании (рис. 9).

Рис. 9. Установка для определения текучести по Г. Орлову: 1 – копер; 2 – вставка; 3 – основание; 4 – смесь; 5 – гильза; А, Б – точки замера

В стандартную металлическую гильзу 5 устанавливается вставка 2, после чего засыпается смесь 4, которую уплотняют тремя ударами копра 1. Замеры твердости проводят в точках А и Б. Текучесть (Т), по Орлову, в процентах определяют как соотношение твердостей (Тв) в точках А и Б по уравнению

Т = (ТвА/ТвБ)100. (25)

Текучесть песчано-смоляных смесей определяют по методике, разработанной в АМО «ЗИЛ» (рис. 10). Навеска смеси (100 ± 0,5) г засыпается через воронку в трубу 1. Далее открывают шибер 2 прибора и сбрасывают смесь в вертикальную трубу диаметром 40 и высотой 500 мм.

Рис. 10. Установка для определения текучести песчано-смоляных смесей по методике АМО «ЗИЛ»: 1 – труба; 2 – шибер; 3 – зазор

Смесь вытекает через зазор 3, образованный между концом трубы и опорной металлической плитой. Текучесть Т, %, определяют по уравнению

где т0 – масса исходной навески смеси; m1 – масса смеси, оставшейся в трубе.

Живучесть. Время, в течение которого смесь сохраняет свои технологические свойства, характеризует такой важный технологический показатель, как живучесть. Допустимой является только частичная потеря свойств в пределах 15…30 % исходных значений. Живучесть определяют по падению прочности или по точке перегиба на кривой зависимости уплотняемости от времени выдержки.

В первом случае определяют прочность в зависимости от времени выдержки готовой смеси в период от перемешивания до уплотнения через определенные интервалы времени, например через 3, 5, 10 мин и т.д. За живучесть принимают время выдержки, соответствующее падению прочности не более чем на 15… 30 %.

Во втором случае уплотняемость смеси определяют по изменению высоты образца после уплотнения тремя ударами копра при постоянной массе смеси 160 г. Затем строят зависимость УПЛ – τ и находят точку перегиба, которая и определяет живучесть смеси и соответствует потери прочности меньше 15… 30 %.

Упругая деформация. Способность смесей, главным образом песчано-глинистых, изменять свои размеры после снятия уплотняющей нагрузки характеризуется упругой деформацией. Упругую деформацию можно замерить на стандартном образце в гильзе. Несмотря на малые значения (примерно 0,25 % при давлении 10 Н/мм2), упругая деформация приводит к защемлению отдельных частей формы в модели и обрыву болванов при съеме формы с модельной плиты, а также искажению рабочей полости формы и особенно ее лада. Названные явления усиливаются при использовании нежестких опок. Для повышения точности отливок и исключения возможности ухода металла по разъему опоки делают жесткими, например на АФЛ стенки опок делают коробчатыми.

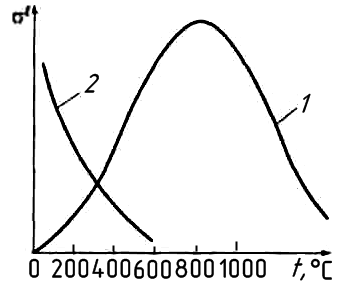

Горячая прочность. После выдержки образца при заданной температуре до его полного прогрева определяют так называемую «горячую прочность». На рис. 11 приведены зависимости горячей прочности σ от температуры для песчано-глинистой (1) и песчано-смоляной (2) смеси.

Рис. 11. Зависимости общей прочности σ’ от температуры t смеси: 1 – песчано-глинистой; 2 – песчано-смоляной

Песчано-глинистая смесь 1 имеет максимум прочности при 800… 900 °С. Характер кривой 1 объясняется процессами упрочнения и разупрочнения, происходящими в смеси при высоких температурах. Кривая 2 характеризует прочность песчано-смоляной смеси. Видно, что уже при температурах 400 °С и выше происходит резкое падение прочности, и при 600 °С прочность приближается к нулю. Тем не менее, при использовании стержней на этих смесях получают годные отливки, например, из чугуна. Чтобы ответить на вопрос, почему отливка получается годной, рассмотрим испытание на термостойкость.

Термостойкость. Данный важный показатель оценивается временем, в течение которого при нагружении давлением 0,15… 45 Н/мм2 и при температуре 600… 1000 °С испытуемый образец не разрушается. Это время затем сравнивают со временем образования твердой корки на поверхности отливки.

Если термостойкость больше времени образования твердой корки, то вероятность получения годной отливки высокая. Необходимая термостойкость зависит от толщины стенки: чем больше толщина стенки, тем больше должна быть термостойкость. При недостаточной термостойкости может возникать брак по металлизации стержней, прорыву оболочковых стержней, уходу металла и разрушению формы.

Для крупных отливок (с толщиной стенки более 100 мм) песчано-смоляные стержни не используют. Их применение возможно при более высокой, чем у кварцевого песка, теплопроводности огнеупорной составляющей (как, например, у циркона, хромита).

Термические напряжения. Непосредственной причиной дефектов расширения типа ужимин (чем больше напряжения, тем сильнее смесь склонна к образованию ужимин) являются так называемые термические напряжения. Для их определения используют цилиндрические образцы разных размеров. На этих образцах измеряется нагрузка; приложенная вдоль оси, она подавляет расширение нагреваемого образца. Значение этой нагрузки делят на площадь поперечного сечения образца и таким образом определяют собственно термические напряжения.

Свободное тепловое расширение смесей. Для определения данной характеристики смесей необходимо выполнить измерение изменения длины 1 образца при расширении в результате нагрева. На основании испытаний можно определить свободные тепловые деформации εТ, %, по изменению размера Δl образца длиной l при каждой температуре по уравнению

Можно также определить температурный коэффициент линейного расширения

α = ∆l/(lΔT), (28)

где ΔТ – разность текущей и начальной температур образца.

Тепловое расширение и термические напряжения ответственны за ужимины в отливках. Чем они меньше, тем меньше вероятность образования ужимин.

Податливость. Способность нагретой смеси деформироваться под действием давления характеризуется ее податливостью. При заливке сырых песчано-глинистых форм податливость является причиной подутия и ухудшения размерной точности, особенно в момент окончания заливки. Деформационная способность прочных форм и стержней (сухих и холоднотвердеющих) связана с торможением усадки и, следовательно, с образованием в отливках напряжений, горячих и холодных трещин.

Одним из способов определения деформационной способности сырых песчано-глинистых смесей является нагружение стандартного образца в гильзе нагретым до 1200 °С пуансоном. Для определения деформационной способности стержневых смесей используют дилатометры. При этом сразу после надвигания печи с заданной температурой на нагревающийся образец создается нагружение, начиная с давления 0,1 …0,3 Н/мм2 и до разрушения с записью перемещений.

Для подбора смесей в конкретных производственных условиях используют технологические пробы с целью определения склонности отливок к горячим трещинам.

В перечисленных выше испытаниях смесей на определение термических напряжений, горячей прочности, термостойкости, свободного теплового расширения и податливости используются приборы, называемые дилатометрами (от лат. dilato — расширяю), производства фирм «Dietert» (модель 753) и «G. Fischer» (модель РНТ).

Для определения термостойкости образец нагревается, к нему прикладывается нагрузка и замеряется время, в течение которого образец ее выдерживает.

Прочность в зоне конденсации. При заполнении сырой формы жидким металлом происходит испарение влаги из поверхностных слоев литейной формы. Водяные пары устремляются в глубь формы и, соприкасаясь с более холодными слоями формы, конденсируются, т. е. образуется зона конденсации влаги. Вследствие этого в слоях этой зоны возрастает влажность по сравнению с исходной и снижаются прочность и газопроницаемость. В зоне конденсации возникают напряжения отрыва сухой корки смеси от основной ее массы. Это может привести к браку по подутию отливок, к образованию «ужимин», а в условиях работы автоматических линий при использовании опок без крестовин и при перемещении формы без подопочного щитка — к разрушению форм и вываливанию отливки вместе со смесью из опоки.

Испытания прочности формовочных смесей в зоне конденсации проводят на приборе, принципиальная схема которого представлена на рис. 12.

Рис. 12. Схема прибора для испытания прочности в зоне конденсации: 1 – траверса; 2 – печь; 3 – жароупорная пластин 4 – направление разрывающего усилия; 5 – крышка; 6 – образец; 7 – гильза; 8 – выталкиватель

Образец 6 готовят в специальной гильзе 7 с крышкой 5 (смесь уплотняют на копре тремя ударами до требуемой плотности, масса уплотненной смеси – (160±15) г).

Гильзу 7 с испытуемым образцом устанавливают в приспособление, удерживающее ее. Для предотвращения влияния сил трения образца о стенки гильзы на результат испытания образец после нагрева выдвигается из гильзы выталкивателем 8. Далее образец нагревают печью 2 с электронагревом, которая поднимается и опускается на крышку гильзы. Для фиксации печи по высоте и для обеспечения постоянного зазора 0,5 мм между крышкой 5 и жароупорной стальной пластиной 3 в нижней части служит упор.

Печь укреплена на траверсе 1 и может перемещаться вниз и вверх (показано стрелками). Температура рабочей поверхности печи при испытании (900… 1000 °С) измеряется хромель-алюмелевой термопарой и регулируется трансформатором.

После нагрева в течение 25 с (при влажности испытуемого образца 4,5 %) расстояние от поверхности образца до зоны конденсации составит 5,1 мм. Когда эта зона будет находиться в образце между крышкой 5 и краем гильзы 7, печь 2 поднимают и с помощью разрывного устройства с захватами разрывают образец по зоне конденсации.

Величина прочности смеси в зоне конденсации определяется в Н/мм2, и по данному показателю бентонитовые глины подразделяются на четыре группы.

Прочность в зоне конденсации можно повысить применением активированного бентонита или простым добавлением соды в бегуны, что менее эффективно, а также добавлением в смесь волокнистых добавок, которые играют роль упрочняющих связей в зоне конденсации.

Остаточная прочность. При нагреве и охлаждении смесей важна остаточная прочность, которая характеризует их выбиваемость. Определение остаточной прочности при сжатии проводят в лабораторных условиях на стандартных образцах, которые предварительно нагревают в печи до заданной температуры, выдерживают и охлаждают вместе с печью. Рекомендуемое время выдержки для лабораторных испытаний 1 ч. Принято считать, что при остаточной прочности до 1,5…2,0 Н/мм2 смесь выбивается удовлетворительно, а при прочности более 3 Н/мм2 – плохо. Наряду с прямыми измерениями прочности для определения выбиваемости пользуются технологическими пробами, в которых образец пробивается или просверливается после нагрева и охлаждения в гильзе или опытной отливке с переменным соотношением толщин стенок стержня и отливки. В этих случаях мерой выбиваемости являете работа выбивки (метод ЦНИИТмаша) или время сквозного сверления залитого стержня.

Гигроскопичность. Способность смесей поглощать влагу из воздуха с соответствующим изменением технологических свойств характеризуется гигроскопичностью материалов. Поглощение влаги происходит вследствие наличия у связующих сорбционной способности, которой в той или иной степени обладает большинство литейных связующих. Наиболее гигроскопичны гидрофильные (водорастворимые) связующие – карбамидные, карбамидфурановые смолы, технические лигносульфонаты. С гидрофобными связующими смесь насыщается влагой медленно, с гидрофильными – быстрее. Прямое измерение гигроскопичности смеси проводят, помещая стандартные образцы в герметизированный эксикатор, частично заполненный серной кислотой. Предварительно образцы взвешивают, часть из них испытывают на прочность. В эксикаторе устанавливают необходимую относительную влажность, для чего выбирают определенную концентрацию серной кислоты. После выдержки в течение заданного времени взвешиванием определяют увеличение массы образца и его прочность.

Используют также метод, по которому образцы для определения прочности на изгиб или растяжение выдерживают непосредственно в закрытой форме из сырой песчано-глинистой смеси, а далее проводят определение его прочности.

Литейное производство достаточно простой и широко распространенный технологический процесс для получения отливок различного размера и разнообразной формы. Получение деталей методом литья практикуется в автомобилестроении, станкостроении, вагоностроении и многих прочих отраслях машиностроения.

Для получения полых или с множеством отверстий отливок используются стержневые и формовочные смеси различных составов. Экономически обосновано использование песчано-глинистых форм при массовом производстве.

Состав смесей зависит от:

- способа формовки:

- ручная;

- машинная;

- типа металла:

- сталь;

- чугун;

- цветной металл и его сплавы;

- типа производства:

- единичное;

- серийное;

- массовое;

- типа литья;

- технологического оснащения.

Материалы, которые используются для получения формовочных смесей, подразделяются на следующие группы:

- песчаник;

- различные сорта глины;

- вспомогательные:

- связующие материалы;

- противопригарные смазки и покрытия;

- огнеупорные;

- специальные.

Глинистые пески могут содержать глины в своем составе до 50%. Делят их по количеству содержания глины на:

- тощие – до 10%;

- полужирные – до 20%;

- жирные – до 30%;

- очень жирные – до 50%.

Также используются кварцевые пески. Силикатная основа позволяет принимать в форму расплав, температура которого достигает 1700С.

Получение отливок высокого качества требует использования противопригарных покрытий и материалов мелкой фракции, чтобы предупредить образование в форме пор.

Виды и состав смесей

К формовочным смесям для литья предъявляются следующие требования:

- механическая прочность;

- теплопроводность;

- газовая проницаемость;

- огнестойкость;

- теплоемкость.

Формовочные и стержневые смеси обладают одинаковыми свойствами. Но к стержням предъявляются более высокие требования, потому что на него расплавленный металл оказывает более сильное давление.

- единые;

- облицовочные;

- наполнительные.

Единая смесь предназначается для наполнения всего объема литейной формы. В полном объеме используется при машинной формовке при выпуске отливок в большом количестве. Для ее приготовления используется большой объем еще неиспользовавшихся материалов. Облицовочная смесь предназначена для получения слоя формы, контактирующего непосредственно с расплавом. Его толщина зависит от типа смеси и тяжести отливки и составляет 20-100 мм. Для того чтобы дополнить оставшийся объем используется наполнительная смесь.

Состав формовочной смеси напрямую зависит от формы и метода ее изготовления. Формирование песчано-глинистых форм происходит двумя способами, в результате которых получаются сухие и сырые формы. Для их податливости при формировании в смесь вводятся сгорающие наполнители – торф или древесные опилки. В состав подсушиваемых форм кроме глины и песка закладываются крепитель, измельченный асбест и барда. Кроме них используются:

- быстро отверждающиеся;

- самостоятельно отверждающиеся;

- твердеющие при химическом преобразовании;

- жидкостекольные составы.

В быстро отверждающихся смесях связкой выступает жидкое стекло. Если для сушки жидкого стекла необходима теплая продувка, то в данном случае отвердение происходит за счет феррохромового шлака.

Для изготовления стержня, например, первого класса, смесь целиком состоит кварца и крепителей. Для формовки крупных стержней используется 1/3 часть использованного и восстановленного состава.

Температура плавления цветных металлов значительно ниже, чем у сталей и чугунов. Из-за чего формовочные смеси имеют меньшую огнеупорность. Для литья бронзы и медных сплавов формовочные составы готовят при использовании глинистого песка П класса. Такие наполнители как борная кислота, серный цвет или фтористая присадка используются для литья алюминия. Они препятствуют активному окислению расплава.

Требуемые свойства

Для получения качественной отливки необходима литейная форма, изготовленная из ингредиентов, подобранных под разлив определенного металла. Формовочная смесь для литья должна обладать определенной влажностью. При малой влажности форма склонна к осыпаемости, что затрудняет формовку.

Плохая газовая проницаемость провоцирует образование в отливке дефектов — газовых пор и раковин. Из-за чего необходим песок крупной фракции (более 50%).

Свойства формовочных смесей характеризует твердость. Она зависит от равномерности и степени уплотнения. Уплотнение формы сверх нормы провоцирует появление таких дефектов как:

- пригар;

- распор;

- вскип.

Приготовление смесей

Процесс приготовления формовочных и стержневых смесей проводится в три этапа. Первый этап — подготовительный. Здесь происходит подготовка еще неиспользованных материалов. Проводится сушка, дробление и последующее просеивание. На втором этапе происходит подготовка отработанного состава. Это позволяет экономить на материалах. Процесс начинается на охладительных барабанах. Происходит выбивка, размельчение, охлаждение. Формовочные смеси для литья готовятся на третьем этапе в смесителях. Широкое применение нашли катковые модели. Они используются для приготовления таких составов как:

- единые;

- стержневые смеси;

- облицовочные;

- с добавками:

- вязкие;

- жидкие;

- пылевидные.

При больших объемах выпуска производство автоматизировано. Механизация процессов отражается на снижении себестоимости продукции.

Формовочные смеси классифицируют:

– по назначению (для отливок из чугуна, стали и цветных металлов);

– по составу (песчано-глинистые, содержащие быстротвердеющие крепители, специальные);

– по применению при формовке (единые, облицовочные, наполнительные);

– по состоянию форм перед заливкой в них сплава (сырые, сухие, подсушиваемые и химически твердеющие).

Для приготовления смесей используются природные и искусственные материалы.

Основными исходными материалами являются песок и глина, вспомогательными – связующие вещества и добавки. Кроме исходных материалов для приготовления формовочных смесей используют отработанные (бывшие в употреблении) смеси.

В зависимости от назначения различают формовочные и стержневые смеси. Правильный выбор смеси имеет большое значение, так как около половины брака отливок возникает из-за низкого качества формовочных материалов и смесей.

Песок – основной огнеупорный компонент формовочных и стержневых смесей.

Обычно используется кварцевый или цирконовый песок из кремнезема SiO2.

Глина является связующим веществом, обеспечивающим прочность и пластичность, обладающим термической устойчивостью. При увлажнении вокруг глинистых частиц, несущих на своей поверхности электрический заряд, образуются гидратные оболочки, обеспечивающие легкое скольжение частиц относительно друг друга при сохранении их сцепления и без нарушения сплошности материала при деформации. Все основные технологические свойства формовочных глин определяются их минералогическим составом, размером частиц, количеством и составом присоединенных катионов. Чем меньше в глине примесей, тем выше ее термохимическая устойчивость. Широко применяют бентонитовые или каолиновые глины.

В формовочные и стержневые смеси вводят в небольших количествах (1…3 %) дополнительные связующие. Их подразделяют на органические и неорганические, растворимые и нерастворимые в воде (сульфидно-спиртовая барда, битум, канифоль, цемент, жидкое стекло, термореактивные смолы и др.).

Для предотвращения пригара и улучшения чистоты поверхности отливок используют противопригарные материалы: для сырых форм – припылы; для сухих форм – краски.

В качестве припылов используют: для чугунных отливок – смесь оксида магния, древесного угля, порошкообразного графита; для стальных отливок – смесь оксида магния и огнеупорной глины, пылевидный кварц.

Противопригарные краски представляют собой водные суспензии этих материалов с добавками связующих.

Замазки применяют для исправления поверхностных дефектов форм и стержней при их окончательной отделке. Они должны обладать хорошей пластичностью, не образовывать трещин и не отслаиваться от поверхности формы (стержня) после тепловой обработки.

Легирующие пасты, состоящие из размолотых легирующих элементов – марганца, кремния, хрома, алюминия, 10 % соды, 10 % буры, применяют с целью изменить химический состав и свойства поверхностного слоя отливок.

Смеси должны обладать рядом свойств:

- прочностью – способностью смеси обеспечивать сохранность формы без разрушения при изготовлении и эксплуатации;

- поверхностной прочностью (осыпаемостью) – сопротивлением истирающему действию струи металла при заливке;

- пластичностью – способностью воспринимать очертание модели и сохранять полученную форму;

- податливостью – способностью смеси сокращаться в объеме под действием усадки сплава;

- текучестью – способностью смеси обтекать модели при формовке, заполнять полость стержневого ящика;

- термохимической устойчивостью или непригарностью – способностью выдерживать высокую температуру сплава без оплавления или химического с ним взаимодействия;

- негигроскопичностью – способностью после сушки не поглощать влагу из воздуха;

- долговечностью – способностью сохранять свои свойства при многократном использовании.

По применению при формовке различают облицовочные, наполнительные и единые смеси.

Облицовочная смесь используется для изготовления рабочего слоя формы. Содержит повышенное количество исходных формовочных материалов и имеет высокие физико-механические свойства.

Наполнительная смесь используется для наполнения формы после нанесения на модель облицовочной смеси. Приготавливается путем переработки оборотной смеси с малым количеством исходных формовочных материалов.

Облицовочная и наполнительная смеси необходимы для изготовления крупных и сложных отливок.

Единая смесь применяется одновременно в качестве облицовочной и наполнительной. Используется при машинной формовке и на автоматических линиях в серийном и массовом производстве. Изготавливается из наиболее огнеупорных песков и глин с наибольшей связующей способностью для обеспечения долговечности. Применяются быстротвердеющие формовочные смеси с добавками цемента или жидкого стекла. Форму из этой смеси высушивают путем продувания через формовочную смесь углекислого газа. Форма становится прочной и достаточно газопроницаемой.

Широко применяются в последнее время самотвердеющие смеси. Кроме жидкого стекла в них добавляют материалы, ускоряющие процесс твердения, например, феррохромистый шлак. Смесь затвердевает на воздухе в течение 30 минут и становится прочной и газопроницаемой. Разновидностью самотвердеющих смесей являются текучие самотвердеющие смеси, применение которых исключает операцию уплотнения смеси.

Приготовление формовочных смесей

Формовочные смеси приготавливают различными способами в зависимости от их назначения и технологических свойств.

Приготовление смесей включает подготовку исходных формовочных материалов, отработанных смесей и приготовление смесей из этих материалов.

Сначала подготавливают песок, глину и другие исходные материалы.

Песок сушат при температуре около 250 0С в печах или специальных установках и просеивают в целях отделения комьев, гальки и различных посторонних включений через сита с размером ячеек 3…5 мм.

Глину сушат при температуре 200…250 0С, размельчают в два этапа: дробят на куски размером 15…25 мм в дробилках; размалывают в шаровых мельницах или бегунах до частиц размером менее 0,1 мм и просеивают через сита. Аналогично получают угольный порошок.

Подготавливают оборотную смесь. Оборотную смесь после выбивки из опок разминают на гладких валках, очищают от металлических частиц в магнитном сепараторе и просеивают.

Приготовление песчано-глинистой формовочной смеси включает несколько операций: дозирование, перемешивание компонентов смеси, увлажнение, вылеживание и разрыхление.

Сущность процесса перемешивания состоит в том, чтобы из компонентов получить однородную смесь, все зерна песка которой были бы покрыты тонким, равномерным слоем увлажненной глины или другого связующего. Перемешивание осуществляется в смесителях-бегунах с вертикальными или горизонтальными катками. Песок, глину, воду и другие составляющие загружают при помощи дозатора, перемешивание осуществляется под действием катков и плужков, подающих смесь под катки.

Готовая смесь выдерживается в бункерах-отстойниках в течение 2…5 часов для распределения влаги и образования водных оболочек вокруг глинистых частиц и устранения неравномерности распределения влаги в смеси.

Готовую смесь разрыхляют в специальных устройствах (аэраторах или дезинтеграторах), что обеспечивает высокую газопроницаемость и однородность уплотнения смеси в формах.

Готовую смесь по ленточным конвейерам подают в бункеры на формовку.

Пластичную самотвердеющую смесь на жидком стекле готовят в два этапа. На первом этапе в бегуны вводят все компоненты смеси, кроме феррохромистого шлака, песок, глину, уголь, жидкое стекло, раствор едкого натра и др. компоненты перемешивают и готовую базовую смесь по транспортерным лентам подают в бункеры на место формовки. На втором этапе в специальные барабанные или шнековые смесители из бункера подают базовую смесь и вводят дозу феррохромистого шлака, перемешивают и подают в опоку.

Исходные материалы жидких, самотвердеющих смесей подают в бункеры на формовочный участок, затем исходные материалы в определенной последовательности подают в барабанные или шнековые смесители и перемешивают. Жидкая композиция готовится отдельно. Готовую смесь подают в опоку.

Стержневая смесь

Стержневая смесь соответствует условиям технологического процесса изготовления литейных стержней, которые испытывают тепловые и механические воздействия. Она должна иметь более высокие огнеупорность, газопроницаемость, податливость, легко выбиваться из отливки.

Огнеупорность – способность смеси и формы сопротивляться растяжению или расплавлению под действием температуры расплавленного металла.

Газопроницаемость – способность смеси пропускать через себя газы (песок способствует ее повышению).

Для обеспечения этих свойств в стержневую смесь добавляют связующие материалы и другие добавки. В качестве связующих материалов применяют синтетические смолы, естественные смолы (сланцевая смола, канифоль), поливиниловый спирт, декстрин и др.

В зависимости от способа изготовления стержней смеси разделяют: на смеси с отвердением стержней тепловой сушкой в нагреваемой оснастке (в качестве связующих материалов применяют быстротвердеющие органические и органоминеральные связующие, которые затвердевают с помощью катализаторов); жидкие самотвердеющие; жидкие холоднотвердеющие смеси на синтетических смолах; жидкостекольные смеси, отверждаемые углекислым газом.

Приготовление стержневых смесей осуществляется перемешиванием компонентов в течение 5…12 минут с последующим выстаиванием в бункерах.

В современном литейном производстве изготовление смесей осуществляется на автоматических участках.

Виды и состав смесей

К формовочным смесям для литья предъявляются следующие требования:

- механическая прочность;

- теплопроводность;

- газовая проницаемость;

- огнестойкость;

- теплоемкость.

Формовочные и стержневые смеси обладают одинаковыми свойствами. Но к стержням предъявляются более высокие требования, потому что на него расплавленный металл оказывает более сильное давление.

Состав различных смесей

Формовочные смеси делятся на три типа:

- единые;

- облицовочные;

- наполнительные.

Единая смесь предназначается для наполнения всего объема литейной формы. В полном объеме используется при машинной формовке при выпуске отливок в большом количестве. Для ее приготовления используется большой объем еще неиспользовавшихся материалов.

Облицовочная смесь предназначена для получения слоя формы, контактирующего непосредственно с расплавом. Его толщина зависит от типа смеси и тяжести отливки и составляет 20-100 мм. Для того чтобы дополнить оставшийся объем используется наполнительная смесь.

Состав формовочной смеси напрямую зависит от формы и метода ее изготовления. Формирование песчано-глинистых форм происходит двумя способами, в результате которых получаются сухие и сырые формы. Для их податливости при формировании в смесь вводятся сгорающие наполнители – торф или древесные опилки. В состав подсушиваемых форм кроме глины и песка закладываются крепитель, измельченный асбест и барда.

Кроме них используются:

- быстро отверждающиеся;

- самостоятельно отверждающиеся;

- твердеющие при химическом преобразовании;

- жидкостекольные составы.

В быстро отверждающихся смесях связкой выступает жидкое стекло. Если для сушки жидкого стекла необходима теплая продувка, то в данном случае отвердение происходит за счет феррохромового шлака.

Классификация формовочных смесей

Самостоятельно отверждающиеся составы в первоначальном состоянии жидкие. Затем в них вводятся ПАВ и песочный наполнитель. Такой состав сохраняет текучесть не более 10 минут. Поэтому они приготавливаются на формовочных участках.

Химически отверждающиеся смеси имеют малый срок жизни. В следствие чего в смесь добавляется едкий натр.

Жидкостекольные разновидности после формирования подвергаются сушке продуванием углекислым газом. В процессе сушки протекают химические реакции: образование кремниевой кислоты и углекислого натрия.

Для изготовления стержня, например, первого класса, смесь целиком состоит кварца и крепителей. Для формовки крупных стержней используется 1/3 часть использованного и восстановленного состава.

Температура плавления цветных металлов значительно ниже, чем у сталей и чугунов. Из-за чего формовочные смеси имеют меньшую огнеупорность. Для литья бронзы и медных сплавов формовочные составы готовят при использовании глинистого песка П класса. Такие наполнители как борная кислота, серный цвет или фтористая присадка используются для литья алюминия. Они препятствуют активному окислению расплава.

Материаловед

Формовочные смеси классифицируют:

– по назначению (для отливок из чугуна, стали и цветных металлов);

– по составу (песчано-глинистые, содержащие быстротвердеющие крепители, специальные);

– по применению при формовке (единые, облицовочные, наполнительные);

– по состоянию форм перед заливкой в них сплава (сырые, сухие, подсушиваемые и химически твердеющие).

Для приготовления смесей используются природные и искусственные материалы.

Основными исходными материалами являются песок и глина, вспомогательными – связующие вещества и добавки. Кроме исходных материалов для приготовления формовочных смесей используют отработанные (бывшие в употреблении) смеси.

В зависимости от назначения различают формовочные и стержневые смеси. Правильный выбор смеси имеет большое значение, так как около половины брака отливок возникает из-за низкого качества формовочных материалов и смесей.

Песок – основной огнеупорный компонент формовочных и стержневых смесей.

Обычно используется кварцевый или цирконовый песок из кремнезема SiO2.

Глина является связующим веществом, обеспечивающим прочность и пластичность, обладающим термической устойчивостью. При увлажнении вокруг глинистых частиц, несущих на своей поверхности электрический заряд, образуются гидратные оболочки, обеспечивающие легкое скольжение частиц относительно друг друга при сохранении их сцепления и без нарушения сплошности материала при деформации. Все основные технологические свойства формовочных глин определяются их минералогическим составом, размером частиц, количеством и составом присоединенных катионов. Чем меньше в глине примесей, тем выше ее термохимическая устойчивость. Широко применяют бентонитовые или каолиновые глины.

В формовочные и стержневые смеси вводят в небольших количествах (1…3 %) дополнительные связующие. Их подразделяют на органические и неорганические, растворимые и нерастворимые в воде (сульфидно-спиртовая барда, битум, канифоль, цемент, жидкое стекло, термореактивные смолы и др.).

Для предотвращения пригара и улучшения чистоты поверхности отливок используют противопригарные материалы: для сырых форм – припылы; для сухих форм – краски.

В качестве припылов используют: для чугунных отливок – смесь оксида магния, древесного угля, порошкообразного графита; для стальных отливок – смесь оксида магния и огнеупорной глины, пылевидный кварц.

Противопригарные краски представляют собой водные суспензии этих материалов с добавками связующих.

Замазки применяют для исправления поверхностных дефектов форм и стержней при их окончательной отделке. Они должны обладать хорошей пластичностью, не образовывать трещин и не отслаиваться от поверхности формы (стержня) после тепловой обработки.

Легирующие пасты, состоящие из размолотых легирующих элементов – марганца, кремния, хрома, алюминия, 10 % соды, 10 % буры, применяют с целью изменить химический состав и свойства поверхностного слоя отливок.

Смеси должны обладать рядом свойств:

- прочностью – способностью смеси обеспечивать сохранность формы без разрушения при изготовлении и эксплуатации;

- поверхностной прочностью (осыпаемостью) – сопротивлением истирающему действию струи металла при заливке;

- пластичностью – способностью воспринимать очертание модели и сохранять полученную форму;

- податливостью – способностью смеси сокращаться в объеме под действием усадки сплава;

- текучестью – способностью смеси обтекать модели при формовке, заполнять полость стержневого ящика;

- термохимической устойчивостью или непригарностью– способностью выдерживать высокую температуру сплава без оплавления или химического с ним взаимодействия;

- негигроскопичностью – способностью после сушки не поглощать влагу из воздуха;

- долговечностью – способностью сохранять свои свойства при многократном использовании.

По применению при формовке различают облицовочные, наполнительные и единые смеси.

Облицовочная смесьиспользуется для изготовления рабочего слоя формы. Содержит повышенное количество исходных формовочных материалов и имеет высокие физико-механические свойства.

Наполнительная смесьиспользуется для наполнения формы после нанесения на модель облицовочной смеси. Приготавливается путем переработки оборотной смеси с малым количеством исходных формовочных материалов.

Облицовочная и наполнительная смеси необходимы для изготовления крупных и сложных отливок.

Единая смесьприменяется одновременно в качестве облицовочной и наполнительной. Используется при машинной формовке и на автоматических линиях в серийном и массовом производстве. Изготавливается из наиболее огнеупорных песков и глин с наибольшей связующей способностью для обеспечения долговечности. Применяются быстротвердеющие формовочные смеси с добавками цемента или жидкого стекла. Форму из этой смеси высушивают путем продувания через формовочную смесь углекислого газа. Форма становится прочной и достаточно газопроницаемой.

Широко применяются в последнее время самотвердеющие смеси. Кроме жидкого стекла в них добавляют материалы, ускоряющие процесс твердения, например, феррохромистый шлак. Смесь затвердевает на воздухе в течение 30 минут и становится прочной и газопроницаемой. Разновидностью самотвердеющих смесей являются текучие самотвердеющие смеси, применение которых исключает операцию уплотнения смеси.

Приготовление формовочных смесей

Формовочные смеси приготавливают различными способами в зависимости от их назначения и технологических свойств.

Приготовление смесей включает подготовку исходных формовочных материалов, отработанных смесей и приготовление смесей из этих материалов.

Сначала подготавливают песок, глину и другие исходные материалы.

Песок сушат при температуре около 250 0С в печах или специальных установках и просеивают в целях отделения комьев, гальки и различных посторонних включений через сита с размером ячеек 3…5 мм.

Глину сушат при температуре 200…250 0С, размельчают в два этапа: дробят на куски размером 15…25 мм в дробилках; размалывают в шаровых мельницах или бегунах до частиц размером менее 0,1 мм и просеивают через сита. Аналогично получают угольный порошок.

Подготавливают оборотную смесь. Оборотную смесь после выбивки из опок разминают на гладких валках, очищают от металлических частиц в магнитном сепараторе и просеивают.

Приготовление песчано-глинистой формовочной смеси включает несколько операций: дозирование, перемешивание компонентов смеси, увлажнение, вылеживание и разрыхление.

Сущность процесса перемешивания состоит в том, чтобы из компонентов получить однородную смесь, все зерна песка которой были бы покрыты тонким, равномерным слоем увлажненной глины или другого связующего. Перемешивание осуществляется в смесителях-бегунах с вертикальными или горизонтальными катками. Песок, глину, воду и другие составляющие загружают при помощи дозатора, перемешивание осуществляется под действием катков и плужков, подающих смесь под катки.