Фрезерные работы

Справочник фрезеровщика (2010) Л.Н. Бердников

Справочник фрезеровщика

Автор(ы):

Л.Н. Бердников, В.Ф. Безъязычный, В.Н. Крылов, Е.М. Большаков, П.Д. Мотренко; под ред. В.Ф. Безъязычного

Издательство:

Машиностроение

Год:

2010

ISBN:

978-5-94275-524-9

Формат:

Размер:

45.80 МБ

- Подробнее о Справочник фрезеровщика (2010) Л.Н. Бердников

- Добавить комментарий

- 1959 просмотров

Червячные зуборезные фрезы (1998) В.В. Токарев

Червячные зуборезные фрезы: Учебное пособие

Автор(ы):

В.В. Токарев, Г.Г. Скребнев, А.Т. Нарожный и др.

Издательство:

ВолгГТУ

Год:

1998

ISBN:

5-230-03704-0

Формат:

DJVU

Размер:

2.30 МБ

- Подробнее о Червячные зуборезные фрезы (1998) В.В. Токарев

- Добавить комментарий

- 1163 просмотра

Фрезерование (1977) В.В. Кувшинский

Фрезерование

Автор(ы):

В.В. Кувшинский

Издательство:

Машиностроение

Год:

1977

Формат:

DJVU

Размер:

7.60 МБ

- Подробнее о Фрезерование (1977) В.В. Кувшинский

- 2 комментария

- Добавить комментарий

- 2072 просмотра

Фрезерное дело (1973) Ф.А. Барбашов

Фрезерное дело. Учебное пособие для учебных заведений профтехобразования

Автор(ы):

Ф.А. Барбашов

Издательство:

Высшая школа

Год:

1973

Формат:

DJVU

Размер:

7.90 МБ

- Подробнее о Фрезерное дело (1973) Ф.А. Барбашов

- Добавить комментарий

- 1 просмотр

Фрезерная обработка на станках с ЧПУ (2005) Д.Ю. Кряжев

Фрезерная обработка на станках с ЧПУ с системой ЧПУ FANUC. Учебное пособие, версия 0.1

Автор(ы):

Д.Ю. Кряжев

Издательство:

Ирлен

Год:

2005

Формат:

Размер:

2.70 МБ

- Подробнее о Фрезерная обработка на станках с ЧПУ (2005) Д.Ю. Кряжев

- 1 комментарий

- Добавить комментарий

- 1 просмотр

Справочник молодого фрезеровщика (1978) С.Ш. Френкель

Справочник молодого фрезеровщика

Автор(ы):

С.Ш. Френкель

Издательство:

Высшая школа

Год:

1978

Формат:

DJVU

Размер:

4.10 МБ

- Подробнее о Справочник молодого фрезеровщика (1978) С.Ш. Френкель

- Добавить комментарий

- 2035 просмотров

Расчеты настроек и наладок фрезерных станков (1969) В.Г. Плотицын

Расчеты настроек и наладок фрезерных станков

Автор(ы):

В.Г. Плотицын

Издательство:

Машиностроение

Год:

1969

Формат:

Размер:

27.50 МБ

- Подробнее о Расчеты настроек и наладок фрезерных станков (1969) В.Г. Плотицын

- Добавить комментарий

- 1267 просмотров

Работа на фрезерных станках (1971) Р.Б. Копылов

Работа на фрезерных станках

Автор(ы):

Р.Б. Копылов

Издательство:

Лениздат

Год:

1971

Формат:

DJVU

Размер:

7.90 МБ

- Подробнее о Работа на фрезерных станках (1971) Р.Б. Копылов

- Добавить комментарий

- 1330 просмотров

Обработка по копирам (1983) М.А. Гольянов

Обработка по копирам

Автор(ы):

М.А. Гольянов

Издательство:

Машиностроение

Год:

1983

ISBN:

—

Формат:

Размер:

2.40 МБ

- Подробнее о Обработка по копирам (1983) М.А. Гольянов

- Добавить комментарий

- 1833 просмотра

раздел первый

ЭЛЕМЕНТАРНЫЕ СВЕДЕНИЯ О ФРЕЗЕРНОМ ДЕЛЕ

Глава I

ОСНОВНЫЕ СВЕДЕНИЯ О ФРЕЗЕРОВАНИИ

§ 1. ПОНЯТИЕ О ПРОЦЕССЕ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ

Основные способы обработки

В машиностроении применяют много различных материалов — сплавы из черных и цветных металлов, пластмассы, дерево и т. д. Деталям из этих (материалов в зависимости от их назначения необходимо придать требуемую форму и размеры. Форма и размеры могут быть получены в процессе обработки. Все способы обработки можно разделить на два; а) обработка без снятия стружки, т. е. получение детали требуемой формы и размеров при помощи литья, ковки, горячей и холодной штамповки, прессования; б) обработка со снятием стружки, т. е. получение деталей требуемой формы, размеров и чистоты поверхности путем резания металла режущими инструментами на токарных, фрезерных, строгальных, сверлильных и других станках. Обработкой без снятия стружки часто получают заготовки, поступающие на металлорежущие станки для дальнейшей механической обработки резанием, где получаются уже готовые детали. Заготовки должны иметь припуск, т. е. слой материала, который срезают при механической обработке.

Механическая обработка резанием

При механической обработке резанием изменение формы и размеров заготовки достигается удалением припуска на обработку при помощи режущих инструментов. Режущие инструменты отличаются друг от друга по конструкции в зависимости от вида обработки. Обычной формы токарный или строгальный резец является прообразом многих режущих инструментов, так как они получились из резца путем увеличения количества режущих поверхностей, изменения профиля режущей части резца или основных его углов. Принцип работы для большей части режущих инструментов совершенно одинаковый.

Простейший резец и его работа

Режущая часть каждого инструмента по форме представляет клин (рис. 1). Под действием приложенной к режущему инструменту силы острие клина углубляется в обрабатываемый материал, Нарушает сцепление его частиц и сдвигает отделяемый слой в сторону.

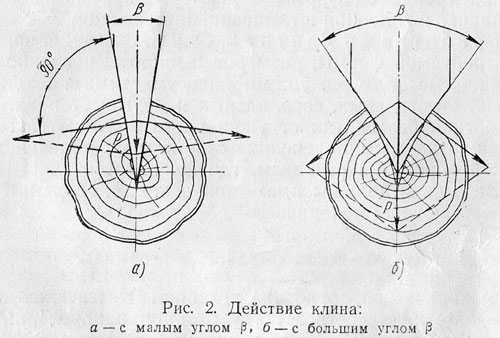

Чем меньше угол, образованный сторонами клина, т. е. чем острее клин, тем меньшее усилие требуется для его врезания в материал. Из рис. 2, а видно, что для врезания клина с меньшим, т. е. более острым, углом требуется меньшая сила Р, чем для клина с большим углом (рис. 2, б). Угол, образованный сторонами клина, называют углом заостренияи обозначают греческой буквой β(бэта).

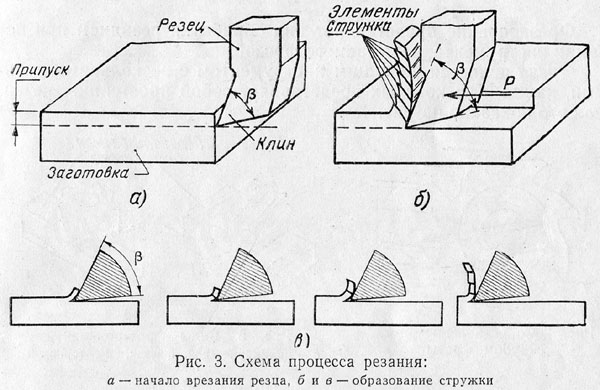

Обозначение режущих углов инструмента буквами греческого алфавита установлено в СССР общесоюзным стандартом и применяется в большинстве промышленных стран мира. Из этого же рис. 2 видно, что сила, нормальная (перпендикулярная) к режущей поверхности клина, больше в случае резания клином с меньшим углом β, чем в случае резания клином с большим углом β. Вместе с тем, если резать твердый материал инструментом с малым углом заострения β, то тонкое лезвие может оказаться недостаточно прочным и выкрошится или сломается. Поэтому в зависимости от твердости подлежащих резанию материалов назначают соответствующий угол заострения клина. Под действием приложенной силы острие клина углубляется в материал. На рис. 3, а показан простейший резец, (врезающийся в заготовку для снятия припуска толщиной t.

Режущая часть резца сделана в виде клина с углом заострения β. Рис. 3, б дает представление о процессе образования стружки при резании, который протекает следующим образом. Под влиянием силы Р резец, продвигаясь вперед передней поверхностью, сожмет слой срезаемого материала и, врезаясь дальше, несколько отогнет его кверху; двигаясь еще дальше, резец, преодолевая внутренние силы оцепления частичек материала, надломит частицу его и отведет ее кверху. Образовавшуюся частицу называют элементом стружки. Резец, продвигаясь дальше, будет снова сжимать, а затем отламывать и отводить вверх следующие элементы стружки и, таким образом, снимать слой материала на глубину t. >На рис. 3, в показаны различные моменты врезания резца и образования стружки.

§ 2. ПОНЯТИЕ О ФРЕЗЕРОВАНИИ

Общие определения

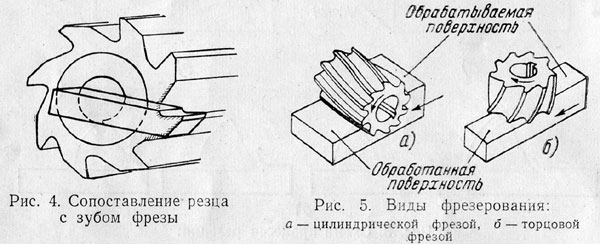

Фрезерование представляет вид обработки резанием при помощи инструмента, называемого фрезой. Фреза является режущим инструментом с несколькими зубьями, каждый из которых представляет собой простейший резец, как это показано на рис. 4.

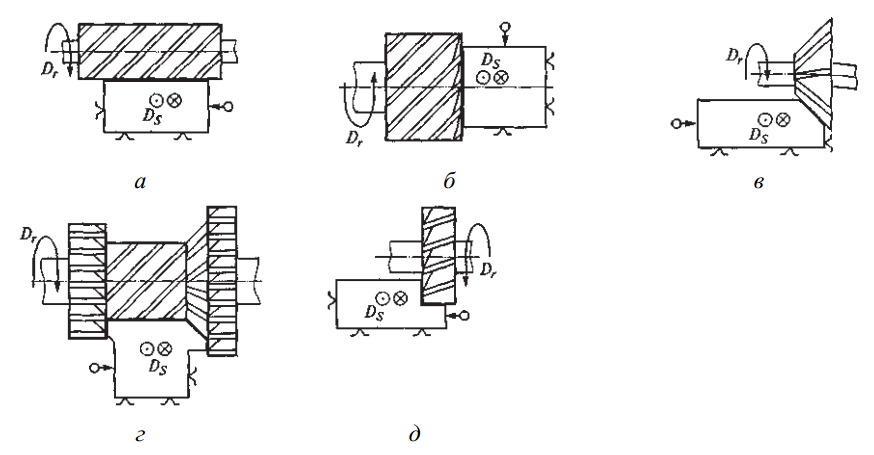

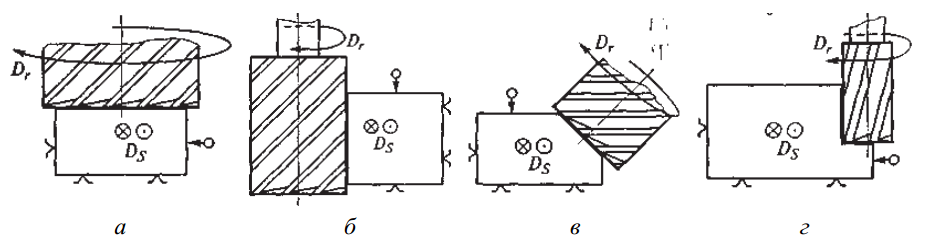

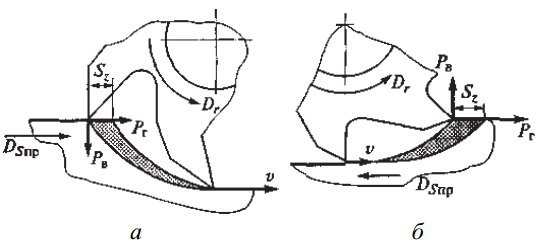

Фреза при вращении врезается зубьями в надвигающуюся на нее заготовку и каждым зубом срезает с ее поверхности стружку. После окончания прохода фреза снимет с обрабатываемой поверхности заготовки слой металла. Поверхность, полученная после прохода фрезы, называется обработанной поверхностью. Поверхность, образуемая на обрабатываемой заготовке непосредственно режущей кромкой фрезы, называется поверхностью резания. В зависимости от расположения оси фрезы относительно обрабатываемой поверхности различают фрезерование цилиндрической фрезой (рис. 5, а) и торцовой фрезой (рис. 5, б). Как видно из рис. 5, фреза вращается вокруг ее оси, а заготовка поступательно движется либо параллельно горизонтальной оси (рис. 5, а), либо перпендикулярно вертикальной оси (рис. 5, б) фрезы.

Вращательное движение фрезы называется главным движением, а поступательное движение заготовки — движением подачи. Оба эти движения должны осуществляться фрезерным станком. Главное движение, т. е. вращение фрезы, определяется числом оборотов шпинделя станка в минуту, подача определяется величиной (минутного перемещения стола станка с закрепленной на нем заготовкой относительно фрезы.

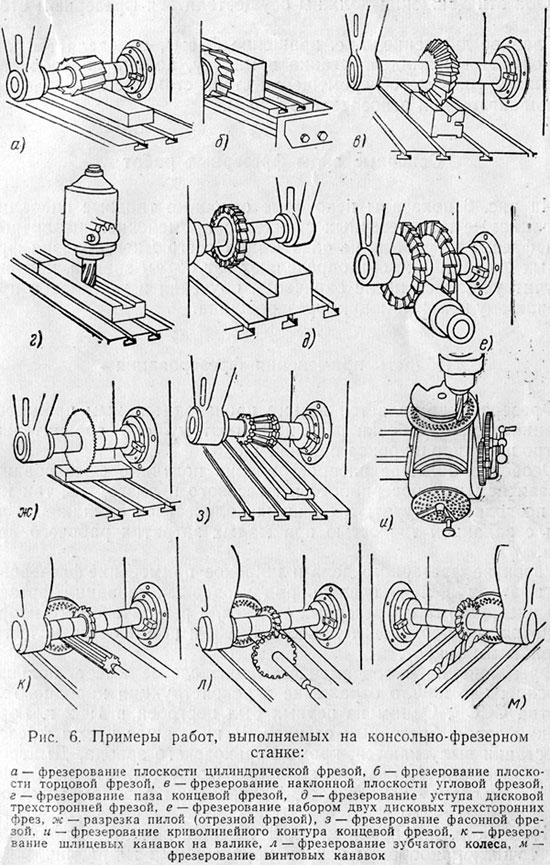

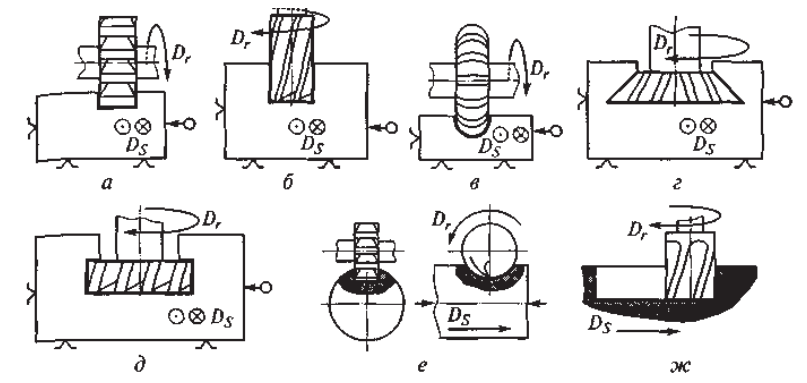

Основные виды фрезерных работ

На рис. 6 показаны некоторые основные типовые операции, выполняемые на фрезерных станках с применением различного типа фрез. Эти работы не охватывают всего многообразия фрезерных операций, но они определяют тот объем знаний, который получит учащийся после окончания обучения в училище и присвоения ему квалификации фрезеровщика.

Область применения фрезерования

Фрезерование является весьма производительным процессом механической обработки резанием, поэтому оно сравнительно быстро получило широкое применение. Особенно большое распространение получило фрезерование с развитием крупносерийного и массового производств, так как оно позволяет получать в больших количествах одинаковые детали с заданной точностью при малых затратах рабочего времени. Развитие фрезерного дела и широкое применение фрезерования вызвали в свою очередь ряд усовершенствований фрезерного инструмента и фрезерных станков, в результате чего непрерывно растет производительность труда и повышается качество выполняемых работ. Фрезерование в современном производстве имеет большое значение: оно нашло отражение в реконструкции народного хозяйства СССР. Одним из первых был построен в 1932 г. Горьковский завод фрезерных станков. В настоящее время фрезерные станки выпускаются, кроме Горьковского завода, Дмитровским, Одесским, Львовским заводами фрезерных станков, заводом «Жальгирис» в Вильнюсе, Ульяновским заводом тяжелого станкостроения и др. Нет ни одной отрасли машиностроения, начиная с производства точных приборов и кончая крупнейшими гидравлическими турбинами, где бы при изготовлении деталей не применялось фрезерование.

Глава II

ФРЕЗЕРНЫЙ СТАНОК И ЕГО УЗЛЫ

§ 3. ТИПЫ ФРЕЗЕРНЫХ СТАНКОВ

На фрезерных станках можно обрабатывать плоские или фасонные поверхности, нарезать резьбу, шлицы, зубья, производить сверлильные и расточные работы. Фрезерные станки составляют значительную часть парка металлорежущих станков в СССР — около 10% (до 180 000 станков); к 1965 г. предусмотрено увеличение парка фрезерных станков до 12,7% . Из всех фрезерных станков наибольшее распространение получили станки для обработки плоских и криволинейных поверхностей: консольно-фрезерные, бесконсольно-фрезерные, продольно-фрезерные и копировально-фрезерные. Из станков для других видов фрезерной обработки получили распространение зубофрезерные, резьбофрезерные, шлицефрезерные и шпоночно-фрезерные. В массовом производстве применяют главным образом многошпиндельные продольно-фрезерные станки и станки непрерывного действия — карусельно-фрезерные и барабанно-фрезерные. Пополнение парка фрезерных станков осуществляется за счет современных моделей, выпускаемых отечественными станкостроительными заводами.

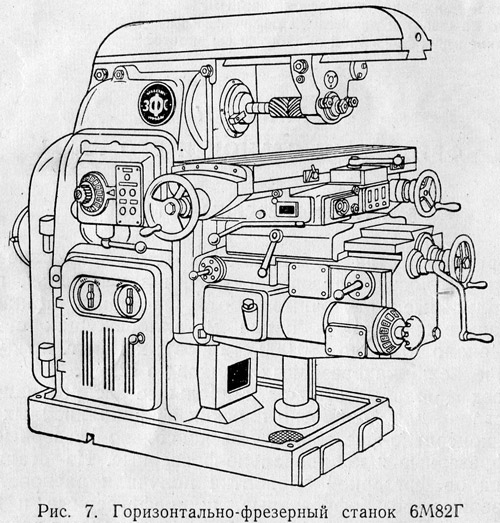

Консольно-фрезерные станки

Это наиболее распространенный тип станков, применяемых для фрезерных работ. Название консольно-фрезерные станки получили от консольного кронштейна (консоли), перемещающегося по вертикальным направляющим станины станка и служащего опорой для горизонтальных перемещений стола. Простейшим и наиболее распространенным типом оборудования, применяемого для фрезерных работ, является горизонтально-фрезерный станок. На рис. 7 показан горизонтально-фрезерный станок производства Горьковского завода фрезерных станков. Горизонтально-фрезерные станки предназначены для работы цилиндрическими и дисковыми фрезами, но они могут работать и торцовыми фрезами.

Шпиндель горизонтально-фрезерного станка, на котором крепится инструмент, вращается вокруг горизонтальной оси. Он получает вращение через коробку скоростей от электродвигателя. Стол горизонтально-фрезерного станка имеет три направления движения: (продольное, поперечное и вертикальное. Эти перемещения стола, или его подачи, могут осуществляться вручную при помощи рукояток или механически от привода станка.

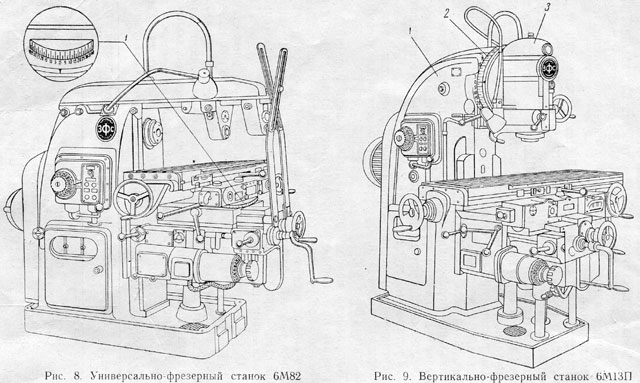

универсальными горизонтально-фрезерными, или, сокращенно, универсально-фрезернымистанками. На рис. 8 показан станок такого типа. Стол станка может быть повернут по круговым направляющим на верхней части салазок на 45° в каждую сторону и после установки на заданный угол по шкале 1 закрепляется винтом. Кроме возможности поворота стола, универсально-фрезерный станок ничем не отличается от горизонтального.

Показанный на рис. 9 фрезерный станок отличается от рассмотренного горизонтально-фрезерного станка только устройством верхней части станины, все же остальные узлы станка одинаковы (сравните рис. 9 и 7). Шпиндель этого станка вращается вокруг вертикальной оси. Такого типа станки называют вертикально-фрезерными. >Для расширения возможностей использования новые модели вертикально-фрезерных станков изготовляют с поворотной шпиндельной головкой 3. Она может (быть установлена как в вертикальном положении, так и под углом к плоскости стола. Это особенно удобно при фрезеровании наклонных поверхностей. Необходимый поворот шпиндельной головки 3 относительно станины 1 устанавливается по шкале 2. Вертикально-фрезерные станки предназначаются для работы торцовыми фрезами, фрезерными головками, концевыми и шпоночными фрезами. Типоразмеры консольно-фрезерных станков принято характеризовать по величине рабочей (крепежной) поверхности стола. Консольно-фрезерные станки могут иметь горизонтальное универсальное и вертикальное выполнение при одной и той же величине рабочей поверхности стола. Сочетание разных выполнений станка при одинаковой основной размерной характеристике стола называют размерной гаммой станков. В СССР освоено производство консольно-фрезерных станков пяти размеров: № 0; № 1; № 2; № 3 и № 4, причем по каждому размеру выпускается полная гамма станков — горизонтальные, универсальные и вертикальные. Каждый станок одной размерной гаммы имеет в шифре одинаковое обозначение, соответствующее размеру рабочей поверхности стола. В зависимости от размера рабочей поверхности стола различают следующие размеры консольно-фрезерных станков:

| Размер | Гамма станков | размеры стола, мм |

| 0 1-й 2-й 3-й 4-й |

6П80Г, 6П80,6П10 6Н81Г, 6Н81, 6Н11 6М82Г, 6М82, 6М12П 6М83Г, 6М83, 6М13П, 6М84Г, 6М84, 6М14П |

200 X 800 250 X 1000 320 X 1250 400 X 1600 500 X 2000 |

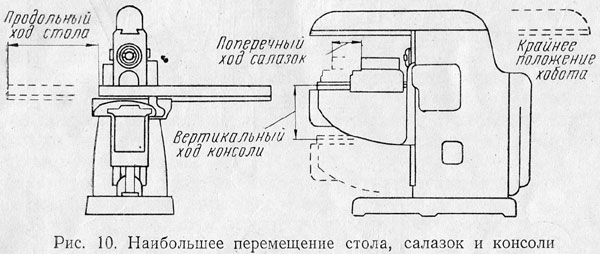

В соответствии с размерами стола меняются габаритные размеры самого станка и его основных узлов (станины, стола, салазок, консоли, хобота), мощность электродвигателя и величина наибольшего перемещения (хода) стола в продольном, салазок в поперечном и консоли в вертикальном направлениях. На рис. 10 графически показаны наибольшие перемещения стола, салазок и консоли.

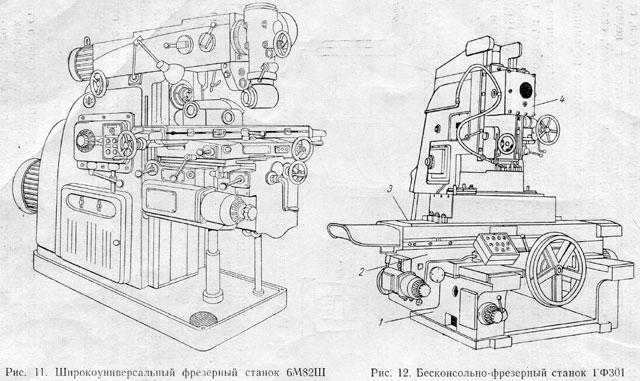

На базе основных моделей консольно-фрезерных станков выпускают модификации, позволяющие расширить области применения станков данной гаммы. Так, на базе вертикально-фрезерных станков 6М12П и 6М13П выпускают станки 6М12ПБ и 6М13ПБ, имеющие большие скорости вращения шпинделя (быстроходная модификация), что позволяет применять эти станки для обработки легких сплавов. На базе универсально-фрезерных станков выпускаются их модификации, имеющие добавочную вертикальную головку. Широкоуниверсалыный фрезерный станок 6М82Ш (рис. 11) является модификацией горизонтально-фрезерного станка 6М82Г. Он имеет два шпинделя, из которых один горизонтальный, как у станка 6М82Г, второй расположен в поворотной головке и может быть установлен под углом ±90° в продольной плоскости стола и под углом ±45° в поперечной плоскости стола. На широко-универсальных станках могут выполняться самые разнообразные фрезерные операции, а также сверление, растачивание отверстий, подрезание торцов в разных плоскостях заготовки с одной ее установки.

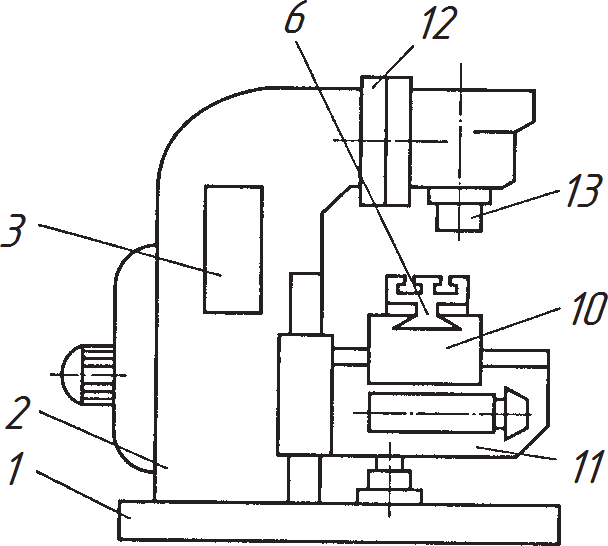

Бесконсольно-фрезерные станки

Консоль является наиболее слабым узлом фрезерного станка по жесткости, поэтому для скоростной обработки больших и тяжелых деталей применяют фрезерные станки без консоли, так называемые бесконсольно-фрезерные станки; однако такие станки менее универсальные, чем консольные. На рис. 12 показан бесконсольный вертикально-фрезерный станок производства Горьковского завода фрезерных станков. Стол 3 станка имеет продольное перемещение вдоль горизонтальных направляющих салазок 2, которые имеют поперечное перемещение по направляющим станины 1. Таким образом, стол бесконсольно-фрезерных станков имеет только горизонтальное перемещение в продольном и поперечном направлениях (крестовый стол). Вертикальное перемещение получает шпиндельная головка 4 по вертикальным направляющим стойки.

Продольно-фрезерные станки

Горизонтально-фрезерные станки изготовляют разных размеров, так как по мере увеличения размера обрабатываемых заготовок требуются фрезерные станки с большими размерами рабочего стола. У станков большого размера производить подъем и опускание консоли стола становится неудобным, поэтому у этих станков подъемные консольные столы заменяют столами, имеющими только продольное перемещение. Такие станки называют продольно-фрезерными. Продольно-фрезерные станки предназначаются для обработки поверхностей крупных заготовок.

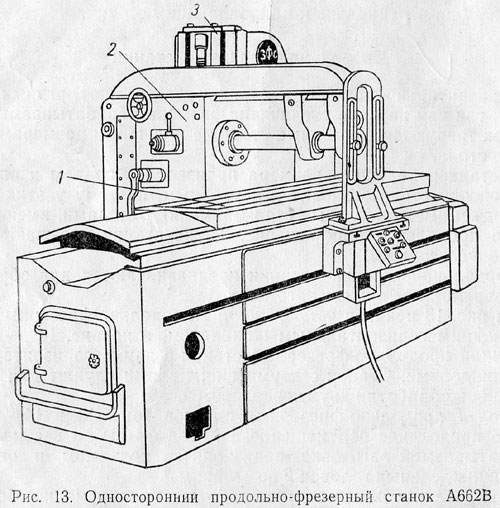

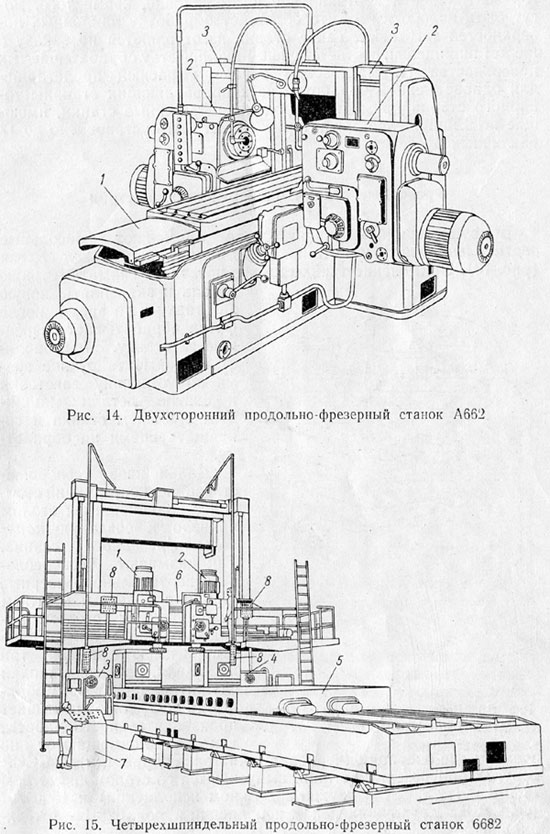

На рис. 13 показан односторонний продольно-фрезерный станок с одним горизонтальным шпинделем, а на рис. 14 — двухстороннийпродольно-фрезерный станок с двумя горизонтальными шпинделями. Станок с двумя шпинделями служит для одновременной обработки двух поверхностей.

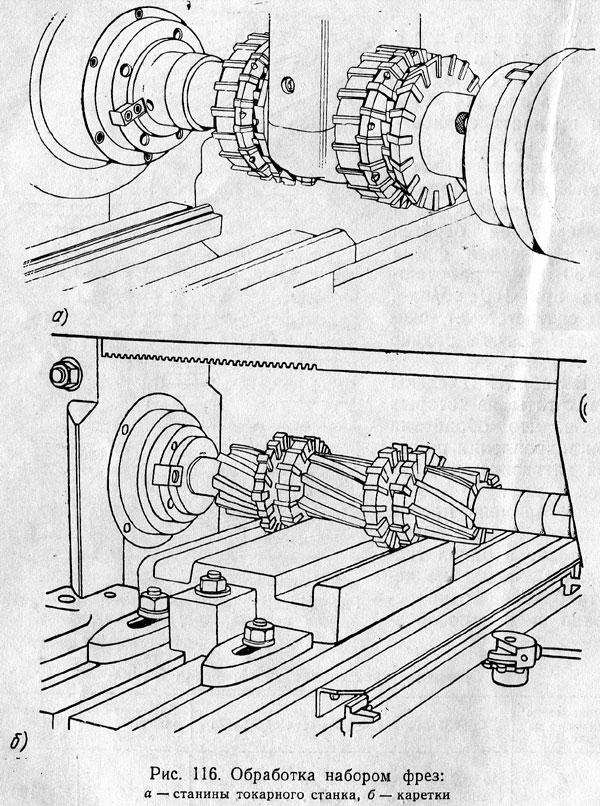

Стол 1 продольно-фрезерных станков (рис. 13 и 14) имеет только продольное перемещение. Подвод фрезы по вертикали к обрабатываемой заготовке производится подъемом и опусканием шпиндельных головок 2 по стойкам 3. В случае необходимости обработки одновременно больше двух поверхностей применяют многошпиндельныепродольно-фрезерные станки, имеющие, кроме горизонтальных, также вертикальные шпиндели. На рис. 15 показан четырехшпиндельный продольно-фрезерный станок со столам 3,6X12 м, предназначенный для обработки с трех сторон четырех поверхностей крупногабаритных заготовок весом до 120 т, длиной до 12 м, шириной и высотой до 3,6 м. Станок имеет четыре поворотные шпиндельные головки: две вертикальные 1 и 2, расположенные на траверсе (поперечине) 6, и две горизонтальные 3 и 4, расположенные на боковых стойках. Стол 5 станка имеет только продольное перемещение. Вертикальную установку шпиндельных головок 1 и 2 производят перемещением траверсы 6 по стойкам станка, а поперечную (боковую) установку — перемещением самих головок вдоль траверсы 6. Вертикальную установку шпиндельных головок 3 и 4 производят перемещением их по стойкам станка. Управление станком осуществляется с центрального пульта 7. Необходимое число оборотов каждого шпинделя устанавливают с помощью рукояток, расположенных на каждой шпиндельной головке. Для включения и выключения вращения шпинделей, рабочих подач и быстрых ходов стола, траверсы и шпиндельных головок, включения охлаждения непосредственно с рабочего места имеются две кнопочные станции и две подвесные панели 8, сдублированные друг с другом и расположенные у каждой шпиндельной головки. Продольно-фрезерные станки изготовляются в СССР различных размеров, начиная с небольших станков (рис. 13 и 14) с размерами стола 450X1600 мм и до гигантских станков, подобно показанному на рис, 15. Шпиндельные головки могут иметь горизонтальное и вертикальное расположение, кроме того, могут быть поворотными, что облегчает обработку наклонных поверхностей заготовки. Такие станки изготовляются по заказу с числом шпинделей, соответствующим количеству обрабатываемых поверхностей. На московском заводе «Красный пролетарий» для одновременной обработки всех направляющих станины токарного станка применяют продольно-фрезерные станки, имеющие по 9 шпинделей, на которых может быть установлено до 17 различных фрез.

Фрезерные станки непрерывного действия

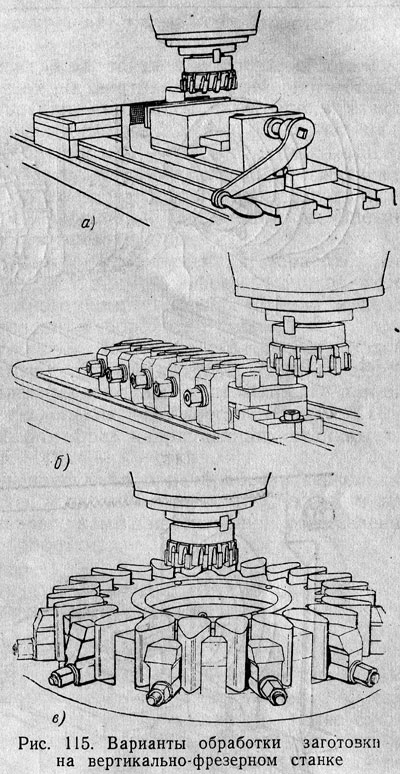

В крупносерийном производстве применяют консольные вертикально-фрезерные станки с круглым вращающимся столом(рис. 16). Применение таких станков позволяет снимать готовую деталь и закреплять новую заготовку в то время, когда фреза обрабатывает очередную заготовку. Это позволяет перекрывать ручное время на установку заготовки и снятие детали машинным временем станка и сокращать время на обработку.

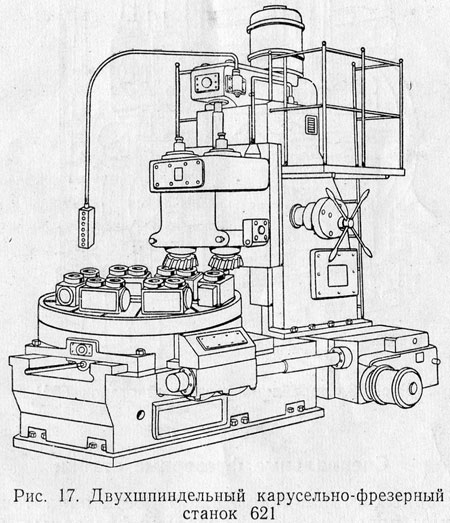

Дальнейшее усовершенствование конструкций станков с вращающимся столом привело к созданию карусельно-фрезерногостанка. Так называют бесконсольные вертикально-фрезерные станки с большим круглым вращающимся столом наподобие карусели. Такие станки имеют два или три шпинделя, из которых один служит для чистовой обработки, что тоже повышает производительность работы, так как совмещаются по времени две операции (черновая и чистовая обработка). В СССР карусельно-фрезерные станки выпускаются со столом диаметром 1000 мм (мод. 621 в двухшпиндельном исполнении) и 1500 мм (мод. 623 в двухшпиндельном исполнении и мод. 623В — в трехшпиндельном).

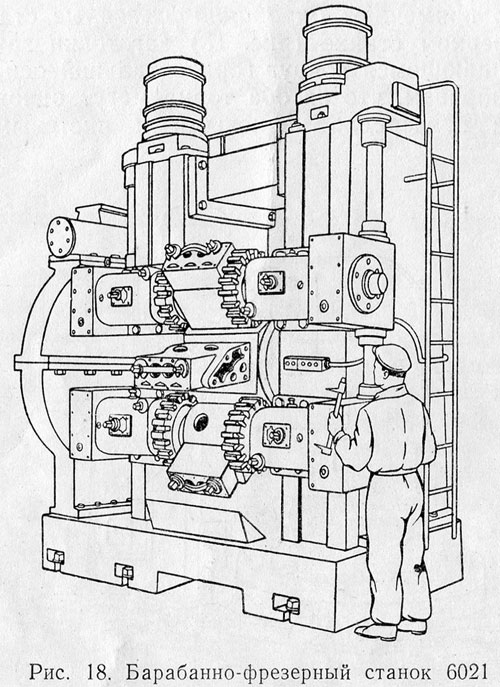

На рис. 17 показан двухшпиндельный карусельно-фрезерный станок мод. 621 производства Горьковского завода фрезерных станков. Для одновременной непрерывной обработки заготовок с обоих торцов применяют барабанно-фрезерныестанки. На барабанно-фрезерном станке (рис 18) заготовки закрепляют на круглом, вращающемся вокруг горизонтальной оси, столе-барабане таким образом, что их оба торца могут одновременно обрабатываться поочередно черновыми и чистовыми фрезами.

Обработка на барабанно-фрезерном станке заготовок, у которых обрабатываются оба торца, будет вдвое производительнее по сравнению с карусельно-фрезерным станком. Закрепление заготовок и съем деталей на барабанно-фрезерных станках также производится непрерывно в процессе обработки. В СССР изготовляют барабанно-фрезерные станки с барабаном диаметром 1000 мм (мод. 6021), 650 мм (мод. 6022) и 900 мм (мод. 6023). Карусельно-фрезерные и барабанно-фрезерные станки широко применяются для обработки заготовок корпусных деталей автомобилей и тракторов на ЗИЛ, МЗМА, ГАЗ, МАЗ, ХТЗ, ЛТЗ, ВТЗ, Заволжском моторном и других заводах при крупносерийном и массовом производствах.

Специальные фрезерные станки

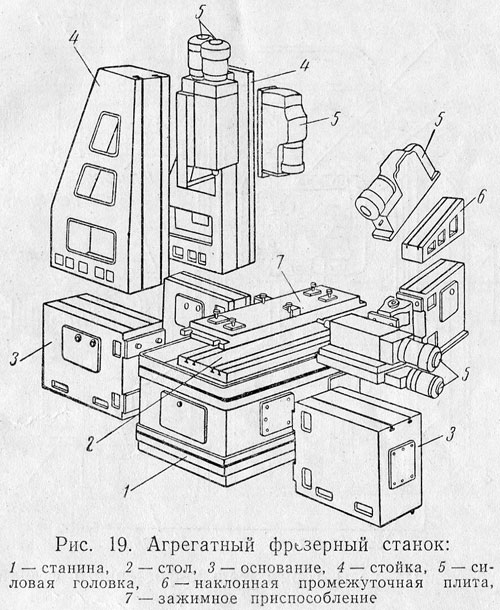

На фрезерных станках возможно достаточно точно обработать все виды поверхностей. Консольно-фрезерные, бесконсольно-фрезерные, продольно-фрезерные и станки непрерывного действия являются станками общего назначения и могут применяться для обработки заготовок самых разнообразных деталей. В отличие от станков общего назначения для выполнения определенных фрезерных операций применяют фрезерные станки целевого назначения. К числу таких станков относятся зубо-фрезерные, резьбофрезерные, шпоночно-фрезерные и др. В связи с развитием крупносерийного и массового производства в настоящее время широко внедряются в производство фрезерные станки, предназначенные для получения деталей определенной конфигурации. Такие станки сконструированы с учетом наибольшей производительности и часто имеют автоматизированное управление. В отличие от станков целевого назначения их называют специальными. К числу специальных относятся станки, применяемые в часовой промышленности; станки для фрезерования сверл, метчиков, разверток; станки, применяемые в автомобильной, тракторной и станкостроительной промышленности для фрезерования на автоматических и поточных линиях; копировально-фрезерные станки и т. п. В связи с быстрым развитием техники изделия часто меняют конфигурацию, поэтому применение специальных фрезерных станков, не позволяющих в отличие от станков общего назначения производить переналадку их на обработку любых заготовок, не всегда является выгодным. В последние годы широкое применение начинают находить так называемые агрегатные фрезерныестанки, которые позволяют производить любую комбинацию составляющих их сменных унифицированных узлов (агрегатов) в соответствии с конфигурацией изготовляемой детали и расположением обрабатываемых поверхностей. Для перехода на обработку других заготовок достаточно сменить или перекомпоновать отдельные узлы агрегатного станка. На рис. 19 показан агрегатный фрезерный станок.

§ 4. ОСНОВНЫЕ УЗЛЫ КОНСОЛЬНО-ФРЕЗЕРНЫХ СТАНКОВ

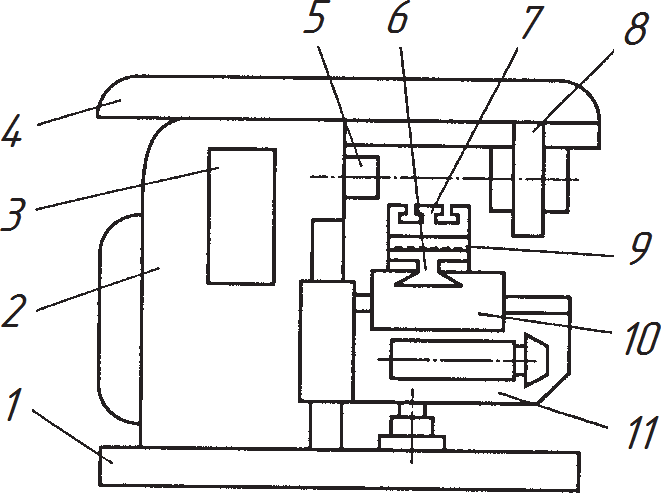

Горизонтально-фрезерные станки

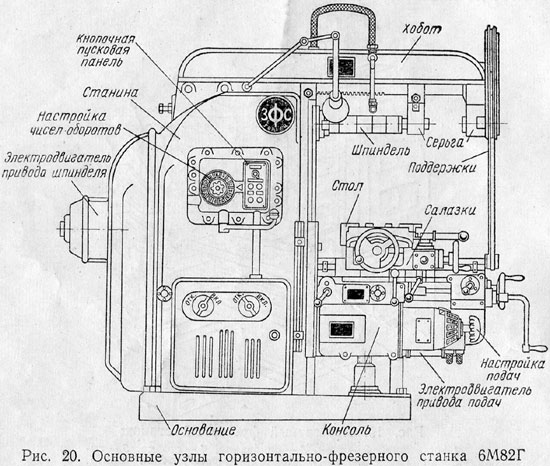

На рис. 20 показаны основные узлы горизонтально-фрезерного станка типа 6М82Г производства Горьковского завода фрезерных станков. Станок относится ко второй размерной гамме, однако по конструктивному оформлению он похож на горизонтально-фрезерный станок 6М83Г, относящийся к третьей размерной гамме. Выпуск станков серии М освоен в 1960 г.; они часто встречаются в цехах наших заводов. Хорошее знание станка 6М82Г дает возможность быстро освоить работу на горизонтально-фрезерных станках других типов, так как их основные узлы мало отличаются от узлов этого станка. Все узлы и детали станка взаимозаменяемы за исключением клиньев и некоторых направляющих, которые пришабриваются. Станок 6М82Г внешне отличается от ранее выпускаемой модели 6Н82Г лишь наличием маховичка продольной подачи на передней стороне стола, он имеет несколько отличный ряд скоростей вращения шпинделя и подач стола.

Основание станка отливается из серого чугуна и точно прострагивается с обеих сторон. На одной стороне основания устанавливается и закрепляется болтами станина станка; другая сторона прилегает к полу цеха. В основании имеется корыто для охлаждающей жидкости, которая стекает по трубкам со стола. На основании смонтирован электронасос для подачи охлаждающей жидкости из корыта к инструменту. Станина служит для крепления всех узлов и механизмов станка. Некоторые узлы станка (коробка скоростей, шпиндель, электродвигатель с ременной передачей, механизм передачи движения к коробке подач) расположены внутри станины и не видны. Другие узлы станка (консоль, коробка подач, хобот, стол, насос для подачи охлаждающей жидкости) находятся на наруж-ных поверхностях станины.

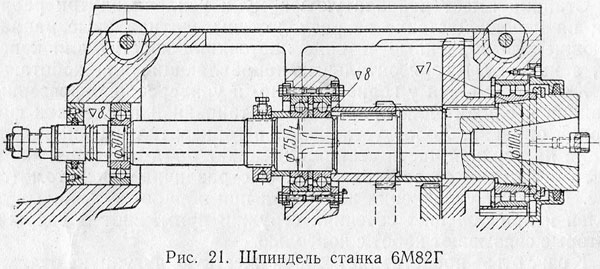

Станина имеет коробчатую форму и усилена внутри ребрами; на передней стенке ее расположены вертикальные направляющие (выполненные в виде ласточкина хвоста) для консоли, а наверху — горизонтальные направляющие для хобота. Хобот имеется у горизонтально- и универсально-фрезерных станков и служит для правильной установки и поддержки фрезерной оправки. Хобот установлен в горизонтальных направляющих на верхней части станины и может быть закреплен на любом расстоянии от ее зеркала, т. е. с различным вылетом (см. рис. 10). Для увеличения жесткости при обработке тяжелых деталей и при больших сечениях стружки применяют поддержки, которые связывают хобот с консолью. Консоль представляет собой жесткую чугунную отливку, установленную на вертикальных направляющих станины. Консоль перемещается по вертикальным направляющим станины и несет горизонтальные направляющие для салазок. Она поддерживается стойкой, в которой имеется телескопический винт для подъема и опускания консоли. Жесткость конструкции консоли и точность ее направляющих имеют первостепенное значение для. работы станка. Консоль имеет два болта, которыми крепятся поддержки, связывающие стол станка с хоботом для лучшей устойчивости при больших нагрузках. Салазки являются промежуточным звеном между консолью и столом станка. По верхним направляющим салазок движется стол в продольном направлении, а нижняя часть салазок перемещается в поперечном направлении по верхним направляющим консоли. Стол монтируется на направляющих салазок и перемещается в продольном направлении. На столе укрепляются заготовки, зажимные и другие приспособления, для чего рабочая поверхность стола имеет продольные Т-образные пазы.. Перемещения стола, салазок и консоли сообщают заготовке продольную, поперечную и вертикальную подачи по отношению к фрезе. Консольно-фрезерные станки обычно имеют как ручную, так и механическую подачу стола, салазок и консоли. Для установочных перемещений при наладке и для холостых перебегов стола применяют ручную или механическую подачу, а для рабочих подач — только механическую. Кроме рабочих подач, стол обычно имеет быстрый ход (ускоренное перемещение) во всех трех направлениях — для подвода заготовки к фрезе, а также для обратного перемещения. Быстрый ход осуществляется с одной постоянной скоростью, а рабочие подачи имеют несколько ступеней, которые можно устанавливать при помощи коробки подач в зависимости от ха- обработки, материала фрезы и заготовки. Шпиндель. Для вращения режущего инструмента служит шпиндель, который получает движение от коробки скоростей. От точности изготовления шпинделя, его прочности и жесткости зависит точность вращения оправки с надетой фрезой. Шпиндели фрезерных станков изготовляют из легированной стали марки 40Хи подвергают термической обработке.

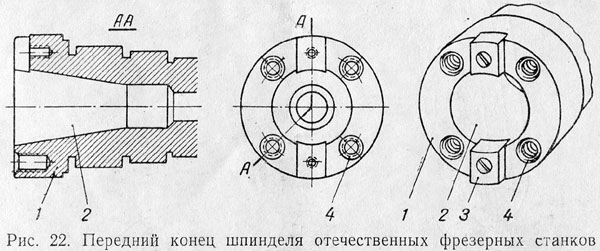

На рис. 21 показан шпиндель станка 6М82Г. У шпинделя имеются три ролико- и шарикоподшипниковые опоры. Очень точно обрабатываются передний конец шпинделя и коническое гнездо—места для установки и крепления инструмента и оправки. Передний конец шпинделя фрезерного станка 6М82Г показан на рис. 22. Внутренний конус 2, в который вставляется фрезерная оправка, сделан очень крутым. Вращение фрезерной оправки производится поводками 3, которые вставлены в пазы в торце шпинделя и привернуты винтами. Фрезерные головки закрепляются винтами, ввертываемыми в отверстия 4, и центрируются передней частью 1 шпинделя. Иногда для центрирования служит специальная оправка, один конец которой входит в коническое гнездо 2 шпинделя, а на другой насаживается фрезерная головка.

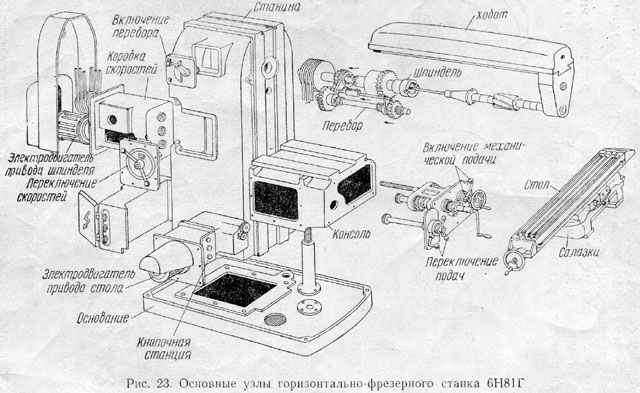

Отечественные фрезерные станки имеют стандартный передний конец шпинделя (рис. 22). Шпиндель вращается от электродвигателя, расположенного в станине станка, через шкив, ременную передачу и далее через коробку скоростей. Двигатель расположен внутри станины, благодаря чему повышается безопасность работы и сокращается площадь, занимаемая станком. Коробка скоростей предназначена для передачи вращения от шкива шпинделю и для изменения числа его оборотов при помощи переключения зубчатых колес. Привод подач стола осуществляется от электродвигателя, расположенного в консоли станка, через коробку подач. Коробка подач служит для изменения подач стола в вертикальном, продольном и поперечном направлениях. Консольно-фрезерные станки современной конструкции подобно станку 6М82Г имеют отдельные электродвигатели для привода коробки скоростей и коробки подач. На рис. 23 показан горизонтально-фрезерный станок 6Н81Г выпуска Дмитровского завода фрезерных станков. Он относится к первой размерной гамме. Все его основные узлы я механизмы (основание, станина, хобот, консоль, стол) подобны рассмотренным выше. Различие лишь в том, что вращение шпинделю сообщается через ременную передачу от шкива коробки скоростей, жестко связанной с электродвигателем привода главного движения. Кроме того, шпиндель снабжен шестеренчатым перебором, позволяющим иметь высокие и низкие скорости вращения шпинделя.

Вертикально-фрезерные станки

Вертикально-фрезерный станок отличается от горизонтального только расположением шпинделя, поэтому все изложенное выше о горизонтально-фрезерном станке применимо к вертикально-фрезерному, за исключением тех деталей и узлов, которые у последнего отсутствуют (хобот, поддержки). На рис. 24 показаны основные узлы вертикально-фрезерного станка типа 6М12П производства Горьковского завода фрезерных станков.

Станки этой модели вместе с горизонтально-фрезерным станком 6М82Г (см. рис. 7) или универсально-фрезерным станком 6М82 (см. рис.

| Направление перемещения | Вертикально-фре зерный станок 6М12П |

Универсально- фрезерный станок 6М82 |

Горизонтально- фрезерный станок 6М82Г |

| Продольное Поперечное Вертикальное |

700 240 420 |

700 240 380 |

700 240 420 |

Рабочая поверхность стола у станков 3-го размера равна 400X2000 мм. Стол имеет следующие максимальные механические перемещения (в мм):

| Направление перемещения | Вертикально-фре зерный станок 6М13П |

Универсально- фрезерный станок 6М83 |

Горизонтально- фрезерный станок 6М83Г |

| Продольное Поперечное Вертикальное |

900 320 420 |

900 320 350 |

900 320 420 |

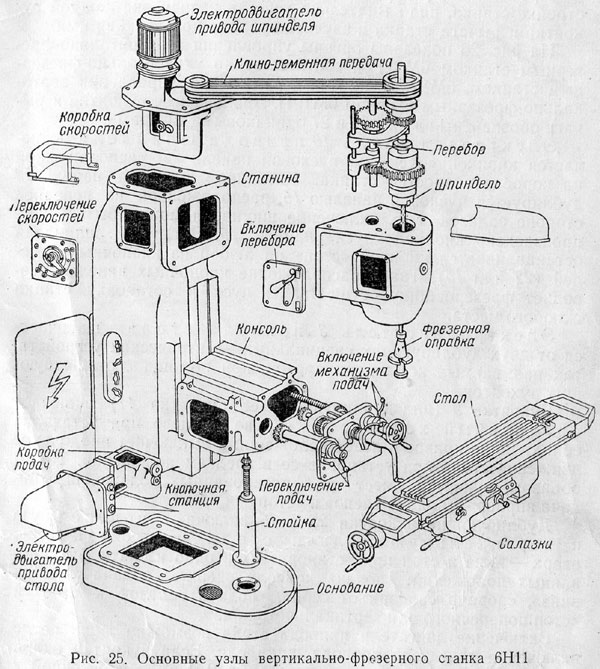

На рис. 25 показаны основные узлы вертикально-фрезерного станка 6Н11 выпуска Дмитровского завода фрезерных станков. Станки этой модели вместе с горизонтально-фрезерными станками 6Н81Г (см. рис. 23) и подобными им универсально-фрезерными станками 6Н81 образуют гамму консольно-фрезерных станков 1-го размера. Все станки гаммы первого размера имеют 16 скоростей шпинделя в пределах от 65 до 1800 об/мин и 16 ступеней подач стола в пределах от 35 до 980 мм/мин для продольного перемещения, от 25 до 765 мм/мин для поперечного и от 12 до 830 мм/мин для вертикального; быстрый ход — соответственно 2900, 2300 и 1150 мм/мин. Рабочая поверхность стола у станков первого размера, как было указано ранее, — 250X1000 мм. Стол имеет следующие максимальные механические перемещения (в мм):

| Направление перемещения | Вертикально-фре зерный станок 6Н11 |

Универсально- фрезерный станок 6Н81 |

Горизонтально- фрезерный станок 6Н18Г |

| Продольное Поперечное Вертикальное |

560 190 350 |

560 190 340 |

560 190 350 |

§ 5. УПРАВЛЕНИЕ КОНСОЛЬНО-ФРЕЗЕРНЫМ СТАНКОМ

Органы управления консольно-фрезерными станками

6М82Г, 6М82 и 6М12П

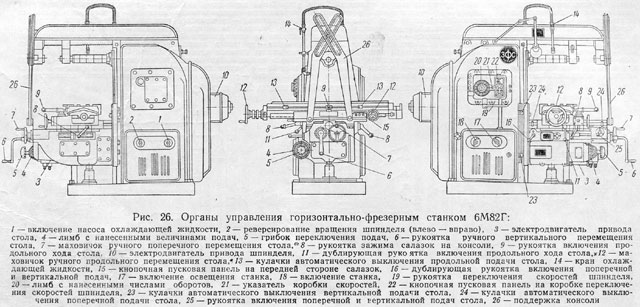

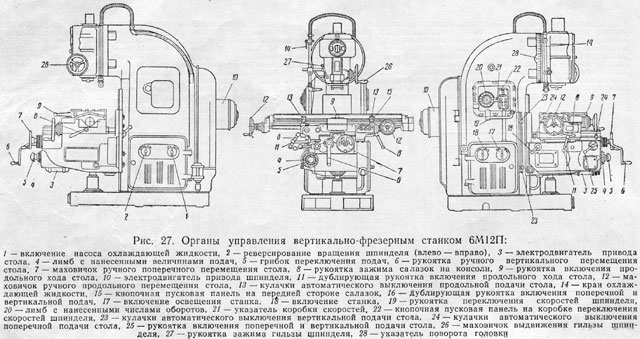

Прежде чем приступить к упражнениям по управлению и настройке станка, надо тщательно усвоить назначение каждой рукоятки и рычага станка и изучить правила пользования ими. На рис. 26 показаны органы управления горизонтально-фрезерным станком 6М82Г и соответственно универсально-фрезерным станком 6М82, а на рис. 27—органы управления вертикально-фрезерным станком 6М12П. Аналогичные рукоятки и рычаги обозначены на рис. 26 и 27 одинаковыми цифрами. Электродвигатель 10 привода шпинделя включается кнопкой «пуск» на пусковой панели 22, расположенной на коробке скоростей станка. Кнопочная пусковая панель 22 дублируется пусковой панелью 15, расположенной на передней стороне салазок, т. е. включение шпинделя может быть также произведено кнопкой «пуск» панели 15. Вращение шпинделя Останавливается кнопкой «стоп» на любой из кнопочных панелей (22 или 15). Такое расположение кнопочных панелей позволяет фрезеровщику осуществлять пуск и остановку станка с любого места. Электродвигатель 3 привода стола включается от двух дублирующих специальных электрических устройств, так называемых командоаппаратов, при помощи соответствующих рукояток. Рукоятка 9 (или дублирующая ее рукоятка 11) включает продольный ход стола вправо и влево при установке ее в крайние правое и левое положения и выключает продольное движение стола при установке ее в среднем положении. Таким образом, рукоятка имеет три фиксированных положения, «подача, вправо», «подача влево» и «стоп». Дублирующие рукоятки 25 и 16 включают поперечную и вертикальную подачи стола от себя — к себе, вверх — вниз и стоп при установке их в одно из пята фиксированных положений: «подача консоли вверх», «подача консоли вниз», «подача салазок от себя», «подача салазок к себе» и «стоп поперечного или вертикального хода». Включение двигателя привода стола возможно лишь после включения двигателя привода шпинделя. Если рукоятки включения механических подач (продольной 9 или 11, поперечной и вертикальной 25 или 16) стоят не в нулевом положении «стоп», то с включением кнопки «пуск» (на пусковой кнопочной панели 22 или 15) одновременно включается соответствующая подача.

Быстрый ход стола в продольном, поперечном и вертикальном направлениях включается кнопкой «быстро» на пусковой панели 22 или 15. Кнопка «быстро» включает быстрый ход стола, салазок или консоли при условии, если соответствующие рукоятки включения механических подач (продольной 9 или 11, поперечной и вертикальной 25 или 16) включены в нужном направлении; если же эти рукоятки находятся в нулевом положении «стоп», быстрый ход не включается. Кнопка «быстро» работает только при нажатии на нее; при освобождении кнопки быстрый ход стола прекращается. Включение быстрого хода стола возможно и при не включенном двигателе шпинделя.

Правила пуска и остановки станка

Приступая впервые к управлению фрезерным станком, надо прежде изучить правила пуска и остановки станка. Пуск консолыно-фрезерных станков современных конструкций (6М12П, 6М82 и 6М82Г и соответственно 6Н12, 6Н82 и 6Н82Г и др.) производят с соблюдением изложенных ниже правил. Сначала включают входной выключатель 18 станка (см. рис. 26 и 27), расположенный на наружной стороне дверки левого электрошкафа. Установив нужное направление вращения шпинделя реверсивным переключателем 2, расположенным на наружной дверке правого электрошкафа, можно пустить двигатель шпинделя, нажав кнопку «пуск» на пусковой панели станка. Одновременно начнет работать электронасос охлаждения, который при ненадобности может быть отключен выключателем 1. Двигатель привода стола включается так, как было изложено на стр. 36, и лишь после включения двигателя привода шпинделя. Остановка станка производится нажатием кнопки «стоп» на пусковой панели. Выключение станка производится входным выключателем 18 станка (см. рис. 26 и 27). Консольно-фрезерные станки современной конструкции, в том числе первого, второго и третьего размеров, имеют электрическую блокировку, т. е. автоматически действующую систему, не позволяющую включать рукоятку, управляющую продольной подачей, одновременно с рукояткой поперечной или вертикальной подачи, а равно включать рабочую подачу при невключенном двигателе шпинделя. Это упрощает пуск и обслуживание станка, и фрезеровщик быстрее осваивает наладку и управление рукоятками станка.

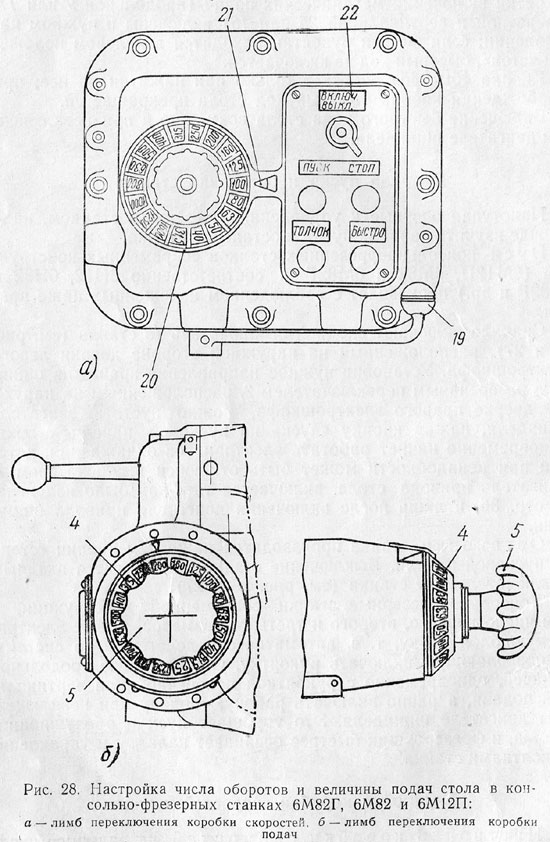

Настройка коробки скоростей и подач

Настройка коробки скоростей на заданное число оборотов шпинделя производится поворотом лимба 20 (см. рис. 26 и 27) с нанесенными числами оборотов и установкой требуемого числа против стрелки-указателя 21. Прежде чем повернуть лимб 20, необходимо потянуть на себя рукоятку 19. После установки лимба на требуемое число оборотов рукоятку 19 возвращают в исходное положение. На рис. 28, а показана настройка коробки скоростей на 1000 об/мин шпинделя. На пусковой панели имеется кнопка «толчок», при нажатии которой электродвигатель привода шпинделя включается на мгновение, достаточное для того, чтобы зубчатые колеса при переключении слегка провернулись, обеспечивая нормальное сцепление зубьев требуемого блока зубчатых колес. Изменение направления вращения шпинделя производится реверсивным переключателем 2 (см. рис. 26 и 27), расположенным в правом электрошкафу. Настройка коробки подач на заданную минутную подачу производится грибком 5 и лимбом 4 (рис. 28, б) с нанесенными значениями подач. Переключение подач производится таким же образом, как и переключение скоростей. В данном случае необходимо грибок 5 потянуть на себя, повернуть его и связанный с ним лимб 4 до совпадения заданной подачи со стрелкой-указателем, прикрепленной к корпусу коробки подач, затем грибок подать от себя обратно в исходное положение. На рис. 28, б показана настройка на продольную подачу 200 мм/мин.

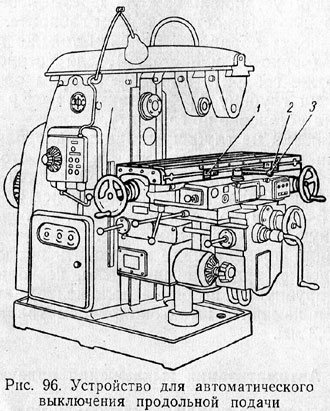

Для автоматического выключения подачи в станке имеются кулачки 13, 23 и 24 (см. рис. 26 и 27). Включение местного электроосвещения производится с панели управления переключателем 22 (рис. 28, а).

§ 6. УХОД ЗА СТАНКОМ

Срок службы, производительность и точность станка зависят от внимательного и аккуратного ухода за ним.

Чистка станка

Очень важное значение имеет чистка станка от грязи, пыли и стружки. Чистить станок следует тогда, когда он не работает. Хлопчатобумажными концами, смоченными в керосине, смывают со станка грязь, брызги загрязненной смазки и эмульсии, а затем протирают сухими концами. Если на станке производилась обработка чугуна, надо щеткой смести всю стружку, которая накопилась на столе станка и забила пазы стола, затем хорошо продуть сжатым воздухом рабочую поверхность стола. Чистку труднодоступных частей или углов нужно производить кистью или деревянной заостренной палочкой, обернутой тряпкой. Ни в коем случае не разрешается для очистки станка применять металлические предметы и наждачную бумагу.

Перед выходным днем следует протереть тряпкой с керосином весь станок, даже необработанные части его, а затем хорошо смазать, чтобы защитить от ржавления.

После чистки станка все использованные тряпки и концы должны быть сложены в специальный ящик. Особенно надо следить за тем, чтобы тряпки или концы не оставались у движущихся частей станка.

Перед сдачей смены, т. е. перед окончанием работы, рабочий обязан привести рабочее место в порядок, чтобы следующая смена получила станок и рабочее место в полной готовности для выполнения заданной работы.

Смазка станка

Постоянное наблюдение за смазкой трущихся частей станка обеспечивает точную и долговременную его работу.

Необходимо следить за тем, чтобы все масленки, смазочные отверстия и трубочки, подводящие масло к смазочным точкам, не были загрязнены и имели крышки, которые следует закрывать после смазки. В случае потери крышек следует заявить об этом мастеру.

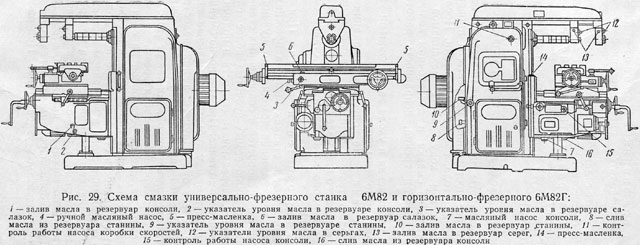

На рис. 29 дана схема смазки универсально-фрезерного станка 6М82 и горизонтально-фрезерного станка 6М82Г.

Смазка зубчатых колес (масляным дождем) и подшипников коробки скоростей (нагнетанием смазки) производится автоматически от плунжерного насоса, установленного внутрь станины и приводимого в действие эксцентриком,, расположенным на валу коробки скоростей. Масло заливается в масляный резервуар станины через штуцер 10 до середины маслоуказателя 9. В условиях двухсменной работы масло следует менять не реже 4 раз в год. Слив масла производится через трубку 5. Для контроля за работой насоса смазки коробки скоростей служит струйный маслоуказатель 11. Смазка механизмов коробки подач производится автоматически разбрызгиванием от плунжерного насоса 7,. расположенного в консоли. Для контроля служит маслоуказатель 15. Масло при замене (раз в 3 месяца) заливается через трубку1и сливается через трубку 16. Для проверки уровня масла: служит указатель 2. Смазка стола и салазок производится периодически ручным насосом 4, находящимся на левом торце салазок. Для смазки следует сделать по 8 качаний три раза в смену. Масло заливается раз в неделю в резервуар салазок через отверстие 6. Уровень масла контролируется указателем 3. Смазка подшипников ходового винта продольного хода производится пресс-масленкой 5 один раз в смену. Смазка серег производится масленкой через отверстие 13; контроль осуществляется указателем 12 уровня масла. Смазка направляющих консоли производится пресс-масленкой 14. Для смазки следует применять масло «Индустриальное 30» по ГОСТ 1707—51.

Правила ухода за отдельными узлами станка

До начала работы необходимо тщательно осмотреть станок, удалить все посторонние предметы и проверить вручную все перемещения стола, салазок и консоли. После этого проверить на холостом ходу работу механизмов скоростей и подач, поступление смазки в достаточном количестве к соответствующим местам трения, исправность работы всех механизмов. Правила наблюдения и ухода за отдельными узлами и механизмами станка изложены ниже. Привод станка. Не допускать попадания воды или масла в электродвигатель. Следить за правильным натяжением ремня, соединяющего шкив электродвигателя со шкивом станка. Смазывать регулярно электродвигатель станка согласно указанию инструкции. Коробки скоростей и подач. При переключении скоростей или подач в станках выпуска прежних лет следить, чтобы рычаги переключения доходили до нужного положения. При переключении скоростей в современных станках для облегчения сцепления включаемых зубчатых колес следует нажать кнопку «толчок». Переключать скорости и подачи следует только при выключенном станке. При установке сменных колес необходимо сохранять между зубьями нормальный зазор: при большом зазоре колеса будут шуметь, а при недостаточном будут работать с излишней нагрузкой. Ни в коем случае не следует включать станок под нагрузкой, так как от этого могут сломаться зубья колес и выкрошиться зубья фрезы. Стол станка. Перед установкой на стол станка тисков, зажимного приспособления или заготовки необходимо тщательно очистить поверхность стола. Фрезеровщик должен всегда помнить, что содержание стола в исправном состоянии — основное условие получения необходимой точности при работе. Поэтому нельзя класть на стол, а равно на его направляющие никаких инструментов и посторонних предметов, чтобы они не могли быть причиной забоин, царапин или других повреждений поверхности этих ответственных узлов станка. При работе с продольной подачей надо закреплять (стопорить) консоль и салазки во избежание вибраций (дрожания), которые приводят к дробленой или грубой поверхности обработки и быстрому износу направляющих. При работе с поперечной подачей надо также стопорить консоль. Шпиндель станка. Шпиндель станка должен быть нормально затянут, при вращении не бить; при ослаблении крепления шпинделя сообщить мастеру. Перед установкой оправки или фрезы коническое гнездо шпинделя надо тщательно протереть насухо. Выколачивать оправку или фрезу из шпинделя надо латунным или медным прутком; делать это стальным прутком не рекомендуется, так как от этого портится гнездо шпинделя и разбивается конец оправки или хвостовика фрезы.

Глава III

ОБЩИЕ СВЕДЕНИЯ О ФРЕЗАХ

§ 7. ЭЛЕМЕНТЫ ФРЕЗЫ

Резец и его элементы

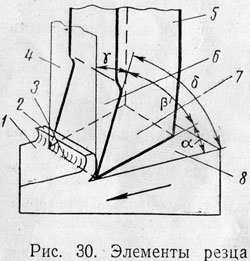

Простейшим режущим инструментом является резец (рис. 30). Рассмотрим элементы этого резца и установим их названия.

Резец 5 движется по стрелке, врезаясь в заготовку 1, и снимает стружку 2 с ее поверхности. Поверхность 6 резца, по которой сходит срезаемая стружка 2, называется передней поверхностью. Поверхность 7 резца, которая обращена к обработанной поверхности заготовки, называется задней поверхностью. Линия 3, образованная пересечением передней и задней поверхностей, называется режущей кромкой, или лезвием, резца, а угол, образованный передней и задней поверхностями, представляет знакомый уже нам угол клина, или угол заострения β (бэта) резца. Если мысленно провести вертикальную плоскость 4 перпендикулярно к обработанной поверхности заготовки, то угол, образованный передней поверхностью резца и плоскостью 4, называется передним углом и обозначается буквой γ (гамма). Угол, образованный задней поверхностью резца 7 и обработанной поверхностью 8 заготовки, называется задним углом и обозначается буквой α (альфа). Сумма углов α + β называется углом резания и обозначается буквой δ (дельта). Углы (передний γ, задний α, заострения β и резания δ измеряются в градусах (°).

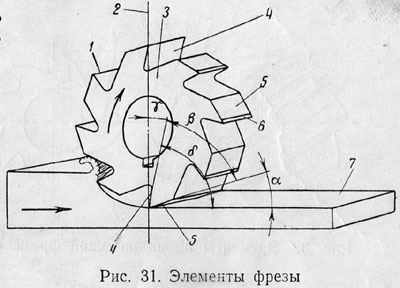

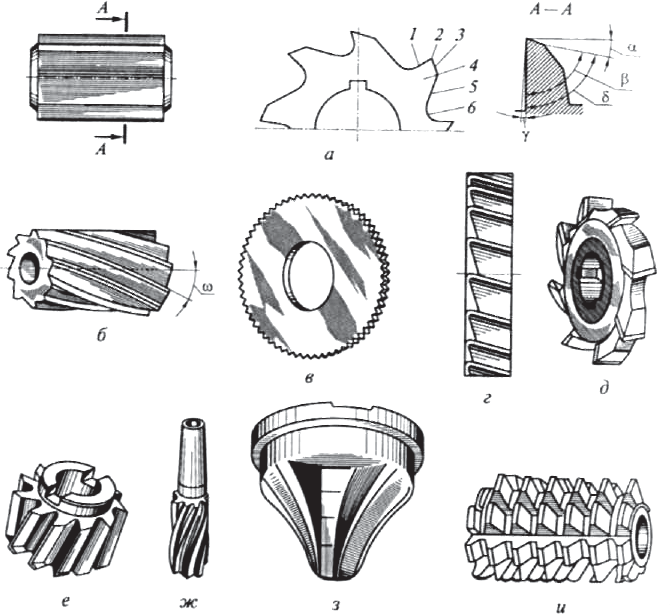

Элементы фрезы

Фреза является режущим многозубым (многолезвийным) инструментом, причем каждый зуб представляет собой простейший резец, подобно показанному на рис. 30. На рис. 4 было показано сопоставление элементов зуба фрезы с элементами простейшего резца. На рис. 31 показаны элементы зуба фрезы.

Передняя поверхность 4 зуба фрезы 3 образует с вертикальной плоскостью 2 передний угол γ ; задняя поверхность 5 зуба образует с обработанной поверхностью 7 заготовки задний угол α ; передняя поверхность 4 зуба образует с задней поверхностью 5 зуба угол заострения β. Угол резания δ образован передней поверхностью 4 зуба с обработанной поверхностью 7 заготовки. Режущая кромка 1 образована пересечением передней и задней поверхностей. Непосредственно к режущей кромке зуба фрезы примыкает узкая полоска-ленточка, так называемая фаска, шириной около 0,1 мм. Ленточка 6, или фаска, обеспечивает правильную заточку фрезы. Наружный диаметр фрезы, размеры и форма впадины зуба для размещения и выхода стружки, высота и профиль зуба, количество зубьев или их шаг также являются элементами фрезы. Выбор правильной величины режущих элементов фрезы является решающим средством для полунения наилучших результатов при фрезеровании. Совокупность геометрических размеров режущих углов, размеров и формы зубьев фрезы называют геометрией фрезы. Теорией и практикой установлен ряд условий, обеспечивающих правильный выбор геометрии фрезы, особенно в отношении режущих углов.

Геометрия цилиндрической фрезы

На рис. 32 показаны геометрические элементы цилиндрической фрезы с винтовыми зубьями: передняя поверхность 1, задняя поверхность 4, ленточка (фаска, обычно ленточку (фаску) обозначают буквой f) 3 шириной 0,05—0,1 мм, затылочная поверхность (спинка) 5, режущая кромка 2. Режущая кромка здесь идет по винтовой линии (спирали). Угол, образованный режущей кромкой и осью фрезы, называют углом наклона винтовой канавки, или углом наклона спирали, и обозначают ω (омега).

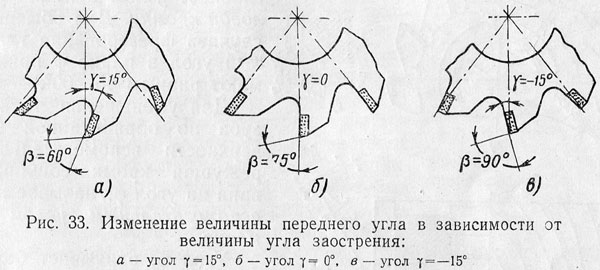

Задний угол α измеряется в плоскости, перпендикулярной к оси фрезы, т. е. в плоскости торца фрезы. Нормальный задний угол αn измеряется в плоскости, перпендикулярной к режущей кромке. От правильно выбранного заднего угла зависит величина трения задней поверхности зуба фрезы об обработанную поверхность и, следовательно, чистота обработанной поверхности. С увеличением заднего угла уменьшается трение и, следовательно, износ зуба по задней поверхности, т. е. затупление фрезы, что увеличивает срок работы фрезы без переточки и улучшает чистоту обработанной поверхности. Однако с увеличением заднего угла уменьшается угол заострения β, а это приводит к ослаблению зуба и может вызвать его поломку (выкрашивание). Обычно задний угол а назначают в пределах от 12 до 30° в зависимости от типа фрезы. Передний угол γ измеряется в плоскости, перпендикулярной к режущей кромке. Поперечный передний угол γ1 измеряется в плоскости, перпендикулярной к оси фрезы, т. е. в плоскости торца фрезы. Передний угол может иметь как положительное, так и отрицательное значение. Правильно выбранный передний угол способствует лучшему отделению стружки; при этом износ зуба по передней поверхности получается меньшим, что позволяет фрезе работать дольше без переточки. Обычно передний угол γ у цилиндрических фрез назначают в пределах от —10 до 20° в зависимости от твердости обрабатываемого материала и материала режущей части. Угол заострения β образован передней и задней поверхностями и зависит от величины переднего и заднего углов. Так как прочность зуба фрезы тем больше, чем больше угол заострения β, то вполне понятно желание увеличить этот угол. Однако увеличение угла заострения β затрудняет врезание зуба в обрабатываемый материал, увеличивает потребную мощность на фрезерование и повышает температуру резания. При фрезеровании твердосплавными фрезами сталей повышенной твердости и твердых чугунов во избежание выкрашивания кромки зуба фрезы применяют большие углы заострения β. Увеличение угла заострения β вызывает необходимость уменьшения переднего угла γ, который в некоторых случаях бывает отрицательным. Так, при значениях угла β = 60° угол γ = 15° (рис. 33, а); при β = 75° угол γ = 0 (рис. 33, б); при β = 90° передний угол γ приходится делать отрицательным, равным —15° (рис. 33, в) . Задний угол α принят равным 15°.

Угол наклона ω винтовой режущей кромки служит для увеличения плавности работы фрезы и для создания направления сходящей стружки. Обычно угол наклона режущей кромки ω назначают в пределах 10-55° в зависимости от типа фрез.

Геометрия торцовой фрезы

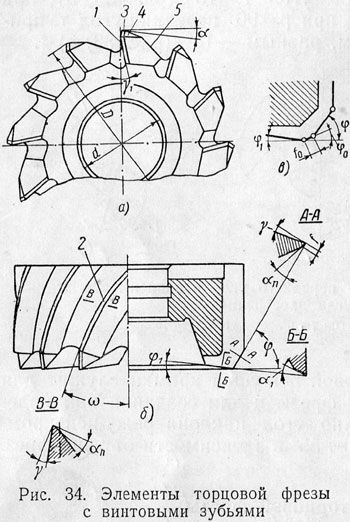

На рис. 34, а и б показаны геометрические элементы торцовой фрезы. На рабочей части этой фрезы различают две режущие кромки: главную на цилиндрической поверхности фрезы и вспомогательную на торцовой поверхности фрезы.

Элементы зуба главной режущей кромки, относящиеся к цилиндрической поверхности фрезы (рис. 34, а), подобны элементам цилиндрической фрезы (см. рис. 32) передняя поверхность 1, задняя поверхность 4, ленточка 3, затылочная поверхность (спинка) 5, винтовая режущая кромка 2, задний угол α, поперечный передний угол γ1, задний нормальный угол αn, передний угол γ, угол наклона ω винтовой режущей кромки. Элементы зуба вспомогательной режущей кромки, относящиеся к торцовой поверхности фрезы, показаны на рис. 34, б. Здесь передним углом служит угол наклона ω винтовой режущей кромки, который в торцовых фрезах называют продольным передним углом. Задний угол на вспомогательной режущей кромке а1 показан в сечении ББ. Угол α1 называют обычно торцовым задним углом. В торцовых фрезах главная режущая кромка не образует с вспомогательной кромкой прямого угла. Обычно главная режущая кромка сошлифована на угол φ (фи), называемый главным углом в плане, или главным углом в плане угловой кромки. Для обычных случаев фрезерования главный угол в плане φ принимают равным 45—60°. Для уменьшения трения зуба по обработанной поверхности вспомогательная режущая кромка сошлифована на угол φ1 называемый вспомогательным углом в плане. Угол φ1 оказывает большое влияние на чистоту обработанной поверхности. С уменьшением угла φ1 чистота обработанной поверхности улучшается. Схема зуба торцовой фрезы показана на рис. 34, в, где, кроме углов φ и φ1 показан еще угол φ0, называемый главным углом в плане переходной кромки. Переходная кромка шириной f0 делается для сглаживания острого угла, получающегося при сопряжений главной и вспомогательной режущей кромок, что увеличивает срок работы фрезы без переточки. Значения углов γ, α, ω, φ, φ1 и φ0 приведены в справочниках фрезеровщика.

§ 8. ОСНОВНЫЕ СВЕДЕНИЯ ОБ УСТРОЙСТВЕ ФРЕЗ

Конструкция зубьев фрезы

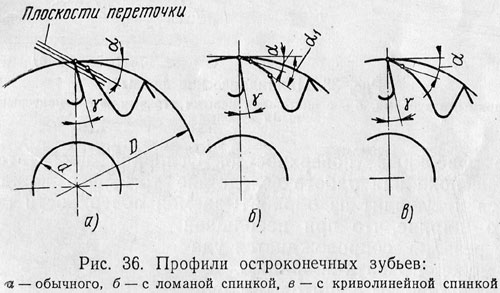

По конструкции зубьев различают фрезы с остроконечными и затылованными зубьями. Как видно из рис. 35 фреза с остроконечными зубьями по форме напоминает пилу. Такая конструкция зубьев очень распространена; фрезы с остроконечными зубьями широко применяются вследствие простоты их изготовления.

Зубья остроконечных фрез затачивают по задней поверхности ВС, как показано пунктиром на рис. 35. С каждой новой переточкой высота зуба и промежуток между зубьями уменьшаются и, следовательно, уменьшается место для выхода стружки, что является недостатком фрез с остроконечными зубьями. На рис. 36 показаны наиболее часто применяемые профили остроконечных зубьев фрез. Обычный профиль зуба (рис. 36, а) применяется для фрез, работающих с небольшим усилием, например для чистовой обработки. Профиль зуба с ломаной спинкой (рис. 36, б) применяется в крупнозубых фрезах для снятия больших припусков, т. е. для черновой обработки. Профиль зуба с криволинейной спинкой является более трудным при изготовлении фрез, но он обеспечивает большую прочность зуба и рекомендуется государственными стандартами на цилиндрические и концевые фрезы.

Задний угол α такой фрезы (рис. 37) определяется углом между касательной к окружности и касательной к задней поверхности. С каждой новой переточкой впадина между зубьями становится шире, и место для выхода стружки увеличивается. Стоимость фрез с затылованными зубьями значительно выше, чем фрез с остроконечными зубьями, из-за большей сложности их изготовления.

Форма зубьев фрезы

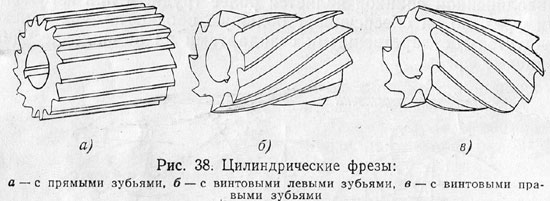

По форме зубьев различают фрезы с прямыми (рис. 38, а) и винтовыми (рис. 38, б и в) зубьями.

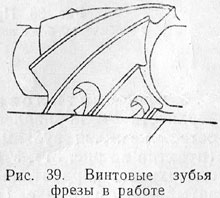

Фрезами с прямыми зубьями в последнее время обрабатывают плоскости редко; они находят применение только при обработке фасонных поверхностей. Основной недостаток этих фрез — неспокойная работа вследствие того, что каждый зуб врезается и выходит из обрабатываемой поверхности сразу по всей его ширине, что при небольшой глубине резания сопровождается ударами и может вызвать вибрацию. Применяя фрезы с винтовыми зубьями, можно добиться более плавной работы, так как при этом, по крайней мере, два зуба фрезы постоянно участвуют в резании (рис. 39). Кроме того, при помощи винтовых зубьев облегчается сход стружки: она направляется винтовой канавкой фрезы из пределов зоны резания.

Различают фрезы с левыми (рис. 38, б) и правыми (рис. 38, в) винтовыми канавками. Такие фрезы иногда для краткости называют соответственно левыми и правыми. Фрезы для обычных видов работы изготовляются с правыми винтовыми канавками. Для безошибочного определения правой или левой винтовой фрезы существует простое правило. Фрезу ставят на торец и смотрят, в какую сторону направлен подъем канавки: при подъеме канавки слева направо — фреза правая, при подъеме канавки справа налево — фреза левая.

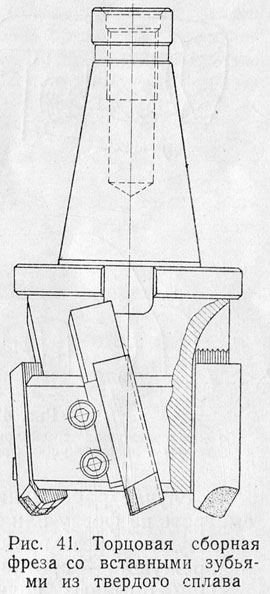

Фрезы со вставными зубьями

Цельная конструкция зубьев заодно с корпусом фрезы неэкономична при большом размере ее, так как при износе зубьев после многократной переточки или после поломки зубьев приходится всю фрезу сдавать в отход. Поэтому применяют более экономичные фрезы со вставными зубьями, так называемые сборные фрезы. Корпус сборной фрезы изготовлен из конструкционной стали, а зубья — из быстрорежущей стали, а также из конструкционной стали с напаянными пластинками твердого сплава. На рис. 40 показана цилиндрическая фреза со вставными зубьями из быстрорежущей стали, а на рис. 41 торцовая фреза со вставными зубьями, на которые напаяны пластинки твердого сплава.

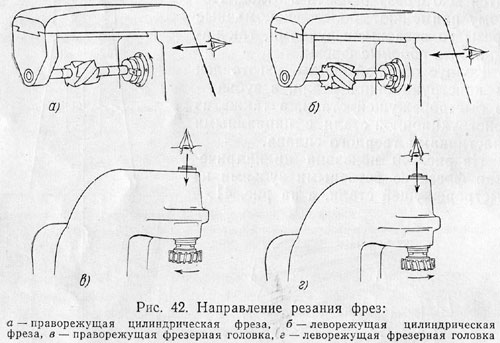

Направление резания

При фрезеровании зубья фрезы должны быть направлены в соответствии с направлением ее вращения. По направлению вращения различают праворежущие и леворежущие фрезы. Для определения направления резания фрез руководствуются следующими правилами. В случае работы на горизонтально-фрезерном станке следует стать сзади станка и смотреть на фрезу или фрезерную головку со стороны заднего конца шпинделя. Если при этом фреза вращается по часовой стрелке (рис. 42, а), то вращение шпинделя называют правым, а если фреза вращается против часовой стрелки (рис. 42, б), то вращение шпинделя называют левым. Если же смотреть на шпиндель станка со стороны стола, то праворежущая фреза отбрасывает стружку вправо, а леворежущая — влево.

В случае работы на вертикально-фрезерном станке следует смотреть на фрезу или фрезерную головку сверху. При этом пра-ворежущая фреза вращается по часовой стрелке (рис. 42, в), а леворежущая — против (рис. 42, г). При обычных случаях обработки направление вращения шпинделя устанавливают: для горизонтально-фрезерных станков— влево, для вертикально-фрезерных станков —вправо. Направление резания цилиндрической фрезы можно изменить, повернув ее на оправке; направление резания торцовой фрезы постоянно.

Количество зубьев фрезы

Количество зубьев фрезы характеризует величину шага, т. е. расстояние между зубьями. Чем большее число зубьев имеет фреза данного диаметра, тем меньше шаг ее зубье;в, и, наоборот, чем меньшее число зубьев имеет фреза, тем больше (крупнее) шаг зубьев. Фрезы с малым числом зубьев, т. е. с большим шагом, имеют большую впадину для выхода стружки и более прочный в основании зуб, поэтому допускают снятие стружки большего размера. Фрезы с большим шагом, так называемые крупнозубые, применяют для работ с большими стружками, т. е. для черновых или обдирочных работ. Фрезы с большим числом зубьев, т. е. с малым шагом, так называемые мелкозубые, применяют для работ с небольшими стружками, т. е. для чистовых и отделочных работ. Фрезы со вставными зубьями имеют обычно меньшее число зубьев, чем равные им по диаметру цельные фрезы, так как элементы крепления вставных зубьев занимают определенное место. Поэтому фрезы со вставными зубьями обычно относят к фрезам с крупными зубьями.

Способ крепления фрез

Большинство фрез имеет цилиндрическое отверстие, при помощи которого фреза надевается на фрезерную оправку. Такие фрезы называют насадными. Торцовые фрезы сравнительно небольшого диаметра изготовляют заодно с хвостовиком. Они называются концевыми, или хвостовыми. Концевые фрезы диаметром от 3 до 20 мм изготовляют с цилиндрическим хвостовиком, а диаметром от 16 до 50 мм — с коническим.

Материал фрез

В зависимости от материала, из которого изготовлена режущая часть, различают фрезы: а) из углеродистой стали (чаще марки У12А) и легированной стали (обычно марок 9ХС и ХВГ); б) из быстрорежущей стали марок Р18 и Р9; в) из твердых сплавов; г) из минеральной керамики. При фрезеровании выделяется тепло, которое ускоряет износ и затупление режущей кромки зуба фрезы. Чем больше скорость резания, тем больше выделяется тепла и тем сильнее нагреваются зубья фрезы. При достижении определенной температуры режущая кромка теряет твердость, вследствие чего фреза перестает резать. Температура, при которой режущая кромка фрезы теряет твердость, различна для углеродистой и быстрорежущей сталей и для твердых сплавов. Углеродистая сталь теряет режущие свойства при температуре порядка 250° С, быстрорежущая — при 550° С; твердые сплавы сохраняют режущие свойства при температуре порядка 800—1000° С. Углеродистую сталь У12А обычно применяют для фасонных фрез малых диаметров с нешлифованным профилем, работающих с незначительными скоростями резания. Легированную сталь 9ХС и ХВГ применяют для фасонных затылованных фрез, работающих при нормальных скоростях резания и малых сечениях стружки. Фрезы из быстрорежущей стали Р18 и Р9 допускают большие скорости резания и большие подачи, чем фрезы из углеродистой и легированной сталей; ими следует пользоваться преимущественно, по сравнению с фрезами из углеродистой стали, при более высоких режимах фрезерования. В последнее время для фрезерования жаропрочных сталей применяют быстрорежущую сталь, легированную кобальтом (марки Р9К5 и Р9К10) или ванадием (марки Р9Ф5 или Р18Ф2). Высокая твердость и износостойкость твердых сплавов, а также их способность сохранять режущие свойства при высоких температурах обеспечивают возможность еще более производительной обработки по сравнению с быстрорежущей сталью. Изготовляемые в СССР твердые сплавы для обработки резанием металлов разделяются на титановольфрамовые (типа ТК) и вольфрамовые (типа ВК) сплавы. Для оснащения фрез твердые сплавы выпускаются в виде пластинок. Такие пластинки припаивают либо к державкам из конструкционной стали (в этом случае они образуют вставные зубья), либо к корпусу фрезы. Для обработки стали предназначаются сплавы ТК; для обработки чугуна, цветных металлов, легких сплавов и неметаллических материалов — сплавы ВК. Для чистового и получистового фрезерования чугуна, цветных металлов и сплавов и неметаллических материалов (стекло, фибра, резина, пластмассы) с большими скоростями и малыми подачами применяют твердые сплавы ВК2 и ВКЗМ. Для чернового фрезерования чугуна, цветных металлов и сплавов и неметаллических материалов применяют твердые сплавы ВК4В, ВК6 и ВК8. Для чистового фрезерования стали с большими скоростями и малыми подачами применяют твердый сплав Т30К4. Для получистового и чистового фрезерования углеродистых и легированных сталей при непрерывном резании и без корки применяют твердый сплав Т15К6. Для чернового фрезерования углеродистых и легированных сталей применяют твердый сплав Т14К8. Для чернового фрезерования углеродистых и легированных сталей при особенно тяжелых условиях работы (с крупным и неравномерным сечением стружки, при прерывистом резании) применяют твердый сплав Т5К10. В последнее время в СССР создан и внедряется в производство новый неметаллический режущий материал — минеральная керамика, которая по режущим свойствам не уступает современным твердым сплавам, а при обработке чугуна, бронзы и литья из легких сплавов имеет преимущества по скорости резания в 1 1/2—2 раза. Существенное отличие минеральной керамики от твердых сплавов заключается в том, что в ее составе совершенно нет дорогих элементов — вольфрама, титана, кобальта. Минеральная керамика представляет собой окись алюминия (глинозем), переработанную и спеченную под высоким давлением. Минералокерамика обладает высокой твердостью и способностью сохранять режущие свойства при температуре около 1200° С, что позволяет вести обработку при больших скоростях резания; к недостаткам относится большая хрупкость, что ограничивает применение ее при обработке с неравномерным припуском, при прерывистом резании и при обдирочных стружках. Наилучшие режущие свойства имеют керамические материалы марки ЦМ-332, что позволяет применять их не только при обтачивании, но и при торцовом фрезеровании чугуна и цветных сплавов. Фрезы с пластинками и дисками из материала марки ЦМ-332 уже успешно применяются на многих заводах.

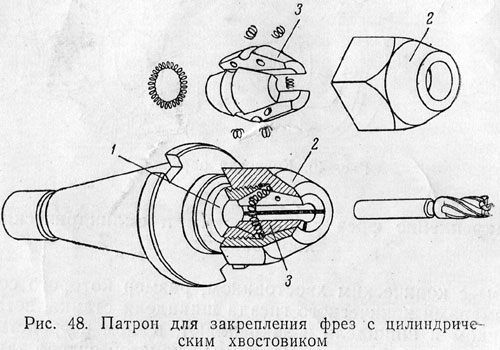

§ 9. ЗАКРЕПЛЕНИЕ ФРЕЗ НА СТАНКЕ

Общие указания по закреплению фрез

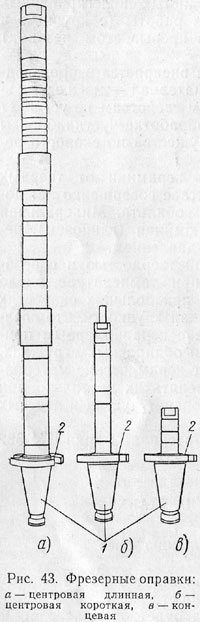

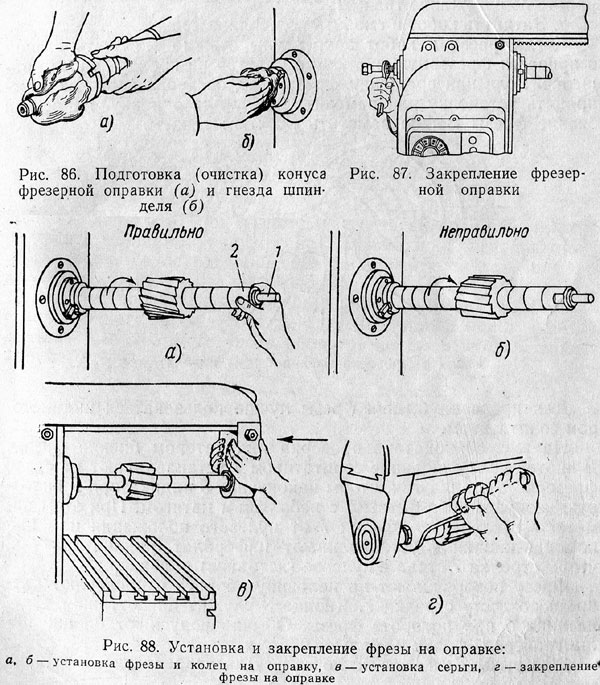

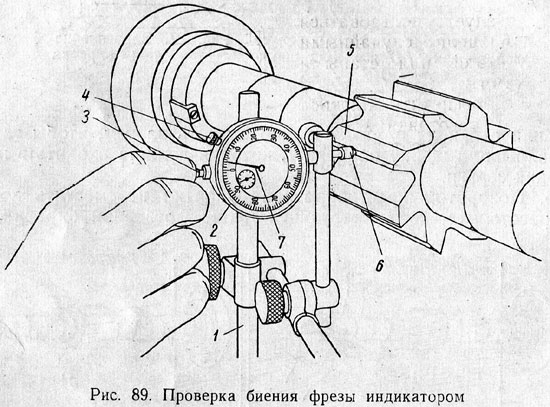

Чистота обработки и производительность станка во многом зависят от качества закрепления фрезы на станке. Если фреза закреплена неверно, она будет бить, вследствие чего нагрузка на отдельные зубья будет чрезмерной и они могут поломаться. Если фреза установлена далеко от опоры шпинделя, оправка может отжиматься. Оправки, при помощи которых закрепляются фрезы, необходимо содержать чисто вытертыми; их не следует забивать, помня, что всякая забоина приводит к биению фрезы. Способ закрепления фрезы на станке зависит от ее конструкции и размеров, а также от характера работы, выполняемой фрезой. Рассмотрим основные способы крепления фрез. 1. Фрезу надевают на центровую оправку, один конец которой входит в коническое гнездо шпинделя, а другой поддерживается серьгой. 2. Фрезу надевают на концевую оправку, которая коническим концом входит в коническое гнездо шпинделя. 3. Фрезу с коническим хвостовиком устанавливают хвостовиком в коническое гнездо шпинделя. 4. Фрезу закрепляют цилиндрическим хвостовиком в гнезде шпинделя при помощи специальных патронов. 5. Фрезу надевают на выступающий передний конец шпинделя и закрепляют на нем. Фрезеровщик обязан знать тип и номер конуса гнезда шпинделя своего станка и крепительные размеры переднего конца шпинделя. Фрезерные станки отечественного производства имеют стандартный размер переднего конуса шпинделя (см. рис. 22), поэтому фрезерные оправки, изготовленные со стандартным хвостовикам, подходят к ним. На рис. 43 показаны оправки с коническим хвостовиком 1, который соответствует коническому гнезду 2 (см. рис. 22) переднего конца шпинделя отечественных фрезерных станков и центрируется в нем. Выемки 2 (рис. 43) во фланце оправки надеваются на поводки 3 (см. рис. 22), вставленные в пазы на торце шпинделя.

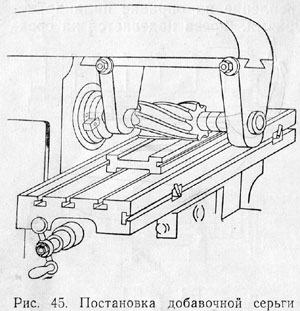

Центровые оправки (рис. 43, а и б) одним концом закрепляются в гнезде шпинделя станка, а другим поддерживаются подшипником серьги. Оправка (рис. 43, а) для закрепления фрез, работающих при больших усилиях, имеет большую длину, позволяющую применять посредине добавочную серьгу. Оправка на рис. 43, б предназначена для легких работ. Концевые оправки (рис. 43, в) одним концом закрепляются в гнезде шпинделя станка, а на другом конце оправки закрепляется насадная фреза, которая работает вместе с оправкой как концевая фреза.

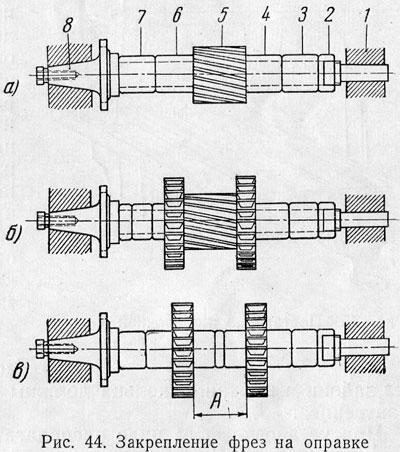

Закрепление фрез на центровых оправках

На рис. 44 приведены различные случаи закрепления фрез на центровых оправках. Конический хвостовик оправки входит в коническое отверстие 8 шпинделя, другой конец входит в подшипник 1 серьги.

Закрепление фрез на концевых оправках

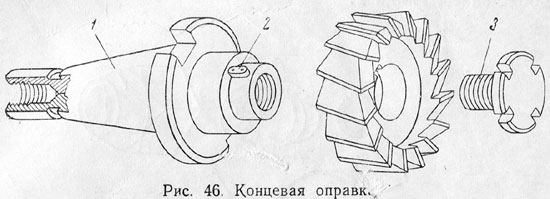

Фрезы, работающие зубьями, расположенными на торцовой поверхности, закрепляются на концевых оправках. На рис. 46 показана концевая оправка. Конический конец 1 вставляют в коническое гнездо шпинделя станка. Фрезу надевают на цилиндрическую часть оправки и затягивают винтом 3. Чтобы фреза не провертывалась, на оправке имеется шпонка 2.

Закрепление фрез с коническим и цилиндрическим хвостовиком

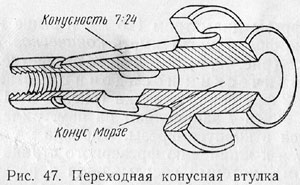

Фрезы с коническим хвостовиком, размер которого совпадает с размерами конического гнезда шпинделя станка, вставляют хвостовиком в шпиндель и закрепляют в нем посредством затяжного винта (шомпола). Это самый простой способ закрепления фрезы как для горизонтально-, так и для вертикально-фрезерного станков. Если размер конуса хвостовика фрезы меньше размера конуса гнезда шпинделя, то прибегают к переходным втулкам (рис. 47). Наружный конус такой втулки соответствует гнезду шпинделя станка, а внутренний — хвостовику фрезы. Переходную втулку с вставленной фрезой устанавливают в шпиндель и затягивают при помощи затяжного винта.

Закрепление насадных фрез большого диаметра

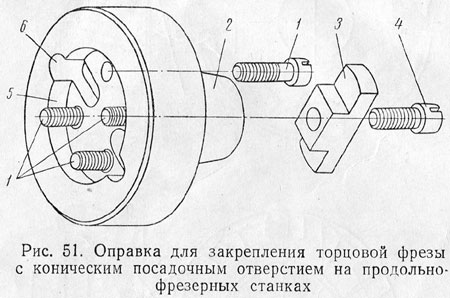

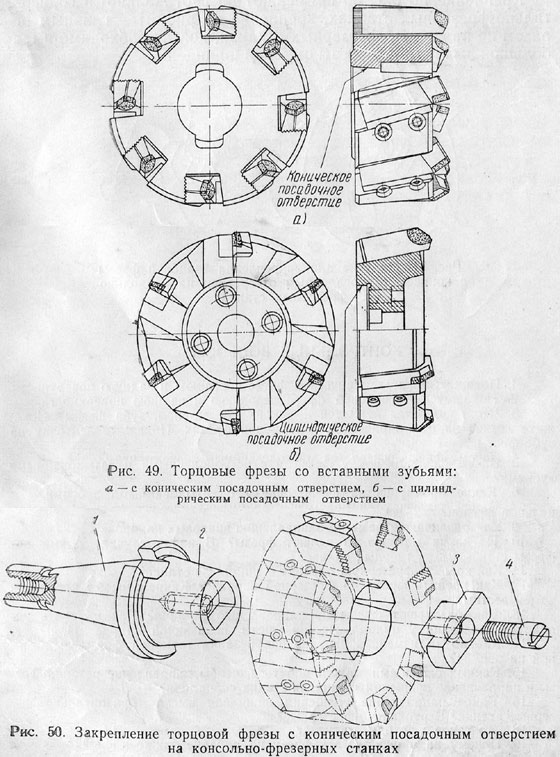

Торцовые фрезы диаметром 125 мм и выше изготовляют насадными. Такие фрезы могут иметь коническое (рис. 49, а) или цилиндрическое(рис. 49, б) посадочное отверстие.

Глава IV

ЭЛЕМЕНТАРНЫЕ ПОНЯТИЯ О ТЕОРИИ РЕЗАНИЯ

§ 10. ЭЛЕМЕНТЫ РЕЗАНИЯ ПРИ ФРЕЗЕРОВАНИИ

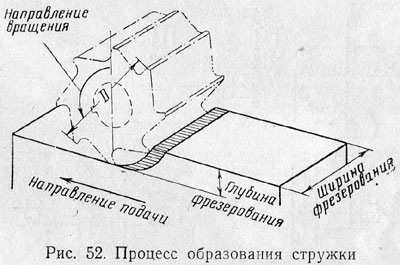

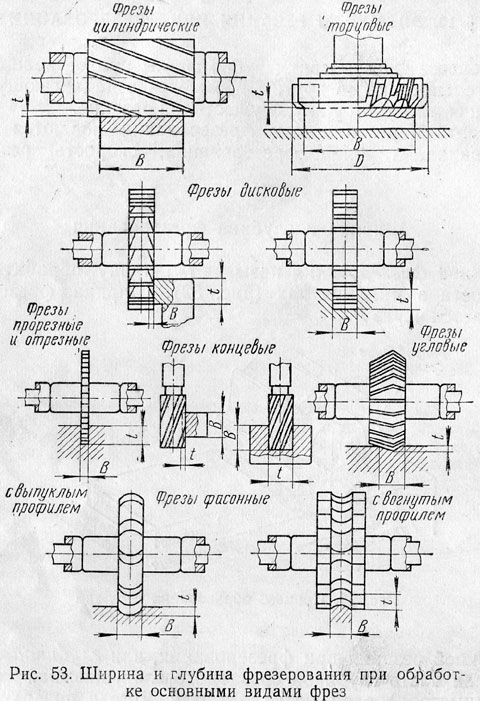

В процессе фрезерования зубья фрезы при ее вращении последовательно один за другим врезаются в надвигающуюся заготовку и снимают стружку, осуществляя резание. Элементами резания при фрезеровании являются ширина фрезерования, глубина фрезерования, скорость резания и подача.

Ширина и глубина фрезерования

Шириной фрезерованияназывают ширину обрабатываемой поверхности в миллиметрах (рис. 52). Ширина фрезерования обозначается через В.

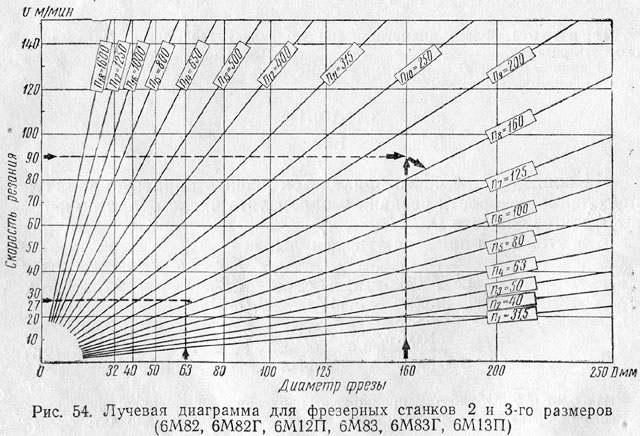

Скорость резания

Главным движением при фрезеровании является вращение фрезы. В процессе фрезерования фреза вращается с определенным числом оборотов, которое устанавливается при настройке станка; однако для характеристики вращения фрезы принимают не число ее оборотов, а так называемую скорость резания. Скоростью резания при фрезеровании называют путь, который проходят в одну минуту наиболее отдаленные от оси точки режущей кромки зуба фрезы. Скорость резания обозначается через υ. Обозначим диаметр фрезы через D и предположим, что фреза делает один оборот в минуту. В этом случае режущая кромка зуба фрезы пройдет в минуту путь, равный длине окружности диаметра D мм, т. е. πD миллиметров. В действительности фреза делает больше одного оборота в минуту. Предположим, что фреза делает n оборотов в минуту, тогда режущая кромка каждого зуба фрезы пройдет в одну минуту путь, равный πDn мм. Следовательно, скорость резания при фрезеровании равна πDn мм/мин. Обычно скорость резания при фрезеровании выражают в метрах в минуту, для чего необходимо полученное выражение скорости в мм/минразделить на 1000. Тогда формула скорости резания при фрезеровании примет вид:Из формулы (1) следует, что чем больше диаметр D фрезы, тем больше скорость резания при данном числе оборотов, и чем больше число оборотов n шпинделя, тем больше скорость резания при данном диаметре фрезы. Пример 1. Фреза диаметром 100 мм делает 140 об/мин. Определить скорость резания. В данном случае D = 100 мм; n = 140 об/мин. По формуле (1) имеем:

На производстве часто приходится решать обратную задачу: по заданной скорости резания υ определить число оборотов фрезы n или ее диаметр D. Для этой цели применяют формулы:

Пример 2. Обработку предложено производить при скорости резания 33 м/мин. Фреза имеет диаметр 100 мм. Сколько оборотов надо дать фрезе? В данном случае υ = 33 м/мин; D = 100 мм. По формуле (2а) имеем:

или

Пример 3. Скорость резания составляет 33 м/мин. Число оборотов фрезы составляет 105 об/мин. Определить диаметр фрезы, которую надо применить для данной обработки. В данном случае υ = 33 м/мин; n = 105 об/мин. По формуле (26) получаем:

или

Не всегда на станке можно установить число оборотов шпинделя в минуту, которое точно соответствует полученному по формуле (2а). Также не всегда удается подобрать фрезу точно того диаметра, (который получается по формуле (26). В этих случаях берут ближайшее меньшее число оборотов шпинделя в минуту из имеющихся на станке и фрезу с ближайшим меньшим диаметрам из имеющихся в кладовой.

Подача

Движение подачи при фрезеровании выполняется либо вручную, либо механизмом станка. Оно может быть осуществлено перемещением стола станка в продольном направлении, перемещением салазок в поперечном направлении и перемещением консоли в вертикальном направлении. У бесконсольных вертикально-фрезерных станков крестовой стол имеет продольное и поперечное перемещения, а вертикальное перемещение получает шпиндельная головка. При работе на продольно-фрезерных станках продольное перемещение имеет стол, а поперечные и вертикальные перемещения получают шпиндельные головки. При работе на круглом поворотном столе на вертикально-фрезерных станках, на карусельно- и барабанно-фрезерных станках имеет место круговая подача стола. При фрезеровании различают: подачу в одну минуту — перемещение стола в миллиметрах за 1 мин.; обозначается s и выражается в мм/мин; подачу на один оборот фрезы — перемещение стола в миллиметрах за полный оборот фрезы; обозначается s0 и выражается в мм/об; подачу на один зуб фрезы — перемещение стола в миллиметpax за время, когда фреза повернется на часть оборота, соответствующую расстоянию от одного зуба до другого (на один шаг); обозначается sзy6 и выражается в мм/зуб. Часто подачу на один зуб фрезы обозначают sz. На практике пользуются всеми тремя значениями подачи. Они связаны между собой простыми зависимостями:(4)

(5)где z — число зубьев фрезы. Пример 6. Фреза с 10 зубьями делает 200 об/мин при подаче 300 мм/мин. Определить подачу на один оборот фрезы и на один зуб. В данном случае s = 300 мм/мин; n=200 об/мин и z=10.

Подставляя известные величины, получаем:

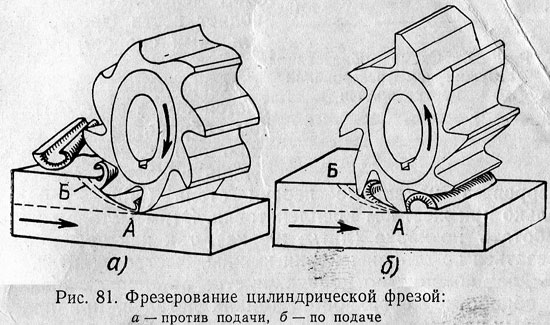

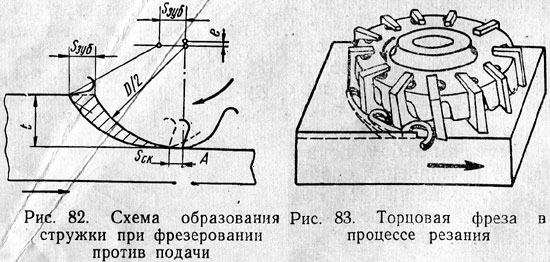

Главное движение, или вращение фрезы, и движение подачи могут быть направлены навстречу друг другу — встречное фрезерование, называемое обычно фрезерованием против подачи, или в одном направлении — попутное фрезерование, называемое обычно фрезерованием по подаче.

Понятие о режиме резания при фрезеровании

Скорость резания, подача, глубина и ширина резания не могут выбираться произвольно фрезеровщиком по собственному усмотрению, так как это может вызвать преждевременное затупление фрезы, перегрузку и даже поломку отдельных узлов станка, нечистую поверхность обработки и т. д. Все перечисленные выше элементы резания находятся в тесной зависимости друг от друга. Например, с увеличением скорости резания необходимо уменьшать подачу на зуб и снижать глубину резания, фрезерование с большой шириной резания требует уменьшения скорости резания и подачи, фрезерование с большой глубиной резания (черновую обработку) производят с меньшей скоростью резания, чем чистовую обработку, и т. д. Кроме того, назначение скорости резания зависит от материала фрезы и материала заготовки. Фреза из быстрорежущей стали, как уже знаем, допускает большие скорости резания, чем из углеродистой стали; в свою очередь скорость резания для твердосплавной фрезы может быть в 4—5 раз выше, чем для быстрорежущей. Легкие сплавы можно фрезеровать со значительно большей скоростью резания, чем чугун. Чем тверже (крепче) стальная заготовка, тем меньше должна быть скорость резания. Совокупность всех перечисленных выше элементов (скорость резания, подача, глубина и ширина фрезерования) в правиль-ном взаимном сочетании составляет режим резания при фрезеровании, или, сокращенно, режим фрезерования. Наука о резании металлов установила рациональные скорости резания и подачи при заданных глубине резания и ширине фрезерования при обработке различных металлов и сплавов для углеродистых, быстрорежущих и твердосплавных фрез, поэтому назначение режима фрезерования производится на научном основании по соответствующим таблицам, так называемым нормативам режимов резания.

§ 11. ПРОЦЕСС ОБРАЗОВАНИЯ СТРУЖКИ

Сущность процесса резания металлов

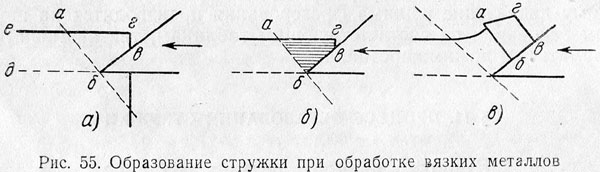

В результате снятия припуска получается стружка. При этом снятый слой металла меняет свои размеры и форму. Отделение слоя металла от заготовки и образование стружки происходит под действием силы, приложенной к зубу фрезы, следовательно, -изменение формы срезанного слоя металла обрабатываемой заготовки также является результатом воздействия приложенной внешней силы. Изменение формы какого-либо тела под действием силы называется деформацией. Если после прекращения действия силы первоначальная форма тела восстанавливается, деформация называется упругой. Если после прекращения действия силы тело не восстанавливает первоначальной формы, деформация называется пластической. При резании металлов имеют место главным образом пластические деформации. Резец, внедряясь в металл под действием приложенной силы, изменяет форму поверхностного слоя металла обрабатываемой заготовки, сдвигая его частицы и превращая их в стружку. Таким образом, процесс образования стружки состоит из врезания зуба фрезы в обрабатываемую заготовку, смещения одних частиц металла относительно других, образования элементов стружки и отделения образовавшейся стружки.

Образование стружки

Образование стружки происходит различно для вязких и для хрупких металлов. Рассмотрим процесс образования стружки при обработке вязких металлов (мягкая сталь, медь, алюминий). Инструмент в момент начала врезания (рис 55, а) вдавливается з обрабатываемую заготовку по направлению стрелки и передней поверхностью сжимает металл. При этом сжатие, как это было установлено русским ученым проф. И. А. Тиме в 1865—1870 гг., впервые в мире научно обосновавшим законы резания, распределяется не на весь снимаемый слой дбвге, а только на часть его абвг. Сжатие вызывает сначала упругие деформации металла, но как только давление на площадку бв (рис. 55, б) превысит сопротивление срезу площадки аб, деформации становятся пластическими, и элемент стружки абвг сдвинется по направлению ба, а резец начнет сжимать следующий слой (рис. 55, в).

Виды стружки при фрезеровании

При фрезеровании имеет место прерывистое резание, так как каждый зуб, вступая в контакт с заготовкой, снимает поочередно свою порцию металла. Поэтому в процессе фрезерования получается стружка более короткая, чем, например, при точении. Однако закономерности образования стружки являются общими и для фрезерования, где встречаются все рассмотренные выше виды стружки. Так, при фрезеровании вязких металлов с большой подачей и глубиной резания, а равно при фрезеровании недостаточно вязких металлов средней твердости, как хромоникелевые и марганцовистые среднеуглеродистые стали, образуется стружка скалывания. При фрезеровании хрупких и твердых металлов получается стружка надлома. Фрезерование вязких металлов с малыми подачами при небольшой глубине резания на большой скорости (чистовая обработка), а равно фрезерование твердых сталей при скоростных режимах резания дает сливную стружку. Поверхность детали после фрезерования получается более чистой при образовании стружки скалывания и сливной стружки, чем в случае образования стружки надлома. После скоростного фрезерования, когда образуется сливная стружка, чистота поверхности достигает

§ 12. ЭКСПЛУАТАЦИЯ ФРЕЗ

Общие указания по эксплуатации фрез

Фреза может работать производительно лишь при условия правильной ее эксплуатации. Если фрезерование происходит на правильно назначенных режимах, то фреза может обработать предусмотренное количество деталей, прежде чем ее необходимо отдать в переточку.

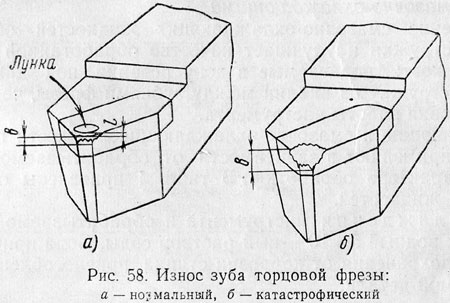

Понятие о стойкости фрезы

В процессе работы фрезы затупляются вследствие износа, вызванного трением задней поверхности зуба фрезы об обрабатываемую поверхность и трением сходящей стружки о переднюю поверхность зуба. На рис. 58 показано, как выглядит зуб твердосплавной торцовой фрезы в разные периоды износа. В процессе фрезерования на задней поверхности зуба образуется площадка износа, ширина которой b все время увеличивается. Одновременно на передней поверхности в результате трения сходящей стружки образуется едва заметная лунка, причем она находится на некотором расстоянии l от режущей кромки. По мере работы износ задней поверхности все время опережает износ передней, пока площадка износа на задней поверхности не соединится с лункой. С этого момента износ резко возрастает, так как разрушенное лезвие не может резать нормально. Наступает так называемый катастрофический износинструмента, после которого для восстановления правильной геометрии зубьев фрезы приходится снимать большой слой металла с передней и задней поверхности зубьев.

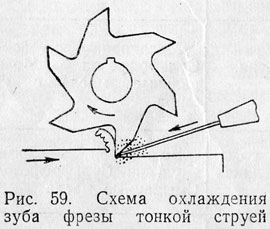

Охлаждение фрезы