- About

- Blog

- Projects

- Help

-

Donate

Donate icon

An illustration of a heart shape - Contact

- Jobs

- Volunteer

- People

Справочное руководство по газоснабжению

Bookreader Item Preview

- Addeddate

- 2022-04-13 08:16:10

- Identifier

- B-001-037-680-ALL

- Identifier-ark

- ark:/13960/s2drb01j5f4

- Ocr

- tesseract 5.0.0-1-g862e

- Ocr_detected_lang

- ru

- Ocr_detected_lang_conf

- 1.0000

- Ocr_detected_script

- Cyrillic

- Ocr_detected_script_conf

- 0.9391

- Ocr_module_version

- 0.0.15

- Ocr_parameters

- -l rus+lat

- Page_number_confidence

- 98.53

- Pdf_module_version

- 0.0.18

comment

Reviews

There are no reviews yet. Be the first one to

write a review.

SIMILAR ITEMS (based on metadata)

Инструкции содержат порядок законного выполнения работ, оказания услуг проведения организационных мероприятий и т. д.

Инструкция является документом, который описывает алгоритм оказания услуг, проведения мероприятий и работ. Все элементы инструкции основываются на нормативно-правовых актах.

Например, инструкция по созданию организации, оказывающей услуги по обслуживанию внутридомового газового оборудования или инструкция по регистрации опасного производственного объекта.

Инструкция позволяет вести деятельность в сфере газоснабжения в строгом соответствии действующему законодательству. Содержит ссылки на законодательные акты. Объем документа 50–250 страниц.

1. Системы газоснабжения городов, населенных пунктов и предприятий

Система газораспределения города (населенного пункта) включает:

- газопроводы от газораспределительных станций (ГРС) до потребителей;

- ГРП;

- сооружения на газопроводах и средства защиты от электрохимической коррозии;

- газопроводы, газовое оборудование промышленных и сельскохозяйственных производств, котельных, административных, общественных и жилых зданий.

На подходе к городу сооружают ГРС, из которой газ после замера его количества и снижения давления подается в распределительные сети города.

Газопроводы, прокладываемые в городах, населенных пунктах и предприятиях, классифицируют по следующим показателям:

- по виду транспортируемого газа: природного, попутного нефтяного, сжиженного углеводородного, искусственного, смешанного;

- давлению газа: низкого, среднего, высокого;

- местоположению относительно земли: подземные (подводные), надземные (надводные);

- назначению в системе газораспределения: городские магистральные, распределительные, вводы, вводные газопроводы (ввод в здание), импульсные, продувочные;

- расположению в системе планировки: наружные, внутренние;

- материалу труб: металлические и полиэтиленовые.

В зависимости от максимального рабочего давления газа газопроводы подразделяются на следующие группы:

- низкого давления – до 5000 Па;

- среднего давления – свыше 0,005 до 0,3 МПа;

- высокого давления – свыше 0,3 до 1,2 МПа.

На территории городов и населенных пунктов газопроводы, как правило, укладывают в грунте. На территории промышленных предприятий рекомендуется надземная прокладка газопроводов.

Газопроводы низкого давления предназначаются для подачи газа жилым и общественным зданиям, а также коммунально-бытовым потребителям.

Газопроводы среднего давления служат для питания распределительных газопроводов низкого давления через ГРП, а также подают газ в газопроводы промышленных и коммунально-бытовых предприятий (через местные ГРП и ГРУ).

По газопроводам высокого давления поступает газ для городских ГРП, местных ГРП крупных предприятий, а также предприятий, технологические процессы которых требуют применения газа высокого давления (до 1,2 МПа). Газопроводы различных давлений связаны между собой через ГРП.

Система газоснабжения должна обеспечивать бесперебойную подачу газа всем потребителям, быть простой, удобной и безопасной в обслуживании, предусматривать возможность отключения отдельных ее элементов для производства аварийных и ремонтных работ.

Системы газоснабжения городов и населенных пунктов могут быть тупиковыми, кольцевыми и смешанными.

По числу ступеней давления, применяемых в газовых сетях, системы газоснабжения подразделяют:

- на одноступенчатые – с подачей потребителям газа только одного давления;

- двухступенчатые – с подачей потребителям газа по газопроводам двух давлений: среднего и низкого, высокого и низкого, высокого и среднего;

- трехступенчатые – с подачей потребителям газа по газопроводам трех давлений: низкого, среднего и высокого (до 0,6 МПа);

- многоступенчатые – с подачей потребителям газа по газопроводам низкого, среднего и высокого (до 0,6 и до 1,2 МПа) давлений.

Все сети различных давлений связаны между собой через ГРП. Расположенные в городе крупные потребители газа (промышленные предприятия, электростанции, отопительные котельные) питаются газом от сетей высокого и среднего давлений.

Вводы газопроводов после линии застройки, дворовая разводка, ГРП или ГРУ, газовое оборудование предприятий находятся на балансе этих предприятий, обслуживаются и ремонтируются ими или территориальными эксплуатационными газовыми хозяйствами по договорам с предприятиями.

2. Основные нормативные документы

Действовавшие ранее строительные нормы и правила (СНиП) по газоснабжению были своевременно переработаны в целях их совершенствования и приведения в соответствие с новой системой нормативных документов в строительстве. С 2003 г. взамен СНиП 2.04.08–87 и СНиП 3.05.02–88 постановлением Госстроя России введены в действие СНиП 42-01–2002 «Газораспределительные системы».

Требования указанных СНиП в основном сосредоточены на вопросах безопасности, а все, что касается способов решения проблем, возникающих в процессе проектирования, строительства и обеспечения соответствия обязательным нормативным требованиям СНиП, дается в виде сводов правил (СП).

Свод правил – это рекомендательные документы, которые утверждаются разработчиком, одобряются для применения в строительстве Госстроем России и таким образом включаются в общую систему нормативных документов. Действующая система нормативной документации построена на подходах, в которых регламентируются в качестве обязательных не требования к конструктивным особенностям, а эксплуатационные характеристики.

Исходя из этих принципов, Госстрой России одобрил следующие СП:

- СП 42–101–2003 «Общие положения по проектированию и строительству газораспределительных систем из металлических и полиэтиленовых труб»;

- СП 42–102–2003 «Проектирование и строительство газопроводов из металлических труб»;

- СП 42–103–2003 «Проектирование и строительство газопроводов из полиэтиленовых труб и реконструкция изношенных газопроводов».

Указанные СП включены в пособие «Основы проектирования, строительства и реконструкции газораспределительных систем».

Основным условием использования СП является четкое соблюдение действующих СНиП «Газораспределительные системы» и «Правил безопасности систем газораспределения и газопотребления» (ПБ 12–529–03).

Введены также территориальные строительные нормы, которые вводятся и утверждаются органами исполнительной власти субъектов РФ.

3. Трубы и их соединения

Металлические трубы и соединительные детали. На начальном этапе развития газового хозяйства для сооружения газопроводов применялись чугунные трубы. По мере развития научно-технического прогресса на смену чугунным трубам пришли стальные, а на смену стальным приходят полиэтиленовые трубы. В настоящее время в эксплуатации находятся как металлические, так и полиэтиленовые трубы.

Металлические трубы изготавливают из хорошо сваривающихся низколегированных и малоуглеродистых сталей. Максимальное содержание углерода в стали не должно превышать 0,25, серы – не более 0,05, фосфора – не более 0,46 %. Этим требованиям в большой степени удовлетворяют спокойные мартеновские стали. При выборе стальных труб для газопроводов руководствуются действующей «Инструкцией по применению стальных труб для строительства систем газоснабжения».

По способу изготовления стальные трубы подразделяют:

- на сварные трубы – со спиральным или продольным прямым швом;

- бесшовные трубы – холоднотянутые, холоднокатаные, горячекатаные.

Размеры труб характеризуются:

- внутренним и наружным диаметрами;

- толщиной стенки;

- длиной и условным проходом.

Под условным проходом Dy понимают номинальный внутренний диаметр трубы. Этой величиной пользуются при подборе арматуры, фасонных частей и при выполнении соответствующих расчетов. Величина условного прохода обычно имеет округленные значения: 10, 15, 20, 25, 32, 40, 50 мм и т. д.

Наружный диаметр труб Dн зависит от толщины стенки трубы и бывает разным для одного условного диаметра.

Внутренний диаметр Dв – величина, производная от наружного диаметра и толщины стенки.

Масса трубы, кг,

где l – длина трубы, м.

G = 2,47δ(Dв + δ) l, (1)

Эта формула применяется при условии, что плотность металла трубы равна 7850 кг/м2, внутренний диаметр Dв и толщина стенки выражены в сантиметрах.

Пример. Определить масс. м стальной трубы с толщиной стенки 4 мм и внутренним диаметром 100 мм.

Подставляя в формулу (1) соответствующие значения, получаем

G = 2,47·0,4 (10 + 0,4) = 10,27 кг.

Для подземных газопроводов применяют трубы с минимальным условным диаметром 50 мм и толщиной стенки 3 мм.

Заводские трубы имеют сертификаты (паспорта), в которых указывают: номинальный размер труб, ГОСТ, по которому изготовлены трубы, марку стали, результаты гидравлических и механических испытаний, номер партии труб, отметку ОТК завода о соответствии труб ГОСТ.

Стальные трубы для подземных газопроводов защищают противокоррозионной изоляцией.

Соединение стальных труб. Основной способ соединения стальных труб – сварка, обеспечивающая прочность, плотность, надежность и безопасность эксплуатации газопроводов. При этом применяют только методы сварки, которые обеспечивают:

- надежную плотность сварного соединения;

- предел прочности сварного соединения не менее нижнего предела прочности металла труб;

- угол загиба не менее 120° при всех видах электродуговой сварки и не менее 100° при газовой и контактной сварке.

Для сооружения распределительных и внутриобъектовых газопроводов наибольшее распространение получила ручная электродуговая и газовая сварки.

Газовую сварку применяют при сварке труб диаметром до 150 мм с толщиной стенок не более 5 мм и осуществляют за счет теплоты, выделяющейся при сгорании ацетиленокислородной смеси. Газовую резку применяют для вырезки дефектных стыков, при врезках в газопроводы отводов, при монтаже фасонных частей газопроводов.

При ручной электродуговой сварке под действием теплоты электрической дуги, образующейся между электродом, подсоединяемым к одному полюсу, и свариваемым материалом, подсоединяемым к другому полюсу источника тока, оплавляются кромки свариваемых материалов и конец электрода. Сварку можно вести на постоянном и переменном токах. Источником постоянного тока служат передвижные агрегаты САК, ПАС, имеющие генераторы постоянного тока и приводимые в действие двигателями внутреннего сгорания. Источником переменного тока служат сварочные трансформаторы.

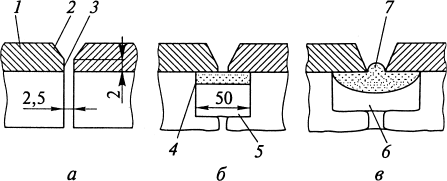

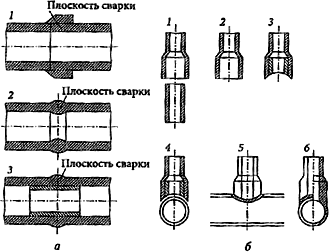

Ручная электродуговая сварка обеспечивает хорошее качество сварных соединений и широко распространена в газовом хозяйстве. На рис. 1 показаны типы сварных соединений. Наибольшее распространение получило V-образное соединение встык (рис. 1, а), которое используют в трубах различных диаметров и при разных методах сварки при толщине стенки более 4 мм. Такое соединение требует тщательной обработки концов свариваемых труб.

Для ускорения процесса сварки и повышения надежности провара шва применяют подкладные кольца (рис. 1, б, в). Подкладное кольцо, создавая местные сужения, увеличивает сопротивление потоку газа.

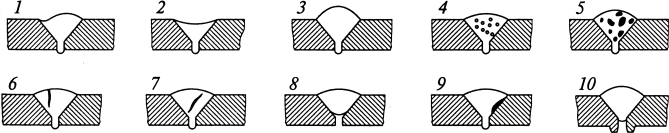

При неправильной технологии сварочных работ шов может иметь дефекты (рис. 2). Некоторые дефекты обнаруживают с помощью внешнего осмотра. К таким дефектам относят подрез, чрезмерное или малое усиление шва, наружную трещину, пористость и зашлакованность шва.

Рис. 1. Типы сварных соединений: а – сварной V-образный стык; б – сварной стык с цилиндрическим подкладным кольцом; в – сварной стык с фасонным подкладным кольцом; 1 – газопровод; 2 – скошенная кромка трубы; 3 – притупление кромки; 4 – сварочная прихватка; 5 – цилиндрическое подкладное кольцо; 6 – буртик кольца; 7 – фасонное подкладное кольцо

Рис. 2. Дефекты сварных стыков: 1 – подрез; 2 – отсутствие усиления; 3 – чрезмерное усиление; 4 – пористость; 5 – шлаковые включения; 6 – наружная трещина; 7 – внутренняя трещина; 8 – непровар корня шва; 9 – боковой непровар; 10 – прожог

Скрытые дефекты сварных швов выявляют физическими методами контроля (просвечиванием). К скрытым дефектам относят непровар корня, боковой непровар, прожог, внутренние трещины. Наиболее опасны такие дефекты, как трещины, непровар корня шва, боковой непровар шва.

К производству сварочных работ на газопроводах допускаются сварщики, сдавшие соответствующий экзамен и имеющие специальные удостоверения. Каждому сварщику присваивают шифр, который он проставляет на расстоянии 50 мм от сваренных стыков. Качество сварочных работ периодически контролируют.

На каждый участок строящегося газопровода составляют сварочную схему, на которой указывают наименование объекта, номер стыка, расстояние между стыками, шифр сварщика, привязку стыков в характерных точках, стыки, проверенные физическими методами, а также места, в которых вырезаны стыки для механических испытаний.

Помимо сварных соединений на газопроводах применяют разъемные соединения, которые используют в местах установки отключающих устройств, компенсаторов, регуляторов давления, КИП и другой арматуры.

К соединительным частям и деталям газопроводов и газового оборудования относятся отводы, тройники, переходы, фланцы, заглушки, муфты, контргайки, сгоны и др.

Отводы бывают гнутыми и сварными. Гнутые делают из бесшовных труб диаметром до 400 мм. Сварные отводы изготовляют для газопроводов диаметром более 150 мм. Предпочтительнее использовать гнутые отводы, так как у них меньше сварочных соединений, и они создают незначительные сопротивления потоку газа.

Тройники или крестовины применяют для устройства ответвлений от газопровода в одну или в две стороны. Они могут быть проходными и переходными. Переходы применяют в тех случаях, когда необходимо изменить диаметр газопровода.

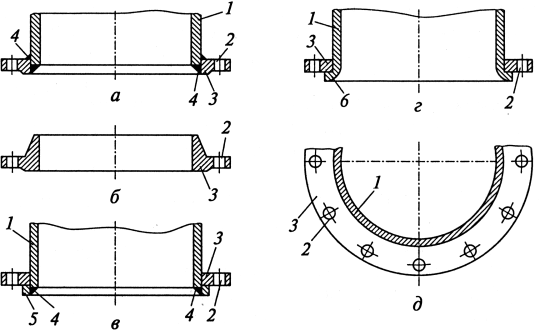

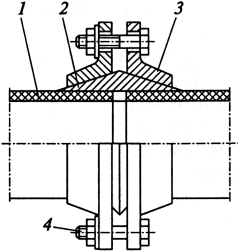

Фланцевые соединения являются наиболее распространенным типом присоединения к трубопроводам запорной, регулирующей арматуры, фильтров и другого оборудования. Различают следующие типы стальных фланцев (рис. 3): плоские приварные, приварные встык, свободные на приварном кольце, свободные на отбортованной трубе. Фланцы, приваренные встык, для соединения с трубой имеют разделанную кромку под сварку. Свободные фланцы не приваривают к трубам, а опирают на приварное кольцо или бурт отбортованной трубы. Фланцы крепят болтами, количество которых зависит от диаметра присоединяемых труб.

Рис. 3. Стальные фланцы: a – плоский приварной; б – приварной встык; в – свободный на приварном кольце; г – свободный на отбортованной трубе; д – на приварном кольце и отбортованной трубе; 1 – труба; 2 – отверстие для болта; 3 – фланец; 4 – сварной шов; 5 – приварное кольцо; 6 – бурт

На качество фланцевых соединений влияет подготовка уплотнительных поверхностей, поэтому на каждом фланце делают не менее двух уплотнительных канавок. Герметичность фланцевых соединений обеспечивают различными прокладками толщиной 3–5 мм. Кроме паронита применяют маслобензостойкую резину, алюминий и медь.

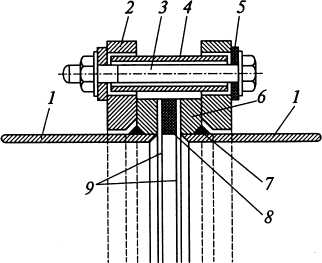

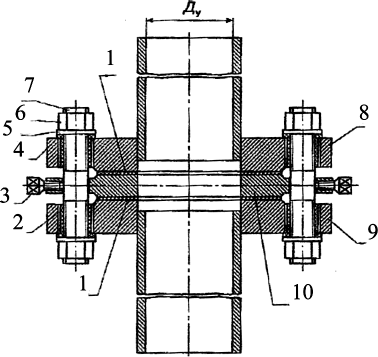

Изолирующие фланцы (рис. 4) устанавливают на газопроводах для предотвращения движения блуждающих токов из одной части трубопровода в другую. Во фланцевом соединении, состоящем из свободных фланцев на приварных кольцах, устанавливают диэлектрические прокладки из паронита, текстолита, клингерита и др. Между приварными кольцами помещают текстолит, а для изоляции болтов используют изолирующие гильзы и шайбы.

Рис. 4. Изолирующий фланец: 1 – стенка трубы; 2 – свободный фланец; 3 – болт с гайкой и шайбой; 4 – текстолитовая втулка; 5 – текстолитовая шайба; 6 – приварное кольцо; 7 – сварной шов; 8 – текстолитовое кольцо; 9 – клингеритовые прокладки

На надземных вертикальных участках вводов и выводов ГРП и шкафных ГРП (ШРП), а также перед ГРУ для защиты от блуждающих токов монтируют изолирующие соединения. Наиболее распространенными изолирующими соединениями являются фланцевые соединения ИФСТ, ИФС, СИ, ИС.

На рис. 5 показана конструкция изолирующего соединения типа ИФС, которая монтируется после запорной арматуры по ходу газа. Во фланцевом соединении кроме двух основных фланцев 8 и 9, приваренных к концам соединяемого газопровода, имеется третий фланец 10, толщина которого зависит от диаметра газопровода. Между фланцами в целях их электрической изоляции установлены паронитовые (винипластовые или фторопластовые) прокладки 1, покрытые электроизолирующим бакелитовым лаком. В разрезе втулки 2 из фторопласта заключены стягивающие шпильки 7, а между шайбами 5 гаек 6 и фланцами 8, 9 также предусмотрены изолирующие прокладки 4 из паронита, покрытого бакелитовым лаком. По периметру специального фланца 10 имеются резьбовые гнезда, в которые вворачиваются винты 3 для проверки электрического сопротивления между основными фланцами 8, 9 и специальным фланцем 10.

Рис. 5. Изолирующее фланцевое соединение: 1 – прокладка; 2 – втулка; 3 – винт; 4 – прокладка; 5 – шайба; 6 – гайка; 7 – шпилька; 8, 9 – фланцы; 10 – специальный фланец.

Уплотнительные материалы. Согласно ОСТ, для уплотнения фланцевых соединений арматуры с газопроводом и крышки с корпусом следует применять плоские прокладки из паронита, резины, металла, картона, фторопласта марки «Фторопласт-4» и композиционных материалов на их основе.

Для уплотнения резьбовых соединений рекомендуется применять льняную чесаную прядь, пропитанную специальной газовой смазкой, ленты из фторопласта марки «Фторопласт-4» и другие уплотнительные материалы, обеспечивающие герметичность соединения.

При эксплуатации арматуры с сальниковой набивкой особое внимание следует уделять набивочному материалу – размерам, правильности укладки в сальниковую коробку.

Высота сальниковой набивки должна быть такой, чтобы грундбукса в начальном положении входила в сальниковую коробку не более чем на 1/6 ее высоты, но не менее чем на 5 мм. В качестве набивочного материала для сальников запорной арматуры наиболее эффективно применение фторопластового уплотнительного материала марки ФУМ-В.

Перенабивку сальников газовой арматуры разрешается производить при давлении в газопроводе не более 0,01 МПа. Замену прокладок фланцевых соединений арматуры и газопровода можно производить при давлении не ниже 40 и не выше 200 даПа.

Полиэтиленовые трубы. Внедрение полиэтиленовых труб – одно из актуальных направлений повышения эффективности капитального строительства и снижения его материало- и трудоемкости.

Опыт строительства и эксплуатации полиэтиленовых газопроводов выявил следующие преимущества полиэтиленовых труб:

- удешевление строительно-монтажных работ и увеличение темпов строительства;

- отсутствие необходимости в изоляционных работах и в сооружении систем защиты газопроводов от коррозии;

- физические и химические свойства полиэтилена обеспечивают долговечность, герметичность и высокую стабильность в течение всего срока эксплуатации газопроводов;

- повышенная пропускная способность благодаря гладкой внутренней поверхности;

- перемещения полиэтиленовых труб при монтаже не требуют большого количества работников и грузоподъемных механизмов.

Таким образом, благодаря свойствам полиэтиленовых материалов повышается надежность газопроводов, увеличивается срок их эксплуатации.

Трубы выпускаются в соответствии с ГОСТ Р 50838–95 «Трубы из полиэтилена для газопроводов. Технические условия», в котором приведены технические требования и основные эксплуатационные характеристики, сортамент труб, методы испытания, требования к полимерным материалам и другие характеристики продукции. С учетом отечественного опыта производства труб с 2005 г. введено в действие изменение № 3 указанного стандарта, что позволяет расширять номенклатуру выпускаемых труб как по сортаменту, так и по типам используемого для изготовления труб полиэтилена, повысить давление в газопроводах. Производство полиэтиленовых труб и соединительных деталей для газопроводов находится под контролем Ростехнадзора России и осуществляется только при наличии его разрешения или лицензии. В табл. 9 приводятся основные параметры полиэтиленовых труб для газопроводов.

Таблица 1. Основные параметры полиэтиленовых труб

| Номинальный наружный

диаметр, d, мм |

Расчетная масс. м труб, кг | ||||

| SDR 17,6 | SDR 17 | SDR 13,6 | SDR 11 | SDR 9 | |

| 20 | – | – | – | 0,132 | 0,162 |

| 25 | – | – | – | 0,169 | 0,210 |

| 32 | – | – | 0,229 | 0,277 | 0,325 |

| 40 | 0,281 | 0,292 | 0,353 | 0,427 | 0,507 |

| 50 | 0,436 | 0,449 | 0,545 | 0,663 | 0,790 |

| 63 | 0,682 | 0,715 | 0,869 | 1,05 | 1,25 |

| 75 | 0,970 | 1,01 | 1,23 | 1,46 | 1,76 |

| 90 | 1,40 | 1,45 | 1,76 | 2,12 | 2,54 |

| 110 | 2,07 | 2,16 | 2,61 | 3,14 | 3,78 |

| 125 | 2,66 | 2,75 | 3,37 | 4,08 | 4,87 |

| 140 | 3,33 | 3,46 | 4,22 | 5,08 | 6,1`2 |

| 160 | 4,35 | 4,51 | 5,50 | 6,67 | 7,97 |

| 180 | 5,52 | 5,71 | 6,98 | 8,43 | 10,1 |

| 200 | 6,78 | 7,04 | 8,56 | 10,4 | 12,5 |

| 225 | 8,58 | 8,94 | 10,9 | 13,2 | 15,8 |

| 250 | 10,6 | 11,0 | 13,4 | 16,2 | 19,4 |

| 280 | 13,2 | 13,8 | 16,8 | 20,3 | 24,4 |

| 315 | 16,7 | 17,4 | 21,3 | 25,7 | 30,8 |

| Примечания: Стандартное размерное отношение (SDR) – отношение

номинального наружного диаметра трубы d к номинальной толщине стенки e. |

Минимальный средний наружный диаметр соответствует номинальному наружному диаметру.

Полиэтиленовые трубы изготавливают в прямых отрезках, бухтах и на катушках, а трубы диаметром 200 мм и более – только в прямых отрезках. Трубы диаметром до 225 мм, выпускаемые в отрезках, связывают в пакеты массой до 3 т и скрепляют их в нескольких местах.

Условное обозначение полиэтиленовых труб состоит из слова «труба», сокращенного наименования материала ПЭ80, ПЭ100, слова «ГАЗ», стандартного размерного отношения SDR, тире, номинального диаметра, толщины стенки трубы и обозначения действующего стандарта на полиэтиленовые трубы. Например, труба из полиэтилена ПЭ80, SDR 17,6, номинальным диаметром 180 мм и номинальной толщиной стенки 10 мм будет иметь следующее условное обозначение:

Труба ПЭ80 ГАЗ SDR 17,6–180×10 ГОСТ Р 50838–95.

Полиэтиленовые трубы должны иметь маркировку, которая наносится на их поверхность методом термотиснения с окрашиванием наносимого тиснения, методом цветной печати или другим способом, не ухудшающим качество трубы. Маркировка включает товарный знак предприятия, условное обозначение трубы, месяц и год изготовления. Бухты, катушки, пакеты и блок-пакеты снабжаются ярлыком с нанесением транспортной маркировки.

Трубы должны иметь коэффициент запаса прочности не менее 2,5. Если газопроводы прокладываются в местности с уровнем сейсмической активности более 7 баллов или в районах многолетнемерзлых грунтов, то должны применяться трубы с коэффициентом запаса прочности не менее 2,8, а сварные стыковые соединения должны проходить 100 %-ный контроль физическими методами.

При применении труб с коэффициентом запаса прочности не менее 2,8 разрешается прокладка полиэтиленовых газопроводов давлением свыше 0,3 до 0,6 МПа на территориях поселений с преимущественно одно- и двухэтажной жилой застройкой. На территории малых сельских поселений разрешается прокладка полиэтиленовых газопроводов давлением до 0,6 МПа с коэффициентом запаса прочности не менее 2,5, а глубина прокладки должна быть не менее 0,8 м до верха трубы.

До начала монтажа полиэтиленовых газопроводов должны быть выполнены следующие подготовительные работы:

- разбивка и планирование трассы газопровода;

- земляные работы;

- отбор полиэтиленовых труб;

- транспортировка труб к месту укладки в траншею;

- раскладка труб по трассе;

- установка сварочного оборудования.

Полиэтиленовые газопроводы прокладывают на глубине не менее 0,8 с уклоном в сторону конденсатосборника, при этом на 1 м длины газопровода подъем должен составлять не более 5 см.

При укладке труб в траншею под трубы делают постель из песка толщиной не менее 10 см и засыпают также песком слоем 20 см, а потом местным грунтом, если он не песчаный. Допускается прокладка в одной траншее двух полиэтиленовых газопроводов и более, а также полиэтиленового и стального газопроводов. В этом случае расстояние между газопроводами принимается с учетом возможности производства ремонтных работ. Требования по разрыву между полиэтиленовыми газопроводами и другими коммуникациями, а также зданиями регламентированы СНиП.

Полиэтиленовые трубы должны иметь стандартное размерное отношение наружного диаметра трубы к толщине стенки (SDR) не более 11 с коэффициентом запаса прочности не менее 2,5 для перехода шириной до 25 м и не менее 2,8 в остальных случаях. Для полиэтиленовых газопроводов при пересечении ими железных дорог общего пользования и на пересечениях автомобильных дорог первой – третьей категорий необходимо применять полиэтиленовые трубы с SDR не более 11 и с коэффициентом запаса прочности не менее 2,8.

Соединения полиэтиленовых труб со стальными трубами или арматурой выполняются разъемными (с помощью фланцев) или неразъемными. Для труб диаметром до 50 мм допускается применение соединений «полиэтилен – сталь» с резьбовым металлическим концом.

Для разъемных соединений труб, а также для их соединения с металлическими газопроводами используют фланцы. Основные элементы для соединения полиэтиленовых труб – уплотнительное кольцо и конические фланцы (рис. 6). При стягивании болтами фланцы движутся по конусной поверхности уплотнительного кольца и обеспечивают плотность соединения.

Рис. 6. Универсальное клиновое соединение: 1 – соединяемые трубы; 2 – уплотнительное кольцо; 3 – конические фланцы; 4 – соединительные болты

Соединения полиэтиленовых труб между собой выполняются различными методами: враструб; встык; встык с подкладным металлическим кольцом; с помощью приводного патрубка (рис. 7).

Рис. 7. Соединения полиэтиленовых труб: а – типы соединений: 1 – враструб; 2 – встык; 3 – встык с подкладным металлическим кольцом; б – соединение с помощью приводного патрубка: 1–6 – последовательность изготовления приводного патрубка

При этом в зависимости от диаметра и материала труб применяются различные способы сварки (табл. 2).

Таблица 2. Способы сварки

| Номинальный наружный

диаметр, мм |

Тип материала трубы | Способ сварки |

| 20–225 | ПЭ63, ПЭ80, ПЭ100 | С помощью соединительных деталей

с закладными нагревателями |

| 20–110 | ПЭ80 | Нагретым инструментом враструб |

| 63–225 | ПЭ63, ПЭ80, ПЭ100 | Нагретым инструментом встык |

Сварка встык нагретым инструментом применяется для соединения труб и деталей толщиной стенки более 5 мм. Параметры сварки выбираются по специальным таблицам в соответствии с маркой полиэтилена, из которого изготовлены трубы и детали. Технологический процесс соединения полиэтиленовых труб и деталей сваркой встык включает:

- подготовку труб к сварке путем очистки, центровки, механической обработки торцов, проверки совпадения торцов и зазора в стыке;

- сварку стыка путем оплавления, нагрева торцов, удаления нагретого инструмента, осадки стыка, охлаждения соединения.

Перед сборкой и сваркой труб и соединительных деталей необходимо тщательно очистить их полости от грунта и посторонних предметов, а соединяемые концы – от всех загрязнений на расстоянии не менее 50 мм от торцов. Сборка свариваемых труб и деталей, включающая установку, центровку и закрепление концов, производится в зажимах центратора сварочной машины. Закрепленные и сцентрированные концы труб и деталей перед сваркой подвергаются механической обработке с целью выравнивания свариваемых поверхностей непосредственно в сварочной машине.

Основными параметрами сварки встык являются:

- температура нагретого инструмента;

- продолжительность оплавления и нагрева;

- продолжительность паузы между окончанием нагрева и началом осадки;

- давление на торцы при осадке;

- время охлаждения сваренного стыка под давлением осадки.

Изменение величины параметров в процессе сварки производят по специальной циклограмме. Температуру нагретого инструмента выбирают по специальной таблице в зависимости от материала свариваемых труб. Оплавление и нагрев торцов труб и деталей осуществляют одновременно путем их контакта с рабочими поверхностями нагретого инструмента. Продолжительность технологической паузы, необходимой для удаления нагретого инструмента, составляет, как правило, от 3 до 6 с. После удаления нагретого инструмента торцы труб сводят и производят осадку стыка при давлении примерно 0,02 МПа. Осадка стыка осуществляется плавным увеличением давления до заданного уровня. Охлаждение стыка производится под давлением осадки в течение времени, величина которого принимается по специальной таблице. Маркировка (номер стыка и код оператора) сварных стыков производится маркером яркого цвета и наносится рядом со стыком со стороны заводской маркировки труб.

Сварку полиэтиленовых труб соединительными деталями с закладным нагревателем производят:

- при соединении труб с разной толщиной стенки, или при толщине стенки менее 5 мм, или труб, изготовленных из разных марок полиэтилена;

- при реконструкции изношенных газопроводов методом протяжки в них полиэтиленовых труб;

- для врезки ответвлений в ранее сооруженные газопроводы;

- при прокладке новых газопроводов из длинномерных труб (плетей) или в стесненных условиях;

- для варки трубной вставки в полиэтиленовые газопроводы; при строительстве особо ответственных газопроводов.

Для вышеперечисленных методов сварки применяют сварочные аппараты, работающие от сети переменного тока, от аккумуляторных батарей или от передвижных источников питания.

Стыковые соединения полиэтиленовых газопроводов, выполненные сварочной техникой со средней и высокой степенями автоматизации, проверяются методом ультразвукового контроля в объеме от общего числа стыков, сваренных каждым сварщиком (не менее одного стыка), в зависимости от давления газа в газопроводе. А сварные стыки полиэтиленовых газопроводов, протянутых внутри стальных, должны подвергатьс. 00 %-ному контролю.

Применение резьбовых соединений допускается только в случаях, если конструкции изделия обеспечивают безопасность при рабочем давлении и имеется соответствующее разрешение Ростехнадзора России.

Соединение стального газопровода с полиэтиленовым должно, как правило, быть неразъемным по типу «полиэтилен – сталь», а разъемные соединения «полиэтилен – сталь» допускается устанавливать в местах присоединения арматуры, имеющей фланцы или резьбовые соединения.

Наряду с использованием полимерных труб для строительства новых газопроводов широкое распространение получает применение полимерных изделий при ремонте и восстановлении ветхих стальных газопроводов.

Наиболее распространенным методом является протяжка полиэтиленовых труб в ветхих стальных газопроводах, выполняющих роль футляра. Протяжка выполняется с помощью лебедки с барабана от рабочего котлована к приемному котловану, которые сооружаются в начале и в конце восстанавливаемого участка газопровода, а также в местах ответвления.

Присоединение вновь проложенных полиэтиленовых газопроводов и стальных газопроводов, реконструированных методом протяжки полиэтиленовых труб, к газораспределительной сети может осуществляться:

- к стальным газопроводам – с использованием неразъемных соединений «полиэтилен – сталь» и другим методом, утвержденным в установленном порядке;

- полиэтиленовым газопроводам – с помощью соединительных деталей из полиэтилена, муфт с закладным электронагревателем и другим методом, утвержденным в установленном порядке.

Присоединение полиэтиленовых ответвлений без отключения давления в действующем газопроводе выполняется:

- к стальным газопроводам – с применением неразъемных соединений «полиэтилен – сталь»;

- полиэтиленовым газопроводам – с применением седелок крановых и другим методом, утвержденным в установленном порядке.

Врезка стальных ответвлений в полиэтиленовый газопровод производится через стальные вставки длиной не менее 0,8 м.

В соответствии с правилами безопасности Ростехнадзора России периодичность обхода полиэтиленовых газопроводов давлением до 1,2 МПа устанавливается руководством газораспределительной организации, но не реже:

- 1 раза в 3 месяца для газопроводов низкого давления в застроенной части поселений;

- 1 раза в 6 месяцев для газопроводов всех давлений в незастроенной части поселений, а также межпоселковых.

4. Газовая арматура и оборудование

Газовой арматурой называют различные приспособления и устройства, монтируемые на газопроводах, аппаратах и приборах, с помощью которых осуществляют включение, отключение, изменение количества, давления или направления газового потока, а также удаление газов.

Классификация газовой арматуры. По назначению существующие виды газовой арматуры подразделяются:

- на запорную арматуру – для периодических герметичных отключений отдельных участков газопровода, аппаратуры и приборов;

- предохранительную арматуру – для предупреждения возможности повышения давления газа сверх установленных пределов;

- арматуру обратного действия – для предотвращения движения газа в обратном направлении;

- аварийную и отсечную арматуру – для автоматического прекращения движения газа к аварийному участку при нарушении заданного режима.

При выборе газового оборудования и арматуры необходимо руководствоваться действующими ГОСТ и СП.

Ценные сведения содержатся в материалах научно-исследовательского центра промышленного газового оборудования «Газовик» (НИЦ ПГО «Газовик»), который занимается сбором, анализом, проверкой достоверности информации о степени качества, надежности, конкурентоспособности и безопасности продукции промышленного газового оборудования.

Вся арматура, применяемая в газовом хозяйстве, стандартизирована. По принятому условному обозначению шифр каждого изделия арматуры состоит из четырех частей. На первом месте стоит номер, обозначающий вид арматуры (табл. 3). На втором – условное обозначение материала, из которого изготовлен корпус арматуры (табл. 4). На третьем – порядковый номер изделия. На четвертом – условное обозначение материала уплотнительных колец:

- б – бронза или латунь;

- нж – нержавеющая сталь;

- р – резина;

- э – эбонит;

- бт – баббит;

- бк – в корпусе и на затворе нет специальных уплотнительных колец.

Таблица 3. Условные обозначения вида арматуры

| Вид арматуры | Обозначение

вида |

Вид арматуры | Обозначение

вида |

| Краны для трубопроводов | 11 | Клапаны обратные поворотные | 19 |

| Вентили запорные | 14 и 15 | Клапаны регулирующие | 25 |

| Клапаны обратные подъемные | 16 | Задвижки запорные | 30, 31 |

| Клапаны предохранительные | 17 | Затворы | 32 |

Таблица 4. Условные обозначения материалов корпуса арматуры

| Материал корпуса | Обозначение

материала |

Материал корпуса | Обозначение

материала |

| Сталь углеродистая | с | Латунь и бронза | б |

| Сталь кислотостойкая и нержавеющая | нж | Винипласт | вп |

| Чугун серый | ч | Сталь легированная | лс |

| Чугун ковкий | кч | Алюминий | а |

Например, обозначение крана 11б10бк расшифровывается так: 11 – вид арматуры (кран), б – материал корпуса (латунь), 10 – порядковый номер изделия, бк – тип уплотнения (без колец).

Большинство видов арматуры состоит из запорного или дроссельного устройства. Эти устройства представляют собой закрытый крышкой корпус, внутри которого перемещается затвор.

Перемещение затвора внутри корпуса относительно его седел изменяет площадь отверстия для прохода газа, что сопровождается изменением гидравлического сопротивления.

В запорных устройствах поверхности затвора и седла, соприкасающиеся во время отключения частей газопровода, называют уплотнительными. В дроссельных устройствах поверхности затвора и седла, образующие регулируемый проход для газа, называют дроссельными.

Запорная арматура. К запорной арматуре относят различные устройства, предназначенные для герметичного отключения отдельных участков газопровода. Они должны обеспечивать герметичность отключения, быстроту открытия и закрытия, удобство в обслуживании и малое гидравлическое сопротивление.

В качестве запорной арматуры на газопроводах применяют задвижки, краны, вентили.

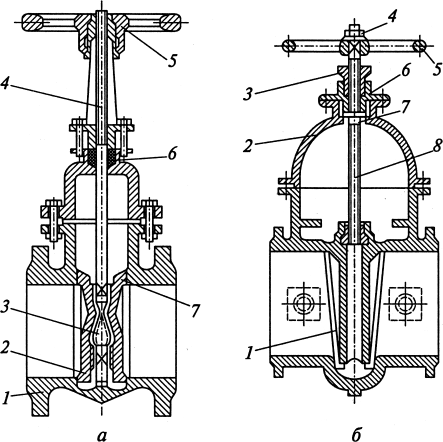

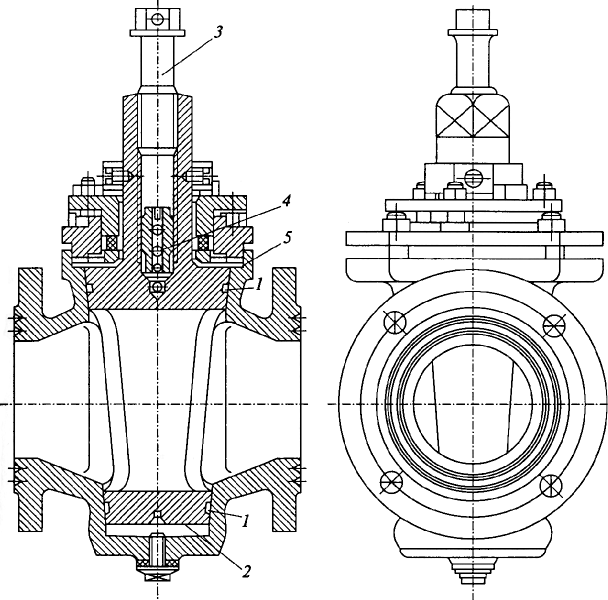

Наиболее распространенный вид запорной арматуры – задвижки (рис. 8), в которых поток газа или полное его прекращение регулируют изменением положения затвора вдоль уплотняющих поверхностей. Это достигается вращением маховика. Шпиндель может быть выдвижным или невыдвижным. Невыдвижной шпиндель при вращении маховика перемещается вокруг своей оси вместе с маховиком. В зависимости от того, в какую сторону вращается маховик, нарезная втулка затвора перемещается по резьбе на нижней части шпинделя вниз или вверх и соответственно опускает или поднимает затвор задвижки. Задвижки с выдвижным шпинделем обеспечивают перемещение шпинделя и связанного с ним затвора путем вращения резьбовой втулки, закрепленной в центре маховика.

Для газопроводов давлением до 0,6 МПа используют задвижки из серого чугуна, а для газопроводов давлением более 0,6 МПа – из стали.

Затворы задвижек могут быть параллельными и клиновыми (см. рис. 8). У параллельных затворов уплотнительные поверхности расположены параллельно, между ними находится распорный клин.

Рис. 8. Задвижки: а – параллельная с выдвижным шпинделем: 1 – корпус; 2 – запорные диски; 3 – клин; 4 – шпиндель; 5 – маховик; 6 – сальниковая набивка; 7 – уплотнительные поверхности корпуса; б – клиновая с невыдвижным шпинделем: 1 – клин; 2 – крышка; 3 – втулка; 4 – гайка; 5 – маховик; 6 – сальник; 7 – буртик; 8 – шпиндель

При закрытии задвижки клин упирается в дно задвижки и раздвигает диски, которые своими уплотнительными поверхностями создают необходимую плотность. В клиновых затворах боковые поверхности затвора расположены не параллельно, а наклонно. Причем эти задвижки могут быть со сплошным затвором и затвором, состоящим из двух дисков. На подземных газопроводах целесообразно устанавливать параллельные задвижки.

Однако задвижки не всегда обеспечивают герметичность отключения, так как часто уплотнительные поверхности и дно задвижки загрязняются. Кроме того, при эксплуатации задвижек с неполностью открытым затвором диски истираются и приходят в негодность.

Все отремонтированные и вновь устанавливаемые задвижки необходимо проверять на плотность керосином. Для этого задвижку следует установить в горизонтальное положение и залить сверху керосин, с другой стороны затвор окрашивают мелом. Если задвижка плотная, то на затворе не будет керосиновых пятен.

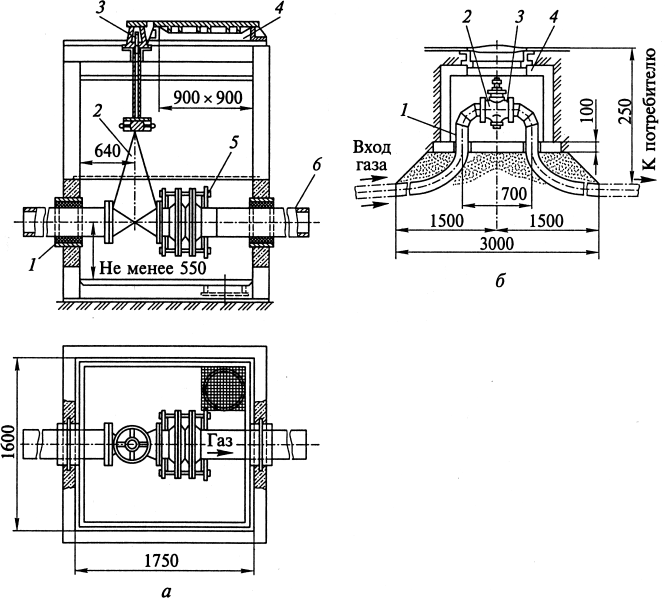

На подземных газопроводах задвижки монтируют в специальных колодцах (рис. 9, а) из сборного железобетона или красного кирпича. Перекрытие колодца должно быть съемным для удобства его разборки при производстве ремонтных работ.

Рис. 9. Устройство газовых колодцев: а – установка задвижки в колодце: 1 – футляр; 2 – задвижка; 3 – ковер; 4 – люк; 5 – линзовый компенсатор; 6 – газопровод; б – устройство малогабаритного колодца: 1 – отвод; 2 – кран; 3 – прокладка; 4 – стенка колодца

Колодцы имеют люки, которые легко открываются для осмотра и производства ремонтных работ. На проезжей части дороги люки устанавливают на уровне дорожного покрытия, а на незамощенных проездах – выше уровня земли на 5 см с устройством вокруг люков отмостки диаметром 1 м. Там, где возможно, рекомендуется управление задвижкой вывести под ковер.

В местах пересечения газопроводами стенок колодца устанавливают футляры, которые для плотности заделывают битумом. Колодцы должны быть водонепроницаемыми. Эффективное средство против проникновения грунтовых вод – гидроизоляция стенок колодцев. На случай проникновения воды в колодцах устраивают специальные приямки для ее сбора и удаления.

На газопроводах диаметром до 100 мм при транспортировании осушенного газа устраивают малогабаритные колодцы (рис. 9, б) с установкой арматуры в верхней части, что обеспечивает обслуживание арматуры с поверхности земли. В таких колодцах вместо задвижек устанавливают краны.

В кранах с принудительной смазкой (рис. 10) герметизация достигается за счет введения между уплотняющими поверхностями специальной консистентной смазки под давлением. Заправленная в пустотелый канал верхней части пробки смазка завинчиванием болта 3 нагнетается по каналам 1 в зазор между корпусом и пробкой. Пробка несколько приподнимается вверх, увеличивая зазор и обеспечивая легкость поворота, шариковый клапан 4 и латунная прокладка 5 предотвращают выдавливание смазки и проникновение газа наружу.

Рис. 10. Чугунный кран со смазкой под давлением: 1 – каналы; 2 – основание пробки; 3 – болт; 4 – шариковый клапан; 5 – прокладка

Помимо кранов со смазкой применяют простые поворотные краны, которые подразделяют на натяжные, сальниковые и самоуплотняющиеся. Эти краны устанавливают на надземных и внутриобъектовых газопроводах и вспомогательных линиях (импульсные и продувочные газопроводы, головки конденсатосборников, вводы).

В натяжных кранах взаимное прижатие уплотнительных поверхностей пробки и корпуса достигается навинчиванием натяжной гайки на резьбовой конец пробки, снабженный шайбой.

Для создания натяжения пробки конец ее конической части не должен доходить до шайбы на 2–3 мм, а нижняя часть внутренней поверхности корпуса должна иметь цилиндрическую выточку. Это дает возможность по мере износа пробки крана опускать ее ниже, натягивая гайку хвостовика, и тем самым обеспечивать плотность.

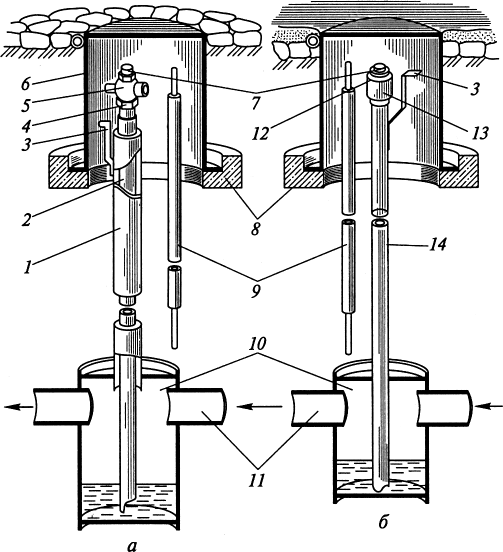

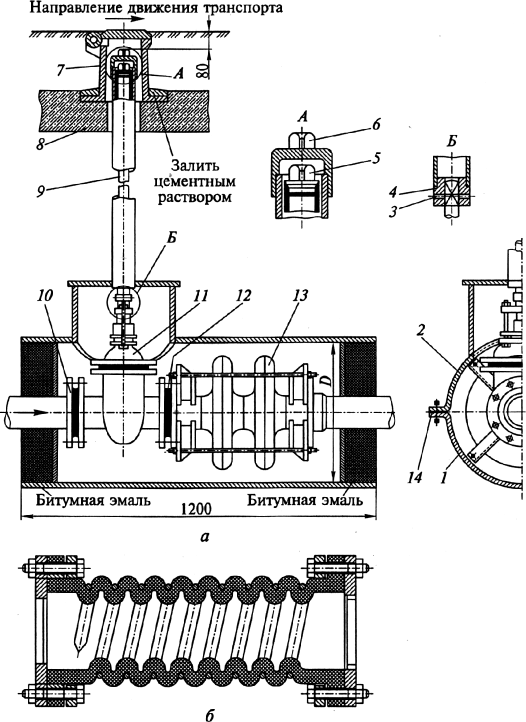

Конденсатосборники. Для сбора и удаления конденсата и воды в низких точках газопроводов сооружают конденсатосборники (рис. 11).

Рис. 11. Конденсатосборники: a – высокого давления; б – низкого давления; 1 – кожух; 2 – внутренняя трубка; 3 – контакт; 4 – контргайка; 5 – кран; 6 – ковер; 7 – пробка; 8 – подушка под ковер железобетонная; 9 – электрод заземления; 10 – корпус конденсатосборника; 11 – газопровод; 12 – прокладка; 13 – муфта; 14 – стояк

В зависимости от влажности транспортируемого газа конденсатосборники могут быть большей емкости – для влажного газа и меньшей – для сухого газа. В зависимости от величины давления газа их разделяют на конденсатосборники низкого, среднего и высокого давлений.

Конденсатосборник низкого давления представляет собой емкость, снабженную дюймовой трубкой, которая выведена под ковер и заканчивается муфтой и пробкой. Через трубку удаляют конденсат, продувают газопровод и замеряют давление газа.

Конденсатосборники среднего и высокого давлений по конструкции несколько отличаются от конденсатосборников низкого давления. В них имеется дополнительная защитная трубка, а также кран на внутреннем стояке. Отверстие в верхней части стояка служит для выравнивания давления газа в стояке и футляре. Если бы отверстия не было, то конденсат под давлением газа постоянно заполнял бы стояк. При пониженных температурах возможны замерзание конденсата и разрыв стояков.

Под действием давления газа происходит автоматическая откачка конденсата. При закрытом кране газ оказывает противодействие на конденсат, который под действием своей массы опускается вниз. При открывании крана противодействие прекращается и конденсат выходит на поверхность.

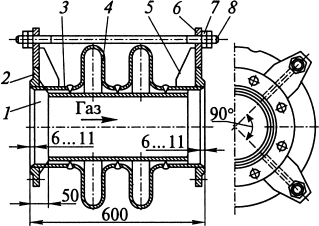

Компенсаторы. В процессе эксплуатации газопроводов величина изменения температуры может достигать нескольких градусов, что вызывает напряжения в несколько десятков МПа. Поэтому для предотвращения разрушения газопровода от температурных воздействий необходимо обеспечить его свободное перемещение. Устройствами, обеспечивающими свободное перемещение труб, являются компенсаторы – линзовые, лирообразные и П-образные. На подземных газопроводах наибольшее распространение получили линзовые компенсаторы (рис. 12).

Рис. 12. Линзовый компенсатор: 1 – патрубок; 2 – фланец; 3 – рубашка; 4 – полулинза; 5 – ребро; 6 – лапа; 7 – гайка; 8 – тяга

Линзовые компенсаторы изготавливают сваркой из штампованных полулинз. Для уменьшения гидравлических сопротивлений и предотвращения засорения внутри компенсатора устанавливают направляющий патрубок, приваренный к внутренней поверхности компенсатора со стороны входа газа. Нижняя часть линз через отверстия в направляющем патрубке заливается битумом для предупреждения скопления и замерзания в них воды.

При монтаже компенсатора в зимнее время его необходимо немного растянуть, а в летнее – сжать стяжными тягами. После монтажа тяги надо снять. Компенсаторы при установке их рядом с задвижками или другими устройствами обеспечивают возможность свободного демонтажа фланцевой арматуры и замены прокладок (рис. 13, а).

Рис. 13. Установка компенсаторов: а – линзового с задвижкой; б – резинотканевого; 1 – нижний кожух; 2 – верхний кожух; 3 – штифт; 4 – муфта; 5 – насадка; 6 – колпак; 7 – ковер малый; 8 – подушка под ковер; 9 – труба водогазопроводная усиленная; 10 – фланец приварной; 11 – задвижка; 12, 14 – прокладки; 13 – компенсатор двухлинзовый

Ввиду того что в колодцах очень часто находится вода, гайки и стяжные болты ржавеют, поэтому работа с ними затрудняется, а в отдельных случаях эксплуатационный персонал оставляет стяжные болты на линзовых компенсаторах, не свертывая гайки. Линзовый компенсатор перестает выполнять свою функцию, поэтому новые конструкции компенсаторов не предусматривают стяжных болтов. При ремонтах применяют струбцину для сжатия компенсаторов.

В связи с тем что компенсаторы выполнены из тонкостенной стали толщиной 3–5 мм, они не могут быть равнопрочны трубе. Ограниченность давления – основной недостаток линзовых компенсаторов. Для увеличения допустимого давления компенсаторы изготовляются из более прочной стали, с большим количеством волн, но меньшей высоты.

Существуют компенсаторы, выполненные из гнутых, обычно цельнотянутых труб (П-образные и лирообразные). Основной недостаток таких компенсаторов – большие габариты. Это ограничивает их применение на трубопроводах больших диаметров. В практике газоснабжения гнутые компенсаторы распространения не получили и совершенно не применяются в качестве монтажных компенсаторов при установке задвижек.

Большим достоинством обладают резинотканевые компенсаторы (рис. 13, б). Они способны воспринимать деформации не только в продольном, но и в поперечном направлениях. Это позволяет использовать их для газопроводов, прокладываемых на территориях горных выработок и в сейсмоопасных районах.

Рассмотрены различные виды газов и их важнейшие характеристики. Представлены сведения по защите газопроводов от коррозии. Книга для проектировщиков, строителей и эксплуатационников городских газовых хозяйств, теплотехников и энергетиков промышленных предприятий.

Скачать

Формат: djvu

|

12.49 Mb

Формат:

pdf

|

26.40 Mb

Скачать

Автор: Стаскевич Н.Л., Северинец Г.Н., Вигдорчик Д.Я. | год: 1990 | Язык: RU

Рассмотрены основы безопасной эксплуатации оборудования и систем газоснабжения. Освещены вопросы организации эксплуатации газового хозяйства, ввода в эксплуатацию объектов газового хозяйства, эксплуатации подземных и надземных газопроводов, устройств электрохимической защиты, газорегуляторных пунктов (ГРП) и газорегуляторных установок (ГРУ), газового оборудования жилых и общественных зданий, производственных предприятий. Рассмотрены вопросы эксплуатации установок и оборудования сжиженного углеводородного газа (СУГ), локализации и ликвидации аварий.

Предназначен в качестве учебника для студентов и преподавателей среднего профессионального образования по специальности 2915 «Монтаж и эксплуатация оборудования и систем газоснабжения», может быть полезен работникам эксплуатационных служб газовых хозяйств.