Как проходит тестирование и гидроиспытание трубопроводов – инструкция и правила для проведения процедуры. Испытания технологических трубопроводов неразрушающим способом и проверка плотности и прочности

Введение.

Настоящая инструкция разработана на основе теоретических и экспериментальных исследований, опыта проведения испытаний трубопроводов повышенным давлением и зарубежной нормативно-технической документации по вопросам гидравлических испытаний трубопроводов.

Давление при проведении испытаний трубопроводов

Давление при гидроиспытании трубопроводов проверяют манометрами, их предварительно нужно проверить и опломбировать.

Соответственно ГОСТу 2405-63, эти механизмы должны характеризоваться классом точности не меньше 1,5. Объем их корпуса не может быть меньше 15 см, а шкала на номинальный показатель напора должна быть не меньше трех четвертей от измеряемого.

Путем гидроиспытания системы тестируют не только на уровень прочности, но и плотности. При этом цифру испытательного давления избирают разную. Например:

- Стальные и чугунные системы напорного типа – для них показатель прописанный в проекте это коэффициент 1,25. Поднятие проверочного давления над уровнем рабочего не может превышать 5 кг/см2, а уровень проверочного давления не может превышать 10 кг/см2.

- Асбестоцементные системы напорного типа – это не выше уровня рабочего давления на 5 кг/см2.

- Системы из полимеров проверяются под напором, указанным ГОСТом или ТУ для определенного типа труб, и этот показатель не разрешают снижать ниже рабочего уровня.

Чтобы создать требуемое давление при гидроиспытаниях используют:

- Гидравличекие прессы.

- Поршневые насосы ручного типа.

- Приводные шестеренчатые насосы.

- Эксплуатационные насосы.

2.1. Испытательная среда.

Испытание участков трубопроводов производят водой.

2.2. Максимальное давление испытания на прочность.

Гидравлическое испытание на прочность, при использовании системы контроля параметров испытания, проводят давлением в нижней точке испытываемого участка, вызывающим кольцевые напряжения в стенке трубы равные 1,1 от нормативного предела текучести стали.

Давление испытания в нижней точке участка определяют по формуле:

Рисп = 2,2σ0,2δН/DВН, (2.1)

где Рисп — максимальное давление испытания на прочность, кгс/см2 (МПа);

σ0,2 — нормативный предел текучести стали трубы, кгс/см2 (МПа);

δН — номинальная толщина стенки трубы с учетом минусового допуска, мм;

DВН = DН — 2δН — внутренний диаметр трубы, мм;

DН — наружный диаметр трубы, мм.

Расчет производят для всех типоразмеров труб1, уложенных на испытываемом участке, при этом нижней точкой для каждого типа труб, считают точку, ниже которой отсутствуют трубы рассматриваемого типоразмера. Давлением испытания считают меньшее из рассчитанных для различных типоразмеров труб значений.

1 Типоразмер труб в данном случае определяется двумя параметрами: толщиной стенки и пределом текучести трубной стали.

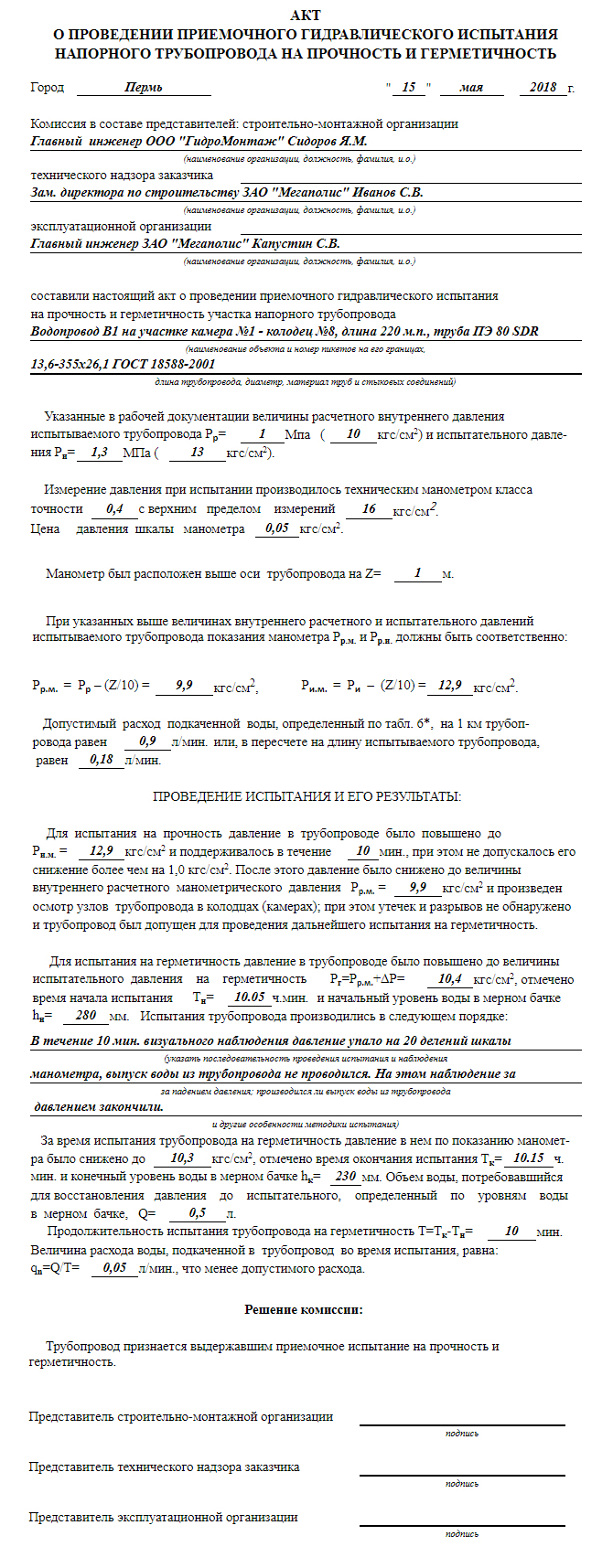

Акт гидравлических испытаний: пример и особенности его составления

Акт – официальный документ, который должен отображать информацию об объекте, проводимых испытаниях и членах комиссии.

Испытания трубопроводных сетей должна проводить монтажная компания. Лицо, которое несёт ответственность за проведение испытательных работ, должно иметь наряд-допуск, соответствующий требованиям СНиП III-4-80. В завершении всех мероприятий должен быть составлен акт гидравлических испытаний, в котором необходимо отобразить:

- Наименование трубопроводной системы;

- Название организации, которая проводила технический надзор;

- Сведения о величине испытательного давления и времени испытаний;

- Информация о снижении давления;

- Марку манометра;

- Описание несоответствий, обнаруженных в ходе испытаний, либо отметка об их отсутствии;

- Выводы;

- Дата испытаний.

Стандартный состав комиссии:

- Представитель монтажной компании, которая выполняла прокладку трубопровода;

- Инспектор Технадзора;

- Представитель эксплуатационной компании.

При внесении информации о трубопроводе, кроме названия, необходимо указать его длину, диаметр и материал изготовления.

Если трубопровод успешно выдержал испытания, то комиссия даёт разрешение на ввод системы в эксплуатацию. Данное разрешение заверяется подписями всех членов комиссии. При этом должны быть указаны их занимаемые должности и ФИО.

Гидравлические испытания: формула

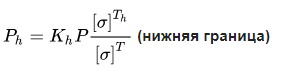

Тестируемое давление должно быть не меньше, чем значение, полученное по формуле:

И не больше значения, при котором в тестируемом трубопроводе способны возникнуть мембранные напряжения

P – расчётное значение давления при тестировании в заводских условиях либо рабочее давление при тестировании после монтажных работ и во время эксплуатации;

K^h – коэффициент, который для трубопроводов равен 1,25.

2.5. Скорость подъема давления.

Скорость подъема давления при испытании трубопроводов должна находиться в пределах от 0,002 Рисп до 0,02 Рисп в минуту.

2.6. Число циклов нагружения и время выдержки под давлением испытания на прочность.

2.6.1. При испытании на прочность строящихся трубопроводов выполняют два полных цикла нагружения трубопровода. Время выдержки трубопровода под регламентируемым (п. 2.2) давлением испытания на прочность составляет 1 час на каждом цикле.

2.6.2. При испытании на прочность действующих трубопроводов выполняют один полный цикл нагружения трубопровода. Время выдержки трубопровода под регламентируемым (п. 2.2) давлением испытания на прочность составляет 1 час.

2.8. Время проверки на герметичность.

Проверку на герметичность проводят в течение времени, необходимого для осмотра трассы и выявления утечек, но не менее 12 часов.

Стоимость гидравлических испытаний

Калькуляция на тестирование системы на прочность и герметичность выполняется отдельно от монтажа системы. При испытаниях контура цена рассчитывается за погонный метр. Стоимость проверки отдельных комплектующих зависит от количества элементов коммуникации.

Вопросы, комментарии, отзывы

Чтобы задать любой интересующий Вас вопрос, отправить запрос на расчет продукции или запросить необходимую документацию Вы можете воспользоваться специальной формой на сайте, отправить письмо по электронной почте или позвонить по телефону

5.1. Основные положения технологии испытания строящихся трубопроводов.

5.1.1. В состав основных работ по испытанию каждого участка трубопроводов входят:

· подготовка к испытанию;

· промывка трубопровода, совмещенная с его наполнением водой;

· подъем давления до испытательного;

· выдержка под давлением испытания на прочность;

· снижение давления до 20 кгс/см2;

· повторная выдержка под давлением испытания на прочность;

· снижение давления до рабочего;

· проверка на герметичность;

· сброс давления до 1 — 2 кгс/см2 и подготовка к удалению воды;

· удаление воды из трубопровода;

· осушка трубопровода;

· восстановление нитки трубопровода.

При разрывах в процессе испытания проводят работы, связанные с выявлением и ликвидацией дефектов.

5.1.2. При подготовке к испытанию трубопровода необходимо:

· установить охранную зону вдоль испытываемого участка3;

· организовать на время испытаний систему связи;

· смонтировать наполнительные и опрессовочные агрегаты с системой их обвязки, шлейф подсоединения агрегатов к трубопроводу, испытать обвязочные и подсоединительные трубопроводы;

· проверить работоспособность и герметичность запорной арматуры;

· смонтировать узлы пуска и приема поршней;

· оборудовать водозабор;

· смонтировать резервуар для очистки воды;

· смонтировать сливной или перепускной патрубок с краном;

· подготовить резервуар-отстойник или следующий участок трубопровода для воды, сливаемой из испытанного участка трубопровода;

· оборудовать помещения для размещения персонала и измерительной аппаратуры;

· установить контрольно-измерительные приборы.

Принципиальная схема испытания участка трубопровода приведена на рис.5.1.

3 Размеры охранной зоны принимают в соответствии с табл. 7 «Правил техники безопасности при строительстве магистральных стальных трубопроводов».

5.1.3. Заполнение трубопровода водой, совмещенное с его промывкой, производят с пропуском очистного поршня, перемещаемого в потоке воды со скоростью не менее 1 км/ч. При этом одновременно осуществляют вытеснение из трубопровода воздуха.

5.1.4. Испытание трубопровода выполняют в соответствии с графиком изменения давления, приведенным на рис. 5.2.

Гидравлические испытания трубопроводов — это комплекс мероприятий, которые могут проводиться на разных этапах эксплуатации трубопроводов, но чаще всего эти испытания выполняются сразу после прокладки коммуникации, перед её запуском. Сети, которые работают под давлением, в обязательном порядке должны проверяться (в соответствии с положениями СНиП) на различные дефекты. Это нужно для того, чтобы предотвратить возникновение аварийной ситуации.

Гидравлические испытания — это проверка состояния и работоспособности магистрали при помощи давления, превышающего рабочее

Для чего проводят гидравлические испытания?

Во время гидравлических испытаний определяется прочность и герметичность конструкции, также определяется её объём. Подобные проверки проходят все виды трубопроводов на разных эксплуатационных этапах.

Существует три варианта, когда гидравлические проверки выполняются в обязательном порядке, независимо от направленности коммуникации:

- в процессе производства труб в обязательном порядке проводится проверка на качество. Также соответствующие испытания проходят прочие комплектующие к трубопроводам;

- после монтажа трубопроводной конструкции также проводят соответствующие испытания, проверяя коммуникацию на работоспособность;

- испытание трубопроводов также производится во время эксплуатации в профилактических целях.

Такие испытания способны выявить определённые несоответствия труб или комплектующих к ним со стандартами качества, прописанными в законах. Проведение проверочных мероприятий является необходимым пунктом эксплуатации оборудования, работающего под давлением.

Как правило, процедура проверки включает в себя несколько важных пунктов. Для гидравлического испытания создают экстремальные условия, чтобы точно определить надёжность трубопроводной магистрали. Проверочное давление в таком случае может быть больше обычного в 1,25–1,5 раза.

Давление при проведении испытаний трубопроводов

Давление при гидроиспытании трубопроводов проверяют манометрами, их предварительно нужно проверить и опломбировать.

Соответственно ГОСТу 2405-63, эти механизмы должны характеризоваться классом точности не меньше 1,5. Объем их корпуса не может быть меньше 15 см, а шкала на номинальный показатель напора должна быть не меньше трех четвертей от измеряемого.

Путем гидроиспытания системы тестируют не только на уровень прочности, но и плотности. При этом цифру испытательного давления избирают разную. Например:

- Стальные и чугунные системы напорного типа – для них показатель прописанный в проекте это коэффициент 1,25. Поднятие проверочного давления над уровнем рабочего не может превышать 5 кг/см2, а уровень проверочного давления не может превышать 10 кг/см2.

- Асбестоцементные системы напорного типа – это не выше уровня рабочего давления на 5 кг/см2.

- Системы из полимеров проверяются под напором, указанным ГОСТом или ТУ для определенного типа труб, и этот показатель не разрешают снижать ниже рабочего уровня.

Чтобы создать требуемое давление при гидроиспытаниях используют:

- Гидравличекие прессы.

- Поршневые насосы ручного типа.

- Приводные шестеренчатые насосы.

- Эксплуатационные насосы.

Особенности гидравлических испытаний

Проверочное давление нагнетается в трубопровод медленно и плавно, чтобы не вызвать гидроудар или не создать другую аварийную ситуацию. Показатели давления, как уже было сказано выше, превышают стандартные эксплуатационные нормы.

Оборудование для испытаний комплектуется приборами, позволяющими контролировать давление в системе

Сила подачи жидкости фиксируется на измерительных приборах (манометрах), поэтому можно осуществлять контроль и регулировать процесс. По СНиП, подача жидкости сопровождается скоплением газа в разных точках коммуникации. Это очень важный момент, который необходимо контролировать, чтобы избежать непредвиденных ситуаций.

После наполнения трубопроводной конструкции водой оборудование находится под повышенным, проверочным давлением. Этот период называют временем выдержки.

Важно! Существует одно важное правило — во время выдержки оборудования необходимо исключить возможность скачков проверочного давления. Показатели проверочного давления должны быть неизменными.

По окончании выдержки производится работа по снижению давления до обычных показателей. Во время проверки запрещается находиться кому-либо в непосредственной близости от испытуемого трубопровода. Рабочий персонал располагается в безопасном месте.

Когда гидравлическое испытание проведено, производится осмотр коммуникации на наличие повреждений и оценка полученной информации в соответствии со СНиП.

В каких условиях необходимо проводить гидравлическую проверку трубопроводов?

Гидравлические испытания трубопроводов являются сложным мероприятиям, которое требует определённой подготовки. Испытания должны соответствовать строительным нормам и правилам, поэтому такие проверки производят только высококвалифицированные специалисты.

Испытания проводятся строго по принятым нормам и правилам и к процессом руководят специалисты

Для проведения такой проверки трубопроводной магистрали необходимо придерживаться следующих условий:

- точки пользования в стояке активизируются одновременно для испытания, однако, это положение не всегда является обязательным и определяется индивидуально в зависимости от конкретного случая;

- характеристики устройств для сушки полотенец проверяются при испытании систем горячего водоснабжения;

- температурные замеры выполняются только по крайним точкам в конструкции;

- после проведения испытательных работ необходимо полностью удалить воду из системы;

- наполнение коммуникации производится снизу вверх. Такое правило необходимо для правильного вытеснения воздуха и позволяет избежать аварийных ситуаций, связанных с переизбытком давления, а также воздушных пробок.

- начальный этап по заполнению коммуникации относится только к главному стояку, и только на следующих этапах производится наполнение стояков, ответвляющихся от главного.

- во время гидравлических испытаний температура окружающей среды не должна быть ниже, чем +5 °C.

Эти условия должны быть соблюдены независимо от типа трубопровода и рабочей среды, которую он транспортирует.

Гидравлические проверки проводят для следующего оборудования:

- внутренних пожарных водопроводов;

- систем горячего и холодного водоснабжения;

- отопительных систем.

Испытаниям подвергаются разные типы трубопроводов, в том числе отопительные и сети ГВС

Подготовка к гидроиспытаниям

Рабочее давление является важным показателем устойчивости работы системы; от него зависит циркуляция теплоносителя, а, значит и то, насколько успешным будет отопление в доме. Каждое строение нуждается в своем рабочем давлении. Его величина определяется, главным образом, количеством этажей (высотой дома), что логично: чем выше постройка, тем сильнее должен быть напор.

Передвижение горячей массы воды по трубам вызывает сложные процессы на стыке сред с разной температурой. Это приводит к резким скачкам давления, известным как гидравлические удары, причем предсказать или предупредить их появление практически невозможно. Именно поэтому опрессовку проводят «с запасом» (иногда с превышением рабочего давления на 40%), чтобы проверить, как поведет себя система в экстремальных условиях. Перед процедурой систему подготавливают следующим образом:

- Осматривают вентили и остальную запорную арматуру, тестируют их работоспособность.

- Если есть необходимость, улучшают герметичность, для чего в трубопроводной арматуре меняют сальники (уплотнители подвижных деталей).

- Проводят ревизию изоляции коммуникаций, реставрируют, если она нарушена.

- Внутреннюю систему дома отсекают от внешней с помощью глухой заглушки.

После завершения подготовки систему заполняют водой для проведения следующего этапа. Используется вода из водопровода; ее подключают через кран, расположенный на обратке (спускной).

Смотрите также: Каталог компаний, что специализируются на инженерных системах (отоплении, водоснабжении, канализации и прочих) и сопутствующих работах

Последовательность проведения работ

Мероприятия по гидравлической проверке выполняются в определённой последовательности. Рассмотрим основные этапы этого процесса:

- Очистка трубопроводной сети.

- Монтаж кранов, заглушек и измерительного оборудования (манометров).

- Подключение воды и гидравлического пресса.

- Наполнение коммуникации водой до нужного уровня.

- Проверка трубопроводной конструкции на наличие повреждений (деформированные места отмечаются).

- Ремонт проблемных участков.

- Выполнение повторной проверки.

- Отключение от трубопровода и удаление жидкости из системы.

- Демонтаж кранов, заглушек и манометров.

Все эти манипуляции необходимо производить в соответствии со строительными нормами и правилами, чтобы исключить халатность и аварийные ситуации.

Проведение процедуры гидроиспытания технологических трубопроводов

Гидроиспытания технологических трубопроводов делают для того, что определить плотность при чеканке и течи в трубопроводе. Впервые сеть тестируют до того, как произвести засыпку углублений и поставить арматуру.

Последующее испытание проводится на финальном этапе уже после полной засыпки траншей и окончания действий на этом участке технологических систем. Предварительное тестирование можно проводить тогда, когда соединения набирают нужную прочность.

Считают, что любой из технологических трубопроводов прошел контроль, если в нем не произошел разрыв, и не нарушилась герметичность. Также, если остались целыми стыки, и не образовались протечки.

По завершении испытания технологических систем, их сразу засыпают землей и выполняют финальное тестирование. Во время данного мероприятия в технологических системах выполняется промывка водой, а проверяемые зоны отсекают от функционирующей системы посредством фланцев или заглушек.

Перед проведением испытания сеть и раструбные стыки заливают водой и выстаивают сутки. Финальное испытание выполняют без предохранительных вентилей и гидрантов. Вместо них ставят заглушки.

Задвижки при этом полностью открывают, только сначала проверяют состояние набивки сальников. Применять задвижки для отсечения проверяемой зоны от функционирующей нельзя.

Подготовительные работы

Перед проведением гидравлических испытаний обязательно нужно выполнить ряд подготовительных этапов. Рассмотрим последовательность проведения подготовительных работ:

- Трубопровод разделяют на условные части.

- Производится поверхностный визуальный осмотр коммуникации.

- Выполняется проверка технической документации.

- На конструкцию фиксируют в (местах условных делений) вентили, а также необходимые заглушки.

- К прессовочным аппаратам и наполнителям присоединяется временная коммуникация.

- Испытуемый участок отключают от магистрали и оборудуют необходимой запорной арматурой (заглушками).

- Далее испытуемый сегмент трубопровода отключают от оборудования.

Для работ используют оборудование для увеличения давления в трубах — насосы, компрессоры и прочие приборы

Важно! Категорически запрещается оборудование испытуемого участка коммуникации запорной арматурой того же трубопровода.

Для проверки показателей прочности трубопроводной конструкции её подключают к различной гидравлической аппаратуре (компрессорам, насосным станциям и т. д.), которая способна создавать необходимое давление в трубопроводе на расстоянии двух вентилей.

Испытания на прочность и герметичность

Предварительную проверку коммуникации на прочность и показатели герметичности проводят в такой последовательности:

Проверка прочности. Для этого в трубопроводе создают проверочное, усиленное давление и выдерживают его около 10 минут. Как уже было сказано выше, во время выдержки нельзя допускать, чтобы давление понижалось. Как правило, проверка нарушается, если давление понижается более чем на 0,1 МПа. По истечению времени проверочное давление понижают до стандартных показателей и поддерживают их с помощью непрерывной подкачки жидкости. После этого выполняется осмотр конструкции, который направлен на выявление повреждений. Если дефекты не обнаружены — выполняется второе испытание на прочность. При обнаружении деформаций в трубопроводной конструкции — их устраняют и проводят повторное испытание. Отдельные части трубопроводной коммуникации проверяются в разное время. Продолжительность гидравлической проверки не может быть меньше, чем 10 минут.

Проверка на герметичность. После того, как коммуникация прошла испытания на прочность, производится проверка на герметичность трубопровода. Герметичность проверяется так:

- Производится фиксация времени начала проверки.

- В измерительном бачке определяется начальный уровень жидкости.

- Когда первые два пункта выполнены, начинается наблюдение за уменьшением показателя давления в конструкции.

Во время испытания необходим строгий контроль давления, его показатель не должен меняться весь период выдержки

При гидравлических испытаниях трубопроводов необходимо чётко следовать этой последовательности.

Разновидности методов

Испытания на прочность и плотность трубопровода коммуникаций всегда проводятся под давлением, но использоваться могут две среды – вода и газы. Чаще всего применяют гидравлический способ (с водой), как более удобный и рентабельный, независимо от назначения системы. Проверку проводят во время эксплуатации оборудования, а также перед запуском новой системы или после ремонтных работ, сопровождавшихся заменой деталей.

Пневматическая проверка оправдана в следующих случаях:

- Когда температура воздуха опускается ниже 0°C, и вода в трубах на внешних участках может замерзнуть.

- В системе недостаточно воды для полноценного тестирования.

- Испытания воздухом оговорены в проекте. В некоторых случаях применяются инертные газы (если на них эксплуатируется трубопровод).

Определение дополнительного объёма воды

После выполнения проверки на герметичность, как правило, следует расчёт дополнительного объёма жидкости в системе. Этот процесс проходит в такой последовательности:

- Уровень давления в конструкции снова увеличивают за счёт подкачки жидкости из измерительного бачка. Показатель давления должен быть таким же, как и при гидравлической проверке, то есть превышать стандартные показатели в 1,25–1,5 раза.

- Время, когда закончилась проверка на герметичность, необходимо запомнить.

- На третьем этапе производится замер конечного уровня воды в измерительном бачке.

- Далее определяется временной отрезок, который заняла проверка коммуникации (в минутах).

- Расчет объёма жидкости, подкачанной из измерительного бачка (для 1 случая).

- Высчитывание разницу между подкачанной и удалённой из трубопровода жидкости (для 2 случая).

- Вычисление фактической траты дополнительно закачанной жидкости по формуле: qn=Q/(Tk-Tn).

Составление акта

После проведения гидравлических испытаний необходимо составить акт, указывающий, что проверки проходили с учётом строительных норм и правил, а также содержащий отчёт о том, что трубопроводная конструкция выдержала их. Этот документ составляется инспектором.

По результатам испытаний составляется акт, который подтверждает исправность трубопровода и безопасность его эксплуатации

Акт, в обязательном порядке, должен включать в себя следующие позиции:

- название трубопровода;

- наименование компании, которая осуществляет технадзор;

- необходимые данные, повествующие о показателях проверочного давления и длительности испытаний;

- данные об уменьшении давления;

- описание дефектов, выявленных при проверке или же запись об их отсутствии.

- дату испытаний;

- заключение комиссии.

Гидравлические проверки могут проводиться двумя способами:

- Манометрический. Проверка проходит с использованием специальных измерительных приборов. Они фиксируют показатели давления во время всех испытательных манипуляций.

Манометрический способ проверки трубопровода позволяет инспектору произвести необходимые расчёты и вымерять давление в конструкции во время тестирования.

- Гидростатический. Проверка таким методом показывает, как именно поведёт себя коммуникация в нестандартных эксплуатационных условиях (при повышенном давлении и т. п.). Такой способ является наиболее популярным.

Тонкости опрессовки

Для гидравлической проверки используют два метода:

- Манометрический. Систему проверяют с помощью измерительной техники (независимых манометров). Это позволяет фиксировать изменения давления на протяжении тестирования, и на сновании измерений проводить расчеты. Метод объективно более точный.

- Гидростатический. Более распространенный способ, тестирование коммуникаций идет без привлечения манометров. Становится понятно, как ведет себя система при нестандартных нагрузках, выявляются ее слабые места.

Также важно понимать, что для эффективной работы важны не только гидравлические испытания водопровода, но и своевременная промывка системы. При монтаже трубопровода, а также во время ремонтных работ система неизбежно засоряется мелким мусором, что в будущем негативно отразится на функциональности контура (особенно отопительного).

Эффективность циркуляции теплоносителя также снижается, если в контуре образовались воздушные пробки. О том, что часть воздуха не была вытеснена из системы, свидетельствуют дополнительные шумы, возникающие в процессе нагрева; это может повлиять на отдачу тепла в помещения.

Испытания внутреннего пожарного водопровода

Готовые и уже эксплуатируемые пожарные водопроводы проверяются посредством создания проверочного давления. Условия для проведения испытания пожарного водопровода, соответствуют гидравлическим условиям.

Испытания противопожарного водопровода также проводятся под высоким давлением

Важно! Гидравлические проверки готового пожарного трубопровода нужно проводить не менее 2 раз в год.

Такие испытания производятся и в уже эксплуатируемых зданиях, поэтому для проверки противопожарной коммуникации используют пониженный показатель давления. Кроме этого, испытательная процедура включает в себя замеры на специальном кране, который называют диктующим.

Также проводятся проверки, которые определяют водоотдачу в противопожарной системе, они необходимы для самых удалённых от источника воды пожарных кранов. В обязательном порядке выполняется проверка, которая направлена на выявление возможных протечек в противопожарной системе. Все полученные данные заносятся сначала в испытательный журнал, а затем — в акт. После этого они сравниваются с прописанными в СНиП нормативами.

Коротко о главном

Комфортная жизнь немыслима без исправного функционирования отопительных и водоснабжающих коммуникаций. Чтобы определить готовность системы к работе, проводят гидравлические испытания (опрессовку).

Во время тестирования в контуре создается повышенное давление. Величину повышения рассчитывают заранее, исходя из материала трубопровода и параметров системы. Существует два метода опрессовки: точный (инструментальный) с использованием манометров и гидростатический, направленный непосредственно на выявление дефектов (течи или деформаций).

Оценок 0

Прочитать позже

Испытания систем водоснабжения

Проверка систем водоснабжения тоже производится в соответствии со строительными нормами и правилами. Гидравлические испытания проводят: после прокладки коммуникации, перед засыпкой канала, после засыпки канала (до монтажа соответствующих комплектующих). Проверка трубопроводных коммуникаций, которые относятся к напорным, проводится в соответствии со СНиП В III–3–81.

Трубы, выполненные из чугунного материала или асбоцемента, проверяются в случае, если длина трубопровода не превышает 1 километра (за 1 испытание). Полиэтиленовые (ПЭ) трубопроводы испытываются отрезками по 500 метров. Трубопроводы из любых других материалов проверяются отрезками, которые имеют длину до 1 километра.

Время выдержки зависит от материала, из которого изготовлены трубы испытуемой магистрали

А также стоит отметить, что время выдержки для металлических и асбоцементных труб составляет не менее 10 мин, а для ПЭ труб — не меньше 30 мин.

Испытания систем отопления

Гидравлические испытания отопительных коммуникаций производятся непосредственно после их установки. Наполнение коммуникации водой выполняется снизу вверх. Это способствует спокойному выводу воздуха из системы. Важно знать, что наполнение системы водой не должно происходить слишком быстро, иначе могут возникнуть воздушные пробки.

Проверки отопительных коммуникаций выполняются с учётом СНиП и предполагают задействование следующих показателей давления:

- стандартное, рабочее давление, составляющее 100 кПа;

- проверочное давление со значением 300 кПа.

Важным моментом считается то, что испытание трубопроводов теплосетей должно производиться при отстыкованном котле. Также необходимо заранее отсоединить расширительный бак. Проверочные мероприятия, направленные на выявление и устранение дефектов в системах отопления, не проводятся в зимний период. Если теплосеть нормально функционировала в течение 3 месяцев — ее эксплуатация может производиться без гидравлических проверок. Проверка закрытого отопительного трубопровода выполняется до засыпки траншеи, а также до монтажа теплоизоляционного материала.

Обратите внимание! Измерительная аппаратура должна в обязательном порядке подвергаться проверке перед началом гидравлических испытаний.

Согласно со строительными нормами и правилами, после проведения всех этапов испытаний, теплосеть промывают и устанавливают в её нижней точке специальный соединительный элемент — муфту (с сечением от 60 до 80 мм). Через эту муфту производится удаление жидкости из системы. Промывка отопительной коммуникации выполняется несколько раз холодной водой.

Исполнительная документация

Гидравлические испытания трубопроводов производственно-дождевой канализации. Состав и порядок проведения работ.

Трубопровод производственно-дождевой канализации необходимо испытать на герметичность дважды:

- предварительное испытание — до засыпки и

- приемочное (окончательное) испытание — после засыпки.

Наружные сети канализации испытываются участками между смежными колодцами или стояками с заполнением водой верхнего колодца или стояка.

Гидростатическое давление в трубопроводе при его предварительном испытании должно создаваться заполнением водой стояка, установленного в верхней его точке, или наполнением водой верхнего колодца, если последний подлежит испытанию. При этом величина гидростатического давления в верхней точке трубопровода определяется по величине превышения уровня воды в стояке или колодце над шелыгой трубопровода или над горизонтом грунтовых вод, если последний расположен выше шелыги.

Предварительное испытание трубопровода на герметичность производится при не присыпанном землей трубопроводе в течение 30 мин. Величину испытательного давления (Рисп =0,04 МПа) необходимо поддерживать добавлением воды в стояк или колодец, не допуская снижения уровня воды в них более чем на 20 см

Трубопровод признается выдержавшими предварительное испытание, если при их осмотре не будет обнаружено утечек воды. При отсутствии в проекте повышенных требований к герметичности трубопровода на поверхности труб и стыков допускается отпотевание с образованием капель, не сливающихся в одну струю при количестве отпотеваний не более чем на 5 % труб на испытываемом участке.

После проведения гидравлических испытаний провести промывку, очистку трубопроводов водоснабжения.

После очистки и промывки трубопровод подлежит дезинфекции хлорированием при концентрации активного хлора 75 — 100 мг/л (г/куб.м) с временем контакта хлорной воды в трубопроводе 5 — 6 ч или при концентрации 40 — 50 мг/л (г/куб.м) с временем контакта не менее 24 ч. Концентрация активного хлора назначается в зависимости от степени загрязненности трубопровода.

Система водоотведения

Испытания систем внутренней канализации и дренажных систем должны выполняться методом пролива воды путем одновременного открытия 75 % санитарных приборов, подключенных к проверяемому участку в течение времени, необходимого для его осмотра.

Выдержавшей испытание считается система, если при ее осмотре не обнаружено течи через стенки трубопроводов и места соединений.

Испытания отводных трубопроводов канализации, проложенных в земле или подпольных каналах, должны выполняться до их закрытия наполнением водой до уровня пола первого этажа.

Испытания участков систем канализации, скрываемых при последующих работах, должны выполняться проливом воды до их закрытия с составлением акта освидетельствования скрытых работ согласно приложению В.

Испытание внутренних водостоков следует производить наполнением их водой до уровня наивысшей водосточной воронки. Продолжительность испытания должна составлять не менее 10 мин.

Водостоки считаются выдержавшими испытание, если при осмотре не обнаружено течи, а уровень воды в стояках не понизился.

Очистка полости участков трубопроводов до испытаний должна быть первоначально очищена от окалины и грата, а также от случайно попавших при строительстве внутрь трубопровода грунта и различных предметов.

Очистку полости и промывку трубопровода для удаления оставшихся загрязнений и случайных предметов следует выполнять как правило, перед проведением гидравлического испытания путем водовоздушной (гидропневматической) промывки или гидромеханическим способом с помощью эластичных очистных поршней (поролоновых и других) или только водой.

Испытания безнапорных участков трубопроводов следует испытывать на герметичность дважды:

-предварительное (до засыпки)

-приемочное-окончательное (после засыпки)

Испытания на герметичность:

а) определения объема воды, добавляемой в трубопровод, проложенный в сухих грунтах, а также в мокрых грунтах, когда уровень грунтовых вод у верхнего колодца расположен ниже поверхности земли более чем на половину глубины заложения труб, считая от люка до шелыги;

б) определение притока воды в трубопровод, проложенный в мокрых грунтах, когда уровень грунтовых вод у верхнего колодца расположен ниже поверхности земли чем на половину глубины заложения труб, считая от люка до шелыги.

Колодцы безнапорных трубопроводов, имеющие гидроизоляцию с наружной стороны, следует испытывать на герметичность путем определения притока в них воды.

Испытанию безнапорных трубопроводов на герметичность следует подвергать участки между смежными колодцами.

Гидростатическое давление в трубопроводе при его предварительном испытании должно создаваться наполнением водой верхнего колодца, если последний подлежит испытанию.

При этом величина гидростатического давления в верхней точке трубопровода определяется по величине превышения уровня воды в колодце над шелыгой трубопровода.

Предварительное испытание трубопроводов на герметичность производится при не присыпанном землей трубопроводе в течение 30 мин. Величину испытательного давления необходимо поддерживать добавлением воды в колодец, не допуская снижения уровня воды в нем более чем на 20 см.

Трубопровод и колодец признаются выдержавшими предварительное испытание, если при их осмотре не будет обнаружено утечек воды. На поверхности труб и стыков допускается отпотевание с образованием капель, не сливающихся в одну струю при количестве отпотеваний не более чем на 5% труб на испытываемом участке.

Приемочное испытание на герметичность следует начинать после выдержки в заполненном водой состоянии трубопроводов и колодцев в течение 24 часов.

Герметичность при приемочном испытании засыпанного трубопровода определяется способами:

- первым — по замеряемому в верхнем колодце объему добавляемой в колодец воды в течение 30 мин; при этом понижение уровня воды в колодце допускается не более чем на 20 см;

- вторым — по замеряемому в нижнем колодце объему притекающей в трубопровод грунтовой воды.

Трубопровод признается выдержавшим приемочное испытание на герметичность, если определенные при испытании объемы добавленной воды по первому способу (приток грунтовой воды по второму способу) будут не более указанных в табл. 8, СНиП 3.05.04-85*. о чем должен быть составлен акт по форме обязательного приложения 4, СНиП 3.05.04-85*.

Возможно вас заинтересует: «Какие высотные отметки нужно обозначать на схемах и планах»

Примечания:

- При увеличении продолжительности испытания более 30 мин величину допустимого объема добавленной воды (притока воды) следует увеличивать пропорционально увеличению продолжительности испытания.

- Величину допустимого объема добавленной воды (притока воды) в железобетонный трубопровод диаметром свыше 600 мм следует определять по формуле

q = 0,83 (D +4), л, на 10 м длины трубопровода за время испытания, 30 мин, (2)

где D —внутренний (условный) диаметр трубопровода, дм.

- Для железобетонных трубопроводов со стыковыми соединениями на резиновых уплотнителях допустимый объем добавленной воды (приток воды) следует принимать с коэффициентом 0,7.

- Допустимые объемы добавленной воды (притока воды) через стенки и днище колодца на 1 м его глубины следует принимать равным допустимому объему добавленной воды (притоку воды) на 1 м длины труб, диаметр которых равновелик по площади внутреннему диаметру колодца.

- Допустимый объем добавленной воды (приток воды) в трубопровод, сооружаемый из сборных железобетонных элементов и блоков, следует принимать таким же, как для трубопроводов из железобетонных труб, равновеликих им по площади поперечного сечения.

- Допустимый объем добавленной в трубопровод воды (приток воды) на 10 м длины испытываемого трубопровода за время испытания 30 мин для труб ПВД и ПНД со сварными соединениями и напорных труб ПВХ с клеевыми соединениями следует определять для диаметров до 500 мм включ. по формуле q= 0,03D, диаметром более 500 мм — по формуле q = 0.2+0.03D, где D — наружный диаметр трубопровода, дм; q — величина допустимого объема добавленной воды, л.

- Допустимый объем добавленной в трубопровод воды (приток воды) на 10 м длины испытываемого трубопровода за время испытания 30 мин для труб ПВХ с соединениями на резиновой манжете следует определять по формуле q = 0.06+0,01D, где D — наружный диаметр трубопровода, дм; q — величина допустимого объема добавленной воды, л.

Испытания чугуна

При отсутствии в проекте указания о способе испытания напорные трубопроводы подлежат испытанию на прочность и герметичность, как правило, гидравлическим способом. В зависимости от климатических условий в районе строительства и при отсутствии воды может быть применен пневматический способ испытания для трубопроводов с внутренним расчетным давлением Рр, не более:

подземных чугунных, асбестоцементных и железобетонных — 0,5 МПа (5 кгс/см2);

подземных стальных — 1,6 МПа (16 кгс/см2) ;

надземных стальных — 0,3 МПа (3 кгс/см2) .

Испытание напорных трубопроводов всех классов должно осуществляться строительно-монтажной организацией, как правило, в два этапа:

первый — предварительное испытание на прочность и герметичность, выполняемое после засыпки пазух с подбивкой грунта на половину вертикального диаметра и присыпкой труб в соответствии с требованиями СНиП 3.02.01-87 с оставленными открытыми для осмотра стыковыми соединениями; это испытание допускается выполнять без участия представителей заказчика и эксплуатационной организации с составлением акта, утверждаемого главным инженером строительной организации;

второй — приемочное (окончательное) испытание на прочность и герметичность следует выполнять после полной засыпки трубопровода при участии представителей заказчика и эксплуатационной организации с составлением акта о результатах испытания по форме обязательных приложений.

Оба этапа испытания должны выполняться до установки гидрантов, вантузов, предохранительных клапанов, вместо которых на время испытания следует устанавливать фланцевые заглушки. Предварительное испытание трубопроводов, доступных осмотру в рабочем состоянии или подлежащих в процессе строительства немедленной засыпке (производство работ в зимнее время, в стесненных условиях), при соответствующем обосновании в проектах допускается не производить.

Трубопроводы подводных переходов подлежат предварительному испытанию дважды: на стапеле или площадке после сваривания труб, но до нанесения антикоррозионной изоляции на сварные соединения, и вторично — после укладки трубопровода в траншею в проектное положение, но до засыпки грунтом.

Величины внутреннего расчетного давления РР и испытательного давления Ри для проведения предварительного и приемочного испытаний напорного трубопровода на прочность должны быть определены проектом в соответствии с требованиями СНиП 2.04.02-84 и указаны в рабочей документации.

Величина испытательного давления на герметичность Рг для проведения как предварительного, так и приемочного испытаний напорного трубопровода должна быть равной величине внутреннего расчетного давления Рр плюс величина Р, принимаемая в соответствии с табл. 4 в зависимости от верхнего предела измерения давления, класса точности и цены деления шкалы манометра. При этом величина Рг не должна превышать величины приемочного испытательного давления трубопровода на прочность Ри.

Трубопроводы из чугунных труб, независимо от способа испытания, следует испытывать при длине менее 1 км — за один прием; при большей длине — участками не более 1 км. Длину испытательных участков этих трубопроводов при гидравлическом способе испытания разрешается принимать свыше 1 км при условии, что величина допустимого расхода подкаченной воды должна определяться как для участка длиной 1 км.

Осмотр трубопровода с целью выявления дефектных мест разрешается производить при снижении давления: в чугунных— до 0,1 МПа (1 кгс/см2). При этом выявление неплотностей и других дефектов на трубопроводе следует производить по звуку просачивающегося воздуха и по пузырям, образующимся в местах утечек воздуха через стыковые соединения, покрытые снаружи мыльной эмульсией.

Дефекты, выявленные и отмеченные при осмотре трубопровода, следует устранить после снижения избыточного давления в трубопроводе до нуля. После устранения дефектов должно быть произведено повторное испытание трубопровода.

Трубопровод признается выдержавшим предварительное пневматическое испытание на прочность, если при тщательном осмотре трубопровода не будет обнаружено нарушения целостности трубопровода, дефектов в стыках и сварных соединениях.

Трубопровод испытывать под давлением в течение времени, указанного в табл. 7:

Испытания колодцев

Колодцы безнапорных трубопроводов, имеющие гидроизоляцию с внутренней стороны, следует испытывать на герметичность путем определения объема добавляемой воды, а колодцы, имеющие гидроизоляцию с наружной стороны, — путем определения притока воды в них.

Колодцы, имеющие по проекту водонепроницаемые стенки, внутреннюю и наружную изоляцию, могут быть испытаны на добавление воды или приток грунтовой воды, в соответствии с п. 7.22, совместно с трубопроводами или отдельно от них.

Колодцы, не имеющие по проекту водонепроницаемых стенок, внутренней или наружной гидроизоляции, приемочному испытанию на герметичность не подвергаются.

Гидростатическое давление при его предварительном испытании должно создаваться заполнением водой колодца, установленного в верхней точке колодца. При этом величина гидростатического давления в верхней точке определяется по величине превышения уровня воды в колодце над шелыгой или над горизонтом грунтовых вод, если последний расположен выше шелыги. Величина гидростатического давления при его испытании должна быть указана в рабочей документации.

Величину испытательного давления необходимо поддерживать добавлением воды в колодец, не допуская снижения уровня воды в них более чем на 20 см.

Колодец признается выдержавшими предварительное испытание, если при его осмотре не будет обнаружено утечек воды. При отсутствии в проекте повышенных требований к герметичности поверхности допускается отпотевание с образованием капель, не сливающихся в одну струю при количестве отпотеваний не более чем на 5 % на испытываемом участке.

Гидравлические испытания при отрицательных температурах:

- Гидравлическое испытание при отрицательных температурах воздуха или грунта допускается только при условии предохранения трубопровода, арматуры и технологического оборудования от замораживания и соблюдения требований техники безопасности, охраны труда и окружающей среды.

- В условиях отрицательных температур следует учитывать возможные ограничения в применении метода испытания:

- испытание водой — сезонное отсутствие воды (промерзание рек, озер и т.д.), требования защиты окружающей среды при сливе воды из трубопровода, теплотехнические параметры испытания;

- испытание воздухом — специфика эксплуатации передвижных компрессорных установок при низких температурах наружного воздуха;

- температура стенок трубопровода при испытании на прочность и проверке на герметичность ограничивается температурой холодостойкости материала труб.

- Гидроиспытания при отрицательных температурах имеют специфические особенности, обусловленные возрастающей ролью фактора времени. Поэтому при проведении таких испытаний необходимо:

- завершить их в строго определенное расчетом время, в течение которого исключается замерзание воды в трубопроводе;

- обеспечить обязательный контроль температуры жидкости (вода с добавлением соли) в трубопроводе и оценку изменения давления при проверке на герметичность с учетом изменения температуры;

- укрытие и утепление трубопровода, его открытых частей, арматуры, узлов подключения агрегатов и приборов;

- провести очистку полости продувкой, протягиванием или совместить очистку полости с удалением жидкости после гидроиспытания;

- установить узлы приема поршней, исключив заполнение трубопровода водой на открытый конец, слив воды самотеком и другие неконтролируемые процессы перемещения воды в трубопроводе;

- обеспечить возможность немедленного удаления жидкости из трубопровода, что гарантируется наличием источников газа или воздуха и их подсоединением до начала испытаний к обоим концам испытываемых участков.

- Испытания проводить подогретой водой, с постоянным контролем температуры воды, чтобы исключить замерзание.

- С целью повышения надежности производства испытаний в зимних условиях до заполнения водой выполнить следующие мероприятия:

- тщательной засыпки подземного и обвалования наземного трубопровода на всем его протяжении;

- нанесения теплоизоляции (минваты и пр.) на надземный трубопровод и дополнительного утепления мест укладки трубопровода на опоры;

- утепления и укрытия арматуры, узлов запуска и приема поршней, сливных патрубков и других открытых частей испытываемого трубопровода;

- утепления и укрытия узлов подключения наполнительных и опрессовочных агрегатов, обвязочных трубопроводов с арматурой;

- работ по присоединению узлов подключения к источнику газа или воздуха, используемому для удаления воды из трубопровода.

- Необходимо стремиться к тому, чтобы вода в трубопроводе в период подготовки испытания как можно меньше времени находилась в статическом состоянии.

- При возникновении задержек в производстве работ по испытанию, приводящих к превышению принятого в расчете времени испытания, следует возобновить прокачку воды с определенной расчетом температурой через испытываемый участок. Допускается осуществлять прокачку воды в период между испытаниями на прочность и герметичность, а также в период, когда трубопровод находится не под испытательным давлением.

- При подготовке к гидравлическому испытанию в зимне-весенний период, чтобы предупредить замерзание воды при внезапном похолодании, необходимо тщательно проконтролировать засыпку или обвалование трубопровода на всем его протяжении. Особое внимание следует обратить на то, чтобы арматура и узлы подключения были тщательно укрыты.

- После того как выпадет снег, необходимо дополнительно утеплить трубопровод путем его обвалования снегом, имея в виду, что теплозащитные свойства слоя снега толщиной 20 см эквивалентны примерно 100 см грунта.

- Гидравлическое испытание водой при отрицательной температуре воздуха допускается при соблюдении следующих мероприятий по поддержанию положительной температуры воды в трубопроводе:

- — организация контроля температуры электронным термометром воды в трубопроводе во время испытаний;

- — предохранение надземных частей трубопровода, арматуры и приборов от замораживания, утеплению и укрытию узлов подключения наполнительных и опрессовочных агрегатов, камер запуска и приема СОД, сливных патрубков и обвязочных трубопроводов с арматурой теплоизоляционными материалами (минвата, обмотка);

- — защитить от замерзания измерительные приборы, самописец и узлы присоединений их к трубопроводу обёрточным теплоизоляционным материалом (минеральная вата, с оберткой полиэтиленовой пленкой)

- — дополнительная обваловка уложенных трубопроводов грунтом и (или) снегом;

- — завершение испытаний в строго определенное расчетом время, в течении которого исключается замерзание жидкости в трубопроводе;

- — меры по экстренному опорожнению трубопровода при угрозе замерзания воды, путем сброса давления до 0МПа и продувки трубопровода сжатым воздухом от компрессоров.

Испытание жидкостями с пониженной температурой замерзания

- Испытание трубопроводов при отрицательных температурах следует выполнять с использованием воды с добавлением соли.

- Испытание трубопровода необходимо планировать так, чтобы в период проведения этих работ температура внутри трубопровода не снизилась (например, вследствие понижения температуры наружного воздуха) до температуры замерзания испытательной жидкости.

- При разрыве трубопровода необходимо оперативно локализовать зону выброса испытательной жидкости с помощью запруд, обвалования грунтом с последующей нейтрализацией.

- Возможный период проведения испытания определяется из условия, что температура замерзания воды должна быть ниже минимальной температуры грунта засыпки (при подземной прокладке) или температуры наружного воздуха (при надземной прокладке) в процессе испытания.

Дополнительные требования к испытанию напорных трубопроводов и сооружений водоснабжения и канализации, строящихся в особых природных и климатических условиях

Напорные трубопроводы водоснабжения и канализации, сооружаемые в условиях просадочных грунтов всех типов вне территории промышленных площадок и населенных пунктов, испытываются участками длиной не более 500 м; на территории промышленных площадок и населенных пунктов длину испытательных участков следует назначать с учетом местных условий, но не более 300 м.

Проверка водонепроницаемости емкостных сооружений, построенных на просадочных грунтах всех типов, должна производиться по истечении 5 сут после их заполнения водой, при этом убыль воды за сутки не должна превышать 2 л на 1 м2 смоченной поверхности стен и днища.

При обнаружении течи вода из сооружений должна выпускаться и отводиться в места, определенные проектом, исключающие подтопление застроенной территории.

Гидравлическое испытание трубопроводов и емкостных сооружений, возводимых в районах распространения вечномерзлых грунтов, следует производить, как правило, при температуре наружного воздуха не ниже 0° С, если другие условия испытания не обоснованы проектом.

Смотрите состав исполнительной в разделе: «Состав исполнительной»

Скачивайте акты, протокола и другое в разделе: «Акты и прочее»

Скачивайте полезные книги, ГОСТы, СнИПы в разделе: «ГОСТы и книги«

На чтение 10 мин. Просмотров 21.8k. Обновлено 28 июля, 2021

Содержание:

- Давление при проведении испытаний трубопроводов

- Как проходит тестирование

- Проведение процедуры гидроиспытания технологических трубопроводов

- Схема тестирования

- Тестирование и СНИП

- Необходимое оборудование

- Тестирование отопительных систем

- Испытания в зимнее время

- Правила проверки

- Стенды для проверок

Гидравлическое испытание (опрессовка) — это проверка закрытой системы воздухом или избыточным давлением, превышающим нормальное рабочее значение. Проводится с целью выявления протечек или для определения, как ведет себя система в экстремальных условиях. Если испытания прошли успешно, значит система точно выдержит нормальные показатели.

Гидроиспытания трубопроводов – это наиболее часто применяемый вид неразрушающей проверки, которая устанавливает степень прочности и плотности трубопровода, функционирующего под давлением.

- после изготовления деталей сети, готовящихся к установке;

- по завершению прокладки трубопровода;

- при контроле сети в процессе испытания.

Все технологические трубомагистрали проходят гидроиспытания под давлением в соответствии с нормами СНИП III-Г.9 – 62 и НИТУХП – 62. Кроме этого проводят тестирование пневматическим методом. Причем, последний выполняют в таких ситуациях, когда гидроиспытания провести нельзя по следующим причинам:

- Минусовый показатель температуры воздуха.

- Когда нет воды.

- Несущие опасность напряжения в магистрали от массы жидкости.

Кроме этих методов сети испытывают посредством воздуха или инертного газа.

Испытания конструкций проводят под наблюдением изготовителя или мастеров, и в строжайшем соответствии с предписаниями проекта или инструкций с требованиями Госгортехнадзора.

До проведения работы вся длина магистрали условно делится на отдельные куски. Затем всю сеть тщательно осматривают и проверяют технические документы. На этом этапе также монтируют сливные и воздуховыводящие краны и временные заглушки.

Использование при этом запорной арматуры запрещено. Проверяемая магистраль подводится к гидронасосу, прессу или к другому устройству, при помощи которого получают нужный уровень напора.

Давление при проведении испытаний трубопроводов

Давление при гидроиспытании трубопроводов проверяют манометрами, их предварительно нужно проверить и опломбировать.

Соответственно ГОСТу 2405-63, эти механизмы должны характеризоваться классом точности не меньше 1,5. Объем их корпуса не может быть меньше 15 см, а шкала на номинальный показатель напора должна быть не меньше трех четвертей от измеряемого.

Путем гидроиспытания системы тестируют не только на уровень прочности, но и плотности. При этом цифру испытательного давления избирают разную. Например:

- Стальные и чугунные системы напорного типа – для них показатель прописанный в проекте это коэффициент 1,25. Поднятие проверочного давления над уровнем рабочего не может превышать 5 кг/см2, а уровень проверочного давления не может превышать 10 кг/см2.

- Асбестоцементные системы напорного типа – это не выше уровня рабочего давления на 5 кг/см2.

- Системы из полимеров проверяются под напором, указанным ГОСТом или ТУ для определенного типа труб, и этот показатель не разрешают снижать ниже рабочего уровня.

Чтобы создать требуемое давление при гидроиспытаниях используют:

- Гидравличекие прессы.

- Поршневые насосы ручного типа.

- Приводные шестеренчатые насосы.

- Эксплуатационные насосы.

Как проходит тестирование

Испытания систем отопления и водоснабжения

Проведение гидроиспытаний трубопроводов делят на следующие этапы:

- Подведение гидронасоса.

- Монтаж манометров.

- Наполнение водой (во время этой процедуры воздушники нужно ставить открытыми до того момента, когда в них появится вода, это станет свидетельством того, что воздушные образования из сети вытеснили полностью). Кода заливается вода, магистраль внимательно осматривают, о наличии дефектов будут свидетельствовать протечки.

- Создание рабочего напора посредством пресса или насоса и поддержка сети под ним определенный период.

- Понижение уровня напора до показателя рабочего.

- Освобождение сети от жидкости и ее вторичный осмотр.

- Проведение демонтажа манометра и насоса.

Проведение осмотра системы выполняют после уменьшения давления до рабочего уровня. Проверяя стальные системы сварные соединения с обеих сторон (на расстояние два сантиметра) простукивают закругленным молоточком, который имеет массу не больше полтора килограмма.

Магистраль из цветных металлов простукивают деревянным молотком, весящим не больше 0,7 кг. Проведение простукивания конструкций из других материалов не рекомендовано.

Проведение процедуры гидроиспытания технологических трубопроводов

Гидроиспытания технологических трубопроводов делают для того, что определить плотность при чеканке и течи в трубопроводе. Впервые сеть тестируют до того, как произвести засыпку углублений и поставить арматуру.

Последующее испытание проводится на финальном этапе уже после полной засыпки траншей и окончания действий на этом участке технологических систем. Предварительное тестирование можно проводить тогда, когда соединения набирают нужную прочность.

Считают, что любой из технологических трубопроводов прошел контроль, если в нем не произошел разрыв, и не нарушилась герметичность. Также, если остались целыми стыки, и не образовались протечки.

По завершении испытания технологических систем, их сразу засыпают землей и выполняют финальное тестирование. Во время данного мероприятия в технологических системах выполняется промывка водой, а проверяемые зоны отсекают от функционирующей системы посредством фланцев или заглушек.

Перед проведением испытания сеть и раструбные стыки заливают водой и выстаивают сутки. Финальное испытание выполняют без предохранительных вентилей и гидрантов. Вместо них ставят заглушки.

Задвижки при этом полностью открывают, только сначала проверяют состояние набивки сальников. Применять задвижки для отсечения проверяемой зоны от функционирующей нельзя.

Схема тестирования

Схема гидроиспытаний трубопроводов состоит из следующих компонентов.

- Проверяемая система.

- Опоры.

- Фланцы.

- Вентиль, который служит для вывода воздушных образований.

- Подводка для временной подачи воды.

- Пресс (гидравлического типа).

- Манометр.

- Кран регулировки.

- Побочный кран.

- Мерный бачок.

При тестировании, конечные части магистрали, указанной в схеме, прикрывают фланцами «глухого» типа и крепят упорами. После этого основную систему заполняют жидкостью из временной магистрали (она тоже есть в схеме).

Организация безопасного проведения работ по гидравлическому испытанию трубопроводов и оборудования.

Выполняя эти действия, внимательно следят за тем, чтобы через кран выходил воздух. Данный вентиль ставят в наиболее высокой точке магистрали (это тоже указано в схеме).

Также в схеме указанны насосы, посредством которых образуют необходимый уровень давления.

ВАЖНО! При тестировании важно учесть, что может произойти разрыв труб, и могут разлететься осколки. Следовательно, необходимо предпринять меры, чтобы избежать травматизма людей.

Тестирование и СНИП

После того, как заканчиваются монтажные работы, проводят гидроиспытания трубопроводов в соответствии к СНИП III-Г.9 – 62 и НИТУХ – 62.

В СНИП указывают, что система обязательно должна проходить испытания. Также нормативными документами СНИП устанавливается температурный уровень для проведения работ, это от пяти до двадцати градусов.

Нормативы СНИП не запрещают проведение предварительной проверки строительно – монтажной организацией без участия заказчиков. Но, по вышеуказанным нормам, результаты испытания заносят в журнал работ.

СНИП определяют инструкцию по гидроиспытаниям трубопроводов на финальном этапе. Порядок действий при этом такой: создание давления, равного рабочему и поддержка его в течение двух часов.

После этого повышают напор до нормы испытательного, его также выдерживают два часа. Магистраль считают выдержавшей конечное испытание, если при последней двух-часовой выдержке снижение напора не превысило 0,02 МПа.

Согласно инструкции сеть под теплонагрузку подключают только после завершающей засыпки.

Если в инструкции не указано точное время выполнения тестирования, то оно определяется продолжительностью осмотра системы. Если при осмотре обнаружены дефекты, то согласно инструкции устранять их можно только после снижения напора до показателя атмосферного.

Далее инструкция гласит, что после устранения обнаруженных дефектов, тестирование повторяют снова.

Необходимое оборудование

Оборудование для гидроиспытаний трубопроводов позволяет произвести проверку герметичности вторично проложенной сети, также оно дает возможность создать нужный уровень давления для испытания сети на предмет плохо выполненных соединений.

Оборудование для этого вида контроля отличается обширным кругом использования. Например, чтобы выбрать опрессовщик, нужно вначале определить самое большое давление, необходимое для проверки.

Вторым значащим моментом становиться привод гидронасоса. В данной линейке оборудования он может быть ручного и электрического вида.

Опрессовка систем водоснабжения ROTHENBERGER

Первые варианты используют для опрессовки короткого участка сети. Это оборудование более легкое и весит меньше, если сравнить с электрическими аналогами. Но, при работе с такими механизмами нужно потратить много физической силы и времени.

Электрические насосы для гидроиспытаний трубопроводов. Их применяют для получения напора до 40 кг/см2. Эти устройства отличаются универсальностью и применяются при больших габаритах системы. По своей сути эти устройства это высоконапорные гидронасосы, оснащенные глицериновыми манометрами.

Также данное оборудование имеет емкость для заливания воды и шланг, быстро подключаемый к фитингу. На реле ставят нужный уровень давления, и насос будет остановлен автоматически по достижении нужных показателей.

Тестирование отопительных систем

Гидроиспытания трубопроводов отопления позволяют обеспечить нормальное функционирование сети в отопительный сезон. Это своего рода экзамен и техническая проверка отопления.

Каждый тип помещения имеет индивидуальные показатели напора. От него зависит циркуляция носителя тепла и обогрев помещения. По мере передвижения носителя тепла возникают разнообразные гидравлические процессы, и иногда очень тяжелого характера.

По этой причине трубопровод отопления проверяют под давлением, превышающим в сорок раз рабочее.

Испытание магистрального газопровода

При проверке сети отопления:

- Выполняют испытания кранов.

- Для повышения герметичности ставят дополнительные сальниковые уплотнения.

- Реставрируют изоляцию на трубах.

- Глухими заглушками дом отсекают от общей сети.

- При монтажных действиях магистраль сильно засоряется, поэтому промывка и опрессовка – это важные этапы на пути к эффективному функционированию сети отопления.

Испытания в зимнее время

При этом систему надежно освобождают от воды следующими способами:

- Предварительно нагревают магистраль или прогоняют по ней горячую воду. Ее температура не может быть больше 60 градусов. При этих действиях утепляют дренажные штуцеры и спусковые ветки.

- Проверка магистрали водными растворами, замерзающими ниже 0 градусов. После этого сразу следует промывка труб прогретой водой и воздушная продувка. Если для испытания зимой берут раствор хлористого кальция, то тестирование выполняют на участках не больше 1000м (УД до 10 см).

- Проверять зимой магистраль с объемом до 25 см можно на участке до 250 м.

Нужное количество воды для тестирования зимой можно посмотреть в специальных таблицах.

Правила проверки

Правила гидроиспытания трубопроводов следует выполнять в точной последовательности. Эти правила содержат полную информацию о нормах давления, температуры и о времени выдержки. Также здесь изложена информация о ходе процедуры проверки.

Правила строго запрещают нахождение персонала рядом с проверяемым оборудованием, когда то перебывает под высоким напором.

Далее правила гласят, что трубопровод считают выдержавшим контроль, если в ходе тестирования не обнаружили течи жидкости, разрывов труб, других видимых деформаций, и падение давления не превысило требуемые нормы.

При проведении данного вида тестирования строго соблюдаются правила техники безопасности.

Стенды для проверок

- Гидравлические проверки запорной арматуры на показатель прочности и герметичности.

- Отпрессовка деталей оборудования для корпуса.

- Оценка магистрали на степень прочности и герметичности и многое другое.

Стенды для гидро — тестирования комплектуются деталями от лучших мировых изготовителей. А это является доказательством их высокого качества, длительного периода использования и удобства в работе.

Конструктивное решение стендов бывает:

- На рамном основании для размещения в помещении.

- Цельным блоком-контейнером для размещения на улице.

Технические характеристики, которые имеют стандартные типовые стенды следующие:

- В качестве рабочей среды используется вода для технических нужд.

- Давление образуется посредством поршневой насосной установки или ручным насосом.

- Габариты под фланцы от Ду 25 до Ду 1500.

- Уровень самого высокого напора – это 4500 бар.

- Если необходимо стенды для проверки комплектуют функцией предочистки.

Стенд вертикальный для испытания трубопроводной арматуры

Следует четко понимать, что гидроиспытания трубопроводов – это обязательная мера предостережения от внезапной аварийной ситуации, которая может привести к сбою системы.

Для осуществления этой проверки нужно проделать мероприятия, которые включают подготовку труб, проверку нужного оборудования. По окончании тестирования результат заносят в паспорт, туда же прописывают разрешение на запуск системы.