Периодичность

осмотров и плановых ремонтов зависит

от частоты операций включения и

отключения, значения отключаемого тока,

коэффициента мощности цепи, в которой

установлен выключатель, а также ряда

других факторов.

Плановый

ремонт выключателей должен

выполняться ежегодно.

Во время такого

ремонта производятся следующие виды

работ:

1. Замена дефектных

изоляторов.

2. Разборка, проверка

технического состояния, ремонт или

замена подвижных разъемных контактов,

осей, шарниров, измерение и регулировка

хода подвижной части, хода контактов,

одновременности замыкания и размыкания

их, проверка и регулировка механизмов

свободного расцепления, измерение и

регулировка расстояния между бойком и

рычагом отключающего устройства.

3.

Ремонт приводов и приводных механизмов,

тяг и рычагов.

4. Измерение

сопротивления постоянному току

шунтирующих сопротивлений дугогасительных

устройств.

5. Испытание и замена

(в случае необходимости) масла, смазка

трущихся частей привода и приводного

механизма.

6. Проверка и ремонт

сигнализации и блокировок, проверка и

замена крепежных деталей.

При плановом

ремонте должен быть выполнен объем

работ, позволяющий до следующего ремонта

нормально эксплуатировать выключатель

с параметрами не превышающими номинальные.

Капитальный

ремонт включает в себя тот же объем

работ, что и при текущем, кроме того

проводится полная ревизия выключателя

с подробным осмотром, измерениями,

испытаниями, анализами, устранением

обнаруженных неисправностей и недостатков,

восстановлением и заменой исчерпавших

ресурс эксплуатации узлов и деталей. А

также, при капитальном ремонте выключателей

должны выполняться мероприятия,

направленные на увеличение длительности

непрерывной работы и на улучшение

технико-экономических показателей

выключателей.

Послеремонтные

испытания, которые проводятся после

окончания капитального ремонта

выключателей – важная часть этого

комплекса мероприятий. Согласно норм

испытаний электрооборудования, для

масляных и электромагнитных выключателей

должны выполняться следующие виды

испытаний и измерений:

— Вжим

контактов при включении, измерение хода

подвижных частей, одновременности

замыкания и размыкания контактов.

—

Измерение сопротивления изоляции,

в том числе изоляции вторичных цепей,

цепей управления и обмоток электромагнитов

управления; повышенным напряжением

промышленной частоты; постоянному

току.

— Проверка регулирующих и

устанавливающих характеристик механизмов

приводов и выключателей.

— Тепловизионный

контроль.

— Проверка действия

механизма свободного расцепления.

—

Проверка напряжения (давления)

срабатывания приводов

выключателей.

—

Проверка напряжения на зажимах

электродвигателя, времени срабатывания

рабочих пружин, усилия натяжения

включающих пружин.

— Измерение

скоростных и временных характеристик

выключателей; испытание выключателей

многократным включением и выключением.

—

Испытание трансформаторного масла.

|

Ремонт |

|

|

Длительная

Существуют — — аварийный — внеплановый — капитальный |

|

Текущий ремонт |

|

С

траница 2 из 3

При текущем При Контакты, При замене подвижного Для замены Новый наконечник При повреждении медной

Рис.

Рис. 2. Определение

Дугогасительные

При сборке полюсов

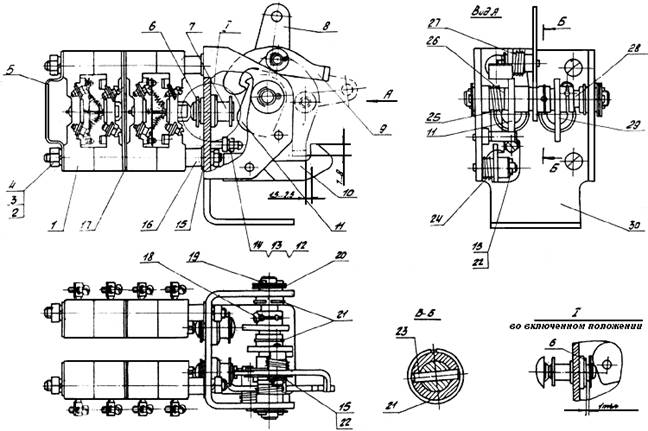

Во время ремонта Проверяют Полюсы Проверяют и подтягивают все После Если Ход подвижных контактов Медленно включая Довключают Рис. ЦП— Рис. 1 — шайба; 3 — вал 4 — пружина

Полный ход Полный ход Регулировка разновременности Регулировка полного хода Чтобы избежать поломок У По |

При капитальном

ремонте выполняются работы в объеме

текущего ремонта и, кроме того, производится

полная разборка и регулировка выключателя.

Снимают междуполюсные перегородки (у

выключателей типа ВМП-10К, ВМПП-10, ВМПЭ-10,

ВМГ-10), сливают масло и одновременно

проверяют работу маслоуказателей,

отсоединяют от полюсов изоляционные

тяги и снимают полюсы.

Во время полной

разборки все детали очищают от старой

смазки и загрязнений, проверяют их

состояние. Детали, имеющие значительный

механический износ или повреждения,

должны быть заменены новыми. Контакты

и дугогасительные камеры ремонтируются,

как и при текущем ремонте.

У выключателя

ВМП-10 отсоединять направляющие стержни

от верхнего вывода не рекомендуется.

Если это необходимо, при сборке тщательно

проверяют положение упоров 21 (см. рис.

5) и фиксируют направляющие стержни

стопорными винтами 22 во избежание

поломки направляющей колодки 23.

При

ремонте контактов выключателя ВМП-10

необходимо проверить состояние расклепа

оси роликовых контактов и, если нужно,

произвести дополнительный расклеп.

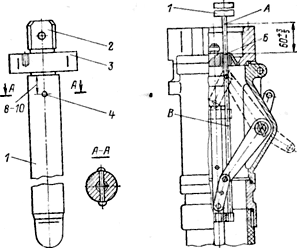

Рис.

5. Разрез

полюса выключателя ВМП-10

Кроме того, следует

проверить крепление бронзовых полуосей

шарнирного соединения рычагов, управляющих

движением подвижного контакта. При

образовании люфта (проворачивания

полуоси) бронзовую полуось следует

подклепать.

У выключателя типа ВМГ-10

проверяются уплотнения токоведущего

стержня и изолирующей бакелитовой

трубки. Для этого вынимается ось,

соединяющая подвижную серьгу и токоведущий

стержень, отсоединяются гибкие связи

от колодки стержня, вынимается токоведущий

стержень и снимается проходной

изолятор.

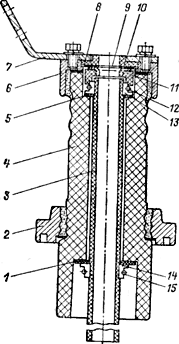

При необходимости замены

уплотнений производят разборку узла

проходного изолятора (рис. 6). Для этого

снимают токоведущую скобу 7, вынимают

кольцо 8, дистанционную шайбу 9, манжету

10, втулку 11 и заменяют уплотнения. Для

замены бакелитовой трубки выполняется

разборка узла проходного изолятора,

снимается нижнее пружинное кольцо 15,

стягивающее полукольцо 14, вынимаются

резиновые шайбы 1 и из проходного

изолятора вынимается бакелитовая

трубка. Снимаются верхнее пружинное

кольцо 12 и полукольцо 13, после чего

заменяется трубка. Сборка производится

в обратной последовательности. Устранение

вертикального перемещения трубки

достигается шайбами 1, а зазора между

манжетой 10 и кольцом 8—дистанционными

шайбами 9. При установке проходного

изолятора и нижней крышки болты следует

затягивать равномерно по диагонали, не

допуская перекоса. При правильной сборке

подвижный токоведущий стержень должен

свободно, без излишнего трения перемещаться

в цилиндре. Убедиться в этом можно,

опуская стержень с высоты 300 мм. При этом

стержень под действием только собственного

веса должен войти в неподвижный розеточный

контакт примерно на 40 мм.

Рис.

6. Проходной

изолятор выключателя ВМГ-10:

1,5

— шайбы резиновые; 2 — крышка; 3 — трубка

бакелитовая; 4 — изолятор фарфоровый;

6 — колпачок; 7 — скоба токоведущая; 8 —

кольцо; 9 — шайба дистанционная: 10 —

манжета кожаная: 11 — втулка; 12, 15 — кольцо

пружинное; 13. 14 — полукольцо

Токоведущие стержни

выключателя типа ВМГП-10, соединенные с

рычагами отрегулированного выключателя,

должны свободно падать под действием

собственного веса из крайнего отключенного

и из любого промежуточного положения

до точки вступления в работу дополнительной

буферной пружины. Вступление в работу

этой пружины должно происходить до

касания подвижного контакта с неподвижным

розеточный контактом. Кинематическая

схема соединения выключателя типа

ВМГП-10 с приводом типа ППВ-10 показана

на рис. 7, кинематический механизм

выключателя — на рис. 8. При включении

выключателя регулируемый пружинный

буфер должен начинать работу за 4—6 мм

до первого коснувшегося контакта, при

этом максимальный момент на валу

выключателя при отсоединенной вертикальной

тяге 4 (см. рис. 7) должен быть не более

280 Дж. Для обеспечения этого требования

при сборке выключателя после ремонта

рекомендуется проверить и сохранить

заводскую регулировку хода буферной

пружины 1 (см. рис. 8).

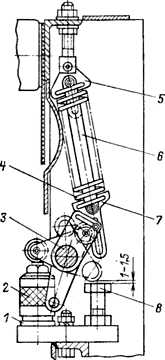

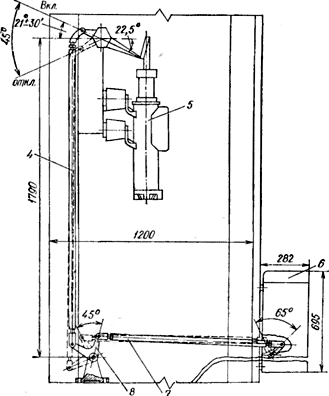

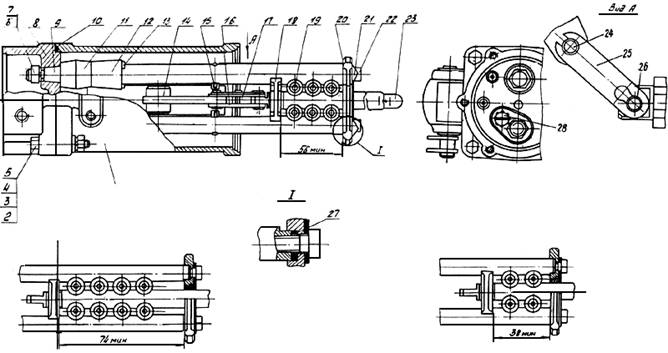

Рис.

7. Кинематическая

схема соединения выключателя ВМГП-10 с

приводом ППВ-10:

1,

2 — вилка; 3 — подшипник; 4, 7 — тяга; 5 —

выключатель; 6 — привод; 8 — рычаг

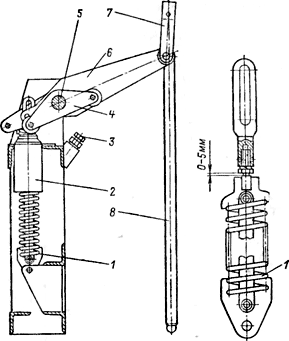

Рис.

8. Кинематический

механизм выключателя ВМГП-10:

1

— пружина буферная; 2— буфер масляный;

3 — болт-упор; 4 — рычаг с роликами; 5 —

вал; 6 — рычаг изоляционный; 7 — серьга;

8 — токоведущий стержень

При сборке проверяют

и подтягивают все крепления выключателя,

а также контактные соединения. Контактные

выводы выключателя и концы шин должны

быть чистыми и покрыты тонким слоем

смазки ЦИАТИМ-203 или ПВК. Шины должны

подсоединяться таким образом, чтобы

полюсы выключателя не испытывали

механических напряжений.

После

ремонта следует по возможности

восстановить заводскую регулировку.

Полная регулировка проводится в случае

замены полюсов и разборки узлов механизмов

выключателя.

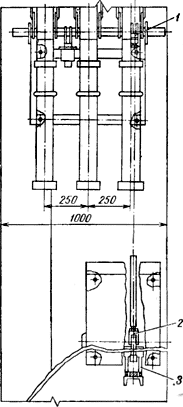

Регулировку

начинают с проверки вертикальности

подвеса рамы и цилиндров выключателя.

Выключатель подвешивают на два верхних

болта, после чего проверяют вертикальность

подвеса рамы по отвесу. Если нижние или

верхние опорные угольники рамы не

прилегают вплотную к опорной плоскости,

то образовавшиеся зазоры устраняют

путем подкладывания шайб. После этого

необходимо надежно затянуть и законтрить

гайки всех болтов. Допускается отклонение

от вертикального положения до 5°.

Проверяют

вертикальность установки цилиндров и

расстояние между их осями. Перекос

устраняют перемещением цилиндров вместе

с опорными изоляторами относительно

рамы. Расстояния между осями цилиндров

должны быть 250±1 мм для выключателей

типов ВМП-10, ВМГ-10 и ВМГП-10 и 230±2 мм для

ВМП-10К, ВМПП-10 и ВМПЭ-10.

После фиксации

вертикального положения рамы устанавливают

положение вала выключателя типа ВМП-10

или ВМПЭ-10 по специальному шаблону.

Отключенное положение вала выключателя

фиксируется масляным буфером. Угол

поворота вала выключателя должен

составлять у выключателей ВМП-10 и ВМПЭ-10

85—89°, ВМПП-10 — 65°, ВМГ-10 и ВМГП-10 — 45°.

Изменение угла поворота достигается

за счет установки

регулировочных прокладок под масляный

буфер.

При установке отключающих

пружин необходимо сохранить их

предварительный натяг, установленный

на заводе. Предварительный натяг

определяется растяжением пружины за

счет подвеса к ее концу груза 16 кг.

У

выключателей типа ВМП-10К наблюдались

случаи зависания подвижных контактов

в промежуточном положении из-за того,

что рычаг 1 (рис. 9) механизма в процессе

отключения не заходил в колпачок 2, а

упирался в его основание в результате

некачественного изготовления и сборки.

Для предупреждения зависания подвижной

системы выключателя необходимо во время

его ремонта снимать колпачки и проверять

состояние рабочих поверхностей. При

задирах вблизи основания колпачка и

наклепе на рычаге следует сменить

неисправный полюс. В качестве исключения

допускается временно опилить задиры.

Если обнаружены значительные задиры

или выбоины в теле полюса от ударов

рычага, то неисправный полюс должен

быть обязательно заменен.

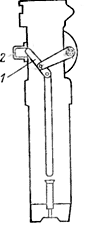

Рис.

9. Положение

подвижной системы выключателя в момент

ее зависания при отключении

Рис.

10. Способ

измерения включающего момента на валу

выключателя с помощью рычага ручного

включения

У выключателей

типов ВМПП-10 и ВМПЭ-10 измеряется включающий

момент на валу при помощи рычага ручного

включения 1 (рис. 10) и динамометра. Для

проведения измерения необходимо

установить рычаг ручного включения на

квадрат вала выключателя и надеть на

рычаг трубу 2 так, чтобы расстояние от

места присоединения динамометра до оси

вала выключателя было 1 м. Вращая рычаг,

доводят подвижные токоведу-щие стержни

полюсов до касания их с неподвижными

розеточными контактами и производят

измерения на входе подвижных стержней

в розеточные контакты. Максимальные

включающие моменты должны быть для

выключателей типа ВМПП-10 не более 130—150

Дж, для ВМПЭ-10 — не более 270—290 Дж.

Измеряют усилие вытягивания

токоведущего стержня из неподвижного

контакта, предварительно нанеся смазку

на поверхность ламелей неподвижного

контакта. У выключателей типа ВМПП-10

оно должно быть не более 100—120 Н, у ВМГ-10

и ВМГП-10—не более 200 Н.

В заключение

определяются скорости включения и

отключения выключателя с помощью

электромагнитного вибрографа, а также

измеряется сопротивление токопровода

посредством микроомметра.

По окончании

ремонта и регулировки следует несколько

раз включить и отключить выключатель

приводом и провести испытание повышенным

напряжением переменного тока.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Содержание

- РД 34.47.609-77 Руководство по капитальному ремонту масляного выключателя С-35М-630-10

- Способы доставки

- Оглавление

- Этот документ находится в:

- Организации:

- Guide to Overhaul of Oil Switch S-35M-630-10

- Эксплуатация выключателей С-35

- 2. ОБЩИЕ УКАЗАНИЯ. КРИТЕРИИ И ПРЕДЕЛЫ БЕЗОПАСНОГО СОСТОЯНИЯ.

- 3. ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ ВЫКЛЮЧАТЕЛЯ.

- 4. УСТРОЙСТВО И ПРИНЦИП ДЕЙСТВИЯ ВЫКЛЮЧАТЕЛЯ.

- 5. УСТРОЙСТВО И НАЗНАЧЕНИЕ ОСНОВНЫХ ЧАСТЕЙ.

- ДУГОГАСИТЕЛЬНОЕ УСТРОЙСТВО И КОНТАКТЫ.

- Встроенные трансформаторы тока.

- Устройство для подогрева масла.

- 6. Подготовка выключателя к вводу в работу.

- 7. Эксплуатация выключателя.

- 8. Вывод выключателя из работы, допуск к ремонту и испытаниям.

- 9. Меры безопасности при эксплуатации выключателя.

РД 34.47.609-77

Руководство по капитальному ремонту масляного выключателя С-35М-630-10

Купить РД 34.47.609-77 — бумажный документ с голограммой и синими печатями. подробнее

Распространяем нормативную документацию с 1999 года. Пробиваем чеки, платим налоги, принимаем к оплате все законные формы платежей без дополнительных процентов. Наши клиенты защищены Законом. ООО «ЦНТИ Нормоконтроль»

Наши цены ниже, чем в других местах, потому что мы работаем напрямую с поставщиками документов.

Способы доставки

- Срочная курьерская доставка (1-3 дня)

- Курьерская доставка (7 дней)

- Самовывоз из московского офиса

- Почта РФ

В руководстве приведены технические требования к объему и качеству ремонтных работ и порядок их выполнения; методы контроля при ремонте узлов и деталей оборудования и правила приемки оборудования в ремонт и из ремонта; критерии оценки качества выполнения ремонтных работ.

Оглавление

1 Организация ремонта

2 Разборка выключателя

3 Подготовка к дефектации и ремонту

4 Технические требования на дефектацию и ремонт деталей общего применения

5 Технические требования на дефектацию и ремонт узлов и деталей выключателя

6 Сборка выключателя

7 Регулирование выключателя

8 Окончательная сборка и испытание выключателя

Приложение 1 Перечень применяемых инструментов

Приложение 2 Перечень применяемых приборов

Приложение 3 Перечень материалов, необходимых для капитального ремонта выключателя

Приложение 4 Перечень запасных частей, необходимых для капитального ремонта выключателя

Приложение 5 Технический акт на капитальный ремонт выключателя

| Дата введения | 15.03.1977 |

|---|---|

| Добавлен в базу | 01.09.2013 |

| Актуализация | 01.01.2021 |

Этот документ находится в:

- Раздел Экология

- Раздел 29 ЭЛЕКТРОТЕХНИКА

- Раздел 29.120 Электрическая арматура

- Раздел 29.120.50 Плавкие предохранители и другие защитные устройства при перегрузках

- Раздел 29.120 Электрическая арматура

- Раздел 29 ЭЛЕКТРОТЕХНИКА

Организации:

| 21.02.1977 | Принят | ПО Уралэлектротяжмаш |

|---|---|---|

| 15.03.1977 | Утвержден | Главэнергоремонт |

| Разработан | ЦКБ Энергоремонт | |

| Издан | СПО Союзтехэнерго | 1978 г. |

Guide to Overhaul of Oil Switch S-35M-630-10

Чтобы бесплатно скачать этот документ в формате PDF, поддержите наш сайт и нажмите кнопку:

МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

гл А ВЭ Н ЕР ГОР ЕМОН Т

РУКОВОДСТВО ПО КАПИТАЛЬНОМУ РЕМОНТУ МАСЛЯНОГО ВЫКЛЮЧАТЕЛЯ С-35М-630-10

СОЮЗШЭНЁРГО МОСКВА 1878

МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР ГЛАВЭНЕРГОРЕМОНТ

РУКОВОДСТВО ПО КАПИТАЛЬНОМУ РЕМОНТУ МАСЛЯНОГО ВЫКЛЮЧАТЕЛЯ С-35М-630-10

СЛУЖБА ПЕРЕДОВОГО ОПЫТА Я ИНФОРМАЦИИ СОЮЗТЕХЭНЕРГО МОСКВА 1978

4.6.4. допускается увеличение диаметра отверстий и их эллиптичность не оолее 0,4 т первоначального размера.Диаметр и эллиптичность отверстия следует проверять штаягенщркулем.

4.6.С. допускается уменьшение диаметра вала и оси и эллиптичность в месте износа не более 0,4 мм.

диаметр и эллиптичность валов и осей следует проверять микрометром.

4.ь.5. оадиры на поверхностях валов и осей снимать аккуратно мелким напильником или щшровальяои шкуркой.

4.о.о Седловины и вмятины на рабочих поверхностях валов и осей определять намерением наименьшего диаметра в местах вьятины. Одилонка седловин и вмятин на рабочих поверхностях не допускается.

4.7. Подшипники скольжения.

4.7.1. ытлки подшипников скольжения подлежат замене при наличии следующих дефектов

— трещини любою вида и расположения,

— оольыие забоине и глуоокие царапин^,

— проворачивания, осевые сдвиги в посадочном месте,

— и-« 1 внутренне™ поверхности.

4 7 2. Допустимые зазоры сопряжения вал-отверстие приведены в табл.2.

Номинальный диаметр вала и отверстии,ш/

допуст 1Ч’Я*1 зазор,мм

ч./ о. ilpn местных задирах и заусенцах, общая площадь

которых не превышает J—2, величины рабочей поверхности»втулок, допускается устранение их зачисткой и шлифовке!.

величину зазора в паре вал-втулка контролировать щупом, ара увеличили зазора оолее допустимого принять в расчет увеличение зазора только за счет износа втулки, которая подлежит замене.

4.о х,тнеформаторы тола

4.5.1. оамерить сопротивление изоляции вторичной обмот-ки мегомметромдиии Н. Сопротивление изоляции вторичной обмотки с подсоединенными вторичными цепями должно быть не менее I Мои.

Способ установления дефекта и контрольный инструмент

Рекомендуемый способ устранения дефектов

Зачистить, обезжирить, докрыть бакелитовым лаком воздушной сушки

Прогар более ^/3 толщины компаунд-ного слоя

Неплотная посадка втулок.Оплавление, деформация

Заменить втулки или корпус

5.2» Перемычка (пов.5 рио.З)

Способ установления дефекта л коктроль-1*ый инструмент

Рекомендуемый способ устранения дефектов

Повреждение бакелизи-рованной бумаги (прогар, трещины)

Незначительные пятна без повреждения серебряного слоя

Протереть чистой ветошью

То же с повреждением серебряного покрытия и наличие раковин и оплавлений

Зачистить поверхность напильнико! сохраняя первоначальную форму контакта.

После опиловки допускаются раковины глубиной не более 0,5 мм. восстановить покрытие электроискровым способом

Способ установления дефекта и контрольный инструмент

Рекомендуемый способ устранения дефектов

Обгар,оплавления и раковины

Опилить , сохраняя первоначальную форму*

Допускаются раковины на контактной поверхности глубиной не более i ^орстановить серебряное покрытие электроискровым способом

b.4. Ввод (поз.14 рис.2)

^trocuo cxaiiojjieHaj де екта к КОНТРОЛЬНА HiiCTpyT е-ат

i fcKjf triR’yefii сп оси и Л

Octwrp ер ине ка

То же площадью до 1U су й

oor/отр оагер Лине ж а

Очистить покрыть слоем бакелитовогч лака воздушно сушки

1 редины выкрашивания более 1/4глубины То же менее 1/4глубины

зашпаклевать занаэко* закрасить масляной краской

более двух витков

То же менее двух витков

Восстановить резьбонарезным инструментом

Царапины повреждения лакового покрытия

Зачистить протереть бензином покрыть маслостойним бакелитовым или глифталеанм лаком воздушное сутки

Омические сопротивления изоляции ввода менее 1000 МОм

Замер Мегомметр МС-05

Неудовлетворительная жэодяция(£у£ более 35

Замер Передвижная ^вжектролаборатория (типа дТП-35

6. СБОРКА ШЛКШГШ

6.1. Установка вводов.

6,1*1. Доставать прокладку 15 (см. рис.2), поднять ввод 14 на выключатель, установить осторожно в отверстие крышки, центрировать до совпадения осей отверстий. Отрегулировать положение ввода, закрепить ввод на крышках болтами 51, гайками 52 с шайбами. Гайки 52 навинчивать поочередно по диагонали.

6.1.2. Зашпаклевать места соединения фланца ввода с крышкой. Установить кожух 13, закрепить винтами II, гайками -L0 о шайбами 9.

6Д.З. Нанести шпаклевку на место соединения кожуха ввода и крышки.

6.2. Сборка масляного буфера и направляющего цилиндра.

6.2.1. Установить цилиндр 5, стакан 32 и пружину 35. Закрепить их болтами 33, ввернуть стержень 30, затянуть гайку 29.

6.2.2. Установить цилиндр 5 со скобами 16 вертикально, закрепить болтами I? и гайками 55.

6.2.3. Установить пружину 31.

6.5. Сборка и установка дугогаситеяьной камеры и контактов.

6.3.1. Установить втулки 2 и 6 в корпус I (см.рис.З). Установить корцус 4. Собрать перемычку 5 с црумнами 3, направляющими 7 и установить в корцус I.

6.3.2. Установить вторую половину корпуса, закрепить болтами 9 с шайбами 10.

6.3.3. Закрепить гайкой 59 (см.рис.2), выдержав размер 15 мм.

6.3.4. Вотавжть неподвижные контакты 3 в колодку 22, зафиксировать винтом 41.

6.3.5. Установить колодку 22 о неподвижными контактами 3, завинтить болте 38 к ограничитедьинй винт 41.

7. Р^ШРСУАНИВ iiiKBHA’im

7.1, Проверить правильность центровки камера относительно неподвижных контактов при медленном включении выключателя вручную.

Неподвижные контакты должны входить в камеру, яе касаясь втулок. Регулировать поворотом камеры и смещением контактов. Нанести отметку на штанге на уровне нижнего торца цилиндра при включенном положении выключателя.

7 Проверить положение рычагов приводного механизма шаблоном (рис.4) при включенном положении выключателя (- 2 мм от ‘мертво! точки’!)и при необходимости отрегулировать ix.

7.3. Отключить выключатель, замешть ход камеры (235 + S«m). урегулировать ход камеры перемещением колодок 22 ;сь. рис.^).

проверить одновременность замыкания контактов полюса с помощью пульта (рис.5). Разновременность замыкания контак-

тов полюса, приведенная к ходу штанги,- не более X мм Одновременность замыкания контактов отрегулировать перемещением коло* док ^2 неподвижных контактов ^см. рис. 2).

Ло. Проверить одновременность замыкания контактов между полюсами (не более ь мм). Отрегулировать их перемещением колодок неподвижных контактов

/.о. Проверить вким контактов на всех полюсах (9-II мм), расстояние между отметками (на штанге) замыкания ламп и включенного положения выключателя Регулируя перемацение дугогаситель-ноч камеры, выдержать размер ю мм.

?.7. ввинтить стопорные винты 4х, 43,57, затянуть гайки 40, 42, 59.

7.3. Замерить переходное сопротивление каждого полюса (яе более oiu мкОм). *ал переходное сопротивление токоведущего контура больше нормы, произвести проверку контура по участкам (табл.о).

Источник

Эксплуатация выключателей С-35

ИНСТРУКЦИЯ

по эксплуатации выключателя С-35

СОДЕРЖАНИЕ

1. ВВЕДЕНИЕ.

2. ОБЩИЕ УКАЗАНИЯ. КРИТЕРИИ И ПРЕДЕЛЫ БЕЗОПАСНОГО

СОСТОЯНИЯ.

3. ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ ВЫКЛЮЧАТЕЛЯ.

4. УСТРОЙСТВО И ПРИНЦИП ДЕЙСТВИЯ ВЫКЛЮЧАТЕЛЯ.

5. УСТРОЙСТВО И НАЗНАЧЕНИЕ ОСНОВНЫХ ЧАСТЕЙ.

6. ПОДГОТОВКА ВЫКЛЮЧАТЕЛЯ К ВВОДУ В РАБОТУ.

7. ЭКСПЛУАТАЦИЯ И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ,

НАДЗОР ЗА ВЫКЛЮЧАТЕЛЕМ ВО ВРЕМЯ РАБОТЫ.

8. ВЫВОД ВЫКЛЮЧАТЕЛЯ ИЗ РАБОТЫ, ДОПУСК К РЕМОНТУ

И ИСПЫТАНИЯМ.

9. МЕРЫ БЕЗОПАСНОСТИ ПРИ ЭКСПЛУАТАЦИИ ВЫКЛЮЧАТЕЛЯ.

Знание настоящей инструкции обязательно для:

Начальника, мастера группы подстанций.

Оперативного и оперативно — ремонтного персонала.

Ремонтного персонала группы подстанций и ЦРЭП.

Инструкция составлена на основании действующих » Правил технической эксплуатации электрических станций и сетей «, » Правил устройства электроустановок «, » Инструкции по эксплуатации и ремонту выключателей типа C-35 » завода изготовителя.

2. ОБЩИЕ УКАЗАНИЯ. КРИТЕРИИ И ПРЕДЕЛЫ БЕЗОПАСНОГО СОСТОЯНИЯ.

2.1 Выключатели типа C-35 относятся к многообъемным масляным выключателям — баковым. Выключатели этого типа выпускались с номинальным током 630А и током отключения 10 кА.

2.2 Выключатели предназначены для коммутации высоковольтных цепей

трехфазного переменного тока в номинальном режиме работы электроустановки,

а также для их автоматического отключения при коротких замыканиях и перегрузках, возникающих при аварийных режимах.

2.3 Выключатели предназначены для работы в окружающей среде невзрыво и непожароопасной, не содержащей агрессивных газов и паров в концентрациях, разрушающих металлы и изоляцию и не насыщенной токопроводящей пылью и водяными парами в концентрациях, препятствующих нормальной работе выключателя.

2.4 Рабочее положение выключателя в пространстве — вертикальное.

2.5 Выключатели могут сочленяться с приводами ШПЭ -12 или ПП -67

2.6 Коммутационный ресурс — 4 отключенных коротких замыкания.

2.7 Механический ресурс — 50 циклов.

3. ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ ВЫКЛЮЧАТЕЛЯ.

Вес выключателя с маслом и приводом, кг

Скорость движения траверсы, м/сек

включение — с приводом ШПЭ-12

— с приводом ПП-67

Ход в контактах, мм

Ход камеры с учетом хода в буфере, мм

Предельный ток отключения, кА

Переходное сопротивление токоведущего

контура, мкОм, не более

4. УСТРОЙСТВО И ПРИНЦИП ДЕЙСТВИЯ ВЫКЛЮЧАТЕЛЯ.

4.1 Выключатель С-35 относится к жидкостным трехполюсным высоковольтным выключателям с большим объёмом дугогасящей жидкости — трансформаторного масла.

4.2 Выключатель является быстродействующим выключателем бакового типа, снабженным дугогасительными устройствами в виде камер масляного дутья.

4.3 Принцип работы выключателя C-35 основан на гашении электрической дуги потоком газомасляной смеси, образующейся в результате интенсивного разложения трансформаторного масла под действием высокой температуры дуги. Этот поток получает определенное направление в камере масляного дутья, находящейся в зоне горения дуги.

4.4 Управление выключателем должно осуществляться дистанционно.

Операция включения выключателя осуществляется за счет энергии магнитного поля в электромагнитном приводе. Отключение выключателя осуществляется за счёт энергии, запасённой отключающими пружинами во время операции включения.

5. УСТРОЙСТВО И НАЗНАЧЕНИЕ ОСНОВНЫХ ЧАСТЕЙ.

5.1 Каждая фаза выключателя C-35 помещена в отдельный бак. Все три фазы смонтированы на общем металлическом каркасе 6, механически связаны между собой и управляются электромагнитным приводом, помещенным в шкаф (см. фото Общий вид выключателя)

5.2 Каждая фаза выключателя снабжена литой крышкой, являющейся основной частью к которой крепятся остальные детали. Крышки

отдельных фаз жёстко соединены между собой посредством промежуточных муфт.

5.3 На крышке смонтированы вводы с неподвижным контактом, приводные механизмы , встроенные трансформаторы тока,

направляющие устройства подвижных контактов.

К крышке первой от привода фазы выключателя прикреплена также угловая коробка, предназначенная для передачи движения от привода к механизмам отдельных фаз. На ней же расположен указатель положения с надписями

» ВКЛЮЧЕНО», «ОТКЛЮЧЕНО».

5.4 Баки выключателя имеют овально-конусную форму и крепятся к крышке болтами. Каждый бак снабжен указателем уровня масла, краном для слива масла и устройством для подогрева масла при низких температурах. Внутренняя поверхность бака имеет изоляцию из фанеры 60 толщиной 4 мм.

Опускание и подъём баков осуществляется с помощью общей лебедки, установленной на каркасе, троса и системы блоков.

5.5 Выключатель снабжен двумя газоотводами в виде газовых труб, прикреплённых к межфазовым соединительным муфтам. Для предотвращения попадания пыли и влаги внутрь выключателя свободные концы газоотводных труб закрыты подпружиненными клапанами.

5.6 Каждая фаза выключателя снабжена двумя вводами. Ввод представляет собой конденсаторный мастиконаполненный проходной изолятор с медным токоведущим стержнем, имеющим на концах резьбу. На токоведущий стержень намотана конденсаторная бакелитовая втулка. Верхняя часть втулки закрыта фарфоровой покрышкой, имеющей развитую поверхность в виде рёбер.

Покрышка заармирована во фланец из немагнитного чугуна, укреплённый на средней части ввода. Полость между конденсаторной бакелитовой втулкой и фарфоровой покрышкой заполнена битумной заливочной мастикой, предохраняющей втулку от увлажнения. Торец покрышки закрыт чугунной крышкой. Уплотнение между крышкой и фарфором достигается применением резиновых шайб, устанавливаемых на лаке. Крышка закрепляется гайкой, навинчивающейся на выступающий конец токоведущего стержня, на который также навинчивается и контрогаится двумя гайками медный наконечник для подсоединения ошиновки. К наконечнику припаян тонкостенный стальной колпак, являющийся дополнительной защитой ввода от проникновения влаги.

Нижняя часть ввода не имеет фарфоровой покрышки и частично погружена в масло.

Выступающий нижний конец токоведущего стержня предназначен для крепления неподвижного контакта.

5.7 Для передачи движения от привода к дугогасительной камере каждая фаза выключателя C-35 снабжена приводным механизмом. Приводной механизм каждой фазы представляет собой систему рычагов, образующих, так называемое, прямило и собран в стальном корпусе, помещенном под крышкой каждой фазы.

5.8 Ведущий рычаг механизма шарнирно связан с горизонтальными тягами, соединяющими механизмы отдельных фаз между собой и получающими движение от привода. Серьга с ведущим рычагом образует систему звеньев с » мертвой точкой «. Прямило, насаженное на вал , имеет на одном конце шарнирную связь с серьгой, а на другом конце — с коромыслом , к которому в точке подвешивается изолирующая штанга, несущая траверзу с дугогасительной камерой.

К нижней части корпуса механизма крепится направляющая труба, через которую проходит изолирующая штанга.

Приводной механизм каждой фазы снабжён отключающей пружиной, служащей для ускорения процесса отключения.

ДУГОГАСИТЕЛЬНОЕ УСТРОЙСТВО И КОНТАКТЫ.

5.9. Дугогасительное устройство выключателя C-35 выполнено в виде поперечно-щелевой камеры масляного дутья. Камера состоит из следующих

основных частей:

— держателя, посредством которого осуществляется крепление камеры к изолирующей штанге;

— корпуса, способного выдержать большое давление, корпус имеет полость для создания упругой газовой подушки при операции отключения и выполнен у выключателей на 630 А из латуни или бронзы;

— перемычка, торцевого типа, укреплена в корпусе; перемычка может перемещаться в вертикальном направлении и находится под действием спиральной пружины, стремящейся отжать ее вверх.

— комплекта изолирующих пластин, образующих две горизонтальные щели

пластины прикреплены к корпусу с помощью стальных изолированных болтов; боковые отверстия в месте входа контактного стержня имеет изолирующие горловины;

5.10. Неподвижные контакты представляют собой сплошные медные стержни (свечи), имеющие сменные наконечники. Контактные стержни ввинчены в колодку, закреплённые на вводе.

Траверзы подвешиваются к приводному механизму с помощью изолирующих штанг. Для центрирования штанг и предотвращения произвольного

качания их при движении установлены бакелитовые направляющие трубы.

Направляющие трубы имеют пружинно-масляные буфера для поглощения энергии подвижных контактов и других подвижных частей выключателя в конце

хода отключения.

5.11. Принцип действия дугогасительной камеры заключается в следующем : при размыкании контактов в камере между ними возникает электрическая дуга. Под действием высокой температуры масло, находящееся в зоне действия дуги, разлагается и в корпусе камеры создаётся давление. При движении

контактного стержня вниз открываются щели, через которые интенсивно выталкиваются масло и газы. Газомасляная смесь охлаждает растягивающуюся дугу, деионизирует и гасит её. После погасания дуги газы, оставшиеся в камере, удаляются через отверстие в камере, после чего камера вновь заполняется маслом.

Встроенные трансформаторы тока.

5.12. Выключатель C-35 комплектуется встроенными трансформаторами тока, выполненными в виде кольцевого сердечника из трансформаторной стали с вторичной обмоткой. Токоведущий стержень ввода служит первичной обмоткой трансформатора тока. Трансформаторы тока надеты на вводы и крепятся к крышке каждой фазы выключателя с помощью металлических фланцев и шпилек.

Для получения различных коэффициентов трансформации вторичные обмотки трансформаторов тока имеют ответвления. Концы обмоток и ответвлений

выводятся к зажимам, находящимся непосредственно у трансформаторов тока,

а отсюда с помощью проводки соединяются с зажимами, расположенными в шкафу привода выключателя.

Устройство для подогрева масла.

5.13. Для обеспечения нормальной работы выключателя в местностях, где температура окружающей среды может снижаться до минус 25 градусов С, он должен быть укомплектован устройством для подогрева масла. Под дном бака каждой фазы выключателя устанавливается по 2 нагревательных элемента.

Элементы могут питаться от сети 220 В при последовательном соединении и 110 В при параллельном. Мощность, необходимая для подогрева масла в выключателе на три бака, составляет 3600 Вт. Устройство подогрева должно включаться в работу при снижении температуры окружающего воздуха до минус 20 градусов С и отключаться при минус 15 градусов С.

6. Подготовка выключателя к вводу в работу.

6.1. После окончания монтажа или ремонта необходимо произвести тщательный осмотр выключателя и привода:

— проверить правильность и надёжность подсоединения рамы выключателя к заземляющему контуру;

— проверить надёжность контактов на ошиновке и наличие термоиндикаторов;

— очистить от пыли поверхность выключателя, протереть мягкой чистой ветошью изоляционные детали;

— проверить наличие смазки на трущихся деталях выключателя и привода;

— проверить наличие масла и его уровень во всех баках выключателя;

— проверить исправность и правильность действия блокировочных устройств;

— проверить наличие надписей диспетчерских наименований и соответствие их требованиям инструкции;

— проверить наличие записей в ремонтной и технической документации, в журналах » Готовности оборудования после профиспытаний » и » Указаний оперативному персоналу по готовности устройств РЗА «;

6.2. Вывести бригаду с рабочего места, закрыть наряд-допуск и сдать оборудование диспетчеру;

7. Эксплуатация выключателя.

7.1. Персонал, обслуживающий выключатели, должен знать устройство и принцип действия аппарата, знать и выполнять требования настоящей инструкции;

7.2. Все сведения о неисправностях, обнаруженных во время работы выключателя, необходимо записывать в » Журнал дефектов и неполадок с оборудованием» и сообщать начальнику группы подстанций, а сведения об отключенных коротких замыканиях записываются в «Журнал автоматических отключений «;

7.3. Во время эксплуатации обслуживающий персонал обязан:

— следить за тем, чтобы ток нагрузки не превышал величин указанных в таблице раздела 3;

— осматривать выключатель в сроки определённые ПТЭ, внеочередные осмотры производятся после отключения коротких замыканий;

— после отключения 4 коротких замыканий выключатель должен быть выведен во внеочередной ремонт;

— при наружном осмотре проверять:

— уровень масла в баках и отсутствие течи масла;

— состояние изоляторов: чистота поверхности и отсутствие видимых дефектов, трещин, подтёков заливочной мастики;

— отсутствие следов выброса масла из газооотводов;

— отсутствие тресков и шумов внутри бака, короны и разрядов на вводах;

— отсутствие нагрева контактных соединений;

— отсутствие оплавлений на ошиновке, колпаках и фланцах вводов и на крышке выключателя;

— состояние механических креплений выключателя и привода;

— соответствие указателей положения масляного выключателя действительному

его состоянию;

— состояние проводки вторичной коммутации и клемных рядов;

— состояние шинки заземления;

7.4 Механические характеристики в процессе эксплуатации должны

соответствовать нормам приведённым в таблице раздела 3.

7.5 Текущий ремонт должен производиться ежегодно.

При текущем ремонте необходимо выполнять следующие работы:

— проверку состояния и подтяжку болтовых соединений, в том числе и контактных;

— проверку работы кинематики приводного механизма и привода;

— проверку состояния газоотводов

— очистку и смазку привода незамерзающей смазкой (например, ГОИ-54);

— проверку целостности и очистку изоляторов, указателей уровня масла и

регулировку уровня масла в баках;

— подтяжку или замену уплотняющих прокладок;

— проверку исправности устройства для подогрева масла

— оформление ремонтной и технической документации;

7.6 Средний ремонт производится через 3 — 4 года после капитального.

При этом выполняется комплекс работ в объёме текущего ремонта и дополнительно замеряется переходное сопротивление и скорости включения и отключения . В случае, если эти параметры окажутся больше нормы, выключатель выводится во внеочередной капитальный ремонт.

7.7 Капитальный ремонт производится с периодичностью 1 раз в 6 — 8

лет. Объём капитального ремонта состоит из следующих основных операций :

— слив масла, опускание баков, ремонт и очистка баков и арматуры;

— ремонт дугогасительных камер, изолирующих штанг и подвижных контактов

— осмотр вводов, проверка герметичности уплотнений и состояния заливочной мастики;

— ремонт, проверка и регулировка приводного механизма и привода;

— ремонт встроенных трансформаторов тока и цепей вторичной коммутации;

— регулировка контактов выключателя;

— подъём баков, заливка их маслом, ремонт прочих деталей и покраска

выключателя;

— профилактические испытания и приёмка выключателя из ремонта;

— оформление ремонтной и технической документации;

8. Вывод выключателя из работы, допуск к ремонту и испытаниям.

8.1 Вывод выключателя в плановый ремонт производится по заявке,

подаваемой в установленные сроки . Вывод в аварийный ремонт — по аварийной заявке, подаваемой немедленно после обнаружения аварийного состояния .

8.2 Ремонт выключателя на месте установки производится по наряду —

-допуску после допуска бригады на подготовленное в соответствии ПТБ рабочее место.

8.3 У руководителя работ на рабочем месте должна находиться утверждённая технологическая карта ремонта или проект организации работ.

8.4 В состав бригады по ремонту может быть включён персонал лаборатории изоляции для проведения высоковольтных испытаний.

9. Меры безопасности при эксплуатации выключателя.

9.1 При осмотре выключателя запрещается проникать за сетчатые или барьерные ограждения (в ЗРУ) и приближаться к токоведущим частям на расстояние менее допустимого.

9.2 Если при осмотре выключателя обнаружено отсутствие масла в масломерном стекле хотя бы одной фазы или течь масла, угрожающая недопустимым снижением уровня масла, то об этом должно быть немедленно сообщено диспетчеру и начальнику группы подстанций (подстанции), а со схемы управления выключателя снят оперативный ток для предотвращения его автоматического или дистанционного отключения и повреждения. После этого должны быть приняты экстренные меры по выводу его из работы.

Источник

Страница 2 из 4

4. РАЗБОРКА ВЫКЛЮЧАТЕЛЯ

4.1. Подготовка выключателя к разборке

4.1.1. Отсоединить верхние и нижние токопроводящие шины.

4.1.2. Очистить и осмотреть изоляционные части выключателя: изоляционные тяги 2 (рис.2), междуполюсные перегородки 10, опорные изоляторы 22.

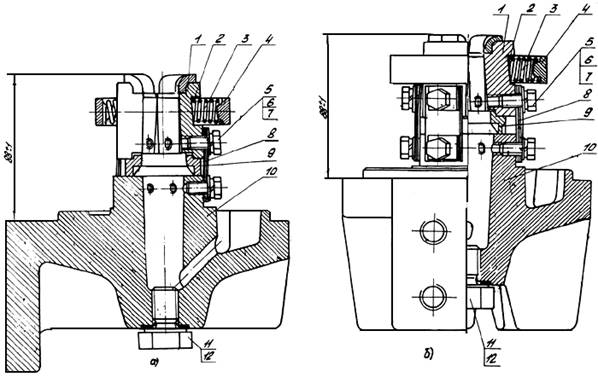

Рис.2. Выключатель ВМПЭ-10:

1 — привод; 2 — тяга; 3 — болт М12х80; 4 — гайка М12; 5, 20 — шайбы 12.65Г019; 6 — шайба 12-011;

7 — шайба 10.02.019; 8 — ось 10х34; 9 — шплинт 2,5х20; 10 — перегородка; 11 — болт М6х25;

12 — гайка М6; 13 — шайба 6.65Г019; 14 — шайба 6-011; 15 — болт М10х20;

16 — шайба 10.65Г019; 17 — полюс; 18 — болт М12х30; 19 — гайка М12;

21 — шайба 12.32.019; 22 — опорный изолятор

4.1.3. Проверить уровень масла, отсутствие течи и подтеков масла на полюсах выключателя 17.

4.1.4. Очистить и осмотреть буферную 56 и отключающие 43 пружины (рис.3).

Рис.3. Рама выключателя с электромагнитным приводом:

1 — болт М6х16; 2 — шайба 6.02.019; 3 — шайба 6.65Г019; 4 — блок-контакты КБО, КБВ; 5, 53, 60 — тяги;

6 — рама; 7 — шплинт 2х16; 8, 55 — оси; 9 — вал; 10 — корпус подшипника; 11 — болт М8х25; 12 — гайка М8;

13 — шайба 8.02.019; 14 — шайба 8.65Г019; 17 — шплинт 3,2х20; 18 — винт; 19 — блок-контакт БКВ; 20 — ось 10х43;

21 — шайба 10х1.019; 22 — шплинт 2,5х20; 23, 27 — втулки; 24 — гайка М6; 25 — винт М6х12; 26 — ряд клеммный;

28 — ось 12х50; 29, 65 — кронштейны; 30 — болт M12x30; 31 — гайка М12; 32 — шайба 12.02.019;

33 — шайба 12.65Г019; 34, 44 — скобы; 35 — изолятор опорный; 36 — болт M16x40; 37 — шайба 16.02.019;

38 — шайба 16.65Г019; 39, 46 — шайбы; 40 — болт М16х90; 41 — гайка M16; 42 — буфер масляный;

43 — пружина отключающая; 45 — уголок; 47 — гайка М10; 48 — шайба 10 02.019; 49 — шайба 10.65.019;

50 — контактор; 51 — кнопка; 52 — привод электромагнитный; 54 — гайка; 56 — пружина буферная;

57 — винт М6х25; 58 — стенка; 59 — рычаг; 61 — ось 6х22; 62 — штифт; 63 — ролик; 64 — кулачок.

4.1.5. Проверить работу выключателя в операциях включения и отключения вручную 8-10 раз. Определить окончательный объем ремонта выключателя.

4.2. Разборка полюса выключателя

4.2.1. Вывернуть болты 11 (см. рис.2) и снять изоляционные перегородки 10 с рамы выключателя.

4.2.2. Удалить шплинт 9, вынуть ось 8 и вывинтить изоляционную тягу 2 из рычага вала выключателя.

4.2.3. Вывернуть маслоспускной болт 28 (рис.4) с фибровой шайбой 29 и слить масло, одновременно проверив работу маслоуказателя. В случае течи масла или неправильной работы маслоуказателя произвести его ремонт.

Рис.4. Полюс выключателя:

1 — винт, 2 — болт М8х25; 3 — шайба 8-011; 4 — шайба 8.65Г019; 5 — крышка;

6, 8, 19 — прокладки; 7 — механизм; 9 — болт М12х55; 10 — гайка M12; 11 — шайба 13/20х2-011;

12 — шайба 12.65Г.019; 13, 23 — цилиндры; 14 — колпак; 15 — трубка; 16 — пружина; 17 — болт М6х16;

18 — фланец; 20 — штуцер; 21 — шарик; 22 — камера; 24 — контакт; 25 — гайка M16; 26 — шайба 16-011;

27 — шайба 16.65Г019; 28 — маслоспускной болт; 29 — шайба фибровая; 30 — головка

4.2.4. Вывернуть болты 15 (см. рис.2), ослабить болты 3, снять полюсы с опорных изоляторов 22.

4.2.5. Отвинтить гайки 25 (см. рис.4), снять неподвижный контакт 24 с изоляционного цилиндра 13, вынуть поочередно распорный цилиндр 23 и камеру 22. Цилиндр и камеру следует предохранять от увлажнения, загрязнения и повреждения; длительное хранение их целесообразно в чистом и «сухом» трансформаторном масле.

4.2.6. Вывернуть болты 2 и снять крышку 5 с прокладкой 6 с головки 30.

4.2.7. Отвинтить гайку 4 (см. рис.2) с болта 3 и вынуть его из корпуса механизма 7 (см. рис.4).

4.2.8. Отвинтить гайки 10, вынуть болты 9 и снять корпус механизма 7 с прокладкой 8 с изоляционного цилиндра 13.

4.3. Разборка деталей и сборочных единиц рамы

4.3.1. Расшплинтовать и вынуть оси 20 (см. рис.3), отвинтить гайки 47, снять буферную пружину 56 и отключающие пружины 43.

4.3.2. Разобрать буферную (рис.5) в отключающие (рис.6) пружины.

Рис.5. Пружина буферная:

1 — ось 8х28; 2 — шайба 8.02.019; 3 — шплинт 2х16; 4 — пружина;

5 — планка; 6 — ось 10х34; 7 — шайба 10.02.019; 8 — шплинт 2,5х20; 9 — ушко

Рис.6. Пружина отключающая:

1 — пружина; 2 — ось 10х34; 3 — шайба 10-011; 4 — шплинт 2,5х20; 5 — ушко

При разборке пружин принять необходимые меры предосторожности, так как они имеют большие усилия предварительного натяжения.

4.3.3. Снять колодку с масляным буфером 42 (см. рис.3) и упорным болтом 40, отвинтив гайки 54.

4.3.4. Снять буфер масляный 42 с колодки. Разобрать буфер в соответствии с рис.7.

Рис.7. Буфер масляный:

1 — стакан; 2 — пружина; 3 — поршень; 4 — масло трансформаторное;

5 — шток; 6 — шплинт 3,2х32; 7, 8 — шайбы; 9 — крышка

4.3.5. Отсоединить выводы блок-контакта БКВ, отвинтить гайку 24 (см. рис.3) и винты 18, снять блок-контакт, предварительно расшплинтовав оси 8 и сняв тягу 5.

4.3.6. Расшплинтоватъ и вынуть ось 28.

4.3.7. Отвинтить гайки 12, сиять подшипник 10. Вынуть подшипник из корпуса, вал 9 из рамы 6.

4.3.8. Расшплинтовать и вынуть оси тяги 60. Вывернуть рычаг 59 из вала привода.

4.3.9. Отсоединить выводы блок-контактов, вывернуть болты 1 и снять блок-контакты КБО, КБВ. В случае обнаружения неисправностей в блок-контактах — разобрать в соответствии с рис.8.

Рис.8. Блок-контакты КБО, КБВ:

1 — блок-контакт магнитный; 2 — шпилька М6х105; 3 — шайба 6.65Г019; 4 — гайка М6; 5, 30 — скобы;

6 — стопорная шайба; 7 — толкатель; 8 — рычаг; 9, 10 — собачки; 11, 29 — кулачки; 12 — шайба 4.65Г019;

13 — гайка М4; 14 — винт М4х18; 15 — шайба 6.02.019; 16 — втулка; 17 — .прокладка; 18 — винт М4х6;

19 — шплинт 2,5х20; 20 — шайба 10х1.02.019; 21 — кольцо; 22 — шплинт 2х16; 23 — штифт цилиндрический;

24, 25, 27 — пружинки; 26 — вал; 28 — ось

4.3.10. Снять привод с рамы выключателя.

4.3.11. Снять опорные изоляторы 35 (см. рис.3), вывернув болт 36.

4.3.12. Снять с рамы выключателя 6 контактор 50. Проверить его работу. В случае обнаружения неисправностей — разобрать.

4.4. Разборка механизма полюса

Внимание! Без необходимости разбирать не рекомендуется, необходимо лишь очистить и промыть бензином детали механизма от пыли, грязи и старой смазки. Смазать трущиеся детали и вручную проверить перемещение подвижных частей (они должны перемещаться легко, без заеданий).

4.4.1. Разогнуть стопорную пластину 21 (рис.9) и вывернуть болты 22 из направляющих стержней 9.

Рис.9. Механизм полюса:

1 — корпус; 2 — болт М12х55; 3 — шайба 13/20х2-011; 4 — шайба 12.65Г019; 5 — гайка M12;

6 — гайка M16; 7, 27 — шайбы; 8 — головка; 9 — направляющий стержень; 10 — прокладка;

11 — буфер; 12 — втулка; 13 — шплинт; 14 — внутренний рычаг механизма; 15 — упор;

16, 17 — серьги; 18 — колодка; 19 — токосъемные ролики; 20 — планка; 21, 25 — пластины;

22 — болт М12х30; 23 — стержень; 24, 26 — оси; 28 — пробка

4.4.2. Снять с направляющих стержней 9 пластину 21, планку 20 и вынуть ролики 19.

4.4.3. Отвинтить гайки 5 с болтов 2 и снять головку 8 с направляющими стержнями 9 с корпуса механизма 1.

4.4.4. Снять пластину 25, которая; снимается только в горизонтальном положении, удалить оси 24, 26 и вынуть стержень 23 из корпуса механизма 1.

4.4.5. Отвинтить гайку 6; вынуть направляющие стержни 9 из головки 8 и снять буфер 11 с направляющего стержня 9.

4.5. Разборка неподвижного контакта

4.5.1. Снять кольцо 4 (рис.10), пружины 3 и изолирующие прокладки 2.

Рис.10. Неподвижный контакт на номинальный ток отключения 20 кА (а) и 31,5 кА (б):

1 — ламель; 2 — прокладка; 3 — пружина; 4, 9 — кольца; 5 — шайба; 6 — болт М8х16;

7 — шайба 8.65Г019; 8 — связь гибкая; 10 — крышка; 11 — болт; 12 — шайба 16,5/25х2

4.5.2. Вывернуть болты 6 с шайбами 5 и 7, снять гибкие связи 8, ламели 1, опорное кольцо 9.

4.6. Разборка дугогасительной камеры

4.6.1. Тщательно осмотреть камеру. При отсутствии дефектов (см. п.5.14.1) камеру разбирать не рекомендуется, необходимо лишь подтянуть гайки 4 (рис.11) и гайки 11 (рис.12) для выключателей с номинальным током отключения 31,5 кА и 20 кА соответственно. Промыть камеру в чистом, «сухом» трансформаторном масле.

Рис.11. Дугогасительная камера с номинальным током отключения 31,5 кА:

1 — прокладка; 2 — вкладыш; 3 — шпилька; 4 — гайка; 5, 6, 7, 8, 9, 10, 11 — перегородки

Рис.12. Дугогасительная камера с номинальным током отключения 20 кА:

1, 2, 3, 4, 5, 6, 7, 8, 9 — перегородки; 10 — шпилька; 11 — гайка; 12 — кольцо

4.6.2. Отвинтить гайки 4 (см. рис.11) со шпилек 3 и гайки 11 (см. рис.12) со шпилек 10. Разобрать камеру.

4.7. Общая разборка привода

Внимание! Разборку привода производить только при обнаружении неисправностей, мешающих нормальной работе привода.

4.7.1. Отсоединить выводы отключающей катушки 9 (рис.13), блок-контактов БКП и катушки электромагнита включения 4.

Рис.13. Привод электромагнитный ПЭВ-14:

1 — основание; 2 — магнитопровод; 3 — сердечник; 4 — катушка включения;

5 — гильза; 6 — прокладка; 7 — винт; 8 — болт; 9 — катушка отключения;

10 — механизм; 11 — шайба; 12 — пружина; 13 — шпилька; 14 — гайка М12;

15 — шайба 12-011; 16 — шайба 12Н65Г; 17 — шпилька М12х160

4.7.2. Расшплинтовать и вынуть ось 18 (рис.14), вывернуть болты 8 (см. рис.13), снять электромагнит отключения 13 (см. рис.14) с корпуса 12.

Рис.14. Механизм привода:

1, 12 — корпуса; 2, 18, 21, 24 — оси; 3 — собачка удерживающая; 4, 17, 23 — пружины;

5 — вал привода; 6 — ось 12х50; 7 — шайба 12-011; 8 — шплинт 3,2х20; 9 — втулка;

10 — штифт конический 8х40; 11 — рычаг; 13 — электромагнит отключения; 14 — гайка М6;

15 — винт; 16 — шайба 6.65Г019; 19 — шайба 8.02.019; 20 — шплинт 2х16;

22 — собачка отключающая; 25 — болт М10х30; 26 — гайка M10; 27 — шайба стопорная

4.7.3. Вывернуть стопор, расшплинтовать и вынуть ось 21, снять отключающую собачку 22 с пружиной 17.

4.7.4. Расшплинтовать и вынуть оси 6 и 24, снять механизм привода в сборе.

4.7.5. Расшплинтовать и вынуть вал 5, снять рычаг 11.

4.7.6. Расшплинтовать и вынуть ось 2, снять удерживающую собачку 3 с пружиной 4.

4.8. Разборка деталей и сборочных единиц привода

4.8.1. Разборка электромагнита отключения:

а) отвинтить гайки 13 (рис.15), снять скобу 9 с блок-контактами БКМ 14, втулки 7, крышку 6, кожух 4;

б) вынуть катушку 5, гильзу 1, шайбы 3.

Рис.15. Электромагнит отключения:

1 — гильза; 2 — плита; 3 — шайба 31/62х2; 4 — кожух; 5 — катушка; 6 — крышка; 7 — втулка; 8 — шайба 9/16х0,5;

9, 15 — скобы; 10 — шайба 8.65Г019; 11 — шайба 8-011; 12 — шпилька M8x100; 13 — гайка М8;

14 — блок-контакт БКМ; 16 — болт М16х16; 17 — пластина; 18 — контактодержатель

4.8.2. Разборка электромагнита включения: отвинтить гайки 14 (см. рис.13), снять основание 1, прокладку 6, гильзу 5, катушку сердечник 3 с пружиной 12, магнитопровод 2.

4.8.3. Разборка механизма свободного расцепления:

а) расшплинтовать ось 9 (рис.16), втулку 8;

б) вынуть оси 4, 9, ролики 6, 12 и втулки 5, 8.

Рис.16. Механизм свободного расцепления:

1, 2, 3 — серьги; 4, 9 — оси, 5, 8 — втулки; 6, 12 — ролики; 7 — шплинт 3,2х32;

10 — шплинт 3,2х20; 11 — шайба 12х1; 13 — шайба 12х0,5

5. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ

И РЕМОНТ ДЕТАЛЕЙ И СБОРОЧНЫХ ЕДИНИЦ ВЫКЛЮЧАТЕЛЯ

5.1. Общие требования

5.1.1. Определение технического состояния деталей и сборочных единиц производится внешним осмотром и, в необходимых случаях, проверкой размеров с помощью мерительного инструмента.

5.1.2. При осмотре деталей особое внимание обращать на места концентрации напряжений (шпоночные пазы, радиусные переходы, сварные швы и т.п.).

5.1.3. По результатам осмотра детали и сборочные единицы выключателя делятся на три группы:

а) годные к эксплуатации без ремонта;

б) требующие ремонта;

в) подлежащие замене.

5.1.4. Замене подлежат детали с дефектами, устранение которых технически и экономически нецелесообразно или ремонт которых в конкретных условиях не гарантирует восстановление технических характеристик детали (сборочной единицы). Детали и сборочные единицы заменяются ранее отремонтированными или новыми.

5.1.5. Дефектацию и ремонт деталей и сборочных единиц производить согласно требований раздела 5. Особое внимание обратить на дефектацию и ремонт деталей и сборочных единиц, которые указаны в пп.5.14-5.22.

5.2. Резьбовые соединения и крепежные детали

5.2.1. Состояние резьбы проверить внешним осмотром, а также навинчиванием гаек (вворачиванием болтов) от руки.

5.2.2. Посадку шпилек в деталях и сборочных единицах проверить остукиванием; ввернутые шпильки, не имеющие дефектов, выворачивать не рекомендуется.

5.2.3. Детали с резьбовыми поверхностями подлежат замене при наличии следующих дефектов:

а) вмятин, забоин, задиров, выкрашиваний глубиной более половины высоты резьбы или протяженностью более 10% длины витка и более 20% общего количества витков;

б) люфтов при навинчивании гайки (вворачивании болта);

в) трещин и несмываемых пятен коррозии;

г) повреждений граней на головках болтов и гайках более 5% номинального размера;

д) погнутости шпильки (болта) более 1,0 мм на 100 мм длины.

5.2.4. Детали с резьбовыми поверхностями подлежат ремонту при местных повреждениях общей протяженностью не более 10% длины витка.

Дефекты устранять прогонкой резьбонарезным инструментом.

5.2.5. Отверстия для шплинтов в болтах и шпильках не должны быть забиты и увеличены.

5.2.6. Перед установкой резьбы соединения смазать смазкой ЦИАТИМ-221 или ЦИАТИМ-203.

5.3. Плоские, стопорные и пружинные шайбы

5.3.1. Шайбы подлежат замене при наличии следующих дефектов:

а) трещин, изломов;

б) потери упругости;

в) высоты развода пружинной шайбы менее полуторной ее толщины.

5.3.2. Пружинные шайбы, бывшие в эксплуатации, допускаются к повторному применению только тогда, когда они не потеряли своей упругости, которая характеризуется величиной развода концов шайб. Нормальный развод шайбы равен двойной ее толщине, допустимый — полуторной.

5.4. Пружины

5.4.1. Пружины подлежат замене при наличии следующих дефектов:

а) надломов концов;

б) трещин;

в) засветлений, несмываемых пятен коррозии;

г) потери упругости более допусков, указанных в заводской характеристике;

д) неравномерности шага витков пружины сжатия более 10% на всей ее длине.

5.4.2. Упругость пружин контролировать замером усилий пружины, сжатой согласно заводской характеристике.

Тарировку пружин, работающих на растяжение, можно произвести по схеме рис.17.

Рис.17. Схема тарировки пружин:

и

— предварительное и рабочее усилия;

и

— предварительная и рабочая длина;

1 — перемещающийся шток; 2 — испытываемая пружина;

3 — направляющая труба; 4 — динамометр

Характеристики пружин, требующих тарировки, даны в табл.1.

Таблица 1

|

Наименование пружины |

Предельные параметры |

||||

|

Длина в свободном состоянии, мм |

|

|

|

|

|

|

1. Пружина буферная (рис.5) |

180 |

1480±150 |

2100±200 |

78 |

111 |

|

2. Пружина отключающая (рис.6) |

165 |

225 |

642±60 |

45 |

133 |

5.5. Детали из резины

5.5.1. Состояние резины определяется внешним осмотром.

5.5.2. Резиновые детали подлежат замене при наличии следующих дефектов:

а) трещин, срезов, выработки, расслоения;

б) остаточной деформации более 25% первоначальной толщины;

в) потери эластичности;

г) раковин, пузырей, посторонних включений.

5.5.3. При капитальном ремонте к повторному применению допускаются резиновые детали, если они не имеют перечисленных дефектов.

5.5.4. Для замены дефектных резиновых деталей рекомендуется резина марки 3826 (ТУ 38.005.1166-73).

5.6. Контакты, контактные поверхности

5.6.1. Контакты и контактные поверхности подлежат замене при наличии деформации, трещин любого расположения, сколов.

5.6.2. Наружные контактные поверхности (места присоединений соединительных токоведущих шин, аппаратные зажимы и т.п.) зачистить до металлического блеска и смазать смазкой ЦИАТИМ-221.

5.6.3. Небольшие надиры, наплывы, обгары зачистить или опилить. Не допускаются после опиловки раковины глубиной более 0,5 мм, а размеры контактов не должны отличаться от первоначальных более, чем на 0,5 мм.

5.6.4. Не допускается нарушение серебряных покрытий на контактных поверхностях. В случае нарушения покрытие восстановить.

5.7. Подшипники качения

5.7.1. Состояние подшипников (предварительно они должны быть очищены от грязи и промыты бензином) проверяются осмотром и проверкой на легкость вращения.

5.7.2. Подшипники подлежат замене при наличии следующих дефектов:

а) цвета побежалости;

б) сколов и трещин любых размеров независимо от расположения;

в) отпечатков шариков на дорожках качения;

г) выкрашивания или шелушения поверхностного слоя дорожек качения;

д) раковин или глубоких следов коррозии;

е) надломов, сквозных трещин на сепараторе, отсутствии или ослаблении заклепок на сепараторе;

ж) забоин и вмятин на сепараторе, препятствующих плавному вращению подшипника;

з) неравномерного износа беговых дорожек;

и) заметной на глаз или ощутимой пальцем ступенчатой выработки рабочей поверхности колец.

5.8. Детали из паронита, стеклотекстолита, фторопласта, гетинакса, картона и фибры

5.8.1. Состояние детали проверяется осмотром.

5.8.2. Детали подлежат замене при наличии следующих дефектов:

а) порывов, срезов, трещин;

б) морщин, складок, надломов;

в) рыхлых включений;

г) неравномерной толщины прокладок (более 0,1 мм).

5.8.3. Уплотняющие прокладки должны быть равномерно зажаты между деталями, не допускается выступание прокладок за края крышек корпусов более, чем на 0,5 мм как снаружи, так и вовнутрь.

5.9. Изоляционные части выключателя

5.9.1. К изоляционным частям выключателя относятся изоляторы, изоляционные цилиндры полюсов, изоляционные тяги и перегородки.

5.9.2. Состояние изоляционных частей проверяется осмотром.

5.9.3. Изоляционные части подлежат замене при наличии следующих дефектов:

а) сколов фарфора у изоляторов площадью более 1,5 см, вскрытых и невскрытых пузырей, трещин;

б) больших трещин, сколов и расслоений у изоляционных тяг и перегородок;

в) трещин, сколов и повреждений армировки изоляционных цилиндров.

5.9.4. Небольшие трещины, расслоения, выкрашивания, сколы фарфора площадью до 1,5 см у изоляционных частей выключателя рекомендуется тщательно очистить, обезжирить и покрыть бакелитовым лаком.

5.10. Оси

5.10.1. Оси подлежат замене при следующих дефектах:

а) уменьшение диаметров осей по сравнению с первоначальными и эллиптичности в местах износа более 0,4 мм;

б) искривление осей как в средней части, так и на концах более 0,2-0,3 мм;

в) наличие трещин, задиров, заусенцев на поверхностях трения валов и осей;

г) наличие седловин на рабочих поверхностях глубиной более 1 мм.

5.10.2. Искривление осей проверять по металлической линейке или отвесу. Правку валов и осей производить в холодном состоянии легкими ударами молотка на устойчивой опоре. Для предотвращения повреждения деталей на опору и под молоток ставить деревянные или свинцовые прокладки.

5.10.3. Диаметр и эллептичность осей проверять с помощью микрометра.

5.10.4. Задиры и заусенцы на поверхностях осей снимать аккуратно напильником или шлифовальной шкуркой.

5.10.5. Седловины и вмятины на рабочих поверхностях осей определять измерением наименьшего диаметра в месте вмятины. Опиловка седловин и вмятин на рабочих поверхностях запрещается.

5.11. Штоки

5.11.1. Штоки сердечников электромагнитов включения и отключения подлежат замене при наличии следующих дефектов:

а) трещин, искривлений;

б) задиров и заусенцев на концах штоков.

5.11.2. Правку штоков, опиловку задиров и заусенцев производить согласно пп.5.10.2 и 5.10.4 данного раздела.

5.12. Ролики, удерживающие собачки

5.12.1. Детали подлежат замене при наличии следующих дефектов:

а) трещин;

б) седловин, вмятин на рабочих поверхностях глубиной более 1 мм;

в) эллиптичности роликов более 0,4 мм;

г) задиров и заусенцев на поверхностях сцепленных роликов и собачек.

5.12.2. Глубину седловины на рабочих поверхностях собачек контролировать измерением высоты горба пластилинового слепка с седловины. Глубину вмятины на рабочих поверхностях роликов определять измерением наименьшего диаметра в месте вмятины.

5.12.3. Задиры и заусенцы на поверхностях сцепленных собачек и роликов удалять напильником или шлифовальной шкуркой.

5.12.4. Опиловка седловин и вмятин на рабочих поверхностях собачек и роликов запрещается.

5.13. Стальные детали и сборочные единицы

5.13.1. Ответственные детали со специальными покрытиями и термически обработанными рабочими поверхностями (валы, обоймы и др.), а также детали с дефектами в зоне рабочих поверхностей подлежат замене при наличии:

а) трещин любого расположения;

б) раковин и пор;

в) обломов и сколов.

5.13.2. Замене подлежат детали со специальными покрытиями при наличии несмываемой ржавчины в зоне рабочих поверхностей.

5.13.3. Остальные детали и конструкции с вышеперечисленными дефектами подлежат ремонту при помощи электродуговой сварки.

5.13.4. Технология сварочных работ, применяемые материалы и электроды должны обеспечивать восстановление первоначальной прочности и жесткости детали без изменения геометричности, размеров и ухудшения внешнего вида.

5.13.5. При сварочных работах обязательно производить правку, зачистку поверхностей от окалины, ржавчины и прочих загрязнений на расстоянии 10-15 мм от места сварки.

5.13.6. Контроль сварки производить внешним осмотром.

5.14. Технические требования на дефектацию и ремонт деталей и сборочных единиц выключателя

5.14.1. Дугогасительная камера (рис.11, 12)

Количество на изделие — 3

|

Позиция |

Возможный дефект |

Способ установления дефекта |

Размеры, мм |

Способ устранения дефекта |

|

|

по чертежу |

допустимые |

||||

|

— |

Обугливание |

Осмотр |

— |

— |

Зачистить обугленные места |

|

— |

Увеличение размеров дутьевых клапанов |

Измерение |

— |

— |

При увеличении размеров более чем на 3 мм — заменить |

|

Штангенциркуль |

см. |

— |

|||

|

— |

Выгорание дутьевых щелей |

Осмотр |

— |

— |

Заменить |

|

— |

Выгорание отверстия в кольце (рис.12, поз.12) |

Измерение |

26 |

30 |

Зачистить. При выгорании более допустимого — заменить |

|

— |

Износ внутренней поверхности вкладыша |

Измерение |

22,2+0,3* |

22,72* |

При износе более допустимого — заменить |

|

Штангенциркуль |

(24,2+0,3) |

(24,72) |

|||

|

— |

Повреждение резьбы |

Осмотр |

M16 |

— |

Прогнать резьбу |

|

Резьбовой калибр |

M12 |

— |

При повреждении резьбы более чем на одном витке — заменить |

________________

* Первая цифра — для выключателей с номинальным током 630 и 1000 А, в скобках — для выключателей с номинальным током 1600 А.

Технические требования к отремонтированной детали (сборочной единице)

1. Несоосность отверстий Б и В (рис.11, 12) относительно общей оси А не более 0,2 мм.

2. На поверхностях после механической обработки допускаются неровности глубиной до 0,5 мм и длиной до 15 мм общим количеством не более 5 шт.

3. Расслоение перегородок не допускается.

4. Камеру пропитать в чистом, сухом трансформаторном масле.

|

5.14.2. Ламель (поз.1, рис.10) Материал: медь M1 ТУ 16-501-011-73 Профиль ПФЭ-5Т10х18х28 Контакт — КМК-Б21-УЗ-101110 Количество на изделие — 15(18)* |

|

|

Позиция на рисунке |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Размеры, мм |

Способ устранения дефекта |

|

|

по чертежу |

допустимые |

||||

|

1 |

Обгар, наплывы, вмятины, повреждение покрытия контактной поверхности |

Осмотр Лупа ЛП-1-7* |

— |

— |

Опилить. Зачистить. После обработки вмятины глубиной более 0,5 мм не допускается. Восстановить покрытие контактной поверхности. Ср 18 |

|

2 |

Обгар, наплывы. |

Осмотр |

— |

— |

Опилить, зачистить. |

|

3 |

Дефекты пайки |

Осмотр. |

— |

— |

Восстановить пайкой |

|

4 |

Повреждение резьбы |

Осмотр. Резьбовой калибр |

М8.кл.3 |

— |

Прогнать резьбу. При повреждении резьбы более чем на одном витке — заменить |

________________

* Для номинальных токов 630 и 1000 А по пять ламелей на полюс, для 1600 А — по шесть.

|

5.14.3. Стержень (поз.23, рис.9) Материал: стержень — Пруток М1-Т-кр-нТ-22(24)* Контакт КМК-Б21-400-М16 Количество на изделие — 3 |

|

|

Позиция на рисунке |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Размеры, мм |

Способ устранения дефекта |

|

|

по чертежу |

допустимые |

||||

|

1 |

Повреждение резьбы |

Осмотр. Резьбовой калибр |

M14. кл.3 |

— |

Прогнать резьбу. При повреждении резьбы более чем на одном витке — заменить |

|

2 |

Вмятины, царапины. |

Осмотр. Лупа ЛП-1-7* |

При износе более допустимого — заменить |

||

|

Измерение. |

22(24)* |

21, 72 |

|||

|

3 |

Повреждение покрытия |

Осмотр. Лупа ЛП-1-7* |

— |

— |

Восстановить покрытие. Ср 18 |

|

4 |

Обгар, наплывы, прожоги |

Осмотр. Измерение. Штангенциркуль |

21 (23)* |

20, 86 |

Опилить, зачистить. При обгаре более 1/5 контактной поверхности или прожогах — заменить |

________________

* Первая цифра — для выключателей с номинальными токами 630 и.1000 А, в скобках — для выключателей с номинальным током 1600 А.

Технические требования к отремонтированной детали (сборочной единице)

1. Изгиб стержня не допускается.

2. Стержень кернить с четырех сторон в лунки контакта.

|

5.14.4. Токоотвод (поз.19, рис.9) Материал: пруток M1-T-кp-нT-18 Количество на изделие — 12 токоотводов на 20 кА и 18 на 31,5 кА для выключателя с номинальным током 630 А; 18 на 1000 А и 24 — на 1600 А |

|

|

Позиция на рисунке |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Размеры, мм |

Способ устранения дефекта |

|

|

по чертежу |

допустимые |

||||

|

1 |

Трещины, сколы, вмятины |

Осмотр. Лупа ЛП-1-7* |

— |

— |

Заменить |

|

2 |

Повреждение покрытия |

Осмотр. Лупа ЛП-1-7* |

— |

— |

Покрытие восстановить Ср 15 |

Технические требования к отремонтированной детали (сборочной единице)

1. Изгиб стержня 3 не допускается.

2. Концы стержня 3 расклепать.

|

5.14.5. Ролик (поз.63, рис.3) Материал: круг Количество на изделие — 1 |

|

|

Позиция на рисунке |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Способ устранения дефекта |

|

1 |

Трещины, сколы, вмятины |

Осмотр. Лупа ЛП-1-7* |

Заменить |

|

5.14.6. Отключающая собачка (поз.22, pис.14) Материал: лист Количество на изделие — 1 |

|

|

Позиция |

Возможный дефект |

Способ установления дефекта |

Способ устранения дефекта |

|

1 |

Трещины, вмятины, сколы рабочей площадки |

Осмотр. Лупа ЛП-1-7* |

Заменить |

|

5.14.7. Удерживающая собачка (поз.3, pис.14) Материал: лист Количество на изделие — 1 |

|

|

Позиция |

Возможный дефект |

Способ установления дефекта |

Размеры, мм |

Способ устранения дефекта |

|

|

по чертежу |

допустимые |

||||

|

1 |

Трещины, сколы, вмятины |

Осмотр. Лупа ЛП-1-7* |

— |

— |

Заменить |

|

2 |

Износ рабочей площадки |

Измерение. Штангенциркуль |

20 |

19,5 |

При износе более допустимого — заменить |

|

5.14.8. Пластина (поз.25, рис.9) Материал: лист Количество на изделие — 3 |

|

|

Позиция |

Возможный дефект |

Способ установления дефекта |

Размеры, мм |

Способ устранения дефекта |

|

|

по чертежу |

допустимые |

||||

|

1 |

Облом усиков |

Осмотр |

— |

— |

Заменить |

|

2 |

Износ поверхности скольжения |

Измерение. Линейка |

6,5 |

8 |

При износе более допустимого — заменить |

|

5.14.9. Изолятор (поз.35, рис.3) Материал: фарфор высоковольтный ГОСТ 5862-68 Количество на изделие — 6 |

|

|

Позиция |

Возможный дефект |

Способ установления дефекта |

Размеры, мм |

Способ устранения дефекта |

|

|

по чертежу |

допустимые |

||||

|

1 |

Трещины, пузыри, осыпание глазури. |

Осмотр. Лупа ЛП-1-7* |

— |

— |

Заменить |

|

Сколы на ребрах |

При глубине скола более 2 мм — заменить |

Технические требования к отремонтированной детали (сборочной единице)

1. Зазор между торцами вложенной в изолятор пружины не допускается. В случае необходимости зазор ликвидировать равномерным разжиманием витков по окружности.

2. Непараллельность поверхностей 2 и 3 не более 0,5 мм.