Обновлено: 18.05.2023

Установка электродвигателя включает в себя следующие этапы работ:

Проверка фундамента

Важнейшим этапом в подготовке к монтажу электродвигателя является проверка фундамента. Проверяют бетон, главные осевые размеры и высотные отметки опорных поверхностей, осевые размеры между отверстиями для анкерных болтов, глубину отверстий и размеры ниш в стенах фундаментов.

Подготовка электродвигателей к монтажу

Электродвигатели в собранном виде на месте монтажа не разбирают, если их правильно транспортировали и хранили. Подготовка таких машин к монтажу включает в себя следующие технические операции:

- внешний осмотр очистка фундаментных плит и лап станин

- промывка фундаментных болтов уайт-спиритом и проверку качества резьбы

- осмотр выводов, щеточного механизма, коллекторов и контактных колец

- осмотр состояния подшипников; проверка зазоров между крышкой и вкладышем подшипника скольжения, валом и уплотнением подшипников

- измерение зазоров между вкладышем подшипника скольжения и валом

- проверка воздушного зазора между активной частью стали ротора и статора

- проверка свободного вращения ротора и отсутствие задеваний вентиляторов за крышки

- проверка мега метром сопротивления изоляции всех обмоток, щеточной траверсы и изолированных подшипников.

Осмотр электродвигателей проводят на стенде в специально выделенном в цехе помещении. Если наружных повреждений не обнаружено, электродвигатель продувают сжатым воздухом. При этом сначала проверяют подачу по трубопроводу сухого воздуха, для этого струю воздуха направляют на какую-нибудь поверхность. При продувке ротор электродвигателя проворачивают вручную, проверяя свободное вращение вала в подшипниках. Снаружи двигатель обтирают тряпкой, смоченной в керосине.

Промывка подшипников перед монтажом электродвигателя

Промывку подшипников скольжения во время монтажа производят следующим образом. Из подшипников удаляют остатки масла, отвернув спускные пробки. Затем, завинтив их, в подшипники заливают керосин и вращают руками якорь или ротор. Далее вывинчивают спускные пробки и дают стечь всему керосину. После промывки подшипников керосином их необходимо промыть маслом, которое уносит с собой остатки керосина. Только после этого их заполняют свежим маслом 1/2 или 1/3 объема ванны. Смазку в подшипниках качения при монтаже машин не меняют. Заполнение смазкой подшипника не должно превышать 2/3 свободного объема подшипника.

Измерение сопротивления изоляции электродвигателя перед монтажом

Измерение сопротивления изоляции у электродвигателей постоянного тока производят между якорем и катушками возбуждения, проверяют сопротивление изоляции якоря, щеток и катушек возбуждения по отношению к корпусу. Если электродвигатель подключен к сети то при измерении изоляции необходимо отсоединить все провода, подведенные к электродвигателю от сети и реостата.

Установка электродвигателей

Подъем электродвигателя массой до 50 кг можно выполнять вручную, при установке их на низкие фундаменты.

Соединение электродвигателей с механизмом выполняют с помощью муфт или через передачу (зубчатую, ременную). При всех способах соединения требуется проверка положения двигателя уровнем в горизонтальной плоскости в двух взаимно перпендикулярных направлениях.

Центровка валов электродвигателей при монтаже

Центровку валов соединяемых между собой электродвигателей и механизмов выполняют для устранения их боковых и угловых смещений.

1.Ознакомиться с устройством электродвигателей и технологией их монтажа.

2.Изучить типовой проект и освоить основные приемы монтажа электродвигателей [1, 3, 8,9,12, 22].

Порядок выполнения работы.

1. Проверить электродвигатель и составить эскиз установочных размеров.

2.Установить двигатель и выполнить центровку валов.

3.Измерить сопротивление изоляции обмоток и электропроводок.

4.Под руководством преподавателя подключить двигатель к сети, выполнить зануление и проверить непрерывность его цепи, включить двигатель.

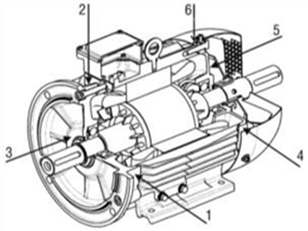

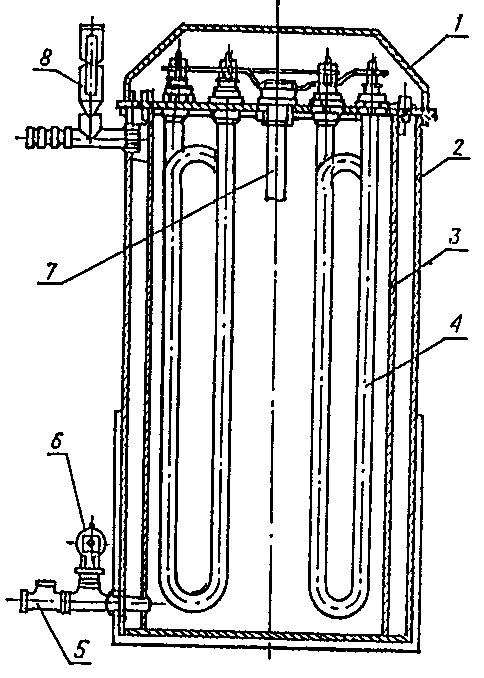

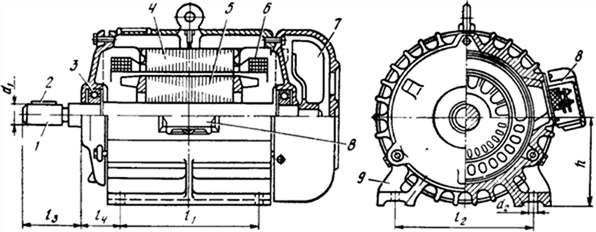

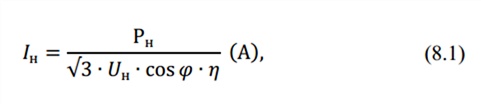

Содержание работы и методика ее выполнения. Устройство электродвигателя и его основные конструктивные элементы показаны на рисунке 1. Технические данные двигателей (мощность, напряжение, номинальный

Рис.1. Устройство и установочные размеры электродвигателя серии 4 А:

1 — вал; 2 — шпонка; 3 — подшипник; 4 — статор; 5 — ротор; 6 — обмотка; 7 — вентилятор; 8 — коробка выводов; 9 — лапа; , l1, l2 -продольное и поперечное расстояния между отверстиями в лапах; l3 — длина выступающего конца вала; l4 — размер выступающей крышки; h — высота оси вращения; d1, d2 — диаметры вала и отверстия в лапах.

и пусковой ток, частота вращения и др.) указывают в паспорте, закрепленном на корпусе в виде таблички. В паспорте также указывают модификацию двигателя по исполнению и степени защиты от соприкосновения с токоведущими частями и от проникновения влаги. Тип двигателя для конкретного технологического механизма и условий работы выбирают в соответствии с проектом.

До начала монтажа необходимо изучить проект и получить от заказчика документацию на оборудование: технические условия, паспорт, инструкцию по монтажу и пуску, комплектовочную ведомость и др.

Помещения и фундаменты принимают под монтаж по акту. Фундаменты машин не должны соприкасаться с фундаментами колонн и других несущих конструкций зданий, чтобы им не передавалась вибрация машин. Не допускается связывать между собой фундаменты отдельных двигателей и соседних машин. Проходы для обслуживания между корпусами двигателей или частями зданий и оборудованием должны быть не менее 1 м.

В ходе приемки фундаментов проверяют: соответствие проекту их расположения и габаритных размеров, состояние бетона, расположение и габаритные размеры анкерных болтов или отверстий для них. Допускается отклонение строительных размеров от проектных: основных размеров фундамента в плане, ± 30 мм; осей анкерных болтов в плане, ± 5 мм; отметок верхних концов болтов, ± 25 мм.

Высота фундамента над полом должна быть 400 мм, но не меньше 100…150 мм. Для образования отверстий под анкерные болты используют деревянные клинья. Время выдержки бетонного фундамента до начала монтажа 10…15 дней.

Погрузочно-разгрузочные работы при монтаже оборудования, как правило, должны выполняться механизированным способом. При перемещении тяжестей необходимо соблюдать нормы подъема грузов (при возрасте старше 18 лет: женщины — 20 кг, мужчины — 50 кг). До начала работ проверяют исправность такелажа, расчищают пути перемещения груза, проверяют качество строповки. Подъем небольших двигателей (до 50 кг) при установке их на фундаменты вручную выполняют не менее двух человек. Запрещается выгружать с автомашин электродвигатели и другое оборудование сбрасыванием на землю.

Ревизия электродвигателей. Машины, полученные от заказчика или завода-изготовителя в собранном виде, на месте монтажа не разбирают. Перед установкой их расконсервируют (срок действия заводской консервации 3 года) и подвергают ревизии, включающей: внешний осмотр, отсутствие повреждений и загрязнений обмоток и корпуса; продувку двигателя сухим воздухом от пыли; снятие крышек подшипников и проверку заполнения смазкой (не более 2/3 объема гнезда подшипника); проворачивание ротора (от руки); состояние коробки и контактных выводов; измерение сопротивления изоляции обмоток статора. Концы обмоток выводят в коробку выводов и обозначают буквами: начало обмотки первой фазы С1; второй С2; третьей СЗ, а концы обмоток соответственно С4, С5, С6. Обмотки соединяют в звезду или в треугольник.

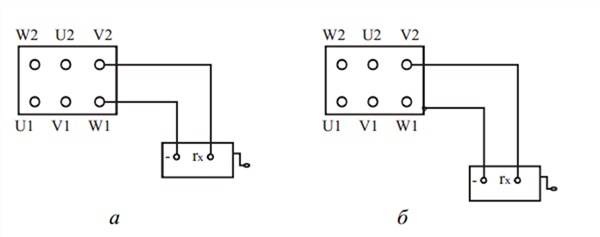

Сопротивление изоляции асинхронных двигателей напряжением до 1 кВ измеряют мегомметром на 1 кВ (рис. 35, а, б). При температуре 10. 30 °С сопротивление должно быть не меньше 0,5 МОм, если оно окажется меньшим — обмотки двигателя необходимо сушить.

Сушка электродвигателей. Способ сушки выбирают в зависимости от конструкции и мощности двигателя. Для двигателей мощностью до 15 кВт рекомендуют применять обогрев обмоток инфракрасными облучателями или лампами накаливания. Лампы располагают вблизи обмоток или внутри статора, а двигатель закрывают огнестойким кожухом с отверстиями для выхода испаряющейся влаги. Двигатели мощностью 15. 40 кВт сушат горячим воздухом от тепловоздуходувки или теплом, выделяемым в обмотках при прохождении тока. Для этого затормаживают ротор и включают напряжение питания, пониженное до 12. 15 % от номинального напряжения двигателя.

В обмотках устанавливают ток, равный 0,7 от номинального тока двигателя, в процессе сушки следят, чтобы температура обмоток не превышала 80. 90 °С. Двигатели мощностью более 40 кВт сушат нагревом статора токами индукционных потерь (вихревыми токами). Режим сушки контролируют мегомметром и термометром. Сопротивление изоляции измеряют через каждый час. Сушка считается законченной, если в течение 2. 4 ч сопротивление изоляции не изменяется и равно не менее 1 МОм. По результатам сушки составляют протокол.

Рис.2. Измерение сопротивления изоляции мегомметром:

а- между обмотками; б- между обмотками и корпусом.

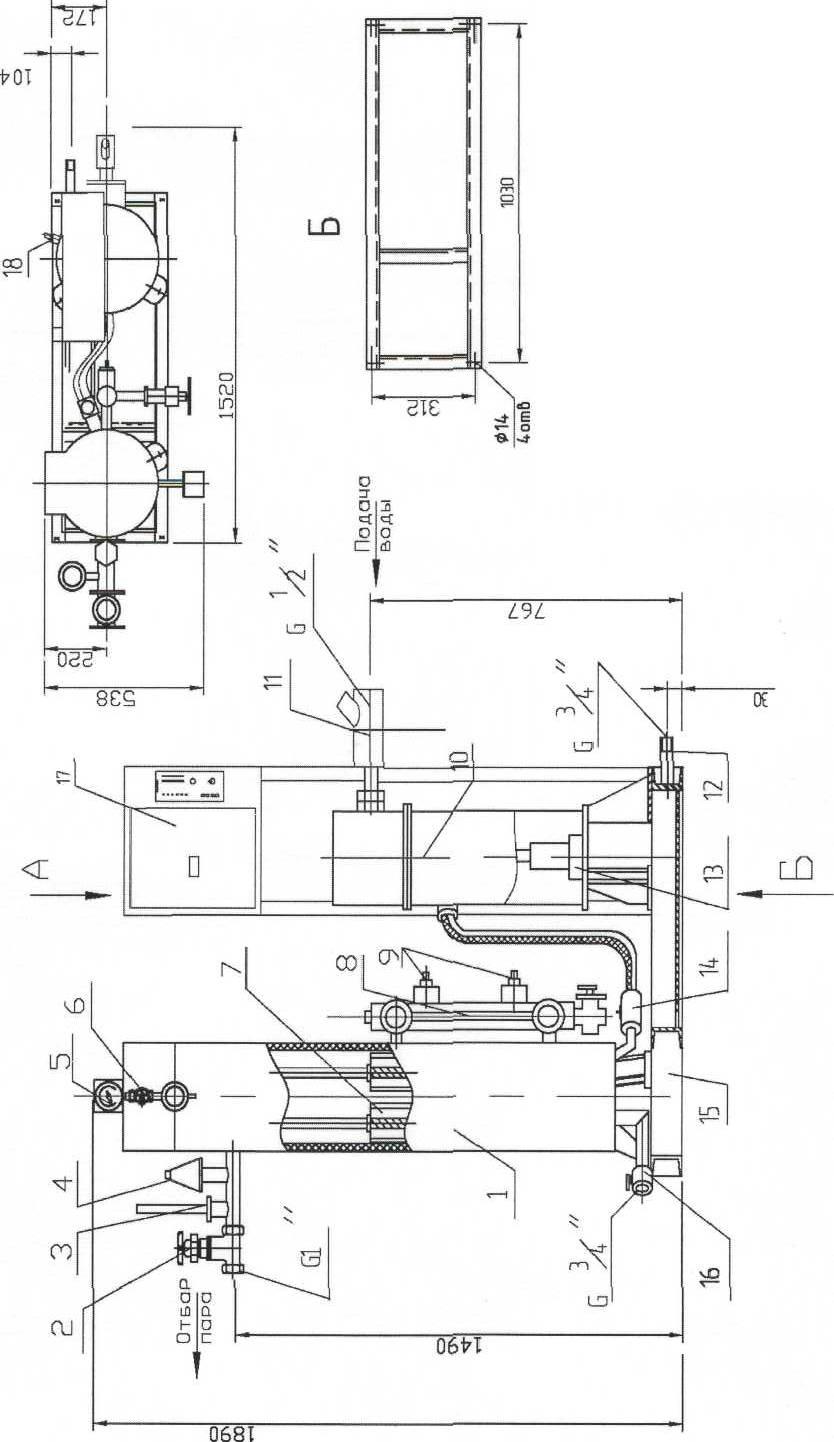

Установка электродвигателей. Электродвигатели, входящие в комплект технологических механизмов (вентиляторы, насосы, дробилки и др.), монтируют организации, устанавливающее технологическое оборудование.

На электромонтажников возлагается обязанность оценить состояние, выполнить ревизию, а в случае необходимости и сушку электродвигателей.

Для монтажа двигателя на основании размечают установочные размеры (см. рис. 1). При этом учитывают толщину прокладок (примерно 2. 5 мм). Размечают отверстия для крепления салазок.

В соответствии с установочными размерами в отверстии фундамента монтируют анкерные болты, при установке болтов используют шаблон. Габаритные размеры болтов выбирают по проекту [9]. Фундамент очищают от грязи и промывают водой, цементный раствор готовят из расчета 1:1 по объему — чистый песок и цемент, заливку анкерных болтов осуществляют раствором.

Салазки и раму выравнивают при помощи прокладок по уровню в продольном и поперечном направлениях. Не допускается в качестве прокладок использовать дерево или кирпич. Продолжать монтажные работы или затягивать гайки болтов можно только через 10.„15 суток.

Вал электродвигателя соединяют с валом рабочего механизма при помощи соединительной муфты, ременной или зубчатой передачи и другими способами. Соединительные муфты разделяют на жесткие, соединяющие валы жестко в единое целое, и на эластичные, допускающие боковые и угловые смещения валов в узлах сопряжения. Валы и муфты в местах посадки очищают от ржавчины керосином или наждачной шкуркой (№ 00 или ООО), смазанной маслом. В шпоночную канавку закладывают шпонку, конец вала смазывают маслом. Полумуфту или шкив насаживают при помощи винтового приспособления или молотком, предварительно сняв крышку подшипника с противоположной стороны вала (рис. 3, а, б). При снятии шкива или полумуфты применяют и съемники (рис. 3, в). Если шкив, полумуфту насадить или снять трудно, их подогревают пламенем газовой горелки до 250. 300 °С.

При посадке новых подшипников их промывают бензином и смазывают минеральным маслом. Подшипник насаживают приспособлением из отрезка трубы с заглушкой (рис. 3, г, д). Для съема подшипников

Рис.3. Способы насадки шкивов и подшипников на вал:

а — винтовым приспособлением; б — молотком с применением контргруза; в — снятие шкива съемником; г — посадка подшипника в гнездо; д — посадка подшипника на вал: 1 — винтовое приспособление; 2 — шкив; 3 — электродвигатель; 4 — контргруз; 5 — съемник; 6 — подшипник; 7 — труба с заглушкой.

используют съемник с захватами. Если подшипник вставать или снять трудно, его подогревают горячим (100 °С) маслом.

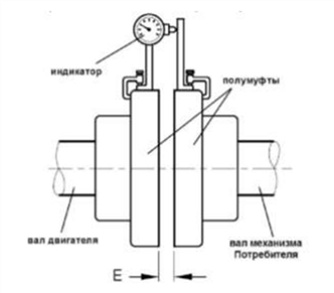

Соосность валов машин устанавливают путем центрирования. Перед центровкой необходимо убедиться в плотности посадки полумуфт на валы (путем удара молотком по торцу полумуфты при одновременном обхвате рукой стыка полумуфты с валом), проверить установку электродвигателя и машины по уровню, отсутствие биений при вращении валов. Валы центрируют при помощи скоб, укрепленных на полумуфтах (рис. 4). Замеры зазоров А и Б выполняют пластинчатым щупом в четырех точках через 90 при одновременном повороте валов. Корректируя положение двигателя, добиваются минимально допустимой разности замеров. Результаты заносят в таблицу 1.

Таблица 1

| Зазоры, мм | Положение валов (град) |

| А | |

| Б |

Толщина прокладок должна быть не меньше 0,5 мм, 1 число укладываемых одна на другую — не более четырех. При сочленении машин

Рис.4. Центровка валов машины и электродвигателя:

1-машина; 2- скобы; 3-двигатель; 4-полумуфта; 5-щуп.

эластичными муфтами разность показаний замеров зазоров в диаметрально противоположных точках на расстоянии 300 мм от оси вала для двигателей с частотой вращения 3000 и 1500 мин -1 — не больше 0,08 мм.

При клиноременной передаче валы двигателя и механизма должны быть строго параллельны. Параллельность проверяют стальной струной или линейкой. Текстропный ремень выбирают по размеру канавки шкива. Выверенный двигатель закрепляют и окончательно проверяют сохранность центровки валов после затяжки гаек анкерных болтов.

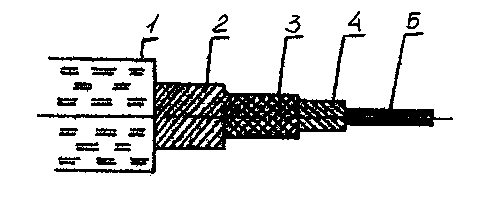

Электропроводку для подключения двигателя к сети выполняют в стальных трубах или кабелем (рис. 5). Трубу подводят непосредственно к коробке выводов. Для соединения трубы с коробкой используют муфты и сгоны (рис. 5, а, б) или гибкие вводы (рис. 5, в).

Корпус электродвигателя обязательно должен зануляться (соединяться с нулевым проводом сети). В качестве зануляющего проводника используют четвертый провод в трубе или стальную трубу электропроводки, или отдельно проложенный стальной проводник. Во всех случаях электрическая проводимость нулевого защитного проводника должна быть не меньше 50 % проводимости фазного провода.

Проводники для зануления из круглой стали должны иметь диаметр не менее: 5 мм — при прокладке в здании, 6 мм — в наружных установках, 10 мм — в земле. К проводнику приваривают наконечник из полосовой стали с отверстием и присоединяют болтом с пружинящей шайбой к корпусу (рис. 5, г) . Оборудование, подверженное вибрации, зануляют гибкой перемычкой (рис. 5, д).

Каждый электродвигатель и другое оборудование зануляют отдельным ответвлением от магистрали. Последовательное включение в нулевой защитный проводник нескольких электроустановок запрещается.

Рис.5. Способы подводки электропроводок и зануляющих проводников:

а — в трубах к двигателю мощностью до 5,5 кВт; б — в трубах к двигателю мощностью до 40 кВт; в — гибким вводом; г — подключение к корпусу зануляющего проводника; д — гибкой перемычкой для зануления; 1 — коробка; 2 — муфта; 3 — контргайка; 4 — трубы; 5 — гибкий ввод; 6 — шайба; 7 — стальной трос; 8 — флажок.

Для обеспечения безопасных условий эксплуатации установок их шкивы, муфты и другие движущиеся элементы ограждают кожухами, окрашенными в красный цвет.

Качество монтажа электродвигателей проверяют включением в сеть вхолостую и под нагрузкой. Перед включением мегомметром измеряют сопротивление изоляции электропроводок и двигателя, проверяют исправность зануления и пускозащитных аппаратов.

При опробовании вхолостую двигатель отсоединяют от технологической машины и включают толчком в сеть. Не допуская полного разворота (25. 30 % от номинальной частоты вращения), отключают и прослушивают шумы в двигателе (не должно быть посторонних звуков). После пробного пуска двигатель включают на час и проверяют: отсутствие стуков и задеваний вращающихся частей, прочность крепления к основанию, степень нагрева подшипников (не более 95 0 С),направление вращения ротора (при необходимости изменения направления вращения меняют местами два любых подводящих провода в коробке).

При нормальной работе в холостом режиме двигатель соединяют с механизмом и испытывают под нагрузкой в течение трех часов. При этом виброметром измеряют вибрации двигателя в вертикальном, горизонтальном и осевом направлениях. Амплитуда вибрации должна быть не больше: 0,05 мм — для двигателей с частотой вращения 3000 мин -1 и 0,1 мм — для двигателей с 1500 мин -1 .

В течение испытаний через каждые 30 мин измеряют температуру нагрева обмоток (не более 105 °С для двигателей с изоляцией класса А) и подшипников. Двигатель, прошедший испытания под нагрузкой, передают рабочей комиссии для приемо-сдаточных испытаний.

Содержание отчета:

1. В соответствии с вариантом задания (табл. 2) вычертить эскиз монтажа электродвигателя и пускателя. Составить указания по монтажу.

2.Составить заявку на материалы и инструмент для монтажа электродвигателя, пускателя и электропроводки между ними.

3.Заполнить ведомость центровки валов (см. табл. 1).

4.Заполнить протокол измерения сопротивления изоляции.

Таблица 2

| Порядковый номер записи студента в бригаде | Мощность монтируемого электродвигателя, кВт | Способ установки | Марка пускового аппарата | Номер листа (ТП 4.407-36/70) |

| 2,2 | На консоли | АП-50 | 21.00; 21.50; 23.10 | |

| На раме | ПМЕ-222 | 21.00; 21.50; 22.30 | ||

| На фундаменте | ПАЕ-322 | 21.00; 21.40; 22.20 | ||

| На фундаменте | ПАЕ-422 | 21.00; 21.40; 22.10 |

Контрольные вопросы и задания.

1. Какие подготовительные работы предшествуют монтажу электродвигателей?

2. Расскажите последовательность ревизии электродвигателей.

3. Расскажите последовательность монтажа двигателей и центровки валов.

4. Как изменить направление вращения асинхронного двигателя и выполнить зануление?

На сегодняшний день существует множество разных типов электрических двигателей. Все они отличаются не только размерами, но и техническими показателями, а также правилами установки, что важнее всего. Из-за этого к монтажу электродвигателей приходится подходить очень ответственно. Очень важно еще и правильно провести подготовительный этап, на стадии которого нужно проверить фундамент, а также оценить расположение и размеры всех отверстий, использующихся для крепления оборудования.

Подготовка двигателя к установке

Кроме того, что необходимо подготовить площадку для монтажа электродвигателя, необходимо провести определенные работы и по подготовке самого устройства, прежде чем приступить к работе. Здесь важно отметить, что на объект для установки электрический двигатель поступает уже в собранном виде. В том случае, если правила транспортировки и хранения этого оборудования не нарушались, то разбирать его для проверки нет необходимости. В таких случаях нужно приступать к выполнению следующих действий:

- для начала необходимо провести полный внешний осмотр;

- далее нужно приступить к очистке фундаментальных плит и лап станины;

- важно перед крепежом прибора проверить резьбу, для чего делают прогон гаек, а также промыть фундаментные болты растворителем, чтобы избавить от грязи;

- после этих действий нужно провести осмотр таких частей, как выводы, щеточные механизмы, коллекторы;

- отдельно проверяются все подшипники;

- перед монтажом электродвигателя нужно провести работы по замеру зазоров между всеми важными деталями, к примеру, между валом и уплотнениями;

- отдельной процедурой считается проверка воздушного зазора, который находится между подвижной частью ротора и статора;

- нужно провести осмотр вращающейся части ротора целиком, чтобы она не задевала никакие другие детали машины, а мегомметром удостовериться в наличии нужного сопротивления обмоток.

Для проведения всех работ по осмотру оборудования выделяется специальный стенд, который располагается в отдельном помещении. После проведения осмотра и перед монтажом электродвигателя электромонтажник, который проводил проверку должен сообщить о наличии или отсутствии дефектов старшему рабочему.

Если никаких внешний повреждений при осмотре не было обнаружено, то нужно провести еще одну подготовительную процедуру. Необходимо продуть агрегат сжатым воздухом. Но перед этим нужно проверить само устройство, чтобы оно подавало только сухой воздух. Для этого будет достаточно навести его на другой предмет и включить. Во время продувки нужно вручную крутить ротор, чтобы убедиться в том, что вращение вала в подшипниках свободное. Снаружи двигатель необходимо полностью протереть тряпкой, которая смачивается в керосине.

Работа с подшипниками

Есть много разных исполнений электродвигателей по способу монтажа, но для всех есть некоторые общие операции, которые нужно проводить в любом случае. Промывка подшипников скольжения относится именно к такому типу работ. Есть несколько способов для достижения нужного результата.

Для начала нужно удалить все остатки масла из деталей, для чего необходимо отвернуть спускные пробки. После этого пробки закручиваются обратно, а вместо масла заливается керосин. Включать прибор нельзя, нужно вручную вращать ротор или же якорь оборудования. Таким образом можно удалить все остатки масла, после чего слить керосин тем же способом, что сливалось и масло. Но это еще не конец и нужно снова сделать промывку, но на этот раз уже свежим маслом, которое также сливается. Только после выполнения этих двух операций можно заполнять ванну на 1/2 или 1/3 свежим маслом для работы.

Стоит отметить, что таким образом промываются только подшипники скольжения. Подшипники качения при любом исполнении электродвигателя по способу монтажа не промываются. Единственное требование — чтобы количество масла не превышало 2/3 от полного объема.

Проведение измерительных работ перед установкой

Монтажные работы включают в себя этап, на котором требуется провести проверку сопротивления изоляции.

Если электродвигатель постоянного тока, то проверку сопротивления осуществляют между якорем и катушкой возбуждения, кроме этого, требуется провести проверку изоляции самого якоря, а также щеток и катушек возбуждения по отношению к корпусу двигателя.Естественно, что если сам двигатель подключен к сети, то прежде чем начать измерения, необходимо отключить все провода, которые идут от сети и реостата к оборудованию.

Монтаж и наладка электродвигателей 3-фазного тока с короткозамкнутым ротором должна сопровождаться измерением сопротивления изоляции обмоток статора по отношению друг к другу, а также к корпусу. Однако сделать такую процедуру можно только в том случае, если наружу выведены все 6 концов. Если же снаружи есть лишь 3 конца обмоток, то нужно проверить изоляцию обмотки по отношению только к корпусу.

Технология монтажа электродвигателей с фазным ротором отличается тем, что здесь измерения изоляции нужно проводить между ротором и статором, а также изоляцию щеток по отношению к корпусу.

Что касается прибора для измерения изоляции, то для этого используется мегомметр. Если мощность прибора не более 1 кВт, то и прибор берется с максимальной шкалой до 1 кВт. Если же мощность двигателя выше, то мегомметр должен быть рассчитан на 2,5 кВт.

Установка агрегата и соединение с механизмами

Если с типом электродвигателя, монтаж и подготовка которого сильно зависят от его предназначения и самого ротора, все стало несколько яснее, то дальше необходимо разобраться с соединением аппарата и других механизмов. Стоит отметить, что если масса оборудования составляет не более 50 кг, то его можно устанавливать вручную, если бетонная платформа не слишком высокая.

Что касается соединения электрического прибора и других механизмов, то для этого используется муфта или же ременная, или зубчатая передача. Любое исполнение электродвигателя по монтажу нуждается в проверке положения в горизонтальной плоскости при помощи уровня, а делать это нужно в двух взаимно перпендикулярных плоскостях. Лучше всего для этого подходит «валовый» уровень, который имеет специальную выемку, подходящую под вал двигателя.

Электрические двигатели могут устанавливаться как на бетонный пол, так и на фундамент. В любом случае под лапы станины нужно подкладывать металлические подкладки, чтобы очень точно отрегулировать положение прибора в горизонтальной плоскости. Использовать для этого, к примеру, деревянные подкладки нельзя, так как при закручивании болтов они спрессовываются, а при заливке фундамента могут набухать, что в любом случае сбивает положение машины.

Что касается ремонта и монтажа электродвигателя с ременной передачей, то очень важно точно соблюдать параллельность его валов, а также подсоединенного к ним механизма. Это же правило касается и средней линии, которая должна совпадать по всей ширине шкивов. В том случае, если ширина шкивов совпадает, а между валами расстояние не превышает 1,5 метра, то все измерения можно проводить при помощи стальной линейки.

Чтобы сделать все верно, необходимо приложить линейку к торцам шкивов и подгонять электродвигатель до тех пор, пока измерительный инструмент не будет касается двух шкивов в 4 точках. Случается и так, что расстояние между валами более 1,5 метров, а под рукой отсутствует выверочная линейка. При ремонте и монтаже электродвигателя в таком случае нужно воспользоваться струной и скобами, которые временно крепятся к шкивам. Подгонка происходит до тех пор, пока расстояние от скобы до шкива не будет одинаковое.

Центрирование валов

Еще одна важнейшая операция, которая обязательно входит в процесс монтажа электрического двигателя — это центровка валов, которые соединены между собой, а также механизмов. Это выполняется для того, чтобы полностью исключить возможность боковых и угловых смещений этих деталей.

При проведении этой операции используют щупы, микрометры или же индикаторы, при помощи которых, измеряются боковые и угловые зазоры. Тут очень важно отметить, что при выполнении работ при помощи щупа не исключены погрешности. Процент ее зависит напрямую от работника, который занимается измерениями, от его опыта. Если центровка была проведена верно, то числовая сумма замеров четных должна совпадать с суммой числового значения нечетных замеров.

Зачем центрировать вал электродвигателя у насосного оборудования?

Монтаж электродвигателей для насосов не слишком отличается от монтажа того же оборудования. Здесь стоит обратить внимание лишь на центровку валов. В данном случае очень важно, чтобы совпадали оси как валов двигателя, так и валов насоса. Если не провести такие работы, то сильно возрастает риск поломки таких частей, как муфты или передачи — зубчатые или ременные.

Если говорить о недостатках ременной передачи в данном случае, то непосредственно сам ремень будет либо постоянно соскакивать, либо же испытывать повышенную нагрузку, что приведет к его более быстрому износу. Допустим, если устанавливается скважинный насос с электродвигателем, а соединяются они при помощи полумуфты, то чрезмерная нагрузка ляжет на подшипник, из-за чего он также очень быстро выйдет из строя. В любом случае монтаж, обслуживание электродвигателей всегда должны сопровождаться проверкой или настройкой центрирования валов.

Способы центровки двигателя для насосного оборудования

На сегодняшний день есть много разных способов для проведения этой операции, но наиболее современный и точный из них — это применение лазерного оборудования. Применение данных устройств позволит в наиболее короткие сроки и наиболее точно провести центровку валов электродвигателя и вала насосного оборудования или любого другого механизма. Однако у данного метода есть один существенный недостаток — дороговизна оборудования, что существенно усложняет использование этого способа. Из-за этого чаще всего все еще используются более традиционные методы центрирования валов, которые были описаны ранее. Здесь стоит добавить, что прежде чем приступить к работе, очень важно определиться, что и под что подгонять. Другими словами, нужно понять, что удобнее подгонять — вал двигателя под вал насоса или же наоборот.

Работы по монтажу двигателя с фазным ротором

Здесь сразу стоит сказать, что монтаж типа электродвигателя асинхронного с фазным ротором является аналогичным, монтажу с короткозамкнутым ротором. Отличие составляет лишь то, что для нормальной эксплуатации фазного ротора, необходимо дополнительно провести такие работы, как пуск реостата, проверка щеток и механизма подъема щеток.

Прежде чем приступить к установке пускового реостата нужно убедиться в том, что все контакты закреплены достаточно надежно. Для этого необходимо при помощи ключа подтянуть все имеющиеся гайки. После этого этапа можно перейти к проверке изоляции обмотки, а как это делается, описывалось ранее.

Здесь есть некоторые нюансы. Продолжать монтаж после проверки сопротивления изоляции можно в том случае, если величина не ниже 1 мОм. В том случае, если данное числовое значение ниже, то оно считается пониженным и нужно искать причину данного дефекта. Для этого обычно проверяется целостность всех деталей обмотки, а также нужно убедиться, что отсутствует касание выводных концов о корпус двигателя. Возможна и другая причина — это отсыревание изолирующей плиты, на которой обычно расположены неподвижные контакты. Если это так, то необходимо провести процедуру сушки всех отсыревших деталей. Для этого используется либо специальный сушильный шкаф, либо электрическая лампа.

Контактные кольца и ротор

Монтаж асинхронного электрического двигателя с фазным ротором или же его ремонт, если он потребовался, производится с обязательной проверкой обмотки ротора, выводных концов обмотки, контактные кольца и щетки также должны быть проверены. Очень важно проверить надежность крепления всех проводов, а кроме этого, отдельно проверяется сопротивление изоляции и отсутствие обрывов в цепи. Делается это все при помощи мегомметра.

После проверки величины сопротивления изоляции колец и обмотки, числовое значение не должно быть менее 0,5 мОм. Если же значение ниже, то придется искать причину понижения, а также в отдельности проверять сопротивление каждого кольца и обмотки. В данном случае, как и в предыдущем, понижение может произойти из-за отсыревания обмотки колец или же обмоток. В таком случае придется провести сушку. Однако если после этого сопротивление не пришло в норму, то придется снимать каждое кольцо по отдельности и искать причину снижения. Запускать в эксплуатацию электродвигатель с пониженным сопротивлением запрещается.

Взрывозащищенный электродвигатель

На некоторых предприятиях есть необходимость в установке взрывозащищенных моделей двигателя. Каждый такой прибор привозится на производство в уже собранном виде, а с ним всегда доставляют инструкцию по его использованию, а также по его монтажу. Это достаточно важно, так как все работы по его разборке проводятся только в том случае, если имеется пониженное сопротивление или же обрывы в цепи.

Если мощность взрывозащищенного типа двигателя 6 или же 10 кВт, то для измерения сопротивления обмотки нужно использовать мегомметр, который рассчитан на 2,5 кВт. Числовое значение не должно быть ниже, чем 6 мОм. Если все в порядке, то можно приступать к подключению.

Здесь важно обратить внимание на ввод проводов и кабелей, который обычно проходит по инструкции, которая прилагается к двигателю. Если к взрывозащищенному устройству при монтаже нужно подвести такие марки кабелей, как АБВГ и БВГ, то от основной трассы кабелей их укладывают в открытую на лотках или же монтажных профилях. При этом никакая дополнительная защита данным проводом не требуется. Кроме того, это правило действует вне зависимости от того, на какой высоте будет прокладываться линия.

Стоит сказать о том, что все типы двигателя имеют специальную маркировку, которая указывает на то, как именно их следует устанавливать, а также на их конструктивное исполнение. В данном случае имеется в виду, что из обозначения можно узнать, как и где именно расположены все необходимые элементы крепления. Монтаж, демонтаж электродвигателя значительно упрощается, если правильно понимать маркировку. Что касается конструктивного исполнения, то оно указывается цифрами от 1 до 9 и указывается в самом начале маркировки. Далее идут цифры от 0 до 7, а указывают они на способ монтажа электродвигателя. Еще один важный конструктивный параметр, который также указывается — это направление конца вала. На него указывает третья цифра (значение может быть от 0 до 9).

Смета монтажа электродвигателя обычно составляется на основе этих трех факторов.

При монтаже или ремонте электрооборудования часто приходится сталкиваться с такой технологической операцией, как установка электродвигателей. Если провести неправильный монтаж электродвигателя, то оборудование начинает вибрировать, может выйти из строя подшипник и вообще двигатель может заклинить. По этому установку электродвигателя надо производить, соблюдая определенные правила.

Мероприятия перед установкой двигателя

Перед тем, как произвести монтаж двигателя на электроустановку необходимо провести проверочные (профилактические) работы. Иначе, если в дальнейшем будут обнаружены какие то неисправности, то все работа была сделана напрасно.

При установке электродвигателя следует:

- Очистить электродвигатель от пыли и грязи, тщательно осмотреть доступные внутренние части и проверить, нет ли в нем посторонних предметов;

- продуть электродвигатель сухим сжатым воздухом при давлении не выше 2 кг/см2. При продувании электродвигателя открытого исполнения, чтобы не повредить изоляцию обмотки, не следует применять шланги с металлическими наконечниками. Если сжатого воздуха нет, можно воспользоваться любым, даже автомобильным компрессором;

- провернуть ротор электродвигателя вручную, чтобы убедиться в его свободном вращении и отсутствии заклинивания и стука.

Проверка электротехнической части

По электрике надо проверить соответствие параметров.

При этом необходимо:

- Измерить сопротивление изоляции мегомметром на напряжение 500 в. Электродвигатель с сопротивлением изоляции обмоток ниже 0,5 Мом должен быть просушен. Минимальное сопротивление изоляции обмотки статора после сушки при температуре 60° С должно быть не менее 0,5 Мом;

- проверить, соответствует ли напряжение сети напряжению, указанному на шильдике (в паспорте) электродвигателя;

- проверить по схеме, приложенной к электродвигателю, правильность будущих подсоединений всех выводов электродвигателя к сети.

Установка электродвигателя на станину

Ну а дальше устанавливаем электродвигатель на станину. Чаще всего так устанавливаются электродвигатели насосных установок, станочного оборудования.

- Насаживаем полумуфту на вал электродвигателя, при этом правильно подбираем шпонку под шпоночный паз;

- устанавливаем двигатель на станину, выравнивая вал двигателя с валом оборудования по высоте и по оси;

- крепим установленный двигатель к станине болтами и гайками необходимого размера;

- проверяем все механические крепления электродвигателя (болты, крепящие подшипниковые щиты, фундаментные болты и т.д.) и, если нужно, подтягиваем их.

Установка электродвигателя на раму при ременном приводе

Существует еще и ременный привод (передача). Чаще всего такой способ монтажа электродвигателя используется в работе с вентиляторами и некоторыми станками.

- Насаживаем шкив на вал электродвигателя, при этом правильно подбираем шпонку под шпоночный паз;

- при ременном приводе электродвигатель устанавливаются на салазки;

- электродвигатель следует устанавливать на салазки так, чтобы оси валов электродвигателя и приводимого в движение механизма были расположены горизонтально и параллельно друг другу;

- середина одного из шкивов должна находиться против середины другого шкива;

- должна быть предусмотрена возможность регулировать натяжение ремня по мере того, как он вытягивается, особенно в первое время работы;

- салазки должны быть установлены по уровню параллельно одна другой и выверены как в продольном, так и в поперечном направлениях;

- опорная поверхность под салазками должна быть сплошной;

- для натяжения ремня должны быть предусмотрены болты, ввинчиваемые в передвижные упоры.

Как провести монтаж электродвигателя видео вы должны посмотреть в видеоролике

Для того чтобы грамотно выполнять монтаж электродвигателей, поставляемых в собранном виде, достаточно следовать инструкциям завода-изготовителя или общепринятым правилам установки. Если транспортировка и хранение агрегата осуществляются согласно требованиям, нет необходимости предварительно разбирать механизм.

Подготовительные этапы

Сначала следует проверить фундамент. Для этого проводят инспекцию:

- состояния бетона;

- главных осевых размеров;

- высотных отметок опорных поверхностей;

- осевых размеров между отверстиями для анкерных болтов;

- размеров ниш в стенках фундамента;

- глубины отверстий.

Затем электродвигатель подготавливают к монтажу. Его помещают на щит в специально выделенном для этого помещении. Процедура состоит из следующих операций:

- наружного осмотра двигателя;

- чистки лап станин и фундаментных плит;

- промывки фундаментных болтов;

- проверки свойств резьбы;

- проверки состояния подшипников;

- визуального осмотра контактных колец, коллекторов, щеточного узла и выводов;

- проверки зазоров между разными узлами (крышка — вкладыш подшипника скольжения, уплотнение подшипника — вал, активная часть стали статора и ротора);

- тестирования свободного вращения ротора;

- замера сопротивления изоляции обмоток мегаметром;

- проверки на предмет отсутствия соприкосновения вентиляторов и крышек;

- осмотра изолированных подшипников и щеточной траверсы.

При отсутствии внешних повреждений электродвигатель продувают сжатым воздухом (для проверки подачи воздуха под нужным давлением струю направляют на любую поверхность). Если во время осмотра были обнаружены неисправности, ставится в известность ответственное лицо (управляющий монтажа, бригадир или мастер). По окончании проверки движок протирается смоченной в керосине ветошью.

Монтаж собранных электродвигателей

Монтаж собранных электродвигателей весом до 50 кг на низкий фундамент осуществляется вручную. Процедура состоит из двух этапов:

Фундаментные болты затягивают, начиная от оси симметрии опорной части и равномерно удаляясь к краям.

В процессе монтажа необходимо промыть подшипники. Для этого отвинчивают спускные пробки и убирают оставшееся на подшипниках масло, после чего пробки завинчивают. Затем в подшипники заливается керосин при одновременном вращении вручную ротора или якоря. Керосин сливается, и подшипники промываются маслом с целью удаления остатков керосина. В подшипники заливается свежее масло в объеме от 1/3 до 1/2 емкости ванны. Подшипники качения не требуют смены смазки.

Читайте также:

- Развитие это в философии кратко

- Сценарий вовка в тридевятом царстве в школе

- Безопасность концептуальные подходы кратко

- Проблемы развития страхового рынка в россии кратко

- Государственная противопожарная служба цели и задачи кратко

Содержание

- Установка электродвигателей на оборудование

- Мероприятия перед установкой двигателя

- Проверка электротехнической части

- Установка электродвигателя на станину

- Установка электродвигателя на раму при ременном приводе

- Монтаж электрических двигателей. Маркировка, конструкция, подключение, пуск электродвигателя.

Установка электродвигателей на оборудование

При монтаже или ремонте электрооборудования часто приходится сталкиваться с такой технологической операцией, как установка электродвигателей.

Мероприятия перед установкой двигателя

Перед тем, как произвести монтаж двигателя на электроустановку необходимо провести проверочные (профилактические) работы. Иначе, если в дальнейшем будут обнаружены какие то неисправности, то все работа была сделана напрасно.

При установке электродвигателя следует:

- Очистить электродвигатель от пыли и грязи, тщательно осмотреть доступные внутренние части и проверить, нет ли в нем посторонних предметов;

- продуть электродвигатель сухим сжатым воздухом при давлении не выше 2 кг/см2. При продувании электродвигателя открытого исполнения, чтобы не повредить изоляцию обмотки, не следует применять шланги с металлическими наконечниками. Если сжатого воздуха нет, можно воспользоваться любым, даже автомобильным компрессором;

- провернуть ротор электродвигателя вручную, чтобы убедиться в его свободном вращении и отсутствии заклинивания и стука.

Проверка электротехнической части

По электрике надо проверить соответствие параметров.

При этом необходимо:

- Измерить сопротивление изоляции мегомметром на напряжение 500 в. Электродвигатель с сопротивлением изоляции обмоток ниже 0,5 Мом должен быть просушен. Минимальное сопротивление изоляции обмотки статора после сушки при температуре 60° С должно быть не менее 0,5 Мом;

- проверить, соответствует ли напряжение сети напряжению, указанному на шильдике (в паспорте) электродвигателя;

- проверить по схеме, приложенной к электродвигателю, правильность будущих подсоединений всех выводов электродвигателя к сети.

Установка электродвигателя на станину

Ну а дальше устанавливаем электродвигатель на станину. Чаще всего так устанавливаются электродвигатели насосных установок, станочного оборудования.

- Насаживаем полумуфту на вал электродвигателя, при этом правильно подбираем шпонку под шпоночный паз;

- устанавливаем двигатель на станину, выравнивая вал двигателя с валом оборудования по высоте и по оси;

- крепим установленный двигатель к станине болтами и гайками необходимого размера;

- проверяем все механические крепления электродвигателя (болты, крепящие подшипниковые щиты, фундаментные болты и т.д.) и, если нужно, подтягиваем их.

Установка электродвигателя на раму при ременном приводе

Существует еще и ременный привод (передача). Чаще всего такой способ монтажа электродвигателя используется в работе с вентиляторами и некоторыми станками.

- Насаживаем шкив на вал электродвигателя, при этом правильно подбираем шпонку под шпоночный паз;

- при ременном приводе электродвигатель устанавливаются на салазки;

- электродвигатель следует устанавливать на салазки так, чтобы оси валов электродвигателя и приводимого в движение механизма были расположены горизонтально и параллельно друг другу;

- середина одного из шкивов должна находиться против середины другого шкива;

- должна быть предусмотрена возможность регулировать натяжение ремня по мере того, как он вытягивается, особенно в первое время работы;

- салазки должны быть установлены по уровню параллельно одна другой и выверены как в продольном, так и в поперечном направлениях;

- опорная поверхность под салазками должна быть сплошной;

- для натяжения ремня должны быть предусмотрены болты, ввинчиваемые в передвижные упоры.

Как провести монтаж электродвигателя видео вы должны посмотреть в видеоролике

Источник

Монтаж электрических двигателей. Маркировка, конструкция, подключение, пуск электродвигателя.

Асинхронные двигатели общепромышленного назначения изготавливаются в основном (базовом) исполнении и в модифицированных исполнениях.

Основное (базовое) исполнение — двигатель монтажного исполнения IM1001 (1081), климатическое исполнение УЗ, для режима работы S1, с типовыми техническими характеристиками, соответствующими требованиям стандартов.

Модифицированное исполнение — двигатель, изготовленный на основе узлов основных (базовых) двигателей с необходимыми конструктивными отличиями по способу монтажа, степени защиты, климатическому исполнению и другими отличиями.

Двигатели специального назначения — двигатели, предназначенные для узкоспециализированного применения — лифтов, транспорта, талей и др.

Серийно изготавливаемый двигатель — двигатель, изготавливаемый по действующим на предприятии техническим условиям и конструкторской документации, предназначенной для серийного изготовления.

В состав серий асинхронных двигателей входят:

• двигатели основного (базового) исполнения, степень защиты

IP54, (IP55) в закрытом обдуваемом исполнении — АИР, АИВ, 4А, 5А, 6А;

• двигатели стандартного класса энергоэффективности IE1 и высокого класса энергоэффективности IE2 по IEC 60034-30, 7А (7AVER);

• двигатели повышенной мощности, степень защиты IP23 — 4А, 5А;

• двигатели взрывозащищенного исполнения — ВА;

• двигатели с привязкой рядов мощностей и установочных размеров, в соответствии с нормами CENELEK Dokument — АИС, 5А, 6А, 7A (7 AVER);

• двигатели специального назначения.

Концерн «РУСЭЛПРОМ» создал первый в России энергоэффективный двигатель общепромышленного назначения в двух классах энергоэффективности, применяемых в Европе и Америке: IE1 и IE2 по ЕС 60034 — 30 с возможностью модификации в класс энергоэффективности «Premium» — IE3 (соответствие стандарту США).

Серия 7AVE создана с применением российского стандарта ГОСТ Р 51689-2000, вариант I, и европейского стандарта CENELEC, IEC 60072-1, что позволяет устанавливать новые энергосберегающие электродвигатели как на отечественное оборудование, так и на импортное, где в настоящее время используются двигатели иностранного производства.

Серия 7АVE предусматривает повышение КПД от 1,1 % (старшие габариты) до 5 % (младшие габариты) и охватывает самый востребованный диапазон мощностей от 1,5 до 500 кВт.

Двигатели серии 7АVE наилучшим образом подходят для частотно-регулируемого привода, поскольку энергоэффективный двигатель обладает лучшими регулировочными свойствами, в частности, большим запасом по максимальному моменту. Здесь действует простое правило: чем больше класс энергоэффективности общепромышленного двигателя, тем шире его зона применения в частотно — регулируемом приводе.

Особенности конструкции двигателей серии 7АVE:

— Магнитная система. Увеличена эффективность использования магнитных материалов, жесткость системы.

— Обмотка нового вида. Используется статорообмоточное оборудование нового поколения.

— Пропитка. Новое оборудование и пропиточные лаки обеспечивают высокую цементацию обмотки и высокую теплопроводность.

Технологические преимущества двигателей классов энергоэффективности IE2 и IE3:

— Двигатели новой серии обладают низкими шумовыми характеристиками (на 3-7 дБ ниже, чем у двигателей предыдущей серии), т. е. более эргономичны. Снижение уровня шума на 10 дБ означает снижение его фактического значения в 3 раза.

Двигатели 7AVE обладают более высокими показателями надежности за счет снижения рабочих температур. Данные двигатели изготавливаются с классом нагревостойкости «F» (155 оС), при фактических рабочих температурах, соответствующих более низкому классу изоляции «В» (130 оС). Это позволяет работать машинам с повышенным значением сервис фактора, т. е. обеспечить надежную работу при длительных перегрузках на 10-15 % [2].

Двигатели имеют сниженные значения нарастания температуры при заторможенном роторе, что позволяет обеспечить надежную работу в системе привода механизмов с частыми и тяжелыми пусками и реверсом.

Двигатели серии 7AVE (IE2, IE3) адаптированы к работе в составе частотно-регулируемого электропривода. За счет высокого сервис фактора двигатели могут работать в составе частотнорегулируемого привода (ЧРП) без принудительной вентиляции.

Структура обозначения двигателей 5 и 6 серии:

1 — обозначение серии; 2 — признак модификации; 3 — габарит (высота оси вращения, мм); 4 — установочный размер; 5 — число полюсов; 6 — признак отличия по назначению; 7 — климатическое исполнение.

1. Обозначение серии:

АИР, АИВ, 4А, 5А ,6А, АН, ВА и др.

2. Признак модификации:

• с алюминиевой станиной — Х;

• с фазным ротором — К;

• повышенного скольжения — С;

• с самовентиляцией — Н;

• с принудительным охлаждением — Ф;

• для транспорта — Э;

• с повышенным пусковым моментом — Р.

3. Габарит (высота оси вращения, мм):

80, 112, 132, 160, 180, 200, 225, 250, 280, 315, 355 и др.

4. Установочный размер по длине станины (S, М, L), или вариант длины сердечника (А, В).

5. Число полюсов:

2, 4, 6, 8, 10, 12 или 2/4, 8/6/4 и т. д.

6. Признак отличия по назначению:

• по нормам CENELEK — К;

• с датчиком температурной защиты обмотки — Б;

• с датчиком температуры подшипника — Б1;

• с датчиком и антиконденсатным подогревателем — Б2;

• повышенной точности по установочным размерам — П;

• для станков качалок — С;

• для сушильных шкафов — СШ;

• для АЭС — А (А1, А2, А3).

7. Климатическое исполнение и категория размещения по ГОСТ 15150:

У3, Т2, УХЛ4 и т. д. (табл. 1.1).

В дополнение к обозначению двигателя указывается:

• монтажное исполнение — IM1081 и др. (табл. 1.2);

• напряжение питающей сети — 380 В (220/380 В и др.);

• степень защиты IP44, IP55 и пр.;

• другие отличия от основного (базового) исполнения.

В обозначении двигателя может использоваться использование нескольких отличительных признаков модификации и назначения. Обозначение двигателя пишется слитно, пробел не применяется.

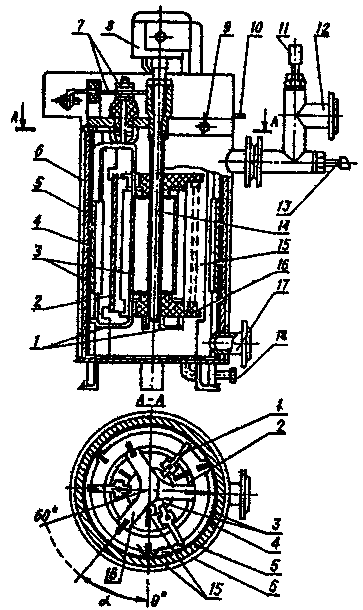

Структура обозначения двигателей 7 серии:

1 — обозначение серии;

2 — разработка предприятий группы компаний «ВЭМЗ», г. Владимир;

4 — R/C — привязка по варианту I / по варианту II по ГОСТ Р 51689;

5 — габарит (высота оси вращения, мм);

6 — установочный размер по длине станины;

7 — обозначение длины пакета магнитопровода;

8 — число полюсов.

IE1/IE2 — стандартный / высокий класс энергоэффективности по IEC 60034-30;

/С — обозначение материала станины (для двигателей с литой станиной из алюминиевого сплава обозначение отсутствует);

-С — двигатели с литой чугунной станиной;

Б — двигатель со встроенными датчиками температурной защиты;

У3, У2, Т2, ХЛ2 — вид климатического исполнения.

Пример записи обозначения двигателя серии 7AVER160S4 для работы от сети частотой 50 Гц, напряжением 220/380 В, с синхронной частотой вращения 1500 об/мин, мощностью 15 кВт, привязка мощности к установочным размерам по I варианту, нормального класса энергоэффективности, со станиной из алюминиевого сплава, со встроенным датчиком температурной защиты, климатического исполнения У3, монтажного исполнения IM1081, с вводным устройством К-3-II с панелью выводов и двумя штуцерами при его заказе и в документации другого изделия:

Двигатель 7AVER160S4IE1 Б У3, 220/380В, IM1081, К-3-II, ТУ16-10 ВАКИ 526122.121 ТУ.

Двигатели имеют исполнения для эксплуатации в макроклима- тических районах с умеренным (У), тропическим (Т), умеренно холодным (УХЛ) и холодным (ХЛ) климатом в условиях, определяемых категориями размещения:

1 — на открытом воздухе;

2 — под навесом при отсутствии прямого воздействия солнечного излучения и атмосферных осадков;

3 — в закрытых помещениях без искусственного регулирования климатических условий;

4 — в закрытых помещениях с искусственно регулируемыми климатическими условиями.

В таблице 1.1 приведены значения климатических факторов — температуры и влажности воздуха для перечисленных выше условий, регламентированных ГОСТ 15150.

Таблица 1.1 Значения климатических факторов

Максимальное значение относительной влажности, %

У (умеренный климат)

У (умеренный климат)

УХЛ (умереннохолодный климат)

Т (тропический климат)

ОМ (морской климат)

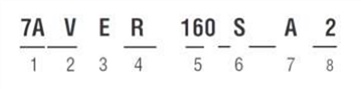

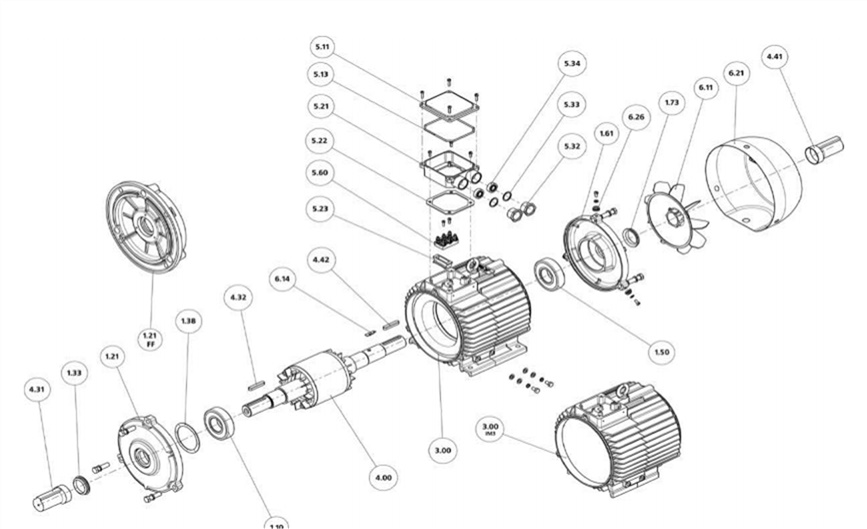

Устройство электродвигателя серии 5А и его основные конструктивные элементы показаны на рисунке 1.1.

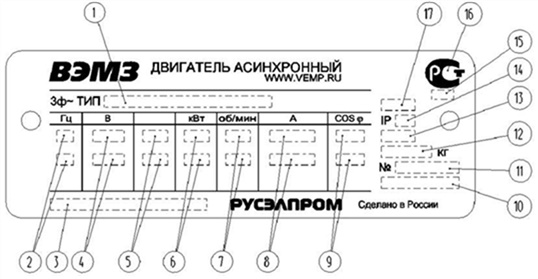

Технические данные двигателей (мощность, напряжение, номинальный и пусковой ток, частота вращения и др.) указывают в паспорте, закрепленном на корпусе в виде таблички (рис. 1.2). В паспорте также указывают модификацию двигателя по исполнению и степени защиты от соприкосновения с токоведущими частями и от проникновения влаги. Тип двигателя для конкретного технологического механизма и условий работы выбирают в соответствии с проектом.

Рис. 1.1. Устройство и установочные размеры электродвигателя серии 5А: 1 — вал; 2 — шпонка; 3 — подшипник; 4 — статор; 5 — ротор;6 — обмотка; 7 — вентилятор; 8 — коробка выводов; 9 — лапа; l1, l2 — продольное и поперечное расстояния между отверстиями в лапах; l3 — длина выступающего конца вала; l4 — размер выступающей крышки; h — высота оси вращения; d1, d2 — диаметры вала и отверстия в лапах

Рис. 1.2. Табличка для двигателей с высотой оси вращения 80-132 мм:

1 — наименование типа двигателя (включает обозначение серии, высоту оси вращения, установочный размер по длине станины, число полюсов и др.);

2 — частота сети, Гц; 3 — обозначение нормативного документа;

4 — напряжение, В; 5 — схема соединения; 6 — мощность, кВт; 7 — частота вращения, об/мин; 8 — номинальный ток, А; 9 — коэффициент мощности;

10 — дата выпуска двигателя (М и Г); 11 — заводской номер двигателя; 12 — масса двигателя, кг; 13 — класс изоляции; 14 — степень защиты; 15 — код органа сертификации; 16 — знак соответствия Росстандарта;

17 — режим работы двигателя

АН, ВА и 7А. Двигатели имеют различные конструктивные исполнения по способу монтажа в зависимости от габарита (табл. 1.2).

Способы монтажа электродвигателей

Способы монтажа электродвигателей

Конструктивное исполнение по способу монтажа

Диапазон применения по габаритам

Конструктивное исполнение по способу монтажа

Диапазон применения по габаритам

Условные обозначения монтажных исполнений IM (International Mounting) в соответствии с ГОСТ 2479 (МЭК 60034-7):

Структура обозначения монтажного исполнения: IMX1X2X3X4;

Х1 — конструктивное исполнение;

Х2Х3 — способ монтажа;

Х4 — исполнение выступающего конца вала;

X1 (первая цифра в обозначении) — конструктивное исполнение двигателя:

1 — двигатели на лапах, с подшипниковыми щитами;

2 — двигатели на лапах с подшипниковыми щитами и фланцем на одном подшипниковом щите;

3 — двигатели без лап, с подшипниковыми щитами и фланцем на одном подшипниковом щите;

5 — двигатели без станины и подшипниковых щитов;

Х2Х3 (вторая и третья цифры в обозначении) — способ монтажа двигателя (смотри табл. 1.2).

Х4 (четвертая цифра в обозначении) — исполнение конца вала двигателя:

0 — без конца вала;

1 — с одним цилиндрическим концом вала;

2 — с двумя цилиндрическими концами вала.

До начала монтажа необходимо изучить проект и получить от заказчика документацию на оборудование: технические условия, паспорт, инструкцию по монтажу и пуску, комплектовочную ведомость и др.

Машины, полученные от заказчика или завода-изготовителя в собранном виде, на месте монтажа не разбирают. Перед установкой их расконсервируют (срок действия заводской консервации 3 года) и подвергают ревизии, при этом проверяют:

— двигатель во время хранения и транспортировки был ли подвержен чрезмерному загрязнению или воздействию влаги;

— отсутствие механических повреждений и дефектов на внешней поверхности двигателя;

— соответствие типа и исполнения двигателя данным заказа;

— соответствие типа двигателя и данных на паспортной табличке (напряжение, соединение фаз, климатическое и монтажное исполнение, и др.), записям в паспорте;

— вал вращается ли свободно;

— другие выявленные несоответствия двигателя заказу и данным в каталоге продукции.

При входном контроле необходима проверка сопротивления изоляции обмоток, проверка работоспособности двигателя без нагрузки и уровня вибрации.

Проверка сопротивления изоляции.

Перед подключением двигателя к питающей сети необходимо проверить сопротивление изоляции обмотки статора относительно корпуса и сопротивление изоляции терморезисторов (могут быть установлены для контроля температуры лобовых частей обмоток и температуры подшипников) относительно обмотки статора и относительно корпуса двигателя. Измерение сопротивления изоляции необходимо производить мегаомметром на 500 В.

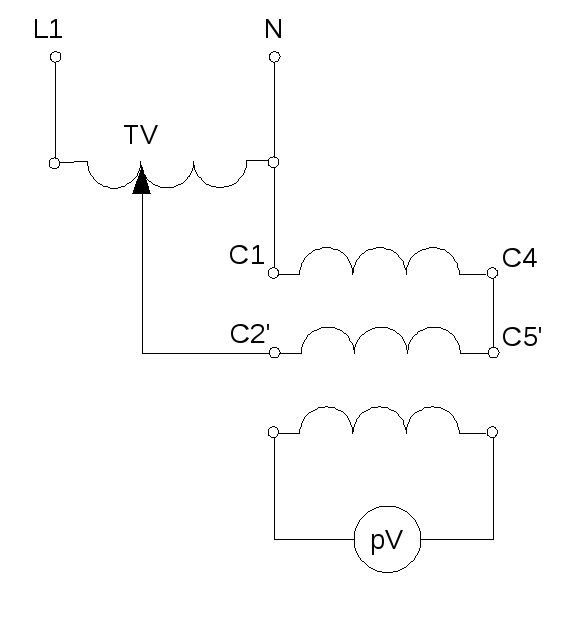

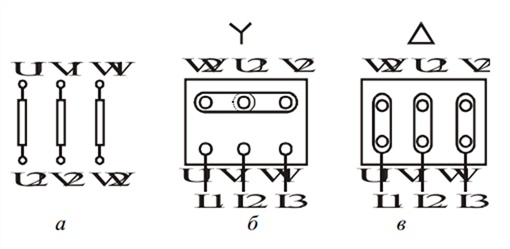

Концы обмоток выводят в коробку выводов и обозначают буквами: начало обмотки первой фазы — U1; второй — V1; третьей — W1, а концы обмоток соответственно — U2, V2, W2 (рис. 1.3, а). Обмотки соединяют в звезду или в треугольник (рис. 1.3, б, в).

Рис. 1.3. Схемы соединений обмоток трехфазного асинхронного электродвигателя с короткозамкнутым ротором: а — схема обмоток; б — соединение обмоток в звезду; в — соединение обмоток в треугольник

Сопротивление изоляции асинхронных двигателей напряжением до 1 кВ измеряют мегаомметром на 500 В в соответствии со схемой, представленной на рисунке 1.4, а, б. Для этого необходимо разобрать схему соединения обмоток двигателя, сняв соответствующие перемычки (рис. 1.3, б, в). Выполняются измерения сопротивления обмоток электродвигателя между собой и каждой обмотки относительно корпуса (например, W1-V2, W1-U2, V2-U2, корпус-Wl, корпус-Ш, корпус V2).

Рис. 1.4. Измерение сопротивления изоляции мегомметром: а — между обмотками; б — между обмотками и корпусом

Сопротивление изоляции в нормальных климатических условиях должно быть:

— в практически холодном состоянии — не менее 10 МОм (при эксплуатации, после остывания до температуры окружающей среды и нормальной влажности воздуха);

— при температуре, близкой к рабочей — не менее 3 МОм (при эксплуатации, в нагретом состоянии);

— при верхнем значении влажности воздуха — не менее 0,5 МОм (после длительного хранения или продолжительной остановки, в условиях повышенной влажности).

Обмотка двигателя способна накапливать заряд. Во избежание поражения электрическим током, обмотки должны быть разряжены немедленно после проведения измерения.

Если сопротивление изоляции, измеренное при температуре 25 оС, ниже 0,5 МОм, двигатель необходимо подвергнуть сушке и последующей повторной проверке сопротивления изоляции.

Сушку двигателя можно производить внешним нагревом при температуре + 90 °С в сушильной камере. Если на предприятии отсутствует сушильная камера то можно воспользоваться другими способами. Способ сушки выбирают в зависимости от конструкции и мощности двигателя. Для двигателей мощностью до 15 кВт рекомендуют применять обогрев обмоток инфракрасными облучателями или лампами накаливания. Лампы располагают вблизи обмоток или внутри статора, а двигатель закрывают огнестойким кожухом с отверстиями для выхода испаряющейся влаги.

Двигатели мощностью 15-40 кВт сушат горячим воздухом от электрокалорифера или теплом, выделяемым в обмотках при протекании по ним тока. Для этого затормаживают ротор и плавно подают

пониженное напряжение питания, при этом контролируют ток в обмотках двигателя. Устанавливают ток, равный 0,7-0,8 от номинального тока двигателя, при этом напряжение составляет 10-15 % от номинального напряжения двигателя. В процессе сушки следят, чтобы температура обмоток не превышала 80-90 °С.

Двигатели мощностью более 40 кВт сушат нагревом статора токами индукционных потерь (вихревыми токами). Режим сушки, во всех случаях, контролируют мегаомметром и термометром. Сопротивление изоляции измеряют через каждый час. Сушка считается законченной, если в течение 2-4 ч сопротивление изоляции не изменяется и составляет не менее 1 МОм. По результатам сушки составляют протокол.

При наличии в двигателе датчиков температурной защиты (исполнение Б) необходимо проверить сопротивление цепи терморезисторов. Сопротивление цепи терморезисторов (между клеммами T1 и T2) при температуре 0-40 °С должно находиться в пределах 250±160 Ом. Измерительное напряжение не должно превышать 7,5 В.

Измерение уровня вибрации

Перед монтажом двигателя на исполнительный механизм рекомендуется проверить уровень вибрации двигателя виброметром. Уровень вибрации двигателя отражает состояние подшипниковых узлов двигателя и качество балансировки ротора. Измерение уровня вибрации в процессе эксплуатации двигателя позволяет оценить состояние двигателя и необходимость проведения технического обслуживания.

Измерение вибрации производится в подвешенном состоянии, в точках, указанных на рисунке 1.5.

Рис. 1.5. Точки измерения вибрации: 1, 2, 3 — измерение вибрации в трех плоскостях для переднего подшипника; 4, 5, 6 — измерение вибрации в трех плоскостях для заднего подшипника

В двигателях с кожухом охлаждения в точках 4, 5, 6 измерения допускается не производить. Результат измерения не должен превышать значений, указанных в таблице 1.3.

Таблица 1.2 Таблица 1.3 Допустимые уровни вибрации двигателя (ГОСТ 20815-93)

Категория уровня вибрации

Максимальное среднее квадратическое значение виброскорости Vemax, мм/с для двигателей разных высот оси вращения

ГОСТ 20815-93. При измерении вибрации двигатель подвешивают на пружине или устанавливают на упругой опоре (платформа, пружина, резина и т. д.). Собственная частота колебаний двигателя с системой подвески должна быть менее 1/4 частоты вращения двигателя. При измерении вибрации двигателя необходимо использовать полушпонку (шпонку половинной высоты или длины).

Транспортировка, погрузка и разгрузка двигателя должны обеспечивать его сохранность. Двигатели допускается перевозить любым видом крытого транспорта на любые расстояния.

При перевозке двигателя ось вала должна располагаться поперек оси движения транспортного средства для предотвращения повреждения подшипников.

При перевозке и перемещении двигателей необходимо исключать их контакт с другими предметами, способными нанести повреждения.

Погрузочно-разгрузочные работы при перевозке и перемещении двигателей производятся вильчатым погрузчиком или штабелером, мостовым краном или тельфером.

Рым-болт двигателя рассчитан только на вес двигателя (Вес двигателя указан на паспортной табличке). Перед подъемом двигателя следует проверить состояние рым-болтов, при необходимости подтянуть.

Запрещается осуществлять подъем двигателя за выходной конец вала.

Запрещается поднимать за рым-болт двигатель с исполнительным механизмом.

Не допускается перемещение поврежденного транспортного пакета или ящика.

Не допускаются рывки или удары при перемещении двигателя.

Хранение и консервация

При хранении двигателей должны обеспечиваться следующие условия:

— двигатели следует хранить в упаковке или без нее в сухом и вентилируемом складе, свободном от вибрации и пыли;

— атмосфера склада не должна содержать кислотных, щелочных и других паров, вредно действующих на изоляцию и покрытия;

— при хранении не допускаются колебания температуры и влажности, вызывающие образование росы;

— при складировании упакованных в ящики двигателей следует руководствоваться надписями и маркировкой на упаковке;

— при хранении двигателей следует соблюдать сроки консервации.

При консервации незащищенные места двигателей (выходные концы валов, фланцы, места под болты заземления и др.) покрываются антикоррозионной смазкой АМС-3, К-17.

Срок консервации указывается в паспорте двигателя и составляет не менее 1 года. По истечении указанного срока необходимо произвести переконсервацию. Поверхности, подлежащие консервации, предварительно очистить от старой смазки и обезжирить. Переконсервация обязательно производится после морских перевозок двигателей. Во время хранения двигатели осматриваются не реже одного раза в год.

Перед монтажом двигателя на место постоянной эксплуатации, необходимо проверить фундамент двигателя, который должен отвечать следующим требованиям:

— Фундамент для установки двигателя должен быть ровным и не подверженным чрезмерной внешней вибрации. Двигатели должны устанавливаться на фундаментах и других опорах при вибрации внешних источников с ускорением не более 10 м/с2 (с повышенным скольжением — 20 м/с2) частотой до 55 Гц.

— Собственная частота колебаний фундамента с установленным двигателем не должна быть кратна частоте питающей сети.

— Фундамент и крепежные элементы двигателя должны быть стойкими к возможным усилиям при прямом пуске и при внезапном заклинивании исполнительного механизма.

— Крепежные болты двигателей должны быть туго затянуты и предохранены от самоотвинчивания во время работы.

— Металлические фундаменты должны быть покрыты антикоррозийной краской.

— Двигатели должны быть установлены таким образом, чтобы они были доступны для осмотра и замены, а также для технического обслуживания на месте установки.

Асинхронные двигатели являются видом электрических машин, преобразующих электрическую энергию в механическую. Принцип действия асинхронного двигателя основывается на электромагнитном взаимодействии между статором и ротором. Вращающееся магнитное поле статора, проникая в ротор, индуцирует в его обмотке электродвижущую силу. При взаимодействии тока ротора с вращающимся электромагнитным полем статора создается электромагнитный момент, приводящий ротор во вращение. Выделяемое при работе двигателя тепло необходимо отводить с помощью системы охлаждения.

Охлаждение двигателя должно учитывать следующие особенности:

— Для охлаждения двигателя во время работы необходимо обеспечить свободный приток охлаждающего воздуха и свободный отвод нагретого воздуха.

— Расстояние от воздуховсасывающих отверстий до стенки (конструктивных элементов исполнительного механизма) должно быть не менее 1/2 высоты оси вращения двигателя.

— Воздуховсасывающие отверстия следует оберегать от загрязнения.

— При монтаже убедитесь в том, что направление охлаждающего воздушного потока от кожуха вентилятора направлено в сторону переднего (рабочего) конца вала и двигатель расположен так, что близлежащие устройства или солнечное излучение не нагревают его.

Электродвигатели, входящие в комплект технологических механизмов (вентиляторы, насосы, дробилки и др.), монтируют организации, устанавливающие технологическое оборудование.

Монтаж двигателя на исполнительном механизме, осуществляется путем его крепления на фундаменте (раме, опоре) исполнительного механизма, с помощью предусмотренных для этой цели болтов или шпилек, через крепежные отверстия в лапах двигателя (фланце). Допустимые моменты затяжки болтовых соединений при монтаже двигателя представлены в таблице 1.4.

Допустимые моменты затяжки болтовых соединений при монтаже двигателя

Диаметр резьбы, мм

Крутящий момент (Н*м) для силового резьбового соединения, деталей из разных материалов

сталь – алюминиевый сплав

Для сопряжения рабочего вала двигателя с исполнительным механизмом применяются гибкие и жесткие муфты, шестерни, ременная передача или непосредственная насадка на вал двигателя рабочего органа исполнительного механизма. Способ сопряжения определяется конструкцией исполнительного механизма.

При насадке шкива, муфты или зубчатого колеса на вал двигателя необходимо обеспечить упор противоположного конца вала, чтобы усилия не передавались на подшипники.

Перед установкой на вал двигателя, элементов сопряжения (шкив, полумуфта, зубчатое колесо и др.), они предварительно нагреваются до температуры примерно 80 °С.

Для исключения повреждения подшипников при монтаже, запрещается:

— наносить удары (при насадке шкива полумуфты и др.);

— проводить электросварочные работы, если сварочный ток протекает между валом и станиной двигателя.

При сопряжении с муфтой вал двигателя должен быть отцентрирован в радиальном и аксиальном направлениях с валом исполнительного механизма. Перед центровкой необходимо убедиться в плотности посадки полумуфт на валы (путем удара молотком по торцу полумуфты при одновременном обхвате рукой стыка полумуфты с валом), проверить установку электродвигателя и исполнительного механизма по уровню, отсутствие биений при вращении валов. Валы центрируют при помощи скоб с установленными на них индикаторами, укрепленными на полумуфтах (рис. 1.6-1.8).

Измерение аксиальной несоосности (непараллельности осей) следует проводить по схеме представленной на рисунке 1.6, в четырех точках по окружности муфты, сдвинутых соответственно на угол 90° относительно друг друга при одновременном вращении обеих полумуфт. Результаты заносят в таблицу 1.5.

Таблица 1.4 Таблица 1.5 Результат измерения несоосности

Положение валов (град)

При устранении радиальной несоосности (смещения осей) использовать схему, представленную на рисунке 1.7.

Допускается использовать комбинированный способ измерения несоосностей (рис. 1.8). Допустимая аксиальная несоосность не должна превышать 0,05 мм на диаметре условно измеренного круга 200 мм.

Рис. 1.6. Схема измерения аксиальной несоосности

Рис. 1.7. Схема измерения радиальной несоосности

Аксиальный зазор между полумуфтами (размер «Е» на рис. 1.6) должен быть минимум 3 мм для компенсации теплового расширения вала во время работы.

При использовании ременной передачи необходимо обеспечить правильное взаимное расположение валов двигателя и исполнительного механизма. Валы двигателя и механизма должны быть строго параллельны. Параллельность проверяют стальной струной или линейкой. Ремень выбирают по размеру канавки шкива. Выверенный двигатель закрепляют и окончательно проверяют сохранность центровки валов после затяжки гаек анкерных болтов.

При регулировке натяжения ремней следует пользоваться руководством по эксплуатации (инструкцией) исполнительного механизма. Максимальное предварительное натяжение ремней должно выбираться, исходя из допустимых радиальных и осевых нагрузок на рабочий конец вала двигателя.

Для регулировки натяжения ремня конструкция исполнительного механизма должна предусматривать наличие натяжных салазок или натяжного ролика.

Электрическое подключение двигателей

Все работы, связанные с электрическим подключением двигателей, должны выполняться только квалифицированными специалистами-электриками, изучившими Руководство, Правила устройства и эксплуатации электроустановок и типовые Инструкции по охране труда при эксплуатации электроустановок.

Для подключения обмотки статора к питающей сети в коробке выводов предусмотрена клеммная панель с контактными болтами (количество зависит от схемы соединений) и болт заземления.

Заземление необходимо выполнить до подключения двигателя к сети!

Подключение двигателя к сети следует производить, используя схему, расположенную на внутренней стороне крышки коробки выводов.

Перемычки на клеммной панели должны быть установлены, в зависимости от применяемого напряжения питающей сети (соединение в треугольник обозначается — «А», соединение в звезду обозначается — «Y»).

Конструкция коробок выводов предусматривает возможность подсоединения кабелей с медными жилами, с оболочкой из резины или пластика, а также проводов в гибком металлическом рукаве. Ввод осуществляется через один или два штуцера, либо через удлинитель под сухую разделку или эпоксидную заделку кабеля.

Сечение проводников силового кабеля выбирается исходя из номинального тока двигателя, указанного на паспортной табличке и допустимого значения тока в кабеле (таблицы 1.3.4 -1.3.10). При отсутствии паспортных данных, ток электродвигателя определяется по формуле

где Iн — номинальный ток электродвигателя, А; Рн — номинальная мощность на валу двигателя, Вт; Uн — номинальное напряжение сети, В; cos ф — коэффициент мощности, о. е.; n — коэффициент полезного действия, о. е.

Подключение силового питающего кабеля без наконечников недопустимо!

Последовательность закрепления кабельных наконечников на контактном болте должна соответствовать схеме, представленной на рисунке 1.9.

Чтобы не подвергать контактные болты и клеммную панель дополнительной нагрузке необходимо подвести силовой кабель без натяжения и надежно закрепить его во вводном устройстве.

Для обеспечения надежности электрического соединения выводов с контактными болтами двигателя, необходимо обеспечить моменты затяжки, указанные в таблице 1.6

Диапазоны допустимых моментов затяжки контактных соединений

Моменты затяжки контактных соединений, при разном диаметре резьбы, H*м

После монтажа одного конца питающего кабеля к электродвигателю выполняется подключение второго конца питающего кабеля к устройству защиты двигателя. Применение защиты удорожает двигатель, поэтому выбор типа и количества защит определяется не только технической, но и экономической целесообразностью их установки.

Как правило, предусматриваются следующие виды защиты двигателей напряжением до 1 000 В:

• защита от коротких замыканий;

• защита от перегрузки.

Защита от перегрузки должна устанавливаться в тех случаях, когда возможна перегрузка механизма по технологическим причинам, а также при тяжелых условиях пуска и для ограничения длительности пуска при пониженном напряжении. Защита должна выполняться с выдержкой времени и может быть осуществлена тепловыми реле. Защита должна действовать на отключение при перегрузке двигателя.

Правильный выбор и настройка защиты позволяют продлить ресурс безаварийной работы двигателя и повысить эксплуатационную надежность.

Для защиты двигателей от коротких замыканий должны применяться предохранители или автоматические выключатели. При выборе автоматов для защиты асинхронных трехфазных электродвигателей необходимо руководствоваться действующими Правилами эксплуатации электроустановок с учетом того, что пусковой ток двигателя в 5-7 раз больше номинального.

Двигатели могут иметь встроенные в обмотку датчики температурной защиты. Температурная защита является наиболее эффективной защитой двигателей. Исполнительное устройство температурной защиты не входит в комплект поставки. Двигатели с датчиком температурной защиты имеют в наименовании дополнительную букву «Б». Конструктивно двигатели с датчиками температурной защиты отличаются наличием установленных в каждую фазу обмотки и соединенных последовательно терморезисторов (табл. 1.7).

Терморезисторы имеют нелинейную зависимость сопротивления от температуры. В холодном состоянии сопротивление цепи терморезисторов равно 250 ± 160 Ом. При достижении обмоткой температуры срабатывания их сопротивление резко увеличивается. Исполнительное устройство температурной защиты должно отключать силовую цепь двигателя при достижении сопротивления цепи терморезисторов 1 650 Ом (время срабатывания при достижении указанного сопротивления должно быть не более 1 с).

Таблица 1.6 Параметры терморезисторов встроенной температурной защиты электродвигателя

Класс нагревостойкости изоляции

Обозначение типа терморезисторов по ТУ11-85 ОЖО.468.165ТУ

Температура срабатывания терморезистора (температура нагрева обмотки)

Качество монтажа электродвигателей проверяют включением в сеть вхолостую и под нагрузкой. Перед пуском двигателя убедитесь в надежности присоединения кабеля питания и заземления, крышка коробки выводов должна быть закрыта. Если двигатель запускается с оголенным рабочим концом вала, то шпонка должна быть заперта колпачком или же снята.

Перед пуском двигателя необходимо убедиться:

— в соответствии номинальной величины и частоты питающего напряжения, рабочему напряжению и частоте двигателя, указанному на паспортной табличке и в паспорте;

— в правильности соединения обмоток статора, для применяемого напряжения питания (только для двигателей с двойным напряжением питания).

Перед пуском двигателя необходимо проверить:

— наличие питающего напряжения во всех 3 фазах силовой сети и соответствие напряжения и частоты;

— исправность работы коммутирующих и защитных устройств (автоматов, пускателей и т. д.), применяемых для пуска двигателя.

Пуск двигателя необходимо проводить в следующей последовательности:

1. Убедиться в свободном вращении вала двигателя от руки.

2. Произвести пробный пуск двигателя без нагрузки (в режиме холостого хода), для этого двигатель отсоединяют от технологической машины и включают толчком в сеть. Не допуская полного разворота (25-30 % от номинальной частоты вращения), отключают и проверяют направление вращения и исправность механической части двигателя (отсутствие стука, заеданий, вибрации, шумов в подшипниках и т. п.).

3. После пробного пуска двигатель включают на час и проверяют: отсутствие стуков и задеваний вращающихся частей, прочность крепления к основанию, степень нагрева подшипников.

Время работы без нагрузки двигателей габаритов 250-315 должно быть ограничено. При работе двигателя без нагрузки возможны характерные звуки, связанные с проскальзыванием тел качения в подшипниках по дорожкам. При длительной работе без нагрузки возможно разрушение подшипника.

Для изменения направления вращения вала односкоростного двигателя необходимо на панели в коробке выводов поменять местами два любых провода кабеля питания.

Для изменения направления вращения вала многоскоростного двигателя необходимо на панели в коробке выводов поменять местами два любых провода кабеля питания обмотки каждой частоты вращения.

4. Проверить работу двигателя под нагрузкой с исполнительным механизмом в течение трех часов. При этом необходимо измерить рабочий ток, потребляемый двигателем. Измеренный ток не должен превышать номинальный, указанный на паспортной табличке, с учетом допустимых отклонений (несимметрия токов по фазам не должна превышать 5 %). Измеряют уровень вибрации двигателя. Если вибрация, измеренная в какой либо точке, в рабочем состоянии превышает значение вибрации двигателя (измеренной перед монтажом), то имеется несоосность (непараллельность) осей двигателя и исполнительного механизма, либо элементы стыковки двигателя и исполнительного механизма динамически несбалансированны, либо имеется неисправность в исполнительном механизме. В течение испытаний через каждые 30 мин измеряют температуру нагрева обмотки подшипников (не должна превышать предельно допустимую температуру в соответствии с классом нагревостойкости изоляции).

Двигатель, прошедший испытания под нагрузкой, передают рабочей комиссии для приемо-сдаточных испытаний.

Рис. 1.10. Конструкция, основные узлы и детали двигателей с высотой оси вращения 80–132 мм, степень защиты IP55

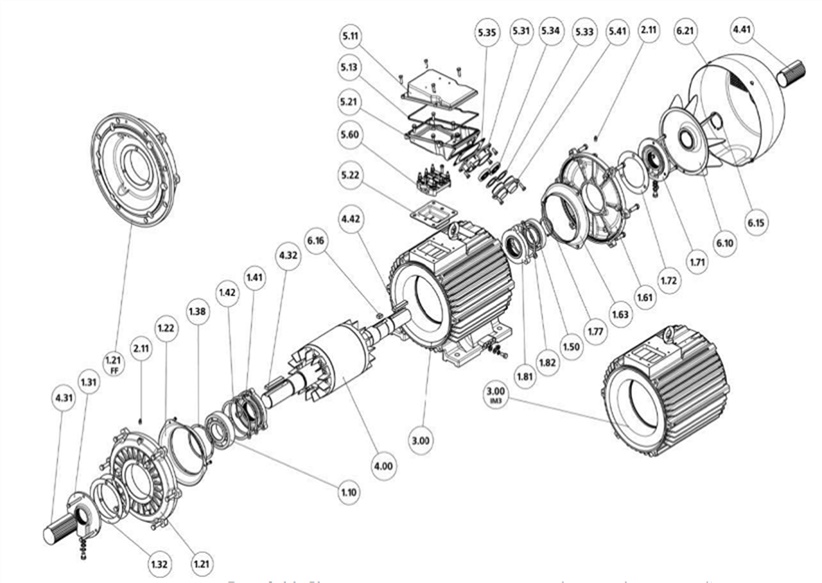

Рис. 1.11. Конструкция, основные узлы и детали двигателей с высотой оси вращения 160–280 мм, степень защиты IP5

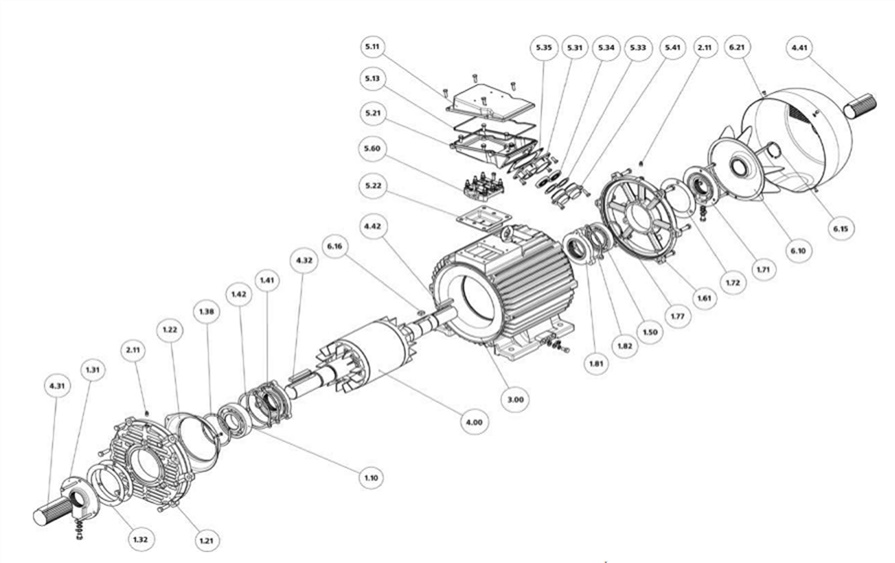

Рис. 1.12. Конструкция, основные узлы и детали двигателей с высотой оси вращения 200 мм, степень защиты IP23

Условные обозначения элементов электродвигателя

1.10 — Подшипник передний

2.25 — Прокладка сливной камеры

1.21 — Подшипниковый щит

1.21 FF — Подшипниковый щит фланцевый

3.00 IM3 — Статор (монтажное исполнение IM3)

1.22 — Воронка (дефлектор)

1.31 — Крышка подшипника передняя

4.31 — Колпачок защитный на рабочий

1.32 — Прокладка передняя наружная

4.32 — Шпонка на рабочий конец вала

1.33 — Уплотнение (манжета)

4.41 — Колпачок защитный на второй конец вала

1.35 — Маслоотражающее кольцо

4.42 — Шпонка на второй конец вала

1.36 — Кольцо уплотнительное

5.01 — Планка (подставка)

1.37 — Кольцо упорное пружинное

5.11 — Крышка вводного устройства

1.38 — Пружина гофрированная невинтовая

5.13 — Прокладка под крышку

1.41 — Крышка подшипника передняя внутренняя

5.21 — Корпус вводного устройства

1.42 — Прокладка передняя внутренняя

5.22 — Прокладка под корпус

1.50 — Подшипник задний (В)

5.23 — Прокладка в окно станины

1.61 — Подшипниковый щит

1.63 — Воронка (дефлектор)

5.32 — Гайка нажимная резьбовая

1.71 — Крышка подшипника задняя наружная

5.33 — Шайба нестандартная под уплотнение

1.72 — Прокладка задняя наружная

1.73 — Уплотнение (манжета)