Руководство по установке компрессора

A/C Compressor Руководство по установке компрессора

ПРИМИТЕ МЕРЫ ПРЕДОСТОРОЖНОСТИ!

1. Ремонт автомобильного кондиционера воздуха или установка его деталей должны выполняться только сертифицированными и обученными механиками.

2. Порядок демонтажа или установки компрессора приводится в соответствующем официальном руководстве по ремонту автомобиля.

3. При использовании и утилизации хладагента обязательно следуйте предписаниям местных органов власти.

4. Для слива или заправки хладагента в устройство кондиционирования воздуха используйте сертифицированное оборудование.

5. Закрывайте крышками отрытые фитинги немедленно после отсоединения шлангов или других частей, чтобы не допустить попадания загрязнений и влаги в систему.

6. Всегда затягивайте болты и гайки с правильным моментом затяжки, указанным в спецификации автомобиля.

7. Обязательно замените детали, указанные в таблице заменяемых деталей. Порядок оценки их состояния приводится в разделе “Процедуры ремонта”.

8. Используйте только компрессорное масло, рекомендуемое компанией DENSO, указанное на идентификационной табличке компрессора.

9. При необходимости очистки системы циркуляции хладагента используйте соответствующее промывочное оборудование. Условия промывки приводятся в разделе “Промывка контура хладагента”.

10. После установки важно выполнить процедуру запуска, рекомендуемую компанией DENSO. Подробные сведения приводятся в разделе “Процедура запуска”.

ПРОМЫВКА КОНТУРА ХЛАДАГЕНТА

Длительный срок службы компрессора гарантируется только при использовании необходимого количество масла, рекомендуемого компанией DENSO. Если хладагент загрязнен несоответствующими маслами или добавками, в частности, чрезмерным количеством УФ-красителя, то перед установкой новых деталей необходимо промыть контур хладагента. В случае, если использовались средства герметизации Leak Stop и суррогатные хладагенты, а также при наличии серьезных загрязнений, промывки окажется недостаточно и система должна быть заменена полностью. Для промывки контура хладагента мы рекомендуем использовать специализированное промывочное оборудование. Использовать станцию для обслуживания кондиционеров не рекомендуется.

Промывка необходима в следующих случаях:

1. Чрезмерное количество или несоответствующий тип масла.

2. Чрезмерное количество или не утвержденный тип УФ-красителя для обнаружения утечек.

3. Неизвестное количество остатков масла в контуре хладагента.

4. В масле имеются добавки (в случае применения герметика Leak Stop промывка НЕВОЗМОЖНА). Все детали должны быть заменены!

5. Грязь в контуре хладагента в виде черного осадка. (В случае серьезного загрязнения промывка невозможна и все детали должны быть заменены)

ИНФОРМАЦИЯ О КОМПРЕССОРНОМ МАСЛЕ

Обычно все оригинальные компрессоры DENSO поставляются с достаточным количеством масла. В большинстве случаев добавление или удаление излишков масла не является необходимым.

КОГДА УДАЛЯТЬ МАСЛО: обратитесь к условиям в описании процедуры ремонта 1.

КОГДА ДОБАВЛЯТЬ МАСЛО:

В некоторых системах добавка масла необходима, и это всегда связано с тем, что один и тот же номер детали указан для одиночного и двойного контуров испарения. В этом случае обязательно проверьте технические характеристики автомобиля, чтобы уточнить требуемое количество масла. Никогда не добавляйте масло непосредственно в компрессор. Всегда добавляйте масло в конденсор, в ресивер-осушитель или во 2-й контур испарения, с учетом возможностей. Для уточнения типа используемого масла обратитесь к идентификационной табличке, которая прикреплена к боковой или задней стороне компрессора.

ВНИМАНИЕ!

Используйте только масло оригинального типа и никогда не смешивайте с маслами других типов; не применяйте масло универсального типа. Смешивание с другими маслами или использование универсального масла приведет к сокращению срока службы компрессора и может вызвать серьезное повреждение. При использовании масла, тип которого отличается от указанного, гарантия отменяется.

ПРОЦЕДУРА ЗАПУСКА

После установки нового компрессора важно следовать процедуре запуска, описанной ниже. Она выполняется с целью распределения компрессорного масла для первоначальной смазки, чтобы предотвратить повреждение компрессора сразу после новой установки. 1) Установите температуру на максимальное охлаждение. 2) Включите вентилятор на максимальную скорость. 3) Запустите двигатель и добейтесь устойчивой работы на холостых оборотах. 4) Включите кондиционер на период не менее 5 минут. НЕ УВЕЛИЧИВАЙТЕ СКОРОСТЬ ВРАЩЕНИЯ ДВИГАТЕЛЯ! 5) По истечении 5-ти минут все компрессорное масло, которое изначально находилось в компрессоре, будет прокачано сквозь систему. Теперь можно увеличить скорость двигателя и проверить кондиционер, не опасаясь повреждения.

РУКОВОДСТВО ПО УСТАНОВКЕ

Для определения необходимости в той или иной процедуре ремонта необходимо, в первую очередь, проверить чистоту контура хладагента. После демонтажа старого компрессора проверьте состояние впускного и выпускного каналов, а также нагнетательного шланга. В зависимости от обнаруженной ситуации обратитесь к процедурам 1, 2, 3 или 4.

Процедура 1: Промывка не требуется > Удаление излишков масла из нового компрессора.

Состояние:

a) Система не имеет следов загрязнений.

b) Контур заправлен маслом правильного типа.

c) Используется правильное количество и тип УФ-красителя для обнаружения утечек.

d) Другие добавки в контуре хладагента отсутствуют.

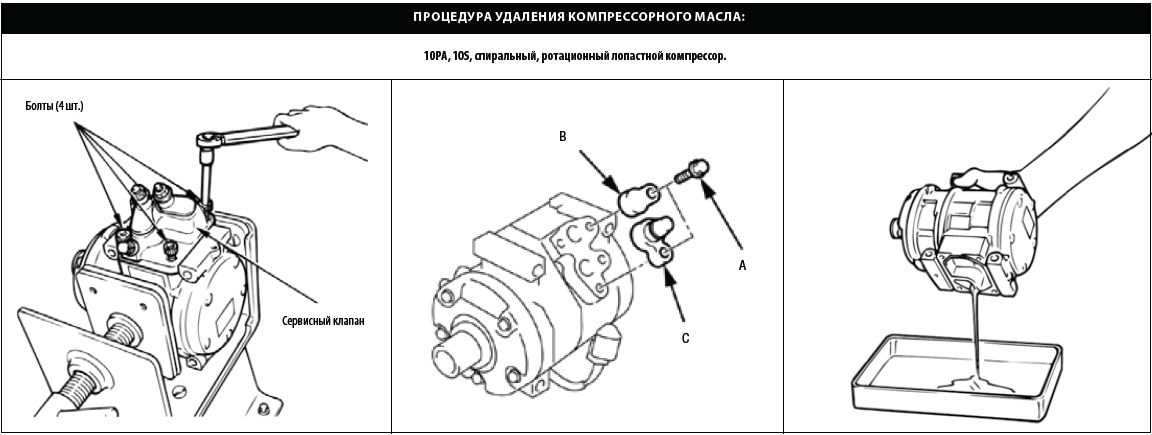

Руководство по установке: Обратитесь к таблице заменяемых деталей, чтобы уточнить, какие детали нуждаются в замене. Уточните количество масла, которое следует удалить из компрессора, выполнив следующий расчет. A = общее количество масла в новом компрессоре. B = количество масла, слитого из старого компрессора. C = количество масла, которое следует удалить из нового компрессора. Количество масла, которое необходимо удалить из нового компрессора, определяется следующим образом: A — B = C

Процедура 2: Требуется промывка для удаления излишков масла, либо масла несоответствующего типа или неразрешенных добавок.

Состояние:

a) Обнаружено масло или добавки несоответствующего типа.

b) Контур хладагента не имеет следов загрязнения

c) Черные или металлические частицы не обнаружены.

Руководство по установке:

Обратитесь к таблице заменяемых деталей, чтобы уточнить, какие детали нуждаются в замене. Не удаляйте масло из нового компрессора. Просмотрите данные изготовителя автомобиля, чтобы уточнить необходимость добавки масла.

Процедура 3: Требуется промывка для удаления грязи, обнаружены черные частицы. Состояние: a) В контуре хладагента имеются частицы черного цвета. Руководство по установке: Обратитесь к таблице заменяемых деталей, чтобы уточнить, какие детали нуждаются в замене. Очистите остальные детали контура хладагента методом промывки. Не удаляйте масло из нового компрессора. Просмотрите данные изготовителя автомобиля, чтобы уточнить необходимость добавки масла.

Процедура 4: Промывка невозможна, замена всех деталей контура хладагента.

Состояние:

a) В контуре хладагента обнаружены металлические частицы и осадок черного цвета.

b) В контуре хладагента обнаружен герметик Leak Stop.

Руководство по установке:

Замените все детали. Очистка контура хладагента невозможна. Не удаляйте масло из нового компрессора. Просмотрите данные изготовителя автомобиля, чтобы уточнить необходимость добавки масла.

Центробежные компрессоры с горизонтальным разъемом корпуса независимо от числа корпусов, редукторов или мультипликаторов монтируют последовательно, начиная с редуктора (мультипликатора), который выверяют и закрепляют в первую очередь и принимают за базу. В компрессорной установке с двумя редукторами за базу принимают тот, который соединяют с электродвигателем. Ниже описана технология монтажа наиболее распространенной компрессорной установки: компрессор « редуктор (мультипликатор) — электродвигатель, поставляемой в собранном виде, но не имеющей общей фундаментной рамы (плиты).

Способы установки оборудования должны быть указаны в инструкции по монтажу предприятия-изготовителя, а технология выполнения этих работ изложена в гл. 4.

После установки редуктора на фундамент в отверстия опорной части заводят фундаментные болты, надевают анкерные плиты и завертывают без затяжки гайки. Затем на высоте около 200 мм относительно крышки редуктора натягивают одну струну диаметром 0,3-0,5 мм по оси шестерни редуктора и ротора компрессора» а другую — по оси колеса редуктора и ротора электродвигателя (рис. 26). Эти струны должны быть параллельны между собой. Для натяжения струн используют специальные приспособления, позволяющие обеспечить минимальную стрелу прогиба струн, к которым подвешивают отвесы. Для уменьшения амплитуды колебания отвесы опускают в банки с турбинным или индустриальным маслом. Отвесы должны совпадать с центрами валов шестерни, колеса редуктора и насечками на планках, являющихся закладными деталями фундамента. Смещение продольных и поперечных осей редуктора и соответствующих осей фундамента допускается только параллельно и не должно превышать +10 мм.

При окончательной установке редуктора, в первую очередь, проверяют его высотную отметку геодезическим методом (с помощью нивелира). Отклонение не должно превышать +3 мм от проектной отметки. Горизонтальность редуктора проверяют уровнем с ценой деления 0,1/1000 мм, который устанавливают на специальную обработанную площадку на крыше редуктора поочередно в двух взаимно перпендикулярных направлениях. Уклон в сторону компрессора или электродвигателя не должен превышать одного деления уровня, а уклон в направлении, перпендикулярном его продольной оси, — трех делений. Регулировку положения по высотной отметке и горизонтальности производят регулировочными винтами или инвентарными домкратами.

Некоторые особенности имеются при монтаже редукторов, устанавливаемых на фундаментных плитах или рамах. Такие рамы выполняют с внутренними полостями, которые должны быть залиты бетонной смесью. Для этого фундаментную плиту или раму отсоединяют от корпуса редуктора, поворачивают на 180°, очищают металлическими щетками поверхности полостей и заливают их бетонной смесью с применением цемента марки 200 (отверстия для фундаментных болтов должны быть предварительно закрыты конусными деревянными пробками).

После затвердения бетонной подливки (ориентировочно на 7-й день при температуре воздуха 10—15°С) редуктор соединяют с фундаментной плитой или рамой. Прилегание опорных плоскостей к плите или раме проверяют пластинчатым щупом толщиной 0,05 мм, который не должен входить встык сопрягаемых поверхностей.

Дальнейшие операции по установке и выверке редуктора аналогичны описанным выше. Во избежание деформации фундаментной плиты или рамы при частичной затяжке гаек фундаментных болтов расстояние между инвентарными домкратами не должно превышать 500 мм, а затягивать указанные гайки следует при свободном (незакрепленном) положении редуктора на плите (раме).

Отсутствие деформации плиты проверяют индикаторами часового типа, которые на специальных стойках располагают вблизи плиты в четырех местах симметрично друг другу, а измерительные стержни опирают на плиту. Неравномерность затяжки фундаментных болтов определяют по показаниям индикаторов, которые регистрируют деформацию. После окончательной проверки положения редуктора, не снимая индикаторов, поочередно отворачивают на один оборот гайки фундаментных болтов, а затем вновь заворачивают их в первоначальное положение, при этом показания стрелок индикаторов не должно меняться более чем на 0,03 мм.

Монтаж редуктора, поступившего по условиям транспортирования в разобранном виде, начинают с установки и выверки на фундаменте нижней части корпуса (рис. 27, а также см. рис. 19).

В отличие от выверки редуктора, поступившего в собранном виде, отвесы, опущенные со струн, должны совпадать с осями расточек постелей подшипников и с насечками на пластинах, заделанных в фундамент. Горизонтальность нижней части корпуса редуктора определяют уровнем, который устанавливают на фланец разъема (поочередно в двух взаимно перпендикулярных направлениях). Отклонения высотной отметки разъема от проектной (см. рис. 27, расстояние А) и фланца разъема от горизонтальности аналогичны указанным ранее величинам. После этой проверки частично затягивают гайки фундаментных болтов.

До сборки зубчатой пары редуктора (шестерни и колеса) определяют плотность прилегания баббитовой заливки подшипников к вкладышам. При легком ударе молотком по наружной поверхности вкладыша звук должен быть чистым без дребезжания.

При сборке верхних вкладышей подшипников с нижними пластинчатый щуп толщиной 0,03 мм не должен проходить в разъем между ними. В процессе сборки вкладышей с нижней частью корпуса редуктора проверяют совпадение отверстий для подвода масла и их чистоту.

При сборке зубчатой пары проверяют правильность зубчатого зацепления и прилегание шеек валов шестерни и колеса. Шейки должны равномерно прилегать к вкладышам по всей их длине на дуге 60° с плотностью не менее 10 пятен касания на квадрате 25×25 мм (при проверке на краску). Затем окончательно проверяют горизонтальность редуктора по положению шеек вала шестерни (допускаемое отклонение — не более одного деления уровня) и частично затягивают гайки фундаментных болтов, одновременно контролируя деформацию нижней части корпуса редуктора. Перед закрытием корпуса измеряют зазоры в подшипниках редуктора, которые, при отсутствии указаний завода-изготовителя, принимают по данным, приведенным ранее. Величина натяга между крышками подшипников и верхними вкладышами обычно равна 0,04-0,08 мм.

Монтаж компрессора, поступившего в собранном виде, начинают с проверки правильности присоединения корпусов подшипников к фундаментным плитам. На заводе-изготовителе в шпоночном пазу фундаментной плиты шпонку устанавливают с натягом не более 0,01 мм (в месте соединения плиты с корпусом неподвижного подшипника), а суммарный зазор в шпоночном соединении составляет 0,01—0,05 мм. Особое внимание необходимо обратить на расположение шпилек, крепящих фундаментную плиту к корпусу подвижного подшипника. Шпильки должны быть сдвинуты в отверстиях корпуса подшипника в сторону, противоположную направлению теплового расширения при работе компрессора.

С целью жесткого крепления фундаментной плиты с корпусом подвижного подшипника на заводе-изготовителе устанавливают специальные временные шайбы, которые заменяют постоянными после центровки компрессора с редуктором (а также после центровки корпусов компрессора, если их несколько).

При установке компрессора на фундамент необходимо учитывать расстояние между торцами соединительных полумуфт (оно указывается на монтажном чертеже компрессора и чертеже муфты). При наличии пружинной опоры под нижней половиной корпуса компрессора ее натягивают согласно указаниям завода-изготовителя. Кроме того, до выверки горизонтальности компрессора должны быть осмотрены его подшипники — опорный и опорно-упорный. Под каждой опорной подушкой допускается не более трех центровочных прокладок, установленных на заводе-изготовителе. Головки винтов, крепящих опорные подушки, должны быть утоплены в тело подушек на глубину не менее 0,3 мм. Прилегание опорных вкладышей к поверхности корпусов подшипников должно быть плотным и соответствовать маркировке.

Прилегание шеек ротора компрессора к баббитовой заливке нижних вкладышей проверяют после поворачивания ротора на сухих вкладышах. Пятна от натиров должны составлять не менее 25—30% поверхности вкладыша, причем на 100 мм его длины должно быть не менее 15 пятен контакта. Зазоры между шейкой ротора и вкладышами определяют: верхний « в соответствии с чертежами или, при отсутствии указаний завода-изготовителя, — (0,001—0,002) D, где D — диаметр шейки ротора; боковые (суммарно) — 0,7—0,9 значения верхнего зазора; натяг крышки — 0,03—0,08 для опорно-упорного подшипника и 0,02—0,06 мм для опорного подшипника.

Колодки упорного подшипника должны иметь закругления или фаски со стороны входа масла. Допускаемая разность в толщинах колодок не более 0,02 мм. Прилегание колодок к упорному диску ротора компрессора проверяют по следам натира на сухих колодках при повороте на 2—3 оборота прижатого к колодкам упорного диска ротора.

Осевые зазоры в лабиринтовых уплотнениях, а также зазоры между рабочими колесами и проточной частью компрессора зависят от осевого разбега ротора (обычно 0,25—0,35 мм), а также правильности установки опорно-упорного подшипника, установочные кольца которого должны иметь маркировку и толщину в соответствии с паспортными данными и клеймом на фланцах корпуса подшипника.

В горизонтальной плоскости компрессор выверяют на регулировочных винтах или инвентарных домкратах. Уровень устанавливают в двух взаимно-перпендикулярных направлениях на специально обработанных площадках, а при отсутствии их — на шейки ротора и горизонтальные разъемы корпусов подшипников. Отклонение корпуса от горизонтали в направлении, перпендикулярном оси ротора, не должно превышать двух делений уровня при цене деления ОД мм/м. Окончательное положение компрессора в продольном направлении определяется после выверки соосности ротора компрессора и вала шестерни редуктора. Соосность выверяют по полумуфтам, добиваясь предотвращения излома валов, радиального смещения полумуфт в пределах допустимых отклонений (то же, при выверке многокорпусных компрессоров и при центровке электродвигателя с валом колеса редуктора). После окончания центровки по полумуфтам компрессорную установку подливают бетонной смесью.

При монтаже компрессоров, поступающих по условиям транспортирования в разобранном виде, необходимо проверить зазоры в проточной части и в уплотнениях. Предприятие-изготовитель, учитывая допуски на обработку деталей, их сборку и естественный прогиб ротора, указывает в чертежах допустимые минимальные и максимальные зазоры. Фактические зазоры, определенные при монтаже компрессора, заносят в формуляр.

Следующим этапом является монтаж межступенчатого оборудования, к которому, в основном, относятся охладители газа, устанавливаемые в пространстве под фундаментом.

Для крупных центробежных компрессоров используют охладители газа, представляющие собой теплообменные аппараты горизонтального или зигзагообразного типа с воздушным охлаждением. Такие аппараты устанавливают вне здания компрессорной.

Особо ответственен монтаж охладителей в межэтажном пространстве, поскольку они газопроводами жестко соединены с компрессорами и при неправильной установке могут вызвать расцентровку компрессорной установки. Упомянутые охладители снабжены пружинными опорами, которые регулируют после заполнения водой трубного или межтрубного пространства охладителя (в зависимости от того, где транспортируется охлаждающая жидкость). Зазор между фланцами патрубка, соединяющего компрессор с охладителем, должен быть равномерным (при замере в четырех диаметрально противоположных точках). Допускаемая неравномерность зазора не более +1 мм. После установки рабочей прокладки пружинные опоры поджимают винтами и соединяют фланцы болтами.

Газопроводы после сварки должны быть очищены металлическими ершами, испытаны в соответствии с указаниями на чертежах, продуты сжатым воздухом. Особенно тщательно должны быть очищены всасывающие газопроводы во избежание попадания в проточную часть компрессора твердых частиц.

При прокладке через стены, перекрытия и другие элементы зданий и строительных сооружений газопроводы заключают в патроны. Участки, заключенные в патроны, не должны иметь сварных стыков. Между газопроводом и стеной здания или фундаментом оставляют зазор для наблюдения за работой газопровода. Между металлическими деталями опор и газопроводом не допускаются подкладки. Не допускается натяжка газопроводов при соединении их с компрессором или межступенчатым оборудованием, а также касание газопроводов между собой и с другими аппаратами. При монтаже компрессоров, работающих на кислороде, детали, соприкасающиеся с кислородом и газовые коммуникации обезжиривают.

Особые требования предъявляются к обвязке компрессоров трубопроводами высокого давления (свыше 10 МПа). Трубопроводы заказчик передает в монтаж комплектно в виде сборочных единиц (трубных сборок), или для трубопроводов Dy менее 40 мм в виде труб, соединительных деталей, арматуры, опор и подвесок с сопроводительной документацией предприятий-изготовителей в соответствии с ВСН 478-86 Минмон-тажспецстроя СССР.

Сборочные единицы трубопроводов маркируют по ОСТ 26-01-136-81, а монтаж изделий для трубных сборок систем автоматизации производится согласно требованиям СНиП 3.05.07-85.

При приемке в монтаж сборочных единиц проверяют: соответствие чертежам; правильность нанесения маркировки; соответствие комплектности требованиям поставки; наличие клейм сварщиков; состояние уплотнительных поверхностей и разделок кромок под сварку; размеры наружных диаметров и толщин стенок торцов; геометрические и присоединительные размеры сборочных единиц; состояние сварных швов; наличие и состав сопроводительной технической документации; качество окраски и консервации; отсутствие в одном упаковочном месте сборочных единиц и деталей различных трубопроводных линий.

Сборочные единицы имеют монтажные припуски для компенсации отклонений при монтаже трубопроводов. Места расположения монтажных припусков и их величину устанавливают в технической документации. Сборочные единицы поставляют с навернутыми резьбовыми фланцами или обработанными под сварку концами (в технически обоснованных случаях и по согласованию с потребителем допускается поставка сборочных единиц без навернутых резьбовых фланцев).

Каждую партию труб снабжают сертификатом. Все трубы, поступающие в монтаж, проверяют на соответствие техническим условиям, осуществляя при этом: проверку наличия маркировки; наружный осмотр и обмер; стилоскопирование труб для определения основных легирующих элементов (хрома, молибдена, вольфрама и т.п.). Проверке подвергаются все трубы из легированных марок сталей.

Среднее арифметическое отклонение профиля неровностей на наружной поверхности труб не должно быть более 10, на внутренней — 1,25, на поверхности резьбы — 2,5 мкм. На наружной и внутренней поверхностях труб не допускаются плены, трещины, закаты и волосовины. Эти дефекты полностью удаляют. В местах зачистки толщина стенки не должна выходить за пределы допускаемых отклонений. При резке труб на каждый вновь образованный конец переносят маркировку предприятия — изготовителя труб (номер партии и марка стали).

Арматуру, входящую в сборочные единицы, также проверяют при приемке в монтаж на:

- соответствие ее техническим требованиям действующих стандартов (наличие паспорта на каждую партию арматуры;

- соответствие маркировки каждого изделия техническим требованиям на поставку;

- наружные и внутренние поверхности — на отсутствие повреждений при транспортировании и разгрузке;

- отсутствие коррозии и дефектов металла — трещин, забоин; качество обработки мест уплотнений и кромок под сварку;

- качество резьбы на присоединительных концах у арматуры с фланцами резьбовыми прокручиванием фланцев;

- наличие предусмотренных в арматуре пломб;

- подвижность штоков вентилей;

- комплектность арматуры — наличие штурвалов, ответных фланцев и т.п.;

- состояние консервации;

- наличие торцевых заглушек; наличие сопроводительной документации).

При приемке деталей трубопроводов, входящих в сборочные единицы, проверяют: наличие паспорта на детали (партию деталей), подтверждающего их соответствие требованиям стандартов и рабочих чертежей; маркировку каждой детали согласно техническим требованиям на поставку; наружные и внутренние поверхности — на отсутствие повреждений при транспортировке и разгрузке; отсутствие коррозии и дефектов металла — трещин, раковин, забоин (визуальным осмотром); качество обработки мест уплотнения и кромок под сварку, состояние резьбы на присоединительных концах и в гнездах под упорные шпильки (прокручиванием резьбовых фланцев или шпилек). При этом среднее арифметическое отклонение профиля неровностей на уплотнительных поверхностях не должно превышать 0,5, на поверхности резьбы — 2,5, на остальных обработанных поверхностях — 5 мкм; соответствие чертежам всех габаритов и присоединительных размеров; наличие основных легирующих элементов — хрома, никеля, молибдена, вольфрама, титана и т.п. (стилоскопом); геометрические размеры уплотнительных прокладок (2% в каждой партии, но не менее 2 шт.); состояние резьбы на шпильках и гайках, резьбовых фланцах каждого изделия (резьбовыми калибрами, внешним осмотром); консервацию и окраску; наличие торцевых заглушек. Резьбовые концы деталей трубопроводов под резьбовые фланцевые соединения выполняют по ГОСТ 9400-81.

При приемке в монтаж фланцев, линз и прокладок проверяют:

- номер партии;

- правильность маркировки в соответствии с техническими условиями на их поставку;

- состояние и чистоту обработки уплотнительных поверхностей;

- консервацию.

У фланцев также проверяют состояние резьбы или кромок под сварку. При приемке крепежных изделий:

- номер партии шпилек и гаек;

- правильность маркировки;

- длину шпилек;

- состояние резьбы (внешним осмотром, прокручиванием по шпильке гаек);

- консервацию.

- Количество в партиях фланцев, линз, прокладок и крепежных изделий, выдаваемых в монтаж, сверяют с указанным в соответствующих ведомостях предприятия-изготовителя.

Сборочные единицы (трубы), арматуру и детали трубопроводов транспортируют с обязательным применением распорных приспособлений и гребенчатых подкладок. Линзы, прокладки и крепежные изделия перевозят упакованными в ящики. При транспортировании и хранении сборочных единиц (труб), арматуры и деталей трубопроводов необходимо: отверстия внутренним диаметром до 125 мм закрывать деревянными пробками, свыше — деревянными заглушками с применением полиэтиленовой или полихлорвиниловой пленки; присоединительные резьбовые концы труб, арматуры и деталей трубопроводов, на которые не навернуты фланцы, защитить деревянной обрешеткой, прочно увязать не менее чем в 2-х местах, с навернутыми фланцами — деревянными заглушками, закрепленными за фланцы и предохраняющие их от отворачивания (защитные заглушки или пробки снимают непосредственно перед осмотром внутренней поверхности трубы и присоединением сборочных единиц или деталей); резьбовые фланцы на арматуре отвернуть на 2—3 нитки, отверстия закрыть заглушками, а затвор установить в положение «закрыто».

При сборке фланцевых соединений необходимо соблюдать размеры между торцами деталей, штуцеров, арматуры и плоскостью фланцев, установленные ГОСТ 22790-83 и ОСТ 26-01-46-82, 26-01-47-82, 26-01-48-82. Непосредственно перед сборкой фланцевые соединения, уплотнительные поверхности труб, арматуры и деталей трубопроводов, а также линзы и металлические прокладки промывают керосином и насухо протирают или просушивают.

При сборке контролируют расстояние от торца трубы (штуцера арматуры или детали трубопровода) до плоскости фланца. Для трубных сборок систем автоматизации диаметром 6 мм оно должно быть не более 1,5, диаметром 10, 15, 25, 32 мм — 2, диаметром 40 мм — 3 мм.

Устранять несоосность трубопроводов путем излома оси во фланцевом соединении запрещается (табл.22). Неприлегание поверхностей гаек и фланца допускается не более 0,05 мм. Торцы соединяемых на фланцах труб, штуцеров арматуры, деталей трубопроводов должны быть параллельны (проверяются щупом).

Затяжку фланцевого соединения производят равномерно поперечным (крест-накрест) подтягиванием гаек, с постоянной проверкой параллельности фланцев. Окончательно фланцевые соединения затягивают при температуре окружающего воздуха не ниже -20°С ключами с применением рычага, длину которого определяют по формуле

L — 0,0035=Pd,

где L — длина рычага при выполнении операции одним рабочим, мм; Р « усилие затяжки шпильки, Н; d — наружный диаметр шпильки, мм.

Усилия для затяжки фланцевого соединения в зависимости от диаметра условного прохода и давления указаны в нормативно-технической документации.

В собранном фланцевом соединении шпильки должны выступать из гаек равномерно с обеих сторон на 1—2 нитки резьбы. Установка шайб под гайки не разрешается. На каждом фланцевом соединении выбирают две контрольные шпильки для проверки усилия затяжки. Допускается их удлинение после затяжки не более 0,4-0,5% длины шпильки.

При сборке муфтового соединения на концы труб навинчивают втулку резьбовую и гайку упорную, которую стопорят контргайкой. Торец резьбовой втулки устанавливают на одном уровне с торцом трубы, а торец упорной гайки выступает на величину 5, 7, 9 мм, при Dy равном соответственно б, 10, 15 мм.

Коническую линзу смазывают консистентной нежировой смазкой и устанавливают в посадочное гнездо упорной гайки. При поддержке резьбовой втулки ключом накидную гайку закручивают до полной сборки соединения. Окончательную затяжку проводят специальными приспособлениями с обеспечением усилия 7800, 32 ООО, 80 ООО Н, при £>у, равном соответственно 5, 10, 16 мм.

При монтаже укладывать трубопроводы, устанавливать арматуру, детали трубопроводов и опоры необходимо так, чтобы имеющаяся на них маркировка находилась в доступных для осмотра местах.

Перед подъемом и установкой в проектное положение прямых участков трубопроводов или сборочных единиц фланцевые соединения окончательно затягивают, а сварные стыки полностью заваривают. Поднятые трубы (сборочные единицы) временно закрепляют и лишь затем присоединяют к оборудованию. Пространственные сборочные единицы крепят с учетом обеспечения их натяжной устойчивости. Не допускается присоединение трубопроводов к оборудованию консольно (без закрепления на опорах), а также выполнение сварных стыков на участках, проходящих через гильзы. Зазоры между трубопроводами и гильзами с обоих концов заполняют асбестом или другим негорючим материалом, допускающим перемещение трубы внутри гильзы.

При укладке трубопроводов сварные стыки располагают на расстоянии не менее 100 мм от края опор и подвесок. Расстояние между фланцевыми соединениями и опорами принимают в соответствии с указаниями в рабочих чертежах проекта, а в случае их отсутствия — с учетом возможности свободной сборки и разборки соединений.

Запрещается устанавливать требуемые зазоры между торцами труб и устранять нахлесты или несоосность, возникшие при укладке трубопроводов, нагревом, натяжением или искривлением осей трубопроводов. Компенсирующие участки монтируют только после окончательного закрепления всех трубопроводов и определения их размеров и конфигураций путем замеров по месту.

Трубные сборки систем автоматизации на опорных и несущих конструкциях закрепляют стандартными крепежными деталями (приварка запрещается). Нельзя крепить трубные проводки на внешней стороне щитов, корпусах приборов и средств автоматизации. Допускается по согласованию с заказчиком закрепление трубных проводок на разбираемом технологическом оборудовании у отборных устройств, но не более чем в 2-х точках. Трубные проводки должны иметь маркировку, а места подхода к оборудованию — разъемные соединения. Маркировочные знаки, наносимые на бирки, должны соответствовать маркировке, приведенной в рабочей документации, а арматуру при подъеме и перемещении грузоподъемными механизмами стропят только за корпус. При монтаже арматуры, устанавливаемой на опоре, ее сначала жестко крепят, а затем подсоединяют к ней трубы и фасонные детали. При этом следят за тем, чтобы элементы крепления не закрывали имеющуюся на ней маркировку. Арматуру с электроприводом устанавливают в горизонтальное или вертикальное положение согласно паспорту на электропривод.

При установке обратных клапанов необходимо, чтобы направление указательной стрелки на корпусе совпадало с направлением движения продукта. Перед установкой предохранительной арматуры проверяют ее регулировку на соответствующее давление и наличие пломб. Сальниковые уплотнения смонтированной арматуры до конца не затягивают.

Компенсаторы предварительно растягивают или сжимают на величину, указанную в проекте, с учетом поправки на температуру воздуха в период монтажа. Компенсатор устанавливают вместе с распорными (стягивающими) приспособлениями, которые снимают после окончательного его закрепления на неподвижных опорах.

В соответствии со СНиП 3.05.05—84 сборочные единицы трубопроводов маслосистем компрессорных установок (приведенные ниже требования относятся как к центробежным, так и к поршневым компрессорам), передаваемые в монтаж, должны быть укомплектованы по спецификации деталировочных чертежей; сварные стыки заварены и проконтролированы; поверхности огрунтованы (кроме свариваемых кромок); отверстия труб закрыты пробками. Отклонение линейных размеров сборочных единиц не должно превышать +3 мм/м, но не более +10 мм на всю длину сборочной единицы, а угловых размеров и перекоса осей — +2,5 мм/м, но не более +8 мм на весь последующий прямой участок трубопроводов.

После сварки монтажных стыков маслосистемы внутреннюю поверхность трубопроводов очищают механическим способом от окалины, ржавчины, грата, щлака и других загрязнений с последующей продувкой сжатым воздухом. Травление трубопроводов выполняют одним из следующих способов: растворами ортофосфорной, серной или соляной кислот в ваннах, изготавливаемых на время производства работ, а при наличии в цехах заказчиков травильных отделений — в стационарных ваннах этих отделений; прокачиванием раствора ортофосфорной кислоты по смонтированным участкам трубопроводов при помощи специальной установки ( циркуляционный метод). Если трубопроводы поставляют с консервирующим покрытием в виде масла или смазки, то для ускорения травления и уменьшения расхода кислоты, их обезжиривают в 2—3%-м растворе щелочи (NaOH) с добавлением эмульгатора ОП-7 или ОП-10 (10—15 г/л) и тринатрийфосфата (20-30 г/л).

При травлении трубопроводов по первому способу ванны изготовляют из листового металла. Размеры ванн: длина 8—15, ширина 1—1,2, высота 1,5—1,7 м. Их изготовляют из стали 12Х18Н10Т (в случае применения углеродистой стали внутреннюю поверхность ванн футеруют слоем кислотостойкой резины или кислотоупорного цемента толщиной 5—25 мм, а наружную поверхность ванн покрывают бакелитовым лаком).

При нейтрализации, промывке и обезжиривании используют ванны из углеродистой стали, такие же как и для травления, но с внутренним покрытием бакелитовым лаком. Для подогрева растворов кислот, щелочи и воды ванны оборудуют змеевиками для подачи пара.

Травильные растворы приготовляют следующим образом. Промытую и очищенную от загрязнений ванну заполняют на 2/3 водой, после чего небольшими порциями (тонкой струей), помешивая деревянным веслом, добавляют кислоту. Количество кислоты, необходимое для приготовления раствора, определяют по формуле

где V — полезный объем бака для приготовления раствора, см°, с — требуемая концентрация рабочего раствора кислоты, %, у — плотность требуемого рабочего раствора, г/см**, К — концентрация (по сертификату) имеющейся кислоты, %.

Плотность раствора контролируется ареометром.

Перед травлением концы труб, имеющие резьбу, покрывают бакелитовым или другим кислотостойким лаком (допускается смазывание резьбы солидолом или другой пластичной смазкой), а при необходимости трубопроводы обезжиривают в ванне раствором щелочи, подогретым до 70°С. При травлении раствором ортофосфорной кислоты трубопроводы погружают в ванну с 15—20%-м раствором кислоты, подогретой до 50—60°С, в котором происходит растворение окалины и ржавчины; продолжительность обработки 6—12 ч в зависимости от состояния очистки трубопроводов, после чего их переносят в ванну с 2%-м раствором этой же кислоты, предварительно слив остатки травильного раствора из труб в ванну.

В 2%-м растворе ортофосфорной кислоты на поверхности трубопроводов образуется пассивирующая фосфатная пленка, защищающая металл от повторной коррозии в течение длительного времени (до 6 мес). Время пассивации 2 ч.

После обработки в 2%-м растворе ортофосфорной кислоты трубопроводы продувают и просушивают сжатым воздухом и закрывают их концы инвентарными пластмассовыми или металлическими заглушками. Хорошо протравленный металл должен иметь шероховатую поверхность серого цвета, а после пассивации — темно-серого цвета с едва заметным зеленоватым оттенком.

При травлении трубопроводов в растворах серной или соляной кислот в них добавляют ингибиторные присадки, предохраняющие металл и резьбу от интенсивного разъедания и водородной хрупкости, а также уменьшающие испарение кислоты с поверхности раствора, что позволяет улучшить санитарно-гигиенические условия труда работающих и уменьшить расход кислоты. В качестве присадок применяют: для растворов серной кислоты — катапин, присадку марки — ЧМ; соляной кислоты — катапин, состав ПВ-5.

Катапин вводят в травильную ванну из расчета 0,5—3 кг на 1 м3 раствора ( в зависимости от состояния поверхности труб и деталей). Присадка ЧМ состоит из двух компонентов: регулятора травления Р и пенообразователя П. Первый следует вводить в количестве 0,5 г/л при температуре раствора до 50°С и незначительной окалине и ржавчине и 1,5 г/л при температуре свыше 50°С и наличии большого слоя окалины. Пенообразователь добавляют в количестве 0,5-0,8 кг/м2 поверхности зеркала раствора при его температуре до 50°С и 1—1,5 кг/м2 при температуре выше 50°С. В качестве присадки для растворов серной кислоты допускается применение поваренной соли из расчета 2—3 кг/м3. Присадку ПВ-5 вводят в количестве 1—5 кг/м3 раствора.

При травлении трубопроводов в указанных растворах их погружают в ванну при температуре раствора 20—30°С, время травления 10—24 ч в зависимости от степени коррозии внутренней поверхности труб и концентрации раствора. Для сокращения времени травления рекомендуется подогревать раствор и периодически встряхивать трубы. Максимальная температура раствора серной кислоты не должна превышать 80°С, а соляной — 40°С.

После травления трубопроводы извлекают из раствора и держат 5—10 мин над ванной для его стекания, а затем многократно промывают (5—8 раз), погружая в ванну с проточной водой. При отсутствии проточной воды частота смены воды в ванне должна быть 0,2—0,5 объема ванны в течение часа.

Для нейтрализации остатков кислоты трубопроводы переносят в ванну с 3—5%-м содовым или известковым раствором и выдерживают в нем в течение 1 ч, после чего их промывают в ванне с водой при температуре 80—90°С, а затем просушивают. Допустима промывка труб и узлов чистой холодной водой. В этом случае их просушивают путем продувки горячим сжатым воздухом или паром.

Просушенные трубопроводы смазывают маслом, погружая их в ванну, а затем укладывают на стеллажи в наклонном положении для стенания масла. Продолжительность этой операции не менее 3 ч. Внутреннюю поверхность труб большого диаметра можно смазывать обмасленным мягким ершом, насаженным на длинный стержень, или путем протаскивания смоченной в масле салфетки. Все перечисленные операции должны быть выполнены без перерыва, по их окончании концы труб закрывают металлическими или пластмассовыми заглушками.

Циркуляционный метод травления (рис. 28) рекомендуется для очистки трубопроводов, имеющих уклоны и пробки (патрубки) для слива травильного раствора, а также ответвления от них, конфигурация которых обеспечивает самотечный слив раствора.

При разбивке смонтированного трубопровода на участки, по которым будет прокачиваться травильный раствор, необходимо учитывать, что: вместимость участка не должна превышать 80% объема раствора в баке (во избежание попадания в промываемый трубопровод пены, образующейся в баке на поверхности раствора); для обеспечения слива раствора после травления участок должен быть собран с уклоном в сторону движения травильного раствора; если участок собирают из труб различных диаметров, необходимо обеспечить постепенное уменьшение диаметра в сторону слива; в пределах одного участка должна быть обеспечена скорость потока раствора кислоты не менее 3 м/с; конфигурация участка должна исключать при травлении образование воздушных пробок; отводы и патрубки должны быть расположены горизонтально.

В кольцевом контуре на штуцеры ставят заглушки, арматуру снимают, на ее место устанавливают патрубки с фланцами (катушки), длина которых равна длине корпуса арматуры. Закольцовку можно производить как с помощью инвентарных калачей, изготовленных из труб, так и с применением рукавов из кислотостойкой резины, рассчитанных на давление 0,6 МПа. Для контроля качества травления на участках трубопроводов, подготовленных к прокачке растворов кислоты, устанавливают на разъемных соединениях патрубки, по состоянию внутренних поверхностей которых определяют качество очистки всего участка.

Если участок трубопровода состоит из труб и деталей, на внутренних поверхностях которых имеется консервирующее покрытие, то для его удаления в травильный кислотный раствор добавляют эмульгатор, тринатрийфосфат и тиомочевину (5 г/л). В таком растворе происходит одновременное удаление консервирующего масляного покрытия и травление металла, температура раствора должна быть не ниже 70°С.

До присоединения к установке для травления участок трубопровода испытывают на герметичность сжатым воздухом, устраняют выявленные дефекты, после чего подсоединяют к установке. Внутренние поверхности участков трубопроводов обрабатывают в два этапа. Вначале прокачивают 15—20%-й раствор ортофосфорной кислоты при температуре 50—60°С. Время прокачки зависит от состояния внутренних поверхностей трубопроводов (не менее 2 ч), причем направление движения травильного раствора следует периодически менять на обратное путем соответствующего переключения вентилей. Указанную температуру раствора необходимо поддерживать в течение всего времени прокачки. По окончании прокачки раствор сливают в бак, после чего снимают патрубки и по результатам осмотра их внутренней поверхности решают вопрос о прекращении травления. Перечисленные операции должны быть выполнены без перерыва.

В процессе травления необходимо периодически проверять концентрацию раствора химическим анализом, так как определение концентрации с помощью ареометра является неточным из-за наличия в растворе оксидов и других соединений. После травления закольцованный участок трубопровода продувают сжатым воздухом и заполняют 2%-м раствором ортофосфорной кислоты.

Пассивацию производят путем промывки закольцованного участка 2%-м раствором кислоты при температуре 50—60°С в течение 1 ч непрерывной циркуляции. Качество промывки определяют визуально по загрязнению пробы раствора, взятой из промываемого участка. По окончании пассивации раствор кислоты сливают в бак, трубопровод продувают сжатым воздухом, предварительно очищенным от влаги и масла, В процессе продувки поочередно снимают заглушки с патрубков.

Качество сушки контролируют с помощью фильтровальной бумаги подставленной при продувке под струю воздуха, выходящую из трубопровода. Если на бумаге нет следов влаги, трубопровод считается просушенным, после чего устанавливают на место арматуру, участок трубопровода раскольцовывают и подсоединяют к другим участкам, а открытые патрубки или отводы закрывают заглушками во избежание попадания внутрь влаги и грязи. Участок считается подготовленным для заполнения его маслом.

Вместо пассивации закольцованный трубопровод, после травления 15—20%-м раствором ортофосфорной кислоты и ее удаления, можно промыть подогретой до 40—50°С щелочью (2-3%-м раствором NaOH) в течение 8 ч. Остатки щелочи удаляют сжатым воздухом. Этот способ можно применять в тех случаях, когда операции травления и последующей промывки маслом выполняют без перерыва (т.е. после удаления остатков щелочи трубопровод заполняют маслом).

Для обеспечения гарантированной очистки маслопроводов производят гидродинамическую (при повышенных скоростях до 3—4,5 м/с) прокачку масла через систему маслоснабжения после ее монтажа, минуя подшипники, уплотнения и систему регулирования. Чтобы обеспечить указанные скорости потока масла, систему маслоснабжения промывают по отдельным замкнутым контурам, на которые разбивают всю маслосистему. Кроме того, при промывке включают параллельно в работу резервный и рабочий маслонасосы.

Промывке подвергают по возможности наибольшее число трубопроводов и элементов системы. Для создания необходимых промывочных контуров и исключения из схем подшипников, уплотнений, элементов системы регулирования, устанавливают временные перемычки, на которых при необходимости предусматривают отключающую арматуру. Диаметр перемычек принимают 0,9—1 диаметра напорных трубопроводов. В качестве отключающей арматуры используют задвижки, сопротивление которых существенно меньше, чем вентилей.

Всю промываемую систему обычно делят на 3—5 контуров. Например, 1-й контур включает участки трубопроводов до маслоохладителей, маслоохладители, маслобак; 2-й — напорные и сливные трубопроводы системы смазки турбинного привода; 3-й — напорные и сливные трубопроводы системы смазки компрессора; 4-й — трубопроводы системы уплотнений компрессора. Если система уплотнений имеет свои насосы, промывку проводят, соблюдая те же условия, начиная обычно с тех участков, которые находятся на более низкой отметке.

Маслоохладители и другие емкостные аппараты при промывке включают поочередно, снимают все дроссельные устройства, которые можно снять, не сливая масла. Протяженность промывных участков определяется напором маслонасосов. Сопротивление контура при промывке должно быть примерно на 10% меньше напора, развиваемого насосами. Это определяет число создаваемых для промывки контуров. Протяженность промываемых участков и общую величину гидравлического сопротивления контура определяют расчетом. Если сопротивление контура велико, то увеличивают диаметр перемычек или укорачивают контур.

Температуру масла поддерживают подачей воды в маслоохладители. Если масло в насосе нагревается недостаточно, то в маслоохладители подают горячую воду.

Для вывода отмываемых загрязнений используют штатные фильтры. В течение промывки следят за температурой масла, не допуская его остывания. Промывку ведут непрерывно, переключая контуры арматурой. Температуру масла обычно измеряют после маслоохладителя. Длительность промывки зависит от степени загрязнения системы. При толщине загрязнения менее 1 мм промывку ведут в течение 12 ч по каждому контуру, при большей толщине время увеличивают до 16 ч, после чего проверяют степень очистки системы. После первых 4 ч промывки по каждому контуру, когда основная часть вымываемых отложений осядет на эксплуатационных фильтрах, включают в контур дополнительный фильтр и устанавливают фильтр-пресс. Промывку ведут до тех пор, пока фильтры тонкой очистки будут чистыми после прокачки масла в течение 2 ч по каждому контуру.

Индивидуальные испытания компрессоров выполняют в соответствии с требованиями СНиП 3.05.05-84 и инструкции предприятия-изготовителя.

Проводя подготовительные работы и пробный пуск, следует иметь в виду, что при этом пуске компрессор и редуктор работают в тяжелом режиме валы и зубчатые муфты нагружаются пусковым моментом, вдвое превышающим номинальный рабочий, зубчатая передача редуктора также нагружается усилиями, превышающими рабочие. Во всех подшипниках имеет место полусухое трение, так как из-за малого числа оборотов между валами и вкладышами еще не возник масляный клин, приподнимающий вал и обеспечивающий смазку всех трущихся поверхностей. Ротор компрессора, его рабочие колеса и весь привод машины проходят критическое для них число оборотов и резонансные колебания; весь турбоагрегат не прогрет и взаиморасположение его частей еще недостаточно установилось. Учитывая это, число пусков в период опробования и пусконаладки должно быть предельно сокращено. При остановке также возникает полусухое трение и замедленное прохождение через резонансные колебания. По данным заводов-изготовителей один цикл «пуск — остановка» равноценен работе в течение 50 ч. В нормальных эксплуатационных условиях рекомендуется предельно сокращать число пусков.

До пуска агрегата производят опробование электродвигателя, ревизию подшипников, проверяют сопротивление обмоток, зазоры междужелезного пространства, сдувается пыль, а при необходимости просушиваются обмотки. Разъединяется зубчатая муфта между валами редуктора и электродвигателя и включается пусковой маслонасос. Необходимо убедиться в действии блокировки, отключающей электродвигатель при падении давления масла в случае отказа пускового маслона-соса или пропусков в маслосистеме. После проверки поступления масла на подшипники электродвигателя нажатием почти одновременно кнопок «Пуск» и «Стоп» производят пробный толчок ротора с целью удостовериться в правильном направлении вращения и отсутствии механических помех.

Дальнейшее опробование электродвигателя проводят по режиму, заданному предприятием-изготовителем, обычно не менее 2 ч, проверяя нагрев подшипников, работу возбудителя и контактных колец.

После опробования валы электродвигателя и редуктора вновь соединяются зубчатой муфтой; по разрешению руководителя пусконаладочных работ собирают пусковую схему и осуществляют подключение системы автоматики для работы на заданном режиме управления компрессором. О пуске оповещают звуковым или световым сигналом. В ходе пуска и разгона ротора агрегата необходимо следить за работой маслосистемы, в частности, за нормальным возрастанием давления масла и установившимся давлением в системе по окончании разгона; отключением пускового насоса после того, как наберет обороты и начнет подачу главный маслонасос, а также за работой реле осевого сдвига. Особенно внимательно необходимо следить за прохождением ротором критического числа оборотов, когда резко возрастает вибрация и появляются посторонние шумы, прекращающиеся со временем. Критическое число оборотов указывается в паспорте компрессора.

После пуска необходимо произвести общий осмотр агрегата с прослушиванием через металлический стетоскоп. Проверяют на ощупь и при помощи приборов наличие вибрации отдельных частей, величина которой не должна выходить за пределы, указанные в паспорте, и составляет для подшипников при частоте вращения, мин»1, следующие значения, мм: до 2400 — 0,06, 3000 — 0,04, 5000 » 0,02 и 7000 — 0,01. Замеряют температуру воздуха до и после промежуточных воздухоохладителей и налаживают работу конденсатоотводчиков.

Необходимо также контролировать температуру подшипников (должна быть не более 65°С), температуру масла на подводе к подшипникам, регулируя ее в пределах 40—45°С за счет подачи воды в маслоохладители, следить за уровнем масла в маслобаке. Нормальное тепловое расширение агрегата и трубопроводов в период подогрева характеризуется подвижностью контрольных шайб на шпильках соединения фундаментной рамы с подвижными опорами.

Винтовые компрессоры – это высокотехнологичное оборудование, которое применяется в различных сферах деятельности человека. Благодаря высокой производительности, компактным размерам, длительной эксплуатации винтовые установки нашли широкое применение в строительстве, медицине, машиностроении, металлургии, легкой и химической промышленностях.

Любые сложные механизмы требуют пристального внимания, ухода и обслуживания. Правильная установка такого оборудования продлит срок эксплуатации и значительно снизит затраты на обслуживание и ремонт. Не исключение и компрессоры, эксплуатация которых начинается с правильного монтажа. О том, как правильно установить винтовой компрессор, пойдет речь в этой статье.

Монтаж компрессора состоит из нескольких этапов:

- Выбор места установки.

- Подготовка помещения и площадки.

- Установка компрессора и вспомогательного оборудования.

- Подключение электрооборудования к электросети.

- Организация вентиляции и системы охлаждения.

- Подключение компрессора к пневмолиниям.

- Запуск и настройка параметров работы.

Выбор места для установки

Место под установку готовится с учетом предписаний инструкции по эксплуатации. Оно может быть спроектировано специально под определенную установку или приспособлено уже существующее. В последнем случае необходимо позаботиться о хорошей вентиляции, достаточного пространства для доступа обслуживающего персонала и необходимых коммуникаций (силовых кабелей, распределительных щитов).

Если в здании нет подходящего помещения для установки компрессора, его можно разместить на улице под навесом, защищающим от непогоды. Конструкция агрегата должна быть обязательно защищена специальными кожухами, предотвращающими попадание пыли и посторонних предметов к механизмам установки. Соблюдение всех этих мер увеличит длительность работы агрегата и снизит стоимость обслуживания.

Подготовка к установке

Помещение, которое выбрано для установки компрессора необходимо правильно подготовить. Самое первое, на что нужно обратить внимание – это вытяжка. В комнате должна быть установлена приточная или принудительная вентиляция для обеспечения стабильной влажности.

Помещение должно быть просторным с высокими потолками. Не допускается уровень потолка ниже одного метра над верхней точкой оборудования. Нужно знать, что плохой приток свежего воздуха способствует быстрому загрязнению воздушных фильтров и охлаждающих радиаторов. Все это может вести к перегреву оборудования и выходу его из строя.

Винтовой компрессор не создает сильных вибраций, а значит, не нуждается в специальном фундаменте. Однако площадка под установку должна быть ровной с твердым бетонным или асфальтовым покрытием. Толщина покрытия должна быть достаточной для заглубления анкерных болтов, которыми крепится оборудование.

Установка компрессора

Доставленное оборудование распаковывается и освобождается от всех конструкций, защищающих от ударов при транспортировке. Для установки на место используется вилочный погрузчик, если конструкцией предусмотрены специальные проушины. При использовании стропальных приспособлений или жестких металлических тросов под них подкладывают деревянный брус, чтобы избежать повреждения корпуса конструкции. После установки компрессор выравнивают по горизонтали, используя жидкостные уровни. Только правильное положение оборудования обеспечит стабильную работу и длительный срок службы.

Подключение компрессора к электросети

Практически все компрессоры винтового типа комплектуются электрическими двигателями. Исключение составляют дизельные установки передвижного типа. Они не нуждаются в подключении и могут работать сразу по прибытии на место. Промышленные агрегаты с асинхронными электродвигателями нуждаются в подключении к сетям трехфазного переменного тока напряжением 380 В и частотой 50 Гц.

Установки по умолчанию уже укомплектованы пускорегулирующей аппаратурой, которая отвечает за запуск, работу и остановку оборудования. По желанию заказчика в комплектации могут поставляться силовые кабели для подключения к электрооборудованию предприятия. Монтаж выполняют профессиональные электрики, имеющие специальные допуски к работе с электроустановками или заключается договор с сервисным центром предприятия, где был заказан компрессор.

Двигатель компрессора подключают согласно инструкции по эксплуатации, где строго прописана маркировка кабелей. Направление вращения имеет очень большое значение, так как обратное прокручивание может привести заклиниванию винтовой пары и ее поломке. Но даже точное соблюдение маркировки не может гарантировать правильность подключения. Вполне возможно, что в самом щитке фазы перепутаны местами. И чтобы не играть в рулетку сначала двигатель отсоединяют от компрессора и запускают отдельно. Если обороты правильные заново маркируют кабель и собирают установку в единое целое.

Пристальное внимание нужно уделить и защите. Нередки случаи сбоев в работе трансформаторов предприятия, когда запросто может пропасть одна или даже две фазы в питании. Чтобы обезопасить компрессор, устанавливается защита контроля фаз и напряжения, которая автоматически отключает электродвигатель от сети при резких скачках тока.

Организация системы охлаждения и вентиляции

Любое технологическое оборудование при работе выделяет тепло. Не исключение и винтовой компрессор. Винтовая система более эффективна, чем поршневая и процесс сжатия воздуха выделяет меньшее количество тепла. Тем не менее нагрев снижает производительность и увеличивает затраты на эксплуатацию. Поэтому для таких установок предусмотрена система вентиляции, которая отводит теплый воздух от механизмов, рассеивает в помещении или выводит на улицу.

Существует два способа правильно организовать вытяжку: воспользоваться общей вентиляцией предприятия и смонтировать отдельную систему коробов для отвода тепла за пределы помещения. Чем плох первый способ? Всегда существует вероятность, что при подключении добавочного оборудования общая система предприятия может не справиться со своей задачей. Тогда поднимется температура в цехах, что может повлиять на работу пневмооборудования.

Лучше всего работает индивидуальная система вентиляции, которая отводит тепло непосредственно за стены помещения. Она состоит из нескольких коробов, которые присоединяются к вытяжным воздушным решеткам компрессора, также и забор воздуха производится извне. Такая конструкция обеспечивает эффективную вентиляцию компрессора для стабильной работы.

Модели компрессоров с водяным охлаждением не нуждаются в вытяжке. Ее заменяет охлаждающая жидкость, которая непрерывно циркулирует внутри водяной рубашки. Устройство очень простое, но эффективное. Антифриз, который выступает в роли хладагента, из емкости циркуляционным насосом подается к нагретым элементам конструкции и отводится в радиатор, где охлаждается потоком воздуха от встроенного вентилятора. Затем жидкость поступает обратно, и цикл повторяется.

Подключение компрессора к пневмолинии

Завершив установку, компрессорное оборудование подключают к пневмолинии. Это ответственная операция должна выполняться особенно тщательно. Прежде всего должна быть разработана схема самой пневматической системы, где учитываются параметры конечных потребителей, их количество и порядок подключения. Это важный момент – давление компрессора должно соответствовать совокупному давлению пневмоинструментов. Иначе оборудование будет работать на износ и срок его эксплуатации значительно сократится.

Далее проверяются все элементы пневмопровода: трубы, шланги и соединяющие фитинги не должны иметь трещин, вмятин и утечек воздуха. После этого трубопровод присоединяется к компрессору с помощью фланцев. После первого запуска обязательно проверяют герметичность всего контура воздушной системы.

Запуск и настройка

Первому пуску оборудования уделяют особое внимание. От этой операции зависит правильная работа оборудования и длительность эксплуатации. Самое правильное – это доверить установку, наладку и запуск специалистам сервисного центра. Только опытные инженеры, прошедшие обширную практику на заводах-изготовителях, знают, как правильно запустить компрессор промышленного назначения, чтобы агрегат не принес проблем клиенту в дальнейшем.

Включать в холодное время года компрессор не рекомендуется, если он не защищен специальными кожухами или не находиться в помещении. После пуска обязательно делают диагностику всех узлов и агрегатов. Работа компрессора не должна сопровождаться посторонними звуками и шумами, а воздушная система пропускать воздух. При обнаружении неисправностей нужно сразу отключить оборудование и вызвать мастера сервисного центра.

Новости по теме:

- Как сделать заказ

- Оплата

- Доставка

- Сертификаты

- Гарантия

-

Инструкции по установке

и эксплуатации

автозапчастей

Инструкция по установке компрессора кондиционера

Гарантия на компрессор действует только при предоставлении документов, свидетельствующих о промывке системы и замене ресивера-осушителя (или аккумулятора) перед заменой заемной компрессора с внутренней неисправностью.

Причина: практически все обращения по гарантии по причине выхода из строя компрессоров связаны с попавшими продуктами износа старого компрессора в новый из ресивера-осушителя или непромытой системы. Помите, что компрессор защищен гарантией только от заводского брака.

В случае, если в рамках рассмотрения гарантийного обращения будут найдены следы загрязнения в компрессоре, гарантия будет признана НЕДЕЙСТВИТЕЛЬНОЙ и АННУЛИРОВАНА.

Меры предосторожности

- К выполнению работ с автомобильными кондиционерами допускаются исключительно сертифицированные и прошедшие соответствующее обучение специалисты.

- Необходимо выполнять указания по технике безопасности, предписания производителей и инструкции.

- При использовании и утилизации хладагента обязательно соблюдайте нормативные требования по обращению с хладагентом и его утилизации.

- Для заправки хладагента в систему кондиционирования воздуха используйте сертифицированное оборудование.

- При очистке системы циркуляции хладагента используйте соответствующее промывочное оборудование.

Процедура по монтажу компрессора

A) Указания по определению/устранению причин поломок

- Установить причину выходя из строя заменяемой детали и выполнить замену всех неисправных компонентов. Причины поломок иногда определяются при демонтаже, поэтому демонтаж необходимо проводить крайне внимательно. Обращайте внимание на возможные причины поломок в зоне системы кондиционирования воздуха (например, ременный привод, натяжитель ремня, муфта свободного хода генератора, электрические подключения, утечки и прочее).

- Перед демонтажем неисправного компрессора откачать хладагент.

- Перекрыть все соединительные трубопроводы во избежание попадания загрязнения и влаги в контур хладагента.

B) Промывка системы кондиционирования

- При замене компрессора следует всегда выполнять промывку всей системы кондиционирования.

- Промывку следует выполнять исключительно с использованием хладагента соответствующего типа или со специальной промывочной жидкостью.

- Промывка компрессоров, фильтров-осушителей и регулирующего или дроссельного клапана НЕ ДОПУСКАЕТСЯ. Данные детали подлежат обязательной замене!

С) Указания по монтажу

- Перед монтажом полностью удалить из компрессора отработавшее масло.

- Затем залить новое масло, объем и вязкость которого соответствуют требованиям производителя автомобиля.

- После этого поставить компрессор приблизительно на 2-3 минуты в вертикальное положение ременным шкивом вниз. Переставив компрессор в вертикальное положение, прокрутить муфту компрессора около 10 раз.

- Обратите внимание на точное направление приводных ремней.

- Произвести замену всех открытых соединительных разъемов. Всегда затягивайте болты и гайки с правильным моментом затяжки, указанным в спецификации автомобиля!

D) Заправка хладагента

- Создать в системе вакуум для откачки влажности и воздуха.

- Заправка хладагента должна выполняться исключительно с помощью станции сервисного обслуживания кондиционеров.

- В обязательном порядке следует использовать установленный производителем автомобиля тип хладагента.

E) Процедура ввода в эксплуатацию

- Установить регулятор мощности работы кондиционера в салоне автомобиля в положение центрального обдува, полностью открыть решетки дефлектора. Установить среднюю мощность подачи воздуха с температурой на максимальное охлаждение.

- Запустите двигатель и добейтесь устойчивой работы на холостых оборотах.

- В холостом режиме примерно на 10 секунд включить кондиционер, затем кондиционер выключить примерно на 10 секунд. Повторить этот цикл в холостом режиме 5–10 раз.

НЕ УВЕЛИЧИВАЙТЕ СКОРОСТЬ ВРАЩЕНИЯ ДВИГАТЕЛЯ! При первых запусках компрессора увеличение оборотов двигателя может привести к неисправности компрессора! - Затем выполнить финальный контроль работы системы кондиционирования.