РОССИЙСКОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

ЭНЕРГЕТИКИ

И ЭЛЕКТРИФИКАЦИИ «ЕЭС РОССИИ»

ДЕПАРТАМЕНТ

НАУЧНО-ТЕХНИЧЕСКОЙ ПОЛИТИКИ И РАЗВИТИЯ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО НАЛАДКЕ

ТЕХНОЛОГИЧЕСКИХ

ЗАЩИТ

ТЕПЛОЭНЕРГЕТИЧЕСКОГО

ОБОРУДОВАНИЯ

ТЭС

РД

153-34.1-35.503-00

СЛУЖБА ПЕРЕДОВОГО ОПЫТА ОРГРЭС

Москва 2002

Разработано Открытым акционерным обществом «Фирма по наладке,

совершенствованию технологии и эксплуатации электростанций и сетей ОРГРЭС»

Исполнители : В.П. Соловьев, Н.И. Чучкина, О.Н. Кузьмичев.

Утверждено : Департаментом

научно-технической политики и развития РАО «ЕЭС России» 20.11.2000г.

|

Первый заместитель начальника |

А.П. БЕРЕСТЕНЕВ |

Ключевые слова: технологическая защита, наладки, теплоэнергетическое

оборудование ТЭС.

|

МЕТОДИЧЕСКИЕ ПО ТЕХНОЛОГИЧЕСКИХ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ |

РД Взамен РД |

Дата введения 10.01.2002 г.

СОДЕРЖАНИЕ

1 ОБЩИЕ ПОЛОЖЕНИЯ

2 ТИПОВЫЕ

СТРУКТУРЫ И ТЕХНИЧЕСКИЕ СРЕДСТВА

2.1 МИКРОПРОЦЕССОРНЫЕ ТЕХНИЧЕСКИЕ

СРЕДСТВА

2.2 УСТРОЙСТВА КОМПЛЕКТНЫЕ

ТЕХНОЛОГИЧЕСКИХ ЗАЩИТ

2.3 РЕЛЕЙНАЯ АППАРАТУРА

2.4 ЗАПАЛЬНО — ЗАЩИТНЫЕ УСТРОЙСТВА

2.4.1 Запальник ЗСУ-ПИ

2.4.2 Датчик контроля пламени

горелок ФДЧС-1МК

2.4.3 Датчик контроля пламени

горелок СГ-01/4

2.5 СИГНАЛИЗАТОР

«ФАКЕЛ-2»

2.6 СИГНАЛИЗАТОР

«ФАКЕЛ-ЗМ»

2.7 УСТРОЙСТВА КОНТРОЛЯ

МЕХАНИЧЕСКИХ ВЕЛИЧИН

2.7.1 Аппаратура

«Вибробит-100»

2.8 РЕЛЕ ПРУ-5М

2.9 УКАЗАТЕЛЬ УРОВНЯ ЖИДКОСТИ

3 АНАЛИЗ

ПРОЕКТА

4 ПРИЕМКА

ИЗ МОНТАЖА

4.1 ТРЕБОВАНИЯ К МОНТАЖУ

4.2 ПРАВИЛА ПРИЕМКИ

СМОНТИРОВАННЫХ ТЕХНИЧЕСКИХ СРЕДСТВ ЗАЩИТ

5 ВХОДНОЙ

КОНТРОЛЬ, НАСТРОЙКА И РЕГУЛИРОВКА АППАРАТУРЫ

5.1 ПАНЕЛИ, ПУЛЬТЫ И ШКАФЫ

5.2 ФУНКЦИОНАЛЬНЫЕ БЛОКИ УКТЗ

5.3 РЕЛЕЙНАЯ АППАРАТУРА

5.4 ЗАПАЛЬНИК ЗСУ-ПИ

5.5 СИГНАЛИЗАТОР

«ФАКЕЛ-2»

5.6 СИГНАЛИЗАТОР

«ФАКЕЛ-ЗМ»

5.7 АППАРАТУРА

«ВИБРОБИТ-100»

5.8 РЕЛЕ ПРУ-5М

5.9 УКАЗАТЕЛЬ УРОВНЯ ЖИДКОСТИ УЖИ

5.10 ЭЛЕКТРОМАГНИТНЫЕ ПРИВОДЫ

6

НАСТРОЙКА И ОПРОБОВАНИЕ СХЕМ

6.1 ПРОВЕРКА ПРАВИЛЬНОСТИ

ПРИСОЕДИНЕНИЯ КАБЕЛЬНЫХ СВЯЗЕЙ

6.2 ПОДАЧА НАПРЯЖЕНИЯ В СХЕМЫ

6.3 ПОУЗЛОВОЕ ОПРОБОВАНИЕ СХЕМ ТЗ

7

НАСТРОЙКА И ОПРОБОВАНИЕ КОМПЛЕКТОВ

7.1 ЗАПАЛЬНИК ЗСУ-ПИ

7.2 ДАТЧИК КОНТРОЛЯ ПЛАМЕНИ

ГОРЕЛОК ФДЧС-1МК

7.3 ДАТЧИК КОНТРОЛЯ ПЛАМЕНИ

ГОРЕЛОК СГ-01/4

7.4 СИГНАЛИЗАТОР

«ФАКЕЛ-2»

7.5 СИГНАЛИЗАТОР

«ФАКЕЛ-ЗМ»

7.6 АППАРАТУРА

«ВИБРОБИТ-100»

8

ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ

9

ПРИЕМОСДАТОЧНЫЕ ИСПЫТАНИЯ ТЗ И ПРОГРАММЫ ИСПЫТАНИЙ

Приложение

А (справочное)

КРАТКАЯ

ХАРАКТЕРИСТИКА МОДИФИКАЦИЙ БЛОКОВ УКТЗ

Приложение

Б(справочное)

ПОРЯДОК ПОДАЧИ

НАПРЯЖЕНИЯ ПИТАНИЯ НА УКТЗ

Приложение

В (рекомендуемое)

РЕКОМЕНДУЕМЫЕ

ФОРМЫ ПРОГРАММ ИСПЫТАНИЙ ТЕХНОЛОГИЧЕСКИХ ЗАЩИТ

Список использованной

литературы

1 ОБЩИЕ ПОЛОЖЕНИЯ

1.1

Данные Методические указания предназначены для работников наладочных

организаций, производящих наладку технологических защит, и работников цехов

тепловой автоматики и измерений электростанций, эксплуатирующих технологические

защиты.

1.2

Настоящие Методические указания разработаны на основе «Методических

указаний по наладке технологических защит теплоэнергетического оборудования

ТЭС: РД

34.35.503-90» (М.: СПО ОРГРЭС 1991). Из документа исключено описание

технических средств, снятых с производства или не применяемых в настоящее

время. Документ дополнен описанием новых технических средств, используемых при

проектировании новых ТЗ или их модернизации. Часть глав РД

34.35.503-90, относящихся к техническим средствам, применяемым до

настоящего времени, сохранена для удобства пользования настоящим документом ( РД

34.35.503-90. Может быть использованы как справочная литература).

1.3 В

настоящем документе приведены типовые алгоритмы ТЗ, а также отражены вопросы

входного контроля технических средств, требования к их монтажу, настройке и

проверке как технических средств, так и всей подсистемы технологических защит.

1.4

Большинство выпускаемых в настоящее время технических средств поставляется в

комплекте с подробной технической документацией, в которой отражено их

устройство, требования к монтажу, наладке и техническому обслуживанию. Поэтому

некоторые разделы настоящего документа, относящиеся к таким техническим

средствам, сокращены.

1.5

Основная цель наладки — обеспечение работоспособности подсистемы ТЗ и ее

безотказного функционирования при всех режимах и условиях, предусмотренных

правилами и программами приемки из наладки.

Наладка

подсистемы ТЗ, кроме наладки технических средств, включает проверку

правильности алгоритмов ТЗ и реализации связей элементов подсистемы ТЗ между

собой (начиная от измерительных каналов до исполнительных устройств ТЗ, включая

электропитание и систему централизованного опробования) и другими подсистемами

АСУ ТП (представление информации, архивации).

1.6

Наладка ТЗ состоит из следующих этапов:

—

ознакомление с проектной технической документацией и ее анализ;

—

ознакомление с комплексом технических средств;

—

проверка технических средств;

—

приемка из монтажа;

—

настройка, проверка и опробование комплектов и схем;

—

составление необходимой технической документации;

—

приемо-сдаточные испытания.

1.7 В Методических

указаниях приняты следующие сокращения:

АВР — автоматическое включение

резерва;

АДП — аналого-дискретный

преобразователь;

АП — автоматический переключатель;

АСР — автоматические системы

регулирования;

АСУ

ТП —

автоматизированная система управления технологическим процессом;

ББФ — блок блокировок и фиксации;

БВЗ-

блок ввода

защит;

БЗ — блок защиты;

БИ — блок импульсов;

БИР — блок искрового розжига;

БКП — блок контроля питания;

БО — блок опробования;

БПН — блок преобразования

напряжения;

БРУ — блок размножения

унифицированный;

БС — блок сигнализации;

ВИП — вторичный источник питания;

ГСИ — генератор световых импульсов;

ЗБ — защитные блокировки;

ЗЗУ — запально-защитное устройство;

ИВС — информационно-вычислительная

система;

ИК — измерительный канал;

ИМ — исполнительный механизм;

ИПК — импульсный предохранительный

клапан;

ИС — измерительная система;

ИУ — исполнительное устройство;

КДЗ — контроль действия защит;

КТС-

комплекс

технических средств;

МПТ — микропроцессорная техника;

МПУ — микропроцессорное устройство;

ОС — осевое смещение;

ПВД — подогреватель высокого

давления;

ПП — первичный преобразователь;

ПРГ — передающий преобразователь;

ПСБУ

— пускосбросные

устройства;

ПТК — программно-технический

комплекс;

ПУ — пульт управления;

РАС — регистрация аварийных

ситуаций;

СА — средства автоматизации;

СВТ — средства вычислительной

техники;

СИ — средства измерений;

СОИ — средства отображения

информации;

СПК — специальная приемочная

комиссия;

СУ

ТП — система

управления технологическими процессами;

ТБ — технологическая блокировка;

ТДМ — тягодутьевые механизмы;

ТЗ — технологические защиты;

ТОУ — технологический объект

управления;

ТПН — турбопитательный насос;

ТС — технологическая сигнализация;

ФД — фотодатчик;

ФНЧ — фильтр низких частот;

ШР — штепсельный разъем;

ЭМК — электромагнитный клапан.

Условные

обозначения элементов схем:

|

l |

Логический элемент «ИЛИ»; |

|

& |

Логический элемент «И»; |

|

S |

Формирователь одиночного импульса; |

|

Запись |

R |

T |

Логический элемент |

|

Сброс |

S |

2 ТИПОВЫЕ СТРУКТУРЫ И ТЕХНИЧЕСКИЕ СРЕДСТВА

Подсистема

ТЗ — одна из подсистем АСУ ТП, обеспечивающая безопасность персонала и

безопасную работу теплоэнергетического оборудования путем экстренного автоматического

перевода защищаемого оборудования в безопасное состояние в случае возникновения

аварийной или предаварийной ситуации.

Технологические

защиты работают в режиме ожидания: срабатывание ТЗ происходит в момент

возникновения соответствующей аварийной ситуации, т.е. при поступлении запроса

на срабатывание данной ТЗ.

В

момент появления запроса на срабатывание ТЗ должна быть готова к безотказному

выполнению своих функций и персонал должен быть уверен в этой готовности.

Подсистема

ТЗ предназначена для решения следующих задач:

—

контроль появления признаков возникновения аварийных и предаварийных ситуаций:

отклонение аналоговых сигналов от заданных значений (уставок срабатывания),

появление заданного состояния дискретных сигналов или их заданного сочетания;

—

контроль наличия условий срабатывания ТЗ: истечения заданной выдержки времени,

наличия технологических признаков и /или оперативного разрешения на

срабатывание (ввод защиты);

—

формирование команды на выполнение соответствующей программы действия (определенного

набора команд на исполнительные устройства ТЗ);

—

обеспечение возможности неоперативного вывода каждой защиты «на

сигнал» (ремонтный вывод защиты);

—

формирование информации о состоянии и срабатывании ТЗ с указанием защиты,

сработавшей первой и при необходимости передача этой информации в другие

подсистемы АСУ ТП: сигнализации, архивирования, управления;

— прием

информации из других подсистем АСУ ТП.

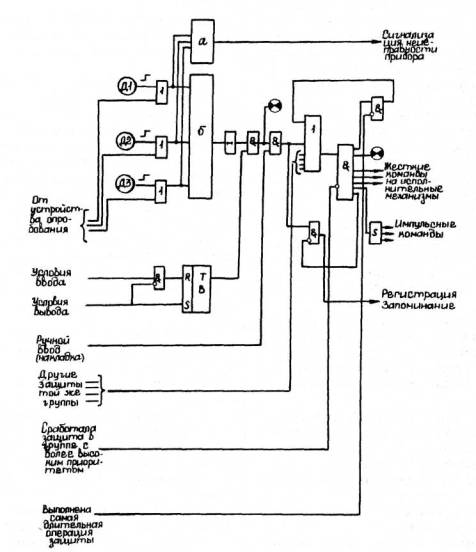

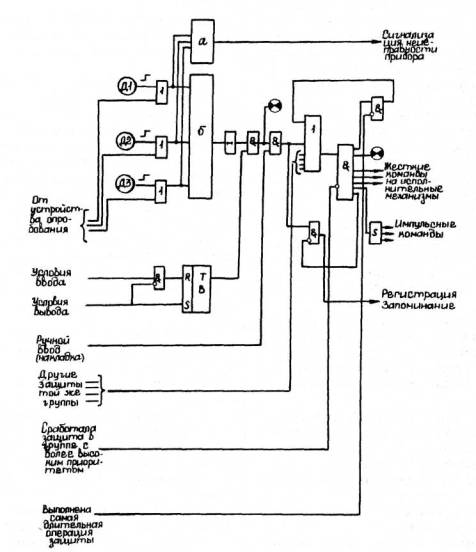

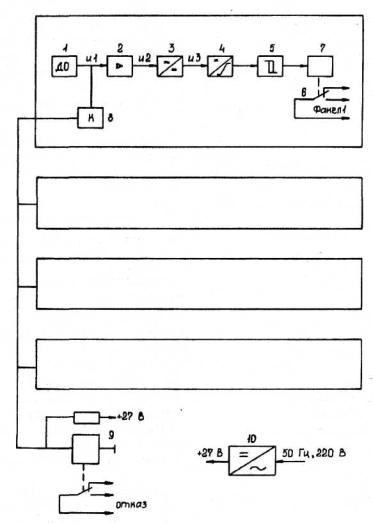

Типовой

алгоритм ТЗ, реализующий указанные функции, представлен на рисунке 1.

l — логический элемент «ИЛИ»;

& — логический элемент «И»; Т — логический элемент

«ПАМЯТЬ»; — логический

элемент «ВЫДЕРЖКА ВРЕМЕНИ»; S — логический

элемент «ИМПУЛЬСНОСТЬ»; ⊸ — логический

элемент «НЕ»; Д — датчик; — световое табло

на щите управления; а — схема сравнения сигналов датчиков; б — логическая схема

обработки сигнала; в — устройство автоматического ввода

Рисунок 1 — Структурная схема ТЗ

Технические средства реализации ТЗ включают датчики дискретного

сигнала, специализированные устройства контроля механических величин, яркости

факела и т.д., датчики аналогового сигнала, устройства сравнения аналогового

сигнала с уставкой защиты (аналого-дискретные преобразователи), технические

средства, реализующие логику ТЗ (реле, комплектные устройства, например, типа

УКТЗ, микропроцессорная техника).

2.1 МИКРОПРОЦЕССОРНЫЕ ТЕХНИЧЕСКИЕ СРЕДСТВА

2.1.1 В

настоящее время на многих ТЭС подсистемы технологических защит проектируются на

средствах микропроцессорной техники. Применение микропроцессорных средств для

реализации подсистемы ТЗ дает следующие преимущества по сравнению с

традиционными средствами:

—

возможность непрерывного контроля достоверности всей или определенного класса

входной информации с сигнализацией и регистрацией неисправности отдельных

датчиков или каналов связи;

—

возможность контроля выполнения команд по факту и во времени;

—

самодиагностика технических средств с сигнализацией и регистрацией отказов на

уровне типового элемента замены;

— возможность

санкционированного контроля состояния любого датчика или алгоритма;

—

упрощение процедуры внесения оперативных и неоперативных изменений при

санкционированном доступе к таким изменениям с одновременной автоматической

регистрацией факта доступа и внесенных изменений;

—

возможность фиксации времени возникновения всех регистрируемых событий;

—

возможность автоматической подготовки отчетной документации;

—

упрощение процедуры опробования защит;

— более

высокая ремонтопригодность технических средств;

— значительное

уменьшение габаритных размеров технических средств, реализующих подсистему ТЗ,

при расширении выполняемых функций;

—

возможность полного резервирования технических средств при минимальном

усложнении системы.

2.1.2

Недостатками применения микропроцессорной техники для реализации подсистемы ТЗ

и ЗБ являются:

—

возможность генерации ложных сигналов внутри контроллера и необходимость

принятия специальных мер по исключению негативных последствий этого;

—

возможные ограничения по быстродействию и необходимость подбора соответствующих

технических средств и систем;

—

возможность «зависания» программы и необходимость перезапуска

контроллера с сохранением текущей информации и команд.

2.1.3

К средствам МПТ, реализующим ТЗ, предъявляются специальные требования [ 9],

основные из которых изложены ниже.

Средства

МПТ, используемые для реализации подсистемы ТЗ, должны быть серийно

выпускаемыми, адаптированными к решению конкретных задач ТЗ.

Для

повышения живучести системы специализированные устройства ТЗ выполняются с

двумя (реже тремя) контроллерами при их 100%-ном резервировании. При этом

сигнал каждого датчика вводится одинаково во все контроллеры.

При

обработке входных сигналов для функции ТЗ микропроцессорные устройства должны

решать следующие задачи:

— прием

сигналов от датчиков, контролирующих технологические параметры и состояние

механизмов СН;

—

логическая и динамическая обработка принятых аналоговых и дискретных сигналов

согласно п. 2.1.4;

—

диагностика достоверности каждого входного сигнала;

—

анализ работы резервированных каналов, выделение по каждому контролируемому параметру

достоверного сигнала, который может использоваться не только в подсистеме ТЗ,

но и в любых других подсистемах.

2.1.4

Предварительная обработка аналоговых сигналов от датчиков ТЗ должна

предусматривать решение следующих задач:

—

контроль достоверности сигнала каждого датчика;

—

контроль исправности линий связи с датчиками;

—

логическая и динамическая обработка дискретных и аналоговых сигналов

(демпфирование, линеаризация, масштабирование на основе стандартных

градуировочных характеристик датчиков и т.д.);

—

формирование достоверного сигнала по каждому контролируемому параметру с

возможностью реструктуризации алгоритма обработки при обнаружении отказов

одного из нескольких датчиков одного параметра;

—

сигнализация обнаруженных отказов.

2.1.5

Для выполнения функций управления по каждой защите должны решаться следующие

задачи:

—

формирование для аналоговых величин уставок срабатывания, заданных в единицах

измерения параметра;

—

сравнение сигналов, полученных от датчиков, с уставкой срабатывания;

— отсчет

выдержек времени на срабатывание;

—

формирование команды на выполнение соответствующего алгоритма действия;

—

формирование длительных и импульсных выходных команд на исполнительные

устройства;

—

автоматический режимный ввод и вывод защит, срабатывающих при понижении

параметра или при отключении механизмов;

—

обеспечение возможности санкционированного неоперативного вывода каждой защиты

«на сигнал» (ремонтный вывод защиты) по команде с рабочего места

оператора ЦАСУ ТП;

—

формирование информации для других подсистем АСУ ТП;

— прием

при необходимости логической информации от других подсистем АСУ ТП по цифровой

магистрали.

2.1.6 Микропроцессорное устройство ТЗ должно обеспечить

выдачу оператору-технологу следующей информации:

а) при

срабатывании ТЗ инициативно:

—

наименование защиты, сработавшей первой, и всех сработавших защит;

—

наименование выполняемой программы;

б) по

факту появления информации инициативно:

—

наименование защит, у которых начался отсчет выдержки времени (для защит,

имеющих выдержку времени не менее 15с);

—

расхождение сигналов дискретных или аналоговых датчиков одного параметра (с

выдержкой времени до 1,5 с) при нали-

чии

только двух одинаковых датчиков этого параметра;

— отказ

датчика или канала связи (для датчиков дискретного сигнала, если это требование

предусмотрено проектом);

—

повреждение микропроцессорных технических средств и факт их частичного или

полного отключения;

—

автоматический режимный ввод или вывод ТЗ;

—

начало и окончание опробования ТЗ (при наличии программы автоматического

опробования);

—

изменение состояния ремонтного вывода;

в) по

санкционированному запросу:

—

состояние защит, требующих режимного ввода (введена — выведена);

—

состояние ремонтного вывода защит — перечень защит, выведенных «на

сигнал»;

— результаты

опробования ТЗ (при наличии программы автоматического опробования);

—

значение параметров настройки (уставок, выдержек времени).

2.1.7 На рабочем месте оперативного персонала ЦАСУ ТП, если

оно оснащено соответствующей техникой, должна представляться следующая

информация от микропроцессорного устройства ТЗ:

а) при

срабатывании ТЗ инициативно:

—

наименование всех сработавших защит с указанием времени срабатывания;

—

наименование выполняемой программы;

б) по

факту появления информации инициативно:

—

расхождение сигналов дискретных или аналоговых датчиков одного параметра (с

выдержкой времени до 1,5 с) при наличии только двух одинаковых датчиков этого

параметра;

— отказ

датчика;

—

неисправность канала связи с датчиком или ИУ, если предусмотрены алгоритмы

диагностики;

— отказ

любого диагностируемого элемента технических средств;

—

полное или частичное отключение микропроцессорных технических средств,

реализующих ТЗ;

—

начало и окончание опробования ТЗ (при наличии программы автоматического

опробования);

—

изменение состояния ремонтного вывода;

в) по

санкционированному запросу (для каждого из резервирующих друг друга каналов ТЗ,

если нет их программной синхронизации) — состояние каждой ТЗ (введена —

выведена, сработала, отключена ремонтным выводом):

— результаты

опробования ТЗ (при наличии программы автоматического опробования);

—

выдержка времени, реализованная для данной защиты;

—

уставка срабатывания, реализованная для данной защиты, в натуральных единицах

измерения;

—

алгоритмы всех ТЗ;

— вид

повреждения микропроцессорных технических средств с указанием отказавшего

модуля.

2.1.8

Для устройства ТЗ, не имеющего цифровой связи с АСУ ТП, объем передаваемой

информации может быть сокращен за счет полного или частичного исключения

информации, выдаваемой оператору-технологу, и информации по п. 2.1.7. Последняя в этом случае должна выводиться на

переносное или стационарное устройство отображения информации по ТЗ.

2.1.9 Устройство ТЗ должно фиксировать в собственном архиве

с выводом на печатающее устройство или передавать в подсистему архивации и при

необходимости в другие подсистемы следующую информацию с указанием времени

возникновения события:

—

срабатывание каждой защиты;

—

автоматический ввод и вывод ТЗ;

—

изменение состояния ремонтного вывода каждой ТЗ;

—

перевод всех или отдельных защит в режим опробования, начало и окончание

опробования, результаты опробования (при наличии программы автоматического

опробования);

— неисправность

микропроцессорных технических средств;

—

частичное или полное отключение устройства ТЗ;

—

неисправность датчика;

—

неисправность канала связи с датчиком или исполнительным устройством, если

предусмотрены алгоритмы их диагностики.

2.1.10

Хранение информации по пп. 2.1.6- 2.1.9 должно быть обеспечено в течение

заданного времени при возможных перерывах электропитания МПУ ТЗ длительностью

до трех суток произвольное число раз.

2.1.11

Должна быть предусмотрена защита зарегистрированной информации от изменения и

корректировок со стороны оперативного или ремонтного персонала ТЭС.

2.1.12

Устройство ТЗ должно обеспечивать следующие сервисные функции:

—

автоматическую постоянную самодиагностику с точностью до элемента замены;

—

постоянную диагностику исправности каналов контроля с аналоговыми и дискретными

датчиками, включая линии связи, если это предусмотрено проектом;

—

контроль достоверности входных сигналов;

—

возможность периодической проверки устройства как средства измерения;

—

автоматическое устранение максимально возможного количества выявленных отказов

путем реструктурирования системы в месте отказа, путем подключения резервных

элементов, путем наложения запрета на формирование ошибочных команд

(реконфигурацию системы) или путем частичного или полного отключения устройства

ТЗ с возможностью формирования команды на останов оборудования (решение о

необходимости отключения оборудования при отказах МПУ ТЗ принимается при

разработке конкретной подсистемы ТЗ и ЗБ);

—

формирование сигнала о возникновении повреждения или отказа с расшифровкой

этого сообщения с точностью до элемента замены;

—

защиту от несанкционированного доступа к МПУ ТЗ.

2.1.13

Микропроцессорное устройство ТЗ должно предоставлять возможность по

санкционированному допуску выполнять следующие операции:

а) с

санкции главного инженера ТЭС:

—

изменение алгоритмов ТЗ;

—

изменение уставок срабатывания и выдержек времени защит;

—

изменение состояния устройства ремонтного вывода;

б) с

санкции начальника смены: — проведение функционального опробования ТЗ и ЗБ на

действующем и остановленном оборудовании.

Все

указанные операции выполняются с рабочего места оператора ЦАСУ ТП или с

сервисного пульта. Операции архивируются, а внесенные изменения распечатываются

в специальном протоколе.

2.1.14

Команды на исполнительные устройства ТЗ, управляемые из устройства ТЗ, должны

быть сформированы не позже чем через 0,1 с после обнаружения признака аварийной

ситуации (для ТЗ, не имеющих выдержки времени), а на исполнительные устройства,

управляемые из других контроллеров, — не позже чем через 0,2 с.

2.1.15

Информация, указанная в п. 2.1.6,

должна поступать на экран оператора-технолога и информация, указанная в п. 2.1.7, — на экран оперативного

персонала АСУ ТП не позже чем через 0,5 с после обнаружения соответствующей

ситуации.

2.1.16

При АВР питающего напряжения с потерей напряжения на время не менее 0,5 с не

должно возникать ложных срабатываний защит и потери информации в памяти

устройства ТЗ.

При

исчезновении электропитания на время более 0,5 с устройство, не имеющее задания

на сохранение работоспособности в этих условиях, должно отключиться с выдачей

сигнала об отключении. При этом должна быть предусмотрена возможность выдачи

команды на останов оборудования, если такое требование включено в конкретное

техническое задание.

Повторное

включение устройства должно быть санкционированным. При появлении питающего

напряжения после перерыва любой длительности не должна требоваться перезагрузка

программы и не должны формироваться ложные выходные команды контроллера.

2.1.17

Каждый шкаф (стойка) МПУ ТЗ должен иметь не менее двух внутренних источников

питания, резервирующих друг друга.

2.1.18

Среднее время поиска и устранения любой неисправности устройства ТЗ, включая

перезагрузку программного обеспечения (когда это требуется), должно быть не

более 2 ч.

2.1.19

В состав поставки технических средств должны входить необходимые для проведения

ТО сервисные устройства, установки, стенды, комплект ЗИП, исходя из 90%-ной

гарантии годовой эксплуатационной потребности.

2.1.20

Объем, методика и периодичность проверки МПУ ТЗ должны быть указаны в технической

документации изготовителя.

2.1.21

Программное обеспечение устройства ТЗ должно предоставлять возможность

подготовки или изменения пользовательских программ в заранее оговоренном объеме

непосредственно на энергопредприятии без обязательного привлечения

разработчиков или профессиональных программистов.

Оперативное

изменение пользовательских программ (изменение значений уставок, выдержек

времени, положения ремонтного вывода) во всех резервирующих друг друга

контроллерах МПУ ТЗ должно выполняться по одной команде.

2.1.22

В устройстве ТЗ должна быть реализована защита от ложного срабатывания или

несрабатывания ТЗ при зависании программы и предусмотрен автоматический

перезапуск МПУ ТЗ, обеспечивающий отсутствие при этом любых отказов ТЗ.

2.1.23

Устройство ТЗ не должно допускать ложного срабатывания или отказа срабатывания

защит при обрыве или коротком замыкании любой линии связи.

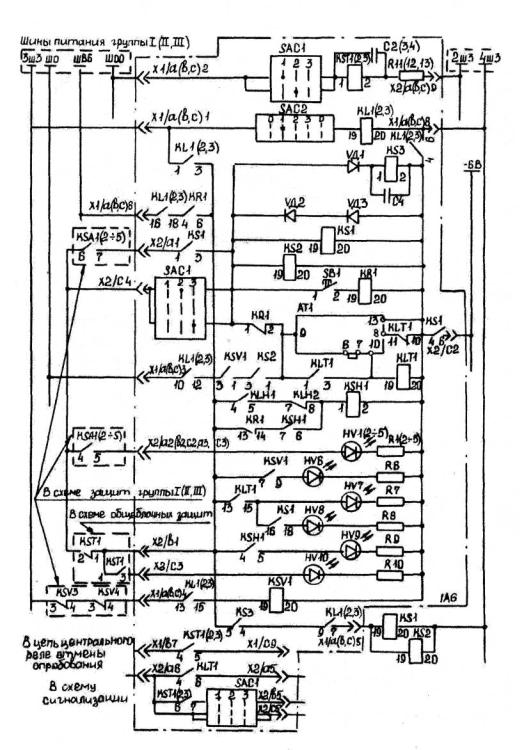

2.2 УСТРОЙСТВА КОМПЛЕКТНЫЕ ТЕХНОЛОГИЧЕСКИХ ЗАЩИТ

В

состав комплекта УКТЗ входят блоки:

—

формирования команд для логической обработки дискретных сигналов от одного

датчика — «один из двух», двух датчиков — «два из двух»,

трех датчиков — «два из трех» (БЗ);

—

регулируемой выдержки времени (БВ);

—

блокировок и фиксации (ББФ);

—

размножения сигналов (БРУ);

—

реализации импульсных команд (БИ);

—

сигнализации (БС);

—

опробования (БО);

— ввода

и вывода защит (БВЗ).

Краткая

характеристика различных модификаций функциональных блоков приведена в приложении

А.

Устройства

компонуются в шкафах технологических защит и питания. Конструкция выполнена на

базе шкафов с поворотной рамой двустороннего обслуживания с кассетно-блочным

размещением аппаратуры.

В

каждом из шкафов установлено до 48 функциональных блоков, которые размещаются в

кассетах в верхней части шкафа. В средней части шкафа устанавливается блок

опробования и панель индикации состояния выходных реле, в нижней части —

кассета с источниками питания и блоком контроля питания. Выходные реле

монтируются в унифицированных ячейках в количестве до 44 шт. и расположены на

задней стенке шкафа.

Межблочный

монтаж осуществляется на разъемах кассеты пайкой.

Для

внешних соединений применяется колодка зажимов типа «винт- пайка»,

количество которых в каждом шкафу может быть до 850 шт.

Дискретная

информация с датчиков, приборов, конечных выключателей и т.п. вводится в шкафы

технологических защит, где реализуется заданный алгоритм управления

оборудованием.

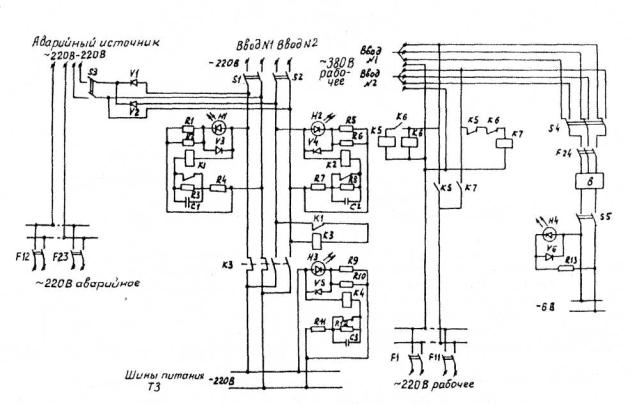

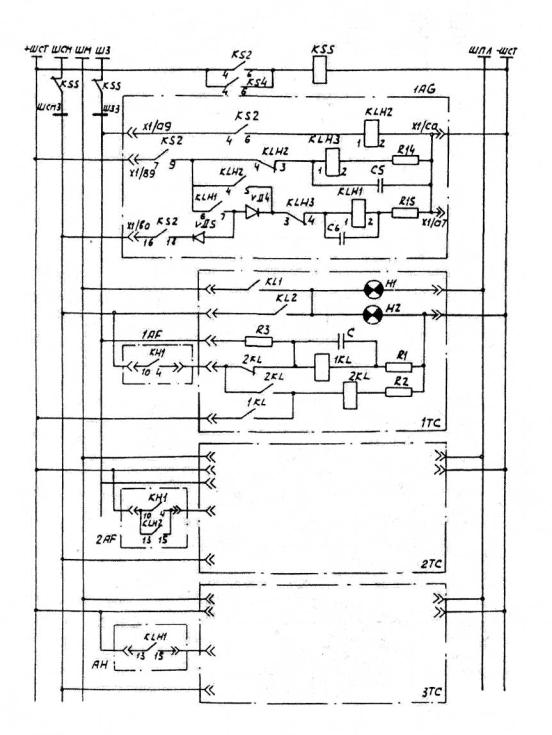

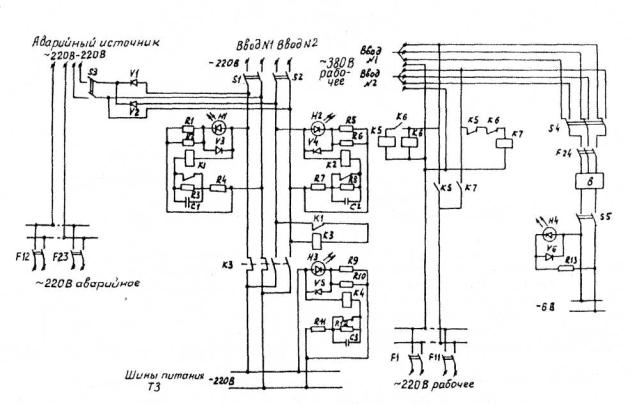

Электропитание

схем защит, в которых применена аппаратура УКТЗ, выполняется:

— для

энергоблоков мощностью 500 и 800 МВт в соответствии с [ 1]

и [ 2];

— для

энергоблоков мощностью 250 и 300 МВт (а также энергоблоков меньшей мощности, на

которых насосы регулирования турбины не находятся на ее валу) в соответствии с

[ 1]

и [ 2];

— для

остальных энергоблоков и ТЭС с поперечными связями с учетом [ 1]

и [ 2].

Согласно

[ 2]

рабочее электропитание к шкафам УКТЗ должно подводиться через устройство АВР от

двух источников:

—

основного — секции РУСН 380/220 В особо ответственной нагрузки другого блока,

причем эта секция не должна участвовать в резервировании данного блока;

—

резервного — секции РУСН 380/220 В особо ответственной нагрузки своего блока.

Таким образом,

при аварии на данном блоке, сопровождающейся потерей напряжения СН, устройства

ТЗ остаются на рабочем напряжении.

Напряжение

после устройства АВР подводится к рабочим источникам питания, встроенным в

шкафы УКТЗ. К резервным источникам питания подводится напряжение от

преобразователя ПТС-16, подключенного к шинам блочной аккумуляторной батареи.

Резервный источник питания принимает нагрузку при отсутствии напряжения на

рабочем (безударный АВР).

Питание

датчиков, нормирующих преобразователей и приборов защит выполняется согласно [ 1]

от тех же источников: шин РУСН 380/220 В особо ответственной нагрузки своего и

другого блока и шин преобразователей ПТС-16 с помощью устройства АВР.

Для

турбинного и котельного отделений питание схем и датчиков ТЗ выполняется

раздельно.

Взаиморезервирующие

датчики и приборы устройств защиты питаются от разных устройств АВР.

Датчики

и приборы, относящиеся к одному каналу защит одного оборудования, получают

питание от одного устройства АВР.

При

отсутствии преобразователя в качестве резервного источника используются шины

РУСН 380/220 В особо ответственной нагрузки данного блока, не участвующие в

резервировании напряжения питания рабочего источника.

При

этом дополнительно выполняется защита, останавливающая блок при потере на нем

напряжения собственных нужд. Защита выполняется на напряжение 220 В блочной

аккумуляторной батареи и действует на исполнительные механизмы, привод и схема

управления которых также выполнены на напряжение аккумуляторной батареи:

отсечные клапаны на линии подвода топлива к котлу, стопорные клапаны турбины и

турбопривод питательных насосов, обратные клапаны на линиях отборов турбины,

генераторный выключатель.

Показателем

исчезновения собственных нужд на блоке является одновременное исчезновение

переменного напряжения 380/220 В на устройстве АВР защит и посадка клапанов

турбины (закрыт любой клапан ЦВД и любой клапан ЦСД), являющаяся следствием

останова всех насосов регулирования турбины.

В тех

случаях, когда насос регулирования расположен на валу турбины, действие защит

не сопровождается посадкой стопорных клапанов.

В

устройстве УКТЗ имеется система опробования защит, которая осуществляет

проверку работоспособности аппаратуры и цепей защиты от входа в блок БЗ до

обмоток выходных реле. Опробование может производиться как на остановленном,

так и на работающем оборудовании, причем при срабатывании в данный момент

неопробуемого канала (защиты) подается сигнал, запрещающий проведение

опробования, и устройство защиты реализует необходимую программу (алгоритм)

управления. Опробование осуществляется нажатием кнопок, установленных в

функциональных блоках. Работоспособность цепей защиты определяется состоянием

сигнальной аппаратуры.

2.3 РЕЛЕЙНАЯ АППАРАТУРА

Релейная

аппаратура в схемах ТЗ выполняет логические операции при дискретном изменении

входной величины.

По

назначению реле подразделяются на:

—

промежуточное — для расширения функций другого реле;

—

указательное — для визуальной сигнализации срабатывания другого реле;

— реле

времени — для срабатывания с регулируемой выдержкой времени.

В

схемах ТЗ в основном применяются электромагнитные реле, которые состоят из

индуктивной катушки и феррмагнитного якоря, связанного с контактной системой.

Технические характеристики релейной аппаратуры:

—

рабочее напряжение или рабочий ток питания обмотки;

—

коэффициент возврата — отношение значений параметра отпускания и параметра

срабатывания;

—

активное сопротивление обмотки реле или потребляемая мощность при срабатывании;

—

коммутационная способность контактов — предельное значение мощности,

коммутируемой контактами, при которой контакты надежно выполняют определенное

число переключений;

—

сопротивление изоляции катушки и контактов реле — способность изоляции

выдерживать длительные или кратковременные воздействия, возникающие в процессе

эксплуатации.

Для

реле времени дополнительно вводятся характеристики:

— время

срабатывания — время от момента подачи сигнала на обмотку реле до первого

касания замыкающим контактом неподвижного контакта;

— время

отпускания — время от момента отключения напряжения с обмотки до первого

касания размыкающим контактом неподвижного контакта.

Параметр

срабатывания реле отличается от рабочего значения, указанного в технической

характеристике. Отношение рабочего параметра к параметру срабатывания

называется коэффициентом запаса и должно находиться в пределах 1,1 — 1,4.

Чувствительность

реле характеризуется минимальной мощностью, потребляемой обмоткой реле при

срабатывании (Рср), и оценивается значениями тока или напряжения

срабатывания

где R обм — сопротивление

обмотки реле; I ср и U ср — ток и напряжение срабатывания.

Ток

(напряжение) срабатывания — минимальное значение параметра, при котором

происходит обратное переключение, называется током (напряжением) отпускания.

Отношение параметра отпускания к параметру срабатывания называется коэффициентом

возврата. Для реле, используемых в схемах ТЗ, коэффициент возврата более 0,5,

так как с уменьшением коэффициента возврата возрастает вероятность

«залипания» якоря.

Предлагаемая

промышленностью номенклатура промежуточных, указательных реле и реле времени

позволяет выполнять все необходимые в схемах ТЗ логические операции. Основные

ограничения возникают по коммутационной способности контактов, зависящей от

вида тока и характера нагрузки. Наиболее тяжелы условия работы контактов на

постоянном токе с индуктивной нагрузкой. При этом электромагнитная энергия

расходуется на искрообразование в зазоре размыкающегося контакта, что приводит

к эрозии его поверхностей. Для устранения искрообразования при размыкании цепей

постоянного тока применяются искрогасящие контуры, образованные шунтированием

контактов либо цепочкой из последовательно соединенных конденсатора и

резистора, либо диодом.

В качестве шунтирующих диодов применяют обычно Д226,

емкость конденсатора принимается равной 0,5 — 20 мкФ с напряжением 400 — 500 В.

Сопротивление резистора определяется по формуле

где U

— напряжение

цепи питания.

2.4 ЗАПАЛЬНО — ЗАЩИТНЫЕ УСТРОЙСТВА

Запально-защитные

устройства предназначены для розжига горелок котлов и для защиты оборудования

котлов при погасании (неисправности) горелок. Широкое распространение в

настоящее время получили запально-сигнализирующие устройства ЗСУ-ПИ

производства «Энерготех» и «Энерготеплоавтоматика» (г.

Казань), датчики контроля пламени горелок ФДЧС-1МК производства фирмы «Элиза»

(г. Саров), датчики контроля пламени горелок СГ-01/4 производства фирмы

«Фарватер» (Санкт-Петербург).

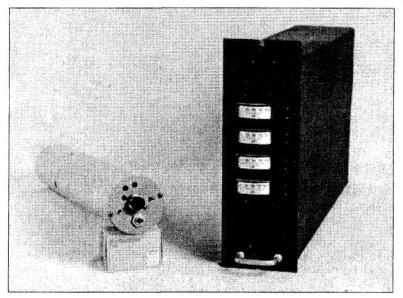

2.4.1 Запальник ЗСУ-ПИ

Техническая

характеристика

Топливо

— природный газ

или пропан-бутановая смесь.

Пределы

воспламенения при

давлении газа 0,015-0,3 МПа (0,15-3,0 кгс/см2) и любом давлении

воздуха в диапазоне 0-5-700 мм вод.ст.

Пределы

устойчивого горения при

давлении газа 0,003-0,3 МПа (0,03-3,0 кгс/см2) и любом давлении

воздуха в пределах 0-700 мм вод.ст. При этом для топок под разрежением допускается

подвод воздуха из атмосферы, а для топок под наддувом давление воздуха должно

превышать давление на 0÷700 мм вод.ст.

Температура

воздуха К.

Длина

видимой части факела при

давлении газа Р г

— 0,1 МПа (1 кгс/см2) не менее 1300 мм.

Временное

запаздывание сигнализатора горения

факела запальника — 1 с.

Длина

погружной части запальника равна

длине установочной трубы. Допускается установка ЗСУ-ПИ с заглублением среза

запальника внутрь установочной трубы до 500 мм. Максимальная длина погружной

части — 6500 мм, минимальная длина не ограничивается.

Диаметр

погружной части запальника —

60 мм.

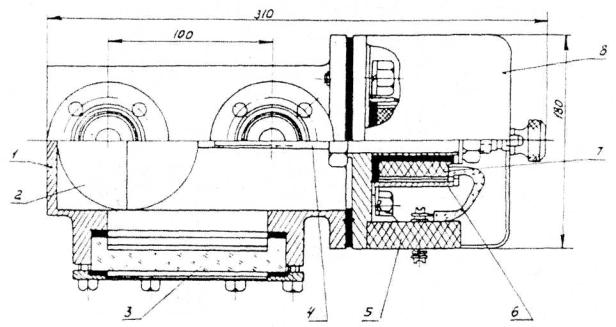

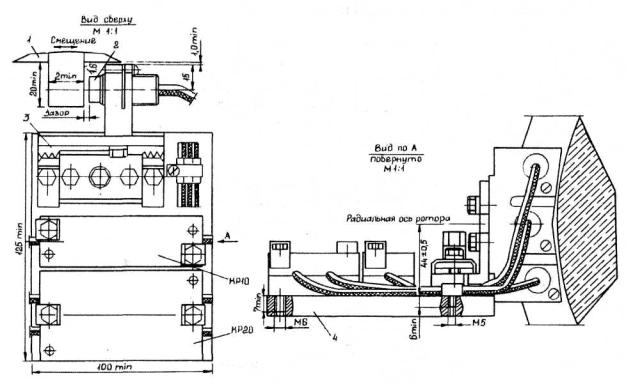

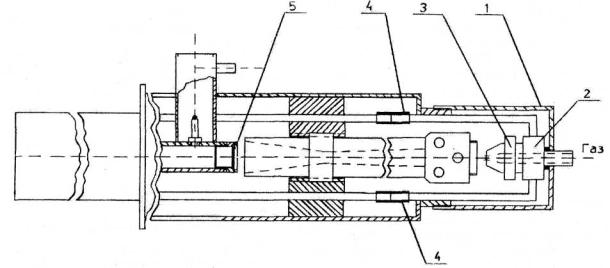

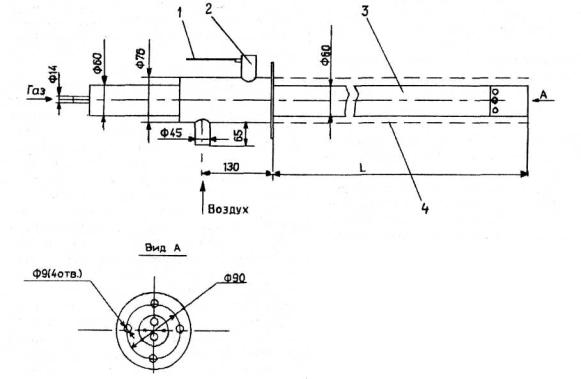

Габаритные

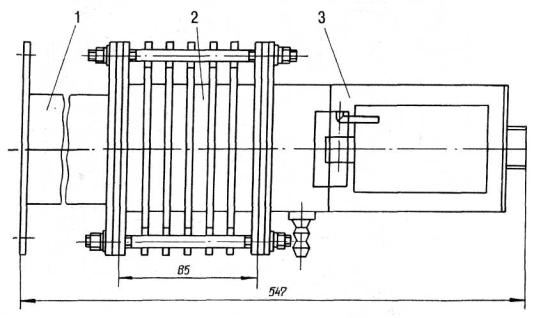

размеры запальника ЗСУ-ПИ

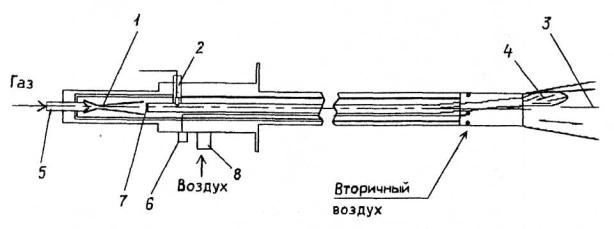

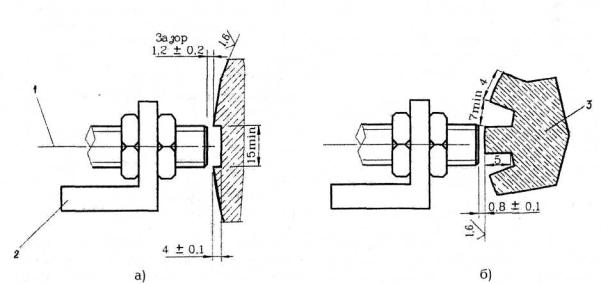

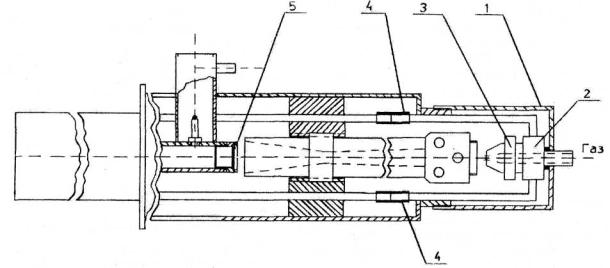

приведены на рисунке 2.

1 —

высоковольтный кабель; 2 — кожух свечи; 3 — ствол; 4 — контур установочной

трубы

Рисунок 2 — Габаритные размеры запальника ЗСУ-ПИ

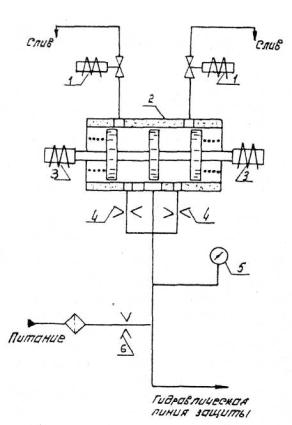

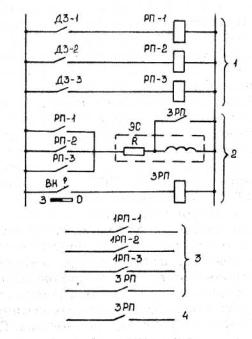

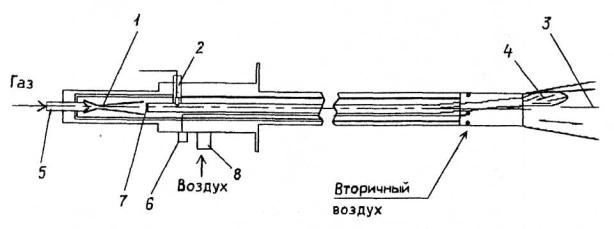

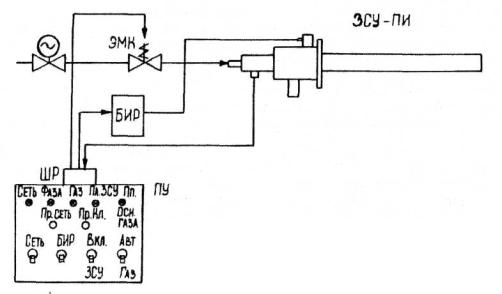

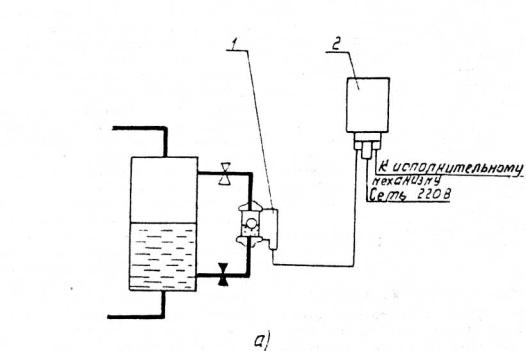

Функциональная схема запальника ЗСУ-ПИ приведена на рисунке 3.

Воздух

к запальнику подводится через патрубок (см. рисунок

3), а газ через ниппель к соплам. В эжекторе газ смешивается с воздухом и

через пламегасящее устройство поступает в детонатор и корпус запальника. После

заполнения корпуса и детонатора газовоздушной смесью на свечу зажигания

подается высоковольтное напряжение. Смесь в детонаторе зажигается, производится

«выстрел» в рециркуляционную зону за срезом соплового блока и смесь

там зажигается, образуя первичную зону горения. От этой зоны производится

зажигание основного потока газовоздушной смеси, приготовленной в эжекторном

насадке. Контроль пламени запальника осуществляется ионизационным датчиком

пламени, сигнал от которого поступает в схему контроля пламени, расположенную

на ПУ.

1 — эжектор; 2

— свеча зажигания; 3 — основная зона горения; 4 — первичная зона горения; 5 —

сопло; 6 — вывод ионизационного датчика; 7

— пламегасящая сетка; 8 — воздушный патрубок

Рисунок 3 — Функциональная схема запальника ЗСУ-ПИ

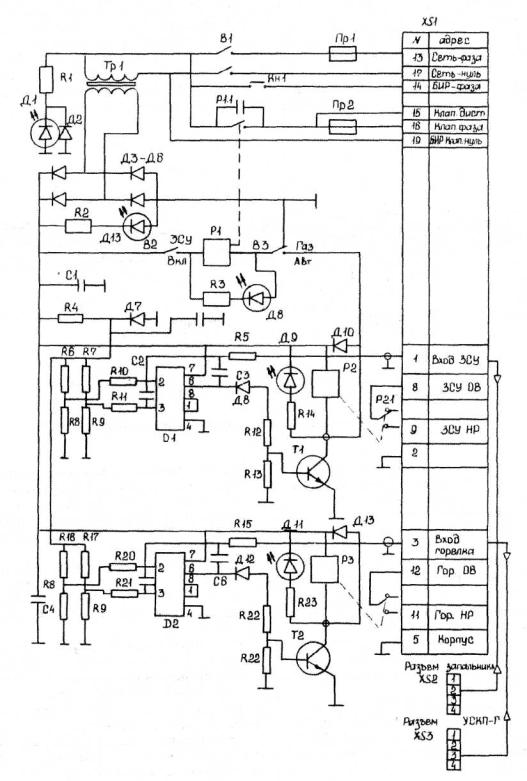

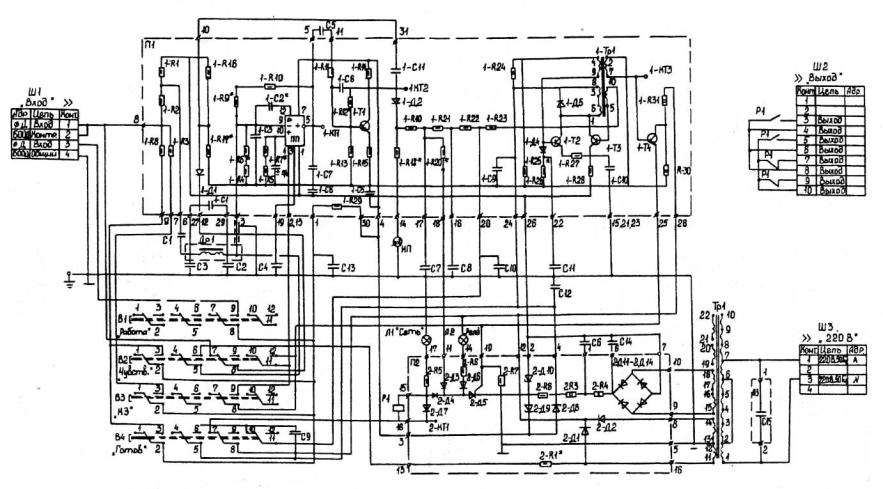

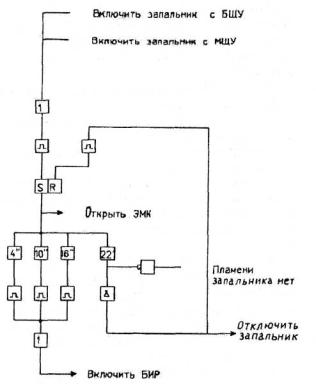

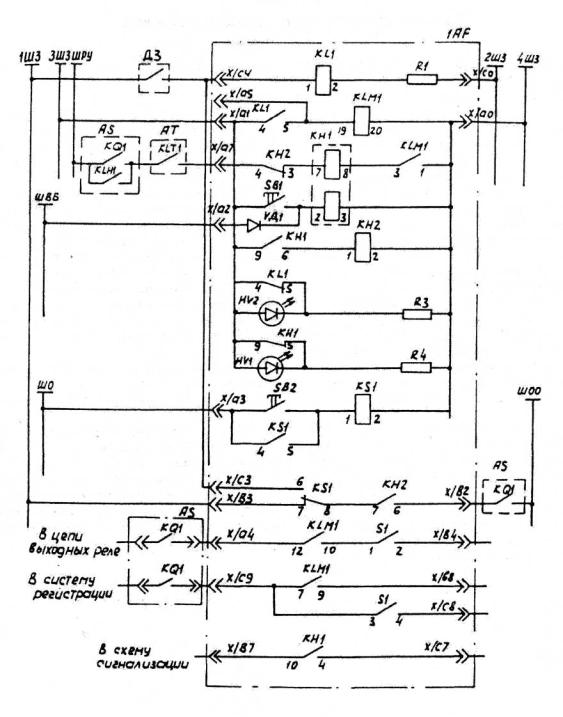

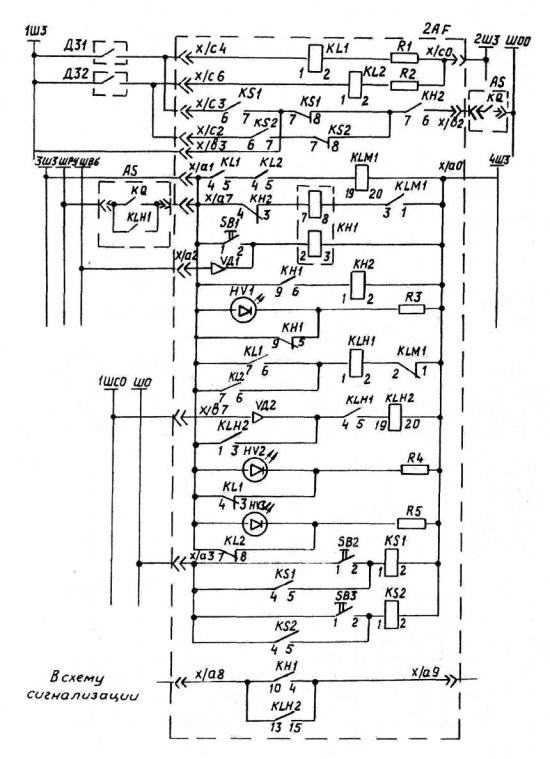

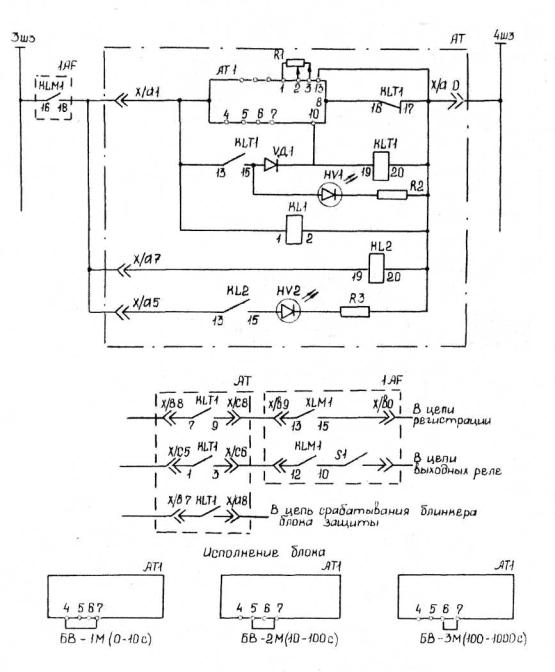

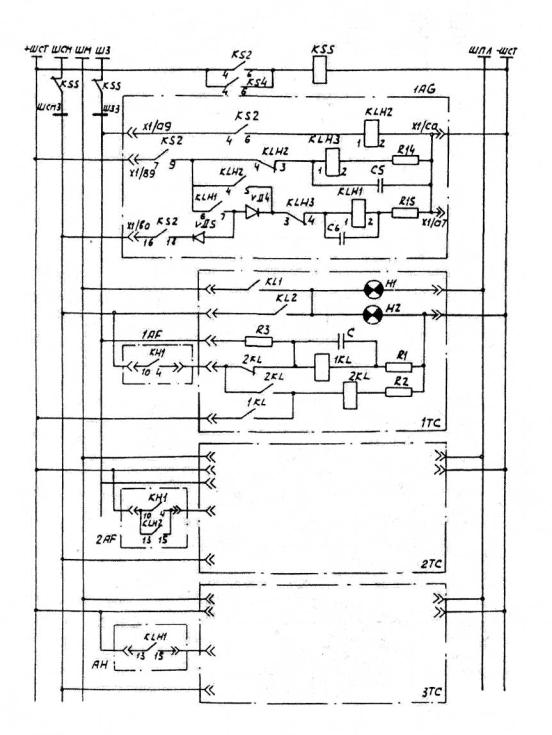

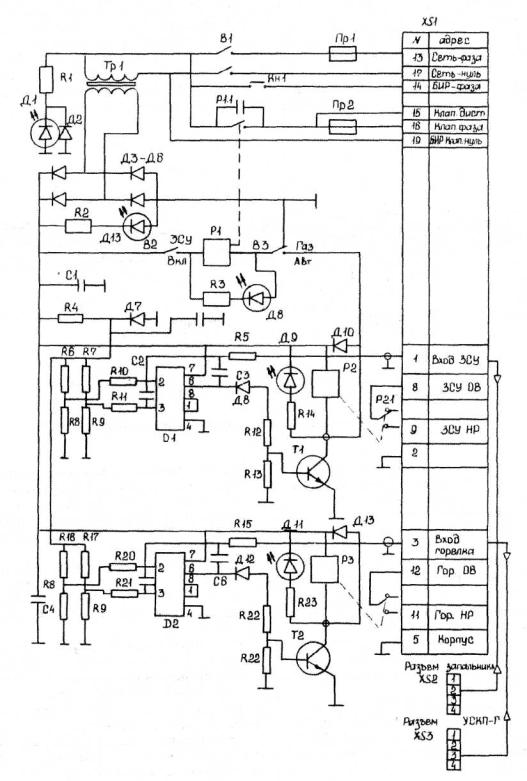

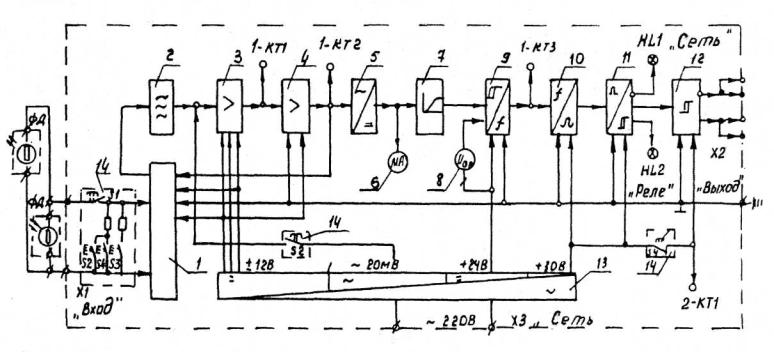

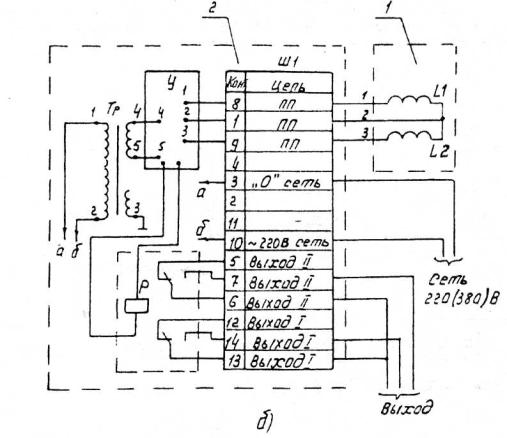

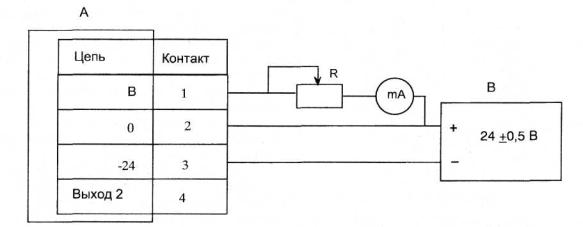

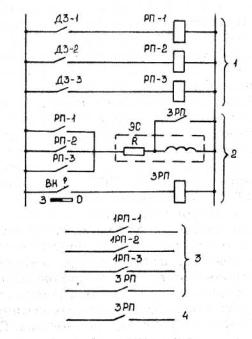

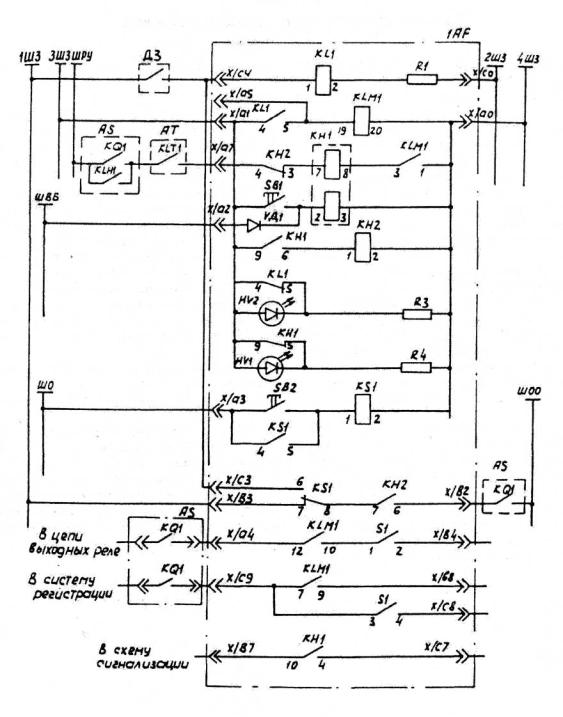

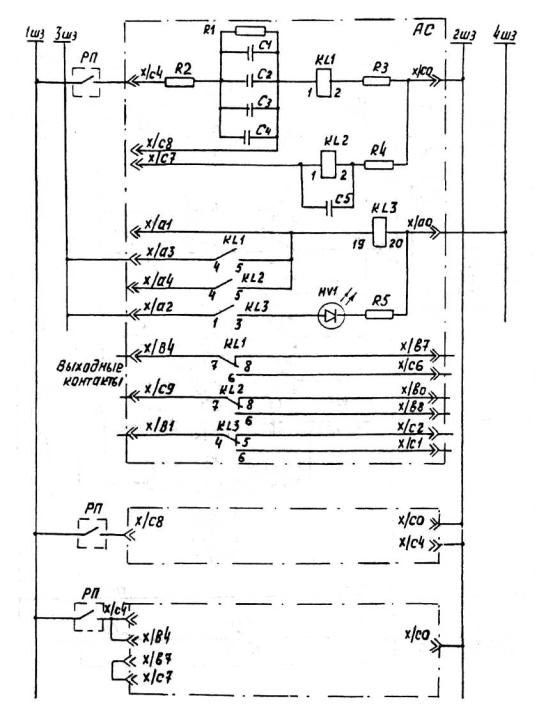

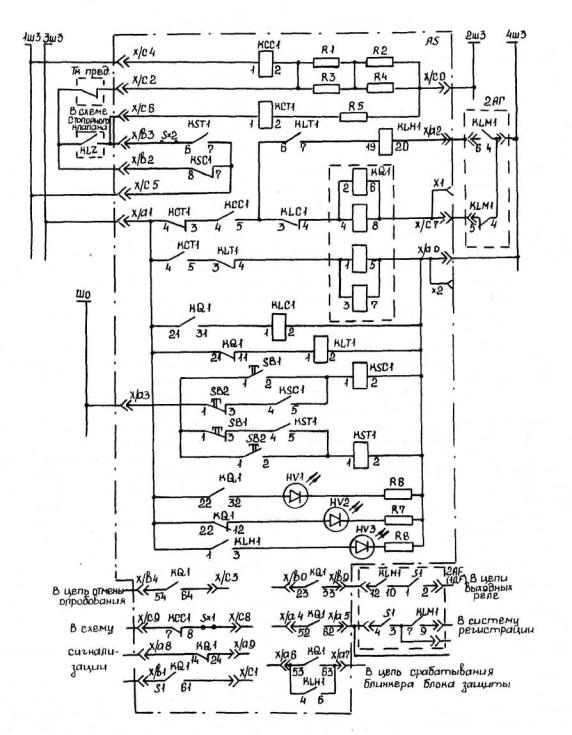

Пульт (щит) управления предназначен для работы с запальным

устройством ЗСУ-ПИ и датчиком пламени типа УСКП-Г. Принципиальная электрическая

схема приведена на рисунке

4.

Включение

электрической схемы ПУ осуществляется переключателем В1. Если переключатель В2

установлен в положение «Вкл», а переключатель ВЗ в положение «Газ»,

то срабатывает реле Р1 и через контакты Р1.1 подается напряжение 220 В на ЭМК,

который открывается и газ поступает на запальник. После этого нажимается кнопка

Кн1 и напряжение 220 В поступает на БИР и с него на свечу зажигания запальника.

Сигнал о наличии пламени запальника поступает на контакт 1 ШР ПУ. Затем этот

сигнал усиливается микросхемой D 1 и передается на вход транзистора Т1, который открывается,

вследствие чего срабатывает реле Р2. Контакты этого реле Р2.1 используются в

схемах сигнализации или в других схемах.

Если

необходимо отключить запальник, то переключатель В2 «Вкл-3СУ»

устанавливается в положение «ЗСУ». Реле Р1 обесточивается и

напряжение 220 В снимается с ЭМК.

Если

переключатель ВЗ «Газ-Авт» установить в положение «Авт», то

когда есть пламя запальника через открытый транзистор Т1 реле Р1 будет

включено, но если пламя запальника исчезнет, то реле Р1 обесточится и ЭМК

закроется.

Схема,

собранная на Д2, Т2, ВЗ, предназначена для формирования сигнала при работе с

датчиком пламени типа УСКП-Г.

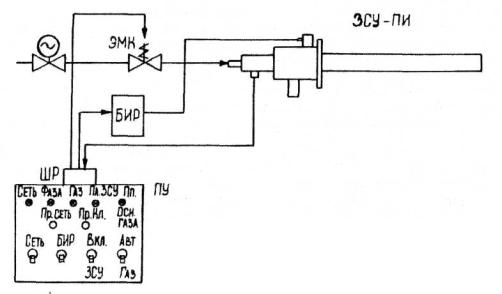

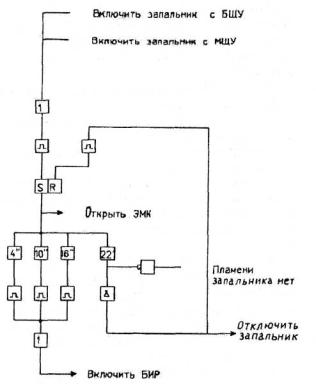

Структурная

схема управления запальником с помощью ПУ приведена на рисунке 5.

Рисунок 4 — Принципиальная электрическая схема пульта

управления

Рисунок 5 — Структурная схема управления запальником ЗСУ-ПИ с

помощью ПУ

С помощью ПУ производится:

—

открытие ЭМК и его закрытие в ручном или в автоматическом режиме;

—

подача высоковольтного напряжения на БИР;

— прием

сигналов от датчика пламени запальника и датчика пламени горелки;

—

формирование сигналов о наличии пламени запальника и пламени горелки в другие

схемы.

При

проектировании систем с использованием ЗСУ-ПИ возможны те или иные решения,

позволяющие полностью или частично использовать возможности, заложенные в ПУ.

Ввиду применения других датчиков контроля пламени горелок, а не УСКП-Г канал

индикации пламени горелки в ПУ часто не используется, поэтому этот канал может

быть применен для индикации пламени второго запальника. Схема управления

запальников также может отличаться от схемы, заложенной в ПУ.

2.4.1.1

Блок искрового розжига

Блок

искрового розжига предназначен для формирования искрового разряда между свечой

и массой в устройствах ЗСУ-ПИ.

Основная

техническая характеристика

|

Пределы рабочего искрового промежутка при нормальных |

2 — 5 мм |

|

Продолжительность одного включения при зажигании |

До 30 с |

|

Напряжение электропитания. |

|

|

Частота |

50±1 Гц |

|

Габаритные размеры: |

|

|

длина |

144 мм |

|

ширина |

75 мм |

|

высота |

120 мм |

|

Масса |

2 кг |

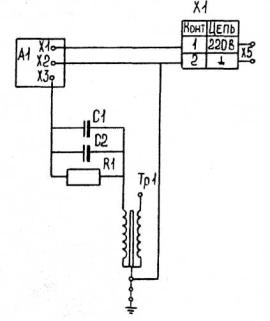

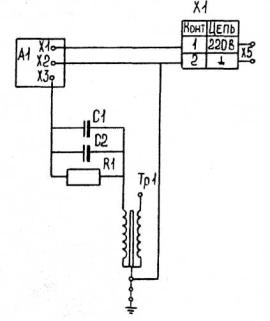

Принципиальная

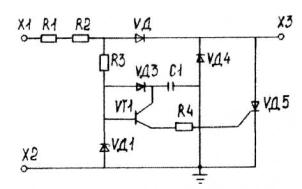

электрическая схема БИР приведена на рисунке 6.

Рисунок 6 — Принципиальная электрическая схема БИР

Принципиальная электрическая схема платы электронного блока

БИР приведена на рисунке 7. Принцип работы БИР следующий. При положительном

полупериоде на контакте XI через цепочку Rl , R 2,

V Д2,

ХЗ (см. рисунок 7) заряжается высоковольтный конденсатор С1 (см. рисунок 6), одновременно через цепочку Rl , R 2, R 3, УДЗ

заряжается пусковой конденсатор С1 (см. рисунок 7).

Рисунок 7 — Принципиальная электрическая схема платы

электронного блока БИР

При

отрицательном полупериоде на контакте X 1 открывается транзистор Т1 и пусковой конденсатор через

открытый транзистор и резистор R 4 разряжается на управляющий электрод тиристора V Д5, через

открытый тиристор высоковольтный конденсатор разряжается на первичную обмотку

трансформатора Tp 1,

в результате чего во вторичной обмотке возбуждается высокое напряжение,

достаточное для пробоя искрового промежутка запальной свечи, подключенной через

высоковольтный кабель к БИР.

2.4.1.2

Электромагнитный клапан

Электромагнитный

клапан состоит из запорного клапана и электромагнитного привода.

Обесточенное

положение — закрытое.

При

подаче напряжения сердечник втягивается внутрь электромагнита и открывает

проход газа через разгрузочное отверстие. Напряжение питания клапана 220 В.

2.4.2 Датчик контроля пламени горелок ФДЧС-1МК

Прибор

предназначен для селективного контроля пламени горелок газомазутных котлов.

Прибор ФДЧС-1МК блочного типа и состоит из терминального модуля со световой и

стрелочной индикацией на каждый канал селективного контроля и двух, четырех или

шести установочных датчиков в зависимости от модификации. На рисунке 8 изображен прибор ФДЧС-1МК с терминальным

модулем на четыре канала.

Основные

функции:

—

контроль работы горелки на фоне остальных горелок;

—

сигнализация в случае отрыва и погасания факела горелки.

Рисунок 8 — Датчик ФДЧС-1МК

Рабочие условия эксплуатации блоков

|

Температура воздуха терминального модуля |

0 — 60°С |

|

Температура установочного модуля (датчика) |

0 — 100°С |

|

Верхний предел относительной влажности воздуха при |

80% |

|

Атмосферное давление |

86 — 106 кПа |

|

Напряженность внешнего магнитного поля |

Не более 400 А/м |

Техническая

характеристика

|

Питание прибора от однофазной сети переменного тока |

220В±10% |

|

Частота напряжения питания |

50 ± 2 Гц |

|

Мощность, потребляемая прибором от сети на один канал |

Не более 5 В·А |

|

Характеристика коммутируемого сигнала |

220 В; 0,1 А |

Параметры

линии связи между датчиком и терминальным модулем

|

Напряжение питания |

±12 В (±10%) |

|

Сигнал |

0-10 В |

|

Габаритные размеры: |

|

|

терминального модуля |

80×240×390 мм |

|

установочного модуля (датчика) |

60×350 мм |

|

Масса |

Не более 5 кг |

Исполнение

— четырехжильный кабель.

Конструктивное

исполнение терминального модуля — приборный стандарт «Вишня».

Физические

принципы работы ФДЧС-1МК

Исследование

различных физических методов, использующихся для регистрации процесса горения

на горелках теплоэнергетического оборудования, выявило следующие основные

принципы решения задачи селективного контроля:

—

пространственно-оптическая регистрация процесса горения;

—

спектральная регистрация зоны горения;

—

измерение динамических характеристик процесса горения.

В

приборе ФДЧС-1МК реализован алгоритм, использующий все три принципа

селективного контроля, что позволило получить высокую селективность.

2.4.3 Датчик контроля пламени горелок СГ-01/4

Прибор

предназначен для контроля наличия пламени растопочных горелок котлов,

работающих на жидком или газообразном топливе.

Техническая

характеристика

|

Количество контролируемых газомазутных горелок |

4 шт. |

|

Напряжение питания |

|

|

Частота сети |

50 Гц |

|

Потребляемая мощность |

Не более 5 В·А |

|

Температура окружающего воздуха |

-50÷ + 70°С |

|

Быстродействие: |

|

|

на срабатывание |

1±0,5 с |

|

на отпускание |

4±1 с |

|

Длина линии связи между датчиками и вторичным прибором |

Не более 300 м |

|

Гарантийная наработка |

Не менее 10000 ч |

|

Средний срок службы |

Не менее 10 лет |

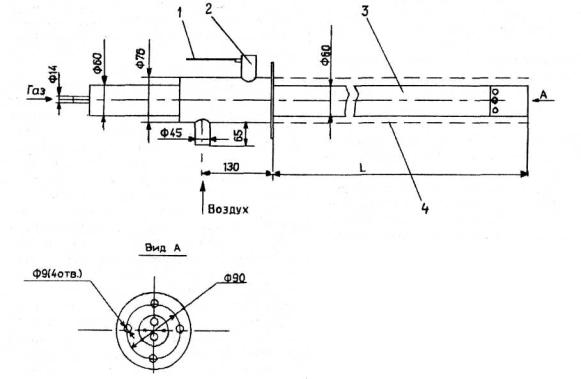

Принцип

работы СГ-01/4 — преобразование ультрафиолетовой составляющей пламени для газа

и высокочастотных пульсаций видимой области для мазута в электрические сигналы.

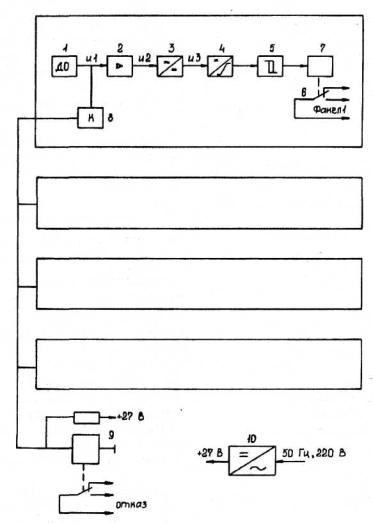

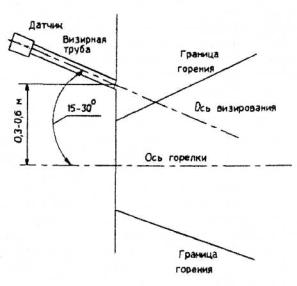

Принцип работы поясняет рисунок 9.

Сигнал

о пламени воспринимается датчиком 1. Затем сигнал передается на вход усилителя

2 и далее на вход детектора 3. С выхода детектора сигнал поступает на вход

интегратора 4, который управляет компаратором 5. На выходе компаратора

подключено реле 7, состояние которого определяется наличием (отсутствием)

пламени. Каналы устройства включают устройства контроля 8, вырабатывающие при

возникновении неисправности в цепях датчиков сигнал, воздействующий на реле 9,

которое сигнализирует об отказе. Контакт 6 реле 7 используется для формирования

сигнала о наличии (отсутствии) факела. Питание к сигнализатору подводится от

источника питания 10.

Рисунок 9 — Функциональная схема датчика СГ-01/4

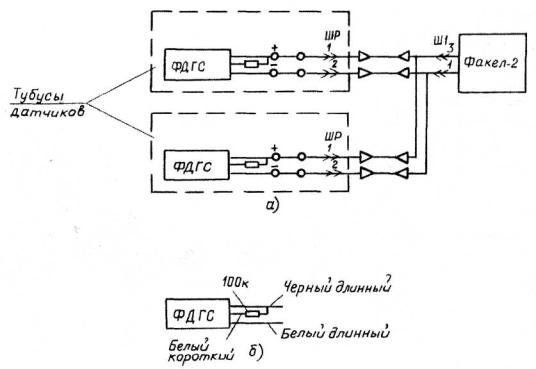

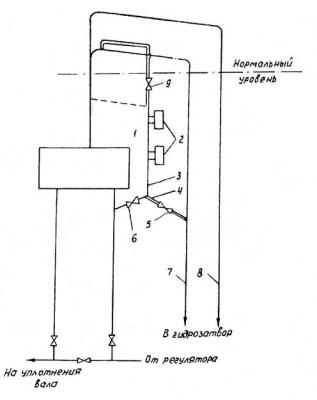

2.5 СИГНАЛИЗАТОР

«ФАКЕЛ-2»

Защитные

функции при погасании факела в топках котлов, сжигающих мазут и природный газ,

реализуются наиболее распространенной комплектной системой «Факел-2»,

формирующей сигнал в схему защит на отключение котла при отсутствии пульсации

пламени.

В

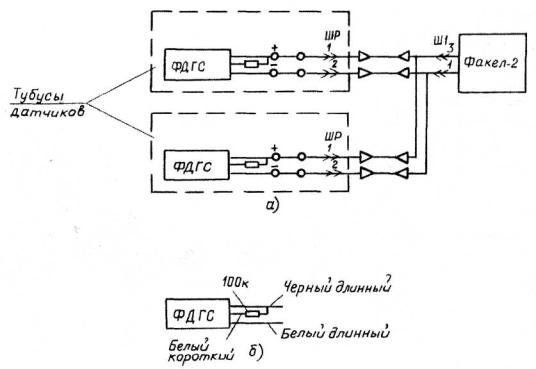

комплект аппаратуры «Факел-2» входят:

—

сигнализатор (вторичный прибор) — 1 шт.;

—

фотодатчик — 2 шт. (по дополнительному указанию в заявке — любое количество).

Основные

технические характеристики комплекта:

—

источники питания — сеть переменного тока частотой 50 ±1 Гц и напряжением ;

—

напряжение питания ФД — 11,5 ±0,5 В;

—

количество подключаемых ФД при длине линии связи до 150 м — 2 шт.;

—

инерционность — время, через которое срабатывает выходное реле прибора после

скачкообразного изменения испытательного входного сигнала частотой 3,3 Гц от

значения, соответствующего удвоенной уставке, до нуля, должно лежать в пределах

1 — 2,5 с.

Фотодатчик

представляет собой двухканальный фотоэлектрический преобразователь,

чувствительными элементами которого являются фоторезисторы: первый канал —

СФ-2-6 (3 шт.), соединенные параллельно, второй канал — ФСА или ФСД, или ФСК (1

шт. до 1977 г.) или ФР1 (1 шт. с 1978 г.). Фотодатчик может работать по первому

каналу в комплекте с сигнализатором»Факел-1″ (в настоящее время не

выпускается) , по второму каналу — с сигнализатором «Факел-2».

Основные

технические характеристики фоторезистора ФР1-3:

—

темновое сопротивление — 47 ±23 кОм;

—

кратность изменения сопротивления при освещенности 200-300 лк от источника

излучения А по ГОСТ 7721-76 с цветовой температурой 573К и климатических

условиях согласно ГОСТ 18167-72 — не менее 2,5;

—

спектральная чувствительность — в диапазоне длин волн (1,0 — 3,2)×10-6

м;

—

допустимая мощность рассеяния — 0,006 Вт;

—

максимум спектральной чувствительности — на длине волны, 1,5×10-6 м.

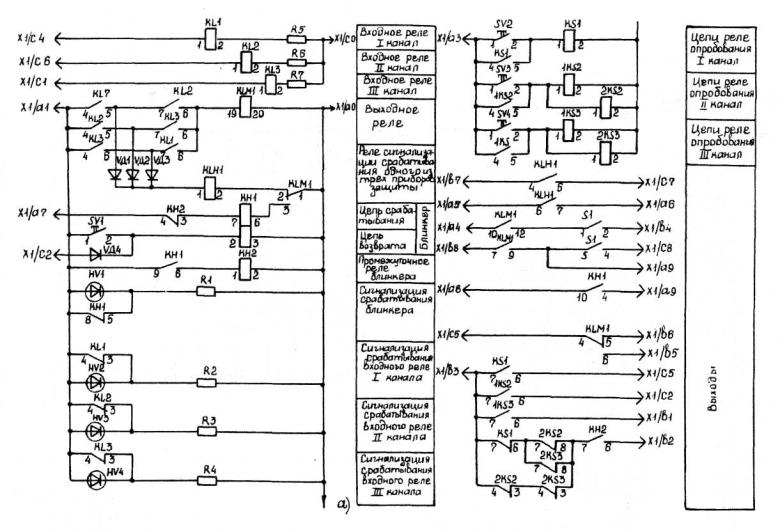

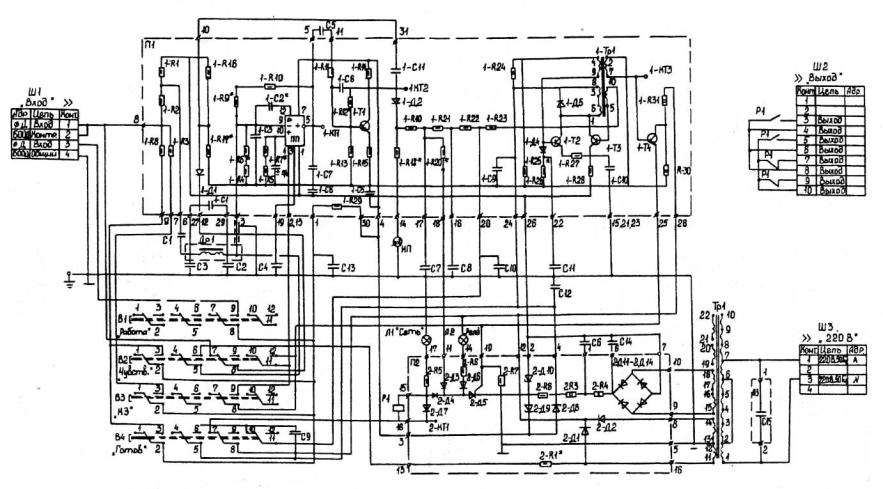

Структурная

и принципиальная электрическая схемы сигнализатора приведены на рисунках 10, 10а.

Сигнализатор состоит из входного узла 1, заградительного фильтра 2, усилителей

переменного тока 3 и 4, детектора 5 со стрелочным индикатором 6, сглаживающего

фильтра 7, источника опорного напряжения 8, регенеративного компаратора 9,

формирователя импульсов 10, тиристорного ключа 11, выходного электромагнитного

реле 12, блока питания 13 и узла тестовой поверки функционирования 14.

Входной

функциональный узел 1 представляет собой мостовую схему, выполненную на

резисторах 1 R -1,

1 R -2,

1- R 16,

1- R 17,

1- R 29

и фоторезисторе ФД. При этом переменная составляющая напряжения в точке А,

отражая изменение сопротивления фоторезистора ФД, вследствие пульсаций

поступающего на него потока излучения факела по цепи «1- R 2- C 1»

поступает на вход заградительного фильтра 2.

Заградительный

фильтр предназначен для подавления помех промышленной частоты, идущих через

линии связи прибора с ФД. После фильтра сигнал о наличии контролируемого факела

усиливается усилителями 3 и 4, спрямляется детекторами 5, сглаживается фильтром

7 и подается на пороговое устройство регенеративного компаратора 9, где

сравнивается со значением опорного напряжения.

Пороговое

устройство компаратора 9 при входном сигнале, превышающем значение опорного

напряжения, формирует запрет на работу генератора импульсов компаратора, а при

сигнале отсутствия факела генератор импульсов возбуждается, вводя в работу

формирователь управляющих импульсов 10 тиристорного ключа 11, который при этом

открывается, вызывая срабатывание выходного электромагнитного реле 12

сигнализатора.

При

последующем возвращении регенеративного компаратора в исходное состояние (при

наличии факела) исчезают управляющие импульсы тиристорного ключа, который в

момент снижения до нуля питающего напряжения автоматически закрывается, вызывая

отключение выходного реле сигнализатора.

Усилители

3 и 4 охвачены нелинейной положительной обратной связью через разделительный

конденсатор 1-С11 и стабилитрон 1-Д1. Эта связь, коммутирующим элементом

которой является стабилитрон 1-Д1, вступает в работу при КЗ (3 — 6 кОм и менее)

или обрыве (100-130 кОм и более); необходимые при этом условия формируются

мостовой схемой входного узла 1 в чувствительных элементах ФД или в цепях их

сопряжения с сигнализатором и возбуждает усилители 3 и 4, которые при этом

переходят в режим регенерации импульсов, предотвращая ложное срабатывание

сигнализатора. Имитация КЗ и обрыва в цепях ФД используется в соответствующих

режимах тестовой проверки функционирования сигнализатора.

Нормальное

состояние выходного реле сигнализатора при наличии контролируемого факела —

обесточенное, что предотвращает ложную работу сигнализатора при исчезновении

напряжения электропитания; при отсутствии факела реле срабатывает. Рабочий

режим функционирования сигнализатора обеспечивается при нажатой кнопке

«Работа» и отжатых всех остальных кнопках переключателя тестовой

проверки.

Для

предотвращения возможных случаев ложного срабатывания сигнализаторов или их

отказов при значительных колебаниях питающего напряжения питание аппаратуры

«Факел-2» следует организовать от стабилизатора напряжения С-0,16,

загрузив его дополнительной нагрузкой около 50 ВА (для вывода на рабочий

участок характеристики).

1 — входной

узел; 2 — заградительный фильтр; 3 — микросхемный усилитель переменного тока; 4

— транзисторный усилитель переменного тока; 5 — детектор; 6 — стрелочный

индикатор; 7 — сглаживающий фильтр; 8 — источник опорного напряжения; 9 —

регенеративный компаратор; 10 — формирователь управляющих импульсов; 11 —

тиристорный ключ; 12 — выходное электромагнитное реле; 13 — блок питания; 14 —

узел тестовой поверки

Рисунок 10 — Структурная схема сигнализатора

«Факел-2»

Рисунок 10а —

Принципиальная электрическая схема сигнализатора «Факел-2»

2.6 СИГНАЛИЗАТОР

«ФАКЕЛ-ЗМ»

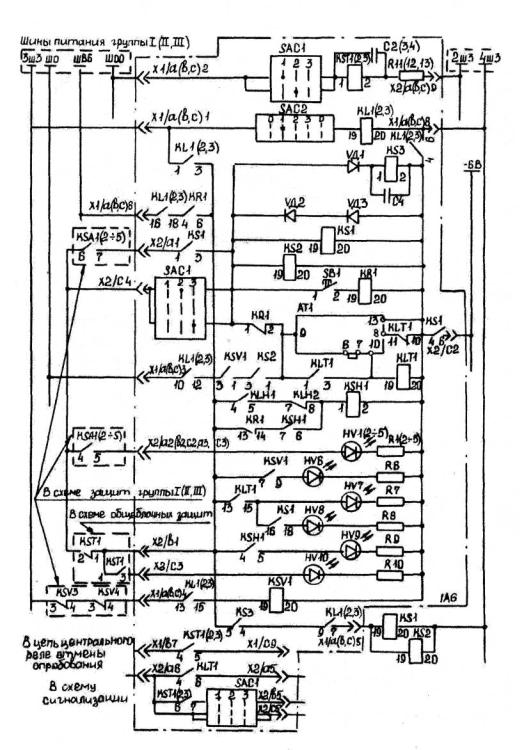

Комплект

аппаратуры «Факел-3М» предназначен для контроля наличия факела в

топках газомазутных и пылеугольных котлов и формирования сигнала на отключение

подачи топлива при его погасании. Аппаратура работает по принципу выделения

пульсации яркости общего факела в топке котла при сгорании топлива. Пульсация

яркости факела преобразуется фоточувствительными элементами фотодатчиков в

электрический сигнал, который поступает в сигнализатор и преобразуется в нем в

релейный сигнал.

Питание

аппаратуры «Факел-3М» — от источника переменного тока частотой 50 Гц,

номинальным напряжением 220 В. Мощность, потребляемая от сети переменного тока,

не более 12 В-А.

Комплект

аппаратуры «Факел-3М» состоит из двух фотодатчиков и сигнализатора,

соединенных кабельными линиями связи.

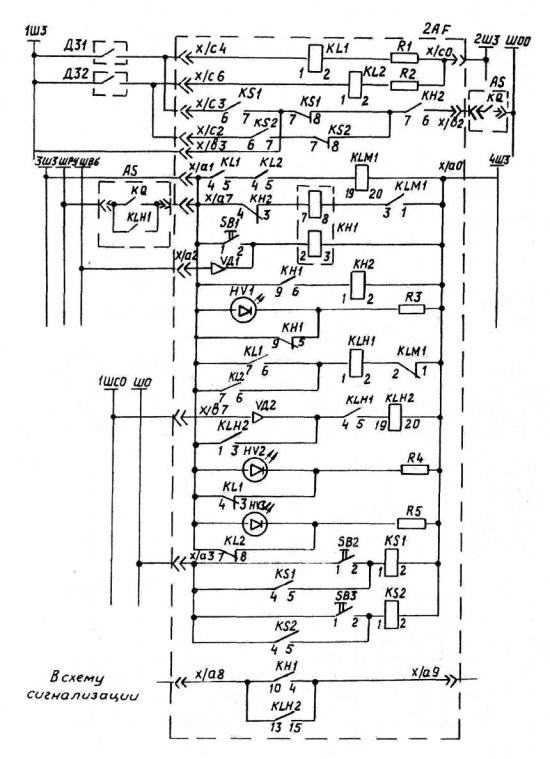

Фотодатчик

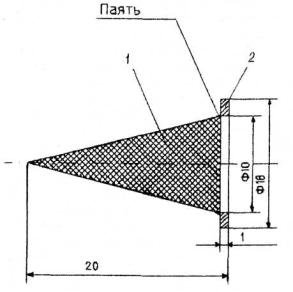

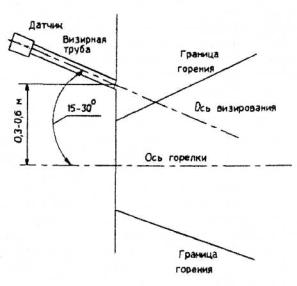

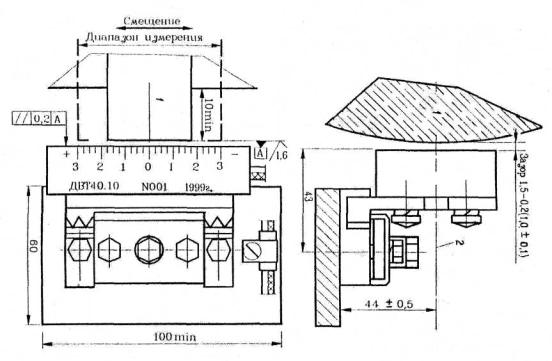

состоит из корпуса и фланца ( рисунок 11).

Фланец предназначен для монтажа фотодатчика на радиаторе или визирной трубе.

Внутри корпуса размещены защитное стекло, электромеханическая шторка, плата с

фоточувствительными элементами и плата с предварительным усилителем.

Электромеханическая шторка позволяет производить проверку работоспособности

комплекта «Факел-3М» на работающем котле. Управление шторкой

дистанционное кнопкой «Контр.», расположенной на сигнализаторе. При

подаче напряжения на соленоид шторка перекрывает доступ светового потока к

фоточувствительным элементам. На задней стенке корпуса установлен разъем для

подключения внешних электрических цепей.

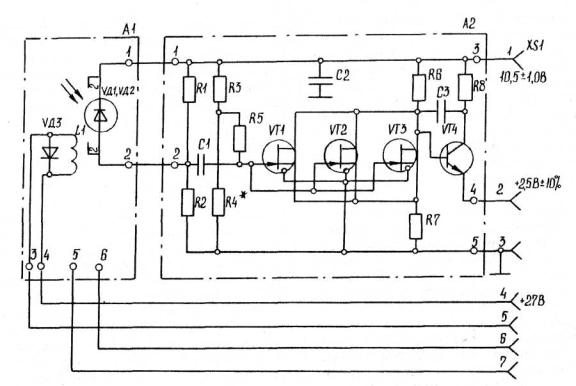

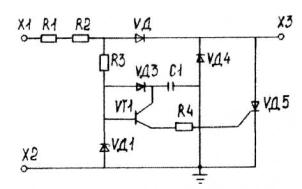

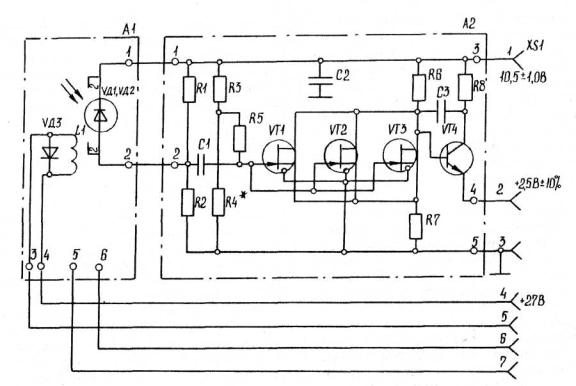

В

качестве фоточувствительных элементов в фотодатчике ( рисунок 12) применены фотодиоды V Д1 и V Д2. В виду низкой

чувствительности и высокого выходного сопротивления фотодиодов в фотодатчике

применены предварительный усилитель напряжения на транзисторах VT 1- VT 3 и усилитель

тока VT 4,

обеспечивающий работу на длинную линию связи. На этой плате предусмотрены

посадочные места для фотосопротивлений прибора «Факел-1». Для

подстройки напряжения на контакте 4 платы А2 до нужного значения (2,5 В) служит

подстроечный резистор R 4.

Сигнализатор

представляет прибор пылезащитного исполнения.

1 — труба; 2 —

радиатор; 3 — фотодатчик

Рисунок 11 —

Схема установки сигнализатора «Факел-3М»

Рисунок 12 — Принципиальная электрическая схема фотодатчика

сигнализатора «Факел-3М»

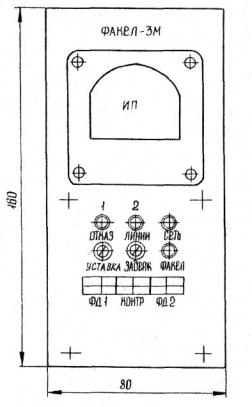

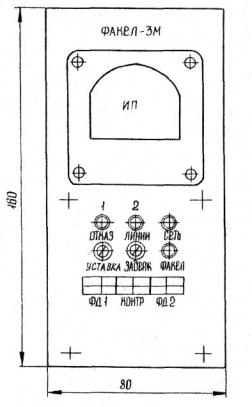

На передней

панели прибора ( рисунок

13) расположены индикатор, четыре светоизлучающих диода,

потенциометр для регулировки задержки срабатывания выходного реле, потенциометр

«Уставка». На задней панели прибора установлены разъемы для

присоединения датчиков, разъем подачи напряжения питания, выходной разъем для

подключения цепей технологических защит и технологической сигнализации.

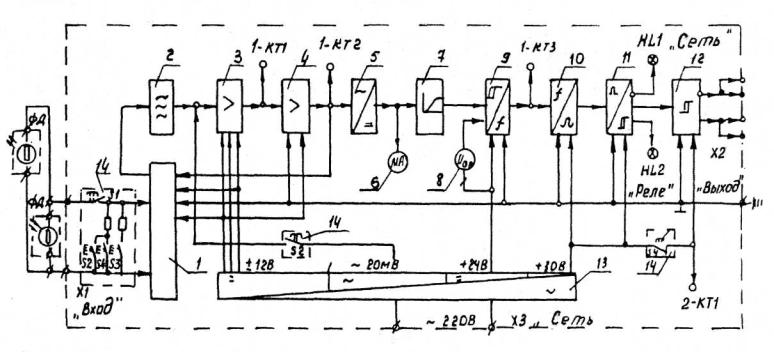

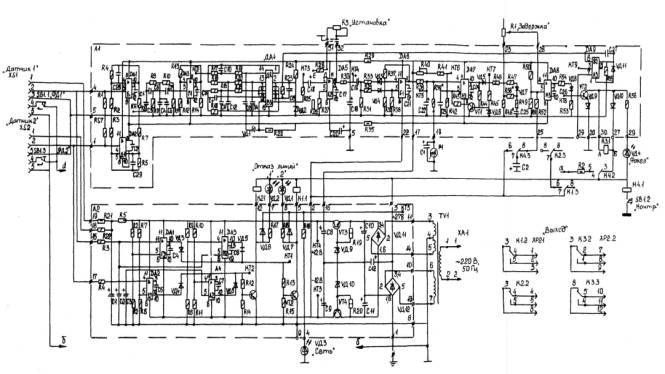

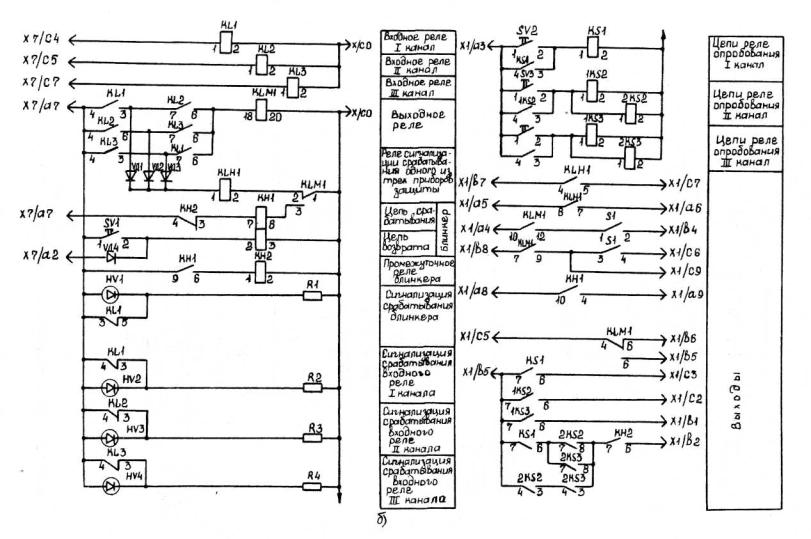

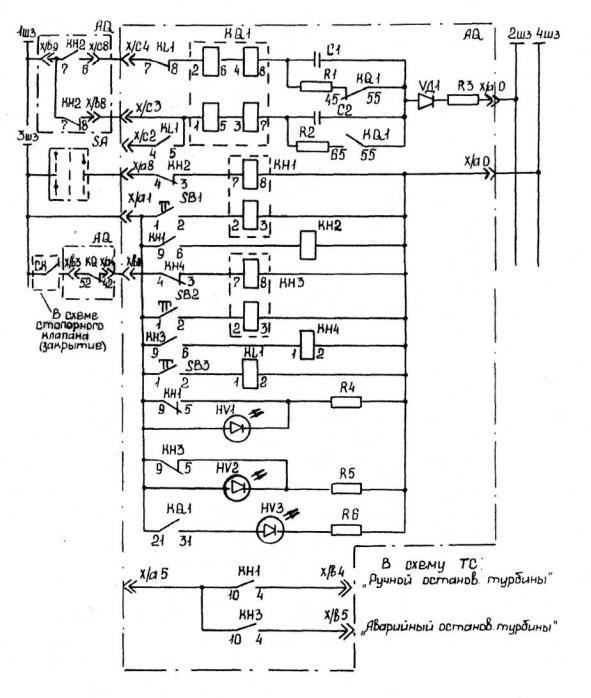

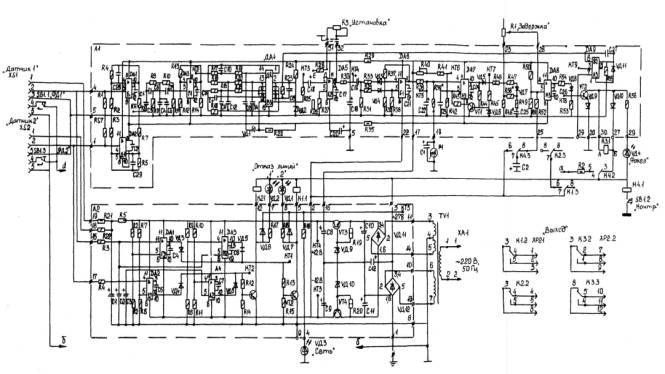

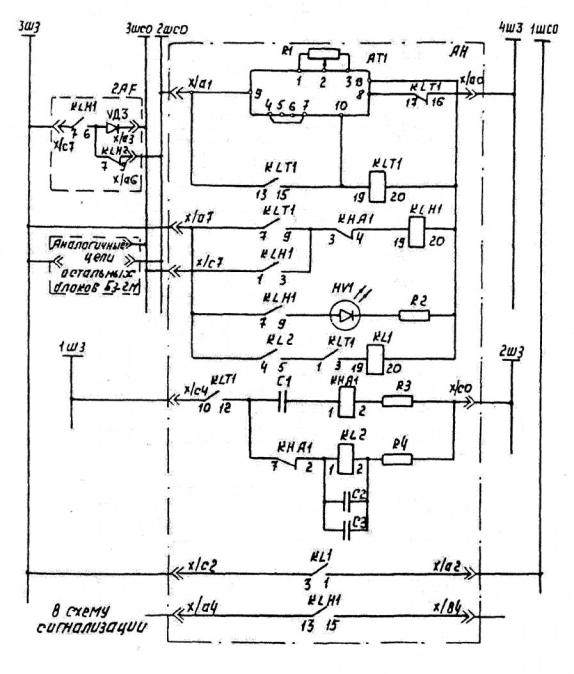

Электрическая

схема сигнализатора ( рисунок 14 см.

вклейку) размещена на печатных платах А1 и А2. На плате А1 размещен основной

канал обработки сигналов фотодатчиков, на плате А2 — канал контроля.

Основной

канал имеет два входных усилителя на микросхемах DA 1 и DA 2, работающих на общую нагрузку,

что обеспечивает работу сигнализатора «Факел-3М» как с двумя, так и с

одним фотодатчиком. На элементах С4-С7 и R 6- R 10 выполнен режек-торный фильтр

для подавления помех частотой 50 Гц.

Общий

коэффициент усиления основного канала по входному сигналу (не менее 1000)

обеспечивают усилители напряжения на микросхемах DA 3 и DA 5. Регулировка усиления всего

канала осуществляется резистором R 3 — «Уставка», которым можно установить

необходимый для данного типа котла порог срабатывания сигнализатора

«Факел-3М» (яркость факела при включенных растопочных горелках).

Рисунок 13 — Передняя панель сигнализатора (без крышки)

Частотные

свойства сигнализатора определяет активный фильтр нижних частот с частотой

среза 9 Гц, выполненный на микросхеме DA 4. Нижняя частота пропускания сигнализатора определяется

переходными конденсаторами С4, С16, С19 и составляет 3 Гц.

Усиленный

сигнал преобразуется выпрямителем на микросхеме DA 6 в пульсирующее напряжение

постоянного тока, пропорциональное входному сигналу, которое сглаживается RC -цепью, R 38, С22. О

величине сигнала можно судить по показаниям стрелочного прибора Р1.

Уровень

напряжения постоянного тока сравнивается на компараторе DA 7 с

уставкой срабатывания выходного реле. Напряжение уставки может изменяться

потенциометром К40 в зависимости от величины выходного сигнала и помех. Когда

постоянный уровень преобразованного входного сигнала становится ниже напряжения

уставки (менее 10 делений по стрелочному индикатору), компаратор DA 7 выдает

сигнал на запуск устройства временной задержки на микросхеме DA 8, которое

обеспечивает задержку срабатывания выходного реле от 0,7 до 9,0 с. Изменение

задержки срабатывания выходного реле осуществляется резистором R 1 на

передней панели сигнализатора.

Выходное

реле КЗ включается транзистором VT 2. На микросхеме DA 9 выполнен одно вибратор, осуществляющий блокировку

срабатывания транзистора VT 2 на время переходных процессов в схеме при включении

питания. О срабатывании выходного реле сигнализирует светодиод V Д4.

При

нажатии кнопки SB 1.2

«Контр.» срабатывает реле К4.1, которое своими контактами подает

напряжение питания + 27 В на соленоид шторки в фотодатчике и блокирует ложное

срабатывание выходного реле К3 (разрывается цепь питания реле), а о правильной

работе сигнализатора свидетельствует появление световой индикации

«Факел». Кнопка «Контр.» позволяет производить проверку

работоспособности сигнализатора на работающем котле.

Канал

контроля, состоящий из четырех компараторов, выпрямителей, стабилизаторов

источника питания и реле, предназначен для обнаружения неисправностей в линиях

связи фотодатчиков с сигнализатором. Компараторы DAI , DA 3 контролируют состояние линии

связи с датчиком 1, а компараторы DA 2, DA 4

— линии связи с датчиком 2.

При

исправной линии связи значение напряжения постоянного тока, поступающего от

фото датчиков, устанавливается в пределах от 1,5 до 7,0 В. При значениях этого

напряжения менее 1,5 В или более 7,0 В компараторы DAI , DA 3 или DA 2, DA 4 выдадут сигналы неисправности

линии связи («ОТКАЗ ЛИНИИ 1» или «ОТКАЗ ЛИНИИ 2»). При неисправности

двух линий связи одновременно выходное реле блокируется и не срабатывает и

индикация «Факел» отсутствует. При неисправности одной линии связи

прибор остается работоспособным, выходное реле не блокируется, появляется

индикация неисправности конкретной линии связи и переключается группа контактов

соответствующего реле контроля.

Реле К1

и К2, осуществляющие сигнализацию состояния линии связи, включаются

транзисторами VT 1

и VT 2,

срабатывание которых сопровождается свечением светодиодов V Д1 и V Д2. Напряжение

питания реле + 27 В нестабилизированное. Релейный сигнал о состоянии линии

связи подается также на контакты 1-6 разъема «Выход» и может

использоваться для технологической сигнализации в системе защиты.

Два

стабилизатора с напряжениями схем сигнализатора выполнены на транзисторах VT 3, VT 4 и

стабилитронах V Д9

и V Д10 .

Рисунок 14 — Принципиальная электрическая схема

устройства индикации наличия факела в топке котла «Факел-ЗМ»

2.7 УСТРОЙСТВА КОНТРОЛЯ

МЕХАНИЧЕСКИХ ВЕЛИЧИН

2.7.1 Аппаратура «Вибробит-100»

Аппаратура

осуществляет контроль параметров механического состояния паровых и газовых

турбин, турбокомпрессоров и т.п. с выдачей сигнала в схему соответствующих

защит или сигнализации.

С

помощью аппаратуры контролируются следующие параметры:

—

виброскорости опор подшипников;

—

осевое смещение ротора турбины;

—

относительное расширение ротора и статора турбины;

— искривления

валов турбины;

—

положение запорных и регулирующих органов;

—

частота вращения ротора турбины. В состав аппаратуры входят:

—

датчики и преобразователи;

— платы

контроля;

— блоки

контроля;

— блоки

питания;

— блок

индикации;

—

искрозащитные барьеры;

—

вспомогательные узлы и монтажные принадлежности.

Аппаратура

поставляется в каркасах и шкафах.

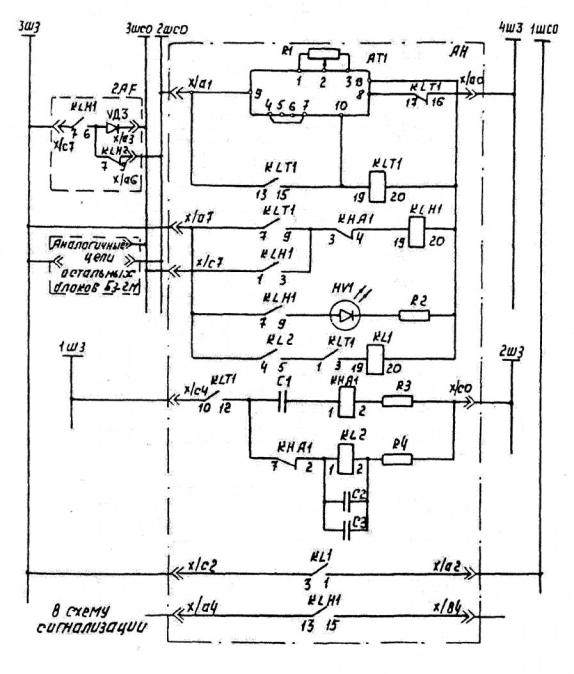

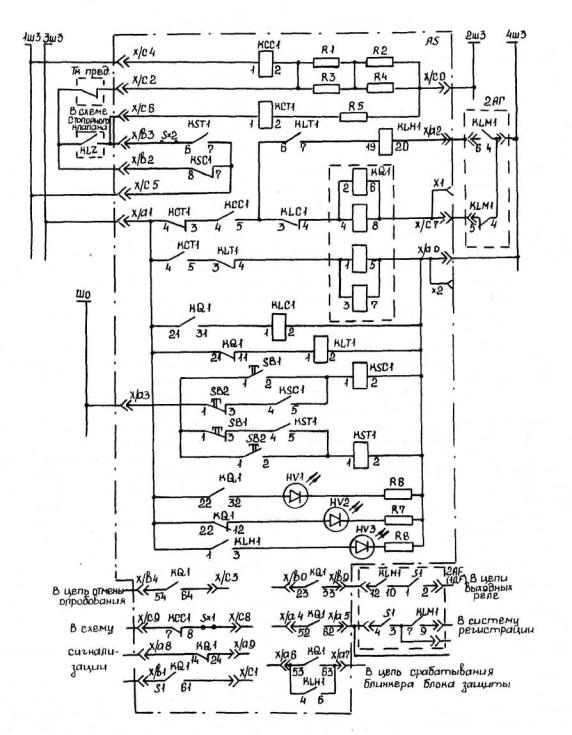

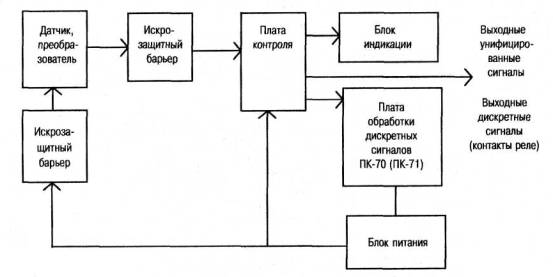

Структурная

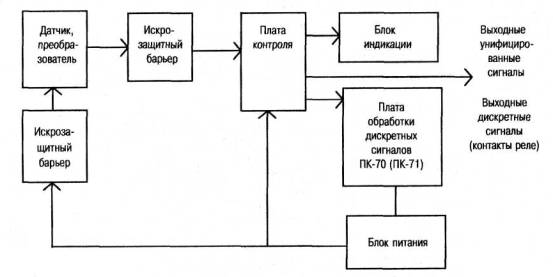

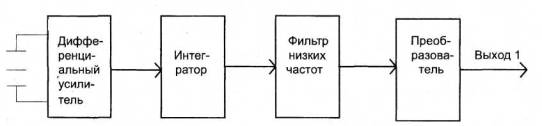

схема измерительного канала аппаратуры приведена на рисунке 15.

Сигнал

от датчика поступает на плату контроля (при необходимости через искрозащитные

барьеры), где он усиливается, фильтруется, детектируется, преобразуется в

унифицированный сигнал, сравнивается с уставками.

Дискретные

сигналы платы контроля поступают на платы ПК-70, ПК-71, которые обрабатывают

сигналы нескольких плат контроля.

Кроме

измерения и контроля параметра, аппаратура обеспечивает контроль исправности

датчиков, преобразователей, линий связи, источников питания. При неисправности

аппаратуры возникает сигнал.

2.7.1.1

Устройство и работа составных частей аппаратуры

2.7.1.1.1 Датчики перемещения В аппаратуре используются бесконтактные вихретоковые

датчики, выполненные на базе катушек индуктивности, создающие высокочастотное

электромагнитное поле, которое распространяется в пространстве и создает в

металле вихревые токи. Вихревые токи ослабляются обратно пропорционально

величине воздушного зазора между датчиком и металлом. Сигнал с датчика

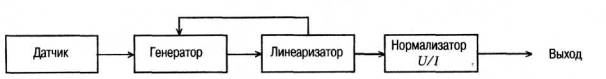

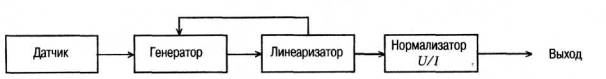

поступает на преобразователь. Структурная схема преобразователя приведена на рисунке 16.

Рисунок 15 — Структурная схема измерительного канала

аппаратуры

Рисунок 16 — Структурная схема преобразователя

Преобразователь

содержит функциональные узлы — генератор, линеаризатор, нормализатор. Выходной

сигнал преобразователя 1 — 5 мА.

2.7.1.1.2.

Датчик виброскорости

Чувствительным

элементом датчика является пьезоэлектрический элемент, преобразующий

приложенные к нему усилия в электрический сигнал. Структурная схема датчика

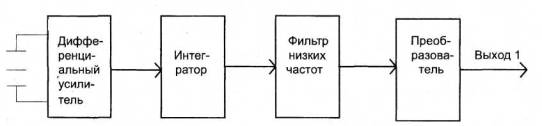

виброскорости приведена на рисунке 17.

Рисунок 17 — Структурная схема датчика виброскорости

Сигнал от пьезоэлектрического элемента усиливается,

интегрируется, фильтруется и преобразуется в выходной сигнал 1-5 мА.

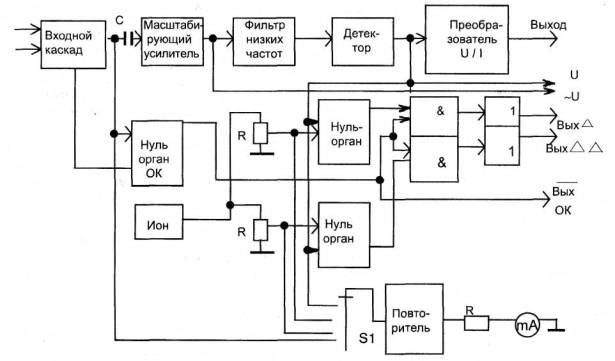

Структурная

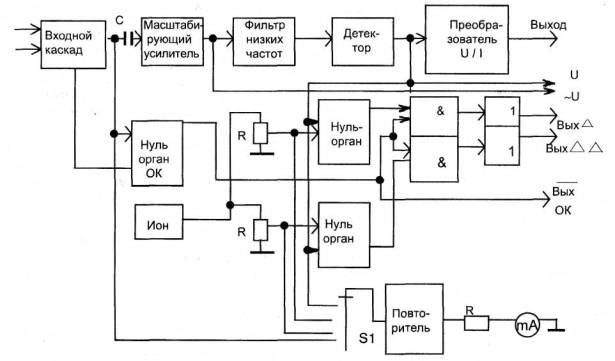

схема платы контроля приведена на рисунке

18.

Выходной

сигнал датчика или преобразователя поступает на входной каскад и через

разделительный конденсатор С проходит дальше на масштабирующий усилитель,

фильтр низких частот, детектор, преобразователь «напряжение-ток».

Напряжение

с выхода детектора подается на нуль-органы уставок, где сравнивается с

задаваемыми напряжениями. Далее через схемы дискретной логики сигналы проходят

на выход платы.

Значение

входного сигнала контролируется нуль-органом ОК. При превышении значения

входного сигнала свыше 2-10 В нуль-орган срабатывает и блокирует выходные

сигналы.

Рисунок 18 — Структурная схема платы контроля

Измерение

параметра, уставок, постоянной составляющей входного сигнала осуществляется с

помощью переключателя S 1,

повторителя и микроамперметра.

2.7.1.1.3

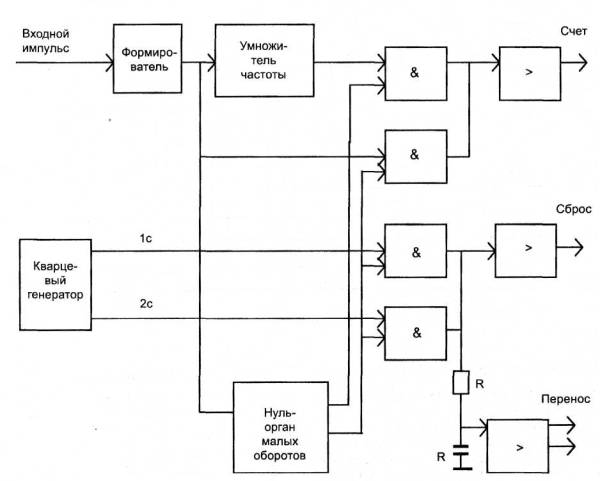

Схема измерения частоты вращения ротора

Структурная

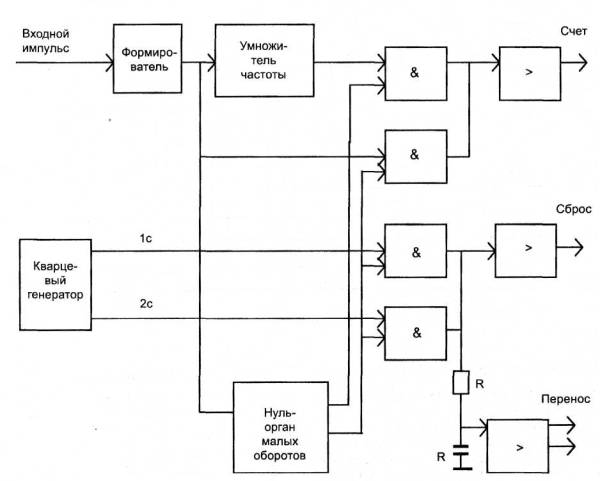

схема измерения частоты вращения представлена на рисунке 19.

Рисунок 19 — Структурная схема измерения частоты вращения

Основными

узлами являются: умножитель частоты входных импульсов в 60 раз, кварцевый

генератор временных интервалов 1с, 1 мин и нуль-орган малых оборотов.

Датчик

вырабатывает за один оборот ротора один импульс, затем частота входных

импульсов умножается на 60.

При

частоте вращения менее 100 производится счет импульсов за 1 мин (прямой счет).

Переключение в режим прямого счета производится нуль-органом малых оборотов.

Для

обновления результатов измерения на блоке индикации вырабатываются

дополнительные импульсы «Сброс» и «Перенос».

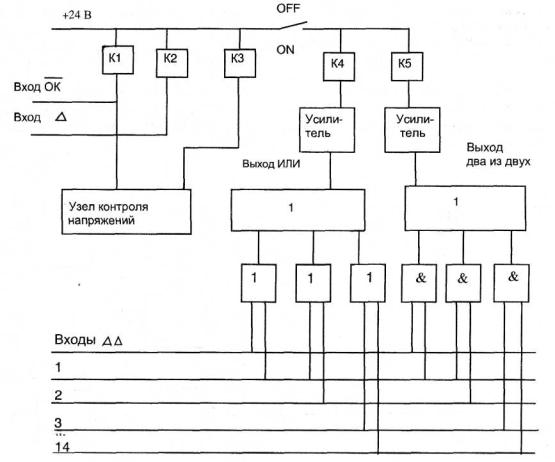

2.7.1.1.4.

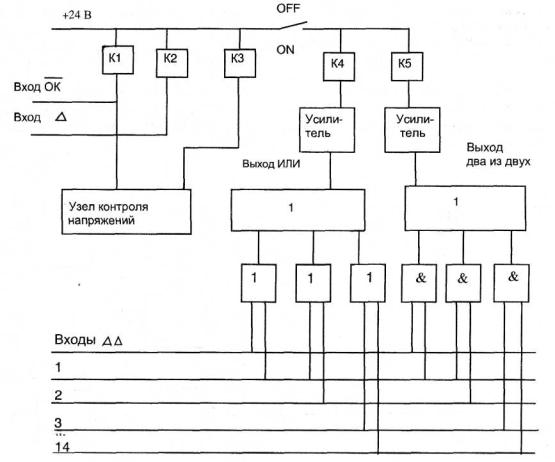

Плата контроля ПК-70

Структурная

схема платы контроля ПК-70 приведена на рисунке 20.

Плата

имеет: один вход , один вход Δ и 14 входов ΔΔ.

Рисунок 20 — Структурная схема платы контроля ПК-70

Входы и Δ обеспечивают

параллельное подключение любого количества плат контроля. При срабатывании на

любой плате контроля нуль органов , Δ включается электропитание реле Kl , K 2. С

сигналами по входам Δ Δ в плате производится логическая обработка.

Срабатывание реле K 4

происходит при наличии сигнала на любом из входов. Сигнал по выходу два из двух

появляется при наличии сигналов на любых двух соседних входах 1-2, 2-3, …

13-14. Плата содержит узел контроля напряжений.

Переключатель

ON ,

OFF

предназначен для выключения реле исполнительной сигнализации при проведении

проверок, испытаний, замене узлов системы контроля.

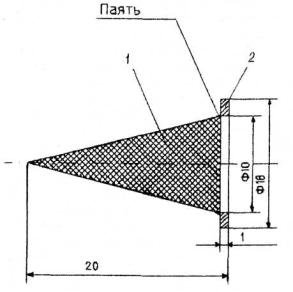

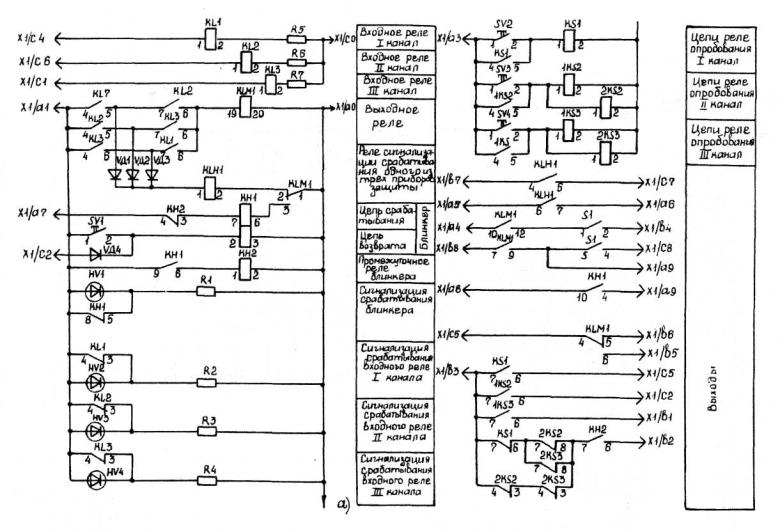

2.8 РЕЛЕ ПРУ-5М

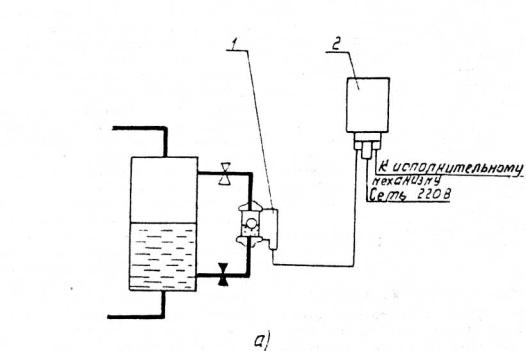

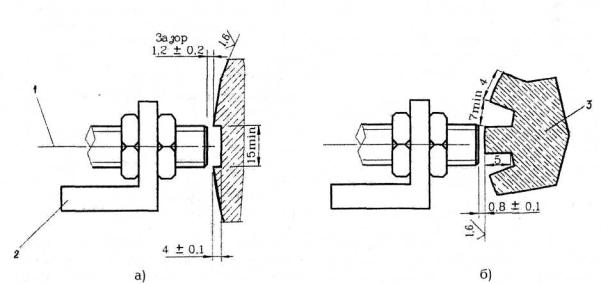

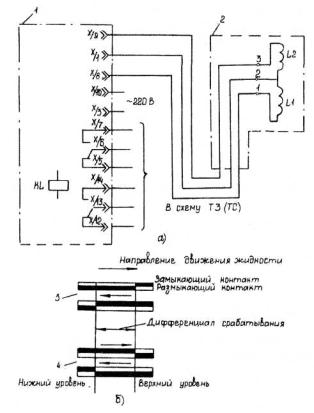

Реле ( рисунок 21) предназначено для контроля

изменения уровня жидкостей до определенного значения.

Техническая

характеристика

|

Диапазон срабатывания |

35±15 мм |

|

Погрешность срабатывания |

±5мм |

|

Параметры нагрузки |

|

|

по постоянному току: |

|

|

ток |

0,2-5 А |

|

напряжение |

10 — 220 В |

|

мощность |

Не более 50 Вт |

|

по переменному току: |

|

|

ток |

0,2-5 А |

|

напряжение |

20 — 380 В |

|

мощность |

Не более 500 В·А |

|

Потребляемая мощность |

10 В·А |

|

Напряжение питания |

220 или 380 В |

|

Сопротивление каждой жилы линии связи между |

Не более 20 Ом |

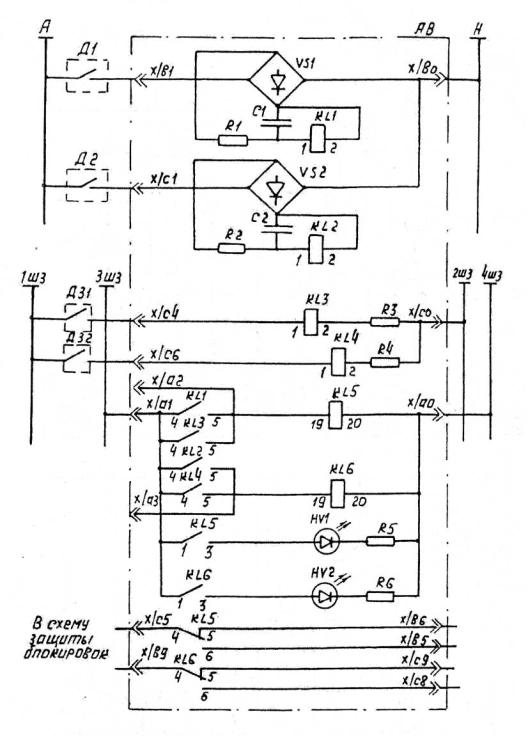

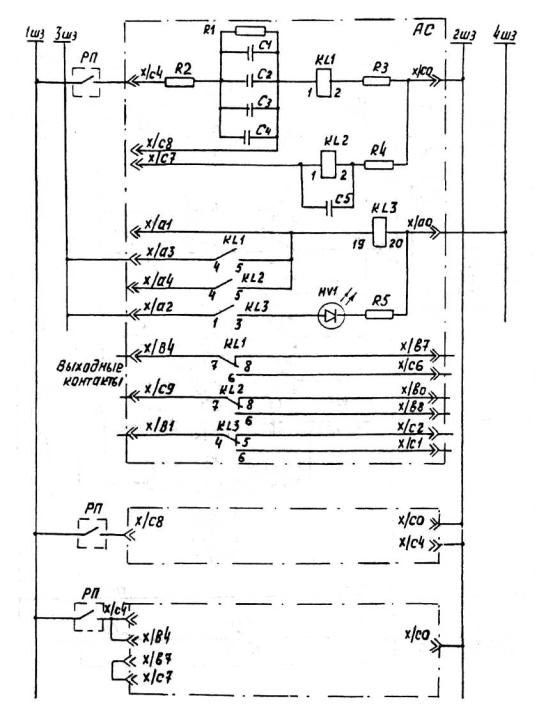

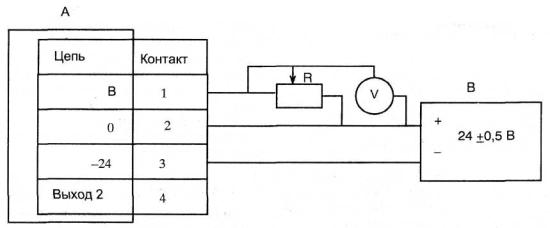

а — схема

установки реле уровня на емкости; б — принципиальная электрическая схема; 1 —

первичный преобразователь; 2 — передающий преобразователь

Рисунок 21 —

Полупроводниковое реле уровня ПРУ-5М

Реле

уровня состоит из ПП и ПРГ. Первичный преобразователь представляет собой

индукционный датчик, катушки которого включены в мостовую схему и питаются

переменным током. При изменении уровня жидкости перемещается поплавок из

магнитомягкого металла, являющийся сердечником этих катушек, изменяется индуктивность

катушек и напряжение на них.

Сигнал

с ПП поступает на ПРГ, состоящий из дифференциального усилителя, детектора,

фильтра, эмиттерного повторителя и триггера. На выходе ПРГ включено

электромагнитное реле, имеющее два тройниковых контакта.

Напряжение

срабатывания реле регулируется специальным потенциометром.

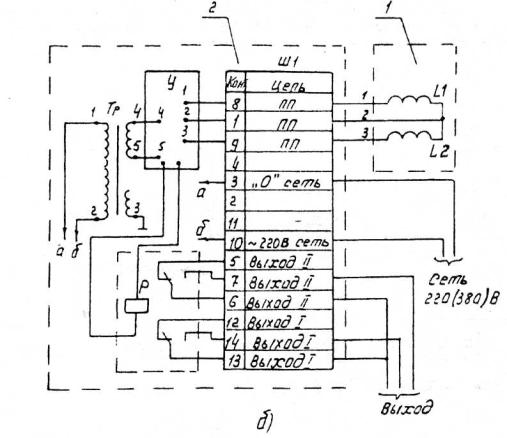

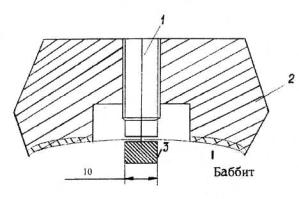

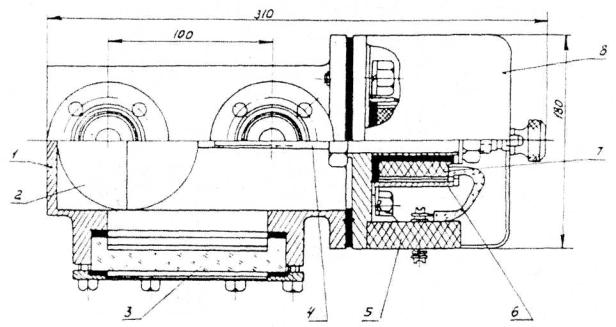

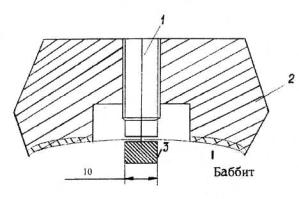

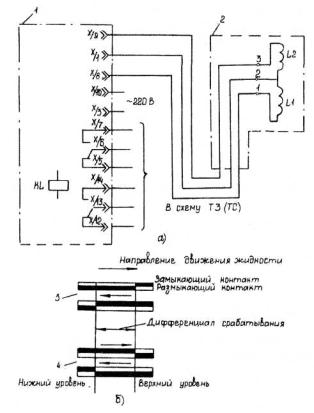

2.9 УКАЗАТЕЛЬ УРОВНЯ ЖИДКОСТИ

Указатель

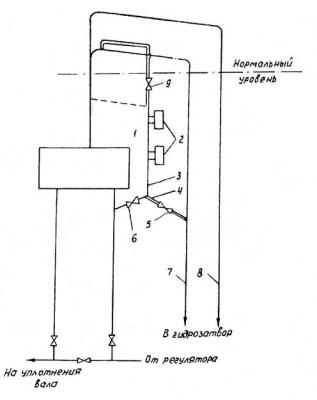

уровня жидкости индуктивный ( рисунок 22) предназначен для выявления отклонений

номинальных значений уровня жидкости в сосудах, которые применяются для работы

в системах охлаждения и маслоснабжения электрических машин.

Указатель

уровня жидкости представляет собой индуктивный поплавковый сигнализатор.

Металлический поплавок, состоящий из двух спаянных полушарий, расположен в

стальном сварном корпусе. Корпус присоединяется к контролируемому резервуару с

помощью двух патрубков, таким образом уровень внутри корпуса соответствует

уровню в резервуаре. Поплавок датчика соединен с сердечником катушки, к которой

подводится напряжение 36 В, 50 — 60 Гц. В цепь катушки указателя включается

токовое реле, не входящее в комплект указателя.

При

изменении уровня в корпусе датчика поплавок всплывает или опускается, перемещая

сердечник в магнитном поле катушки. При этом магнитное сопротивление катушки

изменяется, следовательно, изменяется ток в цепи катушки. При повышении уровня

ток уменьшается, при понижении — увеличивается.

К

выходу указателя подключается токовое реле, настроенное на срабатывание при

токе, соответствующем аварийному уровню.

1 — корпус; 2 —

поплавок; 3 — стекло; 4 — сердечник; 5 — панель зажимов; 6 — каркас; 7 —

катушка; 8 — кожух

Рисунок 22 — Указатель уровня жидкости типа УЖИ

3 АНАЛИЗ ПРОЕКТА

3.1

Анализ проекта выполняется в целях контроля его полноты, правильности и

соответствия действующим руководящим документам.

3.2

Наибольший эффект дает анализ проекта на завершающей стадии выполнения, когда

имеется возможность внесения исправлений в документацию.

3.3.

При анализе проекта технологических защит анализируется следующая документация:

3.3.1

Техническое задание на выполнение ТЗ — на соответствие документам [ 3,

4],

техническим условиям, выданным заводами-изготовителями теплоэнергетического

оборудования. При наличии расхождений между действующим документом и заданием

завода производится согласование данного вопроса совещанием с участием

представителей проектной организации, завода, ТЭС и организации, проводящей

анализ проекта.

3.3.2 Полные схемы ТЗ на:

—

соответствие схем техническому заданию (см. п. 3.3.1);

—

соответствие схем типовым проектам;

—

отсутствие обходных цепей;

—

соответствие внешней коммутации блоков защиты их внутренней коммутации;

—

соответствие нагрузки контактов их разрывной мощности;

—

правильность «стыковки» схем защит между собой и со схемами датчиков,

исполнительных механизмов и сигнализации по маркировке жил и типу контактов;

—

правильность реализации условий автоматического ввода и вывода защит;

—

достаточность объема сигнализации и информации, выведенной на ИВС;

—

правильность включения средств опробования защит.

Для

защит, выполненных на микропроцессорных средствах, вместо работ по п. 3.3.2

анализируется документация на технические и программные средства на ее

соответствие требованиям, предъявляемым к защитам, выполненным на МПТ (см. раздел 2.1

и [ 9]).

3.3.3

Спецификация на датчики и приборы аналого-дискретного преобразования.

Спецификация

анализируется:

— на

соответствие пределов измерения датчиков эксплуатационным значениям

контролируемого параметра;

— на

соответствие характеристик применяемых датчиков и приборов требованиям,

предъявляемым к датчикам ТЗ по надежности, чувствительности, быстродействию,

классу точности, зоне возврата, ремонтопригодности, мощности контактной

системы;

— при

использовании в качестве датчиков защиты аналого-дискретных преобразователей

приборов типов БСС, Л-03 и т.д. — на наличие средств контроля сигнала

аналоговой части и сравнения между собой сигналов разных АДП одной ТЗ.

3.3.4

Схемы рядов зажимов панелей защит.

Проверяются:

—

правильность подвода питающего напряжения;

—

правильность маркировки рядов зажимов и соответствие кабельной разводке;

—

применение специальных кабелей (экранированных, термостойких и т.д.) там, где

это необходимо;

—

наличие испытательных зажимов, если они указаны в полных схемах (см. п. 3.3.2).

При

возникновении неясностей или неувязок в части кабельных связей рекомендуется

рассмотреть кабельный журнал, где для каждого кабеля указаны, в частности, тип

и жильность.

3.3.5

Схемы электропитания — на соответствие организации питания шкафов и панелей ТЗ

действующей нормативной документации. Обращается внимание на организацию

питания датчиков, участвующих в схемах ТЗ.

3.4

Замечания, выявленные в процессе анализа проекта, обсуждаются с проектной

организацией и, если они приняты и проектирование еще не закончено, в проектную

документацию вносятся соответствующие исправления. Если проектирование

закончено, исправления вносятся непосредственно на объекте силами группы

рабочего проектирования.

После

окончания работ по анализу проекта все существенные замечания фиксируются в

виде двустороннего (между организациями проектирующей и анализирующей) протокола

или одностороннего документа, утвержденного главным инженером организации,

проводившей анализ проекта.

4 ПРИЕМКА ИЗ МОНТАЖА

4.1 ТРЕБОВАНИЯ К МОНТАЖУ

Монтаж

элементов ТЗ производится в соответствии со строительными нормами и правилами,

распространяющимися на производство этих работ: СНиП 3.05.07-85; СНиП 3.01.01-85; СНиП

3.05.05-84; СНиП

3.05.06-85; СНиП III -3-81,

СНиП III-4-80.

Монтаж

элементов ТЗ выполняется в соответствии с требованиями нормативных документов

(отраслевых нормалей, унифицированных схем, документации

предприятий-изготовителей теплоэнергетического оборудования, датчиков и

приборов, аппаратуры, используемых в схемах ТЗ). Для аппаратуры УКТЗ монтаж

выполняется по ОСТ 16.0.684.032-81.

4.1.1

К трубным проводкам предъявляются следующие общие требования:

—

трубные проводки к датчикам ТЗ должны прокладываться с уклоном, обеспечивающим

сток конденсата и отвод газа. Минимальный уклон импульсных линий к датчикам

давления — 1:50, к датчикам уровня — 1:10;

—

соединение труб между собой и присоединение их к датчикам должны быть плотными

и прочными;

— трубы

должны быть надежно закреплены на конструкциях специальными крепежными деталями

без нарушения их целостности;

—

трубные проводки должны быть покрыты антикоррозийным покрытием и замаркированы;

—

трубные проводки в местах присоединения к датчикам должны иметь продувочные

линии и дренажи продувки.

4.1.2

Монтаж цепей вторичной коммутации постоянного и переменного тока должен вестись

проводом с медными жилами сечением не менее 0,35 мм2. Жилы проводов

или кабелей сечением 1 мм2 и более присоединяются винтом или болтом,

многопроволочные и сечением менее 1 мм2 присоединяются пайкой или

винтом с помощью специальных наконечников. Под каждый винт (УКТЗ) допускается

подключать не более двух проводов сечением 1,5 мм2 или один провод

сечением до 2,5 мм2.

Для

монтажа устройств ТЗ должны применяться провода и кабели с изоляцией, не

поддерживающей горение.

Однопроволочные

жилы проводов и кабелей присоединяются только к неподвижным элементам приборов

и аппаратов.

Кабели,

жилы, провода, коробки зажимов и т.д. маркируются, выполняются надписи под

аппаратурой на панелях, пультах, табло.

Кабельные

линии и панели заземляются в соответствии с проектной документацией.

Слаботочные

цепи защит и цепи, критичные к наводкам, прокладываются отдельно от силовых

цепей в экранированном кабеле, экран которого заземляется в одной точке.

Соединение

фотодатчика с сигнализатором следует выполнять только экранированным кабелем с

использованием не более одного промежуточного ряда зажимов и надежным

заземлением экранов кабелей у него.

Кабели,

проходящие в зоне высоких температур, термоизолируются либо для этой цели применяются

специальные кабели, имеющие термостойкую изоляцию.

Сопротивление

изоляции схем ТЗ не должно быть менее 1,0 МОм. Сопротивление изоляции

измеряется мегаомметром на напряжение 1000 В. Приборы, аппараты, не допускающие

испытания напряжением 1000 В (к ним относятся цепи ТЗ на напряжение 24 В) на

время испытаний отключаются и испытываются мегаомметром на напряжение 500 В.

4.1.3

Монтаж микропроцессорных средств, на которых реализованы ТЗ, осуществляется в

соответствии с требованиями разработчика этих средств.

4.1.4

Для надежной работы запальника ЗСУ-ПИ необходимо правильно расположить его на

горелке. При этом следует руководствоваться следующим:

—

запальник следует размещать в специальной установочной трубе, внутренний

диаметр которой должен быть не менее D у = 70 мм, так как диаметр ствола

запальника равен 60 мм;

—