МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

Санкт-Петербургский институт машиностроения (ЛМЗ-ВТУЗ)

А.М.Александров

НАЛАДКА И ЭКСПЛУАТАЦИЯ СТАНКОВ С ЧПУ

Учебное пособие

Рекомендовано Учебно-методическим объединением по образованию в области автоматизации машиностроения (УМО АМ) в качестве учебного пособия для студентов высших учебных заведений, обучающихся по направлениям: «Конструкторскотехнологическое обеспечение машиностроительных производств», «Автоматизированные технологии и производства» и по специальностям «Технология машиностроения», «Металлорежущие станки и комплексы», «Автоматизация технологических процессов и производств в машиностроении

Санкт-Петербург

2009

УДК 621.9.06 – 52

А.М.Александров Наладка и эксплуатация с ЧПУ: Учебное пособие. – СПб.: Изд-во ПИМаш, 2009. — 124 с.

В учебном пособии рассмотрены вопросы наладки и эксплуатации станков с ЧПУ, включая управление станками в различных режимах, технологическую наладку и размерную настройку, а также автоматизацию контроля процесса обработки.

Пособие предназначено для студентов технологических специальностей, а также для специалистов в области эксплуатации станков с ЧПУ.

Ил.- 69, библ.- 35 назв.

Рецензенты: д.т.н., проф. В.В.Максаров (СЗТУ) к.т.н., доц. Р.Н.Битюков (ПИМаш)

© СанктПетербургский институт машиностроения 2009

2

ВВЕДЕНИЕ

Наладка станков с ЧПУ является завершающим этапом технологической подготовки автоматизированного производства, который подводит итог всей предыдущей работе по проектированию технологической операции и составлению управляющих программ.

Для успешной наладки и эффективной эксплуатации станка с ЧПУ от наладчика требуется высокая квалификация в различных областях техники. Наладчик должен в совершенстве знать конструкцию своего станка и уметь им управлять во всех режимах. Он должен хорошо ориентироваться в технологической оснастке — приспособлениях, режущих и вспомогательных инструментах. При внедрении новых программ наладчик, зачастую, оказывается в роли технолога-программиста, а в процессе повседневной эксплуатации станка выполняет функции специалиста по электронике и по механике.

Без преувеличения можно сказать, что в современном производстве наладчик станков с ЧПУ является одной из центральных фигур. Это специалист широкого профиля (желательно с высшим образованием), обладающий глубокими знаниями и практическими навыками по технологии машиностроения, программированию, электронике и вычислительной технике. В профессии наладчика не обойтись без таких качеств, как творческая активность и умение самостоятельно работать с технической литературой. Этого требует оригинальный характер решаемых задач, а также постоянное совершенствование станков с ЧПУ и различных вспомогательных устройств.

Особенно важна роль наладчика при эксплуатации ГПС, где кроме наладки самих станков необходимо обеспечить четкое взаимодействие всех производственных модулей, включая транспортно-загрузочные устройства и средства автоматического контроля.

3

Учебное пособие не претендует на полноту описания всего комплекса задач, связанных с наладкой автоматизированного оборудования. Изложение материала ограничено наладкой станков с ЧПУ, как отдельных технологических модулей. В разделах 1 и 2 рассмотрены вопросы технологической наладки и размерной настройки. В разделе 3 отражены особенности автоматизированного контроля процесса обработки.

1.НАЛАДКА СТАНКОВ С ЧПУ

1.1.Основные этапы наладки

Стандартами ЕСТД (ГОСТ 3.1109-82 и др.) установлено два термина: наладка и подналадка.

Наладка — подготовка технологического оборудования и технологической оснастки к выполнению технологической операции.

Подналадка — дополнительная регулировка технологического оборудования и (или) технологической оснастки при выполнении технологической операции для восстановления достигнутых при наладке значений параметров.

Применительно к станкам с ЧПУ наладка включает в себя подготовку приспособления и инструментов, выход рабочих органов станка в фиксированное положение, установку смещений нуля программы и коррекций на инструмент, пробную обработку первой детали, исправление погрешностей и недочетов в управляющей программе. Подналадка заключается, главным образом, в своевременном внесении коррекций на инструмент (в связи с размерным износом или заменой затупившегося инструмента). При этом подразумевается, что станок с ЧПУ находится в исправном состоянии и не требует «электронной» наладки, которую выполняют представители соответствующих инженерных служб или сервисных организаций.

В технологической наладке станка с ЧПУ можно выделить следующие основные этапы:

4

—выход в фиксированное положение;

—установка приспособления и инструментов;

—размерная настройка;

—ввод управляющей программы;

—пробная обработка;

—оценка программы и ее корректировка (для новой УП).

Наиболее ответственным этапом является размерная настройка, которая заключается в согласовании систем координат станка, программы и инструмента. Методика размерной настройки требует более детального изучения и подробно рассмотрена в разделе 2.

Для приближенной оценки затрат времени на наладку станков с ЧПУ можно использовать упрощенные формулы (табл. 1.1), которые устанавливают связь подготовительно-заключительного времени ТПЗ (мин) с числом инструментов в наладке К (шт) и длительностью автоматического цикла работы tЦ (мин). При наладке робото-технологических комплексов (РТК) или гибких производственных модулей (ГПМ) рекомендуется увеличивать нормативные значения ТПЗ на 5% [15].

Таблица 1.1 Формулы для расчета подготовительно-заключительного времени

на наладку станков с ЧПУ

|

Тип станка |

Формула для расчета |

||

|

Токарные станки: |

|||

|

черновая обработка |

ТПЗ = 24 |

+ ЗК +1,5+ tЦ |

|

|

чистовая обработка |

ТПЗ = 36 |

+ ЗК + 1,5+ tЦ |

|

|

Сверлильные станки |

ТПЗ = 28 |

+ 0,25 К + tЦ |

|

|

Расточные станки |

ТПЗ |

= 47+ К + tЦ |

|

|

Фрезерные станки |

ТПЗ |

= 36+ К + tЦ |

|

5

1.2. Выход в фиксированное положение

Среди базовых (характерных) точек станка с ЧПУ следует выделить фиксированное положение (ФП) и нуль станка*.

Фиксированное положение является реперной точкой измерительной системы и определяется специальными устройствами (путевые упоры, конечные выключатели, датчики положения и др.), которые жестко закреплены на направляющих станка. Как правило, датчики ФП устанавливают на пределе хода по каждой координате.

Нуль станка соответствует началу координатной системы станка. В конечном итоге все запрограммированные перемещения преобразуются к станочной системе и отрабатываются следящими приводами именно от нуля станка.

Для некоторых станков ФП и нуль станка совпадают, что является причиной смешивания этих понятий во многих руководствах. Однако, в общем случае ФП и нуль станка отличаются друг от друга и должны рассматриваться отдельно (рис. 1.1).

Рис.1.1. Примеры взаимного расположения нуля станка и ФП:

а— для токарного станка; б — для фрезерного станка

*В зависимости от конструкции станка к базовым точкам от-

носят также позицию смены инструмента, позицию смены столов-

спутников, контрольную позицию и др.

6

Например, для токарных станков (рис.1.1, а) нуль станка М совмещают с осью вращения шпинделя (ось Z), а ФП располагают на пределе хода по координате X. Для фрезерных станков (рис.1.1, б) может оказаться удобным принять нуль станка М в центральном положении стола, которое не совпадает с ФП по двум координатам X и Y. Связь между нулем станка

иФП устанавливают в виде станочных параметров ХФП , YФП , ZФП, значения которых записывают в энергозащищенную память станка. Регулировку

изакрепление датчиков ФП выполняют на заводе изготовителе. Дополнительная регулировка датчиков в процессе повседневной эксплуатации допускается лишь в случае крайней необходимости. Обычно ограничиваются изменением значений параметров ХФП , YФП , ZФП , c помощью которых можно расположить нуль станка в любой точке рабочего пространства.

После включения станка и УЧПУ наладчик должен вывести рабочие органы в ФП по каждой координате. Это необходимо для привязки станочной системы координат к измерительной системе станка. Команду выхода в ФП задают в ручном режиме путем нажатия специальных кнопок на пульте управления. Обычно для каждой координаты предусмотрена своя кнопка выхода в ФП. В некоторых моделях УЧПУ для выхода в ФП нужно задать не только координату, но и направление движения («+» или «-«). Применяется также и автоматический выбор последовательности и направления выхода в ФП. В этом случае на пульте предусмотрена только одна кнопка независимо от числа координат. Выход рабочих органов в ФП по каждой координате подтверждается световой индикацией или специальным сообщением на экране дисплея. В большинстве современных УЧПУ существует возможность выхода в ФП не только в ручном, но и в автоматическом режиме с помощью специальной G-команды.

Движение рабочих органов в ФП осуществляется, как правило, на быстром ходу с торможением при подходе к датчику точного останова. Кроме того, станок оснащают датчиками предупредительного и аварийного

7

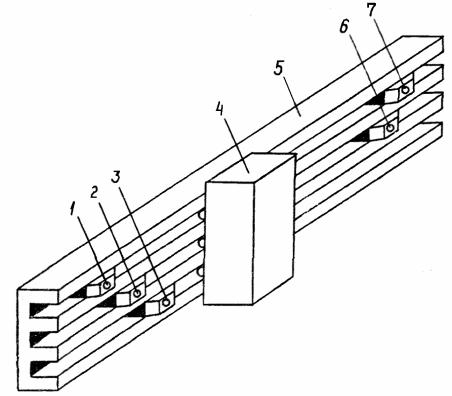

останова. Один из вариантов конструктивной реализации этих остановов показан на рис. 1.2. На направляющих станка закреплена линейка 5 с пазами, а на подвижном органе — блок конечных выключателей 4. В пазах линейки установлены аварийные кулачки I и 7, предупредительные кулачки 2 и 6, а также кулачок точного останова 3.

Рис.1.2. Линейка с путевыми кулачками и блок конечных выключателей

Воздействие кулачка 3 на соответствующий конечный выключатель дает команду замедления скорости перемещения (подготовки к точному останову). Сам останов происходит от сигнала нулевой метки датчика обратной связи. Между двумя соседними сигналами нулевой метки имеется промежуток от 2 до 10 мм хода в зависимости от типа датчика. В связи с этим небезразлично, в какой момент по отношению к сигналу точного останова произойдет срабатывание конечного выключателя от кулачка 3 для замедления скорости движения.

8

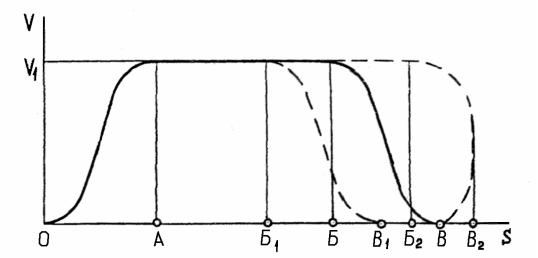

На рис. 1.3. изображен график скорости движения V рабочего органа от его пути S, поясняющий различные условия останова в зависимости от интервала между командой на торможение и сигналом точного останова.

Рис.1.3. График изменения скорости движения рабочего органа при выходе в фиксированное положение

В начале движения на участке ОА происходит увеличение скорости до заданного значения V. Точный останов по сигналу датчика обратной связи должен быть осуществлен в точке В. Нормативные условия торможения и точного останова будут выполнены, если команда на замедление скорости произойдет в точке Б.

При преждевременной выдаче команды на торможение в точке Б1 рабочий орган будет долго двигаться на малой скорости и может остановиться в точке В1 вместо точки В (из-за неустойчивого и скачкообразного характера движения на малых скоростях).

При опоздании команды на замедление (в точке Б2), несмотря на резкое торможение, рабочий орган перебежит точку В и только после реверса движения в точке В2 достигнет заданной точки В. При этом из-за нечеткости срабатывания конечного выключателя реверс может и не произойти. Рабочий орган пойдет на медленной скорости дальше до следующего по счету сигнала нулевой метки.

9

Такая ситуация недопустима, поскольку расположение ФП (а значит и нуля) станка становится неопределенным. Рабочий орган останавливается то в одном, то в другом ФП, расстояние между которыми равно шагу между сигналами нулевой метки. Выйти из этой неопределенности следует за счет небольшого смещения кулачка точного останова вдоль паза линейки.

На границах рабочего хода рабочего органа предусмотрены аварийные остановы, предохраняющие гайки ходовых винтов от наезда на опоры, винтовые пары качения от рассыпания шариков, столы и суппорты от съезда с направляющих и др. Но срабатывание конечного выключателя от кулачков I или 7 (см. рис. 1.2) само по себе уже является аварийной ситуацией, поскольку на станке предусмотрено два вида предупредительных остановов: от кулачков 2 и 6 или путем ограничения рабочей зоны с помощью параметров настройки. В некоторых случаях приходится изменять положение предупредительных остановов, например, при замене патрона иди перемещении задней бабки для токарных станков. В то же время не следует изменять положение кулачка точного останова, особенно, если в станке проведена компенсация погрешности ходовых винтов.

1.3. Установка приспособления и инструментов

При установке приспособления и инструментов наладчик руководствуется следующим перечнем технологических документов:

—карта наладки (КН/П);

—операционная карта (ОК);

—карта эскизов (КЗ);

—карта кодирования информации (ККИ).

Основными документами здесь являются карта наладки и карты эскизов, которые иллюстрируют процесс наладки. Следует отметить, что стандартная форма КН/П (ГОСТ 3.1404-86) не вполне пригодна для современных станков с ЧПУ, наладка которых отличается повышенным уровнем

10

Наладка токарного станка с ЧПУ – комплекс действий, направленных на приведение в работоспособное состояние станочного оборудования с числовым программным управлением. Наладка станков с системой ЧПУ – завершающий этап настройки прибора. После того, как она будет проведена, аппарат можно будет использовать в автоматическом или полуавтоматическом режиме. К наладочным действиям можно приступать в том случае, если программное обеспечение уже установлено.

Кто осуществляет наладку

Наладка станка с ЧПУ на обработку – сложная задача, выполнением которой занимается квалифицированные сотрудник, имеющий техническую подготовку.

Для успешной настройки станочного оборудования, наладчику ПУ требуется:

- знание на профессиональном уровне конструкции инструментального прибора;

- умение управлять аппаратом в разных режимах;

- умение использовать технологическую оснастку и другие инструменты фрезерного станка.

В обязанности наладчика входит программирование и запуск управляющих систем, а также проверка электроники и механики настраиваемых аппаратов в процессе эксплуатации. Он должен не только иметь теоретические знания о том, как настроить аппарат, но и обладать практическим опытом.

На должность наладчика обычно принимают людей с высшим образованием в области:

- машиностроения;

- программирования;

- электроники и вычислительной техники.

Наладчикам периодически необходимо проходить повышение квалификации. Это условие требуется в связи с периодическим обновлением станочных токарных приборов, их модернизацией, а также выпуском новых моделей.

Режимы работы ЧПУ

Осуществляя наладку управляющей программы и программного обеспечения, оператор агрегата использует режимы, чтобы выполнить корректировку работы станочного прибора. Выделяется несколько режимов, которые используются оператором:

- ввод информации – внедрение программы управления обработкой, ее анализ, поиск и устранение ошибок;

- автоматическая работа – процесс фрезерной обработки детали, регулировка действий, сохранение параметров;

- вмешательство наладчика – коррекция настроек, внесение новой информации без использования автоматического управления фрезерными станками;

- ручные действия – создание управляющей программы путем осуществления ручной обработки детали и сохранения необходимых параметров;

- редактирование – устранение ненужных кадров, ухудшающих качество обработки деталей;

- вывод информации – перенос загруженной программы на съемный носитель или другое устройство через подключение к сети;

- вычисление – получение нужных параметров на основе использования формул;

- использование дисплея – вывод обработки детали на экран в момент осуществления данной задачи;

- диагностика – проверка аппарата, после которой выводится предупреждение о возможных проблемах или сообщение об аварийном состоянии.

Особенность наладки заключается в том, что ее невозможно выполнить профессионально, используя всего один режим. Оператору приходится пользоваться несколькими режимами одновременно или поэтапно, чтобы выполнить осуществить настройку станочного прибора для выполнения необходимой задачи.

Схема наладки

Настройка выполняется пошагово в несколько этапов. Последовательность этапов изменять запрещено, иначе задача будет выполнена неправильно. Выделяется шесть основных этапов наладки:

- установка оборудования в фиксированное положение;

- монтаж приспособлений и рабочих механизмов;

- выполнение размерной настройки;

- ввод программы управления;

- обработка пробной заготовки;

- оценка работы управляющей программы и внесение коррекций.

Следует учитывать, что даже опытный наладчик не может настроить металлорежущие устройства без необходимости внесения изменений. Этот процесс называется подналадка. Он представляет дополнительную регулировку с целью повышения качества обработки. Если станок настраивал профессионал, он обязательно проведет подналадку, и детально рассмотрит ошибки.

Установка инструмента

Первый этап наладки – установка инструментов. Но начинать с установки можно только после очистки комплектующих от пыли, стружки и других загрязнений компоненты оборудования. Для этого рекомендуется использовать:

- ветошь;

- кисточки;

- зубную щетку.

Затем необходимо поместить заглушки в гнезда и отверстия с резьбой, использование которых не планируется. После этого следует убедиться, что винты находятся в исправном состоянии. Затягивая кулачки, нужно заблокировать вращение патрона. Это условие обеспечивается при помощи привода. Ключи, используемые для закрепления оборудования при установке, должны находиться в исправном состоянии.

Важно! При настройке рекомендуется использовать инструменты для усиления зажима. Они способны его перетянуть слишком сильно, в результате чего он придет в неисправное состояние.

Привязка инструмента

На втором этапе осуществляется привязка инструмента. Данная задача является одной из самых важных при наладке, которые выполняет оператор. От того, насколько правильно была понята теория, и не было ли допущено ошибок при привязке, зависит бесперебойная работа оборудования.

Привязка осуществляется с определением перемещений осей X и Z, по которым были зафиксированы вылеты. Для измерения используются не только программы, но и штангенциркуль. Рекомендуется использовать модель «колумбус». Также используются специальные датчики, позволяющие максимально точно определить вылеты. Предполагаемые значения вылетов вносятся в таблицу, после чего легче определить предполагаемую траекторию перемещения рабочего инструмента. Если она уже настроена, можно переходить к следующему этапу.

Определение нуля заготовки

Это значение определяется после того, как фрезерные станки будут привязаны. Оно укажет на зону поверхности заготовки, с которой начнется обработка. В большинстве случаев используется торцевая часть детали. Она имеет физическую поверхность, которой может коснуться инструмента. Если он не достает до заготовки, необходимо выбрать другую зону. Станок не переместит фрезу на нужно место автоматически, поэтому сделать это должен оператор.

Важно! Начинать обработку детали с холостым перемещением нельзя.

Для определения этого значения в наладочной системе числового программного управления предусмотрены две функции:

- первая рассчитана на разовую обработку, и после выключения ЧПУ станка не сохраняет значение нуля;

- вторая предназначена для серийной обработки, и обеспечивает сохранение данных после выключения аппарата.

Выбор функции осуществляется в зависимости от того, планируется ли производить несколько идентичных деталей.

Ввод и вывод программ управления

Ввод и вывод управляющей программы – одно из самых простых действий при работе со станком с ЧПУ. Для выполнения этой задачи необходимо подключить фрезерный прибор к управляющему устройству. В качестве него может выступать:

- стационарный компьютер;

- управляющий терминал;

- ноутбук.

Если используется компьютер или ноутбук, на него необходимо предварительно установить программу для станков. Указанные действия выполняются нажатием соответствующих клавиш. Они также могут быть подписаны на английском языке. Дополнительно после выбора задачи необходимо нажать клавишу «выполнить». Действия можно выполнять только при выключенном фрезерном станке.

Графический контроль за программой управления

Это действие необходимо в том случае, если ввод управляющей программы осуществлялся ручным способом, или в режиме корректировки вносилось большое количество изменений. Для включения графического контроля также предусмотрена специальная клавиша.

Данная функция позволяет следить за перемещениями фрезера, и фиксировать, по какой настроенной траектории он движется. Но она не берет во внимание коррекцию. Процесс обработки на станках выводится на экран, где за ним может наблюдать оператор. Эта особенность позволяет не только следить за работой фрезерных устройств, работающих с перебоями, но и исправных инструментальных приборов. Она позволяет свести к минимуму вероятность возникновения ошибки.

Важно! Перед запуском функции необходимо внести параметры заготовки, а также выставить значение нуля. Если этого не сделать, станок может выйти из строя, и ему потребуется ремонт.

Наладка в автоматическом режиме

Автоматический режим предполагает автономное движение инструмента, и контроль за ним покадрово. Если фрезерная обработка выполняется непрерывно, перемещать заготовку самостоятельно не нужно, но необходимо наблюдать за звуками. При малейшем изменении стандартного звука, следует нажать кнопку выключения. Для этого рекомендуется при управлении держать руку на клавише выключения. В противном случае будет нанесен вред заготовке, а станок может поломаться.

Программу не обязательно запускать с самого начала. Но она должна начинаться точкой смены инструмента. На большинстве управляющих программ не предусмотрена функция перезапуска. Запуск выполняется на компьютере или контроллере после выбора нужного кадра.

Особенности наладки и обслуживания станков с числовым программным управлением (ЧПУ)

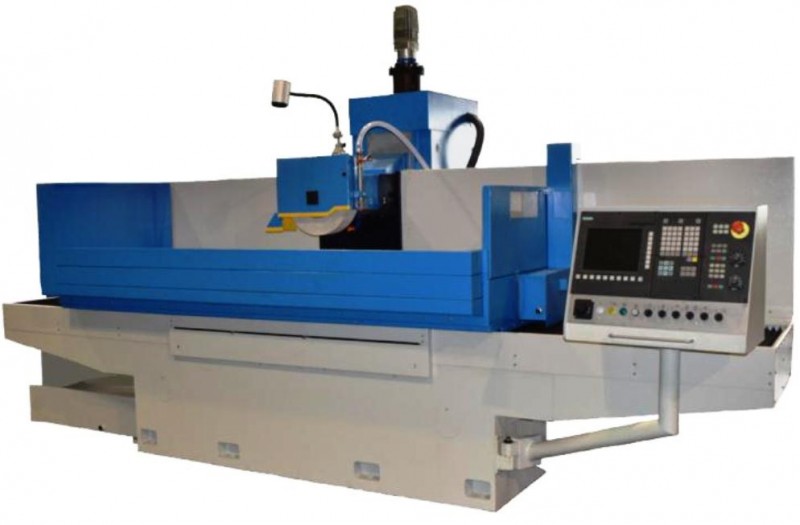

Современное машиностроительное оборудование трудно представить без станков с числовым программным управлением (сокращенно — ЧПУ). Использование подобных станков позволяет значительно сократить штат обслуживающего персонала, увеличить производительность труда, снизить количество брака и повысить точностные параметры выпускаемых деталей. Системы ЧПУ устанавливаются практически на все типы станочного оборудования. Наиболее востребованными из них являются — токарные станки с ЧПУ, установки лазерной резки, фрезерные станки с ЧПУ, установки плазменной резки, плоско- и круглошлифовальные станки с ЧПУ и другие. Данное оборудование является достаточно сложным техническим изделием.

Для наладки станков с установленным на них числовым программным управлением привлекаются специалисты, которые специально обучаются этим процессам. Наладчик должен знать, как происходит процесс функционирования этого оборудования. Причём знает он не только работу всей системы, но и каждого узла в отдельности. Эти люди тщательно изучают техническое описание аппарата.

Ко всему оборудованию производители прикладывают инструкцию по применению, описывающую все нюансы работы и наладки систем числового программного управления. А кроме того прилагаются программы тестов для проверки того, правильно ли работает вся система ЧПУ. В некоторых аппаратах часть этих тестов уже внесена в память устройства.

В случае если станок отсутствует, систему ЧПУ проверяют специальными программами на предусмотренном для этого стенде, с применением графопостроителя. Если отсутствует не только станок, но и графопостроитель, наладчик может использовать органы индикации, которые предусмотрены конструкцией. В оборудовании с использованием УЧПУ результаты, выданные проверкой, отображаются на мониторе. И в случае если появилась поломка в системе, тест покажет код этой поломки.

После окончания проверки, наладчик понимает, что именно дало сбой. В некоторых моделях вместо кода, сразу отображается название поломки. Стабильно раз в неделю наладчик должен проверять работу систем ЧПУ, делается это, также используя тест-программу. Если станок начинает изготавливать некачественные детали, проверка оборудования проводится в экстренном порядке. Это происходит, для того чтобы установить истинную причину неполадки. Это может быть либо некорректно составленная программа, либо дефект самой системы ЧПУ. Обычно тесты для проверки являются вполне простыми, управляющими программами, в которых заложены все режимы работы.

В момент, когда происходит работа тест программы, наладчик наблюдает, как станок с ней справляется. Наладчик учитывает все — и момент приводов подач, и в какой последовательности выполняются программы.

Как описано в тест программе, работающий орган станка, по окончании проверки возвращается на место. А вот проверки правильного выполнения команд технологических, которые также предусматривают тесты, проводят визуально. Прослеживают и все органы индексации, которое предусмотрели производители для разработки систем ЧПУ.

Список главных неисправностей, которые могут возникнуть в станках с ЧПУ:

- Отказ определённого электронного элемента

- Разрыв между проводами, проводящими ток цепей печатной платы

- Поломка спаянных контактов

- Поломка контакта, находившегося в разъёме

В случае обнаружения неисправности, наладчик заменяет необходимый элемент новым, а цепи, которые проводят ток, хорошо пропаивают. Если цепи были спаяны некачественно, их перепаивают. Когда неисправность заключается в неработающем разъёме, в первую очередь пробуют вытащить и вставить его ещё раз. Если это не помогло, то контакты протирают спиртом или полностью меняют. Самым сложным в процессе налаживания оборудования стали отказы. Найти и устранить причину этой поломки довольно трудно. Потому что при прохождении теста ещё раз, он может не показать неисправность. Большую роль в наладке оборудования играет эксплуатационные журналы, именно в них заносятся все условия, которые могли сопутствовать появлению сбоя, и возможно указана причина его появления.

К сожалению, элементы СИС (средние интегральные схемы) и БИС (большие интегральные схемы) в оборудовании, оснащённом ЧПУ, не заменяют. Если эти элементы приходят в непригодное состояние, наладчику предстоит заменить полностью всю плату. Плата, в которой обнаружен дефект, обычно отправляется на завод, изготавливающий её. А также эту плату можно отдать на ремонт в специальные организации, занимающиеся наладочными работами.

На протяжении всего срока службы станка с ЧПУ, наладчик регулярно проверяет работу системы и следит за её исправностью и при необходимости проводит ряд работ по наладке оборудования.

У каждого станка, оснащённого числовым программным управлением, имеются свои сроки службы. Найти их можно в инструкции по применению этого оборудования. Там же прописано, как пользоваться и обслуживать эти станки. К обязательным работам по поддержанию станков в исправном техническом состоянии являются: смазывание всех подвижных частей аппарата, вентиляторов. Обязательно необходимо чистить все элементы оборудования. При необходимости осуществляется чистка оптической системы устройства, очистка контактов, замена воздушных фильтров и другие немаловажные процессы.

Порядок подготовки станка с ЧПУ к выполнению определенной технологической операции требует использования унифицированных методик. Стандартизация этого процесса помогает оперативно наладить или перенастроить аппарат, а также упрощает начало работы со станками для новых сотрудников.

Источник: vseochpu.ru

Читайте нашу разъяснительную статью про подготовку карт наладки с образцами документов.

Что такое наладка станка с ЧПУ?

Наладка станка с ЧПУ — это финальный этап настройки автоматической системы, которая осуществляется или после установки оборудования, или при настройке станка на производство новых деталей. Эту задачу выполняет квалифицированный специалист, который знаком с программированием конкретной модели станка. Это важно, поскольку в процессе наладки потребуется скорректировать управляющую программу или даже всё программное обеспечение станка.

Процесс наладки выполняют в несколько этапов:

- Установка оборудования (если это новый станок на предприятии);

- Монтаж необходимых механизмов (опционально);

- Калибровка;

- Ввод управляющей программы (УП);

- Тестовая обработка изделия;

- Анализ работы и корректировка УП.

Проводить полномасштабную работу при каждом обновлении выполняемых задач — ресурсоемкий процесс. Чтобы ускорить работу по наладке станка используются два метода актуализации данных: создание карты наладки и комментарии к УП.

Режимы работы ЧПУ

Осуществляя наладку управляющей программы и программного обеспечения, оператор агрегата использует режимы, чтобы выполнить корректировку работы станочного прибора. Выделяется несколько режимов, которые используются оператором:

- ввод информации – внедрение программы управления обработкой, ее анализ, поиск и устранение ошибок,

- автоматическая работа – процесс фрезерной обработки детали, регулировка действий, сохранение параметров,

- вмешательство наладчика – коррекция настроек, внесение новой информации без использования автоматического управления фрезерными станками,

- ручные действия – создание управляющей программы путем осуществления ручной обработки детали и сохранения необходимых параметров,

- редактирование – устранение ненужных кадров, ухудшающих качество обработки деталей,

- вывод информации – перенос загруженной программы на съемный носитель или другое устройство через подключение к сети,

- вычисление – получение нужных параметров на основе использования формул,

- использование дисплея – вывод обработки детали на экран в момент осуществления данной задачи,

- диагностика – проверка аппарата, после которой выводится предупреждение о возможных проблемах или сообщение об аварийном состоянии.

К прочтению: Технические характеристики токарного станка ТВ-7, схемы

Особенность наладки заключается в том, что ее невозможно выполнить профессионально, используя всего один режим. Оператору приходится пользоваться несколькими режимами одновременно или поэтапно, чтобы выполнить осуществить настройку станочного прибора для выполнения необходимой задачи.

Что такое карта наладки станка с ЧПУ и зачем она нужна, кто составляет?

Карта наладки станка с ЧПУ — это специальный чертеж, в котором зафиксированы все изменения в производственном процессе на определенном станке. Документ представляет собой расчетно-технологическую карту, где наглядно отображены все действия по наладке аппарата. Карты наладки нужны наладчикам, чтобы выполнить задание, и комплектовщикам — для быстрой подготовки станка к выполнению установленных задач.

В карте наладки фрезерного станка с ЧПУ обязательно должны содержаться следующие сведения:

- Применяемый инструмент;

- Порядок смены и способ установки инструмента на станке;

- Размерная цепь системы на каждой стадии рабочего процесса;

- Заданные технологические режимы;

- Параметры системы после выполнения задания;

- Исполнительные размеры.

Разработкой карты наладки токарных или фрезерных станков занимается технологическая служба предприятия. Использование картотеки позволяет оператору подготовить станок к выполнению конкретной задачи в кратчайшие сроки.

Что такое комментарии в карте наладки?

Источник: hgmakina.net

Комментарии в карте наладки фрезерного станка — это пояснительный текст, который наладчик указывает для оператора и наладчика. Чтобы операционная система станка не воспринимала комментарий как часть команды, перед текстом ставят «;» или заключают текст в круглые скобки.

В комментариях чаще всего указывают следующие данные:

- Наименование изделия;

- Порядок выполнения технологических операций;

- Используемый инструмент;

- Применяемый материал;

- Дата составления карты.

Зачастую на станках установлен лимит для одного комментария в 32 символа. Иногда операционная система станка позволяет вводить данные только латиницей, что предполагает использование транслитерации.

Калибровка осей в mach3

Калибровка перемещения по осям ЧПУ станка не менее важная и нужная часть настройки. Поэтому калибровка ЧПУ просто необходима.Так как по разным причинам возникают погрешности перемещения по оси в ЧПУ. Потому что возможно не точное изготовление ШВП или редукторной передачи. Вот поэтому перемещение по осям XYZ может быть неточным. Так как по факту различается от заданного параметра. Например, ось Х должна переместиться на 100 мм, а по факту переместилась на 105 или допустим на 98 мм. Но это не страшно, так как программа mach3 позволяет сделать коррекцию на программном уровне. Если лень читать, то можно посмотреть видео на моём канале «Железкин» Я снял видео всех настроек, необходимых для начала работы.

Наверное, не зачем всё перечислять. Так что давайте приступим к настройке осей X и Y, а потом Z. Этим я сейчас и займусь. Но перед этим я все оси обнуляю. Это я делаю в главном окне. Вот теперь в верхней части главного окна находим кнопку «Settings (Alt 6)»в русифицированной версии она называется настройка. После того как я нажму на кнопку, откроется такое зелёное окно. В этом окне надо нажать кнопку «Set Steps per Unit»что в переводе на русский будет читаться шаг на единицу. Эта кнопка расположена в самом низу в левой части окна. Над кнопкой сброс.

Содержание карты наладки для станков с ЧПУ

Чтобы карта наладки фрезерного станка была понятна для всех специалистов, кто будет её использовать, следует корректно вносить следующие данные:

- Модель станка;

- Наименование изготавливаемой детали;

- Перечень обрабатываемых поверхностей, в порядке их обработки;

- Перечень используемых инструментов;

- Указание на использование дополнительного оборудования, при необходимости;

- Вылеты по осям;

- Порядок выполнения операций;

- Координаты исходных точек рабочих органов в начале обработки.

Установка инструмента

Первый этап наладки – установка инструментов. Но начинать с установки можно только после очистки комплектующих от пыли, стружки и других загрязнений компоненты оборудования. Для этого рекомендуется использовать:

- ветошь;

- кисточки;

- зубную щетку.

Затем необходимо поместить заглушки в гнезда и отверстия с резьбой, использование которых не планируется. После этого следует убедиться, что винты находятся в исправном состоянии. Затягивая кулачки, нужно заблокировать вращение патрона. Это условие обеспечивается при помощи привода. Ключи, используемые для закрепления оборудования при установке, должны находиться в исправном состоянии.

Важно! При настройке рекомендуется использовать инструменты для усиления зажима. Они способны его перетянуть слишком сильно, в результате чего он придет в неисправное состояние.

Порядок оформления карты наладки станка с ЧПУ

Чтобы карты наладки инструмента для станков с ЧПУ были универсальными, вне зависимости от оборудования и уровня квалификации специалиста, следует придерживаться определенного порядка внесения данных.

- Начертить эскиз изготавливаемой детали, с указанием исходной точки.

- Указать положение крепежных точек на станке, с учетом конкретной оснастки.

- Указать траекторию движения рабочего инструмента. Отметить на траектории движения инструмента опорные точки.

- Определить точки контроля: позицию инструмента и детали, где будет приостановлено исполнение программы, чтобы оператор визуально проконтролировал ход работы.

- Задать режимы для каждого участка обработки.

- Задать необходимые дополнительные сведения.

Источник: hgmakina.net

Чтобы оптимизировать процесс изготовления детали и минимизировать шанс появления ошибки, при оформлении надо:

- Учитывать холостой ход инструмента;

- Выполнение операций осуществлять от объемных/черновых к детальным/финишным;

- Снижать нагрузку на деталь в процессе обработки, поскольку у детали снижается жесткость;

- Избегать соударения заготовки и инструмента на холостом ходу.

Загрузка стратегии обработки детали в машину

Результат: на станок загружена правильная программа обработки детали с g-кодом.

Вам нужно будет загрузить программу детали с g-кодом в машину. Это часть ее настройки для запуска детали. В зависимости от вашей машины это можно сделать разными способами:

— Старые машины могут потребовать от вас загрузки g-кода с дискеты или даже с бумажной ленты (это ДЕЙСТВИТЕЛЬНО старая версия!).

— Новые машины загружаются через USB-накопитель.

— Ваш компьютер может быть подключен к локальной сети, что позволяет загружать, просто поместив g-код в определенную папку или отправив код на FTP-сервер.

— Ваша машина может быть подключена через соединение RS-232, и g-код может быть загружен через это соединение или подаваться в машину по несколько строк за раз.

Вот некоторые важные вещи, которые необходимо проверить во время настройки ЧПУ:

— Убедитесь, что у вас правильная версия программы.

— Загрузите подпрограммы или библиотечные подпрограммы, которые могут потребоваться вашей основной программе обработки детали. Например, если ваша программа обработки детали использует датчик, она может полагаться на доступную библиотеку процедур измерения.

— Знайте, что программа обработки деталей ожидает от оператора. Есть ли дополнительные остановки? Вам нужно включить их на контроле? Эта информация должна быть задокументирована в Инструкции по установке.

Разработка управляющей программы для станков с ЧПУ

Источник: hgmakina.net

Управляющая программа (УП) — это система команд, определяющих траекторию перемещения рабочего инструмента в процессе выполнения технологической операции. Данные представляют собой последовательность фраз, содержащих геометрическую и технологическую информацию по обработке каждого участка детали.

Фразы в управляющую программу вносятся в той последовательности, в которой планируется осуществлять технологические этапы. Несколько строк в одной фразе применяются для создания команд для одного рабочего органа аппарата.

Данная инструкция справедлива для станков с фанерной рамой серии «Моделист», настольных алюминиевых станков, а так же станков средних размеров из алюминиевого конструкционного профиля с передачей на ШВП.

Инструкция по запуску станков больших размеров на реечной передаче находится по ссылке:

https://cncmodelist.ru/opisanie-stankov/tekhnicheskoe-opisanie-chpu-stankov/instruktsiya-po-pervomu-zapusku-stanka-2.html

ШАГ 1. Подключение контроллера.

1.1 Произвести подключение контролера шаговых двигателей к станку, согласно имеющейся маркировки на проводах и табличке над клеммниками контроллера. Рисунок 1.

1.2 Подключить контроллер шаговых двигателей к компьютеру.

1.3 При использовании переходника USB-LPT произвести подключение согласно рисункам 3 и 4.

Рекомендуемый вариант подключения рисунок 3.

Рисунок 4

ШАГ 2. Подготовка шпинделя.

Если на станок установлен шпиндель жидкостного охлаждения — произведите сборку системы охлаждения, согласно соответствующей инструкции. Инструкция высылается по запросу на электронную почту.

ШАГ 3. Подготовка ПК.

3.1 ВНИМАНИЕ ВАЖНО! Для управления станком непосредственно через LPT порт невозможно использование компьютеров с многоядерными процессорами INTEL.

(системные платы Intell имеют в себе средство изменения рабочей частоты процессора при изменении нагрузки на него. При этом все порты тоже испытывают флуктуацию по частоте – как результат, сигнал «плавает», то есть при работе Mach3 происходит изменение частоты сигнала step, что приводит к неравномерности движения рабочего органа станка- дерганью, ударам и даже остановкам)

Для проверки LPT порта 3-4 раза производим переезд в режиме ручного перемещения (с использованием клавиш ← → и↓↑) на полную длину рабочего стола. Движение должно происходить плавно с постоянной скоростью, без дерганья, рывков, ударов и остановок. Если при перемещении происходит локальные изменения скорости движения и/или остановка в процессе движения портала, то для проверки необходимо в пункте меню Config →MotorTuning изменить параметр Velocity уменьшив его в 10 раз. Если изменения скорости движения уменьшатся, а остановки прекратятся, но при этом удары и толчки сохранятся, то данная материнская плата не пригодна для управления станком через LPT-порт.

Для работы непосредственно через LPT порт подходят:

А) только компьютеры с одноядерными процесорами INTEL и любые компьютеры с процессором AMD и только 32 разрядные версии операционной системы windows

Б) любые компьютеры с операционной системой LinuxCNC.

3.2 При работе со станком через USB переходник или Ethernet переходник можно использовать любые компьютеры и любые версии операционной системы Windows. USB переходники должны быть только специализированные, с драйвером под программу Mach3.

3.3 Компьютер для управления станком должен быть отдельно выделенный, без лишних программ. Не устанавливать антивирусы! Оперативной памяти не менее 1ГГб, если видеокарта встроенная то не менее 1,5Гб , процессор от 1ГГц. Перед установкой mach3 переустановите операционную систему, обязательно установите все необходимые системе драйвера, отключите брандмауэр, отключите гашение экрана в настройках электропитания, отключите экранные заставки, отключите файлы подкачки с жестких дисков.

Более подробно о установке и настройке ПО для работы станка необходимо ознакомиться с информацией по следующей ссылке:

https://cncmodelist.ru/opisanie-stankov/tekhnicheskoe-opisanie-chpu-stankov/instruktsiya-po-ustanovke-programmnogo-obespecheniya.html

Отключение антивирусов и брандмауэра в Windows XP:

3.3.1 Зайдите в Меню пуск, откройте Панель управления.

3.3.2 Откройте Центр обеспечение Безопасности.

3.3.3 Щелкните по Брандмауэр Windows.

3.3.4 В появившемся окне переставьте переключатель на Выключить (не рекомендуется) и нажимаем ОК.

3.3.5 Для отключения предупреждений Windows о безопасности нажмите в окне Центра Обеспечения безопасности windows по ссылке Изменить Способ Оповещения Центром обеспечения безопасности. В появившемся окне уберите все галочки после чего нажмите ОК.

Отключение антивирусов и брандмауэра в Windows 7:

3.3.6 Для отключения брандмауэра его необходимо открыть, что бы его найти воспользуйтесь поиском Windows 7. Откройте меню Пуск и напишите «бра» и выберите простой брандмауэр Windows.

3.3.7 В левой части окошка выбирите Включение и отключение брандмауэра Windows.

3.3.8 В открывшемся окошке вы можете отключить брандмауэр для всех сетей сразу.

3.3.9 После, необходимо выключить службу Брандмауэр Windows. Воспользуйтесь поиском из меню Пуск.

3.3.10 В открывшемся окошке найдите службу Брандмауэр Windows и дважды кликните по ней левой кнопкой мышки . В открывшемся окошке Свойства нажмите Остановить. Затем в поле Тип запуска из выпадающего меню выберите Отключена. Нажмите ОК.

3.3.11 Отредактируйте конфигурацию системы. Откройте Пуск и напишите «кон». Выберите Конфигурация системы. В открывшемся окошке перейдите на вкладку Службы, найдите Брандмауэр Windows. Снимите галочку и нажмите ОК

ШАГ 4. Установка, проверка корректности работы программы, генерирующей G-код.

4.1 Установите на компьютере Mach3.

4.2 Скопируйте в папку Mach 3 расположенную на диске С: профиль станка (файл настроек), присланный по электронной почте, переданный на носителе информации (флешке) или скачанный с сайта.

4.3 Если используется переходник USB-LPT, произведите установку драйверов и плагина согласно статье Подключение контроллера с использованием переходника USB-LPT или руководству по эксплуатации на переходник.

4.4 При использовании платы расширения PCI-LPT, порядок действий также описан в статье «Подключение контроллера с использованием карты PCI LPT».

4.5 Для запуска программы потребуется ярлык «Mach3 Loader», остальные ярлыки можно удалить.

4.6 В открывшемся окне рисунок 5 выберите профиль станка и жмем OK.

4.7 Выберите источник управления, рисунок 6 при работе с LPT портом или рисунок 7 при работе с переходником USB-LPT.

Рисунок 6.

Рисунок 7.

4.8 Загружается главное окно программы Mach3, Рисунок 8.

Рисунок 8.

4.9 Включите питание контроллера шаговых двигателей. В главном окне программы MACH3 нажимаем клавишу «Cброс» (Reset) (1), чтобы рамка вокруг неё не мигала и светилась зеленым цветом, рисунок 8. В этот момент шаговые двигатели должны зафиксировать свое положение (послышится щелчок) и слегка зашуметь. Теперь нажимая на клавиатуре стрелки (влево вправо вверх вниз) наблюдаем на станке перемещения по осям, а на экране изменение координат в полях X Y слева вверху, для перемещения по оси Z кнопки PageUP, PageDown. Также можно вызвать экранный пульт управления перемещением, клавишей «Tab» на клавиатуре вашего компьютера, рисунок 10.

Рисунок 10

4.10 Если перемещения не происходит, то проверьте корректность установки программы и драйверов.

4.10.1 Если используется подключение через LPT- порт, то откройте «Панель управления» — «Диспетчер устройств»- находим Mach3 X Pulsing Engines-свойства. Корректно установленный драйвер — рисунок 12.

Рисунок 12

4.10.2 Если используется переходник USB-LPT, то откройте «Панель управления» — «Диспетчер устройств»- найдите CNCDevicesClass-свойства. Корректная установка драйверов и правильное обнаружение операционной системой адаптера –рисунок 13.

Рисунок 13

4.11 При несовпадение направления перемещения портала станка с направлением стрелок клавиатуры, например при нажатии клавиши «←» инструмент движется в право, изменить направление можно в меню Сonfig->Port and pins->Motor outputs установив галочку в поле DirLowActive напротив нужной оси, рисунок 14.

ШАГ 5 Проверка правильности перемещения рабочего инструмента.

Для проверки правильности перемещения рабочего инструмента, необходимо положить на стол линейку и, управляя перемещением с клавиатуры стрелками, проконтролировать совпадение пройденного расстояния по линейке с показаниями в окнах отображения координат MACH3.

5.1 Установите единицами измерения «по умолчанию» -миллиметры: открываем Config->Select Native Units. Mach3 выведет на экран окно с предупреждением о необходимости совпадения единиц измерения установленных в программе и используемых в G-коде. Нажимаем ОК и переходим к окну установки единиц измерения, рисунок 14.

5.2 Для вступления в силу настроек перезагрузите программу. Если далее не планируется использовать при создании управляющих G-кодов дюймовую систему измерения, оставляем метрическую систему для постоянного использования.

Ниже приведён пример проверки настроек для оси Y. Аналогично следует проверить все оси.

5.3 Перемещаем портал и каретку станка до упора на себя и влево –рисунок 15.

5.4 Обнуляем показания цифровых полей с координатами положения портала –нажатием кнопок Zero X, Zero Y, Zero Z, устанавливаем линейку по оси Y, рисунок 16.

Рисунок 16.

5.5 Клавишей ↑ перемещаем портал на 100 мм по координате цифрового поля. Далее сверяем с фактическим перемещением по линейке — рисунок 17.

Рисунок 17.

5.6 В случае несовпадения реального перемещения с координатами в Mach3, проводим калибровку для соответствующей оси перемещения, как описано в документации программы Mach3.

5.7 Закрываем Mach3 и отключаем питание станка.

ШАГ 6. Установка фрезы.

6.1 У станков с использованием шпинделей Kress для установки фрезы используется ключ 17. При установке производится удержание вала нажатием кнопки фиксатора, рисунок 18.

Вращением гайки против часовой стрелки отпускаем цангу, вставляем фрезу и производим зажим хвостовика фрезы в цанге вращением гайки по часовой стрелке. Установленная фреза – рисунок 19.

Рисунок 18.

Рисунок 19.

6.2 Для станков с использованием шпинделей жидкостного охлаждения с цангой ER11 установка фрезы производится с использованием ключей на 13 и 17 рисунки 20..22. Для установки фрезы удерживаем вал шпинделя за лыску на валу ключём на отпускаем зажимную гайку цанги , вставляем фрезу, и производим зажим хвостовика фрезы.

Рисунок 20.

Рисунок 21.

Рисунок 22.

ШАГ 7. Установка заготовки.

7.1 Установка заготовки на рабочий стол станка из профиля с Т-пазом осуществляется металлическими прижимами –рисунок 23.

Рисунок 23.

7.2 При использовании станка с фанерным столом или жертвенным столом из фанеры:

7.2.1 наиболее простой вариант крепления с помощью винтов «саморезов» рисунок 24.

Рисунок 24.

7.2.2 Так же существует множество вариантов крепления заготовки с помощью мебельных втулок, рисунки 25…30. Подробнее об этом варианте крепления в https://cncmodelist.ru/stati/eto-interesno/poleznye-prisposobleniya-dlya-stankov-s-chpu.html:

Рисунок 25. Мебельная резьбовая втулка

Рисунок 26. Установленные резьбовые втулки по углам стола

Рисунок 27. Установленные прижимы

Рисунок 28. Закрепленная прижимами заготовка

Рисунок 29. Заготовка закрепленная стандартными стальными станочными прижимами

Рисунок 30 Установка дополнительных планок для крепления заготовок любого размера в любом месте стола

ШАГ 8. Установка рабочего органа станка в начальную точку резки.

8.1 Включаем питание станка, запускаем Mach3 и выводим каретку станка в начальную точку резки (как правило это левый нижний угол (вы стоите лицом к передней части станка)) с использованием стрелок на клавиатуре и кнопок “PageUP” и “PageDown”(или виртуальным пультом управления –вызывается кнопкой Tab). Начальная точка резки определяется при создании проекта –например новой модели в ArtCam, рисунок 31.

рисунок 31

8.2 Если имеется в наличии только G-код, то начальную точку можно определить в окне Mach3, загрузив исполняемый файл: File→Load G-Kode. Обнуляем показания цифровых полей с координатами положения портала –нажатием кнопок Zero X, Zero Y, Zero Z курсор в окне визуализации устанавливается в начальную точку.

Рисунок 32.

8.3 Управляя вертикальным перемещением шпинделя касаемся нижним торцом фрезы материала заготовки. Нажатием кнопок Zero X, Zero Y, Zero Z обнуляем программные координаты, рисунки 33, 34.

Рисунок 33.

Рисунок 34

8.4 Нажатием кнопки “PgUp” поднимаем шпиндель на безопасную высоту -10…15мм над заготовкой.

ШАГ 9. Загружаем G-код: (File→Load G-Kode). Станок готов к запуску .

ШАГ 10. Производим запуск шпинделя.

10.2 При работе со шпинделем жидкостного охлаждения рисунок 39 : — запускаем систему жидкостного охлаждения шпинделя (включаем насос). — включаем частотный преобразователь. — вращением потенциометра на лицевой панели частотного преобразователя устанавливаем необходимые обороты вращения шпинделя. — нажатием кнопки RUN производим запуск шпинделя.

Рисунок 39

10.3 Далее нажатием кнопки “Cycle Start”в главном окне производим запуск исполняемого G-кода рисунок 40.

Рисунок 40.

11.Активация концевых датчиков

Если концевые датчики на станке установлены, но не активированы, то для включение концевых датчиков в меню программы Mach3

config->Port and Pins->Input Signal установить галочки как показано на рисунках 41 и 42

Рисунок 41. Активация концевых выключателей для станков с установленными индуктивными датчиками

Рисунок 42. Активация концевых выключателей для станков с установленными механическими датчиками

Примечание. Если на станке установлены концевые выключатели баз, то поиск нулевой точки машинных координат осуществляется нажатием кнопки “Ref All Home”, рисунок 43.

Рисунок 43.

Если концевых выключателей нет, то при нажатии на кнопку “Ref All Home”, происходит обнуление машинных координат. Ели концевые выключатели отсутствуют, то настройки для входов “Home” представлены на рисунке 44.

Рисунок 44.

При работе с адаптером Моделист USB-LPT при отсутствии концевых выключателей порядок обнуления машинных координат выглядит следующим образом: -клавишами ← и ↓ установите каретку станка в левый нижний угол. — клавишей и PgUp поднимите шпиндель вверх до упора. — нажмите кнопку “RESET” на главном экране Mach3. — извлеките шнур переходника из USB-порта компьютера (не забудьте перед извлечением отключить устройство в системе , так же как обычную флешку) — на главном экране Mach3 переключитесь на отображение машинных координат, для чего нажмите кнопку “Machine Coord’s’, о том что вы находитесь в режиме отображения машинных координат будет сигнализировать красная рамка вокруг кнопки, рисунок 45.

Рисунок 45.

— подключите шнур адаптера к USB-порту и подождите 10-15 секунд, пока Windows обнаружит адаптер. -нажмите кнопку “RESET” и машинные координаты обнулятся. — перейдите в режим отображения программных координат, для чего ещё раз нажмите кнопку “Machine Coord’s’, красная рамка вокруг кнопки должна погаснуть.

ШАГ 11. Техническое обслуживание станка.

Рекомендации по работе с технологической документацией

Источник: hgmakina.net

Существует несколько вариантов исполнения технологической документации для настройки ЧПУ-станка. Самый обширный список состоит из таких документов:

- Карта наладки станка;

- Операционные эскизы;

- Расчетно-технологическая карта;

- Операционная карта режимов.

Такой перечень необходим для крупных предприятий, где ведется производство различных деталей. Для работы в небольших компаниях, где используется несколько станков, а номенклатура продукции небольшая, можно вводить собственные правила оформления документации. Главное — придерживаться принципа, что используемая картотека должна быть понятна любому новому сотруднику без долгого переобучения и сохранять эффективность при обновлении номенклатуры изделий.

Образцы карт наладки для станков с ЧПУ

Источник: i-mash.ru

Образец карты наладки корректно составлять для станка определенного типа, так как невозможно составить универсальную документацию для разных станков. Существует общий порядок составления документации, который рассмотрен ниже.

Для фрезерного станка

Источник: myslide.ru

В карту наладки инструмента фрезерного станка вносятся следующие данные:

- Информация о производимой детали;

- Чертеж формата A1$;

- Операционная карта.

Чтобы привести к унифицированному виду карты обработки с правилами комплектования, следует оформлять их в соответствии с ЕСТД ГОСТ 3.1404.74.

Для токарного станка

Источник: myslide.ru

В карте наладки токарного станка следует обязательно указать следующие параметры:

- Применение и порядок зажимных приспособлений;

- Габариты исходной заготовки и готовой детали;

- Перечень основных и вспомогательных инструментов, с указанием расположения точек режущих кромок относительно опорной точки станка;

- Координаты начальной точки обработки.

Выводы

Выполнение необходимых подготовительных работ при эксплуатации станков с ЧПУ позволяет сэкономить много ресурсов при отладке оборудования. Ключевым процессом на этом этапе является составление карт наладки станков с ЧПУ. Правильное заполнение документации обеспечит быструю корректировку управляющих программ при создании новых деталей и ускорит процесс передачи задания от специалиста к специалисту.

Если в процессе эксплуатации возникают вопросы, обратитесь к продавцу станка за консультацией.

Купите станок с ЧПУ в Top 3D Shop и получите не только качественное оборудование с официальной гарантией, но и профессиональное сервисное обслуживание, и помощь отзывчивой техподдержки.

Получить консультацию

Узнайте больше о возможностях усовершенствовать ваше производство интеграцией нового оборудования:

↑ Фрезы

Ну и немного расскажу о фрезах, которые имеются в моем арсенале и для чего они нужны.

Исключён фрагмент. Полный вариант статьи доступен меценатам и полноправным членам сообщества. Читай условия доступа.

1 — Это самая универсальная фреза – обломанное и переточенное сверло 3 мм. За неимением других фрез, используется как для черновой, так и для чистовой обработки. Огромный плюс этой фрезы её дешевизна, из минусов: не получается правильно заточить, и очень ограниченный ресурс. Буквально пара небольших картинок, после чего она начинает жечь дерево. Из всего этого вытекает не очень хорошее качество выполненной работы с последующей обязательной доработкой наждачкой, причем шкурить придётся довольно много. 2 — Прямая двухзаходная фреза 3,175 и 2 мм. Применяется в общем-то для снятия чернового слоя небольших заготовок, но при необходимости можно использовать и как чистовую. 3 — Конические фрезы 3, 2, и 1,5 мм. Применение – чистовая обработка. Диаметр определяет качество и детализацию конечного результата. С фрезой 1,5 мм качество будет лучше, чем с 3 мм, но и время обработки заметно увеличится. Использование конических фрез при чистовой обработке, практически не требует после себя дополнительную обработку шкуркой. 4 — Конический гравер. Используется для гравировки, причем сплав из которого он сделан позволяет выполнять гравировку в том числе и на металле. Ещё одно применение – обработка очень мелких деталей, которые не позволяет выполнить коническая фреза. 5 — Прямой гравер. Используется для раскроя или вырезания. Например вам нужно вырезать…букву «А» из листа фанеры 5 мм. Устанавливаете прямой гравер в шпиндель и вот вам ЧПУ-лобзик . Я его использовал вместо прямой фрезы, когда она сломалась. Качество обработки вполне нормальное, но периодически наматывает на себя длинную стружку. Нужно быть начеку. Все вышеперечисленные фрезы были с хвостовиком 3,175 мм, а сейчас тяжелая артиллерия. 6 — Прямая и коническая фрезы 8 мм. Применение то же, что и у фрез 3 мм, но для более масштабных работ. Время обработки значительно сокращается, но к сожаление они не подходят для небольших заготовок.

Всё это только малая часть из того количества фрез, которые можно применять в ЧПУ для выполнения различных задач. Начинающих не могу не предупредить о немалой стоимости хороших фрез. К примеру вышеописанные фрезы 8 мм из быстрорежущей стали стоят примерно по 700р. Фреза из твердосплава в 2 раза дороже. Так что игрушки с ЧПУ не получается поставить в ряд самых дешевых хобби.

Кто осуществляет наладку

Наладка станка с ЧПУ на обработку – сложная задача, выполнением которой занимается квалифицированные сотрудник, имеющий техническую подготовку.

Для успешной настройки станочного оборудования, наладчику ПУ требуется:

- знание на профессиональном уровне конструкции инструментального прибора;

- умение управлять аппаратом в разных режимах;

- умение использовать технологическую оснастку и другие инструменты фрезерного станка.

В обязанности наладчика входит программирование и запуск управляющих систем, а также проверка электроники и механики настраиваемых аппаратов в процессе эксплуатации. Он должен не только иметь теоретические знания о том, как настроить аппарат, но и обладать практическим опытом.

На должность наладчика обычно принимают людей с высшим образованием в области:

- машиностроения;

- программирования;

- электроники и вычислительной техники.

Наладчикам периодически необходимо проходить повышение квалификации. Это условие требуется в связи с периодическим обновлением станочных токарных приборов, их модернизацией, а также выпуском новых моделей.

Как правильно станок наладить

Наладка станка необходима для того, чтобы подготовить аппарат к продуктивной работе. Для того, чтобы полноценно подготовить станок к эксплуатации, необходимо произвести наладку и настройку.

Наладкой станка называют комплекс мер по установке и правильному закреплению режущего инструмента в необходимом приспособлении, установке, закреплению и подготовке заготовки на станке или приспособлении, смазке и подготовке станка перед запуском, а также подводе смазочно-охлаждающей жидкости к станку и других возможных сопутствующих операциях.

Справка. Настройку станка под размер определённой детали нельзя считать наладкой в полном значении этого слова

После наладки следует настройка станка (её также называют кинематической). Она заключается в кинематической подготовке к выполнению определённых операций по обработке заготовки в заданном режиме работы. Для настройки аппарата необходимо настроить кинематические цепи станка, изменяя отношения придаточных настроечных звеньев, перемещая их таким образом, чтобы можно было получить детали необходимой формы и размера.

Процедура наладки производится при условии выполненного монтажа и закрепления станка на фундаменте завода и подключения агрегата ко всем коммуникациям ( к подаче сжатого воздуха, смазочно-охлаждающей жидкости и т.п.)

Вот примерный план, по которому стоит производить наладку станка:

- Прежде чем приступить к наладочным работам, нужно детально изучить паспорт и руководство по обслуживанию станка. Внимательно ознакомьтесь со всеми частями аппарат, принципами его работы, условиями запуска и остановки, правилами по эксплуатации этого устройства. Обязательно нужно знать значение всех кнопок, лампочек, рычагов и т.д.

- Внимательно изучите правила техники безопасности при работе с данным станком.

- Далее следует подготовить рабочее место в соответствии с правилами.

- Расположить инвентарь и инструменты рационально и удобно.

- После необходимо удалить антикоррозионное покрытие со станка, если это требуется, и смазать агрегат в соответствии с правилами эксплуатации.

- Необходимо подготовить системы электрооборудования к пуску по всем правилам.

- Перепроверьте наличие смазки и состояние предохранительного клапана.

- Проверьте и подготовьте к началу работы гидропривод, определите направление вращения электродвигателей гидростанций, осмотрите фильтры и наполните трубопроводы маслом, удалив из гидросистемы воздух, а также настройте клапаны.

- Далее нужно провести проверку подачи смазочно-охлаждающей жидкости и сжатого воздуха.

- Осмотрите станок. Уверьтесь, что все его направляющие, столы, суппорты и прочие узлы не забиты, не ржавеют и не имеют других подобных дефектов.

- Сверьте комплект измерительных, режущих и вспомогательных инструментов в соответствии с номенклатурой в операционной технической карте. Пересчитайте инструменты и сверьте количество.

- После проверки оборудования и устранения всех обнаруженных недостатков станка производится пробный холостой пуск. Аппарат должен будет проработать в течение 2-4 часов.

- Во время этого запуска проверяется поступление масла в необходимые точки аппарата, проверяют станок на наличие утечек масла в местах соединений трубопроводов, стыков, крышек и т.д.

- Сравните давление масла в гидросистемах и давление воздуха в пневматических системах.

- Проверьте работу кнопок «Пуск» и «Стоп» и работу всех лампочек и блокировку узлов оборудования.

- Стол проверяют на отсутствие рывков и заклинивания, движение должно быть плавным. Также проверяется ход всех движущихся узлов и на предмет заедания и шума проверяют зубчатые, цепные, червячные и прочие передачи.

- После проведения наладки и устранения всех возможных неполадок, руководствуясь операционной картой, задаётся определённая частота вращения шпинделя и скорость подачи при перемещении подвижных узлов станка (например, суппортов, столов и т.д.).

- Производят настройку коробки скоростей и подач.

- Производится расстановка гидравлических, пневматических и электрических узлов и преобразователей управления работой узлов, устанавливаются зажимные патроны, и выверяется правильность расположения режущего инструмента в соответствии с операционным чертежом.

- При запуске выполняются переходы в режимы, начиная с четвёртого, кроме седьмого и восьмого. Между сменами должно быть более 30 минут.

Режимы работы ЧПУ

Осуществляя наладку управляющей программы и программного обеспечения, оператор агрегата использует режимы, чтобы выполнить корректировку работы станочного прибора. Выделяется несколько режимов, которые используются оператором:

- ввод информации – внедрение программы управления обработкой, ее анализ, поиск и устранение ошибок;

- автоматическая работа – процесс фрезерной обработки детали, регулировка действий, сохранение параметров;

- вмешательство наладчика – коррекция настроек, внесение новой информации без использования автоматического управления фрезерными станками;

- ручные действия – создание управляющей программы путем осуществления ручной обработки детали и сохранения необходимых параметров;

- редактирование – устранение ненужных кадров, ухудшающих качество обработки деталей;

- вывод информации – перенос загруженной программы на съемный носитель или другое устройство через подключение к сети;

- вычисление – получение нужных параметров на основе использования формул;

- использование дисплея – вывод обработки детали на экран в момент осуществления данной задачи;

- диагностика – проверка аппарата, после которой выводится предупреждение о возможных проблемах или сообщение об аварийном состоянии.

Особенность наладки заключается в том, что ее невозможно выполнить профессионально, используя всего один режим. Оператору приходится пользоваться несколькими режимами одновременно или поэтапно, чтобы выполнить осуществить настройку станочного прибора для выполнения необходимой задачи.

Схема наладки

Настройка выполняется пошагово в несколько этапов. Последовательность этапов изменять запрещено, иначе задача будет выполнена неправильно. Выделяется шесть основных этапов наладки:

- установка оборудования в фиксированное положение;

- монтаж приспособлений и рабочих механизмов;

- выполнение размерной настройки;

- ввод программы управления;

- обработка пробной заготовки;

- оценка работы управляющей программы и внесение коррекций.

Следует учитывать, что даже опытный наладчик не может настроить металлорежущие устройства без необходимости внесения изменений. Этот процесс называется подналадка. Он представляет дополнительную регулировку с целью повышения качества обработки. Если станок настраивал профессионал, он обязательно проведет подналадку, и детально рассмотрит ошибки.

↑ Фотки

Выкладываю на ваш суд несколько фотографий того, что успел сделать за пару летних месяцев. Первый пробный блин. Фреза №1. Страшно да? А если и остальное будет такого же качества)))

Установка инструмента

Первый этап наладки – установка инструментов. Но начинать с установки можно только после очистки комплектующих от пыли, стружки и других загрязнений компоненты оборудования. Для этого рекомендуется использовать:

- ветошь;

- кисточки;

- зубную щетку.

Затем необходимо поместить заглушки в гнезда и отверстия с резьбой, использование которых не планируется. После этого следует убедиться, что винты находятся в исправном состоянии. Затягивая кулачки, нужно заблокировать вращение патрона. Это условие обеспечивается при помощи привода. Ключи, используемые для закрепления оборудования при установке, должны находиться в исправном состоянии.

Важно! При настройке рекомендуется использовать инструменты для усиления зажима. Они способны его перетянуть слишком сильно, в результате чего он придет в неисправное состояние.

Привязка инструмента

На втором этапе осуществляется привязка инструмента. Данная задача является одной из самых важных при наладке, которые выполняет оператор. От того, насколько правильно была понята теория, и не было ли допущено ошибок при привязке, зависит бесперебойная работа оборудования.

Привязка осуществляется с определением перемещений осей X и Z, по которым были зафиксированы вылеты. Для измерения используются не только программы, но и штангенциркуль. Рекомендуется использовать модель «колумбус». Также используются специальные датчики, позволяющие максимально точно определить вылеты. Предполагаемые значения вылетов вносятся в таблицу, после чего легче определить предполагаемую траекторию перемещения рабочего инструмента. Если она уже настроена, можно переходить к следующему этапу.

Регулируемый треугольник

Широко разнесенные деления с шагом в 0,5е и тонкая красная линия указателя позволяют с легкостью установить точное значение угла.

Столяру нередко приходится сталкиваться с углами, отличными от 90° и 45°. Чтобы иметь возможность работать с любыми углами, включите в свой набор инструментов регулируемый треугольник. Его можно приобрести в магазинах товаров для творчества по цене около $20.

Определение нуля заготовки

Это значение определяется после того, как фрезерные станки будут привязаны. Оно укажет на зону поверхности заготовки, с которой начнется обработка. В большинстве случаев используется торцевая часть детали. Она имеет физическую поверхность, которой может коснуться инструмента. Если он не достает до заготовки, необходимо выбрать другую зону. Станок не переместит фрезу на нужно место автоматически, поэтому сделать это должен оператор.

Важно! Начинать обработку детали с холостым перемещением нельзя.

Для определения этого значения в наладочной системе числового программного управления предусмотрены две функции:

- первая рассчитана на разовую обработку, и после выключения ЧПУ станка не сохраняет значение нуля;

- вторая предназначена для серийной обработки, и обеспечивает сохранение данных после выключения аппарата.

Регулярность обслуживания станков

Обслуживание станков включает в себя комплекс мер по сохранению и поддержанию рабочего состояния машины.

Станку, как и любому другому сложному агрегату, требуется некий уход. В том числе и ежедневный. Аппарат необходимо готовить к дальнейшей эксплуатации сразу после окончания рабочей смены.

При ежедневном обслуживании необходимо:

- Очистить поверхность станка от стружки и прочего сора.

- Смыть керосином грязь и масло с машины. После протереть ветошью насухо.

- Потом все неокрашенные детали смазывают маслом.

- В конце подготовке нужно наполнить маслёнки консистентной смазкой.

- Перед началом новой смены необходимо проверить состояние станка снова на наличие масла или повреждений.

Наладка станка должна производиться сразу после монтирования машины на месте работы или после крупного планового ремонта. Планово-предупредительный ремонт производится каждый день, а процедуры по обслуживанию раз в восемь часом.

Ввод и вывод программ управления

Ввод и вывод управляющей программы – одно из самых простых действий при работе со станком с ЧПУ. Для выполнения этой задачи необходимо подключить фрезерный прибор к управляющему устройству. В качестве него может выступать:

- стационарный компьютер;

- управляющий терминал;

- ноутбук.

Если используется компьютер или ноутбук, на него необходимо предварительно установить программу для станков. Указанные действия выполняются нажатием соответствующих клавиш. Они также могут быть подписаны на английском языке. Дополнительно после выбора задачи необходимо нажать клавишу «выполнить». Действия можно выполнять только при выключенном фрезерном станке.

↑ Способ №1

Графический контроль за программой управления

Это действие необходимо в том случае, если ввод управляющей программы осуществлялся ручным способом, или в режиме корректировки вносилось большое количество изменений. Для включения графического контроля также предусмотрена специальная клавиша.

Данная функция позволяет следить за перемещениями фрезера, и фиксировать, по какой настроенной траектории он движется. Но она не берет во внимание коррекцию. Процесс обработки на станках выводится на экран, где за ним может наблюдать оператор. Эта особенность позволяет не только следить за работой фрезерных устройств, работающих с перебоями, но и исправных инструментальных приборов. Она позволяет свести к минимуму вероятность возникновения ошибки.

Важно! Перед запуском функции необходимо внести параметры заготовки, а также выставить значение нуля. Если этого не сделать, станок может выйти из строя, и ему потребуется ремонт.

↑ Способ №2

Пример для винта М12: 1/1,75=0,57142857. Не нужно округлять до десятых или сотых, чем точнее, тем лучше. Теперь идем в Motor Tuning и разберемся, что нужно вписать в поле Steps Per вместо того, что там уже имеется. Для этого полученное ранее значение 0,57142857 умножить на количество шагов за полный оборот двигателя (200 или 400, зависит от режима Шаг или Полушаг). То есть 0,57142857×400=228,571428 для полушага, и соответственно 114,285714 в режиме шаг. Напоминаю, что это значение действительно только для резьбы М12. Для другой выполняйте соответствующие вычисления. Я мог бы внести дополнительную колонку с результатами в таблицу, но как мне кажется, когда сам что-то делаешь и понимаешь для чего это нужно, будет гораздо лучше, чем тупо взять готовый результат.

Наладка в автоматическом режиме

Автоматический режим предполагает автономное движение инструмента, и контроль за ним покадрово. Если фрезерная обработка выполняется непрерывно, перемещать заготовку самостоятельно не нужно, но необходимо наблюдать за звуками. При малейшем изменении стандартного звука, следует нажать кнопку выключения. Для этого рекомендуется при управлении держать руку на клавише выключения. В противном случае будет нанесен вред заготовке, а станок может поломаться.

Программу не обязательно запускать с самого начала. Но она должна начинаться точкой смены инструмента. На большинстве управляющих программ не предусмотрена функция перезапуска. Запуск выполняется на компьютере или контроллере после выбора нужного кадра.

Установочная пластина

Эта идеально ровная, точно обработанная пластина устанавливается вместо пильного диска в круглопильном станке, радиальноконсольной или торцовочной пиле. Она обеспечивает более длинную и ровную поверхность, чем у пильного диска, для контроля биений и проверки настроек станков.

Установив вместо пильного диска установочную пластину, проверьте настройки станка. Пластина идеально ровная от края до края.