Вот мы плавно и добрались до третьей, заключительной руководства по созданию ЧПУ станка. Она будет насыщена полезной информацией о настройке электроники, программы управления станком, и калибровке станка.

Запаситесь терпением – букв будет много!

Содержание статьи / Table Of Contents

Так как у нас не получится в полной мере проверить собранный контроллер без компьютера с настроенной программой управления станка, вот с неё и начнём. На этом этапе никакие инструменты не понадобятся, нужны лишь компьютер с LPT портом, руки и голова.

Существует несколько программ для управления ЧПУ станком с возможностью загрузки управляющего кода, например, Kcam, Desk CNC, Mach, Turbo CNC (под DOS), и даже операционная система оптимизированная для работы с ЧПУ станком – Linux CNC.

Мой выбор пал на Mach и в статье я буду рассматривать только эту программу. Поясню свой выбор и опишу несколько достоинств этой программы.

— Mach присутствует на рынке несколько лет и зарекомендовал себя, как очень достойное решение для управления ЧПУ станком.

— Большинство используют именно Mach 2/3 для управления своим домашним станком.

— По причине популярности, в сети Интернет довольно много информации о этой программе, возможных проблемах и рекомендации, как их исправить.

— Подробный мануал на русском языке

— Возможность установки на слабый. У меня Mach 3 установлен на Celeron 733 с 256Мб оперативки и при этом всё замечательно работает.

— И главное – полная совместимость с Windows XP, в отличие от, например Turbo CNC, которая заточена под DOS, хотя TurboCNC ещё менее требовательна к железу.

Думаю, этого более чем достаточно для того, чтобы остановили свой выбор на Mach_e, но никто не запрещает попробовать и другой софт. Возможно он вам больше подойдет. Следует упомянуть ещё факт наличия драйвера совместимости с Windows 7. Пробовал я эту штуковину, но получилось не совсем хорошо. Возможно по причине усталости системы – ей уже два года и заросла всяким ненужным мусором, а Mach рекомендуют устанавливать на свежую систему и использовать этот компьютер только для работы со станком. В общем вроде бы всё работает, но моторчики регулярно пропускают шаги, в то время как на компьютере с ХР та же версия Мача ведёт себя замечательно.

Ну что, друзья? В путь! Читайте буквы, смотрите картинки, и как пропел один артист «Смотри на меня, делай как я»!

Исключён фрагмент. Полный вариант доступен меценатам и полноправным членам сообщества.

Рассмотрим только ось Х., а оставшиеся вы сами настроите по тому же принципу. Параметр Steps per указывает за сколько шагов ваш двигатель делает полный оборот. Стандартный ШД имеет шаг равный 1,8 градуса т.е. мы 360 гр (полный оборот) делим на 1,8 и получаем 200. Таким образом мы нашли, что двигатель в режиме ШАГ проворачивается на 360 гр за 200шагов. Это число и записываем в поле Steps per. Соответственно в режиме ПОЛУШАГ будет не 200, а в 2 раза больше – 400шагов. Что писать в поле Steps per, 200 или 400, зависит от того в каком режиме находится ваш контроллер. Позже, когда будем подключать к станку и калибровать, мы этот параметр изменим, но пока ставьте 200 либо 400.

Velocity – задаётся максимальная скорость передвижения портала. У меня для надежности стоит 1000, но при работе я уменьшаю или увеличиваю её прямо на ходу в главном окне Мача. А вообще, сюда рекомендуют вписывать число на 20-40% меньше от максимально возможной, которую способен выдать ваш двигатель без пропуска шагов.

Пункт Acceleration – ускорение. Значение, вписываемое в эту строку, как и скорость зависит от вашего двигателя и блока питания. Слишком маленькое ускорение значительно увеличит время обработки фигуры сложной формы и рельефа, слишком высокое увеличивает степень риска пропуска шагов при старте т.к. двигатель будет рвать с места. В общем этот параметр выставляется экспериментальным путем. Из своего опыта 200-250 оптимальное значение.

Step pulse и Dir pulse. От 1 до 5, но может быть и больше. В случае, если ваш контроллер не совсем хорошо собран и тогда стабильная работа возможна при большем временном интервале.

Забыл сказать, что скорее всего каждый раз при запуске Мача у вас будет мигать кнопка Reset. Жмакните по ней, иначе она ничего не позволит сделать.

Уфф. Ну теперь давайте попробуем загрузить управляющую программу, пример которой можете скачать в конце статьи. Нажимаем кнопку Load G-Code либо идем в меню File/Load G-Code кому как удобнее и появляется окно открытия управляющей программы.

УП представляет собой обычный текстовый файл, в котором в столбик записаны координаты. Как видно в списке поддерживаемых типов файлов есть формат txt, следовательно его можно открыть и отредактировать обычным блокнотом, как и файлы с расширением nc, ncc, tap. Подправить G-код можно и в самой программе, нажатием кнопки Edit G-Code.

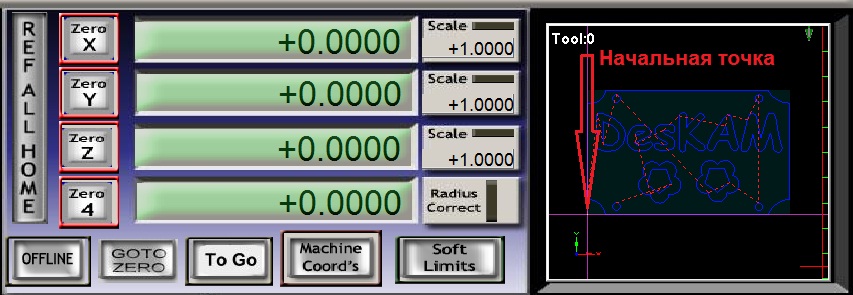

Загружаем УП и видим, что в левом окне появился код, а в правом очертания фигуры, которую будем вырезать.

Для запуска обработки осталось лишь нажать зеленую кнопку Cycle Start, что мы и делаем. В окне координат побежали цифры, а по картинке поехал виртуальный шпиндель, значит процесс обработки успешно начался и наш виртуальный (пока) станок начал обрабатывать деталь.

Если вам по какой-то причине нужно приостановить работу станка – нажимаем Stop. Для продолжения снова нажать Cycle Start и обработка продолжится с того же места. Я так несколько раз прерывался во время дождя, когда нужно было отключить и накрыть станок.

Изменение скорости осуществляется кнопками «+» «-» в колонке Feed Rate, и изначально равно 100% от скорости, выставленной в Motor Tuning. Здесь же можно подстроить скорость передвижения портала под определёные условия обработки. Скорость регулируется в очень большом диапазоне от 10 до 300%.

Вот в принципе и всё о настройке Mach3, надеюсь, что ничего не забыл. Немного позже, когда будем калибровать и запускать станок я расскажу ещё о некоторых нужных настройках. А сейчас возьмите чай, кофе, сигарету (кому что по душе) и устройте себе минутку отдыха, чтобы с новыми силами и свежей головой приступить к настройке электроники станка.

Начну по порядку – с платы опторазвязки.

Можно, конечно обойтись и без нее, но как известно, береженого Бог бережет. Главным элементом платы, своеобразным мостом между компьютером и драйвером являются оптроны PC817, которые можно заменить на другие с похожими характеристиками. Плата позволяет подключать к ней до 4-х контроллеров Step/Dir. Из дополнительных функций присутствуют: разъемы для подключения концевых датчиков, т.е. датчиков ограничения движения портала, которые устанавливаются на станок.

Они помогут спасти станок при возникновении форс-мажорных обстоятельств и остановят портал до того, как он что-нибудь сломает. Также на плате предусмотрено место для двух транзисторов в корпусе ТО220, предназначенных для подключения реле управления шпинделем или другим устройством. Питания со стороны LPT порта берётся с USB разъема этого же компьютера. Питание со стороны контроллера подаётся от другого источника напряжением 8-20в и преобразуется в стабилизированные +5в, установленной на плате L7805 либо её аналогом. Наличие стабилизатора ОБЯЗАТЕЛЬНО.

Теперь о подключении платы к контроллеру. В нашем случае на плате контроллера уже установлены резисторы подтяжки сигналов Step/Dir к шине +5в. Поэтому резисторы R2-R11, которые есть в схеме платы опторазвязки, не впаиваем! Если уже примаяли – смело можете их выбрасывать.

Второе изменение – резисторы R36-R43 заменяем перемычками. В нашем случае они выполняют роль делителя и несколько уменьшают уровень сигналов, идущих от оптрона, что негативно сказывается на стабильности работы двигателей. И ещё. Не подключайте сразу же контроллер к компьютеру через плату опторазвязки. Здесь есть один подводный камень, о котором напишу в параграфе о настройке контроллера. Лучше проверьте на несколько раз плату контроллера на предмет ошибок и подключите ее напрямую к компьютеру. И только убедившись, что всё работает как надо, можно будет подключать через развязку.

С настройкой контроллера будет немного сложнее и интереснее. Начать нужно с внимательного осмотра платы на предмет непропаянных деталей и слипшихся дорожек. Очень желательно микросхемы таймера, L297 и IR2104 (в DIP корпусе) не впаивать в плату, а вставлять в панельки т.е. вам может потребоваться несколько раз убирать деталь с платы.

Начнем с таймера. Микросхема NE555 — это прецизионный интегральный таймер и служит для переключения режимов работа/удержание. Это нужно для того, чтобы во время простоя одного или нескольких двигателей, на них подавался бы не рабочий ток в некоторых случаях достигающий нескольких Ампер, а ток, достаточный для удержания вала двигателя от проворота. Время перехода в режим удержания можно изменять по своему усмотрению заменой электролитического конденсатора С11 на конденсатор большей или меньшей емкости. В оригинале схемы стоит кондер на 10 мкФ, при этом время перехода в удержание примерно 1 секунда.

Регулировка тока режимов работа/удержание производится подстроечными резисторами R17, R18. Рекомендуют устанавливать ток удержания равный 50% от рабочего, но у себя я выставил примерно 30% — этого достаточно для надежной работы. Ток, подаваемый на двигатели, вычисляется довольно просто. Для этого замкнем Степ на общий, тем самым включив рабочий режим. Мультиметром (вольтметром) смотрим, что у нас на среднем выводе R18 (15 ножка L297) относительно общего. Там должно быть напряжение в пределах 0-1В, что соответствует току 0-5А. Все измерения и регулировки на этом этапе производятся с отключенным блоком индикации. Теперь найдем и установим ток равный 1А. Для этого сопротивление резистора R9 (R10) оно у нас 0,2 Ом умножим на желаемый ток – 1А и получим 0,2. Т.е. для установки тока в 1 Ампер, между средним выводом R18 и землёй должно быть 0,2В. Для двух Ампер (0,2×2=0,4) подстройкой R18 поднимаем напряжение до 0,4В и т.д. Резисторы R17-R18 должны быть многооборотными. Для установки тока режима удержания, разъединяем Степ с общим, и подстроечником R19 выставляем нужное вам напряжение и соответственно нужный ток двигателей. Щуп мультиметра при этом оставляем всё на той же 15-й ножке микросхемы. Теперь подключаем узел индикации и ещё раз проверяем токи режимов раб/удерж т.к. они могут немного измениться, и посмотрим как это всё работает.

Подключаем питание +5в к плате, должен загореться светодиод режима удержания. Замыкаем Step на общий, этот светодиод гаснет и загорается другой – режима работы. «Поискрите» степом на общий несколько раз и понаблюдайте за световой индикацией режимов. Переход из работы в удержание должен происходить с небольшой задержкой, порядка 1 секунды, а из удержания в работу переключаться мгновенно. Если это не так – ищите ошибку и исправляйте ее. Ну, а, если всё хорошо – переходим к следующему этапу настройки.

Микросхема L297 не требует какой-либо настройки, но для проверки правильности работы понадобится осциллограф. Подключаем питание, на L297 также как и на NE555 нужно подавать стабилизированные +5В. Смотрим осциллографом сигнал на первой ножке относительно общего – он должен быть таким:

И на 16-й ножке L297 – там сигнал такой:

Наличие этих сигналов говорит о том, что ШИМ запустился. Если сигналов нет – ни в коем случае не пытайтесь проверить плату в работе, если не хотите увидеть фейерверк, который покажут 8 полевиков во главе с шаговым двигателем.

Итак. Таймер работает, ШИМ тоже, вставляем в панельки или припаиваем IR2104 и полевые транзисторы. Немного остановлюсь на ирках. Они встречаются в двух разных корпусах DIP8 SOIC8. При покупке микросхем в Dip корпусе нужно учитывать один момент – иногда попадаются микросхемы с неправильной логикой т.е. попросту говоря бракованные. Если у вас именно такие, ДИПовские, лучше перестрахуйтесь и соберите несложный тестер для этой микросхемы. Мультиметром выявить неправильную логику не получится. Странно, но о такой проблеме в корпусе SOIC я не нашел ни одного упоминания, к тому же и цена у них немного ниже.

Вот мы и спаяли первую плату! Можно подключать питание к IR2104 и полевикам, и смотреть как крутятся движки. Питание на ШД для страховки, лучше подавать через одну или несколько автомобильных лампочек, в зависимости от того, сколько

Вольт

вы решили пульнуть на шаговики. В двигателе находим 2 обмотки и подключаем, как в схеме. Подключив питание ШД должны зашипеть – верный признак работы ШИМ. Теперь несколько раз коснемся Степом общего провода и смотрим как на это реагирует двигатель. Он должен немного проворачиваться каждый раз, когда вы касаетесь выводом Step минусовой дорожки. Если моторчик шагает в разные стороны – значит неправильно подключена одна из обмоток двигателя. Нужно поменять местами провода на любой из обмоток. В случае, если у вас ещё нет шагового двигателя можно сделать такую светодиодную мигалку.

Светодиоды должны загораться по очереди (здесь обмотки не перепутаешь). Если же они мигают по своему усмотрению, то скорее всего вы где-то перепутали катод и анод

Если вы заметили на плате установлено два джампера: «HALF/FULL» для переключения режимов работы двигатели ШАГ/ПОЛУШАГ, и «PHASE/INH 1,2» — определяет то как будет происходить стабилизация тока. Вряд ли в собранной и настроенной плате вам понадобится переключать режимы работы, а JP2 вообще категорически запрещается подключать к плюсу, поэтому советую намертво соединить перемычками JP1 к +5В переведя двигатели в режим полушаг, а JP2 запаять на общий.

Итак. Наш драйвер готов, теперь его нужно подружить с платой опторазвязки. Как я писал чуть выше, плату нужно немного модернизировать. Выбрасываем R2-R11 и заменяем R36-R49 перемычками. Соединяем плату развязки с LPT портом и платой драйвера согласно схеме, подключаем питание (не забудьте воткнуть питание в USB), нажимаем перемещение в Маче и….ничего не работает.

Такое может произойти из-за проблем со стыковкой развязки и контроллера. Потому я и советовал сначала подключить контроллер БЕЗ платы опторазвязки, чтобы не было лишних звеньев, которые могут внести свои глюки в работу. К счастью данная проблема решается очень просто. Нужно последовательно резистору подтяжки по степ (R16) на плате контроллера, который имеет сопротивление 1кОм, припаять переменный резистор примерно на 4,7кОм. Опять нажимаем перемещение в Маче и плавно поворачиваем переменник, пока двигатель не начнет нормально крутиться на больших оборотах и не пропускать шаги. Когда всё подстроено измеряем сопротивление цепочки «R16-переменник» и на их место впаиваем постоянный резистор близкого номинала.

Ну вот и всё! Радуйтесь первой удачной плате драйвера ШД и хватайтесь за паяльник, чтобы собрать оставшиеся две или три платы. А я немного расскажу о тестере для IR2104 в DIP корпусе.

В схеме нет ничего сложного. VT1 и VT2 – полевики, которые стоят у вас в драйвере, хотя можно использовать и другие с похожими характеристиками. Подключаем питание к тестеру – должен засветиться светодиод питания VD1 и VD4. Нажимаем на SA1, при этом VD4 должен погаснуть и загорится VD5. Не отпуская SA1 нажимаем SA2 – светодиод гаснет, нажимаем SA1 загорается VD4 и т.д. В общем SA1 поочередно зажигает светодиоды, а SA2 их отключает. Если всё так – IR2104 попалась правильная.

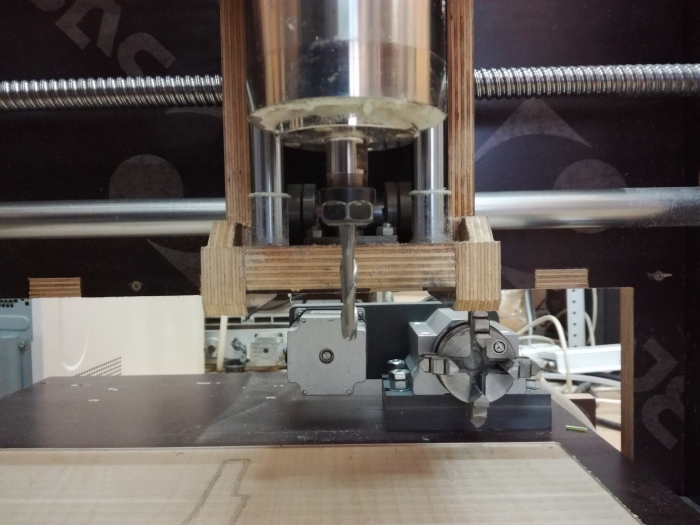

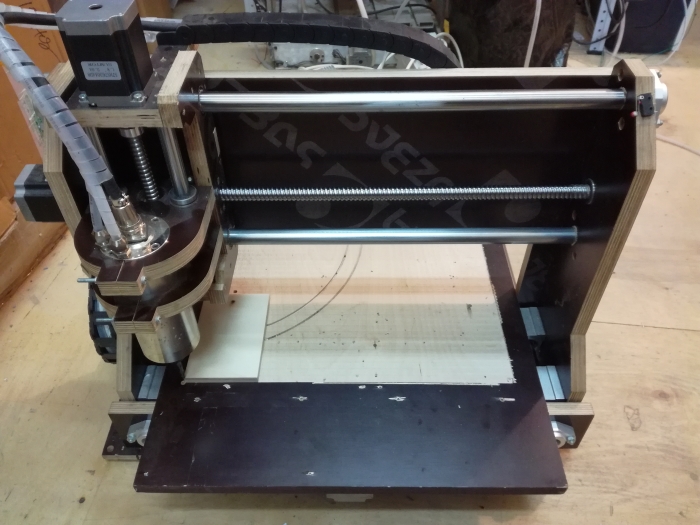

Наверное каждый проводит эту процедуру по-разному. Здесь опишу то, как это происходило у меня. Из инструментов понадобятся: Угольник, рулетка, швейная игла или булавка и желательно штангенциркуль. Процесс этот не сложный, но кропотливый. Потребует много времени и терпения.

Регулировку механики советую производить до установки ходовых винтов, в противном случае вы будете ограничены в корректировке той или иной детали станка, положение которой зависит он наличия ходового винта. К тому же перемещение портала руками будет происходить в разы быстрее, чем если бы его нужно было перемещать двигателем.

Исключён фрагмент. Полный вариант доступен меценатам и полноправным членам сообщества.

Далее следует проверить перпендикулярность оси Z по отношению к столу.

Это желательно делать с установленным шпинделем т.к. вряд ли у вас в домашних условиях получится изготовить абсолютно ровное крепление шпинделя и также ровно прикрутить его к оси Z.

Допустим вы сейчас выровняете ось Z, а когда сделаете крепление и установите шпиндель, удивитесь как криво он там будет располагаться. Первое, что нужно сделать – закрепить в патроне сверло или фрезу. Теперь переводим портал в любое место нашего рабочего (координатного) стола и смотрим угольником есть ли у нас 90 градусов между столом и фрезой. В зависимости от конструкции крепления шпинделя и самой оси Z, корректируете положение фрезы, и добившись желаемого результата фиксируете шпиндель в таком положении.

Ну и ещё одна подстройка – проверка того может ли ваш станок нарисовать прямой угол, когда вы ему это прикажете сделать. Иначе у вас может получиться вот что.

Для себя я вывел два способа, как это можно проверить и подрегулировать, опишу их оба.

Подводим портал со шпинделем до упора в точку А. Там где фреза или игла коснулась стола делаем метку, затем в точку B и C. Натягиваем нитку, закрепив ее скотчем на сделанных метках. Теперь берем угольник и смотрим есть ли прямой угол между A-B-C. Если нету – откручиваем с одной стороны портал с механикой осей Y, Z от уголка направляющей оси Х, и смещаем в нужном направлении предварительно расточив отверстия под болты, крепящие портал к уголку.

Этот способ можно применить только в случае, если у вас основа станка, рама, изготовлена ровно с прямыми углами и также абсолютно ровная в горизонтальной плоскости. Отводим портал в крайнее положение, к стороне C-D, передвигаем шпиндель в точку С и рулеткой измеряем расстояние от кончика фрезы до рамы. Передвигаем шпиндель в точку D и снова измеряем расстояние от фрезы до рамы. В идеале оно должно быть одинаковым.

Теперь, когда станок выровнен во всех направлениях, можно устанавливать ходовые винты и приступать к настройкам передвижения портала, которые производятся в программе управления станком. В ней зададим параметры вашего ходового винта. Первое, что нужно сделать – определить шаг резьбы вашего ходового винта. Если вы используете строительную шпильку или другой вас со стандартной метрической резьбой в качестве ходового винта – вот небольшая таблица с резьбой М6-М22. Если же вы являетесь счастливым обладателем ШВП – сами должны знать.

Итак. Шаг резьбы мы знаем. Теперь нужно вычислить сколько оборотов нужно совершить двигателю, чтобы продвинуть одну из осей на единицу длины, которая составляет 1 мм. Для этого единицу (1) нужно разделить на шаг винта.

Пример для винта М12: 1/1,75=0,57142857. Не нужно округлять до десятых или сотых, чем точнее, тем лучше. Теперь идем в Motor Tuning и разберемся, что нужно вписать в поле Steps Per вместо того, что там уже имеется. Для этого полученное ранее значение 0,57142857 умножить на количество шагов за полный оборот двигателя (200 или 400, зависит от режима Шаг или Полушаг). То есть 0,57142857×400=228,571428 для полушага, и соответственно 114,285714 в режиме шаг. Напоминаю, что это значение действительно только для резьбы М12. Для другой выполняйте соответствующие вычисления.

Я мог бы внести дополнительную колонку с результатами в таблицу, но как мне кажется, когда сам что-то делаешь и понимаешь для чего это нужно, будет гораздо лучше, чем тупо взять готовый результат.

Ну что, господа! Вот мы и подошли к самому интересному – первому запуску ракеты….sorry, станка. Переносим всё оборудование поближе к нему, подключаем многочисленные кабели ииии поехали!

После запуска Мача не спешите сразу же приниматься за управление станком. Подайте питание на электронику станка, но не включайте питание ШД. Возможно такая проблема возникла только у меня, но при включении питания, с подключенным к компьютеру контроллером все двигатели сразу переходят в рабочий режим. По этой причине лучше поставить отдельный тумблер на питание моторов.

Чтобы перевести двигатели в режим удержания нужно на клавиатуре нажать клавиши перемещения на каждой оси. По умолчанию: Х — 4,6; Y — 8,2; Z – 7,9. Перешли или нет двигатели в режим удержания, вы узнаете по световой индикации режимов работы, которые обязательно должны быть на лицевой панели корпуса контроллера. И только убедившись в том, что все моторы перешли в режим удержания, можно щелкать тумблер питания ШД. Двигатели должны дружно зашипеть, и теперь вы сможете поиграться перемещение портала посредством клавиатуры.

Проверим правильно ли настроен шаг винта. Для этого на координатном столе отмечаем отрезок, допустим в 10 см. Подводим шпиндель к началу отрезка, обнуляем координаты нажав Zero X, Zero Y, Zero Z. Перемещаем шпиндель в конец отрезка и смотрим соответствует ли значение в окне координат нашим 10-ти см.

Все эти регулировки необходимо проделать с каждой осью. Теперь нужно проверить направление перемещений каждой оси. Лучше выставить шпиндель примерно в центре координатного стола, чтобы был запас, в случае неправильного направления на одной или нескольких осям. Если какая-то ось едет не в том направлении, существует два способа решения этой проблемы: программный и аппаратный. В аппаратном нужно поменять местами провода, идущие от шагового двигателя этой оси до драйвера, но нам больше подходит программный. Идем в Config-Home Limits и ставим галку Reverseg напротив неправильной оси.

Всё, проблема решена!

Немного о безопасном перемещении портала. Возврат шпинделя в нулевую точку (начало координат) осуществляется нажатием кнопки GOTO Z. Но не советую ею пользоваться, если у вас произошел какой-то сбой во время обработки детали. Дело в том, что при нажатии GOTO Z движение в точку «0» начинается сразу по всем осям, а так как по оси Z возврат в ноль происходит гораздо быстрее в силу того, что шпиндель поднимается и опускается максимум на несколько сантиметров, есть большой риск сломать фрезу, если во время сбоя подклинило ШД по оси Z, и ноль оказался ниже верхней границы заготовки. Фреза упрется в деревяшку и…щелк!

Это не паранойя, а выводы, сделанные на собственном горьком опыте – сам так сломал две фрезы. Лучше перестраховаться и поочередно перевести каждую ось в «0», нажатием Zero X, ZeroY, Zero Z. На два лишних движения больше, зато инструмент останется целым.

Ну и немного расскажу о фрезах, которые имеются в моем арсенале и для чего они нужны.

Исключён фрагмент. Полный вариант доступен меценатам и полноправным членам сообщества.

1 — Это самая универсальная фреза – обломанное и переточенное сверло 3 мм. За неимением других фрез, используется как для черновой, так и для чистовой обработки. Огромный плюс этой фрезы её дешевизна, из минусов: не получается правильно заточить, и очень ограниченный ресурс. Буквально пара небольших картинок, после чего она начинает жечь дерево. Из всего этого вытекает не очень хорошее качество выполненной работы с последующей обязательной доработкой наждачкой, причем шкурить придётся довольно много.

2 — Прямая двухзаходная фреза 3,175 и 2 мм. Применяется в общем-то для снятия чернового слоя небольших заготовок, но при необходимости можно использовать и как чистовую.

3 — Конические фрезы 3, 2, и 1,5 мм. Применение – чистовая обработка. Диаметр определяет качество и детализацию конечного результата. С фрезой 1,5 мм качество будет лучше, чем с 3 мм, но и время обработки заметно увеличится. Использование конических фрез при чистовой обработке, практически не требует после себя дополнительную обработку шкуркой.

4 — Конический гравер. Используется для гравировки, причем сплав из которого он сделан позволяет выполнять гравировку в том числе и на металле. Ещё одно применение – обработка очень мелких деталей, которые не позволяет выполнить коническая фреза.

5 — Прямой гравер. Используется для раскроя или вырезания. Например вам нужно вырезать…букву «А» из листа фанеры 5 мм. Устанавливаете прямой гравер в шпиндель и вот вам ЧПУ-лобзик . Я его использовал вместо прямой фрезы, когда она сломалась. Качество обработки вполне нормальное, но периодически наматывает на себя длинную стружку. Нужно быть начеку.

Все вышеперечисленные фрезы были с хвостовиком 3,175 мм, а сейчас тяжелая артиллерия.

6 — Прямая и коническая фрезы 8 мм. Применение то же, что и у фрез 3 мм, но для более масштабных работ. Время обработки значительно сокращается, но к сожаление они не подходят для небольших заготовок.

Всё это только малая часть из того количества фрез, которые можно применять в ЧПУ для выполнения различных задач. Начинающих не могу не предупредить о немалой стоимости хороших фрез. К примеру вышеописанные фрезы 8 мм из быстрорежущей стали стоят примерно по 700р. Фреза из твердосплава в 2 раза дороже. Так что игрушки с ЧПУ не получается поставить в ряд самых дешевых хобби.

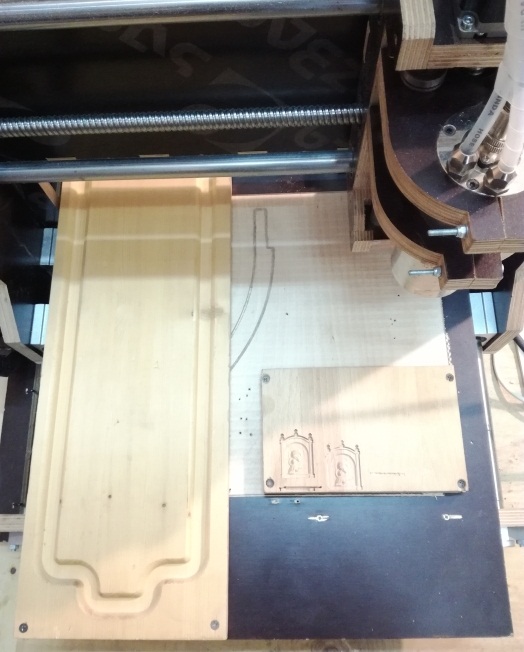

Выкладываю на ваш суд несколько фотографий того, что успел сделать за пару летних месяцев.

Первый пробный блин. Фреза №1. Страшно да? А если и остальное будет такого же качества)))

Первая серьёзная проверка для станка. Размеры 17 на 25 см. Высота рельефа 10 мм, затраченное время — 4 часа.

Как и следующая работа, эта выполнена всё той же фрезой №1. Как видите результат вполне сносный.

А здесь фреза затупилась, и дерево начало подгорать.

Пробовал на что способен конический гравер.

Сестра попросила вырезать ей собачку. Черновая обработка – фреза №2 3 мм, чистовая фреза №3 3 мм. Рельеф 6 мм, время обработки около 1,5часа.

Таблички на дом. Рельеф 10 мм, но уже вогнутый т.к. это значительно сокращает время обработки. Обрабатывается не вся площадь, а только надпись. Время обработки около 2ч, фрезой №5 (прямой гравер).

Моя попытка сделать объёмную деревянную фотографию. Ошибся в сопряжении человека и дерева, но в целом, мне кажется неплохо получилось. Черновая обработка — прямой фрезой 3 мм, чистовая конической 2 мм. Рельеф 5 мм, а вот время обработки не помню.

Ну и самая большая модель. Первое испытание большого фрезера, которое он перенёс с достоинством. Высота рельефа — 20 мм, размеры 45 на 30 см. Время обработки около 5часов. Черновая обработка прямой однозаходной фрезой 8 мм, чистовая — конической 8 мм. К моему удивлению детализация получилась довольно хорошей для фрезы 8 мм.

И нарезка видео работы станка.

Архив с УП для проверки контроллера и русский мануал к программе Mach3.

🎁 fayly.7z

2.26 Mb ⇣ 267

Что ещё? А ничего! На этом осмелюсь закончить своё повествование. Думаю, материал получился довольно подробный и понятный.

Всем удачи и чтоб фрезы не ломались!

Данная инструкция справедлива для станков с фанерной рамой серии «Моделист», настольных алюминиевых станков, а так же станков средних размеров из алюминиевого конструкционного профиля с передачей на ШВП.

Инструкция по запуску станков больших размеров на реечной передаче находится по ссылке:

https://cncmodelist.ru/opisanie-stankov/tekhnicheskoe-opisanie-chpu-stankov/instruktsiya-po-pervomu-zapusku-stanka-2.html

ШАГ 1. Подключение контроллера.

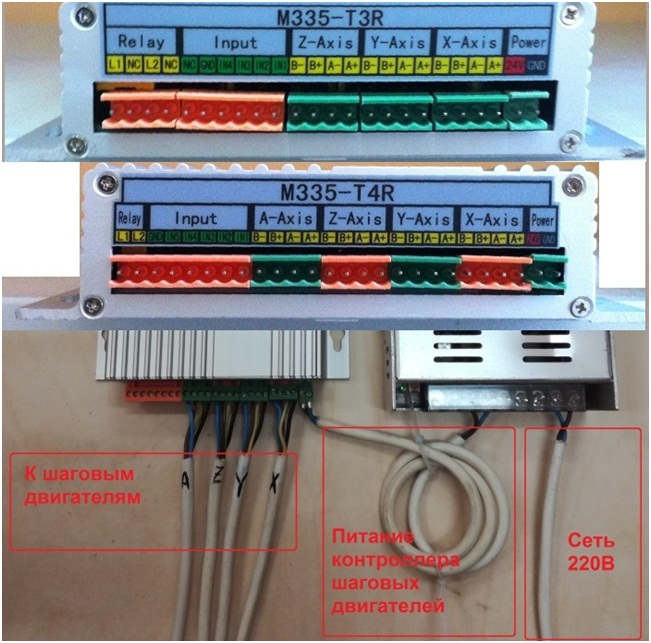

1.1 Произвести подключение контролера шаговых двигателей к станку, согласно имеющейся маркировки на проводах и табличке над клеммниками контроллера. Рисунок 1.

Рисунок 1.подключение контролера шаговых двигателей

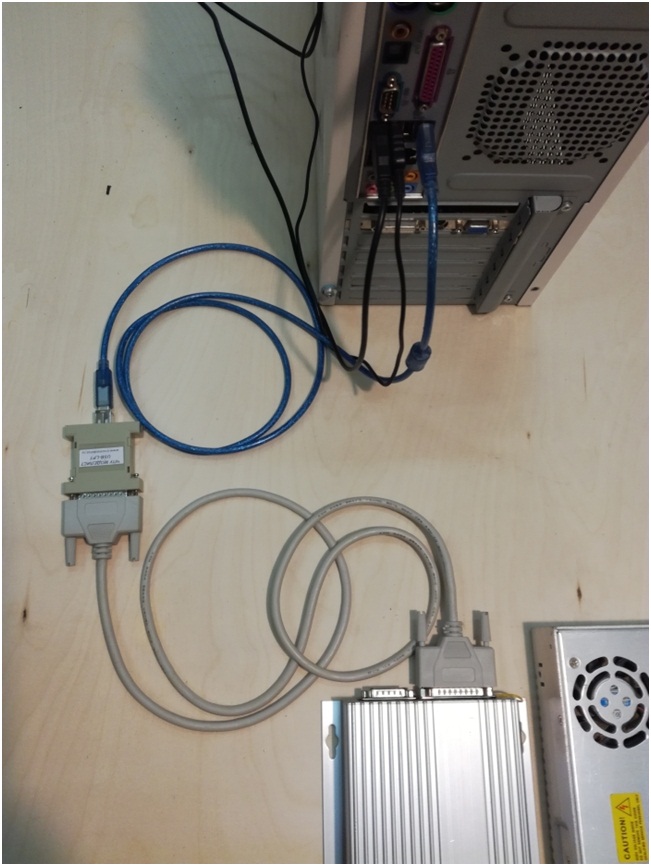

1.2 Подключить контроллер шаговых двигателей к компьютеру.

Рисунок 2 –подключение контроллера шаговых двигателей к LPT- порту компьютера.

1.3 При использовании переходника USB-LPT произвести подключение согласно рисункам 3 и 4.

Рекомендуемый вариант подключения рисунок 3.

Рисунок 4

ШАГ 2. Подготовка шпинделя.

Если на станок установлен шпиндель жидкостного охлаждения — произведите сборку системы охлаждения, согласно соответствующей инструкции. Инструкция высылается по запросу на электронную почту.

ШАГ 3. Подготовка ПК.

3.1 ВНИМАНИЕ ВАЖНО! Для управления станком непосредственно через LPT порт невозможно использование компьютеров с многоядерными процессорами INTEL.

(системные платы Intell имеют в себе средство изменения рабочей частоты процессора при изменении нагрузки на него. При этом все порты тоже испытывают флуктуацию по частоте – как результат, сигнал «плавает», то есть при работе Mach3 происходит изменение частоты сигнала step, что приводит к неравномерности движения рабочего органа станка- дерганью, ударам и даже остановкам)

Для проверки LPT порта 3-4 раза производим переезд в режиме ручного перемещения (с использованием клавиш ← → и↓↑) на полную длину рабочего стола. Движение должно происходить плавно с постоянной скоростью, без дерганья, рывков, ударов и остановок. Если при перемещении происходит локальные изменения скорости движения и/или остановка в процессе движения портала, то для проверки необходимо в пункте меню Config →MotorTuning изменить параметр Velocity уменьшив его в 10 раз. Если изменения скорости движения уменьшатся, а остановки прекратятся, но при этом удары и толчки сохранятся, то данная материнская плата не пригодна для управления станком через LPT-порт.

Для работы непосредственно через LPT порт подходят:

А) только компьютеры с одноядерными процесорами INTEL и любые компьютеры с процессором AMD и только 32 разрядные версии операционной системы windows

Б) любые компьютеры с операционной системой LinuxCNC.

3.2 При работе со станком через USB переходник или Ethernet переходник можно использовать любые компьютеры и любые версии операционной системы Windows. USB переходники должны быть только специализированные, с драйвером под программу Mach3.

3.3 Компьютер для управления станком должен быть отдельно выделенный, без лишних программ. Не устанавливать антивирусы! Оперативной памяти не менее 1ГГб, если видеокарта встроенная то не менее 1,5Гб , процессор от 1ГГц. Перед установкой mach3 переустановите операционную систему, обязательно установите все необходимые системе драйвера, отключите брандмауэр, отключите гашение экрана в настройках электропитания, отключите экранные заставки, отключите файлы подкачки с жестких дисков.

Более подробно о установке и настройке ПО для работы станка необходимо ознакомиться с информацией по следующей ссылке:

https://cncmodelist.ru/opisanie-stankov/tekhnicheskoe-opisanie-chpu-stankov/instruktsiya-po-ustanovke-programmnogo-obespecheniya.html

Отключение антивирусов и брандмауэра в Windows XP:

3.3.1 Зайдите в Меню пуск, откройте Панель управления.

3.3.2 Откройте Центр обеспечение Безопасности.

3.3.3 Щелкните по Брандмауэр Windows.

3.3.4 В появившемся окне переставьте переключатель на Выключить (не рекомендуется) и нажимаем ОК.

3.3.5 Для отключения предупреждений Windows о безопасности нажмите в окне Центра Обеспечения безопасности windows по ссылке Изменить Способ Оповещения Центром обеспечения безопасности. В появившемся окне уберите все галочки после чего нажмите ОК.

Отключение антивирусов и брандмауэра в Windows 7:

3.3.6 Для отключения брандмауэра его необходимо открыть, что бы его найти воспользуйтесь поиском Windows 7. Откройте меню Пуск и напишите «бра» и выберите простой брандмауэр Windows.

3.3.7 В левой части окошка выбирите Включение и отключение брандмауэра Windows.

3.3.8 В открывшемся окошке вы можете отключить брандмауэр для всех сетей сразу.

3.3.9 После, необходимо выключить службу Брандмауэр Windows. Воспользуйтесь поиском из меню Пуск.

3.3.10 В открывшемся окошке найдите службу Брандмауэр Windows и дважды кликните по ней левой кнопкой мышки . В открывшемся окошке Свойства нажмите Остановить. Затем в поле Тип запуска из выпадающего меню выберите Отключена. Нажмите ОК.

3.3.11 Отредактируйте конфигурацию системы. Откройте Пуск и напишите «кон». Выберите Конфигурация системы. В открывшемся окошке перейдите на вкладку Службы, найдите Брандмауэр Windows. Снимите галочку и нажмите ОК

ШАГ 4. Установка, проверка корректности работы программы, генерирующей G-код.

4.1 Установите на компьютере Mach3.

4.2 Скопируйте в папку Mach 3 расположенную на диске С: профиль станка (файл настроек), присланный по электронной почте, переданный на носителе информации (флешке) или скачанный с сайта.

4.3 Если используется переходник USB-LPT, произведите установку драйверов и плагина согласно статье Подключение контроллера с использованием переходника USB-LPT или руководству по эксплуатации на переходник.

4.4 При использовании платы расширения PCI-LPT, порядок действий также описан в статье «Подключение контроллера с использованием карты PCI LPT».

4.5 Для запуска программы потребуется ярлык «Mach3 Loader», остальные ярлыки можно удалить.

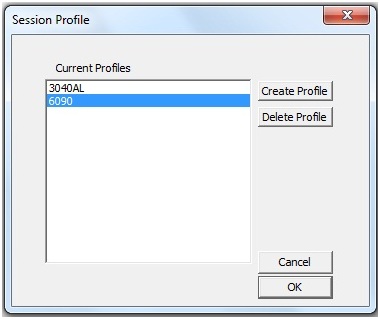

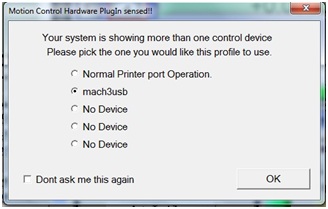

4.6 В открывшемся окне рисунок 5 выберите профиль станка и жмем OK.

Рисунок 5.

4.7 Выберите источник управления, рисунок 6 при работе с LPT портом или рисунок 7 при работе с переходником USB-LPT.

Рисунок 6.

Рисунок 7.

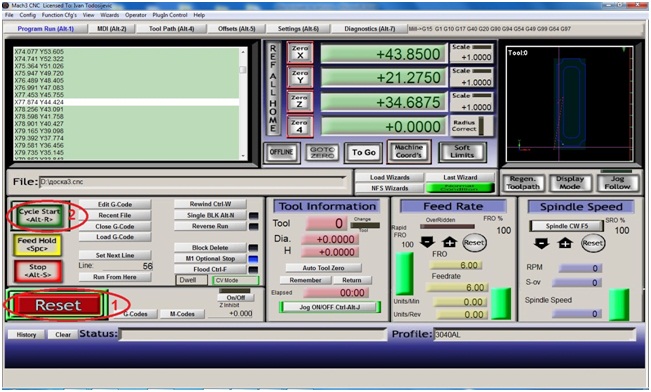

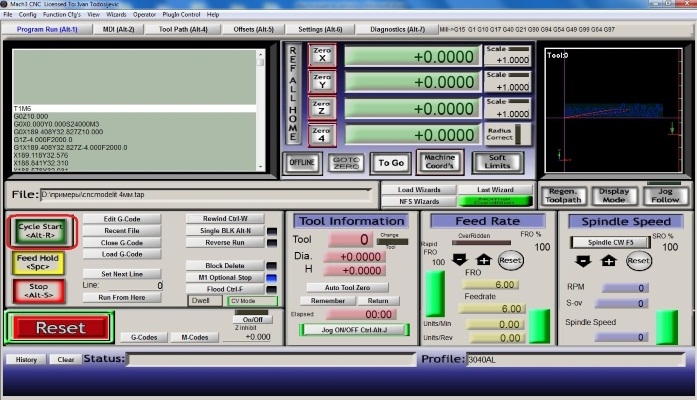

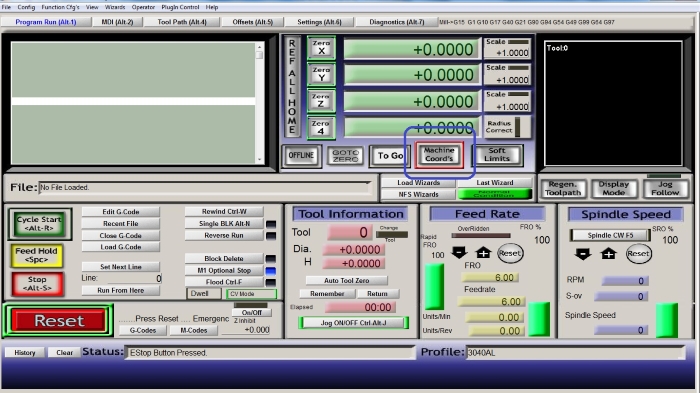

4.8 Загружается главное окно программы Mach3, Рисунок 8.

Рисунок 8.

4.9 Включите питание контроллера шаговых двигателей. В главном окне программы MACH3 нажимаем клавишу «Cброс» (Reset) (1), чтобы рамка вокруг неё не мигала и светилась зеленым цветом, рисунок 8. В этот момент шаговые двигатели должны зафиксировать свое положение (послышится щелчок) и слегка зашуметь.

Теперь нажимая на клавиатуре стрелки (влево вправо вверх вниз) наблюдаем на станке перемещения по осям, а на экране изменение координат в полях X Y слева вверху, для перемещения по оси Z кнопки PageUP, PageDown. Также можно вызвать экранный пульт управления перемещением, клавишей «Tab» на клавиатуре вашего компьютера, рисунок 10.

Рисунок 10

4.10 Если перемещения не происходит, то проверьте корректность установки программы и драйверов.

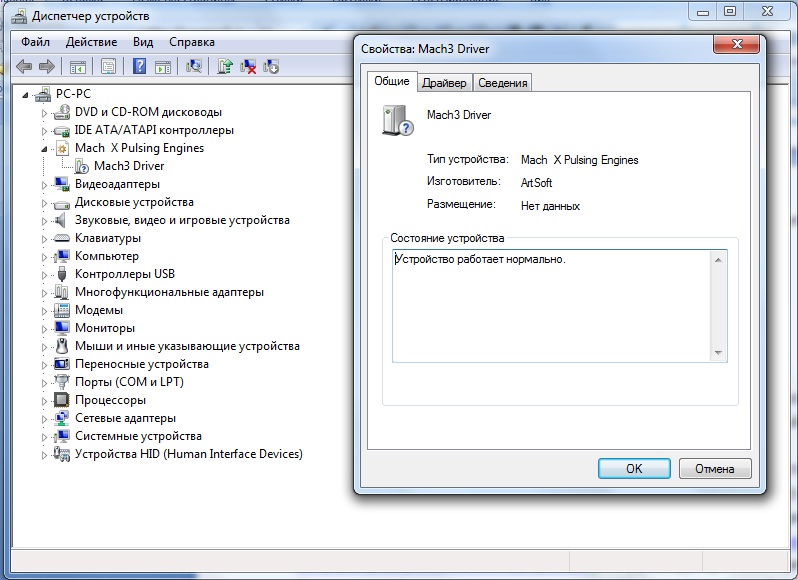

4.10.1 Если используется подключение через LPT- порт, то откройте «Панель управления» — «Диспетчер устройств»- находим Mach3 X Pulsing Engines-свойства. Корректно установленный драйвер — рисунок 12.

Рисунок 12

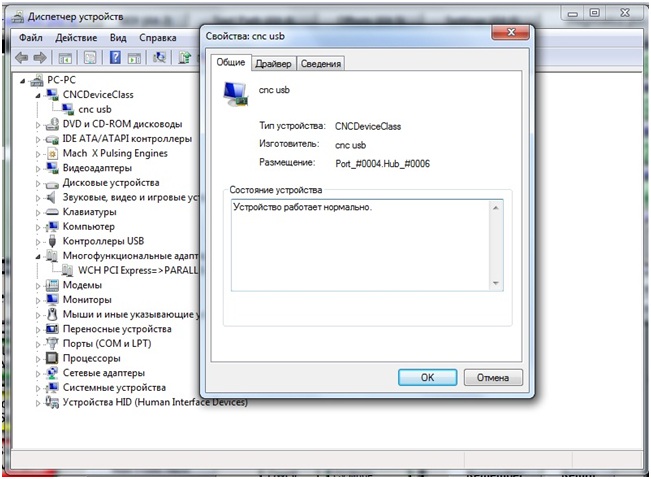

4.10.2 Если используется переходник USB-LPT, то откройте «Панель управления» — «Диспетчер устройств»- найдите CNCDevicesClass-свойства. Корректная установка драйверов и правильное обнаружение операционной системой адаптера –рисунок 13.

Рисунок 13

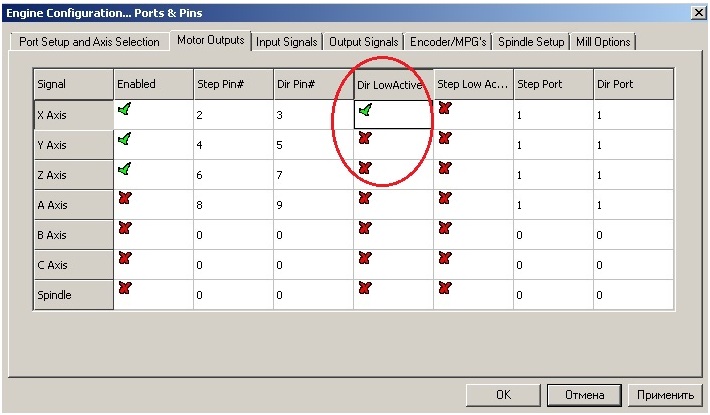

4.11 При несовпадение направления перемещения портала станка с направлением стрелок клавиатуры, например при нажатии клавиши «←» инструмент движется в право, изменить направление можно в меню Сonfig->Port and pins->Motor outputs установив галочку в поле DirLowActive напротив нужной оси, рисунок 14.

Рисунок 14.

ШАГ 5 Проверка правильности перемещения рабочего инструмента.

Для проверки правильности перемещения рабочего инструмента, необходимо положить на стол линейку и, управляя перемещением с клавиатуры стрелками, проконтролировать совпадение пройденного расстояния по линейке с показаниями в окнах отображения координат MACH3.

5.1 Установите единицами измерения «по умолчанию» -миллиметры: открываем Config->Select Native Units. Mach3 выведет на экран окно с предупреждением о необходимости совпадения единиц измерения установленных в программе и используемых в G-коде. Нажимаем ОК и переходим к окну установки единиц измерения, рисунок 14.

5.2 Для вступления в силу настроек перезагрузите программу. Если далее не планируется использовать при создании управляющих G-кодов дюймовую систему измерения, оставляем метрическую систему для постоянного использования.

Ниже приведён пример проверки настроек для оси Y. Аналогично следует проверить все оси.

5.3 Перемещаем портал и каретку станка до упора на себя и влево –рисунок 15.

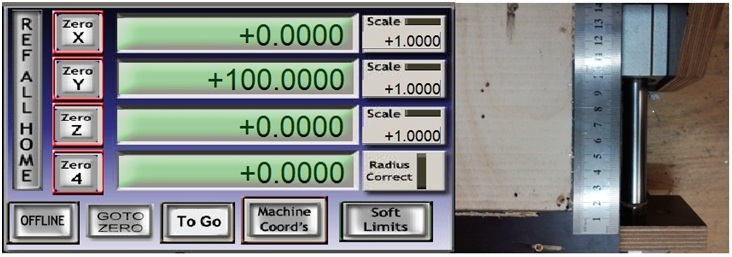

5.4 Обнуляем показания цифровых полей с координатами положения портала –нажатием кнопок Zero X, Zero Y, Zero Z, устанавливаем линейку по оси Y, рисунок 16.

Рисунок 16.

5.5 Клавишей ↑ перемещаем портал на 100 мм по координате цифрового поля. Далее сверяем с фактическим перемещением по линейке — рисунок 17.

Рисунок 17.

5.6 В случае несовпадения реального перемещения с координатами в Mach3, проводим калибровку для соответствующей оси перемещения, как описано в документации программы Mach3.

5.7 Закрываем Mach3 и отключаем питание станка.

ШАГ 6. Установка фрезы.

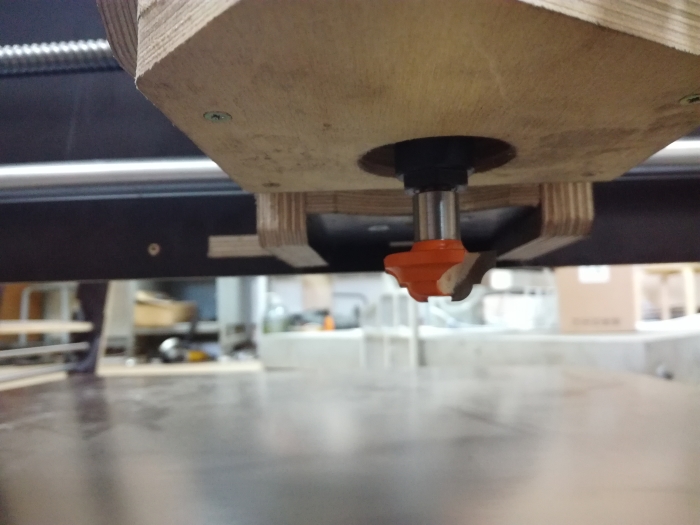

6.1 У станков с использованием шпинделей Kress для установки фрезы используется ключ 17. При установке производится удержание вала нажатием кнопки фиксатора, рисунок 18.

Вращением гайки против часовой стрелки отпускаем цангу, вставляем фрезу и производим зажим хвостовика фрезы в цанге вращением гайки по часовой стрелке. Установленная фреза – рисунок 19.

Рисунок 18.

Рисунок 19.

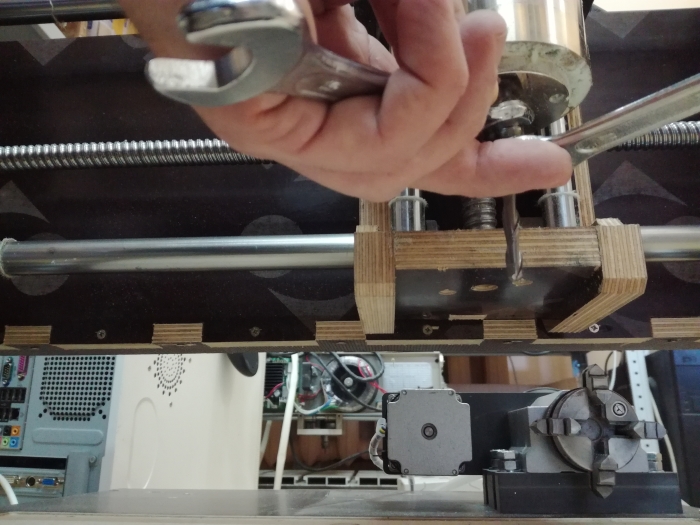

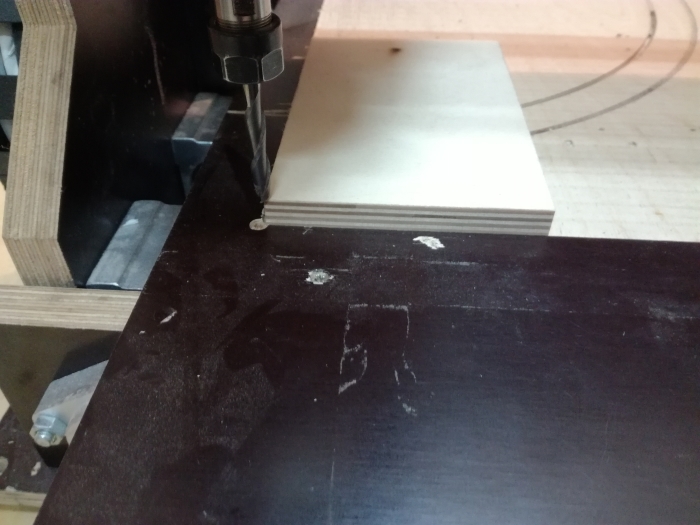

6.2 Для станков с использованием шпинделей жидкостного охлаждения с цангой ER11 установка фрезы производится с использованием ключей на 13 и 17 рисунки 20..22. Для установки фрезы удерживаем вал шпинделя за лыску на валу ключём на отпускаем зажимную гайку цанги , вставляем фрезу, и производим зажим хвостовика фрезы.

Рисунок 20.

Рисунок 21.

Рисунок 22.

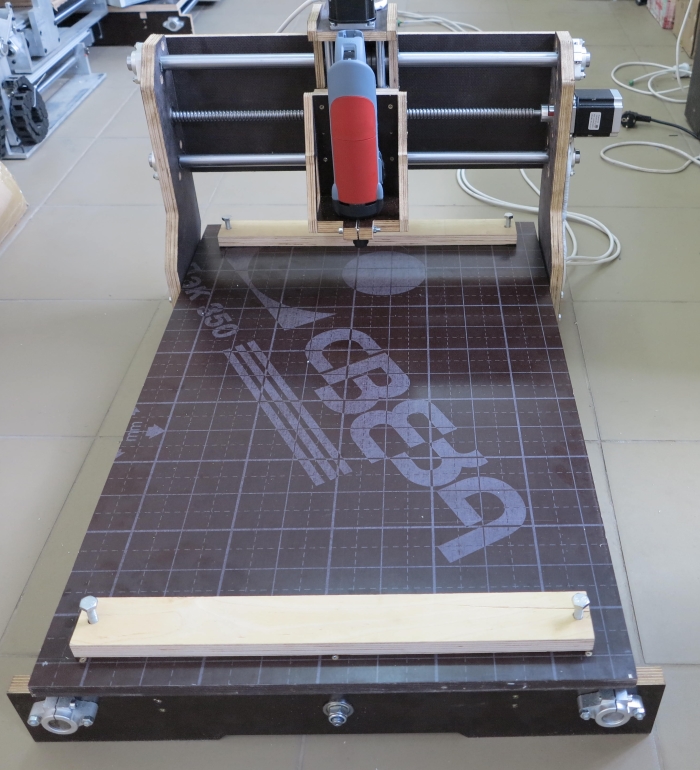

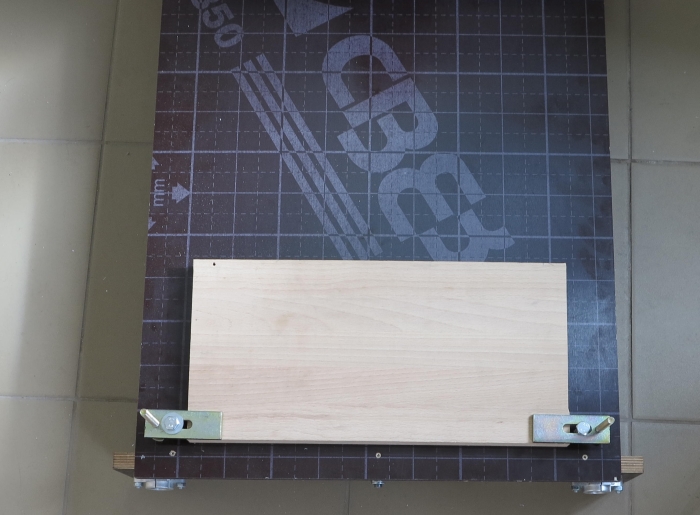

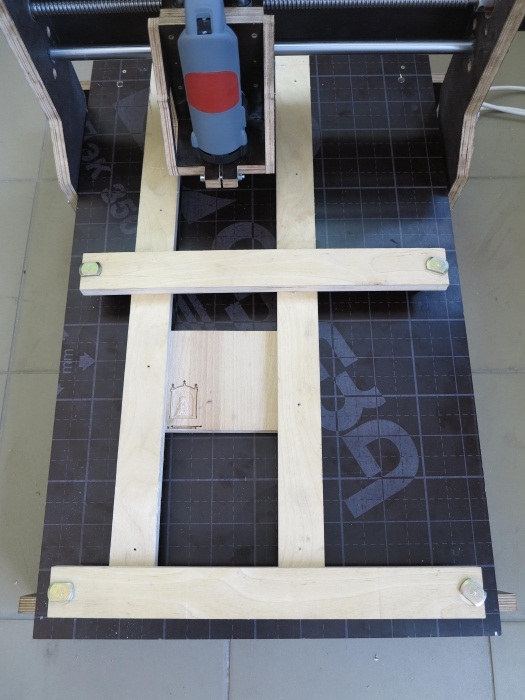

ШАГ 7. Установка заготовки.

7.1 Установка заготовки на рабочий стол станка из профиля с Т-пазом осуществляется металлическими прижимами –рисунок 23.

Рисунок 23.

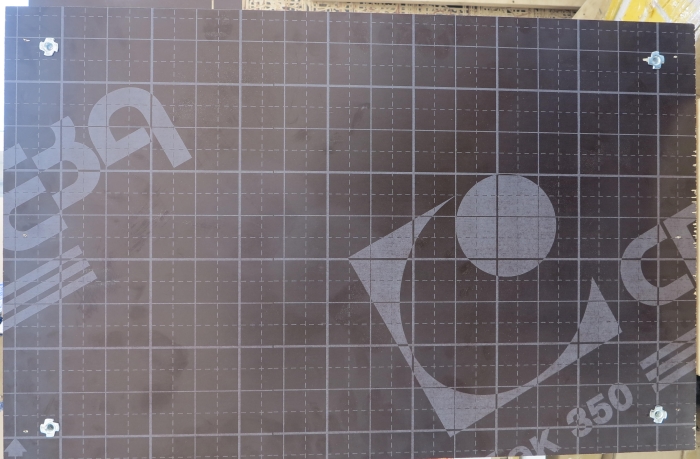

7.2 При использовании станка с фанерным столом или жертвенным столом из фанеры:

7.2.1 наиболее простой вариант крепления с помощью винтов «саморезов» рисунок 24.

Рисунок 24.

7.2.2 Так же существует множество вариантов крепления заготовки с помощью мебельных втулок, рисунки 25…30. Подробнее об этом варианте крепления в http://cncmodelist.ru/stati/eto-interesno/poleznye-prisposobleniya-dlya-stankov-s-chpu.html:

Рисунок 25. Мебельная резьбовая втулка

Рисунок 26. Установленные резьбовые втулки по углам стола

Рисунок 27. Установленные прижимы

Рисунок 28. Закрепленная прижимами заготовка

Рисунок 29. Заготовка закрепленная стандартными стальными станочными прижимами

Рисунок 30 Установка дополнительных планок для крепления заготовок любого размера в любом месте стола

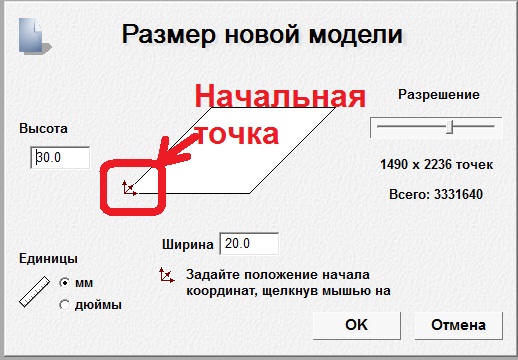

ШАГ 8. Установка рабочего органа станка в начальную точку резки.

8.1 Включаем питание станка, запускаем Mach3 и выводим каретку станка в начальную точку резки (как правило это левый нижний угол (вы стоите лицом к передней части станка)) с использованием стрелок на клавиатуре и кнопок “PageUP” и “PageDown”(или виртуальным пультом управления –вызывается кнопкой Tab).

Начальная точка резки определяется при создании проекта –например новой модели в ArtCam, рисунок 31.

рисунок 31

8.2 Если имеется в наличии только G-код, то начальную точку можно определить в окне Mach3, загрузив исполняемый файл: File→Load G-Kode. Обнуляем показания цифровых полей с координатами положения портала –нажатием кнопок Zero X, Zero Y, Zero Z курсор в окне визуализации устанавливается в начальную точку.

Рисунок 32.

8.3 Управляя вертикальным перемещением шпинделя касаемся нижним торцом фрезы материала заготовки.

Нажатием кнопок Zero X, Zero Y, Zero Z обнуляем программные координаты, рисунки 33, 34.

Рисунок 33.

Рисунок 34

8.4 Нажатием кнопки “PgUp” поднимаем шпиндель на безопасную высоту -10…15мм над заготовкой.

ШАГ 9. Загружаем G-код: (File→Load G-Kode). Станок готов к запуску .

ШАГ 10. Производим запуск шпинделя.

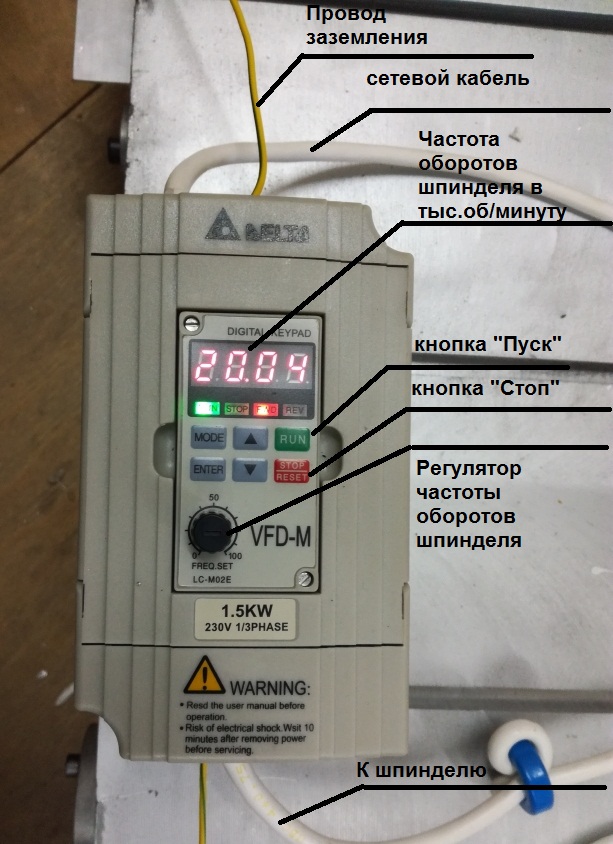

10.2 При работе со шпинделем жидкостного охлаждения рисунок 39 :

— запускаем систему жидкостного охлаждения шпинделя (включаем насос).

— включаем частотный преобразователь.

— вращением потенциометра на лицевой панели частотного преобразователя устанавливаем необходимые обороты вращения шпинделя.

— нажатием кнопки RUN производим запуск шпинделя.

Рисунок 39

10.3 Далее нажатием кнопки “Cycle Start”в главном окне производим запуск исполняемого G-кода рисунок 40.

Рисунок 40.

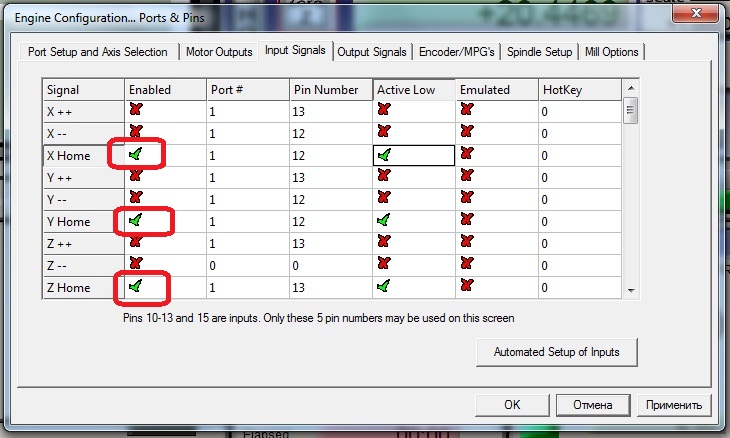

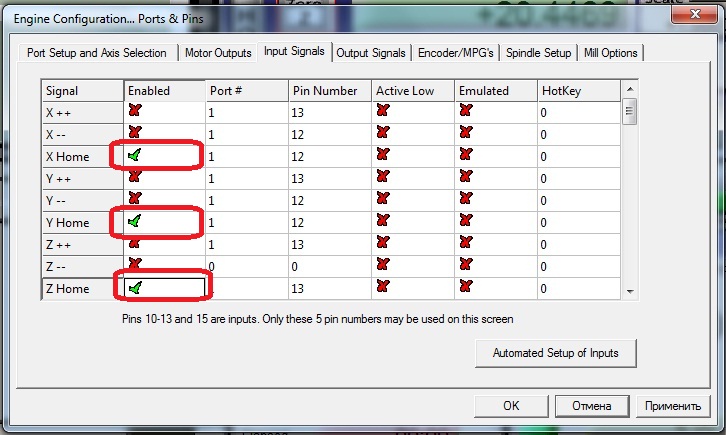

11.Активация концевых датчиков

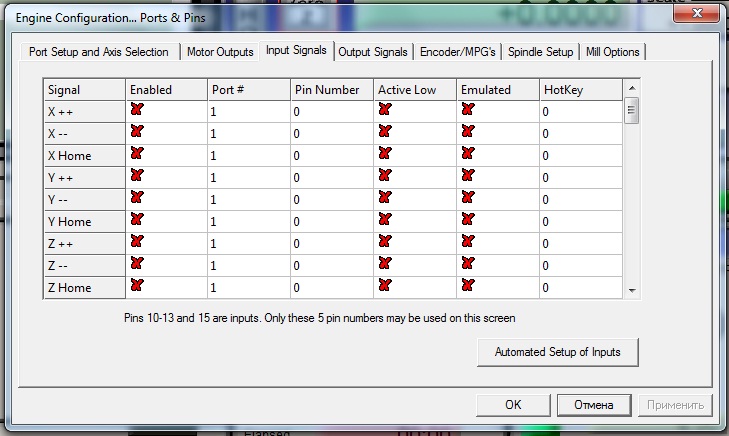

Если концевые датчики на станке установлены, но не активированы, то для включение концевых датчиков в меню программы Mach3

config->Port and Pins->Input Signal установить галочки как показано на рисунках 41 и 42

Рисунок 41. Активация концевых выключателей для станков с установленными индуктивными датчиками

Рисунок 42. Активация концевых выключателей для станков с установленными механическими датчиками

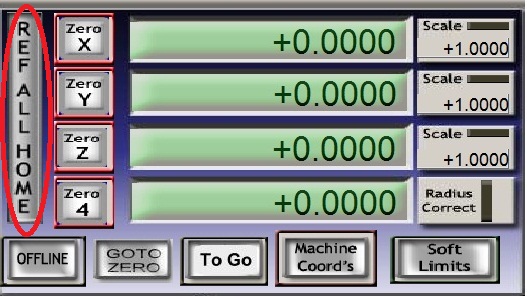

Примечание.

Если на станке установлены концевые выключатели баз, то поиск нулевой точки машинных координат осуществляется нажатием кнопки “Ref All Home”, рисунок 43.

Рисунок 43.

Если концевых выключателей нет, то при нажатии на кнопку “Ref All Home”, происходит обнуление машинных координат.

Ели концевые выключатели отсутствуют, то настройки для входов “Home” представлены на рисунке 44.

Рисунок 44.

При работе с адаптером Моделист USB-LPT при отсутствии концевых выключателей порядок обнуления машинных координат выглядит следующим образом:

-клавишами ← и ↓ установите каретку станка в левый нижний угол.

— клавишей и PgUp поднимите шпиндель вверх до упора.

— нажмите кнопку “RESET” на главном экране Mach3.

— извлеките шнур переходника из USB-порта компьютера (не забудьте перед извлечением отключить устройство в системе , так же как обычную флешку)

— на главном экране Mach3 переключитесь на отображение машинных координат, для чего нажмите кнопку “Machine Coord’s’, о том что вы находитесь в режиме отображения машинных координат будет сигнализировать красная рамка вокруг кнопки, рисунок 45.

Рисунок 45.

— подключите шнур адаптера к USB-порту и подождите 10-15 секунд, пока Windows обнаружит адаптер.

-нажмите кнопку “RESET” и машинные координаты обнулятся.

— перейдите в режим отображения программных координат, для чего ещё раз нажмите кнопку “Machine Coord’s’, красная рамка вокруг кнопки должна погаснуть.

ШАГ 11. Техническое обслуживание станка.

АЛТАЙЛЕСТЕХМАШ проектирование и продажа деревообрабатывающего оборудования Дисковая пилорама поворотная «Алтай ПДПУ-560-600» Руководство по установке и настройке станка |

www.pilorama-altay.ru

Здравствуйте, уважаемый коллега!

Благодарим Вас за выбор нашей

дисковой пилорамы поворотной «Алтай ПДПУ-560-600»

В настоящее время наши станки эффективно работают у многих людей по всей России – наших друзей – с которыми сложились отношения от хороших до лучших.

Мы приложим все усилия и надеемся, что такие же отношения у нас будут и с Вами.

Компания «Алтайлестехмаш» ставит своей целью выпуск деревообрабатывающего оборудования, не уступающего по своим характеристикам мировым лидерам.

Просим Вас по вопросам эксплуатации, с отзывами о работе, а также рекомендациями по улучшению конструкции станков связываться с нами:

Тел/факс: (3852) 299-947, 8-800-700-08-40(звонок бесплатный)

e-mail: info@altm.info

Наш сайт в Интернет: www.pilorama—altay.ru

С наилучшими пожеланиями,

Директор ООО «Алтайлестехмаш» Кашкаров К.Г.

Содержание

| Общие сведения и характеристика станка | 4 |

| Общие правила безопасности | 4 |

| Вариант типового размещения станка | 6 |

| Состав станка «Алтай» | 8 |

| Монтаж, наладки и запуск станка | 8 |

| Монтаж основания | 8 |

| Установка опор бревна | 10 |

| Регулировка дисковой пилы | 10 |

| Подключение станка к электросети | 13 |

ОБЩИЕ СВЕДЕНИЯ И ХАРАКТЕРИСТИКИ СТАНКОВ «АЛТАЙ»

Дисковая пилорама поворотная «Алтай ПДПУ-560-600» предназначена для продольной распиловки бревен с целью получения бруса, доски, обрезных и необрезных пиломатериалов.

Основные параметры приведены в табл.1

Таблица 1

-

Параметр Единицы измерения

Значения Установленная мощность, кВт 11,74-15,74 Диаметр пилы мм 560-600 Максимальный размер бруса мм 180х180 Наибольший диаметр прохождения бревна мм 800 Длина бревна мм 1500…6000 Напряжение питания В 3ф — 380 Мощность эл. двигателя пилы кВт 11-15 Частота вращения пилы об/мин 1500 Мощность эл. двигателя подъёма кВт 0,37 Мощность эл. двигателя поворота кВт 0,37 Мощность двигателя транспортера кВт 1,1 Масса кг 850 Габариты мм 10500х1980х1780

ОБЩИЕ ПРАВИЛА БЕЗОПАСНОСТИ

ВНИМАНИЕ! Не пытайтесь работать на станке, не прочитав внимательно и не изучив полностью все инструкции, правила и т.п., содержащиеся в данном руководстве. Невыполнение данной рекомендации может привести к несчастным случаям. Сохраняйте данное руководство и обращайтесь к нему в целях постоянной и безопасной эксплуатации.

1. Хорошо изучите ваш станок. В целях вашей собственной безопасности, внимательно прочитайте руководство по эксплуатации. Изучите область его применения и ограничения в работе, а также определенные потенциальные опасности, характерные для данного станка.

2. Убедитесь, что станок заземлен надлежащим образом.

3. Следите за тем, чтобы ограждение находилось на своем месте и в рабочем состоянии. Перед возобновлением работы на станке после снятия с него защитного кожуха для технического обслуживания или чистки, убедитесь, что он поставлен на место.

4. Содержите рабочую зону в чистоте. Ее загромождение ненужными предметами увеличивает вероятность несчастных случаев.

5. Не используйте станок в опасной обстановке. Не эксплуатируйте станок в условиях сырости, влажности или под дождем. Рабочая зона должна быть хорошо освещена.

6. Не допускайте к станку посторонних лиц. Все посетители должны находиться на безопасном расстоянии не менее 2,5 метра от рабочей зоны.

7. Не перегружайте станок.

8. Не применяйте инструмент не предназначенный для работы на станке. При возникновении каких-либо вопросов по поводу пригодности инструментов для специфической работы обращайтесь к производителю или дистрибьютору.

9. Носите соответствующую одежду. Избегайте ношения свободной одежды, перчаток, галстуков, колец, браслетов или ювелирных изделий, которые могут попасть в двигающиеся части станка. Рекомендуется носить удобную обувь. Длинные волосы должны быть убраны и закрыты.

10. Всегда используйте защитные очки, а также маску или противопылевой респиратор.

11. Постоянно сохраняйте устойчивое положение ног и равновесие.

12. Обслуживайте станок максимально хорошо. Для наилучшей и безопасной эксплуатации, содержите станок в чистоте. При смазке и

замене узлов оборудования, следуйте инструкциям.

13. Отключайте станок от питания перед техническим обслуживанием и при замене оборудования, при монтаже или демонтаже узлов станка.

14. Избегайте случайного запуска станка. Перед включением кабеля в сеть, убедитесь, что переключатель находится в положении «выключено».

15. Проверяйте станок на наличие поврежденных деталей. Перед дальнейшей эксплуатацией станка, ограждение или другие ответственные части, должны быть тщательно проверены, чтобы удостовериться, что они будут работать надлежащим образом и выполнять предназначенные им функции. Проверьте состояние движущихся частей и их крепеж, для выявления условий, которые могут отрицательно повлиять на работу станка. Ограждения или другие поврежденные детали, должны быть надлежащим образом отремонтированы или заменены.

16. Никогда не оставляйте работающий станок без присмотра. Перед уходом от станка, выключайте питание. Не оставляйте станок без присмотра до полной остановки двигателя пилы.

17. Не работайте на станке, находясь под влиянием наркотиков, алкоголя или каких-либо лекарств.

18. Всегда эксплуатируйте станок в хорошо вентилируемом помещении и обеспечьте соответствующую систему аспирации.

20. Запрещается при работающем станке присутствие людей на расстоянии менее 2 метров от станка и во всей плоскости резания!

ВАРИАНТ ТИПОВОГО РАЗМЕЩЕНИЯ СТАНКА

Как правило, станок размещается на площадке 10х14…16м

Со стороны загрузки станка создается запас бревен для сменной работы. Со стороны выгрузки располагается площадка сортировки пиломатериалов.

Если бревна располагаются на наклонной аппарели, то открытые рычаги должны надежно стопориться в вертикальном положении, чтобы исключить самопроизвольное скатывание бревен.

При размещении станка на открытой площадке, как правило, устраивается навес.

Для получения точных размеров пиломатериалов основание рекомендуется устанавливать на бетонный фундамент, пол, плиту или жесткий металлический подрамник (типа отрезков рельса или др. проката).

Установка производится на резьбовых анкерах, регулировочными гайками, что позволяет выставить направляющие строго горизонтально. Анкер представляет собой болт с резьбой М18 длиной 100 мм. Опорный конец анкера приваривается к бетонной закладной или металлическому подрамнику согласно анкерной сетки (рис. 1).

Анкерная сетка основания станка

Рис 1

Допускается временная установка основания станка на шпалы длиной около 1 м в количестве 9 шт. Тогда вместо закладной к шпалам крепятся металлические пластины, к которым привариваются анкеры (рис. 2).

Анкер в сборе с основанием станка.

Рис 2

СОСТАВ СТАНКА «АЛТАЙ»

Общий вид станка представлен на рис.3

Перечень составных частей станка представлен в табл.2.

5

7

8

10

9

1

2

3

4

6

Общий вид станка «Алтай»

Рис 3

Таблица 2

| Наименование | Позиция |

| Основание из 3-х секций | 1 |

| Опоры бревна | 2 |

| Каркас станка | 3 |

| Двигатель | 4 |

| Каретка вертикальная | 5 |

| Каретка горизонтальная | 6 |

| Механизм подъема | 7 |

| Механизм поворота | 8 |

| Нониус (линейка горизонтальная) | 9 |

| Линейка вертикальная | 10 |

Панель управления станком расположена на стенке шкафа управления.

При нажатии кнопки «ПУСК» включается электродвигатель привода дисковой пилы, нажатием кнопки «СТОП» электродвигатель пильной ленты выключается. Нажатие кнопок «ГОРИЗОНТАЛЬ» и «ВЕРТИКАЛЬ», обеспечивает попорот пильного блока в горизонтальное либо вертикальное положение.

МОНТАЖ, НАЛАДКИ И ЗАПУСК СТАНКА

Состоит из следующих этапов

— сборки, монтажа, установки в горизонт основания

— настройки станка

— подключения электропитания 380в и запуска станка

Для настройки станка обычно используются два уровня – длиной 1м и 40 см.

Уровни должны быть проверенные, т.е. при повороте на 180 градусов на тех же точках на горизонтальной плоскости пузырек должен находиться в среднем положении. Для более точного результата рекомендуется переносить уровень плоскопараллельно, не поворачивая его на 180 градусов при аналогичных измерениях.

Настройки станка чрезвычайно важны, т.к. от них зависит качество и точность получаемого пиломатериала.

МОНТАЖ ОСНОВАНИЯ

На горизонтальной площадке, выбранной для места установки, расположите две секции основания. Закрепите резьбовые анкеры регулировочными гайками в отверстиях кронштейнах основания. Аккуратно состыкуйте секции друг с другом по месту крепления. Присоединяться секции должны параллельно, для этого можно использовать болт М12 чуть большей длины.

Предварительно защитив резьбу приварите концы анкеров к подготовленным закладным или подрамнику. Затем закрутите нижние регулировочные гайки вниз до упора и осадите вниз основание.

Установите метровый уровень на начало рельса между двумя анкерами, определите величину уклона. Переместите уровень на следующий участок между следующими анкерами и т.д. до конца рельса и определите самую высокую точку рельса. Аналогично проверьте рельс на другой стороне.

В самой высокой точке затяните кронштейн основания верхней гайкой и от этой точки, переставляя уровень между анкерами и поперек рельса выставите основание в горизонт регулировочными гайками и затяните гайки.

УСТАНОВКА ОПОР БРЕВНА И РЕГУЛИРОВКА УГЛА УПОРА

Опоры бревна устанавливаются на выставленном основании. Определитесь с направлением пиления, с какой стороны будет осуществляться загрузка бревен, уборка готового.

РЕГУЛИРОВКА ДИСКОВОЙ ПИЛЫ

Пила выставляется на заводе изготовителе.

При необходимости можно отрегулировать.

1.Параллельное перемещение пилы относительно основания регулируется при помощи четырех болтов М12 шпинделя поворотного узла (Рис 4). Для этого следует ослабить гайку поз. 1 и болтами поз. 2 добиться параллельности пилы относительно основания.

1

2

Регулировочный узел пилы

Рис 4

2. Необходимо следит за тем, чтобы при повороте, двигатель надежно ложился на ограничительные болты (поз 1 и поз 2) Рис 5. Этими болтами регулируется параллельность и перпендикулярность пилы относительно швеллеров, на которые укладывается бревно.

1

2

Расположение ограничительных болтов

Рис 5

3. Пересечение края пилы, в горизонтальном и вертикальном положении, обеспечивают отделение отрезаемой заготовки от сырья Рис 6. Выставление этой регулировки выполняется на заводе изготовителе. Стоит помнить, что на данном станке применяется дисковая пила, для продольного пиления только с наружным, диаметром 560мм (600мм).

Угол слеза

Скрещивание пил

Рис 6

Если по какой-то причине в углу среза (Рис 6) появилась ступенька или паз необходима тонкая регулировка скрещивания пил. Для этого:

1. При появлении ступеньки: ослабить болты поз. 2 и закрутить болты поз. 1 (Рис 7) на величину ступеньки.

2. При появлении паза: ослабить болты поз. 1 и закрутить болты

поз. 2 (Рис 7) на величину паза.

2

1

Регулировка скрещивания пил

Рис 7

ПОДКЛЮЧЕНИЕ К ЭЛЕКТРОСЕТИ

Подключение к электросети должно осуществляться только квалифицированным электриком.

Концы проводов кабеля станка КГХЛ 4х3+2.5х1 опрессованы рис 16.

Кабель заводится в электрошкаф источника промышленного напряжения 380в частотой 50гц и подключается через автомат 40А.

1

2

Рис. 16. Концы проводов кабеля станка КГХЛ 4х3+2.5х1.

1. Нулевой провод S 2.5 мм кв. желто-зеленого цвета

2. Фазные провода S 4 мм кв.

В целях предотвращения поражения электрическим током удостоверьтесь, что станок заземлен надлежащим образом.

Главная / ЧПУ станок / Токарный станок / Наладка и настройка токарного станка

Наладка и настройка токарного станка производится с целью подготовки оборудования к выполнению заданной работы. Наладка станка состоит в правильной установке и закреплении режущего инструмента в соответствующих приспособлениях на станке, в установке и закреплении заготовки непосредственно на станке или в приспособлении, в смазке станка перед его пуском, в подводе смазочно-охлаждающей жидкости и в выполнении некоторых других подготовительных операций.

Настройка токарного станка состоит в его кинематической подготовке для выполнения обработки заготовки в соответствии с выбранным или заданным режимом резания. Для этого настраивают кинематические цепи станка, устанавливая в должные Положения органы управления скоростями главного движения и движения подачи. Нередко для этого предварительно подсчитывают необходимые передаточные отношения настраиваемых цепей, затем устанавливают эти отношения с помощью рукояток коробки скоростей и коробки подач, переключением числа оборотов регулируемого электродвигателя, установкой соответствующих зубчатых колес, сменных кулачков, копиров и т. д.

В общем случае для настройки токарно винторезного станка требуется расчетное определение:

- передаточного отношения органа настройки скоростной цепи — для получения заданного числа оборотов шпинделя;

- передаточного отношения органа настройки цепи подач для осуществления заданной подачи или заданного шага нарезаемой резьбы.

Настройка скоростной цепи современных токарных станков не требует каких-либо расчетов и состоит в переключении рукояток коробки скоростей (см. Токарный станок по металлу: назначение, компоновка, параметры, 1 и 5 на рис. 2) в положения, соответствующие требуемому числу оборотов шпинделя. Для сокращения затраты времени на переключения на станках имеются таблицы, указывающие, при каком положении рукояток получается каждое из чисел оборотов. При бесступенчатом регулировании скорость вращения шпинделя указывается стрелочным прибором.

Движение подачи при токарной обработке сообщается ходовым валиком каретке суппорта или его поперечным салазкам. Требуемая величина подачи на один оборот шпинделя устанавливается переключением рукояток без каких-либо расчетов. Величины возможных подач предварительно вычислены и оформлены в виде таблиц, облегчающих процесс переключений. Механизм подачи, например токарного станка 1К62, дает 42 различные продольные подачи в пределах 0,07 — 4,16 мм/об и столько же поперечных в пределах 0,035 — 2,08 мм/об шпинделя.

При нарезании резьб используют оба органа настройки — коробку подач и гитару сменных колес, которая перестраивается только при изменении вида нарезаемых резьб (табл. 1).

Таблица 1.

Переключение блоков зубчатых колес в коробке подач и смена шестерен гитары обеспечивают настройку токарного станка на нарезание большинства стандартных резьб. На токарном станке 1К62 можно нарезать следующие резьбы без использования звена увеличения шага:

- метрические с шагом от 1 до 12 мм;

- дюймовые от 2 до 24 ниток на 1 дюйм;

- модульные с модулем от 0,5 до 3 мм;

- питчевые от 96 до 7 питч.

Используя звено увеличения шага, можно нарезать резьбы также и большего шага. в диапазоне скоростей шпинделя 12,5 — 40 об/мин шаги резьб в 32 раза больше указанных, а при 50 — 160 об/мин — в 8 раз. Шаг резьбы устанавливается одной рукояткой 10 (см. Токарный станок по металлу: назначение, компоновка, параметры, рис. 2), рукояткой 2 включается звено увеличения шага. Винторезная цепь токарно винторезного станка схематически изображена на рис. 1, где ромбами условно обозначены органы настройки цепи: гитара сменных колес, коробка подач и звено увеличения шага с передаточными отношениями соответственно: іг, ік, и iуш. В общем случае в цепи подач могут быть также передачи с постоянным общим передаточным отношением р.

Рис. 1. Схема цепи подач токарно-винторезного станка.

Органы настройки у токарного станка винторезной цепи должны быть рассчитаны и настроены таким образом, чтобы величина продольного перемещения суппорта на один оборот шпинделя в точности соответствовала шагу 1 Т нарезаемой резьбы (при нарезании многозаходных резьб цепь настраивается на «ход» резьбы, который равен произведению шага резьбы на число ее заходов). Уравнение кинематического баланса, связывающее перемещения конечных звеньев цели, может быть записано в следующем виде:

1об шп*piуш iг iк tx =Т, (1)

откуда получим формулу для определения параметров органов настройки

iуш iг iк = Т/ptx (2)

Шаr нарезаемой резьбы Т и шаг ходового винта tx должны быть указаны в одинаковых единицах измерения. Резьбы, не предусмотренные механизмом подач станка, или резьбы с нестандартным шагом можно нарезать при специальной настройке гитары подач токарного станка: с использованием механизма коробки подач и без использования его.

Настройка токарного станка с механизмом коробки подач

При нарезании резьбы с шагом Ттабл, предусмотренным механизмом подач станка, гитара, звено увеличения шага и коробка подач имеют вполне определенные передаточные отношения iг, іуш, и iк. Поэтому формула (2) запишется в виде

iг іуш и iк = Ттабл/ptx (3)

Если необходимо нарезать резьбу с шагом Тнар,, отличным от Ттабл, то при неизменном значений ік передаточное отношение іг, гитары должно быть иным

iг іуш и iк = Тнар/ptx (4)

Разделив почленно равенство (4) на (3), получим формулу настройки гитары токарного станка на нарезание резьбы с шагом Тнар

iг = iг*(Тнар/Ттабл) (5)

Дюймовая резьба задается не шагом резьбы Т, а числом ниток n на 1 дюйм

Т = 25,4/n, мм (6)

Модульная резьба определяется величиной модуля т в мм, а ее шaг

T = πт, мм (7)

Питчевая резьба задается диаметральным питчем Р и ее шаг

Т = 25,4π/P, мм (8)

Для токарно-винторезного станка 1К62 (см. табл. 1) уравнения настройки гитары подач при использовании механизма коробки подач запишутся в следующем виде:

- метрическая резьба iг = 42/50 * (Т нар/Т табл);

- модульная резьба iг = 64/97 * (т нар/т табл);

- дюймовая резьба iг = 42/50 * (n нар/n табл);

- питчевая резьба iг = 64/97 * (P нар/P табл).

Настройка токарного станка при исключении коробки подач

Если коробка подач исключена из цепи, то уравнение кинематического баланса (см формулу 1) принимает вид

pi г * i уш * tx = T,

откуда

iг = Т/ptx*i уш

Если резьба ҳодового винта — метрическая, формулы настройки гитары токарного станка для нарезания резьб различных видов принимают вид:

- метрическая резьба iг = Т нар/(ptx*i уш);

- модульная резьба iг = (πт нар)/(ptx*i уш); (9)

- дюймовая резьба iг = 25,4/(ptx*n нар*i уш);

- питчевая резьба iг = 25,4π/(ptx*P нар*i уш).

Передаточное отношение, подсчитанное по соответствующей формуле, необходимо представить в виде отношения чисел зубьев колес гитары (см. Привод подачи токарного станка, на примере 1К62, рис. 1)

iг = (А/Б) * (В/Г)

здесь А, Б, В и Г — числа зубьев колес.

Имеются специальные таблицы, облегчающие подбор зубчатых колес для получения заданного передаточного отношения. Чтобы сменные колеса разместились на гитаре, необходимо выполнение следующих неравенств:

А+ Б > B + (15 ÷ 20);

В+ Г > Б + (15 ÷ 20),

которые гарантируют то, что колесо Б не перережет ось 5, а колесо В — ось 7. В зависимости от конструкции гитары необходимо также, чтобы суммы чисел зубьев (A+Б) и (В+Г) были не меньше определенной величины, в противном случае эти пары колес не могли бы быть сцеплены.

Соединение ходового винта непосредственно «напрямую» с выходным валом гитары позволяет нарезать более точные резьбы, так как в этом случае из цепи подач исключаются лишние звенья (зубчатые колеса, муфты и т. п.), которые могут снижать жесткость цепи подач и вследствие этого вносить ошибки в шаг нарезаемой резьбы.

Нарезание торцовых резьб, имеющие форму архимедовой спирали, осуществляется при механической подаче поперечных салазок 2 (см. Привод подачи токарного станка, на примере 1К62, рис. 2) суппорта от ходового валика.

Для возможности реверсирования подачи одновременно с изменением направления вращения шпинделя блок Б13 (см. Привод главного движения станка токарного типа рис. 1) сдвигают влево и сцепляют с шестерней z=56, жестко закрепленной на ходовом валике XVI. Настройка гитары подач токарного станка на нарезание резьбы требуемого шага может быть выполнена по формулам (9).

При нарезании многозаходных резьб (на рис. 2 показана трехзаходная резьба) в уравнение настройки (1) вместо шага Т резьбы следует подставить ее ход S (т. е. шаг винтовой линии резьбы)

S = kТ,

где k — число заходов.

Для того чтобы нарезать все заходы резьбы, необходимо произвести деление — поворот заготовки на 1/k часть окружности относительно неподвижного резца.

Рис. 2. Трехзаходная резьба

Рис. 3. Поводковый патрон, применяемый при нарезании многозаходных резьб на токарном станке

Эту операцию можно выполнить, например, с помощью специального поводкового патрона (рис. 3), состоящего из двух частей; одна 1 из них закреплена на шпинделе, а вторую 2 с поводковым пальцем 4 можно поворачивать и закреплять на детали 1 болтами 3. Для точного отсчета угла поворота заготовки относительно неподвижного шпинделя на цилиндрической поверхности поворотной части патрона нанесена шкала, а на неподвижной части — риска.

Статьи по станкам ЧПУ

Более 1000 статей о станках и инструментах, методах обработки металлов на станках с ЧПУ.