CPD15,

CPD18

Ещё

CPD20,

CPD25,

CPD30,

CPD15SQ,

CPD16SQ,

CPD18SQ,

CPD20SQ

ru

ru

CPCD100,

CPCD15

Ещё

CPCD18,

CPCD20,

CPCD25,

CPCD30,

CPCD35,

CPCD40,

CPCD45,

CPCD50,

CPCD60,

CPCD70,

CPCD80

ru

ru

C 200 H x4,

C 200 HI

Ещё

C 200 HI x4,

C 250 H,

C 250 H x4,

C 250 HI,

C 250 HI x4

en

en

C 200 H x4,

C 200 HI

Ещё

C 200 HI x4,

C 250 H,

C 250 H x4,

C 250 HI,

C 250 HI x4

ru

ru

C 300 H x4,

C 300 HI

Ещё

C 300 HI x4,

C 350 H,

C 350 H x4,

C 350 HI,

C 350 HI x4

en

en

C 400 H x4,

C 400 HI

Ещё

C 400 HI x4,

C 500 H,

C 500 H x4,

C 500 HI,

C 500 HI x4

en

en

L01A15U,

L01A18JU

Ещё

L01A18U,

L01M15JU,

L01M15U,

PL01A15JU,

PL01A15U,

PL01A18JU,

PL01A18U,

PL02A20JU,

PL02A20U,

PL02A25JU,

PL02A25U,

UGL02A30JU,

UGL02A30U,

UGL02A35JU,

UGL02A35U,

UL02A20JU,

UL02A20U,

UL02A25JU,

UL02A25U,

UL02M20U,

UL02M25JU,

UL02M25U,

L01A15DU,

L01A15WU,

L01A18DU,

L01A18WU,

L01M15DU,

L01M15WU,

PL01A15DU,

PL01A15WU,

PL01A18DU,

PL01A18WU,

PL02A20DU,

PL02A20WU,

PL02A25DU,

PL02A25WU,

UGL02A30DU,

UGL02A30WU,

UGL02A35DU,

UGL02A35WU,

UL02A20DU,

UL02A20WU,

UL02A25DU,

UL02A25WU,

UL02M20WU,

UL02M25DU,

UL02M25WU,

FL01A15U,

FL01A18U,

FL01M15U,

YGL02A30U,

YGL02A35U,

YGL02M30U,

YGL02M35U,

YL02A20U,

YL02A25U,

YL02M20U,

YL02M25U

ru

ru

J01A14U,

J01A15U

Ещё

J01A18U,

J01M10U,

J01M14U,

J01M15U,

J01M18U,

PJ01A10U,

PJ01A14U,

PJ01A15U,

PJ01A18U,

PJ02A20U,

PJ02A25U,

UGJ02A30U,

UJ02A20U,

UJ02A25U,

FGJ02A30U,

FGJ02F30U,

FGJ02M30U,

FJ01A10U,

FJ01A15U,

FJ01A18U,

FJ01M10U,

FJ01M15U,

FJ01M18U,

FJ02A20U,

FJ02A25U,

FJ02F20U,

FJ02F25U,

FJ02M20U,

FJ02M25U,

YGJ02A30U,

YGJ02M30U,

YJ02A20U,

YJ02A25U,

YJ02M20U,

YJ02M25U

ru

ru

130D-7E,

140D-7E

Ещё

160D-7E

ru

ru

18 BT-7,

20 BT-7

ru

ru

18 B-7,

20 B-7

Ещё

22 B-7,

25 B-7,

30 B-7,

32 B-7,

35 B-7,

40 B-7,

45 B-7,

50 B-7

ru

ru

25 BC-7,

30 BC-7

Ещё

32 BC-7

ru

ru

25BHA-7,

30BHA-7

ru

ru

FB14P-E70,

FB15P-E70

Ещё

FB18P-E70,

FB20P-E70,

FB25P-E70,

FB28P-E70,

FB30P-E70

ru

ru

FB14P-75,

FB15P-75

Ещё

FB18P-75,

FB20P-75,

FB25P-75,

FB28P-75,

FB30P-75,

FB35PJ-75

ru

ru

CDDR15-II,

CDDR10-I

Ещё

CDDR10-II,

CDDR20-I,

CDDR20-II

ru

ru

ru

ru

18D-7E,

20D-7E

Ещё

20DA-7E,

25D-7E,

30D-7E,

33D-7E

ru

ru

18D-7E,

20D-7E

Ещё

20DA-7E,

25D-7E,

30D-7E,

33D-7E

en

en

FBT13P-80,

FBT9P-80

Ещё

FBT20P(B)N-80,

FBT18P(B)-80,

FBT16P(B)-80,

FBT15P-80

en

en

FBT13P-80,

FBT9P-80

Ещё

FBT20P(B)N-80,

FBT18P(B)-80,

FBT16P(B)-80,

FBT15P-80

ru

ru

KLD20 N50,

KLD30 N50

Ещё

PLD16 N50,

PLD20 N50,

PLD30 N50

en

en

KLD20 N50,

KLD30 N50

Ещё

PLD16 N50,

PLD20 N50,

PLD30 N50

ru

ru

LP25,

AC20B

Ещё

AC25B

ru

ru

NTF360P

en

en

NTF360P

ru

ru

ru

ru

ru

ruRB10F-70,

RB15D-70

Ещё

RB15F-70

en

en

RB10F-70,

RB15D-70

Ещё

RB15F-70

ru

ru

SPE160

ru

ru

16BRJ-7,

20BRJ-7

Ещё

25BRJ-7

ru

ru

16BRJ-7,

20BRJ-7

Ещё

25BRJ-7

en

en

FB14-12,

FB15-12

Ещё

FB15G-12,

FB18-12,

FB18G-12,

FB20A-12,

FB20AG-12

ru

ru

FBR12-300 E80,

FBR12-400 E80

Ещё

FBR14-300 E80,

FBR14-400 E80,

FBR15-300 E80,

FBR15-400 E80,

FBR18-300 E80,

FBR18-400 E80,

FBR20-300 E80,

FBR25-300 E80,

FBR25-400 E80,

FBR30-300 E80,

FBR30-400 E80,

FBRA20-400 E80

ru

ru

FB14P-77,

FB15P-77

Ещё

FB18P-77,

FB20P-77,

FB25P-77,

FB35PJ-77

ru

ru

ru

ru

ru

ru

ru

ru

ru

ru

1F1A18U,

1F1M15U

Ещё

1F1M18U,

1F2A20U,

1F2A25U,

1F2A30U,

1F2A35U,

1F2M20U,

1F2M25U,

1F2M30U,

1F2M35U

en

en

1F1A18U,

1F1M15U

Ещё

1F1M18U,

1F2A20U,

1F2A25U,

1F2A30U,

1F2A35U,

1F2M20U,

1F2M25U,

1F2M30U,

1F2M35U

ru

ru

CBD20-150,

CBD20-180

Ещё

CBD20-460

ru

ru

CDDR12-III,

CDDR15-III

Ещё

CGRR10-III,

CGRR12-III,

CGRR15-III,

CTDR10-III,

CTDR12-III,

CTDR15-III

ru

ru

FBRF16 70 Series,

FBRF20 70 Series

ru

ru

FBRF16 75 Series,

FBRF20 75 Series

en

en

FBRF16 75 Series,

FBRF20 75 Series

ru

ru

FG15T,

FG18N

Ещё

FG18T,

FG20CN,

FG20CNT,

FG20N,

FG20T,

FG25N,

FG25T,

FG30N,

FG30T,

FG35N,

FG35T,

FGE15T,

FGE18T,

FGE20CNT,

FGE20T,

FGE25T,

FGE30T,

FGE35T

ru

ru

GP18AK,

GP20AK

Ещё

GP20RK,

GP25RK,

GP30TK,

GDP15AK,

GDP18AK,

GDP20AK,

GDP20RK,

GDP25RK,

GDP30TK,

GDP35TK

ru

ru

7FD15,

7FD18

Ещё

7FD20,

7FD25,

7FD30,

7FDJ35,

7FDK20,

7FDK25,

7FDK30,

7FG10,

7FG15,

7FG18,

7FG20,

7FG25,

7FG30,

7FGJ35,

7FGK20,

7FGK25,

7FGK30

ru

ru

8FG15,

8FG18

Ещё

8FG20,

8FG25,

8FG30,

8FGJ35,

8FGK20,

8FGK25,

8FGK30,

8FD10,

8FD15,

8FD18,

8FD20,

8FD25,

8FD30,

8FDJ35,

8FDK20,

8FDK25,

8FDK30

ru

ru

ru

ru

ru

ru

ru

ru

ru

ru

ru

ru

ru

ru

ru

ru

ru

ru

ru

ru

ru

ru

ru

ru

ru

ru

BFC6-8

ru

ru

SPB1500

ru

ru

ru

ru

LX12/25,

LX12/29

Ещё

LX12/35,

LX16/16,

LX16/25,

LX16/29,

LX16/35

ru

ru

ru

ru

CQD15R,

CQDR

ru

ru

ru

ru

ru

ru

D40S-5,

D45S-5

Ещё

D50C-5,

D55C-5,

D40SC-5,

D45SC-5,

D50SC-5,

D55SC-5,

G35S-5,

G40S-5,

G45S-5,

G50C-5,

G55C-5,

G40SC-5,

G45SC-5,

G50SC-5,

G55SC-5

ru

ru

D70S-5,

D80S-5

Ещё

D90S-5,

G60S-5,

G70S-5,

G50S-5,

D50S-5

ru

ru

D130S-5,

D160S-5

ru

ru

G18S-5,

G20SC-5

Ещё

D15S-5,

D18S-5,

D20SC-5

ru

ru

D25S-5,

D30S-5

Ещё

D33S-5,

D35C-5,

G20E-5,

G25E-5,

G30E-5,

GC20E-5,

GC25E-5,

GC30E-5,

GC33E-5,

G20P-5,

G25P-5,

G30P-5,

G33P-5,

G35C-5,

GC20P-5,

GC25P-5,

GC30P-5,

GC33P-5

ru

ru

D20NXM,

D20NXP

Ещё

D25NX,

D25NXM,

D25NXP,

D30NX,

D30NXM,

D30NXP,

D33NX,

D33NXM,

D33NXP,

D35NX,

D35NXM,

D35NXP

ru

ru

ru

ru

D25S-7,

D30S-7

Ещё

D33S-7,

D35C-7,

G20N-7,

G20P-7,

G25N-7,

G25P-7,

G30N-7,

G30P-7,

G33N-7,

G33P-7,

G35C-7,

G35NC-7

ru

ru

FBT15-75,

FBT18-75

Ещё

FBT20-75

ru

ru

FB15-80,

FB18-80

Ещё

FB20-80,

FB25-80,

FBB20-80,

FBB25-80

ru

ru ru

ru

FG15T,

FD20

Ещё

FG20T,

FD25,

FG25T,

FD30,

FG30T,

FD35,

FG35T,

FD38,

FD38T,

FD40,

FD40T,

FD45,

FD45T,

FD50,

FD50T

ru

ru

FG15T,

FD20

Ещё

FG20T,

FD25,

FG25T,

FD30,

FG30T,

FD35,

FG35T,

FD38,

FD38T,

FD40,

FD40T,

FD45,

FD45T,

FD50,

FD50T,

LG15D,

LG20D,

LG20GLT,

LG25D,

LG25DT,

LG25GLT,

LG30D,

LG30DT,

LG30GLT,

LG35D,

LG35DT,

LG35GLT,

LG40D,

LG40DT,

LG45D,

LG45DT,

LG50DTQ

ru

ru

LG20D,

LG20DT

Ещё

LG20GLT,

LG25D,

LG25DT,

LG25GLT,

LG30D,

LG30DT,

LG30GLT,

LG35D,

LG35DT,

LG35GLT,

LG40D,

LG40DT,

LG45D,

LG45DT,

LG50DTQ,

FD15,

FD15N,

FD20,

FD25,

FD30,

FD35,

FD38,

FD38T,

FD40,

FD40T,

FD45,

FD45T,

FD50,

FD50T

ru

ru

CPCD50-W2C,

CPCD50-WX3C

Ещё

CPCD60,

CPCD60-W2C,

CPCD60-WX3C,

CPCD70,

CPCD70-M1C,

CPCD70-W2C,

CPCD70-WX3C ,

CPCD75,

CPCD75-WX3C

ru

ru

CPQD15,

CPQD18

Ещё

CPQD20,

CPQD25,

CPQD30,

CPQD35,

CPCD10,

CPCD15,

CPCD18,

CPCD20,

CPCD25,

CPCD30,

CPCD35,

CPYD25,

CPYD30,

CPYD35,

CPYD20,

CPQYD20,

CPQYD25,

CPQYD30

ru

ru

CPD15,

CPD18

Ещё

CPD20,

CPD25,

CPD30,

CPD35

ru

ru40_50.jpg)

CPC45,

CPC50

Ещё

CPCD40,

CPCD45,

CPCD50

ru

ru

ru

ru

CDD15J

ru

ru

ru

ru

LG15BJ,

LG20B

Ещё

LG20BVI,

LG25B,

LG25BVI,

LG30B,

LG30BVI,

LG35B,

LG35BVI

ru

ru

ru

ru

ru

ru

CDD16-950,

CDD16-D930

Ещё

CDD20-D930

ru

ruRUS_2023.jpg)

CPCD100,

CPCD15

Ещё

CPCD18,

CPCD20,

CPCD25,

CPCD30,

CPCD35,

CPCD40,

CPCD45,

CPCD50,

CPCD60,

CPCD70,

CPCD75,

CPCD80

ru

ru

CBD25-460,

CBD30-460

ru

ru

CBD18J-Li3,

CBD20J-Li3

ru

ru

CPD15,

CPD20

Ещё

CPD25,

CPD30,

CPD35,

CPD18,

CPD15SQ,

CPD16SQ,

CPD18SQ,

CPD20SQ

ru

ru

СQD16-GA2S,

CQD20

Ещё

CQD16

ru

ru

MB1525 ,

MB1530

Ещё

MB1535,

MB1540,

MB1545 ,

MB1550,

MB20,

MB2025 ,

MB2030 ,

MB2035 ,

MB2040 ,

MB2045,

MB2050

ru

ru

MBC1616,

MBC1625

Ещё

MBC1630 ,

MBC1635 ,

MBC1640 ,

MBC1645,

MBC1650 ,

MBC20 ,

MBC2016,

MBC2025 ,

MBC2030 ,

MBC2035 ,

MBC2040 ,

MBC2045,

MBC2050

ru

ru

MFA1516,

MFA1525

Ещё

MFA1530,

MFA1535,

MFA1540,

MFA1545,

MFA20,

MFA2016,

MFA2025,

MFA2030,

MFA2035,

MFA2040,

MFA2045

ru

ru%20CBD20-490%20%D0%A0%D0%A3%D0%A1.png)

ru

ru%20CBD15-170G%20%D0%A0%D0%A3%D0%A1.jpg)

ru

ru%20CDD12-15-070E%20%D0%A0%D0%A3%D0%A1.jpg)

CDD15,

CDD15—070Е

Ещё

CDD12—070Е

ru

ru

ru

ru

MQB3035LC,

MQB3040LC

Ещё

MQB3045LC,

MQB3050LC,

MQB3055LC,

MQB3060LC,

MQB3065LC,

MQB3070LC,

MQB3075LC,

MQB3080LC

ru

ru Обслуживание и эксплуатация электропогрузчиков

Правила эксплуатации и вождения. Перед выездом на линию водитель осуществляет внешний осмотр электропогрузчика и измеряет напряжение аккумуляторной батареи, затем выезжает на площадку контрольного осмотра, где в присутствии технического контролера проверяет действие тормозов, работу контроллера и механизм подъема. После этого контролер делает в путевом листе соответствующую отметку о состоянии электропогрузчика.

Путевой лист считается недействительным, если в нем отсутствуют подписи водителя и технического контролера, свидетельствующие об исправном состоянии электропогрузчика. После окончательной сдачи водителем электропогрузчика технический контролер в путевом листе снова отмечает состояние механизма.

Для приведения электропогрузчика в движение необходимо: вставить ключ в гнездо выключателя цепи управления и повернуть его по часовой стрелке;

нажать кнопку сигнала, предупреждая о начале движения; поставить рычаг переключения хода в требуемое положение (от себя — движение вперед, на себя — движение назад);

перевести рычаг переключателя скоростей в первое положение, чтобы погрузчик начал двигаться, и после небольшой выдержки переключить на следующую скорость, так как при переводе рыча-га сразу во второе, третье или четвертое положение электропогрузчик будет работать с большой нагрузкой. Продолжительная работа электропогрузчика на первой скорости не рекомендуется из-за сильного нагревания реостата.

Для изменения направления движения электропогрузчика следует поставить рычаг переключения скоростей в нейтральное положение, только тогда можно перевести рычаг перемены направления движения в нужное положение. Движение в обратном направлении производят лишь после полной остановки электропогрузчика. Поворот электропогрузчика вправо и влево нужно выполнять плавно.

При движении вперед правому повороту соответствует вращение рулевого колеса по часовой стрелке, левому повороту — против часовой стрелки. Чтобы электропогрузчик двигался назад, рулевое колесо для поворота направо вращают против часовой стрелки, а для поворота налево — по часовой стрелке. Для минимального радиуса разворота рулевое колесо необходимо повернуть на 2,5 оборота от нейтрального положения. Электропогрузчик следует тормозить плавным нажатием педали после перевода рычага скоростей в нейтральное положение. Резкое торможение вызывает поломку полуосей, полуосных шестерен и других деталей ведущего моста.

Для длительной остановки электропогрузчика на подъеме следует развернуть его задней частью на подъем и поставить защелку педали тормоза на фиксатор. Остановка электропогрузчика передней частью в сторону подъема может вызвать перетекание рабочей жидкости из картера в электродвигатель, а следовательно, преждевременный выход электродвигателя из строя. Чтобы поднять груз, вилки механизма подъема следует подвести под него передним ходом погрузчика и, убедившись, что груз упирается в вертикальную раму механизма подъема, равномерно расположен относительно правой и левой вилок и не свешивается с их концов, поставить рычаг скоростей в нейтральное положение. Для устойчивого положения груза во время передвижения раму механизма подъема нужно наклонить на себя.

Работая двумя рычагами (подъема груза и наклона рамы), груз ставят на соответствующее место. Следует помнить, что рычаги возвращаются в нейтральное положение автоматически.

Груз необходимо транспортировать с помощью электропогрузчика на высоте 300 мм от поверхности передвижения, а на боль-Шей высоте не рекомендуется, поскольку электропогрузчик становится менее устойчивым и при движении его по неровной поверхности гоуз может упасть.

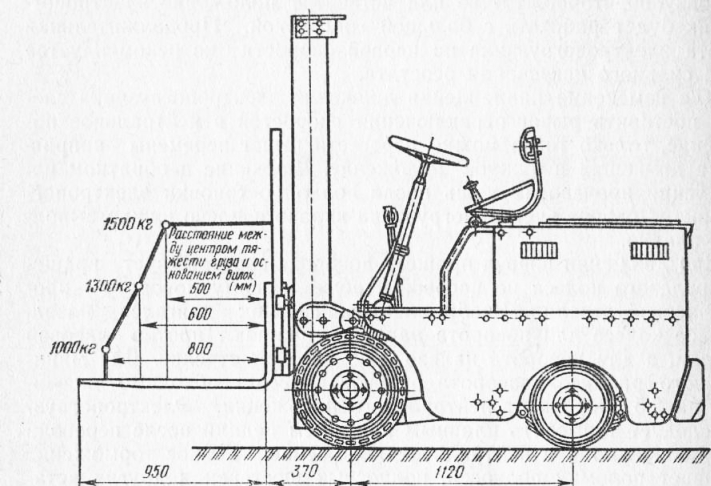

Рис. 1. Допустимые нагрузки на вилки погрузчика в зависимости от положения центра тяжести грузов

Наименьшие затраты труда и времени работы электропогрузчика получаются в результате тщательно продуманных операций перемещения и складывания груза в штабеля. При транспортировании и складывании мелких штучных грузов наибольший эффект достигается при использовании поддонов. Поштучная масса отдельных грузов и деталей, подлежащих перевозке и складыванию в штабеля, колеблется часто от 30 до 300 кг. Такие грузы захватывать и транспортировать электропогрузчиком поштучно нецелесообразно; их необходимо предварительно укладывать партиями на специальные поддоны, изготовляемые из досок толщиной 25 мм в два настила, между которыми размещают три планки толщиной 60—80 мм. Планки связывают доски и одновременно образуют зазор, в который вводят вилки погрузчика. Поддоны изготовляют также штампованными или сварными из стали.

Грузы, которые не удается уложить на обычные поддоны без опасения уронить или повредить их, устанавливают на специальные поддоны. Выбор размеров и типов поддонов зависит от грузоподъемности электропогрузчика.

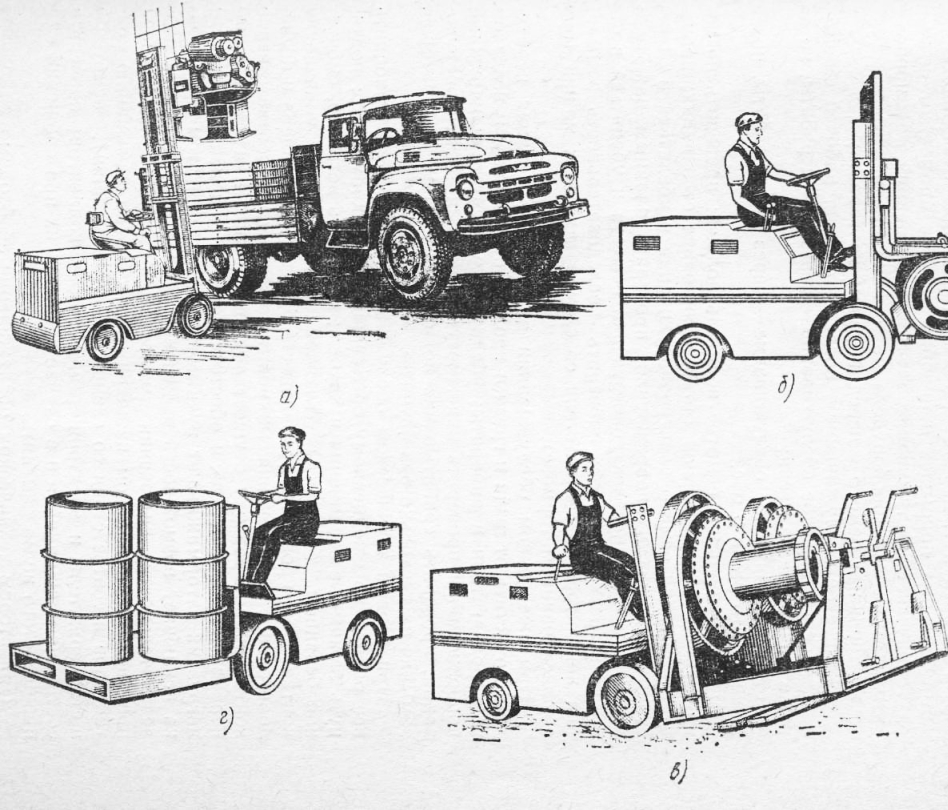

Рис. 2. Перевозка грузов:

а — станка, б — электродвигателя, в — лебедки, г — бочек на поддонах

Станки и оборудование обычно имеют форму, удобную для захвата и перемещения их вилками погрузчика без дополнительных приспособлений. При перевозке ящиков вилки погрузчика располагают так, чтобы поперечные бруски их не мешали равномерному захвату груза. На каретку погрузчика кроме вилок можно устанавливать различные навесные приспособления в виде крановых стрел, штырей и т. д. Для транспортирования бухт проволоки, автомобильных покрышек и подобных грузов применяют штыри.

Техническое обслуживание электрооборудования.

В процессе эксплуатации электрооборудование должно проходить:

— контрольный осмотр — перед выездом из гаража;

— ежедневное обслуживание — после окончания рабочей смены;

— первое техническое обслуживание — через 100 ч работы, но не реже одного раза в месяц;

— второе техническое обслуживание — через 500 ч работы, но не реже одного раз в 6 мес.

При контрольном осмотре водитель должен: проверить по напряжению аккумуляторной батареи состояние ее зарядки; произвести внешний осмотр электрооборудования и убедиться в отсутствии механических повреждений; проверить плавным нажатием на педаль трогание электропогрузчика с места и убедиться в отсутствии резких рывков; проверить последовательность замыкания контакторов в соответствии со схемой для всех машин (при зафиксированном тормозе).

При ежедневном обслуживании электрооборудования необходимо: очистить от пыли и грязи и продуть сухим сжатым воздухом электродвигатели и аппараты; убедиться в отсутствии наружных повреждений и проверить надежность крепления электрооборудования; проверить срабатывание подвижных систем контакторов, замыкая их несколько раз вручную.

При первом техническом обслуживании требуется выполнить все работы по ежедневному обслуживанию, а кроме того: подтянуть зажимные соединения и крепеж; протереть ветошью, смоченной бензином, контакты главной цепи и цепи управления контакторов; проверить правильность работы контроллера и последовательность включения микровыключателей и соответственно контакторов (проверку осуществляют при положении реверсивного переключателя «вперед» и обесточенной главной цепи, для чего погрузчик затормаживают ручным тормозом, при этом блокировка исключает возможность включения контактора; проверку последовательности включения микровыключателей контроллера производят при плавном нажатии на педаль по замыканию контакторов в соответствии со схемой для всех машин); осмотреть щеткодержатели и электрощетки, а также коллектор; проверить состояние подшипников и в случае заедания их при вращении или прерывистого шума заменить.

При втором техническом обслуживании необходимо выполнить все работы по первому техническому обслуживанию, а кроме того: проверить и подтянуть весь крепеж; проверить состояние пайки зажимных соединений, изоляцию проводов и наличие механических повреждений; убедиться в отсутствии замыкания витков сопротивления; осмотреть электродвигатели.

Уход за электродвигателями. Во время осмотров электродвигателей особое внимание следует уделять состоянию коллекторов и обмоток. Поверхность коллектора должна быть гладкой и не загрязненной смазкой.

При работе электродвигателя коллекторные пластины истираются больше, чем изолирующие их слюдяные прокладки (миканит), что приводит к вибрации щеток и повышенному искрению.

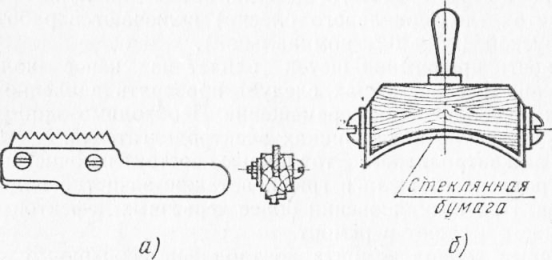

Рис. 3. Приспособление для продороживания коллектора (а) и колодка для шлифовки последнего (б)

Во избежание этого производят предварительное продороживание слюды на глубину 0,5—1 мм на фрезерном станке фрезой, толщина которой должна быть равна толщине слюдяной прокладки, или вручную с помощью особого приспособления, выполненного из ножовочного полотна. После этого коллектор прочищают волосяной щеткой, а заусенцы на пластинах снимают шабером или напильником.

Затем коллектор шлифуют стеклянной бумагой сначала более крупных номеров, потом самой тонкой. Шлифовку производят на токарном станке с помощью специальной колодки, длина которой немного больше длины коллектора, а прилегающая к нему поверхность имеет радиус, равный радиусу коллектора. После шлифовки коллектор тщательно очищают от медной пыли (особенно пазы между пластинами), а затем обдувают струей сжатого воздуха.

Наиболее часто встречающейся неисправностью электродвигателей является износ щеток, который легко обнаружить по уменьшению их длины. В этом случае щетки заменяют и производят их притирку. Вначале щетки грубо подгоняют по коллектору напильником и крупнозернистой бумагой, а затем устанавливают на место и под них подкладывают стеклянную бумагу № 00 рабочей поверхностью к щеткам. Длина отрезка бумаги должна быть примерно равна полуторной длине окружности коллектора. После этого якорь поворачивают вручную и осуществляют притирку, пока бумага не станет шлифовать всю поверхность щеток. Во время притирки запрещается дополнительно нажимать на щетки, так как они должны прижиматься к коллектору только пружинами.

Величину нажатия щеток можно определить приблизительно. Под щетку подкладывают папиросную бумагу и ставят щетку на место, затем бумагу вытаскивают. Если бумага вытаскивается с трудом, но не рвется, нажатие можно считать нормальным, если рвется — нажатие велико, если тянется легко — нажатие мало.

Плотность прилегания щеток влияет на износ коллектора, поэтому при всех осмотрах следует проверять давление пружин па щетки и свободное их перемещение. Необходимо один раз в год заменять смазку в подшипниках электродвигателей.

Уход за контроллером. Этот процесс состоит из очистки контактов контроллера от пыли и грязи, а также зачистки подгоревших контактов. При возникновении более серьезных дефектов контроллер снимают и сдают в ремонт.

В первый период ремонта контроллера необходимо подтягивать крепежные детали, особенно контактные, систематически смазывать трущиеся части контакторов (кулачковые шайбы и ролики) так, чтобы смазка не попадала на изоляционные детали во избежание их разъедания и преждевременного выхода из строя.

Уход за контакторами, пусковым сопротивлением и выключателями в процессе эксплуатации заключается в том, чтобы удалять с них пыль и грязь и подтягивать контакты соединений, а также очищать от нагара подвижные и неподвижные контакты.

Уход за механической частью. После 50-часового периода эсплуатацнн электропогрузчика необходимо восстановить зазоры между трущимися деталями, иначе возможна поломка или авария.

Для регулирования тормозов ведущего моста погрузчик следует поднять домкратом на высоту 20—25 мм от земли, чтобы колеса могли свободно вращаться. Сняв крышку колеса и расшплинтовав гайку оси, надо затянуть гайку до полного устранения зазора, при этом колесо должно вращаться без заеданий. Затем необходимо вновь зашплинтовать гайку и поставить на место крышку.

Прилегание колодок к барабанам ведущих колес регулируют следующим образом. Поднимают домкратом погрузчик со стороны регулируемого колеса. Головку оси кулачка одной из колодок поворачивают ключом в направлении, соответствующем уменьшению зазора, одновременно проворачивают руками колесо до начала торможения. Затем головку оси кулачка поворачивают в обратном направлении, соответствующем увеличению зазора до свободного вращения колеса. Эту операцию повторяют со второй колодкой и потом регулируют другие колеса. Регулировку колес производят только при холодных барабанах, иначе можно не получить положительных результатов.

После замены тормозных лент или проточки внутренних поверхностей барабанов регулирование необходимо производить поворотом эксцентриковой опоры и головки оси кулачка каждой колодки в следующем порядке. Опустить контргайку осп эксцентриковой опоры одной из колодок, повернуть ключом вал оси этой опоры и одновременно провернуть колесо руками до начала торможения. Отвернуть назад ось эксцентриковой опоры до свободного поворачивания колеса и завернуть контргайку. После этого отрегулировать зазор головкой оси кулачка. Выполнив указанные выше операции с каждой колодкой, надо проверить длину тормозного пути, которая не должна превышать 1,5 мм.

Во избежание самоторможения педаль тормоза до начала движения поршня в главном тормозном цилиндре должна иметь свободный ход 10—15 мм. Ход педали до полного торможения должен быть около 80 мм.

Перед регулировкой хода педали необходимо устранить зазоры в системе тяг, после чего отрегулировать длину толкателя так, чтобы при верхнем положении педали зазор между поршнем и толкателем был не более 2 мм.

При поломке тормозных трубок в случае попадания воздуха в тормозную систему следует устранить дефекты, а затем прокачать тормозную систему. Перед прокачиванием надо приготовить стакан, трубку с наконечником и ключи.

Специальным ключом 14X17 отвернуть на два-три оборота штуцер колесного тормозного цилиндра и, предварительно вывернув из него болт, ввернуть наконечник резиновой трубки, затем опустить трубку в стакан с тормозной жидкостью. Плавными движениями педали следует прокачивать систему, пока из трубки не перестанут появляться пузырьки воздуха. После этого во время очередного нажатия педали затянуть штуцер, вывернуть трубку и ввернуть в штуцер болт. Так же следует поступить и с другим колесом, причем сначала нужно прокачать левое колесо, поскольку трубопровод к нему длиннее. Прн правильном прокачивании воздух из тормозной системы удаляется полностью. В главный цилиндр следует заливать только тормозную жидкость, а не нефтяные масла, разъедающие манжеты цилиндров.

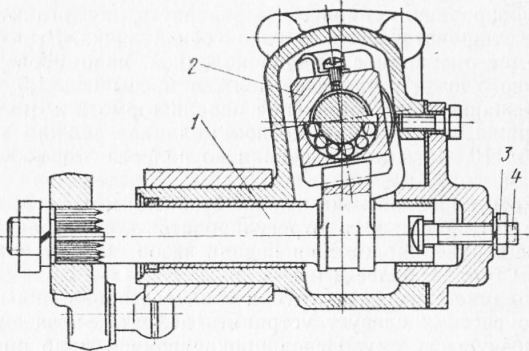

Уход за рулевым управлением заключается в устранении зазоров, образовавшихся в тягах и рулевой колонке. Зазоры в тягах устраняют подтягиванием подвижных сухарей с последующей их шплинтовкой, а зазоры между червяками и роликом вала рулевой сошки — регулировочным винтом, который перемещает вал сошки с роликом. Увеличение зазоров в соединениях тяг приводит к заеданию рулевого колеса.

Гидравлическая система — один из важных узлов электропогрузчика. В качестве рабочей жидкости системы применяют летом веретенное масло, а зимой трансформаторное масло или смесь глицерина со спиртом (40—60% спирта, остальное глицерин).

Перед сменой рабочей жидкости промывают масляный бак системы. Чистота резервуаров и трубопроводов обеспечивает нормальную работу гидравлической системы, при попадании в нее механических примесей может выйти из строя гидравлический насос или золотниковый распределитель. Эти два узла выполняют с большой точностью, поскольку малейшее повреждение их трущихся поверхностей приводит к выходу из строя всей гидравлической системы.

Рис. 4. Регулирование зазора сектора рулевого управления:

1 — сектор, 2 — гайка, 3—контргайка, 4 — регулировочный винт

Давление в системе регулируют клапаном, расположенным в золотниковом распределителе. При нормальной работе механизма подъема давление рабочей жидкости должно быть 6,37 МПа. При регулировании гидравлической системы необходимо учитывать, что избыточное давление в ней может вызвать разрыв шлангов.

Своевременная смазка всех узлов и агрегатов обеспечивает надежную работу электропогрузчика, наименьший расход запасных частей и предохраняет его от преждевременного износа.

Для смазки картеров ведущего моста и рулевого управления применяют автотракторный нигрол или вескозин, а для подшипников ведущего и ведомого мостов, механизма наклона рамы и подъема груза и рулевого управления — жировой солидол.

Смазочные материалы следует хранить в чистой посуде. Масленки надо очищать от пыли и грязи. Смазку вводят под давлением с помощью шприца до тех пор, пока она не покажется из мест стыков деталей узла.

Интервал и дистанция между транспортными средствами должны выбираться водителем в зависимости от скорости движения и возможности остановки транспортного средства для предотвращения столкновения.

Приближаясь к железнодорожному переезду и проезжая его, водитель должен проявлять особую осторожность, следить за звуковой и световой сигнализацией, положением шлагбаума и указаниями дежурных по переезду, а при отсутствии сигнализации, прежде чем въехать на переезд, убедиться в безопасности движения управляемым им транспортным средством.

При движении мимо станков, печей, трубопроводов, а также входных и выходных дверей не разрешается приближаться к ним менее чем на 0,5 м.

В зимнее время, когда заводской двор часто бывает покрыт снегом, электротележки могут буксовать. В этих случаях некоторые водители буксируют электротележку (подталкивают ее другой тележкой), что делать запрещается, поскольку ходовые части тележек могут выйти из строя, а водители получить травму. Во время эксплуатации на тележках иногда загорается электропроводка. Следует отключить аккумуляторную батарею и тушить загоревшиеся провода песком или огнетушителем, находящимся в цехе.

Буксировка неисправных машин, вышедших из строя во время работы на линии, разрешается с помощью другого транспортного средства при условиях, что на буксируемой тележке имеется действующее рулевое управление и исправный тормоз, а тележка управляется водителем, имеющим удостоверение на право вождения.

Буксировка неисправных машин на специальной жесткой связке осуществляется специальным транспортным средством под управлением водителя, получившего инструктаж по выполнению этой операции.

При работе на внутризаводском транспорте возможны случаи травмирования людей, поэтому каждый водитель тележки должен знать правила техники безопасности и уметь оказывать первую помощь пострадавшему: вызвать медицинский персонал или доставить пострадавшего на медицинский пункт.

Вы хотите, чтоб Ваш вилочный погрузчик оставался исправным как можно дольше. Для этого важно регулярно проводить тщательное техническое обслуживание всех его деталей. Остановите двигатель и выньте ключ из замка зажигания, переведите переключатель нейтрали в выключенное положение и расстегните ремень безопасности: пришло время представить вам контрольный перечень операций по техническому обслуживанию вилочного погрузчика!

ВСЕ РАБОТЫ ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ В ОДНОМ УДОБНОМ КОНТРОЛЬНОМ ПЕРЕЧНЕ

Все задачи по мелкому техобслуживанию выполняются повторно во время промежуточного техобслуживания, а капитальное техобслуживание включает повторное выполнение всех задач мелкого и промежуточного техобслуживания. Вы можете использовать этот контрольный перечень операций по техническому обслуживанию вилочного погрузчика для управления графиком техобслуживания электрических вилочных погрузчиков и вилочных погрузчиков с механическим приводом. При обслуживании электрического вилочного погрузчика интервалы техобслуживания отличаются в связи с меньшим количеством подвижных узлов.

Уверяем Вас, что в долгосрочной перспективе регулярное техобслуживание сэкономит Ваше время и деньги. Регулярное техническое обслуживание ведет к снижению частоты поломок и повреждений, а также к уменьшению количества проблем безопасности. Примите к сведению, что в настоящем документе представлены указания общего порядка, всегда учитывайте инструкции производителя в руководстве по техническому обслуживанию вашего устройства.

Все задачи по техническому обслуживанию в этом контрольном перечне разделены в соответствии с основными частями вилочного погрузчика:

- Подготовка и очистка;

- Двигатель (только для вилочных погрузчиков с механическим приводом);

- Аккумулятор вилочного погрузчика;

- Электрические двигатели: тяговые двигатели и двигатели насоса (только для электрических вилочных погрузчиков);

- Аккумулятор и зарядное устройство электрического вилочного погрузчика;

- Шины;

- Мачта и вилы;

- Шасси;

- Гидравлика;

- Тормоза;

- Индикаторы, ремень безопасности и другие аксессуары;

Этапы проведения ТО погрузчика

Подготовка и очистка

Подготовка и очистка

1. Прежде всего Вам необходимо позаботиться о своей защите. Наденьте соответствующую одежду.

Убедитесь, что Вы имеете надлежащие средства индивидуальной защиты. Вы пользуетесь

ножничным подъемником? Всегда используйте страховочный пояс.

2. Теперь тщательно осмотрите вашу машину. Имеется ли какое-либо структурное повреждение

вилочного погрузчика? Есть ли на корпусе трещины, прорывы, ржавчина или треснувшие швы?

Имеют ли место утечки топлива, масла, хладагентов или аккумуляторной кислоты? Кабина

противовес закреплены правильно? Замените поврежденные детали.

3. Убедитесь, что кабина оператора чистая и в ней нет мусора.

4. Затем осторожно закройте все компоненты вилочного погрузчика, чувствительные к воздействию

влаги, после чего очистите машину паром или сжатым воздухом (макс. давление 205 кПа). Не

используйте легковоспламеняющиеся жидкости.

5. Знаки безопасности и наклейки необходимо очистить с использованием влажной ткани и слабого

мыльного раствора.

6. Удалите пыль с электроники. Запрещено использовать воду для очистки электроники! Очистите ее с

помощью чистящего вещества для электронных узлов системы подпора воздуха.

Двигатель (только для вилочных погрузчиков с механическим приводом)

Двигатель (только для вилочных погрузчиков с механическим приводом)

Двигатель является одной из наиболее дорогостоящих деталей вилочного погрузчика. Регулярное

техническое обслуживание позволит ему работать без сбоев еще дольше. В настоящем руководстве даны

инструкции по техническому обслуживанию двигателя вилочного погрузчика, а также описание различных

задач по техобслуживанию спустя 250, 500 и 2 000 часов эксплуатации. Также мы указали несколько удобных

приспособлений из нашего каталога, чтобы у вас были все материалы для мастерских, необходимые для

технического обслуживания вилочного погрузчика.

Мелкое техническое обслуживание – каждые 250 часов эксплуатации

1. Осторожно снимите крышки заливных горловин (бака хладагента, масляного или топливного бака):

берегитесь сброса избыточного давления горячих веществ.

2. Замените моторное масло и масляный фильтр. Поддерживание правильного уровня жидкости

позволяет поддерживать двигатель в исправном состоянии. Важно убедиться в том, что Вы

используете правильное масло для своей машины.

— Спустите масло.

— Рекомендуем проверить уровень масла перед запуском двигателя. Если на момент проверки

двигатель теплый, подождите три минуты после выключения двигателя.

— Долейте масло, если его уровень упал ниже отметки LOW. Добавляйте масло, пока его уровень

не достигнет отметки FULL.

3. Затем залейте хладагент. Всегда дожидайтесь охлаждения двигателя перед проверкой уровня

хладагента. Долейте масло только в случае, если его уровень упал ниже отметки LOW. Заливайте

масло, пока его уровень не достигнет отметки FULL. Если бак с охлаждающей жидкостью для

двигателя пустой, проверьте уровень хладагента в радиаторе. Если вы используете долговечную

охлаждающую жидкость (ДОЖ), она подлежит замене каждые два года. В зависимости от

температуры, воздействию которой подвергается ваш вилочный погрузчик, может потребоваться

большее количество антифриза.

— Осторожно снимите крышку радиатора. Берегитесь сброса избыточного давления горячего

вещества. Ослабьте сливной кран радиатора и блока цилиндров. Спустите хладагент.

— Промойте радиатор и блок цилиндров чистой водой и полностью опорожните их. Одновременно

проверьте резиновое уплотнение сливного крана.

— Затяните сливной кран радиатора и блока цилиндров.

— Залейте требуемое количество хладагента в заливное отверстие радиатора, а затем добавьте

чистую воду.

Проверьте степень разбавления, чтобы определить необходимое количество антифриза:

| Стандартный — G11 | С замедлителями коррозии — G12+ | ||

| Количество антифриза | Защита от обледенения при температуре до |

Количество антифриза | Защита от обледенения при температуре до |

| 20% | — 10 °C | 33% | — 20 °C |

| 30% | — 15 °C | 40% | — 26 °C |

| 50% | — 36 °C | 50% | — 37 °C |

| 68% | — 69 °C |

4. Затем очистите систему охлаждения двигателя. Удалите пыль и мусор из сердцевины радиатора с

помощью сжатого воздуха. Будьте аккуратны, чтобы не повредить пластины радиатора.

5. Проверьте воздушный фильтр, обязательно соблюдая инструкции по обслуживанию от производителя

двигателя. Заменяйте фильтр только в случае, если уровень ограничения достиг максимального

значения, рекомендованного производителем двигателя или оборудования. При необходимости

замены фильтра всегда заменяйте и внутренний, и внешний воздушный фильтр. Также необходимо

проверить всю систему очистки воздуха. Убедитесь, что впускные и выпускные патрубки в хорошем

состоянии, при необходимости замените резиновые соединители и обновите замедлитель. Также

в машине установлен фильтр для вентиляции кабины. Его замена требуется только во время

капитального технического обслуживания.

6. Проверьте ремень вентилятора (также именуемый приводным ремнем) на наличие трещин или

сколов и осмотрите шкивы. Если ремень поврежден, его следует немедленно заменить. Натяжение

ремня проверяется надавливанием на него. Натяжение задано верно, если ремень можно

повернуть не более чем на 45°.

7. Проверьте предохранители в коробке плавких предохранителей. Если свет отсутствует и

электрические компоненты вилочного погрузчика не работают, причина может заключаться

в расплавлении предохранителя. Замените его. Используйте предохранитель с таким же

номинальным током, что и у расплавившегося предохранителя.

8. Проверьте водяной насос и шланги на наличие утечек. Это очень важно, но люди часто забывают об

этом важном этапе. При наличии утечек требуется ремонт.

9. Дозаправьте вилочный погрузчик топливом. Выключите двигатель перед дозаправкой. Производите

дозаправку только в специально предназначенных для этого местах, предпочтительно на открытом воздухе

или в хорошо проветриваемой зоне. Не наполняйте бак до краев. При нагревании топливо расширяется.

Топливо из переполненного бака может разлиться, поэтому необходимо обратить на это внимание.

— Снимите крышку заливной горловины.

— Выберите подходящее топливо (см. символ) и медленно залейте его в бак.

— Снова закройте бак при помощи крышки заливной горловины.

— Осмотрите свечи зажигания и их кабели, точку распределителя, крышку и ротор.

Утечка топлива может привести к взрыву или пожару. Если Вы почувствовали запах топлива, немедленно

проверьте бак, крышку заливной горловины, заливное отверстие или заглушку сливного отверстия.

Утечки топлива опасны, поэтому не пытайтесь устранить их самостоятельно. Кроме того, важно

использовать высококачественное топливо для современных двигателей, особенно двигателей с

системой непосредственного впрыска топлива.

10. Для современных двигателей: чтобы сделать выбросы чище, добавьте реагент AdBlue в бак для

AdBlue. Будьте осторожны: Реагент AdBlue кристаллизуется при контакте с кислородом. В идеале

необходимо вылить в бак все содержимое бутылки за один раз.

11. Выполните продувку топливной системы. Откройте капот и продуйте топливную систему при помощи

продувочного насоса. когда топливный бак пуст или проводится техническое обслуживание системы.

Техническое обслуживание должно производиться только специально обученным персоналом.

12. Убедитесь, что количество газа равно максимальному. Для замены газовых баллонов: закройте

газовые баллоны, надежно закройте предохранительный клапан; всегда надевайте защитные

крышки во время хранения и транспортировки газовых баллонов. Разрешайте работать с

газовым баллоном только обученному персоналу. Техническое обслуживание газового баллона

необходимо производить на открытом воздухе или в хорошо проветриваемой зоне. Используйте

надлежащие СИЗ, в частности для рук. Если газ поставляется без тары, используйте только

баллоны, рекомендованные вашим поставщиком газа. Наполнение газом должно осуществляться в

соответствии с инструкциями и процедурами вашего поставщика газа.

— Удостоверьтесь, что пропановый бак установлен и закреплен надлежащим образом.

— Убедитесь в отсутствии утечек и повреждений бака: на их наличие указывает иней или странный

запах. В случае утечки также может быть слышно шипение. Существует 2 варианта решения данной

проблемы: необходимо затянуть ослабленное соединение или заменить уплотнение.

— Клапан сброса давления должен быть направлен вверх: это свидетельствует о правильном

расположении бака относительно машины, при котором отсутствует вероятность распыления газа и

обеспечивается использование большей части газа.

13. Затяните болты головок цилиндров. См. инструкции в руководстве по техническому обслуживанию

для моделей вашей машины и двигателя.

14. Отрегулируйте холостые обороты двигателя и момент зажигания. Следуйте рекомендациям для

вашей машины.

15. Проверьте счетчики и аварийную сигнализацию, чтобы удостовериться в их исправном

функционировании. При запуске двигателя все индикаторы загораются, спустя несколько секунд

все индикаторы должны погаснуть. Если какие-либо индикаторы продолжают гореть, обратитесь к

руководству по техническому обслуживанию вашей машины.

16. Также проверьте, издает ли двигатель аномальные шумы или вибрацию. Эта проверка проводится

после разогревания двигателя. При наличии нарушений требуется более детальная проверка. Без

колебаний обращайтесь в профессиональную службу ремонта.

17. Проверьте цвет выхлопных газов. Они должны быть серыми, не черными и не белыми. Если они

черные или белые, требуется более детальная проверка профессиональной службы ремонта.

Промежуточное техническое обслуживание – каждые 500 часов эксплуатации

1. Выполните повторно все задания по мелкому техническому обслуживанию.

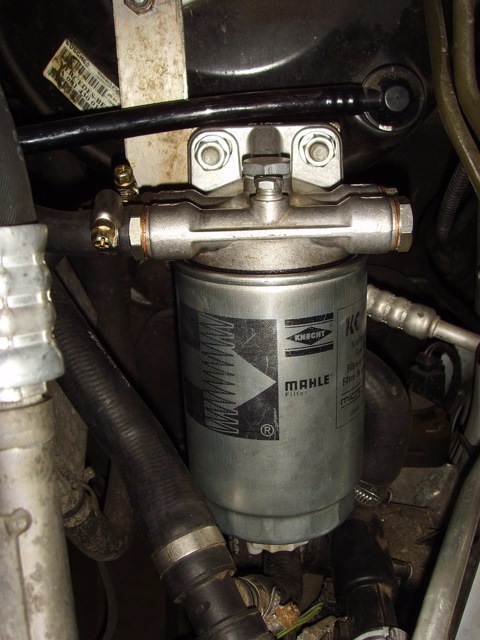

2. Замените топливный фильтр. Если Вы используете дизельное топливо, замените также

предварительный фильтр. Если Вы используете газ, замените газовый фильтр.

3. Проверьте и при необходимости отрегулируйте клапанный зазор. Эта еще одна важная задача, о

которой часто забывают. Ее необходимо выполнить после затягивания болтов головок цилиндров.

4. Замените свечи зажигания для устройств, работающих на газе или бензине. Убедитесь, что свечи

зажигания находятся в рабочем состоянии. Также проверьте кабели с резиновой изоляцией на

наличие трещин. В более старых машинах проверьте поворотную крышку на предмет повреждений и

убедитесь в отсутствии конденсации. В случае наличия конденсации замените поворотную крышку.

5. Слейте воду из топливного фильтра в дизельных погрузчиках и очистите радиатор.

6. Очистите радиатор снаружи и замените топливный фильтр.

Капитальное техническое обслуживание – каждые 2000 часов эксплуатации

1. Выполните повторно все задания по мелкому и промежуточному техническому обслуживанию.

2. Замените хладагент: опорожните радиатор и наполните его подходящим хладагентом, который

использовался на этапе мелкого технического обслуживания.

3. Проверьте и замените топливный фильтр, фильтр грубой очистки топлива и водоотстойник для

дизельных погрузчиков.

4. Замените распределительный ремень, натяжное устройство и другие уплотнения, такие как

прокладка коленвала. Совет: запишите дату замены ремня для ее учета.

5. Очистите или замените внутренний вентиляционный фильтр.

6. Закрутите болты головки двигателя и гайки коллектора. Что касается старых двигателей,

ознакомьтесь с руководством по обслуживанию машины, чтобы получить инструкции по их

затягиванию.

P.S. При установке нового двигателя всегда используйте новые крепежные ремни и прочие мелкие

расходные материалы.

Аккумулятор вилочного погрузчика

Аккумулятор вилочного погрузчика

Стартерный аккумулятор в вилочном погрузчике с механическим приводом необходимо проверять во

время мелкого технического обслуживания, каждые 250 часов эксплуатации. В целом, необходимость

в зарядке стартерного аккумулятора отсутствует. Однако если стартерный аккумулятор садится, это

указывает на неисправность генератора переменного тока или электрической цепи.

Аккумулятор чистый? Разъемы повреждены, обожжены или окислены? Аккумулятор закреплен

правильно? Очистите разъемы и штыри аккумулятора. После возвращения разъемов на место,

удостоверьтесь в том, что они затянуты.

Электродивигатели: ТЯГОВЫЕ ДВИГАТЕЛИ и

Электродивигатели: ТЯГОВЫЕ ДВИГАТЕЛИ и

ДВИГАТЕЛИ НАСОСА (только для электропогрузчиков)

Для двигателей переменного тока нужно проверять только кабели питания во время капитального

технического обслуживания. Для двигателей постоянного тока необходимо соблюдать следующий

регламент технического обслуживания:

Мелкое техническое обслуживание – каждые 250 часов эксплуатации

1. Прослушайте двигатель. Если двигатель издает странные звуки, это может указывать на

повреждение подшипников. Видны ли искры? Это может говорить о повреждении угольных щеток.

В этом случае требуется ремонт профессиональной службы ремонта.

2. Проверьте щетки и пружины. При необходимости замените их и выполните продувку от угольной

пыли.

3. Проверьте толщину коммутатора и осмотрите поверхность на наличие повреждений сегментов.

Изменился ли цвет? Что-то выглядит необычно? Износ поверхности равномерный? Обратитесь в

профессиональную службу ремонта для исследования.

Капитальное техническое обслуживание – каждые 2000 часов эксплуатации

1. Отрегулируйте ток двигателя. Соответствующие инструкции изложены в руководстве по

техническому обслуживанию.

2. Разберите двигатель и проверьте зазор подшипников. При необходимости замените их.

3. Кабели питания все еще в исправном состоянии? Разъемы питания все еще в исправном

состоянии? Удостоверьтесь, что ни одна деталь не сгорела и не расплавилась. Если же это

произошло, замените поврежденные детали.

Тяговый аккумулятор и зарядное устройство электропогрузчика

Тяговый аккумулятор и зарядное устройство электропогрузчика

Аккумуляторы и зарядные устройства в электрических вилочных погрузчиках необходимо поддерживать в

отличном состоянии, чтобы обеспечить функционирование машины. В этом разделе контрольного перечня

операций по техническому обслуживанию вилочного погрузчика указаны задания, которые следует выполнять

еженедельно, а также краткое описание материалов для мастерских, требуемых для данных заданий.

Задачи еженедельного технического обслуживания

Сначала зарядите аккумулятор, затем отключите его от погрузчика перед выполнением технического

обслуживания.

1. Аккумулятор всегда должен быть чистым! Очистите его при помощи специального средства для

очистки аккумуляторов, которое нейтрализует кислоту. Также проверьте корпуса аккумуляторов на

наличие отложений и коррозии и при необходимости выполните очистку.

2. При необходимости пополните элементы деминерализованной водой.

3. Проверьте уровень электролитов. Ваша безопасность очень важна, поэтому всегда используйте

СИЗ при проверке электролитов. Электролиты создают поток энергии между вилочным погрузчиком

и аккумулятором. Если они не будут находиться на правильных уровнях, то производительность

вашего вилочного погрузчика пострадает (или он просто не запустится).

4. Выполните выравнивание заряда, оставив достаточно времени для охлаждения.

Мелкое техническое обслуживание – каждые 250 часов эксплуатации

Поддерживайте аккумуляторную батарею в исправном состоянии, выполняя эти задачи раз в

месяц. Убедитесь, что вы проводите тщательный осмотр аккумуляторов каждый раз.

1. Аккумулятор поврежден? Проверьте футляр на наличие трещин, а также убедитесь в отсутствии

оголенных кабелей, утечек и поврежденной изоляции.

2. Проверьте температуру соединений при помощи тепловизора. В случае обнаружения проблемы

выполните необходимое техническое обслуживание и ремонт.

3. Затяните ослабленные болты аккумулятора. Как правило, рекомендуется крутящий момент 25 Нм.

Осмотрите болты на наличие коррозии. Выполните техническое обслуживание окисленных болтов

аккумулятора следующим образом:

— При наличии белого порошка на болтах — Выполните очистку при помощи ветоши и средства для

очистки аккумуляторов, затем распылите аэрозоль и смажьте болты вазелином.

— Если болты заржавели — счистите ржавчину при помощи проволочной щетки или

шлифовальной бумаги. Вставьте болты надлежащим образом и смажьте их вазелином. При

отсоединении сначала снимайте отрицательный (-) болт. При повторном соединении сначала

заменяйте положительный (+) болт.

4. Проверьте разъемы и кабели на наличие повреждений, выгорания или коррозии. При необходимости

очистите их. После возвращения разъемов на место, удостоверьтесь в том, что они затянуты моментом,

рекомендованным в руководстве по обслуживанию.

5. Очистите верхнюю поверхность корпуса аккумулятора с помощью кислотонейтрализующего

обезжиривателя.

6. Измерьте удельную плотность электролита с помощью гидрометра. Если удельная плотность

элементов различна, возможно, требуется выравнивание заряда аккумулятора.

7. Запор капота должен быть зафиксирован во избежание распахивания капота и возникновения

чрезвычайного происшествия. Важно, чтобы капот оставался зафиксированным для защиты

двигателя и остальных деталей от попадания мусора/повреждения.

8. Не забудьте выбросить перчатки в мусорное ведро после выполнения технического обслуживания

аккумулятора, а также вымыть руки, поскольку аккумуляторная кислота очень вредна.

Также необходимо выполнить техническое обслуживание зарядного устройства:

9. Осмотрите кабели, микровыключатели и разъемы на предмет износа и повреждения.

Удостоверьтесь, что кабели не изношены. При необходимости замените их.

10. Осмотрите предохранители переменного и постоянного тока. При необходимости замените их.

11. Очистите и проветрите шкаф зарядного устройства.

12. Выполните продувку монтажной платы воздухом под высоким давлением для удаления пыли.

Промежуточное техническое обслуживание – каждые 500 часов эксплуатации

Выполняйте эти задачи по техническому обслуживанию каждые 3–6 месяцев для поддержания

оптимального функционирования вашего электрического вилочного погрузчика.

1. Тщательно очистите аккумулятор. Это необходимо сделать вручную или с использованием

пароочистителя и нейтрализатора/обезжиривателя. Частая очистка аккумулятора помогает

предотвратить образование коррозии под воздействием испаряемой кислоты. Кроме того, удалите пыль

внутри зарядного устройства и всех подключений к сети питания. Не допускайте намокания зарядного

устройства.

Шины

Шины

Мелкое техническое обслуживание – каждые 250 часов эксплуатации

1. Повреждены ли шины? Деформированы ли колеса? Для Вашей безопасности немедленно

заменяйте поврежденные пневматические шины. Вождение погрузчика с поврежденными шинами

чрезвычайно опасно, особенно при перевозке тяжелых грузов.

2. Проверьте давление в ваших пневматических шинах и накачайте их повторно при надлежащем

давлении (см. таблицу ниже). Недостаточно накачанные шины повышают риск опрокидывания

погрузчика, в то время как перекачанные шины жесткие и менее устойчивы к ударам. Проверьте

клапаны на наличие утечек. В случае наличия утечек замените клапан.

| Таблица давления шин* | ||

| Размер шины | Слойность | Давление накачивания, Бар |

| 4,00-8 | 8 | 131 |

| 10 | 145 | |

| 5,00-8 | 8 | 120 |

| 10 | 145 | |

| 18×7-8 | 14 | 131 |

| 16 | 145 | |

| 6,00-9 | 10 | 123 |

| 12 | 145 | |

| 21×8-9 | 14 | 131 |

| 16 | 145 | |

| 6,50-10 | 10 | 116 |

| 12 | 131 | |

| 23×9-10 | 16 | 116 |

| 18 | 131 | |

| 7,00-12 | 12 | 123 |

| 14 | 131 | |

| 23×10-12 | 12 | 102 |

| 27×10-12 | 14 | 102 |

| 8,25-15 | 14 | 116 |

| 16 | 134 | |

| 28×9-15 (8.15-15) | 14 | 138 |

| 16 | 145 | |

| 250-15 | 16 | 120 |

| 18 | 138 | |

| 300-15 | 18 | 123 |

| 20 | 131 | |

| 900-20 | 14 | 131 |

| 10,00-20 | 18 | 129 |

| 20 | 145 | |

| 12,00-20 | 20 | 120 |

| 24 | 138 | |

| *Пожалуйста, свяжитесь с нами, если размер и (или) слойность ваших шин не указана в списке, чтобы узнатьправильное давление. Также имейте в виду, что данный перечень представлен целях. Всегда используйте значения, рекомендованные производителем.исключительно в справочных |

3. Осмотрите протекторы на предмет чрезмерного износа. Обязательно замените изношенные шины

до того, как они выйдут из строя.

— Вы можете использовать пневматические шины до истирания рисунка протекторов. Истирание

большей степени представляет угрозу безопасности, которая может привести к неожиданному

повреждению шин и вилочного погрузчика.

— Цельнолитые и бандажные шины также имеют рисунок протектора, но не истираются

полностью после его полного исчезновения. Вы можете использовать шинорез для вырезания

нового рисунка в протекторе шины. Данное действие можно повторять до достижения линии

60J для цельнолитых шин. У бандажных шин нет линии 60J, и они нуждаются в замене при

30-процентном износе оригинальной протекторной резины.

4. Проверьте подшипник ступицы колеса на наличие зазора. Закрутите гайки колес и ступицы тщательно

и равномерно, в правильной последовательности, с рекомендованной настройкой момента. Эта

процедура проводится только спустя как минимум 250 часов эксплуатации машины. Колесные болты

необходимо затягивать при помощи гаечного ключа. Как правило, в этом случае есть отличия для

каждой машины, поэтому сверьтесь с руководством пользователя для вашего погрузчика. Помните,

что гайки ступицы нужно затягивать с одинаковой силой.

Капитальное техническое обслуживание – каждые 2000 часов эксплуатации

Замените смазку подшипника ступицы колеса.

Продолжить чтение ЧАСТЬ 2!!

Аккумулятор вилочного погрузчика

Аккумулятор вилочного погрузчика Электродивигатели: ТЯГОВЫЕ ДВИГАТЕЛИ и

Электродивигатели: ТЯГОВЫЕ ДВИГАТЕЛИ и Тяговый аккумулятор и зарядное устройство электропогрузчика

Тяговый аккумулятор и зарядное устройство электропогрузчика

Шины

Шины